光拡散部材

【課題】展開可能曲面、又は展開不能曲面を有する光拡散部材において、任意に拡散角度を調整でき、しかも高光線透過率を有する光拡散部材を提供すること。

【解決手段】光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状12が前記曲面の少なくとも一部の領域に賦形され、曲面上の微細凹凸形状12の凹凸方向が略一方向に揃っており、型を用いて賦形されたものであり、前記凹凸方向が略離型方向に揃っている。

【解決手段】光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状12が前記曲面の少なくとも一部の領域に賦形され、曲面上の微細凹凸形状12の凹凸方向が略一方向に揃っており、型を用いて賦形されたものであり、前記凹凸方向が略離型方向に揃っている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、曲面形状を有する光透過性の光拡散部材に関し、例えば、建物用の照明や自動車などの車両用の照明において、光を特定方向に拡散させる照明カバーとして用いられる光拡散部材に関する。

【背景技術】

【0002】

一般に、照明用に用いられる光透過性の光拡散部材としては、光透過性の基材中に基材と屈折率の異なる微細な粒子や空間(気泡)を存在させた光拡散部材や、すりガラスのように光透過性の基材表面にサンドブラスト、エッチングなどの処理によって微細な凹凸を設けた光拡散部材がある。これらの光拡散部材においては、基材内部の微細な粒子や、表面の微細凹凸形状によって光を散乱、拡散させる。

【0003】

基材と屈折率の異なる粒子による光拡散部材においては、粒子の屈折率、粒子形状、濃度によって光拡散の程度を変えられるものの、通常、光透過率が40%〜60%程度となり光の透過ロスが大きい。また、すりガラスのような微細な凹凸を設けた光拡散部材においては、多くの場合、光をランダムに拡散することはできても、特定方向に光を拡散させることは難しい。

【0004】

そこで、拡散角度などを制御できる微細凹凸形状を有する透明フィルムや、シート状基材による光拡散部材が提案されている(例えば、特許文献1参照)。特許文献1記載の光拡散部材においては、80%以上の光線透過率が得られている。また、特許文献1には、金属マスターを用いた光拡散部材の製造方法が開示されている。かかる製造方法においては、拡散する干渉光が空間に作るランダムな光強度の分布パタン(「スペックルパタン」ともいう。)によって感光性媒体を露光し(「干渉露光」ともいう。)、この感光性媒体を現像することで感光性媒体表面にスペックルパタンに対応したランダムな微細凹凸形状を形成する。そして、感光性媒体表面の微細凹凸形状上にエポキシ樹脂を塗布、硬化、剥離することによって複製を作製し、この複製を用いた電鋳プロセスによって複製から金属マスターを作製する。

【0005】

次に、フィルム状基材に紫外線硬化樹脂などの硬化可能な液状樹脂を塗布し、この紫外線硬化樹脂に対して上記金属マスターを使用して上記微細凹凸形状を転写して転写フィルムを作製する。そして、図13に示すように、この転写フィルム100を基材101表面に貼り付けることにより、基材101表面に微細凹凸形状を賦形することができる。また、熱可塑性樹脂を板状の基材として用い、この熱可塑性樹脂表面に対して金属マスターの微細凹凸形状を直接転写して光拡散部材を作製することも可能である。このような光拡散部材としては、微細凹凸形状が賦形された車両用のレンズカバーが提案されている(特許文献2参照)。また、微細凹凸形状を一体形成したフレネルレンズなどのモノリシック光学要素が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表平8−512003号公報

【特許文献2】特表2002−523861号公報

【特許文献3】国際公開第2000/011498号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、微細凹凸形状の賦形に用いる基材として、円筒形状の基材(図14(a)参照)、円錐形状の基材(図14(b)参照)、波状の曲面を有する基材(図14(c)参照)を用いる場合、これらの基材の曲面は、一枚の平面として展開可能である(以下、「展開可能曲面」ともいう)。これらの基材を用いて光拡散部材を作製する場合には、あらかじめ紫外線硬化樹脂に微細凹凸形状を転写して転写フィルムを作製し、この転写フィルムを基材の展開可能曲面に貼り付けることにより、展開可能曲面に微細凹凸形状を賦形することが可能となる。

【0008】

基材の展開可能曲面の曲率半径が大きく、面積が小さい場合には、この転写フィルムを貼り付けた展開可能曲面を母型とし、電鋳プロセスなどで転写フィルムの微細凹凸形状の凹凸パタンを反転させた金型を作製できる。この金型を用いた射出成型法などの成型法により、高い生産性で多数の成形体(コピー)を作ることもできると考えられる。しかしながら、この場合には、例えば、円筒形状の基材の側面(展開可能曲面)に転写フィルムを張り付けて母型を作製する際に転写フィルムにつなぎ目が生じ、このつなぎ目部分が金型に転写されるため、つなぎ目部分により光拡散性能が低下する問題がある。

【0009】

また、基材の展開可能曲面の曲率半径が小さく、面積が大きい場合は、上述した金型に転写フィルムのつなぎ目部分が転写される問題に加えて、これらの基材においては、曲面の一端部における展開可能曲面から微細凹凸形状の凸部が突出する突出方向と、他端部における展開可能曲面から微細凹凸形状の凸部が突出する突出方向と、がなす角度が大きくなる。このため、母型からの金型の剥離時、及び金型からの成形体の離型時において、金型又は成形体の離型方向と、微細凹凸形状の凹凸の突出方向と、の角度差によって、一部の凹凸形状がアンダーカットとなり離型できない、離型しても凹凸形状が破壊されて光学的に機能しないといった問題が生じるおそれがある。

【0010】

図15(a)〜(c)は、微細凹凸形状の、一つの凸形状についての離型方向を示す模式図である。図15(a)、(b)においては、離型方向に対し凸部側面がアンダーカットとなっていない状態を示し、図15(c)においては、丸みを帯びた凸部側面がアンダーカットとなっている状態を示している。ここで、アンダーカットとなる形状とは、微細凹凸形状の断面図に離型方向に延びる直線(図15(c)の破線L2参照)を引いたとき、2点以上の交点(図15(c)の点P1、点P2参照)を持つ部分があるような形状のことをいう。

【0011】

アンダーカットの発生の有無は、微細凹凸形状の個別の凸部の突出方向と、その個別の凸形状が賦形される基材曲面の接線方向と離型方向との間の角度により決まり、基材曲面の接線方向と離型方向とが平行に近づくにつれ、わずかな凸部の突出方向のずれであってもアンダーカットが発生しやすくなる。アンダーカットが発生した場合は、離型に余分な力が必要となり、微細凹凸形状の変形や破損が発生するおそれがある。

【0012】

一方、球面または放物面のような平面に展開することが不可能な曲面(以下、「展開不能曲面」ともいう)上に、転写フィルムを貼り付ける場合には、展開不能曲面の曲率や転写フィルムの伸縮性の制限から、展開不能曲面に沿って転写フィルムを貼り付けること自体が難しい。熱可塑性樹脂で転写フィルムを作製し熱成形によって展開不能曲面に沿うように転写フィルムを基材表面に貼りつける方法も考えられるが、表面の微細凹凸形状が変形してしまうなどの問題を生じることから、転写フィルムの展開不能曲面への貼り付けは困難であり、汎用性の高い方法とはいえない。

【0013】

また、仮にこの転写フィルムを展開不能曲面に貼り付けることができたとしても、上述した転写フィルムのつなぎ目部分が転写される問題がある。さらに、展開不能曲面の曲率半径が小さく面積が大きい場合は、母型からの金型の剥離、及び金型からの成形体の離型時に、微細凹凸形状の凹凸の向きの違いによって、一部の凹凸形状がアンダーカットとなり離型できない、または離型しても凹凸形状が破壊され光学的に機能しないといった問題が生じるおそれがある。

【0014】

本発明は、かかる点に鑑みてなされたものであり、展開可能曲面、又は展開不能曲面を有する光拡散部材において、任意に拡散角度を調整でき、しかも高光線透過率を有する光拡散部材を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、曲面形状を有する金型の表面に微細凹凸形状の向きを揃えて形成することによって上記の課題を解決できることを着想し、検討の結果、以下の発明を完成させた。

【0016】

本発明の光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に賦形され、前記曲面上の前記微細凹凸形状の凹凸方向が略一方向に揃っていることを特徴とする。

【0017】

本発明の光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に型を用いて賦形されたものであり、前記凹凸方向が略離型方向に揃っていることを特徴とする。

【0018】

本発明の光拡散部材においては、前記微細凹凸形状の凹凸形状が、前記型の離型方向に対し、アンダーカットとならない形状を有することが好ましい。

【0019】

本発明の光拡散部材においては、前記曲面が、前記曲面上の任意の点において、いずれの方向にも有限の曲率半径を有する曲面であることが好ましい。

【0020】

本発明の光拡散部材においては、前記透過光拡散性が、光線入射方向に対し異方性を有することが好ましい。

【0021】

本発明の光拡散部材においては、光透過性樹脂素材からなることが好ましい。

【0022】

本発明の光拡散部材においては、前記微細凹凸形状側からの入射光に対する光線透過率が、80%以上であることが好ましい。

【0023】

本発明のライトアセンブリは、上記光拡散部材と、光源と、を有するライトアセンブリであって、前記光拡散部材が複数の曲面を有し、前記微細凹凸形状が、光源により近い側の曲面に賦形されていることを特徴とする。

【0024】

本発明の照明カバーは、上記光拡散部材からなることを特徴とする。

【0025】

本発明の車両用ライトアセンブリは、上記光拡散部材を含むことを特徴とする。

【0026】

本発明の光拡散部材の製造方法は、上記光拡散部材の製造方法であって、干渉露光によるスペックルパタンにより前記曲面上に前記微細凹凸形状を形成する工程を含むことを特徴とする。

【0027】

本発明の型は、上記光拡散部材を製造するための型であって、前記型表面の前記微細凹凸形状の凹凸方向が、前記型の離型方向と略同一方向であることを特徴とする。

【発明の効果】

【0028】

本発明によれば、展開可能曲面、又は展開不能曲面を有する光拡散部材において、任意に拡散角度を調整でき、しかも高光線透過率を有する光拡散部材を提供することができる。

【図面の簡単な説明】

【0029】

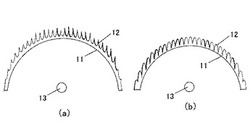

【図1】(a)、(b)は、本発明の第1の実施の形態に係る光拡散部材の模式的な斜視図である。

【図2】(a)、(b)は、本発明の第1の実施の形態に係る光拡散部材の一例を示す断面模式図である。

【図3】(a)、(b)は、本発明の第1の実施の形態に係る光拡散部材の他の例を示す断面模式図である。

【図4】(a)〜(d)は、本発明の第1の実施の形態に係る光拡散部材の射出成形に用いられる金型の断面模式図である。

【図5】本発明の第2の実施の形態に係る光拡散部材の断面模式図である。

【図6】(a)〜(c)は、本発明の実施例に係る光拡散部材における表面形状の観察方向を示す模式図である。

【図7】(a)〜(c)は、本発明の実施例に係る光拡散部材の表面形状画像である。

【図8】(a)〜(c)は、本発明の実施例に係る光拡散部材における表面形状プロファイルの測定結果を示す図である。

【図9】(a)〜(c)は、本発明の実施例に係る光拡散部材の拡散性の評価条件及び評価結果を示す図である。

【図10】本発明の実施の形態に係る光拡散部材における鉛直配光曲線を示す図であり、実施例4、比較例1、及び比較例2に係る半球殻形状光拡散部材を用いたLED電球の鉛直配光曲線を示す図である。

【図11】本発明の実施の形態に係る光拡散部材における鉛直配光曲線を示す図であり、実施例3に係る半球殻形状光拡散部材を用いた配光特性に異方性を有するLED電球の鉛直配光曲線を示す図である。

【図12】本発明の実施の形態に係る光拡散部材における鉛直配光曲線を示す図であり、実施例2及び実施例4の半球殻形状光拡散部材を用いたLED電球の鉛直配光曲線を比較した図である。

【図13】従来技術の光拡散部材の製造方法の説明図である。

【図14】(a)〜(c)は、展開可能曲面の一例を示す模式図である。

【図15】(a)〜(c)は、微細凹凸形状における金型離型方向とアンダーカットとの関係を説明した図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。

【0031】

(第1の実施の形態)

本発明の第1の実施の形態に係る光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が曲面の一部または全部に賦形され、曲面上の微細凹凸形状の凹凸方向が略一方向に揃っている光拡散部材である。

【0032】

以下、図1(a)、(b)、図2(a)、(b)及び図3(a)、(b)を参照して本発明の第1の実施の形態に係る光拡散部材について説明する。図1(a)、(b)は、本実施の形態に係る光学部材の模式的な斜視図であり、図2(a)、(b)、図3(a)、(b)は、本実施の形態に係る光学部材の断面模式図である。なお、図2(a)、(b)、図3(a)、(b)においては、図1(a)に示す光学部材の一点鎖線L1における断面図を示している。

【0033】

図1(a)、(b)に示すように、光拡散部材1は、概して略半球殻形状をなしており、透明素材などの所定の厚みを有する基材11で構成される。基材11は、所定の曲率半径及び所定の面積の半球面状の曲面を有する。基材11の曲面の形状としては、例えば、半球面状(図1(a)参照)、放物面状(図1(b)参照)などを用いることができる。

【0034】

図2(a)、(b)に示すように、基材11は、その半球面状の曲面の外側表面に光拡散性を有する微細凹凸形状12が賦形されている。また、基材11は、光源13からの光を半球面状の曲面の内側表面から外側表面に向けて透過・拡散するように、半球面状の曲面によって、光源13を覆うように配設される。微細凹凸形状12は、透明素材からなり、基材11の内側に配置される光源13からの光を所定の方向に拡散、配光する機能を有する。なお、基材11の半球面状の曲面の内側表面は、平滑な曲面である。

【0035】

図3(a)、(b)は、微細凹凸形状12の他の例を示す断面模式図である。本例においては、微細凹凸形状12は、基材11の半球面状の曲面の内側表面に賦形されており、外側表面は平滑な曲面である。

【0036】

図2(a)、(b)及び図3(a)、(b)に示す例においては、基材11の表面に賦形された微細凹凸形状12は、その凹凸形状が基材11曲面から突出する突出方向(以下、「凹凸方向」ともいう)が略同一方向に揃えられている。このため、微細凹凸形状12の賦形にあたって型を用いた転写法を用いる場合、型を光拡散部材1から剥がす方向、すなわち、型の離型方向と微細凹凸形状12の凹凸方向とを略同一方向にすることで、離型工程において転写、賦形した微細凹凸形状12に変形を生じることがなく、離型に要する力を低くすることができる。本実施の形態では、微細凹凸形状12の凹凸形状の突出方向、つまり凹凸方向を、離型方向と略一致させることにより、離型工程における微細凹凸形状12の変形や破損を防止することが可能となる。

【0037】

本実施の形態で使用する基材11の形状としては、曲面上の任意の点において、いずれの方向にも有限の曲率半径を有する展開不能曲面、すなわち半球面状曲面や放物面状曲面を含む形状であることが好ましい。また、基材11の形状としては、特定方向の曲率半径が無限つまり直線となる展開可能曲面、すなわち円筒状曲面や円錐状曲面を含む形状であることが好ましい。さらに、基材11の曲面形状としては、曲率半径が小さく面積が大きい場合(図10に示す微細凹凸形状の凹凸方向では離型時にアンダーカットが発生する形状)であっても良好に適用できる。

【0038】

図4(a)〜(d)は、上記光拡散部材1の射出成形に用いられる金型を示す断面模式図である。この金型は、2つの開閉可能な部分型(型の開閉に当たって、片方の部分型は固定したまま動かさず、もう片方の部分型のみを移動させて開閉する場合は、「固定型」「可動型」とよばれる。)で構成することができる。部分型が閉じた状態で構成される光拡散部材の形状をした空洞に熱溶融させた樹脂の射出・冷却固化が行われ、部分型が開いた状態で冷却固化した光拡散部材が取り出される。例えば、図2(b)に示す外表面に微細凹凸形状12が賦形された半球殻形状の光拡散部材1を成形するための型は、半球殻の外表面形状にあわせた部分型であり、微細凹凸形状の向きを略一方向に揃えた第一の部分型と、半球殻の内表面形状にあわせた第二の部分型と、の組合せとすることで、型からの円滑な離型が可能となる。ここで、微細凹凸形状は第一の部分型の表面に直接形成してもよいし、微細凹凸形状を有する金属製のマスターを第一の部分型に固定してもよい。図4(c)、(d)に、表面に微細凹凸形状を直接形成した第一の部分型の一例を示し、図4(a)、(b)に、第一の部分型に固定して使用する金属製のマスターの一例を示す。

【0039】

しかしながら、上記部分型の分割面は成形しようとする光拡散部材の最大断面積の断面であるため、全球面や、円筒面の側面全面に賦形された微細凹凸形状が必要な場合は、片方の部分型のみに微細凹凸形状を形成するだけではたりず、2つ(またはそれ以上)の部分型のそれぞれにおいて微細凹凸形状を形成する必要がある。そのとき、凹凸形状の凹凸方向を各部分型の離型方向と略同一方向にそろえることで、各部分型からの円滑な離型が可能となる。したがって、このような場合には、凹凸形状の凹凸方向は、各部分型の離型方向と略同一方向に揃うが、全体としては、必ずしも略同一方向にはそろわないことになる。

【0040】

(第2の実施の形態)

次に、本発明の第2の実施の形態に係る光拡散部材について説明する。本実施の形態に係る光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が曲面の一部または全部に型を用いて賦形されたものである。また、本実施の形態に係る光拡散部材は、凹凸方向が略離型方向にそろっている光拡散部材であり、上述したように、全球面や、円筒面の側面全面に微細凹凸形状を賦形する場合に好適に用いることが可能である。また、成形品が円錐台、角錐台、台形立体、平行六面体、或いは、車のランプカバーとして使用されるような、曲面と平面を組み合わせた複雑形状の場合でも、微細凹凸が略離型方向にそろった光拡散部材は本発明の範疇に属する。

【0041】

図5は、本実施の形態に係る光拡散部材2の断面模式図である。なお、図5において、円筒形状の基材21の管軸方向に対する垂直断面を示している。図5に示すように、円筒形状の基材21の外周全面に微細凹凸形状22を賦形するような場合は、例えば、円筒形状の基材21の管軸方向と直交する方向であって、少なくとも2つの離型方向(図5においては、3つの離型方向(離型方向D1〜D3)を例示)に型を部分型に分割し、それぞれの部分型について射出成形で作製した光拡散部材2を組み合わせて使用することができる。この場合、それぞれの部分型に該当する曲面単位で凹凸方向と、離型方向D1〜D3が略同一方向に揃っている。

【0042】

本発明に係る光拡散部材に用いる基材11、21としては、光透過性樹脂素材からなるものであれば特に限定されず、各種素材を用いることができる。また、基材11、21としては、型を用いた微細凹凸形状12、22の賦形が容易であり、生産性に優れる樹脂素材からなるものであることが好ましく、可視光領域で実質的に透明な樹脂が好ましい。例えば、ポリメタクリル酸メチル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリシクロオレフィン樹脂、架橋ポリエチレン樹脂、ポリ塩化ビニル樹脂、ポリアリレート樹脂、ポリフェニレンエーテル樹脂、変性ポリフェニレンエーテル樹脂、ポリエーテルイミド樹脂、ポリエーテルサルフォン樹脂、ポリサルフォン樹脂、ポリエーテルケトン樹脂などの非晶性熱可塑性樹脂や、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリブチレンテレフタレート樹脂、芳香族ポリエステル樹脂、ポリアセタール樹脂、ポリアミド樹脂などの結晶性熱可塑性樹脂や、アクリル系、エポキシ系、ウレタン系などの紫外線(UV)硬化性樹脂や熱硬化性樹脂があげられる。また、基材11、21としては上記の熱可塑性樹脂、紫外線硬化性樹脂や熱硬化性樹脂のほか、ガラスなどの無機素材も使用することができる。

【0043】

これらの中でも、射出成形法にて型を用いた賦形を行う場合には、照明用などの高透明性が要求される用途には透過率の高いポリメタクリル酸メチル樹脂やポリスチレン系樹脂が好ましい。また、車両用ライトアセンブリなどの耐熱性と耐衝撃性の要求レベルが高い場合にはポリカーボネート樹脂を用いることが好ましい。

【0044】

本発明に係る光学部材1、2における微細凹凸形状12、22の凹凸形状としては、型の離型方向に対し、アンダーカットとならない形状であれば特に限定されず、各種形状を用いることができる。微細凹凸形状12、22の凹凸形状としては、例えば、表面に多数の突起部が設けられた形状である。突起部の形状としては、略円錐状、略球状、略楕円体状、略レンチキュラーレンズ状、略放物面状のいずれでもよい。各突起部間は、連続的な曲面でつながっていてもよい。また各突起部は規則的に配列していても、不規則に配列していてもよい。

【0045】

また、モアレを抑制したい場合などは不規則な凹凸が連続的な曲面でつながっているランダム構造を、好ましく用いることができる。このランダム構造としては、干渉露光によるスペックルパタンを用いて形成された、微細な3次元構造であることが好ましい。

【0046】

干渉露光によるスペックルパタンを用いて形成される微細な3次元構造は、機械加工では困難であった20μm以下の微細な凹凸構造の形成に適している。この凹凸構造は、モアレ抑制などの観点から、高さ及びピッチが不規則であることが好ましい。

【0047】

本発明に係る光拡散部材1、2においては、微細凹凸形状12、22による透過光拡散性が、光線入射方向に対する異方性を有するものであってもよい。透過光拡散性の異方性とは、光拡散部材1、2の出光側表面(外側表面)の任意の点からの出光強度分布が、出光側表面の法線に対し非対称になることで、微細凹凸形状12、22を一方向に延在させるなど非対称形状とすることにより光拡散性の異方性を得ることができる。

【0048】

本発明では、基材11、21表面の微細凹凸形状12、22を用いて光拡散性を得ることから、基材11、21と屈折率の異なる光拡散粒子を基材11、21内部に含んだ光内部拡散の場合と比較し、光透過率を高くすることができる。一般的な光拡散粒子からなる光拡散部材では光拡散粒子の種類や濃度により変わるが、光線透過率は40%〜60%程度であるのに対し、光透過性樹脂素材で形成された微細凹凸形状12、22を有する上記実施の形態に係る光拡散部材1、2においては、微細凹凸形状12側からの入光に対し、多くの場合80%以上の高い光線透過率が得られ、より好ましくは85%以上となる。光線透過率が高いことにより、本発明に係る光拡散部材をライトアセンブリとして用いると、従来よりも高い全光束を達成することが可能となる。

【0049】

(光拡散部材の製造方法)

以下、本発明に係る光拡散部材1、2の製造方法の一例について記す。本発明に係る光拡散部材1、2の微細凹凸形状12、22は、好ましくは型を用いて賦形される。

【0050】

本発明に係る型は、上記実施の形態に係る光拡散部材1、2を製造するための型であって、型表面の微細凹凸形状の凹凸方向が、型の離型方向と略同一方向に揃っている型である。少なくとも凹凸形状部は基本的に耐久性の高い金属(鋼材、ニッケル、クロムなど)や硬質の樹脂からなるのが好ましい。このような型は、以下のようにして製作することができる。

【0051】

まず、曲面を有する基体の曲面上に感光性レジストを塗布する。例えば、電球のような半球殻状基体の外側表面に感光性レジストを塗布する場合は、半球殻状基体の頂点から同心円状に感光性レジストが広がるように基体の上から塗布すると、不連続な塗工厚みの差が生じにくく好ましい。また、半球殻状基体の内側表面に塗布する場合は、半球殻状基体の頂点が下向きの状態にし、感光性レジストを半球殻状基体の頂点付近に適量貯めておき、すばやく半球殻状基体を裏返すことで感光性レジストが同心円状に広がるように塗布することができ、不連続な塗工厚みの差が生じにくく好ましい。

【0052】

塗布した感光性レジストを乾燥した後、コヒーレントなレーザ光が拡散板を通過した後の空間に干渉によって生じるスペックルパタンによって感光性レジスト上に露光後、感光性レジストを現像することにより微細凹凸形状を形成する。この場合、離型方向とレーザ光照射方向とは、略同一方向であることが好ましいが、微細凹凸形状の形によっては、離型方向に対しアンダーカット形状にならない程度に傾けることもできる。このようにして作製した感光性レジストに微細凹凸形状が形成された型から金属、例えばニッケルなどの電鋳処理によって、微細凹凸形状を有する金属製のマスター(以下、「金属製の型」ともいう。)を作製することができる。

【0053】

こうして形成した微細凹凸形状は、レーザ光の波長、スペックルパタンを生じさせる光散乱材、レジスト材料及び現像方法により種々のものが得られる。微細凹凸構造の具体的なサイズとしては、ピッチが1μm〜100μmであることが好ましく、1μm〜50μmであることがより好ましく、アスペクト比は0.5〜3であることが好ましい。アスペクト比とは、凸部高さと、凸部幅との比(高さ/幅)で定義される。

【0054】

次に、本発明に係る型を用いた上記光拡散部材の製造方法について説明する。本発明に係る光拡散部材の製造方法においては、上記型を用いて微細凹凸形状を賦形する。賦形方法としては、例えば射出成形、ホットエンボス成形、紫外線照射賦形などが挙げられるが、大量生産に向き、曲面形状を得やすい観点より射出成形が好ましい。

【0055】

また射出成形において、上述の微細凹凸形状を転写率良く成形できるという観点より、金型に熱媒を流して、型表面を加熱した状態で樹脂を賦形し、次いで冷媒を流して冷却するサイクル加熱冷却法、付属装置として、高周波発振機を取り付け成型直前に金型間にインダクターを挿入し、金型表面を選択的に電磁誘導加熱、もしくは赤外線輻射加熱する金型表面瞬間加熱法、金型表面に数mm厚みのポリイミドなどの断熱層を被覆した金型を用いて成形する金型表面断熱法、射出成形機のシリンダ内の溶融樹脂中に炭酸ガスを溶解させる、及び/又は金型内も予め炭酸ガスを満たしておき、樹脂を射出して成形するCO2注入法(例えば、旭化成ケミカルズ社製のAMOTEC(登録商標))の各種方法が好適に選択される。特にCO2注入法は、例えば数MPa〜十数MPaの充填圧力の炭酸ガスによって樹脂が可塑化され、流動性が大幅に向上することにより成形樹脂のガラス転移点をTgとした時、金型温度を(Tg−50)度〜(Tg+10)度と低くしても転写率を高くすることができ、成形サイクルを短くすることができるので好ましい。

【0056】

本発明に係る光拡散部材においては、目的や用途に応じて拡散剤、蛍光物質、紫外線吸収剤、色素、顔料、熱安定剤、酸化防止剤、離型剤、可塑剤、難燃剤などの材料を共存させてもよい。共存のさせ方としては、光拡散部材の材質中に混合・分散する方法、光拡散部材の上に塗布・蒸着させる方法が挙げられる。共存状態は、均一であってもよく、不均一であってもよい。また、複数の材料や層を有していてもよい。

【0057】

拡散剤としては、酸化チタン、ジルコニア、アルミナ、シリカ、炭酸カルシウム、ガラスビーズ、スチレン架橋ビーズ、MS架橋ビーズ、シロキサン系架橋ビーズなどが挙げられる。また、基材中に気泡を分散させることにより拡散剤としての機能を有させることも可能である。拡散剤は、過剰に添加すると全光束を低下させてしまうが、適量あるいは部分的に使用することによって、眩しさを防止したり、必要な配光特性を発揮させたりすることが可能となる。拡散剤の添加量は、添加剤の種類によっても異なるが、樹脂重量に対して0.01ppm〜1000ppm、好ましくは0.01ppm〜500ppm、より好ましくは0.01ppm〜200ppm、更に好ましくは0.01ppm〜100ppm、それより好ましくは0.01ppm〜50ppmである。

【0058】

蛍光物質としては、例えば、赤色としては、CaS:Eu2+、CaSiN:Eu2+、Sr2Si5N8:Eu2+、(Sr、Ca)2SiO4:Eu2+、Y2O2S:Euなどが挙げられ、緑色としては、SrGa2S4:Eu2+、(Ba、Sr)2SiO4:Eu2+、Y3Al5O12:Ce2+、3(Ba、Mg、Eu、Mn)O・8Al2O3などが挙げられ、青色としては、(Sr、Ca、Ba、Eu)10(PO4)6・Cl2などが挙げられる。また、蛍光物質の一種である蛍光増白剤として、例えばスチルベンゼン系、ベンズイミダゾール系、ベンズオキサゾール系、ナフタルイミド系、ローダミン系、クマリン系、オキサジン系化合物などが挙げられる。

【0059】

紫外線吸収剤としては、ベンゾトリアゾール系化合物、ベンゾフェノン系化合物、ベンゾエート系化合物、ヒンダードアミン系化合物、マロネート系化合物などが挙げられる。必要に応じてこれらの複数種を用いてもよい。

【0060】

顔料としては、シリカ(SiO2)、マグネシア(MgO2)、コージライトとシリカ(SiO2)、コージライトとアルミナ(Al2O3)、コージライトとシリカ(SiO2)及びアルミナ(Al2O3)、酸化鉄(FeO、Fe2O3、Fe3O4)、二酸化マンガン(MnO2)、酸化コバルト(CoO)、三酸化コバルト(Co2O3)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、酸化ニッケル(NiO)、酸化ジルコニウム(ZrO2)、カーボン(C)などが挙げられる。

【0061】

熱安定剤としては、亜リン酸、リン酸、亜リン酸エステル、リン酸エステル、ホスホン酸エステルなどのリン系化合物が挙げられる。

【0062】

酸化防止剤としては、硫黄系化合物、リン酸系化合物、フェノール系化合物が挙げられる。

【0063】

離型剤としては、脂肪族カルボン酸、脂肪族カルボン酸エステル、ポリシロキサン系シリコーンオイルなどが挙げられる。

【0064】

可塑剤としては、フタル酸エステル、アジピン酸エステル、リン酸エステル、セバシン酸エステル、塩素化パラフィンなどが挙げられる。

【0065】

難燃剤としては、ハロゲン系化合物、リン化合物、無機化合物、窒素化合物、シリコーン、ヒンダードアミン化合物などが挙げられる。

【0066】

(ライトアセンブリ)

次に、本発明に係るライトアセンブリについて説明する。本発明に係るライトアセンブリは、上記実施の形態に係る光拡散部材と光源とを含む。光拡散部材は、基材表面において、所定の曲率半径及び面積を有する曲面を少なくとも1つ有しており、この曲面の内側に配設された光源からの光を外側に向けて拡散して照射する。このような構成を有することにより、高い光線透過率と所望の光拡散性を有するライトアセンブリを形成できる。

【0067】

本発明に係るライトアセンブリにおいて、光拡散部材としては、基材の曲面の内側表面(光源が配置される側の表面)に微細凹凸形状が賦形されていてもよく、基材の外側表面に微細凹凸形状が賦形されていてもよい。本発明に係るライトアセンブリにおいては、光拡散部材表面に賦形される微細レンズ凹凸形状の汚れや、変形を防ぐため、微細凹凸形状が、基材の曲面の内側表面(光源側の表面)に賦形されていることが好ましい。光拡散部材の具体的な用途としては、LED電球カバーなどの照明カバーや車両用ライトアセンブリに好適である。

【0068】

LED電球カバーとして本発明に係る光拡散部材を用いる場合、使用目的によって要求される配光特性が異なるが、本発明に係る光拡散部材は、その表面に存在する微細形状凹凸の形状、方向、密度、形成パタンによって配光特性を種々の状態に制御することが可能である。

【0069】

配光特性は、図10〜図12に示すような鉛直配光曲線によって評価される。図10〜図12における極座標の0°方向は、光源の光軸(光中心を通る鉛直線)であり、図10〜図12では、これに対して右周り方向の角度をプラス、左回り方向の角度をマイナスで表記している。径方向は、0°方向(光軸)の光度を基準として規格化した光度の数値である。

【0070】

従来の白熱電球では、光源がフィラメントであるため全方位に光が照射されるので、±90°方向でほとんど光の減衰がなく、かつ、光源の背後にも光が照射される。光軸方向の光度を100%とした場合、これと比較した光度が90%以上となる角度(以後90%ビーム角と称する)は±85°である。このような照明は、屋内用として用いた場合、天井方向も明るく、かつ柔らか味のある光を得られる。

【0071】

これに対してLED光源では、構造が平面であるため光の照射範囲が狭く、光の照射方向が図10の配光曲線の極座標に示す−90方向〜+90°方向の方向間における一軸方向が主体となる。このため、光源の背後へ光が向かわず、光源直下のみが明るく照射されてしまう。市販のLED電球の場合、90%ビーム角は±30°〜+40°程度である。このような照明は、官能評価では暗いと認識される傾向がある。本発明に係る光拡散部材をLED光源に適用すると、LED光源直下のみに集中する光をサイド方向に広げた配光特性を得ることが可能である。例えば、本発明に係る光拡散部材を用いたLED電球の場合、90%ビーム角を±60°に拡大することができる。この幅はパターニングによって制御可能であるが、例えば、屋内用で、天井に設置される照明として使用される場合、この90%ビーム角は±45°以上であることが好ましい。

【0072】

また、作業用ライトのように手元に光を集中させることが要求される場合もある。その場合、LED光源のサイドに出射する光を、図10に示す配光曲線の0°方向に出来るだけ集光するような配光特性となるが、この場合においても、光源上のみ極端に集光されると、眩しさを感じさせることがあるので、やはり光源上にある程度の拡散性は必要となる。

【0073】

また、配光特性を異方とすることも可能である。配光特性の等方・異方とは、例えば、光拡散部材をLED光源の光軸に対して回転した場合における配向曲線の変化である。この場合、配光曲線が変わらない場合は等方性を有しており、配光曲線が変わる場合は異方性を有している。例えば、図11に示す配光曲線は、異方性を有する半球殻形状の光拡散部材(後述する実施例3参照)で、ある位置で測定した場合の配光曲線と、その光拡散部材を光軸に対して90°回転した位置で測定した配光曲線である。配光特性に異方性を有する場合は、例えば、LED電球を使用する空間が廊下やトンネルなどのように細長い場合に、空間の長手方向に光を拡散させたり、或いは、手元ライトや、車両内や飛行機内の照明、あるいは懐中電灯などで、光拡散部材を回転・移動させて、光の拡散具合を利用者に好適なように調節したりする用途などにおいて好ましい。配光特性を異方とするためには、例えば上述の通り、微細凹凸形状12、22を一方向に延在させて、透過光拡散性が光線入射方向に対する異方性を有するように形成されることで達成される。

【0074】

別の態様として、光軸に対して配光特性が非対称であるような場合もある。例えば、壁際に設置するホワイトボールタイプのLED電球カバーの場合は、壁を効率的に照射し、かつ視野に入る部分は眩しさを抑制するため、視野に入る部分を高拡散とし、壁面を照らす部分を低拡散とするようにパターニングする。この場合、視野に入る部分に拡散剤などを混入あるいは塗布して、更に眩しさを抑制することもできる。

【0075】

異方性を有する光拡散部材は、上記の照明としての用途の他、センサ表面に設置することにより、感知エリアを制限して感度を向上させることも可能である。

【実施例】

【0076】

次に、本発明の効果を明確にするために行った実施例について説明するが、本発明はこれらに限定されるものではない。各種特性の測定方法は下記の通りである。

【0077】

<表面形状>

超深度カラー3D形状測定顕微鏡(VK−9500、キーエンス社製)を用い、150倍の対物レンズを使用して観察した。光拡散部材の表面形状は、光拡散部材を分割し、各部分の表面形状を基材法線方向から観察した。

【0078】

<拡散性>

拡散性は、拡散角度及び偏角能により測定した。本発明において、「拡散角度」とは、透過光強度がピーク強度の半分に減衰する角(半値角)の2倍の角度(FWHM:Full Width Half Maximum)をいう。また、「偏角能」とは透過光のピーク強度が、入射光の方向と異なる方向に観察されるようにする能力のことをいい、例えば偏角能20°といえば、入射光の方向から20°ずれた方向にピーク強度が観察されることをいう。Photon社製のFar−field Profiler LD8900を用いて、光拡散部材の基材法線方向から、微細凹凸形状を有する面側より入射した光に対する透過光強度の角度分布を測定することによって拡散角度及び偏角能を測定した。拡散角度及び偏角能の測定は、光拡散部材の曲面における経線方向に沿う方向、及び緯線方向に沿う方向のそれぞれについて行い、各方向における拡散性を評価した。

【0079】

<全光線透過率>

日本電色工業社製のNDH2000で全光線透過率をJIS K7361−1の規格に準拠して測定した。

【0080】

<鉛直配光曲線>

鉛直配光曲線は、照度計としてルクスハイテスタ(日置電機社製)を用いて測定した照度値より換算した。照明装置の光軸と、照明装置の出光部から出射する光線の出光方向とのなす角度の絶対値は、以下のように、照明装置の出光面の中心位置を基準として照明装置を回転させることで設定した。具体的には、上記照度計を、測定する照明装置の出光部の中心位置を基準とし、光源に対して水平距離(d=1000mm)離して配置し、水平面内において、光源を中心として照明装置を5°毎に回転させながら、照明装置の光軸と、光線の出光方向とのなす角度の絶対値を回転角γとして設定した。照明装置の光軸(光中心)を0°とした水平面内における回転角γが−90°〜90°の範囲で測定した照度値Eを、下記(式1)によって光度Iに換算し、照明装置の鉛直配光曲線を得た。

I=E・d2 ・・・(式1)

【0081】

<90%ビーム角>

上記配光曲線のデータより、光軸方向の光度を100%とし、これと比較した光度が90%以上となる角度を90%ビーム角として評価した。

【0082】

<実施例1>

型を製造するための基体としては、PMMA(ポリメチルメタクリレート)製の半球状基体(半径100mm)を用いた。この半球状基体の外側表面に対して、半球状基体の頂点から同心円状に広がるように感光性レジストを塗布した。乾燥後、レーザ光の干渉によって生じたスペックルパタンを半球状基体の頂点に接する平面に鉛直方向(後述する型の離型方向と同一方向)から露光した。その後、感光性レジストを現像することにより微細凹凸形状が賦形された感光性レジストの型を作製した。この感光性レジストの型から、電鋳によりニッケル製の型を作製した。このニッケル製の型を射出成形用固定型の内側にセットし、射出成形用可動型とあわせて用いてポリスチレン樹脂(SGP10、PSジャパン社製)を射出成形することにより、外側に微細凹凸形状を有する半球殻形状の光拡散部材(半径100mm、厚み2mm)を作製した。このとき、シリンダ設定温度は240℃、金型表面温度は85℃として、樹脂充填時間0.5秒、保圧はシリンダ内樹脂圧力100MPaで10秒、冷却時間40秒とした。

【0083】

<光拡散部材の表面形状の評価>

作製した半球殻形状の光拡散部材の表面形状を以下の条件により評価した。光拡散部材の表面形状は、半球殻形状の光拡散部材の頂点から0度方向(図6(a)参照)、35度方向(図6(b)参照)、60度方向(図6(c)参照)について観察した。0度方向から観察した際の表面形状画像を図7(a)に示し、35度方向から観察した際の表面形状画像を図7(b)に示し、60度方向から観察した際の表面形状画像を図7(c)に示す。また、0度方向から観察した際の断面形状プロファイルを図8(a)に示し、35度方向から観察した際の断面形状プロファイルを図8(b)に示し、60度方向から観察した際の断面形状プロファイルを図8(c)に示す。表面の微細凹凸形状は離型時にアンダーカットにならない方向に揃っており、該微細凹凸形状が破壊されることもなく良好に転写されていることが分かる。

【0084】

<光拡散部材の拡散性評価>

作製した半球殻形状の光拡散部材の拡散性は、以下の条件により評価した。光拡散部材の頂点付近から少し離れた位置で拡散角度、偏角能を経線方向、緯線方向について測定して拡散性を評価した。測定点の模式図を図9(a)に示し、測定結果の出光プロファイルを図9(b)、(c)に示す。拡散角度(FWHM)は経線方向、緯線方向ともに約70°と、高い拡散性を有しており、経線方向に沿う方向の拡散性を見ると、入射方向に対して約20°の偏角能を有しており、特定方向へ光を拡散しているといえる。全光線透過率を測定したところ97.7%と高い光線透過率が得られた。

【0085】

<実施例2>

型を製造するための基体としては、PMMA(ポリメチルメタクリレート)製の半球殻状の基体(内側の半径60mm)を用いた。この半球殻状基体の頂点が下向きの状態にし、感光性レジストを半球殻状基体の頂点付近に適量貯めておき、すばやく半球殻状基体を裏返すことで感光性レジストが同心円状に広がるように、半球殻状基体の内側表面に対して、半球殻状基体の頂点から同心円状に広がるように感光性レジストを塗布して、実施例1と同様に、乾燥、露光、現像することで、感光性レジスト型を作製した。

【0086】

ニッケル製の型、及び金型の製造については、実施例1に準拠し、頂点部での拡散角度(FWHM)が70°の等方性拡散パタンに相当する微細凹凸形状を有するニッケル製の型と、半球殻形状(半径60mm、厚み1.5mm)の成形品用の金型とを製造した。表面に微細凹凸形状を有するニッケル製の型を可動側の半球状凸部にセットし、微細凹凸形状を有さない型を固定側の半球状凹部とした。ゲート径は製品部4mm、ノズルタッチ部3mmのダイレクトゲートとした。また、特許3349070号公報に記載の成形法を実施できるように、気密構造とし、外部から加圧ガスを供給できる構造とした。これにより、金型に接する樹脂表面の固化温度を低下させて表面転写性を向上させることが出来る。射出成形機としては、住友重機械工業社製「SG125M−HP」を使用した。なお、上記拡散角度(FWHM)は、金型の作製に用いた型の凹凸パタンをPETフィルム基材上に塗布したUV硬化樹脂(PET/UV樹脂)に転写し、このPET/UV樹脂を平坦にして測定した値である。

【0087】

樹脂としては、PMMA樹脂(デルペット(登録商標)N80、旭化成ケミカルズ社製)のを用いた。金型表面温度を90℃とし、シリンダ温度260℃で可塑化したPMMA樹脂を、樹脂充填時間0.4秒にて金型キャビティ内に充填後、シリンダ内樹脂圧力100MPaで5秒間保圧し、20秒間冷却した後、成形品を金型から取り出した。このとき、型閉じ後、樹脂充填前に金型キャビティ内を6MPaの二酸化炭素雰囲気とし、保圧開始時にこの二酸化炭素を開放した。成形された光拡散部材においては、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。また、実施例2の光拡散部材について、拡散角度を実測したところ、頂点部での拡散角度(FWHM)は55°であった。

【0088】

<実施例3>

実施例2に準拠して、異方性拡散パタンに相当する微細凹凸形状を内側に有する金型であって、半球殻形状成形品用の金型を製造した。実施例2と同じ樹脂・同じ成形機・同じ成形条件で成形を行った。成形された光拡散部材は、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。また、実施例3の光拡散部材について、拡散角度を実測したところ、頂点部での拡散角度(FWHM)は最大となる方向で60°、最小となる方向で2.8°であった。

【0089】

<実施例4>

実施例2の金型を用い、PMMA樹脂(デルペット(登録商標)N80、旭化成ケミカルズ社製)中に、一次粒子径0.25μmの酸化チタンを20ppm分散した樹脂を用いて、実施例2と同様の条件にて成形を行った。成形された光拡散部材においては、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。

【0090】

<実施例5>

実施例2の金型を用い、樹脂としてポリカーボネート樹脂(パンライト(登録商標)MN4400、帝人化成社製)を用い、金型表面温度を105℃とし、シリンダ温度300℃で可塑化したポリカーボネート樹脂を、樹脂充填時間0.4秒にて金型キャビティ内に充填後、シリンダ内樹脂圧力120MPaで5秒間保圧し、20秒間冷却した後、成形品を金型から取り出した。このとき、型閉じ後、樹脂充填前に金型キャビティ内を8MPaの二酸化炭素雰囲気とし、保圧開始時にこの二酸化炭素を開放した。成形された光拡散部材においては、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。

【0091】

<鉛直配光曲線及び全光束測定>

次に実施例2〜実施例4の光拡散部材について、鉛直配光曲線及び全光束を測定した。光源としては、LED電球(LDA5N、東芝ライテック社製)のLED光源を用いた。

また、比較例1〜比較例3及び参考例として、以下のものについて鉛直配向曲線及び全光束を測定して評価した。結果を下記表1及び図10〜図12に示す。

比較例1:LED電球(LDA5N、東芝ライテック社製)

比較例2:LED電球(DL−LA41N、シャープ社製)の電球カバー(光拡散部材)をLED電球(LDA5N、東芝ライテック社製)のLED光源に取り付けたもの。

比較例3:LED電球(DL−LA41N、シャープ社製)

参考例:40形シリカ電球(LW110V36W、パナソニック社製)

【0092】

【表1】

【0093】

表1に示すとおり、本発明に係る光拡散部材は、全光束の低下が少なく、かつ、90%ビーム角の大きさで評価される光の広がりを拡大することが可能である(実施例2〜実施例4)。また、光の出射方向も制御可能である。

【産業上の利用可能性】

【0094】

本発明に係る光拡散部材は、室内外の照明カバーや曲面状看板の拡散板、車両などのヘッドライト、テールライト、方向指示灯、車内灯類のカバーなど、曲面で構成される光拡散性の光学部材などに適用することができる。

【符号の説明】

【0095】

1、2 光拡散部材

11、21、101 基材

12、22 微細凹凸形状

13 光源

100 転写フィルム

【技術分野】

【0001】

本発明は、曲面形状を有する光透過性の光拡散部材に関し、例えば、建物用の照明や自動車などの車両用の照明において、光を特定方向に拡散させる照明カバーとして用いられる光拡散部材に関する。

【背景技術】

【0002】

一般に、照明用に用いられる光透過性の光拡散部材としては、光透過性の基材中に基材と屈折率の異なる微細な粒子や空間(気泡)を存在させた光拡散部材や、すりガラスのように光透過性の基材表面にサンドブラスト、エッチングなどの処理によって微細な凹凸を設けた光拡散部材がある。これらの光拡散部材においては、基材内部の微細な粒子や、表面の微細凹凸形状によって光を散乱、拡散させる。

【0003】

基材と屈折率の異なる粒子による光拡散部材においては、粒子の屈折率、粒子形状、濃度によって光拡散の程度を変えられるものの、通常、光透過率が40%〜60%程度となり光の透過ロスが大きい。また、すりガラスのような微細な凹凸を設けた光拡散部材においては、多くの場合、光をランダムに拡散することはできても、特定方向に光を拡散させることは難しい。

【0004】

そこで、拡散角度などを制御できる微細凹凸形状を有する透明フィルムや、シート状基材による光拡散部材が提案されている(例えば、特許文献1参照)。特許文献1記載の光拡散部材においては、80%以上の光線透過率が得られている。また、特許文献1には、金属マスターを用いた光拡散部材の製造方法が開示されている。かかる製造方法においては、拡散する干渉光が空間に作るランダムな光強度の分布パタン(「スペックルパタン」ともいう。)によって感光性媒体を露光し(「干渉露光」ともいう。)、この感光性媒体を現像することで感光性媒体表面にスペックルパタンに対応したランダムな微細凹凸形状を形成する。そして、感光性媒体表面の微細凹凸形状上にエポキシ樹脂を塗布、硬化、剥離することによって複製を作製し、この複製を用いた電鋳プロセスによって複製から金属マスターを作製する。

【0005】

次に、フィルム状基材に紫外線硬化樹脂などの硬化可能な液状樹脂を塗布し、この紫外線硬化樹脂に対して上記金属マスターを使用して上記微細凹凸形状を転写して転写フィルムを作製する。そして、図13に示すように、この転写フィルム100を基材101表面に貼り付けることにより、基材101表面に微細凹凸形状を賦形することができる。また、熱可塑性樹脂を板状の基材として用い、この熱可塑性樹脂表面に対して金属マスターの微細凹凸形状を直接転写して光拡散部材を作製することも可能である。このような光拡散部材としては、微細凹凸形状が賦形された車両用のレンズカバーが提案されている(特許文献2参照)。また、微細凹凸形状を一体形成したフレネルレンズなどのモノリシック光学要素が提案されている(特許文献3参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特表平8−512003号公報

【特許文献2】特表2002−523861号公報

【特許文献3】国際公開第2000/011498号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

ところで、微細凹凸形状の賦形に用いる基材として、円筒形状の基材(図14(a)参照)、円錐形状の基材(図14(b)参照)、波状の曲面を有する基材(図14(c)参照)を用いる場合、これらの基材の曲面は、一枚の平面として展開可能である(以下、「展開可能曲面」ともいう)。これらの基材を用いて光拡散部材を作製する場合には、あらかじめ紫外線硬化樹脂に微細凹凸形状を転写して転写フィルムを作製し、この転写フィルムを基材の展開可能曲面に貼り付けることにより、展開可能曲面に微細凹凸形状を賦形することが可能となる。

【0008】

基材の展開可能曲面の曲率半径が大きく、面積が小さい場合には、この転写フィルムを貼り付けた展開可能曲面を母型とし、電鋳プロセスなどで転写フィルムの微細凹凸形状の凹凸パタンを反転させた金型を作製できる。この金型を用いた射出成型法などの成型法により、高い生産性で多数の成形体(コピー)を作ることもできると考えられる。しかしながら、この場合には、例えば、円筒形状の基材の側面(展開可能曲面)に転写フィルムを張り付けて母型を作製する際に転写フィルムにつなぎ目が生じ、このつなぎ目部分が金型に転写されるため、つなぎ目部分により光拡散性能が低下する問題がある。

【0009】

また、基材の展開可能曲面の曲率半径が小さく、面積が大きい場合は、上述した金型に転写フィルムのつなぎ目部分が転写される問題に加えて、これらの基材においては、曲面の一端部における展開可能曲面から微細凹凸形状の凸部が突出する突出方向と、他端部における展開可能曲面から微細凹凸形状の凸部が突出する突出方向と、がなす角度が大きくなる。このため、母型からの金型の剥離時、及び金型からの成形体の離型時において、金型又は成形体の離型方向と、微細凹凸形状の凹凸の突出方向と、の角度差によって、一部の凹凸形状がアンダーカットとなり離型できない、離型しても凹凸形状が破壊されて光学的に機能しないといった問題が生じるおそれがある。

【0010】

図15(a)〜(c)は、微細凹凸形状の、一つの凸形状についての離型方向を示す模式図である。図15(a)、(b)においては、離型方向に対し凸部側面がアンダーカットとなっていない状態を示し、図15(c)においては、丸みを帯びた凸部側面がアンダーカットとなっている状態を示している。ここで、アンダーカットとなる形状とは、微細凹凸形状の断面図に離型方向に延びる直線(図15(c)の破線L2参照)を引いたとき、2点以上の交点(図15(c)の点P1、点P2参照)を持つ部分があるような形状のことをいう。

【0011】

アンダーカットの発生の有無は、微細凹凸形状の個別の凸部の突出方向と、その個別の凸形状が賦形される基材曲面の接線方向と離型方向との間の角度により決まり、基材曲面の接線方向と離型方向とが平行に近づくにつれ、わずかな凸部の突出方向のずれであってもアンダーカットが発生しやすくなる。アンダーカットが発生した場合は、離型に余分な力が必要となり、微細凹凸形状の変形や破損が発生するおそれがある。

【0012】

一方、球面または放物面のような平面に展開することが不可能な曲面(以下、「展開不能曲面」ともいう)上に、転写フィルムを貼り付ける場合には、展開不能曲面の曲率や転写フィルムの伸縮性の制限から、展開不能曲面に沿って転写フィルムを貼り付けること自体が難しい。熱可塑性樹脂で転写フィルムを作製し熱成形によって展開不能曲面に沿うように転写フィルムを基材表面に貼りつける方法も考えられるが、表面の微細凹凸形状が変形してしまうなどの問題を生じることから、転写フィルムの展開不能曲面への貼り付けは困難であり、汎用性の高い方法とはいえない。

【0013】

また、仮にこの転写フィルムを展開不能曲面に貼り付けることができたとしても、上述した転写フィルムのつなぎ目部分が転写される問題がある。さらに、展開不能曲面の曲率半径が小さく面積が大きい場合は、母型からの金型の剥離、及び金型からの成形体の離型時に、微細凹凸形状の凹凸の向きの違いによって、一部の凹凸形状がアンダーカットとなり離型できない、または離型しても凹凸形状が破壊され光学的に機能しないといった問題が生じるおそれがある。

【0014】

本発明は、かかる点に鑑みてなされたものであり、展開可能曲面、又は展開不能曲面を有する光拡散部材において、任意に拡散角度を調整でき、しかも高光線透過率を有する光拡散部材を提供することを目的とする。

【課題を解決するための手段】

【0015】

本発明者らは、曲面形状を有する金型の表面に微細凹凸形状の向きを揃えて形成することによって上記の課題を解決できることを着想し、検討の結果、以下の発明を完成させた。

【0016】

本発明の光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に賦形され、前記曲面上の前記微細凹凸形状の凹凸方向が略一方向に揃っていることを特徴とする。

【0017】

本発明の光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に型を用いて賦形されたものであり、前記凹凸方向が略離型方向に揃っていることを特徴とする。

【0018】

本発明の光拡散部材においては、前記微細凹凸形状の凹凸形状が、前記型の離型方向に対し、アンダーカットとならない形状を有することが好ましい。

【0019】

本発明の光拡散部材においては、前記曲面が、前記曲面上の任意の点において、いずれの方向にも有限の曲率半径を有する曲面であることが好ましい。

【0020】

本発明の光拡散部材においては、前記透過光拡散性が、光線入射方向に対し異方性を有することが好ましい。

【0021】

本発明の光拡散部材においては、光透過性樹脂素材からなることが好ましい。

【0022】

本発明の光拡散部材においては、前記微細凹凸形状側からの入射光に対する光線透過率が、80%以上であることが好ましい。

【0023】

本発明のライトアセンブリは、上記光拡散部材と、光源と、を有するライトアセンブリであって、前記光拡散部材が複数の曲面を有し、前記微細凹凸形状が、光源により近い側の曲面に賦形されていることを特徴とする。

【0024】

本発明の照明カバーは、上記光拡散部材からなることを特徴とする。

【0025】

本発明の車両用ライトアセンブリは、上記光拡散部材を含むことを特徴とする。

【0026】

本発明の光拡散部材の製造方法は、上記光拡散部材の製造方法であって、干渉露光によるスペックルパタンにより前記曲面上に前記微細凹凸形状を形成する工程を含むことを特徴とする。

【0027】

本発明の型は、上記光拡散部材を製造するための型であって、前記型表面の前記微細凹凸形状の凹凸方向が、前記型の離型方向と略同一方向であることを特徴とする。

【発明の効果】

【0028】

本発明によれば、展開可能曲面、又は展開不能曲面を有する光拡散部材において、任意に拡散角度を調整でき、しかも高光線透過率を有する光拡散部材を提供することができる。

【図面の簡単な説明】

【0029】

【図1】(a)、(b)は、本発明の第1の実施の形態に係る光拡散部材の模式的な斜視図である。

【図2】(a)、(b)は、本発明の第1の実施の形態に係る光拡散部材の一例を示す断面模式図である。

【図3】(a)、(b)は、本発明の第1の実施の形態に係る光拡散部材の他の例を示す断面模式図である。

【図4】(a)〜(d)は、本発明の第1の実施の形態に係る光拡散部材の射出成形に用いられる金型の断面模式図である。

【図5】本発明の第2の実施の形態に係る光拡散部材の断面模式図である。

【図6】(a)〜(c)は、本発明の実施例に係る光拡散部材における表面形状の観察方向を示す模式図である。

【図7】(a)〜(c)は、本発明の実施例に係る光拡散部材の表面形状画像である。

【図8】(a)〜(c)は、本発明の実施例に係る光拡散部材における表面形状プロファイルの測定結果を示す図である。

【図9】(a)〜(c)は、本発明の実施例に係る光拡散部材の拡散性の評価条件及び評価結果を示す図である。

【図10】本発明の実施の形態に係る光拡散部材における鉛直配光曲線を示す図であり、実施例4、比較例1、及び比較例2に係る半球殻形状光拡散部材を用いたLED電球の鉛直配光曲線を示す図である。

【図11】本発明の実施の形態に係る光拡散部材における鉛直配光曲線を示す図であり、実施例3に係る半球殻形状光拡散部材を用いた配光特性に異方性を有するLED電球の鉛直配光曲線を示す図である。

【図12】本発明の実施の形態に係る光拡散部材における鉛直配光曲線を示す図であり、実施例2及び実施例4の半球殻形状光拡散部材を用いたLED電球の鉛直配光曲線を比較した図である。

【図13】従来技術の光拡散部材の製造方法の説明図である。

【図14】(a)〜(c)は、展開可能曲面の一例を示す模式図である。

【図15】(a)〜(c)は、微細凹凸形状における金型離型方向とアンダーカットとの関係を説明した図である。

【発明を実施するための形態】

【0030】

以下、本発明の実施の形態について、添付図面を参照して詳細に説明する。

【0031】

(第1の実施の形態)

本発明の第1の実施の形態に係る光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が曲面の一部または全部に賦形され、曲面上の微細凹凸形状の凹凸方向が略一方向に揃っている光拡散部材である。

【0032】

以下、図1(a)、(b)、図2(a)、(b)及び図3(a)、(b)を参照して本発明の第1の実施の形態に係る光拡散部材について説明する。図1(a)、(b)は、本実施の形態に係る光学部材の模式的な斜視図であり、図2(a)、(b)、図3(a)、(b)は、本実施の形態に係る光学部材の断面模式図である。なお、図2(a)、(b)、図3(a)、(b)においては、図1(a)に示す光学部材の一点鎖線L1における断面図を示している。

【0033】

図1(a)、(b)に示すように、光拡散部材1は、概して略半球殻形状をなしており、透明素材などの所定の厚みを有する基材11で構成される。基材11は、所定の曲率半径及び所定の面積の半球面状の曲面を有する。基材11の曲面の形状としては、例えば、半球面状(図1(a)参照)、放物面状(図1(b)参照)などを用いることができる。

【0034】

図2(a)、(b)に示すように、基材11は、その半球面状の曲面の外側表面に光拡散性を有する微細凹凸形状12が賦形されている。また、基材11は、光源13からの光を半球面状の曲面の内側表面から外側表面に向けて透過・拡散するように、半球面状の曲面によって、光源13を覆うように配設される。微細凹凸形状12は、透明素材からなり、基材11の内側に配置される光源13からの光を所定の方向に拡散、配光する機能を有する。なお、基材11の半球面状の曲面の内側表面は、平滑な曲面である。

【0035】

図3(a)、(b)は、微細凹凸形状12の他の例を示す断面模式図である。本例においては、微細凹凸形状12は、基材11の半球面状の曲面の内側表面に賦形されており、外側表面は平滑な曲面である。

【0036】

図2(a)、(b)及び図3(a)、(b)に示す例においては、基材11の表面に賦形された微細凹凸形状12は、その凹凸形状が基材11曲面から突出する突出方向(以下、「凹凸方向」ともいう)が略同一方向に揃えられている。このため、微細凹凸形状12の賦形にあたって型を用いた転写法を用いる場合、型を光拡散部材1から剥がす方向、すなわち、型の離型方向と微細凹凸形状12の凹凸方向とを略同一方向にすることで、離型工程において転写、賦形した微細凹凸形状12に変形を生じることがなく、離型に要する力を低くすることができる。本実施の形態では、微細凹凸形状12の凹凸形状の突出方向、つまり凹凸方向を、離型方向と略一致させることにより、離型工程における微細凹凸形状12の変形や破損を防止することが可能となる。

【0037】

本実施の形態で使用する基材11の形状としては、曲面上の任意の点において、いずれの方向にも有限の曲率半径を有する展開不能曲面、すなわち半球面状曲面や放物面状曲面を含む形状であることが好ましい。また、基材11の形状としては、特定方向の曲率半径が無限つまり直線となる展開可能曲面、すなわち円筒状曲面や円錐状曲面を含む形状であることが好ましい。さらに、基材11の曲面形状としては、曲率半径が小さく面積が大きい場合(図10に示す微細凹凸形状の凹凸方向では離型時にアンダーカットが発生する形状)であっても良好に適用できる。

【0038】

図4(a)〜(d)は、上記光拡散部材1の射出成形に用いられる金型を示す断面模式図である。この金型は、2つの開閉可能な部分型(型の開閉に当たって、片方の部分型は固定したまま動かさず、もう片方の部分型のみを移動させて開閉する場合は、「固定型」「可動型」とよばれる。)で構成することができる。部分型が閉じた状態で構成される光拡散部材の形状をした空洞に熱溶融させた樹脂の射出・冷却固化が行われ、部分型が開いた状態で冷却固化した光拡散部材が取り出される。例えば、図2(b)に示す外表面に微細凹凸形状12が賦形された半球殻形状の光拡散部材1を成形するための型は、半球殻の外表面形状にあわせた部分型であり、微細凹凸形状の向きを略一方向に揃えた第一の部分型と、半球殻の内表面形状にあわせた第二の部分型と、の組合せとすることで、型からの円滑な離型が可能となる。ここで、微細凹凸形状は第一の部分型の表面に直接形成してもよいし、微細凹凸形状を有する金属製のマスターを第一の部分型に固定してもよい。図4(c)、(d)に、表面に微細凹凸形状を直接形成した第一の部分型の一例を示し、図4(a)、(b)に、第一の部分型に固定して使用する金属製のマスターの一例を示す。

【0039】

しかしながら、上記部分型の分割面は成形しようとする光拡散部材の最大断面積の断面であるため、全球面や、円筒面の側面全面に賦形された微細凹凸形状が必要な場合は、片方の部分型のみに微細凹凸形状を形成するだけではたりず、2つ(またはそれ以上)の部分型のそれぞれにおいて微細凹凸形状を形成する必要がある。そのとき、凹凸形状の凹凸方向を各部分型の離型方向と略同一方向にそろえることで、各部分型からの円滑な離型が可能となる。したがって、このような場合には、凹凸形状の凹凸方向は、各部分型の離型方向と略同一方向に揃うが、全体としては、必ずしも略同一方向にはそろわないことになる。

【0040】

(第2の実施の形態)

次に、本発明の第2の実施の形態に係る光拡散部材について説明する。本実施の形態に係る光拡散部材は、表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が曲面の一部または全部に型を用いて賦形されたものである。また、本実施の形態に係る光拡散部材は、凹凸方向が略離型方向にそろっている光拡散部材であり、上述したように、全球面や、円筒面の側面全面に微細凹凸形状を賦形する場合に好適に用いることが可能である。また、成形品が円錐台、角錐台、台形立体、平行六面体、或いは、車のランプカバーとして使用されるような、曲面と平面を組み合わせた複雑形状の場合でも、微細凹凸が略離型方向にそろった光拡散部材は本発明の範疇に属する。

【0041】

図5は、本実施の形態に係る光拡散部材2の断面模式図である。なお、図5において、円筒形状の基材21の管軸方向に対する垂直断面を示している。図5に示すように、円筒形状の基材21の外周全面に微細凹凸形状22を賦形するような場合は、例えば、円筒形状の基材21の管軸方向と直交する方向であって、少なくとも2つの離型方向(図5においては、3つの離型方向(離型方向D1〜D3)を例示)に型を部分型に分割し、それぞれの部分型について射出成形で作製した光拡散部材2を組み合わせて使用することができる。この場合、それぞれの部分型に該当する曲面単位で凹凸方向と、離型方向D1〜D3が略同一方向に揃っている。

【0042】

本発明に係る光拡散部材に用いる基材11、21としては、光透過性樹脂素材からなるものであれば特に限定されず、各種素材を用いることができる。また、基材11、21としては、型を用いた微細凹凸形状12、22の賦形が容易であり、生産性に優れる樹脂素材からなるものであることが好ましく、可視光領域で実質的に透明な樹脂が好ましい。例えば、ポリメタクリル酸メチル樹脂、ポリカーボネート樹脂、ポリスチレン樹脂、ポリシクロオレフィン樹脂、架橋ポリエチレン樹脂、ポリ塩化ビニル樹脂、ポリアリレート樹脂、ポリフェニレンエーテル樹脂、変性ポリフェニレンエーテル樹脂、ポリエーテルイミド樹脂、ポリエーテルサルフォン樹脂、ポリサルフォン樹脂、ポリエーテルケトン樹脂などの非晶性熱可塑性樹脂や、ポリエチレンテレフタレート樹脂、ポリエチレンナフタレート樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリブチレンテレフタレート樹脂、芳香族ポリエステル樹脂、ポリアセタール樹脂、ポリアミド樹脂などの結晶性熱可塑性樹脂や、アクリル系、エポキシ系、ウレタン系などの紫外線(UV)硬化性樹脂や熱硬化性樹脂があげられる。また、基材11、21としては上記の熱可塑性樹脂、紫外線硬化性樹脂や熱硬化性樹脂のほか、ガラスなどの無機素材も使用することができる。

【0043】

これらの中でも、射出成形法にて型を用いた賦形を行う場合には、照明用などの高透明性が要求される用途には透過率の高いポリメタクリル酸メチル樹脂やポリスチレン系樹脂が好ましい。また、車両用ライトアセンブリなどの耐熱性と耐衝撃性の要求レベルが高い場合にはポリカーボネート樹脂を用いることが好ましい。

【0044】

本発明に係る光学部材1、2における微細凹凸形状12、22の凹凸形状としては、型の離型方向に対し、アンダーカットとならない形状であれば特に限定されず、各種形状を用いることができる。微細凹凸形状12、22の凹凸形状としては、例えば、表面に多数の突起部が設けられた形状である。突起部の形状としては、略円錐状、略球状、略楕円体状、略レンチキュラーレンズ状、略放物面状のいずれでもよい。各突起部間は、連続的な曲面でつながっていてもよい。また各突起部は規則的に配列していても、不規則に配列していてもよい。

【0045】

また、モアレを抑制したい場合などは不規則な凹凸が連続的な曲面でつながっているランダム構造を、好ましく用いることができる。このランダム構造としては、干渉露光によるスペックルパタンを用いて形成された、微細な3次元構造であることが好ましい。

【0046】

干渉露光によるスペックルパタンを用いて形成される微細な3次元構造は、機械加工では困難であった20μm以下の微細な凹凸構造の形成に適している。この凹凸構造は、モアレ抑制などの観点から、高さ及びピッチが不規則であることが好ましい。

【0047】

本発明に係る光拡散部材1、2においては、微細凹凸形状12、22による透過光拡散性が、光線入射方向に対する異方性を有するものであってもよい。透過光拡散性の異方性とは、光拡散部材1、2の出光側表面(外側表面)の任意の点からの出光強度分布が、出光側表面の法線に対し非対称になることで、微細凹凸形状12、22を一方向に延在させるなど非対称形状とすることにより光拡散性の異方性を得ることができる。

【0048】

本発明では、基材11、21表面の微細凹凸形状12、22を用いて光拡散性を得ることから、基材11、21と屈折率の異なる光拡散粒子を基材11、21内部に含んだ光内部拡散の場合と比較し、光透過率を高くすることができる。一般的な光拡散粒子からなる光拡散部材では光拡散粒子の種類や濃度により変わるが、光線透過率は40%〜60%程度であるのに対し、光透過性樹脂素材で形成された微細凹凸形状12、22を有する上記実施の形態に係る光拡散部材1、2においては、微細凹凸形状12側からの入光に対し、多くの場合80%以上の高い光線透過率が得られ、より好ましくは85%以上となる。光線透過率が高いことにより、本発明に係る光拡散部材をライトアセンブリとして用いると、従来よりも高い全光束を達成することが可能となる。

【0049】

(光拡散部材の製造方法)

以下、本発明に係る光拡散部材1、2の製造方法の一例について記す。本発明に係る光拡散部材1、2の微細凹凸形状12、22は、好ましくは型を用いて賦形される。

【0050】

本発明に係る型は、上記実施の形態に係る光拡散部材1、2を製造するための型であって、型表面の微細凹凸形状の凹凸方向が、型の離型方向と略同一方向に揃っている型である。少なくとも凹凸形状部は基本的に耐久性の高い金属(鋼材、ニッケル、クロムなど)や硬質の樹脂からなるのが好ましい。このような型は、以下のようにして製作することができる。

【0051】

まず、曲面を有する基体の曲面上に感光性レジストを塗布する。例えば、電球のような半球殻状基体の外側表面に感光性レジストを塗布する場合は、半球殻状基体の頂点から同心円状に感光性レジストが広がるように基体の上から塗布すると、不連続な塗工厚みの差が生じにくく好ましい。また、半球殻状基体の内側表面に塗布する場合は、半球殻状基体の頂点が下向きの状態にし、感光性レジストを半球殻状基体の頂点付近に適量貯めておき、すばやく半球殻状基体を裏返すことで感光性レジストが同心円状に広がるように塗布することができ、不連続な塗工厚みの差が生じにくく好ましい。

【0052】

塗布した感光性レジストを乾燥した後、コヒーレントなレーザ光が拡散板を通過した後の空間に干渉によって生じるスペックルパタンによって感光性レジスト上に露光後、感光性レジストを現像することにより微細凹凸形状を形成する。この場合、離型方向とレーザ光照射方向とは、略同一方向であることが好ましいが、微細凹凸形状の形によっては、離型方向に対しアンダーカット形状にならない程度に傾けることもできる。このようにして作製した感光性レジストに微細凹凸形状が形成された型から金属、例えばニッケルなどの電鋳処理によって、微細凹凸形状を有する金属製のマスター(以下、「金属製の型」ともいう。)を作製することができる。

【0053】

こうして形成した微細凹凸形状は、レーザ光の波長、スペックルパタンを生じさせる光散乱材、レジスト材料及び現像方法により種々のものが得られる。微細凹凸構造の具体的なサイズとしては、ピッチが1μm〜100μmであることが好ましく、1μm〜50μmであることがより好ましく、アスペクト比は0.5〜3であることが好ましい。アスペクト比とは、凸部高さと、凸部幅との比(高さ/幅)で定義される。

【0054】

次に、本発明に係る型を用いた上記光拡散部材の製造方法について説明する。本発明に係る光拡散部材の製造方法においては、上記型を用いて微細凹凸形状を賦形する。賦形方法としては、例えば射出成形、ホットエンボス成形、紫外線照射賦形などが挙げられるが、大量生産に向き、曲面形状を得やすい観点より射出成形が好ましい。

【0055】

また射出成形において、上述の微細凹凸形状を転写率良く成形できるという観点より、金型に熱媒を流して、型表面を加熱した状態で樹脂を賦形し、次いで冷媒を流して冷却するサイクル加熱冷却法、付属装置として、高周波発振機を取り付け成型直前に金型間にインダクターを挿入し、金型表面を選択的に電磁誘導加熱、もしくは赤外線輻射加熱する金型表面瞬間加熱法、金型表面に数mm厚みのポリイミドなどの断熱層を被覆した金型を用いて成形する金型表面断熱法、射出成形機のシリンダ内の溶融樹脂中に炭酸ガスを溶解させる、及び/又は金型内も予め炭酸ガスを満たしておき、樹脂を射出して成形するCO2注入法(例えば、旭化成ケミカルズ社製のAMOTEC(登録商標))の各種方法が好適に選択される。特にCO2注入法は、例えば数MPa〜十数MPaの充填圧力の炭酸ガスによって樹脂が可塑化され、流動性が大幅に向上することにより成形樹脂のガラス転移点をTgとした時、金型温度を(Tg−50)度〜(Tg+10)度と低くしても転写率を高くすることができ、成形サイクルを短くすることができるので好ましい。

【0056】

本発明に係る光拡散部材においては、目的や用途に応じて拡散剤、蛍光物質、紫外線吸収剤、色素、顔料、熱安定剤、酸化防止剤、離型剤、可塑剤、難燃剤などの材料を共存させてもよい。共存のさせ方としては、光拡散部材の材質中に混合・分散する方法、光拡散部材の上に塗布・蒸着させる方法が挙げられる。共存状態は、均一であってもよく、不均一であってもよい。また、複数の材料や層を有していてもよい。

【0057】

拡散剤としては、酸化チタン、ジルコニア、アルミナ、シリカ、炭酸カルシウム、ガラスビーズ、スチレン架橋ビーズ、MS架橋ビーズ、シロキサン系架橋ビーズなどが挙げられる。また、基材中に気泡を分散させることにより拡散剤としての機能を有させることも可能である。拡散剤は、過剰に添加すると全光束を低下させてしまうが、適量あるいは部分的に使用することによって、眩しさを防止したり、必要な配光特性を発揮させたりすることが可能となる。拡散剤の添加量は、添加剤の種類によっても異なるが、樹脂重量に対して0.01ppm〜1000ppm、好ましくは0.01ppm〜500ppm、より好ましくは0.01ppm〜200ppm、更に好ましくは0.01ppm〜100ppm、それより好ましくは0.01ppm〜50ppmである。

【0058】

蛍光物質としては、例えば、赤色としては、CaS:Eu2+、CaSiN:Eu2+、Sr2Si5N8:Eu2+、(Sr、Ca)2SiO4:Eu2+、Y2O2S:Euなどが挙げられ、緑色としては、SrGa2S4:Eu2+、(Ba、Sr)2SiO4:Eu2+、Y3Al5O12:Ce2+、3(Ba、Mg、Eu、Mn)O・8Al2O3などが挙げられ、青色としては、(Sr、Ca、Ba、Eu)10(PO4)6・Cl2などが挙げられる。また、蛍光物質の一種である蛍光増白剤として、例えばスチルベンゼン系、ベンズイミダゾール系、ベンズオキサゾール系、ナフタルイミド系、ローダミン系、クマリン系、オキサジン系化合物などが挙げられる。

【0059】

紫外線吸収剤としては、ベンゾトリアゾール系化合物、ベンゾフェノン系化合物、ベンゾエート系化合物、ヒンダードアミン系化合物、マロネート系化合物などが挙げられる。必要に応じてこれらの複数種を用いてもよい。

【0060】

顔料としては、シリカ(SiO2)、マグネシア(MgO2)、コージライトとシリカ(SiO2)、コージライトとアルミナ(Al2O3)、コージライトとシリカ(SiO2)及びアルミナ(Al2O3)、酸化鉄(FeO、Fe2O3、Fe3O4)、二酸化マンガン(MnO2)、酸化コバルト(CoO)、三酸化コバルト(Co2O3)、酸化銅(I)(Cu2O)、酸化銅(II)(CuO)、酸化ニッケル(NiO)、酸化ジルコニウム(ZrO2)、カーボン(C)などが挙げられる。

【0061】

熱安定剤としては、亜リン酸、リン酸、亜リン酸エステル、リン酸エステル、ホスホン酸エステルなどのリン系化合物が挙げられる。

【0062】

酸化防止剤としては、硫黄系化合物、リン酸系化合物、フェノール系化合物が挙げられる。

【0063】

離型剤としては、脂肪族カルボン酸、脂肪族カルボン酸エステル、ポリシロキサン系シリコーンオイルなどが挙げられる。

【0064】

可塑剤としては、フタル酸エステル、アジピン酸エステル、リン酸エステル、セバシン酸エステル、塩素化パラフィンなどが挙げられる。

【0065】

難燃剤としては、ハロゲン系化合物、リン化合物、無機化合物、窒素化合物、シリコーン、ヒンダードアミン化合物などが挙げられる。

【0066】

(ライトアセンブリ)

次に、本発明に係るライトアセンブリについて説明する。本発明に係るライトアセンブリは、上記実施の形態に係る光拡散部材と光源とを含む。光拡散部材は、基材表面において、所定の曲率半径及び面積を有する曲面を少なくとも1つ有しており、この曲面の内側に配設された光源からの光を外側に向けて拡散して照射する。このような構成を有することにより、高い光線透過率と所望の光拡散性を有するライトアセンブリを形成できる。

【0067】

本発明に係るライトアセンブリにおいて、光拡散部材としては、基材の曲面の内側表面(光源が配置される側の表面)に微細凹凸形状が賦形されていてもよく、基材の外側表面に微細凹凸形状が賦形されていてもよい。本発明に係るライトアセンブリにおいては、光拡散部材表面に賦形される微細レンズ凹凸形状の汚れや、変形を防ぐため、微細凹凸形状が、基材の曲面の内側表面(光源側の表面)に賦形されていることが好ましい。光拡散部材の具体的な用途としては、LED電球カバーなどの照明カバーや車両用ライトアセンブリに好適である。

【0068】

LED電球カバーとして本発明に係る光拡散部材を用いる場合、使用目的によって要求される配光特性が異なるが、本発明に係る光拡散部材は、その表面に存在する微細形状凹凸の形状、方向、密度、形成パタンによって配光特性を種々の状態に制御することが可能である。

【0069】

配光特性は、図10〜図12に示すような鉛直配光曲線によって評価される。図10〜図12における極座標の0°方向は、光源の光軸(光中心を通る鉛直線)であり、図10〜図12では、これに対して右周り方向の角度をプラス、左回り方向の角度をマイナスで表記している。径方向は、0°方向(光軸)の光度を基準として規格化した光度の数値である。

【0070】

従来の白熱電球では、光源がフィラメントであるため全方位に光が照射されるので、±90°方向でほとんど光の減衰がなく、かつ、光源の背後にも光が照射される。光軸方向の光度を100%とした場合、これと比較した光度が90%以上となる角度(以後90%ビーム角と称する)は±85°である。このような照明は、屋内用として用いた場合、天井方向も明るく、かつ柔らか味のある光を得られる。

【0071】

これに対してLED光源では、構造が平面であるため光の照射範囲が狭く、光の照射方向が図10の配光曲線の極座標に示す−90方向〜+90°方向の方向間における一軸方向が主体となる。このため、光源の背後へ光が向かわず、光源直下のみが明るく照射されてしまう。市販のLED電球の場合、90%ビーム角は±30°〜+40°程度である。このような照明は、官能評価では暗いと認識される傾向がある。本発明に係る光拡散部材をLED光源に適用すると、LED光源直下のみに集中する光をサイド方向に広げた配光特性を得ることが可能である。例えば、本発明に係る光拡散部材を用いたLED電球の場合、90%ビーム角を±60°に拡大することができる。この幅はパターニングによって制御可能であるが、例えば、屋内用で、天井に設置される照明として使用される場合、この90%ビーム角は±45°以上であることが好ましい。

【0072】

また、作業用ライトのように手元に光を集中させることが要求される場合もある。その場合、LED光源のサイドに出射する光を、図10に示す配光曲線の0°方向に出来るだけ集光するような配光特性となるが、この場合においても、光源上のみ極端に集光されると、眩しさを感じさせることがあるので、やはり光源上にある程度の拡散性は必要となる。

【0073】

また、配光特性を異方とすることも可能である。配光特性の等方・異方とは、例えば、光拡散部材をLED光源の光軸に対して回転した場合における配向曲線の変化である。この場合、配光曲線が変わらない場合は等方性を有しており、配光曲線が変わる場合は異方性を有している。例えば、図11に示す配光曲線は、異方性を有する半球殻形状の光拡散部材(後述する実施例3参照)で、ある位置で測定した場合の配光曲線と、その光拡散部材を光軸に対して90°回転した位置で測定した配光曲線である。配光特性に異方性を有する場合は、例えば、LED電球を使用する空間が廊下やトンネルなどのように細長い場合に、空間の長手方向に光を拡散させたり、或いは、手元ライトや、車両内や飛行機内の照明、あるいは懐中電灯などで、光拡散部材を回転・移動させて、光の拡散具合を利用者に好適なように調節したりする用途などにおいて好ましい。配光特性を異方とするためには、例えば上述の通り、微細凹凸形状12、22を一方向に延在させて、透過光拡散性が光線入射方向に対する異方性を有するように形成されることで達成される。

【0074】

別の態様として、光軸に対して配光特性が非対称であるような場合もある。例えば、壁際に設置するホワイトボールタイプのLED電球カバーの場合は、壁を効率的に照射し、かつ視野に入る部分は眩しさを抑制するため、視野に入る部分を高拡散とし、壁面を照らす部分を低拡散とするようにパターニングする。この場合、視野に入る部分に拡散剤などを混入あるいは塗布して、更に眩しさを抑制することもできる。

【0075】

異方性を有する光拡散部材は、上記の照明としての用途の他、センサ表面に設置することにより、感知エリアを制限して感度を向上させることも可能である。

【実施例】

【0076】

次に、本発明の効果を明確にするために行った実施例について説明するが、本発明はこれらに限定されるものではない。各種特性の測定方法は下記の通りである。

【0077】

<表面形状>

超深度カラー3D形状測定顕微鏡(VK−9500、キーエンス社製)を用い、150倍の対物レンズを使用して観察した。光拡散部材の表面形状は、光拡散部材を分割し、各部分の表面形状を基材法線方向から観察した。

【0078】

<拡散性>

拡散性は、拡散角度及び偏角能により測定した。本発明において、「拡散角度」とは、透過光強度がピーク強度の半分に減衰する角(半値角)の2倍の角度(FWHM:Full Width Half Maximum)をいう。また、「偏角能」とは透過光のピーク強度が、入射光の方向と異なる方向に観察されるようにする能力のことをいい、例えば偏角能20°といえば、入射光の方向から20°ずれた方向にピーク強度が観察されることをいう。Photon社製のFar−field Profiler LD8900を用いて、光拡散部材の基材法線方向から、微細凹凸形状を有する面側より入射した光に対する透過光強度の角度分布を測定することによって拡散角度及び偏角能を測定した。拡散角度及び偏角能の測定は、光拡散部材の曲面における経線方向に沿う方向、及び緯線方向に沿う方向のそれぞれについて行い、各方向における拡散性を評価した。

【0079】

<全光線透過率>

日本電色工業社製のNDH2000で全光線透過率をJIS K7361−1の規格に準拠して測定した。

【0080】

<鉛直配光曲線>

鉛直配光曲線は、照度計としてルクスハイテスタ(日置電機社製)を用いて測定した照度値より換算した。照明装置の光軸と、照明装置の出光部から出射する光線の出光方向とのなす角度の絶対値は、以下のように、照明装置の出光面の中心位置を基準として照明装置を回転させることで設定した。具体的には、上記照度計を、測定する照明装置の出光部の中心位置を基準とし、光源に対して水平距離(d=1000mm)離して配置し、水平面内において、光源を中心として照明装置を5°毎に回転させながら、照明装置の光軸と、光線の出光方向とのなす角度の絶対値を回転角γとして設定した。照明装置の光軸(光中心)を0°とした水平面内における回転角γが−90°〜90°の範囲で測定した照度値Eを、下記(式1)によって光度Iに換算し、照明装置の鉛直配光曲線を得た。

I=E・d2 ・・・(式1)

【0081】

<90%ビーム角>

上記配光曲線のデータより、光軸方向の光度を100%とし、これと比較した光度が90%以上となる角度を90%ビーム角として評価した。

【0082】

<実施例1>

型を製造するための基体としては、PMMA(ポリメチルメタクリレート)製の半球状基体(半径100mm)を用いた。この半球状基体の外側表面に対して、半球状基体の頂点から同心円状に広がるように感光性レジストを塗布した。乾燥後、レーザ光の干渉によって生じたスペックルパタンを半球状基体の頂点に接する平面に鉛直方向(後述する型の離型方向と同一方向)から露光した。その後、感光性レジストを現像することにより微細凹凸形状が賦形された感光性レジストの型を作製した。この感光性レジストの型から、電鋳によりニッケル製の型を作製した。このニッケル製の型を射出成形用固定型の内側にセットし、射出成形用可動型とあわせて用いてポリスチレン樹脂(SGP10、PSジャパン社製)を射出成形することにより、外側に微細凹凸形状を有する半球殻形状の光拡散部材(半径100mm、厚み2mm)を作製した。このとき、シリンダ設定温度は240℃、金型表面温度は85℃として、樹脂充填時間0.5秒、保圧はシリンダ内樹脂圧力100MPaで10秒、冷却時間40秒とした。

【0083】

<光拡散部材の表面形状の評価>

作製した半球殻形状の光拡散部材の表面形状を以下の条件により評価した。光拡散部材の表面形状は、半球殻形状の光拡散部材の頂点から0度方向(図6(a)参照)、35度方向(図6(b)参照)、60度方向(図6(c)参照)について観察した。0度方向から観察した際の表面形状画像を図7(a)に示し、35度方向から観察した際の表面形状画像を図7(b)に示し、60度方向から観察した際の表面形状画像を図7(c)に示す。また、0度方向から観察した際の断面形状プロファイルを図8(a)に示し、35度方向から観察した際の断面形状プロファイルを図8(b)に示し、60度方向から観察した際の断面形状プロファイルを図8(c)に示す。表面の微細凹凸形状は離型時にアンダーカットにならない方向に揃っており、該微細凹凸形状が破壊されることもなく良好に転写されていることが分かる。

【0084】

<光拡散部材の拡散性評価>

作製した半球殻形状の光拡散部材の拡散性は、以下の条件により評価した。光拡散部材の頂点付近から少し離れた位置で拡散角度、偏角能を経線方向、緯線方向について測定して拡散性を評価した。測定点の模式図を図9(a)に示し、測定結果の出光プロファイルを図9(b)、(c)に示す。拡散角度(FWHM)は経線方向、緯線方向ともに約70°と、高い拡散性を有しており、経線方向に沿う方向の拡散性を見ると、入射方向に対して約20°の偏角能を有しており、特定方向へ光を拡散しているといえる。全光線透過率を測定したところ97.7%と高い光線透過率が得られた。

【0085】

<実施例2>

型を製造するための基体としては、PMMA(ポリメチルメタクリレート)製の半球殻状の基体(内側の半径60mm)を用いた。この半球殻状基体の頂点が下向きの状態にし、感光性レジストを半球殻状基体の頂点付近に適量貯めておき、すばやく半球殻状基体を裏返すことで感光性レジストが同心円状に広がるように、半球殻状基体の内側表面に対して、半球殻状基体の頂点から同心円状に広がるように感光性レジストを塗布して、実施例1と同様に、乾燥、露光、現像することで、感光性レジスト型を作製した。

【0086】

ニッケル製の型、及び金型の製造については、実施例1に準拠し、頂点部での拡散角度(FWHM)が70°の等方性拡散パタンに相当する微細凹凸形状を有するニッケル製の型と、半球殻形状(半径60mm、厚み1.5mm)の成形品用の金型とを製造した。表面に微細凹凸形状を有するニッケル製の型を可動側の半球状凸部にセットし、微細凹凸形状を有さない型を固定側の半球状凹部とした。ゲート径は製品部4mm、ノズルタッチ部3mmのダイレクトゲートとした。また、特許3349070号公報に記載の成形法を実施できるように、気密構造とし、外部から加圧ガスを供給できる構造とした。これにより、金型に接する樹脂表面の固化温度を低下させて表面転写性を向上させることが出来る。射出成形機としては、住友重機械工業社製「SG125M−HP」を使用した。なお、上記拡散角度(FWHM)は、金型の作製に用いた型の凹凸パタンをPETフィルム基材上に塗布したUV硬化樹脂(PET/UV樹脂)に転写し、このPET/UV樹脂を平坦にして測定した値である。

【0087】

樹脂としては、PMMA樹脂(デルペット(登録商標)N80、旭化成ケミカルズ社製)のを用いた。金型表面温度を90℃とし、シリンダ温度260℃で可塑化したPMMA樹脂を、樹脂充填時間0.4秒にて金型キャビティ内に充填後、シリンダ内樹脂圧力100MPaで5秒間保圧し、20秒間冷却した後、成形品を金型から取り出した。このとき、型閉じ後、樹脂充填前に金型キャビティ内を6MPaの二酸化炭素雰囲気とし、保圧開始時にこの二酸化炭素を開放した。成形された光拡散部材においては、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。また、実施例2の光拡散部材について、拡散角度を実測したところ、頂点部での拡散角度(FWHM)は55°であった。

【0088】

<実施例3>

実施例2に準拠して、異方性拡散パタンに相当する微細凹凸形状を内側に有する金型であって、半球殻形状成形品用の金型を製造した。実施例2と同じ樹脂・同じ成形機・同じ成形条件で成形を行った。成形された光拡散部材は、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。また、実施例3の光拡散部材について、拡散角度を実測したところ、頂点部での拡散角度(FWHM)は最大となる方向で60°、最小となる方向で2.8°であった。

【0089】

<実施例4>

実施例2の金型を用い、PMMA樹脂(デルペット(登録商標)N80、旭化成ケミカルズ社製)中に、一次粒子径0.25μmの酸化チタンを20ppm分散した樹脂を用いて、実施例2と同様の条件にて成形を行った。成形された光拡散部材においては、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。

【0090】

<実施例5>

実施例2の金型を用い、樹脂としてポリカーボネート樹脂(パンライト(登録商標)MN4400、帝人化成社製)を用い、金型表面温度を105℃とし、シリンダ温度300℃で可塑化したポリカーボネート樹脂を、樹脂充填時間0.4秒にて金型キャビティ内に充填後、シリンダ内樹脂圧力120MPaで5秒間保圧し、20秒間冷却した後、成形品を金型から取り出した。このとき、型閉じ後、樹脂充填前に金型キャビティ内を8MPaの二酸化炭素雰囲気とし、保圧開始時にこの二酸化炭素を開放した。成形された光拡散部材においては、微細凹凸形状が離型時にアンダーカットにならない方向に揃っており、微細凹凸形状が破壊されることもなく良好に転写されていた。

【0091】

<鉛直配光曲線及び全光束測定>

次に実施例2〜実施例4の光拡散部材について、鉛直配光曲線及び全光束を測定した。光源としては、LED電球(LDA5N、東芝ライテック社製)のLED光源を用いた。

また、比較例1〜比較例3及び参考例として、以下のものについて鉛直配向曲線及び全光束を測定して評価した。結果を下記表1及び図10〜図12に示す。

比較例1:LED電球(LDA5N、東芝ライテック社製)

比較例2:LED電球(DL−LA41N、シャープ社製)の電球カバー(光拡散部材)をLED電球(LDA5N、東芝ライテック社製)のLED光源に取り付けたもの。

比較例3:LED電球(DL−LA41N、シャープ社製)

参考例:40形シリカ電球(LW110V36W、パナソニック社製)

【0092】

【表1】

【0093】

表1に示すとおり、本発明に係る光拡散部材は、全光束の低下が少なく、かつ、90%ビーム角の大きさで評価される光の広がりを拡大することが可能である(実施例2〜実施例4)。また、光の出射方向も制御可能である。

【産業上の利用可能性】

【0094】

本発明に係る光拡散部材は、室内外の照明カバーや曲面状看板の拡散板、車両などのヘッドライト、テールライト、方向指示灯、車内灯類のカバーなど、曲面で構成される光拡散性の光学部材などに適用することができる。

【符号の説明】

【0095】

1、2 光拡散部材

11、21、101 基材

12、22 微細凹凸形状

13 光源

100 転写フィルム

【特許請求の範囲】

【請求項1】

表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に賦形され、前記曲面上の前記微細凹凸形状の凹凸方向が略一方向に揃っていることを特徴とする光拡散部材。

【請求項2】

表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に型を用いて賦形されたものであり、前記凹凸方向が略離型方向に揃っていることを特徴とする光拡散部材。

【請求項3】

前記微細凹凸形状の凹凸形状が、前記型の離型方向に対し、アンダーカットとならない形状を有することを特徴とする請求項2記載の光拡散部材。

【請求項4】

前記曲面が、前記曲面上の任意の点において、いずれの方向にも有限の曲率半径を有する曲面であることを特徴とする請求項1から請求項3のいずれか1項に記載の光拡散部材。

【請求項5】

前記透過光拡散性が、光線入射方向に対し異方性を有することを特徴とする請求項1から請求項4のいずれか1項に記載の光拡散部材。

【請求項6】

光透過性樹脂素材からなることを特徴とする請求項1から請求項5のいずれか1項に記載の光拡散部材。

【請求項7】

前記微細凹凸形状側からの入射光に対する光線透過率が、80%以上であることを特徴とする請求項1から請求項6のいずれか1項に記載の光拡散部材。

【請求項8】

請求項1から請求項7のいずれか1項に記載の光拡散部材と、光源と、を含むライトアセンブリであって、前記光拡散部材が複数の曲面を有し、前記微細凹凸形状が、光源により近い側の曲面に賦形されていることを特徴とするライトアセンブリ。

【請求項9】

請求項1から請求項7のいずれか1項に記載の光拡散部材からなることを特徴とする照明カバー。

【請求項10】

請求項1から請求項7のいずれか1項に記載の光拡散部材を含むことを特徴とする車両用ライトアセンブリ。

【請求項11】

請求項1から請求項7のいずれか1項に記載の光拡散部材の製造方法であって、干渉露光によるスペックルパタンにより前記曲面上に前記微細凹凸形状を形成する工程を含むことを特徴とする光拡散部材の製造方法。

【請求項12】

請求項1から請求項7のいずれか1項に記載の光拡散部材を製造するための型であって、前記型表面の前記微細凹凸形状の凹凸方向が、前記型の離型方向と略同一方向であることを特徴とする型。

【請求項1】

表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に賦形され、前記曲面上の前記微細凹凸形状の凹凸方向が略一方向に揃っていることを特徴とする光拡散部材。

【請求項2】

表面の少なくとも一部に曲面を有する光拡散部材であって、透過光拡散性を有する微細凹凸形状が前記曲面の少なくとも一部の領域に型を用いて賦形されたものであり、前記凹凸方向が略離型方向に揃っていることを特徴とする光拡散部材。

【請求項3】

前記微細凹凸形状の凹凸形状が、前記型の離型方向に対し、アンダーカットとならない形状を有することを特徴とする請求項2記載の光拡散部材。

【請求項4】

前記曲面が、前記曲面上の任意の点において、いずれの方向にも有限の曲率半径を有する曲面であることを特徴とする請求項1から請求項3のいずれか1項に記載の光拡散部材。

【請求項5】

前記透過光拡散性が、光線入射方向に対し異方性を有することを特徴とする請求項1から請求項4のいずれか1項に記載の光拡散部材。

【請求項6】

光透過性樹脂素材からなることを特徴とする請求項1から請求項5のいずれか1項に記載の光拡散部材。

【請求項7】

前記微細凹凸形状側からの入射光に対する光線透過率が、80%以上であることを特徴とする請求項1から請求項6のいずれか1項に記載の光拡散部材。

【請求項8】

請求項1から請求項7のいずれか1項に記載の光拡散部材と、光源と、を含むライトアセンブリであって、前記光拡散部材が複数の曲面を有し、前記微細凹凸形状が、光源により近い側の曲面に賦形されていることを特徴とするライトアセンブリ。

【請求項9】

請求項1から請求項7のいずれか1項に記載の光拡散部材からなることを特徴とする照明カバー。

【請求項10】

請求項1から請求項7のいずれか1項に記載の光拡散部材を含むことを特徴とする車両用ライトアセンブリ。

【請求項11】

請求項1から請求項7のいずれか1項に記載の光拡散部材の製造方法であって、干渉露光によるスペックルパタンにより前記曲面上に前記微細凹凸形状を形成する工程を含むことを特徴とする光拡散部材の製造方法。

【請求項12】

請求項1から請求項7のいずれか1項に記載の光拡散部材を製造するための型であって、前記型表面の前記微細凹凸形状の凹凸方向が、前記型の離型方向と略同一方向であることを特徴とする型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図7】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図8】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図7】

【図9】

【公開番号】特開2012−93683(P2012−93683A)

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願番号】特願2010−250845(P2010−250845)

【出願日】平成22年11月9日(2010.11.9)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

【公開日】平成24年5月17日(2012.5.17)

【国際特許分類】

【出願日】平成22年11月9日(2010.11.9)

【出願人】(000000033)旭化成株式会社 (901)

【Fターム(参考)】

[ Back to top ]