光沢面形成装置、光沢面形成方法

【課題】ベルト部材表面にほこりやチリ等が付着しにくいベルト部材を見出すことにより、ベルト表面からの付着物転移による汚染を光沢面上に発生させることのない光沢面形成装置及び光沢面形成方法を提供する。

【解決手段】クリアトナーを加熱する加熱手段、溶融したクリアトナーを介して画像支持体を密着させるベルト部材、ベルト部材に画像支持体を密着させたまま冷却する冷却手段、冷却でクリアトナーが硬化した画像支持体をベルト部材より剥離する剥離手段を有する光沢面形成装置で、ベルト部材の表面層がフッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂を含有する。

【解決手段】クリアトナーを加熱する加熱手段、溶融したクリアトナーを介して画像支持体を密着させるベルト部材、ベルト部材に画像支持体を密着させたまま冷却する冷却手段、冷却でクリアトナーが硬化した画像支持体をベルト部材より剥離する剥離手段を有する光沢面形成装置で、ベルト部材の表面層がフッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂を含有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、クリアトナーと呼ばれる無色のトナーを用いて画像支持体上に光沢面を形成する光沢面形成装置、及び、光沢面形成方法に関し、当該光沢面形成装置に使用されるベルト部材の材質を規定するものに関する。

【背景技術】

【0002】

写真画像やポスター等に代表されるプリント画像は、従来からの銀塩写真方式やグラビヤ印刷等の印刷方式に加え、最近ではデジタル処理技術等の発展により、インクジェット装置や電子写真方式の画像形成装置で作製することも可能になってきた。この様な画像形成装置で作成された写真画像やポスター等の中には、画像支持体上に光沢面が形成されているものもある。

【0003】

画像支持体上に光沢面を形成する技術としては、たとえば、クリアトナーあるいは透明トナーと呼ばれる着色剤成分を含有しない無色のトナーを用いる方法がある。この方法は、たとえば、トナーやインクを用いて画像形成された支持体上にクリアトナーを供給してクリアトナー層を形成し、クリアトナー層の形成された画像支持体を加熱、冷却することにより光沢面を形成するものである。

【0004】

クリアトナーを用いて画像支持体上に均一な光沢面を形成する方法の1つに、光沢面形成装置と呼ばれる装置を用いて光沢面形成を行う方法がある。この方法では、たとえば、後述する図2に示す形態の装置が用いられ、クリアトナーが供給された画像支持体を加熱してクリアトナーを溶融させ、溶融したクリアトナーを介して画像支持体をベルト部材に密着させる。そして、ベルト部材に密着させた状態で画像支持体を冷却してクリアトナーを固化させ、固化したクリアトナーをベルト部材より剥離して、画像支持体上に光沢面を形成するものである。(たとえば、特許文献1参照)。

【0005】

図2に示す形態の光沢面形成装置では、溶融したクリアトナーを介して画像支持体をベルト部材に密着させて光沢面を形成するが、当該装置を構成するベルト部材は、溶融クリアトナー層や加熱ローラと接触するものであるため耐熱性が求められていた。耐熱性が要求されるベルト部材では、基体に金属材料やポリイミド樹脂に代表される耐熱性樹脂が用いられている。また、光沢面を形成するベルト部材には、密着させた溶融クリアトナー層が固化した後は平滑な光沢面を形成する様に表面の平滑性が求められ、さらには固化したクリアトナー層をスムーズに剥離させる離型性も求められていた。

【0006】

ところで、画像支持体に供給されたトナーを加熱溶融させ、さらに、冷却して固化させるために耐熱性と離型性を併せ持つベルト部材の開発は、これまで定着装置用の定着ベルトの分野で主に進められてきた(たとえば、特許文献2〜4参照)。具体的には、たとえば、特許文献2には、ポリイミドフィルム基体上にシリコーンゴム等のゴム弾性層の中間層とフッ素樹脂等の離型性表層を設けた構造のベルト部材を用いることで、トナー飛散を発生させずに高画質画像が得られる旨の記載がみられる。また、特許文献3には、ステンレス等の金属シートやポリイミド等の樹脂フィルムを用いたベース層上に、表面層にフッ素粒子を分散させたフルオロカーボンシロキサンゴムを主成分とするゴム層を設けた2層構造の定着ベルトが開示されている。そして、特許文献3には、前述の構成の定着ベルトを用いて10万枚のフルカラー画像形成を行っても、光沢画像が安定して得られる旨の記載がみられる。

【0007】

さらに、特許文献4には、未定着トナー像と接するベルト部材表面の微小硬度と光沢度をそれぞれ特定し、離型層にフルオロカーボンシロキサンゴムを用いた定着ベルトが、長期にわたり良好な平滑性と均一な光沢性を有する画像形成を行えると記載されている。そして、ハーフトーン画像の様な画像濃度が異なるプリントを作成した場合でも、画像濃度境界部でエッジボイドと呼ばれる気泡溜まりを発生させず、高濃度部と低濃度部の境界部分で微小な光沢度低下を発生させずにプリント作成が行えることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−341619号公報

【特許文献2】特開平10−111613号公報

【特許文献3】特開2005−43657号公報

【特許文献4】特開2007−163902号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献2〜4に開示された定着ベルトは、いずれも分子構造中にフッ素原子を有する樹脂が表面に用いられており、本発明者はこの様なベルト部材を用いることによりクリアトナーを用いて高光沢面を形成することができると考えていた。そこで、ポリイミド樹脂基体上にフッ素樹脂(PTFE;ポリテトラフルオロエチレン)を含有する離型層を設けたベルト部材を作製し、これを用いて画像支持体全面にクリアトナーを供給した試料を処理して光沢面の形成を行ってみた。

【0010】

そして、形成された光沢面を観察すると、ところどころに画像汚染に起因する光沢ムラの発生がみられ、光沢ムラが発生した個所にはほこりやチリ等が埋め込まれており、これら汚染物の存在により部分的に光沢を形成することができなくなっていた。

【0011】

この様に、ほこりやチリ等により光沢ムラが発生した原因としては、フッ素樹脂がとても帯電し易い性質を有するため、ベルト部材にはほこりやチリが付着し易く、ベルト部材に付着したこれら汚染物が画像支持体に転移して発生するものと考えられた。

【0012】

本発明は、画像支持体上にクリアトナーを用いて光沢面を形成する際に使用するベルト部材が、ほこりやチリ等の汚染物を付着させず、これら汚染物の画像支持体への転移により生ずる光沢ムラの発生を起こさないものとすることを目的とする。具体的には、クリアトナーの供給された画像支持体への光沢面形成を連続的に行っても、光沢面内にホコリやチリ等の汚染物が存在せず、光沢ムラのない良好な仕上がりの光沢面を安定して形成する画像形成装置や画像形成方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記課題が以下に記載のいずれかの構成により解消されるものであることを見出した。すなわち、請求項1に記載の発明は、

『少なくとも、

クリアトナーが供給された画像支持体を加熱する加熱手段と、

前記加熱手段による加熱で溶融したクリアトナーを介して前記画像支持体を密着させるベルト部材と、

前記ベルト部材に密着させた状態で前記画像支持体を冷却する冷却手段と、

前記冷却手段による冷却でクリアトナーを固化させた画像支持体を前記ベルト部材から剥離する剥離手段と、を有する光沢面形成装置であって、

前記ベルト部材は、フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂を含有する表面層を有するものであることを特徴とする光沢面形成装置。』というものである。

【0014】

請求項2に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

少なくとも、

フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成されるものであることを特徴とする請求項1に記載の光沢面形成装置。』というものである。

【0015】

請求項3に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

(A)前記フッ素原子を有する部位と前記ラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

(B)前記シロキサン構造を有する繰り返し単位を形成する下記式(2−A)または式(2−B)で表されるラジカル重合性単量体と、

【0016】

【化1】

【0017】

(式中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。)

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体と、

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体、

を用いて形成されるグラフト共重合体であることを特徴とする請求項2に記載の光沢面形成装置。』というものである。

【0018】

請求項4に記載の発明は、

『前記グラフト共重合体は、

前記(A)で規定されるラジカル重合性単量体が2質量%以上66質量%以下、

前記(B)で規定されるラジカル重合性単量体が4質量%以上40質量%以下、

前記(C)で規定されるラジカル重合性単量体が1質量%以上50質量%以下、

前記(D)で規定されるラジカル重合性単量体が4質量%以上93質量%以下で、前記(A)〜(D)で規定されるラジカル重合性単量体の総和が100質量%となる様に調整して形成されるものであることを特徴とする請求項3に記載の光沢面形成装置。』というものである。

【0019】

請求項5に記載の発明は、

『前記ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率がF:Siで0.01:1から1:1であることを特徴とする請求項1〜4のいずれか1項に記載の光沢面形成装置。』というものである。

【0020】

請求項6に記載の発明は、

『前記光沢面形成装置は、前記画像支持体の全面にクリアトナーが供給されている該画像支持体の全面に光沢面を形成するものであることを特徴とする請求項1〜5のいずれか1項に記載の光沢面形成装置。』というものである。

【0021】

請求項7に記載の発明は、

『少なくとも、

クリアトナーが供給された画像支持体を加熱する工程と、

前記工程により溶融したクリアトナーを介して前記画像支持体をベルト部材に密着させる工程と、

前記ベルト部材に密着させた状態で前記画像支持体を冷却する工程と、

前記冷却により前記クリアトナーが硬化した前記画像支持体を前記ベルト部材より剥離する工程と、を有する光沢面形成方法であって、

前記ベルト部材は、フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂を含有する表面層を有するものであることを特徴とする光沢面形成方法。』というものである。

【0022】

請求項8に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

少なくとも、

フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成されるものであることを特徴とする請求項7に記載の光沢面形成方法。』というものである。

【0023】

請求項9に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

(A)前記フッ素原子を有する部位と前記ラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

(B)前記シロキサン構造を有する繰り返し単位を形成する下記式(2−A)または式(2−B)で表されるラジカル重合性単量体と、

【0024】

【化2】

【0025】

(式中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。)

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体と、

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体、

を用いて形成されるグラフト共重合体であることを特徴とする請求項8に記載の光沢面形成方法。』というものである。

【0026】

請求項10に記載の発明は、

『前記グラフト共重合体は、

前記(A)で規定されるラジカル重合性単量体が2質量%以上66質量%以下、

前記(B)で規定されるラジカル重合性単量体が4質量%以上40質量%以下、

前記(C)で規定されるラジカル重合性単量体が1質量%以上50質量%以下、

前記(D)で規定されるラジカル重合性単量体が4質量%以上93質量%以下で、前記(A)〜(D)で規定されるラジカル重合性単量体の総和が100質量%となる様に調整して形成されるものであることを特徴とする請求項9に記載の光沢面形成方法。』というものである。

【0027】

請求項11に記載の発明は、

『前記ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率がF:Siで0.01:1から1:1であることを特徴とする請求項7〜10のいずれか1項に記載の光沢面形成方法。』というものである。

【0028】

請求項12に記載の発明は、

『前記光沢面形成方法は、前記画像支持体の全面にクリアトナーが供給されている該画像支持体の全面に光沢面を形成するものであることを特徴とする請求項7〜11のいずれか1項に記載の光沢面形成方法。』というものである。

【発明の効果】

【0029】

本発明では、光沢面形成用のベルト部材について上記構成の表面層を設けることにより、ほこりやチリ等の汚染のない仕上がりの光沢面が得られ、かつ、当該汚染に起因する光沢ムラのない良好な仕上がりの高光沢面を画像支持体上に形成させることを可能にした。

【図面の簡単な説明】

【0030】

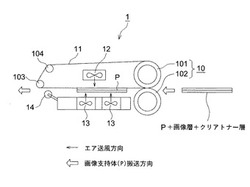

【図1】光沢面形成装置用のベルト部材の構造を示す模式図である。

【図2】画像支持体に供給されたクリアトナーを溶融させ、溶融トナーを冷却して画像支持体上に光沢面を形成する光沢面形成装置の概略図である。

【図3】光沢度測定装置(グロスメーター)の概念図である。

【図4】図2の光沢面形成装置を内蔵した画像形成装置の概略図である。

【発明を実施するための形態】

【0031】

本発明は、画像支持体上に供給されたクリアトナーを加熱、溶融し、溶融させたクリアトナーをベルト部材に密着させた状態で冷却して、クリアトナー層からなる光沢面を形成する光沢面形成装置及び光沢面形成方法に関する。

【0032】

本発明者は、光沢面形成用のベルト部材の表面層を形成する際、フッ素樹脂以外の化合物を併用してフッ素樹脂の含有量を低減させ、フッ素原子に起因する帯電の影響を低下させることでほこりやチリのベルト部材表面への付着を抑えようと考えた。また、併用する化合物は、フッ素樹脂と同様、表面エネルギーの低い化合物を考えた。

【0033】

この様な経緯の中、併用する化合物は、ポリシロキサン(シリコーンともいう)に注目した。ポリシロキサンは、たとえば、シールやラベルの剥離紙にも使用され、ラベル等を未使用の状態でおいておくときには接着面との間で密着性を維持し、使用時にスムーズに剥がれて離型性を良好に発現する。本発明者は、ポリシロキサンが有する密着性と離型性に着目して、光沢面形成用のベルト部材表面にフッ素樹脂と併用する化合物として期待を寄せていた。

【0034】

本発明者は、フッ素樹脂にポリシロキサンを混ぜたブレンド物で表面層を形成することを考えたが、ポリシロキサンは有機物に対して非相溶性を示す傾向があり、フッ素樹脂に対しても同様の傾向を有していた。そこで、ポリシロキサンの比率を小さくして表面層を形成したが、これでは、フッ素樹脂に起因する帯電の影響を低減させることができず、ほこりやチリの付着を解消させることができなかった。また、フッ素樹脂を用いずにポリシロキサン単独で表面層の形成を試みたが、繰り返し使用に対する耐久性がフッ素樹脂に対して低下することがわかった。

【0035】

本発明者は、フッ素原子を含有する分子構造とポリシロキサン構造を有する分子構造の共重合体を用いて表面層を形成すれば、分子結合により両者は結合しているので非相溶性の問題は解消されるものと考えた。また、フッ素樹脂を含有することにより、耐久性の低下を抑制できるものと考えた。この様な経緯を経て、本発明は見出されたのである。

【0036】

以下、本発明について詳細に説明する。

【0037】

なお、本発明に係る光沢面形成装置及び光沢面形成方法で用いられる「クリアトナー」とは、光吸収や光散乱の作用により着色を示す着色剤(たとえば、着色顔料、着色染料、黒色カーボン粒子、黒色磁性粉等)を含有しないトナー粒子のことである。また、本発明でいうクリアトナーは、通常、無色透明であるが、クリアトナーを構成する樹脂やワックス、外添剤の種類や添加量により透明度が若干低下するものもあるが、実質的に無色透明なものである。

【0038】

また、本発明でいう「クリアトナー層」とは、上記クリアトナーを用いて画像支持体上に形成されたクリアトナーの領域のことで、当該「クリアトナーの領域」は定着処理前のもの及び定着処理後のものの両方を意味するものである。特に、本発明では、画像支持体全面に形成されたクリアトナーの領域も含むもので、さらに、本発明でいう「光沢面」と呼ばれる画像支持体全面に形成されたクリアトナー領域を溶融、硬化させて形成した面のことも含むものである。

【0039】

また、本発明でいう「画像」とは、たとえば文字画像やイメージ画像の様に、ユーザに情報を提供する媒体としての形態を有するものをいう。すなわち、画像支持体上でトナーやインク等が存在する領域のみを指すのではなく、通常「白地」と呼ばれるトナーやインク等が存在していない領域も含めて構成されるもので、これらの領域が結合した状態でユーザへ情報を提供する形態になっているものである。また、本発明でいう「画像」は、クリアトナー層を有するものとクリアトナー層を有さないものの両方を含むものである。さらに、本発明は、クリアトナー層で被覆される画像の形成方法を特に限定するものではなく、電子写真方式、印刷方式、インクジェット方式、銀塩写真方式等、公知の画像形成方法により作製した画像上にクリアトナー層を形成するものである。

【0040】

本発明に係る光沢面形成装置に用いられるベルト部材について説明する。本発明で用いられるベルト部材は、たとえば、後述する図2に示す光沢面形成装置1に使用可能なもので、図2中の11で示される無端形状を有するものである。図1に本発明で使用可能なベルト部材11の断面構造を模式的に(a)と(b)に示す。本発明で使用されるベルト部材11は、図1に示す様に、断面部11aが基体111の上に表面層112を設けた構造を有するものであり、表面層112は離型層とも呼ばれるものである。

【0041】

本発明で使用されるベルト部材11は、断面部11aの構造が図1(a)に示す様に基体111の上に表面層(離型層)112を直接配置したものと、図1(b)に示す様に基体111の上に弾性層113を設け、その上に表面層112を設けたものがある。

【0042】

図1(b)に示すベルト部材11を構成する弾性層113は、ベルト部材11に適度な弾性を付与するとともに、基体111と表面層112の双方に良好な接着性を発現するものであれば、特に限定されるものではなく、公知の樹脂材料の使用が可能である。弾性層113に使用可能な代表的な樹脂材料としては、たとえば、シリコーンゴム等があり、シリコーンゴムの具体例としては、ジメチルシリコーンゴム、メチルビニルシリコーンゴム、メチルフェニルシリコーンゴム、フルオロシリコーンゴム等がある。これらのシリコーンゴムは、加熱加硫型(HTV)のものや室温硬化型(RTV)のものであってもよい。

【0043】

本発明で使用されるベルト部材11を構成する基体111と表面層112について説明する。本発明で使用されるベルト部材11は、前述の図1(a)や(b)に示す様に、少なくとも、基体111と表面層112を有するもので、表面層112は少なくともフッ素樹脂とポリシロキサンの共重合体を含有するものである。

【0044】

ベルト部材11を構成する基体111は、熱伝導性を有するとともにある程度の可撓性を有することが好ましい。

【0045】

基体111は、弾性層113あるいは表面層112との間に良好な接着性を有することに加え、適度な熱伝導性、熱容量、機械的強度を有するものであることが求められる。この様な性能を有するものとしては、たとえば、ポリイミド樹脂、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂(PBT)、ポリアミド樹脂、ポリアミドイミド樹脂、ポリベンズイミダゾール樹脂等の耐熱性樹脂シートがある。また、ニッケル、アルミニウム、ステンレス等の金属シートの使用も可能である。これらの中でも、熱伝導性や膨張性等の熱特性の観点から、ポリイミド樹脂やポリアミドイミド樹脂等の耐熱性樹脂シートが好ましく、さらに、加工や入手の容易性の観点からポリイミド樹脂が特に好ましい。

【0046】

また、基体111の厚さは、適度な機械的強度と可撓性を発現させる観点から、10μmから200μmの範囲であることが好ましく、さらに、良好な熱伝導性を発現させる観点から10μmから100μmの範囲にすることがより好ましい。すなわち、基体111の厚さを前記範囲内にすることにより、光沢面形成装置用のベルト部材としての使用に必要な機械的強度と、画像支持体上のクリアトナーとの均一な接触が可能な可撓性を発現させる。また、画像支持体上に供給されたクリアトナーの所定時間内で迅速に加熱、溶融するとともに、溶融したクリアトナーを所定時間内で迅速に冷却、固化する良好な熱伝導性を発現する。そして、特に、画像支持体全面に供給されたクリアトナーを均一にムラなく加熱、冷却することを可能にして、高い光沢度を有し、かつ、ムラのない均一な仕上がりの光沢面を画像支持体全面に形成することを確実に行える様にしている。

【0047】

ベルト部材11を構成する基体111は、遠心成形法等の公知のベルト部材形成方法により作製可能である。ベルト部材用の基体作製方法の代表的なものの1つである遠心成形法について簡単に説明する。先ず、回転する円筒形状の成形型内部に溶剤に溶解させた樹脂溶液をスプレーやノズルを用いて流し込む。そして、この成形型を高速回転させ、回転により生ずる遠心力の作用で樹脂溶液を拡げて均一な膜にし、この膜を固化させる。この様な手順で無端形状(ベルト形状)の成形体を作製するもので、比較的均一な厚みを有するベルト形状の基体を作製する上で有利な方法である。

【0048】

次に、基体111上に配置される表面層(離型層)112について説明する。本発明で使用されるベルト部材11の上に設けられる表面層112は、「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂」を含有するものである。

【0049】

表面層112に含有される樹脂に含有される「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」について説明する。以下、当該共重合体のことを「本発明で使用される共重合体」、「本発明でいう共重合体」、あるいは、簡単に「共重合体」とも称する。

【0050】

ベルト部材11の表面層112に含有される樹脂に含有される「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」は、分子構造中に、フッ素原子を含有する繰り返し単位から構成される重合体構造とシロキサン重合体の様なシロキサン構造を有する繰り返し単位から構成される重合体構造を分子結合させた構造を少なくとも有するものである。

【0051】

「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」の好ましい形態としては、たとえば、「少なくとも、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成される共重合体」が挙げられる。

【0052】

そして、この「少なくとも、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成される共重合体」の好ましい形態の一例として、たとえば、特許第4242531号公報にその製造方法が開示されている共重合体を挙げることができる。上記特許文献には、たとえば、下記(A)〜(D)で規定されるラジカル重合性単量体を用いてグラフト共重合体を形成することが開示されている。すなわち、

(A)前記フッ素原子を有する部位と前記ラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体

(B)前記シロキサン構造を有する繰り返し単位を形成する下記式(2−A)または式(2−B)で表されるラジカル重合性単量体

【0053】

【化3】

【0054】

(式中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。)

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体、を用いて形成されるものである。

【0055】

上記(A)〜(D)で規定されるラジカル重合性単量体を用いて形成されるグラフト共重合体は、たとえば、

前記(A)で規定されるラジカル重合性単量体を2質量%以上66質量%以下、

前記(B)で規定されるラジカル重合性単量体を4質量%以上40質量%以下、

前記(C)で規定されるラジカル重合性単量体を1質量%以上50質量%以下、

前記(D)で規定されるラジカル重合性単量体を4質量%以上93質量%以下にし、これら(A)〜(D)で規定されるラジカル重合性単量体の総和が100質量%となる様に調整した条件の下で重合反応を行って形成することが好ましい。

【0056】

上記特許文献(特許第4242531号公報)にその製造方法が開示されている共重合体は、前述の「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」に該当するものである。

【0057】

以下、上記(A)、(B)、(C)、(D)で規定されるラジカル重合性単量体、つまり、「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」を形成するラジカル重合性単量体について説明する。

【0058】

(A)フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体

上記フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合(−NHC(=O)O−)させた構造のラジカル重合性単量体は、たとえば、下記式(1−A)あるいは式(1−B)で表される構造を有する化合物である。

【0059】

【化4】

【0060】

上記ラジカル重合性単量体は、たとえば、下記式(1−C)のフッ素原子を有するビニル化合物の部位と側鎖に水酸基を有するビニル化合物の部位を有する化合物と下記の式(1−D)あるいは式(1−E)のイソシアネート基とラジカル重合性不飽和結合を有する化合物とを反応させて形成することができる。すなわち、式(1−C)中の水酸基と式(1−D)中あるいは式(1−E)中のイソシアネート基とを反応させてウレタン結合(−NHC(=O)O−)を形成し、ウレタン結合により両化合物をカップリングさせた構造のラジカル重合性単量体が形成される。

【0061】

フッ素原子を有するビニル化合物の部位と側鎖に水酸基を有するビニル化合物の部位を有する化合物は、下記式(1−C)で表されるものである。すなわち、

【0062】

【化5】

【0063】

式中のR21、R22、R23、R25、R26は、水素原子、ハロゲン原子、炭素数1から10のアルキル基、炭素数6から10のアリール基を表し、各繰り返し単位毎に独立して、かつ、同一でも異なるものであってもよい。また、前述のアルキル基とアリール基は1個または複数個のハロゲン原子で置換されたものであってもよい。また、mは1以上の整数である。

【0064】

また、式中のR24は、各繰り返し単位毎に独立して、OR25a基、CH2OR25b基、COOR25c基から選択される2価の基である。R24のR25a、R25b、R25cは、酸素原子Oと水酸基OHの間に位置する炭素数1から10のアルキレン基、炭素数6から10のシクロアルキレン基、炭素数2から10のアルキリデン基、炭素数6から10のアリーレン基から選択される2価の基である。

【0065】

また、イソシアネート基とラジカル重合性不飽和結合を有する化合物は、下記式(1−D)または下記式(1−E)で表されるもので、これらは−NCOで表されるイソシアネート基とラジカル重合を行う炭素原子同士の不飽和結合部位を有するものである。

【0066】

【化6】

【0067】

式中のR31とR41は、水素原子または炭素数1から10のアルキル基、炭素数6から10のアリール基、炭素数3から10のシクロアルキル基を表す。また、R32とR42は、酸素原子または炭素数1から10のアルキレン基、炭素数2から10のアルキリデン基、炭素数6から10のアリーレン基、炭素数7から10のアルキリデン−1,4−フェニレン基、炭素数3から10のシクロアルキレン基を表す。

【0068】

上記式(1−D)または式(1−E)で表されるイソシアネート基とラジカル重合性不飽和結合を有する具体的な化合物には、たとえば、以下のものがある。すなわち、メタクリロイルイソシアネート、2−イソシアナートエチルメタクリレート、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート、p−イソプロペニル−α,α−ジメチルベンジルイソシアネート等。

【0069】

上記式(1−A)あるいは式(1−B)で表されるラジカル重合性単量体は、上記式(1−C)で表される化合物と、上記式(1−D)または式(1−E)で表される化合物を公知の方法で反応させることにより、形成される。式(1−A)や式(1−B)で表されるラジカル重合性単量体を作製する際、化合物(1−C)で表される化合物中の水酸基1当量に対し、(1−D)または(1−E)で表される化合物を好ましくは0.001モルから0.1モル、より好ましくは0.01モルから0.08モル添加する。また、反応温度は室温から100℃まで適宜選択可能であり、また、触媒存在下あるいは触媒を存在させない状態下のいずれの条件下でも反応を行うことが可能である。

【0070】

上記式(1−A)あるいは式(1−B)で表されるフッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合(−NHC(=O)O−)させた構造のラジカル重合性単量体は、以上の条件の下で作製することが可能である。

【0071】

(B)シロキサン構造を有する繰り返し単位を形成するラジカル重合性単量体

次に、上記(B)で規定されるラジカル重合性単量体、つまり、下記式(2−A)または下記式(2−B)で表されるラジカル重合性単量体について説明する。

【0072】

【化7】

【0073】

上記式(2−A)中または式(2−B)中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。

【0074】

ここで、炭素原子数1から10の炭化水素基としては、たとえば、炭素原子数が1から10のアルキル基、炭素原子数が6から10のアリール基、炭素原子数が3から10のシクロアルキル基が挙げられる。R1とR7は水素原子またはメチル基が、R2、R3、R4、R5、R8、R9、R10、R11はそれぞれ独立してメチル基またはフェニル基が、さらに、R6とR12はメチル基、ブチル基またはフェニル基がそれぞれ好ましい。また、nとqは2以上の整数の中でも10以上が好ましく、30以上の整数がより好ましい。さらに、pは0から10の整数の中でも3が好ましい。

【0075】

上記シロキサン構造を有する繰り返し単位を形成する式(2−A)または式(2−B)で表されるラジカル重合性単量体は、公知の方法により作製が可能なことに加え、以下に示す市販品もある。市販品には、たとえば、サイラプレーンFM−0711(数平均分子量1000)、同FM−0721(数平均分子量5000)、同FM−0725(数平均分子量10000)(以上、チッソ(株)製)や、X−22−174DX(数平均分子量4600、信越化学工業(株)製)等がある。

【0076】

本発明では、上記式(2−A)で表されるラジカル性重合性単量体を単独または2種類以上、あるいは、上記式(2−B)で表されるラジカル重合性単量体を単独または2種類以上を使用することができる。また、上記式(2−A)で表されるラジカル重合性単量体を単独もしくは2種類以上と上記式(2−B)で表されるラジカル重合性単量体を単独もしくは2種類以上とを混合して使用することも可能である。

【0077】

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体

次に、(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」について説明する。前記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、特に限定されるものではなく、具体的な化合物例としてはたとえば以下のものがある。すなわち、

パーフルオロブチルエチレン、パーフルオロヘキシルエチレン、パーフルオロオクチルエチレン、パーフルオロデシルエチレン、1−メトキシ−(パーフルオロ−2−メチル−1−プロペン)、

2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3,3−ペンタフルオロプロピル(メタ)アクリレート、

2−(パーフルオロブチル)エチル(メタ)アクリレート、3−パーフルオロブチル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロヘキシル)エチル(メタ)アクリレート、3−パーフルオロヘキシル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロオクチル)エチル(メタ)アクリレート、3−パーフルオロオクチル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロデシル)エチル(メタ)アクリレート、3−パーフルオロデシル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロ−3−メチルブチル)エチル(メタ)アクリレート、3−(パーフルオロ−3−メチルブチル)−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロ−3−メチルヘキシル)エチル(メタ)アクリレート、2−(パーフルオロ−3−メチルオクチル)エチル(メタ)アクリレート、2−(パーフルオロ−3−メチルデシル)エチル(メタ)アクリレート等

前記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、公知の方法で作製が可能であり、また、以下に挙げる市販品の使用も可能である。

【0078】

市販品の具体例としては、たとえば、三菱レイヨン社製の「アクリルエステル3FE、4FE、5FE、8FE、17FE」や、大阪有機化学工業社製の「ビスコート3F、3FM、4F、8F、8FM」がある。また、共栄化学社製の「ライトエステルM−3F、M−4F、M−6F、FM−108、ライトアクリレートFA−108」がある。

【0079】

また、ダイキン工業社製の製品として、以下のものがある。すなわち、「M−1110、M−1210、M−1420、M−1620、M−1633、M−1820、M−1833、M−2020、M−3420、M−3433、M−3620、M−3633、M−3820、M−3833、M−4020、M−5210、M−5410、M−5610、M−5810、M−7210、M−7310」、「R−1110、R−1210、R−1420、R−1433、R−1620、R−1633、R−1820、R−1833、R−2020、R−3420、R−3433、R−3620、R−3633、R−3820、R−3833、R−4020、R−5210、R−5410、R−5610、R−5810、R−7210、R−7310」。さらに、セントラル硝子社製の製品として、「HFIP−M、HFIP−A、TFOL−M、TFOL−A、PFIP−A、HpIP−AE、HFIP−I」がある。

【0080】

本発明では、上記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、単独または2種類以上併用のいずれも可能である。

【0081】

上記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、使用するラジカル重合性単量体全量に対して1質量%以上50質量%以下が好ましく、より好ましくは2〜40質量%である。

【0082】

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体

次に、(D)で規定する「前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体」について説明する。前記(D)で規定するラジカル重合性単量体は、ラジカル重合を行う際に、少なくとも、前記(A)で規定されるラジカル重合性単量体により形成されるラジカル重合性フッ素樹脂と、ラジカル重合以外の反応を行わない官能基を有してもよいものであることを意味する。ここで、前記(A)で規定されるラジカル重合性単量体により形成されるラジカル重合性フッ素樹脂とラジカル重合反応以外の反応を行う可能性のある官能基には、たとえば、カルボン酸塩化物、カルボン酸臭化物、リン酸塩化物、スルホン酸塩化物等の酸ハロゲン化物、無水マレイン酸等の酸無水物、イソシアネート化合物等がある。つまり、上記(D)で規定するラジカル重合性単量体は、前記(A)で規定されるラジカル重合性単量体により形成されるラジカル重合性フッ素樹脂と反応しない任意の官能基を有するものである。

【0083】

(D)で規定するラジカル重合性単量体に結合する官能基には、たとえば、以下のものがある。

【0084】

・ハロゲン原子(たとえば、フッ素原子、塩素原子、臭素原子)

・炭素数1〜20のアルキル基(たとえば、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、ラウリル基、ステアリル基)

・炭素数6〜10のアリール基(たとえば、フェニル基、トリル基、キシリル基)

・アルキル部分の炭素数が1〜10でアリール部分の炭素数が6〜10のアラルキル基(たとえば、ベンジル基)

上記アルキル基、アリール基、アラルキル基をまとめて、簡単に炭化水素基と称し、以下のものを挙げる。すなわち、

・1個または複数個の水酸基を有する炭化水素基(たとえば、ヒドロキシメチル基、ヒドロキシエチル基、ヒドロキシプロピル基、2,3−ジヒドロキシプロピル基、ヒドロキシブチル基、ヒドロキシフェニル基、4−ヒドロキシメチルフェニル基)

・1個または複数個のニトリル基を有する炭化水素基(たとえば、シアノメチル基)

・1個または複数個のエーテル基を有する炭化水素基(たとえば、メトキシメチル基、エトキシエチル基、メトキシメトキシメチル基)

・1個または複数個のエステル基を有する炭化水素基(たとえば、アセトキシメチル基)

・1個または複数個の第3アミノ基を有する炭化水素基(たとえば、ジメチルアミノメチル基、ジエチルアミノエチル基)

・1個または複数個のエポキシ基を有する炭化水素基(たとえば、グリシジル基、3,4−エポキシシクロヘキシルメチル基)

・1個または複数個のアミド基を有する炭化水素基

・1個または複数個のウレタン基を有する炭化水素基

・1個または複数個のカルボキシル基を有する炭化水素基(たとえば、カルボキシメチル基)

・1個または複数個の尿素基を有する炭化水素基

・1個または複数個のアルコキシシリル基を有する炭化水素基(たとえば、トリメトキシシリルメチル基、ジメトキシメチルシリルメチル基)

上記(D)で規定される重合性単量体の具体例としては、たとえば、以下の様なものがある。すなわち、

(1)スチレン系単量体(スチレンあるいはスチレン誘導体)

スチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン等

(2)メタクリル酸系単量体(メタクリル酸とメタクリル酸エステル誘導体)

メタクリル酸、メタクリル酸メチル(MMA)、メタクリル酸エチル(EMA)、メタクリル酸n−ブチル、メタクリル酸イソプロピル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−オクチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸ラウリル、メタクリル酸フェニル、メタクリル酸ジエチルアミノエチル、メタクリル酸ジメチルアミノエチル等

(3)アクリル酸系単量体(アクリル酸とアクリル酸エステル誘導体)

アクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸ラウリル、アクリル酸フェニル等

(4)ビニルエステル系単量体

酢酸ビニル、安息香酸ビニル、分岐状モノカルボン酸のビニルエステル等

(5)アクリロニトリル系単量体

アクリロニトリル、メタクリロニトリル等

(6)ビニルエーテル系単量体

メチルビニルエーテル、エチルビニルエーテル、n−ブチルビニルエーテル、シクロヘキシルビニルエーテル等

(7)アクリロアミド系単量体

メタクリルアミド、ジメチルアクリルアミド、ジアセトンアクリルアミド、アクリルアミド、ジメチルメタクリルアミド等

(8)塩基性窒素含有ビニル化合物系単量体

ビニルピリジン、N,N−ジメチルアミノエチルアクリレート、N,N−ジメチルアミノエチルメタクリレート、N,N−ジエチルアミノエチルアクリレート、N,N−ジエチルアミノエチルメタクリレート、N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド、4−(N,N−ジメチルアミノ)スチレン、N−(2−メタクリロイルオキシエチル)ピペリジン、N−(2−アクリロイルオキシエチル)ピペリジン等

(9)エポキシ基含有ビニル化合物系単量体

グリシジルメタクリレート、グリシジルアクリレート、3,4−エポキシシクロヘキシルメチルメタクリレート、3,4−エポキシシクロヘキシルメチルアクリレート、3,4−エポキシビニルシクロヘキサン等

(10)酸性ビニル化合物系単量体

アクリル酸、メタクリル酸、アンゲリ化酸、クロトン酸、マレイン酸、4−ビニル安息香酸、p−ビニルベンゼンスルホン酸、2−メタクリロイルオキシエタンスルホン酸、2−アクリロイルオキシエタンスルホン酸、モノ(2−メタクリロイルオキシエチル)アシッドホスフェート、モノ(2−アクリロイルオキシエチル)アシッドホスフェート等

(11)水酸基含有ビニル系単量体

p−ヒドロキシメチルスチレン、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシブチルメタクリレート、2−ヒドロキシブチルアクリレート、4−ヒドロキシメチルメタクリレート、4−ヒドロキシメチルアクリレート、ジ−2−ヒドロキシエチルフマレート、ポリエチレングリコール、ポリプロピレングリコールモノメタクリレート、ポリプロピレングリコールモノアクリレート、前記化合物のε−カプロラクトン付加物

(12)α,β−エチレン性不飽和カルボン酸

メタクリル酸、アクリル酸、クロトン酸、マレイン酸、フマル酸、イタコン酸、シトラコン酸等

(13)前記α,β−エチレン性不飽和カルボン酸のヒドロキシアルキルエステル類

(14)前記α,β−エチレン性不飽和カルボン酸とブチルグリシジルエーテル、フェニルグリシジルエーテル、分岐状カルボン酸グリシジルエステル等のエポキシ化合物との付加物

(15)シラン化合物系単量体

ビニルトリメトキシシラン、γ−メタクリルオキシエチルトリメトキシシラン、γ−メタクリルオキシエチルメチルジメトキシシラン等

(16)オレフィン系単量体

エチレン、プロピレン、イソブチレン等

(17)ハロゲン化オレフィン系単量体

塩化ビニル、塩化ビニリデン、臭化ビニル、フッ化ビニル、テトラフルオロエチレン、クロロトリフルオロエチレン等

(18)その他

マレイミド、ビニルスルホン等

上記(D)で規定されるラジカル重合性単量体は、単独または2種類以上併用のいずれも可能である。

【0085】

上記(D)で規定するラジカル重合性単量体は、使用するラジカル重合性単量体全量に対して4質量%以上93質量%以下が好ましく、より好ましくは20質量%〜80質量%である。

【0086】

上記(A)、(B)、(C)、(D)で規定するラジカル重合性単量体を用いた共重合体の形成は、公知の重合方法を用いて行うことが可能で、その中でも溶液ラジカル重合法または非水分散ラジカル重合法によるものが簡便であり好ましい。

【0087】

重合を行う際に使用する溶剤の具体例としては、たとえば、以下のものがある。

【0088】

・芳香族炭化水素化合物;トルエン、キシレン、「ソルベッソ100(エッソ石油社製)」等の芳香族炭化水素混合溶剤等

・脂肪族、脂環族炭化水素化合物;n−ヘキサン、シクロヘキサン、オクタン、ミネラルスピリット、ケロシン等

・エステル系化合物;酢酸エチル、酢酸n−ブチル、酢酸i−ブチル、ブチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、3−メトキシブチルアセテート等

・ケトン系化合物;アセトン、メチルエチルケトン、メチルイソブチルケトン等

・アルコール系化合物;メタノール、エタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、エチレングリコール、プロピレングリコール、エチルセロソルブ、ブチルセロソルブ等

これら溶剤は、単独または2種類以上を組み合わせて使用することができる。

【0089】

また、上記(A)、(B)、(C)、(D)で規定するラジカル重合性単量体を用いての共重合体形成は、アゾ系化合物や過酸化物系化合物等の公知のラジカル重合開始剤を用いて常法で行うことができる。重合時間は、特に限定されないが一般的な重合時間といわれる1時間〜48時間の範囲を任意に選択することが好ましい。重合温度は、通常30〜120℃が好ましく、60〜100℃がより好ましい。また、重合を行う際、必要に応じて、ブチルメルカプタンやドデシルメルカプタン、α−メチルスチレンダイマー等の公知の連鎖移動剤や、公知のレドックス触媒を添加することも可能である。

【0090】

上記(A)、(B)、(C)、(D)で規定するラジカル重合性単量体を用いて形成されるグラフト共重合体の分子量は、特に限定されるものではないが、ポリスチレン換算のゲルパーミエーションクロマトグラフィー(GPC)による重量平均分子量で、好ましくは5,000〜2,000,000、より好ましくは10,000〜1,000,000の範囲である。

【0091】

本発明に使用されるベルト部材11は、前述した様に、表面層112に「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂」を含有するものであり、ベルト部材表面におけるフッ素原子の比率がケイ素原子の比率よりも同じか少ないものであることが好ましい。この様に、当該共重合体は、「フッ素原子を含有する繰り返し単位」の比率が「シロキサン構造を有する繰り返し単位」の比率よりも低いものであることが好ましい。表面層表面におけるフッ素原子比率とケイ素原子比率は、配向性等の理由が考えられるが、必ずしも共重合体中のフッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位の比率に一致するわけではないが、「フッ素原子を含有する繰り返し単位(フッ素樹脂成分)」の比率を低くすることで「フッ素原子を含有する繰り返し単位」に起因する帯電性の影響が低減され、ベルト部材11表面へチリやホコリが付着しない状態がより好ましく実現されるものと考えられる。そして、「シロキサン構造を有する繰り返し単位(ポリシロキサン成分)」のもつ離型性能により、「フッ素原子を含有する繰り返し単位」の比率が小さくても、離型性能はカバーされ、チリやホコリが付着せず、しかも良好な離型性能を有するベルト部材を実現することができる。

【0092】

具体的には、ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率がF:Siで0.01:1から1:1であることが好ましい。ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率をF:Siで0.01:1から1:1にする具体的な方法としては、たとえば、共重合体を作製する時にフッ素樹脂部位を有する重合性単量体とシロキサン重合体部位を有する重合性単量体の比率を制御する等の方法が挙げられる。

【0093】

ベルト部材表面におけるフッ素原子数とケイ素原子数の比率は、X線光電子分光分析装置(XPS)により測定が可能である。

【0094】

X線光電子分光分析装置(XPS)は、試料表面にX線を照射し、発生する光電子のエネルギーを測定することで、試料に含有される原子とその電子状態を分析するものである。そのしくみは、物質にX線を照射すると原子軌道の電子が励起され、光電子として原子軌道外に排出される。ここで、光電子は、E=hν−EB(EBは電子の結合エネルギー)にしたがったエネルギー値を有するものなので、X線のエネルギーが一定のもの、すなわち、単一波長のX線であれば、EBで表される結合エネルギーを求めることができる。電子の結合エネルギーは、各原子に固有の軌道エネルギーとなることから、この値から原子の種類を同定することができる。

【0095】

本発明では、公知のX線光電子分光分析装置(XPS)により、表面層112表面に存在するフッ素(F)原子数とケイ素(Si)原子数の比率を算出することができる。たとえば、下記に示す測定条件に設定した市販の分析装置により、ベルト部材11を構成する表面層112におけるフッ素(F)原子数とケイ素(Si)原子数の比率を算出することが可能である。

【0096】

測定装置:VGサイエンティフィックス社製ESCALAB−200R

X線アノード材:Mg

出力:600W(加速電圧15kV、エミッション電流40mA)

フッ素樹脂とポリシロキサンの共重合体は、前述のラジカル重合性不飽和結合部分を有するフッ素樹脂、ラジカル重合性不飽和結合部分を有するポリシロキサン化合物及び上記ラジカル重合性単量体を混合し、当該混合物をラジカル重合することにより得られる。上記共重合体を作製する重合方法は、特に限定されるものではないが、溶液ラジカル重合法あるいは非水分散ラジカル重合法によるものが好ましい。

【0097】

ベルト部材の表面層の形成方法は、特に限定されるものではないが、たとえば、以下の方法で形成することができる。すなわち、前述の共重合体を含む反応性化合物に重合開始剤を添加し、濃度を調整して有機溶媒に溶解させて塗布液を作製する。前記塗布液をベルト部材11の基体111上に塗布して乾燥させた後、紫外線光を照射してラジカル重合を行い、前記共重合体を含む表面層を形成する方法等がある。

【0098】

また、表面層を形成する際には、前述の共重合体以外の反応性化合物を併用することもできる。当該反応性化合物は、特に限定されるものではなく、公知のラジカル重合性単量体を使用することができる。その中でも、分子構造中にカルボン酸エステル構造を有するメタクリル酸エステル系単量体やアクリル酸エステル系単量体が好ましい。特に、ペンタエリスリトールトリアクリレートの様に複数のメタクリル酸あるいはアクリル酸と多価アルコールとがエステル結合で結合した構造を有するラジカル重合性単量体が好ましく、共重合体の架橋構造化により表面層の耐久性を向上させることができる。以下に、架橋構造が形成可能な複数のメタクリル酸あるいはアクリル酸と多価アルコールとがエステル結合で結合した構造を有するラジカル重合性単量体の具体例を示す。

【0099】

【化8】

【0100】

架橋構造の形成が可能なラジカル重合性単量体には、上記化合物の他に以下に示す公知の多官能性ビニル類もある。多官能性ビニル類の具体例を以下に挙げる。すなわち、

エチレングリコールジメタクリレート、エチレングリコールジアクリレート、ジエチレングリコールジメタクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジメタクリレート、トリエチレングリコールジアクリレート、ネオペンチルグリコールジメタクリレート、ネオペンチルグリコールジアクリレート等。

【0101】

前記塗布液を作製する際に使用可能な溶剤としては、たとえば、以下の公知の有機溶剤が挙げられ、これらを単独あるいは2種類以上を組み合わせて使用することが可能である。すなわち、

(1)芳香族炭化水素化合物;トルエン、キシレン、または、市販の芳香族炭化水素混合溶剤(たとえば「ソルベッソ100(エッソ石油社製)」等

(2)脂肪族、脂環族炭化水素化合物;n−ヘキサン、シクロヘキサン、オクタン、ミネラルスピリット、ケロシン等

(3)エステル系化合物;酢酸エチル、酢酸n−ブチル、酢酸i−ブチル、ブチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、3−メトキシブチルアセテート等

(4)ケトン系化合物;アセトン、メチルエチルケトン、メチルイソプロピルケトン等

(5)アルコール系化合物;メタノール、エタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、エチレングリコール、プロピレングリコール、エチルセロソルブ、ブチルセロソルブ等

また、前記塗布液をベルト部材11の基体111上に塗布して乾燥させた後、紫外線光を照射してラジカル重合を行い、前記共重合体を含む表面層を形成する場合、公知の光ラジカル重合開始剤を常法に使用して重合反応を行うことが可能である。ここで、公知のラジカル重合開始剤としては、たとえば、アルキルフェノン系重合開始剤、アシルフォスフォンオキサイド系重合開始剤等の光重合開始剤が用いられる。

【0102】

次に、クリアトナーが供給された画像支持体上に光沢面を形成する光沢面形成装置について説明する。図2は、画像支持体に供給されたクリアトナーを加熱、溶融し、溶融したクリアトナーを冷却して画像支持体上に光沢面を形成する光沢面形成装置の模式図である。図2に示す光沢面形成装置は、画像支持体全面にクリアトナーが層状に供給された状態の画像支持体に対して、画像支持体全面に光沢面を形成することが可能なものである。

【0103】

図2の光沢面形成装置は、プリンタや印刷装置等の画像形成装置に接続させて使用することが可能である。画像支持体上へのクリアトナー層の形成は、先ず、プリンタ等の画像形成装置により画像形成された側の画像支持体全面に供給されているクリアトナーを定着ローラ等により加熱、溶融させる。続いて、溶融状態のクリアトナーを介して画像支持体をベルト部材に密着させ、この状態で画像支持体を搬送しながらクリアトナーを冷却、硬化させる。画像支持体全面に形成されたクリアトナー層を硬化後、画像支持体をベルト部材より剥離する。この様にして、画像支持体全面に均一な光沢面を有するプリント物を作成することができる。

【0104】

図2に示す光沢面形成装置1は、少なくとも以下の構成を有するものである。

(1)画像支持体全面に層状にクリアトナーが供給されている状態の画像支持体Pを加熱し、同時に加圧する加熱加圧装置10

(2)加熱加圧装置10により溶融したクリアトナー面と接触し、クリアトナー面との間に接着面を形成して画像支持体Pを搬送するベルト部材11

(3)ベルト部材11に接着した状態で搬送されている画像支持体Pに冷却用のエアを供給する冷却ファン12と13

(4)冷却ファン12と13より供給されるエアの作用で冷却され、クリアトナー面が固着した画像支持体を搬送する搬送ロール14より構成されるものである。

【0105】

以下、各構成について具体的に説明する。なお、ベルト部材11については前述したとおりである。

【0106】

最初に加熱加圧装置10について説明する。図2に示す様に、加熱加圧装置10は一定速度で駆動する一対のロール101と102との間に、クリアトナーを供給した画像支持体Pを挟持して搬送し、搬送した画像支持体を加熱加圧するものである。すなわち、画像支持体Pの全面に供給されたクリアトナーは、加熱加圧装置10による加熱により溶融し、かつ、溶融したクリアトナーは加圧により均一な厚みを有する層になる。ここで、一対のロール101と102の一方または両方の中心に熱源を設けることにより、画像支持体全面に供給したクリアトナーを溶融させる様に加熱することができる。また、2つのロール101と102はロール間で溶融したクリアトナーを確実に加圧できる様、圧接している構造を採ることが好ましい。

【0107】

図2の光沢面形成装置1は、消費電力量や作業効率の観点から、たとえば、加熱加圧装置10を構成するロール101を加熱ロールとし、ロール102を加圧ロールとする構成とすることで十分な加熱と加圧が行える。ロール101と102の一方または両方の表面には、シリコーンゴム層あるいはフッ素ゴム層を配置することができ、加熱と加圧を行うニップ領域の幅を1mm〜8mm程度の範囲にすることが好ましい。

【0108】

加熱ロール101は、たとえば、アルミニウム等の金属製の基体表面に、シリコーンゴム等からなる弾性体層を被覆してなり、所定の外径に形成されたものである。加熱ロール101の内部には、加熱源としてたとえば300〜350Wのハロゲンランプを配設しておき、当該加熱ロール101の表面温度が所定温度となる様に内部から加熱する。

【0109】

加圧ロール102は、たとえば、アルミニウム等の金属製の基体表面に、シリコーンゴム等からなる弾性体層を被覆してなり、さらに、当該弾性体層表面にPFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)製のチューブ等による離型層を被覆して、所定の外径に形成されたものである。加圧ロール102の内部にも、加熱源としてたとえば300〜350Wのハロゲンランプを配設することができ、当該加圧ロール102の表面温度が所定温度になる様に内部から加熱する。

【0110】

画像形成面全面にクリアトナーが供給されている画像支持体Pは、加熱加圧装置10の加熱ロール101と加圧ロール102で形成される圧接部(ニップ部)に搬送され、このとき、クリアトナーが供給されている面が加熱ロール101側になる様に搬送される。そして、加熱ロール101と加圧ロール102との圧接部を通過する間に、クリアトナーは加熱、溶融すると同時に、画像面上にクリアトナー層として融着する。

【0111】

次に、冷却ファン12と13について説明する。図2に示す光沢面形成装置1は、前記ベルト部材11内面側の加熱ロール101と剥離ロール103との間に冷却ファン12、ベルト部材11の外面側の加圧ロール102と搬送ロール14の間に冷却ファン13を有する。ここで、ベルト部材11の外面は、溶融したクリアトナー面を介して画像支持体Pと接着し、接着面を形成した状態で画像支持体Pの担持搬送を行う面のことである。

【0112】

図2の光沢面形成装置1は、前述の加熱加圧装置10により所定厚さで溶融しているクリアトナー層を介して画像支持体Pをベルト部材11の外面に密着させ、この状態で画像支持体Pを搬送すると同時にクリアトナー層を冷却して硬化させる。冷却ファン12、13は、クリアトナー層を介してベルト部材11に密着して搬送されている画像支持体Pにエアを供給して搬送中の画像支持体Pを強制的に冷却する。光沢面形成装置1は、冷却ファン12、13にそれぞれ連接させて冷却用のヒートシンクあるいはヒートパイプを配設させることができる。この様な冷却用のヒートシンクあるいはヒートパイプにより溶融状態にあるクリアトナー層の冷却と硬化を促進させることができる。

【0113】

上記冷却ファン12、13による強制冷却により、ベルト部材11に搬送中の画像支持体Pのクリアトナー層の硬化を促進させる。そして、画像支持体P上のクリアトナー層は、画像支持体Pが搬送補助ロール14や剥離ロール103が配置されているベルト端部付近に到達するまでに冷却、硬化が完了している。そして、画像支持体Pはベルト端部でベルト部材11面より剥離される。

【0114】

先ず、ベルト部材11の搬送方向が変化するベルト端部付近まで搬送されてきた画像支持体Pは、まだクリアトナー層を介してベルト部材11に密着している。この状態で搬送補助ロール14が搬送中の画像支持体Pの裏面に接触して保持する。搬送補助ロール14が画像支持体Pを裏面より保持している状態でベルト部材11は剥離ロール103の配置されている個所に到達し、ここでベルト部材11の搬送方向は従動ロール104側の方向(図の上方)に変更させられる。このとき、画像支持体Pは自身の剛性(腰)によりベルト部材11より剥離され、搬送補助ロール14に重力が移動することによりベルト部材からの剥離が促進されて光沢面形成装置1より分離、排出される。

【0115】

以上の手順により、図2に示す光沢面形成装置1は、画像を形成した側の画像支持体全面にムラのない均一な光沢面を有するクリアトナー層を形成することができる。すなわち、前述の手順は以下の工程よりなる。

(1)画像支持体全面に供給されたクリアトナーを加熱、溶融させる。

(2)溶融状態のクリアトナーを介して画像支持体Pをベルト部材11に密着させ、この状態で搬送しながらクリアトナーを冷却、硬化させる。

(3)クリアトナーが十分に硬化した段階で画像支持体Pをベルト部材11より剥離させる。

(4)ベルト部材11より剥離された画像支持体Pは光沢面形成装置外に排出される。

【0116】

そして、本発明では前述した構成のクリアトナーにより、ベルト部材11が剥離ロール103により搬送方向を変えるまでクリアトナー層の密着性を保持し安定した搬送を実現させ、剥離時にはじめて離型性をタイミングよく発現できる様にしている。

【0117】

なお、図2に示す光沢面形成装置は、搬送補助ロール14と剥離ロール103により、画像支持体Pをベルト部材11より剥離しているが、剥離ロール103以外の剥離手段を用いることも可能である。たとえば、剥離ロール103に代えて、剥離爪をベルト部材11と画像支持体Pの間に配置させ、画像支持体Pをベルト部材11より剥離することも可能である。

【0118】

次に、本発明で使用可能な画像支持体について説明する。図1に示す構造のベルト部材11を搭載した図2に示す光沢面形成装置を用いて、光沢面を形成する画像支持体は、一般に転写材とも呼ばれるもので、公知の方法により可視画像を形成し、当該可視画像上にクリアトナー層を形成、保持する部材である。本発明で使用可能な画像支持体としては、公知のものが挙げられ、たとえば、薄紙から厚紙までの普通紙、上質紙、アート紙、あるいは、コート紙等の塗工された印刷用紙、市販の和紙やはがき用紙、OHP用のプラスチックフィルム、布等がある。

【0119】

本発明で使用可能なクリアトナーは、前述した様に、光吸収や光散乱の作用により着色を示す着色剤(たとえば、着色顔料、着色染料、黒色カーボン粒子、黒色磁性粉等)を含有していない無色透明の樹脂粒子より構成されるものである。本発明で使用可能なクリアトナーの作製方法は、特に限定されるものではなく、公知の電子写真方式の画像形成方法に使用されるトナーの製造方法を適用することが可能である。すなわち、混練、粉砕、分級工程を経てトナーを作製するいわゆる粉砕法や、重合性単量体を重合させ、同時に、形状や大きさを制御しながら粒子を形成するいわゆる重合法によるトナー製造方法を適用することが可能である。

【実施例】

【0120】

以下、実施例を挙げて本発明の実施態様を具体的に説明するが、本発明はこれに限定されるものではない。なお、下記文中に「部」と記載されている個所があるが「質量部」を表すものである。

【0121】

1.「ベルト部材A〜P」の作製

1−1.「ベルト部材A」の作製

(1)「表面層形成用塗布液1」の調製

機械式撹拌装置、温度計、コンデンサ及び乾燥窒素ガス導入口を備えたガラス製反応器に、

化合物(1−1) 9質量部

化合物(2−1) 91質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

を入れ、乾燥窒素雰囲気下で90℃に加熱した。加熱後90℃で2時間保持することにより「共重合体1」を作製した。

【0122】

【化9】

【0123】

次に、上記共重合体1と下記化合物及び市販の重合開始剤を下記の様に添加して「表面層形成用塗布液1」を調製した。

【0124】

共重合体1 50質量部

ペンタエリスリトールトリアクリレート(化合物(3−1)) 50質量部

メチルエチルケトン 900質量部

イルガキュア369(BASFジャパン社製) 10質量部

(2)「ベルト部材A」の作製

前記「表面層形成用塗布液1」を、厚さ50μmの市販のポリイミドフィルム上に、反応後の厚さが10μmとなる様に浸漬塗布して表面層を形成した。前記浸漬塗布後、当該ポリイミドフィルムを窒素気流下で120℃に加熱するとともに市販のメタルハライドランプ(ランプ出力4kW)を用いて5分間紫外線照射を行い「表面層形成用塗布液1」に含有される前記化合物を重合させて硬化反応を行った。以上の手順により「ベルト部材A」を作製した。

【0125】

1−2.「ベルト部材B〜S」の作製

(1)「ベルト部材B」の作製

前記「共重合体1」の作製で使用する化合物を以下の様に変更して「表面層形成用塗布液2」を調製した他は同じ手順で「ベルト部材B」を作製した。なお、化合物(1−2)は下記構造を有するものである。

【0126】

化合物(1−2) 30質量部

化合物(2−1) 78質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

【0127】

【化10】

【0128】

(2)「ベルト部材C」の作製

前記「共重合体1」の作製で使用する化合物を以下の様に変更して「表面層形成用塗布液3」を調製した他は同じ手順で「ベルト部材B」を作製した。ここで、化合物(1−3)と化合物(2−2)は下記構造を有するものである。

【0129】

化合物(1−3) 2質量部

化合物(2−2) 120質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

【0130】

【化11】

【0131】

(3)「ベルト部材D」の作製

前記「表面層形成用塗布液1」の調製で化合物(3−1)(ペンタエリスリトールトリアクリレート)と共重合体1の添加量の比が5:95となる様に変更した他は同じ条件で「表面層形成用塗布液4」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液4」を用いた他は同じ手順で「ベルト部材D」を作製した。

【0132】

(4)「ベルト部材E」の作製

前記「表面層形成用塗布液1」の調製で化合物(3−1)(ペンタエリスリトールトリアクリレート)と共重合体1の添加量の比が95:5となる様に変更した他は同じ条件で「表面層形成用塗布液5」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液5」を用いた他は同じ手順で「ベルト部材E」を作製した。

【0133】

(5)「ベルト部材F」の作製

前記「共重合体1」の作製で使用する化合物を以下の様に変更して「共重合体4」を作製した。ここで、下記構造を有する化合物(1−4)と化合物(2−3)をモル比で1:1となる様にした。

【0134】

化合物(1−4) 22質量部

化合物(2−3) 18質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

上記「共重合体4」を用いた他は「表面層形成用塗布液1」を調製するときと同じ手順で「表面層形成用塗布液6」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液6」を用いた他は同じ手順で「ベルト部材F」を作製した。

【0135】

【化12】

【0136】

(6)「ベルト部材G〜I」の作製

前記「表面層形成用塗布液1」を調製する際に使用した化合物(3−1)に代えて前述の化合物(3−2)、(3−3)、(3−4)にそれぞれ変更した他は同じ手順で「表面層形成用塗布液7〜9」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液7〜9」をそれぞれ用いた他は同じ手順で「ベルト部材G〜I」を作製した。

【0137】

(7)「ベルト部材J〜L」の作製

前記「表面層形成用塗布液1」の調製に使用する「共重合体1」を作製する際、化合物(1−1)を使用せずに重合体を作製し、当該重合体を用いて「表面層形成用塗布液10」を調製した。また、前記「表面層形成用塗布液6」の調製に使用する「共重合体4」を作製する際、化合物(2−3)を使用せず化合物(1−4)の添加量を45質量部に変更して重合を行って作製した重合体を用いて「表面層形成用塗布液11」を調製した。さらに、前記「表面層形成用塗布液5」の調製で、共重合体1の添加を行わなかった他は同じ手順で「表面層形成用塗布液13」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液10、11、13」をそれぞれ用いた他は同じ手順で「ベルト部材J〜L」を作製した。

【0138】

(8)「ベルト部材Q〜S」の作製

特許第4242531号公報の実施例に記載の「製造例1〜3」によるグラフト共重合体を作製し、「表面層形成用塗布液1」の調製で用いた共重合体1に代えて下記各グラフト共重合体を用いた他は同じ手順で「表面層形成用塗布液14〜16」を調製した。

【0139】

(a)「表面層形成用塗布液14」の調製

機械式撹拌装置、温度計、コンデンサ及び乾燥窒素ガス導入口を備えたガラス製反応器に、下記化合物

セフラルコートCF−803(水酸基価60、数平均分子量15,000、セントラル硝子社製) 1554部

キシレン 233部

2−イソシアナートエチルメタクリレート 6.3部

を入れ、乾燥窒素雰囲気下で80度に加熱した。80℃で2時間反応し、サンプリング物の赤外吸収スペクトルによりイソシアネートの吸収が消失したことを確認後、反応混合物を取り出し、不揮発分が50%のラジカル重合性フッ素樹脂A1を得た。

【0140】

次に、機械式撹拌装置、温度計、コンデンサ及び乾燥窒素ガス導入口を備えたガラス製反応器に、下記化合物

ラジカル重合性フッ素樹脂A1 36.2部

メチルメタクリレート 11.6部

2−ヒドロキシエチルメタクリレート 4.9部

サイラプレーンFM−0721(数平均分子量5,000、チッソ社製)

10.5部

ライトエステルFM−108(ヘプタデカフルオロデシルメタクリレート;共栄社化学社製) 7.7部

メタクリル酸 0.4部

キシレン 1.5部

酢酸n−ブチル 60.2部

パーブチルO(t−ブチルパーオキシ−2−エチルヘキサノエート;日本油脂社製)

0.3部

を入れ、窒素雰囲気中で90℃まで加熱した後、90℃で2時間保持した。さらに、パーブチルOを0.1部追加し、90℃で5時間保持することにより、不揮発分が40%、GPCによる重量平均分子量が168,000であるグラフト共重合体の溶液を得た。これを「表面層形成用塗布液14」とした。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液14」を用いた他は同じ手順で「ベルト部材Q」を作製した。

【0141】

なお、「表面層形成用塗布液14」に含有されるグラフト共重合体は、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体を50.8質量%、シロキサン構造を有する繰り返し単位を形成する前述の式(2−A)または式(2−B)で表されるラジカル重合性単量体を14.7質量%、1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体を10.8質量%、上記ラジカル重合性単量体以外のラジカル重合性単量体を23.7質量%用いて形成されたものである。

【0142】

(b)「表面層形成用塗布液15、16」の調製

前記「表面層形成用塗布液14」の調製で、グラフト共重合体を形成するときに使用する化合物の添加量を以下の様に変更した他は同じ手順で「表面層形成用塗布液15」を調製した。すなわち、

ラジカル重合性フッ素樹脂A1 10.3部

t−ブチルメチルメタクリレート 11.4部

2−ヒドロキシエチルメタクリレート 2.9部

サイラプレーンFM−0721(数平均分子量5,000、チッソ社製)

2.6部

ライトエステルFM−108(ヘプタデカフルオロデシルメタクリレート;共栄社化学社製) 3.9部

メタクリル酸 0.2部

キシレン 26.7部

3−メトキシブチルアセテート 15.9部

パーブチルO(t−ブチルパーオキシ−2−エチルヘキサノエート;日本油脂社製)

0.3部

そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液15」を用いた他は同じ手順で「ベルト部材R」を作製した。

【0143】

なお、「表面層形成用塗布液15」に含有されるグラフト共重合体は、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体を32.9質量%、シロキサン構造を有する繰り返し単位を形成する前述の式(2−A)または式(2−B)で表されるラジカル重合性単量体を8.3質量%、1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体を12.5質量%、上記ラジカル重合性単量体以外のラジカル重合性単量体を46.3質量%用いて形成されたものである。

【0144】

また、「表面層形成用塗布液14」の調製で、グラフト共重合体を形成するときに使用する化合物の添加量を以下の様に変更した他は同じ手順で「表面層形成用塗布液16」を調製した。すなわち、

ラジカル重合性フッ素樹脂A1 34.5部

t−ブチルメチルメタクリレート 11.4部

2−ヒドロキシエチルメタクリレート 4.9部

サイラプレーンFM−0721(数平均分子量5,000、チッソ社製)

10.5部

ライトエステルFM−108(ヘプタデカフルオロデシルメタクリレート;共栄社化学社製) 7.9部

メタクリル酸 0.4部

キシレン 46.4部

3−メトキシブチルアセテート 31.6部

パーブチルO(t−ブチルパーオキシ−2−エチルヘキサノエート;日本油脂社製)

0.3部

そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液16」を用いた他は同じ手順で「ベルト部材S」を作製した。

【0145】

なお、「表面層形成用塗布液16」に含有されるグラフト共重合体は、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体を49.6質量%、シロキサン構造を有する繰り返し単位を形成する前述の式(2−A)または式(2−B)で表されるラジカル重合性単量体を15.1質量%、1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体を11.4質量%、上記ラジカル重合性単量体以外のラジカル重合性単量体を23.9質量%用いて形成されたものである。

【0146】

(9)「ベルト部材M」の作製

最初に、前記「表面層形成用塗布液1」の調製で使用する共重合体1を作製する際に使用した化合物(1−1)10質量部と化合物(3−1)8質量部の混合物を用意し、当該混合物に重合開始剤を添加して公知の方法で重合反応を行い「樹脂A」を形成した。次に、前記「表面層形成用塗布液1」の調製で使用する共重合体1を作製する際に使用した化合物(2−1)198質量部と化合物(3−1)74質量部の混合物を用意し、当該混合物に重合開始剤を添加して公知の方法で重合反応を行い「樹脂B」を形成した。

【0147】

上記手順で作製した「樹脂A」と「樹脂B」をメチルエチルケトン600質量部に溶解させ、フッ素原子とケイ素原子の比率がF:Si=0.08:1の「表面層形成用塗布液12」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液12」を用いた他は同じ手順で「ベルト部材M」を作製した。

【0148】

(10)「ベルト部材N、P」の作製

前記「ベルト部材A」の作製において、「表面層形成用塗布液1」を使用せず、前記厚さ50μmの市販のポリイミドフィルム上に表面層を形成せずそのまま使用するものを「ベルト部材N」とした。また、前記厚さ50μmのポリイミドフィルム上に、公知の方法で市販のポリテトラフッ化エチレン樹脂を用いて厚さ10μmの表面層を形成したものを「ベルト部材P」とした。

【0149】

(11)「ベルト部材T」の作製

前記「表面層形成用塗布液1」の調製で、共重合体1の添加量を100質量部に変更し、化合物(3−1)(ペンタエリスリトールトリアクリレート)を添加しなかった他は同じ条件で「表面層形成用塗布液17」を調製した。そして、前記「ベルト部材A」の作製で、「表面層形成用塗布液1」に代えて「表面層形成用塗布液17」を用いた他は同じ手順を採ることにより「ベルト部材T」を作製した。

【0150】

以上の手順により、「ベルト部材A〜T」を作製した。「ベルト部材A〜T」に使用した「表面層形成用塗布液」で使用した化合物と、ベルト部材表面における「フッ素原子とケイ素原子の比率」等の結果を表1に示す。

【0151】

【表1】

【0152】

2.「クリアトナー1」及び「クリアトナー現像剤1」の作製

多段重合法による樹脂微粒子の作製工程と乳化会合法による凝集、融着工程を経て、「クリアトナー1」を作製した。

【0153】

2−1.「樹脂微粒子3」の作製

下記に示す様に、三段階の重合反応を経て、すなわち多段重合法により「樹脂微粒子3」を作製した。

【0154】

(1)第一段重合

撹拌装置、温度センサ、冷却管、窒素導入装置を取り付けた反応容器にポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム4質量部とイオン交換水3000質量部を投入し、窒素気流下230rpmの撹拌速度で撹拌しながら温度を80℃に昇温させた。

【0155】

昇温後、過硫酸カリウム(KPS)5質量部をイオン交換水200質量部に溶解させた開始剤溶液を添加し、液温を75℃にして、下記化合物を含有する単量体混合液を1時間かけて滴下した。滴下後、75℃にて2時間加熱、撹拌して重合反応を行うことにより、「樹脂微粒子1」の分散液を作製した。前記「樹脂微粒子1」の重量平均分子量を前述のゲルパーミエーションクロマトグラフ法で測定したところ60,000であった。

【0156】

なお、単量体混合液は、下記化合物を含有するものである。すなわち、

スチレン 567質量部

n−ブチルアクリレート 165質量部

メタクリル酸 68質量部

(2)第二段重合

次に、撹拌装置、温度センサ、冷却管、窒素導入装置を取り付けた反応容器にポリオキシエチレン(2)ドデシルエーテル硫酸ナトリウム2質量部とイオン交換水1270質量部を投入し、温度を80℃に加熱した。加熱後、前記「樹脂微粒子1」を固形分換算で40質量部と、下記化合物を含有する単量体混合液を添加し、循環経路を有する機械式分散装置「クリアミックス(エム・テクニック(株)製)」を用いて1時間混合分散処理して乳化粒子分散液を調製した。

【0157】

なお、単量体混合液は、下記化合物を含有するもので、80℃に加温してWEP−5を溶解させている。すなわち、

スチレン 123質量部

n−ブチルアクリレート 45質量部

メタクリル酸 20質量部

n−オクチルメルカプタン 0.5質量部

WEP−5 82質量部

続いて、上記乳化粒子分散液中に、過硫酸カリウム(KPS)5質量部をイオン交換水100質量部に溶解させた開始剤溶液を添加した後、80℃で1時間加熱、撹拌して重合反応を行うことにより、「樹脂微粒子2」の分散液を作製した。

【0158】

(3)第三段重合

次に、上記「樹脂微粒子2」の分散液中に過硫酸カリウム(KPS)10質量部をイオン交換水200質量部に溶解させた開始剤を添加した後、液温を80℃にして、下記化合物を含有する単量体混合液を1時間かけて滴下した。

【0159】

単量体混合液は、下記化合物を含有するものである。すなわち、

スチレン 390質量部

n−ブチルアクリレート 143質量部

メタクリル酸 37質量部

n−オクチルメルカプタン 13質量部

上記単量体混合液を滴下後、80℃の温度下で2時間加熱、撹拌して重合反応を行った後、28℃まで冷却して、「樹脂微粒子3」を作製した。

【0160】

2−2.「クリアトナー1」の作製

(1)凝集・融着工程

撹拌装置、温度センサ、冷却管、窒素導入装置を取り付けた反応容器に、

「樹脂微粒子3」 450質量部(固形分換算)

イオン交換水 1100質量部

ドデシル硫酸ナトリウム 2質量部

を投入、撹拌した。反応容器内の温度を30℃に調整後、5モル/リットルの水酸化ナトリウム水溶液を添加して、pHを10に調整した。

【0161】

次に、塩化マグネシウム・6水和物60質量部をイオン交換水60質量部に溶解した水溶液を撹拌の下で30℃にて10分間かけて添加した。3分間放置後に昇温を開始し、この系を60分間かけて85℃まで昇温させ、85℃に保持させたまま上記「樹脂微粒子3」の凝集、融着を継続した。この状態で「マルチサイザー3(ベックマンコールター社製)」を用いて形成されている粒子の粒径測定を行い、粒子の体積基準メディアン径が6.7μmになったときに、塩化ナトリウム200質量部をイオン交換水860質量部に溶解させた水溶液を添加して凝集を停止させた。

【0162】

凝集停止後、熟成処理として液温を95℃にして加熱撹拌を8時間行って凝集させた「樹脂微粒子3」間での融着を進行させて「トナー母体粒子1」を形成した。熟成処理の後、液温を30℃に冷却し、塩酸を使用して液中のpHを2に調整して撹拌を停止した。

【0163】

(2)洗浄、乾燥工程

上記工程を経て作製した「トナー母体粒子A」をバスケット型遠心分離機「MARKIII 型式番号60×40(松本機械(株)製)」で固液分離し、「トナー母体粒子A」のウェットケーキを形成した。このウェットケーキを、前記バスケット型遠心分離機でろ液の電気伝導度が5μS/cmになるまで40℃のイオン交換水で洗浄した後「フラッシュジェットドライヤ(セイシン企業(株)製)」に移し、水分量が0.5質量%になるまで乾燥処理を行って「トナー母体粒子1」を精製した。

【0164】

(3)外添剤添加工程

作製した「トナー母体粒子1」100質量部に対して下記外添剤を以下の量添加し、ヘンシェルミキサ(三井三池鉱業社製)で外添処理を行うことにより「箔転写面形成用トナーA」を作製した。

【0165】

ヘキサメチルシラザン処理したシリカ(平均一次粒径12nm、疎水化度68)

1.0質量部

n−オクチルシラン処理した二酸化チタン(平均一次粒径20nm、疎水化度63)

0.3質量部

なお、ヘンシェルミキサによる外添処理は、撹拌羽根の周速35m/秒、処理温度35℃、処理時間15分の条件の下で行った。

【0166】

以上の手順により、「クリアトナー1」を作製した。なお、上記手順で作製した「クリアトナー1」は、体積基準メディアン径が6.7μm、前記測定方法による軟化点温度が120℃、分子量60,000以上の比率が20%のものであった。

【0167】

2−3.「クリアトナー現像剤1」の調製

前記「クリアトナー1」に対して、メチルメタクリレート樹脂を被覆してなる体積平均粒径40μmのフェライトキャリアを、クリアトナー濃度が6質量%になるように混合し、2成分現像剤の形態をとる「クリアトナー現像剤1」を調製した。

【0168】

3.評価実験

3−1.評価条件

図2に示す構成の光沢面形成装置1に上記「ベルト部材A〜S」をそれぞれ搭載するとともに、当該光沢面形成装置1を内蔵した図4に示す画像形成装置2のクリアトナー層形成部20Sに上記「クリアトナー1」を供給した。図4の画像形成装置2は、図2に示す光沢面形成装置1を内蔵したもので、二次転写ローラ29により画像支持体P上に転写されたクリアトナー層を光沢付与装置1により加熱、冷却して光沢面を形成するものである。なお、図4の画像形成装置は、トナー画像形成部20Y〜20Bkによりトナー画像形成も行えるが、ここでは作動させず、クリアトナー層形成部20Sのみを作動させた。

【0169】

評価に使用する画像支持体は、下記に示す市販の各種画像形成装置により同一画像を出力したA4サイズのもので、当該画像支持体全面に上記「クリアトナー1」を供給してクリアトナー層を形成する。なお、使用した画像支持体は、市販の「OKトップコート+(坪量157g/m2、紙厚131μm)(王子製紙(株)製)」である。

【0170】

上記画像支持体上には、電子写真方式の画像形成装置である「bizhub C353(コニカミノルタビジネステクノロジーズ(株)製)」(市販品)を用いて画像層の形成を行った。画像層の形成は前記画像支持体1500枚に対して行った。この様にして画像支持体上に画像層を形成した評価用画像支持体を図4の画像形成装置の給紙装置40に装填した。

【0171】

評価は、図4の画像形成装置を用いて、前述の画像層が形成された画像支持体上にクリアトナー層を形成し、内蔵されている図2に示す光沢面形成装置1により、1500枚の画像支持体上に連続で光沢面形成を行った。ここで、本発明の構成を満たす「ベルト部材A〜I、Q〜T」を用いて評価したものを「実施例1〜13」、本発明の構成から外れる「ベルト部材J〜P」を用いて評価したものを「比較例1〜6」とした。

【0172】

なお、図2の光沢面形成装置1は、下記仕様に設定した。すなわち、

(a)クリアトナーの現像量:4g/m2

(b)加熱、加圧ロールの仕様

・加熱ロール:外径100mm、厚さ10mmのアルミニウム製基体

・加圧ロール:外径80mm、厚さ10mmのアルミニウム製基体上に厚さ3mmのシリコーンゴム層を配置したもの

・加熱ロール及び加圧ロールの内部にハロゲンランプを各々配置したもので、加熱ロールの表面温度は155℃、加圧ロールの表面温度は115℃に設定(サーミスタにより温度制御)

・加熱ロールと加圧ロールのニップ幅:11mm

(e)剥離ロール位置での転写材温度:50℃になるように設定

(f)加熱、加圧ロールニップ部より剥離ロール位置までの距離:620mm

(g)画像支持体搬送速度:220mm/秒

(h)画像支持体搬送方向:A4サイズの上記画像支持体を横方向に搬送させる

(i)評価環境:常温常湿環境(温度20℃、相対湿度50%RH)

3−2.評価項目

〈光沢度の測定〉

開始時と500枚目付近、1500枚目付近での上記「ベルト部材A〜T」を搭載した画像形成装置で作製した画像上に形成された光沢面の光沢度を図3に示す構成のグロスメーター「GMX−203(村上色彩技術研究所社製)」を用いて測定、評価した。測定角度、すなわち、図3中、θで示される角度を20°に設定し、前述の「JIS Z8741 1983方法2」に基づいて行った。光沢度のプリント物を用いて評価を行った。光沢度の値が60以上のものを合格とし、80以上になったものは特に優れているものとした。なお、光沢度は、プリント物の中央部と四隅の5点の平均値とした。

【0173】

〈ホコリやチリによる光沢面内の汚染〉

前記「光沢度の測定」に使用したプリント物の光沢面を、倍率10倍のルーペを用いて目視観察し、光沢面内へのほこりやチリの埋没による汚染の有無を評価し、1500枚目のプリント物にほこりやチリの埋没による汚染が見られないものを合格とした。

【0174】

以上の結果を下記表2に示す。

【0175】

【表2】

【0176】

表2に示す様に、本発明の構成を満たす「ベルト部材A〜I、Q〜T」を用いた「実施例1〜13」では、1500枚の画像支持体を連続処理したとき、画像支持体表面に高い光沢度を付与し、ほこりやチリの埋没による画像汚染の発生もみられなかった。この様に、「実施例1〜13」の結果からも本発明の構成が、ほこりやチリによる画像汚染を発生させず、高い光沢度の面を安定して形成できる効果を奏するものであることを確認することができた。

【0177】

一方、本発明の構成を有さない「ベルト部材J〜P」を用いた「比較例1〜6」は、ほこりやチリの埋没による画像汚染が発生するものや高い光沢度を安定して形成することができないものがみられ、「実施例1〜13」と差のあるものになった。

【符号の説明】

【0178】

1 光沢面形成装置

10 加熱加圧装置

101 加熱ロール

102 加圧ロール

103 剥離ロール

104 従動ロール

11 ベルト部材

11a 断面部

111 基体

112 表面層(離型層)

113 弾性層

12、13 冷却ファン

14 搬送補助ロール

P 画像支持体

【技術分野】

【0001】

本発明は、クリアトナーと呼ばれる無色のトナーを用いて画像支持体上に光沢面を形成する光沢面形成装置、及び、光沢面形成方法に関し、当該光沢面形成装置に使用されるベルト部材の材質を規定するものに関する。

【背景技術】

【0002】

写真画像やポスター等に代表されるプリント画像は、従来からの銀塩写真方式やグラビヤ印刷等の印刷方式に加え、最近ではデジタル処理技術等の発展により、インクジェット装置や電子写真方式の画像形成装置で作製することも可能になってきた。この様な画像形成装置で作成された写真画像やポスター等の中には、画像支持体上に光沢面が形成されているものもある。

【0003】

画像支持体上に光沢面を形成する技術としては、たとえば、クリアトナーあるいは透明トナーと呼ばれる着色剤成分を含有しない無色のトナーを用いる方法がある。この方法は、たとえば、トナーやインクを用いて画像形成された支持体上にクリアトナーを供給してクリアトナー層を形成し、クリアトナー層の形成された画像支持体を加熱、冷却することにより光沢面を形成するものである。

【0004】

クリアトナーを用いて画像支持体上に均一な光沢面を形成する方法の1つに、光沢面形成装置と呼ばれる装置を用いて光沢面形成を行う方法がある。この方法では、たとえば、後述する図2に示す形態の装置が用いられ、クリアトナーが供給された画像支持体を加熱してクリアトナーを溶融させ、溶融したクリアトナーを介して画像支持体をベルト部材に密着させる。そして、ベルト部材に密着させた状態で画像支持体を冷却してクリアトナーを固化させ、固化したクリアトナーをベルト部材より剥離して、画像支持体上に光沢面を形成するものである。(たとえば、特許文献1参照)。

【0005】

図2に示す形態の光沢面形成装置では、溶融したクリアトナーを介して画像支持体をベルト部材に密着させて光沢面を形成するが、当該装置を構成するベルト部材は、溶融クリアトナー層や加熱ローラと接触するものであるため耐熱性が求められていた。耐熱性が要求されるベルト部材では、基体に金属材料やポリイミド樹脂に代表される耐熱性樹脂が用いられている。また、光沢面を形成するベルト部材には、密着させた溶融クリアトナー層が固化した後は平滑な光沢面を形成する様に表面の平滑性が求められ、さらには固化したクリアトナー層をスムーズに剥離させる離型性も求められていた。

【0006】

ところで、画像支持体に供給されたトナーを加熱溶融させ、さらに、冷却して固化させるために耐熱性と離型性を併せ持つベルト部材の開発は、これまで定着装置用の定着ベルトの分野で主に進められてきた(たとえば、特許文献2〜4参照)。具体的には、たとえば、特許文献2には、ポリイミドフィルム基体上にシリコーンゴム等のゴム弾性層の中間層とフッ素樹脂等の離型性表層を設けた構造のベルト部材を用いることで、トナー飛散を発生させずに高画質画像が得られる旨の記載がみられる。また、特許文献3には、ステンレス等の金属シートやポリイミド等の樹脂フィルムを用いたベース層上に、表面層にフッ素粒子を分散させたフルオロカーボンシロキサンゴムを主成分とするゴム層を設けた2層構造の定着ベルトが開示されている。そして、特許文献3には、前述の構成の定着ベルトを用いて10万枚のフルカラー画像形成を行っても、光沢画像が安定して得られる旨の記載がみられる。

【0007】

さらに、特許文献4には、未定着トナー像と接するベルト部材表面の微小硬度と光沢度をそれぞれ特定し、離型層にフルオロカーボンシロキサンゴムを用いた定着ベルトが、長期にわたり良好な平滑性と均一な光沢性を有する画像形成を行えると記載されている。そして、ハーフトーン画像の様な画像濃度が異なるプリントを作成した場合でも、画像濃度境界部でエッジボイドと呼ばれる気泡溜まりを発生させず、高濃度部と低濃度部の境界部分で微小な光沢度低下を発生させずにプリント作成が行えることが開示されている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2002−341619号公報

【特許文献2】特開平10−111613号公報

【特許文献3】特開2005−43657号公報

【特許文献4】特開2007−163902号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

上記特許文献2〜4に開示された定着ベルトは、いずれも分子構造中にフッ素原子を有する樹脂が表面に用いられており、本発明者はこの様なベルト部材を用いることによりクリアトナーを用いて高光沢面を形成することができると考えていた。そこで、ポリイミド樹脂基体上にフッ素樹脂(PTFE;ポリテトラフルオロエチレン)を含有する離型層を設けたベルト部材を作製し、これを用いて画像支持体全面にクリアトナーを供給した試料を処理して光沢面の形成を行ってみた。

【0010】

そして、形成された光沢面を観察すると、ところどころに画像汚染に起因する光沢ムラの発生がみられ、光沢ムラが発生した個所にはほこりやチリ等が埋め込まれており、これら汚染物の存在により部分的に光沢を形成することができなくなっていた。

【0011】

この様に、ほこりやチリ等により光沢ムラが発生した原因としては、フッ素樹脂がとても帯電し易い性質を有するため、ベルト部材にはほこりやチリが付着し易く、ベルト部材に付着したこれら汚染物が画像支持体に転移して発生するものと考えられた。

【0012】

本発明は、画像支持体上にクリアトナーを用いて光沢面を形成する際に使用するベルト部材が、ほこりやチリ等の汚染物を付着させず、これら汚染物の画像支持体への転移により生ずる光沢ムラの発生を起こさないものとすることを目的とする。具体的には、クリアトナーの供給された画像支持体への光沢面形成を連続的に行っても、光沢面内にホコリやチリ等の汚染物が存在せず、光沢ムラのない良好な仕上がりの光沢面を安定して形成する画像形成装置や画像形成方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者は、上記課題が以下に記載のいずれかの構成により解消されるものであることを見出した。すなわち、請求項1に記載の発明は、

『少なくとも、

クリアトナーが供給された画像支持体を加熱する加熱手段と、

前記加熱手段による加熱で溶融したクリアトナーを介して前記画像支持体を密着させるベルト部材と、

前記ベルト部材に密着させた状態で前記画像支持体を冷却する冷却手段と、

前記冷却手段による冷却でクリアトナーを固化させた画像支持体を前記ベルト部材から剥離する剥離手段と、を有する光沢面形成装置であって、

前記ベルト部材は、フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂を含有する表面層を有するものであることを特徴とする光沢面形成装置。』というものである。

【0014】

請求項2に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

少なくとも、

フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成されるものであることを特徴とする請求項1に記載の光沢面形成装置。』というものである。

【0015】

請求項3に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

(A)前記フッ素原子を有する部位と前記ラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

(B)前記シロキサン構造を有する繰り返し単位を形成する下記式(2−A)または式(2−B)で表されるラジカル重合性単量体と、

【0016】

【化1】

【0017】

(式中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。)

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体と、

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体、

を用いて形成されるグラフト共重合体であることを特徴とする請求項2に記載の光沢面形成装置。』というものである。

【0018】

請求項4に記載の発明は、

『前記グラフト共重合体は、

前記(A)で規定されるラジカル重合性単量体が2質量%以上66質量%以下、

前記(B)で規定されるラジカル重合性単量体が4質量%以上40質量%以下、

前記(C)で規定されるラジカル重合性単量体が1質量%以上50質量%以下、

前記(D)で規定されるラジカル重合性単量体が4質量%以上93質量%以下で、前記(A)〜(D)で規定されるラジカル重合性単量体の総和が100質量%となる様に調整して形成されるものであることを特徴とする請求項3に記載の光沢面形成装置。』というものである。

【0019】

請求項5に記載の発明は、

『前記ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率がF:Siで0.01:1から1:1であることを特徴とする請求項1〜4のいずれか1項に記載の光沢面形成装置。』というものである。

【0020】

請求項6に記載の発明は、

『前記光沢面形成装置は、前記画像支持体の全面にクリアトナーが供給されている該画像支持体の全面に光沢面を形成するものであることを特徴とする請求項1〜5のいずれか1項に記載の光沢面形成装置。』というものである。

【0021】

請求項7に記載の発明は、

『少なくとも、

クリアトナーが供給された画像支持体を加熱する工程と、

前記工程により溶融したクリアトナーを介して前記画像支持体をベルト部材に密着させる工程と、

前記ベルト部材に密着させた状態で前記画像支持体を冷却する工程と、

前記冷却により前記クリアトナーが硬化した前記画像支持体を前記ベルト部材より剥離する工程と、を有する光沢面形成方法であって、

前記ベルト部材は、フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂を含有する表面層を有するものであることを特徴とする光沢面形成方法。』というものである。

【0022】

請求項8に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

少なくとも、

フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成されるものであることを特徴とする請求項7に記載の光沢面形成方法。』というものである。

【0023】

請求項9に記載の発明は、

『前記フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体は、

(A)前記フッ素原子を有する部位と前記ラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、

(B)前記シロキサン構造を有する繰り返し単位を形成する下記式(2−A)または式(2−B)で表されるラジカル重合性単量体と、

【0024】

【化2】

【0025】

(式中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。)

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体と、

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体、

を用いて形成されるグラフト共重合体であることを特徴とする請求項8に記載の光沢面形成方法。』というものである。

【0026】

請求項10に記載の発明は、

『前記グラフト共重合体は、

前記(A)で規定されるラジカル重合性単量体が2質量%以上66質量%以下、

前記(B)で規定されるラジカル重合性単量体が4質量%以上40質量%以下、

前記(C)で規定されるラジカル重合性単量体が1質量%以上50質量%以下、

前記(D)で規定されるラジカル重合性単量体が4質量%以上93質量%以下で、前記(A)〜(D)で規定されるラジカル重合性単量体の総和が100質量%となる様に調整して形成されるものであることを特徴とする請求項9に記載の光沢面形成方法。』というものである。

【0027】

請求項11に記載の発明は、

『前記ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率がF:Siで0.01:1から1:1であることを特徴とする請求項7〜10のいずれか1項に記載の光沢面形成方法。』というものである。

【0028】

請求項12に記載の発明は、

『前記光沢面形成方法は、前記画像支持体の全面にクリアトナーが供給されている該画像支持体の全面に光沢面を形成するものであることを特徴とする請求項7〜11のいずれか1項に記載の光沢面形成方法。』というものである。

【発明の効果】

【0029】

本発明では、光沢面形成用のベルト部材について上記構成の表面層を設けることにより、ほこりやチリ等の汚染のない仕上がりの光沢面が得られ、かつ、当該汚染に起因する光沢ムラのない良好な仕上がりの高光沢面を画像支持体上に形成させることを可能にした。

【図面の簡単な説明】

【0030】

【図1】光沢面形成装置用のベルト部材の構造を示す模式図である。

【図2】画像支持体に供給されたクリアトナーを溶融させ、溶融トナーを冷却して画像支持体上に光沢面を形成する光沢面形成装置の概略図である。

【図3】光沢度測定装置(グロスメーター)の概念図である。

【図4】図2の光沢面形成装置を内蔵した画像形成装置の概略図である。

【発明を実施するための形態】

【0031】

本発明は、画像支持体上に供給されたクリアトナーを加熱、溶融し、溶融させたクリアトナーをベルト部材に密着させた状態で冷却して、クリアトナー層からなる光沢面を形成する光沢面形成装置及び光沢面形成方法に関する。

【0032】

本発明者は、光沢面形成用のベルト部材の表面層を形成する際、フッ素樹脂以外の化合物を併用してフッ素樹脂の含有量を低減させ、フッ素原子に起因する帯電の影響を低下させることでほこりやチリのベルト部材表面への付着を抑えようと考えた。また、併用する化合物は、フッ素樹脂と同様、表面エネルギーの低い化合物を考えた。

【0033】

この様な経緯の中、併用する化合物は、ポリシロキサン(シリコーンともいう)に注目した。ポリシロキサンは、たとえば、シールやラベルの剥離紙にも使用され、ラベル等を未使用の状態でおいておくときには接着面との間で密着性を維持し、使用時にスムーズに剥がれて離型性を良好に発現する。本発明者は、ポリシロキサンが有する密着性と離型性に着目して、光沢面形成用のベルト部材表面にフッ素樹脂と併用する化合物として期待を寄せていた。

【0034】

本発明者は、フッ素樹脂にポリシロキサンを混ぜたブレンド物で表面層を形成することを考えたが、ポリシロキサンは有機物に対して非相溶性を示す傾向があり、フッ素樹脂に対しても同様の傾向を有していた。そこで、ポリシロキサンの比率を小さくして表面層を形成したが、これでは、フッ素樹脂に起因する帯電の影響を低減させることができず、ほこりやチリの付着を解消させることができなかった。また、フッ素樹脂を用いずにポリシロキサン単独で表面層の形成を試みたが、繰り返し使用に対する耐久性がフッ素樹脂に対して低下することがわかった。

【0035】

本発明者は、フッ素原子を含有する分子構造とポリシロキサン構造を有する分子構造の共重合体を用いて表面層を形成すれば、分子結合により両者は結合しているので非相溶性の問題は解消されるものと考えた。また、フッ素樹脂を含有することにより、耐久性の低下を抑制できるものと考えた。この様な経緯を経て、本発明は見出されたのである。

【0036】

以下、本発明について詳細に説明する。

【0037】

なお、本発明に係る光沢面形成装置及び光沢面形成方法で用いられる「クリアトナー」とは、光吸収や光散乱の作用により着色を示す着色剤(たとえば、着色顔料、着色染料、黒色カーボン粒子、黒色磁性粉等)を含有しないトナー粒子のことである。また、本発明でいうクリアトナーは、通常、無色透明であるが、クリアトナーを構成する樹脂やワックス、外添剤の種類や添加量により透明度が若干低下するものもあるが、実質的に無色透明なものである。

【0038】

また、本発明でいう「クリアトナー層」とは、上記クリアトナーを用いて画像支持体上に形成されたクリアトナーの領域のことで、当該「クリアトナーの領域」は定着処理前のもの及び定着処理後のものの両方を意味するものである。特に、本発明では、画像支持体全面に形成されたクリアトナーの領域も含むもので、さらに、本発明でいう「光沢面」と呼ばれる画像支持体全面に形成されたクリアトナー領域を溶融、硬化させて形成した面のことも含むものである。

【0039】

また、本発明でいう「画像」とは、たとえば文字画像やイメージ画像の様に、ユーザに情報を提供する媒体としての形態を有するものをいう。すなわち、画像支持体上でトナーやインク等が存在する領域のみを指すのではなく、通常「白地」と呼ばれるトナーやインク等が存在していない領域も含めて構成されるもので、これらの領域が結合した状態でユーザへ情報を提供する形態になっているものである。また、本発明でいう「画像」は、クリアトナー層を有するものとクリアトナー層を有さないものの両方を含むものである。さらに、本発明は、クリアトナー層で被覆される画像の形成方法を特に限定するものではなく、電子写真方式、印刷方式、インクジェット方式、銀塩写真方式等、公知の画像形成方法により作製した画像上にクリアトナー層を形成するものである。

【0040】

本発明に係る光沢面形成装置に用いられるベルト部材について説明する。本発明で用いられるベルト部材は、たとえば、後述する図2に示す光沢面形成装置1に使用可能なもので、図2中の11で示される無端形状を有するものである。図1に本発明で使用可能なベルト部材11の断面構造を模式的に(a)と(b)に示す。本発明で使用されるベルト部材11は、図1に示す様に、断面部11aが基体111の上に表面層112を設けた構造を有するものであり、表面層112は離型層とも呼ばれるものである。

【0041】

本発明で使用されるベルト部材11は、断面部11aの構造が図1(a)に示す様に基体111の上に表面層(離型層)112を直接配置したものと、図1(b)に示す様に基体111の上に弾性層113を設け、その上に表面層112を設けたものがある。

【0042】

図1(b)に示すベルト部材11を構成する弾性層113は、ベルト部材11に適度な弾性を付与するとともに、基体111と表面層112の双方に良好な接着性を発現するものであれば、特に限定されるものではなく、公知の樹脂材料の使用が可能である。弾性層113に使用可能な代表的な樹脂材料としては、たとえば、シリコーンゴム等があり、シリコーンゴムの具体例としては、ジメチルシリコーンゴム、メチルビニルシリコーンゴム、メチルフェニルシリコーンゴム、フルオロシリコーンゴム等がある。これらのシリコーンゴムは、加熱加硫型(HTV)のものや室温硬化型(RTV)のものであってもよい。

【0043】

本発明で使用されるベルト部材11を構成する基体111と表面層112について説明する。本発明で使用されるベルト部材11は、前述の図1(a)や(b)に示す様に、少なくとも、基体111と表面層112を有するもので、表面層112は少なくともフッ素樹脂とポリシロキサンの共重合体を含有するものである。

【0044】

ベルト部材11を構成する基体111は、熱伝導性を有するとともにある程度の可撓性を有することが好ましい。

【0045】

基体111は、弾性層113あるいは表面層112との間に良好な接着性を有することに加え、適度な熱伝導性、熱容量、機械的強度を有するものであることが求められる。この様な性能を有するものとしては、たとえば、ポリイミド樹脂、ポリエチレンテレフタレート樹脂(PET)、ポリブチレンテレフタレート樹脂(PBT)、ポリアミド樹脂、ポリアミドイミド樹脂、ポリベンズイミダゾール樹脂等の耐熱性樹脂シートがある。また、ニッケル、アルミニウム、ステンレス等の金属シートの使用も可能である。これらの中でも、熱伝導性や膨張性等の熱特性の観点から、ポリイミド樹脂やポリアミドイミド樹脂等の耐熱性樹脂シートが好ましく、さらに、加工や入手の容易性の観点からポリイミド樹脂が特に好ましい。

【0046】

また、基体111の厚さは、適度な機械的強度と可撓性を発現させる観点から、10μmから200μmの範囲であることが好ましく、さらに、良好な熱伝導性を発現させる観点から10μmから100μmの範囲にすることがより好ましい。すなわち、基体111の厚さを前記範囲内にすることにより、光沢面形成装置用のベルト部材としての使用に必要な機械的強度と、画像支持体上のクリアトナーとの均一な接触が可能な可撓性を発現させる。また、画像支持体上に供給されたクリアトナーの所定時間内で迅速に加熱、溶融するとともに、溶融したクリアトナーを所定時間内で迅速に冷却、固化する良好な熱伝導性を発現する。そして、特に、画像支持体全面に供給されたクリアトナーを均一にムラなく加熱、冷却することを可能にして、高い光沢度を有し、かつ、ムラのない均一な仕上がりの光沢面を画像支持体全面に形成することを確実に行える様にしている。

【0047】

ベルト部材11を構成する基体111は、遠心成形法等の公知のベルト部材形成方法により作製可能である。ベルト部材用の基体作製方法の代表的なものの1つである遠心成形法について簡単に説明する。先ず、回転する円筒形状の成形型内部に溶剤に溶解させた樹脂溶液をスプレーやノズルを用いて流し込む。そして、この成形型を高速回転させ、回転により生ずる遠心力の作用で樹脂溶液を拡げて均一な膜にし、この膜を固化させる。この様な手順で無端形状(ベルト形状)の成形体を作製するもので、比較的均一な厚みを有するベルト形状の基体を作製する上で有利な方法である。

【0048】

次に、基体111上に配置される表面層(離型層)112について説明する。本発明で使用されるベルト部材11の上に設けられる表面層112は、「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂」を含有するものである。

【0049】

表面層112に含有される樹脂に含有される「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」について説明する。以下、当該共重合体のことを「本発明で使用される共重合体」、「本発明でいう共重合体」、あるいは、簡単に「共重合体」とも称する。

【0050】

ベルト部材11の表面層112に含有される樹脂に含有される「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」は、分子構造中に、フッ素原子を含有する繰り返し単位から構成される重合体構造とシロキサン重合体の様なシロキサン構造を有する繰り返し単位から構成される重合体構造を分子結合させた構造を少なくとも有するものである。

【0051】

「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」の好ましい形態としては、たとえば、「少なくとも、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成される共重合体」が挙げられる。

【0052】

そして、この「少なくとも、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体と、ラジカル重合性不飽和結合を有する部位とシロキサン構造を有する部位が結合したラジカル重合性単量体を用いて形成される共重合体」の好ましい形態の一例として、たとえば、特許第4242531号公報にその製造方法が開示されている共重合体を挙げることができる。上記特許文献には、たとえば、下記(A)〜(D)で規定されるラジカル重合性単量体を用いてグラフト共重合体を形成することが開示されている。すなわち、

(A)前記フッ素原子を有する部位と前記ラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体

(B)前記シロキサン構造を有する繰り返し単位を形成する下記式(2−A)または式(2−B)で表されるラジカル重合性単量体

【0053】

【化3】

【0054】

(式中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。)

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体、を用いて形成されるものである。

【0055】

上記(A)〜(D)で規定されるラジカル重合性単量体を用いて形成されるグラフト共重合体は、たとえば、

前記(A)で規定されるラジカル重合性単量体を2質量%以上66質量%以下、

前記(B)で規定されるラジカル重合性単量体を4質量%以上40質量%以下、

前記(C)で規定されるラジカル重合性単量体を1質量%以上50質量%以下、

前記(D)で規定されるラジカル重合性単量体を4質量%以上93質量%以下にし、これら(A)〜(D)で規定されるラジカル重合性単量体の総和が100質量%となる様に調整した条件の下で重合反応を行って形成することが好ましい。

【0056】

上記特許文献(特許第4242531号公報)にその製造方法が開示されている共重合体は、前述の「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」に該当するものである。

【0057】

以下、上記(A)、(B)、(C)、(D)で規定されるラジカル重合性単量体、つまり、「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体」を形成するラジカル重合性単量体について説明する。

【0058】

(A)フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体

上記フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合(−NHC(=O)O−)させた構造のラジカル重合性単量体は、たとえば、下記式(1−A)あるいは式(1−B)で表される構造を有する化合物である。

【0059】

【化4】

【0060】

上記ラジカル重合性単量体は、たとえば、下記式(1−C)のフッ素原子を有するビニル化合物の部位と側鎖に水酸基を有するビニル化合物の部位を有する化合物と下記の式(1−D)あるいは式(1−E)のイソシアネート基とラジカル重合性不飽和結合を有する化合物とを反応させて形成することができる。すなわち、式(1−C)中の水酸基と式(1−D)中あるいは式(1−E)中のイソシアネート基とを反応させてウレタン結合(−NHC(=O)O−)を形成し、ウレタン結合により両化合物をカップリングさせた構造のラジカル重合性単量体が形成される。

【0061】

フッ素原子を有するビニル化合物の部位と側鎖に水酸基を有するビニル化合物の部位を有する化合物は、下記式(1−C)で表されるものである。すなわち、

【0062】

【化5】

【0063】

式中のR21、R22、R23、R25、R26は、水素原子、ハロゲン原子、炭素数1から10のアルキル基、炭素数6から10のアリール基を表し、各繰り返し単位毎に独立して、かつ、同一でも異なるものであってもよい。また、前述のアルキル基とアリール基は1個または複数個のハロゲン原子で置換されたものであってもよい。また、mは1以上の整数である。

【0064】

また、式中のR24は、各繰り返し単位毎に独立して、OR25a基、CH2OR25b基、COOR25c基から選択される2価の基である。R24のR25a、R25b、R25cは、酸素原子Oと水酸基OHの間に位置する炭素数1から10のアルキレン基、炭素数6から10のシクロアルキレン基、炭素数2から10のアルキリデン基、炭素数6から10のアリーレン基から選択される2価の基である。

【0065】

また、イソシアネート基とラジカル重合性不飽和結合を有する化合物は、下記式(1−D)または下記式(1−E)で表されるもので、これらは−NCOで表されるイソシアネート基とラジカル重合を行う炭素原子同士の不飽和結合部位を有するものである。

【0066】

【化6】

【0067】

式中のR31とR41は、水素原子または炭素数1から10のアルキル基、炭素数6から10のアリール基、炭素数3から10のシクロアルキル基を表す。また、R32とR42は、酸素原子または炭素数1から10のアルキレン基、炭素数2から10のアルキリデン基、炭素数6から10のアリーレン基、炭素数7から10のアルキリデン−1,4−フェニレン基、炭素数3から10のシクロアルキレン基を表す。

【0068】

上記式(1−D)または式(1−E)で表されるイソシアネート基とラジカル重合性不飽和結合を有する具体的な化合物には、たとえば、以下のものがある。すなわち、メタクリロイルイソシアネート、2−イソシアナートエチルメタクリレート、m−イソプロペニル−α,α−ジメチルベンジルイソシアネート、p−イソプロペニル−α,α−ジメチルベンジルイソシアネート等。

【0069】

上記式(1−A)あるいは式(1−B)で表されるラジカル重合性単量体は、上記式(1−C)で表される化合物と、上記式(1−D)または式(1−E)で表される化合物を公知の方法で反応させることにより、形成される。式(1−A)や式(1−B)で表されるラジカル重合性単量体を作製する際、化合物(1−C)で表される化合物中の水酸基1当量に対し、(1−D)または(1−E)で表される化合物を好ましくは0.001モルから0.1モル、より好ましくは0.01モルから0.08モル添加する。また、反応温度は室温から100℃まで適宜選択可能であり、また、触媒存在下あるいは触媒を存在させない状態下のいずれの条件下でも反応を行うことが可能である。

【0070】

上記式(1−A)あるいは式(1−B)で表されるフッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合(−NHC(=O)O−)させた構造のラジカル重合性単量体は、以上の条件の下で作製することが可能である。

【0071】

(B)シロキサン構造を有する繰り返し単位を形成するラジカル重合性単量体

次に、上記(B)で規定されるラジカル重合性単量体、つまり、下記式(2−A)または下記式(2−B)で表されるラジカル重合性単量体について説明する。

【0072】

【化7】

【0073】

上記式(2−A)中または式(2−B)中のR1とR7は、水素原子または炭素原子数1から10の炭化水素基であり、R2、R3、R4、R5、R6、R8、R9、R10、R11、R12は、互いに同一でも異なっていてもよい水素原子または炭素原子数1から10の炭化水素基である。また、式中のnとqは2以上の整数、pは0から10の整数である。

【0074】

ここで、炭素原子数1から10の炭化水素基としては、たとえば、炭素原子数が1から10のアルキル基、炭素原子数が6から10のアリール基、炭素原子数が3から10のシクロアルキル基が挙げられる。R1とR7は水素原子またはメチル基が、R2、R3、R4、R5、R8、R9、R10、R11はそれぞれ独立してメチル基またはフェニル基が、さらに、R6とR12はメチル基、ブチル基またはフェニル基がそれぞれ好ましい。また、nとqは2以上の整数の中でも10以上が好ましく、30以上の整数がより好ましい。さらに、pは0から10の整数の中でも3が好ましい。

【0075】

上記シロキサン構造を有する繰り返し単位を形成する式(2−A)または式(2−B)で表されるラジカル重合性単量体は、公知の方法により作製が可能なことに加え、以下に示す市販品もある。市販品には、たとえば、サイラプレーンFM−0711(数平均分子量1000)、同FM−0721(数平均分子量5000)、同FM−0725(数平均分子量10000)(以上、チッソ(株)製)や、X−22−174DX(数平均分子量4600、信越化学工業(株)製)等がある。

【0076】

本発明では、上記式(2−A)で表されるラジカル性重合性単量体を単独または2種類以上、あるいは、上記式(2−B)で表されるラジカル重合性単量体を単独または2種類以上を使用することができる。また、上記式(2−A)で表されるラジカル重合性単量体を単独もしくは2種類以上と上記式(2−B)で表されるラジカル重合性単量体を単独もしくは2種類以上とを混合して使用することも可能である。

【0077】

(C)1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体

次に、(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」について説明する。前記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、特に限定されるものではなく、具体的な化合物例としてはたとえば以下のものがある。すなわち、

パーフルオロブチルエチレン、パーフルオロヘキシルエチレン、パーフルオロオクチルエチレン、パーフルオロデシルエチレン、1−メトキシ−(パーフルオロ−2−メチル−1−プロペン)、

2,2,2−トリフルオロエチル(メタ)アクリレート、2,2,3,3,3−ペンタフルオロプロピル(メタ)アクリレート、

2−(パーフルオロブチル)エチル(メタ)アクリレート、3−パーフルオロブチル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロヘキシル)エチル(メタ)アクリレート、3−パーフルオロヘキシル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロオクチル)エチル(メタ)アクリレート、3−パーフルオロオクチル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロデシル)エチル(メタ)アクリレート、3−パーフルオロデシル−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロ−3−メチルブチル)エチル(メタ)アクリレート、3−(パーフルオロ−3−メチルブチル)−2−ヒドロキシプロピル(メタ)アクリレート、

2−(パーフルオロ−3−メチルヘキシル)エチル(メタ)アクリレート、2−(パーフルオロ−3−メチルオクチル)エチル(メタ)アクリレート、2−(パーフルオロ−3−メチルデシル)エチル(メタ)アクリレート等

前記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、公知の方法で作製が可能であり、また、以下に挙げる市販品の使用も可能である。

【0078】

市販品の具体例としては、たとえば、三菱レイヨン社製の「アクリルエステル3FE、4FE、5FE、8FE、17FE」や、大阪有機化学工業社製の「ビスコート3F、3FM、4F、8F、8FM」がある。また、共栄化学社製の「ライトエステルM−3F、M−4F、M−6F、FM−108、ライトアクリレートFA−108」がある。

【0079】

また、ダイキン工業社製の製品として、以下のものがある。すなわち、「M−1110、M−1210、M−1420、M−1620、M−1633、M−1820、M−1833、M−2020、M−3420、M−3433、M−3620、M−3633、M−3820、M−3833、M−4020、M−5210、M−5410、M−5610、M−5810、M−7210、M−7310」、「R−1110、R−1210、R−1420、R−1433、R−1620、R−1633、R−1820、R−1833、R−2020、R−3420、R−3433、R−3620、R−3633、R−3820、R−3833、R−4020、R−5210、R−5410、R−5610、R−5810、R−7210、R−7310」。さらに、セントラル硝子社製の製品として、「HFIP−M、HFIP−A、TFOL−M、TFOL−A、PFIP−A、HpIP−AE、HFIP−I」がある。

【0080】

本発明では、上記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、単独または2種類以上併用のいずれも可能である。

【0081】

上記(C)で規定する「1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体」は、使用するラジカル重合性単量体全量に対して1質量%以上50質量%以下が好ましく、より好ましくは2〜40質量%である。

【0082】

(D)前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体

次に、(D)で規定する「前記(A)、(B)、(C)で規定されるラジカル重合性単量体以外のラジカル重合性単量体」について説明する。前記(D)で規定するラジカル重合性単量体は、ラジカル重合を行う際に、少なくとも、前記(A)で規定されるラジカル重合性単量体により形成されるラジカル重合性フッ素樹脂と、ラジカル重合以外の反応を行わない官能基を有してもよいものであることを意味する。ここで、前記(A)で規定されるラジカル重合性単量体により形成されるラジカル重合性フッ素樹脂とラジカル重合反応以外の反応を行う可能性のある官能基には、たとえば、カルボン酸塩化物、カルボン酸臭化物、リン酸塩化物、スルホン酸塩化物等の酸ハロゲン化物、無水マレイン酸等の酸無水物、イソシアネート化合物等がある。つまり、上記(D)で規定するラジカル重合性単量体は、前記(A)で規定されるラジカル重合性単量体により形成されるラジカル重合性フッ素樹脂と反応しない任意の官能基を有するものである。

【0083】

(D)で規定するラジカル重合性単量体に結合する官能基には、たとえば、以下のものがある。

【0084】

・ハロゲン原子(たとえば、フッ素原子、塩素原子、臭素原子)

・炭素数1〜20のアルキル基(たとえば、メチル基、エチル基、プロピル基、ブチル基、ヘキシル基、ラウリル基、ステアリル基)

・炭素数6〜10のアリール基(たとえば、フェニル基、トリル基、キシリル基)

・アルキル部分の炭素数が1〜10でアリール部分の炭素数が6〜10のアラルキル基(たとえば、ベンジル基)

上記アルキル基、アリール基、アラルキル基をまとめて、簡単に炭化水素基と称し、以下のものを挙げる。すなわち、

・1個または複数個の水酸基を有する炭化水素基(たとえば、ヒドロキシメチル基、ヒドロキシエチル基、ヒドロキシプロピル基、2,3−ジヒドロキシプロピル基、ヒドロキシブチル基、ヒドロキシフェニル基、4−ヒドロキシメチルフェニル基)

・1個または複数個のニトリル基を有する炭化水素基(たとえば、シアノメチル基)

・1個または複数個のエーテル基を有する炭化水素基(たとえば、メトキシメチル基、エトキシエチル基、メトキシメトキシメチル基)

・1個または複数個のエステル基を有する炭化水素基(たとえば、アセトキシメチル基)

・1個または複数個の第3アミノ基を有する炭化水素基(たとえば、ジメチルアミノメチル基、ジエチルアミノエチル基)

・1個または複数個のエポキシ基を有する炭化水素基(たとえば、グリシジル基、3,4−エポキシシクロヘキシルメチル基)

・1個または複数個のアミド基を有する炭化水素基

・1個または複数個のウレタン基を有する炭化水素基

・1個または複数個のカルボキシル基を有する炭化水素基(たとえば、カルボキシメチル基)

・1個または複数個の尿素基を有する炭化水素基

・1個または複数個のアルコキシシリル基を有する炭化水素基(たとえば、トリメトキシシリルメチル基、ジメトキシメチルシリルメチル基)

上記(D)で規定される重合性単量体の具体例としては、たとえば、以下の様なものがある。すなわち、

(1)スチレン系単量体(スチレンあるいはスチレン誘導体)

スチレン、p−メチルスチレン、α−メチルスチレン、p−フェニルスチレン、p−エチルスチレン、2,4−ジメチルスチレン、p−tert−ブチルスチレン、p−n−ヘキシルスチレン、p−n−オクチルスチレン、p−n−ノニルスチレン、p−n−デシルスチレン、p−n−ドデシルスチレン等

(2)メタクリル酸系単量体(メタクリル酸とメタクリル酸エステル誘導体)

メタクリル酸、メタクリル酸メチル(MMA)、メタクリル酸エチル(EMA)、メタクリル酸n−ブチル、メタクリル酸イソプロピル、メタクリル酸イソブチル、メタクリル酸t−ブチル、メタクリル酸n−オクチル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸ラウリル、メタクリル酸フェニル、メタクリル酸ジエチルアミノエチル、メタクリル酸ジメチルアミノエチル等

(3)アクリル酸系単量体(アクリル酸とアクリル酸エステル誘導体)

アクリル酸、アクリル酸メチル、アクリル酸エチル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸t−ブチル、アクリル酸イソブチル、アクリル酸n−オクチル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸ラウリル、アクリル酸フェニル等

(4)ビニルエステル系単量体

酢酸ビニル、安息香酸ビニル、分岐状モノカルボン酸のビニルエステル等

(5)アクリロニトリル系単量体

アクリロニトリル、メタクリロニトリル等

(6)ビニルエーテル系単量体

メチルビニルエーテル、エチルビニルエーテル、n−ブチルビニルエーテル、シクロヘキシルビニルエーテル等

(7)アクリロアミド系単量体

メタクリルアミド、ジメチルアクリルアミド、ジアセトンアクリルアミド、アクリルアミド、ジメチルメタクリルアミド等

(8)塩基性窒素含有ビニル化合物系単量体

ビニルピリジン、N,N−ジメチルアミノエチルアクリレート、N,N−ジメチルアミノエチルメタクリレート、N,N−ジエチルアミノエチルアクリレート、N,N−ジエチルアミノエチルメタクリレート、N,N−ジメチルアクリルアミド、N,N−ジメチルメタクリルアミド、4−(N,N−ジメチルアミノ)スチレン、N−(2−メタクリロイルオキシエチル)ピペリジン、N−(2−アクリロイルオキシエチル)ピペリジン等

(9)エポキシ基含有ビニル化合物系単量体

グリシジルメタクリレート、グリシジルアクリレート、3,4−エポキシシクロヘキシルメチルメタクリレート、3,4−エポキシシクロヘキシルメチルアクリレート、3,4−エポキシビニルシクロヘキサン等

(10)酸性ビニル化合物系単量体

アクリル酸、メタクリル酸、アンゲリ化酸、クロトン酸、マレイン酸、4−ビニル安息香酸、p−ビニルベンゼンスルホン酸、2−メタクリロイルオキシエタンスルホン酸、2−アクリロイルオキシエタンスルホン酸、モノ(2−メタクリロイルオキシエチル)アシッドホスフェート、モノ(2−アクリロイルオキシエチル)アシッドホスフェート等

(11)水酸基含有ビニル系単量体

p−ヒドロキシメチルスチレン、2−ヒドロキシエチルアクリレート、2−ヒドロキシエチルメタクリレート、2−ヒドロキシプロピルメタクリレート、2−ヒドロキシプロピルアクリレート、2−ヒドロキシブチルメタクリレート、2−ヒドロキシブチルアクリレート、4−ヒドロキシメチルメタクリレート、4−ヒドロキシメチルアクリレート、ジ−2−ヒドロキシエチルフマレート、ポリエチレングリコール、ポリプロピレングリコールモノメタクリレート、ポリプロピレングリコールモノアクリレート、前記化合物のε−カプロラクトン付加物

(12)α,β−エチレン性不飽和カルボン酸

メタクリル酸、アクリル酸、クロトン酸、マレイン酸、フマル酸、イタコン酸、シトラコン酸等

(13)前記α,β−エチレン性不飽和カルボン酸のヒドロキシアルキルエステル類

(14)前記α,β−エチレン性不飽和カルボン酸とブチルグリシジルエーテル、フェニルグリシジルエーテル、分岐状カルボン酸グリシジルエステル等のエポキシ化合物との付加物

(15)シラン化合物系単量体

ビニルトリメトキシシラン、γ−メタクリルオキシエチルトリメトキシシラン、γ−メタクリルオキシエチルメチルジメトキシシラン等

(16)オレフィン系単量体

エチレン、プロピレン、イソブチレン等

(17)ハロゲン化オレフィン系単量体

塩化ビニル、塩化ビニリデン、臭化ビニル、フッ化ビニル、テトラフルオロエチレン、クロロトリフルオロエチレン等

(18)その他

マレイミド、ビニルスルホン等

上記(D)で規定されるラジカル重合性単量体は、単独または2種類以上併用のいずれも可能である。

【0085】

上記(D)で規定するラジカル重合性単量体は、使用するラジカル重合性単量体全量に対して4質量%以上93質量%以下が好ましく、より好ましくは20質量%〜80質量%である。

【0086】

上記(A)、(B)、(C)、(D)で規定するラジカル重合性単量体を用いた共重合体の形成は、公知の重合方法を用いて行うことが可能で、その中でも溶液ラジカル重合法または非水分散ラジカル重合法によるものが簡便であり好ましい。

【0087】

重合を行う際に使用する溶剤の具体例としては、たとえば、以下のものがある。

【0088】

・芳香族炭化水素化合物;トルエン、キシレン、「ソルベッソ100(エッソ石油社製)」等の芳香族炭化水素混合溶剤等

・脂肪族、脂環族炭化水素化合物;n−ヘキサン、シクロヘキサン、オクタン、ミネラルスピリット、ケロシン等

・エステル系化合物;酢酸エチル、酢酸n−ブチル、酢酸i−ブチル、ブチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、3−メトキシブチルアセテート等

・ケトン系化合物;アセトン、メチルエチルケトン、メチルイソブチルケトン等

・アルコール系化合物;メタノール、エタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、エチレングリコール、プロピレングリコール、エチルセロソルブ、ブチルセロソルブ等

これら溶剤は、単独または2種類以上を組み合わせて使用することができる。

【0089】

また、上記(A)、(B)、(C)、(D)で規定するラジカル重合性単量体を用いての共重合体形成は、アゾ系化合物や過酸化物系化合物等の公知のラジカル重合開始剤を用いて常法で行うことができる。重合時間は、特に限定されないが一般的な重合時間といわれる1時間〜48時間の範囲を任意に選択することが好ましい。重合温度は、通常30〜120℃が好ましく、60〜100℃がより好ましい。また、重合を行う際、必要に応じて、ブチルメルカプタンやドデシルメルカプタン、α−メチルスチレンダイマー等の公知の連鎖移動剤や、公知のレドックス触媒を添加することも可能である。

【0090】

上記(A)、(B)、(C)、(D)で規定するラジカル重合性単量体を用いて形成されるグラフト共重合体の分子量は、特に限定されるものではないが、ポリスチレン換算のゲルパーミエーションクロマトグラフィー(GPC)による重量平均分子量で、好ましくは5,000〜2,000,000、より好ましくは10,000〜1,000,000の範囲である。

【0091】

本発明に使用されるベルト部材11は、前述した様に、表面層112に「フッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位を少なくとも有する共重合体を含有する樹脂」を含有するものであり、ベルト部材表面におけるフッ素原子の比率がケイ素原子の比率よりも同じか少ないものであることが好ましい。この様に、当該共重合体は、「フッ素原子を含有する繰り返し単位」の比率が「シロキサン構造を有する繰り返し単位」の比率よりも低いものであることが好ましい。表面層表面におけるフッ素原子比率とケイ素原子比率は、配向性等の理由が考えられるが、必ずしも共重合体中のフッ素原子を含有する繰り返し単位とシロキサン構造を有する繰り返し単位の比率に一致するわけではないが、「フッ素原子を含有する繰り返し単位(フッ素樹脂成分)」の比率を低くすることで「フッ素原子を含有する繰り返し単位」に起因する帯電性の影響が低減され、ベルト部材11表面へチリやホコリが付着しない状態がより好ましく実現されるものと考えられる。そして、「シロキサン構造を有する繰り返し単位(ポリシロキサン成分)」のもつ離型性能により、「フッ素原子を含有する繰り返し単位」の比率が小さくても、離型性能はカバーされ、チリやホコリが付着せず、しかも良好な離型性能を有するベルト部材を実現することができる。

【0092】

具体的には、ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率がF:Siで0.01:1から1:1であることが好ましい。ベルト部材表面におけるフッ素原子(F)とケイ素原子(Si)の比率をF:Siで0.01:1から1:1にする具体的な方法としては、たとえば、共重合体を作製する時にフッ素樹脂部位を有する重合性単量体とシロキサン重合体部位を有する重合性単量体の比率を制御する等の方法が挙げられる。

【0093】

ベルト部材表面におけるフッ素原子数とケイ素原子数の比率は、X線光電子分光分析装置(XPS)により測定が可能である。

【0094】

X線光電子分光分析装置(XPS)は、試料表面にX線を照射し、発生する光電子のエネルギーを測定することで、試料に含有される原子とその電子状態を分析するものである。そのしくみは、物質にX線を照射すると原子軌道の電子が励起され、光電子として原子軌道外に排出される。ここで、光電子は、E=hν−EB(EBは電子の結合エネルギー)にしたがったエネルギー値を有するものなので、X線のエネルギーが一定のもの、すなわち、単一波長のX線であれば、EBで表される結合エネルギーを求めることができる。電子の結合エネルギーは、各原子に固有の軌道エネルギーとなることから、この値から原子の種類を同定することができる。

【0095】

本発明では、公知のX線光電子分光分析装置(XPS)により、表面層112表面に存在するフッ素(F)原子数とケイ素(Si)原子数の比率を算出することができる。たとえば、下記に示す測定条件に設定した市販の分析装置により、ベルト部材11を構成する表面層112におけるフッ素(F)原子数とケイ素(Si)原子数の比率を算出することが可能である。

【0096】

測定装置:VGサイエンティフィックス社製ESCALAB−200R

X線アノード材:Mg

出力:600W(加速電圧15kV、エミッション電流40mA)

フッ素樹脂とポリシロキサンの共重合体は、前述のラジカル重合性不飽和結合部分を有するフッ素樹脂、ラジカル重合性不飽和結合部分を有するポリシロキサン化合物及び上記ラジカル重合性単量体を混合し、当該混合物をラジカル重合することにより得られる。上記共重合体を作製する重合方法は、特に限定されるものではないが、溶液ラジカル重合法あるいは非水分散ラジカル重合法によるものが好ましい。

【0097】

ベルト部材の表面層の形成方法は、特に限定されるものではないが、たとえば、以下の方法で形成することができる。すなわち、前述の共重合体を含む反応性化合物に重合開始剤を添加し、濃度を調整して有機溶媒に溶解させて塗布液を作製する。前記塗布液をベルト部材11の基体111上に塗布して乾燥させた後、紫外線光を照射してラジカル重合を行い、前記共重合体を含む表面層を形成する方法等がある。

【0098】

また、表面層を形成する際には、前述の共重合体以外の反応性化合物を併用することもできる。当該反応性化合物は、特に限定されるものではなく、公知のラジカル重合性単量体を使用することができる。その中でも、分子構造中にカルボン酸エステル構造を有するメタクリル酸エステル系単量体やアクリル酸エステル系単量体が好ましい。特に、ペンタエリスリトールトリアクリレートの様に複数のメタクリル酸あるいはアクリル酸と多価アルコールとがエステル結合で結合した構造を有するラジカル重合性単量体が好ましく、共重合体の架橋構造化により表面層の耐久性を向上させることができる。以下に、架橋構造が形成可能な複数のメタクリル酸あるいはアクリル酸と多価アルコールとがエステル結合で結合した構造を有するラジカル重合性単量体の具体例を示す。

【0099】

【化8】

【0100】

架橋構造の形成が可能なラジカル重合性単量体には、上記化合物の他に以下に示す公知の多官能性ビニル類もある。多官能性ビニル類の具体例を以下に挙げる。すなわち、

エチレングリコールジメタクリレート、エチレングリコールジアクリレート、ジエチレングリコールジメタクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジメタクリレート、トリエチレングリコールジアクリレート、ネオペンチルグリコールジメタクリレート、ネオペンチルグリコールジアクリレート等。

【0101】

前記塗布液を作製する際に使用可能な溶剤としては、たとえば、以下の公知の有機溶剤が挙げられ、これらを単独あるいは2種類以上を組み合わせて使用することが可能である。すなわち、

(1)芳香族炭化水素化合物;トルエン、キシレン、または、市販の芳香族炭化水素混合溶剤(たとえば「ソルベッソ100(エッソ石油社製)」等

(2)脂肪族、脂環族炭化水素化合物;n−ヘキサン、シクロヘキサン、オクタン、ミネラルスピリット、ケロシン等

(3)エステル系化合物;酢酸エチル、酢酸n−ブチル、酢酸i−ブチル、ブチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、3−メトキシブチルアセテート等

(4)ケトン系化合物;アセトン、メチルエチルケトン、メチルイソプロピルケトン等

(5)アルコール系化合物;メタノール、エタノール、n−プロパノール、i−プロパノール、n−ブタノール、i−ブタノール、エチレングリコール、プロピレングリコール、エチルセロソルブ、ブチルセロソルブ等

また、前記塗布液をベルト部材11の基体111上に塗布して乾燥させた後、紫外線光を照射してラジカル重合を行い、前記共重合体を含む表面層を形成する場合、公知の光ラジカル重合開始剤を常法に使用して重合反応を行うことが可能である。ここで、公知のラジカル重合開始剤としては、たとえば、アルキルフェノン系重合開始剤、アシルフォスフォンオキサイド系重合開始剤等の光重合開始剤が用いられる。

【0102】

次に、クリアトナーが供給された画像支持体上に光沢面を形成する光沢面形成装置について説明する。図2は、画像支持体に供給されたクリアトナーを加熱、溶融し、溶融したクリアトナーを冷却して画像支持体上に光沢面を形成する光沢面形成装置の模式図である。図2に示す光沢面形成装置は、画像支持体全面にクリアトナーが層状に供給された状態の画像支持体に対して、画像支持体全面に光沢面を形成することが可能なものである。

【0103】

図2の光沢面形成装置は、プリンタや印刷装置等の画像形成装置に接続させて使用することが可能である。画像支持体上へのクリアトナー層の形成は、先ず、プリンタ等の画像形成装置により画像形成された側の画像支持体全面に供給されているクリアトナーを定着ローラ等により加熱、溶融させる。続いて、溶融状態のクリアトナーを介して画像支持体をベルト部材に密着させ、この状態で画像支持体を搬送しながらクリアトナーを冷却、硬化させる。画像支持体全面に形成されたクリアトナー層を硬化後、画像支持体をベルト部材より剥離する。この様にして、画像支持体全面に均一な光沢面を有するプリント物を作成することができる。

【0104】

図2に示す光沢面形成装置1は、少なくとも以下の構成を有するものである。

(1)画像支持体全面に層状にクリアトナーが供給されている状態の画像支持体Pを加熱し、同時に加圧する加熱加圧装置10

(2)加熱加圧装置10により溶融したクリアトナー面と接触し、クリアトナー面との間に接着面を形成して画像支持体Pを搬送するベルト部材11

(3)ベルト部材11に接着した状態で搬送されている画像支持体Pに冷却用のエアを供給する冷却ファン12と13

(4)冷却ファン12と13より供給されるエアの作用で冷却され、クリアトナー面が固着した画像支持体を搬送する搬送ロール14より構成されるものである。

【0105】

以下、各構成について具体的に説明する。なお、ベルト部材11については前述したとおりである。

【0106】

最初に加熱加圧装置10について説明する。図2に示す様に、加熱加圧装置10は一定速度で駆動する一対のロール101と102との間に、クリアトナーを供給した画像支持体Pを挟持して搬送し、搬送した画像支持体を加熱加圧するものである。すなわち、画像支持体Pの全面に供給されたクリアトナーは、加熱加圧装置10による加熱により溶融し、かつ、溶融したクリアトナーは加圧により均一な厚みを有する層になる。ここで、一対のロール101と102の一方または両方の中心に熱源を設けることにより、画像支持体全面に供給したクリアトナーを溶融させる様に加熱することができる。また、2つのロール101と102はロール間で溶融したクリアトナーを確実に加圧できる様、圧接している構造を採ることが好ましい。

【0107】

図2の光沢面形成装置1は、消費電力量や作業効率の観点から、たとえば、加熱加圧装置10を構成するロール101を加熱ロールとし、ロール102を加圧ロールとする構成とすることで十分な加熱と加圧が行える。ロール101と102の一方または両方の表面には、シリコーンゴム層あるいはフッ素ゴム層を配置することができ、加熱と加圧を行うニップ領域の幅を1mm〜8mm程度の範囲にすることが好ましい。

【0108】

加熱ロール101は、たとえば、アルミニウム等の金属製の基体表面に、シリコーンゴム等からなる弾性体層を被覆してなり、所定の外径に形成されたものである。加熱ロール101の内部には、加熱源としてたとえば300〜350Wのハロゲンランプを配設しておき、当該加熱ロール101の表面温度が所定温度となる様に内部から加熱する。

【0109】

加圧ロール102は、たとえば、アルミニウム等の金属製の基体表面に、シリコーンゴム等からなる弾性体層を被覆してなり、さらに、当該弾性体層表面にPFA(テトラフルオロエチレン・パーフルオロアルキルビニルエーテル共重合体)製のチューブ等による離型層を被覆して、所定の外径に形成されたものである。加圧ロール102の内部にも、加熱源としてたとえば300〜350Wのハロゲンランプを配設することができ、当該加圧ロール102の表面温度が所定温度になる様に内部から加熱する。

【0110】

画像形成面全面にクリアトナーが供給されている画像支持体Pは、加熱加圧装置10の加熱ロール101と加圧ロール102で形成される圧接部(ニップ部)に搬送され、このとき、クリアトナーが供給されている面が加熱ロール101側になる様に搬送される。そして、加熱ロール101と加圧ロール102との圧接部を通過する間に、クリアトナーは加熱、溶融すると同時に、画像面上にクリアトナー層として融着する。

【0111】

次に、冷却ファン12と13について説明する。図2に示す光沢面形成装置1は、前記ベルト部材11内面側の加熱ロール101と剥離ロール103との間に冷却ファン12、ベルト部材11の外面側の加圧ロール102と搬送ロール14の間に冷却ファン13を有する。ここで、ベルト部材11の外面は、溶融したクリアトナー面を介して画像支持体Pと接着し、接着面を形成した状態で画像支持体Pの担持搬送を行う面のことである。

【0112】

図2の光沢面形成装置1は、前述の加熱加圧装置10により所定厚さで溶融しているクリアトナー層を介して画像支持体Pをベルト部材11の外面に密着させ、この状態で画像支持体Pを搬送すると同時にクリアトナー層を冷却して硬化させる。冷却ファン12、13は、クリアトナー層を介してベルト部材11に密着して搬送されている画像支持体Pにエアを供給して搬送中の画像支持体Pを強制的に冷却する。光沢面形成装置1は、冷却ファン12、13にそれぞれ連接させて冷却用のヒートシンクあるいはヒートパイプを配設させることができる。この様な冷却用のヒートシンクあるいはヒートパイプにより溶融状態にあるクリアトナー層の冷却と硬化を促進させることができる。

【0113】

上記冷却ファン12、13による強制冷却により、ベルト部材11に搬送中の画像支持体Pのクリアトナー層の硬化を促進させる。そして、画像支持体P上のクリアトナー層は、画像支持体Pが搬送補助ロール14や剥離ロール103が配置されているベルト端部付近に到達するまでに冷却、硬化が完了している。そして、画像支持体Pはベルト端部でベルト部材11面より剥離される。

【0114】

先ず、ベルト部材11の搬送方向が変化するベルト端部付近まで搬送されてきた画像支持体Pは、まだクリアトナー層を介してベルト部材11に密着している。この状態で搬送補助ロール14が搬送中の画像支持体Pの裏面に接触して保持する。搬送補助ロール14が画像支持体Pを裏面より保持している状態でベルト部材11は剥離ロール103の配置されている個所に到達し、ここでベルト部材11の搬送方向は従動ロール104側の方向(図の上方)に変更させられる。このとき、画像支持体Pは自身の剛性(腰)によりベルト部材11より剥離され、搬送補助ロール14に重力が移動することによりベルト部材からの剥離が促進されて光沢面形成装置1より分離、排出される。

【0115】

以上の手順により、図2に示す光沢面形成装置1は、画像を形成した側の画像支持体全面にムラのない均一な光沢面を有するクリアトナー層を形成することができる。すなわち、前述の手順は以下の工程よりなる。

(1)画像支持体全面に供給されたクリアトナーを加熱、溶融させる。

(2)溶融状態のクリアトナーを介して画像支持体Pをベルト部材11に密着させ、この状態で搬送しながらクリアトナーを冷却、硬化させる。

(3)クリアトナーが十分に硬化した段階で画像支持体Pをベルト部材11より剥離させる。

(4)ベルト部材11より剥離された画像支持体Pは光沢面形成装置外に排出される。

【0116】

そして、本発明では前述した構成のクリアトナーにより、ベルト部材11が剥離ロール103により搬送方向を変えるまでクリアトナー層の密着性を保持し安定した搬送を実現させ、剥離時にはじめて離型性をタイミングよく発現できる様にしている。

【0117】

なお、図2に示す光沢面形成装置は、搬送補助ロール14と剥離ロール103により、画像支持体Pをベルト部材11より剥離しているが、剥離ロール103以外の剥離手段を用いることも可能である。たとえば、剥離ロール103に代えて、剥離爪をベルト部材11と画像支持体Pの間に配置させ、画像支持体Pをベルト部材11より剥離することも可能である。

【0118】

次に、本発明で使用可能な画像支持体について説明する。図1に示す構造のベルト部材11を搭載した図2に示す光沢面形成装置を用いて、光沢面を形成する画像支持体は、一般に転写材とも呼ばれるもので、公知の方法により可視画像を形成し、当該可視画像上にクリアトナー層を形成、保持する部材である。本発明で使用可能な画像支持体としては、公知のものが挙げられ、たとえば、薄紙から厚紙までの普通紙、上質紙、アート紙、あるいは、コート紙等の塗工された印刷用紙、市販の和紙やはがき用紙、OHP用のプラスチックフィルム、布等がある。

【0119】

本発明で使用可能なクリアトナーは、前述した様に、光吸収や光散乱の作用により着色を示す着色剤(たとえば、着色顔料、着色染料、黒色カーボン粒子、黒色磁性粉等)を含有していない無色透明の樹脂粒子より構成されるものである。本発明で使用可能なクリアトナーの作製方法は、特に限定されるものではなく、公知の電子写真方式の画像形成方法に使用されるトナーの製造方法を適用することが可能である。すなわち、混練、粉砕、分級工程を経てトナーを作製するいわゆる粉砕法や、重合性単量体を重合させ、同時に、形状や大きさを制御しながら粒子を形成するいわゆる重合法によるトナー製造方法を適用することが可能である。

【実施例】

【0120】

以下、実施例を挙げて本発明の実施態様を具体的に説明するが、本発明はこれに限定されるものではない。なお、下記文中に「部」と記載されている個所があるが「質量部」を表すものである。

【0121】

1.「ベルト部材A〜P」の作製

1−1.「ベルト部材A」の作製

(1)「表面層形成用塗布液1」の調製

機械式撹拌装置、温度計、コンデンサ及び乾燥窒素ガス導入口を備えたガラス製反応器に、

化合物(1−1) 9質量部

化合物(2−1) 91質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

を入れ、乾燥窒素雰囲気下で90℃に加熱した。加熱後90℃で2時間保持することにより「共重合体1」を作製した。

【0122】

【化9】

【0123】

次に、上記共重合体1と下記化合物及び市販の重合開始剤を下記の様に添加して「表面層形成用塗布液1」を調製した。

【0124】

共重合体1 50質量部

ペンタエリスリトールトリアクリレート(化合物(3−1)) 50質量部

メチルエチルケトン 900質量部

イルガキュア369(BASFジャパン社製) 10質量部

(2)「ベルト部材A」の作製

前記「表面層形成用塗布液1」を、厚さ50μmの市販のポリイミドフィルム上に、反応後の厚さが10μmとなる様に浸漬塗布して表面層を形成した。前記浸漬塗布後、当該ポリイミドフィルムを窒素気流下で120℃に加熱するとともに市販のメタルハライドランプ(ランプ出力4kW)を用いて5分間紫外線照射を行い「表面層形成用塗布液1」に含有される前記化合物を重合させて硬化反応を行った。以上の手順により「ベルト部材A」を作製した。

【0125】

1−2.「ベルト部材B〜S」の作製

(1)「ベルト部材B」の作製

前記「共重合体1」の作製で使用する化合物を以下の様に変更して「表面層形成用塗布液2」を調製した他は同じ手順で「ベルト部材B」を作製した。なお、化合物(1−2)は下記構造を有するものである。

【0126】

化合物(1−2) 30質量部

化合物(2−1) 78質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

【0127】

【化10】

【0128】

(2)「ベルト部材C」の作製

前記「共重合体1」の作製で使用する化合物を以下の様に変更して「表面層形成用塗布液3」を調製した他は同じ手順で「ベルト部材B」を作製した。ここで、化合物(1−3)と化合物(2−2)は下記構造を有するものである。

【0129】

化合物(1−3) 2質量部

化合物(2−2) 120質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

【0130】

【化11】

【0131】

(3)「ベルト部材D」の作製

前記「表面層形成用塗布液1」の調製で化合物(3−1)(ペンタエリスリトールトリアクリレート)と共重合体1の添加量の比が5:95となる様に変更した他は同じ条件で「表面層形成用塗布液4」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液4」を用いた他は同じ手順で「ベルト部材D」を作製した。

【0132】

(4)「ベルト部材E」の作製

前記「表面層形成用塗布液1」の調製で化合物(3−1)(ペンタエリスリトールトリアクリレート)と共重合体1の添加量の比が95:5となる様に変更した他は同じ条件で「表面層形成用塗布液5」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液5」を用いた他は同じ手順で「ベルト部材E」を作製した。

【0133】

(5)「ベルト部材F」の作製

前記「共重合体1」の作製で使用する化合物を以下の様に変更して「共重合体4」を作製した。ここで、下記構造を有する化合物(1−4)と化合物(2−3)をモル比で1:1となる様にした。

【0134】

化合物(1−4) 22質量部

化合物(2−3) 18質量部

キシレン 2質量部

酢酸n−ブチル 84質量部

t−ブチルパーオキシ−2−エチルヘキサノエート(パーブチルO;日本油脂社製)

0.2質量部

上記「共重合体4」を用いた他は「表面層形成用塗布液1」を調製するときと同じ手順で「表面層形成用塗布液6」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液6」を用いた他は同じ手順で「ベルト部材F」を作製した。

【0135】

【化12】

【0136】

(6)「ベルト部材G〜I」の作製

前記「表面層形成用塗布液1」を調製する際に使用した化合物(3−1)に代えて前述の化合物(3−2)、(3−3)、(3−4)にそれぞれ変更した他は同じ手順で「表面層形成用塗布液7〜9」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液7〜9」をそれぞれ用いた他は同じ手順で「ベルト部材G〜I」を作製した。

【0137】

(7)「ベルト部材J〜L」の作製

前記「表面層形成用塗布液1」の調製に使用する「共重合体1」を作製する際、化合物(1−1)を使用せずに重合体を作製し、当該重合体を用いて「表面層形成用塗布液10」を調製した。また、前記「表面層形成用塗布液6」の調製に使用する「共重合体4」を作製する際、化合物(2−3)を使用せず化合物(1−4)の添加量を45質量部に変更して重合を行って作製した重合体を用いて「表面層形成用塗布液11」を調製した。さらに、前記「表面層形成用塗布液5」の調製で、共重合体1の添加を行わなかった他は同じ手順で「表面層形成用塗布液13」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液10、11、13」をそれぞれ用いた他は同じ手順で「ベルト部材J〜L」を作製した。

【0138】

(8)「ベルト部材Q〜S」の作製

特許第4242531号公報の実施例に記載の「製造例1〜3」によるグラフト共重合体を作製し、「表面層形成用塗布液1」の調製で用いた共重合体1に代えて下記各グラフト共重合体を用いた他は同じ手順で「表面層形成用塗布液14〜16」を調製した。

【0139】

(a)「表面層形成用塗布液14」の調製

機械式撹拌装置、温度計、コンデンサ及び乾燥窒素ガス導入口を備えたガラス製反応器に、下記化合物

セフラルコートCF−803(水酸基価60、数平均分子量15,000、セントラル硝子社製) 1554部

キシレン 233部

2−イソシアナートエチルメタクリレート 6.3部

を入れ、乾燥窒素雰囲気下で80度に加熱した。80℃で2時間反応し、サンプリング物の赤外吸収スペクトルによりイソシアネートの吸収が消失したことを確認後、反応混合物を取り出し、不揮発分が50%のラジカル重合性フッ素樹脂A1を得た。

【0140】

次に、機械式撹拌装置、温度計、コンデンサ及び乾燥窒素ガス導入口を備えたガラス製反応器に、下記化合物

ラジカル重合性フッ素樹脂A1 36.2部

メチルメタクリレート 11.6部

2−ヒドロキシエチルメタクリレート 4.9部

サイラプレーンFM−0721(数平均分子量5,000、チッソ社製)

10.5部

ライトエステルFM−108(ヘプタデカフルオロデシルメタクリレート;共栄社化学社製) 7.7部

メタクリル酸 0.4部

キシレン 1.5部

酢酸n−ブチル 60.2部

パーブチルO(t−ブチルパーオキシ−2−エチルヘキサノエート;日本油脂社製)

0.3部

を入れ、窒素雰囲気中で90℃まで加熱した後、90℃で2時間保持した。さらに、パーブチルOを0.1部追加し、90℃で5時間保持することにより、不揮発分が40%、GPCによる重量平均分子量が168,000であるグラフト共重合体の溶液を得た。これを「表面層形成用塗布液14」とした。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液14」を用いた他は同じ手順で「ベルト部材Q」を作製した。

【0141】

なお、「表面層形成用塗布液14」に含有されるグラフト共重合体は、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体を50.8質量%、シロキサン構造を有する繰り返し単位を形成する前述の式(2−A)または式(2−B)で表されるラジカル重合性単量体を14.7質量%、1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体を10.8質量%、上記ラジカル重合性単量体以外のラジカル重合性単量体を23.7質量%用いて形成されたものである。

【0142】

(b)「表面層形成用塗布液15、16」の調製

前記「表面層形成用塗布液14」の調製で、グラフト共重合体を形成するときに使用する化合物の添加量を以下の様に変更した他は同じ手順で「表面層形成用塗布液15」を調製した。すなわち、

ラジカル重合性フッ素樹脂A1 10.3部

t−ブチルメチルメタクリレート 11.4部

2−ヒドロキシエチルメタクリレート 2.9部

サイラプレーンFM−0721(数平均分子量5,000、チッソ社製)

2.6部

ライトエステルFM−108(ヘプタデカフルオロデシルメタクリレート;共栄社化学社製) 3.9部

メタクリル酸 0.2部

キシレン 26.7部

3−メトキシブチルアセテート 15.9部

パーブチルO(t−ブチルパーオキシ−2−エチルヘキサノエート;日本油脂社製)

0.3部

そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液15」を用いた他は同じ手順で「ベルト部材R」を作製した。

【0143】

なお、「表面層形成用塗布液15」に含有されるグラフト共重合体は、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体を32.9質量%、シロキサン構造を有する繰り返し単位を形成する前述の式(2−A)または式(2−B)で表されるラジカル重合性単量体を8.3質量%、1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体を12.5質量%、上記ラジカル重合性単量体以外のラジカル重合性単量体を46.3質量%用いて形成されたものである。

【0144】

また、「表面層形成用塗布液14」の調製で、グラフト共重合体を形成するときに使用する化合物の添加量を以下の様に変更した他は同じ手順で「表面層形成用塗布液16」を調製した。すなわち、

ラジカル重合性フッ素樹脂A1 34.5部

t−ブチルメチルメタクリレート 11.4部

2−ヒドロキシエチルメタクリレート 4.9部

サイラプレーンFM−0721(数平均分子量5,000、チッソ社製)

10.5部

ライトエステルFM−108(ヘプタデカフルオロデシルメタクリレート;共栄社化学社製) 7.9部

メタクリル酸 0.4部

キシレン 46.4部

3−メトキシブチルアセテート 31.6部

パーブチルO(t−ブチルパーオキシ−2−エチルヘキサノエート;日本油脂社製)

0.3部

そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液16」を用いた他は同じ手順で「ベルト部材S」を作製した。

【0145】

なお、「表面層形成用塗布液16」に含有されるグラフト共重合体は、フッ素原子を有する部位とラジカル重合性不飽和結合を有する部位をウレタン結合させた構造のラジカル重合性単量体を49.6質量%、シロキサン構造を有する繰り返し単位を形成する前述の式(2−A)または式(2−B)で表されるラジカル重合性単量体を15.1質量%、1個のラジカル重合性不飽和結合と少なくとも1個のフルオロアルキル基を有するラジカル重合性単量体を11.4質量%、上記ラジカル重合性単量体以外のラジカル重合性単量体を23.9質量%用いて形成されたものである。

【0146】

(9)「ベルト部材M」の作製

最初に、前記「表面層形成用塗布液1」の調製で使用する共重合体1を作製する際に使用した化合物(1−1)10質量部と化合物(3−1)8質量部の混合物を用意し、当該混合物に重合開始剤を添加して公知の方法で重合反応を行い「樹脂A」を形成した。次に、前記「表面層形成用塗布液1」の調製で使用する共重合体1を作製する際に使用した化合物(2−1)198質量部と化合物(3−1)74質量部の混合物を用意し、当該混合物に重合開始剤を添加して公知の方法で重合反応を行い「樹脂B」を形成した。

【0147】

上記手順で作製した「樹脂A」と「樹脂B」をメチルエチルケトン600質量部に溶解させ、フッ素原子とケイ素原子の比率がF:Si=0.08:1の「表面層形成用塗布液12」を調製した。そして、前記「ベルト部材A」の作製で「表面層形成用塗布液1」に代えて上記「表面層形成用塗布液12」を用いた他は同じ手順で「ベルト部材M」を作製した。

【0148】

(10)「ベルト部材N、P」の作製

前記「ベルト部材A」の作製において、「表面層形成用塗布液1」を使用せず、前記厚さ50μmの市販のポリイミドフィルム上に表面層を形成せずそのまま使用するものを「ベルト部材N」とした。また、前記厚さ50μmのポリイミドフィルム上に、公知の方法で市販のポリテトラフッ化エチレン樹脂を用いて厚さ10μmの表面層を形成したものを「ベルト部材P」とした。

【0149】

(11)「ベルト部材T」の作製