光源装置、発光色度調整方法、光源装置の製造方法

【課題】 可視光を発する固体光源と、可視光を受けて励起されて可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層とを有する光源装置において、外部に放出される出射光の発光色度を調整可能な光源装置を提供する。

【解決手段】 可視光を発する固体光源5と、第一の面とその反対側の第二の面とを有し、第一の面に可視光を受けて励起されて可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層2と、蛍光体層2の第二の面側に設けられ、蛍光体層2を加熱する加熱部21と、加熱部21の加熱温度を調整する加熱温度調整手段23とを備えている。

【解決手段】 可視光を発する固体光源5と、第一の面とその反対側の第二の面とを有し、第一の面に可視光を受けて励起されて可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層2と、蛍光体層2の第二の面側に設けられ、蛍光体層2を加熱する加熱部21と、加熱部21の加熱温度を調整する加熱温度調整手段23とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光源装置、発光色度調整方法、光源装置の製造方法に関する。

【背景技術】

【0002】

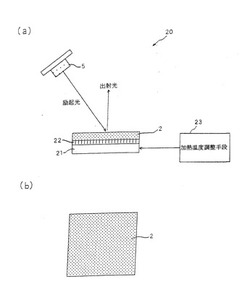

図1(a),(b)は、特許文献1の光源装置100を示す図である。なお、図1(a)は全体の正面図、図1(b)は蛍光体層が設けられている部分の平面図である。図1(a),(b)を参照すると、この光源装置100は、紫外光から可視光までの波長領域のうちの所定の波長の光を励起光として発光する固体光源5と、該固体光源5からの励起光により励起され該固体光源5の発光波長よりも長波長の蛍光を発光する少なくとも1種類の蛍光体を含む蛍光体層2とを備え、固体光源5と蛍光体層2とが空間的に離れて配置されている。また、蛍光体層2の前記励起光が入射する側の面とは反対の面側には放熱基板6が設けられており、蛍光体層2は、放熱基板6に接合部7によって接合されている。

【0003】

また、この光源装置100では、蛍光体層2の面のうち固体光源5からの励起光が入射する側の面とは反対側に設けられた反射面(例えば基板6の反射面)による反射を用いて蛍光などの光を出射光として取り出す方式(以下、反射方式と称す)が採用されている。

【0004】

この光源装置100では、蛍光体層2を固体光源5から離して配置することで、高輝度化をする場合にも、蛍光体層2からの熱を、接合部7を介して低温の放熱基板6へ放散させることが可能となり、蛍光体層2からの熱放散の効率を著しく高めることができる。

【0005】

また、この光源装置100では、反射方式を採用しているので、蛍光体層2からの蛍光の全てと、蛍光体層2で吸収されずに反射された固体光源5からの励起光の全てとを照明光として利用できる。これにより、光の利用効率を著しく高めることができ、高輝度化が可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−129354号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の光源装置100では、固体光源5からの励起光により励起された蛍光体層2からの蛍光と蛍光体層2で吸収されなかった励起光との比率が常に一定になり、それによって所定の色度の出射光を得ることを想定している。すなわち、蛍光体層2からの蛍光と蛍光体層2によって反射される励起光との比率によって定まる発光色度を調整できるようになっていなかった。

【0008】

本発明は、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層とを有する光源装置において、光源装置から外部に放出される出射光の発光色度を調整することの可能な光源装置、発光色度調整方法、光源装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1記載の発明は、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えていることを特徴としている。

【0010】

また、請求項2記載の発明は、請求項1記載の光源装置において、前記蛍光体層と前記加熱部との間に、前記蛍光体層と前記加熱部とを接合する接合部が設けられていることを特徴としている。

【0011】

また、請求項3記載の発明は、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えている光源装置において、前記加熱部の加熱温度を調整して前記蛍光体層の温度を調整し、前記可視光によって励起された前記蛍光体層からの蛍光の強度と前記蛍光体層で吸収されなかった励起光の強度との比率を変化させ、前記光源装置の発光色度を調整することを特徴としている。

【0012】

また、請求項4記載の発明は、加熱部の上方に蛍光体層を形成する工程と、前記加熱部を加熱して前記蛍光体層と接合する工程と、を備えることを特徴としている。

【0013】

また、請求項5記載の発明は、請求項4記載の光源装置の製造方法において、さらに、前記加熱部と前記蛍光体層との間に接合部を形成する工程を備え、前記加熱部と前記蛍光体層は前記接合部を介して接合することを特徴としている。

【発明の効果】

【0014】

請求項1乃至請求項3記載の発明によれば、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えており、前記加熱部の加熱温度を調整して前記蛍光体層の温度を調整し、前記可視光によって励起された前記蛍光体層からの蛍光の強度と前記蛍光体層で吸収されなかった励起光の強度との比率を変化させ、前記光源装置の発光色度を調整することで、光源装置から外部に放出される出射光の発光色度を調整することができる。

【0015】

また、請求項4、請求項5記載の発明によれば、加熱部の上方に蛍光体層を形成する工程と、前記加熱部を加熱して前記蛍光体層と接合する工程と、を備えることにより、外部に放出される出射光の発光色度を調整することの可能な光源装置を製造することができる。

【図面の簡単な説明】

【0016】

【図1】特許文献1の光源装置を示す図である。

【図2】本発明の光源装置の一構成例を示す図である。

【図3】加熱温度による蛍光体の温度消光の度合いを示す図である。

【図4】加熱部および加熱温度調整手段の具体例を示す図である。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

【0018】

図2(a),(b)は、本発明の光源装置の一構成例を示す図である。なお、図2(a)は全体の正面図、図2(b)は蛍光体層が設けられている部分の平面図であり、図2(a),(b)において、図1(a),(b)と同様の箇所には同じ符号を付している。図2(a),(b)を参照すると、この光源装置20は、可視光を発する固体光源5と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層2とを備え、固体光源5と蛍光体層2とが空間的に離れて配置されている。

【0019】

ここで、固体光源5には、可視光領域に発光波長をもつ発光ダイオードや半導体レーザーなどが使用可能である。

【0020】

より具体的に、固体光源5には、例えば、GaN系の材料を用いた発光波長が約450nmの青色光を発光する発光ダイオードや半導体レーザーなどを用いることができる。この場合、蛍光体層2の蛍光体としては、波長が約440nmないし約470nmの青色光により励起されるものとして、例えば、赤色蛍光体には、CaAlSiN3:Eu2+ (Red CASN)、(Ca,Sr)AlSiN3:Eu2+、Ca2Si5N8:Eu2+、(Ca,Sr)2Si5N8:Eu2+、KSiF6:Mn4+、KTiF6:Mn4+等が用いられ、黄色蛍光体には、Y3Al5O12:Ce3+ (YAG:Ce)、(Sr,Ba)2SiO4:Eu2+、Cax(Si,Al)12(O,N)16:Eu2+ (Yellow alpha−SiAlON)等が用いられ、緑色蛍光体には、Lu3Al5O12:Ce3+、(Lu,Y)3Al5O12:Ce3+、Y3(Ga,Al)5O12:Ce3+、Ca3Sc2Si3O12:Ce3+、CaSc2O4:Eu2+、(Ba,Sr)2SiO4:Eu2+、Ba3Si6O12N2:Eu2+、(Si,Al)6(O,N)8:Eu2+ (Green beta−SiAlON)等を用いることができる。

【0021】

蛍光体層2としては、これらの蛍光体粉末をガラス中に分散させたものや、ガラス母体に発光中心イオンを添加したガラス蛍光体、樹脂などの結合部材を含まない蛍光体セラミックス等を用いることができる。蛍光体粉末をガラス中に分散させたものの具体例としては、上に列挙した組成の蛍光体粉末をP2O3、SiO2、B2O3、Al2O3などの成分を含むガラス中に分散したものが挙げられる。ガラス母体に発光中心イオンを添加したガラス蛍光体としては、Ce3+やEu2+を付活剤として添加したCa−Si−Al−O−N系やY−Si−Al−O−N系などの酸窒化物系ガラス蛍光体が挙げられる。蛍光体セラミックスとしては、上に列挙した組成の蛍光体組成からなり、樹脂成分を実質的に含まない焼結体が挙げられる。これらの中でも透光性を有する蛍光体セラミックスを使用することが望ましい。これは、焼結体中に光の散乱の原因となるポアや粒界の不純物がほとんど存在しないために透光性を有するに至った蛍光体セラミックスである。ポアや不純物は熱拡散を妨げる原因にもなるため、透光性セラミックスは高い熱伝導率を示す。このため蛍光体層として利用した場合には励起光や蛍光を拡散により失うことなく蛍光体層から取り出して利用でき、さらに蛍光体層で発生した熱を効率良く放散することができる。透光性を示さない焼結体でも出来るだけポアや不純物の少ないものが望ましい。ポアの残存量を評価する指標としては蛍光体セラミックスの比重の値を用いることができ、その値が計算される理論値に対して95%以上のものが望ましい。

【0022】

また、図2(a),(b)において、蛍光体層2の前記励起光が入射する側の面とは反対の面側(第一の面とは反対の側の第二の面側)には加熱部(ヒーター)21が設けられており、蛍光体層2は、加熱部21に接合部(接合層)22によって接合されている。また、この光源装置20には、加熱部21の加熱温度を調整する加熱温度調整手段23が設けられている。

【0023】

また、この光源装置20では、反射方式が採用されている。

【0024】

このように、図2(a),(b)の光源装置20では、反射方式を採用しているので、蛍光体層2からの蛍光の全てと、蛍光体層2で吸収されずに反射された固体光源5からの励起光の全てとを照明光として利用できる。これにより、光の利用効率を著しく高めることができ、高輝度化が可能となる。

【0025】

ところで、この光源装置20では、蛍光体層2の前記励起光が入射する側の面とは反対の面側には加熱部21が設けられ、また、加熱部21の加熱温度を調整する加熱温度調整手段23が設けられている。これにより、蛍光体層2を加熱する加熱部21の温度を加熱温度調整手段23により例えば25℃から300℃程度までの温度範囲内において調整して、蛍光体層2の温度を変化させることができる。この結果、蛍光体層2の温度消光の度合いが変化するため、固体光源5からの励起光により励起された蛍光体層2からの蛍光の強度と、蛍光体層2で吸収されずに反射された励起光の強度との比率が変化し、光源装置20から外部に放出される出射光の発光色度を調整することができる。

【0026】

ここで、蛍光体の温度消光とは、蛍光体の加熱温度を高めると蛍光体の蛍光強度が低下する現象のことであり、温度消光は蛍光体全般で見られる現象である。図3には、加熱温度による各蛍光体の温度消光の度合いが示されている。図3から、加熱温度による各蛍光体の温度消光の度合いは各蛍光体により異なり、150℃以上ではその差は顕著に現れてくる。また、図3から、加熱温度による各蛍光体の温度消光の度合いは、連続的に変化することがわかる。

【0027】

このようにして、例えば、蛍光体層2として黄色の蛍光を放出するYAG:Ce蛍光体セラミックス、固体光源5として青色レーザダイオードを採用した場合、加熱部21の加熱温度を変化させることによって、蛍光体層2の温度消光の度合いを連続的に変化させ、蛍光体層2から放出される黄色蛍光の強度と、固体光源5から蛍光体層2に照射され、反射される青色励起光の強度との比率を意図的に変えることができる。この結果、例えば黄味を帯びた白色光から青白光の範囲で、光源装置20から外部に放出される出射光の色度を調整できる。

【0028】

なお、図2(a),(b)の光源装置20において、加熱部21は、上記のように光源装置20の発光色度の調整時における蛍光体層2の加熱源としての役割と、後述のように光源装置20の製造時において蛍光体層2を加熱部21に接合部22を介して接合する際の加熱源としての役割と、接合部22に光透過性のものが用いられる場合に、蛍光体層2で発生した蛍光と蛍光体層2を透過した励起光を効率良く反射する反射層としての役割とを有している。このため、加熱部21には、速い昇温速度、高い到達温度、高い光反射特性と多数回の昇温後も光反射特性が変化しないことが求められる。この加熱部21には、金属やセラミックスが使用可能であるが、特にアルミナを用いたセラミックスヒーターが望ましい。

【0029】

図4には、加熱部21および加熱温度調整手段23の具体例が平面図で示されている。図4の例では、加熱部21は、接合部22に光透過性のものが用いられる場合には反射性のセラミックス31と、発熱体32と、リード線33とからなっている。ここで、反射性のセラミックス31としては、アルミナや窒化アルミなどの、高熱伝導性かつ高反射性のセラミックスを用いることができる。また、発熱体32には、Fe−Cr−Al系の金属発熱体、あるいは、Ni−Cr系の金属発熱体、あるいは、Pt、Mo、Ta、Wなどの高融点金属発熱体、あるいは、SiC、モリブデン−シリサイト、カーボンなどの非金属発熱体、などを用いることができる。なお、図4の例では、発熱体32は、セラミックス31の表面に接しているが、発熱体32は、セラミックス31の内部に含まれていても良い。また、リード線33には、金属導線(例えばニッケルリード線など)を用いることができる。このような加熱部21では、リード線33間に電圧Vを印加することで、発熱体32を発熱させることができ、リード線33間に印加する電圧Vを変化させることで、発熱体32の発熱温度を変化させることができる(加熱部21の加熱温度を変化させることができる)。この場合、加熱温度調整手段23は、リード線33間に印加する電圧Vを調整する(変化させる)電圧調整部として構成できる。

【0030】

また、図2(a),(b)の光源装置20において、接合部22は、蛍光体層2と加熱部21とを接合する役割と、蛍光体層2からの発光(蛍光、励起光)を反射するか、もくしは、蛍光体層2からの発光(蛍光、励起光)を透過して加熱部21で反射させる役割と、蛍光体層2と加熱部21との間で熱を効率良く伝達する役割とを有している。接合部22としては、樹脂やセラミックスなどが使用可能であるが、繰り返し200℃以上の高温にさらされる可能性があるため、セラミックスの使用が望ましい。すなわち、樹脂は、長期間の加熱にさらされるとガラス化が進み、クラックが生じる可能性があるためである。

【0031】

接合部22にセラミックスを用いる場合、そのセラミックスには、少なくとも焼成温度よりも低い軟化点を有するガラス粉末とアルミナなどの無機フィラー粉末を用いるガラス‐セラミックス複合系を用いることができる。ガラス粉末の組成の例としては、CaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−TiO2−ZnO、あるいは、BaO−Nd2O3−Bi2O3−TiO2、あるいは、BaO−R2O3−TiO2等が挙げられる。

【0032】

図2(a),(b)の光源装置20は、蛍光体層2と加熱部21との間に、蛍光体層2と加熱部21とを接合するための接合部22を設け、加熱部21を光源装置20の発光色度調整時の加熱温度よりも高い加熱温度(例えば900℃)に加熱温度調整手段(電圧調整部)23により設定して、蛍光体層2を接合部22を介して加熱部21に接合することにより、作製できる。

【0033】

図2(a),(b)の光源装置20の具体的な作製工程例(接合工程例)を以下に説明する。

【0034】

すなわち、先ず、CaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−TiO2−ZnO、あるいは、BaO−Nd2O3−Bi2O3−TiO2、あるいは、BaO−R2O3−TiO2等の組成からなるガラス粉末と、アルミナなどの無機フィラー粉末と、有機バインダーと、可塑剤と、溶剤とを所定の比率で混合し、スラリーと呼ばれる液状混合物を作り、このスラリーを、ドクターブレード法によって成形し、シート状の成形物を得る。このようにして得られる成形物の厚みは、例えば20μmである。熱伝導性を高めるために、成形物の厚みは薄い方が望ましい。次いで、予め用意した、例えばアルミナセラミックヒーターなどの加熱部21の上に、上記シート状の成形物と蛍光体層2とを配置する。このとき、蛍光体層2、シート状の成形物、加熱部21の密着性を高めるため、所定の圧力で所定の時間加圧しても良い。次いで、加熱温度調整手段23により、加熱部21のリード線33間に所定の電圧Vを印加することで、加熱部21の加熱温度を例えば900℃程度にし、この状態を例えば1分間保持することで、図2(a)に示すように、蛍光体層2と加熱部21とを、シート状の成形物が加熱によってセラミックス化してできた接合部22を介して接合することができる。

【0035】

図2(a),(b)の光源装置20では、蛍光体層2と加熱部21との間に接合部22が設けられ、蛍光体層2と加熱部21とは接合部(接合層)22を介して接合されているが、蛍光体層2自体、あるいは、加熱部21自体に、接合部22としての機能をもたせることもできる。この場合には、接合部22を別途に設ける必要はなく、蛍光体層2と加熱部21とを直接に接合することができる。また、この場合の作製工程としては、加熱部21上に蛍光体層2を直接配置し、加熱部21を光源装置の発光色度調整時の加熱温度よりも高い加熱温度(例えば900℃程度)に加熱温度調整手段23により設定して、蛍光体層2を加熱部21に直接に接合することにより、作製できる。なお、この場合、加熱部21は、蛍光体層2における発光(固体光源5からの励起光により励起された蛍光体層2からの蛍光、および、蛍光体層2で吸収されなかった励起光)を効率良く反射する反射層としての役割を有している必要がある。

【0036】

また、本発明の上述した光源装置を所定のレンズ系などの光学部品と組み合わせることで、高輝度化が可能であり、かつ、照明光の発光色度を調整(微調整)可能な照明装置を提供できる。

【産業上の利用可能性】

【0037】

本発明は、車両用照明、プロジェクター、一般照明などに利用可能である。

【符号の説明】

【0038】

2 蛍光体層

5 固体光源

20 光源装置

21 加熱部

22 接合部

23 加熱温度調整手段

31 反射性のセラミックス

32 発熱体

33 リード線

【技術分野】

【0001】

本発明は、光源装置、発光色度調整方法、光源装置の製造方法に関する。

【背景技術】

【0002】

図1(a),(b)は、特許文献1の光源装置100を示す図である。なお、図1(a)は全体の正面図、図1(b)は蛍光体層が設けられている部分の平面図である。図1(a),(b)を参照すると、この光源装置100は、紫外光から可視光までの波長領域のうちの所定の波長の光を励起光として発光する固体光源5と、該固体光源5からの励起光により励起され該固体光源5の発光波長よりも長波長の蛍光を発光する少なくとも1種類の蛍光体を含む蛍光体層2とを備え、固体光源5と蛍光体層2とが空間的に離れて配置されている。また、蛍光体層2の前記励起光が入射する側の面とは反対の面側には放熱基板6が設けられており、蛍光体層2は、放熱基板6に接合部7によって接合されている。

【0003】

また、この光源装置100では、蛍光体層2の面のうち固体光源5からの励起光が入射する側の面とは反対側に設けられた反射面(例えば基板6の反射面)による反射を用いて蛍光などの光を出射光として取り出す方式(以下、反射方式と称す)が採用されている。

【0004】

この光源装置100では、蛍光体層2を固体光源5から離して配置することで、高輝度化をする場合にも、蛍光体層2からの熱を、接合部7を介して低温の放熱基板6へ放散させることが可能となり、蛍光体層2からの熱放散の効率を著しく高めることができる。

【0005】

また、この光源装置100では、反射方式を採用しているので、蛍光体層2からの蛍光の全てと、蛍光体層2で吸収されずに反射された固体光源5からの励起光の全てとを照明光として利用できる。これにより、光の利用効率を著しく高めることができ、高輝度化が可能となる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2011−129354号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上述した従来の光源装置100では、固体光源5からの励起光により励起された蛍光体層2からの蛍光と蛍光体層2で吸収されなかった励起光との比率が常に一定になり、それによって所定の色度の出射光を得ることを想定している。すなわち、蛍光体層2からの蛍光と蛍光体層2によって反射される励起光との比率によって定まる発光色度を調整できるようになっていなかった。

【0008】

本発明は、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層とを有する光源装置において、光源装置から外部に放出される出射光の発光色度を調整することの可能な光源装置、発光色度調整方法、光源装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記目的を達成するために、請求項1記載の発明は、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えていることを特徴としている。

【0010】

また、請求項2記載の発明は、請求項1記載の光源装置において、前記蛍光体層と前記加熱部との間に、前記蛍光体層と前記加熱部とを接合する接合部が設けられていることを特徴としている。

【0011】

また、請求項3記載の発明は、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えている光源装置において、前記加熱部の加熱温度を調整して前記蛍光体層の温度を調整し、前記可視光によって励起された前記蛍光体層からの蛍光の強度と前記蛍光体層で吸収されなかった励起光の強度との比率を変化させ、前記光源装置の発光色度を調整することを特徴としている。

【0012】

また、請求項4記載の発明は、加熱部の上方に蛍光体層を形成する工程と、前記加熱部を加熱して前記蛍光体層と接合する工程と、を備えることを特徴としている。

【0013】

また、請求項5記載の発明は、請求項4記載の光源装置の製造方法において、さらに、前記加熱部と前記蛍光体層との間に接合部を形成する工程を備え、前記加熱部と前記蛍光体層は前記接合部を介して接合することを特徴としている。

【発明の効果】

【0014】

請求項1乃至請求項3記載の発明によれば、可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えており、前記加熱部の加熱温度を調整して前記蛍光体層の温度を調整し、前記可視光によって励起された前記蛍光体層からの蛍光の強度と前記蛍光体層で吸収されなかった励起光の強度との比率を変化させ、前記光源装置の発光色度を調整することで、光源装置から外部に放出される出射光の発光色度を調整することができる。

【0015】

また、請求項4、請求項5記載の発明によれば、加熱部の上方に蛍光体層を形成する工程と、前記加熱部を加熱して前記蛍光体層と接合する工程と、を備えることにより、外部に放出される出射光の発光色度を調整することの可能な光源装置を製造することができる。

【図面の簡単な説明】

【0016】

【図1】特許文献1の光源装置を示す図である。

【図2】本発明の光源装置の一構成例を示す図である。

【図3】加熱温度による蛍光体の温度消光の度合いを示す図である。

【図4】加熱部および加熱温度調整手段の具体例を示す図である。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施形態を図面に基づいて説明する。

【0018】

図2(a),(b)は、本発明の光源装置の一構成例を示す図である。なお、図2(a)は全体の正面図、図2(b)は蛍光体層が設けられている部分の平面図であり、図2(a),(b)において、図1(a),(b)と同様の箇所には同じ符号を付している。図2(a),(b)を参照すると、この光源装置20は、可視光を発する固体光源5と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層2とを備え、固体光源5と蛍光体層2とが空間的に離れて配置されている。

【0019】

ここで、固体光源5には、可視光領域に発光波長をもつ発光ダイオードや半導体レーザーなどが使用可能である。

【0020】

より具体的に、固体光源5には、例えば、GaN系の材料を用いた発光波長が約450nmの青色光を発光する発光ダイオードや半導体レーザーなどを用いることができる。この場合、蛍光体層2の蛍光体としては、波長が約440nmないし約470nmの青色光により励起されるものとして、例えば、赤色蛍光体には、CaAlSiN3:Eu2+ (Red CASN)、(Ca,Sr)AlSiN3:Eu2+、Ca2Si5N8:Eu2+、(Ca,Sr)2Si5N8:Eu2+、KSiF6:Mn4+、KTiF6:Mn4+等が用いられ、黄色蛍光体には、Y3Al5O12:Ce3+ (YAG:Ce)、(Sr,Ba)2SiO4:Eu2+、Cax(Si,Al)12(O,N)16:Eu2+ (Yellow alpha−SiAlON)等が用いられ、緑色蛍光体には、Lu3Al5O12:Ce3+、(Lu,Y)3Al5O12:Ce3+、Y3(Ga,Al)5O12:Ce3+、Ca3Sc2Si3O12:Ce3+、CaSc2O4:Eu2+、(Ba,Sr)2SiO4:Eu2+、Ba3Si6O12N2:Eu2+、(Si,Al)6(O,N)8:Eu2+ (Green beta−SiAlON)等を用いることができる。

【0021】

蛍光体層2としては、これらの蛍光体粉末をガラス中に分散させたものや、ガラス母体に発光中心イオンを添加したガラス蛍光体、樹脂などの結合部材を含まない蛍光体セラミックス等を用いることができる。蛍光体粉末をガラス中に分散させたものの具体例としては、上に列挙した組成の蛍光体粉末をP2O3、SiO2、B2O3、Al2O3などの成分を含むガラス中に分散したものが挙げられる。ガラス母体に発光中心イオンを添加したガラス蛍光体としては、Ce3+やEu2+を付活剤として添加したCa−Si−Al−O−N系やY−Si−Al−O−N系などの酸窒化物系ガラス蛍光体が挙げられる。蛍光体セラミックスとしては、上に列挙した組成の蛍光体組成からなり、樹脂成分を実質的に含まない焼結体が挙げられる。これらの中でも透光性を有する蛍光体セラミックスを使用することが望ましい。これは、焼結体中に光の散乱の原因となるポアや粒界の不純物がほとんど存在しないために透光性を有するに至った蛍光体セラミックスである。ポアや不純物は熱拡散を妨げる原因にもなるため、透光性セラミックスは高い熱伝導率を示す。このため蛍光体層として利用した場合には励起光や蛍光を拡散により失うことなく蛍光体層から取り出して利用でき、さらに蛍光体層で発生した熱を効率良く放散することができる。透光性を示さない焼結体でも出来るだけポアや不純物の少ないものが望ましい。ポアの残存量を評価する指標としては蛍光体セラミックスの比重の値を用いることができ、その値が計算される理論値に対して95%以上のものが望ましい。

【0022】

また、図2(a),(b)において、蛍光体層2の前記励起光が入射する側の面とは反対の面側(第一の面とは反対の側の第二の面側)には加熱部(ヒーター)21が設けられており、蛍光体層2は、加熱部21に接合部(接合層)22によって接合されている。また、この光源装置20には、加熱部21の加熱温度を調整する加熱温度調整手段23が設けられている。

【0023】

また、この光源装置20では、反射方式が採用されている。

【0024】

このように、図2(a),(b)の光源装置20では、反射方式を採用しているので、蛍光体層2からの蛍光の全てと、蛍光体層2で吸収されずに反射された固体光源5からの励起光の全てとを照明光として利用できる。これにより、光の利用効率を著しく高めることができ、高輝度化が可能となる。

【0025】

ところで、この光源装置20では、蛍光体層2の前記励起光が入射する側の面とは反対の面側には加熱部21が設けられ、また、加熱部21の加熱温度を調整する加熱温度調整手段23が設けられている。これにより、蛍光体層2を加熱する加熱部21の温度を加熱温度調整手段23により例えば25℃から300℃程度までの温度範囲内において調整して、蛍光体層2の温度を変化させることができる。この結果、蛍光体層2の温度消光の度合いが変化するため、固体光源5からの励起光により励起された蛍光体層2からの蛍光の強度と、蛍光体層2で吸収されずに反射された励起光の強度との比率が変化し、光源装置20から外部に放出される出射光の発光色度を調整することができる。

【0026】

ここで、蛍光体の温度消光とは、蛍光体の加熱温度を高めると蛍光体の蛍光強度が低下する現象のことであり、温度消光は蛍光体全般で見られる現象である。図3には、加熱温度による各蛍光体の温度消光の度合いが示されている。図3から、加熱温度による各蛍光体の温度消光の度合いは各蛍光体により異なり、150℃以上ではその差は顕著に現れてくる。また、図3から、加熱温度による各蛍光体の温度消光の度合いは、連続的に変化することがわかる。

【0027】

このようにして、例えば、蛍光体層2として黄色の蛍光を放出するYAG:Ce蛍光体セラミックス、固体光源5として青色レーザダイオードを採用した場合、加熱部21の加熱温度を変化させることによって、蛍光体層2の温度消光の度合いを連続的に変化させ、蛍光体層2から放出される黄色蛍光の強度と、固体光源5から蛍光体層2に照射され、反射される青色励起光の強度との比率を意図的に変えることができる。この結果、例えば黄味を帯びた白色光から青白光の範囲で、光源装置20から外部に放出される出射光の色度を調整できる。

【0028】

なお、図2(a),(b)の光源装置20において、加熱部21は、上記のように光源装置20の発光色度の調整時における蛍光体層2の加熱源としての役割と、後述のように光源装置20の製造時において蛍光体層2を加熱部21に接合部22を介して接合する際の加熱源としての役割と、接合部22に光透過性のものが用いられる場合に、蛍光体層2で発生した蛍光と蛍光体層2を透過した励起光を効率良く反射する反射層としての役割とを有している。このため、加熱部21には、速い昇温速度、高い到達温度、高い光反射特性と多数回の昇温後も光反射特性が変化しないことが求められる。この加熱部21には、金属やセラミックスが使用可能であるが、特にアルミナを用いたセラミックスヒーターが望ましい。

【0029】

図4には、加熱部21および加熱温度調整手段23の具体例が平面図で示されている。図4の例では、加熱部21は、接合部22に光透過性のものが用いられる場合には反射性のセラミックス31と、発熱体32と、リード線33とからなっている。ここで、反射性のセラミックス31としては、アルミナや窒化アルミなどの、高熱伝導性かつ高反射性のセラミックスを用いることができる。また、発熱体32には、Fe−Cr−Al系の金属発熱体、あるいは、Ni−Cr系の金属発熱体、あるいは、Pt、Mo、Ta、Wなどの高融点金属発熱体、あるいは、SiC、モリブデン−シリサイト、カーボンなどの非金属発熱体、などを用いることができる。なお、図4の例では、発熱体32は、セラミックス31の表面に接しているが、発熱体32は、セラミックス31の内部に含まれていても良い。また、リード線33には、金属導線(例えばニッケルリード線など)を用いることができる。このような加熱部21では、リード線33間に電圧Vを印加することで、発熱体32を発熱させることができ、リード線33間に印加する電圧Vを変化させることで、発熱体32の発熱温度を変化させることができる(加熱部21の加熱温度を変化させることができる)。この場合、加熱温度調整手段23は、リード線33間に印加する電圧Vを調整する(変化させる)電圧調整部として構成できる。

【0030】

また、図2(a),(b)の光源装置20において、接合部22は、蛍光体層2と加熱部21とを接合する役割と、蛍光体層2からの発光(蛍光、励起光)を反射するか、もくしは、蛍光体層2からの発光(蛍光、励起光)を透過して加熱部21で反射させる役割と、蛍光体層2と加熱部21との間で熱を効率良く伝達する役割とを有している。接合部22としては、樹脂やセラミックスなどが使用可能であるが、繰り返し200℃以上の高温にさらされる可能性があるため、セラミックスの使用が望ましい。すなわち、樹脂は、長期間の加熱にさらされるとガラス化が進み、クラックが生じる可能性があるためである。

【0031】

接合部22にセラミックスを用いる場合、そのセラミックスには、少なくとも焼成温度よりも低い軟化点を有するガラス粉末とアルミナなどの無機フィラー粉末を用いるガラス‐セラミックス複合系を用いることができる。ガラス粉末の組成の例としては、CaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−TiO2−ZnO、あるいは、BaO−Nd2O3−Bi2O3−TiO2、あるいは、BaO−R2O3−TiO2等が挙げられる。

【0032】

図2(a),(b)の光源装置20は、蛍光体層2と加熱部21との間に、蛍光体層2と加熱部21とを接合するための接合部22を設け、加熱部21を光源装置20の発光色度調整時の加熱温度よりも高い加熱温度(例えば900℃)に加熱温度調整手段(電圧調整部)23により設定して、蛍光体層2を接合部22を介して加熱部21に接合することにより、作製できる。

【0033】

図2(a),(b)の光源装置20の具体的な作製工程例(接合工程例)を以下に説明する。

【0034】

すなわち、先ず、CaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−Al2O3−SiO2−Bi2O3、あるいは、BaO−TiO2−ZnO、あるいは、BaO−Nd2O3−Bi2O3−TiO2、あるいは、BaO−R2O3−TiO2等の組成からなるガラス粉末と、アルミナなどの無機フィラー粉末と、有機バインダーと、可塑剤と、溶剤とを所定の比率で混合し、スラリーと呼ばれる液状混合物を作り、このスラリーを、ドクターブレード法によって成形し、シート状の成形物を得る。このようにして得られる成形物の厚みは、例えば20μmである。熱伝導性を高めるために、成形物の厚みは薄い方が望ましい。次いで、予め用意した、例えばアルミナセラミックヒーターなどの加熱部21の上に、上記シート状の成形物と蛍光体層2とを配置する。このとき、蛍光体層2、シート状の成形物、加熱部21の密着性を高めるため、所定の圧力で所定の時間加圧しても良い。次いで、加熱温度調整手段23により、加熱部21のリード線33間に所定の電圧Vを印加することで、加熱部21の加熱温度を例えば900℃程度にし、この状態を例えば1分間保持することで、図2(a)に示すように、蛍光体層2と加熱部21とを、シート状の成形物が加熱によってセラミックス化してできた接合部22を介して接合することができる。

【0035】

図2(a),(b)の光源装置20では、蛍光体層2と加熱部21との間に接合部22が設けられ、蛍光体層2と加熱部21とは接合部(接合層)22を介して接合されているが、蛍光体層2自体、あるいは、加熱部21自体に、接合部22としての機能をもたせることもできる。この場合には、接合部22を別途に設ける必要はなく、蛍光体層2と加熱部21とを直接に接合することができる。また、この場合の作製工程としては、加熱部21上に蛍光体層2を直接配置し、加熱部21を光源装置の発光色度調整時の加熱温度よりも高い加熱温度(例えば900℃程度)に加熱温度調整手段23により設定して、蛍光体層2を加熱部21に直接に接合することにより、作製できる。なお、この場合、加熱部21は、蛍光体層2における発光(固体光源5からの励起光により励起された蛍光体層2からの蛍光、および、蛍光体層2で吸収されなかった励起光)を効率良く反射する反射層としての役割を有している必要がある。

【0036】

また、本発明の上述した光源装置を所定のレンズ系などの光学部品と組み合わせることで、高輝度化が可能であり、かつ、照明光の発光色度を調整(微調整)可能な照明装置を提供できる。

【産業上の利用可能性】

【0037】

本発明は、車両用照明、プロジェクター、一般照明などに利用可能である。

【符号の説明】

【0038】

2 蛍光体層

5 固体光源

20 光源装置

21 加熱部

22 接合部

23 加熱温度調整手段

31 反射性のセラミックス

32 発熱体

33 リード線

【特許請求の範囲】

【請求項1】

可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えていることを特徴とする光源装置。

【請求項2】

請求項1記載の光源装置において、前記蛍光体層と前記加熱部との間に、前記蛍光体層と前記加熱部とを接合する接合部が設けられていることを特徴とする光源装置。

【請求項3】

可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えている光源装置において、前記加熱部の加熱温度を調整して前記蛍光体層の温度を調整し、前記可視光によって励起された前記蛍光体層からの蛍光の強度と前記蛍光体層で吸収されなかった励起光の強度との比率を変化させ、前記光源装置の発光色度を調整することを特徴とする発光色度調整方法。

【請求項4】

加熱部の上方に蛍光体層を形成する工程と、前記加熱部を加熱して前記蛍光体層と接合する工程と、を備えることを特徴とする光源装置の製造方法。

【請求項5】

請求項4記載の光源装置の製造方法において、さらに、前記加熱部と前記蛍光体層との間に接合部を形成する工程を備え、前記加熱部と前記蛍光体層は前記接合部を介して接合することを特徴とする光源装置の製造方法。

【請求項1】

可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えていることを特徴とする光源装置。

【請求項2】

請求項1記載の光源装置において、前記蛍光体層と前記加熱部との間に、前記蛍光体層と前記加熱部とを接合する接合部が設けられていることを特徴とする光源装置。

【請求項3】

可視光を発する固体光源と、第一の面とその反対側の第二の面とを有し、第一の面に前記可視光を受けて励起されて前記可視光よりも長波長の蛍光を発する少なくとも1種類の蛍光体を含む蛍光体層と、該蛍光体層の第二の面側に設けられ、前記蛍光体層を加熱する加熱部と、該加熱部の加熱温度を調整する加熱温度調整手段と、を備えている光源装置において、前記加熱部の加熱温度を調整して前記蛍光体層の温度を調整し、前記可視光によって励起された前記蛍光体層からの蛍光の強度と前記蛍光体層で吸収されなかった励起光の強度との比率を変化させ、前記光源装置の発光色度を調整することを特徴とする発光色度調整方法。

【請求項4】

加熱部の上方に蛍光体層を形成する工程と、前記加熱部を加熱して前記蛍光体層と接合する工程と、を備えることを特徴とする光源装置の製造方法。

【請求項5】

請求項4記載の光源装置の製造方法において、さらに、前記加熱部と前記蛍光体層との間に接合部を形成する工程を備え、前記加熱部と前記蛍光体層は前記接合部を介して接合することを特徴とする光源装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−105647(P2013−105647A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−249431(P2011−249431)

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月15日(2011.11.15)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]