光源

【課題】電子放出素子を用いた光源において、該電子放出素子からの電子放出に基づく蛍光体発光の利用率を高め、高輝度の発光を実現させる。

【解決手段】光源10Aは、透明基板40と、該透明基板40に対向して配置された固定基板82と、固定基板82の主面側に配列された複数の電子放出素子12とを有する。固定基板82の主面のうち、電子放出素子12が形成されていない部分に光反射膜120が形成されている。透明基板40の裏面のほぼ全面に透明電極122によるアノード電極124が形成され、該アノード電極124のうち、電子放出素子12と対向する位置に蛍光体126が形成されている。

【解決手段】光源10Aは、透明基板40と、該透明基板40に対向して配置された固定基板82と、固定基板82の主面側に配列された複数の電子放出素子12とを有する。固定基板82の主面のうち、電子放出素子12が形成されていない部分に光反射膜120が形成されている。透明基板40の裏面のほぼ全面に透明電極122によるアノード電極124が形成され、該アノード電極124のうち、電子放出素子12と対向する位置に蛍光体126が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、エミッタ部に形成された電極に対する駆動電圧の供給によってエミッタ部から電子を放出する電子放出素子を用いた光源(面光源を含む)に関する。

【背景技術】

【0002】

近時、電子放出素子は、駆動電極及びコモン電極を有し、フィールドエミッションディスプレイ(FED)やバックライトのような種々のアプリケーションに適用されている。FEDに適用する場合、複数の電子放出素子を二次元的に配列し、これら電子放出素子に対する複数の蛍光体を、所定の間隔をもってそれぞれ配置するようにしている。

【0003】

この電子放出素子の従来例としては、例えば特許文献1〜5があるが、いずれもエミッタ部に誘電体を用いていないため、対向電極間にフォーミング加工もしくは微細加工が必要となったり、電子放出のために高電圧を印加しなければならず、また、パネル製作工程が複雑で製造コストが高くなるという問題がある。

【0004】

そこで、エミッタ部を誘電体で構成することが考えられているが、誘電体からの電子放出として、以下の非特許文献1及び2にて諸説が述べられている。

【0005】

また、最近では、カーボンナノウォールを用いた光源の開発も進められている(例えば特許文献6及び7参照)。

【0006】

【特許文献1】特開平1−311533号公報

【特許文献2】特開平7−147131号公報

【特許文献3】特開2000−285801号公報

【特許文献4】特公昭46−20944号公報

【特許文献5】特公昭44−26125号公報

【特許文献6】特開2004−362960号公報

【特許文献7】特開2004−362959号公報

【非特許文献1】安岡、石井「強誘電体陰極を用いたパルス電子源」応用物理第68巻第5号、p546〜550(1999)

【非特許文献2】V.F.Puchkarev, G.A.Mesyats, On the mechanism of emission from the ferroelectric ceramic cathode, J.Appl.Phys., vol. 78, No. 9, 1 November, 1995, p. 5633-5637

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、これら電子放出素子を用いた光源において、該電子放出素子からの電子放出に基づく蛍光体発光の利用率を高め、高輝度の発光を実現させることができる光源を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1の発明に係る光源は、1以上の電子放出素子と、前記電子放出素子からの電子放出に基づく蛍光体発光を外部に導く透明基板と、前記透明基板に対向して配され、前記蛍光体発光を前記透明基板側へ反射させる光反射手段とを有することを特徴とする。

【0009】

この場合、電子放出素子からの電子放出に基づく蛍光体発光が光反射手段によって透明基板側へ反射されるため、光反射手段によって反射した光を表面発光(透明基板の前面からの発光)として利用することができる。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0010】

そして、第1の発明において、前記透明基板の前記光反射手段と対向する面に、透明電極によるアノード電極と蛍光体が形成されていてもよい。この場合、電子放出素子から放出された電子がアノード電極によって加速されて蛍光体に衝突し、蛍光体発光が生ずることとなる。

【0011】

また、第1の発明において、少なくとも前記蛍光体が部分的に形成され、該蛍光体の開口部から前記透明電極の一部が露出していてもよい。この場合、光反射手段によって反射された光は、蛍光体によって吸収されずに、蛍光体の開口部から透明基板を通して表面発光として外部に出射されることとなるため、蛍光体発光の利用率をさらに向上させることができる。

【0012】

また、第1の発明において、前記アノード電極と前記蛍光体がそれぞれ部分的に形成され、前記蛍光体及び前記アノード電極の開口部から前記透明基板の一部が露出していてもよい。この場合、光反射手段によって反射された光は、蛍光体やアノード電極によって吸収又は減衰されずに、蛍光体の開口部から透明基板を通して表面発光として外部に出射されることとなるため、蛍光体発光の利用率をさらに向上させることができる。

【0013】

また、第1の発明において、前記電子放出素子は、前記透明基板に対向し、且つ、前記透明基板の板面とほぼ平行な面に配されていてもよい。この場合、前記透明基板に対向して配された固定基板上に形成することが挙げられる。

【0014】

また、第1の発明において、前記電子放出素子は、前記透明基板の板面と平行でない面に配されていてもよい。この場合、前記透明基板に対向して配された固定基板と、少なくとも前記透明基板に対して板面がほぼ直角に位置関係で設けられた側板とを設け、前記電子放出素子を、前記側板の板面のうち、前記透明基板と前記固定基板との空間を臨む部分に形成することが挙げられる。

【0015】

また、第1の発明において、前記光反射手段は、前記固定基板上のうち、前記電子放出素子以外の部分に形成された光反射層及び/又は白色散乱層であってもよい。

【0016】

あるいは、前記固定基板が例えばガラス基板のような第2の透明基板であり、前記光反射手段は、前記第2の透明基板のうち、前記透明基板と反対側に配された光反射層及び/又は白色散乱層であってもよい。

【0017】

また、第1の発明において、前記透明基板に対向して配された固定基板を有し、前記固定基板の前記透明電極と対向する面に、アノード電極と蛍光体が形成されていてもよい。この場合、前記電子放出素子は、前記透明基板の前記固定基板と対向する面に形成されていてもよい。

【0018】

これにより、電子放出素子から放出された電子が固定基板に形成されたアノード電極によって加速されて蛍光体に衝突し、蛍光体発光が生ずることとなる。そして、この蛍光体発光が光反射手段によって透明基板側へ反射されるため、光反射手段によって反射した光を表面発光として利用することができる。

【0019】

前記構成において、前記透明基板のうち、前記固定基板と反対側の面であって、且つ、前記電子放出素子と対応する部分に光散乱部材が形成されていてもよい。この場合、光反射手段によって反射した光が、透明基板に形成された電子放出素子によって吸収あるいは減衰することになるが、外光が前記光散乱部材によって散乱して表面発光として利用されることになるため、前記電子放出素子による吸収あるいは減衰を埋め合わせることができ、透明基板に電子放出素子を形成することによる輝度の低下を抑えることができる。

【0020】

そして、第1の発明において、前記アノード電極が透明電極にて構成され、前記光反射手段は、前記固定基板と前記アノード電極との間に形成された光反射層及び/又は白色散乱層であってもよい。あるいは、前記光反射手段は、前記アノード電極が兼用していてもよい。例えばアノード電極が鏡面を有することにより、光反射層を兼用することができる。

【0021】

あるいは、前記固定基板が例えばガラス基板のような第2の透明基板であり、前記光反射手段は、前記第2の透明基板のうち、前記透明基板と反対側に配された光反射層及び/又は白色散乱層であってもよい。

【0022】

また、第1の発明において、前記電子放出素子は、前記透明基板の板面とのなす角が第1の所定角度の関係を有する第1の面に配され、前記アノード電極は、前記透明基板の板面とのなす角が第2の所定角度の関係を有する第2の面に配され、前記蛍光体は、前記アノード電極上であって、且つ、前記透明基板と前記電子放出素子の両方を臨む位置に配されていてもよい。

【0023】

この場合、第1の面に形成された電子放出素子から放出された電子が第2の面に形成されたアノード電極によって加速されて蛍光体に衝突し、蛍光体発光が生ずることとなる。そして、この蛍光体発光が光反射手段によって透明基板側へ反射されるため、光反射手段によって反射した光を表面発光として利用することができる。

【0024】

前記構成において、前記透明基板に対向して配された固定基板と、前記固定基板上に配され、前記第1の面と前記第2の面を構成する支持部材とを有するようにしてもよい。これにより、第1の面に電子放出素子を形成し、第2の面にアノード電極及び蛍光体を形成するという構成を容易に実現させることができる。

【0025】

そして、前記固定基板が例えばガラス基板のような第2の透明基板であり、前記光反射手段は、前記第2の透明基板のうち、前記透明基板と反対側に配された光反射層及び/又は白色散乱層であってもよい。

【0026】

次に、第2の発明に係る光源は、透明基板と、前記透明基板に対向して配された固定基板と、前記固定基板上に配された1以上の電子放出素子と、前記透明基板の前記固定基板と対向する面に形成された透明電極によるアノード電極及び第1の蛍光体と、前記固定基板上のうち、前記電子放出素子以外の部分に形成された補助電極及び第2の蛍光体とを有することを特徴とする。

【0027】

この場合、固定基板上に形成された電子放出素子から放出された電子が透明基板に形成されたアノード電極によって加速されて、透明基板側の第1の蛍光体に衝突し、蛍光体発光が生ずる。この蛍光体発光は表面発光として外部に出射される。また、前記電子放出素子から放出された電子が固定基板に形成された補助電極によって加速されて固定基板側の第2の蛍光体に衝突し、蛍光体発光が生ずることとなる。この蛍光体発光も表面発光として外部に出射されることになる。このように、透明基板側の第1の蛍光体の蛍光体発光による表面発光と、固定基板側の第2の蛍光体の蛍光体発光による表面発光とが合成されて出射されることになる。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0028】

そして、第2の発明において、前記補助電極は、前記第2の蛍光体での発光を前記透明基板側へ反射させる光反射手段として機能させるようにしてもよい。この場合、第2の蛍光体から固定基板側へ出射する蛍光体発光を補助電極にて反射させて透明基板側へ導くことができるため、蛍光体発光の利用率をさらに向上させることができる。

【0029】

また、第2の発明において、少なくとも前記第1の蛍光体が部分的に形成され、該第1の蛍光体の開口部から前記アノード電極の一部が露出していてもよいし、前記アノード電極と前記第1の蛍光体がそれぞれ部分的に形成され、前記第1の蛍光体及び前記アノード電極の開口部から前記透明基板の一部が露出していてもよい。

【0030】

これらの構成により、光反射手段によって反射された光は、第1の蛍光体やアノード電極によって吸収又は減衰されずに、第1の蛍光体の開口部から透明基板を通して表面発光として外部に出射されることとなるため、蛍光体発光の利用率をさらに向上させることができる。

【0031】

次に、第3の発明に係る光源は、1以上の電子放出素子と、前記電子放出素子からの電子放出に基づく蛍光体発光を外部に導く透明基板と、前記透明基板に対向して配され、アノード電極と蛍光体とを含む積層体とを有し、前記積層体は、前記蛍光体が前記透明基板に対向していることを特徴とする。

【0032】

この場合、電子放出素子から放出された電子が積層体に形成されたアノード電極によって加速されて、積層体に形成された蛍光体に衝突し、蛍光体発光が生ずる。この蛍光体発光は表面発光として外部に出射される。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0033】

そして、第3の発明において、前記電子放出素子は、前記透明基板の前記積層体と対向する面に形成され、前記積層体は、前記電子放出素子と対応する部分が曲げられ、該積層体の端部が前記透明基板に固定されていてもよい。

【0034】

あるいは、前記電子放出素子は、前記透明基板の板面と平行でない面に配され、前記積層体は、前記電子放出素子と対応する部分が曲げられ、該積層体の少なくとも1つの端部が前記透明基板に固定されていてもよい。

【0035】

この場合、前記透明基板に対して板面がほぼ直角に位置関係で設けられた側板を有し、前記電子放出素子は、前記側板の板面のうち、前記透明基板を臨む部分に形成され、前記積層体は、一方の端部が前記透明基板に固定され、他方の端部が前記側板に固定されていてもよい。

【発明の効果】

【0036】

以上説明したように、本発明に係る光源によれば、電子放出素子を用いた光源において、該電子放出素子からの電子放出に基づく蛍光体発光の利用率を高め、高輝度の発光を実現させることができる。

【発明を実施するための最良の形態】

【0037】

以下、本発明に係る光源の実施の形態例を図1〜図63を参照しながら説明する。

【0038】

本実施の形態に係る光源10は、液晶ディスプレイ用のバックライト等の画像表示を行うディスプレイに準拠した光源であって、図1に示すように、多数の電子放出素子12が例えば画素等の発光素子に対応してマトリックス状あるいは千鳥状に配列された発光部14と、該発光部14を駆動するための駆動回路16とを有する。

【0039】

この場合、1発光素子当たり1つの電子放出素子12を割り当ててもよいし、1発光素子当たり複数の電子放出素子12を割り当てるようにしてもよい。この実施の形態では、説明を簡単にするために、1発光素子当たり1つの電子放出素子12を割り当てた場合を想定して説明する。

【0040】

駆動回路16は、発光部14に対して行を選択するための複数の行選択線18が配線され、同じく発光部14に対してデータ信号Sdを供給するための複数の信号線20が配線されている。

【0041】

さらに、この駆動回路16は、行選択線18に選択的に選択信号Ssを供給して、例えば1行単位に電子放出素子12を順次選択する行選択回路22と、信号線20にパラレルにデータ信号Sdを出力して、行選択回路22にて選択された行(選択行)にそれぞれデータ信号Sdを供給する信号供給回路24と、入力される制御信号Sv(映像信号等)及び同期信号Scに基づいて行選択回路22及び信号供給回路24を制御する信号制御回路26とを有する。

【0042】

ここで、本実施の形態に係る光源10に使用される電子放出素子の2つの例(第1及び第2の具体例に係る電子放出素子12A及び12B)について図2〜図27Cを参照しながら説明する。

【0043】

第1の具体例に係る電子放出素子12Aは、図2に示すように、板状のエミッタ部30と、該エミッタ部30の表面に形成された上部電極32と、エミッタ部30の裏面に形成された下部電極34とを有する。このように、電子放出素子12Aは、エミッタ部30を上部電極32と下部電極34でサンドイッチした構造となっているため、容量性負荷となる。従って、この電子放出素子12は一種のコンデンサとしてみることができる。

【0044】

上部電極32と下部電極34間には、駆動回路16からの駆動電圧Vaが印加される。なお、上部電極32と下部電極34間への駆動電圧Vaの印加は、例えば図3Aに示すように、上部電極32に延びるリード電極36と下部電極34に延びるリード電極38を通じて行われる。

【0045】

そして、図2に示すように、この電子放出素子12Aを光源10として利用する場合は、上部電極32の上方に、例えばガラスやアクリル製の透明基板40が配置され、該透明基板40の裏面(上部電極32と対向する面)に、例えば透明電極にて構成されたアノード電極42が配置され、該アノード電極42には蛍光体44が塗布される。なお、アノード電極42にはバイアス電源46(バイアス電圧Vc)が抵抗Rを介して接続される。

【0046】

また、電子放出素子12Aは、当然のことながら、真空空間内に配置される。この電子放出素子12Aは、図2に示すように、電界集中ポイントAが存在するが、ポイントAは、上部電極32/エミッタ部30/真空が1つのポイントに存在する3重点を含むポイントとしても定義することができる。

【0047】

そして、雰囲気中の真空度は、102〜10-6Paが好ましく、より好ましくは10-3〜10-5Paである。

【0048】

このような範囲を選んだ理由は、低真空では、(1)空間内に気体分子が多いため、プラズマを生成し易く、プラズマが多量に発生され過ぎると、その正イオンが多量に上部電極32に衝突して損傷を進めるおそれや、(2)放出電子がアノード電極42に到達する前に気体分子に衝突してしまい、バイアス電圧Vcで十分に加速した電子による蛍光体44の励起が十分に行われなくなるおそれがあるからである。

【0049】

一方、高真空では、電界集中ポイントAから電子を放出し易いものの、構造体の支持、及び真空のシール部が大きくなり、小型化に不利になるという問題があるからである。

【0050】

ここで、エミッタ部30は誘電体にて構成される。誘電体は、好適には、比誘電率が比較的高い、例えば1000以上の誘電体を採用することができる。このような誘電体としては、チタン酸バリウムのほかに、ジルコン酸鉛、マグネシウムニオブ酸鉛、ニッケルニオブ酸鉛、亜鉛ニオブ酸鉛、マンガンニオブ酸鉛、マグネシウムタンタル酸鉛、ニッケルタンタル酸鉛、アンチモンスズ酸鉛、チタン酸鉛、マグネシウムタングステン酸鉛、コバルトニオブ酸鉛等、又はこれらの任意の組み合わせを含有するセラミックスや、主成分がこれらの化合物を50重量%以上含有するものや、前記セラミックスに対して更にランタン、カルシウム、ストロンチウム、モリブデン、タングステン、バリウム、ニオブ、亜鉛、ニッケル、マンガン等の酸化物、もしくはこれらのいずれかの組み合わせ、又は他の化合物を適切に添加したもの等を挙げることができる。

【0051】

例えば、マグネシウムニオブ酸鉛(PMN)とチタン酸鉛(PT)の2成分系nPMN−mPT(n,mをモル数比とする)においては、PMNのモル数比を大きくすると、キュリー点が下げられて、室温での比誘電率を大きくすることができる。

【0052】

特に、n=0.85〜1.0、m=1.0−nでは比誘電率3000以上となり好ましい。例えば、n=0.91、m=0.09では室温の比誘電率15000が得られ、n=0.95、m=0.05では室温の比誘電率20000が得られる。

【0053】

次に、マグネシウムニオブ酸鉛(PMN)、チタン酸鉛(PT)、ジルコン酸鉛(PZ)の3成分系では、PMNのモル数比を大きくする他に、正方晶と擬立方晶又は正方晶と菱面体晶のモルフォトロピック相境界(MPB:Morphotropic Phase Boundary)付近の組成とすることが比誘電率を大きくするのに好ましい。例えば、PMN:PT:PZ=0.375:0.375:0.25にて比誘電率5500、PMN:PT:PZ=0.5:0.375:0.125にて比誘電率4500となり、特に好ましい。更に、絶縁性が確保できる範囲内でこれらの誘電体に白金のような金属を混入して、誘電率を向上させるのが好ましい。この場合、例えば、誘電体に白金を重量比で20%混入させるとよい。

【0054】

また、エミッタ部30は、上述したように、圧電/電歪層や反強誘電体層等を用いることができるが、エミッタ部30として圧電/電歪層を用いる場合、該圧電/電歪層としては、例えば、ジルコン酸鉛、マグネシウムニオブ酸鉛、ニッケルニオブ酸鉛、亜鉛ニオブ酸鉛、マンガンニオブ酸鉛、マグネシウムタンタル酸鉛、ニッケルタンタル酸鉛、アンチモンスズ酸鉛、チタン酸鉛、チタン酸バリウム、マグネシウムタングステン酸鉛、コバルトニオブ酸鉛等、又はこれらのいずれかの組み合わせを含有するセラミックスが挙げられる。

【0055】

主成分がこれらの化合物を50重量%以上含有するものであってもよいことはいうまでもない。また、前記セラミックスのうち、ジルコン酸鉛を含有するセラミックスは、エミッタ部30を構成する圧電/電歪層の構成材料として最も使用頻度が高い。

【0056】

また、圧電/電歪層をセラミックスにて構成する場合、前記セラミックスに、更に、ランタン、カルシウム、ストロンチウム、モリブデン、タングステン、バリウム、ニオブ、亜鉛、ニッケル、マンガン等の酸化物、もしくはこれらのいずれかの組み合わせ、又は他の化合物を、適宜、添加したセラミックスを用いてもよい。また、前記セラミックスにSiO2、CeO2、Pb5Ge3O11もしくはこれらのいずれかの組み合わせを添加したセラミックスを用いてもよい。具体的には、PT−PZ−PMN系圧電材料にSiO2を0.2wt%、もしくはCeO2を0.1wt%、もしくはPb5Ge3O11を1〜2wt%添加した材料が好ましい。

【0057】

例えば、マグネシウムニオブ酸鉛とジルコン酸鉛及びチタン酸鉛とからなる成分を主成分とし、更にランタンやストロンチウムを含有するセラミックスを用いることが好ましい。

【0058】

圧電/電歪層は、緻密であっても、多孔質であってもよく、多孔質の場合、その気孔率は40%以下であることが好ましい。

【0059】

エミッタ部30として反強誘電体層を用いる場合、該反強誘電体層としては、ジルコン酸鉛を主成分とするもの、ジルコン酸鉛とスズ酸鉛とからなる成分を主成分とするもの、更にはジルコン酸鉛に酸化ランタンを添加したもの、ジルコン酸鉛とスズ酸鉛とからなる成分に対してジルコン酸鉛やニオブ酸鉛を添加したものが望ましい。

【0060】

また、この反強誘電体膜は、多孔質であってもよく、多孔質の場合、その気孔率は30%以下であることが望ましい。

【0061】

さらに、エミッタ部30にタンタル酸ビスマス酸ストロンチウム(SrBi2Ta2O9)を用いた場合、分極反転疲労が小さく好ましい。このような分極反転疲労が小さい材料は、層状強誘電体化合物で、(BiO2)2+(Am-1BmO3m+1)2-という一般式で表される。ここで、金属Aのイオンは、Ca2+、Sr2+、Ba2+、Pb2+、Bi3+、La3+等であり、金属Bのイオンは、Ti4+、Ta5+、Nb5+等である。さらに、チタン酸バリウム系、ジルコン酸鉛系、PZT系の圧電セラミックスに添加剤を加えて半導体化させることも可能である。この場合、エミッタ部30内で不均一な電界分布をもたせて、電子放出に寄与する上部電極32との界面近傍に電界集中を行うことが可能となる。

【0062】

また、圧電/電歪/反強誘電体セラミックスに、例えば鉛ホウケイ酸ガラス等のガラス成分や、他の低融点化合物(例えば酸化ビスマス等)を混ぜることによって、焼成温度を下げることができる。

【0063】

また、圧電/電歪/反強誘電体セラミックスで構成する場合、その形状はシート状の成形体、シート状の積層体、あるいは、これらを他の支持用基板に積層又は接着したものであってもよい。

【0064】

また、エミッタ部30に非鉛系の材料を使用する等により、エミッタ部30を融点もしくは蒸散温度の高い材料とすることで、電子もしくはイオンの衝突に対し損傷しにくくなる。

【0065】

そして、エミッタ部30を形成する方法としては、スクリーン印刷法、ディッピング法、塗布法、電気泳動法、エアロゾルデポジション法、パウダージェットデポジション法(大気圧下での微粒子の高速噴射成膜法)等の各種厚膜形成法や、イオンビーム法、スパッタリング法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種薄膜形成法を用いることができる。特に、圧電/電歪材料の粉末化したものを、エミッタ部30として形成し、これに低融点のガラスやゾル粒子を含浸する方法をとることが好ましい。この手法により、700℃あるいは600℃以下といった低温での膜形成が可能となる。

【0066】

ここで、上部電極32と下部電極34間のエミッタ部30の厚さdc(図2参照)の大きさについて説明すると、上部電極32と下部電極34間の電圧(駆動回路16から出力される駆動電圧Vaが上部電極32と下部電極34間に印加されることによって、該上部電極32と下部電極34間に現れる電圧)をVakとしたとき、E=Vak/dcで表される電界Eで分極反転あるいは分極変化が行われるように、前記厚さdcを設定することが好ましい。つまり、前記厚さdcが小さいほど、低電圧で分極反転あるいは分極変化が可能となり、低電圧駆動(例えば100V未満)で電子放出が可能となる。

【0067】

上部電極32は、以下に示す材料にて構成される。即ち、スパッタ率が小さく、真空中での蒸発温度が大きい導体が好ましい。例えば、Ar+で600Vにおけるスパッタ率が2.0以下で、蒸気圧1.3×10-3Paとなる温度が1800K以上のものが好ましく、白金、モリブデン、タングステン等がこれに該当する。また、高温酸化雰囲気に対して耐性を有する導体、例えば金属単体、合金、絶縁性セラミックスと金属単体との混合物、絶縁性セラミックスと合金との混合物等によって構成され、好適には、白金、イリジウム、パラジウム、ロジウム、モリブデン等の高融点貴金属や、銀−パラジウム、銀−白金、白金−パラジウム等の合金を主成分とするものや、白金とセラミック材料とのサーメット材料によって構成される。さらに好適には、白金のみ又は白金系の合金を主成分とする材料によって構成される。また、電極として、カーボン、グラファイト系の材料、例えば、ダイヤモンド薄膜、ダイヤモンドライクカーボン、カーボンナノチューブも好適に使用される。なお、電極材料中に添加されるセラミック材料の割合は、5〜30体積%程度が好適である。

【0068】

さらに、焼成後に薄い膜が得られる有機金属ペースト、例えば白金レジネートペースト等の材料を用いることが好ましい。また、分極反転疲労を抑制する酸化物電極、例えば酸化ルテニウム、酸化イリジウム、ルテニウム酸ストロンチウム、La1-xSrxCoO3(例えばx=0.3や0.5)、La1-xCaxMnO3、La1-xCaxMn1-yCoyO3(例えばx=0.2、y=0.05)、もしくはこれらを例えば白金レジネートペーストに混ぜたものが好ましい。

【0069】

上部電極32は、上記材料を用いて、スクリーン印刷、スプレー、コーティング、ディッピング、塗布、電気泳動法等の各種の厚膜形成法や、スパッタリング法、イオンビーム法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種の薄膜形成法による通常の膜形成法に従って形成することができ、好適には、前者の厚膜形成法によって形成するとよい。

【0070】

上部電極32の平面形状は、図3Aに示すように、楕円形状としてもよいし、図3Bに示す第1の変形例に係る電子放出素子12Aaのように、リング状にしてもよい。あるいは、図4に示す第2の変形例に係る電子放出素子12Abのように、くし歯状にしてもよい。

【0071】

上部電極32の平面形状をリング状やくし歯状にすることによって、電界集中ポイントAでもある上部電極32/エミッタ部30/真空の3重点が増え、電子放出効率を向上させることができる。

【0072】

上部電極32の厚みtc(図2参照)は、20μm以下がよく、好適には5μm以下であるとよい。もちろん、上部電極32の厚みtcを100nm以下にしてもよい。上部電極32の厚みtcを極薄(10nm以下)とした場合には、該上部電極32とエミッタ部30との界面から電子が放出されることになり、電子放出効率を更に向上させることができる。

【0073】

一方、下部電極34は、上部電極32と同様の材料及び方法によって形成されるが、好適には上記厚膜形成法によって形成する。下部電極34の厚さも、20μm以下であるとよく、好適には5μm以下であるとよい。

【0074】

エミッタ部30、上部電極32及び下部電極34をそれぞれ形成するたびに熱処理(焼成処理)することで、一体構造にすることができる。なお、上部電極32及び下部電極34の形成方法によっては、一体化のための熱処理(焼成処理)を必要としない場合もある。

【0075】

エミッタ部30、上部電極32及び下部電極34とを一体化させるための焼成処理に係る温度としては、500〜1400℃の範囲、好適には、1000〜1400℃の範囲とするとよい。さらに、膜状のエミッタ部30を熱処理する場合、高温時にエミッタ部30の組成が不安定にならないように、エミッタ部30の蒸発源と共に雰囲気制御を行いながら焼成処理を行うことが好ましい。

【0076】

また、エミッタ部30を適切な部材によって被覆し、エミッタ部30の表面が焼成雰囲気に直接露出しないようにして焼成する方法を採用してもよい。

【0077】

次に、電子放出素子12Aの電子放出原理について図2、図5〜図10Bを参照しながら説明する。先ず、駆動回路16から出力される駆動電圧Vaは、図5に示すように、上部電極32の電位が下部電極34の電位よりも高い電圧Va1が出力される期間T1と、上部電極32の電位が下部電極34の電位よりも低い電圧Va2が出力される期間T2とが繰り返される。ここで、期間T2で出力される電圧Va2を駆動パルスPdと記す。

【0078】

駆動パルスPdの振幅Vinは、電圧Va1から電圧Va2を差し引いた値(=Va1−Va2)で定義することができる。

【0079】

期間T1は、図6に示すように、上部電極32と下部電極34間に電圧Va1を印加してエミッタ部30を分極する期間である。電圧Va1としては、図5に示すように直流電圧でもよいが、1つのパルス電圧もしくはパルス電圧を複数回連続印加するようにしてもよい。ここで、期間T1は、分極処理を十分に行うために、期間T2よりも長くとることが好ましい。例えば、この期間T1としては100μsec以上が好ましい。これは、電圧Va1の印加時の消費電力及び上部電極32の損傷を防止する目的で、分極を行うための電圧Va1の絶対値を、電圧Va2の絶対値よりも小さく設定しているからである。

【0080】

また、電圧Va1及びVa2は、各々正負の極性に分極処理を確実に行うことが可能な電圧レベルであることが好ましく、例えばエミッタ部30の誘電体が抗電圧を有する場合、電圧Va1及びVa2の絶対値は、抗電圧以上であることが好ましい。

【0081】

そして、上部電極32と下部電極34間に所定レベルの振幅を有する駆動パルスPdが印加されることによって、図7に示すように、少なくともエミッタ部30の一部が分極反転あるいは分極変化される。ここで、分極反転あるいは分極変化される部位は、上部電極32の真下部分はもちろんのこと、真上に上部電極32を有しておらず、表面が露出した部分についても、上部電極32の近傍では、同様に分極反転あるいは分極変化が行われる。つまり、上部電極32の近傍で、エミッタ部30の表面が露出した部分は、分極のしみ出しが起きているからである。この分極反転あるいは分極変化によって、上部電極32とその近傍の双極子の正極側とで局所的な集中電界が発生することにより、上部電極32から1次電子が引き出され、上部電極32から引き出された前記1次電子がエミッタ部30に衝突して、該エミッタ部30から2次電子が放出される。

【0082】

この実施の形態のように、上部電極32、エミッタ部30及び真空の3重点Aを有する場合には、上部電極32のうち、3重点Aの近傍部分から1次電子が引き出され、この3重点Aから引き出された1次電子がエミッタ部30に衝突して、該エミッタ部30から2次電子が放出される。なお、上部電極32の厚みが極薄(〜10nm)である場合には、該上部電極32とエミッタ部30との界面から電子が放出されることになる。

【0083】

ここで、所定レベルの振幅を有する駆動パルスPdが印加されることによる作用を更に詳細に説明する。

【0084】

先ず、上部電極32と下部電極34間に所定レベルの振幅を有する駆動パルスPdが印加されることによって、上述したように、エミッタ部30から2次電子が放出されることになる。即ち、分極が反転あるいは変化されたエミッタ部30のうち、上部電極32の近傍に帯電する双極子が放出電子を引き出すこととなる。

【0085】

つまり、上部電極32のうち、エミッタ部30との界面近傍において局所的なカソードが形成され、エミッタ部30のうち、上部電極32の近傍の部分に帯電している双極子の+極が局所的なアノードとなって上部電極32から電子が引き出され、その引き出された電子のうち、一部の電子がアノード電極42(図2参照)に導かれて蛍光体44を励起し、外部に蛍光体発光として具現されることになる。また、前記引き出された電子のうち、一部の電子がエミッタ部30に衝突して、エミッタ部30から2次電子が放出され、該2次電子がアノード電極42に導かれて蛍光体44を励起することになる。

【0086】

ここで、2次電子の放出分布について図9を参照しながら説明する。図9に示すように、2次電子は、ほとんどエネルギーがゼロに近いものが大多数であり、エミッタ部30の表面から真空中に放出されると、周囲の電界分布のみに従って運動することになる。つまり、2次電子は、初速がほとんど0(m/sec)の状態から周囲の電界分布に従って加速される。このため、図2に示すように、エミッタ部30とアノード電極42間に電界Eaが発生しているとすると、2次電子は、この電界Eaに沿って、その放出軌道が決定される。つまり、直進性の高い電子源を実現させることができる。このような初速の小さい2次電子は、1次電子のクーロン衝突でエネルギーを得て、エミッタ部30の外へ飛び出した固体内電子である。

【0087】

ところで、図9からもわかるように、1次電子のエネルギーE0に相当するエネルギーをもった2次電子が放出されている。この2次電子は、上部電極32から放出された1次電子がエミッタ部30の表面近くで散乱したもの(反射電子)である。そして、本明細書内で述べている2次電子は、前記反射電子やオージェ電子も含んで定義するものとする。

【0088】

上部電極32の厚みが極薄(〜10nm)である場合、上部電極32から放出された1次電子は、上部電極32とエミッタ部30の界面で反射してアノード電極42に向かうことになる。

【0089】

ここで、図7に示すように、電界集中ポイントAでの電界の強さEAは、局所的なアノードと局所的なカソード間の電位差をV(la,lk)、局所的なアノードと局所的なカソード間の距離をdAとしたとき、EA=V(la,lk)/dAの関係がある。この場合、局所的なアノードと局所的なカソード間の距離dAは非常に小さいことから、電子放出に必要な電界の強さEAを容易に得ることができる(電界の強さEAが大きくなっていることを図7上では実線矢印によって示している)。これは、電圧Vakの低電圧化につながる。

【0090】

そして、上部電極32からの電子放出がそのまま進行すれば、ジュール熱によって蒸散して浮遊するエミッタ部30の構成原子が前記放出された電子によって正イオンと電子に電離され、この電離によって発生した電子がさらにエミッタ部30の構成原子等を電離するため、指数関数的に電子が増え、これが進行して電子と正イオンが中性的に存在すると局所プラズマとなる。なお、2次電子も前記電離を促進させることが考えられる。前記電離によって発生した正イオンが例えば上部電極32に衝突することによって、上部電極32が損傷することも考えられる。

【0091】

しかし、この電子放出素子12Aでは、図8に示すように、上部電極32から引き出された電子が、局所アノードとして存在するエミッタ部30の双極子の+極に引かれ、上部電極32の近傍におけるエミッタ部30の表面の負極性への帯電が進行することになる。その結果、電子の加速因子(局所的な電位差)が緩和され、2次電子放出に至るポテンシャルが存在しなくなり、エミッタ部30の表面における負極性の帯電が更に進行することになる。

【0092】

そのため、双極子における局所的なアノードの正極性が弱められ、局所的なアノードと局所的なカソード間の電界の強さEAが小さくなり(電界の強さEAが小さくなっていることを図8上では破線矢印によって示している)、電子放出は停止することになる。

【0093】

すなわち、図10Aに示すように、上部電極32と下部電極34間に印加される駆動電圧Vaとして、電圧Va1を例えば+100V、電圧Va2を例えば−100Vとしたとき、電子放出が行われたピーク時点P1における上部電極32と下部電極34間の電圧変化ΔVakは、20V以内(図10Bの例では10V程度)であってほとんど変化がない。そのため、正イオンの発生はほとんどなく、正イオンによる上部電極32の損傷を防止することができ、電子放出素子12Aの長寿命化において有利となる。

【0094】

ここで、エミッタ部30の絶縁破壊電圧として、少なくとも10kV/mmを有していることが好ましい。この例では、エミッタ部30の厚さdcを例えば20μmとしたとき、上部電極32と下部電極34間に−100Vの駆動電圧を印加しても、エミッタ部30が絶縁破壊に至ることはない。

【0095】

ところで、エミッタ部30から放出された電子が再びエミッタ部30に衝突したり、エミッタ部30の表面近傍での電離等によって、該エミッタ部30が損傷を受け、結晶欠陥を誘発し、構造的にも脆くなるおそれがある。

【0096】

そこで、エミッタ部30を、真空中での蒸発温度が大きい誘電体で構成することが好ましく、例えばPbを含まないBaTiO3等にて構成するようにしてもよい。これにより、エミッタ部30の構成原子がジュール熱によって蒸散しにくくなり、電子による電離の促進を妨げることができる。これは、エミッタ部30の表面を保護する上で有効となる。

【0097】

また、アノード電極42のパターン形状や電位を適宜変更したり、エミッタ部30とアノード電極42との間に図示しない制御電極等を配置することによって、エミッタ部30とアノード電極42間の電界分布を任意に設定することにより、2次電子の放出軌道を制御し易くなり、電子ビーム径の収束、拡大、変形も容易になる。

【0098】

次に、第2の具体例に係る電子放出素子12Bについて図11〜図27Cを参照しながら説明する。

【0099】

電子放出素子12Bは、図11に示すように、上部電極32に、エミッタ部30が露出される複数の貫通部48が形成されている。特に、エミッタ部30の表面は、誘電体の粒界による凹凸50が形成されており、上部電極32の貫通部48は、前記誘電体の粒界における凹部52に対応した部分に形成されている。図11の例では、1つの凹部52に対応して1つの貫通部48が形成される場合を示しているが、複数の凹部52に対応して1つの貫通部48が形成される場合もある。また、上部電極32の材料及び/又は焼成条件を調整することにより、貫通部48を微細化することが可能である。これにより、1つの凹部52に複数の貫通部48を形成したり、誘電体の粒界における凸部58上にも貫通部48を形成することが可能である。エミッタ部30を構成する誘電体の粒径は、0.1μm〜10μmが好ましく、さらに好ましくは2μm〜7μmである。図11の例では、誘電体の粒径を3μmとしている。

【0100】

さらに、この第2の具体例では、図12に示すように、上部電極32のうち、貫通部48の周部54におけるエミッタ部30と対向する面54aが、エミッタ部30から離間している。つまり、上部電極32のうち、貫通部48の周部54におけるエミッタ部30と対向する面54aとエミッタ部30との間にギャップ56が形成され、上部電極32における貫通部48の周部54が庇状(フランジ状)に形成された形となっている。従って、以下の説明では、「上部電極32の貫通部48の周部54」を「上部電極32の庇部54」と記す。なお、図11、図12、図14A、図14B、図15A、図15B、図17、図19、図24の例では、誘電体の粒界の凹凸50の凸部58の断面を代表的に半円状で示してあるが、この形状に限るものではない。

【0101】

また、この第2の具体例では、上部電極32の厚みtcを、0.01μm≦tc≦10μmとし、エミッタ部30の上面、すなわち、誘電体の粒界における凸部58の表面(凹部52の内壁面でもある)と、上部電極32の庇部54の下面54aとのなす角の最大角度θを、1°≦θ≦60°としている。また、エミッタ部30の誘電体の粒界における凸部58の表面(凹部52の内壁面)と、上部電極32の庇部54の下面54aとの間の鉛直方向に沿った最大間隔dを、0μm<d≦10μmとしている。

【0102】

さらに、この第2の具体例では、貫通部48の形状、特に、図13に示すように、上面から見た形状は孔60の形状であって、例えば円形状、楕円形状、トラック状のように、曲線部分を含むものや、四角形や三角形のように多角形状のものがある。図13の例では、孔60の形状として円形状の場合を示している。

【0103】

この場合、孔60の平均径は、0.1μm以上、10μm以下としている。この平均径は、孔60の中心を通るそれぞれ異なる複数の線分の長さの平均を示す。また、上部電極32の材料及び/又は焼成条件を調整することにより、貫通部48を微細化した場合、孔60の平均径を0.05μm以上、0.1μm以下とすることが可能である。このように、貫通部48を微細化、高集積化することにより、放出電子量及び電子放出効率の向上を図ることができる。

【0104】

なお、エミッタ部30の構成材料は、上述した第1の実施の形態に係る電子放出素子12Aと同様であるため、その説明を省略する。

【0105】

エミッタ部30を形成する方法としては、スクリーン印刷法、ディッピング法、塗布法、電気泳動法、エアロゾルデポジション法、パウダージェットデポジション法(大気圧下での微粒子の高速噴射成膜法)等の各種厚膜形成法や、イオンビーム法、スパッタリング法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種薄膜形成法を用いることができる。特に、圧電/電歪材料の粉末化したものを、エミッタ部30として形成し、これに低融点のガラスやゾル粒子を含浸する方法をとることが好ましい。この手法により、700℃あるいは600℃以下といった低温での膜形成が可能となる。

【0106】

上部電極32は、焼成後に薄い膜が得られる有機金属ペーストが用いられる。例えば白金レジネートペースト等の材料を用いることが好ましい。また、分極反転疲労を抑制する酸化物電極、例えば、酸化ルテニウム(RuO2)、酸化イリジウム(IrO2)、ルテニウム酸ストロンチウム(SrRuO3)、La1-xSrxCoO3(例えばx=0.3や0.5)、La1-xCaxMnO3(例えばx=0.2)、La1-xCaxMn1-yCoyO3(例えばx=0.2、y=0.05)、もしくはこれらを例えば白金レジネートペーストに混ぜたものが好ましい。また、白金レジネートペーストに金レジネートペーストやイリジウムレジネートペーストを混ぜたものも微細な貫通部48を形成し易く好ましい。

【0107】

また、上部電極32として、図14A及び図14Bに示すように、複数の鱗片状の形状を有する物質62(例えば黒鉛)の第1集合体64や、図15A及び図15Bに示すように、鱗片状の形状を有する物質62を含んだ導電性物質66の第2集合体68も好ましく用いられる。この場合、第1集合体64や第2集合体68でエミッタ部30の表面を完全に覆うのではなく、エミッタ部30が一部露出する貫通部48を複数設けて、エミッタ部30のうち、貫通部48を臨む部分を電子放出領域とする。

【0108】

上部電極32は、上記材料を用いて、スクリーン印刷、スプレー、コーティング、ディッピング、塗布、電気泳動法等の各種の厚膜形成法や、スパッタリング法、イオンビーム法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種の薄膜形成法による通常の膜形成法に従って形成することができ、好適には、前者の厚膜形成法によって形成するとよい。

【0109】

一方、下部電極34は、導電性を有する物質、例えば金属が用いられ、白金、モリブデン、タングステン等によって構成される。また、高温酸化雰囲気に対して耐性を有する導体、例えば金属単体、合金、絶縁性セラミックスと金属単体との混合物、絶縁性セラミックスと合金との混合物等によって構成され、好適には、白金、イリジウム、パラジウム、ロジウム、モリブデン等の高融点貴金属や、銀−パラジウム、銀−白金、白金−パラジウム等の合金を主成分とするものや、白金とセラミック材料とのサーメット材料によって構成される。さらに好適には、白金のみ又は白金系の合金を主成分とする材料によって構成される。

【0110】

また、下部電極34として、カーボン、グラファイト系の材料を用いてもよい。なお、電極材料中に添加されるセラミック材料の割合は、5〜30体積%程度が好適である。もちろん、上述した上部電極32と同様の材料を用いるようにしてもよい。

【0111】

下部電極34は、好適には上記厚膜形成法によって形成する。下部電極34の厚さは、20μm以下であるとよく、好適には5μm以下であるとよい。

【0112】

エミッタ部30、上部電極32及び下部電極34をそれぞれ形成するたびに熱処理(焼成処理)することで、一体構造にすることができる。

【0113】

エミッタ部30、上部電極32及び下部電極34を一体化させるための焼成処理に係る温度としては、500〜1400℃の範囲、好適には、1000〜1400℃の範囲とするとよい。さらに、膜状のエミッタ部30を熱処理する場合、高温時にエミッタ部30の組成が不安定にならないように、エミッタ部30の蒸発源と共に雰囲気制御を行いながら焼成処理を行うことが好ましい。

【0114】

焼成処理を行うことで、特に、上部電極32となる膜が例えば厚み10μmから厚み0.1μmに収縮すると同時に複数の孔等が形成されていき、結果的に、図11に示すように、上部電極32に複数の貫通部48が形成され、貫通部48の周部54が庇状に形成された構成となる。もちろん、上部電極32となる膜に対して事前(焼成前)にエッチング(ウェットエッチング、ドライエッチング)やリフトオフ等によってパターンニングを施した後、焼成するようにしてもよい。この場合、後述するように、貫通部48として切欠き形状やスリット形状を容易に形成することができる。

【0115】

なお、エミッタ部30を適切な部材によって被覆し、該エミッタ部30の表面が焼成雰囲気に直接露出しないようにして焼成する方法を採用してもよい。

【0116】

次に、電子放出素子12Bの電子放出原理について説明する。先ず、上部電極32と下部電極34との間に駆動電圧Vaが印加される。この駆動電圧Vaは、例えば、パルス電圧あるいは交流電圧のように、時間の経過に伴って、基準電圧(例えば0V)よりも高い又は低い電圧レベルから基準電圧よりも低い又は高い電圧レベルに急激に変化する電圧として定義される。

【0117】

また、エミッタ部30の上面と上部電極32と該電子放出素子12Bの周囲の媒質(例えば、真空)との接触箇所においてトリプルジャンクションが形成されている。ここで、トリプルジャンクションとは、上部電極32とエミッタ部30と真空との接触により形成される電界集中部として定義される。なお、前記トリプルジャンクションには、上部電極32とエミッタ部30と真空が1つのポイントとして存在する3重点も含まれる。雰囲気中の真空度は、102〜10-6Paが好ましく、より好ましくは10-3〜10-5Paである。

【0118】

第2の具体例では、トリプルジャンクションは、上部電極32の庇部54や上部電極32の周縁部に形成されることになる。従って、上部電極32と下部電極34との間に上述のような駆動電圧Vaが印加されると、上記したトリプルジャンクションにおいて電界集中が発生する。

【0119】

ここで、電子放出素子12Bの第1の電子放出方式について図16及び図17を参照しながら説明する。図16の第1の出力期間T1(第1段階)において、上部電極32に基準電圧(この場合、0V)よりも低い電圧V2が印加され、下部電極34に基準電圧よりも高い電圧V1が印加される。この第1の出力期間T1では、上記したトリプルジャンクションにおいて電界集中が発生し、上部電極32からエミッタ部30に向けて電子放出が行われ、例えばエミッタ部30のうち、上部電極32の貫通部48から露出する部分や上部電極32の周縁部近傍の部分に電子が蓄積される。すなわち、エミッタ部30が帯電することになる。このとき、上部電極32が電子供給源として機能する。

【0120】

次の第2の出力期間T2(第2段階)において、駆動電圧Vaの電圧レベルが急減に変化、すなわち、上部電極32に基準電圧よりも高い電圧V1が印加され、下部電極34に基準電圧よりも低い電圧V2が印加されると、今度は、上部電極32の貫通部48に対応した部分や上部電極32の周縁部近傍に帯電した電子は、逆方向へ分極反転したエミッタ部30の双極子(エミッタ部30の表面に負極性が現れる)により、エミッタ部30から追い出され、図17に示すように、エミッタ部30のうち、前記電子の蓄積されていた部分から、貫通部48を通じて電子が放出される。もちろん、上部電極32の外周部近傍からも電子が放出される。

【0121】

次に、第2の電子放出方式について説明する。先ず、図18の第1の出力期間T1(第1段階)において、上部電極32に基準電圧よりも高い電圧V3が印加され、下部電極34に基準電圧よりも低い電圧V4が印加される。この第1の出力期間T1では、電子放出のための準備(例えばエミッタ部30の一方向への分極等)が行われる。次の第2の出力期間T2(第2段階)において、駆動電圧Vaの電圧レベルが急減に変化、すなわち、上部電極32に基準電圧よりも低い電圧V4が印加され、下部電極34に基準電圧よりも高い電圧V3が印加されると、今度は、上記したトリプルジャンクションにおいて電界集中が発生し、この電界集中によって上部電極32から1次電子が放出され、エミッタ部30のうち、貫通部48から露出する部分並びに上部電極32の外周部近傍に衝突することとなる。これによって、図19に示すように、1次電子が衝突した部分から2次電子(1次電子の反射電子を含む)が放出される。すなわち、第2の出力期間T2の初期段階において、前記貫通部48並びに上部電極32の外周部近傍から2次電子が放出されることとなる。

【0122】

そして、この電子放出素子12Bにおいては、上部電極32に複数の貫通部48を形成したことから、各貫通部48並びに上部電極32の外周部近傍から均等に電子が放出され、全体の電子放出特性のばらつきが低減し、電子放出の制御が容易になると共に、電子放出効率が高くなる。

【0123】

また、第2の具体例では、上部電極32の庇部54とエミッタ部30との間にギャップ56が形成された形となることから、駆動電圧Vaを印加した際に、該ギャップ56の部分において電界集中が発生し易くなる。これは、電子放出の高効率化につながり、駆動電圧の低電圧化(低い電圧レベルでの電子放出)を実現させることができる。

【0124】

上述したように、第2の具体例では、上部電極32は、貫通部48の周部において庇部54が形成されることから、上述したギャップ56の部分での電界集中が大きくなることとも相俟って、上部電極32の庇部54から電子が放出され易くなる。これは、電子放出の高出力、高効率化につながり、駆動電圧Vaの低電圧化を実現させることができる。これにより、例えば電子放出素子12Bを多数並べて構成された光源10の高輝度化を図ることができる。

【0125】

また、上述した第1の電子放出方式(エミッタ部30に蓄積された電子を放出させる方式)や第2の電子放出方式(上部電極32からの1次電子をエミッタ部30に衝突させて2次電子を放出させる方式)のいずれにしても、上部電極32の庇部54がゲート電極(制御電極、フォーカス電子レンズ等)として機能するため、放出電子の直進性を向上させることができる。これは、電子放出素子12Bを多数並べて例えばディスプレイの電子源として構成した場合に、クロストークを低減する上で有利となる。

【0126】

このように、第2の具体例に係る電子放出素子12Bにおいては、高い電界集中を容易に発生させることができ、しかも、電子放出箇所を多くすることができ、電子放出について高出力、高効率を図ることができ、低電圧駆動(低消費電力)も可能となる。

【0127】

特に、第2の具体例では、エミッタ部30の少なくとも上面は、誘電体の粒界による凹凸50が形成され、上部電極32は、誘電体の粒界における凹部52に対応した部分に貫通部48が形成されるようにしたので、上部電極32の庇部54を簡単に実現させることができる。

【0128】

また、エミッタ部30の上面、すなわち、誘電体の粒界における凸部58の表面(凹部52の内壁面)と、上部電極32の庇部54の下面54aとのなす角の最大角度θを、1°≦θ≦60°とし、エミッタ部30の誘電体の粒界における凸部58の表面(凹部52の内壁面)と、上部電極32の庇部54の下面54aとの間の鉛直方向に沿った最大間隔dを、0μm<d≦10μmとしたので、これらの構成により、ギャップ56の部分での電界集中の度合いをより大きくすることができ、電子放出についての高出力、高効率、並びに駆動電圧の低電圧化を効率よく図ることができる。

【0129】

また、この第2の具体例では、貫通部48を孔60の形状としている。図12に示すように、エミッタ部30のうち、上部電極32と下部電極34(図11参照)間に印加される駆動電圧Vaに応じて分極が反転あるいは変化する部分は、上部電極32が形成されている直下の部分(第1の部分70)と、貫通部48の内周から貫通部48の内方に向かう領域に対応した部分(第2の部分72)であり、特に、第2の部分72は、駆動電圧Vaのレベルや電界集中の度合いによって変化することになる。従って、この第2の具体例では、孔60の平均径を、0.1μm以上、10μm以下としている。この範囲であれば、貫通部48を通じて放出される電子の放出分布にばらつきがほとんどなくなり、効率よく電子を放出することができる。

【0130】

さらに、上部電極32の材料として、Ptレジネートペーストを主体とした合金電極を適用し、焼成条件を調整すると、孔60の平均径を0.1μm未満とすることができる。特に、焼成時に昇温を急速に行うことにより、平均径0.1μm未満の孔60を高密度に形成することができ、特に好ましい。一方、孔60の平均径が10μmを超えると、エミッタ部30の前記貫通部48から露出した部分のうち、電子放出に寄与する部分(第2の部分)72の割合(占有率)が小さくなり、電子の放出効率が低下する。

【0131】

また、この第2の具体例においては、図20に示すように、電気的な動作において、上部電極32と下部電極34間に、エミッタ部30によるコンデンサC1と、各ギャップ56による複数のコンデンサCaの集合体とが形成された形となる。すなわち、各ギャップ56による複数のコンデンサCaは、互いに並列に接続された1つのコンデンサC2として構成され、等価回路的には、集合体によるコンデンサC2にエミッタ部30によるコンデンサC1が直列接続された形となる。

【0132】

実際には、集合体によるコンデンサC2にエミッタ部30によるコンデンサC1がそのまま直列接続されることはなく、上部電極32への貫通部48の形成個数や全体の形成面積等に応じて、直列接続されるコンデンサ成分が変化する。

【0133】

ここで、図21に示すように、例えばエミッタ部30によるコンデンサC1のうち、その25%が集合体によるコンデンサC2と直列接続された場合を想定して、容量計算を行ってみる。先ず、ギャップ56の部分は真空であることから比誘電率は1となる。そして、ギャップ56の最大間隔dを0.1μm、1つのギャップ56の部分の面積S=1μm×1μmとし、ギャップ56の数を10,000個とする。また、エミッタ部30の比誘電率を2000、エミッタ部30の厚みを20μm、上部電極32と下部電極34の対向面積を200μm×200μmとすると、集合体によるコンデンサC2の容量値は0.885pF、エミッタ部30によるコンデンサC1の容量値は35.4pFとなる。そして、エミッタ部30によるコンデンサC1のうち、集合体によるコンデンサC2と直列接続されている部分を全体の25%としたとき、該直列接続された部分における容量値(集合体によるコンデンサC2の容量値を含めた容量値)は0.805pFであり、残りの容量値は26.6pFとなる。

【0134】

これら直列接続された部分と残りの部分は並列接続されているから、全体の容量値は、27.5pFとなる。この容量値は、エミッタ部30によるコンデンサC1の容量値35.4pFの78%である。つまり、全体の容量値は、エミッタ部30によるコンデンサC1の容量値よりも小さくなる。

【0135】

このように、複数のギャップ56によるコンデンサCaの集合体については、ギャップ56によるコンデンサCaの容量値が相対的に小さいものとなり、エミッタ部30によるコンデンサC1との分圧から、印加電圧Vaのほとんどはギャップ56に印加されることになり、各ギャップ56において、電子放出の高出力化が実現される。

【0136】

また、集合体によるコンデンサC2は、エミッタ部30によるコンデンサC1に直列接続された構造となることから、全体の容量値は、エミッタ部30によるコンデンサC1の容量値よりも小さくなる。このことから、電子放出は高出力であり、全体の消費電力は小さくなるという好ましい特性を得ることができる。

【0137】

次に、上述した第2の具体例に係る電子放出素子12Bの3つの変形例について図22〜図24を参照しながら説明する。

【0138】

先ず、第1の変形例に係る電子放出素子12Baは、図22に示すように、貫通部48の形状、特に、上面から見た形状が切欠き74の形状である点で異なる。切欠き74の形状としては、図22に示すように、多数の切欠き74が連続して形成されたくし歯状の切欠き76が好ましい。この場合、貫通部48を通じて放出される電子の放出分布のばらつきを低減し、効率よく電子を放出する上で有利となる。特に、切欠き76の平均幅を、0.05μm以上、10μm以下とすることが好ましい。この平均幅は、切欠き74の中心線を直交するそれぞれ異なる複数の線分の長さの平均を示す。

【0139】

第2の変形例に係る電子放出素子12Bbは、図23に示すように、貫通部48の形状、特に、上面から見た形状がスリット78である点で異なる。ここで、スリット78とは、長軸方向(長手方向)の長さが短軸方向(短手方向)の長さの10倍以上であるものをいう。従って、長軸方向(長手方向)の長さが短軸方向(短手方向)の長さの10倍未満のものは孔60(図13参照)の形状として定義することができる。また、スリット78としては、複数の孔60が連通してつながったものも含まれる。この場合、スリット78の平均幅は、0.05μm以上、10μm以下とすることが好ましい。貫通部48を通じて放出される電子の放出分布のばらつきを低減し、効率よく電子を放出する上で有利になるからである。この平均幅は、スリット78の中心線を直交するそれぞれ異なる複数の線分の長さの平均を示す。

【0140】

第3の変形例に係る電子放出素子12Bcは、図24に示すように、エミッタ部30の上面のうち、貫通部48と対応する部分、例えば誘電体の粒界の凹部52にフローティング電極80が存在している点で異なる。この場合、フローティング電極80も電子供給源となることから、電子の放出段階(上述した第1の電子放出方式における第2の出力期間T2(図16参照))において、多数の電子を貫通部48を通じて外部に放出させることができる。この場合、フローティング電極80からの電子放出は、フローティング電極80/誘電体/真空のトリプルジャンクションにおける電界集中によるものが考えられる。

【0141】

ここで、第2の具体例に係る電子放出素子12Bの特性、特に、電圧−電荷量特性(電圧−分極量特性)について説明する。

【0142】

この電子放出素子12Bは、真空中において、図25の特性に示すように、基準電圧=0(V)を基準とした非対称のヒステリシス曲線を描く。

【0143】

この特性について説明すると、先ず、エミッタ部30のうち、電子が放出される部分を電子放出部と定義したとき、基準電圧が印加されるポイントp1(初期状態)では、前記電子放出部に電子がほとんど蓄積されていない状態となっている。その後、負電圧を印加すると、前記電子放出部において、エミッタ部30が分極反転した双極子の正電荷の量が増し、それに伴って、第1段階における上部電極32から電子放出部へ向けた電子放出が起きて、電子が蓄積されていくこととなる。負電圧のレベルを負方向に大きくしていくと、前記電子放出部への電子の蓄積に伴って、ある負電圧のポイントp2において正電荷の量と負電荷の量が平衡な状態となり、負電圧のレベルを負方向に大きくしていくと、さらに電子の蓄積量が増加し、これに伴って、負電荷の量が正電荷の量よりも多い状態となる。ポイントp3において電子の蓄積飽和状態となる。ここでの負電荷の量は、蓄積したまま残っている電子の量と、エミッタ部30が分極反転した双極子の負電荷の量の合計である。

【0144】

その後、負電圧のレベルを小さくしていき、さらに、基準電圧を超えて正電圧を印加していくと、ポイントp4において、第2段階における電子の放出が開始される。この正電圧を正方向に大きくすれば、電子の放出量が増加し、ポイントp5では、正電荷の量と負電荷の量が平衡な状態となる。そして、ポイントp6では、蓄積されていた電子がほとんど放出され、正電荷の量と負電荷の量の差が初期状態とほぼ同じになる。すなわち、電子の蓄積はほとんどなくなり、エミッタ部30が分極した双極子の負電荷のみが電子放出部に現れている状態である。

【0145】

そして、この特性の特徴ある部分は、以下の点である。

【0146】

(1)正電荷の量と負電荷の量が平衡な状態であるポイントp2における負電圧をV1、ポイントp5における正電圧をV2としたとき、

|V1|<|V2|

である。

【0147】

(2)より詳しくは、1.5×|V1|<|V2|である。

【0148】

(3)ポイントp2における正電荷の量と負電荷の量の変化の割合をΔQ1/ΔV1、ポイントp5における正電荷の量と負電荷の量の変化の割合をΔQ2/ΔV2としたとき、

(ΔQ1/ΔV1)>(ΔQ2/ΔV2)

である。

【0149】

(4)電子が蓄積飽和状態となる電圧をV3、電子の放出が開始される電圧をV4としたとき、

1≦|V4|/|V3|≦1.5

である。

【0150】

次に、図25の特性を電圧−分極量特性の立場で説明する。初期状態において、エミッタ部30が一方向に分極されて、例えば双極子の負極がエミッタ部30の上面に向いた状態(図26A参照)となっている場合を想定して説明する。

【0151】

先ず、図25に示すように、基準電圧(例えば0V)が印加されるポイントp1(初期状態)では、図26Aに示すように、双極子の負極がエミッタ部30の上面に向いた状態となっていることから、エミッタ部30の上面には電子がほとんど蓄積されていない状態となっている。

【0152】

その後、負電圧を印加し、該負電圧のレベルを負方向に大きくしていくと、負の抗電圧を超えたあたり(図25のポイントp2参照)から分極が反転しはじめ、図25のポイントp3にて全ての分極が反転することになる(図26B参照)。この分極反転によって、上記したトリプルジャンクションにおいて電界集中が発生し、第1段階における上部電極32からエミッタ部30に向けた電子放出が起こり、例えばエミッタ部30のうち、上部電極32の貫通部48から露出する部分や上部電極32の周縁部近傍の部分に電子が蓄積される(図26C参照)。特に、上部電極32から、エミッタ部30のうち、上部電極32の貫通部48から露出する部分に向けて電子が放出(内部放出)されることになる。そして、図25のポイントp3において電子の蓄積飽和状態となる。

【0153】

その後、負電圧のレベルを小さくしていき、さらに、基準電圧を超えて正電圧を印加していくと、ある電圧レベルまでは、エミッタ部30の上面の帯電状態が維持される(図27A参照)。正電圧のレベルをさらに大きくいくと、図25のポイントp4の直前において、双極子の負極がエミッタ部30の上面に向き始める領域が発生し(図27B参照)、さらに、レベルを上げて図25のポイントp4以降において、双極子の負極によるクーロン反発力により、電子の放出が開始される(図27C参照)。この正電圧を正方向に大きくすれば、電子の放出量が増加し、正の抗電圧を超えたあたり(ポイントp5)から分極が再び反転する領域が拡大して、ポイントp6では、蓄積されていた電子がほとんど放出され、このときの分極量は初期状態の分極量とほぼ同じになる。

【0154】

そして、この電子放出素子12Bの特性の特徴ある部分は、以下の点となる。

【0155】

(A)負の抗電圧をv1、正の抗電圧をv2としたとき、

|v1|<|v2|

である。

【0156】

(B)より詳しくは、1.5×|v1|<|v2|である。

【0157】

(C)負の抗電圧v1を印加した際における分極の変化の割合をΔq1/Δv1、正の抗電圧v2を印加した際における分極の変化の割合をΔq2/Δv2としたとき、

(Δq1/Δv1)>(Δq2/Δv2)

である。

【0158】

(D)電子が蓄積飽和状態となる電圧をv3、電子の放出が開始される電圧をv4としたとき、

1≦|v4|/|v3|≦1.5

である。

【0159】

この電子放出素子12Bは、上述のような特性を有することから、複数の発光素子に応じて配列された複数の電子放出素子12Bを有し、各電子放出素子12Bからの電子放出によって発光を行う光源10に簡単に適用させることができる。

【0160】

次に、上述した電子放出素子12(第1及び第2の具体例に係る電子放出素子12A及び12B)を使用した本実施の形態に係る光源10の好ましい構成例について図28〜図35を参照しながら説明する。

【0161】

この実施の形態に係る光源10は、図28に示すように、上述した透明基板40と、一方の板面が透明基板40の裏面に対向して配された固定基板82とを有する。透明基板の裏面には上述したように透明電極によるアノード電極42と蛍光体44が形成されている。また、固定基板82の主面には、例えば図38に示すような複数の電子放出素子12が二次元的に配列されている。なお、透明基板40と固定基板82間は真空とされている。

【0162】

電子放出素子12の二次元配列は、例えば図29に示すように、矩形状の複数の電子放出ユニット84(後述する)を二次元的に配列することにより形成することができる。

【0163】

この電子放出ユニット84は、図30に示すように、1つの強誘電体シート86(エミッタ部30)の上面に例えば16個の上部電極32が例えばマトリックス状に配列され、強誘電体シート86の下面のうち、前記上部電極32と対応する箇所にそれぞれ下部電極34(図示せず)が形成されて構成されている。つまり、1つの電子放出ユニット84に16個の電子放出素子12がマトリックスに配列された形態となっている。

【0164】

特に、図30の例では、16個の上部電極32が4行4列に配列され、各行における4つの上部電極32がそれぞれリード線88を介して電気的に接続され、最も左側に存する4列目における4つの上部電極32がそれぞれリード線90を介して電気的に接続されている。下部電極34においても同様の配列と電気的接続がなされている。

【0165】

そして、固定基板82の主面に複数の下部電極配線92が形成され、これら複数の下部電極配線92が形成された固定基板82の主面に枠体94が設置される。枠体94は、列方向及び行方向に配列された複数の堰96によって複数の升目が例えばマトリックス状に配列された形態を有し、各升目にそれぞれ電子放出ユニット84が挿入設置されている。各升目の大きさ(平面形状)は1つの電子放出ユニット84の平面形状よりもわずかに大きく設定され、各電子放出ユニット84をそれぞれ升目内に挿入設置し易い構成にしている。なお、図29及び図30は、下部電極配線92が見えるように、いくつかの電子放出ユニット84を取り外して図示してある。

【0166】

図30に示すように、枠体94の堰96上には上部電極配線98が形成され、さらに、下部電極配線92のコモンリード線100と上部電極配線98のコモンリード線102が固定基板82の1つの側面に引き出されている。

【0167】

また、上部電極配線98と各電子放出ユニット84における上部電極32との電気的接続は、4列目の上部電極32から延びるリード線104とこれら4列目の上部電極32に近接する堰96上に配線された上部電極配線98とが導電ペースト106によって電気的に接続されることで行われる。

【0168】

下部電極配線92と各電子放出ユニット84における下部電極34(図示せず)との電気的接続は、固定基板82の主面に形成された下部電極配線92と、下部電極34が導体ペースト(図示せず)等で電気的に接続されることで行われる。

【0169】

そして、図28に示すように、各電子放出ユニット84における複数の電子放出素子12から放出された電子が透明基板40の裏面に形成された蛍光体(図示せず)に当たることによって、蛍光体が励起して外部に蛍光体発光として具現されることになる。

【0170】

この実施の形態に係る光源10においては、各電子放出ユニット84での電子励起による蛍光体発光を効率よく行わせることができ、LEDの発光効率以上の発光効率を実現させることができる。しかも、水銀を用いる必要がないため、環境に対する負荷が低いという利点もある。

【0171】

上述の例では、16個の電子放出素子12が形成された電子放出ユニット84を使用した例を示したが、その他、図31に示す第1の変形例に係る光源10aのように、強誘電体チップ108を使用した電子放出素子12を配列するようにしてもよい。

【0172】

すなわち、この第1の変形例に係る光源10aでは、固定基板82に、下部電極配線92と上部電極配線98がそれぞれ間を置いて隣接して形成され、これら下部電極配線92と上部電極配線98を跨ぐようにそれぞれ複数の電子放出素子12が設置されている。各電子放出素子12は、強誘電体チップ108(エミッタ部30)の上面に上部電極32が形成され、強誘電体チップ108の下面に下部電極34(図示せず)が形成された形態を有する。そして、上部電極32と上部電極配線98とが導電ペースト110によって電気的に接続され、下部電極34(図示せず)と下部電極配線92とが導電ペースト112によって電気的に接続されている。

【0173】

上述の例では、全ての電子放出素子12を含む1つの発光部14を有し、該発光部14に対して1つの駆動回路16を接続するようにしたが、その他、図32の第2の変形例に係る光源10bのように、2以上の面光源部Z1〜Z6を有するようにしてもよい。図32の例では、6つの面光源部Z1〜Z6を具備させた場合を示す。各面光源部Z1〜Z6は、複数の電子放出素子12が二次元的に配列されて構成され、それぞれ独立に駆動回路16が接続されている。

【0174】

これによって、面光源部Z1〜Z6単位に発光/消光を制御することができ、段階的な調光(デジタル的な調光)を行うことができる。特に、各面光源部Z1〜Z6にそれぞれ独立に接続される駆動回路16に変調回路を設けることによって、各面光源部Z1〜Z6の発光分布をそれぞれ独立に制御することができる。つまり、デジタル的な調光に加えて、アナログ的な調光を実現でき、きめ細かな調光を行うことができる。

【0175】

図32の例では、各面光源部Z1〜Z6の面積をそれぞれ同じにした場合を示したが、各面光源部Z1〜Z6の面積を異ならせるようにしてもよい。例えば図33に示す第3の変形例に係る光源10cでは、第1及び第6の面光源部Z1及びZ6をそれぞれ横長で、且つ、長辺の長い長方形状とし、第2及び第5の面光源部をそれぞれ縦長で、且つ、長辺が第1及び第6の面光源部Z1及びZ6よりも短い長方形状とし、第3及び第4の面光源部をそれぞれ横長で、且つ、長辺が第1及び第6の面光源部Z1及びZ6よりも短い長方形状とした場合を示す。

【0176】

また、図34に示す第4の変形例に係る光源10dのように、各面光源部Z1〜Z6に含まれる複数の電子放出素子12をそれぞれ2つのグループ(第1及び第2のグループG1及びG2)に分け、各面光源部Z1〜Z6において、第1のグループに含まれる電子放出素子12の発光時に、該第1のグループG1に含まれる電子放出素子12の電力を、第2のグループG2に含まれる電子放出素子12に回収し、第2のグループG2に含まれる電子放出素子12の発光時に、該第2のグループG2に含まれる電子放出素子12の電力を、第1のグループG1に含まれる電子放出素子12に回収するようにしてもよい。

【0177】

あるいは、図35に示す第5の変形例に係る光源10eのように、6つの面光源部Z1〜Z6を2つのグループ(第1及び第2のグループG1及びG2)に分け、第1のグループG1に関する面光源部Z1〜Z3の各電子放出素子12の発光時に、これら電子放出素子12の電力を、第2のグループG2に関する面光源部Z4〜Z6の電子放出素子12に回収し、第2のグループG2に関する面光源部Z4〜Z6の各電子放出素子12の発光時に、これら電子放出素子12の電力を、第1のグループG1に関する面光源部Z1〜Z3の電子放出素子12に回収するようにしてもよい。

【0178】

上述した第2〜第5の変形例に係る光源10b〜10eでは、発光部14を6つの面光源部Z1〜Z6に分離した例を示したが、面光源部の数は任意に設定することができる。

【0179】

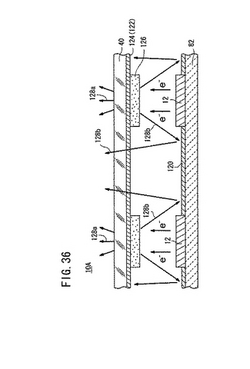

ここで、本実施の形態に係る光源10の具体例について図36〜図57を参照しながら説明する。

【0180】

先ず、第1の具体例に係る光源10Aは、図36に示すように、透明基板40と、該透明基板40に対向して配置された固定基板82と、固定基板82の主面(透明基板40と対向する面)側に配列された複数の電子放出素子12とを有する。

【0181】

固定基板82の主面のうち、電子放出素子12が形成されていない部分に光反射膜120が形成されている。透明基板40の裏面(固定基板82と対向する面)のほぼ全面に透明電極122によるアノード電極124が形成され、該アノード電極124のうち、電子放出素子12と対向する位置に蛍光体126が形成されている。光反射膜120の構成材料としては、金属膜や白色散乱体が好ましく用いられる。金属膜の形成法は、蒸着法のほか、金属箔を貼り付ける方法でもよい。金属膜としては、特に、Ag、Alが好ましい。反射率が高く、適度な柔軟性を有するからである。

【0182】

電子放出素子12と蛍光体126の配列パターンとしては、例えば図37に示すように、複数の電子放出素子12をマトリックス状に配列し、さらに、蛍光体126を列方向に沿ってストライプ状に形成するようにしてもよいし、例えば図38に示すように、複数の電子放出素子12を千鳥状に配列し、これら電子放出素子12に対応した位置に蛍光体126をそれぞれ独立に形成するようにしてもよい。

【0183】

そして、図36に示すように、各電子放出素子12から放出された電子が透明基板40の裏面に形成された蛍光体126に当たることによって、蛍光体126が励起して外部に蛍光体発光として具現される。このとき、一部の光(例えば参照符号128aで示す光)はアノード電極124及び透明基板40を透過する。また、別の一部の光(例えば参照符号128bで示す光)は固定基板82側へ進行するが、光反射膜120にて全反射されてアノード電極124及び透明基板40を透過することとなる。一般的に、蛍光体126への放出電子の侵入深さが、蛍光体126の膜厚に比べて小さいため、放出電子が照射される蛍光体面からの発光128bは、放出電子が照射される蛍光体面の反対側からの発光128aに比べて、蛍光体126による吸収を介さないため、光量が大きい。従って、発光128bを利用することは、高輝度、高効率という効果をもたらす。

【0184】

電子放出素子12は、放出電子の直進性が優れていることから、蛍光体126をパターン化して電子放出素子12に対応する位置に形成しても、電子放出素子12からの放出電子を効率よく蛍光体126に当てることが可能となる。しかも、蛍光体126が形成されていない部分を通じて光反射膜120からの全反射光128bが透過するため、蛍光体126にて励起した蛍光体発光を透明基板40の表面からの発光として有効に、且つ、高効率に利用することができる。つまり、蛍光体126の開口部(蛍光体126が形成されていない部分)を有効に利用することができる。このように、電子放出素子12の直上に位置する開口部からも発光が得られるので、固定基板82上に電子放出素子12を敷き詰めず、ある一定の間隔をもって配置するだけで、高輝度で、且つ、均一な面発光が得られる。従って、電子放出素子12の駆動電力が低減できることから、高効率な発光が得られる。また、電子放出素子12の個数の低減を図り、光源製作コストの削減という効果も得られる。

【0185】

また、上述のように電子放出素子12は放出電子の直進性が優れていることから、蛍光体126の形成パターンと電子放出素子12の形成パターンをほぼ同じ又は相似形にすることができ、蛍光体126のパターン設計が容易になる。

【0186】

次に、第2の具体例に係る光源10Bは、図39に示すように、第1の具体例に係る光源10Aとほぼ同様の構成を有するが、アノード電極124がパターン化され、蛍光体126に対応した位置に形成されている点で異なる。

【0187】

この場合、上述した第1の具体例では、反射光128bが蛍光体126の形成されていない部分(開口部)を透過する際、アノード電極124によってある程度の減衰が生じると予想されるが、この第2の具体例では、蛍光体126の形成されていない部分(開口部)にはアノード電極124も存在しないことから、反射光128bをほぼ減衰なく透明基板40の外方へ導くことができ、反射光128bの有効利用の点で優れる。

【0188】

次に、第3の具体例に係る光源10Cは、図40に示すように、第1の具体例に係る光源10Aとほぼ同様の構成を有するが、固定基板82が例えばガラス基板のような第2の透明基板130であって、光反射膜120が第2の透明基板130の後部(透明基板40とは反対側の面あるいは該面に近接する位置)に配されている点で異なる。もちろん、光反射膜120に代えて光反射板132でも構わない。光反射板132としては、金属板の主面を鏡面化したものを使用することができる。

【0189】

この場合、第2の透明基板130側へ進行した光128bは、第2の透明基板130を透過した後、光反射膜120にて全反射され、さらに第2の透明基板130を透過して、その後、アノード電極124及び透明基板40を透過することとなる。この第3の具体例においても、上述した第1の具体例と同様の効果を奏する。もちろん、第2の具体例と同様に、アノード電極124をパターン化してもよい。

【0190】

次に、第4の具体例に係る光源10Dは、図41に示すように、第1の具体例に係る光源10Aとほぼ同様の構成を有するが、アノード電極124が透明電極122ではなく、例えばワイヤ電極134にて構成されている点と、このワイヤ電極134によるアノード電極124に蛍光体126が塗られている点で異なる。ワイヤ電極134は透明基板40の裏面に金属膜(例えばアルミニウム膜)を印刷することで形成することができる。また、蛍光体126は、導電性フリットを含んだものを使用するとよい。

【0191】

この第4の具体例においても、第3の具体例と同様に、反射光128bの有効利用を図ることができる。

【0192】

次に、第5の具体例に係る光源10Eは、図42に示すように、第1の具体例に係る光源10Aとほぼ同様の構成を有するが、幅の狭い蛍光体126が多数配列されている点で異なる。この場合、蛍光体126の配列形態としては、蛍光体126の配列ピッチを等ピッチにする形態や、電子放出素子12に対応する部分の配列ピッチを狭くし、電子放出素子12に対応しない部分の配列ピッチを広くする形態等がある。もちろん、蛍光体126は、ストライプ状としてもよいし、島状にしてもよい。この第5の具体例においても、上述した第1の具体例と同様の効果を奏する。

【0193】

次に、第6の具体例に係る光源10Fは、図43に示すように、第5の具体例に係る光源10Eとほぼ同様の構成を有するが、アノード電極124も蛍光体126と同じようにパターン化されている点で異なる。この場合、第3の具体例と同様に、反射光128bの有効利用を図ることができる。

【0194】

次に、第7の具体例に係る光源10Gは、図44に示すように、第3の具体例に係る光源10Cとほぼ同様の構成を有するが、透明基板40に対してほぼ直角の位置関係で配置された側板136を有し、この側板136の板面のうち、透明基板40と固定基板82(第2の透明基板130)との空間を臨む部分に電子放出素子12が実装されている点と、アノード電極124がパターン化され、蛍光体126に対応した位置に形成されている点で異なる。

【0195】

つまり、側板136は、透明基板40の1つの端部(辺)と固定基板82の1つの端部(辺)に設置された形となっている。この場合、側板136は、透明基板40(及び固定基板82)の1辺に対応した位置に設置されてもよいし、あるいは、透明基板40(及び固定基板82)の2辺、あるいは3辺、あるいは4辺に対応した位置に設置されてもよい。なお、光反射膜120に代えて光反射板132でも構わない。光反射板132としては、金属板の主面を鏡面化したものを使用することができる。

【0196】

この第7の具体例に係る光源10Gでは、電子放出素子12から放出された電子が透明基板40の裏面に形成された蛍光体126に当たることによって、蛍光体126が励起して外部に蛍光体発光として具現される。このとき、一部の光128aはアノード電極124及び透明基板40を透過する。また、別の一部の光128bは固定基板82(第2の透明基板130)側へ進行し、該第2の透明基板130を透過した後、光反射膜120にて全反射され、さらに第2の透明基板130を透過して、その後、透明基板40を透過することとなる。

【0197】

この第7の具体例に係る光源10Gにおいては、透明基板40と固定基板82の周辺封止用部材として側板136を兼用することができ、部品点数の削減並びにサイズの小型化を図ることができる。また、透明基板40と固定基板82の空間を保つための桟に電子放出素子12を設置することもでき、また、桟として、電子放出素子12を設置することもできる。

【0198】

次に、第8の具体例に係る光源10Hは、図45に示すように、第1の具体例に係る光源10Aとほぼ同様の構成を有するが、固定基板82の主面のうち、電子放出素子12が形成されていない部分に白色散乱層138が形成されている点で異なる。この第8の具体例においても、第1の具体例と同様に、反射光128bの有効利用を図ることができる。

【0199】

さらに、固定基板82を第2の透明基板130とし、該第2の透明基板130の裏面(透明基板40とは反対側の面)に金属膜の蒸着による光反射膜120を形成するようにしてもよい。この場合、白色散乱層138にて散乱した光を光反射膜120にて回収し、透明基板40へ向けて反射させることができるため、反射光128bの有効利用をさらに図ることができる。

【0200】

次に、第9の具体例に係る光源10Iは、図46に示すように、第8の具体例に係る光源10Hとほぼ同様の構成を有するが、固定基板82の主面のうち、電子放出素子12が形成されていない部分に光反射膜120が形成され、さらに、この光反射膜上に白色散乱層138が形成されている点で異なる。この第9の具体例においても、第8の具体例と同様に、反射光128bの有効利用を図ることができる。

【0201】

次に、第10の具体例に係る光源10Jは、図47に示すように、第8の具体例に係る光源10Hとほぼ同様の構成を有するが、白色散乱層138と光反射膜120とが第2の透明基板130の後部(透明基板40とは反対側の面あるいは該面に近接する位置)に配されている点で異なる。もちろん、光反射膜120に代えて光反射板132を用い、該光反射板132上に白色散乱層138を形成するようにしてもよい。この第10の具体例においても、第8の具体例と同様に、反射光128bの有効利用を図ることができる。

【0202】

次に、第11の具体例に係る光源10Kは、図48に示すように、透明基板40と、該透明基板40に対向して配置された固定基板82(第2の透明基板130)と、透明基板40の裏面(固定基板82と対向する面)側に配列された複数の電子放出素子12とを有する。

【0203】

固定基板82の主面(透明基板40と対向する面)のほぼ全面に透明電極122によるアノード電極124が形成され、該アノード電極124のうち、電子放出素子12と対向する位置に蛍光体126が形成されている。また、光反射膜120は、第2の透明基板130の後部(透明基板40とは反対側の面あるいは該面に近接する位置)に配されている。もちろん、光反射膜120に代えて光反射板132でも構わない。光反射板132としては、金属板の主面を鏡面化したものを使用することができる。

【0204】

そして、各電子放出素子12から放出された電子が固定基板82の主面に形成された蛍光体126に当たることによって、蛍光体126が励起して蛍光体発光として具現される。このとき、一部の光(例えば参照符号128aで示す光)は透明基板40側に向かって進み、該透明基板40を透過する。別の一部の光(例えば参照符号128bで示す光)は、アノード電極124及び第2の透明基板130を透過するが、光反射膜120にて全反射されて再び第2の透明基板130及びアノード電極124を透過し、さらに、透明基板40を透過することとなる。

【0205】

この場合、電子放出素子12が形成されていない部分を通じて光反射膜120からの全反射光128bが透過するため、蛍光体126にて励起した蛍光体発光を透明基板40の表面からの表示発光として有効に、且つ、高効率に利用することができる。つまり、電子放出素子12が形成されていない部分を有効に利用することができる。

【0206】

次に、第12の具体例に係る光源10Lは、図49に示すように、第11の具体例に係る光源10Kとほぼ同様の構成を有するが、透明基板40の表面(第2の透明基板130とは反対側の面)のうち、電子放出素子12と対応する部分に光散乱シート140が形成されている点で異なる。

【0207】

これにより、第2の透明基板130の後部に配置された光反射膜120(あるいは光反射板132)からの反射光128bは、透明基板40に形成された電子放出素子12によって吸収あるいは減衰することになるが、外光142が光散乱シート140によって散乱して表面発光として利用されることになるため、電子放出素子12による吸収あるいは減衰を埋め合わせることができ、透明基板40に電子放出素子12を形成することによる輝度の低下を抑えることができる。しかも、外光142は、光反射膜120(あるいは光反射板132)でも反射することになるため、輝度をさらに向上させることができる。なお、図示しないが光散乱シート140に代えてレンズを設けるようにしてもよい。

【0208】

次に、第13の具体例に係る光源10Mは、図50に示すように、第12の具体例に係る光源10Lとほぼ同様の構成を有するが、固定基板82とアノード電極124との間に光反射膜120が形成されている点で異なる。

【0209】

従って、蛍光体発光の一部の光(例えば参照符号128aで示す光)は透明基板40側に向かって進み、該透明基板40を透過する。別の一部の光(例えば参照符号128bで示す光)は、アノード電極124を透過し、アノード電極124直下の光反射膜120にて全反射されて再びアノード電極124を透過し、さらに、透明基板40を透過することとなる。この第13の具体例においても、第12の具体例と同様に、反射光128b並びに外光142の有効利用を図ることができる。この場合、アノード電極124が鏡面を有する金属膜等で形成されれば、光反射膜120としても機能させることができる。このような光反射膜120は、蛍光体の電子照射面と反対側の面に配置することができる。従って、CRT等で使用されるメタルバック層と異なり、蛍光体を励起するための電子が光反射膜120を通過する必要がないため、電子加速電圧の低減が図れるだけでなく、光反射膜120の厚さに自由度をもたせて設計し、光の反射率の最大化を図ることが可能である。

【0210】

次に、第14の具体例に係る光源10Nは、図51に示すように、透明基板40と、該透明基板40に対向して配置された固定基板82(第2の透明基板130)と、固定基板82の主面に配置され、且つ、電子放出素子12が形成された支持部材143とを有する。

【0211】

支持部材143は、透明基板40の裏面とのなす角が第1の所定角度(例えば90°)の関係を有する第1の面143aと、透明基板40の裏面とのなす角が第2の所定角度(例えば60°)の関係を有する第2の面143bを有する。そして、支持部材143の第1の面143aに電子放出素子12が形成され、第2の面143bにアノード電極124が形成され、さらに、該アノード電極124上に蛍光体126が形成されている。このとき、蛍光体126は、透明基板40と他の支持部材143に形成された電子放出素子12の両方を臨む位置に配される。

【0212】

従って、各電子放出素子12から放出された電子は、対向する支持部材143の第2の面143bに形成された蛍光体126に当たることによって、蛍光体126が励起して外部に蛍光体発光として具現される。このとき、一部の光(例えば参照符号128aで示す光)は透明基板40を透過する。また、別の一部の光(例えば参照符号128bで示す光)は第2の透明基板130側へ進行するが、光反射膜120にて全反射されて第2の透明基板130及び透明基板40を透過することとなる。

【0213】

この場合、透明基板40には、光反射膜120からの全反射光128bを吸収あるいは減衰させるような部材が形成されていないことから、蛍光体126にて励起した蛍光体発光を透明基板40の表面からの発光として有効に、且つ、高効率に利用することができる。さらに、透明基板40に発光を吸収・減衰させる部材が全く存在しないので、蛍光体126から得られる発光を効率よく取り出すことが可能である。

【0214】

次に、第15の具体例に係る光源10Oは、図52に示すように、第11の具体例に係る光源10Kとほぼ同様の構成を有するが、表面に電子放出素子12としてカーボンナノウォール144を形成した導体ワイヤ145を用いた点と、第2の透明基板130による固定基板82の主面全面に透明電極122によるアノード電極124が形成され、さらに、アノード電極124の上面全面に蛍光体126が形成されている点と、第2の透明基板130の裏面に光反射膜120が形成されている点で異なる。

【0215】

この場合も、カーボンナノウォール144から放出された電子は、直進性を有しないので、拡散して真空中を進行し、蛍光体126に衝突することによって蛍光体126が励起して蛍光体発光として具現される。このとき、一部の光(例えば参照符号128aで示す光)は透明基板40側に向かって進み、該透明基板40を透過する。蛍光体126の電子衝突面の反対側から出る光(例えば参照符号128bで示す光)は、アノード電極124及び第2の透明基板130を透過するが、光反射膜120にて全反射されて再び第2の透明基板130及びアノード電極124を透過し、さらに、透明基板40を透過することとなる。

【0216】

この場合、電子放出素子12が形成されていない部分を通じて光反射膜120からの全反射光128bが透過するため、蛍光体126にて励起した蛍光体発光を透明基板40の表面からの表示発光として有効に、且つ、高効率に利用することができる。

【0217】

次に、第16の具体例に係る光源10Pは、図53に示すように、第15の具体例に係る光源10Oとほぼ同様の構成を有するが、蛍光体126と固定基板82との間に金属膜によるアノード電極124が形成されている点で異なる。このアノード電極124は光反射膜120としても機能(兼用)する。

【0218】

従って、蛍光体発光の一部の光(例えば参照符号128aで示す光)は透明基板40側に向かって進み、該透明基板40を透過する。蛍光体126の電子衝突面の反対側出る光(例えば参照符号128bで示す光)は、蛍光体126直下のアノード電極124(光反射膜120を兼ねる)にて全反射されて透明基板40を透過することとなる。この第16の具体例においても、第15の具体例と同様に、反射光128bの有効利用を図ることができる。特に、光反射膜120の形成を省略することができため、コストの点でも有利である。

【0219】

次に、第17の具体例に係る光源10Qは、図54に示すように、透明基板40と、透明基板40に対向して配された固定基板82と、固定基板82上に配された1以上の電子放出素子12と、透明基板40の裏面(固定基板82と対向する面)に形成された透明電極122によるアノード電極124と、アノード電極124上に形成された第1の蛍光体126aと、固定基板82上のうち、電子放出素子12以外の部分に形成された補助電極146と補助電極146上に形成された第2の蛍光体126bとを有する。

【0220】

第1の蛍光体126aは、アノード電極124のうち、電子放出素子12と対向する位置に形成されている。第1の蛍光体126aの端面にはメタルバック層148が形成されている。第2の蛍光体126bは、補助電極146の上面全面に形成されている。

【0221】

この場合、固定基板82上に形成された電子放出素子12から放出された電子が透明基板40に形成されたアノード電極124によって加速されて、透明基板40側の第1の蛍光体126aに衝突し、蛍光体発光128が生ずる。この蛍光体発光128はメタルバック層148の存在によってほぼ100%が表面発光として外部に出射される。また、固定基板82上に形成された電子放出素子12から放出された電子が固定基板82に形成された補助電極146によって加速されて固定基板82側の第2の蛍光体126bに衝突し、蛍光体発光150が生ずることとなる。この蛍光体発光150も表面発光として外部に出射されることになる。

【0222】

このように、透明基板40側の第1の蛍光体126aの蛍光体発光128による表面発光と、固定基板82側の第2の蛍光体126bの蛍光体発光150による表面発光とが合成されて出射されることになる。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0223】

すなわち、アノード電極124以外に補助電極146に電圧を加えることで、電子放出素子12から放出された電子を拡散させて、電子の集中を回避させることができ、第1の蛍光体126aの効率向上及び均一な発光を図ることができる。

【0224】

一例として、過剰な電子量による蛍光体飽和による蛍光体の効率低下を防ぐためには、10μA/cm2以下となるように、電子を拡散させることが好ましい。

【0225】

また、補助電極146の方向に加速された電子も補助電極146上に形成された第2の蛍光体126bに当たり、発光することから第2の蛍光体126bも有効に利用することができる。この場合、メタルバック層148が不要であるため、アノード電極124に印加する電子加速電圧よりも低い電圧でもよい。第2の蛍光体126bから発する光は電子が照射された面からの発光であるため、明るく、しかも、第1の蛍光体126aが存在しない部分から透明基板40を透過して外部へ出射するため、第1の蛍光体126aに当たることによる損失も低減させることができる。

【0226】

また、補助電極146に印加する電圧によって、電子放出素子12から放出される電子の広がりをコントロールすることができ、電子の広がりの最適化設計が可能となる。さらに、補助電極146の表面を鏡面化することで、光反射膜120としての効果を持たせることができる。

【0227】

また、図55に示す第18の具体例に係る光源10Rのように、電子放出素子12の直上にある第1の蛍光体126a及びメタルバック層148(図54参照)を省いてもよい。この場合、透明基板40に、発光を吸収する部材が全く存在しないので、第2の蛍光体126bから得られる発光を効率よく取り出すことができる。また、透明電極122も省くことが可能であり、この場合、発光の減衰もなくせる点でさらに好ましい。

【0228】

図55の変形例としては、図56に示す第19の具体例に係る光源10Sのように、固定基板82における透明基板40と対向する面に形成された補助電極146aに加えて、透明基板40と対向する面と反対側の面にも補助電極146bを形成するようにしてもよい。この場合、補助電極146aと電子放出素子12の駆動電極及びその配線との絶縁距離を確保しつつ、放出電子を拡散するための電界を生成するための設計の自由度が大きくなる。一方、前記絶縁距離の確保には、別途電子放出素子12と固定基板82の間にガラス等の絶縁基板を設けてもよい。

【0229】

第17、第18及び第19の具体例に係る光源10Q、10R及び10Sでは、固定基板82上の第2の蛍光体126bを励起するために、補助電極146をもって放出電子を拡散させたが、その他、図57に示す第20の具体例に係る光源10Tや図58に示す第21の具体例に係る光源10Uのように、補助電極146で生成する電界により放出電子を拡散させて透明基板40上の第1の蛍光体126aを励起してもよい。この場合、過剰電子量による蛍光体飽和を抑制して、高効率な状態で第1の蛍光体126aを発光させ、且つ、発光の広がりをもって均一な面発光を得ることが可能である。

【0230】

次に、第22の具体例に係る光源10Vは、図59に示すように、透明基板40と、該透明基板40に対向して配置された固定基板82と、透明基板40の裏面(固定基板82と対向する面)に形成された1以上の電子放出素子12と、透明基板40と固定基板82との間に配され、アノード電極124と蛍光体126とを含む積層体152とを有する。

【0231】

積層体152は、蛍光体126が透明基板40に対向するように配置され、さらに、電子放出素子12と対応する部分が角を形成するように曲げられ、該積層体152の端部が透明基板40に固定されている。

【0232】

この場合、透明基板40に形成された電子放出素子12から放出された電子が積層体152に形成されたアノード電極124によって加速されて、積層体152に形成された蛍光体126に衝突し、蛍光体発光128が生ずる。この蛍光体発光128は表面発光として外部に出射される。これにより、蛍光体発光128の利用率が向上し、高輝度の発光を実現させることができる。このような積層体152の形状をとることで、放出電子の軌道をきめ細かく制御する電界を生成することができる。

【0233】

次に、第23の具体例に係る光源10Wは、図60に示すように、第22の具体例に係る光源10Vとほぼ同様の構成を有するが、積層体152のうち、電子放出素子12と対応する部分が湾曲している点で異なる。この場合も、蛍光体発光128の利用率が向上し、高輝度の発光を実現させることができる。この場合も、積層体152によって、放出電子の軌道をきめ細かく制御する電界を生成することができる。

【0234】

次に、第24の具体例に係る光源10Xは、図61に示すように、第23の具体例に係る光源10Wとほぼ同様の構成を有するが、透明基板40に対してほぼ直角の位置関係で配置された側板154を有し、この側板154の板面のうち、透明基板40と固定基板82との空間を臨む部分に電子放出素子12が形成されている点と、積層体152の一方の端部が透明基板40に固定され、他方の端部が側板154に固定されている点で異なる。この場合も、積層体152によって、放出電子の軌道をきめ細かく制御する電界を生成することができる。また、蛍光体発光128の利用率が向上し、高輝度の発光を実現させることができる。この第24の具体例では、透明基板40側に発光を吸収、減衰する部材が全く存在しないので、効率よく発光を取り出すことが可能である。さらに、この第24の具体例では、側板154が真空封止空間を支持するスペーサとしても機能する。

【0235】

次に、図62に示す第25の具体例に係る光源10Y及び図63に示す第26の具体例に係る光源10Zは、透明基板40上に形成された電子放出素子12からの放出電子が、透明基板40上に形成された透明電極122からなる補助電極146によって生成された電界によって拡散されるものである。この場合、第22の具体例に係る光源10V(図59参照)や第23の具体例に係る光源10W(図60参照)のような積層体152を設けることなく、蛍光体飽和が抑制され、且つ、電子照射面からの蛍光体発光を効率よく、均一な広がりをもって取り出すことが可能である。

【0236】

上述した各種具体例に係る光源10A〜10Zにおいて、アノード電極124及び補助電極146には、電子の加速、軌道制御(放出電子の拡散を含む)を行うための電界を生成するのに必要な電圧が適宜印加されるものである。

【0237】

なお、この発明に係る光源は、上述の実施の形態に限らず、この発明の要旨を逸脱することなく、種々の構成を採り得ることはもちろんである。

【図面の簡単な説明】

【0238】

【図1】本実施の形態に係る光源を示す構成図である。

【図2】第1の具体例に係る電子放出素子を示す構成図である。

【図3】図3Aは電子放出素子の電極部分を示す平面図であり、図3Bは第1の変形例における電極部分を示す平面図である。

【図4】第2の変形例における電極部分を示す平面図である。

【図5】駆動回路から出力される駆動電圧を示す波形図である。

【図6】第1の具体例において、上部電極と下部電極間に電圧Va1を印加した際の作用を示す説明図である。

【図7】上部電極と下部電極間に電圧Va2を印加した際の電子放出作用を示す説明図である。

【図8】エミッタ部の表面での負極性帯電に伴って電子放出の自己停止の作用を示す説明図である。

【図9】放出された2次電子のエネルギーと2次電子の放出量の関係を示す特性図である。

【図10】図10Aは駆動電圧の一例を示す波形図であり、図10Bは第1の具体例に係る電子放出素子における下部電極と上部電極間の電圧の変化を示す波形図である。

【図11】第2の具体例に係る電子放出素子を示す構成図である。

【図12】第2の具体例に係る電子放出素子の要部を拡大して示す断面図である。

【図13】上部電極に形成された貫通部の形状の一例を示す平面図である。

【図14】図14Aは上部電極の他の例を示す断面図であり、図14Bは要部を拡大して示す断面図である。

【図15】図15Aは上部電極のさらに他の例を示す断面図であり、図15Bは要部を拡大して示す断面図である。

【図16】第1の電子放出方式での駆動電圧の電圧波形を示す図である。

【図17】第1の電子放出方式の第2の出力期間での電子放出の様子を示す説明図である。

【図18】第2の電子放出方式での駆動電圧の電圧波形を示す図である。

【図19】第2の電子放出方式の第2の出力期間での電子放出の様子を示す説明図である。

【図20】上部電極と下部電極間に接続された各種コンデンサの接続状態を示す等価回路図である。

【図21】上部電極と下部電極間に接続された各種コンデンサの容量計算を説明するための図である。

【図22】第2の具体例に係る電子放出素子の第1の変形例を一部省略して示す平面図である。

【図23】第2の具体例に係る電子放出素子の第2の変形例を一部省略して示す平面図である。

【図24】第2の具体例に係る電子放出素子の第3の変形例を一部省略して示す断面図である。

【図25】第2の具体例に係る電子放出素子の電圧−電荷量特性(電圧−分極量特性)を示す図である。

【図26】図26Aは図25のポイントp1での状態を示す説明図であり、図26Bは図25のポイントp2での状態を示す説明図であり、図26Cは図25のポイントp2からポイントp3に至るまでの状態を示す説明図である。

【図27】図27Aは図25のポイントp3からポイントp4に至るまでの状態を示す説明図であり、図27Bは図25のポイントp4に至る直前の状態を示す説明図であり、図27Cは図25のポイントp4からポイントp6に至るまでの状態を示す説明図である。

【図28】本実施の形態に係る光源の一例を示す構成図である。

【図29】本実施の形態に係る光源における電子放出ユニットの配列形態の一例を示す斜視図である。

【図30】図29における符号Lcで示す部分の拡大図である。

【図31】本実施の形態に係る光源の第1の変形例の要部を示す斜視図である。

【図32】本実施の形態に係る光源の第2の変形例を示す構成図である。

【図33】本実施の形態に係る光源の第3の変形例を示す構成図である。

【図34】本実施の形態に係る光源の第4の変形例を示す構成図である。

【図35】本実施の形態に係る光源の第5の変形例を示す構成図である。

【図36】第1の具体例に係る光源を示す構成図である。

【図37】電子放出素子と蛍光体の配列パターンの一例を示す平面図である。

【図38】電子放出素子と蛍光体の配列パターンの他の例を示す平面図である。

【図39】第2の具体例に係る光源を示す構成図である。

【図40】第3の具体例に係る光源を示す構成図である。

【図41】第4の具体例に係る光源を示す構成図である。

【図42】第5の具体例に係る光源を示す構成図である。

【図43】第6の具体例に係る光源を示す構成図である。

【図44】第7の具体例に係る光源を示す構成図である。

【図45】第8の具体例に係る光源を示す構成図である。

【図46】第9の具体例に係る光源を示す構成図である。

【図47】第10の具体例に係る光源を示す構成図である。

【図48】第11の具体例に係る光源を示す構成図である。

【図49】第12の具体例に係る光源を示す構成図である。

【図50】第13の具体例に係る光源を示す構成図である。

【図51】第14の具体例に係る光源を示す構成図である。

【図52】第15の具体例に係る光源を示す構成図である。

【図53】第16の具体例に係る光源を示す構成図である。

【図54】第17の具体例に係る光源を示す構成図である。

【図55】第18の具体例に係る光源を示す構成図である。

【図56】第19の具体例に係る光源を示す構成図である。

【図57】第20の具体例に係る光源を示す構成図である。

【図58】第21の具体例に係る光源を示す構成図である。

【図59】第22の具体例に係る光源を示す構成図である。

【図60】第23の具体例に係る光源を示す構成図である。

【図61】第24の具体例に係る光源を示す構成図である。

【図62】第25の具体例に係る光源を示す構成図である。

【図63】第26の具体例に係る光源を示す構成図である。

【符号の説明】

【0239】

10、10a〜10e、10A〜10Z…光源

12、12A、12Aa、12Ab、12B、12Ba〜12Bc…電子放出素子

14…発光部 16…駆動回路

30…エミッタ部 32…上部電極

34…下部電極 40、130…透明基板

42、124…アノード電極

44、126、126a、126b…蛍光体

48…貫通部 50…凹凸

82…固定基板 84…電子放出ユニット

108…強誘電体チップ 120…光反射膜

122…透明電極 132…光反射板

134…ワイヤ電極 136、154…側板

138…白色散乱層 140…光散乱シート

143…支持部材 144…カーボンナノウォール

145…導体ワイヤ

146、146a、146b…補助電極

148…メタルバック層 152…積層体

【技術分野】

【0001】

本発明は、エミッタ部に形成された電極に対する駆動電圧の供給によってエミッタ部から電子を放出する電子放出素子を用いた光源(面光源を含む)に関する。

【背景技術】

【0002】

近時、電子放出素子は、駆動電極及びコモン電極を有し、フィールドエミッションディスプレイ(FED)やバックライトのような種々のアプリケーションに適用されている。FEDに適用する場合、複数の電子放出素子を二次元的に配列し、これら電子放出素子に対する複数の蛍光体を、所定の間隔をもってそれぞれ配置するようにしている。

【0003】

この電子放出素子の従来例としては、例えば特許文献1〜5があるが、いずれもエミッタ部に誘電体を用いていないため、対向電極間にフォーミング加工もしくは微細加工が必要となったり、電子放出のために高電圧を印加しなければならず、また、パネル製作工程が複雑で製造コストが高くなるという問題がある。

【0004】

そこで、エミッタ部を誘電体で構成することが考えられているが、誘電体からの電子放出として、以下の非特許文献1及び2にて諸説が述べられている。

【0005】

また、最近では、カーボンナノウォールを用いた光源の開発も進められている(例えば特許文献6及び7参照)。

【0006】

【特許文献1】特開平1−311533号公報

【特許文献2】特開平7−147131号公報

【特許文献3】特開2000−285801号公報

【特許文献4】特公昭46−20944号公報

【特許文献5】特公昭44−26125号公報

【特許文献6】特開2004−362960号公報

【特許文献7】特開2004−362959号公報

【非特許文献1】安岡、石井「強誘電体陰極を用いたパルス電子源」応用物理第68巻第5号、p546〜550(1999)

【非特許文献2】V.F.Puchkarev, G.A.Mesyats, On the mechanism of emission from the ferroelectric ceramic cathode, J.Appl.Phys., vol. 78, No. 9, 1 November, 1995, p. 5633-5637

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、これら電子放出素子を用いた光源において、該電子放出素子からの電子放出に基づく蛍光体発光の利用率を高め、高輝度の発光を実現させることができる光源を提供することを目的とする。

【課題を解決するための手段】

【0008】

第1の発明に係る光源は、1以上の電子放出素子と、前記電子放出素子からの電子放出に基づく蛍光体発光を外部に導く透明基板と、前記透明基板に対向して配され、前記蛍光体発光を前記透明基板側へ反射させる光反射手段とを有することを特徴とする。

【0009】

この場合、電子放出素子からの電子放出に基づく蛍光体発光が光反射手段によって透明基板側へ反射されるため、光反射手段によって反射した光を表面発光(透明基板の前面からの発光)として利用することができる。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0010】

そして、第1の発明において、前記透明基板の前記光反射手段と対向する面に、透明電極によるアノード電極と蛍光体が形成されていてもよい。この場合、電子放出素子から放出された電子がアノード電極によって加速されて蛍光体に衝突し、蛍光体発光が生ずることとなる。

【0011】

また、第1の発明において、少なくとも前記蛍光体が部分的に形成され、該蛍光体の開口部から前記透明電極の一部が露出していてもよい。この場合、光反射手段によって反射された光は、蛍光体によって吸収されずに、蛍光体の開口部から透明基板を通して表面発光として外部に出射されることとなるため、蛍光体発光の利用率をさらに向上させることができる。

【0012】

また、第1の発明において、前記アノード電極と前記蛍光体がそれぞれ部分的に形成され、前記蛍光体及び前記アノード電極の開口部から前記透明基板の一部が露出していてもよい。この場合、光反射手段によって反射された光は、蛍光体やアノード電極によって吸収又は減衰されずに、蛍光体の開口部から透明基板を通して表面発光として外部に出射されることとなるため、蛍光体発光の利用率をさらに向上させることができる。

【0013】

また、第1の発明において、前記電子放出素子は、前記透明基板に対向し、且つ、前記透明基板の板面とほぼ平行な面に配されていてもよい。この場合、前記透明基板に対向して配された固定基板上に形成することが挙げられる。

【0014】

また、第1の発明において、前記電子放出素子は、前記透明基板の板面と平行でない面に配されていてもよい。この場合、前記透明基板に対向して配された固定基板と、少なくとも前記透明基板に対して板面がほぼ直角に位置関係で設けられた側板とを設け、前記電子放出素子を、前記側板の板面のうち、前記透明基板と前記固定基板との空間を臨む部分に形成することが挙げられる。

【0015】

また、第1の発明において、前記光反射手段は、前記固定基板上のうち、前記電子放出素子以外の部分に形成された光反射層及び/又は白色散乱層であってもよい。

【0016】

あるいは、前記固定基板が例えばガラス基板のような第2の透明基板であり、前記光反射手段は、前記第2の透明基板のうち、前記透明基板と反対側に配された光反射層及び/又は白色散乱層であってもよい。

【0017】

また、第1の発明において、前記透明基板に対向して配された固定基板を有し、前記固定基板の前記透明電極と対向する面に、アノード電極と蛍光体が形成されていてもよい。この場合、前記電子放出素子は、前記透明基板の前記固定基板と対向する面に形成されていてもよい。

【0018】

これにより、電子放出素子から放出された電子が固定基板に形成されたアノード電極によって加速されて蛍光体に衝突し、蛍光体発光が生ずることとなる。そして、この蛍光体発光が光反射手段によって透明基板側へ反射されるため、光反射手段によって反射した光を表面発光として利用することができる。

【0019】

前記構成において、前記透明基板のうち、前記固定基板と反対側の面であって、且つ、前記電子放出素子と対応する部分に光散乱部材が形成されていてもよい。この場合、光反射手段によって反射した光が、透明基板に形成された電子放出素子によって吸収あるいは減衰することになるが、外光が前記光散乱部材によって散乱して表面発光として利用されることになるため、前記電子放出素子による吸収あるいは減衰を埋め合わせることができ、透明基板に電子放出素子を形成することによる輝度の低下を抑えることができる。

【0020】

そして、第1の発明において、前記アノード電極が透明電極にて構成され、前記光反射手段は、前記固定基板と前記アノード電極との間に形成された光反射層及び/又は白色散乱層であってもよい。あるいは、前記光反射手段は、前記アノード電極が兼用していてもよい。例えばアノード電極が鏡面を有することにより、光反射層を兼用することができる。

【0021】

あるいは、前記固定基板が例えばガラス基板のような第2の透明基板であり、前記光反射手段は、前記第2の透明基板のうち、前記透明基板と反対側に配された光反射層及び/又は白色散乱層であってもよい。

【0022】

また、第1の発明において、前記電子放出素子は、前記透明基板の板面とのなす角が第1の所定角度の関係を有する第1の面に配され、前記アノード電極は、前記透明基板の板面とのなす角が第2の所定角度の関係を有する第2の面に配され、前記蛍光体は、前記アノード電極上であって、且つ、前記透明基板と前記電子放出素子の両方を臨む位置に配されていてもよい。

【0023】

この場合、第1の面に形成された電子放出素子から放出された電子が第2の面に形成されたアノード電極によって加速されて蛍光体に衝突し、蛍光体発光が生ずることとなる。そして、この蛍光体発光が光反射手段によって透明基板側へ反射されるため、光反射手段によって反射した光を表面発光として利用することができる。

【0024】

前記構成において、前記透明基板に対向して配された固定基板と、前記固定基板上に配され、前記第1の面と前記第2の面を構成する支持部材とを有するようにしてもよい。これにより、第1の面に電子放出素子を形成し、第2の面にアノード電極及び蛍光体を形成するという構成を容易に実現させることができる。

【0025】

そして、前記固定基板が例えばガラス基板のような第2の透明基板であり、前記光反射手段は、前記第2の透明基板のうち、前記透明基板と反対側に配された光反射層及び/又は白色散乱層であってもよい。

【0026】

次に、第2の発明に係る光源は、透明基板と、前記透明基板に対向して配された固定基板と、前記固定基板上に配された1以上の電子放出素子と、前記透明基板の前記固定基板と対向する面に形成された透明電極によるアノード電極及び第1の蛍光体と、前記固定基板上のうち、前記電子放出素子以外の部分に形成された補助電極及び第2の蛍光体とを有することを特徴とする。

【0027】

この場合、固定基板上に形成された電子放出素子から放出された電子が透明基板に形成されたアノード電極によって加速されて、透明基板側の第1の蛍光体に衝突し、蛍光体発光が生ずる。この蛍光体発光は表面発光として外部に出射される。また、前記電子放出素子から放出された電子が固定基板に形成された補助電極によって加速されて固定基板側の第2の蛍光体に衝突し、蛍光体発光が生ずることとなる。この蛍光体発光も表面発光として外部に出射されることになる。このように、透明基板側の第1の蛍光体の蛍光体発光による表面発光と、固定基板側の第2の蛍光体の蛍光体発光による表面発光とが合成されて出射されることになる。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0028】

そして、第2の発明において、前記補助電極は、前記第2の蛍光体での発光を前記透明基板側へ反射させる光反射手段として機能させるようにしてもよい。この場合、第2の蛍光体から固定基板側へ出射する蛍光体発光を補助電極にて反射させて透明基板側へ導くことができるため、蛍光体発光の利用率をさらに向上させることができる。

【0029】

また、第2の発明において、少なくとも前記第1の蛍光体が部分的に形成され、該第1の蛍光体の開口部から前記アノード電極の一部が露出していてもよいし、前記アノード電極と前記第1の蛍光体がそれぞれ部分的に形成され、前記第1の蛍光体及び前記アノード電極の開口部から前記透明基板の一部が露出していてもよい。

【0030】

これらの構成により、光反射手段によって反射された光は、第1の蛍光体やアノード電極によって吸収又は減衰されずに、第1の蛍光体の開口部から透明基板を通して表面発光として外部に出射されることとなるため、蛍光体発光の利用率をさらに向上させることができる。

【0031】

次に、第3の発明に係る光源は、1以上の電子放出素子と、前記電子放出素子からの電子放出に基づく蛍光体発光を外部に導く透明基板と、前記透明基板に対向して配され、アノード電極と蛍光体とを含む積層体とを有し、前記積層体は、前記蛍光体が前記透明基板に対向していることを特徴とする。

【0032】

この場合、電子放出素子から放出された電子が積層体に形成されたアノード電極によって加速されて、積層体に形成された蛍光体に衝突し、蛍光体発光が生ずる。この蛍光体発光は表面発光として外部に出射される。これにより、蛍光体発光の利用率が向上し、高輝度の発光を実現させることができる。

【0033】

そして、第3の発明において、前記電子放出素子は、前記透明基板の前記積層体と対向する面に形成され、前記積層体は、前記電子放出素子と対応する部分が曲げられ、該積層体の端部が前記透明基板に固定されていてもよい。

【0034】

あるいは、前記電子放出素子は、前記透明基板の板面と平行でない面に配され、前記積層体は、前記電子放出素子と対応する部分が曲げられ、該積層体の少なくとも1つの端部が前記透明基板に固定されていてもよい。

【0035】

この場合、前記透明基板に対して板面がほぼ直角に位置関係で設けられた側板を有し、前記電子放出素子は、前記側板の板面のうち、前記透明基板を臨む部分に形成され、前記積層体は、一方の端部が前記透明基板に固定され、他方の端部が前記側板に固定されていてもよい。

【発明の効果】

【0036】

以上説明したように、本発明に係る光源によれば、電子放出素子を用いた光源において、該電子放出素子からの電子放出に基づく蛍光体発光の利用率を高め、高輝度の発光を実現させることができる。

【発明を実施するための最良の形態】

【0037】

以下、本発明に係る光源の実施の形態例を図1〜図63を参照しながら説明する。

【0038】

本実施の形態に係る光源10は、液晶ディスプレイ用のバックライト等の画像表示を行うディスプレイに準拠した光源であって、図1に示すように、多数の電子放出素子12が例えば画素等の発光素子に対応してマトリックス状あるいは千鳥状に配列された発光部14と、該発光部14を駆動するための駆動回路16とを有する。

【0039】

この場合、1発光素子当たり1つの電子放出素子12を割り当ててもよいし、1発光素子当たり複数の電子放出素子12を割り当てるようにしてもよい。この実施の形態では、説明を簡単にするために、1発光素子当たり1つの電子放出素子12を割り当てた場合を想定して説明する。

【0040】

駆動回路16は、発光部14に対して行を選択するための複数の行選択線18が配線され、同じく発光部14に対してデータ信号Sdを供給するための複数の信号線20が配線されている。

【0041】

さらに、この駆動回路16は、行選択線18に選択的に選択信号Ssを供給して、例えば1行単位に電子放出素子12を順次選択する行選択回路22と、信号線20にパラレルにデータ信号Sdを出力して、行選択回路22にて選択された行(選択行)にそれぞれデータ信号Sdを供給する信号供給回路24と、入力される制御信号Sv(映像信号等)及び同期信号Scに基づいて行選択回路22及び信号供給回路24を制御する信号制御回路26とを有する。

【0042】

ここで、本実施の形態に係る光源10に使用される電子放出素子の2つの例(第1及び第2の具体例に係る電子放出素子12A及び12B)について図2〜図27Cを参照しながら説明する。

【0043】

第1の具体例に係る電子放出素子12Aは、図2に示すように、板状のエミッタ部30と、該エミッタ部30の表面に形成された上部電極32と、エミッタ部30の裏面に形成された下部電極34とを有する。このように、電子放出素子12Aは、エミッタ部30を上部電極32と下部電極34でサンドイッチした構造となっているため、容量性負荷となる。従って、この電子放出素子12は一種のコンデンサとしてみることができる。

【0044】

上部電極32と下部電極34間には、駆動回路16からの駆動電圧Vaが印加される。なお、上部電極32と下部電極34間への駆動電圧Vaの印加は、例えば図3Aに示すように、上部電極32に延びるリード電極36と下部電極34に延びるリード電極38を通じて行われる。

【0045】

そして、図2に示すように、この電子放出素子12Aを光源10として利用する場合は、上部電極32の上方に、例えばガラスやアクリル製の透明基板40が配置され、該透明基板40の裏面(上部電極32と対向する面)に、例えば透明電極にて構成されたアノード電極42が配置され、該アノード電極42には蛍光体44が塗布される。なお、アノード電極42にはバイアス電源46(バイアス電圧Vc)が抵抗Rを介して接続される。

【0046】

また、電子放出素子12Aは、当然のことながら、真空空間内に配置される。この電子放出素子12Aは、図2に示すように、電界集中ポイントAが存在するが、ポイントAは、上部電極32/エミッタ部30/真空が1つのポイントに存在する3重点を含むポイントとしても定義することができる。

【0047】

そして、雰囲気中の真空度は、102〜10-6Paが好ましく、より好ましくは10-3〜10-5Paである。

【0048】

このような範囲を選んだ理由は、低真空では、(1)空間内に気体分子が多いため、プラズマを生成し易く、プラズマが多量に発生され過ぎると、その正イオンが多量に上部電極32に衝突して損傷を進めるおそれや、(2)放出電子がアノード電極42に到達する前に気体分子に衝突してしまい、バイアス電圧Vcで十分に加速した電子による蛍光体44の励起が十分に行われなくなるおそれがあるからである。

【0049】

一方、高真空では、電界集中ポイントAから電子を放出し易いものの、構造体の支持、及び真空のシール部が大きくなり、小型化に不利になるという問題があるからである。

【0050】

ここで、エミッタ部30は誘電体にて構成される。誘電体は、好適には、比誘電率が比較的高い、例えば1000以上の誘電体を採用することができる。このような誘電体としては、チタン酸バリウムのほかに、ジルコン酸鉛、マグネシウムニオブ酸鉛、ニッケルニオブ酸鉛、亜鉛ニオブ酸鉛、マンガンニオブ酸鉛、マグネシウムタンタル酸鉛、ニッケルタンタル酸鉛、アンチモンスズ酸鉛、チタン酸鉛、マグネシウムタングステン酸鉛、コバルトニオブ酸鉛等、又はこれらの任意の組み合わせを含有するセラミックスや、主成分がこれらの化合物を50重量%以上含有するものや、前記セラミックスに対して更にランタン、カルシウム、ストロンチウム、モリブデン、タングステン、バリウム、ニオブ、亜鉛、ニッケル、マンガン等の酸化物、もしくはこれらのいずれかの組み合わせ、又は他の化合物を適切に添加したもの等を挙げることができる。

【0051】

例えば、マグネシウムニオブ酸鉛(PMN)とチタン酸鉛(PT)の2成分系nPMN−mPT(n,mをモル数比とする)においては、PMNのモル数比を大きくすると、キュリー点が下げられて、室温での比誘電率を大きくすることができる。

【0052】

特に、n=0.85〜1.0、m=1.0−nでは比誘電率3000以上となり好ましい。例えば、n=0.91、m=0.09では室温の比誘電率15000が得られ、n=0.95、m=0.05では室温の比誘電率20000が得られる。

【0053】

次に、マグネシウムニオブ酸鉛(PMN)、チタン酸鉛(PT)、ジルコン酸鉛(PZ)の3成分系では、PMNのモル数比を大きくする他に、正方晶と擬立方晶又は正方晶と菱面体晶のモルフォトロピック相境界(MPB:Morphotropic Phase Boundary)付近の組成とすることが比誘電率を大きくするのに好ましい。例えば、PMN:PT:PZ=0.375:0.375:0.25にて比誘電率5500、PMN:PT:PZ=0.5:0.375:0.125にて比誘電率4500となり、特に好ましい。更に、絶縁性が確保できる範囲内でこれらの誘電体に白金のような金属を混入して、誘電率を向上させるのが好ましい。この場合、例えば、誘電体に白金を重量比で20%混入させるとよい。

【0054】

また、エミッタ部30は、上述したように、圧電/電歪層や反強誘電体層等を用いることができるが、エミッタ部30として圧電/電歪層を用いる場合、該圧電/電歪層としては、例えば、ジルコン酸鉛、マグネシウムニオブ酸鉛、ニッケルニオブ酸鉛、亜鉛ニオブ酸鉛、マンガンニオブ酸鉛、マグネシウムタンタル酸鉛、ニッケルタンタル酸鉛、アンチモンスズ酸鉛、チタン酸鉛、チタン酸バリウム、マグネシウムタングステン酸鉛、コバルトニオブ酸鉛等、又はこれらのいずれかの組み合わせを含有するセラミックスが挙げられる。

【0055】

主成分がこれらの化合物を50重量%以上含有するものであってもよいことはいうまでもない。また、前記セラミックスのうち、ジルコン酸鉛を含有するセラミックスは、エミッタ部30を構成する圧電/電歪層の構成材料として最も使用頻度が高い。

【0056】

また、圧電/電歪層をセラミックスにて構成する場合、前記セラミックスに、更に、ランタン、カルシウム、ストロンチウム、モリブデン、タングステン、バリウム、ニオブ、亜鉛、ニッケル、マンガン等の酸化物、もしくはこれらのいずれかの組み合わせ、又は他の化合物を、適宜、添加したセラミックスを用いてもよい。また、前記セラミックスにSiO2、CeO2、Pb5Ge3O11もしくはこれらのいずれかの組み合わせを添加したセラミックスを用いてもよい。具体的には、PT−PZ−PMN系圧電材料にSiO2を0.2wt%、もしくはCeO2を0.1wt%、もしくはPb5Ge3O11を1〜2wt%添加した材料が好ましい。

【0057】

例えば、マグネシウムニオブ酸鉛とジルコン酸鉛及びチタン酸鉛とからなる成分を主成分とし、更にランタンやストロンチウムを含有するセラミックスを用いることが好ましい。

【0058】

圧電/電歪層は、緻密であっても、多孔質であってもよく、多孔質の場合、その気孔率は40%以下であることが好ましい。

【0059】

エミッタ部30として反強誘電体層を用いる場合、該反強誘電体層としては、ジルコン酸鉛を主成分とするもの、ジルコン酸鉛とスズ酸鉛とからなる成分を主成分とするもの、更にはジルコン酸鉛に酸化ランタンを添加したもの、ジルコン酸鉛とスズ酸鉛とからなる成分に対してジルコン酸鉛やニオブ酸鉛を添加したものが望ましい。

【0060】

また、この反強誘電体膜は、多孔質であってもよく、多孔質の場合、その気孔率は30%以下であることが望ましい。

【0061】

さらに、エミッタ部30にタンタル酸ビスマス酸ストロンチウム(SrBi2Ta2O9)を用いた場合、分極反転疲労が小さく好ましい。このような分極反転疲労が小さい材料は、層状強誘電体化合物で、(BiO2)2+(Am-1BmO3m+1)2-という一般式で表される。ここで、金属Aのイオンは、Ca2+、Sr2+、Ba2+、Pb2+、Bi3+、La3+等であり、金属Bのイオンは、Ti4+、Ta5+、Nb5+等である。さらに、チタン酸バリウム系、ジルコン酸鉛系、PZT系の圧電セラミックスに添加剤を加えて半導体化させることも可能である。この場合、エミッタ部30内で不均一な電界分布をもたせて、電子放出に寄与する上部電極32との界面近傍に電界集中を行うことが可能となる。

【0062】

また、圧電/電歪/反強誘電体セラミックスに、例えば鉛ホウケイ酸ガラス等のガラス成分や、他の低融点化合物(例えば酸化ビスマス等)を混ぜることによって、焼成温度を下げることができる。

【0063】

また、圧電/電歪/反強誘電体セラミックスで構成する場合、その形状はシート状の成形体、シート状の積層体、あるいは、これらを他の支持用基板に積層又は接着したものであってもよい。

【0064】

また、エミッタ部30に非鉛系の材料を使用する等により、エミッタ部30を融点もしくは蒸散温度の高い材料とすることで、電子もしくはイオンの衝突に対し損傷しにくくなる。

【0065】

そして、エミッタ部30を形成する方法としては、スクリーン印刷法、ディッピング法、塗布法、電気泳動法、エアロゾルデポジション法、パウダージェットデポジション法(大気圧下での微粒子の高速噴射成膜法)等の各種厚膜形成法や、イオンビーム法、スパッタリング法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種薄膜形成法を用いることができる。特に、圧電/電歪材料の粉末化したものを、エミッタ部30として形成し、これに低融点のガラスやゾル粒子を含浸する方法をとることが好ましい。この手法により、700℃あるいは600℃以下といった低温での膜形成が可能となる。

【0066】

ここで、上部電極32と下部電極34間のエミッタ部30の厚さdc(図2参照)の大きさについて説明すると、上部電極32と下部電極34間の電圧(駆動回路16から出力される駆動電圧Vaが上部電極32と下部電極34間に印加されることによって、該上部電極32と下部電極34間に現れる電圧)をVakとしたとき、E=Vak/dcで表される電界Eで分極反転あるいは分極変化が行われるように、前記厚さdcを設定することが好ましい。つまり、前記厚さdcが小さいほど、低電圧で分極反転あるいは分極変化が可能となり、低電圧駆動(例えば100V未満)で電子放出が可能となる。

【0067】

上部電極32は、以下に示す材料にて構成される。即ち、スパッタ率が小さく、真空中での蒸発温度が大きい導体が好ましい。例えば、Ar+で600Vにおけるスパッタ率が2.0以下で、蒸気圧1.3×10-3Paとなる温度が1800K以上のものが好ましく、白金、モリブデン、タングステン等がこれに該当する。また、高温酸化雰囲気に対して耐性を有する導体、例えば金属単体、合金、絶縁性セラミックスと金属単体との混合物、絶縁性セラミックスと合金との混合物等によって構成され、好適には、白金、イリジウム、パラジウム、ロジウム、モリブデン等の高融点貴金属や、銀−パラジウム、銀−白金、白金−パラジウム等の合金を主成分とするものや、白金とセラミック材料とのサーメット材料によって構成される。さらに好適には、白金のみ又は白金系の合金を主成分とする材料によって構成される。また、電極として、カーボン、グラファイト系の材料、例えば、ダイヤモンド薄膜、ダイヤモンドライクカーボン、カーボンナノチューブも好適に使用される。なお、電極材料中に添加されるセラミック材料の割合は、5〜30体積%程度が好適である。

【0068】

さらに、焼成後に薄い膜が得られる有機金属ペースト、例えば白金レジネートペースト等の材料を用いることが好ましい。また、分極反転疲労を抑制する酸化物電極、例えば酸化ルテニウム、酸化イリジウム、ルテニウム酸ストロンチウム、La1-xSrxCoO3(例えばx=0.3や0.5)、La1-xCaxMnO3、La1-xCaxMn1-yCoyO3(例えばx=0.2、y=0.05)、もしくはこれらを例えば白金レジネートペーストに混ぜたものが好ましい。

【0069】

上部電極32は、上記材料を用いて、スクリーン印刷、スプレー、コーティング、ディッピング、塗布、電気泳動法等の各種の厚膜形成法や、スパッタリング法、イオンビーム法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種の薄膜形成法による通常の膜形成法に従って形成することができ、好適には、前者の厚膜形成法によって形成するとよい。

【0070】

上部電極32の平面形状は、図3Aに示すように、楕円形状としてもよいし、図3Bに示す第1の変形例に係る電子放出素子12Aaのように、リング状にしてもよい。あるいは、図4に示す第2の変形例に係る電子放出素子12Abのように、くし歯状にしてもよい。

【0071】

上部電極32の平面形状をリング状やくし歯状にすることによって、電界集中ポイントAでもある上部電極32/エミッタ部30/真空の3重点が増え、電子放出効率を向上させることができる。

【0072】

上部電極32の厚みtc(図2参照)は、20μm以下がよく、好適には5μm以下であるとよい。もちろん、上部電極32の厚みtcを100nm以下にしてもよい。上部電極32の厚みtcを極薄(10nm以下)とした場合には、該上部電極32とエミッタ部30との界面から電子が放出されることになり、電子放出効率を更に向上させることができる。

【0073】

一方、下部電極34は、上部電極32と同様の材料及び方法によって形成されるが、好適には上記厚膜形成法によって形成する。下部電極34の厚さも、20μm以下であるとよく、好適には5μm以下であるとよい。

【0074】

エミッタ部30、上部電極32及び下部電極34をそれぞれ形成するたびに熱処理(焼成処理)することで、一体構造にすることができる。なお、上部電極32及び下部電極34の形成方法によっては、一体化のための熱処理(焼成処理)を必要としない場合もある。

【0075】

エミッタ部30、上部電極32及び下部電極34とを一体化させるための焼成処理に係る温度としては、500〜1400℃の範囲、好適には、1000〜1400℃の範囲とするとよい。さらに、膜状のエミッタ部30を熱処理する場合、高温時にエミッタ部30の組成が不安定にならないように、エミッタ部30の蒸発源と共に雰囲気制御を行いながら焼成処理を行うことが好ましい。

【0076】

また、エミッタ部30を適切な部材によって被覆し、エミッタ部30の表面が焼成雰囲気に直接露出しないようにして焼成する方法を採用してもよい。

【0077】

次に、電子放出素子12Aの電子放出原理について図2、図5〜図10Bを参照しながら説明する。先ず、駆動回路16から出力される駆動電圧Vaは、図5に示すように、上部電極32の電位が下部電極34の電位よりも高い電圧Va1が出力される期間T1と、上部電極32の電位が下部電極34の電位よりも低い電圧Va2が出力される期間T2とが繰り返される。ここで、期間T2で出力される電圧Va2を駆動パルスPdと記す。

【0078】

駆動パルスPdの振幅Vinは、電圧Va1から電圧Va2を差し引いた値(=Va1−Va2)で定義することができる。

【0079】

期間T1は、図6に示すように、上部電極32と下部電極34間に電圧Va1を印加してエミッタ部30を分極する期間である。電圧Va1としては、図5に示すように直流電圧でもよいが、1つのパルス電圧もしくはパルス電圧を複数回連続印加するようにしてもよい。ここで、期間T1は、分極処理を十分に行うために、期間T2よりも長くとることが好ましい。例えば、この期間T1としては100μsec以上が好ましい。これは、電圧Va1の印加時の消費電力及び上部電極32の損傷を防止する目的で、分極を行うための電圧Va1の絶対値を、電圧Va2の絶対値よりも小さく設定しているからである。

【0080】

また、電圧Va1及びVa2は、各々正負の極性に分極処理を確実に行うことが可能な電圧レベルであることが好ましく、例えばエミッタ部30の誘電体が抗電圧を有する場合、電圧Va1及びVa2の絶対値は、抗電圧以上であることが好ましい。

【0081】

そして、上部電極32と下部電極34間に所定レベルの振幅を有する駆動パルスPdが印加されることによって、図7に示すように、少なくともエミッタ部30の一部が分極反転あるいは分極変化される。ここで、分極反転あるいは分極変化される部位は、上部電極32の真下部分はもちろんのこと、真上に上部電極32を有しておらず、表面が露出した部分についても、上部電極32の近傍では、同様に分極反転あるいは分極変化が行われる。つまり、上部電極32の近傍で、エミッタ部30の表面が露出した部分は、分極のしみ出しが起きているからである。この分極反転あるいは分極変化によって、上部電極32とその近傍の双極子の正極側とで局所的な集中電界が発生することにより、上部電極32から1次電子が引き出され、上部電極32から引き出された前記1次電子がエミッタ部30に衝突して、該エミッタ部30から2次電子が放出される。

【0082】

この実施の形態のように、上部電極32、エミッタ部30及び真空の3重点Aを有する場合には、上部電極32のうち、3重点Aの近傍部分から1次電子が引き出され、この3重点Aから引き出された1次電子がエミッタ部30に衝突して、該エミッタ部30から2次電子が放出される。なお、上部電極32の厚みが極薄(〜10nm)である場合には、該上部電極32とエミッタ部30との界面から電子が放出されることになる。

【0083】

ここで、所定レベルの振幅を有する駆動パルスPdが印加されることによる作用を更に詳細に説明する。

【0084】

先ず、上部電極32と下部電極34間に所定レベルの振幅を有する駆動パルスPdが印加されることによって、上述したように、エミッタ部30から2次電子が放出されることになる。即ち、分極が反転あるいは変化されたエミッタ部30のうち、上部電極32の近傍に帯電する双極子が放出電子を引き出すこととなる。

【0085】

つまり、上部電極32のうち、エミッタ部30との界面近傍において局所的なカソードが形成され、エミッタ部30のうち、上部電極32の近傍の部分に帯電している双極子の+極が局所的なアノードとなって上部電極32から電子が引き出され、その引き出された電子のうち、一部の電子がアノード電極42(図2参照)に導かれて蛍光体44を励起し、外部に蛍光体発光として具現されることになる。また、前記引き出された電子のうち、一部の電子がエミッタ部30に衝突して、エミッタ部30から2次電子が放出され、該2次電子がアノード電極42に導かれて蛍光体44を励起することになる。

【0086】

ここで、2次電子の放出分布について図9を参照しながら説明する。図9に示すように、2次電子は、ほとんどエネルギーがゼロに近いものが大多数であり、エミッタ部30の表面から真空中に放出されると、周囲の電界分布のみに従って運動することになる。つまり、2次電子は、初速がほとんど0(m/sec)の状態から周囲の電界分布に従って加速される。このため、図2に示すように、エミッタ部30とアノード電極42間に電界Eaが発生しているとすると、2次電子は、この電界Eaに沿って、その放出軌道が決定される。つまり、直進性の高い電子源を実現させることができる。このような初速の小さい2次電子は、1次電子のクーロン衝突でエネルギーを得て、エミッタ部30の外へ飛び出した固体内電子である。

【0087】

ところで、図9からもわかるように、1次電子のエネルギーE0に相当するエネルギーをもった2次電子が放出されている。この2次電子は、上部電極32から放出された1次電子がエミッタ部30の表面近くで散乱したもの(反射電子)である。そして、本明細書内で述べている2次電子は、前記反射電子やオージェ電子も含んで定義するものとする。

【0088】

上部電極32の厚みが極薄(〜10nm)である場合、上部電極32から放出された1次電子は、上部電極32とエミッタ部30の界面で反射してアノード電極42に向かうことになる。

【0089】

ここで、図7に示すように、電界集中ポイントAでの電界の強さEAは、局所的なアノードと局所的なカソード間の電位差をV(la,lk)、局所的なアノードと局所的なカソード間の距離をdAとしたとき、EA=V(la,lk)/dAの関係がある。この場合、局所的なアノードと局所的なカソード間の距離dAは非常に小さいことから、電子放出に必要な電界の強さEAを容易に得ることができる(電界の強さEAが大きくなっていることを図7上では実線矢印によって示している)。これは、電圧Vakの低電圧化につながる。

【0090】

そして、上部電極32からの電子放出がそのまま進行すれば、ジュール熱によって蒸散して浮遊するエミッタ部30の構成原子が前記放出された電子によって正イオンと電子に電離され、この電離によって発生した電子がさらにエミッタ部30の構成原子等を電離するため、指数関数的に電子が増え、これが進行して電子と正イオンが中性的に存在すると局所プラズマとなる。なお、2次電子も前記電離を促進させることが考えられる。前記電離によって発生した正イオンが例えば上部電極32に衝突することによって、上部電極32が損傷することも考えられる。

【0091】

しかし、この電子放出素子12Aでは、図8に示すように、上部電極32から引き出された電子が、局所アノードとして存在するエミッタ部30の双極子の+極に引かれ、上部電極32の近傍におけるエミッタ部30の表面の負極性への帯電が進行することになる。その結果、電子の加速因子(局所的な電位差)が緩和され、2次電子放出に至るポテンシャルが存在しなくなり、エミッタ部30の表面における負極性の帯電が更に進行することになる。

【0092】

そのため、双極子における局所的なアノードの正極性が弱められ、局所的なアノードと局所的なカソード間の電界の強さEAが小さくなり(電界の強さEAが小さくなっていることを図8上では破線矢印によって示している)、電子放出は停止することになる。

【0093】

すなわち、図10Aに示すように、上部電極32と下部電極34間に印加される駆動電圧Vaとして、電圧Va1を例えば+100V、電圧Va2を例えば−100Vとしたとき、電子放出が行われたピーク時点P1における上部電極32と下部電極34間の電圧変化ΔVakは、20V以内(図10Bの例では10V程度)であってほとんど変化がない。そのため、正イオンの発生はほとんどなく、正イオンによる上部電極32の損傷を防止することができ、電子放出素子12Aの長寿命化において有利となる。

【0094】

ここで、エミッタ部30の絶縁破壊電圧として、少なくとも10kV/mmを有していることが好ましい。この例では、エミッタ部30の厚さdcを例えば20μmとしたとき、上部電極32と下部電極34間に−100Vの駆動電圧を印加しても、エミッタ部30が絶縁破壊に至ることはない。

【0095】

ところで、エミッタ部30から放出された電子が再びエミッタ部30に衝突したり、エミッタ部30の表面近傍での電離等によって、該エミッタ部30が損傷を受け、結晶欠陥を誘発し、構造的にも脆くなるおそれがある。

【0096】

そこで、エミッタ部30を、真空中での蒸発温度が大きい誘電体で構成することが好ましく、例えばPbを含まないBaTiO3等にて構成するようにしてもよい。これにより、エミッタ部30の構成原子がジュール熱によって蒸散しにくくなり、電子による電離の促進を妨げることができる。これは、エミッタ部30の表面を保護する上で有効となる。

【0097】

また、アノード電極42のパターン形状や電位を適宜変更したり、エミッタ部30とアノード電極42との間に図示しない制御電極等を配置することによって、エミッタ部30とアノード電極42間の電界分布を任意に設定することにより、2次電子の放出軌道を制御し易くなり、電子ビーム径の収束、拡大、変形も容易になる。

【0098】

次に、第2の具体例に係る電子放出素子12Bについて図11〜図27Cを参照しながら説明する。

【0099】

電子放出素子12Bは、図11に示すように、上部電極32に、エミッタ部30が露出される複数の貫通部48が形成されている。特に、エミッタ部30の表面は、誘電体の粒界による凹凸50が形成されており、上部電極32の貫通部48は、前記誘電体の粒界における凹部52に対応した部分に形成されている。図11の例では、1つの凹部52に対応して1つの貫通部48が形成される場合を示しているが、複数の凹部52に対応して1つの貫通部48が形成される場合もある。また、上部電極32の材料及び/又は焼成条件を調整することにより、貫通部48を微細化することが可能である。これにより、1つの凹部52に複数の貫通部48を形成したり、誘電体の粒界における凸部58上にも貫通部48を形成することが可能である。エミッタ部30を構成する誘電体の粒径は、0.1μm〜10μmが好ましく、さらに好ましくは2μm〜7μmである。図11の例では、誘電体の粒径を3μmとしている。

【0100】

さらに、この第2の具体例では、図12に示すように、上部電極32のうち、貫通部48の周部54におけるエミッタ部30と対向する面54aが、エミッタ部30から離間している。つまり、上部電極32のうち、貫通部48の周部54におけるエミッタ部30と対向する面54aとエミッタ部30との間にギャップ56が形成され、上部電極32における貫通部48の周部54が庇状(フランジ状)に形成された形となっている。従って、以下の説明では、「上部電極32の貫通部48の周部54」を「上部電極32の庇部54」と記す。なお、図11、図12、図14A、図14B、図15A、図15B、図17、図19、図24の例では、誘電体の粒界の凹凸50の凸部58の断面を代表的に半円状で示してあるが、この形状に限るものではない。

【0101】

また、この第2の具体例では、上部電極32の厚みtcを、0.01μm≦tc≦10μmとし、エミッタ部30の上面、すなわち、誘電体の粒界における凸部58の表面(凹部52の内壁面でもある)と、上部電極32の庇部54の下面54aとのなす角の最大角度θを、1°≦θ≦60°としている。また、エミッタ部30の誘電体の粒界における凸部58の表面(凹部52の内壁面)と、上部電極32の庇部54の下面54aとの間の鉛直方向に沿った最大間隔dを、0μm<d≦10μmとしている。

【0102】

さらに、この第2の具体例では、貫通部48の形状、特に、図13に示すように、上面から見た形状は孔60の形状であって、例えば円形状、楕円形状、トラック状のように、曲線部分を含むものや、四角形や三角形のように多角形状のものがある。図13の例では、孔60の形状として円形状の場合を示している。

【0103】

この場合、孔60の平均径は、0.1μm以上、10μm以下としている。この平均径は、孔60の中心を通るそれぞれ異なる複数の線分の長さの平均を示す。また、上部電極32の材料及び/又は焼成条件を調整することにより、貫通部48を微細化した場合、孔60の平均径を0.05μm以上、0.1μm以下とすることが可能である。このように、貫通部48を微細化、高集積化することにより、放出電子量及び電子放出効率の向上を図ることができる。

【0104】

なお、エミッタ部30の構成材料は、上述した第1の実施の形態に係る電子放出素子12Aと同様であるため、その説明を省略する。

【0105】

エミッタ部30を形成する方法としては、スクリーン印刷法、ディッピング法、塗布法、電気泳動法、エアロゾルデポジション法、パウダージェットデポジション法(大気圧下での微粒子の高速噴射成膜法)等の各種厚膜形成法や、イオンビーム法、スパッタリング法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種薄膜形成法を用いることができる。特に、圧電/電歪材料の粉末化したものを、エミッタ部30として形成し、これに低融点のガラスやゾル粒子を含浸する方法をとることが好ましい。この手法により、700℃あるいは600℃以下といった低温での膜形成が可能となる。

【0106】

上部電極32は、焼成後に薄い膜が得られる有機金属ペーストが用いられる。例えば白金レジネートペースト等の材料を用いることが好ましい。また、分極反転疲労を抑制する酸化物電極、例えば、酸化ルテニウム(RuO2)、酸化イリジウム(IrO2)、ルテニウム酸ストロンチウム(SrRuO3)、La1-xSrxCoO3(例えばx=0.3や0.5)、La1-xCaxMnO3(例えばx=0.2)、La1-xCaxMn1-yCoyO3(例えばx=0.2、y=0.05)、もしくはこれらを例えば白金レジネートペーストに混ぜたものが好ましい。また、白金レジネートペーストに金レジネートペーストやイリジウムレジネートペーストを混ぜたものも微細な貫通部48を形成し易く好ましい。

【0107】

また、上部電極32として、図14A及び図14Bに示すように、複数の鱗片状の形状を有する物質62(例えば黒鉛)の第1集合体64や、図15A及び図15Bに示すように、鱗片状の形状を有する物質62を含んだ導電性物質66の第2集合体68も好ましく用いられる。この場合、第1集合体64や第2集合体68でエミッタ部30の表面を完全に覆うのではなく、エミッタ部30が一部露出する貫通部48を複数設けて、エミッタ部30のうち、貫通部48を臨む部分を電子放出領域とする。

【0108】

上部電極32は、上記材料を用いて、スクリーン印刷、スプレー、コーティング、ディッピング、塗布、電気泳動法等の各種の厚膜形成法や、スパッタリング法、イオンビーム法、真空蒸着法、イオンプレーティング法、化学気相成長法(CVD)、めっき等の各種の薄膜形成法による通常の膜形成法に従って形成することができ、好適には、前者の厚膜形成法によって形成するとよい。

【0109】

一方、下部電極34は、導電性を有する物質、例えば金属が用いられ、白金、モリブデン、タングステン等によって構成される。また、高温酸化雰囲気に対して耐性を有する導体、例えば金属単体、合金、絶縁性セラミックスと金属単体との混合物、絶縁性セラミックスと合金との混合物等によって構成され、好適には、白金、イリジウム、パラジウム、ロジウム、モリブデン等の高融点貴金属や、銀−パラジウム、銀−白金、白金−パラジウム等の合金を主成分とするものや、白金とセラミック材料とのサーメット材料によって構成される。さらに好適には、白金のみ又は白金系の合金を主成分とする材料によって構成される。

【0110】

また、下部電極34として、カーボン、グラファイト系の材料を用いてもよい。なお、電極材料中に添加されるセラミック材料の割合は、5〜30体積%程度が好適である。もちろん、上述した上部電極32と同様の材料を用いるようにしてもよい。

【0111】

下部電極34は、好適には上記厚膜形成法によって形成する。下部電極34の厚さは、20μm以下であるとよく、好適には5μm以下であるとよい。

【0112】

エミッタ部30、上部電極32及び下部電極34をそれぞれ形成するたびに熱処理(焼成処理)することで、一体構造にすることができる。

【0113】

エミッタ部30、上部電極32及び下部電極34を一体化させるための焼成処理に係る温度としては、500〜1400℃の範囲、好適には、1000〜1400℃の範囲とするとよい。さらに、膜状のエミッタ部30を熱処理する場合、高温時にエミッタ部30の組成が不安定にならないように、エミッタ部30の蒸発源と共に雰囲気制御を行いながら焼成処理を行うことが好ましい。

【0114】

焼成処理を行うことで、特に、上部電極32となる膜が例えば厚み10μmから厚み0.1μmに収縮すると同時に複数の孔等が形成されていき、結果的に、図11に示すように、上部電極32に複数の貫通部48が形成され、貫通部48の周部54が庇状に形成された構成となる。もちろん、上部電極32となる膜に対して事前(焼成前)にエッチング(ウェットエッチング、ドライエッチング)やリフトオフ等によってパターンニングを施した後、焼成するようにしてもよい。この場合、後述するように、貫通部48として切欠き形状やスリット形状を容易に形成することができる。

【0115】

なお、エミッタ部30を適切な部材によって被覆し、該エミッタ部30の表面が焼成雰囲気に直接露出しないようにして焼成する方法を採用してもよい。

【0116】

次に、電子放出素子12Bの電子放出原理について説明する。先ず、上部電極32と下部電極34との間に駆動電圧Vaが印加される。この駆動電圧Vaは、例えば、パルス電圧あるいは交流電圧のように、時間の経過に伴って、基準電圧(例えば0V)よりも高い又は低い電圧レベルから基準電圧よりも低い又は高い電圧レベルに急激に変化する電圧として定義される。

【0117】

また、エミッタ部30の上面と上部電極32と該電子放出素子12Bの周囲の媒質(例えば、真空)との接触箇所においてトリプルジャンクションが形成されている。ここで、トリプルジャンクションとは、上部電極32とエミッタ部30と真空との接触により形成される電界集中部として定義される。なお、前記トリプルジャンクションには、上部電極32とエミッタ部30と真空が1つのポイントとして存在する3重点も含まれる。雰囲気中の真空度は、102〜10-6Paが好ましく、より好ましくは10-3〜10-5Paである。

【0118】

第2の具体例では、トリプルジャンクションは、上部電極32の庇部54や上部電極32の周縁部に形成されることになる。従って、上部電極32と下部電極34との間に上述のような駆動電圧Vaが印加されると、上記したトリプルジャンクションにおいて電界集中が発生する。

【0119】

ここで、電子放出素子12Bの第1の電子放出方式について図16及び図17を参照しながら説明する。図16の第1の出力期間T1(第1段階)において、上部電極32に基準電圧(この場合、0V)よりも低い電圧V2が印加され、下部電極34に基準電圧よりも高い電圧V1が印加される。この第1の出力期間T1では、上記したトリプルジャンクションにおいて電界集中が発生し、上部電極32からエミッタ部30に向けて電子放出が行われ、例えばエミッタ部30のうち、上部電極32の貫通部48から露出する部分や上部電極32の周縁部近傍の部分に電子が蓄積される。すなわち、エミッタ部30が帯電することになる。このとき、上部電極32が電子供給源として機能する。

【0120】

次の第2の出力期間T2(第2段階)において、駆動電圧Vaの電圧レベルが急減に変化、すなわち、上部電極32に基準電圧よりも高い電圧V1が印加され、下部電極34に基準電圧よりも低い電圧V2が印加されると、今度は、上部電極32の貫通部48に対応した部分や上部電極32の周縁部近傍に帯電した電子は、逆方向へ分極反転したエミッタ部30の双極子(エミッタ部30の表面に負極性が現れる)により、エミッタ部30から追い出され、図17に示すように、エミッタ部30のうち、前記電子の蓄積されていた部分から、貫通部48を通じて電子が放出される。もちろん、上部電極32の外周部近傍からも電子が放出される。

【0121】

次に、第2の電子放出方式について説明する。先ず、図18の第1の出力期間T1(第1段階)において、上部電極32に基準電圧よりも高い電圧V3が印加され、下部電極34に基準電圧よりも低い電圧V4が印加される。この第1の出力期間T1では、電子放出のための準備(例えばエミッタ部30の一方向への分極等)が行われる。次の第2の出力期間T2(第2段階)において、駆動電圧Vaの電圧レベルが急減に変化、すなわち、上部電極32に基準電圧よりも低い電圧V4が印加され、下部電極34に基準電圧よりも高い電圧V3が印加されると、今度は、上記したトリプルジャンクションにおいて電界集中が発生し、この電界集中によって上部電極32から1次電子が放出され、エミッタ部30のうち、貫通部48から露出する部分並びに上部電極32の外周部近傍に衝突することとなる。これによって、図19に示すように、1次電子が衝突した部分から2次電子(1次電子の反射電子を含む)が放出される。すなわち、第2の出力期間T2の初期段階において、前記貫通部48並びに上部電極32の外周部近傍から2次電子が放出されることとなる。

【0122】

そして、この電子放出素子12Bにおいては、上部電極32に複数の貫通部48を形成したことから、各貫通部48並びに上部電極32の外周部近傍から均等に電子が放出され、全体の電子放出特性のばらつきが低減し、電子放出の制御が容易になると共に、電子放出効率が高くなる。

【0123】

また、第2の具体例では、上部電極32の庇部54とエミッタ部30との間にギャップ56が形成された形となることから、駆動電圧Vaを印加した際に、該ギャップ56の部分において電界集中が発生し易くなる。これは、電子放出の高効率化につながり、駆動電圧の低電圧化(低い電圧レベルでの電子放出)を実現させることができる。

【0124】

上述したように、第2の具体例では、上部電極32は、貫通部48の周部において庇部54が形成されることから、上述したギャップ56の部分での電界集中が大きくなることとも相俟って、上部電極32の庇部54から電子が放出され易くなる。これは、電子放出の高出力、高効率化につながり、駆動電圧Vaの低電圧化を実現させることができる。これにより、例えば電子放出素子12Bを多数並べて構成された光源10の高輝度化を図ることができる。

【0125】

また、上述した第1の電子放出方式(エミッタ部30に蓄積された電子を放出させる方式)や第2の電子放出方式(上部電極32からの1次電子をエミッタ部30に衝突させて2次電子を放出させる方式)のいずれにしても、上部電極32の庇部54がゲート電極(制御電極、フォーカス電子レンズ等)として機能するため、放出電子の直進性を向上させることができる。これは、電子放出素子12Bを多数並べて例えばディスプレイの電子源として構成した場合に、クロストークを低減する上で有利となる。

【0126】

このように、第2の具体例に係る電子放出素子12Bにおいては、高い電界集中を容易に発生させることができ、しかも、電子放出箇所を多くすることができ、電子放出について高出力、高効率を図ることができ、低電圧駆動(低消費電力)も可能となる。

【0127】

特に、第2の具体例では、エミッタ部30の少なくとも上面は、誘電体の粒界による凹凸50が形成され、上部電極32は、誘電体の粒界における凹部52に対応した部分に貫通部48が形成されるようにしたので、上部電極32の庇部54を簡単に実現させることができる。

【0128】

また、エミッタ部30の上面、すなわち、誘電体の粒界における凸部58の表面(凹部52の内壁面)と、上部電極32の庇部54の下面54aとのなす角の最大角度θを、1°≦θ≦60°とし、エミッタ部30の誘電体の粒界における凸部58の表面(凹部52の内壁面)と、上部電極32の庇部54の下面54aとの間の鉛直方向に沿った最大間隔dを、0μm<d≦10μmとしたので、これらの構成により、ギャップ56の部分での電界集中の度合いをより大きくすることができ、電子放出についての高出力、高効率、並びに駆動電圧の低電圧化を効率よく図ることができる。

【0129】

また、この第2の具体例では、貫通部48を孔60の形状としている。図12に示すように、エミッタ部30のうち、上部電極32と下部電極34(図11参照)間に印加される駆動電圧Vaに応じて分極が反転あるいは変化する部分は、上部電極32が形成されている直下の部分(第1の部分70)と、貫通部48の内周から貫通部48の内方に向かう領域に対応した部分(第2の部分72)であり、特に、第2の部分72は、駆動電圧Vaのレベルや電界集中の度合いによって変化することになる。従って、この第2の具体例では、孔60の平均径を、0.1μm以上、10μm以下としている。この範囲であれば、貫通部48を通じて放出される電子の放出分布にばらつきがほとんどなくなり、効率よく電子を放出することができる。

【0130】

さらに、上部電極32の材料として、Ptレジネートペーストを主体とした合金電極を適用し、焼成条件を調整すると、孔60の平均径を0.1μm未満とすることができる。特に、焼成時に昇温を急速に行うことにより、平均径0.1μm未満の孔60を高密度に形成することができ、特に好ましい。一方、孔60の平均径が10μmを超えると、エミッタ部30の前記貫通部48から露出した部分のうち、電子放出に寄与する部分(第2の部分)72の割合(占有率)が小さくなり、電子の放出効率が低下する。

【0131】

また、この第2の具体例においては、図20に示すように、電気的な動作において、上部電極32と下部電極34間に、エミッタ部30によるコンデンサC1と、各ギャップ56による複数のコンデンサCaの集合体とが形成された形となる。すなわち、各ギャップ56による複数のコンデンサCaは、互いに並列に接続された1つのコンデンサC2として構成され、等価回路的には、集合体によるコンデンサC2にエミッタ部30によるコンデンサC1が直列接続された形となる。

【0132】

実際には、集合体によるコンデンサC2にエミッタ部30によるコンデンサC1がそのまま直列接続されることはなく、上部電極32への貫通部48の形成個数や全体の形成面積等に応じて、直列接続されるコンデンサ成分が変化する。

【0133】

ここで、図21に示すように、例えばエミッタ部30によるコンデンサC1のうち、その25%が集合体によるコンデンサC2と直列接続された場合を想定して、容量計算を行ってみる。先ず、ギャップ56の部分は真空であることから比誘電率は1となる。そして、ギャップ56の最大間隔dを0.1μm、1つのギャップ56の部分の面積S=1μm×1μmとし、ギャップ56の数を10,000個とする。また、エミッタ部30の比誘電率を2000、エミッタ部30の厚みを20μm、上部電極32と下部電極34の対向面積を200μm×200μmとすると、集合体によるコンデンサC2の容量値は0.885pF、エミッタ部30によるコンデンサC1の容量値は35.4pFとなる。そして、エミッタ部30によるコンデンサC1のうち、集合体によるコンデンサC2と直列接続されている部分を全体の25%としたとき、該直列接続された部分における容量値(集合体によるコンデンサC2の容量値を含めた容量値)は0.805pFであり、残りの容量値は26.6pFとなる。

【0134】

これら直列接続された部分と残りの部分は並列接続されているから、全体の容量値は、27.5pFとなる。この容量値は、エミッタ部30によるコンデンサC1の容量値35.4pFの78%である。つまり、全体の容量値は、エミッタ部30によるコンデンサC1の容量値よりも小さくなる。

【0135】

このように、複数のギャップ56によるコンデンサCaの集合体については、ギャップ56によるコンデンサCaの容量値が相対的に小さいものとなり、エミッタ部30によるコンデンサC1との分圧から、印加電圧Vaのほとんどはギャップ56に印加されることになり、各ギャップ56において、電子放出の高出力化が実現される。

【0136】

また、集合体によるコンデンサC2は、エミッタ部30によるコンデンサC1に直列接続された構造となることから、全体の容量値は、エミッタ部30によるコンデンサC1の容量値よりも小さくなる。このことから、電子放出は高出力であり、全体の消費電力は小さくなるという好ましい特性を得ることができる。

【0137】

次に、上述した第2の具体例に係る電子放出素子12Bの3つの変形例について図22〜図24を参照しながら説明する。

【0138】

先ず、第1の変形例に係る電子放出素子12Baは、図22に示すように、貫通部48の形状、特に、上面から見た形状が切欠き74の形状である点で異なる。切欠き74の形状としては、図22に示すように、多数の切欠き74が連続して形成されたくし歯状の切欠き76が好ましい。この場合、貫通部48を通じて放出される電子の放出分布のばらつきを低減し、効率よく電子を放出する上で有利となる。特に、切欠き76の平均幅を、0.05μm以上、10μm以下とすることが好ましい。この平均幅は、切欠き74の中心線を直交するそれぞれ異なる複数の線分の長さの平均を示す。

【0139】

第2の変形例に係る電子放出素子12Bbは、図23に示すように、貫通部48の形状、特に、上面から見た形状がスリット78である点で異なる。ここで、スリット78とは、長軸方向(長手方向)の長さが短軸方向(短手方向)の長さの10倍以上であるものをいう。従って、長軸方向(長手方向)の長さが短軸方向(短手方向)の長さの10倍未満のものは孔60(図13参照)の形状として定義することができる。また、スリット78としては、複数の孔60が連通してつながったものも含まれる。この場合、スリット78の平均幅は、0.05μm以上、10μm以下とすることが好ましい。貫通部48を通じて放出される電子の放出分布のばらつきを低減し、効率よく電子を放出する上で有利になるからである。この平均幅は、スリット78の中心線を直交するそれぞれ異なる複数の線分の長さの平均を示す。

【0140】

第3の変形例に係る電子放出素子12Bcは、図24に示すように、エミッタ部30の上面のうち、貫通部48と対応する部分、例えば誘電体の粒界の凹部52にフローティング電極80が存在している点で異なる。この場合、フローティング電極80も電子供給源となることから、電子の放出段階(上述した第1の電子放出方式における第2の出力期間T2(図16参照))において、多数の電子を貫通部48を通じて外部に放出させることができる。この場合、フローティング電極80からの電子放出は、フローティング電極80/誘電体/真空のトリプルジャンクションにおける電界集中によるものが考えられる。

【0141】

ここで、第2の具体例に係る電子放出素子12Bの特性、特に、電圧−電荷量特性(電圧−分極量特性)について説明する。

【0142】

この電子放出素子12Bは、真空中において、図25の特性に示すように、基準電圧=0(V)を基準とした非対称のヒステリシス曲線を描く。

【0143】

この特性について説明すると、先ず、エミッタ部30のうち、電子が放出される部分を電子放出部と定義したとき、基準電圧が印加されるポイントp1(初期状態)では、前記電子放出部に電子がほとんど蓄積されていない状態となっている。その後、負電圧を印加すると、前記電子放出部において、エミッタ部30が分極反転した双極子の正電荷の量が増し、それに伴って、第1段階における上部電極32から電子放出部へ向けた電子放出が起きて、電子が蓄積されていくこととなる。負電圧のレベルを負方向に大きくしていくと、前記電子放出部への電子の蓄積に伴って、ある負電圧のポイントp2において正電荷の量と負電荷の量が平衡な状態となり、負電圧のレベルを負方向に大きくしていくと、さらに電子の蓄積量が増加し、これに伴って、負電荷の量が正電荷の量よりも多い状態となる。ポイントp3において電子の蓄積飽和状態となる。ここでの負電荷の量は、蓄積したまま残っている電子の量と、エミッタ部30が分極反転した双極子の負電荷の量の合計である。

【0144】

その後、負電圧のレベルを小さくしていき、さらに、基準電圧を超えて正電圧を印加していくと、ポイントp4において、第2段階における電子の放出が開始される。この正電圧を正方向に大きくすれば、電子の放出量が増加し、ポイントp5では、正電荷の量と負電荷の量が平衡な状態となる。そして、ポイントp6では、蓄積されていた電子がほとんど放出され、正電荷の量と負電荷の量の差が初期状態とほぼ同じになる。すなわち、電子の蓄積はほとんどなくなり、エミッタ部30が分極した双極子の負電荷のみが電子放出部に現れている状態である。

【0145】

そして、この特性の特徴ある部分は、以下の点である。

【0146】

(1)正電荷の量と負電荷の量が平衡な状態であるポイントp2における負電圧をV1、ポイントp5における正電圧をV2としたとき、

|V1|<|V2|

である。

【0147】

(2)より詳しくは、1.5×|V1|<|V2|である。

【0148】

(3)ポイントp2における正電荷の量と負電荷の量の変化の割合をΔQ1/ΔV1、ポイントp5における正電荷の量と負電荷の量の変化の割合をΔQ2/ΔV2としたとき、

(ΔQ1/ΔV1)>(ΔQ2/ΔV2)

である。

【0149】

(4)電子が蓄積飽和状態となる電圧をV3、電子の放出が開始される電圧をV4としたとき、

1≦|V4|/|V3|≦1.5

である。

【0150】

次に、図25の特性を電圧−分極量特性の立場で説明する。初期状態において、エミッタ部30が一方向に分極されて、例えば双極子の負極がエミッタ部30の上面に向いた状態(図26A参照)となっている場合を想定して説明する。

【0151】

先ず、図25に示すように、基準電圧(例えば0V)が印加されるポイントp1(初期状態)では、図26Aに示すように、双極子の負極がエミッタ部30の上面に向いた状態となっていることから、エミッタ部30の上面には電子がほとんど蓄積されていない状態となっている。

【0152】

その後、負電圧を印加し、該負電圧のレベルを負方向に大きくしていくと、負の抗電圧を超えたあたり(図25のポイントp2参照)から分極が反転しはじめ、図25のポイントp3にて全ての分極が反転することになる(図26B参照)。この分極反転によって、上記したトリプルジャンクションにおいて電界集中が発生し、第1段階における上部電極32からエミッタ部30に向けた電子放出が起こり、例えばエミッタ部30のうち、上部電極32の貫通部48から露出する部分や上部電極32の周縁部近傍の部分に電子が蓄積される(図26C参照)。特に、上部電極32から、エミッタ部30のうち、上部電極32の貫通部48から露出する部分に向けて電子が放出(内部放出)されることになる。そして、図25のポイントp3において電子の蓄積飽和状態となる。

【0153】

その後、負電圧のレベルを小さくしていき、さらに、基準電圧を超えて正電圧を印加していくと、ある電圧レベルまでは、エミッタ部30の上面の帯電状態が維持される(図27A参照)。正電圧のレベルをさらに大きくいくと、図25のポイントp4の直前において、双極子の負極がエミッタ部30の上面に向き始める領域が発生し(図27B参照)、さらに、レベルを上げて図25のポイントp4以降において、双極子の負極によるクーロン反発力により、電子の放出が開始される(図27C参照)。この正電圧を正方向に大きくすれば、電子の放出量が増加し、正の抗電圧を超えたあたり(ポイントp5)から分極が再び反転する領域が拡大して、ポイントp6では、蓄積されていた電子がほとんど放出され、このときの分極量は初期状態の分極量とほぼ同じになる。

【0154】