光照射成形用のゴム型、光照射成形装置及び光照射成形方法

【課題】追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる光照射成形用のゴム型、光照射成形装置及び光照射成形方法を提供すること。

【解決手段】光照射成形用のゴム型2は、成形品6を成形するための成形キャビティ20Aと、成形キャビティ20Aに連結した補助キャビティ20Bとを有する。光照射成形用のゴム型2は、その表面から光Xを照射し、この光Xを成形キャビティ20A及び補助キャビティ20Bに充填した熱可塑性樹脂粒子5に吸収させて溶融させる際に、成形キャビティ20Aを形成する型部分に比べて補助キャビティ20Bを形成する型部分を多く変形させることによって、補助キャビティ20Bから成形キャビティ20Aへ溶融樹脂51が供給される構造を有している。

【解決手段】光照射成形用のゴム型2は、成形品6を成形するための成形キャビティ20Aと、成形キャビティ20Aに連結した補助キャビティ20Bとを有する。光照射成形用のゴム型2は、その表面から光Xを照射し、この光Xを成形キャビティ20A及び補助キャビティ20Bに充填した熱可塑性樹脂粒子5に吸収させて溶融させる際に、成形キャビティ20Aを形成する型部分に比べて補助キャビティ20Bを形成する型部分を多く変形させることによって、補助キャビティ20Bから成形キャビティ20Aへ溶融樹脂51が供給される構造を有している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光を照射して熱可塑性樹脂の成形品を得るための光照射成形用のゴム型、光照射成形装置及び光照射成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することが開示されている。

【0003】

また、特許文献2においては、ゴム型において、キャビティに連通する余剰空間を形成し、この余剰空間を、キャビティ内において熱可塑性樹脂が最後に到達する末端部位に連通させることが開示されている。

さらに、特許文献3においては、ゴム型のキャビティ内に充填した粒子状態の熱可塑性樹脂に、0.78〜2μmの波長領域を含む電磁波を照射して、この熱可塑性樹脂を加熱して溶融させ、キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を追加充填することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2009−154367号公報

【特許文献3】特開2009−241455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、成形品の形状は様々であり、特に成形品が薄肉の複雑な形状を有する場合等には、ゴム型のキャビティの末端まで熱可塑性樹脂が到達し難い問題がある。これを解消するために特許文献2、3の技術があるが、より安定した寸法精度の成形品を成形するためには十分ではない。

また、特許文献3の追加充填方法によると、追加充填を行うための樹脂注入ノズル等の設備が必要となり、さらに、追加充填を行うための時間も別途必要になる。

【0006】

本発明は、かかる従来の問題点に鑑みてなされたもので、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる光照射成形用のゴム型、光照射成形装置及び光照射成形方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

第1の発明は、光を透過する性質を有するゴム材料からなり、キャビティ内に充填した熱可塑性樹脂粒子に光を照射して溶融、固化させて成形品を得るよう構成した光照射成形用のゴム型であって、

上記キャビティは、熱可塑性樹脂粒子を充填し溶融させて成形品を成形するための成形キャビティと、熱可塑性樹脂粒子を投入する投入口が設けられ、連結部を介して上記成形キャビティに連結した補助キャビティとからなり、

当該ゴム型の表面から光を照射し、該光を上記成形キャビティ及び上記補助キャビティに充填した熱可塑性樹脂粒子に吸収させて該熱可塑性樹脂粒子を溶融樹脂とする際に、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給される構造を有することを特徴とする光照射成形用のゴム型にある(請求項1)。

【0008】

第2の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段とを有する光照射成形装置であって、

上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させるよう構成したことを特徴とする光照射成形装置にある(請求項8)。

【0009】

第3の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを有する光照射成形装置であって、

上記真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形装置にある(請求項9)。

【0010】

第4の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段を用い、

該光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させることを特徴とする光照射成形方法にある(請求項10)。

【0011】

第5の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを用い、

該真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形方法にある(請求項11)。

【発明の効果】

【0012】

第1の発明の光照射成形用のゴム型においては、成形キャビティに対して連結部を介して補助キャビティを連結してなる。そして、ゴム型の表面から光を照射したときには、この光の多くが、ゴム型を透過して成形キャビティ及び補助キャビティ内の熱可塑性樹脂粒子に吸収され、この熱可塑性樹脂粒子を溶融樹脂とすることができる。このとき、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分が多く変形することによって、補助キャビティから成形キャビティへ溶融樹脂が供給される。

【0013】

これにより、成形キャビティに形成された残空間には、追加充填を行うことなく、補助キャビティから迅速に溶融樹脂を充填することができる。そのため、追加充填を行うための樹脂注入ノズル等の設備を不要にすることができ、追加充填を行うための時間をなくすことができる。

また、成形キャビティが薄肉の複雑形状を有している場合であっても、補助キャビティから溶融樹脂を供給できることにより、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【0014】

それ故、第1の発明の光照射成形用のゴム型によれば、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【0015】

第2、第4の発明の光照射成形装置、光照射成形方法においては、光発生手段から発せられた光を熱可塑性樹脂粒子に効果的に吸収させて、成形キャビティに寸法精度が優れた成形品を成形することができる。その他、第2、第4の発明においても、第1の発明と同様の作用効果を得ることができる。

それ故、第2、第4の発明の光照射成形装置、光照射成形方法によれば、第1の発明と同様に、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【0016】

第3、第5の発明の光照射成形装置、光照射成形方法においては、真空手段によって型空間内の真空引きを行ったときには、ベースモールド型によって、中子型を構成する複数の分割型部の型締め(型開きの防止)を行うことができる。また、型空間内の真空引きを行うとともに光発生手段によってゴム型の表面から0.78〜2μmの波長領域を含む光を照射したときには、成形キャビティ及び補助キャビティに充填した熱可塑性樹脂粒子が溶融樹脂となる。このとき、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分が多く変形し、補助キャビティの容積が縮小することによって、補助キャビティから成形キャビティへ溶融樹脂が供給される。これにより、成形キャビティに寸法精度が優れた成形品を成形することができる。その他、第3、第5の発明においても、第1の発明と同様の作用効果を得ることができる。

【0017】

それ故、第3、第5の発明の光照射成形装置、光照射成形方法によれば、第1の発明と同様に、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【図面の簡単な説明】

【0018】

【図1】実施例における、ゴム型の構成を模式的に示す斜視説明図。

【図2】実施例における、熱可塑性樹脂粒子を充填する前のゴム型を、正面から見た状態で示す断面説明図。

【図3】実施例における、熱可塑性樹脂粒子を充填したゴム型を、側方から見た状態で示す断面説明図。

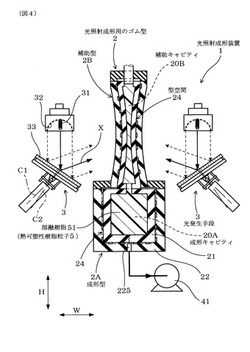

【図4】実施例における、ゴム型内の熱可塑性樹脂粒子に光を照射して溶融させ、ゴム型の補助型が変形した状態を、側方から見た状態で示す断面説明図。

【図5】実施例における、ゴム型の成形型内に成形品を成形した状態を、正面から見た状態で示す断面説明図。

【図6】実施例における、シリコーンゴムにおける光の透過率を示すグラフ。

【図7】実施例における、熱可塑性樹脂粒子を充填する前の他のゴム型を、側方から見た状態で示す断面説明図。

【発明を実施するための形態】

【0019】

上述した第1〜第5の発明における好ましい実施の形態につき説明する。

第1〜第5の発明において、上記ゴム型を介して上記熱可塑性樹脂粒子に照射する光(電磁波)としては、波長が0.78〜2μmの領域の光だけでなく、これ以外の領域の光も含まれていてもよい。この場合において、ゴム型を介して熱可塑性樹脂粒子に照射する光は、波長が0.78〜2μmの領域の光を、これ以外の領域の光よりも多く含むことが好ましい。

【0020】

また、上記複数の分割型部は、一対の分割型部とすることができ、3つ以上の分割型部とすることもできる。また、分割型部は、対称形状に分割する必要はなく、種々の分割面(波状、凹凸状、のこぎり状等の分割面)によって分割することができる。

また、第1〜第5の発明において、上記光発生手段は、1個だけでなく、複数個を用いることができる。すなわち、成形品(あるいはキャビティ)の形状によっては、両側又は上下左右から光を照射した方が好ましい場合がある。

【0021】

また、第1〜第5の発明において光照射成形に用いる熱可塑性樹脂粒子(以下、単に熱可塑性樹脂ということがある。)としては、光(電磁波)を吸収し、加熱が促進されるものを用いることができる。

この熱可塑性樹脂粒子は、熱可塑性を有する重合体を含むものであれば、特に限定されず、ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、ASA樹脂(アクリレート・スチレン・アクリロニトリル樹脂)、AES樹脂(アクリロニトリル・エチレン−プロピレン−ジエン・スチレン樹脂)等のゴム強化スチレン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・無水マレイン酸共重合体、(メタ)アクリル酸エステル・スチレン共重合体等のスチレン系樹脂、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、環状オレフィン樹脂、アクリル系樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、フッ素樹脂、イミド系樹脂、ケトン系樹脂、スルホン系樹脂、ウレタン系樹脂、ポリ酢酸ビニル、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、フェノキシ樹脂、感光性樹脂、液晶ポリマー、生分解性プラスチック等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0022】

上記熱可塑性樹脂のうち、光照射成形に用いる熱可塑性樹脂として好適なものとして、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリエステル系樹脂のアロイ等が挙げられる。

【0023】

さらに、上記熱可塑性樹脂は、非晶性熱可塑性樹脂であることが好ましい。

熱可塑性樹脂の冷却速度は、ゴム型がゴム製であるため、金型の場合に比べて遅くなる。そのため、冷却中に熱可塑性樹脂の結晶性が高くなることがあり、これによって、成形品の寸法精度が低下したり、成形品の耐衝撃性が低下したりすることがある。これに対し、熱可塑性樹脂を非晶性熱可塑性樹脂にすることにより、上記成形品の寸法精度の低下及び耐衝撃性の低下等を防止できる場合がある。

【0024】

また、上記ゴム型は、シリコーンゴムからなることが好ましい。

この場合には、ゴム型の作製が容易であるとともに、上記0.78〜2μmの波長領域を含む光により、ゴム型をほとんど加熱することなく熱可塑性樹脂を選択的に加熱することができる。

また、シリコーンゴムの硬度は、JIS−A規格測定において25〜80であることが好ましい。

【0025】

第1〜第5の発明において、上記0.78〜2μmの波長領域を含む光により、ゴム型に比べて、熱可塑性樹脂を選択的に加熱することができる理由としては、以下のように考える。

すなわち、ゴム型の表面に照射された0.78〜2μmの波長領域を含む光は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂に吸収される割合が多いと考える。そのため、0.78〜2μmの波長領域を含む光による光のエネルギーが熱可塑性樹脂に優先的に吸収されて、熱可塑性樹脂を選択的に加熱することができると考える。

また、第1〜第5の発明のゴム型を構成する中子型においては、成形品のサンプル(マスターモデル)の形状を転写することによって容易にキャビティを形成することができる。そのため、中子型にキャビティを形成することが容易である。

【0026】

また、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させる構成は、型部分の形状によって定まる剛性である形状剛性(曲げ剛性)の値を、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分を低くすることによって実現することができる。また、上記構成は、型部分に使用する材料によって定まる剛性である材料剛性の値を、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分を低くすることによって実現することもできる。

形状剛性を低くするためには、型部分の厚みを小さくしたり、型部分を板形状にしたりすることができる。材料剛性を低くするためには、型部分を低剛性の(柔らかい)材料から形成することができる。

【0027】

また、上記補助キャビティ及び該補助キャビティを形成する型部分は、厚み方向を同じ方向とした板形状を有しており、上記成形キャビティを形成する型部分の曲げ剛性に比べて、上記補助キャビティを形成する型部分の曲げ剛性を低くすることが好ましい(請求項2)。

この場合には、補助キャビティを形成する型部分をより変形し易くすることができ、補助キャビティの容積が縮小することによって、補助キャビティから成形キャビティへ溶融樹脂をより供給し易くすることができる。

【0028】

また、上記補助キャビティには、上記連結部を介して上記成形キャビティが複数連結してあることが好ましい(請求項3)。

この場合には、複数の成形キャビティにおいて同時に成形品を成形することができる。また、成形キャビティ及び補助キャビティに充填した熱可塑性樹脂粒子を加熱して溶融樹脂としたとき、補助キャビティから各成形キャビティへ同時に溶融樹脂を供給することができる。

【0029】

また、上記補助キャビティの容積は、上記成形キャビティの容積よりも大きいことが好ましい(請求項4)。

この場合には、補助キャビティから各成形キャビティへより効果的に溶融樹脂を供給することができる。

【0030】

また、上記ゴム型は、上記キャビティを形成してなる中子型と、該中子型を内部に配置する形状を有するベースモールド型とからなり、上記中子型は、上記キャビティを開放して成形品を取り出すための分割面において複数の分割型部を組み合わせてなり、上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、上記複数の分割型部の型開きを防止するために真空状態にする型空間が形成してあることが好ましい(請求項5)。

【0031】

この場合には、ゴム型を構成する中子型におけるキャビティ内に熱可塑性樹脂粒子を充填する際には、型空間内の真空引きを行う。そして、型空間内を真空状態にする一方、ベースモールド型の周辺の圧力を大気圧以上の状態にすることにより、ベースモールド型に中子型を押圧する力を作用させることができる。これにより、ゴム型を構成する中子型及びベースモールド型を、成形キャビティ及び補助キャビティの容積が縮小するように容易に変形させることができる。また、成形キャビティを構成する中子型及びベースモールド型の型部分に比べて、補助キャビティを構成する中子型及びベースモールド型の型部分を容易に多く変形させることができる。

また、複数の分割型部の分割面が開かないようにすることができ、ベースモールド型によって複数の分割型部の型締めを行うことができる。そのため、熱可塑性樹脂粒子を充填する際の圧力が複数の分割型部に加わるときでも、この複数の分割型部が型開きをしてしまうことを防止することができる。

【0032】

また、上記ゴム型は、上記成形キャビティを形成する成形型と、上記補助キャビティを形成してなる中子型及び該中子型を内部に配置する形状を有するベースモールド型とからなる補助型とを組み合わせてなり、上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、真空状態にする型空間が形成してあることが好ましい(請求項6)。

【0033】

この場合には、ゴム型を、成形キャビティを形成する成形型と、補助キャビティを形成する補助型とを組み合わせて構成し、成形型に比べて補助型をより変形し易く形成することができる。すなわち、成形型における成形キャビティ及び補助型の中子型における補助キャビティに熱可塑性樹脂粒子を充填する際には、補助型における型空間内の真空引きを行う。そして、型空間内を真空状態にする一方、ベースモールド型の周辺の圧力を大気圧以上の状態にすることにより、ベースモールド型に中子型を押圧する力を作用させることができる。

これにより、補助型を構成する中子型及びベースモールド型を、補助キャビティの容積が縮小するように容易に変形させることができる。また、成形キャビティを構成する成形型に比べて、補助キャビティを構成する中子型及びベースモールド型を容易に多く変形させることができる。

【0034】

また、上記型空間は、上記接触面において、型同士が互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなることが好ましい(請求項7)。

この場合には、型空間は、接触面において、中子型とベースモールド型とが互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなる。

これにより、中子型とベースモールド型とをより変形し易くすることができ、補助キャビティの容積が縮小するように容易に変形させることができる。また、これにより、ベースモールド型から中子型に加わる圧力をできるだけ均一にすることができ、安定して複数の分割型部の型開きを防止することもできる。

【実施例】

【0035】

以下に、本発明の光照射成形用のゴム型、光照射成形装置及び光照射成形方法にかかる実施例につき、図面を参照して説明する。

本例の光照射成形用のゴム型2は、図1〜図5に示すごとく、光Xを透過する性質を有するゴム材料からなり、キャビティ20内に充填した熱可塑性樹脂粒子5に光Xを照射して溶融、固化させて成形品6を得るよう構成してある。

図1には、ゴム型2の構成を模式的に示す。同図に示すごとく、キャビティ20は、熱可塑性樹脂粒子5を充填し溶融させて成形品6を成形するための成形キャビティ20Aと、熱可塑性樹脂粒子5を投入する投入口213が設けられ、連結部201を介して成形キャビティ20Aに連結した補助キャビティ20Bとからなる。図4に示すごとく、光照射成形用のゴム型2は、その表面から光Xを照射し、この光Xを成形キャビティ20A及び補助キャビティ20Bに充填した熱可塑性樹脂粒子5に吸収させてこの熱可塑性樹脂粒子5を溶融樹脂51とする際に、成形キャビティ20Aを形成する型部分に比べて補助キャビティ20Bを形成する型部分を多く変形させることによって、補助キャビティ20Bから成形キャビティ20Aへ溶融樹脂51が供給される構造を有している。

【0036】

以下に、本例の光照射成形用のゴム型2、光照射成形装置1及び光照射成形方法につき、図1〜図7を参照して詳説する。

本例の光照射成形用のゴム型2を構成する中子型21及びベースモールド型22は、ゴム材料としてのシリコーンゴムからなる。このゴム型2は、成形する成形品6のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムからマスターモデルを取り出すことによって作製することができる。また、ゴム型2は、ゴム製であるため、成形後の成形品6を取り出す際の型開きを行うための分割面(パーティング面)212(図3参照)を簡単にかつ任意に形成することができる。

【0037】

本例においては、熱可塑性樹脂粒子5として、非晶性熱可塑性樹脂であるとともにゴム変性熱可塑性樹脂であるABS樹脂の粒子を用いる。熱可塑性樹脂粒子5としては、粒子径が1〜2000μmのものを用いることができる。

図2は、熱可塑性樹脂粒子5を充填する前のゴム型2を示す。同図に示すごとく、本例のゴム型2は、成形キャビティ20Aを形成してなる中子型21及びこの中子型21を内部に配置する形状を有するベースモールド型22とからなる成形型2Aと、補助キャビティ20Bを形成してなる中子型21及びこの中子型21を内部に配置する形状を有するベースモールド型22とからなる補助型2Bとを組み合わせてなる。各中子型21は、キャビティ20を開放して成形品6を取り出すための分割面212において複数の分割型部211を組み合わせてなる。

【0038】

成形型2A及び補助型2Bにおいて、中子型21の外面と対面するベースモールド型22の内面としての接触面23には、複数の分割型部211の型開きを防止するために真空状態にする型空間24が形成してある。この型空間24は、接触面23において、中子型21の外面とベースモールド型22の内面とが互いに接触する接触部241と互いに接触しない溝部242とを繰り返し交互に形成してなる。

補助キャビティ20B及び補助型2B(補助キャビティ20Bを形成する型部分)は、それらの厚み方向を同じ方向とした板形状を有している。補助キャビティ20B及び補助型2Bは、一方向への寸法を小さくして板形状としている。そして、成形型2A(成形キャビティ20Aを形成する型部分)の曲げ剛性に比べて、補助型2B(補助キャビティ20Bを形成する型部分)の曲げ剛性は低くなっている。

【0039】

図2、図3に示すごとく、成形型2A及び補助型2Bにおいて、本例の中子型21は、直方形状に形成してある。成形型2Aのベースモールド型22は、中子型21を収容する収容穴220を形成した有底の断面環形状に形成してある。補助型2Bのベースモールド型22は、中子型21を入れる収容穴220を形成し、横断面方向W(成形キャビティ20Aと補助キャビティ20Bとが連結される方向に直交する断面方向)の四方を囲う形状に形成してある。図3は、ゴム型2のキャビティ20内に熱可塑性樹脂粒子5を充填した状態を示す。

成形型2Aのベースモールド型22は、底部221と、底部221の縁部から立設した環状の側壁部222とによる容器形状に形成してある。補助型2Bのベースモールド型22の側壁部222の上端面には、蓋部223が配置され、この蓋部223は、補強パイプ、補強板等の金属部材によって補強することができる。

【0040】

成形型2Aにおける型空間24は、ベースモールド型22の側壁部222の内面に対して上下方向Hとこれに直交する横断面方向Wとに形成した格子状の溝部242、及びベースモールド型22の底部221の内面(上面)に対して形成した格子状の溝部242によって構成してある。補助型2Bにおける型空間24は、ベースモールド型22の側壁部222の内面に対して上下方向Hとこれに直交する横断面方向Wとに形成した格子状の溝部242によって構成してある。そして、接触部241は、格子状に形成した溝部242の間に残された残部として形成されている。また、補助型2Bの中子型21と蓋部223との間には、型空間24に連通する連通空間224が形成されている。

【0041】

図1、図2に示すごとく、本例のゴム型2においては、補助キャビティ20Bには、連結部201を介して複数の成形キャビティ20Aが連結してある。補助型2Bに形成した1つの補助キャビティ20Bには、成形型2Aに形成した複数の成形キャビティ20Aが連結部201を介して連結してある。また、補助キャビティ20Bの容積は、複数の成形キャビティ20Aの全体の容積よりも大きくなっている。

【0042】

図4は、ゴム型2を備えた光照射成形装置1の構成を示す。同図に示すごとく、本例においては、光照射成形用のゴム型2と、0.78〜2μmの波長領域を含む光Xを発生させる光発生手段3と、型空間24内の真空引きを行う真空手段41とを有する光照射成形装置1を用いて、熱可塑性樹脂の成形品6を成形する。そして、光照射成形方法においては、真空手段41によって型空間24内の真空引きを行うとともに、光発生手段3によってゴム型2の表面から光Xを照射して、キャビティ20(成形キャビティ20A及び補助キャビティ20B)内に充填した熱可塑性樹脂粒子5を溶融樹脂51としたときに、成形型2A(成形キャビティ20Aを形成する型部分)に比べて補助型2B(補助キャビティ20Bを形成する型部分)を多く変形させることによって、補助キャビティ20Bから成形キャビティ20Aへ溶融樹脂51が供給される。

【0043】

本例の光発生手段3は、0.78〜2μmの波長領域(ほぼ近赤外線の波長領域に相当する。)を含む光Xを発するハロゲンランプ31を用いて構成してある。このハロゲンランプ31は、0.78〜2μmの波長領域内に(本例では約0.9μmに)光強度のピークを有するものを用いた。

【0044】

図4に示すごとく、本例の光発生手段3は、0.78〜2μmの波長領域を含む光(電磁波)Xを発するハロゲンランプ(光源)31と、ハロゲンランプ31から発した光Xを配光して反射するリフレクタ32と、リフレクタ32から反射された光Xをさらに反射させてゴム型2へ導くための中継反射鏡33とを有している。中継反射鏡33は、上下及び左右に揺動可能に構成してあり、その反射面が、中継反射鏡33を回動させるための回動中心軸線C1に対して傾斜する方向C2を向いている。

そして、光発生手段3は、リフレクタ32から配光して反射された光Xが中継反射鏡33に導かれ、中継反射鏡33を回動中心軸線C1の回りに回動させることによって、中継反射鏡33によって反射した光Xを、円を描くようにゴム型2に照射するよう構成してある。本例の光発生手段3は、ゴム型2に対する横断面方向Wの両側の側部に配設され、横断面方向Wの両側からゴム型2に対して光Xを照射するよう構成してある。

【0045】

図2に示すごとく、補助型2Bにおいて、一対の分割型部211における分割面212の上部位置には、熱可塑性樹脂粒子5をキャビティ20内に投入するための投入口213が形成してある。この投入口213は、一対の分割型部211の両方に跨って形成してある。

本例の真空手段41は、真空ポンプによって構成してあり、成形型2Aのベースモールド型22の下方には、真空ポンプに接続される吸引口225が形成してある。

【0046】

次に、上記光照射成形用のゴム型2を用いた光照射成形方法、及び本例による作用効果について説明する。

まず、図2に示すごとく、各中子型21を各ベースモールド型22の収納穴220に配置して、成形型2Aと補助型2Bとを組み合わせる。

次いで、図3に示すごとく、補助型2Bの中子型21の投入口213から熱可塑性樹脂粒子5を投入する。このとき、熱可塑性樹脂粒子5は、補助キャビティ20Bから成形キャビティ20Aへと落下し、補助キャビティ20B及び成形キャビティ20Aに充填される。

【0047】

次いで、図4に示すごとく、成形型2Aのベースモールド型22の吸引口225に真空手段41を接続して、成形型2A及び補助型2Bにおける型空間24の真空引きを行う。そして、成形型2A及び補助型2Bにおける型空間24内が真空状態になったときには、各ベースモールド型22の周辺の圧力を大気圧状態にすることにより、各ベースモールド型22には各中子型21を押圧する力を作用させることができる。これにより、複数の分割型部211の分割面212が開かないようにすることができ、各ベースモールド型22によって複数の分割型部211の型締めを行うことができる。そして、熱可塑性樹脂粒子5を充填する際の圧力が一対の分割型部211に加わるときでも、この一対の分割型部211が型開きをしてしまうことを防止することができる。

【0048】

次いで、同図に示すごとく、光発生手段3によってベースモールド型22の表面から0.78〜2μmの波長領域を含む光Xを照射する。このとき、光Xの多くがベースモールド型22及び中子型21を透過する一方、この透過した光Xが成形キャビティ20A内及び補助キャビティ20B内の熱可塑性樹脂粒子5に吸収され、熱可塑性樹脂粒子5が加熱される。これにより、ゴム型2に比べて熱可塑性樹脂粒子5を選択的に加熱して溶融させて溶融樹脂51とすることができ、ゴム型2の温度上昇を抑制して、熱可塑性樹脂粒子5を効果的に加熱することができる。そのため、熱可塑性樹脂粒子5の成形品6を成形する際に、ゴム型2の熱劣化を効果的に防止することができる。

なお、型空間24の真空引きと光Xの照射とは同時に行うことができる。

【0049】

ここで、図6は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光Xの透過率(%)をとって、各シリコーンゴムにおける光Xの透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光Xを透過させることがわかる。そのため、この波長の領域である近赤外線をシリコーンゴム製のゴム型2の表面に照射すると、当該近赤外線の多くを、ゴム型2を透過させて熱可塑性樹脂粒子5に吸収させることができる。

【0050】

また、光発生手段3によって光Xの照射を行い熱可塑性樹脂粒子5が溶融樹脂51になるときには、樹脂が占める嵩密度(体積)が縮小する。そして、ゴム型2(成形型2A及び補助型2Bにおける中子型21及びベースモールド型22)の変形によって成形キャビティ20A及び補助キャビティ20Bの体積が縮小し、熱可塑性樹脂粒子5が溶融したときに形成される隙間である残空間は、熱可塑性樹脂粒子5の溶融とほぼ同時になくなる。

つまり、熱可塑性樹脂粒子5が溶融樹脂51になるときには、型空間24の圧力(真空状態)がベースモールド型22の外部の圧力(通常は大気圧)よりも低いことにより、中子型21及びベースモールド型22が外気によって押さえ付けられて変形する。このとき、成形キャビティ20Aを形成する型部分(成形型2A)の剛性に比べて補助キャビティ20Bを形成する型部分(補助型2B)の剛性が低くなっており、成形キャビティ20Aを形成する型部分に比べて補助キャビティ20Bを形成する型部分が多く変形する。そして、成形キャビティ20Aの体積が縮小する絶対量(体積減少量)に比べて、補助キャビティ20Bの体積が縮小する絶対量(体積減少量)の方が大きくなる。

【0051】

これにより、補助キャビティ20Bを形成する型部分をまるで吐出ポンプのように作用させることができ、補助キャビティ20Bから成形キャビティ20Aへと溶融樹脂51を供給することができる。本例では、補助キャビティ20Bの容積が成形キャビティ20Aの容積よりも大きく、補助キャビティ20Bが十分な容積を持っているため、上記吐出ポンプの作用を適切に発揮することができる。

【0052】

こうして、成形キャビティ20Aに追加充填を行うことなく、補助キャビティ20Bから迅速に溶融樹脂51を充填することができる。そのため、追加充填を行うための樹脂注入ノズル等の設備を不要にすることができ、追加充填を行うための時間をなくすことができる。

また、成形キャビティ20Aが薄肉の複雑形状を有している場合であっても、補助キャビティ20Bから溶融樹脂51を供給できることにより、成形キャビティ20Aに成形する成形品6の寸法精度を安定して維持することができる。

【0053】

その後、図5に示すごとく、成形キャビティ20Aの全体に溶融樹脂51の充填が行われた後には、光発生手段3による加熱を中止し、中子型21のキャビティ20(成形キャビティ20A及び補助キャビティ20B)内において加熱溶融した溶融樹脂51を冷却し、この溶融樹脂51を固化させて成形品6を成形することができる。

なお、成形キャビティ20A内における成形品6と、補助キャビティ20B及び連結部201に成形した樹脂とは、各中子型21を各ベースモールド型22から取り出し、各中子型21を構成する一対の分割型部211を開けることによって取り出すことができる。また、補助キャビティ20B及び連結部201に成形した樹脂は成形品6から切除する。

【0054】

以上のように、本例の光照射成形用のゴム型2、光照射成形装置1及び光照射成形方法によれば、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティ20Aに成形する成形品6の寸法精度を安定して維持することができる。

【0055】

また、成形型2A及び補助型2Bにおける型空間24は、接触面23において、中子型21とベースモールド型22とが互いに接触する接触部241と互いに接触しない溝部242とを繰り返し交互に形成してなる。これにより、各ベースモールド型22から各中子型21を構成する分割型部211に加わる圧力をできるだけ均一にすることができ、安定して型開きを防止することができる。そのため、ゴム型2の型開きを簡単な構造によって防止して、キャビティ20内の熱可塑性樹脂粒子5を冷却して得た成形品6の寸法精度を向上させることができる。

【0056】

また、熱可塑性樹脂粒子5は、各中子型21に形成した成形キャビティ20A及び補助キャビティ20B内に充填され、各ベースモールド型22には熱可塑性樹脂が接触しない。これにより、熱可塑性樹脂粒子5の充填による熱の劣化の対象を中子型21のみとすることができ、ベースモールド型22は中子型21よりも多くのショット(成形)回数使用することができる。そのため、中子型21に比べてベースモールド型22を長期間使用することが可能になり、劣化した中子型21を交換する際に、新たに交換用の中子型21の製造に用いるゴム材料の使用量を低減させることができる。

【0057】

また、多品種の成形品6の成形を行う際には、各成形品6の形状に合わせた成形キャビティ20Aを有する多品種の中子型21を準備し、ベースモールド型22は共通して用いることができる。これにより、ベースモールド型22の製造に用いるゴム材料の使用量を低減させることができる。なお、本例の補助型2Bを構成する中子型21及びベースモールド型22は、多品種の成形品6に合わせて形成した複数の成形型2Aに対して共通して用いることができる。

【0058】

なお、ゴム型2は、成形キャビティ20A及び補助キャビティ20Bを形成した1つの中子型21と、これを収容する1つのベースモールド型22とから構成することもできる。この構成は、特に、1つ又は複数の成形キャビティ20Aに対して、横断面方向W(成形キャビティと補助キャビティとが連結される方向に直交する断面方向)の寸法が十分に大きな場合に有効である。

また、図7に示すごとく、成形型2Aは、複数の分割型部211を合わせた成形型2Cから構成することもできる。この場合には、成形型2Cに型空間24が形成されないため、成形型2Cの型開きの防止は、種々の機械的方法、成形型2Cの外部の圧力を高める方法等によって行うことができる。

【符号の説明】

【0059】

1 光照射成形装置

2 光照射成形用のゴム型

2A 成形型

2B 補助型

20 キャビティ

20A 成形キャビティ

20B 補助キャビティ

201 連結部

21 中子型

211 一対の分割型部

22 ベースモールド型

23 接触面

24 型空間

241 接触部

242 溝部

3 光発生手段

41 真空手段

5 熱可塑性樹脂粒子

51 溶融樹脂

6 成形品

【技術分野】

【0001】

本発明は、光を照射して熱可塑性樹脂の成形品を得るための光照射成形用のゴム型、光照射成形装置及び光照射成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することが開示されている。

【0003】

また、特許文献2においては、ゴム型において、キャビティに連通する余剰空間を形成し、この余剰空間を、キャビティ内において熱可塑性樹脂が最後に到達する末端部位に連通させることが開示されている。

さらに、特許文献3においては、ゴム型のキャビティ内に充填した粒子状態の熱可塑性樹脂に、0.78〜2μmの波長領域を含む電磁波を照射して、この熱可塑性樹脂を加熱して溶融させ、キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を追加充填することが開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2009−154367号公報

【特許文献3】特開2009−241455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、成形品の形状は様々であり、特に成形品が薄肉の複雑な形状を有する場合等には、ゴム型のキャビティの末端まで熱可塑性樹脂が到達し難い問題がある。これを解消するために特許文献2、3の技術があるが、より安定した寸法精度の成形品を成形するためには十分ではない。

また、特許文献3の追加充填方法によると、追加充填を行うための樹脂注入ノズル等の設備が必要となり、さらに、追加充填を行うための時間も別途必要になる。

【0006】

本発明は、かかる従来の問題点に鑑みてなされたもので、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる光照射成形用のゴム型、光照射成形装置及び光照射成形方法を提供しようとするものである。

【課題を解決するための手段】

【0007】

第1の発明は、光を透過する性質を有するゴム材料からなり、キャビティ内に充填した熱可塑性樹脂粒子に光を照射して溶融、固化させて成形品を得るよう構成した光照射成形用のゴム型であって、

上記キャビティは、熱可塑性樹脂粒子を充填し溶融させて成形品を成形するための成形キャビティと、熱可塑性樹脂粒子を投入する投入口が設けられ、連結部を介して上記成形キャビティに連結した補助キャビティとからなり、

当該ゴム型の表面から光を照射し、該光を上記成形キャビティ及び上記補助キャビティに充填した熱可塑性樹脂粒子に吸収させて該熱可塑性樹脂粒子を溶融樹脂とする際に、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給される構造を有することを特徴とする光照射成形用のゴム型にある(請求項1)。

【0008】

第2の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段とを有する光照射成形装置であって、

上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させるよう構成したことを特徴とする光照射成形装置にある(請求項8)。

【0009】

第3の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを有する光照射成形装置であって、

上記真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形装置にある(請求項9)。

【0010】

第4の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段を用い、

該光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させることを特徴とする光照射成形方法にある(請求項10)。

【0011】

第5の発明は、上記光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを用い、

該真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形方法にある(請求項11)。

【発明の効果】

【0012】

第1の発明の光照射成形用のゴム型においては、成形キャビティに対して連結部を介して補助キャビティを連結してなる。そして、ゴム型の表面から光を照射したときには、この光の多くが、ゴム型を透過して成形キャビティ及び補助キャビティ内の熱可塑性樹脂粒子に吸収され、この熱可塑性樹脂粒子を溶融樹脂とすることができる。このとき、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分が多く変形することによって、補助キャビティから成形キャビティへ溶融樹脂が供給される。

【0013】

これにより、成形キャビティに形成された残空間には、追加充填を行うことなく、補助キャビティから迅速に溶融樹脂を充填することができる。そのため、追加充填を行うための樹脂注入ノズル等の設備を不要にすることができ、追加充填を行うための時間をなくすことができる。

また、成形キャビティが薄肉の複雑形状を有している場合であっても、補助キャビティから溶融樹脂を供給できることにより、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【0014】

それ故、第1の発明の光照射成形用のゴム型によれば、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【0015】

第2、第4の発明の光照射成形装置、光照射成形方法においては、光発生手段から発せられた光を熱可塑性樹脂粒子に効果的に吸収させて、成形キャビティに寸法精度が優れた成形品を成形することができる。その他、第2、第4の発明においても、第1の発明と同様の作用効果を得ることができる。

それ故、第2、第4の発明の光照射成形装置、光照射成形方法によれば、第1の発明と同様に、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【0016】

第3、第5の発明の光照射成形装置、光照射成形方法においては、真空手段によって型空間内の真空引きを行ったときには、ベースモールド型によって、中子型を構成する複数の分割型部の型締め(型開きの防止)を行うことができる。また、型空間内の真空引きを行うとともに光発生手段によってゴム型の表面から0.78〜2μmの波長領域を含む光を照射したときには、成形キャビティ及び補助キャビティに充填した熱可塑性樹脂粒子が溶融樹脂となる。このとき、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分が多く変形し、補助キャビティの容積が縮小することによって、補助キャビティから成形キャビティへ溶融樹脂が供給される。これにより、成形キャビティに寸法精度が優れた成形品を成形することができる。その他、第3、第5の発明においても、第1の発明と同様の作用効果を得ることができる。

【0017】

それ故、第3、第5の発明の光照射成形装置、光照射成形方法によれば、第1の発明と同様に、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティに成形する成形品の寸法精度を安定して維持することができる。

【図面の簡単な説明】

【0018】

【図1】実施例における、ゴム型の構成を模式的に示す斜視説明図。

【図2】実施例における、熱可塑性樹脂粒子を充填する前のゴム型を、正面から見た状態で示す断面説明図。

【図3】実施例における、熱可塑性樹脂粒子を充填したゴム型を、側方から見た状態で示す断面説明図。

【図4】実施例における、ゴム型内の熱可塑性樹脂粒子に光を照射して溶融させ、ゴム型の補助型が変形した状態を、側方から見た状態で示す断面説明図。

【図5】実施例における、ゴム型の成形型内に成形品を成形した状態を、正面から見た状態で示す断面説明図。

【図6】実施例における、シリコーンゴムにおける光の透過率を示すグラフ。

【図7】実施例における、熱可塑性樹脂粒子を充填する前の他のゴム型を、側方から見た状態で示す断面説明図。

【発明を実施するための形態】

【0019】

上述した第1〜第5の発明における好ましい実施の形態につき説明する。

第1〜第5の発明において、上記ゴム型を介して上記熱可塑性樹脂粒子に照射する光(電磁波)としては、波長が0.78〜2μmの領域の光だけでなく、これ以外の領域の光も含まれていてもよい。この場合において、ゴム型を介して熱可塑性樹脂粒子に照射する光は、波長が0.78〜2μmの領域の光を、これ以外の領域の光よりも多く含むことが好ましい。

【0020】

また、上記複数の分割型部は、一対の分割型部とすることができ、3つ以上の分割型部とすることもできる。また、分割型部は、対称形状に分割する必要はなく、種々の分割面(波状、凹凸状、のこぎり状等の分割面)によって分割することができる。

また、第1〜第5の発明において、上記光発生手段は、1個だけでなく、複数個を用いることができる。すなわち、成形品(あるいはキャビティ)の形状によっては、両側又は上下左右から光を照射した方が好ましい場合がある。

【0021】

また、第1〜第5の発明において光照射成形に用いる熱可塑性樹脂粒子(以下、単に熱可塑性樹脂ということがある。)としては、光(電磁波)を吸収し、加熱が促進されるものを用いることができる。

この熱可塑性樹脂粒子は、熱可塑性を有する重合体を含むものであれば、特に限定されず、ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、ASA樹脂(アクリレート・スチレン・アクリロニトリル樹脂)、AES樹脂(アクリロニトリル・エチレン−プロピレン−ジエン・スチレン樹脂)等のゴム強化スチレン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・無水マレイン酸共重合体、(メタ)アクリル酸エステル・スチレン共重合体等のスチレン系樹脂、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、環状オレフィン樹脂、アクリル系樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、フッ素樹脂、イミド系樹脂、ケトン系樹脂、スルホン系樹脂、ウレタン系樹脂、ポリ酢酸ビニル、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、フェノキシ樹脂、感光性樹脂、液晶ポリマー、生分解性プラスチック等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0022】

上記熱可塑性樹脂のうち、光照射成形に用いる熱可塑性樹脂として好適なものとして、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリエステル系樹脂のアロイ等が挙げられる。

【0023】

さらに、上記熱可塑性樹脂は、非晶性熱可塑性樹脂であることが好ましい。

熱可塑性樹脂の冷却速度は、ゴム型がゴム製であるため、金型の場合に比べて遅くなる。そのため、冷却中に熱可塑性樹脂の結晶性が高くなることがあり、これによって、成形品の寸法精度が低下したり、成形品の耐衝撃性が低下したりすることがある。これに対し、熱可塑性樹脂を非晶性熱可塑性樹脂にすることにより、上記成形品の寸法精度の低下及び耐衝撃性の低下等を防止できる場合がある。

【0024】

また、上記ゴム型は、シリコーンゴムからなることが好ましい。

この場合には、ゴム型の作製が容易であるとともに、上記0.78〜2μmの波長領域を含む光により、ゴム型をほとんど加熱することなく熱可塑性樹脂を選択的に加熱することができる。

また、シリコーンゴムの硬度は、JIS−A規格測定において25〜80であることが好ましい。

【0025】

第1〜第5の発明において、上記0.78〜2μmの波長領域を含む光により、ゴム型に比べて、熱可塑性樹脂を選択的に加熱することができる理由としては、以下のように考える。

すなわち、ゴム型の表面に照射された0.78〜2μmの波長領域を含む光は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂に吸収される割合が多いと考える。そのため、0.78〜2μmの波長領域を含む光による光のエネルギーが熱可塑性樹脂に優先的に吸収されて、熱可塑性樹脂を選択的に加熱することができると考える。

また、第1〜第5の発明のゴム型を構成する中子型においては、成形品のサンプル(マスターモデル)の形状を転写することによって容易にキャビティを形成することができる。そのため、中子型にキャビティを形成することが容易である。

【0026】

また、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させる構成は、型部分の形状によって定まる剛性である形状剛性(曲げ剛性)の値を、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分を低くすることによって実現することができる。また、上記構成は、型部分に使用する材料によって定まる剛性である材料剛性の値を、成形キャビティを形成する型部分に比べて補助キャビティを形成する型部分を低くすることによって実現することもできる。

形状剛性を低くするためには、型部分の厚みを小さくしたり、型部分を板形状にしたりすることができる。材料剛性を低くするためには、型部分を低剛性の(柔らかい)材料から形成することができる。

【0027】

また、上記補助キャビティ及び該補助キャビティを形成する型部分は、厚み方向を同じ方向とした板形状を有しており、上記成形キャビティを形成する型部分の曲げ剛性に比べて、上記補助キャビティを形成する型部分の曲げ剛性を低くすることが好ましい(請求項2)。

この場合には、補助キャビティを形成する型部分をより変形し易くすることができ、補助キャビティの容積が縮小することによって、補助キャビティから成形キャビティへ溶融樹脂をより供給し易くすることができる。

【0028】

また、上記補助キャビティには、上記連結部を介して上記成形キャビティが複数連結してあることが好ましい(請求項3)。

この場合には、複数の成形キャビティにおいて同時に成形品を成形することができる。また、成形キャビティ及び補助キャビティに充填した熱可塑性樹脂粒子を加熱して溶融樹脂としたとき、補助キャビティから各成形キャビティへ同時に溶融樹脂を供給することができる。

【0029】

また、上記補助キャビティの容積は、上記成形キャビティの容積よりも大きいことが好ましい(請求項4)。

この場合には、補助キャビティから各成形キャビティへより効果的に溶融樹脂を供給することができる。

【0030】

また、上記ゴム型は、上記キャビティを形成してなる中子型と、該中子型を内部に配置する形状を有するベースモールド型とからなり、上記中子型は、上記キャビティを開放して成形品を取り出すための分割面において複数の分割型部を組み合わせてなり、上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、上記複数の分割型部の型開きを防止するために真空状態にする型空間が形成してあることが好ましい(請求項5)。

【0031】

この場合には、ゴム型を構成する中子型におけるキャビティ内に熱可塑性樹脂粒子を充填する際には、型空間内の真空引きを行う。そして、型空間内を真空状態にする一方、ベースモールド型の周辺の圧力を大気圧以上の状態にすることにより、ベースモールド型に中子型を押圧する力を作用させることができる。これにより、ゴム型を構成する中子型及びベースモールド型を、成形キャビティ及び補助キャビティの容積が縮小するように容易に変形させることができる。また、成形キャビティを構成する中子型及びベースモールド型の型部分に比べて、補助キャビティを構成する中子型及びベースモールド型の型部分を容易に多く変形させることができる。

また、複数の分割型部の分割面が開かないようにすることができ、ベースモールド型によって複数の分割型部の型締めを行うことができる。そのため、熱可塑性樹脂粒子を充填する際の圧力が複数の分割型部に加わるときでも、この複数の分割型部が型開きをしてしまうことを防止することができる。

【0032】

また、上記ゴム型は、上記成形キャビティを形成する成形型と、上記補助キャビティを形成してなる中子型及び該中子型を内部に配置する形状を有するベースモールド型とからなる補助型とを組み合わせてなり、上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、真空状態にする型空間が形成してあることが好ましい(請求項6)。

【0033】

この場合には、ゴム型を、成形キャビティを形成する成形型と、補助キャビティを形成する補助型とを組み合わせて構成し、成形型に比べて補助型をより変形し易く形成することができる。すなわち、成形型における成形キャビティ及び補助型の中子型における補助キャビティに熱可塑性樹脂粒子を充填する際には、補助型における型空間内の真空引きを行う。そして、型空間内を真空状態にする一方、ベースモールド型の周辺の圧力を大気圧以上の状態にすることにより、ベースモールド型に中子型を押圧する力を作用させることができる。

これにより、補助型を構成する中子型及びベースモールド型を、補助キャビティの容積が縮小するように容易に変形させることができる。また、成形キャビティを構成する成形型に比べて、補助キャビティを構成する中子型及びベースモールド型を容易に多く変形させることができる。

【0034】

また、上記型空間は、上記接触面において、型同士が互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなることが好ましい(請求項7)。

この場合には、型空間は、接触面において、中子型とベースモールド型とが互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなる。

これにより、中子型とベースモールド型とをより変形し易くすることができ、補助キャビティの容積が縮小するように容易に変形させることができる。また、これにより、ベースモールド型から中子型に加わる圧力をできるだけ均一にすることができ、安定して複数の分割型部の型開きを防止することもできる。

【実施例】

【0035】

以下に、本発明の光照射成形用のゴム型、光照射成形装置及び光照射成形方法にかかる実施例につき、図面を参照して説明する。

本例の光照射成形用のゴム型2は、図1〜図5に示すごとく、光Xを透過する性質を有するゴム材料からなり、キャビティ20内に充填した熱可塑性樹脂粒子5に光Xを照射して溶融、固化させて成形品6を得るよう構成してある。

図1には、ゴム型2の構成を模式的に示す。同図に示すごとく、キャビティ20は、熱可塑性樹脂粒子5を充填し溶融させて成形品6を成形するための成形キャビティ20Aと、熱可塑性樹脂粒子5を投入する投入口213が設けられ、連結部201を介して成形キャビティ20Aに連結した補助キャビティ20Bとからなる。図4に示すごとく、光照射成形用のゴム型2は、その表面から光Xを照射し、この光Xを成形キャビティ20A及び補助キャビティ20Bに充填した熱可塑性樹脂粒子5に吸収させてこの熱可塑性樹脂粒子5を溶融樹脂51とする際に、成形キャビティ20Aを形成する型部分に比べて補助キャビティ20Bを形成する型部分を多く変形させることによって、補助キャビティ20Bから成形キャビティ20Aへ溶融樹脂51が供給される構造を有している。

【0036】

以下に、本例の光照射成形用のゴム型2、光照射成形装置1及び光照射成形方法につき、図1〜図7を参照して詳説する。

本例の光照射成形用のゴム型2を構成する中子型21及びベースモールド型22は、ゴム材料としてのシリコーンゴムからなる。このゴム型2は、成形する成形品6のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムからマスターモデルを取り出すことによって作製することができる。また、ゴム型2は、ゴム製であるため、成形後の成形品6を取り出す際の型開きを行うための分割面(パーティング面)212(図3参照)を簡単にかつ任意に形成することができる。

【0037】

本例においては、熱可塑性樹脂粒子5として、非晶性熱可塑性樹脂であるとともにゴム変性熱可塑性樹脂であるABS樹脂の粒子を用いる。熱可塑性樹脂粒子5としては、粒子径が1〜2000μmのものを用いることができる。

図2は、熱可塑性樹脂粒子5を充填する前のゴム型2を示す。同図に示すごとく、本例のゴム型2は、成形キャビティ20Aを形成してなる中子型21及びこの中子型21を内部に配置する形状を有するベースモールド型22とからなる成形型2Aと、補助キャビティ20Bを形成してなる中子型21及びこの中子型21を内部に配置する形状を有するベースモールド型22とからなる補助型2Bとを組み合わせてなる。各中子型21は、キャビティ20を開放して成形品6を取り出すための分割面212において複数の分割型部211を組み合わせてなる。

【0038】

成形型2A及び補助型2Bにおいて、中子型21の外面と対面するベースモールド型22の内面としての接触面23には、複数の分割型部211の型開きを防止するために真空状態にする型空間24が形成してある。この型空間24は、接触面23において、中子型21の外面とベースモールド型22の内面とが互いに接触する接触部241と互いに接触しない溝部242とを繰り返し交互に形成してなる。

補助キャビティ20B及び補助型2B(補助キャビティ20Bを形成する型部分)は、それらの厚み方向を同じ方向とした板形状を有している。補助キャビティ20B及び補助型2Bは、一方向への寸法を小さくして板形状としている。そして、成形型2A(成形キャビティ20Aを形成する型部分)の曲げ剛性に比べて、補助型2B(補助キャビティ20Bを形成する型部分)の曲げ剛性は低くなっている。

【0039】

図2、図3に示すごとく、成形型2A及び補助型2Bにおいて、本例の中子型21は、直方形状に形成してある。成形型2Aのベースモールド型22は、中子型21を収容する収容穴220を形成した有底の断面環形状に形成してある。補助型2Bのベースモールド型22は、中子型21を入れる収容穴220を形成し、横断面方向W(成形キャビティ20Aと補助キャビティ20Bとが連結される方向に直交する断面方向)の四方を囲う形状に形成してある。図3は、ゴム型2のキャビティ20内に熱可塑性樹脂粒子5を充填した状態を示す。

成形型2Aのベースモールド型22は、底部221と、底部221の縁部から立設した環状の側壁部222とによる容器形状に形成してある。補助型2Bのベースモールド型22の側壁部222の上端面には、蓋部223が配置され、この蓋部223は、補強パイプ、補強板等の金属部材によって補強することができる。

【0040】

成形型2Aにおける型空間24は、ベースモールド型22の側壁部222の内面に対して上下方向Hとこれに直交する横断面方向Wとに形成した格子状の溝部242、及びベースモールド型22の底部221の内面(上面)に対して形成した格子状の溝部242によって構成してある。補助型2Bにおける型空間24は、ベースモールド型22の側壁部222の内面に対して上下方向Hとこれに直交する横断面方向Wとに形成した格子状の溝部242によって構成してある。そして、接触部241は、格子状に形成した溝部242の間に残された残部として形成されている。また、補助型2Bの中子型21と蓋部223との間には、型空間24に連通する連通空間224が形成されている。

【0041】

図1、図2に示すごとく、本例のゴム型2においては、補助キャビティ20Bには、連結部201を介して複数の成形キャビティ20Aが連結してある。補助型2Bに形成した1つの補助キャビティ20Bには、成形型2Aに形成した複数の成形キャビティ20Aが連結部201を介して連結してある。また、補助キャビティ20Bの容積は、複数の成形キャビティ20Aの全体の容積よりも大きくなっている。

【0042】

図4は、ゴム型2を備えた光照射成形装置1の構成を示す。同図に示すごとく、本例においては、光照射成形用のゴム型2と、0.78〜2μmの波長領域を含む光Xを発生させる光発生手段3と、型空間24内の真空引きを行う真空手段41とを有する光照射成形装置1を用いて、熱可塑性樹脂の成形品6を成形する。そして、光照射成形方法においては、真空手段41によって型空間24内の真空引きを行うとともに、光発生手段3によってゴム型2の表面から光Xを照射して、キャビティ20(成形キャビティ20A及び補助キャビティ20B)内に充填した熱可塑性樹脂粒子5を溶融樹脂51としたときに、成形型2A(成形キャビティ20Aを形成する型部分)に比べて補助型2B(補助キャビティ20Bを形成する型部分)を多く変形させることによって、補助キャビティ20Bから成形キャビティ20Aへ溶融樹脂51が供給される。

【0043】

本例の光発生手段3は、0.78〜2μmの波長領域(ほぼ近赤外線の波長領域に相当する。)を含む光Xを発するハロゲンランプ31を用いて構成してある。このハロゲンランプ31は、0.78〜2μmの波長領域内に(本例では約0.9μmに)光強度のピークを有するものを用いた。

【0044】

図4に示すごとく、本例の光発生手段3は、0.78〜2μmの波長領域を含む光(電磁波)Xを発するハロゲンランプ(光源)31と、ハロゲンランプ31から発した光Xを配光して反射するリフレクタ32と、リフレクタ32から反射された光Xをさらに反射させてゴム型2へ導くための中継反射鏡33とを有している。中継反射鏡33は、上下及び左右に揺動可能に構成してあり、その反射面が、中継反射鏡33を回動させるための回動中心軸線C1に対して傾斜する方向C2を向いている。

そして、光発生手段3は、リフレクタ32から配光して反射された光Xが中継反射鏡33に導かれ、中継反射鏡33を回動中心軸線C1の回りに回動させることによって、中継反射鏡33によって反射した光Xを、円を描くようにゴム型2に照射するよう構成してある。本例の光発生手段3は、ゴム型2に対する横断面方向Wの両側の側部に配設され、横断面方向Wの両側からゴム型2に対して光Xを照射するよう構成してある。

【0045】

図2に示すごとく、補助型2Bにおいて、一対の分割型部211における分割面212の上部位置には、熱可塑性樹脂粒子5をキャビティ20内に投入するための投入口213が形成してある。この投入口213は、一対の分割型部211の両方に跨って形成してある。

本例の真空手段41は、真空ポンプによって構成してあり、成形型2Aのベースモールド型22の下方には、真空ポンプに接続される吸引口225が形成してある。

【0046】

次に、上記光照射成形用のゴム型2を用いた光照射成形方法、及び本例による作用効果について説明する。

まず、図2に示すごとく、各中子型21を各ベースモールド型22の収納穴220に配置して、成形型2Aと補助型2Bとを組み合わせる。

次いで、図3に示すごとく、補助型2Bの中子型21の投入口213から熱可塑性樹脂粒子5を投入する。このとき、熱可塑性樹脂粒子5は、補助キャビティ20Bから成形キャビティ20Aへと落下し、補助キャビティ20B及び成形キャビティ20Aに充填される。

【0047】

次いで、図4に示すごとく、成形型2Aのベースモールド型22の吸引口225に真空手段41を接続して、成形型2A及び補助型2Bにおける型空間24の真空引きを行う。そして、成形型2A及び補助型2Bにおける型空間24内が真空状態になったときには、各ベースモールド型22の周辺の圧力を大気圧状態にすることにより、各ベースモールド型22には各中子型21を押圧する力を作用させることができる。これにより、複数の分割型部211の分割面212が開かないようにすることができ、各ベースモールド型22によって複数の分割型部211の型締めを行うことができる。そして、熱可塑性樹脂粒子5を充填する際の圧力が一対の分割型部211に加わるときでも、この一対の分割型部211が型開きをしてしまうことを防止することができる。

【0048】

次いで、同図に示すごとく、光発生手段3によってベースモールド型22の表面から0.78〜2μmの波長領域を含む光Xを照射する。このとき、光Xの多くがベースモールド型22及び中子型21を透過する一方、この透過した光Xが成形キャビティ20A内及び補助キャビティ20B内の熱可塑性樹脂粒子5に吸収され、熱可塑性樹脂粒子5が加熱される。これにより、ゴム型2に比べて熱可塑性樹脂粒子5を選択的に加熱して溶融させて溶融樹脂51とすることができ、ゴム型2の温度上昇を抑制して、熱可塑性樹脂粒子5を効果的に加熱することができる。そのため、熱可塑性樹脂粒子5の成形品6を成形する際に、ゴム型2の熱劣化を効果的に防止することができる。

なお、型空間24の真空引きと光Xの照射とは同時に行うことができる。

【0049】

ここで、図6は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光Xの透過率(%)をとって、各シリコーンゴムにおける光Xの透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光Xを透過させることがわかる。そのため、この波長の領域である近赤外線をシリコーンゴム製のゴム型2の表面に照射すると、当該近赤外線の多くを、ゴム型2を透過させて熱可塑性樹脂粒子5に吸収させることができる。

【0050】

また、光発生手段3によって光Xの照射を行い熱可塑性樹脂粒子5が溶融樹脂51になるときには、樹脂が占める嵩密度(体積)が縮小する。そして、ゴム型2(成形型2A及び補助型2Bにおける中子型21及びベースモールド型22)の変形によって成形キャビティ20A及び補助キャビティ20Bの体積が縮小し、熱可塑性樹脂粒子5が溶融したときに形成される隙間である残空間は、熱可塑性樹脂粒子5の溶融とほぼ同時になくなる。

つまり、熱可塑性樹脂粒子5が溶融樹脂51になるときには、型空間24の圧力(真空状態)がベースモールド型22の外部の圧力(通常は大気圧)よりも低いことにより、中子型21及びベースモールド型22が外気によって押さえ付けられて変形する。このとき、成形キャビティ20Aを形成する型部分(成形型2A)の剛性に比べて補助キャビティ20Bを形成する型部分(補助型2B)の剛性が低くなっており、成形キャビティ20Aを形成する型部分に比べて補助キャビティ20Bを形成する型部分が多く変形する。そして、成形キャビティ20Aの体積が縮小する絶対量(体積減少量)に比べて、補助キャビティ20Bの体積が縮小する絶対量(体積減少量)の方が大きくなる。

【0051】

これにより、補助キャビティ20Bを形成する型部分をまるで吐出ポンプのように作用させることができ、補助キャビティ20Bから成形キャビティ20Aへと溶融樹脂51を供給することができる。本例では、補助キャビティ20Bの容積が成形キャビティ20Aの容積よりも大きく、補助キャビティ20Bが十分な容積を持っているため、上記吐出ポンプの作用を適切に発揮することができる。

【0052】

こうして、成形キャビティ20Aに追加充填を行うことなく、補助キャビティ20Bから迅速に溶融樹脂51を充填することができる。そのため、追加充填を行うための樹脂注入ノズル等の設備を不要にすることができ、追加充填を行うための時間をなくすことができる。

また、成形キャビティ20Aが薄肉の複雑形状を有している場合であっても、補助キャビティ20Bから溶融樹脂51を供給できることにより、成形キャビティ20Aに成形する成形品6の寸法精度を安定して維持することができる。

【0053】

その後、図5に示すごとく、成形キャビティ20Aの全体に溶融樹脂51の充填が行われた後には、光発生手段3による加熱を中止し、中子型21のキャビティ20(成形キャビティ20A及び補助キャビティ20B)内において加熱溶融した溶融樹脂51を冷却し、この溶融樹脂51を固化させて成形品6を成形することができる。

なお、成形キャビティ20A内における成形品6と、補助キャビティ20B及び連結部201に成形した樹脂とは、各中子型21を各ベースモールド型22から取り出し、各中子型21を構成する一対の分割型部211を開けることによって取り出すことができる。また、補助キャビティ20B及び連結部201に成形した樹脂は成形品6から切除する。

【0054】

以上のように、本例の光照射成形用のゴム型2、光照射成形装置1及び光照射成形方法によれば、追加充填を行うための樹脂注入ノズル等の設備を不要にするとともに、追加充填を行うための時間をなくすことができ、成形キャビティ20Aに成形する成形品6の寸法精度を安定して維持することができる。

【0055】

また、成形型2A及び補助型2Bにおける型空間24は、接触面23において、中子型21とベースモールド型22とが互いに接触する接触部241と互いに接触しない溝部242とを繰り返し交互に形成してなる。これにより、各ベースモールド型22から各中子型21を構成する分割型部211に加わる圧力をできるだけ均一にすることができ、安定して型開きを防止することができる。そのため、ゴム型2の型開きを簡単な構造によって防止して、キャビティ20内の熱可塑性樹脂粒子5を冷却して得た成形品6の寸法精度を向上させることができる。

【0056】

また、熱可塑性樹脂粒子5は、各中子型21に形成した成形キャビティ20A及び補助キャビティ20B内に充填され、各ベースモールド型22には熱可塑性樹脂が接触しない。これにより、熱可塑性樹脂粒子5の充填による熱の劣化の対象を中子型21のみとすることができ、ベースモールド型22は中子型21よりも多くのショット(成形)回数使用することができる。そのため、中子型21に比べてベースモールド型22を長期間使用することが可能になり、劣化した中子型21を交換する際に、新たに交換用の中子型21の製造に用いるゴム材料の使用量を低減させることができる。

【0057】

また、多品種の成形品6の成形を行う際には、各成形品6の形状に合わせた成形キャビティ20Aを有する多品種の中子型21を準備し、ベースモールド型22は共通して用いることができる。これにより、ベースモールド型22の製造に用いるゴム材料の使用量を低減させることができる。なお、本例の補助型2Bを構成する中子型21及びベースモールド型22は、多品種の成形品6に合わせて形成した複数の成形型2Aに対して共通して用いることができる。

【0058】

なお、ゴム型2は、成形キャビティ20A及び補助キャビティ20Bを形成した1つの中子型21と、これを収容する1つのベースモールド型22とから構成することもできる。この構成は、特に、1つ又は複数の成形キャビティ20Aに対して、横断面方向W(成形キャビティと補助キャビティとが連結される方向に直交する断面方向)の寸法が十分に大きな場合に有効である。

また、図7に示すごとく、成形型2Aは、複数の分割型部211を合わせた成形型2Cから構成することもできる。この場合には、成形型2Cに型空間24が形成されないため、成形型2Cの型開きの防止は、種々の機械的方法、成形型2Cの外部の圧力を高める方法等によって行うことができる。

【符号の説明】

【0059】

1 光照射成形装置

2 光照射成形用のゴム型

2A 成形型

2B 補助型

20 キャビティ

20A 成形キャビティ

20B 補助キャビティ

201 連結部

21 中子型

211 一対の分割型部

22 ベースモールド型

23 接触面

24 型空間

241 接触部

242 溝部

3 光発生手段

41 真空手段

5 熱可塑性樹脂粒子

51 溶融樹脂

6 成形品

【特許請求の範囲】

【請求項1】

光を透過する性質を有するゴム材料からなり、キャビティ内に充填した熱可塑性樹脂粒子に光を照射して溶融、固化させて成形品を得るよう構成した光照射成形用のゴム型であって、

上記キャビティは、熱可塑性樹脂粒子を充填し溶融させて成形品を成形するための成形キャビティと、熱可塑性樹脂粒子を投入する投入口が設けられ、連結部を介して上記成形キャビティに連結した補助キャビティとからなり、

当該ゴム型の表面から光を照射し、該光を上記成形キャビティ及び上記補助キャビティに充填した熱可塑性樹脂粒子に吸収させて該熱可塑性樹脂粒子を溶融樹脂とする際に、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給される構造を有することを特徴とする光照射成形用のゴム型。

【請求項2】

請求項1に記載の光照射成形用のゴム型において、上記補助キャビティ及び該補助キャビティを形成する型部分は、厚み方向を同じ方向とした板形状を有しており、

上記成形キャビティを形成する型部分の曲げ剛性に比べて、上記補助キャビティを形成する型部分の曲げ剛性を低くしたことを特徴とする光照射成形用のゴム型。

【請求項3】

請求項1又は2に記載の光照射成形用のゴム型において、上記補助キャビティには、上記連結部を介して上記成形キャビティが複数連結してあることを特徴とする光照射成形用のゴム型。

【請求項4】

請求項1〜3のいずれか一項に記載の光照射成形用のゴム型において、上記補助キャビティの容積は、上記成形キャビティの容積よりも大きいことを特徴とする光照射成形用のゴム型。

【請求項5】

請求項1〜4のいずれか一項に記載の光照射成形用のゴム型において、該ゴム型は、上記キャビティを形成してなる中子型と、該中子型を内部に配置する形状を有するベースモールド型とからなり、

上記中子型は、上記キャビティを開放して成形品を取り出すための分割面において複数の分割型部を組み合わせてなり、

上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、上記複数の分割型部の型開きを防止するために真空状態にする型空間が形成してあることを特徴とする光照射成形用のゴム型。

【請求項6】

請求項1〜4のいずれか一項に記載の光照射成形用のゴム型において、該ゴム型は、上記成形キャビティを形成する成形型と、上記補助キャビティを形成してなる中子型及び該中子型を内部に配置する形状を有するベースモールド型とからなる補助型とを組み合わせてなり、

上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、真空状態にする型空間が形成してあることを特徴とする光照射成形用のゴム型。

【請求項7】

請求項5又は6に記載の光照射成形用のゴム型において、上記型空間は、上記接触面において、型同士が互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなることを特徴とする光照射成形用のゴム型。

【請求項8】

請求項1〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段とを有する光照射成形装置であって、

上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させるよう構成したことを特徴とする光照射成形装置。

【請求項9】

請求項5〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを有する光照射成形装置であって、

上記真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形装置。

【請求項10】

請求項1〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段を用い、

該光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させることを特徴とする光照射成形方法。

【請求項11】

請求項5〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを用い、

該真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形方法。

【請求項1】

光を透過する性質を有するゴム材料からなり、キャビティ内に充填した熱可塑性樹脂粒子に光を照射して溶融、固化させて成形品を得るよう構成した光照射成形用のゴム型であって、

上記キャビティは、熱可塑性樹脂粒子を充填し溶融させて成形品を成形するための成形キャビティと、熱可塑性樹脂粒子を投入する投入口が設けられ、連結部を介して上記成形キャビティに連結した補助キャビティとからなり、

当該ゴム型の表面から光を照射し、該光を上記成形キャビティ及び上記補助キャビティに充填した熱可塑性樹脂粒子に吸収させて該熱可塑性樹脂粒子を溶融樹脂とする際に、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給される構造を有することを特徴とする光照射成形用のゴム型。

【請求項2】

請求項1に記載の光照射成形用のゴム型において、上記補助キャビティ及び該補助キャビティを形成する型部分は、厚み方向を同じ方向とした板形状を有しており、

上記成形キャビティを形成する型部分の曲げ剛性に比べて、上記補助キャビティを形成する型部分の曲げ剛性を低くしたことを特徴とする光照射成形用のゴム型。

【請求項3】

請求項1又は2に記載の光照射成形用のゴム型において、上記補助キャビティには、上記連結部を介して上記成形キャビティが複数連結してあることを特徴とする光照射成形用のゴム型。

【請求項4】

請求項1〜3のいずれか一項に記載の光照射成形用のゴム型において、上記補助キャビティの容積は、上記成形キャビティの容積よりも大きいことを特徴とする光照射成形用のゴム型。

【請求項5】

請求項1〜4のいずれか一項に記載の光照射成形用のゴム型において、該ゴム型は、上記キャビティを形成してなる中子型と、該中子型を内部に配置する形状を有するベースモールド型とからなり、

上記中子型は、上記キャビティを開放して成形品を取り出すための分割面において複数の分割型部を組み合わせてなり、

上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、上記複数の分割型部の型開きを防止するために真空状態にする型空間が形成してあることを特徴とする光照射成形用のゴム型。

【請求項6】

請求項1〜4のいずれか一項に記載の光照射成形用のゴム型において、該ゴム型は、上記成形キャビティを形成する成形型と、上記補助キャビティを形成してなる中子型及び該中子型を内部に配置する形状を有するベースモールド型とからなる補助型とを組み合わせてなり、

上記中子型と上記ベースモールド型とが合わさる接触面における少なくとも一方には、真空状態にする型空間が形成してあることを特徴とする光照射成形用のゴム型。

【請求項7】

請求項5又は6に記載の光照射成形用のゴム型において、上記型空間は、上記接触面において、型同士が互いに接触する接触部と互いに接触しない溝部とを繰り返し交互に形成してなることを特徴とする光照射成形用のゴム型。

【請求項8】

請求項1〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段とを有する光照射成形装置であって、

上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させるよう構成したことを特徴とする光照射成形装置。

【請求項9】

請求項5〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを有する光照射成形装置であって、

上記真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形装置。

【請求項10】

請求項1〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段を用い、

該光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填する上記熱可塑性樹脂粒子を加熱、溶融させることを特徴とする光照射成形方法。

【請求項11】

請求項5〜7のいずれか一項に記載の光照射成形用のゴム型と、0.78〜2μmの波長領域を含む光を発生させる光発生手段と、上記型空間内の真空引きを行う真空手段とを用い、

該真空手段によって上記型空間内の真空引きを行うとともに、上記光発生手段によって上記ゴム型の表面から上記光を照射して、上記キャビティ内に充填した上記熱可塑性樹脂粒子を溶融樹脂としたときに、上記成形キャビティを形成する型部分に比べて上記補助キャビティを形成する型部分を多く変形させることによって、上記補助キャビティから上記成形キャビティへ上記溶融樹脂が供給されるよう構成したことを特徴とする光照射成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−189549(P2011−189549A)

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願番号】特願2010−55687(P2010−55687)

【出願日】平成22年3月12日(2010.3.12)

【出願人】(396021575)テクノポリマー株式会社 (278)

【Fターム(参考)】

【公開日】平成23年9月29日(2011.9.29)

【国際特許分類】

【出願日】平成22年3月12日(2010.3.12)

【出願人】(396021575)テクノポリマー株式会社 (278)

【Fターム(参考)】

[ Back to top ]