光照射成形用のゴム型

【課題】キャビティ内の熱可塑性樹脂に照射する光の強度を強くすることができ、その耐久性を向上させることができる光照射成形用のゴム型を提供すること。

【解決手段】光照射成形用のゴム型1は、光を透過させる性質を有し、透過させた光をキャビティ11に配置した熱可塑性樹脂8に吸収させるよう構成してある。ゴム型1は、キャビティ11の周囲において互いに対面する分割面12を形成して、複数に分割したゴム型部1A、1Bから構成してある。複数のゴム型部1A、1Bは、光を透過させる性質を有する透明又は半透明のゴム材料からなる一般部2と、キャビティ11の内壁面に位置し、一般部2を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層3とを形成してなる。

【解決手段】光照射成形用のゴム型1は、光を透過させる性質を有し、透過させた光をキャビティ11に配置した熱可塑性樹脂8に吸収させるよう構成してある。ゴム型1は、キャビティ11の周囲において互いに対面する分割面12を形成して、複数に分割したゴム型部1A、1Bから構成してある。複数のゴム型部1A、1Bは、光を透過させる性質を有する透明又は半透明のゴム材料からなる一般部2と、キャビティ11の内壁面に位置し、一般部2を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層3とを形成してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光を透過させる性質を有し、透過させた光をキャビティに配置した熱可塑性樹脂に吸収させるよう構成した光照射成形用のゴム型に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、成形型(ゴム型)のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することが開示されている。

【0003】

また、例えば、特許文献2においては、ゴム型のキャビティ内に充填した粒子状態の熱可塑性樹脂に0.78〜2μmの波長領域を含む電磁波を照射し、この熱可塑性樹脂を加熱して溶融させた後、キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を追加充填することが開示されている。

また、特許文献1、2等においては、ゴム型は、成形する成形品のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムからマスターモデルを取り出して作製している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2009−241455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えば、光の吸収性能が低い透明又は半透明の熱可塑性樹脂の成形品を成形する場合、溶融温度が高い熱可塑性樹脂の成形品を成形する場合等には、熱可塑性樹脂を加熱するために、ゴム型を介して照射する光の強度を強くする、又は光を照射する時間を長くする必要が生じる。そのため、ゴム型の劣化が早まって、その可能な使用回数が少なくなる問題が生じたり、熱可塑性樹脂の成形品の劣化、表面精度の低下等の問題が生じたりすることがあった。従って、これらの問題を解決することができる新たなゴム型の改良が望まれる。

【0006】

本発明は、かかる従来の問題点に鑑みてなされたもので、キャビティ内の熱可塑性樹脂に照射する光の強度を強くすることができ、その耐久性を向上させることができる光照射成形用のゴム型を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、光を透過させる性質を有し、透過させた光をキャビティに配置した熱可塑性樹脂に吸収させるよう構成した光照射成形用のゴム型であって、

上記キャビティの周囲において互いに対面する分割面を形成して、複数に分割したゴム型部から構成してあり、

該複数のゴム型部は、光を透過させる性質を有するゴム材料からなる一般部と、上記キャビティの内壁面に位置し、上記一般部を構成するゴムよりも光吸収性と耐熱性との少なくとも一方に優れたゴム材料からなる耐熱ゴム層とを形成してなることを特徴とする光照射成形用のゴム型にある(請求項1)。

【発明の効果】

【0008】

上記光照射成形用のゴム型においては、一般部と耐熱ゴム層とを形成した構成により、以下の作用効果を得ることができる。

すなわち、ゴム型を介してキャビティ内の熱可塑性樹脂に光を照射して加熱する際に、熱可塑性樹脂と接触して最も加熱される部分である耐熱ゴム層を、耐熱性に優れたゴム材料によって保護することができる。これにより、ゴム型を介して熱可塑性樹脂に照射する光の強度を強くすることができる。

また、例えば、光の吸収性能が低い透明又は半透明の熱可塑性樹脂の成形品を成形する場合、溶融温度が高い熱可塑性樹脂の成形品を成形する場合等に、熱可塑性樹脂を高温に加熱するときでも、耐熱ゴム層の形成により、ゴム型の寿命を長くし、その許容使用回数を多くすることができる。

【0009】

それ故、上記光照射成形用のゴム型によれば、キャビティ内の熱可塑性樹脂に照射する光の強度を強くすることができ、その耐久性を向上させることができる。

【図面の簡単な説明】

【0010】

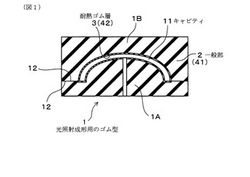

【図1】実施例1にかかる、ゴム型を示す断面図。

【図2】実施例1にかかる、ゴム型のキャビティ内に配置した熱可塑性樹脂に光を照射する状態を示す断面図。

【図3】実施例1にかかる、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、透明のシリコーンゴムに黒色顔料を添加したときの光の透過率の変化を示すグラフ。

【図4】実施例1にかかる、ゴム型の製造方法の一工程として、型取り枠内に配置された母型に、光吸収性ゴム材料が塗布された状態を示す断面図。

【図5】実施例1にかかる、ゴム型の製造方法の一工程として、光吸収性ゴム材料を塗布した母型が配置された型取り枠内に、光透過性ゴム材料を充填した状態を示す断面図。

【図6】実施例1にかかる、ゴム型の他の製造方法の一工程として、母型を配置した型取り枠内に光透過性ゴム材料を充填した状態を示す断面図。

【図7】実施例1にかかる、ゴム型の他の製造方法の一工程として、光透過性ゴム材料から取り出した母型に光吸収性ゴム材料を塗布した状態を示す断面図。

【図8】実施例1にかかる、他のゴム型のキャビティ内に配置した熱可塑性樹脂に光を照射する状態を示す断面図。

【図9】実施例2にかかる、母型の表面に対してゴムシートを貼り付ける状態を示す断面図。

【図10】実施例2にかかる、ゴムシートを貼り付けた母型をシート袋内に配置した状態を示す断面図。

【図11】実施例2にかかる、シート袋によって押さえ付けられて、母型にゴムシートが密着した状態を示す断面図。

【図12】実施例3にかかる、母型の表面に対してゴムシートを貼り付け、ゴムシートを貼り付けた母型を間に挟みながら、ゴムプレートを複数積層して、積層体を形成した状態を示す断面図。

【図13】実施例3にかかる、積層体を加熱しながら加圧した状態を示す断面図。

【発明を実施するための形態】

【0011】

上述した光照射成形用のゴム型における好ましい実施の形態につき説明する。

上記光照射成形用のゴム型において、このゴム型を透過させる光(電磁波)としては、短調波から高調波まで広い波長領域の光(電磁波)を用いることができる。

この光としては、0.78〜2μmの波長領域を含む電磁波(近赤外線)を用いることができる。この場合には、0.78〜2μmの波長領域を含む電磁波は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂に吸収される割合が多く、ゴム型に比べて、熱可塑性樹脂をより強く加熱することが容易である。この場合には、上記ゴム型は、透明のゴム材料によって構成することができる。また、ゴム型は、光を透過させる性質を有する程度で、半透明のゴム材料から構成することもできる。

【0012】

また、上記光としては、0.01〜100mの波長領域を含む電磁波(マイクロ波、高周波)を用いることもできる。この場合には、0.01〜100mの波長領域を含む電磁波によって、ゴム型及び熱可塑性樹脂に誘電加熱が行われ、熱可塑性樹脂における誘電体損失が、ゴム型における誘電体損失よりも大きいことによって、ゴム型に比べて熱可塑性樹脂をより強く加熱することが容易である。この場合には、ゴム型は、透明又は半透明のゴム材料から構成する以外にも、種々の配色のゴム材料から構成することができる。

【0013】

また、上記光照射成形用のゴム型に光を照射する際に用いる光照射手段は、近赤外線(0.78〜2μmの波長)、マイクロ波(0.01〜1mの波長)又は高周波(1〜100mの波長)を照射する装置とすることができる。

【0014】

また、上記一般部を構成するゴム材料は、透明又は半透明のシリコーンゴムからなり、上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたシリコーンゴムからなることが好ましい(請求項2)。

この場合には、一般部よりも耐熱性に優れた耐熱ゴム層を容易に形成することができる。

【0015】

また、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して0.01〜20質量部含有させてあり、上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることが好ましい(請求項3)。

この場合には、光の一部を吸収するとともに残部を熱可塑性樹脂へ透過させることができる、光吸収効果及び耐熱効果の両方を向上させた耐熱ゴム層を形成することができる。

【0016】

また、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムから構成し、上記耐熱ゴム層を構成するゴム材料は、ミラブル型シリコーンゴムから構成することもできる(請求項4)。

この場合には、耐熱ゴム層を構成するゴム材料をミラブル型シリコーンゴムから構成することにより、カーボンブラック等の耐熱性付加物質を添加しなくても、シリコーンゴムに容易に耐熱性能を付加することができる。

【0017】

ここで、ミラブル型シリコーンゴムとは、高粘度(高分子量)のシリコーンゴムのコンパウンド(種々の添加物を含有する混合物)によって構成されるシリコーンゴムのことをいう。ミラブル型シリコーンゴムは、一般部又は耐熱ゴム層として、硬化する前においても固形状を有している。

また、RTV(Room Temperature Vulcanizing)シリコーンゴムとは、室温で硬化する性質を有するシリコーンゴムのことをいう。RTVシリコーンゴムは、一般部として、硬化する前においては液状態である。

一般部と耐熱ゴム層とのいずれかを構成するミラブル型シリコーンゴム及びRTVシリコーンゴムはいずれも、加硫剤を添加して硬化させたものである。

【0018】

また、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムから構成し、上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたミラブル型シリコーンゴムから構成することもできる(請求項5)。

この場合には、耐熱ゴム層を構成するゴム材料を、一般部を構成するゴム材料よりも、より耐熱性に優れたものとすることができる。

【0019】

また、上記耐熱ゴム層を構成するゴム材料に上記ミラブル型シリコーンゴムを用いる場合には、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して1〜200質量部含有させてあり、上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることが好ましい(請求項6)。

この場合には、光の一部を吸収するとともに残部を熱可塑性樹脂へ透過させることができる、光吸収効果及び耐熱効果の両方を向上させた耐熱ゴム層を形成することができる。

【0020】

上記耐熱性付加物質としてのカーボンブラックとしては、ランプブラック、各種ファーネスブラック、アセチレンブラック等を用いることができる。その中でも、不純物の含有による、架橋特性及びゴム物性の低下が少ないアセチレンブラックを用いることが好ましい。

【0021】

上記耐熱性付加物質としての金属酸化物としては、酸化ケイ素、酸化鉄、酸化カルシウム、酸化マグネシウム、酸化亜鉛、酸化鉛、酸化銅、酸化チタン、酸化アルミニウム、酸化カドミウム、酸化コバルト、酸化セリウム等を用いることができる。その中でも、ゴム材料への練り込み易さ、コンパウンド内での安定性等を考慮すると、酸化マグネシウム、酸化鉄、酸化セリウムを用いることが好ましい。

【0022】

上記耐熱性付加物質としての金属水酸化物としては、水酸化カリウム、水酸化カルシウム、水酸化マグネシウム、水酸化亜鉛、水酸化アルミニウムを用いることができる。その中でも、水酸化物の安定性、取扱い上の安全性を考慮すると、水酸化カルシウムを用いることが好ましい。

【0023】

また、耐熱性付加物質として、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれかを、ゴム材料に対して単独で添加することによって、ゴム材料の耐熱性を向上させることができる。これに対し、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれかに属する2成分以上を併用することにより、ゴム材料の耐熱性を効果的に向上できる場合がある。

【0024】

耐熱ゴム層を形成する際に、上記耐熱性付加物質のゴム材料に対する添加量は、1成分を単独使用する場合、2成分以上を併用する場合のいずれであっても、次のようにすることができる。

ゴム材料にRTVシリコーンゴム(液状のシリコーンゴム)を用いる場合には、上記耐熱性付加物質の添加量は、耐熱ゴム層を構成するゴム材料100質量部に対して、0.01〜20質量部とすることが好ましく、0.03〜15質量部とすることがより好ましく、0.05〜10質量部とすることが更に好ましく、0.1〜5質量部とすることが特に好ましい。上記耐熱性付加物質の添加量が0.01質量部未満である場合には、ゴム材料に耐熱性を付加する効果が少なくなる。一方、上記耐熱性付加物質の添加量が20質量部を超える場合には、ゴム材料の機械的強度を維持することが困難になる。

【0025】

ゴム材料にミラブル型のシリコーンゴムを用いる場合には、上記耐熱性付加物質の添加量は、耐熱ゴム層を構成するゴム材料100質量部に対して、1〜200質量部とすることが好ましく、2〜150質量部とすることがより好ましく、5〜100質量部とすることが更に好ましく、10〜50質量部とすることが特に好ましい。上記耐熱性付加物質の添加量が1質量部未満である場合には、ゴム材料に耐熱性を付加する効果が少なくなる。一方、上記耐熱性付加物質の添加量が200質量部を超える場合には、ゴム材料の機械的強度を維持することが困難になる。

【実施例】

【0026】

以下に、本発明の光照射成形用のゴム型にかかる実施例につき、図面を参照して説明する。

(実施例1)

本例の光照射成形用のゴム型1は、図2に示すごとく、光を透過させる性質を有し、透過させた光をキャビティ11に配置した熱可塑性樹脂8に吸収させるよう構成してある。同図において、光を符号Xで示す。

ゴム型1は、図1に示すごとく、キャビティ11の周囲において互いに対面する分割面12を形成して、複数に分割したゴム型部1A、1Bから構成してある。複数のゴム型部1A、1Bは、光を透過させる性質を有する透明又は半透明のゴム材料からなる一般部2と、キャビティ11の内壁面に位置し、一般部2を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層3とを形成してなる。

【0027】

以下に、本例の光照射成形用のゴム型1につき、図1〜図8を参照して詳説する。

製品形状を有する母型(マスターモデル)6は、種々の方法によって成型することができ、例えば、手作りの現物とすることができる。

耐熱ゴム層3は、一般部2を構成するゴム材料に対して耐熱効果を有する物質を含有させて構成することができる。一般部2は、透明又は半透明の光透過性ゴム材料41から構成し、耐熱ゴム層3は、光透過性ゴム材料41よりも光の吸収率が高い光吸収性ゴム材料42から構成することができる。光透過性ゴム材料41及び光吸収性ゴム材料42は、いずれもシリコーンゴムの材料とすることができる。

【0028】

光透過性ゴム材料41は、透明又は半透明のシリコーンゴム材料から構成し、光吸収性ゴム材料42は、透明又は半透明のシリコーンゴム材料に対して、光吸収効果及び耐熱効果を有する耐熱性付加物質を混合して構成することができる。耐熱性付加物質は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上とすることができる。

【0029】

耐熱性付加物質は、耐熱ゴム層3を構成するゴム材料100質量部に対して0.01〜20質量部(特に好ましくは0.1〜5質量部)含有させることができ、耐熱ゴム層3は、0.01〜1mmの厚みに形成することができる。例えば、耐熱性付加物質の含有量が耐熱ゴム層3を構成するゴム材料100質量部に対して約1質量部である場合には、耐熱ゴム層3の厚みを0.01〜0.2mmの範囲内とすることができ、耐熱性付加物質の含有量が耐熱ゴム層3を構成するゴム材料100質量部に対して約0.2質量部である場合には、耐熱ゴム層3の厚みを0.1〜1mmの範囲内とすることができる。耐熱性付加物質の含有量、耐熱ゴム層3の厚みは、耐熱性付加物質の種類、粒子径、粒子径分布等によって変化し、上記範囲に限定されるものではない。

【0030】

一般部2及び耐熱ゴム層3を構成するシリコーンゴム材料は、シリコーン主剤と硬化剤とを混合させて硬化させることができる。各シリコーンゴムの材料には、常温において硬化する常温硬化タイプと、所定の加熱温度において硬化する高温硬化タイプとがある。なお、高温硬化タイプのシリコーンゴムの材料を用いる場合には、加熱するとともに所定の圧力をかけて硬化させる必要がある。

【0031】

図3は、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、1mmの厚みの透明のシリコーンゴムに対して耐熱性付加物質としての黒色顔料を添加したときの光の透過率の変化を示すグラフである。同図において、透明のシリコーンゴムは、200〜2200(nm)の波長の光の多くを透過させることがわかる。これに対し、黒色顔料の添加量を、ゴム材料100質量部に対して0.1質量部、0.5質量部、1質量部と増加させたとき、この添加量に比例して、光の透過率が小さくなっていることがわかる。同図において、0質量部、0.1質量部、0.5質量部、1質量部の表示は、黒色顔料の添加量を示す。

耐熱ゴム層3の耐熱性をより向上させるためには、黒色顔料の添加量を増加させることが好ましいが、この添加量が多くなるとキャビティ11内の熱可塑性樹脂8へ光を透過させることができなくなる。そのため、耐熱性付加物質としての黒色顔料の添加量及び耐熱ゴム層3の厚みは、光の透過率が10〜50(%)となるように決定することができる。

【0032】

また、200〜2200(nm)の波長の領域である近赤外線(光、電磁波)をシリコーンゴム製のゴム型1の表面に照射すると、当該近赤外線の多くを、ゴム型1の一般部2を透過させ、ゴム型1の耐熱ゴム層3及びキャビティ11内の熱可塑性樹脂8に吸収させることができることがわかる。

光透過性ゴム材料41の層からなる一般部2は、0.78〜2(μm)の波長領域を含む光(電磁波)の一部(多く)を透過させる性質を有している。光吸収性ゴム材料42の層からなる耐熱ゴム層3は、0.78〜2(μm)の波長領域を含む光を、一般部2よりも多く吸収する性質を有している。

ゴム型1において熱可塑性樹脂8を成形する際には、0.78〜2(μm)の波長領域を含む光を発生させる(0.78〜2(μm)の波長領域内に光強度のピークを有する)ハロゲンランプ等の光照射手段7を用いることができる。

【0033】

本例のゴム型1は、図4に示すごとく、母型6の表面に光吸収性ゴム材料42を塗布して半硬化させるとともに、この母型6を型取り枠5内に配置し、図5に示すごとく、この型取り枠5内に光透過性ゴム材料41を充填して、光吸収性ゴム材料42と光透過性ゴム材料41とを一体的に接合して成形することができる。そして、ゴム型1から母型6を取り出したときには、光吸収性ゴム材料42の内壁面に、母型6の表面形状を転写したキャビティ11を形成することができる。

【0034】

また、ゴム型1は、図6に示すごとく、母型6を配置した型取り枠5内に、光透過性ゴム材料41を充填して半硬化させた後、図7に示すごとく、母型6を一旦取り出し、母型6又は光透過性ゴム材料41の内側面411に光吸収性ゴム材料42を塗布し、母型6を再び光透過性ゴム材料41の内側面411に配置して、光吸収性ゴム材料42と光透過性ゴム材料41とを一体的に接合して成形することができる。なお、ゴム型1から母型6を取り出したときには、光吸収性ゴム材料42の内壁面に、母型6の表面形状を転写したキャビティ11を形成することができる。

【0035】

本例のゴム型1において、一般部2よりも耐熱性に優れた耐熱ゴム層3は、加熱環境下に維持する際に、一般部2よりも劣化を生じ難い部分として形成することができる。耐熱ゴム層3の耐熱性は、所定の温度環境下に繰り返し晒されたときに、引張強度、切断時の伸び、硬さ等の変化が少ない性質として表すことができる。

【0036】

より具体的には、耐熱ゴム層3の耐熱性は、例えば、一般部2に比べて引張強度の低下が少ない性質として表すことができる。この場合には、次の方法によって引張強度の低下量を測定することができる。

まず、完全硬化した後の初期状態のゴムシート(試料)からJISK6250に基づく5号ダンベルを作成し、JISK6250のゴム評価方法に従って引張強度を測定する。続いて、このダンベルをJISK6257のノーマルオーブン法による250℃のオーブン内に72時間放置した後の引張強度を測定する。そして、初期状態のダンベルの引張強度に比べて、加熱後のダンベルの引張強度がどれだけ低下したかを耐熱性の指標とする。引張強度の低下が少ないほど耐熱性が高いと判断することができる。

【0037】

また、耐熱ゴム層3の耐熱性は、例えば、一般部2に比べてゴムシートの外観変化が少ない性質として表すこともできる。

具体的には、オーブンに放置した状態のゴムシートの外観を観察し、その表面に亀裂、ヒビ等の欠陥が観察されるまでの時間を耐熱性の指標とする。亀裂、ヒビ等の欠陥が観察されるまでの時間が長いほど、耐熱性が高いと判断することができる。

また、オーブンによる加熱温度を徐々に上昇させたときのゴムシートの外観を観察し、その表面に亀裂、ヒビ等の欠陥が観察されたときの温度を耐熱性の指標とすることもできる。亀裂、ヒビ等の欠陥が観察されたときの温度が高いほど、耐熱性が高いと判断することができる。

【0038】

また、図8に示すごとく、本例において成形するゴム型1は、キャビティ11の容積を変化させるよう互いにスライド可能に組み合わせるゴム型1のいずれかのゴム型部とすることもできる。同図において、互いにスライドする方向を矢印Sで示した。この場合には、ゴム型1の製造を行ってスライド可能な一方のゴム型部1Aを成形し、さらに別にゴム型1の製造を行ってスライド可能な他方のゴム型部1Bを成形することができる。

【0039】

本例の光照射成形用のゴム型1においては、一般部2と耐熱ゴム層3とを形成した構成により、以下の作用効果を得ることができる。

すなわち、図2に示すごとく、ゴム型1を介してキャビティ11内の熱可塑性樹脂8に光を照射して加熱する際に、熱可塑性樹脂8と接触して最も加熱される部分である耐熱ゴム層3を、耐熱性に優れたゴム材料によって保護することができる。これにより、ゴム型1を介して熱可塑性樹脂8に照射する光の強度を強くすることができる。

また、例えば、光の吸収性能が低い透明又は半透明の熱可塑性樹脂8の成形品を成形する場合、溶融温度が高い熱可塑性樹脂8の成形品を成形する場合等に、熱可塑性樹脂8を高温に加熱するときでも、耐熱ゴム層3の形成により、ゴム型1の寿命を長くし、その許容使用回数を多くすることができる。

【0040】

それ故、本例の光照射成形用のゴム型1によれば、キャビティ11内の熱可塑性樹脂8に照射する光の強度を強くすることができ、その耐久性を向上させることができる。

【0041】

(確認試験)

本確認試験においては、上記製造方法によって成形したゴム型1の耐熱性能を確認する試験を行った。

発明品として、一般部2の厚みを30mmとし、耐熱ゴム層3の厚みを5mmとしたゴム型1のモデルを準備した。また、比較品として、耐熱ゴム層3を有しない厚みが30mmのゴム型のモデルも準備した。

【0042】

一般部2には、型取り用RTVゴムとして一般に知られている透明シリコーン(信越化学工業(株)製KE−1606)を用い、耐熱ゴム層3には、透明シリコーン(信越化学工業(株)製KE−1606)に対して黒色顔料(信越化学工業(株)製K−COLOR−BK02)を混合したものを用いた。黒色顔料は、透明シリコーン100質量部に対して0.2質量部含有させた。

加熱溶融させる熱可塑性樹脂8は、透明又は半透明でないPEEK(ポリエーテル・エーテル・ケトン)樹脂とした。光照射手段7(光の照射源)としてハロゲンランプ(2.5kW)を用い、光照射手段7からゴム型1の表面までの照射距離を350mmに設定した。

【0043】

そして、光照射手段7からゴム型1に光を照射して、PEEK樹脂を溶融(PEEK樹脂の溶融温度:365℃)させる光照射ショットを繰り返し行い、ゴム型1に亀裂等が生じたショット回数を確認した。この確認した結果は、発明品については10ショット行ってもゴム型1に亀裂が生じなかった一方で、比較品については3ショット目でゴム型1に亀裂が生じた。なお、PEEK樹脂が溶融するまでには5分かかった。

この結果より、PEEK樹脂(透明又は半透明でなく溶融温度が高い熱可塑性樹脂8)の加熱を行う際に、発明品によれば、ゴム型1の耐久性を向上できることがわかった。

【0044】

(実施例2)

本例は、耐熱ゴム層3をミラブル型シリコーンゴムの耐熱性付加ゴム材料42から構成した光照射成形用のゴム型1についての例である。

本例のゴム型1を製造するに当たっては、図9に示すごとく、母型6の表面に対して、耐熱性付加ゴム材料42としてのミラブル型シリコーンゴムからなるゴムシート420を貼り付ける。ゴムシート420は、高粘度であることによって固形状に形成されている。

【0045】

次いで、図10に示すごとく、ゴムシート420を貼り付けた母型6を、可とう性を有するシート材から袋状に形成したシート袋52内に配置し、図11に示すごとく、このシート袋52内を吸引ポンプ53によって吸引する。これにより、ゴムシート420を母型6の表面に密着させる。また、母型6に貼り付けたゴムシート420を加熱し、ゴムシート420を、完全硬化する前の所定の半硬化状態にする。

次いで、半硬化状態のゴムシート420が貼り付けられた母型6を、型取り枠5内に配置する(上記実施例1の図4参照)。

【0046】

次いで、型取り枠5内に液状の光透過性ゴム材料41を充填する(上記実施例1の図5参照)。この光透過性ゴム材料41は、一般的な液状のシリコーンゴム(例えばRTV(Room Temperature Vulcanizing)型のシリコーンゴム)を用いることができる。

その後、型取り枠5を、所定の加熱環境下に維持し、光透過性ゴム材料41を硬化させ、光透過性ゴム材料41が所定の硬度になったときに、母型6をゴム型1から取り出す。

こうして、ゴムシート420から、母型6の表面形状を転写した耐熱ゴム層3を形成するとともに、光透過性ゴム材料41から一般部2を形成して、ゴム型1を成形する。また、母型6をゴム型1から取り出す際に、ゴム型1を複数に分割し、各ゴム型部1A、1Bに分割面12が形成される。

【0047】

本例においては、耐熱ゴム層3を構成する耐熱性付加ゴム材料42をゴムシート420とすることにより、耐熱ゴム層3を有するゴム型1を一層容易に成形することができる。また、耐熱性付加ゴム材料42に、耐熱性に優れるミラブル型シリコーンゴムを用いたことにより、カーボンブラック等の物質を添加しなくても、シリコーンゴムに容易に耐熱性能を付加することができる。

【0048】

なお、特に、ゴム型1において、光の吸収性能が低い透明、半透明、白色等の熱可塑性樹脂の成形を行う場合には、ゴムシート420に光吸収性を有する物質(上述した耐熱性付加物質を含む。)等を添加することができる。また、機能性ゴム材料42と光透過性ゴム材料41とは、いずれもミラブル型シリコーンゴムから構成することができる。

本例においても、ゴム型1の他の構成は、上記実施例1と同様であり、上記実施例1と同様の作用効果を得ることができる。

【0049】

(実施例3)

本例は、耐熱ゴム層3をミラブル型シリコーンゴムの耐熱性付加ゴム材料42から構成し、かつ、一般部2を光透過性ゴム材料41としての固形のゴムプレート410から構成した光照射成形用のゴム型1についての例である。

本例のゴム型1を製造するに当たっては、図12に示すごとく、母型6の表面に対して、機能性ゴム材料42としてのミラブル型シリコーンゴムからなるゴムシート420を貼り付ける。また、ゴムシート420を貼り付けた母型6を間に挟みながら、光透過性ゴム材料41としてのミラブル型シリコーンゴムからなるゴムプレート410を複数積層して、積層体40を形成する。

【0050】

そして、図13に示すごとく、積層体40を圧縮型54内に配置し、積層体40を加熱しながら圧縮型54を移動させて、積層体40を加圧する。圧縮型54は、積層体40の積層方向Eに位置する一対の型部541と、積層体40の積層方向Eに直交する方向の回りを囲む囲い型部542とを有している。そして、囲い型部542によって周囲をガイドした状態で、一対の型部541によって積層体40を圧縮するように加圧する。このとき、複数のゴムプレート410同士の間に形成された隙間から空気が脱泡される。

【0051】

本例においては、ゴムシート420は、ミラブル型シリコーンゴムに光吸収性及び耐熱性を有する物質を添加したものから形成することができ、ゴムプレート410は、一般的なミラブル型シリコーンゴムから形成することができる。

ゴムプレート410は、母型6の形状(成形するゴム型1の形状)に応じて、ゴムシート420を貼り付けた母型6が占有するスペースを避けるようにして、母型6の積層方向Eの一方面側及び他方面側に、適宜長さに切断したものを配置し、積層することができる。

【0052】

ゴムシート420を貼り付けた母型6の周りに複数のゴムプレート410を積層して配置する際には、母型6とゴムプレート410との間には、若干の隙間が形成されてもよい。この若干の隙間は、積層体40を加熱しながら加圧する際に埋められる。また、積層体40を加熱しながら加圧する際には、各ゴムプレート410同士が密着して一体化するとともに、ゴムプレート410とゴムシート420とが密着して一体化する。

その後、ゴムプレート410による一般部2が所定の硬度になったときに、母型6をゴム型1から取り出す。

【0053】

本例においては、液状の光透過性ゴム材料41を用いる代わりに、固形の光透過性ゴム材料41からなるゴムプレート410を用いることにより、型取り枠5内へのゴム材料の充填作業が不要になり、耐熱ゴム層3を有するゴム型1を一層容易に製造することができる。

本例においても、ゴム型1のその他の構成は、上記実施例1、2と同様であり、上記実施例1、2と同様の作用効果を得ることができる。

【符号の説明】

【0054】

1 光照射成形用のゴム型

1A、1B ゴム型部

11 キャビティ

12 分割面

2 一般部

3 耐熱ゴム層

5 型取り枠

6 母型

7 光照射手段

8 熱可塑性樹脂

【技術分野】

【0001】

本発明は、光を透過させる性質を有し、透過させた光をキャビティに配置した熱可塑性樹脂に吸収させるよう構成した光照射成形用のゴム型に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、成形型(ゴム型)のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することが開示されている。

【0003】

また、例えば、特許文献2においては、ゴム型のキャビティ内に充填した粒子状態の熱可塑性樹脂に0.78〜2μmの波長領域を含む電磁波を照射し、この熱可塑性樹脂を加熱して溶融させた後、キャビティにおいて残された空間に、溶融状態の熱可塑性樹脂を追加充填することが開示されている。

また、特許文献1、2等においては、ゴム型は、成形する成形品のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムからマスターモデルを取り出して作製している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2009−241455号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、例えば、光の吸収性能が低い透明又は半透明の熱可塑性樹脂の成形品を成形する場合、溶融温度が高い熱可塑性樹脂の成形品を成形する場合等には、熱可塑性樹脂を加熱するために、ゴム型を介して照射する光の強度を強くする、又は光を照射する時間を長くする必要が生じる。そのため、ゴム型の劣化が早まって、その可能な使用回数が少なくなる問題が生じたり、熱可塑性樹脂の成形品の劣化、表面精度の低下等の問題が生じたりすることがあった。従って、これらの問題を解決することができる新たなゴム型の改良が望まれる。

【0006】

本発明は、かかる従来の問題点に鑑みてなされたもので、キャビティ内の熱可塑性樹脂に照射する光の強度を強くすることができ、その耐久性を向上させることができる光照射成形用のゴム型を提供しようとするものである。

【課題を解決するための手段】

【0007】

本発明は、光を透過させる性質を有し、透過させた光をキャビティに配置した熱可塑性樹脂に吸収させるよう構成した光照射成形用のゴム型であって、

上記キャビティの周囲において互いに対面する分割面を形成して、複数に分割したゴム型部から構成してあり、

該複数のゴム型部は、光を透過させる性質を有するゴム材料からなる一般部と、上記キャビティの内壁面に位置し、上記一般部を構成するゴムよりも光吸収性と耐熱性との少なくとも一方に優れたゴム材料からなる耐熱ゴム層とを形成してなることを特徴とする光照射成形用のゴム型にある(請求項1)。

【発明の効果】

【0008】

上記光照射成形用のゴム型においては、一般部と耐熱ゴム層とを形成した構成により、以下の作用効果を得ることができる。

すなわち、ゴム型を介してキャビティ内の熱可塑性樹脂に光を照射して加熱する際に、熱可塑性樹脂と接触して最も加熱される部分である耐熱ゴム層を、耐熱性に優れたゴム材料によって保護することができる。これにより、ゴム型を介して熱可塑性樹脂に照射する光の強度を強くすることができる。

また、例えば、光の吸収性能が低い透明又は半透明の熱可塑性樹脂の成形品を成形する場合、溶融温度が高い熱可塑性樹脂の成形品を成形する場合等に、熱可塑性樹脂を高温に加熱するときでも、耐熱ゴム層の形成により、ゴム型の寿命を長くし、その許容使用回数を多くすることができる。

【0009】

それ故、上記光照射成形用のゴム型によれば、キャビティ内の熱可塑性樹脂に照射する光の強度を強くすることができ、その耐久性を向上させることができる。

【図面の簡単な説明】

【0010】

【図1】実施例1にかかる、ゴム型を示す断面図。

【図2】実施例1にかかる、ゴム型のキャビティ内に配置した熱可塑性樹脂に光を照射する状態を示す断面図。

【図3】実施例1にかかる、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、透明のシリコーンゴムに黒色顔料を添加したときの光の透過率の変化を示すグラフ。

【図4】実施例1にかかる、ゴム型の製造方法の一工程として、型取り枠内に配置された母型に、光吸収性ゴム材料が塗布された状態を示す断面図。

【図5】実施例1にかかる、ゴム型の製造方法の一工程として、光吸収性ゴム材料を塗布した母型が配置された型取り枠内に、光透過性ゴム材料を充填した状態を示す断面図。

【図6】実施例1にかかる、ゴム型の他の製造方法の一工程として、母型を配置した型取り枠内に光透過性ゴム材料を充填した状態を示す断面図。

【図7】実施例1にかかる、ゴム型の他の製造方法の一工程として、光透過性ゴム材料から取り出した母型に光吸収性ゴム材料を塗布した状態を示す断面図。

【図8】実施例1にかかる、他のゴム型のキャビティ内に配置した熱可塑性樹脂に光を照射する状態を示す断面図。

【図9】実施例2にかかる、母型の表面に対してゴムシートを貼り付ける状態を示す断面図。

【図10】実施例2にかかる、ゴムシートを貼り付けた母型をシート袋内に配置した状態を示す断面図。

【図11】実施例2にかかる、シート袋によって押さえ付けられて、母型にゴムシートが密着した状態を示す断面図。

【図12】実施例3にかかる、母型の表面に対してゴムシートを貼り付け、ゴムシートを貼り付けた母型を間に挟みながら、ゴムプレートを複数積層して、積層体を形成した状態を示す断面図。

【図13】実施例3にかかる、積層体を加熱しながら加圧した状態を示す断面図。

【発明を実施するための形態】

【0011】

上述した光照射成形用のゴム型における好ましい実施の形態につき説明する。

上記光照射成形用のゴム型において、このゴム型を透過させる光(電磁波)としては、短調波から高調波まで広い波長領域の光(電磁波)を用いることができる。

この光としては、0.78〜2μmの波長領域を含む電磁波(近赤外線)を用いることができる。この場合には、0.78〜2μmの波長領域を含む電磁波は、ゴム型に吸収される割合に比べて、ゴム型を透過して熱可塑性樹脂に吸収される割合が多く、ゴム型に比べて、熱可塑性樹脂をより強く加熱することが容易である。この場合には、上記ゴム型は、透明のゴム材料によって構成することができる。また、ゴム型は、光を透過させる性質を有する程度で、半透明のゴム材料から構成することもできる。

【0012】

また、上記光としては、0.01〜100mの波長領域を含む電磁波(マイクロ波、高周波)を用いることもできる。この場合には、0.01〜100mの波長領域を含む電磁波によって、ゴム型及び熱可塑性樹脂に誘電加熱が行われ、熱可塑性樹脂における誘電体損失が、ゴム型における誘電体損失よりも大きいことによって、ゴム型に比べて熱可塑性樹脂をより強く加熱することが容易である。この場合には、ゴム型は、透明又は半透明のゴム材料から構成する以外にも、種々の配色のゴム材料から構成することができる。

【0013】

また、上記光照射成形用のゴム型に光を照射する際に用いる光照射手段は、近赤外線(0.78〜2μmの波長)、マイクロ波(0.01〜1mの波長)又は高周波(1〜100mの波長)を照射する装置とすることができる。

【0014】

また、上記一般部を構成するゴム材料は、透明又は半透明のシリコーンゴムからなり、上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたシリコーンゴムからなることが好ましい(請求項2)。

この場合には、一般部よりも耐熱性に優れた耐熱ゴム層を容易に形成することができる。

【0015】

また、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して0.01〜20質量部含有させてあり、上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることが好ましい(請求項3)。

この場合には、光の一部を吸収するとともに残部を熱可塑性樹脂へ透過させることができる、光吸収効果及び耐熱効果の両方を向上させた耐熱ゴム層を形成することができる。

【0016】

また、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムから構成し、上記耐熱ゴム層を構成するゴム材料は、ミラブル型シリコーンゴムから構成することもできる(請求項4)。

この場合には、耐熱ゴム層を構成するゴム材料をミラブル型シリコーンゴムから構成することにより、カーボンブラック等の耐熱性付加物質を添加しなくても、シリコーンゴムに容易に耐熱性能を付加することができる。

【0017】

ここで、ミラブル型シリコーンゴムとは、高粘度(高分子量)のシリコーンゴムのコンパウンド(種々の添加物を含有する混合物)によって構成されるシリコーンゴムのことをいう。ミラブル型シリコーンゴムは、一般部又は耐熱ゴム層として、硬化する前においても固形状を有している。

また、RTV(Room Temperature Vulcanizing)シリコーンゴムとは、室温で硬化する性質を有するシリコーンゴムのことをいう。RTVシリコーンゴムは、一般部として、硬化する前においては液状態である。

一般部と耐熱ゴム層とのいずれかを構成するミラブル型シリコーンゴム及びRTVシリコーンゴムはいずれも、加硫剤を添加して硬化させたものである。

【0018】

また、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムから構成し、上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたミラブル型シリコーンゴムから構成することもできる(請求項5)。

この場合には、耐熱ゴム層を構成するゴム材料を、一般部を構成するゴム材料よりも、より耐熱性に優れたものとすることができる。

【0019】

また、上記耐熱ゴム層を構成するゴム材料に上記ミラブル型シリコーンゴムを用いる場合には、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して1〜200質量部含有させてあり、上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることが好ましい(請求項6)。

この場合には、光の一部を吸収するとともに残部を熱可塑性樹脂へ透過させることができる、光吸収効果及び耐熱効果の両方を向上させた耐熱ゴム層を形成することができる。

【0020】

上記耐熱性付加物質としてのカーボンブラックとしては、ランプブラック、各種ファーネスブラック、アセチレンブラック等を用いることができる。その中でも、不純物の含有による、架橋特性及びゴム物性の低下が少ないアセチレンブラックを用いることが好ましい。

【0021】

上記耐熱性付加物質としての金属酸化物としては、酸化ケイ素、酸化鉄、酸化カルシウム、酸化マグネシウム、酸化亜鉛、酸化鉛、酸化銅、酸化チタン、酸化アルミニウム、酸化カドミウム、酸化コバルト、酸化セリウム等を用いることができる。その中でも、ゴム材料への練り込み易さ、コンパウンド内での安定性等を考慮すると、酸化マグネシウム、酸化鉄、酸化セリウムを用いることが好ましい。

【0022】

上記耐熱性付加物質としての金属水酸化物としては、水酸化カリウム、水酸化カルシウム、水酸化マグネシウム、水酸化亜鉛、水酸化アルミニウムを用いることができる。その中でも、水酸化物の安定性、取扱い上の安全性を考慮すると、水酸化カルシウムを用いることが好ましい。

【0023】

また、耐熱性付加物質として、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれかを、ゴム材料に対して単独で添加することによって、ゴム材料の耐熱性を向上させることができる。これに対し、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれかに属する2成分以上を併用することにより、ゴム材料の耐熱性を効果的に向上できる場合がある。

【0024】

耐熱ゴム層を形成する際に、上記耐熱性付加物質のゴム材料に対する添加量は、1成分を単独使用する場合、2成分以上を併用する場合のいずれであっても、次のようにすることができる。

ゴム材料にRTVシリコーンゴム(液状のシリコーンゴム)を用いる場合には、上記耐熱性付加物質の添加量は、耐熱ゴム層を構成するゴム材料100質量部に対して、0.01〜20質量部とすることが好ましく、0.03〜15質量部とすることがより好ましく、0.05〜10質量部とすることが更に好ましく、0.1〜5質量部とすることが特に好ましい。上記耐熱性付加物質の添加量が0.01質量部未満である場合には、ゴム材料に耐熱性を付加する効果が少なくなる。一方、上記耐熱性付加物質の添加量が20質量部を超える場合には、ゴム材料の機械的強度を維持することが困難になる。

【0025】

ゴム材料にミラブル型のシリコーンゴムを用いる場合には、上記耐熱性付加物質の添加量は、耐熱ゴム層を構成するゴム材料100質量部に対して、1〜200質量部とすることが好ましく、2〜150質量部とすることがより好ましく、5〜100質量部とすることが更に好ましく、10〜50質量部とすることが特に好ましい。上記耐熱性付加物質の添加量が1質量部未満である場合には、ゴム材料に耐熱性を付加する効果が少なくなる。一方、上記耐熱性付加物質の添加量が200質量部を超える場合には、ゴム材料の機械的強度を維持することが困難になる。

【実施例】

【0026】

以下に、本発明の光照射成形用のゴム型にかかる実施例につき、図面を参照して説明する。

(実施例1)

本例の光照射成形用のゴム型1は、図2に示すごとく、光を透過させる性質を有し、透過させた光をキャビティ11に配置した熱可塑性樹脂8に吸収させるよう構成してある。同図において、光を符号Xで示す。

ゴム型1は、図1に示すごとく、キャビティ11の周囲において互いに対面する分割面12を形成して、複数に分割したゴム型部1A、1Bから構成してある。複数のゴム型部1A、1Bは、光を透過させる性質を有する透明又は半透明のゴム材料からなる一般部2と、キャビティ11の内壁面に位置し、一般部2を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層3とを形成してなる。

【0027】

以下に、本例の光照射成形用のゴム型1につき、図1〜図8を参照して詳説する。

製品形状を有する母型(マスターモデル)6は、種々の方法によって成型することができ、例えば、手作りの現物とすることができる。

耐熱ゴム層3は、一般部2を構成するゴム材料に対して耐熱効果を有する物質を含有させて構成することができる。一般部2は、透明又は半透明の光透過性ゴム材料41から構成し、耐熱ゴム層3は、光透過性ゴム材料41よりも光の吸収率が高い光吸収性ゴム材料42から構成することができる。光透過性ゴム材料41及び光吸収性ゴム材料42は、いずれもシリコーンゴムの材料とすることができる。

【0028】

光透過性ゴム材料41は、透明又は半透明のシリコーンゴム材料から構成し、光吸収性ゴム材料42は、透明又は半透明のシリコーンゴム材料に対して、光吸収効果及び耐熱効果を有する耐熱性付加物質を混合して構成することができる。耐熱性付加物質は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上とすることができる。

【0029】

耐熱性付加物質は、耐熱ゴム層3を構成するゴム材料100質量部に対して0.01〜20質量部(特に好ましくは0.1〜5質量部)含有させることができ、耐熱ゴム層3は、0.01〜1mmの厚みに形成することができる。例えば、耐熱性付加物質の含有量が耐熱ゴム層3を構成するゴム材料100質量部に対して約1質量部である場合には、耐熱ゴム層3の厚みを0.01〜0.2mmの範囲内とすることができ、耐熱性付加物質の含有量が耐熱ゴム層3を構成するゴム材料100質量部に対して約0.2質量部である場合には、耐熱ゴム層3の厚みを0.1〜1mmの範囲内とすることができる。耐熱性付加物質の含有量、耐熱ゴム層3の厚みは、耐熱性付加物質の種類、粒子径、粒子径分布等によって変化し、上記範囲に限定されるものではない。

【0030】

一般部2及び耐熱ゴム層3を構成するシリコーンゴム材料は、シリコーン主剤と硬化剤とを混合させて硬化させることができる。各シリコーンゴムの材料には、常温において硬化する常温硬化タイプと、所定の加熱温度において硬化する高温硬化タイプとがある。なお、高温硬化タイプのシリコーンゴムの材料を用いる場合には、加熱するとともに所定の圧力をかけて硬化させる必要がある。

【0031】

図3は、横軸に波長(nm)をとり、縦軸に光の透過率(%)をとって、1mmの厚みの透明のシリコーンゴムに対して耐熱性付加物質としての黒色顔料を添加したときの光の透過率の変化を示すグラフである。同図において、透明のシリコーンゴムは、200〜2200(nm)の波長の光の多くを透過させることがわかる。これに対し、黒色顔料の添加量を、ゴム材料100質量部に対して0.1質量部、0.5質量部、1質量部と増加させたとき、この添加量に比例して、光の透過率が小さくなっていることがわかる。同図において、0質量部、0.1質量部、0.5質量部、1質量部の表示は、黒色顔料の添加量を示す。

耐熱ゴム層3の耐熱性をより向上させるためには、黒色顔料の添加量を増加させることが好ましいが、この添加量が多くなるとキャビティ11内の熱可塑性樹脂8へ光を透過させることができなくなる。そのため、耐熱性付加物質としての黒色顔料の添加量及び耐熱ゴム層3の厚みは、光の透過率が10〜50(%)となるように決定することができる。

【0032】

また、200〜2200(nm)の波長の領域である近赤外線(光、電磁波)をシリコーンゴム製のゴム型1の表面に照射すると、当該近赤外線の多くを、ゴム型1の一般部2を透過させ、ゴム型1の耐熱ゴム層3及びキャビティ11内の熱可塑性樹脂8に吸収させることができることがわかる。

光透過性ゴム材料41の層からなる一般部2は、0.78〜2(μm)の波長領域を含む光(電磁波)の一部(多く)を透過させる性質を有している。光吸収性ゴム材料42の層からなる耐熱ゴム層3は、0.78〜2(μm)の波長領域を含む光を、一般部2よりも多く吸収する性質を有している。

ゴム型1において熱可塑性樹脂8を成形する際には、0.78〜2(μm)の波長領域を含む光を発生させる(0.78〜2(μm)の波長領域内に光強度のピークを有する)ハロゲンランプ等の光照射手段7を用いることができる。

【0033】

本例のゴム型1は、図4に示すごとく、母型6の表面に光吸収性ゴム材料42を塗布して半硬化させるとともに、この母型6を型取り枠5内に配置し、図5に示すごとく、この型取り枠5内に光透過性ゴム材料41を充填して、光吸収性ゴム材料42と光透過性ゴム材料41とを一体的に接合して成形することができる。そして、ゴム型1から母型6を取り出したときには、光吸収性ゴム材料42の内壁面に、母型6の表面形状を転写したキャビティ11を形成することができる。

【0034】

また、ゴム型1は、図6に示すごとく、母型6を配置した型取り枠5内に、光透過性ゴム材料41を充填して半硬化させた後、図7に示すごとく、母型6を一旦取り出し、母型6又は光透過性ゴム材料41の内側面411に光吸収性ゴム材料42を塗布し、母型6を再び光透過性ゴム材料41の内側面411に配置して、光吸収性ゴム材料42と光透過性ゴム材料41とを一体的に接合して成形することができる。なお、ゴム型1から母型6を取り出したときには、光吸収性ゴム材料42の内壁面に、母型6の表面形状を転写したキャビティ11を形成することができる。

【0035】

本例のゴム型1において、一般部2よりも耐熱性に優れた耐熱ゴム層3は、加熱環境下に維持する際に、一般部2よりも劣化を生じ難い部分として形成することができる。耐熱ゴム層3の耐熱性は、所定の温度環境下に繰り返し晒されたときに、引張強度、切断時の伸び、硬さ等の変化が少ない性質として表すことができる。

【0036】

より具体的には、耐熱ゴム層3の耐熱性は、例えば、一般部2に比べて引張強度の低下が少ない性質として表すことができる。この場合には、次の方法によって引張強度の低下量を測定することができる。

まず、完全硬化した後の初期状態のゴムシート(試料)からJISK6250に基づく5号ダンベルを作成し、JISK6250のゴム評価方法に従って引張強度を測定する。続いて、このダンベルをJISK6257のノーマルオーブン法による250℃のオーブン内に72時間放置した後の引張強度を測定する。そして、初期状態のダンベルの引張強度に比べて、加熱後のダンベルの引張強度がどれだけ低下したかを耐熱性の指標とする。引張強度の低下が少ないほど耐熱性が高いと判断することができる。

【0037】

また、耐熱ゴム層3の耐熱性は、例えば、一般部2に比べてゴムシートの外観変化が少ない性質として表すこともできる。

具体的には、オーブンに放置した状態のゴムシートの外観を観察し、その表面に亀裂、ヒビ等の欠陥が観察されるまでの時間を耐熱性の指標とする。亀裂、ヒビ等の欠陥が観察されるまでの時間が長いほど、耐熱性が高いと判断することができる。

また、オーブンによる加熱温度を徐々に上昇させたときのゴムシートの外観を観察し、その表面に亀裂、ヒビ等の欠陥が観察されたときの温度を耐熱性の指標とすることもできる。亀裂、ヒビ等の欠陥が観察されたときの温度が高いほど、耐熱性が高いと判断することができる。

【0038】

また、図8に示すごとく、本例において成形するゴム型1は、キャビティ11の容積を変化させるよう互いにスライド可能に組み合わせるゴム型1のいずれかのゴム型部とすることもできる。同図において、互いにスライドする方向を矢印Sで示した。この場合には、ゴム型1の製造を行ってスライド可能な一方のゴム型部1Aを成形し、さらに別にゴム型1の製造を行ってスライド可能な他方のゴム型部1Bを成形することができる。

【0039】

本例の光照射成形用のゴム型1においては、一般部2と耐熱ゴム層3とを形成した構成により、以下の作用効果を得ることができる。

すなわち、図2に示すごとく、ゴム型1を介してキャビティ11内の熱可塑性樹脂8に光を照射して加熱する際に、熱可塑性樹脂8と接触して最も加熱される部分である耐熱ゴム層3を、耐熱性に優れたゴム材料によって保護することができる。これにより、ゴム型1を介して熱可塑性樹脂8に照射する光の強度を強くすることができる。

また、例えば、光の吸収性能が低い透明又は半透明の熱可塑性樹脂8の成形品を成形する場合、溶融温度が高い熱可塑性樹脂8の成形品を成形する場合等に、熱可塑性樹脂8を高温に加熱するときでも、耐熱ゴム層3の形成により、ゴム型1の寿命を長くし、その許容使用回数を多くすることができる。

【0040】

それ故、本例の光照射成形用のゴム型1によれば、キャビティ11内の熱可塑性樹脂8に照射する光の強度を強くすることができ、その耐久性を向上させることができる。

【0041】

(確認試験)

本確認試験においては、上記製造方法によって成形したゴム型1の耐熱性能を確認する試験を行った。

発明品として、一般部2の厚みを30mmとし、耐熱ゴム層3の厚みを5mmとしたゴム型1のモデルを準備した。また、比較品として、耐熱ゴム層3を有しない厚みが30mmのゴム型のモデルも準備した。

【0042】

一般部2には、型取り用RTVゴムとして一般に知られている透明シリコーン(信越化学工業(株)製KE−1606)を用い、耐熱ゴム層3には、透明シリコーン(信越化学工業(株)製KE−1606)に対して黒色顔料(信越化学工業(株)製K−COLOR−BK02)を混合したものを用いた。黒色顔料は、透明シリコーン100質量部に対して0.2質量部含有させた。

加熱溶融させる熱可塑性樹脂8は、透明又は半透明でないPEEK(ポリエーテル・エーテル・ケトン)樹脂とした。光照射手段7(光の照射源)としてハロゲンランプ(2.5kW)を用い、光照射手段7からゴム型1の表面までの照射距離を350mmに設定した。

【0043】

そして、光照射手段7からゴム型1に光を照射して、PEEK樹脂を溶融(PEEK樹脂の溶融温度:365℃)させる光照射ショットを繰り返し行い、ゴム型1に亀裂等が生じたショット回数を確認した。この確認した結果は、発明品については10ショット行ってもゴム型1に亀裂が生じなかった一方で、比較品については3ショット目でゴム型1に亀裂が生じた。なお、PEEK樹脂が溶融するまでには5分かかった。

この結果より、PEEK樹脂(透明又は半透明でなく溶融温度が高い熱可塑性樹脂8)の加熱を行う際に、発明品によれば、ゴム型1の耐久性を向上できることがわかった。

【0044】

(実施例2)

本例は、耐熱ゴム層3をミラブル型シリコーンゴムの耐熱性付加ゴム材料42から構成した光照射成形用のゴム型1についての例である。

本例のゴム型1を製造するに当たっては、図9に示すごとく、母型6の表面に対して、耐熱性付加ゴム材料42としてのミラブル型シリコーンゴムからなるゴムシート420を貼り付ける。ゴムシート420は、高粘度であることによって固形状に形成されている。

【0045】

次いで、図10に示すごとく、ゴムシート420を貼り付けた母型6を、可とう性を有するシート材から袋状に形成したシート袋52内に配置し、図11に示すごとく、このシート袋52内を吸引ポンプ53によって吸引する。これにより、ゴムシート420を母型6の表面に密着させる。また、母型6に貼り付けたゴムシート420を加熱し、ゴムシート420を、完全硬化する前の所定の半硬化状態にする。

次いで、半硬化状態のゴムシート420が貼り付けられた母型6を、型取り枠5内に配置する(上記実施例1の図4参照)。

【0046】

次いで、型取り枠5内に液状の光透過性ゴム材料41を充填する(上記実施例1の図5参照)。この光透過性ゴム材料41は、一般的な液状のシリコーンゴム(例えばRTV(Room Temperature Vulcanizing)型のシリコーンゴム)を用いることができる。

その後、型取り枠5を、所定の加熱環境下に維持し、光透過性ゴム材料41を硬化させ、光透過性ゴム材料41が所定の硬度になったときに、母型6をゴム型1から取り出す。

こうして、ゴムシート420から、母型6の表面形状を転写した耐熱ゴム層3を形成するとともに、光透過性ゴム材料41から一般部2を形成して、ゴム型1を成形する。また、母型6をゴム型1から取り出す際に、ゴム型1を複数に分割し、各ゴム型部1A、1Bに分割面12が形成される。

【0047】

本例においては、耐熱ゴム層3を構成する耐熱性付加ゴム材料42をゴムシート420とすることにより、耐熱ゴム層3を有するゴム型1を一層容易に成形することができる。また、耐熱性付加ゴム材料42に、耐熱性に優れるミラブル型シリコーンゴムを用いたことにより、カーボンブラック等の物質を添加しなくても、シリコーンゴムに容易に耐熱性能を付加することができる。

【0048】

なお、特に、ゴム型1において、光の吸収性能が低い透明、半透明、白色等の熱可塑性樹脂の成形を行う場合には、ゴムシート420に光吸収性を有する物質(上述した耐熱性付加物質を含む。)等を添加することができる。また、機能性ゴム材料42と光透過性ゴム材料41とは、いずれもミラブル型シリコーンゴムから構成することができる。

本例においても、ゴム型1の他の構成は、上記実施例1と同様であり、上記実施例1と同様の作用効果を得ることができる。

【0049】

(実施例3)

本例は、耐熱ゴム層3をミラブル型シリコーンゴムの耐熱性付加ゴム材料42から構成し、かつ、一般部2を光透過性ゴム材料41としての固形のゴムプレート410から構成した光照射成形用のゴム型1についての例である。

本例のゴム型1を製造するに当たっては、図12に示すごとく、母型6の表面に対して、機能性ゴム材料42としてのミラブル型シリコーンゴムからなるゴムシート420を貼り付ける。また、ゴムシート420を貼り付けた母型6を間に挟みながら、光透過性ゴム材料41としてのミラブル型シリコーンゴムからなるゴムプレート410を複数積層して、積層体40を形成する。

【0050】

そして、図13に示すごとく、積層体40を圧縮型54内に配置し、積層体40を加熱しながら圧縮型54を移動させて、積層体40を加圧する。圧縮型54は、積層体40の積層方向Eに位置する一対の型部541と、積層体40の積層方向Eに直交する方向の回りを囲む囲い型部542とを有している。そして、囲い型部542によって周囲をガイドした状態で、一対の型部541によって積層体40を圧縮するように加圧する。このとき、複数のゴムプレート410同士の間に形成された隙間から空気が脱泡される。

【0051】

本例においては、ゴムシート420は、ミラブル型シリコーンゴムに光吸収性及び耐熱性を有する物質を添加したものから形成することができ、ゴムプレート410は、一般的なミラブル型シリコーンゴムから形成することができる。

ゴムプレート410は、母型6の形状(成形するゴム型1の形状)に応じて、ゴムシート420を貼り付けた母型6が占有するスペースを避けるようにして、母型6の積層方向Eの一方面側及び他方面側に、適宜長さに切断したものを配置し、積層することができる。

【0052】

ゴムシート420を貼り付けた母型6の周りに複数のゴムプレート410を積層して配置する際には、母型6とゴムプレート410との間には、若干の隙間が形成されてもよい。この若干の隙間は、積層体40を加熱しながら加圧する際に埋められる。また、積層体40を加熱しながら加圧する際には、各ゴムプレート410同士が密着して一体化するとともに、ゴムプレート410とゴムシート420とが密着して一体化する。

その後、ゴムプレート410による一般部2が所定の硬度になったときに、母型6をゴム型1から取り出す。

【0053】

本例においては、液状の光透過性ゴム材料41を用いる代わりに、固形の光透過性ゴム材料41からなるゴムプレート410を用いることにより、型取り枠5内へのゴム材料の充填作業が不要になり、耐熱ゴム層3を有するゴム型1を一層容易に製造することができる。

本例においても、ゴム型1のその他の構成は、上記実施例1、2と同様であり、上記実施例1、2と同様の作用効果を得ることができる。

【符号の説明】

【0054】

1 光照射成形用のゴム型

1A、1B ゴム型部

11 キャビティ

12 分割面

2 一般部

3 耐熱ゴム層

5 型取り枠

6 母型

7 光照射手段

8 熱可塑性樹脂

【特許請求の範囲】

【請求項1】

光を透過させる性質を有し、透過させた光をキャビティに配置した熱可塑性樹脂に吸収させるよう構成した光照射成形用のゴム型であって、

上記キャビティの周囲において互いに対面する分割面を形成して、複数に分割したゴム型部から構成してあり、

該複数のゴム型部は、光を透過させる性質を有するゴム材料からなる一般部と、上記キャビティの内壁面に位置し、上記一般部を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層とを形成してなることを特徴とする光照射成形用のゴム型。

【請求項2】

請求項1に記載の光照射成形用のゴム型において、上記一般部を構成するゴム材料は、透明又は半透明のシリコーンゴムからなり、

上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたシリコーンゴムからなることを特徴とする光照射成形用のゴム型。

【請求項3】

請求項2に記載の光照射成形用のゴム型において、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して0.01〜20質量部含有させてあり、

上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることを特徴とする光照射成形用のゴム型。

【請求項4】

請求項1に記載の光照射成形用のゴム型において、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムからなり、

上記耐熱ゴム層を構成するゴム材料は、ミラブル型シリコーンゴムからなることを特徴とする光照射成形用のゴム型。

【請求項5】

請求項1に記載の光照射成形用のゴム型において、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムからなり、

上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたミラブル型シリコーンゴムからなることを特徴とする光照射成形用のゴム型。

【請求項6】

請求項5に記載の光照射成形用のゴム型において、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して1〜200質量部含有させてあり、

上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることを特徴とする光照射成形用のゴム型。

【請求項1】

光を透過させる性質を有し、透過させた光をキャビティに配置した熱可塑性樹脂に吸収させるよう構成した光照射成形用のゴム型であって、

上記キャビティの周囲において互いに対面する分割面を形成して、複数に分割したゴム型部から構成してあり、

該複数のゴム型部は、光を透過させる性質を有するゴム材料からなる一般部と、上記キャビティの内壁面に位置し、上記一般部を構成するゴム材料よりも耐熱性に優れたゴム材料からなる耐熱ゴム層とを形成してなることを特徴とする光照射成形用のゴム型。

【請求項2】

請求項1に記載の光照射成形用のゴム型において、上記一般部を構成するゴム材料は、透明又は半透明のシリコーンゴムからなり、

上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたシリコーンゴムからなることを特徴とする光照射成形用のゴム型。

【請求項3】

請求項2に記載の光照射成形用のゴム型において、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して0.01〜20質量部含有させてあり、

上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることを特徴とする光照射成形用のゴム型。

【請求項4】

請求項1に記載の光照射成形用のゴム型において、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムからなり、

上記耐熱ゴム層を構成するゴム材料は、ミラブル型シリコーンゴムからなることを特徴とする光照射成形用のゴム型。

【請求項5】

請求項1に記載の光照射成形用のゴム型において、上記一般部を構成するゴム材料は、ミラブル型シリコーンゴム又はRTVシリコーンゴムからなり、

上記耐熱ゴム層を構成するゴム材料は、カーボンブラック、金属酸化物及び金属水酸化物のうちのいずれか1種又は2種以上の耐熱性付加物質を含有させたミラブル型シリコーンゴムからなることを特徴とする光照射成形用のゴム型。

【請求項6】

請求項5に記載の光照射成形用のゴム型において、上記耐熱性付加物質は、上記耐熱ゴム層を構成するゴム材料100質量部に対して1〜200質量部含有させてあり、

上記耐熱ゴム層は、0.01〜1mmの厚みに形成してあることを特徴とする光照射成形用のゴム型。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−126126(P2012−126126A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2011−244522(P2011−244522)

【出願日】平成23年11月8日(2011.11.8)

【出願人】(396021575)テクノポリマー株式会社 (278)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成23年11月8日(2011.11.8)

【出願人】(396021575)テクノポリマー株式会社 (278)

【Fターム(参考)】

[ Back to top ]