光照射成形装置及び光照射成形方法

【課題】大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供すること。

【解決手段】光照射成形装置1は、光Xを透過する性質を有する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。

【解決手段】光照射成形装置1は、光Xを透過する性質を有する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光を透過する性質を有する一対のゴム型部に形成したキャビティ内に熱可塑性樹脂を充填し光を照射して成形品を成形する光照射成形装置及び光照射成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することが開示されている。

また、例えば、特許文献2においては、ゴム型のキャビティ内に充填した粒子状態の熱可塑性樹脂に0.78〜2μmの波長領域を含む電磁波を照射し、この熱可塑性樹脂を加熱して溶融させた後、キャビティにおいて残された空間が生じた場合に、溶融状態の熱可塑性樹脂を追加充填することが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2009−241455号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1においては、予め溶融させた熱可塑性樹脂を成形型のキャビティ内に充填するために、ペレット等の粒子状又は固形状の熱可塑性樹脂を予め溶融させるための装置が必要になる。また、特許文献2においても、溶融状態の熱可塑性樹脂を追加充填する場合は、同様の装置が必要になる。また、特許文献1、2において、溶融状態の熱可塑性樹脂の充填を行う場合には、余分に熱可塑性樹脂を確保しておく必要があり、熱可塑性樹脂の使用量を少なくするためには十分ではない。

【0005】

本発明は、かかる従来の問題点に鑑みてなされたもので、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供しようとするものである。

【課題を解決するための手段】

【0006】

第1の発明は、光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを備えており、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させるよう構成してあることを特徴とする光照射成形装置にある(請求項1)。

【0007】

第2の発明は、光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを用い、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させることを特徴とする光照射成形方法にある(請求項7)。

【発明の効果】

【0008】

第1の発明の光照射成形装置によって熱可塑性樹脂の成形品を成形する際には、一対のゴム型部の間のキャビティに粒子状又は固形状の熱可塑性樹脂を配置し、光照射手段によって、一対のゴム型部の表面から熱可塑性樹脂の所定の照射開始部位への光の照射を開始する。このとき、光の多くはゴム型部を透過して熱可塑性樹脂に吸収され、熱可塑性樹脂が加熱されて溶融する。

そして、光照射手段から照射した光が、熱可塑性樹脂が溶融を開始した部位又は溶融した部位から熱可塑性樹脂が溶融していない部位へ到達するよう、一対のゴム型部と光照射手段とを相対的に順次移動させる。これにより、熱可塑性樹脂の各部位に対して、この各部位を局所的に溶融させるのに必要な加熱を行えばよく、光照射手段による光の照射強度を局所的に集中させることができる。

【0009】

そのため、キャビティに大型又は複雑な形状の成形品を成形する場合であっても、各部位の形状に応じて、各部位の熱可塑性樹脂を溶融させるために必要な時間だけ光照射手段によって加熱し、熱可塑性樹脂の各部位を樹脂の劣化もなく安定して溶融させて成形品を成形することができる。また、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、溶融に必要な加熱量を容易に確保することができる。

【0010】

このように、本発明においては、一対のゴム型部と光照射手段とを相対的に順次移動させる構成を採用したことにより、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で安定して成形することができる。また、光照射手段の加熱容量の大容量化を防ぎ、光照射手段には加熱容量の小さなものを採用することも可能になる。

また、本発明においては、粒子状又は固形状の熱可塑性樹脂をキャビティに配置しておくため、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる。

【0011】

それ故、第1の発明の光照射成形装置によれば、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる。

【0012】

なお、一対のゴム型部と光照射手段とは、いずれか一方を固定して他方を移動させることができ、両方を互いに異なる方向へそれぞれ移動させることもできる。また、固形状の熱可塑性樹脂を用いる場合には、この固形状の熱可塑性樹脂をキャビティの一部に配置し、残部に粒子状の熱可塑性樹脂を配置することができる。

【0013】

また、第2の発明の光照射成形方法によれば、上記光照射成形装置の発明と同様に、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる。

【図面の簡単な説明】

【0014】

【図1】実施例1における、原位置にある一対のゴム型部の間のキャビティに熱可塑性樹脂を配置した状態を、正面から見た断面で示す説明図。

【図2】実施例1における、原位置にある一対のゴム型部の間のキャビティに熱可塑性樹脂を配置した状態を、側方から見た断面で示す説明図。

【図3】実施例1における、一方側ゴム型部における吸引口及び複数の吸引ゲートの形成状態を、上方から見た状態の断面で示す説明図。

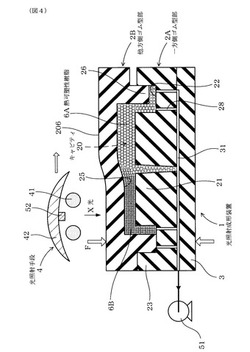

【図4】実施例1における、光の照射を受けた熱可塑性樹脂が溶融して、一対のゴム型部が部分的に順次接近していく状態を、正面から見た断面で示す説明図。

【図5】実施例1における、光の照射を受けた熱可塑性樹脂が溶融して、一対のゴム型部が最も接近した状態を、正面から見た断面で示す説明図。

【図6】実施例1における、成形品を正面から見た断面で示す説明図。

【図7】実施例1における、シリコーンゴムにおける光の透過率を示すグラフ。

【発明を実施するための形態】

【0015】

上述した本発明の光照射成形装置及び光照射成形方法における好ましい実施の形態につき説明する。

本発明において、上記熱可塑性樹脂は、粒子状又は固形状のものを用いる。ここで、粒子状とは、球状、円筒状、その他粉砕品に見られる不定形状等の状態のことをいう。固形状とは、板状、棒状、線状等の状態のことをいう。

目的とする成形品の形状によって、粒子状、固形状の熱可塑性樹脂を適宜選択することができる。また、粒子状又は固形状の熱可塑性樹脂には、2種以上の形態のものを混合して用いることができる。さらに、成形品の部位ごとに、粒子状の熱可塑性樹脂と固形状の熱可塑性樹脂とを組み合わせて使用することができる。

【0016】

上記熱可塑性樹脂が粒子状である場合には、用いることができる熱可塑性樹脂の粒子径は、成形する成形品の厚み、すなわちキャビティの幅に依存するが、熱可塑性樹脂の粒子径は、1〜3000μmの範囲内とすることができる。熱可塑性樹脂の粒子径は、好ましくは、50〜3000μmの範囲内、更に好ましくは200〜2500μmの範囲内とすることができる。

また、熱可塑性樹脂の平均粒子径がこれらの範囲内であって、更に1〜100μmの範囲内の熱可塑性樹脂の小形粒子を含有していると、キャビティへの熱可塑性樹脂の粒子の充填に際して好ましい場合がある。粒子の嵩比重は、0.4以上が好ましく、より好ましくは0.45以上、更に好ましくは0.5以上である。

【0017】

また、上記光照射手段は、0.78〜2μmの波長領域を含む光を発生させることが好ましい。この場合には、ゴム型部に比べてキャビティ内の熱可塑性樹脂に多くの光を吸収させることが容易であり、ゴム型部に比べて熱可塑性樹脂を積極的に加熱して溶融させることができる。

また、上記ゴム型部を介して上記熱可塑性樹脂に照射する光(電磁波)としては、波長が0.78〜2μmの領域の光だけでなく、これ以外の領域の光も含まれていてもよい。この場合において、ゴム型部を介して熱可塑性樹脂に照射する光は、波長が0.78〜2μmの領域の光を、これ以外の領域の光よりも多く含むことが好ましい。

【0018】

また、上記成形品の成形に用いる熱可塑性樹脂(以下、単に熱可塑性樹脂ということがある。)としては、光(電磁波)を吸収し、加熱が促進されるものを用いることができる。

この熱可塑性樹脂は、熱可塑性を有する重合体を含むものであれば、特に限定されず、ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、ASA樹脂(アクリレート・スチレン・アクリロニトリル樹脂)、AES樹脂(アクリロニトリル・エチレン−プロピレン−ジエン・スチレン樹脂)等のゴム強化スチレン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・無水マレイン酸共重合体、(メタ)アクリル酸エステル・スチレン共重合体等のスチレン系樹脂、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、環状オレフィン樹脂、アクリル系樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、フッ素樹脂、イミド系樹脂、ケトン系樹脂、スルホン系樹脂、ウレタン系樹脂、ポリ酢酸ビニル、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、フェノキシ樹脂、感光性樹脂、液晶ポリマー、生分解性プラスチック等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0019】

上記熱可塑性樹脂のうち、光照射成形に用いる熱可塑性樹脂として好適なものとして、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリエステル系樹脂のアロイ等が挙げられる。

【0020】

さらに、上記熱可塑性樹脂は、非晶性熱可塑性樹脂であることが好ましい。

熱可塑性樹脂の冷却速度は、一対のゴム型部がゴム製であるため、金型の場合に比べて遅くなる。そのため、冷却中に熱可塑性樹脂の結晶性が高くなることがあり、これによって、成形品の寸法精度が低下したり、成形品の耐衝撃性が低下したりすることがある。これに対し、熱可塑性樹脂を非晶性熱可塑性樹脂にすることにより、上記成形品の寸法精度の低下及び耐衝撃性の低下等を防止できる場合がある。

【0021】

上記熱可塑性樹脂は、目的や用途に応じて、更に、繊維状、粒子状、板状等の充填剤、メタリック顔料等の加飾剤、紫外線吸収剤、酸化防止剤、老化防止剤、帯電防止剤、難燃剤、耐候剤、可塑剤、滑剤、抗菌剤、親水性付与剤、淡色系着色剤等の添加剤を含有していてもよい。

【0022】

また、上記一対のゴム型部は、透明又は半透明のシリコーンゴムからなることが好ましい。

この場合には、ゴム型部の作製が容易であるとともに、上記0.78〜2μmの波長領域を含む光により、ゴム型部をほとんど加熱することなく熱可塑性樹脂を選択的に加熱することができる。

また、シリコーンゴムの硬度は、JIS−A規格測定において25〜80であることが好ましい。

【0023】

第1の発明において、上記光照射成形装置は、後述するように所定の検出手段によって熱可塑性樹脂又はゴム型の状態を検出して、上記一対のゴム型と上記光照射手段との相対的な移動を制御手段によって行うことができる。また、予め熱可塑性樹脂の溶融条件を定めておき、この溶融条件に従って一対のゴム型と光照射手段との相対的な移動を制御手段によって行うこともできる。

また、第2の発明においては、制御手段により上記相対的な移動を行う他、目視によって熱可塑性樹脂又はゴム型の状態を確認して、一対のゴム型と光照射手段との相対的な移動を行うこともできる。

【0024】

また、上記光照射成形装置は、上記熱可塑性樹脂の各部位が溶融して上記一対のゴム型部が変形する量を検出する変形量検出手段を備えており、上記光照射手段によって光が照射された上記一対のゴム型部の部位の変形を上記変形量検出手段によって検出し、該一対のゴム型部の部位の変形が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成することができる(請求項2)。

【0025】

この場合には、熱可塑性樹脂が溶融したときに一対のゴム型部が変形する性質を利用し、かかる一対のゴム型部の変形を、変形量検出手段によって検出する。これにより、熱可塑性樹脂の各部位が溶融したことを検出することができ、一対のゴム型部と光照射手段との相対的な移動を、熱可塑性樹脂の溶融に応じて適切に行うことができる。

また、変形量検出手段としては、例えば、レーザー、超音波等を使用した距離センサー、歪みゲージ、圧力センサー等を使用することができる。

【0026】

また、上記光照射成形装置は、上記熱可塑性樹脂の各部位が溶融したときの該熱可塑性樹脂の色彩の変化を検出する色彩変化検出手段を備えており、上記光照射手段によって光を照射する上記熱可塑性樹脂の部位の色彩を上記色彩変化検出手段によって検出し、該熱可塑性樹脂の部位の色彩の変化が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成することもできる(請求項3)。

【0027】

この場合には、熱可塑性樹脂が溶融したときにその色彩が変化する性質を利用し、かかる熱可塑性樹脂の溶融を、色彩の変化として色彩変化検出手段によって検出する。これにより、熱可塑性樹脂の各部位が溶融したことを検出することができ、一対のゴム型部と光照射手段との相対的な移動を、熱可塑性樹脂の溶融に応じて適切に行うことができる。

また、色彩変化検出手段としては、例えば、分光光度計、光電色彩計等を使用することができる。また、検出箇所にサーモペイントを使用することによって、検出精度が向上する場合がある。

【0028】

また、上記光照射成形装置は、上記熱可塑性樹脂の各部位が溶融するときの該熱可塑性樹脂の温度、又は該熱可塑性樹脂の溶融部位の近傍に位置する上記ゴム型部の温度を検出する温度検出手段を備えており、上記光照射手段によって光を照射する上記熱可塑性樹脂の部位又は上記ゴム型部の部位の温度を上記温度検出手段によって検出し、該熱可塑性樹脂の部位又は該ゴム型部の部位の温度が所定の温度以上に上昇したときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成することもできる(請求項4)。

【0029】

この場合には、熱可塑性樹脂が溶融するときには、熱可塑性樹脂又はその近傍に位置するゴム型部の温度が上昇していることを利用し、かかる熱可塑性樹脂の溶融を、熱可塑性樹脂の部位又はゴム型部の部位の温度上昇として温度検出手段によって検出する。これにより、熱可塑性樹脂の各部位が溶融したことを検出することができ、一対のゴム型部と光照射手段との相対的な移動を、熱可塑性樹脂の溶融に応じて適切に行うことができる。

また、温度検出手段としては、例えば、気圧温度計、蒸気圧温度計、水銀温度計、水晶温度計、バイメタル、熱電対、サーミスタ、赤外線サーモグラフィ等を使用することができる。

【0030】

また、上記光照射成形装置は、上記キャビティ内の真空引きを行う真空手段を備えており、該真空手段によって上記キャビティ内の圧力を上記一対のゴム型部の外部の圧力よりも低くして、該一対のゴム型部の間に吸引力を発生させることにより、上記熱可塑性樹脂が溶融した部位から順に上記一対のゴム型部が変形しながら互いに接近し、容積が縮小した上記キャビティに上記熱可塑性樹脂の成形品を成形するよう構成してあることが好ましい(請求項5)。

この場合には、一対のゴム型部の間に、成形する成形品よりも大きな容積のキャビティを形成しておき、粒子状又は固形状の熱可塑性樹脂を溶融させる際に、キャビティの容積を縮小させて成形品を得ることができる。また、この場合には、真空手段によって発生させた吸引力(型締め力)を利用して一対のゴム型部を互いに接近させることにより、溶融した熱可塑性樹脂をキャビティの全体に容易に行き渡らせることができる。

【0031】

また、上記一対のゴム型部のうちのいずれか一方のゴム型部には、上記キャビティの全周において枠状又は環状の被嵌入凹部が形成してあり、上記一対のゴム型部のうちの他方のゴム型部には、上記上記被嵌入凹部に嵌入する枠状又は環状の嵌入凸部が形成してあり、上記被嵌入凹部に対して上記嵌入凸部が嵌入されていることによって、上記キャビティの全周が閉塞されており、上記熱可塑性樹脂が溶融した部位から順に、上記被嵌入凹部に対して上記嵌入凸部が相対的に摺動して、上記一対のゴム型部が変形しながら互いに接近するよう構成してあることが好ましい(請求項6)。

この場合には、一対のゴム型部を互いに接近させるために対向面に形成した隙間から、熱可塑性樹脂が漏れ出すことを容易に防止することができる。

【実施例】

【0032】

以下に、本発明の光照射成形装置及び光照射成形方法にかかる実施例につき、図面を参照して説明する。

(実施例1)

本例の光照射成形装置1は、図1、図2、図4に示すごとく、光Xを透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティ20を形成する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。本例の各図において、粒子状の熱可塑性樹脂を6Aで示し、溶融した熱可塑性樹脂を6Bで示す。

【0033】

以下に、本例の光照射成形装置1及び光照射成形方法につき、図1〜図7を参照して詳説する。

本例の一対のゴム型部2A、2Bは、ゴム材料としての透明又は半透明のシリコーンゴムからなる。この一対のゴム型部2A、2Bは、成形する成形品7のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムからマスターモデルを取り出して作製することができる。また、一対のゴム型部2A、2Bは、ゴム製であるため、成形後の成形品7を取り出す際の型開きを行うための分割面(パーティング面)205(図1、図2参照)を簡単にかつ任意に形成することができる。

【0034】

本例においては、熱可塑性樹脂6Aとして、非晶性熱可塑性樹脂であるとともにゴム変性熱可塑性樹脂であるABS樹脂の粒子を用いる。熱可塑性樹脂6Aとしては、体積平均粒子径が1〜3000μm、好ましくは50〜2500μm、さらに好ましくは100〜1500μmのものを用いることができる。本例においては、700μmのものを用いた。また、本例の粒子状の熱可塑性樹脂6Aは、嵩比重が0.5〜0.6程度の熱可塑性樹脂6Aの微細ペレットである。

図4に示すごとく、本例の光照射手段4は、0.78〜2μmの波長領域を含む光Xを発生させるよう構成されている。光照射手段4は、0.78〜2μmの波長領域(ほぼ近赤外線の波長領域に相当する。)を含む光Xを発するハロゲンランプを用いて構成してある。このハロゲンランプは、0.78〜2μmの波長領域内に(本例では約0.9μmに)光強度のピークを有するものを用いた。ハロゲンランプは、光源41と、光源41から発せられた光Xを集光して反射させるリフレクタ42とを用いて構成されている。

【0035】

本例の光照射成形装置1は、光照射手段4によって、キャビティ20内に配置した熱可塑性樹脂6Aを、シリコーンゴムからなる一対のゴム型部2A、2Bに比べて、選択的に加熱して、安定した寸法精度の成形品7を成形することができるものである。

図7は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光Xの透過率(%)をとって、各シリコーンゴムにおける光Xの透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光Xを透過させることがわかる。そのため、この波長の領域である近赤外線をシリコーンゴム製のゴム型部2A、2Bの表面に照射すると、当該近赤外線の多くを、ゴム型部2A、2Bを透過させてキャビティ20内の熱可塑性樹脂6Aに吸収させることができる。

【0036】

図1に示すごとく、本例の光照射成形装置1は、一対のゴム型部2A、2B及び光照射手段4以外に、キャビティ20内の真空引きを行う真空手段51を備えている。真空手段51は、一対のゴム型部2A、2Bに接続するポンプであり、熱可塑性樹脂6Aが配置されたキャビティ20内の真空引きを行い、このキャビティ20内を真空状態にするよう構成されている。図4、図5に示すごとく、光照射成形装置1は、キャビティ20内の圧力を一対のゴム型部2A、2Bの外部の圧力よりも低くして、一対のゴム型部2A、2Bの間に吸引力(型締め力)Fを発生させることにより、熱可塑性樹脂6Aが溶融した部位から順に一対のゴム型部2A、2Bが変形しながら互いに接近し、容積が縮小したキャビティ20に熱可塑性樹脂の成形品7(図6参照)を成形するよう構成されている。

【0037】

図6に示すごとく、本例の光照射成形装置1において成形する成形品7は、本体部71に対して、略垂直に又は傾斜して起立する立壁部72を形成してなるものである。本例の立壁部72は、本体部71に対する外縁部の全周から起立するものとした。これ以外にも、成形品7は、本体部71の適宜部分から立壁部72を略垂直に又は傾斜して起立させたものとすることができる。なお、後述する吸引口27に成形された成形部分73を切断して、成形品7とすることができる。

【0038】

図1、図2に示すごとく、一対のゴム型部2A、2Bの一方である一方側ゴム型部2Aは、成形品7の裏面702を成形するキャビティ形成凸部21と、キャビティ形成凸部21の全周に環状嵌入凹部22を形成して突出する環状外周凸部23とを設けてなる。一対のゴム型部2A、2Bの他方である他方側ゴム型部2Bは、キャビティ形成凸部21を内側に配置して成形品7の意匠面701を成形するキャビティ形成凹部25と、キャビティ形成凹部25の全周縁部において突出し環状外周凸部23の内周面231に嵌入して環状嵌入凹部22内に配置する環状内周凸部26とを設けてなる。

本例のゴム型部2A、2Bにおける被嵌入凹部22、23は、一方側ゴム型部2Aにおける環状嵌入凹部22及び環状外周凸部23によって形成されており、本例のゴム型部2A、2Bにおける嵌入凸部26は、他方側ゴム型部2Bにおける環状内周凸部26によって形成されている。

【0039】

他方側ゴム型部2Bにおける環状内周凸部26の外周面263は、一対のゴム型部2A、2Bを互いに接近させる前の原位置において、環状外周凸部23の内周面231に嵌入されている。一対のゴム型部2A、2Bは、互いに接近させる前後において、環状内周凸部26の外周面263と環状外周凸部23の内周面231とによって、一対のゴム型部2A、2Bの間に形成されたキャビティ20及び分割面205の全周が閉塞されている。

一方側ゴム型部2Aにおける環状外周凸部23の内周面231に対する、他方側ゴム型部2Bにおける環状内周凸部26の外周面263の嵌入によって、一対のゴム型部2A、2Bを互いに接近させるために分割面205に形成した隙間29から溶融した熱可塑性樹脂6Bが漏れ出すことを容易に防止することができる。

【0040】

図4に示すごとく、本例の光照射成形装置1は、熱可塑性樹脂6Aの各部位が溶融して一対のゴム型部2A、2Bが変形する量を検出する変形量検出手段52を備えている。

本例の一対のゴム型部2A、2Bは、熱可塑性樹脂6Aが溶融した部位から順に、被嵌入凹部22、23に対して嵌入凸部26が相対的に摺動して、変形しながら互いに接近するよう構成されている。また、本例の一対のゴム型部2A、2Bは、バックアッププレート3、及びバックアッププレート3との間に真空引き経路31を形成した一方側ゴム型部2Aの位置を固定し、熱可塑性樹脂6Aが溶融する際に、一方側ゴム型部2Aに対して他方側ゴム型部2Bが接近するよう構成してある。

【0041】

そして、一対のゴム型部2A、2Bに生ずる変形は、光照射手段4における所定位置又は一対のゴム型部2A、2Bに対向する所定の固定位置から、一対のゴム型部2A、2Bのうちの光Xが照射される側のゴム型部2Bの表面までの距離の変化として検出することができる。また、一対のゴム型部2A、2Bに生ずる変形は、一対のゴム型部2A、2Bにおける対向方向D(図1、図2参照)の厚みの縮小量として捉えることもできる。

図4に示すごとく、本例の変形量検出手段52は、一対のゴム型部2A、2Bに対して相対的に移動する光照射手段(ハロゲンランプ)4に設けてある。そして、本例の変形量検出手段52は、被測定対象(ゴム型部2Bの表面206)に対してレーザ、超音波等の光線を照射して、被測定対象(ゴム型部2Bの表面206)との間の距離を非接触で測定する距離センサである。

【0042】

また、図示は省略するが、一対のゴム型部2A、2Bと光照射手段4とは、移動手段によって互いに相対的に移動可能であり、光照射成形装置1は、移動手段を制御する制御手段を備えている。制御手段は、光照射手段4から光Xを照射された部位の熱可塑性樹脂6Aが溶融して、一対のゴム型部2A、2Bの一部位が互いに接近したことを変形量検出手段52によって検出したときには、移動手段を動作させて、光照射手段4から光Xが照射される部位を変更するよう構成されている。

【0043】

図4に示すごとく、光照射成形を行う際に、熱可塑性樹脂6Aが溶融して、一方側ゴム型部2Aに対して他方側ゴム型部2Bが接近するときには、光照射手段4に設けた変形量検出手段52と他方側ゴム型部2Bの表面との間の距離が拡大する。そして、光照射手段4によって熱可塑性樹脂6Aの各部位に光Xを照射したときに、この熱可塑性樹脂6Aの各部位が溶融することによって生じる上記距離の拡大変化を変形量検出手段52が検出し、この距離の拡大変化が検出されたときには、制御手段は、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させる。

また、変形量検出手段52が一対のゴム型部2A、2Bの部位の変形を検出するごとに、制御手段は、光照射手段4から照射される光Xが他の未溶融の熱可塑性樹脂6Aの部位に照射されるよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させる。

【0044】

このように、本例においては、熱可塑性樹脂6Aが溶融したときに一対のゴム型部2A、2Bが変形する性質を利用し、かかる一対のゴム型部2A、2Bの変形を、変形量検出手段52によって検出することにより、熱可塑性樹脂6Aの各部位が溶融したことを検出することができる。そのため、一対のゴム型部2A、2Bと光照射手段4との相対的な移動を、熱可塑性樹脂6Aの溶融に応じて適切に行うことができる。

【0045】

一対のゴム型部2A、2Bと光照射手段4との相対的な移動は、成形する成形品7の形状(キャビティ20の形状)に応じて、種々の方法によって行うことができる。

例えば、一対のゴム型部2A、2Bは、一対のゴム型部2A、2Bと光照射手段4との対向方向Dに直交する第1横方向に移動させ、光照射手段4は、対向方向D及び第1横方向に直交する第2横方向に移動させることができる。そして、一対のゴム型部2A、2Bと光照射手段4とは、熱可塑性樹脂6Aに対してUターンして光Xが照射されるように相対移動させることができる。また、一対のゴム型部2A、2Bと光照射手段4とは、熱可塑性樹脂6Aに対して蛇行して光Xが照射されるように相対移動させることができ、また、円を描くように光Xが照射されるように相対移動させることもできる。

また、一対のゴム型部2A、2Bと光照射手段4とのいずれか一方のみを移動可能にし、光Xが熱可塑性樹脂6Aに対して直線状に照射されるようにすることもできる。

【0046】

図1、図2に示すごとく、本例のキャビティ20は、一対のゴム型部2A、2Bを互いに接近させる前の原位置において、キャビティ形成凸部21の先端面211とキャビティ形成凹部25の底面251との間、キャビティ形成凸部21の外周面212と環状内周凸部26の内周面262との間、環状嵌入凹部22の底面221と環状内周凸部26の先端面261との間に連続して形成されている。

図4、図5に示すごとく、一対のゴム型部2A、2Bは、キャビティ20内に配置された熱可塑性樹脂6Aが溶融する際に、一方側ゴム型部2Aにおける環状嵌入凹部22の底面221と、他方側ゴム型部2Bにおける環状内周凸部26の先端面261とが当接するまで接近するよう構成されている。一対のゴム型部2A、2Bが互いに接近してキャビティ20内に成形品7を成形する際には、キャビティ形成凸部21とキャビティ形成凹部25との間に形成された本体空間201と、環状嵌入凹部22の底面221と環状内周凸部26の先端面261との間に形成された余剰空間203とから、キャビティ形成凸部21の外周面212と環状内周凸部26の内周面262との間に形成された立壁空間202へ熱可塑性樹脂6Bが供給される。なお、図4、図5において、粒子状の熱可塑性樹脂を6Aで示し、溶融した熱可塑性樹脂を6Bで示す。

【0047】

図1、図2に示すごとく、一方側ゴム型部2Aには、キャビティ形成凸部21の先端面211に開口する吸引口27と、環状嵌入凹部22の底面221に開口する吸引ゲート28とが貫通形成してある。本例の吸引口27は、粒子状の熱可塑性樹脂6Aをキャビティ20内へ投入するための投入口の機能も兼ねている。また、吸引口27には、本体空間201に配置された粒子状の熱可塑性樹脂6Aが溶融する際に、この本体空間201に余剰になった溶融状態の熱可塑性樹脂6Bを溢れ出させることもできる。

【0048】

本例において成形する成形品7は、上記のごとく立壁部72が本体部71の全周において略垂直又は傾斜状に起立するものである。そして、図3に示すごとく、吸引ゲート28は、環状嵌入凹部22の底面221の環状形状における四辺において、キャビティ形成凹部25の底面251に対向する位置と、環状内周凸部26に対向する位置との複数箇所に開口して形成してある。なお、同図は、一方側ゴム型部2Aにおける吸引口27及び複数の吸引ゲート28の形成状態を示す。

【0049】

図1、図2に示すごとく、吸引ゲート28は、吸引口27よりも流路断面積が小さく形成してあり、真空手段51によってキャビティ20内の気体(エア)を吸引する際に、キャビティ20内における粒子状の熱可塑性樹脂6Aが吸引されないよう、小さな流路断面積で形成してある。

一方側ゴム型部2Aにおいて他方側ゴム型部2Bと対向しない側には、バックアッププレート3が重ねて配置されている。そして、一方側ゴム型部2Aとバックアッププレート3との間には、真空手段51によって真空引きを行うための真空引き経路31が形成してある。真空引き経路31は、吸引口27及び複数の吸引ゲート28に連通してある。

【0050】

また、図4、図5に示すごとく、本例の光照射手段4は、他方側ゴム型部2Bにおいてキャビティ形成凹部25の底面251と平行な外側面206に対向して配設し、他方側ゴム型部2Bの外側面206に沿って光照射手段4を相対的に移動させる。光照射成形装置1においては、他方側ゴム型部2Bにおける外側面206に照射する光Xによって、キャビティ形成凹部25の側から先にキャビティ20内に配置された粒子状の熱可塑性樹脂6Aが溶融される。そして、吸引ゲート28が閉塞されることを防止して、キャビティ20の全体に溶融した熱可塑性樹脂6Bが充填されるまで、真空手段51による真空引きを継続する。

【0051】

図4、図5においては、吸引口27を設けた一方側ゴム型部2Aを下側にして配置した一対のゴム型部2A、2Bに対して、他方側ゴム型部2Bの上方から光照射手段4によって光Xを照射する状態を示した。これに対し、一対のゴム型部2A、2Bは、一方側ゴム型部2Aと他方側ゴム型部2Bとを水平方向に組み合わさる状態で配置し、水平方向から光Xを照射することもできる。また、他方側ゴム型部2Bを下側にして配置した一対のゴム型部2A、2Bに対して、一方側ゴム型部2Aの上方から光照射手段4によって光Xを照射することもできる。

【0052】

次に、上記光照射成形装置1を用いた光照射成形方法及び本例による作用効果について説明する。

まず、樹脂配置工程として、図1、図2に示すごとく、一対のゴム型部2A、2Bの間に形成するキャビティ20内に粒子状の熱可塑性樹脂6Aを配置する。このとき、熱可塑性樹脂6Aは、一方側ゴム型部2Aに形成した吸引口(投入口)27から互いに組み合わせた状態の一対のゴム型部2A、2Bの間のキャビティ20内へ投入することができる。また、熱可塑性樹脂6Aは、開いた状態の他方側ゴム型部2Bにおけるキャビティ形成凹部25に対して配置することもできる。この場合、熱可塑性樹脂6Aを配置した状態の一対のゴム型部2A、2Bを互いに組み合わせる。

【0053】

特に、固形状の熱可塑性樹脂を用いる場合には、キャビティ形成凹部25又はキャビティ形成凸部21に対して熱可塑性樹脂を配置した後、一対のゴム型部2A、2Bを組み合わせることができる。また、熱可塑性樹脂としては、粒子状のものと固形状のものとを組み合わせて用いることもできる。

また、図1、図2に示すごとく、一対のゴム型部2A、2Bを組み合わせた状態においては、一方側ゴム型部2Aにおける環状外周凸部23の内周面231と、他方側ゴム型部2Bにおける環状内周凸部26の外周面263とによって、一対のゴム型部2A、2Bの間に形成された分割面205の全周が閉塞される。

【0054】

次いで、樹脂成形工程として、図1に示すごとく、真空手段51によって真空引き経路31から吸引口27及び複数の吸引ゲート28を介してキャビティ20内の真空引きを開始する。このとき、キャビティ20において粒子状の熱可塑性樹脂6Aの間に形成された隙間から空気が吸引され、一対のゴム型部2A、2Bには、互いに接近しようとする吸引力Fが作用し、粒子状の熱可塑性樹脂6Aの粒子同士の間に圧力が加わる。

【0055】

本例においては、図4に示すごとく、他方側ゴム型部2Bにおける外側面206の端部位置に光照射手段4を対向させる。そして、真空手段51による真空引きを継続した状態で、光照射手段4によって他方側ゴム型部2Bにおける外側面206の端部位置へ0.78〜2μmの波長領域を含む光Xを照射する。このとき、光Xの多くは他方側ゴム型部2Bを透過し、キャビティ20の端部位置の熱可塑性樹脂6Aに吸収される。そして、光照射手段4に近い側に配置された他方側ゴム型部2Bにおけるキャビティ形成凹部25の底面251の近傍に位置する熱可塑性樹脂6Aが積極的に加熱され、キャビティ20の端部位置に配置された粒子状の熱可塑性樹脂6Aは、キャビティ20の本体空間201において他方側ゴム型部2Bのキャビティ形成凹部25の底面251の近傍に位置する粒子から先に溶融する。

【0056】

このとき、本体空間201の端部位置における粒子状の熱可塑性樹脂6Aが溶融し、粒子状の熱可塑性樹脂6Aの粒子同士の間に作用していた圧力が開放され、一対のゴム型部2A、2Bに作用する吸引力Fによって本体空間201の端部位置の容積が減少する。これにより、本体空間201の端部位置の容積が減少した分だけ一対のゴム型部2A、2Bが部分的に互いに接近する。

また、キャビティ20の端部位置における粒子状の熱可塑性樹脂6Aが溶融を開始した後も、真空手段51によるキャビティ20内の真空引きを継続する。

【0057】

図5に示すごとく、キャビティ20の端部位置における粒子状の熱可塑性樹脂6Aは、キャビティ20の本体空間201においてキャビティ形成凹部25の底面251の近傍に位置する粒子から先に溶融し、次いで、キャビティ形成凸部21の先端面211の近傍に位置する粒子へと順次溶融して行く。そして、キャビティ20の端部位置における立壁空間202及び余剰空間203に配置された粒子状の熱可塑性樹脂6Aは、本体空間201に配置された粒子状の熱可塑性樹脂6Aの略全体が溶融するまで、溶融せずに粒子状態が維持される。これにより、吸引口27及び複数の吸引ゲート28に配置された粒子状の熱可塑性樹脂6Aの間に形成された隙間からキャビティ20における本体空間201の真空引きが継続される。

そして、キャビティ20内の熱可塑性樹脂6Aは、光Xが照射される側から順次溶融することにより、キャビティ20内の真空引きを適切に継続することができ、成形される成形品7にボイド(気泡)が発生しないようにすることができる。

【0058】

本体空間201の端部位置における粒子状の熱可塑性樹脂6Aが溶融し、一対のゴム型部2A、2Bが部分的に互いに接近するときには、本体空間201の端部位置に繋がる立壁空間202及び余剰空間203に配置された粒子状の熱可塑性樹脂6Aが溶融する。

キャビティ20の端部位置における粒子状の熱可塑性樹脂6Aが溶融し、一対のゴム型部2A、2Bの端部位置が部分的に接近したときには、変形量検出手段52が一対のゴム型部2A、2Bの変形を検出する。そして、光照射成形装置1の制御手段は、移動手段を制御して、一対のゴム型部2A、2Bと光照射手段4とが対向する位置を、未溶融の粒子状の熱可塑性樹脂6Aが充填されたキャビティ20の他の部位に変更する。

【0059】

こうして、変形量検出手段52による検出を行いながら、キャビティ20の各部位に光照射手段4が順次対向し、キャビティ20の全体における未溶融の粒子状の熱可塑性樹脂6Aを溶融させることができる。また、一対のゴム型部2A、2Bは、キャビティ20内に配置された熱可塑性樹脂6Aの全体が溶融したときには、一方側ゴム型部2Aにおける環状嵌入凹部22の底面221と、他方側ゴム型部2Bにおける環状内周凸部26の先端面261とが当接するまで接近する。

【0060】

このように、樹脂成形工程においては、キャビティ20の全体に溶融した熱可塑性樹脂6Bが充填されるまで、真空手段51による真空引きを継続し、容積が減少したキャビティ20の全体に溶融した熱可塑性樹脂6Bを行き渡らせることができる。

次いで、樹脂冷却工程として、一対のゴム型部2A、2Bにおけるキャビティ20に溶融した熱可塑性樹脂6Bが充填された状態を維持する。このとき、溶融した熱可塑性樹脂6Bが冷やされて固化し、本体空間201に本体部71を成形すると共に立壁空間202に立壁部72を成形して、熱可塑性樹脂の成形品7を成形することができる。

その後、成形品取出工程として、一対のゴム型部2A、2Bを離型して、成形した成形品7を取り出すことができる。

【0061】

本例においては、ゴム型部2A、2Bに比べて熱可塑性樹脂6Aを選択的に加熱して溶融させることができ、ゴム型部2A、2Bの温度上昇を抑制して、熱可塑性樹脂6Aを効果的に加熱することができる。そのため、熱可塑性樹脂の成形品7を成形する際に、ゴム型部2A、2Bの熱劣化を効果的に防止することができる。

また、キャビティ20の容積を縮小させて成形品7を成形するため、キャビティ20内へ溶融状態の熱可塑性樹脂6Bを別途充填する必要がない。また、熱可塑性樹脂6Aを予め溶融させてキャビティ20へ注入する樹脂注入ノズル等の装置が不要になる。また、キャビティ20内に配置した熱可塑性樹脂6Aのほぼすべてを成形品7の成形に使用することができる。

【0062】

本例の光照射成形装置1によって熱可塑性樹脂の成形品7を成形する際には、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させる。これにより、熱可塑性樹脂6Aの各部位に対して、この各部位を局所的に溶融させるのに必要な加熱を行えばよく、光照射手段4による光Xの照射強度を局所的に集中させることができる。

【0063】

そのため、キャビティ20に大型又は複雑な形状の成形品7を成形する場合であっても、各部位の形状に応じて、各部位の熱可塑性樹脂6Aを溶融させるために必要な時間だけ光照射手段4によって加熱し、熱可塑性樹脂6Aの各部位を安定して溶融させて成形品7を成形することができる。また、溶融温度が高い熱可塑性樹脂6Aの成形を行う場合であっても、溶融に必要な加熱量を容易に確保することができる。

【0064】

熱可塑性樹脂6Aが溶融する条件は、光照射手段4による光Xの照射強度、成形品7を成形するキャビティ20の形状、熱可塑性樹脂6Aの組成による溶融温度、粒子状の熱可塑性樹脂(マイクロペレット)6Aの粒子径、充填率(嵩比重)等の違いによって異なることになる。本例の光照射成形装置1は、光照射手段4による光Xを熱可塑性樹脂6Aの局所的に照射して、光Xの照射位置を順次変更していく構成を採用しており、例えば、溶融温度が高い超耐熱性樹脂(PEEK、ポリエーテルエーテルケトン)を粒子状の熱可塑性樹脂6Aとして、成形品7を成形することができる。

なお、光照射手段4によって熱可塑性樹脂6Aを加熱する際には、一対のゴム型部2A、2Bがその耐熱温度以上に加熱されないようにする。

【0065】

このように、本例においては、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させる構成を採用したことにより、大型・複雑形状の成形品7の成形、溶融温度が高い熱可塑性樹脂6Aの成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができる。また、光照射手段4の加熱容量の大容量化を防ぎ、光照射手段4には加熱容量の小さなものを採用することも可能になる。

また、本例においては、粒子状の熱可塑性樹脂6Aをキャビティ20に配置しておくため、熱可塑性樹脂6Aを予め溶融させてキャビティ20へ注入する装置が不要になり、少ない熱可塑性樹脂6Aの使用量で成形品7を成形することができる。さらに、本例においては、キャビティ20内に配置した熱可塑性樹脂6Aのほぼすべてを成形品7の成形に使用することができる。

【0066】

それ故、本例の光照射成形装置1及び光照射成形方法によれば、大型・複雑形状の成形品7の成形、溶融温度が高い熱可塑性樹脂6Aの成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂6Aを予め溶融させてキャビティ20へ注入する装置が不要になり、少ない熱可塑性樹脂6Aの使用量で成形品7を成形することができる。

【0067】

(実施例2)

本例は、熱可塑性樹脂6Aが部分的に溶融したことを検出するために、上記変形量検出手段52以外の手段を用いる例を示す。

光照射成形装置1は、変形量検出手段52を備える代わりに、熱可塑性樹脂6Aの各部位が溶融したときの熱可塑性樹脂6Aの色彩の変化を検出する色彩変化検出手段を備えることができる。そして、光照射成形装置1は、光照射手段4によって光Xを照射する熱可塑性樹脂6Aの部位の色彩を色彩変化検出手段によって検出し、熱可塑性樹脂6Aの部位の色彩の変化が検出されたときには、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させるよう構成する。

【0068】

色彩変化検出手段には、色彩計、分光測色計等を用いることができる。そして、熱可塑性樹脂6Aが溶融したときにゴム型2の表面から見える色彩が変化する(熱可塑性樹脂6Aが溶融すると黒く見える)性質を利用し、かかる熱可塑性樹脂6Aの溶融を、色彩の変化として色彩変化検出手段によって検出する。これにより、熱可塑性樹脂6Aの各部位が溶融したことを検出することができる。そして、光照射成形装置1の制御手段は、熱可塑性樹脂6Aがすでに溶融した部位から未溶融の部位へと、光照射手段4を一対のゴム型部2A、2Bに対して順次相対的に移動させることができる。

【0069】

また、光照射成形装置1は、変形量検出手段52を備える代わりに、熱可塑性樹脂6Aの各部位が溶融するときの熱可塑性樹脂6Bの温度を検出する温度検出手段を備えることができる。そして、光照射成形装置1は、光照射手段4によって光Xを照射する熱可塑性樹脂6Bの部位の温度を温度検出手段によって検出し、熱可塑性樹脂6Bの部位の温度が所定の温度以上に上昇したときには、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させるよう構成する。

【0070】

温度検出手段には、熱電対を用い、この熱電対によって熱可塑性樹脂6Bの溶融部位の近傍に位置するゴム型部2A、2Bの温度を検出することができる。この場合、熱電対は、ゴム型部2A、2Bにおける複数の部位に埋設しておく。そして、熱可塑性樹脂6Aの溶融を、ゴム型部2A、2Bの部位の温度上昇として温度検出手段によって検出する。これによっても、熱可塑性樹脂6Aの各部位が溶融したことを検出することができる。そして、光照射成形装置1の制御手段は、熱可塑性樹脂6Aがすでに溶融した部位から未溶融の部位へと、光照射手段4を一対のゴム型部2A、2Bに対して順次相対的に移動させることができる。

なお、温度検出手段には、熱電対の他に、非接触で温度を検出するサーモグラフィ(赤外線放射量を検出する温度計など)等を用いることができる場合もある。

【0071】

本例においても、その他の構成は上記実施例1と同様であり、上記実施例1と同様の作用効果を得ることができる。

【符号の説明】

【0072】

1 光照射成形装置

2A、2B ゴム型部

20 キャビティ

4 光照射手段

51 真空手段

52 変形量検出手段

6 熱可塑性樹脂

7 成形品

X 光

【技術分野】

【0001】

本発明は、光を透過する性質を有する一対のゴム型部に形成したキャビティ内に熱可塑性樹脂を充填し光を照射して成形品を成形する光照射成形装置及び光照射成形方法に関する。

【背景技術】

【0002】

熱可塑性樹脂を用いて所定形状の成形品を得る方法としては、一般的には、射出成形、ブロー成形、押出成形、プレス成形等の種々の成形方法がある。

これに対し、例えば、特許文献1においては、成形型のキャビティ内に溶融状態の熱可塑性樹脂を充填する際に、0.78〜2μmの波長領域を含む電磁波を、成形型を介して熱可塑性樹脂に照射し、成形型を構成するゴムと熱可塑性樹脂との物性の違いにより、ゴム製の成形型に比べて、熱可塑性樹脂を積極的に加熱することが開示されている。

また、例えば、特許文献2においては、ゴム型のキャビティ内に充填した粒子状態の熱可塑性樹脂に0.78〜2μmの波長領域を含む電磁波を照射し、この熱可塑性樹脂を加熱して溶融させた後、キャビティにおいて残された空間が生じた場合に、溶融状態の熱可塑性樹脂を追加充填することが開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−216447号公報

【特許文献2】特開2009−241455号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1においては、予め溶融させた熱可塑性樹脂を成形型のキャビティ内に充填するために、ペレット等の粒子状又は固形状の熱可塑性樹脂を予め溶融させるための装置が必要になる。また、特許文献2においても、溶融状態の熱可塑性樹脂を追加充填する場合は、同様の装置が必要になる。また、特許文献1、2において、溶融状態の熱可塑性樹脂の充填を行う場合には、余分に熱可塑性樹脂を確保しておく必要があり、熱可塑性樹脂の使用量を少なくするためには十分ではない。

【0005】

本発明は、かかる従来の問題点に鑑みてなされたもので、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる光照射成形装置及び光照射成形方法を提供しようとするものである。

【課題を解決するための手段】

【0006】

第1の発明は、光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを備えており、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させるよう構成してあることを特徴とする光照射成形装置にある(請求項1)。

【0007】

第2の発明は、光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを用い、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させることを特徴とする光照射成形方法にある(請求項7)。

【発明の効果】

【0008】

第1の発明の光照射成形装置によって熱可塑性樹脂の成形品を成形する際には、一対のゴム型部の間のキャビティに粒子状又は固形状の熱可塑性樹脂を配置し、光照射手段によって、一対のゴム型部の表面から熱可塑性樹脂の所定の照射開始部位への光の照射を開始する。このとき、光の多くはゴム型部を透過して熱可塑性樹脂に吸収され、熱可塑性樹脂が加熱されて溶融する。

そして、光照射手段から照射した光が、熱可塑性樹脂が溶融を開始した部位又は溶融した部位から熱可塑性樹脂が溶融していない部位へ到達するよう、一対のゴム型部と光照射手段とを相対的に順次移動させる。これにより、熱可塑性樹脂の各部位に対して、この各部位を局所的に溶融させるのに必要な加熱を行えばよく、光照射手段による光の照射強度を局所的に集中させることができる。

【0009】

そのため、キャビティに大型又は複雑な形状の成形品を成形する場合であっても、各部位の形状に応じて、各部位の熱可塑性樹脂を溶融させるために必要な時間だけ光照射手段によって加熱し、熱可塑性樹脂の各部位を樹脂の劣化もなく安定して溶融させて成形品を成形することができる。また、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、溶融に必要な加熱量を容易に確保することができる。

【0010】

このように、本発明においては、一対のゴム型部と光照射手段とを相対的に順次移動させる構成を採用したことにより、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で安定して成形することができる。また、光照射手段の加熱容量の大容量化を防ぎ、光照射手段には加熱容量の小さなものを採用することも可能になる。

また、本発明においては、粒子状又は固形状の熱可塑性樹脂をキャビティに配置しておくため、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる。

【0011】

それ故、第1の発明の光照射成形装置によれば、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる。

【0012】

なお、一対のゴム型部と光照射手段とは、いずれか一方を固定して他方を移動させることができ、両方を互いに異なる方向へそれぞれ移動させることもできる。また、固形状の熱可塑性樹脂を用いる場合には、この固形状の熱可塑性樹脂をキャビティの一部に配置し、残部に粒子状の熱可塑性樹脂を配置することができる。

【0013】

また、第2の発明の光照射成形方法によれば、上記光照射成形装置の発明と同様に、大型・複雑形状の成形品の成形、溶融温度が高い熱可塑性樹脂の成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂を予め溶融させてキャビティへ注入する装置が不要になり、少ない熱可塑性樹脂の使用量で成形品を成形することができる。

【図面の簡単な説明】

【0014】

【図1】実施例1における、原位置にある一対のゴム型部の間のキャビティに熱可塑性樹脂を配置した状態を、正面から見た断面で示す説明図。

【図2】実施例1における、原位置にある一対のゴム型部の間のキャビティに熱可塑性樹脂を配置した状態を、側方から見た断面で示す説明図。

【図3】実施例1における、一方側ゴム型部における吸引口及び複数の吸引ゲートの形成状態を、上方から見た状態の断面で示す説明図。

【図4】実施例1における、光の照射を受けた熱可塑性樹脂が溶融して、一対のゴム型部が部分的に順次接近していく状態を、正面から見た断面で示す説明図。

【図5】実施例1における、光の照射を受けた熱可塑性樹脂が溶融して、一対のゴム型部が最も接近した状態を、正面から見た断面で示す説明図。

【図6】実施例1における、成形品を正面から見た断面で示す説明図。

【図7】実施例1における、シリコーンゴムにおける光の透過率を示すグラフ。

【発明を実施するための形態】

【0015】

上述した本発明の光照射成形装置及び光照射成形方法における好ましい実施の形態につき説明する。

本発明において、上記熱可塑性樹脂は、粒子状又は固形状のものを用いる。ここで、粒子状とは、球状、円筒状、その他粉砕品に見られる不定形状等の状態のことをいう。固形状とは、板状、棒状、線状等の状態のことをいう。

目的とする成形品の形状によって、粒子状、固形状の熱可塑性樹脂を適宜選択することができる。また、粒子状又は固形状の熱可塑性樹脂には、2種以上の形態のものを混合して用いることができる。さらに、成形品の部位ごとに、粒子状の熱可塑性樹脂と固形状の熱可塑性樹脂とを組み合わせて使用することができる。

【0016】

上記熱可塑性樹脂が粒子状である場合には、用いることができる熱可塑性樹脂の粒子径は、成形する成形品の厚み、すなわちキャビティの幅に依存するが、熱可塑性樹脂の粒子径は、1〜3000μmの範囲内とすることができる。熱可塑性樹脂の粒子径は、好ましくは、50〜3000μmの範囲内、更に好ましくは200〜2500μmの範囲内とすることができる。

また、熱可塑性樹脂の平均粒子径がこれらの範囲内であって、更に1〜100μmの範囲内の熱可塑性樹脂の小形粒子を含有していると、キャビティへの熱可塑性樹脂の粒子の充填に際して好ましい場合がある。粒子の嵩比重は、0.4以上が好ましく、より好ましくは0.45以上、更に好ましくは0.5以上である。

【0017】

また、上記光照射手段は、0.78〜2μmの波長領域を含む光を発生させることが好ましい。この場合には、ゴム型部に比べてキャビティ内の熱可塑性樹脂に多くの光を吸収させることが容易であり、ゴム型部に比べて熱可塑性樹脂を積極的に加熱して溶融させることができる。

また、上記ゴム型部を介して上記熱可塑性樹脂に照射する光(電磁波)としては、波長が0.78〜2μmの領域の光だけでなく、これ以外の領域の光も含まれていてもよい。この場合において、ゴム型部を介して熱可塑性樹脂に照射する光は、波長が0.78〜2μmの領域の光を、これ以外の領域の光よりも多く含むことが好ましい。

【0018】

また、上記成形品の成形に用いる熱可塑性樹脂(以下、単に熱可塑性樹脂ということがある。)としては、光(電磁波)を吸収し、加熱が促進されるものを用いることができる。

この熱可塑性樹脂は、熱可塑性を有する重合体を含むものであれば、特に限定されず、ABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)、ASA樹脂(アクリレート・スチレン・アクリロニトリル樹脂)、AES樹脂(アクリロニトリル・エチレン−プロピレン−ジエン・スチレン樹脂)等のゴム強化スチレン系樹脂、ポリスチレン、スチレン・アクリロニトリル共重合体、スチレン・無水マレイン酸共重合体、(メタ)アクリル酸エステル・スチレン共重合体等のスチレン系樹脂、ポリエチレン、ポリプロピレン等のオレフィン系樹脂、環状オレフィン樹脂、アクリル系樹脂、ポリカーボネート樹脂、ポリエステル系樹脂、ポリアミド系樹脂、塩化ビニル系樹脂、ポリアリレート樹脂、ポリアセタール樹脂、ポリフェニレンエーテル樹脂、ポリフェニレンサルファイド樹脂、フッ素樹脂、イミド系樹脂、ケトン系樹脂、スルホン系樹脂、ウレタン系樹脂、ポリ酢酸ビニル、ポリエチレンオキシド、ポリビニルアルコール、ポリビニルエーテル、ポリビニルブチラール、フェノキシ樹脂、感光性樹脂、液晶ポリマー、生分解性プラスチック等が挙げられる。これらは、1種単独であるいは2種以上を組み合わせて用いることができる。

【0019】

上記熱可塑性樹脂のうち、光照射成形に用いる熱可塑性樹脂として好適なものとして、ゴム強化スチレン系樹脂、オレフィン系樹脂、アクリル系樹脂、ポリエステル系樹脂、ポリアミド系樹脂、ポリエステル系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリカーボネート樹脂のアロイ、ゴム強化スチレン系樹脂及びポリエステル系樹脂のアロイ等が挙げられる。

【0020】

さらに、上記熱可塑性樹脂は、非晶性熱可塑性樹脂であることが好ましい。

熱可塑性樹脂の冷却速度は、一対のゴム型部がゴム製であるため、金型の場合に比べて遅くなる。そのため、冷却中に熱可塑性樹脂の結晶性が高くなることがあり、これによって、成形品の寸法精度が低下したり、成形品の耐衝撃性が低下したりすることがある。これに対し、熱可塑性樹脂を非晶性熱可塑性樹脂にすることにより、上記成形品の寸法精度の低下及び耐衝撃性の低下等を防止できる場合がある。

【0021】

上記熱可塑性樹脂は、目的や用途に応じて、更に、繊維状、粒子状、板状等の充填剤、メタリック顔料等の加飾剤、紫外線吸収剤、酸化防止剤、老化防止剤、帯電防止剤、難燃剤、耐候剤、可塑剤、滑剤、抗菌剤、親水性付与剤、淡色系着色剤等の添加剤を含有していてもよい。

【0022】

また、上記一対のゴム型部は、透明又は半透明のシリコーンゴムからなることが好ましい。

この場合には、ゴム型部の作製が容易であるとともに、上記0.78〜2μmの波長領域を含む光により、ゴム型部をほとんど加熱することなく熱可塑性樹脂を選択的に加熱することができる。

また、シリコーンゴムの硬度は、JIS−A規格測定において25〜80であることが好ましい。

【0023】

第1の発明において、上記光照射成形装置は、後述するように所定の検出手段によって熱可塑性樹脂又はゴム型の状態を検出して、上記一対のゴム型と上記光照射手段との相対的な移動を制御手段によって行うことができる。また、予め熱可塑性樹脂の溶融条件を定めておき、この溶融条件に従って一対のゴム型と光照射手段との相対的な移動を制御手段によって行うこともできる。

また、第2の発明においては、制御手段により上記相対的な移動を行う他、目視によって熱可塑性樹脂又はゴム型の状態を確認して、一対のゴム型と光照射手段との相対的な移動を行うこともできる。

【0024】

また、上記光照射成形装置は、上記熱可塑性樹脂の各部位が溶融して上記一対のゴム型部が変形する量を検出する変形量検出手段を備えており、上記光照射手段によって光が照射された上記一対のゴム型部の部位の変形を上記変形量検出手段によって検出し、該一対のゴム型部の部位の変形が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成することができる(請求項2)。

【0025】

この場合には、熱可塑性樹脂が溶融したときに一対のゴム型部が変形する性質を利用し、かかる一対のゴム型部の変形を、変形量検出手段によって検出する。これにより、熱可塑性樹脂の各部位が溶融したことを検出することができ、一対のゴム型部と光照射手段との相対的な移動を、熱可塑性樹脂の溶融に応じて適切に行うことができる。

また、変形量検出手段としては、例えば、レーザー、超音波等を使用した距離センサー、歪みゲージ、圧力センサー等を使用することができる。

【0026】

また、上記光照射成形装置は、上記熱可塑性樹脂の各部位が溶融したときの該熱可塑性樹脂の色彩の変化を検出する色彩変化検出手段を備えており、上記光照射手段によって光を照射する上記熱可塑性樹脂の部位の色彩を上記色彩変化検出手段によって検出し、該熱可塑性樹脂の部位の色彩の変化が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成することもできる(請求項3)。

【0027】

この場合には、熱可塑性樹脂が溶融したときにその色彩が変化する性質を利用し、かかる熱可塑性樹脂の溶融を、色彩の変化として色彩変化検出手段によって検出する。これにより、熱可塑性樹脂の各部位が溶融したことを検出することができ、一対のゴム型部と光照射手段との相対的な移動を、熱可塑性樹脂の溶融に応じて適切に行うことができる。

また、色彩変化検出手段としては、例えば、分光光度計、光電色彩計等を使用することができる。また、検出箇所にサーモペイントを使用することによって、検出精度が向上する場合がある。

【0028】

また、上記光照射成形装置は、上記熱可塑性樹脂の各部位が溶融するときの該熱可塑性樹脂の温度、又は該熱可塑性樹脂の溶融部位の近傍に位置する上記ゴム型部の温度を検出する温度検出手段を備えており、上記光照射手段によって光を照射する上記熱可塑性樹脂の部位又は上記ゴム型部の部位の温度を上記温度検出手段によって検出し、該熱可塑性樹脂の部位又は該ゴム型部の部位の温度が所定の温度以上に上昇したときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成することもできる(請求項4)。

【0029】

この場合には、熱可塑性樹脂が溶融するときには、熱可塑性樹脂又はその近傍に位置するゴム型部の温度が上昇していることを利用し、かかる熱可塑性樹脂の溶融を、熱可塑性樹脂の部位又はゴム型部の部位の温度上昇として温度検出手段によって検出する。これにより、熱可塑性樹脂の各部位が溶融したことを検出することができ、一対のゴム型部と光照射手段との相対的な移動を、熱可塑性樹脂の溶融に応じて適切に行うことができる。

また、温度検出手段としては、例えば、気圧温度計、蒸気圧温度計、水銀温度計、水晶温度計、バイメタル、熱電対、サーミスタ、赤外線サーモグラフィ等を使用することができる。

【0030】

また、上記光照射成形装置は、上記キャビティ内の真空引きを行う真空手段を備えており、該真空手段によって上記キャビティ内の圧力を上記一対のゴム型部の外部の圧力よりも低くして、該一対のゴム型部の間に吸引力を発生させることにより、上記熱可塑性樹脂が溶融した部位から順に上記一対のゴム型部が変形しながら互いに接近し、容積が縮小した上記キャビティに上記熱可塑性樹脂の成形品を成形するよう構成してあることが好ましい(請求項5)。

この場合には、一対のゴム型部の間に、成形する成形品よりも大きな容積のキャビティを形成しておき、粒子状又は固形状の熱可塑性樹脂を溶融させる際に、キャビティの容積を縮小させて成形品を得ることができる。また、この場合には、真空手段によって発生させた吸引力(型締め力)を利用して一対のゴム型部を互いに接近させることにより、溶融した熱可塑性樹脂をキャビティの全体に容易に行き渡らせることができる。

【0031】

また、上記一対のゴム型部のうちのいずれか一方のゴム型部には、上記キャビティの全周において枠状又は環状の被嵌入凹部が形成してあり、上記一対のゴム型部のうちの他方のゴム型部には、上記上記被嵌入凹部に嵌入する枠状又は環状の嵌入凸部が形成してあり、上記被嵌入凹部に対して上記嵌入凸部が嵌入されていることによって、上記キャビティの全周が閉塞されており、上記熱可塑性樹脂が溶融した部位から順に、上記被嵌入凹部に対して上記嵌入凸部が相対的に摺動して、上記一対のゴム型部が変形しながら互いに接近するよう構成してあることが好ましい(請求項6)。

この場合には、一対のゴム型部を互いに接近させるために対向面に形成した隙間から、熱可塑性樹脂が漏れ出すことを容易に防止することができる。

【実施例】

【0032】

以下に、本発明の光照射成形装置及び光照射成形方法にかかる実施例につき、図面を参照して説明する。

(実施例1)

本例の光照射成形装置1は、図1、図2、図4に示すごとく、光Xを透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティ20を形成する一対のゴム型部2A、2Bと、一対のゴム型部2A、2Bの表面からキャビティ20に配置した粒子状の熱可塑性樹脂6Aへ光Xを照射する光照射手段4とを備えている。光照射成形装置1は、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させて、熱可塑性樹脂6Aの各部位を順次溶融させるよう構成してある。本例の各図において、粒子状の熱可塑性樹脂を6Aで示し、溶融した熱可塑性樹脂を6Bで示す。

【0033】

以下に、本例の光照射成形装置1及び光照射成形方法につき、図1〜図7を参照して詳説する。

本例の一対のゴム型部2A、2Bは、ゴム材料としての透明又は半透明のシリコーンゴムからなる。この一対のゴム型部2A、2Bは、成形する成形品7のマスターモデル(手作りの現物等)を液状のシリコーンゴム内に配置し、このシリコーンゴムを硬化させ、硬化後のシリコーンゴムからマスターモデルを取り出して作製することができる。また、一対のゴム型部2A、2Bは、ゴム製であるため、成形後の成形品7を取り出す際の型開きを行うための分割面(パーティング面)205(図1、図2参照)を簡単にかつ任意に形成することができる。

【0034】

本例においては、熱可塑性樹脂6Aとして、非晶性熱可塑性樹脂であるとともにゴム変性熱可塑性樹脂であるABS樹脂の粒子を用いる。熱可塑性樹脂6Aとしては、体積平均粒子径が1〜3000μm、好ましくは50〜2500μm、さらに好ましくは100〜1500μmのものを用いることができる。本例においては、700μmのものを用いた。また、本例の粒子状の熱可塑性樹脂6Aは、嵩比重が0.5〜0.6程度の熱可塑性樹脂6Aの微細ペレットである。

図4に示すごとく、本例の光照射手段4は、0.78〜2μmの波長領域を含む光Xを発生させるよう構成されている。光照射手段4は、0.78〜2μmの波長領域(ほぼ近赤外線の波長領域に相当する。)を含む光Xを発するハロゲンランプを用いて構成してある。このハロゲンランプは、0.78〜2μmの波長領域内に(本例では約0.9μmに)光強度のピークを有するものを用いた。ハロゲンランプは、光源41と、光源41から発せられた光Xを集光して反射させるリフレクタ42とを用いて構成されている。

【0035】

本例の光照射成形装置1は、光照射手段4によって、キャビティ20内に配置した熱可塑性樹脂6Aを、シリコーンゴムからなる一対のゴム型部2A、2Bに比べて、選択的に加熱して、安定した寸法精度の成形品7を成形することができるものである。

図7は、透明のシリコーンゴムと半透明のシリコーンゴムについて、横軸に波長(nm)をとり、縦軸に光Xの透過率(%)をとって、各シリコーンゴムにおける光Xの透過率を示すグラフである。同図において、各シリコーンゴムは、200〜2200(nm)の間の波長の光Xを透過させることがわかる。そのため、この波長の領域である近赤外線をシリコーンゴム製のゴム型部2A、2Bの表面に照射すると、当該近赤外線の多くを、ゴム型部2A、2Bを透過させてキャビティ20内の熱可塑性樹脂6Aに吸収させることができる。

【0036】

図1に示すごとく、本例の光照射成形装置1は、一対のゴム型部2A、2B及び光照射手段4以外に、キャビティ20内の真空引きを行う真空手段51を備えている。真空手段51は、一対のゴム型部2A、2Bに接続するポンプであり、熱可塑性樹脂6Aが配置されたキャビティ20内の真空引きを行い、このキャビティ20内を真空状態にするよう構成されている。図4、図5に示すごとく、光照射成形装置1は、キャビティ20内の圧力を一対のゴム型部2A、2Bの外部の圧力よりも低くして、一対のゴム型部2A、2Bの間に吸引力(型締め力)Fを発生させることにより、熱可塑性樹脂6Aが溶融した部位から順に一対のゴム型部2A、2Bが変形しながら互いに接近し、容積が縮小したキャビティ20に熱可塑性樹脂の成形品7(図6参照)を成形するよう構成されている。

【0037】

図6に示すごとく、本例の光照射成形装置1において成形する成形品7は、本体部71に対して、略垂直に又は傾斜して起立する立壁部72を形成してなるものである。本例の立壁部72は、本体部71に対する外縁部の全周から起立するものとした。これ以外にも、成形品7は、本体部71の適宜部分から立壁部72を略垂直に又は傾斜して起立させたものとすることができる。なお、後述する吸引口27に成形された成形部分73を切断して、成形品7とすることができる。

【0038】

図1、図2に示すごとく、一対のゴム型部2A、2Bの一方である一方側ゴム型部2Aは、成形品7の裏面702を成形するキャビティ形成凸部21と、キャビティ形成凸部21の全周に環状嵌入凹部22を形成して突出する環状外周凸部23とを設けてなる。一対のゴム型部2A、2Bの他方である他方側ゴム型部2Bは、キャビティ形成凸部21を内側に配置して成形品7の意匠面701を成形するキャビティ形成凹部25と、キャビティ形成凹部25の全周縁部において突出し環状外周凸部23の内周面231に嵌入して環状嵌入凹部22内に配置する環状内周凸部26とを設けてなる。

本例のゴム型部2A、2Bにおける被嵌入凹部22、23は、一方側ゴム型部2Aにおける環状嵌入凹部22及び環状外周凸部23によって形成されており、本例のゴム型部2A、2Bにおける嵌入凸部26は、他方側ゴム型部2Bにおける環状内周凸部26によって形成されている。

【0039】

他方側ゴム型部2Bにおける環状内周凸部26の外周面263は、一対のゴム型部2A、2Bを互いに接近させる前の原位置において、環状外周凸部23の内周面231に嵌入されている。一対のゴム型部2A、2Bは、互いに接近させる前後において、環状内周凸部26の外周面263と環状外周凸部23の内周面231とによって、一対のゴム型部2A、2Bの間に形成されたキャビティ20及び分割面205の全周が閉塞されている。

一方側ゴム型部2Aにおける環状外周凸部23の内周面231に対する、他方側ゴム型部2Bにおける環状内周凸部26の外周面263の嵌入によって、一対のゴム型部2A、2Bを互いに接近させるために分割面205に形成した隙間29から溶融した熱可塑性樹脂6Bが漏れ出すことを容易に防止することができる。

【0040】

図4に示すごとく、本例の光照射成形装置1は、熱可塑性樹脂6Aの各部位が溶融して一対のゴム型部2A、2Bが変形する量を検出する変形量検出手段52を備えている。

本例の一対のゴム型部2A、2Bは、熱可塑性樹脂6Aが溶融した部位から順に、被嵌入凹部22、23に対して嵌入凸部26が相対的に摺動して、変形しながら互いに接近するよう構成されている。また、本例の一対のゴム型部2A、2Bは、バックアッププレート3、及びバックアッププレート3との間に真空引き経路31を形成した一方側ゴム型部2Aの位置を固定し、熱可塑性樹脂6Aが溶融する際に、一方側ゴム型部2Aに対して他方側ゴム型部2Bが接近するよう構成してある。

【0041】

そして、一対のゴム型部2A、2Bに生ずる変形は、光照射手段4における所定位置又は一対のゴム型部2A、2Bに対向する所定の固定位置から、一対のゴム型部2A、2Bのうちの光Xが照射される側のゴム型部2Bの表面までの距離の変化として検出することができる。また、一対のゴム型部2A、2Bに生ずる変形は、一対のゴム型部2A、2Bにおける対向方向D(図1、図2参照)の厚みの縮小量として捉えることもできる。

図4に示すごとく、本例の変形量検出手段52は、一対のゴム型部2A、2Bに対して相対的に移動する光照射手段(ハロゲンランプ)4に設けてある。そして、本例の変形量検出手段52は、被測定対象(ゴム型部2Bの表面206)に対してレーザ、超音波等の光線を照射して、被測定対象(ゴム型部2Bの表面206)との間の距離を非接触で測定する距離センサである。

【0042】

また、図示は省略するが、一対のゴム型部2A、2Bと光照射手段4とは、移動手段によって互いに相対的に移動可能であり、光照射成形装置1は、移動手段を制御する制御手段を備えている。制御手段は、光照射手段4から光Xを照射された部位の熱可塑性樹脂6Aが溶融して、一対のゴム型部2A、2Bの一部位が互いに接近したことを変形量検出手段52によって検出したときには、移動手段を動作させて、光照射手段4から光Xが照射される部位を変更するよう構成されている。

【0043】

図4に示すごとく、光照射成形を行う際に、熱可塑性樹脂6Aが溶融して、一方側ゴム型部2Aに対して他方側ゴム型部2Bが接近するときには、光照射手段4に設けた変形量検出手段52と他方側ゴム型部2Bの表面との間の距離が拡大する。そして、光照射手段4によって熱可塑性樹脂6Aの各部位に光Xを照射したときに、この熱可塑性樹脂6Aの各部位が溶融することによって生じる上記距離の拡大変化を変形量検出手段52が検出し、この距離の拡大変化が検出されたときには、制御手段は、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させる。

また、変形量検出手段52が一対のゴム型部2A、2Bの部位の変形を検出するごとに、制御手段は、光照射手段4から照射される光Xが他の未溶融の熱可塑性樹脂6Aの部位に照射されるよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させる。

【0044】

このように、本例においては、熱可塑性樹脂6Aが溶融したときに一対のゴム型部2A、2Bが変形する性質を利用し、かかる一対のゴム型部2A、2Bの変形を、変形量検出手段52によって検出することにより、熱可塑性樹脂6Aの各部位が溶融したことを検出することができる。そのため、一対のゴム型部2A、2Bと光照射手段4との相対的な移動を、熱可塑性樹脂6Aの溶融に応じて適切に行うことができる。

【0045】

一対のゴム型部2A、2Bと光照射手段4との相対的な移動は、成形する成形品7の形状(キャビティ20の形状)に応じて、種々の方法によって行うことができる。

例えば、一対のゴム型部2A、2Bは、一対のゴム型部2A、2Bと光照射手段4との対向方向Dに直交する第1横方向に移動させ、光照射手段4は、対向方向D及び第1横方向に直交する第2横方向に移動させることができる。そして、一対のゴム型部2A、2Bと光照射手段4とは、熱可塑性樹脂6Aに対してUターンして光Xが照射されるように相対移動させることができる。また、一対のゴム型部2A、2Bと光照射手段4とは、熱可塑性樹脂6Aに対して蛇行して光Xが照射されるように相対移動させることができ、また、円を描くように光Xが照射されるように相対移動させることもできる。

また、一対のゴム型部2A、2Bと光照射手段4とのいずれか一方のみを移動可能にし、光Xが熱可塑性樹脂6Aに対して直線状に照射されるようにすることもできる。

【0046】

図1、図2に示すごとく、本例のキャビティ20は、一対のゴム型部2A、2Bを互いに接近させる前の原位置において、キャビティ形成凸部21の先端面211とキャビティ形成凹部25の底面251との間、キャビティ形成凸部21の外周面212と環状内周凸部26の内周面262との間、環状嵌入凹部22の底面221と環状内周凸部26の先端面261との間に連続して形成されている。

図4、図5に示すごとく、一対のゴム型部2A、2Bは、キャビティ20内に配置された熱可塑性樹脂6Aが溶融する際に、一方側ゴム型部2Aにおける環状嵌入凹部22の底面221と、他方側ゴム型部2Bにおける環状内周凸部26の先端面261とが当接するまで接近するよう構成されている。一対のゴム型部2A、2Bが互いに接近してキャビティ20内に成形品7を成形する際には、キャビティ形成凸部21とキャビティ形成凹部25との間に形成された本体空間201と、環状嵌入凹部22の底面221と環状内周凸部26の先端面261との間に形成された余剰空間203とから、キャビティ形成凸部21の外周面212と環状内周凸部26の内周面262との間に形成された立壁空間202へ熱可塑性樹脂6Bが供給される。なお、図4、図5において、粒子状の熱可塑性樹脂を6Aで示し、溶融した熱可塑性樹脂を6Bで示す。

【0047】

図1、図2に示すごとく、一方側ゴム型部2Aには、キャビティ形成凸部21の先端面211に開口する吸引口27と、環状嵌入凹部22の底面221に開口する吸引ゲート28とが貫通形成してある。本例の吸引口27は、粒子状の熱可塑性樹脂6Aをキャビティ20内へ投入するための投入口の機能も兼ねている。また、吸引口27には、本体空間201に配置された粒子状の熱可塑性樹脂6Aが溶融する際に、この本体空間201に余剰になった溶融状態の熱可塑性樹脂6Bを溢れ出させることもできる。

【0048】

本例において成形する成形品7は、上記のごとく立壁部72が本体部71の全周において略垂直又は傾斜状に起立するものである。そして、図3に示すごとく、吸引ゲート28は、環状嵌入凹部22の底面221の環状形状における四辺において、キャビティ形成凹部25の底面251に対向する位置と、環状内周凸部26に対向する位置との複数箇所に開口して形成してある。なお、同図は、一方側ゴム型部2Aにおける吸引口27及び複数の吸引ゲート28の形成状態を示す。

【0049】

図1、図2に示すごとく、吸引ゲート28は、吸引口27よりも流路断面積が小さく形成してあり、真空手段51によってキャビティ20内の気体(エア)を吸引する際に、キャビティ20内における粒子状の熱可塑性樹脂6Aが吸引されないよう、小さな流路断面積で形成してある。

一方側ゴム型部2Aにおいて他方側ゴム型部2Bと対向しない側には、バックアッププレート3が重ねて配置されている。そして、一方側ゴム型部2Aとバックアッププレート3との間には、真空手段51によって真空引きを行うための真空引き経路31が形成してある。真空引き経路31は、吸引口27及び複数の吸引ゲート28に連通してある。

【0050】

また、図4、図5に示すごとく、本例の光照射手段4は、他方側ゴム型部2Bにおいてキャビティ形成凹部25の底面251と平行な外側面206に対向して配設し、他方側ゴム型部2Bの外側面206に沿って光照射手段4を相対的に移動させる。光照射成形装置1においては、他方側ゴム型部2Bにおける外側面206に照射する光Xによって、キャビティ形成凹部25の側から先にキャビティ20内に配置された粒子状の熱可塑性樹脂6Aが溶融される。そして、吸引ゲート28が閉塞されることを防止して、キャビティ20の全体に溶融した熱可塑性樹脂6Bが充填されるまで、真空手段51による真空引きを継続する。

【0051】

図4、図5においては、吸引口27を設けた一方側ゴム型部2Aを下側にして配置した一対のゴム型部2A、2Bに対して、他方側ゴム型部2Bの上方から光照射手段4によって光Xを照射する状態を示した。これに対し、一対のゴム型部2A、2Bは、一方側ゴム型部2Aと他方側ゴム型部2Bとを水平方向に組み合わさる状態で配置し、水平方向から光Xを照射することもできる。また、他方側ゴム型部2Bを下側にして配置した一対のゴム型部2A、2Bに対して、一方側ゴム型部2Aの上方から光照射手段4によって光Xを照射することもできる。

【0052】

次に、上記光照射成形装置1を用いた光照射成形方法及び本例による作用効果について説明する。

まず、樹脂配置工程として、図1、図2に示すごとく、一対のゴム型部2A、2Bの間に形成するキャビティ20内に粒子状の熱可塑性樹脂6Aを配置する。このとき、熱可塑性樹脂6Aは、一方側ゴム型部2Aに形成した吸引口(投入口)27から互いに組み合わせた状態の一対のゴム型部2A、2Bの間のキャビティ20内へ投入することができる。また、熱可塑性樹脂6Aは、開いた状態の他方側ゴム型部2Bにおけるキャビティ形成凹部25に対して配置することもできる。この場合、熱可塑性樹脂6Aを配置した状態の一対のゴム型部2A、2Bを互いに組み合わせる。

【0053】

特に、固形状の熱可塑性樹脂を用いる場合には、キャビティ形成凹部25又はキャビティ形成凸部21に対して熱可塑性樹脂を配置した後、一対のゴム型部2A、2Bを組み合わせることができる。また、熱可塑性樹脂としては、粒子状のものと固形状のものとを組み合わせて用いることもできる。

また、図1、図2に示すごとく、一対のゴム型部2A、2Bを組み合わせた状態においては、一方側ゴム型部2Aにおける環状外周凸部23の内周面231と、他方側ゴム型部2Bにおける環状内周凸部26の外周面263とによって、一対のゴム型部2A、2Bの間に形成された分割面205の全周が閉塞される。

【0054】

次いで、樹脂成形工程として、図1に示すごとく、真空手段51によって真空引き経路31から吸引口27及び複数の吸引ゲート28を介してキャビティ20内の真空引きを開始する。このとき、キャビティ20において粒子状の熱可塑性樹脂6Aの間に形成された隙間から空気が吸引され、一対のゴム型部2A、2Bには、互いに接近しようとする吸引力Fが作用し、粒子状の熱可塑性樹脂6Aの粒子同士の間に圧力が加わる。

【0055】

本例においては、図4に示すごとく、他方側ゴム型部2Bにおける外側面206の端部位置に光照射手段4を対向させる。そして、真空手段51による真空引きを継続した状態で、光照射手段4によって他方側ゴム型部2Bにおける外側面206の端部位置へ0.78〜2μmの波長領域を含む光Xを照射する。このとき、光Xの多くは他方側ゴム型部2Bを透過し、キャビティ20の端部位置の熱可塑性樹脂6Aに吸収される。そして、光照射手段4に近い側に配置された他方側ゴム型部2Bにおけるキャビティ形成凹部25の底面251の近傍に位置する熱可塑性樹脂6Aが積極的に加熱され、キャビティ20の端部位置に配置された粒子状の熱可塑性樹脂6Aは、キャビティ20の本体空間201において他方側ゴム型部2Bのキャビティ形成凹部25の底面251の近傍に位置する粒子から先に溶融する。

【0056】

このとき、本体空間201の端部位置における粒子状の熱可塑性樹脂6Aが溶融し、粒子状の熱可塑性樹脂6Aの粒子同士の間に作用していた圧力が開放され、一対のゴム型部2A、2Bに作用する吸引力Fによって本体空間201の端部位置の容積が減少する。これにより、本体空間201の端部位置の容積が減少した分だけ一対のゴム型部2A、2Bが部分的に互いに接近する。

また、キャビティ20の端部位置における粒子状の熱可塑性樹脂6Aが溶融を開始した後も、真空手段51によるキャビティ20内の真空引きを継続する。

【0057】

図5に示すごとく、キャビティ20の端部位置における粒子状の熱可塑性樹脂6Aは、キャビティ20の本体空間201においてキャビティ形成凹部25の底面251の近傍に位置する粒子から先に溶融し、次いで、キャビティ形成凸部21の先端面211の近傍に位置する粒子へと順次溶融して行く。そして、キャビティ20の端部位置における立壁空間202及び余剰空間203に配置された粒子状の熱可塑性樹脂6Aは、本体空間201に配置された粒子状の熱可塑性樹脂6Aの略全体が溶融するまで、溶融せずに粒子状態が維持される。これにより、吸引口27及び複数の吸引ゲート28に配置された粒子状の熱可塑性樹脂6Aの間に形成された隙間からキャビティ20における本体空間201の真空引きが継続される。

そして、キャビティ20内の熱可塑性樹脂6Aは、光Xが照射される側から順次溶融することにより、キャビティ20内の真空引きを適切に継続することができ、成形される成形品7にボイド(気泡)が発生しないようにすることができる。

【0058】

本体空間201の端部位置における粒子状の熱可塑性樹脂6Aが溶融し、一対のゴム型部2A、2Bが部分的に互いに接近するときには、本体空間201の端部位置に繋がる立壁空間202及び余剰空間203に配置された粒子状の熱可塑性樹脂6Aが溶融する。

キャビティ20の端部位置における粒子状の熱可塑性樹脂6Aが溶融し、一対のゴム型部2A、2Bの端部位置が部分的に接近したときには、変形量検出手段52が一対のゴム型部2A、2Bの変形を検出する。そして、光照射成形装置1の制御手段は、移動手段を制御して、一対のゴム型部2A、2Bと光照射手段4とが対向する位置を、未溶融の粒子状の熱可塑性樹脂6Aが充填されたキャビティ20の他の部位に変更する。

【0059】

こうして、変形量検出手段52による検出を行いながら、キャビティ20の各部位に光照射手段4が順次対向し、キャビティ20の全体における未溶融の粒子状の熱可塑性樹脂6Aを溶融させることができる。また、一対のゴム型部2A、2Bは、キャビティ20内に配置された熱可塑性樹脂6Aの全体が溶融したときには、一方側ゴム型部2Aにおける環状嵌入凹部22の底面221と、他方側ゴム型部2Bにおける環状内周凸部26の先端面261とが当接するまで接近する。

【0060】

このように、樹脂成形工程においては、キャビティ20の全体に溶融した熱可塑性樹脂6Bが充填されるまで、真空手段51による真空引きを継続し、容積が減少したキャビティ20の全体に溶融した熱可塑性樹脂6Bを行き渡らせることができる。

次いで、樹脂冷却工程として、一対のゴム型部2A、2Bにおけるキャビティ20に溶融した熱可塑性樹脂6Bが充填された状態を維持する。このとき、溶融した熱可塑性樹脂6Bが冷やされて固化し、本体空間201に本体部71を成形すると共に立壁空間202に立壁部72を成形して、熱可塑性樹脂の成形品7を成形することができる。

その後、成形品取出工程として、一対のゴム型部2A、2Bを離型して、成形した成形品7を取り出すことができる。

【0061】

本例においては、ゴム型部2A、2Bに比べて熱可塑性樹脂6Aを選択的に加熱して溶融させることができ、ゴム型部2A、2Bの温度上昇を抑制して、熱可塑性樹脂6Aを効果的に加熱することができる。そのため、熱可塑性樹脂の成形品7を成形する際に、ゴム型部2A、2Bの熱劣化を効果的に防止することができる。

また、キャビティ20の容積を縮小させて成形品7を成形するため、キャビティ20内へ溶融状態の熱可塑性樹脂6Bを別途充填する必要がない。また、熱可塑性樹脂6Aを予め溶融させてキャビティ20へ注入する樹脂注入ノズル等の装置が不要になる。また、キャビティ20内に配置した熱可塑性樹脂6Aのほぼすべてを成形品7の成形に使用することができる。

【0062】

本例の光照射成形装置1によって熱可塑性樹脂の成形品7を成形する際には、光照射手段4から照射した光Xが、熱可塑性樹脂6Aが溶融した部位から熱可塑性樹脂6Aが溶融していない部位へ到達するよう、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させる。これにより、熱可塑性樹脂6Aの各部位に対して、この各部位を局所的に溶融させるのに必要な加熱を行えばよく、光照射手段4による光Xの照射強度を局所的に集中させることができる。

【0063】

そのため、キャビティ20に大型又は複雑な形状の成形品7を成形する場合であっても、各部位の形状に応じて、各部位の熱可塑性樹脂6Aを溶融させるために必要な時間だけ光照射手段4によって加熱し、熱可塑性樹脂6Aの各部位を安定して溶融させて成形品7を成形することができる。また、溶融温度が高い熱可塑性樹脂6Aの成形を行う場合であっても、溶融に必要な加熱量を容易に確保することができる。

【0064】

熱可塑性樹脂6Aが溶融する条件は、光照射手段4による光Xの照射強度、成形品7を成形するキャビティ20の形状、熱可塑性樹脂6Aの組成による溶融温度、粒子状の熱可塑性樹脂(マイクロペレット)6Aの粒子径、充填率(嵩比重)等の違いによって異なることになる。本例の光照射成形装置1は、光照射手段4による光Xを熱可塑性樹脂6Aの局所的に照射して、光Xの照射位置を順次変更していく構成を採用しており、例えば、溶融温度が高い超耐熱性樹脂(PEEK、ポリエーテルエーテルケトン)を粒子状の熱可塑性樹脂6Aとして、成形品7を成形することができる。

なお、光照射手段4によって熱可塑性樹脂6Aを加熱する際には、一対のゴム型部2A、2Bがその耐熱温度以上に加熱されないようにする。

【0065】

このように、本例においては、一対のゴム型部2A、2Bと光照射手段4とを相対的に順次移動させる構成を採用したことにより、大型・複雑形状の成形品7の成形、溶融温度が高い熱可塑性樹脂6Aの成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができる。また、光照射手段4の加熱容量の大容量化を防ぎ、光照射手段4には加熱容量の小さなものを採用することも可能になる。

また、本例においては、粒子状の熱可塑性樹脂6Aをキャビティ20に配置しておくため、熱可塑性樹脂6Aを予め溶融させてキャビティ20へ注入する装置が不要になり、少ない熱可塑性樹脂6Aの使用量で成形品7を成形することができる。さらに、本例においては、キャビティ20内に配置した熱可塑性樹脂6Aのほぼすべてを成形品7の成形に使用することができる。

【0066】

それ故、本例の光照射成形装置1及び光照射成形方法によれば、大型・複雑形状の成形品7の成形、溶融温度が高い熱可塑性樹脂6Aの成形を行う場合であっても、高い寸法精度で樹脂の劣化を少なくして成形することができ、熱可塑性樹脂6Aを予め溶融させてキャビティ20へ注入する装置が不要になり、少ない熱可塑性樹脂6Aの使用量で成形品7を成形することができる。

【0067】

(実施例2)

本例は、熱可塑性樹脂6Aが部分的に溶融したことを検出するために、上記変形量検出手段52以外の手段を用いる例を示す。

光照射成形装置1は、変形量検出手段52を備える代わりに、熱可塑性樹脂6Aの各部位が溶融したときの熱可塑性樹脂6Aの色彩の変化を検出する色彩変化検出手段を備えることができる。そして、光照射成形装置1は、光照射手段4によって光Xを照射する熱可塑性樹脂6Aの部位の色彩を色彩変化検出手段によって検出し、熱可塑性樹脂6Aの部位の色彩の変化が検出されたときには、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させるよう構成する。

【0068】

色彩変化検出手段には、色彩計、分光測色計等を用いることができる。そして、熱可塑性樹脂6Aが溶融したときにゴム型2の表面から見える色彩が変化する(熱可塑性樹脂6Aが溶融すると黒く見える)性質を利用し、かかる熱可塑性樹脂6Aの溶融を、色彩の変化として色彩変化検出手段によって検出する。これにより、熱可塑性樹脂6Aの各部位が溶融したことを検出することができる。そして、光照射成形装置1の制御手段は、熱可塑性樹脂6Aがすでに溶融した部位から未溶融の部位へと、光照射手段4を一対のゴム型部2A、2Bに対して順次相対的に移動させることができる。

【0069】

また、光照射成形装置1は、変形量検出手段52を備える代わりに、熱可塑性樹脂6Aの各部位が溶融するときの熱可塑性樹脂6Bの温度を検出する温度検出手段を備えることができる。そして、光照射成形装置1は、光照射手段4によって光Xを照射する熱可塑性樹脂6Bの部位の温度を温度検出手段によって検出し、熱可塑性樹脂6Bの部位の温度が所定の温度以上に上昇したときには、一対のゴム型部2A、2Bと光照射手段4とを相対的に移動させるよう構成する。

【0070】

温度検出手段には、熱電対を用い、この熱電対によって熱可塑性樹脂6Bの溶融部位の近傍に位置するゴム型部2A、2Bの温度を検出することができる。この場合、熱電対は、ゴム型部2A、2Bにおける複数の部位に埋設しておく。そして、熱可塑性樹脂6Aの溶融を、ゴム型部2A、2Bの部位の温度上昇として温度検出手段によって検出する。これによっても、熱可塑性樹脂6Aの各部位が溶融したことを検出することができる。そして、光照射成形装置1の制御手段は、熱可塑性樹脂6Aがすでに溶融した部位から未溶融の部位へと、光照射手段4を一対のゴム型部2A、2Bに対して順次相対的に移動させることができる。

なお、温度検出手段には、熱電対の他に、非接触で温度を検出するサーモグラフィ(赤外線放射量を検出する温度計など)等を用いることができる場合もある。

【0071】

本例においても、その他の構成は上記実施例1と同様であり、上記実施例1と同様の作用効果を得ることができる。

【符号の説明】

【0072】

1 光照射成形装置

2A、2B ゴム型部

20 キャビティ

4 光照射手段

51 真空手段

52 変形量検出手段

6 熱可塑性樹脂

7 成形品

X 光

【特許請求の範囲】

【請求項1】

光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを備えており、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させるよう構成してあることを特徴とする光照射成形装置。

【請求項2】

請求項1に記載の光照射成形装置において、該光照射成形装置は、上記熱可塑性樹脂の各部位が溶融して上記一対のゴム型部が変形する量を検出する変形量検出手段を備えており、

上記光照射手段によって光が照射された上記一対のゴム型部の部位の変形を上記変形量検出手段によって検出し、該一対のゴム型部の部位の変形が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成してあることを特徴とする光照射成形装置。

【請求項3】

請求項1に記載の光照射成形装置において、該光照射成形装置は、上記熱可塑性樹脂の各部位が溶融したときの該熱可塑性樹脂の色彩の変化を検出する色彩変化検出手段を備えており、

上記光照射手段によって光を照射する上記熱可塑性樹脂の部位の色彩を上記色彩変化検出手段によって検出し、該熱可塑性樹脂の部位の色彩の変化が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成してあることを特徴とする光照射成形装置。

【請求項4】

請求項1に記載の光照射成形装置において、該光照射成形装置は、上記熱可塑性樹脂の各部位が溶融するときの該熱可塑性樹脂の温度、又は該熱可塑性樹脂の溶融部位の近傍に位置する上記ゴム型部の温度を検出する温度検出手段を備えており、

上記光照射手段によって光を照射する上記熱可塑性樹脂の部位又は上記ゴム型部の部位の温度を上記温度検出手段によって検出し、該熱可塑性樹脂の部位又は該ゴム型部の部位の温度が所定の温度以上に上昇したときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成してあることを特徴とする光照射成形装置。

【請求項5】

請求項1〜4のいずれか一項に記載の光照射成形装置において、該光照射成形装置は、上記キャビティ内の真空引きを行う真空手段を備えており、

該真空手段によって上記キャビティ内の圧力を上記一対のゴム型部の外部の圧力よりも低くして、該一対のゴム型部の間に吸引力を発生させることにより、上記熱可塑性樹脂が溶融した部位から順に上記一対のゴム型部が変形しながら互いに接近し、容積が縮小した上記キャビティに上記熱可塑性樹脂の成形品を成形するよう構成してあることを特徴とする光照射成形装置。

【請求項6】

請求項5に記載の光照射成形装置において、上記一対のゴム型部のうちのいずれか一方のゴム型部には、上記キャビティの全周において枠状又は環状の被嵌入凹部が形成してあり、上記一対のゴム型部のうちの他方のゴム型部には、上記上記被嵌入凹部に嵌入する枠状又は環状の嵌入凸部が形成してあり、

上記被嵌入凹部に対して上記嵌入凸部が嵌入されていることによって、上記キャビティの全周が閉塞されており、

上記熱可塑性樹脂が溶融した部位から順に、上記被嵌入凹部に対して上記嵌入凸部が相対的に摺動して、上記一対のゴム型部が変形しながら互いに接近するよう構成してあることを特徴とする光照射成形装置。

【請求項7】

光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを用い、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させることを特徴とする光照射成形方法。

【請求項1】

光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを備えており、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させるよう構成してあることを特徴とする光照射成形装置。

【請求項2】

請求項1に記載の光照射成形装置において、該光照射成形装置は、上記熱可塑性樹脂の各部位が溶融して上記一対のゴム型部が変形する量を検出する変形量検出手段を備えており、

上記光照射手段によって光が照射された上記一対のゴム型部の部位の変形を上記変形量検出手段によって検出し、該一対のゴム型部の部位の変形が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成してあることを特徴とする光照射成形装置。

【請求項3】

請求項1に記載の光照射成形装置において、該光照射成形装置は、上記熱可塑性樹脂の各部位が溶融したときの該熱可塑性樹脂の色彩の変化を検出する色彩変化検出手段を備えており、

上記光照射手段によって光を照射する上記熱可塑性樹脂の部位の色彩を上記色彩変化検出手段によって検出し、該熱可塑性樹脂の部位の色彩の変化が検出されたときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成してあることを特徴とする光照射成形装置。

【請求項4】

請求項1に記載の光照射成形装置において、該光照射成形装置は、上記熱可塑性樹脂の各部位が溶融するときの該熱可塑性樹脂の温度、又は該熱可塑性樹脂の溶融部位の近傍に位置する上記ゴム型部の温度を検出する温度検出手段を備えており、

上記光照射手段によって光を照射する上記熱可塑性樹脂の部位又は上記ゴム型部の部位の温度を上記温度検出手段によって検出し、該熱可塑性樹脂の部位又は該ゴム型部の部位の温度が所定の温度以上に上昇したときには、上記一対のゴム型部と上記光照射手段とを相対的に移動させるよう構成してあることを特徴とする光照射成形装置。

【請求項5】

請求項1〜4のいずれか一項に記載の光照射成形装置において、該光照射成形装置は、上記キャビティ内の真空引きを行う真空手段を備えており、

該真空手段によって上記キャビティ内の圧力を上記一対のゴム型部の外部の圧力よりも低くして、該一対のゴム型部の間に吸引力を発生させることにより、上記熱可塑性樹脂が溶融した部位から順に上記一対のゴム型部が変形しながら互いに接近し、容積が縮小した上記キャビティに上記熱可塑性樹脂の成形品を成形するよう構成してあることを特徴とする光照射成形装置。

【請求項6】

請求項5に記載の光照射成形装置において、上記一対のゴム型部のうちのいずれか一方のゴム型部には、上記キャビティの全周において枠状又は環状の被嵌入凹部が形成してあり、上記一対のゴム型部のうちの他方のゴム型部には、上記上記被嵌入凹部に嵌入する枠状又は環状の嵌入凸部が形成してあり、

上記被嵌入凹部に対して上記嵌入凸部が嵌入されていることによって、上記キャビティの全周が閉塞されており、

上記熱可塑性樹脂が溶融した部位から順に、上記被嵌入凹部に対して上記嵌入凸部が相対的に摺動して、上記一対のゴム型部が変形しながら互いに接近するよう構成してあることを特徴とする光照射成形装置。

【請求項7】

光を透過する性質を有するゴム材料からなり、互いに合わさる対向面同士の間にキャビティを形成する一対のゴム型部と、

該一対のゴム型部の表面から上記キャビティに配置した粒子状又は固形状の熱可塑性樹脂へ光を照射する光照射手段とを用い、

該光照射手段から照射した光が、上記熱可塑性樹脂が溶融を開始した部位又は溶融した部位から上記熱可塑性樹脂が溶融していない部位へ到達するよう、上記一対のゴム型部と上記光照射手段とを相対的に順次移動させて、上記熱可塑性樹脂の溶融の必要な各部位を順次溶融させることを特徴とする光照射成形方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−116023(P2012−116023A)

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願番号】特願2010−266000(P2010−266000)

【出願日】平成22年11月30日(2010.11.30)

【出願人】(396021575)テクノポリマー株式会社 (278)

【Fターム(参考)】

【公開日】平成24年6月21日(2012.6.21)

【国際特許分類】

【出願日】平成22年11月30日(2010.11.30)

【出願人】(396021575)テクノポリマー株式会社 (278)

【Fターム(参考)】

[ Back to top ]