光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び有機電界発光装置の製造方法

【課題】有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従できる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び該有機電界発光素材シートを用いた有機電界発光装置の製造方法の提供。

【解決手段】有機電界発光装置をレーザー熱転写法により製造するのに用いられる光熱変換シートであって、基材と、該基材上に光熱変換層と、を有してなる光熱変換シートの前記光熱変換層は、沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有する。また、前記光熱変換層上に有機電界発光素材層を有してなる有機電界発光素材シートと、基板とを積層して積層体を形成する積層工程と、前記積層体の光熱変換層に光を照射して前記基板上に有機電界発光素材層を転写する転写工程と、を含む有機電界発光装置の製造方法である。

【解決手段】有機電界発光装置をレーザー熱転写法により製造するのに用いられる光熱変換シートであって、基材と、該基材上に光熱変換層と、を有してなる光熱変換シートの前記光熱変換層は、沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有する。また、前記光熱変換層上に有機電界発光素材層を有してなる有機電界発光素材シートと、基板とを積層して積層体を形成する積層工程と、前記積層体の光熱変換層に光を照射して前記基板上に有機電界発光素材層を転写する転写工程と、を含む有機電界発光装置の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機電界発光装置(以下、「有機EL装置」、「有機エレクトロルミネッセンス装置」と称することもある)をレーザー熱転写法により製造するのに好適に用いられる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び有機電界発光装置の製造方法に関する。

【背景技術】

【0002】

有機電界発光装置は、自発光型の表示装置であり、ディスプレイや照明の用途に期待されている。例えば、有機電界発光ディスプレイは、従来のCRTやLCDと比較して視認性が高く、視野角依存性がない等の表示性能上の利点を有している。また、ディスプレイを軽量化、薄層化できる利点もある。その一方、有機電界発光照明は、軽量化、薄層化が可能であるとの利点に加え、フレキシブルな基板を用いることでこれまで実現できなかった形状の照明を実現できる可能性を有している。

【0003】

このような有機電界発光ディスプレイの製造には、微細パターニング工程が必要である。例えば、メタルマスクを用いて青色(B)、緑色(G)、赤色(R)の画素をそれぞれパターンニングしている。また、カラーフィルタ等の微細パターニングにはフォトリソグラフィー法が用いられている。

【0004】

しかし、大面積の有機電界発光ディスプレイの作製において、メタルマスクの使用はマスクの精度、価格の面から実用的ではない。また、フォトリソグラフィー法では、溶液プロセスが必要となり、電子デバイスには適用が困難となることがある。

したがって、大面積で信頼性の高い有機電界発光ディスプレイを効率よく製造することができる新たな方法の提供が望まれている。

【0005】

そこで、例えば、基材と、前記基材の上を覆っている光熱変換層であって、結像放射線吸収剤物質と、硬化波長の放射線の照射によって硬化可能な放射線硬化型物質を含む光熱変換層とを含む熱転写素子であって、前記結像放射線吸収剤物質が、前記硬化波長における放射線吸収度を実質的に上昇させない熱転写素子、及び熱転写素子を用いた転写方法、即ち、熱転写素子をレセプタと密着させ、結像放射線をパターン照射し、レセプタにパターンを転写する方法が提案されている(特許文献1)。

また、基材とその上に順次形成された光熱変換層、光熱変換層の作用により加熱されて溶融し、基板にパターン上に転写される画像成分を含む転写層とを備えたドナーシートを用いて、レーザー光でサーマルイメージングプロセスを行う方法が提案されている(特許文献2)。

これらの先行技術文献では、転写される基板やレセプタが平面の場合は効果的に画像成分を基板などに転写することができる。

【0006】

しかし、これらの場合には、図1A〜図1Bに示すように、転写される基板に複数の絶縁層などが形成され、0.5μm〜3μmの段差構造の場合、先行技術文献の方法では、有機電界発光素材層(転写層)が段差構造に追従できないことがあり、有機電界発光素材層が切断されたり、基板と有機電界発光素材層との間に隙間が生じたりし、その結果、画素欠陥が生じてしまい、歩留まりが低下するおそれがある。

このため、段差構造の基板に有機電界発光素材層を転写させる方法に課題があるのが現状である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2009−512143号公報

【特許文献2】特開2001−130141号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、基材と、光熱変換層とを有し、前記光熱変換層に熱気化物質を有するので、有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従できる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び有機電界発光装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決すべく本発明者が鋭意検討を重ねた結果、光熱変換層に沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有させることにより、熱変換時に熱気化物質が気化することで有機電界発光素材層が変形し、段差構造の基板であっても有機電界発光素材層が段差に追従することを知見した。

【0010】

本発明は、本発明者による前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 有機電界発光装置をレーザー熱転写法により製造するのに用いられる光熱変換シートであって、基材と、該基材上に光熱変換層と、を有してなり、前記光熱変換層は、沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有することを特徴とする光熱変換シートである。

前記有機電界発光素材シートにおいては、前記光熱変換層に沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有する。

前記光熱変換シートを用いることにより、レーザー熱転写法により熱変換時に光熱変換層中の熱気化物質が気化することで気化層が生じる。前記気化層が生じることで光熱変換層が変形し、段差に追従する。

<2> 前記<1>に記載の光熱変換シートの光熱変換層上に有機電界発光素材層を有することを特徴とする有機電界発光シートである。

前記有機電界発光素材シートを用いることにより、レーザー熱転写法により熱変換時に光熱変換層中の熱気化物質が気化することで気化層が生じる。前記気化層が生じることで有機電界発光素材層が変形するので、有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従する。

<3> 光熱変換層と有機電界発光素材層との間に保護層を有する前記<2>に記載の有機電界発光素材シートである。

<4> 有機電界発光素材層が、封止層、発光層、正孔注入層、正孔輸送層、電子注入層、電子輸送層、及びカラーフィルタ層から選択される少なくともいずれかである前記<2>から<3>のいずれかに記載の有機電界発光素材シートである。

<5> 有機電界発光素材層が、無機層である前記<2>から<4>のいずれかに記載の有機電界発光素材シートである。

<6> 有機電界発光素材層が、有機層及び無機層の積層体である前記<2>から<4>のいずれかに記載の有機電界発光素材シートである。

<7> 前記<2>から<6>のいずれかに記載の有機電界発光素材シートと、基板とを積層して積層体を形成する積層工程と、前記積層体の光熱変換層に光を照射して前記基板上に有機電界発光素材層を転写する転写工程と、を含むことを特徴とする有機電界発光装置の製造方法である。

前記有機電界発光装置の製造方法においては、前記積層工程では、有機電界発光素材シートと、有機電界発光装置の基板とを積層して積層体を形成される。

前記転写工程では、積層体の光熱変換層に光を照射して基板上に有機電界発光素材層を転写される。

前記転写工程において、前記有機電界発光素材シートを用いることにより、レーザー熱転写法により熱変換時に光熱変換層中の熱気化物質が気化することで気化層が生じる。前記気化層が生じることで有機電界発光素材層が変形するので、有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従する。

<8> 基板上に複数の絶縁層を有する前記<7>に記載の有機電界発光装置の製造方法である。

【発明の効果】

【0011】

本発明によれば、従来の前記諸問題を解決することができ、光熱変換層に沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有させることにより、レーザー熱転写法による熱変換時に熱気化物質が気化することで有機電界発光素材層が変形するので、有機電界発光装置の基板が段差構造であっても歩留まりを向上させることができる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び該有機電界発光素材シートを用いた有機電界発光装置の製造方法を提供ことができる。

【図面の簡単な説明】

【0012】

【図1A】図1Aは、段差構造の基板に従来法で転写を行う一例を示した模式断面図である。

【図1B】図1Bは、段差構造の基板に従来法で転写を行った後の一例を示した模式断面図である。

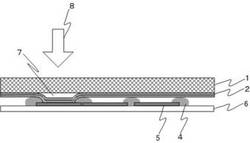

【図2A】図2Aは、本発明の有機電界発光素材シートと有機電界発光装置の基板とを積層して積層体を形成させた一例を示す模式断面図である。

【図2B】図2Bは、積層体にレーザー光を照射し転写している一例を示す模式断面図である。

【図2C】図2Cは、本発明の有機電界発光素材シートを使用して転写した後の一例を示す模式断面図である。

【図3】図3は、熱気化物質の含有量と有機電界発光素材層の変形率との関係の一例を示したグラフである。

【図4】図4は、変形率の測定方法の一例を示した模式図である。

【図5】図5は、レーザー照射後の有機電界発光素材層の変形した様子の一例を示す写真である。

【図6A】図6Aは、レーザー光の照射方法の一例を示す図である。

【図6B】図6Bは、レーザー光の照射方法の一例を示す図である。

【図6C】図6Cは、レーザー光の照射方法の一例を示す図である。

【発明を実施するための形態】

【0013】

(光熱変換シート)

本発明の光熱変換シートは、有機電界発光装置をレーザー熱転写法により製造するのに用いられ、基材と、該基材上に光熱変換層とを有してなり、更に必要に応じてその他の層を有してなる。

【0014】

<基材>

前記基材としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば平板状などが挙げられ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記光熱変換シートの大きさ等に応じて適宜選択することができる。

【0015】

前記基材の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン−2,6−ナフタレート(PEN)、ポリカーボネート、ポリイミド樹脂(PI)、ポリエチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、スチレン−アクリロニトリル共重合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、機械的強度や熱に対する寸法安定性の点からポリエチレンテレフタレート(PET)が特に好ましい。

前記基材の表面には、その上の光熱変換層との密着性を向上させるため、表面活性化処理を行うことが好ましい。前記表面活性化処理としては、例えばグロー放電処理、コロナ放電処理などが挙げられる。

【0016】

前記基材は、適宜合成したものであってもよいし、市販品を使用してもよい。

前記基材の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、10μm以上が好ましく、50μm以上がより好ましい。

【0017】

<光熱変換層>

前記光熱変換層は、その形状、構造、大きさ等については特に制限はなく、目的に応じて適宜選択することができ、例えば、前記形状としては平板状などが挙げられ、前記構造としては単層構造であってもよいし、積層構造であってもよく、前記大きさとしては用途等に応じて適宜選択することができる。

前記光熱変換層は、光熱変換材料を含有し、バインダー、熱気化物質、更に必要に応じてその他の成分を含有してなる。

【0018】

−光熱変換材料−

前記光熱変換材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば無機材料と有機材料とに大別できる。

【0019】

前記無機材料としては、例えば、カーボンブラックやGe、Bi、In、Te、Se、Cr等の金属又は半金属及びそれを含む合金が挙げられる。これらは、真空蒸着法や粒子状の材料を樹脂等で接着して層状に形成される。

前記有機材料としては、吸収すべき光波長に応じて各種の染料を適宜用いることができるが、光源として半導体レーザーを用いる場合には、600nm〜1,200nm付近に吸収ピークを有する近赤外吸収色素が用いられる。具体的には、キノリン誘導体、フェニレンジアミン系ニッケル錯体、フタロシアニン系色素などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記キノリン誘導体としては、シアニン色素、キノン系色素、インドナフトールなどが挙げられる。

繰返し画像処理を行うためには、耐熱性に優れた光熱変換材料を選択するのが好ましく、この点からフタロシアニン系色素が特に好ましい。

前記光熱変換材料の前記光熱変換層における含有量は、特に制限はなく、目的に応じて適宜選択することができるが、5質量%〜30質量%であることが好ましい。

【0020】

−バインダー−

前記バインダーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アクリル酸系モノマーの単独重合体又は共重合体、セルロース系ポリマー、ポリスチレン、塩化ビニル−酢酸ビニル共重合体、ビニル系ポリマー及びビニル化合物の共重合体、縮合系ポリマー、ゴム系熱可塑性ポリマー、光重合性又は熱重合性化合物を重合・架橋させたポリマー、ポリイミド樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記アクリル酸系モノマーの単独重合体又は共重合体としては、アクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステルなどが挙げられる。

前記セルロース系ポリマーとしては、メチルセルロース、エチルセルロース、セルロースアセテートなどが挙げられる。

前記ビニル系ポリマー及びビニル化合物の共重合体としては、ポリビニルピロリドン、ポリビニルブチラール、ポリビニルアルコールなどが挙げられる。

前記縮合系ポリマーとしては、ポリエステル、ポリアミドなどが挙げられる。

前記ゴム系熱可塑性ポリマーとしては、ブタジエン−スチレン共重合体などが挙げられる。

前記光重合性又は熱重合性化合物を重合・架橋させたポリマーとしては、エポキシ化合物などが挙げられる。

【0021】

−熱気化物質−

前記熱気化物質は、後述する転写時に気化する物質である。図2Bに一例を示したように、転写時に熱気化物質が気化することで、基材と光熱変換層との間に前記熱気化物質の気化層が生じる。転写が進むにつれて気化層は膨張するが、基材は変形しないため、前記気化層は、光熱変換層及び前記光熱変換層上の有機電界発光素材層を基材と反対方向に押し出すように膨張する。この結果、有機電界発光素材層は、基板の段差構造に追従するようになる。

【0022】

前記熱気化物質の沸点としては、少なくとも70℃が好ましく、100℃〜250℃がより好ましく、150℃〜250℃以上が特に好ましい。

前記沸点が、70℃未満であると、50℃程度の室温で揮発することがあり、250℃を超えると、熱転写時に気化しなくなり、有機電界発光素材層を基板に追従させることができないことがある。

前記沸点は、1気圧下で測定し、具体的には、熱重量示差熱同時分析装置(TG−DTA)を用いて測定することができる。

【0023】

前記熱気化物質としては、沸点が上記範囲内であれば特に制限はなく、目的に応じて適宜選択することができ、例えば、N−メチルプロリドン(NMP)、ジメチルアセトアミド(DMAC)、ジメチルホルムアミド(DMF)などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0024】

前記熱気化物質の前記光熱変換層における含有量としては、0.5質量%〜20質量%が好ましく、2質量%〜15質量%がより好ましく、4質量%〜10質量%が特に好ましい。

前記含有量が、0.5質量%未満であると、有機電界発光素材層の変形率が少ないため、有機電界発光素材層を段差構造の基板に追従させることができないことがあり、20質量%を超えると、光熱変換層が基材から剥離することがある。

前記含有量は、光熱変換層を5cm×5cm四方で切り取り、切り取った光熱変換層を30℃〜500℃の温度範囲で昇温速度が10℃/minのガスクロマトグラフィ(島津製作所製 GC-2010)で重量変化を測定することで計測することができる。

【0025】

前記光熱変換層は、例えば、熱気化物質、光熱変換材料を含有し、バインダー、更に必要に応じてその他の成分を含有する光熱変換層用塗布液を、基材上に塗布することにより形成することができる。

前記光熱変換層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、50nm〜1,000nmが好ましく、100nm〜500nmがより好ましい。

前記厚みが、50nm未満であると、薄すぎて剥離することがあり、1,000nmを超えると、熱が光熱変換層全体に伝わりにくくなることがある。

【0026】

前記光熱変換層の変形率としては、180%以上が好ましく、200%以上がより好ましく、220%以上が特に好ましい。

前記変形率が、180%未満であると、段差構造を有する基板に追従しないことがある。

前記変形率は、図4及び図5に示したように、レーザーを照射する箇所において、レーザー照射後の増加した断面積を元に下記の式から求めることができる。

変形率(%)=((レーザー照射前の断面積+レーザー照射後の増加した断面積)/レーザー照射前の断面積)×100・・・(1)

【0027】

(有機電界発光素材シート)

本発明の有機電界発光素材シートは、有機電界発光装置をレーザー熱転写法により製造するのに用いられ、前記光熱発光シートの光熱変換層上に有機電界発光素材層を有してなり、更に必要に応じてその他の層を有してなる。

【0028】

<有機電界発光素材層>

前記有機電界発光素材層は、前記光熱変換層により加熱されて溶融し、有機電界発光装置の基板に転写する転写成分を含む層である。

【0029】

前記有機電界発光素材層の転写成分としては、特に制限はなく、目的に応じて適宜選択することができ、封止層(バリア層)、カラーフィルタ層、発光層から選択されるようにしてもよい。また、発光層のほか、正孔注入層、正孔輸送層、電子注入層、電子輸送層を有してもよい。正孔注入層、正孔輸送層、電子注入層、電子輸送層、封止層、カラーフィルタ層などの各層は、それぞれ他の機能を備えたものであってもよい。また、例えば、発光層兼電子輸送層のように二つの層を兼務した層であってもよい。

【0030】

前記発光層の材料としては、電界印加時に陽極又は正孔注入層、正孔輸送層から正孔を注入することができると共に、陰極又は電子注入層、電子輸送層から電子を注入することができる機能や、注入された電荷を移動させる機能、正孔と電子の再結合の場を提供して発光させる機能を有する層を形成することができるものであればよい。

前記発光層に用いる発光材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ベンゾオキサゾール誘導体、ベンゾイミダゾール誘導体、ベンゾチアゾール誘導体、スチリルベンゼン誘導体、ポリフェニル誘導体、ジフェニルブタジエン誘導体、テトラフェニルブタジエン誘導体、ナフタルイミド誘導体、クマリン誘導体、ペリレン誘導体、ペリノン誘導体、オキサジアゾール誘導体、アルダジン誘導体、ピラリジン誘導体、シクロペンタジエン誘導体、ビススチリルアントラセン誘導体、キナクリドン誘導体、ピロロピリジン誘導体、チアジアゾロピリジン誘導体、シクロペンタジエン誘導体、スチリルアミン誘導体、芳香族ジメチリディン化合物、8−キノリノール誘導体の金属錯体や希土類錯体に代表される各種金属錯体等、ポリチオフェン、ポリフェニレン、ポリフェニレンビニレン等のポリマー化合物などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0031】

前記発光層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば抵抗加熱蒸着、電子ビーム、スパッタリング、分子積層法、コーティング法(スピンコート法、キャスト法、ディップコート法など)、LB法などが挙げられる。

前記発光層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが特に好ましい。

【0032】

前記正孔注入層、正孔輸送層の材料としては、陽極から正孔を注入する機能、正孔を輸送する機能、陰極から注入された電子を障壁する機能のいずれかを有しているものであればよい。その具体例としては、カルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、ポリシラン系化合物、ポリ(N−ビニルカルバゾール)誘導体、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマーなどが挙げられる。前記正孔注入層、正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0033】

前記正孔注入層、正孔輸送層の形成方法としては、真空蒸着法、LB法、前記正孔注入輸送剤を溶媒に溶解又は分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)などが挙げられる。

前記正孔注入層、正孔輸送層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが特に好ましい。

【0034】

前記電子注入層、電子輸送層の材料としては、陰極から電子を注入する機能、電子を輸送する機能、陽極から注入された正孔を障壁する機能のいずれか有しているものであればよい。その具体例としては、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン誘導体、8−キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、などが挙げられる。前記電子注入層、電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0035】

前記電子注入層、電子輸送層の形成方法としては、真空蒸着法、LB法、前記電子注入輸送剤を溶媒に溶解又は分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)などが挙げられる。

前記電子注入層、電子輸送層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0036】

前記陽極としては、正孔注入層、正孔輸送層、発光層などに正孔を供給するものであり、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物などを用いることができる。好ましくは、仕事関数が4eV以上の材料である。具体例としては、酸化スズ、酸化亜鉛、酸化インジウム、酸化インジウム・スズ(ITO)、酸化インジウム・酸化亜鉛(IZO:Indium Zinc Oxide)等の導電性金属酸化物、あるいは金、銀、クロム、ニッケル等の金属、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅などの無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロールなどの有機導電性材料、又はこれらとITOとの積層物などが挙げられる。これらの中でも、生産性、高導電性、透明性等の点からITO、IZOが特に好ましい。

前記陽極の厚みとしては、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜500nmが更に好ましい。

【0037】

前記陽極は、通常、ソーダライムガラス、無アルカリガラス、透明樹脂基板などの上に層形成されたものが用いられる。ガラスを用いる場合、その材質については、ガラスからの溶出イオンを少なくするため、無アルカリガラスを用いることが好ましい。また、ソーダライムガラスを用いる場合、シリカなどのバリアコートを施したものを使用することが好ましい。

前記基板の厚みとしては、機械的強度を保つのに十分であれば特に制限はないが、ガラスを用いる場合には、0.2mm以上が好ましく、0.7mm以上がより好ましい。前記陽極のシート抵抗は低い方が好ましく、数百Ω/□以下が好ましい。

【0038】

前記陽極の形成方法としては、材料によって種々の方法が用いられるが、例えばITOの場合、電子ビーム法、スパッタリング法、抵抗加熱蒸着法、化学反応法(ゾルーゲル法など)、酸化インジウム・スズの分散物の塗布方法などが挙げられる。前記陽極は、洗浄その他の処理により、表示装置の駆動電圧を下げたり、発光効率を高めることも可能である。例えばITOの場合、UV−オゾン処理などが効果的である。

【0039】

前記陰極は、電子注入層、電子輸送層、発光層などに電子を供給するものであり、電子注入層、電子輸送層、発光層などの負極と隣接する層との密着性やイオン化ポテンシャル、安定性等を考慮して選ばれる。前記陰極の材料としては、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物など挙げることができる。具体例としては、アルカリ金属(例えばLi、Na、K等)又はそのフッ化物、アルカリ土類金属(例えばMg、Ca等)又はそのフッ化物、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金又はそれらの混合金属、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属、インジウム、イッテリビウム等の希土類金属などが挙げられる。好ましくは、仕事関数が4eV以下の材料であり、より好ましくはアルミニウム、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属等である。

前記陰極の厚みとしては、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜1μmが特に好ましい。

【0040】

前記陰極の形成方法としては、電子ビーム法、スパッタリング法、抵抗加熱蒸着法、コーティング法などが挙げられ、金属を単体で蒸着することも、二成分以上を同時に蒸着することもできる。更に、複数の金属を同時に蒸着して合金電極を形成することも可能であり、また、予め調製した合金を蒸着させてもよい。前記陰極のシート抵抗は低い方が好ましく、数百Ω/□以下が好ましい。

【0041】

前記封止層(バリア層)としては、大気中の酸素、水分、窒素酸化物、硫黄酸化物、オゾン等の透過を防ぐという機能を有すれば特に制限はなく、目的に応じて適宜選択することができる。

前記封止層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、SiN、SiON、などの無機層が挙げられる。

前記封止層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、5nm〜1,000nmが好ましく、7nm〜750nmがより好ましく、10nm〜500nmが特に好ましい。

前記封止層の厚みが、5nm未満であると、大気中の酸素及び水分の透過を防ぐバリア機能が不充分であることがあり、1,000nmを超えると、光線透過率が低下し、透明性を損なうことがある。

前記封止層の光学的性質としては、光線透過率が80%以上が好ましく、85%以上がより好ましく、90%以上が特に好ましい。

前記封止層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、CVD法、真空蒸着法などが挙げられる。

【0042】

前記カラーフィルタ層としては、彩度を有するものであれば、特に制限はなく、目的に応じて適宜選択すればよく、層構成のものが挙げられる。カラーフィルタ層が層構成の場合、同一基板上に、2種以上の発光色の異なる部分を有するものであってもよい。また、例えば、3原色の赤色、緑色及び青色の赤色フィルター部、緑色フィルター部、及び青色フィルター部を有する層構成であってもよい。また、1つの有機化合物層から発光する光と、赤色フィルター部、緑色フィルター部及び青色フィルター部の各色とが、対応するように構成されてもよい。

【0043】

前記カラーフィルタ層の形成方法としては、上記のような構成を形成し得るものであれば、特に制限はなく、目的に応じて適宜選択すればよく、例えば、フォトリソグラフィー法、エッチング法、インクジェット法などが挙げられる。

カラーフィルタ層の材料としては、特に制限はなく、目的に応じて適宜選択すればよく、例えば、各種樹脂、染料、顔料などが挙げられる。

【0044】

前記有機電界発光素材層としては、上記発光層、封止層以外に、無機層、有機層、有機層及び無機層の積層体であってもよい。

【0045】

前記有機電界発光素材層の変形率としては、180%以上が好ましく、200%以上がより好ましく、220%以上が特に好ましい。

前記変形率が、180%未満であると、段差構造を有する基板に追従しないことがある。

前記変形率は、図4及び図5に示したように、レーザーを照射する箇所において、レーザー照射後の増加した断面積を元に下記の式から求めることができる。

変形率(%)=((レーザー照射前の断面積+レーザー照射後の増加した断面積)/レーザー照射前の断面積)×100・・・(1)

【0046】

<その他の層>

−保護層−

前記光熱変換層を保護するために、前記光熱変換層と前記有機電界発光素材層との間に保護層を設けることが好ましい。前記保護層としては、その形状、構造、大きさ等については特に制限はなく、目的に応じて適宜選択することができ、例えば、前記形状としては平板状などが挙げられ、前記構造としては単層構造であってもよいし、積層構造であってもよく、前記大きさとしては用途等に応じて適宜選択することができる。

【0047】

前記保護層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、無機材料、有機材料などが挙げられる。

前記無機材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばSiO2、Al2O3、ITO(Indium Tin Oxide)TiO2、Cr2O3、AlN、MgF2、Al、Au、Agなどが挙げられる。これらの中でも、SiO2、Al2O3、ITO(Indium Tin Oxide)が特に好ましい。

前記有機材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばポリエステル、ポリアクリル酸エステル、ポリウレタン、ポリビニルアルコール、ポリビニルブチラール、エチレン−酢酸ビニル、ポリ塩化ビニルなどが挙げられる。

これらの中でも、前記保護層は、平坦性、被覆性、伝熱性の点から無機材料の蒸着層であることが好ましい。

【0048】

前記保護層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メッキ法、印刷法、スパッタリング法、CVD法、蒸着法、スピンコート法、ディップコート法、スプレーコート法、スクストルージョンコート法、カーテンコート法、ロッドコート法、グラビアロールコート法などが挙げられる。

【0049】

前記保護層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、10nm〜1,000nmが好ましく、20nm〜200nmがより好ましい。

前記厚みが、10nm未満であると、保護層として機能しないことがあり、1,000nmを超えると、熱が有機電界発光素材層に伝わりにくくなることがある。

【0050】

−密着層−

前記基材と、その上に設けられる前記光熱変換層との密着性を向上させるため、密着層を設けるようにしてもよい。

前記密着層の材料としては、支持体と光熱変換層の両表面に高い接着性を示し、かつ熱伝導性が小さく、また耐熱性に優れたものであることが好ましく、例えばスチレン、スチレン−ブタジエン共重合体、ゼラチンなどが挙げられる。

前記密着層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メッキ法、印刷法、スパッタリング法、CVD法、蒸着法などが挙げられる。

前記密着層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、0.01μm〜2μmが好ましい。

【0051】

本発明の光電変換シート及びこれを用いた有機電界発光素材シートは、各種用途に用いることができるが、以下に説明する有機電界発光装置の製造方法に好適に用いることができ、大面積で信頼性の高い有機電界発光ディスプレイを効率よく製造することができる。

【0052】

(有機電界発光装置の製造方法)

本発明の有機電界発光装置の製造方法は、積層工程と、転写工程とを含み、更に必要に応じてその他の工程を含んでなる。

【0053】

<積層工程>

前記積層工程は、図2Aに一例として示したように、本発明の前記有機電界発光素材シート11と、有機電界発光装置の基板6とを積層して積層体を形成する工程である。

【0054】

−基板−

前記基板6は、例えば、有機電界発光ディスプレイのRGBの塗りわけを行うために絶縁層4などを有する段差構造となっている。

前記段差としては、200nm以上が好ましく、200nm〜3,000nmがより好ましく、1,000nm〜2,000nmが特に好ましい。

前記段差が、200nm未満であると、ショートが生じることがある。段差は、走査型電子顕微鏡(S−4100 日立製作所製)により段差の断面を観察して求めることができる。

【0055】

前記基板6としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば平板状などが挙げられ、前記構造としては、単層構造であってもいし、積層構造であってもよく、前記大きさとしては、前記有機電界発光装置の大きさ等に応じて適宜選択することができる。

前記基板6としては、例えば、ガラス基板、石英基板、シリコン基板、SiO2膜被覆シリコン基板、ポリエチレンテレフタレート基板、ポリカーボネート基板、ポリスチレン基板、ポリメチルメタクリレート基板等のポリマー基板、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記基板6は、適宜合成したものであってもよいし、市販品を使用してもよい。

【0056】

前記基板6の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、100μm以上が好ましく、500μm以上がより好ましい。

前記基板6の厚みが、100μm未満であると、基板の撓みにより密着性が低下することがある。

【0057】

本発明の前記有機電界発光素材シート11と、基板6とを積層する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば真空吸着、静電吸着、粘着、などが挙げられる。また、基板6上には、予め転写対象ではない有機電界発光素材層5が形成されていてもよい。

【0058】

<転写工程>

前記転写工程は、図2Bに一例として示したように、前記有機電界発光素材シート11と、基板6とを積層した積層体の光熱変換層2に光を照射して前記基板6上に前記有機電界発光素材層3を転写する工程である。

【0059】

前記光としては、レーザー光8が好ましい。該レーザー光8としては、特に制限はなく、目的に応じて適宜選択することができ、例えばアルゴンイオンレーザー光、ヘリウムネオンレーザー光、ヘリウムカドミウムレーザー光などのガスレーザー光、YAGレーザー光などの固体レーザー光、半導体レーザー光、色素レーザー光、エキシマレーザー光などの直接的なレーザー光を利用できる。あるいは、これらのレーザー光を二次高調波素子を通して、半分の波長に変換した光なども用いることができる。これらの中でも、出力パワーや変調のし易さなどを考慮すると、半導体レーザーが特に好ましい。

また、レーザー光8は、光熱変換層2上でのビーム径(半値径)が3μm〜50μm(特に6μm〜30μm)の範囲となるような条件で照射することが好ましく、走査速度は0.1m/秒以上(特に3m/秒以上)が好ましい。

【0060】

前記レーザー光8の照射は、本発明の前記有機電界発光素材シート11と、基板6とを積層した積層体に対しレーザー光8を照射する方法により行える。

レーザー光8の照射は、露光ヘッドを固定し、X−Y方向に移動可能な露光ステージ(内部に真空形成機構を有し、表面に多数の微小な開口を設けて真空引きして固定してもよい)に有機電界発光素材層3が形成された基材1を積載して固定し移動させることにより、主走査方向に主走査し、1走査ごとに副走査方向に一定の速度で移動(副走査)させて行うことができる。

【0061】

例えば、図6Aに示すように、積層体を吸着(例えば、ステージの基板設置面に複数の孔を有し、孔から真空引きすることにより真空吸着)して固定する吸着ステージ61と、半導体レーザーを搭載したレーザーユニット64を有し、レーザーユニットからのレーザー光を積層体に照射可能に構成されたレーザーヘッドアッセンブリ65と、レーザーヘッドアッセンブリに固定配置されたCCDカメラユニット66とを備えたレーザー露光装置60を用い、リニアガイド62に沿って図中の矢印Bの方向に、積層体が吸着固定された吸着ステージ61を定速で移動させながら、吸着ステージ61が一方の方向に向かう往路でCCDカメラユニット66により積層体の背面側から予め決められた複数の標準画像パターンの位置の近傍にある有機電界発光素材層3、電極層4、基板6等の画像を撮影し、これらの画像中から、標準画像パターンと形状が一致するパターン画像を検出し、この位置座標を求め、予め決められた標準画像パターンの座標と比較して、実際のステージ上の基板(積層体)の位置ズレと寸法(倍率)ズレ、角度ズレを算出して、ビットマップ形式の露光データを座標変換した後、撮影終了後は往路と逆方向に向かう復路で、変換された露光データに従ってレーザーヘッドアッセンブリ65でレーザー露光を行うようにすることができる。レーザーヘッドアッセンブリ65(及びCCDカメラユニット66)は、長手方向が吸着ステージの移動方向(矢印Bの方向)と直交する方向に平行に配置されたレールに取り付けられており、図中の矢印Aの方向に移動可能なようになっている。レーザーヘッドアッセンブリ65は、図6Bに示すように、レーザーユニット64から発振されたレーザー光がレンズを介して多面のポリゴンミラー67に入射し、入射光は定速回転するポリゴンミラー67で所定の角度で反射されてミラー68を介してfθレンズ69に入射し、吸着ステージ上の積層体70にレーザー照射できるようになっている。

【0062】

このとき、撮影及びレーザー露光は、図6A及び図6Cに示すように、まず、CCDカメラユニット66を、所定のスタート位置から矢印方向Bに定速移動させて積層体70の背面側から有機電界発光層等の画素パターンを撮影し(往路)、撮影終了後、撮影終了位置近傍の所定の地点から矢印Bの方向に戻しながら、a方向(主走査方向)にレーザービームを高速で走査(主走査)してレーザー露光する。その際、レーザーは、ビームで露光しようとする座標位置に対応する、変換後の露光データに応じてON/OFF制御される。それと同時に、b方向(副走査方向)に副走査する速度は、連続する2回の主走査方向aのピッチが一定になるように同期制御される。各走査間の副走査方向bのピッチは、露光量のムラが発生しないようにするため、ビーム径以下にすることが好ましく、更に好ましくはビーム径の1/5以下にすることが好ましい。ここで、ビーム径とは、半値径をいい、最大ピーク値の半分の位置における半値全幅(full width at half maximum)のことである。最終的に、吸着ステージを元のスタート位置まで露光(1回目走査)が終了した後、レーザーヘッドアッセンブリ65及びCCDカメラユニット66を図6Aの矢印Aの方向に所定の距離だけ移動させ、同様に主走査方向a及び副走査方向bに撮影し、レーザー露光を行い、2回目走査の終了後、更に3回目、4回目、・・・、N回目の走査を継続することにより行う。

転写工程終了後、図2Cに一例として示したように、有機電界発光素材シート11を剥離する。

【0063】

<有機電界発光装置>

本発明の有機電界発光装置の製造方法により製造された有機電界発光装置は、フルカラーで表示し得る装置として構成することができる。

前記有機電界発光装置をフルカラータイプのものとする方法としては、例えば「月刊ディスプレイ」、2000年9月号、33〜37ページに記載されているように、色の3原色(青色(B)、緑色(G)、赤色(R))に対応する光をそれぞれ発光する層構造を基板上に配置する3色発光法、白色発光用の層構造による白色発光をカラーフィルタ層を通して3原色に分ける白色法、青色発光用の層構造による青色発光を蛍光色素層を通して赤色(R)及び緑色(G)に変換する色変換法、などが知られている。

この場合は、青色(B)、緑色(G)、赤色(R)の画素ごとにレーザーパワー、膜厚を適宜調整することが好ましい。

また、上記方法により得られる異なる発光色の層構造を複数組み合わせて用いることにより、所望の発光色の平面型光源を得ることができる。例えば、青色及び黄色の発光素子を組み合わせた白色発光光源、青色、緑色、赤色の発光素子を組み合わせた白色発光光源、等である。

【0064】

前記有機電界発光装置は、例えば、コンピュータ、車載用表示器、野外表示器、家庭用機器、業務用機器、家電用機器、交通関係表示器、時計表示器、カレンダ表示器、ルミネッセントスクリーン、音響機器等をはじめとする各種分野において好適に使用することができる。

【実施例】

【0065】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0066】

(製造例1)

−光熱変換層用塗布液Aの調製−

下記組成の各成分をスターラーで撹拌下に混合し、光熱変換層用塗布液Aを調製した。

〔光熱変換層用塗布液Aの組成〕

・赤外線吸収色素(「NK−2014」、日本感光色素株式会社製、シアニン色素)・・・7.6質量部

・バインダー(リカコートSN−20F、新日本理化株式会社製、ポリイミド樹脂)・・・29.3質量部

・エクソンナフサ(エクソンナフサNo−5 エクソン化学社製)・・・5.8質量部

・N−メチルプロリドン(沸点203℃)・・・1,500質量部

・界面活性剤(メガファックF−177PF、大日本インキ科学工業株式会社製、フッ素系界面活性剤)・・・0.5質量部

【0067】

(製造例2)

<光熱変換シート1の作製>

基材として、厚み75μmのポリエチレンテレフタレート(PET)フィルムの一方の表面上に、得られた光熱変換層用塗布液Aをスピンコーター(ミカサ社製 MSA−20)を用いて塗布した後、120℃のオーブン中で2分間乾燥し、厚みが0.2μmとなるように光熱変換層を形成することで、光熱変換シート1を作製した。光熱変換層中にN−メチルプロリドンが8質量%含有していることはガスクロマトグラフィー(島津製作所製 GC-2010)により測定した。なお、光熱変換層の厚みは、走査型電子顕微鏡(日立製作所製 S−4100)により光熱変換層の断面を観察して求めた。

【0068】

<有機電界発光素材シート1の作製>

光熱変換シート1の光熱変換層上に、緑色発光の、下記構造式で表されるmCP(1,3−ビス(カルバゾール−9−イル)べンゼン)と、下記構造式で表されるIr(ppy3)(トリス(2−フェニルピリジンイリジウム)とを85:15(質量比)で共蒸着し、厚み42nmの緑色発光層(有機電界発光素材層)を形成した。

【化1】

【化2】

【0069】

(製造例3)

熱気化物質の含有量を4質量%とした以外は、製造例2と同様にして、有機電界発光素材シート2を作製した。

【0070】

(製造例4)

熱気化物質の含有量を1質量%とした以外は、製造例2と同様にして、有機電界発光素材シート3を作製した。

【0071】

(製造例5)

熱気化物質の含有量を0質量%とした以外は、製造例2と同様にして、有機電界発光素材シート4を作製した。

【0072】

<熱気化物質の含有量と有機電界発光素材層の変形率の関係>

前記熱気化物質の含有量と有機電界発光素材層の変形率の関係について、以下のようにして、測定した。

前記製造例2〜製造例5で作製した有機電界発光素材シートの基材(PET)側から波長808nmの半導体レーザー光を110mWのレーザーパワーで照射し、有機電界発光素材層の変形率を測定した。図3に測定した結果を示す。

前記変形率は、図4及び図5に示したように、レーザーを照射する箇所において、レーザー照射後の増加した断面積を元に下記の式から求めた。

変形率(%)=((レーザー照射前の断面積+レーザー照射後の増加した断面積)/レーザー照射前の断面積)×100・・・(1)

【0073】

図3に示すように、熱気化物質の含有量が3質量%までは、有機電界発光素材層の変形率と比例関係にあるが、前記熱気化物質の含有量が3質量%以上になると、前記有機電界発光素材層の変形率はほとんど変化しないことがわかる。0.3μm〜3μmの段差構造の基板に追従させるには、有機電界発光素材層の変形率が、180%〜220%が好ましいことから、前記熱気化物質の含有量としては、0.5質量%〜10質量%が好ましいことがわかる。

【0074】

(実施例1)

<有機電界発光装置の作製>

絶縁層としてポリイミドを上部に有するITO(パッシブマトリックス)基板上に、以下のようにして、各層を形成し、有機電界発光装置を作製した。基板の段差は、1,300nmであった。前記段差は、走査型電子顕微鏡(日立製作所製 S−4100)により基板の断面を観察して求めた。

前記ITOの基板上に、正孔注入層として、下記構造式で表される2−TNATA(4,4',4''−トリス(2−ナフチルフェニルアミノ)トリフェニルアミン)と、下記構造式で表されるF4−TCNQ(テトラフルオロテトラシアノキノジメタン)とを、質量比で99:1(2−TNATA:F4−TCNQ)となるように共蒸着して、厚み140nm(緑色副画素)の正孔注入層を形成した。

【化3】

【化4】

【0075】

次に、前記正孔注入層上に、下記構造式で表されるα−NPD(N,N'−ジナフチル−N,N’−ジフェニル−[1,1'−ビフェニル]−4,4'−ジアミン)を厚みが10nmとなるように蒸着した。次いで、3,6−ビス(カルバゾール−1−イル)−1−フェニルカルバゾールを厚みが3nmとなるように蒸着し、総厚み13nmの正孔輸送層を形成した。

【化5】

【0076】

−積層工程、転写工程−

次に、露光装置として、図6A〜図6Cに示すように、基板(ITO)と、正孔注入層と、正孔輸送層とからなる積層物を真空吸着して固定する吸着ステージ61と、赤外線半導体レーザーを搭載したレーザーユニット64を有し、レーザーユニットからの赤外線レーザー光を積層体に照射可能に構成されたレーザーヘッドアッセンブリ65と、レーザーヘッドアッセンブリに固定配置されたCCDカメラユニット66(CCDカメラユニットは裏面設置も可能)とを備えた赤外線レーザー照射装置を準備した。

次に、前記積層物の正孔輸送層上に、有機電界発光素材シート1を積層させ、200mmHgの条件下で真空吸着して固定し、重ねた状態で表面温度100℃のヒートローラーを10kg/cm2の圧力で押し当てて密着させた。その後、室温で約10分間放置して冷却した。

そして、発光層の予め決められた3箇所以上の画素パターンの位置を含む周辺の画像をCCDカメラで撮影し、その撮影画像内で、予め決められた標準画素パターンと一致する画素パターンをパターンマッチングアルゴリズムにより検出し、その位置座標を求め、予め決められた位置座標と比較し、それぞれの座標の差異から全体の位置ズレと寸法(倍率)ズレと角度ズレを算出した。その結果に基づいて、ビットマップ露光データの座標変換を行った。レーザーユニットを搭載したレーザーヘッドアッセンブリにより、有機電界発光素材シート1の基材(PET)側から波長808nmの半導体レーザー光を画素サイズが120%となるように集光し、レーザーパワーが110mWで照射しつつ主走査方向aに走査させながら、変換した露光データ信号に応じてON/OFF変調して照射すると共に、1走査毎に主走査方向に略直交する副走査方向bに0.5μmのピッチで移動し、積層物の正孔輸送層上に発光層を転写した。作業完了後、真空吸着を解除し、有機電界発光素材シート1を剥離して、発光層を形成した。

【0077】

次に、発光層上に、下記構造式で表されるBAlq(Bis−(2−methyl−8−quinolinolato)−4−(phenyl−phenolate)−aluminium (III))を厚みが39nmとなるように蒸着し、次いで、下記構造式で表されるBCP(2,9−ジメチル−4,7−ジフェニル−1,10−フェナントロリン)を厚みが1nmとなるように蒸着し、総厚みが40nmの電子輸送層を形成した。

【化6】

【化7】

【0078】

前記電子輸送層上に、LiFを蒸着して、厚み1nmの電子注入層を形成した。

次に、前記電子注入層上にアルミニウム(Al)を厚みが1.5nmになるように蒸着した。次いで、Agを厚みが20nmとなるように蒸着して、総厚みが21.5nmの半透過電極を形成した。

次に、発光表示部に対して、SiONを蒸着して厚みが3μmの封止層を形成し、有機電界発光表示部を形成した。以上により、実施例1の有機電界発光装置を作製した。

【0079】

(実施例2)

熱気化物質としてN−メチルプロリドンの代わりにDMAC(沸点165℃)を用いた以外は、実施例1と同様にして実施例2の有機電界発光装置を作製した。光熱変換層中の熱揮発性物質の含有量をガスクロマトグラフィー(島津製作所製 GC-2010)で測定したところ、2質量%であった。

【0080】

(実施例3)

熱気化物質としてN−メチルプロリドン(NMP)の代わりにN−メチルプロリドン1,000重量部とDMAC500重量部とを用いた以外は、実施例1と同様にして実施例3の有機電界発光装置を作製した。光熱変換層中の熱気化物質の含有量をガスクロマトグラフィー(島津製作所製 GC-2010)で測定したところ、DMACが2質量%、NMPが5質量%であった。

【0081】

(実施例4)

光熱変換層と有機電界発光素材層との間に保護層を設けた以外は、実施例1と同様にして、実施例4の有機電界発光装置を作製した。前記保護層は、以下のように形成した。

−保護層の形成−

ターゲットとしてAl、放電ガスとしてAr、電源としてDCパルス電源を用いてプラズマ放電させた。Al2O3の化学量論比になるようプラズマ発光をモニターしながら反応ガスとしてのO2の流量を制御して、厚みが30nmのAl2O3をスパッタ法で成膜した。

【0082】

(比較例1)

熱気化物質を含有させなかった以外は、実施例1と同様にして比較例1の有機電界発光装置を作製した。

【0083】

(比較例2)

熱気化物質としてN−メチルプロリドンの代わりにクロロホルム(沸点62℃)を用いた以外は、実施例1と同様にして実施例2の有機電界発光装置を作製した。光熱変換層中の熱気化物質の含有量をガスクロマトグラフィー(島津製作所製 GC-2010)で測定したところ、10質量%であった。

【0084】

次に、作製した各有機電界発光装置について、以下のようにして、画像の欠陥及び歩留まりを評価した。結果を表1に示す。

【0085】

<画像の欠陥の評価>

実施例1〜4及び比較例1〜2で作製した有機電界発光装置のマトリックス上の画素に素子を作製し、点灯させた。

全画素数と非点灯画素数とを目視で観察、評価した。結果を表1に示す。また、(非点灯画素数/全画素数)×100で得られた非点灯画素数の割合を求めた。

【0086】

<歩留まりの評価>

実施例1で作製した有機電界発光装置を1,000個作製し、規格外(非点灯画素数の割合が0.5以上)となってしまった有機電界発光装置の個数を測定し、以下の判定で評価した。実施例2〜4及び比較例1〜2についても同様に測定し、評価した。結果を表1に示す。

[評価基準]

○:規格外となってしまった有機電界発光装置の個数が0個

×:規格外となってしまった有機電界発光装置の個数が1個以上

【0087】

【表1】

表1中の「割合」とは、(非点灯画素数/全画素数)×100で得られた非点灯画素数の割合である。

【0088】

表1の結果からわかるように、実施例1〜4では、非点灯画素数の割合が比較例1と比較して1/100以下である。このことから、実施例1〜4の有機電界発光素材シートは、有機電界発光素材層を段差構造の基板に追従させることができるため、有機電界発光素材層が切断されたり、基板と有機電界発光素材層とが接触不良となることがない。

また、実施例1〜4では、比較例1〜2と比較して歩留まりが向上している。このことから、実施例1〜4の有機電界発光素材シートは、有機電界発光素材層を段差構造の基板に追従させることができるため、転写層が切断されたり、基板と有機電界発光素材層とが接触不良となることが無くなり、その結果、歩留まりが向上している。

【産業上の利用可能性】

【0089】

本発明の光熱変換シート、並びに、それを用いた有機電界発光シート及び有機電界発光装置の製造方法は、例えば大面積で信頼性の高い有機電界発光ディスプレイなどを効率よく製造することができる。

【符号の説明】

【0090】

1 基材

2 光熱変換層

3 有機電界発光素材層

4 絶縁層

5 転写対象ではない有機電界発光素材層

6 基板

7 気化層

8 レーザー光

9 レーザー照射前の断面積

10 レーザー照射後の増加した断面積

11 有機電界発光素材シート

【技術分野】

【0001】

本発明は、有機電界発光装置(以下、「有機EL装置」、「有機エレクトロルミネッセンス装置」と称することもある)をレーザー熱転写法により製造するのに好適に用いられる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び有機電界発光装置の製造方法に関する。

【背景技術】

【0002】

有機電界発光装置は、自発光型の表示装置であり、ディスプレイや照明の用途に期待されている。例えば、有機電界発光ディスプレイは、従来のCRTやLCDと比較して視認性が高く、視野角依存性がない等の表示性能上の利点を有している。また、ディスプレイを軽量化、薄層化できる利点もある。その一方、有機電界発光照明は、軽量化、薄層化が可能であるとの利点に加え、フレキシブルな基板を用いることでこれまで実現できなかった形状の照明を実現できる可能性を有している。

【0003】

このような有機電界発光ディスプレイの製造には、微細パターニング工程が必要である。例えば、メタルマスクを用いて青色(B)、緑色(G)、赤色(R)の画素をそれぞれパターンニングしている。また、カラーフィルタ等の微細パターニングにはフォトリソグラフィー法が用いられている。

【0004】

しかし、大面積の有機電界発光ディスプレイの作製において、メタルマスクの使用はマスクの精度、価格の面から実用的ではない。また、フォトリソグラフィー法では、溶液プロセスが必要となり、電子デバイスには適用が困難となることがある。

したがって、大面積で信頼性の高い有機電界発光ディスプレイを効率よく製造することができる新たな方法の提供が望まれている。

【0005】

そこで、例えば、基材と、前記基材の上を覆っている光熱変換層であって、結像放射線吸収剤物質と、硬化波長の放射線の照射によって硬化可能な放射線硬化型物質を含む光熱変換層とを含む熱転写素子であって、前記結像放射線吸収剤物質が、前記硬化波長における放射線吸収度を実質的に上昇させない熱転写素子、及び熱転写素子を用いた転写方法、即ち、熱転写素子をレセプタと密着させ、結像放射線をパターン照射し、レセプタにパターンを転写する方法が提案されている(特許文献1)。

また、基材とその上に順次形成された光熱変換層、光熱変換層の作用により加熱されて溶融し、基板にパターン上に転写される画像成分を含む転写層とを備えたドナーシートを用いて、レーザー光でサーマルイメージングプロセスを行う方法が提案されている(特許文献2)。

これらの先行技術文献では、転写される基板やレセプタが平面の場合は効果的に画像成分を基板などに転写することができる。

【0006】

しかし、これらの場合には、図1A〜図1Bに示すように、転写される基板に複数の絶縁層などが形成され、0.5μm〜3μmの段差構造の場合、先行技術文献の方法では、有機電界発光素材層(転写層)が段差構造に追従できないことがあり、有機電界発光素材層が切断されたり、基板と有機電界発光素材層との間に隙間が生じたりし、その結果、画素欠陥が生じてしまい、歩留まりが低下するおそれがある。

このため、段差構造の基板に有機電界発光素材層を転写させる方法に課題があるのが現状である。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特表2009−512143号公報

【特許文献2】特開2001−130141号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、従来における前記諸問題を解決し、以下の目的を達成することを課題とする。即ち、本発明は、基材と、光熱変換層とを有し、前記光熱変換層に熱気化物質を有するので、有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従できる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び有機電界発光装置の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

前記課題を解決すべく本発明者が鋭意検討を重ねた結果、光熱変換層に沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有させることにより、熱変換時に熱気化物質が気化することで有機電界発光素材層が変形し、段差構造の基板であっても有機電界発光素材層が段差に追従することを知見した。

【0010】

本発明は、本発明者による前記知見に基づくものであり、前記課題を解決するための手段としては、以下の通りである。即ち、

<1> 有機電界発光装置をレーザー熱転写法により製造するのに用いられる光熱変換シートであって、基材と、該基材上に光熱変換層と、を有してなり、前記光熱変換層は、沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有することを特徴とする光熱変換シートである。

前記有機電界発光素材シートにおいては、前記光熱変換層に沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有する。

前記光熱変換シートを用いることにより、レーザー熱転写法により熱変換時に光熱変換層中の熱気化物質が気化することで気化層が生じる。前記気化層が生じることで光熱変換層が変形し、段差に追従する。

<2> 前記<1>に記載の光熱変換シートの光熱変換層上に有機電界発光素材層を有することを特徴とする有機電界発光シートである。

前記有機電界発光素材シートを用いることにより、レーザー熱転写法により熱変換時に光熱変換層中の熱気化物質が気化することで気化層が生じる。前記気化層が生じることで有機電界発光素材層が変形するので、有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従する。

<3> 光熱変換層と有機電界発光素材層との間に保護層を有する前記<2>に記載の有機電界発光素材シートである。

<4> 有機電界発光素材層が、封止層、発光層、正孔注入層、正孔輸送層、電子注入層、電子輸送層、及びカラーフィルタ層から選択される少なくともいずれかである前記<2>から<3>のいずれかに記載の有機電界発光素材シートである。

<5> 有機電界発光素材層が、無機層である前記<2>から<4>のいずれかに記載の有機電界発光素材シートである。

<6> 有機電界発光素材層が、有機層及び無機層の積層体である前記<2>から<4>のいずれかに記載の有機電界発光素材シートである。

<7> 前記<2>から<6>のいずれかに記載の有機電界発光素材シートと、基板とを積層して積層体を形成する積層工程と、前記積層体の光熱変換層に光を照射して前記基板上に有機電界発光素材層を転写する転写工程と、を含むことを特徴とする有機電界発光装置の製造方法である。

前記有機電界発光装置の製造方法においては、前記積層工程では、有機電界発光素材シートと、有機電界発光装置の基板とを積層して積層体を形成される。

前記転写工程では、積層体の光熱変換層に光を照射して基板上に有機電界発光素材層を転写される。

前記転写工程において、前記有機電界発光素材シートを用いることにより、レーザー熱転写法により熱変換時に光熱変換層中の熱気化物質が気化することで気化層が生じる。前記気化層が生じることで有機電界発光素材層が変形するので、有機電界発光装置の基板が段差構造であっても有機電界発光素材層が段差に追従する。

<8> 基板上に複数の絶縁層を有する前記<7>に記載の有機電界発光装置の製造方法である。

【発明の効果】

【0011】

本発明によれば、従来の前記諸問題を解決することができ、光熱変換層に沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有させることにより、レーザー熱転写法による熱変換時に熱気化物質が気化することで有機電界発光素材層が変形するので、有機電界発光装置の基板が段差構造であっても歩留まりを向上させることができる光熱変換シート、並びに、それを用いた有機電界発光素材シート、及び該有機電界発光素材シートを用いた有機電界発光装置の製造方法を提供ことができる。

【図面の簡単な説明】

【0012】

【図1A】図1Aは、段差構造の基板に従来法で転写を行う一例を示した模式断面図である。

【図1B】図1Bは、段差構造の基板に従来法で転写を行った後の一例を示した模式断面図である。

【図2A】図2Aは、本発明の有機電界発光素材シートと有機電界発光装置の基板とを積層して積層体を形成させた一例を示す模式断面図である。

【図2B】図2Bは、積層体にレーザー光を照射し転写している一例を示す模式断面図である。

【図2C】図2Cは、本発明の有機電界発光素材シートを使用して転写した後の一例を示す模式断面図である。

【図3】図3は、熱気化物質の含有量と有機電界発光素材層の変形率との関係の一例を示したグラフである。

【図4】図4は、変形率の測定方法の一例を示した模式図である。

【図5】図5は、レーザー照射後の有機電界発光素材層の変形した様子の一例を示す写真である。

【図6A】図6Aは、レーザー光の照射方法の一例を示す図である。

【図6B】図6Bは、レーザー光の照射方法の一例を示す図である。

【図6C】図6Cは、レーザー光の照射方法の一例を示す図である。

【発明を実施するための形態】

【0013】

(光熱変換シート)

本発明の光熱変換シートは、有機電界発光装置をレーザー熱転写法により製造するのに用いられ、基材と、該基材上に光熱変換層とを有してなり、更に必要に応じてその他の層を有してなる。

【0014】

<基材>

前記基材としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば平板状などが挙げられ、前記構造としては、単層構造であってもよいし、積層構造であってもよく、前記大きさとしては、前記光熱変換シートの大きさ等に応じて適宜選択することができる。

【0015】

前記基材の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ポリエチレンテレフタレート(PET)、ポリエチレン−2,6−ナフタレート(PEN)、ポリカーボネート、ポリイミド樹脂(PI)、ポリエチレン、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリスチレン、スチレン−アクリロニトリル共重合体などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。これらの中でも、機械的強度や熱に対する寸法安定性の点からポリエチレンテレフタレート(PET)が特に好ましい。

前記基材の表面には、その上の光熱変換層との密着性を向上させるため、表面活性化処理を行うことが好ましい。前記表面活性化処理としては、例えばグロー放電処理、コロナ放電処理などが挙げられる。

【0016】

前記基材は、適宜合成したものであってもよいし、市販品を使用してもよい。

前記基材の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、10μm以上が好ましく、50μm以上がより好ましい。

【0017】

<光熱変換層>

前記光熱変換層は、その形状、構造、大きさ等については特に制限はなく、目的に応じて適宜選択することができ、例えば、前記形状としては平板状などが挙げられ、前記構造としては単層構造であってもよいし、積層構造であってもよく、前記大きさとしては用途等に応じて適宜選択することができる。

前記光熱変換層は、光熱変換材料を含有し、バインダー、熱気化物質、更に必要に応じてその他の成分を含有してなる。

【0018】

−光熱変換材料−

前記光熱変換材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば無機材料と有機材料とに大別できる。

【0019】

前記無機材料としては、例えば、カーボンブラックやGe、Bi、In、Te、Se、Cr等の金属又は半金属及びそれを含む合金が挙げられる。これらは、真空蒸着法や粒子状の材料を樹脂等で接着して層状に形成される。

前記有機材料としては、吸収すべき光波長に応じて各種の染料を適宜用いることができるが、光源として半導体レーザーを用いる場合には、600nm〜1,200nm付近に吸収ピークを有する近赤外吸収色素が用いられる。具体的には、キノリン誘導体、フェニレンジアミン系ニッケル錯体、フタロシアニン系色素などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記キノリン誘導体としては、シアニン色素、キノン系色素、インドナフトールなどが挙げられる。

繰返し画像処理を行うためには、耐熱性に優れた光熱変換材料を選択するのが好ましく、この点からフタロシアニン系色素が特に好ましい。

前記光熱変換材料の前記光熱変換層における含有量は、特に制限はなく、目的に応じて適宜選択することができるが、5質量%〜30質量%であることが好ましい。

【0020】

−バインダー−

前記バインダーとしては、特に制限はなく、目的に応じて適宜選択することができ、例えば、アクリル酸系モノマーの単独重合体又は共重合体、セルロース系ポリマー、ポリスチレン、塩化ビニル−酢酸ビニル共重合体、ビニル系ポリマー及びビニル化合物の共重合体、縮合系ポリマー、ゴム系熱可塑性ポリマー、光重合性又は熱重合性化合物を重合・架橋させたポリマー、ポリイミド樹脂などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記アクリル酸系モノマーの単独重合体又は共重合体としては、アクリル酸、メタクリル酸、アクリル酸エステル、メタクリル酸エステルなどが挙げられる。

前記セルロース系ポリマーとしては、メチルセルロース、エチルセルロース、セルロースアセテートなどが挙げられる。

前記ビニル系ポリマー及びビニル化合物の共重合体としては、ポリビニルピロリドン、ポリビニルブチラール、ポリビニルアルコールなどが挙げられる。

前記縮合系ポリマーとしては、ポリエステル、ポリアミドなどが挙げられる。

前記ゴム系熱可塑性ポリマーとしては、ブタジエン−スチレン共重合体などが挙げられる。

前記光重合性又は熱重合性化合物を重合・架橋させたポリマーとしては、エポキシ化合物などが挙げられる。

【0021】

−熱気化物質−

前記熱気化物質は、後述する転写時に気化する物質である。図2Bに一例を示したように、転写時に熱気化物質が気化することで、基材と光熱変換層との間に前記熱気化物質の気化層が生じる。転写が進むにつれて気化層は膨張するが、基材は変形しないため、前記気化層は、光熱変換層及び前記光熱変換層上の有機電界発光素材層を基材と反対方向に押し出すように膨張する。この結果、有機電界発光素材層は、基板の段差構造に追従するようになる。

【0022】

前記熱気化物質の沸点としては、少なくとも70℃が好ましく、100℃〜250℃がより好ましく、150℃〜250℃以上が特に好ましい。

前記沸点が、70℃未満であると、50℃程度の室温で揮発することがあり、250℃を超えると、熱転写時に気化しなくなり、有機電界発光素材層を基板に追従させることができないことがある。

前記沸点は、1気圧下で測定し、具体的には、熱重量示差熱同時分析装置(TG−DTA)を用いて測定することができる。

【0023】

前記熱気化物質としては、沸点が上記範囲内であれば特に制限はなく、目的に応じて適宜選択することができ、例えば、N−メチルプロリドン(NMP)、ジメチルアセトアミド(DMAC)、ジメチルホルムアミド(DMF)などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0024】

前記熱気化物質の前記光熱変換層における含有量としては、0.5質量%〜20質量%が好ましく、2質量%〜15質量%がより好ましく、4質量%〜10質量%が特に好ましい。

前記含有量が、0.5質量%未満であると、有機電界発光素材層の変形率が少ないため、有機電界発光素材層を段差構造の基板に追従させることができないことがあり、20質量%を超えると、光熱変換層が基材から剥離することがある。

前記含有量は、光熱変換層を5cm×5cm四方で切り取り、切り取った光熱変換層を30℃〜500℃の温度範囲で昇温速度が10℃/minのガスクロマトグラフィ(島津製作所製 GC-2010)で重量変化を測定することで計測することができる。

【0025】

前記光熱変換層は、例えば、熱気化物質、光熱変換材料を含有し、バインダー、更に必要に応じてその他の成分を含有する光熱変換層用塗布液を、基材上に塗布することにより形成することができる。

前記光熱変換層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、50nm〜1,000nmが好ましく、100nm〜500nmがより好ましい。

前記厚みが、50nm未満であると、薄すぎて剥離することがあり、1,000nmを超えると、熱が光熱変換層全体に伝わりにくくなることがある。

【0026】

前記光熱変換層の変形率としては、180%以上が好ましく、200%以上がより好ましく、220%以上が特に好ましい。

前記変形率が、180%未満であると、段差構造を有する基板に追従しないことがある。

前記変形率は、図4及び図5に示したように、レーザーを照射する箇所において、レーザー照射後の増加した断面積を元に下記の式から求めることができる。

変形率(%)=((レーザー照射前の断面積+レーザー照射後の増加した断面積)/レーザー照射前の断面積)×100・・・(1)

【0027】

(有機電界発光素材シート)

本発明の有機電界発光素材シートは、有機電界発光装置をレーザー熱転写法により製造するのに用いられ、前記光熱発光シートの光熱変換層上に有機電界発光素材層を有してなり、更に必要に応じてその他の層を有してなる。

【0028】

<有機電界発光素材層>

前記有機電界発光素材層は、前記光熱変換層により加熱されて溶融し、有機電界発光装置の基板に転写する転写成分を含む層である。

【0029】

前記有機電界発光素材層の転写成分としては、特に制限はなく、目的に応じて適宜選択することができ、封止層(バリア層)、カラーフィルタ層、発光層から選択されるようにしてもよい。また、発光層のほか、正孔注入層、正孔輸送層、電子注入層、電子輸送層を有してもよい。正孔注入層、正孔輸送層、電子注入層、電子輸送層、封止層、カラーフィルタ層などの各層は、それぞれ他の機能を備えたものであってもよい。また、例えば、発光層兼電子輸送層のように二つの層を兼務した層であってもよい。

【0030】

前記発光層の材料としては、電界印加時に陽極又は正孔注入層、正孔輸送層から正孔を注入することができると共に、陰極又は電子注入層、電子輸送層から電子を注入することができる機能や、注入された電荷を移動させる機能、正孔と電子の再結合の場を提供して発光させる機能を有する層を形成することができるものであればよい。

前記発光層に用いる発光材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、ベンゾオキサゾール誘導体、ベンゾイミダゾール誘導体、ベンゾチアゾール誘導体、スチリルベンゼン誘導体、ポリフェニル誘導体、ジフェニルブタジエン誘導体、テトラフェニルブタジエン誘導体、ナフタルイミド誘導体、クマリン誘導体、ペリレン誘導体、ペリノン誘導体、オキサジアゾール誘導体、アルダジン誘導体、ピラリジン誘導体、シクロペンタジエン誘導体、ビススチリルアントラセン誘導体、キナクリドン誘導体、ピロロピリジン誘導体、チアジアゾロピリジン誘導体、シクロペンタジエン誘導体、スチリルアミン誘導体、芳香族ジメチリディン化合物、8−キノリノール誘導体の金属錯体や希土類錯体に代表される各種金属錯体等、ポリチオフェン、ポリフェニレン、ポリフェニレンビニレン等のポリマー化合物などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

【0031】

前記発光層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば抵抗加熱蒸着、電子ビーム、スパッタリング、分子積層法、コーティング法(スピンコート法、キャスト法、ディップコート法など)、LB法などが挙げられる。

前記発光層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが特に好ましい。

【0032】

前記正孔注入層、正孔輸送層の材料としては、陽極から正孔を注入する機能、正孔を輸送する機能、陰極から注入された電子を障壁する機能のいずれかを有しているものであればよい。その具体例としては、カルバゾール誘導体、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、イミダゾール誘導体、ポリアリールアルカン誘導体、ピラゾリン誘導体、ピラゾロン誘導体、フェニレンジアミン誘導体、アリールアミン誘導体、アミノ置換カルコン誘導体、スチリルアントラセン誘導体、フルオレノン誘導体、ヒドラゾン誘導体、スチルベン誘導体、シラザン誘導体、芳香族第三級アミン化合物、スチリルアミン化合物、芳香族ジメチリディン系化合物、ポルフィリン系化合物、ポリシラン系化合物、ポリ(N−ビニルカルバゾール)誘導体、アニリン系共重合体、チオフェンオリゴマー、ポリチオフェン等の導電性高分子オリゴマーなどが挙げられる。前記正孔注入層、正孔輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0033】

前記正孔注入層、正孔輸送層の形成方法としては、真空蒸着法、LB法、前記正孔注入輸送剤を溶媒に溶解又は分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)などが挙げられる。

前記正孔注入層、正孔輸送層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが特に好ましい。

【0034】

前記電子注入層、電子輸送層の材料としては、陰極から電子を注入する機能、電子を輸送する機能、陽極から注入された正孔を障壁する機能のいずれか有しているものであればよい。その具体例としては、トリアゾール誘導体、オキサゾール誘導体、オキサジアゾール誘導体、フルオレノン誘導体、アントラキノジメタン誘導体、アントロン誘導体、ジフェニルキノン誘導体、チオピランジオキシド誘導体、カルボジイミド誘導体、フルオレニリデンメタン誘導体、ジスチリルピラジン誘導体、ナフタレンペリレン等の複素環テトラカルボン酸無水物、フタロシアニン誘導体、8−キノリノール誘導体の金属錯体やメタルフタロシアニン、ベンゾオキサゾールやベンゾチアゾールを配位子とする金属錯体に代表される各種金属錯体、などが挙げられる。前記電子注入層、電子輸送層は、上述した材料の1種又は2種以上からなる単層構造であってもよいし、同一組成又は異種組成の複数層からなる多層構造であってもよい。

【0035】

前記電子注入層、電子輸送層の形成方法としては、真空蒸着法、LB法、前記電子注入輸送剤を溶媒に溶解又は分散させてコーティングする方法(スピンコート法、キャスト法、ディップコート法など)などが挙げられる。

前記電子注入層、電子輸送層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、1nm〜5μmが好ましく、5nm〜1μmがより好ましく、10nm〜500nmが更に好ましい。

【0036】

前記陽極としては、正孔注入層、正孔輸送層、発光層などに正孔を供給するものであり、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物などを用いることができる。好ましくは、仕事関数が4eV以上の材料である。具体例としては、酸化スズ、酸化亜鉛、酸化インジウム、酸化インジウム・スズ(ITO)、酸化インジウム・酸化亜鉛(IZO:Indium Zinc Oxide)等の導電性金属酸化物、あるいは金、銀、クロム、ニッケル等の金属、更にこれらの金属と導電性金属酸化物との混合物又は積層物、ヨウ化銅、硫化銅などの無機導電性物質、ポリアニリン、ポリチオフェン、ポリピロールなどの有機導電性材料、又はこれらとITOとの積層物などが挙げられる。これらの中でも、生産性、高導電性、透明性等の点からITO、IZOが特に好ましい。

前記陽極の厚みとしては、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜500nmが更に好ましい。

【0037】

前記陽極は、通常、ソーダライムガラス、無アルカリガラス、透明樹脂基板などの上に層形成されたものが用いられる。ガラスを用いる場合、その材質については、ガラスからの溶出イオンを少なくするため、無アルカリガラスを用いることが好ましい。また、ソーダライムガラスを用いる場合、シリカなどのバリアコートを施したものを使用することが好ましい。

前記基板の厚みとしては、機械的強度を保つのに十分であれば特に制限はないが、ガラスを用いる場合には、0.2mm以上が好ましく、0.7mm以上がより好ましい。前記陽極のシート抵抗は低い方が好ましく、数百Ω/□以下が好ましい。

【0038】

前記陽極の形成方法としては、材料によって種々の方法が用いられるが、例えばITOの場合、電子ビーム法、スパッタリング法、抵抗加熱蒸着法、化学反応法(ゾルーゲル法など)、酸化インジウム・スズの分散物の塗布方法などが挙げられる。前記陽極は、洗浄その他の処理により、表示装置の駆動電圧を下げたり、発光効率を高めることも可能である。例えばITOの場合、UV−オゾン処理などが効果的である。

【0039】

前記陰極は、電子注入層、電子輸送層、発光層などに電子を供給するものであり、電子注入層、電子輸送層、発光層などの負極と隣接する層との密着性やイオン化ポテンシャル、安定性等を考慮して選ばれる。前記陰極の材料としては、金属、合金、金属酸化物、電気伝導性化合物、又はこれらの混合物など挙げることができる。具体例としては、アルカリ金属(例えばLi、Na、K等)又はそのフッ化物、アルカリ土類金属(例えばMg、Ca等)又はそのフッ化物、金、銀、鉛、アルミニウム、ナトリウム−カリウム合金又はそれらの混合金属、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属、インジウム、イッテリビウム等の希土類金属などが挙げられる。好ましくは、仕事関数が4eV以下の材料であり、より好ましくはアルミニウム、リチウム−アルミニウム合金又はそれらの混合金属、マグネシウム−銀合金又はそれらの混合金属等である。

前記陰極の厚みとしては、特に制限はなく、材料により適宜選択可能であるが、10nm〜5μmが好ましく、50nm〜1μmがより好ましく、100nm〜1μmが特に好ましい。

【0040】

前記陰極の形成方法としては、電子ビーム法、スパッタリング法、抵抗加熱蒸着法、コーティング法などが挙げられ、金属を単体で蒸着することも、二成分以上を同時に蒸着することもできる。更に、複数の金属を同時に蒸着して合金電極を形成することも可能であり、また、予め調製した合金を蒸着させてもよい。前記陰極のシート抵抗は低い方が好ましく、数百Ω/□以下が好ましい。

【0041】

前記封止層(バリア層)としては、大気中の酸素、水分、窒素酸化物、硫黄酸化物、オゾン等の透過を防ぐという機能を有すれば特に制限はなく、目的に応じて適宜選択することができる。

前記封止層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、SiN、SiON、などの無機層が挙げられる。

前記封止層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、5nm〜1,000nmが好ましく、7nm〜750nmがより好ましく、10nm〜500nmが特に好ましい。

前記封止層の厚みが、5nm未満であると、大気中の酸素及び水分の透過を防ぐバリア機能が不充分であることがあり、1,000nmを超えると、光線透過率が低下し、透明性を損なうことがある。

前記封止層の光学的性質としては、光線透過率が80%以上が好ましく、85%以上がより好ましく、90%以上が特に好ましい。

前記封止層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、CVD法、真空蒸着法などが挙げられる。

【0042】

前記カラーフィルタ層としては、彩度を有するものであれば、特に制限はなく、目的に応じて適宜選択すればよく、層構成のものが挙げられる。カラーフィルタ層が層構成の場合、同一基板上に、2種以上の発光色の異なる部分を有するものであってもよい。また、例えば、3原色の赤色、緑色及び青色の赤色フィルター部、緑色フィルター部、及び青色フィルター部を有する層構成であってもよい。また、1つの有機化合物層から発光する光と、赤色フィルター部、緑色フィルター部及び青色フィルター部の各色とが、対応するように構成されてもよい。

【0043】

前記カラーフィルタ層の形成方法としては、上記のような構成を形成し得るものであれば、特に制限はなく、目的に応じて適宜選択すればよく、例えば、フォトリソグラフィー法、エッチング法、インクジェット法などが挙げられる。

カラーフィルタ層の材料としては、特に制限はなく、目的に応じて適宜選択すればよく、例えば、各種樹脂、染料、顔料などが挙げられる。

【0044】

前記有機電界発光素材層としては、上記発光層、封止層以外に、無機層、有機層、有機層及び無機層の積層体であってもよい。

【0045】

前記有機電界発光素材層の変形率としては、180%以上が好ましく、200%以上がより好ましく、220%以上が特に好ましい。

前記変形率が、180%未満であると、段差構造を有する基板に追従しないことがある。

前記変形率は、図4及び図5に示したように、レーザーを照射する箇所において、レーザー照射後の増加した断面積を元に下記の式から求めることができる。

変形率(%)=((レーザー照射前の断面積+レーザー照射後の増加した断面積)/レーザー照射前の断面積)×100・・・(1)

【0046】

<その他の層>

−保護層−

前記光熱変換層を保護するために、前記光熱変換層と前記有機電界発光素材層との間に保護層を設けることが好ましい。前記保護層としては、その形状、構造、大きさ等については特に制限はなく、目的に応じて適宜選択することができ、例えば、前記形状としては平板状などが挙げられ、前記構造としては単層構造であってもよいし、積層構造であってもよく、前記大きさとしては用途等に応じて適宜選択することができる。

【0047】

前記保護層の材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、無機材料、有機材料などが挙げられる。

前記無機材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばSiO2、Al2O3、ITO(Indium Tin Oxide)TiO2、Cr2O3、AlN、MgF2、Al、Au、Agなどが挙げられる。これらの中でも、SiO2、Al2O3、ITO(Indium Tin Oxide)が特に好ましい。

前記有機材料としては、特に制限はなく、目的に応じて適宜選択することができ、例えばポリエステル、ポリアクリル酸エステル、ポリウレタン、ポリビニルアルコール、ポリビニルブチラール、エチレン−酢酸ビニル、ポリ塩化ビニルなどが挙げられる。

これらの中でも、前記保護層は、平坦性、被覆性、伝熱性の点から無機材料の蒸着層であることが好ましい。

【0048】

前記保護層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メッキ法、印刷法、スパッタリング法、CVD法、蒸着法、スピンコート法、ディップコート法、スプレーコート法、スクストルージョンコート法、カーテンコート法、ロッドコート法、グラビアロールコート法などが挙げられる。

【0049】

前記保護層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、10nm〜1,000nmが好ましく、20nm〜200nmがより好ましい。

前記厚みが、10nm未満であると、保護層として機能しないことがあり、1,000nmを超えると、熱が有機電界発光素材層に伝わりにくくなることがある。

【0050】

−密着層−

前記基材と、その上に設けられる前記光熱変換層との密着性を向上させるため、密着層を設けるようにしてもよい。

前記密着層の材料としては、支持体と光熱変換層の両表面に高い接着性を示し、かつ熱伝導性が小さく、また耐熱性に優れたものであることが好ましく、例えばスチレン、スチレン−ブタジエン共重合体、ゼラチンなどが挙げられる。

前記密着層の形成方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば、メッキ法、印刷法、スパッタリング法、CVD法、蒸着法などが挙げられる。

前記密着層の厚みとしては、特に制限はなく、目的に応じて適宜選択することができるが、0.01μm〜2μmが好ましい。

【0051】

本発明の光電変換シート及びこれを用いた有機電界発光素材シートは、各種用途に用いることができるが、以下に説明する有機電界発光装置の製造方法に好適に用いることができ、大面積で信頼性の高い有機電界発光ディスプレイを効率よく製造することができる。

【0052】

(有機電界発光装置の製造方法)

本発明の有機電界発光装置の製造方法は、積層工程と、転写工程とを含み、更に必要に応じてその他の工程を含んでなる。

【0053】

<積層工程>

前記積層工程は、図2Aに一例として示したように、本発明の前記有機電界発光素材シート11と、有機電界発光装置の基板6とを積層して積層体を形成する工程である。

【0054】

−基板−

前記基板6は、例えば、有機電界発光ディスプレイのRGBの塗りわけを行うために絶縁層4などを有する段差構造となっている。

前記段差としては、200nm以上が好ましく、200nm〜3,000nmがより好ましく、1,000nm〜2,000nmが特に好ましい。

前記段差が、200nm未満であると、ショートが生じることがある。段差は、走査型電子顕微鏡(S−4100 日立製作所製)により段差の断面を観察して求めることができる。

【0055】

前記基板6としては、その形状、構造、大きさ、材料等については、特に制限はなく、目的に応じて適宜選択することができ、前記形状としては、例えば平板状などが挙げられ、前記構造としては、単層構造であってもいし、積層構造であってもよく、前記大きさとしては、前記有機電界発光装置の大きさ等に応じて適宜選択することができる。

前記基板6としては、例えば、ガラス基板、石英基板、シリコン基板、SiO2膜被覆シリコン基板、ポリエチレンテレフタレート基板、ポリカーボネート基板、ポリスチレン基板、ポリメチルメタクリレート基板等のポリマー基板、などが挙げられる。これらは、1種単独で使用してもよいし、2種以上を併用してもよい。

前記基板6は、適宜合成したものであってもよいし、市販品を使用してもよい。

【0056】

前記基板6の厚みとしては、特に制限はなく、目的に応じて適宜選択することができ、100μm以上が好ましく、500μm以上がより好ましい。

前記基板6の厚みが、100μm未満であると、基板の撓みにより密着性が低下することがある。

【0057】

本発明の前記有機電界発光素材シート11と、基板6とを積層する方法としては、特に制限はなく、目的に応じて適宜選択することができ、例えば真空吸着、静電吸着、粘着、などが挙げられる。また、基板6上には、予め転写対象ではない有機電界発光素材層5が形成されていてもよい。

【0058】

<転写工程>

前記転写工程は、図2Bに一例として示したように、前記有機電界発光素材シート11と、基板6とを積層した積層体の光熱変換層2に光を照射して前記基板6上に前記有機電界発光素材層3を転写する工程である。

【0059】

前記光としては、レーザー光8が好ましい。該レーザー光8としては、特に制限はなく、目的に応じて適宜選択することができ、例えばアルゴンイオンレーザー光、ヘリウムネオンレーザー光、ヘリウムカドミウムレーザー光などのガスレーザー光、YAGレーザー光などの固体レーザー光、半導体レーザー光、色素レーザー光、エキシマレーザー光などの直接的なレーザー光を利用できる。あるいは、これらのレーザー光を二次高調波素子を通して、半分の波長に変換した光なども用いることができる。これらの中でも、出力パワーや変調のし易さなどを考慮すると、半導体レーザーが特に好ましい。

また、レーザー光8は、光熱変換層2上でのビーム径(半値径)が3μm〜50μm(特に6μm〜30μm)の範囲となるような条件で照射することが好ましく、走査速度は0.1m/秒以上(特に3m/秒以上)が好ましい。

【0060】

前記レーザー光8の照射は、本発明の前記有機電界発光素材シート11と、基板6とを積層した積層体に対しレーザー光8を照射する方法により行える。

レーザー光8の照射は、露光ヘッドを固定し、X−Y方向に移動可能な露光ステージ(内部に真空形成機構を有し、表面に多数の微小な開口を設けて真空引きして固定してもよい)に有機電界発光素材層3が形成された基材1を積載して固定し移動させることにより、主走査方向に主走査し、1走査ごとに副走査方向に一定の速度で移動(副走査)させて行うことができる。

【0061】

例えば、図6Aに示すように、積層体を吸着(例えば、ステージの基板設置面に複数の孔を有し、孔から真空引きすることにより真空吸着)して固定する吸着ステージ61と、半導体レーザーを搭載したレーザーユニット64を有し、レーザーユニットからのレーザー光を積層体に照射可能に構成されたレーザーヘッドアッセンブリ65と、レーザーヘッドアッセンブリに固定配置されたCCDカメラユニット66とを備えたレーザー露光装置60を用い、リニアガイド62に沿って図中の矢印Bの方向に、積層体が吸着固定された吸着ステージ61を定速で移動させながら、吸着ステージ61が一方の方向に向かう往路でCCDカメラユニット66により積層体の背面側から予め決められた複数の標準画像パターンの位置の近傍にある有機電界発光素材層3、電極層4、基板6等の画像を撮影し、これらの画像中から、標準画像パターンと形状が一致するパターン画像を検出し、この位置座標を求め、予め決められた標準画像パターンの座標と比較して、実際のステージ上の基板(積層体)の位置ズレと寸法(倍率)ズレ、角度ズレを算出して、ビットマップ形式の露光データを座標変換した後、撮影終了後は往路と逆方向に向かう復路で、変換された露光データに従ってレーザーヘッドアッセンブリ65でレーザー露光を行うようにすることができる。レーザーヘッドアッセンブリ65(及びCCDカメラユニット66)は、長手方向が吸着ステージの移動方向(矢印Bの方向)と直交する方向に平行に配置されたレールに取り付けられており、図中の矢印Aの方向に移動可能なようになっている。レーザーヘッドアッセンブリ65は、図6Bに示すように、レーザーユニット64から発振されたレーザー光がレンズを介して多面のポリゴンミラー67に入射し、入射光は定速回転するポリゴンミラー67で所定の角度で反射されてミラー68を介してfθレンズ69に入射し、吸着ステージ上の積層体70にレーザー照射できるようになっている。

【0062】

このとき、撮影及びレーザー露光は、図6A及び図6Cに示すように、まず、CCDカメラユニット66を、所定のスタート位置から矢印方向Bに定速移動させて積層体70の背面側から有機電界発光層等の画素パターンを撮影し(往路)、撮影終了後、撮影終了位置近傍の所定の地点から矢印Bの方向に戻しながら、a方向(主走査方向)にレーザービームを高速で走査(主走査)してレーザー露光する。その際、レーザーは、ビームで露光しようとする座標位置に対応する、変換後の露光データに応じてON/OFF制御される。それと同時に、b方向(副走査方向)に副走査する速度は、連続する2回の主走査方向aのピッチが一定になるように同期制御される。各走査間の副走査方向bのピッチは、露光量のムラが発生しないようにするため、ビーム径以下にすることが好ましく、更に好ましくはビーム径の1/5以下にすることが好ましい。ここで、ビーム径とは、半値径をいい、最大ピーク値の半分の位置における半値全幅(full width at half maximum)のことである。最終的に、吸着ステージを元のスタート位置まで露光(1回目走査)が終了した後、レーザーヘッドアッセンブリ65及びCCDカメラユニット66を図6Aの矢印Aの方向に所定の距離だけ移動させ、同様に主走査方向a及び副走査方向bに撮影し、レーザー露光を行い、2回目走査の終了後、更に3回目、4回目、・・・、N回目の走査を継続することにより行う。

転写工程終了後、図2Cに一例として示したように、有機電界発光素材シート11を剥離する。

【0063】

<有機電界発光装置>

本発明の有機電界発光装置の製造方法により製造された有機電界発光装置は、フルカラーで表示し得る装置として構成することができる。

前記有機電界発光装置をフルカラータイプのものとする方法としては、例えば「月刊ディスプレイ」、2000年9月号、33〜37ページに記載されているように、色の3原色(青色(B)、緑色(G)、赤色(R))に対応する光をそれぞれ発光する層構造を基板上に配置する3色発光法、白色発光用の層構造による白色発光をカラーフィルタ層を通して3原色に分ける白色法、青色発光用の層構造による青色発光を蛍光色素層を通して赤色(R)及び緑色(G)に変換する色変換法、などが知られている。

この場合は、青色(B)、緑色(G)、赤色(R)の画素ごとにレーザーパワー、膜厚を適宜調整することが好ましい。

また、上記方法により得られる異なる発光色の層構造を複数組み合わせて用いることにより、所望の発光色の平面型光源を得ることができる。例えば、青色及び黄色の発光素子を組み合わせた白色発光光源、青色、緑色、赤色の発光素子を組み合わせた白色発光光源、等である。

【0064】

前記有機電界発光装置は、例えば、コンピュータ、車載用表示器、野外表示器、家庭用機器、業務用機器、家電用機器、交通関係表示器、時計表示器、カレンダ表示器、ルミネッセントスクリーン、音響機器等をはじめとする各種分野において好適に使用することができる。

【実施例】

【0065】

以下、本発明の実施例を説明するが、本発明は、これらの実施例に何ら限定されるものではない。

【0066】

(製造例1)

−光熱変換層用塗布液Aの調製−

下記組成の各成分をスターラーで撹拌下に混合し、光熱変換層用塗布液Aを調製した。

〔光熱変換層用塗布液Aの組成〕

・赤外線吸収色素(「NK−2014」、日本感光色素株式会社製、シアニン色素)・・・7.6質量部

・バインダー(リカコートSN−20F、新日本理化株式会社製、ポリイミド樹脂)・・・29.3質量部

・エクソンナフサ(エクソンナフサNo−5 エクソン化学社製)・・・5.8質量部

・N−メチルプロリドン(沸点203℃)・・・1,500質量部

・界面活性剤(メガファックF−177PF、大日本インキ科学工業株式会社製、フッ素系界面活性剤)・・・0.5質量部

【0067】

(製造例2)

<光熱変換シート1の作製>

基材として、厚み75μmのポリエチレンテレフタレート(PET)フィルムの一方の表面上に、得られた光熱変換層用塗布液Aをスピンコーター(ミカサ社製 MSA−20)を用いて塗布した後、120℃のオーブン中で2分間乾燥し、厚みが0.2μmとなるように光熱変換層を形成することで、光熱変換シート1を作製した。光熱変換層中にN−メチルプロリドンが8質量%含有していることはガスクロマトグラフィー(島津製作所製 GC-2010)により測定した。なお、光熱変換層の厚みは、走査型電子顕微鏡(日立製作所製 S−4100)により光熱変換層の断面を観察して求めた。

【0068】

<有機電界発光素材シート1の作製>

光熱変換シート1の光熱変換層上に、緑色発光の、下記構造式で表されるmCP(1,3−ビス(カルバゾール−9−イル)べンゼン)と、下記構造式で表されるIr(ppy3)(トリス(2−フェニルピリジンイリジウム)とを85:15(質量比)で共蒸着し、厚み42nmの緑色発光層(有機電界発光素材層)を形成した。

【化1】

【化2】

【0069】

(製造例3)

熱気化物質の含有量を4質量%とした以外は、製造例2と同様にして、有機電界発光素材シート2を作製した。

【0070】

(製造例4)

熱気化物質の含有量を1質量%とした以外は、製造例2と同様にして、有機電界発光素材シート3を作製した。

【0071】

(製造例5)

熱気化物質の含有量を0質量%とした以外は、製造例2と同様にして、有機電界発光素材シート4を作製した。

【0072】

<熱気化物質の含有量と有機電界発光素材層の変形率の関係>

前記熱気化物質の含有量と有機電界発光素材層の変形率の関係について、以下のようにして、測定した。

前記製造例2〜製造例5で作製した有機電界発光素材シートの基材(PET)側から波長808nmの半導体レーザー光を110mWのレーザーパワーで照射し、有機電界発光素材層の変形率を測定した。図3に測定した結果を示す。

前記変形率は、図4及び図5に示したように、レーザーを照射する箇所において、レーザー照射後の増加した断面積を元に下記の式から求めた。

変形率(%)=((レーザー照射前の断面積+レーザー照射後の増加した断面積)/レーザー照射前の断面積)×100・・・(1)

【0073】

図3に示すように、熱気化物質の含有量が3質量%までは、有機電界発光素材層の変形率と比例関係にあるが、前記熱気化物質の含有量が3質量%以上になると、前記有機電界発光素材層の変形率はほとんど変化しないことがわかる。0.3μm〜3μmの段差構造の基板に追従させるには、有機電界発光素材層の変形率が、180%〜220%が好ましいことから、前記熱気化物質の含有量としては、0.5質量%〜10質量%が好ましいことがわかる。

【0074】

(実施例1)

<有機電界発光装置の作製>

絶縁層としてポリイミドを上部に有するITO(パッシブマトリックス)基板上に、以下のようにして、各層を形成し、有機電界発光装置を作製した。基板の段差は、1,300nmであった。前記段差は、走査型電子顕微鏡(日立製作所製 S−4100)により基板の断面を観察して求めた。

前記ITOの基板上に、正孔注入層として、下記構造式で表される2−TNATA(4,4',4''−トリス(2−ナフチルフェニルアミノ)トリフェニルアミン)と、下記構造式で表されるF4−TCNQ(テトラフルオロテトラシアノキノジメタン)とを、質量比で99:1(2−TNATA:F4−TCNQ)となるように共蒸着して、厚み140nm(緑色副画素)の正孔注入層を形成した。

【化3】

【化4】

【0075】

次に、前記正孔注入層上に、下記構造式で表されるα−NPD(N,N'−ジナフチル−N,N’−ジフェニル−[1,1'−ビフェニル]−4,4'−ジアミン)を厚みが10nmとなるように蒸着した。次いで、3,6−ビス(カルバゾール−1−イル)−1−フェニルカルバゾールを厚みが3nmとなるように蒸着し、総厚み13nmの正孔輸送層を形成した。

【化5】

【0076】

−積層工程、転写工程−

次に、露光装置として、図6A〜図6Cに示すように、基板(ITO)と、正孔注入層と、正孔輸送層とからなる積層物を真空吸着して固定する吸着ステージ61と、赤外線半導体レーザーを搭載したレーザーユニット64を有し、レーザーユニットからの赤外線レーザー光を積層体に照射可能に構成されたレーザーヘッドアッセンブリ65と、レーザーヘッドアッセンブリに固定配置されたCCDカメラユニット66(CCDカメラユニットは裏面設置も可能)とを備えた赤外線レーザー照射装置を準備した。

次に、前記積層物の正孔輸送層上に、有機電界発光素材シート1を積層させ、200mmHgの条件下で真空吸着して固定し、重ねた状態で表面温度100℃のヒートローラーを10kg/cm2の圧力で押し当てて密着させた。その後、室温で約10分間放置して冷却した。

そして、発光層の予め決められた3箇所以上の画素パターンの位置を含む周辺の画像をCCDカメラで撮影し、その撮影画像内で、予め決められた標準画素パターンと一致する画素パターンをパターンマッチングアルゴリズムにより検出し、その位置座標を求め、予め決められた位置座標と比較し、それぞれの座標の差異から全体の位置ズレと寸法(倍率)ズレと角度ズレを算出した。その結果に基づいて、ビットマップ露光データの座標変換を行った。レーザーユニットを搭載したレーザーヘッドアッセンブリにより、有機電界発光素材シート1の基材(PET)側から波長808nmの半導体レーザー光を画素サイズが120%となるように集光し、レーザーパワーが110mWで照射しつつ主走査方向aに走査させながら、変換した露光データ信号に応じてON/OFF変調して照射すると共に、1走査毎に主走査方向に略直交する副走査方向bに0.5μmのピッチで移動し、積層物の正孔輸送層上に発光層を転写した。作業完了後、真空吸着を解除し、有機電界発光素材シート1を剥離して、発光層を形成した。

【0077】

次に、発光層上に、下記構造式で表されるBAlq(Bis−(2−methyl−8−quinolinolato)−4−(phenyl−phenolate)−aluminium (III))を厚みが39nmとなるように蒸着し、次いで、下記構造式で表されるBCP(2,9−ジメチル−4,7−ジフェニル−1,10−フェナントロリン)を厚みが1nmとなるように蒸着し、総厚みが40nmの電子輸送層を形成した。

【化6】

【化7】

【0078】

前記電子輸送層上に、LiFを蒸着して、厚み1nmの電子注入層を形成した。

次に、前記電子注入層上にアルミニウム(Al)を厚みが1.5nmになるように蒸着した。次いで、Agを厚みが20nmとなるように蒸着して、総厚みが21.5nmの半透過電極を形成した。

次に、発光表示部に対して、SiONを蒸着して厚みが3μmの封止層を形成し、有機電界発光表示部を形成した。以上により、実施例1の有機電界発光装置を作製した。

【0079】

(実施例2)

熱気化物質としてN−メチルプロリドンの代わりにDMAC(沸点165℃)を用いた以外は、実施例1と同様にして実施例2の有機電界発光装置を作製した。光熱変換層中の熱揮発性物質の含有量をガスクロマトグラフィー(島津製作所製 GC-2010)で測定したところ、2質量%であった。

【0080】

(実施例3)

熱気化物質としてN−メチルプロリドン(NMP)の代わりにN−メチルプロリドン1,000重量部とDMAC500重量部とを用いた以外は、実施例1と同様にして実施例3の有機電界発光装置を作製した。光熱変換層中の熱気化物質の含有量をガスクロマトグラフィー(島津製作所製 GC-2010)で測定したところ、DMACが2質量%、NMPが5質量%であった。

【0081】

(実施例4)

光熱変換層と有機電界発光素材層との間に保護層を設けた以外は、実施例1と同様にして、実施例4の有機電界発光装置を作製した。前記保護層は、以下のように形成した。

−保護層の形成−

ターゲットとしてAl、放電ガスとしてAr、電源としてDCパルス電源を用いてプラズマ放電させた。Al2O3の化学量論比になるようプラズマ発光をモニターしながら反応ガスとしてのO2の流量を制御して、厚みが30nmのAl2O3をスパッタ法で成膜した。

【0082】

(比較例1)

熱気化物質を含有させなかった以外は、実施例1と同様にして比較例1の有機電界発光装置を作製した。

【0083】

(比較例2)

熱気化物質としてN−メチルプロリドンの代わりにクロロホルム(沸点62℃)を用いた以外は、実施例1と同様にして実施例2の有機電界発光装置を作製した。光熱変換層中の熱気化物質の含有量をガスクロマトグラフィー(島津製作所製 GC-2010)で測定したところ、10質量%であった。

【0084】

次に、作製した各有機電界発光装置について、以下のようにして、画像の欠陥及び歩留まりを評価した。結果を表1に示す。

【0085】

<画像の欠陥の評価>

実施例1〜4及び比較例1〜2で作製した有機電界発光装置のマトリックス上の画素に素子を作製し、点灯させた。

全画素数と非点灯画素数とを目視で観察、評価した。結果を表1に示す。また、(非点灯画素数/全画素数)×100で得られた非点灯画素数の割合を求めた。

【0086】

<歩留まりの評価>

実施例1で作製した有機電界発光装置を1,000個作製し、規格外(非点灯画素数の割合が0.5以上)となってしまった有機電界発光装置の個数を測定し、以下の判定で評価した。実施例2〜4及び比較例1〜2についても同様に測定し、評価した。結果を表1に示す。

[評価基準]

○:規格外となってしまった有機電界発光装置の個数が0個

×:規格外となってしまった有機電界発光装置の個数が1個以上

【0087】

【表1】

表1中の「割合」とは、(非点灯画素数/全画素数)×100で得られた非点灯画素数の割合である。

【0088】

表1の結果からわかるように、実施例1〜4では、非点灯画素数の割合が比較例1と比較して1/100以下である。このことから、実施例1〜4の有機電界発光素材シートは、有機電界発光素材層を段差構造の基板に追従させることができるため、有機電界発光素材層が切断されたり、基板と有機電界発光素材層とが接触不良となることがない。

また、実施例1〜4では、比較例1〜2と比較して歩留まりが向上している。このことから、実施例1〜4の有機電界発光素材シートは、有機電界発光素材層を段差構造の基板に追従させることができるため、転写層が切断されたり、基板と有機電界発光素材層とが接触不良となることが無くなり、その結果、歩留まりが向上している。

【産業上の利用可能性】

【0089】

本発明の光熱変換シート、並びに、それを用いた有機電界発光シート及び有機電界発光装置の製造方法は、例えば大面積で信頼性の高い有機電界発光ディスプレイなどを効率よく製造することができる。

【符号の説明】

【0090】

1 基材

2 光熱変換層

3 有機電界発光素材層

4 絶縁層

5 転写対象ではない有機電界発光素材層

6 基板

7 気化層

8 レーザー光

9 レーザー照射前の断面積

10 レーザー照射後の増加した断面積

11 有機電界発光素材シート

【特許請求の範囲】

【請求項1】

有機電界発光装置をレーザー熱転写法により製造するのに用いられる光熱変換シートであって、

基材と、

該基材上に光熱変換層と、を有してなり、

前記光熱変換層は、沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有することを特徴とする光熱変換シート。

【請求項2】

請求項1に記載の光熱変換シートの光熱変換層上に有機電界発光素材層を有することを特徴とする有機電界発光シート。

【請求項3】

光熱変換層と有機電界発光素材層との間に保護層を有する請求項2に記載の有機電界発光シート。

【請求項4】

有機電界発光素材層が、封止層、発光層、正孔注入層、正孔輸送層、電子注入層、電子輸送層、及びカラーフィルタ層から選択される少なくともいずれかである請求項2から3のいずれかに記載の有機電界発光シート。

【請求項5】

有機電界発光素材層が、無機層である請求項2から4のいずれかに記載の有機電界発光素材シート。

【請求項6】

有機電界発光素材層が、有機層及び無機層の積層体である請求項2から4のいずれかに記載の有機電界発光素材シート。

【請求項7】

請求項2から6のいずれかに記載の有機電界発光素材シートと、基板とを積層して積層体を形成する積層工程と、

前記積層体の光熱変換層に光を照射して前記基板上に有機電界発光素材層を転写する転写工程と、を含むことを特徴とする有機電界発光装置の製造方法。

【請求項8】

基板上に複数の絶縁層を有する請求項7に記載の有機電界発光装置の製造方法。

【請求項1】

有機電界発光装置をレーザー熱転写法により製造するのに用いられる光熱変換シートであって、

基材と、

該基材上に光熱変換層と、を有してなり、

前記光熱変換層は、沸点が少なくとも70℃の熱気化物質を0.5質量%〜10質量%含有することを特徴とする光熱変換シート。

【請求項2】

請求項1に記載の光熱変換シートの光熱変換層上に有機電界発光素材層を有することを特徴とする有機電界発光シート。

【請求項3】

光熱変換層と有機電界発光素材層との間に保護層を有する請求項2に記載の有機電界発光シート。

【請求項4】

有機電界発光素材層が、封止層、発光層、正孔注入層、正孔輸送層、電子注入層、電子輸送層、及びカラーフィルタ層から選択される少なくともいずれかである請求項2から3のいずれかに記載の有機電界発光シート。

【請求項5】

有機電界発光素材層が、無機層である請求項2から4のいずれかに記載の有機電界発光素材シート。

【請求項6】

有機電界発光素材層が、有機層及び無機層の積層体である請求項2から4のいずれかに記載の有機電界発光素材シート。

【請求項7】

請求項2から6のいずれかに記載の有機電界発光素材シートと、基板とを積層して積層体を形成する積層工程と、

前記積層体の光熱変換層に光を照射して前記基板上に有機電界発光素材層を転写する転写工程と、を含むことを特徴とする有機電界発光装置の製造方法。

【請求項8】

基板上に複数の絶縁層を有する請求項7に記載の有機電界発光装置の製造方法。

【図1A】

【図1B】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図1B】

【図2A】

【図2B】

【図2C】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【公開番号】特開2011−129345(P2011−129345A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−286255(P2009−286255)

【出願日】平成21年12月17日(2009.12.17)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月17日(2009.12.17)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]