光硬化性防滴材

【課題】はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材として、光硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した防滴材を提供する。

【解決手段】はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材であって、(A)水素化ポリブタジエンアクリレート、(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート、(C)反応性溶媒、(D)光重合開始剤の各成分を含有してなる。

【解決手段】はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材であって、(A)水素化ポリブタジエンアクリレート、(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート、(C)反応性溶媒、(D)光重合開始剤の各成分を含有してなる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子機器等におけるはんだ付け部のフラックス残渣を被覆する塗膜を形成するのに用いられる防滴材であって、紫外線(UV)などの光により硬化する光硬化性防滴材に関する。

【背景技術】

【0002】

電子機器は近年、小型化軽量および多機能の傾向にあり、これを制御する各種の実装回路基板は結露水、湿気、屑、腐食性ガス等から機能低下を防止する目的で、防滴材による保護コーティング処理が広く採用されている。

【0003】

一方で、従来から、電子部品等を基板上に、はんだを介して接続する際、ロジンなどよりなるはんだ付け用フラックスが使用されている。このフラックスは、当該はんだおよび基板表面の金属酸化物を除去するとともに、はんだ付け時の金属の再酸化を防止し、はんだの表面張力を低下させ、はんだ付けを良好におこなうためのものである。

【0004】

図2は、ごく一般的な電子機器において、実装回路基板10の一面上に電子部品20のリード30を、はんだ40を介して接続した状態の一例を示す概略平面図であり、当該基板10の一面上から見たときの平面構成を示している。

【0005】

ここで、はんだ40から染み出したフラックス残渣Fが基板10の一面上に拡がっている。そして、この場合、図示しないが、たとえば防滴材は、これら電子部品20、リード30、およびはんだ40を被覆するように、基板10の一面上に設けられた塗膜として形成されるものである。

【0006】

ここで、寒暖差が非常に大きいといった過酷な環境においては、はんだ40付け後のフラックス残渣Fに亀裂が生し、この亀裂部に水分が浸入してリード30間の短絡不良を招くといった問題を生じることがあった。

【0007】

この問題を改善する方法として、従来から酢酸ブチルやメチルシクロヘキサン、トルエンなどの有機溶媒に溶解した防滴材を、基板10上のフラックス残渣Fの部分に塗布し、防滴材にフラックス残渣Fを溶解させることによってフラックス残渣Fの亀裂を抑制する方法が採用されている。

【0008】

このような防滴材については、有機溶媒に溶解した状態で塗布、加熱乾燥することによって塗膜を形成する方法が一般的に行われているが、この防滴材は塗布、加熱乾燥の際に大量の有機溶剤が排出されるため、大気汚染の原因の1つとなっており、また加熱乾燥時に大きな電力が必要となり、環境への負荷が高いことが問題となっている。

【0009】

この問題を改善する方法として、有機溶媒および二酸化炭素の排出低減の目的で、実装回路基板用の光硬化性防滴材が提案されている(たとえば、特許文献1、特許文献2参照)。

【0010】

このものは、紫外線などに対して光硬化性を付与された有機溶媒(以下、反応性溶媒と略す)を使用したものであり、反応性溶媒も硬化させることにより塗布工程で有機溶媒の排出を抑制し、加熱硬化工程を不要にできるものである。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−302946号公報

【特許文献2】特開2007−308681号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来では、このような光硬化性を付与できる材料は限定され、従来の光硬化性防滴材では、塗膜形成時の有機溶媒の排出抑制は可能であるが、充分にフラックス残渣を溶解し、フラックス残渣の亀裂を抑制できないという問題がある。

【0013】

本発明は、上記問題に鑑みてなされたものであり、はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材として、光硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した新規な防滴材を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明者は、さらに、次の点に着目した。つまり、電子機器においては、基板上に電子部品をはんだ付けし、その上に光硬化性防滴材を塗布して、これにUVなどの光を照射して硬化させる。

【0015】

しかし、この場合、電子部品の影等に位置する防滴材に対しては、照射光が当たらない可能性がある。そのような可能性を考慮して、本発明者は、光硬化性防滴材として、光硬化性に加えて、空気中の湿気(つまり水分)で硬化する湿気硬化性を有するものを開発することとした。

【0016】

そして、これら光硬化性および湿気硬化性を兼ね備えつつ、フラックス残渣を溶解してフラックス残渣の亀裂を抑制するフラックス残渣亀裂抑制機能を備えた光硬化性防滴材を求めるべく、鋭意、実験検討を行い、本発明の防滴材を創出するに至ったのである。

【0017】

すなわち、請求項1に記載の発明では、はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材であって、(A)水素化ポリブタジエンアクリレート、(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート、(C)反応性溶媒、(D)光重合開始剤の各成分を含有してなることを特徴とする。

【0018】

本発明の光硬化性防滴材は、実験的に見出されたものであり、これら各成分(A)、(B)、(C)、(D)の各成分を含有したものとすることにより、光硬化性および湿気硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した新規な防滴材が提供される。

【0019】

ここで、請求項2に記載の発明のように、(B)成分のポリイソシアネートを、1分子中にイソシアネート基を3個以上有するとともに、さらにアクリロイル基を1個以上有するものとすれば、このアクリロイル基が光硬化性を促進するため、光硬化性の向上のために好ましい。

【0020】

また、請求項3に記載の発明のように、請求項1または2に記載の光硬化性防滴材において、(A)成分の含有量を、当該光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下であるものとすれば、寒暖差が大きい過酷な環境において適切に機能を発揮するために、好ましい。

【0021】

また、請求項4に記載の発明のように、請求項1ないし3のいずれか1つに記載の光硬化性防滴材において、(B)成分の含有量を、当該光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であるものとすれば、寒暖差が大きい過酷な環境において適切に機能を発揮するために、好ましい。

【0022】

また、請求項5に記載の発明では、請求項1ないし4のいずれか1つに記載の光硬化性防滴材において、(C)成分として、2−エチルヘキシルE0変性アクリレートを含有することを特徴とする。

【0023】

2−エチルヘキシルE0変性アクリレートは、光硬化性防滴材全体のガラス転移点(Tg)を低くする効果がある。フラックス残渣を溶解する光硬化性防滴材による塗膜は、割れを防止するためには柔軟性が大きい方がよく、そのためには、ガラス転移点が低い方が有利である。

【0024】

さらに、請求項6に記載の発明のように、請求項5に記載の光硬化性防滴材において、(C)成分としての2−エチルヘキシルE0変性アクリレートの含有量を、当該光硬化性防滴材の総重量に対して0.5重量%以上60重量%以下であるものにすれば、寒暖差が大きい過酷な環境において機能を発揮するために、好ましい。

【図面の簡単な説明】

【0025】

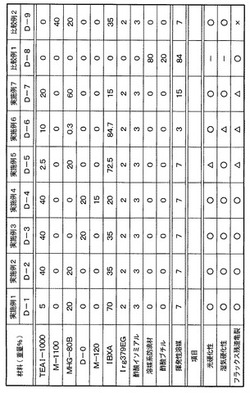

【図1】実施例1〜7および比較例1、2の防滴材について組成および評価結果を示す図表である。

【図2】一般的な電子機器における実装回路基板上への電子部品のはんだ接続状態を示す概略平面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について説明する。本実施形態の光硬化性防滴材は、たとえば上記図2に示したように、電子機器における電子部品20のリード30などのはんだ40付け部のフラックス残渣Fを被覆する塗膜(光硬化性皮膜)を形成するのに用いられる材料であって、紫外線(UV)などの光により硬化するものである。

【0027】

この光硬化性防滴材は、(A)水素化ポリブタジエンアクリレート(以下、(A)成分という)、(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート(以下、(B)成分という)、(C)反応性溶媒(以下、(C)成分という)、(D)光重合開始剤(以下、(D)成分という)の各成分を含有してなるものである。

【0028】

また、この光硬化性防滴材は、必要に応じて、さらに粘度調整等の目的で、酢酸イソアミルなどの溶媒あるいは揮発性溶媒を含有するものである。そして、この光硬化性防滴材は、上記含有されるべき各成分を混合、撹拌することにより作製され、作製された光硬化性防滴材は、上記図2のように実装回路基板上に塗布され、UV硬化により硬化された光硬化性皮膜である塗膜として形成される。

【0029】

ここで、(A)成分は、市販されている水素化ポリブタジエンアクリレートであればよいものであるが、光硬化性樹脂であって防滴材のベース(基材)となるものである。また、この(A)成分は、硬化後の塗膜に柔軟性を与えるものである。

【0030】

また、この(A)成分の含有量は、光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下であることが望ましい。これは、実装回路基板に光硬化性防滴材を塗布・硬化し、これについて、−30℃および110℃の各温度に30分放置を1サイクルとした500サイクルの温度サイクル試験を行なった結果による。

【0031】

この温度サイクル試験によれば、光硬化性防滴材中の(A)成分の含有量が2.5重量%以上の範囲で、フラックス残渣の亀裂抑制効果が見られた。なお、一方で、従来から光硬化材によく採用されているウレタンアクリレート(後述の比較例2参照)を使用した場合において、これと同じ温度サイクル試験を行ったところ、フラックス残渣の亀裂抑制効果が見られなかった。

【0032】

これは(A)成分の含有量を2.5重量%以上としたことで、光硬化後の塗膜に耐熱性および柔軟性が付与されたためであると推定される。また、光硬化後の塗膜を指で触る指触試験によれば、(A)成分の含有量が60重量%以下では、塗膜のべたつきはほとんど無く光硬化性は確保されていたため、60重量%以下が望ましい。

【0033】

このように、(A)成分の含有量を、光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下とすれば、たとえば−30℃〜110℃といった寒暖差が大きい過酷な環境においても、硬化性、フラックス残渣の亀裂抑制といった機能が適切に発揮される。なお、これら機能が発揮されることについては、(A)成分の含有量が2.5重量%以上60重量%以下の範囲で実験的に確認されている。

【0034】

(B)成分は、湿気で硬化する、すなわち空気中の水分で硬化する湿気硬化剤として機能するもので、光硬化性防滴材の湿気硬化性を確保するものである。上述したように、電子部品の影等に位置する防滴材に対しては、硬化時に光が当たらない可能性がある。(B)成分は、そのような可能性を考慮して湿気硬化性を発揮するものである。そして、この(B)成分により、塗布後の光硬化性防滴材は、硬化用の光が当たらなくても大気中の放置にて硬化する。

【0035】

ここで、(B)成分中のイソシアネート基が多いほど、水分により架橋しやすく、硬化しやすくなる。本発明者の実験検討によれば、本実施形態の光硬化性防滴材において(B)成分をイソシアネート基が2個以下のポリイソシアネートのみに置き換えた場合、たとえば後述する各実施例において、B成分をイソシアネート基が2個以下のポリイソシアネートのみに置き換えた場合には、上記指触試験にて、べたつきが発生し、湿気硬化性は不十分であった。

【0036】

また、この(B)成分が有するイソシアネート基は、フラックス残渣中のロジンが有するカルボキシル基との化学的親和性、および、はんだ付け時の酸化および熱劣化により当該ロジンから生成される水酸基との化学的親和性が強い。そのため、この(B)成分がフラックス残渣を溶解し、フラックス残渣の亀裂抑制効果を発揮する役目を担うものとなっている。

【0037】

なお、本実施形態の光硬化性防滴材に含有される(B)成分としては、市販されているイソシアネート基が3個以上のポリイソシアネートであればよく、たとえば3〜8個程度のものが混在したものであってもよいことは、上記したイソシアネート基の機能より明らかである。

【0038】

このようなイソシアネート基が3個以上のポリイソシアネートとしては、たとえば、ヘキサメチレンジイソシアネートを変性して得られるポリイソシアネート、ヘキサメチレンジイソシアネートと3−イソシアナトメチル−3,5,5−トリメチルシクロヘキシルイソシアネートとの混合物を変性して得られるポリイソシアネートなどが挙げられる。

【0039】

また、この(B)成分の含有量は、当該光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であることが望ましい。塗布後、光硬化を行わずに24時間大気中に放置した光硬化性防滴材について、上記触指試験を行い、べたつきを確認する場合、(B)成分の含有量が0.3重量%以上ならば、べたつきは、ほとんどなく、湿気硬化性に問題ないことが確認された。

【0040】

また、上記同様の500サイクルの温度サイクル試験を行なった結果、光硬化性防滴材中の(B)成分の含有量が60重量%以下では、フラックス残渣の亀裂抑制が十分であったが、60重量%超では、フラックス残渣の亀裂抑制が不十分であった。

【0041】

これは、ポリイソシアネート単体を硬化した物は脆い材料であるため、(B)成分の含有量が60重量%超では、光硬化性防滴材も脆くなったためと考えられる。なお、これら機能が発揮されることについては、(B)成分の含有量が0.3重量%以上60重量%以下の範囲で実験的に確認されている。

【0042】

また、(B)成分としては、1分子中にアクリロイル基を1個以上およびイソシアネート基を3個以上有するポリイソシアネートであってもよい。つまり、(B)成分のポリイソシアネートを、1分子中にイソシアネート基を3個以上有するとともに、さらにアクリロイル基を1個以上有するものとしてもよい。

【0043】

この場合、アクリロイル基が光硬化性を促進するため、(B)成分であるポリイソシアネートは、湿気硬化性+光硬化性を有するものとなる。そのため、光硬化性防滴材の光硬化性の向上の点で望ましい。

【0044】

このようなポリイソシアネートは、たとえば、上記したイソシアネート基を3個以上有するポリイソシアネート(以下、これを(b1)成分という)に対して、ウレタン反応によりアクリロイル基を付加することにより合成されるものである。

【0045】

このような1分子中にアクリロイル基を1個以上およびイソシアネート基を3個以上有するポリイソシアネート(以下、これを(b2)成分という)としては、たとえば、ヘキサメチレンジイソシアネートを変性して得られるポリイソシアネートに4−ヒドロキシブチルアクリレートもしくはシクロヘキサンジメタノールモノアクリレートを反応させて得られるポリイソシアネート、ヘキサメチレンジイソシアネートと3−イソシアナトメチル−3,5,5−トリメチルシクロヘキシルイソシアネートとの混合物を変性して得られるポリイソシアネートに4−ヒドロキシブチルアクリレートもしくはシクロヘキサンジメタノールモノアクリレートを反応させて得られるポリイソシアネートなどが挙げられる。

【0046】

また、この(b2)成分についても、上記した(b1)成分と同様の実験を行ったところ、その含有量は、光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であることが望ましいことが確認されている。

【0047】

また、(C)成分である反応性溶媒は、光で重合して硬化する溶媒である。この(C)成分としては、イソボニルアクリレート、2−エチルヘキシルE0変性アクリレート、2−フェノキシエチルアクリレート、ジシクロペンテニルアクリレートなどが挙げられる。

【0048】

このうち2−エチルヘキシルE0変性アクリレートは、光硬化性防滴材全体のガラス転移点(Tg)を低くする効果がある。フラックス残渣を溶解する光硬化性防滴材による塗膜は、割れを防止するためには柔軟性が大きい方がよく、そのためには、ガラス転移点が低い方が有利である。

【0049】

また、(C)成分としての2−エチルヘキシルE0変性アクリレートの含有量は、当該光硬化性防滴材の総重量に対して0.5重量%以上60重量%以下であることが望ましい。これは、上記同様の500サイクルの温度サイクル試験を行なった結果によるもので、2−エチルヘキシルE0変性アクリレートの含有量が0.5重量%以上にてフラックス残渣の亀裂抑制効果が見られた。

【0050】

ただし、JISで定めたJIS2型くし型基板を用い、この基板に光硬化性防滴材を塗布・硬化した後、85℃、85%RH、20Vの条件の高温高湿度バイアス試験を行ったところ、2−エチルヘキシルE0変性アクリレートの含有量が60重量%超で絶縁不良がみられた。

【0051】

これは、2−エチルヘキシルE0変性アクリレート自体が多少導通性を持つためであると推定される。また、光硬化性防滴材の総量に対して、30重量%以下では指触試験にてべたつきはほとんど無かったため、2−エチルヘキシルE0変性アクリレートの含有量は、30重量%以下がより好ましい。

【0052】

また、(D)成分である光重合開始剤は、光硬化反応の触媒として機能するものであり、2−ジメチルアミノ−2−(4−メチル−ベンジル)−1−(4−モリフォリン−4−イル−フェニル)−ブタン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルフォリノプロパン−1−オンなどが挙げられる。

【0053】

このような、本実施形態の光硬化性防滴材においては、塗布状態にある光硬化性防滴材中のイソシアネート基が、フラックス残渣中のロジンが有するカルボキシル基との化学的親和性、および、はんだ付け時の酸化および熱劣化により当該ロジンから生成される水酸基との化学的親和性が強いため、フラックス残渣を溶解し、フラックス残渣による亀裂を抑制する。

【0054】

そして、光硬化時には、フラックス残渣が溶解した光硬化性防滴材において、光が届くところでは、光重合開始剤を利用して、水素化ポリブタジエンアクリレート、分子中にアクリロイル基を1個以上有するポリイソシアネート、2−エチルヘキシルE0変性アクリレート、およびその他含有されるアクリレート間で、柔軟でかつ高い耐熱性を有する光硬化性皮膜を形成する。

【0055】

一方、フラックス残渣が溶解した光硬化性防滴材において、光が充分に届かなかったところでは、(B)成分であるポリイソシアネート、およびフラックス残渣中に含まれる過酸化物が硬化剤となり、空気中の水分と反応して硬化する。

【0056】

このように、本実施形態によれば、光硬化性および湿気硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した新規な光硬化性防滴材が提供される。

【0057】

次に、本実施形態の光硬化性防滴材について、次の実施例1〜7および比較例1、2を参照して、より具体的に記述する。なお、以下の各実施例は、本実施形態の光硬化性防滴材の取り得る種々の形態のうちの一具体例を示すものであり、本実施形態はこれら実施例に限定されるものではない。

【0058】

(実施例1)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)5重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)70重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−1とする)。なお、本例のポリイソシアネートは、1分子中にイソシアネート基を4〜8個程度(平均6個程度)有するポリイソシアネートである。

【0059】

(実施例2)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)40重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)35重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−2とする)。

【0060】

(合成例1)

湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)90重量%、光硬化性を付与するためのヒドロキシアクリレート(日本化成製、商品名:4−HBA)10重量%および有機錫系触媒0.02重量%を攪拌、溶解し、70℃で2時間に加温して、光硬化性湿気硬化剤をえた(以下D−0とする)。

【0061】

このD−0成分は、上記MHG−80Bに、さらに1個以上のアクリロイル基がウレタン反応により付加した分子構造を有するものであり、上記(b2)成分に相当する。このアクリロイル基の存在はIRなどの化学組成分析により確認されている。

【0062】

(実施例3)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)40重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)35重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてD−0、20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−3とする)。

【0063】

(実施例4)

水素化ポリブタジエンアクリレート(日本曹達製、商品名TEAI−1000)40重量%、反応性溶媒として2−エチルヘキシルE0変性アクリレートイソボニルアクリレート(東亞合成製、商品名:M−120)15重量%および(大阪有機化学工業製、商品名:IBXA)20重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてD−0、20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−4とする)。

【0064】

(実施例5)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)2.5重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)72.5重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−5とする)。

【0065】

(実施例6)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)10重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)84.7重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)0.3重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−6とする)。

【0066】

(実施例7)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)20重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)15重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)60重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−7とする)。

【0067】

(比較例1)

溶媒系防滴材(エアブラウン製、商品名:1B66)80重量部および粘度調整用として酢酸ブチル20重量部を攪拌、溶解して防滴材をえた(以下D−8とする)。

【0068】

(比較例2)

ウレタンアクリレート(東亞合成製、商品名:M−1100)40重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)35重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてD−0、20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−9とする)。

【0069】

以上で得られた各防滴材D−1〜D−9を膜厚20μmとなるように実装回路基板にスプレー塗布し、紫外線を照射して硬化させて評価基板をえた。なお、比較例1のD−8は、光硬化ではなく一般的な熱で有機溶媒を飛ばすタイプのものである。

【0070】

そして、この防滴材が塗布、硬化された評価基板を用いて初期の硬化性の確認、および、上記した−30℃、110℃、各30分、500サイクルの温度サイクル試験を行い、フラックス残渣亀裂の発生の確認を行った。

【0071】

なお、硬化性については、光硬化性防滴材のうち紫外線が十分に照射された部位については、光硬化性の評価、紫外線の照射が不十分な部位については、湿気硬化性の評価を、それぞれ上記した指触試験により行った。

【0072】

図1は、上記した実施例1〜7および比較例1、2について、防滴材の総重量を100としたときの各成分の含有量を示すとともに、光硬化性、湿気硬化性、フラックス残渣亀裂抑制についての評価結果を示す図表である。なお、図1中の揮発性溶媒は、粘度調整等の目的で含有されるものであるが、各成分中に含まれている揮発性溶媒の総重量について、防滴材の総重量に対する比率を示してある。

【0073】

ここで図1においては、光硬化性、湿気硬化性の両硬化性については、べたつき等問題なしを「○」、若干のべたつきがあるが実用上問題なしを「△」、べたつきありを「×」として表している。また、フラックス残渣亀裂抑制については、亀裂なしを「○」、小さい亀裂はあるが実用上問題なしを「△」、亀裂多数で信頼性上問題ありを「×」として表している。

【0074】

図1に示されるように、実施例1から7では、多少の優劣はあるものの、初期硬化性も問題なくフラックス残渣の亀裂を抑制することができ、および従来の防滴材であるD−8と比較しても、有機溶媒排出量を削減できるという効果が得られた。

【0075】

(他の実施形態)

なお、本実施形態の光硬化性防滴材は、一の部材と他の部材とをはんだ付けしてなる構造体において、そのはんだ付け部におけるフラックス残渣を被覆するのに用いられるものであり、上記した電子機器におけるはんだ付け部のフラックス残渣を被覆することに限定されるものではない。

【符号の説明】

【0076】

10 実装回路基板

20 電子部品

30 リード

40 はんだ

F フラックス残渣

【技術分野】

【0001】

本発明は、電子機器等におけるはんだ付け部のフラックス残渣を被覆する塗膜を形成するのに用いられる防滴材であって、紫外線(UV)などの光により硬化する光硬化性防滴材に関する。

【背景技術】

【0002】

電子機器は近年、小型化軽量および多機能の傾向にあり、これを制御する各種の実装回路基板は結露水、湿気、屑、腐食性ガス等から機能低下を防止する目的で、防滴材による保護コーティング処理が広く採用されている。

【0003】

一方で、従来から、電子部品等を基板上に、はんだを介して接続する際、ロジンなどよりなるはんだ付け用フラックスが使用されている。このフラックスは、当該はんだおよび基板表面の金属酸化物を除去するとともに、はんだ付け時の金属の再酸化を防止し、はんだの表面張力を低下させ、はんだ付けを良好におこなうためのものである。

【0004】

図2は、ごく一般的な電子機器において、実装回路基板10の一面上に電子部品20のリード30を、はんだ40を介して接続した状態の一例を示す概略平面図であり、当該基板10の一面上から見たときの平面構成を示している。

【0005】

ここで、はんだ40から染み出したフラックス残渣Fが基板10の一面上に拡がっている。そして、この場合、図示しないが、たとえば防滴材は、これら電子部品20、リード30、およびはんだ40を被覆するように、基板10の一面上に設けられた塗膜として形成されるものである。

【0006】

ここで、寒暖差が非常に大きいといった過酷な環境においては、はんだ40付け後のフラックス残渣Fに亀裂が生し、この亀裂部に水分が浸入してリード30間の短絡不良を招くといった問題を生じることがあった。

【0007】

この問題を改善する方法として、従来から酢酸ブチルやメチルシクロヘキサン、トルエンなどの有機溶媒に溶解した防滴材を、基板10上のフラックス残渣Fの部分に塗布し、防滴材にフラックス残渣Fを溶解させることによってフラックス残渣Fの亀裂を抑制する方法が採用されている。

【0008】

このような防滴材については、有機溶媒に溶解した状態で塗布、加熱乾燥することによって塗膜を形成する方法が一般的に行われているが、この防滴材は塗布、加熱乾燥の際に大量の有機溶剤が排出されるため、大気汚染の原因の1つとなっており、また加熱乾燥時に大きな電力が必要となり、環境への負荷が高いことが問題となっている。

【0009】

この問題を改善する方法として、有機溶媒および二酸化炭素の排出低減の目的で、実装回路基板用の光硬化性防滴材が提案されている(たとえば、特許文献1、特許文献2参照)。

【0010】

このものは、紫外線などに対して光硬化性を付与された有機溶媒(以下、反応性溶媒と略す)を使用したものであり、反応性溶媒も硬化させることにより塗布工程で有機溶媒の排出を抑制し、加熱硬化工程を不要にできるものである。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2001−302946号公報

【特許文献2】特開2007−308681号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、従来では、このような光硬化性を付与できる材料は限定され、従来の光硬化性防滴材では、塗膜形成時の有機溶媒の排出抑制は可能であるが、充分にフラックス残渣を溶解し、フラックス残渣の亀裂を抑制できないという問題がある。

【0013】

本発明は、上記問題に鑑みてなされたものであり、はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材として、光硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した新規な防滴材を提供することを目的とする。

【課題を解決するための手段】

【0014】

上記目的を達成するため、本発明者は、さらに、次の点に着目した。つまり、電子機器においては、基板上に電子部品をはんだ付けし、その上に光硬化性防滴材を塗布して、これにUVなどの光を照射して硬化させる。

【0015】

しかし、この場合、電子部品の影等に位置する防滴材に対しては、照射光が当たらない可能性がある。そのような可能性を考慮して、本発明者は、光硬化性防滴材として、光硬化性に加えて、空気中の湿気(つまり水分)で硬化する湿気硬化性を有するものを開発することとした。

【0016】

そして、これら光硬化性および湿気硬化性を兼ね備えつつ、フラックス残渣を溶解してフラックス残渣の亀裂を抑制するフラックス残渣亀裂抑制機能を備えた光硬化性防滴材を求めるべく、鋭意、実験検討を行い、本発明の防滴材を創出するに至ったのである。

【0017】

すなわち、請求項1に記載の発明では、はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材であって、(A)水素化ポリブタジエンアクリレート、(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート、(C)反応性溶媒、(D)光重合開始剤の各成分を含有してなることを特徴とする。

【0018】

本発明の光硬化性防滴材は、実験的に見出されたものであり、これら各成分(A)、(B)、(C)、(D)の各成分を含有したものとすることにより、光硬化性および湿気硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した新規な防滴材が提供される。

【0019】

ここで、請求項2に記載の発明のように、(B)成分のポリイソシアネートを、1分子中にイソシアネート基を3個以上有するとともに、さらにアクリロイル基を1個以上有するものとすれば、このアクリロイル基が光硬化性を促進するため、光硬化性の向上のために好ましい。

【0020】

また、請求項3に記載の発明のように、請求項1または2に記載の光硬化性防滴材において、(A)成分の含有量を、当該光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下であるものとすれば、寒暖差が大きい過酷な環境において適切に機能を発揮するために、好ましい。

【0021】

また、請求項4に記載の発明のように、請求項1ないし3のいずれか1つに記載の光硬化性防滴材において、(B)成分の含有量を、当該光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であるものとすれば、寒暖差が大きい過酷な環境において適切に機能を発揮するために、好ましい。

【0022】

また、請求項5に記載の発明では、請求項1ないし4のいずれか1つに記載の光硬化性防滴材において、(C)成分として、2−エチルヘキシルE0変性アクリレートを含有することを特徴とする。

【0023】

2−エチルヘキシルE0変性アクリレートは、光硬化性防滴材全体のガラス転移点(Tg)を低くする効果がある。フラックス残渣を溶解する光硬化性防滴材による塗膜は、割れを防止するためには柔軟性が大きい方がよく、そのためには、ガラス転移点が低い方が有利である。

【0024】

さらに、請求項6に記載の発明のように、請求項5に記載の光硬化性防滴材において、(C)成分としての2−エチルヘキシルE0変性アクリレートの含有量を、当該光硬化性防滴材の総重量に対して0.5重量%以上60重量%以下であるものにすれば、寒暖差が大きい過酷な環境において機能を発揮するために、好ましい。

【図面の簡単な説明】

【0025】

【図1】実施例1〜7および比較例1、2の防滴材について組成および評価結果を示す図表である。

【図2】一般的な電子機器における実装回路基板上への電子部品のはんだ接続状態を示す概略平面図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施形態について説明する。本実施形態の光硬化性防滴材は、たとえば上記図2に示したように、電子機器における電子部品20のリード30などのはんだ40付け部のフラックス残渣Fを被覆する塗膜(光硬化性皮膜)を形成するのに用いられる材料であって、紫外線(UV)などの光により硬化するものである。

【0027】

この光硬化性防滴材は、(A)水素化ポリブタジエンアクリレート(以下、(A)成分という)、(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート(以下、(B)成分という)、(C)反応性溶媒(以下、(C)成分という)、(D)光重合開始剤(以下、(D)成分という)の各成分を含有してなるものである。

【0028】

また、この光硬化性防滴材は、必要に応じて、さらに粘度調整等の目的で、酢酸イソアミルなどの溶媒あるいは揮発性溶媒を含有するものである。そして、この光硬化性防滴材は、上記含有されるべき各成分を混合、撹拌することにより作製され、作製された光硬化性防滴材は、上記図2のように実装回路基板上に塗布され、UV硬化により硬化された光硬化性皮膜である塗膜として形成される。

【0029】

ここで、(A)成分は、市販されている水素化ポリブタジエンアクリレートであればよいものであるが、光硬化性樹脂であって防滴材のベース(基材)となるものである。また、この(A)成分は、硬化後の塗膜に柔軟性を与えるものである。

【0030】

また、この(A)成分の含有量は、光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下であることが望ましい。これは、実装回路基板に光硬化性防滴材を塗布・硬化し、これについて、−30℃および110℃の各温度に30分放置を1サイクルとした500サイクルの温度サイクル試験を行なった結果による。

【0031】

この温度サイクル試験によれば、光硬化性防滴材中の(A)成分の含有量が2.5重量%以上の範囲で、フラックス残渣の亀裂抑制効果が見られた。なお、一方で、従来から光硬化材によく採用されているウレタンアクリレート(後述の比較例2参照)を使用した場合において、これと同じ温度サイクル試験を行ったところ、フラックス残渣の亀裂抑制効果が見られなかった。

【0032】

これは(A)成分の含有量を2.5重量%以上としたことで、光硬化後の塗膜に耐熱性および柔軟性が付与されたためであると推定される。また、光硬化後の塗膜を指で触る指触試験によれば、(A)成分の含有量が60重量%以下では、塗膜のべたつきはほとんど無く光硬化性は確保されていたため、60重量%以下が望ましい。

【0033】

このように、(A)成分の含有量を、光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下とすれば、たとえば−30℃〜110℃といった寒暖差が大きい過酷な環境においても、硬化性、フラックス残渣の亀裂抑制といった機能が適切に発揮される。なお、これら機能が発揮されることについては、(A)成分の含有量が2.5重量%以上60重量%以下の範囲で実験的に確認されている。

【0034】

(B)成分は、湿気で硬化する、すなわち空気中の水分で硬化する湿気硬化剤として機能するもので、光硬化性防滴材の湿気硬化性を確保するものである。上述したように、電子部品の影等に位置する防滴材に対しては、硬化時に光が当たらない可能性がある。(B)成分は、そのような可能性を考慮して湿気硬化性を発揮するものである。そして、この(B)成分により、塗布後の光硬化性防滴材は、硬化用の光が当たらなくても大気中の放置にて硬化する。

【0035】

ここで、(B)成分中のイソシアネート基が多いほど、水分により架橋しやすく、硬化しやすくなる。本発明者の実験検討によれば、本実施形態の光硬化性防滴材において(B)成分をイソシアネート基が2個以下のポリイソシアネートのみに置き換えた場合、たとえば後述する各実施例において、B成分をイソシアネート基が2個以下のポリイソシアネートのみに置き換えた場合には、上記指触試験にて、べたつきが発生し、湿気硬化性は不十分であった。

【0036】

また、この(B)成分が有するイソシアネート基は、フラックス残渣中のロジンが有するカルボキシル基との化学的親和性、および、はんだ付け時の酸化および熱劣化により当該ロジンから生成される水酸基との化学的親和性が強い。そのため、この(B)成分がフラックス残渣を溶解し、フラックス残渣の亀裂抑制効果を発揮する役目を担うものとなっている。

【0037】

なお、本実施形態の光硬化性防滴材に含有される(B)成分としては、市販されているイソシアネート基が3個以上のポリイソシアネートであればよく、たとえば3〜8個程度のものが混在したものであってもよいことは、上記したイソシアネート基の機能より明らかである。

【0038】

このようなイソシアネート基が3個以上のポリイソシアネートとしては、たとえば、ヘキサメチレンジイソシアネートを変性して得られるポリイソシアネート、ヘキサメチレンジイソシアネートと3−イソシアナトメチル−3,5,5−トリメチルシクロヘキシルイソシアネートとの混合物を変性して得られるポリイソシアネートなどが挙げられる。

【0039】

また、この(B)成分の含有量は、当該光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であることが望ましい。塗布後、光硬化を行わずに24時間大気中に放置した光硬化性防滴材について、上記触指試験を行い、べたつきを確認する場合、(B)成分の含有量が0.3重量%以上ならば、べたつきは、ほとんどなく、湿気硬化性に問題ないことが確認された。

【0040】

また、上記同様の500サイクルの温度サイクル試験を行なった結果、光硬化性防滴材中の(B)成分の含有量が60重量%以下では、フラックス残渣の亀裂抑制が十分であったが、60重量%超では、フラックス残渣の亀裂抑制が不十分であった。

【0041】

これは、ポリイソシアネート単体を硬化した物は脆い材料であるため、(B)成分の含有量が60重量%超では、光硬化性防滴材も脆くなったためと考えられる。なお、これら機能が発揮されることについては、(B)成分の含有量が0.3重量%以上60重量%以下の範囲で実験的に確認されている。

【0042】

また、(B)成分としては、1分子中にアクリロイル基を1個以上およびイソシアネート基を3個以上有するポリイソシアネートであってもよい。つまり、(B)成分のポリイソシアネートを、1分子中にイソシアネート基を3個以上有するとともに、さらにアクリロイル基を1個以上有するものとしてもよい。

【0043】

この場合、アクリロイル基が光硬化性を促進するため、(B)成分であるポリイソシアネートは、湿気硬化性+光硬化性を有するものとなる。そのため、光硬化性防滴材の光硬化性の向上の点で望ましい。

【0044】

このようなポリイソシアネートは、たとえば、上記したイソシアネート基を3個以上有するポリイソシアネート(以下、これを(b1)成分という)に対して、ウレタン反応によりアクリロイル基を付加することにより合成されるものである。

【0045】

このような1分子中にアクリロイル基を1個以上およびイソシアネート基を3個以上有するポリイソシアネート(以下、これを(b2)成分という)としては、たとえば、ヘキサメチレンジイソシアネートを変性して得られるポリイソシアネートに4−ヒドロキシブチルアクリレートもしくはシクロヘキサンジメタノールモノアクリレートを反応させて得られるポリイソシアネート、ヘキサメチレンジイソシアネートと3−イソシアナトメチル−3,5,5−トリメチルシクロヘキシルイソシアネートとの混合物を変性して得られるポリイソシアネートに4−ヒドロキシブチルアクリレートもしくはシクロヘキサンジメタノールモノアクリレートを反応させて得られるポリイソシアネートなどが挙げられる。

【0046】

また、この(b2)成分についても、上記した(b1)成分と同様の実験を行ったところ、その含有量は、光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であることが望ましいことが確認されている。

【0047】

また、(C)成分である反応性溶媒は、光で重合して硬化する溶媒である。この(C)成分としては、イソボニルアクリレート、2−エチルヘキシルE0変性アクリレート、2−フェノキシエチルアクリレート、ジシクロペンテニルアクリレートなどが挙げられる。

【0048】

このうち2−エチルヘキシルE0変性アクリレートは、光硬化性防滴材全体のガラス転移点(Tg)を低くする効果がある。フラックス残渣を溶解する光硬化性防滴材による塗膜は、割れを防止するためには柔軟性が大きい方がよく、そのためには、ガラス転移点が低い方が有利である。

【0049】

また、(C)成分としての2−エチルヘキシルE0変性アクリレートの含有量は、当該光硬化性防滴材の総重量に対して0.5重量%以上60重量%以下であることが望ましい。これは、上記同様の500サイクルの温度サイクル試験を行なった結果によるもので、2−エチルヘキシルE0変性アクリレートの含有量が0.5重量%以上にてフラックス残渣の亀裂抑制効果が見られた。

【0050】

ただし、JISで定めたJIS2型くし型基板を用い、この基板に光硬化性防滴材を塗布・硬化した後、85℃、85%RH、20Vの条件の高温高湿度バイアス試験を行ったところ、2−エチルヘキシルE0変性アクリレートの含有量が60重量%超で絶縁不良がみられた。

【0051】

これは、2−エチルヘキシルE0変性アクリレート自体が多少導通性を持つためであると推定される。また、光硬化性防滴材の総量に対して、30重量%以下では指触試験にてべたつきはほとんど無かったため、2−エチルヘキシルE0変性アクリレートの含有量は、30重量%以下がより好ましい。

【0052】

また、(D)成分である光重合開始剤は、光硬化反応の触媒として機能するものであり、2−ジメチルアミノ−2−(4−メチル−ベンジル)−1−(4−モリフォリン−4−イル−フェニル)−ブタン−1−オン、2−ベンジル−2−ジメチルアミノ−1−(4−モルフォリノフェニル)−ブタノン−1、2−メチル−1−〔4−(メチルチオ)フェニル〕−2−モルフォリノプロパン−1−オンなどが挙げられる。

【0053】

このような、本実施形態の光硬化性防滴材においては、塗布状態にある光硬化性防滴材中のイソシアネート基が、フラックス残渣中のロジンが有するカルボキシル基との化学的親和性、および、はんだ付け時の酸化および熱劣化により当該ロジンから生成される水酸基との化学的親和性が強いため、フラックス残渣を溶解し、フラックス残渣による亀裂を抑制する。

【0054】

そして、光硬化時には、フラックス残渣が溶解した光硬化性防滴材において、光が届くところでは、光重合開始剤を利用して、水素化ポリブタジエンアクリレート、分子中にアクリロイル基を1個以上有するポリイソシアネート、2−エチルヘキシルE0変性アクリレート、およびその他含有されるアクリレート間で、柔軟でかつ高い耐熱性を有する光硬化性皮膜を形成する。

【0055】

一方、フラックス残渣が溶解した光硬化性防滴材において、光が充分に届かなかったところでは、(B)成分であるポリイソシアネート、およびフラックス残渣中に含まれる過酸化物が硬化剤となり、空気中の水分と反応して硬化する。

【0056】

このように、本実施形態によれば、光硬化性および湿気硬化性を確保しつつ、フラックス残渣の亀裂を抑制するのに適した新規な光硬化性防滴材が提供される。

【0057】

次に、本実施形態の光硬化性防滴材について、次の実施例1〜7および比較例1、2を参照して、より具体的に記述する。なお、以下の各実施例は、本実施形態の光硬化性防滴材の取り得る種々の形態のうちの一具体例を示すものであり、本実施形態はこれら実施例に限定されるものではない。

【0058】

(実施例1)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)5重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)70重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−1とする)。なお、本例のポリイソシアネートは、1分子中にイソシアネート基を4〜8個程度(平均6個程度)有するポリイソシアネートである。

【0059】

(実施例2)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)40重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)35重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−2とする)。

【0060】

(合成例1)

湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)90重量%、光硬化性を付与するためのヒドロキシアクリレート(日本化成製、商品名:4−HBA)10重量%および有機錫系触媒0.02重量%を攪拌、溶解し、70℃で2時間に加温して、光硬化性湿気硬化剤をえた(以下D−0とする)。

【0061】

このD−0成分は、上記MHG−80Bに、さらに1個以上のアクリロイル基がウレタン反応により付加した分子構造を有するものであり、上記(b2)成分に相当する。このアクリロイル基の存在はIRなどの化学組成分析により確認されている。

【0062】

(実施例3)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)40重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)35重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてD−0、20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−3とする)。

【0063】

(実施例4)

水素化ポリブタジエンアクリレート(日本曹達製、商品名TEAI−1000)40重量%、反応性溶媒として2−エチルヘキシルE0変性アクリレートイソボニルアクリレート(東亞合成製、商品名:M−120)15重量%および(大阪有機化学工業製、商品名:IBXA)20重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてD−0、20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−4とする)。

【0064】

(実施例5)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)2.5重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)72.5重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−5とする)。

【0065】

(実施例6)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)10重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)84.7重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)0.3重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−6とする)。

【0066】

(実施例7)

水素化ポリブタジエンアクリレート(日本曹達製、商品名:TEAI−1000)20重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)15重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてポリイソシアネート(旭化成ケミカルズ製、商品名:MHG−80B)60重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−7とする)。

【0067】

(比較例1)

溶媒系防滴材(エアブラウン製、商品名:1B66)80重量部および粘度調整用として酢酸ブチル20重量部を攪拌、溶解して防滴材をえた(以下D−8とする)。

【0068】

(比較例2)

ウレタンアクリレート(東亞合成製、商品名:M−1100)40重量%、反応性溶媒としてイソボニルアクリレート(大阪有機化学工業製、商品名:IBXA)35重量%、溶媒として酢酸イソアミル3重量%、光重合開始剤(チバ・ジャパン製、商品名:Irg379EG)2重量%、および湿気硬化剤としてD−0、20重量%を攪拌、溶解し、光硬化性防滴材をえた(以下D−9とする)。

【0069】

以上で得られた各防滴材D−1〜D−9を膜厚20μmとなるように実装回路基板にスプレー塗布し、紫外線を照射して硬化させて評価基板をえた。なお、比較例1のD−8は、光硬化ではなく一般的な熱で有機溶媒を飛ばすタイプのものである。

【0070】

そして、この防滴材が塗布、硬化された評価基板を用いて初期の硬化性の確認、および、上記した−30℃、110℃、各30分、500サイクルの温度サイクル試験を行い、フラックス残渣亀裂の発生の確認を行った。

【0071】

なお、硬化性については、光硬化性防滴材のうち紫外線が十分に照射された部位については、光硬化性の評価、紫外線の照射が不十分な部位については、湿気硬化性の評価を、それぞれ上記した指触試験により行った。

【0072】

図1は、上記した実施例1〜7および比較例1、2について、防滴材の総重量を100としたときの各成分の含有量を示すとともに、光硬化性、湿気硬化性、フラックス残渣亀裂抑制についての評価結果を示す図表である。なお、図1中の揮発性溶媒は、粘度調整等の目的で含有されるものであるが、各成分中に含まれている揮発性溶媒の総重量について、防滴材の総重量に対する比率を示してある。

【0073】

ここで図1においては、光硬化性、湿気硬化性の両硬化性については、べたつき等問題なしを「○」、若干のべたつきがあるが実用上問題なしを「△」、べたつきありを「×」として表している。また、フラックス残渣亀裂抑制については、亀裂なしを「○」、小さい亀裂はあるが実用上問題なしを「△」、亀裂多数で信頼性上問題ありを「×」として表している。

【0074】

図1に示されるように、実施例1から7では、多少の優劣はあるものの、初期硬化性も問題なくフラックス残渣の亀裂を抑制することができ、および従来の防滴材であるD−8と比較しても、有機溶媒排出量を削減できるという効果が得られた。

【0075】

(他の実施形態)

なお、本実施形態の光硬化性防滴材は、一の部材と他の部材とをはんだ付けしてなる構造体において、そのはんだ付け部におけるフラックス残渣を被覆するのに用いられるものであり、上記した電子機器におけるはんだ付け部のフラックス残渣を被覆することに限定されるものではない。

【符号の説明】

【0076】

10 実装回路基板

20 電子部品

30 リード

40 はんだ

F フラックス残渣

【特許請求の範囲】

【請求項1】

はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材であって、

(A)水素化ポリブタジエンアクリレート、

(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート、

(C)反応性溶媒、

(D)光重合開始剤の各成分を含有してなることを特徴とする光硬化性防滴材。

【請求項2】

前記(B)成分は、1分子中にアクリロイル基を1個以上およびイソシアネート基を3個以上有するポリイソシアネートであることを特徴とする請求項1に記載の光硬化性防滴材。

【請求項3】

前記(A)成分の含有量は、当該光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下であることを特徴とする請求項1または2に記載の光硬化性防滴材。

【請求項4】

前記(B)成分の含有量は、当該光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であることを特徴とする請求項1ないし3のいずれか1つに記載の光硬化性防滴材。

【請求項5】

前記(C)成分として、2−エチルヘキシルE0変性アクリレートを含有することを特徴とする請求項1ないし4のいずれか1つに記載の光硬化性防滴材。

【請求項6】

前記(C)成分としての2−エチルヘキシルE0変性アクリレートの含有量は、当該光硬化性防滴材の総重量に対して0.5重量%以上60重量%以下であることを特徴とする請求項5に記載の光硬化性防滴材。

【請求項1】

はんだ付け部のフラックス残渣を被覆する塗膜を形成する材料として用いられる光硬化性防滴材であって、

(A)水素化ポリブタジエンアクリレート、

(B)1分子中にイソシアネート基を3個以上有するポリイソシアネート、

(C)反応性溶媒、

(D)光重合開始剤の各成分を含有してなることを特徴とする光硬化性防滴材。

【請求項2】

前記(B)成分は、1分子中にアクリロイル基を1個以上およびイソシアネート基を3個以上有するポリイソシアネートであることを特徴とする請求項1に記載の光硬化性防滴材。

【請求項3】

前記(A)成分の含有量は、当該光硬化性防滴材の総重量に対して2.5重量%以上60重量%以下であることを特徴とする請求項1または2に記載の光硬化性防滴材。

【請求項4】

前記(B)成分の含有量は、当該光硬化性防滴材の総重量に対して0.3重量%以上60重量%以下であることを特徴とする請求項1ないし3のいずれか1つに記載の光硬化性防滴材。

【請求項5】

前記(C)成分として、2−エチルヘキシルE0変性アクリレートを含有することを特徴とする請求項1ないし4のいずれか1つに記載の光硬化性防滴材。

【請求項6】

前記(C)成分としての2−エチルヘキシルE0変性アクリレートの含有量は、当該光硬化性防滴材の総重量に対して0.5重量%以上60重量%以下であることを特徴とする請求項5に記載の光硬化性防滴材。

【図1】

【図2】

【図2】

【公開番号】特開2012−121935(P2012−121935A)

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願番号】特願2010−271290(P2010−271290)

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

【公開日】平成24年6月28日(2012.6.28)

【国際特許分類】

【出願日】平成22年12月6日(2010.12.6)

【出願人】(000004260)株式会社デンソー (27,639)

【Fターム(参考)】

[ Back to top ]