光装置およびその製造方法

【課題】光の進行方向の制御が可能で、薄型化および量産化が容易な光装置およびその製造方法を提供する。

【解決手段】光装置は、発光素子と、発光素子を覆うように設けられ、放出光の光軸を含む中心部と、中心部を取り囲む内側面と外側面とを含む凸部と、を有する封止層と、を有する。光軸に対して垂直な方向における内側面の上端部と内側面の下端部との水平距離は、光軸に対して平行な方向における内側面の上端部と内側面の下端部との垂直距離の0.1倍以上、1.5倍以下であり、光軸に対して垂直な方向における外側面の上端部と外側面の下端部との水平距離は、光軸に対して平行な方向における外側面の上端部と外側面の下端部との垂直距離の0.1倍以上、1.5倍以下である。外側面は外側に向かって凸であり放出光を光軸の側に屈折可能である。

【解決手段】光装置は、発光素子と、発光素子を覆うように設けられ、放出光の光軸を含む中心部と、中心部を取り囲む内側面と外側面とを含む凸部と、を有する封止層と、を有する。光軸に対して垂直な方向における内側面の上端部と内側面の下端部との水平距離は、光軸に対して平行な方向における内側面の上端部と内側面の下端部との垂直距離の0.1倍以上、1.5倍以下であり、光軸に対して垂直な方向における外側面の上端部と外側面の下端部との水平距離は、光軸に対して平行な方向における外側面の上端部と外側面の下端部との垂直距離の0.1倍以上、1.5倍以下である。外側面は外側に向かって凸であり放出光を光軸の側に屈折可能である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明の実施形態は、光装置およびその製造方法に関する。

【背景技術】

【0002】

光装置では、その用途に応じて、放出光の配光角を所定の範囲に制御することが要求される。例えば、スイッチ照明の場合、配光角を狭く絞り、光軸近傍での光度を高めることが要求される。

【0003】

発光素子の上方に凸レンズを設けると、発光装置の配光角の制御が容易となる。しかしながら、例えば、半球レンズなどを用いると、発光装置の高さが大きくなり、薄型化が困難となる。また、半球レンズなどを発光装置の表面に外付けする工程は、一貫した自動組立ラインに含めることが困難である。

【0004】

もし、発光素子や受光素子などを封止樹脂で覆ったのち、封止樹脂層の表面にレンズ曲面を形成することができれば、光の進行方向の制御が容易で、薄型の光装置を実現することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−153612号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

光の進行方向の制御が可能で、薄型化および量産化が容易な光装置およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

実施形態の光装置は、発光素子と、発光素子を覆うように設けられ、放出光の光軸を含む中心部と、中心部を取り囲む内側面と外側面とを含む凸部と、を有する封止層と、を有する。光軸に対して垂直な方向における内側面の上端部と内側面の下端部との水平距離は、光軸に対して平行な方向における内側面の上端部と内側面の下端部との垂直距離の0.1倍以上、1.5倍以下であり、光軸に対して垂直な方向における外側面の上端部と外側面の下端部との水平距離は、光軸に対して平行な方向における外側面の上端部と外側面の下端部との垂直距離の0.1倍以上、1.5倍以下である。光軸を含む断面において、内側面の下端部は封止層の表面に設けられた凹となる丸み部の最下端に位置し、外側面の下端部は封止層の表面に設けられた凹となる丸み部の最下端に位置し、外側面は外側に向かって凸であり放出光を光軸の側に屈折可能である。

【図面の簡単な説明】

【0008】

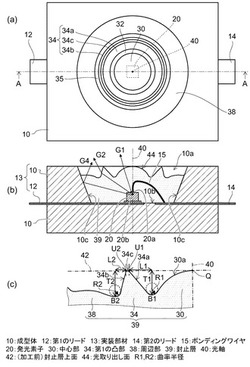

【図1】図1(a)は第1の実施形態にかかる発光装置の模式平面図、図1(b)はA−A線に沿った模式断面図、図1(c)は光取り出し面を拡大した模式断面図、である。

【図2】第1の実施形態の発光装置の製造方法のフロー図である。

【図3】図3(a)はレーザ光の走査方向を説明する模式平面図、図3(b)はレーザ光のパルス波形図、である。

【図4】図4(a)は単位加工穴の模式断面図、図4(b)は100μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、図4(c)は50μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、である。

【図5】深さが異なる2つの単位加工穴を合成した溝部を説明する模式断面図である。

【図6】図6(a)は開口率が0.2の単位加工穴の打点ピッチを変えた断面を説明する模式図、図6(b)は開口率が0.8の単位加工穴による合成溝部を説明する模式図、である。

【図7】図7(a)は開口率が0.61、図7(b)は開口率が0.9、図7(c)は機構率が1.65、の単位加工穴でそれぞれ溝部を形成した発光素子の模式断面図である。

【図8】図8(a)は開口率が2.1、図8(b)は開口率が3.0、図8(c)は開口率が4.1、の単位加工穴でそれぞれ溝部を形成した発光素子の模式断面図である。

【図9】図9(a)は2つの凸部の間の溝部の模式断面図、図9(b)は溝部の垂直距離に対する比率N/Mを説明するグラフ図、である。

【図10】第2の実施形態にかかる発光装置の模式断面図である。

【図11】球面の近似法を説明する模式断面図、である。

【図12】第3の実施形態にかかる発光装置の模式断面図である。

【図13】図13(a)は第4の実施形態にかかる発光装置の模式平面図、図13(b)はA−A線に沿った模式断面図、である。

【図14】第5の実施形態にかかる発光装置の模式断面図である。

【図15】図15(a)は第6の実施形態にかかる発光装置の模式平面図、図15(b)はC−C線に沿った模式断面図、である。

【図16】第7の実施形態にかかる発光装置の模式断面図である。

【図17】第8の実施形態にかかる受光装置の模式断面図である。

【発明を実施するための形態】

【0009】

以下、図面を参照しつつ本発明の実施の形態について説明する。

図1(a)は第1の実施形態にかかる発光装置の模式平面図、図1(b)はA−A線に沿った模式断面図、図1(c)は光取り出し面を拡大した模式断面図、である。

成型体10、第1のリード12、第2のリード14、可視光を放出可能な発光素子20、封止層39、およびボンディングワイヤ15、を有する。

【0010】

成型体10には、凹部10aが設けられている。凹部10aの底面10bには第1のリード12の一方の端部、第2のリード14の一方の端部、がそれぞれ露出している。発光素子20は、第1のリード12の上に接着されている。発光素子20の上面に設けられた一方の電極20aは、ボンディングワイヤ15により第2のリード14と接続される。凹部10a内には、発光素子20を覆うようにシリコーンなどの透明樹脂からなる封止層39が設けられる。なお、成型体10が反射性フィラーを含む熱可塑性樹脂からなるものとすると、凹部10aの側壁10cを光反射面とすることができる。成型体10と、第1のリード12と、第2のリード14と、は、実装部材13を構成する。

【0011】

図1(c)のように、光取り出し面44は、放出光の光軸40を内部に含む中心部30と、中心部30を取り囲む第1の凸部34と、を含む。第1の凸部34は、中心部30の側に設けられた内側面34a、内側面34aとは反対側の外側面34b、上面34cと、を含む。なお、上面34cは、平面でもよいが、上方に向かって丸みを有する断面であってもよい。さらに、上面34cと、中心部30の頂点Qと、は、硬化前の封止層39の上面42とすることができる。また、第1の凸部34を取り囲む周辺部38を、さらに設けることができる。なお、放出光の光軸40は、発光中心20bを通り、発光素子20の表面に垂直な軸とする。

【0012】

第1の実施形態では、第1の凸部34の外側面34bは、外側に向かって凸である断面を有し、発光素子20の発光層から発散する放出光G2を光軸40の側に屈折可能である。このため、光軸40の近傍において、光度を高めることができる。また、外側面34bの断面は、直線であってもよい。これらの場合、光取り出し面44は、レンズ作用を有する。なお、光軸40を含む断面において、外側面34bが外側に向かって凸である曲線を直線で近似しても放出光を光軸40の側に屈折することが可能である。

【0013】

また、中心部30が上方に向かって凸である断面を有すると、光G1のように発光層からの放出光を屈折し、光軸40の上での光度を高めることができる。但し、中心部30を通る放出光は光軸40の近傍を進むので、中心部30の上面が平面であっても光は大きく発散することはない。

【0014】

中心部30と、第1の凸部34の内側面34aと、の間は、曲率半径R1の丸み部を有する。また、外側面34bと、周辺部38と、の間は、曲率半径R2の丸み部を有する。

【0015】

第1の凸部34の内側面34aは、上端部U1(上面34cとの交差点)と、下端部B1(丸み部の下端)と、を有する。また、光軸40に対して垂直な方向における上端部U1と下端部B1との水平距離L1は、光軸40に対して平行な方向における上端部U1と下端部B1との垂直距離T1の0.1倍以上であり、かつ1.5倍以下とする。また、第1の凸部34の外側面34bは、上端部U2(上面34cとの交差点)と、下端部B2(丸み部の下端)と、を有する。光軸40に対して垂直な方向における上端部U2と下端部B2との水平距離L2は、光軸40に対して垂直な方向における上端部U2と下端部B2との垂直距離T2の0.1倍以上であり、かつ1.5倍以下とする。

【0016】

第1の凸部34の内側面34aは、放出光を必ずしも屈折しなくともよい。たとえば、放出光と略平行などとすると、放出光の散乱を抑制することができる。なお、光取り出し面44の断面構造の例については、後に詳細に説明する。

【0017】

図2は、第1の実施形態の発光装置の製造方法のフロー図である。

第1の実施形態にかかる発光装置において、光取り出し面44は、たとえば、レーザ加工により形成することができる。

図1において、第1のリード12に発光素子20を銀ペーストのような導電性接着剤や金属半田材などで接着する(S102)。

【0018】

発光素子10およびボンディングワイヤ15を覆うように、たとえばシリコーンなどを主な成分とする液状樹脂を成型体10の凹部10a内などに充填し、硬化または半硬化状態とする(S104)。

【0019】

図3(a)はレーザ光の走査方向を説明する模式平面図、図3(b)はレーザ光のパルス波形図、である。

レーザ光は、封止層39の上面42を、X−X線に沿って走査される。たとえば、図1(a)において、X−X線は、光軸40を囲む円周に沿った方向となる。炭酸ガスレーザ光源(波長9〜11μm)を図3(b)のようにパルスを用いて駆動すると、高エネルギー密度とすることができる。たとえば、集光光学系によりエネルギー密度を100Wcm−2などとすることができる。また、周期STは、0.2〜20ms(50〜5000Hzの繰り返し周波数)、パルス幅PWは10μs、などとすることができる。

【0020】

図3(a)では、パルスレーザ光の照射で形成する単位加工穴50a、50b、50cをピッチP1で形成すると、溝部52を形成できることを示している。たとえば、第1の打点にて、パルスレーザ光が10μsの間、照射されて単位加工穴50aが形成された後、5ms後にX−X方向にピッチP1である50μm離れた位置にてパルスレーザ光が10μsの間照射されて、次の単位加工穴50bが形成される。以下、連続してパルスレーザ光が照射され、溝部52が光軸40を囲んで形成される。

【0021】

各打点でのレーザ光照射は1ショット(1パルス)でも良いし、複数ショットでも良い。また、線状の溝部52は、1回の走査でも、同じ線上を複数回の走査でも良い。また、それぞれの溝部52の形成時に、パルスレーザ光出力、ショット数、走査回数、走査速度などを変えて加工することもできる。

【0022】

たとえば、光軸40を囲む円に沿った1つの溝部52を形成したのち、Y−Y線方向に、たとえば、ピッチP2として50μmずらし、同心円などに沿った溝部52を次々に同じ深さで形成することができる。このようにすると、多数の底部により形成される形状は概ね平面に近い形状になる。さらに、Y−Y線方向に対し、同心円の溝部を段々浅くまたは、深くしてやれば、傾斜平面や、部分ドーナッツ形状をした曲面や球面(たとえば、中心部30)も形成することが可能である。溝部52のY−Y線に沿った断面は、凸部34の内側面34aや外側面34bを示す。また、単位加工穴50の側面は、そのまま、凸部34の外側面34bや内側面34aとして、利用することもできる。

【0023】

レーザ光源と例としては、波長が約1.06μm近傍のYAG(Yttrium-Aluminum-Garnet)レーザがある。但し、YAGレーザ光は、非金属に対して吸収率が低い。また、YAGレーザ光は、透明樹脂に対しては透過率が高い。このため、封止層39のレーザ加工には炭酸ガスレーザ光のほうが好ましい。

【0024】

図4(a)は単位加工穴の模式断面図、図4(b)は100μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、図4(c)は50μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、である。

図4(a)において、レーザ加工前の封止層39の上面42において、単位加工穴5の開口幅Aを加工深さTで除した比率A/Tの値を単位加工穴50の開口率と定義する。また、1つのパルスレーザ光は、光軸40の周りを走査され、所定の加工深さの溝部52を形成できる。この場合、溝部52の開口率は、開口幅Aかつ加工深さTの単位加工穴50の開口率A/Tと同じであるものとする。なお、開口率は、アスペクト比と言ってもよい。また、単位加工穴50の側面の傾斜角γ(0°<γ<90°)は、光素子の上面と平行な面に対して測るものとする。

【0025】

また、レーザ光照射により、溶融した樹脂が開口部の周囲に高さMの盛上り部51を形成することがある。盛上り部51の高さMは、たとえば40μmなどとなることがある。加工深さTを小さくすると、盛上り部51の高さMを低減できる。また、レーザ光の波長を9.3μmと短くすると、盛上り部51の高さMを低減できる。なお、盛上り部51と、加工前の封止層39の上面42と、の界面は、断面形状から知ることができる。このため、盛上り部51を生じても、側面の上端部において、加工前の上面42と、盛上り部51と、の界面を、明確に判別することができる。

【0026】

発明者らの実験によれば、ビーム径DBが100μmのレーザ光により形成した単位加工穴50は、たとえば、加工深さTが40μm、開口幅Aが170μm、丸み部の下端部の曲率半径Rは30μm、などとなった。この場合、開口率A/Tは、4.25となる。加工深さTを深くすれば、開口率A/Tを小さくできる。ただし、極端に深くした場合、封止層39の樹脂に煤や変色が発生しやすくなる。また、封止層39の内部の発光素子20やボンディングワイヤ15への熱の影響を抑制可能な深さにする必要がある。

【0027】

図4(c)は、レーザ光のビーム径を50μmとした単位加工穴50の模式断面図を示す。

エポキシ樹脂からなる封止層であるサンプル1では、深さT=168μm、開口部の幅A=90μm、すなわち、開口率A/Tが0.5であった。また、底部50dの丸み曲率半径Rは、7.5μmであった。さらに、エポキシ樹脂からなるサンプル2では、深さT=172μm、開口部の幅A=112μm、すなわち、開口率がA/T=0.7であった。また、底部50dの丸み曲率半径Rは、10μmであった。さらに、シリコーン樹脂からなる封止層39であるサンプル3では、深い加工が可能であり、深さT=494μm、開口部の幅A=137μm、すなわち、開口率A/Tは0.3であった。また、丸み部の下端部の曲率半径Rは、10μmであった。

【0028】

ビーム径DBが100μm(図4(b))での開口率A/Tである4.25に比べると、急峻な溝部52の側面50c形状が得られることがわかる。一般にコヒーレントであるレーザ光でも、ビーム径DBをその波長以下には絞れないため、実質15μm以上、上限は加工形状の要求傾斜角にもよるが、200μm以下のビーム径DBのレーザ光を使って加工に使用するのが良いと考えられる。なお、大きな傾斜角γが必要な場合は実質15μm以上、70μm以下のビーム径DBが望ましいと考えられる。

【0029】

図5は、深さが異なる2つの溝部が合成された溝部を説明する模式断面図である。

縦軸は深さ方向相対位置、横軸はY−Y線方向相対位置、である。加工前の封止層39の上面42から加工深さTT1の第1の溝部52aおよび加工深さTT2の第2の溝部52bをそれぞれ形成する。それぞれの溝部の断面は、それぞれのレーザ光により形成された単位加工穴の断面(鎖線)で表すものとする。また、レーザ加工により実際に得られる合成溝部53の側面の断面を実線で示している。2つの溝部52a、52bの重なり部分Wを加算すると破線(設計形状)となるが、実際に得られる合成溝部53の断面形状(実線)との間にはずれを生じる。

【0030】

重なり部分Wを表す破線は、2つのレーザ光による溝部の下端部BA、BBを結ぶ線BL上に近いことが望ましい。実線で表す合成溝部53の断面形状が、結ぶ線BLから極端にずれると、必要な光学特性を得ることが困難となる。なお、本図から、2つの溝部52a、52bの重なり部分Wの高さは、それぞれのレーザ光が重なり位置において、それぞれ単独に加工した場合の深さを加算した深さとほぼ等しくなること分かる。

【0031】

ここで、再び図2のフロー図に戻る。封止層39の上面42は、略平坦となっているものとする。炭酸ガスレーザからの第1のパルスレーザ光を照射しつつ、光軸40の周りを1周するように走査し、第1の溝部52aを形成する(S106)。

【0032】

続いて、第1の溝部52aの近傍領域を溶融するように、第2のパルスレーザ光を照射しつつ第1の溝部52aに沿って走査し、第2の溝部52bを形成する。この場合、第1の溝部52aの側面の一部を残しつつ、第2の溝部52bを形成することにより、合成溝部53とする(S108)。もちろん、パルスレーザ光を3回以上走査して合成溝部53を形成してもよい。この場合にも、第1の溝部52aの側面の一部と、最後のパルスレーザ光走査で形成された側面と、は単位加工穴の傾斜角γを有する側面の一部をそれぞれ残している。

【0033】

レーザ光を照射したのち、たとえば、樹脂の軟化温度以下で熱処理を行うと(S110)、 封止層39に生じた加工後の残留歪みを低減し、クラックやチップ剥がれが抑制できる。このようにして、光装置の製造工程が終了する。残留歪みの程度は、表面の偏光状態を測定することにより知ることができる。

【0034】

第1の実施形態において、高出力発光素子の場合、チップサイズは、たとえば、0.5mm×0.5mm以上となる。この場合、レーザ光波長が、1μm近傍(YAGレーザ)などと小さいと単位加工穴のサイズが小さくなる。このため、封止層39の上面42を走査する時間が長くなりすぎて、量産性が低くなる。発明者らの実験によれば、レーザ光波長を9〜11μm(炭酸ガスレーザ)の範囲とすると、樹脂成型による半球レンズと同等以上の量産性とすることができることが判明した。すなわち、炭酸ガスレーザから放出された直径10mmの平行ビームを、小アパーチャーを用いて、コヒーレンシーやビーム形状、エネルギー分布、などが良好な断面領域のみを用いる様にする。さらに、光学系で絞ることにより、ビーム径DBを、15〜200μmなどとすることができる。このようにして、量産性が高い製造方法とすることができる。

【0035】

図6(a)は開口率が0.2の単位加工穴による溝部のピッチを変えた断面を説明する模式図、図6(b)は開口率が0.8の単位加工穴による溝部の合成溝部を説明する模式図、である。

X−X方向に走査するレーザ光による溝部52を合成すると合成溝部53となる。図6(a)において、合成溝部53aは、Y−Y線に沿った断面において、走査するレーザ光の打点ピッチP2が20μm、開口率A/Tが0.2、半径Rが1μm、の場合の断面である。深さ100μmの溝加工であるにもかかわらず、凹凸が100μmも生じてしまい、加工の意味をなさなくなってしまう。他方、合成溝部53bは、Y−Y線に沿った断面において、走査するレーザ光の打点ピッチP2が11μm、開口率A/Tが0.2、半径Rが1μm、の場合の断面である。平坦に近い底面(線)が得られるが、加工時間が長くなるので量産性が十分とは言えない。

【0036】

図6(b)において、合成溝部53は、Y−Y線に沿った断面において、走査するレーザ光の打点ピッチP2が54μm、開口率A/Tが0.8、半径Rが15μm、の場合の断面である。この場合、略平坦な底部を形成することができる。すなわち、配光特性を制御する場合、開口率A/Tが0.2〜3の範囲で、丸み部の下端部の曲率半径Rを2〜200μmの範囲で選ぶと良い。特に、加工時間を短く、量産性を高める場合、開口率A/Tが0.4〜1.5の範囲、曲率半径Rが2〜60μmの範囲が好ましい。

【0037】

さらに、ビーム径DBが100μmでの加工結果を考えると、煤や変色の発生を抑制し、開口率A/Tを0.2〜3の範囲に入れるためには、使用するビーム径DBは15μm以上、200μm以下とすることが好ましい。さらに、ビーム径DBを70μm以下とするとより急峻な傾斜とすることができる。なお、内側面および、外側面の傾斜角は、各単位加工穴の開口率A/Tで決まる側面の傾斜角γより大きくすることはできない。

【0038】

光軸40を囲む溝部の底部は、X−X線方向に沿って凹凸が小さいことが好ましい。このため、開口率が大きい方がよい。他方、X−X線方向の溝部は、側面の設計形状の傾斜角から、開口率が小さい溝部では合成できないことがある。このような場合、レーザ光のビーム断面を、X−X線方向を長軸とする楕円形状とするとよい。このようなビーム断面は、たとえば、レーザ光を楕円状のアパーチャーを有するマスクを通して整形することにより形成できる。

【0039】

図7(a)は開口率が0.61、図7(b)は開口率が0.9、図7(c)は開口率が1.65、の単位加工穴でそれぞれ合成溝部を形成した発光素子の模式断面図である。

また、図8(a)は開口率が2.1、図8(b)は開口率が3.0、図8(c)は開口率が4.1、の単位加工穴でそれぞれ合成溝部を形成した発光素子の模式断面図である。

なお、破線は設計形状IC、実線は実際に得られ加工形状AC、をそれぞれ示す。溝部は、垂直断面において、一般には非対称である。このため、本明細書において、合成溝部53の第1および第2の側面の水平面に対する傾斜は、それぞれ別に表すものとする。

【0040】

図7および8のように、第1の凸部34と、周辺部38と、の間に、第2の凸部36をさらに設けると光軸40上の光度をより高めることができる。第2の凸部36の外側面36bは、発光素子20からの発散する放出光を、光軸40の側に屈曲することにより、光軸40上での光度をさらに高めることができる。すなわち、図7および8では、合成溝部は、中心部30と第1の凸部34との間、第1の凸部34と第2の凸部36との間、第2の凸部36と周辺部38との間、にそれぞれ設けることができる。

【0041】

図7(a)〜(c)、および図8(a)〜(c)、は、単位加工穴50の加工深さTを100μmとし、開口率A/Tを変化したレーザ光を走査した合成溝部の断面をそれぞれ表している。図7(a)では開口率A/Tが0.61、曲率半径Rが7.5μm、図7(b)では開口率A/Tが0.9、曲率半径Rが15μm、図7(c)ではA/Tが1.65、曲率半径Rが30μm、となる溝部を合成している。第1の凸部34近傍領域をCV1で示した。レーザ光のビームを絞ると、単位加工穴の走査による溝部52の開口率A/Tおよび曲率半径Rを共に小さくできる。このため、側面を急峻な設計形状に近づけることが容易となる。しかしながら、直交するY−Y線断面において、ピッチP2を小さくして走査するレーザ光を多くしないと設計した形状を得ることが困難である。すなわち、生産性は低下する。

【0042】

光軸40に対して垂直な方向における内側面34aの上端部U1と下端部B1との水平距離L1は、光軸40に対して平行な方向における上端部U1と下端部B1との垂直距離T1の0.1倍以上、1.5倍以下、とすることが好ましい。また、光軸40に対して垂直な方向における外側面34bの上端部U2と下端部B2との水平距離L2は、光軸40に対して平行な方向における上端部U2(図7、8ではU1と一致する)と下端部B2との垂直距離T2の0.1倍以上、1.5倍以下、とすることが好ましい。なお、第2の凸部36の内側面36aおよび外側面36bに関しても同様の範囲とすることが好ましい。

【0043】

他方、レーザ光のビームを太くすると、開口率A/Tおよび曲率半径Rが大きくなる。このため、側面の傾斜は緩やかになり、下端部の垂直距離T1、T2が小さくなり、設計形状との差は、図7(b)、図7(c)の順に大きくなる。

【0044】

図8(a)では開口率A/Tが2.1、曲率半径Rが30μm、図8(b)では開口率が3、曲率半径Rが30μm、図8(c)では開口率A/Tが4.1、曲率半径Rが30μm、となる溝部52を合成している。図8(b)の構造では、レンズ効果により、光取り出し効率を高めることができる。他方、図8(c)では、溝部の垂直距離T1、T2が短く、側面の傾斜も緩やかであり、設計形状との差が大きくなる。このため、光取り出し効率を高める効果が不十分である。すなわち、溝部52の開口率A/Tを、3以下とすると光取り出し効率を高めることができる。

【0045】

図8(c)において、周辺部38のように、封止層39の上面42から後退し傾斜が緩やかな底部は、開口率が3よりも大きいと形成が困難となる。この場合、開口率が3よりも小さい溝部52を合成すればよい。

【0046】

また、単位加工穴の開口率A/Tを、1.65以下とすると、より光取り出し効率を高めることができる。なお、開口率A/Tが3.0である溝部を合成した合成溝部の側面において、傾斜角は、より小さい開口率の溝部の側面の傾斜角γよりも小さい傾斜角となる。さらに、溝部の垂直距離は、より小さい開口率の溝部の垂直距離よりも短くなる。他方、図8(a)のように、溝部52の側面の傾斜角が、第1の凸部34の内側面34aおよび外側面34bの傾斜角に近くなるので、1回の走査でも設計した形状に近くできる。このため、生産性を高めることが容易となる。

【0047】

上面42から、所定の深さまで封止層39をレーザ光を用いて除去する場合、上端に平坦部34cを残すようにすると加工が容易となる。一般に、凸部の先端テーパー部が細いと、バリなどを発生しやすいなど形状を安定化することが困難となり、配光角が変化してしまうことがある。

【0048】

図9(a)は2つの凸部の間の溝部の模式断面図、図9(b)は溝部の垂直距離に対する比率N/Mを説明するグラフ図、である。

第1の凸部34と、第2の凸部36と、の間の距離をMとする。また、第1の凸部34の外側面34bの下端部B2(第2の凸部36の内側面36aの下端部と一致するものとする)の垂直距離T2とする。合成溝部53の下端部は、曲率半径Rの丸み部を有するものとし、側面34bとの接点をK1、側面36aとの接点をK2とする。接点K1と接点K2との距離をNとする。接点K1と接点K2との間の領域は、加工曲面が設計形状からずれたことを示す。比率N/Mが小さいほど、実際の加工形状は設計形状に近く、光の制御性が良い。

【0049】

図9(b)において、縦軸は比率N/M、横軸は溝部の垂直距離T2、である。

比率N/Mを50%以下にするには垂直距離T2を10μm以上とすることが好ましい。比率N/Mを20%以下にするには垂直距離T2を45μm以上とすることがより好ましい。

【0050】

図10は、第2の実施形態にかかる発光装置の模式断面図である。

溝部の垂直距離T1を小さく、例えば50μmにした場合、所望の特性を得るためには溝部を多く形成することが必要である。溝部52は、開口率A/Tが0.9、曲率半径Rが15μmであるものとする(図7(b)と同じ)。溝部の垂直距離T1、T2、T3が100〜250μmである図7(b)では、合成溝部が3つなのに対し、溝部の垂直距離T1が50μm近傍であるの本実施形態では、合成溝部の数が13に増える。溝部の下端部は、丸み部を含み、設計形状(破線)からずれた形状を持つ。設計形状からずれる領域はできるだけ小さいことが配光特性を制御するためには好ましい。

【0051】

光取り出し面に設けるレンズ球面には種々あるが、半球レンズを近似する場合について

次に説明する。なお、レンズ球面は、これに限定されない。

【0052】

図11は、球面の近似法を説明する模式断面図、である。

封止層39の上に、封止層39と同一材料からなる半球レンズ90があるものとする。半球レンズ90を、半球レンズ90の片側をDV1およびDV2に垂直に2分割し、レンズ球面を発光中心20bに向かって相似的に移動することを考える。すなわち、分割された半球レンズ90、91のそれぞれの球面による屈折方向が、移動前と平行になるように曲面を移動する。このようにすると、外側の分割領域DV1の球面の傾斜角の平均値βは、中心部30の分割領域DV2の球面の傾斜角の平均値αよりも大きくなる。なお、傾斜角の平均値は、球面を含む曲面の上端と下端との中間の位置における曲面に接する面が上面42と交差する角度として定義する。

【0053】

発光素子20からの放出光はインコヒーレントであるから、分割された球面の領域の間で位相を揃える必要がない。もし、発光領域の発光中心20bを相似の中心とすると、半球レンズ90と相似である半球レンズを連続して配列できる。縮小された相似形の分割された球面による屈折方向は、半球レンズ90の球面による屈折方向と平行にできる。すなわち、発光中心20bを半球レンズ90の中心の位置よりも下方に設けると、放出光は発光中心20bから放射状には放出されず、屈折方向を光軸40に近づけ、配光角を制御することがより容易となる。なお、半球レンズの中心は、球レンズを中心を含む平面で2分割した場合に現れる円の中心と定義する。分割され縮小された球面は、例えば、それぞれの球面の上端を揃えて配置することができる、または下面を揃えて配列してもよい。

【0054】

図11に表す断面において、発光中心(相似の中心)20bと、成型体10の凹部10aの側壁(反射面)10cの上限部と、を結ぶ直線に沿って相似形の半球レンズ91、92、を移動できる。第1の実施形態では、垂直に分割された球面に対応した半球レンズの縮小された球面を合成して所望のレンズを形成する。しかしながら、光軸40に近い分割領域DV2の球面による屈折角は小さい。本図では、分割された球面レンズのうち、DV2の球面を縮小した半球レンズ92の一部を、上端が封止層39の硬化直後の上面42に接する位置に設けて、中心部30の上面30aとする。

【0055】

また、断面において、仮想光線L1が上面42と交差する点CR1を通る半球レンズ91の領域DV2の球面を縮小した半球レンズ92の球面を外側面34bとする。半球レンズ92から半球レンズ91への移行部となる内側面を34aとする。本図のように移行部(内側面)を仮想光線L1の軌跡と一致させると、光損失を低減できる。

【0056】

この結果、図1(b)のように、放出光のうち中心部30の面30aを出射した光G1は、光軸40上の光を除いて光軸40の側に屈折する。第1の凸部34の外側面34bを出射した光G2は、光軸40の側に屈折する。

【0057】

図11において、第1の凸部34の外側面34bの傾斜角の平均値αは、第2の凸部36の外側面36bの傾斜角の平均値βよりも小さい。第1の凸部34の球面中心は、発光中心20bよりも上方に位置するので、外側面34bへの入射角がゼロにはならず、光は光軸40の側に屈折する。すなわち、図1(b)のように、外側面34bにより屈折された光G2は、中心部30の曲面30aにより屈折された光G1よりも大きく光軸40側に向かって曲げられ、封止層39は、集光レンズとして作用する。

【0058】

成型体10の凹部10aの側壁10cが反射面として作用する場合、第1の凸部34の外側に周辺部38をさらに設けると、配光角の制御がより容易となる。発光素子20の側面方向へ向かって放出された光は、傾斜角θの側壁10cにより反射し、進行方向が変化する。反射光は、反射面(側壁10c)に関する発光中心20bの対称点Sを発光点と仮想することができる。

【0059】

側壁10cの上端と発光中心20bとを結ぶ直線と、半球レンズ91との交差点を点Pとする。このとき、対称点Sを相似の中心とし半球レンズ90を縮小した半球レンズ94の球面が断面において点Pを通るように周辺部38を設ける。側壁10cにより反射され、周辺部38の曲面38aを出射した光は、光軸40の側に屈折可能であり、配光角の制御をより容易にすることができる。

【0060】

図12は第3の実施形態にかかる発光装置の模式断面図である。

本実施形態は、封止層39の光取り出し面が、発散レンズ効果を有する光装置である。光軸40の近傍では、光強度が強いので、第1の凸部34の内側面34aの傾斜面を利用して拡散させる。第1の凸部34の外側に設けられた第2の凸部36を通る光は、光軸40となす角度が第1の凸部34を通る光の角度よりも大きいので屈折角は小さくてよい。すなわち、所望しない屈折を抑えるような傾斜とすればよい。また、発光素子20からの放出光が光軸40となす角度が大きくなる場合、臨界角とはならないように外側面34bを利用して、光を屈折し、所望の方向に光を取り出すようにする。それより角度の大きい光線は外側面34bにてできるだけ多く屈折するようにする。

【0061】

すなわち、中心部の表面30aを封止層39の加工前の上面42よりも低い位置とし、その中心部に近い内側面34aの傾斜角は光を中心軸40から離れる方向に屈折可能な構造にすることにより、拡散レンズ効果を持たせることができる。このため、光取り出し効率がよく広い配光角を有する発光装置とすることができる。

【0062】

図13(a)は第4の実施形態にかかる発光装置の模式平面図、図13(b)はA−A線に沿った模式断面図、である。

第4の実施形態において、発光中心20bは、半球レンズ90の中心90aよりも上 方に設けられている。このようにすることで、第1の凸部34の外側面34bおよび中心部30は、放出光を光軸40から離れる方向に屈折することができる(G1、G2)。

【0063】

図14は、第5の実施形態にかかる光装置の模式断面図である。

第1の凸部34の内側面34aは、発光素子20からの放出光を光軸40から離れる方向に屈折可能である(G1、G2)。すなわち、内側面34aは、光軸40を含む断面で、上方に向かって凹であるか、直線状とすることができる。また、中心部の表面30aは、上方に向かって凹であるか、直線状とすることができる。このため、広い配光角を有する発光装置とすることができる。

【0064】

図15(a)は第6の実施形態にかかる発光装置の模式平面図、図15(b)はC−C線に沿った模式断面図、である。

封止層39は、リード12に設けられた光素子20と、リード12、14と、ボンディングワイヤと、一体に成型されていてもよい。放出光は、中心部の表面30aで光軸40の側に屈折されてG1、第1の凸部34の外側面34bで光軸40の側に屈折されてG2、第2の凸部36の外側面36bで屈折されてG3、となる。

【0065】

図16は、第7の実施形態にかかる発光装置の模式断面図である。

蛍光体がシリコーンなどに混合配置された蛍光体層24を窒化物系材料からなる発光素子20の上面に設ける。発光素子20と、蛍光体層24と、を覆うように封止層39を設ける。そのあと、封止層39の表面に第1〜第6の実施形態のようなレーザ加工を行う。白色LEDランプなど、蛍光体を励起する発光素子は青色光や紫外線光などの光を放出するため、樹脂の変色、劣化などを生じやすい。そのため、チップの接着には、短波長光や熱による変色や劣化を起こしにくいシリコーン樹脂や、無機物である金錫共晶半田材、銀焼結性固着材などを使うことが好ましい。同様の理由で蛍光体層24や封止層39にはシリコーン樹脂や、ガラスなどを使うことが好ましい。

【0066】

もし、封止層39の全体に蛍光体を分散配置すると、蛍光体による波長変換光が封止層39の広い領域において放出される。発光素子20からの放出光を所望の方向に屈折したとしても、波長変換光を所望の方向に屈折することは困難となる。これに対して、本実施形態では、蛍光体層24を発光素子20の近傍に形成することにより、その外側に発光源を含まない封止層39とすることができる。このため、放出光と、波長変換光と、は、封止層39の上面により屈折され(G1、G2、G4)、容易に所望の配光特性を得ることができる。

【0067】

図17は、第8の実施形態にかかる受光装置の模式断面図である。

光素子20は、SiフォトダイオードやSiフォトICなどの受光素子とする。第1の凸部の外側面に入射した入射光R1、R2、R3は、光軸40の側にそれぞれ屈折されて受光素子20へ入射する。このため、受光感度を高めることができる。なお、受光素子の光軸40は、受光中心を通り、受光面に垂直な軸とする。

【0068】

以上、第1〜第8の実施形態にかかる光装置によれば、光の進行方向の制御が可能で、薄型化が容易な光装置が提供される。このような光装置は、照明装置、画像表示装置、信号機、光検知器などに広く用いることができる。また、炭酸ガスレーザ光走査により、封止樹脂層の表面にレンズ曲面を形成することにより、量産性に富む光装置の製造方法が提供される。

【0069】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0070】

10 成型体、10a 凹部、13 実装部材、20 光素子、30 中心部、34 第1の凸部、34a 内側面、34b 外側面、38 周辺部、39 封止層、40 光軸、42 (封止層の)上面、52 (単位加工穴の走査による)溝部、53 合成溝部、A 開口幅、T 加工深さ、A/T 開口率、U1、U2 上端部、B1、B2 下端部、R、R1、R2 曲率半径、L1、L2 水平距離、T1、T2 垂直距離

【技術分野】

【0001】

本発明の実施形態は、光装置およびその製造方法に関する。

【背景技術】

【0002】

光装置では、その用途に応じて、放出光の配光角を所定の範囲に制御することが要求される。例えば、スイッチ照明の場合、配光角を狭く絞り、光軸近傍での光度を高めることが要求される。

【0003】

発光素子の上方に凸レンズを設けると、発光装置の配光角の制御が容易となる。しかしながら、例えば、半球レンズなどを用いると、発光装置の高さが大きくなり、薄型化が困難となる。また、半球レンズなどを発光装置の表面に外付けする工程は、一貫した自動組立ラインに含めることが困難である。

【0004】

もし、発光素子や受光素子などを封止樹脂で覆ったのち、封止樹脂層の表面にレンズ曲面を形成することができれば、光の進行方向の制御が容易で、薄型の光装置を実現することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2008−153612号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

光の進行方向の制御が可能で、薄型化および量産化が容易な光装置およびその製造方法を提供する。

【課題を解決するための手段】

【0007】

実施形態の光装置は、発光素子と、発光素子を覆うように設けられ、放出光の光軸を含む中心部と、中心部を取り囲む内側面と外側面とを含む凸部と、を有する封止層と、を有する。光軸に対して垂直な方向における内側面の上端部と内側面の下端部との水平距離は、光軸に対して平行な方向における内側面の上端部と内側面の下端部との垂直距離の0.1倍以上、1.5倍以下であり、光軸に対して垂直な方向における外側面の上端部と外側面の下端部との水平距離は、光軸に対して平行な方向における外側面の上端部と外側面の下端部との垂直距離の0.1倍以上、1.5倍以下である。光軸を含む断面において、内側面の下端部は封止層の表面に設けられた凹となる丸み部の最下端に位置し、外側面の下端部は封止層の表面に設けられた凹となる丸み部の最下端に位置し、外側面は外側に向かって凸であり放出光を光軸の側に屈折可能である。

【図面の簡単な説明】

【0008】

【図1】図1(a)は第1の実施形態にかかる発光装置の模式平面図、図1(b)はA−A線に沿った模式断面図、図1(c)は光取り出し面を拡大した模式断面図、である。

【図2】第1の実施形態の発光装置の製造方法のフロー図である。

【図3】図3(a)はレーザ光の走査方向を説明する模式平面図、図3(b)はレーザ光のパルス波形図、である。

【図4】図4(a)は単位加工穴の模式断面図、図4(b)は100μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、図4(c)は50μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、である。

【図5】深さが異なる2つの単位加工穴を合成した溝部を説明する模式断面図である。

【図6】図6(a)は開口率が0.2の単位加工穴の打点ピッチを変えた断面を説明する模式図、図6(b)は開口率が0.8の単位加工穴による合成溝部を説明する模式図、である。

【図7】図7(a)は開口率が0.61、図7(b)は開口率が0.9、図7(c)は機構率が1.65、の単位加工穴でそれぞれ溝部を形成した発光素子の模式断面図である。

【図8】図8(a)は開口率が2.1、図8(b)は開口率が3.0、図8(c)は開口率が4.1、の単位加工穴でそれぞれ溝部を形成した発光素子の模式断面図である。

【図9】図9(a)は2つの凸部の間の溝部の模式断面図、図9(b)は溝部の垂直距離に対する比率N/Mを説明するグラフ図、である。

【図10】第2の実施形態にかかる発光装置の模式断面図である。

【図11】球面の近似法を説明する模式断面図、である。

【図12】第3の実施形態にかかる発光装置の模式断面図である。

【図13】図13(a)は第4の実施形態にかかる発光装置の模式平面図、図13(b)はA−A線に沿った模式断面図、である。

【図14】第5の実施形態にかかる発光装置の模式断面図である。

【図15】図15(a)は第6の実施形態にかかる発光装置の模式平面図、図15(b)はC−C線に沿った模式断面図、である。

【図16】第7の実施形態にかかる発光装置の模式断面図である。

【図17】第8の実施形態にかかる受光装置の模式断面図である。

【発明を実施するための形態】

【0009】

以下、図面を参照しつつ本発明の実施の形態について説明する。

図1(a)は第1の実施形態にかかる発光装置の模式平面図、図1(b)はA−A線に沿った模式断面図、図1(c)は光取り出し面を拡大した模式断面図、である。

成型体10、第1のリード12、第2のリード14、可視光を放出可能な発光素子20、封止層39、およびボンディングワイヤ15、を有する。

【0010】

成型体10には、凹部10aが設けられている。凹部10aの底面10bには第1のリード12の一方の端部、第2のリード14の一方の端部、がそれぞれ露出している。発光素子20は、第1のリード12の上に接着されている。発光素子20の上面に設けられた一方の電極20aは、ボンディングワイヤ15により第2のリード14と接続される。凹部10a内には、発光素子20を覆うようにシリコーンなどの透明樹脂からなる封止層39が設けられる。なお、成型体10が反射性フィラーを含む熱可塑性樹脂からなるものとすると、凹部10aの側壁10cを光反射面とすることができる。成型体10と、第1のリード12と、第2のリード14と、は、実装部材13を構成する。

【0011】

図1(c)のように、光取り出し面44は、放出光の光軸40を内部に含む中心部30と、中心部30を取り囲む第1の凸部34と、を含む。第1の凸部34は、中心部30の側に設けられた内側面34a、内側面34aとは反対側の外側面34b、上面34cと、を含む。なお、上面34cは、平面でもよいが、上方に向かって丸みを有する断面であってもよい。さらに、上面34cと、中心部30の頂点Qと、は、硬化前の封止層39の上面42とすることができる。また、第1の凸部34を取り囲む周辺部38を、さらに設けることができる。なお、放出光の光軸40は、発光中心20bを通り、発光素子20の表面に垂直な軸とする。

【0012】

第1の実施形態では、第1の凸部34の外側面34bは、外側に向かって凸である断面を有し、発光素子20の発光層から発散する放出光G2を光軸40の側に屈折可能である。このため、光軸40の近傍において、光度を高めることができる。また、外側面34bの断面は、直線であってもよい。これらの場合、光取り出し面44は、レンズ作用を有する。なお、光軸40を含む断面において、外側面34bが外側に向かって凸である曲線を直線で近似しても放出光を光軸40の側に屈折することが可能である。

【0013】

また、中心部30が上方に向かって凸である断面を有すると、光G1のように発光層からの放出光を屈折し、光軸40の上での光度を高めることができる。但し、中心部30を通る放出光は光軸40の近傍を進むので、中心部30の上面が平面であっても光は大きく発散することはない。

【0014】

中心部30と、第1の凸部34の内側面34aと、の間は、曲率半径R1の丸み部を有する。また、外側面34bと、周辺部38と、の間は、曲率半径R2の丸み部を有する。

【0015】

第1の凸部34の内側面34aは、上端部U1(上面34cとの交差点)と、下端部B1(丸み部の下端)と、を有する。また、光軸40に対して垂直な方向における上端部U1と下端部B1との水平距離L1は、光軸40に対して平行な方向における上端部U1と下端部B1との垂直距離T1の0.1倍以上であり、かつ1.5倍以下とする。また、第1の凸部34の外側面34bは、上端部U2(上面34cとの交差点)と、下端部B2(丸み部の下端)と、を有する。光軸40に対して垂直な方向における上端部U2と下端部B2との水平距離L2は、光軸40に対して垂直な方向における上端部U2と下端部B2との垂直距離T2の0.1倍以上であり、かつ1.5倍以下とする。

【0016】

第1の凸部34の内側面34aは、放出光を必ずしも屈折しなくともよい。たとえば、放出光と略平行などとすると、放出光の散乱を抑制することができる。なお、光取り出し面44の断面構造の例については、後に詳細に説明する。

【0017】

図2は、第1の実施形態の発光装置の製造方法のフロー図である。

第1の実施形態にかかる発光装置において、光取り出し面44は、たとえば、レーザ加工により形成することができる。

図1において、第1のリード12に発光素子20を銀ペーストのような導電性接着剤や金属半田材などで接着する(S102)。

【0018】

発光素子10およびボンディングワイヤ15を覆うように、たとえばシリコーンなどを主な成分とする液状樹脂を成型体10の凹部10a内などに充填し、硬化または半硬化状態とする(S104)。

【0019】

図3(a)はレーザ光の走査方向を説明する模式平面図、図3(b)はレーザ光のパルス波形図、である。

レーザ光は、封止層39の上面42を、X−X線に沿って走査される。たとえば、図1(a)において、X−X線は、光軸40を囲む円周に沿った方向となる。炭酸ガスレーザ光源(波長9〜11μm)を図3(b)のようにパルスを用いて駆動すると、高エネルギー密度とすることができる。たとえば、集光光学系によりエネルギー密度を100Wcm−2などとすることができる。また、周期STは、0.2〜20ms(50〜5000Hzの繰り返し周波数)、パルス幅PWは10μs、などとすることができる。

【0020】

図3(a)では、パルスレーザ光の照射で形成する単位加工穴50a、50b、50cをピッチP1で形成すると、溝部52を形成できることを示している。たとえば、第1の打点にて、パルスレーザ光が10μsの間、照射されて単位加工穴50aが形成された後、5ms後にX−X方向にピッチP1である50μm離れた位置にてパルスレーザ光が10μsの間照射されて、次の単位加工穴50bが形成される。以下、連続してパルスレーザ光が照射され、溝部52が光軸40を囲んで形成される。

【0021】

各打点でのレーザ光照射は1ショット(1パルス)でも良いし、複数ショットでも良い。また、線状の溝部52は、1回の走査でも、同じ線上を複数回の走査でも良い。また、それぞれの溝部52の形成時に、パルスレーザ光出力、ショット数、走査回数、走査速度などを変えて加工することもできる。

【0022】

たとえば、光軸40を囲む円に沿った1つの溝部52を形成したのち、Y−Y線方向に、たとえば、ピッチP2として50μmずらし、同心円などに沿った溝部52を次々に同じ深さで形成することができる。このようにすると、多数の底部により形成される形状は概ね平面に近い形状になる。さらに、Y−Y線方向に対し、同心円の溝部を段々浅くまたは、深くしてやれば、傾斜平面や、部分ドーナッツ形状をした曲面や球面(たとえば、中心部30)も形成することが可能である。溝部52のY−Y線に沿った断面は、凸部34の内側面34aや外側面34bを示す。また、単位加工穴50の側面は、そのまま、凸部34の外側面34bや内側面34aとして、利用することもできる。

【0023】

レーザ光源と例としては、波長が約1.06μm近傍のYAG(Yttrium-Aluminum-Garnet)レーザがある。但し、YAGレーザ光は、非金属に対して吸収率が低い。また、YAGレーザ光は、透明樹脂に対しては透過率が高い。このため、封止層39のレーザ加工には炭酸ガスレーザ光のほうが好ましい。

【0024】

図4(a)は単位加工穴の模式断面図、図4(b)は100μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、図4(c)は50μmのビーム径のレーザ光により形成された単位加工穴の模式断面図、である。

図4(a)において、レーザ加工前の封止層39の上面42において、単位加工穴5の開口幅Aを加工深さTで除した比率A/Tの値を単位加工穴50の開口率と定義する。また、1つのパルスレーザ光は、光軸40の周りを走査され、所定の加工深さの溝部52を形成できる。この場合、溝部52の開口率は、開口幅Aかつ加工深さTの単位加工穴50の開口率A/Tと同じであるものとする。なお、開口率は、アスペクト比と言ってもよい。また、単位加工穴50の側面の傾斜角γ(0°<γ<90°)は、光素子の上面と平行な面に対して測るものとする。

【0025】

また、レーザ光照射により、溶融した樹脂が開口部の周囲に高さMの盛上り部51を形成することがある。盛上り部51の高さMは、たとえば40μmなどとなることがある。加工深さTを小さくすると、盛上り部51の高さMを低減できる。また、レーザ光の波長を9.3μmと短くすると、盛上り部51の高さMを低減できる。なお、盛上り部51と、加工前の封止層39の上面42と、の界面は、断面形状から知ることができる。このため、盛上り部51を生じても、側面の上端部において、加工前の上面42と、盛上り部51と、の界面を、明確に判別することができる。

【0026】

発明者らの実験によれば、ビーム径DBが100μmのレーザ光により形成した単位加工穴50は、たとえば、加工深さTが40μm、開口幅Aが170μm、丸み部の下端部の曲率半径Rは30μm、などとなった。この場合、開口率A/Tは、4.25となる。加工深さTを深くすれば、開口率A/Tを小さくできる。ただし、極端に深くした場合、封止層39の樹脂に煤や変色が発生しやすくなる。また、封止層39の内部の発光素子20やボンディングワイヤ15への熱の影響を抑制可能な深さにする必要がある。

【0027】

図4(c)は、レーザ光のビーム径を50μmとした単位加工穴50の模式断面図を示す。

エポキシ樹脂からなる封止層であるサンプル1では、深さT=168μm、開口部の幅A=90μm、すなわち、開口率A/Tが0.5であった。また、底部50dの丸み曲率半径Rは、7.5μmであった。さらに、エポキシ樹脂からなるサンプル2では、深さT=172μm、開口部の幅A=112μm、すなわち、開口率がA/T=0.7であった。また、底部50dの丸み曲率半径Rは、10μmであった。さらに、シリコーン樹脂からなる封止層39であるサンプル3では、深い加工が可能であり、深さT=494μm、開口部の幅A=137μm、すなわち、開口率A/Tは0.3であった。また、丸み部の下端部の曲率半径Rは、10μmであった。

【0028】

ビーム径DBが100μm(図4(b))での開口率A/Tである4.25に比べると、急峻な溝部52の側面50c形状が得られることがわかる。一般にコヒーレントであるレーザ光でも、ビーム径DBをその波長以下には絞れないため、実質15μm以上、上限は加工形状の要求傾斜角にもよるが、200μm以下のビーム径DBのレーザ光を使って加工に使用するのが良いと考えられる。なお、大きな傾斜角γが必要な場合は実質15μm以上、70μm以下のビーム径DBが望ましいと考えられる。

【0029】

図5は、深さが異なる2つの溝部が合成された溝部を説明する模式断面図である。

縦軸は深さ方向相対位置、横軸はY−Y線方向相対位置、である。加工前の封止層39の上面42から加工深さTT1の第1の溝部52aおよび加工深さTT2の第2の溝部52bをそれぞれ形成する。それぞれの溝部の断面は、それぞれのレーザ光により形成された単位加工穴の断面(鎖線)で表すものとする。また、レーザ加工により実際に得られる合成溝部53の側面の断面を実線で示している。2つの溝部52a、52bの重なり部分Wを加算すると破線(設計形状)となるが、実際に得られる合成溝部53の断面形状(実線)との間にはずれを生じる。

【0030】

重なり部分Wを表す破線は、2つのレーザ光による溝部の下端部BA、BBを結ぶ線BL上に近いことが望ましい。実線で表す合成溝部53の断面形状が、結ぶ線BLから極端にずれると、必要な光学特性を得ることが困難となる。なお、本図から、2つの溝部52a、52bの重なり部分Wの高さは、それぞれのレーザ光が重なり位置において、それぞれ単独に加工した場合の深さを加算した深さとほぼ等しくなること分かる。

【0031】

ここで、再び図2のフロー図に戻る。封止層39の上面42は、略平坦となっているものとする。炭酸ガスレーザからの第1のパルスレーザ光を照射しつつ、光軸40の周りを1周するように走査し、第1の溝部52aを形成する(S106)。

【0032】

続いて、第1の溝部52aの近傍領域を溶融するように、第2のパルスレーザ光を照射しつつ第1の溝部52aに沿って走査し、第2の溝部52bを形成する。この場合、第1の溝部52aの側面の一部を残しつつ、第2の溝部52bを形成することにより、合成溝部53とする(S108)。もちろん、パルスレーザ光を3回以上走査して合成溝部53を形成してもよい。この場合にも、第1の溝部52aの側面の一部と、最後のパルスレーザ光走査で形成された側面と、は単位加工穴の傾斜角γを有する側面の一部をそれぞれ残している。

【0033】

レーザ光を照射したのち、たとえば、樹脂の軟化温度以下で熱処理を行うと(S110)、 封止層39に生じた加工後の残留歪みを低減し、クラックやチップ剥がれが抑制できる。このようにして、光装置の製造工程が終了する。残留歪みの程度は、表面の偏光状態を測定することにより知ることができる。

【0034】

第1の実施形態において、高出力発光素子の場合、チップサイズは、たとえば、0.5mm×0.5mm以上となる。この場合、レーザ光波長が、1μm近傍(YAGレーザ)などと小さいと単位加工穴のサイズが小さくなる。このため、封止層39の上面42を走査する時間が長くなりすぎて、量産性が低くなる。発明者らの実験によれば、レーザ光波長を9〜11μm(炭酸ガスレーザ)の範囲とすると、樹脂成型による半球レンズと同等以上の量産性とすることができることが判明した。すなわち、炭酸ガスレーザから放出された直径10mmの平行ビームを、小アパーチャーを用いて、コヒーレンシーやビーム形状、エネルギー分布、などが良好な断面領域のみを用いる様にする。さらに、光学系で絞ることにより、ビーム径DBを、15〜200μmなどとすることができる。このようにして、量産性が高い製造方法とすることができる。

【0035】

図6(a)は開口率が0.2の単位加工穴による溝部のピッチを変えた断面を説明する模式図、図6(b)は開口率が0.8の単位加工穴による溝部の合成溝部を説明する模式図、である。

X−X方向に走査するレーザ光による溝部52を合成すると合成溝部53となる。図6(a)において、合成溝部53aは、Y−Y線に沿った断面において、走査するレーザ光の打点ピッチP2が20μm、開口率A/Tが0.2、半径Rが1μm、の場合の断面である。深さ100μmの溝加工であるにもかかわらず、凹凸が100μmも生じてしまい、加工の意味をなさなくなってしまう。他方、合成溝部53bは、Y−Y線に沿った断面において、走査するレーザ光の打点ピッチP2が11μm、開口率A/Tが0.2、半径Rが1μm、の場合の断面である。平坦に近い底面(線)が得られるが、加工時間が長くなるので量産性が十分とは言えない。

【0036】

図6(b)において、合成溝部53は、Y−Y線に沿った断面において、走査するレーザ光の打点ピッチP2が54μm、開口率A/Tが0.8、半径Rが15μm、の場合の断面である。この場合、略平坦な底部を形成することができる。すなわち、配光特性を制御する場合、開口率A/Tが0.2〜3の範囲で、丸み部の下端部の曲率半径Rを2〜200μmの範囲で選ぶと良い。特に、加工時間を短く、量産性を高める場合、開口率A/Tが0.4〜1.5の範囲、曲率半径Rが2〜60μmの範囲が好ましい。

【0037】

さらに、ビーム径DBが100μmでの加工結果を考えると、煤や変色の発生を抑制し、開口率A/Tを0.2〜3の範囲に入れるためには、使用するビーム径DBは15μm以上、200μm以下とすることが好ましい。さらに、ビーム径DBを70μm以下とするとより急峻な傾斜とすることができる。なお、内側面および、外側面の傾斜角は、各単位加工穴の開口率A/Tで決まる側面の傾斜角γより大きくすることはできない。

【0038】

光軸40を囲む溝部の底部は、X−X線方向に沿って凹凸が小さいことが好ましい。このため、開口率が大きい方がよい。他方、X−X線方向の溝部は、側面の設計形状の傾斜角から、開口率が小さい溝部では合成できないことがある。このような場合、レーザ光のビーム断面を、X−X線方向を長軸とする楕円形状とするとよい。このようなビーム断面は、たとえば、レーザ光を楕円状のアパーチャーを有するマスクを通して整形することにより形成できる。

【0039】

図7(a)は開口率が0.61、図7(b)は開口率が0.9、図7(c)は開口率が1.65、の単位加工穴でそれぞれ合成溝部を形成した発光素子の模式断面図である。

また、図8(a)は開口率が2.1、図8(b)は開口率が3.0、図8(c)は開口率が4.1、の単位加工穴でそれぞれ合成溝部を形成した発光素子の模式断面図である。

なお、破線は設計形状IC、実線は実際に得られ加工形状AC、をそれぞれ示す。溝部は、垂直断面において、一般には非対称である。このため、本明細書において、合成溝部53の第1および第2の側面の水平面に対する傾斜は、それぞれ別に表すものとする。

【0040】

図7および8のように、第1の凸部34と、周辺部38と、の間に、第2の凸部36をさらに設けると光軸40上の光度をより高めることができる。第2の凸部36の外側面36bは、発光素子20からの発散する放出光を、光軸40の側に屈曲することにより、光軸40上での光度をさらに高めることができる。すなわち、図7および8では、合成溝部は、中心部30と第1の凸部34との間、第1の凸部34と第2の凸部36との間、第2の凸部36と周辺部38との間、にそれぞれ設けることができる。

【0041】

図7(a)〜(c)、および図8(a)〜(c)、は、単位加工穴50の加工深さTを100μmとし、開口率A/Tを変化したレーザ光を走査した合成溝部の断面をそれぞれ表している。図7(a)では開口率A/Tが0.61、曲率半径Rが7.5μm、図7(b)では開口率A/Tが0.9、曲率半径Rが15μm、図7(c)ではA/Tが1.65、曲率半径Rが30μm、となる溝部を合成している。第1の凸部34近傍領域をCV1で示した。レーザ光のビームを絞ると、単位加工穴の走査による溝部52の開口率A/Tおよび曲率半径Rを共に小さくできる。このため、側面を急峻な設計形状に近づけることが容易となる。しかしながら、直交するY−Y線断面において、ピッチP2を小さくして走査するレーザ光を多くしないと設計した形状を得ることが困難である。すなわち、生産性は低下する。

【0042】

光軸40に対して垂直な方向における内側面34aの上端部U1と下端部B1との水平距離L1は、光軸40に対して平行な方向における上端部U1と下端部B1との垂直距離T1の0.1倍以上、1.5倍以下、とすることが好ましい。また、光軸40に対して垂直な方向における外側面34bの上端部U2と下端部B2との水平距離L2は、光軸40に対して平行な方向における上端部U2(図7、8ではU1と一致する)と下端部B2との垂直距離T2の0.1倍以上、1.5倍以下、とすることが好ましい。なお、第2の凸部36の内側面36aおよび外側面36bに関しても同様の範囲とすることが好ましい。

【0043】

他方、レーザ光のビームを太くすると、開口率A/Tおよび曲率半径Rが大きくなる。このため、側面の傾斜は緩やかになり、下端部の垂直距離T1、T2が小さくなり、設計形状との差は、図7(b)、図7(c)の順に大きくなる。

【0044】

図8(a)では開口率A/Tが2.1、曲率半径Rが30μm、図8(b)では開口率が3、曲率半径Rが30μm、図8(c)では開口率A/Tが4.1、曲率半径Rが30μm、となる溝部52を合成している。図8(b)の構造では、レンズ効果により、光取り出し効率を高めることができる。他方、図8(c)では、溝部の垂直距離T1、T2が短く、側面の傾斜も緩やかであり、設計形状との差が大きくなる。このため、光取り出し効率を高める効果が不十分である。すなわち、溝部52の開口率A/Tを、3以下とすると光取り出し効率を高めることができる。

【0045】

図8(c)において、周辺部38のように、封止層39の上面42から後退し傾斜が緩やかな底部は、開口率が3よりも大きいと形成が困難となる。この場合、開口率が3よりも小さい溝部52を合成すればよい。

【0046】

また、単位加工穴の開口率A/Tを、1.65以下とすると、より光取り出し効率を高めることができる。なお、開口率A/Tが3.0である溝部を合成した合成溝部の側面において、傾斜角は、より小さい開口率の溝部の側面の傾斜角γよりも小さい傾斜角となる。さらに、溝部の垂直距離は、より小さい開口率の溝部の垂直距離よりも短くなる。他方、図8(a)のように、溝部52の側面の傾斜角が、第1の凸部34の内側面34aおよび外側面34bの傾斜角に近くなるので、1回の走査でも設計した形状に近くできる。このため、生産性を高めることが容易となる。

【0047】

上面42から、所定の深さまで封止層39をレーザ光を用いて除去する場合、上端に平坦部34cを残すようにすると加工が容易となる。一般に、凸部の先端テーパー部が細いと、バリなどを発生しやすいなど形状を安定化することが困難となり、配光角が変化してしまうことがある。

【0048】

図9(a)は2つの凸部の間の溝部の模式断面図、図9(b)は溝部の垂直距離に対する比率N/Mを説明するグラフ図、である。

第1の凸部34と、第2の凸部36と、の間の距離をMとする。また、第1の凸部34の外側面34bの下端部B2(第2の凸部36の内側面36aの下端部と一致するものとする)の垂直距離T2とする。合成溝部53の下端部は、曲率半径Rの丸み部を有するものとし、側面34bとの接点をK1、側面36aとの接点をK2とする。接点K1と接点K2との距離をNとする。接点K1と接点K2との間の領域は、加工曲面が設計形状からずれたことを示す。比率N/Mが小さいほど、実際の加工形状は設計形状に近く、光の制御性が良い。

【0049】

図9(b)において、縦軸は比率N/M、横軸は溝部の垂直距離T2、である。

比率N/Mを50%以下にするには垂直距離T2を10μm以上とすることが好ましい。比率N/Mを20%以下にするには垂直距離T2を45μm以上とすることがより好ましい。

【0050】

図10は、第2の実施形態にかかる発光装置の模式断面図である。

溝部の垂直距離T1を小さく、例えば50μmにした場合、所望の特性を得るためには溝部を多く形成することが必要である。溝部52は、開口率A/Tが0.9、曲率半径Rが15μmであるものとする(図7(b)と同じ)。溝部の垂直距離T1、T2、T3が100〜250μmである図7(b)では、合成溝部が3つなのに対し、溝部の垂直距離T1が50μm近傍であるの本実施形態では、合成溝部の数が13に増える。溝部の下端部は、丸み部を含み、設計形状(破線)からずれた形状を持つ。設計形状からずれる領域はできるだけ小さいことが配光特性を制御するためには好ましい。

【0051】

光取り出し面に設けるレンズ球面には種々あるが、半球レンズを近似する場合について

次に説明する。なお、レンズ球面は、これに限定されない。

【0052】

図11は、球面の近似法を説明する模式断面図、である。

封止層39の上に、封止層39と同一材料からなる半球レンズ90があるものとする。半球レンズ90を、半球レンズ90の片側をDV1およびDV2に垂直に2分割し、レンズ球面を発光中心20bに向かって相似的に移動することを考える。すなわち、分割された半球レンズ90、91のそれぞれの球面による屈折方向が、移動前と平行になるように曲面を移動する。このようにすると、外側の分割領域DV1の球面の傾斜角の平均値βは、中心部30の分割領域DV2の球面の傾斜角の平均値αよりも大きくなる。なお、傾斜角の平均値は、球面を含む曲面の上端と下端との中間の位置における曲面に接する面が上面42と交差する角度として定義する。

【0053】

発光素子20からの放出光はインコヒーレントであるから、分割された球面の領域の間で位相を揃える必要がない。もし、発光領域の発光中心20bを相似の中心とすると、半球レンズ90と相似である半球レンズを連続して配列できる。縮小された相似形の分割された球面による屈折方向は、半球レンズ90の球面による屈折方向と平行にできる。すなわち、発光中心20bを半球レンズ90の中心の位置よりも下方に設けると、放出光は発光中心20bから放射状には放出されず、屈折方向を光軸40に近づけ、配光角を制御することがより容易となる。なお、半球レンズの中心は、球レンズを中心を含む平面で2分割した場合に現れる円の中心と定義する。分割され縮小された球面は、例えば、それぞれの球面の上端を揃えて配置することができる、または下面を揃えて配列してもよい。

【0054】

図11に表す断面において、発光中心(相似の中心)20bと、成型体10の凹部10aの側壁(反射面)10cの上限部と、を結ぶ直線に沿って相似形の半球レンズ91、92、を移動できる。第1の実施形態では、垂直に分割された球面に対応した半球レンズの縮小された球面を合成して所望のレンズを形成する。しかしながら、光軸40に近い分割領域DV2の球面による屈折角は小さい。本図では、分割された球面レンズのうち、DV2の球面を縮小した半球レンズ92の一部を、上端が封止層39の硬化直後の上面42に接する位置に設けて、中心部30の上面30aとする。

【0055】

また、断面において、仮想光線L1が上面42と交差する点CR1を通る半球レンズ91の領域DV2の球面を縮小した半球レンズ92の球面を外側面34bとする。半球レンズ92から半球レンズ91への移行部となる内側面を34aとする。本図のように移行部(内側面)を仮想光線L1の軌跡と一致させると、光損失を低減できる。

【0056】

この結果、図1(b)のように、放出光のうち中心部30の面30aを出射した光G1は、光軸40上の光を除いて光軸40の側に屈折する。第1の凸部34の外側面34bを出射した光G2は、光軸40の側に屈折する。

【0057】

図11において、第1の凸部34の外側面34bの傾斜角の平均値αは、第2の凸部36の外側面36bの傾斜角の平均値βよりも小さい。第1の凸部34の球面中心は、発光中心20bよりも上方に位置するので、外側面34bへの入射角がゼロにはならず、光は光軸40の側に屈折する。すなわち、図1(b)のように、外側面34bにより屈折された光G2は、中心部30の曲面30aにより屈折された光G1よりも大きく光軸40側に向かって曲げられ、封止層39は、集光レンズとして作用する。

【0058】

成型体10の凹部10aの側壁10cが反射面として作用する場合、第1の凸部34の外側に周辺部38をさらに設けると、配光角の制御がより容易となる。発光素子20の側面方向へ向かって放出された光は、傾斜角θの側壁10cにより反射し、進行方向が変化する。反射光は、反射面(側壁10c)に関する発光中心20bの対称点Sを発光点と仮想することができる。

【0059】

側壁10cの上端と発光中心20bとを結ぶ直線と、半球レンズ91との交差点を点Pとする。このとき、対称点Sを相似の中心とし半球レンズ90を縮小した半球レンズ94の球面が断面において点Pを通るように周辺部38を設ける。側壁10cにより反射され、周辺部38の曲面38aを出射した光は、光軸40の側に屈折可能であり、配光角の制御をより容易にすることができる。

【0060】

図12は第3の実施形態にかかる発光装置の模式断面図である。

本実施形態は、封止層39の光取り出し面が、発散レンズ効果を有する光装置である。光軸40の近傍では、光強度が強いので、第1の凸部34の内側面34aの傾斜面を利用して拡散させる。第1の凸部34の外側に設けられた第2の凸部36を通る光は、光軸40となす角度が第1の凸部34を通る光の角度よりも大きいので屈折角は小さくてよい。すなわち、所望しない屈折を抑えるような傾斜とすればよい。また、発光素子20からの放出光が光軸40となす角度が大きくなる場合、臨界角とはならないように外側面34bを利用して、光を屈折し、所望の方向に光を取り出すようにする。それより角度の大きい光線は外側面34bにてできるだけ多く屈折するようにする。

【0061】

すなわち、中心部の表面30aを封止層39の加工前の上面42よりも低い位置とし、その中心部に近い内側面34aの傾斜角は光を中心軸40から離れる方向に屈折可能な構造にすることにより、拡散レンズ効果を持たせることができる。このため、光取り出し効率がよく広い配光角を有する発光装置とすることができる。

【0062】

図13(a)は第4の実施形態にかかる発光装置の模式平面図、図13(b)はA−A線に沿った模式断面図、である。

第4の実施形態において、発光中心20bは、半球レンズ90の中心90aよりも上 方に設けられている。このようにすることで、第1の凸部34の外側面34bおよび中心部30は、放出光を光軸40から離れる方向に屈折することができる(G1、G2)。

【0063】

図14は、第5の実施形態にかかる光装置の模式断面図である。

第1の凸部34の内側面34aは、発光素子20からの放出光を光軸40から離れる方向に屈折可能である(G1、G2)。すなわち、内側面34aは、光軸40を含む断面で、上方に向かって凹であるか、直線状とすることができる。また、中心部の表面30aは、上方に向かって凹であるか、直線状とすることができる。このため、広い配光角を有する発光装置とすることができる。

【0064】

図15(a)は第6の実施形態にかかる発光装置の模式平面図、図15(b)はC−C線に沿った模式断面図、である。

封止層39は、リード12に設けられた光素子20と、リード12、14と、ボンディングワイヤと、一体に成型されていてもよい。放出光は、中心部の表面30aで光軸40の側に屈折されてG1、第1の凸部34の外側面34bで光軸40の側に屈折されてG2、第2の凸部36の外側面36bで屈折されてG3、となる。

【0065】

図16は、第7の実施形態にかかる発光装置の模式断面図である。

蛍光体がシリコーンなどに混合配置された蛍光体層24を窒化物系材料からなる発光素子20の上面に設ける。発光素子20と、蛍光体層24と、を覆うように封止層39を設ける。そのあと、封止層39の表面に第1〜第6の実施形態のようなレーザ加工を行う。白色LEDランプなど、蛍光体を励起する発光素子は青色光や紫外線光などの光を放出するため、樹脂の変色、劣化などを生じやすい。そのため、チップの接着には、短波長光や熱による変色や劣化を起こしにくいシリコーン樹脂や、無機物である金錫共晶半田材、銀焼結性固着材などを使うことが好ましい。同様の理由で蛍光体層24や封止層39にはシリコーン樹脂や、ガラスなどを使うことが好ましい。

【0066】

もし、封止層39の全体に蛍光体を分散配置すると、蛍光体による波長変換光が封止層39の広い領域において放出される。発光素子20からの放出光を所望の方向に屈折したとしても、波長変換光を所望の方向に屈折することは困難となる。これに対して、本実施形態では、蛍光体層24を発光素子20の近傍に形成することにより、その外側に発光源を含まない封止層39とすることができる。このため、放出光と、波長変換光と、は、封止層39の上面により屈折され(G1、G2、G4)、容易に所望の配光特性を得ることができる。

【0067】

図17は、第8の実施形態にかかる受光装置の模式断面図である。

光素子20は、SiフォトダイオードやSiフォトICなどの受光素子とする。第1の凸部の外側面に入射した入射光R1、R2、R3は、光軸40の側にそれぞれ屈折されて受光素子20へ入射する。このため、受光感度を高めることができる。なお、受光素子の光軸40は、受光中心を通り、受光面に垂直な軸とする。

【0068】

以上、第1〜第8の実施形態にかかる光装置によれば、光の進行方向の制御が可能で、薄型化が容易な光装置が提供される。このような光装置は、照明装置、画像表示装置、信号機、光検知器などに広く用いることができる。また、炭酸ガスレーザ光走査により、封止樹脂層の表面にレンズ曲面を形成することにより、量産性に富む光装置の製造方法が提供される。

【0069】

本発明のいくつかの実施形態を説明したが、これらの実施形態は、例として提示したものであり、発明の範囲を限定することは意図していない。これら新規な実施形態は、その他の様々な形態で実施されることが可能であり、発明の要旨を逸脱しない範囲で、種々の省略、置き換え、変更を行うことができる。これら実施形態やその変形は、発明の範囲や要旨に含まれるとともに、特許請求の範囲に記載された発明とその均等の範囲に含まれる。

【符号の説明】

【0070】

10 成型体、10a 凹部、13 実装部材、20 光素子、30 中心部、34 第1の凸部、34a 内側面、34b 外側面、38 周辺部、39 封止層、40 光軸、42 (封止層の)上面、52 (単位加工穴の走査による)溝部、53 合成溝部、A 開口幅、T 加工深さ、A/T 開口率、U1、U2 上端部、B1、B2 下端部、R、R1、R2 曲率半径、L1、L2 水平距離、T1、T2 垂直距離

【特許請求の範囲】

【請求項1】

可視光波長を有する放出光を放出可能な発光素子と、

前記発光素子を覆うように設けられ、前記放出光の光軸を含む中心部と、前記中心部を取り囲む内側面と前記内側面とは反対側の外側面とを含む凸部と、を有する封止層であって、前記光軸に対して垂直な方向における前記内側面の上端部と前記内側面の下端部との水平距離は、前記光軸に対して平行な方向における前記内側面の前記上端部と前記内側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下であり、前記光軸に対して垂直な方向における前記外側面の上端部と前記外側面の下端部との水平距離は、前記光軸に対して平行な方向における前記外側面の前記上端部と前記外側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下である封止層と、

を備え、

前記光軸を含む断面において、前記内側面の前記下端部は前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記外側面の前記下端部は前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記外側面は外側に向かって凸であり前記放出光を前記光軸の側に屈折可能な光装置。

【請求項2】

底面と側壁とを有する凹部が設けられた実装部材であって、前記底面には前記発光素子が設けられ、前記側壁には前記放出光を反射可能な実装部材をさらに備え、

前記封止層は、前記凸部の外方に設けられ、前記放出光のうち前記側壁で反射された光を上方に向かって屈折可能な周辺部をさらに有する請求項1記載の光装置。

【請求項3】

前記発光素子の上面に設けられた蛍光体層をさらに備え、

前記封止層は、前記蛍光体層をさらに覆う請求項1または2に記載の光装置。

【請求項4】

光素子と、

前記光素子を覆うように設けられた封止層であって、前記光素子の光軸を含む中心部と、前記中心部を取り囲む内側面と前記内側面とは反対側の外側面とを含む凸部と、を有する封止層であって、前記光軸に対して垂直方向における前記内側面の上端部と前記内側面の下端部との水平距離は、前記光軸に対して平行な方向における前記内側面の前記上端部と前記内側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下であり、前記光軸に対して垂直な方向における前記外側面の上端部と前記外側面の下端部との水平距離は、前記光軸に対して平行な方向における前記外側面の前記上端部と前記外側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下である封止層と、

を備え、

前記光軸を含む断面において、前記内側面の前記下端部は、前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記外側面の前記下端は、前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記凸部は、前記光素子の光路を屈折可能な光装置。

【請求項5】

前記光素子は、発光素子であり、

前記内側面は、前記発光素子からの放出光を前記光軸から離れる方向に屈折可能な請求項4記載の光装置。

【請求項6】

前記光素子は、受光素子であり、

前記外側面は、前記受光素子への入射光を前記光軸の側に屈折可能な請求項4記載の光装置。

【請求項7】

前記内側面の前記丸み部の曲率半径と、前記外側面の前記丸み部の曲率半径と、は、それぞれ2μm以上、200μm以下、である請求項1〜6のいずれか1つに記載の光装置。

【請求項8】

光素子を覆うように透明樹脂からなる封止層を形成する工程と、

前記封止層の表面に、炭酸ガスレーザからの第1のレーザ光を照射しつつ前記光素子の光軸の周りを走査することにより前記封止層を溶融し、第1の溝部を形成する工程と、

前記第1の溝部の近接領域を溶融するように、前記炭酸ガスレーザからの第2のレーザ光を照射しつつ前記第1の溝部に沿って走査することより前記第1の溝部の側面の一部を残しつつ、合成溝部を形成する工程と、

を備え、

前記光軸を含む断面において、前記第1の溝部のうち残された側面と、前記第2のレーザ光の照射で形成された側面と、は、0.2以上3以下の開口率を有する溝部の一部をそれぞれ含む光装置の製造方法。

【請求項1】

可視光波長を有する放出光を放出可能な発光素子と、

前記発光素子を覆うように設けられ、前記放出光の光軸を含む中心部と、前記中心部を取り囲む内側面と前記内側面とは反対側の外側面とを含む凸部と、を有する封止層であって、前記光軸に対して垂直な方向における前記内側面の上端部と前記内側面の下端部との水平距離は、前記光軸に対して平行な方向における前記内側面の前記上端部と前記内側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下であり、前記光軸に対して垂直な方向における前記外側面の上端部と前記外側面の下端部との水平距離は、前記光軸に対して平行な方向における前記外側面の前記上端部と前記外側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下である封止層と、

を備え、

前記光軸を含む断面において、前記内側面の前記下端部は前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記外側面の前記下端部は前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記外側面は外側に向かって凸であり前記放出光を前記光軸の側に屈折可能な光装置。

【請求項2】

底面と側壁とを有する凹部が設けられた実装部材であって、前記底面には前記発光素子が設けられ、前記側壁には前記放出光を反射可能な実装部材をさらに備え、

前記封止層は、前記凸部の外方に設けられ、前記放出光のうち前記側壁で反射された光を上方に向かって屈折可能な周辺部をさらに有する請求項1記載の光装置。

【請求項3】

前記発光素子の上面に設けられた蛍光体層をさらに備え、

前記封止層は、前記蛍光体層をさらに覆う請求項1または2に記載の光装置。

【請求項4】

光素子と、

前記光素子を覆うように設けられた封止層であって、前記光素子の光軸を含む中心部と、前記中心部を取り囲む内側面と前記内側面とは反対側の外側面とを含む凸部と、を有する封止層であって、前記光軸に対して垂直方向における前記内側面の上端部と前記内側面の下端部との水平距離は、前記光軸に対して平行な方向における前記内側面の前記上端部と前記内側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下であり、前記光軸に対して垂直な方向における前記外側面の上端部と前記外側面の下端部との水平距離は、前記光軸に対して平行な方向における前記外側面の前記上端部と前記外側面の前記下端部との垂直距離の0.1倍以上、1.5倍以下である封止層と、

を備え、

前記光軸を含む断面において、前記内側面の前記下端部は、前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記外側面の前記下端は、前記封止層の表面に設けられた凹となる丸み部の最下端に位置し、前記凸部は、前記光素子の光路を屈折可能な光装置。

【請求項5】

前記光素子は、発光素子であり、

前記内側面は、前記発光素子からの放出光を前記光軸から離れる方向に屈折可能な請求項4記載の光装置。

【請求項6】

前記光素子は、受光素子であり、

前記外側面は、前記受光素子への入射光を前記光軸の側に屈折可能な請求項4記載の光装置。

【請求項7】

前記内側面の前記丸み部の曲率半径と、前記外側面の前記丸み部の曲率半径と、は、それぞれ2μm以上、200μm以下、である請求項1〜6のいずれか1つに記載の光装置。

【請求項8】

光素子を覆うように透明樹脂からなる封止層を形成する工程と、

前記封止層の表面に、炭酸ガスレーザからの第1のレーザ光を照射しつつ前記光素子の光軸の周りを走査することにより前記封止層を溶融し、第1の溝部を形成する工程と、

前記第1の溝部の近接領域を溶融するように、前記炭酸ガスレーザからの第2のレーザ光を照射しつつ前記第1の溝部に沿って走査することより前記第1の溝部の側面の一部を残しつつ、合成溝部を形成する工程と、

を備え、

前記光軸を含む断面において、前記第1の溝部のうち残された側面と、前記第2のレーザ光の照射で形成された側面と、は、0.2以上3以下の開口率を有する溝部の一部をそれぞれ含む光装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−110159(P2013−110159A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−251768(P2011−251768)

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月17日(2011.11.17)

【出願人】(000003078)株式会社東芝 (54,554)

【Fターム(参考)】

[ Back to top ]