光触媒、その製造方法、光反応器及び光分解方法

【課題】優れた耐光性及び感光性を有し、UV光量が足りない場合にも揮発性有機物を効率的に除去しうる光触媒及びその製造方法を提供し、上記光触媒を含む光反応器及びそれを用いた効率的な光分解方法を提供する。

【解決手段】二酸化チタンを含有するコア部及び前記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部を含む光触媒、上記の製造方法、光反応器及び光分解方法に関する。

【解決手段】二酸化チタンを含有するコア部及び前記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部を含む光触媒、上記の製造方法、光反応器及び光分解方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒、その製造方法, それを用いた光分解装置及び揮発性有機物の分解方法に関するものである。

【背景技術】

【0002】

一般に、悪臭誘発物質は、揮発性有機物(VOC)を意味し、空気脱気工程、有害廃棄物焼却施設、化学製品製造業、繊維製品製造業、肥料製造施設、生物学的廃水処理施設、炭素再生施設、都市土壌埋立地、ドライクリーニング施設、脱脂(Degreasing)施設、フレオン使用施設及び食品産業などのような産業全般で多数発生されている。

【0003】

また、工場から排出されるトルエン、アセトン、メチルエチルケトン(MEK)などのような揮発性有機物は低濃度だけでも不快感を誘発する程度に悪臭が強く、高濃度の揮発性有機物に長期間露出された場合には、呼吸器官の障害、発癌などの原因となる。

【0004】

住宅地域の拡大につれて、住宅と工場と間の距離がますます近くなり、悪臭誘発物質の管理の必要性が高まっており、操業段階から必然的に排出される揮発性有機物の効率的な除去は、環境費負担を低減する側面から重要な問題になりつつある。特に、新居症候群のように室内仕上げ材から発生する各種VOCによる人体有害性が社会的に深刻な問題になっており、これらに対する解決策が求められている。

【0005】

現在、揮発性有機物の除去のために使用されている方法は、吸着法、燃焼法、空気希釈法及びバイオフィルタ法などが挙げられる。

【0006】

吸着法は、経済的に安価で、設備が簡単であることから、たくさん使われているが、短期間内に吸着剤の効率能力が劣ることで、長時間の使用が難しく、定期的に吸着剤を交換したり、脱着工程を遂行したりしなければならないなどのコストの側面から問題がある。また、燃焼法は、除去工程が簡単で、管理が容易である長所はあるが、動力費用の上昇と燃焼によって有害な第2次副産物が発生される虞がある。

【0007】

また、空気希釈法は、使用は容易であるが、長期的に適用する場合、深刻な周辺環境問題を誘発させる虞がある。さらに、バイオフィルタ法は対象物質が限定され、高濃度の有害物質又は高速処理に適しないという問題があった。

【0008】

上記のような問題を解決するために、有機物分解能を有する光触媒を用いた有機物除去技術が開発されている。

【0009】

特許文献1は、光触媒がコートされた充填物を充填したチューブ型光化学反応装置を用いてトライクロロエチレン(TCE)などのVOCを除去する方法を開示している。

【0010】

また、特許文献2は、光触媒ゾルがコートされた担持体を金属プレート上に接着させた光反応器を用いて、VOCを除去するために、反射体を上記光反応器の内壁に付着させ、光分解効率を増大させる方法を開示している。

【0011】

しかし、上記方法は従来から使用されてきた二酸化チタンのような光触媒を充填層又は担持体などにコートし、VOCなどのような有機物を除去する技術である点から、光触媒自体の優れた光分解効率を用いた技術ではなく、UV光量が足りない条件では光触媒がVOCを効率的に除去することができないという問題があった。

【0012】

また、特許文献3は、シランを用いて二酸化チタンを反応器内に固定させることで、VOCを除去する方法を開示しているが、二酸化チタンを固定させるバインダーとしてシランを用いた場合、接着力は優れるが、長期間高熱に露出され、シランが二重結合を有する物質に変わる虞があり、これにより、二酸化チタンの光分解効率が低下されてしまうという問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】韓国特許第0324541号

【特許文献2】韓国特許第0469005号

【特許文献3】韓国特許第0714849号

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上述した問題点を解決するために創出されたものであり、本発明の目的は、光活性が可視光線範囲に拡大され、UV光量が足りない場合にも優れた光分解効能を表すことができる光触媒及びその製造方法を提供することにある。

【0015】

また、本発明の別の目的は、上記光触媒を含有する光反応器及びこれを用いて揮発性有機物を除去する光分解方法を提供することにある。

【課題を解決するための手段】

【0016】

上記課題を解決するための本発明は、二酸化チタンを含有するコア部、及び前記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む光触媒を提供する。

【0017】

また、本発明は、二酸化チタンの表面にルテニウム系染料及び白金化合物をドーピングする工程を含む、光触媒の製造方法を提供する。

【0018】

さらに、本発明は、支持体、及び前記支持体上に形成され、前記光触媒を含有する光触媒層、を含む光反応器を提供する。

【0019】

また、本発明は、上記光反応器に、揮発性有機物及び水分を供給する工程を含む光分解方法を提供する。

【発明の効果】

【0020】

本発明によれば、従来から使われてきた光触媒に比べて優れた耐光性及び感光性を有すると同時に、可視光領域で優れた光活性を表すことによって、UV光量が足りない場合にも効率的に光分解効果を発現しうる光触媒及びその製造方法を提供することができる。また、上記光触媒を含有する光反応器を用いて有害な揮発性有機物を效果的に分解除去する光分解方法を提供することができる。

【図面の簡単な説明】

【0021】

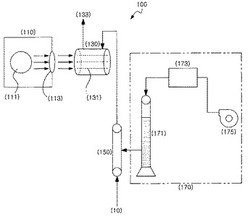

【図1】本発明の一例に係る光分解装置を示した概略図である。

【図2】本発明の製造例1によって製造された光触媒を含む光触媒層を示す表面写真である。

【発明を実施するための形態】

【0022】

本発明は、二酸化チタンを含有するコア部、及び上記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む光触媒に関するものである。

以下、本発明に係る光触媒を詳しく説明する。

【0023】

上述するように、本発明に係る光触媒は、二酸化チタンを含有するコア部、及び上記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む。

【0024】

本発明で、二酸化チタンは、光に反応して光活性効果を有する光触媒として使用され得る物質であり、その形態は特に制限されないが、例えば、球状粒子の形態であってもよい。

【0025】

また、本発明で使用される二酸化チタンは、有害な揮発性有機物(Volatile organi composites;VOC)が容易に付着され得るように相対的に広い比表面積を有する光触媒として使用でき、上記二酸化チタンの比表面積は特に制限されないが、50m2/g〜350m2/g、好ましくは100m2/g〜350m2/g、より好ましくは150m2/g〜350m2/g、最も好ましくは200m2/g〜350m2/gである。

【0026】

二酸化チタンの比表面積が50m2/g未満の場合は、有害な揮発性有機物の接触面積が相対的に減ってくるので、分解効率が低下される虞があり、二酸化チタンの比表面積が350m2/gを超えると、合成し難くなる虞がある。

【0027】

また、二酸化チタンの平均粒径も本発明の目的に応じて光照射に反応し、優れた光分解効果を表すことができるものであれば、特に制限されなく、例えば、平均粒径が10nm〜100nmであり、より好ましくは20nm〜50nmである。

【0028】

一方、本発明で、ルテニウム系染料は、耐光性及び感光性に優れた物質であり、約500nm〜550nmの波長領域で光を吸収し、320nm〜400nmの波長領域で光反応を引き起こす二酸化チタンの光活性領域を可視光線の波長領域まで拡大する役割を果たす。

【0029】

上記ルテニウム系染料は、上記するような機能を果たすものであれば、その具体的な種類は特に制限されなく、例えば、下記一般式(1)で示される化合物又は上記化合物の塩であってもよい。

【0030】

【化1】

【0031】

式中、Lは、水素、C1〜C12のアルキル基及び−C(=O)OR1(ここで、R1は水素又はテトラブチルアンモニウムである。)からなる群から選択された一つ以上の官能基を含有する2,2’−ビピリジンであり、Mは、NCS、CN、Cl、Br又はIである。

【0032】

また、上記ルテニウム系染料は、具体的に下記一般式(2)で表示される化合物又はその塩であってもよい。

【0033】

【化2】

【0034】

式中、X1、X2、X3及びX4はそれぞれ独立して、水素、C1〜C12のアルキル基又は−C(=O)OR1(ここで、R1は水素又はテトラブチルアンモニウム)であり、M1及びM2はそれぞれ独立して、NCS、CN、Cl、Br又はIである。

【0035】

また、さらに具体的な例は、上記ルテニウム系染料は、下記一般式(3)〜一般式(5)のいずれか一つの式で示される化合物であってもよい。

【0036】

【化3】

【0037】

【化4】

【0038】

式中、TBAはテトラ−n−ブチルアンモニウムである。

【0039】

【化5】

【0040】

式中、TBAはテトラ−n−ブチルアンモニウムである。

【0041】

但し、上記に例示されているルテニウム系染料は、本発明の一例に過ぎなく、本発明で使われるルテニウム系染料は上記例に制限されるものではない。

【0042】

上記ルテニウム系染料は、本発明に係る光触媒内で、上述のような機能を具表することができるものであれば、含量は特に制限されないが、例えば、ルテニウム系染料は二酸化チタン100重量部に対して、0.01重量部〜5重量部の量で含有され得る。

【0043】

上記ルテニウム系染料が二酸化チタン粒子100重量部に対して、0.01重量部未満の場合、効率的な感光性効果を得難くなる虞があり、5重量部を超えると、UV光の吸収を抑制し、光分解効果が低下される虞がある。

【0044】

一方、本発明で、「白金化合物」とはルテニウム系染料と共に二酸化チタンを含有するコア部の表面にドーピングされ、ドーピング部を形成するものであり、励起状態の電子を引き寄せて電荷分離を促進し、原子価電子帯(valence band)の正孔から電子を物理的に分離し、二酸化チタン光触媒の光活性を向上させる役割を果たす。

【0045】

上記白金化合物の種類は特に制限されなく、例えば、白金又は白金を含有する化合物を含んでいてもよい。

【0046】

即ち、上記白金化合物は上述するように、白金自体を使用することができるだけでなく、本発明で目的とする光活性効果を低下させない範囲内で、この分野で公知の白金酸化物、白金合金などのように白金を含有する化合物をいずれも含むことができ、好ましくは白金を用いることができる。

また、上記白金化合物の含量も特に制限されないが、例えば、二酸化チタン100重量部に対して、0.01重量部〜2重量部の量で含有され得る。

【0047】

上記白金化合物の含量が二酸化チタン100重量部に対して、0.01重量部未満の場合には、電荷分離効果及び感光性が低下される虞があり、2重量部を超えると、相対的に光分解能が劣る虞がある。

【0048】

本発明で、光触媒は、コア部に含有される二酸化チタン粒子の表面に白金化合物がドーピングされ、上記白金化合物上にルテニウム系染料がドーピングされた形態からなるか、白金化合物及びルテニウム系染料を含む混合物が共にドーピングされた形態からなっていてもよく、より具体的には、本発明に係る光触媒は、ドーピング部に含有される上記ルテニウム系染料及び白金化合物がコア部上に順次にドーピングされた形態からなっていてもよい。

【0049】

即ち、本発明に係る光触媒が二酸化チタンの表面にルテニウム系染料がドーピングされ、上記ルテニウム系染料上に白金化合物をドーピングされた形態からなる場合、より優れた光分解効果を表すことができ、UV光量が足りない場合にも上記のような光分解能を有することができる。

具体的な例は、本発明に係る光触媒がコートされたコート層に揮発性有機物を供給し、紫外線を照射する場合、約95%以上の光分解能を表すことができる。

【0050】

また、本発明は、二酸化チタンの表面に、ルテニウム系染料及び白金化合物をドーピングする工程を含む本発明に係る光触媒の製造方法に関するものである。

【0051】

本発明に係る光触媒の製造方法によると、上述するように、二酸化チタンがコア部を形成し、上記コア部の表面にルテニウム系染料及び白金化合物をドーピングすることができる。この場合、上記ルテニウム系染料及び白金化合物のドーピング順序は特に制限されなく、例えば、ルテニウム系染料をドーピングした後、上記ルテニウム系染料上に白金化合物をドーピングすることができる。

【0052】

より具体的に、二酸化チタンの表面に、ルテニウム系染料及び白金系粒子を順次にドーピングする工程を例にして説明すれば、二酸化チタン粒子の表面に、ルテニウム系染料含有溶液を用いてルテニウム系染料を第1次ドーピングする工程、及び上記工程でドーピングされたルテニウム系染料上に白金化合物含有溶液を用いて白金化合物を第2次ドーピングする工程、を含むことができる。

【0053】

ここで、上記ルテニウム系染料含有溶液は、上述のようなルテニウム系染料を溶解しうる溶媒下で、ルテニウム系染料を溶解して得られた溶液を意味し、上記ルテニウム系染料を溶解しうる溶媒の種類は特に制限されなく、例えば、水、エタノールなどのようなアルコール又はその他のルテニウム系染料を溶解しうる溶媒として、この分野で公知の適した溶媒が使用できる。

【0054】

また、白金化合物含有溶液も上述のような白金化合物を溶解しうる溶媒下で、白金化合物を溶解して得られた溶液を意味し、上記白金化合物を溶解しうる溶媒の種類も特に制限されなく、例えば、炭酸ナトリウム溶液、水酸化ナトリウム溶液などのような溶媒又はその他の白金化合物を溶解しうる溶媒として、この分野で公知の適した溶媒が使用できる。

【0055】

一方、上記でルテニウム系染料は、二酸化チタン粒子1gに対して、1×10−5M〜9×10−4Mの濃度で含有されたルテニウム系染料含有溶液を用いて、二酸化チタン粒子の表面にドーピングでき、白金化合物も二酸化チタン粒子1gに対して、1×10−4M〜9×10−3M濃度で含有された白金化合物含有溶液を用いて、二酸化チタン粒子の表面にドーピングされているルテニウム系染料上にさらにーピングすることができる。

【0056】

上記ルテニウム系染料含有溶液のM濃度が1×10−5M未満の場合、効率的な感光性効果が得られない虞があり、9×10−4Mを超えると、UV光の吸収を抑制し、光分解能が低下される虞がある。

【0057】

また、上記白金系粒子含有溶液のM濃度が1×10−4M未満の場合、感光性が劣る虞があり、9×10−3Mを超えると、光分解能が低下される虞がある。

【0058】

一方、本発明に係る光触媒の製造方法で使われる二酸化チタンを合成する方法は特に制限されないが、例えば、1)溶媒、界面活性剤及びチタンアルコキシドを含有する反応物から界面活性剤を抽出し、分離する工程、及び2)上記工程1)で界面活性剤が分離された残余反応物を焼結する工程、を含む第1合成法によって製造されたものであってもよい。

【0059】

上記工程1)で使われる溶媒の種類は特に制限されなく、例えば、水、アルコール又はセロソルブなどのような溶媒を使用することができ、具体的に、上記アルコールはメタノール、エタノール、プロパノール、ブタノール、イソプロパノール又はジアセチルアルコールなどであり、また、セロソルブもその種類が特に制限されなく、例えば、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ又はセロソルブアセテートなどであってもよい。

【0060】

また、上記工程1)で使われる界面活性剤の種類も特に制限されなく、例えば、アルキルハロイド、アルキルアミン及びアルキルホスフェートなどのようなアルキル系界面活性剤を、単独又は2種以上混合して使用することができ、上記アルキル系界面活性剤に含有されるアルキル基の炭素数は特に制限されなく、具体的に炭素数が10〜20のアルキルハロイド、アルキルアミン又はアルキルホスフェートを使用することができる。

【0061】

上記アルキル系界面活性剤に含有されるアルキル基の炭素数が10個未満の場合、比表面積の改善効果が低下される虞があり、炭素数が20個を超えると気孔の形状及び大きさの制御が難しくなる虞がある。

【0062】

上記界面活性剤は、工程1)の反応物内で、溶媒100重量部に対して、2重量部〜25重量部、好ましくは3重量部〜23重量部、より好ましくは5重量部〜20重量部の量で含まれ得る。

【0063】

上記界面活性剤が工程1)の反応物内で、溶媒100重量部に対して、2重量部未満の 場合、気孔がよく形成されない虞があり、25重量部を超えると、気孔の形状及び大きさが不均一に形成される虞がある。

【0064】

一方、工程1)で使われるチタンアルコキシドは下記一般式(6)で示される化合物であってもよい。

【0065】

【化6】

【0066】

式中、R2は炭素数1〜6のアルキル基である。

【0067】

上記チタンアルコキシドの種類も特に制限されなく、例えば、チタンテトラプロポキシド(Titanium(IV) propoxide)、チタンテトライソプロポキシド(Titanium(IV) isopropoxide)、チタンテトラジイソプロポキシド(Titanium(IV) diisopropoxide)、チタンテトラブトキシド(Titanium(IV) butoxide)、チタンテトラエトキシド(Titanium(IV) ethoxide)及びチタンテトラメトキシド(Titanium(IV) methoxide)からなる群から選択された一つ以上を使用することができる。

【0068】

上記工程1)の反応物内で、チタンアルコキシドの含量も特に制限されなく、例えば、溶媒100重量部に対して、1重量部〜10重量部の量で含有され得る。上記チタンアルコキシドの含量が1重量部未満の場合、光分解効果が低下される虞があり、10重量部を超えると、光触媒濃度が過度に高くなり、光の損失が生じ、これにより、光分解効果が低下される虞がある。

【0069】

さらに、上記工程1)で使われる溶媒はpH及び反応速度を調節し、アナタース型(anatase type)二酸化チタンゾルの貯蔵安定性及び分散性のために酸又は塩基触媒をさらに加えてもよい。

【0070】

上記酸又は塩基触媒は、光触媒ゾルの貯蔵安定性と物性などを考慮し、単独又は2種以上が併用されて使用され得る。

【0071】

上記酸触媒又は塩基触媒として用いられる触媒の種類は特に制限されなく、例えば、酸触媒は酢酸、リン酸、硫酸、塩酸、硝酸、クロロスルホン酸、p−トルエンスルホン酸、トリクロロ酢酸、ポリリン酸、ヨウ素酸、ヨウ素酸無水物又は過塩素酸などが挙げられ、塩基触媒は苛性ソーダ、カリウムヒドロキシド、n−ブチルアミン、イミダゾール、又はアンモニウムペルクロラートなどが挙げられる。

【0072】

本発明では上記したような溶媒、界面活性剤及びチタンアルコキシドを含有する混合物を撹拌して反応させ、これにより、工程1)の反応物を得ることができる。

【0073】

上記反応物を生成する撹拌条件は特に制限されなく、例えば、20分〜1時間撹拌すればよい。これにより、上記工程1)の反応物として、固形化された二酸化チタンが得られ、上記固形化された二酸化チタンを乾燥した後、界面活性剤を抽出することができる。

【0074】

上記固形化された二酸化チタンを乾燥させる条件も特に制限されなく、例えば、室温で1時間〜3時間乾燥すればよく、界面活性剤の抽出方法もこの分野で公知された様々な抽出方法が用いられる。特に、無機酸水溶液を用いた抽出方法又は超臨界抽出方法が用いられる。

【0075】

無機酸水溶液を用いた抽出方法によると、塩酸、硝酸、硫酸などのような無機酸の水溶液に、工程1)の反応物として形成された固形化された二酸化チタンを沈殿することによって界面活性剤を抽出分離することができる。

【0076】

上記無機酸水溶液の濃度は特に制限されなく、例えば、1mL/L〜20mL/Lの無機酸水溶液を使用することができる。上記無機酸水溶液の濃度が1mL/L未満の場合、界面活性剤の抽出量が少なくなり、二酸化チタンの比表面積が減る虞があり、20mL/Lを超えると、抽出効果の向上が現れなく、生産費用だけが増加され、効率性が劣る虞がある。

【0077】

さらに、上記界面活性剤を抽出する場合、適用される抽出時間も特に制限されなく、例えば、3時間〜5時間固形化された二酸化チタンを沈殿することによって抽出することができる。

【0078】

一方、超臨界抽出方法は、ある物質の臨界点より高い温度と圧力が加えられ、超臨界流体になった場合に、これを利用して抽出する技術であり、具体的な例は、二酸化炭素超臨界流体などのような超臨界流体を利用して界面活性剤を抽出分離することができる。

【0079】

上記超臨界抽出方法を遂行するとき、適用される圧力、温度及び時間条件は特に制限されなく、本発明で目的とする界面活性剤を容易に抽出分離できるように、この分野で公知の条件範囲内で適切に採用することができる。例えば、8MPa〜15MPaの圧力及び30℃〜50℃の温度条件で、10分〜60分間反応させて得られた二酸化炭素超臨界流体を抽出溶媒として用いて、固形化された二酸化チタンから界面活性剤を抽出分離することができる。

【0080】

また、工程2)は、工程1)で界面活性剤が抽出分離されることによって、気孔が形成された状態で沈澱された残余反応物を焼結する工程である。

【0081】

即ち、気孔が形成された二酸化チタンを焼結する工程であり、焼結時の条件も特に制限されなく、二酸化チタンが結晶特性を有するように処理することができる範囲内で、この分野で通常的に使用される工程条件を適切に採用することができる。例えば、80℃〜110℃の温度で、30分〜2時間第1次焼結した後、400℃〜700℃の温度で、30分〜2時間第2次焼結することができる。

【0082】

一方、本発明で二酸化チタンとは、上述したような第1合成法の他にも、A)溶媒、チタンアルコキシド及び活性炭を含有する混合物を反応する工程、及びB)上記工程A)で得られた反応物を熱処理し、活性炭を燃焼する工程、を含む第2合成法によって製造することができる。

【0083】

工程A)は、溶媒、チタンアルコキシド及び活性炭を含有する混合物を反応する工程である。

工程A)で混合物に含有された溶媒及びチタンアルコキシドの種類は特に制限されなく、例えば、上記工程1)及び工程2)を含む合成法の工程1)で使用される反応物に含有された溶媒及びチタンアルコキシドのような物質を使用することができる。

【0084】

また、上記工程A)の混合物内で、チタンアルコキシドの含量も特に制限されなく、例えば、チタンアルコキシドは溶媒100重量部に対して、5重量部〜15重量部の量で含有され得る。

【0085】

上記チタンアルコキシドが溶媒100重量部に対して、5重量部未満の場合、光分解能が低下されるだけでなく、二酸化チタンの合成が難しくなる虞があり、15重量部を超えると、光触媒濃度が過度に高くなり、光損失が生じ、これにより、光分解効果が低下される虞がある。

【0086】

一方、上記工程A)の混合物内に含有される活性炭は、二酸化チタンの合成時に溶媒及びチタンアルコキシドと共に混合され、固形化された二酸化チタンに微細気孔を形成し、二酸化チタンの比表面積をさらに増大する役割を果たす。

【0087】

上記活性炭の種類及び形態は特に制限されなく、この分野で通常的に使われる活性炭をいずれも使用できる。例えば、球状活性炭を使用することができ、具体的には二酸化チタンに微細気孔を形成できるように水分が充分に除去され、凝集現象が生じない活性炭を利用することができる。特に、二酸化チタンの合成に使われるチタンは球状活性炭であってもよい。

【0088】

このように、活性炭を用いて二酸化チタンを合成する場合、二酸化チタン粒子に微細気孔を多数形成することによって、二酸化チタンの比表面積を大きく増大することができる。

【0089】

また、上記活性炭は100℃以上の高温で1時間以上熟成するか、又はプラズマ処理のような物理的処理を行ったものであってもよく、分散効果の向上のために活性炭の表面にシラン系表面処理剤をドーピングしたものであってもよい。

【0090】

また、本発明で使われる活性炭は、平均粒径が特に制限されなく、例えば、平均粒径が0.1μm〜10μm、好ましくは0.3μm〜5μmである。活性炭の平均粒径が0.1μm未満のとき、高価であるだけでなく、凝集現象が激しく、別の表面処理剤などを適用して凝集を緩和させなければならないので、工程効率が低下される虞があり、10μmを超えると、微細気孔を形成することが難しくなる虞がある。

【0091】

また、上記工程A)の混合物内で、活性炭の含量も特に制限されなく、例えば、溶媒100重量部に対して、活性炭0.5重量部〜10重量部の量、好ましくは、0.5重量部〜7.5重量部の量で含有され得る。

【0092】

上記活性炭の含量が溶媒100重量部に対して、0.5重量部未満の場合、二酸化チタンに微細気孔を形成することが難しくなり、10重量部を超えると、結晶化が促進され、二酸化チタン粒子を合成することが難しくなる虞がある。

【0093】

本発明では、上記したように溶媒、活性炭及びチタンアルコキシドを含有する混合物を十分に撹拌し、反応させることによって反応物を得ることができる。

【0094】

上記反応物を生成する撹拌条件は特に制限されなく、例えば、30分〜3時間撹拌でき、この時、撹拌がよく遂行されるように超音波処理器などを使用して撹拌してもよい。

【0095】

一方、工程B)は上記工程A)で得られた反応物を熱処理し、活性炭を燃焼する工程である。

即ち、工程A)で得られた反応物を熱処理し、活性炭を燃焼させ、二酸化炭素で排出させることによって、二酸化チタンの内部に微細気孔を形成した活性炭を分離除去することができる。

【0096】

上記工程B)で、熱処理温度は二酸化チタンに微細気孔を形成した活性炭を燃焼して除去し、二酸化チタンが結晶特性を有するように処理できる温度であれば、特に制限されなく、例えば、400℃〜700℃の温度、好ましくは500℃〜600℃の温度で遂行することができる。

【0097】

さらに、工程B)は工程A)で得られた反応物を室温で30分〜4時間第1次焼結した後、400℃〜700℃の温度で30分〜4時間第2次焼結することができる。

【0098】

ここで、上記工程B)の熱処理を400℃未満の温度で遂行する場合、活性炭の燃焼と二酸化チタンの結晶化がよく進まなくなり、二酸化チタンに形成された微細気孔の分布が不均一になる虞があり、700℃を超える温度で遂行する場合、微細気孔が崩壊され、二酸化チタンの比表面積が減る虞がある。

【0099】

上記第2合成法で製造された二酸化チタンを用いて、光触媒を製造する場合、微細気孔が形成された多孔質光触媒の比表面積が大きく増大でき、例えば、光触媒の比表面積が200m2/g〜350m2/gであってもよい。

【0100】

上記光触媒の比表面積が200m2/g未満の場合、有害物質の分解効率が低下される虞があり、350m2/gを超えると、二酸化チタンの合成が難しくなる虞がある。

【0101】

本発明に係る光触媒の製造方法において、二酸化チタンは上述するように、上記工程1)及び工程2)を含む第1合成法又は工程A)及び工程B)を含む第2合成法によって製造できるが、これに制限されなく、光触媒特性を表す二酸化チタンを合成する方法であれば、この分野で公知された他の合成法を用いることができる。

【0102】

また、上記二酸化チタンの合成法として、第1合成法又は第2合成法は、3)それぞれ支持体上に本発明に係る光触媒を固定させるか、又は本発明に係る光触媒の製造方法の遂行中に得られた反応物又は二酸化チタンを支持体上に固定させる工程をさらに含むことができる。

【0103】

ここで、工程3)は、第1合成法又は第2合成法のいずれかの工程で遂行してもよく、その時系列的な順序は特に制限されない。

【0104】

例えば、工程3)を第1合成法で行う場合、工程1)又は工程2)以降に遂行することができ、より具体的に、工程1)で界面活性剤を抽出分離した後、得られた残余反応物を支持体上に固定した後、工程2)の焼結工程を遂行することができ、工程2)の焼結工程を遂行するによって得られた二酸化チタン粒子を支持体上に固定することもできる。

【0105】

また、工程3)を第2合成法で行う場合、工程A)又は工程B)以降に遂行することができ、より具体的に、工程A)で得られた反応物を支持体上に固定した後、工程B)の焼結工程を行うこともでき、工程B)の焼結工程を遂行するによって、得られた二酸化チタン粒子を支持体上に固定することもできる。

【0106】

上記のように、光触媒の製造中に得られた反応物又は最終的に製造された光触媒を支持体上に固定させる工程3)をさらに含み、光触媒の製造と共に支持体上に光触媒層が形成された光反応器を製造することができる。

【0107】

また、上記工程3)で、支持体上に反応物又は光触媒を固定させる方法は特に制限されなく、例えば、湿式塗布法を利用して固定させることができ、特に、ディッピングコーティング(dip coating)法を利用することができる。

【0108】

さらに、本発明に係る光触媒の製造方法が工程3)をさらに含む場合、支持体に固定しようとする反応物又は光触媒は無機バインダーをさらに含むことができる。

【0109】

上記無機バインダーの種類は特に制限されなく、例えば、チタンテトライソプロポキシド、チタンテトラエトキシド、チタンテトラプロポキシド及びチタンテトラブトキシドなどのチタン系無機バインダー;ジルコニウムテトラエトキシド、ジルコニウムテトラプロポキシド及びジルコニウムテトラブトキシドなどのジルコニウム系無機バインダー;アルミニウムテトラエトキシド、アルミニウムテトラプロポキシド及びアルミニウムテトラブトキシドなどのアルミニウム系無機バインダー;及びタングステンヘキサエトキシドなどのタングステン系無機バインダーを、単独又は2種以上混合して使用することができ、好ましくは、チタン系無機バインダーを使用することができる。

【0110】

また、上記無機バインダーが固定しようとする反応物内にさらに含有される場合、その含量は特に制限されなく、例えば、溶媒100重量部に対して、0.01重量部〜0.5重量部の量で含有され得る。上記無機バインダーの含量が溶媒100重量部に対して、0.01重量部未満の場合、外部環境により光触媒の接着力が低下される虞があり、0.5重量部を超えると、光触媒の光分解効果が低くなる虞がある。

【0111】

また、本発明は、支持体、及び上記支持体上に形成され、上記光触媒を含有する光触媒層、を含む光反応器に関するものである。

【0112】

本発明に係る光反応器に含まれる支持体の種類は特に制限されなく、例えば、上記支持体はガラス、金属板、セラミック板、各種高分子又は光フィーバーを含むことができる。好ましくは、光を効率的に利用できるという点で、光フィーバーを使用できる。即ち、本発明に係る光反応器で、支持体は一つ以上の光フィーバーを含むものであってもよい。

【0113】

さらに、上記光フィーバーの種類も特に制限されなく、ガラス系光フィーバー又はプラスチック系光フィーバーなどを使用することができ、好ましくは、焼結温度を考慮し、石英で製造された光フィーバーを使用することができる。

【0114】

上記光フィーバーの直径も特に制限されなく、例えば、0.5mm〜5mmである。上記光フィーバーの直径が0.5mm未満の場合、光触媒層の耐久性維持が難しくなる虞があり、5mmを越えると、部分的な光源偏差が生じ、光分解能を維持することが難しくなる虞がある。

【0115】

一方、上記光触媒層の膜厚は特に制限されなく、例えば、2μm〜15μmであり、好ましくは5μm〜10μmである。上記光触媒層の膜厚が2μm未満の場合、光分解能が低下される虞があり、15μmを超えると、光源の損失( 例えば, 吸収、反射など)が生じ、光分解能が低下される虞がある。

【0116】

即ち、本発明に係る光反応器はUV光量が足りない場合にも優れた光分解効能を発揮しうる光触媒を含有する光触媒層が光フィーバーなどのような支持体の表面に形成されているので、揮発性有機物のような有害物質を効率的に分解することができる。

【0117】

さらに、本発明は上述した光反応器、及び上記光反応器に揮発性有機物及び水分を含む混合物を供給する混合物供給部を含む光分解装置、を提供することができる。

【0118】

上記混合物供給部は、このような揮発性の有機物と共に水分を含む混合物を貯蔵する貯蔵タンクであり、貯蔵タンク内に保存されている混合物を上記光反応器に供給する役割を果たす。

【0119】

これにより、光触媒を含む光触媒層に紫外線を照射することによって、有機物を分解しうる高い酸化力を有する水酸化ラジカル(−OH)を発生させることができ、混合物供給部は揮発性有機物及び水分を含有する混合物を上述のように、光触媒層に供給することによってより優れた光分解効果を表すことができる。

【0120】

また、本発明に係る光分解装置は、光反応器の光触媒層に紫外線(UV)を供給する光照射部をさらに含むことができる。

【0121】

本発明に係る光触媒は紫外線の光量が足りない場合にも優れた光分解効果を発揮することができる。上記紫外線の光量及び波長は特に制限されなく、例えば、上記光照射部は300nm〜400nmの波長を有する紫外線を供給することができる。また、上記光照射部は、この分野で公知された様々な光供給装置を使用でき、その種類は特に制限されなく、例えば、水銀ランプ、BLBランプなどを使用することができる。

【0122】

また、本発明に係る光分解装置は、混合物供給部に水分を供給する水分供給部をさらに含むことができる。光反応器で有機物の光分解が生じた場合、一定の水分を供給すると、優れた光分解効果が現れるので、一定量の水分を混合物供給部に持続的に供給し、揮発性有機物と混合されるようにする水分供給部をさらに含むことができる。

【0123】

以下、図1を参照して、本発明の一例に係る光分解装置を説明する。但し、下記例示された光分解装置は本発明の一例に過ぎなく、これらに制限されるものではない。

【0124】

図1を参照すると、本発明の一例に係る光分解装置100は、光照射部110、光反応器130、混合物供給部150及び水分供給部170を含む。

【0125】

上記光照射部110は、本発明に係る光反応器に備えられた光触媒層(未図示)が光活性反応によって揮発性有機物を分解できるように光を供給するものであり、好ましくは、内部に水銀ランプ111及び集光器113を備えていてもよい。

【0126】

即ち、上記水銀ランプ111から供給された光を、集光器113を介して集光した後、上記光反応器130に備えられた光フィーバー131を利用して光反応器130の内部に供給することができる。

【0127】

一方、上記水分供給部170は、湿気発生装置171、流量計173及び空気圧縮機175を備えることができ、上記空気圧縮機175で供給される空気を、流量計173を介して確認し、一定の流速で湿気発生装置171に流入させた後、上記湿気発生装置171で発生された一定量の水分と混合された状態で上記混合物供給部150に供給することができる。

【0128】

上記混合物供給部150は、分解処理しようとする揮発性有機物10、空気及び水分の供給を受け、撹拌して混合した後、上記光反応器130に伝達する。

【0129】

上記光反応器130に流入された揮発性有機物10は、光触媒層に含有された光触媒の光分解反応によって分解され、排出口133を介して排出される。

【0130】

また、本発明は、本発明に係る光反応器に揮発性有機物及び水分を供給する工程を含む光分解方法に関するものである。

【0131】

ここで、上記混合物は上述するように、揮発性有機物と共に水分を含むことができ、この時、含有される上記水分の含量は特に制限されなく、例えば、上記水分は混合物内に30体積%〜50体積%の量で含有され得る。

【0132】

上記混合物内に水分の含量が30体積%未満の場合、光分解能が劣るだけでなく、揮発性有機物のシクロ構造が保持された状態で、外郭の鎖( 例えば.メチル基等)だけが分解され、效果的に揮発性有機物を分解できない虞があり、50体積%を超えると、光反応器内部に水滴凝集現象が生じ、光損失が起こる虞がある。

【0133】

また、本発明に係る揮発性有機物の分解方法は、上記光反応器に紫外線を供給する工程をさらに含むことができ、これにより、光反応効果を向上させることができる。

【実施例】

【0134】

以下、上記の発明を下記実施例に基づいて詳細に説明する。但し、下記の例は本発明を例示するためだけのものであり、これに限定されるものではない。本発明の実施例及び比較例で製造した試料の分析は下記方法で実施した。

【0135】

(1)光分解能

光分解能は、気体クロマトグラフィー-質量分光分析器とUV/VIS分光分析器を用いて、気体中に存在する有機物の濃度を測定し、試験した。GC−質量分光分析器は米国ヒューレット・パッカード社のHP−6890を使用しており、UV/VIS分光分析器は日本島津(Shimadzu)社のUV−160Aを使用した。光分解能は下記数式1によって求めた。

分解能(%)=除去された有機物の濃度/初期有機物の濃度

【0136】

(2)光触媒の比表面積

光触媒の比表面積は、米国Beckman Coulter社のSA3100 Plusを使用しており、試料は200℃で40分間固定させた後、測定した。

【0137】

(3)光触媒層の膜厚

ガラス管表面に固定された光触媒フィルムの膜厚はSEM(scanning electron microscopy, XL30 ESEM-FEG, FEI Co., N.Y., U.S.A.)を使用して測定した。

【0138】

製造例1 二酸化チタンの合成

アルコール100重量部に対して、Ti(OC4H9)43重量部及び炭素数19個で構成されたノナアミン(C19H41N、東京化成工業社製、日本、分子量283.54)8重量部を混合し、60分間、撹拌した後、チタンテトライソプロポキシド(TTIP)0.1重量部を加え、30分間、十分に撹拌しながら反応し、100℃の温度で2時間乾燥した。

【0139】

次いで、乾燥された光触媒を9mL/Lの硝酸水溶液に4時間沈澱し、ノナアミン成分を抽出した。

【0140】

その後、気孔が形成された光触媒を100℃の温度で1時間、第1次焼結し、600℃の温度で1時間、第2次焼結して二酸化チタン(TiO2)が結晶特性を有するようにした。

【0141】

このようにして製造された二酸化チタンの比表面積は、175m2/gであり、次いで、ボールミル(ball mill)と篩(sieve)を用いて、上記二酸化チタンの粒径を調節することによって、35nmの平均粒径を有する二酸化チタン粒子を用意した。

【0142】

製造例2

エタノール100重量部に対して、TTIP(チタンテトライソプロポキシド)11重量部(15mL)を入れ、30分間撹拌した後、水2.29mLを入れ、120分間反応した。ここに、平均粒径が0.3μmの活性炭5.5重量部を加え、混合した後、超音波処理器で10分間、十分に撹拌した。

【0143】

このようにして製造されたゾル状態の混合液を、ディッピングコーティング法で光フィーバー表面に固定した後、室温で2時間乾燥した。乾燥された反応物を再び550℃で、2時間、熱処理(焼結)することによって、混在されていた活性炭を除去し、二酸化チタン(TiO2)の結晶特性を有するようにした。

【0144】

このようにして得られた二酸化チタンは比表面積が325m2/gであった。

上記製造例2に係る二酸化チタンを図2(a)(倍率100倍)及び図2(b)(倍率1500倍)に示した。

【0145】

実施例1

上記製造例1で合成された二酸化チタン2.5gを1×10−4Mの濃度でルテニウム535 bis−TBA(Ruthenium 535 bis-TBA;C58H86O8N8S2Ru, Dyesol Co.,)が溶解されている100mLのエタノールに担持させた後、24時間撹拌した。

【0146】

上記溶液を遠心分離器(centrifuge; 5804 R, Eppendorf)を使用して10,000rpmの速度で10分間遠心分離し、上層部の透明な溶液と下層部の紫色層にわけた。このように、染色された二酸化チタンを12時間、120℃の温度で、乾燥オーブンで乾燥した。

【0147】

次いで、2MのNa2CO3溶液2,000mLに白金(Pt)0.01gと二酸化チタン3.8gを入れ、500Wの水銀ランプ(Hg lamp)で照射しながら、5時間撹拌した後、得られた溶液を、上記遠心分離機を利用して10,000rpmの速度で10分間、遠心分離した後、蒸留水で3回洗浄した。

【0148】

その後、洗浄された溶液を80℃の温度で、12時間乾燥することによって、最終的に白金/染料/TiO2状態の光触媒を製造した。

【0149】

実施例2

上記製造例1で合成された二酸化チタン1.5gを実施例1と同様にして、ルテニウム535 bis−TBA(Ruthenium 535 bis-TBA;C58H86O8N8S2Ru, Dyesol Co.,)が溶解されている100mLのエタノールに担持した後、24時間撹拌した。

【0150】

このようにして得られた二酸化チタン6.8gを実施例1で使用した白金0.01gと混合し、白金/染料/TiO2状態の光触媒を製造した。

【0151】

実施例3〜5及び比較例1〜5

下記表1に示された条件で光触媒を製造したことを除いては、実施例1及び2と同様にして光触媒を製造した。

【0152】

実験例

直径50mm、長さが1mの円柱状の反応器を利用して、気相アセトンの光分解実験を実施した。この時、光源は水銀ランプ(500W、周波長365nm)を使用しており、反応器内の15個のガラス管を使用した。

【0153】

ゾル状態のチタン系無機バインダー100mLに、上記実施例1〜5及び比較例1〜4で製造された光触媒をそれぞれ2.5gずつ入れ、撹拌した後、光フィーバー表面にディッピングコーティングした。このようにして得られた光触媒層の膜厚は、それぞれ下記表1に示した。

【0154】

次いで、水分及び分解対象となる有機物を含む混合物を、下記表1に示されるように、実施例1〜5及び比較例1〜4で製造された光触媒を含む光反応器に300mL/secの流速で供給し、30秒間、滞留させた後、採取した排出ガスの有機物濃度を測定し、これを下記表1に示した.

【0155】

【表1】

【符号の説明】

【0156】

10 揮発性有機物

100 光分解装置

110 光照射部

111 水銀ランプ

113 集光器

130 光反応器

131 光フィーバー

133 排出口

150 混合物供給部

170 水分供給部

171 湿気発生装置

173 流量計

175 空気圧縮機

【技術分野】

【0001】

本発明は、光触媒、その製造方法, それを用いた光分解装置及び揮発性有機物の分解方法に関するものである。

【背景技術】

【0002】

一般に、悪臭誘発物質は、揮発性有機物(VOC)を意味し、空気脱気工程、有害廃棄物焼却施設、化学製品製造業、繊維製品製造業、肥料製造施設、生物学的廃水処理施設、炭素再生施設、都市土壌埋立地、ドライクリーニング施設、脱脂(Degreasing)施設、フレオン使用施設及び食品産業などのような産業全般で多数発生されている。

【0003】

また、工場から排出されるトルエン、アセトン、メチルエチルケトン(MEK)などのような揮発性有機物は低濃度だけでも不快感を誘発する程度に悪臭が強く、高濃度の揮発性有機物に長期間露出された場合には、呼吸器官の障害、発癌などの原因となる。

【0004】

住宅地域の拡大につれて、住宅と工場と間の距離がますます近くなり、悪臭誘発物質の管理の必要性が高まっており、操業段階から必然的に排出される揮発性有機物の効率的な除去は、環境費負担を低減する側面から重要な問題になりつつある。特に、新居症候群のように室内仕上げ材から発生する各種VOCによる人体有害性が社会的に深刻な問題になっており、これらに対する解決策が求められている。

【0005】

現在、揮発性有機物の除去のために使用されている方法は、吸着法、燃焼法、空気希釈法及びバイオフィルタ法などが挙げられる。

【0006】

吸着法は、経済的に安価で、設備が簡単であることから、たくさん使われているが、短期間内に吸着剤の効率能力が劣ることで、長時間の使用が難しく、定期的に吸着剤を交換したり、脱着工程を遂行したりしなければならないなどのコストの側面から問題がある。また、燃焼法は、除去工程が簡単で、管理が容易である長所はあるが、動力費用の上昇と燃焼によって有害な第2次副産物が発生される虞がある。

【0007】

また、空気希釈法は、使用は容易であるが、長期的に適用する場合、深刻な周辺環境問題を誘発させる虞がある。さらに、バイオフィルタ法は対象物質が限定され、高濃度の有害物質又は高速処理に適しないという問題があった。

【0008】

上記のような問題を解決するために、有機物分解能を有する光触媒を用いた有機物除去技術が開発されている。

【0009】

特許文献1は、光触媒がコートされた充填物を充填したチューブ型光化学反応装置を用いてトライクロロエチレン(TCE)などのVOCを除去する方法を開示している。

【0010】

また、特許文献2は、光触媒ゾルがコートされた担持体を金属プレート上に接着させた光反応器を用いて、VOCを除去するために、反射体を上記光反応器の内壁に付着させ、光分解効率を増大させる方法を開示している。

【0011】

しかし、上記方法は従来から使用されてきた二酸化チタンのような光触媒を充填層又は担持体などにコートし、VOCなどのような有機物を除去する技術である点から、光触媒自体の優れた光分解効率を用いた技術ではなく、UV光量が足りない条件では光触媒がVOCを効率的に除去することができないという問題があった。

【0012】

また、特許文献3は、シランを用いて二酸化チタンを反応器内に固定させることで、VOCを除去する方法を開示しているが、二酸化チタンを固定させるバインダーとしてシランを用いた場合、接着力は優れるが、長期間高熱に露出され、シランが二重結合を有する物質に変わる虞があり、これにより、二酸化チタンの光分解効率が低下されてしまうという問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】韓国特許第0324541号

【特許文献2】韓国特許第0469005号

【特許文献3】韓国特許第0714849号

【発明の概要】

【発明が解決しようとする課題】

【0014】

本発明は、上述した問題点を解決するために創出されたものであり、本発明の目的は、光活性が可視光線範囲に拡大され、UV光量が足りない場合にも優れた光分解効能を表すことができる光触媒及びその製造方法を提供することにある。

【0015】

また、本発明の別の目的は、上記光触媒を含有する光反応器及びこれを用いて揮発性有機物を除去する光分解方法を提供することにある。

【課題を解決するための手段】

【0016】

上記課題を解決するための本発明は、二酸化チタンを含有するコア部、及び前記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む光触媒を提供する。

【0017】

また、本発明は、二酸化チタンの表面にルテニウム系染料及び白金化合物をドーピングする工程を含む、光触媒の製造方法を提供する。

【0018】

さらに、本発明は、支持体、及び前記支持体上に形成され、前記光触媒を含有する光触媒層、を含む光反応器を提供する。

【0019】

また、本発明は、上記光反応器に、揮発性有機物及び水分を供給する工程を含む光分解方法を提供する。

【発明の効果】

【0020】

本発明によれば、従来から使われてきた光触媒に比べて優れた耐光性及び感光性を有すると同時に、可視光領域で優れた光活性を表すことによって、UV光量が足りない場合にも効率的に光分解効果を発現しうる光触媒及びその製造方法を提供することができる。また、上記光触媒を含有する光反応器を用いて有害な揮発性有機物を效果的に分解除去する光分解方法を提供することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の一例に係る光分解装置を示した概略図である。

【図2】本発明の製造例1によって製造された光触媒を含む光触媒層を示す表面写真である。

【発明を実施するための形態】

【0022】

本発明は、二酸化チタンを含有するコア部、及び上記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む光触媒に関するものである。

以下、本発明に係る光触媒を詳しく説明する。

【0023】

上述するように、本発明に係る光触媒は、二酸化チタンを含有するコア部、及び上記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む。

【0024】

本発明で、二酸化チタンは、光に反応して光活性効果を有する光触媒として使用され得る物質であり、その形態は特に制限されないが、例えば、球状粒子の形態であってもよい。

【0025】

また、本発明で使用される二酸化チタンは、有害な揮発性有機物(Volatile organi composites;VOC)が容易に付着され得るように相対的に広い比表面積を有する光触媒として使用でき、上記二酸化チタンの比表面積は特に制限されないが、50m2/g〜350m2/g、好ましくは100m2/g〜350m2/g、より好ましくは150m2/g〜350m2/g、最も好ましくは200m2/g〜350m2/gである。

【0026】

二酸化チタンの比表面積が50m2/g未満の場合は、有害な揮発性有機物の接触面積が相対的に減ってくるので、分解効率が低下される虞があり、二酸化チタンの比表面積が350m2/gを超えると、合成し難くなる虞がある。

【0027】

また、二酸化チタンの平均粒径も本発明の目的に応じて光照射に反応し、優れた光分解効果を表すことができるものであれば、特に制限されなく、例えば、平均粒径が10nm〜100nmであり、より好ましくは20nm〜50nmである。

【0028】

一方、本発明で、ルテニウム系染料は、耐光性及び感光性に優れた物質であり、約500nm〜550nmの波長領域で光を吸収し、320nm〜400nmの波長領域で光反応を引き起こす二酸化チタンの光活性領域を可視光線の波長領域まで拡大する役割を果たす。

【0029】

上記ルテニウム系染料は、上記するような機能を果たすものであれば、その具体的な種類は特に制限されなく、例えば、下記一般式(1)で示される化合物又は上記化合物の塩であってもよい。

【0030】

【化1】

【0031】

式中、Lは、水素、C1〜C12のアルキル基及び−C(=O)OR1(ここで、R1は水素又はテトラブチルアンモニウムである。)からなる群から選択された一つ以上の官能基を含有する2,2’−ビピリジンであり、Mは、NCS、CN、Cl、Br又はIである。

【0032】

また、上記ルテニウム系染料は、具体的に下記一般式(2)で表示される化合物又はその塩であってもよい。

【0033】

【化2】

【0034】

式中、X1、X2、X3及びX4はそれぞれ独立して、水素、C1〜C12のアルキル基又は−C(=O)OR1(ここで、R1は水素又はテトラブチルアンモニウム)であり、M1及びM2はそれぞれ独立して、NCS、CN、Cl、Br又はIである。

【0035】

また、さらに具体的な例は、上記ルテニウム系染料は、下記一般式(3)〜一般式(5)のいずれか一つの式で示される化合物であってもよい。

【0036】

【化3】

【0037】

【化4】

【0038】

式中、TBAはテトラ−n−ブチルアンモニウムである。

【0039】

【化5】

【0040】

式中、TBAはテトラ−n−ブチルアンモニウムである。

【0041】

但し、上記に例示されているルテニウム系染料は、本発明の一例に過ぎなく、本発明で使われるルテニウム系染料は上記例に制限されるものではない。

【0042】

上記ルテニウム系染料は、本発明に係る光触媒内で、上述のような機能を具表することができるものであれば、含量は特に制限されないが、例えば、ルテニウム系染料は二酸化チタン100重量部に対して、0.01重量部〜5重量部の量で含有され得る。

【0043】

上記ルテニウム系染料が二酸化チタン粒子100重量部に対して、0.01重量部未満の場合、効率的な感光性効果を得難くなる虞があり、5重量部を超えると、UV光の吸収を抑制し、光分解効果が低下される虞がある。

【0044】

一方、本発明で、「白金化合物」とはルテニウム系染料と共に二酸化チタンを含有するコア部の表面にドーピングされ、ドーピング部を形成するものであり、励起状態の電子を引き寄せて電荷分離を促進し、原子価電子帯(valence band)の正孔から電子を物理的に分離し、二酸化チタン光触媒の光活性を向上させる役割を果たす。

【0045】

上記白金化合物の種類は特に制限されなく、例えば、白金又は白金を含有する化合物を含んでいてもよい。

【0046】

即ち、上記白金化合物は上述するように、白金自体を使用することができるだけでなく、本発明で目的とする光活性効果を低下させない範囲内で、この分野で公知の白金酸化物、白金合金などのように白金を含有する化合物をいずれも含むことができ、好ましくは白金を用いることができる。

また、上記白金化合物の含量も特に制限されないが、例えば、二酸化チタン100重量部に対して、0.01重量部〜2重量部の量で含有され得る。

【0047】

上記白金化合物の含量が二酸化チタン100重量部に対して、0.01重量部未満の場合には、電荷分離効果及び感光性が低下される虞があり、2重量部を超えると、相対的に光分解能が劣る虞がある。

【0048】

本発明で、光触媒は、コア部に含有される二酸化チタン粒子の表面に白金化合物がドーピングされ、上記白金化合物上にルテニウム系染料がドーピングされた形態からなるか、白金化合物及びルテニウム系染料を含む混合物が共にドーピングされた形態からなっていてもよく、より具体的には、本発明に係る光触媒は、ドーピング部に含有される上記ルテニウム系染料及び白金化合物がコア部上に順次にドーピングされた形態からなっていてもよい。

【0049】

即ち、本発明に係る光触媒が二酸化チタンの表面にルテニウム系染料がドーピングされ、上記ルテニウム系染料上に白金化合物をドーピングされた形態からなる場合、より優れた光分解効果を表すことができ、UV光量が足りない場合にも上記のような光分解能を有することができる。

具体的な例は、本発明に係る光触媒がコートされたコート層に揮発性有機物を供給し、紫外線を照射する場合、約95%以上の光分解能を表すことができる。

【0050】

また、本発明は、二酸化チタンの表面に、ルテニウム系染料及び白金化合物をドーピングする工程を含む本発明に係る光触媒の製造方法に関するものである。

【0051】

本発明に係る光触媒の製造方法によると、上述するように、二酸化チタンがコア部を形成し、上記コア部の表面にルテニウム系染料及び白金化合物をドーピングすることができる。この場合、上記ルテニウム系染料及び白金化合物のドーピング順序は特に制限されなく、例えば、ルテニウム系染料をドーピングした後、上記ルテニウム系染料上に白金化合物をドーピングすることができる。

【0052】

より具体的に、二酸化チタンの表面に、ルテニウム系染料及び白金系粒子を順次にドーピングする工程を例にして説明すれば、二酸化チタン粒子の表面に、ルテニウム系染料含有溶液を用いてルテニウム系染料を第1次ドーピングする工程、及び上記工程でドーピングされたルテニウム系染料上に白金化合物含有溶液を用いて白金化合物を第2次ドーピングする工程、を含むことができる。

【0053】

ここで、上記ルテニウム系染料含有溶液は、上述のようなルテニウム系染料を溶解しうる溶媒下で、ルテニウム系染料を溶解して得られた溶液を意味し、上記ルテニウム系染料を溶解しうる溶媒の種類は特に制限されなく、例えば、水、エタノールなどのようなアルコール又はその他のルテニウム系染料を溶解しうる溶媒として、この分野で公知の適した溶媒が使用できる。

【0054】

また、白金化合物含有溶液も上述のような白金化合物を溶解しうる溶媒下で、白金化合物を溶解して得られた溶液を意味し、上記白金化合物を溶解しうる溶媒の種類も特に制限されなく、例えば、炭酸ナトリウム溶液、水酸化ナトリウム溶液などのような溶媒又はその他の白金化合物を溶解しうる溶媒として、この分野で公知の適した溶媒が使用できる。

【0055】

一方、上記でルテニウム系染料は、二酸化チタン粒子1gに対して、1×10−5M〜9×10−4Mの濃度で含有されたルテニウム系染料含有溶液を用いて、二酸化チタン粒子の表面にドーピングでき、白金化合物も二酸化チタン粒子1gに対して、1×10−4M〜9×10−3M濃度で含有された白金化合物含有溶液を用いて、二酸化チタン粒子の表面にドーピングされているルテニウム系染料上にさらにーピングすることができる。

【0056】

上記ルテニウム系染料含有溶液のM濃度が1×10−5M未満の場合、効率的な感光性効果が得られない虞があり、9×10−4Mを超えると、UV光の吸収を抑制し、光分解能が低下される虞がある。

【0057】

また、上記白金系粒子含有溶液のM濃度が1×10−4M未満の場合、感光性が劣る虞があり、9×10−3Mを超えると、光分解能が低下される虞がある。

【0058】

一方、本発明に係る光触媒の製造方法で使われる二酸化チタンを合成する方法は特に制限されないが、例えば、1)溶媒、界面活性剤及びチタンアルコキシドを含有する反応物から界面活性剤を抽出し、分離する工程、及び2)上記工程1)で界面活性剤が分離された残余反応物を焼結する工程、を含む第1合成法によって製造されたものであってもよい。

【0059】

上記工程1)で使われる溶媒の種類は特に制限されなく、例えば、水、アルコール又はセロソルブなどのような溶媒を使用することができ、具体的に、上記アルコールはメタノール、エタノール、プロパノール、ブタノール、イソプロパノール又はジアセチルアルコールなどであり、また、セロソルブもその種類が特に制限されなく、例えば、メチルセロソルブ、エチルセロソルブ、ブチルセロソルブ又はセロソルブアセテートなどであってもよい。

【0060】

また、上記工程1)で使われる界面活性剤の種類も特に制限されなく、例えば、アルキルハロイド、アルキルアミン及びアルキルホスフェートなどのようなアルキル系界面活性剤を、単独又は2種以上混合して使用することができ、上記アルキル系界面活性剤に含有されるアルキル基の炭素数は特に制限されなく、具体的に炭素数が10〜20のアルキルハロイド、アルキルアミン又はアルキルホスフェートを使用することができる。

【0061】

上記アルキル系界面活性剤に含有されるアルキル基の炭素数が10個未満の場合、比表面積の改善効果が低下される虞があり、炭素数が20個を超えると気孔の形状及び大きさの制御が難しくなる虞がある。

【0062】

上記界面活性剤は、工程1)の反応物内で、溶媒100重量部に対して、2重量部〜25重量部、好ましくは3重量部〜23重量部、より好ましくは5重量部〜20重量部の量で含まれ得る。

【0063】

上記界面活性剤が工程1)の反応物内で、溶媒100重量部に対して、2重量部未満の 場合、気孔がよく形成されない虞があり、25重量部を超えると、気孔の形状及び大きさが不均一に形成される虞がある。

【0064】

一方、工程1)で使われるチタンアルコキシドは下記一般式(6)で示される化合物であってもよい。

【0065】

【化6】

【0066】

式中、R2は炭素数1〜6のアルキル基である。

【0067】

上記チタンアルコキシドの種類も特に制限されなく、例えば、チタンテトラプロポキシド(Titanium(IV) propoxide)、チタンテトライソプロポキシド(Titanium(IV) isopropoxide)、チタンテトラジイソプロポキシド(Titanium(IV) diisopropoxide)、チタンテトラブトキシド(Titanium(IV) butoxide)、チタンテトラエトキシド(Titanium(IV) ethoxide)及びチタンテトラメトキシド(Titanium(IV) methoxide)からなる群から選択された一つ以上を使用することができる。

【0068】

上記工程1)の反応物内で、チタンアルコキシドの含量も特に制限されなく、例えば、溶媒100重量部に対して、1重量部〜10重量部の量で含有され得る。上記チタンアルコキシドの含量が1重量部未満の場合、光分解効果が低下される虞があり、10重量部を超えると、光触媒濃度が過度に高くなり、光の損失が生じ、これにより、光分解効果が低下される虞がある。

【0069】

さらに、上記工程1)で使われる溶媒はpH及び反応速度を調節し、アナタース型(anatase type)二酸化チタンゾルの貯蔵安定性及び分散性のために酸又は塩基触媒をさらに加えてもよい。

【0070】

上記酸又は塩基触媒は、光触媒ゾルの貯蔵安定性と物性などを考慮し、単独又は2種以上が併用されて使用され得る。

【0071】

上記酸触媒又は塩基触媒として用いられる触媒の種類は特に制限されなく、例えば、酸触媒は酢酸、リン酸、硫酸、塩酸、硝酸、クロロスルホン酸、p−トルエンスルホン酸、トリクロロ酢酸、ポリリン酸、ヨウ素酸、ヨウ素酸無水物又は過塩素酸などが挙げられ、塩基触媒は苛性ソーダ、カリウムヒドロキシド、n−ブチルアミン、イミダゾール、又はアンモニウムペルクロラートなどが挙げられる。

【0072】

本発明では上記したような溶媒、界面活性剤及びチタンアルコキシドを含有する混合物を撹拌して反応させ、これにより、工程1)の反応物を得ることができる。

【0073】

上記反応物を生成する撹拌条件は特に制限されなく、例えば、20分〜1時間撹拌すればよい。これにより、上記工程1)の反応物として、固形化された二酸化チタンが得られ、上記固形化された二酸化チタンを乾燥した後、界面活性剤を抽出することができる。

【0074】

上記固形化された二酸化チタンを乾燥させる条件も特に制限されなく、例えば、室温で1時間〜3時間乾燥すればよく、界面活性剤の抽出方法もこの分野で公知された様々な抽出方法が用いられる。特に、無機酸水溶液を用いた抽出方法又は超臨界抽出方法が用いられる。

【0075】

無機酸水溶液を用いた抽出方法によると、塩酸、硝酸、硫酸などのような無機酸の水溶液に、工程1)の反応物として形成された固形化された二酸化チタンを沈殿することによって界面活性剤を抽出分離することができる。

【0076】

上記無機酸水溶液の濃度は特に制限されなく、例えば、1mL/L〜20mL/Lの無機酸水溶液を使用することができる。上記無機酸水溶液の濃度が1mL/L未満の場合、界面活性剤の抽出量が少なくなり、二酸化チタンの比表面積が減る虞があり、20mL/Lを超えると、抽出効果の向上が現れなく、生産費用だけが増加され、効率性が劣る虞がある。

【0077】

さらに、上記界面活性剤を抽出する場合、適用される抽出時間も特に制限されなく、例えば、3時間〜5時間固形化された二酸化チタンを沈殿することによって抽出することができる。

【0078】

一方、超臨界抽出方法は、ある物質の臨界点より高い温度と圧力が加えられ、超臨界流体になった場合に、これを利用して抽出する技術であり、具体的な例は、二酸化炭素超臨界流体などのような超臨界流体を利用して界面活性剤を抽出分離することができる。

【0079】

上記超臨界抽出方法を遂行するとき、適用される圧力、温度及び時間条件は特に制限されなく、本発明で目的とする界面活性剤を容易に抽出分離できるように、この分野で公知の条件範囲内で適切に採用することができる。例えば、8MPa〜15MPaの圧力及び30℃〜50℃の温度条件で、10分〜60分間反応させて得られた二酸化炭素超臨界流体を抽出溶媒として用いて、固形化された二酸化チタンから界面活性剤を抽出分離することができる。

【0080】

また、工程2)は、工程1)で界面活性剤が抽出分離されることによって、気孔が形成された状態で沈澱された残余反応物を焼結する工程である。

【0081】

即ち、気孔が形成された二酸化チタンを焼結する工程であり、焼結時の条件も特に制限されなく、二酸化チタンが結晶特性を有するように処理することができる範囲内で、この分野で通常的に使用される工程条件を適切に採用することができる。例えば、80℃〜110℃の温度で、30分〜2時間第1次焼結した後、400℃〜700℃の温度で、30分〜2時間第2次焼結することができる。

【0082】

一方、本発明で二酸化チタンとは、上述したような第1合成法の他にも、A)溶媒、チタンアルコキシド及び活性炭を含有する混合物を反応する工程、及びB)上記工程A)で得られた反応物を熱処理し、活性炭を燃焼する工程、を含む第2合成法によって製造することができる。

【0083】

工程A)は、溶媒、チタンアルコキシド及び活性炭を含有する混合物を反応する工程である。

工程A)で混合物に含有された溶媒及びチタンアルコキシドの種類は特に制限されなく、例えば、上記工程1)及び工程2)を含む合成法の工程1)で使用される反応物に含有された溶媒及びチタンアルコキシドのような物質を使用することができる。

【0084】

また、上記工程A)の混合物内で、チタンアルコキシドの含量も特に制限されなく、例えば、チタンアルコキシドは溶媒100重量部に対して、5重量部〜15重量部の量で含有され得る。

【0085】

上記チタンアルコキシドが溶媒100重量部に対して、5重量部未満の場合、光分解能が低下されるだけでなく、二酸化チタンの合成が難しくなる虞があり、15重量部を超えると、光触媒濃度が過度に高くなり、光損失が生じ、これにより、光分解効果が低下される虞がある。

【0086】

一方、上記工程A)の混合物内に含有される活性炭は、二酸化チタンの合成時に溶媒及びチタンアルコキシドと共に混合され、固形化された二酸化チタンに微細気孔を形成し、二酸化チタンの比表面積をさらに増大する役割を果たす。

【0087】

上記活性炭の種類及び形態は特に制限されなく、この分野で通常的に使われる活性炭をいずれも使用できる。例えば、球状活性炭を使用することができ、具体的には二酸化チタンに微細気孔を形成できるように水分が充分に除去され、凝集現象が生じない活性炭を利用することができる。特に、二酸化チタンの合成に使われるチタンは球状活性炭であってもよい。

【0088】

このように、活性炭を用いて二酸化チタンを合成する場合、二酸化チタン粒子に微細気孔を多数形成することによって、二酸化チタンの比表面積を大きく増大することができる。

【0089】

また、上記活性炭は100℃以上の高温で1時間以上熟成するか、又はプラズマ処理のような物理的処理を行ったものであってもよく、分散効果の向上のために活性炭の表面にシラン系表面処理剤をドーピングしたものであってもよい。

【0090】

また、本発明で使われる活性炭は、平均粒径が特に制限されなく、例えば、平均粒径が0.1μm〜10μm、好ましくは0.3μm〜5μmである。活性炭の平均粒径が0.1μm未満のとき、高価であるだけでなく、凝集現象が激しく、別の表面処理剤などを適用して凝集を緩和させなければならないので、工程効率が低下される虞があり、10μmを超えると、微細気孔を形成することが難しくなる虞がある。

【0091】

また、上記工程A)の混合物内で、活性炭の含量も特に制限されなく、例えば、溶媒100重量部に対して、活性炭0.5重量部〜10重量部の量、好ましくは、0.5重量部〜7.5重量部の量で含有され得る。

【0092】

上記活性炭の含量が溶媒100重量部に対して、0.5重量部未満の場合、二酸化チタンに微細気孔を形成することが難しくなり、10重量部を超えると、結晶化が促進され、二酸化チタン粒子を合成することが難しくなる虞がある。

【0093】

本発明では、上記したように溶媒、活性炭及びチタンアルコキシドを含有する混合物を十分に撹拌し、反応させることによって反応物を得ることができる。

【0094】

上記反応物を生成する撹拌条件は特に制限されなく、例えば、30分〜3時間撹拌でき、この時、撹拌がよく遂行されるように超音波処理器などを使用して撹拌してもよい。

【0095】

一方、工程B)は上記工程A)で得られた反応物を熱処理し、活性炭を燃焼する工程である。

即ち、工程A)で得られた反応物を熱処理し、活性炭を燃焼させ、二酸化炭素で排出させることによって、二酸化チタンの内部に微細気孔を形成した活性炭を分離除去することができる。

【0096】

上記工程B)で、熱処理温度は二酸化チタンに微細気孔を形成した活性炭を燃焼して除去し、二酸化チタンが結晶特性を有するように処理できる温度であれば、特に制限されなく、例えば、400℃〜700℃の温度、好ましくは500℃〜600℃の温度で遂行することができる。

【0097】

さらに、工程B)は工程A)で得られた反応物を室温で30分〜4時間第1次焼結した後、400℃〜700℃の温度で30分〜4時間第2次焼結することができる。

【0098】

ここで、上記工程B)の熱処理を400℃未満の温度で遂行する場合、活性炭の燃焼と二酸化チタンの結晶化がよく進まなくなり、二酸化チタンに形成された微細気孔の分布が不均一になる虞があり、700℃を超える温度で遂行する場合、微細気孔が崩壊され、二酸化チタンの比表面積が減る虞がある。

【0099】

上記第2合成法で製造された二酸化チタンを用いて、光触媒を製造する場合、微細気孔が形成された多孔質光触媒の比表面積が大きく増大でき、例えば、光触媒の比表面積が200m2/g〜350m2/gであってもよい。

【0100】

上記光触媒の比表面積が200m2/g未満の場合、有害物質の分解効率が低下される虞があり、350m2/gを超えると、二酸化チタンの合成が難しくなる虞がある。

【0101】

本発明に係る光触媒の製造方法において、二酸化チタンは上述するように、上記工程1)及び工程2)を含む第1合成法又は工程A)及び工程B)を含む第2合成法によって製造できるが、これに制限されなく、光触媒特性を表す二酸化チタンを合成する方法であれば、この分野で公知された他の合成法を用いることができる。

【0102】

また、上記二酸化チタンの合成法として、第1合成法又は第2合成法は、3)それぞれ支持体上に本発明に係る光触媒を固定させるか、又は本発明に係る光触媒の製造方法の遂行中に得られた反応物又は二酸化チタンを支持体上に固定させる工程をさらに含むことができる。

【0103】

ここで、工程3)は、第1合成法又は第2合成法のいずれかの工程で遂行してもよく、その時系列的な順序は特に制限されない。

【0104】

例えば、工程3)を第1合成法で行う場合、工程1)又は工程2)以降に遂行することができ、より具体的に、工程1)で界面活性剤を抽出分離した後、得られた残余反応物を支持体上に固定した後、工程2)の焼結工程を遂行することができ、工程2)の焼結工程を遂行するによって得られた二酸化チタン粒子を支持体上に固定することもできる。

【0105】

また、工程3)を第2合成法で行う場合、工程A)又は工程B)以降に遂行することができ、より具体的に、工程A)で得られた反応物を支持体上に固定した後、工程B)の焼結工程を行うこともでき、工程B)の焼結工程を遂行するによって、得られた二酸化チタン粒子を支持体上に固定することもできる。

【0106】

上記のように、光触媒の製造中に得られた反応物又は最終的に製造された光触媒を支持体上に固定させる工程3)をさらに含み、光触媒の製造と共に支持体上に光触媒層が形成された光反応器を製造することができる。

【0107】

また、上記工程3)で、支持体上に反応物又は光触媒を固定させる方法は特に制限されなく、例えば、湿式塗布法を利用して固定させることができ、特に、ディッピングコーティング(dip coating)法を利用することができる。

【0108】

さらに、本発明に係る光触媒の製造方法が工程3)をさらに含む場合、支持体に固定しようとする反応物又は光触媒は無機バインダーをさらに含むことができる。

【0109】

上記無機バインダーの種類は特に制限されなく、例えば、チタンテトライソプロポキシド、チタンテトラエトキシド、チタンテトラプロポキシド及びチタンテトラブトキシドなどのチタン系無機バインダー;ジルコニウムテトラエトキシド、ジルコニウムテトラプロポキシド及びジルコニウムテトラブトキシドなどのジルコニウム系無機バインダー;アルミニウムテトラエトキシド、アルミニウムテトラプロポキシド及びアルミニウムテトラブトキシドなどのアルミニウム系無機バインダー;及びタングステンヘキサエトキシドなどのタングステン系無機バインダーを、単独又は2種以上混合して使用することができ、好ましくは、チタン系無機バインダーを使用することができる。

【0110】

また、上記無機バインダーが固定しようとする反応物内にさらに含有される場合、その含量は特に制限されなく、例えば、溶媒100重量部に対して、0.01重量部〜0.5重量部の量で含有され得る。上記無機バインダーの含量が溶媒100重量部に対して、0.01重量部未満の場合、外部環境により光触媒の接着力が低下される虞があり、0.5重量部を超えると、光触媒の光分解効果が低くなる虞がある。

【0111】

また、本発明は、支持体、及び上記支持体上に形成され、上記光触媒を含有する光触媒層、を含む光反応器に関するものである。

【0112】

本発明に係る光反応器に含まれる支持体の種類は特に制限されなく、例えば、上記支持体はガラス、金属板、セラミック板、各種高分子又は光フィーバーを含むことができる。好ましくは、光を効率的に利用できるという点で、光フィーバーを使用できる。即ち、本発明に係る光反応器で、支持体は一つ以上の光フィーバーを含むものであってもよい。

【0113】

さらに、上記光フィーバーの種類も特に制限されなく、ガラス系光フィーバー又はプラスチック系光フィーバーなどを使用することができ、好ましくは、焼結温度を考慮し、石英で製造された光フィーバーを使用することができる。

【0114】

上記光フィーバーの直径も特に制限されなく、例えば、0.5mm〜5mmである。上記光フィーバーの直径が0.5mm未満の場合、光触媒層の耐久性維持が難しくなる虞があり、5mmを越えると、部分的な光源偏差が生じ、光分解能を維持することが難しくなる虞がある。

【0115】

一方、上記光触媒層の膜厚は特に制限されなく、例えば、2μm〜15μmであり、好ましくは5μm〜10μmである。上記光触媒層の膜厚が2μm未満の場合、光分解能が低下される虞があり、15μmを超えると、光源の損失( 例えば, 吸収、反射など)が生じ、光分解能が低下される虞がある。

【0116】

即ち、本発明に係る光反応器はUV光量が足りない場合にも優れた光分解効能を発揮しうる光触媒を含有する光触媒層が光フィーバーなどのような支持体の表面に形成されているので、揮発性有機物のような有害物質を効率的に分解することができる。

【0117】

さらに、本発明は上述した光反応器、及び上記光反応器に揮発性有機物及び水分を含む混合物を供給する混合物供給部を含む光分解装置、を提供することができる。

【0118】

上記混合物供給部は、このような揮発性の有機物と共に水分を含む混合物を貯蔵する貯蔵タンクであり、貯蔵タンク内に保存されている混合物を上記光反応器に供給する役割を果たす。

【0119】

これにより、光触媒を含む光触媒層に紫外線を照射することによって、有機物を分解しうる高い酸化力を有する水酸化ラジカル(−OH)を発生させることができ、混合物供給部は揮発性有機物及び水分を含有する混合物を上述のように、光触媒層に供給することによってより優れた光分解効果を表すことができる。

【0120】

また、本発明に係る光分解装置は、光反応器の光触媒層に紫外線(UV)を供給する光照射部をさらに含むことができる。

【0121】

本発明に係る光触媒は紫外線の光量が足りない場合にも優れた光分解効果を発揮することができる。上記紫外線の光量及び波長は特に制限されなく、例えば、上記光照射部は300nm〜400nmの波長を有する紫外線を供給することができる。また、上記光照射部は、この分野で公知された様々な光供給装置を使用でき、その種類は特に制限されなく、例えば、水銀ランプ、BLBランプなどを使用することができる。

【0122】

また、本発明に係る光分解装置は、混合物供給部に水分を供給する水分供給部をさらに含むことができる。光反応器で有機物の光分解が生じた場合、一定の水分を供給すると、優れた光分解効果が現れるので、一定量の水分を混合物供給部に持続的に供給し、揮発性有機物と混合されるようにする水分供給部をさらに含むことができる。

【0123】

以下、図1を参照して、本発明の一例に係る光分解装置を説明する。但し、下記例示された光分解装置は本発明の一例に過ぎなく、これらに制限されるものではない。

【0124】

図1を参照すると、本発明の一例に係る光分解装置100は、光照射部110、光反応器130、混合物供給部150及び水分供給部170を含む。

【0125】

上記光照射部110は、本発明に係る光反応器に備えられた光触媒層(未図示)が光活性反応によって揮発性有機物を分解できるように光を供給するものであり、好ましくは、内部に水銀ランプ111及び集光器113を備えていてもよい。

【0126】

即ち、上記水銀ランプ111から供給された光を、集光器113を介して集光した後、上記光反応器130に備えられた光フィーバー131を利用して光反応器130の内部に供給することができる。

【0127】

一方、上記水分供給部170は、湿気発生装置171、流量計173及び空気圧縮機175を備えることができ、上記空気圧縮機175で供給される空気を、流量計173を介して確認し、一定の流速で湿気発生装置171に流入させた後、上記湿気発生装置171で発生された一定量の水分と混合された状態で上記混合物供給部150に供給することができる。

【0128】

上記混合物供給部150は、分解処理しようとする揮発性有機物10、空気及び水分の供給を受け、撹拌して混合した後、上記光反応器130に伝達する。

【0129】

上記光反応器130に流入された揮発性有機物10は、光触媒層に含有された光触媒の光分解反応によって分解され、排出口133を介して排出される。

【0130】

また、本発明は、本発明に係る光反応器に揮発性有機物及び水分を供給する工程を含む光分解方法に関するものである。

【0131】

ここで、上記混合物は上述するように、揮発性有機物と共に水分を含むことができ、この時、含有される上記水分の含量は特に制限されなく、例えば、上記水分は混合物内に30体積%〜50体積%の量で含有され得る。

【0132】

上記混合物内に水分の含量が30体積%未満の場合、光分解能が劣るだけでなく、揮発性有機物のシクロ構造が保持された状態で、外郭の鎖( 例えば.メチル基等)だけが分解され、效果的に揮発性有機物を分解できない虞があり、50体積%を超えると、光反応器内部に水滴凝集現象が生じ、光損失が起こる虞がある。

【0133】

また、本発明に係る揮発性有機物の分解方法は、上記光反応器に紫外線を供給する工程をさらに含むことができ、これにより、光反応効果を向上させることができる。

【実施例】

【0134】

以下、上記の発明を下記実施例に基づいて詳細に説明する。但し、下記の例は本発明を例示するためだけのものであり、これに限定されるものではない。本発明の実施例及び比較例で製造した試料の分析は下記方法で実施した。

【0135】

(1)光分解能

光分解能は、気体クロマトグラフィー-質量分光分析器とUV/VIS分光分析器を用いて、気体中に存在する有機物の濃度を測定し、試験した。GC−質量分光分析器は米国ヒューレット・パッカード社のHP−6890を使用しており、UV/VIS分光分析器は日本島津(Shimadzu)社のUV−160Aを使用した。光分解能は下記数式1によって求めた。

分解能(%)=除去された有機物の濃度/初期有機物の濃度

【0136】

(2)光触媒の比表面積

光触媒の比表面積は、米国Beckman Coulter社のSA3100 Plusを使用しており、試料は200℃で40分間固定させた後、測定した。

【0137】

(3)光触媒層の膜厚

ガラス管表面に固定された光触媒フィルムの膜厚はSEM(scanning electron microscopy, XL30 ESEM-FEG, FEI Co., N.Y., U.S.A.)を使用して測定した。

【0138】

製造例1 二酸化チタンの合成

アルコール100重量部に対して、Ti(OC4H9)43重量部及び炭素数19個で構成されたノナアミン(C19H41N、東京化成工業社製、日本、分子量283.54)8重量部を混合し、60分間、撹拌した後、チタンテトライソプロポキシド(TTIP)0.1重量部を加え、30分間、十分に撹拌しながら反応し、100℃の温度で2時間乾燥した。

【0139】

次いで、乾燥された光触媒を9mL/Lの硝酸水溶液に4時間沈澱し、ノナアミン成分を抽出した。

【0140】

その後、気孔が形成された光触媒を100℃の温度で1時間、第1次焼結し、600℃の温度で1時間、第2次焼結して二酸化チタン(TiO2)が結晶特性を有するようにした。

【0141】

このようにして製造された二酸化チタンの比表面積は、175m2/gであり、次いで、ボールミル(ball mill)と篩(sieve)を用いて、上記二酸化チタンの粒径を調節することによって、35nmの平均粒径を有する二酸化チタン粒子を用意した。

【0142】

製造例2

エタノール100重量部に対して、TTIP(チタンテトライソプロポキシド)11重量部(15mL)を入れ、30分間撹拌した後、水2.29mLを入れ、120分間反応した。ここに、平均粒径が0.3μmの活性炭5.5重量部を加え、混合した後、超音波処理器で10分間、十分に撹拌した。

【0143】

このようにして製造されたゾル状態の混合液を、ディッピングコーティング法で光フィーバー表面に固定した後、室温で2時間乾燥した。乾燥された反応物を再び550℃で、2時間、熱処理(焼結)することによって、混在されていた活性炭を除去し、二酸化チタン(TiO2)の結晶特性を有するようにした。

【0144】

このようにして得られた二酸化チタンは比表面積が325m2/gであった。

上記製造例2に係る二酸化チタンを図2(a)(倍率100倍)及び図2(b)(倍率1500倍)に示した。

【0145】

実施例1

上記製造例1で合成された二酸化チタン2.5gを1×10−4Mの濃度でルテニウム535 bis−TBA(Ruthenium 535 bis-TBA;C58H86O8N8S2Ru, Dyesol Co.,)が溶解されている100mLのエタノールに担持させた後、24時間撹拌した。

【0146】

上記溶液を遠心分離器(centrifuge; 5804 R, Eppendorf)を使用して10,000rpmの速度で10分間遠心分離し、上層部の透明な溶液と下層部の紫色層にわけた。このように、染色された二酸化チタンを12時間、120℃の温度で、乾燥オーブンで乾燥した。

【0147】

次いで、2MのNa2CO3溶液2,000mLに白金(Pt)0.01gと二酸化チタン3.8gを入れ、500Wの水銀ランプ(Hg lamp)で照射しながら、5時間撹拌した後、得られた溶液を、上記遠心分離機を利用して10,000rpmの速度で10分間、遠心分離した後、蒸留水で3回洗浄した。

【0148】

その後、洗浄された溶液を80℃の温度で、12時間乾燥することによって、最終的に白金/染料/TiO2状態の光触媒を製造した。

【0149】

実施例2

上記製造例1で合成された二酸化チタン1.5gを実施例1と同様にして、ルテニウム535 bis−TBA(Ruthenium 535 bis-TBA;C58H86O8N8S2Ru, Dyesol Co.,)が溶解されている100mLのエタノールに担持した後、24時間撹拌した。

【0150】

このようにして得られた二酸化チタン6.8gを実施例1で使用した白金0.01gと混合し、白金/染料/TiO2状態の光触媒を製造した。

【0151】

実施例3〜5及び比較例1〜5

下記表1に示された条件で光触媒を製造したことを除いては、実施例1及び2と同様にして光触媒を製造した。

【0152】

実験例

直径50mm、長さが1mの円柱状の反応器を利用して、気相アセトンの光分解実験を実施した。この時、光源は水銀ランプ(500W、周波長365nm)を使用しており、反応器内の15個のガラス管を使用した。

【0153】

ゾル状態のチタン系無機バインダー100mLに、上記実施例1〜5及び比較例1〜4で製造された光触媒をそれぞれ2.5gずつ入れ、撹拌した後、光フィーバー表面にディッピングコーティングした。このようにして得られた光触媒層の膜厚は、それぞれ下記表1に示した。

【0154】

次いで、水分及び分解対象となる有機物を含む混合物を、下記表1に示されるように、実施例1〜5及び比較例1〜4で製造された光触媒を含む光反応器に300mL/secの流速で供給し、30秒間、滞留させた後、採取した排出ガスの有機物濃度を測定し、これを下記表1に示した.

【0155】

【表1】

【符号の説明】

【0156】

10 揮発性有機物

100 光分解装置

110 光照射部

111 水銀ランプ

113 集光器

130 光反応器

131 光フィーバー

133 排出口

150 混合物供給部

170 水分供給部

171 湿気発生装置

173 流量計

175 空気圧縮機

【特許請求の範囲】

【請求項1】

二酸化チタンを含有するコア部、及び

前記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む、光触媒。

【請求項2】

前記二酸化チタンは、比表面積が50m2/g〜350m2/gである、請求項1に記載の光触媒。

【請求項3】

前記ルテニウム系染料は、下記一般式(1)で示される化合物又は上記化合物の塩である、請求項1に記載の光触媒。

RuL2(M)2 (1)

(式中、

Lは、水素、C1〜C12のアルキル基及び−C(=O)OR1(ここで、R1は水素又はテトラブチルアンモニウムである。)からなる群から選択された一つ以上の官能基を含有する2,2’−ビピリジンであり、

Mは、NCS、CN、Cl、Br又はIである。)

【請求項4】

前記白金化合物は、白金又は白金を含有する化合物である、請求項1に記載光触媒。

【請求項5】

前記二酸化チタン100重量部に対して、前記ルテニウム系染料0.01重量部〜5重量部、及び前記白金化合物0.01重量部〜2重量部、を含む、請求項1に記載の光触媒。

【請求項6】

前記ルテニウム系染料及び前記白金化合物は、コア部上に順次にドーピングされている、請求項1に記載の光触媒。

【請求項7】

前記二酸化チタンの表面に、前記ルテニウム系染料及び前記白金化合物をドーピングする工程を含む、請求項1〜6のいずれか1項に記載の光触媒の製造方法。

【請求項8】

前記二酸化チタンは、

1)溶媒、界面活性剤、及びチタンアルコキシドを含有する反応物から界面活性剤を抽出して分離する工程、及び

2)前記工程1)で界面活性剤が分離された残余反応物を焼結する工程、

を含む第1合成法によって製造される、請求項7に記載の光触媒の製造方法。

【請求項9】

前記工程1)で、反応物は、溶媒100重量部に対して、界面活性剤2重量部〜25重量部、及びチタンアルコキシド1重量部〜10重量部、を含む、請求項8に記載の光触媒の製造方法。

【請求項10】

前記二酸化チタンは、

A)溶媒、チタンアルコキシド、及び活性炭を含有する混合物を反応させる工程、及び

B)前記工程A)で得られた反応物を熱処理し、活性炭を燃焼する工程、

を含む第2合成法によって製造される、請求項7に記載の光触媒の製造方法。

【請求項11】

前記活性炭は、平均粒径が0.1μm〜10μmである、請求項10に記載の光触媒の製造方法。

【請求項12】

前記工程A)の混合物は、溶媒100重量部に対して、チタンアルコキシド5重量部〜15重量部、及び活性炭0.5重量部〜10重量部、を含む、請求項10に記載の光触媒の製造方法。

【請求項13】

前記工程B)で、熱処理は400℃〜700℃の温度で遂行する、請求項10に記載の光触媒の製造方法。

【請求項14】

支持体、及び

前記支持体上に形成され、請求項1〜6のいずれか1項に記載の光触媒を含有する光触媒層、

を含む、光反応器。

【請求項15】

請求項14に記載の光反応器に、揮発性有機物及び水分を供給する工程を含む、光分解方法。

【請求項1】

二酸化チタンを含有するコア部、及び

前記コア部の表面に形成され、ルテニウム系染料及び白金化合物を含有するドーピング部、を含む、光触媒。

【請求項2】

前記二酸化チタンは、比表面積が50m2/g〜350m2/gである、請求項1に記載の光触媒。

【請求項3】

前記ルテニウム系染料は、下記一般式(1)で示される化合物又は上記化合物の塩である、請求項1に記載の光触媒。

RuL2(M)2 (1)

(式中、

Lは、水素、C1〜C12のアルキル基及び−C(=O)OR1(ここで、R1は水素又はテトラブチルアンモニウムである。)からなる群から選択された一つ以上の官能基を含有する2,2’−ビピリジンであり、

Mは、NCS、CN、Cl、Br又はIである。)

【請求項4】

前記白金化合物は、白金又は白金を含有する化合物である、請求項1に記載光触媒。

【請求項5】

前記二酸化チタン100重量部に対して、前記ルテニウム系染料0.01重量部〜5重量部、及び前記白金化合物0.01重量部〜2重量部、を含む、請求項1に記載の光触媒。

【請求項6】

前記ルテニウム系染料及び前記白金化合物は、コア部上に順次にドーピングされている、請求項1に記載の光触媒。

【請求項7】

前記二酸化チタンの表面に、前記ルテニウム系染料及び前記白金化合物をドーピングする工程を含む、請求項1〜6のいずれか1項に記載の光触媒の製造方法。

【請求項8】

前記二酸化チタンは、

1)溶媒、界面活性剤、及びチタンアルコキシドを含有する反応物から界面活性剤を抽出して分離する工程、及び

2)前記工程1)で界面活性剤が分離された残余反応物を焼結する工程、

を含む第1合成法によって製造される、請求項7に記載の光触媒の製造方法。

【請求項9】

前記工程1)で、反応物は、溶媒100重量部に対して、界面活性剤2重量部〜25重量部、及びチタンアルコキシド1重量部〜10重量部、を含む、請求項8に記載の光触媒の製造方法。

【請求項10】

前記二酸化チタンは、

A)溶媒、チタンアルコキシド、及び活性炭を含有する混合物を反応させる工程、及び

B)前記工程A)で得られた反応物を熱処理し、活性炭を燃焼する工程、

を含む第2合成法によって製造される、請求項7に記載の光触媒の製造方法。

【請求項11】

前記活性炭は、平均粒径が0.1μm〜10μmである、請求項10に記載の光触媒の製造方法。

【請求項12】

前記工程A)の混合物は、溶媒100重量部に対して、チタンアルコキシド5重量部〜15重量部、及び活性炭0.5重量部〜10重量部、を含む、請求項10に記載の光触媒の製造方法。

【請求項13】

前記工程B)で、熱処理は400℃〜700℃の温度で遂行する、請求項10に記載の光触媒の製造方法。

【請求項14】

支持体、及び

前記支持体上に形成され、請求項1〜6のいずれか1項に記載の光触媒を含有する光触媒層、

を含む、光反応器。

【請求項15】

請求項14に記載の光反応器に、揮発性有機物及び水分を供給する工程を含む、光分解方法。

【図1】

【図2】

【図2】

【公開番号】特開2010−269303(P2010−269303A)

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願番号】特願2009−255093(P2009−255093)

【出願日】平成21年11月6日(2009.11.6)

【出願人】(508224890)ソンギュングァン ユニバーシティ ファウンデーション フォー コーポレイト コラボレーション (4)

【Fターム(参考)】

【公開日】平成22年12月2日(2010.12.2)

【国際特許分類】

【出願日】平成21年11月6日(2009.11.6)

【出願人】(508224890)ソンギュングァン ユニバーシティ ファウンデーション フォー コーポレイト コラボレーション (4)

【Fターム(参考)】

[ Back to top ]