光触媒コーティング液の製造方法、並びに抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料。

【課題】 適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を水に均一に分散させた懸濁液からなる光触媒コーティング液の製造方法を提供する。

【解決手段】 炭酸水素ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に重炭酸銀を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とし、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ湿式微粒化装置によって微粒化するとともに水に均一に分散させて懸濁液を製造する。

【解決手段】 炭酸水素ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に重炭酸銀を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とし、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ湿式微粒化装置によって微粒化するとともに水に均一に分散させて懸濁液を製造する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒コーティング液の製造方法及び光触媒コーティング液、並びに抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料に関する。

【背景技術】

【0002】

銀イオンはバクテリアなどの下等生物(雑菌)に対して強い殺菌力を示すため、抗菌剤として使用されている。また、酸化チタン(二酸化チタン)は光を照射することで汚れを分解する光触媒活性物質として使用されている。近年、銀と酸化チタンと鉱物とを組み合わせた粒子を液中に分散させた懸濁液からなる光触媒コーティング液が実用化されている。この光触媒コーティング液は、抗菌作用や消臭作用を施す目的で、カーテン布、シーツ、衣料などの生地や不織布等の繊維に塗布される。ここで抗菌作用とは雑菌の繁殖を阻止する作用であり、消臭作用とは老廃物(脂質や雑菌の死骸等)を分解して臭いを消す作用である。また、抗菌加工製品の抗菌性試験方法と抗菌効果の評価方法としては、JIS L1902が規定されている。

【0003】

銀ナノ粒子を水に混ぜると凝集体を形成し均一な懸濁液とはならない。このため従来、銀をリン酸カルシウム(アパタイト)やアルミナシリカ等の鉱物粒子に担持させた銀担持鉱物粒子を水に混合して使用している。銀を鉱物に担持させる方法としては、銀を鉱物に練り込んで粒子を形成する方法や、イオン交換によって銀をアパタイトに担持させる方法が知られている(例えば特許文献2、特許文献4)。

【0004】

しかしながら、銀を鉱物に練り込む方法は、鉱物粒子の内部に多くの銀が練り込まれてしまい、鉱物粒子の表層に出ている銀活性面が少ない。また、イオン交換によって銀をアパタイトに担持させる方法は、アパタイトの結晶構造が歪んだり破壊されるために担持された銀が脱落し易い。一部の商品では、コストを抑えるために高価な銀の使用量を少なくして、その結果、抗菌効果があると認められないような商品も市場に出回っているのが現状である。

【0005】

銀担持鉱物粒子や酸化チタン粒子を水中に均一に分散させて懸濁液とするためには、これら粒子の粒径をナノサイズ(1μm未満)まで微粒化しなければならない。粒子を微粒化する方法としては、ボールミルなどの粉砕媒体を使用した湿式の機械的接触式粉砕(例えば特許文献2では単に湿式粉砕機と記述されている)や、同体摩擦粉砕(例えば特許文献4を参照)による方法が知られている。しかし、機械的接触式粉砕では、粒子自体が壊れる不具合や、粉砕媒体から発生するcontaminant(汚染物質:コンタミとも呼ばれる)が混入する不具合がある。また、同体摩擦粉砕では、粒子自体が壊れる危険がある。そこで、粒子の混合液をチャンバーノズルから高圧噴射することで、粒子自体を壊さず、コンタミの混入がない微粒化工法が開発され(特許文献8)、実用化された(非特許文献1)。

【0006】

衣料は、衛生面からクリーニング(洗濯)を行っており、クリーニング店では衣料の生地等を傷めない観点から、蒸気や揮発性の溶剤を用いて行うドライクリーニングが主流となっている。本明細書では、衣料を、衣服や下着に限定せずに、クリーニングが可能なタオル、カーテン、鞄等の繊維製品全般を衣料としている。

【0007】

従来の光触媒コーティング液では、銀を担持する担体として主にアパタイトが用いられている。これは、吸着力(付着力)の強いアパタイトを用いることで、繊維等の対象物にアパタイトを固着させて剥がれ難くさせるという考え方に基づいている。

【0008】

特許文献1(特開2002−284614号公報)には、光触媒活性成分である二酸化チタン粒子の一部が光不活性な無機化合物(アパタイト)で覆われた光触媒粉末を用い、該光触媒粉末を固定するための有機バインダー成分をさらに含んでなる抗菌消臭用加工液が記載されている。

【0009】

特許文献2(特開2002−370911号公報)には、無機担体に抗菌性金属を担持させてなる無機抗菌剤をホウ酸、ホウ酸アルカリ金属塩及びリン酸アルカリ金属塩から選ばれる無機分散剤にて水に分散させてなる繊維品の抗菌加工剤が記載されており、前記無機抗菌剤が抗菌性金属を担持させたゼオライト、銀を担持させたリン酸ジルコニウム、銀を担持させたシリカゲル、銀を担持させたアパタイト、銀を担持させた含水酸化チタン、銀を担持させたモンモリロナイト、銀を担持させたガラス粉末又は銀を担持させたチタン酸カリウムウィスカーから選ばれるとの記載がある。

【0010】

特許文献3(特開2003−199810号公報)には、チタニア粒子の表面を光に不活性なセラミックス(アルミナ、シリカ、ジルコニア、チタン酸ジルコニウム、マグネシア、カルシア、リン酸カルシウム、リン酸チタン、酸化鉄、フェライト、石膏、及び非晶質のチタニアの内から選ばれた少なくとも一種)で部分的に被覆してなる被覆チタニア粒子を、多孔質材料(活性炭、発泡プラスチックス、ガラス繊維成形体、合成繊維成形体、FRP成形体、プラスチックス−無機複合成形体、繊維成形体、活性アルミナ、ゼオライト、ガラス多孔体、金属多孔体、セラミックス多孔体、粘土成形体、及び無機層状化合物成形体の内から選ばれた少なくとも一種)に担持したことを特徴とする機能性吸着剤が記載されており、前記チタニア粒子が、白金、ロジウム、ルテニウム、パラジウム、銀、銅、鉄、及び亜鉛の内から選ばれた少なくとも一種の金属を、該チタニア粒子の表面に担持してなるチタニア粒子であるとの記載がある。

【0011】

特許文献4(特開2002−180385号公報)には、染色剤と酸化チタン水溶液の混合液を繊維布地に含浸させる酸化チタン水溶液染色処理方法が記載されている。

【0012】

特許文献5(特開2004−35672号公報)には、全組成物量に対して、重量%表示で、光触媒作用を有する酸化チタンを30〜60%、珪酸アルカリ塩を10〜35%、シリカを30〜50%含むコーティング剤用組成物が記載されており、他の成分として金属、金属酸化物、リン酸塩、カルシウムシリケート、金属シリコン、アパタイト、フッ素成分の何れか1以上を10重量%以下含むとの記載がある。

【0013】

特許文献6(特開2004−285485号公報)には、水に難溶性または不溶性で平均粒径0.005〜400μmの粒子状吸着剤を0.001〜5%含有し、臭気物質の吸着による消臭効果を繊維製品に付与する繊維製品処理剤が記載されており、前記粒子状吸着剤が、金属酸化物、金属複水酸化物、金属リン酸塩、金属ケイ酸塩、二酸化ケイ素、ケイ酸誘導体、合成ゼオライト、粘土鉱物から選ばれる1種以上の成分を50%以上含有する単一組成物の粒子であって、二酸化ケイ素、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸カルシウム、ケイ酸ジルコニウム、酸化アルミニウムから選ばれる1種以上の成分を50%以上含有する単一組成物であって平均粒径0.005〜200μmの粒子、又は、リン酸ジルコニウム、リン酸チタン、リン酸カルシウム、酸化ジルコニウム、酸化ジルコニウム水和物、酸化銅、酸化銀から選ばれる1種以上の成分を70%以上含有する単一組成物であって平均粒径0.005〜200μmの粒子、又は、ハイドロタルサイト類、合成酸化チタン、雲母、シリカ被覆型酸化チタン、シリカ被覆型酸化亜鉛、アパタイト被覆型酸化チタン、酸化亜鉛よりなる群から選ばれる1種以上であって平均粒径0.005〜200μmの粒子、又は、モルデナイト、クリノゾイサイト、チャバザイト、エリオナイト、セピオライト、モンモリロナイト、ベントナイト、タルク、パーライト、活性白土、珪藻土であって平均粒径0.005〜200μmの粒子であるとの記載がある。

【0014】

特許文献7(特開2006−20717号公報)には、膨潤性粘土鉱物のサポナイト、ヘクトライト、ベントナイト、モンモリロナイト、スメクタイト、バーミキュライト、雲母系層状珪酸塩鉱物、カオリン系層状珪酸塩鉱物又はタルク系層状珪酸塩鉱物と酸化チタンとが、同体摩擦粉砕によりナノ化された消臭材であって、銀イオン及び/又は銅イオンを含む消臭剤が記載されている。

【0015】

特許文献8(特許第3151706号公報)には、一対のノズル手段から噴射される高圧流体噴流同士を互いに衝突させることにより乳化分散流体又は/及び微粒子を得る噴流衝合装置が記載されており、前記第1と第2のノズル手段からの噴流を前記一点の先方で受け止めて噴流の流体力を分散させる噴流受け止め手段として回転自在な硬質ボールの記載がある。

【0016】

非特許文献1(湿式微粒化装置「スターバースト」によるナノ電子材料の微粒化, 原島謙一,工業調査会,電子材料 2008年9月号)には、株式会社スギノマシン製の湿式微粒化装置「スターバースト(装置の商品名)」による電子部品材料の微粒化の事例が記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2002−284614号公報

【特許文献2】特開2002−370911号公報

【特許文献3】特開2003−199810号公報

【特許文献4】特開2002−180385号公報

【特許文献5】特開2004−35672号公報

【特許文献6】特開2004−285485号公報

【特許文献7】特開2006−20717号公報

【特許文献8】特許第3151706号公報

【非特許文献】

【0018】

【非特許文献1】湿式微粒化装置「スターバースト」によるナノ電子材料の微粒化, 原島謙一,工業調査会,電子材料 2008年9月号

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、銀を鉱物粒子に担持させる方法として上記特許文献に開示されている方法は、銀を鉱物に練り込んで粒子を形成する方法か、イオン交換によって銀をアパタイトに担持させる方法(特許文献2、特許文献4)であり、銀を鉱物に練り込む方法は、粒子の内部に多くの銀が練り込まれてしまい、イオン交換によって銀をアパタイトに担持させる方法は、アパタイトの結晶構造が歪んだり破壊されるために担持された銀が脱落し易い。そのため、鉱物粒子の表層に出ている銀活性面が少なくなってしまい、高価な銀を多く使用しないと抗菌効果が得られず、良質な銀担持鉱物粒子を経済的に製造することが難しいという問題点がある。

【0020】

また、銀担持鉱物粒子や酸化チタン粒子を微粒化する方法として上記特許文献に開示されている方法は、粉砕媒体を使用した湿式の機械的接触式粉砕(特許文献2では単に湿式粉砕機と記述されている)か、同体摩擦粉砕(特許文献4)である。しかし、機械的接触式粉砕では、粒子自体が壊れる不具合や、粉砕媒体から発生するコンタミが混入する不具合がある。また、同体摩擦粉砕では、粒子自体が壊れる不具合がある。そして、銀担持鉱物粒子や酸化チタン粒子を水に均一に分散した懸濁液とすることが困難であるため、無機分散剤が添加されている(特許文献1、特許文献2)。しかし、無機分散剤を添加することで、触媒活性度の低下が懸念される。なお、特許文献4と5は、酸化チタン皮膜を形成するための方法であるから、粒子の微粒化とはその目的や構成が大きく異なる。

【0021】

従来の光触媒コーティング液では、銀を担持する担体としてアパタイトが用いられている(特許文献3、特許文献6)。これは、吸着力(付着力)の強いアパタイトを用いることで、繊維等の対象物に固着させて剥がれ難くさせるという考え方に基づいている。

しかし、本発明者らは鋭意研究の結果、アパタイトは、銀を担持する担体として好ましくない場合があることが判明した。つまり、アパタイトは衣料の繊維に固着すると剥がれ難い性質があるが、銀や酸化チタンはクリーニング(ドライクリーニング)によって洗い流され易いため、クリーニング後は、抗菌作用や消臭作用のないアパタイトが衣料に残ることとなる。銀や酸化チタンが洗い流された衣料は、残ったアパタイトが老廃物等を吸着するため臭いが発生し易くなる。またアパタイトを使用した触媒コーティング液を繰り返し衣料に塗布すると、アパタイトの蓄積によって衣料が硬くこわばってしまい、着心地が悪くなってしまうという問題点を発見した。つまり、光触媒コーティング液をクリーニングによって除去したい場合には、アパタイトが銀担持鉱物粒子として適していないという新たな課題がみつかったのである。

【0022】

そこで本発明の目的は、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を水に均一に分散させた懸濁液からなる光触媒コーティング液の製造方法及び光触媒コーティング液、並びに抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料を提供することにある。

【課題を解決するための手段】

【0023】

本発明の光触媒コーティング液の製造方法は、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とし、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造することを特徴とする。

【0024】

粘土鉱物粒子は、適度な吸着性を持つ。炭酸水素ナトリウム又は炭酸ナトリウムと、硝酸銀との置換反応によれば有害ガスが発生することがない。本発明によれば、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とするので、適度な吸着性を持つ粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子とすることができる。そして、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造する。前記微粒化手段としては、例えば同体摩擦粉砕が挙げられる。前記分散手段としては、例えば無機分散剤の添加が挙げられる。

【0025】

本発明の光触媒コーティング液の製造方法は、前記焼成温度が400から500℃であることを特徴とする。

前記粘土鉱物粒子上に吸着保持された炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応により重炭酸銀(AgHCO3)が生成される。重炭酸銀(AgHCO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

また、前記粘土鉱物粒子上に吸着保持された炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との置換反応により炭酸銀(Ag2CO3)が生成される。炭酸銀(Ag2CO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されて前記粘土鉱物粒子の表層に銀(Ag)が担持された銀担持鉱物粒子となる。そして好ましくは前記焼成温度が440から450℃であり、さらに好ましくは前記焼成温度が442から444℃である。なお、上記化学反応過程について、発明を実施するための形態にてその詳細を説明する。

【0026】

本発明の光触媒コーティング液の製造方法は、前記懸濁液に紫外線を照射することを特徴とする。

本発明によれば、前記懸濁液に紫外線を照射することで、前記焼成の過程で、充分熱の行き渡らない場所の前記粘土鉱物粒子、言い換えると所定の焼成温度に達していない場所の前記粘土鉱物粒子の表層で残留していた酸化銀(Ag2O)を銀(Ag)に還元できる。

【0027】

本発明の光触媒コーティング液の製造方法は、前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させることを特徴とする。

【0028】

前記微粒化手段として同体摩擦粉砕を適用した場合には、粒子自体が壊れる危険がある。前記分散手段として無機分散剤を添加した場合には、触媒活性度しかし、無機分散剤を添加することで、触媒活性度の低下が懸念される。

本発明によれば、前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させるので、粒子自体を壊さずコンタミの混入がない状態で、前記銀担持鉱物粒子と前記酸化チタン粒子をそれぞれ別個に微粒化し、水に均一に分散させる。したがって、無機分散剤を添加することが不要であり、触媒活性度を低下させ難い。

【0029】

本発明の光触媒コーティング液の製造方法は、前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することを特徴とする。

【0030】

本発明によれば、前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が効果的に発揮される。そして、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、銀の抗菌効果と酸化チタンの消臭効果の性能を適宜調整することができる。このようにして得られた前記懸濁液は、密封容器に入れて長期間(およそ1ヶ月間)放置した状態でも均一な分散状態を維持する。

【0031】

本発明の光触媒コーティング液の製造方法は、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲となるよう前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することを特徴とする。

【0032】

本発明によれば、前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とし、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。

【0033】

本発明の光触媒コーティング液の製造方法は、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であり、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲となるまで前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことを特徴とする。

【0034】

本発明によれば、前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とした上で粒径のばらつきを抑え、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を繰り返す回数が多くなるに従って前記銀担持鉱物粒子(又は前記酸化チタン粒子)の粒径のばらつきが小さくなる。

【0035】

本発明の光触媒コーティング液は、置換反応によって粘土鉱物からなる粒子の表層に銀を担持させた銀担持鉱物粒子と水との混合液と、酸化チタン粒子と水との混合液を、チャンバーノズルから所定の圧力で高圧噴射する湿式微粒化装置によって微粒化するとともに水に均一に分散させた銀担持鉱物粒子と酸化チタン粒子の懸濁液であって、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であることを特徴とする。そして好ましくは、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の5倍から10倍の範囲であり、さらに好ましくは、前記銀担持鉱物粒子のメジアン粒径が約900nmであり、前記酸化チタン粒子のメジアン粒径が約90nmである。

【0036】

本発明によれば、粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と、酸化チタン粒子をそれぞれ微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液であって、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される懸濁液となり、製造コストも抑えられる。

【0037】

これら本発明に係る前記粘土鉱物としては、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、ゼオライト、珪藻土のうちいずれか1種、若しくは2種以上からなる粘土鉱物が適用される。

【0038】

これらの前記粘土鉱物はアパタイトよりも吸着性が弱いが適度な吸着性があり、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する。そして、これら前記粘土鉱物は膨潤性を有するため、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませることが容易である。前記粘土鉱物の中では、特にスメクタイト、ベントナイト、モンモリロナイト、活性白土、シリカゲル、アルミナゲルが好ましい。前記懸濁液が薄い白色(又は薄い乳白色)となるので、衣料に塗布したときに目立たず、特にワイシャツやシーツなどの白色の衣料の外観を損ねることがない。

【0039】

これら本発明による光触媒コーティング液を抗菌消臭ドライクリーニング用コーティング液とし、また、当該抗菌消臭ドライクリーニング用コーティング液を衣料にスプレー塗布して前記銀担持鉱物粒子及び前記酸化チタン粒子を前記衣料の繊維に付着させた光触媒加工衣料とすることで、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液からなる抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料が実現する。

【発明の効果】

【0040】

本発明によれば、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とするので、適度な吸着性を持つ粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子とすることができる。そして、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造する。

【0041】

前記粘土鉱物粒子上に吸着保持された炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応により重炭酸銀(AgHCO3)が生成される。重炭酸銀(AgHCO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

また、前記粘土鉱物粒子上に吸着保持された炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との置換反応により炭酸銀(Ag2CO3)が生成される。炭酸銀(Ag2CO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されて前記粘土鉱物粒子の表層に銀(Ag)が担持された銀担持鉱物粒子となる。

本発明によれば、前記懸濁液に紫外線を照射することで、前記焼成の過程で、充分熱の行き渡らない場所の前記粘土鉱物粒子、言い換えると所定の焼成温度に達していない場所の前記粘土鉱物粒子の表層で残留していた酸化銀(Ag2O)を銀(Ag)に還元できる。

【0042】

本発明によれば、前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させるので、粒子自体を壊さずコンタミの混入がない状態で、前記銀担持鉱物粒子と前記酸化チタン粒子をそれぞれ別個に微粒化し、水に均一に分散させる。したがって、無機分散剤を添加することが不要であり、触媒活性度を低下させ難い。

本発明によれば、前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が効果的に発揮される。そして、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、銀の抗菌効果と酸化チタンの消臭効果の性能を適宜調整することができる。このようにして得られた前記懸濁液は、密封容器に入れて長期間(およそ1ヶ月間)放置した状態でも均一な分散状態を維持する。

本発明によれば、前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とし、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。

本発明によれば、前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とした上で粒径のばらつきを抑え、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を繰り返す回数が多くなるに従って前記銀担持鉱物粒子(又は前記酸化チタン粒子)の粒径のばらつきが小さくなる。

【0043】

本発明によれば、粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と、酸化チタン粒子をそれぞれ微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液であって、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される懸濁液となり、製造コストも抑えられる。

【0044】

これら本発明に係る前記粘土鉱物としては、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、ゼオライト、珪藻土のうちいずれか1種、若しくは2種以上からなる粘土鉱物が適用される。

これらの前記粘土鉱物はアパタイトよりも吸着性が弱いが適度な吸着性があり、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する。そして、これら前記粘土鉱物は膨潤性を有するため、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませることが容易である。前記粘土鉱物の中では、特にスメクタイト、ベントナイト、モンモリロナイト、活性白土、シリカゲル、アルミナゲルが好ましい。前記懸濁液が薄い白色(又は薄い乳白色)となるので、衣料に塗布したときに目立たず、特にワイシャツやシーツなどの白色の衣料の外観を損ねることがない。

【0045】

これら本発明による光触媒コーティング液を抗菌消臭ドライクリーニング用コーティング液とし、また、当該抗菌消臭ドライクリーニング用コーティング液を衣料にスプレー塗布して前記銀担持鉱物粒子及び前記酸化チタン粒子を前記衣料の繊維に付着させた光触媒加工衣料とすることで、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液からなる抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料が実現する。

【図面の簡単な説明】

【0046】

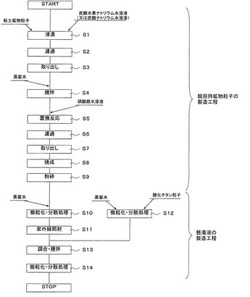

【図1】本発明を適用した実施形態の光触媒コーティング液の製造手順を示す製造工程フロー図である。

【図2】本発明を適用した実施形態の粘土鉱物粒子に銀化合物が吸着保持された試料の示唆熱と重量変化との関係を表した測定データチャートである。

【図3】本発明にて使用する湿式微粒化装置の概略構成を示すブロック図である。

【図4】上記湿式微粒化装置のシングルノズルチャンバーの概略構成を示す模式図である。

【図5】上記湿式微粒化装置の斜向衝突チャンバーの概略構成を示す模式図である。

【図6】上記湿式微粒化装置のボール衝突チャンバーの概略構成を示す模式図である。

【図7】本発明を適用した実施例の銀担持鉱物粒子と水との混合液における銀の分布状態を観察した図である。

【図8】上記実施例の銀担持鉱物粒子を上記湿式微粒化装置によって微粒化及び分散した第1の懸濁液における銀の分布状態を観察した図である。

【図9】上記実施例の銀担持鉱物粒子の表面状態を観察した図である。

【図10】本発明を適用した実施例の酸化チタン粒子を上記湿式微粒化装置によって微粒化及び分散した第2の懸濁液と上記実施例の第1の懸濁液とを調合して上記湿式微粒化装置によって微粒化及び分散した第3の懸濁液における酸化チタンの分布状態を観察した図である。

【図11】上記実施例の第3の懸濁液における銀の分布状態を観察した図である。

【図12】本発明を適用した実施例の銀担持鉱物粒子の微粒化前の粒径分布を示す分布図である。

【図13】上記実施例の銀担持鉱物粒子の微粒化後の粒径分布を示す分布図である。

【図14】本発明を適用した実施例の酸化チタン粒子の微粒化前の粒径分布を示す分布図である。

【図15】上記実施例の酸化チタン粒子の微粒化後の粒径分布を示す分布図である。

【図16】本発明を適用した実施例の抗菌消臭ドライクリーニング用コーティング液を白布にスプレー塗布した状態を観察した図である。

【図17】上記実施例の抗菌消臭ドライクリーニング用コーティング液を白布にスプレー塗布した試料にメチレンブルー分解試験を行った試験結果を示すグラフ図である。

【発明を実施するための形態】

【0047】

以下、本発明を実施するための最良の形態を説明する。

【0048】

図1は、本発明を適用した実施形態の光触媒コーティング液の製造手順を示す製造工程フロー図である。図1のステップS1からステップS9は、本発明に係る銀担持鉱物粒子の製造工程を示しており、図1のステップS10からステップS14は、本発明に係る懸濁液の製造工程を示している。

【0049】

(本発明に係る銀担持鉱物粒子の製造方法)

本発明に係る銀担持鉱物粒子の製造方法について、以下に説明する。本発明に係る粘土鉱物としては、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、珪藻土のうちいずれか1種、若しくは2種以上からなる粘土鉱物が適用される。これら前記粘土鉱物はアパタイトよりも吸着性が弱いが適度な吸着性があり、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する。そして、これら前記粘土鉱物は膨潤性を有するため、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませることが容易である。前記粘土鉱物の中では、特にスメクタイト、ベントナイト、モンモリロナイト、活性白土、シリカゲル、アルミナゲルが好ましい。前記懸濁液が薄い白色(又は薄い乳白色)となるので、衣料に塗布したときに目立たず、特にワイシャツやシーツなどの白色の衣料の外観を損ねることがない。

【0050】

図1に示す、本発明に係る銀担持鉱物粒子の製造工程は、容器に炭酸水素ナトリウム水溶液(又は炭酸ナトリウム水溶液)を入れて、粘土鉱物粒子を浸漬する浸漬工程(S1)と、濾紙等の濾過手段によって液体を濾過する濾過工程(S2)と、濾過されなかった物質として、炭酸水素ナトリウム水溶液(又は炭酸ナトリウム水溶液)を浸み込ませた粘土鉱物粒子を取り出して別の容器に移す取り出し工程(S3)と、前記物質に蒸留水を加えて攪拌液とする攪拌工程(S4)と、硝酸銀水溶液を前記攪拌液の攪拌下で滴下し置換反応させる置換反応工程(S5)と、液体を濾過する濾過工程(S6)と、濾過されなかった沈殿物として、重炭酸銀(又は炭酸銀)がその表層に生成された粘土鉱物粒子を取り出して水洗する取り出し工程(S7)と、沈殿物を焼成する焼成工程(S8)と、焼成物を粉砕する粉砕工程(S9)からなる。

【0051】

本発明に係る炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応について図1に示すフロー図の工程順に説明する。まず前記粘土鉱物粒子を炭酸水素ナトリウム水溶液に浸漬して(S1)、濾紙等の濾過手段によって液体を濾過すると(S2)、前記粘土鉱物粒子(例えばスメクタイト)に炭酸水素ナトリウム(NaHCO3)が吸着保持された吸着物質が得られる。次にこの吸着物質を別の容器に移し、蒸留水を加えて(S4)、攪拌しながら硝酸銀(AgNO3)の水溶液を滴下すると、置換反応によって重炭酸銀(AgHCO3)と硝酸ナトリウム(NaNO3)が生成される(S5)。このときの化学反応式を(化式1)に記す。

【0052】

(化式1)

AgNO3 + NaHCO3 → AgHCO3 + NaNO3

【0053】

上記の置換反応は、前記粘土鉱物粒子上に吸着保持された炭酸水素ナトリウム(NaHCO3)あるいは液中の炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との反応である。このうち、液中で生じた重炭酸銀(AgHCO3)の微細粒子は、前記粘土鉱物粒子上に生じた重炭酸銀(AgHCO3)上にその大部分が移動析出する。

【0054】

上記の置換反応(S5)によって前記粘土鉱物粒子上に重炭酸銀(AgHCO3)が吸着保持された沈殿物が容器に沈殿するので、濾紙等により液体を濾過して硝酸ナトリウム(NaNO3)を除去する(S6)。そして、濾過されなかった前記沈殿物を取り出して水洗し(S7)、約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。このときの化学反応式を(化式2)に記す。

【0055】

(化式2)

2AgHCO3 → Ag2O + 2CO2 + H2O

【0056】

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する(S8)。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されるとともに、前記粘土鉱物粒子(担体)上での体積の急激な減少による微粒化によって、銀(Ag)が微粒子として前記粘土鉱物粒子の表層に担持され固着する。

【0057】

前記粘土鉱物粒子の表層に銀が担持され固定された状態で、ボールミル等の粉砕手段によって粉砕する(S9)。粉砕することで、前記粘土鉱物粒子の表層に銀を担持させ固定させた銀担持鉱物粒子となる。

【0058】

次に、本発明に係る炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との置換反応について図1に示すフロー図の工程順に説明する。まず前記粘土鉱物粒子を炭酸ナトリウム水溶液に浸漬して浸漬して(S1)、濾紙等の濾過手段によって液体を濾過すると(S2)、前記粘土鉱物粒子(例えばスメクタイト)に炭酸ナトリウム(Na2CO3)が吸着保持された吸着物質が得られる。次にこの吸着物質を別の容器に移し、蒸留水を加えて(S4)、攪拌しながら硝酸銀(AgNO3)の水溶液を滴下すると、置換反応によって炭酸銀(Ag2CO3)と硝酸ナトリウム(NaNO3)が生成される(S5)。このときの化学反応式を(化式3)に記す。

【0059】

(化式3)

2AgNO3 + Na2CO3 → Ag2CO3 + 2NaNO3

【0060】

上記の置換反応は、前記粘土鉱物粒子上に吸着保持された炭酸ナトリウム(Na2CO3)あるいは液中の炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との反応である。このうち、液中で生じた炭酸銀(Ag2CO3)の微細粒子は、前記粘土鉱物粒子上に生じた炭酸銀(Ag2CO3)上にその大部分が移動析出する。

【0061】

上記の置換反応(S5)によって前記粘土鉱物粒子上に炭酸銀(Ag2CO3)が吸着保持された沈殿物が容器に沈殿するので、濾紙等により濾過して硝酸ナトリウム(NaNO3)を除去する(S6)。そして、濾過されなかった前記沈殿物を取り出して水洗し(S7)、約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。このときの化学反応式を(化式4)に記す。

【0062】

(化式4)

Ag2CO3 → Ag2O + CO2

【0063】

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する(S8)。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されるとともに、前記粘土鉱物粒子(担体)上での体積の急激な減少による微粒化によって、銀(Ag)が微粒子として前記粘土鉱物粒子の表層に担持され固着する。

【0064】

前記粘土鉱物粒子の表層に銀が担持され固定された状態で、ボールミル等の粉砕手段によって粉砕する(S9)。粉砕することで、前記粘土鉱物粒子の表層に銀を担持させ固定させた銀担持鉱物粒子となる。

【0065】

図2は、上述した炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応によってスメクタイト上に重炭酸銀(AgHCO3)が吸着保持された沈殿物(吸着保持担体)を試料として、加熱しながら当該試料の重量変化を示唆熱天秤(TG−DTA)によって測定し、示唆熱と重量変化の関係を表した測定データチャートである。図2の横軸は加熱温度(Temperature、単位:℃)を示しており、図2の縦軸は重量の微分値(DTG、単位:%/s)、重量変化率(Weight、単位:%)、並びに熱流の微分値(Heat Flow、単位:μV)を示している。図2には上から順に、重量の微分曲線、重量減少率曲線、熱量の微分曲線が示される。

【0066】

図2に示す示唆熱による重量変化について説明する。前記スメクタイト上に重炭酸銀(AgHCO3)が吸着保持された吸着保持担体を試料として、加熱温度を120℃から1000℃まで段階的に加熱しながら前記試料の重量を測定した。加熱温度が198.7℃にて、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて前記試料の重量が初期値よりも約8%減少し、前記スメクタイトの表層に担持され固定された酸化銀(Ag2O)が出来る。前記急激な化学反応は、上述の(化式2)で表される化学反応であり、熱流の微分曲線の急峻な変化からも明らかである。そして、前記試料への加熱温度をさらに高くしてゆくと、前記試料の重量が僅かずつ減少してゆき、加熱温度が442.3℃では前記試料の重量が初期値よりも約12%減少する。

【0067】

前記試料への加熱温度をさらに高くしてゆくと、加熱温度が442.3℃から444.2℃にかけて急激な化学反応によって酸素ガス(O2)が放出されて、前記スメクタイトの表層に担持され固定された酸化銀(Ag2O)が銀(Ag)になる。この急激な化学反応は、熱流の微分曲線の急峻な変化からも明らかである。

【0068】

(本発明に係る湿式微粒化装置について)

本発明に係る湿式微粒化装置について、以下に説明する。図3は、本発明にて使用する湿式微粒化装置100の概略構成を示すブロック図である。原料液10は、例えば銀担持鉱物粒子1aと水との混合液10である。湿式微粒化装置100は、高圧ポンプ102を油圧駆動及び制御する油圧発生・制御部101と、原料液1を加圧する高圧ポンプ102と、原料液10を投入する原料タンク103と、投入され加圧された原料液10内の粒子1aを噴射させ加速して衝突させることで銀担持鉱物粒子1aを微細化して銀担持鉱物微粒子1bとするとともに分散させる衝突チャンバー40と、衝突チャンバー40にて微粒化され分散された銀担持鉱物微粒子1bを有する懸濁液2を冷却する熱交換器105からなる。湿式微粒化装置100は、粒子1aの混合液10をチャンバーノズルから高圧噴射することで、粒子1a自体を壊さず、コンタミの混入がない状態で、微粒化して微粒子1bとするとともに均一に分散して懸濁液20とする。

【0069】

原料液10は、例えば粒子1aと水との混合液10である。原料タンク103に混合液10を投入し、高圧ポンプ102にて混合液10を加圧して、衝突チャンバー40内の微細ノズルから混合液10を噴射させ加速して衝突させることで粒子1aを微細化して微粒子1bとするとともに、微粒子1bが均一に分散した懸濁液20とし、衝突チャンバー40内の噴射によって温度が上昇した懸濁液20を、熱交換器105にて常温まで冷却して排出する(図3)。衝突チャンバー40には、用途によって、シングルノズルチャンバー、斜向衝突チャンバー、ボール衝突チャンバー、スリットチャンバー、多液噴射反応チャンバー、分離チャンバー等の種類がある。

【0070】

図4は、シングルノズルチャンバー41の概略構成を示す模式図である。シングルノズルチャンバー41は、混合液10を1つの微細ノズル411から液中に噴射させ粒子1aを加速してチャンバー内壁に衝突させ、出口412から懸濁液20を排出するタイプである。微細ノズル411は、単結晶ダイヤモンド等を使用しており、微細ノズル411を粒子1aが通過するときの剪断力と、液中噴射によるキャビテーション衝撃力によって、微粒化と分散を行う。シングルノズルチャンバー41は、局所的に力を加えると割れ易い粒子や板状の粒子が積層した粒子をほぐして分散させる。

【0071】

図5は、斜向衝突チャンバー42の概略構成を示す模式図である。斜向衝突チャンバー42は、混合液10を対向配置された1対の微細ノズル421から液中に噴射させ粒子1aを加速して互いに対向衝突(対面衝突)させ、出口422から懸濁液20を排出するタイプである。微細ノズル421は、単結晶ダイヤモンド等を使用しており、微細ノズル421を粒子1aが通過するときの剪断力と、液中噴射によるキャビテーション衝撃力と、粒子1a同士が対向衝突するときの衝撃力と、対向噴流での相対速度増加による剪断力によって、微粒化と分散を行う。斜向衝突チャンバー42は、シングルノズルチャンバー41よりも微粒化処理能力が高い。

【0072】

図6は、ボール衝突チャンバー43の概略構成を示す模式図である。ボール衝突チャンバー43は、混合液10を1つの微細ノズル431から液中に噴射させ粒子1aを加速してセラミックボール433に衝突させ、出口432から懸濁液20を排出するタイプである。微細ノズル431は、単結晶ダイヤモンド等を使用しており、セラミックボール433は窒化珪素等からなる。微細ノズル431を粒子1aが通過するときの剪断力と、液中噴射によるキャビテーション衝撃力と、粒子1aがセラミックボール433に対向衝突するときの衝撃力によって、微粒化と分散を行う。ボール衝突チャンバー43の微細ノズル431は、斜向衝突チャンバー42の微細ノズル421よりもノズル径を大きくすることができるので、粒径の大きな粒子1aの微粒化処理に適している。

【0073】

(本発明に係る懸濁液の製造方法)

図1は、本発明を適用した実施形態の光触媒コーティング液の製造手順を示す製造工程フロー図である。図1のステップS1からステップS9は、上述した本発明に係る銀担持鉱物粒子の製造工程を示しており、図1のステップS10からステップS14は、本発明に係る懸濁液の製造工程を示している。

【0074】

本発明に係る懸濁液の製造方法について以下に説明する。図1に示す、本発明に係る懸濁液の製造工程は、粉砕工程(S9)にて粉砕された銀担持鉱物粒子1aに蒸留水を所定の濃度となるように加えた混合液11を湿式微粒化装置100に投入して微粒化及び分散処理を行い銀担持鉱物微粒子1bが均一に分散した第1の懸濁液21とする微粒化・分散工程(S10)と、懸濁液21に紫外線を照射して残留酸化銀を銀に還元する紫外線照射工程(S11)と、別ラインにて、酸化チタン粒子2aに蒸留水を所定の濃度となるように加えた混合液12を湿式微粒化装置100に投入して微粒化及び分散処理を行い酸化チタン微粒子2bが均一に分散した第2の懸濁液22とする微粒化・分散工程(S12)と、第1の懸濁液21と第2の懸濁液22を所定比率で調合し攪拌する調合・攪拌工程(S13)と、第1の懸濁液1bと第2の懸濁液2bを所定比率で調合した第3の懸濁液23を湿式微粒化装置100に投入してさらなる微粒化及び分散処理を行い第4の懸濁液24とする微粒化・分散工程(S14)からなる。

【0075】

図1に示す、本発明に係る懸濁液の製造工程は、粉砕工程(S9)にて粉砕された銀担持鉱物粒子1aに蒸留水を所定の濃度となるように加えた混合液11を湿式微粒化装置100に投入して、予め条件出しを行った設定圧力にて微粒化及び分散処理を行い銀担持鉱物微粒子1bが均一に分散した第1の懸濁液21とする(S10)。湿式微粒化装置100にて微粒化及び分散処理を行うことで、銀担持鉱物微粒子1bにOH基が付いて表面改質され、粒子1b同士の斥力(反発力)が保たれ分散状態が安定する。1回の処理で目標の粒子径(メジアン粒径)に達しない場合や、上記表面改質が不十分な場合には、再度原料タンク103へ戻し、微粒化及び分散処理を必要回数まで繰り返す。そして、懸濁液21に紫外線を照射して銀担持鉱物微粒子1bの表層の残留酸化銀を銀に還元する(S11)。

【0076】

また別ラインにて、酸化チタン粒子2aに蒸留水を所定の濃度となるように加えた混合液12を湿式微粒化装置100に投入して微粒化及び分散処理を行い酸化チタン微粒子2bが均一に分散した第2の懸濁液22とする(S12)。湿式微粒化装置100にて微粒化及び分散処理を行うことで、酸化チタン微粒子2bにOH基が付いて表面改質され、粒子2b同士の斥力(反発力)が保たれ分散状態が安定する。1回の処理で目標の粒子径(メジアン粒径)に達しない場合や、上記表面改質が不十分な場合には、再度原料タンク103へ戻し、微粒化及び分散処理を必要回数まで繰り返す。

【0077】

次に、第1の懸濁液21と第2の懸濁液22を用途に応じて所定比率で調合し攪拌して第3の懸濁液23とする(S13)。例えば抗菌能力を高めるためには、第1の懸濁液21の比率を高めればよい。例えば光触媒活性度を高めるためには第2の懸濁液22の比率を高めればよい。

【0078】

そして、第1の懸濁液21と第2の懸濁液22を所定比率で調合した第3の懸濁液23を湿式微粒化装置100に投入してさらなる微粒化及び分散処理を行い第4の懸濁液24とする(S14)。湿式微粒化装置100にて微粒化及び分散処理を行うことで、上述した表面改質効果も期待できる。なお、ステップS14は、懸濁液の条件によって適宜省略することができる。

【0079】

このようにして得られた懸濁液23(24)は、密封容器に入れて長期間(およそ1ヶ月間)放置した状態でも均一な分散状態を維持する。そして、用途に応じて懸濁液23(24)に適宜蒸留水を加えて濃度を調節し光触媒コーティング液25とする。

【0080】

本発明による光触媒コーティング液25は、例えば市販のスプレー容器に入れて抗菌消臭ドライクリーニング用コーティング液26とする。この抗菌消臭ドライクリーニング用コーティング液26を衣料にスプレー塗布して前記銀担持鉱物微粒子1b及び前記酸化チタン微粒子2bを前記衣料の繊維に付着させた光触媒加工衣料とする

【0081】

(本発明の実施例)

炭酸水素ナトリウム水溶液にスメクタイトを浸漬し、硝酸銀と置換反応させてスメクタイト粒子の表層に重炭酸銀を生成し、アルミナ製の加熱容器に入れて、約450℃の焼成温度で焼成し、ボールミルで粉砕することでスメクタイト粒子の表層に銀を担持させた銀担持鉱物粒子1aを作製した。この銀担持鉱物粒子1aに蒸留水を加えて攪拌し混合液11とした。

【0082】

図7は、混合液11における銀の元素分布状態を観察した図である。銀の分布に塊が見られ、分布が不均一であることがわかる。図12は、微粒化前の銀担持鉱物粒子1aの粒径分布を示す分布図である。銀担持鉱物粒子1aのメジアン粒径は6.138μmである。粒径ばらつきが大きいことがわかる。

【0083】

混合液11を、湿式微粒化装置100として株式会社スギノマシン製のスターバースト装置(装置商品名)に投入して微粒化及び分散処理を行い銀担持鉱物微粒子1bが均一に分散した第1の懸濁液21とした。上記スターバースト装置の条件は、圧力220MPa、ノズル径φ0.12mmのシングルノズルチャンバーを用いて、チャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を5回繰り返した。そして得られた懸濁液21に紫外線を照射して残留酸化銀を銀に還元した。

【0084】

図8は、懸濁液21における銀元素の分布状態を観察した図である。銀の分布が均一であることがわかる。図13は、微粒化後の銀担持鉱物微粒子1bの粒径分布を示す分布図である。銀担持鉱物微粒子1bのメジアン粒径は0.896μmである。粒径ばらつきが小さいことがわかる。図9は、上記銀担持鉱物粒子1bの表面状態を観察した図である。数十nmの微粒子が揃っていることがわかる。

【0085】

別ラインにて、酸化チタン粒子2a(日本アエロジル株式会社製の商品名P25)に蒸留水を加えて攪拌し混合液12とした。図14は、酸化チタン粒子2aの粒径分布を示す分布図である。酸化チタン粒子2aのメジアン粒径は2.567μmである。粒径ばらつきが大きいことがわかる。

【0086】

混合液12を、湿式微粒化装置100として株式会社スギノマシン製のスターバースト装置(装置商品名)に投入して微粒化及び分散処理を行い酸化チタン微粒子2bが均一に分散した第2の懸濁液22とした。上記スターバースト装置の条件は、圧力220MPa、ノズル径φ0.12mmのシングルノズルチャンバーを用いて、チャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を5回繰り返した。

【0087】

図15は、微粒化後の酸化チタン微粒子2bの粒径分布を示す分布図である。酸化チタン微粒子2bのメジアン粒径は0.096μmである。粒径ばらつきが小さいことがわかる。

【0088】

そして、第1の懸濁液21と第2の懸濁液22を所定比率で調合した第3の懸濁液23を、湿式微粒化装置100として株式会社スギノマシン製のスターバースト装置(装置商品名)に投入して微粒化及び分散処理を行い第4の懸濁液24とした。上記スターバースト装置の条件は、圧力220MPa、ノズル径φ0.12mmのシングルノズルチャンバーを用いて、チャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を5回繰り返した。図10は、懸濁液24におけるチタン元素の分布状態を観察した図である。酸化チタンの分布が均一であることがわかる。図11は、懸濁液24における銀元素の分布状態を観察した図である。銀の分布が均一であることがわかる。

【0089】

このようにして得られた懸濁液24を、ガラス密封容器に入れて1ヶ月間放置したが、目視確認により沈殿物や凝集物がないことが確認できたので、均一な分散状態が維持されていると考えられる。懸濁液24に適宜蒸留水を加えて濃度を調節し光触媒コーティング液25とした。この光触媒コーティング液25を市販のスプレー容器に入れて抗菌消臭ドライクリーニング用コーティング液26とした。

【0090】

(光触媒性能評価試験)

上記抗菌消臭ドライクリーニング用コーティング液26を白布にスプレー塗布しコートした。図16は、上記抗菌消臭ドライクリーニング用コーティング液26を白布にスプレー塗布した状態を観察した図である。目視でコート後変化が認められない程度の量を均一に白布に塗布し、試料No.1と試料No.2を作成した。そして、紫外線を白布に照射して、吸光度測定器を用いて光触媒によるメチレンブルーの経時的分解を測定した。メチレンブルー分解試験を行った試験結果を図17に示す。

【0091】

図17の横軸は紫外線照射時間(UV照射時間)を表し、縦軸はメチレンブルー濃度(MB濃度)を表す。図17に示す測定グラフの傾斜から、微量の二酸化チタンでも有機物分解が起こっていることが確かめられた。分解活性指数は19.74 nmol/L/min.であった。

【0092】

上記試料No.1と試料No.2を、財団法人日本紡績協会に提出し、抗菌性試験を実施した。試験菌株は黄色ぶどう球菌ATCC6538P、試験方法はJIS L1902:2008定量試験(菌液吸収法)による。試験結果を表1に示す。

【0093】

【表1】

【0094】

JIS L1902によれば、抗菌と呼ぶためには黄色ぶどう球菌の静菌活性値が2.0以上であると規定されている。表1に示す試料No.1と試料No.2の静菌活性値は、それぞれ5.2以上、5.6以上となっており、抗菌性能が十分あると判断する。

【0095】

以上、本発明は、上述した実施の形態に限定されるものではない。上記粘土鉱物としてシリカゲルを使用した場合でも、良好な実験結果が得られた。このように、本発明は、その趣旨を逸脱しない範囲で適宜変更が可能であることは言うまでもない。

【符号の説明】

【0096】

10、11、12 混合液(原料)、

20、21、22、23、24 懸濁液、

25 光触媒コーティング液、

1a 微粒化及び分散処理前の銀担持鉱物粒子(粒子)、

1b 微粒化及び分散処理後の銀担持鉱物粒子(微粒子)、

2a 微粒化及び分散処理前の酸化チタン粒子、

2b 微粒化及び分散処理後の酸化チタン粒子、

40 衝突チャンバー、

100 湿式微粒化装置

【技術分野】

【0001】

本発明は、光触媒コーティング液の製造方法及び光触媒コーティング液、並びに抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料に関する。

【背景技術】

【0002】

銀イオンはバクテリアなどの下等生物(雑菌)に対して強い殺菌力を示すため、抗菌剤として使用されている。また、酸化チタン(二酸化チタン)は光を照射することで汚れを分解する光触媒活性物質として使用されている。近年、銀と酸化チタンと鉱物とを組み合わせた粒子を液中に分散させた懸濁液からなる光触媒コーティング液が実用化されている。この光触媒コーティング液は、抗菌作用や消臭作用を施す目的で、カーテン布、シーツ、衣料などの生地や不織布等の繊維に塗布される。ここで抗菌作用とは雑菌の繁殖を阻止する作用であり、消臭作用とは老廃物(脂質や雑菌の死骸等)を分解して臭いを消す作用である。また、抗菌加工製品の抗菌性試験方法と抗菌効果の評価方法としては、JIS L1902が規定されている。

【0003】

銀ナノ粒子を水に混ぜると凝集体を形成し均一な懸濁液とはならない。このため従来、銀をリン酸カルシウム(アパタイト)やアルミナシリカ等の鉱物粒子に担持させた銀担持鉱物粒子を水に混合して使用している。銀を鉱物に担持させる方法としては、銀を鉱物に練り込んで粒子を形成する方法や、イオン交換によって銀をアパタイトに担持させる方法が知られている(例えば特許文献2、特許文献4)。

【0004】

しかしながら、銀を鉱物に練り込む方法は、鉱物粒子の内部に多くの銀が練り込まれてしまい、鉱物粒子の表層に出ている銀活性面が少ない。また、イオン交換によって銀をアパタイトに担持させる方法は、アパタイトの結晶構造が歪んだり破壊されるために担持された銀が脱落し易い。一部の商品では、コストを抑えるために高価な銀の使用量を少なくして、その結果、抗菌効果があると認められないような商品も市場に出回っているのが現状である。

【0005】

銀担持鉱物粒子や酸化チタン粒子を水中に均一に分散させて懸濁液とするためには、これら粒子の粒径をナノサイズ(1μm未満)まで微粒化しなければならない。粒子を微粒化する方法としては、ボールミルなどの粉砕媒体を使用した湿式の機械的接触式粉砕(例えば特許文献2では単に湿式粉砕機と記述されている)や、同体摩擦粉砕(例えば特許文献4を参照)による方法が知られている。しかし、機械的接触式粉砕では、粒子自体が壊れる不具合や、粉砕媒体から発生するcontaminant(汚染物質:コンタミとも呼ばれる)が混入する不具合がある。また、同体摩擦粉砕では、粒子自体が壊れる危険がある。そこで、粒子の混合液をチャンバーノズルから高圧噴射することで、粒子自体を壊さず、コンタミの混入がない微粒化工法が開発され(特許文献8)、実用化された(非特許文献1)。

【0006】

衣料は、衛生面からクリーニング(洗濯)を行っており、クリーニング店では衣料の生地等を傷めない観点から、蒸気や揮発性の溶剤を用いて行うドライクリーニングが主流となっている。本明細書では、衣料を、衣服や下着に限定せずに、クリーニングが可能なタオル、カーテン、鞄等の繊維製品全般を衣料としている。

【0007】

従来の光触媒コーティング液では、銀を担持する担体として主にアパタイトが用いられている。これは、吸着力(付着力)の強いアパタイトを用いることで、繊維等の対象物にアパタイトを固着させて剥がれ難くさせるという考え方に基づいている。

【0008】

特許文献1(特開2002−284614号公報)には、光触媒活性成分である二酸化チタン粒子の一部が光不活性な無機化合物(アパタイト)で覆われた光触媒粉末を用い、該光触媒粉末を固定するための有機バインダー成分をさらに含んでなる抗菌消臭用加工液が記載されている。

【0009】

特許文献2(特開2002−370911号公報)には、無機担体に抗菌性金属を担持させてなる無機抗菌剤をホウ酸、ホウ酸アルカリ金属塩及びリン酸アルカリ金属塩から選ばれる無機分散剤にて水に分散させてなる繊維品の抗菌加工剤が記載されており、前記無機抗菌剤が抗菌性金属を担持させたゼオライト、銀を担持させたリン酸ジルコニウム、銀を担持させたシリカゲル、銀を担持させたアパタイト、銀を担持させた含水酸化チタン、銀を担持させたモンモリロナイト、銀を担持させたガラス粉末又は銀を担持させたチタン酸カリウムウィスカーから選ばれるとの記載がある。

【0010】

特許文献3(特開2003−199810号公報)には、チタニア粒子の表面を光に不活性なセラミックス(アルミナ、シリカ、ジルコニア、チタン酸ジルコニウム、マグネシア、カルシア、リン酸カルシウム、リン酸チタン、酸化鉄、フェライト、石膏、及び非晶質のチタニアの内から選ばれた少なくとも一種)で部分的に被覆してなる被覆チタニア粒子を、多孔質材料(活性炭、発泡プラスチックス、ガラス繊維成形体、合成繊維成形体、FRP成形体、プラスチックス−無機複合成形体、繊維成形体、活性アルミナ、ゼオライト、ガラス多孔体、金属多孔体、セラミックス多孔体、粘土成形体、及び無機層状化合物成形体の内から選ばれた少なくとも一種)に担持したことを特徴とする機能性吸着剤が記載されており、前記チタニア粒子が、白金、ロジウム、ルテニウム、パラジウム、銀、銅、鉄、及び亜鉛の内から選ばれた少なくとも一種の金属を、該チタニア粒子の表面に担持してなるチタニア粒子であるとの記載がある。

【0011】

特許文献4(特開2002−180385号公報)には、染色剤と酸化チタン水溶液の混合液を繊維布地に含浸させる酸化チタン水溶液染色処理方法が記載されている。

【0012】

特許文献5(特開2004−35672号公報)には、全組成物量に対して、重量%表示で、光触媒作用を有する酸化チタンを30〜60%、珪酸アルカリ塩を10〜35%、シリカを30〜50%含むコーティング剤用組成物が記載されており、他の成分として金属、金属酸化物、リン酸塩、カルシウムシリケート、金属シリコン、アパタイト、フッ素成分の何れか1以上を10重量%以下含むとの記載がある。

【0013】

特許文献6(特開2004−285485号公報)には、水に難溶性または不溶性で平均粒径0.005〜400μmの粒子状吸着剤を0.001〜5%含有し、臭気物質の吸着による消臭効果を繊維製品に付与する繊維製品処理剤が記載されており、前記粒子状吸着剤が、金属酸化物、金属複水酸化物、金属リン酸塩、金属ケイ酸塩、二酸化ケイ素、ケイ酸誘導体、合成ゼオライト、粘土鉱物から選ばれる1種以上の成分を50%以上含有する単一組成物の粒子であって、二酸化ケイ素、ケイ酸アルミニウム、ケイ酸マグネシウム、ケイ酸カルシウム、ケイ酸ジルコニウム、酸化アルミニウムから選ばれる1種以上の成分を50%以上含有する単一組成物であって平均粒径0.005〜200μmの粒子、又は、リン酸ジルコニウム、リン酸チタン、リン酸カルシウム、酸化ジルコニウム、酸化ジルコニウム水和物、酸化銅、酸化銀から選ばれる1種以上の成分を70%以上含有する単一組成物であって平均粒径0.005〜200μmの粒子、又は、ハイドロタルサイト類、合成酸化チタン、雲母、シリカ被覆型酸化チタン、シリカ被覆型酸化亜鉛、アパタイト被覆型酸化チタン、酸化亜鉛よりなる群から選ばれる1種以上であって平均粒径0.005〜200μmの粒子、又は、モルデナイト、クリノゾイサイト、チャバザイト、エリオナイト、セピオライト、モンモリロナイト、ベントナイト、タルク、パーライト、活性白土、珪藻土であって平均粒径0.005〜200μmの粒子であるとの記載がある。

【0014】

特許文献7(特開2006−20717号公報)には、膨潤性粘土鉱物のサポナイト、ヘクトライト、ベントナイト、モンモリロナイト、スメクタイト、バーミキュライト、雲母系層状珪酸塩鉱物、カオリン系層状珪酸塩鉱物又はタルク系層状珪酸塩鉱物と酸化チタンとが、同体摩擦粉砕によりナノ化された消臭材であって、銀イオン及び/又は銅イオンを含む消臭剤が記載されている。

【0015】

特許文献8(特許第3151706号公報)には、一対のノズル手段から噴射される高圧流体噴流同士を互いに衝突させることにより乳化分散流体又は/及び微粒子を得る噴流衝合装置が記載されており、前記第1と第2のノズル手段からの噴流を前記一点の先方で受け止めて噴流の流体力を分散させる噴流受け止め手段として回転自在な硬質ボールの記載がある。

【0016】

非特許文献1(湿式微粒化装置「スターバースト」によるナノ電子材料の微粒化, 原島謙一,工業調査会,電子材料 2008年9月号)には、株式会社スギノマシン製の湿式微粒化装置「スターバースト(装置の商品名)」による電子部品材料の微粒化の事例が記載されている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特開2002−284614号公報

【特許文献2】特開2002−370911号公報

【特許文献3】特開2003−199810号公報

【特許文献4】特開2002−180385号公報

【特許文献5】特開2004−35672号公報

【特許文献6】特開2004−285485号公報

【特許文献7】特開2006−20717号公報

【特許文献8】特許第3151706号公報

【非特許文献】

【0018】

【非特許文献1】湿式微粒化装置「スターバースト」によるナノ電子材料の微粒化, 原島謙一,工業調査会,電子材料 2008年9月号

【発明の概要】

【発明が解決しようとする課題】

【0019】

しかしながら、銀を鉱物粒子に担持させる方法として上記特許文献に開示されている方法は、銀を鉱物に練り込んで粒子を形成する方法か、イオン交換によって銀をアパタイトに担持させる方法(特許文献2、特許文献4)であり、銀を鉱物に練り込む方法は、粒子の内部に多くの銀が練り込まれてしまい、イオン交換によって銀をアパタイトに担持させる方法は、アパタイトの結晶構造が歪んだり破壊されるために担持された銀が脱落し易い。そのため、鉱物粒子の表層に出ている銀活性面が少なくなってしまい、高価な銀を多く使用しないと抗菌効果が得られず、良質な銀担持鉱物粒子を経済的に製造することが難しいという問題点がある。

【0020】

また、銀担持鉱物粒子や酸化チタン粒子を微粒化する方法として上記特許文献に開示されている方法は、粉砕媒体を使用した湿式の機械的接触式粉砕(特許文献2では単に湿式粉砕機と記述されている)か、同体摩擦粉砕(特許文献4)である。しかし、機械的接触式粉砕では、粒子自体が壊れる不具合や、粉砕媒体から発生するコンタミが混入する不具合がある。また、同体摩擦粉砕では、粒子自体が壊れる不具合がある。そして、銀担持鉱物粒子や酸化チタン粒子を水に均一に分散した懸濁液とすることが困難であるため、無機分散剤が添加されている(特許文献1、特許文献2)。しかし、無機分散剤を添加することで、触媒活性度の低下が懸念される。なお、特許文献4と5は、酸化チタン皮膜を形成するための方法であるから、粒子の微粒化とはその目的や構成が大きく異なる。

【0021】

従来の光触媒コーティング液では、銀を担持する担体としてアパタイトが用いられている(特許文献3、特許文献6)。これは、吸着力(付着力)の強いアパタイトを用いることで、繊維等の対象物に固着させて剥がれ難くさせるという考え方に基づいている。

しかし、本発明者らは鋭意研究の結果、アパタイトは、銀を担持する担体として好ましくない場合があることが判明した。つまり、アパタイトは衣料の繊維に固着すると剥がれ難い性質があるが、銀や酸化チタンはクリーニング(ドライクリーニング)によって洗い流され易いため、クリーニング後は、抗菌作用や消臭作用のないアパタイトが衣料に残ることとなる。銀や酸化チタンが洗い流された衣料は、残ったアパタイトが老廃物等を吸着するため臭いが発生し易くなる。またアパタイトを使用した触媒コーティング液を繰り返し衣料に塗布すると、アパタイトの蓄積によって衣料が硬くこわばってしまい、着心地が悪くなってしまうという問題点を発見した。つまり、光触媒コーティング液をクリーニングによって除去したい場合には、アパタイトが銀担持鉱物粒子として適していないという新たな課題がみつかったのである。

【0022】

そこで本発明の目的は、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を水に均一に分散させた懸濁液からなる光触媒コーティング液の製造方法及び光触媒コーティング液、並びに抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料を提供することにある。

【課題を解決するための手段】

【0023】

本発明の光触媒コーティング液の製造方法は、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とし、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造することを特徴とする。

【0024】

粘土鉱物粒子は、適度な吸着性を持つ。炭酸水素ナトリウム又は炭酸ナトリウムと、硝酸銀との置換反応によれば有害ガスが発生することがない。本発明によれば、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とするので、適度な吸着性を持つ粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子とすることができる。そして、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造する。前記微粒化手段としては、例えば同体摩擦粉砕が挙げられる。前記分散手段としては、例えば無機分散剤の添加が挙げられる。

【0025】

本発明の光触媒コーティング液の製造方法は、前記焼成温度が400から500℃であることを特徴とする。

前記粘土鉱物粒子上に吸着保持された炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応により重炭酸銀(AgHCO3)が生成される。重炭酸銀(AgHCO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

また、前記粘土鉱物粒子上に吸着保持された炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との置換反応により炭酸銀(Ag2CO3)が生成される。炭酸銀(Ag2CO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されて前記粘土鉱物粒子の表層に銀(Ag)が担持された銀担持鉱物粒子となる。そして好ましくは前記焼成温度が440から450℃であり、さらに好ましくは前記焼成温度が442から444℃である。なお、上記化学反応過程について、発明を実施するための形態にてその詳細を説明する。

【0026】

本発明の光触媒コーティング液の製造方法は、前記懸濁液に紫外線を照射することを特徴とする。

本発明によれば、前記懸濁液に紫外線を照射することで、前記焼成の過程で、充分熱の行き渡らない場所の前記粘土鉱物粒子、言い換えると所定の焼成温度に達していない場所の前記粘土鉱物粒子の表層で残留していた酸化銀(Ag2O)を銀(Ag)に還元できる。

【0027】

本発明の光触媒コーティング液の製造方法は、前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させることを特徴とする。

【0028】

前記微粒化手段として同体摩擦粉砕を適用した場合には、粒子自体が壊れる危険がある。前記分散手段として無機分散剤を添加した場合には、触媒活性度しかし、無機分散剤を添加することで、触媒活性度の低下が懸念される。

本発明によれば、前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させるので、粒子自体を壊さずコンタミの混入がない状態で、前記銀担持鉱物粒子と前記酸化チタン粒子をそれぞれ別個に微粒化し、水に均一に分散させる。したがって、無機分散剤を添加することが不要であり、触媒活性度を低下させ難い。

【0029】

本発明の光触媒コーティング液の製造方法は、前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することを特徴とする。

【0030】

本発明によれば、前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が効果的に発揮される。そして、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、銀の抗菌効果と酸化チタンの消臭効果の性能を適宜調整することができる。このようにして得られた前記懸濁液は、密封容器に入れて長期間(およそ1ヶ月間)放置した状態でも均一な分散状態を維持する。

【0031】

本発明の光触媒コーティング液の製造方法は、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲となるよう前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することを特徴とする。

【0032】

本発明によれば、前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とし、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。

【0033】

本発明の光触媒コーティング液の製造方法は、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であり、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲となるまで前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことを特徴とする。

【0034】

本発明によれば、前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とした上で粒径のばらつきを抑え、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を繰り返す回数が多くなるに従って前記銀担持鉱物粒子(又は前記酸化チタン粒子)の粒径のばらつきが小さくなる。

【0035】

本発明の光触媒コーティング液は、置換反応によって粘土鉱物からなる粒子の表層に銀を担持させた銀担持鉱物粒子と水との混合液と、酸化チタン粒子と水との混合液を、チャンバーノズルから所定の圧力で高圧噴射する湿式微粒化装置によって微粒化するとともに水に均一に分散させた銀担持鉱物粒子と酸化チタン粒子の懸濁液であって、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であることを特徴とする。そして好ましくは、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の5倍から10倍の範囲であり、さらに好ましくは、前記銀担持鉱物粒子のメジアン粒径が約900nmであり、前記酸化チタン粒子のメジアン粒径が約90nmである。

【0036】

本発明によれば、粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と、酸化チタン粒子をそれぞれ微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液であって、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される懸濁液となり、製造コストも抑えられる。

【0037】

これら本発明に係る前記粘土鉱物としては、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、ゼオライト、珪藻土のうちいずれか1種、若しくは2種以上からなる粘土鉱物が適用される。

【0038】

これらの前記粘土鉱物はアパタイトよりも吸着性が弱いが適度な吸着性があり、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する。そして、これら前記粘土鉱物は膨潤性を有するため、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませることが容易である。前記粘土鉱物の中では、特にスメクタイト、ベントナイト、モンモリロナイト、活性白土、シリカゲル、アルミナゲルが好ましい。前記懸濁液が薄い白色(又は薄い乳白色)となるので、衣料に塗布したときに目立たず、特にワイシャツやシーツなどの白色の衣料の外観を損ねることがない。

【0039】

これら本発明による光触媒コーティング液を抗菌消臭ドライクリーニング用コーティング液とし、また、当該抗菌消臭ドライクリーニング用コーティング液を衣料にスプレー塗布して前記銀担持鉱物粒子及び前記酸化チタン粒子を前記衣料の繊維に付着させた光触媒加工衣料とすることで、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液からなる抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料が実現する。

【発明の効果】

【0040】

本発明によれば、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とするので、適度な吸着性を持つ粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子とすることができる。そして、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造する。

【0041】

前記粘土鉱物粒子上に吸着保持された炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応により重炭酸銀(AgHCO3)が生成される。重炭酸銀(AgHCO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

また、前記粘土鉱物粒子上に吸着保持された炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との置換反応により炭酸銀(Ag2CO3)が生成される。炭酸銀(Ag2CO3)が生成された前記粘土鉱物粒子を約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されて前記粘土鉱物粒子の表層に銀(Ag)が担持された銀担持鉱物粒子となる。

本発明によれば、前記懸濁液に紫外線を照射することで、前記焼成の過程で、充分熱の行き渡らない場所の前記粘土鉱物粒子、言い換えると所定の焼成温度に達していない場所の前記粘土鉱物粒子の表層で残留していた酸化銀(Ag2O)を銀(Ag)に還元できる。

【0042】

本発明によれば、前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させるので、粒子自体を壊さずコンタミの混入がない状態で、前記銀担持鉱物粒子と前記酸化チタン粒子をそれぞれ別個に微粒化し、水に均一に分散させる。したがって、無機分散剤を添加することが不要であり、触媒活性度を低下させ難い。

本発明によれば、前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が効果的に発揮される。そして、前記第1の懸濁液と第2の懸濁液を所定比率で調合することで、銀の抗菌効果と酸化チタンの消臭効果の性能を適宜調整することができる。このようにして得られた前記懸濁液は、密封容器に入れて長期間(およそ1ヶ月間)放置した状態でも均一な分散状態を維持する。

本発明によれば、前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とし、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。

本発明によれば、前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことで、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径を7から900nmの範囲とした上で粒径のばらつきを抑え、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲とするので、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される。前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を繰り返す回数が多くなるに従って前記銀担持鉱物粒子(又は前記酸化チタン粒子)の粒径のばらつきが小さくなる。

【0043】

本発明によれば、粘土鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と、酸化チタン粒子をそれぞれ微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液であって、前記銀担持鉱物粒子と酸化チタン粒子とが重なり合うことが殆どなく、銀の抗菌作用と酸化チタンの消臭作用が十分に発揮される懸濁液となり、製造コストも抑えられる。

【0044】

これら本発明に係る前記粘土鉱物としては、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、ゼオライト、珪藻土のうちいずれか1種、若しくは2種以上からなる粘土鉱物が適用される。

これらの前記粘土鉱物はアパタイトよりも吸着性が弱いが適度な吸着性があり、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する。そして、これら前記粘土鉱物は膨潤性を有するため、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませることが容易である。前記粘土鉱物の中では、特にスメクタイト、ベントナイト、モンモリロナイト、活性白土、シリカゲル、アルミナゲルが好ましい。前記懸濁液が薄い白色(又は薄い乳白色)となるので、衣料に塗布したときに目立たず、特にワイシャツやシーツなどの白色の衣料の外観を損ねることがない。

【0045】

これら本発明による光触媒コーティング液を抗菌消臭ドライクリーニング用コーティング液とし、また、当該抗菌消臭ドライクリーニング用コーティング液を衣料にスプレー塗布して前記銀担持鉱物粒子及び前記酸化チタン粒子を前記衣料の繊維に付着させた光触媒加工衣料とすることで、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する鉱物粒子の表層に効率良く銀を担持させた銀担持鉱物粒子と酸化チタン粒子を微粒化して、無機分散剤を添加せずに水に均一に分散させた懸濁液からなる抗菌消臭ドライクリーニング用コーティング液及び光触媒加工衣料が実現する。

【図面の簡単な説明】

【0046】

【図1】本発明を適用した実施形態の光触媒コーティング液の製造手順を示す製造工程フロー図である。

【図2】本発明を適用した実施形態の粘土鉱物粒子に銀化合物が吸着保持された試料の示唆熱と重量変化との関係を表した測定データチャートである。

【図3】本発明にて使用する湿式微粒化装置の概略構成を示すブロック図である。

【図4】上記湿式微粒化装置のシングルノズルチャンバーの概略構成を示す模式図である。

【図5】上記湿式微粒化装置の斜向衝突チャンバーの概略構成を示す模式図である。

【図6】上記湿式微粒化装置のボール衝突チャンバーの概略構成を示す模式図である。

【図7】本発明を適用した実施例の銀担持鉱物粒子と水との混合液における銀の分布状態を観察した図である。

【図8】上記実施例の銀担持鉱物粒子を上記湿式微粒化装置によって微粒化及び分散した第1の懸濁液における銀の分布状態を観察した図である。

【図9】上記実施例の銀担持鉱物粒子の表面状態を観察した図である。

【図10】本発明を適用した実施例の酸化チタン粒子を上記湿式微粒化装置によって微粒化及び分散した第2の懸濁液と上記実施例の第1の懸濁液とを調合して上記湿式微粒化装置によって微粒化及び分散した第3の懸濁液における酸化チタンの分布状態を観察した図である。

【図11】上記実施例の第3の懸濁液における銀の分布状態を観察した図である。

【図12】本発明を適用した実施例の銀担持鉱物粒子の微粒化前の粒径分布を示す分布図である。

【図13】上記実施例の銀担持鉱物粒子の微粒化後の粒径分布を示す分布図である。

【図14】本発明を適用した実施例の酸化チタン粒子の微粒化前の粒径分布を示す分布図である。

【図15】上記実施例の酸化チタン粒子の微粒化後の粒径分布を示す分布図である。

【図16】本発明を適用した実施例の抗菌消臭ドライクリーニング用コーティング液を白布にスプレー塗布した状態を観察した図である。

【図17】上記実施例の抗菌消臭ドライクリーニング用コーティング液を白布にスプレー塗布した試料にメチレンブルー分解試験を行った試験結果を示すグラフ図である。

【発明を実施するための形態】

【0047】

以下、本発明を実施するための最良の形態を説明する。

【0048】

図1は、本発明を適用した実施形態の光触媒コーティング液の製造手順を示す製造工程フロー図である。図1のステップS1からステップS9は、本発明に係る銀担持鉱物粒子の製造工程を示しており、図1のステップS10からステップS14は、本発明に係る懸濁液の製造工程を示している。

【0049】

(本発明に係る銀担持鉱物粒子の製造方法)

本発明に係る銀担持鉱物粒子の製造方法について、以下に説明する。本発明に係る粘土鉱物としては、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、珪藻土のうちいずれか1種、若しくは2種以上からなる粘土鉱物が適用される。これら前記粘土鉱物はアパタイトよりも吸着性が弱いが適度な吸着性があり、衣料の繊維に付着するがクリーニングによって剥がれる適度な吸着性を有する。そして、これら前記粘土鉱物は膨潤性を有するため、炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませることが容易である。前記粘土鉱物の中では、特にスメクタイト、ベントナイト、モンモリロナイト、活性白土、シリカゲル、アルミナゲルが好ましい。前記懸濁液が薄い白色(又は薄い乳白色)となるので、衣料に塗布したときに目立たず、特にワイシャツやシーツなどの白色の衣料の外観を損ねることがない。

【0050】

図1に示す、本発明に係る銀担持鉱物粒子の製造工程は、容器に炭酸水素ナトリウム水溶液(又は炭酸ナトリウム水溶液)を入れて、粘土鉱物粒子を浸漬する浸漬工程(S1)と、濾紙等の濾過手段によって液体を濾過する濾過工程(S2)と、濾過されなかった物質として、炭酸水素ナトリウム水溶液(又は炭酸ナトリウム水溶液)を浸み込ませた粘土鉱物粒子を取り出して別の容器に移す取り出し工程(S3)と、前記物質に蒸留水を加えて攪拌液とする攪拌工程(S4)と、硝酸銀水溶液を前記攪拌液の攪拌下で滴下し置換反応させる置換反応工程(S5)と、液体を濾過する濾過工程(S6)と、濾過されなかった沈殿物として、重炭酸銀(又は炭酸銀)がその表層に生成された粘土鉱物粒子を取り出して水洗する取り出し工程(S7)と、沈殿物を焼成する焼成工程(S8)と、焼成物を粉砕する粉砕工程(S9)からなる。

【0051】

本発明に係る炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応について図1に示すフロー図の工程順に説明する。まず前記粘土鉱物粒子を炭酸水素ナトリウム水溶液に浸漬して(S1)、濾紙等の濾過手段によって液体を濾過すると(S2)、前記粘土鉱物粒子(例えばスメクタイト)に炭酸水素ナトリウム(NaHCO3)が吸着保持された吸着物質が得られる。次にこの吸着物質を別の容器に移し、蒸留水を加えて(S4)、攪拌しながら硝酸銀(AgNO3)の水溶液を滴下すると、置換反応によって重炭酸銀(AgHCO3)と硝酸ナトリウム(NaNO3)が生成される(S5)。このときの化学反応式を(化式1)に記す。

【0052】

(化式1)

AgNO3 + NaHCO3 → AgHCO3 + NaNO3

【0053】

上記の置換反応は、前記粘土鉱物粒子上に吸着保持された炭酸水素ナトリウム(NaHCO3)あるいは液中の炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との反応である。このうち、液中で生じた重炭酸銀(AgHCO3)の微細粒子は、前記粘土鉱物粒子上に生じた重炭酸銀(AgHCO3)上にその大部分が移動析出する。

【0054】

上記の置換反応(S5)によって前記粘土鉱物粒子上に重炭酸銀(AgHCO3)が吸着保持された沈殿物が容器に沈殿するので、濾紙等により液体を濾過して硝酸ナトリウム(NaNO3)を除去する(S6)。そして、濾過されなかった前記沈殿物を取り出して水洗し(S7)、約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。このときの化学反応式を(化式2)に記す。

【0055】

(化式2)

2AgHCO3 → Ag2O + 2CO2 + H2O

【0056】

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する(S8)。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されるとともに、前記粘土鉱物粒子(担体)上での体積の急激な減少による微粒化によって、銀(Ag)が微粒子として前記粘土鉱物粒子の表層に担持され固着する。

【0057】

前記粘土鉱物粒子の表層に銀が担持され固定された状態で、ボールミル等の粉砕手段によって粉砕する(S9)。粉砕することで、前記粘土鉱物粒子の表層に銀を担持させ固定させた銀担持鉱物粒子となる。

【0058】

次に、本発明に係る炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との置換反応について図1に示すフロー図の工程順に説明する。まず前記粘土鉱物粒子を炭酸ナトリウム水溶液に浸漬して浸漬して(S1)、濾紙等の濾過手段によって液体を濾過すると(S2)、前記粘土鉱物粒子(例えばスメクタイト)に炭酸ナトリウム(Na2CO3)が吸着保持された吸着物質が得られる。次にこの吸着物質を別の容器に移し、蒸留水を加えて(S4)、攪拌しながら硝酸銀(AgNO3)の水溶液を滴下すると、置換反応によって炭酸銀(Ag2CO3)と硝酸ナトリウム(NaNO3)が生成される(S5)。このときの化学反応式を(化式3)に記す。

【0059】

(化式3)

2AgNO3 + Na2CO3 → Ag2CO3 + 2NaNO3

【0060】

上記の置換反応は、前記粘土鉱物粒子上に吸着保持された炭酸ナトリウム(Na2CO3)あるいは液中の炭酸ナトリウム(Na2CO3)と硝酸銀(AgNO3)との反応である。このうち、液中で生じた炭酸銀(Ag2CO3)の微細粒子は、前記粘土鉱物粒子上に生じた炭酸銀(Ag2CO3)上にその大部分が移動析出する。

【0061】

上記の置換反応(S5)によって前記粘土鉱物粒子上に炭酸銀(Ag2CO3)が吸着保持された沈殿物が容器に沈殿するので、濾紙等により濾過して硝酸ナトリウム(NaNO3)を除去する(S6)。そして、濾過されなかった前記沈殿物を取り出して水洗し(S7)、約120℃の温度で乾燥させ、約200℃の温度で加熱すると、熱分解反応によって炭酸ガス(CO2)が放出されて、前記粘土鉱物粒子の表層に担持され固定された酸化銀(Ag2O)が出来る。このときの化学反応式を(化式4)に記す。

【0062】

(化式4)

Ag2CO3 → Ag2O + CO2

【0063】

そして、酸化銀(Ag2O)が形成された前記粘土鉱物粒子を400から500℃の温度で焼成する(S8)。酸化銀(Ag2O)を400から500℃の温度で加熱することで酸素(O2)が放出されるとともに、前記粘土鉱物粒子(担体)上での体積の急激な減少による微粒化によって、銀(Ag)が微粒子として前記粘土鉱物粒子の表層に担持され固着する。

【0064】

前記粘土鉱物粒子の表層に銀が担持され固定された状態で、ボールミル等の粉砕手段によって粉砕する(S9)。粉砕することで、前記粘土鉱物粒子の表層に銀を担持させ固定させた銀担持鉱物粒子となる。

【0065】

図2は、上述した炭酸水素ナトリウム(NaHCO3)と硝酸銀(AgNO3)との置換反応によってスメクタイト上に重炭酸銀(AgHCO3)が吸着保持された沈殿物(吸着保持担体)を試料として、加熱しながら当該試料の重量変化を示唆熱天秤(TG−DTA)によって測定し、示唆熱と重量変化の関係を表した測定データチャートである。図2の横軸は加熱温度(Temperature、単位:℃)を示しており、図2の縦軸は重量の微分値(DTG、単位:%/s)、重量変化率(Weight、単位:%)、並びに熱流の微分値(Heat Flow、単位:μV)を示している。図2には上から順に、重量の微分曲線、重量減少率曲線、熱量の微分曲線が示される。

【0066】

図2に示す示唆熱による重量変化について説明する。前記スメクタイト上に重炭酸銀(AgHCO3)が吸着保持された吸着保持担体を試料として、加熱温度を120℃から1000℃まで段階的に加熱しながら前記試料の重量を測定した。加熱温度が198.7℃にて、熱分解反応によって水蒸気(H2O)と炭酸ガス(CO2)が放出されて前記試料の重量が初期値よりも約8%減少し、前記スメクタイトの表層に担持され固定された酸化銀(Ag2O)が出来る。前記急激な化学反応は、上述の(化式2)で表される化学反応であり、熱流の微分曲線の急峻な変化からも明らかである。そして、前記試料への加熱温度をさらに高くしてゆくと、前記試料の重量が僅かずつ減少してゆき、加熱温度が442.3℃では前記試料の重量が初期値よりも約12%減少する。

【0067】

前記試料への加熱温度をさらに高くしてゆくと、加熱温度が442.3℃から444.2℃にかけて急激な化学反応によって酸素ガス(O2)が放出されて、前記スメクタイトの表層に担持され固定された酸化銀(Ag2O)が銀(Ag)になる。この急激な化学反応は、熱流の微分曲線の急峻な変化からも明らかである。

【0068】

(本発明に係る湿式微粒化装置について)

本発明に係る湿式微粒化装置について、以下に説明する。図3は、本発明にて使用する湿式微粒化装置100の概略構成を示すブロック図である。原料液10は、例えば銀担持鉱物粒子1aと水との混合液10である。湿式微粒化装置100は、高圧ポンプ102を油圧駆動及び制御する油圧発生・制御部101と、原料液1を加圧する高圧ポンプ102と、原料液10を投入する原料タンク103と、投入され加圧された原料液10内の粒子1aを噴射させ加速して衝突させることで銀担持鉱物粒子1aを微細化して銀担持鉱物微粒子1bとするとともに分散させる衝突チャンバー40と、衝突チャンバー40にて微粒化され分散された銀担持鉱物微粒子1bを有する懸濁液2を冷却する熱交換器105からなる。湿式微粒化装置100は、粒子1aの混合液10をチャンバーノズルから高圧噴射することで、粒子1a自体を壊さず、コンタミの混入がない状態で、微粒化して微粒子1bとするとともに均一に分散して懸濁液20とする。

【0069】

原料液10は、例えば粒子1aと水との混合液10である。原料タンク103に混合液10を投入し、高圧ポンプ102にて混合液10を加圧して、衝突チャンバー40内の微細ノズルから混合液10を噴射させ加速して衝突させることで粒子1aを微細化して微粒子1bとするとともに、微粒子1bが均一に分散した懸濁液20とし、衝突チャンバー40内の噴射によって温度が上昇した懸濁液20を、熱交換器105にて常温まで冷却して排出する(図3)。衝突チャンバー40には、用途によって、シングルノズルチャンバー、斜向衝突チャンバー、ボール衝突チャンバー、スリットチャンバー、多液噴射反応チャンバー、分離チャンバー等の種類がある。

【0070】

図4は、シングルノズルチャンバー41の概略構成を示す模式図である。シングルノズルチャンバー41は、混合液10を1つの微細ノズル411から液中に噴射させ粒子1aを加速してチャンバー内壁に衝突させ、出口412から懸濁液20を排出するタイプである。微細ノズル411は、単結晶ダイヤモンド等を使用しており、微細ノズル411を粒子1aが通過するときの剪断力と、液中噴射によるキャビテーション衝撃力によって、微粒化と分散を行う。シングルノズルチャンバー41は、局所的に力を加えると割れ易い粒子や板状の粒子が積層した粒子をほぐして分散させる。

【0071】

図5は、斜向衝突チャンバー42の概略構成を示す模式図である。斜向衝突チャンバー42は、混合液10を対向配置された1対の微細ノズル421から液中に噴射させ粒子1aを加速して互いに対向衝突(対面衝突)させ、出口422から懸濁液20を排出するタイプである。微細ノズル421は、単結晶ダイヤモンド等を使用しており、微細ノズル421を粒子1aが通過するときの剪断力と、液中噴射によるキャビテーション衝撃力と、粒子1a同士が対向衝突するときの衝撃力と、対向噴流での相対速度増加による剪断力によって、微粒化と分散を行う。斜向衝突チャンバー42は、シングルノズルチャンバー41よりも微粒化処理能力が高い。

【0072】

図6は、ボール衝突チャンバー43の概略構成を示す模式図である。ボール衝突チャンバー43は、混合液10を1つの微細ノズル431から液中に噴射させ粒子1aを加速してセラミックボール433に衝突させ、出口432から懸濁液20を排出するタイプである。微細ノズル431は、単結晶ダイヤモンド等を使用しており、セラミックボール433は窒化珪素等からなる。微細ノズル431を粒子1aが通過するときの剪断力と、液中噴射によるキャビテーション衝撃力と、粒子1aがセラミックボール433に対向衝突するときの衝撃力によって、微粒化と分散を行う。ボール衝突チャンバー43の微細ノズル431は、斜向衝突チャンバー42の微細ノズル421よりもノズル径を大きくすることができるので、粒径の大きな粒子1aの微粒化処理に適している。

【0073】

(本発明に係る懸濁液の製造方法)

図1は、本発明を適用した実施形態の光触媒コーティング液の製造手順を示す製造工程フロー図である。図1のステップS1からステップS9は、上述した本発明に係る銀担持鉱物粒子の製造工程を示しており、図1のステップS10からステップS14は、本発明に係る懸濁液の製造工程を示している。

【0074】

本発明に係る懸濁液の製造方法について以下に説明する。図1に示す、本発明に係る懸濁液の製造工程は、粉砕工程(S9)にて粉砕された銀担持鉱物粒子1aに蒸留水を所定の濃度となるように加えた混合液11を湿式微粒化装置100に投入して微粒化及び分散処理を行い銀担持鉱物微粒子1bが均一に分散した第1の懸濁液21とする微粒化・分散工程(S10)と、懸濁液21に紫外線を照射して残留酸化銀を銀に還元する紫外線照射工程(S11)と、別ラインにて、酸化チタン粒子2aに蒸留水を所定の濃度となるように加えた混合液12を湿式微粒化装置100に投入して微粒化及び分散処理を行い酸化チタン微粒子2bが均一に分散した第2の懸濁液22とする微粒化・分散工程(S12)と、第1の懸濁液21と第2の懸濁液22を所定比率で調合し攪拌する調合・攪拌工程(S13)と、第1の懸濁液1bと第2の懸濁液2bを所定比率で調合した第3の懸濁液23を湿式微粒化装置100に投入してさらなる微粒化及び分散処理を行い第4の懸濁液24とする微粒化・分散工程(S14)からなる。

【0075】

図1に示す、本発明に係る懸濁液の製造工程は、粉砕工程(S9)にて粉砕された銀担持鉱物粒子1aに蒸留水を所定の濃度となるように加えた混合液11を湿式微粒化装置100に投入して、予め条件出しを行った設定圧力にて微粒化及び分散処理を行い銀担持鉱物微粒子1bが均一に分散した第1の懸濁液21とする(S10)。湿式微粒化装置100にて微粒化及び分散処理を行うことで、銀担持鉱物微粒子1bにOH基が付いて表面改質され、粒子1b同士の斥力(反発力)が保たれ分散状態が安定する。1回の処理で目標の粒子径(メジアン粒径)に達しない場合や、上記表面改質が不十分な場合には、再度原料タンク103へ戻し、微粒化及び分散処理を必要回数まで繰り返す。そして、懸濁液21に紫外線を照射して銀担持鉱物微粒子1bの表層の残留酸化銀を銀に還元する(S11)。

【0076】

また別ラインにて、酸化チタン粒子2aに蒸留水を所定の濃度となるように加えた混合液12を湿式微粒化装置100に投入して微粒化及び分散処理を行い酸化チタン微粒子2bが均一に分散した第2の懸濁液22とする(S12)。湿式微粒化装置100にて微粒化及び分散処理を行うことで、酸化チタン微粒子2bにOH基が付いて表面改質され、粒子2b同士の斥力(反発力)が保たれ分散状態が安定する。1回の処理で目標の粒子径(メジアン粒径)に達しない場合や、上記表面改質が不十分な場合には、再度原料タンク103へ戻し、微粒化及び分散処理を必要回数まで繰り返す。

【0077】

次に、第1の懸濁液21と第2の懸濁液22を用途に応じて所定比率で調合し攪拌して第3の懸濁液23とする(S13)。例えば抗菌能力を高めるためには、第1の懸濁液21の比率を高めればよい。例えば光触媒活性度を高めるためには第2の懸濁液22の比率を高めればよい。

【0078】

そして、第1の懸濁液21と第2の懸濁液22を所定比率で調合した第3の懸濁液23を湿式微粒化装置100に投入してさらなる微粒化及び分散処理を行い第4の懸濁液24とする(S14)。湿式微粒化装置100にて微粒化及び分散処理を行うことで、上述した表面改質効果も期待できる。なお、ステップS14は、懸濁液の条件によって適宜省略することができる。

【0079】

このようにして得られた懸濁液23(24)は、密封容器に入れて長期間(およそ1ヶ月間)放置した状態でも均一な分散状態を維持する。そして、用途に応じて懸濁液23(24)に適宜蒸留水を加えて濃度を調節し光触媒コーティング液25とする。

【0080】

本発明による光触媒コーティング液25は、例えば市販のスプレー容器に入れて抗菌消臭ドライクリーニング用コーティング液26とする。この抗菌消臭ドライクリーニング用コーティング液26を衣料にスプレー塗布して前記銀担持鉱物微粒子1b及び前記酸化チタン微粒子2bを前記衣料の繊維に付着させた光触媒加工衣料とする

【0081】

(本発明の実施例)

炭酸水素ナトリウム水溶液にスメクタイトを浸漬し、硝酸銀と置換反応させてスメクタイト粒子の表層に重炭酸銀を生成し、アルミナ製の加熱容器に入れて、約450℃の焼成温度で焼成し、ボールミルで粉砕することでスメクタイト粒子の表層に銀を担持させた銀担持鉱物粒子1aを作製した。この銀担持鉱物粒子1aに蒸留水を加えて攪拌し混合液11とした。

【0082】

図7は、混合液11における銀の元素分布状態を観察した図である。銀の分布に塊が見られ、分布が不均一であることがわかる。図12は、微粒化前の銀担持鉱物粒子1aの粒径分布を示す分布図である。銀担持鉱物粒子1aのメジアン粒径は6.138μmである。粒径ばらつきが大きいことがわかる。

【0083】

混合液11を、湿式微粒化装置100として株式会社スギノマシン製のスターバースト装置(装置商品名)に投入して微粒化及び分散処理を行い銀担持鉱物微粒子1bが均一に分散した第1の懸濁液21とした。上記スターバースト装置の条件は、圧力220MPa、ノズル径φ0.12mmのシングルノズルチャンバーを用いて、チャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を5回繰り返した。そして得られた懸濁液21に紫外線を照射して残留酸化銀を銀に還元した。

【0084】

図8は、懸濁液21における銀元素の分布状態を観察した図である。銀の分布が均一であることがわかる。図13は、微粒化後の銀担持鉱物微粒子1bの粒径分布を示す分布図である。銀担持鉱物微粒子1bのメジアン粒径は0.896μmである。粒径ばらつきが小さいことがわかる。図9は、上記銀担持鉱物粒子1bの表面状態を観察した図である。数十nmの微粒子が揃っていることがわかる。

【0085】

別ラインにて、酸化チタン粒子2a(日本アエロジル株式会社製の商品名P25)に蒸留水を加えて攪拌し混合液12とした。図14は、酸化チタン粒子2aの粒径分布を示す分布図である。酸化チタン粒子2aのメジアン粒径は2.567μmである。粒径ばらつきが大きいことがわかる。

【0086】

混合液12を、湿式微粒化装置100として株式会社スギノマシン製のスターバースト装置(装置商品名)に投入して微粒化及び分散処理を行い酸化チタン微粒子2bが均一に分散した第2の懸濁液22とした。上記スターバースト装置の条件は、圧力220MPa、ノズル径φ0.12mmのシングルノズルチャンバーを用いて、チャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を5回繰り返した。

【0087】

図15は、微粒化後の酸化チタン微粒子2bの粒径分布を示す分布図である。酸化チタン微粒子2bのメジアン粒径は0.096μmである。粒径ばらつきが小さいことがわかる。

【0088】

そして、第1の懸濁液21と第2の懸濁液22を所定比率で調合した第3の懸濁液23を、湿式微粒化装置100として株式会社スギノマシン製のスターバースト装置(装置商品名)に投入して微粒化及び分散処理を行い第4の懸濁液24とした。上記スターバースト装置の条件は、圧力220MPa、ノズル径φ0.12mmのシングルノズルチャンバーを用いて、チャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を5回繰り返した。図10は、懸濁液24におけるチタン元素の分布状態を観察した図である。酸化チタンの分布が均一であることがわかる。図11は、懸濁液24における銀元素の分布状態を観察した図である。銀の分布が均一であることがわかる。

【0089】

このようにして得られた懸濁液24を、ガラス密封容器に入れて1ヶ月間放置したが、目視確認により沈殿物や凝集物がないことが確認できたので、均一な分散状態が維持されていると考えられる。懸濁液24に適宜蒸留水を加えて濃度を調節し光触媒コーティング液25とした。この光触媒コーティング液25を市販のスプレー容器に入れて抗菌消臭ドライクリーニング用コーティング液26とした。

【0090】

(光触媒性能評価試験)

上記抗菌消臭ドライクリーニング用コーティング液26を白布にスプレー塗布しコートした。図16は、上記抗菌消臭ドライクリーニング用コーティング液26を白布にスプレー塗布した状態を観察した図である。目視でコート後変化が認められない程度の量を均一に白布に塗布し、試料No.1と試料No.2を作成した。そして、紫外線を白布に照射して、吸光度測定器を用いて光触媒によるメチレンブルーの経時的分解を測定した。メチレンブルー分解試験を行った試験結果を図17に示す。

【0091】

図17の横軸は紫外線照射時間(UV照射時間)を表し、縦軸はメチレンブルー濃度(MB濃度)を表す。図17に示す測定グラフの傾斜から、微量の二酸化チタンでも有機物分解が起こっていることが確かめられた。分解活性指数は19.74 nmol/L/min.であった。

【0092】

上記試料No.1と試料No.2を、財団法人日本紡績協会に提出し、抗菌性試験を実施した。試験菌株は黄色ぶどう球菌ATCC6538P、試験方法はJIS L1902:2008定量試験(菌液吸収法)による。試験結果を表1に示す。

【0093】

【表1】

【0094】

JIS L1902によれば、抗菌と呼ぶためには黄色ぶどう球菌の静菌活性値が2.0以上であると規定されている。表1に示す試料No.1と試料No.2の静菌活性値は、それぞれ5.2以上、5.6以上となっており、抗菌性能が十分あると判断する。

【0095】

以上、本発明は、上述した実施の形態に限定されるものではない。上記粘土鉱物としてシリカゲルを使用した場合でも、良好な実験結果が得られた。このように、本発明は、その趣旨を逸脱しない範囲で適宜変更が可能であることは言うまでもない。

【符号の説明】

【0096】

10、11、12 混合液(原料)、

20、21、22、23、24 懸濁液、

25 光触媒コーティング液、

1a 微粒化及び分散処理前の銀担持鉱物粒子(粒子)、

1b 微粒化及び分散処理後の銀担持鉱物粒子(微粒子)、

2a 微粒化及び分散処理前の酸化チタン粒子、

2b 微粒化及び分散処理後の酸化チタン粒子、

40 衝突チャンバー、

100 湿式微粒化装置

【特許請求の範囲】

【請求項1】

炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とし、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造することを特徴とする光触媒コーティング液の製造方法。

【請求項2】

前記焼成温度が400から500℃であることを特徴とする請求項1記載の光触媒コーティング液の製造方法。

【請求項3】

前記懸濁液に紫外線を照射することを特徴とする請求項1又は2記載の光触媒コーティング液の製造方法。

【請求項4】

前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させることを特徴とする請求項1記載の光触媒コーティング液の製造方法。

【請求項5】

前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することを特徴とする請求項4記載の光触媒コーティング液の製造方法。

【請求項6】

前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲となるよう前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することを特徴とする請求項5記載の光触媒コーティング液の製造方法。

【請求項7】

前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であり、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲となるまで前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことを特徴とする請求項5記載の光触媒コーティング液の製造方法。

【請求項8】

前記粘土鉱物が、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、ゼオライト、珪藻土のうちいずれか1種、若しくは2種以上からなることを特徴とする請求項1ないし7のうちいずれか1項記載の光触媒コーティング液の製造方法。

【請求項9】

置換反応によって粘土鉱物からなる粒子の表層に銀を担持させた銀担持鉱物粒子と水との混合液と、酸化チタン粒子と水との混合液を、チャンバーノズルから所定の圧力で高圧噴射する湿式微粒化装置によって微粒化するとともに水に均一に分散させた銀担持鉱物粒子と酸化チタン粒子の懸濁液であって、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であることを特徴とする光触媒コーティング液。

【請求項10】

前記粘土鉱物が、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、珪藻土のうちいずれか1種、若しくは2種以上からなることを特徴とする請求項9記載の光触媒コーティング液。

【請求項11】

請求項1ないし8のうちいずれか1項記載の光触媒コーティング液の製造方法により製造された光触媒コーティング液からなる抗菌消臭ドライクリーニング用コーティング液。

【請求項12】

請求項9又は10記載の光触媒コーティング液からなる抗菌消臭ドライクリーニング用コーティング液。

【請求項13】

請求項11又は12記載の抗菌消臭ドライクリーニング用コーティング液を衣料にスプレー塗布して前記銀担持鉱物粒子及び前記酸化チタン粒子を前記衣料の繊維に付着させた光触媒加工衣料。

【請求項1】

炭酸水素ナトリウム水溶液又は炭酸ナトリウム水溶液を浸み込ませた粘土鉱物粒子を、硝酸銀と置換反応させて当該粘土鉱物粒子の表層に銀化合物を生成し、これを所定の焼成温度で焼成し粉砕することで前記粘土鉱物粒子の表層に銀を担持させた銀担持鉱物粒子とし、前記銀担持鉱物粒子と酸化チタン粒子をそれぞれ微粒化手段によって微粒化するとともに分散手段によって水に均一に分散させて前記銀担持鉱物粒子と酸化チタン粒子と水との懸濁液を製造することを特徴とする光触媒コーティング液の製造方法。

【請求項2】

前記焼成温度が400から500℃であることを特徴とする請求項1記載の光触媒コーティング液の製造方法。

【請求項3】

前記懸濁液に紫外線を照射することを特徴とする請求項1又は2記載の光触媒コーティング液の製造方法。

【請求項4】

前記微粒化手段及び前記分散手段を湿式微粒化装置が兼用しており、前記銀担持鉱物粒子と水との混合液と、前記酸化チタン粒子と水との混合液を、それぞれ前記湿式微粒化装置のチャンバーノズルから所定の圧力で高圧噴射することで微粒化するとともに水に均一に分散させることを特徴とする請求項1記載の光触媒コーティング液の製造方法。

【請求項5】

前記銀担持鉱物粒子と水との混合液を前記湿式微粒化装置によって第1の懸濁液とし、前記酸化チタン粒子と水との混合液を前記湿式微粒化装置によって第2の懸濁液とし、前記銀担持鉱物粒子のメジアン粒径と前記酸化チタン粒子のメジアン粒径とを異ならせ、前記第1の懸濁液と第2の懸濁液を所定比率で調合することを特徴とする請求項4記載の光触媒コーティング液の製造方法。

【請求項6】

前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲となるよう前記湿式微粒化装置のチャンバーノズルからの圧力を30から245MPaの間で調整することを特徴とする請求項5記載の光触媒コーティング液の製造方法。

【請求項7】

前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であり、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲となるまで前記湿式微粒化装置のチャンバーノズルから前記混合液を所定の圧力で高圧噴射する作業を複数回繰り返すことを特徴とする請求項5記載の光触媒コーティング液の製造方法。

【請求項8】

前記粘土鉱物が、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、タルク、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、ゼオライト、珪藻土のうちいずれか1種、若しくは2種以上からなることを特徴とする請求項1ないし7のうちいずれか1項記載の光触媒コーティング液の製造方法。

【請求項9】

置換反応によって粘土鉱物からなる粒子の表層に銀を担持させた銀担持鉱物粒子と水との混合液と、酸化チタン粒子と水との混合液を、チャンバーノズルから所定の圧力で高圧噴射する湿式微粒化装置によって微粒化するとともに水に均一に分散させた銀担持鉱物粒子と酸化チタン粒子の懸濁液であって、前記銀担持鉱物粒子と前記酸化チタン粒子のメジアン粒径が7から900nmの範囲であり、前記銀担持鉱物粒子のメジアン粒径が前記酸化チタン粒子のメジアン粒径の2倍から10倍の範囲であることを特徴とする光触媒コーティング液。

【請求項10】

前記粘土鉱物が、カオリナイト、ハロイサイト、スメクタイト、ベントナイト、雲母、バーミキュライト、緑泥石、モンモリロナイト、活性白土、シリカ、シリカゲル、アルミナゲル、珪藻土のうちいずれか1種、若しくは2種以上からなることを特徴とする請求項9記載の光触媒コーティング液。

【請求項11】

請求項1ないし8のうちいずれか1項記載の光触媒コーティング液の製造方法により製造された光触媒コーティング液からなる抗菌消臭ドライクリーニング用コーティング液。

【請求項12】

請求項9又は10記載の光触媒コーティング液からなる抗菌消臭ドライクリーニング用コーティング液。

【請求項13】

請求項11又は12記載の抗菌消臭ドライクリーニング用コーティング液を衣料にスプレー塗布して前記銀担持鉱物粒子及び前記酸化チタン粒子を前記衣料の繊維に付着させた光触媒加工衣料。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−172831(P2010−172831A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2009−18829(P2009−18829)

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000132161)株式会社スギノマシン (144)

【出願人】(502406144)株式会社エーエステー (2)

【出願人】(509029748)株式会社ヤングドライ (1)

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成21年1月29日(2009.1.29)

【出願人】(000132161)株式会社スギノマシン (144)

【出願人】(502406144)株式会社エーエステー (2)

【出願人】(509029748)株式会社ヤングドライ (1)

【Fターム(参考)】

[ Back to top ]