光触媒及びその製造方法

【課題】触媒活性に優れた、光触媒を希土類元素を用いることなく得る。

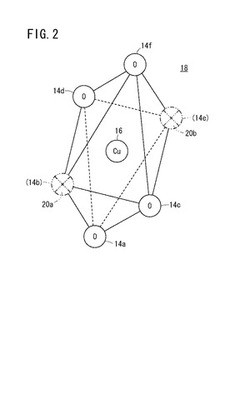

【解決手段】酸化チタンの結晶構造中の一部のチタンイオンサイトに銅イオンを置換固溶させ、CuO4八面体18を形成する。この置換が生じた結晶は、ブルッカイト相である。また、銅イオンの近傍には、空孔20a、20bが存在する。これら空孔20a、20bは、置換前には酸素イオンが存在していた箇所である。すなわち、空孔20a、20bによって酸素欠陥が生じている。

【解決手段】酸化チタンの結晶構造中の一部のチタンイオンサイトに銅イオンを置換固溶させ、CuO4八面体18を形成する。この置換が生じた結晶は、ブルッカイト相である。また、銅イオンの近傍には、空孔20a、20bが存在する。これら空孔20a、20bは、置換前には酸素イオンが存在していた箇所である。すなわち、空孔20a、20bによって酸素欠陥が生じている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、水質浄化や大気浄化等の浄化作用を営み、また、色素増感太陽電池の光電極や、光によって水を分解することで水素ガスを生成する水素ガス生成装置の光電極等に有用な光触媒及びその製造方法に関する。

【背景技術】

【0002】

光触媒の機能を営む物質として、酸化チタンが周知である。具体的には、酸化チタンに紫外光を照射すると、価電子帯の電子がバンドギャップを超えて伝導帯に励起する。その結果、価電子帯に正孔が発生するとともに、伝導帯に電子が存在することになる。正孔と電子は、それぞれ、再結合することなく価電子帯と伝導帯に滞在する。この間、正孔は酸化作用を営み、電子は還元作用を営む。従って、例えば、酸化チタンの周囲に水が存在する場合、紫外光が照射された酸化チタンの酸化・還元作用下に水が分解され、水素と酸素が生成する。

【0003】

近時、この酸化チタン(光触媒)は、環境分野やエネルギ分野に利用され、例えば、有機物の分解や殺菌による水質浄化、NOxの分解除去による大気浄化や色素増感太陽電池の光電極、光水分解による水素生成のための光電極等への応用が行われており、より一層高活性、高性能の光触媒が希求されている。

【0004】

例えば、特許文献1には、酸化チタンに希土類元素をドープした光触媒が開示されており、この光触媒は、紫外光領域だけでなく可視光領域においても光触媒活性を示すとされている。

【0005】

また、特許文献2には、銅等からなる電子捕捉性金属を、酸化チタン等の光触媒粒子と熱硬化性樹脂等の光耐蝕性マトリックスとの混合層の表面に露出固定した光触媒が開示されている。これによれば、製造時の熱処理が低温であっても、光触媒活性に優れるとのことである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4113816号公報

【特許文献2】特許第3282184号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1記載の技術では、ドーパントとして希土類元素を用いる必要があるが、希土類元素は、周知の通り、クラーク数が低く且つ地球上に偏在しているために入手が容易ではない。このため、実施すること自体が容易ではなく、製造コストも高騰するという問題がある。

【0008】

また、本発明者の鋭意検討によれば、特許文献2に記載されるように酸化チタンと熱硬化樹脂とを含む層に銅等の電子捕捉性金属を添加したのみでは、触媒活性が十分であるとは言い難い。

【0009】

本発明は上記した問題を解決するためになされたもので、希土類元素を用いることなく、触媒活性に優れた光触媒及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するために、本発明は、チタン、銅及び酸素を構成イオンとして含む光触媒であって、

酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなることを特徴とする。

【0011】

この構成においては、酸化チタンのバンドギャップ内に、置換固溶した銅イオンに由来するエネルギ準位が形成される。これによりバンドギャップが狭まるので、紫外光のみならず可視光の照射によっても光触媒反応を生起することができるようになる。さらに、銅イオンが、光照射により発生した励起電子を捕捉し、該励起電子が正孔と再結合することを遅延させる。従って、光触媒反応を生起させる電子及び正孔を長時間にわたって存在させることができるようになるので、触媒活性を長時間にわたって持続させることが可能となる。

【0012】

光触媒は、膜とすることも可能であるが、粒子とすることもできる。この場合、該粒子は前記酸化物からなる結晶粒を含む。

【0013】

この粒子は、結晶方位が互いに相違する結晶粒が集合した多結晶体であることが好ましい。この場合、結晶粒が微細化されるので触媒活性点が増加する。従って、優れた触媒活性が発現する。

【0014】

粒子の平均粒子径は、一般的に10〜60nmである。また、結晶粒の平均結晶粒径は、一般的には1〜20nmである。なお、これらの値は、走査型電子顕微鏡(SEM)や、透過型電子顕微鏡(TEM)等の観察結果に基づき、円相当径として求めることができる。

【0015】

また、酸化チタンの結晶構造中でチタンイオンに隣接する酸素イオンのサイトが、前記チタンイオンが銅イオンに置換された結晶構造中で空孔となっていることが好ましい。この場合、空孔は、酸素が欠乏した酸素欠陥である。この酸素欠陥が励起電子を捕捉するので、励起電子と正孔との再結合が一層遅延する。このため、触媒活性が一層持続する。

【0016】

このような置換した相は、典型的にはブルッカイト相である。ただし、光触媒は、この相のみを含むものに限定されるものではなく、例えば、チタンイオンが銅イオンに置換されていないアナターゼ相を含むものであってもよい。

【0017】

また、本発明は、チタン、銅及び酸素を構成イオンとして含み、且つ酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなる光触媒の製造方法であって、

加水分解及び重縮合によって酸化チタンを生成することが可能な酸化チタン前駆体と、水又は有機溶媒に可溶であり且つ銅イオンを供与することが可能な銅イオン供与体とを溶媒に混合して混合液を得る工程と、

前記混合液中の前記酸化チタン前駆体を加水分解及び重縮合させることによって、酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物を得る工程と、

前記酸化物に対して熱処理を施す工程と、

を有することを特徴とする。

【0018】

上記したような過程を経ることにより、上記した光触媒を容易に得ることができる。

【0019】

そして、この場合、希土類元素を用いる必要がない。このため、触媒活性に優れる光触媒を低コストで得ることができる。

【0020】

なお、熱処理時には、温度を400〜700℃として1〜180時間保持することが好適である。

【0021】

また、酸化チタン前駆体の好適な例としては、チタンアルコキシドを挙げることができる。

【0022】

さらに、光触媒を粒子として得るときには、前記酸化物に対して粉砕を行えばよい。これによって得られた粉砕物に対して熱処理を施すことにより、光触媒が粒子として得られる。

【発明の効果】

【0023】

本発明によれば、酸化チタンの結晶構造中に銅イオンが置換固溶することで、酸化チタンのバンドギャップ内に、銅イオンに由来するエネルギ準位が形成される。このため、バンドギャップが狭まり、その結果、紫外光のみならず可視光の照射によっても光触媒反応を生起するようになる。また、光照射により発生した励起電子を、銅イオンや酸素欠陥(空孔)が捕捉するので、該励起電子が正孔と再結合することが遅延される。従って、触媒反応を生起する励起電子と正孔が長時間にわたって存在することができる。

【0024】

さらに、粒子内に含まれる結晶粒の結晶粒径が微細化されるので、触媒活性点が増加する。

【0025】

以上のような理由から、触媒活性が優れる光触媒となる。この光触媒は、希土類元素を含んでいないことから、低コストで得ることができる。

【図面の簡単な説明】

【0026】

【図1】純粋な酸化チタンのブルッカイト相を示す模式図である。

【図2】図1中のチタンイオンが銅イオンに置換され、さらに酸素欠陥としての空孔が生じた置換型ブルッカイト相を示す模式図である。

【図3】本実施の形態に係る光触媒(実施例1)の透過型電子顕微鏡(TEM)写真である。

【図4】図3中に実線で囲繞した部分を拡大した要部拡大写真である。

【図5】図4の模式図である。

【図6】実施例1〜6、比較例1〜8、参考例1、2の作製条件を纏めた図表である。

【図7】図7A〜図7Cは、それぞれ実施例1、比較例1、比較例2のSEM写真である。

【図8】図8A、図8Bは、それぞれ、比較例1、比較例2のTEM写真である。

【図9】図9A、図9Bは、それぞれ、高角散乱環状暗視野走査透過顕微鏡(HAADF−STEM)にて撮影した実施例1、比較例2の写真である。

【図10】図10A、図10Bは、それぞれ、実施例1、比較例2のEDS(エネルギ分散型X線)分析測定結果を示す図である。

【図11】Cu−k吸収端でのXAFS(X線吸収微細構造)解析結果から求めた実施例1、比較例2の銅原子周辺のフーリエ変換による動径分布を示す図である。

【図12】実施例1、比較例2のX線回折プロファイルである。

【図13】実施例1と、金属銅、酸化銅(I)、及び酸化銅(II)のXANES(X線吸収端近傍構造)解析結果である。

【図14】図14A〜図14Cは、それぞれ、実施例1の銅原子周辺のフーリエ変換による動径分布と、種々の構造モデルとのフィッティング結果を示す図である。

【図15】実施例1〜3の銅原子周辺のフーリエ変換による動径分布と、酸化チタン(ブルッカイト相)のチタン原子1つを銅原子に置換した構造モデルとのフィッティング結果から求めた、実施例1〜3における銅原子の隣接(最近接)酸素との相対配位距離と相対配位数を示す図である。

【図16】ESR(電子スピン共鳴)装置によって相対比較した実施例1、比較例1、比較例2のOHラジカル量と光照射積算時間との関係を示した図である。

【図17】実施例1及び比較例1の拡散反射スペクトルの測定結果を示す図である。

【図18】実施例2、実施例6、比較例7の結晶化度を比較した結果を示す図である。

【図19】実施例2、実施例6、比較例7のX線回折プロファイルである。

【図20】図20A〜図20Cは、それぞれ、実施例2、実施例6、比較例8のSEM写真である。

【図21】ESR(電子スピン共鳴)装置によって相対比較した実施例2、参考例1、比較例3、比較例4のOHラジカル量を示す図である。

【図22】ESR装置によって相対比較した実施例4、実施例5、参考例2、比較例5のOHラジカル量を示す図である。

【図23】ESR装置によって相対比較した実施例6、比較例6のOHラジカル量を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る光触媒につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0028】

本実施の形態に係る光触媒は、酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換した結晶を含む粒子からなる。

【0029】

純粋な酸化チタンの結晶構造は、一般的にはルチル相、アナターゼ相又はブルッカイト相のいずれかである。特に、アナターゼ相は、バンドギャップが大きく高い活性を示す光触媒として周知である。

【0030】

これに対し、本実施の形態に係る光触媒において、チタンイオンが銅イオンに置換した相は、主にはブルッカイト相をなす。以下、この相を、「置換型ブルッカイト相」と表記する。

【0031】

純粋な酸化チタンのブルッカイト相(斜方晶)では、図1に示すTiO6八面体10が三稜を共有して連なる。TiO6八面体10では、中心に位置するチタン(Ti)イオン12を、6個の酸素(O)イオン14a〜14fが囲繞している。

【0032】

置換型ブルッカイト相では、図2に示すように、Tiイオン12が銅(Cu)イオン16に置換されたCuO4八面体18が形成される。ここで、Tiイオン12が4価であるのに対し、Cuイオン16は2価である。従って、置換型ブルッカイト相では、電気的な均衡を維持するべく、6個のOイオン14a〜14fの中の2〜3個が離脱する。図2においては、Oイオン14b、14eが離脱した場合を示しているが、このようにして離脱したOイオン14b、14eの跡は、空孔20a、20bとなる。

【0033】

なお、置換型ブルッカイト相が安定となる理由は、Cuイオン16のイオン半径が、CuO4八面体18を形成するのに適切であるためであると推察される。

【0034】

本実施の形態に係る光触媒には、上記した置換型ブルッカイト相の他、チタンイオンが銅イオンに置換されていない結晶を含む。すなわち、この結晶は、純粋な酸化チタンからなる。この酸化チタンは、アナターゼ相、及びブルッカイト相である。

【0035】

以上のように、本実施の形態に係る光触媒は、置換型ブルッカイト相からなる結晶と、アナターゼ相、及びブルッカイト相からなる結晶とを含む。

【0036】

置換型ブルッカイト相は、可視光域、例えば、420〜650nmの波長の光を照射した際にも、光触媒としての活性を示す。一方、アナターゼ相では、紫外光域において優れた活性が発現する。すなわち、一般的な光触媒(アナターゼ相の酸化チタン)が紫外光域において活性であり可視光域では活性を殆ど示さないのに対し、本実施の形態に係る光触媒は、可視光域から紫外光域にわたる広範囲で十分な活性を示す。

【0037】

置換型ブルッカイト相が優れた活性を示す理由は、以下の通りであると推察される。

【0038】

ブルッカイト相中のTiイオン12(図1参照)がCuイオン16(図2参照)に置換されると、酸化チタンのバンドギャップ内に、Cuイオン16に由来するエネルギ準位が形成されることにより、バンドギャップが狭まる。これに伴って、可視光を吸収した際にも励起電子と正孔を生成することができるようになる。

【0039】

また、置換されたCuイオン16は、光照射によって価電子帯から伝導帯に励起された電子を捕捉する。これにより、伝導帯に移動した該電子と、該電子が励起することに伴って価電子帯に生成した正孔とが再結合することを遅延させる。従って、励起電子と正孔が、長時間にわたってその状態のまま存在することができるようになる。その結果、活性が長時間発現する。

【0040】

さらに、本実施の形態では、Tiイオン12がCuイオン16に置換されることに伴い、Tiイオン12の隣接位置に存在していたOイオン14b、14eが離脱して空孔20a、20b(酸素欠陥)が形成される。この酸素欠陥も、価電子帯から伝導帯に励起された電子と正孔との再結合を遅延させる。このことも、優れた活性を示すことに寄与する。

【0041】

本実施の形態に係る光触媒は、以上のような結晶を含む粒子からなる。走査型電子顕微鏡(SEM)で粒子を観察することによって求められる平均粒子径は、10〜60nmの範囲内である。なお、SEMの視野に現れる粒子の形状は、略真円である。従って、ここでいう平均粒子径は、視野に現れた各粒子の径の総和を粒子の個数で除すことによって求めたものである。

【0042】

ここで、本実施の形態に係る光触媒(粒子)の透過型電子顕微鏡(TEM)写真を図3に示すとともに、該図3中に実線で囲繞した部分を拡大して図4に示す。さらに、図5は、図4の模式図である。

【0043】

これら図3〜図5中にa、b、cを付した結晶粒同士を対比すると、結晶粒bでは格子像が明確に表れているのに対し、結晶粒a、結晶粒cでは格子像が乱れている。このことから、結晶粒bと、結晶粒a及び結晶粒cとで結晶方位が互いに相違していることが諒解される。この理由は、酸化チタンの結晶構造中に銅イオンが置換固溶したためであると推察される。

【0044】

このような粒子からなる光触媒は、優れた触媒活性を示す。このことから、酸化チタンのバンドギャップ内に、銅イオンに由来するエネルギ準位が形成されていると考えられる。

【0045】

従って、バンドギャップ幅が狭くなり、このため、紫外光のみならず可視光をも吸収することが可能となる。さらに、銅イオンが、光照射によって発生した励起電子を捕捉するので、該励起電子と正孔とが再結合するタイミングが遅くなる。換言すれば、再結合が遅延する。

【0046】

また、置換型ブルッカイト相(図2参照)における空孔20a、20bは、Oイオン14b、14eが離脱した跡であり、要するに、酸素欠陥である。この酸素欠陥(空孔20a、20b)も、該励起電子と正孔の再結合を遅延させる。

【0047】

このように再結合が遅延するため、触媒反応を生起させる励起電子及び正孔が比較的長時間にわたって存在することができる。このため、本実施の形態に係る光触媒では、触媒活性が長時間持続する。

【0048】

また、該光触媒の粒子内には、結晶方位が互いに相違する結晶粒が含まれる(図3〜図5参照)。このため、結晶粒が微細化するので触媒活性点が増大する。

【0049】

以上のような理由から、本実施の形態に係る光触媒においては、該光触媒が希土類元素を含まないにも関わらず、高い触媒活性が長時間にわたって発現する。

【0050】

次に、本実施の形態に係る光触媒の製造方法について説明する。

【0051】

本実施の形態に係る光触媒の製造方法は、酸化チタン前駆体と銅イオン供与体の混合物を得る工程と、溶媒中で前記酸化チタン前駆体の加水分解・重縮合を行って反応生成物を得る工程と、前記反応生成物に対して熱処理を施す工程とを有する。

【0052】

以下、具体的に詳述すると、はじめに、酸化チタン前駆体及び銅イオン供与体を選定する。

【0053】

ここで、後述する溶媒中において、酸化チタン前駆体を可及的に均一に分散させ、且つ銅イオン供与体と可及的に混合させるべく、酸化チタン前駆体を予め適切な有機溶媒で希釈することが好ましい。これにより、加水分解・重縮合の進行に伴って温度が急激に上昇することや、このことに起因して反応速度が過度に増大することを回避することもできるので、加水分解・重縮合を溶媒中で略均等に進行させることができるようになるという利点も得られる。特に、酸化チタン前駆体の加水分解反応の進行により生成する物質を希釈用の有機溶媒として選定したときには、この利点を得ることが容易である。

【0054】

希釈用の有機溶媒の量は、酸化チタン前駆体のチタン原子1molに対して20mol以上であることが好ましい。この場合、反応速度が過度に増大することを容易に防止し得、その結果、加水分解・重縮合を略均等に進行させることが容易となる。

【0055】

酸化チタン前駆体の好適な例としては、チタンアルコキシドが挙げられる。具体的には、テトラメトキシチタン(Ti(OCH3)4)、テトラエトキシチタン(Ti(OC2H5)4)、テトラプロポキシチタン(Ti(OC3H7)4)、テトライソプロポキシチタン(Ti(OCH(CH3)2)4)、テトラブトキシチタン(Ti(OC4H9)4)等が挙げられるが、特にこれらに限定されるものではない。

【0056】

チタンアルコキシドを酸化チタン前駆体とした場合、チタンアルコキシド中のアルコキシド基が水素イオンと結合してアルコールが生成する。従って、希釈用の有機溶媒としては、アルコールを選定すればよい。

【0057】

なお、アルコキシド基の分子量が大きいほど加水分解の速度が小さくなる。従って、この場合、反応速度が過度に増大することを抑制することが容易である。

【0058】

一方の銅イオン供与体には、銅イオンを含み、水又は有機溶媒に可溶な銅化合物が選定される。さらに、上記の熱処理を施す際に銅以外の成分元素が容易に酸化されて気化し、熱処理後に得られる光触媒中に残存しないものであることが特に好ましい。そのような銅化合物の好適な例としては、臭化銅、塩化銅、炭酸銅、酢酸銅、硫酸銅、硝酸銅、シュウ酸銅等や、これらの水和物が挙げられる。

【0059】

銅イオン供与体は、好ましくは水に溶解ないし分散される。便宜上、この溶解液ないし分散液を「水溶液」と表記する。水溶液のpHは、特に限定されるものではない。

【0060】

以下、酸化チタン前駆体として希釈チタンアルコキシドを選定し、且つ前記水溶液を用いた場合を例として説明すると、先ず、希釈チタンアルコキシドと水溶液を混合し、混合液を得る。

【0061】

銅イオン供与体中の銅原子の量は、酸化チタン前駆体中のチタン原子と、銅イオン供与体中の銅原子の合計を100mol%とした場合に、銅原子が0.013〜1.02mol%の範囲内となるように設定することが好ましい。0.013mol%未満では、触媒活性がさほどは向上しない。一方、1.02mol%よりも多くの銅原子を添加しても、置換されない余剰の銅原子が残留する傾向がある。

【0062】

混合液中では、以下の反応式(1)に従ってチタンアルコキシドの加水分解が進行する。なお、反応式(1)中のRはアルキル基を表し、以下においても同様である。

Ti(OR)n + xH2O → Ti(OH)x(OR)n−x+ xROH …(1)

【0063】

一方、重縮合には、2つの反応経路が存在する。各々の経路を反応式(2)、(3)として以下に示す。

−Ti−OH + H−O−Ti → −Ti−O−Ti+ H2O …(2)

−Ti−OH + R−O−Ti → −Ti−O−Ti+ ROH …(3)

【0064】

反応式(2)、(3)から諒解されるように、重縮合は、脱水反応又は脱アルコール反応を伴う。

【0065】

実際には、全てのアルコキシド基が加水分解される前に、反応式(2)、(3)に示される脱水反応及び脱アルコール反応、すなわち、重縮合が起こる。このため、チタンアルコキシドの加水分解・重縮合に必要な水の理論量も変化する。また、反応式(2)、(3)に示される重縮合は発熱反応であり、従って、混合液の温度が上昇する。この温度上昇を抑制し、且つ反応を略均等に進行させるとともに、加水分解・重縮合が進行するために十分な水を供与するべく、混合液中に多量の水を含ませることが好ましい。例えば、1molのチタンアルコキシドから1molのチタン水酸化物が生成するに足りる量の100倍以上の水を用いることが好適である。

【0066】

なお、加水分解・重縮合の進行中は、混合液を継続して撹拌するとともに、該混合液の温度が80℃を超えないように調整することが好ましい。混合液の温度が過度に上昇すると反応速度が過度に増大するので、これを防止するためである。

【0067】

以上の反応が進行する過程で、Tiイオンの一部がCuイオンに置換されると推察される。すなわち、得られた反応生成物は、Tiイオンの一部がCuイオンに置換された重縮合物であると考えられる。

【0068】

この反応生成物は、凝集物である。そこで、次に、公知の手法によって反応生成物を粉砕し、粉砕物とする。

【0069】

次に、この粉砕物に対して熱処理を施す。熱処理は、不活性ガス雰囲気下で行うようにしてもよいが、大気中であっても行うことが可能である。

【0070】

熱処理における好ましい保持温度は、400〜700℃である。400℃未満であると、結晶化が十分でないことがある。このような粒子では、十分な触媒活性が得られない一因となる。一方、700℃よりも高温であると、粒成長が過度に進行して粗大粒となることがある。この場合、粒子表面の触媒活性点が減少する。

【0071】

この温度範囲において、好ましい保持時間は1〜180時間である。保持温度が低い場合には保持時間を長くし、一方、保持温度が高い場合には保持時間を短くすることが好適である。

【0072】

以上のようにして、Tiイオンの一部がCuイオンに置換された粒子からなる光触媒が粒子として得られるに至る。この粒子につきX線回折測定を行うと、ブルッカイト相に帰属するピークと、アナターゼ相に帰属するピークとが出現する(後述)。

【0073】

このように、本実施の形態においては、希土類元素を用いる必要がない。従って、光触媒を低コストで得ることが可能である。

【0074】

本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲において、種々の変形が可能である。

【0075】

例えば、上記した実施の形態では、光触媒を粒子として得るようにしているが、薄膜として得ることもできる。この場合、ディップコートやスピンコート等の一般的な薄膜形成技術によって反応生成物を基材にコーティングし、その後、コーティングされた反応生成物に対して熱処理を施せばよい。

【0076】

また、混合液は、例えば、銅イオン供与体を含有した水溶液に対して、チタンアルコキシド等の酸化チタン前駆体の希釈液を添加したり、溶媒に対して酸化チタン前駆体、銅イオン供与体を個別に添加したりすることで得ることができる。

【実施例】

【0077】

[実施例1]

2.31molの2−プロパノールに対し、該2−プロパノールを撹拌しながら、8.80×10−2molのテトライソプロポキシチタン(IV)を加え、希釈テトライソプロポキシチタン液(以下、単に希釈液という)を調製した。

【0078】

一方、55.4molの水に対し、該水を撹拌しながら2.27×10−4molの硝酸銅(II)三水和物(Cu(NO)3)2・3H2O)を加え、銅イオン供与体の水溶液を調製した。この場合、銅イオン供与体である硝酸銅(II)三水和物中の銅原子の量は、酸化チタン前駆体であるテトライソプロポキシチタン中のチタン原子と、硝酸銅(II)三水和物中の銅原子の合計を100mol%とするとき、0.26mol%である。以下、このようにして求められる銅原子の割合(mol%)を、「銅供与量」と表記することもある。

【0079】

次に、前記水溶液の撹拌を継続しつつ、該水溶液に対して前記希釈液を滴下して添加し、混合液を得た。

【0080】

さらに、混合液を撹拌しながら、70℃に維持することで酸化チタン前駆体の加水分解・重縮合を進行させた。これによりゲル状物質を得た。

【0081】

最後に、このゲル状物質を乾燥し、乳鉢で粉砕した後、大気中にて500℃で3時間保持することによって熱処理を施し、光触媒を粒子として得た。これを実施例1とする。

【0082】

[比較例1]

硝酸銅(II)三水和物を添加しなかったことを除いては実施例1に準拠し、酸化チタン粒子からなる光触媒を得た。これを比較例1とする。

【0083】

[比較例2]

比較例1で得た酸化チタン粒子の一部に、チタン(mol)/銅(mol)の比率が実施例1と同一となるように調製した硝酸銅(II)三水和物の水溶液を含浸した。その後、大気中にて300℃で3時間保持することで熱処理を施した。これを比較例2とする。

【0084】

[実施例2、3]

硝酸銅(II)三水和物の量を1.13×10−4mol、又は4.53×10−4molとした(銅供与量を0.13mol%、0.51mol%とした)こと以外は実施例1と同様の操作を行い、光触媒を得た。各々を実施例2、3とする。

【0085】

[参考例1]

硝酸銅(II)三水和物の量を1.13×10−5molとした(銅供与量を0.013mol%とした)こと以外は実施例1と同様の操作を行い、光触媒を得た。これを参考例1とする。

【0086】

[比較例3、4]

硝酸銅(II)三水和物に代替して1.13×10−4molの硝酸ランタン(III)六水和物(La(NO3)3・6H2O)、又は1.13×10−4molの硝酸マンガン(II)六水和物(Mn(NO3)2・6H2O)を用いたこと以外は実施例1と同様の操作を行い、光触媒を得た。各々を比較例3、4とする。

【0087】

[実施例4、5]

熱処理時の保持時間を72時間としたことを除いては実施例1、2の各々と同様の操作を行い、光触媒を得た。それぞれを実施例4、5とする。

【0088】

[参考例2]

硝酸銅(II)三水和物の量を9.06×10−4molとした(銅供与量を1.02mol%としたことを除いては実施例4と同様の操作を行い、光触媒を得た。これを参考例2とする。

【0089】

[比較例5]

熱処理時の保持時間を72時間としたことを除いては比較例1と同様の操作を行い、光触媒を得た。これを比較例5とする。

【0090】

[実施例6]

熱処理時の保持温度を600℃としたこと以外は実施例2と同様の操作を行うことで、光触媒を得た。これを実施例6とする。

【0091】

[比較例6]

熱処理時の保持温度を600℃としたことを除いては比較例1と同様の操作を行い、光触媒を得た。これを比較例6とする。

【0092】

[比較例7]

熱処理時の保持温度を400℃としたこと以外は実施例2と同様の操作を行うことにより、光触媒を得た。これを比較例7とする。

【0093】

[比較例8]

熱処理時の保持温度を700℃としたこと以外は実施例2と同様の操作を行うことにより、光触媒を得た。これを比較例8とする。

【0094】

以上の実施例1〜6、比較例1〜8及び参考例1、2の作製条件を、図6に一括して示す。

【0095】

この中の実施例1及び比較例1、2につき、走査型電子顕微鏡(SEM)観察を行った。そのSEM写真を図7A〜図7Cに示す。いずれにおいても平均粒子径は20nm程度であり、互いに略同等であった。

【0096】

また、実施例1及び比較例1、2につきTEM観察を行った。前記図3及び前記図4は、実施例1のTEM写真である。上記したように、実施例1では、酸化チタンの格子像が明確に表れている結晶粒bと、結晶構造に乱れがある結晶粒a及び結晶粒cが認められる。結晶粒a〜cの各々の結晶粒径は5〜10nm程度であり、平均粒子径よりも小さく微細である。すなわち、20nm程度の1個の粒子の内部に、結晶方位の異なる微細な結晶粒が存在する。

【0097】

残余の比較例1、2のTEM写真を図8A、図8Bに示す。この場合、実施例1で観察された結晶方位が互いに相違する結晶構造が認められなかった。また、結晶粒の結晶粒径は、平均粒子径と同じく20nm程度であった。

【0098】

さらに、実施例1、比較例2につき、高角散乱環状暗視野走査透過顕微鏡(HAADF−STEM)観察を行った。各々で得られた写真を図9A、図9Bにそれぞれ示す。なお、図3、図8Bとは別視野である。

【0099】

図9Aでは、輝度の高い粒子(銅粒子)は認められなかった。一方、図9Bでは、該図9B中に矢印で示すように、粒子の表面に輝度の高い粒子(銅粒子)が存在することが認められた。

【0100】

そこで、実施例1、比較例2につきEDS(エネルギ分散型X線)分析測定を行った。各々のEDSスペクトルを図10A、図10Bに示す。なお、図10AのEDSスペクトルは粒子全体についてのものであり、図10Bは、図9Bにおける輝度の高い粒子中、番号「5」を付した粒子についてのものである。

【0101】

これら図10A、図10Bを対比して諒解されるように、実施例1では銅のピークが認められなかったのに対し、比較例2では銅のピークが認められた。このことから、輝度の高い粒子が銅であることが確認された。

【0102】

さらに、実施例1、比較例2につき、Cu−k吸収端でのXAFS(X線吸収微細構造)解析結果から、銅原子周辺のフーリエ変換による動径分布を求めた。結果を図11に併せて示す。この図11から、実施例1と、酸化チタン粒子の表面上に銅粒子が存在する比較例2とでは、動径分布が明らかに相違する。このことは、実施例1、比較例2のそれぞれにおける銅原子の周辺構造が根本的に異なることを意味する。

【0103】

次に、実施例1、比較例2につきXRD(X線回折)測定を行った。回折プロファイルを図12に併せて示す。いずれにおいても、酸化チタンのブルッカイト相に帰属するピーク、及びアナターゼ相に帰属するピークが出現している。このことから、実施例1と比較例2では結晶相の構成が同等であることが分かる。

【0104】

図13に、実施例1と、標準物質(金属銅、酸化銅(I)、及び酸化銅(II))とのXANES(X線吸収端近傍構造)解析結果を示す。実施例1では、エネルギ吸収端が、金属銅や酸化銅(I)よりも高エネルギ側にケミカルシフトしており、酸化銅(II)に近いことが分かる。このことは、実施例1では、銅が2価の銅イオン(Cu2+)の状態で存在していることを表す。

【0105】

次に、Cu−k吸収端でのXAFS解析結果から求めた実施例1の銅原子周辺のフーリエ変換による動径分布と、酸化チタン(ブルッカイト相)のチタンイオン1つを銅イオンに置換した構造モデルとのフィッティング、及び酸化チタン(アナターゼ相)のチタンイオン1つを銅イオンに置換した構造モデルとのフィッティング、酸化銅(II)の構造モデルとのフィッティングをそれぞれ調べた。結果を、図14A〜図14Cに併せて示す。

【0106】

これら図14A〜図14Cから、実施例1の動径分布と、ブルッカイト相の酸化チタンのチタンイオン1つを銅イオンに置換した構造モデルとが良好に一致しているのに対し、その他の構造モデルとは殆ど一致していないことが分かる。このことから、実施例1においては、銅イオンが、酸化チタンのブルッカイト相に置換固溶していると認められる。

【0107】

さらに、Cu−k吸収端でのXAFS(X線吸収微細構造)解析結果から求めた実施例1〜3の銅原子周辺のフーリエ変換による動径分布と、酸化チタン(ブルッカイト相)のチタンイオン1つを銅イオンに置換した構造モデルとのフィッティングを調べ、その結果から、実施例1〜3における銅原子の隣接酸素との相対配位距離と、相対配位数を求めた。結果を、図15に併せて示す。

【0108】

図15から明らかなように、実施例1〜3のいずれにおいても、隣接酸素との相対配位距離及び相対配位数は互いに同等である。相対配位距離は、酸化チタン(ブルッカイト相)におけるチタン原子と隣接酸素との平均配位距離と同等であるが、相対配位数は、酸化チタン(ブルッカイト相)におけるチタン原子の隣接酸素配位数よりも少なくなっている。このことは、実施例1〜3に係る光触媒が、置換固溶した銅イオンに隣接して酸素欠陥を有することを示している。

【0109】

以上の結果から、実施例1では酸化チタンに銅が固溶しており、且つこのために酸素欠陥が生じていること、また、比較例2では酸化チタン粒子上に銅粒子が単に付着している状態であることが分かる。従って、図3〜図5に示されるように結晶方位が互いに相違する微細結晶粒は、銅が固溶することによって生成すると推察される。

【0110】

次に、上記した光触媒中の実施例1及び比較例1、2につき、最大波長352nmの励起光を積算時間で30秒、60秒、90秒又は120秒照射し、OHラジカルを発生させた。この際のOHラジカル量をESR装置によって測定し、それぞれの積算時間だけ励起光を照射した各光触媒について、単位重量当たりに発生したOHラジカル量を相対比較した。結果を、図16に併せて示す。この相対比較を行うことにより、各光触媒の触媒活性の大きさを比較することができる。

【0111】

なお、OHラジカル量の測定は、4mgの光触媒に0.147mol/リットルのスピントラップ剤(5,5−ジメチル−1−ピロリン−N−オキシド;DMPO)を2ml添加したものを測定サンプルとし、且つ該測定サンプルをマグネチックスターラにより200rpmで撹拌しながら行った。

【0112】

図16から諒解されるように、実施例1においては、光照射積算時間を30秒としたときのOHラジカル発生量が最も多く、また、60〜120秒の光照射積算時間でもOHラジカル発生量はさほど低下していない。これに対し、比較例1では、光照射積算時間が短いときでもOHラジカル発生量が少ない。また、比較例2では、光照射積算時間が30秒の場合にはOHラジカル発生量が比較的多いものの実施例1に比べると少なく、光照射積算時間が60〜120秒である場合では、OHラジカル発生量が著しく低下している。

【0113】

以上の結果から、実施例1は、比較例1、2に比べて光触媒活性が高く、且つ触媒活性が比較的長時間にわたって持続することが明らかである。上記したように実施例1と比較例2とでは結晶相の構造自体は同じであることから、触媒活性の差異は、銅イオンが固溶しているか否かや、該銅イオンの近傍に酸素欠陥が存在するか否か、さらには、結晶方位の異なる微細結晶を含むか否かに基づくと考えられる。

【0114】

さらに、実施例1、比較例1につき、紫外可視分光光度計を用いて拡散反射スペクトル測定を行った。結果を図17に示す。この図17から諒解されるように、実施例1では、紫外光の吸収に加えて420〜650nmの可視光の波長域においても吸収が認められた。これに対し、比較例1では、可視光の波長域での吸収はほぼ認められなかった。

【0115】

以上とは別に、実施例2、実施例6、比較例7の結晶化度を調べた。比較結果を図18に示す。なお、結晶化度は、XRD測定によるピーク強度に基づいて、市販の酸化チタン粉末(アナターゼ相)の結晶化度を100%、試料を入れずに測定したブランクの結晶化度を0%とした場合の相対値である。

【0116】

500℃、600℃で熱処理を行った実施例2、実施例6では結晶化度は90%を超えていたが、400℃で熱処理を行った比較例7の結晶化度は85%であった。結晶化度がさらに小さくなることは好ましくないことから、熱処理温度は400℃以上とすることが望ましいといえる。

【0117】

なお、図19は、実施例2、実施例6、比較例7のXRD測定結果である。

【0118】

図20A〜図20Cは、実施例2、実施例6、比較例8のSEM写真である。700℃で熱処理を行った比較例8では、実施例2、実施例6と比較して粒子が粗大化していることから、触媒活性点が減少していると推察される。触媒活性点が過度に減少することは好ましくはないことから、熱処理温度は700℃以下とすることが望ましい。

【0119】

さらにまた、実施例2、参考例1、比較例3及び比較例4につき、光照射積算時間を90秒としたこと以外は上記と同様にして、ESR装置にてOHラジカル量を測定した。相対比較の結果を図21に示す。

【0120】

実施例2のOHラジカル発生量は、銅イオン供与体に代わりランタンイオン供与体を使用した比較例3、マンガンイオン供与体を使用した比較例4のOHラジカル発生量に比して著しく多量である。このことから、銅イオンを固溶させることによって優れた触媒活性が発現することが分かる。

【0121】

また、実施例2に比べて銅含有量を少なくした参考例1(銅供与量0.013mol%)のOHラジカル発生量は、比較例3、比較例4の各OHラジカル発生量に比して多く、触媒活性に優れていると認められる。しかしながら、銅供与量が多い実施例2に比してOHラジカル発生量が若干少ない。従って、銅供与量は0.013mol%以上とすることが一層好ましい。

【0122】

また、実施例4、実施例5、参考例2、比較例5についても、光照射積算時間を120秒としてESR装置にてOHラジカル量を測定した。相対比較の結果を図22に示す。

【0123】

実施例4、実施例5のOHラジカル発生量は、銅イオン供与体を使用していない比較例5のOHラジカル発生量に比して著しく多量であり、触媒活性に優れていることが明らかである。

【0124】

また、実施例4、実施例5に比べて銅供与量を多くした参考例2(銅供与量1.02mol%)のOHラジカル発生量は、比較例5のOHラジカル発生量に比べて多く、触媒活性に優れていることは明らかである。しかしながら、銅供与量を少なくした実施例4、実施例5に比して触媒活性が下回っている。このことから、銅供与量を過度に多くしても銅イオンの固溶量が飽和し、このために触媒活性が飽和することが分かる。従って、銅供与量は、1.02mol%以下とすることがより一層好ましい。

【0125】

さらに、実施例6、比較例6についても光照射積算時間を10秒としてESR装置にてOHラジカル量を測定した。相対比較の結果を図23に示す。

【0126】

銅供与量を0.13mol%とし、且つ熱処理温度を600℃とした実施例6におけるOHラジカル発生量は、銅イオン供与体を使用せず、熱処理温度を600℃とした比較例6のOHラジカル発生量に比して著しく多量である。このことからも、銅イオンを固溶させることによって優れた触媒活性が発現することが明らかである。

【符号の説明】

【0127】

10…TiO6八面体 12…Tiイオン

14a〜14f…Oイオン 16…Cuイオン

18…CuO4八面体 20a、20b…空孔

【技術分野】

【0001】

本発明は、例えば、水質浄化や大気浄化等の浄化作用を営み、また、色素増感太陽電池の光電極や、光によって水を分解することで水素ガスを生成する水素ガス生成装置の光電極等に有用な光触媒及びその製造方法に関する。

【背景技術】

【0002】

光触媒の機能を営む物質として、酸化チタンが周知である。具体的には、酸化チタンに紫外光を照射すると、価電子帯の電子がバンドギャップを超えて伝導帯に励起する。その結果、価電子帯に正孔が発生するとともに、伝導帯に電子が存在することになる。正孔と電子は、それぞれ、再結合することなく価電子帯と伝導帯に滞在する。この間、正孔は酸化作用を営み、電子は還元作用を営む。従って、例えば、酸化チタンの周囲に水が存在する場合、紫外光が照射された酸化チタンの酸化・還元作用下に水が分解され、水素と酸素が生成する。

【0003】

近時、この酸化チタン(光触媒)は、環境分野やエネルギ分野に利用され、例えば、有機物の分解や殺菌による水質浄化、NOxの分解除去による大気浄化や色素増感太陽電池の光電極、光水分解による水素生成のための光電極等への応用が行われており、より一層高活性、高性能の光触媒が希求されている。

【0004】

例えば、特許文献1には、酸化チタンに希土類元素をドープした光触媒が開示されており、この光触媒は、紫外光領域だけでなく可視光領域においても光触媒活性を示すとされている。

【0005】

また、特許文献2には、銅等からなる電子捕捉性金属を、酸化チタン等の光触媒粒子と熱硬化性樹脂等の光耐蝕性マトリックスとの混合層の表面に露出固定した光触媒が開示されている。これによれば、製造時の熱処理が低温であっても、光触媒活性に優れるとのことである。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特許第4113816号公報

【特許文献2】特許第3282184号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

特許文献1記載の技術では、ドーパントとして希土類元素を用いる必要があるが、希土類元素は、周知の通り、クラーク数が低く且つ地球上に偏在しているために入手が容易ではない。このため、実施すること自体が容易ではなく、製造コストも高騰するという問題がある。

【0008】

また、本発明者の鋭意検討によれば、特許文献2に記載されるように酸化チタンと熱硬化樹脂とを含む層に銅等の電子捕捉性金属を添加したのみでは、触媒活性が十分であるとは言い難い。

【0009】

本発明は上記した問題を解決するためになされたもので、希土類元素を用いることなく、触媒活性に優れた光触媒及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

前記の目的を達成するために、本発明は、チタン、銅及び酸素を構成イオンとして含む光触媒であって、

酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなることを特徴とする。

【0011】

この構成においては、酸化チタンのバンドギャップ内に、置換固溶した銅イオンに由来するエネルギ準位が形成される。これによりバンドギャップが狭まるので、紫外光のみならず可視光の照射によっても光触媒反応を生起することができるようになる。さらに、銅イオンが、光照射により発生した励起電子を捕捉し、該励起電子が正孔と再結合することを遅延させる。従って、光触媒反応を生起させる電子及び正孔を長時間にわたって存在させることができるようになるので、触媒活性を長時間にわたって持続させることが可能となる。

【0012】

光触媒は、膜とすることも可能であるが、粒子とすることもできる。この場合、該粒子は前記酸化物からなる結晶粒を含む。

【0013】

この粒子は、結晶方位が互いに相違する結晶粒が集合した多結晶体であることが好ましい。この場合、結晶粒が微細化されるので触媒活性点が増加する。従って、優れた触媒活性が発現する。

【0014】

粒子の平均粒子径は、一般的に10〜60nmである。また、結晶粒の平均結晶粒径は、一般的には1〜20nmである。なお、これらの値は、走査型電子顕微鏡(SEM)や、透過型電子顕微鏡(TEM)等の観察結果に基づき、円相当径として求めることができる。

【0015】

また、酸化チタンの結晶構造中でチタンイオンに隣接する酸素イオンのサイトが、前記チタンイオンが銅イオンに置換された結晶構造中で空孔となっていることが好ましい。この場合、空孔は、酸素が欠乏した酸素欠陥である。この酸素欠陥が励起電子を捕捉するので、励起電子と正孔との再結合が一層遅延する。このため、触媒活性が一層持続する。

【0016】

このような置換した相は、典型的にはブルッカイト相である。ただし、光触媒は、この相のみを含むものに限定されるものではなく、例えば、チタンイオンが銅イオンに置換されていないアナターゼ相を含むものであってもよい。

【0017】

また、本発明は、チタン、銅及び酸素を構成イオンとして含み、且つ酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなる光触媒の製造方法であって、

加水分解及び重縮合によって酸化チタンを生成することが可能な酸化チタン前駆体と、水又は有機溶媒に可溶であり且つ銅イオンを供与することが可能な銅イオン供与体とを溶媒に混合して混合液を得る工程と、

前記混合液中の前記酸化チタン前駆体を加水分解及び重縮合させることによって、酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物を得る工程と、

前記酸化物に対して熱処理を施す工程と、

を有することを特徴とする。

【0018】

上記したような過程を経ることにより、上記した光触媒を容易に得ることができる。

【0019】

そして、この場合、希土類元素を用いる必要がない。このため、触媒活性に優れる光触媒を低コストで得ることができる。

【0020】

なお、熱処理時には、温度を400〜700℃として1〜180時間保持することが好適である。

【0021】

また、酸化チタン前駆体の好適な例としては、チタンアルコキシドを挙げることができる。

【0022】

さらに、光触媒を粒子として得るときには、前記酸化物に対して粉砕を行えばよい。これによって得られた粉砕物に対して熱処理を施すことにより、光触媒が粒子として得られる。

【発明の効果】

【0023】

本発明によれば、酸化チタンの結晶構造中に銅イオンが置換固溶することで、酸化チタンのバンドギャップ内に、銅イオンに由来するエネルギ準位が形成される。このため、バンドギャップが狭まり、その結果、紫外光のみならず可視光の照射によっても光触媒反応を生起するようになる。また、光照射により発生した励起電子を、銅イオンや酸素欠陥(空孔)が捕捉するので、該励起電子が正孔と再結合することが遅延される。従って、触媒反応を生起する励起電子と正孔が長時間にわたって存在することができる。

【0024】

さらに、粒子内に含まれる結晶粒の結晶粒径が微細化されるので、触媒活性点が増加する。

【0025】

以上のような理由から、触媒活性が優れる光触媒となる。この光触媒は、希土類元素を含んでいないことから、低コストで得ることができる。

【図面の簡単な説明】

【0026】

【図1】純粋な酸化チタンのブルッカイト相を示す模式図である。

【図2】図1中のチタンイオンが銅イオンに置換され、さらに酸素欠陥としての空孔が生じた置換型ブルッカイト相を示す模式図である。

【図3】本実施の形態に係る光触媒(実施例1)の透過型電子顕微鏡(TEM)写真である。

【図4】図3中に実線で囲繞した部分を拡大した要部拡大写真である。

【図5】図4の模式図である。

【図6】実施例1〜6、比較例1〜8、参考例1、2の作製条件を纏めた図表である。

【図7】図7A〜図7Cは、それぞれ実施例1、比較例1、比較例2のSEM写真である。

【図8】図8A、図8Bは、それぞれ、比較例1、比較例2のTEM写真である。

【図9】図9A、図9Bは、それぞれ、高角散乱環状暗視野走査透過顕微鏡(HAADF−STEM)にて撮影した実施例1、比較例2の写真である。

【図10】図10A、図10Bは、それぞれ、実施例1、比較例2のEDS(エネルギ分散型X線)分析測定結果を示す図である。

【図11】Cu−k吸収端でのXAFS(X線吸収微細構造)解析結果から求めた実施例1、比較例2の銅原子周辺のフーリエ変換による動径分布を示す図である。

【図12】実施例1、比較例2のX線回折プロファイルである。

【図13】実施例1と、金属銅、酸化銅(I)、及び酸化銅(II)のXANES(X線吸収端近傍構造)解析結果である。

【図14】図14A〜図14Cは、それぞれ、実施例1の銅原子周辺のフーリエ変換による動径分布と、種々の構造モデルとのフィッティング結果を示す図である。

【図15】実施例1〜3の銅原子周辺のフーリエ変換による動径分布と、酸化チタン(ブルッカイト相)のチタン原子1つを銅原子に置換した構造モデルとのフィッティング結果から求めた、実施例1〜3における銅原子の隣接(最近接)酸素との相対配位距離と相対配位数を示す図である。

【図16】ESR(電子スピン共鳴)装置によって相対比較した実施例1、比較例1、比較例2のOHラジカル量と光照射積算時間との関係を示した図である。

【図17】実施例1及び比較例1の拡散反射スペクトルの測定結果を示す図である。

【図18】実施例2、実施例6、比較例7の結晶化度を比較した結果を示す図である。

【図19】実施例2、実施例6、比較例7のX線回折プロファイルである。

【図20】図20A〜図20Cは、それぞれ、実施例2、実施例6、比較例8のSEM写真である。

【図21】ESR(電子スピン共鳴)装置によって相対比較した実施例2、参考例1、比較例3、比較例4のOHラジカル量を示す図である。

【図22】ESR装置によって相対比較した実施例4、実施例5、参考例2、比較例5のOHラジカル量を示す図である。

【図23】ESR装置によって相対比較した実施例6、比較例6のOHラジカル量を示す図である。

【発明を実施するための形態】

【0027】

以下、本発明に係る光触媒につき好適な実施の形態を挙げ、添付の図面を参照して詳細に説明する。

【0028】

本実施の形態に係る光触媒は、酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換した結晶を含む粒子からなる。

【0029】

純粋な酸化チタンの結晶構造は、一般的にはルチル相、アナターゼ相又はブルッカイト相のいずれかである。特に、アナターゼ相は、バンドギャップが大きく高い活性を示す光触媒として周知である。

【0030】

これに対し、本実施の形態に係る光触媒において、チタンイオンが銅イオンに置換した相は、主にはブルッカイト相をなす。以下、この相を、「置換型ブルッカイト相」と表記する。

【0031】

純粋な酸化チタンのブルッカイト相(斜方晶)では、図1に示すTiO6八面体10が三稜を共有して連なる。TiO6八面体10では、中心に位置するチタン(Ti)イオン12を、6個の酸素(O)イオン14a〜14fが囲繞している。

【0032】

置換型ブルッカイト相では、図2に示すように、Tiイオン12が銅(Cu)イオン16に置換されたCuO4八面体18が形成される。ここで、Tiイオン12が4価であるのに対し、Cuイオン16は2価である。従って、置換型ブルッカイト相では、電気的な均衡を維持するべく、6個のOイオン14a〜14fの中の2〜3個が離脱する。図2においては、Oイオン14b、14eが離脱した場合を示しているが、このようにして離脱したOイオン14b、14eの跡は、空孔20a、20bとなる。

【0033】

なお、置換型ブルッカイト相が安定となる理由は、Cuイオン16のイオン半径が、CuO4八面体18を形成するのに適切であるためであると推察される。

【0034】

本実施の形態に係る光触媒には、上記した置換型ブルッカイト相の他、チタンイオンが銅イオンに置換されていない結晶を含む。すなわち、この結晶は、純粋な酸化チタンからなる。この酸化チタンは、アナターゼ相、及びブルッカイト相である。

【0035】

以上のように、本実施の形態に係る光触媒は、置換型ブルッカイト相からなる結晶と、アナターゼ相、及びブルッカイト相からなる結晶とを含む。

【0036】

置換型ブルッカイト相は、可視光域、例えば、420〜650nmの波長の光を照射した際にも、光触媒としての活性を示す。一方、アナターゼ相では、紫外光域において優れた活性が発現する。すなわち、一般的な光触媒(アナターゼ相の酸化チタン)が紫外光域において活性であり可視光域では活性を殆ど示さないのに対し、本実施の形態に係る光触媒は、可視光域から紫外光域にわたる広範囲で十分な活性を示す。

【0037】

置換型ブルッカイト相が優れた活性を示す理由は、以下の通りであると推察される。

【0038】

ブルッカイト相中のTiイオン12(図1参照)がCuイオン16(図2参照)に置換されると、酸化チタンのバンドギャップ内に、Cuイオン16に由来するエネルギ準位が形成されることにより、バンドギャップが狭まる。これに伴って、可視光を吸収した際にも励起電子と正孔を生成することができるようになる。

【0039】

また、置換されたCuイオン16は、光照射によって価電子帯から伝導帯に励起された電子を捕捉する。これにより、伝導帯に移動した該電子と、該電子が励起することに伴って価電子帯に生成した正孔とが再結合することを遅延させる。従って、励起電子と正孔が、長時間にわたってその状態のまま存在することができるようになる。その結果、活性が長時間発現する。

【0040】

さらに、本実施の形態では、Tiイオン12がCuイオン16に置換されることに伴い、Tiイオン12の隣接位置に存在していたOイオン14b、14eが離脱して空孔20a、20b(酸素欠陥)が形成される。この酸素欠陥も、価電子帯から伝導帯に励起された電子と正孔との再結合を遅延させる。このことも、優れた活性を示すことに寄与する。

【0041】

本実施の形態に係る光触媒は、以上のような結晶を含む粒子からなる。走査型電子顕微鏡(SEM)で粒子を観察することによって求められる平均粒子径は、10〜60nmの範囲内である。なお、SEMの視野に現れる粒子の形状は、略真円である。従って、ここでいう平均粒子径は、視野に現れた各粒子の径の総和を粒子の個数で除すことによって求めたものである。

【0042】

ここで、本実施の形態に係る光触媒(粒子)の透過型電子顕微鏡(TEM)写真を図3に示すとともに、該図3中に実線で囲繞した部分を拡大して図4に示す。さらに、図5は、図4の模式図である。

【0043】

これら図3〜図5中にa、b、cを付した結晶粒同士を対比すると、結晶粒bでは格子像が明確に表れているのに対し、結晶粒a、結晶粒cでは格子像が乱れている。このことから、結晶粒bと、結晶粒a及び結晶粒cとで結晶方位が互いに相違していることが諒解される。この理由は、酸化チタンの結晶構造中に銅イオンが置換固溶したためであると推察される。

【0044】

このような粒子からなる光触媒は、優れた触媒活性を示す。このことから、酸化チタンのバンドギャップ内に、銅イオンに由来するエネルギ準位が形成されていると考えられる。

【0045】

従って、バンドギャップ幅が狭くなり、このため、紫外光のみならず可視光をも吸収することが可能となる。さらに、銅イオンが、光照射によって発生した励起電子を捕捉するので、該励起電子と正孔とが再結合するタイミングが遅くなる。換言すれば、再結合が遅延する。

【0046】

また、置換型ブルッカイト相(図2参照)における空孔20a、20bは、Oイオン14b、14eが離脱した跡であり、要するに、酸素欠陥である。この酸素欠陥(空孔20a、20b)も、該励起電子と正孔の再結合を遅延させる。

【0047】

このように再結合が遅延するため、触媒反応を生起させる励起電子及び正孔が比較的長時間にわたって存在することができる。このため、本実施の形態に係る光触媒では、触媒活性が長時間持続する。

【0048】

また、該光触媒の粒子内には、結晶方位が互いに相違する結晶粒が含まれる(図3〜図5参照)。このため、結晶粒が微細化するので触媒活性点が増大する。

【0049】

以上のような理由から、本実施の形態に係る光触媒においては、該光触媒が希土類元素を含まないにも関わらず、高い触媒活性が長時間にわたって発現する。

【0050】

次に、本実施の形態に係る光触媒の製造方法について説明する。

【0051】

本実施の形態に係る光触媒の製造方法は、酸化チタン前駆体と銅イオン供与体の混合物を得る工程と、溶媒中で前記酸化チタン前駆体の加水分解・重縮合を行って反応生成物を得る工程と、前記反応生成物に対して熱処理を施す工程とを有する。

【0052】

以下、具体的に詳述すると、はじめに、酸化チタン前駆体及び銅イオン供与体を選定する。

【0053】

ここで、後述する溶媒中において、酸化チタン前駆体を可及的に均一に分散させ、且つ銅イオン供与体と可及的に混合させるべく、酸化チタン前駆体を予め適切な有機溶媒で希釈することが好ましい。これにより、加水分解・重縮合の進行に伴って温度が急激に上昇することや、このことに起因して反応速度が過度に増大することを回避することもできるので、加水分解・重縮合を溶媒中で略均等に進行させることができるようになるという利点も得られる。特に、酸化チタン前駆体の加水分解反応の進行により生成する物質を希釈用の有機溶媒として選定したときには、この利点を得ることが容易である。

【0054】

希釈用の有機溶媒の量は、酸化チタン前駆体のチタン原子1molに対して20mol以上であることが好ましい。この場合、反応速度が過度に増大することを容易に防止し得、その結果、加水分解・重縮合を略均等に進行させることが容易となる。

【0055】

酸化チタン前駆体の好適な例としては、チタンアルコキシドが挙げられる。具体的には、テトラメトキシチタン(Ti(OCH3)4)、テトラエトキシチタン(Ti(OC2H5)4)、テトラプロポキシチタン(Ti(OC3H7)4)、テトライソプロポキシチタン(Ti(OCH(CH3)2)4)、テトラブトキシチタン(Ti(OC4H9)4)等が挙げられるが、特にこれらに限定されるものではない。

【0056】

チタンアルコキシドを酸化チタン前駆体とした場合、チタンアルコキシド中のアルコキシド基が水素イオンと結合してアルコールが生成する。従って、希釈用の有機溶媒としては、アルコールを選定すればよい。

【0057】

なお、アルコキシド基の分子量が大きいほど加水分解の速度が小さくなる。従って、この場合、反応速度が過度に増大することを抑制することが容易である。

【0058】

一方の銅イオン供与体には、銅イオンを含み、水又は有機溶媒に可溶な銅化合物が選定される。さらに、上記の熱処理を施す際に銅以外の成分元素が容易に酸化されて気化し、熱処理後に得られる光触媒中に残存しないものであることが特に好ましい。そのような銅化合物の好適な例としては、臭化銅、塩化銅、炭酸銅、酢酸銅、硫酸銅、硝酸銅、シュウ酸銅等や、これらの水和物が挙げられる。

【0059】

銅イオン供与体は、好ましくは水に溶解ないし分散される。便宜上、この溶解液ないし分散液を「水溶液」と表記する。水溶液のpHは、特に限定されるものではない。

【0060】

以下、酸化チタン前駆体として希釈チタンアルコキシドを選定し、且つ前記水溶液を用いた場合を例として説明すると、先ず、希釈チタンアルコキシドと水溶液を混合し、混合液を得る。

【0061】

銅イオン供与体中の銅原子の量は、酸化チタン前駆体中のチタン原子と、銅イオン供与体中の銅原子の合計を100mol%とした場合に、銅原子が0.013〜1.02mol%の範囲内となるように設定することが好ましい。0.013mol%未満では、触媒活性がさほどは向上しない。一方、1.02mol%よりも多くの銅原子を添加しても、置換されない余剰の銅原子が残留する傾向がある。

【0062】

混合液中では、以下の反応式(1)に従ってチタンアルコキシドの加水分解が進行する。なお、反応式(1)中のRはアルキル基を表し、以下においても同様である。

Ti(OR)n + xH2O → Ti(OH)x(OR)n−x+ xROH …(1)

【0063】

一方、重縮合には、2つの反応経路が存在する。各々の経路を反応式(2)、(3)として以下に示す。

−Ti−OH + H−O−Ti → −Ti−O−Ti+ H2O …(2)

−Ti−OH + R−O−Ti → −Ti−O−Ti+ ROH …(3)

【0064】

反応式(2)、(3)から諒解されるように、重縮合は、脱水反応又は脱アルコール反応を伴う。

【0065】

実際には、全てのアルコキシド基が加水分解される前に、反応式(2)、(3)に示される脱水反応及び脱アルコール反応、すなわち、重縮合が起こる。このため、チタンアルコキシドの加水分解・重縮合に必要な水の理論量も変化する。また、反応式(2)、(3)に示される重縮合は発熱反応であり、従って、混合液の温度が上昇する。この温度上昇を抑制し、且つ反応を略均等に進行させるとともに、加水分解・重縮合が進行するために十分な水を供与するべく、混合液中に多量の水を含ませることが好ましい。例えば、1molのチタンアルコキシドから1molのチタン水酸化物が生成するに足りる量の100倍以上の水を用いることが好適である。

【0066】

なお、加水分解・重縮合の進行中は、混合液を継続して撹拌するとともに、該混合液の温度が80℃を超えないように調整することが好ましい。混合液の温度が過度に上昇すると反応速度が過度に増大するので、これを防止するためである。

【0067】

以上の反応が進行する過程で、Tiイオンの一部がCuイオンに置換されると推察される。すなわち、得られた反応生成物は、Tiイオンの一部がCuイオンに置換された重縮合物であると考えられる。

【0068】

この反応生成物は、凝集物である。そこで、次に、公知の手法によって反応生成物を粉砕し、粉砕物とする。

【0069】

次に、この粉砕物に対して熱処理を施す。熱処理は、不活性ガス雰囲気下で行うようにしてもよいが、大気中であっても行うことが可能である。

【0070】

熱処理における好ましい保持温度は、400〜700℃である。400℃未満であると、結晶化が十分でないことがある。このような粒子では、十分な触媒活性が得られない一因となる。一方、700℃よりも高温であると、粒成長が過度に進行して粗大粒となることがある。この場合、粒子表面の触媒活性点が減少する。

【0071】

この温度範囲において、好ましい保持時間は1〜180時間である。保持温度が低い場合には保持時間を長くし、一方、保持温度が高い場合には保持時間を短くすることが好適である。

【0072】

以上のようにして、Tiイオンの一部がCuイオンに置換された粒子からなる光触媒が粒子として得られるに至る。この粒子につきX線回折測定を行うと、ブルッカイト相に帰属するピークと、アナターゼ相に帰属するピークとが出現する(後述)。

【0073】

このように、本実施の形態においては、希土類元素を用いる必要がない。従って、光触媒を低コストで得ることが可能である。

【0074】

本発明は、上記した実施の形態に特に限定されるものではなく、その要旨を逸脱しない範囲において、種々の変形が可能である。

【0075】

例えば、上記した実施の形態では、光触媒を粒子として得るようにしているが、薄膜として得ることもできる。この場合、ディップコートやスピンコート等の一般的な薄膜形成技術によって反応生成物を基材にコーティングし、その後、コーティングされた反応生成物に対して熱処理を施せばよい。

【0076】

また、混合液は、例えば、銅イオン供与体を含有した水溶液に対して、チタンアルコキシド等の酸化チタン前駆体の希釈液を添加したり、溶媒に対して酸化チタン前駆体、銅イオン供与体を個別に添加したりすることで得ることができる。

【実施例】

【0077】

[実施例1]

2.31molの2−プロパノールに対し、該2−プロパノールを撹拌しながら、8.80×10−2molのテトライソプロポキシチタン(IV)を加え、希釈テトライソプロポキシチタン液(以下、単に希釈液という)を調製した。

【0078】

一方、55.4molの水に対し、該水を撹拌しながら2.27×10−4molの硝酸銅(II)三水和物(Cu(NO)3)2・3H2O)を加え、銅イオン供与体の水溶液を調製した。この場合、銅イオン供与体である硝酸銅(II)三水和物中の銅原子の量は、酸化チタン前駆体であるテトライソプロポキシチタン中のチタン原子と、硝酸銅(II)三水和物中の銅原子の合計を100mol%とするとき、0.26mol%である。以下、このようにして求められる銅原子の割合(mol%)を、「銅供与量」と表記することもある。

【0079】

次に、前記水溶液の撹拌を継続しつつ、該水溶液に対して前記希釈液を滴下して添加し、混合液を得た。

【0080】

さらに、混合液を撹拌しながら、70℃に維持することで酸化チタン前駆体の加水分解・重縮合を進行させた。これによりゲル状物質を得た。

【0081】

最後に、このゲル状物質を乾燥し、乳鉢で粉砕した後、大気中にて500℃で3時間保持することによって熱処理を施し、光触媒を粒子として得た。これを実施例1とする。

【0082】

[比較例1]

硝酸銅(II)三水和物を添加しなかったことを除いては実施例1に準拠し、酸化チタン粒子からなる光触媒を得た。これを比較例1とする。

【0083】

[比較例2]

比較例1で得た酸化チタン粒子の一部に、チタン(mol)/銅(mol)の比率が実施例1と同一となるように調製した硝酸銅(II)三水和物の水溶液を含浸した。その後、大気中にて300℃で3時間保持することで熱処理を施した。これを比較例2とする。

【0084】

[実施例2、3]

硝酸銅(II)三水和物の量を1.13×10−4mol、又は4.53×10−4molとした(銅供与量を0.13mol%、0.51mol%とした)こと以外は実施例1と同様の操作を行い、光触媒を得た。各々を実施例2、3とする。

【0085】

[参考例1]

硝酸銅(II)三水和物の量を1.13×10−5molとした(銅供与量を0.013mol%とした)こと以外は実施例1と同様の操作を行い、光触媒を得た。これを参考例1とする。

【0086】

[比較例3、4]

硝酸銅(II)三水和物に代替して1.13×10−4molの硝酸ランタン(III)六水和物(La(NO3)3・6H2O)、又は1.13×10−4molの硝酸マンガン(II)六水和物(Mn(NO3)2・6H2O)を用いたこと以外は実施例1と同様の操作を行い、光触媒を得た。各々を比較例3、4とする。

【0087】

[実施例4、5]

熱処理時の保持時間を72時間としたことを除いては実施例1、2の各々と同様の操作を行い、光触媒を得た。それぞれを実施例4、5とする。

【0088】

[参考例2]

硝酸銅(II)三水和物の量を9.06×10−4molとした(銅供与量を1.02mol%としたことを除いては実施例4と同様の操作を行い、光触媒を得た。これを参考例2とする。

【0089】

[比較例5]

熱処理時の保持時間を72時間としたことを除いては比較例1と同様の操作を行い、光触媒を得た。これを比較例5とする。

【0090】

[実施例6]

熱処理時の保持温度を600℃としたこと以外は実施例2と同様の操作を行うことで、光触媒を得た。これを実施例6とする。

【0091】

[比較例6]

熱処理時の保持温度を600℃としたことを除いては比較例1と同様の操作を行い、光触媒を得た。これを比較例6とする。

【0092】

[比較例7]

熱処理時の保持温度を400℃としたこと以外は実施例2と同様の操作を行うことにより、光触媒を得た。これを比較例7とする。

【0093】

[比較例8]

熱処理時の保持温度を700℃としたこと以外は実施例2と同様の操作を行うことにより、光触媒を得た。これを比較例8とする。

【0094】

以上の実施例1〜6、比較例1〜8及び参考例1、2の作製条件を、図6に一括して示す。

【0095】

この中の実施例1及び比較例1、2につき、走査型電子顕微鏡(SEM)観察を行った。そのSEM写真を図7A〜図7Cに示す。いずれにおいても平均粒子径は20nm程度であり、互いに略同等であった。

【0096】

また、実施例1及び比較例1、2につきTEM観察を行った。前記図3及び前記図4は、実施例1のTEM写真である。上記したように、実施例1では、酸化チタンの格子像が明確に表れている結晶粒bと、結晶構造に乱れがある結晶粒a及び結晶粒cが認められる。結晶粒a〜cの各々の結晶粒径は5〜10nm程度であり、平均粒子径よりも小さく微細である。すなわち、20nm程度の1個の粒子の内部に、結晶方位の異なる微細な結晶粒が存在する。

【0097】

残余の比較例1、2のTEM写真を図8A、図8Bに示す。この場合、実施例1で観察された結晶方位が互いに相違する結晶構造が認められなかった。また、結晶粒の結晶粒径は、平均粒子径と同じく20nm程度であった。

【0098】

さらに、実施例1、比較例2につき、高角散乱環状暗視野走査透過顕微鏡(HAADF−STEM)観察を行った。各々で得られた写真を図9A、図9Bにそれぞれ示す。なお、図3、図8Bとは別視野である。

【0099】

図9Aでは、輝度の高い粒子(銅粒子)は認められなかった。一方、図9Bでは、該図9B中に矢印で示すように、粒子の表面に輝度の高い粒子(銅粒子)が存在することが認められた。

【0100】

そこで、実施例1、比較例2につきEDS(エネルギ分散型X線)分析測定を行った。各々のEDSスペクトルを図10A、図10Bに示す。なお、図10AのEDSスペクトルは粒子全体についてのものであり、図10Bは、図9Bにおける輝度の高い粒子中、番号「5」を付した粒子についてのものである。

【0101】

これら図10A、図10Bを対比して諒解されるように、実施例1では銅のピークが認められなかったのに対し、比較例2では銅のピークが認められた。このことから、輝度の高い粒子が銅であることが確認された。

【0102】

さらに、実施例1、比較例2につき、Cu−k吸収端でのXAFS(X線吸収微細構造)解析結果から、銅原子周辺のフーリエ変換による動径分布を求めた。結果を図11に併せて示す。この図11から、実施例1と、酸化チタン粒子の表面上に銅粒子が存在する比較例2とでは、動径分布が明らかに相違する。このことは、実施例1、比較例2のそれぞれにおける銅原子の周辺構造が根本的に異なることを意味する。

【0103】

次に、実施例1、比較例2につきXRD(X線回折)測定を行った。回折プロファイルを図12に併せて示す。いずれにおいても、酸化チタンのブルッカイト相に帰属するピーク、及びアナターゼ相に帰属するピークが出現している。このことから、実施例1と比較例2では結晶相の構成が同等であることが分かる。

【0104】

図13に、実施例1と、標準物質(金属銅、酸化銅(I)、及び酸化銅(II))とのXANES(X線吸収端近傍構造)解析結果を示す。実施例1では、エネルギ吸収端が、金属銅や酸化銅(I)よりも高エネルギ側にケミカルシフトしており、酸化銅(II)に近いことが分かる。このことは、実施例1では、銅が2価の銅イオン(Cu2+)の状態で存在していることを表す。

【0105】

次に、Cu−k吸収端でのXAFS解析結果から求めた実施例1の銅原子周辺のフーリエ変換による動径分布と、酸化チタン(ブルッカイト相)のチタンイオン1つを銅イオンに置換した構造モデルとのフィッティング、及び酸化チタン(アナターゼ相)のチタンイオン1つを銅イオンに置換した構造モデルとのフィッティング、酸化銅(II)の構造モデルとのフィッティングをそれぞれ調べた。結果を、図14A〜図14Cに併せて示す。

【0106】

これら図14A〜図14Cから、実施例1の動径分布と、ブルッカイト相の酸化チタンのチタンイオン1つを銅イオンに置換した構造モデルとが良好に一致しているのに対し、その他の構造モデルとは殆ど一致していないことが分かる。このことから、実施例1においては、銅イオンが、酸化チタンのブルッカイト相に置換固溶していると認められる。

【0107】

さらに、Cu−k吸収端でのXAFS(X線吸収微細構造)解析結果から求めた実施例1〜3の銅原子周辺のフーリエ変換による動径分布と、酸化チタン(ブルッカイト相)のチタンイオン1つを銅イオンに置換した構造モデルとのフィッティングを調べ、その結果から、実施例1〜3における銅原子の隣接酸素との相対配位距離と、相対配位数を求めた。結果を、図15に併せて示す。

【0108】

図15から明らかなように、実施例1〜3のいずれにおいても、隣接酸素との相対配位距離及び相対配位数は互いに同等である。相対配位距離は、酸化チタン(ブルッカイト相)におけるチタン原子と隣接酸素との平均配位距離と同等であるが、相対配位数は、酸化チタン(ブルッカイト相)におけるチタン原子の隣接酸素配位数よりも少なくなっている。このことは、実施例1〜3に係る光触媒が、置換固溶した銅イオンに隣接して酸素欠陥を有することを示している。

【0109】

以上の結果から、実施例1では酸化チタンに銅が固溶しており、且つこのために酸素欠陥が生じていること、また、比較例2では酸化チタン粒子上に銅粒子が単に付着している状態であることが分かる。従って、図3〜図5に示されるように結晶方位が互いに相違する微細結晶粒は、銅が固溶することによって生成すると推察される。

【0110】

次に、上記した光触媒中の実施例1及び比較例1、2につき、最大波長352nmの励起光を積算時間で30秒、60秒、90秒又は120秒照射し、OHラジカルを発生させた。この際のOHラジカル量をESR装置によって測定し、それぞれの積算時間だけ励起光を照射した各光触媒について、単位重量当たりに発生したOHラジカル量を相対比較した。結果を、図16に併せて示す。この相対比較を行うことにより、各光触媒の触媒活性の大きさを比較することができる。

【0111】

なお、OHラジカル量の測定は、4mgの光触媒に0.147mol/リットルのスピントラップ剤(5,5−ジメチル−1−ピロリン−N−オキシド;DMPO)を2ml添加したものを測定サンプルとし、且つ該測定サンプルをマグネチックスターラにより200rpmで撹拌しながら行った。

【0112】

図16から諒解されるように、実施例1においては、光照射積算時間を30秒としたときのOHラジカル発生量が最も多く、また、60〜120秒の光照射積算時間でもOHラジカル発生量はさほど低下していない。これに対し、比較例1では、光照射積算時間が短いときでもOHラジカル発生量が少ない。また、比較例2では、光照射積算時間が30秒の場合にはOHラジカル発生量が比較的多いものの実施例1に比べると少なく、光照射積算時間が60〜120秒である場合では、OHラジカル発生量が著しく低下している。

【0113】

以上の結果から、実施例1は、比較例1、2に比べて光触媒活性が高く、且つ触媒活性が比較的長時間にわたって持続することが明らかである。上記したように実施例1と比較例2とでは結晶相の構造自体は同じであることから、触媒活性の差異は、銅イオンが固溶しているか否かや、該銅イオンの近傍に酸素欠陥が存在するか否か、さらには、結晶方位の異なる微細結晶を含むか否かに基づくと考えられる。

【0114】

さらに、実施例1、比較例1につき、紫外可視分光光度計を用いて拡散反射スペクトル測定を行った。結果を図17に示す。この図17から諒解されるように、実施例1では、紫外光の吸収に加えて420〜650nmの可視光の波長域においても吸収が認められた。これに対し、比較例1では、可視光の波長域での吸収はほぼ認められなかった。

【0115】

以上とは別に、実施例2、実施例6、比較例7の結晶化度を調べた。比較結果を図18に示す。なお、結晶化度は、XRD測定によるピーク強度に基づいて、市販の酸化チタン粉末(アナターゼ相)の結晶化度を100%、試料を入れずに測定したブランクの結晶化度を0%とした場合の相対値である。

【0116】

500℃、600℃で熱処理を行った実施例2、実施例6では結晶化度は90%を超えていたが、400℃で熱処理を行った比較例7の結晶化度は85%であった。結晶化度がさらに小さくなることは好ましくないことから、熱処理温度は400℃以上とすることが望ましいといえる。

【0117】

なお、図19は、実施例2、実施例6、比較例7のXRD測定結果である。

【0118】

図20A〜図20Cは、実施例2、実施例6、比較例8のSEM写真である。700℃で熱処理を行った比較例8では、実施例2、実施例6と比較して粒子が粗大化していることから、触媒活性点が減少していると推察される。触媒活性点が過度に減少することは好ましくはないことから、熱処理温度は700℃以下とすることが望ましい。

【0119】

さらにまた、実施例2、参考例1、比較例3及び比較例4につき、光照射積算時間を90秒としたこと以外は上記と同様にして、ESR装置にてOHラジカル量を測定した。相対比較の結果を図21に示す。

【0120】

実施例2のOHラジカル発生量は、銅イオン供与体に代わりランタンイオン供与体を使用した比較例3、マンガンイオン供与体を使用した比較例4のOHラジカル発生量に比して著しく多量である。このことから、銅イオンを固溶させることによって優れた触媒活性が発現することが分かる。

【0121】

また、実施例2に比べて銅含有量を少なくした参考例1(銅供与量0.013mol%)のOHラジカル発生量は、比較例3、比較例4の各OHラジカル発生量に比して多く、触媒活性に優れていると認められる。しかしながら、銅供与量が多い実施例2に比してOHラジカル発生量が若干少ない。従って、銅供与量は0.013mol%以上とすることが一層好ましい。

【0122】

また、実施例4、実施例5、参考例2、比較例5についても、光照射積算時間を120秒としてESR装置にてOHラジカル量を測定した。相対比較の結果を図22に示す。

【0123】

実施例4、実施例5のOHラジカル発生量は、銅イオン供与体を使用していない比較例5のOHラジカル発生量に比して著しく多量であり、触媒活性に優れていることが明らかである。

【0124】

また、実施例4、実施例5に比べて銅供与量を多くした参考例2(銅供与量1.02mol%)のOHラジカル発生量は、比較例5のOHラジカル発生量に比べて多く、触媒活性に優れていることは明らかである。しかしながら、銅供与量を少なくした実施例4、実施例5に比して触媒活性が下回っている。このことから、銅供与量を過度に多くしても銅イオンの固溶量が飽和し、このために触媒活性が飽和することが分かる。従って、銅供与量は、1.02mol%以下とすることがより一層好ましい。

【0125】

さらに、実施例6、比較例6についても光照射積算時間を10秒としてESR装置にてOHラジカル量を測定した。相対比較の結果を図23に示す。

【0126】

銅供与量を0.13mol%とし、且つ熱処理温度を600℃とした実施例6におけるOHラジカル発生量は、銅イオン供与体を使用せず、熱処理温度を600℃とした比較例6のOHラジカル発生量に比して著しく多量である。このことからも、銅イオンを固溶させることによって優れた触媒活性が発現することが明らかである。

【符号の説明】

【0127】

10…TiO6八面体 12…Tiイオン

14a〜14f…Oイオン 16…Cuイオン

18…CuO4八面体 20a、20b…空孔

【特許請求の範囲】

【請求項1】

チタン、銅及び酸素を構成イオンとして含む光触媒であって、

酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなることを特徴とする光触媒。

【請求項2】

請求項1記載の光触媒において、当該光触媒は粒子からなり、前記粒子は、前記酸化物からなる結晶粒を含むことを特徴とする光触媒。

【請求項3】

請求項2記載の光触媒において、前記粒子は、結晶方位が相違する結晶粒が集合した多結晶体であることを特徴とする光触媒。

【請求項4】

請求項2又は3記載の光触媒において、前記粒子の平均粒子径が10〜60nmであり、且つ前記結晶粒の平均結晶粒径が1〜20nmであることを特徴とする光触媒。

【請求項5】

請求項1〜4のいずれか1項に記載の光触媒において、酸化チタンの結晶構造中でチタンイオンに隣接する酸素イオンのサイトが、前記チタンイオンが銅イオンに置換された結晶構造中で空孔となっていることを特徴とする光触媒。

【請求項6】

請求項1〜5のいずれか1項に記載の光触媒において、結晶構造中の一部のチタンイオンが銅イオンに置換された相がブルッカイト相の構造をなすことを特徴とする光触媒。

【請求項7】

請求項6記載の光触媒において、前記ブルッカイト相の構造をなす相の他、チタンイオンが銅イオンに置換されていないアナターゼ相を含むことを特徴とする光触媒。

【請求項8】

チタン、銅及び酸素を構成イオンとして含み、且つ酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなる光触媒の製造方法であって、

加水分解及び重縮合によって酸化チタンを生成することが可能な酸化チタン前駆体と、水又は有機溶媒に可溶であり且つ銅イオンを供与することが可能な銅イオン供与体とを溶媒に混合して混合液を得る工程と、

前記混合液中の前記酸化チタン前駆体を加水分解及び重縮合させることによって、酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物を得る工程と、

前記酸化物に対して熱処理を施す工程と、

を有することを特徴とする光触媒の製造方法。

【請求項9】

請求項8記載の製造方法において、前記熱処理を、温度を400〜700℃として1〜180時間保持することを特徴とする光触媒の製造方法。

【請求項10】

請求項8又は9記載の製造方法において、前記酸化チタン前駆体として、チタンアルコキシドを用いることを特徴とする光触媒の製造方法。

【請求項11】

請求項8〜10のいずれか1項に記載の製造方法において、前記酸化物を粉砕して粉砕物を得、該粉砕物に対して前記熱処理を施すことで、光触媒を粒子として得ることを特徴とする光触媒の製造方法。

【請求項1】

チタン、銅及び酸素を構成イオンとして含む光触媒であって、

酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなることを特徴とする光触媒。

【請求項2】

請求項1記載の光触媒において、当該光触媒は粒子からなり、前記粒子は、前記酸化物からなる結晶粒を含むことを特徴とする光触媒。

【請求項3】

請求項2記載の光触媒において、前記粒子は、結晶方位が相違する結晶粒が集合した多結晶体であることを特徴とする光触媒。

【請求項4】

請求項2又は3記載の光触媒において、前記粒子の平均粒子径が10〜60nmであり、且つ前記結晶粒の平均結晶粒径が1〜20nmであることを特徴とする光触媒。

【請求項5】

請求項1〜4のいずれか1項に記載の光触媒において、酸化チタンの結晶構造中でチタンイオンに隣接する酸素イオンのサイトが、前記チタンイオンが銅イオンに置換された結晶構造中で空孔となっていることを特徴とする光触媒。

【請求項6】

請求項1〜5のいずれか1項に記載の光触媒において、結晶構造中の一部のチタンイオンが銅イオンに置換された相がブルッカイト相の構造をなすことを特徴とする光触媒。

【請求項7】

請求項6記載の光触媒において、前記ブルッカイト相の構造をなす相の他、チタンイオンが銅イオンに置換されていないアナターゼ相を含むことを特徴とする光触媒。

【請求項8】

チタン、銅及び酸素を構成イオンとして含み、且つ酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物からなる光触媒の製造方法であって、

加水分解及び重縮合によって酸化チタンを生成することが可能な酸化チタン前駆体と、水又は有機溶媒に可溶であり且つ銅イオンを供与することが可能な銅イオン供与体とを溶媒に混合して混合液を得る工程と、

前記混合液中の前記酸化チタン前駆体を加水分解及び重縮合させることによって、酸化チタンの結晶構造中の一部のチタンイオンが銅イオンに置換された酸化物を得る工程と、

前記酸化物に対して熱処理を施す工程と、

を有することを特徴とする光触媒の製造方法。

【請求項9】

請求項8記載の製造方法において、前記熱処理を、温度を400〜700℃として1〜180時間保持することを特徴とする光触媒の製造方法。

【請求項10】

請求項8又は9記載の製造方法において、前記酸化チタン前駆体として、チタンアルコキシドを用いることを特徴とする光触媒の製造方法。

【請求項11】

請求項8〜10のいずれか1項に記載の製造方法において、前記酸化物を粉砕して粉砕物を得、該粉砕物に対して前記熱処理を施すことで、光触媒を粒子として得ることを特徴とする光触媒の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【公開番号】特開2013−86010(P2013−86010A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−227720(P2011−227720)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]