光触媒及び光触媒の製造方法

【課題】分解効率を向上させた光触媒を提供する。

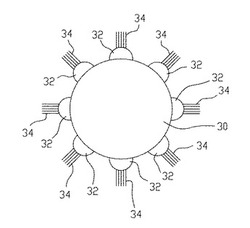

【解決手段】光触媒としての機能を有する担体30と、該担体30の表面に形成された金属の粒子32と、該金属の粒子32を介して担持されたカーボンナノチューブ34とを備える。

【解決手段】光触媒としての機能を有する担体30と、該担体30の表面に形成された金属の粒子32と、該金属の粒子32を介して担持されたカーボンナノチューブ34とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、光触媒及び光触媒の製造方法に関するものである。

【背景技術】

【0002】

光触媒反応の中で効率を低減させる原因としてはいくつかあるが、その中でも光励起により生成した電子とホールとが再結合し、失括することにより光触媒反応の効率が低減する割合が大きい。そこでこの失括を減少させるために、光触媒の表面修飾が行われている。従来、光触媒の表面修飾の方法としては、光触媒の表面に金属担持をすることが行われている(特許文献1参照)。これは光励起で生成した電子を担持金属に呼び込むことでホールと電子の電荷分離を行い、再結合確率を減少させるものである。つまり電子と反応物質との反応は担持金属上で行なわせ、ホールと反応物質との反応は触媒表面上で行わせることで、より効率的に光触媒反応を促進させる。金属担持の方法としては、金属塩の溶液中(例えば硝酸ニッケル溶液)に光触媒を浸漬し、その後酸化、還元を行うことで、光触媒の表面に金属を担持する。

【0003】

【非特許文献1】堂免一成,「9.3 層状化合物による水の光分解」,季刊 化学総説−光が関わる触媒化学 光合成から環境化学まで−,日本化学会編,学会出版センター,No.23,1994,P121−125

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述のように、光触媒に金属担持を行い光励起により生成したホール及び電子を分離することで触媒活性の向上を図る場合には、担持金属の表面積を広げればより電荷分離が促進され触媒活性の向上が期待できるが、その分触媒自体の表面積が減少することになるので、逆に活性が低減してしまう可能性がある。理想的には3次元的に担持金属の表面積を増加させればよいが、これは非常に困難であった。

【0005】

この発明の課題は、分解効率を向上させた光触媒及び該光触媒の製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明者らは、光触媒反応の高効率化を研究した結果、光触媒表面に表面積が大きい導電体を担持することで、分解効率を向上させることが可能であることを見出し、本発明を成すに至った。

【0007】

即ち、この発明の光触媒は、光触媒としての機能を有する担体(30)と、該担体の表面に形成された金属の粒子(32)と、該金属の粒子を介して担持されたカーボンナノチューブ(34)とを備える。この発明の光触媒によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的に行なわせることができる。

【0008】

また、この発明の光触媒の製造方法は、光触媒として機能する担体上に所定の粒径を有する金属の粒子を形成する工程と、前記担体を反応炉内で所定の温度に加熱する工程と、

前記反応炉に有機化合物を導入して前記金属の粒子上にカーボンナノチューブを成長させる工程とを含むことを特徴とする。

【0009】

この発明の光触媒の製造方法によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的にした光触媒を製造することができる。

【発明の効果】

【0010】

この発明の光触媒によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的に行なわせることができる。

【0011】

また、この発明の光触媒の製造方法によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的にした光触媒を製造することができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して、この発明の実施の形態にかかる光触媒について説明する。図1は、光触媒の構成を示す図である。この実施の形態にかかる光触媒は、光触媒としての機能を有する担体30と、この担体30の表面に形成された金属の微粒子32と、この金属の微粒子32を介して担持されたカーボンナノチューブ34とを備える。ここで担体(光触媒)の表面に形成される金属は、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属である。また、担体(光触媒)は、TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の光触媒である。また、金属の微粒子32を介して担持されるカーボンナノチューブ34は、シングルウォール、ダブルウォール及びマルチウォールの中の少なくとも1つの構造を有する。

【0013】

この実施の形態にかかる光触媒は、担体(光触媒)の表面にカーボンナノチューブが担持されるため、反応物質との接触効率を向上させ分解効率を向上させることができる。即ち、カーボンナノチューブは、表面積が大きく導電体または半導電体であるため、表面積が大きい分、反応物質との接触効率が高くなり、分解効率を向上させることができる。

【0014】

次に、この実施の形態にかかる光触媒の製造方法について説明する。この実施の形態にかかるカーボンナノチューブの製造方法は、金属微粒子形成工程、還元工程、加熱工程、CVD工程からなる。金属微粒子形成工程は担体(光触媒)上に金属微粒子を形成する工程であり、還元工程は金属微粒子表面を還元して触媒活性を付与する工程であり、加熱工程は光触媒の粒径を揃える工程であり、CVD工程は金属微粒子を触媒としてカーボンナノチューブを成長させる工程である。以下、工程ごとにカーボンナノチューブ製造方法を説明する。

(金属微粒子形成工程)

担体(光触媒)上に金属微粒子を形成する。ここで担体としては、TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の担体が用いられる。

【0015】

担体(光触媒)上に形成される金属微粒子を構成する金属には、カーボンナノチューブ成長の触媒として作用する金属を使用する。具体的には、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属又はこれらの金属からなる合金を用いる。金属微粒子の粒径は、製造しようとするカーボンナノチューブのグラフェンシート層数に応じて調整する。

【0016】

即ち、単層カーボンナノチューブを製造しようとする場合は、粒径の平均値が1,2nm以上2.3nm以下であり、かつその標準偏差が0.4nm以下であるような金属微粒子群を担体(光触媒)上に形成する。また、2層カーボンナノチューブを製造しようとする場合は、粒径の平均値が2.4nm以上2.8nm以下であり、かつその標準偏差が0.1nm以下であるような金属微粒子群を担体(光触媒)上に形成する。また、3層カーボンナノチューブを製造しようとする場合は、粒径の平均値が3.1nm以上3.7nm以下であり、かつその標準偏差が0.2nm以下であるような金属微粒子群を担体(光触媒)上に形成する。

【0017】

また、4層カーボンナノチューブを製造しようとする場合は、粒径の平均値が4.0nm以上4.6nm以下であり、かつその標準偏差が0.2nm以下であるような金属微粒子群を担体(光触媒)上に形成する。また、5層カーボンナノチューブを製造しようとする場合は、粒径の平均値が4.9nm以上5.8nm以下であり、かつその標準偏差が0.3nm以下であるような金属微粒子群を担体(光触媒)上に形成する。

【0018】

所望の粒径を有する金属微粒子を担体(光触媒)上に形成する第1の方法は、マグネトロンスパッタリングによる方法である。マグネトロンスパッタリング装置の成膜室内に担体(光触媒)を格納して高真空まで排気する。次に成膜室にアルゴンガス等の希ガスを導入し、圧力を0.1Paないし1Pa程度に調整する。ターゲットとしては、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属、又はCo、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた複数の金属からなる合金を用い、ターゲットに負の高電圧を印加してスパッタリングを行う。ターゲット表面からスパッタリングにより放出された単原子ないしクラスターサイズの金属微粒子は、ターゲットに対向する位置に置かれた担体(光触媒)上に付着する。

【0019】

金属微粒子の平均粒径はスパッタリング条件によって調整可能であり、ターゲットに投入する電力を小さく、かつ放電時間を短くするほど平均粒径を小さくすることができる。

具体的には電力密度0.2〜1W/cm2程度、放電時間は数秒ないし数十秒の範囲で調整すればよい。また金属微粒子の粒径のばらつき(標準偏差)は放電時間の調整により制御可能である。放電時間を短くするほど粒径のばらつきが小さくなるので、適切な放電時間を選択すれば粒径のばらつきを所定の上限値以下とすることができる。

【0020】

所望の粒径を有する金属微粒子を担体(光触媒)上に形成する第2の方法は、含浸法である。含浸法は、金属イオンを含有する溶液中に担体(光触媒)を浸漬した後、溶液を加熱し、溶媒を蒸発させると同時に担体上に金属酸化物を担持する方法である。含浸法に用いる溶液としては、析出させようとする金属の酢酸塩や硝酸塩、塩化物等を、エタノール、アセトン、水等の溶媒に溶解したものを用いることができる。具体的には、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属のイオンを含有する溶液中に担体(光触媒)を浸漬した後に、該溶液を加熱することで、溶媒を除去し、担体(光触媒)上に金属酸化微粒子または有機金属を析出させる。

【0021】

含浸法を用いて金属酸化微粒子を担体(光触媒)上に形成する場合、金属酸化微粒子の平均粒径は溶液中の金属イオン濃度により制御することができる。金属イオン濃度が低いほど金属酸化微粒子の平均粒径は小さくなり、逆に金属イオン濃度が高いと平均粒径は大きくなる。

【0022】

マグネトロンスパッタリング法及び含浸法以外にも、真空蒸着等の真空成膜プロセスにおいて堆積時間を短くすることによって、所望の粒径を有する金属微粒子を形成することが可能である。

【0023】

図2は、還元工程、加熱工程、CVD工程で用いるカーボンナノチューブの製造装置の構成図である。反応炉11の中心には、真空排気およびガス置換が可能な炉心管14が配置される。炉心管14の外側には、波長1.0μm〜1.7μmの範囲にエネルギ分光分布のピークを有する輻射ヒータ12が備えられており、炉心管14の内部に配置されたホルダ15上の担体(光触媒)30を均一かつ急速に加熱する。担体(光触媒)30の温度は温度計18により計測され、予めプログラムされた所定の温度となるよう、制御装置17によりヒータ12への供給電力が制御される。

【0024】

反応炉11の外部には、還元性ガス供給ライン1と不活性ガス供給ライン2とがあり、それぞれのガスはバルブ3及びバルブ4を介して製造装置に供給される。それぞれのガス流量はマスフローコントローラ等の流量制御機構(不図示)により一定値に制御される。

【0025】

還元性ガスと不活性ガスとは、バルブ5を介して原料容器21の内部に供給される。原料容器21はヒータ8及び水浴9により所定温度に加熱可能に構成されており、内部に充填された原料10の蒸気を一定蒸気圧で生成することができる。原料容器21の内部で発生した原料蒸気は、バルブ5を介して供給される還元性ガスまたは不活性ガスと共に、又は単独でバルブ7を介して反応炉11内の炉心管14に供給される。このときバルブ6の開度を適度に調整することによって、還元性ガス、不活性ガス、有機化合物蒸気の供給量をそれぞれ独立に制御することができる。

【0026】

炉心管14に供給された上記各ガスは、炉心管14内に配置された担体(光触媒)30上の金属微粒子の還元反応、または金属微粒子上のカーボンナノチューブ成長反応に使われ、副生成物等を含む排気ガスはコールドトラップ等の除害装置20及びポンプ等の排気装置19を通って系外へ排出される。

(還元工程)

担体(光触媒)30上に形成された金属微粒子は表面が酸化されていることが多く、そのままではカーボンナノチューブを均一に成長させることが困難である。そこでカーボンナノチューブ成長前に金属微粒子表面を還元することが行われる。金属微粒子表面の還元は、金属微粒子を形成した担体(光触媒)30を反応炉11の炉心管14内に格納し、炉心管14内を還元雰囲気として、金属微粒子を所定の還元反応温度に加熱することによって行われる。炉心管14内を還元雰囲気とするには、水素ガスや希釈水素ガス、一酸化炭素ガス等の還元性ガスを反応炉に導入する。還元温度は約500℃とする。

【0027】

なお、金属微粒子表面が始めから活性な状態で、担体(光触媒)30上に形成されている場合には、還元工程は不要であり、次の加熱工程から開始することも可能である。例えば、マグネトロンスパッタリングで金属微粒子を形成した後、大気中に取り出さずに引き続き加熱工程に移るような場合には、金属微粒子表面は、還元状態であると考えられるため、還元工程を省略することができる。

(加熱工程)

還元工程により金属微粒子の表面を還元した後、担体(光触媒)30を所定の温度まで加熱し、担体(光触媒)の粒径を揃える。即ち、還元性雰囲気のままでヒータ12を用いることにより、担体(光触媒)を約800℃に加熱する。

(CVD工程)

上記の加熱工程により、担体(光触媒)30を加熱した後、担体(光触媒)を約900℃に加熱しカーボンナノチューブの原料となる有機化合物の蒸気を反応炉11の炉心管14内に導入する。カーボンナノチューブの原料となる有機化合物としては、直鎖の炭化水素類であるメタン、エタン、プロパン、ブタン、エチレン、アセチレンからなる群から選ばれた少なくとも1種の化合物、又は直鎖の1価アルコール類であるメタノール、エタノール、プロパノールからなる群から選ばれた少なくとも1種の化合物、又は芳香族炭化水素類であるベンゼン、ナフタレン、アントラセン、及びこれらの誘導体からなる群から選ばれた少なくとも1種の化合物を用いることができる。反応炉11に有機化合物蒸気が導入されると、直ちにカーボンナノチューブ34が成長しはじめる。即ち、金属微粒子32の粒径に応じたグラフェンシート層数のカーボンナノチューブ34が連続的に成長する。

【0028】

以上の手順により、金属微粒子32上に所望のカーボンナノチューブ34を成長させたら、有機化合物蒸気の供給を止め、反応炉11内を常温に戻して、カーボンナノチューブ34が表面に形成された担体(光触媒)30を取り出す。

【実施例1】

【0029】

湿式法を用い以下の手順でカーボンナノチューブの担持を行った。

(1)酸化チタン粉末を、濃度8wt%の硝酸ニッケル中に30分間浸漬し、表面にニッケルを担持する。

(2)酸素雰囲気中、300℃で酸化処理を行う。

(3)さらに水素雰囲気中、500℃で担金属を還元し、酸化ニッケルを金属ニッケルに還元する。

(4)CVD合成炉内に処理した酸化チタンを置き、水素還元しながら800℃で10分間加熱し、光触媒の粒径をそろえる。

(5)原料であるメタンを導入し、900℃で2時間、アルゴン雰囲気中でCVDを行い、金属ニッケルを介して酸化チタン表面上にカーボンナノチューブを合成する。

【実施例2】

【0030】

ドライプロセス法を用い以下の方法でカーボンナノチューブの担持を行った。

(1)スパッタリング装置内に、酸化チタン粉末をセットする。

(2)アルゴンガス雰囲気でニッケルターゲットをスパッタリングし、酸化チタン表面に金属ニッケル微粒子を担持する。

(3)CVD合成炉内に処理した酸化チタンを置き、水素還元しながら800℃で10分間加熱し、光触媒の粒径をそろえる。

(4)原料であるメタンを導入し、900℃で2時間、アルゴン雰囲気中でCVDを行い、金属ニッケルを介して酸化チタン表面上にカーボンナノチューブを合成する。

【0031】

これらの製造方法により製造した光触媒により、反応効率の向上が達成された。

【図面の簡単な説明】

【0032】

【図1】この発明の実施の形態に係る光触媒の構成図である。

【図2】この発明の実施の形態に係る光触媒の製造装置の構成図である。

【符号の説明】

【0033】

12…ヒータ、14…炉心管、15…ホルダ、17…制御装置、18…温度計、19…排気装置、20…除害装置、21…原料容器、30…担体(光触媒)、32…金属微粒子、34…カーボンナノチューブ。

【技術分野】

【0001】

この発明は、光触媒及び光触媒の製造方法に関するものである。

【背景技術】

【0002】

光触媒反応の中で効率を低減させる原因としてはいくつかあるが、その中でも光励起により生成した電子とホールとが再結合し、失括することにより光触媒反応の効率が低減する割合が大きい。そこでこの失括を減少させるために、光触媒の表面修飾が行われている。従来、光触媒の表面修飾の方法としては、光触媒の表面に金属担持をすることが行われている(特許文献1参照)。これは光励起で生成した電子を担持金属に呼び込むことでホールと電子の電荷分離を行い、再結合確率を減少させるものである。つまり電子と反応物質との反応は担持金属上で行なわせ、ホールと反応物質との反応は触媒表面上で行わせることで、より効率的に光触媒反応を促進させる。金属担持の方法としては、金属塩の溶液中(例えば硝酸ニッケル溶液)に光触媒を浸漬し、その後酸化、還元を行うことで、光触媒の表面に金属を担持する。

【0003】

【非特許文献1】堂免一成,「9.3 層状化合物による水の光分解」,季刊 化学総説−光が関わる触媒化学 光合成から環境化学まで−,日本化学会編,学会出版センター,No.23,1994,P121−125

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述のように、光触媒に金属担持を行い光励起により生成したホール及び電子を分離することで触媒活性の向上を図る場合には、担持金属の表面積を広げればより電荷分離が促進され触媒活性の向上が期待できるが、その分触媒自体の表面積が減少することになるので、逆に活性が低減してしまう可能性がある。理想的には3次元的に担持金属の表面積を増加させればよいが、これは非常に困難であった。

【0005】

この発明の課題は、分解効率を向上させた光触媒及び該光触媒の製造方法を提供することである。

【課題を解決するための手段】

【0006】

本発明者らは、光触媒反応の高効率化を研究した結果、光触媒表面に表面積が大きい導電体を担持することで、分解効率を向上させることが可能であることを見出し、本発明を成すに至った。

【0007】

即ち、この発明の光触媒は、光触媒としての機能を有する担体(30)と、該担体の表面に形成された金属の粒子(32)と、該金属の粒子を介して担持されたカーボンナノチューブ(34)とを備える。この発明の光触媒によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的に行なわせることができる。

【0008】

また、この発明の光触媒の製造方法は、光触媒として機能する担体上に所定の粒径を有する金属の粒子を形成する工程と、前記担体を反応炉内で所定の温度に加熱する工程と、

前記反応炉に有機化合物を導入して前記金属の粒子上にカーボンナノチューブを成長させる工程とを含むことを特徴とする。

【0009】

この発明の光触媒の製造方法によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的にした光触媒を製造することができる。

【発明の効果】

【0010】

この発明の光触媒によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的に行なわせることができる。

【0011】

また、この発明の光触媒の製造方法によれば、光触媒上に金属を介してカーボンナノチューブを担持することで、電子とホールの分離を促進し、光触媒反応を効率的にした光触媒を製造することができる。

【発明を実施するための最良の形態】

【0012】

以下、図面を参照して、この発明の実施の形態にかかる光触媒について説明する。図1は、光触媒の構成を示す図である。この実施の形態にかかる光触媒は、光触媒としての機能を有する担体30と、この担体30の表面に形成された金属の微粒子32と、この金属の微粒子32を介して担持されたカーボンナノチューブ34とを備える。ここで担体(光触媒)の表面に形成される金属は、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属である。また、担体(光触媒)は、TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の光触媒である。また、金属の微粒子32を介して担持されるカーボンナノチューブ34は、シングルウォール、ダブルウォール及びマルチウォールの中の少なくとも1つの構造を有する。

【0013】

この実施の形態にかかる光触媒は、担体(光触媒)の表面にカーボンナノチューブが担持されるため、反応物質との接触効率を向上させ分解効率を向上させることができる。即ち、カーボンナノチューブは、表面積が大きく導電体または半導電体であるため、表面積が大きい分、反応物質との接触効率が高くなり、分解効率を向上させることができる。

【0014】

次に、この実施の形態にかかる光触媒の製造方法について説明する。この実施の形態にかかるカーボンナノチューブの製造方法は、金属微粒子形成工程、還元工程、加熱工程、CVD工程からなる。金属微粒子形成工程は担体(光触媒)上に金属微粒子を形成する工程であり、還元工程は金属微粒子表面を還元して触媒活性を付与する工程であり、加熱工程は光触媒の粒径を揃える工程であり、CVD工程は金属微粒子を触媒としてカーボンナノチューブを成長させる工程である。以下、工程ごとにカーボンナノチューブ製造方法を説明する。

(金属微粒子形成工程)

担体(光触媒)上に金属微粒子を形成する。ここで担体としては、TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の担体が用いられる。

【0015】

担体(光触媒)上に形成される金属微粒子を構成する金属には、カーボンナノチューブ成長の触媒として作用する金属を使用する。具体的には、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属又はこれらの金属からなる合金を用いる。金属微粒子の粒径は、製造しようとするカーボンナノチューブのグラフェンシート層数に応じて調整する。

【0016】

即ち、単層カーボンナノチューブを製造しようとする場合は、粒径の平均値が1,2nm以上2.3nm以下であり、かつその標準偏差が0.4nm以下であるような金属微粒子群を担体(光触媒)上に形成する。また、2層カーボンナノチューブを製造しようとする場合は、粒径の平均値が2.4nm以上2.8nm以下であり、かつその標準偏差が0.1nm以下であるような金属微粒子群を担体(光触媒)上に形成する。また、3層カーボンナノチューブを製造しようとする場合は、粒径の平均値が3.1nm以上3.7nm以下であり、かつその標準偏差が0.2nm以下であるような金属微粒子群を担体(光触媒)上に形成する。

【0017】

また、4層カーボンナノチューブを製造しようとする場合は、粒径の平均値が4.0nm以上4.6nm以下であり、かつその標準偏差が0.2nm以下であるような金属微粒子群を担体(光触媒)上に形成する。また、5層カーボンナノチューブを製造しようとする場合は、粒径の平均値が4.9nm以上5.8nm以下であり、かつその標準偏差が0.3nm以下であるような金属微粒子群を担体(光触媒)上に形成する。

【0018】

所望の粒径を有する金属微粒子を担体(光触媒)上に形成する第1の方法は、マグネトロンスパッタリングによる方法である。マグネトロンスパッタリング装置の成膜室内に担体(光触媒)を格納して高真空まで排気する。次に成膜室にアルゴンガス等の希ガスを導入し、圧力を0.1Paないし1Pa程度に調整する。ターゲットとしては、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属、又はCo、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた複数の金属からなる合金を用い、ターゲットに負の高電圧を印加してスパッタリングを行う。ターゲット表面からスパッタリングにより放出された単原子ないしクラスターサイズの金属微粒子は、ターゲットに対向する位置に置かれた担体(光触媒)上に付着する。

【0019】

金属微粒子の平均粒径はスパッタリング条件によって調整可能であり、ターゲットに投入する電力を小さく、かつ放電時間を短くするほど平均粒径を小さくすることができる。

具体的には電力密度0.2〜1W/cm2程度、放電時間は数秒ないし数十秒の範囲で調整すればよい。また金属微粒子の粒径のばらつき(標準偏差)は放電時間の調整により制御可能である。放電時間を短くするほど粒径のばらつきが小さくなるので、適切な放電時間を選択すれば粒径のばらつきを所定の上限値以下とすることができる。

【0020】

所望の粒径を有する金属微粒子を担体(光触媒)上に形成する第2の方法は、含浸法である。含浸法は、金属イオンを含有する溶液中に担体(光触媒)を浸漬した後、溶液を加熱し、溶媒を蒸発させると同時に担体上に金属酸化物を担持する方法である。含浸法に用いる溶液としては、析出させようとする金属の酢酸塩や硝酸塩、塩化物等を、エタノール、アセトン、水等の溶媒に溶解したものを用いることができる。具体的には、Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属のイオンを含有する溶液中に担体(光触媒)を浸漬した後に、該溶液を加熱することで、溶媒を除去し、担体(光触媒)上に金属酸化微粒子または有機金属を析出させる。

【0021】

含浸法を用いて金属酸化微粒子を担体(光触媒)上に形成する場合、金属酸化微粒子の平均粒径は溶液中の金属イオン濃度により制御することができる。金属イオン濃度が低いほど金属酸化微粒子の平均粒径は小さくなり、逆に金属イオン濃度が高いと平均粒径は大きくなる。

【0022】

マグネトロンスパッタリング法及び含浸法以外にも、真空蒸着等の真空成膜プロセスにおいて堆積時間を短くすることによって、所望の粒径を有する金属微粒子を形成することが可能である。

【0023】

図2は、還元工程、加熱工程、CVD工程で用いるカーボンナノチューブの製造装置の構成図である。反応炉11の中心には、真空排気およびガス置換が可能な炉心管14が配置される。炉心管14の外側には、波長1.0μm〜1.7μmの範囲にエネルギ分光分布のピークを有する輻射ヒータ12が備えられており、炉心管14の内部に配置されたホルダ15上の担体(光触媒)30を均一かつ急速に加熱する。担体(光触媒)30の温度は温度計18により計測され、予めプログラムされた所定の温度となるよう、制御装置17によりヒータ12への供給電力が制御される。

【0024】

反応炉11の外部には、還元性ガス供給ライン1と不活性ガス供給ライン2とがあり、それぞれのガスはバルブ3及びバルブ4を介して製造装置に供給される。それぞれのガス流量はマスフローコントローラ等の流量制御機構(不図示)により一定値に制御される。

【0025】

還元性ガスと不活性ガスとは、バルブ5を介して原料容器21の内部に供給される。原料容器21はヒータ8及び水浴9により所定温度に加熱可能に構成されており、内部に充填された原料10の蒸気を一定蒸気圧で生成することができる。原料容器21の内部で発生した原料蒸気は、バルブ5を介して供給される還元性ガスまたは不活性ガスと共に、又は単独でバルブ7を介して反応炉11内の炉心管14に供給される。このときバルブ6の開度を適度に調整することによって、還元性ガス、不活性ガス、有機化合物蒸気の供給量をそれぞれ独立に制御することができる。

【0026】

炉心管14に供給された上記各ガスは、炉心管14内に配置された担体(光触媒)30上の金属微粒子の還元反応、または金属微粒子上のカーボンナノチューブ成長反応に使われ、副生成物等を含む排気ガスはコールドトラップ等の除害装置20及びポンプ等の排気装置19を通って系外へ排出される。

(還元工程)

担体(光触媒)30上に形成された金属微粒子は表面が酸化されていることが多く、そのままではカーボンナノチューブを均一に成長させることが困難である。そこでカーボンナノチューブ成長前に金属微粒子表面を還元することが行われる。金属微粒子表面の還元は、金属微粒子を形成した担体(光触媒)30を反応炉11の炉心管14内に格納し、炉心管14内を還元雰囲気として、金属微粒子を所定の還元反応温度に加熱することによって行われる。炉心管14内を還元雰囲気とするには、水素ガスや希釈水素ガス、一酸化炭素ガス等の還元性ガスを反応炉に導入する。還元温度は約500℃とする。

【0027】

なお、金属微粒子表面が始めから活性な状態で、担体(光触媒)30上に形成されている場合には、還元工程は不要であり、次の加熱工程から開始することも可能である。例えば、マグネトロンスパッタリングで金属微粒子を形成した後、大気中に取り出さずに引き続き加熱工程に移るような場合には、金属微粒子表面は、還元状態であると考えられるため、還元工程を省略することができる。

(加熱工程)

還元工程により金属微粒子の表面を還元した後、担体(光触媒)30を所定の温度まで加熱し、担体(光触媒)の粒径を揃える。即ち、還元性雰囲気のままでヒータ12を用いることにより、担体(光触媒)を約800℃に加熱する。

(CVD工程)

上記の加熱工程により、担体(光触媒)30を加熱した後、担体(光触媒)を約900℃に加熱しカーボンナノチューブの原料となる有機化合物の蒸気を反応炉11の炉心管14内に導入する。カーボンナノチューブの原料となる有機化合物としては、直鎖の炭化水素類であるメタン、エタン、プロパン、ブタン、エチレン、アセチレンからなる群から選ばれた少なくとも1種の化合物、又は直鎖の1価アルコール類であるメタノール、エタノール、プロパノールからなる群から選ばれた少なくとも1種の化合物、又は芳香族炭化水素類であるベンゼン、ナフタレン、アントラセン、及びこれらの誘導体からなる群から選ばれた少なくとも1種の化合物を用いることができる。反応炉11に有機化合物蒸気が導入されると、直ちにカーボンナノチューブ34が成長しはじめる。即ち、金属微粒子32の粒径に応じたグラフェンシート層数のカーボンナノチューブ34が連続的に成長する。

【0028】

以上の手順により、金属微粒子32上に所望のカーボンナノチューブ34を成長させたら、有機化合物蒸気の供給を止め、反応炉11内を常温に戻して、カーボンナノチューブ34が表面に形成された担体(光触媒)30を取り出す。

【実施例1】

【0029】

湿式法を用い以下の手順でカーボンナノチューブの担持を行った。

(1)酸化チタン粉末を、濃度8wt%の硝酸ニッケル中に30分間浸漬し、表面にニッケルを担持する。

(2)酸素雰囲気中、300℃で酸化処理を行う。

(3)さらに水素雰囲気中、500℃で担金属を還元し、酸化ニッケルを金属ニッケルに還元する。

(4)CVD合成炉内に処理した酸化チタンを置き、水素還元しながら800℃で10分間加熱し、光触媒の粒径をそろえる。

(5)原料であるメタンを導入し、900℃で2時間、アルゴン雰囲気中でCVDを行い、金属ニッケルを介して酸化チタン表面上にカーボンナノチューブを合成する。

【実施例2】

【0030】

ドライプロセス法を用い以下の方法でカーボンナノチューブの担持を行った。

(1)スパッタリング装置内に、酸化チタン粉末をセットする。

(2)アルゴンガス雰囲気でニッケルターゲットをスパッタリングし、酸化チタン表面に金属ニッケル微粒子を担持する。

(3)CVD合成炉内に処理した酸化チタンを置き、水素還元しながら800℃で10分間加熱し、光触媒の粒径をそろえる。

(4)原料であるメタンを導入し、900℃で2時間、アルゴン雰囲気中でCVDを行い、金属ニッケルを介して酸化チタン表面上にカーボンナノチューブを合成する。

【0031】

これらの製造方法により製造した光触媒により、反応効率の向上が達成された。

【図面の簡単な説明】

【0032】

【図1】この発明の実施の形態に係る光触媒の構成図である。

【図2】この発明の実施の形態に係る光触媒の製造装置の構成図である。

【符号の説明】

【0033】

12…ヒータ、14…炉心管、15…ホルダ、17…制御装置、18…温度計、19…排気装置、20…除害装置、21…原料容器、30…担体(光触媒)、32…金属微粒子、34…カーボンナノチューブ。

【特許請求の範囲】

【請求項1】

光触媒としての機能を有する担体と、該担体の表面に形成された金属の粒子と、該金属の粒子を介して担持されたカーボンナノチューブとを備えることを特徴とする光触媒。

【請求項2】

前記金属は、

Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属であることを特徴とする請求項1記載の光触媒。

【請求項3】

前記担体は、

TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の担体であることを特徴とする請求項1又は請求項2記載の光触媒。

【請求項4】

前記カーボンナノチューブは、

シングルウォール、ダブルウォール及びマルチウォールの中の少なくとも1つの構造を有することを特徴とする請求項1乃至請求項3の何れか一項に記載の光触媒。

【請求項5】

光触媒として機能する担体上に所定の粒径を有する金属の粒子を形成する工程と、

前記担体を反応炉内で所定の温度に加熱する工程と、

前記反応炉に有機化合物を導入して前記金属の粒子上にカーボンナノチューブを成長させる工程と

を含むことを特徴とする光触媒の製造方法。

【請求項6】

前記担体を反応炉内で所定の温度に加熱する工程の前に、前記金属の粒子を還元雰囲気中で所定温度に加熱して金属表面を還元する工程を更に有することを特徴とする請求項5記載の光触媒の製造方法。

【請求項7】

前記金属の粒子を形成する工程は、

Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属のイオンを含有する溶液中に前記担体を浸漬した後に、該溶液中から前記担体を引き上げることを特徴とする請求項5又は請求項6記載の光触媒の製造方法。

【請求項8】

前記金属の粒子を形成する工程は、

Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属、又はCo、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた複数の金属からなる合金をターゲットとするスパッタリングにより、前記担体上に前記金属の粒子を形成することを特徴とする請求項5又は請求項6記載の光触媒の製造方法。

【請求項9】

前記担体は、

TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の担体であることを特徴とする請求項5乃至請求項8の何れか一項に記載の光触媒の製造方法。

【請求項10】

前記有機化合物は、

炭化水素又はアルコールから選ばれた少なくとも1種の有機化合物であることを特徴とする請求項5乃至請求項9の何れか一項に記載の光触媒の製造方法。

【請求項1】

光触媒としての機能を有する担体と、該担体の表面に形成された金属の粒子と、該金属の粒子を介して担持されたカーボンナノチューブとを備えることを特徴とする光触媒。

【請求項2】

前記金属は、

Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属であることを特徴とする請求項1記載の光触媒。

【請求項3】

前記担体は、

TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の担体であることを特徴とする請求項1又は請求項2記載の光触媒。

【請求項4】

前記カーボンナノチューブは、

シングルウォール、ダブルウォール及びマルチウォールの中の少なくとも1つの構造を有することを特徴とする請求項1乃至請求項3の何れか一項に記載の光触媒。

【請求項5】

光触媒として機能する担体上に所定の粒径を有する金属の粒子を形成する工程と、

前記担体を反応炉内で所定の温度に加熱する工程と、

前記反応炉に有機化合物を導入して前記金属の粒子上にカーボンナノチューブを成長させる工程と

を含むことを特徴とする光触媒の製造方法。

【請求項6】

前記担体を反応炉内で所定の温度に加熱する工程の前に、前記金属の粒子を還元雰囲気中で所定温度に加熱して金属表面を還元する工程を更に有することを特徴とする請求項5記載の光触媒の製造方法。

【請求項7】

前記金属の粒子を形成する工程は、

Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属のイオンを含有する溶液中に前記担体を浸漬した後に、該溶液中から前記担体を引き上げることを特徴とする請求項5又は請求項6記載の光触媒の製造方法。

【請求項8】

前記金属の粒子を形成する工程は、

Co、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた少なくとも1種の金属、又はCo、Ni、Fe、Mo、Mn、Cu、Cr、Pt、Rh、Pd、Ir、Ru、Al及びVの群から選ばれた複数の金属からなる合金をターゲットとするスパッタリングにより、前記担体上に前記金属の粒子を形成することを特徴とする請求項5又は請求項6記載の光触媒の製造方法。

【請求項9】

前記担体は、

TiO2、Nb2O5、Ta2O5、ZrO2、WO3、ZnO、CdS、ZnS、K4Nb6O17、KCa2Nb3O10、Fe2O3、KTaO3、GaP、ZrO2、CdSe、SrTiO3、SnO2、KSr2Nb3O10及びTiOxNy(式中(x+y)≦2)の群から選ばれた少なくとも1種の担体であることを特徴とする請求項5乃至請求項8の何れか一項に記載の光触媒の製造方法。

【請求項10】

前記有機化合物は、

炭化水素又はアルコールから選ばれた少なくとも1種の有機化合物であることを特徴とする請求項5乃至請求項9の何れか一項に記載の光触媒の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2007−21354(P2007−21354A)

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願番号】特願2005−206454(P2005−206454)

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

【公開日】平成19年2月1日(2007.2.1)

【国際特許分類】

【出願日】平成17年7月15日(2005.7.15)

【出願人】(000004112)株式会社ニコン (12,601)

【Fターム(参考)】

[ Back to top ]