光触媒反応型化学的加工方法及び装置

【課題】SiCやGaN等の難加工性物質の加工速度を向上できる光触媒反応型化学的加工方法を提供する。

【解決手段】光触媒薄膜1を被加工物3の表面14に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液5を介在させ、光触媒薄膜1に光照射して生成した活性種を用いて被加工物3の表面14を加工する光触媒反応型化学的加工方法において、反応処理液5のpHが4.88以下となるような条件下で被加工物3の表面14を加工する方法である。

【解決手段】光触媒薄膜1を被加工物3の表面14に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液5を介在させ、光触媒薄膜1に光照射して生成した活性種を用いて被加工物3の表面14を加工する光触媒反応型化学的加工方法において、反応処理液5のpHが4.88以下となるような条件下で被加工物3の表面14を加工する方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光照射型化学的加工方法に係り、特に、光照射によって生成した活性種を用いて被加工物を加工する光触媒反応型化学的加工方法及び装置に関するものである。

【背景技術】

【0002】

従来、高周波、大電力の制御にはシリコンを用いた電力用半導体素子(パワーデバイス)が利用されてきたが、そのパワーデバイス性能はシリコンの物性から計算される理論上の限界値に近づいており、更なる特性向上を目指すため新たな材料を用いたパワーデバイスが検討されている。

【0003】

そのようなパワーデバイス用の半導体材料として炭化珪素(SiC)や窒化ガリウム(GaN)などが注目されている。SiCやGaNはシリコンに比べ一桁高い絶縁破壊電界を持つため、高耐圧デバイスへ適用できると考えられているほか、耐熱性に優れているため、シリコンよりもはるかに優れた半導体素子特性を持つと期待されている。

【0004】

また、GaNは青色発光ダイオード、青紫レーザ、固体照明用光源などの基板材料として注目されてきており、高品質、低コストを伴った量産技術が確立されれば、次世代の大容量記録装置の読み取り装置、照明、光源など幅広い用途が期待されている。

【0005】

SiCやGaNの単結晶基板からデバイスを作製するためには、その表面を最終的にできる限り滑らかに研磨する必要がある。しかしながら、SiCやGaN単結晶基板は化学的に極めて安定であり、かつ、ダイヤモンドに次ぐ硬度を有しており、加工することが困難であることがデバイス開発における重要な課題となっている。

【0006】

一般的に半導体ウエハ等の研磨対象物の表面を機械的に平坦化するには、ウエハと研磨部材双方を回転させた状態で、ウエハの被研磨面に研磨部材を押付けることで行われる。特にSiCやGaNのような難加工性物質の場合には、機械研磨法では主にダイヤモンド砥粒を用いるため、機械的作用により材料に欠陥が導入され、結晶格子にダメージを与えてしまう。従って、加工変性層のない高精度な表面を作製するためには、格子欠陥を発生させることなく加工できる化学的な加工を用いる必要がある。

【0007】

化学的な加工法としては、被加工物を腐食する性質を持つ液体の薬品を使ったエッチング方法が一般的である。純粋な化学プロセスのため機械的加工法に比べて被加工物に与える損傷が少なく、研磨による加工変性層が生じないため高精度な表面を得やすい。しかしながら、化学的エッチングは等方的に進行することから、結晶内に欠陥が存在すると、結晶的に不完全な欠陥部分が優先的にエッチングされてしまうため、平坦度を改善することは困難である。

【0008】

これに対して、機械的加工法と化学的加工法の両方の特徴を持つ化学的機械的研磨法(Chemical Mechanical Polishing;CMP)は、研磨パッドとウエハとの接触面に研磨剤(スラリー)を供給して、液体成分による化学的研磨と研磨粒子による機械的研磨との相乗効果によって比較的平坦度の高い研磨加工が可能である(特許文献1参照)。ここでスラリーとは、研磨粒子がアルカリ水溶液などの薬液に分散している懸濁液のことである。

【0009】

一方、酸化剤を含む処理液中に被加工物を配し、加工基準面に該酸化剤を分解する固体触媒を用い、該触媒表面で酸化剤から活性種を生成し、触媒に接触若しくは極接近した被加工物の表面原子と活性種との化学反応で、生成した化合物を除去、あるいは溶出させることによって被加工物を加工する触媒支援型化学加工方法が提案されている(特許文献2参照)。

【0010】

また、研磨部材の研磨面の表面積を被研磨面の表面積に対して小さくすることで、研磨粒子を含む研磨材を被研磨面に直接供給することを可能とし、被研磨面に直接供給された研磨剤および被研磨面に対して直接光を照射することで、光のエネルギーを吸収して光触媒として作用するようになった研磨粒子を、光触媒作用が失われる前に速やかに被研磨面のうち研磨面と対向する領域へ送り込み、光触媒作用および光化学反応を利用して被研磨面を酸化する方法が提案されている(特許文献3参照)。

【0011】

さらにまた、電解質溶液中、光照射により光触媒膜上に生成した活性種(水酸ラジカル)を用いて被加工物を酸化除去していく光触媒反応を利用した加工法(光触媒型が提案されている(特許文献4参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−281865号公報

【特許文献2】特開2008−136983号公報

【特許文献3】特開2006−224252号公報

【特許文献4】特開2002−334856号公報

【特許文献5】特開2010−251699号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1のCMPは機械的研磨を含むため、研磨痕などの研磨変性層(ダメージ層)を完全に取り除くことは原理的にできない。また、SiCやGaN単結晶は化学的に極めて安定であるため、化学的作用が効き難く充分な加工速度が得られない。

【0014】

一方、特許文献2の触媒支援型化学加工方法は、加工基準面となる固体触媒表面で酸化剤を分解し、化学反応に用いる活性種を生成するため、活性種は固体触媒表面上若しくは表面近傍のみにしか存在せず、従って、固体触媒の表面平坦度が被加工物表面に転写されることとなる。化学的に加工されるため、高精度な表面を作製することが可能であるが、加工原理上固体触媒表面の平坦度を上回ることはない。

【0015】

また、特許文献3の光触媒作用および光化学反応を利用した方法であっても、研磨部材および研磨砥粒を用いている限りにおいては、加工変性層を無くすことは困難である。

【0016】

さらにまた、特許文献4のような単に光触媒膜と被加工物を接触させる方法では、被加工物基板の反りと水酸ラジカルの拡散距離を考慮しておらず、結果として等方的な加工となり高精度な表面平坦性を得ることは困難である。

【0017】

すなわち、近年電子デバイス材料としての重要性が認知され、パワーデバイスや発光デバイスへの適用に期待が高まっているSiCやGaN等の難加工性物質では、結晶学的に格子欠陥を導入せず、かつ平坦性の高い加工を行うとき、その加工速度が研磨型加工法に比べて極めて遅いという課題があった。

【0018】

本発明は前述の状況に鑑みてなされたものであり、その目的は、SiCやGaN等の難加工性物質の加工速度を向上できる光触媒反応型化学的加工方法及び装置を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成するために創案された本発明は、光触媒薄膜を被加工物の表面に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、前記光触媒薄膜に光照射して生成した活性種を用いて被加工物の表面を加工する光触媒反応型化学的加工方法において、前記反応処理液のpHが4.88以下となるような条件下で被加工物の表面を加工する光触媒反応型化学的加工方法である。

【0020】

前記光触媒薄膜を構成する光触媒として、TiO2、KTaO3、SrTiO3、ZrO2、NbO3、ZnO、WO3、及びSnO2からなる群から選択される少なくとも1つの金属酸化物を用いると良い。

【0021】

前記被加工物は、SiC、GaN、サファイア、ルビー、ダイヤモンドのいずれかからなると良い。

【0022】

前記反応処理液は、硫酸、塩酸、硝酸、燐酸、フッ化水素酸、過酸化水素のうち少なくとも1つを含む酸性水溶液からなると良い。

【0023】

また本発明は、平坦な表面に光触媒薄膜が形成され、その光触媒薄膜を回転させる回転定盤と、その回転定盤の回転軸に対して偏心した回転軸を有し、被加工物を保持すると共に前記光触媒薄膜の表面に前記被加工物を接触若しくは極接近させる上下動可能なホルダと、前記光触媒薄膜と前記被加工物の表面との間に酸性水溶液からなる反応処理液を供給する処理液供給手段と、前記光触媒薄膜に光照射する光照射手段とを備え、被加工物の表面を平坦化加工する光触媒反応型化学的加工装置において、前記処理液供給手段は、pHが4.88以下の前記反応処理液を供給する光触媒反応型化学的加工装置である。

【発明の効果】

【0024】

本発明によれば、SiCやGaN等の難加工性物質の加工速度を向上できる。

【図面の簡単な説明】

【0025】

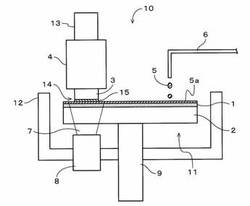

【図1】本発明に係る光触媒反応型化学的加工装置の構成を示す図である。

【図2】本発明の加工原理を説明する模式図である。

【発明を実施するための形態】

【0026】

以下に、本発明の好適な一実施の形態について図面を用いて説明する。

【0027】

本実施の形態に係る光触媒反応型化学的加工方法は、光触媒薄膜を被加工物の表面に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、光触媒薄膜に光照射して生成した活性種を用いて被加工物の表面を加工するに際して、反応処理液のpHが4.88以下となるような条件下で被加工物の表面を加工することを特徴とする。

【0028】

まず、この加工方法の加工原理を、光触媒としてTiO2を用いた場合を例にして図2により説明する。

【0029】

光触媒反応型化学的加工方法は、反応処理液中に被加工物を設置し、二酸化チタン(TiO2)などの光触媒活性を有する薄膜を被加工物の被加工面(表面)に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、一般に知られている光触媒反応により薄膜上で生成した強力な酸化力を持つ活性種と被加工物の表面原子とを化学反応させることで、溶出可能な化合物へ変化させた後、順次除去することによって被加工物の表面を加工する方法である。

【0030】

光触媒活性を有するTiO2にバンドギャップエネルギー以上(400nm以下)の光(紫外線UV)を照射すると、下記に示す反応

TiO2 + 光(UV) → h+ + e-

に従い、価電子帯(Ev)に存在する電子が伝導帯(Ec)へと励起され、正孔(h+)および励起電子(e-)対が生成する。

【0031】

正孔は下記に示す反応

H2O → H+ + OH-

h+ + OH- → ・OH

に従い、水(H2O)の電離によって生成した水酸化物イオン(OH-)から電子(e-)を引き抜き、水酸ラジカル(ヒドロキシルラジカル;・OH)を生成する。

【0032】

生成したヒドロキシルラジカルは非常に酸化力が強く、SiC、GaN、ダイヤモンド等の化学的に安定な材料とも以下に示す式

SiC + 4・OH + O2 → SiO2 + CO2 + 2H2O

2GaN + 6・OH → Ga2O3 + N2 + 3H2O

に従って反応し、酸化膜を形成すると考えられる。

【0033】

一方、励起電子は特別な酸化されやすい物質(犠牲剤)が添加されていない限り、下記に示す反応

O2 + e- → O2-

に従い処理液中に溶解している酸素ガス(溶存酸素)に移動し酸素を還元する。

【0034】

ここで、反応により1電子還元された酸素分子(スーパーオキサイドアニオン)は、順次還元され、最終的に4電子還元されて水となる。そこで、スーパーオキサイドアニオンをSiCやGaNなどの被加工物の反応に利用することで、加工速度を向上させることが期待できる。

【0035】

スーパーオキサイドアニオンは水溶液中で次の式

O2- + H+ ⇔ HOO・

に示すような平衡状態にあり、この反応の平衡定数pKaは4.88である。

【0036】

ここで、HOO・はヒドロペルオキシラジカルであり、ヒドロキシルラジカルと共に強力な反応活性種であり、SiCやGaNとも次式

SiC + 4HOO・ → SiO2 + CO2 + 2H2O + O2

2GaN + 6HOO・ → Ga2O3 + N2 + 3H2O + 3O2

に示すように反応し、酸化膜を形成すると考えられる。

【0037】

従って、処理溶液のpHを4.88以下にすることにより、スーパーオキサイドアニオンを順次ヒドロペルオキシラジカルへ変換し、被加工物の加工反応である酸化反応を促進することが期待できる。

【0038】

なお、SiCやGaNの被加工面に酸化反応によって形成された酸化膜はそれぞれ適切な処理溶液中で以下の式

SiO2 + 6HF → H2SiF6 + 2H2O

Ga2O3 + 3H2SO4 → Ga2(SO4)3 + 3H2O

に従い除去されることで加工が進んでいく。

【0039】

次に、本実施の形態に係る加工方法を実施する加工装置の構成を図1により説明する。

【0040】

図1に示すように、本実施の形態に係る加工装置(光触媒反応型化学的加工装置)10は、平坦な表面に光触媒薄膜1が形成され、その光触媒薄膜1を回転させる回転定盤11と、その回転定盤11の回転軸9に対して偏心した回転軸13を有し、被加工物3を保持すると共に光触媒薄膜1の表面に被加工物3を接触若しくは極接近させる上下動可能なホルダ4と、光触媒薄膜1と被加工物3の表面14との間に酸性水溶液からなる反応処理液5を供給する処理液供給手段6と、光触媒薄膜1に光7を照射する光照射手段8とを備える。また加工装置10が被加工物3の表面14を平坦化加工するに際し、処理液供給手段6は、pHが4.88以下の反応処理液5を供給することを特徴とする。

【0041】

この加工装置10において、薄膜支持基材2は光7を透過する透明材料からなり、被加工物3の表面14に要求される平坦度以上の平坦性を有することが望ましい。また薄膜支持基材2は一体に回転する回転軸9を備え、この回転軸9および光触媒薄膜1と共に回転定盤11をなす。回転軸9は反応処理液5の飛散あるいは漏出を防止する加工槽12に挿通されており、薄膜支持基材2は加工槽12内に配置される。この回転定盤11が回転軸9により回転することで、光触媒薄膜1を回転させることとなる。

【0042】

被加工物3を保持するホルダ4は、回転定盤11の回転軸9に対して偏心した回転軸13を備え、ホルダ4は回転軸13と一体に回転する。また、ホルダ4は表面(被加工面)14を光触媒薄膜1に対向させて被加工物3を保持し、表面14に光触媒薄膜1を接触若しくは極接近させる。

【0043】

ホルダ4は上下動可能であり、被加工物3のホルダ4への固定時に、回転定盤11とホルダ4とを離間させて被加工物3を取り扱いやすくしたり、被加工物3の加工時に、被加工面である表面14に所定の押圧力、例えば、回転定盤11に被加工物3が自重で押付けられる程度の圧力(55Pa)を付与したりする。

【0044】

処理液供給手段6は回転定盤11の表面に反応処理液5を滴下して供給するものであり、本実施の形態では処理液供給手段6として滴下ノズルを用いる。この処理液供給手段6としての滴下ノズルは、回転定盤11の上方かつホルダ4の側方に設けられる。処理液供給手段6から滴下された反応処理液5は、回転定盤11の回転により光触媒薄膜1の表面で薄い処理液層5aを形成し、光触媒薄膜1と被加工物3の表面14との間に反応処理液5が介在することとなる。なお、本発明は処理液供給手段6を滴下ノズルに限定するものではない。

【0045】

光照射手段8は、薄膜支持基材2の裏面側かつ被加工物3の下方に設置され、光7は光照射手段8から上方に向けて照射される。光照射手段8から照射された光7は透明材料からなる薄膜支持基材2を透過し、これを介して被加工物3の周囲の光触媒薄膜1に到達する。

【0046】

光触媒薄膜1に到達した光7は、前述の加工原理により被加工物3の表面に化合物層15を形成する。この化合物層15を反応処理液5との反応により順次除去、あるいは溶出させることで、被加工物3の表面14が加工される。この際、ホルダ4が備える回転軸13を同時に回転させることにより、被加工物3の表面14が均等に加工されることとなる。

【0047】

次に、加工装置10の要部について詳細に述べる。

【0048】

本実施の形態において被加工物3は、例えば、パワーデバイス、発光デバイス等の電子デバイスに用いられる半導体材料、酸化物材料等の結晶材料である。より具体的には、被加工物3は、SiC、GaN、サファイア、ルビー、ダイヤモンド等の難加工性の結晶材料からなる基板である。

【0049】

光触媒薄膜1は、光触媒からなる薄膜、または光触媒を含む薄膜から形成される。光触媒薄膜1を構成する光触媒としては、価電子帯の上端のエネルギーが約2.8eV以上であるTiO2、KTaO3、SrTiO3、ZrO2、NbO3、ZnO、WO3、及びSnO2等の金属酸化物からなる群から選択される少なくとも一つの化合物を用いることができる。また、これらの化合物に不純物をドープすることもできる。例えば、窒素(N)をドープした窒素ドープ光触媒(例えば、NドープTiO2)から光触媒薄膜1を形成することもできる。

【0050】

ここで、光触媒としてTiO2を用いる場合、結晶構造がアナターゼ型であるTiO2を用いることが望ましい。なお、ルチル型のTiO2、又はアナターゼ型のTiO2とルチル型のTiO2との混晶を用いることもできる。混晶を用いる場合、アナターゼ型の含有率が75%以上であることが望ましい。

【0051】

本発明は光触媒薄膜1を製造する方法について特に限定されず、例えばスパッタ法、蒸着法、分子線エピタキシー法(Molecular Beam Epitaxy法;MBE法)、レーザーアブレーション法、イオンプレーティング法、熱CVD法、プラズマCVD法、有機金属気相成長法(Metal Organic Chemical Vapor Deposition法;MOCVD法)、液相エピタキシー法、エアロゾルデポジション法(Aerosol Deposition法;AD法)、ラングミュア−ブロジェット法(Langmuir−Blodgett法;LB法)、ゾルゲル法、めっき法、塗布法等を用いて形成することができる。本実施の形態においては、成膜の制御の容易さ等の観点からスパッタ法を用いる。

【0052】

スパッタ法を用いて光触媒薄膜1を形成する場合、以下のように形成することができる。例えば、TiO2からなるターゲットを用いてAr雰囲気下でスパッタリングを実施することにより、TiO2として直接堆積させて形成される光触媒薄膜1を薄膜支持基材2上に形成できる。また、Tiからなるターゲットを用いてO2とArとの混合雰囲気(以下、「O2/Ar雰囲気」という場合がある)下でスパッタリングを実施することにより、Tiと雰囲気中のO2とが反応して形成されるTiO2からなる光触媒薄膜1を薄膜支持基材2上に形成できる。

【0053】

このとき、Ar等のプラズマの平均自由行程の増大を抑制し、成膜中における光触媒薄膜1へのダメージを低減させることを目的として、プラズマ出力を400W以下に、さらに好ましくは300W以下に設定すると共に、チャンバー内のガスの全圧を1.0Pa以上に、好ましくは1.2Pa以上に、更に好ましくは3.0Pa以上に設定すると良い。

【0054】

なお、スパッタリングを実施するスパッタ装置としては、直流スパッタ装置、高周波スパッタ装置、マグネトロンスパッタ装置、イオンビームスパッタ装置、電子サイクロトロン共鳴(Electron Cyclotron Resonance;ECR)スパッタ装置等を用いることができる。

【0055】

光触媒薄膜1の膜厚は、被加工物3の表面原子と化学反応する活性種の生成量を増加させ、被加工物3の加工を十分な速度で実施することを目的として、光7を十分に吸収することのできる厚さである150nm以上にする。また、光触媒薄膜1の膜厚は、200nm以上であることがより好ましい。一方、光触媒薄膜1の膜厚が厚すぎると、光触媒薄膜1の表面に到達する光7の量が少なくなり、活性種の生成量と被加工物3の加工速度が低下することになる。よって、光7の量に応じた活性種の量を被加工物3の加工に十分な量とすべく、光触媒薄膜1の膜厚は1μm以下であることが好ましく、より好ましくは500nm以下である。

【0056】

このような光触媒薄膜1に照射する光7としては、光触媒薄膜1を構成する光触媒のバンドギャップエネルギー以上のエネルギーを有するものを用いる。例えば、TiO2のバンドギャップエネルギーは3.0eVであり、TiO2は420nm以下の波長の光に対して光触媒機能を発揮する。したがって、光触媒としてTiO2を用いる場合、光7としては、200nm以上420nm以下、好ましくは200nm以上400nm以下の波長を有する紫外線を用い、光7を照射する光照射手段8としては、例えば高圧水銀灯を用いる。なお、光触媒薄膜1を構成する光触媒が可視光に対して光触媒機能を発揮する場合、光7として可視光を用いることもできる。

【0057】

薄膜支持基材2は、光7を透過する透明材料から形成される。より具体的には、光7が紫外線である場合、薄膜支持基材2は紫外線を透過する材料、例えば、ガラス基板、石英基板、アクリル等の合成樹脂を用いることができる。光7を透過する透明材料から薄膜支持基材2を形成することにより、薄膜支持基材2の裏面側から光触媒薄膜1に光7を照射できる。なお、合成樹脂から薄膜支持基材2を構成する場合、光7による劣化を受け難い程度の透過率を有する樹脂材料を用いることが好ましい。特に光7として紫外線を用いる場合、合成樹脂は紫外線を吸収して劣化することがあるため、透過率の高い樹脂材料を用いることで、長期使用による劣化を抑制できる。

【0058】

反応処理液5は、そのpHを4.88以下に制御した酸性水溶液からなるものを用いる。これにより、還元反応側、すなわち励起電子による酸素分子への1電子還元反応で生成するスーパーオキサイドアニオンを、より酸化反応性が高いヒドロペルオキシラジカルへと順次変換することができる。また、酸化反応が促進されることにより被加工物3の加工速度が向上する。

【0059】

ここで、反応処理液5は、硫酸、塩酸、硝酸、燐酸、フッ化水素酸、過酸化水素などの少なくとも1つの無機酸を含む酸性水溶液からなることが好ましい。これにより、有機物や金属イオンが被加工物3の表面14に汚染物として残留することがないので、加工後の被加工物3の清浄度を高く維持できる。

【0060】

次に、本実施の形態に係る加工方法を、加工装置10の動作と共に説明する。

【0061】

まず、SiCやGaN等の難加工物質からなる被加工物3をホルダ4に保持させる。このとき、被加工物3の表面14を光触媒薄膜1と対向させて保持させる。なお、ホルダ4が被加工物3を保持する方法については特に限定されず、例えばワックスでホルダ4に被加工物3を貼付けたり、吸引装置でホルダ4に被加工物3を吸引固定したりすれば良い。

【0062】

被加工物3をホルダ4に保持させた後、光触媒薄膜1を被加工物3の表面14に接触若しくは極接近させる。ここで極接近とは、光触媒薄膜1上で生成した反応活性種が被加工物3の表面へ到達可能な程度(おおよそ1μm以下程度)に接近している状態をいう。光触媒薄膜1を被加工物3の表面14に極接近させることで、生成した活性反応種を被加工物3の表面14へ拡散させて反応させることができる。

【0063】

さらに、回転定盤11(つまり光触媒薄膜1)を回転させながら、処理液供給手段6よりpHを4.88以下に調節した反応処理液5を光触媒薄膜1の表面に滴下して処理液層5aを形成させ、光触媒薄膜1と被加工物3の表面14との間に反応処理液5を介在させる。また同時に、回転軸13によりホルダ4を回転させる。ここで介在とは、滴下した反応処理液5が毛細管現象により光触媒薄膜1と被加工物3との間に浸入して処理液の薄膜が形成されることをいう。なお、毛細管現象により形成される処理液の薄膜は、反応活性種の輸送(拡散)に必要であり、活性種輸送層とみなすこともできる。

【0064】

しかる後に、光照射手段8から光7を照射することにより、光触媒薄膜1の表面で光照射により生成したヒドロキシラジカルと被加工物3の表面原子とが反応して化合物層15を形成する。この化合物層15は硫酸などを添加した酸性水溶液からなる反応処理液5で処理することにより除去され、その結果、高精度な平坦面が形成される。

【0065】

以上説明したように、本発明では、光触媒薄膜1を被加工物3の表面14に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液5を介在させ、光触媒薄膜1に光照射して生成した活性種を用いて被加工物3の表面14を加工するに際し、反応処理液5のpHを4.88以下となるような条件下で被加工物3の表面14を加工するようにしている。

【0066】

本発明では、被加工物3の表面原子との化学反応で生成した化合物層15を除去あるいは溶出させることによって被加工物3を加工するため、砥粒や研磨剤を用いずに加工変質層のない高精度な表面を作製することができる。

【0067】

また、加工に用いる反応処理液5のpHを4.88以下とすることで、還元反応で生じるスーパーオキサイドアニオンを反応活性種であるヒドロペルオキシラジカルに順次変換して加工に用い、従来よりも加工時間を短縮することができる。

【0068】

また、従来、SiCやGaNのような難加工性物質の一般的研磨方法であるCMP法による研磨加工において最もコストがかかるのは、スラリーに含まれる研磨粒子であった。さらに使用済のスラリーには産業廃棄物としての処理が求められるため、廃棄に無視できない費用がかかることに加え、環境保護の観点からも好ましくなかった。本発明によれば研磨剤が不要であるのでこれらの問題も同時に解決できる。

【0069】

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0070】

例えば、上記実施の形態では処理液層5aにより光触媒薄膜1と被加工物3との間に反応処理液5を介在させるようにしたが、加工槽12に反応処理液5を貯留し、その貯留した反応処理液5の中に光触媒薄膜1と被加工物3を配して加工を行うようにしても良い。

【0071】

また、被加工物3の材料特性(耐酸化性など)に合わせて反応処理液5に犠牲剤を添加し、活性種が生成される速度を制御するようにしても良い。

【実施例】

【0072】

以下に、本発明の実施例について説明する。

【0073】

[実施例1]

光触媒材料として高周波マグネトロンスパッタ法により作製したTiO2を用いた。

【0074】

図1に示すように、ホルダ4に被加工物3としてGaN基板をワックスで貼り付けた後、GaN基板の被加工面(表面14)を、石英からなる薄膜支持基材2に堆積させたTiO2からなる光触媒薄膜1に接触させた。ここで、本実施例で用いたGaN基板は単結晶自立基板であり、直径50mm、(0001)Ga面のn型で、キャリア濃度は(1〜3)×1018/cm3である。{0001}面のGaN単結晶基板には極性があり、一方は最表面がGa原子からなるGa面であり、他方は最表面がN原子からなるN面である。本実施例ではGa面を加工した。N面を加工する場合、加工速度が多少異なるものの、加工が進行する機構はGa面の場合と同様である。なお、本実施例で用いたGaN基板の被加工面(Ga面)は、予め機械的に研磨されている。

【0075】

GaN基板をTiO2膜に接触させた後、反応処理液5としてpHを1.5に調節した硫酸水溶液を回転定盤11に毎分5mlの流量で滴下すると共に、回転定盤11およびホルダ4が備える回転軸9,13を回転させた。回転定盤11およびホルダ4の回転数に特に制限はないが、GaN基板及び石英への傷やダメージを最小限にするため、回転定盤11は毎分5回転の速度で回転させた。GaN基板を取り付けたホルダ4も同様の理由により毎分10回転の速度で回転させた。

【0076】

次いで、紫外線照度を30mW/cm2に調節した紫外線(光7)を高圧水銀灯からなる光照射手段8により回転定盤11の裏面側から照射し、光触媒反応を開始することにより加工を開始した。加工時間は1時間とした。

【0077】

加工後の表面(Ga面)の表面形状を位相シフト干渉顕微鏡により観察し、最大高低差(Peak−valley;PV)を求めた。PVは面内の最高点と最低点との差を表しているので、反応時間を一定とした場合に最高点の減少度合いが分かるため加工速度を比較する指標として利用できる。

【0078】

その結果、加工前に面内(700μm×500μm)のPVが18.90nmであった表面14が、加工後にPVが4.375nmとなっていることが確認された。反応処理液5のpHを4.88より大きくした場合、PVは8〜16nm程度であり、pHを4.88以下にすることで加工速度が2〜7倍程度改善されたことが分かる。本実施例における加工速度は14.6nm/hであるが、基板及び定盤の回転数、加圧力、反応処理液5のpHにより2〜150nm/hの範囲で制御が可能である。

【0079】

このように光触媒反応型化学的加工法を実施する際に反応処理液のpHを4.88以下に設定することによって、GaN単結晶基板表面の加工速度を改善することができる。

【0080】

[実施例2]

SiC基板を用いて、実施例1と同様に光触媒反応型化学的加工法により基板表面を加工した。光触媒材料としては、高周波マグネトロンスパッタ法により作製したTiO2を用いた。

【0081】

図1に示すように、ホルダ4に被加工物3として25%HF水溶液で洗浄したSiC基板をワックスで貼付けた後、SiC基板の被加工面(表面14)を、石英からなる薄膜支持基材2に堆積させたTiO2からなる光触媒薄膜1に接触させた。ここで、本実施例で用いたSiC基板は単結晶であり、直径50mm、[11−20]方向に8度傾斜した(0001)Si面のn型4H−SiCで、抵抗率は0.017Ωcmである。{0001}面のSiC単結晶基板には極性があり、一方は最表面がSi原子からなるSi面であり、他方は最表面がC原子からなるC面である。本実施例ではSi面を加工した。C面を加工した場合、加工速度が多少異なるものの、加工が進行する機構はSi面の場合と同様である。なお、本実施例で用いたSiC基板の被加工面(Si面)は、予め機械的に研磨されている。

【0082】

SiC基板をTiO2膜に接触させた後、反応処理液5としてpHを3.0に調節した硫酸水溶液を回転定盤11に毎分5mlの流量で滴下すると共に、回転定盤11およびホルダ4が備える回転軸9,13を回転させた。回転定盤11およびホルダ4の回転数に特に制限はないが、SiC基板及び石英への傷やダメージを最小限にするため、回転定盤11は毎分5回転の速度で回転させた。SiC基板を取り付けたホルダ4も同様の理由により毎分10回転の速度で回転させた。

【0083】

次いで、紫外線照度を30mW/cm2に調節した紫外線(光7)を高圧水銀灯からなる光照射手段8により回転定盤11の裏面側から照射し、光触媒反応を開始することにより加工を開始した。加工時間は1時間とした。

【0084】

加工後の表面(Si面)の表面形状を原子間力顕微鏡(AFM)により観察し、最大高低差(PV)を求めた。

【0085】

その結果、加工前に面内のPVが20.66nmであった表面14が、加工後にPVが4.696nmとなっていることが確認された。また、反応処理液5のpHを4.88より大きくした場合、PVが10.77nmであった表面14が、pHを4.88以下にすることで、加工後のPVが2.751nmとなっていることが確認された。このことからpHを4.88以下にすることで加工速度が2倍程度改善されたことが分かる。本実施例における加工速度は16.0nm/hであるが、基板及び定盤の回転数、加圧力、反応処理液5のpHにより2〜150nm/hの範囲で制御が可能である。

【0086】

このように光触媒反応型化学的加工法を実施する際に反応処理溶液のpHを4.88以下に設定することによって、SiC単結晶基板表面の加工速度も改善することができる。

【符号の説明】

【0087】

1 光触媒薄膜

2 薄膜支持基材

3 被加工物

4 ホルダ

5 反応処理液

5a 処理液層

6 処理液供給手段

7 光

8 光照射手段

9 回転軸

10 光触媒反応型化学的加工装置

11 回転定盤

12 加工槽

13 回転軸

14 (被加工物3の)表面

15 化合物層

【技術分野】

【0001】

本発明は、光照射型化学的加工方法に係り、特に、光照射によって生成した活性種を用いて被加工物を加工する光触媒反応型化学的加工方法及び装置に関するものである。

【背景技術】

【0002】

従来、高周波、大電力の制御にはシリコンを用いた電力用半導体素子(パワーデバイス)が利用されてきたが、そのパワーデバイス性能はシリコンの物性から計算される理論上の限界値に近づいており、更なる特性向上を目指すため新たな材料を用いたパワーデバイスが検討されている。

【0003】

そのようなパワーデバイス用の半導体材料として炭化珪素(SiC)や窒化ガリウム(GaN)などが注目されている。SiCやGaNはシリコンに比べ一桁高い絶縁破壊電界を持つため、高耐圧デバイスへ適用できると考えられているほか、耐熱性に優れているため、シリコンよりもはるかに優れた半導体素子特性を持つと期待されている。

【0004】

また、GaNは青色発光ダイオード、青紫レーザ、固体照明用光源などの基板材料として注目されてきており、高品質、低コストを伴った量産技術が確立されれば、次世代の大容量記録装置の読み取り装置、照明、光源など幅広い用途が期待されている。

【0005】

SiCやGaNの単結晶基板からデバイスを作製するためには、その表面を最終的にできる限り滑らかに研磨する必要がある。しかしながら、SiCやGaN単結晶基板は化学的に極めて安定であり、かつ、ダイヤモンドに次ぐ硬度を有しており、加工することが困難であることがデバイス開発における重要な課題となっている。

【0006】

一般的に半導体ウエハ等の研磨対象物の表面を機械的に平坦化するには、ウエハと研磨部材双方を回転させた状態で、ウエハの被研磨面に研磨部材を押付けることで行われる。特にSiCやGaNのような難加工性物質の場合には、機械研磨法では主にダイヤモンド砥粒を用いるため、機械的作用により材料に欠陥が導入され、結晶格子にダメージを与えてしまう。従って、加工変性層のない高精度な表面を作製するためには、格子欠陥を発生させることなく加工できる化学的な加工を用いる必要がある。

【0007】

化学的な加工法としては、被加工物を腐食する性質を持つ液体の薬品を使ったエッチング方法が一般的である。純粋な化学プロセスのため機械的加工法に比べて被加工物に与える損傷が少なく、研磨による加工変性層が生じないため高精度な表面を得やすい。しかしながら、化学的エッチングは等方的に進行することから、結晶内に欠陥が存在すると、結晶的に不完全な欠陥部分が優先的にエッチングされてしまうため、平坦度を改善することは困難である。

【0008】

これに対して、機械的加工法と化学的加工法の両方の特徴を持つ化学的機械的研磨法(Chemical Mechanical Polishing;CMP)は、研磨パッドとウエハとの接触面に研磨剤(スラリー)を供給して、液体成分による化学的研磨と研磨粒子による機械的研磨との相乗効果によって比較的平坦度の高い研磨加工が可能である(特許文献1参照)。ここでスラリーとは、研磨粒子がアルカリ水溶液などの薬液に分散している懸濁液のことである。

【0009】

一方、酸化剤を含む処理液中に被加工物を配し、加工基準面に該酸化剤を分解する固体触媒を用い、該触媒表面で酸化剤から活性種を生成し、触媒に接触若しくは極接近した被加工物の表面原子と活性種との化学反応で、生成した化合物を除去、あるいは溶出させることによって被加工物を加工する触媒支援型化学加工方法が提案されている(特許文献2参照)。

【0010】

また、研磨部材の研磨面の表面積を被研磨面の表面積に対して小さくすることで、研磨粒子を含む研磨材を被研磨面に直接供給することを可能とし、被研磨面に直接供給された研磨剤および被研磨面に対して直接光を照射することで、光のエネルギーを吸収して光触媒として作用するようになった研磨粒子を、光触媒作用が失われる前に速やかに被研磨面のうち研磨面と対向する領域へ送り込み、光触媒作用および光化学反応を利用して被研磨面を酸化する方法が提案されている(特許文献3参照)。

【0011】

さらにまた、電解質溶液中、光照射により光触媒膜上に生成した活性種(水酸ラジカル)を用いて被加工物を酸化除去していく光触媒反応を利用した加工法(光触媒型が提案されている(特許文献4参照)。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2004−281865号公報

【特許文献2】特開2008−136983号公報

【特許文献3】特開2006−224252号公報

【特許文献4】特開2002−334856号公報

【特許文献5】特開2010−251699号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1のCMPは機械的研磨を含むため、研磨痕などの研磨変性層(ダメージ層)を完全に取り除くことは原理的にできない。また、SiCやGaN単結晶は化学的に極めて安定であるため、化学的作用が効き難く充分な加工速度が得られない。

【0014】

一方、特許文献2の触媒支援型化学加工方法は、加工基準面となる固体触媒表面で酸化剤を分解し、化学反応に用いる活性種を生成するため、活性種は固体触媒表面上若しくは表面近傍のみにしか存在せず、従って、固体触媒の表面平坦度が被加工物表面に転写されることとなる。化学的に加工されるため、高精度な表面を作製することが可能であるが、加工原理上固体触媒表面の平坦度を上回ることはない。

【0015】

また、特許文献3の光触媒作用および光化学反応を利用した方法であっても、研磨部材および研磨砥粒を用いている限りにおいては、加工変性層を無くすことは困難である。

【0016】

さらにまた、特許文献4のような単に光触媒膜と被加工物を接触させる方法では、被加工物基板の反りと水酸ラジカルの拡散距離を考慮しておらず、結果として等方的な加工となり高精度な表面平坦性を得ることは困難である。

【0017】

すなわち、近年電子デバイス材料としての重要性が認知され、パワーデバイスや発光デバイスへの適用に期待が高まっているSiCやGaN等の難加工性物質では、結晶学的に格子欠陥を導入せず、かつ平坦性の高い加工を行うとき、その加工速度が研磨型加工法に比べて極めて遅いという課題があった。

【0018】

本発明は前述の状況に鑑みてなされたものであり、その目的は、SiCやGaN等の難加工性物質の加工速度を向上できる光触媒反応型化学的加工方法及び装置を提供することにある。

【課題を解決するための手段】

【0019】

上記目的を達成するために創案された本発明は、光触媒薄膜を被加工物の表面に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、前記光触媒薄膜に光照射して生成した活性種を用いて被加工物の表面を加工する光触媒反応型化学的加工方法において、前記反応処理液のpHが4.88以下となるような条件下で被加工物の表面を加工する光触媒反応型化学的加工方法である。

【0020】

前記光触媒薄膜を構成する光触媒として、TiO2、KTaO3、SrTiO3、ZrO2、NbO3、ZnO、WO3、及びSnO2からなる群から選択される少なくとも1つの金属酸化物を用いると良い。

【0021】

前記被加工物は、SiC、GaN、サファイア、ルビー、ダイヤモンドのいずれかからなると良い。

【0022】

前記反応処理液は、硫酸、塩酸、硝酸、燐酸、フッ化水素酸、過酸化水素のうち少なくとも1つを含む酸性水溶液からなると良い。

【0023】

また本発明は、平坦な表面に光触媒薄膜が形成され、その光触媒薄膜を回転させる回転定盤と、その回転定盤の回転軸に対して偏心した回転軸を有し、被加工物を保持すると共に前記光触媒薄膜の表面に前記被加工物を接触若しくは極接近させる上下動可能なホルダと、前記光触媒薄膜と前記被加工物の表面との間に酸性水溶液からなる反応処理液を供給する処理液供給手段と、前記光触媒薄膜に光照射する光照射手段とを備え、被加工物の表面を平坦化加工する光触媒反応型化学的加工装置において、前記処理液供給手段は、pHが4.88以下の前記反応処理液を供給する光触媒反応型化学的加工装置である。

【発明の効果】

【0024】

本発明によれば、SiCやGaN等の難加工性物質の加工速度を向上できる。

【図面の簡単な説明】

【0025】

【図1】本発明に係る光触媒反応型化学的加工装置の構成を示す図である。

【図2】本発明の加工原理を説明する模式図である。

【発明を実施するための形態】

【0026】

以下に、本発明の好適な一実施の形態について図面を用いて説明する。

【0027】

本実施の形態に係る光触媒反応型化学的加工方法は、光触媒薄膜を被加工物の表面に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、光触媒薄膜に光照射して生成した活性種を用いて被加工物の表面を加工するに際して、反応処理液のpHが4.88以下となるような条件下で被加工物の表面を加工することを特徴とする。

【0028】

まず、この加工方法の加工原理を、光触媒としてTiO2を用いた場合を例にして図2により説明する。

【0029】

光触媒反応型化学的加工方法は、反応処理液中に被加工物を設置し、二酸化チタン(TiO2)などの光触媒活性を有する薄膜を被加工物の被加工面(表面)に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、一般に知られている光触媒反応により薄膜上で生成した強力な酸化力を持つ活性種と被加工物の表面原子とを化学反応させることで、溶出可能な化合物へ変化させた後、順次除去することによって被加工物の表面を加工する方法である。

【0030】

光触媒活性を有するTiO2にバンドギャップエネルギー以上(400nm以下)の光(紫外線UV)を照射すると、下記に示す反応

TiO2 + 光(UV) → h+ + e-

に従い、価電子帯(Ev)に存在する電子が伝導帯(Ec)へと励起され、正孔(h+)および励起電子(e-)対が生成する。

【0031】

正孔は下記に示す反応

H2O → H+ + OH-

h+ + OH- → ・OH

に従い、水(H2O)の電離によって生成した水酸化物イオン(OH-)から電子(e-)を引き抜き、水酸ラジカル(ヒドロキシルラジカル;・OH)を生成する。

【0032】

生成したヒドロキシルラジカルは非常に酸化力が強く、SiC、GaN、ダイヤモンド等の化学的に安定な材料とも以下に示す式

SiC + 4・OH + O2 → SiO2 + CO2 + 2H2O

2GaN + 6・OH → Ga2O3 + N2 + 3H2O

に従って反応し、酸化膜を形成すると考えられる。

【0033】

一方、励起電子は特別な酸化されやすい物質(犠牲剤)が添加されていない限り、下記に示す反応

O2 + e- → O2-

に従い処理液中に溶解している酸素ガス(溶存酸素)に移動し酸素を還元する。

【0034】

ここで、反応により1電子還元された酸素分子(スーパーオキサイドアニオン)は、順次還元され、最終的に4電子還元されて水となる。そこで、スーパーオキサイドアニオンをSiCやGaNなどの被加工物の反応に利用することで、加工速度を向上させることが期待できる。

【0035】

スーパーオキサイドアニオンは水溶液中で次の式

O2- + H+ ⇔ HOO・

に示すような平衡状態にあり、この反応の平衡定数pKaは4.88である。

【0036】

ここで、HOO・はヒドロペルオキシラジカルであり、ヒドロキシルラジカルと共に強力な反応活性種であり、SiCやGaNとも次式

SiC + 4HOO・ → SiO2 + CO2 + 2H2O + O2

2GaN + 6HOO・ → Ga2O3 + N2 + 3H2O + 3O2

に示すように反応し、酸化膜を形成すると考えられる。

【0037】

従って、処理溶液のpHを4.88以下にすることにより、スーパーオキサイドアニオンを順次ヒドロペルオキシラジカルへ変換し、被加工物の加工反応である酸化反応を促進することが期待できる。

【0038】

なお、SiCやGaNの被加工面に酸化反応によって形成された酸化膜はそれぞれ適切な処理溶液中で以下の式

SiO2 + 6HF → H2SiF6 + 2H2O

Ga2O3 + 3H2SO4 → Ga2(SO4)3 + 3H2O

に従い除去されることで加工が進んでいく。

【0039】

次に、本実施の形態に係る加工方法を実施する加工装置の構成を図1により説明する。

【0040】

図1に示すように、本実施の形態に係る加工装置(光触媒反応型化学的加工装置)10は、平坦な表面に光触媒薄膜1が形成され、その光触媒薄膜1を回転させる回転定盤11と、その回転定盤11の回転軸9に対して偏心した回転軸13を有し、被加工物3を保持すると共に光触媒薄膜1の表面に被加工物3を接触若しくは極接近させる上下動可能なホルダ4と、光触媒薄膜1と被加工物3の表面14との間に酸性水溶液からなる反応処理液5を供給する処理液供給手段6と、光触媒薄膜1に光7を照射する光照射手段8とを備える。また加工装置10が被加工物3の表面14を平坦化加工するに際し、処理液供給手段6は、pHが4.88以下の反応処理液5を供給することを特徴とする。

【0041】

この加工装置10において、薄膜支持基材2は光7を透過する透明材料からなり、被加工物3の表面14に要求される平坦度以上の平坦性を有することが望ましい。また薄膜支持基材2は一体に回転する回転軸9を備え、この回転軸9および光触媒薄膜1と共に回転定盤11をなす。回転軸9は反応処理液5の飛散あるいは漏出を防止する加工槽12に挿通されており、薄膜支持基材2は加工槽12内に配置される。この回転定盤11が回転軸9により回転することで、光触媒薄膜1を回転させることとなる。

【0042】

被加工物3を保持するホルダ4は、回転定盤11の回転軸9に対して偏心した回転軸13を備え、ホルダ4は回転軸13と一体に回転する。また、ホルダ4は表面(被加工面)14を光触媒薄膜1に対向させて被加工物3を保持し、表面14に光触媒薄膜1を接触若しくは極接近させる。

【0043】

ホルダ4は上下動可能であり、被加工物3のホルダ4への固定時に、回転定盤11とホルダ4とを離間させて被加工物3を取り扱いやすくしたり、被加工物3の加工時に、被加工面である表面14に所定の押圧力、例えば、回転定盤11に被加工物3が自重で押付けられる程度の圧力(55Pa)を付与したりする。

【0044】

処理液供給手段6は回転定盤11の表面に反応処理液5を滴下して供給するものであり、本実施の形態では処理液供給手段6として滴下ノズルを用いる。この処理液供給手段6としての滴下ノズルは、回転定盤11の上方かつホルダ4の側方に設けられる。処理液供給手段6から滴下された反応処理液5は、回転定盤11の回転により光触媒薄膜1の表面で薄い処理液層5aを形成し、光触媒薄膜1と被加工物3の表面14との間に反応処理液5が介在することとなる。なお、本発明は処理液供給手段6を滴下ノズルに限定するものではない。

【0045】

光照射手段8は、薄膜支持基材2の裏面側かつ被加工物3の下方に設置され、光7は光照射手段8から上方に向けて照射される。光照射手段8から照射された光7は透明材料からなる薄膜支持基材2を透過し、これを介して被加工物3の周囲の光触媒薄膜1に到達する。

【0046】

光触媒薄膜1に到達した光7は、前述の加工原理により被加工物3の表面に化合物層15を形成する。この化合物層15を反応処理液5との反応により順次除去、あるいは溶出させることで、被加工物3の表面14が加工される。この際、ホルダ4が備える回転軸13を同時に回転させることにより、被加工物3の表面14が均等に加工されることとなる。

【0047】

次に、加工装置10の要部について詳細に述べる。

【0048】

本実施の形態において被加工物3は、例えば、パワーデバイス、発光デバイス等の電子デバイスに用いられる半導体材料、酸化物材料等の結晶材料である。より具体的には、被加工物3は、SiC、GaN、サファイア、ルビー、ダイヤモンド等の難加工性の結晶材料からなる基板である。

【0049】

光触媒薄膜1は、光触媒からなる薄膜、または光触媒を含む薄膜から形成される。光触媒薄膜1を構成する光触媒としては、価電子帯の上端のエネルギーが約2.8eV以上であるTiO2、KTaO3、SrTiO3、ZrO2、NbO3、ZnO、WO3、及びSnO2等の金属酸化物からなる群から選択される少なくとも一つの化合物を用いることができる。また、これらの化合物に不純物をドープすることもできる。例えば、窒素(N)をドープした窒素ドープ光触媒(例えば、NドープTiO2)から光触媒薄膜1を形成することもできる。

【0050】

ここで、光触媒としてTiO2を用いる場合、結晶構造がアナターゼ型であるTiO2を用いることが望ましい。なお、ルチル型のTiO2、又はアナターゼ型のTiO2とルチル型のTiO2との混晶を用いることもできる。混晶を用いる場合、アナターゼ型の含有率が75%以上であることが望ましい。

【0051】

本発明は光触媒薄膜1を製造する方法について特に限定されず、例えばスパッタ法、蒸着法、分子線エピタキシー法(Molecular Beam Epitaxy法;MBE法)、レーザーアブレーション法、イオンプレーティング法、熱CVD法、プラズマCVD法、有機金属気相成長法(Metal Organic Chemical Vapor Deposition法;MOCVD法)、液相エピタキシー法、エアロゾルデポジション法(Aerosol Deposition法;AD法)、ラングミュア−ブロジェット法(Langmuir−Blodgett法;LB法)、ゾルゲル法、めっき法、塗布法等を用いて形成することができる。本実施の形態においては、成膜の制御の容易さ等の観点からスパッタ法を用いる。

【0052】

スパッタ法を用いて光触媒薄膜1を形成する場合、以下のように形成することができる。例えば、TiO2からなるターゲットを用いてAr雰囲気下でスパッタリングを実施することにより、TiO2として直接堆積させて形成される光触媒薄膜1を薄膜支持基材2上に形成できる。また、Tiからなるターゲットを用いてO2とArとの混合雰囲気(以下、「O2/Ar雰囲気」という場合がある)下でスパッタリングを実施することにより、Tiと雰囲気中のO2とが反応して形成されるTiO2からなる光触媒薄膜1を薄膜支持基材2上に形成できる。

【0053】

このとき、Ar等のプラズマの平均自由行程の増大を抑制し、成膜中における光触媒薄膜1へのダメージを低減させることを目的として、プラズマ出力を400W以下に、さらに好ましくは300W以下に設定すると共に、チャンバー内のガスの全圧を1.0Pa以上に、好ましくは1.2Pa以上に、更に好ましくは3.0Pa以上に設定すると良い。

【0054】

なお、スパッタリングを実施するスパッタ装置としては、直流スパッタ装置、高周波スパッタ装置、マグネトロンスパッタ装置、イオンビームスパッタ装置、電子サイクロトロン共鳴(Electron Cyclotron Resonance;ECR)スパッタ装置等を用いることができる。

【0055】

光触媒薄膜1の膜厚は、被加工物3の表面原子と化学反応する活性種の生成量を増加させ、被加工物3の加工を十分な速度で実施することを目的として、光7を十分に吸収することのできる厚さである150nm以上にする。また、光触媒薄膜1の膜厚は、200nm以上であることがより好ましい。一方、光触媒薄膜1の膜厚が厚すぎると、光触媒薄膜1の表面に到達する光7の量が少なくなり、活性種の生成量と被加工物3の加工速度が低下することになる。よって、光7の量に応じた活性種の量を被加工物3の加工に十分な量とすべく、光触媒薄膜1の膜厚は1μm以下であることが好ましく、より好ましくは500nm以下である。

【0056】

このような光触媒薄膜1に照射する光7としては、光触媒薄膜1を構成する光触媒のバンドギャップエネルギー以上のエネルギーを有するものを用いる。例えば、TiO2のバンドギャップエネルギーは3.0eVであり、TiO2は420nm以下の波長の光に対して光触媒機能を発揮する。したがって、光触媒としてTiO2を用いる場合、光7としては、200nm以上420nm以下、好ましくは200nm以上400nm以下の波長を有する紫外線を用い、光7を照射する光照射手段8としては、例えば高圧水銀灯を用いる。なお、光触媒薄膜1を構成する光触媒が可視光に対して光触媒機能を発揮する場合、光7として可視光を用いることもできる。

【0057】

薄膜支持基材2は、光7を透過する透明材料から形成される。より具体的には、光7が紫外線である場合、薄膜支持基材2は紫外線を透過する材料、例えば、ガラス基板、石英基板、アクリル等の合成樹脂を用いることができる。光7を透過する透明材料から薄膜支持基材2を形成することにより、薄膜支持基材2の裏面側から光触媒薄膜1に光7を照射できる。なお、合成樹脂から薄膜支持基材2を構成する場合、光7による劣化を受け難い程度の透過率を有する樹脂材料を用いることが好ましい。特に光7として紫外線を用いる場合、合成樹脂は紫外線を吸収して劣化することがあるため、透過率の高い樹脂材料を用いることで、長期使用による劣化を抑制できる。

【0058】

反応処理液5は、そのpHを4.88以下に制御した酸性水溶液からなるものを用いる。これにより、還元反応側、すなわち励起電子による酸素分子への1電子還元反応で生成するスーパーオキサイドアニオンを、より酸化反応性が高いヒドロペルオキシラジカルへと順次変換することができる。また、酸化反応が促進されることにより被加工物3の加工速度が向上する。

【0059】

ここで、反応処理液5は、硫酸、塩酸、硝酸、燐酸、フッ化水素酸、過酸化水素などの少なくとも1つの無機酸を含む酸性水溶液からなることが好ましい。これにより、有機物や金属イオンが被加工物3の表面14に汚染物として残留することがないので、加工後の被加工物3の清浄度を高く維持できる。

【0060】

次に、本実施の形態に係る加工方法を、加工装置10の動作と共に説明する。

【0061】

まず、SiCやGaN等の難加工物質からなる被加工物3をホルダ4に保持させる。このとき、被加工物3の表面14を光触媒薄膜1と対向させて保持させる。なお、ホルダ4が被加工物3を保持する方法については特に限定されず、例えばワックスでホルダ4に被加工物3を貼付けたり、吸引装置でホルダ4に被加工物3を吸引固定したりすれば良い。

【0062】

被加工物3をホルダ4に保持させた後、光触媒薄膜1を被加工物3の表面14に接触若しくは極接近させる。ここで極接近とは、光触媒薄膜1上で生成した反応活性種が被加工物3の表面へ到達可能な程度(おおよそ1μm以下程度)に接近している状態をいう。光触媒薄膜1を被加工物3の表面14に極接近させることで、生成した活性反応種を被加工物3の表面14へ拡散させて反応させることができる。

【0063】

さらに、回転定盤11(つまり光触媒薄膜1)を回転させながら、処理液供給手段6よりpHを4.88以下に調節した反応処理液5を光触媒薄膜1の表面に滴下して処理液層5aを形成させ、光触媒薄膜1と被加工物3の表面14との間に反応処理液5を介在させる。また同時に、回転軸13によりホルダ4を回転させる。ここで介在とは、滴下した反応処理液5が毛細管現象により光触媒薄膜1と被加工物3との間に浸入して処理液の薄膜が形成されることをいう。なお、毛細管現象により形成される処理液の薄膜は、反応活性種の輸送(拡散)に必要であり、活性種輸送層とみなすこともできる。

【0064】

しかる後に、光照射手段8から光7を照射することにより、光触媒薄膜1の表面で光照射により生成したヒドロキシラジカルと被加工物3の表面原子とが反応して化合物層15を形成する。この化合物層15は硫酸などを添加した酸性水溶液からなる反応処理液5で処理することにより除去され、その結果、高精度な平坦面が形成される。

【0065】

以上説明したように、本発明では、光触媒薄膜1を被加工物3の表面14に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液5を介在させ、光触媒薄膜1に光照射して生成した活性種を用いて被加工物3の表面14を加工するに際し、反応処理液5のpHを4.88以下となるような条件下で被加工物3の表面14を加工するようにしている。

【0066】

本発明では、被加工物3の表面原子との化学反応で生成した化合物層15を除去あるいは溶出させることによって被加工物3を加工するため、砥粒や研磨剤を用いずに加工変質層のない高精度な表面を作製することができる。

【0067】

また、加工に用いる反応処理液5のpHを4.88以下とすることで、還元反応で生じるスーパーオキサイドアニオンを反応活性種であるヒドロペルオキシラジカルに順次変換して加工に用い、従来よりも加工時間を短縮することができる。

【0068】

また、従来、SiCやGaNのような難加工性物質の一般的研磨方法であるCMP法による研磨加工において最もコストがかかるのは、スラリーに含まれる研磨粒子であった。さらに使用済のスラリーには産業廃棄物としての処理が求められるため、廃棄に無視できない費用がかかることに加え、環境保護の観点からも好ましくなかった。本発明によれば研磨剤が不要であるのでこれらの問題も同時に解決できる。

【0069】

なお、本発明の技術範囲は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲において種々の変更を加えることが可能である。

【0070】

例えば、上記実施の形態では処理液層5aにより光触媒薄膜1と被加工物3との間に反応処理液5を介在させるようにしたが、加工槽12に反応処理液5を貯留し、その貯留した反応処理液5の中に光触媒薄膜1と被加工物3を配して加工を行うようにしても良い。

【0071】

また、被加工物3の材料特性(耐酸化性など)に合わせて反応処理液5に犠牲剤を添加し、活性種が生成される速度を制御するようにしても良い。

【実施例】

【0072】

以下に、本発明の実施例について説明する。

【0073】

[実施例1]

光触媒材料として高周波マグネトロンスパッタ法により作製したTiO2を用いた。

【0074】

図1に示すように、ホルダ4に被加工物3としてGaN基板をワックスで貼り付けた後、GaN基板の被加工面(表面14)を、石英からなる薄膜支持基材2に堆積させたTiO2からなる光触媒薄膜1に接触させた。ここで、本実施例で用いたGaN基板は単結晶自立基板であり、直径50mm、(0001)Ga面のn型で、キャリア濃度は(1〜3)×1018/cm3である。{0001}面のGaN単結晶基板には極性があり、一方は最表面がGa原子からなるGa面であり、他方は最表面がN原子からなるN面である。本実施例ではGa面を加工した。N面を加工する場合、加工速度が多少異なるものの、加工が進行する機構はGa面の場合と同様である。なお、本実施例で用いたGaN基板の被加工面(Ga面)は、予め機械的に研磨されている。

【0075】

GaN基板をTiO2膜に接触させた後、反応処理液5としてpHを1.5に調節した硫酸水溶液を回転定盤11に毎分5mlの流量で滴下すると共に、回転定盤11およびホルダ4が備える回転軸9,13を回転させた。回転定盤11およびホルダ4の回転数に特に制限はないが、GaN基板及び石英への傷やダメージを最小限にするため、回転定盤11は毎分5回転の速度で回転させた。GaN基板を取り付けたホルダ4も同様の理由により毎分10回転の速度で回転させた。

【0076】

次いで、紫外線照度を30mW/cm2に調節した紫外線(光7)を高圧水銀灯からなる光照射手段8により回転定盤11の裏面側から照射し、光触媒反応を開始することにより加工を開始した。加工時間は1時間とした。

【0077】

加工後の表面(Ga面)の表面形状を位相シフト干渉顕微鏡により観察し、最大高低差(Peak−valley;PV)を求めた。PVは面内の最高点と最低点との差を表しているので、反応時間を一定とした場合に最高点の減少度合いが分かるため加工速度を比較する指標として利用できる。

【0078】

その結果、加工前に面内(700μm×500μm)のPVが18.90nmであった表面14が、加工後にPVが4.375nmとなっていることが確認された。反応処理液5のpHを4.88より大きくした場合、PVは8〜16nm程度であり、pHを4.88以下にすることで加工速度が2〜7倍程度改善されたことが分かる。本実施例における加工速度は14.6nm/hであるが、基板及び定盤の回転数、加圧力、反応処理液5のpHにより2〜150nm/hの範囲で制御が可能である。

【0079】

このように光触媒反応型化学的加工法を実施する際に反応処理液のpHを4.88以下に設定することによって、GaN単結晶基板表面の加工速度を改善することができる。

【0080】

[実施例2]

SiC基板を用いて、実施例1と同様に光触媒反応型化学的加工法により基板表面を加工した。光触媒材料としては、高周波マグネトロンスパッタ法により作製したTiO2を用いた。

【0081】

図1に示すように、ホルダ4に被加工物3として25%HF水溶液で洗浄したSiC基板をワックスで貼付けた後、SiC基板の被加工面(表面14)を、石英からなる薄膜支持基材2に堆積させたTiO2からなる光触媒薄膜1に接触させた。ここで、本実施例で用いたSiC基板は単結晶であり、直径50mm、[11−20]方向に8度傾斜した(0001)Si面のn型4H−SiCで、抵抗率は0.017Ωcmである。{0001}面のSiC単結晶基板には極性があり、一方は最表面がSi原子からなるSi面であり、他方は最表面がC原子からなるC面である。本実施例ではSi面を加工した。C面を加工した場合、加工速度が多少異なるものの、加工が進行する機構はSi面の場合と同様である。なお、本実施例で用いたSiC基板の被加工面(Si面)は、予め機械的に研磨されている。

【0082】

SiC基板をTiO2膜に接触させた後、反応処理液5としてpHを3.0に調節した硫酸水溶液を回転定盤11に毎分5mlの流量で滴下すると共に、回転定盤11およびホルダ4が備える回転軸9,13を回転させた。回転定盤11およびホルダ4の回転数に特に制限はないが、SiC基板及び石英への傷やダメージを最小限にするため、回転定盤11は毎分5回転の速度で回転させた。SiC基板を取り付けたホルダ4も同様の理由により毎分10回転の速度で回転させた。

【0083】

次いで、紫外線照度を30mW/cm2に調節した紫外線(光7)を高圧水銀灯からなる光照射手段8により回転定盤11の裏面側から照射し、光触媒反応を開始することにより加工を開始した。加工時間は1時間とした。

【0084】

加工後の表面(Si面)の表面形状を原子間力顕微鏡(AFM)により観察し、最大高低差(PV)を求めた。

【0085】

その結果、加工前に面内のPVが20.66nmであった表面14が、加工後にPVが4.696nmとなっていることが確認された。また、反応処理液5のpHを4.88より大きくした場合、PVが10.77nmであった表面14が、pHを4.88以下にすることで、加工後のPVが2.751nmとなっていることが確認された。このことからpHを4.88以下にすることで加工速度が2倍程度改善されたことが分かる。本実施例における加工速度は16.0nm/hであるが、基板及び定盤の回転数、加圧力、反応処理液5のpHにより2〜150nm/hの範囲で制御が可能である。

【0086】

このように光触媒反応型化学的加工法を実施する際に反応処理溶液のpHを4.88以下に設定することによって、SiC単結晶基板表面の加工速度も改善することができる。

【符号の説明】

【0087】

1 光触媒薄膜

2 薄膜支持基材

3 被加工物

4 ホルダ

5 反応処理液

5a 処理液層

6 処理液供給手段

7 光

8 光照射手段

9 回転軸

10 光触媒反応型化学的加工装置

11 回転定盤

12 加工槽

13 回転軸

14 (被加工物3の)表面

15 化合物層

【特許請求の範囲】

【請求項1】

光触媒薄膜を被加工物の表面に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、前記光触媒薄膜に光照射して生成した活性種を用いて被加工物の表面を加工する光触媒反応型化学的加工方法において、

前記反応処理液のpHが4.88以下となるような条件下で被加工物の表面を加工することを特徴とする光触媒反応型化学的加工方法。

【請求項2】

前記光触媒薄膜を構成する光触媒として、TiO2、KTaO3、SrTiO3、ZrO2、NbO3、ZnO、WO3、及びSnO2からなる群から選択される少なくとも1つの金属酸化物を用いる請求項1記載の光触媒反応型化学的加工方法。

【請求項3】

前記被加工物は、SiC、GaN、サファイア、ルビー、ダイヤモンドのいずれかからなる請求項1又は2記載の光触媒反応型化学的加工方法。

【請求項4】

前記反応処理液は、硫酸、塩酸、硝酸、燐酸、フッ化水素酸、過酸化水素のうち少なくとも1つを含む酸性水溶液からなる請求項1〜3いずれか記載の光触媒反応型化学的加工方法。

【請求項5】

平坦な表面に光触媒薄膜が形成され、その光触媒薄膜を回転させる回転定盤と、その回転定盤の回転軸に対して偏心した回転軸を有し、被加工物を保持すると共に前記光触媒薄膜の表面に前記被加工物を接触若しくは極接近させる上下動可能なホルダと、前記光触媒薄膜と前記被加工物の表面との間に酸性水溶液からなる反応処理液を供給する処理液供給手段と、前記光触媒薄膜に光照射する光照射手段とを備え、被加工物の表面を平坦化加工する光触媒反応型化学的加工装置において、

前記処理液供給手段は、pHが4.88以下の前記反応処理液を供給することを特徴とする光触媒反応型化学的加工装置。

【請求項1】

光触媒薄膜を被加工物の表面に接触若しくは極接近させると共に、その間に酸性水溶液からなる反応処理液を介在させ、前記光触媒薄膜に光照射して生成した活性種を用いて被加工物の表面を加工する光触媒反応型化学的加工方法において、

前記反応処理液のpHが4.88以下となるような条件下で被加工物の表面を加工することを特徴とする光触媒反応型化学的加工方法。

【請求項2】

前記光触媒薄膜を構成する光触媒として、TiO2、KTaO3、SrTiO3、ZrO2、NbO3、ZnO、WO3、及びSnO2からなる群から選択される少なくとも1つの金属酸化物を用いる請求項1記載の光触媒反応型化学的加工方法。

【請求項3】

前記被加工物は、SiC、GaN、サファイア、ルビー、ダイヤモンドのいずれかからなる請求項1又は2記載の光触媒反応型化学的加工方法。

【請求項4】

前記反応処理液は、硫酸、塩酸、硝酸、燐酸、フッ化水素酸、過酸化水素のうち少なくとも1つを含む酸性水溶液からなる請求項1〜3いずれか記載の光触媒反応型化学的加工方法。

【請求項5】

平坦な表面に光触媒薄膜が形成され、その光触媒薄膜を回転させる回転定盤と、その回転定盤の回転軸に対して偏心した回転軸を有し、被加工物を保持すると共に前記光触媒薄膜の表面に前記被加工物を接触若しくは極接近させる上下動可能なホルダと、前記光触媒薄膜と前記被加工物の表面との間に酸性水溶液からなる反応処理液を供給する処理液供給手段と、前記光触媒薄膜に光照射する光照射手段とを備え、被加工物の表面を平坦化加工する光触媒反応型化学的加工装置において、

前記処理液供給手段は、pHが4.88以下の前記反応処理液を供給することを特徴とする光触媒反応型化学的加工装置。

【図2】

【図1】

【図1】

【公開番号】特開2013−17925(P2013−17925A)

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願番号】特願2011−151539(P2011−151539)

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

【公開日】平成25年1月31日(2013.1.31)

【国際特許分類】

【出願日】平成23年7月8日(2011.7.8)

【出願人】(000005120)日立電線株式会社 (3,358)

【Fターム(参考)】

[ Back to top ]