光触媒含有粉体塗料の粉体塗装方法

【課題】光触媒含有粉体塗料を用いて、光触媒の防汚作用を実用的な期間、期待できる粉体塗装方法及び粉体塗装製品を提供すること。

【解決手段】基体12に対して光触媒18とバインダー20とを含有する光触媒含有の粉体塗料を用いて粉体塗装をし、基体12の表面に光触媒粉体塗膜14を形成する方法。バインダー20として光触媒により分解容易な樹脂を選択する。また、光触媒粉体塗膜14の膜厚を、光触媒の分解作用に基づく年間摩損厚の1.5倍以上から基体要求耐用年数を掛けたものの間で設定する。

【解決手段】基体12に対して光触媒18とバインダー20とを含有する光触媒含有の粉体塗料を用いて粉体塗装をし、基体12の表面に光触媒粉体塗膜14を形成する方法。バインダー20として光触媒により分解容易な樹脂を選択する。また、光触媒粉体塗膜14の膜厚を、光触媒の分解作用に基づく年間摩損厚の1.5倍以上から基体要求耐用年数を掛けたものの間で設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、壁面に耐防汚性を付与することを目的とするおよび光触媒粉体塗装製品に関する。

【0002】

本発明の塗装方法は、下記のような各種屋外資材に好適である。

【0003】

1)道路資材:ガードレール、ガードパイプ、標識柱、メッシュフェンス、防眩パネル、防音パネル、等。

【0004】

2)建築資材(住宅、マンション、ビル、工場等):アルミニウム合金製サッシ、外装パネル、等。

【0005】

3)プラント資材:タンク、配管、海底ケーブル、等。

【0006】

本明細書で、粉体塗料の組成率(配合率)、組成比は、特に断らない限り、質量単位とする。

【背景技術】

【0007】

昨今、粉体塗料を用いる粉体塗装が、100%固形分で溶剤を含まないため、大気条件による粘度調節等が不要であり、品質的にも安定しており、さらには、昨今の環境問題の高まりから、需要が増大してきている。

【0008】

このため、屋外資材である前記のような道路資材、建築資材、プラント資材において、粉体塗装が多用されてきている。

【0009】

そして、それらの箇所においては塗装面の汚染を抑制して、再塗装までの塗膜耐用期間の長期化、さらには、製品廃棄まで塗装不要(メインテナンスフリー)要請が増大してきている。

【0010】

このため、光触媒(通常、アナターゼ型酸化チタン)を含有する塗料(以下「光触媒粉体塗料」という。)を用いて、壁面に着色光触媒粉体塗膜を形成して保護することが考えられる。

【0011】

すなわち、光触媒粉体塗料には、1)防汚(光によるセルフクリーニング作用)、2)防カビ・防藻、3)大気浄化、4)貝殻等の付着防止、等の作用効果を有する。

【0012】

しかし、バインダー(塗膜形成樹脂、マトリックスともいう。)は、通常、有機成分であり、光触媒が光を受けて発生する活性酸素の作用で、分解される。すなわち、光触媒粉体塗膜は、短期間で劣化して、実用的な塗膜耐用期間(塗膜塗り替えまでの期間)を得難かった。

【0013】

このため、相対的に耐候性に優れているフッ素樹脂やケイ素樹脂(オルガノポリシロキサン硬化物)をマトリックス(塗膜形成樹脂)としたものが主流であった(特許文献1〜4参照)。

【0014】

しかし、これらの樹脂は高価であるとともに、フッ素樹脂でも、光触媒粒子(二酸化チタン粒子)近傍では、光分解を受けて劣化する問題点があった(特許文献1段落0004等参照)。

【0015】

このため、特許文献1では、触媒活性の低い酸化チタンを含有させることが(請求項1等参照)、特許文献2では、メチルシリコーン系樹脂で被覆した光触媒活性二酸化チタン粒子をドライブレンドすることが(請求項1等参照)それぞれ提案されている。

【0016】

他方、特許文献3では、「粉体塗料から形成される下塗り塗膜と、着色顔料含有硬化性ポリシロキサン系無機塗料組成物から形成される中間塗膜と、光触媒含有硬化性ポリシロキサン系無機塗料組成物とから形成されるトップコート塗膜とを有し、中間塗膜が、着色顔料と、オルガノシロキサン、その部分加水分解縮合物または硬化性オルガノポリシロキサンを含有し、トップコート塗膜が、酸化チタンを主成分とする硬化塗膜活性化用光触媒と、オルガノシロキサン、その部分加水分解縮合物または硬化性オルガノポリシロキサンとを含有する、複合塗膜などの複合体。」(要約書等)が提案されている。

【0017】

さらに、特許文献4では、「粉体塗料から形成される下塗り塗膜(I)と、該粉体塗膜(I)上に設けられた光触媒含有硬化性ポリシロキサン系無機塗料組成物とから形成されるポリシロキサン系無機塗膜(II)とを有し、上記粉体塗料が、フッ素樹脂系、ポリエステル樹脂系、アクリル樹脂系およびウレタン樹脂系粉体塗料からなる群から選ばれた少なくとも1種の塗料であり、かつ上記無機塗料組成物が、(A):酸化チタンを主成分とする硬化塗膜活性化用光触媒と、(B):オルガノシロキサン・・・シロキサン系成分と、(C):上記(B)成分用の硬化用触媒と、(D):無機着色顔料とを含有する、塗膜に代表される複合体。」(要約書等)が提案されている。

【0018】

しかし、上記特許文献3・4に記載された光触媒含有硬化性無機塗料組成物は、メタノールやIPA(イソプロピルアルコール)等の溶剤を使用することを前提としている(特許文献3段落0162〜0167参照、特許文献4段落0141〜0144参照)。

【0019】

このため、粉体塗料の前記長所(溶剤レスによる環境保全)を生かすことができず、さらには、粉体塗料と溶剤塗料の双方を使用する複合膜構成であるため、工数・コストの増大につながり易かった。

【0020】

また、特許文献1・2の如く、触媒活性の低い光触媒や、光触媒を被覆して使用する場合は、光触媒の防汚作用等を十分に期待しがたい。

【0021】

特許文献3・4に記載されている光触媒含有塗膜(トップコート塗膜乃至上塗り塗料)の膜厚は、0.01〜50μm(特許文献3段落0155)又は20μm(特許文献4段落0149)と薄肉である。このため、たとえ、ポリシロキサンの無機系で光触媒の作用で分解し難くても、ポリシロキサンは有機基(メチル基やフェニル基)を含むためある程度の光触媒の作用による分解は回避し難く、メインテナンスフリーの要請には対応し難いと推定される。

【0022】

特に、交通過密な排気ガス等による重汚染地域では対応し難いと考えられる。

【特許文献1】特開2003−105251号公報

【特許文献2】特開2003−176440号公報

【特許文献3】特開2002−200455号公報

【特許文献4】特開2005−296836号公報

【発明の開示】

【発明が解決しようとする課題】

【0023】

本発明は、上記にかんがみて、光触媒含有粉体塗料を用いて、光触媒の防汚作用を実用的な期間、期待できる粉体塗装方法及び粉体塗装製品を提供することを目的とする。

【課題を解決するための手段】

【0024】

本発明者らは、上記問題点を解決するために、鋭意開発に努力をした結果、下記構成の粉体塗装方法に想到した。

【0025】

光触媒とバインダーとを含有する粉体塗料(以下「光触媒粉体塗料」という。)を用いて、基体の上に光触媒粉体塗膜を形成する粉体塗装方法において、

前記バインダーとして前記光触媒により分解容易な樹脂を選択し、且つ、前記光触媒粉体塗膜の膜厚を、従来厚に比して大きく設定することを特徴とする。

【発明の効果】

【0026】

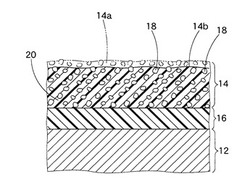

上記本発明の粉体塗装方法で製造した基体製品においては、基体(基材)12上の厚肉に形成された光触媒粉体塗膜14の塗膜表面層14aを積極的に光触媒の作用で分解劣化させれば、上記目的を達成できるとの知見に基づくものである。

【0027】

分解劣化した塗膜表面層14aが、降雨時の雨水等により洗い流されて、未汚染未劣化の塗膜表面14bを繰り返し顕われる。したがって、塗装直後と同様の汚染されていない綺麗な塗膜面を維持できる(図1参照)。

【0028】

さらに、光触媒粉体塗膜14中に含まれる光触媒粒子18が、繰り返し新鮮な状態で露出するため、防汚、大気汚染防止(NOX、SOX等に対する)、貝殻付着防止等の光触媒の機能(活性)を十分に担保可能となる。

【0029】

従来では、光触媒粒子が内側に存在したままであると、被覆層により光触媒に到達する光エネルギーが減衰して光触媒の活性が十分に発揮できない。

【0030】

したがって、光触媒として酸化チタニア等の含有率を相対的に低くすることが可能となり、また、光活性の低い安価な光触媒(例えば、酸化鉄、酸化錫、酸化亜鉛、等)を使用することが可能となる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の望ましい粉体塗装方法及び粉体塗装製品について説明する。

【0032】

基体(基材)12に対して光触媒(粒子)18とバインダー(塗膜形成樹脂)20とを含有する光触媒含有の粉体塗料を用いて粉体塗装をし、基体表面に光触媒粉体塗膜を形成する方法において、バインダー(塗膜形成用樹脂)として前記光触媒により分解容易な樹脂を選択し、且つ、前記光触媒粉体塗膜の膜厚を、相対的に肉厚とすることを特徴とする。

【0033】

基体(被塗布物)の材質は、金属質、セラミック質(鉱物質)、プラスチック質、エラストマー(ゴム)質、木質、等を問わない。通常、粉体塗装時における耐熱性の見地から、アルミニウム、鉄、ステンレス、銅、亜鉛メッキ鋼板など金属質や、ガラス、陶器、磁器、コンクリート、石材等のセラミック質とする。これらは、粉体塗料の予熱および塗装後の加熱硬化(バインダーに加熱硬化形樹脂を使用した場合)に耐え易いともに強度的にも優れたものが多い。

【0034】

基材製品としては、前述の道路資材、建築資材、プラント資材を挙げることができる。

【0035】

その他に、自動車外装材等の自動車部品やエアコン室外機などの家電製品にも適用できる(特許文献4段落0032参照)。

【0036】

そして、これらの基体は、通常、適宜、清浄化等の前処理をした後、粉体塗料(通常、後述の熱硬化性粉体塗料)を、静電吹付け法、流動浸漬法、粉体散布法、静電流動浸漬法などの方法により、被塗装基体に塗布し、次いで該粉体塗料を加熱溶融・融合させ、硬化させる。ここで、塗装方法は、特に限定されないが、通常、バインダーが、熱硬化性樹脂の場合は静電吹付け法とし、熱可塑性樹脂の場合は流動浸漬法とする。

【0037】

静電流動浸漬法とは、例えば空気とともに帯電した粉体塗料をアースした被塗装体表面に供給し、粉体塗料を被塗装体表面に静電気的引力により付着させるものである。

【0038】

塗布された粉体塗料を焼付けるには、その加熱方法は対流加熱や、近赤外線、遠赤外線(セラミック等を放射体とする)の熱線照射による加熱その他のどのような焼付け手段でも良い。

【0039】

静電吹付け法で塗装するときの条件は、基体、塗料の種類、および、設定塗膜厚の種類により異なる。例えば、基体材質が金属で、塗料がポリエステル系で、設定膜厚が約150〜450μmの場合、塗装電圧100kVで、粉体塗料を200〜700g/m2の塗布量となるように塗布後、170〜200℃×15〜30minの条件で焼付け処理を行う。

【0040】

なお、設定膜厚は、光触媒の分解作用に基づく年間摩損厚の1.5倍以上(望ましくは3倍以上)から基体要求耐用年数を掛けたものの範囲内で適宜設定する。基体要求耐用年数を掛けた以上の膜厚としても過剰品質である。

【0041】

設定膜厚は、基体要求耐用年数、バインダーの種類、光触媒の種類・含有率により異なる。バインダーが熱硬化性樹脂(熱可塑性樹脂)の場合、通常、100〜1000μm(100〜2000μm)、望ましくは、150〜600μm(250〜1000μm)、さらに望ましくは200〜500μm(300〜800μm)とする。膜厚が過小では本発明の効果(長期間の防汚性確保)を奏し難く、膜厚が過大では過剰品質で省資源の見地に反する。

【0042】

ここで、上記光触媒により分解し易いバインダーとして使用される粉体塗料用樹脂としては、特許文献4に記載と同様のものを使用できる。以下、同文献段落0035〜0083を、必要な修正を加えながら引用する。

【0043】

「屋内・外での粉体塗料の取扱い中に、含まれる粉体粒子同士が融着しないことが望ましく、含まれる樹脂の軟化点が例えば、30〜140℃、好ましくは80〜120℃の熱硬化性あるいは熱可塑性の粉体塗料用樹脂が挙げられる。熱硬化性樹脂の場合は、結合強度の大きなものを得ることができる。他方、熱可塑性樹脂の場合は、一般的に、塗装前加熱の後、流動塗料中に浸漬し塗膜を融着させて塗着させる。このため、後加熱は不要で、かつ、一度に厚肉の塗膜を得ることができる。

【0044】

熱硬化性樹脂としては、ポリエステル樹脂系、エポキシ樹脂系、アクリル樹脂系、ウレタン樹脂系、アミノアルキッド樹脂系、ポリエステルウレタン樹脂系等を好適に使用できる。これらは1種または2種以上組み合わせて用いてもよい。

【0045】

熱可塑性樹脂としては、ポリ塩化ビニル系、ポリエチレン系、ナイロン系、熱可塑性ポリエステル系、等を好適に使用できる。フッ素樹脂系も使用できるが、塗料コストが嵩むとともに、フッ素樹脂自体、耐候性が良好で分解し難い。このため、フッ素樹脂は、結合樹脂を積極的に分解させることを意図する本発明の目的達成に、必ずしも有効とは言えない。

【0046】

(ポリエステル樹脂系)

ポリエステル樹脂系としては、架橋性反応基を有し、常温で固体であり、Tgが35〜120℃であるポリエステル樹脂50〜97重量%と、該ポリエステル樹脂の架橋性反応基と反応して架橋を形成しうる硬化剤50〜3重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0047】

このポリエステル樹脂の架橋性反応基としては、例えば水酸基、カルボキシル基などが挙げられ、これらの架橋性反応基は1種または2種含まれていてもよい。

前記架橋性反応基を有するポリエステル樹脂は、1分子当たり平均2個以上の該反応基を有する常温で固体の樹脂で、数平均分子量(Mn)が1000〜20000、好ましくは1500〜8000のものが好適である。

【0048】

また、架橋性反応基が水酸基の場合には、水酸基価が1〜200mgKOH/g、好ましくは20〜140mgKOHの範囲にあるのが望ましい。

【0049】

また、該架橋性反応基がカルボキシル基の場合には、酸価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0050】

上記水酸基価、酸価が上記範囲にあると、架橋密度が適度であり可撓性などの物性も優れた複合体特に塗膜が得られる傾向がある。

【0051】

ポリエステル樹脂は、Tgが35〜120℃、好ましくは40〜100℃の範囲にあるものが好適である。このガラス転移温度(Tg)が上記範囲にあると、常温で固体となるため樹脂粉末同士が保存中などに融着する恐れがなく、良好に粉体として分散し、粉体塗料に使用しやすくなり、また、軟化点も適度であり、塗装時などのフロー性も良い。

【0052】

該ポリエステル樹脂は、例えば、ポリエステル形成性カルボン酸と、エチレングリコールを主体とする多価アルコールとを直接エステル化反応させることにより得ることができ、また市販品を用いることもできる。

【0053】

ポリエステル形成性カルボン酸としては、例えばテレフタル酸、イソフタル酸、フタル酸、コハク酸、グルタル酸、アジピン酸、セバチン酸、β−オキシプロピオン酸、シュウ酸、無水マレイン酸、無水トリメリット酸、ピロメリット酸などが挙げられ、これらは1種または2種以上組み合わせて用いてもよい。

【0054】

多価アルコールとしては、例えばエチレングリコール、プロパンジオール、ブタンジオール、ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、2,2'−ジエチルプロパンジオール、シクロヘキサンジオール、トリメチロールプロパン、ペンタエリトリットなどが挙げられ、これらは1種または2種以上組み合わせて用いてもよい。

【0055】

(エポキシ樹脂系)

エポキシ樹脂系としては、架橋性反応基を有し、常温で固体であり、Tgが35〜120℃であるエポキシ樹脂60〜97重量%と、該エポキシ樹脂の架橋性反応基と反応して架橋を形成しうる硬化剤40〜3重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0056】

前記エポキシ樹脂は、1分子当たり平均2個以上のエポキシ基を有するものが好ましく、例えばビスフェノール型エポキシ樹脂、水添ビスフェノール型エポキシ樹脂、エステル型エポキシ樹脂などを挙げることができ、また市販品を用いることもできる。

【0057】

該エポキシ樹脂の数平均分子量(Mn)は300〜8000の範囲にあるのが好ましく、またエポキシ当量は100〜15000g/eq、好ましくは300〜14000g/eqの範囲にあるのが望ましい。

【0058】

数平均分子量、エポキシ当量がこのような範囲にあると、架橋密度が適度であり、可撓性などの物性も良好である。

また、該エポキシ樹脂は、Tgが35〜120℃、好ましくは40〜100℃の範囲にあるものが好適であり、Tgがこのような範囲にあると、常温で固体となり、粉体塗料に使用しやすく、軟化点が適度であり取り扱い易く、塗装時のフロー性がよい。

【0059】

(アクリル樹脂系)

アクリル樹脂系粉体塗料としては、架橋性反応基を有し、常温で固体であり、Tgが35〜120℃であるアクリル樹脂60〜97重量%と、該アクリル樹脂の架橋性反応基と反応して架橋を形成しうる硬化剤40〜3重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0060】

前記架橋性反応基を有するアクリル樹脂は、1分子当たり平均2個以上の該反応基を有する常温で固体の樹脂であって、数平均分子量(Mn)が1000〜20000のものが好適である。

【0061】

また、架橋性反応基が水酸基の場合には、水酸基価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0062】

また、架橋性反応基がカルボキシル基の場合には、酸価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0063】

さらに、架橋性反応基がエポキシ基の場合には、エポキシ当量が100〜15000g/eq、好ましくは300〜14000g/eqの範囲にあるのが望ましい。これら水酸基価、エポキシ当量、酸価が上記範囲にあると、架橋密度が適度であり、可撓性などの物性も優れた複合体特に塗膜が得られる傾向がある。

【0064】

該アクリル樹脂は、Tgが35〜120℃、好ましくは40〜100℃の範囲にあるものが好適であり、Tgがこのような範囲にあると、常温で固体となり、粉体塗料に使用しやすく、軟化点が適度であり取り扱い易く、塗装時のフロー性がよい。

【0065】

前記架橋性反応基を有するアクリル樹脂は、例えば水酸基、カルボキシル基、エポキシ基、アミド基、アミノ基、メルカプト基、イソシアネート基、ハロゲン原子などを有する重合性ビニル系単量体と、これと共重合可能な「他のビニル系単量体」とを共重合させることにより得られる。

【0066】

水酸基を含有するビニル系単量体としては、例えば多価アルコールのモノ(メタ)アクリル酸エステルやモノクロトン酸エステル、アリルアルコール、さらには多価アルコールのモノアリルエーテル、ヒドロキシエチルビニルエーテルなどを好ましく挙げることができる。

【0067】

上記多価アルコールとしては、例えばエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、1,3−ブチレングリコール、1,4−ブチレングリコール、1,6−ヘキサンジオールなどの二価アルコール、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトールなどを挙げることができ、該多価アルコールの他に、フマル酸ジヒドロキシエチルエステル、フマル酸ブチルヒドロキシエチルエステルなども使用可能である。

【0068】

上記カルボキシル基を含有するビニル系単量体としては、例えばアクリル酸、メタクリル酸、マレイン酸、フマル酸、イタコン酸などのカルボキシル基を含有する不飽和酸などを挙げることができる。

【0069】

また、上記エポキシ基を含有するビニル系単量体としては、例えばグリシジルアクリレート、グリシジルメタクリレート、β−メチルグリシジルアクリレート及びβ−メチルグリシジルメタクリレートなどを好ましく挙げることができる。

【0070】

上記共重合可能な「他のビニル系単量体」としては、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸−2−エチルヘキシルなどのアクリル酸アルキルエステル類;スチレン、α−メチルスチレンなどの芳香族ビニル化合物;その他、酢酸ビニル、プロピオン酸ビニル、アクリルアミド、メタクリルアミド、アクリロニトリル、メタクリロニトリル、ビニルステアレート、アクリルアセテート、フマル酸ジアルキルエステル、イタコン酸ジアルキルエステル、ハロゲン含有ビニル単量体、ケイ素含有ビニル単量体、エチレンなどを挙げることができ、使用に際しては単独若しくは混合物として用いることができる。

【0071】

前記架橋性反応基を有するアクリル樹脂は、従来公知の懸濁重合法や溶液重合法などにより、通常の重合開始剤の存在下、前記ビニル系単量体を共重合することにより製造することができ、また市販品を用いることもできる。

【0072】

(ウレタン樹脂系)

ウレタン樹脂系粉体塗料としては、架橋性反応基を有し、常温で固体であり、Tgが30〜150℃であるポリオール60〜97重量%と、該ポリオールの架橋性反応基(OH)と反応して架橋を形成しうるイソシアネート系の硬化剤3〜40重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0073】

前記ポリオールは、1分子当たり平均2個以上の該反応基を有し常温で固体であって、数平均分子量(Mn)が1,000〜20,000(2万)のものが好適である。

また、その水酸基価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0074】

この水酸基価が上記範囲にあると、架橋密度が適度であり、可撓性などの物性も優れた複合体特に塗膜が得られる傾向がある。

【0075】

該ポリオールは、Tgが30〜120℃、好ましくは35〜100℃の範囲にあるものが好適であり、Tgがこのような範囲にあると、常温で固体となり、粉体塗料に使用しやすく、軟化点が適度であり取り扱い易く、塗装時のフロー性がよい。

【0076】

このようなウレタン樹脂系粉体塗料に含まれるウレタン樹脂は、例えば、ジイソシアネート類とポリオール類とを反応させることにより得られ、ウレタン結合(−NH−COO−)を有する。

【0077】

このようなウレタン樹脂系粉体塗料としては、例えば、(イ):一液型かつブロック型のものなどが挙げられる。

【0078】

この一液型かつブロック型のウレタン樹脂系粉体塗料(イ)としては、例えば、主剤のポリオール類と、硬化剤とを含有し、

該硬化剤が、後述するような、例えば、イソホロンジイソシアネート(IPDI)等のジイソシアネート類(すなわち後述する硬化剤)よりなるポリイソシアネートのイソシアネート基(NCO基)を、ε−カプロラクタム等のブロック化剤でブロック化(マスク化)してなるブロックイソシアネート化合物である塗料が挙げられる。

【0079】

該ウレタン樹脂系を加熱硬化させるには、例えば、活性水素化合物の存在下に、加熱により上記ブロック化部分を解離させてイソシアネートを再生させると共に、置換反応を生じさせ、架橋させればよい。

【0080】

ジイソシアネート類としては、後述する硬化剤が用いられ、具体的には、ヘキサメチレンジイソシアネート[HDI]、イソホロンジイソシアネート[IPDI]、メチレンビス(4-シクロヘキシルイソシアネート)[HMDI]、トリメチルヘキサメチレンジイソシアネート[TMHMDI]等が好ましい。

【0081】

ポリオール類としては、ポリ(アルキレンオキシド)ポリオール、ポリエステルポリオール、アクリルポリオール、フッ素ポリオール、ポリカーボネートポリオール等が挙げられる。

【0082】

ポリ(アルキレンオキシド)ポリオールとして、具体的には、ポリ(プロピレンオキサイド)ジオール、ポリ(プロピレンオキサイド)トリオール、ポリ(テトラメチレンオキサイド)ジオール等が挙げられる。

【0083】

ポリエステルポリオールとしては、従来より公知のものが広く用いられる。

ブロック化剤(マスク化剤)としては、エタノール、イソプロパノール等のアルコール類;フェノール、p−ニトロフェノール等のフェノール類;ε−カプロラクタム等のラクタム類;アセトキシム、メチルエチルケトン等のオキシム類;マロン酸エステル(例:マロン酸ジエチル)、アセト酢酸エステル(例:アセト酢酸エチル)等の活性メチレン類;等が挙げられる。

【0084】

このような各種粉体塗料において、主剤は、粉体塗料中に、通常、50〜97重量%、好ましくは60〜97重量%の量で用いられる。

【0085】

(硬化剤)

一方、本発明で用いられる熱硬化性樹脂に含まれる樹脂が架橋性反応基として水酸基を有する場合、硬化剤としては、ブロックイソシアネート化合物、例えばイソホロンジイソシアネート[IPDI]、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート、4,4'−ジフェニルメタンジイソシアネート[MDI]、ヘキサメチレンジイソシアネート[HDI]、ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチレンビス(4-シクロヘキシルイソシアネート)[HMDI]、トリメチルヘキサメチレンジイソシアネート[TMHMDI]、1,5−テトラヒドロナフタリンジイソシアネート、ナフタリン−1,5−ジイソシアネート、ビス(2−メチル−3−イソシアナトフェニル)メタン、4,4’−ジフェニルプロパンジイソシアネート、テトラメチルキシリレンジイソシアネート(TMXDI)などのポリイソシアネート化合物、これらの二量体、三量体やトリメチロールプロパンなどの多価アルコールで変性したポリイソシアネート化合物などのイソシアネート化合物のイソシアネート基を、上記したようなブロック化剤[例えば、ε−カプロラクタム等のラクタム類、フェノール類、ベンジルアルコール等のアルコール類、メチルエチルケトキシム等のオキシム類などのブロック化剤]でブロックした化合物が挙げられる。このようなブロックイソシアネート化合物は、室温で固体状のものが好ましく用いられる。

【0086】

また、フマル酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸などの脂肪族二塩基酸、無水フタル酸、無水トリメリット酸、無水ピロメリット酸などの酸無水物、およびアミノ化合物などを用いることができる。該アミノ化合物としては、例えばアメリカンサイアナミッド社の「Powderlink 1174」(商品名)などが挙げられる。

【0087】

また、該熱硬化性樹脂が架橋性反応基としてカルボキシル基を有する場合、硬化剤としては、グリシジル化合物、例えばテレフタル酸ジグリシジルエステル、p−ヒドロキシ安息香酸ジグリシジルエステル、トリグリシジルイソシアヌレート、スピログリコールジグリシジルエーテル、ヒダントイン化合物、脂環式エポキシ樹脂、脂肪族エポキシ樹脂、ビスフェノールA型エポキシ樹脂、クレゾールノボラックエポキシ樹脂、フェノールノボラックエポキシ樹脂、さらにはエポキシ当量100〜15000g/eq、数平均分子量が1000〜20000のアクリル樹脂、フッ素樹脂などが挙げられる。またロームアンドハース社の「PrimidXL−552」(商品名)などのアミド化合物が挙げられる。

【0088】

さらに、該熱硬化性樹脂が架橋性反応基としてエポキシ基を有する場合、硬化剤としては、例えばフマル酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸などの脂肪族二塩基酸、無水フタル酸、無水トリメリット酸、無水ピロメリット酸などの酸無水物、酸価が1〜200mgKOH/g、数平均分子量が1000〜20000のポリエステル樹脂やアクリル樹脂やフッ素樹脂、ジシアンジアミド及びジシアンジアミド誘導体、イミダゾール及びイミダゾール誘導体、二塩基酸ジヒドラジド、ジアミノジフェニルメタン、環状アミジン化合物などのアミン化合物、メラミン樹脂などが挙げられる。

【0089】

このような硬化剤は、粉体塗料中に、通常、0.1〜10重量%、好ましくは0.5〜5重量%の量で用いられる。

【0090】

(硬化触媒)

上記粉体塗料用樹脂には硬化触媒が含まれていてもよく、該硬化触媒としては、例えば、オクチル酸の錫塩、ジルコニウム塩、コバルト塩、亜鉛塩、鉛塩、カドミウム塩;ジブチル錫ジラウレート;ジブチル錫マレート;蓚酸錫;ナフテン酸錫;ステアリン酸の鉛塩、錫塩、ビスマス塩;アセチルアセトン錫;など、従来より公知のものが広く用いられる。

【0091】

このような硬化触媒は、粉体塗料用樹脂中に、通常、0.01〜10重量%、好ましくは0.1〜5重量%の量で用いられる。

【0092】

上記バインダー(粉体塗料用樹脂)には、上記成分以外に、本発明の目的に反しない範囲で下記のようなその他の成分、例えば、可塑剤、顔料、ブロッキング防止剤、離型剤、耐候性安定剤、滑剤、耐熱安定剤、難燃剤、充填剤、表面調整剤等を添加することができる。」

【0093】

そして、上記各粉体塗料用樹脂とともに塗膜形成成分の主体となる光触媒としては、汎用の光触媒活性の高いアナターゼ型の酸化チタン(TiO2)を使用することができる。また、該酸化チタンとともに、又は酸化チタンに代えて、光触媒作用を有する「他の光触媒」を使用することができる。本発明では、塗膜表面層が、降雨等により洗い流されて未使用の光触媒(相対的に使用済みのものに比して活性が高い。)が繰り返し露出するためである。

【0094】

光触媒の光触媒粉体塗膜中の含有率は、酸化チタンを又は酸化チタンを主体(50%以上)とする場合は、約5〜70%、好ましくは約10〜60%の範囲で適宜選定する。

【0095】

同じく、酸化チタン以外の触媒活性の低い「他の光触媒」を又は「他の光触媒」を主体(50%以上)とする場合、光触媒粉体塗料中に、約15〜98%、望ましくは約25〜90%の範囲で適宜選定する。

【0096】

「他の光触媒」としては、特開平11−1659号公報、特開2000−42480号公報等に記載のものを広く使用でき、各種金属の酸化物、硫化物等が挙げられ、各種金属の酸化物が使用可能である。

【0097】

酸化物としては、例えば、酸化鉄、酸化タングステン、酸化ジルコニウム、酸化スズ、酸化ビスマス、酸化ルテニウム、酸化亜鉛、チタン酸ストロンチウム、酸化カドミウム、酸化インジウム、酸化銀、酸化マンガン、酸化銅、酸化バナジウムなど、各種金属カルコゲナイト(セレン、テルル化合物)など、およびこれらの混合物などが挙げられる。酸化チタンを含めて、硬化塗膜活性化用光触媒として用いられるこれらの物質には、表面に金属元素と酸素とが存在するので、表面水酸基を吸着しやすい性質を有する。

【0098】

硫化物としては、例えば、硫化カドミウム、硫化亜鉛、硫化銅、硫化モリブデン、硫化タングステン、硫化アンチモン、硫化ビスマスなどが挙げられる。これらは単独で用いてもよく、2種以上を併用してもよい。

【0099】

なかでも酸化チタン(二酸化チタン、TiO2)は、無害であり、化学的に安定であり、かつ、安価に入手可能である。

【0100】

これら光触媒としては、通常、平均粒子径:0.001μm(1nm)〜1μm、好ましくは7〜250nm、さらに好ましくは7〜200nm、より好ましくは7〜50nmのものを使用する。

【0101】

また、この上記光触媒に加えて、無機顔料を添加し(光触媒との合計量で50%以上)、塗膜隠蔽性を高めておくことが望ましい。表面層直下の次に顕れる塗膜層の劣化(分解)が光触媒作用により促進されずに、雨水等により洗い落とされた後の新塗膜面の特性が良好に維持されるためである。

【0102】

塗膜活性化用触媒のバランスの良い組合わせを選択することが必要である。

【0103】

なお、本発明においては、光触媒含有粉体塗料には、これら光触媒と共に、光触媒機能をいっそう向上させ得る成分(第二成分)を添加してもよく、例えば、V,Fe,Co,Ni,Cu,Zn,Ru,Rh,Pd,Ag,Pt,Auなどの金属および/または金属化合物が挙げられる。該金属化合物としては、例えば、酸化物、水酸化物、オキシ水酸化物、硫酸塩、ハロゲン化物、硝酸塩、さらに金属イオンなどが挙げられる。

【0104】

本発明においては、バインダーで結合された光触媒塗膜が、紫外線等の通常の光照射(例:波長400nm以下)によって光励起されたときに、光触媒作用によって酸化チタンに電子−正孔対が生成し、この電子−正孔対に酸素分子や水分子が反応し、高酸化力のスーパーオキサイドイオン(超酸化物イオン)、過酸化水素、ヒドロキシルラジカルなどの活性酸素が生成し、この活性酸素によって、バインダー樹脂及び/又は表面の有機系汚染物などは、酸化・分解され、光触媒塗膜表面は親水性となり、耐汚染性などが良好に保持される。

【0105】

なお、上記において、通常、浄化処理した基体表面に直接これら光触媒含有粉体塗料を塗布するが、適宜、図1に示す如く、光触媒粉体塗膜14と基体12との間に下地粉体塗膜16を粉体塗装により形成してもよい。

【0106】

長期間経過して光触媒粉体塗膜が分解消失しても、下地粉体塗膜の防錆機能等により基体の保全が確保できる。

【0107】

この下地粉体塗膜用樹脂は、光触媒粉体塗膜と密着性を有すれば、バインダーと異なる樹脂でもよいが、密着性の見地から同系の樹脂を使用する。すなわち、下地粉体塗膜用樹脂としては、光触媒粉体塗膜のバインダー用樹脂として例示したものを適宜使用できる。

【実施例】

【0108】

次に本発明の実施例を説明する。

【0109】

下記組成で各原料を秤量し、プレミキシングした後、ブス社製コニーダーPR−46により練り合わせ、ついで粉砕機で粉砕し、150メッシュの篩で粗粒子を除き、光触媒粉体塗料を調製した。

【0110】

市販熱硬化方ポリエステルウレタン系樹脂 58部

硬化剤(ポリイソシアナート系) 2部

光触媒粒子(アナターゼ型TiO2:平均粒径(一次粒子)20nm)40部

次に、この光触媒粉体塗料を用いて静電粉体塗装法により塗布し、厚さ1mm、縦横それぞれ1000mmの鉄板に粉体塗装し、180℃×20min焼付け、膜厚300μmの塗膜を形成して実施例の試験片とした。

なお、比較例として、上記において、光触媒を含まないものについても、同様に調製して、比較例の試験片を調製した。

【0111】

この光触媒含有粉体塗膜を形成した試験片を、交通量の激しい箇所に放置して、屋外暴露試験を行った。

【0112】

その結果、実施例の試験片においては、1週間後に表面にチョーキングが始まり、1年間観察した。その結果、降雨後は、綺麗な塗膜表面が顕出した。また、天気が続いたような場合は、表面はブラシ等で擦るだけで簡単に綺麗な表面を顕出させることができた。

【0113】

そして、1年間で10〜15μmの摩耗が見られた。この結果、例えば、被塗装体に、300μmの光触媒粉体塗膜を形成しておけば、15年以上塗り替えが不要となる計算である。

【0114】

なお、比較例の試験片においては、降雨後も汚れたままであった。また、汚れは、密着(へばり付く)していてブラシ等で擦るだけでは汚れの除去は不可能であった。

【図面の簡単な説明】

【0115】

【図1】本発明に係る光触媒粉体塗膜を備えた粉体塗装製品のモデル断面図である。

【符号の説明】

【0116】

12 基体(基板)

14 光触媒粉体塗膜

14a 塗膜表面層

16 下地粉体塗膜

18 光触媒(粒子)

20 バインダー(塗膜形成樹脂)

【技術分野】

【0001】

本発明は、壁面に耐防汚性を付与することを目的とするおよび光触媒粉体塗装製品に関する。

【0002】

本発明の塗装方法は、下記のような各種屋外資材に好適である。

【0003】

1)道路資材:ガードレール、ガードパイプ、標識柱、メッシュフェンス、防眩パネル、防音パネル、等。

【0004】

2)建築資材(住宅、マンション、ビル、工場等):アルミニウム合金製サッシ、外装パネル、等。

【0005】

3)プラント資材:タンク、配管、海底ケーブル、等。

【0006】

本明細書で、粉体塗料の組成率(配合率)、組成比は、特に断らない限り、質量単位とする。

【背景技術】

【0007】

昨今、粉体塗料を用いる粉体塗装が、100%固形分で溶剤を含まないため、大気条件による粘度調節等が不要であり、品質的にも安定しており、さらには、昨今の環境問題の高まりから、需要が増大してきている。

【0008】

このため、屋外資材である前記のような道路資材、建築資材、プラント資材において、粉体塗装が多用されてきている。

【0009】

そして、それらの箇所においては塗装面の汚染を抑制して、再塗装までの塗膜耐用期間の長期化、さらには、製品廃棄まで塗装不要(メインテナンスフリー)要請が増大してきている。

【0010】

このため、光触媒(通常、アナターゼ型酸化チタン)を含有する塗料(以下「光触媒粉体塗料」という。)を用いて、壁面に着色光触媒粉体塗膜を形成して保護することが考えられる。

【0011】

すなわち、光触媒粉体塗料には、1)防汚(光によるセルフクリーニング作用)、2)防カビ・防藻、3)大気浄化、4)貝殻等の付着防止、等の作用効果を有する。

【0012】

しかし、バインダー(塗膜形成樹脂、マトリックスともいう。)は、通常、有機成分であり、光触媒が光を受けて発生する活性酸素の作用で、分解される。すなわち、光触媒粉体塗膜は、短期間で劣化して、実用的な塗膜耐用期間(塗膜塗り替えまでの期間)を得難かった。

【0013】

このため、相対的に耐候性に優れているフッ素樹脂やケイ素樹脂(オルガノポリシロキサン硬化物)をマトリックス(塗膜形成樹脂)としたものが主流であった(特許文献1〜4参照)。

【0014】

しかし、これらの樹脂は高価であるとともに、フッ素樹脂でも、光触媒粒子(二酸化チタン粒子)近傍では、光分解を受けて劣化する問題点があった(特許文献1段落0004等参照)。

【0015】

このため、特許文献1では、触媒活性の低い酸化チタンを含有させることが(請求項1等参照)、特許文献2では、メチルシリコーン系樹脂で被覆した光触媒活性二酸化チタン粒子をドライブレンドすることが(請求項1等参照)それぞれ提案されている。

【0016】

他方、特許文献3では、「粉体塗料から形成される下塗り塗膜と、着色顔料含有硬化性ポリシロキサン系無機塗料組成物から形成される中間塗膜と、光触媒含有硬化性ポリシロキサン系無機塗料組成物とから形成されるトップコート塗膜とを有し、中間塗膜が、着色顔料と、オルガノシロキサン、その部分加水分解縮合物または硬化性オルガノポリシロキサンを含有し、トップコート塗膜が、酸化チタンを主成分とする硬化塗膜活性化用光触媒と、オルガノシロキサン、その部分加水分解縮合物または硬化性オルガノポリシロキサンとを含有する、複合塗膜などの複合体。」(要約書等)が提案されている。

【0017】

さらに、特許文献4では、「粉体塗料から形成される下塗り塗膜(I)と、該粉体塗膜(I)上に設けられた光触媒含有硬化性ポリシロキサン系無機塗料組成物とから形成されるポリシロキサン系無機塗膜(II)とを有し、上記粉体塗料が、フッ素樹脂系、ポリエステル樹脂系、アクリル樹脂系およびウレタン樹脂系粉体塗料からなる群から選ばれた少なくとも1種の塗料であり、かつ上記無機塗料組成物が、(A):酸化チタンを主成分とする硬化塗膜活性化用光触媒と、(B):オルガノシロキサン・・・シロキサン系成分と、(C):上記(B)成分用の硬化用触媒と、(D):無機着色顔料とを含有する、塗膜に代表される複合体。」(要約書等)が提案されている。

【0018】

しかし、上記特許文献3・4に記載された光触媒含有硬化性無機塗料組成物は、メタノールやIPA(イソプロピルアルコール)等の溶剤を使用することを前提としている(特許文献3段落0162〜0167参照、特許文献4段落0141〜0144参照)。

【0019】

このため、粉体塗料の前記長所(溶剤レスによる環境保全)を生かすことができず、さらには、粉体塗料と溶剤塗料の双方を使用する複合膜構成であるため、工数・コストの増大につながり易かった。

【0020】

また、特許文献1・2の如く、触媒活性の低い光触媒や、光触媒を被覆して使用する場合は、光触媒の防汚作用等を十分に期待しがたい。

【0021】

特許文献3・4に記載されている光触媒含有塗膜(トップコート塗膜乃至上塗り塗料)の膜厚は、0.01〜50μm(特許文献3段落0155)又は20μm(特許文献4段落0149)と薄肉である。このため、たとえ、ポリシロキサンの無機系で光触媒の作用で分解し難くても、ポリシロキサンは有機基(メチル基やフェニル基)を含むためある程度の光触媒の作用による分解は回避し難く、メインテナンスフリーの要請には対応し難いと推定される。

【0022】

特に、交通過密な排気ガス等による重汚染地域では対応し難いと考えられる。

【特許文献1】特開2003−105251号公報

【特許文献2】特開2003−176440号公報

【特許文献3】特開2002−200455号公報

【特許文献4】特開2005−296836号公報

【発明の開示】

【発明が解決しようとする課題】

【0023】

本発明は、上記にかんがみて、光触媒含有粉体塗料を用いて、光触媒の防汚作用を実用的な期間、期待できる粉体塗装方法及び粉体塗装製品を提供することを目的とする。

【課題を解決するための手段】

【0024】

本発明者らは、上記問題点を解決するために、鋭意開発に努力をした結果、下記構成の粉体塗装方法に想到した。

【0025】

光触媒とバインダーとを含有する粉体塗料(以下「光触媒粉体塗料」という。)を用いて、基体の上に光触媒粉体塗膜を形成する粉体塗装方法において、

前記バインダーとして前記光触媒により分解容易な樹脂を選択し、且つ、前記光触媒粉体塗膜の膜厚を、従来厚に比して大きく設定することを特徴とする。

【発明の効果】

【0026】

上記本発明の粉体塗装方法で製造した基体製品においては、基体(基材)12上の厚肉に形成された光触媒粉体塗膜14の塗膜表面層14aを積極的に光触媒の作用で分解劣化させれば、上記目的を達成できるとの知見に基づくものである。

【0027】

分解劣化した塗膜表面層14aが、降雨時の雨水等により洗い流されて、未汚染未劣化の塗膜表面14bを繰り返し顕われる。したがって、塗装直後と同様の汚染されていない綺麗な塗膜面を維持できる(図1参照)。

【0028】

さらに、光触媒粉体塗膜14中に含まれる光触媒粒子18が、繰り返し新鮮な状態で露出するため、防汚、大気汚染防止(NOX、SOX等に対する)、貝殻付着防止等の光触媒の機能(活性)を十分に担保可能となる。

【0029】

従来では、光触媒粒子が内側に存在したままであると、被覆層により光触媒に到達する光エネルギーが減衰して光触媒の活性が十分に発揮できない。

【0030】

したがって、光触媒として酸化チタニア等の含有率を相対的に低くすることが可能となり、また、光活性の低い安価な光触媒(例えば、酸化鉄、酸化錫、酸化亜鉛、等)を使用することが可能となる。

【発明を実施するための最良の形態】

【0031】

以下、本発明の望ましい粉体塗装方法及び粉体塗装製品について説明する。

【0032】

基体(基材)12に対して光触媒(粒子)18とバインダー(塗膜形成樹脂)20とを含有する光触媒含有の粉体塗料を用いて粉体塗装をし、基体表面に光触媒粉体塗膜を形成する方法において、バインダー(塗膜形成用樹脂)として前記光触媒により分解容易な樹脂を選択し、且つ、前記光触媒粉体塗膜の膜厚を、相対的に肉厚とすることを特徴とする。

【0033】

基体(被塗布物)の材質は、金属質、セラミック質(鉱物質)、プラスチック質、エラストマー(ゴム)質、木質、等を問わない。通常、粉体塗装時における耐熱性の見地から、アルミニウム、鉄、ステンレス、銅、亜鉛メッキ鋼板など金属質や、ガラス、陶器、磁器、コンクリート、石材等のセラミック質とする。これらは、粉体塗料の予熱および塗装後の加熱硬化(バインダーに加熱硬化形樹脂を使用した場合)に耐え易いともに強度的にも優れたものが多い。

【0034】

基材製品としては、前述の道路資材、建築資材、プラント資材を挙げることができる。

【0035】

その他に、自動車外装材等の自動車部品やエアコン室外機などの家電製品にも適用できる(特許文献4段落0032参照)。

【0036】

そして、これらの基体は、通常、適宜、清浄化等の前処理をした後、粉体塗料(通常、後述の熱硬化性粉体塗料)を、静電吹付け法、流動浸漬法、粉体散布法、静電流動浸漬法などの方法により、被塗装基体に塗布し、次いで該粉体塗料を加熱溶融・融合させ、硬化させる。ここで、塗装方法は、特に限定されないが、通常、バインダーが、熱硬化性樹脂の場合は静電吹付け法とし、熱可塑性樹脂の場合は流動浸漬法とする。

【0037】

静電流動浸漬法とは、例えば空気とともに帯電した粉体塗料をアースした被塗装体表面に供給し、粉体塗料を被塗装体表面に静電気的引力により付着させるものである。

【0038】

塗布された粉体塗料を焼付けるには、その加熱方法は対流加熱や、近赤外線、遠赤外線(セラミック等を放射体とする)の熱線照射による加熱その他のどのような焼付け手段でも良い。

【0039】

静電吹付け法で塗装するときの条件は、基体、塗料の種類、および、設定塗膜厚の種類により異なる。例えば、基体材質が金属で、塗料がポリエステル系で、設定膜厚が約150〜450μmの場合、塗装電圧100kVで、粉体塗料を200〜700g/m2の塗布量となるように塗布後、170〜200℃×15〜30minの条件で焼付け処理を行う。

【0040】

なお、設定膜厚は、光触媒の分解作用に基づく年間摩損厚の1.5倍以上(望ましくは3倍以上)から基体要求耐用年数を掛けたものの範囲内で適宜設定する。基体要求耐用年数を掛けた以上の膜厚としても過剰品質である。

【0041】

設定膜厚は、基体要求耐用年数、バインダーの種類、光触媒の種類・含有率により異なる。バインダーが熱硬化性樹脂(熱可塑性樹脂)の場合、通常、100〜1000μm(100〜2000μm)、望ましくは、150〜600μm(250〜1000μm)、さらに望ましくは200〜500μm(300〜800μm)とする。膜厚が過小では本発明の効果(長期間の防汚性確保)を奏し難く、膜厚が過大では過剰品質で省資源の見地に反する。

【0042】

ここで、上記光触媒により分解し易いバインダーとして使用される粉体塗料用樹脂としては、特許文献4に記載と同様のものを使用できる。以下、同文献段落0035〜0083を、必要な修正を加えながら引用する。

【0043】

「屋内・外での粉体塗料の取扱い中に、含まれる粉体粒子同士が融着しないことが望ましく、含まれる樹脂の軟化点が例えば、30〜140℃、好ましくは80〜120℃の熱硬化性あるいは熱可塑性の粉体塗料用樹脂が挙げられる。熱硬化性樹脂の場合は、結合強度の大きなものを得ることができる。他方、熱可塑性樹脂の場合は、一般的に、塗装前加熱の後、流動塗料中に浸漬し塗膜を融着させて塗着させる。このため、後加熱は不要で、かつ、一度に厚肉の塗膜を得ることができる。

【0044】

熱硬化性樹脂としては、ポリエステル樹脂系、エポキシ樹脂系、アクリル樹脂系、ウレタン樹脂系、アミノアルキッド樹脂系、ポリエステルウレタン樹脂系等を好適に使用できる。これらは1種または2種以上組み合わせて用いてもよい。

【0045】

熱可塑性樹脂としては、ポリ塩化ビニル系、ポリエチレン系、ナイロン系、熱可塑性ポリエステル系、等を好適に使用できる。フッ素樹脂系も使用できるが、塗料コストが嵩むとともに、フッ素樹脂自体、耐候性が良好で分解し難い。このため、フッ素樹脂は、結合樹脂を積極的に分解させることを意図する本発明の目的達成に、必ずしも有効とは言えない。

【0046】

(ポリエステル樹脂系)

ポリエステル樹脂系としては、架橋性反応基を有し、常温で固体であり、Tgが35〜120℃であるポリエステル樹脂50〜97重量%と、該ポリエステル樹脂の架橋性反応基と反応して架橋を形成しうる硬化剤50〜3重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0047】

このポリエステル樹脂の架橋性反応基としては、例えば水酸基、カルボキシル基などが挙げられ、これらの架橋性反応基は1種または2種含まれていてもよい。

前記架橋性反応基を有するポリエステル樹脂は、1分子当たり平均2個以上の該反応基を有する常温で固体の樹脂で、数平均分子量(Mn)が1000〜20000、好ましくは1500〜8000のものが好適である。

【0048】

また、架橋性反応基が水酸基の場合には、水酸基価が1〜200mgKOH/g、好ましくは20〜140mgKOHの範囲にあるのが望ましい。

【0049】

また、該架橋性反応基がカルボキシル基の場合には、酸価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0050】

上記水酸基価、酸価が上記範囲にあると、架橋密度が適度であり可撓性などの物性も優れた複合体特に塗膜が得られる傾向がある。

【0051】

ポリエステル樹脂は、Tgが35〜120℃、好ましくは40〜100℃の範囲にあるものが好適である。このガラス転移温度(Tg)が上記範囲にあると、常温で固体となるため樹脂粉末同士が保存中などに融着する恐れがなく、良好に粉体として分散し、粉体塗料に使用しやすくなり、また、軟化点も適度であり、塗装時などのフロー性も良い。

【0052】

該ポリエステル樹脂は、例えば、ポリエステル形成性カルボン酸と、エチレングリコールを主体とする多価アルコールとを直接エステル化反応させることにより得ることができ、また市販品を用いることもできる。

【0053】

ポリエステル形成性カルボン酸としては、例えばテレフタル酸、イソフタル酸、フタル酸、コハク酸、グルタル酸、アジピン酸、セバチン酸、β−オキシプロピオン酸、シュウ酸、無水マレイン酸、無水トリメリット酸、ピロメリット酸などが挙げられ、これらは1種または2種以上組み合わせて用いてもよい。

【0054】

多価アルコールとしては、例えばエチレングリコール、プロパンジオール、ブタンジオール、ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、2,2'−ジエチルプロパンジオール、シクロヘキサンジオール、トリメチロールプロパン、ペンタエリトリットなどが挙げられ、これらは1種または2種以上組み合わせて用いてもよい。

【0055】

(エポキシ樹脂系)

エポキシ樹脂系としては、架橋性反応基を有し、常温で固体であり、Tgが35〜120℃であるエポキシ樹脂60〜97重量%と、該エポキシ樹脂の架橋性反応基と反応して架橋を形成しうる硬化剤40〜3重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0056】

前記エポキシ樹脂は、1分子当たり平均2個以上のエポキシ基を有するものが好ましく、例えばビスフェノール型エポキシ樹脂、水添ビスフェノール型エポキシ樹脂、エステル型エポキシ樹脂などを挙げることができ、また市販品を用いることもできる。

【0057】

該エポキシ樹脂の数平均分子量(Mn)は300〜8000の範囲にあるのが好ましく、またエポキシ当量は100〜15000g/eq、好ましくは300〜14000g/eqの範囲にあるのが望ましい。

【0058】

数平均分子量、エポキシ当量がこのような範囲にあると、架橋密度が適度であり、可撓性などの物性も良好である。

また、該エポキシ樹脂は、Tgが35〜120℃、好ましくは40〜100℃の範囲にあるものが好適であり、Tgがこのような範囲にあると、常温で固体となり、粉体塗料に使用しやすく、軟化点が適度であり取り扱い易く、塗装時のフロー性がよい。

【0059】

(アクリル樹脂系)

アクリル樹脂系粉体塗料としては、架橋性反応基を有し、常温で固体であり、Tgが35〜120℃であるアクリル樹脂60〜97重量%と、該アクリル樹脂の架橋性反応基と反応して架橋を形成しうる硬化剤40〜3重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0060】

前記架橋性反応基を有するアクリル樹脂は、1分子当たり平均2個以上の該反応基を有する常温で固体の樹脂であって、数平均分子量(Mn)が1000〜20000のものが好適である。

【0061】

また、架橋性反応基が水酸基の場合には、水酸基価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0062】

また、架橋性反応基がカルボキシル基の場合には、酸価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0063】

さらに、架橋性反応基がエポキシ基の場合には、エポキシ当量が100〜15000g/eq、好ましくは300〜14000g/eqの範囲にあるのが望ましい。これら水酸基価、エポキシ当量、酸価が上記範囲にあると、架橋密度が適度であり、可撓性などの物性も優れた複合体特に塗膜が得られる傾向がある。

【0064】

該アクリル樹脂は、Tgが35〜120℃、好ましくは40〜100℃の範囲にあるものが好適であり、Tgがこのような範囲にあると、常温で固体となり、粉体塗料に使用しやすく、軟化点が適度であり取り扱い易く、塗装時のフロー性がよい。

【0065】

前記架橋性反応基を有するアクリル樹脂は、例えば水酸基、カルボキシル基、エポキシ基、アミド基、アミノ基、メルカプト基、イソシアネート基、ハロゲン原子などを有する重合性ビニル系単量体と、これと共重合可能な「他のビニル系単量体」とを共重合させることにより得られる。

【0066】

水酸基を含有するビニル系単量体としては、例えば多価アルコールのモノ(メタ)アクリル酸エステルやモノクロトン酸エステル、アリルアルコール、さらには多価アルコールのモノアリルエーテル、ヒドロキシエチルビニルエーテルなどを好ましく挙げることができる。

【0067】

上記多価アルコールとしては、例えばエチレングリコール、ポリエチレングリコール、プロピレングリコール、ポリプロピレングリコール、1,3−ブチレングリコール、1,4−ブチレングリコール、1,6−ヘキサンジオールなどの二価アルコール、グリセリン、トリメチロールプロパン、トリメチロールエタン、ペンタエリスリトールなどを挙げることができ、該多価アルコールの他に、フマル酸ジヒドロキシエチルエステル、フマル酸ブチルヒドロキシエチルエステルなども使用可能である。

【0068】

上記カルボキシル基を含有するビニル系単量体としては、例えばアクリル酸、メタクリル酸、マレイン酸、フマル酸、イタコン酸などのカルボキシル基を含有する不飽和酸などを挙げることができる。

【0069】

また、上記エポキシ基を含有するビニル系単量体としては、例えばグリシジルアクリレート、グリシジルメタクリレート、β−メチルグリシジルアクリレート及びβ−メチルグリシジルメタクリレートなどを好ましく挙げることができる。

【0070】

上記共重合可能な「他のビニル系単量体」としては、例えばアクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸−2−エチルヘキシルなどのアクリル酸アルキルエステル類;スチレン、α−メチルスチレンなどの芳香族ビニル化合物;その他、酢酸ビニル、プロピオン酸ビニル、アクリルアミド、メタクリルアミド、アクリロニトリル、メタクリロニトリル、ビニルステアレート、アクリルアセテート、フマル酸ジアルキルエステル、イタコン酸ジアルキルエステル、ハロゲン含有ビニル単量体、ケイ素含有ビニル単量体、エチレンなどを挙げることができ、使用に際しては単独若しくは混合物として用いることができる。

【0071】

前記架橋性反応基を有するアクリル樹脂は、従来公知の懸濁重合法や溶液重合法などにより、通常の重合開始剤の存在下、前記ビニル系単量体を共重合することにより製造することができ、また市販品を用いることもできる。

【0072】

(ウレタン樹脂系)

ウレタン樹脂系粉体塗料としては、架橋性反応基を有し、常温で固体であり、Tgが30〜150℃であるポリオール60〜97重量%と、該ポリオールの架橋性反応基(OH)と反応して架橋を形成しうるイソシアネート系の硬化剤3〜40重量%(両者の合計100重量%)とを含むものが好ましく用いられる。

【0073】

前記ポリオールは、1分子当たり平均2個以上の該反応基を有し常温で固体であって、数平均分子量(Mn)が1,000〜20,000(2万)のものが好適である。

また、その水酸基価が1〜200mgKOH/g、好ましくは20〜140mgKOH/gの範囲にあるのが望ましい。

【0074】

この水酸基価が上記範囲にあると、架橋密度が適度であり、可撓性などの物性も優れた複合体特に塗膜が得られる傾向がある。

【0075】

該ポリオールは、Tgが30〜120℃、好ましくは35〜100℃の範囲にあるものが好適であり、Tgがこのような範囲にあると、常温で固体となり、粉体塗料に使用しやすく、軟化点が適度であり取り扱い易く、塗装時のフロー性がよい。

【0076】

このようなウレタン樹脂系粉体塗料に含まれるウレタン樹脂は、例えば、ジイソシアネート類とポリオール類とを反応させることにより得られ、ウレタン結合(−NH−COO−)を有する。

【0077】

このようなウレタン樹脂系粉体塗料としては、例えば、(イ):一液型かつブロック型のものなどが挙げられる。

【0078】

この一液型かつブロック型のウレタン樹脂系粉体塗料(イ)としては、例えば、主剤のポリオール類と、硬化剤とを含有し、

該硬化剤が、後述するような、例えば、イソホロンジイソシアネート(IPDI)等のジイソシアネート類(すなわち後述する硬化剤)よりなるポリイソシアネートのイソシアネート基(NCO基)を、ε−カプロラクタム等のブロック化剤でブロック化(マスク化)してなるブロックイソシアネート化合物である塗料が挙げられる。

【0079】

該ウレタン樹脂系を加熱硬化させるには、例えば、活性水素化合物の存在下に、加熱により上記ブロック化部分を解離させてイソシアネートを再生させると共に、置換反応を生じさせ、架橋させればよい。

【0080】

ジイソシアネート類としては、後述する硬化剤が用いられ、具体的には、ヘキサメチレンジイソシアネート[HDI]、イソホロンジイソシアネート[IPDI]、メチレンビス(4-シクロヘキシルイソシアネート)[HMDI]、トリメチルヘキサメチレンジイソシアネート[TMHMDI]等が好ましい。

【0081】

ポリオール類としては、ポリ(アルキレンオキシド)ポリオール、ポリエステルポリオール、アクリルポリオール、フッ素ポリオール、ポリカーボネートポリオール等が挙げられる。

【0082】

ポリ(アルキレンオキシド)ポリオールとして、具体的には、ポリ(プロピレンオキサイド)ジオール、ポリ(プロピレンオキサイド)トリオール、ポリ(テトラメチレンオキサイド)ジオール等が挙げられる。

【0083】

ポリエステルポリオールとしては、従来より公知のものが広く用いられる。

ブロック化剤(マスク化剤)としては、エタノール、イソプロパノール等のアルコール類;フェノール、p−ニトロフェノール等のフェノール類;ε−カプロラクタム等のラクタム類;アセトキシム、メチルエチルケトン等のオキシム類;マロン酸エステル(例:マロン酸ジエチル)、アセト酢酸エステル(例:アセト酢酸エチル)等の活性メチレン類;等が挙げられる。

【0084】

このような各種粉体塗料において、主剤は、粉体塗料中に、通常、50〜97重量%、好ましくは60〜97重量%の量で用いられる。

【0085】

(硬化剤)

一方、本発明で用いられる熱硬化性樹脂に含まれる樹脂が架橋性反応基として水酸基を有する場合、硬化剤としては、ブロックイソシアネート化合物、例えばイソホロンジイソシアネート[IPDI]、トリレンジイソシアネート(TDI)、キシリレンジイソシアネート、4,4'−ジフェニルメタンジイソシアネート[MDI]、ヘキサメチレンジイソシアネート[HDI]、ジシクロヘキシルメタンジイソシアネート(水添MDI)、メチレンビス(4-シクロヘキシルイソシアネート)[HMDI]、トリメチルヘキサメチレンジイソシアネート[TMHMDI]、1,5−テトラヒドロナフタリンジイソシアネート、ナフタリン−1,5−ジイソシアネート、ビス(2−メチル−3−イソシアナトフェニル)メタン、4,4’−ジフェニルプロパンジイソシアネート、テトラメチルキシリレンジイソシアネート(TMXDI)などのポリイソシアネート化合物、これらの二量体、三量体やトリメチロールプロパンなどの多価アルコールで変性したポリイソシアネート化合物などのイソシアネート化合物のイソシアネート基を、上記したようなブロック化剤[例えば、ε−カプロラクタム等のラクタム類、フェノール類、ベンジルアルコール等のアルコール類、メチルエチルケトキシム等のオキシム類などのブロック化剤]でブロックした化合物が挙げられる。このようなブロックイソシアネート化合物は、室温で固体状のものが好ましく用いられる。

【0086】

また、フマル酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸などの脂肪族二塩基酸、無水フタル酸、無水トリメリット酸、無水ピロメリット酸などの酸無水物、およびアミノ化合物などを用いることができる。該アミノ化合物としては、例えばアメリカンサイアナミッド社の「Powderlink 1174」(商品名)などが挙げられる。

【0087】

また、該熱硬化性樹脂が架橋性反応基としてカルボキシル基を有する場合、硬化剤としては、グリシジル化合物、例えばテレフタル酸ジグリシジルエステル、p−ヒドロキシ安息香酸ジグリシジルエステル、トリグリシジルイソシアヌレート、スピログリコールジグリシジルエーテル、ヒダントイン化合物、脂環式エポキシ樹脂、脂肪族エポキシ樹脂、ビスフェノールA型エポキシ樹脂、クレゾールノボラックエポキシ樹脂、フェノールノボラックエポキシ樹脂、さらにはエポキシ当量100〜15000g/eq、数平均分子量が1000〜20000のアクリル樹脂、フッ素樹脂などが挙げられる。またロームアンドハース社の「PrimidXL−552」(商品名)などのアミド化合物が挙げられる。

【0088】

さらに、該熱硬化性樹脂が架橋性反応基としてエポキシ基を有する場合、硬化剤としては、例えばフマル酸、コハク酸、アジピン酸、アゼライン酸、セバシン酸、ドデカン二酸などの脂肪族二塩基酸、無水フタル酸、無水トリメリット酸、無水ピロメリット酸などの酸無水物、酸価が1〜200mgKOH/g、数平均分子量が1000〜20000のポリエステル樹脂やアクリル樹脂やフッ素樹脂、ジシアンジアミド及びジシアンジアミド誘導体、イミダゾール及びイミダゾール誘導体、二塩基酸ジヒドラジド、ジアミノジフェニルメタン、環状アミジン化合物などのアミン化合物、メラミン樹脂などが挙げられる。

【0089】

このような硬化剤は、粉体塗料中に、通常、0.1〜10重量%、好ましくは0.5〜5重量%の量で用いられる。

【0090】

(硬化触媒)

上記粉体塗料用樹脂には硬化触媒が含まれていてもよく、該硬化触媒としては、例えば、オクチル酸の錫塩、ジルコニウム塩、コバルト塩、亜鉛塩、鉛塩、カドミウム塩;ジブチル錫ジラウレート;ジブチル錫マレート;蓚酸錫;ナフテン酸錫;ステアリン酸の鉛塩、錫塩、ビスマス塩;アセチルアセトン錫;など、従来より公知のものが広く用いられる。

【0091】

このような硬化触媒は、粉体塗料用樹脂中に、通常、0.01〜10重量%、好ましくは0.1〜5重量%の量で用いられる。

【0092】

上記バインダー(粉体塗料用樹脂)には、上記成分以外に、本発明の目的に反しない範囲で下記のようなその他の成分、例えば、可塑剤、顔料、ブロッキング防止剤、離型剤、耐候性安定剤、滑剤、耐熱安定剤、難燃剤、充填剤、表面調整剤等を添加することができる。」

【0093】

そして、上記各粉体塗料用樹脂とともに塗膜形成成分の主体となる光触媒としては、汎用の光触媒活性の高いアナターゼ型の酸化チタン(TiO2)を使用することができる。また、該酸化チタンとともに、又は酸化チタンに代えて、光触媒作用を有する「他の光触媒」を使用することができる。本発明では、塗膜表面層が、降雨等により洗い流されて未使用の光触媒(相対的に使用済みのものに比して活性が高い。)が繰り返し露出するためである。

【0094】

光触媒の光触媒粉体塗膜中の含有率は、酸化チタンを又は酸化チタンを主体(50%以上)とする場合は、約5〜70%、好ましくは約10〜60%の範囲で適宜選定する。

【0095】

同じく、酸化チタン以外の触媒活性の低い「他の光触媒」を又は「他の光触媒」を主体(50%以上)とする場合、光触媒粉体塗料中に、約15〜98%、望ましくは約25〜90%の範囲で適宜選定する。

【0096】

「他の光触媒」としては、特開平11−1659号公報、特開2000−42480号公報等に記載のものを広く使用でき、各種金属の酸化物、硫化物等が挙げられ、各種金属の酸化物が使用可能である。

【0097】

酸化物としては、例えば、酸化鉄、酸化タングステン、酸化ジルコニウム、酸化スズ、酸化ビスマス、酸化ルテニウム、酸化亜鉛、チタン酸ストロンチウム、酸化カドミウム、酸化インジウム、酸化銀、酸化マンガン、酸化銅、酸化バナジウムなど、各種金属カルコゲナイト(セレン、テルル化合物)など、およびこれらの混合物などが挙げられる。酸化チタンを含めて、硬化塗膜活性化用光触媒として用いられるこれらの物質には、表面に金属元素と酸素とが存在するので、表面水酸基を吸着しやすい性質を有する。

【0098】

硫化物としては、例えば、硫化カドミウム、硫化亜鉛、硫化銅、硫化モリブデン、硫化タングステン、硫化アンチモン、硫化ビスマスなどが挙げられる。これらは単独で用いてもよく、2種以上を併用してもよい。

【0099】

なかでも酸化チタン(二酸化チタン、TiO2)は、無害であり、化学的に安定であり、かつ、安価に入手可能である。

【0100】

これら光触媒としては、通常、平均粒子径:0.001μm(1nm)〜1μm、好ましくは7〜250nm、さらに好ましくは7〜200nm、より好ましくは7〜50nmのものを使用する。

【0101】

また、この上記光触媒に加えて、無機顔料を添加し(光触媒との合計量で50%以上)、塗膜隠蔽性を高めておくことが望ましい。表面層直下の次に顕れる塗膜層の劣化(分解)が光触媒作用により促進されずに、雨水等により洗い落とされた後の新塗膜面の特性が良好に維持されるためである。

【0102】

塗膜活性化用触媒のバランスの良い組合わせを選択することが必要である。

【0103】

なお、本発明においては、光触媒含有粉体塗料には、これら光触媒と共に、光触媒機能をいっそう向上させ得る成分(第二成分)を添加してもよく、例えば、V,Fe,Co,Ni,Cu,Zn,Ru,Rh,Pd,Ag,Pt,Auなどの金属および/または金属化合物が挙げられる。該金属化合物としては、例えば、酸化物、水酸化物、オキシ水酸化物、硫酸塩、ハロゲン化物、硝酸塩、さらに金属イオンなどが挙げられる。

【0104】

本発明においては、バインダーで結合された光触媒塗膜が、紫外線等の通常の光照射(例:波長400nm以下)によって光励起されたときに、光触媒作用によって酸化チタンに電子−正孔対が生成し、この電子−正孔対に酸素分子や水分子が反応し、高酸化力のスーパーオキサイドイオン(超酸化物イオン)、過酸化水素、ヒドロキシルラジカルなどの活性酸素が生成し、この活性酸素によって、バインダー樹脂及び/又は表面の有機系汚染物などは、酸化・分解され、光触媒塗膜表面は親水性となり、耐汚染性などが良好に保持される。

【0105】

なお、上記において、通常、浄化処理した基体表面に直接これら光触媒含有粉体塗料を塗布するが、適宜、図1に示す如く、光触媒粉体塗膜14と基体12との間に下地粉体塗膜16を粉体塗装により形成してもよい。

【0106】

長期間経過して光触媒粉体塗膜が分解消失しても、下地粉体塗膜の防錆機能等により基体の保全が確保できる。

【0107】

この下地粉体塗膜用樹脂は、光触媒粉体塗膜と密着性を有すれば、バインダーと異なる樹脂でもよいが、密着性の見地から同系の樹脂を使用する。すなわち、下地粉体塗膜用樹脂としては、光触媒粉体塗膜のバインダー用樹脂として例示したものを適宜使用できる。

【実施例】

【0108】

次に本発明の実施例を説明する。

【0109】

下記組成で各原料を秤量し、プレミキシングした後、ブス社製コニーダーPR−46により練り合わせ、ついで粉砕機で粉砕し、150メッシュの篩で粗粒子を除き、光触媒粉体塗料を調製した。

【0110】

市販熱硬化方ポリエステルウレタン系樹脂 58部

硬化剤(ポリイソシアナート系) 2部

光触媒粒子(アナターゼ型TiO2:平均粒径(一次粒子)20nm)40部

次に、この光触媒粉体塗料を用いて静電粉体塗装法により塗布し、厚さ1mm、縦横それぞれ1000mmの鉄板に粉体塗装し、180℃×20min焼付け、膜厚300μmの塗膜を形成して実施例の試験片とした。

なお、比較例として、上記において、光触媒を含まないものについても、同様に調製して、比較例の試験片を調製した。

【0111】

この光触媒含有粉体塗膜を形成した試験片を、交通量の激しい箇所に放置して、屋外暴露試験を行った。

【0112】

その結果、実施例の試験片においては、1週間後に表面にチョーキングが始まり、1年間観察した。その結果、降雨後は、綺麗な塗膜表面が顕出した。また、天気が続いたような場合は、表面はブラシ等で擦るだけで簡単に綺麗な表面を顕出させることができた。

【0113】

そして、1年間で10〜15μmの摩耗が見られた。この結果、例えば、被塗装体に、300μmの光触媒粉体塗膜を形成しておけば、15年以上塗り替えが不要となる計算である。

【0114】

なお、比較例の試験片においては、降雨後も汚れたままであった。また、汚れは、密着(へばり付く)していてブラシ等で擦るだけでは汚れの除去は不可能であった。

【図面の簡単な説明】

【0115】

【図1】本発明に係る光触媒粉体塗膜を備えた粉体塗装製品のモデル断面図である。

【符号の説明】

【0116】

12 基体(基板)

14 光触媒粉体塗膜

14a 塗膜表面層

16 下地粉体塗膜

18 光触媒(粒子)

20 バインダー(塗膜形成樹脂)

【特許請求の範囲】

【請求項1】

光触媒とバインダーとを含有する粉体塗料(以下「光触媒粉体塗料」という。)を用いて、基体の上に光触媒粉体塗膜を形成する粉体塗装方法において、

前記バインダーとして前記光触媒に比して分解容易な樹脂を選択し、且つ、前記光触媒粉体塗膜の膜厚を、従来厚より大きく設定することを特徴とする粉体塗装方法。

【請求項2】

前記光触媒粉体塗膜の膜厚を、前記光触媒の分解(触媒)作用に基づく年間摩損厚の1.5倍以上からそれに基体要求耐用年数を掛けたものの範囲内で設定することを特徴とする請求項1記載の粉体塗装方法。

【請求項3】

前記バインダーとして、ポリエステルウレタン樹脂系、エポキシ樹脂系、ポリエステル樹脂系、エポキシポリエステル樹脂系及びアクリル樹脂系の熱硬化性樹脂群から選択するとともに、膜厚を100〜1000μmとすることを特徴とする請求項2記載の粉体塗装方法。

【請求項4】

静電吹付け法で塗装することを特徴とする請求項3記載の粉体塗装方法。

【請求項5】

前記バインダーとして、ポリエチレン樹脂系、ポリアミド樹脂系及びエチレン酢酸ビニル樹脂系の熱可塑性樹脂群から選択するとともに、膜厚を100〜2000μmとすることを特徴とする請求項2記載の粉体塗装方法。

【請求項6】

流動浸漬法で塗装することを特徴とする請求項5記載の粉体塗装方法。

【請求項7】

前記光触媒粉体塗料における前記光触媒の質量組成を30〜98%とすることを特徴とする請求項1〜6いずれか一記載の粉体塗装方法。

【請求項8】

請求項7記載の粉体塗装方法で形成された光触媒粉体塗膜を備えていることを特徴とする粉体塗装製品。

【請求項9】

前記光触媒粉体塗膜と前記基体表面との間に下地粉体塗膜を備えていることを特徴とする請求項8記載の粉体塗装製品。

【請求項1】

光触媒とバインダーとを含有する粉体塗料(以下「光触媒粉体塗料」という。)を用いて、基体の上に光触媒粉体塗膜を形成する粉体塗装方法において、

前記バインダーとして前記光触媒に比して分解容易な樹脂を選択し、且つ、前記光触媒粉体塗膜の膜厚を、従来厚より大きく設定することを特徴とする粉体塗装方法。

【請求項2】

前記光触媒粉体塗膜の膜厚を、前記光触媒の分解(触媒)作用に基づく年間摩損厚の1.5倍以上からそれに基体要求耐用年数を掛けたものの範囲内で設定することを特徴とする請求項1記載の粉体塗装方法。

【請求項3】

前記バインダーとして、ポリエステルウレタン樹脂系、エポキシ樹脂系、ポリエステル樹脂系、エポキシポリエステル樹脂系及びアクリル樹脂系の熱硬化性樹脂群から選択するとともに、膜厚を100〜1000μmとすることを特徴とする請求項2記載の粉体塗装方法。

【請求項4】

静電吹付け法で塗装することを特徴とする請求項3記載の粉体塗装方法。

【請求項5】

前記バインダーとして、ポリエチレン樹脂系、ポリアミド樹脂系及びエチレン酢酸ビニル樹脂系の熱可塑性樹脂群から選択するとともに、膜厚を100〜2000μmとすることを特徴とする請求項2記載の粉体塗装方法。

【請求項6】

流動浸漬法で塗装することを特徴とする請求項5記載の粉体塗装方法。

【請求項7】

前記光触媒粉体塗料における前記光触媒の質量組成を30〜98%とすることを特徴とする請求項1〜6いずれか一記載の粉体塗装方法。

【請求項8】

請求項7記載の粉体塗装方法で形成された光触媒粉体塗膜を備えていることを特徴とする粉体塗装製品。

【請求項9】

前記光触媒粉体塗膜と前記基体表面との間に下地粉体塗膜を備えていることを特徴とする請求項8記載の粉体塗装製品。

【図1】

【公開番号】特開2009−119341(P2009−119341A)

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願番号】特願2007−294630(P2007−294630)

【出願日】平成19年11月13日(2007.11.13)

【出願人】(592261904)筒井工業株式会社 (2)

【Fターム(参考)】

【公開日】平成21年6月4日(2009.6.4)

【国際特許分類】

【出願日】平成19年11月13日(2007.11.13)

【出願人】(592261904)筒井工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]