光触媒機能を有する化粧材

【課題】 大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能などが充分に高く、高い光触媒活性が発現する光触媒機能を有する化粧材を提供する。

【解決手段】 光触媒機能を有する化粧材10は、基材1と、基材1の一方主面に形成される化粧層2と、化粧層2を被覆して設けられる光触媒層5とを含む。この化粧層2は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする。

【解決手段】 光触媒機能を有する化粧材10は、基材1と、基材1の一方主面に形成される化粧層2と、化粧層2を被覆して設けられる光触媒層5とを含む。この化粧層2は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒機能を有する化粧材に関する。

【背景技術】

【0002】

室内用の壁材または天井材といった建材の表面を被覆する壁紙などに使用される、化粧層が設けられた化粧材においては、大気中のアルデヒドなどの揮発性有機化合物、インフルエンザウィルスの構成成分などを分解する空気浄化性能、脱臭性能、抗菌性能、防汚性能および防かび性能などの光触媒機能を有する化粧材のニーズが高まってきている。

【0003】

たとえば、特許文献1〜3には、基材上に光触媒化合物を含む光触媒層が形成された光触媒機能を有する壁紙が開示されている。特許文献1〜3に開示される光触媒機能を有する壁紙は、基材上に光触媒層が形成されているので、紫外光、可視光などの光が照射されることによって、光触媒層に含まれる光触媒化合物による揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能が発揮されて、光触媒活性が発現する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−84448号公報

【特許文献2】特開平10−180943号公報

【特許文献3】特開2002−206073号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜3に開示される光触媒機能を有する壁紙は、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能などが充分に高いものとはいえず、高い光触媒活性が発現する壁紙であるとはいえない。

【0006】

したがって本発明の目的は、壁紙などに使用される化粧材であって、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能などが充分に高く、高い光触媒活性が発現する光触媒機能を有する化粧材を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、基材上に化粧層および光触媒層が積層された従来技術の光触媒機能を有する化粧材が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対して高い光触媒活性を発現しない理由について鋭意検討した結果、化粧層の主成分であるエチレン酢酸ビニル共重合体の乳化系が影響している事実を見出した。

【0008】

従来技術の光触媒機能を有する化粧材では、化粧層の主成分であるエチレン酢酸ビニル共重合体の乳化系として、界面活性剤などが使用されている。このような化粧層と光触媒層とが積層された従来技術の光触媒機能を有する化粧材に、紫外光、可視光などの光が照射されると、光触媒化合物の分解能が、化粧層に含まれる界面活性剤に由来する揮発成分の分解に優先的に利用されてしまい、そのため、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対して高い光触媒活性が発現しない事実を見出した。

【0009】

かかる知見に基づき、本発明者らは、基材上に化粧層と光触媒層とが積層された光触媒機能を有する化粧材において、その化粧層の主成分を特定の乳化系のエチレン酢酸ビニル共重合体とすることによって、高い光触媒活性が発現する化粧材となることを見出して本発明を完成させるに至った。

【0010】

すなわち、本発明は、基材の一方主面に、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層を形成し、その上に、光触媒化合物を含む光触媒層を形成することを特徴とする光触媒機能を有する化粧材である。

【0011】

また本発明の光触媒機能を有する化粧材は、前記水溶性高分子が、ポリビニルアルコールであることを特徴とする。

【0012】

また本発明の光触媒機能を有する化粧材は、前記光触媒化合物が、酸化チタンまたは酸化タングステンであることを特徴とする。

【0013】

また本発明は、基材と、

前記基材の一方主面に形成される、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層と、

前記化粧層を被覆して設けられる、光触媒化合物を含む光触媒層と、を備えることを特徴とする光触媒機能を有する化粧材である。

【発明の効果】

【0014】

本発明によれば、光触媒機能を有する化粧材は、基材の一方主面に、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層が形成され、さらにその上に、光触媒化合物を含む光触媒層が形成されている。本発明の光触媒機能を有する化粧材において化粧層の主成分は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体であるので、乳化系に由来する化粧層からの揮発成分の発生が抑制され、これによって、光触媒層に含まれる光触媒化合物の分解能が、化粧層からの揮発成分の分解に利用されるのを抑制することができる。そのため、本発明の光触媒機能を有する化粧材では、光触媒層に含まれる光触媒化合物の分解能が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などの分解に充分に利用され、高い光触媒活性が発現する。

【0015】

また本発明によれば、化粧層の主成分である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を構成する水溶性高分子が、ポリビニルアルコールであることが好ましい。水溶性高分子としてポリビニルアルコールを用いることによって、ポリビニルアルコール単独乳化系であるポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体を、比較的容易に製造することができる。

【0016】

また本発明によれば、光触媒層に含まれる光触媒化合物が、酸化チタンまたは酸化タングステンであることが好ましい。これによって、光触媒化合物が有する空気浄化性能、脱臭性能、抗菌性能、防汚性能、防かび性能などの光触媒機能が効果的に発現される化粧材とすることができる。

【0017】

また本発明によれば、光触媒機能を有する化粧材は、基材と、基材の一方主面に形成される化粧層と、化粧層を被覆して設けられる光触媒層とを含む。この化粧層は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする。これによって、化粧層からの乳化系に由来する揮発成分の発生が抑制されるので、光触媒層に含まれる光触媒化合物の分解能が、化粧層からの揮発成分の分解に利用されるのを抑制することができる。そのため、本発明の光触媒機能を有する化粧材では、光触媒層に含まれる光触媒化合物の分解能が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などの分解に充分に利用され、高い光触媒活性が発現する。

【図面の簡単な説明】

【0018】

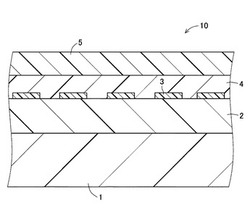

【図1】本発明の実施の一形態に係る化粧材10の構成を示す図である。

【発明を実施するための形態】

【0019】

図1は、本発明の実施の一形態に係る化粧材10の構成を示す図である。本実施形態の化粧材10は、大気中のアルデヒドなどの揮発性有機化合物、インフルエンザウィルスの構成成分などを分解する空気浄化性能、脱臭性能、抗菌性能、防汚性能および防かび性能などの光触媒機能を有する。また、化粧材10は、たとえば建材、とりわけ室内用の壁材または天井材といった建材の表面を被覆する壁紙などとして好適に用いられる。すなわち、本実施形態の化粧材10は、家屋や建物の室内側に面するように配されるのが良い。

【0020】

化粧材10は、基材1と、化粧層2と、絵柄層3と、プライマー層4と、光触媒層5とを含み、基材1の厚み方向一表面(一方主面)上に、化粧層2、絵柄層3、プライマー層4および光触媒層5が、この順で積層されたものである。この化粧材10を建材の表面に被覆するときには、光触媒層5が外方側となるようにする。

【0021】

(基材)

基材1は、化粧材10の基本的な剛性を確保するための基体となるものであって、特に限定されることなく種々の材料が採用され得る。基材1としては、たとえば、普通紙、難燃紙、不燃紙、ガラス繊維含有紙、不織布、織布、紙間強化紙、樹脂含有紙、合成樹脂フィルム、セメント系ボード、合板およびパーティクルボードなどの木質ボード、MDF(Medium Density Fiberboard)などのファイバーボード、プラスチックボード、石膏ボード、金属ボードなどが挙げられる。

【0022】

基材1の厚さは、使用する材料の強度などに応じて適宜設定され、特に限定されるものではないけれども、たとえば、化粧材10を壁紙として用いられるものとし、紙質系の基材1とした場合には、0.08〜0.3mm程度に設定される。

【0023】

(化粧層)

化粧層2は、基材1の厚み方向一表面(一方主面)に形成され、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする層であり、無機充填剤、発泡剤などを含む。

【0024】

化粧層2の主成分である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系のエマルジョン樹脂である。水溶性高分子としては、たとえば、ポリビニルアルコール(PVA)、ヒドロキシエチルセルロース(HEC)、カルボキシメチルセルロース(CMC)などが挙げられるが、ポリビニルアルコールが特に好ましい。水溶性高分子としてポリビニルアルコールを用いることによって、ポリビニルアルコール単独乳化系であるポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体を、比較的容易に製造することができる。ポリビニルアルコール単独乳化系であるポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体としては、たとえば、スミカフレックス(登録商標)「S−400HQ」、「S−401HQ」、「S−410HQ」、および「S−470HQ」(住友化学株式会社製)などが挙げられる。

【0025】

化粧層2に添加される無機充填剤としては、たとえば、水酸化アルミニウム、水酸化マグネシウム、水酸化バリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カルシウム、二酸化チタン、クレー、タルク、シリカ、ハイドロタルサイト、ケイ酸マグネシウムなどが挙げられる。また、無機充填剤として、シリカゲル、活性アルミナ、ゼオライト、メソポーラスシリカ、アパタイト、珪藻土、アロフェン、活性白土などの多孔質構造を有する無機多孔体を挙げることもできる。無機充填剤は、それぞれ単独で用いてもよいし、2種以上を併用してもよい。

【0026】

無機充填剤として無機多孔体を用いた場合の化粧層2における含有量は、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体の固形分100質量部に対して、25〜70質量部であることが好ましい。無機多孔体が水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体の固形分100質量部に対して25質量部未満であると、化粧材10としての光触媒活性の発現効果が不十分であるおそれがあり、70質量部を超えると、化粧材10としての意匠性が損なわれるおそれがある。

【0027】

また、無機充填剤の全量の化粧層2における含有量は、化粧層2の固形分全体に対して、通常20〜70質量%、好ましくは40〜60質量%である。無機充填剤の含有量が20質量%未満であると、化粧材10としての光触媒活性の発現効果が不十分であるおそれがあり、70質量%を超えると、化粧材10としての意匠性が損なわれるおそれがある。

【0028】

化粧層2に添加される発泡剤としては、化学発泡剤である熱分解型発泡剤、または物理発泡剤である熱膨張型発泡剤が挙げられる。熱分解型発泡剤としては、たとえば、アゾジカルボンアミド(ADCA)などのアゾ系、オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)などのヒドラジド系などが挙げられる。熱膨張型発泡剤としては、たとえば、ブタン、ペンタン、ヘキサンなどの揮発性有機化合物をアクリロニトリル系共重合体などの熱可塑性高分子重合体の中空粒子内に封入した、熱膨張型マイクロカプセルが挙げられる。発泡剤の化粧層2における含有量は、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体の固形分100質量部に対して、2〜30質量部であることが好ましい。

【0029】

また、化粧層2には、従来公知の分散剤、熱安定剤、難燃剤、防かび剤、着色剤などを必要に応じて添加してもよい。

【0030】

化粧層2の厚さは、特に限定されるものではないけれども、たとえば、化粧材10を壁紙として用いられるものとした場合には、0.1〜5mm程度に設定される。

【0031】

化粧層2の基材1表面に対する形成方法は、特に限定されるものではない。化粧層2を基材1の一方主面に形成する手順としては、まず、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体、無機充填剤、発泡剤、および必要に応じて分散剤、熱安定剤、難燃剤、防かび剤、着色剤を撹拌機で混合して化粧層用樹脂組成物を作製する。次に、化粧層用樹脂組成物を従来公知の塗布方法にて基材1の一方主面に塗布し、その後、加熱乾燥することによって、化粧層2を基材1の一方主面に形成することができる。化粧層用樹脂組成物の基材1表面に対する塗布方法としては、たとえば、グラビア印刷、凸版印刷、フレキソ印刷、スクリーン印刷、オフセット印刷、インクジェット印刷などの印刷法、スプレーコーター、ナイフコーター、カーテンフローコーター、ロールコーターなどのコーター法、シート形成法、スプレー吹き付け法、ディップコーティング法、スピンコーティング法、バーコート法などが挙げられる。化粧層用樹脂組成物の塗布後の加熱乾燥条件としては、乾燥温度は60〜200℃程度であり、乾燥時間は5秒間〜5分間程度である。

【0032】

(絵柄層)

絵柄層3は、化粧材10に絵柄模様をつけて意匠性を付与するための層である。絵柄層3は、たとえば、化粧層2の表面に絵柄模様を印刷することで形成できる。絵柄層3を形成するときの印刷手法としては、たとえば、グラビア印刷、フレキソ印刷、スクリーン印刷、オフセット印刷などが挙げられる。印刷インキとしては、着色剤、バインダー樹脂、分散媒(または溶剤)を含む印刷インキが使用できる。

【0033】

(光触媒層)

光触媒層5は、絵柄層3が形成された化粧層2を被覆するように設けられる層であり、光触媒化合物を含む。この光触媒層5は、絵柄層3が形成された化粧層2の表面、または、必要に応じて化粧層2の表面上に形成される後述のプライマー層4の表面に、光触媒化合物分散液を塗布し、乾燥することにより形成される。

【0034】

光触媒化合物分散液は、少なくとも粒子状の光触媒化合物と分散媒とを含み、電子吸引性物質またはその前駆体を含有していてもよく、本発明の効果を損なわない範囲で公知の各種の添加剤を含んでいてもよい。

【0035】

光触媒化合物とは、たとえば、紫外線や可視光線の照射により光触媒作用を発現する半導体であり、具体的には、特定の結晶構造を示す金属元素と酸素、窒素、硫黄、フッ素との化合物などが挙げられる。金属元素としては、たとえば、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Au、Zn、Cd、Ga、In、Tl、Ge、Sn、Pb、Bi、La、Ceが挙げられる。その化合物としては、これら金属の1種類または2種類以上の酸化物、窒化物、硫化物、酸窒化物、酸硫化物、窒弗化物、酸弗化物、酸窒弗化物などが挙げられる。なかでも、Ti、W、Nbの酸化物が好ましく、とりわけメタチタン酸、酸化チタン、酸化タングステンなどが好ましい。なお、光触媒化合物は単独で用いてもよいし2種類以上を併用してもよい。

【0036】

メタチタン酸(H2TiO3、TiO(OH)2、β−水酸化チタン)は、たとえば硫酸チタニルの水溶液を加熱して加水分解することにより得ることができる。

【0037】

メタチタン酸の粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常20〜150nm、好ましくは40〜100nmである。前記メタチタン酸のBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常100〜500m2/g、好ましくは300〜400m2/gである。

【0038】

酸化チタン(TiO2)は、たとえば、(i)硫酸チタニルまたは塩化チタンの水溶液を加熱することなく、これに塩基を加えることにより沈殿物を得、この沈殿物を焼成する方法、(ii)チタンアルコキシドに水、酸性水溶液、塩基性水溶液などを加えて沈殿物を得、この沈殿物を焼成する方法、(iii)メタチタン酸を焼成する方法などによって得ることができる。これらの方法で得られる酸化チタンは、焼成する際の焼成温度や焼成時間を調整することにより、アナターゼ型、ブルッカイト型、ルチル型など所望の結晶型にすることができる。

【0039】

また酸化チタンとしては、前記の他にも、特開2001−72419号公報、特開2001−190953号公報、特開2001−316116号公報、特開2001−322816号公報、特開2002−29749号公報、特開2002−97019号公報、WO01/10552パンフレット、特開2001−212457号公報、特開2002−239395号公報、WO03/080244パンフレット、WO02/053501パンフレット、特開2007−69093号公報、Chemistry Letters, Vol.32, No.2, P.196-197(2003)、Chemistry Letters, Vol.32, No.4, P.364-365(2003)、Chemistry Letters, Vol.32, No.8, P.772-773(2003)、Chem. Mater., 17, P.1548-1552(2005)などに記載の酸化チタンを用いてもよい。また、酸化チタンは、特開2001−278625号公報、特開2001−278626号公報、特開2001−278627号公報、特開2001−302241号公報、特開2001−335321号公報、特開2001−354422号公報、特開2002−29750号公報、特開2002−47012号公報、特開2002−60221号公報、特開2002−193618号公報、特開2002−249319号公報などに記載の方法により得ることもできる。

【0040】

酸化チタンの粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常10〜250nm、好ましくは20〜150nmである。前記酸化チタンのBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常100〜500m2/g、好ましくは300〜400m2/gである。

【0041】

酸化タングステン(WO3)は、紫外光を含まない可視光のみが照射される室内光でも光触媒機能が有効に作用するものであり、たとえば、(i)タングステン酸塩の水溶液に酸を加えることにより、沈殿物としてタングステン酸を得、このタングステン酸を焼成する方法、(ii)メタタングステン酸アンモニウム、パラタングステン酸アンモニウムを加熱することにより熱分解する方法などによって得ることができる。

【0042】

酸化タングステンの粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常50〜200nm、好ましくは80〜170nmである。酸化タングステンのBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常5〜100m2/g、好ましくは20〜50m2/gである。

【0043】

光触媒化合物分散液中の分散媒としては通常、水を主成分とする水性溶媒が用いられる。具体的には、水性溶媒は、水溶性有機溶媒単独であってもよいし、水単独であってもよい。また水と水溶性有機溶媒などとの混合媒体であってもよい。

【0044】

水溶性有機溶媒としては、たとえば、メタノール、エタノール、プロパノール、ブタノールなどの水溶性アルコール、アセトン、メチルエチルケトンなどが挙げられる。なお、水溶性有機溶媒は単独で用いてもよいし、2種以上を併用してもよい。

【0045】

水溶性アルコールとしては通常、メタノールやエタノールが使用される。好ましくはエタノールが使用される。また、水溶性アルコールを使用する場合は、混合媒体中の水溶性アルコールの含有量が、光触媒化合物分散液100質量部に対して5〜70質量%であることが好ましい。また、光触媒化合物分散液の乾燥特性などを考慮して、好ましくは10〜60質量%であることが好ましい。

【0046】

本実施形態で用いる光触媒化合物分散液は、必要に応じて、光触媒化合物の分散媒中での分散安定性を向上させる目的で、分散剤を用いることができる。この分散剤としては、たとえば、ジカルボン酸、トリカルボン酸などのような多価カルボン酸、リン酸(塩)が挙げられる。ジカルボン酸としては、たとえば蓚酸が、トリカルボン酸としては、たとえばクエン酸が挙げられる。多価カルボン酸およびリン酸として遊離酸を用いてもよいし、塩を用いてもよい。塩としては、たとえば、アンモニウム塩が挙げられる。かかる分散剤として、好ましくは蓚酸、蓚酸アンモニウム、リン酸二水素アンモニウムなどが挙げられる。

【0047】

前記分散剤の使用量は、たとえば光触媒化合物として酸化チタンを使用する場合、TiO2換算の光触媒化合物酸化チタン1モルに対して通常、0.001モル倍以上、好ましくは、0.02モル倍以上であり、経済性の点で通常、0.5モル倍以下、好ましくは0.3モル倍以下である。

【0048】

光触媒化合物分散液を構成する電子吸引性物質とは、光触媒化合物の表面に担持されて電子吸引性を発揮しうる化合物であり、光触媒化合物分散液を構成する電子吸引性物質の前駆体とは、光触媒化合物の表面で電子吸引性物質に遷移しうる化合物(たとえば光照射により電子吸引性物質に還元されうる化合物)である。電子吸引性物質が光触媒化合物の表面に担持されて存在すると光照射により伝導体に励起された電子と価電子帯に生成した正孔との再結合が抑制され、光触媒作用をより高めることができる。

【0049】

前記電子吸引性物質の前駆体を添加した場合には、添加後に光照射を行うことが好ましい。照射する光としては、光触媒化合物のバンドギャップ以上のエネルギーを持つ光であれば特に制限はない。光照射を行うことにより、光励起によって生成した電子によって前駆体が還元されて電子吸引性物質となり光触媒化合物の表面に担持される。なお光照射は、光触媒化合物分散液に対して行ってもよいが、光触媒層5の形成後に行ってもよい。より好ましくは複数の光触媒化合物を混合する場合は、混合前に行うのがよい。

【0050】

さらに、より効率的に電子吸引性物質を担持する目的で光を照射する前に犠牲剤としてメタノール、エタノール、蓚酸などを加えることもできる。

【0051】

前記電子吸引性物質またはその前駆体は、Cu、Pt、Au、Pd、Ag、Fe、Nb、Ru、Ir、RhおよびCoからなる群より選ばれる1種以上の金属原子を含有してなるものであることが好ましい。より好ましくは、Cu、Pt、AuおよびPdのうちの1種以上の金属原子を含有してなるものである。たとえば、前記電子吸引性物質としては、前記金属原子からなる金属、もしくは、これらの金属の酸化物や水酸化物などが挙げられ、電子吸引性物質の前駆体としては、前記金属原子からなる金属の硝酸塩、硫酸塩、ハロゲン化物、有機酸塩、炭酸塩、リン酸塩などが挙げられる。

【0052】

電子吸引性物質の好ましい具体例としては、Cu、Pt、Au、Pdの金属が挙げられる。また、電子吸引性物質の前駆体の好ましい具体例としては、Cuを含む前駆体として、硝酸銅〔Cu(NO3)2〕、硫酸銅〔CuSO4〕、塩化銅〔CuCl2、CuCl〕、臭化銅〔CuBr2、CuBr〕、沃化銅〔CuI〕、沃素酸銅〔CuI2O6〕、塩化アンモニウム銅〔Cu(NH4)2Cl4〕、オキシ塩化銅〔Cu2Cl(OH)3〕、酢酸銅〔CH3COOCu、(CH3COO)2Cu〕、蟻酸銅〔(HCOO)2Cu〕、炭酸銅〔CuCO3〕、蓚酸銅〔CuC2O4〕、クエン酸銅〔Cu2C6H4O7〕、リン酸銅〔CuPO4〕が挙げられ、Ptを含む前駆体として、塩化白金〔PtCl2、PtCl4〕、臭化白金〔PtBr2、PtBr4〕、沃化白金〔PtI2、PtI4〕、塩化白金カリウム〔K2(PtCl4)〕、ヘキサクロロ白金酸〔H2PtCl6〕、亜硫酸白金〔H3Pt(SO3)2OH〕、酸化白金〔PtO2〕、塩化テトラアンミン白金〔Pt(NH3)4Cl2〕、炭酸水素テトラアンミン白金〔C2H14N4O6Pt〕、テトラアンミン白金リン酸水素〔Pt(NH3)4HPO4〕、水酸化テトラアンミン白金〔Pt(NH3)4(OH)2〕、硝酸テトラアンミン白金〔Pt(NO3)2(NH3)4〕、テトラアンミン白金テトラクロロ白金〔(Pt(NH3)4)(PtCl4)〕、ジニトロジアミン白金〔Pt(NO2)2(NH3)2〕が挙げられ、Auを含む前駆体として、塩化金〔AuCl〕、臭化金〔AuBr〕、沃化金〔AuI〕、水酸化金〔Au(OH)2〕、テトラクロロ金酸〔HAuCl4〕、テトラクロロ金酸カリウム〔KAuCl4〕、テトラブロモ金酸カリウム〔KAuBr4〕、酸化金〔Au2O3〕が挙げられ、Pdを含む前駆体として、たとえば、酢酸パラジウム〔(CH3COO)2Pd〕、塩化パラジウム〔PdCl2〕、臭化パラジウム〔PdBr2〕、沃化パラジウム〔PdI2〕、水酸化パラジウム〔Pd(OH)2〕、硝酸パラジウム〔Pd(NO3)2〕、酸化パラジウム〔PdO〕、硫酸パラジウム〔PdSO4〕、テトラクロロパラジウム酸カリウム〔K2(PdCl4)〕、テトラブロモパラジウム酸カリウム〔K2(PdBr4)〕、テトラアンミンパラジウム塩化物〔Pd(NH3)4Cl2〕、テトラアンミンパラジウム臭化物〔Pd(NH3)4Br2〕、テトラアンミンパラジウム硝酸塩〔Pd(NH3)4(NO3)2〕、テトラアンミンパラジウムテトラアンミンパラジウム酸テトラアンミンパラジウム塩化物〔(Pd(NH3)4)(PdCl4)〕、テトラクロロパラジウム酸アンモニウム〔(NH4)2PdCl4〕が挙げられる。なお、電子吸引性物質またはその前駆体は、それぞれ単独で用いてもよいし、2種以上を併用してもよい。また、1種以上の電子吸引性物質と1種以上の前駆体とを併用してもよいことは勿論である。

【0053】

前記電子吸引性物質またはその前駆体をも含有させる場合、金属原子換算で、光触媒化合物の合計量100質量部に対して、通常0.005〜0.6質量部、好ましくは0.01〜0.4質量部で含有する。電子吸引性物質またはその前駆体が光触媒化合物の合計量100質量部に対して0.005質量部未満であると、電子吸引性物質による光触媒活性の向上効果が充分に得られないおそれがあり、一方、光触媒化合物の合計量100質量部に対して0.6質量部を超えると、却って光触媒作用が低下するおそれがある。

【0054】

光触媒化合物分散液を構成する添加剤としては、たとえば、光触媒作用を向上させる目的で添加されるものが挙げられる。このような光触媒作用向上効果を目的とした添加剤としては、具体的には、非晶質シリカ、シリカゾル、水ガラス、アルコキシシラン、オルガノポリシロキサンなどの珪素化合物、非晶質アルミナ、アルミナゾル、水酸化アルミニウムなどのアルミニウム化合物、ゼオライト、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウム、水酸化マグネシウム、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウムなどのアルカリ土類金属酸化物またはアルカリ土類金属水酸化物、リン酸カルシウム、モレキュラーシーブ、活性炭、有機ポリシロキサン化合物の重縮合物、リン酸塩、フッ素系ポリマー、シリコン系ポリマー、アクリル樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、アルキド樹脂などが挙げられる。

これらの添加剤はそれぞれ単独で用いてもよいし、2種以上を併用してもよい。

【0055】

さらに、前記添加剤としては、光触媒化合物分散液を化粧層2の表面に塗布した際に光触媒化合物(酸化チタン、酸化タングステンなど)をより強固に化粧層2の表面に保持させるためのバインダーなどを用いることもできる。バインダー成分として金属アルコキシド化合物などが挙げられ、たとえば、分子式MR1x(OR2)y(Mは、Si,Al,Mg,Ti,Zr,V,Nb,W,Ta,Fe,Co,Ni,ZnまたはCuを示し、x=0〜6、y=1〜6、R1およびR2は同一または異なる基であって、炭素数が1〜6のアルキル基を示す。)で表されるものやこれら金属アルコキシド化合物を縮重合させたオリゴマーなどの部分加水分解物などが挙げられる。これらの具体例としては、テトラエトキシシラン(ケイ酸エチル)、テトラメトキシシラン(ケイ酸メチル)、メチルトリエトキシシラン、メチルトリメトキシシラン、シリコンアルコキシドの加水分解物や重合物などが挙げられる(たとえば、特開平8−67835号公報、特開平9−25437号公報、特開平10−183061号公報、特開平10−183062号公報、特開平10−168349号公報、特開平10−225658号公報、特開平11−1620号公報、特開平11−1661号公報、特開2004−059686号公報、特開2004−107381号公報、特開2004−256590号公報、特開2004−359902号公報、特開2005−113028号公報、特開2005−230661号公報、特開2007−161824号公報参照)。なお、これらバインダーは、単独で用いてもよいし、2種以上を併用してもよい。

【0056】

また、光触媒化合物分散液には、既知の吸着剤、消泡剤、界面活性剤、粘度調整剤なども添加できる。たとえば、粘度調整剤として、ベントナイト、モンモリロナイト、スメクタイトなどの鉱物などが挙げられる。これらの添加剤はそれぞれ単独で用いてもよいし、2種以上を併用してもよい。

【0057】

光触媒層5を形成するための光触媒化合物分散液は、前記光触媒化合物を前記分散媒に添加し、分散処理を施すことにより得ることができる。分散処理は、たとえば、媒体撹拌式分散機を用いる通常の方法により行うことができる。

【0058】

また、市販の光触媒化合物分散液を用いることもできる。市販の光触媒化合物分散液としては、たとえば、光触媒化合物として酸化チタンが添加された酸化チタン分散液として、「PC−201」、「PC−401」、「TS−S4110」、「TS−S4420」、および「TS−S4230」(住友化学株式会社製)などを用いることができる。

【0059】

光触媒層5は、絵柄層3が形成された化粧層2の表面、または、必要に応じて化粧層2の表面上に形成される後述のプライマー層4の表面に、光触媒化合物分散液を塗布し、乾燥することにより形成される。

【0060】

光触媒化合物分散液の塗布は、グラビア印刷、凸版印刷、フレキソ印刷、スクリーン印刷、オフセット印刷、インクジェット印刷などの印刷法、スプレーコーター、ナイフコーター、カーテンフローコーター、ロールコーターなどのコーター法、シート形成法、スプレー吹き付け法、ディップコーティング法、スピンコーティング法、バーコート法などで行うことができる。光触媒化合物分散液の塗布後の乾燥条件としては、乾燥温度は通常、0〜150℃、好ましくは20〜130℃であり、乾燥時間は通常、10秒間〜10分間である。光触媒層5の厚さは、通常0.01〜1μm、好ましくは0.05〜0.8μmである。

【0061】

(プライマー層)

本実施形態における光触媒層5は、絵柄層3が形成された化粧層2の表面上に光触媒化合物分散液の塗布後、発泡やエンボス加工処理時に化粧層2への光触媒層5の埋没、または光触媒層5による化粧層2の分解および劣化などを抑制するために、化粧層2の表面上にプライマー層(下地層)4を設け、そのプライマー層4の表面上に光触媒層5を形成するのが好ましい。

【0062】

プライマー層4は、化粧層2と光触媒層5との直接接触を防ぐものであれば特に限定されるものではなく、有機系、有機−無機ハイブリッド系、無機系のプライマー層4を用いることができる。

【0063】

プライマー層4を構成する有機系の材料としては、エチレン−酢酸ビニル共重合体樹脂、塩化ビニル樹脂、エチレン−メタクリル酸共重合体樹脂、エチレン−メチルメタクリレート共重合体樹脂、アクリル樹脂、ウレタン樹脂などの樹脂類が挙げられる。また、プライマー層4を構成する有機−無機ハイブリッド系の材料としては、前記のような樹脂と金属アルコキシド化合物が化学結合されたものや混合物などが挙げられ、たとえば、アクリル変性シリコン、アクリルチタネートなどが挙げられる(たとえば、特開2009−279813号公報参照)。また、プライマー層4を構成する無機系の材料としては、金属アルコキシド化合物や金属アルコキシド化合物を縮重合させたオリゴマーなどの部分加水分解物または層状化合物などが挙げられる。

【0064】

なお、本実施形態においてプライマー層4は、光触媒層5と直接接するため、無機系の材料により形成されることが好ましく、さらに、本実施形態のプライマー層4は、発泡やエンボス加工処理時に過度の荷重が掛かるため、それを緩和する目的でたとえば、柔軟性のある層状化合物により形成されることがさらに好ましい。

【0065】

プライマー層4は、プライマー層4を構成する前記材料を含有するプレコート液を塗布し、乾燥することにより形成される。プレコート液は流動性のある液体状でもよいし、ゾル状やゲル状のいずれでもよい。

【0066】

プライマー層4を構成する層状化合物としては、少なくとも水中で分散できるものであれば特に限定されるものではなく、たとえば、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、スメクタイト、カオリナイト、セリサイト、パイロフィライト、ディッカイト、タルク、ハロサイト、アタパルジャイト、セピオライト、ハイドロタルサント、ノントロナイトなどが挙げられる。なお、これら層状化合物は、単独で用いてもよいし、2種以上を併用してもよく、プレコート液中の層状化合物の濃度は、プレコート液100質量部あたり全層状化合物として0.01〜10質量部である。

【0067】

プライマー層4を形成するときに用いるプレコート液は、上記層状化合物に加えて、有機酸またはリン酸もしくはその塩(以下、「リン酸(塩)」という)を含有することができる。有機酸やリン酸(塩)は、粘土化合物の分散剤として働くため、これによりプレコート液中での層状化合物の分散性が向上し、プレコート液を化粧層2に塗布したときに、化粧層2を覆う層状化合物からなる均一な膜を得ることができ、これにより、化粧層2と光触媒層5との接触を防ぐことができるだけでなく、化粧層2中の発泡剤の光触媒層5への拡散をより効果的に抑制できる。

【0068】

プレコート液で用いる有機酸としては、後述するプレコート液の溶媒に溶解するものであれば特に限定されることはなく、たとえば、蓚酸、蓚酸アンモニウム、マロン酸、クエン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、マレイン酸、フマル酸、フタル酸、イソフタル酸、テレフタル酸、ポリカルボン酸アンモニウムなどの、多価カルボン酸およびその塩が挙げられる。なお、これら有機酸は、単独で用いてもよいし、2種以上を併用してもよく、有機酸の全添加量としては、層状化合物100質量部あたり1〜100質量部である。

【0069】

プレコート液で用いるリン酸(塩)としては、たとえば、リン酸、ピロリン酸、ポリリン酸もしくはこれらのアンモニウム塩、ナトリウム塩、カリウム塩などが挙げられるが、これらの中でも特に、リン酸、リン酸二水素アンモニウム、リン酸水素二アンモニウムが好ましい。なお、リン酸(塩)は、単独で用いてもよいし、2種以上を併用してもよい。これらリン酸(塩)の全添加量としては、層状化合物100質量部あたり1〜100質量部である。

【0070】

プレコート液で用いる溶媒は、通常、水溶性有機溶媒、水、水と水溶性有機溶媒との混合媒体などが挙げられる。水溶性有機溶媒としては、たとえば、メタノール、エタノール、プロパノール、ブタノールなどの水溶性アルコール、アセトン、メチルエチルケトンなどが挙げられる。なお、水溶性有機溶媒は単独で用いてもよいし、2種以上を併用してもよい。水溶性アルコールとしては通常、エタノールが使用される。

【0071】

プレコート液は、層状化合物とプレコート液用の溶媒と有機酸もしくはリン酸(塩)を混合することにより得ることができる。プレコート液の調製は、必要に応じて撹拌しながら行ってもよいし、加熱しながら行ってもよい。

【0072】

プレコート液の塗布は、グラビア印刷、凸版印刷、フレキソ印刷、スクリーン印刷、オフセット印刷、インクジェット印刷などの印刷法、スプレーコーター、ナイフコーター、カーテンフローコーター、ロールコーターなどのコーター法、シート形成法、スプレー吹き付け法、ディップコーティング法、スピンコーティング法、バーコート法などで行うことができる。プレコート液の塗布後の乾燥条件としては、乾燥温度は通常、0〜150℃、好ましくは20〜130℃であり、乾燥時間は通常、10秒間〜20分間である。プライマー層4の厚さは、通常0.1〜10μm、好ましくは0.2〜5μmである。

【0073】

本実施形態の化粧材10は、基材1上に、化粧層2、絵柄層3、プライマー層4および光触媒層5を形成した後、化粧層2中の発泡剤を発泡させる発泡処理を行い、その後エンボス加工を施して製造される。発泡処理の条件としては、加熱温度は100〜300℃程度であり、加熱時間は5秒間〜3分間程度である。

【0074】

以上のように、本実施形態の化粧材10は、基材1と、基材1の一方主面に形成される化粧層2と、化粧層2を被覆して設けられる光触媒層5とを含む。この化粧層2は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする。これによって、化粧層2からの乳化系に由来する揮発成分の発生が抑制されるので、光触媒層5に含まれる光触媒化合物の分解能が、化粧層2からの揮発成分の分解に利用されるのを抑制することができる。そのため、本実施形態の光触媒機能を有する化粧材10では、光触媒層5に含まれる光触媒化合物の分解能が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などの分解に充分に利用され、高い光触媒活性が発現する。

【0075】

(実施例)

以下に、本発明を実施例および比較例に基づいてさらに詳細に説明するが、本発明は、かかる実施例のみに限定されるものではない。

なお、実施例および比較例における光触媒活性については、以下の方法で評価した。

【0076】

<一次反応速度定数の評価>

測定対象の化粧材を所定の大きさに切り出し、紫外線強度が2mW/cm2となるようにブラックライトからの紫外線を16時間照射して、これを光触媒活性測定用試料とした。

【0077】

次に、この光触媒活性測定用試料をガスバッグ(内容積1L)の中に入れて密閉し、次いで、このガスバッグ内を真空にした後、酸素と窒素との体積比が1:4である混合ガスを気積比(光触媒活性測定用試料表面積(m2)/ガス体積(m3))が約11となるように封入し、さらにその中に1容量%でアセトアルデヒドを含む窒素ガスをアセトアルデヒド濃度が20ppmとなるように封入して、暗所で常温下1時間保持した。その後、蛍光灯を光源とし、光触媒活性測定用試料近傍での紫外光の強度が40μW/cm2(トプコン社製紫外線強度計「UVR−2」に、同社製受光部「UD−36」を取り付けて測定)となるようにガスバッグの外から蛍光灯を照射し、アセトアルデヒドの分解反応を行った。蛍光灯の光照射を開始してから1.5時間毎にガスバッグ内のガスをサンプリングし、アセトアルデヒドの濃度をガスクロマトグラフ(島津製作所社製「GC−2014」)にて測定した。そして、横軸を光照射時間、縦軸をアセトアルデヒドの残存濃度の対数として、光照射開始後3時間での照射時間に対するアセトアルデヒドの残存濃度の対数をプロットし、切片を光照射前のアセトアルデヒドの濃度の対数として傾きを求め、その傾きから一次反応速度定数(h−1)を算出し、これを化粧材のアセトアルデヒド分解能として評価した。この一次反応速度定数(h−1)が大きいほど、化粧材のアセトアルデヒド分解能(すなわち光触媒活性)が高いといえる。

【0078】

<除去率の評価>

特開2005−274477号公報に記載の評価装置、方法を用いて、より実空間に近い環境下での光触媒活性の評価を行った。測定条件および実験手順は以下のとおりである。

【0079】

[測定条件]

・分解対象ガス:ホルムアルデヒド

・ガス濃度:100μg/m3

・照度:1000lx

・換気回数:0.5回/h

・有効試料表面積:0.0216m2

・気積比:1.08m2/m3

【0080】

[実験手順]

(1)恒温槽外でサンプル(測定対象の化粧材)をチャンバー(容量:20L)内に設置した。

(2)清浄空気を流通させながら、恒温槽外からブラックライトを用いて紫外線を前記サンプルに照射した。

(3)前記チャンバーを密閉して恒温槽内に設置し、分解対象ガスを流す配管をつないだ。

(4)恒温槽内を遮光状態にして、分解対象ガスを一晩流通させた。

(5)前記チャンバーへの入口および出口における分解対象ガスの濃度を測定した。

(6)前記(5)の操作で入口と出口の分解対象ガスの濃度がほぼ同じになったことを確認した後、サンプルに蛍光灯を一晩照射した。

(7)前記(6)の操作後、前記(5)の操作と同様にして入口と出口の分解対象ガスの濃度を測定した。

(8)前記(7)の操作において、光照射下での入口と出口のホルムアルデヒドの濃度から除去率(%)[{(入口濃度−出口濃度)/入口濃度}×100]を算出し、これを化粧材のホルムアルデヒド分解能として評価した。この除去率(%)が高いほど、化粧材のホルムアルデヒド分解能(すなわち光触媒活性)が高く、実環境下でも光触媒効果が認識しやすいといえる。なお、除去率(%)が(−)マイナスの値を示した場合、入口濃度よりも出口濃度の方が高く、サンプルからホルムアルデヒドが揮発した可能性があるといえる。

【0081】

<光触媒化合物分散液Aの作製>

[酸化チタン粒子分散液の調製]

リン酸二水素アンモニウム(特級試薬、和光純薬工業株式会社製)0.086gを水47.1gに溶解させ、得られたリン酸二水素アンモニウム水溶液に、硫酸チタニルの加熱加水分解により得られたメタチタン酸の固形物(ケーキ)(TiO2として固形分濃度46.8質量%)12.82gを混合した。このとき、リン酸二水素アンモニウムの量は、メタチタン酸1モルに対して0.01モルであった。得られた混合物を、媒体撹拌式粉砕機(4TSG−1/8、五十嵐機械製作所製)を用いて下記の条件で分散処理して、酸化チタン粒子分散液を得た。

・分散媒体:直径0.05mmのジルコニア製ビーズ 190g

・処理温度:20℃

・処理時間:1時間

・回転数:2000rpm

【0082】

得られた酸化チタン粒子分散液における酸化チタン粒子の平均分散粒子径は92nmであり、酸化チタン粒子分散液のpHは7.8であった。なお、分散処理前の混合物と分散処理後の分散液との一部を真空乾燥して固形分を得、各固形分のX線回折スペクトルをそれぞれ測定して比較したところ、どちらも結晶型はアナターゼ型であり、分散処理による結晶型の変化は見られなかった。

【0083】

[酸化タングステン粒子分散液の調製]

イオン交換水4kgに、粒子状の光触媒化合物である酸化タングステン粉末(日本無機化学工業株式会社製)1kgを加えて混合して混合物を得た。この混合物を、媒体撹拌式分散機(ウルトラアペックスミル UAM−1 1009、コトブキ技研工業株式会社製)を用いて下記の条件で分散処理して、酸化タングステン粒子分散液を得た。

・分散媒体:直径0.05mmのジルコニア製ビーズ 1.85kg

・撹拌速度:周速12.6m/秒

・流速:0.25L/分

・処理時間:約50分間

【0084】

得られた酸化タングステン粒子分散液における酸化タングステン粒子の平均分散粒子径は118nmであった。また、この酸化タングステン粒子分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は40m2/gであった。なお、分散処理前の混合物についても同様に真空乾燥して固形分を得、分散処理前の混合物の固形分と分散処理後の分散液の固形分について、X線回折スペクトルをそれぞれ測定して比較したところ、どちらも結晶型はWO3であり、分散処理による結晶型の変化は見られなかった。この時点で、得られた分散液を20℃で3時間保管したところ、保管中に固液分離は見られなかった。

【0085】

[光触媒化合物分散液の調製]

上記のようにして得られた酸化タングステン粒子分散液に、ヘキサクロロ白金酸(H2PtCl6)の水溶液を、ヘキサクロロ白金酸が白金原子換算で酸化タングステン粒子の使用量100質量部に対して0.12質量部となるように加え、さらに、メタノールを、その濃度が全溶媒の6.25質量%となるように加えて、ヘキサクロロ白金酸含有酸化タングステン粒子分散液を得た。この分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は11.4質量部(固形分濃度11.4質量%)であった。

【0086】

次いで、前記ヘキサクロロ白金酸含有酸化タングステン粒子分散液480gを1Lビーカーに移し、撹拌しながら、高圧水銀灯(ウシオ電機株式会社製、高圧水銀灯:「UM−102」、高圧水銀ランプ点灯装置:「UM−103B−B」)にて光照射(紫外線照射)を3時間行うことにより、分散液中のヘキサクロロ白金酸を白金に還元して、白金含有酸化タングステン粒子分散液を得た。この光照射後の白金含有酸化タングステン粒子分散液のpHは2.4であった。この時点で、得られた分散液を20℃で3時間保管したところ、保管中に固液分離は見られなかった。

【0087】

次いで、前記白金含有酸化タングステン粒子分散液と、前記酸化チタン粒子分散液とを、酸化チタン粒子と酸化タングステン粒子との比率が1:1(質量比)となるように混合して(これにより、分散液中の白金の含有量は、白金原子換算で、酸化チタン粒子と酸化タングステン粒子との合計使用量100質量部に対して0.06質量部となった)、光触媒化合物分散液前駆体を得た。この光触媒化合物分散液前駆体100質量部中に含まれる固形分(酸化チタン粒子と酸化タングステン粒子との合計量)は10質量部(固形分濃度10質量%)であり、pHは3.6であった。得られた光触媒化合物分散液前駆体を20℃で3時間保管したところ、保管中に固液分離は見られなかった。

【0088】

次いで、前記光触媒化合物分散液前駆体5g、純水2g、エタノール3gを混合して、光触媒化合物分散液Aを得た。

【0089】

<光触媒化合物分散液Bの作製>

前記光触媒化合物分散液Aの作製時と同様にして、酸化タングステン粒子分散液を調製した。この酸化タングステン粒子分散液の100質量部中に含まれる固形分(酸化タングステン粒子の量)は10質量部(固形分濃度10質量%)であった。次いで、前記酸化タングステン粒子分散液5g、純水2g、エタノール3gを混合して、光触媒化合物分散液Bを得た。

【0090】

<プレコート液Aの調製>

モンモリロナイト(商品名:クニピアF、クニミネ工業株式会社製)12gを水388gに添加し、ホモジナイザーを用いて回転数10000rpmで1時間分散処理を施した。得られたモンモリロナイト分散液(固形分濃度:3質量%)6.88g、蓚酸二水和物0.12g、エタノール3gを混合して、プレコート液Aを得た。

【0091】

(実施例1)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)としてスミカフレックス(登録商標)S−400HQ(住友化学株式会社製)100質量部(固形分)、炭酸カルシウム(TCR−30S、三共精粉株式会社製)45質量部、珪藻土(オプライト、中央シリカ株式会社製)60質量部、二酸化チタン(TR−700、富士チタン工業株式会社製)18質量部、発泡剤(マイクロスフェアー、大日精化株式会社製)17質量部を、卓上型小型撹拌機にて混合して、化粧層用樹脂組成物を得た。化粧層用樹脂組成物において、無機充填剤の全量(炭酸カルシウム、珪藻土および二酸化チタンの合計量)の、化粧層用樹脂組成物の固形分全量に対する含有量は、51質量%であった。

【0092】

この化粧層用樹脂組成物を、乾燥後の厚みが0.13mmとなるように、紙質系の基材(坪量80g/m2、厚さ0.12mm)上に、小型ナイフコーターを用いて塗布し、その後、熱風乾燥機を用いて160℃で30秒間乾燥して、基材上に化粧層を形成した。

【0093】

次いで、化粧層の表面に前記プレコート液Aをバーコーター(32番)で塗布し、80℃で15分間乾燥してプライマー層を形成した。さらに、プライマー層の表面に前記光触媒化合物分散液Aをバーコーター(6番)で塗布し、80℃で15分間乾燥して光触媒層を形成した。その後、180℃で30秒間加熱し、発泡処理を行うことで、実施例1の化粧材を得た。

【0094】

(実施例2)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)としてスミカフレックス(登録商標)S−400HQ(住友化学株式会社製)100質量部(固形分)、炭酸カルシウム(TCR−30S、三共精粉株式会社製)50質量部、珪藻土(オプライト、中央シリカ株式会社製)35質量部、二酸化チタン(TR−700、富士チタン工業株式会社製)18質量部、発泡剤(マイクロスフェアー、大日精化株式会社製)15質量部を、卓上型小型撹拌機にて混合して、化粧層用樹脂組成物を得た。化粧層用樹脂組成物において、無機充填剤の全量(炭酸カルシウム、珪藻土および二酸化チタンの合計量)の、化粧層用樹脂組成物の固形分全量に対する含有量は、47質量%であった。

【0095】

この化粧層用樹脂組成物を、乾燥後の厚みが0.13mmとなるように、紙質系の基材(坪量80g/m2、厚さ0.12mm)上に、小型ナイフコーターを用いて塗布し、その後、熱風乾燥機を用いて160℃で30秒間乾燥して、基材上に化粧層を形成した。

【0096】

次いで、化粧層の表面に前記プレコート液Aをバーコーター(32番)で塗布し、80℃で15分間乾燥してプライマー層を形成した。さらに、プライマー層の表面に前記光触媒化合物分散液Bをバーコーター(6番)で塗布し、80℃で15分間乾燥して光触媒層を形成した。その後、180℃で30秒間加熱し、発泡処理を行うことで、実施例2の化粧材を得た。

【0097】

(比較例1)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)の代わりにスミカフレックス(登録商標)S−520HQ(住友化学株式会社製)を用いること以外は、実施例1と同様にして、比較例1の化粧材を得た。なお、前記スミカフレックス(登録商標)S−520HQは、ヒドロキシエチルセルロース(HEC)とノニオン系界面活性剤とを乳化系とするエマルジョン樹脂である。

【0098】

(比較例2)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)の代わりにスミカフレックス(登録商標)S−201HQ(住友化学株式会社製)を用いること以外は、実施例1と同様にして、比較例2の化粧材を得た。なお、前記スミカフレックス(登録商標)S−201HQは、ポリビニルアルコール(PVA)とノニオン系界面活性剤とを乳化系とするエマルジョン樹脂である。

【0099】

実施例1,2および比較例1,2における光触媒活性(一次反応速度定数、除去率)についての評価結果を表1に示す。

【0100】

【表1】

【0101】

表1に示すように、実施例1の化粧材において、一次反応速度定数は1.72h−1で、照度1000lxでの除去率は46.3%であった。

実施例2の化粧材は、一次反応速度定数の評価において、光照射開始後1.5時間でアセトアルデヒドの残存濃度が0(ゼロ)を示し、一次反応速度定数の算出ができなかった。ただし、光照射開始後1.5時間でアセトアルデヒドの残存濃度が0(ゼロ)を示した結果より、実施例2の化粧材は、光照射開始後3時間でアセトアルデヒドの残存濃度が検出される実施例1および比較例1,2の化粧材に対して、アセトアルデヒド分解能が極めて高いといえる。また、実施例2の化粧材において、照度1000lxでの除去率は51.1%であった。

【0102】

これらの実施例1,2の化粧材に対して、比較例1の化粧材において、一次反応速度定数は0.46h−1で、照度1000lxでの除去率は−179%(入口濃度よりも出口濃度の方が高く、ホルムアルデヒドの濃度が増加し、化粧材からホルムアルデヒドが揮発した可能性がある)であった。比較例2の化粧材において、一次反応速度定数は1.20h−1で、照度1000lxでの除去率は−37.7%(入口濃度よりも出口濃度の方が高く、ホルムアルデヒドの濃度が増加し、化粧材からホルムアルデヒドが揮発した可能性がある)であった。

【0103】

以上の評価結果から明らかなように、実施例1,2の化粧材は、比較例1,2の化粧材よりも、化粧材の外部雰囲気に浮遊するアルデヒドに対して高い分解能を示し、高い光触媒活性が発現することがわかる。

【符号の説明】

【0104】

1 基材

2 化粧層

3 絵柄層

4 プライマー層

5 光触媒層

10 化粧材

【技術分野】

【0001】

本発明は、光触媒機能を有する化粧材に関する。

【背景技術】

【0002】

室内用の壁材または天井材といった建材の表面を被覆する壁紙などに使用される、化粧層が設けられた化粧材においては、大気中のアルデヒドなどの揮発性有機化合物、インフルエンザウィルスの構成成分などを分解する空気浄化性能、脱臭性能、抗菌性能、防汚性能および防かび性能などの光触媒機能を有する化粧材のニーズが高まってきている。

【0003】

たとえば、特許文献1〜3には、基材上に光触媒化合物を含む光触媒層が形成された光触媒機能を有する壁紙が開示されている。特許文献1〜3に開示される光触媒機能を有する壁紙は、基材上に光触媒層が形成されているので、紫外光、可視光などの光が照射されることによって、光触媒層に含まれる光触媒化合物による揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能が発揮されて、光触媒活性が発現する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2010−84448号公報

【特許文献2】特開平10−180943号公報

【特許文献3】特開2002−206073号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1〜3に開示される光触媒機能を有する壁紙は、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能などが充分に高いものとはいえず、高い光触媒活性が発現する壁紙であるとはいえない。

【0006】

したがって本発明の目的は、壁紙などに使用される化粧材であって、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対する分解能などが充分に高く、高い光触媒活性が発現する光触媒機能を有する化粧材を提供することである。

【課題を解決するための手段】

【0007】

本発明者らは、基材上に化粧層および光触媒層が積層された従来技術の光触媒機能を有する化粧材が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対して高い光触媒活性を発現しない理由について鋭意検討した結果、化粧層の主成分であるエチレン酢酸ビニル共重合体の乳化系が影響している事実を見出した。

【0008】

従来技術の光触媒機能を有する化粧材では、化粧層の主成分であるエチレン酢酸ビニル共重合体の乳化系として、界面活性剤などが使用されている。このような化粧層と光触媒層とが積層された従来技術の光触媒機能を有する化粧材に、紫外光、可視光などの光が照射されると、光触媒化合物の分解能が、化粧層に含まれる界面活性剤に由来する揮発成分の分解に優先的に利用されてしまい、そのため、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などに対して高い光触媒活性が発現しない事実を見出した。

【0009】

かかる知見に基づき、本発明者らは、基材上に化粧層と光触媒層とが積層された光触媒機能を有する化粧材において、その化粧層の主成分を特定の乳化系のエチレン酢酸ビニル共重合体とすることによって、高い光触媒活性が発現する化粧材となることを見出して本発明を完成させるに至った。

【0010】

すなわち、本発明は、基材の一方主面に、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層を形成し、その上に、光触媒化合物を含む光触媒層を形成することを特徴とする光触媒機能を有する化粧材である。

【0011】

また本発明の光触媒機能を有する化粧材は、前記水溶性高分子が、ポリビニルアルコールであることを特徴とする。

【0012】

また本発明の光触媒機能を有する化粧材は、前記光触媒化合物が、酸化チタンまたは酸化タングステンであることを特徴とする。

【0013】

また本発明は、基材と、

前記基材の一方主面に形成される、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層と、

前記化粧層を被覆して設けられる、光触媒化合物を含む光触媒層と、を備えることを特徴とする光触媒機能を有する化粧材である。

【発明の効果】

【0014】

本発明によれば、光触媒機能を有する化粧材は、基材の一方主面に、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層が形成され、さらにその上に、光触媒化合物を含む光触媒層が形成されている。本発明の光触媒機能を有する化粧材において化粧層の主成分は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体であるので、乳化系に由来する化粧層からの揮発成分の発生が抑制され、これによって、光触媒層に含まれる光触媒化合物の分解能が、化粧層からの揮発成分の分解に利用されるのを抑制することができる。そのため、本発明の光触媒機能を有する化粧材では、光触媒層に含まれる光触媒化合物の分解能が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などの分解に充分に利用され、高い光触媒活性が発現する。

【0015】

また本発明によれば、化粧層の主成分である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を構成する水溶性高分子が、ポリビニルアルコールであることが好ましい。水溶性高分子としてポリビニルアルコールを用いることによって、ポリビニルアルコール単独乳化系であるポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体を、比較的容易に製造することができる。

【0016】

また本発明によれば、光触媒層に含まれる光触媒化合物が、酸化チタンまたは酸化タングステンであることが好ましい。これによって、光触媒化合物が有する空気浄化性能、脱臭性能、抗菌性能、防汚性能、防かび性能などの光触媒機能が効果的に発現される化粧材とすることができる。

【0017】

また本発明によれば、光触媒機能を有する化粧材は、基材と、基材の一方主面に形成される化粧層と、化粧層を被覆して設けられる光触媒層とを含む。この化粧層は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする。これによって、化粧層からの乳化系に由来する揮発成分の発生が抑制されるので、光触媒層に含まれる光触媒化合物の分解能が、化粧層からの揮発成分の分解に利用されるのを抑制することができる。そのため、本発明の光触媒機能を有する化粧材では、光触媒層に含まれる光触媒化合物の分解能が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などの分解に充分に利用され、高い光触媒活性が発現する。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の一形態に係る化粧材10の構成を示す図である。

【発明を実施するための形態】

【0019】

図1は、本発明の実施の一形態に係る化粧材10の構成を示す図である。本実施形態の化粧材10は、大気中のアルデヒドなどの揮発性有機化合物、インフルエンザウィルスの構成成分などを分解する空気浄化性能、脱臭性能、抗菌性能、防汚性能および防かび性能などの光触媒機能を有する。また、化粧材10は、たとえば建材、とりわけ室内用の壁材または天井材といった建材の表面を被覆する壁紙などとして好適に用いられる。すなわち、本実施形態の化粧材10は、家屋や建物の室内側に面するように配されるのが良い。

【0020】

化粧材10は、基材1と、化粧層2と、絵柄層3と、プライマー層4と、光触媒層5とを含み、基材1の厚み方向一表面(一方主面)上に、化粧層2、絵柄層3、プライマー層4および光触媒層5が、この順で積層されたものである。この化粧材10を建材の表面に被覆するときには、光触媒層5が外方側となるようにする。

【0021】

(基材)

基材1は、化粧材10の基本的な剛性を確保するための基体となるものであって、特に限定されることなく種々の材料が採用され得る。基材1としては、たとえば、普通紙、難燃紙、不燃紙、ガラス繊維含有紙、不織布、織布、紙間強化紙、樹脂含有紙、合成樹脂フィルム、セメント系ボード、合板およびパーティクルボードなどの木質ボード、MDF(Medium Density Fiberboard)などのファイバーボード、プラスチックボード、石膏ボード、金属ボードなどが挙げられる。

【0022】

基材1の厚さは、使用する材料の強度などに応じて適宜設定され、特に限定されるものではないけれども、たとえば、化粧材10を壁紙として用いられるものとし、紙質系の基材1とした場合には、0.08〜0.3mm程度に設定される。

【0023】

(化粧層)

化粧層2は、基材1の厚み方向一表面(一方主面)に形成され、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする層であり、無機充填剤、発泡剤などを含む。

【0024】

化粧層2の主成分である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系のエマルジョン樹脂である。水溶性高分子としては、たとえば、ポリビニルアルコール(PVA)、ヒドロキシエチルセルロース(HEC)、カルボキシメチルセルロース(CMC)などが挙げられるが、ポリビニルアルコールが特に好ましい。水溶性高分子としてポリビニルアルコールを用いることによって、ポリビニルアルコール単独乳化系であるポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体を、比較的容易に製造することができる。ポリビニルアルコール単独乳化系であるポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体としては、たとえば、スミカフレックス(登録商標)「S−400HQ」、「S−401HQ」、「S−410HQ」、および「S−470HQ」(住友化学株式会社製)などが挙げられる。

【0025】

化粧層2に添加される無機充填剤としては、たとえば、水酸化アルミニウム、水酸化マグネシウム、水酸化バリウム、炭酸カルシウム、炭酸マグネシウム、硫酸カルシウム、二酸化チタン、クレー、タルク、シリカ、ハイドロタルサイト、ケイ酸マグネシウムなどが挙げられる。また、無機充填剤として、シリカゲル、活性アルミナ、ゼオライト、メソポーラスシリカ、アパタイト、珪藻土、アロフェン、活性白土などの多孔質構造を有する無機多孔体を挙げることもできる。無機充填剤は、それぞれ単独で用いてもよいし、2種以上を併用してもよい。

【0026】

無機充填剤として無機多孔体を用いた場合の化粧層2における含有量は、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体の固形分100質量部に対して、25〜70質量部であることが好ましい。無機多孔体が水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体の固形分100質量部に対して25質量部未満であると、化粧材10としての光触媒活性の発現効果が不十分であるおそれがあり、70質量部を超えると、化粧材10としての意匠性が損なわれるおそれがある。

【0027】

また、無機充填剤の全量の化粧層2における含有量は、化粧層2の固形分全体に対して、通常20〜70質量%、好ましくは40〜60質量%である。無機充填剤の含有量が20質量%未満であると、化粧材10としての光触媒活性の発現効果が不十分であるおそれがあり、70質量%を超えると、化粧材10としての意匠性が損なわれるおそれがある。

【0028】

化粧層2に添加される発泡剤としては、化学発泡剤である熱分解型発泡剤、または物理発泡剤である熱膨張型発泡剤が挙げられる。熱分解型発泡剤としては、たとえば、アゾジカルボンアミド(ADCA)などのアゾ系、オキシビス(ベンゼンスルホニルヒドラジド)(OBSH)などのヒドラジド系などが挙げられる。熱膨張型発泡剤としては、たとえば、ブタン、ペンタン、ヘキサンなどの揮発性有機化合物をアクリロニトリル系共重合体などの熱可塑性高分子重合体の中空粒子内に封入した、熱膨張型マイクロカプセルが挙げられる。発泡剤の化粧層2における含有量は、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体の固形分100質量部に対して、2〜30質量部であることが好ましい。

【0029】

また、化粧層2には、従来公知の分散剤、熱安定剤、難燃剤、防かび剤、着色剤などを必要に応じて添加してもよい。

【0030】

化粧層2の厚さは、特に限定されるものではないけれども、たとえば、化粧材10を壁紙として用いられるものとした場合には、0.1〜5mm程度に設定される。

【0031】

化粧層2の基材1表面に対する形成方法は、特に限定されるものではない。化粧層2を基材1の一方主面に形成する手順としては、まず、水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体、無機充填剤、発泡剤、および必要に応じて分散剤、熱安定剤、難燃剤、防かび剤、着色剤を撹拌機で混合して化粧層用樹脂組成物を作製する。次に、化粧層用樹脂組成物を従来公知の塗布方法にて基材1の一方主面に塗布し、その後、加熱乾燥することによって、化粧層2を基材1の一方主面に形成することができる。化粧層用樹脂組成物の基材1表面に対する塗布方法としては、たとえば、グラビア印刷、凸版印刷、フレキソ印刷、スクリーン印刷、オフセット印刷、インクジェット印刷などの印刷法、スプレーコーター、ナイフコーター、カーテンフローコーター、ロールコーターなどのコーター法、シート形成法、スプレー吹き付け法、ディップコーティング法、スピンコーティング法、バーコート法などが挙げられる。化粧層用樹脂組成物の塗布後の加熱乾燥条件としては、乾燥温度は60〜200℃程度であり、乾燥時間は5秒間〜5分間程度である。

【0032】

(絵柄層)

絵柄層3は、化粧材10に絵柄模様をつけて意匠性を付与するための層である。絵柄層3は、たとえば、化粧層2の表面に絵柄模様を印刷することで形成できる。絵柄層3を形成するときの印刷手法としては、たとえば、グラビア印刷、フレキソ印刷、スクリーン印刷、オフセット印刷などが挙げられる。印刷インキとしては、着色剤、バインダー樹脂、分散媒(または溶剤)を含む印刷インキが使用できる。

【0033】

(光触媒層)

光触媒層5は、絵柄層3が形成された化粧層2を被覆するように設けられる層であり、光触媒化合物を含む。この光触媒層5は、絵柄層3が形成された化粧層2の表面、または、必要に応じて化粧層2の表面上に形成される後述のプライマー層4の表面に、光触媒化合物分散液を塗布し、乾燥することにより形成される。

【0034】

光触媒化合物分散液は、少なくとも粒子状の光触媒化合物と分散媒とを含み、電子吸引性物質またはその前駆体を含有していてもよく、本発明の効果を損なわない範囲で公知の各種の添加剤を含んでいてもよい。

【0035】

光触媒化合物とは、たとえば、紫外線や可視光線の照射により光触媒作用を発現する半導体であり、具体的には、特定の結晶構造を示す金属元素と酸素、窒素、硫黄、フッ素との化合物などが挙げられる。金属元素としては、たとえば、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Au、Zn、Cd、Ga、In、Tl、Ge、Sn、Pb、Bi、La、Ceが挙げられる。その化合物としては、これら金属の1種類または2種類以上の酸化物、窒化物、硫化物、酸窒化物、酸硫化物、窒弗化物、酸弗化物、酸窒弗化物などが挙げられる。なかでも、Ti、W、Nbの酸化物が好ましく、とりわけメタチタン酸、酸化チタン、酸化タングステンなどが好ましい。なお、光触媒化合物は単独で用いてもよいし2種類以上を併用してもよい。

【0036】

メタチタン酸(H2TiO3、TiO(OH)2、β−水酸化チタン)は、たとえば硫酸チタニルの水溶液を加熱して加水分解することにより得ることができる。

【0037】

メタチタン酸の粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常20〜150nm、好ましくは40〜100nmである。前記メタチタン酸のBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常100〜500m2/g、好ましくは300〜400m2/gである。

【0038】

酸化チタン(TiO2)は、たとえば、(i)硫酸チタニルまたは塩化チタンの水溶液を加熱することなく、これに塩基を加えることにより沈殿物を得、この沈殿物を焼成する方法、(ii)チタンアルコキシドに水、酸性水溶液、塩基性水溶液などを加えて沈殿物を得、この沈殿物を焼成する方法、(iii)メタチタン酸を焼成する方法などによって得ることができる。これらの方法で得られる酸化チタンは、焼成する際の焼成温度や焼成時間を調整することにより、アナターゼ型、ブルッカイト型、ルチル型など所望の結晶型にすることができる。

【0039】

また酸化チタンとしては、前記の他にも、特開2001−72419号公報、特開2001−190953号公報、特開2001−316116号公報、特開2001−322816号公報、特開2002−29749号公報、特開2002−97019号公報、WO01/10552パンフレット、特開2001−212457号公報、特開2002−239395号公報、WO03/080244パンフレット、WO02/053501パンフレット、特開2007−69093号公報、Chemistry Letters, Vol.32, No.2, P.196-197(2003)、Chemistry Letters, Vol.32, No.4, P.364-365(2003)、Chemistry Letters, Vol.32, No.8, P.772-773(2003)、Chem. Mater., 17, P.1548-1552(2005)などに記載の酸化チタンを用いてもよい。また、酸化チタンは、特開2001−278625号公報、特開2001−278626号公報、特開2001−278627号公報、特開2001−302241号公報、特開2001−335321号公報、特開2001−354422号公報、特開2002−29750号公報、特開2002−47012号公報、特開2002−60221号公報、特開2002−193618号公報、特開2002−249319号公報などに記載の方法により得ることもできる。

【0040】

酸化チタンの粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常10〜250nm、好ましくは20〜150nmである。前記酸化チタンのBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常100〜500m2/g、好ましくは300〜400m2/gである。

【0041】

酸化タングステン(WO3)は、紫外光を含まない可視光のみが照射される室内光でも光触媒機能が有効に作用するものであり、たとえば、(i)タングステン酸塩の水溶液に酸を加えることにより、沈殿物としてタングステン酸を得、このタングステン酸を焼成する方法、(ii)メタタングステン酸アンモニウム、パラタングステン酸アンモニウムを加熱することにより熱分解する方法などによって得ることができる。

【0042】

酸化タングステンの粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常50〜200nm、好ましくは80〜170nmである。酸化タングステンのBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常5〜100m2/g、好ましくは20〜50m2/gである。

【0043】

光触媒化合物分散液中の分散媒としては通常、水を主成分とする水性溶媒が用いられる。具体的には、水性溶媒は、水溶性有機溶媒単独であってもよいし、水単独であってもよい。また水と水溶性有機溶媒などとの混合媒体であってもよい。

【0044】

水溶性有機溶媒としては、たとえば、メタノール、エタノール、プロパノール、ブタノールなどの水溶性アルコール、アセトン、メチルエチルケトンなどが挙げられる。なお、水溶性有機溶媒は単独で用いてもよいし、2種以上を併用してもよい。

【0045】

水溶性アルコールとしては通常、メタノールやエタノールが使用される。好ましくはエタノールが使用される。また、水溶性アルコールを使用する場合は、混合媒体中の水溶性アルコールの含有量が、光触媒化合物分散液100質量部に対して5〜70質量%であることが好ましい。また、光触媒化合物分散液の乾燥特性などを考慮して、好ましくは10〜60質量%であることが好ましい。

【0046】

本実施形態で用いる光触媒化合物分散液は、必要に応じて、光触媒化合物の分散媒中での分散安定性を向上させる目的で、分散剤を用いることができる。この分散剤としては、たとえば、ジカルボン酸、トリカルボン酸などのような多価カルボン酸、リン酸(塩)が挙げられる。ジカルボン酸としては、たとえば蓚酸が、トリカルボン酸としては、たとえばクエン酸が挙げられる。多価カルボン酸およびリン酸として遊離酸を用いてもよいし、塩を用いてもよい。塩としては、たとえば、アンモニウム塩が挙げられる。かかる分散剤として、好ましくは蓚酸、蓚酸アンモニウム、リン酸二水素アンモニウムなどが挙げられる。

【0047】

前記分散剤の使用量は、たとえば光触媒化合物として酸化チタンを使用する場合、TiO2換算の光触媒化合物酸化チタン1モルに対して通常、0.001モル倍以上、好ましくは、0.02モル倍以上であり、経済性の点で通常、0.5モル倍以下、好ましくは0.3モル倍以下である。

【0048】

光触媒化合物分散液を構成する電子吸引性物質とは、光触媒化合物の表面に担持されて電子吸引性を発揮しうる化合物であり、光触媒化合物分散液を構成する電子吸引性物質の前駆体とは、光触媒化合物の表面で電子吸引性物質に遷移しうる化合物(たとえば光照射により電子吸引性物質に還元されうる化合物)である。電子吸引性物質が光触媒化合物の表面に担持されて存在すると光照射により伝導体に励起された電子と価電子帯に生成した正孔との再結合が抑制され、光触媒作用をより高めることができる。

【0049】

前記電子吸引性物質の前駆体を添加した場合には、添加後に光照射を行うことが好ましい。照射する光としては、光触媒化合物のバンドギャップ以上のエネルギーを持つ光であれば特に制限はない。光照射を行うことにより、光励起によって生成した電子によって前駆体が還元されて電子吸引性物質となり光触媒化合物の表面に担持される。なお光照射は、光触媒化合物分散液に対して行ってもよいが、光触媒層5の形成後に行ってもよい。より好ましくは複数の光触媒化合物を混合する場合は、混合前に行うのがよい。

【0050】

さらに、より効率的に電子吸引性物質を担持する目的で光を照射する前に犠牲剤としてメタノール、エタノール、蓚酸などを加えることもできる。

【0051】

前記電子吸引性物質またはその前駆体は、Cu、Pt、Au、Pd、Ag、Fe、Nb、Ru、Ir、RhおよびCoからなる群より選ばれる1種以上の金属原子を含有してなるものであることが好ましい。より好ましくは、Cu、Pt、AuおよびPdのうちの1種以上の金属原子を含有してなるものである。たとえば、前記電子吸引性物質としては、前記金属原子からなる金属、もしくは、これらの金属の酸化物や水酸化物などが挙げられ、電子吸引性物質の前駆体としては、前記金属原子からなる金属の硝酸塩、硫酸塩、ハロゲン化物、有機酸塩、炭酸塩、リン酸塩などが挙げられる。

【0052】

電子吸引性物質の好ましい具体例としては、Cu、Pt、Au、Pdの金属が挙げられる。また、電子吸引性物質の前駆体の好ましい具体例としては、Cuを含む前駆体として、硝酸銅〔Cu(NO3)2〕、硫酸銅〔CuSO4〕、塩化銅〔CuCl2、CuCl〕、臭化銅〔CuBr2、CuBr〕、沃化銅〔CuI〕、沃素酸銅〔CuI2O6〕、塩化アンモニウム銅〔Cu(NH4)2Cl4〕、オキシ塩化銅〔Cu2Cl(OH)3〕、酢酸銅〔CH3COOCu、(CH3COO)2Cu〕、蟻酸銅〔(HCOO)2Cu〕、炭酸銅〔CuCO3〕、蓚酸銅〔CuC2O4〕、クエン酸銅〔Cu2C6H4O7〕、リン酸銅〔CuPO4〕が挙げられ、Ptを含む前駆体として、塩化白金〔PtCl2、PtCl4〕、臭化白金〔PtBr2、PtBr4〕、沃化白金〔PtI2、PtI4〕、塩化白金カリウム〔K2(PtCl4)〕、ヘキサクロロ白金酸〔H2PtCl6〕、亜硫酸白金〔H3Pt(SO3)2OH〕、酸化白金〔PtO2〕、塩化テトラアンミン白金〔Pt(NH3)4Cl2〕、炭酸水素テトラアンミン白金〔C2H14N4O6Pt〕、テトラアンミン白金リン酸水素〔Pt(NH3)4HPO4〕、水酸化テトラアンミン白金〔Pt(NH3)4(OH)2〕、硝酸テトラアンミン白金〔Pt(NO3)2(NH3)4〕、テトラアンミン白金テトラクロロ白金〔(Pt(NH3)4)(PtCl4)〕、ジニトロジアミン白金〔Pt(NO2)2(NH3)2〕が挙げられ、Auを含む前駆体として、塩化金〔AuCl〕、臭化金〔AuBr〕、沃化金〔AuI〕、水酸化金〔Au(OH)2〕、テトラクロロ金酸〔HAuCl4〕、テトラクロロ金酸カリウム〔KAuCl4〕、テトラブロモ金酸カリウム〔KAuBr4〕、酸化金〔Au2O3〕が挙げられ、Pdを含む前駆体として、たとえば、酢酸パラジウム〔(CH3COO)2Pd〕、塩化パラジウム〔PdCl2〕、臭化パラジウム〔PdBr2〕、沃化パラジウム〔PdI2〕、水酸化パラジウム〔Pd(OH)2〕、硝酸パラジウム〔Pd(NO3)2〕、酸化パラジウム〔PdO〕、硫酸パラジウム〔PdSO4〕、テトラクロロパラジウム酸カリウム〔K2(PdCl4)〕、テトラブロモパラジウム酸カリウム〔K2(PdBr4)〕、テトラアンミンパラジウム塩化物〔Pd(NH3)4Cl2〕、テトラアンミンパラジウム臭化物〔Pd(NH3)4Br2〕、テトラアンミンパラジウム硝酸塩〔Pd(NH3)4(NO3)2〕、テトラアンミンパラジウムテトラアンミンパラジウム酸テトラアンミンパラジウム塩化物〔(Pd(NH3)4)(PdCl4)〕、テトラクロロパラジウム酸アンモニウム〔(NH4)2PdCl4〕が挙げられる。なお、電子吸引性物質またはその前駆体は、それぞれ単独で用いてもよいし、2種以上を併用してもよい。また、1種以上の電子吸引性物質と1種以上の前駆体とを併用してもよいことは勿論である。

【0053】

前記電子吸引性物質またはその前駆体をも含有させる場合、金属原子換算で、光触媒化合物の合計量100質量部に対して、通常0.005〜0.6質量部、好ましくは0.01〜0.4質量部で含有する。電子吸引性物質またはその前駆体が光触媒化合物の合計量100質量部に対して0.005質量部未満であると、電子吸引性物質による光触媒活性の向上効果が充分に得られないおそれがあり、一方、光触媒化合物の合計量100質量部に対して0.6質量部を超えると、却って光触媒作用が低下するおそれがある。

【0054】

光触媒化合物分散液を構成する添加剤としては、たとえば、光触媒作用を向上させる目的で添加されるものが挙げられる。このような光触媒作用向上効果を目的とした添加剤としては、具体的には、非晶質シリカ、シリカゾル、水ガラス、アルコキシシラン、オルガノポリシロキサンなどの珪素化合物、非晶質アルミナ、アルミナゾル、水酸化アルミニウムなどのアルミニウム化合物、ゼオライト、酸化マグネシウム、酸化カルシウム、酸化ストロンチウム、酸化バリウム、水酸化マグネシウム、水酸化カルシウム、水酸化ストロンチウム、水酸化バリウムなどのアルカリ土類金属酸化物またはアルカリ土類金属水酸化物、リン酸カルシウム、モレキュラーシーブ、活性炭、有機ポリシロキサン化合物の重縮合物、リン酸塩、フッ素系ポリマー、シリコン系ポリマー、アクリル樹脂、ポリエステル樹脂、メラミン樹脂、ウレタン樹脂、アルキド樹脂などが挙げられる。

これらの添加剤はそれぞれ単独で用いてもよいし、2種以上を併用してもよい。

【0055】

さらに、前記添加剤としては、光触媒化合物分散液を化粧層2の表面に塗布した際に光触媒化合物(酸化チタン、酸化タングステンなど)をより強固に化粧層2の表面に保持させるためのバインダーなどを用いることもできる。バインダー成分として金属アルコキシド化合物などが挙げられ、たとえば、分子式MR1x(OR2)y(Mは、Si,Al,Mg,Ti,Zr,V,Nb,W,Ta,Fe,Co,Ni,ZnまたはCuを示し、x=0〜6、y=1〜6、R1およびR2は同一または異なる基であって、炭素数が1〜6のアルキル基を示す。)で表されるものやこれら金属アルコキシド化合物を縮重合させたオリゴマーなどの部分加水分解物などが挙げられる。これらの具体例としては、テトラエトキシシラン(ケイ酸エチル)、テトラメトキシシラン(ケイ酸メチル)、メチルトリエトキシシラン、メチルトリメトキシシラン、シリコンアルコキシドの加水分解物や重合物などが挙げられる(たとえば、特開平8−67835号公報、特開平9−25437号公報、特開平10−183061号公報、特開平10−183062号公報、特開平10−168349号公報、特開平10−225658号公報、特開平11−1620号公報、特開平11−1661号公報、特開2004−059686号公報、特開2004−107381号公報、特開2004−256590号公報、特開2004−359902号公報、特開2005−113028号公報、特開2005−230661号公報、特開2007−161824号公報参照)。なお、これらバインダーは、単独で用いてもよいし、2種以上を併用してもよい。

【0056】

また、光触媒化合物分散液には、既知の吸着剤、消泡剤、界面活性剤、粘度調整剤なども添加できる。たとえば、粘度調整剤として、ベントナイト、モンモリロナイト、スメクタイトなどの鉱物などが挙げられる。これらの添加剤はそれぞれ単独で用いてもよいし、2種以上を併用してもよい。

【0057】

光触媒層5を形成するための光触媒化合物分散液は、前記光触媒化合物を前記分散媒に添加し、分散処理を施すことにより得ることができる。分散処理は、たとえば、媒体撹拌式分散機を用いる通常の方法により行うことができる。

【0058】

また、市販の光触媒化合物分散液を用いることもできる。市販の光触媒化合物分散液としては、たとえば、光触媒化合物として酸化チタンが添加された酸化チタン分散液として、「PC−201」、「PC−401」、「TS−S4110」、「TS−S4420」、および「TS−S4230」(住友化学株式会社製)などを用いることができる。

【0059】

光触媒層5は、絵柄層3が形成された化粧層2の表面、または、必要に応じて化粧層2の表面上に形成される後述のプライマー層4の表面に、光触媒化合物分散液を塗布し、乾燥することにより形成される。

【0060】

光触媒化合物分散液の塗布は、グラビア印刷、凸版印刷、フレキソ印刷、スクリーン印刷、オフセット印刷、インクジェット印刷などの印刷法、スプレーコーター、ナイフコーター、カーテンフローコーター、ロールコーターなどのコーター法、シート形成法、スプレー吹き付け法、ディップコーティング法、スピンコーティング法、バーコート法などで行うことができる。光触媒化合物分散液の塗布後の乾燥条件としては、乾燥温度は通常、0〜150℃、好ましくは20〜130℃であり、乾燥時間は通常、10秒間〜10分間である。光触媒層5の厚さは、通常0.01〜1μm、好ましくは0.05〜0.8μmである。

【0061】

(プライマー層)

本実施形態における光触媒層5は、絵柄層3が形成された化粧層2の表面上に光触媒化合物分散液の塗布後、発泡やエンボス加工処理時に化粧層2への光触媒層5の埋没、または光触媒層5による化粧層2の分解および劣化などを抑制するために、化粧層2の表面上にプライマー層(下地層)4を設け、そのプライマー層4の表面上に光触媒層5を形成するのが好ましい。

【0062】

プライマー層4は、化粧層2と光触媒層5との直接接触を防ぐものであれば特に限定されるものではなく、有機系、有機−無機ハイブリッド系、無機系のプライマー層4を用いることができる。

【0063】

プライマー層4を構成する有機系の材料としては、エチレン−酢酸ビニル共重合体樹脂、塩化ビニル樹脂、エチレン−メタクリル酸共重合体樹脂、エチレン−メチルメタクリレート共重合体樹脂、アクリル樹脂、ウレタン樹脂などの樹脂類が挙げられる。また、プライマー層4を構成する有機−無機ハイブリッド系の材料としては、前記のような樹脂と金属アルコキシド化合物が化学結合されたものや混合物などが挙げられ、たとえば、アクリル変性シリコン、アクリルチタネートなどが挙げられる(たとえば、特開2009−279813号公報参照)。また、プライマー層4を構成する無機系の材料としては、金属アルコキシド化合物や金属アルコキシド化合物を縮重合させたオリゴマーなどの部分加水分解物または層状化合物などが挙げられる。

【0064】

なお、本実施形態においてプライマー層4は、光触媒層5と直接接するため、無機系の材料により形成されることが好ましく、さらに、本実施形態のプライマー層4は、発泡やエンボス加工処理時に過度の荷重が掛かるため、それを緩和する目的でたとえば、柔軟性のある層状化合物により形成されることがさらに好ましい。

【0065】

プライマー層4は、プライマー層4を構成する前記材料を含有するプレコート液を塗布し、乾燥することにより形成される。プレコート液は流動性のある液体状でもよいし、ゾル状やゲル状のいずれでもよい。

【0066】

プライマー層4を構成する層状化合物としては、少なくとも水中で分散できるものであれば特に限定されるものではなく、たとえば、雲母、バーミキュライト、モンモリロナイト、バイデライト、サポナイト、ヘクトライト、スチーブンサイト、スメクタイト、カオリナイト、セリサイト、パイロフィライト、ディッカイト、タルク、ハロサイト、アタパルジャイト、セピオライト、ハイドロタルサント、ノントロナイトなどが挙げられる。なお、これら層状化合物は、単独で用いてもよいし、2種以上を併用してもよく、プレコート液中の層状化合物の濃度は、プレコート液100質量部あたり全層状化合物として0.01〜10質量部である。

【0067】

プライマー層4を形成するときに用いるプレコート液は、上記層状化合物に加えて、有機酸またはリン酸もしくはその塩(以下、「リン酸(塩)」という)を含有することができる。有機酸やリン酸(塩)は、粘土化合物の分散剤として働くため、これによりプレコート液中での層状化合物の分散性が向上し、プレコート液を化粧層2に塗布したときに、化粧層2を覆う層状化合物からなる均一な膜を得ることができ、これにより、化粧層2と光触媒層5との接触を防ぐことができるだけでなく、化粧層2中の発泡剤の光触媒層5への拡散をより効果的に抑制できる。

【0068】

プレコート液で用いる有機酸としては、後述するプレコート液の溶媒に溶解するものであれば特に限定されることはなく、たとえば、蓚酸、蓚酸アンモニウム、マロン酸、クエン酸、コハク酸、グルタル酸、アジピン酸、ピメリン酸、スベリン酸、アゼライン酸、セバシン酸、マレイン酸、フマル酸、フタル酸、イソフタル酸、テレフタル酸、ポリカルボン酸アンモニウムなどの、多価カルボン酸およびその塩が挙げられる。なお、これら有機酸は、単独で用いてもよいし、2種以上を併用してもよく、有機酸の全添加量としては、層状化合物100質量部あたり1〜100質量部である。

【0069】

プレコート液で用いるリン酸(塩)としては、たとえば、リン酸、ピロリン酸、ポリリン酸もしくはこれらのアンモニウム塩、ナトリウム塩、カリウム塩などが挙げられるが、これらの中でも特に、リン酸、リン酸二水素アンモニウム、リン酸水素二アンモニウムが好ましい。なお、リン酸(塩)は、単独で用いてもよいし、2種以上を併用してもよい。これらリン酸(塩)の全添加量としては、層状化合物100質量部あたり1〜100質量部である。

【0070】

プレコート液で用いる溶媒は、通常、水溶性有機溶媒、水、水と水溶性有機溶媒との混合媒体などが挙げられる。水溶性有機溶媒としては、たとえば、メタノール、エタノール、プロパノール、ブタノールなどの水溶性アルコール、アセトン、メチルエチルケトンなどが挙げられる。なお、水溶性有機溶媒は単独で用いてもよいし、2種以上を併用してもよい。水溶性アルコールとしては通常、エタノールが使用される。

【0071】

プレコート液は、層状化合物とプレコート液用の溶媒と有機酸もしくはリン酸(塩)を混合することにより得ることができる。プレコート液の調製は、必要に応じて撹拌しながら行ってもよいし、加熱しながら行ってもよい。

【0072】

プレコート液の塗布は、グラビア印刷、凸版印刷、フレキソ印刷、スクリーン印刷、オフセット印刷、インクジェット印刷などの印刷法、スプレーコーター、ナイフコーター、カーテンフローコーター、ロールコーターなどのコーター法、シート形成法、スプレー吹き付け法、ディップコーティング法、スピンコーティング法、バーコート法などで行うことができる。プレコート液の塗布後の乾燥条件としては、乾燥温度は通常、0〜150℃、好ましくは20〜130℃であり、乾燥時間は通常、10秒間〜20分間である。プライマー層4の厚さは、通常0.1〜10μm、好ましくは0.2〜5μmである。

【0073】

本実施形態の化粧材10は、基材1上に、化粧層2、絵柄層3、プライマー層4および光触媒層5を形成した後、化粧層2中の発泡剤を発泡させる発泡処理を行い、その後エンボス加工を施して製造される。発泡処理の条件としては、加熱温度は100〜300℃程度であり、加熱時間は5秒間〜3分間程度である。

【0074】

以上のように、本実施形態の化粧材10は、基材1と、基材1の一方主面に形成される化粧層2と、化粧層2を被覆して設けられる光触媒層5とを含む。この化粧層2は、乳化系として水溶性高分子のみが用いられた水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする。これによって、化粧層2からの乳化系に由来する揮発成分の発生が抑制されるので、光触媒層5に含まれる光触媒化合物の分解能が、化粧層2からの揮発成分の分解に利用されるのを抑制することができる。そのため、本実施形態の光触媒機能を有する化粧材10では、光触媒層5に含まれる光触媒化合物の分解能が、大気中のアルデヒドなどの揮発性有機化合物およびインフルエンザウィルスの構成成分などの分解に充分に利用され、高い光触媒活性が発現する。

【0075】

(実施例)

以下に、本発明を実施例および比較例に基づいてさらに詳細に説明するが、本発明は、かかる実施例のみに限定されるものではない。

なお、実施例および比較例における光触媒活性については、以下の方法で評価した。

【0076】

<一次反応速度定数の評価>

測定対象の化粧材を所定の大きさに切り出し、紫外線強度が2mW/cm2となるようにブラックライトからの紫外線を16時間照射して、これを光触媒活性測定用試料とした。

【0077】

次に、この光触媒活性測定用試料をガスバッグ(内容積1L)の中に入れて密閉し、次いで、このガスバッグ内を真空にした後、酸素と窒素との体積比が1:4である混合ガスを気積比(光触媒活性測定用試料表面積(m2)/ガス体積(m3))が約11となるように封入し、さらにその中に1容量%でアセトアルデヒドを含む窒素ガスをアセトアルデヒド濃度が20ppmとなるように封入して、暗所で常温下1時間保持した。その後、蛍光灯を光源とし、光触媒活性測定用試料近傍での紫外光の強度が40μW/cm2(トプコン社製紫外線強度計「UVR−2」に、同社製受光部「UD−36」を取り付けて測定)となるようにガスバッグの外から蛍光灯を照射し、アセトアルデヒドの分解反応を行った。蛍光灯の光照射を開始してから1.5時間毎にガスバッグ内のガスをサンプリングし、アセトアルデヒドの濃度をガスクロマトグラフ(島津製作所社製「GC−2014」)にて測定した。そして、横軸を光照射時間、縦軸をアセトアルデヒドの残存濃度の対数として、光照射開始後3時間での照射時間に対するアセトアルデヒドの残存濃度の対数をプロットし、切片を光照射前のアセトアルデヒドの濃度の対数として傾きを求め、その傾きから一次反応速度定数(h−1)を算出し、これを化粧材のアセトアルデヒド分解能として評価した。この一次反応速度定数(h−1)が大きいほど、化粧材のアセトアルデヒド分解能(すなわち光触媒活性)が高いといえる。

【0078】

<除去率の評価>

特開2005−274477号公報に記載の評価装置、方法を用いて、より実空間に近い環境下での光触媒活性の評価を行った。測定条件および実験手順は以下のとおりである。

【0079】

[測定条件]

・分解対象ガス:ホルムアルデヒド

・ガス濃度:100μg/m3

・照度:1000lx

・換気回数:0.5回/h

・有効試料表面積:0.0216m2

・気積比:1.08m2/m3

【0080】

[実験手順]

(1)恒温槽外でサンプル(測定対象の化粧材)をチャンバー(容量:20L)内に設置した。

(2)清浄空気を流通させながら、恒温槽外からブラックライトを用いて紫外線を前記サンプルに照射した。

(3)前記チャンバーを密閉して恒温槽内に設置し、分解対象ガスを流す配管をつないだ。

(4)恒温槽内を遮光状態にして、分解対象ガスを一晩流通させた。

(5)前記チャンバーへの入口および出口における分解対象ガスの濃度を測定した。

(6)前記(5)の操作で入口と出口の分解対象ガスの濃度がほぼ同じになったことを確認した後、サンプルに蛍光灯を一晩照射した。

(7)前記(6)の操作後、前記(5)の操作と同様にして入口と出口の分解対象ガスの濃度を測定した。

(8)前記(7)の操作において、光照射下での入口と出口のホルムアルデヒドの濃度から除去率(%)[{(入口濃度−出口濃度)/入口濃度}×100]を算出し、これを化粧材のホルムアルデヒド分解能として評価した。この除去率(%)が高いほど、化粧材のホルムアルデヒド分解能(すなわち光触媒活性)が高く、実環境下でも光触媒効果が認識しやすいといえる。なお、除去率(%)が(−)マイナスの値を示した場合、入口濃度よりも出口濃度の方が高く、サンプルからホルムアルデヒドが揮発した可能性があるといえる。

【0081】

<光触媒化合物分散液Aの作製>

[酸化チタン粒子分散液の調製]

リン酸二水素アンモニウム(特級試薬、和光純薬工業株式会社製)0.086gを水47.1gに溶解させ、得られたリン酸二水素アンモニウム水溶液に、硫酸チタニルの加熱加水分解により得られたメタチタン酸の固形物(ケーキ)(TiO2として固形分濃度46.8質量%)12.82gを混合した。このとき、リン酸二水素アンモニウムの量は、メタチタン酸1モルに対して0.01モルであった。得られた混合物を、媒体撹拌式粉砕機(4TSG−1/8、五十嵐機械製作所製)を用いて下記の条件で分散処理して、酸化チタン粒子分散液を得た。

・分散媒体:直径0.05mmのジルコニア製ビーズ 190g

・処理温度:20℃

・処理時間:1時間

・回転数:2000rpm

【0082】

得られた酸化チタン粒子分散液における酸化チタン粒子の平均分散粒子径は92nmであり、酸化チタン粒子分散液のpHは7.8であった。なお、分散処理前の混合物と分散処理後の分散液との一部を真空乾燥して固形分を得、各固形分のX線回折スペクトルをそれぞれ測定して比較したところ、どちらも結晶型はアナターゼ型であり、分散処理による結晶型の変化は見られなかった。

【0083】

[酸化タングステン粒子分散液の調製]

イオン交換水4kgに、粒子状の光触媒化合物である酸化タングステン粉末(日本無機化学工業株式会社製)1kgを加えて混合して混合物を得た。この混合物を、媒体撹拌式分散機(ウルトラアペックスミル UAM−1 1009、コトブキ技研工業株式会社製)を用いて下記の条件で分散処理して、酸化タングステン粒子分散液を得た。

・分散媒体:直径0.05mmのジルコニア製ビーズ 1.85kg

・撹拌速度:周速12.6m/秒

・流速:0.25L/分

・処理時間:約50分間

【0084】

得られた酸化タングステン粒子分散液における酸化タングステン粒子の平均分散粒子径は118nmであった。また、この酸化タングステン粒子分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は40m2/gであった。なお、分散処理前の混合物についても同様に真空乾燥して固形分を得、分散処理前の混合物の固形分と分散処理後の分散液の固形分について、X線回折スペクトルをそれぞれ測定して比較したところ、どちらも結晶型はWO3であり、分散処理による結晶型の変化は見られなかった。この時点で、得られた分散液を20℃で3時間保管したところ、保管中に固液分離は見られなかった。

【0085】

[光触媒化合物分散液の調製]

上記のようにして得られた酸化タングステン粒子分散液に、ヘキサクロロ白金酸(H2PtCl6)の水溶液を、ヘキサクロロ白金酸が白金原子換算で酸化タングステン粒子の使用量100質量部に対して0.12質量部となるように加え、さらに、メタノールを、その濃度が全溶媒の6.25質量%となるように加えて、ヘキサクロロ白金酸含有酸化タングステン粒子分散液を得た。この分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は11.4質量部(固形分濃度11.4質量%)であった。

【0086】

次いで、前記ヘキサクロロ白金酸含有酸化タングステン粒子分散液480gを1Lビーカーに移し、撹拌しながら、高圧水銀灯(ウシオ電機株式会社製、高圧水銀灯:「UM−102」、高圧水銀ランプ点灯装置:「UM−103B−B」)にて光照射(紫外線照射)を3時間行うことにより、分散液中のヘキサクロロ白金酸を白金に還元して、白金含有酸化タングステン粒子分散液を得た。この光照射後の白金含有酸化タングステン粒子分散液のpHは2.4であった。この時点で、得られた分散液を20℃で3時間保管したところ、保管中に固液分離は見られなかった。

【0087】

次いで、前記白金含有酸化タングステン粒子分散液と、前記酸化チタン粒子分散液とを、酸化チタン粒子と酸化タングステン粒子との比率が1:1(質量比)となるように混合して(これにより、分散液中の白金の含有量は、白金原子換算で、酸化チタン粒子と酸化タングステン粒子との合計使用量100質量部に対して0.06質量部となった)、光触媒化合物分散液前駆体を得た。この光触媒化合物分散液前駆体100質量部中に含まれる固形分(酸化チタン粒子と酸化タングステン粒子との合計量)は10質量部(固形分濃度10質量%)であり、pHは3.6であった。得られた光触媒化合物分散液前駆体を20℃で3時間保管したところ、保管中に固液分離は見られなかった。

【0088】

次いで、前記光触媒化合物分散液前駆体5g、純水2g、エタノール3gを混合して、光触媒化合物分散液Aを得た。

【0089】

<光触媒化合物分散液Bの作製>

前記光触媒化合物分散液Aの作製時と同様にして、酸化タングステン粒子分散液を調製した。この酸化タングステン粒子分散液の100質量部中に含まれる固形分(酸化タングステン粒子の量)は10質量部(固形分濃度10質量%)であった。次いで、前記酸化タングステン粒子分散液5g、純水2g、エタノール3gを混合して、光触媒化合物分散液Bを得た。

【0090】

<プレコート液Aの調製>

モンモリロナイト(商品名:クニピアF、クニミネ工業株式会社製)12gを水388gに添加し、ホモジナイザーを用いて回転数10000rpmで1時間分散処理を施した。得られたモンモリロナイト分散液(固形分濃度:3質量%)6.88g、蓚酸二水和物0.12g、エタノール3gを混合して、プレコート液Aを得た。

【0091】

(実施例1)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)としてスミカフレックス(登録商標)S−400HQ(住友化学株式会社製)100質量部(固形分)、炭酸カルシウム(TCR−30S、三共精粉株式会社製)45質量部、珪藻土(オプライト、中央シリカ株式会社製)60質量部、二酸化チタン(TR−700、富士チタン工業株式会社製)18質量部、発泡剤(マイクロスフェアー、大日精化株式会社製)17質量部を、卓上型小型撹拌機にて混合して、化粧層用樹脂組成物を得た。化粧層用樹脂組成物において、無機充填剤の全量(炭酸カルシウム、珪藻土および二酸化チタンの合計量)の、化粧層用樹脂組成物の固形分全量に対する含有量は、51質量%であった。

【0092】

この化粧層用樹脂組成物を、乾燥後の厚みが0.13mmとなるように、紙質系の基材(坪量80g/m2、厚さ0.12mm)上に、小型ナイフコーターを用いて塗布し、その後、熱風乾燥機を用いて160℃で30秒間乾燥して、基材上に化粧層を形成した。

【0093】

次いで、化粧層の表面に前記プレコート液Aをバーコーター(32番)で塗布し、80℃で15分間乾燥してプライマー層を形成した。さらに、プライマー層の表面に前記光触媒化合物分散液Aをバーコーター(6番)で塗布し、80℃で15分間乾燥して光触媒層を形成した。その後、180℃で30秒間加熱し、発泡処理を行うことで、実施例1の化粧材を得た。

【0094】

(実施例2)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)としてスミカフレックス(登録商標)S−400HQ(住友化学株式会社製)100質量部(固形分)、炭酸カルシウム(TCR−30S、三共精粉株式会社製)50質量部、珪藻土(オプライト、中央シリカ株式会社製)35質量部、二酸化チタン(TR−700、富士チタン工業株式会社製)18質量部、発泡剤(マイクロスフェアー、大日精化株式会社製)15質量部を、卓上型小型撹拌機にて混合して、化粧層用樹脂組成物を得た。化粧層用樹脂組成物において、無機充填剤の全量(炭酸カルシウム、珪藻土および二酸化チタンの合計量)の、化粧層用樹脂組成物の固形分全量に対する含有量は、47質量%であった。

【0095】

この化粧層用樹脂組成物を、乾燥後の厚みが0.13mmとなるように、紙質系の基材(坪量80g/m2、厚さ0.12mm)上に、小型ナイフコーターを用いて塗布し、その後、熱風乾燥機を用いて160℃で30秒間乾燥して、基材上に化粧層を形成した。

【0096】

次いで、化粧層の表面に前記プレコート液Aをバーコーター(32番)で塗布し、80℃で15分間乾燥してプライマー層を形成した。さらに、プライマー層の表面に前記光触媒化合物分散液Bをバーコーター(6番)で塗布し、80℃で15分間乾燥して光触媒層を形成した。その後、180℃で30秒間加熱し、発泡処理を行うことで、実施例2の化粧材を得た。

【0097】

(比較例1)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)の代わりにスミカフレックス(登録商標)S−520HQ(住友化学株式会社製)を用いること以外は、実施例1と同様にして、比較例1の化粧材を得た。なお、前記スミカフレックス(登録商標)S−520HQは、ヒドロキシエチルセルロース(HEC)とノニオン系界面活性剤とを乳化系とするエマルジョン樹脂である。

【0098】

(比較例2)

ポリビニルアルコール保護コロイド系エチレン酢酸ビニル共重合体(EVAエマルジョン樹脂)の代わりにスミカフレックス(登録商標)S−201HQ(住友化学株式会社製)を用いること以外は、実施例1と同様にして、比較例2の化粧材を得た。なお、前記スミカフレックス(登録商標)S−201HQは、ポリビニルアルコール(PVA)とノニオン系界面活性剤とを乳化系とするエマルジョン樹脂である。

【0099】

実施例1,2および比較例1,2における光触媒活性(一次反応速度定数、除去率)についての評価結果を表1に示す。

【0100】

【表1】

【0101】

表1に示すように、実施例1の化粧材において、一次反応速度定数は1.72h−1で、照度1000lxでの除去率は46.3%であった。

実施例2の化粧材は、一次反応速度定数の評価において、光照射開始後1.5時間でアセトアルデヒドの残存濃度が0(ゼロ)を示し、一次反応速度定数の算出ができなかった。ただし、光照射開始後1.5時間でアセトアルデヒドの残存濃度が0(ゼロ)を示した結果より、実施例2の化粧材は、光照射開始後3時間でアセトアルデヒドの残存濃度が検出される実施例1および比較例1,2の化粧材に対して、アセトアルデヒド分解能が極めて高いといえる。また、実施例2の化粧材において、照度1000lxでの除去率は51.1%であった。

【0102】

これらの実施例1,2の化粧材に対して、比較例1の化粧材において、一次反応速度定数は0.46h−1で、照度1000lxでの除去率は−179%(入口濃度よりも出口濃度の方が高く、ホルムアルデヒドの濃度が増加し、化粧材からホルムアルデヒドが揮発した可能性がある)であった。比較例2の化粧材において、一次反応速度定数は1.20h−1で、照度1000lxでの除去率は−37.7%(入口濃度よりも出口濃度の方が高く、ホルムアルデヒドの濃度が増加し、化粧材からホルムアルデヒドが揮発した可能性がある)であった。

【0103】

以上の評価結果から明らかなように、実施例1,2の化粧材は、比較例1,2の化粧材よりも、化粧材の外部雰囲気に浮遊するアルデヒドに対して高い分解能を示し、高い光触媒活性が発現することがわかる。

【符号の説明】

【0104】

1 基材

2 化粧層

3 絵柄層

4 プライマー層

5 光触媒層

10 化粧材

【特許請求の範囲】

【請求項1】

基材の一方主面に、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層を形成し、その上に、光触媒化合物を含む光触媒層を形成することを特徴とする光触媒機能を有する化粧材。

【請求項2】

前記水溶性高分子は、ポリビニルアルコールであることを特徴とする請求項1に記載の光触媒機能を有する化粧材。

【請求項3】

前記光触媒化合物は、酸化チタンまたは酸化タングステンであることを特徴とする請求項1または2に記載の光触媒機能を有する化粧材。

【請求項4】

基材と、

前記基材の一方主面に形成される、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層と、

前記化粧層を被覆して設けられる、光触媒化合物を含む光触媒層と、を備えることを特徴とする光触媒機能を有する化粧材。

【請求項1】

基材の一方主面に、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層を形成し、その上に、光触媒化合物を含む光触媒層を形成することを特徴とする光触媒機能を有する化粧材。

【請求項2】

前記水溶性高分子は、ポリビニルアルコールであることを特徴とする請求項1に記載の光触媒機能を有する化粧材。

【請求項3】

前記光触媒化合物は、酸化チタンまたは酸化タングステンであることを特徴とする請求項1または2に記載の光触媒機能を有する化粧材。

【請求項4】

基材と、

前記基材の一方主面に形成される、水溶性高分子単独乳化系である水溶性高分子保護コロイド系エチレン酢酸ビニル共重合体を主成分とする化粧層と、

前記化粧層を被覆して設けられる、光触媒化合物を含む光触媒層と、を備えることを特徴とする光触媒機能を有する化粧材。

【図1】

【公開番号】特開2012−140795(P2012−140795A)

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願番号】特願2010−294289(P2010−294289)

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000004673)パナホーム株式会社 (319)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(592042392)トキワ工業株式会社 (2)

【Fターム(参考)】

【公開日】平成24年7月26日(2012.7.26)

【国際特許分類】

【出願日】平成22年12月28日(2010.12.28)

【出願人】(000004673)パナホーム株式会社 (319)

【出願人】(000002093)住友化学株式会社 (8,981)

【出願人】(592042392)トキワ工業株式会社 (2)

【Fターム(参考)】

[ Back to top ]