光触媒機能を有する材料およびその製造方法

【課題】高い防汚性、抗菌性を有し、かつ有機材料の劣化が起こらない光触媒機能を有する材料及びその製造方法を提供する。

【解決手段】光触媒粒子本体3の表面が非活性部材4によって被覆された被覆光触媒粒子2と、有機材料からなる基材5とを主成分とする光触媒含有材料9からなる光触媒機能を有する材料1であって、被覆光触媒粒子2が光触媒含有材料9の表面6から部分的に露出し、かつ被覆光触媒粒子2の露出領域7では非活性部材4が存在せずに、光触媒粒子本体3が露出している。

【解決手段】光触媒粒子本体3の表面が非活性部材4によって被覆された被覆光触媒粒子2と、有機材料からなる基材5とを主成分とする光触媒含有材料9からなる光触媒機能を有する材料1であって、被覆光触媒粒子2が光触媒含有材料9の表面6から部分的に露出し、かつ被覆光触媒粒子2の露出領域7では非活性部材4が存在せずに、光触媒粒子本体3が露出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒機能を有する材料およびその製造方法に係り、詳しくは有機材料を含む基材に、有害物質の分解、防臭、材料表面の汚れ防止(防汚)、殺菌等に有効な光触媒機能を付与するにあたり、有機材料の劣化は発生せず、光触媒機能および持続性を一層高めた光触媒機能を有する材料およびその製造方法に関するものである。

【背景技術】

【0002】

酸化チタン、酸化亜鉛、酸化鉄等の金属化合物半導体に、そのバンドギャップ以上のエネルギーを持つ波長の光を照射すると、照射面に還元作用を有する電子と酸化作用を有する正孔を生じ、表面に接触した有機物はその酸化還元作用によって分解される。このような光触媒作用を、大気汚染物質の分解や、防臭、防汚、殺菌、水の浄化等に応用されている。

【0003】

光触媒は有機物に対して強い分解能があるので、プラスチックや有機塗料、バインダーなどの有機材料に光触媒を直接添加すると、有機材料が分解されてしまう。したがって、光触媒は通常珪酸塩、リン酸塩、無機コロイド、金属アルコキシド、溶融フリットなどの無機系バインダーと配合し、コーティング剤として材料表面にコーティングし光触媒機能を付与する。しかし、有機材料にこのような光触媒を含有する無機系材料のコーティングを施す場合、有機系材料と無機系材料との密着性や濡れ性が低いため、直接塗布は困難であった。このため、有機材料からなる基材表面にプラズマ処理、コロナ放電、酸処理、アルカリ処理などを施して基材表面を活性化する手段が実用されてきた。しかしながら、光触媒機能を持つ無機系材料では、それに接触する有機系材料を酸化分解してしまうため、生産直後の密着性は良好であっても耐光性能は低く、密着性を維持できなかった。

【0004】

以上の理由から、有機材料の基材と無機系光触媒コーティングの間にもう一層中間層を形成し、基材表面に対する密着性及び無機コーティング材料に対する密着性及び耐光性を向上させると共に、基材の有機材料を光触媒の分解作用から保護する方法がある。例えば、特許文献1には、シリコーン系ポリマー又はフッ素系ポリマーによって中間層を設ける方法が開示されているが、その組成の中にある程度の量の有機成分を含むため、各種素材の基体に対する密着性、耐候性などの点で不十分であった。

【0005】

これらの問題を回避する為に、特許文献2には、基材の表面にシリカ粒子からなる担持層を設け、この担持層の表面にシリカよりも小さなチタニア粒子を設けた光触媒体が開示されている。これは、基材に接する側の担持層のシリカ粒子の大きさを小さくして基材と担持層の密着力を高め、光触媒粒子と接する側の大きさを大きくして光触媒粒子を担持層に強固に接着させるものである。

【0006】

また、特許文献3には中間層としてスズ(II)イオンに無機酸化物コロイドゾルを添加した酸性水溶液のコーティング剤が開示されている。ここでは、無機系材料を有機系材料の上にコーティングする際に、濡れ性を向上させ、密着性の強固な塗膜が形成することができ、且つ光や水などに劣化し難い、光触媒機能を持った積層体を開示している。しかし、これらの中間層の形成工程は煩雑であり、コスト高につながる。また、無機系材料である表面層と、有機材料である基材との弾性率や硬度に大きな差があり、摺動部や摩擦を受ける部分には無機コーティング層が剥がれる恐れがある。

【0007】

この問題を解決するために、光触媒粒子をアパタイト、多孔質シリカ、セラミックス、金属酸化物など酸化チタンに分解されない物質で被覆し、光触媒粒子と有機系バインダーを含む基体と非接触にする方法が提案されている。例えば、特許文献4には、触媒能を有する二酸化チタンを芯材とし、シリカ材を主成分とする壁材でマイクロカプセル化された光触媒用粉末を製造し、これと樹脂を混合・分散して光触媒上塗料組成物が提案されている。また、特許文献5には、表面にリン酸カルシウムが被覆した酸化チタンと塗料成分とからなる塗料組成物が提案されている。

【0008】

これらの方法は、酸化チタンの表面の一部が被覆されているので、周りの有機材料への分解を防ぐことができる。しかし、酸化チタンの一部の表面が被覆されているので、表面の光照射により触媒作用を発揮する酸化チタンにとっては、触媒効果が低下する恐れがある。

【0009】

この問題を対処するために、多孔質シリカやリン酸カルシウムなどの多孔質材料を使用し、多孔質材料の吸着作用を利用して有害ガスの吸着、分解機能を向上する方法が実用化されている。(非特許文献1に開示)

【特許文献1】特開平7−171408号公報

【特許文献2】特開平9−173865号公報

【特許文献3】特願平10−256795号公報

【特許文献4】特開平11−226422号公報

【特許文献5】特開2000−1631号公報

【非特許文献1】ポリファイル vol.43 No.504,41〜42頁(2006.2)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、この方法はガスの吸着過程が分解効果を大きく影響する有害ガスの分解機能においては、ある程度の効果は発揮できるが、表面汚れ防止、抗菌などの機能においては、酸化チタン粒子表面の被覆層は油汚、細菌などの分解対象物との接触を妨げるので、触媒効果の低下を招く恐れがある。表面汚れ防止機能が低下すれば、いずれ酸化チタン被覆物の表面が汚れにブロックされ、有害ガス分解能も低下する。したがって、有機系バインダーやプラスチックなどの有機材料を含む基材に応用でき、しかも長期にわたって高い触媒性能を保つ技術の確立は望まれている。

【0011】

本発明は上記の問題を解決することを目的とし、長期にわたって高い防汚性、抗菌性、有害ガス分解性、消臭性を有する光触媒機能を備えた有機系材料、例えば成形体、フィルム、シート、コーティング膜、繊維などを提供することである。また、本発明は、上記光触媒機能を備えた有機系材料、例えば成形体、フィルム、シート、コーティング膜、繊維などを安価に製造する方法を提供することである。

【課題を解決するための手段】

【0012】

即ち、本発明は上述の課題を解決するためになされたものであって、請求項1記載の発明は、光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒含有材料からなる光触媒機能を有する材料であって、被覆光触媒粒子が光触媒含有材料の表面から部分的に露出し、かつ被覆光触媒粒子の露出領域では非活性部材が存在せずに、光触媒粒子本体が露出していることを特徴にしている。この光触媒機能を有する材料は、光触媒粒子本体が直接有機材料に接していないために有機材料の劣化を起こすことがなく、耐久性、機械物性の優れた成形体、フィルム、シート、塗膜などになり、一方被覆光触媒粒子の露出領域では非活性部材が存在せず、光触媒粒子本体が露出しているため、高い防汚性、抗菌性、有害ガス分解性、消臭性を有する。

【0013】

本願請求項2〜6記載の発明は、被覆光触媒粒子が光触媒含有材料の表面のみに含有している場合、光触媒粒子本体が酸化チタン粒子である場合、非活性部材としてアルミナ、シリカ、ジルコニア、マグネシア、カルシア、アモルファスのチタニアなどのセラミックス、アパタイト、リン酸三カルシウムなどのリン酸カルシウム、Mg、Al、Si、Ti、Fe、Zn、Sn、Sbなどの金属の(含水)酸化物からなる群から選ばれる少なくとも1種である場合、有機材料が高分子材料である場合、そして光触媒含有材料の形態が成形体、フィルム、シート、コーティング膜、繊維、ビーズの何れかである場合である。

【0014】

本願請求項7記載の発明は、光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、基材である有機材料とを混合分散して光触媒含有材料を作製し、光触媒含有材料を所定形状に成形し、

得られた成形物の表面付近に上記の被覆光触媒粒子を部分的に露出させ、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去して光触媒粒子本体を露出させた、光触媒機能を有する材料の製造方法にある。

【0015】

本願請求項8〜11記載の発明は、成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を熱又は/及び光により表層の材料を熔融又は分解させる場合、該成形物の表面を研磨または/及びブラスト処理より表層の材料を除去する場合、該成形物の表面をプラズマ放電により、表層の材料を分解させる場合、そして該成形物の表面を酸又は/及びアルカリ処理により、表層の材料を分解又は溶解させる場合である。

【0016】

本願請求項12記載の発明は、光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、被覆光触媒粒子を有機材料の表面に部分的に露出させるように付着させた光触媒含有材料を作製した後、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去し、光触媒粒子本体を露出させ光触媒機能を有する材料の製造方法にある。

【0017】

本願請求項13〜15記載の発明は、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面を研磨またはブラスト処理によって行う場合、プラズマ放電処理によって行う場合、アルカリ処理又は/及び酸処理によって行う場合である。

【発明の効果】

【0018】

本発明は、光照射により高い防汚性、抗菌性、有害ガス分解性を有しながら、有機材料の劣化がなく、耐久性、機械物性の優れた成形体、フィルム、シート、塗膜などの光触媒機能を有する材料を提供することができる。

【発明を実施するための最良の形態】

【0019】

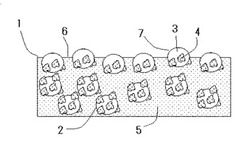

以下、本発明を詳細に説明するが、図1は光触媒機能を有する材料に使用する被覆光触媒粒子の拡大図であり、図4は本発明に係る光触媒機能を有する材料の断面図である。

光触媒機能を有する材料1は、光触媒粒子本体3の表面の一部もしくは全面が非活性部材4によって被覆された被覆光触媒粒子2が有機材料である基材5中に均一に分散した光触媒含有材料からなり、更に被覆光触媒粒子2が光触媒含有材料の表面6から部分的に露出し、かつ被覆光触媒粒子2の露出領域7では非活性部材4が存在せずに、光触媒粒子本体3が露出している。

【0020】

光触媒粒子本体3は直接基材5である有機材料に接していないために、有機材料が劣化を起こすことなく、耐久性、機械物性の優れたものになる。一方、被覆光触媒粒子2の露出領域では非活性部材4が存在せず、光触媒粒子本体3が露出しているため、高い防汚性、抗菌性、有害ガス分解性、消臭性を有する。

【0021】

上記光触媒機能を有する材料1の形態としては、板状の成形体、フィルム、シート、コーティング膜、繊維、ビーズの何れかであり、特に限定されるものではない。

【0022】

被覆光触媒粒子2を基材5中に分散させる場合には、被覆光触媒粒子2の添加量は有機材料100重量部に対して5〜2,000重量部であり、5重量部未満では光触媒粒子本体3の露出量が少なくなって、高い防汚性、抗菌性、有害ガス分解性、消臭性が期待できなくなる。一方、2,000重量部を越えると、被覆光触媒粒子2の有機材料への固着力が低下し、使用中に表面に露出した被覆光触媒粒子2が脱落する恐れがある。

【0023】

図2〜図4は本発明に係る光触媒機能を有する材料の1つの製造工程を示すものであり、図2は光触媒粒子本体3の表面が非活性部材4によって被覆された被覆光触媒粒子2と基材5である有機材料とを混合分散してシート状に成形した光触媒含有材料9であり、被覆光触媒粒子2は基材5中に均一に分散している。

【0024】

上記の被覆光触媒粒子2と基材5との混合分散方法としては、特に限定されるものではなく、材料の特性及び加工方法に応じて、公知の混合分散方法を用いて成形すればよい。例えば、被覆触媒粒子2と基材5とを加熱混錬、ミキサー分散混合、溶液分散混合などにより均一に分散混合してから、押出、射出、圧縮、溶液キャストなどの成形方法により各種の成形体、シートなどに成形する方法がある。

【0025】

また、光触媒は光を受ける部分しか光触媒作用が機能しないので、被覆光触媒粒子2を基材5の表面層のみに付与してもよい。被覆光触媒粒子2の表面層のみに付与する方法は、特に限定するものではなく、従来公知の方法を使用することができる。例えば、(1)金型成形の場合には、成形用型に予め被覆光触媒粒子2を塗布した後、基材5となる有機材料を型内に注入する方法、(2)押出成形で板材の成形体、シート、フィルム、繊維などを製造する場合、被覆光触媒粒子2を押出直後の未固化の成形品の表面に散布し、更に熱ロールなどにより押し込む方法、(3)既に成形された板状の成形体、シート、フィルムなどの表面に被覆光触媒粒子2を散布し、ホットプレス、熱ロールなどにより表面を熔融しながら押し込む方法、等が挙げられる。これらの方法は、基材5全体に光触媒を混入するより、使用される被覆光触媒粒子2の量が少ないと共に、被覆光触媒粒子2は基材5表面に部分的に露出されているので、被覆光触媒粒子2を露出させる工程が不要となるといったメリットがある。

【0026】

図3はシート状に成形した光触媒含有材料9の表面に被覆光触媒粒子2を部分的に露出処理させた後の光触媒含有材料9の断面図を示している。被覆光触媒粒子2の露出面積は特に限定されるものではないが、表面積100に対して少なくともその5%は光触媒を作用させる上で必要になる。

【0027】

上記の露出処理方法は、特に限定されるものではなく、例えば下記に示す方法がある。

(1)上記光触媒含有材料9の表面6を、熱又は/及び光により表層の材料を熔融又は分解させ、被覆光触媒粒子2を部分的に露出させる方法である。加熱方法としては、特に限定するものではないが、材料表面のみを局部的に加熱する方法、例えば熱ロール、ホットプレス、熱風処理などが挙げられる。光照射としては、紫外線、レーザー光など、材料表層を分解又は熔融させ、被覆光触媒粒子2を露出させることができる。

【0028】

(2)上記光触媒含有材料9の表面6を、研磨または/及びブラスト処理して、被覆光触媒粒子2を部分的に露出させる方法である。研磨方法としては、特に限定されるものではなく、公知の研磨方法を使用すればよい。例えば、成形体の表面をグラインダー、サンドペーパー、バフ、サンドブラストなどにより表面層を除去することができる。研磨材の種類や粒子径の選択は、対象基材の性質及び要求表面の平滑性を考慮し適宜選択すればよい。ブラスト処理においては、通常のサンドブラスト、エアブラストをいずれも使用することができる。例えば、サンドブラスト処理の場合、研磨材はセラミック系、ガラス系、金属系、樹脂系、植物系などから適宜選択できる。

【0029】

(3)表面精度が要求され、又は研磨における悪影響がある場合、活性又は非活性ガスの存在下でプラズマ放電処理により表面層を除去し被覆光触媒粒子2を部分的に露出させる方法である。プラズマ処理の条件としては特に限定するものではなく、例えばCF4ガスの存在下でエッチングなど公知な設備及び方法で行うことができる。

【0030】

更に(4)光触媒粒子含有材料9の表面を、酸、アルカリ、又は有機溶媒の処理により、表層の材料を分解又は溶解させることにより、被覆光触媒粒子9を部分的に表面に露出させる方法である。使用できる処理液の種類及び処理条件としては特に限定されるものではなく、除去すべき表面層の材料の性質を考慮して適宜選択すればよい。

【0031】

そして図4は被覆光触媒粒子2の露出領域7に被覆していた非活性部材4を除去処理して光触媒粒子本体3を露出させて得られた光触媒機能を有する材料1の断面図を示している。

【0032】

ここにおいて、非活性部材4の除去処理方法としては、特に限定されるものではないが、被覆光触媒粒子2のサイズ、非活性部材4の材料の性質、非活性部材4の被覆量などを考慮し、従来公知な方法で適宜選択すればよい。これらの方法は、例えば研磨法、ブラスト法、ドライエッチング法(プラズマエッチング)、アルカリ処理法、酸処理法などが挙げられる。非活性部材4が通常アルミナやシリカ等のセラミックス類、金属の酸化物、水酸化物、金属塩類の場合、アルカリ又は酸処理がコスト的に安いので、より好ましい。

【0033】

本発明において使用される光触媒粒子本体3の種類については、光触媒活性があれば特に限定されることはなく、例えば、酸化チタン、酸化タングステン、酸化亜鉛、酸化胴および金属微粒子担持光触媒の単体またはその複合体等を挙げることができる。その中で酸化チタン又はその金属微粒子担持体は触媒活性、価格、安全性の面で優れているので好ましい。アナタース結晶型の酸化チタンは触媒活性が高いので特に好ましい。また、更に必要に応じ、光触媒活性発現のための感光波長の上限を長波長側に移動させるために、分光増感剤を添加することもできる。このような増感剤としては、例えば、Ru(4,4'−ジカルボキシル−2,2'−ピリジン)2 (NCS)2 等のルテニウム錯体が挙げられる。

【0034】

使用する光触媒粒子本体3の粒子径、比表面は、特に限定されるものではなく、使用目的、製品の形状及び加工方法などに応じて、適宜選択すればよいが、基材5への接着強度、耐久性からは、粒子径は数十nm〜100μmのものがより好ましい。粒子径は数十nm以下では、使用過程中に基材5の磨耗などにより光触媒粒子本体3が容易に脱落し、光触媒機能が低下する恐れがある。一方、粒子径は100μmを超えると、製品の外観に影響を及ぼす恐れがある。

【0035】

本発明に使用される非活性部材4としては、自身に光触媒効果がなく、かつ光触媒の作用により分解したり脱落したりのないものであることが必要である。また、被覆光触媒粒子2が基材5と加熱混錬したり、溶剤に分散して塗料やコーティング材料を調製したりする工程がある場合は、上記非活性部材4はこれらの工程中に分解、脱落、溶解、溶融しないように選択する必要がある。非活性部材4の被覆により光触媒粒子本体3と基材5の有機材料との直接接触を遮断し、光触媒により有機材料の劣化分解を防ぐことができる。

【0036】

本発明で使用できる非活性部材4は、上記の要件を満たせば特に限定されるものではなく、例えば、アルミナ、シリカ、ジルコニア、マグネシア、カルシア、アモルファスのチタニアなどのセラミックス類、アパタイト、リン酸三カルシウムなどのリン酸カルシウム類、Mg、Al、Si、Ti、Fe、Znなどの金属の(含水)酸化物、さらにはフッ素樹脂、シリコーン樹脂などの有機材料などが挙げられる。また、これらの非活性部材4の単体を使用してもよいし、2種類以上使用してもよい。

【0037】

これらの非活性部材4を光触媒粒子本体3の表面に被覆する方法は、特に限定されるものではなく、従来公知な方法をすべて使用できる。例えば顔料用酸化チタン製造に汎用されている酸化チタン粉体にアルミナ、シリカなど無機質の表面処理方法、特開平11−226422号公報に開示されるような、二酸化チタンを芯材とし、シリカ材を主成分とする壁材でマイクロカプセル化する方法、特開2000−1631号公報に開示されるような、酸化チタン粒子表面にリン酸カルシウムを沈積する方法などが挙げられる。特に顔料用途に大量に製造されている含水酸化アルミリウム及びシリカを被覆した酸化チタンは、コスト的に有利であるので、好適である。

【0038】

非活性部材4の被覆層の厚みは、特に限定されるものではないが、基材5の分解をより効果的に防ぐと共に、光触媒粒子本体3と基材5との接着力をより高めるために、緻密な被覆層の形成が好ましい。また、光触媒粒子本体3の分散性、基材5との結合力を向上するために、さらに表面処理を行ってもよい。表面処理の方法は特に限定するものではなく、従来公知な方法を使用すればよい。

【0039】

本発明の基材5に使用される有機材料の種類は、特に限定されるものではなく合成有機樹脂類、天然有機材料類、有機オリゴマー類、有機添加剤類などすべて使用できる。かかる合成有機樹脂として、例えば、ポリオレフィン系樹脂、アクリル樹脂、ウレタン樹脂、ポリエステル樹脂、ポリスチレン、塩化ビニル樹脂、塩化ビニリデン樹脂、酢酸ビニル系樹脂、ポリアミド樹脂、エポキシ樹脂、フェノール樹脂、フッ素系樹脂、セルロース系樹脂、デンプン系樹脂等を挙げることができる。天然有機材料としては、セルロース、ヘミセルロース、リグニン、デンプン、タンパク質、キチン/キトサンなどを挙げることができる。

【0040】

これらの有機材料の基材5中の形態又は機能は、特に限定されるものではなく、基材5自身を構成する材料としての有機高分子材料、基材5の各成分を結合する役割をするバインダー又は結合剤、基材5の充填材又は増強材である有機繊維又は粒子、他の基材5の表面に形成する塗膜形成高分子、更には被覆光触媒粒子を他の基材表面に担持させるためのバインダーなどをあげることができる。

【0041】

本発明の光触媒機能を有する材料1は、上記の被覆光触媒粒子2、有機材料からなる基材5以外に、必要に応じて、例えば無機充填材、骨材、可塑剤、光安定剤、紫外線吸収剤、酸化防止剤、難燃剤など各種の成分を含有することができる。

【実施例】

【0042】

次に、本発明を実施例により具体的に説明する。なお、以下の実施例は、あくまで本発明の実施態様の一例であり、本発明の主旨を逸脱しない範囲で、自由に設計、変更が可能である。

【0043】

〔光触媒作用評価方法〕

光触媒含有材料である各シートの表面に、0.02mol/リットルのメチレンブルー溶液を滴下し、その上から1mW/cm2・secの強度の365nm紫外線を照射したときの吸光度を測定した。光触媒によりメチレンブルーの分解が進むに従って、吸光度は減少するが、特に光照射開始から30分以内で吸光度が初期値と同じになったもの、つまりメチレンブルーが完全に分解されたものを○、30分以上かかって分解されたものを△、全く分解されなかったものを×という判定をした。

【0044】

実施例1

ポリプロピレン100重量部に、被覆光触媒粒子として含水酸化アルミニウムを被覆した酸化チタン30重量部(石原産業社製A−220、アナタース型二酸化チタン、粒径0.16μm)を添加してニーダを用いて均一となるように混練し、混錬物を粉砕してから2枚のステンレス板に挟んでホットプレスにより1mm厚みのシート状に成形した。

【0045】

上記の含水酸化アルミリウムを被覆した酸化チタンを有するシートを、シート面に対して、バフ研磨機を用いて表面の約3ミクロン削り取り、表面樹脂層を除去すると共に、樹脂層の除去により表面に部分的に露出された被覆酸化チタン粒子の被覆物をも除去し、酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0046】

実施例2

塗料用ウレタン樹脂(アクリルポリオール100重量部と1,6−ヘキサメチレンジイソシアネート6重量部とからなる)固形分100重量部に対して実施例1と同様の含水酸化アルミリウムを被覆した酸化チタン30重量部を添加し、塗料組成物を調製した。次いで、この塗料組成物を、グラビアコート法により、厚さ10mmの熱可塑性ポリウレタンシート表面に塗装して、膜厚20μmの塗膜層をもつシートを形成した。

【0047】

上記シートを実施例1と同様な方法で、表面露出処理を行って酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0048】

実施例3

塗料用アクリル組成物を、グラビアコート法により、厚さ100μmの2軸延伸ポリエチレンテレフタレート(PET)基材の表面に塗装して、膜厚10μmの表面樹脂層を形成した。そして、含水酸化アルミニウム及びシリカで被覆された酸化チタン粉末(石原産業社製CR−90、粒径0.25μm)を塗膜表面に20g/m2で散布し、塗膜表面の粘着性がなくなった時点で、フッ素樹脂のロールを用いて酸化チタン粒子を塗膜中に押し込み、被覆酸化チタン粒子を有するシートを得た。

【0049】

上記シートを、シート面に対して、バフ研磨機を用いて表面の約1μm削り取り、表面樹脂層を除去し、被覆酸化チタン粒子を部分的に露出されたシートを得た。続いて、得られたシートを20重量%の水酸化ナトリウム水溶液中に浸漬し、シート表面に露出した含水酸化アルミリウム被覆層を溶解除去した後、水洗して酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0050】

実施例4

2mm厚みのポリプロピレンシートの表面に、エタノールに分散された含水酸化アルミニウム及びシリカで被覆された酸化チタン粉末(石原産業社製CR−90、粒径0.25μm)を含有する分散液を、上記の被覆酸化チタンが正味量20g/m2になるようスプレーで塗布し、エタノールを蒸発乾燥後、170℃のホットプレスで2分間圧力をかけ、被覆酸化チタン粒子を含有するシートを得た。

【0051】

上記シートを使用し、実施例3と同様な方法で表面露出処理を行って酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0052】

比較例1

実施例4で得られた被覆酸化チタン粒子を含有するシートをそのまま使用した。上記シートの光触媒作用評価結果は×であった。

【産業上の利用可能性】

【0053】

本発明の光触媒機能を有する材料は、有害物質の分解、防臭、材料表面の汚れ防止(防汚)、殺菌等に有効な光触媒機能を付与できるもので、抗菌、防汚が求められ用途に幅広く適用可能である。

【図面の簡単な説明】

【0054】

【図1】光触媒機能を有する材料に使用する被覆光触媒粒子の拡大図である。

【図2】被覆光触媒粒子と基材とを混合分散しシート状に成形した光触媒含有材料の断面図である。

【図3】光触媒含有材料の表面に被覆光触媒粒子を部分的に露出処理させた後の光触媒含有材料の断面図である。

【図4】被覆光触媒粒子の露出領域に被覆していた非活性部材を除去処理して光触媒粒子本体を露出させて得られた光触媒機能を有する材料の断面図である。

【符号の説明】

【0055】

1 光触媒機能を有する材料

2 被覆光触媒粒子

3 光触媒粒子本体

4 非活性部材

5 基材

6 光触媒含有材料の表面

7 露出領域

9 光触媒含有材料

【技術分野】

【0001】

本発明は、光触媒機能を有する材料およびその製造方法に係り、詳しくは有機材料を含む基材に、有害物質の分解、防臭、材料表面の汚れ防止(防汚)、殺菌等に有効な光触媒機能を付与するにあたり、有機材料の劣化は発生せず、光触媒機能および持続性を一層高めた光触媒機能を有する材料およびその製造方法に関するものである。

【背景技術】

【0002】

酸化チタン、酸化亜鉛、酸化鉄等の金属化合物半導体に、そのバンドギャップ以上のエネルギーを持つ波長の光を照射すると、照射面に還元作用を有する電子と酸化作用を有する正孔を生じ、表面に接触した有機物はその酸化還元作用によって分解される。このような光触媒作用を、大気汚染物質の分解や、防臭、防汚、殺菌、水の浄化等に応用されている。

【0003】

光触媒は有機物に対して強い分解能があるので、プラスチックや有機塗料、バインダーなどの有機材料に光触媒を直接添加すると、有機材料が分解されてしまう。したがって、光触媒は通常珪酸塩、リン酸塩、無機コロイド、金属アルコキシド、溶融フリットなどの無機系バインダーと配合し、コーティング剤として材料表面にコーティングし光触媒機能を付与する。しかし、有機材料にこのような光触媒を含有する無機系材料のコーティングを施す場合、有機系材料と無機系材料との密着性や濡れ性が低いため、直接塗布は困難であった。このため、有機材料からなる基材表面にプラズマ処理、コロナ放電、酸処理、アルカリ処理などを施して基材表面を活性化する手段が実用されてきた。しかしながら、光触媒機能を持つ無機系材料では、それに接触する有機系材料を酸化分解してしまうため、生産直後の密着性は良好であっても耐光性能は低く、密着性を維持できなかった。

【0004】

以上の理由から、有機材料の基材と無機系光触媒コーティングの間にもう一層中間層を形成し、基材表面に対する密着性及び無機コーティング材料に対する密着性及び耐光性を向上させると共に、基材の有機材料を光触媒の分解作用から保護する方法がある。例えば、特許文献1には、シリコーン系ポリマー又はフッ素系ポリマーによって中間層を設ける方法が開示されているが、その組成の中にある程度の量の有機成分を含むため、各種素材の基体に対する密着性、耐候性などの点で不十分であった。

【0005】

これらの問題を回避する為に、特許文献2には、基材の表面にシリカ粒子からなる担持層を設け、この担持層の表面にシリカよりも小さなチタニア粒子を設けた光触媒体が開示されている。これは、基材に接する側の担持層のシリカ粒子の大きさを小さくして基材と担持層の密着力を高め、光触媒粒子と接する側の大きさを大きくして光触媒粒子を担持層に強固に接着させるものである。

【0006】

また、特許文献3には中間層としてスズ(II)イオンに無機酸化物コロイドゾルを添加した酸性水溶液のコーティング剤が開示されている。ここでは、無機系材料を有機系材料の上にコーティングする際に、濡れ性を向上させ、密着性の強固な塗膜が形成することができ、且つ光や水などに劣化し難い、光触媒機能を持った積層体を開示している。しかし、これらの中間層の形成工程は煩雑であり、コスト高につながる。また、無機系材料である表面層と、有機材料である基材との弾性率や硬度に大きな差があり、摺動部や摩擦を受ける部分には無機コーティング層が剥がれる恐れがある。

【0007】

この問題を解決するために、光触媒粒子をアパタイト、多孔質シリカ、セラミックス、金属酸化物など酸化チタンに分解されない物質で被覆し、光触媒粒子と有機系バインダーを含む基体と非接触にする方法が提案されている。例えば、特許文献4には、触媒能を有する二酸化チタンを芯材とし、シリカ材を主成分とする壁材でマイクロカプセル化された光触媒用粉末を製造し、これと樹脂を混合・分散して光触媒上塗料組成物が提案されている。また、特許文献5には、表面にリン酸カルシウムが被覆した酸化チタンと塗料成分とからなる塗料組成物が提案されている。

【0008】

これらの方法は、酸化チタンの表面の一部が被覆されているので、周りの有機材料への分解を防ぐことができる。しかし、酸化チタンの一部の表面が被覆されているので、表面の光照射により触媒作用を発揮する酸化チタンにとっては、触媒効果が低下する恐れがある。

【0009】

この問題を対処するために、多孔質シリカやリン酸カルシウムなどの多孔質材料を使用し、多孔質材料の吸着作用を利用して有害ガスの吸着、分解機能を向上する方法が実用化されている。(非特許文献1に開示)

【特許文献1】特開平7−171408号公報

【特許文献2】特開平9−173865号公報

【特許文献3】特願平10−256795号公報

【特許文献4】特開平11−226422号公報

【特許文献5】特開2000−1631号公報

【非特許文献1】ポリファイル vol.43 No.504,41〜42頁(2006.2)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかし、この方法はガスの吸着過程が分解効果を大きく影響する有害ガスの分解機能においては、ある程度の効果は発揮できるが、表面汚れ防止、抗菌などの機能においては、酸化チタン粒子表面の被覆層は油汚、細菌などの分解対象物との接触を妨げるので、触媒効果の低下を招く恐れがある。表面汚れ防止機能が低下すれば、いずれ酸化チタン被覆物の表面が汚れにブロックされ、有害ガス分解能も低下する。したがって、有機系バインダーやプラスチックなどの有機材料を含む基材に応用でき、しかも長期にわたって高い触媒性能を保つ技術の確立は望まれている。

【0011】

本発明は上記の問題を解決することを目的とし、長期にわたって高い防汚性、抗菌性、有害ガス分解性、消臭性を有する光触媒機能を備えた有機系材料、例えば成形体、フィルム、シート、コーティング膜、繊維などを提供することである。また、本発明は、上記光触媒機能を備えた有機系材料、例えば成形体、フィルム、シート、コーティング膜、繊維などを安価に製造する方法を提供することである。

【課題を解決するための手段】

【0012】

即ち、本発明は上述の課題を解決するためになされたものであって、請求項1記載の発明は、光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒含有材料からなる光触媒機能を有する材料であって、被覆光触媒粒子が光触媒含有材料の表面から部分的に露出し、かつ被覆光触媒粒子の露出領域では非活性部材が存在せずに、光触媒粒子本体が露出していることを特徴にしている。この光触媒機能を有する材料は、光触媒粒子本体が直接有機材料に接していないために有機材料の劣化を起こすことがなく、耐久性、機械物性の優れた成形体、フィルム、シート、塗膜などになり、一方被覆光触媒粒子の露出領域では非活性部材が存在せず、光触媒粒子本体が露出しているため、高い防汚性、抗菌性、有害ガス分解性、消臭性を有する。

【0013】

本願請求項2〜6記載の発明は、被覆光触媒粒子が光触媒含有材料の表面のみに含有している場合、光触媒粒子本体が酸化チタン粒子である場合、非活性部材としてアルミナ、シリカ、ジルコニア、マグネシア、カルシア、アモルファスのチタニアなどのセラミックス、アパタイト、リン酸三カルシウムなどのリン酸カルシウム、Mg、Al、Si、Ti、Fe、Zn、Sn、Sbなどの金属の(含水)酸化物からなる群から選ばれる少なくとも1種である場合、有機材料が高分子材料である場合、そして光触媒含有材料の形態が成形体、フィルム、シート、コーティング膜、繊維、ビーズの何れかである場合である。

【0014】

本願請求項7記載の発明は、光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、基材である有機材料とを混合分散して光触媒含有材料を作製し、光触媒含有材料を所定形状に成形し、

得られた成形物の表面付近に上記の被覆光触媒粒子を部分的に露出させ、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去して光触媒粒子本体を露出させた、光触媒機能を有する材料の製造方法にある。

【0015】

本願請求項8〜11記載の発明は、成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を熱又は/及び光により表層の材料を熔融又は分解させる場合、該成形物の表面を研磨または/及びブラスト処理より表層の材料を除去する場合、該成形物の表面をプラズマ放電により、表層の材料を分解させる場合、そして該成形物の表面を酸又は/及びアルカリ処理により、表層の材料を分解又は溶解させる場合である。

【0016】

本願請求項12記載の発明は、光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、被覆光触媒粒子を有機材料の表面に部分的に露出させるように付着させた光触媒含有材料を作製した後、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去し、光触媒粒子本体を露出させ光触媒機能を有する材料の製造方法にある。

【0017】

本願請求項13〜15記載の発明は、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面を研磨またはブラスト処理によって行う場合、プラズマ放電処理によって行う場合、アルカリ処理又は/及び酸処理によって行う場合である。

【発明の効果】

【0018】

本発明は、光照射により高い防汚性、抗菌性、有害ガス分解性を有しながら、有機材料の劣化がなく、耐久性、機械物性の優れた成形体、フィルム、シート、塗膜などの光触媒機能を有する材料を提供することができる。

【発明を実施するための最良の形態】

【0019】

以下、本発明を詳細に説明するが、図1は光触媒機能を有する材料に使用する被覆光触媒粒子の拡大図であり、図4は本発明に係る光触媒機能を有する材料の断面図である。

光触媒機能を有する材料1は、光触媒粒子本体3の表面の一部もしくは全面が非活性部材4によって被覆された被覆光触媒粒子2が有機材料である基材5中に均一に分散した光触媒含有材料からなり、更に被覆光触媒粒子2が光触媒含有材料の表面6から部分的に露出し、かつ被覆光触媒粒子2の露出領域7では非活性部材4が存在せずに、光触媒粒子本体3が露出している。

【0020】

光触媒粒子本体3は直接基材5である有機材料に接していないために、有機材料が劣化を起こすことなく、耐久性、機械物性の優れたものになる。一方、被覆光触媒粒子2の露出領域では非活性部材4が存在せず、光触媒粒子本体3が露出しているため、高い防汚性、抗菌性、有害ガス分解性、消臭性を有する。

【0021】

上記光触媒機能を有する材料1の形態としては、板状の成形体、フィルム、シート、コーティング膜、繊維、ビーズの何れかであり、特に限定されるものではない。

【0022】

被覆光触媒粒子2を基材5中に分散させる場合には、被覆光触媒粒子2の添加量は有機材料100重量部に対して5〜2,000重量部であり、5重量部未満では光触媒粒子本体3の露出量が少なくなって、高い防汚性、抗菌性、有害ガス分解性、消臭性が期待できなくなる。一方、2,000重量部を越えると、被覆光触媒粒子2の有機材料への固着力が低下し、使用中に表面に露出した被覆光触媒粒子2が脱落する恐れがある。

【0023】

図2〜図4は本発明に係る光触媒機能を有する材料の1つの製造工程を示すものであり、図2は光触媒粒子本体3の表面が非活性部材4によって被覆された被覆光触媒粒子2と基材5である有機材料とを混合分散してシート状に成形した光触媒含有材料9であり、被覆光触媒粒子2は基材5中に均一に分散している。

【0024】

上記の被覆光触媒粒子2と基材5との混合分散方法としては、特に限定されるものではなく、材料の特性及び加工方法に応じて、公知の混合分散方法を用いて成形すればよい。例えば、被覆触媒粒子2と基材5とを加熱混錬、ミキサー分散混合、溶液分散混合などにより均一に分散混合してから、押出、射出、圧縮、溶液キャストなどの成形方法により各種の成形体、シートなどに成形する方法がある。

【0025】

また、光触媒は光を受ける部分しか光触媒作用が機能しないので、被覆光触媒粒子2を基材5の表面層のみに付与してもよい。被覆光触媒粒子2の表面層のみに付与する方法は、特に限定するものではなく、従来公知の方法を使用することができる。例えば、(1)金型成形の場合には、成形用型に予め被覆光触媒粒子2を塗布した後、基材5となる有機材料を型内に注入する方法、(2)押出成形で板材の成形体、シート、フィルム、繊維などを製造する場合、被覆光触媒粒子2を押出直後の未固化の成形品の表面に散布し、更に熱ロールなどにより押し込む方法、(3)既に成形された板状の成形体、シート、フィルムなどの表面に被覆光触媒粒子2を散布し、ホットプレス、熱ロールなどにより表面を熔融しながら押し込む方法、等が挙げられる。これらの方法は、基材5全体に光触媒を混入するより、使用される被覆光触媒粒子2の量が少ないと共に、被覆光触媒粒子2は基材5表面に部分的に露出されているので、被覆光触媒粒子2を露出させる工程が不要となるといったメリットがある。

【0026】

図3はシート状に成形した光触媒含有材料9の表面に被覆光触媒粒子2を部分的に露出処理させた後の光触媒含有材料9の断面図を示している。被覆光触媒粒子2の露出面積は特に限定されるものではないが、表面積100に対して少なくともその5%は光触媒を作用させる上で必要になる。

【0027】

上記の露出処理方法は、特に限定されるものではなく、例えば下記に示す方法がある。

(1)上記光触媒含有材料9の表面6を、熱又は/及び光により表層の材料を熔融又は分解させ、被覆光触媒粒子2を部分的に露出させる方法である。加熱方法としては、特に限定するものではないが、材料表面のみを局部的に加熱する方法、例えば熱ロール、ホットプレス、熱風処理などが挙げられる。光照射としては、紫外線、レーザー光など、材料表層を分解又は熔融させ、被覆光触媒粒子2を露出させることができる。

【0028】

(2)上記光触媒含有材料9の表面6を、研磨または/及びブラスト処理して、被覆光触媒粒子2を部分的に露出させる方法である。研磨方法としては、特に限定されるものではなく、公知の研磨方法を使用すればよい。例えば、成形体の表面をグラインダー、サンドペーパー、バフ、サンドブラストなどにより表面層を除去することができる。研磨材の種類や粒子径の選択は、対象基材の性質及び要求表面の平滑性を考慮し適宜選択すればよい。ブラスト処理においては、通常のサンドブラスト、エアブラストをいずれも使用することができる。例えば、サンドブラスト処理の場合、研磨材はセラミック系、ガラス系、金属系、樹脂系、植物系などから適宜選択できる。

【0029】

(3)表面精度が要求され、又は研磨における悪影響がある場合、活性又は非活性ガスの存在下でプラズマ放電処理により表面層を除去し被覆光触媒粒子2を部分的に露出させる方法である。プラズマ処理の条件としては特に限定するものではなく、例えばCF4ガスの存在下でエッチングなど公知な設備及び方法で行うことができる。

【0030】

更に(4)光触媒粒子含有材料9の表面を、酸、アルカリ、又は有機溶媒の処理により、表層の材料を分解又は溶解させることにより、被覆光触媒粒子9を部分的に表面に露出させる方法である。使用できる処理液の種類及び処理条件としては特に限定されるものではなく、除去すべき表面層の材料の性質を考慮して適宜選択すればよい。

【0031】

そして図4は被覆光触媒粒子2の露出領域7に被覆していた非活性部材4を除去処理して光触媒粒子本体3を露出させて得られた光触媒機能を有する材料1の断面図を示している。

【0032】

ここにおいて、非活性部材4の除去処理方法としては、特に限定されるものではないが、被覆光触媒粒子2のサイズ、非活性部材4の材料の性質、非活性部材4の被覆量などを考慮し、従来公知な方法で適宜選択すればよい。これらの方法は、例えば研磨法、ブラスト法、ドライエッチング法(プラズマエッチング)、アルカリ処理法、酸処理法などが挙げられる。非活性部材4が通常アルミナやシリカ等のセラミックス類、金属の酸化物、水酸化物、金属塩類の場合、アルカリ又は酸処理がコスト的に安いので、より好ましい。

【0033】

本発明において使用される光触媒粒子本体3の種類については、光触媒活性があれば特に限定されることはなく、例えば、酸化チタン、酸化タングステン、酸化亜鉛、酸化胴および金属微粒子担持光触媒の単体またはその複合体等を挙げることができる。その中で酸化チタン又はその金属微粒子担持体は触媒活性、価格、安全性の面で優れているので好ましい。アナタース結晶型の酸化チタンは触媒活性が高いので特に好ましい。また、更に必要に応じ、光触媒活性発現のための感光波長の上限を長波長側に移動させるために、分光増感剤を添加することもできる。このような増感剤としては、例えば、Ru(4,4'−ジカルボキシル−2,2'−ピリジン)2 (NCS)2 等のルテニウム錯体が挙げられる。

【0034】

使用する光触媒粒子本体3の粒子径、比表面は、特に限定されるものではなく、使用目的、製品の形状及び加工方法などに応じて、適宜選択すればよいが、基材5への接着強度、耐久性からは、粒子径は数十nm〜100μmのものがより好ましい。粒子径は数十nm以下では、使用過程中に基材5の磨耗などにより光触媒粒子本体3が容易に脱落し、光触媒機能が低下する恐れがある。一方、粒子径は100μmを超えると、製品の外観に影響を及ぼす恐れがある。

【0035】

本発明に使用される非活性部材4としては、自身に光触媒効果がなく、かつ光触媒の作用により分解したり脱落したりのないものであることが必要である。また、被覆光触媒粒子2が基材5と加熱混錬したり、溶剤に分散して塗料やコーティング材料を調製したりする工程がある場合は、上記非活性部材4はこれらの工程中に分解、脱落、溶解、溶融しないように選択する必要がある。非活性部材4の被覆により光触媒粒子本体3と基材5の有機材料との直接接触を遮断し、光触媒により有機材料の劣化分解を防ぐことができる。

【0036】

本発明で使用できる非活性部材4は、上記の要件を満たせば特に限定されるものではなく、例えば、アルミナ、シリカ、ジルコニア、マグネシア、カルシア、アモルファスのチタニアなどのセラミックス類、アパタイト、リン酸三カルシウムなどのリン酸カルシウム類、Mg、Al、Si、Ti、Fe、Znなどの金属の(含水)酸化物、さらにはフッ素樹脂、シリコーン樹脂などの有機材料などが挙げられる。また、これらの非活性部材4の単体を使用してもよいし、2種類以上使用してもよい。

【0037】

これらの非活性部材4を光触媒粒子本体3の表面に被覆する方法は、特に限定されるものではなく、従来公知な方法をすべて使用できる。例えば顔料用酸化チタン製造に汎用されている酸化チタン粉体にアルミナ、シリカなど無機質の表面処理方法、特開平11−226422号公報に開示されるような、二酸化チタンを芯材とし、シリカ材を主成分とする壁材でマイクロカプセル化する方法、特開2000−1631号公報に開示されるような、酸化チタン粒子表面にリン酸カルシウムを沈積する方法などが挙げられる。特に顔料用途に大量に製造されている含水酸化アルミリウム及びシリカを被覆した酸化チタンは、コスト的に有利であるので、好適である。

【0038】

非活性部材4の被覆層の厚みは、特に限定されるものではないが、基材5の分解をより効果的に防ぐと共に、光触媒粒子本体3と基材5との接着力をより高めるために、緻密な被覆層の形成が好ましい。また、光触媒粒子本体3の分散性、基材5との結合力を向上するために、さらに表面処理を行ってもよい。表面処理の方法は特に限定するものではなく、従来公知な方法を使用すればよい。

【0039】

本発明の基材5に使用される有機材料の種類は、特に限定されるものではなく合成有機樹脂類、天然有機材料類、有機オリゴマー類、有機添加剤類などすべて使用できる。かかる合成有機樹脂として、例えば、ポリオレフィン系樹脂、アクリル樹脂、ウレタン樹脂、ポリエステル樹脂、ポリスチレン、塩化ビニル樹脂、塩化ビニリデン樹脂、酢酸ビニル系樹脂、ポリアミド樹脂、エポキシ樹脂、フェノール樹脂、フッ素系樹脂、セルロース系樹脂、デンプン系樹脂等を挙げることができる。天然有機材料としては、セルロース、ヘミセルロース、リグニン、デンプン、タンパク質、キチン/キトサンなどを挙げることができる。

【0040】

これらの有機材料の基材5中の形態又は機能は、特に限定されるものではなく、基材5自身を構成する材料としての有機高分子材料、基材5の各成分を結合する役割をするバインダー又は結合剤、基材5の充填材又は増強材である有機繊維又は粒子、他の基材5の表面に形成する塗膜形成高分子、更には被覆光触媒粒子を他の基材表面に担持させるためのバインダーなどをあげることができる。

【0041】

本発明の光触媒機能を有する材料1は、上記の被覆光触媒粒子2、有機材料からなる基材5以外に、必要に応じて、例えば無機充填材、骨材、可塑剤、光安定剤、紫外線吸収剤、酸化防止剤、難燃剤など各種の成分を含有することができる。

【実施例】

【0042】

次に、本発明を実施例により具体的に説明する。なお、以下の実施例は、あくまで本発明の実施態様の一例であり、本発明の主旨を逸脱しない範囲で、自由に設計、変更が可能である。

【0043】

〔光触媒作用評価方法〕

光触媒含有材料である各シートの表面に、0.02mol/リットルのメチレンブルー溶液を滴下し、その上から1mW/cm2・secの強度の365nm紫外線を照射したときの吸光度を測定した。光触媒によりメチレンブルーの分解が進むに従って、吸光度は減少するが、特に光照射開始から30分以内で吸光度が初期値と同じになったもの、つまりメチレンブルーが完全に分解されたものを○、30分以上かかって分解されたものを△、全く分解されなかったものを×という判定をした。

【0044】

実施例1

ポリプロピレン100重量部に、被覆光触媒粒子として含水酸化アルミニウムを被覆した酸化チタン30重量部(石原産業社製A−220、アナタース型二酸化チタン、粒径0.16μm)を添加してニーダを用いて均一となるように混練し、混錬物を粉砕してから2枚のステンレス板に挟んでホットプレスにより1mm厚みのシート状に成形した。

【0045】

上記の含水酸化アルミリウムを被覆した酸化チタンを有するシートを、シート面に対して、バフ研磨機を用いて表面の約3ミクロン削り取り、表面樹脂層を除去すると共に、樹脂層の除去により表面に部分的に露出された被覆酸化チタン粒子の被覆物をも除去し、酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0046】

実施例2

塗料用ウレタン樹脂(アクリルポリオール100重量部と1,6−ヘキサメチレンジイソシアネート6重量部とからなる)固形分100重量部に対して実施例1と同様の含水酸化アルミリウムを被覆した酸化チタン30重量部を添加し、塗料組成物を調製した。次いで、この塗料組成物を、グラビアコート法により、厚さ10mmの熱可塑性ポリウレタンシート表面に塗装して、膜厚20μmの塗膜層をもつシートを形成した。

【0047】

上記シートを実施例1と同様な方法で、表面露出処理を行って酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0048】

実施例3

塗料用アクリル組成物を、グラビアコート法により、厚さ100μmの2軸延伸ポリエチレンテレフタレート(PET)基材の表面に塗装して、膜厚10μmの表面樹脂層を形成した。そして、含水酸化アルミニウム及びシリカで被覆された酸化チタン粉末(石原産業社製CR−90、粒径0.25μm)を塗膜表面に20g/m2で散布し、塗膜表面の粘着性がなくなった時点で、フッ素樹脂のロールを用いて酸化チタン粒子を塗膜中に押し込み、被覆酸化チタン粒子を有するシートを得た。

【0049】

上記シートを、シート面に対して、バフ研磨機を用いて表面の約1μm削り取り、表面樹脂層を除去し、被覆酸化チタン粒子を部分的に露出されたシートを得た。続いて、得られたシートを20重量%の水酸化ナトリウム水溶液中に浸漬し、シート表面に露出した含水酸化アルミリウム被覆層を溶解除去した後、水洗して酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0050】

実施例4

2mm厚みのポリプロピレンシートの表面に、エタノールに分散された含水酸化アルミニウム及びシリカで被覆された酸化チタン粉末(石原産業社製CR−90、粒径0.25μm)を含有する分散液を、上記の被覆酸化チタンが正味量20g/m2になるようスプレーで塗布し、エタノールを蒸発乾燥後、170℃のホットプレスで2分間圧力をかけ、被覆酸化チタン粒子を含有するシートを得た。

【0051】

上記シートを使用し、実施例3と同様な方法で表面露出処理を行って酸化チタン粒子の表面が露出された光触媒機能を有する材料を得た。上記シートの光触媒作用評価結果は○であった。

【0052】

比較例1

実施例4で得られた被覆酸化チタン粒子を含有するシートをそのまま使用した。上記シートの光触媒作用評価結果は×であった。

【産業上の利用可能性】

【0053】

本発明の光触媒機能を有する材料は、有害物質の分解、防臭、材料表面の汚れ防止(防汚)、殺菌等に有効な光触媒機能を付与できるもので、抗菌、防汚が求められ用途に幅広く適用可能である。

【図面の簡単な説明】

【0054】

【図1】光触媒機能を有する材料に使用する被覆光触媒粒子の拡大図である。

【図2】被覆光触媒粒子と基材とを混合分散しシート状に成形した光触媒含有材料の断面図である。

【図3】光触媒含有材料の表面に被覆光触媒粒子を部分的に露出処理させた後の光触媒含有材料の断面図である。

【図4】被覆光触媒粒子の露出領域に被覆していた非活性部材を除去処理して光触媒粒子本体を露出させて得られた光触媒機能を有する材料の断面図である。

【符号の説明】

【0055】

1 光触媒機能を有する材料

2 被覆光触媒粒子

3 光触媒粒子本体

4 非活性部材

5 基材

6 光触媒含有材料の表面

7 露出領域

9 光触媒含有材料

【特許請求の範囲】

【請求項1】

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒含有材料からなる光触媒機能を有する材料であって、被覆光触媒粒子が光触媒含有材料の表面から部分的に露出し、かつ被覆光触媒粒子の露出領域では非活性部材が存在せずに、光触媒粒子本体が露出していることを特徴とする光触媒機能を有する材料。

【請求項2】

上記の被覆光触媒粒子が光触媒含有材料の表面のみに含まれている請求項1記載の光触媒機能を有する材料。

【請求項3】

光触媒粒子本体が酸化チタン粒子である請求項1又は2に記載の光触媒機能を有する材料。

【請求項4】

非活性部材としては、アルミナ、シリカ、ジルコニア、マグネシア、カルシア、アモルファスのチタニアなどのセラミックス、アパタイト、リン酸三カルシウムなどのリン酸カルシウム、Mg、Al、Si、Ti、Fe、Zn、Sn、Sbなどの金属の(含水)酸化物からなる群から選ばれる少なくとも1種である請求項1乃至3の何れかに記載の光触媒機能を有する材料。

【請求項5】

有機材料は高分子材料である請求項1に記載の光触媒機能を有する材料。

【請求項6】

光触媒含有材料の形態は、成形体、フィルム、シート、コーティング膜、繊維、ビーズの何れかである請求項1乃至5の何れかに記載の光触媒機能を有する材料。

【請求項7】

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、基材である有機材料とを混合分散して光触媒含有材料を作製し、

光触媒含有材料を所定形状に成形し、

得られた成形物の表面付近に上記の被覆光触媒粒子を部分的に露出させ、

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去して光触媒粒子本体を露出させた、

ことを特徴とする光触媒機能を有する材料の製造方法。

【請求項8】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を熱又は/及び光により表層の材料を熔融又は分解させる方法である請求項7記載の光触媒機能を有する材料の製造方法。

【請求項9】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を研磨または/及びブラスト処理より表層の材料を除去する方法である請求項7記載の光触媒機能を有する材料の製造方法。

【請求項10】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面をプラズマ放電により、表層の材料を分解させる方法である請求項7記載の光触媒機能を有する材料の製造方法。

【請求項11】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を酸又は/及びアルカリ処理により、表層の材料を分解又は溶解させる方法である請求項7に記載の光触媒機能を有する材料の製造方法。

【請求項12】

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、被覆光触媒粒子を有機材料の表面に部分的に露出させるように付着させた光触媒含有材料を作製した後、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去し、光触媒粒子本体を露出させることを特徴とする光触媒機能を有する材料の製造方法。

【請求項13】

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面を研磨またはブラスト処理によって行う請求項7もしくは12記載の光触媒機能を有する材料の製造方法。

【請求項14】

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面をプラズマ放電処理によって行う請求項7もしくは12記載の光触媒機能を有する材料の製造方法。

【請求項15】

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面をアルカリ処理又は/及び酸処理によって行う請求項7もしくは12記載の光触媒機能を有する材料の製造方法。

【請求項1】

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒含有材料からなる光触媒機能を有する材料であって、被覆光触媒粒子が光触媒含有材料の表面から部分的に露出し、かつ被覆光触媒粒子の露出領域では非活性部材が存在せずに、光触媒粒子本体が露出していることを特徴とする光触媒機能を有する材料。

【請求項2】

上記の被覆光触媒粒子が光触媒含有材料の表面のみに含まれている請求項1記載の光触媒機能を有する材料。

【請求項3】

光触媒粒子本体が酸化チタン粒子である請求項1又は2に記載の光触媒機能を有する材料。

【請求項4】

非活性部材としては、アルミナ、シリカ、ジルコニア、マグネシア、カルシア、アモルファスのチタニアなどのセラミックス、アパタイト、リン酸三カルシウムなどのリン酸カルシウム、Mg、Al、Si、Ti、Fe、Zn、Sn、Sbなどの金属の(含水)酸化物からなる群から選ばれる少なくとも1種である請求項1乃至3の何れかに記載の光触媒機能を有する材料。

【請求項5】

有機材料は高分子材料である請求項1に記載の光触媒機能を有する材料。

【請求項6】

光触媒含有材料の形態は、成形体、フィルム、シート、コーティング膜、繊維、ビーズの何れかである請求項1乃至5の何れかに記載の光触媒機能を有する材料。

【請求項7】

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、基材である有機材料とを混合分散して光触媒含有材料を作製し、

光触媒含有材料を所定形状に成形し、

得られた成形物の表面付近に上記の被覆光触媒粒子を部分的に露出させ、

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去して光触媒粒子本体を露出させた、

ことを特徴とする光触媒機能を有する材料の製造方法。

【請求項8】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を熱又は/及び光により表層の材料を熔融又は分解させる方法である請求項7記載の光触媒機能を有する材料の製造方法。

【請求項9】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を研磨または/及びブラスト処理より表層の材料を除去する方法である請求項7記載の光触媒機能を有する材料の製造方法。

【請求項10】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面をプラズマ放電により、表層の材料を分解させる方法である請求項7記載の光触媒機能を有する材料の製造方法。

【請求項11】

成形物の表面付近に被覆光触媒粒子を部分的に露出させる手段が、該成形物の表面を酸又は/及びアルカリ処理により、表層の材料を分解又は溶解させる方法である請求項7に記載の光触媒機能を有する材料の製造方法。

【請求項12】

光触媒粒子本体の表面が非活性部材によって被覆された被覆光触媒粒子と、有機材料とを成分とする光触媒機能を有する材料の製造方法であり、被覆光触媒粒子を有機材料の表面に部分的に露出させるように付着させた光触媒含有材料を作製した後、被覆光触媒粒子の露出領域に被覆していた非活性部材を除去し、光触媒粒子本体を露出させることを特徴とする光触媒機能を有する材料の製造方法。

【請求項13】

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面を研磨またはブラスト処理によって行う請求項7もしくは12記載の光触媒機能を有する材料の製造方法。

【請求項14】

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面をプラズマ放電処理によって行う請求項7もしくは12記載の光触媒機能を有する材料の製造方法。

【請求項15】

被覆光触媒粒子の露出領域に被覆していた非活性部材を除去する手段が、光触媒含有材料の表面をアルカリ処理又は/及び酸処理によって行う請求項7もしくは12記載の光触媒機能を有する材料の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2007−245028(P2007−245028A)

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願番号】特願2006−73084(P2006−73084)

【出願日】平成18年3月16日(2006.3.16)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成19年9月27日(2007.9.27)

【国際特許分類】

【出願日】平成18年3月16日(2006.3.16)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]