光触媒素子

【課題】基板上に酸化タングステンの薄膜が形成された光触媒素子であって、単位体積あたりの触媒効果が大きく、長期間の使用によっても触媒効果が低下することがない光触媒素子を提供する。

【解決手段】金属多孔質体の表面に、タングステン酸化物の薄膜が、直接形成されている多孔質光触媒素子。タングステン酸化物の薄膜は、溶融塩めっき法により形成されている。金属多孔質体の平均孔径は、10〜1000μmであり、気孔率は、20〜98%である。タングステン酸化物の薄膜の厚さは、0.1〜10μmである。

【解決手段】金属多孔質体の表面に、タングステン酸化物の薄膜が、直接形成されている多孔質光触媒素子。タングステン酸化物の薄膜は、溶融塩めっき法により形成されている。金属多孔質体の平均孔径は、10〜1000μmであり、気孔率は、20〜98%である。タングステン酸化物の薄膜の厚さは、0.1〜10μmである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、多孔質材料の表面にタングステン酸化物の薄膜を形成した光触媒素子に関する。

【背景技術】

【0002】

現在、消臭、防汚、防曇、抗菌、空気浄化、水浄化など様々な分野で光触媒が実用化されている。この光触媒の作用につき、図4を参照しつつ説明する。なお、図4において、10は光触媒層であり、20は光触媒層10を担持する基板である。

【0003】

光触媒層10は紫外光や可視光を受けると、電子を放出し正孔を生じる(活性化)。放出された電子は、空気中の酸素と反応して、O2−(スーパーオキサイドイオン)を発生させる。一方、生じた正孔は、空気中のH2O(水)と反応して、・OH(ヒドロキシラジカル)を発生させる。このO2−および・OHは、強力な酸化力を有しており、光触媒10の表面に接触しているアンモニアやアセトアルデヒドなど様々な有機物(臭気や汚れの原因物質や細菌)を分解することができるため、前記した消臭、防汚、防曇、抗菌、空気浄化、水浄化などの効果を得ることができる。

【0004】

従来、この光触媒としては、酸化チタン(TiO2)が用いられていた。しかし、この酸化チタンを活性化させるためには、少なくとも3.2eVのエネルギー(バンドギャップ)を必要とする。このエネルギーに相当する光の波長は380nmであり、酸化チタンは波長380nm以下の光(紫外光)の下でしか、光触媒としての効果を発揮することができない。この波長380nm以下の光が太陽光に占める割合は約5%であり、光の利用効率は極めて低いと言わざるを得ない。

【0005】

これに対して、酸化タングステン(WO3)は、バンドギャップが2.5eVであり、波長480nm以下の光(可視光)で活性化させることができる。波長480nm以下の光が太陽光に占める割合は約45%であり、光の利用効率を大きく上昇させることができる。このため、近年、酸化タングステンを光触媒に用いることが望まれ、検討されている。

【0006】

そして、基板上に光触媒を成膜させる具体的な方法としては、乾式法としてスパッタリング法や蒸着法などが、湿式法としてディップコート法やスピンコート法などがある(例えば、特許文献1、2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−39758号公報

【特許文献2】特開2001−77978号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、表面に凹凸がある材料を基板として、スパッタリング法や蒸着法を用いて成膜する場合、この凹凸の存在により、ターゲットから見て影になる箇所が基板上に生じる。これらの方法では、成膜材料(光触媒)は、ターゲットから基板に向けて直進するため、このように影になる箇所には成膜が起こりにくい。

【0009】

その結果、基板上に成膜される光触媒の面積が小さくなり、光触媒素子において、単位体積あたりの触媒効果が小さいものとなる。また、これらの方法は、大掛かりな排気装置や高性能の制御装置を必要とするため、コストを上昇させる。

【0010】

一方、ディップコート法やスピンコート法を用いて成膜する場合、これらの方法は光触媒を混合したバインダー液を基板へ塗布し熱処理して薄膜を形成させる方法であるため、ある程度の塗布厚(例えば、10μm以上)を必要とし、薄く均一な膜の形成には限度がある。そして、形成された薄膜にバインダーが残存することが避けられない。残存したバインダーは光を吸収するため、光触媒の触媒活性を低下させる。また、バインダーと酸化タングステンとの接点で電子と正孔が再結合し易く、さらに光触媒の触媒活性を低下させる恐れがある。さらに、バインダーが光により劣化すると、接着力が低下するため、光触媒の粒子が脱落し、光触媒素子の触媒効果をさらに低下させる。

【0011】

このように、従来の成膜方法を用いて作製された光触媒素子では、酸化タングステンを用いても、充分に触媒効果を発揮させることができなかった。

【0012】

そこで、本発明は、基板上に酸化タングステンの薄膜が形成された光触媒素子であって、単位体積あたりの触媒効果が大きく、長期間の使用によっても触媒効果が低下することがない光触媒素子を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明者は、鋭意検討の結果、以下の各請求項に示す発明により、上記した課題が解決できることを見出し、本発明を完成するに至った。

【0014】

請求項1に記載の発明は、

金属多孔質体の表面に、タングステン酸化物の薄膜が、直接形成されていることを特徴とする光触媒素子である。

【0015】

本発明においては、基板として金属多孔質体を採用している。この金属多孔質体は、多孔質体であるため、表面が平滑な、あるいは表面だけに凹凸がある基板に比べ、遙かに大きな表面積を有している。このため、凹凸により影になる箇所を生じるスパッタリング法などを用いて成膜を行っても、大きな成膜面積を得ることができる。その結果、単位体積あたりの触媒効果の大きい光触媒素子を提供することができる。

【0016】

また、本発明においては、基板上にバインダーを用いることなく直接タングステン酸化物の薄膜を形成させているため、光触媒の触媒活性が低下することがない。また、長期間の使用によっても光触媒の粒子が脱落して光触媒素子の触媒効果が低下することもない。

【0017】

そして、本発明においては、光触媒としてタングステン酸化物を採用しているため、光触媒の活性化には可視光を利用することができ、酸化チタンを光触媒とする場合に比べ、光の利用効率を大きく上昇させることができる。

【0018】

金属多孔質体としては、金属粉末や金属繊維を焼結した多孔質体や、樹脂発泡体に金属めっきを施した多孔質体、さらにその後熱処理して得られる多孔質体など限定されない。また、金属コーティングした不織布、パンチングメタルなども用いることができる。なお、この金属多孔質体は、分解処理対象物を通過させて効率的な処理を行うために、20%以上の連通部分を有していることが好ましい。

【0019】

そして、材質としては、ニッケル、ステンレス、鉄、アルミニウムなど、タングステン酸化物の薄膜を形成する際の温度に耐える耐熱性を有する材質であれば限定されない。

【0020】

なお、本発明における「タングステン酸化物の薄膜」は、酸化タングステン(WO3)の薄膜に限定されず、二酸化タングステン(WO2)の薄膜やこれらの混合物の薄膜も含まれる。

【0021】

請求項2に記載の発明は、

前記タングステン酸化物の薄膜が、溶融塩めっき法により形成されていることを特徴とする請求項1に記載の光触媒素子である。

【0022】

バインダーを用いない成膜方法には、前記したスパッタリング法や蒸着法の他に、溶融塩めっき法がある。溶融塩めっき法は、タングステンイオンが含まれている塩を溶解させた浴を用いてめっき処理を行うものである。本発明においては、前記の金属質多孔体は電気的に導通性があるため、これを陰極に配置し、陽極にタングステンを配置してめっきを行うことができる。その結果、従来のスパッタリング法などを用いて成膜する場合と異なり、凹凸による影響を受けることがなく、一度に大きな成膜面積を得ることができ、単位体積あたりの触媒効果をさらに大きいものにすることができる。

【0023】

また、溶融塩めっき法は水を含まないめっき法であるため、電解めっきと異なり、陰極において水素が発生することがない。その結果、金属質多孔体の連通部に発生した水素が溜まるようなことがなく、連通部も含めた金属質多孔体の表面上に容易に均一なタングステンの薄膜を形成させることができる。

【0024】

そして、前記のめっきにより形成されたタングステン膜を酸化することにより、タングステン酸化物の薄膜を金属多孔質体の表面に形成させることができる。この方法は、スパッタリング法などのように大掛かりな設備を必要としないため、コスト的にも好ましい。

【0025】

請求項3に記載の発明は、

前記金属多孔質体の平均孔径が、10〜1000μmであることを特徴とする請求項1または請求項2に記載の光触媒素子である。

【0026】

金属多孔質体の平均孔径が10μm未満であると、アセトアルデヒドを含む空気など分解処理対象物の流路とすることが困難であるため、圧力損が大きくなりポンプに余分な負荷がかかると共に、効率的な分解処理ができない。一方、平均孔径が1000μmを超えると、大きな成膜面積を得ることができず、やはり効率的な分解処理ができない。10〜1000μmであれば、これらの問題が起こらず、効率的な分解処理ができる。

【0027】

請求項4に記載の発明は、

前記金属多孔質体の気孔率が、20〜98%であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の光触媒素子である。

【0028】

金属多孔質体の気孔率が20%未満であると、分解処理対象物の流路を得ることが難しいため、圧力損が大きくなりポンプに余分な負荷がかかると共に、効率的な分解処理ができない。一方、気孔率が98%を超えると、大きな成膜面積を得ることができず、やはり効率的な分解処理ができない。気孔率が20〜98%であれば、これらの問題が起こらず、効率的な分解処理ができる。60〜98%であるとより好ましい。

【0029】

請求項5に記載の発明は、

前記タングステン酸化物の薄膜の厚さが、0.1〜10μmであることを特徴とする請求項1ないし請求項4のいずれか1項に記載の光触媒素子である。

【0030】

タングステン酸化物の薄膜の厚さが0.1μm未満であると、均一に薄膜を形成することが難しく、薄膜が形成されていない箇所が発生して成膜面積が小さくなる。一方、厚さが10μmを越えると金属多孔質体の孔がつぶれて、孔に光が入りにくくなったり、分解処理対象物の流路を塞いだりして、大きな成膜面積を得ることができない。また、材料的にも無駄が生じる。0.1〜10μmであると、これらの問題が起こらず、大きな成膜面積を得ることができ、また材料の無駄も発生しない。0.5μm程度であると、光の波長とも合うため、光触媒が充分に活性化され、より効率的な分解処理が可能となりより好ましい。

【発明の効果】

【0031】

本発明により、基板上に酸化タングステンの薄膜が形成された光触媒素子として、単位体積あたりの触媒効果が大きく、長期間の使用によっても触媒効果が低下することがない光触媒素子を提供することができる。

【図面の簡単な説明】

【0032】

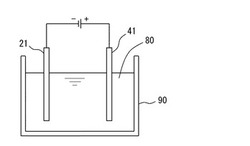

【図1】本発明に係る光触媒素子の溶融塩めっき法による作製を説明する図である。

【図2】本発明に係る光触媒素子のスパッタリング法による作製を説明する図である。

【図3】本発明に係る光触媒素子の性能試験を説明する図である。

【図4】光触媒の作用を説明する図である。

【発明を実施するための形態】

【0033】

以下、本発明をその実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0034】

1.第1の実施の形態

本実施の形態は、金属多孔質体を基板として、溶融塩めっき法によりタングステン酸化物の薄膜が形成された光触媒素子であり、以下の手順により作製される。

【0035】

(1)溶融塩めっき法によるタングステンの薄膜の形成

図1は、本実施の形態において用いられる溶融塩めっき法を説明する図である。図1において、21は金属多孔質体(陰極)、41はタングステン板(陽極)、80は溶融塩、90はルツボである。

【0036】

最初に、所定の配合処方に基づき、タングステン酸化合物などをルツボ90に仕込み、混合する。その後、昇温することにより、混合物を乾燥、溶融させて、溶融塩80を得る。

【0037】

次に、溶融塩80に陽極(タングステン板41)および陰極(金属多孔質体21)をセットし、所定の電流密度でめっき処理を行う。これにより、金属多孔質体21のタングステン板41の表面にタングステンの薄膜が形成される。

【0038】

(2)タングステン酸化物の薄膜の形成

表面にタングステンの薄膜が形成された金属多孔質体21を溶融塩80より引き上げ、熱処理を行う。これにより、金属多孔質体21の表面に形成されたタングステンの薄膜が酸化されてタングステン酸化物の薄膜となり、光触媒素子が得られる。

【0039】

2.第2の実施の形態

本実施の形態は、金属多孔質体を基板として、スパッタリング法によりタングステン酸化物の薄膜が形成された光触媒素子であり、以下の手順により作製される。

【0040】

図2は、本実施の形態において用いられるスパッタリング法を説明する図である。図2において、21は金属多孔質体、43はタングステン粒子、70は電気ヒータ、95はスパッタリング用容器、98は磁石である。また、42はタングステン製電極であり、プラス電極とマイナス電極の2つが相対向している。

【0041】

図2に示すように、金属多孔質体21からなる基板は、電気ヒータ70により加熱されている。そして、スパッタリング用容器95には、酸素とアルゴンの混合ガスが供給されている。

【0042】

スパッタリング用容器95内に供給された混合ガスは、前記2つのタングステン製電極42間の高電圧と磁石98の作用の下、ターゲットとしてのタングステン製電極42に激突する。この激突により、タングステン製電極42の表面より、タングステン粒子43が飛び出す。飛び出したタングステン粒子43は、金属多孔質体21(基板)の上表面に付着する。このとき、スパッタリング用容器95(真空槽)内に投入された酸素ガスと反応することにより、タングステン酸化物の薄膜が基板上に形成され、光触媒素子が得られる。

【0043】

3.実施例および比較例

上記の各実施の形態に基づき具体的に実施例1、2に示す光触媒素子を作製し、併せて示す比較例1、2と比較することにより、本発明の効果を具体的に説明する。

【0044】

(1)光触媒素子の作製

イ.実施例1

本実施例は、前記した第1の実施の形態に基づき光触媒素子を作製した例である。本実施例において、金属多孔質体としては、住友電気工業社製ニッケル系金属多孔質体(商品名:セルメット)(平均孔径:400μm、気孔率:93%)を用いた。

【0045】

また、タングステン酸化合物としては、タングステン酸ナトリウム(Na2WO4)、タングステン酸カリウム(K2WO4)、タングステン酸リチウム(Li2WO4)の混合物を用いた。このとき、添加物として、塩化ナトリウム(NaCl)、塩化カリウム(KCl)、塩化リチウム(LiCl)、フッ化カリウム(KF)を添加した。

【0046】

また、めっき処理としては、3A/dm2の電流密度で5分間のめっき処理を行った。そして、熱処理は、大気雰囲気中600℃で1時間の熱処理を行った。

【0047】

その結果、金属多孔質体の表面上に、厚さ約1μmのタングステン酸化物の薄膜が形成された光触媒素子が得られた。

【0048】

ロ.実施例2

本実施例は、前記した第2の実施の形態に基づき光触媒素子を作製した例である。なお、金属多孔質体としては、実施例1と同じ金属多孔質体を用いた。

【0049】

本実施例においては、成膜装置として、DCマグネトロンスパッタリング装置を用いた。また、混合ガスとして、酸素30体積%、アルゴン70体積%の混合ガスを用い、基板の温度は、600℃に設定した。

【0050】

この場合の成膜速度は9nm/minとなり、最終的に、厚さ約1μmのタングステン酸化物の薄膜が金属多孔質体の表面に形成された光触媒素子が得られた。

【0051】

ハ.比較例1

本比較例は、金属多孔質体を基板として、ディップコート法によりタングステン酸化物の薄膜を形成した例である。

【0052】

シリカゾル(日産化学社製スノーテックスO)に、粒径0.5〜20μmの酸化タングステン粉末を加え、固形分重量で、酸化タングステン:40重量%およびシリカ:60重量%に調製したコーティング液に、実施例1と同じ金属多孔質体を浸漬して塗布後、引き揚げて200℃で30分間焼成することを複数回行い、膜厚約1μmの酸化タングステン膜を形成させることにより、比較例1の光触媒素子を得た。

【0053】

ニ.比較例2

公知の電着ゾルゲル法を用いて、実施例1と同じ金属多孔質体上に膜厚約1μmの酸化チタンの薄膜を形成させることにより、比較例2の光触媒素子を得た。

【0054】

(2)性能試験

上記の各実施例および比較例で得られた各光触媒素子を用いて、アセトアルデヒドの分解を行い、各光触媒素子の光触媒としての性能を測定した。

【0055】

イ.試験装置

試験装置の概要を図3に示す。図3において、10は成膜された光触媒層、20は基板であり、厚さ:1mm、大きさ:3×6cmの光触媒素子を構成している。そして、50は試験用容器、51は試験用容器50に設けられた透明壁である。また、60は濃度60ppmのアセトアルデヒドを含むガスの入ったガスバックであり、このガスがポンプ65により、1L/minの流量で配管61の中を矢印の方向に、ガスバック60と光触媒素子を循環するようになっている。

【0056】

そして、55は発光ダイオード(LED)であり、ピーク波長470nmの青色光を透明壁51を通して前記の光触媒素子に照射している。

【0057】

ロ.試験方法と試験結果

上記の装置を用いて、表1に示す各経過時間に、検知管式気体測定器(ガステック社製)により、循環するガスのアセトアルデヒド濃度を測定した。測定結果を表1に示す。

【0058】

【表1】

【0059】

表1に示すように、実施例1の光触媒素子は、2時間の間にアセトアルデヒド濃度が半分以下となり、非常に優れた分解性能を発揮していることが分かる。そして、実施例2の光触媒素子は、実施例1よりは劣るものの、2時間の間にアセトアルデヒド濃度を2/3にまで減少させており、優れた分解性能を発揮していることが分かる。

【0060】

なお、両者の差は、実施例1の光触媒素子では溶融塩めっき法によりタングステン酸化物の薄膜が形成されているのに対し、実施例2の光触媒素子ではスパッタリング法によりタングステン酸化物の薄膜が形成されており、実施例1の光触媒素子における体積あたりの表面積が、実施例2の光触媒素子に比べ大きいことに起因しているものと推測される。

【0061】

一方、比較例1の光触媒素子では、時間経過に伴うアセトアルデヒド濃度の低下が非常に小さく、分解性能が低いことが分かる。これは、比較例1の光触媒素子ではディップコート法によりタングステン酸化物の薄膜が形成されており、前記タングステン酸化物の薄膜に残存するバインダーが分解性能を低下させているものと推測される。

【0062】

また、比較例2の光触媒素子では、時間が経過してもアセトアルデヒド濃度に変化がなく、分解性能が全くないことが分かる。これは、比較例2では光触媒を酸化チタンとしたために、波長470nm程度の青色光では光触媒を活性化させることができず、触媒作用が発揮されなかったものと推測される。

【符号の説明】

【0063】

10 光触媒層

20 基板

21 金属多孔質体

41 タングステン板

42 タングステン製電極

43 タングステン粒子

50 試験用容器

51 透明壁

55 発光ダイオード

60 ガスバック

61 配管

65 ポンプ

70 電気ヒータ

80 溶融塩

90 ルツボ

95 スパッタリング用容器

98 磁石

【技術分野】

【0001】

本発明は、多孔質材料の表面にタングステン酸化物の薄膜を形成した光触媒素子に関する。

【背景技術】

【0002】

現在、消臭、防汚、防曇、抗菌、空気浄化、水浄化など様々な分野で光触媒が実用化されている。この光触媒の作用につき、図4を参照しつつ説明する。なお、図4において、10は光触媒層であり、20は光触媒層10を担持する基板である。

【0003】

光触媒層10は紫外光や可視光を受けると、電子を放出し正孔を生じる(活性化)。放出された電子は、空気中の酸素と反応して、O2−(スーパーオキサイドイオン)を発生させる。一方、生じた正孔は、空気中のH2O(水)と反応して、・OH(ヒドロキシラジカル)を発生させる。このO2−および・OHは、強力な酸化力を有しており、光触媒10の表面に接触しているアンモニアやアセトアルデヒドなど様々な有機物(臭気や汚れの原因物質や細菌)を分解することができるため、前記した消臭、防汚、防曇、抗菌、空気浄化、水浄化などの効果を得ることができる。

【0004】

従来、この光触媒としては、酸化チタン(TiO2)が用いられていた。しかし、この酸化チタンを活性化させるためには、少なくとも3.2eVのエネルギー(バンドギャップ)を必要とする。このエネルギーに相当する光の波長は380nmであり、酸化チタンは波長380nm以下の光(紫外光)の下でしか、光触媒としての効果を発揮することができない。この波長380nm以下の光が太陽光に占める割合は約5%であり、光の利用効率は極めて低いと言わざるを得ない。

【0005】

これに対して、酸化タングステン(WO3)は、バンドギャップが2.5eVであり、波長480nm以下の光(可視光)で活性化させることができる。波長480nm以下の光が太陽光に占める割合は約45%であり、光の利用効率を大きく上昇させることができる。このため、近年、酸化タングステンを光触媒に用いることが望まれ、検討されている。

【0006】

そして、基板上に光触媒を成膜させる具体的な方法としては、乾式法としてスパッタリング法や蒸着法などが、湿式法としてディップコート法やスピンコート法などがある(例えば、特許文献1、2)。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2007−39758号公報

【特許文献2】特開2001−77978号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、表面に凹凸がある材料を基板として、スパッタリング法や蒸着法を用いて成膜する場合、この凹凸の存在により、ターゲットから見て影になる箇所が基板上に生じる。これらの方法では、成膜材料(光触媒)は、ターゲットから基板に向けて直進するため、このように影になる箇所には成膜が起こりにくい。

【0009】

その結果、基板上に成膜される光触媒の面積が小さくなり、光触媒素子において、単位体積あたりの触媒効果が小さいものとなる。また、これらの方法は、大掛かりな排気装置や高性能の制御装置を必要とするため、コストを上昇させる。

【0010】

一方、ディップコート法やスピンコート法を用いて成膜する場合、これらの方法は光触媒を混合したバインダー液を基板へ塗布し熱処理して薄膜を形成させる方法であるため、ある程度の塗布厚(例えば、10μm以上)を必要とし、薄く均一な膜の形成には限度がある。そして、形成された薄膜にバインダーが残存することが避けられない。残存したバインダーは光を吸収するため、光触媒の触媒活性を低下させる。また、バインダーと酸化タングステンとの接点で電子と正孔が再結合し易く、さらに光触媒の触媒活性を低下させる恐れがある。さらに、バインダーが光により劣化すると、接着力が低下するため、光触媒の粒子が脱落し、光触媒素子の触媒効果をさらに低下させる。

【0011】

このように、従来の成膜方法を用いて作製された光触媒素子では、酸化タングステンを用いても、充分に触媒効果を発揮させることができなかった。

【0012】

そこで、本発明は、基板上に酸化タングステンの薄膜が形成された光触媒素子であって、単位体積あたりの触媒効果が大きく、長期間の使用によっても触媒効果が低下することがない光触媒素子を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明者は、鋭意検討の結果、以下の各請求項に示す発明により、上記した課題が解決できることを見出し、本発明を完成するに至った。

【0014】

請求項1に記載の発明は、

金属多孔質体の表面に、タングステン酸化物の薄膜が、直接形成されていることを特徴とする光触媒素子である。

【0015】

本発明においては、基板として金属多孔質体を採用している。この金属多孔質体は、多孔質体であるため、表面が平滑な、あるいは表面だけに凹凸がある基板に比べ、遙かに大きな表面積を有している。このため、凹凸により影になる箇所を生じるスパッタリング法などを用いて成膜を行っても、大きな成膜面積を得ることができる。その結果、単位体積あたりの触媒効果の大きい光触媒素子を提供することができる。

【0016】

また、本発明においては、基板上にバインダーを用いることなく直接タングステン酸化物の薄膜を形成させているため、光触媒の触媒活性が低下することがない。また、長期間の使用によっても光触媒の粒子が脱落して光触媒素子の触媒効果が低下することもない。

【0017】

そして、本発明においては、光触媒としてタングステン酸化物を採用しているため、光触媒の活性化には可視光を利用することができ、酸化チタンを光触媒とする場合に比べ、光の利用効率を大きく上昇させることができる。

【0018】

金属多孔質体としては、金属粉末や金属繊維を焼結した多孔質体や、樹脂発泡体に金属めっきを施した多孔質体、さらにその後熱処理して得られる多孔質体など限定されない。また、金属コーティングした不織布、パンチングメタルなども用いることができる。なお、この金属多孔質体は、分解処理対象物を通過させて効率的な処理を行うために、20%以上の連通部分を有していることが好ましい。

【0019】

そして、材質としては、ニッケル、ステンレス、鉄、アルミニウムなど、タングステン酸化物の薄膜を形成する際の温度に耐える耐熱性を有する材質であれば限定されない。

【0020】

なお、本発明における「タングステン酸化物の薄膜」は、酸化タングステン(WO3)の薄膜に限定されず、二酸化タングステン(WO2)の薄膜やこれらの混合物の薄膜も含まれる。

【0021】

請求項2に記載の発明は、

前記タングステン酸化物の薄膜が、溶融塩めっき法により形成されていることを特徴とする請求項1に記載の光触媒素子である。

【0022】

バインダーを用いない成膜方法には、前記したスパッタリング法や蒸着法の他に、溶融塩めっき法がある。溶融塩めっき法は、タングステンイオンが含まれている塩を溶解させた浴を用いてめっき処理を行うものである。本発明においては、前記の金属質多孔体は電気的に導通性があるため、これを陰極に配置し、陽極にタングステンを配置してめっきを行うことができる。その結果、従来のスパッタリング法などを用いて成膜する場合と異なり、凹凸による影響を受けることがなく、一度に大きな成膜面積を得ることができ、単位体積あたりの触媒効果をさらに大きいものにすることができる。

【0023】

また、溶融塩めっき法は水を含まないめっき法であるため、電解めっきと異なり、陰極において水素が発生することがない。その結果、金属質多孔体の連通部に発生した水素が溜まるようなことがなく、連通部も含めた金属質多孔体の表面上に容易に均一なタングステンの薄膜を形成させることができる。

【0024】

そして、前記のめっきにより形成されたタングステン膜を酸化することにより、タングステン酸化物の薄膜を金属多孔質体の表面に形成させることができる。この方法は、スパッタリング法などのように大掛かりな設備を必要としないため、コスト的にも好ましい。

【0025】

請求項3に記載の発明は、

前記金属多孔質体の平均孔径が、10〜1000μmであることを特徴とする請求項1または請求項2に記載の光触媒素子である。

【0026】

金属多孔質体の平均孔径が10μm未満であると、アセトアルデヒドを含む空気など分解処理対象物の流路とすることが困難であるため、圧力損が大きくなりポンプに余分な負荷がかかると共に、効率的な分解処理ができない。一方、平均孔径が1000μmを超えると、大きな成膜面積を得ることができず、やはり効率的な分解処理ができない。10〜1000μmであれば、これらの問題が起こらず、効率的な分解処理ができる。

【0027】

請求項4に記載の発明は、

前記金属多孔質体の気孔率が、20〜98%であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の光触媒素子である。

【0028】

金属多孔質体の気孔率が20%未満であると、分解処理対象物の流路を得ることが難しいため、圧力損が大きくなりポンプに余分な負荷がかかると共に、効率的な分解処理ができない。一方、気孔率が98%を超えると、大きな成膜面積を得ることができず、やはり効率的な分解処理ができない。気孔率が20〜98%であれば、これらの問題が起こらず、効率的な分解処理ができる。60〜98%であるとより好ましい。

【0029】

請求項5に記載の発明は、

前記タングステン酸化物の薄膜の厚さが、0.1〜10μmであることを特徴とする請求項1ないし請求項4のいずれか1項に記載の光触媒素子である。

【0030】

タングステン酸化物の薄膜の厚さが0.1μm未満であると、均一に薄膜を形成することが難しく、薄膜が形成されていない箇所が発生して成膜面積が小さくなる。一方、厚さが10μmを越えると金属多孔質体の孔がつぶれて、孔に光が入りにくくなったり、分解処理対象物の流路を塞いだりして、大きな成膜面積を得ることができない。また、材料的にも無駄が生じる。0.1〜10μmであると、これらの問題が起こらず、大きな成膜面積を得ることができ、また材料の無駄も発生しない。0.5μm程度であると、光の波長とも合うため、光触媒が充分に活性化され、より効率的な分解処理が可能となりより好ましい。

【発明の効果】

【0031】

本発明により、基板上に酸化タングステンの薄膜が形成された光触媒素子として、単位体積あたりの触媒効果が大きく、長期間の使用によっても触媒効果が低下することがない光触媒素子を提供することができる。

【図面の簡単な説明】

【0032】

【図1】本発明に係る光触媒素子の溶融塩めっき法による作製を説明する図である。

【図2】本発明に係る光触媒素子のスパッタリング法による作製を説明する図である。

【図3】本発明に係る光触媒素子の性能試験を説明する図である。

【図4】光触媒の作用を説明する図である。

【発明を実施するための形態】

【0033】

以下、本発明をその実施の形態に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0034】

1.第1の実施の形態

本実施の形態は、金属多孔質体を基板として、溶融塩めっき法によりタングステン酸化物の薄膜が形成された光触媒素子であり、以下の手順により作製される。

【0035】

(1)溶融塩めっき法によるタングステンの薄膜の形成

図1は、本実施の形態において用いられる溶融塩めっき法を説明する図である。図1において、21は金属多孔質体(陰極)、41はタングステン板(陽極)、80は溶融塩、90はルツボである。

【0036】

最初に、所定の配合処方に基づき、タングステン酸化合物などをルツボ90に仕込み、混合する。その後、昇温することにより、混合物を乾燥、溶融させて、溶融塩80を得る。

【0037】

次に、溶融塩80に陽極(タングステン板41)および陰極(金属多孔質体21)をセットし、所定の電流密度でめっき処理を行う。これにより、金属多孔質体21のタングステン板41の表面にタングステンの薄膜が形成される。

【0038】

(2)タングステン酸化物の薄膜の形成

表面にタングステンの薄膜が形成された金属多孔質体21を溶融塩80より引き上げ、熱処理を行う。これにより、金属多孔質体21の表面に形成されたタングステンの薄膜が酸化されてタングステン酸化物の薄膜となり、光触媒素子が得られる。

【0039】

2.第2の実施の形態

本実施の形態は、金属多孔質体を基板として、スパッタリング法によりタングステン酸化物の薄膜が形成された光触媒素子であり、以下の手順により作製される。

【0040】

図2は、本実施の形態において用いられるスパッタリング法を説明する図である。図2において、21は金属多孔質体、43はタングステン粒子、70は電気ヒータ、95はスパッタリング用容器、98は磁石である。また、42はタングステン製電極であり、プラス電極とマイナス電極の2つが相対向している。

【0041】

図2に示すように、金属多孔質体21からなる基板は、電気ヒータ70により加熱されている。そして、スパッタリング用容器95には、酸素とアルゴンの混合ガスが供給されている。

【0042】

スパッタリング用容器95内に供給された混合ガスは、前記2つのタングステン製電極42間の高電圧と磁石98の作用の下、ターゲットとしてのタングステン製電極42に激突する。この激突により、タングステン製電極42の表面より、タングステン粒子43が飛び出す。飛び出したタングステン粒子43は、金属多孔質体21(基板)の上表面に付着する。このとき、スパッタリング用容器95(真空槽)内に投入された酸素ガスと反応することにより、タングステン酸化物の薄膜が基板上に形成され、光触媒素子が得られる。

【0043】

3.実施例および比較例

上記の各実施の形態に基づき具体的に実施例1、2に示す光触媒素子を作製し、併せて示す比較例1、2と比較することにより、本発明の効果を具体的に説明する。

【0044】

(1)光触媒素子の作製

イ.実施例1

本実施例は、前記した第1の実施の形態に基づき光触媒素子を作製した例である。本実施例において、金属多孔質体としては、住友電気工業社製ニッケル系金属多孔質体(商品名:セルメット)(平均孔径:400μm、気孔率:93%)を用いた。

【0045】

また、タングステン酸化合物としては、タングステン酸ナトリウム(Na2WO4)、タングステン酸カリウム(K2WO4)、タングステン酸リチウム(Li2WO4)の混合物を用いた。このとき、添加物として、塩化ナトリウム(NaCl)、塩化カリウム(KCl)、塩化リチウム(LiCl)、フッ化カリウム(KF)を添加した。

【0046】

また、めっき処理としては、3A/dm2の電流密度で5分間のめっき処理を行った。そして、熱処理は、大気雰囲気中600℃で1時間の熱処理を行った。

【0047】

その結果、金属多孔質体の表面上に、厚さ約1μmのタングステン酸化物の薄膜が形成された光触媒素子が得られた。

【0048】

ロ.実施例2

本実施例は、前記した第2の実施の形態に基づき光触媒素子を作製した例である。なお、金属多孔質体としては、実施例1と同じ金属多孔質体を用いた。

【0049】

本実施例においては、成膜装置として、DCマグネトロンスパッタリング装置を用いた。また、混合ガスとして、酸素30体積%、アルゴン70体積%の混合ガスを用い、基板の温度は、600℃に設定した。

【0050】

この場合の成膜速度は9nm/minとなり、最終的に、厚さ約1μmのタングステン酸化物の薄膜が金属多孔質体の表面に形成された光触媒素子が得られた。

【0051】

ハ.比較例1

本比較例は、金属多孔質体を基板として、ディップコート法によりタングステン酸化物の薄膜を形成した例である。

【0052】

シリカゾル(日産化学社製スノーテックスO)に、粒径0.5〜20μmの酸化タングステン粉末を加え、固形分重量で、酸化タングステン:40重量%およびシリカ:60重量%に調製したコーティング液に、実施例1と同じ金属多孔質体を浸漬して塗布後、引き揚げて200℃で30分間焼成することを複数回行い、膜厚約1μmの酸化タングステン膜を形成させることにより、比較例1の光触媒素子を得た。

【0053】

ニ.比較例2

公知の電着ゾルゲル法を用いて、実施例1と同じ金属多孔質体上に膜厚約1μmの酸化チタンの薄膜を形成させることにより、比較例2の光触媒素子を得た。

【0054】

(2)性能試験

上記の各実施例および比較例で得られた各光触媒素子を用いて、アセトアルデヒドの分解を行い、各光触媒素子の光触媒としての性能を測定した。

【0055】

イ.試験装置

試験装置の概要を図3に示す。図3において、10は成膜された光触媒層、20は基板であり、厚さ:1mm、大きさ:3×6cmの光触媒素子を構成している。そして、50は試験用容器、51は試験用容器50に設けられた透明壁である。また、60は濃度60ppmのアセトアルデヒドを含むガスの入ったガスバックであり、このガスがポンプ65により、1L/minの流量で配管61の中を矢印の方向に、ガスバック60と光触媒素子を循環するようになっている。

【0056】

そして、55は発光ダイオード(LED)であり、ピーク波長470nmの青色光を透明壁51を通して前記の光触媒素子に照射している。

【0057】

ロ.試験方法と試験結果

上記の装置を用いて、表1に示す各経過時間に、検知管式気体測定器(ガステック社製)により、循環するガスのアセトアルデヒド濃度を測定した。測定結果を表1に示す。

【0058】

【表1】

【0059】

表1に示すように、実施例1の光触媒素子は、2時間の間にアセトアルデヒド濃度が半分以下となり、非常に優れた分解性能を発揮していることが分かる。そして、実施例2の光触媒素子は、実施例1よりは劣るものの、2時間の間にアセトアルデヒド濃度を2/3にまで減少させており、優れた分解性能を発揮していることが分かる。

【0060】

なお、両者の差は、実施例1の光触媒素子では溶融塩めっき法によりタングステン酸化物の薄膜が形成されているのに対し、実施例2の光触媒素子ではスパッタリング法によりタングステン酸化物の薄膜が形成されており、実施例1の光触媒素子における体積あたりの表面積が、実施例2の光触媒素子に比べ大きいことに起因しているものと推測される。

【0061】

一方、比較例1の光触媒素子では、時間経過に伴うアセトアルデヒド濃度の低下が非常に小さく、分解性能が低いことが分かる。これは、比較例1の光触媒素子ではディップコート法によりタングステン酸化物の薄膜が形成されており、前記タングステン酸化物の薄膜に残存するバインダーが分解性能を低下させているものと推測される。

【0062】

また、比較例2の光触媒素子では、時間が経過してもアセトアルデヒド濃度に変化がなく、分解性能が全くないことが分かる。これは、比較例2では光触媒を酸化チタンとしたために、波長470nm程度の青色光では光触媒を活性化させることができず、触媒作用が発揮されなかったものと推測される。

【符号の説明】

【0063】

10 光触媒層

20 基板

21 金属多孔質体

41 タングステン板

42 タングステン製電極

43 タングステン粒子

50 試験用容器

51 透明壁

55 発光ダイオード

60 ガスバック

61 配管

65 ポンプ

70 電気ヒータ

80 溶融塩

90 ルツボ

95 スパッタリング用容器

98 磁石

【特許請求の範囲】

【請求項1】

金属多孔質体の表面に、タングステン酸化物の薄膜が、直接形成されていることを特徴とする光触媒素子。

【請求項2】

前記タングステン酸化物の薄膜が、溶融塩めっき法により形成されていることを特徴とする請求項1に記載の光触媒素子。

【請求項3】

前記金属多孔質体の平均孔径が、10〜1000μmであることを特徴とする請求項1または請求項2に記載の光触媒素子。

【請求項4】

前記金属多孔質体の気孔率が、20〜98%であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の光触媒素子。

【請求項5】

前記タングステン酸化物の薄膜の厚さが、0.1〜10μmであることを特徴とする請求項1ないし請求項4のいずれか1項に記載の光触媒素子。

【請求項1】

金属多孔質体の表面に、タングステン酸化物の薄膜が、直接形成されていることを特徴とする光触媒素子。

【請求項2】

前記タングステン酸化物の薄膜が、溶融塩めっき法により形成されていることを特徴とする請求項1に記載の光触媒素子。

【請求項3】

前記金属多孔質体の平均孔径が、10〜1000μmであることを特徴とする請求項1または請求項2に記載の光触媒素子。

【請求項4】

前記金属多孔質体の気孔率が、20〜98%であることを特徴とする請求項1ないし請求項3のいずれか1項に記載の光触媒素子。

【請求項5】

前記タングステン酸化物の薄膜の厚さが、0.1〜10μmであることを特徴とする請求項1ないし請求項4のいずれか1項に記載の光触媒素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−201390(P2010−201390A)

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願番号】特願2009−52084(P2009−52084)

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成22年9月16日(2010.9.16)

【国際特許分類】

【出願日】平成21年3月5日(2009.3.5)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]