光触媒複合体、およびこれを用いた光触媒機能製品

【課題】光触媒層の脆さやはがれやすさが低減された光触媒複合体を提供する。

【解決手段】少なくとも表面が塑性変形可能な固体材料から構成された基材と、無機粒子を含み、前記基材の表面に積層した無機粒子層と、光触媒体を含み、前記無機粒子層の表面に積層した光触媒層とを含む光触媒複合体であって、前記固体材料は、塑性変形により、前記無機粒子層内の空隙の少なくとも一部に、無機粒子層の表面全体に露出しないように充填されており、かつ前記無機粒子層の表面は、少なくとも一部分を除いて前記固体材料により覆れているさらに、無機粒子は固体材料が塑性変形する条件では塑性変形しないことを特徴とする光触媒複合体である。

【解決手段】少なくとも表面が塑性変形可能な固体材料から構成された基材と、無機粒子を含み、前記基材の表面に積層した無機粒子層と、光触媒体を含み、前記無機粒子層の表面に積層した光触媒層とを含む光触媒複合体であって、前記固体材料は、塑性変形により、前記無機粒子層内の空隙の少なくとも一部に、無機粒子層の表面全体に露出しないように充填されており、かつ前記無機粒子層の表面は、少なくとも一部分を除いて前記固体材料により覆れているさらに、無機粒子は固体材料が塑性変形する条件では塑性変形しないことを特徴とする光触媒複合体である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光触媒複合体、およびこれを用いた光触媒機能製品に関する。

【背景技術】

【0002】

半導体にバンドギャップ以上のエネルギーを持つ光を照射すると、価電子帯の電子が伝導帯に励起され、価電子帯に正孔が生成する。このようにして生成した正孔は強い酸化力を有し、励起した電子は強い還元力を有することから、半導体に接触した物質に酸化還元作用を及ぼす。この酸化還元作用は光触媒作用と呼ばれており、かかる光触媒作用を示し得る半導体は光触媒体と呼ばれている。このような光触媒体として酸化チタンや酸化タングステンが知られている。

【0003】

光触媒体を樹脂等に担持させた構造体において、光触媒体を樹脂等の表面に直接担持させると、光触媒作用により、光触媒層と樹脂等の基材との密着性が損なわれ、容易に光触媒体が脱落してしまい、また光触媒構造体の光触媒活性も大幅に低下するという問題があった。

【0004】

そこで、光触媒層と樹脂基材の間に、シリコン変性樹脂、ポリシロキサン含有樹脂、や、コロイダルシリカ含有樹脂等からなる光触媒作用に不活性な接着層を設けて、光触媒作用による光触媒層と樹脂基材の密着性の低下を抑制することが行われている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第97/000134号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような接着層では、光触媒層と接着層、もしくは接着層と樹脂基材との密着性が不十分であった為、光触媒層の脱落が起こらない光触媒複合体が求められていた。

【0007】

そこで、本発明は、光触媒層の脆さやはがれやすさが低減された光触媒複合体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決するべく鋭意検討を行った結果、本発明を完成するに至った。

すなわち、本発明は以下の構成からなる。

(1)少なくとも表面が塑性変形可能な固体材料から構成された基材と、無機粒子を含み、前記基材の表面に積層した無機粒子層と、光触媒体を含み、前記無機粒子層の表面に積層した光触媒層と、を含む光触媒複合体であって、前記固体材料は、前記無機粒子層内の空隙の少なくとも一部に充填され、かつ前記無機粒子層の表面は、少なくとも一部分を除いて前記固体材料により覆れていることを特徴とする光触媒複合体。

(2)前記無機粒子層は、固体材料が塑性変形する条件では塑性変形しないことを特徴とする前記(1)に記載の光触媒複合体。

(3)前記無機粒子層を形成する無機粒子がシリカからなる前記(1)または(2)に記載の光触媒複合体。

(4)前記基材が、固体材料のフィルムからなる前記(1)〜(3)のいずれかに記載の光触媒複合体。

(5)前記固体材料が熱可塑性樹脂である前記(1)〜(4)のいずれかに記載の光触媒複合体。

(6)前記光触媒層の光触媒体に貴金属もしくは貴金属前駆体が担持された前記(1)〜(5)のいずれかに記載の光触媒複合体。

(7)前記貴金属がCu、Pt、Au、Pd、Ag、Ru、Ir及びRhから選ばれる少なくとも1種類の貴金属である前記(6)に記載の光触媒複合体。

(8)前記光触媒体が酸化タングステン粒子である前記(6)または(7)に記載の光触媒複合体。

(9)前記(1)〜(8)のいずれかに記載の光触媒複合体を用いた光触媒機能製品。

【発明の効果】

【0009】

本発明によれば、無機粒子由来の表面硬度を保ちつつ、光触媒層の脆さやはがれやすさが低減された、光触媒複合体を得ることができる。その結果、本来の優れた光触媒作用を維持する光触媒機能製品を製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明における無機粒子複合体の製造プロセスの一例を示す概略説明図である。

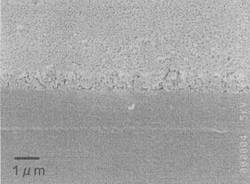

【図2】実施例1で得られた無機粒子構造体の表面および断面を拡大したSEM(走査電子顕微鏡、以下同じ)写真(倍率;10、000倍)である。

【図3】実施例1で得られた無機粒子複合体の表面および断面を拡大したSEM写真(倍率;10、000倍)である。

【図4】実施例2で得られた無機粒子複合体の表面および断面を拡大したSEM写真(倍率;10、000倍)である。

【図5】比較例3で得られた無機粒子複合体の表面および断面を拡大したSEM写真(倍率;10、000倍)である。

【図6】実施例3で得られた光触媒複合体の断面を拡大したSTEM写真(倍率;50、000倍)である。

【図7】(a)〜(d)は本発明における固体材料が無機粒子層の表面を覆っている状態をそれぞれ模式的に示す断面図であり、図7(a)は、固体材料が無機粒子層の空隙を完全に充填し、かつ無機粒子層の表面全体を覆っている場合を例示した断面図であり、図7(b)は、固体材料が無機粒子層の空隙を完全に充填し、かつ無機粒子層の表面の一部分のみを(他の部分を除いて)覆っている場合を例示した断面図であり、図7(c)は、固体材料が無機粒子層の空隙の一部分のみを覆い、かつ無機粒子層の表面の一部分のみを(他の部分を除いて)覆っている場合を例示した断面図であり、図7(d)は、固体材料が無機粒子層の空隙を完全に充填し、かつ無機粒子層の上面と下面のうち、下面のみを覆っている場合を例示した断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態について、詳細に説明する。

【0012】

[光触媒体]

本発明の光触媒複合体は、その表面に光触媒層を有する。

光触媒層を形成する光触媒体としては、例えば、紫外線や可視光線の照射により光触媒作用を発現する半導体であり、具体的には、特定の結晶構造を示す金属元素と酸素、窒素、硫黄、フッ素との化合物等が挙げられる。

金属元素としては、例えば、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Au、Zn、Cd、Ga、In、Tl、Ge、Sn、Pb、Bi、La、Ceなどが挙げられる。その化合物としては、これら金属の1種類または2種類以上の酸化物、窒化物、硫化物、酸窒化物、酸硫化物、窒弗化物、酸弗化物、酸窒弗化物などが挙げられる。なかでも、Ti、W、Nbの酸化物が好ましく、とりわけ酸化チタン粒子や酸化タングステン粒子などが好ましい。なお、光触媒体は単独で用いてもよいし2種類以上を併用してもよい。

【0013】

本発明における光触媒体を構成する酸化チタン粒子は、光触媒作用を示す粒子状の酸化チタンであれば、特に制限はされないが、例えば、メタチタン酸粒子、結晶型がアナターゼ型、ブルッカイト型、ルチル型などである二酸化チタン〔TiO2〕粒子等が挙げられる。なお、酸化チタン粒子は、単独で用いてもよいし、2種以上を併用してもよい。

【0014】

メタチタン酸粒子は、例えば、硫酸チタニルの水溶液を加熱して加水分解させる方法により得ることができる。

二酸化チタン粒子は、例えば、(i)硫酸チタニルまたは塩化チタンの水溶液を加熱することなく、これに塩基を加えることにより沈殿物を得、この沈殿物を焼成する方法、(ii)チタンアルコキシドに水、酸の水溶液または塩基の水溶液を加えて沈殿物を得、この沈殿物を焼成する方法、(iii)メタチタン酸を焼成する方法などによって得ることができる。これらの方法で得られる二酸化チタン粒子は、焼成する際の焼成温度や焼成時間を調整することにより、アナターゼ型、ブルッカイト型またはルチル型など、所望の結晶型にすることができる。

【0015】

本発明における光触媒体を構成する酸化チタン粒子としては、前記の他にも、特開2001−72419号公報、特開2001−190953号公報、特開2001−316116号公報、特開2001−322816号公報、特開2002−29749号公報、特開2002−97019号公報、国際公開第01/10552号、特開2001−212457公報、特開2002−239395号公報、国際公開第03/080244号、国際公開第02/053501号、特開2007−69093号公報、Chemistry Letters, Vol.32, No.2, P.196−197(2003)、Chemistry Letters, Vol.32, No.4, P.364−365(2003)、Chemistry Letters, Vol.32, No.8, P.772−773(2003)、Chem. Mater. , 17, P.1548−1552(2005)等に記載の酸化チタン粒子を用いてもよい。また、特開2001−278625号公報、特開2001−278626号公報、特開2001−278627号公報、特開2001−302241号公報、特開2001−335321号公報、特開2001−354422号公報、特開2002−29750号公報、特開2002−47012号公報、特開2002−60221号公報、特開2002−193618号公報、特開2002−249319号公報などに記載の方法により得られる酸化チタン粒子を用いることもできる。

これらの文献は参照することにより本明細書に取り込まれる。

【0016】

前記酸化チタン粒子の粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常20〜150nm、好ましくは40〜100nmである。

前記酸化チタン粒子のBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常100〜500m2/g、好ましくは300〜400m2/gである。

【0017】

本発明における光触媒体を構成する酸化タングステン粒子は、光触媒作用を示す粒子状の酸化タングステンであれば、特に制限はされないが、例えば、三酸化タングステン〔WO3〕粒子等が挙げられる。なお、酸化タングステン粒子は、単独で用いてもよいし、2種以上を併用してもよい。

【0018】

三酸化タングステン粒子は、例えば、(i)タングステン酸塩の水溶液に酸を加えることにより、沈殿物としてタングステン酸を得、このタングステン酸を焼成する方法、(ii)メタタングステン酸アンモニウム、パラタングステン酸アンモニウムを加熱することにより熱分解する方法、(iii)タングステン粉末を焼成する方法などによって得ることができる。

【0019】

前記酸化タングステン粒子の粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常50〜200nm、好ましくは80〜130nmである。

前記酸化タングステン粒子のBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常5〜100m2/g、好ましくは20〜50m2/gである。

【0020】

本発明における光触媒体は、貴金属またはその前駆体をも含有することが好ましい。

貴金属とは、光触媒体の表面に担持されて電子吸引性を発揮しうる化合物または元素であり、貴金属の前駆体とは、光触媒体の表面で貴金属に遷移しうる化合物(例えば、光照射により貴金属に還元されうる化合物)である。貴金属が光触媒体の表面に担持されて存在すると、光の照射により伝導帯に励起された電子と価電子帯に生成した正孔との再結合が抑制され、光触媒作用をより高めることができる。

【0021】

前記貴金属またはその前駆体は、Cu、Pt、Au、Pd、Ag、Ru、Ir、およびRhからなる群より選ばれる1種以上の金属原子を含有してなるものであることが好ましい。より好ましくは、Cu、Pt、AuおよびPdのうちの1種以上の金属原子を含有してなるものである。例えば、前記貴金属としては、前記金属原子からなる金属、もしくは、これらの金属の酸化物や水酸化物等が挙げられ、貴金属の前駆体としては、例えば、前記金属原子からなる金属の硝酸塩、硫酸塩、ハロゲン化物、有機酸塩、炭酸塩、リン酸塩等が挙げられる。

【0022】

貴金属の好ましい具体例としては、Cu、Pt、Au、Pd等の金属が挙げられる。

また、貴金属の前駆体の好ましい具体例としては、Cuを含む前駆体として、硝酸銅〔Cu(NO3)2〕、硫酸銅〔CuSO4〕、塩化銅〔CuCl2、CuCl〕、臭化銅〔CuBr2、CuBr〕、沃化銅〔CuI〕、沃素酸銅〔CuI2O6〕、塩化アンモニウム銅〔Cu(NH4)2Cl4〕、オキシ塩化銅〔Cu2Cl(OH)3〕、酢酸銅〔CH3COOCu、(CH3COO)2Cu〕、蟻酸銅〔(HCOO)2Cu〕、炭酸銅〔CuCO3〕、蓚酸銅〔CuC2O4〕、クエン酸銅〔Cu2C6H4O7〕、リン酸銅〔CuPO4〕等;Ptを含む前駆体として、塩化白金〔PtCl2、PtCl4〕、臭化白金〔PtBr2、PtBr4〕、沃化白金〔PtI2、PtI4、塩化白金カリウム〔K2(PtCl4)〕、ヘキサクロロ白金酸〔H2PtCl6〕、亜硫酸白金〔H3Pt(SO3)2OH〕、酸化白金〔PtO2〕、塩化テトラアンミン白金〔Pt(NH3)4Cl2〕、炭酸水素テトラアンミン白金〔C2H14N4O6Pt〕、テトラアンミン白金リン酸水素〔Pt(NH3)4HPO4〕、水酸化テトラアンミン白金〔Pt(NH3)4(OH)2〕、硝酸テトラアンミン白金〔Pt(NO3)2(NH3)4〕、テトラアンミン白金テトラクロロ白金〔(Pt(NH3)4)(PtCl4)〕、ジニトロアジアミン白金〔Pt(NO2)2(NH3)2〕等;Auを含む前駆体として、塩化金〔AuCl〕、臭化金〔AuBr〕、沃化金〔AuI〕、水酸化金〔Au(OH)2〕、テトラクロロ金酸〔HAuCl4〕、テトラクロロ金酸カリウム〔KAuCl4〕、テトラブロモ金酸カリウム〔KAuBr4〕、酸化金〔Au2O3〕等;Pdを含む前駆体として、酢酸パラジウム〔(CH3COO)2Pd〕、塩化パラジウム〔PdCl2〕、臭化パラジウム〔PdBr2〕、沃化パラジウム〔PdI2〕、水酸化パラジウム〔Pd(OH)2〕、硝酸パラジウム〔Pd(NO3)2〕、酸化パラジウム〔PdO〕、硫酸パラジウム〔PdSO4〕、テトラクロロパラジウム酸カリウム〔K2(PdCl4)〕、テトラブロモパラジウム酸カリウム〔K2(PdBr4)〕、テトラアンミンパラジウム硝酸塩〔Pd(NH3)4(NO3)2〕、テトラアンミンパラジウムテトラクロロパラジウム酸〔(Pd(NH3)4)(PdCl4)〕、テトラクロロパラジウム酸アンモニウム〔(NH4)2PdCl4〕、テトラアンミンパラジウム塩化物〔Pd(NH3)4Cl3〕、テトラアンミンパラジウム臭化物〔Pd(NH3)4Br2〕等がそれぞれ挙げられる。なお、貴金属またはその前駆体は、それぞれ単独で用いてもよいし、2種以上を併用してもよい。また、1種以上の貴金属と1種以上の前駆体とを併用してもよいことは勿論である。

【0023】

光触媒体に前記貴金属またはその前駆体をも含有させる場合、その含有量は、金属原子換算で、光触媒体の合計量100質量部に対して、通常0.005〜0.6質量部、好ましくは0.01〜0.4質量部である。貴金属またはその前駆体が0.005質量部未満であると、貴金属による光触媒活性の向上効果が充分に得られないおそれがあり、一方、0.6質量部を超えると、却って光触媒作用が低下するおそれがある。

【0024】

光触媒体は分散媒に分散した光触媒分散液として用いることができる。

光触媒分散液を構成する分散媒としては、特に制限はなく、通常は、水を主成分とする水性溶媒が用いられる。具体的には、分散媒は、水単独であってもよいし、水と水溶性有機溶媒との混合溶媒であってもよい。水と水溶性有機溶媒との混合溶媒を用いる場合には、水の含有量が50質量%以上であることが好ましい。

水溶性有機溶媒としては、例えば、メタノール、エタノール、プロパノール、ブタノールなどの水溶性アルコール溶媒、アセトン、メチルエチルケトン等が挙げられる。なお、分散媒は、単独で用いてもよいし、2種以上を併用してもよい。

【0025】

光触媒分散液において、前記分散媒の含有量は、光触媒体の合計量100質量部に対して、通常5〜200質量部、好ましくは10〜100質量部である。分散媒が光触媒体の合計量100質量部に対して、5質量部未満であると、光触媒体が沈降し易くなり、一方、200質量部を超えると、容積効率の点で不利となるので、いずれも好ましくない。

【0026】

光触媒分散液は、その水素イオン濃度が、通常pH2.0〜pH7.0、好ましくはpH2.5〜pH6.0である。水素イオン濃度がpH2.0未満であると、酸性が強すぎて取扱いが面倒であり、一方、pH7.0を超えると、光触媒体が例えば、酸化タングステン粒子の場合、酸化タングステン粒子が溶解するおそれがあるので、いずれも好ましくない。光触媒分散液の水素イオン濃度は、通常、酸を加えることにより調整すればよい。

水素イオン濃度の調整に用いることのできる酸としては、例えば、硝酸、塩酸、硫酸、リン酸、ギ酸、酢酸、蓚酸等が挙げられる。

【0027】

光触媒分散液を用いて無機粒子複合体の表面に光触媒層を形成する際に、光触媒体をより強固に無機粒子複合体の表面に保持させるための光触媒層用のバインダ成分を含んでもよい。

【0028】

前記光触媒層用バインダとしては、例えば、蟻酸ジルコニウム、グリコール酸ジルコニウム、シュウ酸ジルコニウム、水酸化ジルコニウム、酸化ジルコニウム等のジルコニウム化合物;水酸錫、酸化錫等の錫化合物;水酸化二オブ、酸化二オブ等の二オブ化合物;テトラエトキシシラン(ケイ酸エチル)、ケイ酸メチル(テトラメトキシシラン)、メチルトリエトキシシラン、メチルトリエトキシシラン等のシリコンアルコキシド;コロイダルシリカ、酸化ケイ素等のシリコン化合物などが挙げられ、これらをそれぞれ単独で、又は2種類以上を組み合わせて用いることができる。さらに、例えば、特開平8−67835号公報、特開平9−25437号公報、特開平10―183061号公報、特開平10―183062号公報、特開平10―168349号公報、特開平10―225658号公報、特開平11―1620号公報、特開平11―1661号公報、特開2004―059686号公報、特開2004―107381号公報、特開2004―256590号公報、特開2004―359902号公報、特開2005―113028号公報、特開2005―230661号公報、特開2007―161824号公報などに記載されている公知の光触媒層用バインダを用いてもよい。

これらの文献は参照することにより本明細書に取り込まれる。

【0029】

光触媒分散液の製造方法は、特に制限されるものではなく、前述した各成分を分散媒中に適宜、添加、混合することにより光触媒分散液が得られる。以下、各成分の混合順序や混合方法などについて、その一実施態様を述べる。

【0030】

光触媒体として、例えば、酸化チタン粒子と酸化タングステン粒子を用いる場合、酸化チタン粒子と酸化タングステン粒子の混合は、酸化チタン粒子を分散媒中に添加して分散させた酸化チタン粒子分散液を調製し、これに、酸化タングステン粒子、もしくは酸化タングステン粒子を分散媒中に分散させた酸化タングステン粒子分散液を添加して、混合する態様が好ましい。より好ましくは、酸化チタン粒子分散液と酸化タングステン粒子分散液とを混合する態様である。酸化チタン粒子分散液または酸化タングステン粒子分散液を調製する際には、各粒子と分散媒とを混合した後、例えば媒体撹拌式分散機を用いるなど、従来公知の分散処理を施すことが好ましい。

【0031】

貴金属またはその前駆体を含有させる場合、それらは、そのままの状態で混合してもよいし、分散媒に溶解または分散させた状態で光触媒分散液と混合してもよい。

【0032】

前記貴金属の前駆体を光触媒分散液に添加した場合には、その添加後に光照射を光触媒分散液に行うことが好ましい。

照射する光としては、光触媒体のバンドギャップ以上のエネルギーを有する光であれば特に制限はなく、可視光線でもよいし、紫外線でもよい。光触媒分散液に光照射を行うことにより、光励起によって生成した電子によって前駆体が還元されて貴金属となり、光触媒体の表面に担持される。なお、前記前駆体を光触媒分散液に添加した場合に、たとえ光触媒分散液に光照射を行なわなくても、得られた光触媒分散液により形成された光触媒層に光が照射された時点で貴金属へ変換されることになるので、その光触媒能が損なわれることはない。前記光照射は、前記前駆体を光触媒分散液に添加後であれば、どの段階で行なってもよい。

また、前記貴金属の前駆体を光触媒分散液に添加した場合には、より効率よく貴金属とする目的で、前記光照射の前に、本発明の効果を損なわない範囲で、適宜、メタノールやエタノールや蓚酸等を光触媒分散液に加えることもできる。

【0033】

光触媒層用のバインダ成分を光触媒分散液に含有させる場合は、光触媒層用のバインダ成分の添加はどの段階で行なってもよい。

【0034】

[無機粒子]

本発明における無機粒子としては、例えば、酸化鉄、酸化マグネシウム、酸化アルミニウム、酸化ケイ素(シリカ)、酸化チタン、酸化コバルト、酸化銅、酸化亜鉛、酸化セリウム、酸化イットリウム、酸化インジウム、酸化銀、酸化錫、酸化ホルミウム、酸化ビスマス、酸化インジウム錫などの金属酸化物;酸化インジウム錫などの複合酸化物;炭酸カルシウム、硫酸バリウムなどの金属塩;粘土鉱物、グラファイト、炭素系層間化合物などの無機層状化合物などが挙げられ、これらの中でも酸化ケイ素(シリカ)を用いるのが好ましい。

【0035】

無機層状化合物としては、例えば、カオリナイト族、アンチゴライト族、スメクタイト族、バーミキュライト族、マイカ族等を挙げることができる。具体的には、カオリナイト、ディッカイト、ナクライト、ハロイサイト、アンチゴライト、クリソタイル、パイロフィライト、モンモリロナイト、ヘクトライト、テトラシリリックマイカ、ナトリウムテニオライト、白雲母、マーガライト、タルク、バーミキュライト、金雲母、ザンソフィライト、緑泥石等を挙げることができる。

【0036】

無機粒子の粒径は、1〜10000nmが好ましく、無機粒子が例えば、アスペクト比2以下である場合には、粒径1〜500nm、好ましくは1〜200nm、さらには2〜100nmが好ましい。また、無機粒子が無機層状化合物である場合には、粒径は10〜3000nm、好ましくは20〜2000nm、さらには100〜1000nmであることが好ましい。

【0037】

[固体材料]

本発明における固体材料は、塑性変形可能なものであれば、特に限定はない。ここで塑性とは、応力が弾性限度を超えたときに永久ひずみを生じて連続的に変形する性質のことをいい、固体材料が塑性変形するとは、加熱および/または圧力により、弾性限度を超える応力が固体材料に作用して永久ひずみが生じて該固体材料が変形し、前記応力が除去されても変形した状態が維持される状態に該固体材料がなることをいう。固体材料の例として、熱可塑性樹脂や熱硬化性樹脂などの合成樹脂などが挙げられる。

【0038】

固体材料として、熱硬化性樹脂である場合には、例えば、アラミド樹脂、ポリイミド樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ユリア樹脂、ポリウレタン樹脂、メラミン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、メラミンユリア樹脂などが挙げられる。また、固体材料として、熱可塑性樹脂である場合には、例えば、縮重合系熱可塑性樹脂やビニルモノマーを重合して得られる樹脂などが挙げられる。

【0039】

縮重合系熱可塑性樹脂の例としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、生分解性ポリエステル、ポリエステル系液晶ポリマーなどのポリエステル系樹脂;エチレンジアミン−アジピン酸重縮合体(ナイロン−66)、ナイロン−6、ナイロン−12、ポリアミド系液晶ポリマーなどのポリアミド樹脂;ポリカーボネート樹脂、ポリフェニレンオキシド、ポリメチレンオキシド、アセタール樹脂などのポリエーテル系樹脂;セルロースおよびその誘導体などの多糖類系樹脂などが挙げられる。

【0040】

ビニルモノマーを重合して得られる樹脂の例としては、下記詳述するポリオレフィン系樹脂;ポリスチレン、ポリ−α−メチルスチレン、スチレン−エチレン−プロピレン共重合体(ポリスチレン−ポリ(エチレン/プロピレン)ブロック共重合体)、スチレン−エチレン−ブテン共重合体(ポリスチレン−ポリ(エチレン/ブテン)ブロック共重合体)、スチレン−エチレン−プロピレン−スチレン共重合体(ポリスチレン−ポリ(エチレン/プロピレン)−ポリスチレンブロック共重合体)、エチレン−スチレン共重合体などの芳香族炭化水素化合物由来の構成単位を含有する樹脂;ポリビニルアルコール、ポリビニルブチラールなどのポリビニルアルコール系樹脂;ポリメチルメタクリレート、モノマーとしてメタクリル酸エステル、アクリル酸エステル、メタクリル酸アミド、アクリル酸アミドを含むアクリル系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデンなどの塩素系樹脂;ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリフッ化ビニリデンなどのフッ素系樹脂などが挙げられる。

上述のポリオレフィン系樹脂としては、α−オレフィン、シクロオレフィン、極性ビニルモノマーから選ばれる1種以上のモノマーを重合して得られる樹脂である。また、ポリオレフィン系樹脂は、モノマーの重合で生じたポリオレフィン系樹脂がさらに変性されて生じた変性ポリオレフィン系樹脂であってもよい。ポリオレフィン系樹脂が共重合体である場合には、その共重合体は、ランダム共重合体であってもブロック共重合体であってもよい。

ポリオレフィン系樹脂の例としては、プロピレン系樹脂やエチレン系樹脂などが挙げられる。以下、これらについて詳述する。

【0041】

[プロピレン系樹脂]

プロピレン系樹脂とは、主にプロピレン由来の構成単位からなる樹脂であって、プロピレンの単独重合体のほか、プロピレンとそれに共重合可能なコモノマーとのプロピレン系共重合体も含む。

【0042】

プロピレンと共重合されるコモノマーとしては、例えば、エチレンや、炭素原子数4〜20のα−オレフィンが挙げられる。

炭素数4〜20のα−オレフィンとしては、例えば、1−ブテン、2−メチル−1−プロペン、1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン、1−ヘプテン、2−メチル−1−ヘキセン、2,3−ジメチル−1−ペンテン、2−エチル−1−ペンテン、2−メチル−3−エチル−1−ブテン、1−オクテン、5−メチル−1−ヘプテン、2−エチル−1−ヘキセン、3,3−ジメチル−1−ヘキセン、2−メチル−3−エチル−1−ペンテン、2,3,4−トリメチル−1−ペンテン、2−プロピル−1−ペンテン、2,3−ジエチル−1−ブテン、1−ノネン、1−デセン、1−ウンデセン、 1−ドデセン、1−トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ノナデセンなどが挙げられる。

【0043】

前記α−オレフィンの中で好ましいものは、炭素原子数4〜12のα−オレフィンであり、具体的には、1−ブテン、2−メチル−1−プロペン;1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン;1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン;1−ヘプテン、2−メチル−1−ヘキセン、2,3−ジメチル−1−ペンテン、2−エチル−1−ペンテン、2−メチル−3−エチル−1−ブテン;1−オクテン、5−メチル−1−ヘプテン、2−エチル−1−ヘキセン、3,3−ジメチル−1−ヘキセン、2−メチル−3−エチル−1−ペンテン、2,3,4−トリメチル−1−ペンテン、2−プロピル−1−ペンテン、2,3−ジエチル−1−ブテン;1−ノネン;1−デセン;1−ウンデセン;1−ドデセンなどを挙げることができる。共重合性の観点からは、1−ブテン、1−ペンテン、1−ヘキセン及び1−オクテンが好ましく、とりわけ1−ブテン及び1−ヘキセンがより好ましい。

【0044】

プロピレン系共重合体として、例えば、プロピレン/エチレン共重合体やプロピレン/1−ブテン共重合体などを挙げることができる。

【0045】

[エチレン系樹脂]

エチレン系樹脂とは、主にエチレン由来の構成単位からなる樹脂であって、エチレンの単独重合体のほか、エチレンとそれに共重合可能なコモノマーとの共重合体であってもよく、その例として、エチレン−α−オレフィン共重合体、高密度ポリエチレン、高圧法低密度ポリエチレン、エチレン−エチレン系不飽和カルボン酸類共重合体などが挙げられる。

【0046】

エチレン−α−オレフィン共重合体は、エチレンと炭素原子数4〜12のα−オレフィンを共重合して得られるエチレン−α−オレフィン共重合体である。

炭素原子数4〜12のα−オレフィンとしては、例えば、ブテン−1、ペンテン−1、ヘキセン−1、ヘプテン−1、オクテン−1、ノネン−1、デセン−1、ドデセン−1、4−メチル−ペンテン−1、4−メチル−ヘキセン−1、ビニルシクロヘキサン、ビニルシクロヘキセン、スチレン、ノルボルネン、ブタジエン、イソプレン等が挙げられ、好ましくはヘキセン−1、4−メチル−ペンテン−1、オクテン−1である。さらにはシクロオレフィンも広義のα―オレフィンとして挙げられ、その例として、ノルボルネン、ジメタノオクタヒドロナフタレン(DMON)などが挙げられる。また、上記の炭素原子数4〜12のα−オレフィンは単独で用いてもよく、少なくとも2種を併用してもよい。

【0047】

[エチレン−エチレン系不飽和カルボン酸類共重合体]

エチレン−エチレン系不飽和カルボン酸類共重合体とは、エチレンとエチレン系不飽和カルボン酸類との共重合体である。

エチレン系不飽和カルボン酸類とは、カルボン酸類であって、炭素−炭素二重結合などのような重合性の炭素−炭素不飽和結合であるエチレン系不飽和結合を有する化合物であり、エチレン系不飽和カルボン酸類加水分解物も含む。

【0048】

エチレン系不飽和カルボン酸類としては、例えば、飽和カルボン酸のビニルエステル、不飽和カルボン酸のビニルエステル、α,β−不飽和カルボン酸エステルなどが挙げられる。

【0049】

飽和カルボン酸のビニルエステルとしては、炭素原子数2〜4程度の飽和脂肪族カルボン酸のビニルエステルが好ましく、例えば、酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなどが挙げられる。

不飽和カルボン酸のビニルエステルとしては、炭素原子数2〜5程度の不飽和脂肪族カルボン酸のビニルエステルが好ましく、例えば、アクリル酸ビニル、メタクリル酸ビニルなどが挙げられる。

α,β−不飽和カルボン酸エステルとしては、炭素原子数3〜8程度のα,β−不飽和カルボン酸のエステルが好ましく、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸tert−ブチルなどのアクリル酸のアルキルエステル;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸tert−ブチルなどのメタクリル酸のアルキルエステルなどが挙げられる。

エチレン系不飽和カルボン酸類の中でも、酢酸ビニル、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、メタクリル酸メチルが好ましく、酢酸ビニルがさらに好ましい。かかるエチレン系不飽和カルボン酸類は、それぞれ単独または2種以上を組み合わせて用いられる。

【0050】

また、エチレン系不飽和カルボン酸類加水分解物としては、例えば、エチレン―酢酸ビニル共重合体の加水分解によって得られるエチレン―酢酸ビニル共重合体けん化物なども好ましく用いられる。

【0051】

[変性ポリオレフィン系樹脂]

上記したプロピレン系樹脂やエチレン系樹脂に代表されるポリオレフィン系樹脂は、変性されていてもよい。

変性ポリオレフィン系樹脂としては、以下の(A)〜(C)に示す樹脂などが挙げられる。

(A)オレフィンの単独重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂。

(B)少なくとも二種のオレフィンの共重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂。

(C)オレフィンを単独重合した後に少なくとも2種のオレフィンを共重合して得られるブロック共重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂。

【0052】

変性ポリオレフィン樹脂として、好ましくは、以下の(D)や(E)に示す樹脂などが挙げられる。

(D)エチレンおよび/またはプロピレンに由来する単位をポリマーの主な構成単位とするポリオレフィン樹脂に、無水マレイン酸をグラフト重合することによって得られる変性ポリオレフィン系樹脂。

(E)エチレンおよび/またはプロピレンを主な成分とするオレフィンと、メタクリル酸グリシジルエステルまたは無水マレイン酸とを共重合することによって得られる変性ポリオレフィン系樹脂。

【0053】

その他の変性ポリオレフィン系樹脂としては、例えば、ケイ素、チタン、フッ素などの元素を含有したモノマー(カップリング剤)やそれらを含有したポリマーなどを、ポリオレフィン系樹脂と反応させたもの等が挙げられる。

【0054】

無機粒子および固体材料は、それぞれ、1種類のみでも、複数の種類を組み合わせてもよい。平均粒子径の異なる無機粒子を組み合わせて無機粒子構造体を形成することも可能である。

【0055】

固体材料が基材を兼ねる場合や無機粒子と固体材料の面が接触する場合には、その形状はフィルム状やシート状などの板状であることが好ましい。この場合、固体材料の厚みには特に限定はない。

【0056】

[基材]

本発明に用いられる基材とは、次に述べる、固体材料が基材を兼ねる場合は上述した固体材料そのものであり、固体材料が基材を兼ねない場合は、塑性変形可能な固体材料と無機粒子層とが積層された無機粒子構造体を支持するものを指す。

基材は、無機粒子構造体を支持するものであれば特に限定はなく、基材の材質の具体例としては、金属、樹脂、ガラス、セラミック、紙、布などが挙げられ、その形状は必要に応じた形状(フィルム状やシート状などの板状、棒状、繊維状、球状、三次元構造体状など)で用いられる。

【0057】

[無機粒子構造体]

本発明においては、光触媒複合体を得るための中間体として、まず無機粒子構造体を作製する。この無機粒子構造体は少なくとも表面が塑性変形可能な固体材料からなる基材の層と、該基材の層上に積層され、空隙を有する無機粒子層からなる。なお、前記無機粒子層は、固体材料が塑性変形する条件では塑性変形しない無機粒子からなることが好ましい。通常、この無機粒子層が多孔質構造となっており、孔の少なくとも一部は連通していることが好ましい。前記無機粒子層が連通していることで、後述するように固体材料を塑性変形させることによって、該無機粒子構造体の空隙を充填しやすくなる。

【0058】

無機粒子層の空隙率に限定はないが、無機粒子層の全体積に対して5体積%以上90体積%以下である。無機粒子層の空隙率が無機粒子層の全体積に対して90体積%よりも大きいと、無機粒子層としての強度が不足するおそれがある。一方、空隙率が5体積%よりも小さいと、無機粒子層に充填される固体材料が少なくなり、無機粒子層としての強度が不足するおそれがある。

【0059】

無機粒子構造体を製造する方法としては、例えば、以下のような方法が挙げられる。

方法1(固体材料が基材を兼ねる場合):無機粒子を含む塗工液を、板状ないしフィルム状の固体材料、すなわち固体材料からなる基材上に塗布し、乾燥することにより形成する方法。

方法2(固体材料が基材を兼ねない場合):固体材料粒子を含む塗工液を基材本体に塗布し、乾燥することにより基材本体の表面に固体材料からなる層を形成して基材を得、次いで無機粒子を含む塗工液を塗布し、乾燥して前記固体材料層に無機粒子層を積層させて形成する方法。

なお、無機粒子を含む塗工液を塗布し、乾燥する工程を複数回行ってもよい。

【0060】

前記方法1においては、無機粒子と液体分散媒とを含む塗工液を調製し、前記方法2においては、粒子状の固体材料と液体分散媒とを含む塗工液と無機粒子と液体分散媒とを含む塗工液とをそれぞれ調製する。

【0061】

液体分散媒は、粒子を分散させる機能を有するものであればよく、水、揮発性の有機溶剤、または水と揮発性の有機溶媒との混合溶媒であってもよい。また、粒子に、前記溶媒への分散性を改良するため、表面処理を施してもよいし、分散媒電解質や分散助剤を添加してもよい。

揮発性の有機溶媒としては、例えば、メタノール、エタノール、プロパノール、アセトン、メチルエチルケトンが好ましい。

【0062】

粒子をコロイド状に分散させる場合には、必要に応じてpH調整を行うことや電解質、分散剤を添加することができる。また、無機粒子を均一に分散させた無機粒子分散塗工液を得るために、必要に応じてスターラーによる攪拌、超音波分散、超高圧分散(超高圧ホモジナイザー)等の手法を適用してもよい。塗工液の濃度は、特に限定されないが、粒子の溶液内での安定性を保つため、塗工液に対して1〜50質量%であることが望ましい。

【0063】

無機粒子がシリカであって、塗工液がコロイド状態である場合には、該塗工液にアンモニウムイオン、アルカリ金属イオン、アルカリ土類金属イオンなどの陽イオンを添加することが好ましい。

【0064】

塗工液には、粒子の分散の安定化などを目的として、界面活性剤、多価アルコール、溶解性樹脂、分散性樹脂、有機系電解質などの添加剤を添加してもよい。

【0065】

塗工液が界面活性剤を含む場合、その含有量は液体分散媒100質量部に対し、通常0.1質量部以下であることが望ましい。

用いられる界面活性剤は、特に限定されるものではなく、例えば、アニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両性界面活性剤などが挙げられる。

【0066】

アニオン性界面活性剤としては、例えば、カルボン酸のアルカリ金属塩などが挙げられ、具体的にはカプリル酸ナトリウム、カプリル酸カリウム、デカン酸ナトリウム、カプロン酸ナトリウム、ミリスチン酸ナトリウム、オレイン酸カリウム、ステアリン酸テトラメチルアンモニウム、ステアリン酸ナトリウムなどが挙げられる。特に、炭素原子数6〜10のアルキル鎖を有するカルボン酸のアルカリ金属塩が好ましい。

カチオン性界面活性剤としては、例えば、塩化セチルトリメチルアンモニウム、塩化ジオクタデシルジメチルアンモニウム、臭化−N−オクタデシルピリジニウム、臭化セチルトリエチルホスホニウムなどが挙げられる。

非イオン性界面活性剤としては、例えば、ソルビタン脂肪酸エステルグリセリン脂肪酸エステルなどが挙げられる。

両性界面活性剤としては、例えば、2−アルキル−N−カルボキシメチル−N−ヒドロキシエチルイミダゾリニウムベタイン、ラウリン酸アミドプロピルベタインなどが挙げられる。

【0067】

塗工液が多価アルコールを含む場合、その含有量は液体分散媒100質量部に対し、通常10質量部以下、さらには5質量部以下が好ましい。多価アルコールを少量添加することで無機粒子構造体の帯電防止性を改良することができる。

用いられる多価アルコールは特に限定されるものではなく、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコールなどのグリコール系多価アルコール;グリセリン、ジグリセリン、ポリグリセリンなどのグリセリン系多価アルコール;ペンタエリスリトール、ジペンタエリスリトール、テトラメチロールプロパンなどメチロール系多価アルコールなどが挙げられる。

【0068】

塗工液が溶解性樹脂を含む場合、その含有量は液体分散媒100質量部に対し、通常1質量部以下、さらには0.1質量部以下が好ましい。溶解性樹脂を少量添加することで無機粒子構造体の形成を容易にでき、溶解性樹脂の有する機能を付与できることがある。

ここで用いられる溶解性樹脂は液体分散媒に溶解すれば特に限定されるものではなく、例えば、ポリビニルアルコール、エチレン−ビニルアルコール共重合体、ビニルアルコールユニットを含む共重合体などのポリビニルアルコール系樹脂;セルロース、メチルセルロース、ヒドロキシメチルセルロース、カルボキシメチルセルロースなどの多糖類などが挙げられる。

【0069】

塗工液が分散性樹脂を含む場合、その含有量は液体分散媒100質量部に対し、通常10質量部以下、さらには5質量部以下が好ましい。分散性樹脂を少量添加することで無機粒子構造体の形成を容易にでき、分散性樹脂の有する機能を付与できることがある。

ここで用いられる分散性樹脂は、液体分散媒に分散すれば特に樹脂の種類について限定されるものではなく、例えば、上述した樹脂全般が使用可能である。その形態として各種サスペンションやエマルションと呼ばれる粒子状で媒体に分散するものが好ましく用いられ、その例としては、フッ素樹脂分散液、シリコーン樹脂分散液、エチレン−酢酸ビニル共重合体樹脂分散液、ポリ塩化ビニリデン樹脂分散液などが挙げられる。

【0070】

必要に応じて塗工液を得る際に凝集剤を添加することができる。凝集剤を添加することで、無機粒子同士が凝集粒子を形成し、最終的に2次的、3次的に構造制御された無機粒子構造体を得ることができる。

【0071】

凝集剤の例としては、例えば、塩酸などの酸性化合物またはその水溶液、水酸化ナトリウムなどのアルカリ性化合物またはその水溶液、イソプロピルアルコール、イオン液体などが挙げられる。

【0072】

塗工液の塗布方法としては、例えば、グラビアコーティング、リバースコーティング、刷毛ロールコーティング、スプレーコーティング、キスコーティング、ダイコーティング、ディッピング、バーコーティングなどの公知の方法で塗布することができる。また、インクジェット印刷、スクリーン印刷、フレキソ印刷、グラビア印刷などの方法を用いれば、無機粒子層として任意の図柄を付与し得る。

【0073】

塗工液を塗布する回数、一回あたりの塗工液の塗布量は任意であるが、均一な厚みに塗布するために、一回あたりの塗布量が0.5g/m2〜40g/m2であることが好ましい。

【0074】

塗工液を乾燥する方法としては、特に限定されず、例えば、自然乾燥、マイクロ波照射、遠赤外線照射、レーザー照射、ドライヤーなどの温風発生装置による温風、通電による加熱方法などが挙げられる。

塗工液を乾燥する条件、すなわち液体分散媒の除去時の圧力や温度は、使用する無機粒子、固体材料および液体分散媒により適宜選択できる。例えば、液体分散媒が水である場合は、常圧下、25℃〜60℃で液体分散媒の除去が可能である。

【0075】

[無機粒子複合体]

本発明において、前記で得られた無機粒子構造体を用いて無機粒子複合体を作製する。この無機粒子複合体は、無機粒子層の少なくとも一部が固体材料を介して化学的または/および物理的に基材と結合した状態のものであり、無機粒子構造体に含まれる固体材料を塑性変形させて、無機粒子層の空隙の少なくとも一部に固体材料を充填させ、無機粒子層と固体材料の間の密着性を高めることができる。

本発明において、「前記固体材料は、前記無機粒子層内の空隙の少なくとも一部に充填され」ている状態とは、無機粒子層内の多数ある空隙のうち、一部の空隙を固体材料で充填し、他の空隙を充填していない状態や、一つの空隙の一部分だけを固体材料で充填した状態が含まれる。もちろん、全ての空隙が、完全に固体材料によって充填されていてもよいが、前記固体材料は無機粒子層の表面全体を覆ってはならない。固体材料の塑性変形および充填の度合いは無機粒子複合体の目的とする機能により異なる。また、本発明においては、無機粒子層の表面は、少なくとも一部分を除いて固体材料により覆れている。これは固体材料によって無機粒子層の表面は完全に被覆されていないことを意味する。

【0076】

図7は、固体材料が無機粒子層の表面の一部または全体を覆っている状態および固体材料が無機粒子層内の空隙に充填されている状態を模式的に示す断面図である。

図7(a)〜(b)を用いて、以下に上述の固体材料による無機粒子層の空隙の充填および無機粒子層表面の被覆について詳細に説明する。

【0077】

図7(a)は、隣接する複数の無機粒子8の間に形成される間隙の全て、すなわち無機粒子層9の複数の空隙の全てが、固体材料7により完全に充填されており、かつ固体材料7が無機粒子層9の表面全体を覆っている場合を例示している。

この場合、無機粒子層9の表面、すなわち無機粒子層9の上面と下面と側面とが全て固形材料7に覆われているため、無機粒子層9の上に光触媒層を形成すると、無機粒子層9と光触媒層との間に、必ず固定材料7が介在することとなる。この結果、無機粒子層9と光触媒層との間の密着性が低下する。従って、図7(a)に示す状態は本願発明に係る光触媒複合体にとって適切ではない。

【0078】

図7(b)に示す例では、隣接する複数の無機粒子8の間に形成される間隙の全て、すなわち無機粒子層9の複数の空隙の全てが、固体材料7により完全に充填されている。しかし、固体材料7は、図7(a)に示す断面図とは異なり、無機粒子層9の表面の一部(図では無機粒子層9の上面の一部)を覆っていない。すなわち、固体材料7は、無機粒子層9の表面をその一部分を残して覆っている。

この場合、無機粒子層9の上面に光触媒層を形成することで、光触媒層と無機粒子層9とが(即ち、光触媒体と無機粒子8とが)直接接触するため、光触媒層と無機粒子層9と間を強固に密着させることができる。よって、本願発明に係る光触媒複合体に適した実施形態となっている。

【0079】

図7(c)に示す例では、隣接する複数の無機粒子8の間に形成される間隙の一部、すなわち無機粒子層9の複数の空隙の一部は、固体材料7が充填されておらず、該複数の空隙の残りは固体材料7が充填されている。そして固体材料7は、無機粒子層9の表面の一部(図では無機粒子層9の上面の一部)を覆っていない。すなわち、固体材料7は、無機粒子層9の表面をその一部分を残して覆っている。

図7(c)に示す実施形態も図7(b)に示す実施形態と同様に、光触媒層と無機粒子層9と間を強固に密着させることができる。よって、本願発明に係る光触媒複合体に適した実施形態となっている。

【0080】

図7(d)に示す例では、固体材料7が、無機粒子層9の上面と下面のうち、下面のみを覆っており、上面(無機粒子層9の表面全体)を覆っていない。図7(d)に示す実施形態も固体材料7が無機粒子層9の表面の少なくとも一部分を残して覆っている実施形態の1つである。

図7(d)に示す実施形態では、上面に固体材料7が存在しないため、光触媒層と無機粒子層9の上面全体とが直接接触するため、光触媒層と無機粒子層9と間をより強固に密着させることができるという利点を有する。

なお、図7(d)に示す実施形態では、隣接する複数の無機粒子8の間に形成される間隙の全て、すなわち無機粒子層9の複数の空隙の全てが固体材料7により完全に充填されているが、これに限定されるものではない。すなわち、図7(c)に示す実施形態と同様に、隣接する複数の無機粒子8との間に形成される間隙の一部、すなわち無機粒子層9の複数の空隙の一部は固体材料7が充填されておらず、該複数の空隙の残りは固体材料7が充填されていてもよい。

【0081】

無機粒子複合体において、図7(b)、(c)に示すように、固体材料7が無機粒子層9の表面の少なくとも一部分を残して覆っている場合、固体材料7が無機粒子層9を覆っていない面積は、無機粒子層9の表面の総面積に対して60%以上、好ましくは、80%以上であるのが好ましい。

【0082】

固体材料を塑性変形させる手段としては、特に限定はされないが、例えば、加圧する方法、加熱する方法などが挙げられる。

加圧方法としては、例えば、無機粒子構造体を板の間で挟んで加圧するプレス法、ロール間に挟んで連続的に加圧するロールプレス法、液体中に無機粒子構造体を入れ静圧をかける方法などが挙げられる。また、その圧力についても大気圧より大きければ特に限定はなく、固体材料の塑性の程度により、圧力を変化させればよい。すなわち、固体材料の軟化が進み、低い応力で大きい永久ひずみを生じる場合には低い圧力でよく、高い応力が必要な場合には高い圧力が必要となる。その圧力は、例えば、0.1kgf/cm2以上、好ましくは1kgf/cm2以上、さらには10kgf/cm2以上、特に100kgf/cm2以上が好ましい。加圧の回数は任意であり、複数の条件による加圧操作を組み合わせてもよい。

【0083】

加圧条件は、特に限定はなく、固体材料の性質によって決められ、固体材料は塑性変形するが、無機粒子層は塑性変形しない条件で行なうのが好ましい。すなわち、無機構造体において、無機粒子が実質的に塑性変形せず、固体材料のみが塑性変形し、無機粒子構造体の空隙を埋めることができる、加圧時間、加圧温度、圧力の条件と加圧の手段をとることが好ましい。

なお、無機粒子層の塑性変形は、電子顕微鏡(例えば、SEMおよびSTEM)による断面観察により確認することができる。

【0084】

塑性変形を容易にする目的で、加圧に加えて、補助的手段を用いてもよい。ここで、補助的手段とは、塑性を有する固体材料の塑性を増大させる方法を指す。

塑性変形可能な固体材料の塑性を増大させる方法として、例えば、熱を加え固体材料を軟化する方法、化学物質を作用させ固体材料を軟化する方法、固体材料と無機粒子層の空隙表面との親和性やすべり性を増す方法などが挙げられ、なかでも熱を加え固体材料を軟化する方法、が好ましく用いられる。

【0085】

熱を加え固体材料を軟化する方法としては、例えば、無機粒子構造体全体を加熱する方法、無機粒子構造体の中の固体材料を局所的に加熱する方法などが挙げられる。

無機粒子構造体全体を加熱する方法としては、例えば、オーブンやヒーターなどによる加熱雰囲気中に無機粒子構造体を投入する方法、熱した金属板などの熱媒に無機粒子構造体を接触させる方法、熱ロールに無機粒子構造体を接触させた後に加圧する方法、熱ロールに無機粒子構造体を接触させる方法などが挙げられる。

固体材料を局所的に加熱する方法としては、例えば、赤外線、レーザー、マイクロ波、極短時間での高い光量の照射(フラッシュアニール法)、電子線等の放射線などの電磁波照射で加熱する方法、無機粒子構造体の任意の部分のみ熱媒に接触させながら、他の部分を冷却する方法などが挙げられる。

【0086】

プレスの温度、圧力、時間については固体材料の性質により異なるため、特に限定されず、無機粒子層の空隙部分に固体材料が篏入されるのに適した条件が用いられる。

固体材料がフィルム状のポリプロピレンである場合、プレス温度の下限は、120℃以上が好ましく、125℃以上がより好ましい。一方、無機粒子層の表面全面をポリプロピレンが覆ってしまうと、光触媒層と無機粒子層との密着性が損なわれる為、160℃以下が好ましく、155℃以下がより好ましい。

固体材料がフィルム状のポリエチレンテレフタレートである場合、プレス温度の下限は、110℃以上が好ましく、130℃以上がより好ましい。一方、無機粒子層の表面全面をポリエチレンテレフタレートが覆ってしまうと、光触媒層と無機粒子層との密着性が損なわれる為、210℃以下が好ましく、190℃以下がより好ましい。

固体材料がフィルム状のポリ塩化ビニルである場合、プレス温度の下限は、60℃以上が好ましく、80℃以上がより好ましい。一方、無機粒子層の表面全面をポリ塩化ビニルが覆ってしまうと、光触媒層と無機粒子層との密着性が損なわれる為、200℃以下が好ましく、180℃以下がより好ましい。

【0087】

図1は、本発明に係る無機粒子複合体の製造プロセスの一例を示す概略説明図である。

同図に示すように、この製造プロセスは、ポリプロピレンフィルム、ポリエチレンテレフタレート、ポリ塩化ビニルなどの合成樹脂フィルム1に、無機粒子層形成用塗工液2を複数回塗布し、乾燥器3で乾燥させることでフィルム1の表面に無機粒子層を積層させ、無機粒子構造体4を得ることができる。得られた無機粒子構造体4を、さらに加熱ロールプレス5によってプレスすることにより塑性変形させ、基材(合成樹脂フィルム1)と無機粒子構造体4との複合化を行い、無機粒子複合体6を得ることができる。

【0088】

[光触媒複合体]

このようにして得られた無機粒子複合体の無機粒子層の表面に光触媒層を形成することにより、本発明の光触媒複合体を得ることができる。光触媒複合体の形状に特に限定はなく、要求される機能、使用される用途に応じた形状が用いられる。例えば、フィルムやシートなどの板状、棒状、繊維状、球状、三次元構造体状などである。

【0089】

光触媒層の形成方法としては、例えば、上述したように、光触媒体を適当な分散液に分散して光触媒分散液とし、これに必要に応じて、光触媒層をより強固に無機粒子複合体の表面に保持させるための光触媒層用バインダや、光触媒分散液と無機粒子複合体の表面との濡れ性を向上させるための界面活性剤等を光触媒分散液に添加した後、これを前記無機粒子複合体の表面に塗布し、分散媒を揮発させるなど、従来公知の成膜方法によって形成することができる。尚、前述した製造プロセスにおいて、無機粒子構造体4の表面にあらかじめ光触媒分散液を塗布し、無機粒子構造体の固体材料を加熱や加圧等により塑性変形させる際に、同時に光触媒層を形成して光触媒複合体を得ることも勿論可能である。

【0090】

光触媒分散液が貴金属またはその前駆体を含む場合には、上述したように、当該貴金属またはその前駆体は、光触媒体の表面に担持される。なお、担持された前駆体は、例えば光が照射されることなどによって、貴金属に遷移する。また、光触媒層の膜厚は、特に制限されるものではなく、通常、その用途等に応じて、数百nm〜数mmまで適宜設定すればよい。光触媒層は、前記無機粒子複合体の表面であれば、どの部分に形成されていてもよいが、例えば、光(可視光線)が照射される面であって、かつ悪臭物質が発生する箇所や病原菌が存在する箇所と連続または断続して空間的につながる面に形成されていることが好ましい。

【0091】

[光触媒機能製品]

本発明の光触媒機能製品は、前記光触媒複合体を、例えば、天井材、タイル、ガラス、壁紙、壁材、床等の建築資材、自動車内装材(自動車インストルメントパネル、自動車用シート、自動車用天井材)、冷蔵庫やエアコン等の家電製品、衣類やカーテン等の繊維製品、タッチパネル、電車のつり革、エレベーターのボタン等、不特定多数の人が接触する基材表面などに利用したものである。前記光触媒複合体は、屋外においては勿論のこと、蛍光灯やナトリウムランプ、発光ダイオードのような可視光源からの光しか受けない屋内環境においても、光照射によって高い光触媒作用を示すことから、本発明の光触媒機能製品は、屋内照明による光照射によって、ホルムアルデヒドやアセトアルデヒドなどの揮発性有機物、アルデヒド類、メルカプタン類、アンモニアなどの悪臭物質、窒素酸化物の濃度を低減させ、黄色ブドウ球菌、大腸菌、炭疽菌、結核菌、コレラ菌、ジフテリア菌、破傷風菌、ペスト菌、赤痢菌、ボツリヌス菌、およびレジオネラ菌等の病原菌等を死滅、分解、除去することができ、また、七面鳥ヘルぺスウイルス、マレック病ウイルス、伝染性ファブリキウス嚢病ウイルス、ニューカッスル病ウイルス、伝染性気管支炎ウイルス、伝染性喉頭気管炎、鳥脳脊髄炎ウイルス、鶏貧血ウイルス、鶏痘ウイルス、鳥類レオウイルス、鳥類白血病ウイルス、細網内皮症ウイルス、鳥類アデノウイルス及び出血性腸炎ウイルス、ヘルペスウイルス、天然痘ウイルス、牛痘ウイルス、水庖唐ウイルス、麻疹ウイルス、アデノウイルス、コクサッキーウイルス、カリシウイルス、レトロウイルス、コロナウイルス、鳥インフルエンザウイルス、ヒトインフルエンザウイルス、豚インフルエンザウイルス、ノロウイルス及びその組換え体等を無害化することができ、さらに、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することができる。また、本発明の光触媒機能製品は、可視光線を照射すれば、充分な親水性を発揮し、防曇性を発現するだけでなく、汚れに水をかけるだけで容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【実施例】

【0092】

以下、本発明を実施例によって詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

なお、実施例および比較例における各物性の測定および光触媒活性の評価については、以下の方法で行った。

【0093】

(結晶型)

X線回折装置(リガク社製「RINT2000/PC」)を用いてX線回折スペクトルを測定し、そのスペクトルから結晶型を決定した。

【0094】

(BET比表面積)

比表面積測定装置(湯浅アイオニクス社製「モノソーブ」)を用いて窒素吸着法により測定した。

【0095】

(平均分散粒子径)

サブミクロン粒度分布測定装置(コールター社製「N4Plus」)を用いて粒度分布を測定し、この装置に付属のソフトにより自動的に単分散モード解析して得られた結果を、平均分散粒子径(nm)とした。

【0096】

(電子顕微鏡観察−SEM)

無機粒子構造体もしくは無機粒子複合体をミクロトームで切断した後、表面にオスミウムコートを施して走査型電子顕微鏡(SEM、電界放射型走査電子顕微鏡(FE−SEM)、型番:「S−800」、日立製作所製)による観察を行った。その際、試料を30度傾斜させて試料の表面と断面を観察した。

【0097】

(電子顕微鏡観察−STEM)

光触媒複合体を集束イオンビームで薄片状に加工し、電界放出形電子顕微鏡(「JEM−2100F」、日本電子社製)にて走査透過電子顕微鏡(STEM)観察を行った。

【0098】

(密着性)

光触媒複合体における光触媒層の密着性は、粘着セロファンテープを光触媒層の表面に貼着した後、素早く剥したときに、光触媒層が同時に剥れるか否かにより評価した。

【0099】

(光触媒活性の評価)

測定対象の光触媒複合体を5cm×10cmに切り出し、紫外線強度が2mW/cm2(トプコン社製紫外線強度計「UVR−2」に同社製受光部「UD−36」を取り付けて測定)となるようにブラックライトからの紫外線を16時間照射して、これを光触媒活性測定用試料とした。

次に、この光触媒活性測定用試料をガスバッグ(内容積1L)の中に入れて密閉し、次いで、このガスバッグ内を真空にした後、酸素と窒素との体積比が1:4である混合ガス469mLを封入し、さらにその中に1容量%でアセトアルデヒドを含む窒素ガスを、ガスバック内のアセトアルデヒドの濃度が20ppmとなるように封入して、暗所で室温下で1時間保持した。その後、市販の白色蛍光灯を光源とし、測定サンプル近傍での照度が6000ルクス〔照度計「T−10」(ミノルタ社製)で測定〕になるようにガスバッグを設置し、アセトアルデヒドの分解反応を行った。測定サンプル近傍の紫外光の強度は40μW/cm2〔トプコン社製紫外線強度計「UVR−2」に、同社製受光部「UD−36」を取り付けて測定〕であった。蛍光灯照射後よりガスバッグ内のガスを1.5時間毎にサンプリングして、アセトアルデヒドの濃度をガスクロマトグラフ(島津製作所製「GC−14A」)にて測定し、光照射後4.5時間までの照射時間に対するアセトアルデヒドの濃度から一次反応速度定数を算出し、これをアセトアルデヒドの分解能とした。一次反応速度定数が大きいほど、アセトアルデヒドの分解能は大きい。

【0100】

(実施例1)

(光触媒分散液)

分散媒としてイオン交換水4kgに、酸化タングステン粒子(日本無機化学製)1kgを加えて混合して混合物を得た。この混合物を湿式媒体撹拌ミル[コトブキ技研社製「ウルトラアペックスミル UAM−1」]を用いて下記の条件で分散処理して酸化タングステン粒子分散液を得た。

粉砕メディア:直径0.05mmのジルコニア製ビーズ1.85kg

撹拌速度 :周速12.6m/秒

流量 :0.25L/分

処理時間 :約50分

【0101】

得られた酸化タングステン粒子分散液における酸化タングステン粒子の平均粒子径は118nmであった。また、この分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は40m2/gであった。なお、分散処理前の混合物についても同様に真空乾燥して固形分を得、分散処理前の混合物の固形分と分散処理後の固形分について、X線回折スペクトルをそれぞれ測定して比較したところ、同じピーク形状であり、分散処理による結晶型の変化は見られなかった。この時点で、得られた分散液を20℃で24時間保持したところ、保管中に固液分離は見られなかった。

【0102】

この酸化タングステン粒子分散液にヘキサクロロ白金酸(H2PtCl6)の水溶液をヘキサクロロ白金酸が白金原子換算で酸化タングステン粒子の使用量100質量部に対して0.12質量部になるように加え、原料分散液としてヘキサクロロ白金酸含有酸化タングステン粒子分散液を得た。この分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は、17.6質量部(固形分濃度17.6質量%)であった。この分散液のpHは2.0であった。

【0103】

次いで、pH電極とこのpH電極に接続され、0.1質量%のアンモニア水を供給してpHを一定に調整する制御機構を有するpHコントローラ(pH=3に設定)とを備え、水中殺菌灯[三共電気製「GLD15MQ」]を設置したガラス管(内径37mm、高さ360mm)からなる光照射装置で前記ヘキサクロロ白金酸含有酸化タングステン粒子分散液500gを毎分1Lの速度で循環させ、光照射(紫外線)を行いながら、pHコントローラーによりアンモニア水を加えてヘキサクロロ白金酸含有酸化タングステン粒子分散液のpHを3.0にした。この分散液に光照射を行った時間は1.5時間であった。その後、引き続き循環させながら、更に50質量%のメタノール水溶液を15g加えて、この分散液に光(紫外線)を1.5時間照射した。光照射中、pHコントローラーによりアンモニア水が加えられ、分散液のpHは3.0に維持された。光照射前および光照射中に消費したアンモニア水の合計量は71.6gであった。

【0104】

得られた白金担持酸化タングステン粒子分散液を20℃で24時間保管したところ、保管後に固液分離は見られなかった。またこの分散液中の固形分濃度は15質量%で、粘度は100.0cPであった。

【0105】

得られた白金担持酸化タングステン粒子分散液に水を入れて固形分濃度を7.1質量%に希釈し、この液420gにエタノールを180g加えて光触媒分散液を得た。この光触媒分散液の固形分濃度は5質量%であった。

【0106】

(光触媒コーティング液1)

水酸化ジルコニウム100g(ZrO2換算で31g)を水100gに添加し、よく撹拌して分散液とした。次に、1回目の蓚酸添加として、該分散液へ蓚酸二水和物31.7g(蓚酸/Zrのモル比=1.0)を添加し、90℃で15分間加熱した。次に、2回目の蓚酸添加として該分散液へ蓚酸二水和物15.8g(蓚酸/Zrのモル比=0.5)を添加し、90℃で15分間加熱しゾルを得た。得られたゾル100g(ZrO2換算で約12g)に500gの水を加え、500gの分散媒を除去するまで限外ろ過膜(分画分子量:6000)を用いて限外ろ過を行う操作を4回繰り返して100gの蓚酸ジルコニウムを得た。限外ろ過によって除去した分散媒の蓚酸濃度から計算した該ゾル中の蓚酸/Zrのモル比は1.3であった。ZrO2換算での固形分濃度が9.9質量%となるように水で希釈した。

【0107】

水30.2gにエタノール60.0gを混合した溶液に、高純度正ケイ酸エチル(多摩化学製)69.4gを添加し混合撹拌を行った。その後、更に上記で得られた蓚酸ジルコニウム(ZrO2換算濃度:9.9質量%)40.4gを添加し撹拌を行った。得られた混合物20.8gに、30質量%エタノール水溶液29.2gを加えて希釈を行い光触媒層用バインダAを得た。

【0108】

上記で得られた光触媒分散液570gに、得られた光触媒層用バインダA30gを添加し、さらにアセチレングリコール系界面活性剤(商品名:オルフィンEXP.4036、日信化学製)を光触媒分散液と光触媒層用バインダAの合計量に対して、0.1質量%となるように添加して、光触媒コーティング液1を得た。

【0109】

(無機粒子層形成用塗工液)

「ST−XS」(日産化学工業株式会社製のコロイダルシリカ;平均粒径4〜6nm;固形分濃度20質量%)200g、「ST−ZL」(日産化学工業株式会社製のコロイダルシリカ;平均粒径78nm;固形分濃度40質量%)400g、純水100g、およびイソプロピルアルコール300gを混合攪拌し、無機粒子層形成用塗工液を調製した。

【0110】

(無機粒子構造体Aの作製)

固体材料としてポリプロピレン単独重合体からなるフィルム(融点:160℃ 厚み:約100μm)を用い、このフィルムの表面に、無機粒子層形成用塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて塗布し、50℃で乾燥させた後、さらに同じ成分の塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて、このフィルムの表面に塗布し、50℃で乾燥させて無機粒子構造体Aを得た。この無機粒子構造体AのSEM写真を図2に示した。無機粒子構造体Aの表面は、無機粒子層のみで、断面観察によれば、無機粒子層の膜厚は約0.8μmであった。また、この無機粒子構造体Aの表面の鉛筆硬度は6B未満であった。

【0111】

(無機粒子複合体Aの作製)

前記無機粒子構造体Aを圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:130℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレス処理し無機粒子複合体Aを得た。この無機粒子複合体AのSEM写真を図3に示した。無機粒子複合体Aの表面は、無機粒子層のみであった。この無機粒子複合体Aの表面の鉛筆硬度を表1に示した。

また、SEM観察において無機粒子層の間隙に固体材料のポリプロピレン単独重合体が充填されているのが認められた。さらに、固体材料が塑性変形した上記プレス処理において、無機粒子が塑性変形されていないことも確認した。

【0112】

(光触媒複合体Aの作製)

前記無機粒子複合体A(7cm×15cm)に、光触媒コーティング液1をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒複合体Aを得た。この光触媒複合体Aの光触媒層の密着性を表1に示した。

【0113】

(実施例2)

実施例1で、無機粒子複合体Aを作製する際の一次圧縮の温度を150℃とした以外は実施例1と同様の方法で無機粒子複合体Bを得た。この無機粒子複合体BのSEM写真を図4に示した。無機粒子複合体Bの表面は、主に無機粒子層のみであったが、一部にポリプロピレンがみられた。この無機粒子複合体Bの表面の鉛筆硬度を表1に示した。

【0114】

次に、実施例1と同様にして光触媒複合体Bを得た。この光触媒複合体Bの光触媒層の密着性を表1に示した。

【0115】

(比較例1)

固体材料としてポリプロピレン単独重合体からなるフィルム(融点:160℃ 厚み:約100μm)上に、光触媒コーティング液1をバーコーター(6番)で直接塗布し、70℃で15分間乾燥して光触媒複合体Cを得た。この光触媒複合体Cの光触媒層の密着性を表1に示した。

【0116】

(比較例2)

実施例1で得られた無機粒子構造体Aに、光触媒コーティング液1をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒構造体Dを得た。この光触媒構造体Dの光触媒層の密着性を表1に示した。

【0117】

(比較例3)

実施例1で、無機粒子複合体Aを作製する際の一次圧縮の温度を165℃で行った以外は実施例1と同様の方法で無機粒子複合体Eを得た。この無機粒子複合体EのSEM写真を図5に示した。無機粒子複合体Eの表面は、全面的にポリプロピレンで覆われていた。この無機粒子複合体Eの表面の鉛筆硬度を表1に示した。

【0118】

次に、実施例1と同様にして光触媒複合体Eを得た。この光触媒複合体Eの光触媒層の密着性を表1に示した。

【0119】

実施例1、2および比較例1〜3で得られた無機粒子構造体、無機粒子複合体、および光触媒複合体の物性を表1に示した。

【0120】

【表1】

【0121】

次に、表1の物性総合判定で○であった実施例1および2と、比較のため無機粒子複合体の鉛筆硬度が実施例2と同程度であった比較例3について、光触媒複合体の光触媒性能を評価した。結果を表2に示した。

【0122】

【表2】

【0123】

実施例1および2の光触媒複合体は、良好な物性を示し、高い光触媒活性を発現することが示された。

【0124】

(実施例3)

(光触媒コーティング液2)

高純度正ケイ酸エチル(多摩化学工業(株)製)26gにエタノール120gを混合した溶液に、水193gを添加し混合撹拌を行った。その後、更にコロイダルシリカ(日産化学工業(株)製の「STOS」:20.4質量%)61gを添加し攪拌を行い、光触媒層用バインダBを得た。

【0125】

得られた光触媒層用バインダB 80gに、実施例1で得られた光触媒分散液 320gを添加して光触媒コーティング液2を得た。

【0126】

(無機粒子構造体Fの作製)

固体材料としてポリエチレンテレフタレートからなるフィルム(融点:260℃ 厚み:100μm)を用い、このフィルムの表面に、実施例1と同じ無機粒子層形成用塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて塗布し、50℃で乾燥させた後、さらに同じ成分の塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて、このフィルムの表面に塗布し、50℃で乾燥させて無機粒子構造体Fを得た。また、この無機粒子構造体Fの表面の鉛筆硬度は4Bであった。

【0127】

(無機粒子複合体Fの作製)

前記無機粒子構造体Fを加熱ロールプレス(スリーブタッチ成形装置、千葉機械工業社製)を用いて、加熱温度180℃、走行速度5m/分の条件でプレス処理し無機粒子複合体Fを得た。無機粒子複合体Fの表面は、無機粒子層のみであった。この無機粒子複合体Fの表面の鉛筆硬度を表3に示した。無機粒子構造体Fの表面は、無機粒子層のみであった。

【0128】

(光触媒複合体Fの作製)

前記無機粒子複合体F(7cm×15cm)に、光触媒コーティング液2をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒複合体Fを得た。この光触媒複合体Fの光触媒層の密着性を表3に示した。なお、断面観察によれば、無機粒子層の膜厚は約0.55μmで、光触媒層の膜厚は約0.31μmあった。

図6は、得られた光触媒複合体Fの断面のSTEM観察結果である。無機粒子層の間隙に固体材料のポリエチレンテレフタレートが充填されている。また、無機粒子(シリカ)は略球形の形状を維持しており塑性変形されていないことが判る。

【0129】

(比較例4)

固体材料としてポリエチレンテレフタレートからなるフィルム(融点:260℃ 厚み:約100μm)上に、光触媒コーティング液2をバーコーター(6番)で直接塗布し、70℃で15分間乾燥して光触媒複合体Gを得た。この光触媒複合体Gの光触媒層の密着性を表3に示した。

【0130】

(比較例5)

実施例3で得られた無機粒子構造体Hに、光触媒コーティング液2をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒構造体Hを得た。この光触媒構造体Hの光触媒層の密着性を表3に示した。

【0131】

【表3】

【0132】

次に、表3の物性総合判定で○であった実施例3について、光触媒複合体Hの光触媒性能を評価したところ、一次反応速度定数は0.668h−1であった。

【0133】

(参考例1)

実施例1、2および3で得た光触媒複合体を、天井を構成する天井材の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0134】

(参考例2)

実施例1、2および3で得た光触媒複合体を、屋内の壁面に施工されたタイルの表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0135】

(参考例3)

実施例1、2および3で得た光触媒複合体を、窓ガラスの屋内側の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0136】

(参考例4)

実施例1、2および3で得た光触媒複合体を、壁紙の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0137】

(参考例5)

実施例1、2および3で得た光触媒複合体を、屋内の床面の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0138】

(参考例6)

実施例1、2および3で得た光触媒複合体を、自動車用インストルメントパネル、自動車用シート、自動車の天井材などの自動車内装材の表面に用いることにより、車内照明による光照射により車内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0139】

(参考例7)

実施例1、2および3で得た光触媒複合体を、エアコンの表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0140】

(参考例8)

実施例1、2および3で得た光触媒複合体を、冷蔵庫の庫内の表面に用いることにより、屋内照明や冷蔵庫内の光源による光照射により冷蔵庫内における揮発性有機物(例えば、エチレン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0141】

(参考例9)

実施例1、2および3で得た光触媒複合体を、タッチパネル、電車のつり革、エレベーターのボタン等、不特定多数の人が接触する基材表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0142】

本出願は、日本国特許出願、特願2009−214943および特願2010−075937を基礎出願とする優先権主張を伴う。特許出願 特願2009−214943および特願2010−075937の内容は参照することにより本明細書に取り込まれる。

【符号の説明】

【0143】

1 合成樹脂フィルム

2 無機粒子層形成用塗工液

3 乾燥機

4 無機粒子構造体

5 加熱ロールプレス

6 無機粒子複合体

7 固体材料

8 無機粒子

9 無機粒子層

【技術分野】

【0001】

本発明は、光触媒複合体、およびこれを用いた光触媒機能製品に関する。

【背景技術】

【0002】

半導体にバンドギャップ以上のエネルギーを持つ光を照射すると、価電子帯の電子が伝導帯に励起され、価電子帯に正孔が生成する。このようにして生成した正孔は強い酸化力を有し、励起した電子は強い還元力を有することから、半導体に接触した物質に酸化還元作用を及ぼす。この酸化還元作用は光触媒作用と呼ばれており、かかる光触媒作用を示し得る半導体は光触媒体と呼ばれている。このような光触媒体として酸化チタンや酸化タングステンが知られている。

【0003】

光触媒体を樹脂等に担持させた構造体において、光触媒体を樹脂等の表面に直接担持させると、光触媒作用により、光触媒層と樹脂等の基材との密着性が損なわれ、容易に光触媒体が脱落してしまい、また光触媒構造体の光触媒活性も大幅に低下するという問題があった。

【0004】

そこで、光触媒層と樹脂基材の間に、シリコン変性樹脂、ポリシロキサン含有樹脂、や、コロイダルシリカ含有樹脂等からなる光触媒作用に不活性な接着層を設けて、光触媒作用による光触媒層と樹脂基材の密着性の低下を抑制することが行われている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】国際公開第97/000134号

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、このような接着層では、光触媒層と接着層、もしくは接着層と樹脂基材との密着性が不十分であった為、光触媒層の脱落が起こらない光触媒複合体が求められていた。

【0007】

そこで、本発明は、光触媒層の脆さやはがれやすさが低減された光触媒複合体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者らは上記課題を解決するべく鋭意検討を行った結果、本発明を完成するに至った。

すなわち、本発明は以下の構成からなる。

(1)少なくとも表面が塑性変形可能な固体材料から構成された基材と、無機粒子を含み、前記基材の表面に積層した無機粒子層と、光触媒体を含み、前記無機粒子層の表面に積層した光触媒層と、を含む光触媒複合体であって、前記固体材料は、前記無機粒子層内の空隙の少なくとも一部に充填され、かつ前記無機粒子層の表面は、少なくとも一部分を除いて前記固体材料により覆れていることを特徴とする光触媒複合体。

(2)前記無機粒子層は、固体材料が塑性変形する条件では塑性変形しないことを特徴とする前記(1)に記載の光触媒複合体。

(3)前記無機粒子層を形成する無機粒子がシリカからなる前記(1)または(2)に記載の光触媒複合体。

(4)前記基材が、固体材料のフィルムからなる前記(1)〜(3)のいずれかに記載の光触媒複合体。

(5)前記固体材料が熱可塑性樹脂である前記(1)〜(4)のいずれかに記載の光触媒複合体。

(6)前記光触媒層の光触媒体に貴金属もしくは貴金属前駆体が担持された前記(1)〜(5)のいずれかに記載の光触媒複合体。

(7)前記貴金属がCu、Pt、Au、Pd、Ag、Ru、Ir及びRhから選ばれる少なくとも1種類の貴金属である前記(6)に記載の光触媒複合体。

(8)前記光触媒体が酸化タングステン粒子である前記(6)または(7)に記載の光触媒複合体。

(9)前記(1)〜(8)のいずれかに記載の光触媒複合体を用いた光触媒機能製品。

【発明の効果】

【0009】

本発明によれば、無機粒子由来の表面硬度を保ちつつ、光触媒層の脆さやはがれやすさが低減された、光触媒複合体を得ることができる。その結果、本来の優れた光触媒作用を維持する光触媒機能製品を製造することができる。

【図面の簡単な説明】

【0010】

【図1】本発明における無機粒子複合体の製造プロセスの一例を示す概略説明図である。

【図2】実施例1で得られた無機粒子構造体の表面および断面を拡大したSEM(走査電子顕微鏡、以下同じ)写真(倍率;10、000倍)である。

【図3】実施例1で得られた無機粒子複合体の表面および断面を拡大したSEM写真(倍率;10、000倍)である。

【図4】実施例2で得られた無機粒子複合体の表面および断面を拡大したSEM写真(倍率;10、000倍)である。

【図5】比較例3で得られた無機粒子複合体の表面および断面を拡大したSEM写真(倍率;10、000倍)である。

【図6】実施例3で得られた光触媒複合体の断面を拡大したSTEM写真(倍率;50、000倍)である。

【図7】(a)〜(d)は本発明における固体材料が無機粒子層の表面を覆っている状態をそれぞれ模式的に示す断面図であり、図7(a)は、固体材料が無機粒子層の空隙を完全に充填し、かつ無機粒子層の表面全体を覆っている場合を例示した断面図であり、図7(b)は、固体材料が無機粒子層の空隙を完全に充填し、かつ無機粒子層の表面の一部分のみを(他の部分を除いて)覆っている場合を例示した断面図であり、図7(c)は、固体材料が無機粒子層の空隙の一部分のみを覆い、かつ無機粒子層の表面の一部分のみを(他の部分を除いて)覆っている場合を例示した断面図であり、図7(d)は、固体材料が無機粒子層の空隙を完全に充填し、かつ無機粒子層の上面と下面のうち、下面のみを覆っている場合を例示した断面図である。

【発明を実施するための形態】

【0011】

以下、本発明の実施の形態について、詳細に説明する。

【0012】

[光触媒体]

本発明の光触媒複合体は、その表面に光触媒層を有する。

光触媒層を形成する光触媒体としては、例えば、紫外線や可視光線の照射により光触媒作用を発現する半導体であり、具体的には、特定の結晶構造を示す金属元素と酸素、窒素、硫黄、フッ素との化合物等が挙げられる。

金属元素としては、例えば、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、Mn、Tc、Re、Fe、Co、Ni、Ru、Rh、Pd、Os、Ir、Pt、Cu、Ag、Au、Zn、Cd、Ga、In、Tl、Ge、Sn、Pb、Bi、La、Ceなどが挙げられる。その化合物としては、これら金属の1種類または2種類以上の酸化物、窒化物、硫化物、酸窒化物、酸硫化物、窒弗化物、酸弗化物、酸窒弗化物などが挙げられる。なかでも、Ti、W、Nbの酸化物が好ましく、とりわけ酸化チタン粒子や酸化タングステン粒子などが好ましい。なお、光触媒体は単独で用いてもよいし2種類以上を併用してもよい。

【0013】

本発明における光触媒体を構成する酸化チタン粒子は、光触媒作用を示す粒子状の酸化チタンであれば、特に制限はされないが、例えば、メタチタン酸粒子、結晶型がアナターゼ型、ブルッカイト型、ルチル型などである二酸化チタン〔TiO2〕粒子等が挙げられる。なお、酸化チタン粒子は、単独で用いてもよいし、2種以上を併用してもよい。

【0014】

メタチタン酸粒子は、例えば、硫酸チタニルの水溶液を加熱して加水分解させる方法により得ることができる。

二酸化チタン粒子は、例えば、(i)硫酸チタニルまたは塩化チタンの水溶液を加熱することなく、これに塩基を加えることにより沈殿物を得、この沈殿物を焼成する方法、(ii)チタンアルコキシドに水、酸の水溶液または塩基の水溶液を加えて沈殿物を得、この沈殿物を焼成する方法、(iii)メタチタン酸を焼成する方法などによって得ることができる。これらの方法で得られる二酸化チタン粒子は、焼成する際の焼成温度や焼成時間を調整することにより、アナターゼ型、ブルッカイト型またはルチル型など、所望の結晶型にすることができる。

【0015】

本発明における光触媒体を構成する酸化チタン粒子としては、前記の他にも、特開2001−72419号公報、特開2001−190953号公報、特開2001−316116号公報、特開2001−322816号公報、特開2002−29749号公報、特開2002−97019号公報、国際公開第01/10552号、特開2001−212457公報、特開2002−239395号公報、国際公開第03/080244号、国際公開第02/053501号、特開2007−69093号公報、Chemistry Letters, Vol.32, No.2, P.196−197(2003)、Chemistry Letters, Vol.32, No.4, P.364−365(2003)、Chemistry Letters, Vol.32, No.8, P.772−773(2003)、Chem. Mater. , 17, P.1548−1552(2005)等に記載の酸化チタン粒子を用いてもよい。また、特開2001−278625号公報、特開2001−278626号公報、特開2001−278627号公報、特開2001−302241号公報、特開2001−335321号公報、特開2001−354422号公報、特開2002−29750号公報、特開2002−47012号公報、特開2002−60221号公報、特開2002−193618号公報、特開2002−249319号公報などに記載の方法により得られる酸化チタン粒子を用いることもできる。

これらの文献は参照することにより本明細書に取り込まれる。

【0016】

前記酸化チタン粒子の粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常20〜150nm、好ましくは40〜100nmである。

前記酸化チタン粒子のBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常100〜500m2/g、好ましくは300〜400m2/gである。

【0017】

本発明における光触媒体を構成する酸化タングステン粒子は、光触媒作用を示す粒子状の酸化タングステンであれば、特に制限はされないが、例えば、三酸化タングステン〔WO3〕粒子等が挙げられる。なお、酸化タングステン粒子は、単独で用いてもよいし、2種以上を併用してもよい。

【0018】

三酸化タングステン粒子は、例えば、(i)タングステン酸塩の水溶液に酸を加えることにより、沈殿物としてタングステン酸を得、このタングステン酸を焼成する方法、(ii)メタタングステン酸アンモニウム、パラタングステン酸アンモニウムを加熱することにより熱分解する方法、(iii)タングステン粉末を焼成する方法などによって得ることができる。

【0019】

前記酸化タングステン粒子の粒子径は、特に制限されないが、光触媒作用の観点からは、平均分散粒子径で、通常50〜200nm、好ましくは80〜130nmである。

前記酸化タングステン粒子のBET比表面積は、特に制限されないが、光触媒作用の観点からは、通常5〜100m2/g、好ましくは20〜50m2/gである。

【0020】

本発明における光触媒体は、貴金属またはその前駆体をも含有することが好ましい。

貴金属とは、光触媒体の表面に担持されて電子吸引性を発揮しうる化合物または元素であり、貴金属の前駆体とは、光触媒体の表面で貴金属に遷移しうる化合物(例えば、光照射により貴金属に還元されうる化合物)である。貴金属が光触媒体の表面に担持されて存在すると、光の照射により伝導帯に励起された電子と価電子帯に生成した正孔との再結合が抑制され、光触媒作用をより高めることができる。

【0021】

前記貴金属またはその前駆体は、Cu、Pt、Au、Pd、Ag、Ru、Ir、およびRhからなる群より選ばれる1種以上の金属原子を含有してなるものであることが好ましい。より好ましくは、Cu、Pt、AuおよびPdのうちの1種以上の金属原子を含有してなるものである。例えば、前記貴金属としては、前記金属原子からなる金属、もしくは、これらの金属の酸化物や水酸化物等が挙げられ、貴金属の前駆体としては、例えば、前記金属原子からなる金属の硝酸塩、硫酸塩、ハロゲン化物、有機酸塩、炭酸塩、リン酸塩等が挙げられる。

【0022】

貴金属の好ましい具体例としては、Cu、Pt、Au、Pd等の金属が挙げられる。

また、貴金属の前駆体の好ましい具体例としては、Cuを含む前駆体として、硝酸銅〔Cu(NO3)2〕、硫酸銅〔CuSO4〕、塩化銅〔CuCl2、CuCl〕、臭化銅〔CuBr2、CuBr〕、沃化銅〔CuI〕、沃素酸銅〔CuI2O6〕、塩化アンモニウム銅〔Cu(NH4)2Cl4〕、オキシ塩化銅〔Cu2Cl(OH)3〕、酢酸銅〔CH3COOCu、(CH3COO)2Cu〕、蟻酸銅〔(HCOO)2Cu〕、炭酸銅〔CuCO3〕、蓚酸銅〔CuC2O4〕、クエン酸銅〔Cu2C6H4O7〕、リン酸銅〔CuPO4〕等;Ptを含む前駆体として、塩化白金〔PtCl2、PtCl4〕、臭化白金〔PtBr2、PtBr4〕、沃化白金〔PtI2、PtI4、塩化白金カリウム〔K2(PtCl4)〕、ヘキサクロロ白金酸〔H2PtCl6〕、亜硫酸白金〔H3Pt(SO3)2OH〕、酸化白金〔PtO2〕、塩化テトラアンミン白金〔Pt(NH3)4Cl2〕、炭酸水素テトラアンミン白金〔C2H14N4O6Pt〕、テトラアンミン白金リン酸水素〔Pt(NH3)4HPO4〕、水酸化テトラアンミン白金〔Pt(NH3)4(OH)2〕、硝酸テトラアンミン白金〔Pt(NO3)2(NH3)4〕、テトラアンミン白金テトラクロロ白金〔(Pt(NH3)4)(PtCl4)〕、ジニトロアジアミン白金〔Pt(NO2)2(NH3)2〕等;Auを含む前駆体として、塩化金〔AuCl〕、臭化金〔AuBr〕、沃化金〔AuI〕、水酸化金〔Au(OH)2〕、テトラクロロ金酸〔HAuCl4〕、テトラクロロ金酸カリウム〔KAuCl4〕、テトラブロモ金酸カリウム〔KAuBr4〕、酸化金〔Au2O3〕等;Pdを含む前駆体として、酢酸パラジウム〔(CH3COO)2Pd〕、塩化パラジウム〔PdCl2〕、臭化パラジウム〔PdBr2〕、沃化パラジウム〔PdI2〕、水酸化パラジウム〔Pd(OH)2〕、硝酸パラジウム〔Pd(NO3)2〕、酸化パラジウム〔PdO〕、硫酸パラジウム〔PdSO4〕、テトラクロロパラジウム酸カリウム〔K2(PdCl4)〕、テトラブロモパラジウム酸カリウム〔K2(PdBr4)〕、テトラアンミンパラジウム硝酸塩〔Pd(NH3)4(NO3)2〕、テトラアンミンパラジウムテトラクロロパラジウム酸〔(Pd(NH3)4)(PdCl4)〕、テトラクロロパラジウム酸アンモニウム〔(NH4)2PdCl4〕、テトラアンミンパラジウム塩化物〔Pd(NH3)4Cl3〕、テトラアンミンパラジウム臭化物〔Pd(NH3)4Br2〕等がそれぞれ挙げられる。なお、貴金属またはその前駆体は、それぞれ単独で用いてもよいし、2種以上を併用してもよい。また、1種以上の貴金属と1種以上の前駆体とを併用してもよいことは勿論である。

【0023】

光触媒体に前記貴金属またはその前駆体をも含有させる場合、その含有量は、金属原子換算で、光触媒体の合計量100質量部に対して、通常0.005〜0.6質量部、好ましくは0.01〜0.4質量部である。貴金属またはその前駆体が0.005質量部未満であると、貴金属による光触媒活性の向上効果が充分に得られないおそれがあり、一方、0.6質量部を超えると、却って光触媒作用が低下するおそれがある。

【0024】

光触媒体は分散媒に分散した光触媒分散液として用いることができる。

光触媒分散液を構成する分散媒としては、特に制限はなく、通常は、水を主成分とする水性溶媒が用いられる。具体的には、分散媒は、水単独であってもよいし、水と水溶性有機溶媒との混合溶媒であってもよい。水と水溶性有機溶媒との混合溶媒を用いる場合には、水の含有量が50質量%以上であることが好ましい。

水溶性有機溶媒としては、例えば、メタノール、エタノール、プロパノール、ブタノールなどの水溶性アルコール溶媒、アセトン、メチルエチルケトン等が挙げられる。なお、分散媒は、単独で用いてもよいし、2種以上を併用してもよい。

【0025】

光触媒分散液において、前記分散媒の含有量は、光触媒体の合計量100質量部に対して、通常5〜200質量部、好ましくは10〜100質量部である。分散媒が光触媒体の合計量100質量部に対して、5質量部未満であると、光触媒体が沈降し易くなり、一方、200質量部を超えると、容積効率の点で不利となるので、いずれも好ましくない。

【0026】

光触媒分散液は、その水素イオン濃度が、通常pH2.0〜pH7.0、好ましくはpH2.5〜pH6.0である。水素イオン濃度がpH2.0未満であると、酸性が強すぎて取扱いが面倒であり、一方、pH7.0を超えると、光触媒体が例えば、酸化タングステン粒子の場合、酸化タングステン粒子が溶解するおそれがあるので、いずれも好ましくない。光触媒分散液の水素イオン濃度は、通常、酸を加えることにより調整すればよい。

水素イオン濃度の調整に用いることのできる酸としては、例えば、硝酸、塩酸、硫酸、リン酸、ギ酸、酢酸、蓚酸等が挙げられる。

【0027】

光触媒分散液を用いて無機粒子複合体の表面に光触媒層を形成する際に、光触媒体をより強固に無機粒子複合体の表面に保持させるための光触媒層用のバインダ成分を含んでもよい。

【0028】

前記光触媒層用バインダとしては、例えば、蟻酸ジルコニウム、グリコール酸ジルコニウム、シュウ酸ジルコニウム、水酸化ジルコニウム、酸化ジルコニウム等のジルコニウム化合物;水酸錫、酸化錫等の錫化合物;水酸化二オブ、酸化二オブ等の二オブ化合物;テトラエトキシシラン(ケイ酸エチル)、ケイ酸メチル(テトラメトキシシラン)、メチルトリエトキシシラン、メチルトリエトキシシラン等のシリコンアルコキシド;コロイダルシリカ、酸化ケイ素等のシリコン化合物などが挙げられ、これらをそれぞれ単独で、又は2種類以上を組み合わせて用いることができる。さらに、例えば、特開平8−67835号公報、特開平9−25437号公報、特開平10―183061号公報、特開平10―183062号公報、特開平10―168349号公報、特開平10―225658号公報、特開平11―1620号公報、特開平11―1661号公報、特開2004―059686号公報、特開2004―107381号公報、特開2004―256590号公報、特開2004―359902号公報、特開2005―113028号公報、特開2005―230661号公報、特開2007―161824号公報などに記載されている公知の光触媒層用バインダを用いてもよい。

これらの文献は参照することにより本明細書に取り込まれる。

【0029】

光触媒分散液の製造方法は、特に制限されるものではなく、前述した各成分を分散媒中に適宜、添加、混合することにより光触媒分散液が得られる。以下、各成分の混合順序や混合方法などについて、その一実施態様を述べる。

【0030】

光触媒体として、例えば、酸化チタン粒子と酸化タングステン粒子を用いる場合、酸化チタン粒子と酸化タングステン粒子の混合は、酸化チタン粒子を分散媒中に添加して分散させた酸化チタン粒子分散液を調製し、これに、酸化タングステン粒子、もしくは酸化タングステン粒子を分散媒中に分散させた酸化タングステン粒子分散液を添加して、混合する態様が好ましい。より好ましくは、酸化チタン粒子分散液と酸化タングステン粒子分散液とを混合する態様である。酸化チタン粒子分散液または酸化タングステン粒子分散液を調製する際には、各粒子と分散媒とを混合した後、例えば媒体撹拌式分散機を用いるなど、従来公知の分散処理を施すことが好ましい。

【0031】

貴金属またはその前駆体を含有させる場合、それらは、そのままの状態で混合してもよいし、分散媒に溶解または分散させた状態で光触媒分散液と混合してもよい。

【0032】

前記貴金属の前駆体を光触媒分散液に添加した場合には、その添加後に光照射を光触媒分散液に行うことが好ましい。

照射する光としては、光触媒体のバンドギャップ以上のエネルギーを有する光であれば特に制限はなく、可視光線でもよいし、紫外線でもよい。光触媒分散液に光照射を行うことにより、光励起によって生成した電子によって前駆体が還元されて貴金属となり、光触媒体の表面に担持される。なお、前記前駆体を光触媒分散液に添加した場合に、たとえ光触媒分散液に光照射を行なわなくても、得られた光触媒分散液により形成された光触媒層に光が照射された時点で貴金属へ変換されることになるので、その光触媒能が損なわれることはない。前記光照射は、前記前駆体を光触媒分散液に添加後であれば、どの段階で行なってもよい。

また、前記貴金属の前駆体を光触媒分散液に添加した場合には、より効率よく貴金属とする目的で、前記光照射の前に、本発明の効果を損なわない範囲で、適宜、メタノールやエタノールや蓚酸等を光触媒分散液に加えることもできる。

【0033】

光触媒層用のバインダ成分を光触媒分散液に含有させる場合は、光触媒層用のバインダ成分の添加はどの段階で行なってもよい。

【0034】

[無機粒子]

本発明における無機粒子としては、例えば、酸化鉄、酸化マグネシウム、酸化アルミニウム、酸化ケイ素(シリカ)、酸化チタン、酸化コバルト、酸化銅、酸化亜鉛、酸化セリウム、酸化イットリウム、酸化インジウム、酸化銀、酸化錫、酸化ホルミウム、酸化ビスマス、酸化インジウム錫などの金属酸化物;酸化インジウム錫などの複合酸化物;炭酸カルシウム、硫酸バリウムなどの金属塩;粘土鉱物、グラファイト、炭素系層間化合物などの無機層状化合物などが挙げられ、これらの中でも酸化ケイ素(シリカ)を用いるのが好ましい。

【0035】

無機層状化合物としては、例えば、カオリナイト族、アンチゴライト族、スメクタイト族、バーミキュライト族、マイカ族等を挙げることができる。具体的には、カオリナイト、ディッカイト、ナクライト、ハロイサイト、アンチゴライト、クリソタイル、パイロフィライト、モンモリロナイト、ヘクトライト、テトラシリリックマイカ、ナトリウムテニオライト、白雲母、マーガライト、タルク、バーミキュライト、金雲母、ザンソフィライト、緑泥石等を挙げることができる。

【0036】

無機粒子の粒径は、1〜10000nmが好ましく、無機粒子が例えば、アスペクト比2以下である場合には、粒径1〜500nm、好ましくは1〜200nm、さらには2〜100nmが好ましい。また、無機粒子が無機層状化合物である場合には、粒径は10〜3000nm、好ましくは20〜2000nm、さらには100〜1000nmであることが好ましい。

【0037】

[固体材料]

本発明における固体材料は、塑性変形可能なものであれば、特に限定はない。ここで塑性とは、応力が弾性限度を超えたときに永久ひずみを生じて連続的に変形する性質のことをいい、固体材料が塑性変形するとは、加熱および/または圧力により、弾性限度を超える応力が固体材料に作用して永久ひずみが生じて該固体材料が変形し、前記応力が除去されても変形した状態が維持される状態に該固体材料がなることをいう。固体材料の例として、熱可塑性樹脂や熱硬化性樹脂などの合成樹脂などが挙げられる。

【0038】

固体材料として、熱硬化性樹脂である場合には、例えば、アラミド樹脂、ポリイミド樹脂、エポキシ樹脂、不飽和ポリエステル樹脂、フェノール樹脂、ユリア樹脂、ポリウレタン樹脂、メラミン樹脂、ベンゾグアナミン樹脂、シリコーン樹脂、メラミンユリア樹脂などが挙げられる。また、固体材料として、熱可塑性樹脂である場合には、例えば、縮重合系熱可塑性樹脂やビニルモノマーを重合して得られる樹脂などが挙げられる。

【0039】

縮重合系熱可塑性樹脂の例としては、ポリエチレンテレフタレート、ポリエチレンナフタレート、ポリ乳酸、生分解性ポリエステル、ポリエステル系液晶ポリマーなどのポリエステル系樹脂;エチレンジアミン−アジピン酸重縮合体(ナイロン−66)、ナイロン−6、ナイロン−12、ポリアミド系液晶ポリマーなどのポリアミド樹脂;ポリカーボネート樹脂、ポリフェニレンオキシド、ポリメチレンオキシド、アセタール樹脂などのポリエーテル系樹脂;セルロースおよびその誘導体などの多糖類系樹脂などが挙げられる。

【0040】

ビニルモノマーを重合して得られる樹脂の例としては、下記詳述するポリオレフィン系樹脂;ポリスチレン、ポリ−α−メチルスチレン、スチレン−エチレン−プロピレン共重合体(ポリスチレン−ポリ(エチレン/プロピレン)ブロック共重合体)、スチレン−エチレン−ブテン共重合体(ポリスチレン−ポリ(エチレン/ブテン)ブロック共重合体)、スチレン−エチレン−プロピレン−スチレン共重合体(ポリスチレン−ポリ(エチレン/プロピレン)−ポリスチレンブロック共重合体)、エチレン−スチレン共重合体などの芳香族炭化水素化合物由来の構成単位を含有する樹脂;ポリビニルアルコール、ポリビニルブチラールなどのポリビニルアルコール系樹脂;ポリメチルメタクリレート、モノマーとしてメタクリル酸エステル、アクリル酸エステル、メタクリル酸アミド、アクリル酸アミドを含むアクリル系樹脂;ポリ塩化ビニル、ポリ塩化ビニリデンなどの塩素系樹脂;ポリテトラフルオロエチレン、エチレン−テトラフルオロエチレン共重合体、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、エチレン−テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、ポリフッ化ビニリデンなどのフッ素系樹脂などが挙げられる。

上述のポリオレフィン系樹脂としては、α−オレフィン、シクロオレフィン、極性ビニルモノマーから選ばれる1種以上のモノマーを重合して得られる樹脂である。また、ポリオレフィン系樹脂は、モノマーの重合で生じたポリオレフィン系樹脂がさらに変性されて生じた変性ポリオレフィン系樹脂であってもよい。ポリオレフィン系樹脂が共重合体である場合には、その共重合体は、ランダム共重合体であってもブロック共重合体であってもよい。

ポリオレフィン系樹脂の例としては、プロピレン系樹脂やエチレン系樹脂などが挙げられる。以下、これらについて詳述する。

【0041】

[プロピレン系樹脂]

プロピレン系樹脂とは、主にプロピレン由来の構成単位からなる樹脂であって、プロピレンの単独重合体のほか、プロピレンとそれに共重合可能なコモノマーとのプロピレン系共重合体も含む。

【0042】

プロピレンと共重合されるコモノマーとしては、例えば、エチレンや、炭素原子数4〜20のα−オレフィンが挙げられる。

炭素数4〜20のα−オレフィンとしては、例えば、1−ブテン、2−メチル−1−プロペン、1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン、1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン、1−ヘプテン、2−メチル−1−ヘキセン、2,3−ジメチル−1−ペンテン、2−エチル−1−ペンテン、2−メチル−3−エチル−1−ブテン、1−オクテン、5−メチル−1−ヘプテン、2−エチル−1−ヘキセン、3,3−ジメチル−1−ヘキセン、2−メチル−3−エチル−1−ペンテン、2,3,4−トリメチル−1−ペンテン、2−プロピル−1−ペンテン、2,3−ジエチル−1−ブテン、1−ノネン、1−デセン、1−ウンデセン、 1−ドデセン、1−トリデセン、1−テトラデセン、1−ペンタデセン、1−ヘキサデセン、1−ヘプタデセン、1−オクタデセン、1−ノナデセンなどが挙げられる。

【0043】

前記α−オレフィンの中で好ましいものは、炭素原子数4〜12のα−オレフィンであり、具体的には、1−ブテン、2−メチル−1−プロペン;1−ペンテン、2−メチル−1−ブテン、3−メチル−1−ブテン;1−ヘキセン、2−エチル−1−ブテン、2,3−ジメチル−1−ブテン、2−メチル−1−ペンテン、3−メチル−1−ペンテン、4−メチル−1−ペンテン、3,3−ジメチル−1−ブテン;1−ヘプテン、2−メチル−1−ヘキセン、2,3−ジメチル−1−ペンテン、2−エチル−1−ペンテン、2−メチル−3−エチル−1−ブテン;1−オクテン、5−メチル−1−ヘプテン、2−エチル−1−ヘキセン、3,3−ジメチル−1−ヘキセン、2−メチル−3−エチル−1−ペンテン、2,3,4−トリメチル−1−ペンテン、2−プロピル−1−ペンテン、2,3−ジエチル−1−ブテン;1−ノネン;1−デセン;1−ウンデセン;1−ドデセンなどを挙げることができる。共重合性の観点からは、1−ブテン、1−ペンテン、1−ヘキセン及び1−オクテンが好ましく、とりわけ1−ブテン及び1−ヘキセンがより好ましい。

【0044】

プロピレン系共重合体として、例えば、プロピレン/エチレン共重合体やプロピレン/1−ブテン共重合体などを挙げることができる。

【0045】

[エチレン系樹脂]

エチレン系樹脂とは、主にエチレン由来の構成単位からなる樹脂であって、エチレンの単独重合体のほか、エチレンとそれに共重合可能なコモノマーとの共重合体であってもよく、その例として、エチレン−α−オレフィン共重合体、高密度ポリエチレン、高圧法低密度ポリエチレン、エチレン−エチレン系不飽和カルボン酸類共重合体などが挙げられる。

【0046】

エチレン−α−オレフィン共重合体は、エチレンと炭素原子数4〜12のα−オレフィンを共重合して得られるエチレン−α−オレフィン共重合体である。

炭素原子数4〜12のα−オレフィンとしては、例えば、ブテン−1、ペンテン−1、ヘキセン−1、ヘプテン−1、オクテン−1、ノネン−1、デセン−1、ドデセン−1、4−メチル−ペンテン−1、4−メチル−ヘキセン−1、ビニルシクロヘキサン、ビニルシクロヘキセン、スチレン、ノルボルネン、ブタジエン、イソプレン等が挙げられ、好ましくはヘキセン−1、4−メチル−ペンテン−1、オクテン−1である。さらにはシクロオレフィンも広義のα―オレフィンとして挙げられ、その例として、ノルボルネン、ジメタノオクタヒドロナフタレン(DMON)などが挙げられる。また、上記の炭素原子数4〜12のα−オレフィンは単独で用いてもよく、少なくとも2種を併用してもよい。

【0047】

[エチレン−エチレン系不飽和カルボン酸類共重合体]

エチレン−エチレン系不飽和カルボン酸類共重合体とは、エチレンとエチレン系不飽和カルボン酸類との共重合体である。

エチレン系不飽和カルボン酸類とは、カルボン酸類であって、炭素−炭素二重結合などのような重合性の炭素−炭素不飽和結合であるエチレン系不飽和結合を有する化合物であり、エチレン系不飽和カルボン酸類加水分解物も含む。

【0048】

エチレン系不飽和カルボン酸類としては、例えば、飽和カルボン酸のビニルエステル、不飽和カルボン酸のビニルエステル、α,β−不飽和カルボン酸エステルなどが挙げられる。

【0049】

飽和カルボン酸のビニルエステルとしては、炭素原子数2〜4程度の飽和脂肪族カルボン酸のビニルエステルが好ましく、例えば、酢酸ビニル、プロピオン酸ビニル、酪酸ビニルなどが挙げられる。

不飽和カルボン酸のビニルエステルとしては、炭素原子数2〜5程度の不飽和脂肪族カルボン酸のビニルエステルが好ましく、例えば、アクリル酸ビニル、メタクリル酸ビニルなどが挙げられる。

α,β−不飽和カルボン酸エステルとしては、炭素原子数3〜8程度のα,β−不飽和カルボン酸のエステルが好ましく、例えば、アクリル酸メチル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸tert−ブチルなどのアクリル酸のアルキルエステル;メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸イソプロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸tert−ブチルなどのメタクリル酸のアルキルエステルなどが挙げられる。

エチレン系不飽和カルボン酸類の中でも、酢酸ビニル、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、メタクリル酸メチルが好ましく、酢酸ビニルがさらに好ましい。かかるエチレン系不飽和カルボン酸類は、それぞれ単独または2種以上を組み合わせて用いられる。

【0050】

また、エチレン系不飽和カルボン酸類加水分解物としては、例えば、エチレン―酢酸ビニル共重合体の加水分解によって得られるエチレン―酢酸ビニル共重合体けん化物なども好ましく用いられる。

【0051】

[変性ポリオレフィン系樹脂]

上記したプロピレン系樹脂やエチレン系樹脂に代表されるポリオレフィン系樹脂は、変性されていてもよい。

変性ポリオレフィン系樹脂としては、以下の(A)〜(C)に示す樹脂などが挙げられる。

(A)オレフィンの単独重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂。

(B)少なくとも二種のオレフィンの共重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂。

(C)オレフィンを単独重合した後に少なくとも2種のオレフィンを共重合して得られるブロック共重合体に、不飽和カルボン酸および/またはその誘導体をグラフト重合して得られる変性ポリオレフィン系樹脂。

【0052】

変性ポリオレフィン樹脂として、好ましくは、以下の(D)や(E)に示す樹脂などが挙げられる。

(D)エチレンおよび/またはプロピレンに由来する単位をポリマーの主な構成単位とするポリオレフィン樹脂に、無水マレイン酸をグラフト重合することによって得られる変性ポリオレフィン系樹脂。

(E)エチレンおよび/またはプロピレンを主な成分とするオレフィンと、メタクリル酸グリシジルエステルまたは無水マレイン酸とを共重合することによって得られる変性ポリオレフィン系樹脂。

【0053】

その他の変性ポリオレフィン系樹脂としては、例えば、ケイ素、チタン、フッ素などの元素を含有したモノマー(カップリング剤)やそれらを含有したポリマーなどを、ポリオレフィン系樹脂と反応させたもの等が挙げられる。

【0054】

無機粒子および固体材料は、それぞれ、1種類のみでも、複数の種類を組み合わせてもよい。平均粒子径の異なる無機粒子を組み合わせて無機粒子構造体を形成することも可能である。

【0055】

固体材料が基材を兼ねる場合や無機粒子と固体材料の面が接触する場合には、その形状はフィルム状やシート状などの板状であることが好ましい。この場合、固体材料の厚みには特に限定はない。

【0056】

[基材]

本発明に用いられる基材とは、次に述べる、固体材料が基材を兼ねる場合は上述した固体材料そのものであり、固体材料が基材を兼ねない場合は、塑性変形可能な固体材料と無機粒子層とが積層された無機粒子構造体を支持するものを指す。

基材は、無機粒子構造体を支持するものであれば特に限定はなく、基材の材質の具体例としては、金属、樹脂、ガラス、セラミック、紙、布などが挙げられ、その形状は必要に応じた形状(フィルム状やシート状などの板状、棒状、繊維状、球状、三次元構造体状など)で用いられる。

【0057】

[無機粒子構造体]

本発明においては、光触媒複合体を得るための中間体として、まず無機粒子構造体を作製する。この無機粒子構造体は少なくとも表面が塑性変形可能な固体材料からなる基材の層と、該基材の層上に積層され、空隙を有する無機粒子層からなる。なお、前記無機粒子層は、固体材料が塑性変形する条件では塑性変形しない無機粒子からなることが好ましい。通常、この無機粒子層が多孔質構造となっており、孔の少なくとも一部は連通していることが好ましい。前記無機粒子層が連通していることで、後述するように固体材料を塑性変形させることによって、該無機粒子構造体の空隙を充填しやすくなる。

【0058】

無機粒子層の空隙率に限定はないが、無機粒子層の全体積に対して5体積%以上90体積%以下である。無機粒子層の空隙率が無機粒子層の全体積に対して90体積%よりも大きいと、無機粒子層としての強度が不足するおそれがある。一方、空隙率が5体積%よりも小さいと、無機粒子層に充填される固体材料が少なくなり、無機粒子層としての強度が不足するおそれがある。

【0059】

無機粒子構造体を製造する方法としては、例えば、以下のような方法が挙げられる。

方法1(固体材料が基材を兼ねる場合):無機粒子を含む塗工液を、板状ないしフィルム状の固体材料、すなわち固体材料からなる基材上に塗布し、乾燥することにより形成する方法。

方法2(固体材料が基材を兼ねない場合):固体材料粒子を含む塗工液を基材本体に塗布し、乾燥することにより基材本体の表面に固体材料からなる層を形成して基材を得、次いで無機粒子を含む塗工液を塗布し、乾燥して前記固体材料層に無機粒子層を積層させて形成する方法。

なお、無機粒子を含む塗工液を塗布し、乾燥する工程を複数回行ってもよい。

【0060】

前記方法1においては、無機粒子と液体分散媒とを含む塗工液を調製し、前記方法2においては、粒子状の固体材料と液体分散媒とを含む塗工液と無機粒子と液体分散媒とを含む塗工液とをそれぞれ調製する。

【0061】

液体分散媒は、粒子を分散させる機能を有するものであればよく、水、揮発性の有機溶剤、または水と揮発性の有機溶媒との混合溶媒であってもよい。また、粒子に、前記溶媒への分散性を改良するため、表面処理を施してもよいし、分散媒電解質や分散助剤を添加してもよい。

揮発性の有機溶媒としては、例えば、メタノール、エタノール、プロパノール、アセトン、メチルエチルケトンが好ましい。

【0062】

粒子をコロイド状に分散させる場合には、必要に応じてpH調整を行うことや電解質、分散剤を添加することができる。また、無機粒子を均一に分散させた無機粒子分散塗工液を得るために、必要に応じてスターラーによる攪拌、超音波分散、超高圧分散(超高圧ホモジナイザー)等の手法を適用してもよい。塗工液の濃度は、特に限定されないが、粒子の溶液内での安定性を保つため、塗工液に対して1〜50質量%であることが望ましい。

【0063】

無機粒子がシリカであって、塗工液がコロイド状態である場合には、該塗工液にアンモニウムイオン、アルカリ金属イオン、アルカリ土類金属イオンなどの陽イオンを添加することが好ましい。

【0064】

塗工液には、粒子の分散の安定化などを目的として、界面活性剤、多価アルコール、溶解性樹脂、分散性樹脂、有機系電解質などの添加剤を添加してもよい。

【0065】

塗工液が界面活性剤を含む場合、その含有量は液体分散媒100質量部に対し、通常0.1質量部以下であることが望ましい。

用いられる界面活性剤は、特に限定されるものではなく、例えば、アニオン性界面活性剤、カチオン性界面活性剤、非イオン性界面活性剤、両性界面活性剤などが挙げられる。

【0066】

アニオン性界面活性剤としては、例えば、カルボン酸のアルカリ金属塩などが挙げられ、具体的にはカプリル酸ナトリウム、カプリル酸カリウム、デカン酸ナトリウム、カプロン酸ナトリウム、ミリスチン酸ナトリウム、オレイン酸カリウム、ステアリン酸テトラメチルアンモニウム、ステアリン酸ナトリウムなどが挙げられる。特に、炭素原子数6〜10のアルキル鎖を有するカルボン酸のアルカリ金属塩が好ましい。

カチオン性界面活性剤としては、例えば、塩化セチルトリメチルアンモニウム、塩化ジオクタデシルジメチルアンモニウム、臭化−N−オクタデシルピリジニウム、臭化セチルトリエチルホスホニウムなどが挙げられる。

非イオン性界面活性剤としては、例えば、ソルビタン脂肪酸エステルグリセリン脂肪酸エステルなどが挙げられる。

両性界面活性剤としては、例えば、2−アルキル−N−カルボキシメチル−N−ヒドロキシエチルイミダゾリニウムベタイン、ラウリン酸アミドプロピルベタインなどが挙げられる。

【0067】

塗工液が多価アルコールを含む場合、その含有量は液体分散媒100質量部に対し、通常10質量部以下、さらには5質量部以下が好ましい。多価アルコールを少量添加することで無機粒子構造体の帯電防止性を改良することができる。

用いられる多価アルコールは特に限定されるものではなく、例えば、エチレングリコール、ジエチレングリコール、ポリエチレングリコール、プロピレングリコール、ジプロピレングリコール、ポリプロピレングリコールなどのグリコール系多価アルコール;グリセリン、ジグリセリン、ポリグリセリンなどのグリセリン系多価アルコール;ペンタエリスリトール、ジペンタエリスリトール、テトラメチロールプロパンなどメチロール系多価アルコールなどが挙げられる。

【0068】

塗工液が溶解性樹脂を含む場合、その含有量は液体分散媒100質量部に対し、通常1質量部以下、さらには0.1質量部以下が好ましい。溶解性樹脂を少量添加することで無機粒子構造体の形成を容易にでき、溶解性樹脂の有する機能を付与できることがある。

ここで用いられる溶解性樹脂は液体分散媒に溶解すれば特に限定されるものではなく、例えば、ポリビニルアルコール、エチレン−ビニルアルコール共重合体、ビニルアルコールユニットを含む共重合体などのポリビニルアルコール系樹脂;セルロース、メチルセルロース、ヒドロキシメチルセルロース、カルボキシメチルセルロースなどの多糖類などが挙げられる。

【0069】

塗工液が分散性樹脂を含む場合、その含有量は液体分散媒100質量部に対し、通常10質量部以下、さらには5質量部以下が好ましい。分散性樹脂を少量添加することで無機粒子構造体の形成を容易にでき、分散性樹脂の有する機能を付与できることがある。

ここで用いられる分散性樹脂は、液体分散媒に分散すれば特に樹脂の種類について限定されるものではなく、例えば、上述した樹脂全般が使用可能である。その形態として各種サスペンションやエマルションと呼ばれる粒子状で媒体に分散するものが好ましく用いられ、その例としては、フッ素樹脂分散液、シリコーン樹脂分散液、エチレン−酢酸ビニル共重合体樹脂分散液、ポリ塩化ビニリデン樹脂分散液などが挙げられる。

【0070】

必要に応じて塗工液を得る際に凝集剤を添加することができる。凝集剤を添加することで、無機粒子同士が凝集粒子を形成し、最終的に2次的、3次的に構造制御された無機粒子構造体を得ることができる。

【0071】

凝集剤の例としては、例えば、塩酸などの酸性化合物またはその水溶液、水酸化ナトリウムなどのアルカリ性化合物またはその水溶液、イソプロピルアルコール、イオン液体などが挙げられる。

【0072】

塗工液の塗布方法としては、例えば、グラビアコーティング、リバースコーティング、刷毛ロールコーティング、スプレーコーティング、キスコーティング、ダイコーティング、ディッピング、バーコーティングなどの公知の方法で塗布することができる。また、インクジェット印刷、スクリーン印刷、フレキソ印刷、グラビア印刷などの方法を用いれば、無機粒子層として任意の図柄を付与し得る。

【0073】

塗工液を塗布する回数、一回あたりの塗工液の塗布量は任意であるが、均一な厚みに塗布するために、一回あたりの塗布量が0.5g/m2〜40g/m2であることが好ましい。

【0074】

塗工液を乾燥する方法としては、特に限定されず、例えば、自然乾燥、マイクロ波照射、遠赤外線照射、レーザー照射、ドライヤーなどの温風発生装置による温風、通電による加熱方法などが挙げられる。

塗工液を乾燥する条件、すなわち液体分散媒の除去時の圧力や温度は、使用する無機粒子、固体材料および液体分散媒により適宜選択できる。例えば、液体分散媒が水である場合は、常圧下、25℃〜60℃で液体分散媒の除去が可能である。

【0075】

[無機粒子複合体]

本発明において、前記で得られた無機粒子構造体を用いて無機粒子複合体を作製する。この無機粒子複合体は、無機粒子層の少なくとも一部が固体材料を介して化学的または/および物理的に基材と結合した状態のものであり、無機粒子構造体に含まれる固体材料を塑性変形させて、無機粒子層の空隙の少なくとも一部に固体材料を充填させ、無機粒子層と固体材料の間の密着性を高めることができる。

本発明において、「前記固体材料は、前記無機粒子層内の空隙の少なくとも一部に充填され」ている状態とは、無機粒子層内の多数ある空隙のうち、一部の空隙を固体材料で充填し、他の空隙を充填していない状態や、一つの空隙の一部分だけを固体材料で充填した状態が含まれる。もちろん、全ての空隙が、完全に固体材料によって充填されていてもよいが、前記固体材料は無機粒子層の表面全体を覆ってはならない。固体材料の塑性変形および充填の度合いは無機粒子複合体の目的とする機能により異なる。また、本発明においては、無機粒子層の表面は、少なくとも一部分を除いて固体材料により覆れている。これは固体材料によって無機粒子層の表面は完全に被覆されていないことを意味する。

【0076】

図7は、固体材料が無機粒子層の表面の一部または全体を覆っている状態および固体材料が無機粒子層内の空隙に充填されている状態を模式的に示す断面図である。

図7(a)〜(b)を用いて、以下に上述の固体材料による無機粒子層の空隙の充填および無機粒子層表面の被覆について詳細に説明する。

【0077】

図7(a)は、隣接する複数の無機粒子8の間に形成される間隙の全て、すなわち無機粒子層9の複数の空隙の全てが、固体材料7により完全に充填されており、かつ固体材料7が無機粒子層9の表面全体を覆っている場合を例示している。

この場合、無機粒子層9の表面、すなわち無機粒子層9の上面と下面と側面とが全て固形材料7に覆われているため、無機粒子層9の上に光触媒層を形成すると、無機粒子層9と光触媒層との間に、必ず固定材料7が介在することとなる。この結果、無機粒子層9と光触媒層との間の密着性が低下する。従って、図7(a)に示す状態は本願発明に係る光触媒複合体にとって適切ではない。

【0078】

図7(b)に示す例では、隣接する複数の無機粒子8の間に形成される間隙の全て、すなわち無機粒子層9の複数の空隙の全てが、固体材料7により完全に充填されている。しかし、固体材料7は、図7(a)に示す断面図とは異なり、無機粒子層9の表面の一部(図では無機粒子層9の上面の一部)を覆っていない。すなわち、固体材料7は、無機粒子層9の表面をその一部分を残して覆っている。

この場合、無機粒子層9の上面に光触媒層を形成することで、光触媒層と無機粒子層9とが(即ち、光触媒体と無機粒子8とが)直接接触するため、光触媒層と無機粒子層9と間を強固に密着させることができる。よって、本願発明に係る光触媒複合体に適した実施形態となっている。

【0079】

図7(c)に示す例では、隣接する複数の無機粒子8の間に形成される間隙の一部、すなわち無機粒子層9の複数の空隙の一部は、固体材料7が充填されておらず、該複数の空隙の残りは固体材料7が充填されている。そして固体材料7は、無機粒子層9の表面の一部(図では無機粒子層9の上面の一部)を覆っていない。すなわち、固体材料7は、無機粒子層9の表面をその一部分を残して覆っている。

図7(c)に示す実施形態も図7(b)に示す実施形態と同様に、光触媒層と無機粒子層9と間を強固に密着させることができる。よって、本願発明に係る光触媒複合体に適した実施形態となっている。

【0080】

図7(d)に示す例では、固体材料7が、無機粒子層9の上面と下面のうち、下面のみを覆っており、上面(無機粒子層9の表面全体)を覆っていない。図7(d)に示す実施形態も固体材料7が無機粒子層9の表面の少なくとも一部分を残して覆っている実施形態の1つである。

図7(d)に示す実施形態では、上面に固体材料7が存在しないため、光触媒層と無機粒子層9の上面全体とが直接接触するため、光触媒層と無機粒子層9と間をより強固に密着させることができるという利点を有する。

なお、図7(d)に示す実施形態では、隣接する複数の無機粒子8の間に形成される間隙の全て、すなわち無機粒子層9の複数の空隙の全てが固体材料7により完全に充填されているが、これに限定されるものではない。すなわち、図7(c)に示す実施形態と同様に、隣接する複数の無機粒子8との間に形成される間隙の一部、すなわち無機粒子層9の複数の空隙の一部は固体材料7が充填されておらず、該複数の空隙の残りは固体材料7が充填されていてもよい。

【0081】

無機粒子複合体において、図7(b)、(c)に示すように、固体材料7が無機粒子層9の表面の少なくとも一部分を残して覆っている場合、固体材料7が無機粒子層9を覆っていない面積は、無機粒子層9の表面の総面積に対して60%以上、好ましくは、80%以上であるのが好ましい。

【0082】

固体材料を塑性変形させる手段としては、特に限定はされないが、例えば、加圧する方法、加熱する方法などが挙げられる。

加圧方法としては、例えば、無機粒子構造体を板の間で挟んで加圧するプレス法、ロール間に挟んで連続的に加圧するロールプレス法、液体中に無機粒子構造体を入れ静圧をかける方法などが挙げられる。また、その圧力についても大気圧より大きければ特に限定はなく、固体材料の塑性の程度により、圧力を変化させればよい。すなわち、固体材料の軟化が進み、低い応力で大きい永久ひずみを生じる場合には低い圧力でよく、高い応力が必要な場合には高い圧力が必要となる。その圧力は、例えば、0.1kgf/cm2以上、好ましくは1kgf/cm2以上、さらには10kgf/cm2以上、特に100kgf/cm2以上が好ましい。加圧の回数は任意であり、複数の条件による加圧操作を組み合わせてもよい。

【0083】

加圧条件は、特に限定はなく、固体材料の性質によって決められ、固体材料は塑性変形するが、無機粒子層は塑性変形しない条件で行なうのが好ましい。すなわち、無機構造体において、無機粒子が実質的に塑性変形せず、固体材料のみが塑性変形し、無機粒子構造体の空隙を埋めることができる、加圧時間、加圧温度、圧力の条件と加圧の手段をとることが好ましい。

なお、無機粒子層の塑性変形は、電子顕微鏡(例えば、SEMおよびSTEM)による断面観察により確認することができる。

【0084】

塑性変形を容易にする目的で、加圧に加えて、補助的手段を用いてもよい。ここで、補助的手段とは、塑性を有する固体材料の塑性を増大させる方法を指す。

塑性変形可能な固体材料の塑性を増大させる方法として、例えば、熱を加え固体材料を軟化する方法、化学物質を作用させ固体材料を軟化する方法、固体材料と無機粒子層の空隙表面との親和性やすべり性を増す方法などが挙げられ、なかでも熱を加え固体材料を軟化する方法、が好ましく用いられる。

【0085】

熱を加え固体材料を軟化する方法としては、例えば、無機粒子構造体全体を加熱する方法、無機粒子構造体の中の固体材料を局所的に加熱する方法などが挙げられる。

無機粒子構造体全体を加熱する方法としては、例えば、オーブンやヒーターなどによる加熱雰囲気中に無機粒子構造体を投入する方法、熱した金属板などの熱媒に無機粒子構造体を接触させる方法、熱ロールに無機粒子構造体を接触させた後に加圧する方法、熱ロールに無機粒子構造体を接触させる方法などが挙げられる。

固体材料を局所的に加熱する方法としては、例えば、赤外線、レーザー、マイクロ波、極短時間での高い光量の照射(フラッシュアニール法)、電子線等の放射線などの電磁波照射で加熱する方法、無機粒子構造体の任意の部分のみ熱媒に接触させながら、他の部分を冷却する方法などが挙げられる。

【0086】

プレスの温度、圧力、時間については固体材料の性質により異なるため、特に限定されず、無機粒子層の空隙部分に固体材料が篏入されるのに適した条件が用いられる。

固体材料がフィルム状のポリプロピレンである場合、プレス温度の下限は、120℃以上が好ましく、125℃以上がより好ましい。一方、無機粒子層の表面全面をポリプロピレンが覆ってしまうと、光触媒層と無機粒子層との密着性が損なわれる為、160℃以下が好ましく、155℃以下がより好ましい。

固体材料がフィルム状のポリエチレンテレフタレートである場合、プレス温度の下限は、110℃以上が好ましく、130℃以上がより好ましい。一方、無機粒子層の表面全面をポリエチレンテレフタレートが覆ってしまうと、光触媒層と無機粒子層との密着性が損なわれる為、210℃以下が好ましく、190℃以下がより好ましい。

固体材料がフィルム状のポリ塩化ビニルである場合、プレス温度の下限は、60℃以上が好ましく、80℃以上がより好ましい。一方、無機粒子層の表面全面をポリ塩化ビニルが覆ってしまうと、光触媒層と無機粒子層との密着性が損なわれる為、200℃以下が好ましく、180℃以下がより好ましい。

【0087】

図1は、本発明に係る無機粒子複合体の製造プロセスの一例を示す概略説明図である。

同図に示すように、この製造プロセスは、ポリプロピレンフィルム、ポリエチレンテレフタレート、ポリ塩化ビニルなどの合成樹脂フィルム1に、無機粒子層形成用塗工液2を複数回塗布し、乾燥器3で乾燥させることでフィルム1の表面に無機粒子層を積層させ、無機粒子構造体4を得ることができる。得られた無機粒子構造体4を、さらに加熱ロールプレス5によってプレスすることにより塑性変形させ、基材(合成樹脂フィルム1)と無機粒子構造体4との複合化を行い、無機粒子複合体6を得ることができる。

【0088】

[光触媒複合体]

このようにして得られた無機粒子複合体の無機粒子層の表面に光触媒層を形成することにより、本発明の光触媒複合体を得ることができる。光触媒複合体の形状に特に限定はなく、要求される機能、使用される用途に応じた形状が用いられる。例えば、フィルムやシートなどの板状、棒状、繊維状、球状、三次元構造体状などである。

【0089】

光触媒層の形成方法としては、例えば、上述したように、光触媒体を適当な分散液に分散して光触媒分散液とし、これに必要に応じて、光触媒層をより強固に無機粒子複合体の表面に保持させるための光触媒層用バインダや、光触媒分散液と無機粒子複合体の表面との濡れ性を向上させるための界面活性剤等を光触媒分散液に添加した後、これを前記無機粒子複合体の表面に塗布し、分散媒を揮発させるなど、従来公知の成膜方法によって形成することができる。尚、前述した製造プロセスにおいて、無機粒子構造体4の表面にあらかじめ光触媒分散液を塗布し、無機粒子構造体の固体材料を加熱や加圧等により塑性変形させる際に、同時に光触媒層を形成して光触媒複合体を得ることも勿論可能である。

【0090】

光触媒分散液が貴金属またはその前駆体を含む場合には、上述したように、当該貴金属またはその前駆体は、光触媒体の表面に担持される。なお、担持された前駆体は、例えば光が照射されることなどによって、貴金属に遷移する。また、光触媒層の膜厚は、特に制限されるものではなく、通常、その用途等に応じて、数百nm〜数mmまで適宜設定すればよい。光触媒層は、前記無機粒子複合体の表面であれば、どの部分に形成されていてもよいが、例えば、光(可視光線)が照射される面であって、かつ悪臭物質が発生する箇所や病原菌が存在する箇所と連続または断続して空間的につながる面に形成されていることが好ましい。

【0091】

[光触媒機能製品]

本発明の光触媒機能製品は、前記光触媒複合体を、例えば、天井材、タイル、ガラス、壁紙、壁材、床等の建築資材、自動車内装材(自動車インストルメントパネル、自動車用シート、自動車用天井材)、冷蔵庫やエアコン等の家電製品、衣類やカーテン等の繊維製品、タッチパネル、電車のつり革、エレベーターのボタン等、不特定多数の人が接触する基材表面などに利用したものである。前記光触媒複合体は、屋外においては勿論のこと、蛍光灯やナトリウムランプ、発光ダイオードのような可視光源からの光しか受けない屋内環境においても、光照射によって高い光触媒作用を示すことから、本発明の光触媒機能製品は、屋内照明による光照射によって、ホルムアルデヒドやアセトアルデヒドなどの揮発性有機物、アルデヒド類、メルカプタン類、アンモニアなどの悪臭物質、窒素酸化物の濃度を低減させ、黄色ブドウ球菌、大腸菌、炭疽菌、結核菌、コレラ菌、ジフテリア菌、破傷風菌、ペスト菌、赤痢菌、ボツリヌス菌、およびレジオネラ菌等の病原菌等を死滅、分解、除去することができ、また、七面鳥ヘルぺスウイルス、マレック病ウイルス、伝染性ファブリキウス嚢病ウイルス、ニューカッスル病ウイルス、伝染性気管支炎ウイルス、伝染性喉頭気管炎、鳥脳脊髄炎ウイルス、鶏貧血ウイルス、鶏痘ウイルス、鳥類レオウイルス、鳥類白血病ウイルス、細網内皮症ウイルス、鳥類アデノウイルス及び出血性腸炎ウイルス、ヘルペスウイルス、天然痘ウイルス、牛痘ウイルス、水庖唐ウイルス、麻疹ウイルス、アデノウイルス、コクサッキーウイルス、カリシウイルス、レトロウイルス、コロナウイルス、鳥インフルエンザウイルス、ヒトインフルエンザウイルス、豚インフルエンザウイルス、ノロウイルス及びその組換え体等を無害化することができ、さらに、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することができる。また、本発明の光触媒機能製品は、可視光線を照射すれば、充分な親水性を発揮し、防曇性を発現するだけでなく、汚れに水をかけるだけで容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【実施例】

【0092】

以下、本発明を実施例によって詳細に説明するが、本発明はこれらの実施例によって限定されるものではない。

なお、実施例および比較例における各物性の測定および光触媒活性の評価については、以下の方法で行った。

【0093】

(結晶型)

X線回折装置(リガク社製「RINT2000/PC」)を用いてX線回折スペクトルを測定し、そのスペクトルから結晶型を決定した。

【0094】

(BET比表面積)

比表面積測定装置(湯浅アイオニクス社製「モノソーブ」)を用いて窒素吸着法により測定した。

【0095】

(平均分散粒子径)

サブミクロン粒度分布測定装置(コールター社製「N4Plus」)を用いて粒度分布を測定し、この装置に付属のソフトにより自動的に単分散モード解析して得られた結果を、平均分散粒子径(nm)とした。

【0096】

(電子顕微鏡観察−SEM)

無機粒子構造体もしくは無機粒子複合体をミクロトームで切断した後、表面にオスミウムコートを施して走査型電子顕微鏡(SEM、電界放射型走査電子顕微鏡(FE−SEM)、型番:「S−800」、日立製作所製)による観察を行った。その際、試料を30度傾斜させて試料の表面と断面を観察した。

【0097】

(電子顕微鏡観察−STEM)

光触媒複合体を集束イオンビームで薄片状に加工し、電界放出形電子顕微鏡(「JEM−2100F」、日本電子社製)にて走査透過電子顕微鏡(STEM)観察を行った。

【0098】

(密着性)

光触媒複合体における光触媒層の密着性は、粘着セロファンテープを光触媒層の表面に貼着した後、素早く剥したときに、光触媒層が同時に剥れるか否かにより評価した。

【0099】

(光触媒活性の評価)

測定対象の光触媒複合体を5cm×10cmに切り出し、紫外線強度が2mW/cm2(トプコン社製紫外線強度計「UVR−2」に同社製受光部「UD−36」を取り付けて測定)となるようにブラックライトからの紫外線を16時間照射して、これを光触媒活性測定用試料とした。

次に、この光触媒活性測定用試料をガスバッグ(内容積1L)の中に入れて密閉し、次いで、このガスバッグ内を真空にした後、酸素と窒素との体積比が1:4である混合ガス469mLを封入し、さらにその中に1容量%でアセトアルデヒドを含む窒素ガスを、ガスバック内のアセトアルデヒドの濃度が20ppmとなるように封入して、暗所で室温下で1時間保持した。その後、市販の白色蛍光灯を光源とし、測定サンプル近傍での照度が6000ルクス〔照度計「T−10」(ミノルタ社製)で測定〕になるようにガスバッグを設置し、アセトアルデヒドの分解反応を行った。測定サンプル近傍の紫外光の強度は40μW/cm2〔トプコン社製紫外線強度計「UVR−2」に、同社製受光部「UD−36」を取り付けて測定〕であった。蛍光灯照射後よりガスバッグ内のガスを1.5時間毎にサンプリングして、アセトアルデヒドの濃度をガスクロマトグラフ(島津製作所製「GC−14A」)にて測定し、光照射後4.5時間までの照射時間に対するアセトアルデヒドの濃度から一次反応速度定数を算出し、これをアセトアルデヒドの分解能とした。一次反応速度定数が大きいほど、アセトアルデヒドの分解能は大きい。

【0100】

(実施例1)

(光触媒分散液)

分散媒としてイオン交換水4kgに、酸化タングステン粒子(日本無機化学製)1kgを加えて混合して混合物を得た。この混合物を湿式媒体撹拌ミル[コトブキ技研社製「ウルトラアペックスミル UAM−1」]を用いて下記の条件で分散処理して酸化タングステン粒子分散液を得た。

粉砕メディア:直径0.05mmのジルコニア製ビーズ1.85kg

撹拌速度 :周速12.6m/秒

流量 :0.25L/分

処理時間 :約50分

【0101】

得られた酸化タングステン粒子分散液における酸化タングステン粒子の平均粒子径は118nmであった。また、この分散液の一部を真空乾燥して固形分を得たところ、得られた固形分のBET比表面積は40m2/gであった。なお、分散処理前の混合物についても同様に真空乾燥して固形分を得、分散処理前の混合物の固形分と分散処理後の固形分について、X線回折スペクトルをそれぞれ測定して比較したところ、同じピーク形状であり、分散処理による結晶型の変化は見られなかった。この時点で、得られた分散液を20℃で24時間保持したところ、保管中に固液分離は見られなかった。

【0102】

この酸化タングステン粒子分散液にヘキサクロロ白金酸(H2PtCl6)の水溶液をヘキサクロロ白金酸が白金原子換算で酸化タングステン粒子の使用量100質量部に対して0.12質量部になるように加え、原料分散液としてヘキサクロロ白金酸含有酸化タングステン粒子分散液を得た。この分散液100質量部中に含まれる固形分(酸化タングステン粒子の量)は、17.6質量部(固形分濃度17.6質量%)であった。この分散液のpHは2.0であった。

【0103】

次いで、pH電極とこのpH電極に接続され、0.1質量%のアンモニア水を供給してpHを一定に調整する制御機構を有するpHコントローラ(pH=3に設定)とを備え、水中殺菌灯[三共電気製「GLD15MQ」]を設置したガラス管(内径37mm、高さ360mm)からなる光照射装置で前記ヘキサクロロ白金酸含有酸化タングステン粒子分散液500gを毎分1Lの速度で循環させ、光照射(紫外線)を行いながら、pHコントローラーによりアンモニア水を加えてヘキサクロロ白金酸含有酸化タングステン粒子分散液のpHを3.0にした。この分散液に光照射を行った時間は1.5時間であった。その後、引き続き循環させながら、更に50質量%のメタノール水溶液を15g加えて、この分散液に光(紫外線)を1.5時間照射した。光照射中、pHコントローラーによりアンモニア水が加えられ、分散液のpHは3.0に維持された。光照射前および光照射中に消費したアンモニア水の合計量は71.6gであった。

【0104】

得られた白金担持酸化タングステン粒子分散液を20℃で24時間保管したところ、保管後に固液分離は見られなかった。またこの分散液中の固形分濃度は15質量%で、粘度は100.0cPであった。

【0105】

得られた白金担持酸化タングステン粒子分散液に水を入れて固形分濃度を7.1質量%に希釈し、この液420gにエタノールを180g加えて光触媒分散液を得た。この光触媒分散液の固形分濃度は5質量%であった。

【0106】

(光触媒コーティング液1)

水酸化ジルコニウム100g(ZrO2換算で31g)を水100gに添加し、よく撹拌して分散液とした。次に、1回目の蓚酸添加として、該分散液へ蓚酸二水和物31.7g(蓚酸/Zrのモル比=1.0)を添加し、90℃で15分間加熱した。次に、2回目の蓚酸添加として該分散液へ蓚酸二水和物15.8g(蓚酸/Zrのモル比=0.5)を添加し、90℃で15分間加熱しゾルを得た。得られたゾル100g(ZrO2換算で約12g)に500gの水を加え、500gの分散媒を除去するまで限外ろ過膜(分画分子量:6000)を用いて限外ろ過を行う操作を4回繰り返して100gの蓚酸ジルコニウムを得た。限外ろ過によって除去した分散媒の蓚酸濃度から計算した該ゾル中の蓚酸/Zrのモル比は1.3であった。ZrO2換算での固形分濃度が9.9質量%となるように水で希釈した。

【0107】

水30.2gにエタノール60.0gを混合した溶液に、高純度正ケイ酸エチル(多摩化学製)69.4gを添加し混合撹拌を行った。その後、更に上記で得られた蓚酸ジルコニウム(ZrO2換算濃度:9.9質量%)40.4gを添加し撹拌を行った。得られた混合物20.8gに、30質量%エタノール水溶液29.2gを加えて希釈を行い光触媒層用バインダAを得た。

【0108】

上記で得られた光触媒分散液570gに、得られた光触媒層用バインダA30gを添加し、さらにアセチレングリコール系界面活性剤(商品名:オルフィンEXP.4036、日信化学製)を光触媒分散液と光触媒層用バインダAの合計量に対して、0.1質量%となるように添加して、光触媒コーティング液1を得た。

【0109】

(無機粒子層形成用塗工液)

「ST−XS」(日産化学工業株式会社製のコロイダルシリカ;平均粒径4〜6nm;固形分濃度20質量%)200g、「ST−ZL」(日産化学工業株式会社製のコロイダルシリカ;平均粒径78nm;固形分濃度40質量%)400g、純水100g、およびイソプロピルアルコール300gを混合攪拌し、無機粒子層形成用塗工液を調製した。

【0110】

(無機粒子構造体Aの作製)

固体材料としてポリプロピレン単独重合体からなるフィルム(融点:160℃ 厚み:約100μm)を用い、このフィルムの表面に、無機粒子層形成用塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて塗布し、50℃で乾燥させた後、さらに同じ成分の塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて、このフィルムの表面に塗布し、50℃で乾燥させて無機粒子構造体Aを得た。この無機粒子構造体AのSEM写真を図2に示した。無機粒子構造体Aの表面は、無機粒子層のみで、断面観察によれば、無機粒子層の膜厚は約0.8μmであった。また、この無機粒子構造体Aの表面の鉛筆硬度は6B未満であった。

【0111】

(無機粒子複合体Aの作製)

前記無機粒子構造体Aを圧縮成型機(神藤金属工業所(株)製)を用いて一次圧縮:130℃、70kgf/cm2にて5分間、二次圧縮:30℃、70kgf/cm2にて5分間の条件でプレス処理し無機粒子複合体Aを得た。この無機粒子複合体AのSEM写真を図3に示した。無機粒子複合体Aの表面は、無機粒子層のみであった。この無機粒子複合体Aの表面の鉛筆硬度を表1に示した。

また、SEM観察において無機粒子層の間隙に固体材料のポリプロピレン単独重合体が充填されているのが認められた。さらに、固体材料が塑性変形した上記プレス処理において、無機粒子が塑性変形されていないことも確認した。

【0112】

(光触媒複合体Aの作製)

前記無機粒子複合体A(7cm×15cm)に、光触媒コーティング液1をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒複合体Aを得た。この光触媒複合体Aの光触媒層の密着性を表1に示した。

【0113】

(実施例2)

実施例1で、無機粒子複合体Aを作製する際の一次圧縮の温度を150℃とした以外は実施例1と同様の方法で無機粒子複合体Bを得た。この無機粒子複合体BのSEM写真を図4に示した。無機粒子複合体Bの表面は、主に無機粒子層のみであったが、一部にポリプロピレンがみられた。この無機粒子複合体Bの表面の鉛筆硬度を表1に示した。

【0114】

次に、実施例1と同様にして光触媒複合体Bを得た。この光触媒複合体Bの光触媒層の密着性を表1に示した。

【0115】

(比較例1)

固体材料としてポリプロピレン単独重合体からなるフィルム(融点:160℃ 厚み:約100μm)上に、光触媒コーティング液1をバーコーター(6番)で直接塗布し、70℃で15分間乾燥して光触媒複合体Cを得た。この光触媒複合体Cの光触媒層の密着性を表1に示した。

【0116】

(比較例2)

実施例1で得られた無機粒子構造体Aに、光触媒コーティング液1をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒構造体Dを得た。この光触媒構造体Dの光触媒層の密着性を表1に示した。

【0117】

(比較例3)

実施例1で、無機粒子複合体Aを作製する際の一次圧縮の温度を165℃で行った以外は実施例1と同様の方法で無機粒子複合体Eを得た。この無機粒子複合体EのSEM写真を図5に示した。無機粒子複合体Eの表面は、全面的にポリプロピレンで覆われていた。この無機粒子複合体Eの表面の鉛筆硬度を表1に示した。

【0118】

次に、実施例1と同様にして光触媒複合体Eを得た。この光触媒複合体Eの光触媒層の密着性を表1に示した。

【0119】

実施例1、2および比較例1〜3で得られた無機粒子構造体、無機粒子複合体、および光触媒複合体の物性を表1に示した。

【0120】

【表1】

【0121】

次に、表1の物性総合判定で○であった実施例1および2と、比較のため無機粒子複合体の鉛筆硬度が実施例2と同程度であった比較例3について、光触媒複合体の光触媒性能を評価した。結果を表2に示した。

【0122】

【表2】

【0123】

実施例1および2の光触媒複合体は、良好な物性を示し、高い光触媒活性を発現することが示された。

【0124】

(実施例3)

(光触媒コーティング液2)

高純度正ケイ酸エチル(多摩化学工業(株)製)26gにエタノール120gを混合した溶液に、水193gを添加し混合撹拌を行った。その後、更にコロイダルシリカ(日産化学工業(株)製の「STOS」:20.4質量%)61gを添加し攪拌を行い、光触媒層用バインダBを得た。

【0125】

得られた光触媒層用バインダB 80gに、実施例1で得られた光触媒分散液 320gを添加して光触媒コーティング液2を得た。

【0126】

(無機粒子構造体Fの作製)

固体材料としてポリエチレンテレフタレートからなるフィルム(融点:260℃ 厚み:100μm)を用い、このフィルムの表面に、実施例1と同じ無機粒子層形成用塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて塗布し、50℃で乾燥させた後、さらに同じ成分の塗工液をマイクログラビアロール(株式会社康井精機製、230メッシュ)を用いて、このフィルムの表面に塗布し、50℃で乾燥させて無機粒子構造体Fを得た。また、この無機粒子構造体Fの表面の鉛筆硬度は4Bであった。

【0127】

(無機粒子複合体Fの作製)

前記無機粒子構造体Fを加熱ロールプレス(スリーブタッチ成形装置、千葉機械工業社製)を用いて、加熱温度180℃、走行速度5m/分の条件でプレス処理し無機粒子複合体Fを得た。無機粒子複合体Fの表面は、無機粒子層のみであった。この無機粒子複合体Fの表面の鉛筆硬度を表3に示した。無機粒子構造体Fの表面は、無機粒子層のみであった。

【0128】

(光触媒複合体Fの作製)

前記無機粒子複合体F(7cm×15cm)に、光触媒コーティング液2をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒複合体Fを得た。この光触媒複合体Fの光触媒層の密着性を表3に示した。なお、断面観察によれば、無機粒子層の膜厚は約0.55μmで、光触媒層の膜厚は約0.31μmあった。

図6は、得られた光触媒複合体Fの断面のSTEM観察結果である。無機粒子層の間隙に固体材料のポリエチレンテレフタレートが充填されている。また、無機粒子(シリカ)は略球形の形状を維持しており塑性変形されていないことが判る。

【0129】

(比較例4)

固体材料としてポリエチレンテレフタレートからなるフィルム(融点:260℃ 厚み:約100μm)上に、光触媒コーティング液2をバーコーター(6番)で直接塗布し、70℃で15分間乾燥して光触媒複合体Gを得た。この光触媒複合体Gの光触媒層の密着性を表3に示した。

【0130】

(比較例5)

実施例3で得られた無機粒子構造体Hに、光触媒コーティング液2をバーコーター(6番)で塗布し、70℃で15分間乾燥して光触媒構造体Hを得た。この光触媒構造体Hの光触媒層の密着性を表3に示した。

【0131】

【表3】

【0132】

次に、表3の物性総合判定で○であった実施例3について、光触媒複合体Hの光触媒性能を評価したところ、一次反応速度定数は0.668h−1であった。

【0133】

(参考例1)

実施例1、2および3で得た光触媒複合体を、天井を構成する天井材の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0134】

(参考例2)

実施例1、2および3で得た光触媒複合体を、屋内の壁面に施工されたタイルの表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0135】

(参考例3)

実施例1、2および3で得た光触媒複合体を、窓ガラスの屋内側の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0136】

(参考例4)

実施例1、2および3で得た光触媒複合体を、壁紙の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0137】

(参考例5)

実施例1、2および3で得た光触媒複合体を、屋内の床面の表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0138】

(参考例6)

実施例1、2および3で得た光触媒複合体を、自動車用インストルメントパネル、自動車用シート、自動車の天井材などの自動車内装材の表面に用いることにより、車内照明による光照射により車内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0139】

(参考例7)

実施例1、2および3で得た光触媒複合体を、エアコンの表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0140】

(参考例8)

実施例1、2および3で得た光触媒複合体を、冷蔵庫の庫内の表面に用いることにより、屋内照明や冷蔵庫内の光源による光照射により冷蔵庫内における揮発性有機物(例えば、エチレン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0141】

(参考例9)

実施例1、2および3で得た光触媒複合体を、タッチパネル、電車のつり革、エレベーターのボタン等、不特定多数の人が接触する基材表面に用いることにより、屋内照明による光照射により屋内空間における揮発性有機物(例えば、ホルムアルデヒド、アセトアルデヒド、アセトン、トルエン等)や悪臭物質の濃度を低減することができ、さらには、黄色ブドウ球菌や大腸菌等の病原菌や、インフルエンザウイルス等のウイルスを死滅させることもでき、また、ダニアレルゲンやスギ花粉アレルゲン等のアレルゲンを無害化することもできる。さらに、基材表面が親水化し、汚れを容易に拭き取ることができるようになり、さらに帯電をも防止できる。

【0142】

本出願は、日本国特許出願、特願2009−214943および特願2010−075937を基礎出願とする優先権主張を伴う。特許出願 特願2009−214943および特願2010−075937の内容は参照することにより本明細書に取り込まれる。

【符号の説明】

【0143】

1 合成樹脂フィルム

2 無機粒子層形成用塗工液

3 乾燥機

4 無機粒子構造体

5 加熱ロールプレス

6 無機粒子複合体

7 固体材料

8 無機粒子

9 無機粒子層

【特許請求の範囲】

【請求項1】

少なくとも表面が塑性変形可能な固体材料から構成された基材と、

無機粒子を含み、前記基材の表面に積層した無機粒子層と、

光触媒体を含み、前記無機粒子層の表面に積層した光触媒層と、

を含む光触媒複合体であって、前記固体材料は、前記無機粒子層内の空隙の少なくとも一部に充填され、かつ前記無機粒子層の表面は、少なくとも一部分を除いて前記固体材料により覆れていることを特徴とする光触媒複合体。

【請求項2】

前記無機粒子層は、固体材料が塑性変形する条件では塑性変形しないことを特徴とする請求項1に記載の光触媒複合体。

【請求項3】

前記無機粒子層を形成する無機粒子がシリカからなる請求項1または2に記載の光触媒複合体。

【請求項4】

前記基材が、固体材料のフィルムからなる請求項1〜3のいずれかに記載の光触媒複合体。

【請求項5】

前記固体材料が熱可塑性樹脂である請求項1〜4のいずれかに記載の光触媒複合体。

【請求項6】

前記光触媒層の光触媒体に貴金属もしくは貴金属前駆体が担持された請求項1〜5のいずれかに記載の光触媒複合体。

【請求項7】

前記貴金属がCu、Pt、Au、Pd、Ag、Ru、Ir及びRhから選ばれる少なくとも1種類の貴金属である請求項6に記載の光触媒複合体。

【請求項8】

前記光触媒体が酸化タングステン粒子である請求項6または7に記載の光触媒複合体。

【請求項9】

請求項1〜8のいずれかに記載の光触媒複合体を用いた光触媒機能製品。

【請求項1】

少なくとも表面が塑性変形可能な固体材料から構成された基材と、

無機粒子を含み、前記基材の表面に積層した無機粒子層と、

光触媒体を含み、前記無機粒子層の表面に積層した光触媒層と、

を含む光触媒複合体であって、前記固体材料は、前記無機粒子層内の空隙の少なくとも一部に充填され、かつ前記無機粒子層の表面は、少なくとも一部分を除いて前記固体材料により覆れていることを特徴とする光触媒複合体。

【請求項2】

前記無機粒子層は、固体材料が塑性変形する条件では塑性変形しないことを特徴とする請求項1に記載の光触媒複合体。

【請求項3】

前記無機粒子層を形成する無機粒子がシリカからなる請求項1または2に記載の光触媒複合体。

【請求項4】

前記基材が、固体材料のフィルムからなる請求項1〜3のいずれかに記載の光触媒複合体。

【請求項5】

前記固体材料が熱可塑性樹脂である請求項1〜4のいずれかに記載の光触媒複合体。

【請求項6】

前記光触媒層の光触媒体に貴金属もしくは貴金属前駆体が担持された請求項1〜5のいずれかに記載の光触媒複合体。

【請求項7】

前記貴金属がCu、Pt、Au、Pd、Ag、Ru、Ir及びRhから選ばれる少なくとも1種類の貴金属である請求項6に記載の光触媒複合体。

【請求項8】

前記光触媒体が酸化タングステン粒子である請求項6または7に記載の光触媒複合体。

【請求項9】

請求項1〜8のいずれかに記載の光触媒複合体を用いた光触媒機能製品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−224534(P2011−224534A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−204845(P2010−204845)

【出願日】平成22年9月13日(2010.9.13)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年9月13日(2010.9.13)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]