光触媒部材の製造方法

【課題】容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、且つ使用した光触媒粒子総量に応じた抗菌作用を有する光触媒部材を製造する。

【解決手段】光触媒粒子を分散状態で含有する揮発性溶液を負に帯電させ、部材表面にバインダ樹脂4を塗布し、且つ部材を正に帯電させ、バインダ樹脂4表面が未硬化の状態のうちに、バインダ樹脂4表面に向けて、負に帯電した光触媒粒子6を分散状態で含有する揮発性溶液を噴射するに際し、負に帯電した光触媒粒子6を分散状態で含有する揮発性溶液中の揮発性成分が途中で発散し、負に帯電した光触媒粒子6を分散状態で含有する揮発性溶液中の負に帯電した光触媒粒子6がバインダ樹脂4表面に到達する条件で噴射し、光触媒粒子がバインダ樹脂4に接した状態で乾燥させる。

【解決手段】光触媒粒子を分散状態で含有する揮発性溶液を負に帯電させ、部材表面にバインダ樹脂4を塗布し、且つ部材を正に帯電させ、バインダ樹脂4表面が未硬化の状態のうちに、バインダ樹脂4表面に向けて、負に帯電した光触媒粒子6を分散状態で含有する揮発性溶液を噴射するに際し、負に帯電した光触媒粒子6を分散状態で含有する揮発性溶液中の揮発性成分が途中で発散し、負に帯電した光触媒粒子6を分散状態で含有する揮発性溶液中の負に帯電した光触媒粒子6がバインダ樹脂4表面に到達する条件で噴射し、光触媒粒子がバインダ樹脂4に接した状態で乾燥させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、抗菌作用を有する光触媒部材の製造方法に関する。

【背景技術】

【0002】

二酸化チタンなどの半導体粒子には、太陽光等の光を利用して大気中の酸素をラジカル化する光触媒作用を有するもの(光触媒粒子と総称する)が知られている。光触媒作用により生成する酸素ラジカルは微生物などの有機物を分解するため、光触媒粒子を含有する樹脂の層を表面に形成した部材(光触媒部材)には、酸素ラジカルによる抗菌作用が認められる。このような光触媒部材は、例えば、衛生的な環境の求められる病院の治療室の壁材、床材又は天井材として使用されている。

【0003】

上記光触媒部材の製造方法として特許文献1に記載の方法が知られている。これによると、静電塗装により、主原料のバインダ樹脂に光触媒粒子を分散してなる塗料(溶液)を、被塗物(部材)に塗布する。そして焼付処理を施し、光触媒粒子を含有する樹脂の層を表面に有する光触媒部材を製造する。つきまわりがよく塗料ロスの少ない静電塗装を利用することで、部材表面に効率よく樹脂の層を形成する。そして、樹脂の層より一部の光触媒粒子が大気に露出した状態となる。

【特許文献1】特開平8−302498号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、光触媒粒子が光触媒作用を発揮するためには大気中の酸素と接触する必要があるので、上記の製造方法により形成してなる樹脂の層は、樹脂層外表面から露出する一部の光触媒粒子だけで酸素ラジカルを生成し、残りの光触媒粒子は何の働きもしない。したがって、製造時に投入した光触媒粒子総量に応じた抗菌作用を得ることができなかった。

【0005】

そこで、光触媒粒子量を比較的多くして、且つバインダ樹脂を必要最小限のみ加える。こうすることで樹脂の層から露出する光触媒粒子の割合を多くすることができる。しかし、光触媒粒子に対するバインダ樹脂含有比率の減少に比例して光触媒粒子の固着が弱くなり、光触媒部材から光触媒粒子が剥落し易くなる。例えば、図6(A)に示すように、塗布された光触媒粒子30はバインダ樹脂40に覆われた状態で部材50に接する。この状態で焼付けを行うと、光触媒粒子30は、両者の接点部分にある一部の硬化バインダ樹脂40aのみで部材50と固着する(図6(B))。もともと一部の硬化バインダ樹脂40aだけで固着しているため、布巾でこするなどの物理的な刺激を受けると、直ぐに、光触媒粒子30が部材50から剥落する(図6(C))。病院の治療室の壁材として部材50を使用する場合、治療室の壁材表面はアルコール液で頻繁に殺菌洗浄するので、光触媒粒子30を固着する一部の硬化バインダ樹脂40aがアルコール液で溶け出す。このため、光触媒粒子30の剥落が更に激しくなる。

このため、光触媒粒子が剥落しないように固着するとともに、使用した光触媒粒子総量に応じた抗菌作用を有する光触媒部材が切望されていた。

【0006】

本発明は上記の問題に鑑みて、容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、且つ使用した光触媒粒子総量に応じた抗菌作用を有する光触媒部材を製造するものである。

【課題を解決するための手段】

【0007】

第1の発明の光触媒部材の製造方法は、光触媒粒子を分散状態で含有する揮発性溶液を負に帯電させ且つ部材を正に帯電させる。そして、部材表面にバインダ樹脂を塗布し、このバインダ樹脂表面が未硬化の状態のうちに、バインダ樹脂表面に向けて、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液を噴射する。このとき、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の負に帯電した光触媒粒子が前記バインダ樹脂表面に到達するまでに、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の揮発性成分が噴射途中で発散する条件で噴射する。

【0008】

上記条件として、例えば、光触媒粒子を分散状態で含有する揮発性溶液を噴射し、正に帯電した部材より電気的な引力を受ける範囲で浮遊状態とする。浮遊状態で大気中を漂う間に、光触媒粒子を分散状態で含有する揮発性溶液中の揮発性成分が発散し、溶液時の分散状態を保持した光触媒粒子がバインダ樹脂表面に向けて電気的に引き寄せられる。

【0009】

更に、光触媒粒子を分散状態で含有する揮発性溶液が浮遊状態となるのはバインダ樹脂表面近傍であることが望ましい。例えば、光触媒粒子を分散状態で含有する揮発性溶液をバインダ樹脂表面に向けて拡散噴射し、その後浮遊状態とする。

【0010】

そして、バインダ樹脂表面に到達した光触媒粒子は、未硬化状態のバインダ樹脂に電気的な吸引力によって接し、光触媒粒子が同膜から露出した状態でバインダ樹脂表面に局在する。そして、光触媒粒子とバインダ樹脂の相互間に働く界面張力によって、光触媒粒子との接点付近のバインダ樹脂液面が盛り上がりながら光触媒粒子と接していき、両者の隙間を減少させる。

【0011】

そして、バインダ樹脂を乾燥することにより、バインダ樹脂を引き締める。光触媒粒子は、この引き締めに追従してバインダ樹脂内に沈み込む。このため光触媒粒子は、バインダ樹脂に適度に埋め込まれて固着され、容易には剥落しない状態となる。

このことから、容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、且つ光触媒粒子は、バインダ樹脂の層表面に露出状態で局在する。つまり、バインダ樹脂の層が有する光触媒粒子総量に応じた抗菌作用(光触媒機能)を有する光触媒部材が製造される。

【0012】

光触媒粒子として、太陽光等の光を利用して酸素をラジカル化する光触媒作用を有する半導体粒子を使用することができ、特に、金属を担持した二酸化チタンは、金属より発生するプラスイオンが光触媒作用を補助するため光触媒作用が強いので好ましい。

【0013】

また揮発性成分として、メタノール,エタノールやイソプロピルアルコールなどのアルコール系溶媒を使用でき、大気中で発散可能な液体であれば、エーテル系溶媒やアセトンなどのケトン系溶媒であっても使用することができる。安全性の観点からは、エタノール又は変性エタノールを揮発性成分として使用することが望ましい。

上述の揮発性成分は2種類以上を混合して使用してもよい。また光触媒粒子の固着に著しい悪影響を及ぼさない限り、分散剤として水を混合してもよい。

【0014】

またバインダ樹脂として、熱を加えることで硬化する熱硬化性樹脂を溶剤に溶いた溶液を使用でき、特に塗料成分として使用される熱硬化性アクリル樹脂の溶液を使用することは製造コスト上望ましい。また常温においては硬化状態を保持する熱可塑性樹脂の溶液であっても使用することができる。

なお、熱硬化性樹脂や熱可塑性樹脂自体を溶融したものをバインダ樹脂として使用することもできる。

【0015】

第2の発明の光触媒部材の製造方法は、第1の発明において、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液を加温状態で噴霧する。負に帯電した触媒粒子を分散状態で含有する揮発性溶液を加温することで溶液粘度が低下し、霧状となった負に帯電した触媒粒子を分散状態で含有する揮発性溶液が微小化することにより、揮発性成分が大気中に発散しやすくなる。

【0016】

第3の発明の光触媒部材の製造方法は、第1の発明又は第2の発明において、光触媒粒子は、銀を担持してなるアナターゼ型二酸化チタンである。

銀を担持してなるアナターゼ型二酸化チタンは、銀より発生するプラスイオンが光触媒作用を補助する。このため、屋内などの比較的光量の少ない場所においても高い光触媒作用を有する光触媒部材を製造することができる。

【発明の効果】

【0017】

第1の発明によれば、容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、バインダ樹脂の層が有する光触媒粒子総量に応じた抗菌作用を有する光触媒部材を製造できる。また第2の発明によれば、揮発性成分が大気中に発散しやすくなる。更に第3の発明によれば、高い光触媒作用を有する光触媒部材を製造可能である。

【発明を実施するための最良の形態】

【0018】

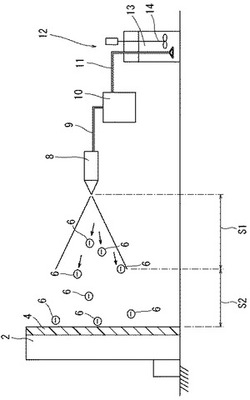

以下に本発明を実施するための最良の形態を図面を用いて説明する。図1は、本実施例の静電塗装機12と光触媒作用を付与すべき部材2との位置関係を示す。

本実施例における光触媒部材の製造方法は、分散工程、静電工程及び乾燥工程とからなり、以下、順に説明する。

【0019】

[分散工程]

エタノール(揮発性成分の一例)に、銀を担持してなるアナターゼ型二酸化チタン(光触媒粒子の一例であり、以下、銀担持二酸化チタンと呼ぶ)を密閉可能な攪拌容器13に投入する。

このときエタノール100重量部に対して、0.1〜3.0重量部の銀担持二酸化チタンを投入する。投入する銀担持二酸化チタンが0.1重量部未満であると、銀担持二酸化チタンに由来する抗菌作用自体が減少し、実用的な抗菌作用を発揮する光触媒部材とならない。またエタノール100重量部に対して3.0重量部よりも多くの銀担持二酸化チタンを投入したとする。この場合、電荷分散の極性を失い分散性が崩れ、銀担持二酸化チタンが凝集して沈降する。換言すると、エタノールより受ける電気的影響よりも銀担持二酸化チタン間で生じる分子間力が優り、銀担持二酸化チタン同士がその分子間力により互いに引き合い凝集して大きな塊となり沈降する。適度な分散性を確保しつつ実用的な抗菌作用を得るには、エタノール100重量部に対して0.2〜0.6重量部の銀担持二酸化チタンを投入する。

【0020】

更にエタノール100重量部に対して5〜15重量部の水を添加してもよい。エタノール中の銀担持二酸化チタンに水分子が配位し、銀担持二酸化チタンがエタノール中に安定して分散する。エタノール100重量部に対して15重量部以下の水を添加するのであれば、後述の浮遊状態時にほぼ全ての水が発散するため、銀担持二酸化チタンの固着に著しい悪影響を及ぼすことはない。添加する水が15重量部より多いと、後述の浮遊状態で全ての水が発散せず、水に覆われた状態でバインダ樹脂表面に到着する銀担持二酸化チタンの割合が増加する。水に覆われた銀担持二酸化チタンはその固着性が低下し、時間経過とともにバインダ樹脂層より剥離する。銀担持二酸化チタンが剥離した箇所はアバタのようになり、光触媒部材の見栄えが悪くなる。銀担持二酸化チタンをエタノール中に安定して分散しつつ、銀担持二酸化チタンの固着性を確実に発揮するには、エタノール100重量部に対して8〜12重量部の水を添加する。

【0021】

そして攪拌容器13を密閉し、プロペラ付きの攪拌機14にて、攪拌容器13内の銀担持二酸化チタンがエタノール中に均一に分散するように攪拌する。こうして、銀担持二酸化チタンを分散状態で含有するエタノール溶液(揮発性溶液の一例であり、以下、単にエタノール溶液と呼ぶ)を調製する。なお、調製後すぐに次の静電工程に移ってもよいが、攪拌機14で攪拌している間は銀担持二酸化チタンの凝縮が抑えられるので、密閉された攪拌容器13内でエタノール溶液を保管してもよい。

【0022】

[静電工程]

次にエタノール溶液を、第1チューブ11を通して加温筒10に送り込み加温する。

加温温度は15℃以上であることが好ましく、30℃以上であると更に好ましい。加温温度が15℃未満であると揮発性成分の発散促進効果が期待できない。また加温温度の上限は、使用する揮発性成分の沸点に応じて設定でき、安全性を考慮すると60℃以下に設定することが好ましい。安全性を考慮しつつ揮発性成分の発散促進効果を得る温度は30℃〜50℃である。

【0023】

そして加温したエタノール溶液を、第2チューブ9を通して静電ガン8に送り込む。静電ガン8は、高圧発生器(図示しない)の負極(陰極)に通じている。静電ガン8と対向位置に配置された部材2は予め接地されている。このため負極に通じた静電ガン8を適切な位置に配置することで部材2が正極となる。こうして、静電ガン8と部材2との間に静電界(電気的な引力を受ける範囲)を形成する。なお使用電圧は、例えば25kV〜60kVである。

エタノール溶液を静電ガン8により拡散噴霧することで、エタノール溶液中の銀担持二酸化チタンは負に帯電する。以下、負に帯電した銀担持二酸化チタンに6の符号を付す。

【0024】

上述の作業と平行して、熱硬化性アクリル樹脂を適当な溶剤に溶き、熱硬化性アクリル樹脂を含む溶液4(バインダ樹脂の一例であり、以下、熱可塑性アクリル樹脂溶液4と呼ぶ)とした後、静電ガン8と対向する部材2表面に塗布する。塗布された熱硬化性アクリル樹脂溶液4表面が未硬化の状態のうちに熱硬化性アクリル樹脂溶液4表面に向けてエタノール溶液を静電ガン8より噴霧する。

なお静電ガン8のノズル口径は、例えばφ0.8〜1.6mmである。

【0025】

なお熱硬化性アクリル樹脂溶液4表面が未硬化の状態とは、後述の通り、負に帯電した銀担持二酸化チタン6に接する熱硬化性アクリル樹脂溶液4の液面が界面張力により盛り上がるだけの流動性を維持する状態のことをいう。例えば人の感触でいうと、指の腹で熱硬化性アクリル樹脂溶液4を軽く触れたときに同樹脂溶液4が指の腹に付着する状態のことをいう。

【0026】

このとき、エタノール溶液中のエタノールが途中で発散し、負に帯電した銀担持二酸化チタン6のみが熱硬化性アクリル樹脂溶液4表面に到達する条件で拡散噴射する。例えば、静電ガン8と部材2とを500mm離して配置した場合、吐出圧力0.5〜1.5Kg/cm2の範囲及びエア圧力1.5〜3.0Kg/cm2の範囲でエタノール溶液を噴霧する。

上記条件で噴霧された霧状のエタノール溶液は、熱硬化性アクリル樹脂溶液4表面に到達する途中においてその直進力を失い、熱硬化性アクリル樹脂溶液4近傍において浮遊状態となる。例えば図1で説明すると、アルコール溶液が直進力を有する範囲(アルコール溶液が拡散する範囲)がS1であり、アルコール溶液が浮遊する範囲がS2となる。浮遊状態で大気中を漂う間にエタノール溶液中のエタノールが発散し、エタノール溶液時の分散状態を保持した負に帯電した銀担持二酸化チタン6が熱硬化性アクリル樹脂溶液4表面に向けて電気的に引き寄せられる。

【0027】

図2は、静電工程及び後の乾燥工程における光触媒粒子の挙動を説明するための説明図である。同図(A)及び(B)は、静電工程時の負に帯電した銀担持二酸化チタン6のようすである。

熱硬化性アクリル樹脂溶液4表面に到達した負に帯電した銀担持二酸化チタン6は、未硬化状態の熱硬化性アクリル樹脂溶液4に電気的な吸引力のみによって接する(図2Aを参照)。負に帯電した銀担持二酸化チタン6には熱硬化性アクリル樹脂溶液4内部に入り込むだけの直進力はないため、負に帯電した銀担持二酸化チタン6が熱硬化性アクリル樹脂溶液4表面に接した状態で動きを止め、これにより負に帯電した銀担持二酸化チタン6が露出状態で局在することとなる。このとき、負に帯電した銀担持二酸化チタン6と熱硬化性アクリル樹脂溶液4の相互間に働く界面張力によって、負に帯電した銀担持二酸化チタン6との接点付近の熱硬化性アクリル樹脂溶液4液面が盛り上がりながら負に帯電した銀担持二酸化チタン6に接していく。このため両者の隙間が減少する(図2Bを参照)。

【0028】

なお、負に帯電した銀担持二酸化チタン6がエタノールで覆われていると、銀担持二酸化チタン6と熱硬化性アクリル樹脂溶液4とが直接接触しないので、上記界面張力による効果が得られない。また熱硬化性アクリル樹脂溶液4はエタノール中にほとんど溶け込まない。従ってエタノールは、銀担持二酸化チタン6の上記固着を阻害する。このため、エタノール溶液中のエタノールが途中で発散し、負に帯電した銀担持二酸化チタン6が熱硬化性アクリル樹脂溶液4表面に到達する条件で噴霧することが必要である。

ただし、銀担持二酸化チタン6から完全にエタノールを除去する必要はなく、上述の界面張力が働くならば、多少のエタノールが残留していてもよい。

【0029】

[乾燥工程]

次に、熱硬化性アクリル樹脂溶液4を乾燥させる。乾燥法としては大気中に部材2を放置する自然乾燥でもよく、加熱装置(図示しない)にて部材2を乾燥する強制乾燥でもよい。例えば焼付処理を行う場合、静電工程の終了した部材2を焼付炉(図示しない)に入れて加熱する。加熱温度及び加熱時間は、使用するバインダ樹脂により適宜変更可能であり、例えば熱硬化性アクリル樹脂4の場合には、150℃〜160℃で30分〜40分加熱する。また熱硬化性メラミン樹脂の場合には、110℃〜130℃で20分〜45分加熱する。

【0030】

上述の条件で部材2を乾燥し、熱硬化性アクリル樹脂溶液4中の熱硬化性アクリル樹脂を硬化して引き締める。銀担持二酸化チタン(負には帯電していないので、便宜上7の符号を付す)は、この引き締めに追従して熱硬化性アクリル樹脂溶液4内に沈み込む。このため銀担持二酸化チタン7は、熱硬化性アクリル樹脂溶液4を乾燥してなる熱硬化性アクリル樹脂層5に適度に埋め込まれて固着され、容易には剥落しない状態となる。

図2の(C)に、乾燥工程後の銀担持二酸化チタン7のようすを示す。

【0031】

図3は、銀担持二酸化チタン7の配置状態を示す光触媒部材20の断面図である。

このように、銀担持二酸化チタン7を容易に剥落しないように熱硬化性アクリル樹脂層5に固着する。固着した銀担持二酸化チタン7は、上述の通り、熱硬化性アクリル樹脂層5の表面に露出状態で局在する。よって、熱硬化性アクリル樹脂層5が有する銀担持二酸化チタン7総量に応じた抗菌作用を有する光触媒部材20を製造することができる。

【0032】

以下、本発明を試験例に基づいて説明する。なお本発明はこの試験例に限定されない。

[試験例1]

(実施例1〜3の調製)

(1)エタノール溶液(揮発性溶液)の調製

水100重量部に対して5.0重量部の銀担持二酸化チタンを投入して銀担持二酸化チタン分散水溶液を調製した。エタノール溶媒90重量部に対して10重量部の銀担持二酸化チタン分散水溶液を投入し、エタノール溶液を調製した。そしてプロペラ付攪拌機にて10分間攪拌することでエタノール溶液を調製した。

(2)熱硬化性アクリル樹脂溶液(バインダ樹脂)の調製

熱硬化性アクリル樹脂(本試験例では、大日本塗料株式会社製アクローゼ#6000)を溶剤(本試験例では、大日本塗料株式会社製アクローゼ#6000シンナー)に溶き、熱硬化性アクリル樹脂溶液(不揮発分50〜60%)とした。この熱硬化性アクリル樹脂溶液をアルミ製板(50mm×50mm、板厚1.5mm)表面に塗布し、厚み10μmのバインダ樹脂溶液の未硬化層が形成されてなるバインダ樹脂片を作製した。

(3)静電塗装及び焼付処理

静電塗装は、室内(温度10℃及び湿度40℃)で行った(図1を参照)。

上記バインダ樹脂片を、静電ガンより500mm離して配置した。上記エタノール溶液は、加温筒にて20℃に加温した。そして静電ガン(使用電圧30kV、ノズル口径φ1.1mm)よりバインダ樹脂片のバインダ樹脂溶液表面に向けてエタノール溶液を8秒間噴霧した(噴霧条件:吐出圧力0.8Kg/cm2、エア圧力2.5Kg/cm2)。その後、バインダ試験片を加熱装置に入れ、150℃で30分間焼成処理を行い、各試験片を調製した。

【0033】

上記の条件において、バインダ樹脂片を作製(熱硬化性アクリル樹脂溶液をアルミ製板に塗布)してから5分後にエタノール溶液を噴霧した後に焼成したものを実施例1の試験片とした。バインダ樹脂片を作製してから10分後にエタノール溶液を噴霧した後に焼成したものを実施例2の試験片とした。バインダ樹脂片を作製してから15分後にエタノール溶液を噴霧した後に焼成したものを実施例3の試験片とした。

【0034】

(比較例1及び2の調製)

比較例1として、熱硬化性アクリル樹脂及び銀担持二酸化チタンを酢酸エチルに投入して比較溶液を調製した。上記各成分の混合比率は、熱硬化性アクリル樹脂:銀担持二酸化チタン分散水溶液:シンナー溶媒=1:6:3とした。つまり、銀担持二酸化チタンに対して熱硬化性アクリル樹脂を必要最小限のみ加えた。この比較溶液を、アルミ製板(50mm×50mm、板厚1.5mm)表面に塗布し、厚み10μmの比較バインダ樹脂層が形成されてなるバインダ樹脂片を作製した。このバインダ樹脂片を、上記実施例と同様の条件で焼成処理したものを比較例1の試験片とした。

また比較例2として、上記アルミ製板(バインダ樹脂層を形成しない状態)に抗菌性能試験を行った。

【0035】

(抗菌性能試験)

フィルム密着法(JIS Z 2801)による抗菌性能試験を実施例及び比較例の各試験片に対して実施した。抗菌性能試験に用いた菌は、大腸菌(初発菌数2.1×105)であった。焼成処理後の各試験片に対して抗菌性能試験(第1次抗菌性能試験)を行った。更に、焼成処理後の各試験片を、99%アルコールの染み込んだ布で365回拭いた後に抗菌性能試験を行った(第2次抗菌性能試験)。

【0036】

【表1】

【0037】

表1は、実施例1〜3及び比較例1及び2の抗菌性能試験の結果(菌数)を示した表である。

表1より、実施例1〜3及び比較例1は、第1次抗菌性能試験において同様の抗菌作用を発揮した。つまり実施例1〜3は、銀担持二酸化チタンを多量に含有する比較例1と同様の良好な抗菌作用を発揮することが判明した。

また実施例1〜3は、第2次抗菌性能試験においても良好な抗菌作用を発揮した。つまり実施例1〜3では、各試験片を99%アルコールを染み込ませた布で365回拭いても実用的な抗菌作用が認められた。一方、比較例1では、抗菌作用の急激な低下が認められた。これにより実施例1〜3では、比較例1と比べて、熱硬化性アクリル樹脂層に対して銀担持二酸化チタンがより強固に固着し、容易には剥離しないことが判明した。

【0038】

[試験例2]

(実施例4〜11の調製)

揮発性溶液として、上記実施例1〜3の場合と同一成分及び同一条件で調製したエタノール溶液を使用した。

バインダ樹脂として、熱硬化性アクリル樹脂(本試験例では、大日本塗料株式会社製アクローゼ#6000)を溶剤(大日本塗料株式会社製アクローゼ#6000シンナー)に溶いたアクリル樹脂クリア(不揮発分45〜50%)を使用した。アクリル樹脂クリアは、その成分中に二酸化チタン(顔料成分)を含まない。このアクリル樹脂クリアをガラス製板(50mm×50mm、板厚1.5mm)表面に塗布し、厚み10μmのアクリル樹脂クリアの未硬化層が形成されてなるバインダ樹脂片を作製した。静電塗装及び焼付処理は、[試験例1]に示す条件と同一条件で行った。

【0039】

上記の条件において、バインダ樹脂片を作製(アクリル樹脂クリアをガラス製板に塗布)してから5分後にエタノール溶液を噴霧した後に焼成したものを実施例4の試験片とした。以下順に、10分後に噴霧した後に焼成したものを実施例5の試験片、15分後に噴霧した後に焼成したものを実施例6の試験片、20分後に噴霧した後に焼成したものを実施例7、30分後に噴霧した後に焼成したものを実施例8、40分後に噴霧した後に焼成したものを実施例9、50分後に噴霧した後に焼成したものを実施例10、そして60分後に噴霧した後に焼成したものを実施例11の試験片とした。

また比較例3として、上記ガラス製板(バインダ樹脂層を形成しない状態)に抗菌性能試験を行った。

【0040】

(抗菌性能試験)

抗菌性能試験は、上記[試験例1]と同様の条件で行い、抗菌性能試験に用いた菌は、黄色ブドウ球菌(Staphylococcusaureus NBRC 12732 初発菌数60,000)であった。焼成処理後の各試験片を、99%アルコールの染み込んだ布で365回拭いた後に抗菌性能試験を行った(第2次抗菌性能試験)。

【0041】

(走査型電子顕微鏡による断面撮影及びX線解析)

実施例5の試験片(10分後に噴霧したもの)を、バインダ樹脂層を垂直に切断した後、走査型電子顕微鏡にてその断面を撮影した(図4を参照)。

更に、実施例5の試験片のバインダ樹脂層表層を薄く切り取ることで得た試料をX線解析した(図5を参照)。

【0042】

【表2】

【0043】

表2は、各実施例4〜11及び比較例3の抗菌性能試験の結果(菌数)を示した表である。

表2より、実施例4〜11のいずれにおいても良い抗菌作用を示したことから、アクリル樹脂クリアの未硬化の状態は5〜60分後まで継続することが分かった。またアクリル樹脂クリアを塗布してから40分経過前にエタノール溶液を噴霧すると、バインダ樹脂表面に銀担持二酸化チタンが強く固着することがわかった。

更に、大腸菌(5μm程度)よりも小さい黄色ブドウ球菌(1μm程度)であっても抗菌作用を発揮することが分かった。つまり本試験においては、1μm程度の小さな微生物であっても殺菌できるほど、光触媒部材表面に固着した銀担持二酸化チタン同士の間隔隙間が小さく、銀担持二酸化チタンが密集状態で固着したことがわかった。

【0044】

図4は、走査型電子顕微鏡によるバインダ樹脂層(実施例5)の断面を示す図である。

走査型電子顕微鏡による断面撮影によって、バインダ樹脂表面に銀担持二酸化チタンが固着したことが判明した。

図5は、バインダ樹脂層表層成分のX線解析データを示す図である。

X線解析において、バインダ樹脂層表層にチタン(Ti)が含まれていることがわかった。本試験に用いたアクリル樹脂クリアにはチタン(Ti)は含有されていない。つまり、バインダ樹脂表面に固着した物質が銀担持二酸化チタンであることがX線解析データから証明された。

【0045】

本発明の光触媒部材の製造方法は、本実施の形態で説明した外観、構成、処理、表示例等に限定されず、種々の変更、追加、削除が可能である。

本実施例では、熱硬化性アクリル樹脂溶液をバインダ樹脂として使用する例を説明したが、その他に、シリコン樹脂、アルキド樹脂、アミノアルキド樹脂、ビニル樹脂、エポキシ樹脂、ポリエステル樹脂、ウレタン樹脂等の溶剤系塗料やUV硬化型樹脂を使用可能である。

上記樹脂を溶く溶剤としては、使用するバインダ樹脂を溶くことが可能な脂肪族炭化水素類、芳香族炭化水素類、ハロゲン化炭化水素類、アルコール類、ケトン類、エステル類、エーテル類など塗料用溶剤として用いられる溶剤を使用可能であり、これらの溶剤を2種類以上混合して使用してもよい。更に、これらの溶剤に顔料などの着色成分を添加してもよい。

【0046】

例えばフタル酸樹脂、アクリル樹脂又は反応硬化型アクリルウレタン樹脂などの自然乾燥(常温乾燥)型塗料溶液をバインダ樹脂として使用することも可能である。

また同様に、水系アクリルエマルション樹脂溶液もバインダ樹脂として使用可能である。アクリルエマルション樹脂溶液は、溶液中の揮発性成分が発散することでアクリル樹脂同士が融着してバインダ樹脂層を形成するので自然乾燥に適する。

【0047】

またバインダ樹脂として、液状ポリエチレン樹脂、不飽和ポリエステル樹脂やポリウレタン樹脂などのバインダ樹脂同士が重合反応を起こすことで(ゾルゲル変化により)難溶性バインダ樹脂層を形成する重合性液状樹脂を使用できる。これらの重合性液状樹脂は溶剤に溶く必要がない。そして、重合反応により硬化バインダ樹脂層を形成するので、自然乾燥に適する。

更に、橋架剤を加えることで縮合反応を起こすポリエステル樹脂などの2液形常温硬化塗料も使用することができ、これらのバインダ樹脂も自然乾燥に適する。

【0048】

更に溶融した樹脂をバインダ樹脂として使用することもできる。例えば、射出成形型のキャビティ内側面に予めエタノール溶液を噴霧しておく。そこに溶融した樹脂を流し込む。樹脂が硬化した後には、その表面に銀担持二酸化チタンが固着する。

【図面の簡単な説明】

【0049】

【図1】静電塗装機と部材との位置関係を示す関係図である。

【図2】静電工程及び乾燥工程における光触媒粒子の挙動を説明するための説明図である。

【図3】光触媒粒子の配置状態を示す光触媒部材の断面図である。

【図4】走査型電子顕微鏡によるバインダ樹脂層の断面を示す図である。

【図5】バインダ樹脂層表層成分のX線解析データを示す図である。

【図6】従来製造方法における光触媒粒子の挙動を説明するための説明図である。

【符号の説明】

【0050】

2 部材

4 熱硬化性アクリル樹脂溶液

5 熱硬化性アクリル樹脂層

6 負に帯電した銀担持二酸化チタン

7 露出状態の銀担持二酸化チタン

8 静電ガン

9 第2チューブ

10 加温筒

11 第1チューブ

12 静電塗装機

13 攪拌容器

14 攪拌機

20 光触媒部材

【技術分野】

【0001】

本発明は、抗菌作用を有する光触媒部材の製造方法に関する。

【背景技術】

【0002】

二酸化チタンなどの半導体粒子には、太陽光等の光を利用して大気中の酸素をラジカル化する光触媒作用を有するもの(光触媒粒子と総称する)が知られている。光触媒作用により生成する酸素ラジカルは微生物などの有機物を分解するため、光触媒粒子を含有する樹脂の層を表面に形成した部材(光触媒部材)には、酸素ラジカルによる抗菌作用が認められる。このような光触媒部材は、例えば、衛生的な環境の求められる病院の治療室の壁材、床材又は天井材として使用されている。

【0003】

上記光触媒部材の製造方法として特許文献1に記載の方法が知られている。これによると、静電塗装により、主原料のバインダ樹脂に光触媒粒子を分散してなる塗料(溶液)を、被塗物(部材)に塗布する。そして焼付処理を施し、光触媒粒子を含有する樹脂の層を表面に有する光触媒部材を製造する。つきまわりがよく塗料ロスの少ない静電塗装を利用することで、部材表面に効率よく樹脂の層を形成する。そして、樹脂の層より一部の光触媒粒子が大気に露出した状態となる。

【特許文献1】特開平8−302498号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、光触媒粒子が光触媒作用を発揮するためには大気中の酸素と接触する必要があるので、上記の製造方法により形成してなる樹脂の層は、樹脂層外表面から露出する一部の光触媒粒子だけで酸素ラジカルを生成し、残りの光触媒粒子は何の働きもしない。したがって、製造時に投入した光触媒粒子総量に応じた抗菌作用を得ることができなかった。

【0005】

そこで、光触媒粒子量を比較的多くして、且つバインダ樹脂を必要最小限のみ加える。こうすることで樹脂の層から露出する光触媒粒子の割合を多くすることができる。しかし、光触媒粒子に対するバインダ樹脂含有比率の減少に比例して光触媒粒子の固着が弱くなり、光触媒部材から光触媒粒子が剥落し易くなる。例えば、図6(A)に示すように、塗布された光触媒粒子30はバインダ樹脂40に覆われた状態で部材50に接する。この状態で焼付けを行うと、光触媒粒子30は、両者の接点部分にある一部の硬化バインダ樹脂40aのみで部材50と固着する(図6(B))。もともと一部の硬化バインダ樹脂40aだけで固着しているため、布巾でこするなどの物理的な刺激を受けると、直ぐに、光触媒粒子30が部材50から剥落する(図6(C))。病院の治療室の壁材として部材50を使用する場合、治療室の壁材表面はアルコール液で頻繁に殺菌洗浄するので、光触媒粒子30を固着する一部の硬化バインダ樹脂40aがアルコール液で溶け出す。このため、光触媒粒子30の剥落が更に激しくなる。

このため、光触媒粒子が剥落しないように固着するとともに、使用した光触媒粒子総量に応じた抗菌作用を有する光触媒部材が切望されていた。

【0006】

本発明は上記の問題に鑑みて、容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、且つ使用した光触媒粒子総量に応じた抗菌作用を有する光触媒部材を製造するものである。

【課題を解決するための手段】

【0007】

第1の発明の光触媒部材の製造方法は、光触媒粒子を分散状態で含有する揮発性溶液を負に帯電させ且つ部材を正に帯電させる。そして、部材表面にバインダ樹脂を塗布し、このバインダ樹脂表面が未硬化の状態のうちに、バインダ樹脂表面に向けて、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液を噴射する。このとき、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の負に帯電した光触媒粒子が前記バインダ樹脂表面に到達するまでに、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の揮発性成分が噴射途中で発散する条件で噴射する。

【0008】

上記条件として、例えば、光触媒粒子を分散状態で含有する揮発性溶液を噴射し、正に帯電した部材より電気的な引力を受ける範囲で浮遊状態とする。浮遊状態で大気中を漂う間に、光触媒粒子を分散状態で含有する揮発性溶液中の揮発性成分が発散し、溶液時の分散状態を保持した光触媒粒子がバインダ樹脂表面に向けて電気的に引き寄せられる。

【0009】

更に、光触媒粒子を分散状態で含有する揮発性溶液が浮遊状態となるのはバインダ樹脂表面近傍であることが望ましい。例えば、光触媒粒子を分散状態で含有する揮発性溶液をバインダ樹脂表面に向けて拡散噴射し、その後浮遊状態とする。

【0010】

そして、バインダ樹脂表面に到達した光触媒粒子は、未硬化状態のバインダ樹脂に電気的な吸引力によって接し、光触媒粒子が同膜から露出した状態でバインダ樹脂表面に局在する。そして、光触媒粒子とバインダ樹脂の相互間に働く界面張力によって、光触媒粒子との接点付近のバインダ樹脂液面が盛り上がりながら光触媒粒子と接していき、両者の隙間を減少させる。

【0011】

そして、バインダ樹脂を乾燥することにより、バインダ樹脂を引き締める。光触媒粒子は、この引き締めに追従してバインダ樹脂内に沈み込む。このため光触媒粒子は、バインダ樹脂に適度に埋め込まれて固着され、容易には剥落しない状態となる。

このことから、容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、且つ光触媒粒子は、バインダ樹脂の層表面に露出状態で局在する。つまり、バインダ樹脂の層が有する光触媒粒子総量に応じた抗菌作用(光触媒機能)を有する光触媒部材が製造される。

【0012】

光触媒粒子として、太陽光等の光を利用して酸素をラジカル化する光触媒作用を有する半導体粒子を使用することができ、特に、金属を担持した二酸化チタンは、金属より発生するプラスイオンが光触媒作用を補助するため光触媒作用が強いので好ましい。

【0013】

また揮発性成分として、メタノール,エタノールやイソプロピルアルコールなどのアルコール系溶媒を使用でき、大気中で発散可能な液体であれば、エーテル系溶媒やアセトンなどのケトン系溶媒であっても使用することができる。安全性の観点からは、エタノール又は変性エタノールを揮発性成分として使用することが望ましい。

上述の揮発性成分は2種類以上を混合して使用してもよい。また光触媒粒子の固着に著しい悪影響を及ぼさない限り、分散剤として水を混合してもよい。

【0014】

またバインダ樹脂として、熱を加えることで硬化する熱硬化性樹脂を溶剤に溶いた溶液を使用でき、特に塗料成分として使用される熱硬化性アクリル樹脂の溶液を使用することは製造コスト上望ましい。また常温においては硬化状態を保持する熱可塑性樹脂の溶液であっても使用することができる。

なお、熱硬化性樹脂や熱可塑性樹脂自体を溶融したものをバインダ樹脂として使用することもできる。

【0015】

第2の発明の光触媒部材の製造方法は、第1の発明において、負に帯電した光触媒粒子を分散状態で含有する揮発性溶液を加温状態で噴霧する。負に帯電した触媒粒子を分散状態で含有する揮発性溶液を加温することで溶液粘度が低下し、霧状となった負に帯電した触媒粒子を分散状態で含有する揮発性溶液が微小化することにより、揮発性成分が大気中に発散しやすくなる。

【0016】

第3の発明の光触媒部材の製造方法は、第1の発明又は第2の発明において、光触媒粒子は、銀を担持してなるアナターゼ型二酸化チタンである。

銀を担持してなるアナターゼ型二酸化チタンは、銀より発生するプラスイオンが光触媒作用を補助する。このため、屋内などの比較的光量の少ない場所においても高い光触媒作用を有する光触媒部材を製造することができる。

【発明の効果】

【0017】

第1の発明によれば、容易に剥落しないようにバインダ樹脂に光触媒粒子を固着し、バインダ樹脂の層が有する光触媒粒子総量に応じた抗菌作用を有する光触媒部材を製造できる。また第2の発明によれば、揮発性成分が大気中に発散しやすくなる。更に第3の発明によれば、高い光触媒作用を有する光触媒部材を製造可能である。

【発明を実施するための最良の形態】

【0018】

以下に本発明を実施するための最良の形態を図面を用いて説明する。図1は、本実施例の静電塗装機12と光触媒作用を付与すべき部材2との位置関係を示す。

本実施例における光触媒部材の製造方法は、分散工程、静電工程及び乾燥工程とからなり、以下、順に説明する。

【0019】

[分散工程]

エタノール(揮発性成分の一例)に、銀を担持してなるアナターゼ型二酸化チタン(光触媒粒子の一例であり、以下、銀担持二酸化チタンと呼ぶ)を密閉可能な攪拌容器13に投入する。

このときエタノール100重量部に対して、0.1〜3.0重量部の銀担持二酸化チタンを投入する。投入する銀担持二酸化チタンが0.1重量部未満であると、銀担持二酸化チタンに由来する抗菌作用自体が減少し、実用的な抗菌作用を発揮する光触媒部材とならない。またエタノール100重量部に対して3.0重量部よりも多くの銀担持二酸化チタンを投入したとする。この場合、電荷分散の極性を失い分散性が崩れ、銀担持二酸化チタンが凝集して沈降する。換言すると、エタノールより受ける電気的影響よりも銀担持二酸化チタン間で生じる分子間力が優り、銀担持二酸化チタン同士がその分子間力により互いに引き合い凝集して大きな塊となり沈降する。適度な分散性を確保しつつ実用的な抗菌作用を得るには、エタノール100重量部に対して0.2〜0.6重量部の銀担持二酸化チタンを投入する。

【0020】

更にエタノール100重量部に対して5〜15重量部の水を添加してもよい。エタノール中の銀担持二酸化チタンに水分子が配位し、銀担持二酸化チタンがエタノール中に安定して分散する。エタノール100重量部に対して15重量部以下の水を添加するのであれば、後述の浮遊状態時にほぼ全ての水が発散するため、銀担持二酸化チタンの固着に著しい悪影響を及ぼすことはない。添加する水が15重量部より多いと、後述の浮遊状態で全ての水が発散せず、水に覆われた状態でバインダ樹脂表面に到着する銀担持二酸化チタンの割合が増加する。水に覆われた銀担持二酸化チタンはその固着性が低下し、時間経過とともにバインダ樹脂層より剥離する。銀担持二酸化チタンが剥離した箇所はアバタのようになり、光触媒部材の見栄えが悪くなる。銀担持二酸化チタンをエタノール中に安定して分散しつつ、銀担持二酸化チタンの固着性を確実に発揮するには、エタノール100重量部に対して8〜12重量部の水を添加する。

【0021】

そして攪拌容器13を密閉し、プロペラ付きの攪拌機14にて、攪拌容器13内の銀担持二酸化チタンがエタノール中に均一に分散するように攪拌する。こうして、銀担持二酸化チタンを分散状態で含有するエタノール溶液(揮発性溶液の一例であり、以下、単にエタノール溶液と呼ぶ)を調製する。なお、調製後すぐに次の静電工程に移ってもよいが、攪拌機14で攪拌している間は銀担持二酸化チタンの凝縮が抑えられるので、密閉された攪拌容器13内でエタノール溶液を保管してもよい。

【0022】

[静電工程]

次にエタノール溶液を、第1チューブ11を通して加温筒10に送り込み加温する。

加温温度は15℃以上であることが好ましく、30℃以上であると更に好ましい。加温温度が15℃未満であると揮発性成分の発散促進効果が期待できない。また加温温度の上限は、使用する揮発性成分の沸点に応じて設定でき、安全性を考慮すると60℃以下に設定することが好ましい。安全性を考慮しつつ揮発性成分の発散促進効果を得る温度は30℃〜50℃である。

【0023】

そして加温したエタノール溶液を、第2チューブ9を通して静電ガン8に送り込む。静電ガン8は、高圧発生器(図示しない)の負極(陰極)に通じている。静電ガン8と対向位置に配置された部材2は予め接地されている。このため負極に通じた静電ガン8を適切な位置に配置することで部材2が正極となる。こうして、静電ガン8と部材2との間に静電界(電気的な引力を受ける範囲)を形成する。なお使用電圧は、例えば25kV〜60kVである。

エタノール溶液を静電ガン8により拡散噴霧することで、エタノール溶液中の銀担持二酸化チタンは負に帯電する。以下、負に帯電した銀担持二酸化チタンに6の符号を付す。

【0024】

上述の作業と平行して、熱硬化性アクリル樹脂を適当な溶剤に溶き、熱硬化性アクリル樹脂を含む溶液4(バインダ樹脂の一例であり、以下、熱可塑性アクリル樹脂溶液4と呼ぶ)とした後、静電ガン8と対向する部材2表面に塗布する。塗布された熱硬化性アクリル樹脂溶液4表面が未硬化の状態のうちに熱硬化性アクリル樹脂溶液4表面に向けてエタノール溶液を静電ガン8より噴霧する。

なお静電ガン8のノズル口径は、例えばφ0.8〜1.6mmである。

【0025】

なお熱硬化性アクリル樹脂溶液4表面が未硬化の状態とは、後述の通り、負に帯電した銀担持二酸化チタン6に接する熱硬化性アクリル樹脂溶液4の液面が界面張力により盛り上がるだけの流動性を維持する状態のことをいう。例えば人の感触でいうと、指の腹で熱硬化性アクリル樹脂溶液4を軽く触れたときに同樹脂溶液4が指の腹に付着する状態のことをいう。

【0026】

このとき、エタノール溶液中のエタノールが途中で発散し、負に帯電した銀担持二酸化チタン6のみが熱硬化性アクリル樹脂溶液4表面に到達する条件で拡散噴射する。例えば、静電ガン8と部材2とを500mm離して配置した場合、吐出圧力0.5〜1.5Kg/cm2の範囲及びエア圧力1.5〜3.0Kg/cm2の範囲でエタノール溶液を噴霧する。

上記条件で噴霧された霧状のエタノール溶液は、熱硬化性アクリル樹脂溶液4表面に到達する途中においてその直進力を失い、熱硬化性アクリル樹脂溶液4近傍において浮遊状態となる。例えば図1で説明すると、アルコール溶液が直進力を有する範囲(アルコール溶液が拡散する範囲)がS1であり、アルコール溶液が浮遊する範囲がS2となる。浮遊状態で大気中を漂う間にエタノール溶液中のエタノールが発散し、エタノール溶液時の分散状態を保持した負に帯電した銀担持二酸化チタン6が熱硬化性アクリル樹脂溶液4表面に向けて電気的に引き寄せられる。

【0027】

図2は、静電工程及び後の乾燥工程における光触媒粒子の挙動を説明するための説明図である。同図(A)及び(B)は、静電工程時の負に帯電した銀担持二酸化チタン6のようすである。

熱硬化性アクリル樹脂溶液4表面に到達した負に帯電した銀担持二酸化チタン6は、未硬化状態の熱硬化性アクリル樹脂溶液4に電気的な吸引力のみによって接する(図2Aを参照)。負に帯電した銀担持二酸化チタン6には熱硬化性アクリル樹脂溶液4内部に入り込むだけの直進力はないため、負に帯電した銀担持二酸化チタン6が熱硬化性アクリル樹脂溶液4表面に接した状態で動きを止め、これにより負に帯電した銀担持二酸化チタン6が露出状態で局在することとなる。このとき、負に帯電した銀担持二酸化チタン6と熱硬化性アクリル樹脂溶液4の相互間に働く界面張力によって、負に帯電した銀担持二酸化チタン6との接点付近の熱硬化性アクリル樹脂溶液4液面が盛り上がりながら負に帯電した銀担持二酸化チタン6に接していく。このため両者の隙間が減少する(図2Bを参照)。

【0028】

なお、負に帯電した銀担持二酸化チタン6がエタノールで覆われていると、銀担持二酸化チタン6と熱硬化性アクリル樹脂溶液4とが直接接触しないので、上記界面張力による効果が得られない。また熱硬化性アクリル樹脂溶液4はエタノール中にほとんど溶け込まない。従ってエタノールは、銀担持二酸化チタン6の上記固着を阻害する。このため、エタノール溶液中のエタノールが途中で発散し、負に帯電した銀担持二酸化チタン6が熱硬化性アクリル樹脂溶液4表面に到達する条件で噴霧することが必要である。

ただし、銀担持二酸化チタン6から完全にエタノールを除去する必要はなく、上述の界面張力が働くならば、多少のエタノールが残留していてもよい。

【0029】

[乾燥工程]

次に、熱硬化性アクリル樹脂溶液4を乾燥させる。乾燥法としては大気中に部材2を放置する自然乾燥でもよく、加熱装置(図示しない)にて部材2を乾燥する強制乾燥でもよい。例えば焼付処理を行う場合、静電工程の終了した部材2を焼付炉(図示しない)に入れて加熱する。加熱温度及び加熱時間は、使用するバインダ樹脂により適宜変更可能であり、例えば熱硬化性アクリル樹脂4の場合には、150℃〜160℃で30分〜40分加熱する。また熱硬化性メラミン樹脂の場合には、110℃〜130℃で20分〜45分加熱する。

【0030】

上述の条件で部材2を乾燥し、熱硬化性アクリル樹脂溶液4中の熱硬化性アクリル樹脂を硬化して引き締める。銀担持二酸化チタン(負には帯電していないので、便宜上7の符号を付す)は、この引き締めに追従して熱硬化性アクリル樹脂溶液4内に沈み込む。このため銀担持二酸化チタン7は、熱硬化性アクリル樹脂溶液4を乾燥してなる熱硬化性アクリル樹脂層5に適度に埋め込まれて固着され、容易には剥落しない状態となる。

図2の(C)に、乾燥工程後の銀担持二酸化チタン7のようすを示す。

【0031】

図3は、銀担持二酸化チタン7の配置状態を示す光触媒部材20の断面図である。

このように、銀担持二酸化チタン7を容易に剥落しないように熱硬化性アクリル樹脂層5に固着する。固着した銀担持二酸化チタン7は、上述の通り、熱硬化性アクリル樹脂層5の表面に露出状態で局在する。よって、熱硬化性アクリル樹脂層5が有する銀担持二酸化チタン7総量に応じた抗菌作用を有する光触媒部材20を製造することができる。

【0032】

以下、本発明を試験例に基づいて説明する。なお本発明はこの試験例に限定されない。

[試験例1]

(実施例1〜3の調製)

(1)エタノール溶液(揮発性溶液)の調製

水100重量部に対して5.0重量部の銀担持二酸化チタンを投入して銀担持二酸化チタン分散水溶液を調製した。エタノール溶媒90重量部に対して10重量部の銀担持二酸化チタン分散水溶液を投入し、エタノール溶液を調製した。そしてプロペラ付攪拌機にて10分間攪拌することでエタノール溶液を調製した。

(2)熱硬化性アクリル樹脂溶液(バインダ樹脂)の調製

熱硬化性アクリル樹脂(本試験例では、大日本塗料株式会社製アクローゼ#6000)を溶剤(本試験例では、大日本塗料株式会社製アクローゼ#6000シンナー)に溶き、熱硬化性アクリル樹脂溶液(不揮発分50〜60%)とした。この熱硬化性アクリル樹脂溶液をアルミ製板(50mm×50mm、板厚1.5mm)表面に塗布し、厚み10μmのバインダ樹脂溶液の未硬化層が形成されてなるバインダ樹脂片を作製した。

(3)静電塗装及び焼付処理

静電塗装は、室内(温度10℃及び湿度40℃)で行った(図1を参照)。

上記バインダ樹脂片を、静電ガンより500mm離して配置した。上記エタノール溶液は、加温筒にて20℃に加温した。そして静電ガン(使用電圧30kV、ノズル口径φ1.1mm)よりバインダ樹脂片のバインダ樹脂溶液表面に向けてエタノール溶液を8秒間噴霧した(噴霧条件:吐出圧力0.8Kg/cm2、エア圧力2.5Kg/cm2)。その後、バインダ試験片を加熱装置に入れ、150℃で30分間焼成処理を行い、各試験片を調製した。

【0033】

上記の条件において、バインダ樹脂片を作製(熱硬化性アクリル樹脂溶液をアルミ製板に塗布)してから5分後にエタノール溶液を噴霧した後に焼成したものを実施例1の試験片とした。バインダ樹脂片を作製してから10分後にエタノール溶液を噴霧した後に焼成したものを実施例2の試験片とした。バインダ樹脂片を作製してから15分後にエタノール溶液を噴霧した後に焼成したものを実施例3の試験片とした。

【0034】

(比較例1及び2の調製)

比較例1として、熱硬化性アクリル樹脂及び銀担持二酸化チタンを酢酸エチルに投入して比較溶液を調製した。上記各成分の混合比率は、熱硬化性アクリル樹脂:銀担持二酸化チタン分散水溶液:シンナー溶媒=1:6:3とした。つまり、銀担持二酸化チタンに対して熱硬化性アクリル樹脂を必要最小限のみ加えた。この比較溶液を、アルミ製板(50mm×50mm、板厚1.5mm)表面に塗布し、厚み10μmの比較バインダ樹脂層が形成されてなるバインダ樹脂片を作製した。このバインダ樹脂片を、上記実施例と同様の条件で焼成処理したものを比較例1の試験片とした。

また比較例2として、上記アルミ製板(バインダ樹脂層を形成しない状態)に抗菌性能試験を行った。

【0035】

(抗菌性能試験)

フィルム密着法(JIS Z 2801)による抗菌性能試験を実施例及び比較例の各試験片に対して実施した。抗菌性能試験に用いた菌は、大腸菌(初発菌数2.1×105)であった。焼成処理後の各試験片に対して抗菌性能試験(第1次抗菌性能試験)を行った。更に、焼成処理後の各試験片を、99%アルコールの染み込んだ布で365回拭いた後に抗菌性能試験を行った(第2次抗菌性能試験)。

【0036】

【表1】

【0037】

表1は、実施例1〜3及び比較例1及び2の抗菌性能試験の結果(菌数)を示した表である。

表1より、実施例1〜3及び比較例1は、第1次抗菌性能試験において同様の抗菌作用を発揮した。つまり実施例1〜3は、銀担持二酸化チタンを多量に含有する比較例1と同様の良好な抗菌作用を発揮することが判明した。

また実施例1〜3は、第2次抗菌性能試験においても良好な抗菌作用を発揮した。つまり実施例1〜3では、各試験片を99%アルコールを染み込ませた布で365回拭いても実用的な抗菌作用が認められた。一方、比較例1では、抗菌作用の急激な低下が認められた。これにより実施例1〜3では、比較例1と比べて、熱硬化性アクリル樹脂層に対して銀担持二酸化チタンがより強固に固着し、容易には剥離しないことが判明した。

【0038】

[試験例2]

(実施例4〜11の調製)

揮発性溶液として、上記実施例1〜3の場合と同一成分及び同一条件で調製したエタノール溶液を使用した。

バインダ樹脂として、熱硬化性アクリル樹脂(本試験例では、大日本塗料株式会社製アクローゼ#6000)を溶剤(大日本塗料株式会社製アクローゼ#6000シンナー)に溶いたアクリル樹脂クリア(不揮発分45〜50%)を使用した。アクリル樹脂クリアは、その成分中に二酸化チタン(顔料成分)を含まない。このアクリル樹脂クリアをガラス製板(50mm×50mm、板厚1.5mm)表面に塗布し、厚み10μmのアクリル樹脂クリアの未硬化層が形成されてなるバインダ樹脂片を作製した。静電塗装及び焼付処理は、[試験例1]に示す条件と同一条件で行った。

【0039】

上記の条件において、バインダ樹脂片を作製(アクリル樹脂クリアをガラス製板に塗布)してから5分後にエタノール溶液を噴霧した後に焼成したものを実施例4の試験片とした。以下順に、10分後に噴霧した後に焼成したものを実施例5の試験片、15分後に噴霧した後に焼成したものを実施例6の試験片、20分後に噴霧した後に焼成したものを実施例7、30分後に噴霧した後に焼成したものを実施例8、40分後に噴霧した後に焼成したものを実施例9、50分後に噴霧した後に焼成したものを実施例10、そして60分後に噴霧した後に焼成したものを実施例11の試験片とした。

また比較例3として、上記ガラス製板(バインダ樹脂層を形成しない状態)に抗菌性能試験を行った。

【0040】

(抗菌性能試験)

抗菌性能試験は、上記[試験例1]と同様の条件で行い、抗菌性能試験に用いた菌は、黄色ブドウ球菌(Staphylococcusaureus NBRC 12732 初発菌数60,000)であった。焼成処理後の各試験片を、99%アルコールの染み込んだ布で365回拭いた後に抗菌性能試験を行った(第2次抗菌性能試験)。

【0041】

(走査型電子顕微鏡による断面撮影及びX線解析)

実施例5の試験片(10分後に噴霧したもの)を、バインダ樹脂層を垂直に切断した後、走査型電子顕微鏡にてその断面を撮影した(図4を参照)。

更に、実施例5の試験片のバインダ樹脂層表層を薄く切り取ることで得た試料をX線解析した(図5を参照)。

【0042】

【表2】

【0043】

表2は、各実施例4〜11及び比較例3の抗菌性能試験の結果(菌数)を示した表である。

表2より、実施例4〜11のいずれにおいても良い抗菌作用を示したことから、アクリル樹脂クリアの未硬化の状態は5〜60分後まで継続することが分かった。またアクリル樹脂クリアを塗布してから40分経過前にエタノール溶液を噴霧すると、バインダ樹脂表面に銀担持二酸化チタンが強く固着することがわかった。

更に、大腸菌(5μm程度)よりも小さい黄色ブドウ球菌(1μm程度)であっても抗菌作用を発揮することが分かった。つまり本試験においては、1μm程度の小さな微生物であっても殺菌できるほど、光触媒部材表面に固着した銀担持二酸化チタン同士の間隔隙間が小さく、銀担持二酸化チタンが密集状態で固着したことがわかった。

【0044】

図4は、走査型電子顕微鏡によるバインダ樹脂層(実施例5)の断面を示す図である。

走査型電子顕微鏡による断面撮影によって、バインダ樹脂表面に銀担持二酸化チタンが固着したことが判明した。

図5は、バインダ樹脂層表層成分のX線解析データを示す図である。

X線解析において、バインダ樹脂層表層にチタン(Ti)が含まれていることがわかった。本試験に用いたアクリル樹脂クリアにはチタン(Ti)は含有されていない。つまり、バインダ樹脂表面に固着した物質が銀担持二酸化チタンであることがX線解析データから証明された。

【0045】

本発明の光触媒部材の製造方法は、本実施の形態で説明した外観、構成、処理、表示例等に限定されず、種々の変更、追加、削除が可能である。

本実施例では、熱硬化性アクリル樹脂溶液をバインダ樹脂として使用する例を説明したが、その他に、シリコン樹脂、アルキド樹脂、アミノアルキド樹脂、ビニル樹脂、エポキシ樹脂、ポリエステル樹脂、ウレタン樹脂等の溶剤系塗料やUV硬化型樹脂を使用可能である。

上記樹脂を溶く溶剤としては、使用するバインダ樹脂を溶くことが可能な脂肪族炭化水素類、芳香族炭化水素類、ハロゲン化炭化水素類、アルコール類、ケトン類、エステル類、エーテル類など塗料用溶剤として用いられる溶剤を使用可能であり、これらの溶剤を2種類以上混合して使用してもよい。更に、これらの溶剤に顔料などの着色成分を添加してもよい。

【0046】

例えばフタル酸樹脂、アクリル樹脂又は反応硬化型アクリルウレタン樹脂などの自然乾燥(常温乾燥)型塗料溶液をバインダ樹脂として使用することも可能である。

また同様に、水系アクリルエマルション樹脂溶液もバインダ樹脂として使用可能である。アクリルエマルション樹脂溶液は、溶液中の揮発性成分が発散することでアクリル樹脂同士が融着してバインダ樹脂層を形成するので自然乾燥に適する。

【0047】

またバインダ樹脂として、液状ポリエチレン樹脂、不飽和ポリエステル樹脂やポリウレタン樹脂などのバインダ樹脂同士が重合反応を起こすことで(ゾルゲル変化により)難溶性バインダ樹脂層を形成する重合性液状樹脂を使用できる。これらの重合性液状樹脂は溶剤に溶く必要がない。そして、重合反応により硬化バインダ樹脂層を形成するので、自然乾燥に適する。

更に、橋架剤を加えることで縮合反応を起こすポリエステル樹脂などの2液形常温硬化塗料も使用することができ、これらのバインダ樹脂も自然乾燥に適する。

【0048】

更に溶融した樹脂をバインダ樹脂として使用することもできる。例えば、射出成形型のキャビティ内側面に予めエタノール溶液を噴霧しておく。そこに溶融した樹脂を流し込む。樹脂が硬化した後には、その表面に銀担持二酸化チタンが固着する。

【図面の簡単な説明】

【0049】

【図1】静電塗装機と部材との位置関係を示す関係図である。

【図2】静電工程及び乾燥工程における光触媒粒子の挙動を説明するための説明図である。

【図3】光触媒粒子の配置状態を示す光触媒部材の断面図である。

【図4】走査型電子顕微鏡によるバインダ樹脂層の断面を示す図である。

【図5】バインダ樹脂層表層成分のX線解析データを示す図である。

【図6】従来製造方法における光触媒粒子の挙動を説明するための説明図である。

【符号の説明】

【0050】

2 部材

4 熱硬化性アクリル樹脂溶液

5 熱硬化性アクリル樹脂層

6 負に帯電した銀担持二酸化チタン

7 露出状態の銀担持二酸化チタン

8 静電ガン

9 第2チューブ

10 加温筒

11 第1チューブ

12 静電塗装機

13 攪拌容器

14 攪拌機

20 光触媒部材

【特許請求の範囲】

【請求項1】

光触媒粒子を部材に固着させることで光触媒機能を有する光触媒部材を製造する光触媒部材の製造方法において、

光触媒粒子を分散状態で含有する揮発性溶液を負に帯電させ、

前記部材表面にバインダ樹脂を塗布し、且つ該部材を正に帯電させ、

該バインダ樹脂表面が未硬化の状態のうちに、該バインダ樹脂表面に向けて、負に帯電した前記光触媒粒子を分散状態で含有する揮発性溶液を噴射するに際し、

前記負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の揮発性成分が途中で発散し、該負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の負に帯電した光触媒粒子が前記バインダ樹脂表面に到達する条件で噴射し、

前記光触媒粒子が前記バインダ樹脂に接した状態で乾燥させることを特徴とする光触媒部材の製造方法。

【請求項2】

前記負に帯電した光触媒粒子を分散状態で含有する揮発性溶液を加温状態で噴霧する請求項1に記載の光触媒部材の製造方法。

【請求項3】

請求項1又は2に記載の光触媒部材の製造方法において、

前記光触媒粒子は、銀を担持してなるアナターゼ型二酸化チタンである光触媒部材の製造方法。

【請求項1】

光触媒粒子を部材に固着させることで光触媒機能を有する光触媒部材を製造する光触媒部材の製造方法において、

光触媒粒子を分散状態で含有する揮発性溶液を負に帯電させ、

前記部材表面にバインダ樹脂を塗布し、且つ該部材を正に帯電させ、

該バインダ樹脂表面が未硬化の状態のうちに、該バインダ樹脂表面に向けて、負に帯電した前記光触媒粒子を分散状態で含有する揮発性溶液を噴射するに際し、

前記負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の揮発性成分が途中で発散し、該負に帯電した光触媒粒子を分散状態で含有する揮発性溶液中の負に帯電した光触媒粒子が前記バインダ樹脂表面に到達する条件で噴射し、

前記光触媒粒子が前記バインダ樹脂に接した状態で乾燥させることを特徴とする光触媒部材の製造方法。

【請求項2】

前記負に帯電した光触媒粒子を分散状態で含有する揮発性溶液を加温状態で噴霧する請求項1に記載の光触媒部材の製造方法。

【請求項3】

請求項1又は2に記載の光触媒部材の製造方法において、

前記光触媒粒子は、銀を担持してなるアナターゼ型二酸化チタンである光触媒部材の製造方法。

【図1】

【図2】

【図3】

【図5】

【図6】

【図4】

【図2】

【図3】

【図5】

【図6】

【図4】

【公開番号】特開2007−229587(P2007−229587A)

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願番号】特願2006−53008(P2006−53008)

【出願日】平成18年2月28日(2006.2.28)

【出願人】(506069620)ペイントサービス有限会社 (1)

【出願人】(506069631)

【出願人】(504199770)アスカテック株式会社 (5)

【Fターム(参考)】

【公開日】平成19年9月13日(2007.9.13)

【国際特許分類】

【出願日】平成18年2月28日(2006.2.28)

【出願人】(506069620)ペイントサービス有限会社 (1)

【出願人】(506069631)

【出願人】(504199770)アスカテック株式会社 (5)

【Fターム(参考)】

[ Back to top ]