光起電モジュール

【課題】鉛フリーおよび鉛含有ハンダの両方によって厳密でない工程範囲でも欠陥なく製造することのできる光起電モジュールの裏面電極層と接触片の間のハンダ接続を提供する。

【解決手段】光起電モジュールの裏面電極層4に接触片8を固定するために、裏面電極層4の外側には、スズ、銅、および/または銀含有接触層12が設けられる。次いで、接合面にハンダが設けられた接触片8が、ハンダ付けによって裏面電極層4に接続される。接触層12は裏表面封入材料13の良好な接着をもたらす。バリア層11はスズ−ハンダが裏面電極層4の層9、10と合金化するのを防止する。

【解決手段】光起電モジュールの裏面電極層4に接触片8を固定するために、裏面電極層4の外側には、スズ、銅、および/または銀含有接触層12が設けられる。次いで、接合面にハンダが設けられた接触片8が、ハンダ付けによって裏面電極層4に接続される。接触層12は裏表面封入材料13の良好な接着をもたらす。バリア層11はスズ−ハンダが裏面電極層4の層9、10と合金化するのを防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は請求項1の冒頭部分に記載の光起電モジュールおよびそれらのモジュールに接触片を固定する方法に関する。

【背景技術】

【0002】

光照射によって発生した電荷キャリアを収集してそのエネルギーを使用するために、光起電モジュールの個々のセルの裏面電極層に接触片が固定される。裏面電極層と接触片の接触は、例えば接合、ハンダ付け、または溶接などの異なる方法で行うことができる。ハンダ付けは、より安定な機械的および電気的接続をもたらすだけでなく工程技術的に簡単であるので、接合よりも好ましい。

【0003】

接触片がハンダ付け接続によって裏面電極層に固定されるとき、裏面電極層の接合面、すなわち終端面はハンダ付け可能な材料からならなければならない。このため、既知の光起電モジュールは通常裏面電極層にニッケル−バナジウム層を有する。

【0004】

ハンダ付け接続は鉛含有ハンダで製造することができるが、工程の範囲が非常に狭いため、工程フローの僅かな変動、例えば温度偏りまたはハンダ層厚さの小さな偏りもハンダ付け点の欠陥を招き、したがって特に薄膜太陽電池モジュールでは欠陥モジュールになる。鉛フリーハンダ付けを使用する場合、ハンダ付け工程ははるかに制御が困難であるので、例外なく欠陥モジュールになる。

【0005】

しかしながら、健康と環境を保護するために光起電モジュールから鉛を追放したREACH規制および他の法的条項の観点から、鉛フリーハンダの使用は光起電モジュールの製造において特に重要である。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、鉛フリーおよび鉛含有ハンダの両方によってあまり狭くない工程範囲で欠陥なく製造することのできる光起電モジュールの裏面電極層と接触片の間のハンダ接続を提供することである。

【課題を解決するための手段】

【0007】

この目的は、請求項1による光起電モジュールおよび請求項17による方法で達成される。従属請求項は本発明の有利な実施形態を記述する。

【0008】

本発明によれば、裏面電極層にはその外側、すなわち光起電モジュールの光入射側から離れたその裏側に、薄いスズ、銅および/または銀含有接触層が設けられる。接触層の層厚さは通常最大500nm、および好ましくは少なくとも1nmである。接触層の層厚さは少なくとも10nm、および少なくとも100nmが特に好ましく、特に15から50nmが好ましい。

【0009】

次いで、接触片は前処理されたスズ、銅および/または銀含有接触層にハンダ付けによって固定される。このため、接触片には少なくとも裏面電極層に面するその接合面上にハンダが設けられ、それによってハンダ付けの際に接触片と裏面電極層の間にハンダ付け接続が作られる。

【0010】

スズ、銅および/または銀含有接触層は(合金でない)スズ、銅もしくは銀、またはスズ合金、銅合金もしくは銀合金からなることができる。特にスズまたはスズ合金は空気中で少なくとも表面が容易に酸化されるので、スズ含有層は空気中で少なくとも一部が酸化された形で存在することができる。スズ含有層のスズ含有量は少なくとも10重量%、特に50重量%以上であるのが好ましい。同様に、銅または銀含有接触層の銅含有量または銀含有量は少なくとも10重量%、特に50重量%以上の銅または銀であるのが好ましい。銅合金および銀合金も少なくとも部分的に酸化されることができる。同じことが純粋な銅にも当てはまり、場合によって純粋な銀にも当てはまる。

【0011】

スズ、銅および/または銀含有接触層はPVDプロセス、すなわち物理的気相成長法、特にマグネトロンスパッタリングによって堆層されるのが好ましい。これにより、スズまたはスズ合金は酸素と反応してスズ酸化物(SnOx)としてスパッタすることができる。

【0012】

裏面電極層は、金属、例えばアルミニウム、銀、銅および/またはクロムからなる1層以上の層を有する。スズ、銅および/または銀含有接触層は、次いで太陽電池セルにおける半導体層から離れた側に設けられた裏面電極層の層構造の終端層に堆層される。したがって、裏面電極層の層構造の終端層は、例えば、ニッケル−バナジウム合金またはテルルからなる保護層とすることができる。

【0013】

本発明の接触層により、裏面電極層は非常に良好にハンダ付けすることができる。すなわち、接触層は濡れ性を促進し、したがって、鉛含有および鉛フリーハンダの両方による裏面電極層のハンダ付け性を促進する。これはより安定で欠陥になりにくいハンダ付け工程をもたらす。すなわち、裏面電極層の良好な濡れ性はハンダ付けのために加えるエネルギーが少なくてよいことを意味し、それによってハンダ付け温度および/またはハンダ付け時間を減少させることが可能になる。さらに、より短いハンダ付け時間は工程時間の短縮を可能にする。また、本発明は、鉛フリーハンダにより欠陥のないハンダ付け接続を可能にする。さらに、鉛含有ハンダを使用する場合に、前記工程は良好な制御が可能になる。

【0014】

接触片は通常幅1から5mm、および厚さ20から500μm、特に50から200μmである。通常それは金属、特に銅、アルミニウムもしくは銀、または前記金属の合金からなり、場合によって鋼からなる。

【0015】

接触片には、少なくとも裏面電極層に面する接合面上にハンダ層が設けられる。しかし、接触片は通常全周縁がハンダでコーティングされる。ハンダ層の厚さは5から50μm、特に10から30μmとすることができる。ハンダ層を設けた接触片は熱浸漬工程によって製造することができ、接触片は連続的に溶融ハンダ中に案内される。

【0016】

ハンダは鉛含有または鉛フリーの軟ハンダとすることができる。鉛含有ハンダは、例えば、鉛含有スズ・ハンダ、すなわち鉛含有スズ合金からなることができ、鉛フリー・スズ・ハンダは鉛フリー・スズ合金、特にスズ/銀、スズ/銅、またはスズ/銀/銅からなる群からの合金とすることができる。

【0017】

本発明によれば、接触片を裏面電極層に接続するために任意の通常のハンダ付け方法を用いることができる。すなわち、例えば、高温の媒体に接触させることによる熱ハンダ付け、超音波ハンダ付け、またはレーザハンダ付けを実施することが可能である。しかし、接触片が励起される誘導ハンダ付け法、特に高周波誘導ハンダ付けを用いるのが特に好ましい。

【0018】

光起電モジュールは半導体ウエーハに基づく薄膜太陽電池セルまたは結晶質太陽電池セルから作ることができる。

【0019】

薄膜太陽電池セルはモジュールの光入射側に透明な電気的に非導電性の基板、例えばガラス板を有し、その上に前面電極層、少なくとも1層の半導体層と裏面電極層が連続的に配設される。光起電モジュールの単一のセルは通常直列に接続される。このため、前面電極層、半導体層、および裏面電極層は分離線によってパターン形成される。次いで、接触片は電流収集のために単一セルにハンダ付けされる。

【0020】

本発明の光起電薄膜モジュールの前面電極層は、例えば50から100nmの厚さを有し、透明で電気的に導電性のある金属酸化物、特に亜鉛酸化物またはスズ酸化物、例えば、アルミニウムをドーピングした亜鉛酸化物、インジウム・スズ酸化物、または例えばフッ素をドーピングしたスズ酸化物からなることが好ましい。半導体層はアモルファス、微細モルファスまたは微細結晶質シリコンからなることができるが、複合半導体層、例えばカドミウム・テルル化物などのII−VI半導体、ガリウム・ヒ素化物などのIII−V半導体、または銅インジウム二セレン化物などのI−III−VI半導体とすることもできる。

【0021】

本発明のモジュールの薄膜太陽電池セルの裏面電極層は、半導体層に面する側に、好ましくは拡散バリアとして、および反射特性を改善するために透明な導電性金属酸化物からなる中間層、特に亜鉛酸化物を有する。しかし、他の透明金属酸化物、例えばスズ酸化物またはインジウム・スズ酸化物を用いることもできる。

【0022】

反射層を含む裏面電極層は100から500nmの層厚さ、特に200から300nmの層厚さを有する。金属反射層は、例えばアルミニウム、銀、銅および/もしくはクロム、または前記金属の合金からなることができる。また、金属反射層は異なる材料からなる複数の下地層、例えば、半導体層に面する銀からなる第1層、および裏面電極層上に入射する光を反射し半導体層によって吸収されないための反射層を形成する第2層として第1層上に堆層されるアルミニウム層から作製することができる。反射層の厚さは50から300nmとすることができる。

【0023】

例えばアモルファス、微細モルファス、または微細結晶質シリコンもしくはカドミウム・テルル化物、また、結晶質ウエーハに基づく太陽電池モジュールにおいて、裏面電極層には裏面表面封入のために、例えばガラス板(いわゆるガラス/ガラス積層体)または少なくとも1層の他のホイル(いわゆるガラス/ホイル積層体)を備えるEVA埋め込みホイルが積層される。これにより、埋め込みホイルは予め接合またはハンダ付けによって接触片を設けた裏面電極層上に直接積層される。

【0024】

しかし、埋め込みホイル、特にEVAホイルはしばしば裏面電極層との接着が不十分なため、プライマーを用いなければならない。しかしながら、プライマーの使用はコストがかかり、複雑であり、環境的に問題がある。例えば、急速架橋またはいわゆる「急速硬化」EVAホイルなどのいくつかの埋め込みホイルでは、プライマーでさえも満足できる接着を与えない。

【0025】

驚くべきことに、プライマーを使用しなくても、また急速架橋埋め込みホイルにおいても、本発明の接触層に対する裏面表面埋め込み材料の良好な接着が達成されることが判明した。

【0026】

裏表面封入材料への界面上の本発明の太陽電池セルのスズ、銅および/または銀含有層のおかげで、接触片がハンダ付けによって非常に良好に固定することができる一方、他方では、裏面電極層に対する裏表面封入材料の優れた接着が得られる。接着はFINAT(サンプル面に対して90°の剥離)により5N/cm以上の引っ張り剥離強度、特に10N/cm以上であるのが好ましい。

【0027】

スズ、銅および/または銀含有層との界面上の埋め込みホイルが、いわゆる「急速硬化」EVAホイル、すなわち、完全な架橋に従来の「標準硬化」EVAホイルの工程時間の一部のみを必要とするEVAホイルからなる場合でも、プライマーは完全に省略することができる。

【0028】

埋め込みホイル、すなわち、特にEVA、PVB、ポリオレフィンまたはシリコーンホイルは、光起電モジュールの基板がガラスからなる場合、ガラス/ガラス積層体が形成されるようにさらに他のガラス板を積層するために用いることができ、また、基板がガラスからなる場合、ガラス/ホイル積層体が形成されるように1層以上のさらに他のプラスチックホイルを積層するために用いることができる。それによって、前記さらに他のホイルまたは複数のホイルは、雰囲気から光起電モジュールを保護する働き、すなわち機械的保護または水、蒸気、光等からの保護の働きをする。

【0029】

プラスチックホイルは、例えばポリエチレンテレフタラート(PET)などの縮重合物、またはフッ素含有炭化水素ポリマー、例えば「Tedler」の商標でDuPontから販売されているフッ化ポリビニルからなることができる。

【0030】

本発明のハンダ付け可能な接触層は、同時に裏面電極層の反射層の保護層として働く。銀、銅、または他のハンダ付け可能な材料または材料の組み合わせ、または合金が反射層に用いられる場合、ハンダ付け工程の間に裏面電極層のいくつか、またはすべての層および半導体に至るまでスズ−ハンダと完全に混合(合金化)することができる。さらに、これは半導体、下地前面電極層および基板に非常に高いエネルギー入力を招く。また、スズ−ハンダの替わりに、金属反射層において半導体層と離れた側の他の金属層も、金属反射層と合金化することができる。これは短絡回路、層剥離、亀裂やはがれ等の基板欠陥などの多数の欠陥を招き、したがって不良の割合が増加しモジュールの品質が低下する。

【0031】

半導体層に至るまでの裏面電極層の合金化、および半導体層、前面電極層および半導体層への高いエネルギーの入力に起因するハンダ付けエラーの発生は、接触層と金属反射層の間に設けられた、ハンダおよび/または金属反射層と合金化する材料からなるバリア層によって本発明により阻止することができる。

【0032】

ハンダと合金化するバリア層は、チタン、ジルコン、ハフニウム、アルミニウム、バナジウム、タンタル、ニオブ、クロム、モリブデン、タングステン、マンガン、および鉄の金属の少なくとも1層、または前記金属の少なくとも2種の合金、または少なくとも1種の他の金属と前記金属の少なくとも1種の合金(重量基準で前記金属の1種を主要成分として)からなるのが好ましい。バリア層の厚さは少なくとも5nm、特に少なくとも10nmが好ましい。

【0033】

金属反射層と合金化しないバリア層は導電性金属化合物からなるのが好ましい。金属化合物は、例えば炭化物、珪化物、窒化物、またはホウ化物とすることができる。しかし、金属反射層と合金化しないバリア層には金属酸化物を用いるのが好ましい。

【0034】

用いられる金属酸化層は特に透明前面電極層にも使用される金属酸化物である。特にドーピングされた亜鉛酸化物またはスズ酸化物、例えば、アルミニウムドープ亜鉛酸化物、フッ素ドープ・スズ酸化物またはインジウム・スズ酸化物がある。

【0035】

反射層と合金化しない金属からなるバリア層の厚さは2から500nm、特に20から200nmが好ましい。

【0036】

バリア層はハンダ付けの際に裏面電極層の複数の層がスズ−ハンダと合金化せず、したがって、半導体ならびに前面電極層または基板に損傷を与えないことを保証する。したがって、ハンダ付け工程中のモジュールの生産量の損失が防止される。

【0037】

光起電モジュールを製造するために、透明基板上に機能層として透明前面電極層、半導体層、および裏面電極層が堆積され、これらは分離線によってパターン形成されて直列に接続されたセルを形成する。

【0038】

金属裏面電極層はレーザでパターン形成することができ、その光は半導体層に吸収される。レーザビームによってレーザの焦点に位置する半導体材料は蒸発し、裏面電極層は焦点領域で焼失する。しかし、裏面電極層の材料が完全に焼失せず、フレークおよび類似の金属材料がそこに付着する場合、裏面と前面電極層の間の分離線に短絡回路が発生することがあり、したがってモジュールの生産量が損なわれる。

【0039】

しかし、金属反射層と合金化しないバリア層が金属化合物、すなわち、特に亜鉛酸化物および/またはスズ酸化物などの金属酸化物からなる場合、レーザパターン形成用の裏面電極層は脆くなり、モジュールの半導体層に入力されるレーザのエネルギーが上部の電極層を完全に焼失させる。これは分離線中の金属反射層材料からなる未焼失フレークまたは類似部分に起因する短絡回路を防止する。

【0040】

裏面電極層をパターン形成するために、可視範囲のレーザ光を放射するレーザ、例えば、ネオジウムドープ固体レーザ、特にネオジウムドープ・イットリウム・バナジウム・レーザ(Nd:YVO4レーザ)または532nmの第2高調波のレーザ光を有するネオジウムドープ・イットリウム・アルミニウム・ガーネット・レーザ(Nd:YAGレーザ)を用いるのが好ましい。

【0041】

裏面電極層のパターン形成は、例えばQスイッチによるパルスレーザ運転で行うのが好ましい。すなわち、レーザはCW運転され、Qスイッチを備えるのが好ましい。レーザ点は互いに隣接し、重なり合って位置することができる。しかし、裏面電極層のレーザパターン形成は、例えばネオジウムドープ固体レーザの第3高調波の355nmで、またはその基本波の1064nmで行うこともできる。

【0042】

例えば、1064nmの波長を有するレーザ照射を透明な基板を通して前面電極層に導き、それによって上部の半導体層を裏面電極層と共に熱的に除去し、したがって裏面電極層のパターン形成が行われるように熱的に加熱することが可能である。

【0043】

ネオジウムドープ・レーザの替わりに、赤外または可視範囲に放射する他のレーザ、例えば1070nmの基本波長、好ましくは基本波長の倍増または3倍増波長を有するイットリウムドープ・レーザを用いることも可能である。

【0044】

裏面電極層のパターン形成の際に追加の分離線が半導体層に形成されるが、それらは実際に光起電モジュールの出力に影響しない。

【0045】

裏面電極層のパターン形成のために、レーザビームを裏面電極層に直接導くことができる。しかし、裏面電極層のパターン形成は透明基板を通して半導体層に導かれたレーザビームで行われるのが好ましい。

【0046】

裏面電極層での半導体層のコーティングはスパッタリングで行われるのが好ましい。

【0047】

これにより、裏面電極層の全ての下地層、すなわち、金属反射層、バリア層、または複数のバリア層、半導体層から離れた側の裏面電極層を終端する最後の接触層までの任意の他の層はスパッタリングによって半導体層に堆層することができる。したがって、裏面電極層はスパッタ中に真空を中断する必要なく連続工程で製造することができる。

【0048】

以下に、添付図面を参照して本発明を例示としてより詳細に説明する。それらは概要図で示される。

【図面の簡単な説明】

【0049】

【図1】光起電薄膜モジュールの一部の断面図である。

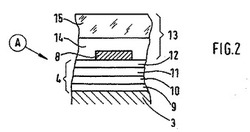

【図2】図1のモジュールの半導体層上の層構造を拡大して示す図である。

【図3】ハンダ付けによって接触片が固定される前の光起電モジュールの太陽電池セルの長手方向断面図である。

【図4】修正された光起電薄膜モジュールの一部の断面図である。

【図5】図4のモジュールの裏面電極層上の層構造を拡大して示す図である。

【発明を実施するための形態】

【0050】

図1によれば、大面積の透明基板1、例えばガラス板はその上に例えばドーピングされたスズ酸化物からなる前面電極層2を備え、前面電極層2に例えばアモルファスシリコンからなる半導体層3が堆層される。裏面電極層4はシリコン半導体層3に堆層される。

【0051】

モジュールは直列に接続された単一セルC1、C2、C3、C4からなる。このため、前面電極層2は分離線5によってパターン形成され、シリコン半導体層3は分離線6によって、裏面電極層4は分離線7によってパターン形成される。帯状の単一セルC1、C2、C3、C4は電流流れ方向に垂直に延在する。セルC1は電流収集のために構成される。このため、接触片8はセルC1の裏面電極層4にハンダ付けされる。

【0052】

図2によれば、裏面電極層4は半導体層3に面する金属酸化層9(例えば亜鉛酸化物)からなり、金属酸化層9には、同時に反射層にもなる金属層10(例えばアルミニウム、銅、銀および/またはクロム)と、ハンダ17と合金化しない材料からなる金属バリア層11(図3)と、(例えば酸化されたスズからなる)接触層12とが堆層される。

【0053】

裏面電極層4はその上に積層された裏表面封入材料13を有する。裏表面封入材料13は埋め込みホイル14、例えばEVA、PVB、ポリオレフィン、またはシリコーン埋め込みホイルからなり、それによって保護層15、例えばガラス板および/または例えばPETからなる1層以上のホイルが光起電モジュールの上に積層される。

【0054】

図3によれば、太陽電池セル1の裏面電極層4にハンダ付け接続によって固定される接触片8は、例えば銅からなる金属片16によって形成され、金属片16の両面、すなわち裏面電極層4に面する接合面と対向表面にはハンダ17がコーティングされる。

【0055】

ハンダ付けのために、接触片8が矢印18に従って太陽電池セルの接触層12に接触させられ、それによって接触片8が誘導加熱される。

【0056】

半導体層3が結晶質半導体ウエーハによって形成されるとき、裏面電極層はそれに応じて異なる構造を有する。

【0057】

図4による薄膜モジュールは、裏面封入が省略され裏面電極層4の分離線7も半導体層3に延在する点においてのみ、実質的に図1と異なる。

【0058】

裏面電極層4は、図5によれば半導体層3に面する例えば亜鉛酸化物からなる金属酸化層9からなり、それに、例えば銀下地層10aおよびアルミニウム下地層10bからなる反射層10、例えば、金属酸化物、例えば亜鉛酸化物からなる脆い導電性層20、および例えば酸化されたスズまたは銅からなる接触層12が堆層され、これに接触片8がハンダ付けされる。

【0059】

図4の右側に示されるように、裏面電極4の分離線7を形成するためにレーザが用いられ、そのレーザビーム21はレンズ22によって透明基板1および前面電極層2を通って半導体層3へと集中させられる。波長が半導体層3の強い吸収のスペクトル範囲、例えば532nmにあるレーザ照射は、したがって半導体層3を加熱し、実際に半導体層3を蒸発させ、またはいずれにしても上部の裏面電極層4がこの領域で焼失し、したがって分離線7が形成されるように加熱される。裏面電極層4の分離線7はしたがって半導体層3中に延在する。しかし、これは実際には光起電モジュールの出力には影響しない。

【0060】

以下の実施例により本発明をさらに説明する。

【実施例1】

【0061】

スズ化された銅片からなる接触片は、亜鉛酸化物(厚さ90nmの層)、アルミニウム層(250nm)、ニッケル・バナジウム層(50nm)からなり、スパッタリングによって表面が酸化されたスズ(Sn)層(20nm)が堆層された裏面電極層を有する光起電モジュールにハンダ付けされる。続いて、急速硬化EVA埋め込みホイルが堆層される。

【0062】

埋め込みホイルを光起電モジュールから剥離するための引っ張り剥離強度はFINAT試験方法(剥離角度90°)、すなわちIEC61646に従う湿熱試験によるが、2300時間の延長時間の後に確認される。さらに、接触片のハンダ付け性が確認される。

[比較例2]

【0063】

スズ層を省略したこと以外は、実施例1を繰り返した。替わりに、積層前にプライマーを塗布した。

[比較例3]

【0064】

スズ層およびプライマーを両方省略したこと以外は、比較例2を繰り返した。

【表1】

[実施例2〜4]

【0065】

マグネトロンスパッタリングによって裏面電極層の終端ニッケル・バナジウム層上に層厚さ£7nm、20nm、および35nmのスズ層を設けた薄膜太陽電池セルを用いた。鉛フリーハンダからなるコーティングを有する接触片を使用すると、異なるハンダ付け時間の後に以下の剥離値が得られた。

【表2】

【0066】

スズ層の層厚さが20または35nm、実際には層厚さ35nmで、非常に短い0.7秒のハンダ付け時間の後でさえ、接触片は高い剥離値が得られることが分かる。

【符号の説明】

【0067】

1 太陽電池セル(透明基板)

2 前面電極層

3 半導体層

4 裏面電極層

5 分離線

6 分離線

7 分離線

8 接触片

9 金属酸化層

10 反射層

10a 銀下地層

10b アルミニウム下地層

11 金属バリア層

12 接触層

13 裏表面封入材料

14 ホイル

15 保護層

16 金属片

17 ハンダ

18 矢印

20 導電性層

21 レーザビーム

22 レンズ

【技術分野】

【0001】

本発明は請求項1の冒頭部分に記載の光起電モジュールおよびそれらのモジュールに接触片を固定する方法に関する。

【背景技術】

【0002】

光照射によって発生した電荷キャリアを収集してそのエネルギーを使用するために、光起電モジュールの個々のセルの裏面電極層に接触片が固定される。裏面電極層と接触片の接触は、例えば接合、ハンダ付け、または溶接などの異なる方法で行うことができる。ハンダ付けは、より安定な機械的および電気的接続をもたらすだけでなく工程技術的に簡単であるので、接合よりも好ましい。

【0003】

接触片がハンダ付け接続によって裏面電極層に固定されるとき、裏面電極層の接合面、すなわち終端面はハンダ付け可能な材料からならなければならない。このため、既知の光起電モジュールは通常裏面電極層にニッケル−バナジウム層を有する。

【0004】

ハンダ付け接続は鉛含有ハンダで製造することができるが、工程の範囲が非常に狭いため、工程フローの僅かな変動、例えば温度偏りまたはハンダ層厚さの小さな偏りもハンダ付け点の欠陥を招き、したがって特に薄膜太陽電池モジュールでは欠陥モジュールになる。鉛フリーハンダ付けを使用する場合、ハンダ付け工程ははるかに制御が困難であるので、例外なく欠陥モジュールになる。

【0005】

しかしながら、健康と環境を保護するために光起電モジュールから鉛を追放したREACH規制および他の法的条項の観点から、鉛フリーハンダの使用は光起電モジュールの製造において特に重要である。

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明の目的は、鉛フリーおよび鉛含有ハンダの両方によってあまり狭くない工程範囲で欠陥なく製造することのできる光起電モジュールの裏面電極層と接触片の間のハンダ接続を提供することである。

【課題を解決するための手段】

【0007】

この目的は、請求項1による光起電モジュールおよび請求項17による方法で達成される。従属請求項は本発明の有利な実施形態を記述する。

【0008】

本発明によれば、裏面電極層にはその外側、すなわち光起電モジュールの光入射側から離れたその裏側に、薄いスズ、銅および/または銀含有接触層が設けられる。接触層の層厚さは通常最大500nm、および好ましくは少なくとも1nmである。接触層の層厚さは少なくとも10nm、および少なくとも100nmが特に好ましく、特に15から50nmが好ましい。

【0009】

次いで、接触片は前処理されたスズ、銅および/または銀含有接触層にハンダ付けによって固定される。このため、接触片には少なくとも裏面電極層に面するその接合面上にハンダが設けられ、それによってハンダ付けの際に接触片と裏面電極層の間にハンダ付け接続が作られる。

【0010】

スズ、銅および/または銀含有接触層は(合金でない)スズ、銅もしくは銀、またはスズ合金、銅合金もしくは銀合金からなることができる。特にスズまたはスズ合金は空気中で少なくとも表面が容易に酸化されるので、スズ含有層は空気中で少なくとも一部が酸化された形で存在することができる。スズ含有層のスズ含有量は少なくとも10重量%、特に50重量%以上であるのが好ましい。同様に、銅または銀含有接触層の銅含有量または銀含有量は少なくとも10重量%、特に50重量%以上の銅または銀であるのが好ましい。銅合金および銀合金も少なくとも部分的に酸化されることができる。同じことが純粋な銅にも当てはまり、場合によって純粋な銀にも当てはまる。

【0011】

スズ、銅および/または銀含有接触層はPVDプロセス、すなわち物理的気相成長法、特にマグネトロンスパッタリングによって堆層されるのが好ましい。これにより、スズまたはスズ合金は酸素と反応してスズ酸化物(SnOx)としてスパッタすることができる。

【0012】

裏面電極層は、金属、例えばアルミニウム、銀、銅および/またはクロムからなる1層以上の層を有する。スズ、銅および/または銀含有接触層は、次いで太陽電池セルにおける半導体層から離れた側に設けられた裏面電極層の層構造の終端層に堆層される。したがって、裏面電極層の層構造の終端層は、例えば、ニッケル−バナジウム合金またはテルルからなる保護層とすることができる。

【0013】

本発明の接触層により、裏面電極層は非常に良好にハンダ付けすることができる。すなわち、接触層は濡れ性を促進し、したがって、鉛含有および鉛フリーハンダの両方による裏面電極層のハンダ付け性を促進する。これはより安定で欠陥になりにくいハンダ付け工程をもたらす。すなわち、裏面電極層の良好な濡れ性はハンダ付けのために加えるエネルギーが少なくてよいことを意味し、それによってハンダ付け温度および/またはハンダ付け時間を減少させることが可能になる。さらに、より短いハンダ付け時間は工程時間の短縮を可能にする。また、本発明は、鉛フリーハンダにより欠陥のないハンダ付け接続を可能にする。さらに、鉛含有ハンダを使用する場合に、前記工程は良好な制御が可能になる。

【0014】

接触片は通常幅1から5mm、および厚さ20から500μm、特に50から200μmである。通常それは金属、特に銅、アルミニウムもしくは銀、または前記金属の合金からなり、場合によって鋼からなる。

【0015】

接触片には、少なくとも裏面電極層に面する接合面上にハンダ層が設けられる。しかし、接触片は通常全周縁がハンダでコーティングされる。ハンダ層の厚さは5から50μm、特に10から30μmとすることができる。ハンダ層を設けた接触片は熱浸漬工程によって製造することができ、接触片は連続的に溶融ハンダ中に案内される。

【0016】

ハンダは鉛含有または鉛フリーの軟ハンダとすることができる。鉛含有ハンダは、例えば、鉛含有スズ・ハンダ、すなわち鉛含有スズ合金からなることができ、鉛フリー・スズ・ハンダは鉛フリー・スズ合金、特にスズ/銀、スズ/銅、またはスズ/銀/銅からなる群からの合金とすることができる。

【0017】

本発明によれば、接触片を裏面電極層に接続するために任意の通常のハンダ付け方法を用いることができる。すなわち、例えば、高温の媒体に接触させることによる熱ハンダ付け、超音波ハンダ付け、またはレーザハンダ付けを実施することが可能である。しかし、接触片が励起される誘導ハンダ付け法、特に高周波誘導ハンダ付けを用いるのが特に好ましい。

【0018】

光起電モジュールは半導体ウエーハに基づく薄膜太陽電池セルまたは結晶質太陽電池セルから作ることができる。

【0019】

薄膜太陽電池セルはモジュールの光入射側に透明な電気的に非導電性の基板、例えばガラス板を有し、その上に前面電極層、少なくとも1層の半導体層と裏面電極層が連続的に配設される。光起電モジュールの単一のセルは通常直列に接続される。このため、前面電極層、半導体層、および裏面電極層は分離線によってパターン形成される。次いで、接触片は電流収集のために単一セルにハンダ付けされる。

【0020】

本発明の光起電薄膜モジュールの前面電極層は、例えば50から100nmの厚さを有し、透明で電気的に導電性のある金属酸化物、特に亜鉛酸化物またはスズ酸化物、例えば、アルミニウムをドーピングした亜鉛酸化物、インジウム・スズ酸化物、または例えばフッ素をドーピングしたスズ酸化物からなることが好ましい。半導体層はアモルファス、微細モルファスまたは微細結晶質シリコンからなることができるが、複合半導体層、例えばカドミウム・テルル化物などのII−VI半導体、ガリウム・ヒ素化物などのIII−V半導体、または銅インジウム二セレン化物などのI−III−VI半導体とすることもできる。

【0021】

本発明のモジュールの薄膜太陽電池セルの裏面電極層は、半導体層に面する側に、好ましくは拡散バリアとして、および反射特性を改善するために透明な導電性金属酸化物からなる中間層、特に亜鉛酸化物を有する。しかし、他の透明金属酸化物、例えばスズ酸化物またはインジウム・スズ酸化物を用いることもできる。

【0022】

反射層を含む裏面電極層は100から500nmの層厚さ、特に200から300nmの層厚さを有する。金属反射層は、例えばアルミニウム、銀、銅および/もしくはクロム、または前記金属の合金からなることができる。また、金属反射層は異なる材料からなる複数の下地層、例えば、半導体層に面する銀からなる第1層、および裏面電極層上に入射する光を反射し半導体層によって吸収されないための反射層を形成する第2層として第1層上に堆層されるアルミニウム層から作製することができる。反射層の厚さは50から300nmとすることができる。

【0023】

例えばアモルファス、微細モルファス、または微細結晶質シリコンもしくはカドミウム・テルル化物、また、結晶質ウエーハに基づく太陽電池モジュールにおいて、裏面電極層には裏面表面封入のために、例えばガラス板(いわゆるガラス/ガラス積層体)または少なくとも1層の他のホイル(いわゆるガラス/ホイル積層体)を備えるEVA埋め込みホイルが積層される。これにより、埋め込みホイルは予め接合またはハンダ付けによって接触片を設けた裏面電極層上に直接積層される。

【0024】

しかし、埋め込みホイル、特にEVAホイルはしばしば裏面電極層との接着が不十分なため、プライマーを用いなければならない。しかしながら、プライマーの使用はコストがかかり、複雑であり、環境的に問題がある。例えば、急速架橋またはいわゆる「急速硬化」EVAホイルなどのいくつかの埋め込みホイルでは、プライマーでさえも満足できる接着を与えない。

【0025】

驚くべきことに、プライマーを使用しなくても、また急速架橋埋め込みホイルにおいても、本発明の接触層に対する裏面表面埋め込み材料の良好な接着が達成されることが判明した。

【0026】

裏表面封入材料への界面上の本発明の太陽電池セルのスズ、銅および/または銀含有層のおかげで、接触片がハンダ付けによって非常に良好に固定することができる一方、他方では、裏面電極層に対する裏表面封入材料の優れた接着が得られる。接着はFINAT(サンプル面に対して90°の剥離)により5N/cm以上の引っ張り剥離強度、特に10N/cm以上であるのが好ましい。

【0027】

スズ、銅および/または銀含有層との界面上の埋め込みホイルが、いわゆる「急速硬化」EVAホイル、すなわち、完全な架橋に従来の「標準硬化」EVAホイルの工程時間の一部のみを必要とするEVAホイルからなる場合でも、プライマーは完全に省略することができる。

【0028】

埋め込みホイル、すなわち、特にEVA、PVB、ポリオレフィンまたはシリコーンホイルは、光起電モジュールの基板がガラスからなる場合、ガラス/ガラス積層体が形成されるようにさらに他のガラス板を積層するために用いることができ、また、基板がガラスからなる場合、ガラス/ホイル積層体が形成されるように1層以上のさらに他のプラスチックホイルを積層するために用いることができる。それによって、前記さらに他のホイルまたは複数のホイルは、雰囲気から光起電モジュールを保護する働き、すなわち機械的保護または水、蒸気、光等からの保護の働きをする。

【0029】

プラスチックホイルは、例えばポリエチレンテレフタラート(PET)などの縮重合物、またはフッ素含有炭化水素ポリマー、例えば「Tedler」の商標でDuPontから販売されているフッ化ポリビニルからなることができる。

【0030】

本発明のハンダ付け可能な接触層は、同時に裏面電極層の反射層の保護層として働く。銀、銅、または他のハンダ付け可能な材料または材料の組み合わせ、または合金が反射層に用いられる場合、ハンダ付け工程の間に裏面電極層のいくつか、またはすべての層および半導体に至るまでスズ−ハンダと完全に混合(合金化)することができる。さらに、これは半導体、下地前面電極層および基板に非常に高いエネルギー入力を招く。また、スズ−ハンダの替わりに、金属反射層において半導体層と離れた側の他の金属層も、金属反射層と合金化することができる。これは短絡回路、層剥離、亀裂やはがれ等の基板欠陥などの多数の欠陥を招き、したがって不良の割合が増加しモジュールの品質が低下する。

【0031】

半導体層に至るまでの裏面電極層の合金化、および半導体層、前面電極層および半導体層への高いエネルギーの入力に起因するハンダ付けエラーの発生は、接触層と金属反射層の間に設けられた、ハンダおよび/または金属反射層と合金化する材料からなるバリア層によって本発明により阻止することができる。

【0032】

ハンダと合金化するバリア層は、チタン、ジルコン、ハフニウム、アルミニウム、バナジウム、タンタル、ニオブ、クロム、モリブデン、タングステン、マンガン、および鉄の金属の少なくとも1層、または前記金属の少なくとも2種の合金、または少なくとも1種の他の金属と前記金属の少なくとも1種の合金(重量基準で前記金属の1種を主要成分として)からなるのが好ましい。バリア層の厚さは少なくとも5nm、特に少なくとも10nmが好ましい。

【0033】

金属反射層と合金化しないバリア層は導電性金属化合物からなるのが好ましい。金属化合物は、例えば炭化物、珪化物、窒化物、またはホウ化物とすることができる。しかし、金属反射層と合金化しないバリア層には金属酸化物を用いるのが好ましい。

【0034】

用いられる金属酸化層は特に透明前面電極層にも使用される金属酸化物である。特にドーピングされた亜鉛酸化物またはスズ酸化物、例えば、アルミニウムドープ亜鉛酸化物、フッ素ドープ・スズ酸化物またはインジウム・スズ酸化物がある。

【0035】

反射層と合金化しない金属からなるバリア層の厚さは2から500nm、特に20から200nmが好ましい。

【0036】

バリア層はハンダ付けの際に裏面電極層の複数の層がスズ−ハンダと合金化せず、したがって、半導体ならびに前面電極層または基板に損傷を与えないことを保証する。したがって、ハンダ付け工程中のモジュールの生産量の損失が防止される。

【0037】

光起電モジュールを製造するために、透明基板上に機能層として透明前面電極層、半導体層、および裏面電極層が堆積され、これらは分離線によってパターン形成されて直列に接続されたセルを形成する。

【0038】

金属裏面電極層はレーザでパターン形成することができ、その光は半導体層に吸収される。レーザビームによってレーザの焦点に位置する半導体材料は蒸発し、裏面電極層は焦点領域で焼失する。しかし、裏面電極層の材料が完全に焼失せず、フレークおよび類似の金属材料がそこに付着する場合、裏面と前面電極層の間の分離線に短絡回路が発生することがあり、したがってモジュールの生産量が損なわれる。

【0039】

しかし、金属反射層と合金化しないバリア層が金属化合物、すなわち、特に亜鉛酸化物および/またはスズ酸化物などの金属酸化物からなる場合、レーザパターン形成用の裏面電極層は脆くなり、モジュールの半導体層に入力されるレーザのエネルギーが上部の電極層を完全に焼失させる。これは分離線中の金属反射層材料からなる未焼失フレークまたは類似部分に起因する短絡回路を防止する。

【0040】

裏面電極層をパターン形成するために、可視範囲のレーザ光を放射するレーザ、例えば、ネオジウムドープ固体レーザ、特にネオジウムドープ・イットリウム・バナジウム・レーザ(Nd:YVO4レーザ)または532nmの第2高調波のレーザ光を有するネオジウムドープ・イットリウム・アルミニウム・ガーネット・レーザ(Nd:YAGレーザ)を用いるのが好ましい。

【0041】

裏面電極層のパターン形成は、例えばQスイッチによるパルスレーザ運転で行うのが好ましい。すなわち、レーザはCW運転され、Qスイッチを備えるのが好ましい。レーザ点は互いに隣接し、重なり合って位置することができる。しかし、裏面電極層のレーザパターン形成は、例えばネオジウムドープ固体レーザの第3高調波の355nmで、またはその基本波の1064nmで行うこともできる。

【0042】

例えば、1064nmの波長を有するレーザ照射を透明な基板を通して前面電極層に導き、それによって上部の半導体層を裏面電極層と共に熱的に除去し、したがって裏面電極層のパターン形成が行われるように熱的に加熱することが可能である。

【0043】

ネオジウムドープ・レーザの替わりに、赤外または可視範囲に放射する他のレーザ、例えば1070nmの基本波長、好ましくは基本波長の倍増または3倍増波長を有するイットリウムドープ・レーザを用いることも可能である。

【0044】

裏面電極層のパターン形成の際に追加の分離線が半導体層に形成されるが、それらは実際に光起電モジュールの出力に影響しない。

【0045】

裏面電極層のパターン形成のために、レーザビームを裏面電極層に直接導くことができる。しかし、裏面電極層のパターン形成は透明基板を通して半導体層に導かれたレーザビームで行われるのが好ましい。

【0046】

裏面電極層での半導体層のコーティングはスパッタリングで行われるのが好ましい。

【0047】

これにより、裏面電極層の全ての下地層、すなわち、金属反射層、バリア層、または複数のバリア層、半導体層から離れた側の裏面電極層を終端する最後の接触層までの任意の他の層はスパッタリングによって半導体層に堆層することができる。したがって、裏面電極層はスパッタ中に真空を中断する必要なく連続工程で製造することができる。

【0048】

以下に、添付図面を参照して本発明を例示としてより詳細に説明する。それらは概要図で示される。

【図面の簡単な説明】

【0049】

【図1】光起電薄膜モジュールの一部の断面図である。

【図2】図1のモジュールの半導体層上の層構造を拡大して示す図である。

【図3】ハンダ付けによって接触片が固定される前の光起電モジュールの太陽電池セルの長手方向断面図である。

【図4】修正された光起電薄膜モジュールの一部の断面図である。

【図5】図4のモジュールの裏面電極層上の層構造を拡大して示す図である。

【発明を実施するための形態】

【0050】

図1によれば、大面積の透明基板1、例えばガラス板はその上に例えばドーピングされたスズ酸化物からなる前面電極層2を備え、前面電極層2に例えばアモルファスシリコンからなる半導体層3が堆層される。裏面電極層4はシリコン半導体層3に堆層される。

【0051】

モジュールは直列に接続された単一セルC1、C2、C3、C4からなる。このため、前面電極層2は分離線5によってパターン形成され、シリコン半導体層3は分離線6によって、裏面電極層4は分離線7によってパターン形成される。帯状の単一セルC1、C2、C3、C4は電流流れ方向に垂直に延在する。セルC1は電流収集のために構成される。このため、接触片8はセルC1の裏面電極層4にハンダ付けされる。

【0052】

図2によれば、裏面電極層4は半導体層3に面する金属酸化層9(例えば亜鉛酸化物)からなり、金属酸化層9には、同時に反射層にもなる金属層10(例えばアルミニウム、銅、銀および/またはクロム)と、ハンダ17と合金化しない材料からなる金属バリア層11(図3)と、(例えば酸化されたスズからなる)接触層12とが堆層される。

【0053】

裏面電極層4はその上に積層された裏表面封入材料13を有する。裏表面封入材料13は埋め込みホイル14、例えばEVA、PVB、ポリオレフィン、またはシリコーン埋め込みホイルからなり、それによって保護層15、例えばガラス板および/または例えばPETからなる1層以上のホイルが光起電モジュールの上に積層される。

【0054】

図3によれば、太陽電池セル1の裏面電極層4にハンダ付け接続によって固定される接触片8は、例えば銅からなる金属片16によって形成され、金属片16の両面、すなわち裏面電極層4に面する接合面と対向表面にはハンダ17がコーティングされる。

【0055】

ハンダ付けのために、接触片8が矢印18に従って太陽電池セルの接触層12に接触させられ、それによって接触片8が誘導加熱される。

【0056】

半導体層3が結晶質半導体ウエーハによって形成されるとき、裏面電極層はそれに応じて異なる構造を有する。

【0057】

図4による薄膜モジュールは、裏面封入が省略され裏面電極層4の分離線7も半導体層3に延在する点においてのみ、実質的に図1と異なる。

【0058】

裏面電極層4は、図5によれば半導体層3に面する例えば亜鉛酸化物からなる金属酸化層9からなり、それに、例えば銀下地層10aおよびアルミニウム下地層10bからなる反射層10、例えば、金属酸化物、例えば亜鉛酸化物からなる脆い導電性層20、および例えば酸化されたスズまたは銅からなる接触層12が堆層され、これに接触片8がハンダ付けされる。

【0059】

図4の右側に示されるように、裏面電極4の分離線7を形成するためにレーザが用いられ、そのレーザビーム21はレンズ22によって透明基板1および前面電極層2を通って半導体層3へと集中させられる。波長が半導体層3の強い吸収のスペクトル範囲、例えば532nmにあるレーザ照射は、したがって半導体層3を加熱し、実際に半導体層3を蒸発させ、またはいずれにしても上部の裏面電極層4がこの領域で焼失し、したがって分離線7が形成されるように加熱される。裏面電極層4の分離線7はしたがって半導体層3中に延在する。しかし、これは実際には光起電モジュールの出力には影響しない。

【0060】

以下の実施例により本発明をさらに説明する。

【実施例1】

【0061】

スズ化された銅片からなる接触片は、亜鉛酸化物(厚さ90nmの層)、アルミニウム層(250nm)、ニッケル・バナジウム層(50nm)からなり、スパッタリングによって表面が酸化されたスズ(Sn)層(20nm)が堆層された裏面電極層を有する光起電モジュールにハンダ付けされる。続いて、急速硬化EVA埋め込みホイルが堆層される。

【0062】

埋め込みホイルを光起電モジュールから剥離するための引っ張り剥離強度はFINAT試験方法(剥離角度90°)、すなわちIEC61646に従う湿熱試験によるが、2300時間の延長時間の後に確認される。さらに、接触片のハンダ付け性が確認される。

[比較例2]

【0063】

スズ層を省略したこと以外は、実施例1を繰り返した。替わりに、積層前にプライマーを塗布した。

[比較例3]

【0064】

スズ層およびプライマーを両方省略したこと以外は、比較例2を繰り返した。

【表1】

[実施例2〜4]

【0065】

マグネトロンスパッタリングによって裏面電極層の終端ニッケル・バナジウム層上に層厚さ£7nm、20nm、および35nmのスズ層を設けた薄膜太陽電池セルを用いた。鉛フリーハンダからなるコーティングを有する接触片を使用すると、異なるハンダ付け時間の後に以下の剥離値が得られた。

【表2】

【0066】

スズ層の層厚さが20または35nm、実際には層厚さ35nmで、非常に短い0.7秒のハンダ付け時間の後でさえ、接触片は高い剥離値が得られることが分かる。

【符号の説明】

【0067】

1 太陽電池セル(透明基板)

2 前面電極層

3 半導体層

4 裏面電極層

5 分離線

6 分離線

7 分離線

8 接触片

9 金属酸化層

10 反射層

10a 銀下地層

10b アルミニウム下地層

11 金属バリア層

12 接触層

13 裏表面封入材料

14 ホイル

15 保護層

16 金属片

17 ハンダ

18 矢印

20 導電性層

21 レーザビーム

22 レンズ

【特許請求の範囲】

【請求項1】

接触片(8)がハンダ付け接続によって固定された裏面電極層(4)を有する光起電モジュールであって、前記裏面電極層(4)には、前記接触片(8)に面する外側にスズ、銅、および/または銀含有接触層(12)が設けられることを特徴とする光起電モジュール。

【請求項2】

前記接触層(12)の層厚さが1から500nmであることを特徴とする請求項1に記載の光起電モジュール。

【請求項3】

前記接触層(12)の層厚さが10から100nmであることを特徴とする請求項1または2に記載の光起電モジュール。

【請求項4】

前記スズ、銅、および/または銀含有接触層(12)が、前記金属と少なくとも1種の他の金属の合金からなることを特徴とする請求項1に記載の光起電モジュール。

【請求項5】

前記接触層(12)が、少なくとも部分的に酸化されたスズおよび/または少なくとも部分的に酸化されたスズ合金からなるスズ含有層であることを特徴とする請求項1に記載の光起電モジュール。

【請求項6】

前記接触片(8)が厚さ5から50μmの層厚さを有するハンダ(17)でコーティングされることを特徴とする請求項1に記載の光起電モジュール。

【請求項7】

前記ハンダ(17)がスズ・ハンダであることを特徴とする請求項1または6に記載の光起電モジュール。

【請求項8】

前記裏面電極層(4)が金属反射層(10)を有し、前記ハンダ(17)および/または前記金属反射層(10)と合金化しない材料を含むバリア層(11、20)が前記接触層(12)と前記金属反射層(10)の間に設けられることを特徴とする前記請求項のいずれか1項に記載の光起電モジュール。

【請求項9】

前記ハンダ(17)と合金化しない前記バリア層(11)が、前記裏面電極層(4)中に、前記接触層(12)における前記接触片(8)と離れた側に設けられることを特徴とする請求項8に記載の光起電モジュール。

【請求項10】

前記ハンダ(17)と合金化しない前記バリア層(11)が金属バリア層であり、チタン、ジルコン、ハフニウム、アルミニウム、バナジウム、タンタル、ニオブ、クロム、モリブデン、タングステン、マンガン、鉄、ニッケル、およびテルルの中の少なくとも1種の金属の1層、または少なくとも2種の前記金属からなる合金、または少なくとも1種の他の金属と少なくとも1種の前記金属の合金からなり、前記金属の1種が主要成分であることを特徴とする請求項8または9に記載の光起電モジュール。

【請求項11】

前記金属バリア層(11)が少なくとも5nmであることを特徴とする請求項10に記載の光起電モジュール。

【請求項12】

前記金属反射層(10)と合金化しない前記バリア層(20)が、導電性金属化合物からなることを特徴とする請求項8に記載の光起電モジュール。

【請求項13】

導電性金属化合物からなる前記バリア層(20)が2から500nmの厚さを有することを特徴とする請求項12に記載の光起電モジュール。

【請求項14】

前記導電性金属化合物が金属酸化物であることを特徴とする請求項12に記載の光起電モジュール。

【請求項15】

前記金属酸化物が亜鉛酸化物および/またはスズ酸化物であることを特徴とする請求項14に記載の光起電モジュール。

【請求項16】

前記金属反射層(10)が50から500nmの層厚さを有することを特徴とする請求項8から15のいずれか1項に記載の光起電モジュール。

【請求項17】

前記金属反射層(10)が、銀、銅および/もしくはクロム、または前記金属の合金からなる少なくとも1層(11、12)からなることを特徴とする請求項8から16のいずれか1項に記載の光起電モジュール。

【請求項18】

前記接触片(8)を有する前記裏面電極層(4)を被覆する裏表面封入材料(13)を有することを特徴とする前記請求項のいずれか1項に記載の光起電モジュール。

【請求項19】

前記裏表面封入材料(13)が、少なくとも接触層(12)との界面上の埋め込みホイル(14)から形成されることを特徴とする請求項1に記載の光起電モジュール。

【請求項20】

前記埋め込みホイル(14)がEVA(エチルビニルアセタート)、PVB(ポリビニルブチラール)、ポリオレフィンまたはシリコーンからなるホイルであることを特徴とする請求項19に記載の光起電モジュール。

【請求項21】

前記裏表面封入材料(13)が、前記埋め込みホイル(14)とは別に、前記裏面電極層に対向する前記埋め込みホイル(14)の側に配設された保護層(15)を有することを特徴とする請求項19または20に記載の光起電モジュール。

【請求項22】

前記保護層(15)がガラスおよび/または少なくとも1種のプラスチックホイルからなることを特徴とする請求項21に記載の光起電モジュール。

【請求項23】

前記プラスチックホイルが縮重合物またはフッ素含有炭化水素ポリマーからなることを特徴とする請求項22に記載の光起電モジュール。

【請求項24】

前記接触片(8)を光起電モジュールの前記裏面電極層(4)にハンダ付け接続によって固定する方法であって、前記裏面電極層(4)の外側には、スズ、銅および/または銀含有接触層(12)が設けられ、少なくとも接合面にハンダ(17)を設けられた前記接触片(8)がハンダ付けによって前記接触層(12)に接続されることを特徴とする方法。

【請求項25】

前記接触層(12)および/または前記バリア層(11)が物理的気相成長法によって堆積されることを特徴とする請求項24に記載の方法。

【請求項26】

用いられる前記物理的気相成長法がマグネトロンスパッタリングであることを特徴とする請求項25に記載の方法。

【請求項27】

誘導ハンダ付け法が用いられることを特徴とする請求項24に記載の方法。

【請求項28】

少なくとも接合面に5から50μmの層厚さを有するハンダ(17)が設けられた接触片(8)が用いられることを特徴とする請求項24または27に記載の方法。

【請求項29】

鉛フリーハンダ(17)を設けられた接触片(8)が用いられることを特徴とする請求項24または28に記載の方法。

【請求項1】

接触片(8)がハンダ付け接続によって固定された裏面電極層(4)を有する光起電モジュールであって、前記裏面電極層(4)には、前記接触片(8)に面する外側にスズ、銅、および/または銀含有接触層(12)が設けられることを特徴とする光起電モジュール。

【請求項2】

前記接触層(12)の層厚さが1から500nmであることを特徴とする請求項1に記載の光起電モジュール。

【請求項3】

前記接触層(12)の層厚さが10から100nmであることを特徴とする請求項1または2に記載の光起電モジュール。

【請求項4】

前記スズ、銅、および/または銀含有接触層(12)が、前記金属と少なくとも1種の他の金属の合金からなることを特徴とする請求項1に記載の光起電モジュール。

【請求項5】

前記接触層(12)が、少なくとも部分的に酸化されたスズおよび/または少なくとも部分的に酸化されたスズ合金からなるスズ含有層であることを特徴とする請求項1に記載の光起電モジュール。

【請求項6】

前記接触片(8)が厚さ5から50μmの層厚さを有するハンダ(17)でコーティングされることを特徴とする請求項1に記載の光起電モジュール。

【請求項7】

前記ハンダ(17)がスズ・ハンダであることを特徴とする請求項1または6に記載の光起電モジュール。

【請求項8】

前記裏面電極層(4)が金属反射層(10)を有し、前記ハンダ(17)および/または前記金属反射層(10)と合金化しない材料を含むバリア層(11、20)が前記接触層(12)と前記金属反射層(10)の間に設けられることを特徴とする前記請求項のいずれか1項に記載の光起電モジュール。

【請求項9】

前記ハンダ(17)と合金化しない前記バリア層(11)が、前記裏面電極層(4)中に、前記接触層(12)における前記接触片(8)と離れた側に設けられることを特徴とする請求項8に記載の光起電モジュール。

【請求項10】

前記ハンダ(17)と合金化しない前記バリア層(11)が金属バリア層であり、チタン、ジルコン、ハフニウム、アルミニウム、バナジウム、タンタル、ニオブ、クロム、モリブデン、タングステン、マンガン、鉄、ニッケル、およびテルルの中の少なくとも1種の金属の1層、または少なくとも2種の前記金属からなる合金、または少なくとも1種の他の金属と少なくとも1種の前記金属の合金からなり、前記金属の1種が主要成分であることを特徴とする請求項8または9に記載の光起電モジュール。

【請求項11】

前記金属バリア層(11)が少なくとも5nmであることを特徴とする請求項10に記載の光起電モジュール。

【請求項12】

前記金属反射層(10)と合金化しない前記バリア層(20)が、導電性金属化合物からなることを特徴とする請求項8に記載の光起電モジュール。

【請求項13】

導電性金属化合物からなる前記バリア層(20)が2から500nmの厚さを有することを特徴とする請求項12に記載の光起電モジュール。

【請求項14】

前記導電性金属化合物が金属酸化物であることを特徴とする請求項12に記載の光起電モジュール。

【請求項15】

前記金属酸化物が亜鉛酸化物および/またはスズ酸化物であることを特徴とする請求項14に記載の光起電モジュール。

【請求項16】

前記金属反射層(10)が50から500nmの層厚さを有することを特徴とする請求項8から15のいずれか1項に記載の光起電モジュール。

【請求項17】

前記金属反射層(10)が、銀、銅および/もしくはクロム、または前記金属の合金からなる少なくとも1層(11、12)からなることを特徴とする請求項8から16のいずれか1項に記載の光起電モジュール。

【請求項18】

前記接触片(8)を有する前記裏面電極層(4)を被覆する裏表面封入材料(13)を有することを特徴とする前記請求項のいずれか1項に記載の光起電モジュール。

【請求項19】

前記裏表面封入材料(13)が、少なくとも接触層(12)との界面上の埋め込みホイル(14)から形成されることを特徴とする請求項1に記載の光起電モジュール。

【請求項20】

前記埋め込みホイル(14)がEVA(エチルビニルアセタート)、PVB(ポリビニルブチラール)、ポリオレフィンまたはシリコーンからなるホイルであることを特徴とする請求項19に記載の光起電モジュール。

【請求項21】

前記裏表面封入材料(13)が、前記埋め込みホイル(14)とは別に、前記裏面電極層に対向する前記埋め込みホイル(14)の側に配設された保護層(15)を有することを特徴とする請求項19または20に記載の光起電モジュール。

【請求項22】

前記保護層(15)がガラスおよび/または少なくとも1種のプラスチックホイルからなることを特徴とする請求項21に記載の光起電モジュール。

【請求項23】

前記プラスチックホイルが縮重合物またはフッ素含有炭化水素ポリマーからなることを特徴とする請求項22に記載の光起電モジュール。

【請求項24】

前記接触片(8)を光起電モジュールの前記裏面電極層(4)にハンダ付け接続によって固定する方法であって、前記裏面電極層(4)の外側には、スズ、銅および/または銀含有接触層(12)が設けられ、少なくとも接合面にハンダ(17)を設けられた前記接触片(8)がハンダ付けによって前記接触層(12)に接続されることを特徴とする方法。

【請求項25】

前記接触層(12)および/または前記バリア層(11)が物理的気相成長法によって堆積されることを特徴とする請求項24に記載の方法。

【請求項26】

用いられる前記物理的気相成長法がマグネトロンスパッタリングであることを特徴とする請求項25に記載の方法。

【請求項27】

誘導ハンダ付け法が用いられることを特徴とする請求項24に記載の方法。

【請求項28】

少なくとも接合面に5から50μmの層厚さを有するハンダ(17)が設けられた接触片(8)が用いられることを特徴とする請求項24または27に記載の方法。

【請求項29】

鉛フリーハンダ(17)を設けられた接触片(8)が用いられることを特徴とする請求項24または28に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2010−177670(P2010−177670A)

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願番号】特願2010−17537(P2010−17537)

【出願日】平成22年1月29日(2010.1.29)

【出願人】(509221065)ショット・ゾーラー・アクチエンゲゼルシャフト (5)

【氏名又は名称原語表記】SCHOTT SOLAR AG

【Fターム(参考)】

【公開日】平成22年8月12日(2010.8.12)

【国際特許分類】

【出願日】平成22年1月29日(2010.1.29)

【出願人】(509221065)ショット・ゾーラー・アクチエンゲゼルシャフト (5)

【氏名又は名称原語表記】SCHOTT SOLAR AG

【Fターム(参考)】

[ Back to top ]