光起電力装置およびその製造方法、光起電力モジュール

【課題】短絡電流および開放電圧に優れた光起電力装置およびその製造方法、光起電力モジュールを得ること。

【解決手段】第1導電型の半導体基板11の受光面側の表面に、シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜12と、シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜13と、がこの順で積層される。前記非晶質薄膜12は、立方晶構造を有する微結晶薄膜13を形成する際の300℃以上のプロセスに耐性を有する。

【解決手段】第1導電型の半導体基板11の受光面側の表面に、シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜12と、シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜13と、がこの順で積層される。前記非晶質薄膜12は、立方晶構造を有する微結晶薄膜13を形成する際の300℃以上のプロセスに耐性を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光起電力装置およびその製造方法、光起電力モジュールに関し、特に、ヘテロ接合を有する光起電力装置およびその製造方法、光起電力モジュールに関する。

【背景技術】

【0002】

現在の一般的な結晶シリコン太陽電池は、厚さが200μm程度のp型結晶シリコン基板を用い、光吸収率を高める表面テクスチャ、n型不純物拡散層、反射防止膜および表面電極(例えば、櫛型Ag電極)を当該基板の受光面側に順次形成し、また、裏面電極(例えば、Al電極)をスクリーン印刷によって当該基板の非受光面側に形成した後、これらを焼成することによって製造されている。

【0003】

かかる焼成では、表面電極および裏面電極の溶媒分が揮発すると共に、当該基板の受光面側において櫛型Ag電極が反射防止膜を突き破ってn型不純物拡散層に接続され、また、当該基板の非受光面側においてAl電極の一部のAlが当該基板に拡散して裏面電界層(BSF:Back Surface Field)を形成する。このBSF層は、当該シリコン基板との接合面で内部電界を形成してBSF層近傍で発生した少数キャリアをシリコン基板内部へ押し戻し、Al電極近傍でのキャリア再結合を抑制する効果を有する。しかし、この拡散による接合やBSF層の膜厚は、適度なドーパント濃度を持つ熱プロセスを用いて形成すると数百nm〜数μmの厚い膜厚となり、層内での再結合による開放電圧低下や光吸収よる短絡電流の低下を生じる。

【0004】

特許文献1〜3では、結晶シリコン基板に薄い真性半導体薄膜(i層)を介して不純物ドープシリコン層からなる接合或いはBSF層を形成するヘテロ接合太陽電池に関する発明が記載されている。不純物ドープシリコン層を薄膜で形成することにより不純物ドープシリコン層の不純物濃度分布を自由に設定でき、また不純物層が薄いため膜中でのキャリアの再結合や光吸収を抑制することができ、大きい短絡電流が得られる。また、間に挿入した真性半導体層は接合間の不純物拡散を抑制し、急峻な不純物プロファイルをもつ接合を形成することができるため、良好な接合界面形成により高い開放電圧を得ることができる。さらに真性半導体薄膜および不純物ドープシリコン層は200℃程度の低温で形成できるため、基板の厚みが薄くても熱により基板に生じるストレスや、基板の反りを低減することができる。また、熱により劣化しやすい結晶シリコン基板に対しても基板品質の低下を抑制できることが期待できる。

【0005】

しかしながら、ヘテロ接合太陽電池に用いる非晶質の真性シリコン層や不純物ドープシリコン層は可視光領域の光吸収係数が大きい。このため、これらの層の膜厚が厚い場合には、これらの層による光吸収により半導体基板まで進入する光量が低下し、短絡電流が減少する。一方、これらの非晶質シリコン膜を合計数nm程度に薄くすると、基板への初期のエピタキシャル成長層により基板界面のパッシベーション効果が低下し、開放電圧が低下する。

【0006】

特許文献4では、受光面側の真性半導体薄膜(i層)に非晶質のシリコンカーバイド(SiC)層を用いることにより光吸収を抑制する方法が記されている。また、非特許文献1にはヘテロ接合太陽電池において受光面側の不純物ドープ層として微結晶の立方晶シリコンカーバイド(3C−SiC)を用いる方法が記されている。3C−SiCは、バンドギャップが2.2eVのワイドギャップ材料であり、光吸収係数が小さく、且つ微結晶化しているために高い導電率を得られるため、光吸収ロスの少ないヘテロ接合太陽電池を形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2132527号明細書

【特許文献2】特許第2614561号明細書

【特許文献3】特許第3469729号明細書

【特許文献4】特許第3490964号明細書

【非特許文献】

【0008】

【非特許文献1】Shinsuke Miyajima et al. ”Effects of Hydrogen Dilution Ratio on Properties of Hydrogenated Nanocrystalline Cubic Silicon Carbide Films Deposited by Very High-Frequency Plasma-Enhanced Chemical Vapor Deposition, ”Japanese Journal of Applied Physics Vol.46, No.28, 2007, pp.L693-L695

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献4の方法では受光面側の真性半導体薄膜(i層)をSiCで形成した場合には、その真性半導体薄膜(i層)の光吸収は抑制することができるが、より膜厚の厚い非晶質不純物ドープ層の光吸収を抑えることはできない。

【0010】

非特許文献1に示した3C−SiC膜を受光面側の不純物ドープ層に適用すれば受光面側の光吸収を大幅に抑えることができる。しかし、この薄膜をプラズマCVD(Chemical Vapor Deposition)で形成する場合には、立方晶の微結晶を得るために基板温度が300℃以上と高いこと、プラズマ出力が大きいこと、シリコンに対する水素希釈比がシリコン:水素=1:500以上と多いことなどの条件が要求される。

【0011】

しかしながら、このような条件で立方晶のシリコン−炭素化合物薄膜を形成すると、基板がエッチングされ、基板表面に凹凸を伴ったダメージも生じるために、良好な界面を形成できなくなる、という問題があった。ここで、3C−SiC膜からなる不純物ドープ層と基板との間に従来のような200℃程度の基板温度で形成する非晶質シリコン膜を挿入すると、基板への直接のダメージは抑制できる。しかしながら、この非晶質シリコン膜の形成後に300℃以上の高い温度で3C−SiC膜からなる不純物ドープ層を形成する際に、非晶質シリコン膜および基板界面から水素が抜けてしまうために基板へのパッシベーション効果の低下を生じ、高い開放電圧を得ることができない、という問題があった。

【0012】

本発明は、上記に鑑みてなされたものであって、短絡電流および開放電圧に優れた光起電力装置およびその製造方法、光起電力モジュールを得ることを目的とする。

【課題を解決するための手段】

【0013】

上述した課題を解決し、目的を達成するために、本発明にかかる光起電力装置は、第1導電型の半導体基板の受光面側の表面に、シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜と、シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜と、がこの順で積層されること、を特徴とする。

【発明の効果】

【0014】

本発明によれば、半導体基板と、炭素とシリコンとを含み立方晶の微結晶薄膜からなる不純物ドープ層とを、シリコンと炭素とを含む真性の非晶質薄膜を介して積層することにより、光吸収ロスの少なく良好な界面のヘテロ接合を形成し、短絡電流および開放電圧に優れたヘテロ接合型の光起電力装置を提供することができる。

【図面の簡単な説明】

【0015】

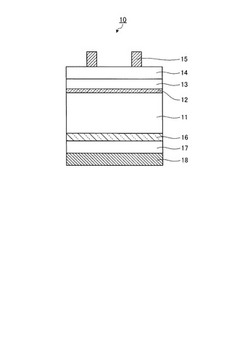

【図1】図1は、本発明の実施の形態1にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。

【図2】図2は、本発明の実施の形態1にかかる太陽電池セルの製造方法を示すフローチャートである。

【図3】図3は、本発明の実施の形態2にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。

【図4】図4は、本発明の実施の形態2にかかる太陽電池セルの製造方法を示すフローチャートである。

【発明を実施するための形態】

【0016】

以下に、本発明にかかる光起電力装置およびその製造方法、光起電力モジュールの実施の形態を図面に基づいて詳細に説明する。なお、本発明は以下の記述に限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。また、以下に示す図面においては、理解の容易のため、各部材の縮尺が実際とは異なる場合がある。

【0017】

実施の形態1.

図1は、実施の形態1にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。この太陽電池セル10は、n型単結晶シリコン基板11と、このn型単結晶シリコン基板11の受光面側に順次積層された酸素ドープ真性非晶質半導体薄膜12、p型微結晶炭化シリコン薄膜13、受光面側透明導電膜14および受光面側電極15を備える。また、太陽電池セル10は、n型単結晶シリコン基板11の受光面側とは反対側(裏面)の表面に順次積層された不純物ドープ層である高濃度リンドープ非晶質シリコン薄膜16、裏面側透明導電膜17および裏面電極18を備える。本実施の形態では、基板として単結晶シリコン基板を用いているが、これに限定されず、多結晶シリコン基板を用いてもよい。また、基板の導電型をn型としているが、p型としてもよい。

【0018】

つぎに、このような太陽電池セル10の製造方法について図2を参照して説明する。図2は、太陽電池セル10の製造方法を示すフローチャートである。

【0019】

まず、基板として抵抗率が1Ωcmのn型単結晶シリコン基板11を用意し、アルカリ溶液中でスライス時のワイヤーソーダメージを除去した後、アルカリ溶液による異方性エッチングにより表面にテクスチャ構造を形成する(ステップS1)。テクスチャ構造は、基板表面を意図的に微細な凹凸構造とすることで、光吸収率を高めるためのものである。実施の形態1では受光面の反射率低減のためのテクスチャとしてアルカリ溶液による異方性エッチングを用いたが、テクスチャの形成方法はアルカリ溶液による異方性エッチングに限定されるものではない。

【0020】

つぎに、n型単結晶シリコン基板11に対してゲッタリング処理を施して不純物を除去する(ステップS2)。

【0021】

つぎに、n型単結晶シリコン基板11に対してRCA洗浄、希フッ酸での酸化膜除去を施した後、バッファー層である酸素ドープ真性非晶質半導体薄膜12としてn型単結晶シリコン基板11の受光面側に、60MHzのVHFプラズマCVDチャンバで、膜厚約4nmの酸素ドープ真性非晶質炭化シリコン膜を形成する(ステップS3)。この酸素ドープ真性非晶質炭化シリコン膜は、酸素を含むことによりn型単結晶シリコン基板11の基板界面におけるパッシベーション効果が向上する。

【0022】

酸素ドープ真性非晶質炭化シリコン膜は、後述するp型微結晶炭化シリコン薄膜13の形成時と同じ基板温度300℃〜400℃、反応ガスである水素とシランとの流量比が、水素/シラン=100/1以下(シランの流量に対する水素の流量の比が100以下)の低い水素希釈率でプラズマCVD法により形成することが好ましい。このような条件で成膜を行うことにより、非晶質薄膜であってもp型微結晶炭化シリコン薄膜13形成時の300℃以上のプロセスに耐性のある薄膜が得られる。基板温度および水素とシランとの流量比が上記の範囲外の場合には、300℃以上のプロセスに耐性のある薄膜が得られない。

【0023】

実施の形態1では、VHF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン2.5sccm、水素47.5sccm、炭酸ガス5sccmとして30秒間成膜を行なってプラズマCVD法により酸素ドープ真性非晶質炭化シリコン膜を形成した。

【0024】

酸素ドープ真性非晶質炭化シリコン膜は、原料であるモノメチルシランにシリコンと炭素の結合をもつため、非晶質薄膜であっても後述するp型微結晶炭化シリコン薄膜13形成時の300℃以上のプロセスに耐性のある薄膜が得られる。

【0025】

酸素ドープ真性非晶質炭化シリコン膜の組成は、Si:C:Oの原子数比で、例えば1:0.8〜1:0.05〜0.2とされる。また、Si:C:Oの原子数比で、1:1:0.1としてもよい。そして、酸素ドープ真性非晶質炭化シリコン膜におけるシリコンと炭素との組成比は、シリコン:炭素=7:3〜5:5の範囲とされる。このような比率にすることで、非晶質薄膜であってもp型微結晶炭化シリコン薄膜13形成時の300℃以上のプロセスに耐性のある(耐エッチング性のある)薄膜が得られると同時に、高い炭素比率の薄膜とすることによりn型単結晶シリコン基板11へのエピタキシャル成長を防ぎ、良好な界面を形成することができる。酸素ドープ真性非晶質炭化シリコン膜におけるシリコンと炭素との組成比は、炭酸ガスの流量を調整することにより調整可能である。このような組成はXPS法で測定することができる。

【0026】

酸素ドープ真性非晶質炭化シリコン膜の厚みは、2nm〜5nmの範囲であることが好ましい。酸素ドープ真性非晶質炭化シリコン膜の厚みが5nmより厚い場合には、この層による光吸収によりn型単結晶シリコン基板11まで進入する光量が低下し、短絡電流が減少する虞がある。一方、酸素ドープ真性非晶質炭化シリコン膜の厚みが2nmより薄い場合には、n型単結晶シリコン基板11への初期のエピタキシャル成長層により基板界面のパッシベーション効果が低下し、開放電圧が低下する虞がある。

【0027】

続けて、同じチャンバ内で酸素ドープ真性非晶質半導体薄膜12上にp型微結晶炭化シリコン薄膜13として膜厚約27nmのアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する(ステップS4)。Alドープp型微結晶炭化シリコン薄膜は、n型単結晶シリコン基板11と反対の導電型の不純物とシリコンと炭素とを含み、立方晶構造をもつ微結晶シリコン薄膜(3C−SiC)である。

【0028】

立方晶構造のAlドープp型微結晶炭化シリコン薄膜は、基板温度300℃〜400℃、反応ガスである水素とシランとの流量比が水素/シラン=500/1以上の条件でプラズマCVD法により形成される。実施の形態1では、RF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン0.15sccm、水素440sccm、ジメチルアルミニウムハイドライド60sccmとして18分間の成膜を行なってプラズマCVD法によりAlドープp型微結晶炭化シリコン薄膜を形成した。

【0029】

つぎに、水素を5%含む不活性ガス雰囲気下で、350℃で5分間、アニール(フォーミングガスアニール)を行なった(ステップS5)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。酸素ドープ真性非晶質半導体薄膜12およびp型微結晶炭化シリコン薄膜13を形成した温度と同温またはより高い温度でアニールすることにより、n型単結晶シリコン基板11の基板界面における水素による再結合抑制効果を向上させることができる。

【0030】

さらに、n型単結晶シリコン基板11の裏面側にRCA洗浄、希フッ酸での酸化膜除去を施した後、13.56MHzのRFプラズマCVDチャンバで膜厚約20nmの高濃度リンドープ非晶質シリコン薄膜16を形成する(ステップS6)。実施の形態1では、RF出力64mW/cm2、基板温度160℃、ガス圧20Paの雰囲気下で、反応ガスの流量をシラン10sccm、ホスフィン5sccmとして5分間成膜を行なって高濃度リンドープ非晶質シリコン薄膜16を形成した。

【0031】

つぎに、ここまで形成した中間体をサンプル1とし、サンプル1のライフタイムを測定した。ライフタイムの測定法としてはマイクロPCD法を用いた。また、バッファー層としてn型単結晶シリコン基板11の受光面側に酸素ドープ真性非晶質半導体薄膜12としての酸素ドープ真性非晶質炭化シリコン膜を形成しないこと以外、サンプル1と同じ構造のサンプル2を形成し、同様にしてライフタイムを測定した。

【0032】

その結果、バッファー層を挿入していないサンプル2の場合は、立方晶構造のp型微結晶炭化シリコン薄膜13であるAlドープp型微結晶炭化シリコン薄膜の形成時に基板界面にダメージを生じる影響で、10μsec程度の実効ライフタイムとなる。一方、バッファー層を挿入したサンプル1の場合は500μsecのライフタイムが得られた。

【0033】

つぎに、n型単結晶シリコン基板11の受光面側と裏面側の全面に、スパッタリング法によりインジウム、スズおよび酸素からなる透明導電膜を形成して、受光面側透明導電膜14および裏面側透明導電膜17を形成した(ステップS7)。

【0034】

つぎに、水素を5%含む不活性ガス雰囲気下で、200℃で10分間、アニール(フォーミングガスアニール)を行なった(ステップS8)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。

【0035】

ついで、n型単結晶シリコン基板11の受光面側に低温焼結Agのくし型電極をスクリーン印刷により形成し、約200℃に加熱して受光面側電極15を形成した(ステップS9)。また、真空蒸着によりn型単結晶シリコン基板11の裏面に裏面電極18としてAg電極を形成した(ステップS10)。

【0036】

実施の形態1において裏面電極18は裏面全面に形成したAg蒸着膜を用いるが、裏面電極は透明導電膜と金属電極の任意の組み合わせにより構成することができる。金属電極を局所的に形成する場合は比較的抵抗の高い不純物ドープ層からキャリアを金属電極に有効に取り出すため、不純物ドープ層と金属電極の間の全面に透明導電膜を用いることが望ましい。

【0037】

以上の工程を実施することにより、図1に示す太陽電池セル10が作製される。

【0038】

比較のため上記プロセスにて作製した太陽電池セルと同じ結晶、同じ特性をもつ基板を使用し、反応ガスとしてシランと水素を使用し、基板温度200℃でプラズマCVD法により真性シリコン膜を形成し、その上に不純物ドープ層としてボロンドープした非晶質シリコン膜を形成したこと以外は、上記と同じプロセスで従来型のヘテロ接合太陽電池セルを作製した。真性シリコン膜の膜厚やボロンドープした非晶質シリコン膜の膜厚構成は上記と同様にした。

【0039】

そして、AM1.5のソーラーシミュレータにて電流−電圧特性を評価したところ、実施の形態1にかかる太陽電池セル10は、従来型のヘテロ接合太陽電池に対して10mV高い675mVの開放電圧と、約1mA/cm2高い38.0mA/cm2の短絡電流を得ることができた。

【0040】

実施の形態1においては、シリコン基板と、シリコンと炭素と酸素とを含む真性の非晶質薄膜と、炭素とシリコンとを含む立方晶の微結晶薄膜からなる不純物ドープ層とをこの順で積層形成する。すなわち、n型単結晶シリコン基板11の受光面側にバッファー層として酸素ドープ真性非晶質半導体薄膜12である酸素ドープ真性非晶質炭化シリコン膜を形成した後に、p型微結晶炭化シリコン薄膜13としてアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する。酸素ドープ真性非晶質半導体薄膜12は、p型微結晶炭化シリコン薄膜13を形成する際の300℃以上のプロセスに耐性を有するため、n型単結晶シリコン基板11のエッチングによる凹凸を伴ったダメージや、n型単結晶シリコン基板11の基板界面の水素抜けによるパッシベーション効果の低下を抑制する。

【0041】

したがって、実施の形態1によれば、光吸収ロスの少ない良好な界面のヘテロ接合を形成し、短絡電流および開放電圧に優れたヘテロ接合型の太陽電池セルを実現することができる。

【0042】

また、上記においては、受光面側の不純物ドープ層であるp型微結晶炭化シリコン薄膜13としてAlドープp型微結晶炭化シリコン薄膜を形成しているが、不純物としてAlを含むp型半導体膜を形成する場合は特に水素希釈率の高い膜形成条件を用いる必要がある。したがって、Alドープp型微結晶炭化シリコン薄膜の形成時は、基板ダメージがより大きいため、バッファー層である酸素ドープ真性非晶質半導体薄膜12を設けることによる基板へのダメージ抑制効果が大きい。

【0043】

実施の形態2.

図3は、実施の形態2にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。この太陽電池セル20は、真性非晶質炭化シリコン層21を有する点が実施の形態1にかかる太陽電池セル10と異なる。すなわち、太陽電池セル20は、基板としてのn型単結晶シリコン基板11と、このn型単結晶シリコン基板11の受光面側に順次積層された酸素ドープ真性非晶質半導体薄膜12、真性非晶質炭化シリコン層21、p型微結晶炭化シリコン薄膜13、受光面側透明導電膜14および受光面側電極15を備える。また、太陽電池セル10は、n型単結晶シリコン基板11の受光面側とは反対側(裏面)の表面に順次積層された不純物ドープ層である高濃度リンドープ非晶質シリコン薄膜16、裏面側透明導電膜17および裏面電極18を備える。実施の形態2においては、酸素ドープ真性非晶質半導体薄膜12は酸素を含む第1のバッファー層であり、真性非晶質炭化シリコン層21は、酸素を含まない第2のバッファー層である。

【0044】

つぎに、このような太陽電池セル20の製造方法について図4を参照して説明する。図4は、太陽電池セル20の製造方法を示すフローチャートである。なお、図4においては、図2のフローチャートと同じ工程にはステップ番号を付している。

【0045】

まず、基板として抵抗率が1Ωcmのn型単結晶シリコン基板11を用意し、アルカリ溶液中でスライス時のワイヤーソーダメージを除去した後、アルカリ溶液による異方性エッチングにより表面にテクスチャ構造を形成する(ステップS1)。テクスチャ構造は、基板表面を意図的に微細な凹凸構造とすることで、光吸収率を高めるためのものである。

【0046】

つぎに、n型単結晶シリコン基板11に対してゲッタリング処理を施して不純物を除去する(ステップS2)。

【0047】

つぎに、RCA洗浄、希フッ酸での酸化膜除去を施した後、酸素を含む第1のバッファー層としてn型単結晶シリコン基板11の受光面側に60MHzのVHFプラズマCVDチャンバで、酸素ドープ真性非晶質半導体薄膜12として膜厚約2.5nmの酸素ドープ真性非晶質炭化シリコン膜を形成する(ステップS3)。酸素ドープ真性非晶質炭化シリコン膜は、VHF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン2.5sccm、水素47.5sccm、炭酸ガス5sccmとして15秒間成膜を行なった。

【0048】

つぎに、酸素を含まない第2のバッファー層としてn型単結晶シリコン基板11の受光面側に、60MHzのVHFプラズマCVDチャンバで、真性非晶質炭化シリコン層21として膜厚約2.5nmの真性非晶質炭化シリコン膜を形成する(ステップS11)。実施の形態2では、RF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン2.0sccm、水素440sccmとして30秒間成膜を行なって真性非晶質炭化シリコン膜を形成した。

【0049】

酸素を含む炭化シリコン膜は、酸素を含まない膜に対して絶縁性が大きいため、膜厚が厚くなると直列電気抵抗の増加につながり、バッファー層の導電率が低下する。しかしながら、酸素を含む炭化シリコン膜は、膜厚が薄い場合は再結合抑制効果(パッシベーション効果)が低下する。このため、酸素を含む第1のバッファー層を酸素を含まない第2のバッファー層と積層することにより、直列電気抵抗と再結合抑制効果を両立することができる。

【0050】

例えば第1のバッファー層の膜厚を2nm〜4nmとして、第2のバッファー層の膜厚を2nm〜4nmとするとよい。そして、第1のバッファー層と第2のバッファー層との膜厚の合計を4nm〜6nmとすることが好ましい。第1のバッファー層の膜厚が厚すぎる場合には、これらの層の直列電気抵抗が増加し、導電率が低下する。また、第1のバッファー層の膜厚が薄すぎる場合には、これらの層によるパッシベーション効果が低下する。したがって、第1のバッファー層および第2のバッファー層の膜厚およびこれらの合計の膜厚を上記の範囲とすることにより、バッファー層における導電率とパッシベーション効果とのバランスを良好とすることができる。

【0051】

続けて、同じチャンバ内で酸素ドープ真性非晶質半導体薄膜12上にp型微結晶炭化シリコン薄膜13として膜厚約27nmのアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する(ステップS4)。Alドープp型微結晶炭化シリコン薄膜は、n型単結晶シリコン基板11と反対の導電型の不純物とシリコンと炭素とを含み、立方晶構造をもつ微結晶シリコン薄膜(3C−SiC)である。

【0052】

実施の形態2では、RF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン0.15sccm、水素440sccm、ジメチルアルミニウムハイドライド60sccmとして18分間の成膜を行なってプラズマCVD法によりAlドープp型微結晶炭化シリコン薄膜を形成した。

【0053】

つぎに、水素を5%含む不活性ガス雰囲気下で、350℃で5分間、アニール(フォーミングガスアニール)を行なった(ステップS5)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。

【0054】

さらに、n型単結晶シリコン基板11の裏面側にRCA洗浄、希フッ酸での酸化膜除去を施した後、13.56MHzのRFプラズマCVDチャンバで膜厚約20nmの高濃度リンドープ非晶質シリコン薄膜16を形成する(ステップS6)。実施の形態2では、RF出力64mW/cm2、基板温度160℃、ガス圧20Paの雰囲気下で、反応ガスの流量をシラン10sccm、ホスフィン5sccmとして5分間成膜を行なって高濃度リンドープ非晶質シリコン薄膜16を形成した。

【0055】

つぎに、ここまで形成した中間体をサンプル3とし、サンプル3のライフタイムを測定した。ライフタイムの測定法としてはマイクロPCD法を用いた。また、バッファー層としてn型単結晶シリコン基板11の受光面側に酸素ドープ真性非晶質半導体薄膜12としての酸素ドープ真性非晶質炭化シリコン膜および真性非晶質炭化シリコン層21としての真性非晶質炭化シリコン膜を形成しないこと以外、サンプル3と同じ構造のサンプル4を形成し、同様にしてライフタイムを測定した。

【0056】

その結果、バッファー層を挿入していないサンプル4の場合は、立方晶構造のp型微結晶炭化シリコン薄膜13であるAlドープp型微結晶炭化シリコン薄膜の形成時に基板界面にダメージを生じる影響で10μsec程度の実効ライフタイムとなる。一方、バッファー層を挿入したサンプル3の場合は1000μsecのライフタイムが得られた。

【0057】

つぎに、n型単結晶シリコン基板11の受光面側と裏面側の全面に、スパッタリング法によりインジウム、スズおよび酸素からなる透明導電膜を形成して、受光面側透明導電膜14および裏面側透明導電膜17を形成した(ステップS7)。

【0058】

つぎに、水素を5%含む不活性ガス雰囲気下で、200℃で10分間、アニール(フォーミングガスアニール)を行なった(ステップS8)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。

【0059】

ついで、n型単結晶シリコン基板11の受光面側に低温焼結Agのくし型電極をスクリーン印刷により形成し、約200℃に加熱して受光面側電極15を形成した(ステップS9)。また、真空蒸着によりn型単結晶シリコン基板11の裏面に裏面電極18としてAg電極を形成した(ステップS10)。

【0060】

以上の工程を実施することにより、図3に示す太陽電池セル20が作製される。

【0061】

比較のため上記プロセスにて作製した太陽電池セルと同じ結晶、同じ特性をもつ基板を使用し、反応ガスとしてシランと水素を使用し、基板温度200℃でプラズマCVD法により真性シリコン膜を形成し、その上に不純物ドープ層としてボロンドープした非晶質シリコン膜を形成したこと以外は、上記と同じプロセスで従来型のヘテロ接合太陽電池セルを作製した。真性シリコン膜の膜厚やボロンドープした非晶質シリコン膜の膜厚構成は上記と同様にした。

【0062】

そして、AM1.5のソーラーシミュレータにて電流−電圧特性を評価したところ、実施の形態2にかかる太陽電池セル20は、従来型のヘテロ接合太陽電池に対して30mV高い700mVの開放電圧と、約1mA/cm2高い38.0mA/cm2の短絡電流を得ることができた。

【0063】

実施の形態2においては、シリコン基板と、シリコンと炭素と酸素とを含む真性の非晶質薄膜と、シリコンと炭素とを含み酸素を含まない真性の非晶質薄膜と、炭素とシリコンとを含む立方晶の微結晶薄膜からなる不純物ドープ層とをこの順で積層形成する。すなわち、n型単結晶シリコン基板11の受光面側に酸素を含む第1のバッファー層として酸素ドープ真性非晶質半導体薄膜12である酸素ドープ真性非晶質炭化シリコン膜を形成し、その上に酸素を含まない第2のバッファー層として真性非晶質炭化シリコン層21である真性非晶質炭化シリコン膜を形成した後に、p型微結晶炭化シリコン薄膜13としてアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する。

【0064】

酸素ドープ真性非晶質半導体薄膜12および真性非晶質炭化シリコン層21は、p型微結晶炭化シリコン薄膜13を形成する際の300℃以上のプロセスに耐性を有するため、n型単結晶シリコン基板11のエッチングによる凹凸を伴ったダメージや、n型単結晶シリコン基板11の基板界面の水素抜けによるパッシベーション効果の低下を抑制する。

【0065】

したがって、実施の形態2によれば、光吸収ロスの少ない良好な界面のヘテロ接合を形成し、短絡電流および開放電圧に優れたヘテロ接合型の太陽電池セルを実現することができる。

【0066】

また、実施の形態2においては、バッファー層として、酸素を含む第1のバッファー層である酸素ドープ真性非晶質半導体薄膜12と酸素を含まない第2のバッファー層である真性非晶質炭化シリコン層21とを積層する。これにより、実施の形態2においては、バッファー層における直列電気抵抗と再結合抑制効果を両立することができる。

【0067】

また、上記の実施の形態で説明した構成を有する太陽電池セルを複数形成し、隣接する太陽電池セル同士を電気的に直列または並列に接続することにより、良好な開放電圧および短絡電流を有し、光電変換効率に優れた太陽電池モジュールが実現できる。

【産業上の利用可能性】

【0068】

以上のように、本発明にかかる光起電力装置は、開放電圧および短絡電流に優れた光起電力装置の実現に有用である。

【符号の説明】

【0069】

10 太陽電池セル

11 n型単結晶シリコン基板

12 酸素ドープ真性非晶質半導体薄膜

13 p型微結晶炭化シリコン薄膜

14 受光面側透明導電膜

15 受光面側電極

16 高濃度リンドープ非晶質シリコン薄膜

17 裏面側透明導電膜

18 裏面電極

20 太陽電池セル

21 真性非晶質炭化シリコン層

【技術分野】

【0001】

本発明は、光起電力装置およびその製造方法、光起電力モジュールに関し、特に、ヘテロ接合を有する光起電力装置およびその製造方法、光起電力モジュールに関する。

【背景技術】

【0002】

現在の一般的な結晶シリコン太陽電池は、厚さが200μm程度のp型結晶シリコン基板を用い、光吸収率を高める表面テクスチャ、n型不純物拡散層、反射防止膜および表面電極(例えば、櫛型Ag電極)を当該基板の受光面側に順次形成し、また、裏面電極(例えば、Al電極)をスクリーン印刷によって当該基板の非受光面側に形成した後、これらを焼成することによって製造されている。

【0003】

かかる焼成では、表面電極および裏面電極の溶媒分が揮発すると共に、当該基板の受光面側において櫛型Ag電極が反射防止膜を突き破ってn型不純物拡散層に接続され、また、当該基板の非受光面側においてAl電極の一部のAlが当該基板に拡散して裏面電界層(BSF:Back Surface Field)を形成する。このBSF層は、当該シリコン基板との接合面で内部電界を形成してBSF層近傍で発生した少数キャリアをシリコン基板内部へ押し戻し、Al電極近傍でのキャリア再結合を抑制する効果を有する。しかし、この拡散による接合やBSF層の膜厚は、適度なドーパント濃度を持つ熱プロセスを用いて形成すると数百nm〜数μmの厚い膜厚となり、層内での再結合による開放電圧低下や光吸収よる短絡電流の低下を生じる。

【0004】

特許文献1〜3では、結晶シリコン基板に薄い真性半導体薄膜(i層)を介して不純物ドープシリコン層からなる接合或いはBSF層を形成するヘテロ接合太陽電池に関する発明が記載されている。不純物ドープシリコン層を薄膜で形成することにより不純物ドープシリコン層の不純物濃度分布を自由に設定でき、また不純物層が薄いため膜中でのキャリアの再結合や光吸収を抑制することができ、大きい短絡電流が得られる。また、間に挿入した真性半導体層は接合間の不純物拡散を抑制し、急峻な不純物プロファイルをもつ接合を形成することができるため、良好な接合界面形成により高い開放電圧を得ることができる。さらに真性半導体薄膜および不純物ドープシリコン層は200℃程度の低温で形成できるため、基板の厚みが薄くても熱により基板に生じるストレスや、基板の反りを低減することができる。また、熱により劣化しやすい結晶シリコン基板に対しても基板品質の低下を抑制できることが期待できる。

【0005】

しかしながら、ヘテロ接合太陽電池に用いる非晶質の真性シリコン層や不純物ドープシリコン層は可視光領域の光吸収係数が大きい。このため、これらの層の膜厚が厚い場合には、これらの層による光吸収により半導体基板まで進入する光量が低下し、短絡電流が減少する。一方、これらの非晶質シリコン膜を合計数nm程度に薄くすると、基板への初期のエピタキシャル成長層により基板界面のパッシベーション効果が低下し、開放電圧が低下する。

【0006】

特許文献4では、受光面側の真性半導体薄膜(i層)に非晶質のシリコンカーバイド(SiC)層を用いることにより光吸収を抑制する方法が記されている。また、非特許文献1にはヘテロ接合太陽電池において受光面側の不純物ドープ層として微結晶の立方晶シリコンカーバイド(3C−SiC)を用いる方法が記されている。3C−SiCは、バンドギャップが2.2eVのワイドギャップ材料であり、光吸収係数が小さく、且つ微結晶化しているために高い導電率を得られるため、光吸収ロスの少ないヘテロ接合太陽電池を形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特許第2132527号明細書

【特許文献2】特許第2614561号明細書

【特許文献3】特許第3469729号明細書

【特許文献4】特許第3490964号明細書

【非特許文献】

【0008】

【非特許文献1】Shinsuke Miyajima et al. ”Effects of Hydrogen Dilution Ratio on Properties of Hydrogenated Nanocrystalline Cubic Silicon Carbide Films Deposited by Very High-Frequency Plasma-Enhanced Chemical Vapor Deposition, ”Japanese Journal of Applied Physics Vol.46, No.28, 2007, pp.L693-L695

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、特許文献4の方法では受光面側の真性半導体薄膜(i層)をSiCで形成した場合には、その真性半導体薄膜(i層)の光吸収は抑制することができるが、より膜厚の厚い非晶質不純物ドープ層の光吸収を抑えることはできない。

【0010】

非特許文献1に示した3C−SiC膜を受光面側の不純物ドープ層に適用すれば受光面側の光吸収を大幅に抑えることができる。しかし、この薄膜をプラズマCVD(Chemical Vapor Deposition)で形成する場合には、立方晶の微結晶を得るために基板温度が300℃以上と高いこと、プラズマ出力が大きいこと、シリコンに対する水素希釈比がシリコン:水素=1:500以上と多いことなどの条件が要求される。

【0011】

しかしながら、このような条件で立方晶のシリコン−炭素化合物薄膜を形成すると、基板がエッチングされ、基板表面に凹凸を伴ったダメージも生じるために、良好な界面を形成できなくなる、という問題があった。ここで、3C−SiC膜からなる不純物ドープ層と基板との間に従来のような200℃程度の基板温度で形成する非晶質シリコン膜を挿入すると、基板への直接のダメージは抑制できる。しかしながら、この非晶質シリコン膜の形成後に300℃以上の高い温度で3C−SiC膜からなる不純物ドープ層を形成する際に、非晶質シリコン膜および基板界面から水素が抜けてしまうために基板へのパッシベーション効果の低下を生じ、高い開放電圧を得ることができない、という問題があった。

【0012】

本発明は、上記に鑑みてなされたものであって、短絡電流および開放電圧に優れた光起電力装置およびその製造方法、光起電力モジュールを得ることを目的とする。

【課題を解決するための手段】

【0013】

上述した課題を解決し、目的を達成するために、本発明にかかる光起電力装置は、第1導電型の半導体基板の受光面側の表面に、シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜と、シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜と、がこの順で積層されること、を特徴とする。

【発明の効果】

【0014】

本発明によれば、半導体基板と、炭素とシリコンとを含み立方晶の微結晶薄膜からなる不純物ドープ層とを、シリコンと炭素とを含む真性の非晶質薄膜を介して積層することにより、光吸収ロスの少なく良好な界面のヘテロ接合を形成し、短絡電流および開放電圧に優れたヘテロ接合型の光起電力装置を提供することができる。

【図面の簡単な説明】

【0015】

【図1】図1は、本発明の実施の形態1にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。

【図2】図2は、本発明の実施の形態1にかかる太陽電池セルの製造方法を示すフローチャートである。

【図3】図3は、本発明の実施の形態2にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。

【図4】図4は、本発明の実施の形態2にかかる太陽電池セルの製造方法を示すフローチャートである。

【発明を実施するための形態】

【0016】

以下に、本発明にかかる光起電力装置およびその製造方法、光起電力モジュールの実施の形態を図面に基づいて詳細に説明する。なお、本発明は以下の記述に限定されるものではなく、本発明の要旨を逸脱しない範囲において適宜変更可能である。また、以下に示す図面においては、理解の容易のため、各部材の縮尺が実際とは異なる場合がある。

【0017】

実施の形態1.

図1は、実施の形態1にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。この太陽電池セル10は、n型単結晶シリコン基板11と、このn型単結晶シリコン基板11の受光面側に順次積層された酸素ドープ真性非晶質半導体薄膜12、p型微結晶炭化シリコン薄膜13、受光面側透明導電膜14および受光面側電極15を備える。また、太陽電池セル10は、n型単結晶シリコン基板11の受光面側とは反対側(裏面)の表面に順次積層された不純物ドープ層である高濃度リンドープ非晶質シリコン薄膜16、裏面側透明導電膜17および裏面電極18を備える。本実施の形態では、基板として単結晶シリコン基板を用いているが、これに限定されず、多結晶シリコン基板を用いてもよい。また、基板の導電型をn型としているが、p型としてもよい。

【0018】

つぎに、このような太陽電池セル10の製造方法について図2を参照して説明する。図2は、太陽電池セル10の製造方法を示すフローチャートである。

【0019】

まず、基板として抵抗率が1Ωcmのn型単結晶シリコン基板11を用意し、アルカリ溶液中でスライス時のワイヤーソーダメージを除去した後、アルカリ溶液による異方性エッチングにより表面にテクスチャ構造を形成する(ステップS1)。テクスチャ構造は、基板表面を意図的に微細な凹凸構造とすることで、光吸収率を高めるためのものである。実施の形態1では受光面の反射率低減のためのテクスチャとしてアルカリ溶液による異方性エッチングを用いたが、テクスチャの形成方法はアルカリ溶液による異方性エッチングに限定されるものではない。

【0020】

つぎに、n型単結晶シリコン基板11に対してゲッタリング処理を施して不純物を除去する(ステップS2)。

【0021】

つぎに、n型単結晶シリコン基板11に対してRCA洗浄、希フッ酸での酸化膜除去を施した後、バッファー層である酸素ドープ真性非晶質半導体薄膜12としてn型単結晶シリコン基板11の受光面側に、60MHzのVHFプラズマCVDチャンバで、膜厚約4nmの酸素ドープ真性非晶質炭化シリコン膜を形成する(ステップS3)。この酸素ドープ真性非晶質炭化シリコン膜は、酸素を含むことによりn型単結晶シリコン基板11の基板界面におけるパッシベーション効果が向上する。

【0022】

酸素ドープ真性非晶質炭化シリコン膜は、後述するp型微結晶炭化シリコン薄膜13の形成時と同じ基板温度300℃〜400℃、反応ガスである水素とシランとの流量比が、水素/シラン=100/1以下(シランの流量に対する水素の流量の比が100以下)の低い水素希釈率でプラズマCVD法により形成することが好ましい。このような条件で成膜を行うことにより、非晶質薄膜であってもp型微結晶炭化シリコン薄膜13形成時の300℃以上のプロセスに耐性のある薄膜が得られる。基板温度および水素とシランとの流量比が上記の範囲外の場合には、300℃以上のプロセスに耐性のある薄膜が得られない。

【0023】

実施の形態1では、VHF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン2.5sccm、水素47.5sccm、炭酸ガス5sccmとして30秒間成膜を行なってプラズマCVD法により酸素ドープ真性非晶質炭化シリコン膜を形成した。

【0024】

酸素ドープ真性非晶質炭化シリコン膜は、原料であるモノメチルシランにシリコンと炭素の結合をもつため、非晶質薄膜であっても後述するp型微結晶炭化シリコン薄膜13形成時の300℃以上のプロセスに耐性のある薄膜が得られる。

【0025】

酸素ドープ真性非晶質炭化シリコン膜の組成は、Si:C:Oの原子数比で、例えば1:0.8〜1:0.05〜0.2とされる。また、Si:C:Oの原子数比で、1:1:0.1としてもよい。そして、酸素ドープ真性非晶質炭化シリコン膜におけるシリコンと炭素との組成比は、シリコン:炭素=7:3〜5:5の範囲とされる。このような比率にすることで、非晶質薄膜であってもp型微結晶炭化シリコン薄膜13形成時の300℃以上のプロセスに耐性のある(耐エッチング性のある)薄膜が得られると同時に、高い炭素比率の薄膜とすることによりn型単結晶シリコン基板11へのエピタキシャル成長を防ぎ、良好な界面を形成することができる。酸素ドープ真性非晶質炭化シリコン膜におけるシリコンと炭素との組成比は、炭酸ガスの流量を調整することにより調整可能である。このような組成はXPS法で測定することができる。

【0026】

酸素ドープ真性非晶質炭化シリコン膜の厚みは、2nm〜5nmの範囲であることが好ましい。酸素ドープ真性非晶質炭化シリコン膜の厚みが5nmより厚い場合には、この層による光吸収によりn型単結晶シリコン基板11まで進入する光量が低下し、短絡電流が減少する虞がある。一方、酸素ドープ真性非晶質炭化シリコン膜の厚みが2nmより薄い場合には、n型単結晶シリコン基板11への初期のエピタキシャル成長層により基板界面のパッシベーション効果が低下し、開放電圧が低下する虞がある。

【0027】

続けて、同じチャンバ内で酸素ドープ真性非晶質半導体薄膜12上にp型微結晶炭化シリコン薄膜13として膜厚約27nmのアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する(ステップS4)。Alドープp型微結晶炭化シリコン薄膜は、n型単結晶シリコン基板11と反対の導電型の不純物とシリコンと炭素とを含み、立方晶構造をもつ微結晶シリコン薄膜(3C−SiC)である。

【0028】

立方晶構造のAlドープp型微結晶炭化シリコン薄膜は、基板温度300℃〜400℃、反応ガスである水素とシランとの流量比が水素/シラン=500/1以上の条件でプラズマCVD法により形成される。実施の形態1では、RF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン0.15sccm、水素440sccm、ジメチルアルミニウムハイドライド60sccmとして18分間の成膜を行なってプラズマCVD法によりAlドープp型微結晶炭化シリコン薄膜を形成した。

【0029】

つぎに、水素を5%含む不活性ガス雰囲気下で、350℃で5分間、アニール(フォーミングガスアニール)を行なった(ステップS5)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。酸素ドープ真性非晶質半導体薄膜12およびp型微結晶炭化シリコン薄膜13を形成した温度と同温またはより高い温度でアニールすることにより、n型単結晶シリコン基板11の基板界面における水素による再結合抑制効果を向上させることができる。

【0030】

さらに、n型単結晶シリコン基板11の裏面側にRCA洗浄、希フッ酸での酸化膜除去を施した後、13.56MHzのRFプラズマCVDチャンバで膜厚約20nmの高濃度リンドープ非晶質シリコン薄膜16を形成する(ステップS6)。実施の形態1では、RF出力64mW/cm2、基板温度160℃、ガス圧20Paの雰囲気下で、反応ガスの流量をシラン10sccm、ホスフィン5sccmとして5分間成膜を行なって高濃度リンドープ非晶質シリコン薄膜16を形成した。

【0031】

つぎに、ここまで形成した中間体をサンプル1とし、サンプル1のライフタイムを測定した。ライフタイムの測定法としてはマイクロPCD法を用いた。また、バッファー層としてn型単結晶シリコン基板11の受光面側に酸素ドープ真性非晶質半導体薄膜12としての酸素ドープ真性非晶質炭化シリコン膜を形成しないこと以外、サンプル1と同じ構造のサンプル2を形成し、同様にしてライフタイムを測定した。

【0032】

その結果、バッファー層を挿入していないサンプル2の場合は、立方晶構造のp型微結晶炭化シリコン薄膜13であるAlドープp型微結晶炭化シリコン薄膜の形成時に基板界面にダメージを生じる影響で、10μsec程度の実効ライフタイムとなる。一方、バッファー層を挿入したサンプル1の場合は500μsecのライフタイムが得られた。

【0033】

つぎに、n型単結晶シリコン基板11の受光面側と裏面側の全面に、スパッタリング法によりインジウム、スズおよび酸素からなる透明導電膜を形成して、受光面側透明導電膜14および裏面側透明導電膜17を形成した(ステップS7)。

【0034】

つぎに、水素を5%含む不活性ガス雰囲気下で、200℃で10分間、アニール(フォーミングガスアニール)を行なった(ステップS8)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。

【0035】

ついで、n型単結晶シリコン基板11の受光面側に低温焼結Agのくし型電極をスクリーン印刷により形成し、約200℃に加熱して受光面側電極15を形成した(ステップS9)。また、真空蒸着によりn型単結晶シリコン基板11の裏面に裏面電極18としてAg電極を形成した(ステップS10)。

【0036】

実施の形態1において裏面電極18は裏面全面に形成したAg蒸着膜を用いるが、裏面電極は透明導電膜と金属電極の任意の組み合わせにより構成することができる。金属電極を局所的に形成する場合は比較的抵抗の高い不純物ドープ層からキャリアを金属電極に有効に取り出すため、不純物ドープ層と金属電極の間の全面に透明導電膜を用いることが望ましい。

【0037】

以上の工程を実施することにより、図1に示す太陽電池セル10が作製される。

【0038】

比較のため上記プロセスにて作製した太陽電池セルと同じ結晶、同じ特性をもつ基板を使用し、反応ガスとしてシランと水素を使用し、基板温度200℃でプラズマCVD法により真性シリコン膜を形成し、その上に不純物ドープ層としてボロンドープした非晶質シリコン膜を形成したこと以外は、上記と同じプロセスで従来型のヘテロ接合太陽電池セルを作製した。真性シリコン膜の膜厚やボロンドープした非晶質シリコン膜の膜厚構成は上記と同様にした。

【0039】

そして、AM1.5のソーラーシミュレータにて電流−電圧特性を評価したところ、実施の形態1にかかる太陽電池セル10は、従来型のヘテロ接合太陽電池に対して10mV高い675mVの開放電圧と、約1mA/cm2高い38.0mA/cm2の短絡電流を得ることができた。

【0040】

実施の形態1においては、シリコン基板と、シリコンと炭素と酸素とを含む真性の非晶質薄膜と、炭素とシリコンとを含む立方晶の微結晶薄膜からなる不純物ドープ層とをこの順で積層形成する。すなわち、n型単結晶シリコン基板11の受光面側にバッファー層として酸素ドープ真性非晶質半導体薄膜12である酸素ドープ真性非晶質炭化シリコン膜を形成した後に、p型微結晶炭化シリコン薄膜13としてアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する。酸素ドープ真性非晶質半導体薄膜12は、p型微結晶炭化シリコン薄膜13を形成する際の300℃以上のプロセスに耐性を有するため、n型単結晶シリコン基板11のエッチングによる凹凸を伴ったダメージや、n型単結晶シリコン基板11の基板界面の水素抜けによるパッシベーション効果の低下を抑制する。

【0041】

したがって、実施の形態1によれば、光吸収ロスの少ない良好な界面のヘテロ接合を形成し、短絡電流および開放電圧に優れたヘテロ接合型の太陽電池セルを実現することができる。

【0042】

また、上記においては、受光面側の不純物ドープ層であるp型微結晶炭化シリコン薄膜13としてAlドープp型微結晶炭化シリコン薄膜を形成しているが、不純物としてAlを含むp型半導体膜を形成する場合は特に水素希釈率の高い膜形成条件を用いる必要がある。したがって、Alドープp型微結晶炭化シリコン薄膜の形成時は、基板ダメージがより大きいため、バッファー層である酸素ドープ真性非晶質半導体薄膜12を設けることによる基板へのダメージ抑制効果が大きい。

【0043】

実施の形態2.

図3は、実施の形態2にかかる光起電力装置である太陽電池セルの構成を模式的に示す断面図である。この太陽電池セル20は、真性非晶質炭化シリコン層21を有する点が実施の形態1にかかる太陽電池セル10と異なる。すなわち、太陽電池セル20は、基板としてのn型単結晶シリコン基板11と、このn型単結晶シリコン基板11の受光面側に順次積層された酸素ドープ真性非晶質半導体薄膜12、真性非晶質炭化シリコン層21、p型微結晶炭化シリコン薄膜13、受光面側透明導電膜14および受光面側電極15を備える。また、太陽電池セル10は、n型単結晶シリコン基板11の受光面側とは反対側(裏面)の表面に順次積層された不純物ドープ層である高濃度リンドープ非晶質シリコン薄膜16、裏面側透明導電膜17および裏面電極18を備える。実施の形態2においては、酸素ドープ真性非晶質半導体薄膜12は酸素を含む第1のバッファー層であり、真性非晶質炭化シリコン層21は、酸素を含まない第2のバッファー層である。

【0044】

つぎに、このような太陽電池セル20の製造方法について図4を参照して説明する。図4は、太陽電池セル20の製造方法を示すフローチャートである。なお、図4においては、図2のフローチャートと同じ工程にはステップ番号を付している。

【0045】

まず、基板として抵抗率が1Ωcmのn型単結晶シリコン基板11を用意し、アルカリ溶液中でスライス時のワイヤーソーダメージを除去した後、アルカリ溶液による異方性エッチングにより表面にテクスチャ構造を形成する(ステップS1)。テクスチャ構造は、基板表面を意図的に微細な凹凸構造とすることで、光吸収率を高めるためのものである。

【0046】

つぎに、n型単結晶シリコン基板11に対してゲッタリング処理を施して不純物を除去する(ステップS2)。

【0047】

つぎに、RCA洗浄、希フッ酸での酸化膜除去を施した後、酸素を含む第1のバッファー層としてn型単結晶シリコン基板11の受光面側に60MHzのVHFプラズマCVDチャンバで、酸素ドープ真性非晶質半導体薄膜12として膜厚約2.5nmの酸素ドープ真性非晶質炭化シリコン膜を形成する(ステップS3)。酸素ドープ真性非晶質炭化シリコン膜は、VHF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン2.5sccm、水素47.5sccm、炭酸ガス5sccmとして15秒間成膜を行なった。

【0048】

つぎに、酸素を含まない第2のバッファー層としてn型単結晶シリコン基板11の受光面側に、60MHzのVHFプラズマCVDチャンバで、真性非晶質炭化シリコン層21として膜厚約2.5nmの真性非晶質炭化シリコン膜を形成する(ステップS11)。実施の形態2では、RF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン2.0sccm、水素440sccmとして30秒間成膜を行なって真性非晶質炭化シリコン膜を形成した。

【0049】

酸素を含む炭化シリコン膜は、酸素を含まない膜に対して絶縁性が大きいため、膜厚が厚くなると直列電気抵抗の増加につながり、バッファー層の導電率が低下する。しかしながら、酸素を含む炭化シリコン膜は、膜厚が薄い場合は再結合抑制効果(パッシベーション効果)が低下する。このため、酸素を含む第1のバッファー層を酸素を含まない第2のバッファー層と積層することにより、直列電気抵抗と再結合抑制効果を両立することができる。

【0050】

例えば第1のバッファー層の膜厚を2nm〜4nmとして、第2のバッファー層の膜厚を2nm〜4nmとするとよい。そして、第1のバッファー層と第2のバッファー層との膜厚の合計を4nm〜6nmとすることが好ましい。第1のバッファー層の膜厚が厚すぎる場合には、これらの層の直列電気抵抗が増加し、導電率が低下する。また、第1のバッファー層の膜厚が薄すぎる場合には、これらの層によるパッシベーション効果が低下する。したがって、第1のバッファー層および第2のバッファー層の膜厚およびこれらの合計の膜厚を上記の範囲とすることにより、バッファー層における導電率とパッシベーション効果とのバランスを良好とすることができる。

【0051】

続けて、同じチャンバ内で酸素ドープ真性非晶質半導体薄膜12上にp型微結晶炭化シリコン薄膜13として膜厚約27nmのアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する(ステップS4)。Alドープp型微結晶炭化シリコン薄膜は、n型単結晶シリコン基板11と反対の導電型の不純物とシリコンと炭素とを含み、立方晶構造をもつ微結晶シリコン薄膜(3C−SiC)である。

【0052】

実施の形態2では、RF出力2.23W/cm2、基板温度360℃、ガス圧600Paの雰囲気下で、反応ガスの流量をモノメチルシラン0.15sccm、水素440sccm、ジメチルアルミニウムハイドライド60sccmとして18分間の成膜を行なってプラズマCVD法によりAlドープp型微結晶炭化シリコン薄膜を形成した。

【0053】

つぎに、水素を5%含む不活性ガス雰囲気下で、350℃で5分間、アニール(フォーミングガスアニール)を行なった(ステップS5)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。

【0054】

さらに、n型単結晶シリコン基板11の裏面側にRCA洗浄、希フッ酸での酸化膜除去を施した後、13.56MHzのRFプラズマCVDチャンバで膜厚約20nmの高濃度リンドープ非晶質シリコン薄膜16を形成する(ステップS6)。実施の形態2では、RF出力64mW/cm2、基板温度160℃、ガス圧20Paの雰囲気下で、反応ガスの流量をシラン10sccm、ホスフィン5sccmとして5分間成膜を行なって高濃度リンドープ非晶質シリコン薄膜16を形成した。

【0055】

つぎに、ここまで形成した中間体をサンプル3とし、サンプル3のライフタイムを測定した。ライフタイムの測定法としてはマイクロPCD法を用いた。また、バッファー層としてn型単結晶シリコン基板11の受光面側に酸素ドープ真性非晶質半導体薄膜12としての酸素ドープ真性非晶質炭化シリコン膜および真性非晶質炭化シリコン層21としての真性非晶質炭化シリコン膜を形成しないこと以外、サンプル3と同じ構造のサンプル4を形成し、同様にしてライフタイムを測定した。

【0056】

その結果、バッファー層を挿入していないサンプル4の場合は、立方晶構造のp型微結晶炭化シリコン薄膜13であるAlドープp型微結晶炭化シリコン薄膜の形成時に基板界面にダメージを生じる影響で10μsec程度の実効ライフタイムとなる。一方、バッファー層を挿入したサンプル3の場合は1000μsecのライフタイムが得られた。

【0057】

つぎに、n型単結晶シリコン基板11の受光面側と裏面側の全面に、スパッタリング法によりインジウム、スズおよび酸素からなる透明導電膜を形成して、受光面側透明導電膜14および裏面側透明導電膜17を形成した(ステップS7)。

【0058】

つぎに、水素を5%含む不活性ガス雰囲気下で、200℃で10分間、アニール(フォーミングガスアニール)を行なった(ステップS8)。なお、不活性ガス雰囲気に水素を含んでいなくても構わない。

【0059】

ついで、n型単結晶シリコン基板11の受光面側に低温焼結Agのくし型電極をスクリーン印刷により形成し、約200℃に加熱して受光面側電極15を形成した(ステップS9)。また、真空蒸着によりn型単結晶シリコン基板11の裏面に裏面電極18としてAg電極を形成した(ステップS10)。

【0060】

以上の工程を実施することにより、図3に示す太陽電池セル20が作製される。

【0061】

比較のため上記プロセスにて作製した太陽電池セルと同じ結晶、同じ特性をもつ基板を使用し、反応ガスとしてシランと水素を使用し、基板温度200℃でプラズマCVD法により真性シリコン膜を形成し、その上に不純物ドープ層としてボロンドープした非晶質シリコン膜を形成したこと以外は、上記と同じプロセスで従来型のヘテロ接合太陽電池セルを作製した。真性シリコン膜の膜厚やボロンドープした非晶質シリコン膜の膜厚構成は上記と同様にした。

【0062】

そして、AM1.5のソーラーシミュレータにて電流−電圧特性を評価したところ、実施の形態2にかかる太陽電池セル20は、従来型のヘテロ接合太陽電池に対して30mV高い700mVの開放電圧と、約1mA/cm2高い38.0mA/cm2の短絡電流を得ることができた。

【0063】

実施の形態2においては、シリコン基板と、シリコンと炭素と酸素とを含む真性の非晶質薄膜と、シリコンと炭素とを含み酸素を含まない真性の非晶質薄膜と、炭素とシリコンとを含む立方晶の微結晶薄膜からなる不純物ドープ層とをこの順で積層形成する。すなわち、n型単結晶シリコン基板11の受光面側に酸素を含む第1のバッファー層として酸素ドープ真性非晶質半導体薄膜12である酸素ドープ真性非晶質炭化シリコン膜を形成し、その上に酸素を含まない第2のバッファー層として真性非晶質炭化シリコン層21である真性非晶質炭化シリコン膜を形成した後に、p型微結晶炭化シリコン薄膜13としてアルミニウム(Al)ドープp型微結晶炭化シリコン薄膜を形成する。

【0064】

酸素ドープ真性非晶質半導体薄膜12および真性非晶質炭化シリコン層21は、p型微結晶炭化シリコン薄膜13を形成する際の300℃以上のプロセスに耐性を有するため、n型単結晶シリコン基板11のエッチングによる凹凸を伴ったダメージや、n型単結晶シリコン基板11の基板界面の水素抜けによるパッシベーション効果の低下を抑制する。

【0065】

したがって、実施の形態2によれば、光吸収ロスの少ない良好な界面のヘテロ接合を形成し、短絡電流および開放電圧に優れたヘテロ接合型の太陽電池セルを実現することができる。

【0066】

また、実施の形態2においては、バッファー層として、酸素を含む第1のバッファー層である酸素ドープ真性非晶質半導体薄膜12と酸素を含まない第2のバッファー層である真性非晶質炭化シリコン層21とを積層する。これにより、実施の形態2においては、バッファー層における直列電気抵抗と再結合抑制効果を両立することができる。

【0067】

また、上記の実施の形態で説明した構成を有する太陽電池セルを複数形成し、隣接する太陽電池セル同士を電気的に直列または並列に接続することにより、良好な開放電圧および短絡電流を有し、光電変換効率に優れた太陽電池モジュールが実現できる。

【産業上の利用可能性】

【0068】

以上のように、本発明にかかる光起電力装置は、開放電圧および短絡電流に優れた光起電力装置の実現に有用である。

【符号の説明】

【0069】

10 太陽電池セル

11 n型単結晶シリコン基板

12 酸素ドープ真性非晶質半導体薄膜

13 p型微結晶炭化シリコン薄膜

14 受光面側透明導電膜

15 受光面側電極

16 高濃度リンドープ非晶質シリコン薄膜

17 裏面側透明導電膜

18 裏面電極

20 太陽電池セル

21 真性非晶質炭化シリコン層

【特許請求の範囲】

【請求項1】

第1導電型の半導体基板の受光面側の表面に、

シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜と、

シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜と、

がこの順で積層されること、

を特徴とする光起電力装置。

【請求項2】

前記半導体基板がn型シリコン基板であり、

前記微結晶薄膜が、前記不純物としてアルミニウムを含むこと、

を特徴とする請求項1に記載の光起電力装置。

【請求項3】

前記非晶質薄膜が、酸素を含む非晶質炭化シリコン膜であること、

を特徴とする請求項1または2に記載の光起電力装置。

【請求項4】

前記非晶質薄膜が、前記半導体基板側から酸素を含む非晶質炭化シリコン膜と、酸素を含まない非晶質炭化シリコン膜とが積層された積層膜であること、

を特徴とする請求項3に記載の光起電力装置。

【請求項5】

前記半導体基板の裏面側の表面に、第1導電型の不純物を前記半導体基板よりも高濃度に含む半導体薄膜を有すること、

を特徴とする請求項1〜4のいずれか1つに記載の光起電力装置。

【請求項6】

第1導電型の半導体基板の受光面側の表面に、シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜を、基板温度300℃〜400℃、シランの流量に対する水素の流量の比が100以下の条件でプラズマCVDにより形成する第1工程と、

前記非晶質薄膜上に、シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜を、基板温度300℃〜400℃、シランの流量に対する水素の流量の比が500以上の条件でプラズマCVDにより形成する第2工程と、

を含むことを特徴とする光起電力装置の製造方法。

【請求項7】

前記半導体基板がn型シリコン基板であり、

前記微結晶薄膜が、前記不純物としてアルミニウムを含むこと、

を特徴とする請求項6に記載の光起電力装置の製造方法。

【請求項8】

前記非晶質薄膜が、酸素を含む非晶質炭化シリコン膜であること、

を特徴とする請求項6または7に記載の光起電力装置の製造方法。

【請求項9】

前記非晶質薄膜が、前記半導体基板側から酸素を含む非晶質炭化シリコン膜と、酸素を含まない非晶質炭化シリコン膜とが積層された積層膜であること、

を特徴とする請求項8に記載の光起電力装置の製造方法。

【請求項10】

前記第1工程では、モノメチルシランを原料に用いて前記非晶質薄膜を形成すること、

を特徴とする請求項6〜9のいずれか1つに記載の光起電力装置の製造方法。

【請求項11】

前記第2工程の後に、前記非晶質薄膜と前記微結晶薄膜とを形成した温度以上の温度で前記半導体基板をアニールする工程を有すること、

を特徴とする請求項6〜10のいずれか1つに記載の光起電力装置の製造方法。

【請求項12】

前記半導体基板の裏面側の表面に、第1導電型の不純物を前記半導体基板よりも高濃度に含む半導体薄膜を形成すること、

を特徴とする請求項6〜11のいずれか1つに記載の光起電力装置の製造方法。

【請求項13】

請求項1〜5のいずれか1つに記載の光起電力装置の少なくとも2つ以上が電気的に直列または並列に接続されてなること、

を特徴とする光起電力モジュール。

【請求項1】

第1導電型の半導体基板の受光面側の表面に、

シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜と、

シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜と、

がこの順で積層されること、

を特徴とする光起電力装置。

【請求項2】

前記半導体基板がn型シリコン基板であり、

前記微結晶薄膜が、前記不純物としてアルミニウムを含むこと、

を特徴とする請求項1に記載の光起電力装置。

【請求項3】

前記非晶質薄膜が、酸素を含む非晶質炭化シリコン膜であること、

を特徴とする請求項1または2に記載の光起電力装置。

【請求項4】

前記非晶質薄膜が、前記半導体基板側から酸素を含む非晶質炭化シリコン膜と、酸素を含まない非晶質炭化シリコン膜とが積層された積層膜であること、

を特徴とする請求項3に記載の光起電力装置。

【請求項5】

前記半導体基板の裏面側の表面に、第1導電型の不純物を前記半導体基板よりも高濃度に含む半導体薄膜を有すること、

を特徴とする請求項1〜4のいずれか1つに記載の光起電力装置。

【請求項6】

第1導電型の半導体基板の受光面側の表面に、シリコンと炭素とを含みシリコンと炭素との組成比が7:3〜5:5である非晶質薄膜を、基板温度300℃〜400℃、シランの流量に対する水素の流量の比が100以下の条件でプラズマCVDにより形成する第1工程と、

前記非晶質薄膜上に、シリコンと炭素と第2導電型の不純物とを含み立方晶構造を有する微結晶薄膜を、基板温度300℃〜400℃、シランの流量に対する水素の流量の比が500以上の条件でプラズマCVDにより形成する第2工程と、

を含むことを特徴とする光起電力装置の製造方法。

【請求項7】

前記半導体基板がn型シリコン基板であり、

前記微結晶薄膜が、前記不純物としてアルミニウムを含むこと、

を特徴とする請求項6に記載の光起電力装置の製造方法。

【請求項8】

前記非晶質薄膜が、酸素を含む非晶質炭化シリコン膜であること、

を特徴とする請求項6または7に記載の光起電力装置の製造方法。

【請求項9】

前記非晶質薄膜が、前記半導体基板側から酸素を含む非晶質炭化シリコン膜と、酸素を含まない非晶質炭化シリコン膜とが積層された積層膜であること、

を特徴とする請求項8に記載の光起電力装置の製造方法。

【請求項10】

前記第1工程では、モノメチルシランを原料に用いて前記非晶質薄膜を形成すること、

を特徴とする請求項6〜9のいずれか1つに記載の光起電力装置の製造方法。

【請求項11】

前記第2工程の後に、前記非晶質薄膜と前記微結晶薄膜とを形成した温度以上の温度で前記半導体基板をアニールする工程を有すること、

を特徴とする請求項6〜10のいずれか1つに記載の光起電力装置の製造方法。

【請求項12】

前記半導体基板の裏面側の表面に、第1導電型の不純物を前記半導体基板よりも高濃度に含む半導体薄膜を形成すること、

を特徴とする請求項6〜11のいずれか1つに記載の光起電力装置の製造方法。

【請求項13】

請求項1〜5のいずれか1つに記載の光起電力装置の少なくとも2つ以上が電気的に直列または並列に接続されてなること、

を特徴とする光起電力モジュール。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−216593(P2012−216593A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−79493(P2011−79493)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006013)三菱電機株式会社 (33,312)

【出願人】(304021417)国立大学法人東京工業大学 (1,821)

【Fターム(参考)】

[ Back to top ]