光輝性模様画像の生成方法、そのプログラム及び記録媒体

【課題】所望の下地画像の上に、光輝性模様形成塗料を塗装して形成された光輝性模様を摸する光輝性模様画像を作成する方法、プログラム及び記録媒体を提供すること。

【解決手段】画像作成方法では、制御手段および表示手段を備えたコンピュータにおいて、制御手段は、下地の画像を表示手段に表示し(S1)、光輝性着色粒子のハイライト代表色及びシェード代表色を決定し(S5)、光輝性着色粒子を表す閉回路多角形の描画大きさの分布を決定し(S5)、1つの閉回路多角形の描画大きさGを生成し(S6)、閉回路多角形の中心座標、及び、頂点座標を決定し(S71、S72)、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示し(S73)、S6〜S73のことを繰り返して行うことを実行する。

【解決手段】画像作成方法では、制御手段および表示手段を備えたコンピュータにおいて、制御手段は、下地の画像を表示手段に表示し(S1)、光輝性着色粒子のハイライト代表色及びシェード代表色を決定し(S5)、光輝性着色粒子を表す閉回路多角形の描画大きさの分布を決定し(S5)、1つの閉回路多角形の描画大きさGを生成し(S6)、閉回路多角形の中心座標、及び、頂点座標を決定し(S71、S72)、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示し(S73)、S6〜S73のことを繰り返して行うことを実行する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、対象物の表面に所望の特殊な意匠効果を付与する光輝性着色粒子によって形成された光輝性模様の画像を生成する方法に関し、特に、光輝性着色粒子の粒子情報を基に、所定の下地、特にソリッド多彩模様塗膜の上に光輝性模様形成塗料を塗装して得られた光輝性多彩模様塗膜の模様を模する光輝性多彩模様画像を生成する方法、そのプログラム及び記録媒体に関する。

【背景技術】

【0002】

工業製品または建造物など対象物の外装面に、特徴をもたせることを目的として、多彩模様意匠を付与する場合がある。通常の多彩模様形成塗料に使用する着色粒子は、その色の見え方が観察角度によって変化しないソリッド色のソリッド着色粒子であり、形成された多彩模様は、ソリッド多彩模様である。配合情報が未知のソリッド多彩模様形成塗料は、解析を通じてその配合情報が決定される。

【0003】

例えば、下記特許文献1〜3のうち特許文献1には、ソリッド多彩模様形成塗料の原料塗料を、ソリッド着色塗料粒子の色を含めて、簡単かつ詳細に決定する方法が開示されている。即ち、下記特許文献1では、ソリッド多彩模様のカラー画像を準備し、該カラー画像上の複数の斑の視覚的情報を決定し、各々の斑の視覚的情報を塗装によって再現するためのソリッド着色粒子および基材(被塗物)を決定し、カラー画像の各画素に複数の視覚的情報の内の何れかの視覚的情報を対応させ、同じ視覚的情報を対応させた画素の数に応じてソリッド着色粒子の配合比率を決定し、ソリッド着色粒子の視覚的情報、配合比率、基材の視覚的情報、及びソリッド着色粒子の粒径を用いて、多彩模様画像データを生成するための条件を求め、求めた条件に基づいてソリッド多彩模様画像データを生成して表示手段に表示する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−30018号公報

【特許文献2】特開平10−10045号公報

【特許文献3】特開2004−132959号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1は、ソリッド多彩模様形成塗料の配合情報及びソリッド着色粒子の粒子情報を特定するとともに、特定した情報を基に、該塗料の塗装によって形成されたソリッド多彩模様の画像の生成方法も開示している。

【0006】

一方、例えば、石目調(御影石)を模した多彩模様塗膜を形成しようとする場合、光輝性顔料を含有する光輝性着色粒子の使用が有効である。光輝性とは、色の見方が観察の角度によって変化する色のもう一つの態様である。しかし、このような光輝性着色粒子によって特殊な意匠効果が付与された光輝性模様の画像の生成は、上記特許文献1において言及されていない。また、実際には、光輝性模様画像を生成する方法がこれまでは開発されていなかった。

【0007】

本発明の目的は、任意のソリッド色の下地の上に光輝性模様形成塗料を塗装して形成された光輝性模様塗膜の模様を模する光輝性模様画像を生成する方法、及びそのプログラム及び記録媒体を提供することにある。

【0008】

本発明の他の目的は、特に、ソリッド多彩模様塗膜の上に光輝性模様形成塗料を塗装して形成された光輝性多彩模様塗膜の模様を模する光輝性多彩模様画像を生成する方法、及びそのプログラム及び記録媒体を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本願発明に係る光輝性模様画像の作成方法(1)は、制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、前記制御手段が、前記下地の画像を前記表示手段に表示する第1ステップと、前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7ステップと、前記第4ステップ〜前記第7ステップを繰り返して行う第8ステップとを実行する機能を有することを特徴とする。

【0010】

一実施の形態によれば、上記光輝性模様画像の作成方法(1)において、前記制御手段が、さらに、前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定するステップを実行し、前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して行う。

【0011】

好ましくは、前記光輝性着色粒子が、不透明度HPを有し、前記制御手段が、前記第7ステップの後に、前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整するステップをさらに実行する。好ましくは、前記制御手段が、前記第1ステップの後に、前記下地画像の明度を求めるステップと、前記明度に基づいて前記不透明度HPを決定するステップとをさらに実行する。また、前記制御手段が、JAVA描画ソフトウェアを用いて描画する場合、前記不透明度HPをアルファチャンネルの引数として、JAVA描画メソッドに代入することにより、前記閉回路多角形内の画素の色を調整する。

【0012】

また、上記光輝性模様画像の作成方法(1)において、前記下地が、ソリッド多彩模様塗膜であってもよい。前記閉回路多角形の描画大きさの分布が、前記光輝性着色粒子の粒度分布を基に決定されてもよい。

【0013】

また、前記光輝性着色粒子の粒径を3mm以上としてもよい。前記光輝性着色粒子の粒度分布が一様であってもよい。

【0014】

また、本願発明に係る光輝性模様画像の作成方法(2)は、制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、前記制御手段が、前記下地の画像を読み込みする第1ステップと、前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素の色データを書き換えする第7ステップと、前記第4ステップ〜前記第7ステップを繰り返すことにより、光輝性模様画像データを生成する第8ステップと、前記光輝性模様画像データを前記表示手段に表示する第9ステップとを実行する機能を有することを特徴とする。

【0015】

一実施の形態によれば、上記光輝性模様画像の作成方法(2)において、前記制御手段が、さらに、前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数をさらに決定するステップを実行し、前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して前記光輝性模様画像データを生成する。

【0016】

好ましくは、前記光輝性着色粒子が、不透明度HPを有し、前記制御手段が、前記第7ステップの後に、前記不透明度HPを反映するように前記閉回路多角形内の画素の色データを調整するステップをさらに実行する。

【0017】

また、本願発明に係る光輝性模様画像の作成プログラムは、制御手段および表示手段を備えたコンピュータに、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像の作成を実行させるプログラムであって、前記制御手段に、前記下地の画像を前記表示手段に表示する第1の機能と、前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2の機能と、前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3の機能と、前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4の機能と、前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5の機能と、n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6の機能と、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7の機能と、前記第4の機能〜前記第7の機能を繰り返して実行する第8の機能とを実現させることを特徴とする。

【0018】

一実施の形態によれば、上記光輝性模様画像の作成プログラムにおいて、前記制御手段に、前記第4機能の実行前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定する機能をさらに実行させ、前記第8の機能において、前記制御手段に、前記第4の機能〜前記第7の機能を前記光輝性着色粒子の総数の回数だけ繰り返して実行する機能を実行させる。

【0019】

好ましくは、前記光輝性着色粒子が、不透明度HPを有し、前記制御手段に、前記第7機能の実行後に、前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整する機能をさらに実行させる。

【0020】

さらに、本発明に係るコンピュータ読取可能な記録媒体は、上記の光輝性模様画像の作成プログラムを記録したことを特徴とする。

【0021】

本明細書において、「ソリッド」は、色の見え方が観察角度によって変化しない色の態様をいう。「光輝性」は、前述のように、色の見え方が観察角度によって変化する色の態様をいう。「単彩」は、一色でいろどることをいう。「多彩」は、複数色でいろどることをいう。また、「多彩模様」は、複数色の濃淡・明暗で形成された模様のことをいう。

【0022】

また、本明細書において、「ソリッド多彩模様」は、色の見え方が変化しない、複数色の不定形なソリッド着色粒子で形成された模様のことをいう。「光輝性模様」は、例えば、一色の不定形なソリッド着色粒子で形成された模様のない面に、さらに、不定形の光輝性着色粒子が分布して形成された模様、または、複数色の不定形なソリッド着色粒子で形成されたソリッド多彩模様上に、さらに、不定形の光輝性着色粒子が分布して形成された模様のことをいう。

【0023】

「ソリッド多彩模様形成塗料」は、例えば、複数色のソリッド着色粒子及びビヒクルを含み、塗装によってソリッド多彩模様塗膜を形成する塗料のことをいう。「光輝性模様形成塗料」は、例えば、不定形な光輝性着色粒子及びビヒクルを含み、塗装によって光輝性模様塗膜を形成する塗料のことをいう。光輝性模様塗膜のうち、「光輝性多彩模様塗膜」は、ソリッド多彩模様塗膜の上に光輝性模様形成塗料を塗装して得られた塗膜全体のことをいう。

【0024】

「ソリッド多彩模様画像」は、例えば、ソリッド多彩模様塗膜を撮像装置によって撮像して取得した画像、または、コンピュータグラフィックス(CG)によって作成された、特定のソリッド多彩模様塗膜の模様を模した画像のことをいう。「光輝性模様画像」は、例えば、光輝性模様塗膜を撮像装置によって撮像して取得した画像、または、CGによって作成された、特定の光輝性模様塗膜の模様を模した画像のことをいう。光輝性模様画像のうち、「光輝性多彩模様画像」は、例えば、光輝性多彩模様塗膜を撮像装置によって撮像して取得した画像、または、CGによって作成された、特定の光輝性多彩模様塗膜の模様を模した画像のことをいう。

【0025】

図1に、光輝性着色粒子及び光輝性模様画像の一例を示す。図1の画像は光輝性模様塗膜の表面をスキャナーで取り込んだ画像である。この光輝性模様塗膜は、光輝性顔料入りの不定形の光輝性着色粒子が透明なビヒクルに加えられて作製された光輝性模様形成塗料を、透明シート上に塗装して作製されたものである。

【0026】

また、図2は、CGによって生成されたソリッド多彩模様画像の一例である。図2(a)及び図2(b)はそれぞれ淡彩系及び中彩系のソリッド多彩模様のCG画像の例である。

【発明の効果】

【0027】

本発明によれば、光輝性多彩模様を含む光輝性模様を容易にシミュレーションでき、光輝性模様形成塗料の配合情報及び光輝性着色粒子の粒子情報のための基礎データを得ることができる。

【0028】

また、シミュレーションにおいて、目視できる大きさの光輝性着色粒子を、粒径が一様に分布する複数種類の閉回路多角形として描画し、且つ光輝性着色粒子のハイライト及びシェードの色を、グラデーションをもって描画するので、より実際の光輝性模様に近いCG画像を生成することができる。

【0029】

また、ソリッド多彩模様の解析技術と組み合わせて、自然界に実際に存在する物の光輝性多彩模様を計測し、また、それを取り込んだ画像データを解析することによって、自然界の光輝性多彩模様に近い模様の塗膜を実現するための基礎データを得ることができる。

【図面の簡単な説明】

【0030】

【図1】実際の光輝性模様をスキャンした画像である。

【図2】生成されたソリッド多彩模様画像の一例である。(a)は淡彩ソリッド多彩模様を示しており、(b)は中彩ソリッド多彩模様を示している。

【図3】本発明の実施の形態に係る光輝性模様画像の作成方法を実施するために用いるシステムの概略構成を示す模式図である。

【図4】(a)は光輝性多彩模様塗膜の概念的な平面図であり、(b)は光輝性多彩模様塗膜の概念的な断面図である。

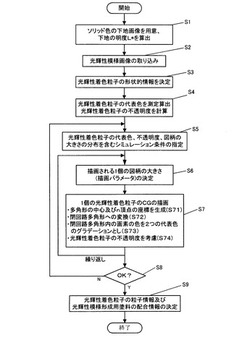

【図5】本発明の実施の形態に係る光輝性模様画像の生成方法を示すフローチャートである。

【図6】画像処理により得られた図1の画像中の光輝性着色粒子の粒度分布を示すグラフである。

【図7】実際に作製したソリッド着色粒子の粒径を測定して得られた粒度分布を示すグラフである。

【図8】光輝性模様の下地の明度と光輝性着色粒子の隠蔽力との関係を示すグラフである。

【図9】光輝性着色粒子を表す閉回路の多角形の生成を説明するための図である。

【図10】光輝性着色粒子を表す閉回路の色の決定方法を説明するための図である。

【図11】第2の実施の形態におけるシミュレーション条件を指定する処理(ステップS51)を示すフローチャートである。

【図12】淡彩光輝性多彩模様の写真のグレー画像(a)と本願発明によるCG画像(b)とを比較する例である。

【図13】中彩光輝性多彩模様の写真のグレー画像(a)と本願発明によるCG画像(b)とを比較する例である。

【図14】中彩光輝性多彩模様の写真のグレー画像(a)、本願発明によるCG画像(b)、及び中彩光輝性多彩模様のスキャングレー画像(c)を比較する例である。

【発明を実施するための形態】

【0031】

以下、図面を参照して、本発明の実施の形態について詳細に説明する。

【0032】

図3は、本発明の実施の形態に係る光輝性模様画像の生成方法を実施するために用いるコンピュータシステムの概略構成を示す図である。本システムは、操作手段を有する処理装置101と、処理装置101に接続されたフルカラー画像の表示が可能な画像表示装置(以下、表示装置と略記する)102と、光輝性模様またはソリッド多彩模様が表面に存在する測定対象物104、104’の表面の画像、あるいは任意のソリッド色の表面を有する測定対象物の表面の画像を電子データとして取得して処理装置101に伝送する画像入力装置103とを備えて構成されている。上記のソリッド多彩模様、任意のソリッド色の画像は、後に下地の画像として使用されるものである。

【0033】

処理装置101は、例えば、操作手段としてコンピュータ用キーボードおよびマウスを備えたコンピュータである。表示装置102は、例えばCRT表示装置、液晶表示装置などである。また、画像入力装置103は、例えば、イメージスキャナーやCCDカメラなどであり、測定対象物104、104’の表面から電子データの光輝性模様画像またはソリッド多彩模様画像、さらには光輝性多彩模様画像や任意の表面画像を取得することが可能である。尚、これらの画像をデザイナーが作成したり、インターネットなどの通信回線を介して処理装置101に取り込んだりする場合には、画像入力装置103を備えていなくてもよい。

【0034】

本発明の実施の形態に係る、光輝性模様形成塗料中の光輝性着色粒子の配合情報及び粒子情報に基づいた、光輝性模様画像の生成方法の概要を説明すると、次の通りである。

【0035】

ここで、配合情報は、光輝性模様形成塗料中の光輝性着色粒子とビヒクルとの質量比率を含む。粒子情報は、光輝性着色粒子の形状的情報及び視覚的情報を含み、形状的情報は、光輝性着色粒子の粒度分布を含み、視覚的情報は、光輝性着色粒子の代表色及び不透明度を含む。

【0036】

まず、光輝性着色粒子の形状的情報は、次のように取得する。所望の光輝性模様の画像データを取得し、光輝性着色粒子に対応する斑(画像上の同じ色もしくは近似する色が連続する領域)の色を含む所定領域内の数値情報を記録する。記録した画像の色の数値情報を基に、所定の画像処理により、光輝性着色粒子の形状的情報の粒度分布を求める。また、参考のために、光輝性着色粒子の粒径の平均値は、作製した光輝性着色粒子そのものに対して計測して取得する。

【0037】

光輝性着色粒子の代表色は、既知の場合、予め作成したデータベースより読み出し、既知ではない場合、特許文献2(特開平10−10045号公報)に開示されている任意の角度の分光反射率を予測する式、及び、特許文献3(特開2004−132959号公報)に開示されている代表角度を予測する式を用いて、光輝性着色粒子の代表色を決定することができる。

【0038】

後述のように、光輝性着色粒子がハイライト色及びシェード色の2つの色によって特徴付けされる。したがって、光輝性着色粒子の代表色を決定する際に、第1に、光輝性着色粒子のハイライト代表色を与えるハイライト代表角度Da、シェード代表色を与えるシェード代表角度Dbを決定し、次に、ハイライト代表色及びシェード代表色を決定することができる。

【0039】

まず、特許文献2の任意の角度の分光反射率を予測する下記の式1の決定を説明する。

【0040】

R(X)=exp(a1×X+b1) 10≦X<30

R(X)=exp(a2×X2+b2×X+c2) 30≦X<80 (式1)

R(X)=a3×X+b3 80≦X<110

ここで、a1〜a3、b1〜b3、c2は定数である。

【0041】

光輝性顔料を含有する光輝性塗膜をサンプルにし、変角分光光度計で光輝性塗膜サンプルを例えば5つの観測角度から実測し、分光反射率を取得する。実測した分光反射率を上記式1の目的関数R(X)として、観測角度を従属関数Xとして、最小自乗法によって定数a1〜a3、b1〜b3、c2を決定する。決定された定数によって、光輝性塗膜の任意の受光角度の分光反射率を予測することができる。

【0042】

次に、特許文献3に開示されているように、上記光輝性塗膜をサンプルにし、カラーデザイナーを被験者として、目視官能実験を行い、サンプル毎のハイライト代表色及びシェード代表色を例えば公知の色見本を用いて決定することができる。

【0043】

カラーデザイナーが決定したハイライトまたはシェード代表色が、どの観察角度に相当するかを算出するために、上記式1を用いて例えばハイライト代表色と最も小さな色差(JISZ8730)を示す角度を算出して、この角度を、この光輝性塗膜サンプルのハイライト代表色を与える角度、すなわち、ハイライト代表角度Daとすることができる。同様な手順で、シェード代表角度Dbを算出することができる。

【0044】

しかし、実際には、通常、与えられた任意の光輝性塗膜の代表角度Da、Dbは不明なため、測色値から予測計算されなければならない。好都合に、特許文献3は、下記の式2、式3が代表角度Da、Dbを精度良く予測することを示している。

【0045】

Da=a1×V1+a2×V2+b1 (式2)

Db=a3×V1+a4×V2+b2 (式3)

ここで、a1〜a4、b1、b2は定数であり、V1、V2は、光輝性塗膜のハイライト側(好ましい観測角度は22〜28度)及びシェード側(好ましい観測角度は40〜50度)の測色値から下記の式4に基づいて計算されたハイライト側の鮮明度及びシェード側の鮮明度である。

【0046】

V1、V2=sqrt(明度L*2+彩度C*2) (式4)

このように、サンプル毎に最も小さな色差で算出されたDa、及び測定して算出されたV1、V2を用いて、重回帰分析を行うことにより、式2のハイライト用の定数a1、a2、b1を決定することができる。同様に、サンプル毎に最も小さな色差で算出されたDb、及び測定して算出されたV1、V2を用いて、重回帰分析を行うことにより、式3のシェード用の定数a3、a4、b2を決定することができる。

【0047】

以上の一連の測定、計算により決定された、光輝性顔料のハイライト色の代表角及びシェード色の代表角を決める予測式(式2、式3)は、後述の実施の形態において、任意の光輝性顔料の実測された分光反射率を基に、その代表角Da、Dbを決定することに用いることができる。

【0048】

そして、決定された代表角度における代表色は、再び上記予測式1を用いて決定することができる。すなわち、代表角度DaまたはDbの大きさにより式1のうち適切なR(X)の式を選択して、代表角度DaまたはDbにおける代表色の分光反射率R(Da)またはR(Db)を求め、さらにsRGB値に変換して、ハイライト代表色及びシェード代表色の色値として、それぞれ光輝性着色粒子と関連づけて処理装置101に記録する。

【0049】

次に、光輝性模様の下地であるソリッド色の表面の明度を計算して、光輝性着色粒子の不透明度を計算する。

【0050】

上記求めた粒子情報、すなわち形状的情報(粒度分布)、視覚的情報(代表色及び不透明度)、さらには配合情報を用いて、コンピュータグラフィックス(以下、CGと記す)によってソリッド色の表面上に光輝性着色粒子の模様を重ねて描画し、光輝性模様画像を生成する。

【0051】

最後に、描画された画像が所望の光輝性模様に近いか否かを評価し、所望の画像が得られた場合、その画像の描画に用いた光輝性着色粒子の粒子情報、さらには光輝性模様形成塗料の配合情報(ビヒクルと光輝性着色粒子との質量比率)を実際の光輝性着色粒子及び光輝性模様形成塗料の特徴量とする。なお、CGと、光輝性模様形成塗料の配合情報、粒子情報及びCGを生成するその他のパラメータとを関連づけてデータベースに記憶させてもよい。

【0052】

決定された上記の特徴量を用いて、光輝性模様形成塗料が調製され、所定のソリッド多彩模様が形成された対象物に塗布されて、光輝性多彩模様塗膜が形成される例を示す。図4(a)は、形成された光輝性多彩模様塗膜の上面の一例を模式的に示す平面図であり、図4(b)は、形成された光輝性多彩模様塗膜の断面の一例を模式的に示す断面図である。断面図から分かるように、光輝性多彩模様塗膜は、下から、素地、素地を保護するシーラー、下塗り層、ソリッド多彩模様塗膜層(ソリッド着色粒子+ビヒクル)、及び最上層の光輝性模様塗膜(光輝性着色粒子+ビヒクル)を含んでいる。最上層内の大きな図形が光輝性着色粒子を表し、その下の層内の小さい図形がソリッド着色粒子を表している。光輝性着色粒子の各々は、光輝性模様画像中の大きな斑を再現することになり、ソリッド着色粒子の各々は、光輝性多彩模様画像又はソリッド多彩模様画像中の小さい斑を再現することになる。

(第1の実施の形態)

次に、本発明の第1の実施の形態に係る、光輝性着色粒子の粒子情報を基に、光輝性模様画像を生成する方法に関して、詳細に説明する。図5は、図3に示したシステムを用いた光輝性多彩模様画像の生成方法を説明するためのフローチャートである。以下の説明において、処理装置101が、観察者(デザイナーなど)による操作を受けて行う処理は、内部の演算素子(以下、CPUと記す)が、内部の記録手段(ハードディスクドライブなど)から所定のデータを、内部の一時記憶手段(以下、メモリと記す)に読み出し、メモリをワーク領域として使用して行う処理であり、CPUは適宜処理結果を記録手段に記録することとする。

【0053】

ステップS1において、まず、光輝性模様を形成するために光輝性模様形成塗料が塗装される下地の画像を用意し、下地の明度を算出する。

【0054】

本第1の実施の形態では、下地がソリッド多彩模様とする。ソリッド多彩模様の画像は、既存の電子データの素材データであってもよく、又はインターネットを介して入手された画像であっても、さらに、所定の対象物の表面より撮像等によって取得された模様の画像であってもよい。なお、本実施の形態では、ソリッド多彩模様画像は、特許文献1に記載の方法に基づき、CGによって生成され、例えば、図2に例示されたようなものとする。

【0055】

このステップS1では、下地であるソリッド多彩模様の明度L*を求める。ソリッド多彩模様に含有される複数色のソリッド着色粒子の配合比率は、通常、併置加法混色理論による混色の場合、得られた色が基材(被塗物)の色となるように調整された比率である。また、ソリッド多彩模様形成塗料を塗装して得られた色も、通常、被塗物の色(素材そのものや下塗り塗料による塗膜の色)となるように選択されている。したがって、ソリッド多彩模様の色は、被塗物の色を利用して設定するか、または、含有されるソリッド着色粒子の三刺激値XYZとその配合比率の線形結合として求めることができる。次に、このように得られたソリッド多彩模様の色(三刺激値XYZ)より、その明度L*を求める。

【0056】

さらに、下地がその他の任意の表面の画像、あるいは作成された任意の画像の場合、各画素の色値(RGB値)の平均により下地の明度を求め、あるいは、各画素の明度の平均により下地の明度を求めてもよい。

【0057】

ステップS2において、光輝性模様画像を取得する。表面に光輝性模様を有する測定対象物104が準備され、観察者によって画像入力装置103が操作され、測定対象物104の表面の画像が、電子データ、すなわち、光輝性模様画像として処理装置101に取り込まれる。したがって、処理装置101に取り込まれた光輝性模様画像(電子データ)には、光輝性着色粒子を表す斑が存在する(図1参照)。

【0058】

測定対象物104は、PETフィルムのような透明な基材の表面に光輝性模様の塗膜が形成された塗膜フィルムであってもよい。たとえば、クリヤー塗料に光輝性着色粒子を含ませて後述の光輝性模様形成塗料1を調製し、それをPETフィルム上に塗装して、光輝性模様塗膜(後述の光輝性塗板1)を作製する。光輝性着色粒子によって呈する光輝性模様を有するPETフィルムを、スキャナーの上におき、黒紙を載せてスキャンする。この場合、処理装置101に取り込まれた光輝性模様画像が、透明な基材の表面に付与されるイメージ画像、即ち光輝性着色粒子が呈する光輝性模様のイメージ画像(図1参照)である。

【0059】

光輝性模様のイメージ画像は、既に電子データとなっている素材データを、インターネットなどの通信回線を介して取得して使用することも可能である。

ここで、電子画像データの形式は特に限定されないが、sRGB(standard RGB)空間におけるデータ形式とすることが好ましい。sRGBは、IEC(国際電気標準会議)が1998年10月に策定した色空間の国際標準規格であり、機種依存性がない色の表現形式を定めたものである。電子画像データは、sRGB形式から、人間の目視による印象に近い表色形式であるL*a*b*形式に変換されてもよく、その変換法は公知であるので説明を省略する(実際には、sRGB形式からXYZ形式に変換され、XYZ形式からL*a*b*形式に変換される)。

【0060】

ステップS3において、光輝性着色粒子の形状的情報(粒径分布)を求める。まず、処理装置101が、ステップS2で取得した光輝性模様画像を表示装置102にカラー画像として表示し、操作部の操作を受け付ける。次に、観察者が、操作手段を操作(例えば、コンピュータ用マウスのボタンを押下)して、表示された光輝性模様画像上で、最も多く光輝性着色粒子の斑を含むように所定の範囲を指定すると、処理装置101は、その領域内の全画素の数値情報、即ちRGB値を取り出して記録する。取り出した所定の領域内の全画素に対して、所定の画像処理ソフトは、まず、画像を2値化して、個々の斑の形状の抽出などの画像処理や面積計算などの統計処理を行い、光輝性着色粒子の粒度分布(図6参照)を求める。

【0061】

図6に示されているように、光輝性着色粒子の粒径は、粒度分布から、粒径(真円相当の直径)2mm以上の大きな粒径が多く、粒径が5mmを超える大きな粒子も存在する。最大頻度が0.9mmであり、光輝性着色粒子の粒径(又は直径)は、対数正規分布をしている。これに対して、参考のために図7に示されている通常のソリッド着色粒子の粒度分布は、対数正規分布をしていながらも、粒径が1mmを越える頻度は少ない。

【0062】

また、別途作製の光輝性着色粒子及びソリッド着色粒子に対する粒径測定により、それぞれの平均粒径が1.52mmと0.55mmであることが分かった。したがって、光輝性着色粒子はソリッド着色粒子に比べて大きく、目視で形状がハッキリと分かる特徴があると言える。

【0063】

求めた形状的情報は、光輝性模様画像と関連付けられて処理装置101に記録される。

【0064】

ステップS4において、光輝性着色粒子の代表色及び不透明度を決定する。

代表色の決定

光輝性着色粒子に含まれる鱗片状の光輝性顔料が平行に並ぶことにより、ハイライトの色(入射光源と反対側の光源が見える周辺の角度)は明るく、反対の角度のシェードの色は暗くなるように見える。このため、光輝性着色粒子の色は、少なくともハイライトの色とシェードの色との2つの色を代表色として特徴づける必要がある。

【0065】

このような代表色を決定するには、まず、光輝性着色粒子の調製に使用されている光輝性顔料を透明な塗料に混ぜて後述の光輝性塗料2を作製し、それを白黒隠蔽紙の上に塗装して後述の光輝性塗板2を作製する。

【0066】

そして、変角分光光度計を用いて、塗膜のハイライト側及びシェード側の分光反射率の測定を行い、前述の代表角度を予測する式2及び式3により、まず、光輝性着色粒子のハイライト代表色を与えるハイライト代表角度Da、シェード代表色を与えるシェード代表角度Dbを決定する。次に、任意の角度の分光反射率を予測する式1を用いて、決定された代表角度Da及びDbにおける代表色の分光反射率R(Da)、R(Db)を求め、さらにsRGB値に変換して、ハイライト代表色及びシェード代表色の色値として、それぞれ光輝性着色粒子と関連づけて処理装置101に記録する。

【0067】

また、光輝性着色粒子の代表色が既知で、予め決定されてデータベースに記録されている場合、処理装置101が、操作者の入力を受け付けたり、内部記録手段等から読み出したりして使用してもよい。

【0068】

不透明度の決定

光輝性顔料入りの光輝性着色粒子には3つのタイプ、隠蔽型、非隠蔽型及び半隠蔽型がある。隠蔽型光輝性着色粒子は、光輝性顔料そのものが光を遮断する。例えば、アルミのような金属フレーク入りの光輝性着色粒子の場合、その隠蔽力(Hiding Power、HP)は100%である。非隠蔽型光輝性着色粒子は、光輝性顔料そのものが光を透過させる。したがって、その隠蔽力は小さい。干渉パール顔料入りの光輝性着色粒子がその一例である。半隠蔽型光輝性着色粒子は、上記2つの中間の隠蔽力を有する。その一例は、酸化鉄被覆着色パール顔料入りの光輝性着色粒子である。

【0069】

光輝性着色粒子を含有する塗料を塗装する場合、下地の明度によって光輝性着色粒子の見かけの着色力(光輝性顔料の発色の程度)が異なる。すなわち、明度が高い淡彩のソリッド多彩模様の上に非隠蔽型のシルバーパール入りの塗料を塗装しても下地の反射率が高いためにシルバーパールの発色は目立たない。しかし、暗いソリッド多彩模様の上に塗装すると、下地の明度とシルバーパールの明度との差が大きいためシルバーパールの発色はよく目立つ。このように下地の明度によって光輝性着色粒子の発色(着色力)が異なって見える。

【0070】

この着色力の変化を表現するために、CGでは光輝性着色粒子の不透明度を変えることとする。ここで、不透明度は隠蔽力と同じ意味である。また、JAVA(登録商標)言語のCGにおいて、不透明度は0.0が完全透明で、1.0が完全不透明である。特定の光輝性着色粒子にとって、この不透明度値は、ステップS1において求めていた、光輝性模様の下地の明度L*の関数として計算する。

不透明度=f(下地の明度L*) (式5)

図8は、下地の明度と2種類の光輝性着色粒子の隠蔽力(不透明度)との線形関係の一例を示す図である。実施例において詳述されているように、目視実験及び実物再現によって決定される。このように求めた図8の下地の明度L*と隠蔽力(不透明度)との相関関係により、不透明度を求めることができる。

【0071】

ステップS5において、ステップS1において用意した下地(ソリッド多彩模様)の画像上に光輝性着色粒子の模様をさらに重ねて描画するシミュレーションの条件を指定する。

【0072】

例えば、観察者が、ステップS1〜S4での結果を考慮して、描画される光輝性着色粒子の図柄の大きさDiaの分布、代表色及び不透明度を、操作手段を介して処理装置101に入力する。

【0073】

具体的には、ステップS3において参考のために求めた光輝性着色粒子の粒径の平均値(1.52mm)、粒度分布、及び光輝性着色粒子の特性を考慮して、描画される光輝性着色粒子の図柄の大きさDiaの分布を指定する。

【0074】

大きな光輝性着色粒子は光る面積が大きく、その光輝性斑も良く目立つ。また、光輝性斑は、目視できるほど大きい粒子が光っている面として、意匠的に価値がある。そのため、直径が1.52mmの平均値ほどの光輝性着色粒子は、目視の光輝性斑の現実感に寄与しない。経験では、直径が約3mm以下の光輝性着色粒子は、目視の光輝性斑の現実感に影響せず、無視できるノイズとして、CGでは再現しない方が却ってより効果的に見えるCGが得られる。したがって、本実施の形態では、直径が3mm以上の光輝性着色粒子のみ描画することとする。

【0075】

また、図6の粒度分布によれば、最大の直径は、約6mmであるが、実際にはより大きい光輝性着色粒子も存在する。したがって、直径が約3mm〜8mmの粒子を選択し、特に計算方法の簡便のために下記の4種類の直径の光輝性着色粒子(3.85mm、5.14mm、6.43mm、7.71mm)を選択する。さらに、図6の粒径分布では、直径が約3mm以上の光輝性着色粒子の分布は、比較的にフラットになっていることを示している。言い換えれば、直径が約3mm以上の各粒径がほぼ同じ確率で現れると仮定しても実用上は問題がないと言える。特に、実際には、粒度分布が対数正規分布ではあるが、人間の知覚から言えば、光輝性着色粒子が同じ頻度で、すなわち、一様分布で存在するとしても違和感はまったくない。したがって、本ステップS5で決定された4つの光輝性着色粒子の直径が同じ確率を有することとする。

【0076】

描画される光輝性着色粒子の図柄の大きさDiaの分布が、光輝性着色粒子の直径の分布に類似する。また、本実施の形態で想定している多彩模様のCGは350×350画素が9cm×9cmの大きさで描画されるため、20画素が画面上で5.14mmに相当する。直径が5.14mmの粒子を、大きさが20画素の図柄で模するため、その他の直径の粒子も、比例して、その図柄の大きさが決まることになる。すなわち、指定された直径が3.85mm、5.14mm、6.43mm、7.71mmの4種類の粒子のそれぞれの図柄の大きさDiaが、下記のような大きさを有し、かつ、同じ確率を有する。

1)Dia=(20×0.75=)15画素を指定して、直径3.85mmの粒子を表す。

2)Dia=(20×1.00=)20画素を指定して、直径5.14mmの粒子を表す。

3)Dia=(20×1.25=)25画素を指定して、直径6.43mmの粒子を表す。

4)Dia=(20×1.50=)30画素を指定して、直径7.71mmの粒子を表す。

光輝性着色粒子の代表色及び不透明度は、ステップS5で決定したものを使用することとする。

【0077】

ステップS6において、処理装置101は、CGによって光輝性着色粒子を描画するためのパラメータを、ステップS5で入力された情報(指定した図柄の大きさの分布)から求める。

【0078】

描画パラメータは、ここでは、描画される光輝性着色粒子の図柄の大きさGである。描画される光輝性着色粒子の図柄の大きさGの分布が一様であるので、以下のように生成される。すなわち、0.0〜1.0の一様乱数γを発生して、下記式6のように特定の1つの光輝性着色粒子の図柄の大きさGを具体的に決定する。

【数6】

【0079】

CGで多角形領域を繰り返し描画するとき、例えば、上記で決定された光輝性着色粒子の図柄の大きさGの多角形を描画するとき、描画する多角形の中心からX軸、Y軸にそれぞれ線分Lx、Lyを、多角形の頂点の数だけ発生して、各頂点の座標を決める。ここで、Raを変位幅長さとすると、

Ra=0.5×G (式7)

線分Lx、Lyは、(−Ra,Ra)の範囲に一様に生成された変位幅である。また、線分Lx、Lyの最大の変位幅は、G(=2×Ra)である。これにより、描画された多角形の直径が、指定された大きさGに収まることになる。

【0080】

ステップS7において、下地(ソリッド多彩模様)の画像上に光輝性着色粒子の図柄を描画する。上記ステップ5で指定した代表色、不透明度及び上記ステップS6によって決定された描画パラメータ(図柄の大きさG)を用いて、1個の光輝性着色粒子の図柄のCG描画を行う。即ち、式7を用いて変位幅長さRaを求め、また、一様乱数を生成して多角形の頂点の数n(nは5〜9の自然数)を生成し、一様乱数を生成して画像における多角形の中心の位置座標を生成する。さらに、一様乱数を生成して中心の位置座標からX軸、Y軸に線分Lx、Lyを生成することをn回繰り返し、n個の頂点を決め、n多角形内の画素データを、後述のような描画色のRGB値で上書きする。

【0081】

次に、図9および図10を参照して、光輝性着色粒子の閉回路多角形の描画に関して具体的に説明する。

光輝性着色粒子の閉回路多角形の生成

実際の光輝性着色粒子は不定形であり、上記説明したように、ソリッド着色粒子に比べて明らかに大きく、目視でも形状がハッキリと分かる特徴がある。したがって、光輝性着色粒子の形状は、特許文献1のソリッド着色粒子と同じく多角形とするが、目視できる大きさの粒径を有する粒子が多いことを考慮して、光輝性着色粒子をより目視した形状に近似させるために、画像中の光輝性着色粒子の斑を、上記線分Lx、Lyが大きな閉回路多角形とする(図9(c)を参照)。

【0082】

そこで、本ステップS7では閉回路の多角形を描画する。即ち、描画する多角形の中心座標(xc、yc)を一様ランダム関数で生成し、nを5〜9の範囲の一様ランダム関数で生成して、形状がランダムなn多角形を生成する。次に、多角形の各頂点の位置及び多角形の大きさを設定する。すなわち、多角形の頂点の数nが決まれば、式7を用いて変位幅長さRaを求め、中心座標(xc、yc)に対してX軸、Y軸に線分Lx、Lyを(−Ra,Ra)の範囲でn回だけ一様に生成する。したがって、n多角形のi番目の頂点の座標

(xi、yi)=(xc+Lxi、yc+Lyi) (式8)

である。i番目のLxi、Lyiがランダムに生成されているため、ランダムな多角形の頂点座標配列を得る。このように、生成された順のn多角形のn対の頂点座標

(x0,y0),・・・,(xi,yi),・・・,(xn−1,yn−1)

が決定される(S71)。

【0083】

ソリッド着色粒子の多角形を描く場合には、プログラム言語JAVAを用いるとき、特許文献1のように、発生した座標配列をプログラム言語JAVAの多角形発生メソッドに渡せば良く、すなわち、頂点が生成された順に多角形を描画すればよい。これに対して、光輝性着色粒子は大きさが目視できるほど大きいため、ソリッド着色粒子と同様に描画を行うと、場合によっては図9(a)のように多数の三角形の図形が発生し、閉回路となっている実際の光輝性着色粒子のスキャン画像(図1)と異なる形状になる。

【0084】

これを防止するために、インターネット上(http://www5d.biglobe.ne.jp/~tomoya03/

shtml/algorithm/Heiro.ht))で公開されている「多角形(閉回路)の作成〜散在した点のソート〜」という方法を参考にして、図9(b)の描画順の決定方法のように、頂点の順番を変更する。すなわち、頂点の座標位置yが一番小さい座標点を基準点(x0、y0)として、基準点(x0、y0)とほかの一頂点(xi,yi)を結ぶ直線が、X軸となす角度αiを以下の式9で求め、αの度数を小から大へ昇順に並べるように、あるいは大から小へ降順に並べるように、描画する頂点の順番を変える。

dx=xi−x0

dy=yi−y0

t=abs(dy)/(abs(dx)+abs(dy)) (式9)

αi=t×90.0

ここで、abs()は絶対値をとる算術演算を表す。

【0085】

このような描画順で、n多角形のn対の頂点座標

(X0,Y0),・・・,(Xi,Yi),・・・,(Xn−1,Yn−1)

を決定することができる(S72)。この描画順のn多角形の位置座標をJAVAの多角形発生メソッドに適用して、描画される多角形は、図9の(c)に示されているような閉回路の多角形となり、複数の三角形の図柄の生成を回避することができる。

【0086】

閉回路多角形の色の設定

光輝性着色粒子に含まれる鱗片状の光輝性顔料が平行に並ぶことにより、ハイライト色は明るく、反対の角度のシェード色は暗くなる。これをCGで表現するために、通常はハイライトのA座標点とシェードのB座標点とを決めて、2座標点間の色を、ハイライト色(color0)とシェード色(color1)とのグラデーションにする。実際の描画にはJAVAのGradientPaintメソッドを用いて、色のグラデーションを実現する。

【0087】

次に、表示装置のスクリーン座標の原点が左上にあるとして、色のグラデーションの設定を図10を用いて説明する。図10において、A点はxとyが最小の座標(x_min,y_min)を有し、D点は最大の座標(x_max,y_max)を有する。このようなA点及びD点は、図示のように、n多角形のn頂点より決定される。D点は実際には存在しないが、B点のx_max、C点のy_maxを延長した仮想座標に対応する。A点の色color0に光輝性着色粒子が明るく見えるハイライト色を設定し、D点の色color1に暗く見えるシェード色を設定し、color0→color1へのグラデーションを多角形に適用すると、図10の(b)に示されているグラデーション多角形が出来上がる。

【0088】

したがって、本発明の光輝性着色粒子の場合では、GradientPaintメソッドの色color0にはハイライト代表色、色color1にはシェード代表色を設定するとよい(S73)。

【0089】

さらに、不透明度を考慮するために、n角の閉回路多角形に関して、不透明度を、JAVAのAlphaCompositeクラスのアルファチャンネルの引数として、getInstanceメソッドに渡せばよいのである。これにより、下地の明度、光輝性着色粒子の不透明度を考慮した重ね図柄が描画されることになる(S74)。なお、最終的に描画される描画色color5は、上記のグラデーション色、下地の色color4及び不透明度の結合となる。

【0090】

ステップS6及びステップS7が繰り返して実施されると、光輝性着色粒子の描画処理が順次実行され、ビデオメモリ上のデータがCG画像として表示装置102に表示される。

【0091】

ステップS6及びステップS7が所定の回数だけ繰り返された場合、あるいは、任意のタイミングで描画停止の指令が入力された場合、処理装置101は、描画の実行を停止し、その時点での静止画像が光輝性多彩模様として画像表示装置102に表示される。指令による描画の停止は、例えば、観察者による操作手段の操作によって指示されてもよい。また、上記の繰り返し回数の設定による描画の自動停止の以外、例えば、描画開始からの時間を記録しながら描画を行い、予め設定された時間が経過した後に自動的に停止するようにしてもよい。

【0092】

ステップS8において、ステップS6及びステップS7の繰り返しを通じて描画され、表示装置102に表示されたCG画像の光輝性多彩模様の図柄を、観察者が、自分のイメージに近いか否かを目視で判断する。観察者のイメージに近ければ、観察者の操作を受けて、処理装置101は、上記したCGによるシミュレーションを停止し、最後に使用した条件を記録部に記録し、ステップS9に移行する。観察者が了承しなければ、処理装置101は指示を受けて、指定のシミュレーション条件を変えて再びシミュレーションを行うために、ステップS5に戻る。このとき、光輝性多彩模様塗膜そのもの、または予め取り込んだ光輝性多彩模様画像と比較して、表示装置102に表示されるCG画像の光輝性多彩模様の図柄を評価することができる。

【0093】

以上の一連の処理によって、決定した光輝性着色粒子の粒子情報に基づいて光輝性模様形成塗料を調製する。この光輝性模様形成塗料を所定のソリッド多彩模様塗膜上に塗装して得られた光輝性多彩模様塗膜を、CG画像によって予想することが可能となる。

(第2の実施の形態)

次に、本発明の第2の実施の形態に係る、光輝性模様形成塗料の配合情報及び光輝性着色粒子の粒子情報を基に、光輝性多彩模様画像を生成する方法に関して説明する。使用するコンピュータシステムの構成は図3と同じである。また、本第2の実施の形態における処理の概要を示すフローチャートは図5と同じであり、第1の実施の形態と同じ処理が含まれている。即ち、第2の実施の形態におけるステップS1〜S4の処理は、上記した第1の実施の形態と同じである。従って、ここではそれらの説明を省略し、第1の実施の形態と異なるステップS51以降の処理について説明する。

【0094】

図11は、ステップS51の処理を示すフローチャートである。第2の実施の形態では、ステップS51(ステップS5に相当)において、ステップS1において用意した下地の画像上に光輝性着色粒子をさらに描画するシミュレーションの条件を指定する。本実施の形態2でも下地は、ソリッド多彩模様とする。ここでは、シミュレーションの条件は、配合情報としての光輝性模様形成塗料中のビヒクルと光輝性着色粒子との質量比率、描画する光輝性着色粒子の総数、描画される光輝性着色粒子の図柄の大きさDiaの分布、代表色、不透明度を含む。

【0095】

第1の実施の形態と同様に、例えば、観察者が、ステップS1〜S4での結果を考慮して、描画される光輝性着色粒子の図柄の大きさDiaの分布、代表色及び不透明度を、操作手段を介して処理装置101に入力する。また、それらの条件の設定は、ステップS5における設定と同じとする。

【0096】

一方、光輝性模様形成塗料中の光輝性着色粒子とビヒクル成分の質量比率は、塗膜中の着色粒子の割合、着色粒子の固形成分の割合、及び光輝性着色粒子における光輝性顔料の割合を考慮して、着色粒子/ビヒクル=1/99〜60/40の範囲で指定され、最もよく使用される範囲は、10/90〜50/50である。描画する光輝性着色粒子の総数NTは、入力されたビヒクルと着色粒子との質量比率を用いて、式10で求める。

NT=画像全体の画素数×ビヒクルに対する着色粒子の質量比率×実行効率×係数

・・・(式10)

ここで、光輝性着色粒子の数とは、画素数のことではなく、描画する図形の個数のことである。

【0097】

式10で「実行効率」を導入したのは、実際の塗装においては、着色粒子は塗膜内部に分布し、全ての着色粒子が表面に位置することはなく、且つ、多く存在する粒子(粒径が3mm以下)は目視で着色粒子としては認識できないからである。実験結果から、実行効率=0.5が望ましいことが分かった。

【0098】

また、「係数」は、描画した光輝性模様の画像と実際の塗板との違いを調整するためのパラメータである。多数の絵柄を描画して得た画像と実際の塗板とを目視で比較した結果、係数=0.3が望ましいことが分かった。

【0099】

例えば、ビヒクルに対する光輝性着色粒子の質量比率=0.01(光輝性着色粒子/ビヒクル=1/99)であれば、1辺が350画素の正方形の画像を描画する場合、NT=350×350×0.01×0.5×0.3≒184である。

【0100】

ステップS6において、処理装置101は、CGによって光輝性着色粒子を表す図形を描画するためのパラメータを、ステップS51で入力された情報から求める。描画パラメータは、ここでは、描画される個々の光輝性着色粒子の図柄の大きさDiaである。図柄の大きさDiaは、第1の実施形態のステップS6と同様な方法で決定する。

【0101】

ステップS7において、第1の実施の形態と同様に、以上によって決定された光輝性着色粒子の図柄の大きさDiaを用いて1個の光輝性着色粒子のCG描画を行う。即ち、

(A) 多角形の頂点の数n(nは5〜9の自然数)、及び、画像領域上における多角形の中心の位置座標をランダムに生成し、

(B) 式7から変位幅長さ距離Raを求め、X軸、Y軸の線分Lx、Lyをそれぞれn回生成し、

(C) 生成された順の、n多角形のn対の頂点座標を求めてから、描画順の閉回路のn多角形の頂点座標へ変換し、

(D) 閉回路のn多角形内の画素の色を、ステップ51で決定したシミュレーションの条件で、所定の方向に沿ってハイライト代表色(color0)とシェード代表色(color1)とのグラデーションにするとともに、光輝性着色粒子の不透明度を考慮して、最後に各画素の描画色を算出して表示する

という一連の処理(A)〜(D)を行う。

【0102】

ここで、(A)で決定する多角形の中心位置は、上記実施の形態1と同様に、0.0〜1.0の範囲の一様乱数を発生して決定すればよい。例えば、1辺が350画素の正方形の画像の場合、発生させた乱数r1を用いて、r1×350(画素)を超えない整数値をX座標とし、次に発生させた乱数r2を用いて、r2×350(画素)超えない整数値をY座標とすることができる。なお、多角形の描画の詳細に関しても、第1の実施の形態と同じなので説明を省略する。

【0103】

ステップS6及びステップS7の処理が、描画する光輝性着色粒子の総数NTの回数(NT回)だけ繰り返されると、一回のシミュレーションが終了する。

【0104】

ステップS8において、ステップS6及びステップS7の繰り返しを通じて描画され、表示装置102に表示されたCG画像の光輝性多彩模様の図柄を、観察者が、自分のイメージに近いか否かを目視で判断する。観察者のイメージに近ければ、観察者の操作を受けて、処理装置101は、上記したCGによるシミュレーションを停止し、最後に使用したシミュレーション条件を記録部に記録し、ステップS9に移行する。観察者が了承しなければ、処理装置101は指示を受けて、指定のシミュレーション条件を変えて再びシミュレーションを行うために、ステップS51に戻る。このとき、光輝性多彩模様塗膜そのもの、または予め取り込んだ光輝性多彩模様画像と比較して、表示装置102に表示されるCG画像の光輝性多彩模様の図柄を評価することができる。

【0105】

以上の一連の処理によって、決定した光輝性模様形成塗料の配合情報(質量比率)及び光輝性着色粒子の粒子情報に基づいて光輝性模様形成塗料を作製する。所定のソリッド多彩模様塗膜上に、この光輝性模様形成塗料を塗装して得られた光輝性多彩模様塗膜を、CG画像によって予想することが可能となる。

【0106】

以上、本発明の第1及び第2の実施の形態について説明したが、本発明は上記の実施の形態に限定されない。

【0107】

例えば、上記では、光輝性着色粒子の形状的情報、代表色および不透明度などを決定した後、シミュレーション条件を設定したが、それらの条件は、光輝性着色粒子の種類と関連づけて予めデータベース化することもできる。その場合、各条件のそれぞれの決定プロセスを実施せずに、データベースより所定の光輝性着色粒子に対応した条件を直接に読み出して、シミュレーション条件を設定してもよい。

【0108】

また、上記では、光輝性着色粒子の形状的情報、代表色および不透明度を決定した後、観察者が、ステップS1〜S4での結果を考慮して、ステップS5においては対応するシミュレーション条件(光輝性着色粒子の粒径、図柄の大きさの分布、代表色及び不透明度)を入力し、ステップS51においてはビヒクル/光輝性着色粒子の質量比率をさらに入力する場合を説明したが、これらの条件を自動的に決定してもよい。そして、自動的に決定されたシミュレーション条件を用いてCG画像を描画し、観察者の評価を受けた後、必要に応じて、シミュレーション条件の一部を少し変化させて、再びCG画像を描画する処理を繰り返すようにしてもよい。

【0109】

また、以上では、光輝性模様の下地が主にソリッド多彩模様を想定して本願発明を説明したが、下地が任意のソリッド色のもの又は透明なものであってもよい。

【0110】

また、多角形内の画素をハイライト色からシェード色まで徐々に変化させる方法として、上記の実施の形態では、多角形の画素の色を左上から右下へという方向に沿って変化させているが、任意の方向に沿って変化させてもよい。

【0111】

また、上記の実施の形態では、JAVAを用いてCGを作成する場合を説明したが、その他のソフトウェアでもCGを作成することも可能である。その場合、各斑の色を設定する際、色のグラデーション、及び着色粒子の不透明度は、そのソフトウェアに即した方法で考慮する必要がある。例えば、まず、色color0(ハイライト代表色)及び色color1(シェード代表色)を基に、光輝性斑を表す1つの多角形内の各画素のグラデーション色color3を生成する。次に、不透明度(HP)を考慮して、最後に描画される描画色color5を、HP×下地の色color4+(1−HP)×グラデーション色color3とすることが可能である。

【実施例1】

【0112】

以下に実施例を示し、本発明の特徴をより明確に示す。本実施例では、ソリッド多彩模様形成塗料の配合情報、ソリッド着色粒子及び基材の視覚的情報より、まずソリッド多彩模様画像を作成し、その上に、光輝性着色粒子の模様を描画する光輝性多彩模様画像の生成方法について説明する。

(1)ソリッド着色粒子の調製

先ず表1に示されているような6種類のソリッド着色粒子を作製した。尚、以下の例に示す単位「部」及び「%」はそれぞれ「質量部」及び「質量%」を意味する。

【0113】

ソリッド着色粒子の色、即ち、形成されるソリッド多彩模様の斑点の色は任意に選択してもよいが、検証を容易にするために、本実施の形態では、公知の色見本をもとに選択するとした。

【0114】

具体的には、一例として、6種類あるいは6色のソリッド着色粒子の近似色を、表1の対応色票番号に表れているように、社団法人日本塗料工業会(JPMA)の見本帳2007年D版 塗料標準色(以下、日塗工色という)より選択し、色票番号DN-95、D19-70F、D05-85B、D22-85H、D25-90D、及びD69-80Hによりそれぞれ代表される色を近似色として決定した。また、6色の粒子にそれぞれX01〜X06の記号を付与した(表1参照)。

【0115】

【表1】

【0116】

各着色粒子の色は、日塗工色の見本と同一であるので、日塗工色(ポケット版)のサンプルに対して測色を行った。測色には、オペレータは、45/0度タイプの分光光度計を使用し、光源として標準の光D65を使用した。即ち、サンプルの測定面に対して45度の角度から照射した光を、正反射光から変角として10度の角度で計測し、簡単に言えば、45度照射、10度受光の条件で測定を行った。測定された分光反射率のデータは、各着色粒子の記号情報と対応させて記録される。

【0117】

入力された測定データをもとに、表1に示す各着色粒子の色度値、すなわち、L*a*b*表色系における色を表す特徴量L*、a*、及びb*、三刺激値X、Y、Z、及びR、G、Bを計算した。

【0118】

このような6色のソリッド着色粒子は、下記のステップを通じて作成される。

(1−1)エマルション(a1)の調製

容量2リットルの4つ口フラスコに、脱イオン水285部及びニューコール707SF(商品名、日本乳化剤社製、ポリオキシエチレン鎖を有するアニオン系界面活性剤、不揮発分30%)1部を加え、窒素置換後、85℃に保持した。その中に表2の組成の成分をエマルション化してなるプレエマルションの3%分と、過硫酸アンモニウム3部を脱イオン水120部に溶解させた開始剤水溶液123部のうちの41部とをそれぞれ添加し、添加20分後より、残りのプレエマルションと残りの過硫酸アンモニウム水溶液とを4時間かけて滴下した。

【0119】

【表2】

【0120】

滴下終了後、これをさらに2時間85℃に保持した後に、40℃に降温した。次いで、アンモニア水にてpH8.3に調整し、固形分55%のエマルション(a1)を得た。

(1−2)水性クリヤー塗料の調製

容量2リットルのステンレス容器に表3の成分を仕込み、回転攪拌機にて30分間攪拌混合して、水性クリヤー塗料(b1)を得た。

【0121】

【表3】

【0122】

(1−3)白顔料ペーストの調製

容量0.5リットルのステンレス容器に表4の成分を仕込み、回転攪拌機にて30分間攪拌混合して、白顔料ペーストを得た。

【0123】

【表4】

【0124】

(1−4)水性液状組成物X01〜X06の調製

水性液状組成物X01を例に、その調製方法を説明する。

【0125】

容量2リットルのステンレス容器に表5のX01欄の各成分を仕込み、さらに、上記の白顔料ペーストを含む顔料ペーストを加えて、日本塗料工業会D版塗料標準色DN-95の色となるように調色してから、回転攪拌機にて30分攪拌混合して、水性液状組成物X01を得た。

【0126】

その他の水性液状組成物X02〜X06も、水性液状組成物X01の製造と同様に、表5に示されている対応する欄の各成分を仕込み、さらに顔料ペーストを加えて、それぞれ日本塗料工業会D版塗料標準色D19-70F、D05-85B、D22-85H、D25-90D、及びD69-80Hの色となるように調色し、攪拌混合して作製した。

【0127】

【表5】

【0128】

(1−5)ソリッド着色粒子X01〜X06の調製

まず、ソリッド着色粒子X01を作製した。具体的には、容量4リットルのステンレス容器に、0.15%水酸化カルシウム水溶液(25℃の脱イオン水100gに対して、水酸化カルシウムを0.15g溶解させた水溶液)を1300部仕込み、75mm径の攪拌羽根を使用して回転速度2500rpmで攪拌しながら、上記した水性液状組成物(X01)650部を徐々に容器内に滴下し、着色粒子を生成させた。次いで回転を維持して容器内液を15分攪拌した後に、200メッシュの金網を使用して濾別し、着色粒子X01を得た。

【0129】

ソリッド着色粒子X02の製造に関しては、上記ソリッド着色粒子X01の製造における水性液状組成物(X01)に替えて、水性液状組成物(X02)を使用する以外には、着色粒子(X01)の製造と同様にして、着色粒子(X02)を得た。

【0130】

その他のソリッド着色粒子X03〜X06はX02と同様に製造できる。

【0131】

以上のように作成されたソリッド着色粒子に対する計測により、図7に示すような粒径の分布特徴が分かった。すなわち、ソリッド着色粒子の粒径は、平均が約0.55mmであり、対数正規分布を有し、粒径が1mmを超える頻度は少ない。

(2)ソリッド多彩模様形成塗料の調製

容量500ミリリットルのステンレス容器に表6に示すペールグリーンの塗料名下の各成分を順次攪拌しながら仕込み、全量投入後にさらに攪拌して、淡彩ペールグリーンのソリッド多彩模様形成塗料を得た。また、同様な方法で表6に示す中彩ベージュの塗料名下の各成分を用いて、中彩ベージュのソリッド多彩模様形成塗料を得た。なお、以下において、淡彩ペールグリーンはペールグリーンと、中彩ベージュはベージュと略称する。

【0132】

【表6】

【0133】

(3)ソリッド多彩模様の塗板の作製

スレート板(150×70×3mm)上に、EPシーラー透明(商品名、関西ペイント社製、水系アクリルエマルション系シーラー)を、塗付量が100g/m2になるようにローラーで塗装し、1日間放置して乾燥させた後、さらにビニデラックス300白(商品名、関西ペイント社製、JIS K 56631種適合アクリルエマルション系塗料)を塗付量が100g/m2になるようにローラーで塗装し、気温20℃、相対湿度60%の条件下で1日間乾燥させたものを2枚作製した。2枚のビニデラックス白塗膜上に、それぞれ日塗工色の色票番号D45-90A及びD25-80Cにより代表される色を近似色とするアレスアクアグロス5F(商品名、関西ペイント社製、水性反応硬化形アクリル樹脂系上塗塗料)を、塗付量120g/m2になるようにローラーで塗装し、気温23℃、相対湿度60%の条件下で半日間乾燥させたものを被塗板とした。D45-90Aの近似色を有する1枚の被塗板に、表6のペールグリーンのソリッド多彩模様形成塗料を、塗付量が300g/m2になるようにエアスプレーで塗装し、気温23℃、相対湿度60%の条件下で7日間乾燥させてソリッド多彩模様塗膜の塗板No.1(ペールグリーン)を作製した。同様に、D25-80Cの近似色を有する別の1枚の被塗板に、表6のベージュのソリッド多彩模様形成塗料を、塗付量が300g/m2になるようにエアスプレーで塗装し、気温23℃、相対湿度60%の条件下で7日間乾燥させてソリッド多彩模様塗膜の塗板No.2(ベージュ)を作製した。

(4)光輝性着色粒子の調製

まず、光輝性顔料として、次の2種類を選択した:

・酸化チタン被覆マイカ顔料(Iriodin 103 Rutil Sterling Silver、メルク社製、以下、シルバー顔料とも呼ぶ)

・酸化鉄被覆マイカ顔料(Iriodin(R) 303 Royal Gold、メルク社製、以下、ゴールド顔料とも呼ぶ)

これらの2種類の顔料を用いて、シルバーパールとゴールド着色パールとの2種類の光輝性着色粒子を調製した。

(4−1)光輝性顔料ペーストの調製

1リットルのステンレス容器に表7のシルバーパール欄に示されている各成分を仕込み、攪拌機にて30分間攪拌混合することにより、光輝性顔料ペーストA1(シルバーパール)を得た。

【0134】

同様に、容量1リットルのステンレス容器に表7のゴールド着色パール欄に示されている各成分を仕込み、回転攪拌機にて30分攪拌混合して、光輝性顔料ペーストA2(ゴールド着色パール)を得た。

【0135】

【表7】

【0136】

(4−2)第2エマルション(a2)の調製

容量2リットルの4つ口フラスコに、脱イオン水285部及び「ニューコール707SF」1部加え、窒素置換後、85℃に保った。その中に表8の組成の成分をエマルション化してなるプレエマルションの3%分と、過硫酸アンモニウム3部を脱イオン水120部に溶解させた開始剤水溶液123部のうちの41部とそれぞれ添加し、添加20分後から、残りのプレエマルションと過硫酸アンモニウム水溶液とを4時間かけてフラスコに滴下した。

【0137】

【表8】

【0138】

滴下後、これをさらに2時間85℃に保持した後、40〜60℃に降温した。次いで、アンモニア水でpHを調整し、固形分が55%のエマルション(a2)を得た。

(4−3)光輝性着色粒子用の水性塗料組成物の調製

容器に表9のB1(シルバーパール)欄の各成分を順次配合し、均一となるように攪拌混合して、(光輝性着色)塗料粒子用水性塗料組成物B1(シルバーパール)を得た。同様な方法で表9のB2(ゴールド着色パール)欄の各成分を順次配合して、(光輝性着色)塗料粒子用水性塗料組成物B2(ゴールド着色パール)を得た。

【0139】

【表9】

【0140】

(4−4)光輝性着色粒子の調製

4リットルステンレス容器に、水酸化カルシウム、酢酸カルシウムをそれぞれ0.10%、0.25%になるように調整した水溶液を1,300部仕込み、75mmの径を有する攪拌羽根を用いて回転数2,500rpmで攪拌しながら、上記(4−3)で得られた水性塗料組成物B1(シルバーパール)650部を徐々に容器内に滴下し、光輝性着色粒子シルバーパールを生成させた。次いで容器内液を同回転速度でさらに15分攪拌した後、100メッシュの金網を用いて濾別し、光輝性着色粒子C1(シルバーパール)を得た。得られた粒子C1は、固形分が20%であり、また、別途の計測の結果によれば、直径は約100〜10,000μmであり、その平均が約1.52mmで、前記ソリッド着色粒子の約3倍の大きさであった。

【0141】

同様な方法で、光輝性着色粒子C2(ゴールド着色パール)を調製した。

(5)光輝性模様形成塗料1の調製

(5−1)第3のエマルション(a3)の調製

容量2リットルの4つ口フラスコに、脱イオン水568部及び「ニューコール707SF」23部を加え、窒素置換後、85℃に保った。その中に、下記表10の組成の成分をエマルション化してなるプレエマルションの3%分と、過硫酸アンモニウム3部を脱イオン水120部に溶解させた開始剤水溶液123部のうちの41部とをそれぞれ添加し、添加20分後から、残りのプレエマルションと残りの開始剤水溶液とを4時間かけてフラスコに滴下した。

【0142】

【表10】

【0143】

滴下終了後、これをさらに2時間85℃に保持した後、40〜60℃に降温した。次いで、アンモニア水でpHを調整し、エマルション(a3)を得た。

(5−2)第2の水性クリヤー塗料(b2)の調製

2リットルのステレンス容器に表11の成分を仕込み、攪拌機にて30分間攪拌混合することにより、水性クリヤー塗料(b2)を得た。

【0144】

【表11】

【0145】

(5−3)光輝性模様形成塗料の調製

500ミリリットルのステンレス容器に、下記表12のE1(シルバーパール)の行に示す各成分を順次攪拌しながら仕込み、その後、均一になるまで攪拌することにより、光輝性模様形成塗料E1(シルバーパール)を調製した。

【0146】

同様な方法で、光輝性模様形成塗料E2(ゴールド着色パール)を調製した。

【0147】

【表12】

【0148】

(6)光輝性塗板1の作製

透明なポリエチレンシート(3M社製、OHPフィルムPP2500)の表面を溶剤脱脂した後、塗付量が300g/m2になるように上記光輝性模様形成塗料E1をシート上にエアスプレーで塗装した。塗装されたポリエチレンシートを、気温23℃、相対湿度60%の条件下で7日間乾燥させて、光輝性模様塗膜の光輝性塗板No.11(シルバーパール)を作製した。

【0149】

図1は、光輝性塗板No.11(シルバーパール)の表面の光輝性模様のスキャンーイメージである。このイメージの画像処理により、図6の粒度分布が得られた。

【0150】

同様に、上記光輝性模様形成塗料E2を用いて、光輝性塗板No.12(ゴールド着色パール)を作製した。

(7)光輝性塗料2の調製及び光輝性塗板2の作製

14g(グラム)のアクリック2000GLクリヤー026(商品名、ニトロセルロース変性アクリル系クリヤー塗料、関西ペイント製)に、上記シルバーパール顔料1gを配合してよく攪拌し、光輝性塗料F1(シルバーパール)をさらに得た。

【0151】

得られた塗料を、バーコーター#20で白黒隠蔽紙(日本テストパネル社製)の上に塗装した。塗装された白黒隠蔽紙を、気温23℃、相対湿度60%の条件下で7日間乾燥させ、光輝性塗板No.21(シルバーパール)を得た。

【0152】

シルバー顔料1gに代わって、ゴールド顔料1gを使用して、同様な手順で、光輝性塗料F2(ゴールド着色パール)を調製してから、光輝性塗板No.22(ゴールド着色パール)を作製した。

(8)光輝性多彩模様の塗板の作製

上記(3)で作製されたソリッド多彩模様塗膜の塗板No.1(ペールグリーン)の上に、上記(5)で作成された光輝性模様形成塗料E1(シルバーパール)をエアスプレーで塗装して、淡彩ペールグリーンのソリッド多彩模様上にシルバーパール光輝性模様が形成された、光輝性多彩模様塗板(シルバーパール)を作製した。図12(a)は、その塗板をシェード条件で撮影したカラー写真のグレー画像である。

【0153】

上記(3)で作成されたソリッド多彩模様塗膜の塗板No.2(ベージュ)の上に、上記(5)で作製された光輝性模様形成塗料E2(ゴールド着色パール)をエアスプレーで塗装して、中彩ベージュのソリッド多彩模様上にゴールド着色パール光輝性模様が形成された、光輝性多彩模様塗板(ゴールド着色パール)を作製した。図13(a)は、その塗板をシェード条件で撮影したカラー写真のグレー画像である。

(9)光輝性着色粒子の特徴量の算出

光輝性着色粒子の特徴量は、光輝性着色粒子の形状的情報、代表色及び不透明度を含む。形状的情報は、光輝性着色粒子の粒径及び粒度分布を含み、代表色は、光輝性着色粒子のハイライト色及びシェード色を含む。

(9−1)形状的情報の決定

上記(6)の光輝性塗板1の作製で作製された、光輝性着色粒子シルバーパールを含有する光輝性塗板No.11(シルバーパール)をスキャナーの上におき、黒紙を載せて、スケールを横に置き300dpiの解像度でスキャンした。スキャンで得られた画像を8ビットグレー画像に変換した後、フリーソフトImageJを用いて、グレー画像に対して画像処理を行った。その結果、図1に示されている光輝性着色粒子の斑を示すスキャン画像を得て、図6の粒径分布図を得た。

【0154】

図6に示されているように、光輝性着色粒子の粒径は、粒度分布から、粒径(真円相当の直径)2mm以上の大きな粒径が多く、粒径が5mmを超える大きな粒子も存在する。最大頻度は、0.9mmであり、粒径は全体として対数正規分布をしている。但し、目視できる粒径3mm以上の粒子は、数的には相対的に少なく、一様分布と仮定しても差し支えない。したがって、本実施例では、便宜のために、直径が3.85mm、5.14mm、6.43mm、7.71mmの4種類の粒子を選択し、かつ、同じ確率を有するものとして描画した。

【0155】

光輝性着色粒子ゴールド着色パールは、同様な粒度分布を有することと仮定した。

(9−2)代表色の決定

上記(4−4)の光輝性着色粒子の調製で得られた、光輝性着色粒子C1(シルバーパール)及び光輝性着色粒子C2(ゴールド着色パール)のそれぞれのハイライト及びシェードの代表色color0、color1を決定した。

【0156】

具体的には、上記(7)の光輝性塗料2の調製及び光輝性塗板2の作製で得られた2種類(2枚)の光輝性塗板、即ち、光輝性塗板No.21(シルバーパール)及び光輝性塗板No.22(ゴールド着色パール)のそれぞれに対して、それらの黒素地上の色を、ハイライト代表角を25度、シェード代表角を45度と仮定して、変角(5角度)分光光度計(米国X-Rite社MA68-II)を用いて測定した。すなわち、45度で照射する入射光に関して、正反射光から25度及び45度の受光角度でそれぞれ測定された分光反射率から各塗板のハイライトの代表色及びシェードの代表色の三刺激値XYZを求めた。さらに、各代表色の三刺激値XYZからsRGB値を求め、実際にモニター上で発色が実物に近くなるように微調整し、以下のRGB値を決定した。

光輝性着色粒子C1(シルバーパール)のハイライト代表色(R,G,B)=(240,240,250)

光輝性着色粒子C1(シルバーパール)のシェード代表色(R,G,B)=(110,110,120)

光輝性着色粒子C2(ゴールド着色パール)のハイライト代表色(R,G,B)=(250,180,0)

光輝性着色粒子C2(ゴールド着色パール)のシェード代表色(R,G,B)=(100,72,0)

なお、測定された反射率が白を示す数値を超えた場合、RGB値は255を超えてしまう。この場合、R、G、B値のいずれかの1つが255になるように減少係数をR、G、B値のそれぞれに乗じて、R、G、B値全てが255以下になるようにシフトし、かつ、光輝性顔料の発色をモニター画面で確認できるようにする。

(9−3)不透明度の決定

まず、上記(3)のソリッド多彩模様の塗板の作製で得られた塗板上のソリッド多彩模様(すなわち、下地)の明度を求めた。具体的には、例えば、表6中の塗料ペールグリーンによって形成されたソリッド多彩模様塗膜の塗板No.1の色は、ソリッド着色粒子X01、X05、X06の各々の三刺激値XYZとその配合比率54%、26%、20%との線形結合として求めた。次に、求めたソリッド多彩模様の色(三刺激値XYZ)より、その明度L*を求めた。

【0157】

図8は、下地の明度L*と光輝性着色粒子の隠蔽力(不透明度)との相関関係を示す図である。この相関関係は、次のように求めた。上記(6)の光輝性塗板1の作製で得られた光輝性模様塗膜を有する光輝性塗板No.11(シルバーパール)及びNo.12(ゴールド着色パール)の下地が透明であった。これらの2枚の塗板のそれぞれを、明度を変えた塗色を有する複数枚の下地であるPEG板と光学接触させ、実物としての隠蔽力の変化を目視で観察した。さらに、CG上で下地の色とその上の光輝性着色粒子の不透明度を変更しながら隠蔽力の変化を再現した。目視実験及び実物を再現するCGにより、図8の下地の明度と光輝性着色粒子の隠蔽力との相関関係を求めた。

【0158】

図8に示されているように、光輝性着色粒子C1(シルバーパール)の場合、隠蔽力HP(不透明度)は、下地の明度がL*=90の時は0.5であるが、明度L*=50になると、HPは0.9となり、シルバーパールの発色が目立ってよくわかる。

【0159】

以上のように求めた図8の下地の明度L*と隠蔽力(不透明度)との相関関係により、本実施例での不透明度を求めた。

(10)CG画像による光輝性多彩模様塗膜の再現性の評価

次に、第2の実施の形態に係る光輝性多彩模様画像の生成方法によるCG画像の生成を例とした。

【0160】

すなわち、上記したソリッド多彩模様形成塗料の作製時に使用した配合情報、ソリッド着色粒子の粒子情報を基にステップS1を行い、続いて上記したようにステップS2〜S51の処理を行なって、光輝性模様形成塗料中のビヒクルと光輝性着色粒子との質量比率(0.01)、光輝性着色粒子の図柄の大きさ(Dia=15、20、25、30画素)、粒度分布(一様分布)、上述した方法で代表色及び不透明度を決定し、描画する光輝性着色粒子の総数NTを求めた。本実施例では、実物90mmに相当する、1辺が350画素の正方形の画像を描画することとし、且つ、NT=150とした。

【0161】

そして、ステップS6及びS7の処理をNT回繰り返した。

【0162】

以上のことを、2種類の光輝性多彩模様のそれぞれに対して行い、2種類の光輝性多彩模様のCG画像を生成した。

【0163】

図12は、ソリッド着色粒子がX01/X05/X06=54/26/20の配合比率で混合し、そのXYZ三刺激値の併置加法混色後の色が色票番号D45-90Aによって代表されるペールグリーンが下地の色となる場合の画像である。(a)は、上記(8)の光輝性多彩模様の塗板の作製で得られた淡彩の光輝性多彩模様の塗板(シルバーパール)をシェード条件で撮影した写真のグレー画像である。(b)は、上記のように生成された光輝性多彩模様のCG画像である。

【0164】

下地の明度L*が約90のため、下地が明るくて、光輝性着色粒子(シルバーパール)の発色はやや弱い。しかし、個々の光輝性着色粒子中にハイライト色とシェード色とのグラデーションがあるので、メタリック光輝性粒子であることがすぐに認識できる。実際と比較して特長を良く捉えていた。

【0165】

図13は、ソリッド着色粒子がX01/X02/X03/X04=33/31/20/16の配合比率で混合し、そのXYZ三刺激値の併置加法混色後の色が色票番号D25-80Cによって代表される無彩色の場合の画像である。(a)は、上記(8)で作製された光輝性多彩模様の塗板(ゴールド着色パール)をシェード条件で撮影した写真のグレー画像である。(b)は、上記のように生成された光輝性多彩模様のCG画像である。

【0166】

下地の明度L*が約60と小さいため、下地が比較的に暗く、光輝性着色粒子の発色は強く見える。また、実際と比較して特長を良く捉えていた。

【0167】

図14は、図13の画像に、さらに、光輝性多彩模様の塗板(ゴールド着色パール)をスキャナーで取り込んだ画像(c)を加えて示している。スキャン画像(c)とCG画像(b)とを比較しても、本願発明の方法は、光輝性着色粒子の特徴をよく捉え、画像が相似していることが分かった。

【0168】

以上のことから、生成したCG画像は、光輝性着色粒子の特徴を捉え、実際の光輝性多彩模様を良好に再現できたことが分かる。

【符号の説明】

【0169】

101 処理装置

102 画像表示装置

103 画像入力装置

104、104’ 測定対象物

【技術分野】

【0001】

本発明は、対象物の表面に所望の特殊な意匠効果を付与する光輝性着色粒子によって形成された光輝性模様の画像を生成する方法に関し、特に、光輝性着色粒子の粒子情報を基に、所定の下地、特にソリッド多彩模様塗膜の上に光輝性模様形成塗料を塗装して得られた光輝性多彩模様塗膜の模様を模する光輝性多彩模様画像を生成する方法、そのプログラム及び記録媒体に関する。

【背景技術】

【0002】

工業製品または建造物など対象物の外装面に、特徴をもたせることを目的として、多彩模様意匠を付与する場合がある。通常の多彩模様形成塗料に使用する着色粒子は、その色の見え方が観察角度によって変化しないソリッド色のソリッド着色粒子であり、形成された多彩模様は、ソリッド多彩模様である。配合情報が未知のソリッド多彩模様形成塗料は、解析を通じてその配合情報が決定される。

【0003】

例えば、下記特許文献1〜3のうち特許文献1には、ソリッド多彩模様形成塗料の原料塗料を、ソリッド着色塗料粒子の色を含めて、簡単かつ詳細に決定する方法が開示されている。即ち、下記特許文献1では、ソリッド多彩模様のカラー画像を準備し、該カラー画像上の複数の斑の視覚的情報を決定し、各々の斑の視覚的情報を塗装によって再現するためのソリッド着色粒子および基材(被塗物)を決定し、カラー画像の各画素に複数の視覚的情報の内の何れかの視覚的情報を対応させ、同じ視覚的情報を対応させた画素の数に応じてソリッド着色粒子の配合比率を決定し、ソリッド着色粒子の視覚的情報、配合比率、基材の視覚的情報、及びソリッド着色粒子の粒径を用いて、多彩模様画像データを生成するための条件を求め、求めた条件に基づいてソリッド多彩模様画像データを生成して表示手段に表示する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2008−30018号公報

【特許文献2】特開平10−10045号公報

【特許文献3】特開2004−132959号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1は、ソリッド多彩模様形成塗料の配合情報及びソリッド着色粒子の粒子情報を特定するとともに、特定した情報を基に、該塗料の塗装によって形成されたソリッド多彩模様の画像の生成方法も開示している。

【0006】

一方、例えば、石目調(御影石)を模した多彩模様塗膜を形成しようとする場合、光輝性顔料を含有する光輝性着色粒子の使用が有効である。光輝性とは、色の見方が観察の角度によって変化する色のもう一つの態様である。しかし、このような光輝性着色粒子によって特殊な意匠効果が付与された光輝性模様の画像の生成は、上記特許文献1において言及されていない。また、実際には、光輝性模様画像を生成する方法がこれまでは開発されていなかった。

【0007】

本発明の目的は、任意のソリッド色の下地の上に光輝性模様形成塗料を塗装して形成された光輝性模様塗膜の模様を模する光輝性模様画像を生成する方法、及びそのプログラム及び記録媒体を提供することにある。

【0008】

本発明の他の目的は、特に、ソリッド多彩模様塗膜の上に光輝性模様形成塗料を塗装して形成された光輝性多彩模様塗膜の模様を模する光輝性多彩模様画像を生成する方法、及びそのプログラム及び記録媒体を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するために、本願発明に係る光輝性模様画像の作成方法(1)は、制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、前記制御手段が、前記下地の画像を前記表示手段に表示する第1ステップと、前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7ステップと、前記第4ステップ〜前記第7ステップを繰り返して行う第8ステップとを実行する機能を有することを特徴とする。

【0010】

一実施の形態によれば、上記光輝性模様画像の作成方法(1)において、前記制御手段が、さらに、前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定するステップを実行し、前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して行う。

【0011】

好ましくは、前記光輝性着色粒子が、不透明度HPを有し、前記制御手段が、前記第7ステップの後に、前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整するステップをさらに実行する。好ましくは、前記制御手段が、前記第1ステップの後に、前記下地画像の明度を求めるステップと、前記明度に基づいて前記不透明度HPを決定するステップとをさらに実行する。また、前記制御手段が、JAVA描画ソフトウェアを用いて描画する場合、前記不透明度HPをアルファチャンネルの引数として、JAVA描画メソッドに代入することにより、前記閉回路多角形内の画素の色を調整する。

【0012】

また、上記光輝性模様画像の作成方法(1)において、前記下地が、ソリッド多彩模様塗膜であってもよい。前記閉回路多角形の描画大きさの分布が、前記光輝性着色粒子の粒度分布を基に決定されてもよい。

【0013】

また、前記光輝性着色粒子の粒径を3mm以上としてもよい。前記光輝性着色粒子の粒度分布が一様であってもよい。

【0014】

また、本願発明に係る光輝性模様画像の作成方法(2)は、制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、前記制御手段が、前記下地の画像を読み込みする第1ステップと、前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素の色データを書き換えする第7ステップと、前記第4ステップ〜前記第7ステップを繰り返すことにより、光輝性模様画像データを生成する第8ステップと、前記光輝性模様画像データを前記表示手段に表示する第9ステップとを実行する機能を有することを特徴とする。

【0015】

一実施の形態によれば、上記光輝性模様画像の作成方法(2)において、前記制御手段が、さらに、前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数をさらに決定するステップを実行し、前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して前記光輝性模様画像データを生成する。

【0016】

好ましくは、前記光輝性着色粒子が、不透明度HPを有し、前記制御手段が、前記第7ステップの後に、前記不透明度HPを反映するように前記閉回路多角形内の画素の色データを調整するステップをさらに実行する。

【0017】

また、本願発明に係る光輝性模様画像の作成プログラムは、制御手段および表示手段を備えたコンピュータに、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像の作成を実行させるプログラムであって、前記制御手段に、前記下地の画像を前記表示手段に表示する第1の機能と、前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2の機能と、前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3の機能と、前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4の機能と、前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5の機能と、n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6の機能と、画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7の機能と、前記第4の機能〜前記第7の機能を繰り返して実行する第8の機能とを実現させることを特徴とする。

【0018】

一実施の形態によれば、上記光輝性模様画像の作成プログラムにおいて、前記制御手段に、前記第4機能の実行前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定する機能をさらに実行させ、前記第8の機能において、前記制御手段に、前記第4の機能〜前記第7の機能を前記光輝性着色粒子の総数の回数だけ繰り返して実行する機能を実行させる。

【0019】

好ましくは、前記光輝性着色粒子が、不透明度HPを有し、前記制御手段に、前記第7機能の実行後に、前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整する機能をさらに実行させる。

【0020】

さらに、本発明に係るコンピュータ読取可能な記録媒体は、上記の光輝性模様画像の作成プログラムを記録したことを特徴とする。

【0021】

本明細書において、「ソリッド」は、色の見え方が観察角度によって変化しない色の態様をいう。「光輝性」は、前述のように、色の見え方が観察角度によって変化する色の態様をいう。「単彩」は、一色でいろどることをいう。「多彩」は、複数色でいろどることをいう。また、「多彩模様」は、複数色の濃淡・明暗で形成された模様のことをいう。

【0022】

また、本明細書において、「ソリッド多彩模様」は、色の見え方が変化しない、複数色の不定形なソリッド着色粒子で形成された模様のことをいう。「光輝性模様」は、例えば、一色の不定形なソリッド着色粒子で形成された模様のない面に、さらに、不定形の光輝性着色粒子が分布して形成された模様、または、複数色の不定形なソリッド着色粒子で形成されたソリッド多彩模様上に、さらに、不定形の光輝性着色粒子が分布して形成された模様のことをいう。

【0023】

「ソリッド多彩模様形成塗料」は、例えば、複数色のソリッド着色粒子及びビヒクルを含み、塗装によってソリッド多彩模様塗膜を形成する塗料のことをいう。「光輝性模様形成塗料」は、例えば、不定形な光輝性着色粒子及びビヒクルを含み、塗装によって光輝性模様塗膜を形成する塗料のことをいう。光輝性模様塗膜のうち、「光輝性多彩模様塗膜」は、ソリッド多彩模様塗膜の上に光輝性模様形成塗料を塗装して得られた塗膜全体のことをいう。

【0024】

「ソリッド多彩模様画像」は、例えば、ソリッド多彩模様塗膜を撮像装置によって撮像して取得した画像、または、コンピュータグラフィックス(CG)によって作成された、特定のソリッド多彩模様塗膜の模様を模した画像のことをいう。「光輝性模様画像」は、例えば、光輝性模様塗膜を撮像装置によって撮像して取得した画像、または、CGによって作成された、特定の光輝性模様塗膜の模様を模した画像のことをいう。光輝性模様画像のうち、「光輝性多彩模様画像」は、例えば、光輝性多彩模様塗膜を撮像装置によって撮像して取得した画像、または、CGによって作成された、特定の光輝性多彩模様塗膜の模様を模した画像のことをいう。

【0025】

図1に、光輝性着色粒子及び光輝性模様画像の一例を示す。図1の画像は光輝性模様塗膜の表面をスキャナーで取り込んだ画像である。この光輝性模様塗膜は、光輝性顔料入りの不定形の光輝性着色粒子が透明なビヒクルに加えられて作製された光輝性模様形成塗料を、透明シート上に塗装して作製されたものである。

【0026】

また、図2は、CGによって生成されたソリッド多彩模様画像の一例である。図2(a)及び図2(b)はそれぞれ淡彩系及び中彩系のソリッド多彩模様のCG画像の例である。

【発明の効果】

【0027】

本発明によれば、光輝性多彩模様を含む光輝性模様を容易にシミュレーションでき、光輝性模様形成塗料の配合情報及び光輝性着色粒子の粒子情報のための基礎データを得ることができる。

【0028】

また、シミュレーションにおいて、目視できる大きさの光輝性着色粒子を、粒径が一様に分布する複数種類の閉回路多角形として描画し、且つ光輝性着色粒子のハイライト及びシェードの色を、グラデーションをもって描画するので、より実際の光輝性模様に近いCG画像を生成することができる。

【0029】

また、ソリッド多彩模様の解析技術と組み合わせて、自然界に実際に存在する物の光輝性多彩模様を計測し、また、それを取り込んだ画像データを解析することによって、自然界の光輝性多彩模様に近い模様の塗膜を実現するための基礎データを得ることができる。

【図面の簡単な説明】

【0030】

【図1】実際の光輝性模様をスキャンした画像である。

【図2】生成されたソリッド多彩模様画像の一例である。(a)は淡彩ソリッド多彩模様を示しており、(b)は中彩ソリッド多彩模様を示している。

【図3】本発明の実施の形態に係る光輝性模様画像の作成方法を実施するために用いるシステムの概略構成を示す模式図である。

【図4】(a)は光輝性多彩模様塗膜の概念的な平面図であり、(b)は光輝性多彩模様塗膜の概念的な断面図である。

【図5】本発明の実施の形態に係る光輝性模様画像の生成方法を示すフローチャートである。

【図6】画像処理により得られた図1の画像中の光輝性着色粒子の粒度分布を示すグラフである。

【図7】実際に作製したソリッド着色粒子の粒径を測定して得られた粒度分布を示すグラフである。

【図8】光輝性模様の下地の明度と光輝性着色粒子の隠蔽力との関係を示すグラフである。

【図9】光輝性着色粒子を表す閉回路の多角形の生成を説明するための図である。

【図10】光輝性着色粒子を表す閉回路の色の決定方法を説明するための図である。

【図11】第2の実施の形態におけるシミュレーション条件を指定する処理(ステップS51)を示すフローチャートである。

【図12】淡彩光輝性多彩模様の写真のグレー画像(a)と本願発明によるCG画像(b)とを比較する例である。

【図13】中彩光輝性多彩模様の写真のグレー画像(a)と本願発明によるCG画像(b)とを比較する例である。

【図14】中彩光輝性多彩模様の写真のグレー画像(a)、本願発明によるCG画像(b)、及び中彩光輝性多彩模様のスキャングレー画像(c)を比較する例である。

【発明を実施するための形態】

【0031】

以下、図面を参照して、本発明の実施の形態について詳細に説明する。

【0032】

図3は、本発明の実施の形態に係る光輝性模様画像の生成方法を実施するために用いるコンピュータシステムの概略構成を示す図である。本システムは、操作手段を有する処理装置101と、処理装置101に接続されたフルカラー画像の表示が可能な画像表示装置(以下、表示装置と略記する)102と、光輝性模様またはソリッド多彩模様が表面に存在する測定対象物104、104’の表面の画像、あるいは任意のソリッド色の表面を有する測定対象物の表面の画像を電子データとして取得して処理装置101に伝送する画像入力装置103とを備えて構成されている。上記のソリッド多彩模様、任意のソリッド色の画像は、後に下地の画像として使用されるものである。

【0033】

処理装置101は、例えば、操作手段としてコンピュータ用キーボードおよびマウスを備えたコンピュータである。表示装置102は、例えばCRT表示装置、液晶表示装置などである。また、画像入力装置103は、例えば、イメージスキャナーやCCDカメラなどであり、測定対象物104、104’の表面から電子データの光輝性模様画像またはソリッド多彩模様画像、さらには光輝性多彩模様画像や任意の表面画像を取得することが可能である。尚、これらの画像をデザイナーが作成したり、インターネットなどの通信回線を介して処理装置101に取り込んだりする場合には、画像入力装置103を備えていなくてもよい。

【0034】

本発明の実施の形態に係る、光輝性模様形成塗料中の光輝性着色粒子の配合情報及び粒子情報に基づいた、光輝性模様画像の生成方法の概要を説明すると、次の通りである。

【0035】

ここで、配合情報は、光輝性模様形成塗料中の光輝性着色粒子とビヒクルとの質量比率を含む。粒子情報は、光輝性着色粒子の形状的情報及び視覚的情報を含み、形状的情報は、光輝性着色粒子の粒度分布を含み、視覚的情報は、光輝性着色粒子の代表色及び不透明度を含む。

【0036】

まず、光輝性着色粒子の形状的情報は、次のように取得する。所望の光輝性模様の画像データを取得し、光輝性着色粒子に対応する斑(画像上の同じ色もしくは近似する色が連続する領域)の色を含む所定領域内の数値情報を記録する。記録した画像の色の数値情報を基に、所定の画像処理により、光輝性着色粒子の形状的情報の粒度分布を求める。また、参考のために、光輝性着色粒子の粒径の平均値は、作製した光輝性着色粒子そのものに対して計測して取得する。

【0037】

光輝性着色粒子の代表色は、既知の場合、予め作成したデータベースより読み出し、既知ではない場合、特許文献2(特開平10−10045号公報)に開示されている任意の角度の分光反射率を予測する式、及び、特許文献3(特開2004−132959号公報)に開示されている代表角度を予測する式を用いて、光輝性着色粒子の代表色を決定することができる。

【0038】

後述のように、光輝性着色粒子がハイライト色及びシェード色の2つの色によって特徴付けされる。したがって、光輝性着色粒子の代表色を決定する際に、第1に、光輝性着色粒子のハイライト代表色を与えるハイライト代表角度Da、シェード代表色を与えるシェード代表角度Dbを決定し、次に、ハイライト代表色及びシェード代表色を決定することができる。

【0039】

まず、特許文献2の任意の角度の分光反射率を予測する下記の式1の決定を説明する。

【0040】

R(X)=exp(a1×X+b1) 10≦X<30

R(X)=exp(a2×X2+b2×X+c2) 30≦X<80 (式1)

R(X)=a3×X+b3 80≦X<110

ここで、a1〜a3、b1〜b3、c2は定数である。

【0041】

光輝性顔料を含有する光輝性塗膜をサンプルにし、変角分光光度計で光輝性塗膜サンプルを例えば5つの観測角度から実測し、分光反射率を取得する。実測した分光反射率を上記式1の目的関数R(X)として、観測角度を従属関数Xとして、最小自乗法によって定数a1〜a3、b1〜b3、c2を決定する。決定された定数によって、光輝性塗膜の任意の受光角度の分光反射率を予測することができる。

【0042】

次に、特許文献3に開示されているように、上記光輝性塗膜をサンプルにし、カラーデザイナーを被験者として、目視官能実験を行い、サンプル毎のハイライト代表色及びシェード代表色を例えば公知の色見本を用いて決定することができる。

【0043】

カラーデザイナーが決定したハイライトまたはシェード代表色が、どの観察角度に相当するかを算出するために、上記式1を用いて例えばハイライト代表色と最も小さな色差(JISZ8730)を示す角度を算出して、この角度を、この光輝性塗膜サンプルのハイライト代表色を与える角度、すなわち、ハイライト代表角度Daとすることができる。同様な手順で、シェード代表角度Dbを算出することができる。

【0044】

しかし、実際には、通常、与えられた任意の光輝性塗膜の代表角度Da、Dbは不明なため、測色値から予測計算されなければならない。好都合に、特許文献3は、下記の式2、式3が代表角度Da、Dbを精度良く予測することを示している。

【0045】

Da=a1×V1+a2×V2+b1 (式2)

Db=a3×V1+a4×V2+b2 (式3)

ここで、a1〜a4、b1、b2は定数であり、V1、V2は、光輝性塗膜のハイライト側(好ましい観測角度は22〜28度)及びシェード側(好ましい観測角度は40〜50度)の測色値から下記の式4に基づいて計算されたハイライト側の鮮明度及びシェード側の鮮明度である。

【0046】

V1、V2=sqrt(明度L*2+彩度C*2) (式4)

このように、サンプル毎に最も小さな色差で算出されたDa、及び測定して算出されたV1、V2を用いて、重回帰分析を行うことにより、式2のハイライト用の定数a1、a2、b1を決定することができる。同様に、サンプル毎に最も小さな色差で算出されたDb、及び測定して算出されたV1、V2を用いて、重回帰分析を行うことにより、式3のシェード用の定数a3、a4、b2を決定することができる。

【0047】

以上の一連の測定、計算により決定された、光輝性顔料のハイライト色の代表角及びシェード色の代表角を決める予測式(式2、式3)は、後述の実施の形態において、任意の光輝性顔料の実測された分光反射率を基に、その代表角Da、Dbを決定することに用いることができる。

【0048】

そして、決定された代表角度における代表色は、再び上記予測式1を用いて決定することができる。すなわち、代表角度DaまたはDbの大きさにより式1のうち適切なR(X)の式を選択して、代表角度DaまたはDbにおける代表色の分光反射率R(Da)またはR(Db)を求め、さらにsRGB値に変換して、ハイライト代表色及びシェード代表色の色値として、それぞれ光輝性着色粒子と関連づけて処理装置101に記録する。

【0049】

次に、光輝性模様の下地であるソリッド色の表面の明度を計算して、光輝性着色粒子の不透明度を計算する。

【0050】

上記求めた粒子情報、すなわち形状的情報(粒度分布)、視覚的情報(代表色及び不透明度)、さらには配合情報を用いて、コンピュータグラフィックス(以下、CGと記す)によってソリッド色の表面上に光輝性着色粒子の模様を重ねて描画し、光輝性模様画像を生成する。

【0051】

最後に、描画された画像が所望の光輝性模様に近いか否かを評価し、所望の画像が得られた場合、その画像の描画に用いた光輝性着色粒子の粒子情報、さらには光輝性模様形成塗料の配合情報(ビヒクルと光輝性着色粒子との質量比率)を実際の光輝性着色粒子及び光輝性模様形成塗料の特徴量とする。なお、CGと、光輝性模様形成塗料の配合情報、粒子情報及びCGを生成するその他のパラメータとを関連づけてデータベースに記憶させてもよい。

【0052】

決定された上記の特徴量を用いて、光輝性模様形成塗料が調製され、所定のソリッド多彩模様が形成された対象物に塗布されて、光輝性多彩模様塗膜が形成される例を示す。図4(a)は、形成された光輝性多彩模様塗膜の上面の一例を模式的に示す平面図であり、図4(b)は、形成された光輝性多彩模様塗膜の断面の一例を模式的に示す断面図である。断面図から分かるように、光輝性多彩模様塗膜は、下から、素地、素地を保護するシーラー、下塗り層、ソリッド多彩模様塗膜層(ソリッド着色粒子+ビヒクル)、及び最上層の光輝性模様塗膜(光輝性着色粒子+ビヒクル)を含んでいる。最上層内の大きな図形が光輝性着色粒子を表し、その下の層内の小さい図形がソリッド着色粒子を表している。光輝性着色粒子の各々は、光輝性模様画像中の大きな斑を再現することになり、ソリッド着色粒子の各々は、光輝性多彩模様画像又はソリッド多彩模様画像中の小さい斑を再現することになる。

(第1の実施の形態)

次に、本発明の第1の実施の形態に係る、光輝性着色粒子の粒子情報を基に、光輝性模様画像を生成する方法に関して、詳細に説明する。図5は、図3に示したシステムを用いた光輝性多彩模様画像の生成方法を説明するためのフローチャートである。以下の説明において、処理装置101が、観察者(デザイナーなど)による操作を受けて行う処理は、内部の演算素子(以下、CPUと記す)が、内部の記録手段(ハードディスクドライブなど)から所定のデータを、内部の一時記憶手段(以下、メモリと記す)に読み出し、メモリをワーク領域として使用して行う処理であり、CPUは適宜処理結果を記録手段に記録することとする。

【0053】

ステップS1において、まず、光輝性模様を形成するために光輝性模様形成塗料が塗装される下地の画像を用意し、下地の明度を算出する。

【0054】

本第1の実施の形態では、下地がソリッド多彩模様とする。ソリッド多彩模様の画像は、既存の電子データの素材データであってもよく、又はインターネットを介して入手された画像であっても、さらに、所定の対象物の表面より撮像等によって取得された模様の画像であってもよい。なお、本実施の形態では、ソリッド多彩模様画像は、特許文献1に記載の方法に基づき、CGによって生成され、例えば、図2に例示されたようなものとする。

【0055】

このステップS1では、下地であるソリッド多彩模様の明度L*を求める。ソリッド多彩模様に含有される複数色のソリッド着色粒子の配合比率は、通常、併置加法混色理論による混色の場合、得られた色が基材(被塗物)の色となるように調整された比率である。また、ソリッド多彩模様形成塗料を塗装して得られた色も、通常、被塗物の色(素材そのものや下塗り塗料による塗膜の色)となるように選択されている。したがって、ソリッド多彩模様の色は、被塗物の色を利用して設定するか、または、含有されるソリッド着色粒子の三刺激値XYZとその配合比率の線形結合として求めることができる。次に、このように得られたソリッド多彩模様の色(三刺激値XYZ)より、その明度L*を求める。

【0056】

さらに、下地がその他の任意の表面の画像、あるいは作成された任意の画像の場合、各画素の色値(RGB値)の平均により下地の明度を求め、あるいは、各画素の明度の平均により下地の明度を求めてもよい。

【0057】

ステップS2において、光輝性模様画像を取得する。表面に光輝性模様を有する測定対象物104が準備され、観察者によって画像入力装置103が操作され、測定対象物104の表面の画像が、電子データ、すなわち、光輝性模様画像として処理装置101に取り込まれる。したがって、処理装置101に取り込まれた光輝性模様画像(電子データ)には、光輝性着色粒子を表す斑が存在する(図1参照)。

【0058】

測定対象物104は、PETフィルムのような透明な基材の表面に光輝性模様の塗膜が形成された塗膜フィルムであってもよい。たとえば、クリヤー塗料に光輝性着色粒子を含ませて後述の光輝性模様形成塗料1を調製し、それをPETフィルム上に塗装して、光輝性模様塗膜(後述の光輝性塗板1)を作製する。光輝性着色粒子によって呈する光輝性模様を有するPETフィルムを、スキャナーの上におき、黒紙を載せてスキャンする。この場合、処理装置101に取り込まれた光輝性模様画像が、透明な基材の表面に付与されるイメージ画像、即ち光輝性着色粒子が呈する光輝性模様のイメージ画像(図1参照)である。

【0059】

光輝性模様のイメージ画像は、既に電子データとなっている素材データを、インターネットなどの通信回線を介して取得して使用することも可能である。

ここで、電子画像データの形式は特に限定されないが、sRGB(standard RGB)空間におけるデータ形式とすることが好ましい。sRGBは、IEC(国際電気標準会議)が1998年10月に策定した色空間の国際標準規格であり、機種依存性がない色の表現形式を定めたものである。電子画像データは、sRGB形式から、人間の目視による印象に近い表色形式であるL*a*b*形式に変換されてもよく、その変換法は公知であるので説明を省略する(実際には、sRGB形式からXYZ形式に変換され、XYZ形式からL*a*b*形式に変換される)。

【0060】

ステップS3において、光輝性着色粒子の形状的情報(粒径分布)を求める。まず、処理装置101が、ステップS2で取得した光輝性模様画像を表示装置102にカラー画像として表示し、操作部の操作を受け付ける。次に、観察者が、操作手段を操作(例えば、コンピュータ用マウスのボタンを押下)して、表示された光輝性模様画像上で、最も多く光輝性着色粒子の斑を含むように所定の範囲を指定すると、処理装置101は、その領域内の全画素の数値情報、即ちRGB値を取り出して記録する。取り出した所定の領域内の全画素に対して、所定の画像処理ソフトは、まず、画像を2値化して、個々の斑の形状の抽出などの画像処理や面積計算などの統計処理を行い、光輝性着色粒子の粒度分布(図6参照)を求める。

【0061】

図6に示されているように、光輝性着色粒子の粒径は、粒度分布から、粒径(真円相当の直径)2mm以上の大きな粒径が多く、粒径が5mmを超える大きな粒子も存在する。最大頻度が0.9mmであり、光輝性着色粒子の粒径(又は直径)は、対数正規分布をしている。これに対して、参考のために図7に示されている通常のソリッド着色粒子の粒度分布は、対数正規分布をしていながらも、粒径が1mmを越える頻度は少ない。

【0062】

また、別途作製の光輝性着色粒子及びソリッド着色粒子に対する粒径測定により、それぞれの平均粒径が1.52mmと0.55mmであることが分かった。したがって、光輝性着色粒子はソリッド着色粒子に比べて大きく、目視で形状がハッキリと分かる特徴があると言える。

【0063】

求めた形状的情報は、光輝性模様画像と関連付けられて処理装置101に記録される。

【0064】

ステップS4において、光輝性着色粒子の代表色及び不透明度を決定する。

代表色の決定

光輝性着色粒子に含まれる鱗片状の光輝性顔料が平行に並ぶことにより、ハイライトの色(入射光源と反対側の光源が見える周辺の角度)は明るく、反対の角度のシェードの色は暗くなるように見える。このため、光輝性着色粒子の色は、少なくともハイライトの色とシェードの色との2つの色を代表色として特徴づける必要がある。

【0065】

このような代表色を決定するには、まず、光輝性着色粒子の調製に使用されている光輝性顔料を透明な塗料に混ぜて後述の光輝性塗料2を作製し、それを白黒隠蔽紙の上に塗装して後述の光輝性塗板2を作製する。

【0066】

そして、変角分光光度計を用いて、塗膜のハイライト側及びシェード側の分光反射率の測定を行い、前述の代表角度を予測する式2及び式3により、まず、光輝性着色粒子のハイライト代表色を与えるハイライト代表角度Da、シェード代表色を与えるシェード代表角度Dbを決定する。次に、任意の角度の分光反射率を予測する式1を用いて、決定された代表角度Da及びDbにおける代表色の分光反射率R(Da)、R(Db)を求め、さらにsRGB値に変換して、ハイライト代表色及びシェード代表色の色値として、それぞれ光輝性着色粒子と関連づけて処理装置101に記録する。

【0067】

また、光輝性着色粒子の代表色が既知で、予め決定されてデータベースに記録されている場合、処理装置101が、操作者の入力を受け付けたり、内部記録手段等から読み出したりして使用してもよい。

【0068】

不透明度の決定

光輝性顔料入りの光輝性着色粒子には3つのタイプ、隠蔽型、非隠蔽型及び半隠蔽型がある。隠蔽型光輝性着色粒子は、光輝性顔料そのものが光を遮断する。例えば、アルミのような金属フレーク入りの光輝性着色粒子の場合、その隠蔽力(Hiding Power、HP)は100%である。非隠蔽型光輝性着色粒子は、光輝性顔料そのものが光を透過させる。したがって、その隠蔽力は小さい。干渉パール顔料入りの光輝性着色粒子がその一例である。半隠蔽型光輝性着色粒子は、上記2つの中間の隠蔽力を有する。その一例は、酸化鉄被覆着色パール顔料入りの光輝性着色粒子である。

【0069】

光輝性着色粒子を含有する塗料を塗装する場合、下地の明度によって光輝性着色粒子の見かけの着色力(光輝性顔料の発色の程度)が異なる。すなわち、明度が高い淡彩のソリッド多彩模様の上に非隠蔽型のシルバーパール入りの塗料を塗装しても下地の反射率が高いためにシルバーパールの発色は目立たない。しかし、暗いソリッド多彩模様の上に塗装すると、下地の明度とシルバーパールの明度との差が大きいためシルバーパールの発色はよく目立つ。このように下地の明度によって光輝性着色粒子の発色(着色力)が異なって見える。

【0070】

この着色力の変化を表現するために、CGでは光輝性着色粒子の不透明度を変えることとする。ここで、不透明度は隠蔽力と同じ意味である。また、JAVA(登録商標)言語のCGにおいて、不透明度は0.0が完全透明で、1.0が完全不透明である。特定の光輝性着色粒子にとって、この不透明度値は、ステップS1において求めていた、光輝性模様の下地の明度L*の関数として計算する。

不透明度=f(下地の明度L*) (式5)

図8は、下地の明度と2種類の光輝性着色粒子の隠蔽力(不透明度)との線形関係の一例を示す図である。実施例において詳述されているように、目視実験及び実物再現によって決定される。このように求めた図8の下地の明度L*と隠蔽力(不透明度)との相関関係により、不透明度を求めることができる。

【0071】

ステップS5において、ステップS1において用意した下地(ソリッド多彩模様)の画像上に光輝性着色粒子の模様をさらに重ねて描画するシミュレーションの条件を指定する。

【0072】

例えば、観察者が、ステップS1〜S4での結果を考慮して、描画される光輝性着色粒子の図柄の大きさDiaの分布、代表色及び不透明度を、操作手段を介して処理装置101に入力する。

【0073】

具体的には、ステップS3において参考のために求めた光輝性着色粒子の粒径の平均値(1.52mm)、粒度分布、及び光輝性着色粒子の特性を考慮して、描画される光輝性着色粒子の図柄の大きさDiaの分布を指定する。

【0074】

大きな光輝性着色粒子は光る面積が大きく、その光輝性斑も良く目立つ。また、光輝性斑は、目視できるほど大きい粒子が光っている面として、意匠的に価値がある。そのため、直径が1.52mmの平均値ほどの光輝性着色粒子は、目視の光輝性斑の現実感に寄与しない。経験では、直径が約3mm以下の光輝性着色粒子は、目視の光輝性斑の現実感に影響せず、無視できるノイズとして、CGでは再現しない方が却ってより効果的に見えるCGが得られる。したがって、本実施の形態では、直径が3mm以上の光輝性着色粒子のみ描画することとする。

【0075】

また、図6の粒度分布によれば、最大の直径は、約6mmであるが、実際にはより大きい光輝性着色粒子も存在する。したがって、直径が約3mm〜8mmの粒子を選択し、特に計算方法の簡便のために下記の4種類の直径の光輝性着色粒子(3.85mm、5.14mm、6.43mm、7.71mm)を選択する。さらに、図6の粒径分布では、直径が約3mm以上の光輝性着色粒子の分布は、比較的にフラットになっていることを示している。言い換えれば、直径が約3mm以上の各粒径がほぼ同じ確率で現れると仮定しても実用上は問題がないと言える。特に、実際には、粒度分布が対数正規分布ではあるが、人間の知覚から言えば、光輝性着色粒子が同じ頻度で、すなわち、一様分布で存在するとしても違和感はまったくない。したがって、本ステップS5で決定された4つの光輝性着色粒子の直径が同じ確率を有することとする。

【0076】

描画される光輝性着色粒子の図柄の大きさDiaの分布が、光輝性着色粒子の直径の分布に類似する。また、本実施の形態で想定している多彩模様のCGは350×350画素が9cm×9cmの大きさで描画されるため、20画素が画面上で5.14mmに相当する。直径が5.14mmの粒子を、大きさが20画素の図柄で模するため、その他の直径の粒子も、比例して、その図柄の大きさが決まることになる。すなわち、指定された直径が3.85mm、5.14mm、6.43mm、7.71mmの4種類の粒子のそれぞれの図柄の大きさDiaが、下記のような大きさを有し、かつ、同じ確率を有する。

1)Dia=(20×0.75=)15画素を指定して、直径3.85mmの粒子を表す。

2)Dia=(20×1.00=)20画素を指定して、直径5.14mmの粒子を表す。

3)Dia=(20×1.25=)25画素を指定して、直径6.43mmの粒子を表す。

4)Dia=(20×1.50=)30画素を指定して、直径7.71mmの粒子を表す。

光輝性着色粒子の代表色及び不透明度は、ステップS5で決定したものを使用することとする。

【0077】

ステップS6において、処理装置101は、CGによって光輝性着色粒子を描画するためのパラメータを、ステップS5で入力された情報(指定した図柄の大きさの分布)から求める。

【0078】

描画パラメータは、ここでは、描画される光輝性着色粒子の図柄の大きさGである。描画される光輝性着色粒子の図柄の大きさGの分布が一様であるので、以下のように生成される。すなわち、0.0〜1.0の一様乱数γを発生して、下記式6のように特定の1つの光輝性着色粒子の図柄の大きさGを具体的に決定する。

【数6】

【0079】

CGで多角形領域を繰り返し描画するとき、例えば、上記で決定された光輝性着色粒子の図柄の大きさGの多角形を描画するとき、描画する多角形の中心からX軸、Y軸にそれぞれ線分Lx、Lyを、多角形の頂点の数だけ発生して、各頂点の座標を決める。ここで、Raを変位幅長さとすると、

Ra=0.5×G (式7)

線分Lx、Lyは、(−Ra,Ra)の範囲に一様に生成された変位幅である。また、線分Lx、Lyの最大の変位幅は、G(=2×Ra)である。これにより、描画された多角形の直径が、指定された大きさGに収まることになる。

【0080】

ステップS7において、下地(ソリッド多彩模様)の画像上に光輝性着色粒子の図柄を描画する。上記ステップ5で指定した代表色、不透明度及び上記ステップS6によって決定された描画パラメータ(図柄の大きさG)を用いて、1個の光輝性着色粒子の図柄のCG描画を行う。即ち、式7を用いて変位幅長さRaを求め、また、一様乱数を生成して多角形の頂点の数n(nは5〜9の自然数)を生成し、一様乱数を生成して画像における多角形の中心の位置座標を生成する。さらに、一様乱数を生成して中心の位置座標からX軸、Y軸に線分Lx、Lyを生成することをn回繰り返し、n個の頂点を決め、n多角形内の画素データを、後述のような描画色のRGB値で上書きする。

【0081】

次に、図9および図10を参照して、光輝性着色粒子の閉回路多角形の描画に関して具体的に説明する。

光輝性着色粒子の閉回路多角形の生成

実際の光輝性着色粒子は不定形であり、上記説明したように、ソリッド着色粒子に比べて明らかに大きく、目視でも形状がハッキリと分かる特徴がある。したがって、光輝性着色粒子の形状は、特許文献1のソリッド着色粒子と同じく多角形とするが、目視できる大きさの粒径を有する粒子が多いことを考慮して、光輝性着色粒子をより目視した形状に近似させるために、画像中の光輝性着色粒子の斑を、上記線分Lx、Lyが大きな閉回路多角形とする(図9(c)を参照)。

【0082】

そこで、本ステップS7では閉回路の多角形を描画する。即ち、描画する多角形の中心座標(xc、yc)を一様ランダム関数で生成し、nを5〜9の範囲の一様ランダム関数で生成して、形状がランダムなn多角形を生成する。次に、多角形の各頂点の位置及び多角形の大きさを設定する。すなわち、多角形の頂点の数nが決まれば、式7を用いて変位幅長さRaを求め、中心座標(xc、yc)に対してX軸、Y軸に線分Lx、Lyを(−Ra,Ra)の範囲でn回だけ一様に生成する。したがって、n多角形のi番目の頂点の座標

(xi、yi)=(xc+Lxi、yc+Lyi) (式8)

である。i番目のLxi、Lyiがランダムに生成されているため、ランダムな多角形の頂点座標配列を得る。このように、生成された順のn多角形のn対の頂点座標

(x0,y0),・・・,(xi,yi),・・・,(xn−1,yn−1)

が決定される(S71)。

【0083】

ソリッド着色粒子の多角形を描く場合には、プログラム言語JAVAを用いるとき、特許文献1のように、発生した座標配列をプログラム言語JAVAの多角形発生メソッドに渡せば良く、すなわち、頂点が生成された順に多角形を描画すればよい。これに対して、光輝性着色粒子は大きさが目視できるほど大きいため、ソリッド着色粒子と同様に描画を行うと、場合によっては図9(a)のように多数の三角形の図形が発生し、閉回路となっている実際の光輝性着色粒子のスキャン画像(図1)と異なる形状になる。

【0084】

これを防止するために、インターネット上(http://www5d.biglobe.ne.jp/~tomoya03/

shtml/algorithm/Heiro.ht))で公開されている「多角形(閉回路)の作成〜散在した点のソート〜」という方法を参考にして、図9(b)の描画順の決定方法のように、頂点の順番を変更する。すなわち、頂点の座標位置yが一番小さい座標点を基準点(x0、y0)として、基準点(x0、y0)とほかの一頂点(xi,yi)を結ぶ直線が、X軸となす角度αiを以下の式9で求め、αの度数を小から大へ昇順に並べるように、あるいは大から小へ降順に並べるように、描画する頂点の順番を変える。

dx=xi−x0

dy=yi−y0

t=abs(dy)/(abs(dx)+abs(dy)) (式9)

αi=t×90.0

ここで、abs()は絶対値をとる算術演算を表す。

【0085】

このような描画順で、n多角形のn対の頂点座標

(X0,Y0),・・・,(Xi,Yi),・・・,(Xn−1,Yn−1)

を決定することができる(S72)。この描画順のn多角形の位置座標をJAVAの多角形発生メソッドに適用して、描画される多角形は、図9の(c)に示されているような閉回路の多角形となり、複数の三角形の図柄の生成を回避することができる。

【0086】

閉回路多角形の色の設定

光輝性着色粒子に含まれる鱗片状の光輝性顔料が平行に並ぶことにより、ハイライト色は明るく、反対の角度のシェード色は暗くなる。これをCGで表現するために、通常はハイライトのA座標点とシェードのB座標点とを決めて、2座標点間の色を、ハイライト色(color0)とシェード色(color1)とのグラデーションにする。実際の描画にはJAVAのGradientPaintメソッドを用いて、色のグラデーションを実現する。

【0087】

次に、表示装置のスクリーン座標の原点が左上にあるとして、色のグラデーションの設定を図10を用いて説明する。図10において、A点はxとyが最小の座標(x_min,y_min)を有し、D点は最大の座標(x_max,y_max)を有する。このようなA点及びD点は、図示のように、n多角形のn頂点より決定される。D点は実際には存在しないが、B点のx_max、C点のy_maxを延長した仮想座標に対応する。A点の色color0に光輝性着色粒子が明るく見えるハイライト色を設定し、D点の色color1に暗く見えるシェード色を設定し、color0→color1へのグラデーションを多角形に適用すると、図10の(b)に示されているグラデーション多角形が出来上がる。

【0088】

したがって、本発明の光輝性着色粒子の場合では、GradientPaintメソッドの色color0にはハイライト代表色、色color1にはシェード代表色を設定するとよい(S73)。

【0089】

さらに、不透明度を考慮するために、n角の閉回路多角形に関して、不透明度を、JAVAのAlphaCompositeクラスのアルファチャンネルの引数として、getInstanceメソッドに渡せばよいのである。これにより、下地の明度、光輝性着色粒子の不透明度を考慮した重ね図柄が描画されることになる(S74)。なお、最終的に描画される描画色color5は、上記のグラデーション色、下地の色color4及び不透明度の結合となる。

【0090】

ステップS6及びステップS7が繰り返して実施されると、光輝性着色粒子の描画処理が順次実行され、ビデオメモリ上のデータがCG画像として表示装置102に表示される。

【0091】

ステップS6及びステップS7が所定の回数だけ繰り返された場合、あるいは、任意のタイミングで描画停止の指令が入力された場合、処理装置101は、描画の実行を停止し、その時点での静止画像が光輝性多彩模様として画像表示装置102に表示される。指令による描画の停止は、例えば、観察者による操作手段の操作によって指示されてもよい。また、上記の繰り返し回数の設定による描画の自動停止の以外、例えば、描画開始からの時間を記録しながら描画を行い、予め設定された時間が経過した後に自動的に停止するようにしてもよい。

【0092】

ステップS8において、ステップS6及びステップS7の繰り返しを通じて描画され、表示装置102に表示されたCG画像の光輝性多彩模様の図柄を、観察者が、自分のイメージに近いか否かを目視で判断する。観察者のイメージに近ければ、観察者の操作を受けて、処理装置101は、上記したCGによるシミュレーションを停止し、最後に使用した条件を記録部に記録し、ステップS9に移行する。観察者が了承しなければ、処理装置101は指示を受けて、指定のシミュレーション条件を変えて再びシミュレーションを行うために、ステップS5に戻る。このとき、光輝性多彩模様塗膜そのもの、または予め取り込んだ光輝性多彩模様画像と比較して、表示装置102に表示されるCG画像の光輝性多彩模様の図柄を評価することができる。

【0093】

以上の一連の処理によって、決定した光輝性着色粒子の粒子情報に基づいて光輝性模様形成塗料を調製する。この光輝性模様形成塗料を所定のソリッド多彩模様塗膜上に塗装して得られた光輝性多彩模様塗膜を、CG画像によって予想することが可能となる。

(第2の実施の形態)

次に、本発明の第2の実施の形態に係る、光輝性模様形成塗料の配合情報及び光輝性着色粒子の粒子情報を基に、光輝性多彩模様画像を生成する方法に関して説明する。使用するコンピュータシステムの構成は図3と同じである。また、本第2の実施の形態における処理の概要を示すフローチャートは図5と同じであり、第1の実施の形態と同じ処理が含まれている。即ち、第2の実施の形態におけるステップS1〜S4の処理は、上記した第1の実施の形態と同じである。従って、ここではそれらの説明を省略し、第1の実施の形態と異なるステップS51以降の処理について説明する。

【0094】

図11は、ステップS51の処理を示すフローチャートである。第2の実施の形態では、ステップS51(ステップS5に相当)において、ステップS1において用意した下地の画像上に光輝性着色粒子をさらに描画するシミュレーションの条件を指定する。本実施の形態2でも下地は、ソリッド多彩模様とする。ここでは、シミュレーションの条件は、配合情報としての光輝性模様形成塗料中のビヒクルと光輝性着色粒子との質量比率、描画する光輝性着色粒子の総数、描画される光輝性着色粒子の図柄の大きさDiaの分布、代表色、不透明度を含む。

【0095】

第1の実施の形態と同様に、例えば、観察者が、ステップS1〜S4での結果を考慮して、描画される光輝性着色粒子の図柄の大きさDiaの分布、代表色及び不透明度を、操作手段を介して処理装置101に入力する。また、それらの条件の設定は、ステップS5における設定と同じとする。

【0096】

一方、光輝性模様形成塗料中の光輝性着色粒子とビヒクル成分の質量比率は、塗膜中の着色粒子の割合、着色粒子の固形成分の割合、及び光輝性着色粒子における光輝性顔料の割合を考慮して、着色粒子/ビヒクル=1/99〜60/40の範囲で指定され、最もよく使用される範囲は、10/90〜50/50である。描画する光輝性着色粒子の総数NTは、入力されたビヒクルと着色粒子との質量比率を用いて、式10で求める。

NT=画像全体の画素数×ビヒクルに対する着色粒子の質量比率×実行効率×係数

・・・(式10)

ここで、光輝性着色粒子の数とは、画素数のことではなく、描画する図形の個数のことである。

【0097】

式10で「実行効率」を導入したのは、実際の塗装においては、着色粒子は塗膜内部に分布し、全ての着色粒子が表面に位置することはなく、且つ、多く存在する粒子(粒径が3mm以下)は目視で着色粒子としては認識できないからである。実験結果から、実行効率=0.5が望ましいことが分かった。

【0098】

また、「係数」は、描画した光輝性模様の画像と実際の塗板との違いを調整するためのパラメータである。多数の絵柄を描画して得た画像と実際の塗板とを目視で比較した結果、係数=0.3が望ましいことが分かった。

【0099】

例えば、ビヒクルに対する光輝性着色粒子の質量比率=0.01(光輝性着色粒子/ビヒクル=1/99)であれば、1辺が350画素の正方形の画像を描画する場合、NT=350×350×0.01×0.5×0.3≒184である。

【0100】

ステップS6において、処理装置101は、CGによって光輝性着色粒子を表す図形を描画するためのパラメータを、ステップS51で入力された情報から求める。描画パラメータは、ここでは、描画される個々の光輝性着色粒子の図柄の大きさDiaである。図柄の大きさDiaは、第1の実施形態のステップS6と同様な方法で決定する。

【0101】

ステップS7において、第1の実施の形態と同様に、以上によって決定された光輝性着色粒子の図柄の大きさDiaを用いて1個の光輝性着色粒子のCG描画を行う。即ち、

(A) 多角形の頂点の数n(nは5〜9の自然数)、及び、画像領域上における多角形の中心の位置座標をランダムに生成し、

(B) 式7から変位幅長さ距離Raを求め、X軸、Y軸の線分Lx、Lyをそれぞれn回生成し、

(C) 生成された順の、n多角形のn対の頂点座標を求めてから、描画順の閉回路のn多角形の頂点座標へ変換し、

(D) 閉回路のn多角形内の画素の色を、ステップ51で決定したシミュレーションの条件で、所定の方向に沿ってハイライト代表色(color0)とシェード代表色(color1)とのグラデーションにするとともに、光輝性着色粒子の不透明度を考慮して、最後に各画素の描画色を算出して表示する

という一連の処理(A)〜(D)を行う。

【0102】

ここで、(A)で決定する多角形の中心位置は、上記実施の形態1と同様に、0.0〜1.0の範囲の一様乱数を発生して決定すればよい。例えば、1辺が350画素の正方形の画像の場合、発生させた乱数r1を用いて、r1×350(画素)を超えない整数値をX座標とし、次に発生させた乱数r2を用いて、r2×350(画素)超えない整数値をY座標とすることができる。なお、多角形の描画の詳細に関しても、第1の実施の形態と同じなので説明を省略する。

【0103】

ステップS6及びステップS7の処理が、描画する光輝性着色粒子の総数NTの回数(NT回)だけ繰り返されると、一回のシミュレーションが終了する。

【0104】

ステップS8において、ステップS6及びステップS7の繰り返しを通じて描画され、表示装置102に表示されたCG画像の光輝性多彩模様の図柄を、観察者が、自分のイメージに近いか否かを目視で判断する。観察者のイメージに近ければ、観察者の操作を受けて、処理装置101は、上記したCGによるシミュレーションを停止し、最後に使用したシミュレーション条件を記録部に記録し、ステップS9に移行する。観察者が了承しなければ、処理装置101は指示を受けて、指定のシミュレーション条件を変えて再びシミュレーションを行うために、ステップS51に戻る。このとき、光輝性多彩模様塗膜そのもの、または予め取り込んだ光輝性多彩模様画像と比較して、表示装置102に表示されるCG画像の光輝性多彩模様の図柄を評価することができる。

【0105】

以上の一連の処理によって、決定した光輝性模様形成塗料の配合情報(質量比率)及び光輝性着色粒子の粒子情報に基づいて光輝性模様形成塗料を作製する。所定のソリッド多彩模様塗膜上に、この光輝性模様形成塗料を塗装して得られた光輝性多彩模様塗膜を、CG画像によって予想することが可能となる。

【0106】

以上、本発明の第1及び第2の実施の形態について説明したが、本発明は上記の実施の形態に限定されない。

【0107】

例えば、上記では、光輝性着色粒子の形状的情報、代表色および不透明度などを決定した後、シミュレーション条件を設定したが、それらの条件は、光輝性着色粒子の種類と関連づけて予めデータベース化することもできる。その場合、各条件のそれぞれの決定プロセスを実施せずに、データベースより所定の光輝性着色粒子に対応した条件を直接に読み出して、シミュレーション条件を設定してもよい。

【0108】

また、上記では、光輝性着色粒子の形状的情報、代表色および不透明度を決定した後、観察者が、ステップS1〜S4での結果を考慮して、ステップS5においては対応するシミュレーション条件(光輝性着色粒子の粒径、図柄の大きさの分布、代表色及び不透明度)を入力し、ステップS51においてはビヒクル/光輝性着色粒子の質量比率をさらに入力する場合を説明したが、これらの条件を自動的に決定してもよい。そして、自動的に決定されたシミュレーション条件を用いてCG画像を描画し、観察者の評価を受けた後、必要に応じて、シミュレーション条件の一部を少し変化させて、再びCG画像を描画する処理を繰り返すようにしてもよい。

【0109】

また、以上では、光輝性模様の下地が主にソリッド多彩模様を想定して本願発明を説明したが、下地が任意のソリッド色のもの又は透明なものであってもよい。

【0110】

また、多角形内の画素をハイライト色からシェード色まで徐々に変化させる方法として、上記の実施の形態では、多角形の画素の色を左上から右下へという方向に沿って変化させているが、任意の方向に沿って変化させてもよい。

【0111】

また、上記の実施の形態では、JAVAを用いてCGを作成する場合を説明したが、その他のソフトウェアでもCGを作成することも可能である。その場合、各斑の色を設定する際、色のグラデーション、及び着色粒子の不透明度は、そのソフトウェアに即した方法で考慮する必要がある。例えば、まず、色color0(ハイライト代表色)及び色color1(シェード代表色)を基に、光輝性斑を表す1つの多角形内の各画素のグラデーション色color3を生成する。次に、不透明度(HP)を考慮して、最後に描画される描画色color5を、HP×下地の色color4+(1−HP)×グラデーション色color3とすることが可能である。

【実施例1】

【0112】

以下に実施例を示し、本発明の特徴をより明確に示す。本実施例では、ソリッド多彩模様形成塗料の配合情報、ソリッド着色粒子及び基材の視覚的情報より、まずソリッド多彩模様画像を作成し、その上に、光輝性着色粒子の模様を描画する光輝性多彩模様画像の生成方法について説明する。

(1)ソリッド着色粒子の調製

先ず表1に示されているような6種類のソリッド着色粒子を作製した。尚、以下の例に示す単位「部」及び「%」はそれぞれ「質量部」及び「質量%」を意味する。

【0113】

ソリッド着色粒子の色、即ち、形成されるソリッド多彩模様の斑点の色は任意に選択してもよいが、検証を容易にするために、本実施の形態では、公知の色見本をもとに選択するとした。

【0114】

具体的には、一例として、6種類あるいは6色のソリッド着色粒子の近似色を、表1の対応色票番号に表れているように、社団法人日本塗料工業会(JPMA)の見本帳2007年D版 塗料標準色(以下、日塗工色という)より選択し、色票番号DN-95、D19-70F、D05-85B、D22-85H、D25-90D、及びD69-80Hによりそれぞれ代表される色を近似色として決定した。また、6色の粒子にそれぞれX01〜X06の記号を付与した(表1参照)。

【0115】

【表1】

【0116】

各着色粒子の色は、日塗工色の見本と同一であるので、日塗工色(ポケット版)のサンプルに対して測色を行った。測色には、オペレータは、45/0度タイプの分光光度計を使用し、光源として標準の光D65を使用した。即ち、サンプルの測定面に対して45度の角度から照射した光を、正反射光から変角として10度の角度で計測し、簡単に言えば、45度照射、10度受光の条件で測定を行った。測定された分光反射率のデータは、各着色粒子の記号情報と対応させて記録される。

【0117】

入力された測定データをもとに、表1に示す各着色粒子の色度値、すなわち、L*a*b*表色系における色を表す特徴量L*、a*、及びb*、三刺激値X、Y、Z、及びR、G、Bを計算した。

【0118】

このような6色のソリッド着色粒子は、下記のステップを通じて作成される。

(1−1)エマルション(a1)の調製

容量2リットルの4つ口フラスコに、脱イオン水285部及びニューコール707SF(商品名、日本乳化剤社製、ポリオキシエチレン鎖を有するアニオン系界面活性剤、不揮発分30%)1部を加え、窒素置換後、85℃に保持した。その中に表2の組成の成分をエマルション化してなるプレエマルションの3%分と、過硫酸アンモニウム3部を脱イオン水120部に溶解させた開始剤水溶液123部のうちの41部とをそれぞれ添加し、添加20分後より、残りのプレエマルションと残りの過硫酸アンモニウム水溶液とを4時間かけて滴下した。

【0119】

【表2】

【0120】

滴下終了後、これをさらに2時間85℃に保持した後に、40℃に降温した。次いで、アンモニア水にてpH8.3に調整し、固形分55%のエマルション(a1)を得た。

(1−2)水性クリヤー塗料の調製

容量2リットルのステンレス容器に表3の成分を仕込み、回転攪拌機にて30分間攪拌混合して、水性クリヤー塗料(b1)を得た。

【0121】

【表3】

【0122】

(1−3)白顔料ペーストの調製

容量0.5リットルのステンレス容器に表4の成分を仕込み、回転攪拌機にて30分間攪拌混合して、白顔料ペーストを得た。

【0123】

【表4】

【0124】

(1−4)水性液状組成物X01〜X06の調製

水性液状組成物X01を例に、その調製方法を説明する。

【0125】

容量2リットルのステンレス容器に表5のX01欄の各成分を仕込み、さらに、上記の白顔料ペーストを含む顔料ペーストを加えて、日本塗料工業会D版塗料標準色DN-95の色となるように調色してから、回転攪拌機にて30分攪拌混合して、水性液状組成物X01を得た。

【0126】

その他の水性液状組成物X02〜X06も、水性液状組成物X01の製造と同様に、表5に示されている対応する欄の各成分を仕込み、さらに顔料ペーストを加えて、それぞれ日本塗料工業会D版塗料標準色D19-70F、D05-85B、D22-85H、D25-90D、及びD69-80Hの色となるように調色し、攪拌混合して作製した。

【0127】

【表5】

【0128】

(1−5)ソリッド着色粒子X01〜X06の調製

まず、ソリッド着色粒子X01を作製した。具体的には、容量4リットルのステンレス容器に、0.15%水酸化カルシウム水溶液(25℃の脱イオン水100gに対して、水酸化カルシウムを0.15g溶解させた水溶液)を1300部仕込み、75mm径の攪拌羽根を使用して回転速度2500rpmで攪拌しながら、上記した水性液状組成物(X01)650部を徐々に容器内に滴下し、着色粒子を生成させた。次いで回転を維持して容器内液を15分攪拌した後に、200メッシュの金網を使用して濾別し、着色粒子X01を得た。

【0129】

ソリッド着色粒子X02の製造に関しては、上記ソリッド着色粒子X01の製造における水性液状組成物(X01)に替えて、水性液状組成物(X02)を使用する以外には、着色粒子(X01)の製造と同様にして、着色粒子(X02)を得た。

【0130】

その他のソリッド着色粒子X03〜X06はX02と同様に製造できる。

【0131】

以上のように作成されたソリッド着色粒子に対する計測により、図7に示すような粒径の分布特徴が分かった。すなわち、ソリッド着色粒子の粒径は、平均が約0.55mmであり、対数正規分布を有し、粒径が1mmを超える頻度は少ない。

(2)ソリッド多彩模様形成塗料の調製

容量500ミリリットルのステンレス容器に表6に示すペールグリーンの塗料名下の各成分を順次攪拌しながら仕込み、全量投入後にさらに攪拌して、淡彩ペールグリーンのソリッド多彩模様形成塗料を得た。また、同様な方法で表6に示す中彩ベージュの塗料名下の各成分を用いて、中彩ベージュのソリッド多彩模様形成塗料を得た。なお、以下において、淡彩ペールグリーンはペールグリーンと、中彩ベージュはベージュと略称する。

【0132】

【表6】

【0133】

(3)ソリッド多彩模様の塗板の作製

スレート板(150×70×3mm)上に、EPシーラー透明(商品名、関西ペイント社製、水系アクリルエマルション系シーラー)を、塗付量が100g/m2になるようにローラーで塗装し、1日間放置して乾燥させた後、さらにビニデラックス300白(商品名、関西ペイント社製、JIS K 56631種適合アクリルエマルション系塗料)を塗付量が100g/m2になるようにローラーで塗装し、気温20℃、相対湿度60%の条件下で1日間乾燥させたものを2枚作製した。2枚のビニデラックス白塗膜上に、それぞれ日塗工色の色票番号D45-90A及びD25-80Cにより代表される色を近似色とするアレスアクアグロス5F(商品名、関西ペイント社製、水性反応硬化形アクリル樹脂系上塗塗料)を、塗付量120g/m2になるようにローラーで塗装し、気温23℃、相対湿度60%の条件下で半日間乾燥させたものを被塗板とした。D45-90Aの近似色を有する1枚の被塗板に、表6のペールグリーンのソリッド多彩模様形成塗料を、塗付量が300g/m2になるようにエアスプレーで塗装し、気温23℃、相対湿度60%の条件下で7日間乾燥させてソリッド多彩模様塗膜の塗板No.1(ペールグリーン)を作製した。同様に、D25-80Cの近似色を有する別の1枚の被塗板に、表6のベージュのソリッド多彩模様形成塗料を、塗付量が300g/m2になるようにエアスプレーで塗装し、気温23℃、相対湿度60%の条件下で7日間乾燥させてソリッド多彩模様塗膜の塗板No.2(ベージュ)を作製した。

(4)光輝性着色粒子の調製

まず、光輝性顔料として、次の2種類を選択した:

・酸化チタン被覆マイカ顔料(Iriodin 103 Rutil Sterling Silver、メルク社製、以下、シルバー顔料とも呼ぶ)

・酸化鉄被覆マイカ顔料(Iriodin(R) 303 Royal Gold、メルク社製、以下、ゴールド顔料とも呼ぶ)

これらの2種類の顔料を用いて、シルバーパールとゴールド着色パールとの2種類の光輝性着色粒子を調製した。

(4−1)光輝性顔料ペーストの調製

1リットルのステンレス容器に表7のシルバーパール欄に示されている各成分を仕込み、攪拌機にて30分間攪拌混合することにより、光輝性顔料ペーストA1(シルバーパール)を得た。

【0134】

同様に、容量1リットルのステンレス容器に表7のゴールド着色パール欄に示されている各成分を仕込み、回転攪拌機にて30分攪拌混合して、光輝性顔料ペーストA2(ゴールド着色パール)を得た。

【0135】

【表7】

【0136】

(4−2)第2エマルション(a2)の調製

容量2リットルの4つ口フラスコに、脱イオン水285部及び「ニューコール707SF」1部加え、窒素置換後、85℃に保った。その中に表8の組成の成分をエマルション化してなるプレエマルションの3%分と、過硫酸アンモニウム3部を脱イオン水120部に溶解させた開始剤水溶液123部のうちの41部とそれぞれ添加し、添加20分後から、残りのプレエマルションと過硫酸アンモニウム水溶液とを4時間かけてフラスコに滴下した。

【0137】

【表8】

【0138】

滴下後、これをさらに2時間85℃に保持した後、40〜60℃に降温した。次いで、アンモニア水でpHを調整し、固形分が55%のエマルション(a2)を得た。

(4−3)光輝性着色粒子用の水性塗料組成物の調製

容器に表9のB1(シルバーパール)欄の各成分を順次配合し、均一となるように攪拌混合して、(光輝性着色)塗料粒子用水性塗料組成物B1(シルバーパール)を得た。同様な方法で表9のB2(ゴールド着色パール)欄の各成分を順次配合して、(光輝性着色)塗料粒子用水性塗料組成物B2(ゴールド着色パール)を得た。

【0139】

【表9】

【0140】

(4−4)光輝性着色粒子の調製

4リットルステンレス容器に、水酸化カルシウム、酢酸カルシウムをそれぞれ0.10%、0.25%になるように調整した水溶液を1,300部仕込み、75mmの径を有する攪拌羽根を用いて回転数2,500rpmで攪拌しながら、上記(4−3)で得られた水性塗料組成物B1(シルバーパール)650部を徐々に容器内に滴下し、光輝性着色粒子シルバーパールを生成させた。次いで容器内液を同回転速度でさらに15分攪拌した後、100メッシュの金網を用いて濾別し、光輝性着色粒子C1(シルバーパール)を得た。得られた粒子C1は、固形分が20%であり、また、別途の計測の結果によれば、直径は約100〜10,000μmであり、その平均が約1.52mmで、前記ソリッド着色粒子の約3倍の大きさであった。

【0141】

同様な方法で、光輝性着色粒子C2(ゴールド着色パール)を調製した。

(5)光輝性模様形成塗料1の調製

(5−1)第3のエマルション(a3)の調製

容量2リットルの4つ口フラスコに、脱イオン水568部及び「ニューコール707SF」23部を加え、窒素置換後、85℃に保った。その中に、下記表10の組成の成分をエマルション化してなるプレエマルションの3%分と、過硫酸アンモニウム3部を脱イオン水120部に溶解させた開始剤水溶液123部のうちの41部とをそれぞれ添加し、添加20分後から、残りのプレエマルションと残りの開始剤水溶液とを4時間かけてフラスコに滴下した。

【0142】

【表10】

【0143】

滴下終了後、これをさらに2時間85℃に保持した後、40〜60℃に降温した。次いで、アンモニア水でpHを調整し、エマルション(a3)を得た。

(5−2)第2の水性クリヤー塗料(b2)の調製

2リットルのステレンス容器に表11の成分を仕込み、攪拌機にて30分間攪拌混合することにより、水性クリヤー塗料(b2)を得た。

【0144】

【表11】

【0145】

(5−3)光輝性模様形成塗料の調製

500ミリリットルのステンレス容器に、下記表12のE1(シルバーパール)の行に示す各成分を順次攪拌しながら仕込み、その後、均一になるまで攪拌することにより、光輝性模様形成塗料E1(シルバーパール)を調製した。

【0146】

同様な方法で、光輝性模様形成塗料E2(ゴールド着色パール)を調製した。

【0147】

【表12】

【0148】

(6)光輝性塗板1の作製

透明なポリエチレンシート(3M社製、OHPフィルムPP2500)の表面を溶剤脱脂した後、塗付量が300g/m2になるように上記光輝性模様形成塗料E1をシート上にエアスプレーで塗装した。塗装されたポリエチレンシートを、気温23℃、相対湿度60%の条件下で7日間乾燥させて、光輝性模様塗膜の光輝性塗板No.11(シルバーパール)を作製した。

【0149】

図1は、光輝性塗板No.11(シルバーパール)の表面の光輝性模様のスキャンーイメージである。このイメージの画像処理により、図6の粒度分布が得られた。

【0150】

同様に、上記光輝性模様形成塗料E2を用いて、光輝性塗板No.12(ゴールド着色パール)を作製した。

(7)光輝性塗料2の調製及び光輝性塗板2の作製

14g(グラム)のアクリック2000GLクリヤー026(商品名、ニトロセルロース変性アクリル系クリヤー塗料、関西ペイント製)に、上記シルバーパール顔料1gを配合してよく攪拌し、光輝性塗料F1(シルバーパール)をさらに得た。

【0151】

得られた塗料を、バーコーター#20で白黒隠蔽紙(日本テストパネル社製)の上に塗装した。塗装された白黒隠蔽紙を、気温23℃、相対湿度60%の条件下で7日間乾燥させ、光輝性塗板No.21(シルバーパール)を得た。

【0152】

シルバー顔料1gに代わって、ゴールド顔料1gを使用して、同様な手順で、光輝性塗料F2(ゴールド着色パール)を調製してから、光輝性塗板No.22(ゴールド着色パール)を作製した。

(8)光輝性多彩模様の塗板の作製

上記(3)で作製されたソリッド多彩模様塗膜の塗板No.1(ペールグリーン)の上に、上記(5)で作成された光輝性模様形成塗料E1(シルバーパール)をエアスプレーで塗装して、淡彩ペールグリーンのソリッド多彩模様上にシルバーパール光輝性模様が形成された、光輝性多彩模様塗板(シルバーパール)を作製した。図12(a)は、その塗板をシェード条件で撮影したカラー写真のグレー画像である。

【0153】

上記(3)で作成されたソリッド多彩模様塗膜の塗板No.2(ベージュ)の上に、上記(5)で作製された光輝性模様形成塗料E2(ゴールド着色パール)をエアスプレーで塗装して、中彩ベージュのソリッド多彩模様上にゴールド着色パール光輝性模様が形成された、光輝性多彩模様塗板(ゴールド着色パール)を作製した。図13(a)は、その塗板をシェード条件で撮影したカラー写真のグレー画像である。

(9)光輝性着色粒子の特徴量の算出

光輝性着色粒子の特徴量は、光輝性着色粒子の形状的情報、代表色及び不透明度を含む。形状的情報は、光輝性着色粒子の粒径及び粒度分布を含み、代表色は、光輝性着色粒子のハイライト色及びシェード色を含む。

(9−1)形状的情報の決定

上記(6)の光輝性塗板1の作製で作製された、光輝性着色粒子シルバーパールを含有する光輝性塗板No.11(シルバーパール)をスキャナーの上におき、黒紙を載せて、スケールを横に置き300dpiの解像度でスキャンした。スキャンで得られた画像を8ビットグレー画像に変換した後、フリーソフトImageJを用いて、グレー画像に対して画像処理を行った。その結果、図1に示されている光輝性着色粒子の斑を示すスキャン画像を得て、図6の粒径分布図を得た。

【0154】

図6に示されているように、光輝性着色粒子の粒径は、粒度分布から、粒径(真円相当の直径)2mm以上の大きな粒径が多く、粒径が5mmを超える大きな粒子も存在する。最大頻度は、0.9mmであり、粒径は全体として対数正規分布をしている。但し、目視できる粒径3mm以上の粒子は、数的には相対的に少なく、一様分布と仮定しても差し支えない。したがって、本実施例では、便宜のために、直径が3.85mm、5.14mm、6.43mm、7.71mmの4種類の粒子を選択し、かつ、同じ確率を有するものとして描画した。

【0155】

光輝性着色粒子ゴールド着色パールは、同様な粒度分布を有することと仮定した。

(9−2)代表色の決定

上記(4−4)の光輝性着色粒子の調製で得られた、光輝性着色粒子C1(シルバーパール)及び光輝性着色粒子C2(ゴールド着色パール)のそれぞれのハイライト及びシェードの代表色color0、color1を決定した。

【0156】

具体的には、上記(7)の光輝性塗料2の調製及び光輝性塗板2の作製で得られた2種類(2枚)の光輝性塗板、即ち、光輝性塗板No.21(シルバーパール)及び光輝性塗板No.22(ゴールド着色パール)のそれぞれに対して、それらの黒素地上の色を、ハイライト代表角を25度、シェード代表角を45度と仮定して、変角(5角度)分光光度計(米国X-Rite社MA68-II)を用いて測定した。すなわち、45度で照射する入射光に関して、正反射光から25度及び45度の受光角度でそれぞれ測定された分光反射率から各塗板のハイライトの代表色及びシェードの代表色の三刺激値XYZを求めた。さらに、各代表色の三刺激値XYZからsRGB値を求め、実際にモニター上で発色が実物に近くなるように微調整し、以下のRGB値を決定した。

光輝性着色粒子C1(シルバーパール)のハイライト代表色(R,G,B)=(240,240,250)

光輝性着色粒子C1(シルバーパール)のシェード代表色(R,G,B)=(110,110,120)

光輝性着色粒子C2(ゴールド着色パール)のハイライト代表色(R,G,B)=(250,180,0)

光輝性着色粒子C2(ゴールド着色パール)のシェード代表色(R,G,B)=(100,72,0)

なお、測定された反射率が白を示す数値を超えた場合、RGB値は255を超えてしまう。この場合、R、G、B値のいずれかの1つが255になるように減少係数をR、G、B値のそれぞれに乗じて、R、G、B値全てが255以下になるようにシフトし、かつ、光輝性顔料の発色をモニター画面で確認できるようにする。

(9−3)不透明度の決定

まず、上記(3)のソリッド多彩模様の塗板の作製で得られた塗板上のソリッド多彩模様(すなわち、下地)の明度を求めた。具体的には、例えば、表6中の塗料ペールグリーンによって形成されたソリッド多彩模様塗膜の塗板No.1の色は、ソリッド着色粒子X01、X05、X06の各々の三刺激値XYZとその配合比率54%、26%、20%との線形結合として求めた。次に、求めたソリッド多彩模様の色(三刺激値XYZ)より、その明度L*を求めた。

【0157】

図8は、下地の明度L*と光輝性着色粒子の隠蔽力(不透明度)との相関関係を示す図である。この相関関係は、次のように求めた。上記(6)の光輝性塗板1の作製で得られた光輝性模様塗膜を有する光輝性塗板No.11(シルバーパール)及びNo.12(ゴールド着色パール)の下地が透明であった。これらの2枚の塗板のそれぞれを、明度を変えた塗色を有する複数枚の下地であるPEG板と光学接触させ、実物としての隠蔽力の変化を目視で観察した。さらに、CG上で下地の色とその上の光輝性着色粒子の不透明度を変更しながら隠蔽力の変化を再現した。目視実験及び実物を再現するCGにより、図8の下地の明度と光輝性着色粒子の隠蔽力との相関関係を求めた。

【0158】

図8に示されているように、光輝性着色粒子C1(シルバーパール)の場合、隠蔽力HP(不透明度)は、下地の明度がL*=90の時は0.5であるが、明度L*=50になると、HPは0.9となり、シルバーパールの発色が目立ってよくわかる。

【0159】

以上のように求めた図8の下地の明度L*と隠蔽力(不透明度)との相関関係により、本実施例での不透明度を求めた。

(10)CG画像による光輝性多彩模様塗膜の再現性の評価

次に、第2の実施の形態に係る光輝性多彩模様画像の生成方法によるCG画像の生成を例とした。

【0160】

すなわち、上記したソリッド多彩模様形成塗料の作製時に使用した配合情報、ソリッド着色粒子の粒子情報を基にステップS1を行い、続いて上記したようにステップS2〜S51の処理を行なって、光輝性模様形成塗料中のビヒクルと光輝性着色粒子との質量比率(0.01)、光輝性着色粒子の図柄の大きさ(Dia=15、20、25、30画素)、粒度分布(一様分布)、上述した方法で代表色及び不透明度を決定し、描画する光輝性着色粒子の総数NTを求めた。本実施例では、実物90mmに相当する、1辺が350画素の正方形の画像を描画することとし、且つ、NT=150とした。

【0161】

そして、ステップS6及びS7の処理をNT回繰り返した。

【0162】

以上のことを、2種類の光輝性多彩模様のそれぞれに対して行い、2種類の光輝性多彩模様のCG画像を生成した。

【0163】

図12は、ソリッド着色粒子がX01/X05/X06=54/26/20の配合比率で混合し、そのXYZ三刺激値の併置加法混色後の色が色票番号D45-90Aによって代表されるペールグリーンが下地の色となる場合の画像である。(a)は、上記(8)の光輝性多彩模様の塗板の作製で得られた淡彩の光輝性多彩模様の塗板(シルバーパール)をシェード条件で撮影した写真のグレー画像である。(b)は、上記のように生成された光輝性多彩模様のCG画像である。

【0164】

下地の明度L*が約90のため、下地が明るくて、光輝性着色粒子(シルバーパール)の発色はやや弱い。しかし、個々の光輝性着色粒子中にハイライト色とシェード色とのグラデーションがあるので、メタリック光輝性粒子であることがすぐに認識できる。実際と比較して特長を良く捉えていた。

【0165】

図13は、ソリッド着色粒子がX01/X02/X03/X04=33/31/20/16の配合比率で混合し、そのXYZ三刺激値の併置加法混色後の色が色票番号D25-80Cによって代表される無彩色の場合の画像である。(a)は、上記(8)で作製された光輝性多彩模様の塗板(ゴールド着色パール)をシェード条件で撮影した写真のグレー画像である。(b)は、上記のように生成された光輝性多彩模様のCG画像である。

【0166】

下地の明度L*が約60と小さいため、下地が比較的に暗く、光輝性着色粒子の発色は強く見える。また、実際と比較して特長を良く捉えていた。

【0167】

図14は、図13の画像に、さらに、光輝性多彩模様の塗板(ゴールド着色パール)をスキャナーで取り込んだ画像(c)を加えて示している。スキャン画像(c)とCG画像(b)とを比較しても、本願発明の方法は、光輝性着色粒子の特徴をよく捉え、画像が相似していることが分かった。

【0168】

以上のことから、生成したCG画像は、光輝性着色粒子の特徴を捉え、実際の光輝性多彩模様を良好に再現できたことが分かる。

【符号の説明】

【0169】

101 処理装置

102 画像表示装置

103 画像入力装置

104、104’ 測定対象物

【特許請求の範囲】

【請求項1】

制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、

前記制御手段が、

前記下地の画像を前記表示手段に表示する第1ステップと、

前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、

前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、

前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、

前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、

n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、

画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7ステップと、

前記第4ステップ〜前記第7ステップを繰り返して行う第8ステップと

を実行する機能を有することを特徴とする光輝性模様画像の作成方法。

【請求項2】

前記制御手段が、さらに、

前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定するステップを実行し、

前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して行う

ことを特徴とする請求項1に記載の光輝性模様画像の作成方法。

【請求項3】

前記光輝性着色粒子が、不透明度HPを有し、

前記制御手段が、前記第7ステップの後に、

前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整するステップをさらに実行する

ことを特徴とする請求項1または請求項2に記載の光輝性模様画像の作成方法。

【請求項4】

前記制御手段が、前記第1ステップの後に、

前記下地画像の明度を求めるステップと、

前記明度に基づいて前記不透明度HPを決定するステップと

をさらに実行することを特徴とする請求項3に記載の光輝性模様画像の作成方法。

【請求項5】

前記制御手段が、JAVA描画ソフトウェアを用いて描画する場合、前記不透明度HPをアルファチャンネルの引数として、JAVA描画メソッドに代入することにより、前記閉回路多角形内の画素の色を調整する

ことを特徴とする請求項3または請求項4に記載の光輝性模様画像の作成方法。

【請求項6】

前記下地が、ソリッド多彩模様塗膜である

ことを特徴とする請求項1〜5のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項7】

前記閉回路多角形の描画大きさの分布が、前記光輝性着色粒子の粒度分布を基に決定される

ことを特徴とする請求項1〜6のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項8】

前記光輝性着色粒子の粒径が、3mm以上である

ことを特徴とする請求項1〜7のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項9】

前記光輝性着色粒子の粒度分布が、一様である

ことを特徴とする請求項1〜8のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項10】

制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、

前記制御手段が、

前記下地の画像を読み込みする第1ステップと、

前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、

前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、

前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、

前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、

n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、

画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素の色データを書き換えする第7ステップと、

前記第4ステップ〜前記第7ステップを繰り返すことにより、光輝性模様画像データを生成する第8ステップと、

前記光輝性模様画像データを前記表示手段に表示する第9ステップと

を実行する機能を有することを特徴とする光輝性模様画像の作成方法。

【請求項11】

前記制御手段が、さらに、

前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数をさらに決定するステップを実行し、

前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して前記光輝性模様画像データを生成する

ことを特徴とする請求項10に記載の光輝性模様画像の作成方法。

【請求項12】

前記光輝性着色粒子が、不透明度HPを有し、

前記制御手段が、前記第7ステップの後に、

前記不透明度HPを反映するように前記閉回路多角形内の画素の色データを調整するステップをさらに実行する

ことを特徴とする請求項10または請求項11に記載の光輝性模様画像の作成方法。

【請求項13】

制御手段および表示手段を備えたコンピュータに、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像の作成を実行させるプログラムであって、

前記制御手段に、

前記下地の画像を前記表示手段に表示する第1の機能と、

前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2の機能と、

前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3の機能と、

前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4の機能と、

前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5の機能と、

n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6の機能と、

画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7の機能と、

前記第4の機能〜前記第7の機能を繰り返して実行する第8の機能と

を実現させることを特徴とする光輝性模様画像の作成プログラム。

【請求項14】

前記制御手段に、前記第4機能の実行前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定する機能をさらに実行させ、

前記第8の機能において、前記制御手段に、前記第4の機能〜前記第7の機能を前記光輝性着色粒子の総数の回数だけ繰り返して実行する機能を実行させる

ことを特徴とする請求項13に記載の光輝性模様画像の作成プログラム。

【請求項15】

前記光輝性着色粒子が、不透明度HPを有し、

前記制御手段に、前記第7機能の実行後に、

前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整する機能をさらに実行させる

ことを特徴とする請求項13または請求項14に記載の光輝性模様画像の作成プログラム。

【請求項16】

請求項13〜15のいずれか一項に記載の光輝性模様画像の作成プログラムを記録したコンピュータ読取可能な記録媒体。

【請求項1】

制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、

前記制御手段が、

前記下地の画像を前記表示手段に表示する第1ステップと、

前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、

前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、

前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、

前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、

n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、

画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素を表示する第7ステップと、

前記第4ステップ〜前記第7ステップを繰り返して行う第8ステップと

を実行する機能を有することを特徴とする光輝性模様画像の作成方法。

【請求項2】

前記制御手段が、さらに、

前記第4ステップの前に、前記光輝性模様形成塗料のうち、前記透明な塗膜形成成分に対する前記光輝性着色粒子の質量比率を用いて、1シミュレーションにおける、描画される前記光輝性着色粒子の総数を決定するステップを実行し、

前記第8ステップにおいて、前記第4ステップ〜前記第7ステップを前記光輝性着色粒子の総数の回数だけ繰り返して行う

ことを特徴とする請求項1に記載の光輝性模様画像の作成方法。

【請求項3】

前記光輝性着色粒子が、不透明度HPを有し、

前記制御手段が、前記第7ステップの後に、

前記不透明度HPを反映するように前記閉回路多角形内の画素の色を調整するステップをさらに実行する

ことを特徴とする請求項1または請求項2に記載の光輝性模様画像の作成方法。

【請求項4】

前記制御手段が、前記第1ステップの後に、

前記下地画像の明度を求めるステップと、

前記明度に基づいて前記不透明度HPを決定するステップと

をさらに実行することを特徴とする請求項3に記載の光輝性模様画像の作成方法。

【請求項5】

前記制御手段が、JAVA描画ソフトウェアを用いて描画する場合、前記不透明度HPをアルファチャンネルの引数として、JAVA描画メソッドに代入することにより、前記閉回路多角形内の画素の色を調整する

ことを特徴とする請求項3または請求項4に記載の光輝性模様画像の作成方法。

【請求項6】

前記下地が、ソリッド多彩模様塗膜である

ことを特徴とする請求項1〜5のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項7】

前記閉回路多角形の描画大きさの分布が、前記光輝性着色粒子の粒度分布を基に決定される

ことを特徴とする請求項1〜6のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項8】

前記光輝性着色粒子の粒径が、3mm以上である

ことを特徴とする請求項1〜7のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項9】

前記光輝性着色粒子の粒度分布が、一様である

ことを特徴とする請求項1〜8のいずれか一項に記載の光輝性模様画像の作成方法。

【請求項10】

制御手段及び表示手段を備えたコンピュータを用いて、ソリッド色の下地の上に光輝性着色粒子及び透明な塗膜形成成分からなる光輝性模様形成塗料を塗装して形成された光輝性模様を模する光輝性模様画像を作成する方法であって、

前記制御手段が、

前記下地の画像を読み込みする第1ステップと、

前記光輝性着色粒子のハイライト代表色及びシェード代表色を決定する第2ステップと、

前記光輝性着色粒子を表す、前記表示手段上の閉回路多角形の描画大きさの分布を決定する第3ステップと、

前記描画大きさの分布を基に、1つの前記閉回路多角形の描画大きさGを生成する第4ステップと、

前記下地画像内における前記閉回路多角形の位置を決める前記閉回路多角形の中心座標を生成する第5ステップと、

n(=5〜9)個の頂点を有する前記閉回路多角形の頂点座標を決定する第6ステップと、

画像上の所定の方向に沿って、画素の色が前記ハイライト代表色から前記シェード代表色へ変化する色のグラデーションとなるように前記閉回路多角形内の画素の色データを書き換えする第7ステップと、

前記第4ステップ〜前記第7ステップを繰り返すことにより、光輝性模様画像データを生成する第8ステップと、

前記光輝性模様画像データを前記表示手段に表示する第9ステップと

を実行する機能を有することを特徴とする光輝性模様画像の作成方法。

【請求項11】

前記制御手段が、さらに、