光輝性顔料とその製造方法

【課題】 光輝性と隠蔽性能が優れている光輝性顔料とそれを確実に製造するための製造方法を提供する。

【解決手段】 透明または半透明の基材と、金属酸化物から成り、基材の表面を被覆する透明皮膜と、その透明皮膜の表面に点在して配置され、中心部に還元金属Pdを内蔵する金属領域を備えている光輝性顔料。得られた顔料の表面は、確実に金属領域の表面とそれを取り囲む透明皮膜の表面とから成る複合表面となり、反射光の干渉作用を確実に実現することができる。

【解決手段】 透明または半透明の基材と、金属酸化物から成り、基材の表面を被覆する透明皮膜と、その透明皮膜の表面に点在して配置され、中心部に還元金属Pdを内蔵する金属領域を備えている光輝性顔料。得られた顔料の表面は、確実に金属領域の表面とそれを取り囲む透明皮膜の表面とから成る複合表面となり、反射光の干渉作用を確実に実現することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は光輝性顔料とその製造方法に関し、更に詳しくは、優れた光輝性と高い隠蔽性能を有する塗膜を得るための顔料として好適な光輝性顔料とそれを確実に製造することができる製造方法に関する。

【背景技術】

【0002】

自動車ボデイーの上塗り塗装には、通常、光輝性塗料が用いられる。この光輝性塗料には、それが塗膜として製膜されたときに優れた光輝性を発揮すると同時に、下層の中塗りの色調が塗膜から表出しないような高い遮蔽性能を備えることが要求される。

【0003】

そして、この光輝性塗料は、一般に、塗膜に光輝性、深み感、透明感などを付与するために配合される光輝性顔料と、塗膜に所望する色調を付与するために配合される着色顔料と、塗膜製膜用の透明樹脂を主体とするビヒクル(展色剤)で構成されている。

【0004】

ここで、上記した光輝性顔料としては、塗膜にメタリックカラーを付与することができるという点で、従来からアルミフレークやアルミ粉末などが使用されてきたが、最近では、耐候性が優れ、色調がパール系統であり、高級感が従来のメタリック顔料よりも優れているという点で、マイカ顔料やガラスフレーク顔料が広く使用されている。

【0005】

例えば、マイカ粉末を基材とし、その表面をTiO2、SiO2、Fe2O3などの金属酸化物から成る薄く透明な皮膜で被覆した顔料が市販されている(非特許文献1)。

【0006】

このマイカ顔料を塗料として用いると、同時に配合される着色顔料の色相がパール光沢を呈して塗膜全体にメタリック調の外観を与えるができる。またこのマイカ顔料の場合、その透明皮膜の厚みを変化させることにより、当該透明皮膜の厚みで規定される反射光の干渉によって様々な色相も加味されるという特異な現象も発現する。

【0007】

しかしながら、このマイカ顔料を用いた塗膜の場合、そこから視認される色調、とりわけ彩度が全体として劣化し、色調は淡く、鮮やかさに欠けるという問題があり、また塗膜としての隠蔽性能もそれほど高くないという問題がある。

【0008】

マイカ粉末の表面がTiO2などの金属酸化物で被覆されているマイカ顔料における上記した問題を解決するための研究が進められていく過程で、その透明皮膜の表面に無電解めっきを行って当該表面を金属光沢を有する各種金属材料で部分的に被覆すると、その顔料を用いた塗膜は隠蔽性能が向上し、また彩度も向上することが明らかになってきた。そして、最近では、この知見に基づいて新たなマイカ顔料が開発されている。

【0009】

例えば、マイカ粉末の全表面をTiO2層で被覆し、そのTiO2層の表面に、スパッタリング法で低次の酸化チタンから成る光吸収部と例えば金属Tiから成る金属光沢を有する光輝部をいずれも散点状に配置した顔料が提案されている(特許文献1を参照)。

【0010】

また、マイカ粉末の全表面を被覆してTiO2の透明皮膜を形成し、その透明皮膜の表面に、無電解めっきで金属粒子またはその集合体を島とする海島構造の島状膜を形成した光輝性顔料も提案されている(特許文献2を参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第2821819号公報

【特許文献2】特開2008−201836号公報

【非特許文献】

【0012】

【非特許文献1】カタログ:「パール顔料の‘Iriodin’ご紹介」、メルク社、2008年。

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献1、2の顔料は、いずれも、その表面がTiO2から成る透明皮膜の表面に散点状または島状に分布している金属の島領域の表面と、それを取り囲んで広がる透明皮膜の海領域の表面とから成る複合表面になっている。そしてその複合表面では、入射した白色光が島領域と海領域のそれぞれで反射し、そのときの反射光の干渉作用で、製膜した塗膜の隠蔽性能の向上、色調の鮮やかさが実現されていると考えられる。仮に、透明皮膜の全表面が金属領域で被覆されていたとするならば、透明皮膜からの反射光は発生せず、したがって塗膜はパール光沢を消失し、塗膜から視認される色調は当該金属領域の色調に単純化されると考えられるからである。

【0014】

したがって、これらのマイカ顔料の場合、その表面は確実に金属領域と透明皮膜の複合表面になっていること、いいかえれば、配置されている金属領域と金属領域の間では透明皮膜が表出し、両者間ではそれぞれの反射光の干渉作用が可能となっていることが必要である。すなわち、透明皮膜の表面に配置される金属領域の大きさや分布の割合などが塗膜の性能にとって重要な因子となる。そして当業者にとっては、それらの因子を確実に制御して、上記した表面状態を形成することが必要となる。

【0015】

しかしながら、現在までのところ、上記した表面状態を確実に形成する方法、その方法で製造されたマイカ顔料に関しては知られていない。

【0016】

本発明は、従来の光輝性マイカ顔料における上記した問題を解決し、表面には点在する金属領域と、金属領域の間にはそれを取り囲む透明皮膜の表面が確実に表出している光輝性顔料とその製造方法の提供を目的とする。

【課題を解決するための手段】

【0017】

上記した目的を実現するために、本発明では、透明または半透明の基材と、金属酸化物から成り、前記基材の表面を被覆する透明皮膜と、前記透明皮膜の表面に点在して配置され、中心部に還元金属Pdを有する金属領域を備えていることを特徴とする光輝性顔料が提供される。

【0018】

好適には、前記金属領域を平面視したときの粒径が0.01〜10μmであり、前記透明皮膜の表面に配置されている前記金属領域の合計面積が、前記透明皮膜の全面積に対して0.01〜3%である光輝性顔料が提供される。

【0019】

また本発明では、透明または半透明の基材の表面を金属酸化物から成る透明皮膜で被覆して第1中間材を製造する工程(以下、第1工程という)、前記第1中間材の表面に、Pd単分子膜の製膜に必要な量以下のPd量を含む触媒溶液を適用して、前記第1中間材の前記透明皮膜の表面に還元金属Pdが付着した第2中間材を製造する工程(以下、第2工程という)、および、前記第2中間材に無電解めっきを行って、中心部に前記還元金属Pdを有する金属領域を製造する工程(以下、第3工程という)、を備えていることを特徴とする光輝性顔料の製造方法が提供される。

【発明の効果】

【0020】

本発明の光輝性顔料の製造に際しては、金属領域の形成時に不可欠な触媒核である還元金属Pdが、基材を被覆する透明皮膜の表面にPd単分子膜を製膜するために必要な量以下のPd量を用いて形成される。このとき、金属Pdの還元析出は透明皮膜の表面で均質に進行するわけではないので、析出した金属Pd間の凝集作用などにより、還元金属Pdは当該透明皮膜の表面の全体を一様に完全被覆した状態で透明皮膜表面に析出し、存在するのではなく、透明皮膜の表面に部分的に析出し、存在することになる。そして、この部分的に存在する還元金属Pdを核にして金属領域が形成されることになる。したがって、得られた顔料の表面は、確実に金属領域の表面とそれを取り囲む透明皮膜の表面とから成る複合表面となり、反射光の干渉作用を確実に実現することができる。

【図面の簡単な説明】

【0021】

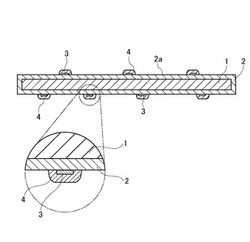

【図1】本発明の光輝性顔料を示す断面模式図である。

【図2】実施例顔料の表面の限外顕微鏡写真である。

【発明を実施するための形態】

【0022】

本発明の顔料を断面摸式図として図1に示す。図1において、透明または半透明の基材1の表面は金属酸化物から成る透明皮膜2で被覆されている。

透明皮膜2の表面2aには、中心部に後述する還元金属Pd3を内蔵する複数の金属領域4が点在する状態で配置されている。したがって、この顔料の場合、金属領域4が配置されている表面以外の表面では、これら金属領域4の間で透明皮膜2の表面2aが表出した表面状態になっている。

【0023】

その場合、金属領域4の大きさは、それが小さすぎても大きすぎても、そこからの反射光と、当該金属領域の近辺に位置する透明皮膜2の表面2aからの反射光との間で干渉作用が有効に発現しなくなり、その結果として、視認される色相における彩度の劣化が引き起こされる。そのため、金属領域4の大きさは、それを平面視したときの粒径で0.01〜10μm程度にすることが好ましい。

【0024】

なお、ここで、顔料をレーザ顕微鏡で観察し、10個の顔料粒子のそれぞれの表面に視認される全ての金属領域の長径と短径を測定し、その算術平均値をもってその金属領域の粒径とする。

【0025】

また、この顔料では、透明皮膜2の表面2aに複数個点在する金属領域4の合計面積は、透明皮膜2の全面積に対して0.01〜3%となるように、これら金属領域4の大きさと個数を設定することが好ましい。つまり、金属領域4の透明皮膜2に対する被覆率は0.01〜3%となるように設定される。

【0026】

この合計面積が透明皮膜2の表面積に対して0.01%より小さくなっても、3%より大きくなっても、金属領域4と透明皮膜2の間における反射光の干渉作用が劣化するからである。

【0027】

なお、ここで、個々の顔料粒子につきレーザ顕微鏡で測定された金属領域の長径と短径の算術平均値を直径とする円の面積をもって当該金属領域の面積とする。

【0028】

基材1としては透明または半透明の材料であれば何であってもよいが、マイカ、ガラス、アルミナ、透明樹脂などを用いることができる。マイカとしては鱗片形状をした天然マイカ、合成マイカのいずれであってもよい。ガラスとしては格別限定されないが、同じく鱗片形状をしたガラスフレークは優れた光輝性とともに、塗料の塗布性を高めることができるので好適である。アルミナとしては人工アルミナを用いてもよい。また、透明樹脂としては例えばポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル樹脂、ポリアクリル樹脂などをあげることができる。

【0029】

これらの材料はいずれも可視光領域では無色透明であるが、それを粉砕した粉末の状態で基材1として用いられる。その場合、当該粉末は光の乱反射により表面が白色になっている。

【0030】

基材1を被覆する透明皮膜2の材料は金属酸化物であり、具体的にはTiO2、SiO2、Fe2O3を好適例とする。

【0031】

透明皮膜2の厚みをあまり厚くすると、皮膜それ自体が失透するようになって後述する金属領域4との間での反射光の干渉作用が発現しなくなり、また光輝性も劣化する。そして、この透明皮膜2の厚みを様々に変化させると、その表面に配置される金属領域4が同種類の金属材料で構成されていたとしても得られた顔料の表面から視認される色相が変化する。

【0032】

金属領域4は、図1で示したように、その中心部に還元金属Pd3を内蔵している。そして金属領域4を構成する金属材料としては、格別限定されるものではなく、例えばNi−P、Ni−B、Au、Pt、Pdなどをあげることができる。

【0033】

ここで、還元金属Pd3は、後述する第2工程の方法で透明皮膜2の表面に析出・付着されたものであって、後述の第3工程の無電解めっきで形成される上記した金属領域4の金属材料に対する触媒核として機能する。したがって、この金属領域4は第3工程の無電解めっきで形成された金属粒子が互いに集合して成るクラスターとなっており、その中心部には第2工程で透明皮膜2の表面に析出・付着した前記還元金属Pd3が位置している。

【0034】

このように、この金属領域4は、第2工程で還元金属Pd3が析出・付着しなかった透明皮膜2の表面には形成されていない。またその大きさと個数は、透明皮膜2に析出・付着する還元金属Pd3の析出・付着状態によって規定されることになる。例えば、仮に還元金属Pd3が透明皮膜2の全面を被覆した状態で析出・付着している場合には、それを核として形成される金属領域4もまた透明皮膜2の全面を被覆する状態で形成されることになり、透明皮膜2の表面には金属領域4が点在した状態で配置されないことになる。

【0035】

そこで、次に製造方法について説明する。

まず、第1工程では、基材1の表面を透明皮膜2で被覆した第1中間材が製造される。この透明皮膜2は、例えば無電解めっき法、スパッタ法、蒸着法、イオンプレーテイング法など公知の製膜法を適用して形成することができるが、操作の簡便さ、厚み制御の容易さなどからして無電解めっき法が好適である。

【0036】

そして次に、この第1中間材に第2工程を適用して第2中間材が製造される。

なおこのとき、マイカを基材とし、その表面をTiO2などの金属酸化物で被覆してある商品、例えばメルク社製の商品名「イリオジン(Iriodin)」をそのまま第1中間材として使用してもよい。

【0037】

第2工程は、透明皮膜2の表面に還元金属Pdを点在して析出・付着させる工程である。

この工程では、従来の無電解めっき法の場合と同様に、まず第1中間材をSnCl2を主体とする還元溶液に浸漬して当該第1中間材の全面をSnCl2材で被覆し、ついで得られた処理物をPdCl2を含む触媒溶液に浸漬して表面に付着するSnCl2とPdCl2の置換反応によって還元金属Pdを第1中間材の表面に析出・付着させる。

【0038】

その場合、従来の無電解めっきでは、通常、後工程の金属めっき工程で非めっき箇所が発生しないように、Pd触媒核の形成時に供給するPdCl2量は被めっき材の表面を完全に金属Pdで被覆できるような量以上に設定されていたのであるが、しかし、本発明の第2工程では、第1中間材の表面にPd単分子膜を製膜するために必要とされる計算量以下の量に、供給するPdの量が設定されるという点で決定的に異なっている。

【0039】

したがって、第2工程が終了した時点で、第1中間材の表面すなわち透明皮膜2の表面には、Pd供給量が単分子膜の製膜に必要な計算量と等量である場合は、原理的には、その全表面を被覆するPd単分子膜が製膜され、計算量よりも少ない場合は相互の間に透明皮膜2の表面が表出した状態で散在する複数の還元金属Pdの単分子膜か、または複数の還元金属Pdが集合して成るある大きさのクラスターかのいずれかが形成されるものと考えられるが、実際問題としては、後二者の表面状態が形成されるものと考えられる。そして、散在する還元金属Pdの単分子膜が形成されている場合やクラスターが形成されている場合のいずれの場合においても、それら単分子膜の間やクラスターの間には透明皮膜2の表面が表出することになる。

【0040】

第1中間材の表面にPd単分子膜を製膜するためのPd量は次のようにして計算される。

まず、比表面積がsである第1中間材に製膜する場合を考える。そして使用する第1中間材の質量が全体でmとすれば、用いる第1中間材の全表面積Sはm×sとなる。

【0041】

一方、金属Pdの金属結合半径をr(=1.38×10−8cm)、比重をd(=1.2×104mg/cm3)とすれば、第1中間材の表面に製膜されるPd単分子膜の体積は、全体で、2r×Sとなる。したがって、その単分子膜の質量(これをMとする)は、2r×ms×dとなる。

【0042】

第2工程では、上記した計算から得られたM量以下のPd量を含む触媒溶液が使用される。そのときに、M量以下でPd量を変化させることにより、第1中間材の表面に付着させる還元金属Pd3の大きさ(クラスターの場合)やその個数を変化させることが可能である。

【0043】

触媒溶液としては具体的には塩化パラジウム溶液が使用される。その場合、当該溶液は塩化パラジウムのある濃度の溶液として市販されているのであるが、その濃度を例えば60%とすれば、使用する塩化パラジウム溶液の量はM/0.6以下として計算される。

【0044】

例えば、第1中間材としてメルク社製の「イリオジン211」(商品名)を100g使用する場合、この比表面積は4〜6m2/gであるので、単分子膜の製膜に必要とするPd量は1124〜1686mgとなり、そして製膜工程で使用する塩化パラジウム溶液の濃度を60%とすれば、必要な塩化パラジウム溶液の量は1873〜2809mgとなるので、第2工程では、それぞれ上記した量以下が使用される。

【0045】

このようにして、第2工程を終了した時点で、第1中間材の表面には還元金属Pdが点在した状態で形成された第2中間材が製造される。

【0046】

第3工程は、第2工程で得られた第2中間材の還元金属Pdを触媒核にして金属領域4を無電解めっきで形成する工程である。無電解めっきのめっき条件としては格別限定されるものではなく、従来から採用されている条件を適用すればよい。

【0047】

この第3工程を行うことによって、めっき対象の金属材料が点在する還元金属Pdのそれぞれを包摂する状態で析出し、その結果、中心部に当該還元金属Pdを内蔵する金属領域が、第2中間材の表面に点在して形成される。

【実施例】

【0048】

実施例1

粒径が5〜15μmであるイリオジン231(商品名、メルク社製)100gを出発材料(第1中間材)とした。この材料は、基材が天然マイカであり、その全体表面が厚み0.1〜0.5μmのTiO2で被覆され、比表面積は4〜6m2/gである。

【0049】

ここで、この粉末の比表面積として最大値の6m2/gを採用し、その全面にPd単分子膜を製膜するために必要な金属Pdの量を計算すると、前記した2r×ms×dの式から1987mgとなる。

【0050】

この出発材料を、Sn濃度1.0%の塩化第1すず溶液から成る温度25℃の還元溶液20Lに投入し、充分に攪拌して粉末表面を塩化第1すずで被覆したのち、処理粉末を濾取し、イオン交換水で水洗した。

【0051】

濃度60%の塩化パラジウム溶液と塩酸溶液を用いて20Lの触媒溶液を調製した。このときに溶解させた塩化パラジウムの量は3000mgとした。

【0052】

したがって、この触媒溶液20LにおけるPdの量は、3000mg×Pd/PdCl2から計算して1800mgであり、これはPd単分子膜製膜に必要な計算量の90%量に相当する。

【0053】

この触媒溶液20Lに前記した処理粉末を投入し、温度25℃で1時間かけて充分に攪拌し、濾取した。その後、処理粉末を充分に水洗して、粉末表面に残存する還元溶液のSn成分を除去して第2中間材を得た。

【0054】

硫酸ニッケル30g/L、酢酸アンモン15g/L、クエン酸アンモン15g/L、次亜リン酸ナトリウム30g/Lから成るNi−P無電解めっき浴を調製し、ここに、第2中間材を投入し、温度50℃で30分間緩徐に攪拌した。なお、クエン酸とアンモニアを用いて浴のpHは4〜6に調整した。

【0055】

そして最後に、処理粉末の濾取、水洗、乾燥を順次行って実施例顔料を製造した。

【0056】

得られた実施例顔料のレーザ顕微鏡写真(倍率3000倍)を図2に示す。

図2において、異形をしたイリオジン231(図中、白っぽく見える鱗片)の表面(TiO2透明皮膜の表面)に黒く点在しているのが第3工程で形成された金属領域である。図2からも明らかなように、点在する金属領域の間に透明なTiO2皮膜の表面が表出している。

【0057】

この実施例顔料の場合、Ni−Pから成る金属領域の粒径は0.1〜2μmの範囲内にあり、また金属領域の合計面積はTiO2皮膜の全面積に対して1%以下であった。

【0058】

得られた顔料1gをクリアラッカー(固形分28%)10gに均一に混合して塗料を調製した。その塗料を(財)日本塗料検査協会が認定する隠蔽率試験紙(白黒)に、乾燥厚み0.101mmとなるように温度25℃、湿度35%の環境下で塗布し、白地上の色調と黒地上の色調を、それぞれ、コニカミノルタCM−2500D(商品名、コニカミノルタセンシング社製の色彩計)で測定した。

【0059】

白地上の測定値は、L*72.79、a*−9.94、b*8.79であり、黒地上の測定値は、L*69.94、a*−13.92、b*7.87であり、白地上と黒地上の色差(ΔE*)は4.97であった。また、彩度(C*)は白地上で13.2、黒地上で15.9であった。

【0060】

なお、比較のために、出発材料であるイリオジン231を用いて実施例顔料の場合と同じ条件で塗料を調製し、そしてその塗料を用いて同様の条件で隠蔽率試験紙に塗膜を製膜し、白地上の色調と黒地上の色調を測定した。

【0061】

白地上の測定値は、L*91.22、a*−1.95、b*6.98であり、黒地上の測定値は、L*79.86、a*−11.99、b*2.75であり、ΔE*は20.8であった。そしてC*は白地上で7.2、黒地上で12.3であった。

【0062】

この測定結果から明らかなように、実施例顔料は白地上と黒地上の色差(ΔE*)が出発材料である比較例顔料よりも小さくなり、明度(L*)は減少し、そして彩度(C*)は上昇して全体として鮮やかな色調になっている。両者を目視観察しても、実施例顔料を用いた塗膜はその色相が鮮やかであった。

【0063】

実施例2

いずれも容量は1000mLと同じであるが、溶解するPd量が異なるA、B、Cと3種類の触媒溶液を調製した。

【0064】

溶液A、溶液B、溶液CのPd量は、それぞれ、1000mg、1500mg、3000mgである。

【0065】

これらの触媒溶液のそれぞれを用い、実施例1と同様に100gのイリオジン231に対して第2工程を実施して顔料A、顔料B、顔料Cの3種類の顔料を製造した。

【0066】

得られた顔料におけるNi−P金属領域の粒径とその合計面積の割合を測定し、次いで実施例1と同様にして塗料を調製し、それを用いて実施例1と同様にして塗膜の白地上の色調を測定した。結果は以下のとおりであった。

【0067】

顔料Aの場合:粒径13〜26μm、合計面積の割合0.01%、L*75、ΔE*2.1。目視観察による色調は非常に明るい。

【0068】

顔料Bの場合:粒径13〜26μm、合計面積の割合0.08%、L*70、ΔE*2.5。目視観察による色調は明るい。

【0069】

顔料Cの場合:粒径13〜26μm、合計面積の割合10%、L*50、ΔE*50。目視観察による色調は明るさがなく暗い。

【0070】

以上の結果から、比表面積6m2/gで、100gのイリオジン231の表面にPd単分子膜を製膜するために必要な計算上のPd量(1987mg)よりも大幅に大量のPd量を含む触媒溶液Cを用いて製造した顔料Cの場合、金属領域の粒径は大きくなり、またTiO2皮膜の表面に対する被覆率も大きくなり、結果として、色調の劣化を引き起こしていることがわかる。

【産業上の利用可能性】

【0071】

本発明によれば、従来のマイカ顔料に比べて優れた光輝性と高い隠蔽性能を有し、自動車のボデイー塗装、各種電気・電子機器の表面塗装用の顔料を確実に製造することができる。

【符号の説明】

【0072】

1 基材

2 透明皮膜

2a 透明皮膜の表面

3 還元金属Pd

4 金属領域

【技術分野】

【0001】

本発明は光輝性顔料とその製造方法に関し、更に詳しくは、優れた光輝性と高い隠蔽性能を有する塗膜を得るための顔料として好適な光輝性顔料とそれを確実に製造することができる製造方法に関する。

【背景技術】

【0002】

自動車ボデイーの上塗り塗装には、通常、光輝性塗料が用いられる。この光輝性塗料には、それが塗膜として製膜されたときに優れた光輝性を発揮すると同時に、下層の中塗りの色調が塗膜から表出しないような高い遮蔽性能を備えることが要求される。

【0003】

そして、この光輝性塗料は、一般に、塗膜に光輝性、深み感、透明感などを付与するために配合される光輝性顔料と、塗膜に所望する色調を付与するために配合される着色顔料と、塗膜製膜用の透明樹脂を主体とするビヒクル(展色剤)で構成されている。

【0004】

ここで、上記した光輝性顔料としては、塗膜にメタリックカラーを付与することができるという点で、従来からアルミフレークやアルミ粉末などが使用されてきたが、最近では、耐候性が優れ、色調がパール系統であり、高級感が従来のメタリック顔料よりも優れているという点で、マイカ顔料やガラスフレーク顔料が広く使用されている。

【0005】

例えば、マイカ粉末を基材とし、その表面をTiO2、SiO2、Fe2O3などの金属酸化物から成る薄く透明な皮膜で被覆した顔料が市販されている(非特許文献1)。

【0006】

このマイカ顔料を塗料として用いると、同時に配合される着色顔料の色相がパール光沢を呈して塗膜全体にメタリック調の外観を与えるができる。またこのマイカ顔料の場合、その透明皮膜の厚みを変化させることにより、当該透明皮膜の厚みで規定される反射光の干渉によって様々な色相も加味されるという特異な現象も発現する。

【0007】

しかしながら、このマイカ顔料を用いた塗膜の場合、そこから視認される色調、とりわけ彩度が全体として劣化し、色調は淡く、鮮やかさに欠けるという問題があり、また塗膜としての隠蔽性能もそれほど高くないという問題がある。

【0008】

マイカ粉末の表面がTiO2などの金属酸化物で被覆されているマイカ顔料における上記した問題を解決するための研究が進められていく過程で、その透明皮膜の表面に無電解めっきを行って当該表面を金属光沢を有する各種金属材料で部分的に被覆すると、その顔料を用いた塗膜は隠蔽性能が向上し、また彩度も向上することが明らかになってきた。そして、最近では、この知見に基づいて新たなマイカ顔料が開発されている。

【0009】

例えば、マイカ粉末の全表面をTiO2層で被覆し、そのTiO2層の表面に、スパッタリング法で低次の酸化チタンから成る光吸収部と例えば金属Tiから成る金属光沢を有する光輝部をいずれも散点状に配置した顔料が提案されている(特許文献1を参照)。

【0010】

また、マイカ粉末の全表面を被覆してTiO2の透明皮膜を形成し、その透明皮膜の表面に、無電解めっきで金属粒子またはその集合体を島とする海島構造の島状膜を形成した光輝性顔料も提案されている(特許文献2を参照)。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特許第2821819号公報

【特許文献2】特開2008−201836号公報

【非特許文献】

【0012】

【非特許文献1】カタログ:「パール顔料の‘Iriodin’ご紹介」、メルク社、2008年。

【発明の概要】

【発明が解決しようとする課題】

【0013】

特許文献1、2の顔料は、いずれも、その表面がTiO2から成る透明皮膜の表面に散点状または島状に分布している金属の島領域の表面と、それを取り囲んで広がる透明皮膜の海領域の表面とから成る複合表面になっている。そしてその複合表面では、入射した白色光が島領域と海領域のそれぞれで反射し、そのときの反射光の干渉作用で、製膜した塗膜の隠蔽性能の向上、色調の鮮やかさが実現されていると考えられる。仮に、透明皮膜の全表面が金属領域で被覆されていたとするならば、透明皮膜からの反射光は発生せず、したがって塗膜はパール光沢を消失し、塗膜から視認される色調は当該金属領域の色調に単純化されると考えられるからである。

【0014】

したがって、これらのマイカ顔料の場合、その表面は確実に金属領域と透明皮膜の複合表面になっていること、いいかえれば、配置されている金属領域と金属領域の間では透明皮膜が表出し、両者間ではそれぞれの反射光の干渉作用が可能となっていることが必要である。すなわち、透明皮膜の表面に配置される金属領域の大きさや分布の割合などが塗膜の性能にとって重要な因子となる。そして当業者にとっては、それらの因子を確実に制御して、上記した表面状態を形成することが必要となる。

【0015】

しかしながら、現在までのところ、上記した表面状態を確実に形成する方法、その方法で製造されたマイカ顔料に関しては知られていない。

【0016】

本発明は、従来の光輝性マイカ顔料における上記した問題を解決し、表面には点在する金属領域と、金属領域の間にはそれを取り囲む透明皮膜の表面が確実に表出している光輝性顔料とその製造方法の提供を目的とする。

【課題を解決するための手段】

【0017】

上記した目的を実現するために、本発明では、透明または半透明の基材と、金属酸化物から成り、前記基材の表面を被覆する透明皮膜と、前記透明皮膜の表面に点在して配置され、中心部に還元金属Pdを有する金属領域を備えていることを特徴とする光輝性顔料が提供される。

【0018】

好適には、前記金属領域を平面視したときの粒径が0.01〜10μmであり、前記透明皮膜の表面に配置されている前記金属領域の合計面積が、前記透明皮膜の全面積に対して0.01〜3%である光輝性顔料が提供される。

【0019】

また本発明では、透明または半透明の基材の表面を金属酸化物から成る透明皮膜で被覆して第1中間材を製造する工程(以下、第1工程という)、前記第1中間材の表面に、Pd単分子膜の製膜に必要な量以下のPd量を含む触媒溶液を適用して、前記第1中間材の前記透明皮膜の表面に還元金属Pdが付着した第2中間材を製造する工程(以下、第2工程という)、および、前記第2中間材に無電解めっきを行って、中心部に前記還元金属Pdを有する金属領域を製造する工程(以下、第3工程という)、を備えていることを特徴とする光輝性顔料の製造方法が提供される。

【発明の効果】

【0020】

本発明の光輝性顔料の製造に際しては、金属領域の形成時に不可欠な触媒核である還元金属Pdが、基材を被覆する透明皮膜の表面にPd単分子膜を製膜するために必要な量以下のPd量を用いて形成される。このとき、金属Pdの還元析出は透明皮膜の表面で均質に進行するわけではないので、析出した金属Pd間の凝集作用などにより、還元金属Pdは当該透明皮膜の表面の全体を一様に完全被覆した状態で透明皮膜表面に析出し、存在するのではなく、透明皮膜の表面に部分的に析出し、存在することになる。そして、この部分的に存在する還元金属Pdを核にして金属領域が形成されることになる。したがって、得られた顔料の表面は、確実に金属領域の表面とそれを取り囲む透明皮膜の表面とから成る複合表面となり、反射光の干渉作用を確実に実現することができる。

【図面の簡単な説明】

【0021】

【図1】本発明の光輝性顔料を示す断面模式図である。

【図2】実施例顔料の表面の限外顕微鏡写真である。

【発明を実施するための形態】

【0022】

本発明の顔料を断面摸式図として図1に示す。図1において、透明または半透明の基材1の表面は金属酸化物から成る透明皮膜2で被覆されている。

透明皮膜2の表面2aには、中心部に後述する還元金属Pd3を内蔵する複数の金属領域4が点在する状態で配置されている。したがって、この顔料の場合、金属領域4が配置されている表面以外の表面では、これら金属領域4の間で透明皮膜2の表面2aが表出した表面状態になっている。

【0023】

その場合、金属領域4の大きさは、それが小さすぎても大きすぎても、そこからの反射光と、当該金属領域の近辺に位置する透明皮膜2の表面2aからの反射光との間で干渉作用が有効に発現しなくなり、その結果として、視認される色相における彩度の劣化が引き起こされる。そのため、金属領域4の大きさは、それを平面視したときの粒径で0.01〜10μm程度にすることが好ましい。

【0024】

なお、ここで、顔料をレーザ顕微鏡で観察し、10個の顔料粒子のそれぞれの表面に視認される全ての金属領域の長径と短径を測定し、その算術平均値をもってその金属領域の粒径とする。

【0025】

また、この顔料では、透明皮膜2の表面2aに複数個点在する金属領域4の合計面積は、透明皮膜2の全面積に対して0.01〜3%となるように、これら金属領域4の大きさと個数を設定することが好ましい。つまり、金属領域4の透明皮膜2に対する被覆率は0.01〜3%となるように設定される。

【0026】

この合計面積が透明皮膜2の表面積に対して0.01%より小さくなっても、3%より大きくなっても、金属領域4と透明皮膜2の間における反射光の干渉作用が劣化するからである。

【0027】

なお、ここで、個々の顔料粒子につきレーザ顕微鏡で測定された金属領域の長径と短径の算術平均値を直径とする円の面積をもって当該金属領域の面積とする。

【0028】

基材1としては透明または半透明の材料であれば何であってもよいが、マイカ、ガラス、アルミナ、透明樹脂などを用いることができる。マイカとしては鱗片形状をした天然マイカ、合成マイカのいずれであってもよい。ガラスとしては格別限定されないが、同じく鱗片形状をしたガラスフレークは優れた光輝性とともに、塗料の塗布性を高めることができるので好適である。アルミナとしては人工アルミナを用いてもよい。また、透明樹脂としては例えばポリエチレン樹脂、ポリプロピレン樹脂、ポリエステル樹脂、ポリアクリル樹脂などをあげることができる。

【0029】

これらの材料はいずれも可視光領域では無色透明であるが、それを粉砕した粉末の状態で基材1として用いられる。その場合、当該粉末は光の乱反射により表面が白色になっている。

【0030】

基材1を被覆する透明皮膜2の材料は金属酸化物であり、具体的にはTiO2、SiO2、Fe2O3を好適例とする。

【0031】

透明皮膜2の厚みをあまり厚くすると、皮膜それ自体が失透するようになって後述する金属領域4との間での反射光の干渉作用が発現しなくなり、また光輝性も劣化する。そして、この透明皮膜2の厚みを様々に変化させると、その表面に配置される金属領域4が同種類の金属材料で構成されていたとしても得られた顔料の表面から視認される色相が変化する。

【0032】

金属領域4は、図1で示したように、その中心部に還元金属Pd3を内蔵している。そして金属領域4を構成する金属材料としては、格別限定されるものではなく、例えばNi−P、Ni−B、Au、Pt、Pdなどをあげることができる。

【0033】

ここで、還元金属Pd3は、後述する第2工程の方法で透明皮膜2の表面に析出・付着されたものであって、後述の第3工程の無電解めっきで形成される上記した金属領域4の金属材料に対する触媒核として機能する。したがって、この金属領域4は第3工程の無電解めっきで形成された金属粒子が互いに集合して成るクラスターとなっており、その中心部には第2工程で透明皮膜2の表面に析出・付着した前記還元金属Pd3が位置している。

【0034】

このように、この金属領域4は、第2工程で還元金属Pd3が析出・付着しなかった透明皮膜2の表面には形成されていない。またその大きさと個数は、透明皮膜2に析出・付着する還元金属Pd3の析出・付着状態によって規定されることになる。例えば、仮に還元金属Pd3が透明皮膜2の全面を被覆した状態で析出・付着している場合には、それを核として形成される金属領域4もまた透明皮膜2の全面を被覆する状態で形成されることになり、透明皮膜2の表面には金属領域4が点在した状態で配置されないことになる。

【0035】

そこで、次に製造方法について説明する。

まず、第1工程では、基材1の表面を透明皮膜2で被覆した第1中間材が製造される。この透明皮膜2は、例えば無電解めっき法、スパッタ法、蒸着法、イオンプレーテイング法など公知の製膜法を適用して形成することができるが、操作の簡便さ、厚み制御の容易さなどからして無電解めっき法が好適である。

【0036】

そして次に、この第1中間材に第2工程を適用して第2中間材が製造される。

なおこのとき、マイカを基材とし、その表面をTiO2などの金属酸化物で被覆してある商品、例えばメルク社製の商品名「イリオジン(Iriodin)」をそのまま第1中間材として使用してもよい。

【0037】

第2工程は、透明皮膜2の表面に還元金属Pdを点在して析出・付着させる工程である。

この工程では、従来の無電解めっき法の場合と同様に、まず第1中間材をSnCl2を主体とする還元溶液に浸漬して当該第1中間材の全面をSnCl2材で被覆し、ついで得られた処理物をPdCl2を含む触媒溶液に浸漬して表面に付着するSnCl2とPdCl2の置換反応によって還元金属Pdを第1中間材の表面に析出・付着させる。

【0038】

その場合、従来の無電解めっきでは、通常、後工程の金属めっき工程で非めっき箇所が発生しないように、Pd触媒核の形成時に供給するPdCl2量は被めっき材の表面を完全に金属Pdで被覆できるような量以上に設定されていたのであるが、しかし、本発明の第2工程では、第1中間材の表面にPd単分子膜を製膜するために必要とされる計算量以下の量に、供給するPdの量が設定されるという点で決定的に異なっている。

【0039】

したがって、第2工程が終了した時点で、第1中間材の表面すなわち透明皮膜2の表面には、Pd供給量が単分子膜の製膜に必要な計算量と等量である場合は、原理的には、その全表面を被覆するPd単分子膜が製膜され、計算量よりも少ない場合は相互の間に透明皮膜2の表面が表出した状態で散在する複数の還元金属Pdの単分子膜か、または複数の還元金属Pdが集合して成るある大きさのクラスターかのいずれかが形成されるものと考えられるが、実際問題としては、後二者の表面状態が形成されるものと考えられる。そして、散在する還元金属Pdの単分子膜が形成されている場合やクラスターが形成されている場合のいずれの場合においても、それら単分子膜の間やクラスターの間には透明皮膜2の表面が表出することになる。

【0040】

第1中間材の表面にPd単分子膜を製膜するためのPd量は次のようにして計算される。

まず、比表面積がsである第1中間材に製膜する場合を考える。そして使用する第1中間材の質量が全体でmとすれば、用いる第1中間材の全表面積Sはm×sとなる。

【0041】

一方、金属Pdの金属結合半径をr(=1.38×10−8cm)、比重をd(=1.2×104mg/cm3)とすれば、第1中間材の表面に製膜されるPd単分子膜の体積は、全体で、2r×Sとなる。したがって、その単分子膜の質量(これをMとする)は、2r×ms×dとなる。

【0042】

第2工程では、上記した計算から得られたM量以下のPd量を含む触媒溶液が使用される。そのときに、M量以下でPd量を変化させることにより、第1中間材の表面に付着させる還元金属Pd3の大きさ(クラスターの場合)やその個数を変化させることが可能である。

【0043】

触媒溶液としては具体的には塩化パラジウム溶液が使用される。その場合、当該溶液は塩化パラジウムのある濃度の溶液として市販されているのであるが、その濃度を例えば60%とすれば、使用する塩化パラジウム溶液の量はM/0.6以下として計算される。

【0044】

例えば、第1中間材としてメルク社製の「イリオジン211」(商品名)を100g使用する場合、この比表面積は4〜6m2/gであるので、単分子膜の製膜に必要とするPd量は1124〜1686mgとなり、そして製膜工程で使用する塩化パラジウム溶液の濃度を60%とすれば、必要な塩化パラジウム溶液の量は1873〜2809mgとなるので、第2工程では、それぞれ上記した量以下が使用される。

【0045】

このようにして、第2工程を終了した時点で、第1中間材の表面には還元金属Pdが点在した状態で形成された第2中間材が製造される。

【0046】

第3工程は、第2工程で得られた第2中間材の還元金属Pdを触媒核にして金属領域4を無電解めっきで形成する工程である。無電解めっきのめっき条件としては格別限定されるものではなく、従来から採用されている条件を適用すればよい。

【0047】

この第3工程を行うことによって、めっき対象の金属材料が点在する還元金属Pdのそれぞれを包摂する状態で析出し、その結果、中心部に当該還元金属Pdを内蔵する金属領域が、第2中間材の表面に点在して形成される。

【実施例】

【0048】

実施例1

粒径が5〜15μmであるイリオジン231(商品名、メルク社製)100gを出発材料(第1中間材)とした。この材料は、基材が天然マイカであり、その全体表面が厚み0.1〜0.5μmのTiO2で被覆され、比表面積は4〜6m2/gである。

【0049】

ここで、この粉末の比表面積として最大値の6m2/gを採用し、その全面にPd単分子膜を製膜するために必要な金属Pdの量を計算すると、前記した2r×ms×dの式から1987mgとなる。

【0050】

この出発材料を、Sn濃度1.0%の塩化第1すず溶液から成る温度25℃の還元溶液20Lに投入し、充分に攪拌して粉末表面を塩化第1すずで被覆したのち、処理粉末を濾取し、イオン交換水で水洗した。

【0051】

濃度60%の塩化パラジウム溶液と塩酸溶液を用いて20Lの触媒溶液を調製した。このときに溶解させた塩化パラジウムの量は3000mgとした。

【0052】

したがって、この触媒溶液20LにおけるPdの量は、3000mg×Pd/PdCl2から計算して1800mgであり、これはPd単分子膜製膜に必要な計算量の90%量に相当する。

【0053】

この触媒溶液20Lに前記した処理粉末を投入し、温度25℃で1時間かけて充分に攪拌し、濾取した。その後、処理粉末を充分に水洗して、粉末表面に残存する還元溶液のSn成分を除去して第2中間材を得た。

【0054】

硫酸ニッケル30g/L、酢酸アンモン15g/L、クエン酸アンモン15g/L、次亜リン酸ナトリウム30g/Lから成るNi−P無電解めっき浴を調製し、ここに、第2中間材を投入し、温度50℃で30分間緩徐に攪拌した。なお、クエン酸とアンモニアを用いて浴のpHは4〜6に調整した。

【0055】

そして最後に、処理粉末の濾取、水洗、乾燥を順次行って実施例顔料を製造した。

【0056】

得られた実施例顔料のレーザ顕微鏡写真(倍率3000倍)を図2に示す。

図2において、異形をしたイリオジン231(図中、白っぽく見える鱗片)の表面(TiO2透明皮膜の表面)に黒く点在しているのが第3工程で形成された金属領域である。図2からも明らかなように、点在する金属領域の間に透明なTiO2皮膜の表面が表出している。

【0057】

この実施例顔料の場合、Ni−Pから成る金属領域の粒径は0.1〜2μmの範囲内にあり、また金属領域の合計面積はTiO2皮膜の全面積に対して1%以下であった。

【0058】

得られた顔料1gをクリアラッカー(固形分28%)10gに均一に混合して塗料を調製した。その塗料を(財)日本塗料検査協会が認定する隠蔽率試験紙(白黒)に、乾燥厚み0.101mmとなるように温度25℃、湿度35%の環境下で塗布し、白地上の色調と黒地上の色調を、それぞれ、コニカミノルタCM−2500D(商品名、コニカミノルタセンシング社製の色彩計)で測定した。

【0059】

白地上の測定値は、L*72.79、a*−9.94、b*8.79であり、黒地上の測定値は、L*69.94、a*−13.92、b*7.87であり、白地上と黒地上の色差(ΔE*)は4.97であった。また、彩度(C*)は白地上で13.2、黒地上で15.9であった。

【0060】

なお、比較のために、出発材料であるイリオジン231を用いて実施例顔料の場合と同じ条件で塗料を調製し、そしてその塗料を用いて同様の条件で隠蔽率試験紙に塗膜を製膜し、白地上の色調と黒地上の色調を測定した。

【0061】

白地上の測定値は、L*91.22、a*−1.95、b*6.98であり、黒地上の測定値は、L*79.86、a*−11.99、b*2.75であり、ΔE*は20.8であった。そしてC*は白地上で7.2、黒地上で12.3であった。

【0062】

この測定結果から明らかなように、実施例顔料は白地上と黒地上の色差(ΔE*)が出発材料である比較例顔料よりも小さくなり、明度(L*)は減少し、そして彩度(C*)は上昇して全体として鮮やかな色調になっている。両者を目視観察しても、実施例顔料を用いた塗膜はその色相が鮮やかであった。

【0063】

実施例2

いずれも容量は1000mLと同じであるが、溶解するPd量が異なるA、B、Cと3種類の触媒溶液を調製した。

【0064】

溶液A、溶液B、溶液CのPd量は、それぞれ、1000mg、1500mg、3000mgである。

【0065】

これらの触媒溶液のそれぞれを用い、実施例1と同様に100gのイリオジン231に対して第2工程を実施して顔料A、顔料B、顔料Cの3種類の顔料を製造した。

【0066】

得られた顔料におけるNi−P金属領域の粒径とその合計面積の割合を測定し、次いで実施例1と同様にして塗料を調製し、それを用いて実施例1と同様にして塗膜の白地上の色調を測定した。結果は以下のとおりであった。

【0067】

顔料Aの場合:粒径13〜26μm、合計面積の割合0.01%、L*75、ΔE*2.1。目視観察による色調は非常に明るい。

【0068】

顔料Bの場合:粒径13〜26μm、合計面積の割合0.08%、L*70、ΔE*2.5。目視観察による色調は明るい。

【0069】

顔料Cの場合:粒径13〜26μm、合計面積の割合10%、L*50、ΔE*50。目視観察による色調は明るさがなく暗い。

【0070】

以上の結果から、比表面積6m2/gで、100gのイリオジン231の表面にPd単分子膜を製膜するために必要な計算上のPd量(1987mg)よりも大幅に大量のPd量を含む触媒溶液Cを用いて製造した顔料Cの場合、金属領域の粒径は大きくなり、またTiO2皮膜の表面に対する被覆率も大きくなり、結果として、色調の劣化を引き起こしていることがわかる。

【産業上の利用可能性】

【0071】

本発明によれば、従来のマイカ顔料に比べて優れた光輝性と高い隠蔽性能を有し、自動車のボデイー塗装、各種電気・電子機器の表面塗装用の顔料を確実に製造することができる。

【符号の説明】

【0072】

1 基材

2 透明皮膜

2a 透明皮膜の表面

3 還元金属Pd

4 金属領域

【特許請求の範囲】

【請求項1】

透明または半透明の基材と、金属酸化物から成り、前記基材の表面を被覆する透明皮膜と、前記透明皮膜の表面に点在して配置され、中心部に還元金属Pdを内蔵する金属領域とを備えていることを特徴とする光輝性顔料。

【請求項2】

前記金属領域を平面視したときの粒径が0.01〜10μmである請求項1記載の光輝性顔料。

【請求項3】

前記透明皮膜に配置されている前記金属領域の合計面積が、前記透明皮膜の全面積に対して0.01〜3%である請求項1または2記載の光輝性顔料。

【請求項4】

前記基材がマイカ、ガラス、アルミナ、透明樹脂のいずれからから成り、前記金属酸化物がTiO2、SiO2、Fe2O3のいずれかから成る請求項1〜3のいずれか1に記載の光輝性顔料。

【請求項5】

透明または半透明の基材の表面を金属酸化物から成る透明皮膜で被覆して第1中間材を製造する工程;

前記第1中間材の表面に、Pd単分子膜の製膜に必要な量以下のPd量を含む触媒溶液を適用して、前記第1中間材の前記透明皮膜の表面に還元金属Pdが付着された第2中間材を製造する工程;および、

前記第2中間材に無電解めっきを行って、前記還元金属Pdを中心部に内蔵する金属領域を製造する工程;

を備えていることを特徴とする光輝性顔料の製造方法。

【請求項1】

透明または半透明の基材と、金属酸化物から成り、前記基材の表面を被覆する透明皮膜と、前記透明皮膜の表面に点在して配置され、中心部に還元金属Pdを内蔵する金属領域とを備えていることを特徴とする光輝性顔料。

【請求項2】

前記金属領域を平面視したときの粒径が0.01〜10μmである請求項1記載の光輝性顔料。

【請求項3】

前記透明皮膜に配置されている前記金属領域の合計面積が、前記透明皮膜の全面積に対して0.01〜3%である請求項1または2記載の光輝性顔料。

【請求項4】

前記基材がマイカ、ガラス、アルミナ、透明樹脂のいずれからから成り、前記金属酸化物がTiO2、SiO2、Fe2O3のいずれかから成る請求項1〜3のいずれか1に記載の光輝性顔料。

【請求項5】

透明または半透明の基材の表面を金属酸化物から成る透明皮膜で被覆して第1中間材を製造する工程;

前記第1中間材の表面に、Pd単分子膜の製膜に必要な量以下のPd量を含む触媒溶液を適用して、前記第1中間材の前記透明皮膜の表面に還元金属Pdが付着された第2中間材を製造する工程;および、

前記第2中間材に無電解めっきを行って、前記還元金属Pdを中心部に内蔵する金属領域を製造する工程;

を備えていることを特徴とする光輝性顔料の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2012−126761(P2012−126761A)

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願番号】特願2010−276796(P2010−276796)

【出願日】平成22年12月13日(2010.12.13)

【出願人】(591044119)株式会社ナウケミカル (5)

【Fターム(参考)】

【公開日】平成24年7月5日(2012.7.5)

【国際特許分類】

【出願日】平成22年12月13日(2010.12.13)

【出願人】(591044119)株式会社ナウケミカル (5)

【Fターム(参考)】

[ Back to top ]