光輝性顔料

【課題】高い耐候性を有し、屋外に代表される過酷な環境下においても好適に使用できる光輝性顔料を提供する。

【解決手段】鱗片状基体10と、鱗片状基体10を被覆するルチル型二酸化チタンおよび/または酸化鉄の層20と、層20の表面に接して層20を被覆する水酸化物層30と、水酸化物層30を被覆するシランカップリング剤層40と、を有し、水酸化物層30が、水酸化ランタンを含む、または水酸化セリウムからなる、光輝性顔料とする。

【解決手段】鱗片状基体10と、鱗片状基体10を被覆するルチル型二酸化チタンおよび/または酸化鉄の層20と、層20の表面に接して層20を被覆する水酸化物層30と、水酸化物層30を被覆するシランカップリング剤層40と、を有し、水酸化物層30が、水酸化ランタンを含む、または水酸化セリウムからなる、光輝性顔料とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光輝性顔料に関する。また、本発明は、この光輝性顔料を含有する塗料、樹脂組成物、インキ組成物、人造大理石成型品、塗被紙および化粧料に関する。

【背景技術】

【0002】

従来から光輝性顔料として、フレーク状のアルミニウム粉末、二酸化チタンまたは酸化鉄などの金属酸化物で被覆された雲母片やグラファイト片、α−酸化鉄結晶を主成分とする酸化鉄粒子などが知られている。これらの光輝性顔料は、外部からの入射光をその表面で反射してキラキラと輝き、塗料に配合されれば塗装面に、インキであれば描線または印刷面に、あるいは樹脂組成物であれば樹脂成型品の表面に、それら各種素地の色調と相俟って、変化に富み美粧性に優れた独特の外観を与える。

【0003】

美粧性の向上を目的として、自動車、オートバイ、OA機器、携帯電話、家庭電化製品、各種印刷物または筆記用具類などの各種用途に光輝性顔料は広く利用されている。これらの中でも、特に、屋外で利用される自動車、オートバイにおいては、顔料に高い耐候性が求められている。紫外線に曝されると、顔料に含まれる二酸化チタンの光触媒活性により、分解や変色が加速されるためである。

【0004】

顔料による分解や変色を防ぐため、例えば、特開平1−292067号公報では、金属酸化物で被覆された雲母片の表面に、次亜リン酸の存在下でジルコニウム化合物を加水分解させて生成する含水酸化ジルコニウムと、コバルト、マンガン、セリウムなどの含水酸化物と、を付着させた顔料が開示されている。

【0005】

特開平7−18199号公報では、金属酸化物でコ−テイングされた微小板状基体を有し、金属酸化物層が、二酸化ケイ素、少なくともセリウム、アルミニウムまたはジルコニウムの水酸化物もしくは酸化物水和物あるいはこれらの混合物で被覆され、さらにアルミン酸ジルコニウム、金属酸のエステルまたは官能性有機シラン化合物で表面処理された顔料が開示されている。

【0006】

特開平7−268241号公報では、二酸化チタンまたは酸化鉄で被覆した雲母状真珠光沢顔料を、水和セリウムと酸化アルミニウムでコーティングすることが開示されている。

【0007】

特表2000−505833号公報では、マイカに二酸化チタンまたは酸化鉄を被覆した真珠光沢顔料を、水和酸化アルミニウムまたは水和酸化セリウムと水和酸化アルミニウムで被覆し、さらにシランカップリング剤で処理することが開示されている。特開2002−194247号公報では、薄片基材にAlまたはSiの水酸化物を形成し、さらにAl、Si、Ce、Zrの少なくとも一種以上の水酸化物層を形成し、さらに有機疎水性カップリング剤層を形成した真珠光沢顔料が開示されている。

【特許文献1】特開平1−292067号公報

【特許文献2】特開平7−18199号公報

【特許文献3】特開平7−268241号公報

【特許文献4】特表2000−505833号公報

【特許文献5】特開2002−194247号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1〜5に開示されているような従来の光輝性顔料では、耐候性に関し、例えば屋外に代表される過酷な環境下でも好適に使用できる程度に優れた性能は得られておらず、未だ改善できる余地が残されている。特に、二酸化ケイ素の被膜を含む光輝性顔料では、一般に、アルカリ性の溶液から二酸化ケイ素を析出させることにより被膜が形成されているため、塗料や樹脂成型品などにおいて光輝性顔料とともに含有される樹脂が、残存アルカリによって加水分解され、その分子量が低下し劣化することがあり、耐候性が低下する要因となっている。

【0009】

本発明は、高い耐候性を有し、屋外に代表される過酷な環境下においても好適に使用できる光輝性顔料を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、鱗片状基体と、前記鱗片状基体を被覆するルチル型二酸化チタンおよび/または酸化鉄の層と、前記ルチル型二酸化チタンおよび/または酸化鉄の層の表面に接して当該層を被覆する水酸化物層と、前記水酸化物層を被覆する、シランカップリング剤を含む層と、を有し、前記水酸化物層が、水酸化ランタンを含む、または水酸化セリウムからなる、光輝性顔料を提供する。

【0011】

本明細書では、「水酸化物」を、水和酸化物を含む意味を有する用語として用いる。例えば、水酸化アルミニウムは、Al(OH)3とともに、水和酸化アルミニウム(Al2O3・nH2O;n>0)を含む用語である。

【発明の効果】

【0012】

本発明によれば、意匠性が良好でかつ耐候性の高い光輝性顔料を提供できる。

【発明を実施するための最良の形態】

【0013】

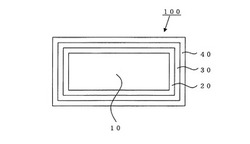

図1は、本発明による光輝性顔料100の断面を模式的に示した図である。図1に示すように、光輝性顔料100は、鱗片状基体10を核として順に形成された、ルチル型二酸化チタンおよび/または酸化鉄の層20、水酸化物層30、シランカップリング剤を含む層(以下、「シランカップリング剤層」という)40を有する。

【0014】

鱗片状基体10は、例えば、表面の平滑性が高くかつ透明性の高い、鱗片状ガラスを使用できる。鱗片状ガラスに二酸化チタンおよび/または酸化鉄の層を被覆することにより、顔料100が干渉色を容易に呈する。

【0015】

鱗片状ガラスは、ブロー法で製造するとよい。ブロー法とは、原料カレットを熔融し、熔けたガラスを円形スリットから連続的に取り出し、そのときに円形スリットの内側に設けられたブローノズルから空気などの気体を吹き込んで、熔けたガラスを膨らませながら引っ張ってバルーン状とし、厚みの薄くなったガラスを粉砕して、鱗片状ガラスを得る方法である。

【0016】

ブロー法で製造された鱗片状ガラスの表面は、熔融成形時の火造り面における平滑性を維持する。このため光をよく反射する。この鱗片状ガラスを、塗料や樹脂組成物などに配合すると、高い光輝感が得られる。鱗片状ガラスは、例えば、日本板硝子(株)より、マイクログラス(登録商標)・ガラスフレーク(登録商標)シリーズ(RCF−160、REF−160、RCF−015、REF−015)として入手できる。

【0017】

二酸化チタンは、アナターゼ型、ブルーカイト型、ルチル型の3種類の結晶型を有する。この中で工業的に製造されているのは、アナターゼ型とルチル型である。アナターゼ型二酸化チタンは、強い光触媒活性を持つため、樹脂や塗料の分解や変色が加速される。一方、ルチル型二酸化チタンはアナターゼ型二酸化チタンと比較すると10分の1程度の光触媒活性を有するため、塗料や樹脂における顔料としての使用に適している。ルチル型二酸化チタンを用いると、屈折率が高く、また緻密かつ均一な被膜を形成できるため、光の干渉による発色性がよくなる。

【0018】

酸化鉄は、ルチル型二酸化チタンと同様に、アナターゼ型二酸化チタンと比較すると10分の1程度の光触媒活性を有するため、塗料や樹脂における顔料としての使用に適している。酸化鉄を用いると、酸化鉄の光の吸収による有彩色の発色と光の干渉による発色の色彩が実現できる。

【0019】

ルチル型二酸化チタンの製造方法としては、特開2001−31421号公報に開示されているように、55〜85℃、pH1.3以下の条件下で、チタン含有溶液から中和反応により析出する方法が例示できる。この方法を用いると、結晶型転移のための加熱を本質的に必要とせず、耐熱性の低い基体の表面にもルチル型二酸化チタンを容易に定着させることができる。

【0020】

酸化鉄の製造方法としては、特開2005−187782号公報に開示されているように、50〜80℃、pH2〜4の条件下で、鉄含有溶液から中和反応により析出する方法が例示できる。

【0021】

ルチル型二酸化チタンおよび/または酸化鉄の層の厚さは、20nm〜200nmが好ましい。

【0022】

ルチル型二酸化チタンが被覆された鱗片状ガラスは、例えば、日本板硝子(株)より、メタシャイン(登録商標)RCシリーズ(MC5090RS、MC5090RY、MC5090RR、MC5090RB、MC5090RG、MC1080RS、MC1080RY、MC1080RR、MC1080RB、MC1080RG、MC1040RS、MC1040RY、MC1040RR、MC1040RB、MC1040RG、MC1030RS、MC1030RY、MC1030RR、MC1030RB、MC1030RG、MC1020RS、MC1020RY、MC1020RR、MC1020RB、MC1020RG)として入手できる。

【0023】

酸化鉄が被覆された鱗片状ガラスは、例えば、日本板硝子(株)より、メタシャイン(登録商標)TCシリーズ(MC5090TY、MC5090TZ、MC5090TP、MC5090TA、MC1080TY、MC1080TZ、MC1080TP、MC1080TA、MC1040TY、MC1040TZ、MC1040TP、MC1040TA、MC1030TY、MC1030TZ、MC1030TP、MC1030TA、MC1020TY、MC1020TZ、MC1020TP、MC1020TA)として入手できる。なお、MC5090TY、MC1080TY、MC1040TY、MC1030TY、MC1020TYは、メタシャイン(登録商標)RCシリーズ(MC5090RY、MC1080RY、MC1040RY、MC1030RY、MC1020RY)におけるルチル型二酸化チタンの被膜上に、さらに酸化鉄が被覆されたガラスである。

【0024】

光輝性顔料の形状は、使用用途によって異なり、特に限定されない。一般的には、平均粒径1μm〜500μm、かつ平均厚さが0.1μm〜10μmであることが好ましい。その粒径が大きすぎる場合には、光輝性顔料を塗料や樹脂組成物に配合する際に、鱗片状ガラスが破砕されることにより、ガラスに含まれるアルカリ成分が塗料や樹脂組成物中に拡散することがある。

【0025】

本明細書において、顔料の粒径は、レーザー回折式粒度計によって測定される50%粒径をいう。

【0026】

一方、その粒径が小さすぎると、塗膜や樹脂組成物中で光輝性顔料の主面がランダムな方向を向いてしまい、個々の粒子が放つ反射光が弱くなり、光輝感が損なわれることがある。

【0027】

本発明の光輝性顔料を塗料に含有させる場合には、粒径の小さいものを用いること、より具体的には、平均粒径が1〜50μmであり、平均厚さが0.1〜3μmである光輝性顔料を用いることが好ましい。

【0028】

水酸化物層は、水酸化セリウム、水酸化ランタンと水酸化セリウム、または水酸化ランタンと水酸化アルミニウム、からなっていてもよい。

【0029】

水酸化物層を構成する金属水酸化物の金属の質量の全体の質量に対する割合は、0.1〜10.0%であることが好ましい。より具体的には、水酸化物層に含まれる、水酸化ランタン中のランタン、水酸化セリウム中のセリウム、水酸化アルミニウム中のアルミニウム、のそれぞれの質量または2種以上の総質量の、光輝性顔料全体の質量に対する割合が、0.1〜10.0%であることが好ましい。この割合が0.1%より少ない場合、充分な耐候性が得られないことがある。一方、この割合が10.0%を超えると工業的生産性が低下しコスト高になることがある。水酸化物層に含まれる水酸化セリウム中のセリウムの質量の全体の質量に対する割合を1.0%以下とすると、意匠性を損なう程度の無用な着色の発生を確実に防止できる。

【0030】

ルチル型二酸化チタンおよび/または酸化鉄の層を水酸化物層で被覆する方法は、特に限定されるものではなく、セリウム、ランタン、アルミニウムの塩から水酸化物を析出させる方法、ゾルゲル法、CVD法またはLPD法などの、紛状上に薄膜を形成する公知の方法を用いることができる。より具体的には、例えば、以下のようにして被覆できる。

【0031】

まず、ルチル型二酸化チタンおよび/または酸化鉄の層が形成されたガラスの水性スラリーを調製する。次に、そのスラリーにセリウム、ランタン、アルミニウムなどの鉱酸塩の水溶液を添加し、さらに水酸化アルカリ金属などのアルカリと反応させることにより水酸化セリウム、水酸化ランタン、水酸化アルミニウムを析出させる。水酸化セリウムと水酸化ランタン、または水酸化ランタンと水酸化アルミニウム、を併用して被覆する場合、上記のスラリーへ、それぞれの原料を、別々にまたどちらを先に加えてもよいし、同時に加えてもよい。鉱酸塩としては、硫酸塩、塩化物または硝酸塩などが挙げられる。

【0032】

水酸化セリウムからなる、または水酸化ランタンを含む水酸化物層を形成することにより、後述する実施例で示すように、光輝性顔料の耐候性が向上する。耐候性が向上する理由は現時点では明らかではないが、本発明者らは次のように考えている。ルチル型二酸化チタンおよび酸化鉄は、高度に紫外線を受けると、アナターゼ型二酸化チタンの10分の1程度ではあるものの、周囲のマトリックス樹脂を劣化させるような光触媒活性が励起される。しかし、上記の水酸化物層は紫外線を吸収する作用が強く、マトリックス樹脂中の光輝性顔料におけるルチル型二酸化チタンおよび/または酸化鉄の層に到達する前に紫外線を吸収でき、ルチル型二酸化チタンや酸化鉄の光触媒活性が励起するのを抑制できるため、光輝性顔料の耐候性が向上するものと考えている。

【0033】

シランカップリング剤層は、塗料や樹脂との親和性を高めるために寄与する。シランカップリング剤は、ビニル基含有シラン、エポキシ基含有シラン、メタクリロキシ基含有シラン、アミノ基含有シラン、イソシアネート基含有シランおよびメルカプト基含有シランから選択される少なくとも1種を使用できる。シランカップリング剤層は、シランカップリング剤に加えて、シランカップリング剤としては取り扱われていないアルコキシシランなどをさらに含んでいてもよい。

【0034】

ビニル基含有シランとしては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシランなどが例示できる。

【0035】

エポキシ基含有シランとしては、2−(3,4エポキシシクロヘキシル)エチルロリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシランなどが例示できる。

【0036】

メタクリロキシ基含有シランとしては、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシランなどが例示できる。

【0037】

アミノ基含有シランとしては、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシランなどが例示できる。

【0038】

イソシアネート基含有シランとしては、2−イソシアナートエチルトリメトキシシラン、2−イソシアナートエチルトリエトキシシラン、3−イソシアナートプロピルトリメトキシシラン、3−イソシアナートプロピルトリエトキシシランなどが例示できる。

【0039】

メルカプト基含有シランとしては、3−メルカプトプロピルトリメトキシシランなどが例示できる。

【0040】

シランカップリング剤としては取り扱われていないアルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ジメチルエトキシシラン、ジメチルビニルメトキシシラン、ジメチルビニルエトキシシラン、メチルビニルジメトキシシラン、メチルビニルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシランなどが例示できる。

【0041】

シランカップリング剤の質量の全体の質量に対する割合は、0.01〜5.0%であることが好ましい。この割合が0.01%より少ない場合、塗料や樹脂との充分な親和性が得られないことがある。一方、この割合が5.0%を超えると、カップリング剤同士の反応が起こり、塗料や樹脂などとの親和性が損なわれることがある。また、光輝性顔料を提供するためのコストが高くなる。

【0042】

本発明の光輝性顔料を用いることにより、素地の色調を損なうことなく、高い意匠性でかつ耐候性の高い塗料、樹脂組成物、インキ組成物、人造大理石成型品、塗被紙および化粧料を提供できる。すなわち、本発明の光輝性顔料は、塗料、樹脂組成物、インキ組成物、人造大理石成型品、塗被紙および化粧料に含有させることができる。このような塗料や樹脂組成物は、特に、屋外で利用される自動車やオートバイに好適に使用できる。

【0043】

光輝性顔料を、塗料に含有させる場合には、例えば、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂、尿素樹脂、フッ素樹脂、ポリエステル−ウレタン硬化系樹脂、エポキシ−ポリエステル硬化系樹脂、アクリル−ポリエステル系樹脂、アクリル−ウレタン硬化系樹脂、アクリル−メラミン硬化系樹脂、ポリエステル−メラミン硬化系樹脂などの熱硬化性樹脂中に配合すればよい。また、ポリエチレン樹脂、ポリプロピレン樹脂、石油樹脂、熱可塑性ポリエステル樹脂、熱可塑性フッ素樹脂などの熱可塑性樹脂中に配合してもよい。塗料中には、ポリイソシアネート、アミン、ポリアミド、多塩基酸、酸無水物、ポリスルフィド、三フッ化硼素酸、酸ジヒドラジド、イミダゾールなどの硬化剤をさらに添加してもよい。

【0044】

塗料中の光輝性顔料の含有率は、乾燥硬化後の塗膜において、0.1質量%〜30質量%となるように調整することが好ましい。より好ましい含有率は、1質量%〜20質量%である。光輝性顔料の含有率が0.1質量%よりも少ない場合には、塗膜に充分な光輝性が得られないことがある。一方、30質量%よりも多いと、却って素地の色調を損なってしまうことがある。

【0045】

このように、本発明の光輝性顔料は、素地の色調を損なうことがないので、あらゆる色の塗料に利用することができる。例えば、赤、青、緑、黒などの原色に加え、色調の調整が困難なパステルカラーなどにも使用できる。

【0046】

光輝性顔料を樹脂組成物に含有させる場合には、母材樹脂として、上記の各種熱硬化性樹脂または熱可塑性樹脂を使用できる。熱可塑性樹脂を使用すると、射出成形が可能となるため、複雑な形状の成型品を得ることが容易となる。この光輝性顔料は、基体にガラスを用いることにより、マイカのような劈開性がなく、射出成型においても一定の粒径を維持することが容易となる。

【0047】

インキ組成物に含有させる光輝性顔料としては、平均厚さ0.1μm〜2μmかつ平均粒径120μm以下の鱗片状ガラスを基体とするものを使用することが好ましい。平均厚さが2μmを超えると、筆跡の外観上、光輝性顔料が飛び出したようになり、滑らかさが損なわれることがある。また、平均粒径が120μmを超える場合も、筆跡の滑らかさが損なわれることがある。インキ組成物をグラビアインキやオフセットインキに適用する場合、それぞれのインキに特有の印刷適正を満たす観点から、光輝性顔料の平均粒径は50μm以下とすることが好ましい。

【0048】

インキ組成物としては、例えば、各種ボールペン、サインペンなどの筆記具用インキおよびグラビアインキ、オフセットインキなどの印刷インキが挙げられる。

【0049】

筆記具用インキのビヒクルの例としては、アクリル樹脂、スチレン−アクリル共重合体、ポリビニルアルコール、ポリアクリル酸塩、アクリル酢酸ビニル共重合体、ザンサンガムなどの微生物産性多糖類、グアーガムなどの水溶性植物性多糖類などと、溶剤としての水、アルコール、炭化水素、エステルなどとからなるものが挙げられる。

【0050】

グラビアインキ用ビヒクルの例としては、ガムロジン、ウッドロジン、トール油ロジン、ライムロジン、ロジンエスエル、マレイン酸樹脂、ポリアミド樹脂、ビニル樹脂、ニトロセルロース、酢酸セルロース、エチルセルロース、塩化ゴム、環化ゴム、エチレン−酢酸ビニル共重合樹脂、ウレタン樹脂、ポリエステル樹脂、アルキド樹脂、ギルソナイト、ダンマルおよびセラックなどの樹脂混合物、上記樹脂の混合物、上記樹脂を水溶化した水溶性樹脂または水性エマルション樹脂と、溶剤としての炭化水素、アルコール、エーテル、エステルまたは水などとからなるものが挙げられる。

【0051】

オフセットインキ用ビヒクルの例としては、ロジン変性フェノール樹脂、石油樹脂、アルキド樹脂またはこれらの乾性変性樹脂などの樹脂と、アマニ油、桐油または大豆油などの植物油と、n−パラフィン、イソパラフィン、アロマテック、ナフテン、α−オレフィンまたは水などの溶剤とからなるものが挙げられる。

【0052】

なお、上記の各種ビヒクル成分には、染料、本発明とは別の顔料、各種界面活性剤、潤滑剤、消泡剤、レベリング剤などの慣用の添加剤を適宜選択して配合してもよい。

【0053】

人造大理石成型品は、最表層に配置された透明ゲルコート層と、透明ゲルコート層の下に配置された、内部に本発明の光輝性顔料を含む中間層と、中間層の下に配置された、着色された骨材を含む人造大理石層との3層構造とすることが好ましい。この3層構造であれば、最表層が透明ゲルコート層であるため、その内部が外観に反映され、中間層の発する強い反射光と人造大理石層の模様とが相俟って、キラキラとした高い光輝感を有する大理石調の外観が得られる。

【0054】

透明ゲルコート層の厚さは、奥行き感と可視光透過率の低減とを勘案して、0.3mm〜0.7mmとすることが好ましい。透明ゲルコート層の組成は、特に限定されないが、取り扱い易さや加工成形性の高さから熱硬化性樹脂が好ましい。具体的には、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂またはこれらの混合物もしくは変性物(例えば、不飽和ポリエステル樹脂の末端基をアクリル系に変えた変性物)などが挙げられる。特に、不飽和ポリエステル樹脂は、透明性が高く、安価で入手し易いので、これを使用することが好ましい。

【0055】

中間層は、大理石調の外観に高い光輝感を与えるためのものであり、人造大理石層の模様を覆い隠すものであってはならない。そのため、少なくとも可視光透過性を備える必要がある。ただし、その主成分に最表層の透明ゲルコートと同一のものを使用する必要はない。なお、外観が損なわれない限り、透明ゲルコート層と人造大理石層との間に、中間層以外の層をさらに配置してもよい。例えば、透明ゲルコート層と人造大理石層との間に、中間層に加えて、可視光透過性の高い色付きフイルムを配置してもよい。この場合、人造大理石成型品の色調を容易に調整できる。

【0056】

中間層は、厚さが0.05mm〜1mmの範囲が好ましく、その構成成分として可視光透過性の高い熱硬化性樹脂が好適である。また、光輝性顔料の他に、硬化剤や促進剤を含有してもよい。必要に応じて増粘剤、揺変剤、消泡剤または特性向上剤を含有してもよい。さらに、着色顔料、その他の金属顔料(アルミニウム顔料や酸化鉄顔料など)、干渉色顔料(金属酸化物で被覆したマイカなど)から選ばれた1種以上を、素地の色調を著しく損なわない範囲で含有してもよい。

【0057】

人造大理石層は、厚さ3mm〜25mmが好ましく、主成分として熱硬化性樹脂、その他の成分として骨材、促進剤、硬化剤および着色剤を含有できる。この熱硬化性樹脂には、透明ゲルコート層と同様の熱硬化性樹脂を使用できる。例えば、不飽和ポリエステル樹脂である。骨材としては、ガラスフリット、寒水石、水酸化アルミニウム、炭酸カルシウムおよびシリカ粉体などの無機材料、または熱可塑性ポリエステル樹脂などの有機材料が使用できる。さらに、必要に応じて強化材としてガラス繊維を含有してもよい。

【0058】

中間層における光沢顔料の配合率が過度に低い場合には、光輝感と奥行き感が得られ難くなり、過度に高いとコスト面および物性面などで問題が生じることがある。そこで、中間層における光輝性顔料の配合率は、熱硬化性樹脂100質量部に対し0.01質量部〜10質量部が好ましい。

【0059】

人造大理石成型品に強度が求められる場合には、人造大理石層の背面に、繊維強化プラスチック(以下、FRPと略す)層を設けてもよい。この場合、FRP層は人造大理石層の背面に配置されるため、人造大理石成型品の光輝感は損なわれない。FRP層は、例えば、チョップドストランドグラスマットに不飽和ポリエステル樹脂、ビニルエステル樹脂またはエポキシ樹脂のような熱硬化性樹脂を含浸させ、加熱硬化することによって得られる。また、FRP層に着色剤を添加すれば、人造大理石成型品に彩りを与えたり、背面からの光線を遮蔽したりすることができる。

【0060】

人造大理石成型品の製造方法は、特に限定されるものではなく、従来の方法をそのまま利用できる。例えば、浴槽のように複雑な形状のものを製造する場合には、注型法やプレス成形法などの方法を利用できる。また、FRP層を備えた浴槽を製造する場合には、人造大理石層を形成した後、チョップドストランドグラスを含有する熱硬化性樹脂を人造大理石層の表面に、スプレーガンで吹き付ける方法(スプレーアップ法)を用いることができる。また、熱硬化性樹脂を含浸させたチョップドストランドグラスマットを、人造大理石層の表面にハドレイアップ法により取り付けた後に、50℃で1時間キュアリングする方法なども用いることができる。あるいは、人造大理石層を形成する前に、上記のスプレーアップ法またはハンドレイアップ法により、浴槽の裏型材の表面に予めFRP層を形成してもよい。

【0061】

人造大理石成型品に含有させる光輝性顔料は、鱗片状ガラスを基体とする場合、平均粒径0.01mm〜2mmかつ平均厚さ0.5μm〜30μmであることが好ましい。平均粒径が2mmを超える場合には、中間層の形成過程において割れが生じ易くなる。一方、平均粒径が0.01mm未満になると、光輝感の低下が著しくなる。また、平均厚さが0.5μm未満のものは破砕され易い。一方、平均厚さが30μmを超えると、中間層における光輝性顔料の粒子数が少なく光輝感が乏しくなり、外観不良が生じ易くなる。

【0062】

塗被紙は、ステアリン酸、ラウリル酸のアルカリ塩、共重合ラテックスまたは澱粉などからなる接着剤と、本発明の光輝性顔料とを、界面活性剤および水などの溶媒に、必要に応じて酸化防止剤、紫外線吸収剤、耐水化剤、防腐防黴剤、殺菌剤、消泡剤、香料および/または染料とともに添加して得られる溶液を、ブレードコーター、エアナイフコーター、ロールコーター、カーテンコーター、バーコーター、グラビアコーターおよびサイズプレスコーターなどの塗被装置を用い、原紙の片面上または両面上に、単層または二層以上塗被することで得ることができる。

【実施例】

【0063】

以下に、実施例および比較例を示してこの発明をより詳細に説明するが、本発明は以下の実施例に限定されない。

【0064】

(実施例1)Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラスは、平均粒径20μm、平均厚み1.3μmであり、シルバー光沢の干渉色を呈する。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調節した。次に硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0065】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを準備し、酢酸にてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0066】

得られた光輝性顔料を濃硝酸で溶解し、プラズマ発光分析装置(ICP)を用いて分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.3質量%であった。

【0067】

また、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。この付着量は、得られた光輝性顔料(2g)を、秤量したルツボに取り、恒温乾燥機を用いて110℃で1時間加熱することにより水分を取り除いた状態の質量を秤量した後、さらに恒温焼成炉を用いて400℃で1時間焼成し、焼成による質量の減少量を測定し、焼成前の光輝性顔料の全体の質量に対するこの減少量の割合を算出することにより求めた。

【0068】

(実施例2)Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保った。次に塩化セリウム7水和物0.6gの1.3質量%水溶液を調製し、この塩化セリウム水溶液を全量添加し、さらに3.5質量%塩酸を加えることにより、懸濁液のpHを1.5に調整した。その後、懸濁液のpHが7になるように、1mol/l(1N)水酸化ナトリウム水溶液をゆっくり添加した。添加後、75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0069】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを準備し、酢酸にてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0070】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.25質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0071】

(実施例3)Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調製した。次に硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0072】

さらに、シランカップリング剤としてγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gと、シランカップリング剤としては取り扱われていないアルコキシシランとしてメチルトリメトキシシラン(信越化学工業(株)製KBM−13)0.5gとを準備し、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約1質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0073】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.25質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.15質量%であった。光輝性顔料における、シランカップリング剤およびシランカップリング剤としては取り扱われていないアルコキシシランの合計付着量は、約0.3質量%であった。この合計付着量は、上記と同様にして水酸化物層を形成した鱗片状ガラスを別途用意し、このガラスについて、上記と同様にしてシランカップリング剤層を形成した際の乾燥質量の増加量を測定し、光輝性顔料の全体の質量に対するこの増加量の割合を算出することにより求めた。

【0074】

(実施例4)La/Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に硝酸ランタン6水和物0.6gの1.5質量%水溶液を調製し、この硝酸ランタン水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。その後、硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。

【0075】

添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層が、水酸化ランタン、水酸化セリウムの順に被覆された、水酸化ランタンおよび水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0076】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0077】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ランタンの付着量はLaとして約0.25質量%であり、水酸化セリウムの付着量はCeとして約0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0078】

(実施例5)Ce/La

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。その後、硝酸ランタン6水和物0.6gの1.5質量%水溶液を調製し、この硝酸ランタン水溶液を10分かけてゆっくり添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。

【0079】

添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層が、水酸化セリウム、水酸化ランタンの順に被覆された、水酸化セリウムおよび水酸化ランタンからなる水酸化物層が形成されたガラスを得た。

【0080】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0081】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.3質量%であり、水酸化ランタンの付着量は、Laとして約0.25質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0082】

(実施例6)La・Al

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に、硝酸ランタン6水和物0.6gの1.5質量%水溶液と、硝酸アルミニウム9水和物4.2gの7質量%水溶液とを、10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化ランタンおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0083】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0084】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ランタンの付着量は、Laとして約0.3質量%であり、水酸化アルミ二ウムの付着量は、Alとして約0.4質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0085】

(実施例7)La/Ce

酸化鉄が被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020TZを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に硝酸ランタン6水和物0.6gの1.5質量%水溶液を調製し、この硝酸ランタン水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。その後、硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。

【0086】

添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、酸化鉄層が、水酸化ランタン、水酸化セリウムの順に被覆された、水酸化ランタンおよび水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0087】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020TZに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0088】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ランタンの付着量はLaとして約0.25質量%であり、水酸化セリウムの付着量はCeとして約0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0089】

(比較例1)Ce・Zr

まず、オキシ塩化ジルコニウム8水和物2.88gの10質量%水溶液に、室温で次亜リン酸ナトリウム水和物1.88gの1質量%水溶液を、白沈が出ないようにゆっくり全量加えて透明な溶液とした。その後、3.5質量%の塩酸30gを加えてオキシ塩化ジルコニウムと次亜リン酸ナトリウムの混合溶液を調製した。

【0090】

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを準備し、このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、3.5質量%の塩酸を加えてpH3に調整した。その後、塩化セリウム7水和物0.6gの1.3質量%水溶液を全量加えた後、上記のオキシ塩化ジルコニウムと次亜リン酸ナトリウムの混合溶液を毎分4mlの速さで添加しながら、水酸化ナトリウムの1質量%水溶液を用いて、懸濁液のpHを3に維持した。混合液の全量を滴下した後、75℃で30分間攪拌を続け、次いで、水酸化ナトリウムの1質量%水溶液を毎分2.4mlの速さで滴下してpH7.2まで上昇させ、添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムおよび水酸化ジルコニウムからなる水酸化物層が形成されたガラスを得た。

【0091】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0092】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ジルコニウムの付着量は、Zrとして約1質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0093】

(比較例2)Ce・Al

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調節した。次に、硝酸セリウム6水和物0.6gの2質量%水溶液と、硝酸アルミニウム9水和物2.1gの3.7質量%硝酸アルミニウム水溶液とを、10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0094】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁させ、そこに加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0095】

実施例1と同様にして分析した結果、光輝性顔料における水酸化アルミニウムの付着量は、Alとして約0.4質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0096】

(比較例3)Si/Ce・Al

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、そこにケイ酸ナトリウム溶液(シリカ固形分37.1%、和光純薬社製)を5g秤量し精製水で10倍に希釈したものをゆっくりと全量添加した。この際、3.5質量%塩酸を用いて、懸濁液のpHを9.2〜9.4に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、無定形シリカ層が形成されたガラスを得た。

【0097】

続いて、シリカ層が形成されたガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に、硝酸セリウム6水和物0.6gの2質量%水溶液と、硝酸アルミニウム9水和物4.2gの7質量%水溶液とを、10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、シリカ層を被覆する、水酸化セリウムおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0098】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0099】

実施例1と同様にして分析した結果、光輝性顔料における水酸化アルミニウムの付着量は、Alとして約0.4質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。また、光輝性顔料における、無定型シリカ層を構成するシリカ(水和酸化ケイ素)の付着量は約1質量%であった。この付着量は、メタシャイン(登録商標)MC1020RSを別途用意し、このガラスについて、上記と同様にして無定型シリカ層を形成した際の乾燥質量の増加量を測定し、光輝性顔料の全体の質量に対するこの増加量の割合を算出することにより求めた。

【0100】

(比較例4)Si/Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gを精製水0.5Lに懸濁した後、ウォーターバスで75℃に保ち、そこにケイ酸ナトリウム溶液(シリカ固形分37.1%、和光純薬社製)を5g秤量し精製水で10倍に希釈したものをゆっくりと全量添加した。この際、3.5質量%塩酸を用いて、懸濁液のpHを9.2〜9.4に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、無定形シリカ層が形成されたガラスを得た。

【0101】

続いて、シリカ層が形成されたガラス50gを500mlの水に分散させて75℃に加熱し、希釈硝酸を使ってpHが6になるように調整した。その後、硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、シリカ層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0102】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0103】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.3質量%であった。また、光輝性顔料における、無定型シリカ層を構成するシリカ(水和酸化ケイ素)の付着量は約1質量%であった。なお、シリカ(水和酸化ケイ素)の付着量は比較例3と同様にして求めた。

【0104】

(比較例5)Ce・Al

酸化鉄が被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020TZを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調節した。次に、硝酸セリウム6水和物0.6gの2質量%水溶液と、硝酸アルミニウム9水和物2.1gの3.7質量%硝酸アルミニウム水溶液とを、10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、酸化鉄層を被覆する、水酸化セリウムおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0105】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁させ、そこに加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020TZに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0106】

実施例1と同様にして分析した結果、光輝性顔料における水酸化アルミニウムの付着量は、Alとして約0.4質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0107】

〔光触媒活性の抑制効果の評価〕

実施例および比較例で得られた光輝性顔料について、以下の方法によって光触媒活性の抑制効果を評価した。

【0108】

まず、色素としてRhodamine Bを準備し、これを0.25質量%の水溶液とした。実施例および比較例で得た光輝性顔料を1.0g計量し、シャーレに取った後、上記のRhodamine B水溶液を0.3g計量して添加し、さらにイソプロピルアルコール4gを添加して均一になるように混合し、シャーレ上に斑なく塗布した。その後、ホットプレートを用いた乾燥によりイソプロピルアルコールを除去した。その後、ブラックライトを用い、紫外線を1時間シャーレに均一に照射した。照射した紫外線の強さは、紫外線強度計(MINOLTA UV RADIOMETER UM−10)で測定したところ1.0mW/cm2であった。

【0109】

続いて、評価塗膜を作製した。まず、紫外線を照射していない状態にある、実施例および比較例で得られた光輝性顔料1.0gと、上記のRhodamine B水溶液0.3gとを、アクリル樹脂(日本ペイント社製:アクリルオートクリアースーパー)に混ぜ、その混合液を約0.23mm(9mil)のアプリケーターを用いて隠蔽測定紙上に塗布することにより、測定基準用の塗膜(対比塗膜)を作製した。この混合液は、アクリル樹脂9g(固形分30質量%)に光輝性顔料1gをペイントシェーカーで充分に攪拌混合したものである。また、上記のようにして紫外線を照射した光輝性顔料1.0gと、アクリル樹脂9g(固形分30質量%)とを、ペイントシェーカーを用いて充分に攪拌混合し、この混合液を約0.23mm(9mil)のアプリケーターを用いて、隠蔽測定紙上に塗布することにより評価塗膜を作製した。

【0110】

紫外線を照射していない光輝性顔料を含む塗膜(対比塗膜)と、紫外線を照射した光輝性顔料を含む塗膜(評価塗膜)とについて、色彩色差計(コニカミノルタ社製:CR−400)を用いて、それぞれの明度(L値)と彩度(a値、b値)を測定し、光輝性顔料におけるルチル型二酸化チタンおよび酸化鉄の光触媒活性の抑制効果を評価した。評価の結果を表1に示す。塗膜の色差(ΔE)は、紫外線を照射した光輝性顔料を含む塗膜の明度をL*、彩度をa*、b*、紫外線を照射していない光輝性顔料を含む塗膜の明度をL、彩度をa、bとした場合に、下記(1)式より算出される。この色差が大きいほど、評価塗膜が対比塗膜の色調からずれた色調を有すること、すなわち光輝性顔料における光触媒活性の抑制効果が弱いことを意味する。

ΔE=((L*−L)2+(a*−a)2+(b*−b)2)1/2 (1)

【0111】

【表1】

【0112】

〔耐候性評価〕

実施例および比較例で得られた光輝性顔料について、以下の方法によって耐候性を評価した。

【0113】

まず、スプレーガンを用いて、塗装板(日本ルートサービス株式会社製D−7、中塗り色N=6.0)の上に、20μmのベース層を形成し、さらにその上に40μmのクリヤー層を形成した。ベース層の材料には、日本ペイント(株)製マルチ280補修用DXクリヤーと、実施例および比較例で得られた光輝性顔料をPWC(顔料含有比率)10質量%に調整して用い、クリヤー層の材料には、日本ペイント(株)製マルチクリヤーハイポクリヤーを用いた。その後、遠赤外線ヒーターを用いて140℃で30分間焼き付けることにより、評価用塗装板を作製した。

【0114】

耐候性の評価は、スーパーキセノンウェザーメーター(スガ試験機(株)製SX75)を用いた500時間の促進耐候性試験に基づいて行った。試験条件は、放射照度180W/m2、ブラックパネル温度63℃、水噴霧サイクルを120分中18分とした。色彩色差計(コニカミノルタ社製:CR−400)を用いて、スーパーキセノンウェザーメーターによる評価の前後の塗装板から、明度(L値)と彩度(a値、b値)を測定した。また、鏡面光沢計(株式会社村上色彩技術研究所製True Gloss GM−26PRO)を用いて、評価の前後の塗装板から60°鏡面光沢度を測定することにより、光沢残存率を求めた。結果を表2および3に示す。光沢残存率は次の(2)式によって求めた。

光沢残存率(%)={(評価後の光沢度)/(評価前の光沢度)}×100 (2)

【0115】

【表2】

【0116】

【表3】

【0117】

〔耐水性評価〕

表2および3に示す耐候性評価を得るために用いた塗装板と同様の塗装板を作製し、以下の方法によって耐水性を評価した。

【0118】

まず、塗装板を、80℃に加熱した水中に1時間浸漬した後、水の加熱を止めて常温へと徐冷しつつ、さらに24時間浸漬した。その後、塗装板を水中から引き上げ、表面状態の変化を目視にて観察した。また、上記のスーパーキセノンウェザーメーターを用いた促進耐候性試験を実施した塗装板を、80℃に加熱した水中に1時間浸漬した後、水の加熱を止めて常温へと徐冷しつつ、さらに24時間浸漬した。その後、塗装板を水中から引き上げ、表面状態の変化を目視にて観察した。表面に映し込んだ像が非常に鮮鋭に見え、その像に白い曇りや歪みが全く見られない状態にあれば◎、表面に映し込んだ像は鮮鋭に見えるものの、その像に白い曇りや歪みが若干見られる状態にあれば○、表面に映し込んだ像が鮮鋭に見えず、また、その像に白い曇りや歪みが酷く見られる状態にあれば×と評価した。結果を表4に示す。

【0119】

【表4】

【0120】

表1〜4に示すように、実施例1〜7では、比較例1〜5と比べて、紫外線照射後またはスーパーキセノンウェザーメーターの評価後における塗膜の色差が小さくなり、また、光沢残存率が高くなり、さらには、耐水性にも優れることがわかった。

【0121】

このように、本発明の光輝性顔料は、従来型の光輝性顔料と比べて、光触媒活性をいっそう抑制でき、また、耐水性にも優れるため、屋外使用などに好適な高い耐候性を有する。

【0122】

なお、比較例1〜5と比べて実施例1〜7の耐候性が向上した理由は現時点では明らかではないが、本発明者は次のように考えている。まず、実施例1〜7の水酸化物層は、比較例1〜5の水酸化物層よりも高い紫外線吸収能を有しているものと考えている。また、実施例1〜7は、無定形シリカ層を有していないため、残存アルカリによる、塗料や樹脂成形品などにおける樹脂の劣化が防止されたと考えている。

【産業上の利用可能性】

【0123】

本発明は、屋外使用などに好適な高い耐候性を有する光輝性顔料を提供する物として、多大な利用価値を有する。

【図面の簡単な説明】

【0124】

【図1】本発明の光輝性顔料の一例の断面図である。

【符号の説明】

【0125】

100 光輝性顔料

10 鱗片状基体

20 ルチル型二酸化チタンおよび/または酸化鉄の層

30 水酸化物層

40 シランカップリング剤層

【技術分野】

【0001】

本発明は、光輝性顔料に関する。また、本発明は、この光輝性顔料を含有する塗料、樹脂組成物、インキ組成物、人造大理石成型品、塗被紙および化粧料に関する。

【背景技術】

【0002】

従来から光輝性顔料として、フレーク状のアルミニウム粉末、二酸化チタンまたは酸化鉄などの金属酸化物で被覆された雲母片やグラファイト片、α−酸化鉄結晶を主成分とする酸化鉄粒子などが知られている。これらの光輝性顔料は、外部からの入射光をその表面で反射してキラキラと輝き、塗料に配合されれば塗装面に、インキであれば描線または印刷面に、あるいは樹脂組成物であれば樹脂成型品の表面に、それら各種素地の色調と相俟って、変化に富み美粧性に優れた独特の外観を与える。

【0003】

美粧性の向上を目的として、自動車、オートバイ、OA機器、携帯電話、家庭電化製品、各種印刷物または筆記用具類などの各種用途に光輝性顔料は広く利用されている。これらの中でも、特に、屋外で利用される自動車、オートバイにおいては、顔料に高い耐候性が求められている。紫外線に曝されると、顔料に含まれる二酸化チタンの光触媒活性により、分解や変色が加速されるためである。

【0004】

顔料による分解や変色を防ぐため、例えば、特開平1−292067号公報では、金属酸化物で被覆された雲母片の表面に、次亜リン酸の存在下でジルコニウム化合物を加水分解させて生成する含水酸化ジルコニウムと、コバルト、マンガン、セリウムなどの含水酸化物と、を付着させた顔料が開示されている。

【0005】

特開平7−18199号公報では、金属酸化物でコ−テイングされた微小板状基体を有し、金属酸化物層が、二酸化ケイ素、少なくともセリウム、アルミニウムまたはジルコニウムの水酸化物もしくは酸化物水和物あるいはこれらの混合物で被覆され、さらにアルミン酸ジルコニウム、金属酸のエステルまたは官能性有機シラン化合物で表面処理された顔料が開示されている。

【0006】

特開平7−268241号公報では、二酸化チタンまたは酸化鉄で被覆した雲母状真珠光沢顔料を、水和セリウムと酸化アルミニウムでコーティングすることが開示されている。

【0007】

特表2000−505833号公報では、マイカに二酸化チタンまたは酸化鉄を被覆した真珠光沢顔料を、水和酸化アルミニウムまたは水和酸化セリウムと水和酸化アルミニウムで被覆し、さらにシランカップリング剤で処理することが開示されている。特開2002−194247号公報では、薄片基材にAlまたはSiの水酸化物を形成し、さらにAl、Si、Ce、Zrの少なくとも一種以上の水酸化物層を形成し、さらに有機疎水性カップリング剤層を形成した真珠光沢顔料が開示されている。

【特許文献1】特開平1−292067号公報

【特許文献2】特開平7−18199号公報

【特許文献3】特開平7−268241号公報

【特許文献4】特表2000−505833号公報

【特許文献5】特開2002−194247号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

特許文献1〜5に開示されているような従来の光輝性顔料では、耐候性に関し、例えば屋外に代表される過酷な環境下でも好適に使用できる程度に優れた性能は得られておらず、未だ改善できる余地が残されている。特に、二酸化ケイ素の被膜を含む光輝性顔料では、一般に、アルカリ性の溶液から二酸化ケイ素を析出させることにより被膜が形成されているため、塗料や樹脂成型品などにおいて光輝性顔料とともに含有される樹脂が、残存アルカリによって加水分解され、その分子量が低下し劣化することがあり、耐候性が低下する要因となっている。

【0009】

本発明は、高い耐候性を有し、屋外に代表される過酷な環境下においても好適に使用できる光輝性顔料を提供することを目的とする。

【課題を解決するための手段】

【0010】

本発明は、鱗片状基体と、前記鱗片状基体を被覆するルチル型二酸化チタンおよび/または酸化鉄の層と、前記ルチル型二酸化チタンおよび/または酸化鉄の層の表面に接して当該層を被覆する水酸化物層と、前記水酸化物層を被覆する、シランカップリング剤を含む層と、を有し、前記水酸化物層が、水酸化ランタンを含む、または水酸化セリウムからなる、光輝性顔料を提供する。

【0011】

本明細書では、「水酸化物」を、水和酸化物を含む意味を有する用語として用いる。例えば、水酸化アルミニウムは、Al(OH)3とともに、水和酸化アルミニウム(Al2O3・nH2O;n>0)を含む用語である。

【発明の効果】

【0012】

本発明によれば、意匠性が良好でかつ耐候性の高い光輝性顔料を提供できる。

【発明を実施するための最良の形態】

【0013】

図1は、本発明による光輝性顔料100の断面を模式的に示した図である。図1に示すように、光輝性顔料100は、鱗片状基体10を核として順に形成された、ルチル型二酸化チタンおよび/または酸化鉄の層20、水酸化物層30、シランカップリング剤を含む層(以下、「シランカップリング剤層」という)40を有する。

【0014】

鱗片状基体10は、例えば、表面の平滑性が高くかつ透明性の高い、鱗片状ガラスを使用できる。鱗片状ガラスに二酸化チタンおよび/または酸化鉄の層を被覆することにより、顔料100が干渉色を容易に呈する。

【0015】

鱗片状ガラスは、ブロー法で製造するとよい。ブロー法とは、原料カレットを熔融し、熔けたガラスを円形スリットから連続的に取り出し、そのときに円形スリットの内側に設けられたブローノズルから空気などの気体を吹き込んで、熔けたガラスを膨らませながら引っ張ってバルーン状とし、厚みの薄くなったガラスを粉砕して、鱗片状ガラスを得る方法である。

【0016】

ブロー法で製造された鱗片状ガラスの表面は、熔融成形時の火造り面における平滑性を維持する。このため光をよく反射する。この鱗片状ガラスを、塗料や樹脂組成物などに配合すると、高い光輝感が得られる。鱗片状ガラスは、例えば、日本板硝子(株)より、マイクログラス(登録商標)・ガラスフレーク(登録商標)シリーズ(RCF−160、REF−160、RCF−015、REF−015)として入手できる。

【0017】

二酸化チタンは、アナターゼ型、ブルーカイト型、ルチル型の3種類の結晶型を有する。この中で工業的に製造されているのは、アナターゼ型とルチル型である。アナターゼ型二酸化チタンは、強い光触媒活性を持つため、樹脂や塗料の分解や変色が加速される。一方、ルチル型二酸化チタンはアナターゼ型二酸化チタンと比較すると10分の1程度の光触媒活性を有するため、塗料や樹脂における顔料としての使用に適している。ルチル型二酸化チタンを用いると、屈折率が高く、また緻密かつ均一な被膜を形成できるため、光の干渉による発色性がよくなる。

【0018】

酸化鉄は、ルチル型二酸化チタンと同様に、アナターゼ型二酸化チタンと比較すると10分の1程度の光触媒活性を有するため、塗料や樹脂における顔料としての使用に適している。酸化鉄を用いると、酸化鉄の光の吸収による有彩色の発色と光の干渉による発色の色彩が実現できる。

【0019】

ルチル型二酸化チタンの製造方法としては、特開2001−31421号公報に開示されているように、55〜85℃、pH1.3以下の条件下で、チタン含有溶液から中和反応により析出する方法が例示できる。この方法を用いると、結晶型転移のための加熱を本質的に必要とせず、耐熱性の低い基体の表面にもルチル型二酸化チタンを容易に定着させることができる。

【0020】

酸化鉄の製造方法としては、特開2005−187782号公報に開示されているように、50〜80℃、pH2〜4の条件下で、鉄含有溶液から中和反応により析出する方法が例示できる。

【0021】

ルチル型二酸化チタンおよび/または酸化鉄の層の厚さは、20nm〜200nmが好ましい。

【0022】

ルチル型二酸化チタンが被覆された鱗片状ガラスは、例えば、日本板硝子(株)より、メタシャイン(登録商標)RCシリーズ(MC5090RS、MC5090RY、MC5090RR、MC5090RB、MC5090RG、MC1080RS、MC1080RY、MC1080RR、MC1080RB、MC1080RG、MC1040RS、MC1040RY、MC1040RR、MC1040RB、MC1040RG、MC1030RS、MC1030RY、MC1030RR、MC1030RB、MC1030RG、MC1020RS、MC1020RY、MC1020RR、MC1020RB、MC1020RG)として入手できる。

【0023】

酸化鉄が被覆された鱗片状ガラスは、例えば、日本板硝子(株)より、メタシャイン(登録商標)TCシリーズ(MC5090TY、MC5090TZ、MC5090TP、MC5090TA、MC1080TY、MC1080TZ、MC1080TP、MC1080TA、MC1040TY、MC1040TZ、MC1040TP、MC1040TA、MC1030TY、MC1030TZ、MC1030TP、MC1030TA、MC1020TY、MC1020TZ、MC1020TP、MC1020TA)として入手できる。なお、MC5090TY、MC1080TY、MC1040TY、MC1030TY、MC1020TYは、メタシャイン(登録商標)RCシリーズ(MC5090RY、MC1080RY、MC1040RY、MC1030RY、MC1020RY)におけるルチル型二酸化チタンの被膜上に、さらに酸化鉄が被覆されたガラスである。

【0024】

光輝性顔料の形状は、使用用途によって異なり、特に限定されない。一般的には、平均粒径1μm〜500μm、かつ平均厚さが0.1μm〜10μmであることが好ましい。その粒径が大きすぎる場合には、光輝性顔料を塗料や樹脂組成物に配合する際に、鱗片状ガラスが破砕されることにより、ガラスに含まれるアルカリ成分が塗料や樹脂組成物中に拡散することがある。

【0025】

本明細書において、顔料の粒径は、レーザー回折式粒度計によって測定される50%粒径をいう。

【0026】

一方、その粒径が小さすぎると、塗膜や樹脂組成物中で光輝性顔料の主面がランダムな方向を向いてしまい、個々の粒子が放つ反射光が弱くなり、光輝感が損なわれることがある。

【0027】

本発明の光輝性顔料を塗料に含有させる場合には、粒径の小さいものを用いること、より具体的には、平均粒径が1〜50μmであり、平均厚さが0.1〜3μmである光輝性顔料を用いることが好ましい。

【0028】

水酸化物層は、水酸化セリウム、水酸化ランタンと水酸化セリウム、または水酸化ランタンと水酸化アルミニウム、からなっていてもよい。

【0029】

水酸化物層を構成する金属水酸化物の金属の質量の全体の質量に対する割合は、0.1〜10.0%であることが好ましい。より具体的には、水酸化物層に含まれる、水酸化ランタン中のランタン、水酸化セリウム中のセリウム、水酸化アルミニウム中のアルミニウム、のそれぞれの質量または2種以上の総質量の、光輝性顔料全体の質量に対する割合が、0.1〜10.0%であることが好ましい。この割合が0.1%より少ない場合、充分な耐候性が得られないことがある。一方、この割合が10.0%を超えると工業的生産性が低下しコスト高になることがある。水酸化物層に含まれる水酸化セリウム中のセリウムの質量の全体の質量に対する割合を1.0%以下とすると、意匠性を損なう程度の無用な着色の発生を確実に防止できる。

【0030】

ルチル型二酸化チタンおよび/または酸化鉄の層を水酸化物層で被覆する方法は、特に限定されるものではなく、セリウム、ランタン、アルミニウムの塩から水酸化物を析出させる方法、ゾルゲル法、CVD法またはLPD法などの、紛状上に薄膜を形成する公知の方法を用いることができる。より具体的には、例えば、以下のようにして被覆できる。

【0031】

まず、ルチル型二酸化チタンおよび/または酸化鉄の層が形成されたガラスの水性スラリーを調製する。次に、そのスラリーにセリウム、ランタン、アルミニウムなどの鉱酸塩の水溶液を添加し、さらに水酸化アルカリ金属などのアルカリと反応させることにより水酸化セリウム、水酸化ランタン、水酸化アルミニウムを析出させる。水酸化セリウムと水酸化ランタン、または水酸化ランタンと水酸化アルミニウム、を併用して被覆する場合、上記のスラリーへ、それぞれの原料を、別々にまたどちらを先に加えてもよいし、同時に加えてもよい。鉱酸塩としては、硫酸塩、塩化物または硝酸塩などが挙げられる。

【0032】

水酸化セリウムからなる、または水酸化ランタンを含む水酸化物層を形成することにより、後述する実施例で示すように、光輝性顔料の耐候性が向上する。耐候性が向上する理由は現時点では明らかではないが、本発明者らは次のように考えている。ルチル型二酸化チタンおよび酸化鉄は、高度に紫外線を受けると、アナターゼ型二酸化チタンの10分の1程度ではあるものの、周囲のマトリックス樹脂を劣化させるような光触媒活性が励起される。しかし、上記の水酸化物層は紫外線を吸収する作用が強く、マトリックス樹脂中の光輝性顔料におけるルチル型二酸化チタンおよび/または酸化鉄の層に到達する前に紫外線を吸収でき、ルチル型二酸化チタンや酸化鉄の光触媒活性が励起するのを抑制できるため、光輝性顔料の耐候性が向上するものと考えている。

【0033】

シランカップリング剤層は、塗料や樹脂との親和性を高めるために寄与する。シランカップリング剤は、ビニル基含有シラン、エポキシ基含有シラン、メタクリロキシ基含有シラン、アミノ基含有シラン、イソシアネート基含有シランおよびメルカプト基含有シランから選択される少なくとも1種を使用できる。シランカップリング剤層は、シランカップリング剤に加えて、シランカップリング剤としては取り扱われていないアルコキシシランなどをさらに含んでいてもよい。

【0034】

ビニル基含有シランとしては、ビニルトリクロルシラン、ビニルトリメトキシシラン、ビニルトリエトキシシランなどが例示できる。

【0035】

エポキシ基含有シランとしては、2−(3,4エポキシシクロヘキシル)エチルロリメトキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、3−グリシドキシプロピルトリエトキシシランなどが例示できる。

【0036】

メタクリロキシ基含有シランとしては、3−メタクリロキシプロピルメチルジメトキシシラン、3−メタクリロキシプロピルトリメトキシシラン、3−メタクリロキシプロピルメチルジエトキシシラン、3−メタクリロキシプロピルトリエトキシシランなどが例示できる。

【0037】

アミノ基含有シランとしては、N−2(アミノエチル)3−アミノプロピルメチルジメトキシシラン、N−2(アミノエチル)3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリメトキシシラン、3−アミノプロピルトリエトキシシラン、3−トリエトキシシリル−N−(1,3−ジメチル−ブチリデン)プロピルアミン、N−フェニル−3−アミノプロピルトリメトキシシランなどが例示できる。

【0038】

イソシアネート基含有シランとしては、2−イソシアナートエチルトリメトキシシラン、2−イソシアナートエチルトリエトキシシラン、3−イソシアナートプロピルトリメトキシシラン、3−イソシアナートプロピルトリエトキシシランなどが例示できる。

【0039】

メルカプト基含有シランとしては、3−メルカプトプロピルトリメトキシシランなどが例示できる。

【0040】

シランカップリング剤としては取り扱われていないアルコキシシランとしては、トリメチルメトキシシラン、トリメチルエトキシシラン、ジメチルジメトキシシラン、ジメチルジエトキシシラン、メチルトリメトキシシラン、メチルトリエトキシシラン、メチルジメトキシシラン、メチルジエトキシシラン、ジメチルエトキシシラン、ジメチルビニルメトキシシラン、ジメチルビニルエトキシシラン、メチルビニルジメトキシシラン、メチルビニルジエトキシシラン、ジフェニルジメトキシシラン、ジフェニルジエトキシシラン、フェニルトリメトキシシラン、フェニルトリエトキシシラン、テトラメトキシシラン、テトラエトキシシランなどが例示できる。

【0041】

シランカップリング剤の質量の全体の質量に対する割合は、0.01〜5.0%であることが好ましい。この割合が0.01%より少ない場合、塗料や樹脂との充分な親和性が得られないことがある。一方、この割合が5.0%を超えると、カップリング剤同士の反応が起こり、塗料や樹脂などとの親和性が損なわれることがある。また、光輝性顔料を提供するためのコストが高くなる。

【0042】

本発明の光輝性顔料を用いることにより、素地の色調を損なうことなく、高い意匠性でかつ耐候性の高い塗料、樹脂組成物、インキ組成物、人造大理石成型品、塗被紙および化粧料を提供できる。すなわち、本発明の光輝性顔料は、塗料、樹脂組成物、インキ組成物、人造大理石成型品、塗被紙および化粧料に含有させることができる。このような塗料や樹脂組成物は、特に、屋外で利用される自動車やオートバイに好適に使用できる。

【0043】

光輝性顔料を、塗料に含有させる場合には、例えば、アクリル樹脂、ポリエステル樹脂、エポキシ樹脂、フェノール樹脂、尿素樹脂、フッ素樹脂、ポリエステル−ウレタン硬化系樹脂、エポキシ−ポリエステル硬化系樹脂、アクリル−ポリエステル系樹脂、アクリル−ウレタン硬化系樹脂、アクリル−メラミン硬化系樹脂、ポリエステル−メラミン硬化系樹脂などの熱硬化性樹脂中に配合すればよい。また、ポリエチレン樹脂、ポリプロピレン樹脂、石油樹脂、熱可塑性ポリエステル樹脂、熱可塑性フッ素樹脂などの熱可塑性樹脂中に配合してもよい。塗料中には、ポリイソシアネート、アミン、ポリアミド、多塩基酸、酸無水物、ポリスルフィド、三フッ化硼素酸、酸ジヒドラジド、イミダゾールなどの硬化剤をさらに添加してもよい。

【0044】

塗料中の光輝性顔料の含有率は、乾燥硬化後の塗膜において、0.1質量%〜30質量%となるように調整することが好ましい。より好ましい含有率は、1質量%〜20質量%である。光輝性顔料の含有率が0.1質量%よりも少ない場合には、塗膜に充分な光輝性が得られないことがある。一方、30質量%よりも多いと、却って素地の色調を損なってしまうことがある。

【0045】

このように、本発明の光輝性顔料は、素地の色調を損なうことがないので、あらゆる色の塗料に利用することができる。例えば、赤、青、緑、黒などの原色に加え、色調の調整が困難なパステルカラーなどにも使用できる。

【0046】

光輝性顔料を樹脂組成物に含有させる場合には、母材樹脂として、上記の各種熱硬化性樹脂または熱可塑性樹脂を使用できる。熱可塑性樹脂を使用すると、射出成形が可能となるため、複雑な形状の成型品を得ることが容易となる。この光輝性顔料は、基体にガラスを用いることにより、マイカのような劈開性がなく、射出成型においても一定の粒径を維持することが容易となる。

【0047】

インキ組成物に含有させる光輝性顔料としては、平均厚さ0.1μm〜2μmかつ平均粒径120μm以下の鱗片状ガラスを基体とするものを使用することが好ましい。平均厚さが2μmを超えると、筆跡の外観上、光輝性顔料が飛び出したようになり、滑らかさが損なわれることがある。また、平均粒径が120μmを超える場合も、筆跡の滑らかさが損なわれることがある。インキ組成物をグラビアインキやオフセットインキに適用する場合、それぞれのインキに特有の印刷適正を満たす観点から、光輝性顔料の平均粒径は50μm以下とすることが好ましい。

【0048】

インキ組成物としては、例えば、各種ボールペン、サインペンなどの筆記具用インキおよびグラビアインキ、オフセットインキなどの印刷インキが挙げられる。

【0049】

筆記具用インキのビヒクルの例としては、アクリル樹脂、スチレン−アクリル共重合体、ポリビニルアルコール、ポリアクリル酸塩、アクリル酢酸ビニル共重合体、ザンサンガムなどの微生物産性多糖類、グアーガムなどの水溶性植物性多糖類などと、溶剤としての水、アルコール、炭化水素、エステルなどとからなるものが挙げられる。

【0050】

グラビアインキ用ビヒクルの例としては、ガムロジン、ウッドロジン、トール油ロジン、ライムロジン、ロジンエスエル、マレイン酸樹脂、ポリアミド樹脂、ビニル樹脂、ニトロセルロース、酢酸セルロース、エチルセルロース、塩化ゴム、環化ゴム、エチレン−酢酸ビニル共重合樹脂、ウレタン樹脂、ポリエステル樹脂、アルキド樹脂、ギルソナイト、ダンマルおよびセラックなどの樹脂混合物、上記樹脂の混合物、上記樹脂を水溶化した水溶性樹脂または水性エマルション樹脂と、溶剤としての炭化水素、アルコール、エーテル、エステルまたは水などとからなるものが挙げられる。

【0051】

オフセットインキ用ビヒクルの例としては、ロジン変性フェノール樹脂、石油樹脂、アルキド樹脂またはこれらの乾性変性樹脂などの樹脂と、アマニ油、桐油または大豆油などの植物油と、n−パラフィン、イソパラフィン、アロマテック、ナフテン、α−オレフィンまたは水などの溶剤とからなるものが挙げられる。

【0052】

なお、上記の各種ビヒクル成分には、染料、本発明とは別の顔料、各種界面活性剤、潤滑剤、消泡剤、レベリング剤などの慣用の添加剤を適宜選択して配合してもよい。

【0053】

人造大理石成型品は、最表層に配置された透明ゲルコート層と、透明ゲルコート層の下に配置された、内部に本発明の光輝性顔料を含む中間層と、中間層の下に配置された、着色された骨材を含む人造大理石層との3層構造とすることが好ましい。この3層構造であれば、最表層が透明ゲルコート層であるため、その内部が外観に反映され、中間層の発する強い反射光と人造大理石層の模様とが相俟って、キラキラとした高い光輝感を有する大理石調の外観が得られる。

【0054】

透明ゲルコート層の厚さは、奥行き感と可視光透過率の低減とを勘案して、0.3mm〜0.7mmとすることが好ましい。透明ゲルコート層の組成は、特に限定されないが、取り扱い易さや加工成形性の高さから熱硬化性樹脂が好ましい。具体的には、不飽和ポリエステル樹脂、ビニルエステル樹脂、エポキシ樹脂、ウレタン樹脂、フェノール樹脂またはこれらの混合物もしくは変性物(例えば、不飽和ポリエステル樹脂の末端基をアクリル系に変えた変性物)などが挙げられる。特に、不飽和ポリエステル樹脂は、透明性が高く、安価で入手し易いので、これを使用することが好ましい。

【0055】

中間層は、大理石調の外観に高い光輝感を与えるためのものであり、人造大理石層の模様を覆い隠すものであってはならない。そのため、少なくとも可視光透過性を備える必要がある。ただし、その主成分に最表層の透明ゲルコートと同一のものを使用する必要はない。なお、外観が損なわれない限り、透明ゲルコート層と人造大理石層との間に、中間層以外の層をさらに配置してもよい。例えば、透明ゲルコート層と人造大理石層との間に、中間層に加えて、可視光透過性の高い色付きフイルムを配置してもよい。この場合、人造大理石成型品の色調を容易に調整できる。

【0056】

中間層は、厚さが0.05mm〜1mmの範囲が好ましく、その構成成分として可視光透過性の高い熱硬化性樹脂が好適である。また、光輝性顔料の他に、硬化剤や促進剤を含有してもよい。必要に応じて増粘剤、揺変剤、消泡剤または特性向上剤を含有してもよい。さらに、着色顔料、その他の金属顔料(アルミニウム顔料や酸化鉄顔料など)、干渉色顔料(金属酸化物で被覆したマイカなど)から選ばれた1種以上を、素地の色調を著しく損なわない範囲で含有してもよい。

【0057】

人造大理石層は、厚さ3mm〜25mmが好ましく、主成分として熱硬化性樹脂、その他の成分として骨材、促進剤、硬化剤および着色剤を含有できる。この熱硬化性樹脂には、透明ゲルコート層と同様の熱硬化性樹脂を使用できる。例えば、不飽和ポリエステル樹脂である。骨材としては、ガラスフリット、寒水石、水酸化アルミニウム、炭酸カルシウムおよびシリカ粉体などの無機材料、または熱可塑性ポリエステル樹脂などの有機材料が使用できる。さらに、必要に応じて強化材としてガラス繊維を含有してもよい。

【0058】

中間層における光沢顔料の配合率が過度に低い場合には、光輝感と奥行き感が得られ難くなり、過度に高いとコスト面および物性面などで問題が生じることがある。そこで、中間層における光輝性顔料の配合率は、熱硬化性樹脂100質量部に対し0.01質量部〜10質量部が好ましい。

【0059】

人造大理石成型品に強度が求められる場合には、人造大理石層の背面に、繊維強化プラスチック(以下、FRPと略す)層を設けてもよい。この場合、FRP層は人造大理石層の背面に配置されるため、人造大理石成型品の光輝感は損なわれない。FRP層は、例えば、チョップドストランドグラスマットに不飽和ポリエステル樹脂、ビニルエステル樹脂またはエポキシ樹脂のような熱硬化性樹脂を含浸させ、加熱硬化することによって得られる。また、FRP層に着色剤を添加すれば、人造大理石成型品に彩りを与えたり、背面からの光線を遮蔽したりすることができる。

【0060】

人造大理石成型品の製造方法は、特に限定されるものではなく、従来の方法をそのまま利用できる。例えば、浴槽のように複雑な形状のものを製造する場合には、注型法やプレス成形法などの方法を利用できる。また、FRP層を備えた浴槽を製造する場合には、人造大理石層を形成した後、チョップドストランドグラスを含有する熱硬化性樹脂を人造大理石層の表面に、スプレーガンで吹き付ける方法(スプレーアップ法)を用いることができる。また、熱硬化性樹脂を含浸させたチョップドストランドグラスマットを、人造大理石層の表面にハドレイアップ法により取り付けた後に、50℃で1時間キュアリングする方法なども用いることができる。あるいは、人造大理石層を形成する前に、上記のスプレーアップ法またはハンドレイアップ法により、浴槽の裏型材の表面に予めFRP層を形成してもよい。

【0061】

人造大理石成型品に含有させる光輝性顔料は、鱗片状ガラスを基体とする場合、平均粒径0.01mm〜2mmかつ平均厚さ0.5μm〜30μmであることが好ましい。平均粒径が2mmを超える場合には、中間層の形成過程において割れが生じ易くなる。一方、平均粒径が0.01mm未満になると、光輝感の低下が著しくなる。また、平均厚さが0.5μm未満のものは破砕され易い。一方、平均厚さが30μmを超えると、中間層における光輝性顔料の粒子数が少なく光輝感が乏しくなり、外観不良が生じ易くなる。

【0062】

塗被紙は、ステアリン酸、ラウリル酸のアルカリ塩、共重合ラテックスまたは澱粉などからなる接着剤と、本発明の光輝性顔料とを、界面活性剤および水などの溶媒に、必要に応じて酸化防止剤、紫外線吸収剤、耐水化剤、防腐防黴剤、殺菌剤、消泡剤、香料および/または染料とともに添加して得られる溶液を、ブレードコーター、エアナイフコーター、ロールコーター、カーテンコーター、バーコーター、グラビアコーターおよびサイズプレスコーターなどの塗被装置を用い、原紙の片面上または両面上に、単層または二層以上塗被することで得ることができる。

【実施例】

【0063】

以下に、実施例および比較例を示してこの発明をより詳細に説明するが、本発明は以下の実施例に限定されない。

【0064】

(実施例1)Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラスは、平均粒径20μm、平均厚み1.3μmであり、シルバー光沢の干渉色を呈する。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調節した。次に硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0065】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを準備し、酢酸にてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0066】

得られた光輝性顔料を濃硝酸で溶解し、プラズマ発光分析装置(ICP)を用いて分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.3質量%であった。

【0067】

また、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。この付着量は、得られた光輝性顔料(2g)を、秤量したルツボに取り、恒温乾燥機を用いて110℃で1時間加熱することにより水分を取り除いた状態の質量を秤量した後、さらに恒温焼成炉を用いて400℃で1時間焼成し、焼成による質量の減少量を測定し、焼成前の光輝性顔料の全体の質量に対するこの減少量の割合を算出することにより求めた。

【0068】

(実施例2)Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保った。次に塩化セリウム7水和物0.6gの1.3質量%水溶液を調製し、この塩化セリウム水溶液を全量添加し、さらに3.5質量%塩酸を加えることにより、懸濁液のpHを1.5に調整した。その後、懸濁液のpHが7になるように、1mol/l(1N)水酸化ナトリウム水溶液をゆっくり添加した。添加後、75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0069】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを準備し、酢酸にてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0070】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.25質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0071】

(実施例3)Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調製した。次に硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0072】

さらに、シランカップリング剤としてγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gと、シランカップリング剤としては取り扱われていないアルコキシシランとしてメチルトリメトキシシラン(信越化学工業(株)製KBM−13)0.5gとを準備し、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約1質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0073】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.25質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.15質量%であった。光輝性顔料における、シランカップリング剤およびシランカップリング剤としては取り扱われていないアルコキシシランの合計付着量は、約0.3質量%であった。この合計付着量は、上記と同様にして水酸化物層を形成した鱗片状ガラスを別途用意し、このガラスについて、上記と同様にしてシランカップリング剤層を形成した際の乾燥質量の増加量を測定し、光輝性顔料の全体の質量に対するこの増加量の割合を算出することにより求めた。

【0074】

(実施例4)La/Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に硝酸ランタン6水和物0.6gの1.5質量%水溶液を調製し、この硝酸ランタン水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。その後、硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。

【0075】

添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層が、水酸化ランタン、水酸化セリウムの順に被覆された、水酸化ランタンおよび水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0076】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0077】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ランタンの付着量はLaとして約0.25質量%であり、水酸化セリウムの付着量はCeとして約0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0078】

(実施例5)Ce/La

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。その後、硝酸ランタン6水和物0.6gの1.5質量%水溶液を調製し、この硝酸ランタン水溶液を10分かけてゆっくり添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。

【0079】

添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層が、水酸化セリウム、水酸化ランタンの順に被覆された、水酸化セリウムおよび水酸化ランタンからなる水酸化物層が形成されたガラスを得た。

【0080】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0081】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.3質量%であり、水酸化ランタンの付着量は、Laとして約0.25質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0082】

(実施例6)La・Al

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に、硝酸ランタン6水和物0.6gの1.5質量%水溶液と、硝酸アルミニウム9水和物4.2gの7質量%水溶液とを、10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化ランタンおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0083】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0084】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ランタンの付着量は、Laとして約0.3質量%であり、水酸化アルミ二ウムの付着量は、Alとして約0.4質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0085】

(実施例7)La/Ce

酸化鉄が被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020TZを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に硝酸ランタン6水和物0.6gの1.5質量%水溶液を調製し、この硝酸ランタン水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。その後、硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分かけてゆっくり全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。

【0086】

添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、酸化鉄層が、水酸化ランタン、水酸化セリウムの順に被覆された、水酸化ランタンおよび水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0087】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020TZに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0088】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ランタンの付着量はLaとして約0.25質量%であり、水酸化セリウムの付着量はCeとして約0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0089】

(比較例1)Ce・Zr

まず、オキシ塩化ジルコニウム8水和物2.88gの10質量%水溶液に、室温で次亜リン酸ナトリウム水和物1.88gの1質量%水溶液を、白沈が出ないようにゆっくり全量加えて透明な溶液とした。その後、3.5質量%の塩酸30gを加えてオキシ塩化ジルコニウムと次亜リン酸ナトリウムの混合溶液を調製した。

【0090】

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを準備し、このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、3.5質量%の塩酸を加えてpH3に調整した。その後、塩化セリウム7水和物0.6gの1.3質量%水溶液を全量加えた後、上記のオキシ塩化ジルコニウムと次亜リン酸ナトリウムの混合溶液を毎分4mlの速さで添加しながら、水酸化ナトリウムの1質量%水溶液を用いて、懸濁液のpHを3に維持した。混合液の全量を滴下した後、75℃で30分間攪拌を続け、次いで、水酸化ナトリウムの1質量%水溶液を毎分2.4mlの速さで滴下してpH7.2まで上昇させ、添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムおよび水酸化ジルコニウムからなる水酸化物層が形成されたガラスを得た。

【0091】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0092】

実施例1と同様にして分析した結果、光輝性顔料における水酸化ジルコニウムの付着量は、Zrとして約1質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0093】

(比較例2)Ce・Al

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調節した。次に、硝酸セリウム6水和物0.6gの2質量%水溶液と、硝酸アルミニウム9水和物2.1gの3.7質量%硝酸アルミニウム水溶液とを、10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、水酸化セリウムおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0094】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁させ、そこに加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0095】

実施例1と同様にして分析した結果、光輝性顔料における水酸化アルミニウムの付着量は、Alとして約0.4質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0096】

(比較例3)Si/Ce・Al

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、そこにケイ酸ナトリウム溶液(シリカ固形分37.1%、和光純薬社製)を5g秤量し精製水で10倍に希釈したものをゆっくりと全量添加した。この際、3.5質量%塩酸を用いて、懸濁液のpHを9.2〜9.4に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、無定形シリカ層が形成されたガラスを得た。

【0097】

続いて、シリカ層が形成されたガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調整した。次に、硝酸セリウム6水和物0.6gの2質量%水溶液と、硝酸アルミニウム9水和物4.2gの7質量%水溶液とを、10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、シリカ層を被覆する、水酸化セリウムおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0098】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0099】

実施例1と同様にして分析した結果、光輝性顔料における水酸化アルミニウムの付着量は、Alとして約0.4質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。また、光輝性顔料における、無定型シリカ層を構成するシリカ(水和酸化ケイ素)の付着量は約1質量%であった。この付着量は、メタシャイン(登録商標)MC1020RSを別途用意し、このガラスについて、上記と同様にして無定型シリカ層を形成した際の乾燥質量の増加量を測定し、光輝性顔料の全体の質量に対するこの増加量の割合を算出することにより求めた。

【0100】

(比較例4)Si/Ce

ルチル型二酸化チタンが被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020RSを用いた。このガラス50gを精製水0.5Lに懸濁した後、ウォーターバスで75℃に保ち、そこにケイ酸ナトリウム溶液(シリカ固形分37.1%、和光純薬社製)を5g秤量し精製水で10倍に希釈したものをゆっくりと全量添加した。この際、3.5質量%塩酸を用いて、懸濁液のpHを9.2〜9.4に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、ルチル型二酸化チタン層を被覆する、無定形シリカ層が形成されたガラスを得た。

【0101】

続いて、シリカ層が形成されたガラス50gを500mlの水に分散させて75℃に加熱し、希釈硝酸を使ってpHが6になるように調整した。その後、硝酸セリウム6水和物0.6gの1.5質量%水溶液を調製し、この硝酸セリウム水溶液を10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、シリカ層を被覆する、水酸化セリウムからなる水酸化物層が形成されたガラスを得た。

【0102】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁した後、加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020RSに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0103】

実施例1と同様にして分析した結果、光輝性顔料における水酸化セリウムの付着量は、Ceとして約0.3質量%であった。また、光輝性顔料における、無定型シリカ層を構成するシリカ(水和酸化ケイ素)の付着量は約1質量%であった。なお、シリカ(水和酸化ケイ素)の付着量は比較例3と同様にして求めた。

【0104】

(比較例5)Ce・Al

酸化鉄が被覆された鱗片状ガラスとして、日本板硝子(株)製メタシャイン(登録商標)MC1020TZを用いた。このガラス50gをイオン交換水500mlに懸濁した後、ウォーターバスで75℃に保ち、希釈硝酸を使ってpHが6になるように調節した。次に、硝酸セリウム6水和物0.6gの2質量%水溶液と、硝酸アルミニウム9水和物2.1gの3.7質量%硝酸アルミニウム水溶液とを、10分間かけて全量添加した。同時に1mol/l(1N)水酸化ナトリウム水溶液を添加し、pHを6に維持した。添加開始から75℃で30分間攪拌を続けた。その後、懸濁液を濾紙で濾過し、濾過固形物を取り出し水洗して、酸化鉄層を被覆する、水酸化セリウムおよび水酸化アルミニウムからなる水酸化物層が形成されたガラスを得た。

【0105】

さらに、シランカップリング剤として、γ−グリシドキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−403)0.5gとγ−メタクリロキシプロピルトリメトキシシラン(信越化学工業(株)製KBM−503)0.5gを、酢酸を用いてpH3.5に調整したイオン交換水49.0mlに全量投入して攪拌し、加水分解させた。上記の水酸化物層が形成されたガラス約50gをイオン交換水500mlに懸濁させ、そこに加水分解させたシランカップリング剤を全量添加した。30分攪拌した後、懸濁液を濾紙で濾過し、濾過固形物を取り出し120℃で2時間乾燥した。この場合のシランカップリング剤の添加量は、懸濁液中のメタシャイン(登録商標)MC1020TZに対して約2質量%である。このようにして、水酸化物層を被覆するシランカップリング剤層を形成し、光輝性顔料を得た。

【0106】

実施例1と同様にして分析した結果、光輝性顔料における水酸化アルミニウムの付着量は、Alとして約0.4質量%であり、水酸化セリウムの付着量は、Ceとして0.3質量%であった。また、実施例1と同様にして算出した結果、光輝性顔料におけるシランカップリング剤の付着量は約0.3質量%であった。

【0107】

〔光触媒活性の抑制効果の評価〕

実施例および比較例で得られた光輝性顔料について、以下の方法によって光触媒活性の抑制効果を評価した。

【0108】

まず、色素としてRhodamine Bを準備し、これを0.25質量%の水溶液とした。実施例および比較例で得た光輝性顔料を1.0g計量し、シャーレに取った後、上記のRhodamine B水溶液を0.3g計量して添加し、さらにイソプロピルアルコール4gを添加して均一になるように混合し、シャーレ上に斑なく塗布した。その後、ホットプレートを用いた乾燥によりイソプロピルアルコールを除去した。その後、ブラックライトを用い、紫外線を1時間シャーレに均一に照射した。照射した紫外線の強さは、紫外線強度計(MINOLTA UV RADIOMETER UM−10)で測定したところ1.0mW/cm2であった。

【0109】

続いて、評価塗膜を作製した。まず、紫外線を照射していない状態にある、実施例および比較例で得られた光輝性顔料1.0gと、上記のRhodamine B水溶液0.3gとを、アクリル樹脂(日本ペイント社製:アクリルオートクリアースーパー)に混ぜ、その混合液を約0.23mm(9mil)のアプリケーターを用いて隠蔽測定紙上に塗布することにより、測定基準用の塗膜(対比塗膜)を作製した。この混合液は、アクリル樹脂9g(固形分30質量%)に光輝性顔料1gをペイントシェーカーで充分に攪拌混合したものである。また、上記のようにして紫外線を照射した光輝性顔料1.0gと、アクリル樹脂9g(固形分30質量%)とを、ペイントシェーカーを用いて充分に攪拌混合し、この混合液を約0.23mm(9mil)のアプリケーターを用いて、隠蔽測定紙上に塗布することにより評価塗膜を作製した。

【0110】

紫外線を照射していない光輝性顔料を含む塗膜(対比塗膜)と、紫外線を照射した光輝性顔料を含む塗膜(評価塗膜)とについて、色彩色差計(コニカミノルタ社製:CR−400)を用いて、それぞれの明度(L値)と彩度(a値、b値)を測定し、光輝性顔料におけるルチル型二酸化チタンおよび酸化鉄の光触媒活性の抑制効果を評価した。評価の結果を表1に示す。塗膜の色差(ΔE)は、紫外線を照射した光輝性顔料を含む塗膜の明度をL*、彩度をa*、b*、紫外線を照射していない光輝性顔料を含む塗膜の明度をL、彩度をa、bとした場合に、下記(1)式より算出される。この色差が大きいほど、評価塗膜が対比塗膜の色調からずれた色調を有すること、すなわち光輝性顔料における光触媒活性の抑制効果が弱いことを意味する。

ΔE=((L*−L)2+(a*−a)2+(b*−b)2)1/2 (1)

【0111】

【表1】

【0112】

〔耐候性評価〕

実施例および比較例で得られた光輝性顔料について、以下の方法によって耐候性を評価した。

【0113】

まず、スプレーガンを用いて、塗装板(日本ルートサービス株式会社製D−7、中塗り色N=6.0)の上に、20μmのベース層を形成し、さらにその上に40μmのクリヤー層を形成した。ベース層の材料には、日本ペイント(株)製マルチ280補修用DXクリヤーと、実施例および比較例で得られた光輝性顔料をPWC(顔料含有比率)10質量%に調整して用い、クリヤー層の材料には、日本ペイント(株)製マルチクリヤーハイポクリヤーを用いた。その後、遠赤外線ヒーターを用いて140℃で30分間焼き付けることにより、評価用塗装板を作製した。

【0114】

耐候性の評価は、スーパーキセノンウェザーメーター(スガ試験機(株)製SX75)を用いた500時間の促進耐候性試験に基づいて行った。試験条件は、放射照度180W/m2、ブラックパネル温度63℃、水噴霧サイクルを120分中18分とした。色彩色差計(コニカミノルタ社製:CR−400)を用いて、スーパーキセノンウェザーメーターによる評価の前後の塗装板から、明度(L値)と彩度(a値、b値)を測定した。また、鏡面光沢計(株式会社村上色彩技術研究所製True Gloss GM−26PRO)を用いて、評価の前後の塗装板から60°鏡面光沢度を測定することにより、光沢残存率を求めた。結果を表2および3に示す。光沢残存率は次の(2)式によって求めた。

光沢残存率(%)={(評価後の光沢度)/(評価前の光沢度)}×100 (2)

【0115】

【表2】

【0116】

【表3】

【0117】

〔耐水性評価〕

表2および3に示す耐候性評価を得るために用いた塗装板と同様の塗装板を作製し、以下の方法によって耐水性を評価した。

【0118】

まず、塗装板を、80℃に加熱した水中に1時間浸漬した後、水の加熱を止めて常温へと徐冷しつつ、さらに24時間浸漬した。その後、塗装板を水中から引き上げ、表面状態の変化を目視にて観察した。また、上記のスーパーキセノンウェザーメーターを用いた促進耐候性試験を実施した塗装板を、80℃に加熱した水中に1時間浸漬した後、水の加熱を止めて常温へと徐冷しつつ、さらに24時間浸漬した。その後、塗装板を水中から引き上げ、表面状態の変化を目視にて観察した。表面に映し込んだ像が非常に鮮鋭に見え、その像に白い曇りや歪みが全く見られない状態にあれば◎、表面に映し込んだ像は鮮鋭に見えるものの、その像に白い曇りや歪みが若干見られる状態にあれば○、表面に映し込んだ像が鮮鋭に見えず、また、その像に白い曇りや歪みが酷く見られる状態にあれば×と評価した。結果を表4に示す。

【0119】

【表4】

【0120】

表1〜4に示すように、実施例1〜7では、比較例1〜5と比べて、紫外線照射後またはスーパーキセノンウェザーメーターの評価後における塗膜の色差が小さくなり、また、光沢残存率が高くなり、さらには、耐水性にも優れることがわかった。

【0121】

このように、本発明の光輝性顔料は、従来型の光輝性顔料と比べて、光触媒活性をいっそう抑制でき、また、耐水性にも優れるため、屋外使用などに好適な高い耐候性を有する。

【0122】

なお、比較例1〜5と比べて実施例1〜7の耐候性が向上した理由は現時点では明らかではないが、本発明者は次のように考えている。まず、実施例1〜7の水酸化物層は、比較例1〜5の水酸化物層よりも高い紫外線吸収能を有しているものと考えている。また、実施例1〜7は、無定形シリカ層を有していないため、残存アルカリによる、塗料や樹脂成形品などにおける樹脂の劣化が防止されたと考えている。

【産業上の利用可能性】

【0123】

本発明は、屋外使用などに好適な高い耐候性を有する光輝性顔料を提供する物として、多大な利用価値を有する。

【図面の簡単な説明】

【0124】

【図1】本発明の光輝性顔料の一例の断面図である。

【符号の説明】

【0125】

100 光輝性顔料

10 鱗片状基体

20 ルチル型二酸化チタンおよび/または酸化鉄の層

30 水酸化物層

40 シランカップリング剤層

【特許請求の範囲】

【請求項1】

鱗片状基体と、前記鱗片状基体を被覆するルチル型二酸化チタンおよび/または酸化鉄の層と、前記ルチル型二酸化チタンおよび/または酸化鉄の層の表面に接して当該層を被覆する水酸化物層と、前記水酸化物層を被覆する、シランカップリング剤を含む層と、を有し、前記水酸化物層が、水酸化ランタンを含む、または水酸化セリウムからなる、光輝性顔料。

【請求項2】

前記水酸化物層が、水酸化セリウム、水酸化ランタンと水酸化セリウム、または水酸化ランタンと水酸化アルミニウム、からなる、請求項1に記載の光輝性顔料。

【請求項3】

前記水酸化物層を構成する金属水酸化物の金属の質量の全体の質量に対する割合が、0.1〜10.0%である請求項1に記載の光輝性顔料。

【請求項4】

前記シランカップリング剤の質量の全体の質量に対する割合が、0.01〜5.0%である請求項1に記載の光輝性顔料。

【請求項5】

前記シランカップリング剤が、ビニル基含有シラン、エポキシ基含有シラン、メタクリロキシ基含有シラン、アミノ基含有シラン、イソシアネート基含有シランおよびメルカプト基含有シランから選択される少なくとも1種である請求項1に記載の光輝性顔料。

【請求項6】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する塗料。

【請求項7】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する樹脂組成物。

【請求項8】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有するインキ組成物。

【請求項9】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する人造大理石成型品。

【請求項10】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する塗被紙。

【請求項11】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する化粧料。

【請求項1】

鱗片状基体と、前記鱗片状基体を被覆するルチル型二酸化チタンおよび/または酸化鉄の層と、前記ルチル型二酸化チタンおよび/または酸化鉄の層の表面に接して当該層を被覆する水酸化物層と、前記水酸化物層を被覆する、シランカップリング剤を含む層と、を有し、前記水酸化物層が、水酸化ランタンを含む、または水酸化セリウムからなる、光輝性顔料。

【請求項2】

前記水酸化物層が、水酸化セリウム、水酸化ランタンと水酸化セリウム、または水酸化ランタンと水酸化アルミニウム、からなる、請求項1に記載の光輝性顔料。

【請求項3】

前記水酸化物層を構成する金属水酸化物の金属の質量の全体の質量に対する割合が、0.1〜10.0%である請求項1に記載の光輝性顔料。

【請求項4】

前記シランカップリング剤の質量の全体の質量に対する割合が、0.01〜5.0%である請求項1に記載の光輝性顔料。

【請求項5】

前記シランカップリング剤が、ビニル基含有シラン、エポキシ基含有シラン、メタクリロキシ基含有シラン、アミノ基含有シラン、イソシアネート基含有シランおよびメルカプト基含有シランから選択される少なくとも1種である請求項1に記載の光輝性顔料。

【請求項6】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する塗料。

【請求項7】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する樹脂組成物。

【請求項8】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有するインキ組成物。

【請求項9】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する人造大理石成型品。

【請求項10】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する塗被紙。

【請求項11】

請求項1〜5のいずれか1項に記載の光輝性顔料を含有する化粧料。

【図1】

【公開番号】特開2008−63525(P2008−63525A)

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願番号】特願2006−245626(P2006−245626)

【出願日】平成18年9月11日(2006.9.11)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

【公開日】平成20年3月21日(2008.3.21)

【国際特許分類】

【出願日】平成18年9月11日(2006.9.11)

【出願人】(000004008)日本板硝子株式会社 (853)

【Fターム(参考)】

[ Back to top ]