光透過性電磁波シールド材の製造方法

【課題】製造効率が向上し、傷付き及び焼切れが防止され、均一な厚さで金属めっき層が形成された光透過性電磁波シールド材の製造方法を提供する。

【解決手段】シランカップリング剤とアゾール系化合物との混合物または反応生成物、および貴金属化合物を含む無電解めっき前処理剤を透明基板上に塗布、乾燥させ、透明基板上に前処理層を形成する工程、前処理層上にドット状のめっき保護層を形成する工程、めっき保護層が形成されずに露出した前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、透明基板、めっき保護層及び金属導電層を有する積層体を得る工程、及び長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、長尺状の積層体にめっき液を介して陽極及び陰極から通電して電気めっきを行うことにより金属導電層上に金属めっき層を形成する工程、を含む光透過性電磁波シールド材の製造方法。

【解決手段】シランカップリング剤とアゾール系化合物との混合物または反応生成物、および貴金属化合物を含む無電解めっき前処理剤を透明基板上に塗布、乾燥させ、透明基板上に前処理層を形成する工程、前処理層上にドット状のめっき保護層を形成する工程、めっき保護層が形成されずに露出した前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、透明基板、めっき保護層及び金属導電層を有する積層体を得る工程、及び長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、長尺状の積層体にめっき液を介して陽極及び陰極から通電して電気めっきを行うことにより金属導電層上に金属めっき層を形成する工程、を含む光透過性電磁波シールド材の製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(PDP)の前面フィルタや、病院などの電磁波シールドを必要とする建築物の窓に用いられ得る貼着用シート等として有用な光透過性電磁波シールド材の製造方法に関する。

【背景技術】

【0002】

近年、OA機器や通信機器等の普及にともない、これらの機器から発生する電磁波によりもたらされる人体への影響が懸念されている。また、携帯電話等の電磁波により精密機器の誤作動などを起こす場合もあり、電磁波は問題視されている。

【0003】

そこで、OA機器のPDPの前面フィルタとして、電磁波シールド性および光透過性を有する光透過性電磁波シールド材が開発され、実用に供されている。このような光透過性電磁波シールド材はまた、電磁波から精密機器を保護するために、病院や研究室等の精密機器設置場所の窓材としても利用されている。

【0004】

この光透過性電磁波シールド材では、光透過性と電磁波シールド性を両立することが必要である。そのために、光透過性電磁波シールド材には、例えば、微細なメッシュ構造を有する導電性の層が使用される。この導電性のメッシュの部分によって電磁波がシールドされ、開口部によって光の透過が確保される。

【0005】

光透過性電磁波シールド層は、種々の方法により製造されるが、好ましい製造方法として例えば、以下の図4に示すような方法がある。まず、透明基板401に、水溶性インキ402でメッシュのネガパターンを印刷する(印刷工程;図4の矢印(B1))。これに銅を薄く蒸着して、メッシュパターンの銅の薄膜403を形成する(蒸着工程;図4の矢印(B2))。さらに水溶性インキ402を洗浄除去し、メッシュ状の金属導電層404を得る(洗浄工程;図4の矢印(B3))。特許文献1では、このような製造方法を開示している。

【0006】

この方法によれば、光透過性電磁波シールド材のメッシュ状金属において、メッシュの線幅を十分に小さく、開口率を高くすることができる。しかし、金属導電層の膜厚が小さいものとなる。そのため、これを上述の光透過性電磁波シールド層に好適な導電性を付与するためには、この金属導電層404の上にさらに銅の薄膜405などを電気めっきし、銅の膜厚を増加させ、十分な厚みの金属めっき層を形成する(電気めっき工程;図4の矢印(B4))ことが望ましい。

【0007】

従来では、前記電気めっき法としては、金属導電層に通電ロールを当接して陰極給電する直接給電法が一般的に用いられており、一般的には図5に示すめっき装置等を用いて行われている。前記めっき装置は、メッシュ状の金属導電層(図示せず)が形成された透明基板500を搬送するための搬送ロール510、めっき液521を収容するめっき液槽520と、めっき液521中に浸漬され且つ直流電源装置540の陽極端子に結線されて陽極通電される陽極540Aと、直流電源装置540の陰極端子に結線されて陰極給電される給電ロール540Bと、透明基板500と陽極540Aとの間に設置された遮蔽板550とを有する。このようなめっき装置を用いた電気めっきでは、金属導電層が形成された透明基板500を搬送し、前記金属導電層上に給電ロール540Bを当接して陰極給電するとともに、めっき液槽520内に導入されて陽極540Aから陽極給電することにより、陽極540Aに対向する金属導電層の表面に金属めっきが行われる(特許文献2及び3)。

【0008】

さらに、このようにして得られる光透過性電磁波シールド材は、銅層の表面に金属光沢を残したままであるために、PDP用前面フィルタ等に使用すると外部光を反射して眩しさを感じさせる原因となる。そのため、PDP用前面フィルタの光透過性電磁波シールド層とするために、防眩性付与のための黒化処理が通常、行われる。すなわち、上記の金属銅の表面に酸化又は硫化等の処理を行って、防眩性の黒化処理層を形成する(黒化処理工程)。

【0009】

【特許文献1】特開2001−332889号公報

【特許文献2】特開2006−144120号公報

【特許文献3】特開2006−144121号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記の通り、従来の製造方法では、印刷工程、蒸着工程、洗浄工程、電気めっき工程、および必要であれば黒化処理工程などの複数の工程を経て光透過性電磁波シールド材を作製する。しかしながら、蒸着工程は、薄膜の被覆に高温をともなう工程や真空にする工程など行うため、高価な蒸着設備を必要とする。光透過性電磁波シールド材は生産性の向上が望まれており、そのためには蒸着工程の省略などにより製造効率を向上させる必要がある。

【0011】

そこで、本発明者等は、このような知見に基づき種々の検討を行った結果、下記工程;

シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、透明基板101上に塗布、乾燥させ、前記透明基板101上に前処理層102を形成する工程(図1の矢印(A1))、

前記前処理層102上にドット状のめっき保護層103を形成する工程(図1の矢印(A2))、および

前記めっき保護層103が形成されずに露出した前記前処理層102上に、無電解めっきすることによりメッシュ状の金属導電層104を形成する工程(図1の矢印(A3))、

を含む方法を用いることにより、蒸着工程を省略できることを見出し、すでに特願2006−63908として特許出願している。

【0012】

前記方法によれば、図1に示すように、金属導電層104は、透明基板101上に無電解めっき前処理剤を用いて形成された前処理層102を介して形成されためっき保護層103の間に形成される。

【0013】

本発明者等のさらなる検討によれば、このような金属導電層に導電性を向上させるため従来の直接給電法による電気めっきを行った場合、部位によってはめっき保護層の厚さよりも金属導電層の厚さが小さくなる部位が生じるため、給電ロールと金属導電層とが接触できない箇所が生じる場合があることが判明した。このような場合、金属導電層への給電が十分に行われず、電気めっきによって金属膜が形成できなかったり、金属膜の厚さが不均一となるだけでなく、接触ムラによる局部的な発熱により金属導電層が焼切れたりする問題が生じる。さらに、金属導電層だけでなく給電ロールにも金属が析出し、これにより得られる光透過性電磁波シールド材に傷が生じるなどの問題もある。

【0014】

そこで、本発明の目的は、蒸着工程の省略により製造効率が向上し、さらに傷付き及び焼切れが防止され、均一な厚さで金属めっき層が形成された光透過性電磁波シールド材の製造方法を提供することである。

【課題を解決するための手段】

【0015】

本発明者等は、上記課題に鑑み鋭意検討した結果、シランカップリング剤とアゾール系化合物との混合物または反応生成物、及び貴金属化合物を含む無電解めっき前処理剤を用いた無電解めっきにより透明基板上に金属導電層を形成し、さらに前記金属導電層に電解液またはめっき液を介した間接給電法を用いた電気めっきにより金属めっき層を形成することで上記課題を解決できることを見出した。

【0016】

すなわち、本発明は、シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記めっき液を介して前記陽極及び前記陰極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法により上記課題を解決する。

【0017】

さらに、本発明は、シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陰極を浸漬させた電解液及び陽極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記電解液を介して陰極から通電すると同時に前記めっき液を介して陽極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法により上記課題を解決する。

【0018】

以下に、本発明の光透過性電磁波シールド材の製造方法の好ましい態様を列記する。

【0019】

(1)前記シランカップリング剤としては、高い触媒活性および密着性が得られることから、エポキシ基含有シラン化合物、特にγ−グリシドキシプロピルトリアルコキシシランが好ましく用いられる。

【0020】

(2)前記アゾール系化合物としては、シランカップリング剤が有するエポキシ基などの官能基および貴金属化合物との反応性に優れることから、イミダゾールが好ましく用いられる。

【0021】

(3)前記貴金属化合物としては、パラジウム、銀、白金、および金などの金属原子を含む化合物を用いるのが好ましい。これらの貴金属化合物であれば、高い触媒活性が得られる。

【0022】

(4)前記透明基板上に前記前処理層を形成する工程において、前記乾燥は80〜160℃で行われる。これにより、均一な厚さを有し、密着性および触媒活性に優れる前処理層を得ることができる。

【0023】

(5)前記めっき保護層が、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、およびスチレン樹脂よりなる群から選択される少なくとも1種を含む。

【0024】

(6)前記無電解めっきによるめっき金属は、前処理層およびめっき保護層との密着性、および、電磁波シールド性を向上させることができることから、銀、銅、またはアルミニウムを含むのが好ましい。

【0025】

(7)本発明の方法は、前記金属導電層に防眩性を付与するために、前記金属導電層を黒化処理し、前記金属導電層の表面の少なくとも一部に黒化処理層を形成する工程をさらに有していてもよい。前記黒化処理は、前記金属導電層を酸化処理または硫化処理することによって行われるのがよい。

【発明の効果】

【0026】

本発明の方法によれば、蒸着ではなく無電解めっきによりメッシュ状金属導電層を形成することが可能となり、製造効率が向上した光透過性電磁波シールド材の製造方法を提供することが可能となる。さらに、本発明の方法では、前記金属導電層上に間接給電法を用いて電気めっきすることにより、傷が付いたり焼き切れたりすることなく、均一な厚さで金属めっき層を形成することも可能となる。これにより、製造コストが低減され、電磁波シールド性に優れた光透過性電磁波シールド材、及びこれを用いたディスプレイ用フィルタを提供することが可能となる。

【発明を実施するための最良の形態】

【0027】

本発明の方法は、基本的に下記の工程、すなわち、

所定の無電解めっき前処理剤を用いて長尺状の透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

露出している前記前処理層上に、無電解めっきすることにより金属導電層を形成する工程、及び、

前記金属導電層上に間接給電法による電気めっきにより金属めっき層を形成する工程を含む。

【0028】

本発明の製造方法の各工程を説明するための概略断面図の一例を図1に示す。本発明の方法では、まず、シランカップリング剤とアゾール系化合物との混合物または反応生成物、及び貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板101上に塗布、乾燥させ、前記透明基板101上に前処理層102を形成する(図1の矢印(A1))。前記無電解めっき前処理剤において、シランカップリング剤、アゾール系化合物、および貴金属化合物を用いることで、前記シランカップリング剤および前記アゾール系化合物が透明基板と無電解めっきにより形成される金属導電層との密着性を向上させるとともに、無電解めっき触媒である貴金属化合物を前処理層中に原子レベルで分散させることができる。これにより、無電解めっき触媒として貴金属粒子を用いた場合よりも、透明な前処理層を得ることが可能となる。また、従来の一般的な無電解めっき法では、クロム酸などで粗化させた面に物理的に無電解めっき触媒を吸着させる手段が用いられている。そのため、このような手段を用いた場合、透明基板が粗化され易いものに限定されるだけでなく、無電解めっき触媒が粒子状態となるため基板が不透明になる恐れがあった。また、従来の無電解めっき法において使用されていた無電解めっき触媒を含む触媒塗料でも同様に、触媒となる金属またはその化合物が粒子状態で配合されていたため触媒塗料が不透明であり、触媒塗料を塗布した基板が不透明となり、本願発明における方法に活用することができなかった。しかしながら、本願発明において用いられる前処理剤によれば、高い透明性を有する他、カップリング剤により基材表面などを粗化させなくとも高い触媒活性を得るとともに密着性が確保された前処理層を形成することができ、さらには、透明基板が粗化され易いなどの制限を受けることがない。

【0029】

次に、本発明の方法では、前記前処理層102上にドット状のめっき保護層103を形成する(図1の矢印(A2))。前記めっき保護層103は、後の工程で無電解めっきを行って金属導電層104を形成する際に、前記前処理層102上の所定の部位に無電解めっきが行われるのを抑制するためのものである。ドット状のめっき保護層103が、前記前処理層102上に多数設けられることで、めっき保護層103の間隙に金属導電層104を形成するとともにめっき保護層103が金属導電層104における開口部を形成し、メッシュ状の前記金属導電層104が得られる。

【0030】

次に、本発明の方法では、前記めっき保護層103が形成されずに露出した前記前処理層102上に、無電解めっきすることによりメッシュ状の金属導電層104を形成する(図1の矢印(A3))。これにより、多数のめっき保護層103の間および周縁部に露出した前処理層102上に微細な金属粒子が濃密で実質的な連続皮膜として沈積形成され、前記前処理層102と密着した金属導電層104を得ることが可能となる。また、金属導電層104の形成に、無電解めっきを用いることで、十分な厚さを有する金属導電層を容易に形成することができ、製造効率を向上させることが可能となる。

【0031】

次に、本発明の方法では、金属導電層104上に電気めっきにより金属めっき層105を形成する(図1の矢印(A4))。前記電気めっき法として、間接給電法を用いて電気めっきを行う。間接給電法は、金属導電層上に電解液又はめっき液を介して陰極通電すると同時に陽極通電することにより行われる。このような間接給電は、金属導電層においてプラスに帯電する部位とマイナスに帯電する部位とが生じるバイポーラ現象を利用して電気めっきが行われる。このような方法によれば、給電ロールや陰極の当接による陰極給電を行わないため、めっき保護層よりも厚さの薄い金属導電層上にも金属めっき層を形成できるだけでなく、接触ムラによる局部的な発熱や給電ロール及び陰極表面への金属の析出を防止することができる。したがって、金属導電層上に、傷付き及び焼切れが防止され、均一な厚さで金属めっき層を形成することが可能となる。

【0032】

ゆえに、本発明によれば、透明基板が粗化され易いものに制限されず、光透過性、電磁波シールド性、および製造効率に優れる光透過性電磁波シールド材の製造方法を提供することが可能となる。

【0033】

以下に、本発明の光透過性電磁波シールド材の製造方法について、順を追ってより詳細に説明する。

【0034】

まず、本発明の方法では、シランカップリング剤とアゾール系化合物との混合物または反応生成物、及び貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程を実施する。

【0035】

前記前処理層は、長尺状の透明基板上において金属導電層が形成され得る部位に少なくとも形成されればよいが、形成を容易にして製造効率を向上させるために、長尺状の透明基板において金属導電層が形成される面の全面に前記前処理層が形成されるのが望ましい。

【0036】

前記無電解めっき前処理剤において、前記シランカップリング剤および前記アゾール系化合物は単に混合されているだけでもよいが、これらを予め反応させて反応生成物を形成してもよい。これにより、貴金属化合物を前処理層中に原子レベルでより高分散できるとともに、得られる前処理層の光透過性を向上させることができる。

【0037】

前記シランカップリング剤と前記アゾール系化合物とを反応させるには、例えば、80〜200℃でアゾール系化合物1モルに対して0.1〜10モルのシランカップリング剤を混合して5分〜2時間反応させるのが好ましい。その際、溶媒は特に不要であるが、水の他、クロロホルム、ジオキサンメタノール、エタノール等の有機溶媒を用いてもよい。このようにして得られた前記シランカップリング剤と前記アゾール系化合物との反応生成物に、貴金属化合物を混合することで、前記無電解めっき前処理剤が得られる。

【0038】

前記無電解めっき前処理剤に用いられる前記シランカップリング剤は、一分子中に金属補足能を持つ官能基を有するものを用いるのが好ましい。これにより、無電解めっき触媒である貴金属化合物の活性を効果的に発現する電子状態、配向とすることが可能となり、被めっき材との高い密着性が得られる。

【0039】

前記シランカップリング剤として、エポキシ基含有シラン化合物を好ましく挙げることができる。前記エポキシ基含有シラン化合物としては、例えば、γ−グリシドキシプロピルトリアルコキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等を挙げることができる。これらは、単独で用いてもよく、2種以上を併用してもよい。特に、得られる前処理層が高い光透過性を有することから、γ−グリシドキシプロピルトリアルコキシシランが好ましく挙げられる。

【0040】

次に、前記無電解めっき前処理剤に用いられる前記アゾール系化合物としては、イミダゾール、オキサゾール、チアゾール、セレナゾール、ピラゾール、イソオキサゾール、イソチアゾール、トリアゾール、オキサジアゾール、チアジアゾール、テトラゾール、オキサトリアゾール、チアトリアゾール、ベンダゾール、インダゾール、ベンズイミダゾール、ベンゾトリアゾール、インダゾールなどが挙げられる。これらに制限されるものではないが、シランカップリング剤が有するエポキシ基などの官能基および貴金属化合物との反応性に優れることから、イミダゾールが特に好ましい。

【0041】

次に、前記無電解めっき前処理剤に用いられる前記貴金属化合物は、無電解めっき液から銅やアルミニウムなどの金属を選択的に析出・成長させることができる触媒効果を示すものである。具体的には、高い触媒活性が得られることから、パラジウム、銀、白金、および金などの金属原子を含む化合物を用いるのが好ましい。前記化合物としては、前記金属原子の塩化物、水酸化物、酸化物、硫酸塩、アンモニウム塩などのアンミン錯体などが用いられるが、特にパラジウム化合物、中でも塩化パラジウムが好ましい。

【0042】

前記無電解めっき前処理剤は、前記アゾール系化合物および前記シランカップリング剤に対し、前記貴金属化合物を、好ましくは0.001〜50mol%、より好ましくは0.1〜20mol%含むのがよい。前記貴金属化合物の濃度が、0.001mol%未満では十分な触媒活性が得られずに所望する厚さを有する金属導電層を形成できない恐れがあり、50mol%を超えると添加量の増加に見合った貴金属化合物による触媒効果が得られない恐れがある。

【0043】

また、前記無電解めっき前処理剤は、適当な溶媒を含んでいてもよい。前記溶媒としては、水、メチルアルコール、エチルアルコール、2−プロパノール、アセトン、トルエン、エチレングリコール、ポリエチレングリコール、ジメチルホルムアミド、ジメチルスルホキシド、ジオキサンなどが挙げられる。これらは、1種単独で用いられてもよく、2種以上を混合して用いてもよい。

【0044】

前記無電解めっき前処理剤には、必要に応じて体質顔料、界面活性剤、着色剤などの各種添加剤をさらに含有させてもよい。

【0045】

本発明の方法において、前記前処理剤を塗布する長尺状の透明基板としては、透明性および可とう性を備え、その後の処理に耐えるものであれば特に制限はない。透明基板の材質としては、例えば、ガラス、ポリエステル(例、ポリエチレンテレフタレート、(PET)、ポリブチレンテレフタレート)、アクリル樹脂(例、ポリメチルメタクリレート(PMMA))、ポリカーボネート(PC)、ポリスチレン、セルローストリアセテート、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリエチレン、エチレン−酢酸ビニル共重合体、ポリビニルブチラール、金属イオン架橋エチレン−メタクリル酸共重合体、ポリウレタン、セロファン等を挙げることができる。これらの中で、加工処理(加熱、溶剤、折り曲げ)による劣化が少なく、透明性の高い材料であるPET、PC、PMMAが好ましい。また、後工程で行う間接給電法を用いた電気めっきを行うため、透明基板は上述した材質からなる長尺状のものが用いられる。

【0046】

透明基板の厚みは特に限定されないが、光透過性電磁波シールド材の光透過性を維持するという観点からすると薄いほど好ましく、通常は、使用時の形態や必要とされる機械的強度に応じて0.05〜5mmの範囲で適宜、厚みが設定される。

【0047】

前記前処理剤を透明基板上に塗布するには、グラビアリバース、グラビアコート、マイクログラビアコート、リップコート、ロールリバースコート、ワイヤーバーコート、キスコート、ダイコート、ロールコート、スピンコート、エアスプレー、エアレススプレー、浸漬、刷毛塗りなどの方法が一般的であるが、これに限定されるものではない。

【0048】

皮膜の硬化性を高めるために、塗布した無電解めっき前処理剤の乾燥は、好ましくは80〜160℃、より好ましくは120〜140℃に加熱して行うのが好ましい。加熱温度が80℃未満では、水分の蒸発速度が遅く十分な成膜性が得られないため、前処理層と金属導電層との密着性などが低下する恐れがある。一方、160℃を超えると前処理層形成材料の熱分解が生じて密着性が低下し、また変色して光透過性が低下する恐れがある。また、乾燥時間は1秒〜5分が好ましい。

【0049】

上記の通りにして得られた前処理層の厚さは、0.05〜5μm、特に0.1〜2μmとするのが好ましい。前記厚さが、0.05μm未満では均一な厚さを有する層が得られない恐れがあり、5μmを超えるとブロッキングの発生、触媒活性の低下などを招く恐れがある。

【0050】

次に、本発明の方法では、前記前処理層上にドット状のめっき保護層を形成する工程を実施する。前記めっき保護層によれば、後工程で無電解めっきを行って金属導電層を形成する際に、前記前処理層上の所定の部位に無電解めっきが行われるのを抑制して、前記前処理層上の前記めっき保護層が形成された部分以外に金属導電層を形成することが可能となり、メッシュ状の金属導電層が得られる。

【0051】

前記前処理層上に形成するドット状のめっき保護層は、印刷により形成されるのが好ましい。これにより、簡易な方法で所望するパターンを有するドット状のめっき保護層を複数、形成することができる。

【0052】

前記前処理層上に前記めっき保護層を形成するには、無電解めっき液に耐性のある樹脂を溶剤に溶解させたレジストインクを印刷することにより行われるのが好ましい。

【0053】

前記レジストインクにおいて、前記無電解めっき液に耐性のある樹脂としては、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、およびポリスチレン樹脂よりなる群から選択される少なくとも1種が好ましく挙げられる。これらは、1種単独で用いられてもよく、2種以上を混合して用いてもよい。

【0054】

前記アクリル樹脂としては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ヘキシル等のアクリル酸アルキルエステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ヘキシル等のメタアクリル酸アルキルエステル類のホモポリマーが使用できるが、特にポリメチルメタクリレート、ポリエチルメタクリレートまたはポリブチルメタクリレートが好ましい。

【0055】

前記ポリエステル樹脂として、具体的には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、2,6−ポリエチレンナフタレートなどを用いることができる。

【0056】

塩化ビニル樹脂は、従来公知の塩化ビニルの単独重合物であるホモポリマー樹脂、または従来公知の各種のコポリマー樹脂であり、特に限定されるものではない。該コポリマー樹脂としては、従来公知のコポリマー樹脂を使用でき、塩化ビニル−酢酸ビニルコポリマー樹脂、塩化ビニル−プロピオン酸ビニルコポリマー樹脂などの塩化ビニルとビニルエステル類とのコポリマー樹脂、塩化ビニル−アクリル酸ブチルコポリマー樹脂、塩化ビニル−アクリル酸2エチルヘキシルコポリマー樹脂などの塩化ビニルとアクリル酸エステル類とのコポリマー樹脂、塩化ビニル−エチレンコポリマー樹脂、塩化ビニル−プロピレンコポリマー樹脂などの塩化ビニルとオレフィン類とのコポリマー樹脂、塩化ビニル−アクリロニトルコポリマー樹脂などが代表的に例示される。特に好ましくは、塩化ビニル単独樹脂、エチレン−塩化ビニルコポリマー樹脂、酢酸ビニル−塩化ビニルコポリマー樹脂などを使用するのが良い。

【0057】

ポリスチレン樹脂としては、スチレン系単量体(炭素原子数8〜20、たとえばスチレン、ビニルトルエン、α−メチルスチレンなど)の単独または共重合体;スチレン系単量体とビニル系単量体(炭素原子数2〜20、たとえば無水マレイン酸、無水イタコン酸、マレイミドなど)との共重合体などが挙げられる。

【0058】

上述した樹脂、特にアクリル樹脂であれば、得られるめっき保護層が、前記前処理層および後工程で作製するメッシュ状の金属導電層との高い密着性が得られるとともに、高い光透過性を有する。したがって、後工程で前記めっき保護層を除去することなく、そのまま光透過性電磁波シールド材に用いることができ、さらなる製造工程の高効率化が図れる。

【0059】

前記レジストインクは、前記樹脂を、5〜50質量%、より好ましくは10〜40質量%含んでいるのがよい。前記樹脂の濃度が、5質量%未満では所望する厚さを有するめっき保護層を形成できない恐れがあり、50質量%を超えると得られるめっき保護層の光透過性が低下する恐れがある。

【0060】

さらに、めっき保護層は、上述した樹脂、特にアクリル樹脂の他に、繊維素系樹脂を含んでいてもよい。これにより、めっき保護層を形成するためのレジストインクの塗工時のレベリング性や得られるめっき保護層の密着性、可撓性などを向上させることができる。

【0061】

前記繊維素系樹脂は、セルロースの単体或いはセルロース中に存在する水酸基をエーテル化或いはエステル化等によって得られるセルロース誘導体であり、公知の各種のものが適用できる。具体的には、酢酸セルロース、プロピオン酸セルロース、酪酸セルロース、三酢酸セルロース、酢酸酪酸セルロース、エチルセルロース、エチル−2−ヒドロキシエチルセルロース、2−シアノエチルセルロース、ニトロセルロース、セルロースアセテートブチレートなどのセルロース誘導体などが挙げられる。

【0062】

前記レジストインクに用いられる溶剤としては、前記樹脂を溶解でき、成膜性に優れるものであればよい。具体的には、ジクロロメタン、テトラヒドロフラン、シクロヘキサノン、メチルセロソルブアセテート、エチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、乳酸メチル、乳酸エチル、酢酸2−エトキシエチル、ピルビン酸メチル、ピルビン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、シクロヘキサノン、メチルエチルケトン、2−ヘプタノン、1,4−ジオキサン、ジエチレングリコールモノメチルエーテル、ジエチレングリコールジメチルエーテル、エチレングリコールモノイソプロピルエーテル、トルエン、酢酸エチル、酢酸ブチル等が挙げられる。

【0063】

前記レジストインクには、印刷仕上がりなどを向上させるため、透明なフィラーや高分子系増粘剤をさらに含ませてもよい。

【0064】

前記レジストインクの粘度は、25℃において、好ましくは1000〜5000cps、より好ましくは2500〜4000cpsとするのがよい。これにより、より一層良好な形状及び寸法精度を有するめっき保護層が得られる。

【0065】

前記レジストインクを前記前処理層に印刷するには、グラビア印刷、スクリーン印刷、オフセット印刷、インクジェット印刷、静電印刷、フレキソ印刷などの印刷方法を用いることができる。特に、細線化のためにはグラビア印刷が好適である。グラビア印刷を用いる場合、印刷速度は5〜50m/分とするのがよい。

【0066】

また、前記めっき保護層は、転写方式によって印刷されてもよい。転写方式の場合は、例えば、前記前処理層とは別の任意の転写用基材シートに、レジストインクを上記と同様の印刷方法等によって印刷し、熱ラミネート法、ドライラミネート法、またはウエットラミネート法、押出ラミネート法等により、前記前処理層と貼り合わせた後に、前記転写用基材シートのみを剥離して、レジストインクを前記前処理層に転写する方法などを用いることができる。

【0067】

前記めっき保護層は前記前処理層上に多数形成され、前記めっき保護層間に形成された凹部の前記前処理層が露出している領域が、上面から見た場合に、好ましくは格子状、網目状などのメッシュ状となるように印刷される。前記めっき保護層の形状は、上面から見た場合に、円状、楕円状、角形状、直線状など任意であるが、好ましくは角形状であり、特に正方形であることが好ましい。これにより、高い光透過性および電磁波シールド性を有する金属導電層が得られる。

【0068】

前記めっき保護層は、後の工程でメッシュ状の金属導電層における開口部を形成するためのものである。前記金属導電層が高い光透過性を有するには、前記金属導電層において、開口率が高く、開口部の大きさが微小であるのが望ましい。したがって、前記めっき保護層の大きさは、微小であるのが好ましく、得られる金属導電層における開口部の大きさに合わせて適宜決定すればよい。例えば、角形状、特に正方形を有する前記めっき保護層の大きさとしては、一辺の長さを好ましくは100〜400μm、より好ましくは200〜300μmとするのがよい。

【0069】

また、金属導電層に高い光透過性および電磁波シールド性を付与する観点からは、ドット状のめっき保護層は、等間隔で規則的に配列されているのが望ましい。前記めっき保護層の厚さは、特に制限されないが、0.1〜5μm程度とするのがよい。

【0070】

また、金属導電層として、前処理層上の中央部にメッシュパターン状の金属導電層が形成され、前処理層上の中央部を除く周縁部に額縁状の金属導電層が形成された構成を有するものを後工程で形成するために、前記めっき保護層は前記前処理層上の周縁部を除く中央部のみに形成してもよい。

【0071】

上述の通りに前記レジストインクを印刷した後に乾燥させることで微小多数からなるドット状のめっき保護層を得る。前記乾燥は、塗布した前記レジストインクを、好ましくは70〜120℃、より好ましくは90〜110℃で加熱することにより行われるのがよい。加熱温度が70℃未満では、溶剤の蒸発速度が遅く十分な成膜性が得られない恐れがあり、120℃を超えると樹脂の熱分解が生じる恐れがある。塗布後に熱乾燥させる場合の乾燥時間は5秒〜5分が好ましい。

【0072】

前記めっき保護層の全光線透過率は、85%以上、特に90%以上とするのがよい。これにより、高い光透過性を有する電磁波シールド材が得られる。

【0073】

次に、本発明の方法では、前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記長尺状の透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程を実施する。無電解めっきを行うことにより、前処理層上の前記めっき保護層の間および周縁部に微細な金属粒子が濃密で実質的な連続皮膜として沈積形成されて金属導電層を得ることが可能となる。

【0074】

前記無電解めっきは、無電解めっき浴を用いて常法に従って行うことができる。即ち、めっき金属塩、キレート剤、pH調整剤、還元剤などを基本組成として含むめっき液を建浴したものにめっき基材を浸漬して行うか、構成めっき液を2液以上と分けて添加方式でめっき処理を施すなど適宜選択すれば良い。

【0075】

めっき金属は、導電性を有してメッキ可能である金属であれば使用することができ、金属単体、合金、導電性金属酸化物等であってもよく、均一な金属薄膜又は一様に塗布された微細な微粒子等からなるものであってもよい。

【0076】

無電解めっきにおけるめっき金属としては、アルミニウム、ニッケル、インジウム、クロム、金、バナジウム、スズ、カドミウム、銀、白金、銅、チタン、コバルト、鉛等を用いることができる。特に、高い電磁波シールド性が得られる金属導電層が得られることから、好ましくは、銀、銅又はアルミニウムが好ましく用いられる。これらのめっき金属を用いて形成される金属導電層は、前処理層との密着性に優れる他、光透過性と電磁波シールド性の両立に好適である。

【0077】

無電解めっきは公知であり、適宜薬品を選定調液して常法に従い、常温または加温下で行えばよい。無電解めっきとして一例を挙げると、Cuからなる金属導電層を形成する場合、硫酸銅等の水溶性銅塩1〜100g/L、特に5〜50g/L、ホルムアルデヒド等の還元剤0.5〜10g/L、特に1〜5g/L、EDTA等の錯化剤20〜100g/L、特に30〜70g/Lを含み、pH12〜13.5、特に12.5〜13に調整した溶液に、前処理層が形成された透明基板を50〜90℃、30秒〜60分浸漬する方法を採用することができる。

【0078】

また、無電解めっきをする際に、めっきされる基板を揺動、回転させたり、その近傍を空気撹拌させたりしてもよい。

【0079】

金属導電層は、線幅が好ましくは50μm以下、特に好ましくは40μm以下、とりわけ10〜30μmとするのがよい。また、金属導電層は、開口率が75%以上のメッシュパターンとするのが好ましい。なお、ここで言う開口率とは、金属導電層(外枠がある場合はそれを除いた領域)の投影面積における開口部分(めっき保護層)が占める面積割合を言う。

【0080】

金属導電層のメッシュパターンは幾何学模様であることが好ましく、この孔の形状は、正方形、長方形等の平行四辺形、円形または正六角形(ハニカム形状)等から適宜に選択される。また、どの部分においても一定の特性(主に光透過性および電磁波遮蔽性等)を有することが肝要であるから、規則的に配列されていることが好ましい。

【0081】

また、金属導電層は、前処理層上の中央部にメッシュパターン状の金属導電層が形成され、前処理層上の中央部を除く周縁部に額縁状の金属導電層が形成される構成であってもよい。このような構成は、メッシュパターン状の金属導電層の保護のために望ましい。

【0082】

次に、本発明の方法では、上述の通りにして作製した金属導電層上に電気めっきを行う工程を実施する。金属導電層が所望の厚さ、線幅を有するように電気めっきを行うことにより、抵抗値をさらに低くして導電性を向上させることで、さらに電磁波シールド性を向上させることができる。

【0083】

本発明では、電気めっきを、金属導電層へ直接給電をせずに、電解液またはめっき液を介して金属導電層に間接的に給電することにより行う工程を実施する。このような間接給電により電気めっきを行うことで、金属導電層に陰極給電体を当接せずに電気めっきを行うことができ、金属導電層上に均一に金属めっき層を形成することが可能となる。また、陰極給電体との接触による積層体の損傷の他、陰極給電体との接触ムラによって局部的な発熱して金属導電層が焼き切れるなどの問題を防止することも可能となる。

【0084】

このような間接給電による電気めっきは、例えば、前記長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記めっき液を介して前記陽極及び前記陰極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する手段を用いて行うことができる。前記手段について、以下に図2を用いて説明する。

【0085】

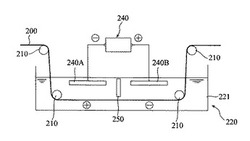

図2に間接給電による電気めっきを行うための電気めっき装置の一例を概略的に示す。図2に示す電気めっき装置は、長尺状の積層体200を搬送するための搬送ロール210、めっき液221を収容するめっき液槽220、めっき液221中に配置され且つ直流電源装置240の陰極端子に結線された陰極240A、めっき液221中に配置され且つ直流電源装置240の陽極端子に結線された陽極240B、及び陰極240A及び陽極240Bの間に配置された直流電源装置240を備える。さらに、陰極240Aから陽極240Bへ又は陽極240Bから陰極240Aへ、めっき液221を介して直接電流が流れる漏れ電流を抑制するため、めっき液220において陰極240Aと陽極240Bとの間には、非導電性材料からなる遮蔽板250が設置される。

【0086】

このような電気めっき装置において、まず搬送ロール210により支持させつつ搬送させることにより長尺状の積層体200をめっき液槽220中に収容されためっき液221中に搬送することにより、長尺状の積層体200をめっき液221中に連続的に浸漬させて陰極240A及び陽極240Bの近傍を通過させる。次に、めっき液221中に浸漬させた長尺状の積層体200に、直流電源装置240の陰極端子に結線された陰極240A及び直流電源装置240の陽極端子に結線された陽極240Bからめっき液221を媒体として通電する。このように長尺状の積層体200へ通電することにより、陰極240Aと向かい合った積層体の金属導電層(図示せず)が陽極部を誘起し、陽極240Bと向かい合った積層体の金属導電層(図示せず)が陰極部を誘起するバイポーラ現象が生じ、陽極240Bと向かい合った積層体の金属導電層表面に金属めっき層が形成される。

【0087】

このように間接給電による電気めっきを行う場合に、図2に示すように、積層体として長尺状のものを用いて、このような長尺状の積層体を搬送しながら電気めっきを連続的に行うことにより、板状の透明基板を用いて、透明基板ごとに電気めっき処理を施す場合に比して、光透過性電磁波シールド材の生産性をさらに向上させることができる。

【0088】

電気めっきに使用される金属としては、一般に銅、銅合金、ニッケル、銀、金、亜鉛又はスズ等を使用することが可能であり、これらは単独で使用しても、2種以上の合金として使用しても良い。好ましくは銅、銅合金、銀、又はニッケルであり、特に経済性、導電性の点から、銅又は銅合金を使用することが好ましい。

【0089】

めっき液としては、公知のめっき液を使用することができる。例えば、硫酸銅、シアン化銅、ピロリン酸銅、ホウフッ化銅、及び硫酸ニッケル等の水溶液等を使用することが可能であり、好ましくは、硫酸銅又はピロリン酸銅の水溶液であり、特に経済性の点から、硫酸銅水溶液を使用することが好ましい。また、めっき液には、塩化アンモニウム等の導電性塩、ホウ酸等の緩衝剤、ドデシル硫酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム等の界面活性剤を常用量で添加することができる。

【0090】

めっき液のpHは酸性から弱酸性であることが好ましく、pH=1〜6、特にpH=1.8〜4とすることが好ましい。また、めっき浴の温度は、5〜70℃、特に10〜30℃が好ましい。

【0091】

めっき液中では、陰極及び陽極は、それぞれ長尺状の積層体と非接触で対向して水平に設置される。また、陰極及び陽極と長尺状の積層体との距離は、通電によりバイポーラ現象が生じる距離とする。

【0092】

陰極及び陽極の材質としては、特に制限されず、電気めっきにおける従来公知のものを用いることができる。陰極の材質として好ましくは、鉛、カーボン、ステンレス、アルミ、チタン、タンタル、ニオブ、ジルコニウム、ハフニウム、銀またはこれらの合金が挙げられる。また、陽極の材質として好ましくは、陰極と同様のものの他、フェライト、酸化イリジウムまたは白金が挙げられる。

【0093】

電気めっきにおいて、電流密度は、好ましくは0.1〜20A/dm2、より好ましくは2〜15A/dm2、特に好ましくは1〜3A/dm2とするのが好ましい。

【0094】

また、間接給電による電気めっきは、上記手段に限定されない。間接給電による電気めっきは、例えば、前記長尺状の積層体を、陰極を浸漬させた電解液及び陽極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記電解液を介して陰極から通電すると同時に前記めっき液を介して陽極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する手段を用いても行うことができる。前記手段について、以下に図3を用いて説明する。

【0095】

図3に間接給電による電気めっきを行うための電気めっき装置の一例を概略的に示す。図3に示す電気めっき装置は、長尺状の積層体300を搬送するための搬送ロール310、電解液331を収容する電解液槽330、電解液331中に配置され且つ直流電源装置340の陰極端子に結線された陰極340A、めっき液321を収容するめっき液槽320、めっき液321中に配置され且つ直流電源装置340の陽極端子に結線されて陽極通電される陽極340B、及び陰極340A及び陽極340Bの間に配置された直流電源装置340を備える。

【0096】

このような電気めっき装置において、まず搬送ロール310により支持させつつ搬送させることにより長尺状の積層体300を、電解液槽330中に収容された電解液331及びめっき液槽320中に収容されためっき液321に順次、連続的に搬送することにより、長尺状の積層体200を電解液331及びめっき液321に連続的に浸漬させて陰極340A及び陽極340Bの近傍を通過させる。次に、電解液331中に浸漬させた長尺状の積層体300に、直流電源装置340の陰極端子に結線された陰極340Aから電解液331を媒体として通電するのと同時に、めっき液321中に浸漬させた長尺状の積層体300に直流電源装置340の陽極端子に結線された陽極340Bからめっき液321を媒体として通電する。このように長尺状の積層体300へ通電することにより、陰極340Aと向かい合った積層体300の金属導電層(図示せず)がプラス極を誘起し、陽極340Bと向かい合った積層体300の金属導電層(図示せず)がマイナス極を誘起するバイポーラ現象が生じ、陽極340Bと向かい合った積層体の金属導電層表面に電気めっき層が形成される。

【0097】

このような間接給電による電気めっきを行う場合にも、図3に示すように、積層体として長尺状のものを用いて、積層体を搬送しながら電気めっきを連続的に行うことにより、板状の透明基板を用いて、透明基板ごとに電気めっき処理を施す場合に比して、光透過性電磁波シールド材の生産性をさらに向上させることができる。

【0098】

積層体を搬送しながら電気めっきを連続的に行う場合、図3に示す電気めっき装置において、電解液槽330に浸漬させた積層体によりめっき液槽320内に電解液が混入しないように、電解液槽330とめっき液槽320との間に水洗槽を設置し、電解液槽330に浸漬させた積層体を水洗槽に通過させた後めっき液槽320内に浸漬させるのが好ましい。水洗槽内には、純水など洗浄水が収容される。

【0099】

電気めっきに使用される金属、めっき液、陰極、陽極、及び電気めっきにおける電流密度は、上述したのと同様のであるため、詳細な説明を省略する。

【0100】

電解液中では、めっきが行われず、電解液を媒体とした積層体への陰極通電が行われる。したがって、電解液としては、電気めっきする金属のイオンを含む必要はなく、導電性を有し、積層体への道通を与えられる電解質を含むものが用いられる。電解液としては、例えば、硫酸、塩化ナトリウムなどの電解質を含む水溶液など、めっき液のアニオンと同じアニオンを有し、カチオンが水素イオン又はアルカリ金属イオンである電解質を含む水溶液が好ましい。

【0101】

上述した電気めっきにより形成される金属めっき層の厚さは、好ましくは0.2〜10μm、より好ましくは2〜8μmとするのがよい。特に銅による電気めっきの場合には、3〜7μmとするのが好ましい。厚さが0.2μm未満では電磁波シールド性が不十分となる恐れがあり、10μmを超えると金属めっき層が幅方向に広がりやすくなり、線幅が太くなるために開口率を低下させる恐れがある。

【0102】

本発明の方法では、図1に示すように、前記金属めっき層105を黒化処理し、前記金属めっき層105の表面の少なくとも一部に黒化処理層106を形成する工程(図1の矢印(A6))をさらに実施してもよい。

【0103】

黒化処理は、前記金属導電層の金属の酸化処理又は硫化処理によって行うことが好ましい。特に酸化処理は、より優れた防眩効果を得ることができ、さらに廃液処理の簡易性及び環境安全性の点からも好ましい。

【0104】

前記黒化処理として酸化処理を行う場合には、黒化処理液として、一般には次亜塩素酸塩と水酸化ナトリウムの混合水溶液、亜塩素酸塩と水酸化ナトリウムの混合水溶液、ペルオキソ二硫酸と水酸化ナトリウムの混合水溶液等を使用することが可能であり、特に経済性の点から、次亜塩素酸塩と水酸化ナトリウムの混合水溶液、又は亜塩素酸塩と水酸化ナトリウムの混合水溶液を使用することが好ましい。

【0105】

前記黒化処理として硫化処理を行う場合には、黒化処理液として、一般には硫化カリウム、硫化バリウム及び硫化アンモニウム等の水溶液を使用することが可能であり、好ましくは、硫化カリウム及び硫化アンモニウムであり、特に低温で使用可能である点から、硫化アンモニウムを使用することが好ましい。

【0106】

本発明の方法によれば、上述した通り、所定の無電解めっきを行うことによって十分な厚さを有する金属導電層を容易に形成し、好ましくは全光線透過率の高いめっき保護層を形成することで、蒸着工程の省略により製造効率を向上でき、製造コストが低減された光透過性電磁波シールド材を提供することが可能である。また、無電解めっきを行った後に間接給電による電気めっきを行うことにより、めっき保護層よりも厚さの薄い金属導電層へも確実に電気めっきをすることができる。さらに、基材を粗化する必要がないため、透明基板および前処理層が高い光透過性を有する光透過性電磁波シールド材を提供することが可能である。

【0107】

前記光透過性電磁波シールド材は、透明基板、前記透明基板上に設けられた前処理層、前記前処理層上に設けられたドット状のめっき保護層、前記めっき保護層が設けられずに露出した前処理層上に設けられたメッシュ状の金属導電層、および前記金属導電層上に形成された金属めっき層を有し、前記前処理層が、シランカップリング剤とアゾール系化合物との混合物または反応性生物、および、貴金属化合物を含む無電解めっき前処理剤の塗布層である構成を有する。前記構成を有する光透過性電磁波シールド材は、上述した本発明の方法により簡易かつ低コストで製造することができる。

【0108】

前記光透過性電磁波シールド材は、所定の成分を含む無電解めっき前処理剤を用いることで前処理層および透明基板が高い光透過性を有する。したがって、前記光透過性電磁波シールド材の全光線透過率を、75%以上、特に80〜90%とすることができる。

【0109】

なお、前記光透過性電磁波シールド材の全光線透過率の測定は、全自動直読ヘイズコンピューターHGM−2DP(スガ試験機株式会社製)等を用いて、光透過性電磁波シールド材の厚み方向の全光線透過率を測定することにより行われる。

【0110】

前記光透過性電磁波シールド材に防眩性を付与するため、前記金属めっき層表面の少なくとも一部に黒化処理層を有していてもよい。

【0111】

なお、前記光透過性電磁波シールド材の各層についての詳細な説明は、本発明の製造方法において上述した通りであるため、ここでは省略する。

【0112】

本発明による光透過性電磁波シールド材は、光透過性が要求される用途、例えば電磁波を発生する各種電気機器のLCD、PDP、CRT等のディスプレイ装置のディスプレイ面、又は、施設や家屋の透明ガラス面や透明パネル面に好適に適用される。前記光透過性電磁波シールド材は、高い光透過性および電磁波シールド性を有しているので、前述したディスプレイ装置のディスプレイ用フィルタに好適に用いられる。

【0113】

本発明のディスプレイ用フィルタは、特に制限されないが、上記方法によって製造された光透過性電磁波シールド材を、ガラス板等の透明基板に積層するなどにより得られる。

【実施例】

【0114】

以下、本発明を実施例により説明する。本発明は、以下の実施例により制限されるものではない。

【0115】

(実施例1)

1.前処理層の形成

イミダゾールに、γ−グリシドキシプロピルトリメトキシシランを、モル比で1:1となるように混合し、1時間、100℃で、反応させることにより得られた反応生成物を5wt%含む水溶液に、25℃で撹拌しながら塩化パラジウムを添加し、塩化パラジウム濃度が10g/Lの溶液を調製した。これをn−ブタノールで100体積倍に希釈し、塩化パラジウム濃度が100mg/Lの前処理剤を調製した。これにより得られた溶液を、長尺状のポリエステルフィルム(幅300mm、厚さ150μm)上に、塗布量が2g/m2となるように塗布し、160℃、5分間で乾燥させた。これにより、ポリエステルフィルム上に前処理層(厚さ0.1μm)を形成した。

【0116】

2.めっき保護層の形成

次に、ジクロロメタン、テトラヒドロフラン、およびシクロヘキサノンを、質量比で20:60:20で含む溶剤に、ポリメチルメタクリレート樹脂を30wt%含むレジストインクを、グラビアオフセット印刷により、前記前処理層上にドット状に印刷し、前記前処理層上に多数の微小凸部からなるめっき保護層を形成した。ドット一個の大きさは一辺が234μmの正方形であり、ドット同士の間隔は20μmであり、ドット配列は正方格子状である。印刷厚さは、乾燥後で3μmとした。

【0117】

3.金属導電層の形成

上記で得られためっき保護層および前処理層が形成されたポリエステルフィルムを、無電解銅めっき液(メルテックス株式会社製 メルプレートCU−5100)に浸漬し、50℃、20分間で、無電解銅めっき処理して、メッシュ状の金属導電層が形成された積層体を得た。前記金属導電層は、厚さは2.0μm、線幅は20μm、開口率は85%、線間隔は234μmであった。

【0118】

5.金属めっき層の形成

前記積層体を、図3に示す電気めっき装置を用いて、下記の電解液、めっき液及びめっき条件として、金属導電層上に電気めっきを行った。これにより、金属導電層表面に金属めっき層(厚さ4μm)を形成した。

【0119】

電解液

10体積%硫酸水溶液

めっき液

硫酸銅:200〜250g/L

金属銅:50〜62g/L

硫酸:35〜75g/L

硫酸/金属銅:約1/1

塩素:20〜40mg/L

電気めっき条件

電解液温度:30℃

めっき液温度:30℃

電流密度:5A/dm2

処理時間:30分間

6.黒化処理

さらに、上記で得られた電気めっき層に対して、下記組成の黒化処理を行った。

【0120】

黒化処理液組成(水溶液)

亜塩素酸ナトリウム: 10質量%

水酸化ナトリウム: 4質量%

黒化処理条件

浴温: 約60℃

時間: 5分間

この黒化処理により、金属めっき層の表面が黒化処理された光透過性電磁波シールド材1を得た。金属めっき層表面に形成された黒化処理層の厚さは、平均0.5μmであった。

【図面の簡単な説明】

【0121】

【図1】本願発明による光透過性電磁波シールド材の製造方法の各工程を、断面図を用いて説明した図である。

【図2】電気めっき工程の一実施形態として用いられる間接給電法を用いた電気めっき装置の概略説明図である。

【図3】電気めっき工程の一実施形態として用いられる間接給電法を用いた電気めっき装置の概略説明図である。

【図4】従来の光透過性電磁波シールド材の製造方法の各工程を、断面図を用いて説明した図である。

【図5】従来の直接給電法を用いた電気めっき装置の概略説明図である。

【符号の説明】

【0122】

101、401 長尺状の透明基板、

102 前処理層、

103 めっき保護層、

104、404 金属導電層、

105 金属めっき層、

106 黒化処理層、

200、300 長尺状の積層体、

210、310、510 搬送ロール

220、320、520 めっき液槽

221、321、521 めっき液

330 電解液槽、

331 電解液、

240、340、540 直流電源装置

240A、340A、540A 陰極

240B、340B、540B 陽極

250、550 遮蔽板

402 水溶性インキ、

403、405 銅の薄膜、

500 金属導電層が形成された透明基板。

【技術分野】

【0001】

本発明は、プラズマディスプレイパネル(PDP)の前面フィルタや、病院などの電磁波シールドを必要とする建築物の窓に用いられ得る貼着用シート等として有用な光透過性電磁波シールド材の製造方法に関する。

【背景技術】

【0002】

近年、OA機器や通信機器等の普及にともない、これらの機器から発生する電磁波によりもたらされる人体への影響が懸念されている。また、携帯電話等の電磁波により精密機器の誤作動などを起こす場合もあり、電磁波は問題視されている。

【0003】

そこで、OA機器のPDPの前面フィルタとして、電磁波シールド性および光透過性を有する光透過性電磁波シールド材が開発され、実用に供されている。このような光透過性電磁波シールド材はまた、電磁波から精密機器を保護するために、病院や研究室等の精密機器設置場所の窓材としても利用されている。

【0004】

この光透過性電磁波シールド材では、光透過性と電磁波シールド性を両立することが必要である。そのために、光透過性電磁波シールド材には、例えば、微細なメッシュ構造を有する導電性の層が使用される。この導電性のメッシュの部分によって電磁波がシールドされ、開口部によって光の透過が確保される。

【0005】

光透過性電磁波シールド層は、種々の方法により製造されるが、好ましい製造方法として例えば、以下の図4に示すような方法がある。まず、透明基板401に、水溶性インキ402でメッシュのネガパターンを印刷する(印刷工程;図4の矢印(B1))。これに銅を薄く蒸着して、メッシュパターンの銅の薄膜403を形成する(蒸着工程;図4の矢印(B2))。さらに水溶性インキ402を洗浄除去し、メッシュ状の金属導電層404を得る(洗浄工程;図4の矢印(B3))。特許文献1では、このような製造方法を開示している。

【0006】

この方法によれば、光透過性電磁波シールド材のメッシュ状金属において、メッシュの線幅を十分に小さく、開口率を高くすることができる。しかし、金属導電層の膜厚が小さいものとなる。そのため、これを上述の光透過性電磁波シールド層に好適な導電性を付与するためには、この金属導電層404の上にさらに銅の薄膜405などを電気めっきし、銅の膜厚を増加させ、十分な厚みの金属めっき層を形成する(電気めっき工程;図4の矢印(B4))ことが望ましい。

【0007】

従来では、前記電気めっき法としては、金属導電層に通電ロールを当接して陰極給電する直接給電法が一般的に用いられており、一般的には図5に示すめっき装置等を用いて行われている。前記めっき装置は、メッシュ状の金属導電層(図示せず)が形成された透明基板500を搬送するための搬送ロール510、めっき液521を収容するめっき液槽520と、めっき液521中に浸漬され且つ直流電源装置540の陽極端子に結線されて陽極通電される陽極540Aと、直流電源装置540の陰極端子に結線されて陰極給電される給電ロール540Bと、透明基板500と陽極540Aとの間に設置された遮蔽板550とを有する。このようなめっき装置を用いた電気めっきでは、金属導電層が形成された透明基板500を搬送し、前記金属導電層上に給電ロール540Bを当接して陰極給電するとともに、めっき液槽520内に導入されて陽極540Aから陽極給電することにより、陽極540Aに対向する金属導電層の表面に金属めっきが行われる(特許文献2及び3)。

【0008】

さらに、このようにして得られる光透過性電磁波シールド材は、銅層の表面に金属光沢を残したままであるために、PDP用前面フィルタ等に使用すると外部光を反射して眩しさを感じさせる原因となる。そのため、PDP用前面フィルタの光透過性電磁波シールド層とするために、防眩性付与のための黒化処理が通常、行われる。すなわち、上記の金属銅の表面に酸化又は硫化等の処理を行って、防眩性の黒化処理層を形成する(黒化処理工程)。

【0009】

【特許文献1】特開2001−332889号公報

【特許文献2】特開2006−144120号公報

【特許文献3】特開2006−144121号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

上記の通り、従来の製造方法では、印刷工程、蒸着工程、洗浄工程、電気めっき工程、および必要であれば黒化処理工程などの複数の工程を経て光透過性電磁波シールド材を作製する。しかしながら、蒸着工程は、薄膜の被覆に高温をともなう工程や真空にする工程など行うため、高価な蒸着設備を必要とする。光透過性電磁波シールド材は生産性の向上が望まれており、そのためには蒸着工程の省略などにより製造効率を向上させる必要がある。

【0011】

そこで、本発明者等は、このような知見に基づき種々の検討を行った結果、下記工程;

シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、透明基板101上に塗布、乾燥させ、前記透明基板101上に前処理層102を形成する工程(図1の矢印(A1))、

前記前処理層102上にドット状のめっき保護層103を形成する工程(図1の矢印(A2))、および

前記めっき保護層103が形成されずに露出した前記前処理層102上に、無電解めっきすることによりメッシュ状の金属導電層104を形成する工程(図1の矢印(A3))、

を含む方法を用いることにより、蒸着工程を省略できることを見出し、すでに特願2006−63908として特許出願している。

【0012】

前記方法によれば、図1に示すように、金属導電層104は、透明基板101上に無電解めっき前処理剤を用いて形成された前処理層102を介して形成されためっき保護層103の間に形成される。

【0013】

本発明者等のさらなる検討によれば、このような金属導電層に導電性を向上させるため従来の直接給電法による電気めっきを行った場合、部位によってはめっき保護層の厚さよりも金属導電層の厚さが小さくなる部位が生じるため、給電ロールと金属導電層とが接触できない箇所が生じる場合があることが判明した。このような場合、金属導電層への給電が十分に行われず、電気めっきによって金属膜が形成できなかったり、金属膜の厚さが不均一となるだけでなく、接触ムラによる局部的な発熱により金属導電層が焼切れたりする問題が生じる。さらに、金属導電層だけでなく給電ロールにも金属が析出し、これにより得られる光透過性電磁波シールド材に傷が生じるなどの問題もある。

【0014】

そこで、本発明の目的は、蒸着工程の省略により製造効率が向上し、さらに傷付き及び焼切れが防止され、均一な厚さで金属めっき層が形成された光透過性電磁波シールド材の製造方法を提供することである。

【課題を解決するための手段】

【0015】

本発明者等は、上記課題に鑑み鋭意検討した結果、シランカップリング剤とアゾール系化合物との混合物または反応生成物、及び貴金属化合物を含む無電解めっき前処理剤を用いた無電解めっきにより透明基板上に金属導電層を形成し、さらに前記金属導電層に電解液またはめっき液を介した間接給電法を用いた電気めっきにより金属めっき層を形成することで上記課題を解決できることを見出した。

【0016】

すなわち、本発明は、シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記めっき液を介して前記陽極及び前記陰極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法により上記課題を解決する。

【0017】

さらに、本発明は、シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陰極を浸漬させた電解液及び陽極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記電解液を介して陰極から通電すると同時に前記めっき液を介して陽極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法により上記課題を解決する。

【0018】

以下に、本発明の光透過性電磁波シールド材の製造方法の好ましい態様を列記する。

【0019】

(1)前記シランカップリング剤としては、高い触媒活性および密着性が得られることから、エポキシ基含有シラン化合物、特にγ−グリシドキシプロピルトリアルコキシシランが好ましく用いられる。

【0020】

(2)前記アゾール系化合物としては、シランカップリング剤が有するエポキシ基などの官能基および貴金属化合物との反応性に優れることから、イミダゾールが好ましく用いられる。

【0021】

(3)前記貴金属化合物としては、パラジウム、銀、白金、および金などの金属原子を含む化合物を用いるのが好ましい。これらの貴金属化合物であれば、高い触媒活性が得られる。

【0022】

(4)前記透明基板上に前記前処理層を形成する工程において、前記乾燥は80〜160℃で行われる。これにより、均一な厚さを有し、密着性および触媒活性に優れる前処理層を得ることができる。

【0023】

(5)前記めっき保護層が、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、およびスチレン樹脂よりなる群から選択される少なくとも1種を含む。

【0024】

(6)前記無電解めっきによるめっき金属は、前処理層およびめっき保護層との密着性、および、電磁波シールド性を向上させることができることから、銀、銅、またはアルミニウムを含むのが好ましい。

【0025】

(7)本発明の方法は、前記金属導電層に防眩性を付与するために、前記金属導電層を黒化処理し、前記金属導電層の表面の少なくとも一部に黒化処理層を形成する工程をさらに有していてもよい。前記黒化処理は、前記金属導電層を酸化処理または硫化処理することによって行われるのがよい。

【発明の効果】

【0026】

本発明の方法によれば、蒸着ではなく無電解めっきによりメッシュ状金属導電層を形成することが可能となり、製造効率が向上した光透過性電磁波シールド材の製造方法を提供することが可能となる。さらに、本発明の方法では、前記金属導電層上に間接給電法を用いて電気めっきすることにより、傷が付いたり焼き切れたりすることなく、均一な厚さで金属めっき層を形成することも可能となる。これにより、製造コストが低減され、電磁波シールド性に優れた光透過性電磁波シールド材、及びこれを用いたディスプレイ用フィルタを提供することが可能となる。

【発明を実施するための最良の形態】

【0027】

本発明の方法は、基本的に下記の工程、すなわち、

所定の無電解めっき前処理剤を用いて長尺状の透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

露出している前記前処理層上に、無電解めっきすることにより金属導電層を形成する工程、及び、

前記金属導電層上に間接給電法による電気めっきにより金属めっき層を形成する工程を含む。

【0028】

本発明の製造方法の各工程を説明するための概略断面図の一例を図1に示す。本発明の方法では、まず、シランカップリング剤とアゾール系化合物との混合物または反応生成物、及び貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板101上に塗布、乾燥させ、前記透明基板101上に前処理層102を形成する(図1の矢印(A1))。前記無電解めっき前処理剤において、シランカップリング剤、アゾール系化合物、および貴金属化合物を用いることで、前記シランカップリング剤および前記アゾール系化合物が透明基板と無電解めっきにより形成される金属導電層との密着性を向上させるとともに、無電解めっき触媒である貴金属化合物を前処理層中に原子レベルで分散させることができる。これにより、無電解めっき触媒として貴金属粒子を用いた場合よりも、透明な前処理層を得ることが可能となる。また、従来の一般的な無電解めっき法では、クロム酸などで粗化させた面に物理的に無電解めっき触媒を吸着させる手段が用いられている。そのため、このような手段を用いた場合、透明基板が粗化され易いものに限定されるだけでなく、無電解めっき触媒が粒子状態となるため基板が不透明になる恐れがあった。また、従来の無電解めっき法において使用されていた無電解めっき触媒を含む触媒塗料でも同様に、触媒となる金属またはその化合物が粒子状態で配合されていたため触媒塗料が不透明であり、触媒塗料を塗布した基板が不透明となり、本願発明における方法に活用することができなかった。しかしながら、本願発明において用いられる前処理剤によれば、高い透明性を有する他、カップリング剤により基材表面などを粗化させなくとも高い触媒活性を得るとともに密着性が確保された前処理層を形成することができ、さらには、透明基板が粗化され易いなどの制限を受けることがない。

【0029】

次に、本発明の方法では、前記前処理層102上にドット状のめっき保護層103を形成する(図1の矢印(A2))。前記めっき保護層103は、後の工程で無電解めっきを行って金属導電層104を形成する際に、前記前処理層102上の所定の部位に無電解めっきが行われるのを抑制するためのものである。ドット状のめっき保護層103が、前記前処理層102上に多数設けられることで、めっき保護層103の間隙に金属導電層104を形成するとともにめっき保護層103が金属導電層104における開口部を形成し、メッシュ状の前記金属導電層104が得られる。

【0030】

次に、本発明の方法では、前記めっき保護層103が形成されずに露出した前記前処理層102上に、無電解めっきすることによりメッシュ状の金属導電層104を形成する(図1の矢印(A3))。これにより、多数のめっき保護層103の間および周縁部に露出した前処理層102上に微細な金属粒子が濃密で実質的な連続皮膜として沈積形成され、前記前処理層102と密着した金属導電層104を得ることが可能となる。また、金属導電層104の形成に、無電解めっきを用いることで、十分な厚さを有する金属導電層を容易に形成することができ、製造効率を向上させることが可能となる。

【0031】

次に、本発明の方法では、金属導電層104上に電気めっきにより金属めっき層105を形成する(図1の矢印(A4))。前記電気めっき法として、間接給電法を用いて電気めっきを行う。間接給電法は、金属導電層上に電解液又はめっき液を介して陰極通電すると同時に陽極通電することにより行われる。このような間接給電は、金属導電層においてプラスに帯電する部位とマイナスに帯電する部位とが生じるバイポーラ現象を利用して電気めっきが行われる。このような方法によれば、給電ロールや陰極の当接による陰極給電を行わないため、めっき保護層よりも厚さの薄い金属導電層上にも金属めっき層を形成できるだけでなく、接触ムラによる局部的な発熱や給電ロール及び陰極表面への金属の析出を防止することができる。したがって、金属導電層上に、傷付き及び焼切れが防止され、均一な厚さで金属めっき層を形成することが可能となる。

【0032】

ゆえに、本発明によれば、透明基板が粗化され易いものに制限されず、光透過性、電磁波シールド性、および製造効率に優れる光透過性電磁波シールド材の製造方法を提供することが可能となる。

【0033】

以下に、本発明の光透過性電磁波シールド材の製造方法について、順を追ってより詳細に説明する。

【0034】

まず、本発明の方法では、シランカップリング剤とアゾール系化合物との混合物または反応生成物、及び貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程を実施する。

【0035】

前記前処理層は、長尺状の透明基板上において金属導電層が形成され得る部位に少なくとも形成されればよいが、形成を容易にして製造効率を向上させるために、長尺状の透明基板において金属導電層が形成される面の全面に前記前処理層が形成されるのが望ましい。

【0036】

前記無電解めっき前処理剤において、前記シランカップリング剤および前記アゾール系化合物は単に混合されているだけでもよいが、これらを予め反応させて反応生成物を形成してもよい。これにより、貴金属化合物を前処理層中に原子レベルでより高分散できるとともに、得られる前処理層の光透過性を向上させることができる。

【0037】

前記シランカップリング剤と前記アゾール系化合物とを反応させるには、例えば、80〜200℃でアゾール系化合物1モルに対して0.1〜10モルのシランカップリング剤を混合して5分〜2時間反応させるのが好ましい。その際、溶媒は特に不要であるが、水の他、クロロホルム、ジオキサンメタノール、エタノール等の有機溶媒を用いてもよい。このようにして得られた前記シランカップリング剤と前記アゾール系化合物との反応生成物に、貴金属化合物を混合することで、前記無電解めっき前処理剤が得られる。

【0038】

前記無電解めっき前処理剤に用いられる前記シランカップリング剤は、一分子中に金属補足能を持つ官能基を有するものを用いるのが好ましい。これにより、無電解めっき触媒である貴金属化合物の活性を効果的に発現する電子状態、配向とすることが可能となり、被めっき材との高い密着性が得られる。

【0039】

前記シランカップリング剤として、エポキシ基含有シラン化合物を好ましく挙げることができる。前記エポキシ基含有シラン化合物としては、例えば、γ−グリシドキシプロピルトリアルコキシシラン、3−グリシドキシプロピルトリメトキシシラン、3−グリシドキシプロピルメチルジメトキシシラン、3−グリシドキシプロピルトリエトキシシラン、3−グリシドキシプロピルメチルジエトキシシラン、2−(3,4−エポキシシクロヘキシル)エチルトリメトキシシラン等を挙げることができる。これらは、単独で用いてもよく、2種以上を併用してもよい。特に、得られる前処理層が高い光透過性を有することから、γ−グリシドキシプロピルトリアルコキシシランが好ましく挙げられる。

【0040】

次に、前記無電解めっき前処理剤に用いられる前記アゾール系化合物としては、イミダゾール、オキサゾール、チアゾール、セレナゾール、ピラゾール、イソオキサゾール、イソチアゾール、トリアゾール、オキサジアゾール、チアジアゾール、テトラゾール、オキサトリアゾール、チアトリアゾール、ベンダゾール、インダゾール、ベンズイミダゾール、ベンゾトリアゾール、インダゾールなどが挙げられる。これらに制限されるものではないが、シランカップリング剤が有するエポキシ基などの官能基および貴金属化合物との反応性に優れることから、イミダゾールが特に好ましい。

【0041】

次に、前記無電解めっき前処理剤に用いられる前記貴金属化合物は、無電解めっき液から銅やアルミニウムなどの金属を選択的に析出・成長させることができる触媒効果を示すものである。具体的には、高い触媒活性が得られることから、パラジウム、銀、白金、および金などの金属原子を含む化合物を用いるのが好ましい。前記化合物としては、前記金属原子の塩化物、水酸化物、酸化物、硫酸塩、アンモニウム塩などのアンミン錯体などが用いられるが、特にパラジウム化合物、中でも塩化パラジウムが好ましい。

【0042】

前記無電解めっき前処理剤は、前記アゾール系化合物および前記シランカップリング剤に対し、前記貴金属化合物を、好ましくは0.001〜50mol%、より好ましくは0.1〜20mol%含むのがよい。前記貴金属化合物の濃度が、0.001mol%未満では十分な触媒活性が得られずに所望する厚さを有する金属導電層を形成できない恐れがあり、50mol%を超えると添加量の増加に見合った貴金属化合物による触媒効果が得られない恐れがある。

【0043】

また、前記無電解めっき前処理剤は、適当な溶媒を含んでいてもよい。前記溶媒としては、水、メチルアルコール、エチルアルコール、2−プロパノール、アセトン、トルエン、エチレングリコール、ポリエチレングリコール、ジメチルホルムアミド、ジメチルスルホキシド、ジオキサンなどが挙げられる。これらは、1種単独で用いられてもよく、2種以上を混合して用いてもよい。

【0044】

前記無電解めっき前処理剤には、必要に応じて体質顔料、界面活性剤、着色剤などの各種添加剤をさらに含有させてもよい。

【0045】

本発明の方法において、前記前処理剤を塗布する長尺状の透明基板としては、透明性および可とう性を備え、その後の処理に耐えるものであれば特に制限はない。透明基板の材質としては、例えば、ガラス、ポリエステル(例、ポリエチレンテレフタレート、(PET)、ポリブチレンテレフタレート)、アクリル樹脂(例、ポリメチルメタクリレート(PMMA))、ポリカーボネート(PC)、ポリスチレン、セルローストリアセテート、ポリビニルアルコール、ポリ塩化ビニル、ポリ塩化ビニリデン、ポリエチレン、エチレン−酢酸ビニル共重合体、ポリビニルブチラール、金属イオン架橋エチレン−メタクリル酸共重合体、ポリウレタン、セロファン等を挙げることができる。これらの中で、加工処理(加熱、溶剤、折り曲げ)による劣化が少なく、透明性の高い材料であるPET、PC、PMMAが好ましい。また、後工程で行う間接給電法を用いた電気めっきを行うため、透明基板は上述した材質からなる長尺状のものが用いられる。

【0046】

透明基板の厚みは特に限定されないが、光透過性電磁波シールド材の光透過性を維持するという観点からすると薄いほど好ましく、通常は、使用時の形態や必要とされる機械的強度に応じて0.05〜5mmの範囲で適宜、厚みが設定される。

【0047】

前記前処理剤を透明基板上に塗布するには、グラビアリバース、グラビアコート、マイクログラビアコート、リップコート、ロールリバースコート、ワイヤーバーコート、キスコート、ダイコート、ロールコート、スピンコート、エアスプレー、エアレススプレー、浸漬、刷毛塗りなどの方法が一般的であるが、これに限定されるものではない。

【0048】

皮膜の硬化性を高めるために、塗布した無電解めっき前処理剤の乾燥は、好ましくは80〜160℃、より好ましくは120〜140℃に加熱して行うのが好ましい。加熱温度が80℃未満では、水分の蒸発速度が遅く十分な成膜性が得られないため、前処理層と金属導電層との密着性などが低下する恐れがある。一方、160℃を超えると前処理層形成材料の熱分解が生じて密着性が低下し、また変色して光透過性が低下する恐れがある。また、乾燥時間は1秒〜5分が好ましい。

【0049】

上記の通りにして得られた前処理層の厚さは、0.05〜5μm、特に0.1〜2μmとするのが好ましい。前記厚さが、0.05μm未満では均一な厚さを有する層が得られない恐れがあり、5μmを超えるとブロッキングの発生、触媒活性の低下などを招く恐れがある。

【0050】

次に、本発明の方法では、前記前処理層上にドット状のめっき保護層を形成する工程を実施する。前記めっき保護層によれば、後工程で無電解めっきを行って金属導電層を形成する際に、前記前処理層上の所定の部位に無電解めっきが行われるのを抑制して、前記前処理層上の前記めっき保護層が形成された部分以外に金属導電層を形成することが可能となり、メッシュ状の金属導電層が得られる。

【0051】

前記前処理層上に形成するドット状のめっき保護層は、印刷により形成されるのが好ましい。これにより、簡易な方法で所望するパターンを有するドット状のめっき保護層を複数、形成することができる。

【0052】

前記前処理層上に前記めっき保護層を形成するには、無電解めっき液に耐性のある樹脂を溶剤に溶解させたレジストインクを印刷することにより行われるのが好ましい。

【0053】

前記レジストインクにおいて、前記無電解めっき液に耐性のある樹脂としては、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、およびポリスチレン樹脂よりなる群から選択される少なくとも1種が好ましく挙げられる。これらは、1種単独で用いられてもよく、2種以上を混合して用いてもよい。

【0054】

前記アクリル樹脂としては、アクリル酸メチル、アクリル酸エチル、アクリル酸ブチル、アクリル酸ヘキシル等のアクリル酸アルキルエステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸ブチル、メタクリル酸ヘキシル等のメタアクリル酸アルキルエステル類のホモポリマーが使用できるが、特にポリメチルメタクリレート、ポリエチルメタクリレートまたはポリブチルメタクリレートが好ましい。

【0055】

前記ポリエステル樹脂として、具体的には、ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリトリメチレンテレフタレート、2,6−ポリエチレンナフタレートなどを用いることができる。

【0056】

塩化ビニル樹脂は、従来公知の塩化ビニルの単独重合物であるホモポリマー樹脂、または従来公知の各種のコポリマー樹脂であり、特に限定されるものではない。該コポリマー樹脂としては、従来公知のコポリマー樹脂を使用でき、塩化ビニル−酢酸ビニルコポリマー樹脂、塩化ビニル−プロピオン酸ビニルコポリマー樹脂などの塩化ビニルとビニルエステル類とのコポリマー樹脂、塩化ビニル−アクリル酸ブチルコポリマー樹脂、塩化ビニル−アクリル酸2エチルヘキシルコポリマー樹脂などの塩化ビニルとアクリル酸エステル類とのコポリマー樹脂、塩化ビニル−エチレンコポリマー樹脂、塩化ビニル−プロピレンコポリマー樹脂などの塩化ビニルとオレフィン類とのコポリマー樹脂、塩化ビニル−アクリロニトルコポリマー樹脂などが代表的に例示される。特に好ましくは、塩化ビニル単独樹脂、エチレン−塩化ビニルコポリマー樹脂、酢酸ビニル−塩化ビニルコポリマー樹脂などを使用するのが良い。

【0057】

ポリスチレン樹脂としては、スチレン系単量体(炭素原子数8〜20、たとえばスチレン、ビニルトルエン、α−メチルスチレンなど)の単独または共重合体;スチレン系単量体とビニル系単量体(炭素原子数2〜20、たとえば無水マレイン酸、無水イタコン酸、マレイミドなど)との共重合体などが挙げられる。

【0058】

上述した樹脂、特にアクリル樹脂であれば、得られるめっき保護層が、前記前処理層および後工程で作製するメッシュ状の金属導電層との高い密着性が得られるとともに、高い光透過性を有する。したがって、後工程で前記めっき保護層を除去することなく、そのまま光透過性電磁波シールド材に用いることができ、さらなる製造工程の高効率化が図れる。

【0059】

前記レジストインクは、前記樹脂を、5〜50質量%、より好ましくは10〜40質量%含んでいるのがよい。前記樹脂の濃度が、5質量%未満では所望する厚さを有するめっき保護層を形成できない恐れがあり、50質量%を超えると得られるめっき保護層の光透過性が低下する恐れがある。

【0060】

さらに、めっき保護層は、上述した樹脂、特にアクリル樹脂の他に、繊維素系樹脂を含んでいてもよい。これにより、めっき保護層を形成するためのレジストインクの塗工時のレベリング性や得られるめっき保護層の密着性、可撓性などを向上させることができる。

【0061】

前記繊維素系樹脂は、セルロースの単体或いはセルロース中に存在する水酸基をエーテル化或いはエステル化等によって得られるセルロース誘導体であり、公知の各種のものが適用できる。具体的には、酢酸セルロース、プロピオン酸セルロース、酪酸セルロース、三酢酸セルロース、酢酸酪酸セルロース、エチルセルロース、エチル−2−ヒドロキシエチルセルロース、2−シアノエチルセルロース、ニトロセルロース、セルロースアセテートブチレートなどのセルロース誘導体などが挙げられる。

【0062】

前記レジストインクに用いられる溶剤としては、前記樹脂を溶解でき、成膜性に優れるものであればよい。具体的には、ジクロロメタン、テトラヒドロフラン、シクロヘキサノン、メチルセロソルブアセテート、エチルセロソルブアセテート、プロピレングリコールモノメチルエーテルアセテート、プロピレングリコールモノエチルエーテルアセテート、乳酸メチル、乳酸エチル、酢酸2−エトキシエチル、ピルビン酸メチル、ピルビン酸エチル、3−メトキシプロピオン酸メチル、3−メトキシプロピオン酸エチル、N,N−ジメチルホルムアミド、N,N−ジメチルアセトアミド、N−メチル−2−ピロリドン、シクロヘキサノン、メチルエチルケトン、2−ヘプタノン、1,4−ジオキサン、ジエチレングリコールモノメチルエーテル、ジエチレングリコールジメチルエーテル、エチレングリコールモノイソプロピルエーテル、トルエン、酢酸エチル、酢酸ブチル等が挙げられる。

【0063】

前記レジストインクには、印刷仕上がりなどを向上させるため、透明なフィラーや高分子系増粘剤をさらに含ませてもよい。

【0064】

前記レジストインクの粘度は、25℃において、好ましくは1000〜5000cps、より好ましくは2500〜4000cpsとするのがよい。これにより、より一層良好な形状及び寸法精度を有するめっき保護層が得られる。

【0065】

前記レジストインクを前記前処理層に印刷するには、グラビア印刷、スクリーン印刷、オフセット印刷、インクジェット印刷、静電印刷、フレキソ印刷などの印刷方法を用いることができる。特に、細線化のためにはグラビア印刷が好適である。グラビア印刷を用いる場合、印刷速度は5〜50m/分とするのがよい。

【0066】

また、前記めっき保護層は、転写方式によって印刷されてもよい。転写方式の場合は、例えば、前記前処理層とは別の任意の転写用基材シートに、レジストインクを上記と同様の印刷方法等によって印刷し、熱ラミネート法、ドライラミネート法、またはウエットラミネート法、押出ラミネート法等により、前記前処理層と貼り合わせた後に、前記転写用基材シートのみを剥離して、レジストインクを前記前処理層に転写する方法などを用いることができる。

【0067】

前記めっき保護層は前記前処理層上に多数形成され、前記めっき保護層間に形成された凹部の前記前処理層が露出している領域が、上面から見た場合に、好ましくは格子状、網目状などのメッシュ状となるように印刷される。前記めっき保護層の形状は、上面から見た場合に、円状、楕円状、角形状、直線状など任意であるが、好ましくは角形状であり、特に正方形であることが好ましい。これにより、高い光透過性および電磁波シールド性を有する金属導電層が得られる。

【0068】

前記めっき保護層は、後の工程でメッシュ状の金属導電層における開口部を形成するためのものである。前記金属導電層が高い光透過性を有するには、前記金属導電層において、開口率が高く、開口部の大きさが微小であるのが望ましい。したがって、前記めっき保護層の大きさは、微小であるのが好ましく、得られる金属導電層における開口部の大きさに合わせて適宜決定すればよい。例えば、角形状、特に正方形を有する前記めっき保護層の大きさとしては、一辺の長さを好ましくは100〜400μm、より好ましくは200〜300μmとするのがよい。

【0069】

また、金属導電層に高い光透過性および電磁波シールド性を付与する観点からは、ドット状のめっき保護層は、等間隔で規則的に配列されているのが望ましい。前記めっき保護層の厚さは、特に制限されないが、0.1〜5μm程度とするのがよい。

【0070】

また、金属導電層として、前処理層上の中央部にメッシュパターン状の金属導電層が形成され、前処理層上の中央部を除く周縁部に額縁状の金属導電層が形成された構成を有するものを後工程で形成するために、前記めっき保護層は前記前処理層上の周縁部を除く中央部のみに形成してもよい。

【0071】

上述の通りに前記レジストインクを印刷した後に乾燥させることで微小多数からなるドット状のめっき保護層を得る。前記乾燥は、塗布した前記レジストインクを、好ましくは70〜120℃、より好ましくは90〜110℃で加熱することにより行われるのがよい。加熱温度が70℃未満では、溶剤の蒸発速度が遅く十分な成膜性が得られない恐れがあり、120℃を超えると樹脂の熱分解が生じる恐れがある。塗布後に熱乾燥させる場合の乾燥時間は5秒〜5分が好ましい。

【0072】

前記めっき保護層の全光線透過率は、85%以上、特に90%以上とするのがよい。これにより、高い光透過性を有する電磁波シールド材が得られる。

【0073】

次に、本発明の方法では、前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記長尺状の透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程を実施する。無電解めっきを行うことにより、前処理層上の前記めっき保護層の間および周縁部に微細な金属粒子が濃密で実質的な連続皮膜として沈積形成されて金属導電層を得ることが可能となる。

【0074】

前記無電解めっきは、無電解めっき浴を用いて常法に従って行うことができる。即ち、めっき金属塩、キレート剤、pH調整剤、還元剤などを基本組成として含むめっき液を建浴したものにめっき基材を浸漬して行うか、構成めっき液を2液以上と分けて添加方式でめっき処理を施すなど適宜選択すれば良い。

【0075】

めっき金属は、導電性を有してメッキ可能である金属であれば使用することができ、金属単体、合金、導電性金属酸化物等であってもよく、均一な金属薄膜又は一様に塗布された微細な微粒子等からなるものであってもよい。

【0076】

無電解めっきにおけるめっき金属としては、アルミニウム、ニッケル、インジウム、クロム、金、バナジウム、スズ、カドミウム、銀、白金、銅、チタン、コバルト、鉛等を用いることができる。特に、高い電磁波シールド性が得られる金属導電層が得られることから、好ましくは、銀、銅又はアルミニウムが好ましく用いられる。これらのめっき金属を用いて形成される金属導電層は、前処理層との密着性に優れる他、光透過性と電磁波シールド性の両立に好適である。

【0077】

無電解めっきは公知であり、適宜薬品を選定調液して常法に従い、常温または加温下で行えばよい。無電解めっきとして一例を挙げると、Cuからなる金属導電層を形成する場合、硫酸銅等の水溶性銅塩1〜100g/L、特に5〜50g/L、ホルムアルデヒド等の還元剤0.5〜10g/L、特に1〜5g/L、EDTA等の錯化剤20〜100g/L、特に30〜70g/Lを含み、pH12〜13.5、特に12.5〜13に調整した溶液に、前処理層が形成された透明基板を50〜90℃、30秒〜60分浸漬する方法を採用することができる。

【0078】

また、無電解めっきをする際に、めっきされる基板を揺動、回転させたり、その近傍を空気撹拌させたりしてもよい。

【0079】

金属導電層は、線幅が好ましくは50μm以下、特に好ましくは40μm以下、とりわけ10〜30μmとするのがよい。また、金属導電層は、開口率が75%以上のメッシュパターンとするのが好ましい。なお、ここで言う開口率とは、金属導電層(外枠がある場合はそれを除いた領域)の投影面積における開口部分(めっき保護層)が占める面積割合を言う。

【0080】

金属導電層のメッシュパターンは幾何学模様であることが好ましく、この孔の形状は、正方形、長方形等の平行四辺形、円形または正六角形(ハニカム形状)等から適宜に選択される。また、どの部分においても一定の特性(主に光透過性および電磁波遮蔽性等)を有することが肝要であるから、規則的に配列されていることが好ましい。

【0081】

また、金属導電層は、前処理層上の中央部にメッシュパターン状の金属導電層が形成され、前処理層上の中央部を除く周縁部に額縁状の金属導電層が形成される構成であってもよい。このような構成は、メッシュパターン状の金属導電層の保護のために望ましい。

【0082】

次に、本発明の方法では、上述の通りにして作製した金属導電層上に電気めっきを行う工程を実施する。金属導電層が所望の厚さ、線幅を有するように電気めっきを行うことにより、抵抗値をさらに低くして導電性を向上させることで、さらに電磁波シールド性を向上させることができる。

【0083】

本発明では、電気めっきを、金属導電層へ直接給電をせずに、電解液またはめっき液を介して金属導電層に間接的に給電することにより行う工程を実施する。このような間接給電により電気めっきを行うことで、金属導電層に陰極給電体を当接せずに電気めっきを行うことができ、金属導電層上に均一に金属めっき層を形成することが可能となる。また、陰極給電体との接触による積層体の損傷の他、陰極給電体との接触ムラによって局部的な発熱して金属導電層が焼き切れるなどの問題を防止することも可能となる。

【0084】

このような間接給電による電気めっきは、例えば、前記長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記めっき液を介して前記陽極及び前記陰極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する手段を用いて行うことができる。前記手段について、以下に図2を用いて説明する。

【0085】

図2に間接給電による電気めっきを行うための電気めっき装置の一例を概略的に示す。図2に示す電気めっき装置は、長尺状の積層体200を搬送するための搬送ロール210、めっき液221を収容するめっき液槽220、めっき液221中に配置され且つ直流電源装置240の陰極端子に結線された陰極240A、めっき液221中に配置され且つ直流電源装置240の陽極端子に結線された陽極240B、及び陰極240A及び陽極240Bの間に配置された直流電源装置240を備える。さらに、陰極240Aから陽極240Bへ又は陽極240Bから陰極240Aへ、めっき液221を介して直接電流が流れる漏れ電流を抑制するため、めっき液220において陰極240Aと陽極240Bとの間には、非導電性材料からなる遮蔽板250が設置される。

【0086】

このような電気めっき装置において、まず搬送ロール210により支持させつつ搬送させることにより長尺状の積層体200をめっき液槽220中に収容されためっき液221中に搬送することにより、長尺状の積層体200をめっき液221中に連続的に浸漬させて陰極240A及び陽極240Bの近傍を通過させる。次に、めっき液221中に浸漬させた長尺状の積層体200に、直流電源装置240の陰極端子に結線された陰極240A及び直流電源装置240の陽極端子に結線された陽極240Bからめっき液221を媒体として通電する。このように長尺状の積層体200へ通電することにより、陰極240Aと向かい合った積層体の金属導電層(図示せず)が陽極部を誘起し、陽極240Bと向かい合った積層体の金属導電層(図示せず)が陰極部を誘起するバイポーラ現象が生じ、陽極240Bと向かい合った積層体の金属導電層表面に金属めっき層が形成される。

【0087】

このように間接給電による電気めっきを行う場合に、図2に示すように、積層体として長尺状のものを用いて、このような長尺状の積層体を搬送しながら電気めっきを連続的に行うことにより、板状の透明基板を用いて、透明基板ごとに電気めっき処理を施す場合に比して、光透過性電磁波シールド材の生産性をさらに向上させることができる。

【0088】

電気めっきに使用される金属としては、一般に銅、銅合金、ニッケル、銀、金、亜鉛又はスズ等を使用することが可能であり、これらは単独で使用しても、2種以上の合金として使用しても良い。好ましくは銅、銅合金、銀、又はニッケルであり、特に経済性、導電性の点から、銅又は銅合金を使用することが好ましい。

【0089】

めっき液としては、公知のめっき液を使用することができる。例えば、硫酸銅、シアン化銅、ピロリン酸銅、ホウフッ化銅、及び硫酸ニッケル等の水溶液等を使用することが可能であり、好ましくは、硫酸銅又はピロリン酸銅の水溶液であり、特に経済性の点から、硫酸銅水溶液を使用することが好ましい。また、めっき液には、塩化アンモニウム等の導電性塩、ホウ酸等の緩衝剤、ドデシル硫酸ナトリウム、ドデシルベンゼンスルホン酸ナトリウム等の界面活性剤を常用量で添加することができる。

【0090】

めっき液のpHは酸性から弱酸性であることが好ましく、pH=1〜6、特にpH=1.8〜4とすることが好ましい。また、めっき浴の温度は、5〜70℃、特に10〜30℃が好ましい。

【0091】

めっき液中では、陰極及び陽極は、それぞれ長尺状の積層体と非接触で対向して水平に設置される。また、陰極及び陽極と長尺状の積層体との距離は、通電によりバイポーラ現象が生じる距離とする。

【0092】

陰極及び陽極の材質としては、特に制限されず、電気めっきにおける従来公知のものを用いることができる。陰極の材質として好ましくは、鉛、カーボン、ステンレス、アルミ、チタン、タンタル、ニオブ、ジルコニウム、ハフニウム、銀またはこれらの合金が挙げられる。また、陽極の材質として好ましくは、陰極と同様のものの他、フェライト、酸化イリジウムまたは白金が挙げられる。

【0093】

電気めっきにおいて、電流密度は、好ましくは0.1〜20A/dm2、より好ましくは2〜15A/dm2、特に好ましくは1〜3A/dm2とするのが好ましい。

【0094】

また、間接給電による電気めっきは、上記手段に限定されない。間接給電による電気めっきは、例えば、前記長尺状の積層体を、陰極を浸漬させた電解液及び陽極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記電解液を介して陰極から通電すると同時に前記めっき液を介して陽極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する手段を用いても行うことができる。前記手段について、以下に図3を用いて説明する。

【0095】

図3に間接給電による電気めっきを行うための電気めっき装置の一例を概略的に示す。図3に示す電気めっき装置は、長尺状の積層体300を搬送するための搬送ロール310、電解液331を収容する電解液槽330、電解液331中に配置され且つ直流電源装置340の陰極端子に結線された陰極340A、めっき液321を収容するめっき液槽320、めっき液321中に配置され且つ直流電源装置340の陽極端子に結線されて陽極通電される陽極340B、及び陰極340A及び陽極340Bの間に配置された直流電源装置340を備える。

【0096】

このような電気めっき装置において、まず搬送ロール310により支持させつつ搬送させることにより長尺状の積層体300を、電解液槽330中に収容された電解液331及びめっき液槽320中に収容されためっき液321に順次、連続的に搬送することにより、長尺状の積層体200を電解液331及びめっき液321に連続的に浸漬させて陰極340A及び陽極340Bの近傍を通過させる。次に、電解液331中に浸漬させた長尺状の積層体300に、直流電源装置340の陰極端子に結線された陰極340Aから電解液331を媒体として通電するのと同時に、めっき液321中に浸漬させた長尺状の積層体300に直流電源装置340の陽極端子に結線された陽極340Bからめっき液321を媒体として通電する。このように長尺状の積層体300へ通電することにより、陰極340Aと向かい合った積層体300の金属導電層(図示せず)がプラス極を誘起し、陽極340Bと向かい合った積層体300の金属導電層(図示せず)がマイナス極を誘起するバイポーラ現象が生じ、陽極340Bと向かい合った積層体の金属導電層表面に電気めっき層が形成される。

【0097】

このような間接給電による電気めっきを行う場合にも、図3に示すように、積層体として長尺状のものを用いて、積層体を搬送しながら電気めっきを連続的に行うことにより、板状の透明基板を用いて、透明基板ごとに電気めっき処理を施す場合に比して、光透過性電磁波シールド材の生産性をさらに向上させることができる。

【0098】

積層体を搬送しながら電気めっきを連続的に行う場合、図3に示す電気めっき装置において、電解液槽330に浸漬させた積層体によりめっき液槽320内に電解液が混入しないように、電解液槽330とめっき液槽320との間に水洗槽を設置し、電解液槽330に浸漬させた積層体を水洗槽に通過させた後めっき液槽320内に浸漬させるのが好ましい。水洗槽内には、純水など洗浄水が収容される。

【0099】

電気めっきに使用される金属、めっき液、陰極、陽極、及び電気めっきにおける電流密度は、上述したのと同様のであるため、詳細な説明を省略する。

【0100】

電解液中では、めっきが行われず、電解液を媒体とした積層体への陰極通電が行われる。したがって、電解液としては、電気めっきする金属のイオンを含む必要はなく、導電性を有し、積層体への道通を与えられる電解質を含むものが用いられる。電解液としては、例えば、硫酸、塩化ナトリウムなどの電解質を含む水溶液など、めっき液のアニオンと同じアニオンを有し、カチオンが水素イオン又はアルカリ金属イオンである電解質を含む水溶液が好ましい。

【0101】

上述した電気めっきにより形成される金属めっき層の厚さは、好ましくは0.2〜10μm、より好ましくは2〜8μmとするのがよい。特に銅による電気めっきの場合には、3〜7μmとするのが好ましい。厚さが0.2μm未満では電磁波シールド性が不十分となる恐れがあり、10μmを超えると金属めっき層が幅方向に広がりやすくなり、線幅が太くなるために開口率を低下させる恐れがある。

【0102】

本発明の方法では、図1に示すように、前記金属めっき層105を黒化処理し、前記金属めっき層105の表面の少なくとも一部に黒化処理層106を形成する工程(図1の矢印(A6))をさらに実施してもよい。

【0103】

黒化処理は、前記金属導電層の金属の酸化処理又は硫化処理によって行うことが好ましい。特に酸化処理は、より優れた防眩効果を得ることができ、さらに廃液処理の簡易性及び環境安全性の点からも好ましい。

【0104】

前記黒化処理として酸化処理を行う場合には、黒化処理液として、一般には次亜塩素酸塩と水酸化ナトリウムの混合水溶液、亜塩素酸塩と水酸化ナトリウムの混合水溶液、ペルオキソ二硫酸と水酸化ナトリウムの混合水溶液等を使用することが可能であり、特に経済性の点から、次亜塩素酸塩と水酸化ナトリウムの混合水溶液、又は亜塩素酸塩と水酸化ナトリウムの混合水溶液を使用することが好ましい。

【0105】

前記黒化処理として硫化処理を行う場合には、黒化処理液として、一般には硫化カリウム、硫化バリウム及び硫化アンモニウム等の水溶液を使用することが可能であり、好ましくは、硫化カリウム及び硫化アンモニウムであり、特に低温で使用可能である点から、硫化アンモニウムを使用することが好ましい。

【0106】

本発明の方法によれば、上述した通り、所定の無電解めっきを行うことによって十分な厚さを有する金属導電層を容易に形成し、好ましくは全光線透過率の高いめっき保護層を形成することで、蒸着工程の省略により製造効率を向上でき、製造コストが低減された光透過性電磁波シールド材を提供することが可能である。また、無電解めっきを行った後に間接給電による電気めっきを行うことにより、めっき保護層よりも厚さの薄い金属導電層へも確実に電気めっきをすることができる。さらに、基材を粗化する必要がないため、透明基板および前処理層が高い光透過性を有する光透過性電磁波シールド材を提供することが可能である。

【0107】

前記光透過性電磁波シールド材は、透明基板、前記透明基板上に設けられた前処理層、前記前処理層上に設けられたドット状のめっき保護層、前記めっき保護層が設けられずに露出した前処理層上に設けられたメッシュ状の金属導電層、および前記金属導電層上に形成された金属めっき層を有し、前記前処理層が、シランカップリング剤とアゾール系化合物との混合物または反応性生物、および、貴金属化合物を含む無電解めっき前処理剤の塗布層である構成を有する。前記構成を有する光透過性電磁波シールド材は、上述した本発明の方法により簡易かつ低コストで製造することができる。

【0108】

前記光透過性電磁波シールド材は、所定の成分を含む無電解めっき前処理剤を用いることで前処理層および透明基板が高い光透過性を有する。したがって、前記光透過性電磁波シールド材の全光線透過率を、75%以上、特に80〜90%とすることができる。

【0109】

なお、前記光透過性電磁波シールド材の全光線透過率の測定は、全自動直読ヘイズコンピューターHGM−2DP(スガ試験機株式会社製)等を用いて、光透過性電磁波シールド材の厚み方向の全光線透過率を測定することにより行われる。

【0110】

前記光透過性電磁波シールド材に防眩性を付与するため、前記金属めっき層表面の少なくとも一部に黒化処理層を有していてもよい。

【0111】

なお、前記光透過性電磁波シールド材の各層についての詳細な説明は、本発明の製造方法において上述した通りであるため、ここでは省略する。

【0112】

本発明による光透過性電磁波シールド材は、光透過性が要求される用途、例えば電磁波を発生する各種電気機器のLCD、PDP、CRT等のディスプレイ装置のディスプレイ面、又は、施設や家屋の透明ガラス面や透明パネル面に好適に適用される。前記光透過性電磁波シールド材は、高い光透過性および電磁波シールド性を有しているので、前述したディスプレイ装置のディスプレイ用フィルタに好適に用いられる。

【0113】

本発明のディスプレイ用フィルタは、特に制限されないが、上記方法によって製造された光透過性電磁波シールド材を、ガラス板等の透明基板に積層するなどにより得られる。

【実施例】

【0114】

以下、本発明を実施例により説明する。本発明は、以下の実施例により制限されるものではない。

【0115】

(実施例1)

1.前処理層の形成

イミダゾールに、γ−グリシドキシプロピルトリメトキシシランを、モル比で1:1となるように混合し、1時間、100℃で、反応させることにより得られた反応生成物を5wt%含む水溶液に、25℃で撹拌しながら塩化パラジウムを添加し、塩化パラジウム濃度が10g/Lの溶液を調製した。これをn−ブタノールで100体積倍に希釈し、塩化パラジウム濃度が100mg/Lの前処理剤を調製した。これにより得られた溶液を、長尺状のポリエステルフィルム(幅300mm、厚さ150μm)上に、塗布量が2g/m2となるように塗布し、160℃、5分間で乾燥させた。これにより、ポリエステルフィルム上に前処理層(厚さ0.1μm)を形成した。

【0116】

2.めっき保護層の形成

次に、ジクロロメタン、テトラヒドロフラン、およびシクロヘキサノンを、質量比で20:60:20で含む溶剤に、ポリメチルメタクリレート樹脂を30wt%含むレジストインクを、グラビアオフセット印刷により、前記前処理層上にドット状に印刷し、前記前処理層上に多数の微小凸部からなるめっき保護層を形成した。ドット一個の大きさは一辺が234μmの正方形であり、ドット同士の間隔は20μmであり、ドット配列は正方格子状である。印刷厚さは、乾燥後で3μmとした。

【0117】

3.金属導電層の形成

上記で得られためっき保護層および前処理層が形成されたポリエステルフィルムを、無電解銅めっき液(メルテックス株式会社製 メルプレートCU−5100)に浸漬し、50℃、20分間で、無電解銅めっき処理して、メッシュ状の金属導電層が形成された積層体を得た。前記金属導電層は、厚さは2.0μm、線幅は20μm、開口率は85%、線間隔は234μmであった。

【0118】

5.金属めっき層の形成

前記積層体を、図3に示す電気めっき装置を用いて、下記の電解液、めっき液及びめっき条件として、金属導電層上に電気めっきを行った。これにより、金属導電層表面に金属めっき層(厚さ4μm)を形成した。

【0119】

電解液

10体積%硫酸水溶液

めっき液

硫酸銅:200〜250g/L

金属銅:50〜62g/L

硫酸:35〜75g/L

硫酸/金属銅:約1/1

塩素:20〜40mg/L

電気めっき条件

電解液温度:30℃

めっき液温度:30℃

電流密度:5A/dm2

処理時間:30分間

6.黒化処理

さらに、上記で得られた電気めっき層に対して、下記組成の黒化処理を行った。

【0120】

黒化処理液組成(水溶液)

亜塩素酸ナトリウム: 10質量%

水酸化ナトリウム: 4質量%

黒化処理条件

浴温: 約60℃

時間: 5分間

この黒化処理により、金属めっき層の表面が黒化処理された光透過性電磁波シールド材1を得た。金属めっき層表面に形成された黒化処理層の厚さは、平均0.5μmであった。

【図面の簡単な説明】

【0121】

【図1】本願発明による光透過性電磁波シールド材の製造方法の各工程を、断面図を用いて説明した図である。

【図2】電気めっき工程の一実施形態として用いられる間接給電法を用いた電気めっき装置の概略説明図である。

【図3】電気めっき工程の一実施形態として用いられる間接給電法を用いた電気めっき装置の概略説明図である。

【図4】従来の光透過性電磁波シールド材の製造方法の各工程を、断面図を用いて説明した図である。

【図5】従来の直接給電法を用いた電気めっき装置の概略説明図である。

【符号の説明】

【0122】

101、401 長尺状の透明基板、

102 前処理層、

103 めっき保護層、

104、404 金属導電層、

105 金属めっき層、

106 黒化処理層、

200、300 長尺状の積層体、

210、310、510 搬送ロール

220、320、520 めっき液槽

221、321、521 めっき液

330 電解液槽、

331 電解液、

240、340、540 直流電源装置

240A、340A、540A 陰極

240B、340B、540B 陽極

250、550 遮蔽板

402 水溶性インキ、

403、405 銅の薄膜、

500 金属導電層が形成された透明基板。

【特許請求の範囲】

【請求項1】

シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記長尺状の透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記めっき液を介して前記陽極及び前記陰極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法。

【請求項2】

シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記長尺状の透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陰極を浸漬させた電解液及び陽極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記電解液を介して陰極から通電すると同時に前記めっき液を介して陽極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法。

【請求項3】

前記シランカップリング剤が、エポキシ基含有シラン化合物である請求項1又は2のいずれか1項に記載の光透過性電磁波シールド材の製造方法。

【請求項4】

前記シランカップリング剤が、γ−グリシドキシプロピルトリアルコキシシランである請求項1〜3のいずれか1項に記載の光透過性電磁波シールド材の製造方法。

【請求項5】

前記アゾール系化合物が、イミダゾールである請求項1〜4のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項6】

前記貴金属化合物が、パラジウム、銀、白金、および金よりなる群から選択される少なくとも一種の金属原子を含む化合物である請求項1〜5のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項7】

前記透明基板上に前記前処理層を形成する工程において、前記乾燥が80〜160℃で行われる請求項1〜6のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項8】

前記めっき保護層が、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、およびスチレン樹脂よりなる群から選択される少なくとも1種を含む請求項1〜7のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項9】

前記金属導電層が、銀、銅、またはアルミニウムを含む請求項1〜8のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項10】

前記金属めっき層を黒化処理し、前記金属めっき層の表面の少なくとも一部に黒化処理層を形成する工程をさらに有する請求項1〜9のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項11】

前記黒化処理が、前記金属めっき層を酸化処理または硫化処理することによって行われる請求項10に記載の光透過性電磁波シールド材の製造方法。

【請求項1】

シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記長尺状の透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陽極及び陰極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記めっき液を介して前記陽極及び前記陰極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法。

【請求項2】

シランカップリング剤とアゾール系化合物との混合物または反応生成物、および、貴金属化合物を含む無電解めっき前処理剤を、長尺状の透明基板上に塗布、乾燥させ、前記透明基板上に前処理層を形成する工程、

前記前処理層上にドット状のめっき保護層を形成する工程、

前記めっき保護層が形成されずに露出した前記前処理層上に、無電解めっきすることによりメッシュ状の金属導電層を形成し、前記長尺状の透明基板、前記めっき保護層及び前記金属導電層を有する長尺状の積層体を得る工程、及び

前記長尺状の積層体を、陰極を浸漬させた電解液及び陽極を浸漬させためっき液中に連続的に浸漬させた後、前記長尺状の積層体に前記電解液を介して陰極から通電すると同時に前記めっき液を介して陽極から通電して電気めっきを行うことにより前記金属導電層上に金属めっき層を形成する工程、

を含む光透過性電磁波シールド材の製造方法。

【請求項3】

前記シランカップリング剤が、エポキシ基含有シラン化合物である請求項1又は2のいずれか1項に記載の光透過性電磁波シールド材の製造方法。

【請求項4】

前記シランカップリング剤が、γ−グリシドキシプロピルトリアルコキシシランである請求項1〜3のいずれか1項に記載の光透過性電磁波シールド材の製造方法。

【請求項5】

前記アゾール系化合物が、イミダゾールである請求項1〜4のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項6】

前記貴金属化合物が、パラジウム、銀、白金、および金よりなる群から選択される少なくとも一種の金属原子を含む化合物である請求項1〜5のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項7】

前記透明基板上に前記前処理層を形成する工程において、前記乾燥が80〜160℃で行われる請求項1〜6のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項8】

前記めっき保護層が、アクリル樹脂、ポリエステル樹脂、塩化ビニル樹脂、およびスチレン樹脂よりなる群から選択される少なくとも1種を含む請求項1〜7のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項9】

前記金属導電層が、銀、銅、またはアルミニウムを含む請求項1〜8のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項10】

前記金属めっき層を黒化処理し、前記金属めっき層の表面の少なくとも一部に黒化処理層を形成する工程をさらに有する請求項1〜9のいずれかに記載の光透過性電磁波シールド材の製造方法。

【請求項11】

前記黒化処理が、前記金属めっき層を酸化処理または硫化処理することによって行われる請求項10に記載の光透過性電磁波シールド材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2008−218777(P2008−218777A)

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願番号】特願2007−55260(P2007−55260)

【出願日】平成19年3月6日(2007.3.6)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成20年9月18日(2008.9.18)

【国際特許分類】

【出願日】平成19年3月6日(2007.3.6)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]