光透過膜とその製造方法、発光装置、及び集光方法

【課題】 新規な構成で、集光効果を有する光透過膜を提供する。

【解決手段】 光透過膜は、複数個のドーム形状の粒子を含み、一方の面から入射した光を透過させて他方の面から出射させる。

【解決手段】 光透過膜は、複数個のドーム形状の粒子を含み、一方の面から入射した光を透過させて他方の面から出射させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光透過膜とその製造方法に関し、特に、集光効果を有する光透過膜及びその製造方法に関する。本発明はまた、発光装置に関し、特に、光取り出し効率の向上が図られた発光装置に関する。さらに、本発明は、集光方法に関する。

【背景技術】

【0002】

従来より、ディスプレイ装置のバックライト前面に組み込むことにより、光源から照射された光を正面方向の周辺に集光させ、輝度を向上させる光学フィルムが用いられている。この光学フィルムは、例えば、ポリエステルフィルムの表面にランダムプリズムパタンをアクリル樹脂で精密成形することにより作製される。

【0003】

また、液晶プロジェクタにおいて、発光ダイオードやランプなどの光源から出射された光束を、液晶表示パネルの画素開口領域に集光させるための光部品として、多数の微小なレンズを平面上に所定配列で並べた構造体であるマイクロレンズアレイが用いられている。例えば、特許文献1や特許文献2が、マイクロレンズアレイの製造方法を開示する。特許文献1は、透明基板上にパタニングしたフォトレジスト材料からなるレンズ母材を溶融させた後に硬化させて、マイクロレンズアレイを形成する技術を開示する。特許文献2は、原盤となるマイクロレンズアレイの表面形状を転写したスタンパにより、マイクロレンズアレイを量産する技術を開示する。

【0004】

発光素子の光取り出し面上に光散乱構造を設け、界面反射に起因して発光素子側に戻る成分を低減させることにより、光取り出し効率を向上させる技術も知られている。例えば、特許文献3では、片面をつや消し加工したガラス板を作製し、つや消し加工していない面上に有機エレクトロルミネセンス(EL)素子を形成することにより、輝度を1.5倍に向上させている。特許文献4及び5では、発光ダイオードの光取り出し面を荒らすなどして凹凸を形成することにより、光取り出し効率を向上させている。

【0005】

【特許文献1】特開平6−230203号公報

【特許文献2】特開平6−208005号公報

【特許文献3】特許第2931211号公報

【特許文献4】特開平10−163525号公報

【特許文献5】特開2001−217467号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の光学フィルムやマイクロレンズアレイは集光効果を示すが、精密な構造を有するため製造工程が簡単ではない。特許文献3〜5が開示するような、発光素子の光取り出し面上に光散乱構造を設けた発光装置は、正面方向への集光効果を期待できない。

【0007】

本発明の一目的は、新規な構成で、集光効果を有する光透過膜、及びその製造方法を提供することである。

本発明の他の目的は、光源から放出された光を集光して出射させることができ、かつ光取り出し効率の向上が図られた発光装置を提供することである。

【0008】

本発明のさらに他の目的は、新規な集光方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の一観点によれば、複数個のドーム形状の粒子を含み、一方の面から入射した光を透過させて他方の面から出射させる光透過膜が提供される。

本発明の他の観点によれば、光を放出する光源と、複数個のドーム形状の粒子を含み、前記光源から放出された光が一方の面に入射し、入射光が透過して他方の面から出射する光透過膜とを有する発光装置が提供される。

【発明の効果】

【0010】

複数個のドーム形状の粒子を含む光透過膜の一方の面に、例えば等方的に光を入射させると、光透過膜の他方の面から集光された光を出射させることができる。

【発明を実施するための最良の形態】

【0011】

図1(A)〜図1(C)を参照して、本発明の実施例による光透過膜の材料となる椀状粒子について説明する。図1(A)は、椀状粒子1の概略的な側面図を示す。椀状粒子1は、芯部が中空であるほぼ球状の粒子を平面で裁断して得られるような椀状の形状を有する。図1(A)は、椀を伏せたように配置された椀状粒子1を示す。図1(B)は、椀状粒子1の概略的な底面図を示す。図1(A)に示した椀状粒子1を底面側から見ると、椀状粒子1の開口の縁が中空部2を取り囲んでいる。図1(C)は、椀状粒子1の概略的な斜視図を示す。

【0012】

椀状粒子及びその形成方法は、例えば、特開平10−218950号公報に開示されている。なお、同公報において(例えば段落[0051]参照)、椀状粒子は、断熱材、有機顔料、不透明化材料などとして、感熱記録材料中の断熱性中間層形成材料、水系塗料、紙塗被物などへの配合剤として用いられると記載されている。

【0013】

次に、実施例による光透過膜の作製方法について説明する。椀状粒子の30wt%水分散液に水及びポリビニルアルコールを加えて、椀状粒子を10wt%含みポリビニルアルコールを1.5wt%含む水分散液を調整した。調整した水分散液をガラス瓶に20ml入れた。

【0014】

椀状粒子は、変性スチレン・アクリル酸エステル共重合体ラテックスからなるものを用いた(日本ゼオン株式会社製、品名V1005)。分散液中の椀状粒子の平均粒径は0.8μmである。ポリビニルアルコールは、ガラス基材への成膜性を上げるために添加した。

【0015】

次に、ガラス基材を洗剤で洗浄した後、アルコールとアセトンで脱脂した。ガラス基材はコーニング社製のコーニング7059であり、その寸法は20mm×38mmで厚さは1.1mmである。ガラス基材をオートディッピング装置の先端にあるクリップで固定し、モータで引き下げて上記ガラス瓶内の水分散液に浸した。次いで、ガラス基材をモータで引き上げた。モータの引き上げ速度は1分間に3cmとした。ガラス基材をモータで引き上げた後数分間放置し、片面上の膜を水とイソプロパノールで拭き取った後、80℃のホットプレート上に5分間置いて、溶媒である水を乾燥除去した。このようにして、ガラス基材の片面上に、椀状粒子を含む光透過膜を形成した。

【0016】

得られた光透過膜は白く見え、ヘイズメータで測定したヘイズ率は92%であった。ヘイズ率とは、白色光の拡散透過率を全光線透過率で割った値である。この膜の全光線透過率は72%であり、拡散透過率は66%であり、直線透過率は6%であった。ヘイズ率の測定結果より、この膜は白色光を拡散透過させる比率が高いことが分かる。なお、ヘイズ率測定時の入射角は0°とした。

【0017】

図2に、上述のように作製した光透過膜の表面を撮影した電子顕微鏡写真を示す。椀状粒子がガラス基材の表面を隙間なく覆うように堆積して、光透過膜が形成されている。光透過膜の表層に配置された椀状粒子の向き(椀状粒子の開口が向く方向)は、様々ではあるが、概ね、ガラス基材の表面上に椀を伏せたような向きに揃っているように見える。

光透過膜中の椀状粒子について、電子顕微鏡を用いて粒径を測定した。電子顕微鏡により測定する粒径は、椀を伏せた状態で底面となる円形部分の直径(椀の縁の外側の直径)で定義される。電子顕微鏡により測定された椀状粒子の粒径は、0.7μm〜1.3μmの範囲内に分布しており、平均粒径は1.1μmであった。

なお、大塚電子株式会社製のダイナミック光散乱光度計DLS−700で水分散液を測定すると、分散液中の椀状粒子の平均粒径は0.76μmであった。この測定での平均粒径は、キュムラント法解析で求められた値である。

【0018】

次に、光透過膜が形成されたガラス基材に入射する光線の入射角を変化させたとき、出射光の出射角に関する透過率分布がどのように変化するか調べた実験について説明する。

光透過膜が形成されたガラス基材に、光透過膜側から光を入射させ、ガラス基材側から出射させた。ここで、入射角は、光が入射する表面の法線に対する角度であり、出射角は、光が出射する表面の法線に対する角度である。測定は、紫外可視分光光度計を用いて行った。入射光線は、入射角0°以外の場合において、偏光子を用いてS偏光にした。

【0019】

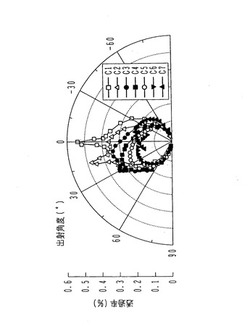

図3を参照して、入射光線の波長が550nmである場合の結果について説明する。図3に示すグラフの半径方向が透過率を示し、円周方向が出射角度を示す。曲線C1〜C6は、それぞれ、入射角0°、15°、30°、45°、60°、及び75°における透過率の出射角に関する分布を示す。曲線C7は、入射角−75°における透過率の出射角に関する分布を示す。

【0020】

曲線C1〜C3で示す透過率分布からわかるように、入射角が0°〜30°のとき、最大透過率を示す出射角は、入射角と等しい角度となった。一方、曲線C4〜C6で示す透過率分布からわかるように、入射角が30°より大きくなると、最大透過率を示す出射角は、常に30°となった。

【0021】

曲線C6及びC7でそれぞれ示す透過率分布からわかるように、入射角が75°のとき、最大透過率を示す出射角は30°となり、入射角が−75°のとき、最大透過率を示す出射角は、−30°となった。このことは、ある入射角α°での透過率分布と、入射角−α°での透過率分布とが、出射表面に立てた法線に関して互いに反転させた形状となることを示唆する。つまり、入射角が0°〜−30°のとき、最大透過率を示す出射角は、入射角と等しい角度となり、入射角が−30°より小さくなると(つまり入射角−30°〜−90°の間で)、最大透過率を示す出射角は、常に−30°となるであろうと考えられる。

【0022】

なお、出射角に関する透過率分布の、入射光の波長依存性についても、入射光の波長を250nm〜850nmの範囲で変化させて調べた。出射角に関する透過率分布は、可視光の波長範囲内の入射光についてほぼ同様であるとの結論が得られた。

【0023】

以上より、実施例の光透過膜は、入射角の大きさ(絶対値)が30°より大きい成分を、出射角の大きさ(絶対値)が30°以内の範囲に集光できる性質を持つことがわかる。例えば、この光透過膜に等方的に光が入射したとき(任意の方向から光が入射したとき)、出射角0°で最大の透過率を示し、出射角の大きさが30°以内の範囲において他の角度範囲より相対的に透過率が高くなるように、出射光が集光されると考えられる。

【0024】

次に、図4を参照し、実施例の光透過膜にP偏光を入射させて出射光の透過率分布を測定した実験について説明する。図4に示すグラフの半径方向が透過率を示し、円周方向が出射角度を示す。入射光の波長は550nmである。曲線C8及びC9は、それぞれ、入射角60°におけるS偏光及びP偏光の透過率の出射角に関する分布を示す。曲線C8及びC9で示す透過率分布からわかるように、入射角60°のとき、S偏光及びP偏光の双方について、透過率が最大となる出射角は30°となった。

【0025】

この結果は、実施例の光透過膜が、透過率最大となる出射角に関して、P偏光を入射させた場合もS偏光を入射させた場合と同様な特性を持つことを示唆する。つまり、入射光がP偏光の場合も、S偏光の場合と同様な集光効果が得られると期待される。

【0026】

実施例の光透過膜に、発光素子(例えば、有機エレクトロルミネセンス(EL)素子や、無機EL素子等)から放出される光を入射させる場合について考える。発光素子から放出される光は、通常S偏光またはP偏光の一方には偏光しておらず、両偏光成分の双方を含む。実施例の光透過膜は、S偏光成分及びP偏光成分を含む光が入射した場合に、両偏光成分の双方を同様な方向に集光させられると考えられる。言い換えると、偏光成分の違いに起因して集光方向が異なるような、集光方向のばらつきが生じないと考えられる。

【0027】

次に、引き続き図4を参照し、光透過膜が形成されたガラス基材のガラス基材側から光を入射させ、光透過膜側から出射させた実験について説明する。ガラス基材側からS偏光を入射角60°で入射させた。入射光の波長は550nmである。この場合の透過率の出射角に関する分布を曲線C10で示す。曲線C8は、光透過膜側から入射角60°で入射させたS偏光の、透過率の出射角に関する分布を示す。曲線C8及びC10で示す透過率分布からわかるように、入射角60°のとき、光透過膜側からの入射光及びガラス基材側からの入射光の双方について、透過率が最大となる出射角は同様な傾向を示した。また、双方の場合について透過率がほぼ等しかった。

【0028】

この結果から、光透過膜が形成されたガラス基材のガラス基材側から光を入射させた場合も、光透過膜側から光を入射させた場合と同様な集光効果が得られると期待される。

次に、第1の比較例による光透過膜の作製方法について説明する。本比較例では、ガラス基材を浸す水分散液に含まれる椀状粒子の濃度が、上記実施例のそれの半分である。具体的には、ガラス基材を浸す水分散液が、椀状粒子を5wt%含み、ポリビニルアルコールを1.5wt%含む。この分散液は、椀状粒子の30wt%水分散液に水及びポリビニルアルコールを加えて調整した。調整した水分散液を材料として、上記実施例と同様な方法でガラス基材上に光透過膜を成膜した。椀状粒子及びガラス基材は上記実施例と同様なものを用いた。得られた膜について、ヘイズメータで測定したヘイズ率は36%であった。

【0029】

図5(A)及び図5(B)は、本比較例の方法で作製した光透過膜の表面を撮影した電子顕微鏡写真である。図5(A)が、倍率1.57×103倍の写真であり、図5(B)が、倍率6.36×103倍の写真である。図5(A)及び図5(B)からわかるように、椀状粒子が密集した領域が、ガラス基材上に複数個離散的に形成されている。各密集領域の厚さは、椀状粒子1つ分程度である。本比較例の方法では、調整した水分散液中の椀状粒子の濃度が低過ぎるため、ガラス基材の表面を隙間なく覆うような膜が作製されないことがわかる。

【0030】

次に、第2の比較例による光透過膜の作製方法について説明する。第2の比較例では、椀状粒子の代わりに、芯部が中空である球形粒子(球形中空粒子)を材料として光透過膜を作製した。

【0031】

球形中空粒子の30wt%水分散液に、水及びポリビニルアルコールを加えて、球形中空粒子を10wt%含み、ポリビニルアルコールを1.5wt%含む水分散液を調整した。球形中空粒子は、変性スチレン・アクリル酸エステル共重合体ラテックスからなるものを用いた(日本ゼオン株式会社製、品名CMH5055)。分散液中の球形中空粒子の平均粒径は0.5μmである。

【0032】

調整した球状中空粒子の水分散液を材料として、上記実施例と同様な方法により、ガラス基材上に光透過膜を作製した。得られた膜について、ヘイズメータで測定したヘイズ率は82%であった。全光線透過率が67%であり、拡散透過率が55%であり、直線透過率が12%であった。

【0033】

次に、図6(A)及び図6(B)を参照して、第2の比較例の光透過膜が形成されたガラス基材に入射する光線の入射角を変化させたとき、出射光の出射角に関する透過率分布がどのように変化するか調べた実験について説明する。光透過膜が形成されたガラス基材に、光透過膜側から光を入射させ、ガラス基材側から出射させた。測定は紫外可視分光光度計を用いて行った。入射光線は、入射角0°以外の場合において、偏光子を用いてS偏光にした。入射光線の波長が550nmである場合の結果について説明する。

【0034】

図6(A)及び図6(B)に示すグラフの半径方向が透過率を示し、円周方向が出射角度を示す。図6(A)及び図6(B)は、それぞれ、半径方向に示す透過率の範囲を0〜10%としたグラフ、及び0〜0.5%としたグラフである。図6(A)及び図6(B)において、曲線C11〜C14は、それぞれ、入射角0°、30°、45°、及び60°における透過率の出射角に関する分布を示す。

【0035】

図6(A)の曲線C11〜C14で示す透過率分布からわかるように、どの入射角で入射させた場合でも、最大透過率を示す出射角が入射角と等しい。最大透過率を示す出射角の大きさを入射角の大きさより小さくするような、集光効果は見られなかった。

【0036】

入射角付近以外の出射角度範囲(拡散透過光に対応する出射角度範囲)については、透過率が小さく、図6(A)のグラフでは透過率分布の形状が明瞭でない。図6(B)に、特にこの角度範囲の透過率分布を示す。

【0037】

図6(B)の曲線C11〜C14で示す透過率分布からわかるように、拡散透過光の透過率分布において、透過率が入射角とはっきり異なる特定の角度付近で特に高くなるような特性は見られなかった。

【0038】

なお、出射角に関する透過率分布の、入射光の波長依存性についても、入射光の波長を250nm〜850nmの範囲で変化させて調べた。出射角に関する透過率分布は、可視光の波長範囲内の入射光についてほぼ同様であるとの結論が得られた。以上説明したように、球状中空粒子を材料とした第2の比較例の光透過膜は、集光効果を有しないことがわかった。

【0039】

次に、図7(A)に示す概略断面図を参照して、実施例による発光装置について説明する。有機EL素子10が、背面電極11、発光層12、透明電極13、及びガラス基板14を含んで構成される。背面電極11と透明電極13との間に、発光層12が挟まれている。ガラス基板14の下面上に、透明電極13が形成されている。背面電極11と透明電極13との間に所定電圧を印加することにより、発光層12から光が放出される。なお、発光層12の構成として、公知のどのようなものを採用しても構わない。

【0040】

上記実施例による光透過膜16が形成されたガラス基材15の、ガラス基材15の表面に、屈折率がガラスのそれと等しいマッチングオイルを塗り、ガラス基材15をガラス基板14の上面に接着する。有機EL素子10、ガラス基材15、及び光透過膜16を含んで、実施例による発光装置が構成される。

【0041】

なお、ガラス基板14とガラス基材15とをマッチングオイルで接着した構造体を、1枚のガラス基板と捉えることもでき、このガラス基板の上面を、有機EL素子の光取り出し面と捉えることもできる。実施例の発光装置は、有機EL素子の光取り出し面上に、上記実施例の光透過膜を配置したものと捉えることもできる。

【0042】

次に、比較例による発光装置について説明する。コーニング社製のガラス基板であるコーニング7059の片面を、炭化ケイ素で研磨して、フロストガラスを作製した。ガラス基板の研磨していない方の表面に、屈折率がガラスのそれと等しいマッチングオイルを塗り、有機EL素子の光取り出し面に接着する。有機EL素子と、研磨したガラス基板とを含んで、比較例の発光装置が構成される。

【0043】

次に、図8を参照して、実施例及び比較例の発光装置の光学特性を調べた実験について説明する。実施例及び比較例の発光装置の双方とも、発光波長が523nmの有機EL素子を用いた。有機EL素子を5.3Vで発光させたときの放射輝度の出射角に関する分布を、実施例の発光装置、比較例の発光装置、及び有機EL素子のみに対して測定した。測定波長範囲は、380〜780nmとした。図8に示すグラフの半径方向が放射輝度を示し、円周方向が出射角度を示す。曲線C15〜C17が、それぞれ、有機EL素子のみの放射輝度分布、比較例の発光装置の放射輝度分布、及び実施例の発光装置の放射輝度分布を示す。

【0044】

曲線C15及びC16で示す放射輝度分布からわかるように、比較例の発光装置では、有機EL素子のみの場合と比べて、ほぼすべての出射角度範囲において放射輝度が向上した。特に、出射角0°では放射輝度が1.18倍向上した。cd/m2単位で表される輝度について比較すると1.16倍であった。

【0045】

曲線C15及びC17で示す放射輝度分布からわかるように、実施例の発光装置では、有機EL素子のみの場合に比べて、出射角0°〜45°における放射輝度が向上した。特に、出射角0°では1.31倍の放射輝度向上効果があった。cd/m2単位で表される輝度について比較すると1.25倍であった。

【0046】

このように、実施例及び比較例の発光装置の双方とも、有機EL素子のみの場合に比べて放射輝度及び輝度の向上効果を示した。ただし、比較例の発光装置ではほぼすべての出射角度範囲において放射輝度が向上したのに対し、実施例の発光装置では出射角0°〜45°における放射輝度が向上した。実施例の発光装置は、正面方向への集光効果を有することがわかる。

【0047】

この実験から、有機EL素子のような面発光素子の光取り出し面上に、椀状粒子を含む光透過膜を配置することにより、発光素子からの光取り出し効率が向上するとともに、発光素子から放出された光が正面方向に集光されることがわかった。

【0048】

なお、実施例の発光装置においては、椀状粒子が堆積して形成された光透過膜の表面上の凹凸により、界面反射に起因して発光素子側に戻る成分が低減されて、光取り出し効率が向上したと考えられる。また、比較例の発光装置においては、研磨により形成されたガラス基板上の凹凸により、界面反射に起因して発光素子側に戻る成分が低減されて、光取り出し効率が向上したと考えられる。

【0049】

以上説明したように、実施例による光透過膜は、例えば、光透過膜に等方的に入射した光に対して集光効果を示す。実施例による光透過膜を発光素子の光取り出し面上に配置することにより、光取り出し効率の向上が図られるとともに、正面方向への集光効果が得られる。このような光透過膜は、例えば、椀状粒子の水分散液をガラス基材上に塗布し、分散液の溶媒を除去するという簡単な方法により作製できる。

【0050】

なお、上述した光透過膜の作製方法では、ガラス基材上に光透過膜を成膜したが、必要に応じ、透過させたい波長域(例えば可視光領域)の光を透過させるような他の透明基材を用いてもよい。例えば、プラスチックからなる透明基材を用いることができる。透明基材の形態として、フィルム状のものを用いることもできる。

【0051】

上記実施例の光透過膜では、電子顕微鏡で測定された椀状粒子の平均粒径が1μm程度であったが、光透過膜中の椀状粒子の平均粒径はこれに限らない。以下、椀状粒子の平均粒径の好適な範囲について考察する。

【0052】

粒径が0.1μmより小さい粒子群は、一般に、可視光に対してレーリー散乱を示すことが知られている。光透過膜中の椀状粒子の平均粒径が0.1μmより小さくなれば、可視光に対するレーリー散乱が顕著になると考えられる。レーリー散乱は強い波長依存性を持ち、散乱強度は波長の4乗の逆数に比例する。例えば、800nmの光の散乱強度は400nmの光のそれの1/16しかない。光透過膜が可視光波長域のどの入射光に対しても良好に集光効果を示すためには、椀状粒子の平均粒径を0.1μm以上とすることが好ましいと考えられる。

【0053】

一方、粒径が10μmより大きい粒子群は、白色光を照射した際、ほとんどを直線透過させるため、拡散透過する成分が非常に少なくなる(これは例えば、「光学のすすめ」(「光学のすすめ」編集委員会編,株式会社オプトロニクス社発行)の図17−17に記載されている)。実施例の光透過膜では、拡散透過光が特定方向に特に強く出射することにより集光効果を得ており、拡散透過する成分は充分に多いことが好ましい。したがって、椀状粒子の平均粒径は10μm以下とすることが好ましいと考えられる。

【0054】

このような考察から、光透過膜中の椀状粒子の平均粒径の好ましい範囲は0.1μm〜10μmであると見積もられる。実用上、光透過膜中の椀状粒子の平均粒径のより好ましい範囲は0.2μm〜5μmである。

【0055】

成膜のために調整した分散液中の椀状粒子の濃度について、特に制限はないが、適切な濃度は椀状粒子の平均粒径に応じて異なる。平均粒径が小さい場合は、光(例えば可視光)を充分に散乱もしくは屈折させるために濃度を高くし、平均粒径が大きい場合は、光(例えば可視光)の透過率を必要な程度確保するために濃度を低くするとよい。ただし、濃度が低過ぎると、図5(A)及び図5(B)を参照して説明したように、隙間なく成膜することができない。また、濃度が高過ぎると、粘性が上がって均一に成膜するのが困難になる等の問題が生じるであろう。

【0056】

椀状粒子の好ましい濃度は、分散液中の椀状粒子の平均粒径が0.2μm以上0.5μm未満の場合に5wt%〜30wt%であり、分散液中の椀状粒子の平均粒径が0.5μm以上2μm以下の場合に3wt%〜15wt%である。より好ましくは、分散液中の椀状粒子の平均粒径が0.2μm以上0.5μm未満の場合に10wt%〜20wt%であり、分散液中の椀状粒子の平均粒径が0.5μm以上2μm以下の場合に5wt%〜10wt%である。

【0057】

なお、上述した光透過膜の作製方法では、椀状粒子の分散液の溶媒として水を用いたが、椀状粒子を溶解しない液体であれば、例えばアルコール等他のものを用いることもできる。水は、例えば椀状粒子が樹脂からなるとき、椀状粒子との比重の差が小さく、また安価でもあるので溶媒として好ましい。

【0058】

椀状粒子を溶媒に分散させた液のみでは透明基材との密着性が悪いようであれば、成膜性を上げるためにポリビニルアルコール等の高分子溶液を添加してもよい。上記実施例では、ポリビニルアルコールを添加した。なお、椀状粒子の分散液中で椀状粒子同士が凝集するようであれば、凝集を防ぐ分散剤を少量添加してもよい。

【0059】

上記実施例のように、椀状粒子を樹脂バインダーに分散させて透明基材に塗布後固化することにより、椀状粒子を含む光透過膜を形成できる。さらに、このような光透過膜の上に、ポリビニルアルコール水溶液等の透明な樹脂溶液を流して固める方法等で透明膜を設けることにより、膜の表面を平坦化することもできる。

【0060】

なお、透明基材上に支持されていない態様の光透過膜を作製することも可能である。例えば、椀状粒子を成膜に充分な高濃度のポリビニルアルコール水溶液に分散した液体を、平らな基材上に流した後、ローラで押して平坦化し、加熱乾燥して、基材から剥離することにより、椀状粒子を含むフィルムを作製することができる。ローラ及び基材には、予め離型材を塗布しておくのが好ましいであろう。

【0061】

なお、上記実施例の発光装置において、光透過膜を形成した透明基材を発光素子に接着することにより、発光素子の光取り出し面上に光透過膜を配置したが、発光素子自体の光取り出し面(図7(A)では、ガラス基板14の上面)上に、直接的に光透過膜を成膜することも可能である。透明基材上への成膜方法及び発光素子の光取り出し面上への成膜方法として、ディップ法の他に、スピンコート法、スプレー法等を用いることができる。

【0062】

発光装置を、次のようにして作製することもできる。予め、ガラス基材の片面上に、実施例の光透過膜を成膜しておく。光透過膜が成膜されたガラス基材の反対側の表面上に、透明電極、発光層、背面電極を形成する。

【0063】

図7(B)に示すように、変形例として、光透過膜上に発光素子が配置された発光装置も考えられる。ガラス基材20の下面上に、実施例の光透過膜21が形成されている。光透過膜21の下面上に、光透過膜側から順に、透明電極22、発光層23、背面電極24が形成されている。なお、このように、光透過膜側に透明電極等を形成する場合は、素子の電気導通を保つために、光透過膜の上に樹脂を流して固める方法等により、平坦化処理を施すとよい。

【0064】

上記実施例では、有機EL素子と光透過膜とを組み合わせたが、導光板ユニット等の他の面光源と光透過膜とを組み合わせても、光取り出し効率の向上効果及び集光効果が期待される。

【0065】

例えば、図9に示すような発光装置を作製してもよい。例えば冷陰極蛍光灯である光源30から放出された光が、反射鏡31で反射されて、導光板32に入射する。導光板32の一方の面32aから光が出射するように、導光板32の他方の面32bの近傍に反射板33が配置されている。導光板32の面32aから出射した光が透過するように、透明基材34と、透明基材34上に形成された光透過膜35とが配置されている。

なお、面光源と、透明基材上に成膜された光透過膜とを組み合わせて用いるとき、面光源から放出された光が、透明基材を経てから光透過膜を透過するような配置としても、光透過膜を経てから透明基材を透過するような配置としてもよい。

【0066】

実施例の光透過膜において、椀状粒子が球形でなく(等方的でなく)異方性を持った形状であり、かつ、椀状粒子が、凸レンズの役割を果たすことにより、光透過膜の集光効果が得られるのではないかと考えられる。

【0067】

実施例の光透過膜は、透明基材上に椀状粒子の分散液を塗布する簡便な方法で作製したものであり、膜中の椀状粒子の向きを特に制御はしていない。しかし、実施例の光透過膜において図2を参照して説明したように、多くの椀状粒子が椀を伏せたような向きに配置される。透明基材上の椀状粒子が、概ねこのような向きに揃うことにより、正面方向への集光効果が得られるのではないかと考えられる。なお、透明基材上の椀状粒子の向きを、より揃えることができれば、さらに集光効果を高めることができるであろう。

【0068】

上記実施例では、芯部が中空であるほぼ球状の粒子を平面で裁断して得られるような椀状形状を有する椀状粒子を用いた。しかし、光透過膜の材料として用いることができる粒子の形状は、椀状に限らないと考えられる。

【0069】

例えば、椀状粒子の中空部(椀の内部)が充填されたような形状(例えば、球状粒子を、半分に分割して得られるような半球形状)の粒子であってよいであろう。また例えば、椀状粒子の開口が塞がれ、内部に空洞を有するような粒子であってもよいであろう。さらに、回転楕円体を、長径または短径にほぼ直交するような平面で裁断して得られるような形状の粒子でもよいであろう。これらの粒子も、椀状粒子と同様に、異方性を持った形状であり、かつ凸レンズとして機能するであろう。

【0070】

一般に、ドーム形状の粒子であれば、光透過膜の材料として用いることができるであろう。なお、ドーム形状粒子は、粒子の内部に空洞を有していても、ドームの底面に凹部を有していてもかまわない。実施例で用いた椀状粒子は、底面に凹部を有するようなドーム形状粒子の一形態である。なお、ドーム形状粒子の素材は、樹脂以外であってもよいと考えられる。例えば、ガラス等のセラミックであってもよいであろう。

【0071】

上記実施例の光透過膜では、ガラス基材上に椀を伏せたような向きに配置される椀状粒子が多いことにより、集光効果が得られたと考えられる。これは以下のように一般化されるであろう。ドーム形状粒子の底面からドーム頂上へ向かう方向を「ドーム方向」と呼ぶこととする。光透過膜の厚さ方向に平行な一方向を向くドーム方向を有するドーム形状粒子が、他の方向を向くドーム方向を有するドーム形状粒子よりも多ければ、集光効果が得られるであろう。

【0072】

光透過膜中のドーム形状粒子の粒径は、ドーム形状粒子に外接する最小の球の直径で定義される。例えば、芯部が中空である球状粒子を、中心を含む平面で裁断して得られる椀状粒子の粒径は、椀の縁の外側の直径と一致する。光透過膜中のドーム形状粒子の粒径は、例えば電子顕微鏡を用いて測定される。なお、分散液中のドーム形状粒子の平均粒径は、例えば、ダイナミック光散乱光度計とキュムラント法解析とを用いて測定される。

【0073】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【図面の簡単な説明】

【0074】

【図1】図1(A)は、椀状粒子の概略的な側面図を示し、図1(B)は、椀状粒子の概略的な底面図を示し、図1(C)は、椀状粒子の概略的な斜視図を示す。

【図2】実施例の光透過膜の表面を撮影した電子顕微鏡写真である。

【図3】実施例の光透過膜を形成したガラス基材に光透過膜側からS偏光を入射させた場合の、出射光の出射角に関する透過率分布を示すグラフである。

【図4】実施例の光透過膜を形成したガラス基材に光透過膜側からP偏光を入射させた場合、及びガラス基材側からS偏光を入射させた場合の、出射光の出射角に関する透過率分布を示すグラフである。

【図5(A)】第1の比較例の光透過膜の表面を撮影した電子顕微鏡写真である。

【図5(B)】第1の比較例の光透過膜の表面を撮影した電子顕微鏡写真である。

【図6】図6(A)及び図6(B)は、第2の比較例の光透過膜に光を入射させた場合の、出射光の出射角に関する透過率分布を示すグラフである。

【図7】図7(A)は、実施例による発光装置の概略的な断面図を示し、図7(B)は、変形例による発光装置の概略的な断面図を示す。

【図8】実施例及び比較例の発光装置の放射輝度の出射角に関する分布を示すグラフである。

【図9】他の実施例による発光装置の概略図である。

【符号の説明】

【0075】

1 椀状粒子

2 中空部

10 有機EL素子

11、24 背面電極

12、23 発光層

13、22 透明電極

14 ガラス基板

15、20 ガラス基材

16、21 光透過膜

【技術分野】

【0001】

本発明は、光透過膜とその製造方法に関し、特に、集光効果を有する光透過膜及びその製造方法に関する。本発明はまた、発光装置に関し、特に、光取り出し効率の向上が図られた発光装置に関する。さらに、本発明は、集光方法に関する。

【背景技術】

【0002】

従来より、ディスプレイ装置のバックライト前面に組み込むことにより、光源から照射された光を正面方向の周辺に集光させ、輝度を向上させる光学フィルムが用いられている。この光学フィルムは、例えば、ポリエステルフィルムの表面にランダムプリズムパタンをアクリル樹脂で精密成形することにより作製される。

【0003】

また、液晶プロジェクタにおいて、発光ダイオードやランプなどの光源から出射された光束を、液晶表示パネルの画素開口領域に集光させるための光部品として、多数の微小なレンズを平面上に所定配列で並べた構造体であるマイクロレンズアレイが用いられている。例えば、特許文献1や特許文献2が、マイクロレンズアレイの製造方法を開示する。特許文献1は、透明基板上にパタニングしたフォトレジスト材料からなるレンズ母材を溶融させた後に硬化させて、マイクロレンズアレイを形成する技術を開示する。特許文献2は、原盤となるマイクロレンズアレイの表面形状を転写したスタンパにより、マイクロレンズアレイを量産する技術を開示する。

【0004】

発光素子の光取り出し面上に光散乱構造を設け、界面反射に起因して発光素子側に戻る成分を低減させることにより、光取り出し効率を向上させる技術も知られている。例えば、特許文献3では、片面をつや消し加工したガラス板を作製し、つや消し加工していない面上に有機エレクトロルミネセンス(EL)素子を形成することにより、輝度を1.5倍に向上させている。特許文献4及び5では、発光ダイオードの光取り出し面を荒らすなどして凹凸を形成することにより、光取り出し効率を向上させている。

【0005】

【特許文献1】特開平6−230203号公報

【特許文献2】特開平6−208005号公報

【特許文献3】特許第2931211号公報

【特許文献4】特開平10−163525号公報

【特許文献5】特開2001−217467号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記の光学フィルムやマイクロレンズアレイは集光効果を示すが、精密な構造を有するため製造工程が簡単ではない。特許文献3〜5が開示するような、発光素子の光取り出し面上に光散乱構造を設けた発光装置は、正面方向への集光効果を期待できない。

【0007】

本発明の一目的は、新規な構成で、集光効果を有する光透過膜、及びその製造方法を提供することである。

本発明の他の目的は、光源から放出された光を集光して出射させることができ、かつ光取り出し効率の向上が図られた発光装置を提供することである。

【0008】

本発明のさらに他の目的は、新規な集光方法を提供することである。

【課題を解決するための手段】

【0009】

本発明の一観点によれば、複数個のドーム形状の粒子を含み、一方の面から入射した光を透過させて他方の面から出射させる光透過膜が提供される。

本発明の他の観点によれば、光を放出する光源と、複数個のドーム形状の粒子を含み、前記光源から放出された光が一方の面に入射し、入射光が透過して他方の面から出射する光透過膜とを有する発光装置が提供される。

【発明の効果】

【0010】

複数個のドーム形状の粒子を含む光透過膜の一方の面に、例えば等方的に光を入射させると、光透過膜の他方の面から集光された光を出射させることができる。

【発明を実施するための最良の形態】

【0011】

図1(A)〜図1(C)を参照して、本発明の実施例による光透過膜の材料となる椀状粒子について説明する。図1(A)は、椀状粒子1の概略的な側面図を示す。椀状粒子1は、芯部が中空であるほぼ球状の粒子を平面で裁断して得られるような椀状の形状を有する。図1(A)は、椀を伏せたように配置された椀状粒子1を示す。図1(B)は、椀状粒子1の概略的な底面図を示す。図1(A)に示した椀状粒子1を底面側から見ると、椀状粒子1の開口の縁が中空部2を取り囲んでいる。図1(C)は、椀状粒子1の概略的な斜視図を示す。

【0012】

椀状粒子及びその形成方法は、例えば、特開平10−218950号公報に開示されている。なお、同公報において(例えば段落[0051]参照)、椀状粒子は、断熱材、有機顔料、不透明化材料などとして、感熱記録材料中の断熱性中間層形成材料、水系塗料、紙塗被物などへの配合剤として用いられると記載されている。

【0013】

次に、実施例による光透過膜の作製方法について説明する。椀状粒子の30wt%水分散液に水及びポリビニルアルコールを加えて、椀状粒子を10wt%含みポリビニルアルコールを1.5wt%含む水分散液を調整した。調整した水分散液をガラス瓶に20ml入れた。

【0014】

椀状粒子は、変性スチレン・アクリル酸エステル共重合体ラテックスからなるものを用いた(日本ゼオン株式会社製、品名V1005)。分散液中の椀状粒子の平均粒径は0.8μmである。ポリビニルアルコールは、ガラス基材への成膜性を上げるために添加した。

【0015】

次に、ガラス基材を洗剤で洗浄した後、アルコールとアセトンで脱脂した。ガラス基材はコーニング社製のコーニング7059であり、その寸法は20mm×38mmで厚さは1.1mmである。ガラス基材をオートディッピング装置の先端にあるクリップで固定し、モータで引き下げて上記ガラス瓶内の水分散液に浸した。次いで、ガラス基材をモータで引き上げた。モータの引き上げ速度は1分間に3cmとした。ガラス基材をモータで引き上げた後数分間放置し、片面上の膜を水とイソプロパノールで拭き取った後、80℃のホットプレート上に5分間置いて、溶媒である水を乾燥除去した。このようにして、ガラス基材の片面上に、椀状粒子を含む光透過膜を形成した。

【0016】

得られた光透過膜は白く見え、ヘイズメータで測定したヘイズ率は92%であった。ヘイズ率とは、白色光の拡散透過率を全光線透過率で割った値である。この膜の全光線透過率は72%であり、拡散透過率は66%であり、直線透過率は6%であった。ヘイズ率の測定結果より、この膜は白色光を拡散透過させる比率が高いことが分かる。なお、ヘイズ率測定時の入射角は0°とした。

【0017】

図2に、上述のように作製した光透過膜の表面を撮影した電子顕微鏡写真を示す。椀状粒子がガラス基材の表面を隙間なく覆うように堆積して、光透過膜が形成されている。光透過膜の表層に配置された椀状粒子の向き(椀状粒子の開口が向く方向)は、様々ではあるが、概ね、ガラス基材の表面上に椀を伏せたような向きに揃っているように見える。

光透過膜中の椀状粒子について、電子顕微鏡を用いて粒径を測定した。電子顕微鏡により測定する粒径は、椀を伏せた状態で底面となる円形部分の直径(椀の縁の外側の直径)で定義される。電子顕微鏡により測定された椀状粒子の粒径は、0.7μm〜1.3μmの範囲内に分布しており、平均粒径は1.1μmであった。

なお、大塚電子株式会社製のダイナミック光散乱光度計DLS−700で水分散液を測定すると、分散液中の椀状粒子の平均粒径は0.76μmであった。この測定での平均粒径は、キュムラント法解析で求められた値である。

【0018】

次に、光透過膜が形成されたガラス基材に入射する光線の入射角を変化させたとき、出射光の出射角に関する透過率分布がどのように変化するか調べた実験について説明する。

光透過膜が形成されたガラス基材に、光透過膜側から光を入射させ、ガラス基材側から出射させた。ここで、入射角は、光が入射する表面の法線に対する角度であり、出射角は、光が出射する表面の法線に対する角度である。測定は、紫外可視分光光度計を用いて行った。入射光線は、入射角0°以外の場合において、偏光子を用いてS偏光にした。

【0019】

図3を参照して、入射光線の波長が550nmである場合の結果について説明する。図3に示すグラフの半径方向が透過率を示し、円周方向が出射角度を示す。曲線C1〜C6は、それぞれ、入射角0°、15°、30°、45°、60°、及び75°における透過率の出射角に関する分布を示す。曲線C7は、入射角−75°における透過率の出射角に関する分布を示す。

【0020】

曲線C1〜C3で示す透過率分布からわかるように、入射角が0°〜30°のとき、最大透過率を示す出射角は、入射角と等しい角度となった。一方、曲線C4〜C6で示す透過率分布からわかるように、入射角が30°より大きくなると、最大透過率を示す出射角は、常に30°となった。

【0021】

曲線C6及びC7でそれぞれ示す透過率分布からわかるように、入射角が75°のとき、最大透過率を示す出射角は30°となり、入射角が−75°のとき、最大透過率を示す出射角は、−30°となった。このことは、ある入射角α°での透過率分布と、入射角−α°での透過率分布とが、出射表面に立てた法線に関して互いに反転させた形状となることを示唆する。つまり、入射角が0°〜−30°のとき、最大透過率を示す出射角は、入射角と等しい角度となり、入射角が−30°より小さくなると(つまり入射角−30°〜−90°の間で)、最大透過率を示す出射角は、常に−30°となるであろうと考えられる。

【0022】

なお、出射角に関する透過率分布の、入射光の波長依存性についても、入射光の波長を250nm〜850nmの範囲で変化させて調べた。出射角に関する透過率分布は、可視光の波長範囲内の入射光についてほぼ同様であるとの結論が得られた。

【0023】

以上より、実施例の光透過膜は、入射角の大きさ(絶対値)が30°より大きい成分を、出射角の大きさ(絶対値)が30°以内の範囲に集光できる性質を持つことがわかる。例えば、この光透過膜に等方的に光が入射したとき(任意の方向から光が入射したとき)、出射角0°で最大の透過率を示し、出射角の大きさが30°以内の範囲において他の角度範囲より相対的に透過率が高くなるように、出射光が集光されると考えられる。

【0024】

次に、図4を参照し、実施例の光透過膜にP偏光を入射させて出射光の透過率分布を測定した実験について説明する。図4に示すグラフの半径方向が透過率を示し、円周方向が出射角度を示す。入射光の波長は550nmである。曲線C8及びC9は、それぞれ、入射角60°におけるS偏光及びP偏光の透過率の出射角に関する分布を示す。曲線C8及びC9で示す透過率分布からわかるように、入射角60°のとき、S偏光及びP偏光の双方について、透過率が最大となる出射角は30°となった。

【0025】

この結果は、実施例の光透過膜が、透過率最大となる出射角に関して、P偏光を入射させた場合もS偏光を入射させた場合と同様な特性を持つことを示唆する。つまり、入射光がP偏光の場合も、S偏光の場合と同様な集光効果が得られると期待される。

【0026】

実施例の光透過膜に、発光素子(例えば、有機エレクトロルミネセンス(EL)素子や、無機EL素子等)から放出される光を入射させる場合について考える。発光素子から放出される光は、通常S偏光またはP偏光の一方には偏光しておらず、両偏光成分の双方を含む。実施例の光透過膜は、S偏光成分及びP偏光成分を含む光が入射した場合に、両偏光成分の双方を同様な方向に集光させられると考えられる。言い換えると、偏光成分の違いに起因して集光方向が異なるような、集光方向のばらつきが生じないと考えられる。

【0027】

次に、引き続き図4を参照し、光透過膜が形成されたガラス基材のガラス基材側から光を入射させ、光透過膜側から出射させた実験について説明する。ガラス基材側からS偏光を入射角60°で入射させた。入射光の波長は550nmである。この場合の透過率の出射角に関する分布を曲線C10で示す。曲線C8は、光透過膜側から入射角60°で入射させたS偏光の、透過率の出射角に関する分布を示す。曲線C8及びC10で示す透過率分布からわかるように、入射角60°のとき、光透過膜側からの入射光及びガラス基材側からの入射光の双方について、透過率が最大となる出射角は同様な傾向を示した。また、双方の場合について透過率がほぼ等しかった。

【0028】

この結果から、光透過膜が形成されたガラス基材のガラス基材側から光を入射させた場合も、光透過膜側から光を入射させた場合と同様な集光効果が得られると期待される。

次に、第1の比較例による光透過膜の作製方法について説明する。本比較例では、ガラス基材を浸す水分散液に含まれる椀状粒子の濃度が、上記実施例のそれの半分である。具体的には、ガラス基材を浸す水分散液が、椀状粒子を5wt%含み、ポリビニルアルコールを1.5wt%含む。この分散液は、椀状粒子の30wt%水分散液に水及びポリビニルアルコールを加えて調整した。調整した水分散液を材料として、上記実施例と同様な方法でガラス基材上に光透過膜を成膜した。椀状粒子及びガラス基材は上記実施例と同様なものを用いた。得られた膜について、ヘイズメータで測定したヘイズ率は36%であった。

【0029】

図5(A)及び図5(B)は、本比較例の方法で作製した光透過膜の表面を撮影した電子顕微鏡写真である。図5(A)が、倍率1.57×103倍の写真であり、図5(B)が、倍率6.36×103倍の写真である。図5(A)及び図5(B)からわかるように、椀状粒子が密集した領域が、ガラス基材上に複数個離散的に形成されている。各密集領域の厚さは、椀状粒子1つ分程度である。本比較例の方法では、調整した水分散液中の椀状粒子の濃度が低過ぎるため、ガラス基材の表面を隙間なく覆うような膜が作製されないことがわかる。

【0030】

次に、第2の比較例による光透過膜の作製方法について説明する。第2の比較例では、椀状粒子の代わりに、芯部が中空である球形粒子(球形中空粒子)を材料として光透過膜を作製した。

【0031】

球形中空粒子の30wt%水分散液に、水及びポリビニルアルコールを加えて、球形中空粒子を10wt%含み、ポリビニルアルコールを1.5wt%含む水分散液を調整した。球形中空粒子は、変性スチレン・アクリル酸エステル共重合体ラテックスからなるものを用いた(日本ゼオン株式会社製、品名CMH5055)。分散液中の球形中空粒子の平均粒径は0.5μmである。

【0032】

調整した球状中空粒子の水分散液を材料として、上記実施例と同様な方法により、ガラス基材上に光透過膜を作製した。得られた膜について、ヘイズメータで測定したヘイズ率は82%であった。全光線透過率が67%であり、拡散透過率が55%であり、直線透過率が12%であった。

【0033】

次に、図6(A)及び図6(B)を参照して、第2の比較例の光透過膜が形成されたガラス基材に入射する光線の入射角を変化させたとき、出射光の出射角に関する透過率分布がどのように変化するか調べた実験について説明する。光透過膜が形成されたガラス基材に、光透過膜側から光を入射させ、ガラス基材側から出射させた。測定は紫外可視分光光度計を用いて行った。入射光線は、入射角0°以外の場合において、偏光子を用いてS偏光にした。入射光線の波長が550nmである場合の結果について説明する。

【0034】

図6(A)及び図6(B)に示すグラフの半径方向が透過率を示し、円周方向が出射角度を示す。図6(A)及び図6(B)は、それぞれ、半径方向に示す透過率の範囲を0〜10%としたグラフ、及び0〜0.5%としたグラフである。図6(A)及び図6(B)において、曲線C11〜C14は、それぞれ、入射角0°、30°、45°、及び60°における透過率の出射角に関する分布を示す。

【0035】

図6(A)の曲線C11〜C14で示す透過率分布からわかるように、どの入射角で入射させた場合でも、最大透過率を示す出射角が入射角と等しい。最大透過率を示す出射角の大きさを入射角の大きさより小さくするような、集光効果は見られなかった。

【0036】

入射角付近以外の出射角度範囲(拡散透過光に対応する出射角度範囲)については、透過率が小さく、図6(A)のグラフでは透過率分布の形状が明瞭でない。図6(B)に、特にこの角度範囲の透過率分布を示す。

【0037】

図6(B)の曲線C11〜C14で示す透過率分布からわかるように、拡散透過光の透過率分布において、透過率が入射角とはっきり異なる特定の角度付近で特に高くなるような特性は見られなかった。

【0038】

なお、出射角に関する透過率分布の、入射光の波長依存性についても、入射光の波長を250nm〜850nmの範囲で変化させて調べた。出射角に関する透過率分布は、可視光の波長範囲内の入射光についてほぼ同様であるとの結論が得られた。以上説明したように、球状中空粒子を材料とした第2の比較例の光透過膜は、集光効果を有しないことがわかった。

【0039】

次に、図7(A)に示す概略断面図を参照して、実施例による発光装置について説明する。有機EL素子10が、背面電極11、発光層12、透明電極13、及びガラス基板14を含んで構成される。背面電極11と透明電極13との間に、発光層12が挟まれている。ガラス基板14の下面上に、透明電極13が形成されている。背面電極11と透明電極13との間に所定電圧を印加することにより、発光層12から光が放出される。なお、発光層12の構成として、公知のどのようなものを採用しても構わない。

【0040】

上記実施例による光透過膜16が形成されたガラス基材15の、ガラス基材15の表面に、屈折率がガラスのそれと等しいマッチングオイルを塗り、ガラス基材15をガラス基板14の上面に接着する。有機EL素子10、ガラス基材15、及び光透過膜16を含んで、実施例による発光装置が構成される。

【0041】

なお、ガラス基板14とガラス基材15とをマッチングオイルで接着した構造体を、1枚のガラス基板と捉えることもでき、このガラス基板の上面を、有機EL素子の光取り出し面と捉えることもできる。実施例の発光装置は、有機EL素子の光取り出し面上に、上記実施例の光透過膜を配置したものと捉えることもできる。

【0042】

次に、比較例による発光装置について説明する。コーニング社製のガラス基板であるコーニング7059の片面を、炭化ケイ素で研磨して、フロストガラスを作製した。ガラス基板の研磨していない方の表面に、屈折率がガラスのそれと等しいマッチングオイルを塗り、有機EL素子の光取り出し面に接着する。有機EL素子と、研磨したガラス基板とを含んで、比較例の発光装置が構成される。

【0043】

次に、図8を参照して、実施例及び比較例の発光装置の光学特性を調べた実験について説明する。実施例及び比較例の発光装置の双方とも、発光波長が523nmの有機EL素子を用いた。有機EL素子を5.3Vで発光させたときの放射輝度の出射角に関する分布を、実施例の発光装置、比較例の発光装置、及び有機EL素子のみに対して測定した。測定波長範囲は、380〜780nmとした。図8に示すグラフの半径方向が放射輝度を示し、円周方向が出射角度を示す。曲線C15〜C17が、それぞれ、有機EL素子のみの放射輝度分布、比較例の発光装置の放射輝度分布、及び実施例の発光装置の放射輝度分布を示す。

【0044】

曲線C15及びC16で示す放射輝度分布からわかるように、比較例の発光装置では、有機EL素子のみの場合と比べて、ほぼすべての出射角度範囲において放射輝度が向上した。特に、出射角0°では放射輝度が1.18倍向上した。cd/m2単位で表される輝度について比較すると1.16倍であった。

【0045】

曲線C15及びC17で示す放射輝度分布からわかるように、実施例の発光装置では、有機EL素子のみの場合に比べて、出射角0°〜45°における放射輝度が向上した。特に、出射角0°では1.31倍の放射輝度向上効果があった。cd/m2単位で表される輝度について比較すると1.25倍であった。

【0046】

このように、実施例及び比較例の発光装置の双方とも、有機EL素子のみの場合に比べて放射輝度及び輝度の向上効果を示した。ただし、比較例の発光装置ではほぼすべての出射角度範囲において放射輝度が向上したのに対し、実施例の発光装置では出射角0°〜45°における放射輝度が向上した。実施例の発光装置は、正面方向への集光効果を有することがわかる。

【0047】

この実験から、有機EL素子のような面発光素子の光取り出し面上に、椀状粒子を含む光透過膜を配置することにより、発光素子からの光取り出し効率が向上するとともに、発光素子から放出された光が正面方向に集光されることがわかった。

【0048】

なお、実施例の発光装置においては、椀状粒子が堆積して形成された光透過膜の表面上の凹凸により、界面反射に起因して発光素子側に戻る成分が低減されて、光取り出し効率が向上したと考えられる。また、比較例の発光装置においては、研磨により形成されたガラス基板上の凹凸により、界面反射に起因して発光素子側に戻る成分が低減されて、光取り出し効率が向上したと考えられる。

【0049】

以上説明したように、実施例による光透過膜は、例えば、光透過膜に等方的に入射した光に対して集光効果を示す。実施例による光透過膜を発光素子の光取り出し面上に配置することにより、光取り出し効率の向上が図られるとともに、正面方向への集光効果が得られる。このような光透過膜は、例えば、椀状粒子の水分散液をガラス基材上に塗布し、分散液の溶媒を除去するという簡単な方法により作製できる。

【0050】

なお、上述した光透過膜の作製方法では、ガラス基材上に光透過膜を成膜したが、必要に応じ、透過させたい波長域(例えば可視光領域)の光を透過させるような他の透明基材を用いてもよい。例えば、プラスチックからなる透明基材を用いることができる。透明基材の形態として、フィルム状のものを用いることもできる。

【0051】

上記実施例の光透過膜では、電子顕微鏡で測定された椀状粒子の平均粒径が1μm程度であったが、光透過膜中の椀状粒子の平均粒径はこれに限らない。以下、椀状粒子の平均粒径の好適な範囲について考察する。

【0052】

粒径が0.1μmより小さい粒子群は、一般に、可視光に対してレーリー散乱を示すことが知られている。光透過膜中の椀状粒子の平均粒径が0.1μmより小さくなれば、可視光に対するレーリー散乱が顕著になると考えられる。レーリー散乱は強い波長依存性を持ち、散乱強度は波長の4乗の逆数に比例する。例えば、800nmの光の散乱強度は400nmの光のそれの1/16しかない。光透過膜が可視光波長域のどの入射光に対しても良好に集光効果を示すためには、椀状粒子の平均粒径を0.1μm以上とすることが好ましいと考えられる。

【0053】

一方、粒径が10μmより大きい粒子群は、白色光を照射した際、ほとんどを直線透過させるため、拡散透過する成分が非常に少なくなる(これは例えば、「光学のすすめ」(「光学のすすめ」編集委員会編,株式会社オプトロニクス社発行)の図17−17に記載されている)。実施例の光透過膜では、拡散透過光が特定方向に特に強く出射することにより集光効果を得ており、拡散透過する成分は充分に多いことが好ましい。したがって、椀状粒子の平均粒径は10μm以下とすることが好ましいと考えられる。

【0054】

このような考察から、光透過膜中の椀状粒子の平均粒径の好ましい範囲は0.1μm〜10μmであると見積もられる。実用上、光透過膜中の椀状粒子の平均粒径のより好ましい範囲は0.2μm〜5μmである。

【0055】

成膜のために調整した分散液中の椀状粒子の濃度について、特に制限はないが、適切な濃度は椀状粒子の平均粒径に応じて異なる。平均粒径が小さい場合は、光(例えば可視光)を充分に散乱もしくは屈折させるために濃度を高くし、平均粒径が大きい場合は、光(例えば可視光)の透過率を必要な程度確保するために濃度を低くするとよい。ただし、濃度が低過ぎると、図5(A)及び図5(B)を参照して説明したように、隙間なく成膜することができない。また、濃度が高過ぎると、粘性が上がって均一に成膜するのが困難になる等の問題が生じるであろう。

【0056】

椀状粒子の好ましい濃度は、分散液中の椀状粒子の平均粒径が0.2μm以上0.5μm未満の場合に5wt%〜30wt%であり、分散液中の椀状粒子の平均粒径が0.5μm以上2μm以下の場合に3wt%〜15wt%である。より好ましくは、分散液中の椀状粒子の平均粒径が0.2μm以上0.5μm未満の場合に10wt%〜20wt%であり、分散液中の椀状粒子の平均粒径が0.5μm以上2μm以下の場合に5wt%〜10wt%である。

【0057】

なお、上述した光透過膜の作製方法では、椀状粒子の分散液の溶媒として水を用いたが、椀状粒子を溶解しない液体であれば、例えばアルコール等他のものを用いることもできる。水は、例えば椀状粒子が樹脂からなるとき、椀状粒子との比重の差が小さく、また安価でもあるので溶媒として好ましい。

【0058】

椀状粒子を溶媒に分散させた液のみでは透明基材との密着性が悪いようであれば、成膜性を上げるためにポリビニルアルコール等の高分子溶液を添加してもよい。上記実施例では、ポリビニルアルコールを添加した。なお、椀状粒子の分散液中で椀状粒子同士が凝集するようであれば、凝集を防ぐ分散剤を少量添加してもよい。

【0059】

上記実施例のように、椀状粒子を樹脂バインダーに分散させて透明基材に塗布後固化することにより、椀状粒子を含む光透過膜を形成できる。さらに、このような光透過膜の上に、ポリビニルアルコール水溶液等の透明な樹脂溶液を流して固める方法等で透明膜を設けることにより、膜の表面を平坦化することもできる。

【0060】

なお、透明基材上に支持されていない態様の光透過膜を作製することも可能である。例えば、椀状粒子を成膜に充分な高濃度のポリビニルアルコール水溶液に分散した液体を、平らな基材上に流した後、ローラで押して平坦化し、加熱乾燥して、基材から剥離することにより、椀状粒子を含むフィルムを作製することができる。ローラ及び基材には、予め離型材を塗布しておくのが好ましいであろう。

【0061】

なお、上記実施例の発光装置において、光透過膜を形成した透明基材を発光素子に接着することにより、発光素子の光取り出し面上に光透過膜を配置したが、発光素子自体の光取り出し面(図7(A)では、ガラス基板14の上面)上に、直接的に光透過膜を成膜することも可能である。透明基材上への成膜方法及び発光素子の光取り出し面上への成膜方法として、ディップ法の他に、スピンコート法、スプレー法等を用いることができる。

【0062】

発光装置を、次のようにして作製することもできる。予め、ガラス基材の片面上に、実施例の光透過膜を成膜しておく。光透過膜が成膜されたガラス基材の反対側の表面上に、透明電極、発光層、背面電極を形成する。

【0063】

図7(B)に示すように、変形例として、光透過膜上に発光素子が配置された発光装置も考えられる。ガラス基材20の下面上に、実施例の光透過膜21が形成されている。光透過膜21の下面上に、光透過膜側から順に、透明電極22、発光層23、背面電極24が形成されている。なお、このように、光透過膜側に透明電極等を形成する場合は、素子の電気導通を保つために、光透過膜の上に樹脂を流して固める方法等により、平坦化処理を施すとよい。

【0064】

上記実施例では、有機EL素子と光透過膜とを組み合わせたが、導光板ユニット等の他の面光源と光透過膜とを組み合わせても、光取り出し効率の向上効果及び集光効果が期待される。

【0065】

例えば、図9に示すような発光装置を作製してもよい。例えば冷陰極蛍光灯である光源30から放出された光が、反射鏡31で反射されて、導光板32に入射する。導光板32の一方の面32aから光が出射するように、導光板32の他方の面32bの近傍に反射板33が配置されている。導光板32の面32aから出射した光が透過するように、透明基材34と、透明基材34上に形成された光透過膜35とが配置されている。

なお、面光源と、透明基材上に成膜された光透過膜とを組み合わせて用いるとき、面光源から放出された光が、透明基材を経てから光透過膜を透過するような配置としても、光透過膜を経てから透明基材を透過するような配置としてもよい。

【0066】

実施例の光透過膜において、椀状粒子が球形でなく(等方的でなく)異方性を持った形状であり、かつ、椀状粒子が、凸レンズの役割を果たすことにより、光透過膜の集光効果が得られるのではないかと考えられる。

【0067】

実施例の光透過膜は、透明基材上に椀状粒子の分散液を塗布する簡便な方法で作製したものであり、膜中の椀状粒子の向きを特に制御はしていない。しかし、実施例の光透過膜において図2を参照して説明したように、多くの椀状粒子が椀を伏せたような向きに配置される。透明基材上の椀状粒子が、概ねこのような向きに揃うことにより、正面方向への集光効果が得られるのではないかと考えられる。なお、透明基材上の椀状粒子の向きを、より揃えることができれば、さらに集光効果を高めることができるであろう。

【0068】

上記実施例では、芯部が中空であるほぼ球状の粒子を平面で裁断して得られるような椀状形状を有する椀状粒子を用いた。しかし、光透過膜の材料として用いることができる粒子の形状は、椀状に限らないと考えられる。

【0069】

例えば、椀状粒子の中空部(椀の内部)が充填されたような形状(例えば、球状粒子を、半分に分割して得られるような半球形状)の粒子であってよいであろう。また例えば、椀状粒子の開口が塞がれ、内部に空洞を有するような粒子であってもよいであろう。さらに、回転楕円体を、長径または短径にほぼ直交するような平面で裁断して得られるような形状の粒子でもよいであろう。これらの粒子も、椀状粒子と同様に、異方性を持った形状であり、かつ凸レンズとして機能するであろう。

【0070】

一般に、ドーム形状の粒子であれば、光透過膜の材料として用いることができるであろう。なお、ドーム形状粒子は、粒子の内部に空洞を有していても、ドームの底面に凹部を有していてもかまわない。実施例で用いた椀状粒子は、底面に凹部を有するようなドーム形状粒子の一形態である。なお、ドーム形状粒子の素材は、樹脂以外であってもよいと考えられる。例えば、ガラス等のセラミックであってもよいであろう。

【0071】

上記実施例の光透過膜では、ガラス基材上に椀を伏せたような向きに配置される椀状粒子が多いことにより、集光効果が得られたと考えられる。これは以下のように一般化されるであろう。ドーム形状粒子の底面からドーム頂上へ向かう方向を「ドーム方向」と呼ぶこととする。光透過膜の厚さ方向に平行な一方向を向くドーム方向を有するドーム形状粒子が、他の方向を向くドーム方向を有するドーム形状粒子よりも多ければ、集光効果が得られるであろう。

【0072】

光透過膜中のドーム形状粒子の粒径は、ドーム形状粒子に外接する最小の球の直径で定義される。例えば、芯部が中空である球状粒子を、中心を含む平面で裁断して得られる椀状粒子の粒径は、椀の縁の外側の直径と一致する。光透過膜中のドーム形状粒子の粒径は、例えば電子顕微鏡を用いて測定される。なお、分散液中のドーム形状粒子の平均粒径は、例えば、ダイナミック光散乱光度計とキュムラント法解析とを用いて測定される。

【0073】

以上実施例に沿って本発明を説明したが、本発明はこれらに制限されるものではない。例えば、種々の変更、改良、組み合わせ等が可能なことは当業者に自明であろう。

【図面の簡単な説明】

【0074】

【図1】図1(A)は、椀状粒子の概略的な側面図を示し、図1(B)は、椀状粒子の概略的な底面図を示し、図1(C)は、椀状粒子の概略的な斜視図を示す。

【図2】実施例の光透過膜の表面を撮影した電子顕微鏡写真である。

【図3】実施例の光透過膜を形成したガラス基材に光透過膜側からS偏光を入射させた場合の、出射光の出射角に関する透過率分布を示すグラフである。

【図4】実施例の光透過膜を形成したガラス基材に光透過膜側からP偏光を入射させた場合、及びガラス基材側からS偏光を入射させた場合の、出射光の出射角に関する透過率分布を示すグラフである。

【図5(A)】第1の比較例の光透過膜の表面を撮影した電子顕微鏡写真である。

【図5(B)】第1の比較例の光透過膜の表面を撮影した電子顕微鏡写真である。

【図6】図6(A)及び図6(B)は、第2の比較例の光透過膜に光を入射させた場合の、出射光の出射角に関する透過率分布を示すグラフである。

【図7】図7(A)は、実施例による発光装置の概略的な断面図を示し、図7(B)は、変形例による発光装置の概略的な断面図を示す。

【図8】実施例及び比較例の発光装置の放射輝度の出射角に関する分布を示すグラフである。

【図9】他の実施例による発光装置の概略図である。

【符号の説明】

【0075】

1 椀状粒子

2 中空部

10 有機EL素子

11、24 背面電極

12、23 発光層

13、22 透明電極

14 ガラス基板

15、20 ガラス基材

16、21 光透過膜

【特許請求の範囲】

【請求項1】

複数個のドーム形状の粒子を含み、一方の面から入射した光を透過させて他方の面から出射させる光透過膜。

【請求項2】

前記ドーム形状の粒子の底面からドーム頂上へ向かう方向をドーム方向と呼ぶとき、前記光透過膜の厚さ方向に平行な一方向を向くドーム方向を有するドーム形状の粒子が、他の方向を向くドーム方向を有するドーム形状の粒子よりも多い請求項1に記載の光透過膜。

【請求項3】

前記複数個のドーム形状の粒子の、電子顕微鏡を用いて測定された平均粒径が0.1μm〜10μmの範囲内である請求項1または2に記載の光透過膜。

【請求項4】

前記ドーム形状の粒子は底面に凹部を有する請求項1〜3のいずれか1項に記載の光透過膜。

【請求項5】

前記ドーム形状の粒子は樹脂からなる請求項1〜4のいずれか1項に記載の光透過膜。

【請求項6】

前記光透過膜が、透明基材上に形成されている請求項1〜5のいずれか1項に記載の光透過膜。

【請求項7】

複数個のドーム形状の粒子を含む分散液を基材上に塗布する工程と、

塗布された分散液中の溶媒を除去して、前記基材上に、ドーム形状の粒子を含み、光を透過させる光透過膜を残す工程と

を含む光透過膜の製造方法。

【請求項8】

光を放出する光源と、

複数個のドーム形状の粒子を含み、前記光源から放出された光が一方の面に入射し、入射光が透過して他方の面から出射する光透過膜と

を有する発光装置。

【請求項9】

前記複数個のドーム形状の粒子の、電子顕微鏡を用いて測定された平均粒径が0.1μm〜10μmの範囲内である請求項8に記載の発光装置。

【請求項10】

光源から光を導出する工程と、

複数個のドーム形状の粒子を含む光透過膜の一方の面から他方の面へ、前記光源から導出された光を透過させる工程と

を有する集光方法。

【請求項1】

複数個のドーム形状の粒子を含み、一方の面から入射した光を透過させて他方の面から出射させる光透過膜。

【請求項2】

前記ドーム形状の粒子の底面からドーム頂上へ向かう方向をドーム方向と呼ぶとき、前記光透過膜の厚さ方向に平行な一方向を向くドーム方向を有するドーム形状の粒子が、他の方向を向くドーム方向を有するドーム形状の粒子よりも多い請求項1に記載の光透過膜。

【請求項3】

前記複数個のドーム形状の粒子の、電子顕微鏡を用いて測定された平均粒径が0.1μm〜10μmの範囲内である請求項1または2に記載の光透過膜。

【請求項4】

前記ドーム形状の粒子は底面に凹部を有する請求項1〜3のいずれか1項に記載の光透過膜。

【請求項5】

前記ドーム形状の粒子は樹脂からなる請求項1〜4のいずれか1項に記載の光透過膜。

【請求項6】

前記光透過膜が、透明基材上に形成されている請求項1〜5のいずれか1項に記載の光透過膜。

【請求項7】

複数個のドーム形状の粒子を含む分散液を基材上に塗布する工程と、

塗布された分散液中の溶媒を除去して、前記基材上に、ドーム形状の粒子を含み、光を透過させる光透過膜を残す工程と

を含む光透過膜の製造方法。

【請求項8】

光を放出する光源と、

複数個のドーム形状の粒子を含み、前記光源から放出された光が一方の面に入射し、入射光が透過して他方の面から出射する光透過膜と

を有する発光装置。

【請求項9】

前記複数個のドーム形状の粒子の、電子顕微鏡を用いて測定された平均粒径が0.1μm〜10μmの範囲内である請求項8に記載の発光装置。

【請求項10】

光源から光を導出する工程と、

複数個のドーム形状の粒子を含む光透過膜の一方の面から他方の面へ、前記光源から導出された光を透過させる工程と

を有する集光方法。

【図1】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図2】

【図5(A)】

【図5(B)】

【図3】

【図4】

【図6】

【図7】

【図8】

【図9】

【図2】

【図5(A)】

【図5(B)】

【公開番号】特開2007−178519(P2007−178519A)

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願番号】特願2005−374292(P2005−374292)

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

【公開日】平成19年7月12日(2007.7.12)

【国際特許分類】

【出願日】平成17年12月27日(2005.12.27)

【出願人】(000002303)スタンレー電気株式会社 (2,684)

【Fターム(参考)】

[ Back to top ]