光電変換素子、及びこれを用いた太陽電池

【課題】歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子を提供する。

【解決手段】光電変換素子1は、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板10上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含み、光吸収により電流を発生する光電変換層30と、電流を取り出す電極20,50とを備えたものであり、金属基材中のFe含有量が0.05〜1.0質量%であり、かつ、金属基材の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2である。

【解決手段】光電変換素子1は、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板10上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含み、光吸収により電流を発生する光電変換層30と、電流を取り出す電極20,50とを備えたものであり、金属基材中のFe含有量が0.05〜1.0質量%であり、かつ、金属基材の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、可撓性基板上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層を備えた光電変換素子、及びこれを用いた太陽電池に関するものである。

【背景技術】

【0002】

光吸収により電流を発生する光電変換層と、光電変換層で発生した電流を取り出す電極とを備えた光電変換素子が、太陽電池等の用途に使用されている。

従来、太陽電池においては、バルクの単結晶Si又は多結晶Si、あるいは薄膜のアモルファスSiを用いたSi系太陽電池が主流であったが、Siに依存しない化合物半導体系太陽電池の研究開発がなされている。化合物半導体系太陽電池としては、GaAs系等のバルク系と、Ib族元素とIIIb族元素とVIb族元素とからなるCIS(Cu−In−Se)系あるいはCIGS(Cu−In−Ga−Se)系等の薄膜系とが知られている。CIS系あるいはCIGS系は、光吸収率が高く、高エネルギー変換効率が報告されている。

【0003】

現在、太陽電池用基板としてはガラス基板が主に使用されているが、ガラス基板は可撓性に欠け、破損しやすいため、薄型軽量化が難しい。樹脂基板は、可撓性を有し、薄型軽量化が可能であるが、無機基板に比して耐熱温度が低くプロセス温度に制限があり、高光電変換効率の光電変換層を成膜することが難しい。

【0004】

太陽電池用基板として、可撓性を有する金属基板を用いることが検討されている。金属基板を用いる場合、基板とその上に形成される電極及び光電変換層との短絡が生じないよう、基板の表面に絶縁膜を設けることが必須である。そして、この絶縁膜は耐電圧性が高いこと、すなわち電圧のかかる使用状況でも絶縁膜の絶縁破壊が起こらないことが重要である。絶縁破壊が起こると漏れ電流が発生するため、光電変換効率が低下してしまう。したがって、歩留まりを向上するには、安定的に耐電圧性に優れた絶縁膜を形成する必要がある。

【0005】

熱応力による基板の反り等を抑制するためには基板とその上に形成される各層との間の熱膨張係数差が小さいことが好ましい。金属基板としては、光電変換層及び下部電極(裏面電極)との熱膨張係数差、コスト、及び太陽電池に要求される特性等の観点から、Alを主成分とする基板が好ましい。

【0006】

特許文献1には、太陽電池用基板として、Al基材の表面に多孔質の陽極酸化膜(Al2O3膜)を形成した基板、あるいはこの基板に対してさらに陽極酸化膜の空孔を酸化物で充填した基板を用いることが提案されている。かかる方法では、大面積基板を用いる場合も、その表面全体にピンホールなく簡易に絶縁膜を形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−349320号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のように、金属基板を用いた光電変換素子用基板においては、表面に形成された絶縁膜の絶縁特性が高く、耐電圧に優れていること、かつ高温成膜プロセスにおいて軟化や変形等が起こらない耐熱性を有していることが重要である。かかる特性には基板の不純物が影響を与えると考えられるが、特許文献1にはかかる検討が一切なされていない。

【0009】

本発明は上記事情に鑑みてなされたものであり、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層を備えた光電変換素子において、不純物の影響に着目して、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明の光電変換素子は、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、

Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含み、光吸収により電流を発生する光電変換層と、前記電流を取り出す電極とを備えた光電変換素子において、

前記金属基材中のFe含有量が0.05〜1.0質量%であり、

かつ、前記金属基材の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であることを特徴とするものである。

【0011】

本明細書において、「金属基材の主成分」は、含量98質量%の成分であると定義する。金属基材は、微量元素を含んでいてもよい純Al基板でもよいし、Alと他の金属元素との合金基板でもよい。

【0012】

本明細書における元素の族の記載は、短周期型周期表に基づくものである。本明細書において、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体は、「I−III−VI族半導体」と略記している箇所がある。I−III−VI族半導体の構成元素であるIb族元素、IIIb族元素、及びVIb族元素はそれぞれ1種でも2種以上でもよい。また、光電変換層に含まれるI−III−VI族半導体は1種でも2種以上でも構わない。

【0013】

本発明の光電変換素子において、前記金属基材は、Al含有量が98.0質量%以上であり、Si含有量が0.25質量%以下であり、Cu含有量が0.20質量%以下であることが好ましい。

【0014】

「金属基材中の微量成分の定量」は、JIS H 1305〜1307規格に定められたプラズマ発光分析法あるいは原子吸光法により実施することができる。金属基材をスパッタリングしたものを質量分析する方法を併用することもできる。

【0015】

金属基材中の微量成分は、その含有量が僅かな場合は基板全体にほぼ均一に固溶するが、固溶限界を超えた微量成分は、微細なクラスター状のドメインとなって偏在する。本明細書では、Feが偏在する微細なクラスター状のドメインを「Fe含有クラスター」と称している。

【0016】

「最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数」の測定は、金属基材の断面を、走査型電子顕微鏡(SEM)と電子プローブマイクロアナライザー(EPMA)とを複合させた表面分析装置で観察することにより行うことができる。圧延方向に対する断面の向きにより観察されるFe含有クラスターの見え方が変わり得るため、金属基材の表面に対し断面は垂直に取り、表面上の任意の方向を基点に30°間隔で6通りの方向の断面を観察する。観察視野は、それぞれの向きに対応する視野の総面積がほぼ均等になるように配分し、1方向につき10−3mm2以上の面積を観察すればよい。該当するクラスターの数が多い場合には、積算で250個以上のクラスターが観察される面積としてもよい。

【0017】

各々のクラスターの大きさは、SEM画像で白く写る領域(反射電子の放出量が多い領域)の大きさで評価し、そのクラスターがFeの偏在するクラスターが否かをEPMAの特性X線の応答信号の中にFe由来の成分が含まれるか否かで判別する。

【0018】

EPMAがエネルギー分散型(EDX)の場合、Fe由来の応答信号は、X線光子のエネルギーが0.69keV付近、6.4keV付近、及び7.1keV付近に観測される。Alを主成分とする金属基材の断面を観察した場合、その信号がSEM画像で白く写る領域以外で観測されることはほとんどない。よって、SEM画像で白く写る領域がFe含有クラスターであるかどうかの判別が前述の方法で可能となる。

【0019】

なお、EPMAの応答信号の空間分布画像からFe含有クラスターの大きさを評価することは、EPMAの空間分解能が不十分であるため困難である。また、クラスターの最小径と最大径の和を2で割った値が0.5μm未満になると、EPMAのFe由来の応答信号が弱くなり、明確には検出されなくなる。したがって、本発明ではカウントするFe含有クラスターの最小径と最大径の和を2で割った値の下限を0.5μmとした。また、実際上、最小径と最大径の和を2で割った値が2.5μm超のFe含有クラスターが形成されることは極めて稀であり、しかも最小径と最大径の和を2で割った値が2.5μm超のFe含有クラスターが1個でも存在していれば絶縁膜の絶縁破壊が起こり使用できないため、本発明ではカウントするFe含有クラスターの最小径と最大径の和を2で割った値の上限を2.5μmとした。

【0020】

本発明の光電変換素子において、

前記光電変換層は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

Al,Ga及びInからなる群より選択された少なくとも1種のIIIb族元素と、

S,Se,及びTeからなる群から選択された少なくとも1種のVIb族元素とからなる化合物半導体を含むことが好ましい。

【0021】

本発明の太陽電池は、上記の本発明の光電変換素子を備えたことを特徴とするものである。

【発明の効果】

【0022】

本発明によれば、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層を備えた光電変換素子において、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子を提供することができる。

【図面の簡単な説明】

【0023】

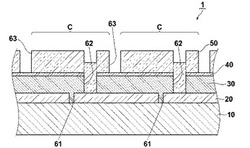

【図1A】本発明に係る一実施形態の光電変換素子の短手方向の模式断面図

【図1B】本発明に係る一実施形態の光電変換素子の長手方向の模式断面図

【図2】基板の構成を示す模式断面図

【図3】基板の製造方法を示す斜視図

【図4】I−III−VI化合物半導体における格子定数とバンドギャップとの関係を示す図

【図5A】基板のSEM断面写真の例

【図5B】EDXチャートの例

【発明を実施するための形態】

【0024】

「光電変換素子」

図面を参照して、本発明に係る一実施形態の光電変換素子の構造について説明する。図1Aは光電変換素子の短手方向の模式断面図、図1Bは光電変換素子の長手方向の模式断面図、図2は基板の構成を示す模式断面図、図3は基板の製造方法を示す斜視図である。視認しやすくするため、図中、各構成要素の縮尺等は実際のものとは適宜異ならせてある。

【0025】

光電変換素子1は、基板10上に、下部電極(裏面電極)20と光電変換層30とバッファ層40と上部電極50とが順次積層された素子である。

光電変換素子1には、短手方向断面視において、下部電極20のみを貫通する第1の開溝部61、光電変換層30とバッファ層40とを貫通する第2の開溝部62、及び上部電極50のみを貫通する第3の開溝部63が形成されており、長手方向断面視において、光電変換層30とバッファ層40と上部電極50とを貫通する第4の開溝部64が形成されている。

【0026】

上記構成では、第1〜第4の開溝部61〜64によって素子が多数のセルCに分離された構造が得られる。また、第2の開溝部62内に上部電極50が充填されることで、あるセルCの上部電極50が隣接するセルCの下部電極20に直列接続した構造が得られる。

【0027】

(基板)

本実施形態において、基板10はAlを主成分とする金属基材11の少なくとも一方の面側を陽極酸化して得られた基板である。基板10は、図2の左図に示すように、金属基材11の両面側に陽極酸化膜12が形成されたものでもよいし、図2の右図に示すように、金属基材11の片面側に陽極酸化膜12が形成されたものでもよい。陽極酸化膜12はAl2O3を主成分とする膜である。

【0028】

デバイスの製造過程において、AlとAl2O3との熱膨張係数差に起因した基板の反り、及びこれによる膜剥がれ等を抑制するには、図2の左図に示すように金属基材11の両面側に陽極酸化膜12が形成されたものが好ましい。両面の陽極酸化方法としては、片面に絶縁材料を塗布して片面ずつ両面を陽極酸化する方法、及び両面を同時に陽極酸化する方法が挙げられる。

【0029】

基板10の両面側に陽極酸化膜12を形成する場合、基板両面の熱応力のバランスを考慮して、2つの陽極酸化膜12の膜厚がほぼ等しくする、若しくは光電変換層等が形成されない面側の陽極酸化膜12を他方の陽極酸化膜12よりもやや厚めとすることが好ましい。

【0030】

金属基材11としては、日本工業規格(JIS)の1000系純Alでもよいし、Al−Mn系合金、Al−Mg系合金、Al−Mn−Mg系合金、Al−Zr系合金、Al−Si系合金、及びAl−Mg−Si系合金等のAlと他の金属元素との合金でもよい(「アルミニウムハンドブック第4版」(1990年、軽金属協会発行)を参照)。金属基材11には、Fe、Si、Mn、Cu、Mg、Cr、Zn、Bi、Ni、及びTi等の各種微量金属元素が含まれていてもよい。

【0031】

陽極酸化は、必要に応じて洗浄処理・研磨平滑化処理等が施された金属基材11を陽極とし陰極と共に電解質に浸漬させ、陽極陰極間に電圧を印加することで実施できる。陰極としてはカーボンやアルミニウム等が使用される。電解質としては制限されず、硫酸、リン酸、クロム酸、シュウ酸、スルファミン酸、ベンゼンスルホン酸、及びアミドスルホン酸等の酸を、1種又は2種以上含む酸性電解液が好ましく用いられる。

【0032】

陽極酸化条件は使用する電解質の種類にもより特に制限されない。条件としては例えば、電解質濃度1〜80質量%、液温5〜70℃、電流密度0.005〜0.60A/cm2、電圧1〜200V、電解時間3〜500分の範囲にあれば適当である。

【0033】

電解質としては、硫酸、リン酸、シュウ酸、若しくはこれらの混合液が好ましい。かかる電解質を用いる場合、電解質濃度4〜30質量%、液温10〜30℃、電流密度0.05〜0.30A/cm2、及び電圧30〜150Vが好ましい。

【0034】

陽極酸化処理の開始直後は金属基材11に流す電流量を小さくしておき、その後徐々に所望の値まで電流量を増大させるプロファイルとなるように電流量を制御すると、陽極酸化処理時に発生する局所的な斑の数を少なくすることができ、好ましい。

【0035】

図3に示すように、Alを主成分とする金属基材11を陽極酸化すると、表面11sから該面に対して略垂直方向に酸化反応が進行し、Al2O3を主成分とする陽極酸化膜12が生成される。陽極酸化により生成される陽極酸化膜12は、多数の平面視略正六角形状の微細柱状体12aが隙間なく配列した構造を有するものとなる。各微細柱状体12aの略中心部には、表面11sから深さ方向に略ストレートに延びる微細孔12bが開孔され、各微細柱状体12aの底面は丸みを帯びた形状となる。通常、微細柱状体12aの底部には微細孔12bのないバリア層(通常、厚み0.01〜0.4μm)が形成される。陽極酸化条件を工夫すれば、微細孔12bのない陽極酸化膜12を形成することもできる。

【0036】

陽極酸化膜12の微細孔12bの径は特に制限されない。表面平滑性及び絶縁特性の観点から、微細孔12bの径は好ましくは200nm以下であり、より好ましくは100nm以下である。微細孔12bの径は10nm程度まで小さくすることが可能である。

【0037】

陽極酸化膜12の微細孔12bの開孔密度は特に制限されない。絶縁特性の観点から、微細孔12bの開孔密度は好ましくは100〜10000個/μm2であり、より好ましくは100〜5000個/μm2であり、特に好ましくは100〜1000個/μm2である。

【0038】

陽極酸化膜12の表面粗さRaは特に制限されない。上層の光電変換層30を均一に形成する観点から、陽極酸化膜12の表面平滑性は高い方が好ましい。表面粗さRaは好ましくは0.3μm以下、より好ましくは0.1μm以下である。

【0039】

金属基材11及び陽極酸化膜12の厚みは特に制限されない。基板10の機械的強度及び薄型軽量化等を考慮すれば、陽極酸化前の金属基材11の厚みは例えば0.05〜0.6mmが好ましく、0.1〜0.3mmがより好ましい。基板の絶縁性、機械的強度、及び薄型軽量化を考慮すれば、陽極酸化膜12の厚みは例えば0.1〜100μmが好ましい。

【0040】

微細孔12bの配列及び径のばらつきを抑制するなどを目的として、微細孔12bの生成の起点となる窪みを形成させてから、陽極酸化を実施してもよい。また、陽極酸化膜12の微細孔12bには、必要に応じて公知の封孔処理を施してもよい。封孔処理により、耐電圧及び絶縁特性を向上させることが可能である。また、アルカリ金属イオンを含む材料を用いて封孔を行うと、CIGS等からなる光電変換層30のアニール時にアルカリ金属イオン、好ましくはNaイオンが光電変換層30に拡散し、そのことにより光電変換層30の結晶性が向上し、光電変換効率が向上する場合がある。

【0041】

光電変換素子用基板においては、表面に形成された絶縁膜の絶縁特性が高く、耐電圧に優れていること、かつ高温成膜プロセスにおいて軟化や変形等が起こらない耐熱性を有していることが重要である。かかる特性には基板の不純物量が影響を与えると考えられるが、過去に具体的に検討された例はない。

【0042】

Alを主成分とする金属基材11において、Fe含有量が増えると耐熱性が向上する傾向にある。しかしながら、Fe含有量が高くなりすぎると、陽極酸化膜12の耐電圧性が低下する傾向にある。本発明者はFe含有量だけでなく、金属基材11中におけるFeの存在形態に注目した。Feはなるべく小さい粒で分散している方が金属基材11の耐熱性が高く好ましい。また、Feが粒の大きいクラスターの形態で存在していると、陽極酸化膜12の絶縁破壊が起こりやすい。

【0043】

本発明者は、金属基材11中のFe含有量が0.05〜1.0質量%であり、かつ、金属基材11の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であるときに、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子1を提供できることを見出した。本発明者は、金属基材11がかかる特性を充足していると、470〜550℃の高温プロセスにおいても、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子1を提供できることを見出した。

【0044】

金属基材11中のFe含有量は好ましくは0.1〜0.7質量%である。金属基材11の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数は、好ましくは3,000〜24,000個/mm2である。

【0045】

Fe含有量及びFe含有クラスター数は、Alを主成分とする金属基材11を製造する際の微量成分の量及び製造条件を調整することによって、上記範囲に制御することができる。

【0046】

Alを主成分とする金属基材11は、組成に応じて調製され、必要に応じて清浄化処理が施された溶湯を鋳造し、その後圧延することで製造される。溶湯の清浄化処理としては、溶湯中の水素等の不要ガスを除去する脱ガス処理、異物等を除くフィルタリング処理、及びこれらの組み合わせが挙げられる。鋳造方法としては、DC鋳造法、及び連続鋳造法等がある。

【0047】

DC鋳造においては、冷却速度が0.5〜30℃/秒の範囲で凝固する。得られた鋳塊には必要に応じて、表層の1〜30mmを切削する面削が施される。その前後において必要に応じて、均熱化処理が行われる。均熱化処理を行う場合、金属間化合物が粗大化しないように、450〜620℃で1〜48時間の熱処理が行われる。

【0048】

DC鋳造後、熱間圧延及び冷間圧延が実施されて、圧延板が得られる。熱間圧延の開始温度は350〜500℃が適当である。熱間圧延の前もしくは後、またはその途中において、中間焼鈍処理を行ってもよい。中間焼鈍処理の条件は、バッチ式焼鈍炉を用いて280〜600℃で2〜20時間加熱するか、連続焼鈍炉を用いて400〜600℃で6分以下加熱するかである。連続焼鈍炉を用いて10〜200℃/秒の昇温速度で加熱して、結晶組織を細かくすることもできる。

【0049】

連続鋳造法としては、双ロール法(ハンター法)、及び3C法に代表される冷却ロールを用いる方法、あるいは双ベルト法(ハズレー法)及びアルスイスキャスターII型に代表される冷却ベルトや冷却ブロックを用いる方法が、工業的に行われている。連続鋳造法を用いる場合には、冷却速度が100〜1000℃/秒の範囲で凝固する。

【0050】

連続鋳造を行った場合において、例えば、ハンター法等の冷却ロールを用いる方法を用いると、板厚1〜10mmの鋳造板を直接連続鋳造することができ、熱間圧延の工程を省略することができる。ハズレー法等の冷却ベルトを用いる方法を用いると、板厚10〜50mmの鋳造板を鋳造することができ、一般的に、鋳造直後に熱間圧延ロールを配置し連続的に圧延することで、板厚1〜10mmの連続鋳造圧延板が得られる。いずれの方法においても、その後に冷間圧延が実施されて、圧延板が得られる。連続鋳造の場合も、中間焼鈍処理を行ってもよい。

【0051】

DC鋳造法と連続鋳造法のいずれの鋳造法を実施した場合においても、得られた圧延板には、必要に応じて、表面平滑化処理等の後処理が実施される。

【0052】

微量成分の量、鋳造、圧延、中間焼鈍の条件等を適宜選択することにより、金属基材11中の組成及び結晶組織の状態を制御することができ、Fe含有量及びFe含有クラスター数を本発明の規定範囲内に制御することができる。

【0053】

定性的には、Fe含有クラスターの平均体積は、鋳造、圧延、及び焼鈍の各工程において、高温である時間が長い程、また降温速度が遅い程、増大する。このとき、Fe含有クラスターの総数は平均体積に反比例する形で減少する。鋳造及び圧延の工程では、DC鋳造→熱間圧延→冷間圧延の方が、連続鋳造→冷間圧延よりも高温である時間が長く降温速度が遅いため、Fe含有クラスターの平均体積は大きく、数は少なくなる傾向がある。また、中間焼鈍の工程を加えると、Fe含有クラスターの平均体積は大きく、数は少なくなる。それ故、この性質を利用して、同じFe含有量であっても、特定のサイズ域のFe含有クラスターの数を調節することができる。

【0054】

金属基材11中のFe以外の微量成分量は特に制限されない。金属基材11は、Al含有量が98.0質量%以上であり、Si含有量が0.25質量%以下であり、Cu含有量が0.20質量%以下であることが好ましい。Al含有量はより好ましくは99.0質量%以上である。Si含有量はより好ましくは0.15質量%以下であり、特に好ましくは0.03〜0.15質量%である。Cu含有量はより好ましくは0.15質量%以下であり、特に好ましくは0.02〜0.15質量%である。Fe以外の微量成分量がかかる範囲内であれば、耐電圧性の高い光電変換素子用基板10が得られ、歩留まり良く高光電変換効率の光電変換素子1が安定的に得られる。

【0055】

(光電変換層)

光電変換層30は、少なくとも1種のIb族元素と少なくとも1種のIIIb族元素と少なくとも1種のVIb族元素とからなる1種又は2種以上の化合物半導体(I−III−VI族半導体)を含み、光吸収により電流を発生する層である。

【0056】

光電変換層30は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

B,Al,Ga,及びInからなる群より選択された少なくとも1種のIIIb族元素と、

O,S,Se,及びTeからなる群より選択された少なくとも1種のVIb族元素とからなる1種又は2種以上の化合物半導体を含む層であることが好ましい。

【0057】

光吸収率が高く、高い光電変換効率が得られることから、

光電変換層30は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

Al,Ga及びInからなる群より選択された少なくとも1種のIIIb族元素と、

S,Se,及びTeからなる群から選択された少なくとも1種のVIb族元素とからなる1種又は2種以上の化合物半導体を含むことが好ましい。

【0058】

上記化合物半導体としては、

CuAlS2,CuGaS2,CuInS2,

CuAlSe2,CuGaSe2,CuInSe2(CIS),

AgAlS2,AgGaS2,AgInS2,

AgAlSe2,AgGaSe2,AgInSe2,

AgAlTe2,AgGaTe2,AgInTe2,

Cu(In1−xGax)Se2(CIGS),Cu(In1−xAlx)Se2,Cu(In1−xGax)(S,Se)2,

Ag(In1−xGax)Se2,及びAg(In1−xGax)(S,Se)2等が挙げられる。

【0059】

光電変換層30は、CuInSe2(CIS)、及び/又はこれにGaを固溶したCu(In,Ga)Se2(CIGS)を含むことが特に好ましい。CIS及びCIGSはカルコパイライト結晶構造を有する半導体であり、光吸収率が高く、高エネルギー変換効率が報告されている。また、光照射等による効率の劣化が少なく、耐久性に優れている。

【0060】

光電変換層30には、所望の半導体導電型を得るための不純物が含まれる。不純物は隣接する層からの拡散、及び/又は積極的なドープによって、光電変換層30中に含有させることができる。

【0061】

光電変換層30中において、I−III−VI族半導体の構成元素及び/又は不純物には濃度分布があってもよく、n型,p型,及びi型等の半導体性の異なる複数の層領域が含まれていても構わない。例えば、CIGS系においては、光電変換層30中のGa量に厚み方向の分布を持たせると、バンドギャップの幅/キャリアの移動度等を制御でき、光電変換効率を高く設計することができる。

【0062】

光電変換層30は、I−III−VI族半導体以外の1種又は2種以上の半導体を含んでいてもよい。I−III−VI族半導体以外の半導体としては、Si等のIVb族元素からなる半導体(IV族半導体)、GaAs等のIIIb族元素及びVb族元素からなる半導体(III−V族半導体)、及びCdTe等のIIb族元素及びVIb族元素からなる半導体(II−VI族半導体)等が挙げられる。

【0063】

光電変換層30には、特性に支障のない限りにおいて、半導体、所望の導電型とするための不純物以外の任意成分が含まれていても構わない。光電変換層30中のI−III−VI族半導体の含有量は特に制限されず、75質量%以上が好ましく、95質量%以上がより好ましく、99質量%以上が特に好ましい。

【0064】

CIGS層の成膜方法としては、1)多源同時蒸着法、2)セレン化法、3)スパッタ法、4)ハイブリッドスパッタ法、及び5)メカノケミカルプロセス法等が知られている。

【0065】

1)多源同時蒸着法としては、

3段階法(J.R.Tuttle et.al,Mat.Res.Soc.Symp.Proc.,Vol.426(1996)p.143.等)と、

ECグループの同時蒸着法(L.Stolt et al.:Proc.13th ECPVSEC(1995,Nice)1451.等)とが知られている。

前者の3段階法は、高真空中で最初にIn、Ga、及びSeを基板温度300℃で同時蒸着し、次に500〜560℃に昇温してCu及びSeを同時蒸着後、In、Ga、及びSeをさらに同時蒸着する方法である。後者のECグループの同時蒸着法は、蒸着初期にCu過剰CIGS、後半でIn過剰CIGSを蒸着する方法である。

【0066】

CIGS膜の結晶性を向上させるため、上記方法に改良を加えた方法として、

a)イオン化したGaを使用する方法(H.Miyazaki, et.al, phys.stat.sol.(a),Vol.203(2006)p.2603.等)、

b)クラッキングしたSeを使用する方法(第68回応用物理学会学術講演会 講演予稿集(2007秋 北海道工業大学)7P−L−6等)、

c)ラジカル化したSeを用いる方法(第54回応用物理学会学術講演会 講演予稿集(2007春 青山学院大学)29P−ZW−10等)、

d)光励起プロセスを利用した方法(第54回応用物理学会学術講演会 講演予稿集(2007春 青山学院大学)29P−ZW−14等)等が知られている。

【0067】

2)セレン化法は2段階法とも呼ばれ、最初にCu層/In層あるいは(Cu−Ga)層/In層等の積層膜の金属プレカーサをスパッタ法、蒸着法、あるいは電着法などで成膜し、これをセレン蒸気またはセレン化水素中で450〜550℃程度に加熱することにより、熱拡散反応によってCu(In1−xGax)Se2等のセレン化合物を生成する方法である。この方法を気相セレン化法と呼ぶ。このほか、金属プリカーサ膜の上に固相セレンを堆積し、この固相セレンをセレン源とした固相拡散反応によりセレン化させる固相セレン化法がある。

【0068】

セレン化法においては、セレン化の際に生ずる急激な体積膨張を回避するために、金属プリカーサ膜に予めセレンをある割合で混合しておく方法(T.Nakada et.al,, Solar Energy Materials and Solar Cells 35(1994)204-214.等)、及び金属薄層間にセレンを挟み(例えばCu層/In層/Se層…Cu層/In層/Se層と積層する)多層化プリカーサ膜を形成する方法(T.Nakada et.al,, Proc. of 10th European Photovoltaic Solar Energy Conference(1991)887-890. 等)が知られている。

【0069】

また、グレーデッドバンドギャップCIGS膜の成膜方法として、最初にCu−Ga合金膜を堆積し、その上にIn膜を堆積し、これをセレン化する際に、自然熱拡散を利用してGa濃度を膜厚方向で傾斜させる方法がある(K.Kushiya et.al, Tech.Digest 9th Photovoltaic Science and Engineering Conf. Miyazaki, 1996(Intn.PVSEC-9,Tokyo,1996)p.149.等)。

【0070】

3)スパッタ法としては、

CuInSe2多結晶をターゲットとした方法、

Cu2SeとIn2Se3をターゲットとし、スパッタガスにH2Se/Ar混合ガスを用いる2源スパッタ法(J.H.Ermer,et.al, Proc.18th IEEE Photovoltaic Specialists Conf.(1985)1655-1658.等)、

Cuターゲットと、Inターゲットと、SeまたはCuSeターゲットとをArガス中でスパッタする3源スパッタ法(T.Nakada,et.al, Jpn.J.Appl.Phys.32(1993)L1169-L1172.等)が知られている。

【0071】

4)ハイブリッドスパッタ法としては、前述のスパッタ法において、CuとIn金属は直流スパッタで、Seのみは蒸着とするハイブリッドスパッタ法(T.Nakada,et.al., Jpn.Appl.Phys.34(1995)4715-4721.等)が知られている。

【0072】

5)メカノケミカルプロセス法は、CIGSの組成に応じた原料を遊星ボールミルの容器に入れ、機械的なエネルギーによって原料を混合してCIGS粉末を得、その後、スクリーン印刷によって基板上に塗布し、アニールを施して、CIGSの膜を得る方法である(T.Wada et.al, Phys.stat.sol.(a), Vol.203(2006)p2593等)。

【0073】

6)その他のCIGS成膜法としては、スクリーン印刷法、近接昇華法、MOCVD法、及びスプレー法などが挙げられる。例えば、スクリーン印刷法あるいはスプレー法等で、Ib族元素、IIIb族元素、及びVIb族元素を含む微粒子膜を基板上に形成し、熱分解処理(この際、VIb族元素雰囲気での熱分解処理でもよい)を実施するなどにより、所望の組成の結晶を得ることができる(特開平9−74065号公報、特開平9−74213号公報等)。

【0074】

図4は、主なI−III−VI化合物半導体における格子定数とバンドギャップとの関係を示す図である。組成比を変えることにより様々な禁制帯幅(バンドギャップ)を得ることができる。バンドギャップよりエネルギーの大きな光子が半導体に入射した場合、バンドギャップを超える分のエネルギーは熱損失となる。太陽光のスペクトルとバンドギャップの組合せで変換効率が最大になるのがおよそ1.4〜1.5eVであることが理論計算で分かっている。

【0075】

光電変換効率を上げるために、例えばCu(In,Ga)Se2(CIGS)のGa濃度を上げたり、Cu(In,Al)Se2のAl濃度を上げたり、Cu(In,Ga)(S,Se)2のS濃度を上げたりしてバンドギャップを大きくすることで、変換効率の高いバンドギャップを得ることができる。CIGSの場合、1.04〜1.68eVの範囲で調整できる。

【0076】

組成比を膜厚方向に変えることでバンド構造に傾斜を付けることができる。傾斜バンド構造としては、光の入射窓側から反対側の電極方向にバンドギャップを大きくするシングルグレーデットバンドギャップ、あるいは、光の入射窓からPN接合部に向かってバンドギャップが小さくなりPN接合部を過ぎるとバンドギャップが大きくなるダブルグレーデッドバンドギャップの2種類がある(T.Dullweber et.al, Solar Energy Materials & Solar Cells, Vol.67, p.145-150(2001)等)。いずれもバンド構造の傾斜によって内部に発生する電界のため、光に誘起されたキャリアが加速され電極に到達しやすくなり、再結合中心との結合確率を下げるため、発電効率が向上する(WO2004/090995号パンフレット等)。

【0077】

スペクトルの範囲別にバンドギャップの異なる半導体を複数使うと、光子エネルギーとバンドギャップの乖離による熱損失を小さくし、発電効率を向上することができる。このような複数の光電変換層を重ねて用いるものをタンデム型という。2層タンデムの場合、例えば1.1eVと1.7eVの組合せを用いることにより発電効率を向上することができる。

【0078】

(電極、バッファ層)

下部電極20及び上部電極50はいずれも導電性材料からなる。光入射側の上部電極50は透光性を有する必要がある。光の有効利用を考えた場合、基板側の下部電極20は光反射性を有することが好ましい。

【0079】

光電変換層30のバッファ層40の近傍領域を除く主層がp型半導体である場合、下部電極20をプラス電極、上部電極50をマイナス電極とする。光電変換層30の主層がn型半導体である場合、下部電極20と上部電極50の±は逆になる。

【0080】

下部電極20の主成分としては、Mo,Cr,W,及びこれらの組合わせが好ましい。上部電極50の主成分としては、ZnO,ITO(インジウム錫酸化物),SnO2,及びこれらの組合わせが好ましい。下部電極20及び/又は上部電極50は、単層構造でもよいし、2層構造等の積層構造もよい。バッファ層40としては、CdS,ZnS,ZnO,ZnMgO,ZnS(O,OH) ,及びこれらの組合わせが好ましい。電極及びバッファ層の主成分は50質量%以上の成分と定義する。

好ましい組成の組合わせとしては例えば、Mo下部電極/CdSバッファ層/CIGS光電変換層/ZnO上部電極が挙げられる。

【0081】

ソーダライムガラス基板を用いた光電変換素子においては、基板中のアルカリ金属元素(Na元素)がCIGS膜に拡散し、エネルギー変換効率が高くなることが報告されている。本実施形態においても、アルカリ金属をCIGS膜に拡散させることは好ましい。アルカリ金属元素の拡散方法としては、Mo下部電極上に蒸着法またはスパッタリング法によってアルカリ金属元素を含有する層を形成する方法(特開平8−222750号公報等)、Mo下部電極上に浸漬法によりNa2S等からなるアルカリ層を形成する方法(WO03/069684号パンフレット等)、Mo下部電極上に、In、Cu及びGa金属元素を含有成分としたプリカーサを形成した後このプリカーサに対して例えばモリブデン酸ナトリウムを含有した水溶液を付着させる方法等が挙げられる。

【0082】

また、下部電極20を積層構造とし、下部電極20の積層構造の間に、Na2S,Na2Se,NaCl,NaF,及びモリブデン酸ナトリウム塩等の1種又は2種以上のアルカリ金属化合物を含む層を設ける構成も好ましい。この層は、酸化アルミニウム等のアルカリ金属を含まない材料を含んでいてもよい。

【0083】

光電変換層30〜上部電極50の導電型は特に制限されない。通常、光電変換層30はp層、バッファ層40はn層(n−CdS等)、上部電極50はn層(n−ZnO層等 )あるいはi層とn層との積層構造(i−ZnO層とn−ZnO層との積層等)とされる。かかる導電型では、光電変換層30と上部電極50との間に、pn接合、あるいはpin接合が形成されると考えられる。また、光電変換層30の上にCdSからなるバッファ層40を設けると、Cdが拡散して、光電変換層30の表層にn層が形成され、光電変換層30内にpn接合が形成されると考えられる。光電変換層30内のn層の下層にi層を設けて光電変換層30内にpin接合を形成してもよいと考えられる。

【0084】

(その他の層)

光電変換素子1は必要に応じて、上記で説明した以外の任意の層を備えることができる。例えば、基板10と下部電極20との間、及び/又は下部電極20と光電変換層30との間に、必要に応じて、層同士の密着性を高めるための密着層(緩衝層)を設けることができる。また、必要に応じて、基板10と下部電極20との間に、アルカリイオンの拡散を抑制するアルカリバリア層を設けることができる。アルカリバリア層については、特開平8−222750号公報を参照されたい。

【0085】

本実施形態の光電変換素子1は、以上のように構成されている。

本実施形態の光電変換素子1は、Alを主成分とする金属基材11の少なくとも一方の面側に陽極酸化膜12を有する基板10上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層30を備えた素子であり、

金属基材11中のFe含有量が0.05〜1.0質量%であり、かつ、金属基材11の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であることを特徴とするものである。

本実施形態によれば、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子1を提供することができる。

光電変換素子1は、太陽電池等に好ましく使用することができる。光電変換素子1に対して必要に応じて、カバーガラス、保護フィルム等を取り付けて、太陽電池とすることができる。

【0086】

(設計変更)

本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲内において、適宜設計変更可能である。

本発明はCIGS系光電変換素子の任意のプロセスに適用可能である。例えば、ポリイミド等の樹脂基板を用いたCIGS系光電変換素子の研究が行われている。樹脂基板を用いる場合には、樹脂の耐熱温度以下で光電変換層の成膜を行う必要があり、400℃程度のプロセスが限界である。この温度では高特性の光電変換層を成膜することは難しいため、エネルギーアシスト層を設けるなどの工夫がなされている。本発明は、かかる低温プロセスの光電変換素子にも適用可能である。ただし、本発明は、基板に対してより高い耐熱性が要求される高温プロセス、具体的には470℃以上のプロセスにより有効である。

【実施例】

【0087】

本発明に係る実施例及び比較例について説明する。

【0088】

(光電変換素子用基板の製造 SUB1〜SUB15)

<金属基材の製造>

微量成分の量と、鋳造、圧延、及び中間焼鈍の条件とを変えて、計15種類のAl圧延板(いずれもAl純度98.0質量%以上)を得た。得られた各Al基板に対して、付着している圧延油の除去、及び30質量%のH2SO4水溶液中でデスマット処理を施した後、その表面を以下の3段階で研磨した。Al基板は5cm角サンプルとし、これを両面テープにて鏡面仕上げの金属ブロックに貼着して、研磨に供した。

【0089】

1)研磨紙による機械研磨

研磨盤 丸本ストルアス(株)製 商品名:ラボポール‐5、

研磨紙:商品名 丸本ストルアス(株)製 耐水研磨紙。

研磨盤上に研磨紙を取り付けて回転させ、これに各Al基板(5cm角サンプル)を接触させて、表面研磨を実施した。#80→#240→#500→#1000→#1200→#1500と順次、研磨紙の番手を上げ、Al基板表面の凹凸が目視確認できなくなるまで、研磨した。

【0090】

2)ダイヤモンドスラリーによる機械研磨

研磨盤 同上、

研磨布:丸本ストルアス(株)製 琢磨布 No773(研磨剤の粒径10μm以上)、No751(研磨剤の粒径10μm未満)、

研磨剤:商品名 丸本ストルアス(株)製 ダイヤモンド研磨剤 DP-スプレーP。

研磨盤上に研磨布を取り付けてそこに研磨剤を供給して回転させ、これに研磨紙による機械研磨を終えた上記Al基板(5cm角サンプル)を接触させて、表面研磨を実施した。順次、以下のように研磨剤を換え、Al基板表面の凹凸部分が目視確認できなくなるまで、研磨した。研磨布は研磨剤を替えるたびに交換した。

SPRIR(粒径45μm)→SPRAM(粒径25μm)→SPRUF(粒径15μm)→SPRAC(粒径9μm)→SPRIX(粒径6μm)→SPRRET(粒径3μm)→SPRON(粒径1μm)→SPRYT(粒径0.25μm)。

【0091】

3)電解研摩

電解液:燐酸、硫酸、エチレングリコール、モノエチルエーテル、水の混合液、

温度:50℃、

時間:5分、

通電条件:直流15V。

【0092】

上記3段階の研磨により、Al基板の表面を、ふくれの残留密度:0個/dm2、表面粗さRa:0.1μm、平均光沢度:75%の状態に仕上げた。研磨工程の途上で適宜、以下の手段で表面粗さRaを評価した。

【0093】

まず、JIS−B601−1994記載に準拠した触針式粗さ計で計測後、表面粗さRaが0.1μm以下になった場合に、AFMにてRaを計測した。

粗さ計によるRaの測定条件は以下の通りである。

機種:(株)東京精密製 サーフコム 575A、

測定条件:カットオフ 0.8mm、傾斜補正 FLAT-ML、測定長 2.5mm、T-speed 0.3mm/s、Polarity positive、

測定針:先端径10μmのサファイヤ針。

測定で得られた粗さ曲線を中心線から折り返し、その粗さ曲線と中心線によって得られた面積を長さLで割った値(μm)がRaである。

【0094】

AFMによるRa測定は、DFMサイクリックコンタクトモードで、以下の条件で行った。

走査エリア 3000nm、

走査周波数 0.5Hz、

振幅減衰率 -0.16、

Iゲイン 0.0749/Pゲイン 0.0488、

Qカーブゲイン 2.00、

加振電圧 0.044V、

共振周波数 318.5kHz、

測定周波数 318.2kHz、

振動振幅 0.995V、

Q値 460付近、

測定針 先端径10nmのSi針(セイコーインスツルメンツ製、商品名:カンチレバー SI DF40P)。

【0095】

基板の製造条件、Al純度、微量成分の含有量、及び基板断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数を表1に示す。表中、「%」は質量%を示す。表中、Fe含有量及びFe含有クラスター数が本発明の規定外の数値には×を付してある。

【0096】

微量成分の含有量は、JIS H 1305の光電測光法による発光分光分析で測定した。Fe含有クラスターの数はSEM/EDXが一体となった解析装置で、加速電圧15kVの条件で求めた。図5A及び図5Bに、SEM断面写真とEDXチャートの測定例を示す。EDXチャートは、SEM断面写真中のFeリッチ部分004とFeプアー部分007のデータである。

【0097】

<陽極酸化>

上記のようにして得られた各Al基板(厚み0.30mm)の両面側に、23℃とした10質量%硫酸の電解液中において直流で陽極酸化処理を行い、陽極酸化膜を形成した。陽極酸化処理の開始直後にAl基板に流す電流量を0.02A/cm2とし、その後徐々に0.20A/cm2まで電流量を増大させるプロファイルとなるように、Al基板に流す電流量を制御した。陽極酸化膜の厚みが9.0μm(そのうちバリア層の厚みが0.38μm)、微細孔の孔径が100nm前後の陽極酸化膜を形成した。以上のようにして、光電変換素子用基板SUB1〜SUB15を得た。

【0098】

<光電変換素子用基板の耐電圧性評価>

各光電変換素子用基板SUB1〜SUB15に対して、試験片の1箇所に変圧器の端子をつなぎ、絶縁体膜(陽極酸化膜)の膜面に水銀粒を置き、これに電圧調整器の端子をつないだ銅線端を入れ、電圧を上昇させ破壊導通させ、耐電圧測定を行った。結果を表1に合わせて示す。

【0099】

(実施例1−1〜1−8、比較例1−1〜1−8)

各例において、光電変換素子用基板の種類を変える以外は、同一条件で光電変換素子を製造した。各例において用いた基板を表2に示す。基板としては、上記で作成したSUB1〜SUB15の他、太陽電池用基板として一般に用いられる厚さ0.50mmのソーダライムガラス基板も用いた。

【0100】

光電変換素子用基板上に、RFスパッタリング(高周波スパッタリング)法によって、Mo層、NaF層、及びMo層を順次成膜し、これらの積層構造からなる下部電極を形成した。下部電極の総厚みは約1.0μmとした。基板がソーダライムガラスの場合は、基板にNa含まれるため、NaF層形成は行わなかった。下部電極成膜後にスクライブ加工を行い、第1の開溝部を形成した。

【0101】

次いで、下部電極上に、多源同時蒸着法にて、光電変換層として2層構造のCu(In1−xGax)Se2薄膜を蒸着した。Cu(In1−xGax)Se2薄膜の蒸着は、真空容器内部にCuの蒸着源、Inの蒸着源、Gaの蒸着源、およびSeの蒸着源を用意し、真空度約10−4Pa(10−7Torr)のもとで、実施した。その際、蒸着ルツボの温度は適宜調節した。

【0102】

1層目はInとGaの合計の原子組成に対してCuの原子組成が過剰になるように膜を形成し、続く2層目はCuの原子組成に対してInとGaの合計の原子組成が過剰になるように膜を形成した。基板温度は530℃で一定とした。1層目の厚みは約2μmとした。1層目の組成比(モル比)はCu/(In+Ga)=約1.0〜1.2であった。次に2層目を約1μm蒸着し、最終的な原子組成比(モル比)がCu/(In+Ga)=0.8〜0.9になるよう蒸着した。

【0103】

次に、バッファ層として、積層構造の半導体膜を形成した。まず、約50nmの厚さのCdS膜を化学析出法により堆積した。化学析出法は、硝酸Cd、チオ尿素およびアンモニアを含む水溶液を約80℃に温め、上記光電変換層をこの水溶液に浸漬することにより行った。さらに、CdS膜の上に約80nmの厚さのZnO膜をMOCVD法で形成した。バッファ層の成膜後に、光電変換層とバッファ層の積層に対してスクライブ加工を行い、第2の開溝部を形成した。

【0104】

次に、MOCVD法により、上部電極として、約500nmの厚さのAl添加ZnO膜を堆積した。上部電極の成膜後に、上部電極に対してスクライブ加工を行い、第3の開溝部を形成した。さらに、光電変換層とバッファ層と上部電極の積層に対してスクライブ加工を行い、第4の開溝部を形成した。

【0105】

その後、取出し外部電極としてAlを蒸着して、光電変換素子を得た。最後に、封止用の透明樹脂のラミネートを行い、太陽電池モジュールを得た。同一条件で計20個の太陽電池モジュールを製造した。各モジュールは、24個のセルが直列接続されたセルユニットが3列並列接続された構造とした。

【0106】

<光電変換効率および歩留まり率の評価>

作製した太陽電池モジュールは、Air Mass(AM)=1.5、100mW/cm2の擬似太陽光を用いて光電変換効率を評価した。20個のサンプルについて光電変換効率を測定し、その中での最高値に対して80%以上の光電変換効率のサンプルを合格品とし、それ以外のものを不合格品とした。合格品の光電変換効率の平均値を光電変換効率として求めた。また、下記式により歩留まり率を求めた。

歩留まり率=合格品数/評価サンプル総数(%)

【0107】

(実施例2−1〜2−8、比較例2−1〜2−8)

セレン化法により光電変換層を成膜した以外は、実施例1−1〜1−8、比較例1−1〜1−8と同様にして、光電変換素子を製造し評価した。用いた基板と評価結果を表3に示す。

光電変換層の形成は、まず(Cu−Ga)層/In層の積層膜を、トータルのCu/(In+Ga)組成比(モル比)が0.9前後となるようにスパッタ法で成膜し、次いで、セレン蒸気を導入した雰囲気下で、基板温度を470℃〜480℃の範囲になるように加熱することにより、熱拡散反応によって実質的な組成がCu(In1−xGax)Se2である光電変換層を作製した。

【0108】

(結果)

表1の結果から明らかなように、高純度で微量成分量の少ないAl基板を用いた光電変換素子用基板は耐電圧が高く、微量成分量の増加に伴って耐電圧が低下する傾向が見られた。耐電圧の観点だけで考えると、Al基板の純度を極力高くすればよいことになる。しかしながら、表2,3に示すように、高純度にすることだけを重視して製造されたAl基板を用いる場合には光電変換素子のデバイス形成の際に高温に加熱されると、高い光電変換効率を有する光電変換素子を製造することができず、歩留まりが悪く品質の安定した光電変換素子を製造できなかった。具体的には、Al純度99.99質量%のAl基板を用いた光電変換素子用基板SUB1〜SUB3を用いた比較例1−1〜1−3、2−1〜2−3は、光電変換効率が低く歩留まりも悪かった。

【0109】

また、Fe含量またはFe含有クラスター数が過剰なAl基板を用いた光電変換素子用基板SUB12〜SUB15を用いた比較例1−4〜1−7、2−4〜2−7についても、光電変換効率が低く歩留まりも悪かった。

【0110】

Al基板中のFe含有量が0.05〜1.0質量%であり、かつ、Al基板の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であるAl基板を用いた光電変換素子用基板SUB4〜SUB11は、比較的高い耐電圧を有していた。また、SUB4〜SUB11を用いて光電変換素子を製造した実施例1−1〜1−8、2−1〜2−8においては、光電変換素子のデバイス形成の際に高温に加熱しても、高い光電変換効率を有する光電変換素子を安定して製造することができた。実施例1−1〜1−8、2−1〜2−8では、12〜16%の高い光電変換効率が得られた。

【0111】

多源同時蒸着法で光電変換層を成膜した実施例1−1〜1−8においては、14%以上の高い光電変換効率が得られた。この結果は、基板温度を530℃で行った場合の結果であるが、基板温度を550℃とすると、比較例に対する本発明の優位性が更に顕著になった。光電変換層の成膜をセレン化法で行った実施例2−1〜2−8においても、12%以上の高い光電変換効率が得られた。この結果は、VIb族元素存在下で加熱する際の基板温度を470℃〜480℃の範囲で行った場合の結果であるが、基板温度を500〜510℃とした条件に変更すると、比較例に対する本発明の優位性が更に顕著になった。これらの結果から、本発明の高い光電変換効率および歩留まり率は、用いた基板の高温環境下での安定性が向上することにより得られた効果と推定される。

【0112】

光電変換素子のセルの重さを、実施例の光電変換素子と、ソーダライムガラスを基板として用いた光電変換素子とで比較すると、前者が390g/m2であるのに対し、後者は1.3kg/m2であり、実施例の光電変換素子は、一般のガラス基板の光電変換素子に対し大幅な軽量化を達成できることが分かった。更に、実施例の光電変換素子は、厚みが300μm余りのAl基板を用いた太陽電池であることから、可撓性に優れ、割れにくいという点でも、一般のガラス基板の太陽電池に比べて優れる。

【0113】

【表1】

【0114】

【表2】

【0115】

【表3】

【産業上の利用可能性】

【0116】

本発明の光電変換素子は、太陽電池、及び赤外センサ等の用途に好ましく利用できる。

【符号の説明】

【0117】

1 光電変換素子(太陽電池)

10 基板

11 金属基材

12 陽極酸化膜

20 下部電極

30 バッファ層

40 光電変換層

50 上部電極

【技術分野】

【0001】

本発明は、可撓性基板上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層を備えた光電変換素子、及びこれを用いた太陽電池に関するものである。

【背景技術】

【0002】

光吸収により電流を発生する光電変換層と、光電変換層で発生した電流を取り出す電極とを備えた光電変換素子が、太陽電池等の用途に使用されている。

従来、太陽電池においては、バルクの単結晶Si又は多結晶Si、あるいは薄膜のアモルファスSiを用いたSi系太陽電池が主流であったが、Siに依存しない化合物半導体系太陽電池の研究開発がなされている。化合物半導体系太陽電池としては、GaAs系等のバルク系と、Ib族元素とIIIb族元素とVIb族元素とからなるCIS(Cu−In−Se)系あるいはCIGS(Cu−In−Ga−Se)系等の薄膜系とが知られている。CIS系あるいはCIGS系は、光吸収率が高く、高エネルギー変換効率が報告されている。

【0003】

現在、太陽電池用基板としてはガラス基板が主に使用されているが、ガラス基板は可撓性に欠け、破損しやすいため、薄型軽量化が難しい。樹脂基板は、可撓性を有し、薄型軽量化が可能であるが、無機基板に比して耐熱温度が低くプロセス温度に制限があり、高光電変換効率の光電変換層を成膜することが難しい。

【0004】

太陽電池用基板として、可撓性を有する金属基板を用いることが検討されている。金属基板を用いる場合、基板とその上に形成される電極及び光電変換層との短絡が生じないよう、基板の表面に絶縁膜を設けることが必須である。そして、この絶縁膜は耐電圧性が高いこと、すなわち電圧のかかる使用状況でも絶縁膜の絶縁破壊が起こらないことが重要である。絶縁破壊が起こると漏れ電流が発生するため、光電変換効率が低下してしまう。したがって、歩留まりを向上するには、安定的に耐電圧性に優れた絶縁膜を形成する必要がある。

【0005】

熱応力による基板の反り等を抑制するためには基板とその上に形成される各層との間の熱膨張係数差が小さいことが好ましい。金属基板としては、光電変換層及び下部電極(裏面電極)との熱膨張係数差、コスト、及び太陽電池に要求される特性等の観点から、Alを主成分とする基板が好ましい。

【0006】

特許文献1には、太陽電池用基板として、Al基材の表面に多孔質の陽極酸化膜(Al2O3膜)を形成した基板、あるいはこの基板に対してさらに陽極酸化膜の空孔を酸化物で充填した基板を用いることが提案されている。かかる方法では、大面積基板を用いる場合も、その表面全体にピンホールなく簡易に絶縁膜を形成することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2000−349320号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

上記のように、金属基板を用いた光電変換素子用基板においては、表面に形成された絶縁膜の絶縁特性が高く、耐電圧に優れていること、かつ高温成膜プロセスにおいて軟化や変形等が起こらない耐熱性を有していることが重要である。かかる特性には基板の不純物が影響を与えると考えられるが、特許文献1にはかかる検討が一切なされていない。

【0009】

本発明は上記事情に鑑みてなされたものであり、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層を備えた光電変換素子において、不純物の影響に着目して、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子を提供することを目的とするものである。

【課題を解決するための手段】

【0010】

本発明の光電変換素子は、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、

Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含み、光吸収により電流を発生する光電変換層と、前記電流を取り出す電極とを備えた光電変換素子において、

前記金属基材中のFe含有量が0.05〜1.0質量%であり、

かつ、前記金属基材の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であることを特徴とするものである。

【0011】

本明細書において、「金属基材の主成分」は、含量98質量%の成分であると定義する。金属基材は、微量元素を含んでいてもよい純Al基板でもよいし、Alと他の金属元素との合金基板でもよい。

【0012】

本明細書における元素の族の記載は、短周期型周期表に基づくものである。本明細書において、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体は、「I−III−VI族半導体」と略記している箇所がある。I−III−VI族半導体の構成元素であるIb族元素、IIIb族元素、及びVIb族元素はそれぞれ1種でも2種以上でもよい。また、光電変換層に含まれるI−III−VI族半導体は1種でも2種以上でも構わない。

【0013】

本発明の光電変換素子において、前記金属基材は、Al含有量が98.0質量%以上であり、Si含有量が0.25質量%以下であり、Cu含有量が0.20質量%以下であることが好ましい。

【0014】

「金属基材中の微量成分の定量」は、JIS H 1305〜1307規格に定められたプラズマ発光分析法あるいは原子吸光法により実施することができる。金属基材をスパッタリングしたものを質量分析する方法を併用することもできる。

【0015】

金属基材中の微量成分は、その含有量が僅かな場合は基板全体にほぼ均一に固溶するが、固溶限界を超えた微量成分は、微細なクラスター状のドメインとなって偏在する。本明細書では、Feが偏在する微細なクラスター状のドメインを「Fe含有クラスター」と称している。

【0016】

「最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数」の測定は、金属基材の断面を、走査型電子顕微鏡(SEM)と電子プローブマイクロアナライザー(EPMA)とを複合させた表面分析装置で観察することにより行うことができる。圧延方向に対する断面の向きにより観察されるFe含有クラスターの見え方が変わり得るため、金属基材の表面に対し断面は垂直に取り、表面上の任意の方向を基点に30°間隔で6通りの方向の断面を観察する。観察視野は、それぞれの向きに対応する視野の総面積がほぼ均等になるように配分し、1方向につき10−3mm2以上の面積を観察すればよい。該当するクラスターの数が多い場合には、積算で250個以上のクラスターが観察される面積としてもよい。

【0017】

各々のクラスターの大きさは、SEM画像で白く写る領域(反射電子の放出量が多い領域)の大きさで評価し、そのクラスターがFeの偏在するクラスターが否かをEPMAの特性X線の応答信号の中にFe由来の成分が含まれるか否かで判別する。

【0018】

EPMAがエネルギー分散型(EDX)の場合、Fe由来の応答信号は、X線光子のエネルギーが0.69keV付近、6.4keV付近、及び7.1keV付近に観測される。Alを主成分とする金属基材の断面を観察した場合、その信号がSEM画像で白く写る領域以外で観測されることはほとんどない。よって、SEM画像で白く写る領域がFe含有クラスターであるかどうかの判別が前述の方法で可能となる。

【0019】

なお、EPMAの応答信号の空間分布画像からFe含有クラスターの大きさを評価することは、EPMAの空間分解能が不十分であるため困難である。また、クラスターの最小径と最大径の和を2で割った値が0.5μm未満になると、EPMAのFe由来の応答信号が弱くなり、明確には検出されなくなる。したがって、本発明ではカウントするFe含有クラスターの最小径と最大径の和を2で割った値の下限を0.5μmとした。また、実際上、最小径と最大径の和を2で割った値が2.5μm超のFe含有クラスターが形成されることは極めて稀であり、しかも最小径と最大径の和を2で割った値が2.5μm超のFe含有クラスターが1個でも存在していれば絶縁膜の絶縁破壊が起こり使用できないため、本発明ではカウントするFe含有クラスターの最小径と最大径の和を2で割った値の上限を2.5μmとした。

【0020】

本発明の光電変換素子において、

前記光電変換層は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

Al,Ga及びInからなる群より選択された少なくとも1種のIIIb族元素と、

S,Se,及びTeからなる群から選択された少なくとも1種のVIb族元素とからなる化合物半導体を含むことが好ましい。

【0021】

本発明の太陽電池は、上記の本発明の光電変換素子を備えたことを特徴とするものである。

【発明の効果】

【0022】

本発明によれば、Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層を備えた光電変換素子において、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子を提供することができる。

【図面の簡単な説明】

【0023】

【図1A】本発明に係る一実施形態の光電変換素子の短手方向の模式断面図

【図1B】本発明に係る一実施形態の光電変換素子の長手方向の模式断面図

【図2】基板の構成を示す模式断面図

【図3】基板の製造方法を示す斜視図

【図4】I−III−VI化合物半導体における格子定数とバンドギャップとの関係を示す図

【図5A】基板のSEM断面写真の例

【図5B】EDXチャートの例

【発明を実施するための形態】

【0024】

「光電変換素子」

図面を参照して、本発明に係る一実施形態の光電変換素子の構造について説明する。図1Aは光電変換素子の短手方向の模式断面図、図1Bは光電変換素子の長手方向の模式断面図、図2は基板の構成を示す模式断面図、図3は基板の製造方法を示す斜視図である。視認しやすくするため、図中、各構成要素の縮尺等は実際のものとは適宜異ならせてある。

【0025】

光電変換素子1は、基板10上に、下部電極(裏面電極)20と光電変換層30とバッファ層40と上部電極50とが順次積層された素子である。

光電変換素子1には、短手方向断面視において、下部電極20のみを貫通する第1の開溝部61、光電変換層30とバッファ層40とを貫通する第2の開溝部62、及び上部電極50のみを貫通する第3の開溝部63が形成されており、長手方向断面視において、光電変換層30とバッファ層40と上部電極50とを貫通する第4の開溝部64が形成されている。

【0026】

上記構成では、第1〜第4の開溝部61〜64によって素子が多数のセルCに分離された構造が得られる。また、第2の開溝部62内に上部電極50が充填されることで、あるセルCの上部電極50が隣接するセルCの下部電極20に直列接続した構造が得られる。

【0027】

(基板)

本実施形態において、基板10はAlを主成分とする金属基材11の少なくとも一方の面側を陽極酸化して得られた基板である。基板10は、図2の左図に示すように、金属基材11の両面側に陽極酸化膜12が形成されたものでもよいし、図2の右図に示すように、金属基材11の片面側に陽極酸化膜12が形成されたものでもよい。陽極酸化膜12はAl2O3を主成分とする膜である。

【0028】

デバイスの製造過程において、AlとAl2O3との熱膨張係数差に起因した基板の反り、及びこれによる膜剥がれ等を抑制するには、図2の左図に示すように金属基材11の両面側に陽極酸化膜12が形成されたものが好ましい。両面の陽極酸化方法としては、片面に絶縁材料を塗布して片面ずつ両面を陽極酸化する方法、及び両面を同時に陽極酸化する方法が挙げられる。

【0029】

基板10の両面側に陽極酸化膜12を形成する場合、基板両面の熱応力のバランスを考慮して、2つの陽極酸化膜12の膜厚がほぼ等しくする、若しくは光電変換層等が形成されない面側の陽極酸化膜12を他方の陽極酸化膜12よりもやや厚めとすることが好ましい。

【0030】

金属基材11としては、日本工業規格(JIS)の1000系純Alでもよいし、Al−Mn系合金、Al−Mg系合金、Al−Mn−Mg系合金、Al−Zr系合金、Al−Si系合金、及びAl−Mg−Si系合金等のAlと他の金属元素との合金でもよい(「アルミニウムハンドブック第4版」(1990年、軽金属協会発行)を参照)。金属基材11には、Fe、Si、Mn、Cu、Mg、Cr、Zn、Bi、Ni、及びTi等の各種微量金属元素が含まれていてもよい。

【0031】

陽極酸化は、必要に応じて洗浄処理・研磨平滑化処理等が施された金属基材11を陽極とし陰極と共に電解質に浸漬させ、陽極陰極間に電圧を印加することで実施できる。陰極としてはカーボンやアルミニウム等が使用される。電解質としては制限されず、硫酸、リン酸、クロム酸、シュウ酸、スルファミン酸、ベンゼンスルホン酸、及びアミドスルホン酸等の酸を、1種又は2種以上含む酸性電解液が好ましく用いられる。

【0032】

陽極酸化条件は使用する電解質の種類にもより特に制限されない。条件としては例えば、電解質濃度1〜80質量%、液温5〜70℃、電流密度0.005〜0.60A/cm2、電圧1〜200V、電解時間3〜500分の範囲にあれば適当である。

【0033】

電解質としては、硫酸、リン酸、シュウ酸、若しくはこれらの混合液が好ましい。かかる電解質を用いる場合、電解質濃度4〜30質量%、液温10〜30℃、電流密度0.05〜0.30A/cm2、及び電圧30〜150Vが好ましい。

【0034】

陽極酸化処理の開始直後は金属基材11に流す電流量を小さくしておき、その後徐々に所望の値まで電流量を増大させるプロファイルとなるように電流量を制御すると、陽極酸化処理時に発生する局所的な斑の数を少なくすることができ、好ましい。

【0035】

図3に示すように、Alを主成分とする金属基材11を陽極酸化すると、表面11sから該面に対して略垂直方向に酸化反応が進行し、Al2O3を主成分とする陽極酸化膜12が生成される。陽極酸化により生成される陽極酸化膜12は、多数の平面視略正六角形状の微細柱状体12aが隙間なく配列した構造を有するものとなる。各微細柱状体12aの略中心部には、表面11sから深さ方向に略ストレートに延びる微細孔12bが開孔され、各微細柱状体12aの底面は丸みを帯びた形状となる。通常、微細柱状体12aの底部には微細孔12bのないバリア層(通常、厚み0.01〜0.4μm)が形成される。陽極酸化条件を工夫すれば、微細孔12bのない陽極酸化膜12を形成することもできる。

【0036】

陽極酸化膜12の微細孔12bの径は特に制限されない。表面平滑性及び絶縁特性の観点から、微細孔12bの径は好ましくは200nm以下であり、より好ましくは100nm以下である。微細孔12bの径は10nm程度まで小さくすることが可能である。

【0037】

陽極酸化膜12の微細孔12bの開孔密度は特に制限されない。絶縁特性の観点から、微細孔12bの開孔密度は好ましくは100〜10000個/μm2であり、より好ましくは100〜5000個/μm2であり、特に好ましくは100〜1000個/μm2である。

【0038】

陽極酸化膜12の表面粗さRaは特に制限されない。上層の光電変換層30を均一に形成する観点から、陽極酸化膜12の表面平滑性は高い方が好ましい。表面粗さRaは好ましくは0.3μm以下、より好ましくは0.1μm以下である。

【0039】

金属基材11及び陽極酸化膜12の厚みは特に制限されない。基板10の機械的強度及び薄型軽量化等を考慮すれば、陽極酸化前の金属基材11の厚みは例えば0.05〜0.6mmが好ましく、0.1〜0.3mmがより好ましい。基板の絶縁性、機械的強度、及び薄型軽量化を考慮すれば、陽極酸化膜12の厚みは例えば0.1〜100μmが好ましい。

【0040】

微細孔12bの配列及び径のばらつきを抑制するなどを目的として、微細孔12bの生成の起点となる窪みを形成させてから、陽極酸化を実施してもよい。また、陽極酸化膜12の微細孔12bには、必要に応じて公知の封孔処理を施してもよい。封孔処理により、耐電圧及び絶縁特性を向上させることが可能である。また、アルカリ金属イオンを含む材料を用いて封孔を行うと、CIGS等からなる光電変換層30のアニール時にアルカリ金属イオン、好ましくはNaイオンが光電変換層30に拡散し、そのことにより光電変換層30の結晶性が向上し、光電変換効率が向上する場合がある。

【0041】

光電変換素子用基板においては、表面に形成された絶縁膜の絶縁特性が高く、耐電圧に優れていること、かつ高温成膜プロセスにおいて軟化や変形等が起こらない耐熱性を有していることが重要である。かかる特性には基板の不純物量が影響を与えると考えられるが、過去に具体的に検討された例はない。

【0042】

Alを主成分とする金属基材11において、Fe含有量が増えると耐熱性が向上する傾向にある。しかしながら、Fe含有量が高くなりすぎると、陽極酸化膜12の耐電圧性が低下する傾向にある。本発明者はFe含有量だけでなく、金属基材11中におけるFeの存在形態に注目した。Feはなるべく小さい粒で分散している方が金属基材11の耐熱性が高く好ましい。また、Feが粒の大きいクラスターの形態で存在していると、陽極酸化膜12の絶縁破壊が起こりやすい。

【0043】

本発明者は、金属基材11中のFe含有量が0.05〜1.0質量%であり、かつ、金属基材11の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であるときに、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子1を提供できることを見出した。本発明者は、金属基材11がかかる特性を充足していると、470〜550℃の高温プロセスにおいても、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子1を提供できることを見出した。

【0044】

金属基材11中のFe含有量は好ましくは0.1〜0.7質量%である。金属基材11の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数は、好ましくは3,000〜24,000個/mm2である。

【0045】

Fe含有量及びFe含有クラスター数は、Alを主成分とする金属基材11を製造する際の微量成分の量及び製造条件を調整することによって、上記範囲に制御することができる。

【0046】

Alを主成分とする金属基材11は、組成に応じて調製され、必要に応じて清浄化処理が施された溶湯を鋳造し、その後圧延することで製造される。溶湯の清浄化処理としては、溶湯中の水素等の不要ガスを除去する脱ガス処理、異物等を除くフィルタリング処理、及びこれらの組み合わせが挙げられる。鋳造方法としては、DC鋳造法、及び連続鋳造法等がある。

【0047】

DC鋳造においては、冷却速度が0.5〜30℃/秒の範囲で凝固する。得られた鋳塊には必要に応じて、表層の1〜30mmを切削する面削が施される。その前後において必要に応じて、均熱化処理が行われる。均熱化処理を行う場合、金属間化合物が粗大化しないように、450〜620℃で1〜48時間の熱処理が行われる。

【0048】

DC鋳造後、熱間圧延及び冷間圧延が実施されて、圧延板が得られる。熱間圧延の開始温度は350〜500℃が適当である。熱間圧延の前もしくは後、またはその途中において、中間焼鈍処理を行ってもよい。中間焼鈍処理の条件は、バッチ式焼鈍炉を用いて280〜600℃で2〜20時間加熱するか、連続焼鈍炉を用いて400〜600℃で6分以下加熱するかである。連続焼鈍炉を用いて10〜200℃/秒の昇温速度で加熱して、結晶組織を細かくすることもできる。

【0049】

連続鋳造法としては、双ロール法(ハンター法)、及び3C法に代表される冷却ロールを用いる方法、あるいは双ベルト法(ハズレー法)及びアルスイスキャスターII型に代表される冷却ベルトや冷却ブロックを用いる方法が、工業的に行われている。連続鋳造法を用いる場合には、冷却速度が100〜1000℃/秒の範囲で凝固する。

【0050】

連続鋳造を行った場合において、例えば、ハンター法等の冷却ロールを用いる方法を用いると、板厚1〜10mmの鋳造板を直接連続鋳造することができ、熱間圧延の工程を省略することができる。ハズレー法等の冷却ベルトを用いる方法を用いると、板厚10〜50mmの鋳造板を鋳造することができ、一般的に、鋳造直後に熱間圧延ロールを配置し連続的に圧延することで、板厚1〜10mmの連続鋳造圧延板が得られる。いずれの方法においても、その後に冷間圧延が実施されて、圧延板が得られる。連続鋳造の場合も、中間焼鈍処理を行ってもよい。

【0051】

DC鋳造法と連続鋳造法のいずれの鋳造法を実施した場合においても、得られた圧延板には、必要に応じて、表面平滑化処理等の後処理が実施される。

【0052】

微量成分の量、鋳造、圧延、中間焼鈍の条件等を適宜選択することにより、金属基材11中の組成及び結晶組織の状態を制御することができ、Fe含有量及びFe含有クラスター数を本発明の規定範囲内に制御することができる。

【0053】

定性的には、Fe含有クラスターの平均体積は、鋳造、圧延、及び焼鈍の各工程において、高温である時間が長い程、また降温速度が遅い程、増大する。このとき、Fe含有クラスターの総数は平均体積に反比例する形で減少する。鋳造及び圧延の工程では、DC鋳造→熱間圧延→冷間圧延の方が、連続鋳造→冷間圧延よりも高温である時間が長く降温速度が遅いため、Fe含有クラスターの平均体積は大きく、数は少なくなる傾向がある。また、中間焼鈍の工程を加えると、Fe含有クラスターの平均体積は大きく、数は少なくなる。それ故、この性質を利用して、同じFe含有量であっても、特定のサイズ域のFe含有クラスターの数を調節することができる。

【0054】

金属基材11中のFe以外の微量成分量は特に制限されない。金属基材11は、Al含有量が98.0質量%以上であり、Si含有量が0.25質量%以下であり、Cu含有量が0.20質量%以下であることが好ましい。Al含有量はより好ましくは99.0質量%以上である。Si含有量はより好ましくは0.15質量%以下であり、特に好ましくは0.03〜0.15質量%である。Cu含有量はより好ましくは0.15質量%以下であり、特に好ましくは0.02〜0.15質量%である。Fe以外の微量成分量がかかる範囲内であれば、耐電圧性の高い光電変換素子用基板10が得られ、歩留まり良く高光電変換効率の光電変換素子1が安定的に得られる。

【0055】

(光電変換層)

光電変換層30は、少なくとも1種のIb族元素と少なくとも1種のIIIb族元素と少なくとも1種のVIb族元素とからなる1種又は2種以上の化合物半導体(I−III−VI族半導体)を含み、光吸収により電流を発生する層である。

【0056】

光電変換層30は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

B,Al,Ga,及びInからなる群より選択された少なくとも1種のIIIb族元素と、

O,S,Se,及びTeからなる群より選択された少なくとも1種のVIb族元素とからなる1種又は2種以上の化合物半導体を含む層であることが好ましい。

【0057】

光吸収率が高く、高い光電変換効率が得られることから、

光電変換層30は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

Al,Ga及びInからなる群より選択された少なくとも1種のIIIb族元素と、

S,Se,及びTeからなる群から選択された少なくとも1種のVIb族元素とからなる1種又は2種以上の化合物半導体を含むことが好ましい。

【0058】

上記化合物半導体としては、

CuAlS2,CuGaS2,CuInS2,

CuAlSe2,CuGaSe2,CuInSe2(CIS),

AgAlS2,AgGaS2,AgInS2,

AgAlSe2,AgGaSe2,AgInSe2,

AgAlTe2,AgGaTe2,AgInTe2,

Cu(In1−xGax)Se2(CIGS),Cu(In1−xAlx)Se2,Cu(In1−xGax)(S,Se)2,

Ag(In1−xGax)Se2,及びAg(In1−xGax)(S,Se)2等が挙げられる。

【0059】

光電変換層30は、CuInSe2(CIS)、及び/又はこれにGaを固溶したCu(In,Ga)Se2(CIGS)を含むことが特に好ましい。CIS及びCIGSはカルコパイライト結晶構造を有する半導体であり、光吸収率が高く、高エネルギー変換効率が報告されている。また、光照射等による効率の劣化が少なく、耐久性に優れている。

【0060】

光電変換層30には、所望の半導体導電型を得るための不純物が含まれる。不純物は隣接する層からの拡散、及び/又は積極的なドープによって、光電変換層30中に含有させることができる。

【0061】

光電変換層30中において、I−III−VI族半導体の構成元素及び/又は不純物には濃度分布があってもよく、n型,p型,及びi型等の半導体性の異なる複数の層領域が含まれていても構わない。例えば、CIGS系においては、光電変換層30中のGa量に厚み方向の分布を持たせると、バンドギャップの幅/キャリアの移動度等を制御でき、光電変換効率を高く設計することができる。

【0062】

光電変換層30は、I−III−VI族半導体以外の1種又は2種以上の半導体を含んでいてもよい。I−III−VI族半導体以外の半導体としては、Si等のIVb族元素からなる半導体(IV族半導体)、GaAs等のIIIb族元素及びVb族元素からなる半導体(III−V族半導体)、及びCdTe等のIIb族元素及びVIb族元素からなる半導体(II−VI族半導体)等が挙げられる。

【0063】

光電変換層30には、特性に支障のない限りにおいて、半導体、所望の導電型とするための不純物以外の任意成分が含まれていても構わない。光電変換層30中のI−III−VI族半導体の含有量は特に制限されず、75質量%以上が好ましく、95質量%以上がより好ましく、99質量%以上が特に好ましい。

【0064】

CIGS層の成膜方法としては、1)多源同時蒸着法、2)セレン化法、3)スパッタ法、4)ハイブリッドスパッタ法、及び5)メカノケミカルプロセス法等が知られている。

【0065】

1)多源同時蒸着法としては、

3段階法(J.R.Tuttle et.al,Mat.Res.Soc.Symp.Proc.,Vol.426(1996)p.143.等)と、

ECグループの同時蒸着法(L.Stolt et al.:Proc.13th ECPVSEC(1995,Nice)1451.等)とが知られている。

前者の3段階法は、高真空中で最初にIn、Ga、及びSeを基板温度300℃で同時蒸着し、次に500〜560℃に昇温してCu及びSeを同時蒸着後、In、Ga、及びSeをさらに同時蒸着する方法である。後者のECグループの同時蒸着法は、蒸着初期にCu過剰CIGS、後半でIn過剰CIGSを蒸着する方法である。

【0066】

CIGS膜の結晶性を向上させるため、上記方法に改良を加えた方法として、

a)イオン化したGaを使用する方法(H.Miyazaki, et.al, phys.stat.sol.(a),Vol.203(2006)p.2603.等)、

b)クラッキングしたSeを使用する方法(第68回応用物理学会学術講演会 講演予稿集(2007秋 北海道工業大学)7P−L−6等)、

c)ラジカル化したSeを用いる方法(第54回応用物理学会学術講演会 講演予稿集(2007春 青山学院大学)29P−ZW−10等)、

d)光励起プロセスを利用した方法(第54回応用物理学会学術講演会 講演予稿集(2007春 青山学院大学)29P−ZW−14等)等が知られている。

【0067】

2)セレン化法は2段階法とも呼ばれ、最初にCu層/In層あるいは(Cu−Ga)層/In層等の積層膜の金属プレカーサをスパッタ法、蒸着法、あるいは電着法などで成膜し、これをセレン蒸気またはセレン化水素中で450〜550℃程度に加熱することにより、熱拡散反応によってCu(In1−xGax)Se2等のセレン化合物を生成する方法である。この方法を気相セレン化法と呼ぶ。このほか、金属プリカーサ膜の上に固相セレンを堆積し、この固相セレンをセレン源とした固相拡散反応によりセレン化させる固相セレン化法がある。

【0068】

セレン化法においては、セレン化の際に生ずる急激な体積膨張を回避するために、金属プリカーサ膜に予めセレンをある割合で混合しておく方法(T.Nakada et.al,, Solar Energy Materials and Solar Cells 35(1994)204-214.等)、及び金属薄層間にセレンを挟み(例えばCu層/In層/Se層…Cu層/In層/Se層と積層する)多層化プリカーサ膜を形成する方法(T.Nakada et.al,, Proc. of 10th European Photovoltaic Solar Energy Conference(1991)887-890. 等)が知られている。

【0069】

また、グレーデッドバンドギャップCIGS膜の成膜方法として、最初にCu−Ga合金膜を堆積し、その上にIn膜を堆積し、これをセレン化する際に、自然熱拡散を利用してGa濃度を膜厚方向で傾斜させる方法がある(K.Kushiya et.al, Tech.Digest 9th Photovoltaic Science and Engineering Conf. Miyazaki, 1996(Intn.PVSEC-9,Tokyo,1996)p.149.等)。

【0070】

3)スパッタ法としては、

CuInSe2多結晶をターゲットとした方法、

Cu2SeとIn2Se3をターゲットとし、スパッタガスにH2Se/Ar混合ガスを用いる2源スパッタ法(J.H.Ermer,et.al, Proc.18th IEEE Photovoltaic Specialists Conf.(1985)1655-1658.等)、

Cuターゲットと、Inターゲットと、SeまたはCuSeターゲットとをArガス中でスパッタする3源スパッタ法(T.Nakada,et.al, Jpn.J.Appl.Phys.32(1993)L1169-L1172.等)が知られている。

【0071】

4)ハイブリッドスパッタ法としては、前述のスパッタ法において、CuとIn金属は直流スパッタで、Seのみは蒸着とするハイブリッドスパッタ法(T.Nakada,et.al., Jpn.Appl.Phys.34(1995)4715-4721.等)が知られている。

【0072】

5)メカノケミカルプロセス法は、CIGSの組成に応じた原料を遊星ボールミルの容器に入れ、機械的なエネルギーによって原料を混合してCIGS粉末を得、その後、スクリーン印刷によって基板上に塗布し、アニールを施して、CIGSの膜を得る方法である(T.Wada et.al, Phys.stat.sol.(a), Vol.203(2006)p2593等)。

【0073】

6)その他のCIGS成膜法としては、スクリーン印刷法、近接昇華法、MOCVD法、及びスプレー法などが挙げられる。例えば、スクリーン印刷法あるいはスプレー法等で、Ib族元素、IIIb族元素、及びVIb族元素を含む微粒子膜を基板上に形成し、熱分解処理(この際、VIb族元素雰囲気での熱分解処理でもよい)を実施するなどにより、所望の組成の結晶を得ることができる(特開平9−74065号公報、特開平9−74213号公報等)。

【0074】

図4は、主なI−III−VI化合物半導体における格子定数とバンドギャップとの関係を示す図である。組成比を変えることにより様々な禁制帯幅(バンドギャップ)を得ることができる。バンドギャップよりエネルギーの大きな光子が半導体に入射した場合、バンドギャップを超える分のエネルギーは熱損失となる。太陽光のスペクトルとバンドギャップの組合せで変換効率が最大になるのがおよそ1.4〜1.5eVであることが理論計算で分かっている。

【0075】

光電変換効率を上げるために、例えばCu(In,Ga)Se2(CIGS)のGa濃度を上げたり、Cu(In,Al)Se2のAl濃度を上げたり、Cu(In,Ga)(S,Se)2のS濃度を上げたりしてバンドギャップを大きくすることで、変換効率の高いバンドギャップを得ることができる。CIGSの場合、1.04〜1.68eVの範囲で調整できる。

【0076】

組成比を膜厚方向に変えることでバンド構造に傾斜を付けることができる。傾斜バンド構造としては、光の入射窓側から反対側の電極方向にバンドギャップを大きくするシングルグレーデットバンドギャップ、あるいは、光の入射窓からPN接合部に向かってバンドギャップが小さくなりPN接合部を過ぎるとバンドギャップが大きくなるダブルグレーデッドバンドギャップの2種類がある(T.Dullweber et.al, Solar Energy Materials & Solar Cells, Vol.67, p.145-150(2001)等)。いずれもバンド構造の傾斜によって内部に発生する電界のため、光に誘起されたキャリアが加速され電極に到達しやすくなり、再結合中心との結合確率を下げるため、発電効率が向上する(WO2004/090995号パンフレット等)。

【0077】

スペクトルの範囲別にバンドギャップの異なる半導体を複数使うと、光子エネルギーとバンドギャップの乖離による熱損失を小さくし、発電効率を向上することができる。このような複数の光電変換層を重ねて用いるものをタンデム型という。2層タンデムの場合、例えば1.1eVと1.7eVの組合せを用いることにより発電効率を向上することができる。

【0078】

(電極、バッファ層)

下部電極20及び上部電極50はいずれも導電性材料からなる。光入射側の上部電極50は透光性を有する必要がある。光の有効利用を考えた場合、基板側の下部電極20は光反射性を有することが好ましい。

【0079】

光電変換層30のバッファ層40の近傍領域を除く主層がp型半導体である場合、下部電極20をプラス電極、上部電極50をマイナス電極とする。光電変換層30の主層がn型半導体である場合、下部電極20と上部電極50の±は逆になる。

【0080】

下部電極20の主成分としては、Mo,Cr,W,及びこれらの組合わせが好ましい。上部電極50の主成分としては、ZnO,ITO(インジウム錫酸化物),SnO2,及びこれらの組合わせが好ましい。下部電極20及び/又は上部電極50は、単層構造でもよいし、2層構造等の積層構造もよい。バッファ層40としては、CdS,ZnS,ZnO,ZnMgO,ZnS(O,OH) ,及びこれらの組合わせが好ましい。電極及びバッファ層の主成分は50質量%以上の成分と定義する。

好ましい組成の組合わせとしては例えば、Mo下部電極/CdSバッファ層/CIGS光電変換層/ZnO上部電極が挙げられる。

【0081】

ソーダライムガラス基板を用いた光電変換素子においては、基板中のアルカリ金属元素(Na元素)がCIGS膜に拡散し、エネルギー変換効率が高くなることが報告されている。本実施形態においても、アルカリ金属をCIGS膜に拡散させることは好ましい。アルカリ金属元素の拡散方法としては、Mo下部電極上に蒸着法またはスパッタリング法によってアルカリ金属元素を含有する層を形成する方法(特開平8−222750号公報等)、Mo下部電極上に浸漬法によりNa2S等からなるアルカリ層を形成する方法(WO03/069684号パンフレット等)、Mo下部電極上に、In、Cu及びGa金属元素を含有成分としたプリカーサを形成した後このプリカーサに対して例えばモリブデン酸ナトリウムを含有した水溶液を付着させる方法等が挙げられる。

【0082】

また、下部電極20を積層構造とし、下部電極20の積層構造の間に、Na2S,Na2Se,NaCl,NaF,及びモリブデン酸ナトリウム塩等の1種又は2種以上のアルカリ金属化合物を含む層を設ける構成も好ましい。この層は、酸化アルミニウム等のアルカリ金属を含まない材料を含んでいてもよい。

【0083】

光電変換層30〜上部電極50の導電型は特に制限されない。通常、光電変換層30はp層、バッファ層40はn層(n−CdS等)、上部電極50はn層(n−ZnO層等 )あるいはi層とn層との積層構造(i−ZnO層とn−ZnO層との積層等)とされる。かかる導電型では、光電変換層30と上部電極50との間に、pn接合、あるいはpin接合が形成されると考えられる。また、光電変換層30の上にCdSからなるバッファ層40を設けると、Cdが拡散して、光電変換層30の表層にn層が形成され、光電変換層30内にpn接合が形成されると考えられる。光電変換層30内のn層の下層にi層を設けて光電変換層30内にpin接合を形成してもよいと考えられる。

【0084】

(その他の層)

光電変換素子1は必要に応じて、上記で説明した以外の任意の層を備えることができる。例えば、基板10と下部電極20との間、及び/又は下部電極20と光電変換層30との間に、必要に応じて、層同士の密着性を高めるための密着層(緩衝層)を設けることができる。また、必要に応じて、基板10と下部電極20との間に、アルカリイオンの拡散を抑制するアルカリバリア層を設けることができる。アルカリバリア層については、特開平8−222750号公報を参照されたい。

【0085】

本実施形態の光電変換素子1は、以上のように構成されている。

本実施形態の光電変換素子1は、Alを主成分とする金属基材11の少なくとも一方の面側に陽極酸化膜12を有する基板10上に、Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含む光電変換層30を備えた素子であり、

金属基材11中のFe含有量が0.05〜1.0質量%であり、かつ、金属基材11の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であることを特徴とするものである。

本実施形態によれば、歩留まり良く安定的に耐電圧性及び光電変換効率に優れた光電変換素子1を提供することができる。

光電変換素子1は、太陽電池等に好ましく使用することができる。光電変換素子1に対して必要に応じて、カバーガラス、保護フィルム等を取り付けて、太陽電池とすることができる。

【0086】

(設計変更)

本発明は上記実施形態に限定されるものではなく、本発明の趣旨を逸脱しない範囲内において、適宜設計変更可能である。

本発明はCIGS系光電変換素子の任意のプロセスに適用可能である。例えば、ポリイミド等の樹脂基板を用いたCIGS系光電変換素子の研究が行われている。樹脂基板を用いる場合には、樹脂の耐熱温度以下で光電変換層の成膜を行う必要があり、400℃程度のプロセスが限界である。この温度では高特性の光電変換層を成膜することは難しいため、エネルギーアシスト層を設けるなどの工夫がなされている。本発明は、かかる低温プロセスの光電変換素子にも適用可能である。ただし、本発明は、基板に対してより高い耐熱性が要求される高温プロセス、具体的には470℃以上のプロセスにより有効である。

【実施例】

【0087】

本発明に係る実施例及び比較例について説明する。

【0088】

(光電変換素子用基板の製造 SUB1〜SUB15)

<金属基材の製造>

微量成分の量と、鋳造、圧延、及び中間焼鈍の条件とを変えて、計15種類のAl圧延板(いずれもAl純度98.0質量%以上)を得た。得られた各Al基板に対して、付着している圧延油の除去、及び30質量%のH2SO4水溶液中でデスマット処理を施した後、その表面を以下の3段階で研磨した。Al基板は5cm角サンプルとし、これを両面テープにて鏡面仕上げの金属ブロックに貼着して、研磨に供した。

【0089】

1)研磨紙による機械研磨

研磨盤 丸本ストルアス(株)製 商品名:ラボポール‐5、

研磨紙:商品名 丸本ストルアス(株)製 耐水研磨紙。

研磨盤上に研磨紙を取り付けて回転させ、これに各Al基板(5cm角サンプル)を接触させて、表面研磨を実施した。#80→#240→#500→#1000→#1200→#1500と順次、研磨紙の番手を上げ、Al基板表面の凹凸が目視確認できなくなるまで、研磨した。

【0090】

2)ダイヤモンドスラリーによる機械研磨

研磨盤 同上、

研磨布:丸本ストルアス(株)製 琢磨布 No773(研磨剤の粒径10μm以上)、No751(研磨剤の粒径10μm未満)、

研磨剤:商品名 丸本ストルアス(株)製 ダイヤモンド研磨剤 DP-スプレーP。

研磨盤上に研磨布を取り付けてそこに研磨剤を供給して回転させ、これに研磨紙による機械研磨を終えた上記Al基板(5cm角サンプル)を接触させて、表面研磨を実施した。順次、以下のように研磨剤を換え、Al基板表面の凹凸部分が目視確認できなくなるまで、研磨した。研磨布は研磨剤を替えるたびに交換した。

SPRIR(粒径45μm)→SPRAM(粒径25μm)→SPRUF(粒径15μm)→SPRAC(粒径9μm)→SPRIX(粒径6μm)→SPRRET(粒径3μm)→SPRON(粒径1μm)→SPRYT(粒径0.25μm)。

【0091】

3)電解研摩

電解液:燐酸、硫酸、エチレングリコール、モノエチルエーテル、水の混合液、

温度:50℃、

時間:5分、

通電条件:直流15V。

【0092】

上記3段階の研磨により、Al基板の表面を、ふくれの残留密度:0個/dm2、表面粗さRa:0.1μm、平均光沢度:75%の状態に仕上げた。研磨工程の途上で適宜、以下の手段で表面粗さRaを評価した。

【0093】

まず、JIS−B601−1994記載に準拠した触針式粗さ計で計測後、表面粗さRaが0.1μm以下になった場合に、AFMにてRaを計測した。

粗さ計によるRaの測定条件は以下の通りである。

機種:(株)東京精密製 サーフコム 575A、

測定条件:カットオフ 0.8mm、傾斜補正 FLAT-ML、測定長 2.5mm、T-speed 0.3mm/s、Polarity positive、

測定針:先端径10μmのサファイヤ針。

測定で得られた粗さ曲線を中心線から折り返し、その粗さ曲線と中心線によって得られた面積を長さLで割った値(μm)がRaである。

【0094】

AFMによるRa測定は、DFMサイクリックコンタクトモードで、以下の条件で行った。

走査エリア 3000nm、

走査周波数 0.5Hz、

振幅減衰率 -0.16、

Iゲイン 0.0749/Pゲイン 0.0488、

Qカーブゲイン 2.00、

加振電圧 0.044V、

共振周波数 318.5kHz、

測定周波数 318.2kHz、

振動振幅 0.995V、

Q値 460付近、

測定針 先端径10nmのSi針(セイコーインスツルメンツ製、商品名:カンチレバー SI DF40P)。

【0095】

基板の製造条件、Al純度、微量成分の含有量、及び基板断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数を表1に示す。表中、「%」は質量%を示す。表中、Fe含有量及びFe含有クラスター数が本発明の規定外の数値には×を付してある。

【0096】

微量成分の含有量は、JIS H 1305の光電測光法による発光分光分析で測定した。Fe含有クラスターの数はSEM/EDXが一体となった解析装置で、加速電圧15kVの条件で求めた。図5A及び図5Bに、SEM断面写真とEDXチャートの測定例を示す。EDXチャートは、SEM断面写真中のFeリッチ部分004とFeプアー部分007のデータである。

【0097】

<陽極酸化>

上記のようにして得られた各Al基板(厚み0.30mm)の両面側に、23℃とした10質量%硫酸の電解液中において直流で陽極酸化処理を行い、陽極酸化膜を形成した。陽極酸化処理の開始直後にAl基板に流す電流量を0.02A/cm2とし、その後徐々に0.20A/cm2まで電流量を増大させるプロファイルとなるように、Al基板に流す電流量を制御した。陽極酸化膜の厚みが9.0μm(そのうちバリア層の厚みが0.38μm)、微細孔の孔径が100nm前後の陽極酸化膜を形成した。以上のようにして、光電変換素子用基板SUB1〜SUB15を得た。

【0098】

<光電変換素子用基板の耐電圧性評価>

各光電変換素子用基板SUB1〜SUB15に対して、試験片の1箇所に変圧器の端子をつなぎ、絶縁体膜(陽極酸化膜)の膜面に水銀粒を置き、これに電圧調整器の端子をつないだ銅線端を入れ、電圧を上昇させ破壊導通させ、耐電圧測定を行った。結果を表1に合わせて示す。

【0099】

(実施例1−1〜1−8、比較例1−1〜1−8)

各例において、光電変換素子用基板の種類を変える以外は、同一条件で光電変換素子を製造した。各例において用いた基板を表2に示す。基板としては、上記で作成したSUB1〜SUB15の他、太陽電池用基板として一般に用いられる厚さ0.50mmのソーダライムガラス基板も用いた。

【0100】

光電変換素子用基板上に、RFスパッタリング(高周波スパッタリング)法によって、Mo層、NaF層、及びMo層を順次成膜し、これらの積層構造からなる下部電極を形成した。下部電極の総厚みは約1.0μmとした。基板がソーダライムガラスの場合は、基板にNa含まれるため、NaF層形成は行わなかった。下部電極成膜後にスクライブ加工を行い、第1の開溝部を形成した。

【0101】

次いで、下部電極上に、多源同時蒸着法にて、光電変換層として2層構造のCu(In1−xGax)Se2薄膜を蒸着した。Cu(In1−xGax)Se2薄膜の蒸着は、真空容器内部にCuの蒸着源、Inの蒸着源、Gaの蒸着源、およびSeの蒸着源を用意し、真空度約10−4Pa(10−7Torr)のもとで、実施した。その際、蒸着ルツボの温度は適宜調節した。

【0102】

1層目はInとGaの合計の原子組成に対してCuの原子組成が過剰になるように膜を形成し、続く2層目はCuの原子組成に対してInとGaの合計の原子組成が過剰になるように膜を形成した。基板温度は530℃で一定とした。1層目の厚みは約2μmとした。1層目の組成比(モル比)はCu/(In+Ga)=約1.0〜1.2であった。次に2層目を約1μm蒸着し、最終的な原子組成比(モル比)がCu/(In+Ga)=0.8〜0.9になるよう蒸着した。

【0103】

次に、バッファ層として、積層構造の半導体膜を形成した。まず、約50nmの厚さのCdS膜を化学析出法により堆積した。化学析出法は、硝酸Cd、チオ尿素およびアンモニアを含む水溶液を約80℃に温め、上記光電変換層をこの水溶液に浸漬することにより行った。さらに、CdS膜の上に約80nmの厚さのZnO膜をMOCVD法で形成した。バッファ層の成膜後に、光電変換層とバッファ層の積層に対してスクライブ加工を行い、第2の開溝部を形成した。

【0104】

次に、MOCVD法により、上部電極として、約500nmの厚さのAl添加ZnO膜を堆積した。上部電極の成膜後に、上部電極に対してスクライブ加工を行い、第3の開溝部を形成した。さらに、光電変換層とバッファ層と上部電極の積層に対してスクライブ加工を行い、第4の開溝部を形成した。

【0105】

その後、取出し外部電極としてAlを蒸着して、光電変換素子を得た。最後に、封止用の透明樹脂のラミネートを行い、太陽電池モジュールを得た。同一条件で計20個の太陽電池モジュールを製造した。各モジュールは、24個のセルが直列接続されたセルユニットが3列並列接続された構造とした。

【0106】

<光電変換効率および歩留まり率の評価>

作製した太陽電池モジュールは、Air Mass(AM)=1.5、100mW/cm2の擬似太陽光を用いて光電変換効率を評価した。20個のサンプルについて光電変換効率を測定し、その中での最高値に対して80%以上の光電変換効率のサンプルを合格品とし、それ以外のものを不合格品とした。合格品の光電変換効率の平均値を光電変換効率として求めた。また、下記式により歩留まり率を求めた。

歩留まり率=合格品数/評価サンプル総数(%)

【0107】

(実施例2−1〜2−8、比較例2−1〜2−8)

セレン化法により光電変換層を成膜した以外は、実施例1−1〜1−8、比較例1−1〜1−8と同様にして、光電変換素子を製造し評価した。用いた基板と評価結果を表3に示す。

光電変換層の形成は、まず(Cu−Ga)層/In層の積層膜を、トータルのCu/(In+Ga)組成比(モル比)が0.9前後となるようにスパッタ法で成膜し、次いで、セレン蒸気を導入した雰囲気下で、基板温度を470℃〜480℃の範囲になるように加熱することにより、熱拡散反応によって実質的な組成がCu(In1−xGax)Se2である光電変換層を作製した。

【0108】

(結果)

表1の結果から明らかなように、高純度で微量成分量の少ないAl基板を用いた光電変換素子用基板は耐電圧が高く、微量成分量の増加に伴って耐電圧が低下する傾向が見られた。耐電圧の観点だけで考えると、Al基板の純度を極力高くすればよいことになる。しかしながら、表2,3に示すように、高純度にすることだけを重視して製造されたAl基板を用いる場合には光電変換素子のデバイス形成の際に高温に加熱されると、高い光電変換効率を有する光電変換素子を製造することができず、歩留まりが悪く品質の安定した光電変換素子を製造できなかった。具体的には、Al純度99.99質量%のAl基板を用いた光電変換素子用基板SUB1〜SUB3を用いた比較例1−1〜1−3、2−1〜2−3は、光電変換効率が低く歩留まりも悪かった。

【0109】

また、Fe含量またはFe含有クラスター数が過剰なAl基板を用いた光電変換素子用基板SUB12〜SUB15を用いた比較例1−4〜1−7、2−4〜2−7についても、光電変換効率が低く歩留まりも悪かった。

【0110】

Al基板中のFe含有量が0.05〜1.0質量%であり、かつ、Al基板の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であるAl基板を用いた光電変換素子用基板SUB4〜SUB11は、比較的高い耐電圧を有していた。また、SUB4〜SUB11を用いて光電変換素子を製造した実施例1−1〜1−8、2−1〜2−8においては、光電変換素子のデバイス形成の際に高温に加熱しても、高い光電変換効率を有する光電変換素子を安定して製造することができた。実施例1−1〜1−8、2−1〜2−8では、12〜16%の高い光電変換効率が得られた。

【0111】

多源同時蒸着法で光電変換層を成膜した実施例1−1〜1−8においては、14%以上の高い光電変換効率が得られた。この結果は、基板温度を530℃で行った場合の結果であるが、基板温度を550℃とすると、比較例に対する本発明の優位性が更に顕著になった。光電変換層の成膜をセレン化法で行った実施例2−1〜2−8においても、12%以上の高い光電変換効率が得られた。この結果は、VIb族元素存在下で加熱する際の基板温度を470℃〜480℃の範囲で行った場合の結果であるが、基板温度を500〜510℃とした条件に変更すると、比較例に対する本発明の優位性が更に顕著になった。これらの結果から、本発明の高い光電変換効率および歩留まり率は、用いた基板の高温環境下での安定性が向上することにより得られた効果と推定される。

【0112】

光電変換素子のセルの重さを、実施例の光電変換素子と、ソーダライムガラスを基板として用いた光電変換素子とで比較すると、前者が390g/m2であるのに対し、後者は1.3kg/m2であり、実施例の光電変換素子は、一般のガラス基板の光電変換素子に対し大幅な軽量化を達成できることが分かった。更に、実施例の光電変換素子は、厚みが300μm余りのAl基板を用いた太陽電池であることから、可撓性に優れ、割れにくいという点でも、一般のガラス基板の太陽電池に比べて優れる。

【0113】

【表1】

【0114】

【表2】

【0115】

【表3】

【産業上の利用可能性】

【0116】

本発明の光電変換素子は、太陽電池、及び赤外センサ等の用途に好ましく利用できる。

【符号の説明】

【0117】

1 光電変換素子(太陽電池)

10 基板

11 金属基材

12 陽極酸化膜

20 下部電極

30 バッファ層

40 光電変換層

50 上部電極

【特許請求の範囲】

【請求項1】

Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、

Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含み、光吸収により電流を発生する光電変換層と、前記電流を取り出す電極とを備えた光電変換素子において、

前記金属基材中のFe含有量が0.05〜1.0質量%であり、

かつ、前記金属基材の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であることを特徴とする光電変換素子。

【請求項2】

前記金属基材は、Al含有量が98.0質量%以上であり、Si含有量が0.25質量%以下であり、Cu含有量が0.20質量%以下であることを特徴とする請求項1に記載の光電変換素子。

【請求項3】

前記光電変換層は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

Al,Ga及びInからなる群より選択された少なくとも1種のIIIb族元素と、

S,Se,及びTeからなる群から選択された少なくとも1種のVIb族元素とからなる化合物半導体を含むことを特徴とする請求項1又は2に記載の光電変換素子。

【請求項4】

請求項1〜3のいずれかに記載の光電変換素子を備えたことを特徴とする太陽電池。

【請求項1】

Alを主成分とする金属基材の少なくとも一方の面側に陽極酸化膜を有する基板上に、

Ib族元素とIIIb族元素とVIb族元素とからなる化合物半導体を含み、光吸収により電流を発生する光電変換層と、前記電流を取り出す電極とを備えた光電変換素子において、

前記金属基材中のFe含有量が0.05〜1.0質量%であり、

かつ、前記金属基材の断面における、最小径が0.3μm以上であり、最小径と最大径の和を2で割った値が0.5〜2.5μmであるFe含有クラスターの数が1,500〜40,000個/mm2であることを特徴とする光電変換素子。

【請求項2】

前記金属基材は、Al含有量が98.0質量%以上であり、Si含有量が0.25質量%以下であり、Cu含有量が0.20質量%以下であることを特徴とする請求項1に記載の光電変換素子。

【請求項3】

前記光電変換層は、

Cu及びAgからなる群より選択された少なくとも1種のIb族元素と、

Al,Ga及びInからなる群より選択された少なくとも1種のIIIb族元素と、

S,Se,及びTeからなる群から選択された少なくとも1種のVIb族元素とからなる化合物半導体を含むことを特徴とする請求項1又は2に記載の光電変換素子。

【請求項4】

請求項1〜3のいずれかに記載の光電変換素子を備えたことを特徴とする太陽電池。

【図1A】

【図1B】

【図2】

【図3】

【図5B】

【図4】

【図5A】

【図1B】

【図2】

【図3】

【図5B】

【図4】

【図5A】

【公開番号】特開2010−165878(P2010−165878A)

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願番号】特願2009−7135(P2009−7135)

【出願日】平成21年1月16日(2009.1.16)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

【公開日】平成22年7月29日(2010.7.29)

【国際特許分類】

【出願日】平成21年1月16日(2009.1.16)

【出願人】(306037311)富士フイルム株式会社 (25,513)

【Fターム(参考)】

[ Back to top ]