光電変換素子および光電変換素子の製造方法

【課題】高温焼成を行わなくてもガラス基板上に耐久性の高い機能性膜を形成可能であり、また可視光域だけでなく長波長域の透過率も高く、このため光電変換効率の高い光電変換素子、並びに光電変換素子の製造方法を提供する。

【解決手段】主成分がSiO2である透明ガラス基板111、透明導電膜12、光電変換ユニット2,3および裏面電極4を含んで構成される光電変換素子5であって、前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成されており、透明ガラス基板におけるMgO組成比が0.2〜2.0重量%であり、全酸化鉄量換算のFe2O3組成比が0.005〜0.015重量%であることを特徴とする光電変換素子。

【解決手段】主成分がSiO2である透明ガラス基板111、透明導電膜12、光電変換ユニット2,3および裏面電極4を含んで構成される光電変換素子5であって、前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成されており、透明ガラス基板におけるMgO組成比が0.2〜2.0重量%であり、全酸化鉄量換算のFe2O3組成比が0.005〜0.015重量%であることを特徴とする光電変換素子。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電変換素子および光電変換素子の製造方法に関し、更に詳しくは生産効率が高く、光電変換効率の高い、光電変換素子およびその製造方法に関する。

【背景技術】

【0002】

近年、石油等の石化原料の高騰や、発電を行う際の環境への配慮から太陽電池を用いた発電が注目されている。なぜなら、太陽電池は太陽光を基に発電するので、枯渇性燃料が持つ有限性への対策になり、また、発電時に二酸化炭素を排出しないので、地球温暖化の緩和策になり得る等の理由によるものである。

【0003】

ここで、太陽電池は一般に板状であり、その中でも薄膜太陽電池については、ベース材である透明ガラス基板上の光入射面に反射防止膜が形成され、光入射面の裏面にアルカリ拡散防止膜、透明導電膜、アモルファスシリコンや結晶質シリコンなどからなる光電変換ユニット、および裏面電極を順次積層して製造されたものが知られている。

【0004】

前記反射防止膜の役割は、より多くの太陽光を光電変換ユニットまたは光電変換素子に導くことであり、またアモルファスシリコンと結晶質シリコンを積層することにより感度の異なる波長域での発電が可能となる。いずれも光電変換効率を向上させるための公知の手段である。

【0005】

しかしながら、太陽電池における前記反射防止膜は、屋外の悪環境に長期間暴露されること、また一度取り付けられると取り替えや交換が困難であることから、反射防止膜に対して高い物理的耐久性、つまり反射防止膜の基板に対する高い密着性が要求されている。

【0006】

反射防止膜の一つとして、シリコンアルコキシドと二酸化珪素微粒子による縮合体を用いて形成することが知られている(例えば、特許文献1参照)。上記のような要求に対して、特許文献1では、微粒子とバインダ、バインダと基材とを反応させ、500℃近くの高温で焼成処理を行うことによって、微粒子とバインダ、バインダと基板の密着性を高めて、耐久性を獲得することが開示されている。

【0007】

また、特許文献2では、内部孔隙率が50体積%以下のバインダ層に、微粒子の1/4〜1/2が埋没して固定されてなる反射防止膜が開示されている。この反射防止基材においても、反射防止膜の材料を含む溶液を基板表面に塗布した後、500℃で2時間焼成することによって、当該溶液に含まれるシリカ微粒子、バインダ及び基材の密着性を高めて、耐久性を獲得している。

【0008】

一方、太陽光の波長のうち、アモルファス(非晶質)シリコン光電変換ユニットは短波長域(紫外域)の光を吸収して発電し、結晶質シリコン光電変換ユニットは長波長域(赤外域)の光を吸収して発電することが知られている。このため、太陽光の入射部である透明性ガラス基板は全波長域でより多くの光を透過できることが好ましい。

【0009】

ガラスの透過率に関しては、例えば、アモルファスシリコン光電変換素子用のガラス基板として、全酸化鉄量換算のFe2O3量で0.02〜0.06重量%、および0.024重量%より少ないFeOを含有し、酸化セリウムの含有量が0〜0.5重量%であり、且つFe2O3に換算したFeOの全Fe2O3に対する割合が40%未満である組成にすることにより、可視光領域における透過率を高めたガラスが開示されている(例えば、特許文献3参照)。

【0010】

一方、テーブル上敷き又は棚の如き家具用に有用なガラス組成物(例えば、特許文献4参照)や、建築や自動車に使用される窓ガラスを製造するのに適したガラス組成物(例えば、特許文献5参照)として、広い範囲のガラス組成が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平9−249411号公報

【特許文献2】特開2002−182006号公報

【特許文献3】特開2001−58851号公報

【特許文献4】特開平4−228450号公報

【特許文献5】特開平8−40742号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1および2におけるように、500℃のような高温で焼成を行う場合には、必然的に製造設備コストやエネルギーコストが高くなるという問題があり、さらに焼成後の冷却過程においてガラス基板が熱割れを生じることにより製品の歩留まりが低下するという問題が生じうる。

【0013】

一方、特許文献3のガラス基板おいては、可視光領域の透過率は高まるものの、全酸化鉄量、特にFeOの量を減らすのが不十分であるため、アモルファスシリコンの発電に対する寄与が小さい長波長域の透過率が犠牲になっており、例えばアモルファスシリコンと結晶質シリコンの両方の光電変換ユニットを兼ね備えた太陽電池に対しては光電変換効率の飛躍的な向上効果が得られないという問題がある。さらに、特許文献4および5では太陽電池用のガラス基板として適したガラス組成については何らの開示もない。

【0014】

そこで本発明は、上記の問題点に鑑みてなされたものであり、その目的は、高温焼成を行わなくてもガラス基板上に耐久性の高い機能性膜を形成可能であり、また可視光域だけでなく長波長域の透過率も高く、このため光電変換効率の高い光電変換素子、並びに光電変換素子の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者らは上記課題に鑑み鋭意検討を行った結果、以下の構成により上記課題を解決できることを見出し、本発明を完成するに至った。

【0016】

すなわち、本発明は、主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子であって、前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成されており、透明ガラス基板におけるMgO組成比が0.2〜2.0重量%であり、全酸化鉄量換算のFe2O3組成比が0.005〜0.015重量%であることを特徴とする光電変換素子に関する。

【0017】

透明ガラス基板のMgOおよびFe2O3が上記範囲である場合、機能性膜を形成する際の焼成温度をより低下させることができ、また可視光域の透過率向上だけでなく長波長域の透過率低下を抑制できる。

【0018】

好ましい実施態様は、前記透明ガラス基板の光入射面および/または光入射面の裏面における最表面Mg組成比が1.0atm%以下であることを特徴とする前記の光電変換素子に関する。

【0019】

透明ガラス基板の光入射面および/または光入射面の裏面における最表面のMg組成比が1.0atm%以下の場合、当該基板上に形成する機能性膜の焼成温度をより低くできる。

【0020】

好ましい実施態様は、前記透明ガラス基板のK2O組成比が0.5重量%以下であることを特徴とする前記の光電変換素子に関する。

【0021】

透明ガラス基板においては、K2Oは空気中のCO2と反応し炭酸塩を形成して表面劣化を引き起こす傾向がある。この表面劣化を抑制することにより、光電変換素子における機能性膜を形成する際の焼成温度をより低くできる。

【0022】

好ましい実施態様は、前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする前記の光電変換素子に関する。

【0023】

好ましい実施態様は、前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダとを含んでおり、その透光性絶縁微粒子は前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていることを特徴とする前記の光電変換素子に関する。

【0024】

機能性膜として、例えば透明ガラス基板の光入射面に反射防止膜を形成し、光入射面の裏面にアルカリ拡散防止膜を形成すれば、光電変換素子の光電変換効率を向上させることができる。これらの膜が、透光性絶縁微粒子と透光性バインダとを含み、その透光性絶縁微粒子が透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていると反射防止機能とアルカリ拡散防止機能をより有効に発現することができる。

【0025】

好ましい実施態様は、反射防止膜が透明ガラス基板の光入射面に形成され、アルカリ拡散防止膜が透明ガラス基板の光入射面の裏面に形成されており、反射防止膜における透光性絶縁微粒子の粒子被覆率が、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きいことを特徴とする、前記の光電変換素子に関する。

【0026】

光入射面に形成される反射防止膜における透光性絶縁微粒子の粒子被覆率が、光入射面面の裏面に形成されるアルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きい場合、光電変換特性がより向上する。

【0027】

好ましい実施態様は、前記透明導電膜が酸化亜鉛系透明導電膜であることを特徴とする前記の光電変換素子に関する。

【0028】

透明導電膜として酸化亜鉛系透明導電膜を用いることにより安価で光電変換効率の高い光電変換素子を得ることができる。

【0029】

好ましい実施態様は、前記光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成されることを特徴とする前記の光電変換素子に関する。

【0030】

光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成される場合、安価で高効率の光電変換素子を得ることができる。特に、本発明において光電変換ユニットがアモルファスシリコンおよび結晶質シリコンから構成される場合、可視光域から長波長域までの光を有効に利用することができる。

【0031】

本発明は、主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子の製造方法であって、MgO組成比が0.2〜2.0重量%であり、Fe2O3組成比が0.005〜0.015重量%である透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜を形成し、当該基板上に、透明導電膜、光電変換ユニット、裏面電極を形成することを特徴とする光電変換素子の製造方法に関する。

【0032】

好ましい実施態様は、前記透明導電膜の製膜が、減圧化学気相成長法により形成されることを特徴とする前記の光電変換素子の製造方法に関する。

【0033】

減圧化学気相成長法(以下、LPCVD法ともいう)を用いて透明導電膜を製膜することにより、低コストで光電変換素子を得ることができる。特に、酸化亜鉛系透明導電膜を形成する場合、LPCVD法が好適である。

【0034】

好ましい実施態様は、前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする前記の光電変換素子の製造方法に関する。

【0035】

好ましい実施態様は、前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダを含んでおり、その透光性絶縁微粒子が前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させることを特徴とする前記の光電変換素子の製造方法に関する。

【0036】

好ましい実施態様は、反射防止膜を透明ガラス基板の光入射面に形成し、アルカリ拡散防止膜を透明ガラス基板の光入射面の裏面に形成し、反射防止膜における透光性絶縁微粒子の粒子被覆率を、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きくするように各膜を形成することを特徴とする、前記の光電変換素子の製造方法に関する。

【0037】

好ましい実施態様は、前記反射防止膜および/またはアルカリ拡散防止膜の焼成を透明導電膜の形成工程において実施することを特徴とする前記の光電変換素子の製造方法に関する。

【0038】

LPCVD法は熱CVDであるため、一般に反応前に予め透明ガラス基板を予備加熱する工程が必要である。反射防止膜および/またはアルカリ拡散防止膜の焼成反応も加熱により高分子化(縮合)させるものであるため、その膜の焼成を透明導電膜の形成工程において実施することができれば不必要な加熱装置を用いる必要がない。より具体的には、例えば、LPCVDチャンバ内で前記焼成を実施することにより生産効率が向上する。

【0039】

好ましい実施態様は、前記の焼成温度が100〜200℃であることを特徴とする前記の光電変換素子の製造方法に関する。

【0040】

反射防止膜および/またはアルカリ拡散防止膜を形成する際の焼成温度が低すぎると充分な高分子化がなされず、当該膜と透明ガラス基板との密着強度が充分でない傾向がある。逆に焼成温度が高すぎると機能性膜付き透明ガラス基板を昇温するためのヒータ電力が多く必要となり、エネルギー負荷が大きなものとなる。

【発明の効果】

【0041】

本発明によれば、高温焼成を行わなくてもガラス基板上に耐久性の高い機能性膜を形成可能であり、また可視光域だけでなく長波長域の透過率も高く、このため光電変換効率の高い光電変換素子、並びに光電変換素子の製造方法を提供することができる。

【図面の簡単な説明】

【0042】

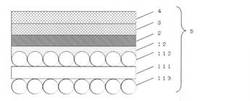

【図1】本発明の実施例1に係る光電変換素子の断面略図である。

【発明を実施するための形態】

【0043】

本発明の一実施形態に係る光電変換素子及び光電変換素子の製造方法について、以下に図面を参照しつつ説明する。なお、本願の図面において、厚さや幅などの寸法関係は、図面の明瞭化と簡略化のために適宜変更されており、実際の寸法関係を表してはいない。

【0044】

本発明は、主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子およびその製造方法に関し、前記透明ガラス基板のMgO組成比を0.2〜2.0重量%とし、全酸化鉄量換算のFe2O3組成比を0.005〜0.015重量%とすることにより、透明ガラス基板上に反射防止膜やアルカリ拡散防止膜のような機能性膜を積層した場合、当該機能性膜とガラス基板の密着力を飛躍的に向上することでき、さらに当該基板を用いて得られる光電変換素子の光電変換効率を向上できることを見出したものである。

【0045】

図1は、本発明の一実施形態による光電変換素子を模式的断面図で示している。この図においては、透明ガラス基板111上に堆積されたアルカリ拡散防止膜112および透明導電膜12を含んでおり、その上に前方光電変換ユニット2、後方光電変換ユニット3、および裏面電極層4がこの順に積層され、また透明ガラス基板111の光入射面に反射防止膜113を堆積することによって光電変換素子5が形成されている。

【0046】

本発明において透明ガラス基板111は、その主成分がSiO2である透明なガラス基板を意味する。主成分であるSiO2はその母ガラス組成比が50重量%を超えるものであれば良いが、好ましくは60重量%以上、さらには70重量%以上のSiO2が含まれていることが好ましい。ガラス基板の透明性についても、光電変換素子用の基板として用いる観点から光線透過率はできる限り高い方が好ましい。好適には厚さ3mmにおいて350〜1150nmにおける光線透過率が89%以上、さらには92%以上であることが好ましい。

【0047】

本発明における透明ガラス基板に副成分として含まれるMgO組成比(母ガラス組成比)は、0.2〜2.0重量%が好適であり、さらに好ましくは0.2〜1.0重量%である。ガラスの製造において、MgOの配合は、ガラスの耐久性を向上させるとともに、粘性の温度傾斜の緩和や失透性の低下のために必要である。しかしながら、一定値以上多く配合すると光電変換素子の基板として用いた場合、理由は明らかでないものの機能性膜を作製する際の焼成温度を低くしにくい傾向がある。このため、前記の特性バランス等を考慮すると0.2〜2.0重量%の範囲が、さらには0.2〜1.0重量%の範囲がより好ましい。

【0048】

さらに、透明ガラス基板の光入射面および/または光入射面の裏面における最表面のMg組成比が1.0atm%以下の場合、透明ガラス基板上に機能性膜を作製する際の焼成温度をより低くできる傾向がある。前記最表面のMg組成比は好ましくは0.5atm%以下である。最表面のMg組成比の下限値は特に制限されるものではないが、ガラスの耐久性等の観点から、好適には0.01atm%以上である。なお、本発明でいう最表面の組成比とは、ガラス基板の深部中心近傍を除く表面近傍の組成比を意味するが、例えば、基板表面から5nmの深さまでの組成比から求めればよい。

【0049】

前記ガラス基板における任意成分の母ガラス組成比(重量%)は、例えば、蛍光X線分析や化学分析などの公知の方法により測定することができる。また、ガラス基板の最表面の組成比(atm%)は、例えば、X線光電子分光法(XPS)、飛行時間二次イオン質量分析計(TOF−SIMS)などの公知の方法により測定することができる。

【0050】

一方、透明ガラス基板に副成分として含まれるFe2O3は、ガラス主原料である珪酸中に含まれる不純物である。Fe2O3は、原料の段階で精製し除去するが、過度の精製は効率が悪く生産コストの悪化につながる。また精製しない場合は透明ガラス基板における長波長域の透過率が悪化する傾向がある。これらのバランスを考慮するとFe2O3組成比は0.005〜0.015重量%の範囲が好ましく、さらには0.010〜0.015重量%がより好ましい。

【0051】

また、ガラス製造においてK2Oは粘性の温度傾斜を緩和させる目的で使用されるが、透明ガラス基板では空気中のCO2と反応して炭酸塩を形成し、表面劣化を引き起こす傾向がある。この表面劣化を抑制することにより、透明ガラス基板上に機能性膜を形成する際の焼成温度を低くできる。上記観点から、透明ガラス基板のK2O組成比は0.5重量%以下であることが好ましく、更には0.2重量%以下、特には0.1重量%以下であることが好ましい。

【0052】

本発明における透明ガラス基板の他の副成分は特に制限されず、例えば、Al2O3,CaO,Na2O,SO3などを必要に応じて適宜含んで構成することができる。例えば、Al2O3の組成比は0〜5重量%であり、さらには0.2〜1.5重量%である。CaOの組成比は5〜15重量%であり、さらには8〜12重量%である。Na2Oの組成比は10〜20重量%であり、さらには12〜18重量%である。SO3の組成比は0〜3重量%であり、さらには0〜1重量%である。

【0053】

本発明においては、前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成される。前記機能性膜としては、例えば、反射防止膜、アルカリ拡散防止膜、密着強度向上膜および光散乱膜などが例示される。ここで、反射防止膜とは、透明ガラス基板へ入射する光の反射を抑制する機能を有する膜を意味し、アルカリ拡散防止膜とは、ガラス基板中のアルカリ成分が透明導電膜や光電変換ユニットへ拡散することによる発電効率の減少を防止する機能を有する膜を意味する。また、密着強度向上膜とはガラスと透明導電膜の密着強度の向上させる機能を有する膜を意味し、光散乱膜は直線透過光を散乱させる機能を有する膜を意味する。

【0054】

中でも、太陽光の光入射面における光反射ロスを低減する観点から透明ガラス基板111の光入射面に反射防止膜113を形成し、一方、ガラス基板中のアルカリ成分が透明導電膜へ拡散することを抑止する観点から光入射面の裏面にアルカリ拡散防止膜112を形成することが好ましい。これにより、当該機能性膜付の基板を使用した光電変換素子の光電変換効率を向上させることができる。

【0055】

また、上記の反射防止膜113およびアルカリ拡散防止膜112は、光電変換素子5における光入射側に位置するので、より多くの太陽光を透過させて光電変換ユニット2、3に吸収させる観点から、できる限り透明であることが好ましい。

【0056】

前記の反射防止膜113および/またはアルカリ拡散防止膜112は、上記観点から、透光性絶縁微粒子と透光性バインダとを含んでおり、その透光性絶縁微粒子は前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていることが好ましい。

【0057】

前記のアルカリ拡散防止膜112および反射防止膜113は、例えば、溶媒を含んだ透光性バインダ形成材料と共に透光性絶縁微粒子を透明ガラス基板111上に塗布し、焼成することによって形成することができる。例えば、透光性バインダとして、シリコン酸化物、アルミニウム酸化物、チタン酸化物、ジルコニウム酸化物、およびタンタル酸化物などの金属酸化物を利用することができる。より具体的には、シリコン、アルミニウム、チタン、ジルコニウム、タンタルなどの金属を用いた金属アルコキシドを例示することができる。中でも、シリコンアルコキシドは屈折率が低いことから、反射防止膜やアルカリ拡散防止膜として好適である。シリコンアルコキシドについては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシランなどの1種または2種以上の単量体またはオリゴマー(縮合度が2〜10の部分加水分解縮合物)などを好適に用いることができる。

【0058】

また、透光性絶縁微粒子としては、例えば、シリカ(SiO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニウム(ZrO2)、酸化インジウム錫(ITO)、またはフッ化マグネシウム(MgF2)などが用いられ得る。透光性絶縁微粒子の平均粒子径は光学特性等を考慮して適宜設定すればよいが、画像解析により算出される平均粒子径が50nm以上200nm以下の範囲にあることが好ましく、さらには80nm以上120nm以下の範囲がより好ましい。

【0059】

透明ガラス基板111上に機能性膜を形成する塗布液を塗布する方法としては、例えば、ディッピング法、スピンコート法、バーコート法、スプレー法、ダイコート法、ロールコート法(印刷法)、フローコート法などを利用し得るが、透光性絶縁微粒子を緻密かつ均一に形成するためにはディッピング法またはロールコート法が好ましく用いられ得る。なお、アルカリ拡散防止膜112および反射防止膜113において微細な表面凹凸を均一に形成するために、透光性絶縁微粒子の形状は球状であることが好ましい。また、アルカリ拡散防止膜および/または反射防止膜を形成する前に予め透明ガラス基板111を洗浄しておくことが望ましい。

【0060】

透明ガラス基板は、放置によりガラスを構成しているアルカリ元素がガラス表面に拡散し、大気中の水分と反応することによりアルカリ水和物を形成する。次いでアルカリ水和物と大気中のCO2ガスが反応して炭酸塩を形成し、ガラス表面に炭酸塩の核が形成されるため、これがガラス基板の透明性を悪化させる原因となる。なお、ガラス基板の洗浄方法としては、公知の方法を用いることができ、例えば、超音波洗浄、プラズマ洗浄、アルカリ洗浄、セリコ洗浄などが挙げられる。

【0061】

プラズマ洗浄の場合、四フッ化炭素、酸素プラズマを用いることによってガラス基板表面の炭素分、ヤケを除去できるが、ガラス基板表面にガラス成分であるMg、Na、Ca、Alが残留してしまう。またアルカリ洗浄の場合は、ガラス表面にケイ酸ソーダの膜(バリヤー)が形成され、そのバリヤーを通してアルカリが作用するため、その表面はポーラス状態になってしまう。一方、セリコ洗浄は、洗浄後、ガラス基板表面に異物が残留する、表面形状が変化するなどの問題は生じないため、洗浄の制御は容易である。従って前述の洗浄方法の中でもセリコ洗浄を選択するのが好ましいが、洗浄後のガラス基板表面の炭素元素濃度が9.5%以下になるのであれば、どの洗浄方法を選択しても構わない。

【0062】

ここでセリコ洗浄について説明する。セリコ洗浄はガラスの研磨洗浄としては一般的な方法である。なお、「セリコ洗浄」とは水と酸化セリウムを主成分とする研磨スラリーを用いて研磨洗浄する方法であって、そのメカニズムは酸化セリウムと水が圧縮応力の作用でガラス表面の酸化ケイ素に接近し、化学反応にてSi(OH)4となり、液中に溶出されることによる。洗浄方法は水と酸化セリウムからなる研磨スラリーを布やスポンジにつけて、ガラスをこすってセリコ洗浄を行うことが望ましい。また、酸化セリウム粒子を、例えばポリビニルアルコール製のスポンジに固定化させた研磨バフに水を吸収させ、ガラス表面に押し当てて洗浄するのが、より好ましい。セリコ洗浄した後、純水ですすいで洗浄することが好ましい。

【0063】

本発明においては、機能性膜として、反射防止膜が透明ガラス基板の光入射面に形成され、アルカリ拡散防止膜が透明ガラス基板の光入射面の裏面に形成されており、反射防止膜における透光性絶縁微粒子の粒子被覆率が、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きいことが好ましい。

【0064】

より具体的には、アルカリ拡散防止膜112における粒子被覆率は、30%以上80%未満の範囲内に設定されることが好ましい。すなわち、当該粒子被覆率を80%未満にすることによって透光性絶縁微粒子が局所的に多段に積み重なることを抑制でき、このため光電変換素子5のFF(フィルファクター)とEff(光電変換効率)を向上させることができる。さらに、集積型光電変換素子の場合にはレーザスクライブの不良を抑制してそのFFとEffを向上させることができる。他方、粒子被覆率を30%以上にすることによって、光閉じ込めに有効な表面凹凸を有する透明導電膜を形成し得るとともに、その透明導電膜の密着性が向上する。

【0065】

本発明者らが透光性絶縁微粒子の平均粒子径の影響を実験的に調べたところ、平均粒子径が小さければ粒子被覆率が高くなり易く、平均粒子径が大きければ粒子被覆率が小さくなり易い傾向が見出された。そして、粒子被覆率を30%以上80%未満の範囲内に設定するためには、画像解析により算出される平均粒子径が50nm以上200nm以下の範囲内にあることが好ましく、80nm以上120nm以下の範囲内にあることがより好ましい。

【0066】

アルカリ拡散防止膜112の粒子被覆率の制御は、コーティング液中の透光性微粒子、バインダ、および溶媒の質量比を調整することによって可能である。このほかに、コーティング液の塗布時の温度、湿度、塗布速度、塗布回数、加熱乾燥条件などによっても粒子被覆率を調整可能である。コーティング液全体に対する微粒子の質量濃度は、0.1%から10%の範囲内にあることが好ましく、1から6%の範囲内にあることがより好ましい。

【0067】

粒子被覆率は、原子間力顕微鏡(AFM)や走査トンネル顕微鏡(STM)などの走査型顕微鏡、または走査型電子顕微鏡(SEM)で測定することができる。たとえば、AFMを利用して、以下のような手順で粒子被覆率を求めることができる。すなわち、微粒子を含むアルカリ拡散防止膜の表面のAFM像を得て、その表面の高さ分布を反映する3次元データを求める。その表面高さについてヒストグラムを作成し、最も頻度の多い表面高さを平均粒径(d)とする。そして、表面の3次元情報を表示し得るAFM像において、d/2より高い領域(少なくとも1段の粒子によって被覆されている領域を意味し、2段以上に積み重なった粒子によって被覆されている領域をも含む)の面積の割合が粒子被覆率に相当する。本発明では、AFM測定において、Nano−Rシステム(Pacific Nanotechnology社製)のノンコンタクトモードを用いた。

【0068】

一方、本発明においては、透明ガラス基板の光入射面に透光性絶縁微粒子と透光性バインダからなる反射防止膜113を備えることが望ましく、反射防止膜の粒子被覆率はアルカリ拡散防止膜の粒子被覆率より高くすることが望ましい。特に、粒子被覆率が80%以上あることが好ましい。すなわち反射防止膜の反射率を低減するために絶縁性微粒子が密に詰まっていることによって反射率が低くなるからである。

【0069】

本発明において、好適には前記アルカリ拡散防止膜112上に形成される透明導電膜12の材料としては、例えば、ITO(酸化インジウム錫)、SnO2、ZnO等の導電性金属酸化物が用いられうる。中でも、原料が安価で省エネルギーであり、生産性の高い太陽電池を得ることができる観点および長波長における透過率が高く、高ヘイズ率による光閉じ込め効果により、光電変換効率の高い太陽電池を得る観点から、ZnOを主成分とする酸化亜鉛系透明導電膜が好ましい。当該酸化亜鉛系透明導電膜に含まれるドーピング不純物として、B、Al、およびGaの少なくとも1種を含むことが好ましく、特にB原子を含むことが好ましい。また、ドーピング不純物のほかに、H原子を含むことも好ましい。Hを含む酸化亜鉛系透明導電膜においては、光閉じ込め効果を生じ得る表面凹凸が形成され易いので、本発明の光電変換素子に用いる透明導電膜として好適である。

【0070】

本発明において、前記透明導電膜12は、例えば、CVD(Chemical Vapor Deposition)、スパッタ、蒸着等の方法で形成されうるが、酸化亜鉛系透明導電膜を形成する場合は、製膜完了の状態で光散乱効果に有効な表面テクスチャ形状が形成され、かつ高い生産性とコスト面の観点から、LPCVD法(減圧化学気相成長法)によって200度以下の堆積温度で形成することが好ましい。なお、この酸化亜鉛系透明導電膜12の堆積温度とは、透明ガラス基板がCVD装置の加熱部と接している面の温度を意味する。

【0071】

なお、前記の反射防止膜113および/またはアルカリ拡散防止膜112は、密着強度確保や不純物付着低減の観点から、膜の形成後に焼成を行うことが好ましいが、この焼成工程を前記透明導電膜の形成工程において実施することができれば、熱エネルギーを省略化できるなどの観点から効率的である。例えば、前記LPCVD法は熱CVDであるため、その反応前に予め透明ガラス基板を加熱する工程が必要である。これに対し、前記機能性膜である反射防止膜および/またはアルカリ拡散防止膜は、加熱によりその縮合反応が促進されて高分子量化する焼成を行うことが好ましいが、例えば、上記LPCVD法における加熱工程と反射防止膜および/またはアルカリ拡散防止膜の焼成工程を同時にLPCVDチャンバ内で実施すれば不必要な加熱装置を用いる必要がなく効率的な生産を行うことが可能となる。

【0072】

一方、上記縮合反応温度が低すぎると充分な高分子量化がなされ難く、前記機能性膜と透明ガラス基板との密着強度が得られ難い傾向がある。また縮合反応温度が高すぎると透明ガラス基板を昇温するヒータ電力が多く必要となり、エネルギー負荷が大きなものとなる。この観点から、焼成温度は100〜200℃が好ましく、130〜170℃がより好ましい。

【0073】

本発明の光電変換素子における光電変換ユニットは、公知の方法にて、公知の光電変換ユニットを形成することができる。中でも、光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成されることがより好ましい。例えば、タンデム型光電変換ユニットにおいて、前方光電変換ユニット2にアモルファスシリコン系材料を選択すれば、それは約360〜800nmの波長の光に対して感度を有し、他方、後方光電変換ユニット3に結晶質シリコン系材料を選択すれば、それはより長い約1200nmまでの波長の光に対して感度を有する。したがって、光入射側からアモルファスシリコン系材料の前方光電変換ユニット2と結晶質シリコン系材料の後方光電変換ユニット3がこの順で積層される、所謂ハイブリッド型光電変換素子5においては、安価でかつより広い波長範囲において入射光を有効利用することが可能となることから、より好ましい。ここで、「シリコン系」の材料には、シリコンのみならず、シリコンカーバイドやシリコンゲルマニウムなどのようなシリコン合金半導体材料も含まれうる。

【0074】

本発明の光電変換素子においては、透明ガラス基板の長波長側の透過率が向上しているため、長波長側に感度を有する結晶質シリコン光電変換ユニットを含む前記の所謂ハイブリッド太陽電池に特に適している。

【0075】

なお、光電変換素子は図1に示したように2段の光電変換ユニットを含んでいてもよいが、1段の光電変換ユニットのみを含む所謂シングルセル、3段の光電変換ユニットを含む所謂トリプルセル、さらには4段以上の光電変換ユニットを含む多段セルであってもよいことは言うまでもない。たとえば、図1の前方光電変換ユニット2に相当するアモルファスシリコン光電変換ユニットのみを形成し、後方光電変換ユニット3を省略したアモルファスシングルセルであってもよい。また、本発明の透明導電膜12として酸化亜鉛系透明導電膜を用いた場合、これはSnO2に比べて耐プラズマ性が高いので、透明導電膜12上に直接に結晶質シリコン光電変換ユニットを形成することも可能である。すなわち、本発明では、図1における結晶質シリコン光電変換ユニット3のみを含んで前方光電変換ユニット2が省略された結晶質シングルセルも可能である。さらに、トリプルセルの例として、アモルファスシリコン光電変換ユニット/実質的にi型のアモルファスシリコンゲルマニウム層を含むアモルファスシリコンゲルマニウム光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットを積層してもよい。さらにまた、アモルファスシリコン光電変換ユニット/結晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニットの順またはアモルファスシリコン光電変換ユニット/アモルファスシリコン光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットが積層されてもよい。

【0076】

本発明の光電変換素子における裏面電極層4としては公知のものを使用できるが、例えば、Al、Ag、Au、Cu、PtおよびCrから選ばれる少なくとも一種の材料が、少なくとも一層の金属層として、例えばスパッタ法や蒸着法などにより堆積されることが好ましい。また、上記金属層とこれに隣接する光電変換ユニットとの間に、ITO、SnO2、酸化亜鉛系透明導電膜などの導電性酸化物層を裏面電極層4の一部として形成することが好ましい。この導電性酸化物層は、裏面電極層4とこれに隣接する光電変換ユニットとの間の密着性を高めるとともに、裏面電極層4の光反射率を高め、さらに光電変換ユニットの化学変化を防止する機能をも有する。

【実施例】

【0077】

以下において、本発明による実施例および比較例より具体的に説明される。なお、本発明の範囲は、その趣旨を超えない限りにおいて以下の実施例に限定されないことは言うまでもない。

【0078】

なお、実施例、比較例で使用した透明ガラス基板の組成については表1に示したものである。

【0079】

透明ガラス基板の透過率、母ガラス組成、最表面組成、並びに機能性膜における膜中の微粒子被覆率、密着強度の指標となる耐摩耗性は、以下の方法により測定を行った。

【0080】

[透明ガラス基板の分光透過率]

分光光度計(島津製作所社製 SolidSpec−3700)を用いて、透過率の測定を行った。

【0081】

[透明ガラス基板の母ガラス組成]

蛍光X線分析法により組成分析を行った。分析はSiO2,Fe2O3,Al2O3,CaO,MgO,K2O,Na2O,SO3とした。なお、分析装置および条件は次の通りである。

装置:RIX3100(理学電機)

一次X線:Rh 3kW

分光結晶:LiF・PET・Ge・Rx

【0082】

[透明ガラス基板の最表面組成]

X線光電子分光法(XPS)を用いて分析した。分析元素はC,O,Na,Mg,Al,Si,Ca,Feとし、これら元素の合計に対する各元素の比率を測定した。測定深さは約5nmである。なお、分析装置および条件は次の通りである。

装置:ファイ社 Quantum2000

X線強度:AlKα/ 15kV・25W

X線ビーム径:100μmφ

パスエネルギー:187.85eV(ワイド)、46.95eV(ナロー)

【0083】

[膜中の微粒子被覆率]

原子間力顕微鏡(AFM)を用い、Nano−Rシステム(Pacific Nanotechnology社製)のノンコンタクトモードにより測定した。粒子被覆率は、以下のような手順で求めた。微粒子を含む表面のAFM像を得て、その表面の高さ分布を反映する3次元データを求める。その表面高さについてヒストグラムを作成し、最も頻度の多い表面高さを平均粒径(d)とする。そして、表面の3次元情報を表示し得るAFM像において、d/2より高い領域(少なくとも1段の粒子によって被覆されている領域を意味し、2段以上に積み重なった粒子によって被覆されている領域をも含む)の面積の割合を粒子被覆率とする。

【0084】

[アルカリ拡散防止膜および反射防止膜の耐摩耗性]

JIS K7204に記載の摩耗輪による摩耗試験方法に準じて評価した。具体的には、CS10Fの回転ホイールを9.8Nでアルカリ拡散防止膜または反射防止膜に押し付け、72rpm(60Hz)で反射防止膜を回転させて、膜が完全に剥がれるまでの回転回数を測定した。

【0085】

(実施例1)

本発明の実施例1として、表1の実施例1にて示す母ガラス組成(重量%)であり、厚み5mm、サイズ100mm×100mmの透明ガラス基板111を用い、光入射面および光入射面の裏面に、各々SiO2微粒子とバインダを含む反射防止膜113およびアルカリ拡散防止膜112を形成した。

【0086】

前記反射防止膜113およびアルカリ拡散防止膜112の形成に際し、まず透明ガラス基板111のセリコ洗浄を行った。具体的には酸化セリウムをポリビニルアルコール製スポンジに固定化させた研磨バフに水を吸収させ、回転数2000rpm、移動速度30mm/sで透明ガラス基板に押し当ててセリコ洗浄を行った。このときアルカリ拡散防止膜面の押圧は2kgf、反対面である反射防止膜面の押圧を4kgfとして洗浄を行った。さらに、純水ですすいで洗浄した。その後、80℃で30分乾燥した。 透明ガラス基板111の洗浄後の反射防止膜面の最表面組成(atm%)について表2に示す。また洗浄後の透明ガラス基板の波長1000nmにおける透過率は89%であり非常に透過率特性の高いものであった。

【0087】

【表1】

【0088】

【表2】

【0089】

次に、アルカリ拡散防止膜112および反射防止膜113を形成する際に用いた塗布液について、水およびi−プロパノール、塩酸、テトラエトキシシランのオリゴマー(縮合度4〜6)、シリカ微粒子分散液(水溶媒、固形分40重量%、平均粒子径90nm)を20:40:1:10:20の割合で順次添加して4時間室温で攪拌し、加水分解反応を実施して原液を得た。その後、原液と希釈溶媒としてi−プロパノールを1:50の割合で混合し、塗布液を作製した。

【0090】

この塗布液を用い、塗布液中に前記洗浄済み透明ガラス基板を浸漬し、引き上げ速度0.2m/分にてディップコーティング法により、アルカリ拡散防止膜面と反射防止膜面の塗布操作を行った。これにより、透明ガラス基板表面に微細な凹凸が形成されたアルカリ拡散防止膜および反射防止膜つきの透明ガラス基板を得た。

【0091】

得られたアルカリ拡散防止膜および反射防止膜つきの透明ガラス基板の波長1000nmにおける透過率は93.2%であり、非常に透過率特性の高いものであった。また、アルカリ拡散防止膜における微粒子被覆率は78%、反射防止膜における微粒子被覆率は92%であった。

【0092】

次に得られた上記機能性膜付き透明ガラス基板は未焼成のままLPCVD装置に投入し、LPCVD法により酸化亜鉛系透明導電膜からなる透明導電膜12を形成して光電変換素子用基板を得た。LPCVD法は、透明ガラス基板の温度を170℃に設定し、原料ガスであるジエチル亜鉛と酸化剤である水およびドーパントであるジボランの流量比を2:3:2で供給し、反応室内圧力40Paで酸化亜鉛系膜を成膜した。この条件で成膜された酸化亜鉛を主成分とする透明導電膜12の厚さは1.8μmであった。

【0093】

次にプラズマCVD法により、厚さ13nmのボロンドープの一導電型層(p型層)、厚さ300nmのノンドープの非晶質シリコン系光電変換層(i型層)、および厚さ20nmのリンドープの逆導電型層(n型層)を成膜してp−i−n接合の非晶質シリコン系の前方光電変換ユニットを形成した。そののち、厚さ10nmのボロンドープの一導電型層(p型層)、厚さ3μmのノンドープの結晶質シリコン系光電変換層(i型層)、および厚さ15nmリンドープの逆導電型層(n型層)を成膜してp−i−n接合の結晶質シリコン系の後方光電変換ユニットを形成した。

【0094】

次いで、それぞれスパッタ法により、酸化亜鉛からなる厚さ100nmの透明導電性酸化膜、およびAgからなる厚さ300nmの光反射性金属電極を成膜して、裏面電極を形成した。

【0095】

こうして得られた実施例1のハイブリッド型光電変換素子にAM(エアマス)1.5の光を100mW/cm2の光量で照射して出力特性を測定したところ、その光電変換効率は12.95%であり光電変換効率の高いものであった。

【0096】

またアルカリ拡散防止膜および反射防止膜の耐摩耗性試験を行った結果、5000回転回数でも膜剥がれが生じない非常に密着強度の高いものであった。

【0097】

(比較例1)

本発明の比較例1として、表1の比較例1にて示す母ガラス組成(重量%)である透明ガラス基板を用い、実施例1と同様の方法を用いてハイブリッド型光電変換素子を作製した。洗浄後の透明ガラス基板の最表面組成については同様に表2に示す。また洗浄後の透明ガラス基板の透過率は波長1000nmにおいて87.5%であり、実施例1と比較して透過率特性がやや劣るものであった。

【0098】

またアルカリ拡散防止膜および反射防止膜つき透明ガラス基板の透過率を測定した結果、波長1000nmにおける透過率は90.5%であり、実施例1と比較して透過率特性がやや劣るものであった。

【0099】

またハイブリッド型光電変換素子にAM(エアマス)1.5の光を100mW/cm2の光量で照射して出力特性を測定したところ、その光電変換効率は10.85%であり、実施例1と比較して光電変換効率のやや劣るものであった。

【0100】

またアルカリ拡散防止膜および反射防止膜の耐摩耗性試験を行った結果、200回転回数で膜剥がれが生じたことから密着強度の弱いものであった。

【符号の説明】

【0101】

111 透明ガラス基板

112 アルカリ拡散防止膜

113 反射防止膜

12 透明導電膜

2 前方光電変換ユニット

3 後方光電変換ユニット

4 裏面電極層

5 光電変換素子

【技術分野】

【0001】

本発明は、光電変換素子および光電変換素子の製造方法に関し、更に詳しくは生産効率が高く、光電変換効率の高い、光電変換素子およびその製造方法に関する。

【背景技術】

【0002】

近年、石油等の石化原料の高騰や、発電を行う際の環境への配慮から太陽電池を用いた発電が注目されている。なぜなら、太陽電池は太陽光を基に発電するので、枯渇性燃料が持つ有限性への対策になり、また、発電時に二酸化炭素を排出しないので、地球温暖化の緩和策になり得る等の理由によるものである。

【0003】

ここで、太陽電池は一般に板状であり、その中でも薄膜太陽電池については、ベース材である透明ガラス基板上の光入射面に反射防止膜が形成され、光入射面の裏面にアルカリ拡散防止膜、透明導電膜、アモルファスシリコンや結晶質シリコンなどからなる光電変換ユニット、および裏面電極を順次積層して製造されたものが知られている。

【0004】

前記反射防止膜の役割は、より多くの太陽光を光電変換ユニットまたは光電変換素子に導くことであり、またアモルファスシリコンと結晶質シリコンを積層することにより感度の異なる波長域での発電が可能となる。いずれも光電変換効率を向上させるための公知の手段である。

【0005】

しかしながら、太陽電池における前記反射防止膜は、屋外の悪環境に長期間暴露されること、また一度取り付けられると取り替えや交換が困難であることから、反射防止膜に対して高い物理的耐久性、つまり反射防止膜の基板に対する高い密着性が要求されている。

【0006】

反射防止膜の一つとして、シリコンアルコキシドと二酸化珪素微粒子による縮合体を用いて形成することが知られている(例えば、特許文献1参照)。上記のような要求に対して、特許文献1では、微粒子とバインダ、バインダと基材とを反応させ、500℃近くの高温で焼成処理を行うことによって、微粒子とバインダ、バインダと基板の密着性を高めて、耐久性を獲得することが開示されている。

【0007】

また、特許文献2では、内部孔隙率が50体積%以下のバインダ層に、微粒子の1/4〜1/2が埋没して固定されてなる反射防止膜が開示されている。この反射防止基材においても、反射防止膜の材料を含む溶液を基板表面に塗布した後、500℃で2時間焼成することによって、当該溶液に含まれるシリカ微粒子、バインダ及び基材の密着性を高めて、耐久性を獲得している。

【0008】

一方、太陽光の波長のうち、アモルファス(非晶質)シリコン光電変換ユニットは短波長域(紫外域)の光を吸収して発電し、結晶質シリコン光電変換ユニットは長波長域(赤外域)の光を吸収して発電することが知られている。このため、太陽光の入射部である透明性ガラス基板は全波長域でより多くの光を透過できることが好ましい。

【0009】

ガラスの透過率に関しては、例えば、アモルファスシリコン光電変換素子用のガラス基板として、全酸化鉄量換算のFe2O3量で0.02〜0.06重量%、および0.024重量%より少ないFeOを含有し、酸化セリウムの含有量が0〜0.5重量%であり、且つFe2O3に換算したFeOの全Fe2O3に対する割合が40%未満である組成にすることにより、可視光領域における透過率を高めたガラスが開示されている(例えば、特許文献3参照)。

【0010】

一方、テーブル上敷き又は棚の如き家具用に有用なガラス組成物(例えば、特許文献4参照)や、建築や自動車に使用される窓ガラスを製造するのに適したガラス組成物(例えば、特許文献5参照)として、広い範囲のガラス組成が開示されている。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開平9−249411号公報

【特許文献2】特開2002−182006号公報

【特許文献3】特開2001−58851号公報

【特許文献4】特開平4−228450号公報

【特許文献5】特開平8−40742号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

しかしながら、特許文献1および2におけるように、500℃のような高温で焼成を行う場合には、必然的に製造設備コストやエネルギーコストが高くなるという問題があり、さらに焼成後の冷却過程においてガラス基板が熱割れを生じることにより製品の歩留まりが低下するという問題が生じうる。

【0013】

一方、特許文献3のガラス基板おいては、可視光領域の透過率は高まるものの、全酸化鉄量、特にFeOの量を減らすのが不十分であるため、アモルファスシリコンの発電に対する寄与が小さい長波長域の透過率が犠牲になっており、例えばアモルファスシリコンと結晶質シリコンの両方の光電変換ユニットを兼ね備えた太陽電池に対しては光電変換効率の飛躍的な向上効果が得られないという問題がある。さらに、特許文献4および5では太陽電池用のガラス基板として適したガラス組成については何らの開示もない。

【0014】

そこで本発明は、上記の問題点に鑑みてなされたものであり、その目的は、高温焼成を行わなくてもガラス基板上に耐久性の高い機能性膜を形成可能であり、また可視光域だけでなく長波長域の透過率も高く、このため光電変換効率の高い光電変換素子、並びに光電変換素子の製造方法を提供することにある。

【課題を解決するための手段】

【0015】

本発明者らは上記課題に鑑み鋭意検討を行った結果、以下の構成により上記課題を解決できることを見出し、本発明を完成するに至った。

【0016】

すなわち、本発明は、主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子であって、前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成されており、透明ガラス基板におけるMgO組成比が0.2〜2.0重量%であり、全酸化鉄量換算のFe2O3組成比が0.005〜0.015重量%であることを特徴とする光電変換素子に関する。

【0017】

透明ガラス基板のMgOおよびFe2O3が上記範囲である場合、機能性膜を形成する際の焼成温度をより低下させることができ、また可視光域の透過率向上だけでなく長波長域の透過率低下を抑制できる。

【0018】

好ましい実施態様は、前記透明ガラス基板の光入射面および/または光入射面の裏面における最表面Mg組成比が1.0atm%以下であることを特徴とする前記の光電変換素子に関する。

【0019】

透明ガラス基板の光入射面および/または光入射面の裏面における最表面のMg組成比が1.0atm%以下の場合、当該基板上に形成する機能性膜の焼成温度をより低くできる。

【0020】

好ましい実施態様は、前記透明ガラス基板のK2O組成比が0.5重量%以下であることを特徴とする前記の光電変換素子に関する。

【0021】

透明ガラス基板においては、K2Oは空気中のCO2と反応し炭酸塩を形成して表面劣化を引き起こす傾向がある。この表面劣化を抑制することにより、光電変換素子における機能性膜を形成する際の焼成温度をより低くできる。

【0022】

好ましい実施態様は、前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする前記の光電変換素子に関する。

【0023】

好ましい実施態様は、前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダとを含んでおり、その透光性絶縁微粒子は前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていることを特徴とする前記の光電変換素子に関する。

【0024】

機能性膜として、例えば透明ガラス基板の光入射面に反射防止膜を形成し、光入射面の裏面にアルカリ拡散防止膜を形成すれば、光電変換素子の光電変換効率を向上させることができる。これらの膜が、透光性絶縁微粒子と透光性バインダとを含み、その透光性絶縁微粒子が透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていると反射防止機能とアルカリ拡散防止機能をより有効に発現することができる。

【0025】

好ましい実施態様は、反射防止膜が透明ガラス基板の光入射面に形成され、アルカリ拡散防止膜が透明ガラス基板の光入射面の裏面に形成されており、反射防止膜における透光性絶縁微粒子の粒子被覆率が、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きいことを特徴とする、前記の光電変換素子に関する。

【0026】

光入射面に形成される反射防止膜における透光性絶縁微粒子の粒子被覆率が、光入射面面の裏面に形成されるアルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きい場合、光電変換特性がより向上する。

【0027】

好ましい実施態様は、前記透明導電膜が酸化亜鉛系透明導電膜であることを特徴とする前記の光電変換素子に関する。

【0028】

透明導電膜として酸化亜鉛系透明導電膜を用いることにより安価で光電変換効率の高い光電変換素子を得ることができる。

【0029】

好ましい実施態様は、前記光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成されることを特徴とする前記の光電変換素子に関する。

【0030】

光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成される場合、安価で高効率の光電変換素子を得ることができる。特に、本発明において光電変換ユニットがアモルファスシリコンおよび結晶質シリコンから構成される場合、可視光域から長波長域までの光を有効に利用することができる。

【0031】

本発明は、主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子の製造方法であって、MgO組成比が0.2〜2.0重量%であり、Fe2O3組成比が0.005〜0.015重量%である透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜を形成し、当該基板上に、透明導電膜、光電変換ユニット、裏面電極を形成することを特徴とする光電変換素子の製造方法に関する。

【0032】

好ましい実施態様は、前記透明導電膜の製膜が、減圧化学気相成長法により形成されることを特徴とする前記の光電変換素子の製造方法に関する。

【0033】

減圧化学気相成長法(以下、LPCVD法ともいう)を用いて透明導電膜を製膜することにより、低コストで光電変換素子を得ることができる。特に、酸化亜鉛系透明導電膜を形成する場合、LPCVD法が好適である。

【0034】

好ましい実施態様は、前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする前記の光電変換素子の製造方法に関する。

【0035】

好ましい実施態様は、前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダを含んでおり、その透光性絶縁微粒子が前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させることを特徴とする前記の光電変換素子の製造方法に関する。

【0036】

好ましい実施態様は、反射防止膜を透明ガラス基板の光入射面に形成し、アルカリ拡散防止膜を透明ガラス基板の光入射面の裏面に形成し、反射防止膜における透光性絶縁微粒子の粒子被覆率を、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きくするように各膜を形成することを特徴とする、前記の光電変換素子の製造方法に関する。

【0037】

好ましい実施態様は、前記反射防止膜および/またはアルカリ拡散防止膜の焼成を透明導電膜の形成工程において実施することを特徴とする前記の光電変換素子の製造方法に関する。

【0038】

LPCVD法は熱CVDであるため、一般に反応前に予め透明ガラス基板を予備加熱する工程が必要である。反射防止膜および/またはアルカリ拡散防止膜の焼成反応も加熱により高分子化(縮合)させるものであるため、その膜の焼成を透明導電膜の形成工程において実施することができれば不必要な加熱装置を用いる必要がない。より具体的には、例えば、LPCVDチャンバ内で前記焼成を実施することにより生産効率が向上する。

【0039】

好ましい実施態様は、前記の焼成温度が100〜200℃であることを特徴とする前記の光電変換素子の製造方法に関する。

【0040】

反射防止膜および/またはアルカリ拡散防止膜を形成する際の焼成温度が低すぎると充分な高分子化がなされず、当該膜と透明ガラス基板との密着強度が充分でない傾向がある。逆に焼成温度が高すぎると機能性膜付き透明ガラス基板を昇温するためのヒータ電力が多く必要となり、エネルギー負荷が大きなものとなる。

【発明の効果】

【0041】

本発明によれば、高温焼成を行わなくてもガラス基板上に耐久性の高い機能性膜を形成可能であり、また可視光域だけでなく長波長域の透過率も高く、このため光電変換効率の高い光電変換素子、並びに光電変換素子の製造方法を提供することができる。

【図面の簡単な説明】

【0042】

【図1】本発明の実施例1に係る光電変換素子の断面略図である。

【発明を実施するための形態】

【0043】

本発明の一実施形態に係る光電変換素子及び光電変換素子の製造方法について、以下に図面を参照しつつ説明する。なお、本願の図面において、厚さや幅などの寸法関係は、図面の明瞭化と簡略化のために適宜変更されており、実際の寸法関係を表してはいない。

【0044】

本発明は、主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子およびその製造方法に関し、前記透明ガラス基板のMgO組成比を0.2〜2.0重量%とし、全酸化鉄量換算のFe2O3組成比を0.005〜0.015重量%とすることにより、透明ガラス基板上に反射防止膜やアルカリ拡散防止膜のような機能性膜を積層した場合、当該機能性膜とガラス基板の密着力を飛躍的に向上することでき、さらに当該基板を用いて得られる光電変換素子の光電変換効率を向上できることを見出したものである。

【0045】

図1は、本発明の一実施形態による光電変換素子を模式的断面図で示している。この図においては、透明ガラス基板111上に堆積されたアルカリ拡散防止膜112および透明導電膜12を含んでおり、その上に前方光電変換ユニット2、後方光電変換ユニット3、および裏面電極層4がこの順に積層され、また透明ガラス基板111の光入射面に反射防止膜113を堆積することによって光電変換素子5が形成されている。

【0046】

本発明において透明ガラス基板111は、その主成分がSiO2である透明なガラス基板を意味する。主成分であるSiO2はその母ガラス組成比が50重量%を超えるものであれば良いが、好ましくは60重量%以上、さらには70重量%以上のSiO2が含まれていることが好ましい。ガラス基板の透明性についても、光電変換素子用の基板として用いる観点から光線透過率はできる限り高い方が好ましい。好適には厚さ3mmにおいて350〜1150nmにおける光線透過率が89%以上、さらには92%以上であることが好ましい。

【0047】

本発明における透明ガラス基板に副成分として含まれるMgO組成比(母ガラス組成比)は、0.2〜2.0重量%が好適であり、さらに好ましくは0.2〜1.0重量%である。ガラスの製造において、MgOの配合は、ガラスの耐久性を向上させるとともに、粘性の温度傾斜の緩和や失透性の低下のために必要である。しかしながら、一定値以上多く配合すると光電変換素子の基板として用いた場合、理由は明らかでないものの機能性膜を作製する際の焼成温度を低くしにくい傾向がある。このため、前記の特性バランス等を考慮すると0.2〜2.0重量%の範囲が、さらには0.2〜1.0重量%の範囲がより好ましい。

【0048】

さらに、透明ガラス基板の光入射面および/または光入射面の裏面における最表面のMg組成比が1.0atm%以下の場合、透明ガラス基板上に機能性膜を作製する際の焼成温度をより低くできる傾向がある。前記最表面のMg組成比は好ましくは0.5atm%以下である。最表面のMg組成比の下限値は特に制限されるものではないが、ガラスの耐久性等の観点から、好適には0.01atm%以上である。なお、本発明でいう最表面の組成比とは、ガラス基板の深部中心近傍を除く表面近傍の組成比を意味するが、例えば、基板表面から5nmの深さまでの組成比から求めればよい。

【0049】

前記ガラス基板における任意成分の母ガラス組成比(重量%)は、例えば、蛍光X線分析や化学分析などの公知の方法により測定することができる。また、ガラス基板の最表面の組成比(atm%)は、例えば、X線光電子分光法(XPS)、飛行時間二次イオン質量分析計(TOF−SIMS)などの公知の方法により測定することができる。

【0050】

一方、透明ガラス基板に副成分として含まれるFe2O3は、ガラス主原料である珪酸中に含まれる不純物である。Fe2O3は、原料の段階で精製し除去するが、過度の精製は効率が悪く生産コストの悪化につながる。また精製しない場合は透明ガラス基板における長波長域の透過率が悪化する傾向がある。これらのバランスを考慮するとFe2O3組成比は0.005〜0.015重量%の範囲が好ましく、さらには0.010〜0.015重量%がより好ましい。

【0051】

また、ガラス製造においてK2Oは粘性の温度傾斜を緩和させる目的で使用されるが、透明ガラス基板では空気中のCO2と反応して炭酸塩を形成し、表面劣化を引き起こす傾向がある。この表面劣化を抑制することにより、透明ガラス基板上に機能性膜を形成する際の焼成温度を低くできる。上記観点から、透明ガラス基板のK2O組成比は0.5重量%以下であることが好ましく、更には0.2重量%以下、特には0.1重量%以下であることが好ましい。

【0052】

本発明における透明ガラス基板の他の副成分は特に制限されず、例えば、Al2O3,CaO,Na2O,SO3などを必要に応じて適宜含んで構成することができる。例えば、Al2O3の組成比は0〜5重量%であり、さらには0.2〜1.5重量%である。CaOの組成比は5〜15重量%であり、さらには8〜12重量%である。Na2Oの組成比は10〜20重量%であり、さらには12〜18重量%である。SO3の組成比は0〜3重量%であり、さらには0〜1重量%である。

【0053】

本発明においては、前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成される。前記機能性膜としては、例えば、反射防止膜、アルカリ拡散防止膜、密着強度向上膜および光散乱膜などが例示される。ここで、反射防止膜とは、透明ガラス基板へ入射する光の反射を抑制する機能を有する膜を意味し、アルカリ拡散防止膜とは、ガラス基板中のアルカリ成分が透明導電膜や光電変換ユニットへ拡散することによる発電効率の減少を防止する機能を有する膜を意味する。また、密着強度向上膜とはガラスと透明導電膜の密着強度の向上させる機能を有する膜を意味し、光散乱膜は直線透過光を散乱させる機能を有する膜を意味する。

【0054】

中でも、太陽光の光入射面における光反射ロスを低減する観点から透明ガラス基板111の光入射面に反射防止膜113を形成し、一方、ガラス基板中のアルカリ成分が透明導電膜へ拡散することを抑止する観点から光入射面の裏面にアルカリ拡散防止膜112を形成することが好ましい。これにより、当該機能性膜付の基板を使用した光電変換素子の光電変換効率を向上させることができる。

【0055】

また、上記の反射防止膜113およびアルカリ拡散防止膜112は、光電変換素子5における光入射側に位置するので、より多くの太陽光を透過させて光電変換ユニット2、3に吸収させる観点から、できる限り透明であることが好ましい。

【0056】

前記の反射防止膜113および/またはアルカリ拡散防止膜112は、上記観点から、透光性絶縁微粒子と透光性バインダとを含んでおり、その透光性絶縁微粒子は前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていることが好ましい。

【0057】

前記のアルカリ拡散防止膜112および反射防止膜113は、例えば、溶媒を含んだ透光性バインダ形成材料と共に透光性絶縁微粒子を透明ガラス基板111上に塗布し、焼成することによって形成することができる。例えば、透光性バインダとして、シリコン酸化物、アルミニウム酸化物、チタン酸化物、ジルコニウム酸化物、およびタンタル酸化物などの金属酸化物を利用することができる。より具体的には、シリコン、アルミニウム、チタン、ジルコニウム、タンタルなどの金属を用いた金属アルコキシドを例示することができる。中でも、シリコンアルコキシドは屈折率が低いことから、反射防止膜やアルカリ拡散防止膜として好適である。シリコンアルコキシドについては、例えば、テトラメトキシシラン、テトラエトキシシラン、テトラプロポキシシラン、テトラブトキシシランなどの1種または2種以上の単量体またはオリゴマー(縮合度が2〜10の部分加水分解縮合物)などを好適に用いることができる。

【0058】

また、透光性絶縁微粒子としては、例えば、シリカ(SiO2)、酸化チタン(TiO2)、酸化アルミニウム(Al2O3)、酸化ジルコニウム(ZrO2)、酸化インジウム錫(ITO)、またはフッ化マグネシウム(MgF2)などが用いられ得る。透光性絶縁微粒子の平均粒子径は光学特性等を考慮して適宜設定すればよいが、画像解析により算出される平均粒子径が50nm以上200nm以下の範囲にあることが好ましく、さらには80nm以上120nm以下の範囲がより好ましい。

【0059】

透明ガラス基板111上に機能性膜を形成する塗布液を塗布する方法としては、例えば、ディッピング法、スピンコート法、バーコート法、スプレー法、ダイコート法、ロールコート法(印刷法)、フローコート法などを利用し得るが、透光性絶縁微粒子を緻密かつ均一に形成するためにはディッピング法またはロールコート法が好ましく用いられ得る。なお、アルカリ拡散防止膜112および反射防止膜113において微細な表面凹凸を均一に形成するために、透光性絶縁微粒子の形状は球状であることが好ましい。また、アルカリ拡散防止膜および/または反射防止膜を形成する前に予め透明ガラス基板111を洗浄しておくことが望ましい。

【0060】

透明ガラス基板は、放置によりガラスを構成しているアルカリ元素がガラス表面に拡散し、大気中の水分と反応することによりアルカリ水和物を形成する。次いでアルカリ水和物と大気中のCO2ガスが反応して炭酸塩を形成し、ガラス表面に炭酸塩の核が形成されるため、これがガラス基板の透明性を悪化させる原因となる。なお、ガラス基板の洗浄方法としては、公知の方法を用いることができ、例えば、超音波洗浄、プラズマ洗浄、アルカリ洗浄、セリコ洗浄などが挙げられる。

【0061】

プラズマ洗浄の場合、四フッ化炭素、酸素プラズマを用いることによってガラス基板表面の炭素分、ヤケを除去できるが、ガラス基板表面にガラス成分であるMg、Na、Ca、Alが残留してしまう。またアルカリ洗浄の場合は、ガラス表面にケイ酸ソーダの膜(バリヤー)が形成され、そのバリヤーを通してアルカリが作用するため、その表面はポーラス状態になってしまう。一方、セリコ洗浄は、洗浄後、ガラス基板表面に異物が残留する、表面形状が変化するなどの問題は生じないため、洗浄の制御は容易である。従って前述の洗浄方法の中でもセリコ洗浄を選択するのが好ましいが、洗浄後のガラス基板表面の炭素元素濃度が9.5%以下になるのであれば、どの洗浄方法を選択しても構わない。

【0062】

ここでセリコ洗浄について説明する。セリコ洗浄はガラスの研磨洗浄としては一般的な方法である。なお、「セリコ洗浄」とは水と酸化セリウムを主成分とする研磨スラリーを用いて研磨洗浄する方法であって、そのメカニズムは酸化セリウムと水が圧縮応力の作用でガラス表面の酸化ケイ素に接近し、化学反応にてSi(OH)4となり、液中に溶出されることによる。洗浄方法は水と酸化セリウムからなる研磨スラリーを布やスポンジにつけて、ガラスをこすってセリコ洗浄を行うことが望ましい。また、酸化セリウム粒子を、例えばポリビニルアルコール製のスポンジに固定化させた研磨バフに水を吸収させ、ガラス表面に押し当てて洗浄するのが、より好ましい。セリコ洗浄した後、純水ですすいで洗浄することが好ましい。

【0063】

本発明においては、機能性膜として、反射防止膜が透明ガラス基板の光入射面に形成され、アルカリ拡散防止膜が透明ガラス基板の光入射面の裏面に形成されており、反射防止膜における透光性絶縁微粒子の粒子被覆率が、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きいことが好ましい。

【0064】

より具体的には、アルカリ拡散防止膜112における粒子被覆率は、30%以上80%未満の範囲内に設定されることが好ましい。すなわち、当該粒子被覆率を80%未満にすることによって透光性絶縁微粒子が局所的に多段に積み重なることを抑制でき、このため光電変換素子5のFF(フィルファクター)とEff(光電変換効率)を向上させることができる。さらに、集積型光電変換素子の場合にはレーザスクライブの不良を抑制してそのFFとEffを向上させることができる。他方、粒子被覆率を30%以上にすることによって、光閉じ込めに有効な表面凹凸を有する透明導電膜を形成し得るとともに、その透明導電膜の密着性が向上する。

【0065】

本発明者らが透光性絶縁微粒子の平均粒子径の影響を実験的に調べたところ、平均粒子径が小さければ粒子被覆率が高くなり易く、平均粒子径が大きければ粒子被覆率が小さくなり易い傾向が見出された。そして、粒子被覆率を30%以上80%未満の範囲内に設定するためには、画像解析により算出される平均粒子径が50nm以上200nm以下の範囲内にあることが好ましく、80nm以上120nm以下の範囲内にあることがより好ましい。

【0066】

アルカリ拡散防止膜112の粒子被覆率の制御は、コーティング液中の透光性微粒子、バインダ、および溶媒の質量比を調整することによって可能である。このほかに、コーティング液の塗布時の温度、湿度、塗布速度、塗布回数、加熱乾燥条件などによっても粒子被覆率を調整可能である。コーティング液全体に対する微粒子の質量濃度は、0.1%から10%の範囲内にあることが好ましく、1から6%の範囲内にあることがより好ましい。

【0067】

粒子被覆率は、原子間力顕微鏡(AFM)や走査トンネル顕微鏡(STM)などの走査型顕微鏡、または走査型電子顕微鏡(SEM)で測定することができる。たとえば、AFMを利用して、以下のような手順で粒子被覆率を求めることができる。すなわち、微粒子を含むアルカリ拡散防止膜の表面のAFM像を得て、その表面の高さ分布を反映する3次元データを求める。その表面高さについてヒストグラムを作成し、最も頻度の多い表面高さを平均粒径(d)とする。そして、表面の3次元情報を表示し得るAFM像において、d/2より高い領域(少なくとも1段の粒子によって被覆されている領域を意味し、2段以上に積み重なった粒子によって被覆されている領域をも含む)の面積の割合が粒子被覆率に相当する。本発明では、AFM測定において、Nano−Rシステム(Pacific Nanotechnology社製)のノンコンタクトモードを用いた。

【0068】

一方、本発明においては、透明ガラス基板の光入射面に透光性絶縁微粒子と透光性バインダからなる反射防止膜113を備えることが望ましく、反射防止膜の粒子被覆率はアルカリ拡散防止膜の粒子被覆率より高くすることが望ましい。特に、粒子被覆率が80%以上あることが好ましい。すなわち反射防止膜の反射率を低減するために絶縁性微粒子が密に詰まっていることによって反射率が低くなるからである。

【0069】

本発明において、好適には前記アルカリ拡散防止膜112上に形成される透明導電膜12の材料としては、例えば、ITO(酸化インジウム錫)、SnO2、ZnO等の導電性金属酸化物が用いられうる。中でも、原料が安価で省エネルギーであり、生産性の高い太陽電池を得ることができる観点および長波長における透過率が高く、高ヘイズ率による光閉じ込め効果により、光電変換効率の高い太陽電池を得る観点から、ZnOを主成分とする酸化亜鉛系透明導電膜が好ましい。当該酸化亜鉛系透明導電膜に含まれるドーピング不純物として、B、Al、およびGaの少なくとも1種を含むことが好ましく、特にB原子を含むことが好ましい。また、ドーピング不純物のほかに、H原子を含むことも好ましい。Hを含む酸化亜鉛系透明導電膜においては、光閉じ込め効果を生じ得る表面凹凸が形成され易いので、本発明の光電変換素子に用いる透明導電膜として好適である。

【0070】

本発明において、前記透明導電膜12は、例えば、CVD(Chemical Vapor Deposition)、スパッタ、蒸着等の方法で形成されうるが、酸化亜鉛系透明導電膜を形成する場合は、製膜完了の状態で光散乱効果に有効な表面テクスチャ形状が形成され、かつ高い生産性とコスト面の観点から、LPCVD法(減圧化学気相成長法)によって200度以下の堆積温度で形成することが好ましい。なお、この酸化亜鉛系透明導電膜12の堆積温度とは、透明ガラス基板がCVD装置の加熱部と接している面の温度を意味する。

【0071】

なお、前記の反射防止膜113および/またはアルカリ拡散防止膜112は、密着強度確保や不純物付着低減の観点から、膜の形成後に焼成を行うことが好ましいが、この焼成工程を前記透明導電膜の形成工程において実施することができれば、熱エネルギーを省略化できるなどの観点から効率的である。例えば、前記LPCVD法は熱CVDであるため、その反応前に予め透明ガラス基板を加熱する工程が必要である。これに対し、前記機能性膜である反射防止膜および/またはアルカリ拡散防止膜は、加熱によりその縮合反応が促進されて高分子量化する焼成を行うことが好ましいが、例えば、上記LPCVD法における加熱工程と反射防止膜および/またはアルカリ拡散防止膜の焼成工程を同時にLPCVDチャンバ内で実施すれば不必要な加熱装置を用いる必要がなく効率的な生産を行うことが可能となる。

【0072】

一方、上記縮合反応温度が低すぎると充分な高分子量化がなされ難く、前記機能性膜と透明ガラス基板との密着強度が得られ難い傾向がある。また縮合反応温度が高すぎると透明ガラス基板を昇温するヒータ電力が多く必要となり、エネルギー負荷が大きなものとなる。この観点から、焼成温度は100〜200℃が好ましく、130〜170℃がより好ましい。

【0073】

本発明の光電変換素子における光電変換ユニットは、公知の方法にて、公知の光電変換ユニットを形成することができる。中でも、光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成されることがより好ましい。例えば、タンデム型光電変換ユニットにおいて、前方光電変換ユニット2にアモルファスシリコン系材料を選択すれば、それは約360〜800nmの波長の光に対して感度を有し、他方、後方光電変換ユニット3に結晶質シリコン系材料を選択すれば、それはより長い約1200nmまでの波長の光に対して感度を有する。したがって、光入射側からアモルファスシリコン系材料の前方光電変換ユニット2と結晶質シリコン系材料の後方光電変換ユニット3がこの順で積層される、所謂ハイブリッド型光電変換素子5においては、安価でかつより広い波長範囲において入射光を有効利用することが可能となることから、より好ましい。ここで、「シリコン系」の材料には、シリコンのみならず、シリコンカーバイドやシリコンゲルマニウムなどのようなシリコン合金半導体材料も含まれうる。

【0074】

本発明の光電変換素子においては、透明ガラス基板の長波長側の透過率が向上しているため、長波長側に感度を有する結晶質シリコン光電変換ユニットを含む前記の所謂ハイブリッド太陽電池に特に適している。

【0075】

なお、光電変換素子は図1に示したように2段の光電変換ユニットを含んでいてもよいが、1段の光電変換ユニットのみを含む所謂シングルセル、3段の光電変換ユニットを含む所謂トリプルセル、さらには4段以上の光電変換ユニットを含む多段セルであってもよいことは言うまでもない。たとえば、図1の前方光電変換ユニット2に相当するアモルファスシリコン光電変換ユニットのみを形成し、後方光電変換ユニット3を省略したアモルファスシングルセルであってもよい。また、本発明の透明導電膜12として酸化亜鉛系透明導電膜を用いた場合、これはSnO2に比べて耐プラズマ性が高いので、透明導電膜12上に直接に結晶質シリコン光電変換ユニットを形成することも可能である。すなわち、本発明では、図1における結晶質シリコン光電変換ユニット3のみを含んで前方光電変換ユニット2が省略された結晶質シングルセルも可能である。さらに、トリプルセルの例として、アモルファスシリコン光電変換ユニット/実質的にi型のアモルファスシリコンゲルマニウム層を含むアモルファスシリコンゲルマニウム光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットを積層してもよい。さらにまた、アモルファスシリコン光電変換ユニット/結晶質シリコン光電変換ユニット/結晶質シリコン光電変換ユニットの順またはアモルファスシリコン光電変換ユニット/アモルファスシリコン光電変換ユニット/結晶質シリコン光電変換ユニットの順に3つの光電変換ユニットが積層されてもよい。

【0076】

本発明の光電変換素子における裏面電極層4としては公知のものを使用できるが、例えば、Al、Ag、Au、Cu、PtおよびCrから選ばれる少なくとも一種の材料が、少なくとも一層の金属層として、例えばスパッタ法や蒸着法などにより堆積されることが好ましい。また、上記金属層とこれに隣接する光電変換ユニットとの間に、ITO、SnO2、酸化亜鉛系透明導電膜などの導電性酸化物層を裏面電極層4の一部として形成することが好ましい。この導電性酸化物層は、裏面電極層4とこれに隣接する光電変換ユニットとの間の密着性を高めるとともに、裏面電極層4の光反射率を高め、さらに光電変換ユニットの化学変化を防止する機能をも有する。

【実施例】

【0077】

以下において、本発明による実施例および比較例より具体的に説明される。なお、本発明の範囲は、その趣旨を超えない限りにおいて以下の実施例に限定されないことは言うまでもない。

【0078】

なお、実施例、比較例で使用した透明ガラス基板の組成については表1に示したものである。

【0079】

透明ガラス基板の透過率、母ガラス組成、最表面組成、並びに機能性膜における膜中の微粒子被覆率、密着強度の指標となる耐摩耗性は、以下の方法により測定を行った。

【0080】

[透明ガラス基板の分光透過率]

分光光度計(島津製作所社製 SolidSpec−3700)を用いて、透過率の測定を行った。

【0081】

[透明ガラス基板の母ガラス組成]

蛍光X線分析法により組成分析を行った。分析はSiO2,Fe2O3,Al2O3,CaO,MgO,K2O,Na2O,SO3とした。なお、分析装置および条件は次の通りである。

装置:RIX3100(理学電機)

一次X線:Rh 3kW

分光結晶:LiF・PET・Ge・Rx

【0082】

[透明ガラス基板の最表面組成]

X線光電子分光法(XPS)を用いて分析した。分析元素はC,O,Na,Mg,Al,Si,Ca,Feとし、これら元素の合計に対する各元素の比率を測定した。測定深さは約5nmである。なお、分析装置および条件は次の通りである。

装置:ファイ社 Quantum2000

X線強度:AlKα/ 15kV・25W

X線ビーム径:100μmφ

パスエネルギー:187.85eV(ワイド)、46.95eV(ナロー)

【0083】

[膜中の微粒子被覆率]

原子間力顕微鏡(AFM)を用い、Nano−Rシステム(Pacific Nanotechnology社製)のノンコンタクトモードにより測定した。粒子被覆率は、以下のような手順で求めた。微粒子を含む表面のAFM像を得て、その表面の高さ分布を反映する3次元データを求める。その表面高さについてヒストグラムを作成し、最も頻度の多い表面高さを平均粒径(d)とする。そして、表面の3次元情報を表示し得るAFM像において、d/2より高い領域(少なくとも1段の粒子によって被覆されている領域を意味し、2段以上に積み重なった粒子によって被覆されている領域をも含む)の面積の割合を粒子被覆率とする。

【0084】

[アルカリ拡散防止膜および反射防止膜の耐摩耗性]

JIS K7204に記載の摩耗輪による摩耗試験方法に準じて評価した。具体的には、CS10Fの回転ホイールを9.8Nでアルカリ拡散防止膜または反射防止膜に押し付け、72rpm(60Hz)で反射防止膜を回転させて、膜が完全に剥がれるまでの回転回数を測定した。

【0085】

(実施例1)

本発明の実施例1として、表1の実施例1にて示す母ガラス組成(重量%)であり、厚み5mm、サイズ100mm×100mmの透明ガラス基板111を用い、光入射面および光入射面の裏面に、各々SiO2微粒子とバインダを含む反射防止膜113およびアルカリ拡散防止膜112を形成した。

【0086】

前記反射防止膜113およびアルカリ拡散防止膜112の形成に際し、まず透明ガラス基板111のセリコ洗浄を行った。具体的には酸化セリウムをポリビニルアルコール製スポンジに固定化させた研磨バフに水を吸収させ、回転数2000rpm、移動速度30mm/sで透明ガラス基板に押し当ててセリコ洗浄を行った。このときアルカリ拡散防止膜面の押圧は2kgf、反対面である反射防止膜面の押圧を4kgfとして洗浄を行った。さらに、純水ですすいで洗浄した。その後、80℃で30分乾燥した。 透明ガラス基板111の洗浄後の反射防止膜面の最表面組成(atm%)について表2に示す。また洗浄後の透明ガラス基板の波長1000nmにおける透過率は89%であり非常に透過率特性の高いものであった。

【0087】

【表1】

【0088】

【表2】

【0089】

次に、アルカリ拡散防止膜112および反射防止膜113を形成する際に用いた塗布液について、水およびi−プロパノール、塩酸、テトラエトキシシランのオリゴマー(縮合度4〜6)、シリカ微粒子分散液(水溶媒、固形分40重量%、平均粒子径90nm)を20:40:1:10:20の割合で順次添加して4時間室温で攪拌し、加水分解反応を実施して原液を得た。その後、原液と希釈溶媒としてi−プロパノールを1:50の割合で混合し、塗布液を作製した。

【0090】

この塗布液を用い、塗布液中に前記洗浄済み透明ガラス基板を浸漬し、引き上げ速度0.2m/分にてディップコーティング法により、アルカリ拡散防止膜面と反射防止膜面の塗布操作を行った。これにより、透明ガラス基板表面に微細な凹凸が形成されたアルカリ拡散防止膜および反射防止膜つきの透明ガラス基板を得た。

【0091】

得られたアルカリ拡散防止膜および反射防止膜つきの透明ガラス基板の波長1000nmにおける透過率は93.2%であり、非常に透過率特性の高いものであった。また、アルカリ拡散防止膜における微粒子被覆率は78%、反射防止膜における微粒子被覆率は92%であった。

【0092】

次に得られた上記機能性膜付き透明ガラス基板は未焼成のままLPCVD装置に投入し、LPCVD法により酸化亜鉛系透明導電膜からなる透明導電膜12を形成して光電変換素子用基板を得た。LPCVD法は、透明ガラス基板の温度を170℃に設定し、原料ガスであるジエチル亜鉛と酸化剤である水およびドーパントであるジボランの流量比を2:3:2で供給し、反応室内圧力40Paで酸化亜鉛系膜を成膜した。この条件で成膜された酸化亜鉛を主成分とする透明導電膜12の厚さは1.8μmであった。

【0093】

次にプラズマCVD法により、厚さ13nmのボロンドープの一導電型層(p型層)、厚さ300nmのノンドープの非晶質シリコン系光電変換層(i型層)、および厚さ20nmのリンドープの逆導電型層(n型層)を成膜してp−i−n接合の非晶質シリコン系の前方光電変換ユニットを形成した。そののち、厚さ10nmのボロンドープの一導電型層(p型層)、厚さ3μmのノンドープの結晶質シリコン系光電変換層(i型層)、および厚さ15nmリンドープの逆導電型層(n型層)を成膜してp−i−n接合の結晶質シリコン系の後方光電変換ユニットを形成した。

【0094】

次いで、それぞれスパッタ法により、酸化亜鉛からなる厚さ100nmの透明導電性酸化膜、およびAgからなる厚さ300nmの光反射性金属電極を成膜して、裏面電極を形成した。

【0095】

こうして得られた実施例1のハイブリッド型光電変換素子にAM(エアマス)1.5の光を100mW/cm2の光量で照射して出力特性を測定したところ、その光電変換効率は12.95%であり光電変換効率の高いものであった。

【0096】

またアルカリ拡散防止膜および反射防止膜の耐摩耗性試験を行った結果、5000回転回数でも膜剥がれが生じない非常に密着強度の高いものであった。

【0097】

(比較例1)

本発明の比較例1として、表1の比較例1にて示す母ガラス組成(重量%)である透明ガラス基板を用い、実施例1と同様の方法を用いてハイブリッド型光電変換素子を作製した。洗浄後の透明ガラス基板の最表面組成については同様に表2に示す。また洗浄後の透明ガラス基板の透過率は波長1000nmにおいて87.5%であり、実施例1と比較して透過率特性がやや劣るものであった。

【0098】

またアルカリ拡散防止膜および反射防止膜つき透明ガラス基板の透過率を測定した結果、波長1000nmにおける透過率は90.5%であり、実施例1と比較して透過率特性がやや劣るものであった。

【0099】

またハイブリッド型光電変換素子にAM(エアマス)1.5の光を100mW/cm2の光量で照射して出力特性を測定したところ、その光電変換効率は10.85%であり、実施例1と比較して光電変換効率のやや劣るものであった。

【0100】

またアルカリ拡散防止膜および反射防止膜の耐摩耗性試験を行った結果、200回転回数で膜剥がれが生じたことから密着強度の弱いものであった。

【符号の説明】

【0101】

111 透明ガラス基板

112 アルカリ拡散防止膜

113 反射防止膜

12 透明導電膜

2 前方光電変換ユニット

3 後方光電変換ユニット

4 裏面電極層

5 光電変換素子

【特許請求の範囲】

【請求項1】

主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子であって、

前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成されており、透明ガラス基板におけるMgO組成比が0.2〜2.0重量%であり、全酸化鉄量換算のFe2O3組成比が0.005〜0.015重量%であることを特徴とする光電変換素子。

【請求項2】

前記透明ガラス基板の光入射面および/または光入射面の裏面における最表面Mg組成比が1.0atm%以下であることを特徴とする請求項1記載の光電変換素子。

【請求項3】

前記透明ガラス基板のK2O組成比が0.5重量%以下であることを特徴とする請求項1または2記載の光電変換素子。

【請求項4】

前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする請求項1乃至3のいずれかに記載の光電変換素子。

【請求項5】

前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダとを含んでおり、その透光性絶縁微粒子は前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていることを特徴とする請求項4に記載の光電変換素子。

【請求項6】

反射防止膜が透明ガラス基板の光入射面に形成され、アルカリ拡散防止膜が透明ガラス基板の光入射面の裏面に形成されており、反射防止膜における透光性絶縁微粒子の粒子被覆率が、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きいことを特徴とする、請求項5に記載の光電変換素子。

【請求項7】

前記透明導電膜が酸化亜鉛系透明導電膜であることを特徴とする請求項1乃至6のいずれかに記載の光電変換素子。

【請求項8】

前記光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成されることを特徴とする請求項1乃至7のいずれかに記載の光電変換素子。

【請求項9】

主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子の製造方法であって、

MgO組成比が0.2〜2.0重量%であり、Fe2O3組成比が0.005〜0.015重量%である透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜を形成し、当該基板上に、透明導電膜、光電変換ユニット、裏面電極を形成することを特徴とする光電変換素子の製造方法。

【請求項10】

前記透明導電膜の製膜が、減圧化学気相成長法により形成されることを特徴とする請求項9記載の光電変換素子の製造方法。

【請求項11】

前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする請求項9または10に記載の光電変換素子の製造方法。

【請求項12】

前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダを含んでおり、その透光性絶縁微粒子が前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させることを特徴とする請求項11に記載の光電変換素子の製造方法。

【請求項13】

反射防止膜を透明ガラス基板の光入射面に形成し、アルカリ拡散防止膜を透明ガラス基板の光入射面の裏面に形成し、反射防止膜における透光性絶縁微粒子の粒子被覆率を、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きくするように各膜を形成することを特徴とする、請求項12に記載の光電変換素子の製造方法。

【請求項14】

前記反射防止膜および/またはアルカリ拡散防止膜の焼成を、透明導電膜の形成工程において実施することを特徴とする請求項11乃至13のいずれかに記載の光電変換素子の製造方法。

【請求項15】

前記の焼成温度が100〜200℃であることを特徴とする請求項14に記載の光電変換素子の製造方法。

【請求項1】

主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子であって、

前記透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜が形成されており、透明ガラス基板におけるMgO組成比が0.2〜2.0重量%であり、全酸化鉄量換算のFe2O3組成比が0.005〜0.015重量%であることを特徴とする光電変換素子。

【請求項2】

前記透明ガラス基板の光入射面および/または光入射面の裏面における最表面Mg組成比が1.0atm%以下であることを特徴とする請求項1記載の光電変換素子。

【請求項3】

前記透明ガラス基板のK2O組成比が0.5重量%以下であることを特徴とする請求項1または2記載の光電変換素子。

【請求項4】

前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする請求項1乃至3のいずれかに記載の光電変換素子。

【請求項5】

前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダとを含んでおり、その透光性絶縁微粒子は前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させられていることを特徴とする請求項4に記載の光電変換素子。

【請求項6】

反射防止膜が透明ガラス基板の光入射面に形成され、アルカリ拡散防止膜が透明ガラス基板の光入射面の裏面に形成されており、反射防止膜における透光性絶縁微粒子の粒子被覆率が、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きいことを特徴とする、請求項5に記載の光電変換素子。

【請求項7】

前記透明導電膜が酸化亜鉛系透明導電膜であることを特徴とする請求項1乃至6のいずれかに記載の光電変換素子。

【請求項8】

前記光電変換ユニットが、アモルファスシリコン、或いはアモルファスシリコンおよび結晶質シリコンから構成されることを特徴とする請求項1乃至7のいずれかに記載の光電変換素子。

【請求項9】

主成分がSiO2である透明ガラス基板、透明導電膜、光電変換ユニットおよび裏面電極を含んで構成される光電変換素子の製造方法であって、

MgO組成比が0.2〜2.0重量%であり、Fe2O3組成比が0.005〜0.015重量%である透明ガラス基板の光入射面および/または光入射面の裏面に機能性膜を形成し、当該基板上に、透明導電膜、光電変換ユニット、裏面電極を形成することを特徴とする光電変換素子の製造方法。

【請求項10】

前記透明導電膜の製膜が、減圧化学気相成長法により形成されることを特徴とする請求項9記載の光電変換素子の製造方法。

【請求項11】

前記機能性膜が、反射防止膜またはアルカリ拡散防止膜であることを特徴とする請求項9または10に記載の光電変換素子の製造方法。

【請求項12】

前記反射防止膜および/またはアルカリ拡散防止膜が、透光性絶縁微粒子と透光性バインダを含んでおり、その透光性絶縁微粒子が前記透明ガラス基板の光入射面および/または光入射面の裏面を覆うように分散させることを特徴とする請求項11に記載の光電変換素子の製造方法。

【請求項13】

反射防止膜を透明ガラス基板の光入射面に形成し、アルカリ拡散防止膜を透明ガラス基板の光入射面の裏面に形成し、反射防止膜における透光性絶縁微粒子の粒子被覆率を、アルカリ拡散防止膜における透光性絶縁微粒子の粒子被覆率より大きくするように各膜を形成することを特徴とする、請求項12に記載の光電変換素子の製造方法。

【請求項14】

前記反射防止膜および/またはアルカリ拡散防止膜の焼成を、透明導電膜の形成工程において実施することを特徴とする請求項11乃至13のいずれかに記載の光電変換素子の製造方法。

【請求項15】

前記の焼成温度が100〜200℃であることを特徴とする請求項14に記載の光電変換素子の製造方法。

【図1】

【公開番号】特開2011−108753(P2011−108753A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−260291(P2009−260291)

【出願日】平成21年11月13日(2009.11.13)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月13日(2009.11.13)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]