光電変換素子の製造方法および光電変換素子

【課題】発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供する。

【解決手段】シリコン基板にホウ素を拡散させることによってp型不純物拡散層を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスクを形成する工程と、p型不純物拡散層の表面に熱酸化シリコン膜を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に形成されている酸化制御マスクを除去することによってp型不純物拡散層の表面の一部を露出させる工程と、酸化制御マスクを除去することによって露出したp型不純物拡散層の表面の一部にp型用電極を形成する工程とを含む光電変換素子の製造方法とその製造方法により製造された光電変換素子である。

【解決手段】シリコン基板にホウ素を拡散させることによってp型不純物拡散層を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスクを形成する工程と、p型不純物拡散層の表面に熱酸化シリコン膜を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に形成されている酸化制御マスクを除去することによってp型不純物拡散層の表面の一部を露出させる工程と、酸化制御マスクを除去することによって露出したp型不純物拡散層の表面の一部にp型用電極を形成する工程とを含む光電変換素子の製造方法とその製造方法により製造された光電変換素子である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電変換素子の製造方法および光電変換素子に関し、特に、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子に関する。

【背景技術】

【0002】

近年、エネルギ資源の枯渇の問題や大気中のCO2の増加のような地球環境問題などからクリーンなエネルギの開発が望まれており、光電変換素子の中でも特に太陽電池を用いた太陽光発電が新しいエネルギ源として開発、実用化され、発展の道を歩んでいる。

【0003】

太陽電池は、従来から、たとえば単結晶または多結晶のシリコン基板の受光面にシリコン基板の導電型と反対の導電型となる不純物を拡散することによってpn接合を形成し、シリコン基板の受光面と受光面の反対側の裏面にそれぞれ電極を形成して製造された両面電極型太陽電池が主流となっている。また、両面電極型太陽電池においては、シリコン基板の裏面にシリコン基板と同じ導電型の不純物を高濃度で拡散することによって、裏面電界効果による高出力化を図ることも一般的となっている。

【0004】

また、太陽電池の受光面に電極を形成せず、裏面のみに電極を形成した裏面電極型太陽電池についても研究開発が進められている(たとえば、特許文献1参照)。

【0005】

裏面電極型太陽電池は、一般的には、受光面に電極を有しないことから、受光面の電極によるシャドーロスがなく、両面電極型太陽電池と比べて高い出力を得ることが期待できる。それゆえ、裏面電極型太陽電池は、そのような特性を活かしてソーラカーや集光用太陽電池などの用途に使用されている。

【0006】

図4(a)に、従来の裏面電極型太陽電池の裏面の一例の模式的な平面図を示し、図4(b)に、図4(a)の4b−4bに沿った模式的な断面図を示す。ここで、図4(a)および図4(b)に示す裏面電極型太陽電池においては、図4(a)に示すように、n型シリコン基板1の裏面に、帯状のn型用電極11と、帯状のp型用電極12とが交互に配列された構成となっている。

【0007】

また、図4(b)に示すように、n型シリコン基板1の裏面には、n型不純物であるリンが拡散することによって形成された帯状の高濃度n型不純物拡散層3と、p型不純物であるホウ素が拡散することによって形成された帯状の高濃度p型不純物拡散層4とが交互に所定の間隔をあけて形成されている。

【0008】

なお、図4(b)においては、説明の便宜上、高濃度n型不純物拡散層3および高濃度p型不純物拡散層4はそれぞれ1つずつしか示していないが、実際には、高濃度n型不純物拡散層3は帯状のn型用電極11と同数存在し、高濃度p型不純物拡散層4は帯状のp型用電極12と同数存在している。そして、それぞれの高濃度n型不純物拡散層3には帯状のn型用電極11が接しており、それぞれの高濃度p型不純物拡散層4には帯状のp型用電極12が接している。

【0009】

また、n型シリコン基板1の裏面にはパッシベーション膜9が設けられており、パッシベーション膜9に設けられた開口部を通して、n型用電極11が高濃度n型不純物拡散層3に接するとともに、p型用電極12が高濃度p型不純物拡散層4に接している。

【0010】

さらに、n型シリコン基板1の裏面と反対側の受光面には、たとえばピラミッド状の凹凸などからなるテクスチャ構造8が形成され、テクスチャ構造8上には反射防止膜10が形成されている。

【0011】

以上のような構成の裏面電極型太陽電池においては、n型シリコン基板1の太陽光が入射する側の表面である受光面に電極が形成されていないために、太陽光をより多く取り込むことができる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−310830号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上記の構成の裏面電極型太陽電池においては、酸素含有雰囲気中でn型シリコン基板1を熱処理することによって熱酸化シリコン膜を形成し、この熱酸化シリコン膜をパッシベーション膜9としている。一般的に、パッシベーション膜9は、n型シリコン基板1の裏面におけるキャリアの再結合を抑制するために形成される。

【0014】

しかしながら、上記のようにパッシベーション膜9を形成する場合には、n型シリコン基板1の裏面に熱酸化シリコン膜が成長する際に、高濃度p型不純物拡散層4においてp型不純物であるホウ素が熱酸化シリコン膜中に取り込まれる現象が発生する。

【0015】

したがって、この場合には、p型用電極12が形成される高濃度p型不純物拡散層4の表面のキャリア濃度が減少するため、高濃度p型不純物拡散層4とp型用電極12との電気的な接触抵抗が増加し、裏面電極型太陽電池の曲線因子F.F.(Fill Factor)を低下させ、裏面電極型太陽電池の発電効率が低下するという問題があった。

【0016】

上記の事情に鑑みて、本発明の目的は、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供することにある。

【課題を解決するための手段】

【0017】

本発明は、シリコン基板にホウ素を拡散させることによってp型不純物拡散層を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスクを形成する工程と、p型不純物拡散層の表面に熱酸化シリコン膜を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に形成されている酸化制御マスクを除去することによってp型不純物拡散層の表面の一部を露出させる工程と、酸化制御マスクを除去することによって露出したp型不純物拡散層の表面の一部にp型用電極を形成する工程とを含む光電変換素子の製造方法である。

【0018】

ここで、本発明の光電変換素子の製造方法は、p型不純物拡散層の表面上に形成されるホウ素ガラス層のp型用電極の形成箇所に対応する箇所以外の部分を除去する工程を含むことが好ましい。

【0019】

また、本発明の光電変換素子の製造方法においては、酸化制御マスクを形成する工程において、酸化制御マスクが、酸化シリコン膜の堆積、窒化シリコン膜の堆積、およびマスキングペーストの塗布からなる群から選択された少なくとも1種の方法を用いて形成されることが好ましい。

【0020】

さらに、本発明は、上記のいずれかの光電変換素子の製造方法によって製造された光電変換素子であって、p型用電極の形成箇所に対応する箇所のp型不純物拡散層の表面のキャリア濃度が1019cm-3以上である光電変換素子である。

【発明の効果】

【0021】

本発明によれば、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供することができる。

【図面の簡単な説明】

【0022】

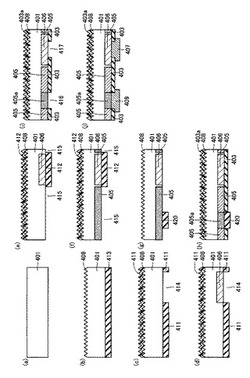

【図1】(a)〜(j)は、本発明の光電変換素子の製造方法の一例を図解する模式的な断面図である。

【図2】(a)〜(k)は、本発明の光電変換素子の製造方法の他の一例を図解する模式的な断面図である。

【図3】酸化制御マスクの形成の有無とシート抵抗との関係を示すグラフである。

【図4】(a)は裏面電極型太陽電池の裏面の一例の模式的な平面図であり、(b)は(a)の4b−4bに沿った模式的な断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。なお、本発明において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0024】

<実施の形態1>

図1(a)〜図1(j)に、本発明の光電変換素子の製造方法の一例を図解する模式的な断面図を示す。以下、図1(a)〜図1(j)を参照して、本発明の光電変換素子の製造方法の一例について説明する。

【0025】

まず、図1(a)に示すように、n型シリコン基板401を用意する。ここで、n型シリコン基板401としては、たとえば、多結晶シリコンまたは単結晶シリコンなどからなる基板を用いることができる。また、n型シリコン基板401の大きさおよび形状は特に限定されないが、たとえば厚さを100μm以上300μm以下とし、1辺の長さを100mm以上200mm以下とした四角形状の表面を有するものとすることができる。

【0026】

また、n型シリコン基板401としては、スライスされることにより生じたスライスダメージを除去したものを用いることが好ましい。ここで、スライスダメージの除去は、たとえば、n型シリコン基板401の表面をフッ化水素水溶液と硝酸との混酸または水酸化ナトリウムなどのアルカリ水溶液などでエッチングすることなどによって行なうことができる。

【0027】

次に、図1(b)に示すように、n型シリコン基板401の裏面の全面にテクスチャマスク413を形成した後に、n型シリコン基板401の受光面にテクスチャ構造408を形成する。

【0028】

ここで、n型シリコン基板401の受光面のテクスチャ構造408は、たとえば、水酸化ナトリウムまたは水酸化カリウムなどのアルカリ水溶液にイソプロピルアルコールを添加した液をたとえば70℃以上80℃以下に加熱したものなどを用いてエッチングすることにより形成することができる。n型シリコン基板401の裏面の全面にはテクスチャマスク413が形成されていることから、n型シリコン基板401の受光面のみにテクスチャ構造408を形成することができ、n型シリコン基板401の裏面は平坦にすることができる。

【0029】

また、テクスチャマスク413としては、たとえば、酸化シリコン膜、窒化シリコン膜、酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。なお、テクスチャマスク413に用いられる酸化シリコン膜は、たとえば、スチーム酸化、常圧CVD(Chemical Vapor Deposition)法またはSOG(Spin on Glass:スピンオングラス)の印刷・焼成などによって形成することができる。また、テクスチャマスク413に用いられる窒化シリコン膜は、たとえば、プラズマCVD法または常圧CVD法などにより形成することができる。

【0030】

また、テクスチャマスク413の厚さは特に限定されないが、たとえば、60nm以上100nm以下の厚さとすることができる。

【0031】

また、テクスチャマスク413は、テクスチャ構造408の形成後に一旦除去される。ただし、テクスチャマスク413は除去されずに後述する第1拡散マスクとして利用することも可能である。

【0032】

次に、図1(c)に示すように、n型シリコン基板401の受光面および裏面にそれぞれ第1拡散マスク411を形成した後に、n型シリコン基板401の裏面の後述するn型不純物拡散層の形成箇所に対応する箇所の第1拡散マスク411を除去することによって開口部414を形成し、第1拡散マスク411の開口部414からn型シリコン基板401の裏面の一部を露出させる。

【0033】

ここで、第1拡散マスク411としては、たとえば、酸化シリコン膜、窒化シリコン膜、酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。なお、第1拡散マスク411に用いられる酸化シリコン膜は、たとえば、スチーム酸化、常圧CVD法またはSOGの印刷・焼成などによって形成することができる。また、第1拡散マスク411に用いられる窒化シリコン膜は、たとえば、プラズマCVD法または常圧CVD法などにより形成することができる。

【0034】

また、第1拡散マスク411の厚さは、第1拡散マスク411が酸化シリコン膜からなる場合には、たとえば100nm以上300nm以下の厚さとすることができ、第1拡散マスク411が窒化シリコン膜からなる場合には、たとえば40nm以上80nm以下の厚さとすることができる。

【0035】

また、第1拡散マスク411の開口部414は、たとえば以下のようにして形成することができる。

【0036】

まず、n型シリコン基板401の裏面の第1拡散マスク411上のみに第1エッチングペーストをたとえばスクリーン印刷法などによって所望のパターンに印刷する。ここで、第1エッチングペーストは、第1拡散マスク411をエッチング可能なものであれば特には限定されないが、たとえば、エッチング成分としてリン酸もしくはフッ化水素アンモニウムを含み、エッチング成分以外の成分として水、有機溶媒および増粘剤を含み、スクリーン印刷に適した粘度に調整されたものなどを用いることができる。

【0037】

次に、この第1エッチングペーストの印刷後のn型シリコン基板401加熱処理することにより、n型シリコン基板401の裏面に形成された第1拡散マスク411のうち第1エッチングペーストが印刷された部分のみエッチングして除去する。また、加熱処理の方法は特に限定されず、たとえばホットプレート、ベルト炉またはオーブンを用いて加熱することにより行なうことができる。なお、第1エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理される。

【0038】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第1エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出し、開口部414が形成される。

【0039】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄(RCA Standard Clean−1)、SC−2洗浄(RCA Standard Clean−2)、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0040】

次に、図1(d)に示すように、n型シリコン基板401の第1拡散マスク411の開口部414からn型不純物としてリンを気相拡散することによって、第1拡散マスク411の開口部414から露出しているn型シリコン基板401の裏面部分にn型不純物拡散層406を形成する。その後、n型シリコン基板401の第1拡散マスク411ならびにリンが拡散して形成されたPSG(リンシリケートガラス)層をフッ化水素水溶液などを用いてすべて除去する。

【0041】

なお、n型不純物拡散層406は、上記以外にも、たとえば、第1拡散マスク411の開口部414から露出しているn型シリコン基板401の裏面部分にリンを含んだ溶剤を塗布した後に加熱することによって溶剤中のリンを拡散して形成することもできる。

【0042】

次に、図1(e)に示すように、n型シリコン基板401の受光面および裏面のp型不純物拡散層の形成箇所以外の箇所にそれぞれ第2拡散マスク412を形成する。すなわち、n型シリコン基板401の裏面は、第2拡散マスク412の開口部415からn型シリコン基板401の裏面の一部が露出されている。

【0043】

ここで、第2拡散マスク412としては、たとえば、酸化シリコン膜、窒化シリコン膜、酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。なお、第2拡散マスク412に用いられる酸化シリコン膜は、たとえば、スチーム酸化、常圧CVD法またはSOGの印刷・焼成などによって形成することができる。また、第2拡散マスク412に用いられる窒化シリコン膜は、たとえば、プラズマCVD法または常圧CVD法などにより形成することができる。

【0044】

また、第2拡散マスク412の厚さは、第2拡散マスク412が酸化シリコン膜からなる場合には、たとえば、100nm以上300nm以下の厚さとすることができ、第2拡散マスク412が窒化シリコン膜からなる場合には、たとえば、40nm以上80nm以下の厚さとすることができる。

【0045】

また、第2拡散マスク412の開口部415は、たとえば以下のようにして形成することができる。

【0046】

まず、n型シリコン基板401に第2拡散マスク412を形成する。その後、n型シリコン基板401に形成された裏面の第2拡散マスク412上のみに第2エッチングペーストをたとえばスクリーン印刷法などによって所望のパターンに印刷する。ここで、第2エッチングペーストとしては上記の第1エッチングペーストと同一組成のものを用いてもよく、異なる組成のものを用いてもよい。

【0047】

次に、この第2エッチングペーストの印刷後のn型シリコン基板401を加熱処理することにより、n型シリコン基板401の裏面に形成された第2拡散マスク412のうち第2エッチングペーストが印刷された部分のみエッチングされる。また、加熱処理の方法は特に限定されず、たとえばホットプレート、ベルト炉またはオーブンを用いて加熱することにより行なうことができる。なお、第2エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理される。

【0048】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第2エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出し、開口部415が形成される。

【0049】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄、SC−2洗浄、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0050】

次に、図1(f)に示すように、n型シリコン基板401の第2拡散マスク412の開口部415からBBr3(三臭化ホウ素)等のホウ素を含むガスを用いて気相拡散させることによって、第2拡散マスク412の開口部415から露出しているn型シリコン基板401の裏面部分にp型不純物拡散層405を形成する。その後、n型シリコン基板401の第2拡散マスク412ならびにホウ素が拡散して形成されたBSG(ボロンンシリケートガラス)層(図示せず)をフッ化水素水溶液などを用いてすべて除去する。

【0051】

なお、p型不純物拡散層405は、上記以外にも、たとえば、第2拡散マスク412の開口部415から露出しているn型シリコン基板401の裏面部分にホウ素を含んだ溶剤を塗布した後に加熱することによって溶剤中のホウ素を拡散して形成することもできるが、ホウ素の拡散方法については特には限定されない。

【0052】

また、上記のp型不純物拡散層405を形成する工程においてp型不純物拡散層405の表面上に形成されるBSG層などのホウ素ガラス層(ホウ素を含むアモルファス層)のp型用電極の形成箇所に対応する箇所以外の箇所を除去する工程を含むことが好ましい。この場合には、後述する熱酸化シリコン膜からなるパッシベーション膜の形成時に、p型不純物拡散層405におけるキャリア濃度の低下をより抑制することができる傾向にある。

【0053】

次に、図1(g)に示すように、n型シリコン基板401の裏面のp型不純物拡散層405の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスク420を形成する。

【0054】

ここで、酸化制御マスク420は、後述する熱酸化シリコン膜からなるパッシベーション膜の形成を抑制することができるものであれば特に限定されず、たとえば、酸化シリコン膜、窒化シリコン膜、または酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。

【0055】

なお、酸化制御マスク420に用いられる酸化シリコン膜は、たとえば、熱CVD法または常圧CVD法などにより形成することができる。また、酸化制御マスク420に用いられる窒化シリコン膜は、たとえばプラズマCVD法または常圧CVD法などにより形成することができる。

【0056】

さらに、酸化制御マスク420は、たとえばマスキングペーストの塗布により形成することもできる。ここで、マスキングペーストの塗布方法としては、たとえば、スプレー塗布、ディスペンサを用いた塗布、インクジェット塗布、スクリーン印刷、凸版印刷、凹版印刷または平版印刷などを用いることができる。

【0057】

なお、マスキングペーストとしては、たとえば、溶剤、増粘剤、ならびに酸化シリコン前駆体および/または酸化チタン前駆体を含むものなどを用いることができる。また、マスキングペーストとしては、増粘剤を含まないものも用いることができる。

【0058】

ここで、溶剤としては、たとえば、エチレングリコール、メチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブ、ジエチルセロソルブ、セロソルブアセテート、エチレングリコールモノフェニルエーテル、メトキシエタノール、エチレングリコールモノアセテート、エチレングリコールジアセテート、ジエチレングリコール、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールメチルエチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールアセテート、トリエチルグリコール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、テトラエチレングリコール、液体ポリエチレングリコール、プロピレングリコール、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、1−ブトキシエトキシプロパノール、ジプロピルグリコール、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノメチルエーテル、ポリプロピレングリコール、トリメチレングリコール、ブタンジアール、1,5−ペンタンジアール、ヘキシレングリコール、グリセリン、グリセリルアセテート、グリセリンジアセテート、グリセリルトリアセテート、トリメチロールプロピン、1,2,6−ヘキサントリオール、1,2−プロパンジオール、1,5−ペンタンジオール、オクタンジオール、1,2−ブタンジオール、1,4−ブタンジオール、1,3−ブタンジオール、ジオキサン、トリオキサン、テトラヒドロフラン、テトラヒドロピラン、メチラール、ジエチルアセタール、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、アセトニルアセトン、ジアセトンアルコール、ギ酸メチル、ギ酸エチル、ギ酸プロピル、酢酸メチル、酢酸エチルを単独でまたは2種以上併用して用いることができる。

【0059】

また、増粘剤としては、エチルセルロース、ポリビニルピロリドンまたは双方の混合物を用いるのが望ましいが、様々な品質および特性のベントナイト、様々な極性溶剤混合物用の一般に無機のレオロジー添加剤、ニトロセルロースおよびその他のセルロース化合物、デンプン、ゼラチン、アルギン酸、高分散性非晶質ケイ酸(Aerosil(登録商標))、ポリビニルブチラール(Mowital(登録商標))、ナトリウムカルボキシメチルセルロース(vivistar)、熱可塑性ポリアミド樹脂(Eurelon(登録商標))、有機ヒマシ油誘導体(Thixin R(登録商標))、ジアミド・ワックス(Thixatrol plus(登録商標))、膨潤ポリアクリル酸塩(Rheolate(登録商標))、ポリエーテル尿素−ポリウレタン、ポリエーテル−ポリオールなどを用いることもできる。

【0060】

また、酸化シリコン前駆体としては、たとえば、TEOS(テトラエチルオルソシリケート)のような一般式R’nSi(OR)4-n(R’はメチル、エチルまたはフェニル、Rはメチル、エチル、n−プロピルまたはi−プロピル、nは0、1または2)で示される物質を用いることができる。

【0061】

また、酸化チタン前駆体には、たとえば、Ti(OH)4のほか、TPT(テトライソプロポキシチタン)のようなR’nTi(OR)4-nで示される物質(R’はメチル、エチルまたはフェニル、Rはメチル、エチル、n−プロピルまたはi−プロピル、nは0、1または2)であり、その他TiCl4、TiF4、TiOSO4なども含まれる。

【0062】

また、n型シリコン基板401の裏面における酸化制御マスク420のパターンニングは、たとえば、以下のようにして行なうことができる。

【0063】

まず、上記の方法で、n型シリコン基板401の裏面の全面に酸化制御マスク420を形成した後に、酸化制御マスク420を残したい箇所以外の箇所に対応する酸化制御マスク420の表面部分に第3エッチングペーストを所望のパターンに印刷する。ここで、第3エッチングペーストとしては上記の第1エッチングペーストまたは第2エッチングペーストと同一組成のものを用いてもよく、異なる組成のものを用いてもよい。

【0064】

そして、第3エッチングペーストの印刷後のn型シリコン基板401を加熱処理することにより、n型シリコン基板401の裏面の酸化制御マスク420が形成された部分のうち第3エッチングペーストが印刷された部分をエッチングする。なお、第3エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理される。

【0065】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第3エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出する。

【0066】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄(RCA Standard Clean−1)、SC−2洗浄(RCA Standard Clean−2)、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0067】

なお、酸化制御マスク420のパターンニングは、上記のようにn型シリコン基板401の裏面の全面に酸化制御マスク420を形成した後に第3エッチングペーストを用いてパターンニングする方法以外にも、たとえば、上記のマスキングペーストをスクリーン印刷などにより所望のパターンに塗布することによって形成することも可能である。

【0068】

次に、図1(h)に示すように、n型シリコン基板401について熱酸化を行なうことによって、n型シリコン基板401の裏面の酸化制御マスク420を形成した部分を除く略全面に熱酸化膜(熱酸化シリコン膜)からなるパッシベーション膜403を形成する。

【0069】

なお、n型シリコン基板401の裏面の熱酸化膜からなるパッシベーション膜403の形成と同時に、n型シリコン基板401の受光面の全面にも熱酸化膜である酸化シリコン膜403aが形成されることとなる。n型シリコン基板401の受光面上に形成された酸化シリコン膜403aは反射防止膜としての機能も備える。

【0070】

また、熱酸化シリコン膜からなるパッシベーション膜403は、たとえば、酸素含有雰囲気下においてn型シリコン基板401を750℃〜1000℃に加熱することによって形成することができる。

【0071】

さらに、パッシベーション膜403の形成時には、パッシベーション膜403と接するp型不純物拡散層405の領域からはp型不純物であるホウ素がパッシベーション膜403中に取り込まれるためにホウ素濃度が低下するが、酸化制御マスク420と接するp型不純物拡散層405の領域405aにおいては、パッシベーション膜403と比べて酸化制御マスク420中にホウ素が取り込まれにくいためホウ素濃度が局所的に高くなる。

【0072】

次に、図1(i)に示すように、n型シリコン基板401の裏面の酸化制御マスク420およびパッシベーション膜403の一部をそれぞれ除去してコンタクトホール416およびコンタクトホール417を形成し、コンタクトホール416からn型シリコン基板401の裏面のp型不純物拡散層405の領域405aを露出させるとともに、コンタクトホール417からn型シリコン基板401の裏面のn型不純物拡散層406を露出させる。

【0073】

ここで、コンタクトホール416およびコンタクトホール417はそれぞれ、たとえば以下の方法により形成することができる。

【0074】

まず、コンタクトホール416の形成箇所に対応する酸化制御マスク420の表面およびコンタクトホール417の形成箇所に対応するパッシベーション膜403の表面にそれぞれ第4エッチングペーストを印刷する。ここで、第4エッチングペーストとしては上記の第1エッチングペースト、第2エッチングペーストまたは第3エッチングペーストと同一組成のものを用いてもよく、異なる組成のものを用いてもよい。

【0075】

そして、第4エッチングペーストの印刷後のn型シリコン基板401を加熱処理することにより、n型シリコン基板401の裏面の酸化制御マスク420およびパッシベーション膜403のうち第4エッチングペーストが印刷された部分をエッチングすることができる。なお、第4エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理することができる。

【0076】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第4エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出する。

【0077】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄(RCA Standard Clean−1)、SC−2洗浄(RCA Standard Clean−2)、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0078】

次に、図1(j)に示すように、コンタクトホール416およびコンタクトホール417にそれぞれたとえば銀ペーストを印刷した後にたとえば500〜700℃で焼成することによって、p型不純物拡散層405の領域405a上にp型用電極409を形成するとともに、n型不純物拡散層406上にn型用電極407を形成する。これにより、本発明の光電変換素子の一例である裏面電極型太陽電池が完成する。

【0079】

ここで、上記のようにして得られた裏面電極型太陽電池においては、p型用電極409の形成箇所に対応する箇所のp型不純物拡散層405の領域405aの表面のキャリア濃度が1019cm-3以上であることが好ましい。p型用電極409の形成箇所に対応する箇所のp型不純物拡散層405の領域405aの表面のキャリア濃度が1019cm-3以上である場合には、p型不純物拡散層405領域405aのとp型用電極409との接触抵抗を十分に小さくすることができ、光電変換素子の曲線因子F.F.の低下を十分に抑制することができる。

【0080】

また、上記のようにして得られた裏面電極型太陽電池の構成は特に限定されるものではない。

【0081】

このように本発明の光電変換素子の製造方法においては、酸化制御マスク420によってp型不純物拡散層405の表面におけるp型用電極409の形成箇所に対応する箇所のパッシベーション膜403(熱酸化シリコン膜)の成長を抑制することができ、ホウ素がパッシベーション膜403(熱酸化シリコン膜)中に取り込まれるのを抑制することができるため、p型不純物拡散層405におけるキャリア濃度の低下を抑制することができる。

【0082】

これにより、p型不純物拡散層405とp型用電極409との接触抵抗の増加を抑制することができ、光電変換素子の曲線因子F.F.が低下するのを抑制することができることから、光電変換素子の発電効率が低下するのを抑制することができる。

【0083】

なお、図1(a)〜図1(j)においては、説明の便宜上、n型シリコン基板401の裏面に1つのn型不純物拡散層406のみが形成されるように示されているが、実際には、複数のn型不純物拡散層406が形成され、隣り合うn型不純物拡散層406の間にp型不純物拡散層405が形成される構成としてもよい。

【0084】

また、上記においてはシリコン基板としてn型シリコン基板401を用いたが、n型シリコン基板401の代わりにp型シリコン基板を用いてもよい。シリコン基板としてn型シリコン基板を用いた場合には、シリコン基板の裏面のp型不純物拡散層とn型シリコン基板とによってシリコン基板の裏面にpn接合が形成され、シリコン基板としてp型シリコン基板を用いた場合にはシリコン基板の裏面のn型不純物拡散層とp型シリコン基板とによってシリコン基板の裏面にpn接合が形成される。

【0085】

また、本発明における光電変換素子の概念には、上述したシリコン基板の一方の表面(裏面)のみにn型用電極およびp型用電極の双方が形成された構成の裏面電極型太陽電池だけでなく、MWT(Metal Wrap Through)セル(半導体基板に設けられた貫通孔に電極の一部を配置した構成の太陽電池)などのいわゆるバックコンタクト型太陽電池(太陽電池の受光面と反対側の裏面から電流を取り出す構造の太陽電池)およびシリコン基板の受光面と裏面にそれぞれ電極を形成して製造された両面電極型太陽電池などのあらゆる構成の太陽電池が含まれる。

【0086】

<実施の形態2>

図2(a)〜図2(k)に、本発明の光電変換素子の製造方法の他の一例を図解する模式的な断面図を示す。以下、図2(a)〜図2(k)を参照して、本発明の光電変換素子の製造方法の一例について説明する。

【0087】

まず、図2(a)に示すように、n型シリコン基板401を用意し、図2(b)に示すように、n型シリコン基板401の裏面の全面にテクスチャマスク413を形成した後に、n型シリコン基板401の受光面にテクスチャ構造408を形成する。

【0088】

次に、図2(c)に示すように、n型シリコン基板401の受光面および裏面にそれぞれ第1拡散マスク411を形成した後に、n型シリコン基板401の裏面の後述するn型不純物拡散層の形成箇所に対応する箇所の第1拡散マスク411を除去することによって開口部414を形成し、第1拡散マスク411の開口部414からn型シリコン基板401の裏面の一部を露出させる。

【0089】

次に、図2(d)に示すように、n型シリコン基板401の第1拡散マスク411の開口部414からn型不純物としてリンを気相拡散することによって、第1拡散マスク411の開口部414から露出しているn型シリコン基板401の裏面部分にn型不純物拡散層406を形成する。その後、n型シリコン基板401の第1拡散マスク411ならびにリンが拡散して形成されたPSG層をフッ化水素水溶液などを用いてすべて除去する。

【0090】

次に、図2(e)に示すように、n型シリコン基板401の受光面および裏面のp型不純物拡散層の形成箇所以外の箇所にそれぞれ第2拡散マスク412を形成する。すなわち、n型シリコン基板401の裏面は、第2拡散マスク412の開口部415からn型シリコン基板401の裏面の一部が露出されている。

【0091】

次に、図2(f)に示すように、n型シリコン基板401の第2拡散マスク412の開口部415からBBr3等のホウ素を含むガスを用いて気相拡散させることによって、第2拡散マスク412の開口部415から露出しているn型シリコン基板401の裏面部分にp型不純物拡散層405を形成する。ここまでの工程は実施の形態1と同様である。

【0092】

ここで、本実施の形態においては、n型シリコン基板401の第2拡散マスク412ならびにホウ素が拡散して形成されたBSG層421を除去しない。

【0093】

次に、図2(g)に示すように、n型シリコン基板401の裏面のp型不純物拡散層405の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスク420を形成する。

【0094】

次に、図2(h)に示すように、酸化制御マスク420で覆われている領域以外の領域に形成されたBSG層421および第2拡散マスク412をすべて除去する。これにより、n型シリコン基板401の裏面と酸化制御マスク420との間の領域のBSG層421のみが残ることになる。なお、酸化制御マスク420と第2拡散マスク412とがたとえば同一のエッチング液で除去可能である場合には、酸化制御マスク420を第2拡散マスク412よりも厚く形成することにより、酸化制御マスク420を残して第2拡散マスク412をすべて除去することが可能である。

【0095】

次に、図2(i)に示すように、n型シリコン基板401について熱酸化を行なうことによって、n型シリコン基板401の裏面の酸化制御マスク420を形成した部分を除く略全面に熱酸化膜(熱酸化シリコン膜)からなるパッシベーション膜403を形成する。

【0096】

ここで、n型シリコン基板401の裏面の熱酸化シリコン膜からなるパッシベーション膜403の形成と同時に、n型シリコン基板401の受光面の全面にも熱酸化シリコン膜である酸化シリコン膜403aが形成されることとなる。n型シリコン基板401の受光面上に形成された酸化シリコン膜403aは反射防止膜としての機能も備える。

【0097】

また、パッシベーション膜403の形成時には、パッシベーション膜403と接するp型不純物拡散層405の領域からはp型不純物であるホウ素がパッシベーション膜403中に取り込まれるためにホウ素濃度が低下するが、BSG層421と接するp型不純物拡散層405の領域405bにおいては、パッシベーション膜403と比べてホウ素が取り込まれにくいためホウ素濃度が局所的に高くなる。

【0098】

次に、図2(j)に示すように、n型シリコン基板401の裏面の酸化制御マスク420、BSG層421およびパッシベーション膜403の一部をそれぞれ除去してコンタクトホール416およびコンタクトホール417を形成し、コンタクトホール416からn型シリコン基板401の裏面のホウ素濃度が高い領域405bを露出させるとともに、コンタクトホール417からn型シリコン基板401の裏面のn型不純物拡散層406を露出させる。なお、BSG層421は、たとえば、BSG層421を除去可能な成分を含むエッチングペーストを用いて除去することが可能である。

【0099】

次に、図2(k)に示すように、コンタクトホール416およびコンタクトホール417にそれぞれたとえば銀ペーストを印刷した後にたとえば500〜700℃で焼成することによって、領域405b上にp型用電極409を形成するとともに、n型不純物拡散層406上にn型用電極407を形成する。これにより、本発明の光電変換素子の一例である裏面電極型太陽電池が完成する。

【0100】

本実施の形態における上記以外の説明は、実施の形態1と同様であるため、ここではその説明については省略する。

【実施例】

【0101】

n型シリコン基板の裏面に形成された酸化制御マスクの効果を確認するための実験を行なった。

【0102】

まず、BBr3による気相拡散によって、n型シリコン基板の裏面にホウ素を拡散してp型不純物拡散層を形成し、p型不純物拡散層の形成と同時に生成したBSG層をフッ化水素水溶液によりすべて除去した後に、p型不純物拡散層のシート抵抗を四端子法により測定した。その結果、図3の拡散後のものとして表記されている棒グラフで示されているように、p型不純物拡散層のシート抵抗は60Ω/□未満であることが確認された。

【0103】

次に、n型シリコン基板の裏面のp型不純物拡散層の一部に酸化制御マスクを形成した。ここで、酸化制御マスクは、熱CVD法(形成温度:450℃、ガス流量比:SiH4/O2=1)により、n型シリコン基板の裏面に酸化シリコン膜を200nmの厚さに堆積させることにより形成した。

【0104】

次に、950℃の酸素含有雰囲気中でn型シリコン基板を加熱処理することによって上記の酸化制御マスクを形成していないn型シリコン基板の裏面部分に熱酸化シリコン膜からなるパッシベーション膜を形成した。

【0105】

その後、n型シリコン基板の裏面の酸化制御マスクおよびパッシベーション膜を除去した後にp型不純物拡散層のシート抵抗を四端子法により測定した。その結果、図3の実施例1のものとして表記されている棒グラフで示されているように、酸化制御マスクが形成された部分のp型不純物拡散層のシート抵抗は100Ω/□程度であったのに対し、図3の比較例のものとして表記されている棒グラフで示されているように、パッシベーション膜が形成された部分のp型不純物拡散層のシート抵抗は120Ω/□程度であった。

【0106】

さらに、n型シリコン基板の裏面の酸化制御マスクによって覆われた部分のBSG層を除去せずに上記のパッシベーション膜を形成した後に、BSG層を除去したこと以外は実施例1のものと同様にしてサンプルを作製した。そして、当該サンプルの酸化制御マスクによって覆われた部分のBSG層を除去して露出したp型不純物拡散層のシート抵抗を上記の実施例1のものと同様にして測定した。その結果、図3の実施例2のものとして表記されている棒グラフで示されているように、酸化制御マスクによって覆われた部分のBSG層のシート抵抗は80Ω/□程度となって、さらに優れた結果が得られた。

【0107】

以上の結果から、酸化制御マスクが形成された部分のp型不純物拡散層のキャリア濃度は、パッシベーション膜が形成された部分のp型不純物拡散層のキャリア濃度よりも高くなるためにシート抵抗が低くなったものと考えられる。

【0108】

したがって、酸化制御マスクを形成した部分のp型不純物拡散層の表面にp型用電極を形成することによって得られた光電変換素子は、酸化制御マスクを形成することなくp型不純物拡散層の表面にp型用電極を形成することによって得られた光電変換素子と比較して、p型不純物拡散層に対するp型用電極の接触抵抗の増加を抑えることができるため、光電変換素子の発電効率が低下するのを抑制することができる。

【0109】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0110】

本発明によれば、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供することができるため、本発明の光電変換素子は太陽電池に好適に利用することができると考えられる。

【符号の説明】

【0111】

1,401 n型シリコン基板、3 高濃度n型不純物拡散層、4 高濃度p型不純物拡散層、8,408 テクスチャ構造、9,403 パッシベーション膜、10 反射防止膜、11 n型用電極、12 p型用電極、403a 酸化シリコン膜、405 p型不純物拡散層、405a 領域、406 n型不純物拡散層、407 n型用電極、409 p型用電極、411 第1拡散マスク、412 第2拡散マスク、413 テクスチャマスク、414,415 開口部、416,417 コンタクトホール、420 酸化制御マスク、421 BSG層。

【技術分野】

【0001】

本発明は、光電変換素子の製造方法および光電変換素子に関し、特に、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子に関する。

【背景技術】

【0002】

近年、エネルギ資源の枯渇の問題や大気中のCO2の増加のような地球環境問題などからクリーンなエネルギの開発が望まれており、光電変換素子の中でも特に太陽電池を用いた太陽光発電が新しいエネルギ源として開発、実用化され、発展の道を歩んでいる。

【0003】

太陽電池は、従来から、たとえば単結晶または多結晶のシリコン基板の受光面にシリコン基板の導電型と反対の導電型となる不純物を拡散することによってpn接合を形成し、シリコン基板の受光面と受光面の反対側の裏面にそれぞれ電極を形成して製造された両面電極型太陽電池が主流となっている。また、両面電極型太陽電池においては、シリコン基板の裏面にシリコン基板と同じ導電型の不純物を高濃度で拡散することによって、裏面電界効果による高出力化を図ることも一般的となっている。

【0004】

また、太陽電池の受光面に電極を形成せず、裏面のみに電極を形成した裏面電極型太陽電池についても研究開発が進められている(たとえば、特許文献1参照)。

【0005】

裏面電極型太陽電池は、一般的には、受光面に電極を有しないことから、受光面の電極によるシャドーロスがなく、両面電極型太陽電池と比べて高い出力を得ることが期待できる。それゆえ、裏面電極型太陽電池は、そのような特性を活かしてソーラカーや集光用太陽電池などの用途に使用されている。

【0006】

図4(a)に、従来の裏面電極型太陽電池の裏面の一例の模式的な平面図を示し、図4(b)に、図4(a)の4b−4bに沿った模式的な断面図を示す。ここで、図4(a)および図4(b)に示す裏面電極型太陽電池においては、図4(a)に示すように、n型シリコン基板1の裏面に、帯状のn型用電極11と、帯状のp型用電極12とが交互に配列された構成となっている。

【0007】

また、図4(b)に示すように、n型シリコン基板1の裏面には、n型不純物であるリンが拡散することによって形成された帯状の高濃度n型不純物拡散層3と、p型不純物であるホウ素が拡散することによって形成された帯状の高濃度p型不純物拡散層4とが交互に所定の間隔をあけて形成されている。

【0008】

なお、図4(b)においては、説明の便宜上、高濃度n型不純物拡散層3および高濃度p型不純物拡散層4はそれぞれ1つずつしか示していないが、実際には、高濃度n型不純物拡散層3は帯状のn型用電極11と同数存在し、高濃度p型不純物拡散層4は帯状のp型用電極12と同数存在している。そして、それぞれの高濃度n型不純物拡散層3には帯状のn型用電極11が接しており、それぞれの高濃度p型不純物拡散層4には帯状のp型用電極12が接している。

【0009】

また、n型シリコン基板1の裏面にはパッシベーション膜9が設けられており、パッシベーション膜9に設けられた開口部を通して、n型用電極11が高濃度n型不純物拡散層3に接するとともに、p型用電極12が高濃度p型不純物拡散層4に接している。

【0010】

さらに、n型シリコン基板1の裏面と反対側の受光面には、たとえばピラミッド状の凹凸などからなるテクスチャ構造8が形成され、テクスチャ構造8上には反射防止膜10が形成されている。

【0011】

以上のような構成の裏面電極型太陽電池においては、n型シリコン基板1の太陽光が入射する側の表面である受光面に電極が形成されていないために、太陽光をより多く取り込むことができる。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開2005−310830号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

上記の構成の裏面電極型太陽電池においては、酸素含有雰囲気中でn型シリコン基板1を熱処理することによって熱酸化シリコン膜を形成し、この熱酸化シリコン膜をパッシベーション膜9としている。一般的に、パッシベーション膜9は、n型シリコン基板1の裏面におけるキャリアの再結合を抑制するために形成される。

【0014】

しかしながら、上記のようにパッシベーション膜9を形成する場合には、n型シリコン基板1の裏面に熱酸化シリコン膜が成長する際に、高濃度p型不純物拡散層4においてp型不純物であるホウ素が熱酸化シリコン膜中に取り込まれる現象が発生する。

【0015】

したがって、この場合には、p型用電極12が形成される高濃度p型不純物拡散層4の表面のキャリア濃度が減少するため、高濃度p型不純物拡散層4とp型用電極12との電気的な接触抵抗が増加し、裏面電極型太陽電池の曲線因子F.F.(Fill Factor)を低下させ、裏面電極型太陽電池の発電効率が低下するという問題があった。

【0016】

上記の事情に鑑みて、本発明の目的は、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供することにある。

【課題を解決するための手段】

【0017】

本発明は、シリコン基板にホウ素を拡散させることによってp型不純物拡散層を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスクを形成する工程と、p型不純物拡散層の表面に熱酸化シリコン膜を形成する工程と、p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に形成されている酸化制御マスクを除去することによってp型不純物拡散層の表面の一部を露出させる工程と、酸化制御マスクを除去することによって露出したp型不純物拡散層の表面の一部にp型用電極を形成する工程とを含む光電変換素子の製造方法である。

【0018】

ここで、本発明の光電変換素子の製造方法は、p型不純物拡散層の表面上に形成されるホウ素ガラス層のp型用電極の形成箇所に対応する箇所以外の部分を除去する工程を含むことが好ましい。

【0019】

また、本発明の光電変換素子の製造方法においては、酸化制御マスクを形成する工程において、酸化制御マスクが、酸化シリコン膜の堆積、窒化シリコン膜の堆積、およびマスキングペーストの塗布からなる群から選択された少なくとも1種の方法を用いて形成されることが好ましい。

【0020】

さらに、本発明は、上記のいずれかの光電変換素子の製造方法によって製造された光電変換素子であって、p型用電極の形成箇所に対応する箇所のp型不純物拡散層の表面のキャリア濃度が1019cm-3以上である光電変換素子である。

【発明の効果】

【0021】

本発明によれば、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供することができる。

【図面の簡単な説明】

【0022】

【図1】(a)〜(j)は、本発明の光電変換素子の製造方法の一例を図解する模式的な断面図である。

【図2】(a)〜(k)は、本発明の光電変換素子の製造方法の他の一例を図解する模式的な断面図である。

【図3】酸化制御マスクの形成の有無とシート抵抗との関係を示すグラフである。

【図4】(a)は裏面電極型太陽電池の裏面の一例の模式的な平面図であり、(b)は(a)の4b−4bに沿った模式的な断面図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について説明する。なお、本発明において、同一の参照符号は、同一部分または相当部分を表わすものとする。

【0024】

<実施の形態1>

図1(a)〜図1(j)に、本発明の光電変換素子の製造方法の一例を図解する模式的な断面図を示す。以下、図1(a)〜図1(j)を参照して、本発明の光電変換素子の製造方法の一例について説明する。

【0025】

まず、図1(a)に示すように、n型シリコン基板401を用意する。ここで、n型シリコン基板401としては、たとえば、多結晶シリコンまたは単結晶シリコンなどからなる基板を用いることができる。また、n型シリコン基板401の大きさおよび形状は特に限定されないが、たとえば厚さを100μm以上300μm以下とし、1辺の長さを100mm以上200mm以下とした四角形状の表面を有するものとすることができる。

【0026】

また、n型シリコン基板401としては、スライスされることにより生じたスライスダメージを除去したものを用いることが好ましい。ここで、スライスダメージの除去は、たとえば、n型シリコン基板401の表面をフッ化水素水溶液と硝酸との混酸または水酸化ナトリウムなどのアルカリ水溶液などでエッチングすることなどによって行なうことができる。

【0027】

次に、図1(b)に示すように、n型シリコン基板401の裏面の全面にテクスチャマスク413を形成した後に、n型シリコン基板401の受光面にテクスチャ構造408を形成する。

【0028】

ここで、n型シリコン基板401の受光面のテクスチャ構造408は、たとえば、水酸化ナトリウムまたは水酸化カリウムなどのアルカリ水溶液にイソプロピルアルコールを添加した液をたとえば70℃以上80℃以下に加熱したものなどを用いてエッチングすることにより形成することができる。n型シリコン基板401の裏面の全面にはテクスチャマスク413が形成されていることから、n型シリコン基板401の受光面のみにテクスチャ構造408を形成することができ、n型シリコン基板401の裏面は平坦にすることができる。

【0029】

また、テクスチャマスク413としては、たとえば、酸化シリコン膜、窒化シリコン膜、酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。なお、テクスチャマスク413に用いられる酸化シリコン膜は、たとえば、スチーム酸化、常圧CVD(Chemical Vapor Deposition)法またはSOG(Spin on Glass:スピンオングラス)の印刷・焼成などによって形成することができる。また、テクスチャマスク413に用いられる窒化シリコン膜は、たとえば、プラズマCVD法または常圧CVD法などにより形成することができる。

【0030】

また、テクスチャマスク413の厚さは特に限定されないが、たとえば、60nm以上100nm以下の厚さとすることができる。

【0031】

また、テクスチャマスク413は、テクスチャ構造408の形成後に一旦除去される。ただし、テクスチャマスク413は除去されずに後述する第1拡散マスクとして利用することも可能である。

【0032】

次に、図1(c)に示すように、n型シリコン基板401の受光面および裏面にそれぞれ第1拡散マスク411を形成した後に、n型シリコン基板401の裏面の後述するn型不純物拡散層の形成箇所に対応する箇所の第1拡散マスク411を除去することによって開口部414を形成し、第1拡散マスク411の開口部414からn型シリコン基板401の裏面の一部を露出させる。

【0033】

ここで、第1拡散マスク411としては、たとえば、酸化シリコン膜、窒化シリコン膜、酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。なお、第1拡散マスク411に用いられる酸化シリコン膜は、たとえば、スチーム酸化、常圧CVD法またはSOGの印刷・焼成などによって形成することができる。また、第1拡散マスク411に用いられる窒化シリコン膜は、たとえば、プラズマCVD法または常圧CVD法などにより形成することができる。

【0034】

また、第1拡散マスク411の厚さは、第1拡散マスク411が酸化シリコン膜からなる場合には、たとえば100nm以上300nm以下の厚さとすることができ、第1拡散マスク411が窒化シリコン膜からなる場合には、たとえば40nm以上80nm以下の厚さとすることができる。

【0035】

また、第1拡散マスク411の開口部414は、たとえば以下のようにして形成することができる。

【0036】

まず、n型シリコン基板401の裏面の第1拡散マスク411上のみに第1エッチングペーストをたとえばスクリーン印刷法などによって所望のパターンに印刷する。ここで、第1エッチングペーストは、第1拡散マスク411をエッチング可能なものであれば特には限定されないが、たとえば、エッチング成分としてリン酸もしくはフッ化水素アンモニウムを含み、エッチング成分以外の成分として水、有機溶媒および増粘剤を含み、スクリーン印刷に適した粘度に調整されたものなどを用いることができる。

【0037】

次に、この第1エッチングペーストの印刷後のn型シリコン基板401加熱処理することにより、n型シリコン基板401の裏面に形成された第1拡散マスク411のうち第1エッチングペーストが印刷された部分のみエッチングして除去する。また、加熱処理の方法は特に限定されず、たとえばホットプレート、ベルト炉またはオーブンを用いて加熱することにより行なうことができる。なお、第1エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理される。

【0038】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第1エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出し、開口部414が形成される。

【0039】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄(RCA Standard Clean−1)、SC−2洗浄(RCA Standard Clean−2)、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0040】

次に、図1(d)に示すように、n型シリコン基板401の第1拡散マスク411の開口部414からn型不純物としてリンを気相拡散することによって、第1拡散マスク411の開口部414から露出しているn型シリコン基板401の裏面部分にn型不純物拡散層406を形成する。その後、n型シリコン基板401の第1拡散マスク411ならびにリンが拡散して形成されたPSG(リンシリケートガラス)層をフッ化水素水溶液などを用いてすべて除去する。

【0041】

なお、n型不純物拡散層406は、上記以外にも、たとえば、第1拡散マスク411の開口部414から露出しているn型シリコン基板401の裏面部分にリンを含んだ溶剤を塗布した後に加熱することによって溶剤中のリンを拡散して形成することもできる。

【0042】

次に、図1(e)に示すように、n型シリコン基板401の受光面および裏面のp型不純物拡散層の形成箇所以外の箇所にそれぞれ第2拡散マスク412を形成する。すなわち、n型シリコン基板401の裏面は、第2拡散マスク412の開口部415からn型シリコン基板401の裏面の一部が露出されている。

【0043】

ここで、第2拡散マスク412としては、たとえば、酸化シリコン膜、窒化シリコン膜、酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。なお、第2拡散マスク412に用いられる酸化シリコン膜は、たとえば、スチーム酸化、常圧CVD法またはSOGの印刷・焼成などによって形成することができる。また、第2拡散マスク412に用いられる窒化シリコン膜は、たとえば、プラズマCVD法または常圧CVD法などにより形成することができる。

【0044】

また、第2拡散マスク412の厚さは、第2拡散マスク412が酸化シリコン膜からなる場合には、たとえば、100nm以上300nm以下の厚さとすることができ、第2拡散マスク412が窒化シリコン膜からなる場合には、たとえば、40nm以上80nm以下の厚さとすることができる。

【0045】

また、第2拡散マスク412の開口部415は、たとえば以下のようにして形成することができる。

【0046】

まず、n型シリコン基板401に第2拡散マスク412を形成する。その後、n型シリコン基板401に形成された裏面の第2拡散マスク412上のみに第2エッチングペーストをたとえばスクリーン印刷法などによって所望のパターンに印刷する。ここで、第2エッチングペーストとしては上記の第1エッチングペーストと同一組成のものを用いてもよく、異なる組成のものを用いてもよい。

【0047】

次に、この第2エッチングペーストの印刷後のn型シリコン基板401を加熱処理することにより、n型シリコン基板401の裏面に形成された第2拡散マスク412のうち第2エッチングペーストが印刷された部分のみエッチングされる。また、加熱処理の方法は特に限定されず、たとえばホットプレート、ベルト炉またはオーブンを用いて加熱することにより行なうことができる。なお、第2エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理される。

【0048】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第2エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出し、開口部415が形成される。

【0049】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄、SC−2洗浄、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0050】

次に、図1(f)に示すように、n型シリコン基板401の第2拡散マスク412の開口部415からBBr3(三臭化ホウ素)等のホウ素を含むガスを用いて気相拡散させることによって、第2拡散マスク412の開口部415から露出しているn型シリコン基板401の裏面部分にp型不純物拡散層405を形成する。その後、n型シリコン基板401の第2拡散マスク412ならびにホウ素が拡散して形成されたBSG(ボロンンシリケートガラス)層(図示せず)をフッ化水素水溶液などを用いてすべて除去する。

【0051】

なお、p型不純物拡散層405は、上記以外にも、たとえば、第2拡散マスク412の開口部415から露出しているn型シリコン基板401の裏面部分にホウ素を含んだ溶剤を塗布した後に加熱することによって溶剤中のホウ素を拡散して形成することもできるが、ホウ素の拡散方法については特には限定されない。

【0052】

また、上記のp型不純物拡散層405を形成する工程においてp型不純物拡散層405の表面上に形成されるBSG層などのホウ素ガラス層(ホウ素を含むアモルファス層)のp型用電極の形成箇所に対応する箇所以外の箇所を除去する工程を含むことが好ましい。この場合には、後述する熱酸化シリコン膜からなるパッシベーション膜の形成時に、p型不純物拡散層405におけるキャリア濃度の低下をより抑制することができる傾向にある。

【0053】

次に、図1(g)に示すように、n型シリコン基板401の裏面のp型不純物拡散層405の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスク420を形成する。

【0054】

ここで、酸化制御マスク420は、後述する熱酸化シリコン膜からなるパッシベーション膜の形成を抑制することができるものであれば特に限定されず、たとえば、酸化シリコン膜、窒化シリコン膜、または酸化シリコン膜と窒化シリコン膜との積層体などを用いることができる。

【0055】

なお、酸化制御マスク420に用いられる酸化シリコン膜は、たとえば、熱CVD法または常圧CVD法などにより形成することができる。また、酸化制御マスク420に用いられる窒化シリコン膜は、たとえばプラズマCVD法または常圧CVD法などにより形成することができる。

【0056】

さらに、酸化制御マスク420は、たとえばマスキングペーストの塗布により形成することもできる。ここで、マスキングペーストの塗布方法としては、たとえば、スプレー塗布、ディスペンサを用いた塗布、インクジェット塗布、スクリーン印刷、凸版印刷、凹版印刷または平版印刷などを用いることができる。

【0057】

なお、マスキングペーストとしては、たとえば、溶剤、増粘剤、ならびに酸化シリコン前駆体および/または酸化チタン前駆体を含むものなどを用いることができる。また、マスキングペーストとしては、増粘剤を含まないものも用いることができる。

【0058】

ここで、溶剤としては、たとえば、エチレングリコール、メチルセロソルブ、メチルセロソルブアセテート、エチルセロソルブ、ジエチルセロソルブ、セロソルブアセテート、エチレングリコールモノフェニルエーテル、メトキシエタノール、エチレングリコールモノアセテート、エチレングリコールジアセテート、ジエチレングリコール、ジエチレングリコールモノメチルエーテル、ジエチレングリコールモノエチルエーテルアセテート、ジエチレングリコールモノブチルエーテル、ジエチレングリコールモノブチルエーテルアセテート、ジエチレングリコールジメチルエーテル、ジエチレングリコールメチルエチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールアセテート、トリエチルグリコール、トリエチレングリコールモノメチルエーテル、トリエチレングリコールモノエチルエーテル、テトラエチレングリコール、液体ポリエチレングリコール、プロピレングリコール、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、1−ブトキシエトキシプロパノール、ジプロピルグリコール、ジプロピレングリコールモノメチルエーテル、ジプロピレングリコールモノエチルエーテル、トリプロピレングリコールモノメチルエーテル、ポリプロピレングリコール、トリメチレングリコール、ブタンジアール、1,5−ペンタンジアール、ヘキシレングリコール、グリセリン、グリセリルアセテート、グリセリンジアセテート、グリセリルトリアセテート、トリメチロールプロピン、1,2,6−ヘキサントリオール、1,2−プロパンジオール、1,5−ペンタンジオール、オクタンジオール、1,2−ブタンジオール、1,4−ブタンジオール、1,3−ブタンジオール、ジオキサン、トリオキサン、テトラヒドロフラン、テトラヒドロピラン、メチラール、ジエチルアセタール、メチルエチルケトン、メチルイソブチルケトン、ジエチルケトン、アセトニルアセトン、ジアセトンアルコール、ギ酸メチル、ギ酸エチル、ギ酸プロピル、酢酸メチル、酢酸エチルを単独でまたは2種以上併用して用いることができる。

【0059】

また、増粘剤としては、エチルセルロース、ポリビニルピロリドンまたは双方の混合物を用いるのが望ましいが、様々な品質および特性のベントナイト、様々な極性溶剤混合物用の一般に無機のレオロジー添加剤、ニトロセルロースおよびその他のセルロース化合物、デンプン、ゼラチン、アルギン酸、高分散性非晶質ケイ酸(Aerosil(登録商標))、ポリビニルブチラール(Mowital(登録商標))、ナトリウムカルボキシメチルセルロース(vivistar)、熱可塑性ポリアミド樹脂(Eurelon(登録商標))、有機ヒマシ油誘導体(Thixin R(登録商標))、ジアミド・ワックス(Thixatrol plus(登録商標))、膨潤ポリアクリル酸塩(Rheolate(登録商標))、ポリエーテル尿素−ポリウレタン、ポリエーテル−ポリオールなどを用いることもできる。

【0060】

また、酸化シリコン前駆体としては、たとえば、TEOS(テトラエチルオルソシリケート)のような一般式R’nSi(OR)4-n(R’はメチル、エチルまたはフェニル、Rはメチル、エチル、n−プロピルまたはi−プロピル、nは0、1または2)で示される物質を用いることができる。

【0061】

また、酸化チタン前駆体には、たとえば、Ti(OH)4のほか、TPT(テトライソプロポキシチタン)のようなR’nTi(OR)4-nで示される物質(R’はメチル、エチルまたはフェニル、Rはメチル、エチル、n−プロピルまたはi−プロピル、nは0、1または2)であり、その他TiCl4、TiF4、TiOSO4なども含まれる。

【0062】

また、n型シリコン基板401の裏面における酸化制御マスク420のパターンニングは、たとえば、以下のようにして行なうことができる。

【0063】

まず、上記の方法で、n型シリコン基板401の裏面の全面に酸化制御マスク420を形成した後に、酸化制御マスク420を残したい箇所以外の箇所に対応する酸化制御マスク420の表面部分に第3エッチングペーストを所望のパターンに印刷する。ここで、第3エッチングペーストとしては上記の第1エッチングペーストまたは第2エッチングペーストと同一組成のものを用いてもよく、異なる組成のものを用いてもよい。

【0064】

そして、第3エッチングペーストの印刷後のn型シリコン基板401を加熱処理することにより、n型シリコン基板401の裏面の酸化制御マスク420が形成された部分のうち第3エッチングペーストが印刷された部分をエッチングする。なお、第3エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理される。

【0065】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第3エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出する。

【0066】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄(RCA Standard Clean−1)、SC−2洗浄(RCA Standard Clean−2)、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0067】

なお、酸化制御マスク420のパターンニングは、上記のようにn型シリコン基板401の裏面の全面に酸化制御マスク420を形成した後に第3エッチングペーストを用いてパターンニングする方法以外にも、たとえば、上記のマスキングペーストをスクリーン印刷などにより所望のパターンに塗布することによって形成することも可能である。

【0068】

次に、図1(h)に示すように、n型シリコン基板401について熱酸化を行なうことによって、n型シリコン基板401の裏面の酸化制御マスク420を形成した部分を除く略全面に熱酸化膜(熱酸化シリコン膜)からなるパッシベーション膜403を形成する。

【0069】

なお、n型シリコン基板401の裏面の熱酸化膜からなるパッシベーション膜403の形成と同時に、n型シリコン基板401の受光面の全面にも熱酸化膜である酸化シリコン膜403aが形成されることとなる。n型シリコン基板401の受光面上に形成された酸化シリコン膜403aは反射防止膜としての機能も備える。

【0070】

また、熱酸化シリコン膜からなるパッシベーション膜403は、たとえば、酸素含有雰囲気下においてn型シリコン基板401を750℃〜1000℃に加熱することによって形成することができる。

【0071】

さらに、パッシベーション膜403の形成時には、パッシベーション膜403と接するp型不純物拡散層405の領域からはp型不純物であるホウ素がパッシベーション膜403中に取り込まれるためにホウ素濃度が低下するが、酸化制御マスク420と接するp型不純物拡散層405の領域405aにおいては、パッシベーション膜403と比べて酸化制御マスク420中にホウ素が取り込まれにくいためホウ素濃度が局所的に高くなる。

【0072】

次に、図1(i)に示すように、n型シリコン基板401の裏面の酸化制御マスク420およびパッシベーション膜403の一部をそれぞれ除去してコンタクトホール416およびコンタクトホール417を形成し、コンタクトホール416からn型シリコン基板401の裏面のp型不純物拡散層405の領域405aを露出させるとともに、コンタクトホール417からn型シリコン基板401の裏面のn型不純物拡散層406を露出させる。

【0073】

ここで、コンタクトホール416およびコンタクトホール417はそれぞれ、たとえば以下の方法により形成することができる。

【0074】

まず、コンタクトホール416の形成箇所に対応する酸化制御マスク420の表面およびコンタクトホール417の形成箇所に対応するパッシベーション膜403の表面にそれぞれ第4エッチングペーストを印刷する。ここで、第4エッチングペーストとしては上記の第1エッチングペースト、第2エッチングペーストまたは第3エッチングペーストと同一組成のものを用いてもよく、異なる組成のものを用いてもよい。

【0075】

そして、第4エッチングペーストの印刷後のn型シリコン基板401を加熱処理することにより、n型シリコン基板401の裏面の酸化制御マスク420およびパッシベーション膜403のうち第4エッチングペーストが印刷された部分をエッチングすることができる。なお、第4エッチングペーストが印刷されたn型シリコン基板401は、たとえば100〜400℃の温度に加熱処理することができる。

【0076】

また、加熱処理後は、n型シリコン基板401を水中に浸し、超音波を印加して超音波洗浄を行なうことによって、加熱処理後の第4エッチングペーストを除去する。これにより、n型シリコン基板401の裏面の一部が露出する。

【0077】

なお、上記の超音波洗浄に加えて、n型シリコン基板401の裏面を一般に知られているSC−1洗浄(RCA Standard Clean−1)、SC−2洗浄(RCA Standard Clean−2)、硫酸と過酸化水素水の混合液による洗浄、薄いフッ化水素水溶液または界面活性剤を含む洗浄液を用いて洗浄することもできる。

【0078】

次に、図1(j)に示すように、コンタクトホール416およびコンタクトホール417にそれぞれたとえば銀ペーストを印刷した後にたとえば500〜700℃で焼成することによって、p型不純物拡散層405の領域405a上にp型用電極409を形成するとともに、n型不純物拡散層406上にn型用電極407を形成する。これにより、本発明の光電変換素子の一例である裏面電極型太陽電池が完成する。

【0079】

ここで、上記のようにして得られた裏面電極型太陽電池においては、p型用電極409の形成箇所に対応する箇所のp型不純物拡散層405の領域405aの表面のキャリア濃度が1019cm-3以上であることが好ましい。p型用電極409の形成箇所に対応する箇所のp型不純物拡散層405の領域405aの表面のキャリア濃度が1019cm-3以上である場合には、p型不純物拡散層405領域405aのとp型用電極409との接触抵抗を十分に小さくすることができ、光電変換素子の曲線因子F.F.の低下を十分に抑制することができる。

【0080】

また、上記のようにして得られた裏面電極型太陽電池の構成は特に限定されるものではない。

【0081】

このように本発明の光電変換素子の製造方法においては、酸化制御マスク420によってp型不純物拡散層405の表面におけるp型用電極409の形成箇所に対応する箇所のパッシベーション膜403(熱酸化シリコン膜)の成長を抑制することができ、ホウ素がパッシベーション膜403(熱酸化シリコン膜)中に取り込まれるのを抑制することができるため、p型不純物拡散層405におけるキャリア濃度の低下を抑制することができる。

【0082】

これにより、p型不純物拡散層405とp型用電極409との接触抵抗の増加を抑制することができ、光電変換素子の曲線因子F.F.が低下するのを抑制することができることから、光電変換素子の発電効率が低下するのを抑制することができる。

【0083】

なお、図1(a)〜図1(j)においては、説明の便宜上、n型シリコン基板401の裏面に1つのn型不純物拡散層406のみが形成されるように示されているが、実際には、複数のn型不純物拡散層406が形成され、隣り合うn型不純物拡散層406の間にp型不純物拡散層405が形成される構成としてもよい。

【0084】

また、上記においてはシリコン基板としてn型シリコン基板401を用いたが、n型シリコン基板401の代わりにp型シリコン基板を用いてもよい。シリコン基板としてn型シリコン基板を用いた場合には、シリコン基板の裏面のp型不純物拡散層とn型シリコン基板とによってシリコン基板の裏面にpn接合が形成され、シリコン基板としてp型シリコン基板を用いた場合にはシリコン基板の裏面のn型不純物拡散層とp型シリコン基板とによってシリコン基板の裏面にpn接合が形成される。

【0085】

また、本発明における光電変換素子の概念には、上述したシリコン基板の一方の表面(裏面)のみにn型用電極およびp型用電極の双方が形成された構成の裏面電極型太陽電池だけでなく、MWT(Metal Wrap Through)セル(半導体基板に設けられた貫通孔に電極の一部を配置した構成の太陽電池)などのいわゆるバックコンタクト型太陽電池(太陽電池の受光面と反対側の裏面から電流を取り出す構造の太陽電池)およびシリコン基板の受光面と裏面にそれぞれ電極を形成して製造された両面電極型太陽電池などのあらゆる構成の太陽電池が含まれる。

【0086】

<実施の形態2>

図2(a)〜図2(k)に、本発明の光電変換素子の製造方法の他の一例を図解する模式的な断面図を示す。以下、図2(a)〜図2(k)を参照して、本発明の光電変換素子の製造方法の一例について説明する。

【0087】

まず、図2(a)に示すように、n型シリコン基板401を用意し、図2(b)に示すように、n型シリコン基板401の裏面の全面にテクスチャマスク413を形成した後に、n型シリコン基板401の受光面にテクスチャ構造408を形成する。

【0088】

次に、図2(c)に示すように、n型シリコン基板401の受光面および裏面にそれぞれ第1拡散マスク411を形成した後に、n型シリコン基板401の裏面の後述するn型不純物拡散層の形成箇所に対応する箇所の第1拡散マスク411を除去することによって開口部414を形成し、第1拡散マスク411の開口部414からn型シリコン基板401の裏面の一部を露出させる。

【0089】

次に、図2(d)に示すように、n型シリコン基板401の第1拡散マスク411の開口部414からn型不純物としてリンを気相拡散することによって、第1拡散マスク411の開口部414から露出しているn型シリコン基板401の裏面部分にn型不純物拡散層406を形成する。その後、n型シリコン基板401の第1拡散マスク411ならびにリンが拡散して形成されたPSG層をフッ化水素水溶液などを用いてすべて除去する。

【0090】

次に、図2(e)に示すように、n型シリコン基板401の受光面および裏面のp型不純物拡散層の形成箇所以外の箇所にそれぞれ第2拡散マスク412を形成する。すなわち、n型シリコン基板401の裏面は、第2拡散マスク412の開口部415からn型シリコン基板401の裏面の一部が露出されている。

【0091】

次に、図2(f)に示すように、n型シリコン基板401の第2拡散マスク412の開口部415からBBr3等のホウ素を含むガスを用いて気相拡散させることによって、第2拡散マスク412の開口部415から露出しているn型シリコン基板401の裏面部分にp型不純物拡散層405を形成する。ここまでの工程は実施の形態1と同様である。

【0092】

ここで、本実施の形態においては、n型シリコン基板401の第2拡散マスク412ならびにホウ素が拡散して形成されたBSG層421を除去しない。

【0093】

次に、図2(g)に示すように、n型シリコン基板401の裏面のp型不純物拡散層405の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスク420を形成する。

【0094】

次に、図2(h)に示すように、酸化制御マスク420で覆われている領域以外の領域に形成されたBSG層421および第2拡散マスク412をすべて除去する。これにより、n型シリコン基板401の裏面と酸化制御マスク420との間の領域のBSG層421のみが残ることになる。なお、酸化制御マスク420と第2拡散マスク412とがたとえば同一のエッチング液で除去可能である場合には、酸化制御マスク420を第2拡散マスク412よりも厚く形成することにより、酸化制御マスク420を残して第2拡散マスク412をすべて除去することが可能である。

【0095】

次に、図2(i)に示すように、n型シリコン基板401について熱酸化を行なうことによって、n型シリコン基板401の裏面の酸化制御マスク420を形成した部分を除く略全面に熱酸化膜(熱酸化シリコン膜)からなるパッシベーション膜403を形成する。

【0096】

ここで、n型シリコン基板401の裏面の熱酸化シリコン膜からなるパッシベーション膜403の形成と同時に、n型シリコン基板401の受光面の全面にも熱酸化シリコン膜である酸化シリコン膜403aが形成されることとなる。n型シリコン基板401の受光面上に形成された酸化シリコン膜403aは反射防止膜としての機能も備える。

【0097】

また、パッシベーション膜403の形成時には、パッシベーション膜403と接するp型不純物拡散層405の領域からはp型不純物であるホウ素がパッシベーション膜403中に取り込まれるためにホウ素濃度が低下するが、BSG層421と接するp型不純物拡散層405の領域405bにおいては、パッシベーション膜403と比べてホウ素が取り込まれにくいためホウ素濃度が局所的に高くなる。

【0098】

次に、図2(j)に示すように、n型シリコン基板401の裏面の酸化制御マスク420、BSG層421およびパッシベーション膜403の一部をそれぞれ除去してコンタクトホール416およびコンタクトホール417を形成し、コンタクトホール416からn型シリコン基板401の裏面のホウ素濃度が高い領域405bを露出させるとともに、コンタクトホール417からn型シリコン基板401の裏面のn型不純物拡散層406を露出させる。なお、BSG層421は、たとえば、BSG層421を除去可能な成分を含むエッチングペーストを用いて除去することが可能である。

【0099】

次に、図2(k)に示すように、コンタクトホール416およびコンタクトホール417にそれぞれたとえば銀ペーストを印刷した後にたとえば500〜700℃で焼成することによって、領域405b上にp型用電極409を形成するとともに、n型不純物拡散層406上にn型用電極407を形成する。これにより、本発明の光電変換素子の一例である裏面電極型太陽電池が完成する。

【0100】

本実施の形態における上記以外の説明は、実施の形態1と同様であるため、ここではその説明については省略する。

【実施例】

【0101】

n型シリコン基板の裏面に形成された酸化制御マスクの効果を確認するための実験を行なった。

【0102】

まず、BBr3による気相拡散によって、n型シリコン基板の裏面にホウ素を拡散してp型不純物拡散層を形成し、p型不純物拡散層の形成と同時に生成したBSG層をフッ化水素水溶液によりすべて除去した後に、p型不純物拡散層のシート抵抗を四端子法により測定した。その結果、図3の拡散後のものとして表記されている棒グラフで示されているように、p型不純物拡散層のシート抵抗は60Ω/□未満であることが確認された。

【0103】

次に、n型シリコン基板の裏面のp型不純物拡散層の一部に酸化制御マスクを形成した。ここで、酸化制御マスクは、熱CVD法(形成温度:450℃、ガス流量比:SiH4/O2=1)により、n型シリコン基板の裏面に酸化シリコン膜を200nmの厚さに堆積させることにより形成した。

【0104】

次に、950℃の酸素含有雰囲気中でn型シリコン基板を加熱処理することによって上記の酸化制御マスクを形成していないn型シリコン基板の裏面部分に熱酸化シリコン膜からなるパッシベーション膜を形成した。

【0105】

その後、n型シリコン基板の裏面の酸化制御マスクおよびパッシベーション膜を除去した後にp型不純物拡散層のシート抵抗を四端子法により測定した。その結果、図3の実施例1のものとして表記されている棒グラフで示されているように、酸化制御マスクが形成された部分のp型不純物拡散層のシート抵抗は100Ω/□程度であったのに対し、図3の比較例のものとして表記されている棒グラフで示されているように、パッシベーション膜が形成された部分のp型不純物拡散層のシート抵抗は120Ω/□程度であった。

【0106】

さらに、n型シリコン基板の裏面の酸化制御マスクによって覆われた部分のBSG層を除去せずに上記のパッシベーション膜を形成した後に、BSG層を除去したこと以外は実施例1のものと同様にしてサンプルを作製した。そして、当該サンプルの酸化制御マスクによって覆われた部分のBSG層を除去して露出したp型不純物拡散層のシート抵抗を上記の実施例1のものと同様にして測定した。その結果、図3の実施例2のものとして表記されている棒グラフで示されているように、酸化制御マスクによって覆われた部分のBSG層のシート抵抗は80Ω/□程度となって、さらに優れた結果が得られた。

【0107】

以上の結果から、酸化制御マスクが形成された部分のp型不純物拡散層のキャリア濃度は、パッシベーション膜が形成された部分のp型不純物拡散層のキャリア濃度よりも高くなるためにシート抵抗が低くなったものと考えられる。

【0108】

したがって、酸化制御マスクを形成した部分のp型不純物拡散層の表面にp型用電極を形成することによって得られた光電変換素子は、酸化制御マスクを形成することなくp型不純物拡散層の表面にp型用電極を形成することによって得られた光電変換素子と比較して、p型不純物拡散層に対するp型用電極の接触抵抗の増加を抑えることができるため、光電変換素子の発電効率が低下するのを抑制することができる。

【0109】

今回開示された実施の形態および実施例はすべての点で例示であって制限的なものではないと考えられるべきである。本発明の範囲は上記した説明ではなくて特許請求の範囲によって示され、特許請求の範囲と均等の意味および範囲内でのすべての変更が含まれることが意図される。

【産業上の利用可能性】

【0110】

本発明によれば、発電効率が低下するのを抑制することが可能な光電変換素子の製造方法およびその製造方法により製造された光電変換素子を提供することができるため、本発明の光電変換素子は太陽電池に好適に利用することができると考えられる。

【符号の説明】

【0111】

1,401 n型シリコン基板、3 高濃度n型不純物拡散層、4 高濃度p型不純物拡散層、8,408 テクスチャ構造、9,403 パッシベーション膜、10 反射防止膜、11 n型用電極、12 p型用電極、403a 酸化シリコン膜、405 p型不純物拡散層、405a 領域、406 n型不純物拡散層、407 n型用電極、409 p型用電極、411 第1拡散マスク、412 第2拡散マスク、413 テクスチャマスク、414,415 開口部、416,417 コンタクトホール、420 酸化制御マスク、421 BSG層。

【特許請求の範囲】

【請求項1】

シリコン基板にホウ素を拡散させることによってp型不純物拡散層を形成する工程と、

前記p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスクを形成する工程と、

前記p型不純物拡散層の表面に熱酸化シリコン膜を形成する工程と、

前記p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に形成されている前記酸化制御マスクを除去することによって前記p型不純物拡散層の表面の一部を露出させる工程と、

前記酸化制御マスクを除去することによって露出した前記p型不純物拡散層の表面の一部にp型用電極を形成する工程とを含む、光電変換素子の製造方法。

【請求項2】

前記p型不純物拡散層の表面上に形成されるホウ素ガラス層のp型用電極の形成箇所に対応する箇所以外の部分を除去する工程を含むことを特徴とする、請求項1に記載の光電変換素子の製造方法。

【請求項3】

前記酸化制御マスクを形成する工程において、前記酸化制御マスクは、酸化シリコン膜の堆積、窒化シリコン膜の堆積、およびマスキングペーストの塗布からなる群から選択された少なくとも1種の方法を用いて形成されることを特徴とする、請求項1または2に記載の光電変換素子の製造方法。

【請求項4】

請求項1から3のいずれかの光電変換素子の製造方法によって製造された光電変換素子であって、

前記p型用電極の形成箇所に対応する箇所の前記p型不純物拡散層の表面のキャリア濃度が1019cm-3以上であることを特徴とする、光電変換素子。

【請求項1】

シリコン基板にホウ素を拡散させることによってp型不純物拡散層を形成する工程と、

前記p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に酸化制御マスクを形成する工程と、

前記p型不純物拡散層の表面に熱酸化シリコン膜を形成する工程と、

前記p型不純物拡散層の表面のp型用電極の形成箇所に対応する箇所に形成されている前記酸化制御マスクを除去することによって前記p型不純物拡散層の表面の一部を露出させる工程と、

前記酸化制御マスクを除去することによって露出した前記p型不純物拡散層の表面の一部にp型用電極を形成する工程とを含む、光電変換素子の製造方法。

【請求項2】

前記p型不純物拡散層の表面上に形成されるホウ素ガラス層のp型用電極の形成箇所に対応する箇所以外の部分を除去する工程を含むことを特徴とする、請求項1に記載の光電変換素子の製造方法。

【請求項3】

前記酸化制御マスクを形成する工程において、前記酸化制御マスクは、酸化シリコン膜の堆積、窒化シリコン膜の堆積、およびマスキングペーストの塗布からなる群から選択された少なくとも1種の方法を用いて形成されることを特徴とする、請求項1または2に記載の光電変換素子の製造方法。

【請求項4】

請求項1から3のいずれかの光電変換素子の製造方法によって製造された光電変換素子であって、

前記p型用電極の形成箇所に対応する箇所の前記p型不純物拡散層の表面のキャリア濃度が1019cm-3以上であることを特徴とする、光電変換素子。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−232530(P2010−232530A)

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願番号】特願2009−80134(P2009−80134)

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

【公開日】平成22年10月14日(2010.10.14)

【国際特許分類】

【出願日】平成21年3月27日(2009.3.27)

【出願人】(000005049)シャープ株式会社 (33,933)

【Fターム(参考)】

[ Back to top ]