光電変換素子用導電性ペースト、光電変換素子、および光電変換素子の作製方法

【課題】太陽電池その他の光電変換素子の作製に用いる導電性ペーストであって、半導体基板の裏面電極形成に伴う反りを抑制すると共に、面抵抗が小さく、密着強度が高い裏面電極を形成することができる導電性ペースト、およびこれを用いて作製する光電変換素子を提供する。

【解決手段】光電変換素子用の半導体基板に電極を形成するための導電性ペーストであって、Alを主体とする金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末を備える。

【解決手段】光電変換素子用の半導体基板に電極を形成するための導電性ペーストであって、Alを主体とする金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電変換素子用導電性ペーストおよびこれを用いて作製する光電変換素子に関し、特に、太陽電池の裏面電極層とp+層との形成に好適な導電性ペースト、およびこれを用いて作製する太陽電池に関する。

【背景技術】

【0002】

近年、環境保護の観点から家庭用の太陽電池の需要が著しく増加する傾向にある。太陽電池の構成としては、p型のSi基板の表面側にn+層を設け、裏面側にp+層を設けることでn+/p/p+接合を形成し、さらに受光面側となるn+層側に受光面電極を備え、反対側のp+層側には裏面電極を備える態様が、従来より広く採用されている。また、受光面側に反射防止膜を設けることも一般的である。

【0003】

この太陽電池の非受光面電極である裏面電極の形成には、印刷法が広く用いられる。印刷法は、自動化が容易で生産性が高いという利点を有していることから、種々の電子デバイスの電極形成の手法として一般的である。この印刷法は、導電を担う金属粉末を有機バインダーや有機溶剤と混練した導電性ペースト(導電ペースト)をスクリーン印刷などの手法で被形成体に塗布した後、これを熱処理炉内で焼成することで有機成分を蒸発させ、金属粉末の焼結体としての電極を形成する手法である。

【0004】

太陽電池の場合は、金属Al粉末を含む導電性ペースト(Alペースト)をSi基板の裏面側に塗布し、これを焼成することで、裏面電極の形成のみならずp+層の形成も併せて行える。具体的には、焼成によって裏面電極となるAlを主成分とするAl電極層が形成される際に、AlがSi基板に拡散することで、Alを不純物として含むp+層が形成される。裏面電極は、太陽電池において発生した電気を取り出す集電電極の役割を果たすものであり、p+層は、いわゆるBSF(Back Surface Field)効果を生じさせることで、裏面電極における集電効率を高める役割を果たしている。

【0005】

一方、太陽電池のコストダウンを図るべく、Si基板の厚みを200μm以下とする薄層化が検討されている。この薄層化を実現する上での問題点として、Si基板を薄くするほど、Al電極層との熱膨張差に起因した反りがSi基板に生じやすくなるという問題がある。Siの熱膨張率は2.5×10-6/℃であるのに対し、Alの熱膨張率は23.25×10-6/℃と、両者は約10倍程度異なっている。この問題の解決を意図とする技術もすでに公知である(例えば、特許文献1参照)。

【0006】

また、Alと高融点合金化物を形成する単体金属粉末をAl粉末に対して添加したペーストを用いることで、酸化雰囲気中で焼成して電極形成する場合のAlの酸化を防止する手法が開示されている(例えば、特許文献2参照)。

【0007】

【特許文献1】特開2003−223813号公報

【特許文献2】特開昭59−168669号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述したSi基板の反りは、AlペーストをSi基板上に印刷し、焼成した後の降温時に、Al電極層とSi基板の熱膨張の違いに起因して生じるものである。このような反りが生じると、その後の工程において自動機へのハンドリングミスが生じやすく、太陽電池素子の割れや欠けを発生させ、製造歩留まりを低下させるという問題がある。

【0009】

係る問題の解決策として、Alペーストの塗布量を減らしてAl電極層を薄くすることにより、反る力を物理的に軽減する手法が想定される。しかしながらこの手法ではSi基板へのAlの拡散量が少なくなり、p+層が形成されにくく、発電効率が低下するという問題がある。

【0010】

特許文献1には、Al粉末と、有機ビヒクルと、Alよりも熱膨張率が小さくかつAlの融点よりも溶融温度、軟化温度、分解温度のいずれかが高い無機化合物、具体的にはSiO2やAl2O3などを添加したペーストを用いて、裏面電極を形成する方法が開示されている。

【0011】

しかしながら、特許文献1に開示の方法では、Si基板の反りを低減することはできるものの、ペーストに添加した無機化合物が焼成後もそのままの形で存在するため、裏面電極内のAl粒子同士の結合が弱く、密着強度が低いという問題がある。

【0012】

また、特許文献2において課題とされているのは、Alの酸化防止であり、Si基板の薄層化に伴う反りの発生を防止することについては問題点として認識されておらず、当然ながらこれを解決するための手段について、何らの示唆もされてはいない。

【0013】

また、特許文献2に開示の方法では、Alに他の単体金属を、具体的にはCo、Cr、Mn、Mo、Ti、Zr、B、W、およびSbのうちの少なくとも1種を添加するので、微量添加成分の凝集により、Alの焼結性に不均一が生じ、Al電極の面抵抗が上昇し、発電効率が低下するという問題が生じる。

【0014】

本発明は、上記課題に鑑みてなされたものであり、太陽電池その他の光電変換素子の作製に用いる導電性ペーストであって、半導体基板の裏面電極形成に伴う反りを抑制すると共に、面抵抗が小さく、密着強度が高い裏面電極を形成することができる導電性ペースト、およびこれを用いて作製する光電変換素子を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の課題を解決するために、請求項1の発明は、光電変換素子用の半導体基板に電極を形成するための導電性ペーストであって、Alを主体とする金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末、

を備えることを特徴とする。

【0016】

また、請求項2の発明は、請求項1に記載の光電変換素子用導電性ペーストであって、前記酸化開始温度が、空気中における熱分析によって測定される前記無機粉末の重量増加開始温度であることを特徴とする。

【0017】

また、請求項3の発明は、請求項1または請求項2に記載の光電変換素子用導電性ペーストであって、前記Alを主体とする金属粉末の比表面積が、3以下であることを特徴とする。

【0018】

また、請求項4の発明は、請求項1から請求項3のいずれかに記載の光電変換素子用導電性ペーストであって、前記Alを主体とする金属粉末についての粒径加積曲線の通過質量百分率10%に対応する粒径d10が、2μm以上であることを特徴とする。

【0019】

また、請求項5の発明は、請求項1から請求項4のいずれかに記載の光電変換素子用導電性ペーストを用いて前記半導体基板の一方主面上にAlを含有する電極層が形成されてなることを特徴とする光電変換素子である。

【0020】

また、請求項6の発明は、光電変換素子の作製方法であって、Alを主体とした金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末を作製する工程と、前記無機粉末を含む導電性ペーストを作製する工程と、前記導電性ペーストを用いて塗布法により光電変換素子用の半導体基板の一方主面上に電極層を形成する工程とを備えることを特徴とする。

【0021】

本明細書では、粉末の粒径加積曲線の通過質量百分率10%に対応する粒径を「粒径d10」と称するとともに、粉末の粒径加積曲線の通過質量百分率50%に対応する粒径を「粒径d50」と称し、更に、粉末の単位重量あたりの表面積を「比表面積(BET)」と称する。

【発明の効果】

【0022】

請求項1から請求項6の発明によれば、導電性ペーストを構成するAlを主体とする無機粉末の空気中における酸化開始温度を高くすることにより、導電性ペーストが半導体基板上で焼成される過程において、Alを主体とする金属粉末の焼結の進行が抑制される。その結果、焼成による裏面電極の収縮を緩和することができるため、裏面電極及び半導体基板の反りを抑えることが可能になる。

【0023】

特に、請求項3および請求項4の発明によれば、Al以外の酸化物や金属を添加することなく、Alを主体とする金属粉末の粒径を調整するだけで、導電性ペーストを構成する無機粉末の空気中における酸化開始温度を上昇させることができるため、裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることが可能になる。

【発明を実施するための最良の形態】

【0024】

<導電性ペースト>

本実施の形態に係る導電性ペーストは、主として、太陽電池などの光電変換素子の形成に用いる半導体基板に、塗布法によって電極を形成する際に用いるものである。例えば太陽電池を作製する場合であれば、Si基板などのp型の半導体基板の裏面側に、塗布法によって裏面電極を形成する際に用いるのが、その使用態様の好適な一例である。なお、塗布法としては、スクリーン印刷、ロールコーター方式及びディスペンサー方式などの種々の公知手法を用いることができる。

【0025】

この導電性ペーストは、Alを主体とする金属粉末(以下「Al主体金属粉末」とも称する)を主に含有する無機粉末(以下「Al主体無機粉末」とも称する)と、有機バインダーと、有機溶剤とを含む導電性ペースト(以下「Alペースト」とも称する)である。そして、このAlペーストを半導体基板の裏面側に焼き付けることで裏面電極(以下、「Al電極」とも称する)が形成される。

【0026】

Al主体金属粉末は、Alペーストにおける導電性材料であり、Alを主体とした金属元素を含む金属粉末である。Al主体金属粉末としては、平均粒径が3〜15μmの粉末を用いるのが、その好適な一態様である。このAl主体金属粉末は、Alインゴットに必要に応じて合金対象元素等を溶融せしめたうえで、公知のアトマイズ法により作製することができる。なお、Al主体金属粉末に含まれるAl以外の金属元素はAl100重量部に対して5重量部以下の不純物であっても良い。

【0027】

Al主体無機粉末は、Al主体金属粉末を主に含有する粉末であり、空気雰囲気中における昇温過程において酸化が開始される温度(以下「酸化開始温度」とも称する)が、600℃以上660℃以下の値域範囲内となるように調整されていることが好ましい。

【0028】

Al主体無機粉末の酸化開始温度は、一般的な熱分析装置を用いて測定することができる。例えば、熱分析装置においてAl主体無機粉末を昇温する過程で得られた所謂TG(Thermo Gravimetry)−DTA(Differential Thermal Analysis)曲線のうち、DTA曲線において表される第1の吸熱が開始された温度を、酸化開始温度として読み出すことができる。更に、具体的な測定法として、例えば、熱分析装置(例えば、セイコー電子工業製SSC-5000)において、Alペーストを、空気(Air)雰囲気中で、室温(RT)から所定温度(例えば800℃)まで所定の昇温速度(例えば20℃/分)で昇温させ、Alペーストの有機成分を飛散させることで減少した重量の最低値から0.1%だけ重量が上昇した温度を酸化開始温度として読み出すような手法を採用しても良い。すなわち、空気中における熱分析によって測定される無機粉末の重量が増加し始める温度(重量増加開始温度)を、酸化開始温度として採用しても良い。

【0029】

ここで、Al主体無機粉末の酸化開始温度が600〜660℃の値域範囲内となるように調整することが好ましい理由について説明する。

【0030】

Al主体無機粉末を主として構成するAlは常温では殆ど酸化が進行しない金属である。これは、イオン化傾向を考慮すると比較的卑な金属であるにも拘わらず、極表面が酸化されて保護膜(不動体層、あるいは障壁層とも呼ぶ)が形成され、当該保護膜が常温では極めて強固であり、下地のAl金属の酸化を防止する為である。このようなAlの温度を上昇させていくと、保護膜がその機能を発揮しなくなり、下地のAl金属の酸化が進行し始める。この下地のAl金属の酸化が開始される温度が「酸化開始温度」に相当し、当該「酸化開始温度」は、下地のAl金属が本来の機能を発揮し始める温度となる。したがって、酸化開始温度と、Al主体金属粉末の焼結が開始される温度(焼結開始温度)とはほぼ等価な値となる。

【0031】

このようなAlの性質を考慮して、本実施形態に係る導電性ペーストを構成するAl主体無機粉末のように、空気雰囲気中の酸化開始温度を、一般的な値域範囲(580〜590℃)から600℃以上の値域範囲へと上昇させることで、Al主体金属粉末の焼結のし易さ(焼結性)を抑制することができる。このように、Al主体金属粉末の焼結の進行が抑制されると、焼成による裏面電極の収縮を緩和することができるため、裏面電極及び半導体基板の反りを抑えることが可能になる。なお、Al主体無機粉末の空気雰囲気中における酸化開始温度の上限を660℃したのは、Alの融点が660℃であり、実質的に酸化開始温度が660℃を超えることは考え難い為である。

【0032】

ここで、本実施形態に係るAl主体無機粉末のように、空気雰囲気中における酸化開始温度を上昇させる工夫としては、例えば、下記手法1〜手法3が挙げられる。

【0033】

(手法1)Al主体金属粉末の比表面積(BET)を低減する。Al主体無機粉末の空気雰囲気中における酸化開始温度を600℃以上まで上昇させる為には、Al主体金属粉末の比表面積(単位:cm2/g)を3以下に調整することが好ましい。

【0034】

(手法2)Al主体金属粉末のうちの非常に粒径が細かい領域(微粉域)の粉末を所謂分級によって取り除く。Al主体無機粉末の空気雰囲気中における酸化開始温度を600℃以上まで上昇させる為には、例えば、Al主体金属粉末の粒径d10を2μm以上に調整することが好ましい。

【0035】

(手法3)Al主体金属粉末に対して、比較的低い温度域で軟化するガラス(以下「低軟化点ガラス」とも称する)の粉末(低軟化点ガラス粉末)を添加してAl主体無機粉末を作製することで、焼結時にAlの表面をガラスにより被覆する。当該低軟化点ガラス粉末の軟化点は、ガラス転移温度(ガラス転移点)とほぼ等価な値であり、例えば、280℃以上430℃以下といった比較的低温の値域範囲に調整されることが好ましい。

【0036】

なお、上記3つの手法(手法1〜手法3)については、それぞれの手法を単独に採用しても、2以上の手法を適宜相互に組み合わせて採用しても、Al主体無機粉末の空気雰囲気中における酸化開始温度を上昇させることができる。

【0037】

但し、上記3つの手法(手法1〜手法3)のうち、手法1および手法2によれば、Al以外の酸化物などを添加することなく、Al主体金属粉末の粒径を調整するだけで、Alペーストを構成するAl主体無機粉末の空気雰囲気中における酸化開始温度を上昇させることができる。したがって、Al以外の酸化物などの添加に伴う裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることが可能になる。なお、Al以外の各種金属などの添加に伴う裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることも可能になる。

【0038】

図1および図2は、導電性ペーストに含有されるAl主体無機粉末についてのDTA−TG曲線を例示する図であり、それぞれTG曲線が太線、DTA曲線が実線、及びDTG(Differential Thermogravimetry)曲線が破線で示されている。

【0039】

図1は、一般的な導電性ペーストについてのDTA−TG曲線を例示する図であり、空気雰囲気中における酸化開始温度(約593℃)が矢印で示されている。一方、図2は、本実施形態に係るAlペーストについてのDTA−TG曲線を例示する図であり、空気雰囲気中における酸化開始温度(約614℃)が矢印で示されている。

【0040】

有機バインダー、有機溶剤については従来のAlペーストで使用されているものと同等のものを用いることができる。有機バインダーとしては、印刷性の観点からセルロース系、アクリル系のものを用いるのが好適である。有機溶剤としては、αテルピネオール、フタル酸エステルを用いるのがその好適な一態様である。

【0041】

これらのAl主体無機粉末、有機バインダー、及び有機溶剤をボールミルや攪拌器で混合した後、三本ロールにて混練することにより、本実施の形態に係る導電性ペースト(Alペースト)を得ることが出来る。なお、導電性ペーストには、このほかに、少量(例えば、10%以下)の金属や金属酸化物を含んでいてもよい。このような場合であっても、本発明の効果を得ることができる。

【0042】

<太陽電池>

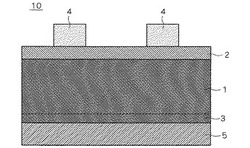

次に、上述の導電性ペーストを用いて作製されてなる、本実施の形態に係る光電変換素子の一態様としての太陽電池について説明する。図3は、本実施の形態に係る太陽電池10の構成を概略的に示す断面模式図である。

【0043】

太陽電池10は、半導体基板1と、半導体基板1の表面側(受光面側)に形成されてなり、n型不純物を有するn+層2と、半導体基板1の裏面側に形成されてなり、p型不純物を有するp+層3と、n+層2の表面に(図3においてはn+層2の上に)形成されてなる、Ag等からなる受光面電極4と、半導体基板1の裏面側にp+層3を介在させて(図3においてはp+層3の下に)形成されてなる、上述のAl等によって構成される裏面電極5とから、主として構成される。この太陽電池10は、受光面への所定の波長範囲の光の入射に応答して、電流を取り出すことができるように構成されている。すなわち、太陽電池10は、n+層2と、半導体基板1と、p+層3とによって形成されてなるn+/p/p+接合を有し、その表面に受光面電極4が、裏面に裏面電極5が、それぞれ形成されてなる構造を有するともいえる。

【0044】

半導体基板1としては、例えばSi系のIV族半導体を用いるのが好適な一例である。例えば、外形が150mm□の、B(ボロン)などがp型のドーパントとして添加されてなる多結晶Siのインゴットを150〜200μmの範囲内の任意の厚みにスライシング加工して得られるSi基板を、半導体基板1として用いることができる。このSi基板の比抵抗は1.5Ω・cm程度であるのがその好適な一例である。なお、加工により生じたダメージ層や汚染層を除去すべく、NaOHやKOH、あるいはフッ酸やフッ硝酸などで表面をわずかにエッチングすることが望ましい。また、受光した光の閉じ込め効率を高めるべく、ドライエッチング法やウェットエッチング法によって、半導体基板1の表面に微小な凹凸を形成するのが望ましい。

【0045】

また、半導体基板1の材質は上述のものに限定されるものではなく、単結晶Siを用いてもよい。あるいは、上述のAlペーストを用いてAlを主体とする裏面電極を形成しうる半導体であれば、他の半導体を用いてもよい。

【0046】

n+層2は、いわゆる逆導電型拡散領域である。n+層2は、半導体基板1の一方の主面側に、公知のイオン打ち込み法によってP(リン)を打ち込むことによって形成される。n+層2が形成された側が、太陽電池の受光面側となる。n+層2は、例えば、1.5×10-3Ω・cm程度の比抵抗と、0.5μm程度の厚みを有するように形成されるのが、その好適な一例である。あるいは、POCl3(オキシ塩化リン)などのガス中で熱処理する、いわゆる気相拡散法によってn+層2を形成するようにしても良い。

【0047】

p+層3と裏面電極5とは、上述のAl主体無機粉末を含むAlペーストを用いて、印刷法により形成される。例えば、n+層2を形成した後の半導体基板1の一方主面である裏面の略全面にスクリーン印刷法によりAlペーストを塗布し、150℃、10分間の乾燥処理を施した後、空気中でAlの融点よりも高い700〜850℃の焼成温度で数秒〜数十分間焼成することで、Alペースト中のAl主体金属粉末が焼結して、Al層からなる裏面電極5が形成されると共に、Alが半導体基板1に向けて拡散することによりp+層3が形成される。

【0048】

受光面電極4は、Agペーストを用いて、印刷法により形成される。例えば、p+層3および裏面電極5を形成した後、スクリーン印刷によりn+層2の上に櫛歯状にAgペーストを塗布し、150℃、数分間の乾燥処理を施した後、空気中でピーク温度が600〜850℃の焼成温度で数秒〜数十分間焼成することで、Agからなる櫛歯状の受光面電極4が形成される。

【0049】

本実施の形態においては、太陽電池10をこのように構成することで、Alペーストを半導体基板の裏面側で焼成する過程で、Al主体無機粉末の酸化開始温度の上昇によりAl主体金属粉末の焼結の進行が抑制される。このように、Al主体金属粉末の焼結の進行が抑制されると、焼成による裏面電極の収縮を緩和することができるため、裏面電極及び半導体基板の反りを抑えることができる。

【0050】

また、Al以外の酸化物や金属を添加することなく、Alを主体とする金属粉末の粒径を調整するだけで、Al主体無機粉末の空気雰囲気中における酸化開始温度を上昇させることができる。その結果、裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることもできる。

【0051】

なお、本発明の実施形態は上述の例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々の変更を加え得ることはもちろんである。例えば、半導体基板の受光面側に窒化シリコン膜や酸化シリコン膜などからなる反射防止膜(不図示)を設けたほうが好ましい。

【0052】

さらに、裏面電極としては、上述のように裏面のほぼ全面に形成したAlを主成分とする電極に加えて、出力を取り出すための、Agを主成分とする電極を、さらに形成したほうが好ましい。

【実施例】

【0053】

(具体的な実験例)

具体的な実験例として、Al主体金属粉末を用いてAlを主体とする無機粉末を作製した。具体的には、下表1に示すように、Al主体金属粉末の粒径d10を1.0〜3.0、粒径d50を5.0〜6.5、及び比表面積(BET、単位:cm2/g)を2.2〜4.5の範囲内で調整し、表1中に示す添加成分を加え、導電性ペーストとして、無機粉末の空気雰囲気中における酸化開始温度が異なるAlペーストを作製した。

【0054】

それぞれのAlペーストの作製においては、アトマイズ法によりほぼ球状のAl粉末を母粉末として得た後、分級により、粒径d10を1.0〜3.0、粒径d50を5.0〜6.5、比表面積(BET)を2.2〜4.5の範囲内で適宜調整したAl粉末からなる無機原料を得た。

【0055】

添加成分としては平均粒径が5μmのMn、平均粒径が1μmのAl2O3、平均粒径が3μmのガラス粉末(ガラスA)を用意した。ガラスAの組成は、重量比でPbO/SiO2/B2O3/Al2O3=80/5/7/3であるものを用いた。

【0056】

更に、有機バインダーとしてニトロセルロースを無機原料100重量部に対して5重量部、有機溶剤としてαテルピネオールを20重量部加え、攪拌器により混合した。これを3本ロール処理して、Alペーストを得た。

【0057】

得られた導電性ペーストそれぞれを用いて、太陽電池を作製した。

【0058】

それぞれの太陽電池の作製においては、まず、外形150mm□の多結晶Siのインゴットを厚み150μmにスライシング加工して半導体基板(Si基板)1を得た後、半導体基板1の表面にイオン打ち込み法により深さ0.5μmのn+層2を形成した。その後、半導体基板1の裏面(すなわち一方の主面)にスクリーン印刷法により導電性ペーストを略全面に塗布し、150℃、10分間の乾燥処理を行った後に、空気中で最高温度750℃に加熱して、10分間焼成し、裏面電極5およびp+層3を形成した。なお、このとき、焼成後の裏面電極の厚みが15〜50μmになるように設定した。さらに、n+層2の表面にAgペーストをスクリーン印刷法により櫛歯状に塗布し、150℃、10分間の乾燥処理を行った後に、空気中で最高温度600℃に加熱して、10分間焼成し、受光面電極4を形成した。これにより、11種類の太陽電池が得られた。

【0059】

このようにして作製したそれぞれの太陽電池について、半導体基板の反り量、裏面電極の面抵抗値、裏面電極のピール強度を測定した。

【0060】

図4は、本実験例にかかる半導体基板の反り量の評価方法について説明するための図である。本実験例については、半導体基板1の厚さを含んだ値で反り量を評価した。具体的には、図4に示すように、水平面に載置した場合の最低部(水平面)と最高部との高さの差を3次元測定器で測定し、反り量として評価した。その際、所定値(ここでは2.0mm)以上を不合格とした。

【0061】

裏面電極の面抵抗値については、四端子法により測定し、所定値(ここでは15mΩ/□)以上を不合格とした。

【0062】

Al電極部のピール強度は、セロハンテ−プによる引き剥がし試験で評価し、Alが剥がれたものを不合格として評価を行った。

【0063】

また、熱分析装置(セイコー電子工業製SSC-5000)において、各Alペーストをアルミナ製の容器に15〜20mmの高さだけ入れた状態で、空気雰囲気中、室温から800℃まで昇温速度20℃/分で昇温を行い、有機成分が飛散し終わった最低重量から0.1%だけ重量が増加した温度を、無機粉末の空気雰囲気中における酸化開始温度として測定した。

【0064】

【表1】

【0065】

(実験例の評価)

上述のようにして得られた、実験例に係る太陽電池についての、評価結果を上表1に示す。上表1において番号2〜4,8〜10の太陽電池に係る結果が所望の特性が得られた実験例(実施例)についてのものであり、番号1,5〜7,11の太陽電池に係る結果が所望の特性が得られなかった実験例(比較例)についてのものである。なお、上表1では、ピール強度の評価結果については、剥がれが生じず合格したものに丸印が付されている。

【0066】

空気雰囲気中における無機粉末の酸化開始温度が600℃未満であるAlペーストを用いた比較例である、番号1の太陽電池では、反りの値が2.0mmを超え、不合格であった。すなわち、焼結性の抑制が十分得られなかった。

【0067】

一方、空気雰囲気中における無機粉末の酸化開始温度を600℃以上としたAlペーストを用いた実施例である、番号2〜4の太陽電池においては、いずれも反りは2mm以下と良好であり、かつ裏面電極の面抵抗及びピール強度も良好であることがわかった。

【0068】

また比較例に係る番号1の組成にMn、Al2O3を添加して作製した番号5,6の太陽電池のうち、Mnを添加した番号5の太陽電池では反りと抵抗が劣化し、またAl2O3を添加した番号6の太陽電池では反りは改善されるものの抵抗が劣化した。

【0069】

また比較例に係る番号1の組成に、ガラスを添加して作製した番号7〜11の太陽電池については添加量により以下のような結果が得られた。

【0070】

すなわち、ガラス添加量の少ない番号7の太陽電池では反りに対する改善がわずかであり、またガラス添加量の多い番号11の太陽電池では反りは改善されるものの抵抗が劣化した。

【0071】

以上の結果より、薄層化された半導体基板を用いた太陽電池の裏面電極を、空気中における酸化開始温度が600℃以上660℃以下の値域範囲内であるAlを主体とする無機粉末を含有する導電性ペーストにて作製することで、半導体基板の反りが低減でき、面抵抗値を低く抑えることができ、かつ裏面電極の密着強度が高い太陽電池が得られることが確認された。

【0072】

なお、上記実施形態および実施例では、導電性ペーストを用いて半導体基板の一方主面の略全面にAlを含有する電極層を形成したが、これに限られず、半導体基板の一方主面上の少なくとも一部にAlを含有する電極層が形成される態様であっても、本発明を適用することで、上記実施形態および実施例と同様な効果が得られる。但し、半導体基板の一方主面の略全面にAlを含有する電極層を形成する方が、本発明による効果がより顕著となるため、本発明を適用する好ましいケースと言える。

【図面の簡単な説明】

【0073】

【図1】一般的な酸化開始温度に係る熱分析結果を例示する図である。

【図2】本実施形態の酸化開始温度に係る熱分析結果を例示する図である。

【図3】本実施形態に係る太陽電池の構成を概略的に示す断面模式図である。

【図4】半導体基板の反り量の評価方法について説明するための図である。

【符号の説明】

【0074】

1 半導体基板

2 n+層

3 p+層

4 受光面電極

5 裏面電極

10 太陽電池

【技術分野】

【0001】

本発明は、光電変換素子用導電性ペーストおよびこれを用いて作製する光電変換素子に関し、特に、太陽電池の裏面電極層とp+層との形成に好適な導電性ペースト、およびこれを用いて作製する太陽電池に関する。

【背景技術】

【0002】

近年、環境保護の観点から家庭用の太陽電池の需要が著しく増加する傾向にある。太陽電池の構成としては、p型のSi基板の表面側にn+層を設け、裏面側にp+層を設けることでn+/p/p+接合を形成し、さらに受光面側となるn+層側に受光面電極を備え、反対側のp+層側には裏面電極を備える態様が、従来より広く採用されている。また、受光面側に反射防止膜を設けることも一般的である。

【0003】

この太陽電池の非受光面電極である裏面電極の形成には、印刷法が広く用いられる。印刷法は、自動化が容易で生産性が高いという利点を有していることから、種々の電子デバイスの電極形成の手法として一般的である。この印刷法は、導電を担う金属粉末を有機バインダーや有機溶剤と混練した導電性ペースト(導電ペースト)をスクリーン印刷などの手法で被形成体に塗布した後、これを熱処理炉内で焼成することで有機成分を蒸発させ、金属粉末の焼結体としての電極を形成する手法である。

【0004】

太陽電池の場合は、金属Al粉末を含む導電性ペースト(Alペースト)をSi基板の裏面側に塗布し、これを焼成することで、裏面電極の形成のみならずp+層の形成も併せて行える。具体的には、焼成によって裏面電極となるAlを主成分とするAl電極層が形成される際に、AlがSi基板に拡散することで、Alを不純物として含むp+層が形成される。裏面電極は、太陽電池において発生した電気を取り出す集電電極の役割を果たすものであり、p+層は、いわゆるBSF(Back Surface Field)効果を生じさせることで、裏面電極における集電効率を高める役割を果たしている。

【0005】

一方、太陽電池のコストダウンを図るべく、Si基板の厚みを200μm以下とする薄層化が検討されている。この薄層化を実現する上での問題点として、Si基板を薄くするほど、Al電極層との熱膨張差に起因した反りがSi基板に生じやすくなるという問題がある。Siの熱膨張率は2.5×10-6/℃であるのに対し、Alの熱膨張率は23.25×10-6/℃と、両者は約10倍程度異なっている。この問題の解決を意図とする技術もすでに公知である(例えば、特許文献1参照)。

【0006】

また、Alと高融点合金化物を形成する単体金属粉末をAl粉末に対して添加したペーストを用いることで、酸化雰囲気中で焼成して電極形成する場合のAlの酸化を防止する手法が開示されている(例えば、特許文献2参照)。

【0007】

【特許文献1】特開2003−223813号公報

【特許文献2】特開昭59−168669号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

上述したSi基板の反りは、AlペーストをSi基板上に印刷し、焼成した後の降温時に、Al電極層とSi基板の熱膨張の違いに起因して生じるものである。このような反りが生じると、その後の工程において自動機へのハンドリングミスが生じやすく、太陽電池素子の割れや欠けを発生させ、製造歩留まりを低下させるという問題がある。

【0009】

係る問題の解決策として、Alペーストの塗布量を減らしてAl電極層を薄くすることにより、反る力を物理的に軽減する手法が想定される。しかしながらこの手法ではSi基板へのAlの拡散量が少なくなり、p+層が形成されにくく、発電効率が低下するという問題がある。

【0010】

特許文献1には、Al粉末と、有機ビヒクルと、Alよりも熱膨張率が小さくかつAlの融点よりも溶融温度、軟化温度、分解温度のいずれかが高い無機化合物、具体的にはSiO2やAl2O3などを添加したペーストを用いて、裏面電極を形成する方法が開示されている。

【0011】

しかしながら、特許文献1に開示の方法では、Si基板の反りを低減することはできるものの、ペーストに添加した無機化合物が焼成後もそのままの形で存在するため、裏面電極内のAl粒子同士の結合が弱く、密着強度が低いという問題がある。

【0012】

また、特許文献2において課題とされているのは、Alの酸化防止であり、Si基板の薄層化に伴う反りの発生を防止することについては問題点として認識されておらず、当然ながらこれを解決するための手段について、何らの示唆もされてはいない。

【0013】

また、特許文献2に開示の方法では、Alに他の単体金属を、具体的にはCo、Cr、Mn、Mo、Ti、Zr、B、W、およびSbのうちの少なくとも1種を添加するので、微量添加成分の凝集により、Alの焼結性に不均一が生じ、Al電極の面抵抗が上昇し、発電効率が低下するという問題が生じる。

【0014】

本発明は、上記課題に鑑みてなされたものであり、太陽電池その他の光電変換素子の作製に用いる導電性ペーストであって、半導体基板の裏面電極形成に伴う反りを抑制すると共に、面抵抗が小さく、密着強度が高い裏面電極を形成することができる導電性ペースト、およびこれを用いて作製する光電変換素子を提供することを目的とする。

【課題を解決するための手段】

【0015】

上記の課題を解決するために、請求項1の発明は、光電変換素子用の半導体基板に電極を形成するための導電性ペーストであって、Alを主体とする金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末、

を備えることを特徴とする。

【0016】

また、請求項2の発明は、請求項1に記載の光電変換素子用導電性ペーストであって、前記酸化開始温度が、空気中における熱分析によって測定される前記無機粉末の重量増加開始温度であることを特徴とする。

【0017】

また、請求項3の発明は、請求項1または請求項2に記載の光電変換素子用導電性ペーストであって、前記Alを主体とする金属粉末の比表面積が、3以下であることを特徴とする。

【0018】

また、請求項4の発明は、請求項1から請求項3のいずれかに記載の光電変換素子用導電性ペーストであって、前記Alを主体とする金属粉末についての粒径加積曲線の通過質量百分率10%に対応する粒径d10が、2μm以上であることを特徴とする。

【0019】

また、請求項5の発明は、請求項1から請求項4のいずれかに記載の光電変換素子用導電性ペーストを用いて前記半導体基板の一方主面上にAlを含有する電極層が形成されてなることを特徴とする光電変換素子である。

【0020】

また、請求項6の発明は、光電変換素子の作製方法であって、Alを主体とした金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末を作製する工程と、前記無機粉末を含む導電性ペーストを作製する工程と、前記導電性ペーストを用いて塗布法により光電変換素子用の半導体基板の一方主面上に電極層を形成する工程とを備えることを特徴とする。

【0021】

本明細書では、粉末の粒径加積曲線の通過質量百分率10%に対応する粒径を「粒径d10」と称するとともに、粉末の粒径加積曲線の通過質量百分率50%に対応する粒径を「粒径d50」と称し、更に、粉末の単位重量あたりの表面積を「比表面積(BET)」と称する。

【発明の効果】

【0022】

請求項1から請求項6の発明によれば、導電性ペーストを構成するAlを主体とする無機粉末の空気中における酸化開始温度を高くすることにより、導電性ペーストが半導体基板上で焼成される過程において、Alを主体とする金属粉末の焼結の進行が抑制される。その結果、焼成による裏面電極の収縮を緩和することができるため、裏面電極及び半導体基板の反りを抑えることが可能になる。

【0023】

特に、請求項3および請求項4の発明によれば、Al以外の酸化物や金属を添加することなく、Alを主体とする金属粉末の粒径を調整するだけで、導電性ペーストを構成する無機粉末の空気中における酸化開始温度を上昇させることができるため、裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることが可能になる。

【発明を実施するための最良の形態】

【0024】

<導電性ペースト>

本実施の形態に係る導電性ペーストは、主として、太陽電池などの光電変換素子の形成に用いる半導体基板に、塗布法によって電極を形成する際に用いるものである。例えば太陽電池を作製する場合であれば、Si基板などのp型の半導体基板の裏面側に、塗布法によって裏面電極を形成する際に用いるのが、その使用態様の好適な一例である。なお、塗布法としては、スクリーン印刷、ロールコーター方式及びディスペンサー方式などの種々の公知手法を用いることができる。

【0025】

この導電性ペーストは、Alを主体とする金属粉末(以下「Al主体金属粉末」とも称する)を主に含有する無機粉末(以下「Al主体無機粉末」とも称する)と、有機バインダーと、有機溶剤とを含む導電性ペースト(以下「Alペースト」とも称する)である。そして、このAlペーストを半導体基板の裏面側に焼き付けることで裏面電極(以下、「Al電極」とも称する)が形成される。

【0026】

Al主体金属粉末は、Alペーストにおける導電性材料であり、Alを主体とした金属元素を含む金属粉末である。Al主体金属粉末としては、平均粒径が3〜15μmの粉末を用いるのが、その好適な一態様である。このAl主体金属粉末は、Alインゴットに必要に応じて合金対象元素等を溶融せしめたうえで、公知のアトマイズ法により作製することができる。なお、Al主体金属粉末に含まれるAl以外の金属元素はAl100重量部に対して5重量部以下の不純物であっても良い。

【0027】

Al主体無機粉末は、Al主体金属粉末を主に含有する粉末であり、空気雰囲気中における昇温過程において酸化が開始される温度(以下「酸化開始温度」とも称する)が、600℃以上660℃以下の値域範囲内となるように調整されていることが好ましい。

【0028】

Al主体無機粉末の酸化開始温度は、一般的な熱分析装置を用いて測定することができる。例えば、熱分析装置においてAl主体無機粉末を昇温する過程で得られた所謂TG(Thermo Gravimetry)−DTA(Differential Thermal Analysis)曲線のうち、DTA曲線において表される第1の吸熱が開始された温度を、酸化開始温度として読み出すことができる。更に、具体的な測定法として、例えば、熱分析装置(例えば、セイコー電子工業製SSC-5000)において、Alペーストを、空気(Air)雰囲気中で、室温(RT)から所定温度(例えば800℃)まで所定の昇温速度(例えば20℃/分)で昇温させ、Alペーストの有機成分を飛散させることで減少した重量の最低値から0.1%だけ重量が上昇した温度を酸化開始温度として読み出すような手法を採用しても良い。すなわち、空気中における熱分析によって測定される無機粉末の重量が増加し始める温度(重量増加開始温度)を、酸化開始温度として採用しても良い。

【0029】

ここで、Al主体無機粉末の酸化開始温度が600〜660℃の値域範囲内となるように調整することが好ましい理由について説明する。

【0030】

Al主体無機粉末を主として構成するAlは常温では殆ど酸化が進行しない金属である。これは、イオン化傾向を考慮すると比較的卑な金属であるにも拘わらず、極表面が酸化されて保護膜(不動体層、あるいは障壁層とも呼ぶ)が形成され、当該保護膜が常温では極めて強固であり、下地のAl金属の酸化を防止する為である。このようなAlの温度を上昇させていくと、保護膜がその機能を発揮しなくなり、下地のAl金属の酸化が進行し始める。この下地のAl金属の酸化が開始される温度が「酸化開始温度」に相当し、当該「酸化開始温度」は、下地のAl金属が本来の機能を発揮し始める温度となる。したがって、酸化開始温度と、Al主体金属粉末の焼結が開始される温度(焼結開始温度)とはほぼ等価な値となる。

【0031】

このようなAlの性質を考慮して、本実施形態に係る導電性ペーストを構成するAl主体無機粉末のように、空気雰囲気中の酸化開始温度を、一般的な値域範囲(580〜590℃)から600℃以上の値域範囲へと上昇させることで、Al主体金属粉末の焼結のし易さ(焼結性)を抑制することができる。このように、Al主体金属粉末の焼結の進行が抑制されると、焼成による裏面電極の収縮を緩和することができるため、裏面電極及び半導体基板の反りを抑えることが可能になる。なお、Al主体無機粉末の空気雰囲気中における酸化開始温度の上限を660℃したのは、Alの融点が660℃であり、実質的に酸化開始温度が660℃を超えることは考え難い為である。

【0032】

ここで、本実施形態に係るAl主体無機粉末のように、空気雰囲気中における酸化開始温度を上昇させる工夫としては、例えば、下記手法1〜手法3が挙げられる。

【0033】

(手法1)Al主体金属粉末の比表面積(BET)を低減する。Al主体無機粉末の空気雰囲気中における酸化開始温度を600℃以上まで上昇させる為には、Al主体金属粉末の比表面積(単位:cm2/g)を3以下に調整することが好ましい。

【0034】

(手法2)Al主体金属粉末のうちの非常に粒径が細かい領域(微粉域)の粉末を所謂分級によって取り除く。Al主体無機粉末の空気雰囲気中における酸化開始温度を600℃以上まで上昇させる為には、例えば、Al主体金属粉末の粒径d10を2μm以上に調整することが好ましい。

【0035】

(手法3)Al主体金属粉末に対して、比較的低い温度域で軟化するガラス(以下「低軟化点ガラス」とも称する)の粉末(低軟化点ガラス粉末)を添加してAl主体無機粉末を作製することで、焼結時にAlの表面をガラスにより被覆する。当該低軟化点ガラス粉末の軟化点は、ガラス転移温度(ガラス転移点)とほぼ等価な値であり、例えば、280℃以上430℃以下といった比較的低温の値域範囲に調整されることが好ましい。

【0036】

なお、上記3つの手法(手法1〜手法3)については、それぞれの手法を単独に採用しても、2以上の手法を適宜相互に組み合わせて採用しても、Al主体無機粉末の空気雰囲気中における酸化開始温度を上昇させることができる。

【0037】

但し、上記3つの手法(手法1〜手法3)のうち、手法1および手法2によれば、Al以外の酸化物などを添加することなく、Al主体金属粉末の粒径を調整するだけで、Alペーストを構成するAl主体無機粉末の空気雰囲気中における酸化開始温度を上昇させることができる。したがって、Al以外の酸化物などの添加に伴う裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることが可能になる。なお、Al以外の各種金属などの添加に伴う裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることも可能になる。

【0038】

図1および図2は、導電性ペーストに含有されるAl主体無機粉末についてのDTA−TG曲線を例示する図であり、それぞれTG曲線が太線、DTA曲線が実線、及びDTG(Differential Thermogravimetry)曲線が破線で示されている。

【0039】

図1は、一般的な導電性ペーストについてのDTA−TG曲線を例示する図であり、空気雰囲気中における酸化開始温度(約593℃)が矢印で示されている。一方、図2は、本実施形態に係るAlペーストについてのDTA−TG曲線を例示する図であり、空気雰囲気中における酸化開始温度(約614℃)が矢印で示されている。

【0040】

有機バインダー、有機溶剤については従来のAlペーストで使用されているものと同等のものを用いることができる。有機バインダーとしては、印刷性の観点からセルロース系、アクリル系のものを用いるのが好適である。有機溶剤としては、αテルピネオール、フタル酸エステルを用いるのがその好適な一態様である。

【0041】

これらのAl主体無機粉末、有機バインダー、及び有機溶剤をボールミルや攪拌器で混合した後、三本ロールにて混練することにより、本実施の形態に係る導電性ペースト(Alペースト)を得ることが出来る。なお、導電性ペーストには、このほかに、少量(例えば、10%以下)の金属や金属酸化物を含んでいてもよい。このような場合であっても、本発明の効果を得ることができる。

【0042】

<太陽電池>

次に、上述の導電性ペーストを用いて作製されてなる、本実施の形態に係る光電変換素子の一態様としての太陽電池について説明する。図3は、本実施の形態に係る太陽電池10の構成を概略的に示す断面模式図である。

【0043】

太陽電池10は、半導体基板1と、半導体基板1の表面側(受光面側)に形成されてなり、n型不純物を有するn+層2と、半導体基板1の裏面側に形成されてなり、p型不純物を有するp+層3と、n+層2の表面に(図3においてはn+層2の上に)形成されてなる、Ag等からなる受光面電極4と、半導体基板1の裏面側にp+層3を介在させて(図3においてはp+層3の下に)形成されてなる、上述のAl等によって構成される裏面電極5とから、主として構成される。この太陽電池10は、受光面への所定の波長範囲の光の入射に応答して、電流を取り出すことができるように構成されている。すなわち、太陽電池10は、n+層2と、半導体基板1と、p+層3とによって形成されてなるn+/p/p+接合を有し、その表面に受光面電極4が、裏面に裏面電極5が、それぞれ形成されてなる構造を有するともいえる。

【0044】

半導体基板1としては、例えばSi系のIV族半導体を用いるのが好適な一例である。例えば、外形が150mm□の、B(ボロン)などがp型のドーパントとして添加されてなる多結晶Siのインゴットを150〜200μmの範囲内の任意の厚みにスライシング加工して得られるSi基板を、半導体基板1として用いることができる。このSi基板の比抵抗は1.5Ω・cm程度であるのがその好適な一例である。なお、加工により生じたダメージ層や汚染層を除去すべく、NaOHやKOH、あるいはフッ酸やフッ硝酸などで表面をわずかにエッチングすることが望ましい。また、受光した光の閉じ込め効率を高めるべく、ドライエッチング法やウェットエッチング法によって、半導体基板1の表面に微小な凹凸を形成するのが望ましい。

【0045】

また、半導体基板1の材質は上述のものに限定されるものではなく、単結晶Siを用いてもよい。あるいは、上述のAlペーストを用いてAlを主体とする裏面電極を形成しうる半導体であれば、他の半導体を用いてもよい。

【0046】

n+層2は、いわゆる逆導電型拡散領域である。n+層2は、半導体基板1の一方の主面側に、公知のイオン打ち込み法によってP(リン)を打ち込むことによって形成される。n+層2が形成された側が、太陽電池の受光面側となる。n+層2は、例えば、1.5×10-3Ω・cm程度の比抵抗と、0.5μm程度の厚みを有するように形成されるのが、その好適な一例である。あるいは、POCl3(オキシ塩化リン)などのガス中で熱処理する、いわゆる気相拡散法によってn+層2を形成するようにしても良い。

【0047】

p+層3と裏面電極5とは、上述のAl主体無機粉末を含むAlペーストを用いて、印刷法により形成される。例えば、n+層2を形成した後の半導体基板1の一方主面である裏面の略全面にスクリーン印刷法によりAlペーストを塗布し、150℃、10分間の乾燥処理を施した後、空気中でAlの融点よりも高い700〜850℃の焼成温度で数秒〜数十分間焼成することで、Alペースト中のAl主体金属粉末が焼結して、Al層からなる裏面電極5が形成されると共に、Alが半導体基板1に向けて拡散することによりp+層3が形成される。

【0048】

受光面電極4は、Agペーストを用いて、印刷法により形成される。例えば、p+層3および裏面電極5を形成した後、スクリーン印刷によりn+層2の上に櫛歯状にAgペーストを塗布し、150℃、数分間の乾燥処理を施した後、空気中でピーク温度が600〜850℃の焼成温度で数秒〜数十分間焼成することで、Agからなる櫛歯状の受光面電極4が形成される。

【0049】

本実施の形態においては、太陽電池10をこのように構成することで、Alペーストを半導体基板の裏面側で焼成する過程で、Al主体無機粉末の酸化開始温度の上昇によりAl主体金属粉末の焼結の進行が抑制される。このように、Al主体金属粉末の焼結の進行が抑制されると、焼成による裏面電極の収縮を緩和することができるため、裏面電極及び半導体基板の反りを抑えることができる。

【0050】

また、Al以外の酸化物や金属を添加することなく、Alを主体とする金属粉末の粒径を調整するだけで、Al主体無機粉末の空気雰囲気中における酸化開始温度を上昇させることができる。その結果、裏面電極の面抵抗の上昇を招くことなく、裏面電極及び半導体基板の反りを抑えることもできる。

【0051】

なお、本発明の実施形態は上述の例にのみ限定されるものではなく、本発明の要旨を逸脱しない範囲内において種々の変更を加え得ることはもちろんである。例えば、半導体基板の受光面側に窒化シリコン膜や酸化シリコン膜などからなる反射防止膜(不図示)を設けたほうが好ましい。

【0052】

さらに、裏面電極としては、上述のように裏面のほぼ全面に形成したAlを主成分とする電極に加えて、出力を取り出すための、Agを主成分とする電極を、さらに形成したほうが好ましい。

【実施例】

【0053】

(具体的な実験例)

具体的な実験例として、Al主体金属粉末を用いてAlを主体とする無機粉末を作製した。具体的には、下表1に示すように、Al主体金属粉末の粒径d10を1.0〜3.0、粒径d50を5.0〜6.5、及び比表面積(BET、単位:cm2/g)を2.2〜4.5の範囲内で調整し、表1中に示す添加成分を加え、導電性ペーストとして、無機粉末の空気雰囲気中における酸化開始温度が異なるAlペーストを作製した。

【0054】

それぞれのAlペーストの作製においては、アトマイズ法によりほぼ球状のAl粉末を母粉末として得た後、分級により、粒径d10を1.0〜3.0、粒径d50を5.0〜6.5、比表面積(BET)を2.2〜4.5の範囲内で適宜調整したAl粉末からなる無機原料を得た。

【0055】

添加成分としては平均粒径が5μmのMn、平均粒径が1μmのAl2O3、平均粒径が3μmのガラス粉末(ガラスA)を用意した。ガラスAの組成は、重量比でPbO/SiO2/B2O3/Al2O3=80/5/7/3であるものを用いた。

【0056】

更に、有機バインダーとしてニトロセルロースを無機原料100重量部に対して5重量部、有機溶剤としてαテルピネオールを20重量部加え、攪拌器により混合した。これを3本ロール処理して、Alペーストを得た。

【0057】

得られた導電性ペーストそれぞれを用いて、太陽電池を作製した。

【0058】

それぞれの太陽電池の作製においては、まず、外形150mm□の多結晶Siのインゴットを厚み150μmにスライシング加工して半導体基板(Si基板)1を得た後、半導体基板1の表面にイオン打ち込み法により深さ0.5μmのn+層2を形成した。その後、半導体基板1の裏面(すなわち一方の主面)にスクリーン印刷法により導電性ペーストを略全面に塗布し、150℃、10分間の乾燥処理を行った後に、空気中で最高温度750℃に加熱して、10分間焼成し、裏面電極5およびp+層3を形成した。なお、このとき、焼成後の裏面電極の厚みが15〜50μmになるように設定した。さらに、n+層2の表面にAgペーストをスクリーン印刷法により櫛歯状に塗布し、150℃、10分間の乾燥処理を行った後に、空気中で最高温度600℃に加熱して、10分間焼成し、受光面電極4を形成した。これにより、11種類の太陽電池が得られた。

【0059】

このようにして作製したそれぞれの太陽電池について、半導体基板の反り量、裏面電極の面抵抗値、裏面電極のピール強度を測定した。

【0060】

図4は、本実験例にかかる半導体基板の反り量の評価方法について説明するための図である。本実験例については、半導体基板1の厚さを含んだ値で反り量を評価した。具体的には、図4に示すように、水平面に載置した場合の最低部(水平面)と最高部との高さの差を3次元測定器で測定し、反り量として評価した。その際、所定値(ここでは2.0mm)以上を不合格とした。

【0061】

裏面電極の面抵抗値については、四端子法により測定し、所定値(ここでは15mΩ/□)以上を不合格とした。

【0062】

Al電極部のピール強度は、セロハンテ−プによる引き剥がし試験で評価し、Alが剥がれたものを不合格として評価を行った。

【0063】

また、熱分析装置(セイコー電子工業製SSC-5000)において、各Alペーストをアルミナ製の容器に15〜20mmの高さだけ入れた状態で、空気雰囲気中、室温から800℃まで昇温速度20℃/分で昇温を行い、有機成分が飛散し終わった最低重量から0.1%だけ重量が増加した温度を、無機粉末の空気雰囲気中における酸化開始温度として測定した。

【0064】

【表1】

【0065】

(実験例の評価)

上述のようにして得られた、実験例に係る太陽電池についての、評価結果を上表1に示す。上表1において番号2〜4,8〜10の太陽電池に係る結果が所望の特性が得られた実験例(実施例)についてのものであり、番号1,5〜7,11の太陽電池に係る結果が所望の特性が得られなかった実験例(比較例)についてのものである。なお、上表1では、ピール強度の評価結果については、剥がれが生じず合格したものに丸印が付されている。

【0066】

空気雰囲気中における無機粉末の酸化開始温度が600℃未満であるAlペーストを用いた比較例である、番号1の太陽電池では、反りの値が2.0mmを超え、不合格であった。すなわち、焼結性の抑制が十分得られなかった。

【0067】

一方、空気雰囲気中における無機粉末の酸化開始温度を600℃以上としたAlペーストを用いた実施例である、番号2〜4の太陽電池においては、いずれも反りは2mm以下と良好であり、かつ裏面電極の面抵抗及びピール強度も良好であることがわかった。

【0068】

また比較例に係る番号1の組成にMn、Al2O3を添加して作製した番号5,6の太陽電池のうち、Mnを添加した番号5の太陽電池では反りと抵抗が劣化し、またAl2O3を添加した番号6の太陽電池では反りは改善されるものの抵抗が劣化した。

【0069】

また比較例に係る番号1の組成に、ガラスを添加して作製した番号7〜11の太陽電池については添加量により以下のような結果が得られた。

【0070】

すなわち、ガラス添加量の少ない番号7の太陽電池では反りに対する改善がわずかであり、またガラス添加量の多い番号11の太陽電池では反りは改善されるものの抵抗が劣化した。

【0071】

以上の結果より、薄層化された半導体基板を用いた太陽電池の裏面電極を、空気中における酸化開始温度が600℃以上660℃以下の値域範囲内であるAlを主体とする無機粉末を含有する導電性ペーストにて作製することで、半導体基板の反りが低減でき、面抵抗値を低く抑えることができ、かつ裏面電極の密着強度が高い太陽電池が得られることが確認された。

【0072】

なお、上記実施形態および実施例では、導電性ペーストを用いて半導体基板の一方主面の略全面にAlを含有する電極層を形成したが、これに限られず、半導体基板の一方主面上の少なくとも一部にAlを含有する電極層が形成される態様であっても、本発明を適用することで、上記実施形態および実施例と同様な効果が得られる。但し、半導体基板の一方主面の略全面にAlを含有する電極層を形成する方が、本発明による効果がより顕著となるため、本発明を適用する好ましいケースと言える。

【図面の簡単な説明】

【0073】

【図1】一般的な酸化開始温度に係る熱分析結果を例示する図である。

【図2】本実施形態の酸化開始温度に係る熱分析結果を例示する図である。

【図3】本実施形態に係る太陽電池の構成を概略的に示す断面模式図である。

【図4】半導体基板の反り量の評価方法について説明するための図である。

【符号の説明】

【0074】

1 半導体基板

2 n+層

3 p+層

4 受光面電極

5 裏面電極

10 太陽電池

【特許請求の範囲】

【請求項1】

光電変換素子用の半導体基板に電極を形成するための導電性ペーストであって、

Alを主体とする金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末、

を備えることを特徴とする光電変換素子用導電性ペースト。

【請求項2】

請求項1に記載の光電変換素子用導電性ペーストであって、

前記酸化開始温度が、

空気中における熱分析によって測定される前記無機粉末の重量増加開始温度であることを特徴とする光電変換素子用導電性ペースト。

【請求項3】

請求項1または請求項2に記載の光電変換素子用導電性ペーストであって、

前記Alを主体とする金属粉末の比表面積が、

3以下であることを特徴とする光電変換素子用導電性ペースト。

【請求項4】

請求項1から請求項3のいずれかに記載の光電変換素子用導電性ペーストであって、

前記Alを主体とする金属粉末についての粒径加積曲線の通過質量百分率10%に対応する粒径d10が、

2μm以上であることを特徴とする光電変換素子用導電性ペースト。

【請求項5】

請求項1から請求項4のいずれかに記載の光電変換素子用導電性ペーストを用いて前記半導体基板の一方主面上にAlを含有する電極層が形成されてなることを特徴とする光電変換素子。

【請求項6】

光電変換素子の作製方法であって、

Alを主体とした金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末を作製する工程と、

前記無機粉末を含む導電性ペーストを作製する工程と、

前記導電性ペーストを用いて塗布法により光電変換素子用の半導体基板の一方主面上に電極層を形成する工程と、

を備えることを特徴とする光電変換素子の作製方法。

【請求項1】

光電変換素子用の半導体基板に電極を形成するための導電性ペーストであって、

Alを主体とする金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末、

を備えることを特徴とする光電変換素子用導電性ペースト。

【請求項2】

請求項1に記載の光電変換素子用導電性ペーストであって、

前記酸化開始温度が、

空気中における熱分析によって測定される前記無機粉末の重量増加開始温度であることを特徴とする光電変換素子用導電性ペースト。

【請求項3】

請求項1または請求項2に記載の光電変換素子用導電性ペーストであって、

前記Alを主体とする金属粉末の比表面積が、

3以下であることを特徴とする光電変換素子用導電性ペースト。

【請求項4】

請求項1から請求項3のいずれかに記載の光電変換素子用導電性ペーストであって、

前記Alを主体とする金属粉末についての粒径加積曲線の通過質量百分率10%に対応する粒径d10が、

2μm以上であることを特徴とする光電変換素子用導電性ペースト。

【請求項5】

請求項1から請求項4のいずれかに記載の光電変換素子用導電性ペーストを用いて前記半導体基板の一方主面上にAlを含有する電極層が形成されてなることを特徴とする光電変換素子。

【請求項6】

光電変換素子の作製方法であって、

Alを主体とした金属粉末を含有し、かつ600℃以上660℃以下の値域範囲内に空気中における酸化開始温度を有する無機粉末を作製する工程と、

前記無機粉末を含む導電性ペーストを作製する工程と、

前記導電性ペーストを用いて塗布法により光電変換素子用の半導体基板の一方主面上に電極層を形成する工程と、

を備えることを特徴とする光電変換素子の作製方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2008−160016(P2008−160016A)

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願番号】特願2006−349740(P2006−349740)

【出願日】平成18年12月26日(2006.12.26)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成20年7月10日(2008.7.10)

【国際特許分類】

【出願日】平成18年12月26日(2006.12.26)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]