光電変換装置ならびに光電変換装置の製造方法

【課題】 アルミニウム基板の結晶粒界に浸入したフッ酸水溶液の存在により生じるアルミニウム基板上の膨れを抑制し、電流のリーク発生および変換効率の低下を防止できる光電変換装置とその製造方法を提供すること。

【解決手段】 JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1と、表層に第2導電型の半導体部3が形成され、アルミニウム基板1上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子2と、アルミニウム基板1の一主面の結晶半導体粒子2間に形成された絶縁層4と、結晶半導体粒子2の上部および絶縁層4上に形成された透光性導電層5と、を具備する。

【解決手段】 JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1と、表層に第2導電型の半導体部3が形成され、アルミニウム基板1上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子2と、アルミニウム基板1の一主面の結晶半導体粒子2間に形成された絶縁層4と、結晶半導体粒子2の上部および絶縁層4上に形成された透光性導電層5と、を具備する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、太陽光発電等に使用される光電変換装置に関し、特に結晶シリコン粒子等の結晶半導体粒子を用いた光電変換装置ならびに光電変換装置の製造方法に関するものである。

【背景技術】

【0002】

近年、少ない結晶量でも十分な光電変換が可能であることから、大型の結晶インゴットの替わりに結晶半導体粒子を光電変換素子として用いた光電変換装置が開発されてきた(例えば、特許文献1参照)。

【0003】

結晶半導体粒子を用いた光電変換装置におけるアルミニウム基板としては、不純物元素がより少なく、反応性の低い高純度アルミニウム((JIS規格で定められている合金番号(アルミニウム純度)が1N99(99.99重量%)のもの)が一般的に使用されている。

【0004】

また、光電変換装置を作製するためには、結晶半導体粒子とアルミニウム基板とを加熱しながら溶着させることが行われている。この場合、溶着後に、加熱により生じた結晶半導体粒子上の余分な酸化膜を除去する必要があり、酸化膜の除去方法としては、例えば、フッ酸水溶液による処理が検討されている。

【特許文献1】特開2002−16270号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の高純度アルミニウムと結晶半導体粒子とを加熱して溶着させた後に、フッ酸水溶液により酸化膜の除去処理をおこなった場合、結晶半導体粒子のみならず、高純度アルミニウムにもフッ酸水溶液が浸入する傾向があった。そして、フッ酸水溶液による処理後に、例えば酸化処理などの加熱処理工程をおこなった場合、急激な温度変化によって、高純度アルミニウム基板中のフッ酸水溶液の体積が膨張するため、アルミニウム基板上の全体に膨れ(数μm乃至数10μmの隆起物)が多数生じる場合があった。

【0006】

さらに、上述の膨れが生じることで、高純度アルミニウム基板上に絶縁層を設けることが困難となり、それにより、光電変換装置の電極としてはたらく透光性導電層と高純度アルミニウム基板との間で電流のリークが発生し、光電変換装置の光電変換効率(以下、変換効率ともいう)が十分に得られない傾向があった。

【0007】

従って、本発明は上記従来の技術課題に鑑みて完成されたものであり、その目的は、アルミニウム基板の結晶粒界に浸入したフッ酸水溶液の存在により生じるアルミニウム基板上の膨れを抑制し、電流のリーク発生および変換効率の低下を防止できる光電変換装置とその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の光電変換装置は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板と、表層に第2導電型の半導体部が形成され、前記アルミニウム基板上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子と、前記アルミニウム基板の一主面の前記結晶半導体粒子間に形成された絶縁層と、前記結晶半導体粒子の上部および前記絶縁層の上部に形成された透光性導電層と、を具備するものである。

【0009】

前記結晶半導体粒子の表層に形成された酸化膜をさらに具備することが好ましい。

【0010】

また、本発明の光電変換装置の製造方法は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板の一主面に球状の結晶半導体粒子を多数個、互いに間隔をあけて接合する工程と、前記アルミニウム基板及び前記結晶半導体粒子をフッ酸水溶液により表面処理する工程と、前記アルミニウム基板に酸化層を形成させるための加熱処理を施す工程と、を具備するものである。

【0011】

前記アルミニウム基板に加熱処理を施す工程において、前記アルミニウム基板の加熱温度が、前記アルミニウム基板と前記結晶半導体粒子との共晶温度よりも低い温度であることが好ましい。

【0012】

前記結晶半導体粒子が結晶シリコン粒子であり、前記加熱温度が450〜576℃であることが好ましい。

【0013】

前記結晶半導体粒子は、表層に第2導電型の半導体部が形成された球状の第1導電型の結晶半導体粒子であることが好ましい。

【発明の効果】

【0014】

本発明の光電変換装置によれば、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板と、表層に第2導電型の半導体部が形成され、前記アルミニウム基板上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子と、前記アルミニウム基板の一主面の前記結晶半導体粒子間に形成された絶縁層と、前記結晶半導体粒子の上部および前記絶縁層の上部に形成された透光性導電層と、を具備することで、アルミニウム基板は膨れのない平坦な表面を有しており、該アルミニウム基板表面上に絶縁層が均一に設けられることになるため、絶縁層上に設けられる透光性導電層と前記アルミニウム基板との間の電流のリークが抑制され、変換効率の低下を抑制することが可能となる。

【0015】

また、前記結晶半導体粒子の表層に形成された酸化膜をさらに具備することにより、前記結晶半導体の表面再結合によるキャリアの消滅を防ぐことができ、変換効率を向上させることが可能となる。

【0016】

また、本発明の光電変換装置の製造方法によれば、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板の一主面に球状の結晶半導体粒子を多数個、互いに間隔をあけて接合する工程と、前記アルミニウム基板及び前記結晶半導体粒子をフッ酸水溶液により表面処理する工程と、前記アルミニウム基板に酸化層を形成させるための加熱処理を施す工程と、を具備することにより、加熱処理工程時において、アルミニウム基板の結晶粒界に浸入したフッ酸水溶液が、急激な温度変化によって体積膨張することによるアルミニウム基板の膨れをすることを抑制できる。

【0017】

前記アルミニウム基板に加熱処理を施す工程において、前記アルミニウム基板の加熱温度が、前記アルミニウム基板と前記結晶半導体粒子との共晶温度よりも低い温度であることにより、前記アルミニウム基板と前記結晶半導体粒子との接合部を溶かすことなく、アルミニウム基板及び結晶半導体粒子の表面全体に効率的に酸化膜を形成でき、結晶半導体粒子の表面再結合によるキャリアの消滅を防ぐことができることから、変換効率を向上させることが可能となる。

【0018】

前記結晶半導体粒子は、表層に第2導電型の半導体部が形成された球状の第1導電型の結晶半導体粒子であることにより、第2導電型の半導体部の表層がフッ酸水溶液による表面処理され、その後の工程において、処理表面上に均一な酸化膜が形成されることで、前記結晶半導体の表面再結合によるキャリアの消滅を十分に抑制することができる。

【発明を実施するための最良の形態】

【0019】

本発明の光電変換装置について実施の形態の一例を図面に基づいて以下に詳細に説明するが、本発明の光電変換装置は図面に記載された光電変換装置に限定されるものではない。

【0020】

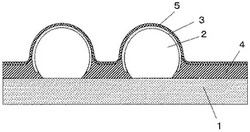

図1は、本発明の光電変換装置について実施の形態の一例を示す断面図である。図1において、1はアルミニウム基板、2は粒状光電変換体を構成する結晶半導体粒子、3は粒状光電変換体を構成する半導体部(半導体層)、4は絶縁層、5は透光性導電層である。

【0021】

本発明の光電変換装置は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1と、表層に第2導電型の半導体部3が形成され、アルミニウム基板1上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子2と、アルミニウム基板1の一主面の結晶半導体粒子2間に結晶半導体粒子2の上部が露出するように形成された絶縁層4と、結晶半導体粒子の上部に形成された透光性導電層5と、を具備するものである。

【0022】

以下に、本発明の光電変換装置を構成するそれぞれの部位について説明する。

【0023】

(アルミニウム基板>

本発明におけるアルミニウム基板は、特定の純度を有するものであり、その純度は99.90重量%以下である。純度が90.00重量%未満では、アルミニウムの含有比率が小さくなり、本発明の光電変換装置における十分な変換効率が得られない。また、純度が99.90重量%をこえると、フッ酸水溶液による表面処理工程時において、アルミニウム基板1の結晶粒界に浸入したフッ酸水溶液が、加熱処理工程時の急激な温度変化によって体積膨張することで、アルミニウム基板1にて膨れが発生してしまう。

【0024】

アルミニウム基板1は、99.90重量%以下の純度を有することにより、アルミニウム基板の結晶粒界に浸入したフッ酸水溶液が急激な温度変化によって体積膨張することを防止し、アルミニウム基板の膨れを抑制できる。そして、アルミニウム基板の膨れにより発生する透光性導電層とアルミニウム基板との間の電流の漏れを防止し、変換効率の低下を抑制することが可能となる。また、不純物成分としてアルミニウム基板中に存在するSiやFeの成分も、上述の効果に影響していることが考えられる。

【0025】

また、アルミニウム基板1は、99.90重量%以下であることで、光電変換装置のコストダウンをはかることも可能である。

【0026】

本発明におけるアルミニウム基板1の純度は、JIS規格(日本工業規格)(JIS番号 H 4000)で定められた合金番号におけるアルミニウム純度をいう。なお、JIS番号 H 4000は、ISO規格(国際標準規格)におけるISO 6361に対応している。

【0027】

99.90重量%以下の純度を有するアルミニウム基板としては、具体的には、JIS規格で定められている合金番号(アルミニウム純度)が、1N90(99.90重量%)、1085(99.85重量%)、1080(99.80重量%)、1070(99.70重量%)、1050(99.50重量%)、1100(99.00重量%)、1200(99.00重量%)、1N00(99.00重量%)および1N30(99.30重量

%)からなる群から選ばれる1種以上であることが好ましい。

【0028】

<結晶半導体粒子>

(第1導電型の結晶半導体粒子)

本発明における結晶半導体粒子2の形状は球状である。結晶半導体粒子2が球状であることで、この結晶半導体粒子2が凸曲面を有することにより、入射光の光線角度の依存性を小さくできる。球状としては特に真球状が好ましく、その場合、入射光の光線角度の依存性をより小さくでき、またアルミニウム基板1に対する結晶半導体粒子2の接合性を向上させるとともに各結晶半導体粒子2の接合力を均一化することができるという効果が得られる。

【0029】

また、結晶半導体粒子2の表面を粗面にすることにより結晶半導体粒子2の表面での光反射率を低減し、結晶半導体粒子2における光の吸収性を向上させることができる。この粗面を形成するには、結晶半導体粒子2をアルカリ溶液中に浸漬し、結晶半導体粒子2の表面をエッチングしても良いし、RIE(Reactive Ion Etching)装置等を用いて結晶半導体粒子2の表面を微細加工しても良い。

【0030】

結晶半導体粒子2の粒子径は、0.2〜0.8mmが好ましく、また、半導体(シリコン等)の使用量を少なくすることから0.2〜0.6mmがより好ましい。粒子径が0.2mm未満では、アルミニウム基板1への結晶半導体粒子2のアッセンブルが困難となる傾向がある。また、粒子径が0.8mmを超えると、シリコン等から成る結晶半導体母板(ウエハ)から切り出して製造する従来の結晶半導体板タイプの光電変換装置における切削部も含めた半導体の使用量と変わらなくなり、結晶半導体粒子2を用いるメリットがなくなる傾向がある。

【0031】

なお、結晶半導体粒子2の粒子径とは、アルミニウム基板1に接合させる前の平均粒子径をいう。この平均粒子径は、レーザ光による粒度分布測定装置等によって測定できる。

【0032】

結晶半導体粒子2は第1導電型(例えばp型)を示す。第1導電型がp型の場合、結晶半導体粒子2をジェット法(溶融落下法)等により製造する際に、B,Al,Ga等のドーパントを原料中に含有させることより得られる。

【0033】

結晶半導体粒子2は、半導体の単結晶または多結晶から成るが、特に、光電流を効率的に取り出せることから、単結晶であることが好ましい。多結晶の場合、結晶粒界において電子と空孔の再結合が生じ、結果として光電流の出力が低下する傾向がある。

【0034】

結晶半導体粒子2は、例えば、ジェット法等により粒状に形成され、リメルト(再溶融)法等の方法により単結晶化される。また、製造条件によってはジェット法のみにより、粒界の少ないほぼ単結晶化された結晶半導体粒子2を得ることもでき、それをそのまま光電変換装置に使用してもよい。

【0035】

(第2導電型の結晶半導体粒子)

結晶半導体粒子2の表層には、第2導電型(例えばn型)の半導体部3が形成されている。第2導電型の半導体部3は、例えば、熱拡散法、気相成長法等により形成される。

【0036】

熱拡散法の場合、例えば、オキシ塩化リン等のリン系化合物を拡散剤として、高温の石英管内に一定時間、結晶半導体粒子2を挿入することにより、結晶半導体粒子2の表面にn型の半導体部3を形成できる。一例として、900℃の石英管内に30分間、結晶半導体粒子2を挿入することにより、その表面に、厚みが0.5〜5μmのn型の半導体部3を形成できる。

【0037】

半導体部3は、結晶半導体粒子2をアルミニウム基板1に接合する前に、結晶半導体粒子2の表面部(表層部)に、例えば、熱拡散法により形成されてもよい。

【0038】

気相成長法の場合、例えば、シラン化合物の気相に、n型のドーパントとなるリン系化合物の気相を微量導入して、n型の半導体部3を形成することができる。また、第2導電型がp型である場合、p型を呈するためのホウ素系化合物の気相を微量導入して形成することができる。

【0039】

半導体部(半導体層)3の膜質としては、結晶質、非晶質、結晶質と非晶質とが混在するもののいずれでもよいが、光線透過率を考慮すると、結晶質または結晶質と非晶質とが混在するものがよい。

【0040】

半導体部3中の微量元素の濃度は、例えば1×1016〜1×1021原子/cm3が好ましい。さらに、半導体部3は、結晶半導体粒子2の表面の凸形曲面に沿って形成されることが好ましい。結晶半導体粒子2の凸形曲面の表面に沿って形成されることによって、pn接合の面積を広くとることができ、結晶半導体粒子2の内部で生成したキャリアを効率よく収集することが可能となる。

【0041】

結晶半導体粒子2の表層には、さらに酸化膜が形成されることが好ましい。酸化層としてはとくに50〜300Åの厚さを有することが好ましく、これにより、前記結晶半導体2の表面再結合によるキャリアの消滅を防ぐことができ、変換効率を向上させることが可能となる。

【0042】

<絶縁層>

結晶半導体粒子2間のアルミニウム基板1上に形成された絶縁層4は、正極と負極の分離を行うための絶縁材料から成る。即ち、絶縁層4は、その上面側に配設される透光性導電層5と下面側のアルミニウム基板1とが接触しないように設けられるものである。絶縁層4を成す絶縁材料としては、SiO2,B2O3,Al2O3,CaO,MgO,P2O5,Li2O,SnO,ZnO,BaO,TiO2等を任意成分とする材料からなる低温焼成用ガラス(ガラスフリット)材料、上記材料の1種または複数種から成るフィラーを含有したガラス組成物、ポリイミド或いはシリコーン樹脂等の有機系の材料等が挙げられる。絶縁材料の分量にはとくに限定はなく、例えば、透光性導電層5が絶縁層4上に設けられる場合、透光性導電層5が均一に設けられるように絶縁材料の分量が設定されればよい。

【0043】

<透光性導電層>

透光性導電層5は、結晶半導体粒子2の上部および絶縁層4上に形成される。ここで、透光性導電層5は、アルミニウム基板1を一方の電極とすると、他方の電極としての機能をはたす。

【0044】

この透光性導電層5は、SnO2,In2O3,ITO,ZnO,TiO2等から選ばれる1種または複数種の酸化物系膜等からなる。

【0045】

透光性導電層5は透明であるため、結晶半導体粒子2がない部分で入射光の一部が透光性導電層5を透過し、下側のアルミニウム基板1で反射して結晶半導体粒子2に照射されるため、光電変換装置全体に照射される光エネルギーを効率よく結晶半導体粒子2に導いて照射させることが可能となる。

【0046】

透光性導電層5は、半導体層3の表面に沿って形成され、結晶半導体粒子2の凸形曲面に沿って形成されることが好ましい。この場合、結晶半導体粒子2の内部で生成したキャリアを効率よく収集することが可能となる。

【0047】

透光性導電層5は、スパッタリング法、気相成長法あるいは塗布焼成法等により形成される。透光性導体層5は、厚みを適宜選べば反射防止膜としての効果も付与できる。

【0048】

<光電変換装置の製造方法>

本発明の光電変換装置の製造方法は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1の一主面に球状の結晶半導体粒子2を多数個接合する工程(以下、工程1とする)と、アルミニウム基板1及び結晶半導体粒子2をフッ酸水溶液により表面処理する工程と(以下、工程2とする)と、アルミニウム基板1に加熱処理を施す工程(以下、工程3とする)と、を具えている構成である。

【0049】

(工程1)

工程1は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1の一主面に球状の結晶半導体粒子2を多数個接合する工程である。

【0050】

結晶半導体粒子2は、その多数個(数1000個〜数100000個程度)が互いに間隔をあけてアルミニウム基板1上に接合される。結晶半導体粒子2同士の間の間隔は、結晶半導体粒子2の使用量を少なくするために広い方が好ましい。具体的には、結晶半導体粒子2の半径よりも広い間隔がより好ましい。そうすることで、結晶半導体粒子2を最密充填した場合と比較して、結晶半導体粒子2の個数を1/2以下とすることができる。

【0051】

アルミニウム基板1上への結晶半導体粒子2の接合は、具体的には、ホウ素等を多量に含有したアルミニウム基板1の材料と結晶半導体粒子2の材料(例えばシリコン)との過共晶の共晶ペーストを、結晶半導体粒子2が接合されるアルミニウム基板1の主面における少なくとも各結晶半導体粒子2が配置される部位にそれぞれ塗布し、その塗布部に結晶半導体粒子2を配設した後、結晶半導体粒子2に上方から一定の加重をかけて、共晶温度以上に加熱することにより(例えば、結晶半導体粒子としてシリコンを用いた場合、共晶温度は577℃以上に加熱)、アルミニウム基板1と結晶半導体粒子2との共晶層を形成し、その共晶層を介して結晶半導体粒子2をアルミニウム基板1に接合させる方法等によって行われる。これにより、アルミニウム基板1と結晶半導体粒子2との安定した接合を可能とする。

【0052】

また、上述のようにホウ素を多量に含むシリコン層をp+層とすることにより、BSF(Back Surface Field)効果を得ることができる。

【0053】

(工程2)

工程2は、アルミニウム基板1及び結晶半導体粒子2をフッ酸水溶液により表面処理する工程である。この工程は、具体的には、工程1におけるアルミニウム基板1と結晶半導体粒子2との接合にて高温条件下において加熱処理することにより生じた半導体粒子表面の余分な酸化膜を除去するものである。

【0054】

工程1において、結晶半導体粒子2とアルミニウム基板1とがすでに接合されているため、工程2におけるフッ酸水溶液処理では、結晶半導体粒子2の表面処理だけでなく、アルミニウム基板1の表面もフッ酸水溶液に処理されてしまうが、アルミニウム基板1の純度が99.90重量%以下であるため、アルミニウム基板1中に結晶粒界にフッ酸水溶液が浸入したとしても、アルミニウム基板の膨れをすることを抑制できる。

【0055】

工程2において、結晶半導体粒子2が、第2導電型の半導体部から成る表層と第1導電型の内部からなることにより、第2導電型の半導体部の表層がフッ酸水溶液による表面処理され、その後の工程において、処理表面上に均一な酸化膜が形成されることで、前記結晶半導体の表面再結合によるキャリアの消滅を十分に抑制することができる

(工程3)

工程3は、アルミニウム基板1に加熱処理を施す工程である。

【0056】

工程3における加熱処理はアルミニウム基板1に酸化層を形成するためにおこなわれる。このような加熱処理としては、例えば、水蒸気酸化法、乾燥酸素中での酸化法、電解陽極酸化法、気相陽極酸化法等が挙げられる。

【0057】

工程3における加熱温度としては、アルミニウム基板1と結晶半導体粒子2との共晶温度よりも低いことが好ましい。工程3における加熱温度が、アルミニウム基板1と結晶半導体粒子2との共晶温度以上である場合、アルミニウム基板1と結晶半導体粒子2との共晶温度を超えてしまい、それらの共晶層が溶融し始める。そして、アルミニウム基板1と結晶半導体粒子2との接合が不安定となり、場合によっては、結晶半導体粒子2がアルミニウム基板1から離脱する、あるいは、結晶半導体粒子2がアルミニウム基板1に埋没するなどして発電電流の取り出しが抑制される傾向がある。

【0058】

なお、結晶半導体粒子2が結晶シリコン粒子である場合、アルミニウムとシリコンの共晶温度が577℃であるため、工程3における加熱温度は576℃以下が好ましい。また、工程3が長時間におよび、生産性が低下するため、工程3における加熱温度は450℃以上であることが好ましい。

【0059】

工程3により得られた結晶半導体粒子2の酸化膜の厚みは50〜300Åが好ましい。50Å未満では、結晶半導体粒子2の表面再結合によるキャリアの消滅の効果が十分に得られず、変換効率が低下する傾向がある。また、300Åを超えると、酸化膜形成工程が長時間に及ぶため生産性が低下する傾向がある。

【0060】

本発明の光電変換装置の製造方法は、工程3の後に、工程4として、結晶半導体粒子2の下部において露出した半導体部3を除去してアルミニウム基板1とこの半導体部3とを電気的に切り離す工程を含むことができる。

【0061】

また、本発明の光電変換装置の製造方法は、工程4の後に、工程5として、絶縁層4を形成する工程を含むことができる。工程5としては、絶縁材料のペースト、溶液、シート等を、結晶半導体粒子2上から塗布または配置して加熱することよって、結晶半導体粒子2間の隙間に充填させて、焼成固化或いは熱硬化させて絶縁層4を形成する。絶縁層4を形成した後、結晶半導体粒子2の表面を洗浄するために、フッ酸を含む洗浄液で洗浄することができる。

【0062】

また、本発明の光電変換装置の製造方法は、工程5の後に、工程6として、透光性導電層5を形成する工程を含むことができる。工程6において透光性導電層5は、スパッタリング法、気相成長法あるいは塗布焼成法等により形成される。

【0063】

本発明の光電変換装置の製造方法は、工程1〜6までを経ることにより、本発明の光電変換装置(請求項1に係る発明)を作製することができる。

【実施例】

【0064】

実施例について以下に説明する。

【0065】

まず、結晶半導体粒子2として多数の直径約0.3mmのp型の結晶シリコン粒子を用い、それらにリン熱拡散処理を施すことによって外郭部をn+の半導体部として、pn接合部を形成した。

【0066】

次に、アルミニウム基板の主面上に、多数(3万個)の結晶シリコン粒子を、その直径の約0.6倍の間隔を空けて配置し、アルミニウムとシリコンの共晶温度である577℃以上の630℃の温度で約10分加熱して、多数の結晶シリコン粒子を導電性基板上に接合した。なお、アルミニウム基板としては、アルミニウムの純度がJIS規格で定められている合金番号(アルミニウムの純度)である、1N99(99.99重量%)、1N90(99.90重量%)、1080(99.80重量%)、1070(99.70重量%)、1060(99.60重量%)、1050(99.50重量%)、1100(99.00重量%)を使用した。

【0067】

次に、アルミニウム基板1と結晶シリコン粒子の酸化膜形成前の表面処理として、フッ酸水溶液で処理し、アルミニウム基板1と結晶シリコン粒子を570℃の酸素雰囲気中で5時間、酸化処理を施した。

【0068】

以上の方法により得られた酸化処理後のアルミニウム基板1の膨れを調べた。結果を表1に示す。

【表1】

【0069】

アルミニウムの純度が99.99重量%の場合、膨れ発生率が100%であるのに対して、アルミニウム純度が99.00乃至99.90重量%の場合、膨れ発生率が0%であった。なお、膨れ発生率とは、双眼顕微鏡(×10倍)にてアルミニウム基板上を確認し、1つでも膨れがあれば100%、膨れが1つもなければ0%として表している。

【0070】

なお、本発明は上記の実施の形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の変更を施すことができることはいうまでもない。

【図面の簡単な説明】

【0071】

【図1】本発明の光電変換装置について実施の形態の一例を示す断面図である。

【符号の説明】

【0072】

1・・・アルミニウム基板

2・・・結晶半導体粒子

3・・・半導体部

4・・・絶縁層

5・・・透光性導体層

【技術分野】

【0001】

本発明は、太陽光発電等に使用される光電変換装置に関し、特に結晶シリコン粒子等の結晶半導体粒子を用いた光電変換装置ならびに光電変換装置の製造方法に関するものである。

【背景技術】

【0002】

近年、少ない結晶量でも十分な光電変換が可能であることから、大型の結晶インゴットの替わりに結晶半導体粒子を光電変換素子として用いた光電変換装置が開発されてきた(例えば、特許文献1参照)。

【0003】

結晶半導体粒子を用いた光電変換装置におけるアルミニウム基板としては、不純物元素がより少なく、反応性の低い高純度アルミニウム((JIS規格で定められている合金番号(アルミニウム純度)が1N99(99.99重量%)のもの)が一般的に使用されている。

【0004】

また、光電変換装置を作製するためには、結晶半導体粒子とアルミニウム基板とを加熱しながら溶着させることが行われている。この場合、溶着後に、加熱により生じた結晶半導体粒子上の余分な酸化膜を除去する必要があり、酸化膜の除去方法としては、例えば、フッ酸水溶液による処理が検討されている。

【特許文献1】特開2002−16270号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上述の高純度アルミニウムと結晶半導体粒子とを加熱して溶着させた後に、フッ酸水溶液により酸化膜の除去処理をおこなった場合、結晶半導体粒子のみならず、高純度アルミニウムにもフッ酸水溶液が浸入する傾向があった。そして、フッ酸水溶液による処理後に、例えば酸化処理などの加熱処理工程をおこなった場合、急激な温度変化によって、高純度アルミニウム基板中のフッ酸水溶液の体積が膨張するため、アルミニウム基板上の全体に膨れ(数μm乃至数10μmの隆起物)が多数生じる場合があった。

【0006】

さらに、上述の膨れが生じることで、高純度アルミニウム基板上に絶縁層を設けることが困難となり、それにより、光電変換装置の電極としてはたらく透光性導電層と高純度アルミニウム基板との間で電流のリークが発生し、光電変換装置の光電変換効率(以下、変換効率ともいう)が十分に得られない傾向があった。

【0007】

従って、本発明は上記従来の技術課題に鑑みて完成されたものであり、その目的は、アルミニウム基板の結晶粒界に浸入したフッ酸水溶液の存在により生じるアルミニウム基板上の膨れを抑制し、電流のリーク発生および変換効率の低下を防止できる光電変換装置とその製造方法を提供することである。

【課題を解決するための手段】

【0008】

本発明の光電変換装置は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板と、表層に第2導電型の半導体部が形成され、前記アルミニウム基板上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子と、前記アルミニウム基板の一主面の前記結晶半導体粒子間に形成された絶縁層と、前記結晶半導体粒子の上部および前記絶縁層の上部に形成された透光性導電層と、を具備するものである。

【0009】

前記結晶半導体粒子の表層に形成された酸化膜をさらに具備することが好ましい。

【0010】

また、本発明の光電変換装置の製造方法は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板の一主面に球状の結晶半導体粒子を多数個、互いに間隔をあけて接合する工程と、前記アルミニウム基板及び前記結晶半導体粒子をフッ酸水溶液により表面処理する工程と、前記アルミニウム基板に酸化層を形成させるための加熱処理を施す工程と、を具備するものである。

【0011】

前記アルミニウム基板に加熱処理を施す工程において、前記アルミニウム基板の加熱温度が、前記アルミニウム基板と前記結晶半導体粒子との共晶温度よりも低い温度であることが好ましい。

【0012】

前記結晶半導体粒子が結晶シリコン粒子であり、前記加熱温度が450〜576℃であることが好ましい。

【0013】

前記結晶半導体粒子は、表層に第2導電型の半導体部が形成された球状の第1導電型の結晶半導体粒子であることが好ましい。

【発明の効果】

【0014】

本発明の光電変換装置によれば、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板と、表層に第2導電型の半導体部が形成され、前記アルミニウム基板上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子と、前記アルミニウム基板の一主面の前記結晶半導体粒子間に形成された絶縁層と、前記結晶半導体粒子の上部および前記絶縁層の上部に形成された透光性導電層と、を具備することで、アルミニウム基板は膨れのない平坦な表面を有しており、該アルミニウム基板表面上に絶縁層が均一に設けられることになるため、絶縁層上に設けられる透光性導電層と前記アルミニウム基板との間の電流のリークが抑制され、変換効率の低下を抑制することが可能となる。

【0015】

また、前記結晶半導体粒子の表層に形成された酸化膜をさらに具備することにより、前記結晶半導体の表面再結合によるキャリアの消滅を防ぐことができ、変換効率を向上させることが可能となる。

【0016】

また、本発明の光電変換装置の製造方法によれば、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板の一主面に球状の結晶半導体粒子を多数個、互いに間隔をあけて接合する工程と、前記アルミニウム基板及び前記結晶半導体粒子をフッ酸水溶液により表面処理する工程と、前記アルミニウム基板に酸化層を形成させるための加熱処理を施す工程と、を具備することにより、加熱処理工程時において、アルミニウム基板の結晶粒界に浸入したフッ酸水溶液が、急激な温度変化によって体積膨張することによるアルミニウム基板の膨れをすることを抑制できる。

【0017】

前記アルミニウム基板に加熱処理を施す工程において、前記アルミニウム基板の加熱温度が、前記アルミニウム基板と前記結晶半導体粒子との共晶温度よりも低い温度であることにより、前記アルミニウム基板と前記結晶半導体粒子との接合部を溶かすことなく、アルミニウム基板及び結晶半導体粒子の表面全体に効率的に酸化膜を形成でき、結晶半導体粒子の表面再結合によるキャリアの消滅を防ぐことができることから、変換効率を向上させることが可能となる。

【0018】

前記結晶半導体粒子は、表層に第2導電型の半導体部が形成された球状の第1導電型の結晶半導体粒子であることにより、第2導電型の半導体部の表層がフッ酸水溶液による表面処理され、その後の工程において、処理表面上に均一な酸化膜が形成されることで、前記結晶半導体の表面再結合によるキャリアの消滅を十分に抑制することができる。

【発明を実施するための最良の形態】

【0019】

本発明の光電変換装置について実施の形態の一例を図面に基づいて以下に詳細に説明するが、本発明の光電変換装置は図面に記載された光電変換装置に限定されるものではない。

【0020】

図1は、本発明の光電変換装置について実施の形態の一例を示す断面図である。図1において、1はアルミニウム基板、2は粒状光電変換体を構成する結晶半導体粒子、3は粒状光電変換体を構成する半導体部(半導体層)、4は絶縁層、5は透光性導電層である。

【0021】

本発明の光電変換装置は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1と、表層に第2導電型の半導体部3が形成され、アルミニウム基板1上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子2と、アルミニウム基板1の一主面の結晶半導体粒子2間に結晶半導体粒子2の上部が露出するように形成された絶縁層4と、結晶半導体粒子の上部に形成された透光性導電層5と、を具備するものである。

【0022】

以下に、本発明の光電変換装置を構成するそれぞれの部位について説明する。

【0023】

(アルミニウム基板>

本発明におけるアルミニウム基板は、特定の純度を有するものであり、その純度は99.90重量%以下である。純度が90.00重量%未満では、アルミニウムの含有比率が小さくなり、本発明の光電変換装置における十分な変換効率が得られない。また、純度が99.90重量%をこえると、フッ酸水溶液による表面処理工程時において、アルミニウム基板1の結晶粒界に浸入したフッ酸水溶液が、加熱処理工程時の急激な温度変化によって体積膨張することで、アルミニウム基板1にて膨れが発生してしまう。

【0024】

アルミニウム基板1は、99.90重量%以下の純度を有することにより、アルミニウム基板の結晶粒界に浸入したフッ酸水溶液が急激な温度変化によって体積膨張することを防止し、アルミニウム基板の膨れを抑制できる。そして、アルミニウム基板の膨れにより発生する透光性導電層とアルミニウム基板との間の電流の漏れを防止し、変換効率の低下を抑制することが可能となる。また、不純物成分としてアルミニウム基板中に存在するSiやFeの成分も、上述の効果に影響していることが考えられる。

【0025】

また、アルミニウム基板1は、99.90重量%以下であることで、光電変換装置のコストダウンをはかることも可能である。

【0026】

本発明におけるアルミニウム基板1の純度は、JIS規格(日本工業規格)(JIS番号 H 4000)で定められた合金番号におけるアルミニウム純度をいう。なお、JIS番号 H 4000は、ISO規格(国際標準規格)におけるISO 6361に対応している。

【0027】

99.90重量%以下の純度を有するアルミニウム基板としては、具体的には、JIS規格で定められている合金番号(アルミニウム純度)が、1N90(99.90重量%)、1085(99.85重量%)、1080(99.80重量%)、1070(99.70重量%)、1050(99.50重量%)、1100(99.00重量%)、1200(99.00重量%)、1N00(99.00重量%)および1N30(99.30重量

%)からなる群から選ばれる1種以上であることが好ましい。

【0028】

<結晶半導体粒子>

(第1導電型の結晶半導体粒子)

本発明における結晶半導体粒子2の形状は球状である。結晶半導体粒子2が球状であることで、この結晶半導体粒子2が凸曲面を有することにより、入射光の光線角度の依存性を小さくできる。球状としては特に真球状が好ましく、その場合、入射光の光線角度の依存性をより小さくでき、またアルミニウム基板1に対する結晶半導体粒子2の接合性を向上させるとともに各結晶半導体粒子2の接合力を均一化することができるという効果が得られる。

【0029】

また、結晶半導体粒子2の表面を粗面にすることにより結晶半導体粒子2の表面での光反射率を低減し、結晶半導体粒子2における光の吸収性を向上させることができる。この粗面を形成するには、結晶半導体粒子2をアルカリ溶液中に浸漬し、結晶半導体粒子2の表面をエッチングしても良いし、RIE(Reactive Ion Etching)装置等を用いて結晶半導体粒子2の表面を微細加工しても良い。

【0030】

結晶半導体粒子2の粒子径は、0.2〜0.8mmが好ましく、また、半導体(シリコン等)の使用量を少なくすることから0.2〜0.6mmがより好ましい。粒子径が0.2mm未満では、アルミニウム基板1への結晶半導体粒子2のアッセンブルが困難となる傾向がある。また、粒子径が0.8mmを超えると、シリコン等から成る結晶半導体母板(ウエハ)から切り出して製造する従来の結晶半導体板タイプの光電変換装置における切削部も含めた半導体の使用量と変わらなくなり、結晶半導体粒子2を用いるメリットがなくなる傾向がある。

【0031】

なお、結晶半導体粒子2の粒子径とは、アルミニウム基板1に接合させる前の平均粒子径をいう。この平均粒子径は、レーザ光による粒度分布測定装置等によって測定できる。

【0032】

結晶半導体粒子2は第1導電型(例えばp型)を示す。第1導電型がp型の場合、結晶半導体粒子2をジェット法(溶融落下法)等により製造する際に、B,Al,Ga等のドーパントを原料中に含有させることより得られる。

【0033】

結晶半導体粒子2は、半導体の単結晶または多結晶から成るが、特に、光電流を効率的に取り出せることから、単結晶であることが好ましい。多結晶の場合、結晶粒界において電子と空孔の再結合が生じ、結果として光電流の出力が低下する傾向がある。

【0034】

結晶半導体粒子2は、例えば、ジェット法等により粒状に形成され、リメルト(再溶融)法等の方法により単結晶化される。また、製造条件によってはジェット法のみにより、粒界の少ないほぼ単結晶化された結晶半導体粒子2を得ることもでき、それをそのまま光電変換装置に使用してもよい。

【0035】

(第2導電型の結晶半導体粒子)

結晶半導体粒子2の表層には、第2導電型(例えばn型)の半導体部3が形成されている。第2導電型の半導体部3は、例えば、熱拡散法、気相成長法等により形成される。

【0036】

熱拡散法の場合、例えば、オキシ塩化リン等のリン系化合物を拡散剤として、高温の石英管内に一定時間、結晶半導体粒子2を挿入することにより、結晶半導体粒子2の表面にn型の半導体部3を形成できる。一例として、900℃の石英管内に30分間、結晶半導体粒子2を挿入することにより、その表面に、厚みが0.5〜5μmのn型の半導体部3を形成できる。

【0037】

半導体部3は、結晶半導体粒子2をアルミニウム基板1に接合する前に、結晶半導体粒子2の表面部(表層部)に、例えば、熱拡散法により形成されてもよい。

【0038】

気相成長法の場合、例えば、シラン化合物の気相に、n型のドーパントとなるリン系化合物の気相を微量導入して、n型の半導体部3を形成することができる。また、第2導電型がp型である場合、p型を呈するためのホウ素系化合物の気相を微量導入して形成することができる。

【0039】

半導体部(半導体層)3の膜質としては、結晶質、非晶質、結晶質と非晶質とが混在するもののいずれでもよいが、光線透過率を考慮すると、結晶質または結晶質と非晶質とが混在するものがよい。

【0040】

半導体部3中の微量元素の濃度は、例えば1×1016〜1×1021原子/cm3が好ましい。さらに、半導体部3は、結晶半導体粒子2の表面の凸形曲面に沿って形成されることが好ましい。結晶半導体粒子2の凸形曲面の表面に沿って形成されることによって、pn接合の面積を広くとることができ、結晶半導体粒子2の内部で生成したキャリアを効率よく収集することが可能となる。

【0041】

結晶半導体粒子2の表層には、さらに酸化膜が形成されることが好ましい。酸化層としてはとくに50〜300Åの厚さを有することが好ましく、これにより、前記結晶半導体2の表面再結合によるキャリアの消滅を防ぐことができ、変換効率を向上させることが可能となる。

【0042】

<絶縁層>

結晶半導体粒子2間のアルミニウム基板1上に形成された絶縁層4は、正極と負極の分離を行うための絶縁材料から成る。即ち、絶縁層4は、その上面側に配設される透光性導電層5と下面側のアルミニウム基板1とが接触しないように設けられるものである。絶縁層4を成す絶縁材料としては、SiO2,B2O3,Al2O3,CaO,MgO,P2O5,Li2O,SnO,ZnO,BaO,TiO2等を任意成分とする材料からなる低温焼成用ガラス(ガラスフリット)材料、上記材料の1種または複数種から成るフィラーを含有したガラス組成物、ポリイミド或いはシリコーン樹脂等の有機系の材料等が挙げられる。絶縁材料の分量にはとくに限定はなく、例えば、透光性導電層5が絶縁層4上に設けられる場合、透光性導電層5が均一に設けられるように絶縁材料の分量が設定されればよい。

【0043】

<透光性導電層>

透光性導電層5は、結晶半導体粒子2の上部および絶縁層4上に形成される。ここで、透光性導電層5は、アルミニウム基板1を一方の電極とすると、他方の電極としての機能をはたす。

【0044】

この透光性導電層5は、SnO2,In2O3,ITO,ZnO,TiO2等から選ばれる1種または複数種の酸化物系膜等からなる。

【0045】

透光性導電層5は透明であるため、結晶半導体粒子2がない部分で入射光の一部が透光性導電層5を透過し、下側のアルミニウム基板1で反射して結晶半導体粒子2に照射されるため、光電変換装置全体に照射される光エネルギーを効率よく結晶半導体粒子2に導いて照射させることが可能となる。

【0046】

透光性導電層5は、半導体層3の表面に沿って形成され、結晶半導体粒子2の凸形曲面に沿って形成されることが好ましい。この場合、結晶半導体粒子2の内部で生成したキャリアを効率よく収集することが可能となる。

【0047】

透光性導電層5は、スパッタリング法、気相成長法あるいは塗布焼成法等により形成される。透光性導体層5は、厚みを適宜選べば反射防止膜としての効果も付与できる。

【0048】

<光電変換装置の製造方法>

本発明の光電変換装置の製造方法は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1の一主面に球状の結晶半導体粒子2を多数個接合する工程(以下、工程1とする)と、アルミニウム基板1及び結晶半導体粒子2をフッ酸水溶液により表面処理する工程と(以下、工程2とする)と、アルミニウム基板1に加熱処理を施す工程(以下、工程3とする)と、を具えている構成である。

【0049】

(工程1)

工程1は、JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板1の一主面に球状の結晶半導体粒子2を多数個接合する工程である。

【0050】

結晶半導体粒子2は、その多数個(数1000個〜数100000個程度)が互いに間隔をあけてアルミニウム基板1上に接合される。結晶半導体粒子2同士の間の間隔は、結晶半導体粒子2の使用量を少なくするために広い方が好ましい。具体的には、結晶半導体粒子2の半径よりも広い間隔がより好ましい。そうすることで、結晶半導体粒子2を最密充填した場合と比較して、結晶半導体粒子2の個数を1/2以下とすることができる。

【0051】

アルミニウム基板1上への結晶半導体粒子2の接合は、具体的には、ホウ素等を多量に含有したアルミニウム基板1の材料と結晶半導体粒子2の材料(例えばシリコン)との過共晶の共晶ペーストを、結晶半導体粒子2が接合されるアルミニウム基板1の主面における少なくとも各結晶半導体粒子2が配置される部位にそれぞれ塗布し、その塗布部に結晶半導体粒子2を配設した後、結晶半導体粒子2に上方から一定の加重をかけて、共晶温度以上に加熱することにより(例えば、結晶半導体粒子としてシリコンを用いた場合、共晶温度は577℃以上に加熱)、アルミニウム基板1と結晶半導体粒子2との共晶層を形成し、その共晶層を介して結晶半導体粒子2をアルミニウム基板1に接合させる方法等によって行われる。これにより、アルミニウム基板1と結晶半導体粒子2との安定した接合を可能とする。

【0052】

また、上述のようにホウ素を多量に含むシリコン層をp+層とすることにより、BSF(Back Surface Field)効果を得ることができる。

【0053】

(工程2)

工程2は、アルミニウム基板1及び結晶半導体粒子2をフッ酸水溶液により表面処理する工程である。この工程は、具体的には、工程1におけるアルミニウム基板1と結晶半導体粒子2との接合にて高温条件下において加熱処理することにより生じた半導体粒子表面の余分な酸化膜を除去するものである。

【0054】

工程1において、結晶半導体粒子2とアルミニウム基板1とがすでに接合されているため、工程2におけるフッ酸水溶液処理では、結晶半導体粒子2の表面処理だけでなく、アルミニウム基板1の表面もフッ酸水溶液に処理されてしまうが、アルミニウム基板1の純度が99.90重量%以下であるため、アルミニウム基板1中に結晶粒界にフッ酸水溶液が浸入したとしても、アルミニウム基板の膨れをすることを抑制できる。

【0055】

工程2において、結晶半導体粒子2が、第2導電型の半導体部から成る表層と第1導電型の内部からなることにより、第2導電型の半導体部の表層がフッ酸水溶液による表面処理され、その後の工程において、処理表面上に均一な酸化膜が形成されることで、前記結晶半導体の表面再結合によるキャリアの消滅を十分に抑制することができる

(工程3)

工程3は、アルミニウム基板1に加熱処理を施す工程である。

【0056】

工程3における加熱処理はアルミニウム基板1に酸化層を形成するためにおこなわれる。このような加熱処理としては、例えば、水蒸気酸化法、乾燥酸素中での酸化法、電解陽極酸化法、気相陽極酸化法等が挙げられる。

【0057】

工程3における加熱温度としては、アルミニウム基板1と結晶半導体粒子2との共晶温度よりも低いことが好ましい。工程3における加熱温度が、アルミニウム基板1と結晶半導体粒子2との共晶温度以上である場合、アルミニウム基板1と結晶半導体粒子2との共晶温度を超えてしまい、それらの共晶層が溶融し始める。そして、アルミニウム基板1と結晶半導体粒子2との接合が不安定となり、場合によっては、結晶半導体粒子2がアルミニウム基板1から離脱する、あるいは、結晶半導体粒子2がアルミニウム基板1に埋没するなどして発電電流の取り出しが抑制される傾向がある。

【0058】

なお、結晶半導体粒子2が結晶シリコン粒子である場合、アルミニウムとシリコンの共晶温度が577℃であるため、工程3における加熱温度は576℃以下が好ましい。また、工程3が長時間におよび、生産性が低下するため、工程3における加熱温度は450℃以上であることが好ましい。

【0059】

工程3により得られた結晶半導体粒子2の酸化膜の厚みは50〜300Åが好ましい。50Å未満では、結晶半導体粒子2の表面再結合によるキャリアの消滅の効果が十分に得られず、変換効率が低下する傾向がある。また、300Åを超えると、酸化膜形成工程が長時間に及ぶため生産性が低下する傾向がある。

【0060】

本発明の光電変換装置の製造方法は、工程3の後に、工程4として、結晶半導体粒子2の下部において露出した半導体部3を除去してアルミニウム基板1とこの半導体部3とを電気的に切り離す工程を含むことができる。

【0061】

また、本発明の光電変換装置の製造方法は、工程4の後に、工程5として、絶縁層4を形成する工程を含むことができる。工程5としては、絶縁材料のペースト、溶液、シート等を、結晶半導体粒子2上から塗布または配置して加熱することよって、結晶半導体粒子2間の隙間に充填させて、焼成固化或いは熱硬化させて絶縁層4を形成する。絶縁層4を形成した後、結晶半導体粒子2の表面を洗浄するために、フッ酸を含む洗浄液で洗浄することができる。

【0062】

また、本発明の光電変換装置の製造方法は、工程5の後に、工程6として、透光性導電層5を形成する工程を含むことができる。工程6において透光性導電層5は、スパッタリング法、気相成長法あるいは塗布焼成法等により形成される。

【0063】

本発明の光電変換装置の製造方法は、工程1〜6までを経ることにより、本発明の光電変換装置(請求項1に係る発明)を作製することができる。

【実施例】

【0064】

実施例について以下に説明する。

【0065】

まず、結晶半導体粒子2として多数の直径約0.3mmのp型の結晶シリコン粒子を用い、それらにリン熱拡散処理を施すことによって外郭部をn+の半導体部として、pn接合部を形成した。

【0066】

次に、アルミニウム基板の主面上に、多数(3万個)の結晶シリコン粒子を、その直径の約0.6倍の間隔を空けて配置し、アルミニウムとシリコンの共晶温度である577℃以上の630℃の温度で約10分加熱して、多数の結晶シリコン粒子を導電性基板上に接合した。なお、アルミニウム基板としては、アルミニウムの純度がJIS規格で定められている合金番号(アルミニウムの純度)である、1N99(99.99重量%)、1N90(99.90重量%)、1080(99.80重量%)、1070(99.70重量%)、1060(99.60重量%)、1050(99.50重量%)、1100(99.00重量%)を使用した。

【0067】

次に、アルミニウム基板1と結晶シリコン粒子の酸化膜形成前の表面処理として、フッ酸水溶液で処理し、アルミニウム基板1と結晶シリコン粒子を570℃の酸素雰囲気中で5時間、酸化処理を施した。

【0068】

以上の方法により得られた酸化処理後のアルミニウム基板1の膨れを調べた。結果を表1に示す。

【表1】

【0069】

アルミニウムの純度が99.99重量%の場合、膨れ発生率が100%であるのに対して、アルミニウム純度が99.00乃至99.90重量%の場合、膨れ発生率が0%であった。なお、膨れ発生率とは、双眼顕微鏡(×10倍)にてアルミニウム基板上を確認し、1つでも膨れがあれば100%、膨れが1つもなければ0%として表している。

【0070】

なお、本発明は上記の実施の形態及び実施例に限定されるものではなく、本発明の要旨を逸脱しない範囲内で種々の変更を施すことができることはいうまでもない。

【図面の簡単な説明】

【0071】

【図1】本発明の光電変換装置について実施の形態の一例を示す断面図である。

【符号の説明】

【0072】

1・・・アルミニウム基板

2・・・結晶半導体粒子

3・・・半導体部

4・・・絶縁層

5・・・透光性導体層

【特許請求の範囲】

【請求項1】

JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板と、

表層に第2導電型の半導体部が形成され、前記アルミニウム基板上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子と、

前記アルミニウム基板の一主面の前記結晶半導体粒子間に形成された絶縁層と、

前記結晶半導体粒子の上部および前記絶縁層の上部に形成された透光性導電層と、

を具備する光電変換装置。

【請求項2】

前記結晶半導体粒子の表層に形成された酸化膜をさらに具備する請求項1記載の光電変換装置。

【請求項3】

JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板の一主面に球状の結晶半導体粒子を多数個、互いに間隔をあけて接合する工程と、

前記アルミニウム基板及び前記結晶半導体粒子をフッ酸水溶液により表面処理する工程と、

前記アルミニウム基板に、酸化層を形成させるための加熱処理を施す工程と、

を具備する光電変換装置の製造方法。

【請求項4】

前記アルミニウム基板に加熱処理を施す工程において、

前記アルミニウム基板の加熱温度が、前記アルミニウム基板と前記結晶半導体粒子との共晶温度よりも低い温度である請求項3記載の光電変換装置の製造方法。

【請求項5】

前記結晶半導体粒子が結晶シリコン粒子であり、

前記加熱温度が450〜576℃である請求項4記載の光電変換装置の製造方法。

【請求項6】

前記結晶半導体粒子は、表層に第2導電型の半導体部が形成された球状の第1導電型の結晶半導体粒子である請求項3乃至5のいずれかに記載の光電変換装置の製造方法。

【請求項1】

JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板と、

表層に第2導電型の半導体部が形成され、前記アルミニウム基板上に互いに間隔をあけて多数個接合された球状の第1導電型の結晶半導体粒子と、

前記アルミニウム基板の一主面の前記結晶半導体粒子間に形成された絶縁層と、

前記結晶半導体粒子の上部および前記絶縁層の上部に形成された透光性導電層と、

を具備する光電変換装置。

【請求項2】

前記結晶半導体粒子の表層に形成された酸化膜をさらに具備する請求項1記載の光電変換装置。

【請求項3】

JIS H 4000に規定された合金番号のうちアルミニウムの純度が99.90重量%以下であるアルミニウム基板の一主面に球状の結晶半導体粒子を多数個、互いに間隔をあけて接合する工程と、

前記アルミニウム基板及び前記結晶半導体粒子をフッ酸水溶液により表面処理する工程と、

前記アルミニウム基板に、酸化層を形成させるための加熱処理を施す工程と、

を具備する光電変換装置の製造方法。

【請求項4】

前記アルミニウム基板に加熱処理を施す工程において、

前記アルミニウム基板の加熱温度が、前記アルミニウム基板と前記結晶半導体粒子との共晶温度よりも低い温度である請求項3記載の光電変換装置の製造方法。

【請求項5】

前記結晶半導体粒子が結晶シリコン粒子であり、

前記加熱温度が450〜576℃である請求項4記載の光電変換装置の製造方法。

【請求項6】

前記結晶半導体粒子は、表層に第2導電型の半導体部が形成された球状の第1導電型の結晶半導体粒子である請求項3乃至5のいずれかに記載の光電変換装置の製造方法。

【図1】

【公開番号】特開2008−300510(P2008−300510A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2007−143363(P2007−143363)

【出願日】平成19年5月30日(2007.5.30)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成19年5月30日(2007.5.30)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]