光電変換装置の製造方法

【課題】光電変換効率が高い光電変換装置を、低い製造コストで製造する。

【解決手段】p型のアモルファスシリコン層5上に、水素化ポリシランをデカヒドロナフタレンに溶かした溶液と、結晶性PbS微粒子をトルエンに分散させた溶液の混合溶液を塗布し、乾燥後に熱処理を施すことにより、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bとを形成する。

【解決手段】p型のアモルファスシリコン層5上に、水素化ポリシランをデカヒドロナフタレンに溶かした溶液と、結晶性PbS微粒子をトルエンに分散させた溶液の混合溶液を塗布し、乾燥後に熱処理を施すことにより、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bとを形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電変換装置の製造方法に関するものである。

【背景技術】

【0002】

近年、再生可能エネルギーの1つとして太陽電池(光電変換装置)に注目が集まっている。太陽電池としては、例えばシリコン系太陽電池が良く知られている。しかし、シリコン系太陽電池では、シリコンのバンドギャップから計算される理論的な限界光電変換効率が29%と言われている。このため、シリコン系太陽電池を使って小型のモバイル機器を動作させることは、設置面積が十分取れないことから困難であった。一方、理論的には60%の光電変換効率が得られる太陽電池として、量子ドットを用いた太陽電池が注目されている(非特許文献1)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Technical Digest of the International PVSEC-17, Fukuoka, Japan, 2007, 5O-A7-06

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の量子ドットを用いた太陽電池は、使用できる材料が限られている上、デバイスの構造上、電気エネルギーの取出しが困難なものもある。このため、超高効率な太陽電池の事例は報告されていなかった。

【0005】

また、太陽電池の製造には、基板に使う高品質なシリコンウエハー、CVD(Chemical vapor deposition)装置やパターニングのためのフォトリソグラフィー、レーザーエッチング装置、結晶化に必要な高温(700〜1000℃)の加熱装置などが必要となるため、製品を低価格で供給することが難しかった。太陽電池を次世代エネルギーの供給源とするためには、安価にエネルギーを提供できるようにすることが必要である。パネル自体の価格の低減には限界があることを考慮すると、太陽電池の効率を高くすることが必要である。

【0006】

そこで、本発明に係る態様の目的の1つは、光電変換効率が高い光電変換装置を、低い製造コストで製造することができる、光電変換装置の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に係る光電変換装置の製造方法は、光電変換層を有する光電変換装置の製造方法であって、光電変換層の形成工程が、液体半導体材料及び第1の半導体結晶性微粒子を含む、第1の塗布液を作成する第1工程と、第1の塗布液を塗布する第2工程と、第1の塗布液を乾燥させ、第1の乾燥膜を形成する第3工程と、第1の乾燥膜に熱処理を施す第4工程と、を含む。

【0008】

上記の構成によれば、第3工程における乾燥の過程で、第1の塗布液が第1の半導体結晶性微粒子を含む層と含まない層に分離されるので、第4工程で熱処理を行うことにより、第1の半導体結晶性微粒子を含まない半導体膜と、第1の半導体結晶性微粒子を分散状態で含有する半導体膜の2層を形成することができる。このように、第1の塗布液の塗布、乾燥及び熱処理のみで2層を形成することができるので、製造にかかる時間とコストを低減することができる。また、CVD装置やパターニングのためのフォトリソグラフィー、レーザーエッチング装置等を必要とせず、半導体膜中に半導体結晶性微粒子を分散させるための高温装置も使用しないため、低エネルギーで膜を形成できる。また、液体材料の塗布によって膜を形成するため、エッチングでパターニングする場合のように材料の無駄な廃棄が生じない。さらに、半導体結晶性微粒子を含有する半導体膜が含まれることから、光電変換効率が高い光電変換装置が得られる。

【0009】

また、第2工程、第3工程及び第4工程を複数回行うことが望ましい。

これにより、第1の半導体結晶性微粒子を含まない半導体膜と、第1の半導体結晶性微粒子を分散状態で含有する半導体膜を交互に複数層積層させることができるので、より光電変換効率が高い光電変換装置が得られる。

【0010】

また、第1の塗布液は、更に、第1の有機溶媒を含むことが望ましい。

これにより、第1の半導体結晶性微粒子をあらかじめ第1の有機溶媒に分散させておくことができる。

【0011】

また、第1の半導体結晶性微粒子は、有機化合物で被覆されていることが望ましい。

これにより、第1の半導体結晶性微粒子を第1の塗布液に均等に分散させることができる。

【0012】

また、第1工程が、液体半導体材料と、第1の半導体結晶性微粒子及び第1の有機溶媒を含む液体と、を混合させることで行われるようにしてもよい。

これにより、2つの液体の混合比を調節することで、形成される2層の膜の厚さの比を制御することができる。

【0013】

また、液体半導体材料に含まれる溶媒と、第1の有機溶媒の沸点が異なることが望ましい。

これにより、乾燥の過程で第1の半導体結晶性微粒子を含む層と含まない層が分離し、第1の半導体結晶性微粒子を含まない半導体膜と、第1の半導体結晶性微粒子を分散状態で含有する半導体膜の2層が確実に形成される。

【0014】

さらに、液体半導体材料及び第2の半導体結晶性微粒子を含む、第2の塗布液を作成する第5工程と、第2の塗布液を塗布する第6工程と、第2の塗布液を乾燥させ、第2の乾燥膜を形成する第7工程と、第2の乾燥膜に熱処理を施す第8工程と、を含み、第2工程、第3工程及び第4工程を行った後、第6工程、第7工程及び第8工程を行うこと、が望ましい。

これにより、第7工程における乾燥の過程で、第2の塗布液が第2の半導体結晶性微粒子を含む層と含まない層に分離されるので、第8工程で熱処理を行うことにより、第2の半導体結晶性微粒子を含まない半導体膜と、第2の半導体結晶性微粒子を分散状態で含有する半導体膜の2層を形成することができる。このように、第1の半導体結晶性微粒子とは異なる第2の半導体結晶性微粒子を分散させた半導体膜をさらに形成することができるので、異なる波長の光の光電変換が可能な層が積層され、各種波長の光を効率良く光電変換することが可能となる。このように、広範囲の波長の光の光電変換が可能となることで、発電効率が向上する。

【0015】

また、第2工程、第3工程及び第4工程を行った後に、第6工程、第7工程及び第8工程を行うこと、を複数回行うことが望ましい。

これにより、半導体結晶性微粒子を含まない半導体膜と第1の半導体結晶性微粒子を分散状態で含有する半導体膜のみでなく、第2の半導体結晶性微粒子を分散状態で含有する半導体膜も複数層積層させることができるので、より光電変換効率が高い光電変換装置が得られる。

【0016】

また、第2の塗布液は、更に、第2の有機溶媒を含むことが望ましい。

これにより、第2の半導体結晶性微粒子をあらかじめ第2の有機溶媒に分散させておくことができる。

【0017】

また、第2の半導体結晶性微粒子は、有機化合物で被覆されていることが望ましい。

これにより、第2の半導体結晶性微粒子を第2の塗布液に均等に分散させることができる。

【0018】

また、第5工程が、液体半導体材料と、第2の半導体結晶性微粒子及び第2の有機溶媒を含む液体と、を混合させることで行われるようにしてもよい。

これにより、2つの液体の混合比を調節することで、形成される2層の膜の厚さの比を制御することができる。

【0019】

また、液体半導体材料に含まれる溶媒と、前記第2の有機溶媒の沸点が異なることが望ましい。

これにより、乾燥の過程で第2の半導体結晶性微粒子を含む層と含まない層が分離し、第2の半導体結晶性微粒子を含まない半導体膜と、第2の半導体結晶性微粒子を分散状態で含有する半導体膜の2層が確実に形成される。

【0020】

また、液体半導体材料は、シラン化合物に紫外線を照射して得られる液体を含むものとすることができる。

これにより、焼成によりアモルファスシリコン膜を得ることができる。

【0021】

本発明に係る電子機器の製造方法は、上記光電変換装置の製造方法を有する。

これにより、電子機器の特性を向上させることができる。また、かかる電子機器の製造コストを低減することができる。電子機器は、例えば、携帯電話、ノートパソコン、電子ペーパー、腕時計などである。

【図面の簡単な説明】

【0022】

【図1】量子ドット型の光電変換装置の構成を示す断面図である。

【図2】量子ドット型の光電変換装置の構成を示す断面図である。

【図3】バルクの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図である。

【図4】量子ドットの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図である。

【図5】超格子構造を模式的に示した断面斜視図である。

【図6】ミニバンドが形成された場合のエネルギーバンド図である

【図7】ミニバンドが形成された場合のエネルギーバンド図である。

【図8】ミニバンドが形成されない場合のエネルギーバンド図である。

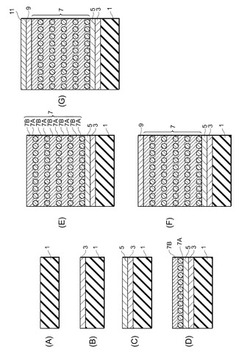

【図9】本発明の実施の形態による光電変換装置の製造工程を模式的に示す断面図である。

【図10】本発明による電子機器の一例である電卓を示す平面図である。

【図11】本発明による電子機器の一例である携帯電話機を示す斜視図である。

【図12】本発明による電子機器の一例である腕時計を示す斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について図面を参照して説明する。

(量子ドット型の光電変換装置の基本的構造)

まず、量子ドット型の光電変換装置の基本的構造について説明する。図1および図2は、量子ドット(半導体結晶性微粒子)型の光電変換装置の構成を示す断面図である。

【0024】

図1に示す光電変換装置は、いわゆるpin構造の装置であり、p層、i層およびn層が順次積層された構成を有する。具体的には、図示するように、基板1上に、透明電極3、p型のアモルファスシリコン層5、i型のアモルファスシリコン層7、n型のアモルファスシリコン層9および上部電極11が順次積層されている。i型のアモルファスシリコン層7中には、シリコンよりなる量子ドット(半導体結晶性微粒子)dが分散状態で含有されている。なお、ここでは、p型のアモルファスシリコン層5、i型のアモルファスシリコン層7、およびn型のアモルファスシリコン層9を合わせて光電変換層という。

【0025】

ここで、「量子ドット(半導体結晶性微粒子)」とは、半導体(化合物半導体を含む)で作られた微小な粒子を意味し、数百から数百万個の原子が集まったものである。特に、本明細書においては、粒径が1nm以上20nm以下のものを「量子ドット」と言い、また、結晶としては、単結晶の他、多結晶状態のものも含むものとする。

【0026】

図2に示す光電変換装置においては、i型のアモルファスシリコン層7が、複数の薄膜(7A、7B)よりなり、量子ドットdを含有するi型のアモルファスシリコン薄膜(半導体結晶性微粒子を分散状態で含有する半導体膜)7Aと量子ドットdを含有しないi型のアモルファスシリコン薄膜(半導体膜)7Bが繰り返し積層されている。

【0027】

このように、上記量子ドット型の光電変換装置においては、i型のアモルファスシリコン層7中に量子ドットdを含有させているため、光電変換効率の向上を図ることができる。光電変換効率の向上が図られる理由については、(1)量子サイズ効果、(2)複数エキシトン生成効果および(3)ミニバンド形成効果に起因するものと考えられる。以下、これらについて詳細に説明する。図3は、バルクの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図であり、図4は、量子ドットの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図である。図5は、超格子構造を模式的に示した断面斜視図であり、図6及び図7は、ミニバンドが形成された場合のエネルギーバンド図であり、図8は、ミニバンドが形成されない場合のエネルギーバンド図である。なお、バンド図において黒丸は電子(e)を白丸はホール(h)を示すものとする。

【0028】

(1)量子サイズ効果

光電変換においては、光のエネルギーを吸収した電子(キャリア)が、バンドギャップEgを越えて価電子帯と伝導帯の間を遷移し、電気エネルギー(電力)として取り出される。一般的に、半導体ナノ粒子では粒径が小さくなると、バンドギャップが大きくなることが知られている。これを量子サイズ効果と呼び、これにより、例えば、太陽光スペクトルにおいてエネルギーの大きな紫外光領域、可視光領域や赤外光領域などの特定の波長(例えば、400nm〜800nm)にあわせてバンドギャップを調整することができる。その結果、光を効率良く電気エネルギーに変換することができる。また、バンドギャップの異なる光電変換部を積層することにより、可視光領域や赤外光領域などに限らず太陽光スペクトルの各種波長の光を効率良く電気エネルギーに変換することができる。

【0029】

(2)複数エキシトン生成効果(MEG:Multiple Exciton Generation)

図3に示すように、バルクの半導体においては、キャリア(電子)は、光エネルギー(E=hν=hc/λ、h:プランク定数、ν:振動数、c:光の速さ、λ:波長)を受け、価電子帯に遷移し、電気エネルギーとして取り出される。ここで、バンドギャップEgより光エネルギーhνが大きい場合(hν>Eg)、キャリアは価電子帯の上部まで遷移するものの、Egを超えた余分なエネルギーは速やかに格子系に熱として移動して、より安定的な価電子帯の下部まで移動する。つまり、Egを超えたエネルギーは熱として失われる。したがって、1つの光子によって1つのキャリアしか生成できない。なお、励起された電子に対しホールは残存するため、これらの対をエキシトン(exciton、励起子)という。

【0030】

これに対し、図4に示すように、量子ドットdを用いた場合、量子ドットdのバンドギャップEgとその周囲を取り囲む層(コア-シェル構造の量子ドットdの場合、シェルsが対応する)のバンドギャップEgsとの差(Egs>Eg)により量子井戸が形成される。この量子井戸により電子の移動方向が三次元的に制限される。また、この量子井戸中に形成される電子軌道は連続的ではない。そのため、バンドギャップEgより光エネルギーhνが大きい場合(hν>Eg)に、上位の軌道まで励起された電子が、バンドギャップの上端まで落ちる際に、格子系にエネルギーを熱として与えて緩和する過程が非常に遅くなる。その結果、同じ量子井戸中の別の電子との相互作用が相対的に強くなり、バンドギャップの上端まで落ちる際に別の電子にエネルギーを与える確率が強くなる。この時、当該光エネルギーhνがバンドギャップの2倍より大きい場合(hν>2Eg)には、更なる電子がバンドギャップを超えてエキシトンを生成することができるようになる。よって、1つの光子から複数のキャリア(例えば、電子)を生成することができる。したがって、これらを電流として取り出すことにより光電変換効率を向上させることができる。

【0031】

(3)ミニバンド形成効果

例えば、図5に示すように、量子ドットdを薄膜を介して3次元的に規則正しく配置させる(3次元的な周期性を持たせる)ことにより、量子ドット(量子井戸)間で相互作用が生じ、ミニバンドが形成される。即ち、図6に示すように、トンネル効果により量子井戸間にミニバンドが生じ、励起されたキャリアを、ミニバンドを通じて高速に外部に取り出すことができる。よって、キャリアの再結合による損失を低減でき、光電変換効率を向上させることができる。また、図7に示すように、前述の複数エキシトン生成効果により生じた遷移電子や、ミニバンド間における遷移電子などもミニバンドを介して効率良く取り出すことができる。なお、図7に示すように、電子のみならず、下側の量子井戸中に残存するホールも取り出すことができる。このように、量子ドットに3次元的な周期性を持たせた構造を超格子(SL:supper lattice)又は多重量子井戸(MQW:Multi-Quantum Well)構造という。

【0032】

これに対し、量子ドットdを3次元的にランダムに分散させた場合(例えば、図1参照)は、図8に示すように、量子井戸間のトンネル効果が起こりにくい箇所が存在する。この場合、量子井戸間にミニバンドは形成されない。但し、この場合も、図に示すように、励起された電子は、熱励起などにより量子井戸を超え、量子井戸の外へ抜けることができる。よって、超格子でない場合であっても、確率は低くなるものの量子井戸の外に電子を取り出すことができる。また、図6に示すように、量子ドットdが縦横および上下に規則正しく並んだ構造は理想的ではあるが、量子ドットdをこのように配列させることは容易ではない。よって、図2では、各膜(7A)においては、平面的にランダムに量子ドットdを配列させ、量子ドットdを含まない膜(7B)と交互に配置させることにより、配列の周期性を持たせている。かかる構成によっても、ミニバンドの形成率を向上させ、光電変換効率を向上させることができる。また、図2においては、膜7A中において、量子ドットdを1原子ずつ配列させているが、当該膜中の原子配列において、上下方向に原子が2個又は3個程度配列していてもよい。要は、薄膜(7A、7B)を交互に積層させることにより、配列の周期性を持たせることが重要である。

【0033】

以上(1)〜(3)を通じて詳細に説明したように、量子ドットdを含有させることで光電変換効率の向上を図ることができる。

【0034】

(実施の形態)

[装置構成]

本発明の実施の形態による量子ドット型の光電変換装置は、図2に示す光電変換装置と同様の構成を有している。上述したように、図2に示す光電変換装置においては、i型のアモルファスシリコン層7が、複数の薄膜(7A、7B)を有し、量子ドットdを含有するi型のアモルファスシリコン薄膜7Aと量子ドットdを含有しないi型のアモルファスシリコン薄膜7Bが繰り返し積層されている。量子ドットdを含有するi型のアモルファスシリコン薄膜7Aには、ゲルマニウム(Ge)よりなる量子ドットdが分散状態で含有されている。

【0035】

[製造方法]

次に、図9を用いて本実施形態による光電変換装置の製造方法について説明する。図9は、本実施の形態の光電変換装置の製造工程を模式的に示す断面図である。

【0036】

まず、図9(A)に示すように、基板1として例えば、石英ガラス基板を準備する。なお、基板1としては、光透過性の石英ガラス基板の他、ソーダガラス基板などの他のガラス基板、ポリカーボネート、ポリエチレンテレフタレートなどの樹脂を用いた樹脂基板やセラミックス基板などを用いてもよい。

【0037】

次に、図9(B)に示すように、基板1上に透明電極3を形成する。透明電極3は、例えば、フッ素を添加した酸化錫(FTO:F-doped Tin Oxide)膜をCVD法を用いて堆積させることにより形成する。また、この他、インジウムを添加した酸化錫(ITO:Indium Tin Oxide)、酸化インジウム(InO)、酸化錫(SnO2)、酸化亜鉛(ZnO)などの他の導電性の金属酸化物を用いてもよい。このような透明電極を用いることにより、基板1の裏面側(図中下側)からの光の透過性を向上させることができる。

【0038】

次に、図9(C)に示すように、透明電極3上に、p型のアモルファスシリコン層5を形成する。p型のアモルファスシリコン層5は、例えば、黄燐を混合したシクロペンタシラン(Si5H10)に紫外線を照射して得られるp型ドープ水素化ポリシランをトルエンに溶かした溶液を、スピンコート法で塗布した後、300℃で焼成することにより形成する。

【0039】

次に、p型のアモルファスシリコン層5上にi型のアモルファスシリコン層7を形成する工程について説明する。

まず、シクロペンタシランに紫外線を照射して得えられる水素化ポリシランをデカヒドロナフタレンに溶かした溶液(液体半導体材料)と、表面をシランカップリング剤などの有機化合物で被覆した結晶性PbS微粒子(第1の半導体結晶性微粒子)をトルエン(第1の有機溶媒)に分散させた溶液を混合した混合溶液(第1の塗布液)を作成する。結晶性PbS微粒子の表面を有機化合物で被覆することにより、有機溶媒(トルエン)に均等に分散させることができる。

【0040】

液体半導体材料には、水素化ポリシラン:デカヒドロナフタレン=1:9の割合で含まれる。また、半導体結晶性微粒子を含む液体には、結晶性PbS微粒子:トルエン=1:9の割合で含まれる。両方の溶液を1:1の割合で混合した混合溶液を、p型のアモルファスシリコン層5上にスピンコート法を用いて塗布し、塗布した混合溶液を乾燥させた後、300℃で焼成(熱処理)し、アモルファス化する。乾燥の過程で、混合溶液が結晶性PbS微粒子を含む層と含まない層に分離される。続いて焼成を行うことにより、図9(D)に示すように、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層が形成される。

【0041】

混合溶液の塗布、乾燥及び焼成をn回(nは2以上の整数)行うと、図9(E)に示すように、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bが交互にn層積層されたi型のアモルファスシリコン層7が得られる。図9(E)に示す例では、混合溶液の塗布、乾燥及び焼成を5回行った。なお、焼成の温度は300℃以上であれば良い。

【0042】

なお、液体半導体材料の水素化ポリシランの濃度によって、形成される2層(アモルファスシリコン薄膜7A、7B)の合計の膜厚を調節することができる。水素化ポリシランの濃度は、有機溶媒に対して5%以上とすることが望ましい。

【0043】

また、水素化ポリシラン溶液(液体半導体材料)と結晶性PbS微粒子の分散溶液の混合比によって、アモルファスシリコン薄膜7A、7Bの厚さの比が調節できる。原子数比で、水素化ポリシラン:結晶性PbS微粒子=X:Yとなるように両溶液を混合すると、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aの厚さ:結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの厚さは、ほぼY:Xとなる。なお、X≧YかつYはXの10%以上とすることが望ましい。

【0044】

また、水素化ポリシランを溶かす有機溶媒と、半導体結晶性微粒子を分散させる有機溶媒は、沸点の差が20℃以上あることが望ましい。これにより、乾燥の過程で結晶性PbS微粒子を含む層と含まない層が分離し、焼成後、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層が確実に形成される。

【0045】

また、第1層から第n層まで全て同じ大きさの半導体結晶性微粒子を用いても良いが、層によって、大きさの異なる半導体結晶性微粒子(第2の半導体結晶性微粒子)を使用してもよい。この場合半導体結晶性微粒子の種類は同じでも良いし変えても良い。一般的に、半導体結晶性微粒子は粒径が小さくなると、バンドギャップが大きくなることが知られている。よって、様々な大きさの半導体結晶性微粒子を分散させた層を積層することにより、様々な波長の光の光電変換が可能な層が積層され、各種波長の光を効率良く電気エネルギーに変換することができるようになる。なお、バンドギャップがより小さい半導体結晶性微粒子を含む層を透明電極3側から順に積層させることが望ましい。

以上に説明した手順で、i型のアモルファスシリコン層7が形成される。

【0046】

次に、図9(F)に示すように、i型のアモルファスシリコン層7上にn型のアモルファスシリコン層9を形成する。n型のアモルファスシリコン層9は、例えば、ホウ素化合物であるデカボランを混合したシクロペンタシランに紫外線を照射して得られるn型ドープ水素化ポリシランをトルエンに溶かした溶液を、スピンコート法で塗布した後、300℃で焼成することにより形成する。

【0047】

次に、図9(G)に示すように、n型のアモルファスシリコン層9上に、金属電極11としてAl膜を形成する。例えば、n型のアモルファスシリコン層9上に、Alをスパッタリング法により堆積し、必要に応じてパターニングすることにより金属電極11を形成する。以上の工程により、本実施の形態の光電変換装置が形成される。

【0048】

なお、本実施の形態においては、シクロペンタシランに紫外線を照射して得られる重合体(水素化ポリシラン)をデカヒドロナフタレンに溶かすことにより、液体半導体材料を得たが、シクロペンタシラン以外の、他のケイ素化合物の重合体を用いても良い。ケイ素化合物としては、SinXmで表されるケイ素化合物を用いることができる。m=2n+2である化合物の具体例としては、トリシラン、テトラシラン、ペンタシラン、ヘキサシラン、ヘプタシランなどの水素化シラン、またこれらの水素原子の一部またはすべてをハロゲン原子に置換したものが挙げられる。m=2nである具体例としては、シクロトリシラン、シクロテトラシラン、上述のシクロペンタシラン、シリルシクロペンタシラン、シクロヘキサシラン、シリルシクロヘキサシラン、シクロヘプタシラン、などの一個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをハロゲン原子に置換したヘキサクロルシクロトリシラン、トリクロルシクロトリシラン、オクタクロルシクロテトラシラン、テトラクロルシクロテトラシラン、デカクロルシクロペンタシラン、ペンタクロルシクロペンタシラン、ドデカクロルシクロヘキサシラン、ヘキサクロルシクロヘキサシラン、テトラデカクロルシクロヘプタシラン、ヘプタクロルシクロヘプタシラン、ヘキサブロモシクロトリシラン、トリブロモシクロトリシラン、ペンタブロモシクロトリシラン、テトラブロモシクロトリシラン、オクタブロモシクロテトラシラン、テトラブロモシクロテトラシラン、デカブロモシクロペンタシラン、ペンタブロモシクロペンタシラン、ドデカブロモシクロヘキサシラン、ヘキサブロモシクロヘキサシラン、テトラデカブロモシクロヘプタシラン、ヘプタブロモシクロヘプタシランなどのハロゲン化環状ケイ素化合物が挙げられる。m=2n−2である化合物の具体例としては、1、1'−ビスシクロブタシラン、1、1'−ビスシクロペンタシラン、1、1'−ビスシクロヘキサシラン、1、1'−ビスシクロヘプタシラン、1、1'−シクロブタシリルシクロペンタシラン、1、1'−シクロブタシリルシクロヘキサシラン、1、1'−シクロブタシリルシクロヘプタシラン、1、1'−シクロペンタシリルシクロヘキサシラン、1、1'−シクロペンタシリルシクロヘプタシラン、1、1'−シクロヘキサシリルシクロヘプタシラン、スピロ[2、2]ペンタシラン、スピロ[3、3]ヘプタタシラン、スピロ[4、4]ノナシラン、スピロ[4、5]デカシラン、スピロ[4、6]ウンデカシラン、スピロ[5、5]ウンデカシラン、スピロ[5、6]ドデカシラン、スピロ[6、6]トリデカシランなどの2個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをSiH3基やハロゲン原子に置換したケイ素化合物が挙げられる。また、m=nである化合物や、これらの水素原子の一部またはすべてを部分的にSiH3基やハロゲン原子に置換したケイ素化合物、また、一般式SiaXbYcで表わされるケイ素化合物を用いてもよい。これらの化合物は2種以上を混合して使用することができる。また、重合に際しては、上記紫外線の他、熱や他のエネルギー線を用いてもよい。

【0049】

また、水素化ポリシランを溶かす溶媒としては、デカヒドロナフタレン以外にも、ケイ素化合物を溶解するものであれば特に限定されない。具体例として、n−ヘキサン、n−ヘプタン、n−オクタン、n−デカン、ジシクロペンタン、シクロヘキサン、シクロオクタン、ベンゼン、トルエン、キシレン、デュレン、インデン、テトラヒドロナフタレン、デカヒドロナフタレン、スクワランなどの炭化水素系溶媒の他、ジプロピルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、テトラヒドロフラン、テトラヒドロピラン、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系溶媒、さらにプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、アセトニトリル、ジメチルスルホキシド、クロロホルムなどの極性溶媒が挙げられる。また、SinXmで表される化合物で、m=2n+2(mは3以上の整数)のものが挙げられる。具体例はトリシラン、テトラシラン、ペンタシランなどである。また、SinXmで表され、m=2n(mは3以上の整数)の環状シラン化合物が挙げられる。具体例としては、シクロトリシラン、シクロテトラシラン、シクロペンタシランなど液体の低級シラン化合物を挙げることができる。これらのうち、ケイ素化合物及び変性ケイ素化合物の溶解性と、溶液の安定性の点で、炭化水素系溶媒、エーテル系溶媒が好ましく、さらに好ましい溶媒としては炭化水素系溶媒を挙げることができる。これらの溶媒は、単独でも、或いは2種以上を混合しても使用できる。特に炭化水素系溶媒は、ケイ素化合物の溶解性が高く、熱処理時のケイ素化合物の残留を抑制する効果がある。

【0050】

また、半導体結晶性微粒子としては、結晶性PbS微粒子の他、例えば、CdSe、CdTe、CdS、InAs、GaAs、GaN、InAsP、GaInP、GaNAs、Ge、Siなどを用いることができる。これらの材料は単独でも、或いは2種類以上を混合しても使用できる。

【0051】

また、n型のアモルファスシリコン層9を形成するのに用いるn型のドープ材料は、本実施の形態ではデカボランを使用したが、その他に、ジボラン、ペンタボラン、ヘキサボランなどの水素化ホウ素化合物や3族元素を含む化合物を使うことができる。

【0052】

また、p型のアモルファスシリコン層5を形成するのに用いるp型のドープ材料は、本実施の形態では黄燐を使用したが、その他、リンの同素体やリンを含む化合物、4族元素を含む化合物を使うことができる。

【0053】

なお、i型のアモルファスシリコン層7の膜厚は、100nm〜700nmであることが望ましい。これにより、光が光電変換層を通過してしまったり、光電変換層全体に入射しなかったりすることを防止できる。

【0054】

以上のように、本実施の形態によれば、i型のアモルファスシリコン層7を形成する際、水素化ポリシランをデカヒドロナフタレンに溶かした溶液(液体半導体材料)と、結晶性PbS微粒子(第1の半導体結晶性微粒子)をトルエン(第1の有機溶媒)に分散させた溶液の混合溶液(第1の塗布液)を、p型のアモルファスシリコン層5上に塗布して乾燥させた後、焼成することにより、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層を形成した。

【0055】

これにより、混合溶液の1度の塗布、乾燥及び焼成で、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層を形成できるので、製造にかかる時間とコストを低減することができる。また、CVD装置やパターニングのためのフォトリソグラフィー、レーザーエッチング装置等を必要とせず、アモルファスシリコン膜中に結晶性PbS微粒子を分散させるための高温装置も使用しないため、低エネルギーで膜を形成できる。また、液体材料の塗布によって膜を形成するため、エッチングでパターニングする場合のように材料の無駄な廃棄が生じない。さらに、結晶性PbS微粒子を含有するアモルファスシリコン膜が含まれることから、光電変換効率が高い光電変換装置が得られる。

【0056】

また、混合溶液の塗布、乾燥及び焼成をn回(nは2以上の整数)行うことにより、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bが交互にn層積層されたi型のアモルファスシリコン層7が得られ、より光電変換効率が高い光電変換装置が高い製造効率で得られる。

【0057】

また、様々な大きさの半導体結晶性微粒子を分散させたアモルファスシリコン膜を積層することにより、様々な波長の光の光電変換が可能な層が積層され、各種波長の光を効率良く電気エネルギーに変換することができるようになる。

【0058】

<電子機器>

上記の光電変換装置は、各種電子機器に組み込むことができる。適用できる電子機器に制限はないがその一例について説明する。

【0059】

図10は、本発明の光電変換装置を適用した電卓を示す平面図、図11は、本発明の光電変換装置を適用した携帯電話機(PHSも含む)を示す斜視図である。

【0060】

図10に示す電卓100は、本体部101と、本体部101の上面(前面)に設けられた表示部102、複数の操作ボタン103および光電変換素子設置部104とを備えている。

【0061】

図10に示す構成では、光電変換素子設置部104には、光電変換素子1が5つ直列に接続されて配置されている。この光電変換素子1として上記光電変換装置を組み込むことができる。

【0062】

図11に示す携帯電話機200は、本体部201と、本体部201の前面に設けられた表示部202、複数の操作ボタン203、受話口204、送話口205および光電変換素子設置部206とを備えている。

【0063】

図11に示す構成では、光電変換素子設置部206が、表示部202の周囲を囲むようにして設けられ、光電変換素子1が複数、直列に接続されて配置されている。この光電変換素子1として上記光電変換装置を組み込むことができる。

【0064】

なお、本発明の電子機器としては、図10に示す電卓、図11に示す携帯電話機の他、例えば、光センサー、光スイッチ、電子手帳、電子辞書、腕時計、クロック等に適用することもできる。

【0065】

図12は、電子機器の一例である腕時計を示す斜視図である。この腕時計1100は、表示部1101を備え、例えば、この表示部1101の外周に、上記光電変換装置を組み込むことができる。

【0066】

また、上記光電変換装置は、低コスト化、量産化に適し、家庭用又は業務用の太陽光発電システムに用いても好適である。

【0067】

なお、上記実施の形態を通じて説明された実施例や応用例は、用途に応じて適宜に組み合わせて、又は変更若しくは改良を加えて用いることができ、本発明は上述した実施の形態の記載に限定されるものではない。

【符号の説明】

【0068】

1 基板、3 透明電極、5 p型のアモルファスシリコン層、7 i型のアモルファスシリコン層、9 n型のアモルファスシリコン層、11 上部電極、7A 量子ドットdを含有するi型のアモルファスシリコン薄膜、7B 量子ドットdを含有しないi型のアモルファスシリコン薄膜、100 電卓、101 本体部、102 表示部、103 操作ボタン、104 光電変換素子設置部、200 携帯電話機、201 本体部、202 表示部、203 操作ボタン、204 受話口、205 送話口、206 光電変換素子設置部、1100 腕時計、1101 表示部、d 量子ドット

【技術分野】

【0001】

本発明は、光電変換装置の製造方法に関するものである。

【背景技術】

【0002】

近年、再生可能エネルギーの1つとして太陽電池(光電変換装置)に注目が集まっている。太陽電池としては、例えばシリコン系太陽電池が良く知られている。しかし、シリコン系太陽電池では、シリコンのバンドギャップから計算される理論的な限界光電変換効率が29%と言われている。このため、シリコン系太陽電池を使って小型のモバイル機器を動作させることは、設置面積が十分取れないことから困難であった。一方、理論的には60%の光電変換効率が得られる太陽電池として、量子ドットを用いた太陽電池が注目されている(非特許文献1)。

【先行技術文献】

【非特許文献】

【0003】

【非特許文献1】Technical Digest of the International PVSEC-17, Fukuoka, Japan, 2007, 5O-A7-06

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、従来の量子ドットを用いた太陽電池は、使用できる材料が限られている上、デバイスの構造上、電気エネルギーの取出しが困難なものもある。このため、超高効率な太陽電池の事例は報告されていなかった。

【0005】

また、太陽電池の製造には、基板に使う高品質なシリコンウエハー、CVD(Chemical vapor deposition)装置やパターニングのためのフォトリソグラフィー、レーザーエッチング装置、結晶化に必要な高温(700〜1000℃)の加熱装置などが必要となるため、製品を低価格で供給することが難しかった。太陽電池を次世代エネルギーの供給源とするためには、安価にエネルギーを提供できるようにすることが必要である。パネル自体の価格の低減には限界があることを考慮すると、太陽電池の効率を高くすることが必要である。

【0006】

そこで、本発明に係る態様の目的の1つは、光電変換効率が高い光電変換装置を、低い製造コストで製造することができる、光電変換装置の製造方法を提供することである。

【課題を解決するための手段】

【0007】

本発明に係る光電変換装置の製造方法は、光電変換層を有する光電変換装置の製造方法であって、光電変換層の形成工程が、液体半導体材料及び第1の半導体結晶性微粒子を含む、第1の塗布液を作成する第1工程と、第1の塗布液を塗布する第2工程と、第1の塗布液を乾燥させ、第1の乾燥膜を形成する第3工程と、第1の乾燥膜に熱処理を施す第4工程と、を含む。

【0008】

上記の構成によれば、第3工程における乾燥の過程で、第1の塗布液が第1の半導体結晶性微粒子を含む層と含まない層に分離されるので、第4工程で熱処理を行うことにより、第1の半導体結晶性微粒子を含まない半導体膜と、第1の半導体結晶性微粒子を分散状態で含有する半導体膜の2層を形成することができる。このように、第1の塗布液の塗布、乾燥及び熱処理のみで2層を形成することができるので、製造にかかる時間とコストを低減することができる。また、CVD装置やパターニングのためのフォトリソグラフィー、レーザーエッチング装置等を必要とせず、半導体膜中に半導体結晶性微粒子を分散させるための高温装置も使用しないため、低エネルギーで膜を形成できる。また、液体材料の塗布によって膜を形成するため、エッチングでパターニングする場合のように材料の無駄な廃棄が生じない。さらに、半導体結晶性微粒子を含有する半導体膜が含まれることから、光電変換効率が高い光電変換装置が得られる。

【0009】

また、第2工程、第3工程及び第4工程を複数回行うことが望ましい。

これにより、第1の半導体結晶性微粒子を含まない半導体膜と、第1の半導体結晶性微粒子を分散状態で含有する半導体膜を交互に複数層積層させることができるので、より光電変換効率が高い光電変換装置が得られる。

【0010】

また、第1の塗布液は、更に、第1の有機溶媒を含むことが望ましい。

これにより、第1の半導体結晶性微粒子をあらかじめ第1の有機溶媒に分散させておくことができる。

【0011】

また、第1の半導体結晶性微粒子は、有機化合物で被覆されていることが望ましい。

これにより、第1の半導体結晶性微粒子を第1の塗布液に均等に分散させることができる。

【0012】

また、第1工程が、液体半導体材料と、第1の半導体結晶性微粒子及び第1の有機溶媒を含む液体と、を混合させることで行われるようにしてもよい。

これにより、2つの液体の混合比を調節することで、形成される2層の膜の厚さの比を制御することができる。

【0013】

また、液体半導体材料に含まれる溶媒と、第1の有機溶媒の沸点が異なることが望ましい。

これにより、乾燥の過程で第1の半導体結晶性微粒子を含む層と含まない層が分離し、第1の半導体結晶性微粒子を含まない半導体膜と、第1の半導体結晶性微粒子を分散状態で含有する半導体膜の2層が確実に形成される。

【0014】

さらに、液体半導体材料及び第2の半導体結晶性微粒子を含む、第2の塗布液を作成する第5工程と、第2の塗布液を塗布する第6工程と、第2の塗布液を乾燥させ、第2の乾燥膜を形成する第7工程と、第2の乾燥膜に熱処理を施す第8工程と、を含み、第2工程、第3工程及び第4工程を行った後、第6工程、第7工程及び第8工程を行うこと、が望ましい。

これにより、第7工程における乾燥の過程で、第2の塗布液が第2の半導体結晶性微粒子を含む層と含まない層に分離されるので、第8工程で熱処理を行うことにより、第2の半導体結晶性微粒子を含まない半導体膜と、第2の半導体結晶性微粒子を分散状態で含有する半導体膜の2層を形成することができる。このように、第1の半導体結晶性微粒子とは異なる第2の半導体結晶性微粒子を分散させた半導体膜をさらに形成することができるので、異なる波長の光の光電変換が可能な層が積層され、各種波長の光を効率良く光電変換することが可能となる。このように、広範囲の波長の光の光電変換が可能となることで、発電効率が向上する。

【0015】

また、第2工程、第3工程及び第4工程を行った後に、第6工程、第7工程及び第8工程を行うこと、を複数回行うことが望ましい。

これにより、半導体結晶性微粒子を含まない半導体膜と第1の半導体結晶性微粒子を分散状態で含有する半導体膜のみでなく、第2の半導体結晶性微粒子を分散状態で含有する半導体膜も複数層積層させることができるので、より光電変換効率が高い光電変換装置が得られる。

【0016】

また、第2の塗布液は、更に、第2の有機溶媒を含むことが望ましい。

これにより、第2の半導体結晶性微粒子をあらかじめ第2の有機溶媒に分散させておくことができる。

【0017】

また、第2の半導体結晶性微粒子は、有機化合物で被覆されていることが望ましい。

これにより、第2の半導体結晶性微粒子を第2の塗布液に均等に分散させることができる。

【0018】

また、第5工程が、液体半導体材料と、第2の半導体結晶性微粒子及び第2の有機溶媒を含む液体と、を混合させることで行われるようにしてもよい。

これにより、2つの液体の混合比を調節することで、形成される2層の膜の厚さの比を制御することができる。

【0019】

また、液体半導体材料に含まれる溶媒と、前記第2の有機溶媒の沸点が異なることが望ましい。

これにより、乾燥の過程で第2の半導体結晶性微粒子を含む層と含まない層が分離し、第2の半導体結晶性微粒子を含まない半導体膜と、第2の半導体結晶性微粒子を分散状態で含有する半導体膜の2層が確実に形成される。

【0020】

また、液体半導体材料は、シラン化合物に紫外線を照射して得られる液体を含むものとすることができる。

これにより、焼成によりアモルファスシリコン膜を得ることができる。

【0021】

本発明に係る電子機器の製造方法は、上記光電変換装置の製造方法を有する。

これにより、電子機器の特性を向上させることができる。また、かかる電子機器の製造コストを低減することができる。電子機器は、例えば、携帯電話、ノートパソコン、電子ペーパー、腕時計などである。

【図面の簡単な説明】

【0022】

【図1】量子ドット型の光電変換装置の構成を示す断面図である。

【図2】量子ドット型の光電変換装置の構成を示す断面図である。

【図3】バルクの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図である。

【図4】量子ドットの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図である。

【図5】超格子構造を模式的に示した断面斜視図である。

【図6】ミニバンドが形成された場合のエネルギーバンド図である

【図7】ミニバンドが形成された場合のエネルギーバンド図である。

【図8】ミニバンドが形成されない場合のエネルギーバンド図である。

【図9】本発明の実施の形態による光電変換装置の製造工程を模式的に示す断面図である。

【図10】本発明による電子機器の一例である電卓を示す平面図である。

【図11】本発明による電子機器の一例である携帯電話機を示す斜視図である。

【図12】本発明による電子機器の一例である腕時計を示す斜視図である。

【発明を実施するための形態】

【0023】

以下、本発明の実施の形態について図面を参照して説明する。

(量子ドット型の光電変換装置の基本的構造)

まず、量子ドット型の光電変換装置の基本的構造について説明する。図1および図2は、量子ドット(半導体結晶性微粒子)型の光電変換装置の構成を示す断面図である。

【0024】

図1に示す光電変換装置は、いわゆるpin構造の装置であり、p層、i層およびn層が順次積層された構成を有する。具体的には、図示するように、基板1上に、透明電極3、p型のアモルファスシリコン層5、i型のアモルファスシリコン層7、n型のアモルファスシリコン層9および上部電極11が順次積層されている。i型のアモルファスシリコン層7中には、シリコンよりなる量子ドット(半導体結晶性微粒子)dが分散状態で含有されている。なお、ここでは、p型のアモルファスシリコン層5、i型のアモルファスシリコン層7、およびn型のアモルファスシリコン層9を合わせて光電変換層という。

【0025】

ここで、「量子ドット(半導体結晶性微粒子)」とは、半導体(化合物半導体を含む)で作られた微小な粒子を意味し、数百から数百万個の原子が集まったものである。特に、本明細書においては、粒径が1nm以上20nm以下のものを「量子ドット」と言い、また、結晶としては、単結晶の他、多結晶状態のものも含むものとする。

【0026】

図2に示す光電変換装置においては、i型のアモルファスシリコン層7が、複数の薄膜(7A、7B)よりなり、量子ドットdを含有するi型のアモルファスシリコン薄膜(半導体結晶性微粒子を分散状態で含有する半導体膜)7Aと量子ドットdを含有しないi型のアモルファスシリコン薄膜(半導体膜)7Bが繰り返し積層されている。

【0027】

このように、上記量子ドット型の光電変換装置においては、i型のアモルファスシリコン層7中に量子ドットdを含有させているため、光電変換効率の向上を図ることができる。光電変換効率の向上が図られる理由については、(1)量子サイズ効果、(2)複数エキシトン生成効果および(3)ミニバンド形成効果に起因するものと考えられる。以下、これらについて詳細に説明する。図3は、バルクの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図であり、図4は、量子ドットの場合の複数エキシトン生成効果を説明するためのエネルギーバンド図である。図5は、超格子構造を模式的に示した断面斜視図であり、図6及び図7は、ミニバンドが形成された場合のエネルギーバンド図であり、図8は、ミニバンドが形成されない場合のエネルギーバンド図である。なお、バンド図において黒丸は電子(e)を白丸はホール(h)を示すものとする。

【0028】

(1)量子サイズ効果

光電変換においては、光のエネルギーを吸収した電子(キャリア)が、バンドギャップEgを越えて価電子帯と伝導帯の間を遷移し、電気エネルギー(電力)として取り出される。一般的に、半導体ナノ粒子では粒径が小さくなると、バンドギャップが大きくなることが知られている。これを量子サイズ効果と呼び、これにより、例えば、太陽光スペクトルにおいてエネルギーの大きな紫外光領域、可視光領域や赤外光領域などの特定の波長(例えば、400nm〜800nm)にあわせてバンドギャップを調整することができる。その結果、光を効率良く電気エネルギーに変換することができる。また、バンドギャップの異なる光電変換部を積層することにより、可視光領域や赤外光領域などに限らず太陽光スペクトルの各種波長の光を効率良く電気エネルギーに変換することができる。

【0029】

(2)複数エキシトン生成効果(MEG:Multiple Exciton Generation)

図3に示すように、バルクの半導体においては、キャリア(電子)は、光エネルギー(E=hν=hc/λ、h:プランク定数、ν:振動数、c:光の速さ、λ:波長)を受け、価電子帯に遷移し、電気エネルギーとして取り出される。ここで、バンドギャップEgより光エネルギーhνが大きい場合(hν>Eg)、キャリアは価電子帯の上部まで遷移するものの、Egを超えた余分なエネルギーは速やかに格子系に熱として移動して、より安定的な価電子帯の下部まで移動する。つまり、Egを超えたエネルギーは熱として失われる。したがって、1つの光子によって1つのキャリアしか生成できない。なお、励起された電子に対しホールは残存するため、これらの対をエキシトン(exciton、励起子)という。

【0030】

これに対し、図4に示すように、量子ドットdを用いた場合、量子ドットdのバンドギャップEgとその周囲を取り囲む層(コア-シェル構造の量子ドットdの場合、シェルsが対応する)のバンドギャップEgsとの差(Egs>Eg)により量子井戸が形成される。この量子井戸により電子の移動方向が三次元的に制限される。また、この量子井戸中に形成される電子軌道は連続的ではない。そのため、バンドギャップEgより光エネルギーhνが大きい場合(hν>Eg)に、上位の軌道まで励起された電子が、バンドギャップの上端まで落ちる際に、格子系にエネルギーを熱として与えて緩和する過程が非常に遅くなる。その結果、同じ量子井戸中の別の電子との相互作用が相対的に強くなり、バンドギャップの上端まで落ちる際に別の電子にエネルギーを与える確率が強くなる。この時、当該光エネルギーhνがバンドギャップの2倍より大きい場合(hν>2Eg)には、更なる電子がバンドギャップを超えてエキシトンを生成することができるようになる。よって、1つの光子から複数のキャリア(例えば、電子)を生成することができる。したがって、これらを電流として取り出すことにより光電変換効率を向上させることができる。

【0031】

(3)ミニバンド形成効果

例えば、図5に示すように、量子ドットdを薄膜を介して3次元的に規則正しく配置させる(3次元的な周期性を持たせる)ことにより、量子ドット(量子井戸)間で相互作用が生じ、ミニバンドが形成される。即ち、図6に示すように、トンネル効果により量子井戸間にミニバンドが生じ、励起されたキャリアを、ミニバンドを通じて高速に外部に取り出すことができる。よって、キャリアの再結合による損失を低減でき、光電変換効率を向上させることができる。また、図7に示すように、前述の複数エキシトン生成効果により生じた遷移電子や、ミニバンド間における遷移電子などもミニバンドを介して効率良く取り出すことができる。なお、図7に示すように、電子のみならず、下側の量子井戸中に残存するホールも取り出すことができる。このように、量子ドットに3次元的な周期性を持たせた構造を超格子(SL:supper lattice)又は多重量子井戸(MQW:Multi-Quantum Well)構造という。

【0032】

これに対し、量子ドットdを3次元的にランダムに分散させた場合(例えば、図1参照)は、図8に示すように、量子井戸間のトンネル効果が起こりにくい箇所が存在する。この場合、量子井戸間にミニバンドは形成されない。但し、この場合も、図に示すように、励起された電子は、熱励起などにより量子井戸を超え、量子井戸の外へ抜けることができる。よって、超格子でない場合であっても、確率は低くなるものの量子井戸の外に電子を取り出すことができる。また、図6に示すように、量子ドットdが縦横および上下に規則正しく並んだ構造は理想的ではあるが、量子ドットdをこのように配列させることは容易ではない。よって、図2では、各膜(7A)においては、平面的にランダムに量子ドットdを配列させ、量子ドットdを含まない膜(7B)と交互に配置させることにより、配列の周期性を持たせている。かかる構成によっても、ミニバンドの形成率を向上させ、光電変換効率を向上させることができる。また、図2においては、膜7A中において、量子ドットdを1原子ずつ配列させているが、当該膜中の原子配列において、上下方向に原子が2個又は3個程度配列していてもよい。要は、薄膜(7A、7B)を交互に積層させることにより、配列の周期性を持たせることが重要である。

【0033】

以上(1)〜(3)を通じて詳細に説明したように、量子ドットdを含有させることで光電変換効率の向上を図ることができる。

【0034】

(実施の形態)

[装置構成]

本発明の実施の形態による量子ドット型の光電変換装置は、図2に示す光電変換装置と同様の構成を有している。上述したように、図2に示す光電変換装置においては、i型のアモルファスシリコン層7が、複数の薄膜(7A、7B)を有し、量子ドットdを含有するi型のアモルファスシリコン薄膜7Aと量子ドットdを含有しないi型のアモルファスシリコン薄膜7Bが繰り返し積層されている。量子ドットdを含有するi型のアモルファスシリコン薄膜7Aには、ゲルマニウム(Ge)よりなる量子ドットdが分散状態で含有されている。

【0035】

[製造方法]

次に、図9を用いて本実施形態による光電変換装置の製造方法について説明する。図9は、本実施の形態の光電変換装置の製造工程を模式的に示す断面図である。

【0036】

まず、図9(A)に示すように、基板1として例えば、石英ガラス基板を準備する。なお、基板1としては、光透過性の石英ガラス基板の他、ソーダガラス基板などの他のガラス基板、ポリカーボネート、ポリエチレンテレフタレートなどの樹脂を用いた樹脂基板やセラミックス基板などを用いてもよい。

【0037】

次に、図9(B)に示すように、基板1上に透明電極3を形成する。透明電極3は、例えば、フッ素を添加した酸化錫(FTO:F-doped Tin Oxide)膜をCVD法を用いて堆積させることにより形成する。また、この他、インジウムを添加した酸化錫(ITO:Indium Tin Oxide)、酸化インジウム(InO)、酸化錫(SnO2)、酸化亜鉛(ZnO)などの他の導電性の金属酸化物を用いてもよい。このような透明電極を用いることにより、基板1の裏面側(図中下側)からの光の透過性を向上させることができる。

【0038】

次に、図9(C)に示すように、透明電極3上に、p型のアモルファスシリコン層5を形成する。p型のアモルファスシリコン層5は、例えば、黄燐を混合したシクロペンタシラン(Si5H10)に紫外線を照射して得られるp型ドープ水素化ポリシランをトルエンに溶かした溶液を、スピンコート法で塗布した後、300℃で焼成することにより形成する。

【0039】

次に、p型のアモルファスシリコン層5上にi型のアモルファスシリコン層7を形成する工程について説明する。

まず、シクロペンタシランに紫外線を照射して得えられる水素化ポリシランをデカヒドロナフタレンに溶かした溶液(液体半導体材料)と、表面をシランカップリング剤などの有機化合物で被覆した結晶性PbS微粒子(第1の半導体結晶性微粒子)をトルエン(第1の有機溶媒)に分散させた溶液を混合した混合溶液(第1の塗布液)を作成する。結晶性PbS微粒子の表面を有機化合物で被覆することにより、有機溶媒(トルエン)に均等に分散させることができる。

【0040】

液体半導体材料には、水素化ポリシラン:デカヒドロナフタレン=1:9の割合で含まれる。また、半導体結晶性微粒子を含む液体には、結晶性PbS微粒子:トルエン=1:9の割合で含まれる。両方の溶液を1:1の割合で混合した混合溶液を、p型のアモルファスシリコン層5上にスピンコート法を用いて塗布し、塗布した混合溶液を乾燥させた後、300℃で焼成(熱処理)し、アモルファス化する。乾燥の過程で、混合溶液が結晶性PbS微粒子を含む層と含まない層に分離される。続いて焼成を行うことにより、図9(D)に示すように、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層が形成される。

【0041】

混合溶液の塗布、乾燥及び焼成をn回(nは2以上の整数)行うと、図9(E)に示すように、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bが交互にn層積層されたi型のアモルファスシリコン層7が得られる。図9(E)に示す例では、混合溶液の塗布、乾燥及び焼成を5回行った。なお、焼成の温度は300℃以上であれば良い。

【0042】

なお、液体半導体材料の水素化ポリシランの濃度によって、形成される2層(アモルファスシリコン薄膜7A、7B)の合計の膜厚を調節することができる。水素化ポリシランの濃度は、有機溶媒に対して5%以上とすることが望ましい。

【0043】

また、水素化ポリシラン溶液(液体半導体材料)と結晶性PbS微粒子の分散溶液の混合比によって、アモルファスシリコン薄膜7A、7Bの厚さの比が調節できる。原子数比で、水素化ポリシラン:結晶性PbS微粒子=X:Yとなるように両溶液を混合すると、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aの厚さ:結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの厚さは、ほぼY:Xとなる。なお、X≧YかつYはXの10%以上とすることが望ましい。

【0044】

また、水素化ポリシランを溶かす有機溶媒と、半導体結晶性微粒子を分散させる有機溶媒は、沸点の差が20℃以上あることが望ましい。これにより、乾燥の過程で結晶性PbS微粒子を含む層と含まない層が分離し、焼成後、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層が確実に形成される。

【0045】

また、第1層から第n層まで全て同じ大きさの半導体結晶性微粒子を用いても良いが、層によって、大きさの異なる半導体結晶性微粒子(第2の半導体結晶性微粒子)を使用してもよい。この場合半導体結晶性微粒子の種類は同じでも良いし変えても良い。一般的に、半導体結晶性微粒子は粒径が小さくなると、バンドギャップが大きくなることが知られている。よって、様々な大きさの半導体結晶性微粒子を分散させた層を積層することにより、様々な波長の光の光電変換が可能な層が積層され、各種波長の光を効率良く電気エネルギーに変換することができるようになる。なお、バンドギャップがより小さい半導体結晶性微粒子を含む層を透明電極3側から順に積層させることが望ましい。

以上に説明した手順で、i型のアモルファスシリコン層7が形成される。

【0046】

次に、図9(F)に示すように、i型のアモルファスシリコン層7上にn型のアモルファスシリコン層9を形成する。n型のアモルファスシリコン層9は、例えば、ホウ素化合物であるデカボランを混合したシクロペンタシランに紫外線を照射して得られるn型ドープ水素化ポリシランをトルエンに溶かした溶液を、スピンコート法で塗布した後、300℃で焼成することにより形成する。

【0047】

次に、図9(G)に示すように、n型のアモルファスシリコン層9上に、金属電極11としてAl膜を形成する。例えば、n型のアモルファスシリコン層9上に、Alをスパッタリング法により堆積し、必要に応じてパターニングすることにより金属電極11を形成する。以上の工程により、本実施の形態の光電変換装置が形成される。

【0048】

なお、本実施の形態においては、シクロペンタシランに紫外線を照射して得られる重合体(水素化ポリシラン)をデカヒドロナフタレンに溶かすことにより、液体半導体材料を得たが、シクロペンタシラン以外の、他のケイ素化合物の重合体を用いても良い。ケイ素化合物としては、SinXmで表されるケイ素化合物を用いることができる。m=2n+2である化合物の具体例としては、トリシラン、テトラシラン、ペンタシラン、ヘキサシラン、ヘプタシランなどの水素化シラン、またこれらの水素原子の一部またはすべてをハロゲン原子に置換したものが挙げられる。m=2nである具体例としては、シクロトリシラン、シクロテトラシラン、上述のシクロペンタシラン、シリルシクロペンタシラン、シクロヘキサシラン、シリルシクロヘキサシラン、シクロヘプタシラン、などの一個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをハロゲン原子に置換したヘキサクロルシクロトリシラン、トリクロルシクロトリシラン、オクタクロルシクロテトラシラン、テトラクロルシクロテトラシラン、デカクロルシクロペンタシラン、ペンタクロルシクロペンタシラン、ドデカクロルシクロヘキサシラン、ヘキサクロルシクロヘキサシラン、テトラデカクロルシクロヘプタシラン、ヘプタクロルシクロヘプタシラン、ヘキサブロモシクロトリシラン、トリブロモシクロトリシラン、ペンタブロモシクロトリシラン、テトラブロモシクロトリシラン、オクタブロモシクロテトラシラン、テトラブロモシクロテトラシラン、デカブロモシクロペンタシラン、ペンタブロモシクロペンタシラン、ドデカブロモシクロヘキサシラン、ヘキサブロモシクロヘキサシラン、テトラデカブロモシクロヘプタシラン、ヘプタブロモシクロヘプタシランなどのハロゲン化環状ケイ素化合物が挙げられる。m=2n−2である化合物の具体例としては、1、1'−ビスシクロブタシラン、1、1'−ビスシクロペンタシラン、1、1'−ビスシクロヘキサシラン、1、1'−ビスシクロヘプタシラン、1、1'−シクロブタシリルシクロペンタシラン、1、1'−シクロブタシリルシクロヘキサシラン、1、1'−シクロブタシリルシクロヘプタシラン、1、1'−シクロペンタシリルシクロヘキサシラン、1、1'−シクロペンタシリルシクロヘプタシラン、1、1'−シクロヘキサシリルシクロヘプタシラン、スピロ[2、2]ペンタシラン、スピロ[3、3]ヘプタタシラン、スピロ[4、4]ノナシラン、スピロ[4、5]デカシラン、スピロ[4、6]ウンデカシラン、スピロ[5、5]ウンデカシラン、スピロ[5、6]ドデカシラン、スピロ[6、6]トリデカシランなどの2個の環系を有する水素化ケイ素化合物およびこれらの水素原子の一部またはすべてをSiH3基やハロゲン原子に置換したケイ素化合物が挙げられる。また、m=nである化合物や、これらの水素原子の一部またはすべてを部分的にSiH3基やハロゲン原子に置換したケイ素化合物、また、一般式SiaXbYcで表わされるケイ素化合物を用いてもよい。これらの化合物は2種以上を混合して使用することができる。また、重合に際しては、上記紫外線の他、熱や他のエネルギー線を用いてもよい。

【0049】

また、水素化ポリシランを溶かす溶媒としては、デカヒドロナフタレン以外にも、ケイ素化合物を溶解するものであれば特に限定されない。具体例として、n−ヘキサン、n−ヘプタン、n−オクタン、n−デカン、ジシクロペンタン、シクロヘキサン、シクロオクタン、ベンゼン、トルエン、キシレン、デュレン、インデン、テトラヒドロナフタレン、デカヒドロナフタレン、スクワランなどの炭化水素系溶媒の他、ジプロピルエーテル、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールメチルエチルエーテル、ジエチレングリコールジメチルエーテル、ジエチレングリコールジエチルエーテル、ジエチレングリコールメチルエチルエーテル、テトラヒドロフラン、テトラヒドロピラン、1,2−ジメトキシエタン、ビス(2−メトキシエチル)エーテル、p−ジオキサンなどのエーテル系溶媒、さらにプロピレンカーボネート、γ−ブチロラクトン、N−メチル−2−ピロリドン、ジメチルホルムアミド、アセトニトリル、ジメチルスルホキシド、クロロホルムなどの極性溶媒が挙げられる。また、SinXmで表される化合物で、m=2n+2(mは3以上の整数)のものが挙げられる。具体例はトリシラン、テトラシラン、ペンタシランなどである。また、SinXmで表され、m=2n(mは3以上の整数)の環状シラン化合物が挙げられる。具体例としては、シクロトリシラン、シクロテトラシラン、シクロペンタシランなど液体の低級シラン化合物を挙げることができる。これらのうち、ケイ素化合物及び変性ケイ素化合物の溶解性と、溶液の安定性の点で、炭化水素系溶媒、エーテル系溶媒が好ましく、さらに好ましい溶媒としては炭化水素系溶媒を挙げることができる。これらの溶媒は、単独でも、或いは2種以上を混合しても使用できる。特に炭化水素系溶媒は、ケイ素化合物の溶解性が高く、熱処理時のケイ素化合物の残留を抑制する効果がある。

【0050】

また、半導体結晶性微粒子としては、結晶性PbS微粒子の他、例えば、CdSe、CdTe、CdS、InAs、GaAs、GaN、InAsP、GaInP、GaNAs、Ge、Siなどを用いることができる。これらの材料は単独でも、或いは2種類以上を混合しても使用できる。

【0051】

また、n型のアモルファスシリコン層9を形成するのに用いるn型のドープ材料は、本実施の形態ではデカボランを使用したが、その他に、ジボラン、ペンタボラン、ヘキサボランなどの水素化ホウ素化合物や3族元素を含む化合物を使うことができる。

【0052】

また、p型のアモルファスシリコン層5を形成するのに用いるp型のドープ材料は、本実施の形態では黄燐を使用したが、その他、リンの同素体やリンを含む化合物、4族元素を含む化合物を使うことができる。

【0053】

なお、i型のアモルファスシリコン層7の膜厚は、100nm〜700nmであることが望ましい。これにより、光が光電変換層を通過してしまったり、光電変換層全体に入射しなかったりすることを防止できる。

【0054】

以上のように、本実施の形態によれば、i型のアモルファスシリコン層7を形成する際、水素化ポリシランをデカヒドロナフタレンに溶かした溶液(液体半導体材料)と、結晶性PbS微粒子(第1の半導体結晶性微粒子)をトルエン(第1の有機溶媒)に分散させた溶液の混合溶液(第1の塗布液)を、p型のアモルファスシリコン層5上に塗布して乾燥させた後、焼成することにより、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層を形成した。

【0055】

これにより、混合溶液の1度の塗布、乾燥及び焼成で、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bの2層を形成できるので、製造にかかる時間とコストを低減することができる。また、CVD装置やパターニングのためのフォトリソグラフィー、レーザーエッチング装置等を必要とせず、アモルファスシリコン膜中に結晶性PbS微粒子を分散させるための高温装置も使用しないため、低エネルギーで膜を形成できる。また、液体材料の塗布によって膜を形成するため、エッチングでパターニングする場合のように材料の無駄な廃棄が生じない。さらに、結晶性PbS微粒子を含有するアモルファスシリコン膜が含まれることから、光電変換効率が高い光電変換装置が得られる。

【0056】

また、混合溶液の塗布、乾燥及び焼成をn回(nは2以上の整数)行うことにより、結晶性PbS微粒子を含有するi型のアモルファスシリコン薄膜7Aと結晶性PbS微粒子を含有しないi型のアモルファスシリコン薄膜7Bが交互にn層積層されたi型のアモルファスシリコン層7が得られ、より光電変換効率が高い光電変換装置が高い製造効率で得られる。

【0057】

また、様々な大きさの半導体結晶性微粒子を分散させたアモルファスシリコン膜を積層することにより、様々な波長の光の光電変換が可能な層が積層され、各種波長の光を効率良く電気エネルギーに変換することができるようになる。

【0058】

<電子機器>

上記の光電変換装置は、各種電子機器に組み込むことができる。適用できる電子機器に制限はないがその一例について説明する。

【0059】

図10は、本発明の光電変換装置を適用した電卓を示す平面図、図11は、本発明の光電変換装置を適用した携帯電話機(PHSも含む)を示す斜視図である。

【0060】

図10に示す電卓100は、本体部101と、本体部101の上面(前面)に設けられた表示部102、複数の操作ボタン103および光電変換素子設置部104とを備えている。

【0061】

図10に示す構成では、光電変換素子設置部104には、光電変換素子1が5つ直列に接続されて配置されている。この光電変換素子1として上記光電変換装置を組み込むことができる。

【0062】

図11に示す携帯電話機200は、本体部201と、本体部201の前面に設けられた表示部202、複数の操作ボタン203、受話口204、送話口205および光電変換素子設置部206とを備えている。

【0063】

図11に示す構成では、光電変換素子設置部206が、表示部202の周囲を囲むようにして設けられ、光電変換素子1が複数、直列に接続されて配置されている。この光電変換素子1として上記光電変換装置を組み込むことができる。

【0064】

なお、本発明の電子機器としては、図10に示す電卓、図11に示す携帯電話機の他、例えば、光センサー、光スイッチ、電子手帳、電子辞書、腕時計、クロック等に適用することもできる。

【0065】

図12は、電子機器の一例である腕時計を示す斜視図である。この腕時計1100は、表示部1101を備え、例えば、この表示部1101の外周に、上記光電変換装置を組み込むことができる。

【0066】

また、上記光電変換装置は、低コスト化、量産化に適し、家庭用又は業務用の太陽光発電システムに用いても好適である。

【0067】

なお、上記実施の形態を通じて説明された実施例や応用例は、用途に応じて適宜に組み合わせて、又は変更若しくは改良を加えて用いることができ、本発明は上述した実施の形態の記載に限定されるものではない。

【符号の説明】

【0068】

1 基板、3 透明電極、5 p型のアモルファスシリコン層、7 i型のアモルファスシリコン層、9 n型のアモルファスシリコン層、11 上部電極、7A 量子ドットdを含有するi型のアモルファスシリコン薄膜、7B 量子ドットdを含有しないi型のアモルファスシリコン薄膜、100 電卓、101 本体部、102 表示部、103 操作ボタン、104 光電変換素子設置部、200 携帯電話機、201 本体部、202 表示部、203 操作ボタン、204 受話口、205 送話口、206 光電変換素子設置部、1100 腕時計、1101 表示部、d 量子ドット

【特許請求の範囲】

【請求項1】

光電変換層を有する光電変換装置の製造方法であって、

前記光電変換層の形成工程が、

液体半導体材料及び第1の半導体結晶性微粒子を含む、第1の塗布液を作成する第1工程と、

前記第1の塗布液を塗布する第2工程と、

前記第1の塗布液を乾燥させ、第1の乾燥膜を形成する第3工程と、

前記第1の乾燥膜に熱処理を施す第4工程と、

を含む光電変換装置の製造方法。

【請求項2】

前記第2工程、前記第3工程及び前記第4工程を複数回行うことを特徴とする、請求項1に記載の光電変換装置の製造方法。

【請求項3】

前記第1の塗布液は、更に、第1の有機溶媒を含むことを特徴とする請求項1または請求項2に記載の光電変換装置の製造方法。

【請求項4】

前記第1の半導体結晶性微粒子は、有機化合物で被覆されていること、

を特徴とする請求項1から請求項3のいずれか一項に記載の光電変換装置の製造方法。

【請求項5】

前記第1工程が、前記液体半導体材料と、前記第1の半導体結晶性微粒子及び前記第1の有機溶媒を含む液体と、を混合させることで行われる、請求項3または請求項4に記載の光電変換装置の製造方法。

【請求項6】

前記液体半導体材料に含まれる溶媒と、前記第1の有機溶媒の沸点が異なることを特徴とする請求項3から請求項5のいずれか一項に記載の光電変換装置の製造方法。

【請求項7】

前記液体半導体材料及び第2の半導体結晶性微粒子を含む、第2の塗布液を作成する第5工程と、

前記第2の塗布液を塗布する第6工程と、

前記第2の塗布液を乾燥させ、第2の乾燥膜を形成する第7工程と、

前記第2の乾燥膜に熱処理を施す第8工程と、

を含み、

前記第2工程、前記第3工程及び前記第4工程を行った後、前記第6工程、前記第7工程及び前記第8工程を行うこと、を特徴とする請求項1から請求項6のいずれか一項に記載の光電変換装置の製造方法。

【請求項8】

前記第2工程、前記第3工程及び前記第4工程を行った後に、前記第6工程、前記第7工程及び前記第8工程を行うこと、を複数回行うこと、を特徴とする請求項7に記載の光電変換装置の製造方法。

【請求項9】

前記第2の塗布液は、更に、第2の有機溶媒を含むことを特徴とする請求項7または請求項8に記載の光電変換装置の製造方法。

【請求項10】

前記第2の半導体結晶性微粒子は、有機化合物で被覆されていることを特徴とする請求項7から請求項9のいずれか一項に記載の光電変換装置の製造方法。

【請求項11】

前記第5工程が、前記液体半導体材料と、前記第2の半導体結晶性微粒子及び前記第2の有機溶媒を含む液体と、を混合させることで行われる、請求項9または請求項10に記載の光電変換装置の製造方法。

【請求項12】

前記液体半導体材料に含まれる溶媒と、前記第2の有機溶媒の沸点が異なることを特徴とする請求項9から請求項11のいずれか一項に記載の光電変換装置の製造方法。

【請求項13】

前記液体半導体材料は、シラン化合物に紫外線を照射して得られる液体を含むことを特徴とする請求項1から請求項12のいずれか一項に記載の光電変換装置の製造方法。

【請求項14】

請求項1から請求項13のいずれか一項に記載の光電変換装置の製造方法を有することを特徴とする電子機器の製造方法。

【請求項1】

光電変換層を有する光電変換装置の製造方法であって、

前記光電変換層の形成工程が、

液体半導体材料及び第1の半導体結晶性微粒子を含む、第1の塗布液を作成する第1工程と、

前記第1の塗布液を塗布する第2工程と、

前記第1の塗布液を乾燥させ、第1の乾燥膜を形成する第3工程と、

前記第1の乾燥膜に熱処理を施す第4工程と、

を含む光電変換装置の製造方法。

【請求項2】

前記第2工程、前記第3工程及び前記第4工程を複数回行うことを特徴とする、請求項1に記載の光電変換装置の製造方法。

【請求項3】

前記第1の塗布液は、更に、第1の有機溶媒を含むことを特徴とする請求項1または請求項2に記載の光電変換装置の製造方法。

【請求項4】

前記第1の半導体結晶性微粒子は、有機化合物で被覆されていること、

を特徴とする請求項1から請求項3のいずれか一項に記載の光電変換装置の製造方法。

【請求項5】

前記第1工程が、前記液体半導体材料と、前記第1の半導体結晶性微粒子及び前記第1の有機溶媒を含む液体と、を混合させることで行われる、請求項3または請求項4に記載の光電変換装置の製造方法。

【請求項6】

前記液体半導体材料に含まれる溶媒と、前記第1の有機溶媒の沸点が異なることを特徴とする請求項3から請求項5のいずれか一項に記載の光電変換装置の製造方法。

【請求項7】

前記液体半導体材料及び第2の半導体結晶性微粒子を含む、第2の塗布液を作成する第5工程と、

前記第2の塗布液を塗布する第6工程と、

前記第2の塗布液を乾燥させ、第2の乾燥膜を形成する第7工程と、

前記第2の乾燥膜に熱処理を施す第8工程と、

を含み、

前記第2工程、前記第3工程及び前記第4工程を行った後、前記第6工程、前記第7工程及び前記第8工程を行うこと、を特徴とする請求項1から請求項6のいずれか一項に記載の光電変換装置の製造方法。

【請求項8】

前記第2工程、前記第3工程及び前記第4工程を行った後に、前記第6工程、前記第7工程及び前記第8工程を行うこと、を複数回行うこと、を特徴とする請求項7に記載の光電変換装置の製造方法。

【請求項9】

前記第2の塗布液は、更に、第2の有機溶媒を含むことを特徴とする請求項7または請求項8に記載の光電変換装置の製造方法。

【請求項10】

前記第2の半導体結晶性微粒子は、有機化合物で被覆されていることを特徴とする請求項7から請求項9のいずれか一項に記載の光電変換装置の製造方法。

【請求項11】

前記第5工程が、前記液体半導体材料と、前記第2の半導体結晶性微粒子及び前記第2の有機溶媒を含む液体と、を混合させることで行われる、請求項9または請求項10に記載の光電変換装置の製造方法。

【請求項12】

前記液体半導体材料に含まれる溶媒と、前記第2の有機溶媒の沸点が異なることを特徴とする請求項9から請求項11のいずれか一項に記載の光電変換装置の製造方法。

【請求項13】

前記液体半導体材料は、シラン化合物に紫外線を照射して得られる液体を含むことを特徴とする請求項1から請求項12のいずれか一項に記載の光電変換装置の製造方法。

【請求項14】

請求項1から請求項13のいずれか一項に記載の光電変換装置の製造方法を有することを特徴とする電子機器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【公開番号】特開2010−258194(P2010−258194A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−106066(P2009−106066)

【出願日】平成21年4月24日(2009.4.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月24日(2009.4.24)

【出願人】(000002369)セイコーエプソン株式会社 (51,324)

【Fターム(参考)】

[ Back to top ]