光電変換装置

【課題】半導体層に接するメッシュ状の電極と対向電極との間の短絡発生を確実に防止し得る構成、構造を有する光電変換装置を提供する。

【解決手段】光電変換装置10Aは、(A)第1基材21及び第2基材22、並びに、(B)第1基材21と第2基材22との間に、第1基材側から、順次、設けられた、半導体層31、第1集電体51、電解質層41、触媒層32、及び、第2集電体61、を備え、第1基材21と第2基材22とは外縁部において封止されており、第1集電体51は、多数の貫通孔が設けられた導電材料から成り、電解質層41は、電解質組成物43が含浸された絶縁層42から成る。

【解決手段】光電変換装置10Aは、(A)第1基材21及び第2基材22、並びに、(B)第1基材21と第2基材22との間に、第1基材側から、順次、設けられた、半導体層31、第1集電体51、電解質層41、触媒層32、及び、第2集電体61、を備え、第1基材21と第2基材22とは外縁部において封止されており、第1集電体51は、多数の貫通孔が設けられた導電材料から成り、電解質層41は、電解質組成物43が含浸された絶縁層42から成る。

【発明の詳細な説明】

【技術分野】

【0001】

本開示は、光電変換装置に関する。

【背景技術】

【0002】

近年、環境保護の意識が高まり、太陽光発電の重要性が一段と増えている。色素増感太陽電池(DSSC,Dye-Sensitized Solar Cell)は、例えば、第1基材と第2基材との間に、透明導電層、増感色素を担持した半導体層、電解質層、及び、対向電極が、順次、設けられた構成を有する。色素増感太陽電池にあっては、透明基板から成る第1基材を通過した太陽光により色素内で励起された電子が半導体層に注入され、透明導電層から負荷を含む外部回路を介して対向電極に電流が流れ、電池として機能する。色素増感太陽電池は、シリコン系太陽電池と比較すると、製造に必要な原料に資源的な制約が少ないこと、真空設備を必要とせず、印刷方式や流れ生産方式で製造することができ、製造コスト、設備コストが低いという利点がある。

【0003】

ところで、半導体層は、通常、第1基材に形成された透明導電層を被覆するように設けられている。透明導電層は、例えば、ITO(インジウムドープ酸化錫)、FTO(フッ素ドープ酸化錫)等から構成されており、低電気抵抗化に一定の制約を受ける。従って、色素増感太陽電池が大面積化するほど、半導体層での光電変換により生じた電子を効率よく集めることが困難となる。それ故、この対策として、例えば、透明導電層に集電用配線層を設け、電気抵抗を下げる方法がとられている。しかしながら、このような方法では、半導体層の面積が減少し、単位面積当たりの変換効率が低下してしまうといった問題がある。

【0004】

このような問題を解決するための色素増感太陽電池が、例えば、特開2009−245750や特開2005−196982から公知である。

【0005】

特開2009−245750に開示された色素増感太陽電池は、透明基板、透明基板上に配置される色素を吸着した多孔質半導体層、多孔質半導体層の透明基板とは反対側の表面に配置され、予め行われる加工により多数の深い貫通孔が形成されると共に外部電極に電気的に接続される導電性金属層、及び、透明基板と対向して設けられる導電性基板を備え、導電性金属層と導電性基板の間に電解質を有する。

【0006】

また、特開2005−196982に開示された色素増感太陽電池は、透光性基板1、透光性基板1に対向して配設された基板2、透光性基板1と基板2との間の透光性基板1の側に配設された、増感色素を有する半導体電極3、基板2の表面に設けられた触媒電極4、及び、半導体電極3の少なくとも一部に含有され、且つ、少なくとも半導体電極3と触媒電極4との間に充填された電解質5を備え、半導体電極3は、金属線状体61の表面の少なくとも一部に設けられた、増感色素を有する半導体層31、及び、金属網状体71の表面の少なくとも一部に設けられた、増感色素を有する半導体層32のうちの少なくとも一方から成る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−245750

【特許文献2】特開2005−196982

【発明の概要】

【発明が解決しようとする課題】

【0008】

これらの特許公開公報において、半導体層(多孔質半導体層あるいは半導体電極)に接する電極は、多数の深い貫通孔が形成された導電性金属層から構成され(特開2009−245750)、あるいは又、金属線状体61や金属網状体71から構成されている(特開2005−196982)。尚、これらの特許公開公報に開示された半導体層に接する電極を、便宜上、メッシュ状電極と呼ぶ。ところで、これらのメッシュ状電極にあっては、メッシュ状電極と対向電極(具体的には、これらの特許公開公報にあっては、導電性基板あるいは触媒電極)との間に短絡が発生し易く、この短絡を防止することが必須である。然るに、このような短絡を防止する適切な手段について、これらの特許公開公報には何ら言及されていない。

【0009】

従って、本開示の目的は、半導体層に接するメッシュ状の電極と対向電極との間の短絡発生を確実に防止し得る構成、構造を有する光電変換装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するための本開示の光電変換装置は、

(A)第1基材及び第2基材、並びに、

(B)第1基材と第2基材との間に、第1基材側から、順次、設けられた、半導体層、第1集電体、電解質層、触媒層、及び、第2集電体、

を備え、

第1基材と第2基材とは外縁部において封止されており、

第1集電体は、多数の貫通孔が設けられた導電材料から成り、

電解質層は、電解質組成物が含浸された絶縁層から成る。

【発明の効果】

【0011】

本開示の光電変換装置において、電解質層は電解質組成物が含浸された絶縁層から成るので、多数の貫通孔が設けられた導電材料から成る第1集電体と、第2集電体との間で短絡が発生することを確実に防止することができる。しかも、透明導電層を用いる必要が無く、第1集電体の低抵抗化が可能である。

【図面の簡単な説明】

【0012】

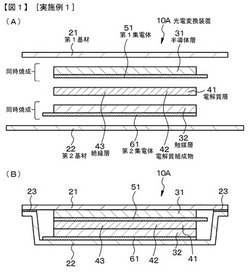

【図1】図1の(A)及び(B)は、それぞれ、実施例1の光電変換装置の組立前の模式的な断面図、及び、組立後の模式的な端面図である。

【図2】図2は、実施例2の光電変換装置の組立前の模式的な断面図である。

【図3】図3の(A)及び(B)は、それぞれ、実施例3及び実施例4の光電変換装置の組立前の模式的な断面図である。

【図4】図4の(A)及び(B)は、それぞれ、実施例5の光電変換装置の組立前の模式的な断面図、及び、組立後の模式的な端面図である。

【図5】図5は、実施例6の光電変換装置の組立前の模式的な断面図である。

【図6】図6の(A)及び(B)は、それぞれ、実施例7の光電変換装置の組立前の模式的な断面図、及び、組立後の模式的な端面図である。

【図7】図7は、実施例8の光電変換装置の組立前の模式的な断面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、実施例に基づき本開示を説明するが、本開示は実施例に限定されるものではなく、実施例における種々の数値や材料は例示である。尚、説明は、以下の順序で行う。

1.本開示の光電変換装置、全般に関する説明

2.実施例1(本開示の光電変換装置)

3.実施例2(実施例1の変形)

4.実施例3(実施例1の別の変形)

5.実施例4(実施例3の変形)

6.実施例5(実施例1の更に別の変形)

7.実施例6(実施例5の変形)

8.実施例7(実施例1の更に別の変形)

9.実施例8(実施例7の変形)、その他

【0014】

本開示の光電変換装置において、絶縁層は、織布又は不織布から成る形態とすることができる。ここで、織布又は不織布を構成する材料として、合成繊維、より具体的には、ポリエチレン、ポリプロピレン、ポリエステル、ポリテトラフルオロエチレン、ポリイミド、ポリフェニレンスルフィド、ポリビニルアルコールや、天然繊維のコットン等を例示することができる。あるいは又、絶縁層は、酸化チタン層、酸化ジルコニウム層、酸化シリコン(シリカ)及び酸化アルミニウムから成る群から選択された少なくとも1種類の材料(例えば、金属酸化物材料層)から構成されている形態とすることができる。尚、絶縁層は、織布又は不織布と金属酸化物材料層との積層構造とすることもできる。絶縁層が要求される基本的性能として、含浸された電解質組成物の移動を妨げないことが挙げられ、絶縁層を織布又は不織布から構成する場合、含浸された電解質組成物の移動は妨げられないし、金属酸化物材料層を、上述したとおり、隣接する空孔が貫通(連通)している多孔質材料である酸化チタン等から構成すれば、やはり、含浸された電解質組成物の移動は妨げられない。第1集電体と触媒層との間を絶縁層だけで占めてもよいし、第1集電体と絶縁層との間に空間を配してもよいし、絶縁層と触媒層との間に空間を配してもよい。空間を配する場合、必要に応じてスペーサを配してもよい。

【0015】

上記の好ましい形態を含む本開示の光電変換装置において、第2集電体は、多数の貫通孔が設けられた導電材料から成る構成とすることができ、あるいは又、導電材料層から成る構成とすることができる。

【0016】

以上に説明した好ましい形態、構成を含む本開示の光電変換装置(以下、これらを総称して、単に、『本開示』と呼ぶ場合がある)において、第1集電体は多数の貫通孔が設けられた導電材料から成るが、係る導電材料として、金属若しくは合金から作製された金網状材料、織布状材料、不織布状材料、焼結体材料、多孔質状材料、発泡体材料、箔状材料、シート状材料、フィルム状材料を例示することができる。貫通孔は、第1集電体の形態に依るが、導電材料から第1集電体を作製するときに形成され(例えば、金網状材料、織布状材料、不織布状材料、焼結体材料、多孔質状材料、発泡体材料、箔状材料、シート状材料、フィルム状材料の場合)、あるいは又、導電材料から第1集電体を作製した後に、例えば、エッチング法やレーザ加工法等によって形成される(箔状材料、シート状材料、フィルム状材料の場合)。貫通孔の大きさ、貫通孔の形成ピッチは、本質的に任意であるが、半導体層で生成した電子が第1集電体まで到達するといった条件を満足する必要があり、具体的には、貫通孔の大きさとして、1×10-4m以下、好ましくは4×10-5m以下、より好ましくは2×10-5m以下、より一層好ましくは1×10-5m以下を例示することができる。貫通孔の形状も本質的に任意である。第1集電体を構成する金属や合金として、具体的には、チタン、酸化チタン、ニオブ、モリブデン、ニッケル、タンタル、タングステン、アルミニウム、銅、これらの合金、化合物、ステンレス鋼等を挙げることができる。第1集電体をアルミニウム、銅、これらの合金、化合物、ステンレス鋼等から構成する場合、所望に応じて、腐食防止、漏れ電流の発生防止のために、導電材料の表面に導電性を有する酸化物(例えば、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウムスズ、フッ素をドープした酸化スズ)や、チタン(Ti)、ニオブ(Nb)、モリブデン(Mo)、ニッケル(Ni)、タンタル(Ta)、タングステン(W)から成る表面処理層を形成してもよい。表面処理層は、例えば、スパッタリング法やイオンプレーティング法等を含む各種の物理的気相成長法(PVD法)、各種の化学的気相成長法(CVD法)、ゾル−ゲル法等によって形成することができる。表面処理層の厚さとして、0.1μm乃至0.4μmを例示することができる。第1集電体を多数の貫通孔が設けられた導電材料から構成することで、電解質層を構成する電解質組成物の半導体層への移動が妨げられることがない。

【0017】

第2集電体を多数の貫通孔が設けられた導電材料から構成する場合、第2集電体の構成、構造として、第1集電体において説明した構成、構造を挙げることができる。

【0018】

また、第2集電体を導電材料層から構成する場合、導電性物質であれば任意の材料から構成することができる。具体的には、導電材料層を構成する材料として、ステンレス鋼、チタン(Ti)、ニオブ(Nb)、クロム(Cr)、モリブデン(Mo)、白金(Pt)、金(Au)、銀(Ag)、パラジウム(Pd)、ルテニウム(Ru)、イリジウム(Ir)、銅(Cu)、アルミニウム(Al)、カーボンブラック等のカーボン(C)、導電性ポリマー等を挙げることができる。導電材料層は、例えば、櫛歯状にパターニングされていてもよいし、何らパターニングされていなくともよい。導電材料層は、真空蒸着法やスパッタリング法といったPVD法や、印刷法等によって触媒層あるいは第2基材上に形成することができるし、予め、シート状に賦形された材料を用いることもできる。

【0019】

本開示において、電解質層は電解質組成物から構成される。例えば、電解質組成物を電解液から構成する場合、電解液として、リチウムイオン等の陽イオンやヨウ素イオン等の陰イオンを含む種々の電解液を挙げることができる。電解質組成物中に、酸化型構造及び還元型構造を可逆的にとり得るような酸化還元対を存在させることが好ましく、このような酸化還元対として、例えば、ヨウ素−ヨウ素化合物;臭素−臭素化合物;キノン−ヒドロキノン;フェロシアン酸塩−フェリシアン酸塩、フェロセン−フェリシニウムイオン等の金属錯体;ポリ硫化ナトリウム、アルキルチオール−アルキルジスルフィド等のイオウ化合物;ビオロゲン色素等を挙げることができる。あるいは又、電解質組成物は、ヨウ素(I2)と金属ヨウ化物あるいは有機ヨウ化物との組み合わせ、臭素(Br2)と金属臭化物あるいは有機臭化物との組み合わせの他、フェロシアン酸塩/フェリシアン酸塩やフェロセン/フェリシニウムイオン等の金属錯体、ポリ硫化ナトリウム、アルキルチオール/アルキルジスルフィド等のイオウ化合物、ビオロゲン色素、ヒドロキノン/キノン等を用いることができる。上記金属化合物のカチオンとして、Li、Na、K、Mg、Ca、Cs等、上記有機化合物のカチオンとして、テトラアルキルアンモニウム類、ピリジニウム類、イミダゾリウム類等の4級アンモニウム化合物が好ましいが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。これらの中でも、I2と、LiIやNaI、イミダゾリウムヨーダイド等の4級アンモニウム化合物とを組み合わせた電解質組成物が好ましい。電解質組成物における塩の濃度は、溶媒に対して0.05モル乃至5モルが好ましく、更に好ましくは0.2モル乃至3モルである。I2やBr2の濃度は0.0005モル乃至1モルが好ましく、更に好ましくは0.001モル乃至0.3モルである。また、開放端電圧Vocを向上させる目的で、4−tert−ブチルピリジンに代表されるアミン系化合物から成る添加剤を加えてもよい。尚、電解液以外にも、後述するように、ゲル電解質、固体電解質、溶融塩ゲル電解質から電解質組成物を構成することもできる。

【0020】

電解質組成物(電解液)を構成する溶媒として、水、アルコール類、エーテル類、エステル類、炭酸エステル類、ラクトン類、カルボン酸エステル類、リン酸トリエステル類、複素環化合物類、ニトリル類、ケトン類、アミド類、ニトロメタン、ハロゲン化炭化水素、ジメチルスルホキシド、スルフォラン、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、炭化水素等を挙げることができるが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。更に、溶媒として、テトラアルキル系、ピリジニウム系、イミダゾリウム類の4級アンモニウム化合物の溶液を用いることも可能である。

【0021】

電解質層の構成、構造、形態にも依るが、電解質組成物の液漏れや揮発を低減する目的で、電解質組成物にゲル化剤、ポリマー、架橋モノマー等を溶解させたり、無機セラミック粒子を分散させた、ゲル状電解質組成物を用いることもできる。尚、この場合、電解質層は、絶縁層とゲル状電解質組成物の多層構成となる。ゲル・マトリクスと電解質組成物との比率は、電解質組成物が多ければイオン導電率は高くなるが機械的強度が低下し、逆に、電解質組成物が少なすぎると、機械的強度は高いがイオン導電率が低下するため、電解質組成物は、ゲル状電解質組成物の50重量%乃至99重量%であることが好ましく、80重量%乃至97重量%であることがより好ましい。また、電解質組成物と可塑剤とをポリマーに溶解させ、可塑剤を揮発、除去することで、全固体型の光電変換装置を実現することも可能である。

【0022】

電解質組成物を電解液から構成する場合、半導体層と触媒層との間へ電解液を注入する。電解液の注入方法にも特に制限はないが、外縁部(外周部)が予め封止され、注入口を開けられた光電変換装置の内部に減圧下で注入を行う方法が好ましい。この場合、注入口に電解液を数滴垂らし、毛細管現象により注入する方法が簡便である。また、必要に応じて減圧若しくは加熱下で注入を行うこともできる。完全に電解液が注入された後、注入口に残った電解液を除去し、注入口を封止する。この封止方法にも特に制限はなく、必要であればガラス基板やプラスチック基板を封止剤で貼り付けて封止することができる。また、この方法以外にも、液晶パネルの液晶滴下注入(ODF;One Drop Filling)法のように、電解液を滴下して減圧下で貼り合わせて封止することもできる。あるいは又、三辺の外縁部(外周部)が予め封止され、残りの一辺が開けられた状態にある光電変換装置の内部に電解液の注入を行い、その後、減圧下、残りの一辺を封止する方法を採用することもできる。尚、ポリマー等を用いたゲル状電解質組成物や全固体型の電解質組成物の場合、例えば、触媒層に対向する第1集電体の面の上あるいは上方で、あるいは又、第1集電体に対向する触媒層の面の上あるいは上方で、電解質組成物と可塑剤とを含むポリマー溶液をキャスト法により成膜した後、揮発、除去する。そして、可塑剤を完全に除去した後、上述した方法と同様の方法に基づき封止を行えばよい。この封止は、真空シーラー等を用いて、不活性ガス雰囲気下、若しくは、減圧中で行うことが好ましい。封止を行った後、電解質組成物を絶縁層や半導体層へ十分に含浸させるため、必要に応じて加熱、加圧の操作を行ってもよい。あるいは又、例えば、ディスペンサーを用いる方法や、インクジェット印刷法等を含む印刷法にて行うこともできる。

【0023】

本開示において、光が入射する第1基材は、可視光領域で透明な材料から構成されていればよく、外部から侵入する水分やガスの遮断性、耐溶剤性、耐候性等に優れている材料から構成することが好ましい。具体的には、第1基材を構成する材料として、ガラス基板、石英基板、サファイア基板の透明無機基板、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)等のポリエステル樹脂;ポリカーボネート(PC)樹脂;ポリエーテルスルホン(PES)樹脂;ポリスチレン、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;ポリフェニレンサルファイド樹脂;ポリフッ化ビニリデン樹脂;テトラアセチルセルロース樹脂;ブロム化フェノキシ樹脂;アラミド樹脂;ポリイミド類樹脂;ポリスチレン樹脂;ポリアリレート樹脂;ポリスルフォン樹脂;アクリル樹脂;エポキシ樹脂;フッ素樹脂;シリコーン樹脂;ジアセテート樹脂;トリアセテート樹脂;ポリ塩化ビニル樹脂;環状ポリオレフィン樹脂等の透明プラスチック基板やフィルムを挙げることができる。ガラス基板として、例えば、ソーダガラス基板、耐熱ガラス基板、石英ガラス基板を挙げることができる。第1基材の光入射側の表面に反射防止膜や、紫外線吸収層、汚染防止層、ハードコート層を形成してもよいし、第1基材の表面に、アルミニウム、シリカ及びアルミナから成る群より選ばれた少なくとも1種以上のガスバリア性材料から成るガスバリア層を形成してもよい。

【0024】

第2基材を構成する材料も、第1基材を構成する材料として挙げた材料から、適宜、選択すればよい。第1基材と第2基材を構成する材料は、同じ材料であってもよいし、異なる材料であってもよい。あるいは又、第2基材(対向基板)として、不透明なプラスチックシート又はプラスチックフィルム、あるいは、不透明な金属膜が形成されたガラス基板、セラミックス基板、石英基板、プラスチックシート又はプラスチックフィルム等を挙げることができる。あるいは又、酸素透過度が100(cc/m2/day/atm)以下、水蒸気透過度が100(g/m2/day)以下のガスバリア性フィルムを用いることもでき、具体的には、例えば、アルミニウム、シリカ及びアルミナから成る群より選ばれた少なくとも1種以上のガスバリア性材料から成るガスバリア層が積層されたガスバリア性フィルム等を用いることもできる。第2基材として、Ni、Cr、Fe、Nb、Ta、W、Co及びZrから成る群より選ばれた少なくとも1種以上の元素を含む金属又は合金(例えば、ステンレス鋼)から成る基板や箔を用いる場合には、第2基材が第2集電体を兼ねる形態とすることもできる。尚、酸素透過度は、JIS K7126−2:2006「プラスチック−フィルム及びシート−ガス透過度試験方法−第2部:等圧法」に基づき求めることができるし、水蒸気透過度は、JIS K7129:2008「プラスチック−フィルム及びシート−水蒸気透過度の求め方(機器測定法)」に基づき求めることができる。

【0025】

本開示において、半導体層を構成する材料として、一般に光電変換材料に使用される材料を挙げることができる。そして、半導体層を色素増感半導体から構成する場合、半導体層は、典型的には、色素(増感色素)を担持した半導体微粒子から成る。半導体微粒子を構成する材料として、シリコン(Si)に代表される半導体材料の他、各種の化合物半導体材料、ペロブスカイト構造を有する化合物等を挙げることができる。これらの半導体は、光励起下で伝導帯電子がキャリアとなり、アノード電流を与えるn型半導体であることが好ましい。これらの半導体として、具体的には、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化タングステン(WO3)、酸化ニオブ(Nb2O5)、チタン酸ストロンチウム(SrTiO3)、チタン酸カルシウム(CaTiO3)、チタン酸バリウム(BaTiO3)、酸化錫(SnO2)、酸化ジルコニウム(ZrO2)、酸化インジウム(In3O3)、酸化ランタン(La2O3)、酸化タリウム(Ta2O5)、酸化イットリウム(Y2O3)、酸化ホスホニウム(Ho2O3)、酸化ビスマス(Bi2O)、酸化セリウム(CeO2)、酸化マグネシウム(MgO)、酸化アルミニウム(Al2O3)、CdS、ZnS、PbS、Bi2S3等の半導体化合物や酸化物半導体を挙げることができ、これらの中でも、アナターゼ型のTiO2が特に好ましい。但し、半導体はこれらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。半導体微粒子は、粒子状、針状、チューブ状、鱗片状、球状、棒状等、必要に応じて様々な形状、形態を取ることが可能である。半導体微粒子の粒径に特に制限はなく、一次粒子の平均粒径で1×10-9m乃至2×10-7mが好ましく、特に好ましくは5×10-9m乃至1×10-7mである。また、このような平均粒径の半導体微粒子に大きな平均粒径の半導体微粒子を混合し、平均粒径の大きな半導体微粒子によって入射光を散乱させ、量子収率を増加させることも可能である。この場合、平均粒径の大きな半導体微粒子の平均粒径は2×10-8m乃至5×10-7mであることが好ましい。半導体層を、半導体微粒子の粒径が異なる半導体層を複数層、積層した多層構造とすることもできるし、粒径が異なる半導体微粒子の混合割合が異なる半導体層を複数層、積層した多層構造とすることもできる。

【0026】

半導体微粒子から成る半導体層(色素増感半導体層)の形成方法に特に制限はないが、物性、利便性、製造コスト等を考慮した場合、半導体層の前駆体である所謂グリーンシートを作製し、グリーンシートを第1集電体に載置し、第1集電体に押し込み、グリーンシートと第1集電体との密着性を高めた後、粒子同士を電子的にコンタクトさせ、且つ、膜強度の向上や第1集電体との密着性を向上させるために、焼成するといった方法で形成することができる。焼成温度の範囲に特に制限はないが、焼成温度を上げ過ぎると第1集電体の電気抵抗が高くなってしまったり、溶融する虞があるため、通常40゜C乃至700゜C、より好ましくは40゜C乃至650゜Cである。また、焼成時間も特に制限はなく、通常10分乃至10時間程度である。焼成後、半導体微粒子から成る半導体層の表面積を増加させたり、半導体微粒子間のネッキングを高めることを目的として、例えば四塩化チタン水溶液を用いた化学メッキ処理や、三塩化チタン水溶液を用いたネッキング処理や、直径10nm以下の半導体超微粒子ゾルのディップ処理等を行ってもよい。グリーンシートの作製方法は、周知の方法とすればよい。

【0027】

半導体微粒子から成り、色素増感半導体から構成された半導体層(色素増感半導体層)において、半導体微粒子は、多くの色素を吸着することができるように、表面積の大きな粒子であることが好ましい。具体的には、半導体微粒子を第1集電体上に形成した状態での半導体層の表面積は、投影面積に対して1×101倍以上であることが好ましく、1×102倍以上であることがより好ましい。表面積の上限に特に制限はなく、通常、1×103倍程度である。半導体微粒子から成る半導体層は、一般に、その厚さが増加するほど、単位投影面積当たりの担持色素量が増加するため光の捕獲率が高くなるが、電子の拡散距離が増加するため、電荷再結合によるロスも大きくなる。従って、半導体層には好ましい厚さが存在し、その厚さは、一般的には1×10-7m乃至1×10-4mであり、1×10-6m乃至5×10-5mであることがより好ましく、3×10-6m乃至3×10-5mであることが特に好ましい。

【0028】

半導体層に担持(吸着)されて光増感剤として機能する色素として、可視光領域及び/又は赤外光領域に吸収を有する周知の種々の化合物を挙げることができ、有機色素、金属錯体色素等を使用することができる。有機色素として、例えば、アゾ系色素、キノン系色素、キノンイミン系色素、キナクリドン系色素、スクアリリウム系色素、シアニン系色素(例えば、メロシアニン、キノシアニン、クリプトシアニン等)、メロシアニン系色素、トリフェニルメタン系色素、キサンテン系色素(例えば、ローダミンB、ローズベンガル、エオシン、エリスロシン等)、ポリフィリン系色素、フタロシアニン系色素、クマリン系化合物、ペリレン系色素、インジゴ系色素、ナフタロシアニン系色素、アクリジン系色素、フェニルキサンテン系色素、アントラキノン系色素、塩基性染料(例えば、フェノサフラニン、カプリブルー、チオシン、メチレンブルー等)、ポルフィリン系化合物(例えば、クロロフィル、亜鉛ポルフィリン、マグネシウムポルフィリン等)を挙げることができる。金属錯体色素として、例えば、ルテニウムビピリジン系金属錯体色素、ルテニウムターピリジン系金属錯体色素、ルテニウムクォーターピリジン系金属錯体色素等のルテニウム系金属錯体色素を挙げることができる。これらの色素を2種類以上混合して用いてもよい。半導体層に色素を強固に担持(吸着)させるためには、色素分子中に、カルボキシ基、アルコキシ基、ヒドロキシ基、ヒドロキシアルキル基、スルホン酸基、エステル基、メルカプト基、ホスホニル基等のインターロック基を有するものが好ましく、これらの中でもカルボキシ基(COOH基)を有するものが特に好ましい。一般に、インターロック基は、半導体層を構成する材料の表面へ色素を吸着・固定させる機能を有し、励起状態の色素と半導体層の伝導帯との間の電子移動を容易にする電気的結合を供給する。

【0029】

半導体層(色素増感半導体層)への色素の担持(吸着)方法に特に制限はなく、色素を、例えば、アルコール類、ニトリル類、ニトロメタン、ハロゲン化炭化水素、エーテル類、ジメチルスルホキシド、アミド類、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、エステル類、炭酸エステル類、ケトン類、炭化水素、水等の溶媒に溶解させ、これに半導体層を浸漬する方法、色素を含む溶液を半導体層に塗布する方法を挙げることができる。また、酸性度の高い色素を用いる場合には、色素分子同士の会合を低減する目的で、デオキシコール酸等を添加してもよい。色素を担持させた後に、過剰に担持された色素の除去を促進する目的で、アミン類を用いて表面を処理してもよい。アミン類としては、ピリジン、4−tert−ブチルピリジン、ポリビニルピリジン等が挙げられ、これらが液体の場合、そのまま用いてもよいし、有機溶媒に溶解して用いてもよい。

【0030】

本開示において、触媒層は、電解質層中のI3-イオン等の酸化型のレドックスイオンの還元反応を促進させ、充分な速度で行なわせる触媒能を有するものであればよく、例えば、白金(Pt)、カーボン(C)、ロジウム(Rh)、ルテニウム(Ru)、イリジウム(Ir)等から成る層を挙げることができる。触媒層を形成する方法として、触媒又は触媒の前駆体を含む溶液を塗布あるいは印刷する湿式法や、スパッタリング法や真空蒸着法等のPVD法、各種のCVD法等の乾式法等を挙げることができる。

【0031】

本開示において、第1基材と第2基材とをそれらの外縁部において封止するための封止材料は、電解質組成物の漏洩や揮発を防止し、外部から不純物が内部へ進入することを防ぐ。封止材料として、電解質層を構成する電解質組成物に対する耐性を有する樹脂を使用することが好ましく、例えば、熱融着フィルム、熱硬化型樹脂、紫外線硬化型樹脂等を使用することができ、より具体的には、エポキシ樹脂、ポリイソブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリオレフィン樹脂、アクリル系接着剤、EVA(エチレンビニルアセテート)、アイオノマー樹脂、セラミック、ガラスフリット、二軸延伸したポリプロピレン(CPP)フィルムやポリエチレン(PE)フィルムといった各種熱融着フィルム等を用いることができる。

【0032】

本開示において、光電変換装置を製造するためには、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、触媒層前駆体層(焼成する前の触媒層)と第2集電体との積層体を焼成することで、触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0033】

あるいは又、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、第2基材上に第2集電体を形成することで第2集電体/第2基材から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、触媒層と、第2積層構造体とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。あるいは又、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、触媒層と、第2集電体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0034】

あるいは又、グリーンシートと第1集電体と絶縁層前駆体層(焼成する前の絶縁層)とを積層することでグリーンシート/第1集電体/絶縁層前駆体層から成る積層体を形成する一方、触媒層前駆体層と第2集電体とを積層することで触媒層前駆体層/第2集電体から成る積層体を形成する。そして、これらの積層体を焼成することで、第1積層構造体及び第2積層構造体を得た後、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。あるいは又、これらの積層体を積層した後、焼成することで、積層体焼成品を得る。そして、第1基材と、積層体焼成品と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。あるいは又、グリーンシートと第1集電体と絶縁層前駆体層と触媒層前駆体層と第2集電体とを積層することで積層体を形成し、この積層体を焼成することで、積層体焼成品を得た後、第1基材と、積層体焼成品と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0035】

あるいは又、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、絶縁層前駆体層と触媒層前駆体層と第2集電体との積層体を焼成することで、絶縁層/触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0036】

光電変換装置は、その用途に応じて様々な形状、構造、構成に基づき作製すればよく、これらは特に限定されない。光電変換装置は、最も典型的には、太陽電池として用いられるが、その他、例えば感光センサー等に用いることもできる。また、光電変換装置を組み込む電子機器は、基本的にはどのようなものであってもよく、携帯型電子機器と据え置き型電子機器の双方を含み、例えば、携帯電話、モバイル機器、ロボット、パーソナルコンピュータ、車載機器、各種家庭電気製品等を挙げることができる。そして、これらの場合、光電変換装置は、例えば、これらの電子機器の電源として用いられる。

【実施例1】

【0037】

実施例1は、本開示の光電変換装置に関し、より具体的には、色素増感太陽電池に関する。実施例1の光電変換装置10Aの組立前の模式的な断面図を図1の(A)に示し、組立後の模式的な端面図を図1の(B)に示す。

【0038】

実施例1、あるいは、後述する実施例2〜実施例8の光電変換装置は、

(A)第1基材21及び第2基材22、並びに、

(B)第1基材21と第2基材22との間に、第1基材側から、順次、設けられた、半導体層31、第1集電体51、電解質層41、触媒層32、及び、第2集電体、

を備えており、

第1基材21と第2基材22とは外縁部において封止されており、

第1集電体51は、多数の貫通孔が設けられた導電材料から成り、

電解質層41は、電解質組成物42が含浸された絶縁層から成る。

【0039】

具体的には、透明基板から成り、太陽光を通過させる第1基材21は、厚さ約10μmのポリプロピレン/ポリエチレンテレフタレート/シリカ蒸着層/ポリプロピレンといったヒートシール層が積層されたガスバリア材料から構成されており、第2基材22はアルミニウム・ラミネートフィルムから構成されている。また、半導体層(多孔質半導体層)31は、ルテニウム系の色素であるZ991を担持したアナターゼ型のTiO2微粒子(平均粒径:20nm)の集合体から構成されており、触媒層32はカーボン(C)から構成されている。

【0040】

実施例1、あるいは、後述する実施例2〜実施例8において、第1集電体51はステンレス鋼から作製された金網状材料から成り、金網状材料の表面には、腐食防止、漏れ電流の発生防止のために、チタンから成る表面処理層(図示せず)がイオンプレーティング法に基づき形成されている。具体的には、第1集電体51は、貫通孔(目開き)の大きさ26μm、貫通孔の形成ピッチ25μmの金網状材料(より具体的には、ステンレス鋼から成り、直径25μmの線材が縦横に張られた、目開き26μmの所謂500メッシュの金網)から作製されている。線材で四方が囲まれた空間が貫通孔に相当する。貫通孔の平面形状は、概ね矩形である。

【0041】

そして、半導体層の前駆体である所謂グリーンシートを周知の方法で作製し、グリーンシートを第1集電体51に載置し、熱プレス機を用いてグリーンシートを加熱しながら第1集電体51に押し込み、グリーンシートと第1集電体51との密着性を高める。次いで、得られたグリーンシートと第1集電体51との積層体を焼成する。具体的には、グリーンシートを、空気中で、500゜C、0.5時間といった条件に基づき焼成する。こうして、第1集電体51と半導体層31とが一体となった半導体層/第1集電体から成る第1積層構造体を得ることができる。

【0042】

実施例1の光電変換装置10Aにおいて、第2集電体61は、多数の貫通孔が設けられた導電材料から成る。具体的には、第2集電体61として、第1集電体51と同じ材料を使用する。そして、実施例1の光電変換装置10Aにあっては、触媒層前駆体層と第2集電体との積層体を焼成することで触媒層/第2集電体から成る第2積層構造体を得ることができる。具体的には、第2集電体61の上に、触媒層前駆体層を形成するためにカーボンペーストを印刷した後、カーボンペーストを、空気中で、450゜C、0.5時間といった条件に基づき焼成する。こうして、第2集電体61と触媒層32とが一体となった触媒層/第2集電体から成る第2積層構造体を得ることができる。

【0043】

更には、実施例1の光電変換装置10Aにおいて、電解質層41を構成する絶縁層43は、具体的には、ヨウ化ナトリウム0.1モル、1−プロピル−2,3ジメチルイミダゾリウムヨウ化物0.6モル、ヨウ素0.05モル、tert−ブチルピリジン0.5モルのアセトニトリル溶液から成る電解質組成物42が含浸された、ポリエステルから成る不織布から構成されている。

【0044】

以上に説明した実施例1の光電変換装置10Aの製造方法を纏めると、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る。また、触媒層前駆体層(焼成する前の触媒層)と第2集電体との積層体を焼成することで、触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0045】

実施例1の光電変換装置10Aの組立にあっては、第1基材21と、第1積層構造体と、不織布から成る絶縁層43と、第2積層構造体と、第2基材22とを重ね合わせ、第1基材21と第2基材22とを、それらの外縁部の三辺において、熱融着フィルムから成る封止材料23によって封止する(貼り合わせる)。そして、開放状態とされている残りの一辺から、電解質組成物42を不織布から成る絶縁層43及び半導体層31に含浸させる。次いで、減圧下、この残りの一辺を封止材料23によって封止する。こうして、図1の(B)に示す光電変換装置10Aを得ることができる。尚、第1集電体51及び第2集電体61の一部は光電変換装置10Aから外部に突出しており、外部回路に接続できる構造となっているが、この状態は図示していない。以下に説明する種々の実施例においても同様である。

【0046】

実施例1の光電変換装置にあっては、電解質層は電解質組成物が含浸された絶縁層(具体的には不織布)から成るので、多数の貫通孔が設けられた導電材料から成る第1集電体と、第2集電体との間で短絡が発生することを確実に防止することができる。しかも、透明導電層を用いる必要が無く、第1集電体の低抵抗化が可能である。また、第1基材及び第2基材を上述した材料から構成することで、光電変換装置の薄型化、フレキシブル化が可能となるし、光電変換装置の構成要素の樹脂化を図ることができる。更には、第1積層構造体や第2積層構造体を比較的高い焼成温度での焼成にて得ることができるので、高性能化を達成することができるし、第1集電体や第2集電体を上述した材料から構成することで、所謂ロール・トゥー・ロール加工の適用が可能であるし、集電損失を少なくすることができる。

【実施例2】

【0047】

実施例2は、実施例1の変形である。実施例1にあっては、第2集電体61を多数の貫通孔が設けられた導電材料から構成した。一方、実施例2の光電変換装置10Bにあっては、組立前の模式的な断面図を図2に示すように、第2集電体62は導電材料層から成る。具体的には、第2集電体62はチタン箔から成る。チタン箔上にカーボンペーストを印刷した後、カーボンペーストを、空気中で、450゜C、0.5時間といった条件に基づき焼成する。このような焼成条件では、チタン箔は大幅に酸化されることはない。こうして、第2集電体62と触媒層32とが一体となった触媒層/第2集電体から成る第2積層構造体を得ることができる。そして、実施例1において説明したと同様の方法で、実施例2の光電変換装置10Bを組み立てればよい。尚、第2集電体62は、例えば、櫛歯状にパターニングされていてもよいし、何らパターニングされていなくともよい。

【0048】

場合によっては、予めシート状の触媒層32を形成しておき、第2基材22と対向する触媒層32の面に第2集電体62を形成してもよい。あるいは又、触媒層32と対向する第2基材22の面に第2集電体62を形成してもよい。即ち、第2基材上に第2集電体を形成することで第2集電体/第2基材から成る第2積層構造体を得てもよい。云い換えれば、グリーンシートと第1集電体との積層体を焼成することで半導体層/第1集電体から成る第1積層構造体を得る一方、第2基材の上に第2集電体を形成することで第2集電体/第2基材から成る第2積層構造体を得た後、第1基材と、第1積層構造体と、絶縁層と、触媒層と、第2積層構造体とを重ね合わせ、第1基材と第2基材とを外縁部において封止してもよい。あるいは又、予めシート状の触媒層32を形成しておき、第2基材22と対向する触媒層32の面に第2集電体62の一部を形成し、併せて、触媒層32と対向する第2基材22の面にも第2集電体62の一部を形成してもよい。あるいは又、予めシート状の触媒層32及びシート状の第2集電体62を形成しておいてもよい。尚、以下の説明において、これらの形態を、便宜上、『実施例2の変形例』と呼ぶ。

【実施例3】

【0049】

実施例3も、実施例1の変形である。組立前の模式的な断面図を図3の(A)に示すように、実施例3の光電変換装置10Cにおいて、絶縁層44は、実施例1において説明した電解質組成物42が含浸された酸化チタン層から構成されている。この点を除き、実施例3の光電変換装置10Cは、実施例1において説明した光電変換装置10Aと同じ構成、構造を有するので、詳細な説明は省略する。

【0050】

実施例3の光電変換装置10Cにあっては、半導体層の前駆体である所謂グリーンシートを周知の方法で作製し、グリーンシートを第1集電体51に載置し、熱プレス機を用いてグリーンシートを加熱しながら第1集電体51に押し込み、グリーンシートと第1集電体51との密着性を高める。また、触媒層32と対向する第1集電体51の面上の酸化チタン層(絶縁層前駆体層)を印刷法にて形成する。こうして、グリーンシート/第1集電体/絶縁層前駆体層から成る積層体を形成することができる。一方、第2集電体61の上にカーボンペーストを印刷することで、カーボンペーストから成る触媒層前駆体層/第2集電体から成る積層体を形成することができる。そして、これらの積層体を積層し、空気中で、450゜C、0.5時間といった条件に基づき焼成し、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得る。そして、実施例1において説明したと同様の方法で、実施例3の光電変換装置10Cを組み立てればよい。実施例3にあっては、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得るので、取り扱いが容易となり、光電変換装置の組立の簡素化を図ることができる。

【0051】

以上に説明した実施例3の光電変換装置10Cの製造方法を纏めると、グリーンシートと第1集電体と絶縁層前駆体層(焼成する前の絶縁層)とを積層することでグリーンシート/第1集電体/絶縁層前駆体層から成る積層体を形成する一方、触媒層前駆体層と第2集電体とを積層することで触媒層前駆体層/第2集電体から成る積層体を形成する。そして、これらの積層体を積層し、焼成し、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得た後、第1基材とこの積層構造体と第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例4】

【0052】

実施例4は、実施例3の変形である。実施例3にあっては、第2集電体61を多数の貫通孔が設けられた導電材料から構成した。一方、実施例4の光電変換装置10Dにあっては、組立前の模式的な端面図を図3の(B)に示すように、第2集電体62は導電材料層から成る。具体的には、実施例4にあっては、第2集電体62は、実施例2と同様に、第2集電体62はチタン箔から成る。そして、チタン箔上にカーボンペーストを印刷することで、触媒層前駆体層/第2集電体から成る積層体を得ることができる。そして、グリーンシート/第1集電体/絶縁層前駆体層から成る積層体と触媒層前駆体層/第2集電体から成る積層体とを積層し、実施例3と同様にして、但し、焼成条件を、空気中で、450゜C、0.5時間として、焼成を行う。その後、実施例3において説明したと同様の方法で、実施例4の光電変換装置10Dを組み立てればよい。尚、実施例2の変形例を実施例3に適用することもできる。

【0053】

以上に説明した実施例4の光電変換装置10Dの製造方法を纏めると、グリーンシートと第1集電体と絶縁層前駆体層と触媒層前駆体層と第2集電体とを積層することでグリーンシート/第1集電体/絶縁層前駆体層/触媒層前駆体層/第2集電体から成る積層体を形成した後、焼成し、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得た後、第1基材とこの積層構造体と第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例5】

【0054】

実施例5も、実施例1の変形である。光電変換装置の組立前の模式的な断面図を図4の(A)に示し、組立後の模式的な端面図を図4の(B)に示すように、実施例5の光電変換装置10Eにあっては、光電変換装置の組立時、第1集電体51と対向する触媒層32の面に、酸化チタンから成る絶縁層44を設ける。尚、絶縁層44と第1集電体51との間には空間が設けられている。これらの点を除き、実施例5の光電変換装置10Eは、実施例1において説明した光電変換装置10Aと同じ構成、構造を有するので、詳細な説明は省略する。

【0055】

実施例5の光電変換装置10Eの組立にあっては、実施例1と同様にして、第1集電体51と半導体層31とが一体となった半導体層/第1集電体から成る第1積層構造体を得る。一方、第2集電体61の一方の面上にカーボンペーストを印刷し、カーボンペーストの上に絶縁層44を印刷することで、絶縁層前駆体層/触媒層前駆体層/第2集電体から成る積層体を形成することができる。そして、触媒層前駆体層及び絶縁層前駆体層を、空気中で、450゜C、0.5時間といった条件に基づき焼成する。即ち、絶縁層前駆体層と触媒層前駆体層と第2集電体との積層体を焼成することで、第2集電体61と触媒層32と絶縁層44とが一体となった絶縁層/触媒層/第2集電体から成る第2積層構造体を得ることができる。

【0056】

そして、実施例5の光電変換装置10Eの組立にあっては、第1基材21と、第1積層構造体と、第2積層構造体と、第2基材22とを重ね合わせ、実施例1において説明したと同様の方法で、第1基材21と第2基材22とを外縁部において封止する。こうして、図4の(B)に示す光電変換装置10Eを得ることができる。空間は、電解質組成物42で充填される。尚、絶縁層44と第1集電体51との間に空間を設けるために、図示しないスペーサを配してもよい。

【0057】

以上に説明した実施例5の光電変換装置10Eの製造方法を纏めると、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、絶縁層前駆体層と触媒層前駆体層と第2集電体との積層体を焼成することで、絶縁層/触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例6】

【0058】

実施例6は、実施例5の変形である。組立前の模式的な断面図を図5に示すように、実施例6にあっては、電解質層41は、不織布から成る絶縁層43(便宜上、『第1の絶縁層43』と呼ぶ)、及び、酸化チタンから成る絶縁層44(便宜上、『第2の絶縁層44』と呼ぶ)の積層構造から構成されている。第1の絶縁層43は第1集電体51と接しており、第2の絶縁層44は触媒層32上に形成されている。以上の点を除き、実施例6の光電変換装置10Fは、実施例5において説明した光電変換装置10Eと同じ構成、構造を有するので、詳細な説明は省略する。実施例6にあっては、電解質層41を第1の絶縁層43及び第2の絶縁層44の2層構造とするので、より高い信頼性を達成することができる。

【0059】

実施例5あるいは実施例6における第2集電体を、多数の貫通孔が設けられた導電材料の代わりに、実施例2と同様に、チタン箔から成る第2集電体62とすることもできる。例えば、実施例5において、チタン箔上にカーボンペーストを印刷した後、実施例2と同様にして、但し、焼成条件を、空気中で、450゜C、0.5時間とする。そして、実施例5において説明したと同様の方法で光電変換装置10Eを組み立てればよい。尚、実施例2の変形例を実施例5あるいは実施例6に適用することもできる。

【実施例7】

【0060】

実施例7も、実施例1の変形である。光電変換装置の組立前の模式的な断面図を図6の(A)に示し、組立後の模式的な端面図を図6の(B)に示すように、実施例7の光電変換装置10Gにあっては、光電変換装置の組立時、触媒層32と対向する第1集電体51の面に酸化チタンから成る絶縁層44を設ける。尚、絶縁層44と触媒層32との間には空間が設けられている。これらの点を除き、実施例7の光電変換装置10Gは、実施例1において説明した光電変換装置10Aと同じ構成、構造を有するので、詳細な説明は省略する。

【0061】

実施例7の光電変換装置10Gの組立にあっては、半導体層の前駆体である所謂グリーンシートを周知の方法で作製し、グリーンシートを第1集電体51に載置し、熱プレス機を用いてグリーンシートを加熱しながら第1集電体51に押し込み、グリーンシートと第1集電体51との密着性を高める。また、触媒層32と対向する第1集電体51の面に絶縁層44を印刷法に基づき形成する。こうして、グリーンシートと第1集電体51と絶縁層前駆体との積層体を形成することができる。次いで、グリーンシート及び絶縁層前駆体層を、空気中で、500゜C、0.5時間といった条件に基づき焼成することで、半導体層31と第1集電体51と絶縁層44とが一体となった半導体層/第1集電体/絶縁層から成る第1積層構造体を得ることができる。尚、第1集電体の両面のそれぞれに半導体層及び絶縁層が形成されているので、第1積層構造体に反りが発生し難い。一方、第2集電体61の一方の面上にカーボンペーストを印刷し、実施例1と同様にしてカーボンペーストを焼成することで、即ち、触媒層前駆体層と第2集電体との積層体を焼成することで、第2集電体61と触媒層32とが一体となった触媒層/第2集電体から成る第2積層構造体を得ることができる。場合によっては、グリーンシート/第1集電体/絶縁層前駆体/触媒層前駆体の積層体を焼成した後、触媒層に第2集電体を設けてもよい。

【0062】

そして、実施例7の光電変換装置10Gの組立にあっては、第1基材21と、第1積層構造体と、第2積層構造体と、第2基材22とを重ね合わせ、実施例1において説明したと同様の方法で、第1基材21と第2基材22とを外縁部において封止する。こうして、図6の(B)に示す光電変換装置10Gを得ることができる。空間は、電解質組成物42で充填される。尚、絶縁層44と触媒層32との間に空間を設けるために、図示しないスペーサを配してもよい。

【0063】

以上に説明した実施例7の光電変換装置10Gの製造方法を纏めると、グリーンシートと第1集電体と絶縁層前駆体との積層体を焼成することで、半導体層/第1集電体/絶縁層から成る第1積層構造体を得る一方、触媒層前駆体層と第2集電体との積層体を焼成することで、触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例8】

【0064】

実施例8は、実施例7の変形である。組立前の模式的な断面図を図7に示すように、実施例8にあっては、実施例6と同様に、電解質層41は、不織布から成る絶縁層43(第1の絶縁層43)、及び、酸化チタンから成る絶縁層44(第2の絶縁層44)の積層構造から構成されている。第2の絶縁層44は第1集電体51の触媒層32と対向する面上に形成されており、第1の絶縁層43は触媒層32と接している。以上の点を除き、実施例8の光電変換装置10Hは、実施例7において説明した光電変換装置10Gと同じ構成、構造を有するので、詳細な説明は省略する。実施例8にあっては、電解質層41を第1の絶縁層43及び第2の絶縁層44の2層構造とするので、より高い信頼性を達成することができる。

【0065】

実施例7あるいは実施例8における第2集電体を、多数の貫通孔が設けられた導電材料の代わりに、実施例2と同様に、チタン箔から成る第2集電体62とすることもできる。例えば、実施例7において、チタン箔上にカーボンペーストを印刷した後、実施例2と同様にして、但し、焼成条件を、空気中で、450゜C、0.5時間とする。そして、実施例7において説明したと同様の方法で光電変換装置を組み立てればよい。尚、実施例2の変形例を実施例7あるいは実施例8に適用することもできる。

【0066】

以上、本開示の光電変換装置を好ましい実施例に基づき説明したが、本開示はこれらの実施例に限定されるものではない。実施例にて説明した光電変換装置の構成、構造、用いた材料や仕様等は例示であり、適宜、選択、変更することができる。

【符号の説明】

【0067】

10A,10B,10C,10D,10E,10F,10G,10H・・・光電変換装置、21・・・第1基材、22・・・第2基材、23・・・封止材料、31・・・半導体層、32・・・触媒層、41・・・電解質層、42・・・電解質組成物、43,44・・・絶縁層、51・・・第1集電体、61,62・・・第2集電体

【技術分野】

【0001】

本開示は、光電変換装置に関する。

【背景技術】

【0002】

近年、環境保護の意識が高まり、太陽光発電の重要性が一段と増えている。色素増感太陽電池(DSSC,Dye-Sensitized Solar Cell)は、例えば、第1基材と第2基材との間に、透明導電層、増感色素を担持した半導体層、電解質層、及び、対向電極が、順次、設けられた構成を有する。色素増感太陽電池にあっては、透明基板から成る第1基材を通過した太陽光により色素内で励起された電子が半導体層に注入され、透明導電層から負荷を含む外部回路を介して対向電極に電流が流れ、電池として機能する。色素増感太陽電池は、シリコン系太陽電池と比較すると、製造に必要な原料に資源的な制約が少ないこと、真空設備を必要とせず、印刷方式や流れ生産方式で製造することができ、製造コスト、設備コストが低いという利点がある。

【0003】

ところで、半導体層は、通常、第1基材に形成された透明導電層を被覆するように設けられている。透明導電層は、例えば、ITO(インジウムドープ酸化錫)、FTO(フッ素ドープ酸化錫)等から構成されており、低電気抵抗化に一定の制約を受ける。従って、色素増感太陽電池が大面積化するほど、半導体層での光電変換により生じた電子を効率よく集めることが困難となる。それ故、この対策として、例えば、透明導電層に集電用配線層を設け、電気抵抗を下げる方法がとられている。しかしながら、このような方法では、半導体層の面積が減少し、単位面積当たりの変換効率が低下してしまうといった問題がある。

【0004】

このような問題を解決するための色素増感太陽電池が、例えば、特開2009−245750や特開2005−196982から公知である。

【0005】

特開2009−245750に開示された色素増感太陽電池は、透明基板、透明基板上に配置される色素を吸着した多孔質半導体層、多孔質半導体層の透明基板とは反対側の表面に配置され、予め行われる加工により多数の深い貫通孔が形成されると共に外部電極に電気的に接続される導電性金属層、及び、透明基板と対向して設けられる導電性基板を備え、導電性金属層と導電性基板の間に電解質を有する。

【0006】

また、特開2005−196982に開示された色素増感太陽電池は、透光性基板1、透光性基板1に対向して配設された基板2、透光性基板1と基板2との間の透光性基板1の側に配設された、増感色素を有する半導体電極3、基板2の表面に設けられた触媒電極4、及び、半導体電極3の少なくとも一部に含有され、且つ、少なくとも半導体電極3と触媒電極4との間に充填された電解質5を備え、半導体電極3は、金属線状体61の表面の少なくとも一部に設けられた、増感色素を有する半導体層31、及び、金属網状体71の表面の少なくとも一部に設けられた、増感色素を有する半導体層32のうちの少なくとも一方から成る。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2009−245750

【特許文献2】特開2005−196982

【発明の概要】

【発明が解決しようとする課題】

【0008】

これらの特許公開公報において、半導体層(多孔質半導体層あるいは半導体電極)に接する電極は、多数の深い貫通孔が形成された導電性金属層から構成され(特開2009−245750)、あるいは又、金属線状体61や金属網状体71から構成されている(特開2005−196982)。尚、これらの特許公開公報に開示された半導体層に接する電極を、便宜上、メッシュ状電極と呼ぶ。ところで、これらのメッシュ状電極にあっては、メッシュ状電極と対向電極(具体的には、これらの特許公開公報にあっては、導電性基板あるいは触媒電極)との間に短絡が発生し易く、この短絡を防止することが必須である。然るに、このような短絡を防止する適切な手段について、これらの特許公開公報には何ら言及されていない。

【0009】

従って、本開示の目的は、半導体層に接するメッシュ状の電極と対向電極との間の短絡発生を確実に防止し得る構成、構造を有する光電変換装置を提供することにある。

【課題を解決するための手段】

【0010】

上記の目的を達成するための本開示の光電変換装置は、

(A)第1基材及び第2基材、並びに、

(B)第1基材と第2基材との間に、第1基材側から、順次、設けられた、半導体層、第1集電体、電解質層、触媒層、及び、第2集電体、

を備え、

第1基材と第2基材とは外縁部において封止されており、

第1集電体は、多数の貫通孔が設けられた導電材料から成り、

電解質層は、電解質組成物が含浸された絶縁層から成る。

【発明の効果】

【0011】

本開示の光電変換装置において、電解質層は電解質組成物が含浸された絶縁層から成るので、多数の貫通孔が設けられた導電材料から成る第1集電体と、第2集電体との間で短絡が発生することを確実に防止することができる。しかも、透明導電層を用いる必要が無く、第1集電体の低抵抗化が可能である。

【図面の簡単な説明】

【0012】

【図1】図1の(A)及び(B)は、それぞれ、実施例1の光電変換装置の組立前の模式的な断面図、及び、組立後の模式的な端面図である。

【図2】図2は、実施例2の光電変換装置の組立前の模式的な断面図である。

【図3】図3の(A)及び(B)は、それぞれ、実施例3及び実施例4の光電変換装置の組立前の模式的な断面図である。

【図4】図4の(A)及び(B)は、それぞれ、実施例5の光電変換装置の組立前の模式的な断面図、及び、組立後の模式的な端面図である。

【図5】図5は、実施例6の光電変換装置の組立前の模式的な断面図である。

【図6】図6の(A)及び(B)は、それぞれ、実施例7の光電変換装置の組立前の模式的な断面図、及び、組立後の模式的な端面図である。

【図7】図7は、実施例8の光電変換装置の組立前の模式的な断面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、実施例に基づき本開示を説明するが、本開示は実施例に限定されるものではなく、実施例における種々の数値や材料は例示である。尚、説明は、以下の順序で行う。

1.本開示の光電変換装置、全般に関する説明

2.実施例1(本開示の光電変換装置)

3.実施例2(実施例1の変形)

4.実施例3(実施例1の別の変形)

5.実施例4(実施例3の変形)

6.実施例5(実施例1の更に別の変形)

7.実施例6(実施例5の変形)

8.実施例7(実施例1の更に別の変形)

9.実施例8(実施例7の変形)、その他

【0014】

本開示の光電変換装置において、絶縁層は、織布又は不織布から成る形態とすることができる。ここで、織布又は不織布を構成する材料として、合成繊維、より具体的には、ポリエチレン、ポリプロピレン、ポリエステル、ポリテトラフルオロエチレン、ポリイミド、ポリフェニレンスルフィド、ポリビニルアルコールや、天然繊維のコットン等を例示することができる。あるいは又、絶縁層は、酸化チタン層、酸化ジルコニウム層、酸化シリコン(シリカ)及び酸化アルミニウムから成る群から選択された少なくとも1種類の材料(例えば、金属酸化物材料層)から構成されている形態とすることができる。尚、絶縁層は、織布又は不織布と金属酸化物材料層との積層構造とすることもできる。絶縁層が要求される基本的性能として、含浸された電解質組成物の移動を妨げないことが挙げられ、絶縁層を織布又は不織布から構成する場合、含浸された電解質組成物の移動は妨げられないし、金属酸化物材料層を、上述したとおり、隣接する空孔が貫通(連通)している多孔質材料である酸化チタン等から構成すれば、やはり、含浸された電解質組成物の移動は妨げられない。第1集電体と触媒層との間を絶縁層だけで占めてもよいし、第1集電体と絶縁層との間に空間を配してもよいし、絶縁層と触媒層との間に空間を配してもよい。空間を配する場合、必要に応じてスペーサを配してもよい。

【0015】

上記の好ましい形態を含む本開示の光電変換装置において、第2集電体は、多数の貫通孔が設けられた導電材料から成る構成とすることができ、あるいは又、導電材料層から成る構成とすることができる。

【0016】

以上に説明した好ましい形態、構成を含む本開示の光電変換装置(以下、これらを総称して、単に、『本開示』と呼ぶ場合がある)において、第1集電体は多数の貫通孔が設けられた導電材料から成るが、係る導電材料として、金属若しくは合金から作製された金網状材料、織布状材料、不織布状材料、焼結体材料、多孔質状材料、発泡体材料、箔状材料、シート状材料、フィルム状材料を例示することができる。貫通孔は、第1集電体の形態に依るが、導電材料から第1集電体を作製するときに形成され(例えば、金網状材料、織布状材料、不織布状材料、焼結体材料、多孔質状材料、発泡体材料、箔状材料、シート状材料、フィルム状材料の場合)、あるいは又、導電材料から第1集電体を作製した後に、例えば、エッチング法やレーザ加工法等によって形成される(箔状材料、シート状材料、フィルム状材料の場合)。貫通孔の大きさ、貫通孔の形成ピッチは、本質的に任意であるが、半導体層で生成した電子が第1集電体まで到達するといった条件を満足する必要があり、具体的には、貫通孔の大きさとして、1×10-4m以下、好ましくは4×10-5m以下、より好ましくは2×10-5m以下、より一層好ましくは1×10-5m以下を例示することができる。貫通孔の形状も本質的に任意である。第1集電体を構成する金属や合金として、具体的には、チタン、酸化チタン、ニオブ、モリブデン、ニッケル、タンタル、タングステン、アルミニウム、銅、これらの合金、化合物、ステンレス鋼等を挙げることができる。第1集電体をアルミニウム、銅、これらの合金、化合物、ステンレス鋼等から構成する場合、所望に応じて、腐食防止、漏れ電流の発生防止のために、導電材料の表面に導電性を有する酸化物(例えば、酸化チタン、酸化亜鉛、酸化スズ、酸化インジウムスズ、フッ素をドープした酸化スズ)や、チタン(Ti)、ニオブ(Nb)、モリブデン(Mo)、ニッケル(Ni)、タンタル(Ta)、タングステン(W)から成る表面処理層を形成してもよい。表面処理層は、例えば、スパッタリング法やイオンプレーティング法等を含む各種の物理的気相成長法(PVD法)、各種の化学的気相成長法(CVD法)、ゾル−ゲル法等によって形成することができる。表面処理層の厚さとして、0.1μm乃至0.4μmを例示することができる。第1集電体を多数の貫通孔が設けられた導電材料から構成することで、電解質層を構成する電解質組成物の半導体層への移動が妨げられることがない。

【0017】

第2集電体を多数の貫通孔が設けられた導電材料から構成する場合、第2集電体の構成、構造として、第1集電体において説明した構成、構造を挙げることができる。

【0018】

また、第2集電体を導電材料層から構成する場合、導電性物質であれば任意の材料から構成することができる。具体的には、導電材料層を構成する材料として、ステンレス鋼、チタン(Ti)、ニオブ(Nb)、クロム(Cr)、モリブデン(Mo)、白金(Pt)、金(Au)、銀(Ag)、パラジウム(Pd)、ルテニウム(Ru)、イリジウム(Ir)、銅(Cu)、アルミニウム(Al)、カーボンブラック等のカーボン(C)、導電性ポリマー等を挙げることができる。導電材料層は、例えば、櫛歯状にパターニングされていてもよいし、何らパターニングされていなくともよい。導電材料層は、真空蒸着法やスパッタリング法といったPVD法や、印刷法等によって触媒層あるいは第2基材上に形成することができるし、予め、シート状に賦形された材料を用いることもできる。

【0019】

本開示において、電解質層は電解質組成物から構成される。例えば、電解質組成物を電解液から構成する場合、電解液として、リチウムイオン等の陽イオンやヨウ素イオン等の陰イオンを含む種々の電解液を挙げることができる。電解質組成物中に、酸化型構造及び還元型構造を可逆的にとり得るような酸化還元対を存在させることが好ましく、このような酸化還元対として、例えば、ヨウ素−ヨウ素化合物;臭素−臭素化合物;キノン−ヒドロキノン;フェロシアン酸塩−フェリシアン酸塩、フェロセン−フェリシニウムイオン等の金属錯体;ポリ硫化ナトリウム、アルキルチオール−アルキルジスルフィド等のイオウ化合物;ビオロゲン色素等を挙げることができる。あるいは又、電解質組成物は、ヨウ素(I2)と金属ヨウ化物あるいは有機ヨウ化物との組み合わせ、臭素(Br2)と金属臭化物あるいは有機臭化物との組み合わせの他、フェロシアン酸塩/フェリシアン酸塩やフェロセン/フェリシニウムイオン等の金属錯体、ポリ硫化ナトリウム、アルキルチオール/アルキルジスルフィド等のイオウ化合物、ビオロゲン色素、ヒドロキノン/キノン等を用いることができる。上記金属化合物のカチオンとして、Li、Na、K、Mg、Ca、Cs等、上記有機化合物のカチオンとして、テトラアルキルアンモニウム類、ピリジニウム類、イミダゾリウム類等の4級アンモニウム化合物が好ましいが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。これらの中でも、I2と、LiIやNaI、イミダゾリウムヨーダイド等の4級アンモニウム化合物とを組み合わせた電解質組成物が好ましい。電解質組成物における塩の濃度は、溶媒に対して0.05モル乃至5モルが好ましく、更に好ましくは0.2モル乃至3モルである。I2やBr2の濃度は0.0005モル乃至1モルが好ましく、更に好ましくは0.001モル乃至0.3モルである。また、開放端電圧Vocを向上させる目的で、4−tert−ブチルピリジンに代表されるアミン系化合物から成る添加剤を加えてもよい。尚、電解液以外にも、後述するように、ゲル電解質、固体電解質、溶融塩ゲル電解質から電解質組成物を構成することもできる。

【0020】

電解質組成物(電解液)を構成する溶媒として、水、アルコール類、エーテル類、エステル類、炭酸エステル類、ラクトン類、カルボン酸エステル類、リン酸トリエステル類、複素環化合物類、ニトリル類、ケトン類、アミド類、ニトロメタン、ハロゲン化炭化水素、ジメチルスルホキシド、スルフォラン、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、炭化水素等を挙げることができるが、これらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。更に、溶媒として、テトラアルキル系、ピリジニウム系、イミダゾリウム類の4級アンモニウム化合物の溶液を用いることも可能である。

【0021】

電解質層の構成、構造、形態にも依るが、電解質組成物の液漏れや揮発を低減する目的で、電解質組成物にゲル化剤、ポリマー、架橋モノマー等を溶解させたり、無機セラミック粒子を分散させた、ゲル状電解質組成物を用いることもできる。尚、この場合、電解質層は、絶縁層とゲル状電解質組成物の多層構成となる。ゲル・マトリクスと電解質組成物との比率は、電解質組成物が多ければイオン導電率は高くなるが機械的強度が低下し、逆に、電解質組成物が少なすぎると、機械的強度は高いがイオン導電率が低下するため、電解質組成物は、ゲル状電解質組成物の50重量%乃至99重量%であることが好ましく、80重量%乃至97重量%であることがより好ましい。また、電解質組成物と可塑剤とをポリマーに溶解させ、可塑剤を揮発、除去することで、全固体型の光電変換装置を実現することも可能である。

【0022】

電解質組成物を電解液から構成する場合、半導体層と触媒層との間へ電解液を注入する。電解液の注入方法にも特に制限はないが、外縁部(外周部)が予め封止され、注入口を開けられた光電変換装置の内部に減圧下で注入を行う方法が好ましい。この場合、注入口に電解液を数滴垂らし、毛細管現象により注入する方法が簡便である。また、必要に応じて減圧若しくは加熱下で注入を行うこともできる。完全に電解液が注入された後、注入口に残った電解液を除去し、注入口を封止する。この封止方法にも特に制限はなく、必要であればガラス基板やプラスチック基板を封止剤で貼り付けて封止することができる。また、この方法以外にも、液晶パネルの液晶滴下注入(ODF;One Drop Filling)法のように、電解液を滴下して減圧下で貼り合わせて封止することもできる。あるいは又、三辺の外縁部(外周部)が予め封止され、残りの一辺が開けられた状態にある光電変換装置の内部に電解液の注入を行い、その後、減圧下、残りの一辺を封止する方法を採用することもできる。尚、ポリマー等を用いたゲル状電解質組成物や全固体型の電解質組成物の場合、例えば、触媒層に対向する第1集電体の面の上あるいは上方で、あるいは又、第1集電体に対向する触媒層の面の上あるいは上方で、電解質組成物と可塑剤とを含むポリマー溶液をキャスト法により成膜した後、揮発、除去する。そして、可塑剤を完全に除去した後、上述した方法と同様の方法に基づき封止を行えばよい。この封止は、真空シーラー等を用いて、不活性ガス雰囲気下、若しくは、減圧中で行うことが好ましい。封止を行った後、電解質組成物を絶縁層や半導体層へ十分に含浸させるため、必要に応じて加熱、加圧の操作を行ってもよい。あるいは又、例えば、ディスペンサーを用いる方法や、インクジェット印刷法等を含む印刷法にて行うこともできる。

【0023】

本開示において、光が入射する第1基材は、可視光領域で透明な材料から構成されていればよく、外部から侵入する水分やガスの遮断性、耐溶剤性、耐候性等に優れている材料から構成することが好ましい。具体的には、第1基材を構成する材料として、ガラス基板、石英基板、サファイア基板の透明無機基板、ポリエチレンテレフタレート(PET)やポリエチレンナフタレート(PEN)等のポリエステル樹脂;ポリカーボネート(PC)樹脂;ポリエーテルスルホン(PES)樹脂;ポリスチレン、ポリエチレン、ポリプロピレン等のポリオレフィン樹脂;ポリフェニレンサルファイド樹脂;ポリフッ化ビニリデン樹脂;テトラアセチルセルロース樹脂;ブロム化フェノキシ樹脂;アラミド樹脂;ポリイミド類樹脂;ポリスチレン樹脂;ポリアリレート樹脂;ポリスルフォン樹脂;アクリル樹脂;エポキシ樹脂;フッ素樹脂;シリコーン樹脂;ジアセテート樹脂;トリアセテート樹脂;ポリ塩化ビニル樹脂;環状ポリオレフィン樹脂等の透明プラスチック基板やフィルムを挙げることができる。ガラス基板として、例えば、ソーダガラス基板、耐熱ガラス基板、石英ガラス基板を挙げることができる。第1基材の光入射側の表面に反射防止膜や、紫外線吸収層、汚染防止層、ハードコート層を形成してもよいし、第1基材の表面に、アルミニウム、シリカ及びアルミナから成る群より選ばれた少なくとも1種以上のガスバリア性材料から成るガスバリア層を形成してもよい。

【0024】

第2基材を構成する材料も、第1基材を構成する材料として挙げた材料から、適宜、選択すればよい。第1基材と第2基材を構成する材料は、同じ材料であってもよいし、異なる材料であってもよい。あるいは又、第2基材(対向基板)として、不透明なプラスチックシート又はプラスチックフィルム、あるいは、不透明な金属膜が形成されたガラス基板、セラミックス基板、石英基板、プラスチックシート又はプラスチックフィルム等を挙げることができる。あるいは又、酸素透過度が100(cc/m2/day/atm)以下、水蒸気透過度が100(g/m2/day)以下のガスバリア性フィルムを用いることもでき、具体的には、例えば、アルミニウム、シリカ及びアルミナから成る群より選ばれた少なくとも1種以上のガスバリア性材料から成るガスバリア層が積層されたガスバリア性フィルム等を用いることもできる。第2基材として、Ni、Cr、Fe、Nb、Ta、W、Co及びZrから成る群より選ばれた少なくとも1種以上の元素を含む金属又は合金(例えば、ステンレス鋼)から成る基板や箔を用いる場合には、第2基材が第2集電体を兼ねる形態とすることもできる。尚、酸素透過度は、JIS K7126−2:2006「プラスチック−フィルム及びシート−ガス透過度試験方法−第2部:等圧法」に基づき求めることができるし、水蒸気透過度は、JIS K7129:2008「プラスチック−フィルム及びシート−水蒸気透過度の求め方(機器測定法)」に基づき求めることができる。

【0025】

本開示において、半導体層を構成する材料として、一般に光電変換材料に使用される材料を挙げることができる。そして、半導体層を色素増感半導体から構成する場合、半導体層は、典型的には、色素(増感色素)を担持した半導体微粒子から成る。半導体微粒子を構成する材料として、シリコン(Si)に代表される半導体材料の他、各種の化合物半導体材料、ペロブスカイト構造を有する化合物等を挙げることができる。これらの半導体は、光励起下で伝導帯電子がキャリアとなり、アノード電流を与えるn型半導体であることが好ましい。これらの半導体として、具体的には、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化タングステン(WO3)、酸化ニオブ(Nb2O5)、チタン酸ストロンチウム(SrTiO3)、チタン酸カルシウム(CaTiO3)、チタン酸バリウム(BaTiO3)、酸化錫(SnO2)、酸化ジルコニウム(ZrO2)、酸化インジウム(In3O3)、酸化ランタン(La2O3)、酸化タリウム(Ta2O5)、酸化イットリウム(Y2O3)、酸化ホスホニウム(Ho2O3)、酸化ビスマス(Bi2O)、酸化セリウム(CeO2)、酸化マグネシウム(MgO)、酸化アルミニウム(Al2O3)、CdS、ZnS、PbS、Bi2S3等の半導体化合物や酸化物半導体を挙げることができ、これらの中でも、アナターゼ型のTiO2が特に好ましい。但し、半導体はこれらに限定されるものではなく、また、これらを2種類以上混合して用いることもできる。半導体微粒子は、粒子状、針状、チューブ状、鱗片状、球状、棒状等、必要に応じて様々な形状、形態を取ることが可能である。半導体微粒子の粒径に特に制限はなく、一次粒子の平均粒径で1×10-9m乃至2×10-7mが好ましく、特に好ましくは5×10-9m乃至1×10-7mである。また、このような平均粒径の半導体微粒子に大きな平均粒径の半導体微粒子を混合し、平均粒径の大きな半導体微粒子によって入射光を散乱させ、量子収率を増加させることも可能である。この場合、平均粒径の大きな半導体微粒子の平均粒径は2×10-8m乃至5×10-7mであることが好ましい。半導体層を、半導体微粒子の粒径が異なる半導体層を複数層、積層した多層構造とすることもできるし、粒径が異なる半導体微粒子の混合割合が異なる半導体層を複数層、積層した多層構造とすることもできる。

【0026】

半導体微粒子から成る半導体層(色素増感半導体層)の形成方法に特に制限はないが、物性、利便性、製造コスト等を考慮した場合、半導体層の前駆体である所謂グリーンシートを作製し、グリーンシートを第1集電体に載置し、第1集電体に押し込み、グリーンシートと第1集電体との密着性を高めた後、粒子同士を電子的にコンタクトさせ、且つ、膜強度の向上や第1集電体との密着性を向上させるために、焼成するといった方法で形成することができる。焼成温度の範囲に特に制限はないが、焼成温度を上げ過ぎると第1集電体の電気抵抗が高くなってしまったり、溶融する虞があるため、通常40゜C乃至700゜C、より好ましくは40゜C乃至650゜Cである。また、焼成時間も特に制限はなく、通常10分乃至10時間程度である。焼成後、半導体微粒子から成る半導体層の表面積を増加させたり、半導体微粒子間のネッキングを高めることを目的として、例えば四塩化チタン水溶液を用いた化学メッキ処理や、三塩化チタン水溶液を用いたネッキング処理や、直径10nm以下の半導体超微粒子ゾルのディップ処理等を行ってもよい。グリーンシートの作製方法は、周知の方法とすればよい。

【0027】

半導体微粒子から成り、色素増感半導体から構成された半導体層(色素増感半導体層)において、半導体微粒子は、多くの色素を吸着することができるように、表面積の大きな粒子であることが好ましい。具体的には、半導体微粒子を第1集電体上に形成した状態での半導体層の表面積は、投影面積に対して1×101倍以上であることが好ましく、1×102倍以上であることがより好ましい。表面積の上限に特に制限はなく、通常、1×103倍程度である。半導体微粒子から成る半導体層は、一般に、その厚さが増加するほど、単位投影面積当たりの担持色素量が増加するため光の捕獲率が高くなるが、電子の拡散距離が増加するため、電荷再結合によるロスも大きくなる。従って、半導体層には好ましい厚さが存在し、その厚さは、一般的には1×10-7m乃至1×10-4mであり、1×10-6m乃至5×10-5mであることがより好ましく、3×10-6m乃至3×10-5mであることが特に好ましい。

【0028】

半導体層に担持(吸着)されて光増感剤として機能する色素として、可視光領域及び/又は赤外光領域に吸収を有する周知の種々の化合物を挙げることができ、有機色素、金属錯体色素等を使用することができる。有機色素として、例えば、アゾ系色素、キノン系色素、キノンイミン系色素、キナクリドン系色素、スクアリリウム系色素、シアニン系色素(例えば、メロシアニン、キノシアニン、クリプトシアニン等)、メロシアニン系色素、トリフェニルメタン系色素、キサンテン系色素(例えば、ローダミンB、ローズベンガル、エオシン、エリスロシン等)、ポリフィリン系色素、フタロシアニン系色素、クマリン系化合物、ペリレン系色素、インジゴ系色素、ナフタロシアニン系色素、アクリジン系色素、フェニルキサンテン系色素、アントラキノン系色素、塩基性染料(例えば、フェノサフラニン、カプリブルー、チオシン、メチレンブルー等)、ポルフィリン系化合物(例えば、クロロフィル、亜鉛ポルフィリン、マグネシウムポルフィリン等)を挙げることができる。金属錯体色素として、例えば、ルテニウムビピリジン系金属錯体色素、ルテニウムターピリジン系金属錯体色素、ルテニウムクォーターピリジン系金属錯体色素等のルテニウム系金属錯体色素を挙げることができる。これらの色素を2種類以上混合して用いてもよい。半導体層に色素を強固に担持(吸着)させるためには、色素分子中に、カルボキシ基、アルコキシ基、ヒドロキシ基、ヒドロキシアルキル基、スルホン酸基、エステル基、メルカプト基、ホスホニル基等のインターロック基を有するものが好ましく、これらの中でもカルボキシ基(COOH基)を有するものが特に好ましい。一般に、インターロック基は、半導体層を構成する材料の表面へ色素を吸着・固定させる機能を有し、励起状態の色素と半導体層の伝導帯との間の電子移動を容易にする電気的結合を供給する。

【0029】

半導体層(色素増感半導体層)への色素の担持(吸着)方法に特に制限はなく、色素を、例えば、アルコール類、ニトリル類、ニトロメタン、ハロゲン化炭化水素、エーテル類、ジメチルスルホキシド、アミド類、N−メチルピロリドン、1,3−ジメチルイミダゾリジノン、3−メチルオキサゾリジノン、エステル類、炭酸エステル類、ケトン類、炭化水素、水等の溶媒に溶解させ、これに半導体層を浸漬する方法、色素を含む溶液を半導体層に塗布する方法を挙げることができる。また、酸性度の高い色素を用いる場合には、色素分子同士の会合を低減する目的で、デオキシコール酸等を添加してもよい。色素を担持させた後に、過剰に担持された色素の除去を促進する目的で、アミン類を用いて表面を処理してもよい。アミン類としては、ピリジン、4−tert−ブチルピリジン、ポリビニルピリジン等が挙げられ、これらが液体の場合、そのまま用いてもよいし、有機溶媒に溶解して用いてもよい。

【0030】

本開示において、触媒層は、電解質層中のI3-イオン等の酸化型のレドックスイオンの還元反応を促進させ、充分な速度で行なわせる触媒能を有するものであればよく、例えば、白金(Pt)、カーボン(C)、ロジウム(Rh)、ルテニウム(Ru)、イリジウム(Ir)等から成る層を挙げることができる。触媒層を形成する方法として、触媒又は触媒の前駆体を含む溶液を塗布あるいは印刷する湿式法や、スパッタリング法や真空蒸着法等のPVD法、各種のCVD法等の乾式法等を挙げることができる。

【0031】

本開示において、第1基材と第2基材とをそれらの外縁部において封止するための封止材料は、電解質組成物の漏洩や揮発を防止し、外部から不純物が内部へ進入することを防ぐ。封止材料として、電解質層を構成する電解質組成物に対する耐性を有する樹脂を使用することが好ましく、例えば、熱融着フィルム、熱硬化型樹脂、紫外線硬化型樹脂等を使用することができ、より具体的には、エポキシ樹脂、ポリイソブチレン樹脂、ウレタン樹脂、シリコーン樹脂、ポリオレフィン樹脂、アクリル系接着剤、EVA(エチレンビニルアセテート)、アイオノマー樹脂、セラミック、ガラスフリット、二軸延伸したポリプロピレン(CPP)フィルムやポリエチレン(PE)フィルムといった各種熱融着フィルム等を用いることができる。

【0032】

本開示において、光電変換装置を製造するためには、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、触媒層前駆体層(焼成する前の触媒層)と第2集電体との積層体を焼成することで、触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0033】

あるいは又、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、第2基材上に第2集電体を形成することで第2集電体/第2基材から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、触媒層と、第2積層構造体とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。あるいは又、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、触媒層と、第2集電体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0034】

あるいは又、グリーンシートと第1集電体と絶縁層前駆体層(焼成する前の絶縁層)とを積層することでグリーンシート/第1集電体/絶縁層前駆体層から成る積層体を形成する一方、触媒層前駆体層と第2集電体とを積層することで触媒層前駆体層/第2集電体から成る積層体を形成する。そして、これらの積層体を焼成することで、第1積層構造体及び第2積層構造体を得た後、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。あるいは又、これらの積層体を積層した後、焼成することで、積層体焼成品を得る。そして、第1基材と、積層体焼成品と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。あるいは又、グリーンシートと第1集電体と絶縁層前駆体層と触媒層前駆体層と第2集電体とを積層することで積層体を形成し、この積層体を焼成することで、積層体焼成品を得た後、第1基材と、積層体焼成品と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0035】

あるいは又、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、絶縁層前駆体層と触媒層前駆体層と第2集電体との積層体を焼成することで、絶縁層/触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0036】

光電変換装置は、その用途に応じて様々な形状、構造、構成に基づき作製すればよく、これらは特に限定されない。光電変換装置は、最も典型的には、太陽電池として用いられるが、その他、例えば感光センサー等に用いることもできる。また、光電変換装置を組み込む電子機器は、基本的にはどのようなものであってもよく、携帯型電子機器と据え置き型電子機器の双方を含み、例えば、携帯電話、モバイル機器、ロボット、パーソナルコンピュータ、車載機器、各種家庭電気製品等を挙げることができる。そして、これらの場合、光電変換装置は、例えば、これらの電子機器の電源として用いられる。

【実施例1】

【0037】

実施例1は、本開示の光電変換装置に関し、より具体的には、色素増感太陽電池に関する。実施例1の光電変換装置10Aの組立前の模式的な断面図を図1の(A)に示し、組立後の模式的な端面図を図1の(B)に示す。

【0038】

実施例1、あるいは、後述する実施例2〜実施例8の光電変換装置は、

(A)第1基材21及び第2基材22、並びに、

(B)第1基材21と第2基材22との間に、第1基材側から、順次、設けられた、半導体層31、第1集電体51、電解質層41、触媒層32、及び、第2集電体、

を備えており、

第1基材21と第2基材22とは外縁部において封止されており、

第1集電体51は、多数の貫通孔が設けられた導電材料から成り、

電解質層41は、電解質組成物42が含浸された絶縁層から成る。

【0039】

具体的には、透明基板から成り、太陽光を通過させる第1基材21は、厚さ約10μmのポリプロピレン/ポリエチレンテレフタレート/シリカ蒸着層/ポリプロピレンといったヒートシール層が積層されたガスバリア材料から構成されており、第2基材22はアルミニウム・ラミネートフィルムから構成されている。また、半導体層(多孔質半導体層)31は、ルテニウム系の色素であるZ991を担持したアナターゼ型のTiO2微粒子(平均粒径:20nm)の集合体から構成されており、触媒層32はカーボン(C)から構成されている。

【0040】

実施例1、あるいは、後述する実施例2〜実施例8において、第1集電体51はステンレス鋼から作製された金網状材料から成り、金網状材料の表面には、腐食防止、漏れ電流の発生防止のために、チタンから成る表面処理層(図示せず)がイオンプレーティング法に基づき形成されている。具体的には、第1集電体51は、貫通孔(目開き)の大きさ26μm、貫通孔の形成ピッチ25μmの金網状材料(より具体的には、ステンレス鋼から成り、直径25μmの線材が縦横に張られた、目開き26μmの所謂500メッシュの金網)から作製されている。線材で四方が囲まれた空間が貫通孔に相当する。貫通孔の平面形状は、概ね矩形である。

【0041】

そして、半導体層の前駆体である所謂グリーンシートを周知の方法で作製し、グリーンシートを第1集電体51に載置し、熱プレス機を用いてグリーンシートを加熱しながら第1集電体51に押し込み、グリーンシートと第1集電体51との密着性を高める。次いで、得られたグリーンシートと第1集電体51との積層体を焼成する。具体的には、グリーンシートを、空気中で、500゜C、0.5時間といった条件に基づき焼成する。こうして、第1集電体51と半導体層31とが一体となった半導体層/第1集電体から成る第1積層構造体を得ることができる。

【0042】

実施例1の光電変換装置10Aにおいて、第2集電体61は、多数の貫通孔が設けられた導電材料から成る。具体的には、第2集電体61として、第1集電体51と同じ材料を使用する。そして、実施例1の光電変換装置10Aにあっては、触媒層前駆体層と第2集電体との積層体を焼成することで触媒層/第2集電体から成る第2積層構造体を得ることができる。具体的には、第2集電体61の上に、触媒層前駆体層を形成するためにカーボンペーストを印刷した後、カーボンペーストを、空気中で、450゜C、0.5時間といった条件に基づき焼成する。こうして、第2集電体61と触媒層32とが一体となった触媒層/第2集電体から成る第2積層構造体を得ることができる。

【0043】

更には、実施例1の光電変換装置10Aにおいて、電解質層41を構成する絶縁層43は、具体的には、ヨウ化ナトリウム0.1モル、1−プロピル−2,3ジメチルイミダゾリウムヨウ化物0.6モル、ヨウ素0.05モル、tert−ブチルピリジン0.5モルのアセトニトリル溶液から成る電解質組成物42が含浸された、ポリエステルから成る不織布から構成されている。

【0044】

以上に説明した実施例1の光電変換装置10Aの製造方法を纏めると、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る。また、触媒層前駆体層(焼成する前の触媒層)と第2集電体との積層体を焼成することで、触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、絶縁層と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【0045】

実施例1の光電変換装置10Aの組立にあっては、第1基材21と、第1積層構造体と、不織布から成る絶縁層43と、第2積層構造体と、第2基材22とを重ね合わせ、第1基材21と第2基材22とを、それらの外縁部の三辺において、熱融着フィルムから成る封止材料23によって封止する(貼り合わせる)。そして、開放状態とされている残りの一辺から、電解質組成物42を不織布から成る絶縁層43及び半導体層31に含浸させる。次いで、減圧下、この残りの一辺を封止材料23によって封止する。こうして、図1の(B)に示す光電変換装置10Aを得ることができる。尚、第1集電体51及び第2集電体61の一部は光電変換装置10Aから外部に突出しており、外部回路に接続できる構造となっているが、この状態は図示していない。以下に説明する種々の実施例においても同様である。

【0046】

実施例1の光電変換装置にあっては、電解質層は電解質組成物が含浸された絶縁層(具体的には不織布)から成るので、多数の貫通孔が設けられた導電材料から成る第1集電体と、第2集電体との間で短絡が発生することを確実に防止することができる。しかも、透明導電層を用いる必要が無く、第1集電体の低抵抗化が可能である。また、第1基材及び第2基材を上述した材料から構成することで、光電変換装置の薄型化、フレキシブル化が可能となるし、光電変換装置の構成要素の樹脂化を図ることができる。更には、第1積層構造体や第2積層構造体を比較的高い焼成温度での焼成にて得ることができるので、高性能化を達成することができるし、第1集電体や第2集電体を上述した材料から構成することで、所謂ロール・トゥー・ロール加工の適用が可能であるし、集電損失を少なくすることができる。

【実施例2】

【0047】

実施例2は、実施例1の変形である。実施例1にあっては、第2集電体61を多数の貫通孔が設けられた導電材料から構成した。一方、実施例2の光電変換装置10Bにあっては、組立前の模式的な断面図を図2に示すように、第2集電体62は導電材料層から成る。具体的には、第2集電体62はチタン箔から成る。チタン箔上にカーボンペーストを印刷した後、カーボンペーストを、空気中で、450゜C、0.5時間といった条件に基づき焼成する。このような焼成条件では、チタン箔は大幅に酸化されることはない。こうして、第2集電体62と触媒層32とが一体となった触媒層/第2集電体から成る第2積層構造体を得ることができる。そして、実施例1において説明したと同様の方法で、実施例2の光電変換装置10Bを組み立てればよい。尚、第2集電体62は、例えば、櫛歯状にパターニングされていてもよいし、何らパターニングされていなくともよい。

【0048】

場合によっては、予めシート状の触媒層32を形成しておき、第2基材22と対向する触媒層32の面に第2集電体62を形成してもよい。あるいは又、触媒層32と対向する第2基材22の面に第2集電体62を形成してもよい。即ち、第2基材上に第2集電体を形成することで第2集電体/第2基材から成る第2積層構造体を得てもよい。云い換えれば、グリーンシートと第1集電体との積層体を焼成することで半導体層/第1集電体から成る第1積層構造体を得る一方、第2基材の上に第2集電体を形成することで第2集電体/第2基材から成る第2積層構造体を得た後、第1基材と、第1積層構造体と、絶縁層と、触媒層と、第2積層構造体とを重ね合わせ、第1基材と第2基材とを外縁部において封止してもよい。あるいは又、予めシート状の触媒層32を形成しておき、第2基材22と対向する触媒層32の面に第2集電体62の一部を形成し、併せて、触媒層32と対向する第2基材22の面にも第2集電体62の一部を形成してもよい。あるいは又、予めシート状の触媒層32及びシート状の第2集電体62を形成しておいてもよい。尚、以下の説明において、これらの形態を、便宜上、『実施例2の変形例』と呼ぶ。

【実施例3】

【0049】

実施例3も、実施例1の変形である。組立前の模式的な断面図を図3の(A)に示すように、実施例3の光電変換装置10Cにおいて、絶縁層44は、実施例1において説明した電解質組成物42が含浸された酸化チタン層から構成されている。この点を除き、実施例3の光電変換装置10Cは、実施例1において説明した光電変換装置10Aと同じ構成、構造を有するので、詳細な説明は省略する。

【0050】

実施例3の光電変換装置10Cにあっては、半導体層の前駆体である所謂グリーンシートを周知の方法で作製し、グリーンシートを第1集電体51に載置し、熱プレス機を用いてグリーンシートを加熱しながら第1集電体51に押し込み、グリーンシートと第1集電体51との密着性を高める。また、触媒層32と対向する第1集電体51の面上の酸化チタン層(絶縁層前駆体層)を印刷法にて形成する。こうして、グリーンシート/第1集電体/絶縁層前駆体層から成る積層体を形成することができる。一方、第2集電体61の上にカーボンペーストを印刷することで、カーボンペーストから成る触媒層前駆体層/第2集電体から成る積層体を形成することができる。そして、これらの積層体を積層し、空気中で、450゜C、0.5時間といった条件に基づき焼成し、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得る。そして、実施例1において説明したと同様の方法で、実施例3の光電変換装置10Cを組み立てればよい。実施例3にあっては、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得るので、取り扱いが容易となり、光電変換装置の組立の簡素化を図ることができる。

【0051】

以上に説明した実施例3の光電変換装置10Cの製造方法を纏めると、グリーンシートと第1集電体と絶縁層前駆体層(焼成する前の絶縁層)とを積層することでグリーンシート/第1集電体/絶縁層前駆体層から成る積層体を形成する一方、触媒層前駆体層と第2集電体とを積層することで触媒層前駆体層/第2集電体から成る積層体を形成する。そして、これらの積層体を積層し、焼成し、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得た後、第1基材とこの積層構造体と第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例4】

【0052】

実施例4は、実施例3の変形である。実施例3にあっては、第2集電体61を多数の貫通孔が設けられた導電材料から構成した。一方、実施例4の光電変換装置10Dにあっては、組立前の模式的な端面図を図3の(B)に示すように、第2集電体62は導電材料層から成る。具体的には、実施例4にあっては、第2集電体62は、実施例2と同様に、第2集電体62はチタン箔から成る。そして、チタン箔上にカーボンペーストを印刷することで、触媒層前駆体層/第2集電体から成る積層体を得ることができる。そして、グリーンシート/第1集電体/絶縁層前駆体層から成る積層体と触媒層前駆体層/第2集電体から成る積層体とを積層し、実施例3と同様にして、但し、焼成条件を、空気中で、450゜C、0.5時間として、焼成を行う。その後、実施例3において説明したと同様の方法で、実施例4の光電変換装置10Dを組み立てればよい。尚、実施例2の変形例を実施例3に適用することもできる。

【0053】

以上に説明した実施例4の光電変換装置10Dの製造方法を纏めると、グリーンシートと第1集電体と絶縁層前駆体層と触媒層前駆体層と第2集電体とを積層することでグリーンシート/第1集電体/絶縁層前駆体層/触媒層前駆体層/第2集電体から成る積層体を形成した後、焼成し、半導体層/第1集電体/絶縁層/触媒層/第2集電体の積層構造体を得た後、第1基材とこの積層構造体と第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例5】

【0054】

実施例5も、実施例1の変形である。光電変換装置の組立前の模式的な断面図を図4の(A)に示し、組立後の模式的な端面図を図4の(B)に示すように、実施例5の光電変換装置10Eにあっては、光電変換装置の組立時、第1集電体51と対向する触媒層32の面に、酸化チタンから成る絶縁層44を設ける。尚、絶縁層44と第1集電体51との間には空間が設けられている。これらの点を除き、実施例5の光電変換装置10Eは、実施例1において説明した光電変換装置10Aと同じ構成、構造を有するので、詳細な説明は省略する。

【0055】

実施例5の光電変換装置10Eの組立にあっては、実施例1と同様にして、第1集電体51と半導体層31とが一体となった半導体層/第1集電体から成る第1積層構造体を得る。一方、第2集電体61の一方の面上にカーボンペーストを印刷し、カーボンペーストの上に絶縁層44を印刷することで、絶縁層前駆体層/触媒層前駆体層/第2集電体から成る積層体を形成することができる。そして、触媒層前駆体層及び絶縁層前駆体層を、空気中で、450゜C、0.5時間といった条件に基づき焼成する。即ち、絶縁層前駆体層と触媒層前駆体層と第2集電体との積層体を焼成することで、第2集電体61と触媒層32と絶縁層44とが一体となった絶縁層/触媒層/第2集電体から成る第2積層構造体を得ることができる。

【0056】

そして、実施例5の光電変換装置10Eの組立にあっては、第1基材21と、第1積層構造体と、第2積層構造体と、第2基材22とを重ね合わせ、実施例1において説明したと同様の方法で、第1基材21と第2基材22とを外縁部において封止する。こうして、図4の(B)に示す光電変換装置10Eを得ることができる。空間は、電解質組成物42で充填される。尚、絶縁層44と第1集電体51との間に空間を設けるために、図示しないスペーサを配してもよい。

【0057】

以上に説明した実施例5の光電変換装置10Eの製造方法を纏めると、グリーンシートと第1集電体との積層体を焼成することで、半導体層/第1集電体から成る第1積層構造体を得る一方、絶縁層前駆体層と触媒層前駆体層と第2集電体との積層体を焼成することで、絶縁層/触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例6】

【0058】

実施例6は、実施例5の変形である。組立前の模式的な断面図を図5に示すように、実施例6にあっては、電解質層41は、不織布から成る絶縁層43(便宜上、『第1の絶縁層43』と呼ぶ)、及び、酸化チタンから成る絶縁層44(便宜上、『第2の絶縁層44』と呼ぶ)の積層構造から構成されている。第1の絶縁層43は第1集電体51と接しており、第2の絶縁層44は触媒層32上に形成されている。以上の点を除き、実施例6の光電変換装置10Fは、実施例5において説明した光電変換装置10Eと同じ構成、構造を有するので、詳細な説明は省略する。実施例6にあっては、電解質層41を第1の絶縁層43及び第2の絶縁層44の2層構造とするので、より高い信頼性を達成することができる。

【0059】

実施例5あるいは実施例6における第2集電体を、多数の貫通孔が設けられた導電材料の代わりに、実施例2と同様に、チタン箔から成る第2集電体62とすることもできる。例えば、実施例5において、チタン箔上にカーボンペーストを印刷した後、実施例2と同様にして、但し、焼成条件を、空気中で、450゜C、0.5時間とする。そして、実施例5において説明したと同様の方法で光電変換装置10Eを組み立てればよい。尚、実施例2の変形例を実施例5あるいは実施例6に適用することもできる。

【実施例7】

【0060】

実施例7も、実施例1の変形である。光電変換装置の組立前の模式的な断面図を図6の(A)に示し、組立後の模式的な端面図を図6の(B)に示すように、実施例7の光電変換装置10Gにあっては、光電変換装置の組立時、触媒層32と対向する第1集電体51の面に酸化チタンから成る絶縁層44を設ける。尚、絶縁層44と触媒層32との間には空間が設けられている。これらの点を除き、実施例7の光電変換装置10Gは、実施例1において説明した光電変換装置10Aと同じ構成、構造を有するので、詳細な説明は省略する。

【0061】

実施例7の光電変換装置10Gの組立にあっては、半導体層の前駆体である所謂グリーンシートを周知の方法で作製し、グリーンシートを第1集電体51に載置し、熱プレス機を用いてグリーンシートを加熱しながら第1集電体51に押し込み、グリーンシートと第1集電体51との密着性を高める。また、触媒層32と対向する第1集電体51の面に絶縁層44を印刷法に基づき形成する。こうして、グリーンシートと第1集電体51と絶縁層前駆体との積層体を形成することができる。次いで、グリーンシート及び絶縁層前駆体層を、空気中で、500゜C、0.5時間といった条件に基づき焼成することで、半導体層31と第1集電体51と絶縁層44とが一体となった半導体層/第1集電体/絶縁層から成る第1積層構造体を得ることができる。尚、第1集電体の両面のそれぞれに半導体層及び絶縁層が形成されているので、第1積層構造体に反りが発生し難い。一方、第2集電体61の一方の面上にカーボンペーストを印刷し、実施例1と同様にしてカーボンペーストを焼成することで、即ち、触媒層前駆体層と第2集電体との積層体を焼成することで、第2集電体61と触媒層32とが一体となった触媒層/第2集電体から成る第2積層構造体を得ることができる。場合によっては、グリーンシート/第1集電体/絶縁層前駆体/触媒層前駆体の積層体を焼成した後、触媒層に第2集電体を設けてもよい。

【0062】

そして、実施例7の光電変換装置10Gの組立にあっては、第1基材21と、第1積層構造体と、第2積層構造体と、第2基材22とを重ね合わせ、実施例1において説明したと同様の方法で、第1基材21と第2基材22とを外縁部において封止する。こうして、図6の(B)に示す光電変換装置10Gを得ることができる。空間は、電解質組成物42で充填される。尚、絶縁層44と触媒層32との間に空間を設けるために、図示しないスペーサを配してもよい。

【0063】

以上に説明した実施例7の光電変換装置10Gの製造方法を纏めると、グリーンシートと第1集電体と絶縁層前駆体との積層体を焼成することで、半導体層/第1集電体/絶縁層から成る第1積層構造体を得る一方、触媒層前駆体層と第2集電体との積層体を焼成することで、触媒層/第2集電体から成る第2積層構造体を得る。そして、第1基材と、第1積層構造体と、第2積層構造体と、第2基材とを重ね合わせ、第1基材と第2基材とを外縁部において封止する。

【実施例8】

【0064】

実施例8は、実施例7の変形である。組立前の模式的な断面図を図7に示すように、実施例8にあっては、実施例6と同様に、電解質層41は、不織布から成る絶縁層43(第1の絶縁層43)、及び、酸化チタンから成る絶縁層44(第2の絶縁層44)の積層構造から構成されている。第2の絶縁層44は第1集電体51の触媒層32と対向する面上に形成されており、第1の絶縁層43は触媒層32と接している。以上の点を除き、実施例8の光電変換装置10Hは、実施例7において説明した光電変換装置10Gと同じ構成、構造を有するので、詳細な説明は省略する。実施例8にあっては、電解質層41を第1の絶縁層43及び第2の絶縁層44の2層構造とするので、より高い信頼性を達成することができる。

【0065】

実施例7あるいは実施例8における第2集電体を、多数の貫通孔が設けられた導電材料の代わりに、実施例2と同様に、チタン箔から成る第2集電体62とすることもできる。例えば、実施例7において、チタン箔上にカーボンペーストを印刷した後、実施例2と同様にして、但し、焼成条件を、空気中で、450゜C、0.5時間とする。そして、実施例7において説明したと同様の方法で光電変換装置を組み立てればよい。尚、実施例2の変形例を実施例7あるいは実施例8に適用することもできる。

【0066】

以上、本開示の光電変換装置を好ましい実施例に基づき説明したが、本開示はこれらの実施例に限定されるものではない。実施例にて説明した光電変換装置の構成、構造、用いた材料や仕様等は例示であり、適宜、選択、変更することができる。

【符号の説明】

【0067】

10A,10B,10C,10D,10E,10F,10G,10H・・・光電変換装置、21・・・第1基材、22・・・第2基材、23・・・封止材料、31・・・半導体層、32・・・触媒層、41・・・電解質層、42・・・電解質組成物、43,44・・・絶縁層、51・・・第1集電体、61,62・・・第2集電体

【特許請求の範囲】

【請求項1】

(A)第1基材及び第2基材、並びに、

(B)第1基材と第2基材との間に、第1基材側から、順次、設けられた、半導体層、第1集電体、電解質層、触媒層、及び、第2集電体、

を備え、第1基材と第2基材とは外縁部において封止されており、

第1集電体は、多数の貫通孔が設けられた導電材料から成り、

電解質層は、電解質組成物が含浸された絶縁層から成る光電変換装置。

【請求項2】

絶縁層は織布又は不織布から成る請求項1に記載の光電変換装置。

【請求項3】

絶縁層は、酸化チタン層、酸化ジルコニウム層、酸化シリコン及び酸化アルミニウムから成る群から選択された少なくとも1種類の材料から構成されている請求項1に記載の光電変換装置。

【請求項4】

第2集電体は、多数の貫通孔が設けられた導電材料から成る請求項1乃至請求項3のいずれか1項に記載の光電変換装置。

【請求項5】

第2集電体は、導電材料層から成る請求項1乃至請求項3のいずれか1項に記載の光電変換装置。

【請求項1】

(A)第1基材及び第2基材、並びに、

(B)第1基材と第2基材との間に、第1基材側から、順次、設けられた、半導体層、第1集電体、電解質層、触媒層、及び、第2集電体、

を備え、第1基材と第2基材とは外縁部において封止されており、

第1集電体は、多数の貫通孔が設けられた導電材料から成り、

電解質層は、電解質組成物が含浸された絶縁層から成る光電変換装置。

【請求項2】

絶縁層は織布又は不織布から成る請求項1に記載の光電変換装置。

【請求項3】

絶縁層は、酸化チタン層、酸化ジルコニウム層、酸化シリコン及び酸化アルミニウムから成る群から選択された少なくとも1種類の材料から構成されている請求項1に記載の光電変換装置。

【請求項4】

第2集電体は、多数の貫通孔が設けられた導電材料から成る請求項1乃至請求項3のいずれか1項に記載の光電変換装置。

【請求項5】

第2集電体は、導電材料層から成る請求項1乃至請求項3のいずれか1項に記載の光電変換装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−174338(P2012−174338A)

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願番号】特願2011−31825(P2011−31825)

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

【公開日】平成24年9月10日(2012.9.10)

【国際特許分類】

【出願日】平成23年2月17日(2011.2.17)

【出願人】(000002185)ソニー株式会社 (34,172)

【Fターム(参考)】

[ Back to top ]