光電子部品、及び光電子部品の製造方法

【課題】光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せられる紫外線による、前記樹脂組成物の着色を抑制する。

【解決方法】基板上に搭載された光素子と、前記光素子を封止するための、波長400nmの光の透過率が1mm当たり80%以上の硬化性樹脂組成物からなる封止剤と、前記封止剤の、少なくとも前記光素子と相対向する側の主面において、前記封止剤と接着するようにして形成されたガラス板と、を具えるようにして光電子部品を構成する。

【解決方法】基板上に搭載された光素子と、前記光素子を封止するための、波長400nmの光の透過率が1mm当たり80%以上の硬化性樹脂組成物からなる封止剤と、前記封止剤の、少なくとも前記光素子と相対向する側の主面において、前記封止剤と接着するようにして形成されたガラス板と、を具えるようにして光電子部品を構成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電子部品、及び光電子部品の製造方法に関する。

【背景技術】

【0002】

従来、バックライト、表示板、ディスプレイ、各種インジケーター等に使用されている発光ダイオード(LED)等の光半導体素子は、可視光域で透明な樹脂組成物で封止することにより光電子部品として構成して使用されるのが一般的である。このような封止用の樹脂組成物としては、ビスフェノールA型エポキシ樹脂を主剤とし、これに硬化物として酸無水物を配合したものが、耐熱性、機械的強度、電気特性等が良好で、かつ透明性に優れることから多用されている。

【0003】

しかしながら、近年、発光効率の高い青色や白色等の短波長を発光するLEDが実用化され、それに伴い、次のような問題が生じている。すなわち、上記のような青色や白色等の短波長の光を発光する素子を含む光電子部品においては、副次的に紫外光を発光する。一方、上述のようなビスフェノールA型エポキシ樹脂はベンゼン環を含んでいる。不飽和結合をもつベンゼン環等は紫外線を吸収しやすいため、光半導体素子から発生する紫外線によりC=C結合等が分断され、ペルオキシラジカル等を形成して種々の副次的な化合物を生成してしまうため、これら化合物に起因した着色によって透明性が低下してしまう。

【0004】

また、酸無水物も紫外線吸収をする不飽和結合をもつため、上記エポキシ樹脂と同様に透明性低下の要因となっている。

【0005】

このような透明性の低下を解消する為に、芳香族オニウム塩などの潜在性触媒を用いてエポキシ樹脂を熱カチオン重合させることにより酸無水物の使用を不要とし、樹脂中の不飽和結合の割合を低減する技術が提案されている(例えば、特許文献1参照。)。

【0006】

しかしながら、潜在性触媒を用いた樹脂組成物は、上述のように、酸無水物を使用しないことから、紫外線吸収による樹脂組成物の着色はある程度低減されるものの、耐熱性が低いため熱酸化が生じ、ヒドロペルオキシドなど副生成物によって着色してしまうという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−73452号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せられる紫外線による、前記樹脂組成物の着色を抑制することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成すべく、本発明は、

基板上に搭載された光素子と、

前記光素子を封止するための、波長400nmの光の透過率が1mm当たり80%以上の硬化性樹脂組成物からなる封止剤と、

前記封止剤の、少なくとも前記光素子と相対向する側の主面において、前記封止剤と接着するようにして形成されたガラス板と、

を具えることを特徴とする、光電子部品に関する。

【0010】

本発明者らは、上記課題を解決すべく鋭意検討を実施した。その結果、光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せされることによる紫外線による前記樹脂組成物の着色は、例えば樹脂組成物中のC=C結合が分断されてペルオキシラジカル等を形成することによる種々の副次的な化合物の生成が起因しているが、このようなラジカルの生成には、光電子部品の外部に存在する酸素が大きな役割を果たしていることを見出した。

【0011】

すなわち、上記光電子部品、すなわち封止剤である樹脂組成物が大気等の環境雰囲気中に置かれることによって、前記樹脂組成物中には適宜環境雰囲気中の酸素が取り込まれるようになる。したがって、このような状況下で樹脂組成物に対して紫外線が照射されることにより、紫外線照射によるC=C結合の分断と、環境雰囲気から取り込まれた酸素との反応(結合)によって上述のようなラジカルが極めて発生し易くなり、上記樹脂組成物の着色が生じやすくなることを見出したものである。

【0012】

また、上記光電子部品において、光素子から発せられる光は、光電子部品の主面、すなわち上記樹脂組成物の、前記光素子と相対向する側の主面を介して外部に放出されることから、副次的に生成して発せられる紫外線も前記主面を介して外部に放出されることになる。したがって、上述したラジカルの発生は、特に樹脂組成物の主面側において顕著になる。

【0013】

そこで、本発明者らは、上述した知見に基づいて、上記樹脂組成物からなる封止剤の、少なくとも光素子と相対向する側の主面において、前記封止剤と接着するようにしてガラス板を形成するようにした。これによって、封止剤である樹脂組成物の、特に主面近傍における環境雰囲気からの酸素の樹脂組成物内、すなわち封止剤中への侵入を抑制できるので、上述のように、従来顕著であった樹脂組成物の主面近傍でのラジカルの発生を抑制することができる。したがって、光電子部品の封止剤である樹脂組成物の着色を大きく低減することができる。

【0014】

なお、上述した説明からも明らかなように、本発明は、光電子部品におけるラジカル発生のメカニズムの解明に基づいてなされたものであるので、本発明は、上述した具体的な構成のみならず、上記ラジカル発生のメカニズムの解明をも当然に含むものである。

【0015】

また、上記樹脂組成物に対する波長400nmの光の透過率が1mm当たり80%以上という条件は、光電子部品を構成する光素子から発せられる可視光域の光に対して十分透明であることを満足するために要求されるものである。可視光域は約380nm〜780nmの範囲であるが、波長が短いほど吸収されやすく透明性が劣化するため、波長400nmの光において、1mm当たり80%以上の透過率を有すれば、可視光の全域に亘ってほぼ80%以上の透過率を確保することができ、上記樹脂組成物は、可視光域において十分透明となる。したがって、光電子部品の発光特性及び発光効率を十分に確保することができる。

【0016】

さらに、本発明における硬化性樹脂組成物とは、常温硬化型、熱硬化型、紫外線硬化型などの、硬化前の状態が常温で液状である樹脂組成物を意味するものである。

【0017】

本発明の一例においては、上記樹脂組成物からなる封止剤の全面において、この封止剤と接着するようにしてガラス板を形成することができる。この場合、樹脂組成物の主面以外からの酸素の侵入を抑制できるので、上述したラジカル等の発生をさらに抑制することができ、封止剤である樹脂組成物の着色をより効果的に抑制することができる。

【0018】

また、本発明の一例において、ガラス板は、波長400nmの光の透過率が1mm当たり80%以上であって、厚さを10μm以上ですることができる。波長400nmの光の透過率が1mm当たり80%以上という条件は、上述したように、ガラス板が可視光全域において透明であることを満足するための要件である。したがって、光電子部品の発光特性及び発光効率を十分に確保することができる。一方、ガラス板の厚さが10μm以上であるという条件は、環境雰囲気からの樹脂組成物内への酸素の侵入を十分に遮蔽するのに好ましい厚さとして要求されるものである。

【0019】

さらに、本発明の一例においては、ガラス板の、封止剤である樹脂組成物と接触する側の面の平坦度が100nm以下とする。これによって、ガラス板と樹脂組成物との密着性が増し、環境雰囲気からの酸素の侵入をより効果的に抑制することができる。

【0020】

また、上述した光電子部品は、以下に示す製造方法によって製造することが好ましい。すなわち、基板上に光素子を搭載する工程と、波長400nmの光の透過率が1mm当たり80%以上である、未硬化の硬化性樹脂組成物で前記光素子を封止する工程と、減圧下において、前記硬化性樹脂組成物の、少なくとも前記光素子と相対向する側の主面においてガラス板を接着させるとともに、前記硬化性樹脂組成物を硬化させる工程と、を具えることを特徴とする、光電子部品の製造方法によって製造することが好ましい。

【0021】

この場合、未硬化の硬化性樹脂組成物で光素子を封止した後、減圧下において、硬化性樹脂組成物の、少なくとも光素子と相対向する側の主面においてガラス板を接着させるとともに、硬化性樹脂組成物を硬化させるようにしているので、ガラス板と封止剤を構成する上記硬化性樹脂組成物との間に気泡が発生するのを抑制できる。したがって、ガラス板と上記硬化性樹脂組成物との密着性が増し、環境雰囲気からの酸素の侵入をより効果的に抑制することができる。

【0022】

また、気泡内に含まれる酸素が硬化性樹脂組成物内に侵入することがないので、紫外線照射時におけるラジカル等の生成を防止することができ、硬化性樹脂組成物の着色を防止することができる。

【発明の効果】

【0023】

以上より、本発明によれば、光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せられる紫外線による、前記樹脂組成物の着色を抑制することができる。

【図面の簡単な説明】

【0024】

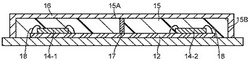

【図1】本実施形態における電子部品装置の概略構成を示す断面図である。

【発明を実施するための形態】

【0025】

以下、本発明のその他の特徴及び利点について、発明を実施するための形態に基づいて詳細に説明する。

【0026】

図1は、本実施形態における光電子部品の概略構成を示す断面図である。

図1に示すように、本実施形態の光電子部品10は、マザーボードとしての、例えば銅板11上にセラミック基板12が載置され、さらにセラミック基板12上には、光半導体素子14−1及び14−2が配置されている。光半導体素子14−1及び14−2は、ワイヤボンディング18によってセラミック基板12の図示しないパッドを介してセラミック基板12と電気的に接続されている。

【0027】

また、セラミック基板12内には、厚さ方向において図示しない層間接続体が前記図示しないパッドと電気的に接続するようにして形成され、光半導体素子14−1及び14−2が、セラミック基板12を介して銅板11に電気的に接続されるようになっている。

【0028】

さらに、セラミック基板12上の光半導体素子14−1及び14−2を覆うようにして硬化性樹脂組成物からなる封止剤15が形成され、封止剤15の全面、すなわち光半導体素子14−1及び14−2と相対向する主面15Aのみならず、側面15Bもガラス板16が接着するようにして形成されている。なお、光半導体素子14−1及び14−2間は、光非透過性の隔壁17によって分断されている。

【0029】

このように本実施形態の光電子部品10では、封止剤15の全面をガラス板16で接着するようにして形成しているので、封止剤を構成する上記硬化性樹脂組成物に対して外部からの酸素の侵入を抑制できる。したがって、光半導体素子14−1及び14−2から副次的に紫外線が発せられた場合においても、例えば硬化性樹脂組成物中のC=C結合が分断されてペルオキシラジカル等を形成することによる種々の副次的な化合物の生成を抑制できる。このため、封止剤15を構成する上記硬化性樹脂組成物の着色を抑制することができ、その透明性を確保することができる。

【0030】

但し、図1に示す構成から明らかなように、光半導体素子14−1及び14−2から発せられる光は、その大部分が硬化性樹脂組成物からなる封止剤15の主面15Aを介して外部に放射されるので、副次的に発せられる紫外線も大部分が封止剤15の主面15Aを介して外部に放出される。したがって、上述したペルオキシラジカル等の発生は、封止剤15の主面15A近傍で顕著になるので、当該領域に対する外部からの酸素の侵入を抑制できれば、封止剤15を構成する上記硬化性樹脂組成物の着色を十分に抑制することができ、その透明性を確保することができる。このため、ガラス板16は封止剤15の主面15Aにおいて接着するようにして形成すれば、その目的を十分に達成することができる。

【0031】

しかしながら、本実施形態のように、封止剤15の全面をガラス板16で接着するようにして形成することにより、封止剤15の主面15A,具体的には側面15Bからの酸素の侵入を抑制できるので、上述したラジカル等の発生をさらに抑制することができ、封止剤である硬化性樹脂組成物の着色をより効果的に抑制することができる。

【0032】

封止剤15を構成する硬化性樹脂組成物は、波長400nmの光の透過率が1mm当たり80%以上であることが必要である。これは、図1に示す光電子部品10を構成する光半導体素子14−1及び14−2から発せられる可視光域の光に対して十分透明であることを満足するために要求されるものである。

【0033】

可視光域は約380nm〜780nmの範囲であるが、波長が短いほど吸収されやすく透明性が劣化するため、波長400nmの光において、1mm当たり80%以上の透過率を有すれば、可視光の全域に亘ってほぼ80%以上の透過率を確保することができ、上記硬化性樹脂組成物は、可視光域において十分透明となる。したがって、光電子部品10の発光特性及び発光効率を十分に確保することができる。

【0034】

封止剤15を構成する硬化性樹脂組成物は、上述した透過率に関する要件を満足する限り、如何なる硬化性樹脂組成物をも用いることができる。具体的には、常温硬化型、熱硬化型、紫外線硬化型などの、硬化前の状態が常温で液状となっている任意の樹脂組成物を用いることができる。

【0035】

常温硬化型樹脂組成物としては、不飽和ポリエステル樹脂、ビニルエステル樹脂、アクリル樹脂、ウレタン(メタ)アクリレート樹脂などのラジカル硬化性樹脂を含む樹脂組成物など、常温硬化型樹脂組成物として現在市販され使用可能なものの内、上述した要件を満足するものを適宜選択して使用することができる。

【0036】

また、熱硬化性樹脂組成物としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミドなどを含む樹脂組成物など、熱硬化性樹脂組成物として現在市販され使用可能なものの内、上述した要件を満足するものを適宜選択して使用することができる。

【0037】

さらに、紫外線硬化型樹脂組成物としては、ウレタンアクリレート樹脂、エポキシアクリレート樹脂などを含む樹脂組成物など、紫外線硬化型樹脂組成物として使用可能なものの内、上述した要件を満足するものを適宜選択して使用することができる。

【0038】

なお、上述した樹脂組成物は、その製造過程に起因して、適宜、酸無水物硬化剤や、硬化促進剤、光重合開始剤を含むことができる。また、樹脂改質剤としてのシランカップリング剤を含むことができる。

【0039】

ガラス板16は、一般的なソーダガラス、無アルカリガラス等が使用できる。但し、光電子部品の耐湿信頼性の劣化を防止するために無アルカリガラスを使用するのが好ましい。

【0040】

また、ガラス板16は、波長400nmの光の透過率が1mm当たり80%以上であることが好ましい。この場合、上述したように、可視光の全域に亘ってほぼ80%以上の透過率を確保することができ、上記硬化性樹脂組成物は、可視光域において十分透明となる。したがって、光電子部品10の発光特性及び発光効率を十分に確保することができる。

【0041】

さらに、ガラス板16の厚さは10μm以上であることが好ましい。これによって、ガラス板16の種類やその製造方法に依存することなく、外部から硬化性樹脂組成物からなる封止剤15内への酸素の侵入を十分に遮蔽することができるようになる。なお、ガラス板16の厚さの上限は特に限定されるものではないが、例えば1000μmとすることができる。ガラス板16の厚さが1000μmを超えても最早酸素侵入に対する遮蔽効果の向上は得られないばかりか、加工に時間を要するとともに加工性にも劣るようになる。

【0042】

また、ガラス板16の、封止剤15と接触する側の面の平坦度が100nm以下であることが好ましい。この場合、ガラス板16と封止剤15との密着性が増し、外部からの酸素の侵入をより効果的に抑制することができる。なお、平坦度は小さいほど好ましいが、現状の加工技術においては10nm程度が下限値となっている。なお、平坦度は、原子間顕微鏡(AFM)やレーザ顕微鏡、表面粗さ計などによって測定することができる。

【0043】

次に、図1に示す光電子部品10の製造方法について簡略的に説明する。

最初に、銅板11及びセラミック基板12からなる複合基板上に、光半導体素子14−1及び14−2を図示しない接着剤等を介して搭載し、ワイヤボンディング18によってセラミック基板12の図示しないパッドを介してセラミック基板12と電気的に接続する。

【0044】

次いで、上述した硬化性樹脂組成物を未硬化の状態、すなわち液状の状態で光半導体素子14−1及び14−2を被覆するようにして塗布した後、減圧下において、塗布した硬化性樹脂組成物上に、ガラス板16を、図1に示すように硬化性樹脂組成物の全体を覆うようにして載置する。

【0045】

次いで、上記硬化性樹脂組成物に対して加熱あるいは紫外線照射等の硬化処理を施し、硬化性樹脂組成物の硬化と同時に、ガラス板16を、硬化性樹脂組成物の硬化によって得られた封止剤15に接着するようにする。

【0046】

この場合、ガラス板16と封止剤15を構成する硬化性樹脂組成物との間に気泡が発生するのを抑制できる。したがって、ガラス板16と硬化性樹脂組成物との密着性が増し、外部からの酸素の侵入をより効果的に抑制することができる。また、気泡内に含まれる酸素が硬化性樹脂組成物、すなわち封止剤内に侵入することがないので、紫外線照射時におけるラジカル等の生成を防止することができ、硬化性樹脂組成物、すなわち封止剤15の着色を防止することができる。

【0047】

なお、ガラス板16は、使用前に有機溶剤や純水洗浄を行い、ガラス表面の不純物を洗浄して用いることが好ましい。脱脂を目的とした洗浄の場合、有機溶剤としてはヘキサンやメタノール、エタノール、2-プロパノール等の石油系溶剤やアルコール系溶剤が好適であり、イオン性不純物の洗浄を目的とし場合は超音波装置を用いた純水洗浄が好ましい。洗浄後、十分に乾燥し、硬化性樹脂組成物上に載置することによって、硬化性樹脂組成物との接着性がより向上するようになる。

【0048】

なお、封止剤15を構成する硬化性樹脂組成物の粘度などが高く、さらに光半導体素子14−1及び14−2のサイズが大きく、形状が複雑な場合においては、硬化性樹脂組成物の塗布を均一に行うことができず、封止剤15の外形形状が平坦かつ平滑でなくなる場合がある。この場合、封止剤15の全面に対してガラス板16を接着するようにして形成することが困難な場合がある。

【0049】

このような場合において、封止剤15とガラス板16との間に生じた空隙に対し、再度上述した硬化性樹脂組成物を注入し、硬化させることによって、上述した空隙を消滅させることができる。また、ガラス板16から封止剤15が露出しているような場合においては、当該露出している部分に対して、可視光域で高い透明性を示すシリコーン樹脂や脂肪族あるいは脂環族系のエポキシ樹脂を塗布することができる。

【0050】

但し、シリコーン樹脂等は、封止剤15との接着性がさほど高くなく、また、ガラス板16に比較して酸素遮蔽効果も小さいので、あくまで封止剤15の露出部分が小さい場合に限り有効である。

【実施例】

【0051】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0052】

(試験例1)

ビスフェノールA型エポキシ樹脂(JER-YL980、ジャパンエポキシレジン株式会社製)48質量部に対して、硬化剤としての酸無水物(メチルヘキサヒドロ無水フタル酸(MHHPA)、HM-2200E、日立化成工業社製)48質量部、硬化促進剤(サンアブロ U-CAT SA810)1質量部及び改質剤(シランカップリング剤、モメンティブパフォーマンスマテリアル TSL8350)3質量部を混合して、封止剤としての硬化性樹脂組成物(樹脂組成物1)を調整した。

【0053】

(試験例2)

ビスフェノールA型エポキシ樹脂に代えて、水添ビスフェノールA型エポキシ樹脂(EP4080E、(株)旭化成工業)を用いた以外は、実施例1と同様にして硬化性樹脂組成物(樹脂組成物2)を調整した。

【0054】

(試験例3)

ビスフェノールA型エポキシ樹脂48質量部に代えて、脂環式エポキシ樹脂(セロキサイド2021P、ダイセル化学工業(株))40質量部を用い、硬化剤としての酸無水物を48質量部から56質量部とした以外は、実施例1と同様にして硬化性樹脂組成物(樹脂組成物3)を調整した。

【0055】

(試験例4)

硬化剤としての酸無水物に代えてカチオン硬化剤(SI-110L、三新化学工業(株))5質量部を用い、さらに脂環式エポキシ樹脂を48質量部から92質量部とし、硬化促進剤を用いなかった以外は、実施例3と同様にして硬化性樹脂組成物(樹脂組成物4)を調整した。

【0056】

(実施例1〜4及び比較例1〜4)

試験例1〜4で得た樹脂組成物1〜4を、それぞれスライドガラス上に厚さ0.1mmとなるようコートアプリケーターで調整して塗布した。次いで、塗布した樹脂組成物1〜4上に、平坦度20nm、8mm×8mm×0.15tmmの大きさの無アルカリガラス板を載せて、減圧下で30分間の脱気を行った。その後、熱風循環型乾燥機を用い、150℃、30分間加熱し、樹脂組成物1〜4の硬化を行って無アルカリガラス板を接着させた。

【0057】

次いで、上述のようにして得た試験片に対して、光分光高度計(日本分光V-530)を使用し、測定波長400nmにて透過率(初期透明性)を測定した。その後、各試験片は劣化試験として照度30mW/mm2の高圧水銀灯下で300時間暴露し、劣化試験後の透過率を、同じく光分光高度計を使用して波長400nmにて測定した(実施例1〜4)。なお、比較のために、試験例1〜4において得た樹脂組成物1〜4に対して無アルカリガラス板を接着させない試験片を作製し、上述のようにして初期透明性を評価するとともに、劣化試験に供し、劣化試験前後の透過率を同様にして測定した(比較例1〜4)。結果を表1に示す。

【0058】

【表1】

【0059】

表1から明らかなように、試験例1〜4で得た樹脂組成物1〜4に対して無アルカリガラス板を接着させた試験片においては、劣化試験前後において透過率の低下がほとんど見られないのに対し、無アルカリガラス板を接着させない試験片においては、劣化試験前後において透過率が大きく減少していることが分かる。すなわち、無アルカリガラス板を接着させない試験片においては、樹脂組成物1〜4が紫外線によって劣化して着色し、その結果、透過率が大きく低下していることが分かる。

【0060】

(実施例5及び比較例5)

実施例1〜4において用いる無アルカリガラス板の平坦度を120nmとした以外は、同様にして試験片を作製し、初期透明性を評価するとともに、劣化試験後の透過率を測定し、劣化試験前後における透過率の評価を実施した。結果を表2に示す。

【0061】

【表2】

【0062】

表2から明らかなように、平坦度120nmの無アルカリガラス板を接着したにおいては、硬化の際に発生した樹脂組成物1と無アルカリガラス板との間に発生した気泡(ボイド)に起因して初期透明性は低いが、劣化試験後においる透過率の低下はさほど大きくないことが分かる。一方、無アルカリガラス板を接着させない試験片においては、初期透明性は高いものの、劣化試験後において透過率が大きく減少していることが分かる。すなわち、平坦度の如何によらず、無アルカリガラス板を接着させない試験片においては、樹脂組成物1が紫外線によって劣化して着色し、その結果、透過率が大きく低下していることが分かる。

【0063】

(試験例5)

エポキシアクリレート樹脂(EA-1020、親中村化学工業(株))92質量部に対して、光重合硬化開始剤(イルガーキュアー 907)5質量部、及び改質剤(シランカップリング剤、モメンティブパフォーマンスマテリアル TSL8370)3質量部を混合して、封止剤としての硬化性樹脂組成物(樹脂組成物5)を調整した。

【0064】

(試験例6)

エポキシアクリレート樹脂に代えて、ウレタンアクリレート樹脂(UN-7600 荒川化学)を用いた以外は、実施例1と同様にして硬化性樹脂組成物(樹脂組成物6)を調整した。

【0065】

(実施例6〜7及び比較例6〜7)

試験例5〜6で得た樹脂組成物5〜6を、それぞれスライドガラス上に厚さ0.1mmとなるようコートアプリケーターで調整して塗布した。次いで、塗布した樹脂組成物5〜6上に、平坦度20nm、8mm×8mm×0.15tmmの大きさの無アルカリガラス板を載せて、減圧下で30分間の脱気を行った。その後、高圧水銀灯露光装置を用い、波長350nm、エネルギー3000mJ/mm2の光を照射して、樹脂組成物5〜6の硬化を行って無アルカリガラス板を接着させた。

【0066】

次いで、上述のようにして得た試験片に対して、光分光高度計(日本分光V-530)を使用し、測定波長400nmにて透過率(初期透明性)を測定した。その後、各試験片は劣化試験として照度30mW/mm2の高圧水銀灯下で300時間暴露し、劣化試験後の透過率を、同じく光分光高度計を使用して波長400nmにて測定した(実施例5〜6)。なお、比較のために、試験例5〜6において得た樹脂組成物5〜6に対して無アルカリガラス板を接着させない試験片を作製し、上述のようにして初期透明性を評価するとともに、劣化試験に供し、劣化試験前後の透過率を同様にして測定した(比較例5〜6)。結果を表3に示す。

【0067】

【表3】

【0068】

表3から明らかなように、試験例5〜6で得た樹脂組成物5〜6に対して無アルカリガラス板を接着させた試験片においては、劣化試験前後において透過率の低下がほとんど見られないのに対し、無アルカリガラス板を接着させない試験片においては、劣化試験前後において透過率が大きく減少していることが分かる。すなわち、無アルカリガラス板を接着させない試験片においては、樹脂組成物5〜6が紫外線によって劣化して着色し、その結果、透過率が大きく低下していることが分かる。

【0069】

以上、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいて、あらゆる変形や変更が可能である。

【符号の説明】

【0070】

10 光電子部品

11 銅板

12 セラミック基板

14−1、14−2 光半導体素子

15 封止剤

16 ガラス板

【技術分野】

【0001】

本発明は、光電子部品、及び光電子部品の製造方法に関する。

【背景技術】

【0002】

従来、バックライト、表示板、ディスプレイ、各種インジケーター等に使用されている発光ダイオード(LED)等の光半導体素子は、可視光域で透明な樹脂組成物で封止することにより光電子部品として構成して使用されるのが一般的である。このような封止用の樹脂組成物としては、ビスフェノールA型エポキシ樹脂を主剤とし、これに硬化物として酸無水物を配合したものが、耐熱性、機械的強度、電気特性等が良好で、かつ透明性に優れることから多用されている。

【0003】

しかしながら、近年、発光効率の高い青色や白色等の短波長を発光するLEDが実用化され、それに伴い、次のような問題が生じている。すなわち、上記のような青色や白色等の短波長の光を発光する素子を含む光電子部品においては、副次的に紫外光を発光する。一方、上述のようなビスフェノールA型エポキシ樹脂はベンゼン環を含んでいる。不飽和結合をもつベンゼン環等は紫外線を吸収しやすいため、光半導体素子から発生する紫外線によりC=C結合等が分断され、ペルオキシラジカル等を形成して種々の副次的な化合物を生成してしまうため、これら化合物に起因した着色によって透明性が低下してしまう。

【0004】

また、酸無水物も紫外線吸収をする不飽和結合をもつため、上記エポキシ樹脂と同様に透明性低下の要因となっている。

【0005】

このような透明性の低下を解消する為に、芳香族オニウム塩などの潜在性触媒を用いてエポキシ樹脂を熱カチオン重合させることにより酸無水物の使用を不要とし、樹脂中の不飽和結合の割合を低減する技術が提案されている(例えば、特許文献1参照。)。

【0006】

しかしながら、潜在性触媒を用いた樹脂組成物は、上述のように、酸無水物を使用しないことから、紫外線吸収による樹脂組成物の着色はある程度低減されるものの、耐熱性が低いため熱酸化が生じ、ヒドロペルオキシドなど副生成物によって着色してしまうという問題があった。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2003−73452号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明は、光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せられる紫外線による、前記樹脂組成物の着色を抑制することを目的とする。

【課題を解決するための手段】

【0009】

上記目的を達成すべく、本発明は、

基板上に搭載された光素子と、

前記光素子を封止するための、波長400nmの光の透過率が1mm当たり80%以上の硬化性樹脂組成物からなる封止剤と、

前記封止剤の、少なくとも前記光素子と相対向する側の主面において、前記封止剤と接着するようにして形成されたガラス板と、

を具えることを特徴とする、光電子部品に関する。

【0010】

本発明者らは、上記課題を解決すべく鋭意検討を実施した。その結果、光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せされることによる紫外線による前記樹脂組成物の着色は、例えば樹脂組成物中のC=C結合が分断されてペルオキシラジカル等を形成することによる種々の副次的な化合物の生成が起因しているが、このようなラジカルの生成には、光電子部品の外部に存在する酸素が大きな役割を果たしていることを見出した。

【0011】

すなわち、上記光電子部品、すなわち封止剤である樹脂組成物が大気等の環境雰囲気中に置かれることによって、前記樹脂組成物中には適宜環境雰囲気中の酸素が取り込まれるようになる。したがって、このような状況下で樹脂組成物に対して紫外線が照射されることにより、紫外線照射によるC=C結合の分断と、環境雰囲気から取り込まれた酸素との反応(結合)によって上述のようなラジカルが極めて発生し易くなり、上記樹脂組成物の着色が生じやすくなることを見出したものである。

【0012】

また、上記光電子部品において、光素子から発せられる光は、光電子部品の主面、すなわち上記樹脂組成物の、前記光素子と相対向する側の主面を介して外部に放出されることから、副次的に生成して発せられる紫外線も前記主面を介して外部に放出されることになる。したがって、上述したラジカルの発生は、特に樹脂組成物の主面側において顕著になる。

【0013】

そこで、本発明者らは、上述した知見に基づいて、上記樹脂組成物からなる封止剤の、少なくとも光素子と相対向する側の主面において、前記封止剤と接着するようにしてガラス板を形成するようにした。これによって、封止剤である樹脂組成物の、特に主面近傍における環境雰囲気からの酸素の樹脂組成物内、すなわち封止剤中への侵入を抑制できるので、上述のように、従来顕著であった樹脂組成物の主面近傍でのラジカルの発生を抑制することができる。したがって、光電子部品の封止剤である樹脂組成物の着色を大きく低減することができる。

【0014】

なお、上述した説明からも明らかなように、本発明は、光電子部品におけるラジカル発生のメカニズムの解明に基づいてなされたものであるので、本発明は、上述した具体的な構成のみならず、上記ラジカル発生のメカニズムの解明をも当然に含むものである。

【0015】

また、上記樹脂組成物に対する波長400nmの光の透過率が1mm当たり80%以上という条件は、光電子部品を構成する光素子から発せられる可視光域の光に対して十分透明であることを満足するために要求されるものである。可視光域は約380nm〜780nmの範囲であるが、波長が短いほど吸収されやすく透明性が劣化するため、波長400nmの光において、1mm当たり80%以上の透過率を有すれば、可視光の全域に亘ってほぼ80%以上の透過率を確保することができ、上記樹脂組成物は、可視光域において十分透明となる。したがって、光電子部品の発光特性及び発光効率を十分に確保することができる。

【0016】

さらに、本発明における硬化性樹脂組成物とは、常温硬化型、熱硬化型、紫外線硬化型などの、硬化前の状態が常温で液状である樹脂組成物を意味するものである。

【0017】

本発明の一例においては、上記樹脂組成物からなる封止剤の全面において、この封止剤と接着するようにしてガラス板を形成することができる。この場合、樹脂組成物の主面以外からの酸素の侵入を抑制できるので、上述したラジカル等の発生をさらに抑制することができ、封止剤である樹脂組成物の着色をより効果的に抑制することができる。

【0018】

また、本発明の一例において、ガラス板は、波長400nmの光の透過率が1mm当たり80%以上であって、厚さを10μm以上ですることができる。波長400nmの光の透過率が1mm当たり80%以上という条件は、上述したように、ガラス板が可視光全域において透明であることを満足するための要件である。したがって、光電子部品の発光特性及び発光効率を十分に確保することができる。一方、ガラス板の厚さが10μm以上であるという条件は、環境雰囲気からの樹脂組成物内への酸素の侵入を十分に遮蔽するのに好ましい厚さとして要求されるものである。

【0019】

さらに、本発明の一例においては、ガラス板の、封止剤である樹脂組成物と接触する側の面の平坦度が100nm以下とする。これによって、ガラス板と樹脂組成物との密着性が増し、環境雰囲気からの酸素の侵入をより効果的に抑制することができる。

【0020】

また、上述した光電子部品は、以下に示す製造方法によって製造することが好ましい。すなわち、基板上に光素子を搭載する工程と、波長400nmの光の透過率が1mm当たり80%以上である、未硬化の硬化性樹脂組成物で前記光素子を封止する工程と、減圧下において、前記硬化性樹脂組成物の、少なくとも前記光素子と相対向する側の主面においてガラス板を接着させるとともに、前記硬化性樹脂組成物を硬化させる工程と、を具えることを特徴とする、光電子部品の製造方法によって製造することが好ましい。

【0021】

この場合、未硬化の硬化性樹脂組成物で光素子を封止した後、減圧下において、硬化性樹脂組成物の、少なくとも光素子と相対向する側の主面においてガラス板を接着させるとともに、硬化性樹脂組成物を硬化させるようにしているので、ガラス板と封止剤を構成する上記硬化性樹脂組成物との間に気泡が発生するのを抑制できる。したがって、ガラス板と上記硬化性樹脂組成物との密着性が増し、環境雰囲気からの酸素の侵入をより効果的に抑制することができる。

【0022】

また、気泡内に含まれる酸素が硬化性樹脂組成物内に侵入することがないので、紫外線照射時におけるラジカル等の生成を防止することができ、硬化性樹脂組成物の着色を防止することができる。

【発明の効果】

【0023】

以上より、本発明によれば、光素子を樹脂組成物で封止してなる光電子部品の、前記光素子から副次的に発せられる紫外線による、前記樹脂組成物の着色を抑制することができる。

【図面の簡単な説明】

【0024】

【図1】本実施形態における電子部品装置の概略構成を示す断面図である。

【発明を実施するための形態】

【0025】

以下、本発明のその他の特徴及び利点について、発明を実施するための形態に基づいて詳細に説明する。

【0026】

図1は、本実施形態における光電子部品の概略構成を示す断面図である。

図1に示すように、本実施形態の光電子部品10は、マザーボードとしての、例えば銅板11上にセラミック基板12が載置され、さらにセラミック基板12上には、光半導体素子14−1及び14−2が配置されている。光半導体素子14−1及び14−2は、ワイヤボンディング18によってセラミック基板12の図示しないパッドを介してセラミック基板12と電気的に接続されている。

【0027】

また、セラミック基板12内には、厚さ方向において図示しない層間接続体が前記図示しないパッドと電気的に接続するようにして形成され、光半導体素子14−1及び14−2が、セラミック基板12を介して銅板11に電気的に接続されるようになっている。

【0028】

さらに、セラミック基板12上の光半導体素子14−1及び14−2を覆うようにして硬化性樹脂組成物からなる封止剤15が形成され、封止剤15の全面、すなわち光半導体素子14−1及び14−2と相対向する主面15Aのみならず、側面15Bもガラス板16が接着するようにして形成されている。なお、光半導体素子14−1及び14−2間は、光非透過性の隔壁17によって分断されている。

【0029】

このように本実施形態の光電子部品10では、封止剤15の全面をガラス板16で接着するようにして形成しているので、封止剤を構成する上記硬化性樹脂組成物に対して外部からの酸素の侵入を抑制できる。したがって、光半導体素子14−1及び14−2から副次的に紫外線が発せられた場合においても、例えば硬化性樹脂組成物中のC=C結合が分断されてペルオキシラジカル等を形成することによる種々の副次的な化合物の生成を抑制できる。このため、封止剤15を構成する上記硬化性樹脂組成物の着色を抑制することができ、その透明性を確保することができる。

【0030】

但し、図1に示す構成から明らかなように、光半導体素子14−1及び14−2から発せられる光は、その大部分が硬化性樹脂組成物からなる封止剤15の主面15Aを介して外部に放射されるので、副次的に発せられる紫外線も大部分が封止剤15の主面15Aを介して外部に放出される。したがって、上述したペルオキシラジカル等の発生は、封止剤15の主面15A近傍で顕著になるので、当該領域に対する外部からの酸素の侵入を抑制できれば、封止剤15を構成する上記硬化性樹脂組成物の着色を十分に抑制することができ、その透明性を確保することができる。このため、ガラス板16は封止剤15の主面15Aにおいて接着するようにして形成すれば、その目的を十分に達成することができる。

【0031】

しかしながら、本実施形態のように、封止剤15の全面をガラス板16で接着するようにして形成することにより、封止剤15の主面15A,具体的には側面15Bからの酸素の侵入を抑制できるので、上述したラジカル等の発生をさらに抑制することができ、封止剤である硬化性樹脂組成物の着色をより効果的に抑制することができる。

【0032】

封止剤15を構成する硬化性樹脂組成物は、波長400nmの光の透過率が1mm当たり80%以上であることが必要である。これは、図1に示す光電子部品10を構成する光半導体素子14−1及び14−2から発せられる可視光域の光に対して十分透明であることを満足するために要求されるものである。

【0033】

可視光域は約380nm〜780nmの範囲であるが、波長が短いほど吸収されやすく透明性が劣化するため、波長400nmの光において、1mm当たり80%以上の透過率を有すれば、可視光の全域に亘ってほぼ80%以上の透過率を確保することができ、上記硬化性樹脂組成物は、可視光域において十分透明となる。したがって、光電子部品10の発光特性及び発光効率を十分に確保することができる。

【0034】

封止剤15を構成する硬化性樹脂組成物は、上述した透過率に関する要件を満足する限り、如何なる硬化性樹脂組成物をも用いることができる。具体的には、常温硬化型、熱硬化型、紫外線硬化型などの、硬化前の状態が常温で液状となっている任意の樹脂組成物を用いることができる。

【0035】

常温硬化型樹脂組成物としては、不飽和ポリエステル樹脂、ビニルエステル樹脂、アクリル樹脂、ウレタン(メタ)アクリレート樹脂などのラジカル硬化性樹脂を含む樹脂組成物など、常温硬化型樹脂組成物として現在市販され使用可能なものの内、上述した要件を満足するものを適宜選択して使用することができる。

【0036】

また、熱硬化性樹脂組成物としては、フェノール樹脂、エポキシ樹脂、メラミン樹脂、尿素樹脂、アルキド樹脂、ポリウレタン、熱硬化性ポリイミドなどを含む樹脂組成物など、熱硬化性樹脂組成物として現在市販され使用可能なものの内、上述した要件を満足するものを適宜選択して使用することができる。

【0037】

さらに、紫外線硬化型樹脂組成物としては、ウレタンアクリレート樹脂、エポキシアクリレート樹脂などを含む樹脂組成物など、紫外線硬化型樹脂組成物として使用可能なものの内、上述した要件を満足するものを適宜選択して使用することができる。

【0038】

なお、上述した樹脂組成物は、その製造過程に起因して、適宜、酸無水物硬化剤や、硬化促進剤、光重合開始剤を含むことができる。また、樹脂改質剤としてのシランカップリング剤を含むことができる。

【0039】

ガラス板16は、一般的なソーダガラス、無アルカリガラス等が使用できる。但し、光電子部品の耐湿信頼性の劣化を防止するために無アルカリガラスを使用するのが好ましい。

【0040】

また、ガラス板16は、波長400nmの光の透過率が1mm当たり80%以上であることが好ましい。この場合、上述したように、可視光の全域に亘ってほぼ80%以上の透過率を確保することができ、上記硬化性樹脂組成物は、可視光域において十分透明となる。したがって、光電子部品10の発光特性及び発光効率を十分に確保することができる。

【0041】

さらに、ガラス板16の厚さは10μm以上であることが好ましい。これによって、ガラス板16の種類やその製造方法に依存することなく、外部から硬化性樹脂組成物からなる封止剤15内への酸素の侵入を十分に遮蔽することができるようになる。なお、ガラス板16の厚さの上限は特に限定されるものではないが、例えば1000μmとすることができる。ガラス板16の厚さが1000μmを超えても最早酸素侵入に対する遮蔽効果の向上は得られないばかりか、加工に時間を要するとともに加工性にも劣るようになる。

【0042】

また、ガラス板16の、封止剤15と接触する側の面の平坦度が100nm以下であることが好ましい。この場合、ガラス板16と封止剤15との密着性が増し、外部からの酸素の侵入をより効果的に抑制することができる。なお、平坦度は小さいほど好ましいが、現状の加工技術においては10nm程度が下限値となっている。なお、平坦度は、原子間顕微鏡(AFM)やレーザ顕微鏡、表面粗さ計などによって測定することができる。

【0043】

次に、図1に示す光電子部品10の製造方法について簡略的に説明する。

最初に、銅板11及びセラミック基板12からなる複合基板上に、光半導体素子14−1及び14−2を図示しない接着剤等を介して搭載し、ワイヤボンディング18によってセラミック基板12の図示しないパッドを介してセラミック基板12と電気的に接続する。

【0044】

次いで、上述した硬化性樹脂組成物を未硬化の状態、すなわち液状の状態で光半導体素子14−1及び14−2を被覆するようにして塗布した後、減圧下において、塗布した硬化性樹脂組成物上に、ガラス板16を、図1に示すように硬化性樹脂組成物の全体を覆うようにして載置する。

【0045】

次いで、上記硬化性樹脂組成物に対して加熱あるいは紫外線照射等の硬化処理を施し、硬化性樹脂組成物の硬化と同時に、ガラス板16を、硬化性樹脂組成物の硬化によって得られた封止剤15に接着するようにする。

【0046】

この場合、ガラス板16と封止剤15を構成する硬化性樹脂組成物との間に気泡が発生するのを抑制できる。したがって、ガラス板16と硬化性樹脂組成物との密着性が増し、外部からの酸素の侵入をより効果的に抑制することができる。また、気泡内に含まれる酸素が硬化性樹脂組成物、すなわち封止剤内に侵入することがないので、紫外線照射時におけるラジカル等の生成を防止することができ、硬化性樹脂組成物、すなわち封止剤15の着色を防止することができる。

【0047】

なお、ガラス板16は、使用前に有機溶剤や純水洗浄を行い、ガラス表面の不純物を洗浄して用いることが好ましい。脱脂を目的とした洗浄の場合、有機溶剤としてはヘキサンやメタノール、エタノール、2-プロパノール等の石油系溶剤やアルコール系溶剤が好適であり、イオン性不純物の洗浄を目的とし場合は超音波装置を用いた純水洗浄が好ましい。洗浄後、十分に乾燥し、硬化性樹脂組成物上に載置することによって、硬化性樹脂組成物との接着性がより向上するようになる。

【0048】

なお、封止剤15を構成する硬化性樹脂組成物の粘度などが高く、さらに光半導体素子14−1及び14−2のサイズが大きく、形状が複雑な場合においては、硬化性樹脂組成物の塗布を均一に行うことができず、封止剤15の外形形状が平坦かつ平滑でなくなる場合がある。この場合、封止剤15の全面に対してガラス板16を接着するようにして形成することが困難な場合がある。

【0049】

このような場合において、封止剤15とガラス板16との間に生じた空隙に対し、再度上述した硬化性樹脂組成物を注入し、硬化させることによって、上述した空隙を消滅させることができる。また、ガラス板16から封止剤15が露出しているような場合においては、当該露出している部分に対して、可視光域で高い透明性を示すシリコーン樹脂や脂肪族あるいは脂環族系のエポキシ樹脂を塗布することができる。

【0050】

但し、シリコーン樹脂等は、封止剤15との接着性がさほど高くなく、また、ガラス板16に比較して酸素遮蔽効果も小さいので、あくまで封止剤15の露出部分が小さい場合に限り有効である。

【実施例】

【0051】

以下、本発明を実施例に基づいて具体的に説明するが、本発明はこれら実施例に限定されるものではない。

【0052】

(試験例1)

ビスフェノールA型エポキシ樹脂(JER-YL980、ジャパンエポキシレジン株式会社製)48質量部に対して、硬化剤としての酸無水物(メチルヘキサヒドロ無水フタル酸(MHHPA)、HM-2200E、日立化成工業社製)48質量部、硬化促進剤(サンアブロ U-CAT SA810)1質量部及び改質剤(シランカップリング剤、モメンティブパフォーマンスマテリアル TSL8350)3質量部を混合して、封止剤としての硬化性樹脂組成物(樹脂組成物1)を調整した。

【0053】

(試験例2)

ビスフェノールA型エポキシ樹脂に代えて、水添ビスフェノールA型エポキシ樹脂(EP4080E、(株)旭化成工業)を用いた以外は、実施例1と同様にして硬化性樹脂組成物(樹脂組成物2)を調整した。

【0054】

(試験例3)

ビスフェノールA型エポキシ樹脂48質量部に代えて、脂環式エポキシ樹脂(セロキサイド2021P、ダイセル化学工業(株))40質量部を用い、硬化剤としての酸無水物を48質量部から56質量部とした以外は、実施例1と同様にして硬化性樹脂組成物(樹脂組成物3)を調整した。

【0055】

(試験例4)

硬化剤としての酸無水物に代えてカチオン硬化剤(SI-110L、三新化学工業(株))5質量部を用い、さらに脂環式エポキシ樹脂を48質量部から92質量部とし、硬化促進剤を用いなかった以外は、実施例3と同様にして硬化性樹脂組成物(樹脂組成物4)を調整した。

【0056】

(実施例1〜4及び比較例1〜4)

試験例1〜4で得た樹脂組成物1〜4を、それぞれスライドガラス上に厚さ0.1mmとなるようコートアプリケーターで調整して塗布した。次いで、塗布した樹脂組成物1〜4上に、平坦度20nm、8mm×8mm×0.15tmmの大きさの無アルカリガラス板を載せて、減圧下で30分間の脱気を行った。その後、熱風循環型乾燥機を用い、150℃、30分間加熱し、樹脂組成物1〜4の硬化を行って無アルカリガラス板を接着させた。

【0057】

次いで、上述のようにして得た試験片に対して、光分光高度計(日本分光V-530)を使用し、測定波長400nmにて透過率(初期透明性)を測定した。その後、各試験片は劣化試験として照度30mW/mm2の高圧水銀灯下で300時間暴露し、劣化試験後の透過率を、同じく光分光高度計を使用して波長400nmにて測定した(実施例1〜4)。なお、比較のために、試験例1〜4において得た樹脂組成物1〜4に対して無アルカリガラス板を接着させない試験片を作製し、上述のようにして初期透明性を評価するとともに、劣化試験に供し、劣化試験前後の透過率を同様にして測定した(比較例1〜4)。結果を表1に示す。

【0058】

【表1】

【0059】

表1から明らかなように、試験例1〜4で得た樹脂組成物1〜4に対して無アルカリガラス板を接着させた試験片においては、劣化試験前後において透過率の低下がほとんど見られないのに対し、無アルカリガラス板を接着させない試験片においては、劣化試験前後において透過率が大きく減少していることが分かる。すなわち、無アルカリガラス板を接着させない試験片においては、樹脂組成物1〜4が紫外線によって劣化して着色し、その結果、透過率が大きく低下していることが分かる。

【0060】

(実施例5及び比較例5)

実施例1〜4において用いる無アルカリガラス板の平坦度を120nmとした以外は、同様にして試験片を作製し、初期透明性を評価するとともに、劣化試験後の透過率を測定し、劣化試験前後における透過率の評価を実施した。結果を表2に示す。

【0061】

【表2】

【0062】

表2から明らかなように、平坦度120nmの無アルカリガラス板を接着したにおいては、硬化の際に発生した樹脂組成物1と無アルカリガラス板との間に発生した気泡(ボイド)に起因して初期透明性は低いが、劣化試験後においる透過率の低下はさほど大きくないことが分かる。一方、無アルカリガラス板を接着させない試験片においては、初期透明性は高いものの、劣化試験後において透過率が大きく減少していることが分かる。すなわち、平坦度の如何によらず、無アルカリガラス板を接着させない試験片においては、樹脂組成物1が紫外線によって劣化して着色し、その結果、透過率が大きく低下していることが分かる。

【0063】

(試験例5)

エポキシアクリレート樹脂(EA-1020、親中村化学工業(株))92質量部に対して、光重合硬化開始剤(イルガーキュアー 907)5質量部、及び改質剤(シランカップリング剤、モメンティブパフォーマンスマテリアル TSL8370)3質量部を混合して、封止剤としての硬化性樹脂組成物(樹脂組成物5)を調整した。

【0064】

(試験例6)

エポキシアクリレート樹脂に代えて、ウレタンアクリレート樹脂(UN-7600 荒川化学)を用いた以外は、実施例1と同様にして硬化性樹脂組成物(樹脂組成物6)を調整した。

【0065】

(実施例6〜7及び比較例6〜7)

試験例5〜6で得た樹脂組成物5〜6を、それぞれスライドガラス上に厚さ0.1mmとなるようコートアプリケーターで調整して塗布した。次いで、塗布した樹脂組成物5〜6上に、平坦度20nm、8mm×8mm×0.15tmmの大きさの無アルカリガラス板を載せて、減圧下で30分間の脱気を行った。その後、高圧水銀灯露光装置を用い、波長350nm、エネルギー3000mJ/mm2の光を照射して、樹脂組成物5〜6の硬化を行って無アルカリガラス板を接着させた。

【0066】

次いで、上述のようにして得た試験片に対して、光分光高度計(日本分光V-530)を使用し、測定波長400nmにて透過率(初期透明性)を測定した。その後、各試験片は劣化試験として照度30mW/mm2の高圧水銀灯下で300時間暴露し、劣化試験後の透過率を、同じく光分光高度計を使用して波長400nmにて測定した(実施例5〜6)。なお、比較のために、試験例5〜6において得た樹脂組成物5〜6に対して無アルカリガラス板を接着させない試験片を作製し、上述のようにして初期透明性を評価するとともに、劣化試験に供し、劣化試験前後の透過率を同様にして測定した(比較例5〜6)。結果を表3に示す。

【0067】

【表3】

【0068】

表3から明らかなように、試験例5〜6で得た樹脂組成物5〜6に対して無アルカリガラス板を接着させた試験片においては、劣化試験前後において透過率の低下がほとんど見られないのに対し、無アルカリガラス板を接着させない試験片においては、劣化試験前後において透過率が大きく減少していることが分かる。すなわち、無アルカリガラス板を接着させない試験片においては、樹脂組成物5〜6が紫外線によって劣化して着色し、その結果、透過率が大きく低下していることが分かる。

【0069】

以上、本発明を上記具体例に基づいて詳細に説明したが、本発明は上記具体例に限定されるものではなく、本発明の範疇を逸脱しない限りにおいて、あらゆる変形や変更が可能である。

【符号の説明】

【0070】

10 光電子部品

11 銅板

12 セラミック基板

14−1、14−2 光半導体素子

15 封止剤

16 ガラス板

【特許請求の範囲】

【請求項1】

基板上に搭載された光素子と、

前記光素子を封止するための、波長400nmの光の透過率が1mm当たり80%以上の硬化性樹脂組成物からなる封止剤と、

前記封止剤の、少なくとも前記光素子と相対向する側の主面において、前記封止剤と接着するようにして形成されたガラス板と、

を具えることを特徴とする、光電子部品。

【請求項2】

前記封止剤の全面において、前記封止剤と接着するようにして前記ガラス板を形成したことを特徴とする、請求項1に記載の光電子部品。

【請求項3】

前記ガラス板は、波長400nmの光の透過率が1mm当たり80%以上であって、厚さが10μm以上であることを特徴とする、請求項1又は2に記載の光電子部品。

【請求項4】

前記ガラス板の、前記封止剤と接触する側の面の平坦度が100nm以下であることを特徴とする、請求項1〜3のいずれか一に記載の光電子部品。

【請求項5】

基板上に光素子を搭載する工程と、

波長400nmの光の透過率が1mm当たり80%以上である、未硬化の硬化性樹脂組成物で前記光素子を封止する工程と、

減圧下において、前記硬化性樹脂組成物の、少なくとも前記光素子と相対向する側の主面においてガラス板を接着させるとともに、前記硬化性樹脂組成物を硬化させる工程と、

を具えることを特徴とする、光電子部品の製造方法。

【請求項6】

前記硬化性樹脂組成物の全面において、前記ガラス板を減圧下接着させることを特徴とする、請求項5に記載の光電子部品の製造方法。

【請求項7】

前記ガラス板は、波長400nmの光の透過率が1mm当たり80%以上であって、厚さが10μm以上であることを特徴とする、請求項5又は6に記載の光電子部品の製造方法。

【請求項8】

前記ガラス板の、前記硬化性樹脂組成物と接触する側の面の平坦度が100nm以下であることを特徴とする、請求項5〜7いずれか一に記載の光電子部品の製造方法。

【請求項1】

基板上に搭載された光素子と、

前記光素子を封止するための、波長400nmの光の透過率が1mm当たり80%以上の硬化性樹脂組成物からなる封止剤と、

前記封止剤の、少なくとも前記光素子と相対向する側の主面において、前記封止剤と接着するようにして形成されたガラス板と、

を具えることを特徴とする、光電子部品。

【請求項2】

前記封止剤の全面において、前記封止剤と接着するようにして前記ガラス板を形成したことを特徴とする、請求項1に記載の光電子部品。

【請求項3】

前記ガラス板は、波長400nmの光の透過率が1mm当たり80%以上であって、厚さが10μm以上であることを特徴とする、請求項1又は2に記載の光電子部品。

【請求項4】

前記ガラス板の、前記封止剤と接触する側の面の平坦度が100nm以下であることを特徴とする、請求項1〜3のいずれか一に記載の光電子部品。

【請求項5】

基板上に光素子を搭載する工程と、

波長400nmの光の透過率が1mm当たり80%以上である、未硬化の硬化性樹脂組成物で前記光素子を封止する工程と、

減圧下において、前記硬化性樹脂組成物の、少なくとも前記光素子と相対向する側の主面においてガラス板を接着させるとともに、前記硬化性樹脂組成物を硬化させる工程と、

を具えることを特徴とする、光電子部品の製造方法。

【請求項6】

前記硬化性樹脂組成物の全面において、前記ガラス板を減圧下接着させることを特徴とする、請求項5に記載の光電子部品の製造方法。

【請求項7】

前記ガラス板は、波長400nmの光の透過率が1mm当たり80%以上であって、厚さが10μm以上であることを特徴とする、請求項5又は6に記載の光電子部品の製造方法。

【請求項8】

前記ガラス板の、前記硬化性樹脂組成物と接触する側の面の平坦度が100nm以下であることを特徴とする、請求項5〜7いずれか一に記載の光電子部品の製造方法。

【図1】

【公開番号】特開2012−99703(P2012−99703A)

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願番号】特願2010−247298(P2010−247298)

【出願日】平成22年11月4日(2010.11.4)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

【公開日】平成24年5月24日(2012.5.24)

【国際特許分類】

【出願日】平成22年11月4日(2010.11.4)

【出願人】(390022415)京セラケミカル株式会社 (424)

【Fターム(参考)】

[ Back to top ]