光電子部品及びその製造方法

【課題】生成した光を効率よく外部に導くことができる薄型の光電子部品を、安価に製造する。

【解決手段】基板本体1の複数の領域2に対応する光電子部品15に、単位基板16と、複数個の小型光素子4と、封止樹脂12からなる平板部17と、封止樹脂12からなる複数個の凸状の小型レンズ部18とを備える。光電子部品15は、側面として、封止済基板13から複数の領域2単位に分離されたことによって形成された分離面(分割面)DFを有する。各小型レンズ部18の光軸と各小型光素子4の光軸とが、中心線CLとして一致する。

【解決手段】基板本体1の複数の領域2に対応する光電子部品15に、単位基板16と、複数個の小型光素子4と、封止樹脂12からなる平板部17と、封止樹脂12からなる複数個の凸状の小型レンズ部18とを備える。光電子部品15は、側面として、封止済基板13から複数の領域2単位に分離されたことによって形成された分離面(分割面)DFを有する。各小型レンズ部18の光軸と各小型光素子4の光軸とが、中心線CLとして一致する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、レンズを有する光電子部品及びその製造方法に関するものである。

【背景技術】

【0002】

本出願書類を通じて、「光電子部品」という用語は、発光又は受光という機能の少なくともいずれかを有し製品として取り扱われる電子部品を意味する。製品としての電子部品はしばしばパッケージと呼ばれる。光電子部品の例として、LED(発光ダイオード)、LD(レーザダイオード)等のパッケージが挙げられる。「光チップ」という用語は、基板(反射体付基板を含む)に装着されるチップ状で光学系の電子部品を意味する。光チップには、LEDチップ、LDチップ等が含まれる。光チップとしてLEDチップを、光電子部品としてLEDパッケージをそれぞれ例に挙げて、適宜説明する。

【0003】

従来、LEDパッケージを製造する場合には、次のようにしていた。まず、上型と、該上型に対向して配置され複数の凹部を有するキャビティが設けられた下型と、上型と下型との間に配置された中間型と、複数の凹部における型面を含む下型キャビティ面と中間型との間に離型フィルムを張設する張設機構と、離型フィルムによって下型キャビティ面を被覆することによりキャビティ空間部を形成する被覆機構とを備えた、樹脂封止装置を準備する。

【0004】

次に、複数の光チップ(LEDチップ)が装着された基板(リードフレーム、プリント基板、セラミックス基板等)を上型の下面に固定する。次に、離型フィルムによって下型キャビティ面を被覆する。次に、上型と中間型と下型とを型開きした状態で、キャビティに樹脂材料を供給する。次に、樹脂材料を加熱して溶融させることによって、又は、常温で液状である液状樹脂を使用することによって、流動性と透光性とを有する樹脂材料(以下「流動性樹脂」という。)によってキャビティを充填された状態にする。次に、上型と中間型と下型とを型締めすることによって、複数の光チップを流動性樹脂に浸漬する。次に、樹脂材料を硬化させて硬化樹脂からなる封止樹脂を形成する。次に、上型と中間型と下型とを型開きした後に、基板と複数の光チップと硬化樹脂とを含む成形品を取り出す。次に、複数の光チップのそれぞれに対応する領域を単位として成形品を個片化する。ここまでの工程によって、1個の光チップをそれぞれ含む複数の光電子部品(LEDパッケージ)が完成する。それぞれの光電子部品においては、封止樹脂からなる1個の半球状のレンズが1個の光チップに対応して設けられている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−305954号(第5〜11頁、図1〜5)

【発明の概要】

【発明が解決しようとする課題】

【0006】

光電子部品が有する封止樹脂の材料(樹脂材料)としては、透光性を有するシリコーン樹脂又はエポキシ樹脂が一般的である。これらの樹脂材料は、半導体集積回路(IC)に代表される一般の電子部品の樹脂封止に使用される樹脂材料に比較して高価である。加えて、希望する光学特性を得るために、光電子部品の製造に使用される樹脂材料に蛍光体を混入させる場合がある。この蛍光体は非常に高価である。

【0007】

従来の技術によれば、1個の光電子部品において、1個の光チップに対応して1個の「略半球状」のレンズが設けられている(特許文献1の段落[0013]、図1(1)参照)。その結果として、1個の光電子部品に使用される樹脂材料(蛍光体を混入させた樹脂材料を含む。特記ある場合を除いて以下同じ。)の使用量は、1個の「略半球状」の部分の形状と寸法とによって定まる。したがって、1個の光電子部品に使用される樹脂材料の使用量を削減することは困難である。言い換えれば、従来の光電子部品においては樹脂材料の使用量を削減することが困難である。したがって、従来の光電子部品については、樹脂材料の使用量という点からコストダウンを図ることは困難である。また、資源の有効な利用を図ることができないので、省資源という社会的な要請にも反する。更に、1個の光電子部品において1個の「略半球状」のレンズが設けられているので、光電子部品を薄型化することが困難である。

【0008】

解決しようとする課題は、次の通りである。第1に、光電子部品を安価に製造することが困難である。第2に、光電子部品を製造する際に資源の有効な利用を図ることができない。第3に、光電子部品を薄型化することが困難である。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明に係る光電子部品は、基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、L個の領域のそれぞれにおいて1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品であって、L個の領域のそれぞれにおいて形成され封止樹脂からなる1個の平板部と、L個の領域のそれぞれにおいて1個の平板部の上に形成され封止樹脂からなるN個(N≧2)の光学素子と、K個の領域においてそれぞれ封止樹脂が設けられた封止済基板から分離されることによって形成された側面とを備えるとともに、N個の光学素子のそれぞれは凸状部を有し、封止済基板における封止樹脂は圧縮成形、射出成形、又は、トランスファ成形のいずれかによって形成されたことを特徴とする。

【0010】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップが有する光軸とN個の光学素子が有する光軸とのうちすべての光軸同士が、平面視して一致して配置されていることを特徴とする。

【0011】

また、本発明に係る光電子部品は、上述した光電子部品において、M≠Nであることを特徴とする。

【0012】

また、本発明に係る光電子部品は、上述した光電子部品において、M個の光チップが有する光軸とN個の光学素子が有する光軸とのうちすべての光軸同士が、平面視してずれて配置されている。

【0013】

また、本発明に係る光電子部品は、上述した光電子部品において、M個の光チップが有する光軸のうち一部の光軸とN個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、M個の光チップが有する光軸のうち残りの光軸とN個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする。

【0014】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップとN個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ領域の中心部を取り囲むようにして配置され、N個の光学素子が有する光軸がM個の光チップが有する光軸よりも平面視して中心部に向かってずれて配置されていることを特徴とする。

【0015】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップとN個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ領域の中心部を取り囲むようにして配置され、N個の光学素子が有する光軸がM個の光チップが有する光軸よりも平面視して中心部から離れる方向に向かってずれて配置されていることを特徴とする。

【0016】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップとN個の光学素子とが平面視してそれぞれ対応して配置され、M個の光チップが有する光軸のうち一部の光軸とN個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、M個の光チップが有する光軸のうち残りの光軸とN個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする。

【0017】

また、本発明に係る光電子部品は、上述した光電子部品において、平面視してN個の光学素子のうち少なくとも一部が互いに外接していることを特徴とする。

【0018】

また、本発明に係る光電子部品は、上述した光電子部品において、1個の領域のそれぞれにおいて平面視してN個の光学素子のそれぞれの周囲のすべての部分において1個の平板部が設けられていることを特徴とする。

【0019】

また、本発明に係る光電子部品は、上述した光電子部品において、1個の平板部とN個の光学素子とは異なる樹脂成形工程によって形成されたことを特徴とする。

【0020】

また、本発明に係る光電子部品は、上述した光電子部品において、1個の平板部には蛍光体が含まれており、かつ、N個の光学素子には蛍光体が含まれていないことを特徴とする。

【0021】

また、本発明に係る光電子部品は、上述した光電子部品において、K個の領域のそれぞれにおいて1個の平板部は1個又はM個の光チップを完全に覆うために必要な最小限の厚さを有することを特徴とする。

【0022】

また、本発明に係る光電子部品は、上述した光電子部品において、N個の光学素子は、球面レンズ、非球面レンズ、フレネルレンズ、又は、プリズムのいずれかであることを特徴とする。

【0023】

また、本発明に係る光電子部品は、上述した光電子部品において、N個の光学素子のうち一部の光学素子は他の光学素子とは異なる仕様を有することを特徴とする。

【0024】

また、本発明に係る光電子部品は、上述した光電子部品において、K個の領域のそれぞれにおいて反射部材が設けられていることを特徴とする。

【0025】

また、本発明に係る光電子部品の製造方法は、基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、L個の領域のそれぞれにおいて1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、K個の領域のそれぞれにおいて1個又はM個の光チップが装着された実装済基板を準備する工程と、キャビティと該キャビティにおいて単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、第2の成形型の型面に実装済基板を固定する工程と、第1の成形型と第2の成形型とが型開きした状態において流動性樹脂によってキャビティを満たされた状態にする工程と、第1の成形型と第2の成形型とを型締めすることによってK個の領域のそれぞれにおいて1個又はM個の光チップを流動性樹脂に浸漬する工程と、流動性樹脂を硬化させて封止樹脂を形成する工程と、第1の成形型と第2の成形型とを型開きする工程と、K個の領域のそれぞれにおいて封止樹脂が形成された実装済基板からなる封止済基板を型面から取り外す工程と、J個(K≧J≧1)の領域を単位として封止済基板を個片化する工程とを備えることを特徴とする。

【0026】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、L個の領域のそれぞれにおいて1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、K個の領域のそれぞれにおいて1個又はM個の光チップが装着された実装済基板を準備する工程と、単位基板にそれぞれ対応するキャビティと該キャビティにおいて単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、第1の成形型と第2の成形型とのいずれかの型面に実装済基板を固定する工程と、第1の成形型と第2の成形型とを型締めする工程と、第1の成形型と第2の成形型とが型締めした状態において流動性樹脂によってキャビティを満たされた状態にする工程と、流動性樹脂を硬化させて封止樹脂を形成する工程と、第1の成形型と第2の成形型とを型開きする工程と、K個の領域のそれぞれにおいて封止樹脂が形成された実装済基板からなる封止済基板を型面から取り外す工程と、J個(K≧J≧1)の領域を単位として封止済基板を個片化する工程とを備えることを特徴とする。

【0027】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、第1の成形型と第2の成形型との少なくとも一方の型面に設けられたシール部材を他方の型面に接触させることによって、キャビティを含み外部から遮断された閉空間を形成する工程と、少なくともシール部材を他方の型面に接触させてから第1の成形型と第2の成形型とを完全に型締めするまでの期間において閉空間を吸引する工程とを備えることを特徴とする。

【0028】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、第1の成形型と第2の成形型との間に離型フィルムを配置する工程と、キャビティを満たされた状態にする工程の前に、キャビティにおける型面に離型フィルムを密着させる工程とを備えることを特徴とする。

【0029】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、M=Nであるとともに、実装済基板を固定する工程の前に、M個の光チップが有する光軸のすべてとN個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように実装済基板と第1の成形型とを位置合わせする工程を備え、所定の位置関係は次のいずれかであることを特徴とする。

(1)光軸のすべてと中心軸のすべてとが平面視して一致すること。

(2)光軸のすべてと中心軸のすべてとが平面視してずれていること。

(3)光軸のうち一部の光軸と中心軸のうち一部の中心軸とが平面視して一致し、かつ、光軸のうち残りの光軸と中心軸のうち残りの中心軸とが平面視してずれていること。

【0030】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、M≠Nであるとともに、実装済基板を固定する工程の前に、M個の光チップが有する光軸のすべてとN個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように実装済基板と第1の成形型とを位置合わせする工程を備え、所定の位置関係は次のいずれかであることを特徴とする。

(1)光軸のすべてと中心軸のすべてとが平面視してずれていること。

(2)光軸のうち一部の光軸と中心軸のうち一部の中心軸とが平面視して一致し、かつ、光軸のうち残りの光軸と中心軸のうち残りの中心軸とが平面視してずれていること。

【発明の効果】

【0031】

本発明によれば、K個の領域(K≧2)においてそれぞれ封止樹脂が設けられた封止済基板から分離されることによって、光電子部品が製造される。その光電子部品は、L個(K≧L≧1)の領域に相当する単位基板と、各領域において装着された1個又はM個(M≧2)の光チップと、各領域において形成され封止樹脂からなる1個の平板部と、各領域において1個の平板部の上に形成され封止樹脂からなるN個(N≧2)の光学素子とを有する。これにより、1個又はM個の光チップに対応して封止樹脂からなる1個の光学素子が設けられる構成におけるその封止樹脂に相当する樹脂材料の量に比較して、1個又はM個の光チップに対応するN個の光学素子に相当する樹脂材料の量を大幅に減らすことができる。したがって、光電子部品を安価に製造することができる。

【0032】

本発明によれば、1個又はM個の光チップに対応して封止樹脂からなる1個の光学素子が設けられる構成におけるその封止樹脂に相当する樹脂材料の量に比較して、1個又はM個の光チップに対応するN個の光学素子に相当する樹脂材料の量を大幅に減らすことができる。したがって、光電子部品を製造する際に資源の有効な利用を図ることができる。

【0033】

本発明によれば、1個又はM個の光チップに対応して封止樹脂からなる1個の光学素子が設けられる構成におけるその1個の光学素子の高さに比較して、1個又はM個の光チップに対応するN個の光学素子の高さを抑制することができる。したがって、光電子部品を薄型化することができる。

【図面の簡単な説明】

【0034】

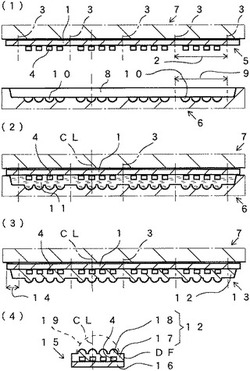

【図1】図1(1)〜(4)は光電子部品の第1の例を製造する工程を順に示す部分断面図である。

【図2】図2(1)、(2)は光電子部品の第1の例を示す断面図及び平面図であり、図2(3)、(4)は光電子部品の第2の例を示す断面図及び平面図である。

【図3】図3(1)、(2)は光電子部品の第3の例を示す断面図及び平面図である。

【図4】図4(1)、(2)は光電子部品の第4の例を示す断面図及び平面図であり、図4(3)、(4)は光電子部品の第5の例を示す断面図及び平面図である。

【図5】図5(1)、(2)は光電子部品の第6の例を示す断面図及び平面図である。

【図6】図6(1)〜(3)は光電子部品の第7の例を製造する工程を、1次成形の工程まで順に示す部分断面図である。

【図7】図7(1)〜(4)は光電子部品の第7の例を製造する工程を、2次成形の工程から個片化された状態まで順に示す部分断面図である。

【図8】図8(1)、(2)は光電子部品の第8の例を示す断面図及び平面図であり、図8(3)、(4)は光電子部品の第9の例を示す断面図及び平面図である。

【図9】図9(1)〜(4)は光電子部品の第8の例を製造する工程を順に示す部分断面図である。

【図10】図10(1)、(2)は、光電子部品の第1の例を製造する製造方法について、成形型を型開きした状態から、挟んだ離型フィルムを下型の上面に密着させる状態までを示す部分断面図である。

【図11】図11(1)、(2)は、光電子部品の第1の例を製造する製造方法について、離型フィルムを吸引して離型フィルムによって下型の型面を覆った後にキャビティに流動性樹脂を供給した状態と、成形型を完全に型締めする直前の状態とをそれぞれ示す部分断面図である。

【図12】図12(1)、(2)は光電子部品の第10の例を示す断面図及び平面図である。

【図13】図13(1)、(2)は光電子部品の第11の例を示す断面図及び平面図である。

【図14】図14(1)、(2)は光電子部品の第12の例を示す断面図及び平面図である。

【発明を実施するための形態】

【0035】

基板本体が有する複数の領域に対応する光電子部品に、単位基板と、複数個の小型光チップと、硬化樹脂である封止樹脂からなる平板部と、硬化樹脂である封止樹脂からなる複数個の凸状の小型レンズ部とを備える。光電子部品は、側面として、封止済基板から複数の領域単位に分離されたことによって形成された分離面(分割面)を有する。各小型レンズ部の光軸と各小型光チップの光軸とが一致する。

【0036】

(実施例1)

図1を参照して、本発明に係る光電子部品の第1の例を製造する光電子部品の製造方法を説明する。図1(1)〜(4)は、光電子部品の第1の例を製造する工程を順に示す部分断面図である。本出願書類に含まれるいずれの図についても、容易に理解することができるように、適宜省略し又は誇張して模式的に描かれている。

【0037】

まず、リードフレーム、プリント基板、セラミックス基板等からなる基板本体1を準備する。図1(1)には、複数個の小型光チップ(後述)が装着され成形型に固定された状態の基板本体1が示されている。基板本体1には、長方形(正方形を含む。以下同じ。)からなる複数個(=K個)の領域2が格子状に設けられている。各領域2は仮想的な境界線3によって仕切られている。図1(1)に示された基板本体1には、図の横方向に沿って4個の領域2が設けられ、手前〜奥方向に沿って4個の領域2が設けられている。したがって、基板本体1には、K=16(=4×4)個の領域2が格子状に設けられている。

【0038】

複数の領域2のそれぞれに、複数個(=M個)の小型光チップ4を装着する。各領域2において、小型光チップ4が有する電極とその領域における電極とを電気的に接続する。この電気的な接続には、ワイヤボンディング、フリップチップボンディング等の技術を使用する。ここまでの工程によって、実装済基板5を製作する。

【0039】

次に、図1(1)に示すように、下型6と下型6に相対向する上型7とを少なくとも有する成形型を準備する。下型6にはキャビティ8が設けられている。キャビティ8において基板本体1の複数の領域2にそれぞれ相当する単位部分9には、複数個(=N個)の小型凹部10が設けられている。複数個の小型凹部10は、実装済基板5の各領域2において実装された複数個の小型光チップ4にそれぞれ対応する位置に設けられている。言い換えれば、各領域2にそれぞれ対応して、複数個の小型光チップ4と複数個の小型凹部10とが同じ数だけ設けられている。

【0040】

各小型凹部10は、例示すれば、球面の一部、回転楕円面の一部、回転放物面の一部等によって囲まれた形状を有する。複数個の小型凹部10は、例えば、楕円振動切削加工等の精密な機械加工によって形成されることが好ましい。

【0041】

次に、図1(1)に示すように、上型7の下面において、複数個の小型光チップ4を下向きにして実装済基板5を固定する。図1(1)に示すように、各小型凹部10を囲む面に対応する回転軸と各小型光チップ4の光学的な軸(光軸)とが一致するようにして、実装済基板5と下型6とを位置合わせすることが好ましい。この回転軸と光軸とは、図1(1)において2本の一点鎖線によってそれぞれ示されている。図1(2)に示された中心線CLは、図1(1)に示されたキャビティ8における各小型凹部10を囲む面に対応する回転軸と各小型光チップ4の光軸とが一致した線分に相当する。

【0042】

次に、流動性樹脂11(図1(2)参照)によってキャビティ8を満たされた状態にする。流動性樹脂11は、透光性を有するシリコーン樹脂又はエポキシ樹脂等の熱硬化性樹脂からなる。流動性樹脂11の原材料である樹脂材料として、粉末状、微粒状、顆粒状、塊状、シート状等の固形樹脂、又は、高い粘性を有するゼリー状樹脂を使用する。この場合には、下型6に設けられたヒータ(図示なし)を使用して固形樹脂又はゼリー状樹脂を加熱して溶融させることによって流動性樹脂11を形成する。樹脂材料として、常温で液状である液状樹脂を使用することもできる。この場合には、ディスペンサ等を使用して、液状樹脂からなる流動性樹脂11をキャビティ8(図1(1)参照)に供給する。

【0043】

次に、図1(2)に示すように、下型6と上型7とを型締めして、複数個の小型光チップ4を流動性樹脂11に浸漬する(漬けた状態にする)。引き続き流動性樹脂11を加熱して硬化させて、硬化樹脂を形成する。このことによって、圧縮成形によって硬化樹脂からなる封止樹脂12(図1(3)を参照)を形成する。

【0044】

ここまでの工程により、図1(3)に示すように、封止樹脂12によって複数個の小型光チップ4を樹脂封止して、封止済基板13を製作する。封止樹脂12は、小型光チップ4を保護する保護部材として、及び、小型光チップ4が生成した光を透過させる光学素子として機能する。不要部14は、封止済基板13のうちで光電子部品(製品)としては使用されない部分である。

【0045】

次に、図1(3)に示すように、下型6(図示なし)と上型7とを型開きして、上型7の下面から封止済基板13を取り出す。その後に、複数の領域2のそれぞれを単位として境界線3に沿って封止済基板13を分離する(分割する)。具体的には、ダイサ、レーザ加工機、ウォータージェット加工機、ワイヤソー加工機等を使用して、封止済基板13をフルカットする。

【0046】

ここまでの工程により、図1(4)に示された、基板本体1の複数の領域2に対応する光電子部品(LEDパッケージ)15を製造する。光電子部品15は、単位基板16と、複数個(=M個)の小型光チップ4と、硬化樹脂である封止樹脂12からなる平板部17と、封止樹脂12からなる複数個(=N個)の凸状の小型レンズ部18とを有する。小型レンズ部18は光学素子として機能する。光電子部品15は、側面として、封止済基板13から分離されたことによって形成された分離面(分割面)DFを有する。

【0047】

本発明に係る光電子部品15においては、各小型光チップ4にそれぞれ対応して凸状の小型レンズ部18が設けられている。このことによって、図1(4)に破線で仮想的に示された従来の大型レンズ部19に比較して、レンズ部として使用される部分に相当する樹脂材料の量を大幅に減らすことができる。したがって、光電子部品15を安価に製造することができるとともに、光電子部品15を製造する際に資源の有効な利用を図ることができる。

【0048】

また、光電子部品15においては、図1(4)に破線で仮想的に示された従来の大型レンズ部19に比較して、レンズとして使用される部分の高さ、すなわち複数個の凸状の小型レンズ部18を含む封止樹脂12の高さを抑制することができる。したがって、電子製品の薄型化を図る場合に有利な薄型の光電子部品15を製造することができる。

【0049】

加えて、上型7の下面に実装済基板5を固定した状態において、キャビティ8における各小型凹部10を囲む面の回転軸と各小型光チップ4の光学的な軸(光軸)とが一致している(図1(2)における中心線CL、及び、その上方に位置している図1(1)における2本の一点鎖線を参照)。各小型凹部10を囲む面の回転軸は、各小型レンズ部18の光軸に相当する。これらのことは、光電子部品15において、各小型レンズ部18の光軸と各小型光チップ4の光軸とが、図1(4)に示された中心線CLとして一致することを意味する。したがって、複数個の小型光チップ4が生成した光を効率よく外部に(図1(4)では上方に)導くことができる光電子部品15を製造することができる。

【0050】

(実施例2)

図1〜図3を参照して、本発明に係る光電子部品の第1〜第3の例を説明する。これまで説明した実施例における構成要素と同じものについては、同じ符号を付して適宜説明を省略する(以下同じ。)。

【0051】

図2(1)、(2)は光電子部品の第1の例(図1(4)参照)を示す断面図及び平面図であって、図2(3)、(4)は光電子部品の第2の例を示す断面図及び平面図である。図2(1)、(3)は、それぞれ図2(2)、(4)のA−A断面図である。図3(1)、(2)は、光電子部品の第3の例を示す断面図及び平面図である。図3(1)は図3(2)のA−A断面図である。

【0052】

図2(1)、(2)に示された光電子部品15は、図1(4)に示された光電子部品15と同じであって、L=1個の領域2に相当する(図1(1)参照)。光電子部品15は、12個の小型光チップ4と12個の小型レンズ部18とを有する。図1(4)に示された封止済基板13から、16個の光電子部品15を製造する。

【0053】

図2(3)、(4)に示された光電子部品20は、本発明に係る光電子部品の第2の例である。光電子部品20はL=4(=2×2)個の領域2に相当する。光電子部品20は、48個の小型光チップ4と48個の小型レンズ部18とを有する。図1(4)に示された封止済基板13から4個の光電子部品20を製造する。

【0054】

図3(1)、(2)に示された光電子部品21は、本発明に係る光電子部品の第3の例である。光電子部品21は、L=16(=4×4)個の領域2に相当する。光電子部品21は、192個の小型光チップ4と192個の小型レンズ部18とを有する。図1(4)に示された封止済基板13から、1個の光電子部品21を製造する。この場合には、図1(4)に示された封止済基板13において、最も外側の境界線3に沿って封止済基板13を切断する。これにより、封止済基板13から不要部14を除去して1個の光電子部品21を製造する。したがって、光電子部品の大型のパッケージを製造することができる。

【0055】

なお、本出願書類においては、境界線3に沿って封止済基板13を分離することによって封止済基板13から複数個の光電子部品15、複数個の光電子部品20、又は、1個の光電子部品21等を製造することを、個片化(singulation)と呼ぶ。

【0056】

境界線3に沿って封止済基板13を分離する態様を変えることによって、用途に適した大きさ及び形状を有する光電子部品を製造することができる。例えば、L=4(=1×4又は=4×1)個の領域2(図1(1)参照)に相当する細長い光電子部品が得られる。

【0057】

光電子部品15、20、21において、1個の領域2における複数個の小型光チップ4の平面的な配置は、それぞれX方向とY方向とに沿う格子状である(図2、3参照)。これらの平面的な配置において、四隅の部分には小型光チップ4が配置されていない。

【0058】

本実施例によれば、実施例1と同様の効果が得られる。すなわち、第1に、図2(1)等に破線で仮想的に示された従来の大型レンズ部19に比較して、光電子部品20、21を安価に製造することができる。また、光電子部品20、21を製造する際に資源の有効な利用を図ることができる。

【0059】

第2に、従来の大型レンズ部19に比較して、レンズとして使用される部分の高さを抑制することができる。したがって、電子製品の薄型化を図る場合に有利な薄型の光電子部品20、21が得られる。

【0060】

第3に、光電子部品20、21において、各小型レンズ部18の光軸と各小型光チップ4の光軸とが一致する。したがって、複数個の小型光チップ4が生成した光を効率よく外部に(図2(3)及び図3(1)では上方に)導くことができる。

【0061】

(実施例3)

図4と図5とを参照して、本発明に係る光電子部品の第4の例〜第6の例について説明する。図4(1)、(2)は光電子部品の第4の例を示す断面図及び平面図であって、図4(3)、(4)は光電子部品の第5の例を示す断面図及び平面図である。図4(1)、(3)は、それぞれ図4(2)、(4)のA−A断面図である。図5(1)、(2)は、光電子部品の第6の例を示す断面図及び平面図である。図5(1)は図5(2)のA−A断面図である。

【0062】

本実施例によれば、図1(1)に示された基板本体1における各領域2に1個の大型光チップ22が装着される。図4(1)、(2)に示された光電子部品23は、本発明に係る光電子部品の第4の例であって、L=1個の領域2に相当する(図1(1)参照)。図4(3)、(4)に示された光電子部品24は、本発明に係る光電子部品の第5の例であり、L=4(=2×2)個の領域2に相当する。図5(1)、(2)に示された光電子部品25は、本発明に係る光電子部品の第6の例であって、L=16(=4×4)個の領域2に相当する。

【0063】

光電子部品23、24、25は、それぞれ光電子部品15、20、21(図2及び図3参照)に相当する。光電子部品23、24、25においては、各領域2に1個の大型光チップ22が装着される。一方、光電子部品15、20、21においては、各領域2に複数個の小型光チップ4が装着される。この点を除いては、光電子部品23、24、25を製造する工程は光電子部品15、20、21を製造する工程と同じである。したがって、光電子部品23、24、25を製造する製造方法については説明を省略する。

【0064】

光電子部品23、24、25においては、1個の大型光チップ22の上方において、複数個の凸状の小型レンズ部18が形成される。1個の大型光チップ22が生成した光は、複数個の小型レンズ部18によって集光されて放射される。これにより、実施例1と同様に、1個の大型光チップ22が生成した光を効率よく外部に(図4(1)、図4(3)、及び、図5(1)では上方に)導くことができる。

【0065】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、光電子部品23、24、25を安価に製造することができるとともに、光電子部品23、24、25を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品23、24、25を製造することができる。第3に、1個の大型光チップ22が生成した光を効率よく外部に導くことができる。

【0066】

(実施例4)

図6と図7とを参照して、本発明に係る光電子部品の第7の例を製造する光電子部品の製造方法を説明する。図6(1)〜(3)と図7(1)〜(4)とは、光電子部品の第7の例を製造する工程を順に示す部分断面図である。実施例1によれば、1回の圧縮成形によって封止樹脂を形成する(図1参照)。これに対して、本実施例によれば、1次成形と2次成形との2回の圧縮成形によって封止樹脂を形成する。

【0067】

まず、図6(1)に示すように、下型26と下型26に相対向する上型27とを少なくとも有する成形型を準備する。下型26にはキャビティ28が設けられている。キャビティ28は、平坦な底部を有する点において図1(1)のキャビティ8とは異なる。キャビティ28の深さは、キャビティ28において第1の樹脂材料29(図6(2)参照)が硬化して形成された第1の封止樹脂30(図6(3)参照)が各小型光チップ4を確実に覆うことができる範囲において、できるだけ浅くしておくことが好ましい。なお、図6に示されたキャビティ28は、その深さが誇張されて描かれている。

【0068】

次に、図6(2)、(3)に示すように、圧縮成形(1次成形)によって、第1の樹脂材料29を硬化させて第1の封止樹脂30を形成する。このことによって、第1の封止樹脂30を有する第1の封止済基板31を製作する。これらの工程は、図1(2)、(3)に示された工程と同様である。

【0069】

次に、図7(1)に示すように、下型32と下型32に相対向する上型33とを少なくとも有する成形型を準備する。下型32にはキャビティ34が設けられている。下型32においてキャビティ34を構成する型面は、基板本体1の複数の領域2にそれぞれ相当する単位部分9に仕切られている。キャビティ34は、複数個(=N個)の小型凹部35によって構成される。複数個の小型凹部35の形状は、図1(1)に示された複数個の小型凹部10の形状と同じである。各小型凹部35を囲む面に対応する回転軸と各小型光チップ4の光学的な軸(光軸)とが一致していることが好ましい。このことについては、実施例1と同様である。

【0070】

次に、図7(2)に示すように、キャビティ34が有する複数個の小型凹部35(図7(1)参照)を流動性樹脂11によって満たされた状態にする。その後に、下型32と上型33とを型締めする。引き続き流動性樹脂11を加熱して硬化させて、圧縮成形(2次成形)によって第2の封止樹脂36(図7(3)参照)を形成する。

【0071】

ここまでの工程により、第1の封止樹脂30と第2の封止樹脂36とからなる封止樹脂37(図7(3)参照)によって複数個の小型光チップ4を樹脂封止して、封止済基板38(図7(3)参照)を製作する。封止樹脂37は、小型光チップ4を保護する封止樹脂として、及び、小型光チップ4が生成した光を透過させる光学素子として機能する。

【0072】

次に、図7(3)に示すように、下型32(図示なし)と上型33とを型開きする。その後に、上型33の下面から封止済基板38を取り出す。複数の領域2のそれぞれを単位として、境界線3に沿って封止済基板38を分離する。

【0073】

ここまでの工程により、図7(4)に示された、基板本体1の複数の領域2のうちの1個に対応する光電子部品(LEDパッケージ)39を製造する。光電子部品39は、単位基板16と、複数個(=M個)の小型光チップ4と、第1の封止樹脂30からなる平板部40と、第2の封止樹脂36からなる複数個(=N個)の凸状の小型レンズ部41とを有する。また、光電子部品39は、側面として、封止済基板38から分離された(個片化された)ことによって形成された分離面(分割面)DFを有する。

【0074】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、光電子部品39を安価に製造することができるとともに、光電子部品39を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品39を製造することができる。第3に、複数個の小型光チップ4が生成した光を効率よく外部に導くことができる光電子部品39を製造することができる。

【0075】

加えて、本実施例によれば、非常に高価な蛍光体を封止樹脂に混入させる場合において次の効果が得られる。1次成形において使用されるキャビティ28の深さを、キャビティ28において硬化した第1の封止樹脂30が各小型光チップ4を確実に覆うことができる範囲において、できるだけ浅くする。このことにより、各小型光チップ4を覆う第1の封止樹脂30の厚さをできるだけ薄くすることができる。したがって、第1の封止樹脂30の体積、すなわち第1の樹脂材料29の使用量をできるだけ少なくすることができる。一方、本実施例によれば、封止樹脂(図1(3)に示された封止樹脂12を参照)の全体に蛍光体を混入させることに代えて、第2の封止樹脂36に蛍光体を混入させることなく第1の樹脂材料29のみに蛍光体を混入させることができる。したがって、蛍光体の使用量をできるだけ少なくすることができるので、光電子部品39をいっそう安価に製造することができる。

【0076】

なお、本実施例においては、各領域2に1個の大型光チップ22が装着される構成(図4、5参照)を採用することができる。このことにより、1個の大型光チップ22の上方に複数個の凸状の小型レンズ部18が形成された光電子部品(図4、5参照)を、いっそう少ない蛍光体を使用して製造することができる。

【0077】

(実施例5)

図8を参照して、本発明に係る光電子部品の第8の例〜第9の例について説明する。図8(1)、(2)は光電子部品の第8の例を示す断面図及び平面図、図8(3)、(4)は光電子部品の第9の例を示す断面図及び平面図である。図8(1)、(3)は、それぞれ図8(2)、(4)のA−A断面図である。

【0078】

図8(1)、(2)に示された光電子部品42は、図2(1)、(2)に示された光電子部品15に相当するが、反射部材43を有するという点で光電子部品15とは異なる。図8(3)、(4)に示された光電子部品44は、図2(3)、(4)に示された光電子部品20に相当するが、反射部材45を有するという点で光電子部品20とは異なる。なお、図3(1)、(2)に示された光電子部品21に相当する、反射部材を有する光電子部品を製造することも可能である。

【0079】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、それぞれ反射部材43、45を有する光電子部品42、44を安価に製造することができるとともに、光電子部品42、44を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品42、44を製造することができる。第3に、複数個の小型光チップ4が生成した光を効率よく外部に導くことができる。

【0080】

(実施例6)

図9を参照して、本発明に係る光電子部品の第8の例を製造する光電子部品の製造方法を説明する。図9(1)〜(4)は、光電子部品の第8の例を製造する工程を順に示す部分断面図である。本実施例は、反射部材43を有する光電子部品42(図8(1)、(2)参照)を安価に製造する製造方法に関するものである。

【0081】

本実施例では、全体反射部材46を有する基板本体1からなる反射部材付基板に複数個の小型光チップ4を装着して、実装済基板47を製作する。その実装済基板47を使用して封止済基板48を製作する。その他の点については実施例1と同様なので、説明を省略する。

【0082】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、反射部材43を有する光電子部品42を安価に製造することができるとともに、光電子部品42を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品42を製造することができる。第3に、複数個の小型光チップ4が生成した光を効率よく外部に導くことができる光電子部品42を製造することができる。

【0083】

なお、本実施例に、1次成形と2次成形との2回の圧縮成形によって封止樹脂を形成する方法(図6、7参照)を採用することができる。このことにより、反射部材43を有する光電子部品(図9(4)参照)を、いっそう少ない蛍光体を使用して製造することができる。

【0084】

(実施例7)

図10と図11とを参照して、本発明に係る光電子部品の第1の例を製造する光電子部品の製造方法を説明する。本実施例の特徴は、光電子部品を成形する際に、圧縮成形に加えて、離型フィルムと真空成形(減圧成形)とを併用することである。真空成形(減圧成形)とは、少なくとも成形型を型締めする過程において、流動性樹脂が充填されたキャビティを含む空間を減圧して、その減圧した状態において成形することである。

【0085】

図10に示されているように、本実施例に係る製造装置は下型49と上型50とを有する。下型49にはキャビティ51が形成されている。キャビティ51において基板本体1の複数の領域2にそれぞれ相当する単位部分52においては、複数個(=N個)の小型凹部53が設けられている。キャビティ51の内底面には吸引路54が連通する。各吸引路54は、配管を介して吸引ポンプ、減圧タンク(いずれも図示なし)等の減圧手段に接続されている。下型49の上面側において、基板本体1の各領域2の集合体の外に対応する位置に、キャビティ51に連通する凹部からなる樹脂溜まり55が形成されている。

【0086】

平面視して下型49を取り囲むようにして、下型49の一部を構成する枠状のフィルム押え部材56が設けられている。フィルム押え部材56は、駆動手段(図示なし)によって昇降可能になるようにして設けられている。フィルム押え部材56の下面と下型49との間に、離型フィルム57が配置される。フィルム押え部材56が下型49の型面よりも下方にまで下降すると、枠状のフィルム押え部材56の内側の空間に下型49の上部が入り込む。

【0087】

平面視して下型49を取り囲むようにして、枠状のフィルム受け部材58が設けられている。フィルム受け部材58は、枠状の上板59と、枠状の下板60と、上板59と下板60とを接続する複数の棒状部材61とを有する。フィルム受け部材58は、コイルばね等の弾性部材62によって支持される。フィルム押え部材56の枠状の部分とフィルム受け部材58の上板59とは、平面視して重なるようにして設けられている。

【0088】

上型50の下面においてフィルム押え部材56の枠状の部分に重なる位置に、Oリング等からなるシール部材63が設けられている。上型50の下面において、基板本体1が配置される部分の外側であってシール部材63の内側に吸引路64が連通する。各吸引路64は、配管を介して吸引ポンプ、減圧タンク(いずれも図示なし)等の減圧手段に接続されている。

【0089】

図10と図11とを参照して光電子部品を製造する製造方法を説明する。図10(1)に示すように、まず、下型49の下面に実装済基板5を固定する。フィルム押え部材56の下面と下型49との間であってフィルム押え部材56の下面とフィルム受け部材58の上面との間に、離型フィルム57を供給する。離型フィルム57はロール状で供給されてもよく、短冊状で供給されてもよい。離型フィルム57としては、流動性樹脂及び硬化樹脂に対する低密着性を有するフッ素樹脂を使用することが好ましい。

【0090】

次に、図10(1)に示す状態からフィルム押え部材56を下降させて、フィルム押え部材56の下面とフィルム受け部材58の上面とによって離型フィルム57を挟む。

【0091】

次に、図10(2)に示すように、引き続きフィルム押え部材56を下降させる。これにより、下型49の上面に離型フィルム57を密着させる。「下型49の上面」という用語は、下型49においてキャビティ51が設けられた側の型面であってキャビティ51の外側に存在する面を意味する。

【0092】

離型フィルム57は、少なくとも下型49に設けられたヒータ(図示なし)によって加熱されることにより、軟化して伸びる。更にフィルム押え部材56を下降させることによって、離型フィルム57を引き伸ばす。

【0093】

次に、軟化した離型フィルム57を下型49の上面に密着させた状態で、吸引路54を経由して離型フィルム57を吸引する(図11(1)、(2)に示された下向きの太い破線を参照)。このことにより、図11(1)に示すように、複数個の小型凹部53(図10(2)参照)における型面に、軟化した離型フィルム57を密着させる。この工程では、軟化した離型フィルム57に高圧の気体を吹き付けることによって、複数個の小型凹部53(図10(2)参照)における型面に離型フィルム57を密着させてもよい。

【0094】

本実施例においては、下型49に設けられた凹部からなる空間であって流動性樹脂によって満たされるべき空間を、キャビティ51と呼ぶ(図10(1)参照)。加えて、上述したキャビティ51における型面に離型フィルム57を密着させた状態において上方以外を離型フィルム57によって囲まれた凹部からなる空間についても、便宜的にキャビティ51と呼ぶ。この場合のキャビティ51は、上方以外を離型フィルム57によって囲まれ流動性樹脂によって満たされるべき空間である。

【0095】

次に、図11(1)に示すように、実施例1と同様にして、流動性樹脂65によって、複数個の小型凹部53を含むキャビティ51(図10(2)参照)を満たされた状態にする。この工程では、表面張力を利用して、流動性樹脂65の表面が下型49の上面よりもわずかに盛り上がる程度にキャビティ51に流動性樹脂65を満たすことが好ましい。

【0096】

次に、図11(2)に示すように、上型50を下降させる。上型50を下降させることによって、上型50の下面に設けられたシール部材63がフィルム押え部材56の上面に接触して変形する。このことにより、上型50の下面と、枠状のフィルム押え部材56の内側面と、離型フィルム57の上面と、流動性樹脂65の上面と、基板本体1の表面(図では下面及び側面)とによって囲まれた空間からなる閉空間66を形成する。閉空間66は、成形型の外部から遮断された空間である。その後に、上型50に設けられた吸引路64を経由して閉空間66を吸引する。このことにより、閉空間66に含まれる水分や微小な異物等、流動性樹脂65に含まれる気体の成分等を、閉空間66の外部に排出する(図11(2)に示された上向きの太い破線を参照)。

【0097】

次に、図11(2)に示すように、引き続き上型50を下降させて、下型49と上型50とを完全に型締めする。このことによって、キャビティ51に満たされた流動性樹脂65に、実装済基板5の表面(図では下面)における所定の部分を浸漬する(漬ける)。

【0098】

次に、流動性樹脂65に圧力(型締め圧)と熱とを加えることによって、流動性樹脂65を硬化させる。このことによって、実装済基板5の表面(図では下面)に封止樹脂(図1(3)の封止樹脂12を参照)を形成する。ここまでの工程において、下型49と上型50とを型締めすることによって、キャビティ51に満たされた流動性樹脂65のうち余分な量を、下型49に形成された樹脂溜まり55に流し込む。このことによって、キャビティ51に適正な量の流動性樹脂65が満たされた状態で、封止樹脂を形成することができる。

【0099】

次に、実施例1と同様にして、下型49と上型50とを型開きした後に、上型50から封止済基板(図1(3)の封止済基板13を参照)を取り外す。その後に、基板本体1の各領域2を単位として、境界線3に沿って封止済基板を分離する(図1(3)、(4)を参照)。このことによって、図1(4)に示された光電子部品15が完成する。

【0100】

本実施例によれば、実施例1と同じ効果に加えて次の4つの効果が得られる。離型フィルム57を使用することに起因する効果として、第1に、離型フィルム57の表面が封止樹脂に転写されることによって、滑らかな表面を有する封止樹脂が得られる。第2に、流動性樹脂及び封止樹脂に対する低密着性を有する離型フィルム57を使用することによって、キャビティ51の型面における封止樹脂の残留に起因して封止樹脂の表面において発生する凹凸を、防止することができる。これら2つの効果により、滑らかな表面を有する封止樹脂が形成される。したがって、優れた光学特性を有する光電子部品が得られる。

【0101】

第3に、硬化後の高温の状態において柔らかい樹脂材料を使用した場合に、下型49から封止済基板(図1(3)の封止済基板13を参照)を容易に取り外すことができる。第4に、成形型の表面に離型剤を塗布する工程を省略することができる。従来は、硬化後の高温の状態において柔らかい樹脂材料を使用した場合には、成形型の表面から封止樹脂を離型しにくいので、数ショット毎に成形型の表面に離型剤を塗布する必要があった。本実施例によれば、離型剤を塗布する工程を省略することができる。

【0102】

真空成形(減圧成形)を使用することに起因する効果として、封止樹脂に気泡が形成されること、及び、微小な異物等が残存することを防止することができる。光電子部品においては、封止樹脂に気泡や微小な異物等が存在することは、外観及び光の透過を妨げることの二点において不良の原因になる。したがって、本実施例によれば、光電子部品を製造する際の良品率を向上させることができる。

【0103】

なお、フィルム押え部材56は、枠状ではなく枠の一部を切り欠いた平面形状を有していてもよい。枠の一部を切り欠いて形成された複数の部材の下面が高さ方向において同一面に存在し、同時に昇降することができれば、それらの部材はフィルム押え部材56として機能する。同様に、フィルム受け部材58についても、枠の一部を切り欠いて形成された複数の部材の上面が高さ方向において同一面に存在し、均等に弾性支持されていれば、それらの部材はフィルム受け部材58として機能する。

【0104】

また、キャビティ51の深さ、平面的な大きさ、複数個の小型凹部53の数等によっては、フィルム押え部材56の下面とフィルム受け部材58の上面とによって離型フィルム57を挟む強さを調整することが好ましい。例えば、深くて平面的に大きいキャビティ51が設けられている場合、多数の小型凹部53が設けられている場合等には、離型フィルム57を挟む強さを抑制することが好ましい。これにより、吸引路54によって離型フィルム57が吸引される際に、フィルム押え部材56の下面とフィルム受け部材58の上面との間において離型フィルム57が滑って動く。したがって、複数個の小型凹部53を含むキャビティ51の底面に、離型フィルム57を確実に密着させることができる。

【0105】

また、フィルム押え部材56を使用せずに、軟化した離型フィルム57に高圧の気体を吹き付ける等の方法を使用して、複数個の小型凹部53における型面に離型フィルム57を密着させてもよい。この場合には、シール部材63が下型49の上面に接触して変形する。

【0106】

また、閉空間66を吸引する工程では、フィルム押え部材56の上面にシール部材63を接触させてから、第1の成形型と第2の成形型とを完全に型締めするまでの期間において、言い換えれば中間型締めの状態において、閉空間66を吸引する。このことにより、閉空間66に含まれる水分等を、完全に型締めするまでの期間に排出する。したがって、樹脂を硬化させる工程を早く開始することができるので、樹脂封止工程の効率化を図ることができる。

【0107】

また、本実施例では離型フィルム57と真空成形とを併用した。これに限らず、離型フィルム57と真空成形とのうちいずれか一方を使用してもよい。

【0108】

また、実施例1(図1参照)、実施例4(図6、7参照)、又は、実施例6(図9参照)のいずれか1つと、本実施例とを組み合わせてもよい。このことによって、実施例1、実施例4、又は実施例6のいずれかにおいて、本実施例と同様の効果が得られる。

【0109】

(実施例8)

図12を参照しながら、本発明に係る光電子部品の第10の例について説明する。図12(1)、(2)は光電子部品の第10の例を示す断面図及び平面図である。図12(1)は図12(2)のA−A断面図である。

【0110】

本実施例は、図2(1)、(2)に示された実施例の変形例である。本実施例では、複数個の小型光チップ4の平面的な配置は、図2(1)、(2)に示された場合と同様に、それぞれX方向とY方向とに沿う格子状である。この平面的な配置において、四隅の部分にも小型光チップ4が配置されている。言い換えれば、複数個の小型光チップ4の平面的な配置は、2個の同心の正方形に沿った配置になっている。

【0111】

本実施例に係る光電子部品67は、図1(1)に示された1個の領域2に相当する。光電子部品67においては、M=16個の小型光チップ4が配置されている。一方で、図2(1)に示された光電子部品15によれば、M=12個の小型光チップ4が配置されている。このことにより、本実施例によれば、同じ平面積のパッケージにおいて多くの小型光チップ4が配置される。したがって、照射する光量が多い光電子部品67が得られる。

【0112】

なお、複数個の小型光チップ4の平面的な配置は、図12(2)に示された同心の正方形に限定されない。例えば、同心の多角形、同心円、同心の楕円などの形状に沿って複数個の小型光チップ4を配置することができる。

【0113】

(実施例9)

図13を参照しながら、本発明に係る光電子部品の第11の例について説明する。図13(1)、(2)は光電子部品の第11の例を示す断面図及び平面図である。図13(1)は図13(2)のA−A断面図である。

【0114】

本実施例に係る光電子部品68は、図1(1)に示された1個の領域2に相当する。光電子部品68においては、M=16個の小型光チップ4がX方向とY方向とに沿って格子状に配置され、かつ、N=25個の小型レンズ部18がX方向とY方向とに沿って格子状に配置される。加えて、すべての小型光チップ4の光軸とすべての小型レンズ部18の光軸とがずれて配置される。図13(2)においては、小型光チップ4の光軸を「×」の記号で、小型レンズ部18の光軸を「+」の記号で、それぞれ示す。

【0115】

図13(2)に示された光電子部品68においては、斜め方向に隣接する小型光チップ4の光軸同士を結ぶ線分の中点に、小型レンズ部18の光軸が位置している。平面視した場合において、隣接する小型レンズ部18の外縁同士は接している。言い換えれば、平面視した場合において、隣接する小型レンズ部18同士は外接している。図13(2)において最も外側に配置される小型レンズ部18の位置は、最も外側に位置する小型光チップ4の更に外側に小型光チップ4が配置されたものと仮定して決定される。

【0116】

このように複数個の小型光チップ4と複数個の小型レンズ部18とを配置することによって、最も外側に位置する複数個の小型光チップ4が生成した光が、それらの小型光チップ4の外側に位置する(最も外側に位置する)複数個の小型レンズ部18によって、平面視して光電子部品68の外側の方向に拡がって照射される。したがって、拡がりを有する光を放射する光電子部品68が得られる。

【0117】

なお、本実施例では、平面視した場合において、隣接する小型レンズ部18同士は外接する。これに限らず、平面視した場合において、隣接する小型レンズ部18同士は外接しないこととしてもよい。この場合には、隣接する小型レンズ部18同士の全周囲において封止樹脂12からなる平板部17が存在する。

【0118】

(実施例10)

図14を参照しながら、本発明に係る光電子部品の第12の例について説明する。図14(1)、(2)は光電子部品の第12の例を示す断面図及び平面図である。図14(1)は図14(2)のA−A断面図である。

【0119】

本実施例に係る光電子部品69は、図1(1)に示された1個の領域2に相当する。光電子部品69においては、2個の同心の正方形にそれぞれ沿って、M=16個の小型光チップ4とN=16個の小型レンズ部18とが配置されている。複数個の小型光チップ4と複数個の小型レンズ部18との平面的な配置は、次の特徴を有する。

【0120】

複数個の小型光チップ4は、それぞれX方向とY方向とに沿って、格子状に配置されている。複数個の小型光チップ4のうち一部分の光軸と、複数個の小型レンズ部18のうち一部分の光軸とが、一致して配置されている。加えて、複数個の小型光チップ4のうち別の一部分の光軸と、複数個の小型レンズ部18のうち別の一部分の光軸とが、ずれて配置されている。

【0121】

具体的にいえば、第1に、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とのうち少なくとも最も内側に位置する光軸同士が、一致して配置されている。第2に、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とのうち少なくとも最も外側に位置する光軸同士が、ずれて配置されている。図14(2)に示されているように、複数個の小型光チップ4の光軸のうち少なくとも最も外側に位置する光軸に対して、複数個の小型レンズ部18の光軸のうち少なくとも最も外側に位置する光軸が、光電子部品69の中心部に向かって(図1(1)に示された領域2の中心部に向かって)ずれて配置されている。

【0122】

図14(2)においては、光電子部品69の中心である光軸を大きい「+」の記号で、小型光チップ4の光軸を「×」の記号で、小型レンズ部18の光軸を小さい「+」の記号で、それぞれ示す。なお、小型レンズ部18の光軸については、平面視して四隅に位置する小型レンズ部18の光軸を示す。

【0123】

本実施例に係る光電子部品69によれば、最も外側に位置する複数個の小型光チップ4が生成した光が、それらの小型光チップ4に対して内側に位置する複数個の小型レンズ部18(最も外側に位置する小型レンズ部18)によって、平面視して光電子部品69の内側に向かって照射される。したがって、集光された光を放射する光電子部品69が得られる。

【0124】

なお、図14(2)に示された光電子部品69には、2個の同心の正方形に沿って複数個の小型光チップ4が配置されている。内側の正方形に沿って、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが、一致して配置されている。外側の正方形に沿って、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが、ずれて配置されている。

【0125】

図14(2)に示された光電子部品69に限らず、3つ以上の同心の正方形に沿って複数個の小型光チップ4が配置されている場合においても、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とのうち少なくとも最も内側に位置する光軸同士が、一致して配置されていればよい。また、複数個の小型光チップ4の光軸のうち少なくとも最も外側に位置する光軸に対して、複数個の小型レンズ部18の光軸のうち少なくとも最も外側に位置する光軸が、光電子部品69の中心部に向かって(内側に向かって)ずれて配置されていればよい。

【0126】

また、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とがずれる態様は、光電子部品69の中心部に向かってずれることに限定されない。図14(2)に示されたX方向又はY方向にずれていてもよく、斜め方向にずれていてもよい。ずれる方向が複数の種類だけ存在してもよい。ずれる距離が複数の種類だけ存在してもよい。

【0127】

また、本実施例の変形例として、複数個の小型光チップ4の光軸のうち少なくとも最も外側に位置する光軸に対して、複数個の小型レンズ部18の光軸のうち少なくとも最も外側に位置する光軸を、光電子部品69の中心部から離れる方向に向かって(外側に向かって)ずらして配置することができる。本変形例によれば、最も外側に位置する複数個の小型光チップ4が生成した光が、それらの小型光チップ4に対して外側に位置する複数個の小型レンズ部18(最も外側に位置する小型レンズ部18)によって、平面視して光電子部品69の外側に向かって照射される。したがって、拡がりを有する光を放射する光電子部品69が得られる。

【0128】

また、他の変形例として、複数個の小型光チップ4の光軸のすべてに対して、複数個の小型レンズ部18の光軸のすべてを、光電子部品69の中心部から離れる方向に向かってずらして配置することができる。本変形例によれば、すべての小型光チップ4が生成した光が、すべての小型レンズ部18によって、平面視して光電子部品69の外側に向かって照射される。したがって、いっそう拡がりを有する光を放射する光電子部品69が得られる。

【0129】

また、他の変形例として、複数個の小型光チップ4の光軸のすべてに対して、複数個の小型レンズ部18の光軸のすべてを、光電子部品69の中心部に向かってずらして配置することができる。本変形例によれば、すべての小型光チップ4が生成した光が、すべての小型レンズ部18によって、平面視して光電子部品69の内側に向かって照射される。したがって、いっそう集光された光を放射する光電子部品69が得られる。

【0130】

また、他の変形例として、複数個の小型光チップ4の光軸のすべてと、複数個の小型レンズ部18の光軸のすべてとを対象として、一部の光軸同士を一致して配置し、残りの光軸同士をずらして配置することができる。

【0131】

なお、ここまで説明した各実施例において、複数個の小型光チップ4と複数個の小型レンズ部18との配置を、実現したい配光特性が得られるように実験を行って定めることができる。照射される光の配光特性としては、光を収束させる特性(収束性)、光を拡散させる特性(拡散性)等が挙げられる。また、複数個の小型光チップ4と複数個の小型レンズ部18との配置を、光学理論に従ったシミュレーションを行って定めてもよい。これらによって定められる複数個の小型光チップ4と複数個の小型レンズ部18との配置としては、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが一致して配置されているか否かを問わない。

【0132】

また、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが一致して配置されているか否かを問わず、複数個の小型レンズ部18同士が異なる仕様を有する構成を採用してもよい。複数個の小型レンズ部18の仕様としては、平面的な寸法・形状、断面的な寸法・形状、曲率等が挙げられる。

【0133】

また、上述した各実施例のうち実施例9以外においては、平面視した場合において、隣接する小型レンズ部18同士は外接しない。実施例9以外の各実施例において、平面視した場合に隣接する小型レンズ部18同士を外接することとしてもよい。

【0134】

また、上述した各実施例においては、光学素子としての複数個の凸状の小型レンズ部18等を、球面の一部、回転楕円面の一部、回転放物面の一部等によって囲まれた形状を有する複数個の小型凹部10等を使用して形成した。他の形状を有する複数個の小型凹部を使用して、最適な形状を有する球面レンズ又は非球面レンズからなる複数個の凸状の小型レンズ部を形成してもよい。

【0135】

また、上述した各実施例において、光学素子の仕様として、複数個の凸状の小型レンズ部18を採用した。変形例としては、光学素子の異なる仕様として他の種類の光学素子、例えば、複数個のフレネルレンズを採用してもよい。1個のフレネルレンズは複数個の微小かつ同心的な突状部を有する。本変形例によれば、複数個の凸状の小型レンズ部18を採用した場合に比較して、レンズ部として使用される部分の樹脂材料の量を更に大幅に減らすことができる。したがって、光電子部品をいっそう安価に製造することができるとともに、光電子部品を製造する際に資源の有効な利用をいっそう図ることができる。また、いっそう薄型の光電子部品が得られる。複数個のプリズムを採用することもできる。

【0136】

また、上述した各実施例においては、1枚の基板本体1に長方形からなるK=16個の領域2が格子状に設けられた例を説明した。これに限らず、いっそう大型の基板本体1を使用して多数の光電子部品を製造できる構成を採用することもできる。例えば、K=256(=16×16)個の領域2、又は、K=1024(=32×32)個の領域2が格子状に設けられた基板本体1を使用することもできる。また、例えば、K=512(=16×32)個の領域2が格子状に設けられた、長辺と短辺とを有する基板本体1を使用することもできる。

【0137】

また、上述した各実施例においては、各領域4は直交する仮想的な境界線3によって格子状に形成され、各領域4の平面形状は長方形である。これに限らず、各領域4の平面形状を長方形以外の四辺形又は四辺形以外の多角形(例えば、正六角形)にしてもよい。

【0138】

更に、境界線を折れ線又は曲線にしてもよい。各領域4の平面形状を正六角形にした場合、又は、境界線を折れ線若しくは曲線にした場合には、レーザ加工機、ウォータージェット加工機、ワイヤソー加工機等を使用して、境界線に沿って封止済基板を切断することができる。

【0139】

また、上述した各実施例においては、封止済基板13、38、48をフルカットする。これに限らず、封止済基板13、38、48をハーフカットした後に分離してもよい。

【0140】

また、図1(1)等には、K個の領域2の全体にわたる1個のキャビティ8が設けられた例が示されている。言い換えれば、各領域2における単位部分9同士がつながってキャビティ8を構成している。これに限らず、各領域2において独立した凹部が設けられ、それらの独立した凹部をキャビティ8として取り扱う構成を採用してもよい。この構成によれば、K個の領域2同士の境界線3において封止樹脂12が存在しない部分、すなわち基板本体1の表面が露出する部分を形成することができる。これにより、封止済基板13を個片化する工程において基板本体1のみを切断する。したがって、個片化する工程の効率を上げることとダイサに使用される回転刃の寿命を延ばすこととが可能になる。

【0141】

また、上型にキャビティを形成して、下型に実装済基板を固定する構成を採用してもよい。この構成によれば、高い粘性を有するゼリー状樹脂によってキャビティを満たした後に、ゼリー状樹脂を加熱してキャビティにおいて流動性樹脂を生成する工程と下型及び上型を型締めする工程とを並行して実施する。

【0142】

また、上述した各実施例においては、圧縮成形を使用して封止樹脂を形成することを説明した。圧縮成形に代えて、射出成形、トランスファ成形を使用してもよい。

【0143】

また、本発明は、上述の各実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲内で、必要に応じて、任意にかつ適宜に組み合わせ、変更し、又は選択して採用できるものである。

【符号の説明】

【0144】

1 基板本体

2 領域

3 境界線

4 小型光チップ(光チップ)

5、47 実装済基板

6、26、32、49 下型(第1の成形型)

7、27、33、50 上型(第2の成形型)

8、28、34、51 キャビティ

9、52 単位部分

10、35、53 小型凹部

11、65 流動性樹脂

12 封止樹脂

13、38、48 封止済基板

14 不要部

15、20、21 光電子部品

16 単位基板

17、40 平板部

18 小型レンズ部(光学素子)

19 大型レンズ部

22 大型光チップ

23、24、25 光電子部品

29 第1の樹脂材料

30 第1の封止樹脂

31 第1の封止済基板

36 第2の封止樹脂

37 封止樹脂

39 光電子部品

41 小型レンズ部(光学素子)

42、44 光電子部品

43、45 反射部材

46 全体反射部材

54、64 吸引路

55 樹脂溜まり

56 フィルム押え部材

57 離型フィルム

58 フィルム受け部材

59 上板

60 下板

61 棒状部材

62 弾性部材

63 シール部材

66 閉空間

67、68、69 光電子部品

DF 分離面

CL 中心線

【技術分野】

【0001】

本発明は、レンズを有する光電子部品及びその製造方法に関するものである。

【背景技術】

【0002】

本出願書類を通じて、「光電子部品」という用語は、発光又は受光という機能の少なくともいずれかを有し製品として取り扱われる電子部品を意味する。製品としての電子部品はしばしばパッケージと呼ばれる。光電子部品の例として、LED(発光ダイオード)、LD(レーザダイオード)等のパッケージが挙げられる。「光チップ」という用語は、基板(反射体付基板を含む)に装着されるチップ状で光学系の電子部品を意味する。光チップには、LEDチップ、LDチップ等が含まれる。光チップとしてLEDチップを、光電子部品としてLEDパッケージをそれぞれ例に挙げて、適宜説明する。

【0003】

従来、LEDパッケージを製造する場合には、次のようにしていた。まず、上型と、該上型に対向して配置され複数の凹部を有するキャビティが設けられた下型と、上型と下型との間に配置された中間型と、複数の凹部における型面を含む下型キャビティ面と中間型との間に離型フィルムを張設する張設機構と、離型フィルムによって下型キャビティ面を被覆することによりキャビティ空間部を形成する被覆機構とを備えた、樹脂封止装置を準備する。

【0004】

次に、複数の光チップ(LEDチップ)が装着された基板(リードフレーム、プリント基板、セラミックス基板等)を上型の下面に固定する。次に、離型フィルムによって下型キャビティ面を被覆する。次に、上型と中間型と下型とを型開きした状態で、キャビティに樹脂材料を供給する。次に、樹脂材料を加熱して溶融させることによって、又は、常温で液状である液状樹脂を使用することによって、流動性と透光性とを有する樹脂材料(以下「流動性樹脂」という。)によってキャビティを充填された状態にする。次に、上型と中間型と下型とを型締めすることによって、複数の光チップを流動性樹脂に浸漬する。次に、樹脂材料を硬化させて硬化樹脂からなる封止樹脂を形成する。次に、上型と中間型と下型とを型開きした後に、基板と複数の光チップと硬化樹脂とを含む成形品を取り出す。次に、複数の光チップのそれぞれに対応する領域を単位として成形品を個片化する。ここまでの工程によって、1個の光チップをそれぞれ含む複数の光電子部品(LEDパッケージ)が完成する。それぞれの光電子部品においては、封止樹脂からなる1個の半球状のレンズが1個の光チップに対応して設けられている(特許文献1参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2005−305954号(第5〜11頁、図1〜5)

【発明の概要】

【発明が解決しようとする課題】

【0006】

光電子部品が有する封止樹脂の材料(樹脂材料)としては、透光性を有するシリコーン樹脂又はエポキシ樹脂が一般的である。これらの樹脂材料は、半導体集積回路(IC)に代表される一般の電子部品の樹脂封止に使用される樹脂材料に比較して高価である。加えて、希望する光学特性を得るために、光電子部品の製造に使用される樹脂材料に蛍光体を混入させる場合がある。この蛍光体は非常に高価である。

【0007】

従来の技術によれば、1個の光電子部品において、1個の光チップに対応して1個の「略半球状」のレンズが設けられている(特許文献1の段落[0013]、図1(1)参照)。その結果として、1個の光電子部品に使用される樹脂材料(蛍光体を混入させた樹脂材料を含む。特記ある場合を除いて以下同じ。)の使用量は、1個の「略半球状」の部分の形状と寸法とによって定まる。したがって、1個の光電子部品に使用される樹脂材料の使用量を削減することは困難である。言い換えれば、従来の光電子部品においては樹脂材料の使用量を削減することが困難である。したがって、従来の光電子部品については、樹脂材料の使用量という点からコストダウンを図ることは困難である。また、資源の有効な利用を図ることができないので、省資源という社会的な要請にも反する。更に、1個の光電子部品において1個の「略半球状」のレンズが設けられているので、光電子部品を薄型化することが困難である。

【0008】

解決しようとする課題は、次の通りである。第1に、光電子部品を安価に製造することが困難である。第2に、光電子部品を製造する際に資源の有効な利用を図ることができない。第3に、光電子部品を薄型化することが困難である。

【課題を解決するための手段】

【0009】

上述の課題を解決するために、本発明に係る光電子部品は、基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、L個の領域のそれぞれにおいて1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品であって、L個の領域のそれぞれにおいて形成され封止樹脂からなる1個の平板部と、L個の領域のそれぞれにおいて1個の平板部の上に形成され封止樹脂からなるN個(N≧2)の光学素子と、K個の領域においてそれぞれ封止樹脂が設けられた封止済基板から分離されることによって形成された側面とを備えるとともに、N個の光学素子のそれぞれは凸状部を有し、封止済基板における封止樹脂は圧縮成形、射出成形、又は、トランスファ成形のいずれかによって形成されたことを特徴とする。

【0010】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップが有する光軸とN個の光学素子が有する光軸とのうちすべての光軸同士が、平面視して一致して配置されていることを特徴とする。

【0011】

また、本発明に係る光電子部品は、上述した光電子部品において、M≠Nであることを特徴とする。

【0012】

また、本発明に係る光電子部品は、上述した光電子部品において、M個の光チップが有する光軸とN個の光学素子が有する光軸とのうちすべての光軸同士が、平面視してずれて配置されている。

【0013】

また、本発明に係る光電子部品は、上述した光電子部品において、M個の光チップが有する光軸のうち一部の光軸とN個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、M個の光チップが有する光軸のうち残りの光軸とN個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする。

【0014】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップとN個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ領域の中心部を取り囲むようにして配置され、N個の光学素子が有する光軸がM個の光チップが有する光軸よりも平面視して中心部に向かってずれて配置されていることを特徴とする。

【0015】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップとN個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ領域の中心部を取り囲むようにして配置され、N個の光学素子が有する光軸がM個の光チップが有する光軸よりも平面視して中心部から離れる方向に向かってずれて配置されていることを特徴とする。

【0016】

また、本発明に係る光電子部品は、上述した光電子部品において、M=Nであるとともに、M個の光チップとN個の光学素子とが平面視してそれぞれ対応して配置され、M個の光チップが有する光軸のうち一部の光軸とN個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、M個の光チップが有する光軸のうち残りの光軸とN個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする。

【0017】

また、本発明に係る光電子部品は、上述した光電子部品において、平面視してN個の光学素子のうち少なくとも一部が互いに外接していることを特徴とする。

【0018】

また、本発明に係る光電子部品は、上述した光電子部品において、1個の領域のそれぞれにおいて平面視してN個の光学素子のそれぞれの周囲のすべての部分において1個の平板部が設けられていることを特徴とする。

【0019】

また、本発明に係る光電子部品は、上述した光電子部品において、1個の平板部とN個の光学素子とは異なる樹脂成形工程によって形成されたことを特徴とする。

【0020】

また、本発明に係る光電子部品は、上述した光電子部品において、1個の平板部には蛍光体が含まれており、かつ、N個の光学素子には蛍光体が含まれていないことを特徴とする。

【0021】

また、本発明に係る光電子部品は、上述した光電子部品において、K個の領域のそれぞれにおいて1個の平板部は1個又はM個の光チップを完全に覆うために必要な最小限の厚さを有することを特徴とする。

【0022】

また、本発明に係る光電子部品は、上述した光電子部品において、N個の光学素子は、球面レンズ、非球面レンズ、フレネルレンズ、又は、プリズムのいずれかであることを特徴とする。

【0023】

また、本発明に係る光電子部品は、上述した光電子部品において、N個の光学素子のうち一部の光学素子は他の光学素子とは異なる仕様を有することを特徴とする。

【0024】

また、本発明に係る光電子部品は、上述した光電子部品において、K個の領域のそれぞれにおいて反射部材が設けられていることを特徴とする。

【0025】

また、本発明に係る光電子部品の製造方法は、基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、L個の領域のそれぞれにおいて1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、K個の領域のそれぞれにおいて1個又はM個の光チップが装着された実装済基板を準備する工程と、キャビティと該キャビティにおいて単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、第2の成形型の型面に実装済基板を固定する工程と、第1の成形型と第2の成形型とが型開きした状態において流動性樹脂によってキャビティを満たされた状態にする工程と、第1の成形型と第2の成形型とを型締めすることによってK個の領域のそれぞれにおいて1個又はM個の光チップを流動性樹脂に浸漬する工程と、流動性樹脂を硬化させて封止樹脂を形成する工程と、第1の成形型と第2の成形型とを型開きする工程と、K個の領域のそれぞれにおいて封止樹脂が形成された実装済基板からなる封止済基板を型面から取り外す工程と、J個(K≧J≧1)の領域を単位として封止済基板を個片化する工程とを備えることを特徴とする。

【0026】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、L個の領域のそれぞれにおいて1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、K個の領域のそれぞれにおいて1個又はM個の光チップが装着された実装済基板を準備する工程と、単位基板にそれぞれ対応するキャビティと該キャビティにおいて単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、第1の成形型と第2の成形型とのいずれかの型面に実装済基板を固定する工程と、第1の成形型と第2の成形型とを型締めする工程と、第1の成形型と第2の成形型とが型締めした状態において流動性樹脂によってキャビティを満たされた状態にする工程と、流動性樹脂を硬化させて封止樹脂を形成する工程と、第1の成形型と第2の成形型とを型開きする工程と、K個の領域のそれぞれにおいて封止樹脂が形成された実装済基板からなる封止済基板を型面から取り外す工程と、J個(K≧J≧1)の領域を単位として封止済基板を個片化する工程とを備えることを特徴とする。

【0027】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、第1の成形型と第2の成形型との少なくとも一方の型面に設けられたシール部材を他方の型面に接触させることによって、キャビティを含み外部から遮断された閉空間を形成する工程と、少なくともシール部材を他方の型面に接触させてから第1の成形型と第2の成形型とを完全に型締めするまでの期間において閉空間を吸引する工程とを備えることを特徴とする。

【0028】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、第1の成形型と第2の成形型との間に離型フィルムを配置する工程と、キャビティを満たされた状態にする工程の前に、キャビティにおける型面に離型フィルムを密着させる工程とを備えることを特徴とする。

【0029】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、M=Nであるとともに、実装済基板を固定する工程の前に、M個の光チップが有する光軸のすべてとN個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように実装済基板と第1の成形型とを位置合わせする工程を備え、所定の位置関係は次のいずれかであることを特徴とする。

(1)光軸のすべてと中心軸のすべてとが平面視して一致すること。

(2)光軸のすべてと中心軸のすべてとが平面視してずれていること。

(3)光軸のうち一部の光軸と中心軸のうち一部の中心軸とが平面視して一致し、かつ、光軸のうち残りの光軸と中心軸のうち残りの中心軸とが平面視してずれていること。

【0030】

また、本発明に係る光電子部品の製造方法は、上述した製造方法において、M≠Nであるとともに、実装済基板を固定する工程の前に、M個の光チップが有する光軸のすべてとN個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように実装済基板と第1の成形型とを位置合わせする工程を備え、所定の位置関係は次のいずれかであることを特徴とする。

(1)光軸のすべてと中心軸のすべてとが平面視してずれていること。

(2)光軸のうち一部の光軸と中心軸のうち一部の中心軸とが平面視して一致し、かつ、光軸のうち残りの光軸と中心軸のうち残りの中心軸とが平面視してずれていること。

【発明の効果】

【0031】

本発明によれば、K個の領域(K≧2)においてそれぞれ封止樹脂が設けられた封止済基板から分離されることによって、光電子部品が製造される。その光電子部品は、L個(K≧L≧1)の領域に相当する単位基板と、各領域において装着された1個又はM個(M≧2)の光チップと、各領域において形成され封止樹脂からなる1個の平板部と、各領域において1個の平板部の上に形成され封止樹脂からなるN個(N≧2)の光学素子とを有する。これにより、1個又はM個の光チップに対応して封止樹脂からなる1個の光学素子が設けられる構成におけるその封止樹脂に相当する樹脂材料の量に比較して、1個又はM個の光チップに対応するN個の光学素子に相当する樹脂材料の量を大幅に減らすことができる。したがって、光電子部品を安価に製造することができる。

【0032】

本発明によれば、1個又はM個の光チップに対応して封止樹脂からなる1個の光学素子が設けられる構成におけるその封止樹脂に相当する樹脂材料の量に比較して、1個又はM個の光チップに対応するN個の光学素子に相当する樹脂材料の量を大幅に減らすことができる。したがって、光電子部品を製造する際に資源の有効な利用を図ることができる。

【0033】

本発明によれば、1個又はM個の光チップに対応して封止樹脂からなる1個の光学素子が設けられる構成におけるその1個の光学素子の高さに比較して、1個又はM個の光チップに対応するN個の光学素子の高さを抑制することができる。したがって、光電子部品を薄型化することができる。

【図面の簡単な説明】

【0034】

【図1】図1(1)〜(4)は光電子部品の第1の例を製造する工程を順に示す部分断面図である。

【図2】図2(1)、(2)は光電子部品の第1の例を示す断面図及び平面図であり、図2(3)、(4)は光電子部品の第2の例を示す断面図及び平面図である。

【図3】図3(1)、(2)は光電子部品の第3の例を示す断面図及び平面図である。

【図4】図4(1)、(2)は光電子部品の第4の例を示す断面図及び平面図であり、図4(3)、(4)は光電子部品の第5の例を示す断面図及び平面図である。

【図5】図5(1)、(2)は光電子部品の第6の例を示す断面図及び平面図である。

【図6】図6(1)〜(3)は光電子部品の第7の例を製造する工程を、1次成形の工程まで順に示す部分断面図である。

【図7】図7(1)〜(4)は光電子部品の第7の例を製造する工程を、2次成形の工程から個片化された状態まで順に示す部分断面図である。

【図8】図8(1)、(2)は光電子部品の第8の例を示す断面図及び平面図であり、図8(3)、(4)は光電子部品の第9の例を示す断面図及び平面図である。

【図9】図9(1)〜(4)は光電子部品の第8の例を製造する工程を順に示す部分断面図である。

【図10】図10(1)、(2)は、光電子部品の第1の例を製造する製造方法について、成形型を型開きした状態から、挟んだ離型フィルムを下型の上面に密着させる状態までを示す部分断面図である。

【図11】図11(1)、(2)は、光電子部品の第1の例を製造する製造方法について、離型フィルムを吸引して離型フィルムによって下型の型面を覆った後にキャビティに流動性樹脂を供給した状態と、成形型を完全に型締めする直前の状態とをそれぞれ示す部分断面図である。

【図12】図12(1)、(2)は光電子部品の第10の例を示す断面図及び平面図である。

【図13】図13(1)、(2)は光電子部品の第11の例を示す断面図及び平面図である。

【図14】図14(1)、(2)は光電子部品の第12の例を示す断面図及び平面図である。

【発明を実施するための形態】

【0035】

基板本体が有する複数の領域に対応する光電子部品に、単位基板と、複数個の小型光チップと、硬化樹脂である封止樹脂からなる平板部と、硬化樹脂である封止樹脂からなる複数個の凸状の小型レンズ部とを備える。光電子部品は、側面として、封止済基板から複数の領域単位に分離されたことによって形成された分離面(分割面)を有する。各小型レンズ部の光軸と各小型光チップの光軸とが一致する。

【0036】

(実施例1)

図1を参照して、本発明に係る光電子部品の第1の例を製造する光電子部品の製造方法を説明する。図1(1)〜(4)は、光電子部品の第1の例を製造する工程を順に示す部分断面図である。本出願書類に含まれるいずれの図についても、容易に理解することができるように、適宜省略し又は誇張して模式的に描かれている。

【0037】

まず、リードフレーム、プリント基板、セラミックス基板等からなる基板本体1を準備する。図1(1)には、複数個の小型光チップ(後述)が装着され成形型に固定された状態の基板本体1が示されている。基板本体1には、長方形(正方形を含む。以下同じ。)からなる複数個(=K個)の領域2が格子状に設けられている。各領域2は仮想的な境界線3によって仕切られている。図1(1)に示された基板本体1には、図の横方向に沿って4個の領域2が設けられ、手前〜奥方向に沿って4個の領域2が設けられている。したがって、基板本体1には、K=16(=4×4)個の領域2が格子状に設けられている。

【0038】

複数の領域2のそれぞれに、複数個(=M個)の小型光チップ4を装着する。各領域2において、小型光チップ4が有する電極とその領域における電極とを電気的に接続する。この電気的な接続には、ワイヤボンディング、フリップチップボンディング等の技術を使用する。ここまでの工程によって、実装済基板5を製作する。

【0039】

次に、図1(1)に示すように、下型6と下型6に相対向する上型7とを少なくとも有する成形型を準備する。下型6にはキャビティ8が設けられている。キャビティ8において基板本体1の複数の領域2にそれぞれ相当する単位部分9には、複数個(=N個)の小型凹部10が設けられている。複数個の小型凹部10は、実装済基板5の各領域2において実装された複数個の小型光チップ4にそれぞれ対応する位置に設けられている。言い換えれば、各領域2にそれぞれ対応して、複数個の小型光チップ4と複数個の小型凹部10とが同じ数だけ設けられている。

【0040】

各小型凹部10は、例示すれば、球面の一部、回転楕円面の一部、回転放物面の一部等によって囲まれた形状を有する。複数個の小型凹部10は、例えば、楕円振動切削加工等の精密な機械加工によって形成されることが好ましい。

【0041】

次に、図1(1)に示すように、上型7の下面において、複数個の小型光チップ4を下向きにして実装済基板5を固定する。図1(1)に示すように、各小型凹部10を囲む面に対応する回転軸と各小型光チップ4の光学的な軸(光軸)とが一致するようにして、実装済基板5と下型6とを位置合わせすることが好ましい。この回転軸と光軸とは、図1(1)において2本の一点鎖線によってそれぞれ示されている。図1(2)に示された中心線CLは、図1(1)に示されたキャビティ8における各小型凹部10を囲む面に対応する回転軸と各小型光チップ4の光軸とが一致した線分に相当する。

【0042】

次に、流動性樹脂11(図1(2)参照)によってキャビティ8を満たされた状態にする。流動性樹脂11は、透光性を有するシリコーン樹脂又はエポキシ樹脂等の熱硬化性樹脂からなる。流動性樹脂11の原材料である樹脂材料として、粉末状、微粒状、顆粒状、塊状、シート状等の固形樹脂、又は、高い粘性を有するゼリー状樹脂を使用する。この場合には、下型6に設けられたヒータ(図示なし)を使用して固形樹脂又はゼリー状樹脂を加熱して溶融させることによって流動性樹脂11を形成する。樹脂材料として、常温で液状である液状樹脂を使用することもできる。この場合には、ディスペンサ等を使用して、液状樹脂からなる流動性樹脂11をキャビティ8(図1(1)参照)に供給する。

【0043】

次に、図1(2)に示すように、下型6と上型7とを型締めして、複数個の小型光チップ4を流動性樹脂11に浸漬する(漬けた状態にする)。引き続き流動性樹脂11を加熱して硬化させて、硬化樹脂を形成する。このことによって、圧縮成形によって硬化樹脂からなる封止樹脂12(図1(3)を参照)を形成する。

【0044】

ここまでの工程により、図1(3)に示すように、封止樹脂12によって複数個の小型光チップ4を樹脂封止して、封止済基板13を製作する。封止樹脂12は、小型光チップ4を保護する保護部材として、及び、小型光チップ4が生成した光を透過させる光学素子として機能する。不要部14は、封止済基板13のうちで光電子部品(製品)としては使用されない部分である。

【0045】

次に、図1(3)に示すように、下型6(図示なし)と上型7とを型開きして、上型7の下面から封止済基板13を取り出す。その後に、複数の領域2のそれぞれを単位として境界線3に沿って封止済基板13を分離する(分割する)。具体的には、ダイサ、レーザ加工機、ウォータージェット加工機、ワイヤソー加工機等を使用して、封止済基板13をフルカットする。

【0046】

ここまでの工程により、図1(4)に示された、基板本体1の複数の領域2に対応する光電子部品(LEDパッケージ)15を製造する。光電子部品15は、単位基板16と、複数個(=M個)の小型光チップ4と、硬化樹脂である封止樹脂12からなる平板部17と、封止樹脂12からなる複数個(=N個)の凸状の小型レンズ部18とを有する。小型レンズ部18は光学素子として機能する。光電子部品15は、側面として、封止済基板13から分離されたことによって形成された分離面(分割面)DFを有する。

【0047】

本発明に係る光電子部品15においては、各小型光チップ4にそれぞれ対応して凸状の小型レンズ部18が設けられている。このことによって、図1(4)に破線で仮想的に示された従来の大型レンズ部19に比較して、レンズ部として使用される部分に相当する樹脂材料の量を大幅に減らすことができる。したがって、光電子部品15を安価に製造することができるとともに、光電子部品15を製造する際に資源の有効な利用を図ることができる。

【0048】

また、光電子部品15においては、図1(4)に破線で仮想的に示された従来の大型レンズ部19に比較して、レンズとして使用される部分の高さ、すなわち複数個の凸状の小型レンズ部18を含む封止樹脂12の高さを抑制することができる。したがって、電子製品の薄型化を図る場合に有利な薄型の光電子部品15を製造することができる。

【0049】

加えて、上型7の下面に実装済基板5を固定した状態において、キャビティ8における各小型凹部10を囲む面の回転軸と各小型光チップ4の光学的な軸(光軸)とが一致している(図1(2)における中心線CL、及び、その上方に位置している図1(1)における2本の一点鎖線を参照)。各小型凹部10を囲む面の回転軸は、各小型レンズ部18の光軸に相当する。これらのことは、光電子部品15において、各小型レンズ部18の光軸と各小型光チップ4の光軸とが、図1(4)に示された中心線CLとして一致することを意味する。したがって、複数個の小型光チップ4が生成した光を効率よく外部に(図1(4)では上方に)導くことができる光電子部品15を製造することができる。

【0050】

(実施例2)

図1〜図3を参照して、本発明に係る光電子部品の第1〜第3の例を説明する。これまで説明した実施例における構成要素と同じものについては、同じ符号を付して適宜説明を省略する(以下同じ。)。

【0051】

図2(1)、(2)は光電子部品の第1の例(図1(4)参照)を示す断面図及び平面図であって、図2(3)、(4)は光電子部品の第2の例を示す断面図及び平面図である。図2(1)、(3)は、それぞれ図2(2)、(4)のA−A断面図である。図3(1)、(2)は、光電子部品の第3の例を示す断面図及び平面図である。図3(1)は図3(2)のA−A断面図である。

【0052】

図2(1)、(2)に示された光電子部品15は、図1(4)に示された光電子部品15と同じであって、L=1個の領域2に相当する(図1(1)参照)。光電子部品15は、12個の小型光チップ4と12個の小型レンズ部18とを有する。図1(4)に示された封止済基板13から、16個の光電子部品15を製造する。

【0053】

図2(3)、(4)に示された光電子部品20は、本発明に係る光電子部品の第2の例である。光電子部品20はL=4(=2×2)個の領域2に相当する。光電子部品20は、48個の小型光チップ4と48個の小型レンズ部18とを有する。図1(4)に示された封止済基板13から4個の光電子部品20を製造する。

【0054】

図3(1)、(2)に示された光電子部品21は、本発明に係る光電子部品の第3の例である。光電子部品21は、L=16(=4×4)個の領域2に相当する。光電子部品21は、192個の小型光チップ4と192個の小型レンズ部18とを有する。図1(4)に示された封止済基板13から、1個の光電子部品21を製造する。この場合には、図1(4)に示された封止済基板13において、最も外側の境界線3に沿って封止済基板13を切断する。これにより、封止済基板13から不要部14を除去して1個の光電子部品21を製造する。したがって、光電子部品の大型のパッケージを製造することができる。

【0055】

なお、本出願書類においては、境界線3に沿って封止済基板13を分離することによって封止済基板13から複数個の光電子部品15、複数個の光電子部品20、又は、1個の光電子部品21等を製造することを、個片化(singulation)と呼ぶ。

【0056】

境界線3に沿って封止済基板13を分離する態様を変えることによって、用途に適した大きさ及び形状を有する光電子部品を製造することができる。例えば、L=4(=1×4又は=4×1)個の領域2(図1(1)参照)に相当する細長い光電子部品が得られる。

【0057】

光電子部品15、20、21において、1個の領域2における複数個の小型光チップ4の平面的な配置は、それぞれX方向とY方向とに沿う格子状である(図2、3参照)。これらの平面的な配置において、四隅の部分には小型光チップ4が配置されていない。

【0058】

本実施例によれば、実施例1と同様の効果が得られる。すなわち、第1に、図2(1)等に破線で仮想的に示された従来の大型レンズ部19に比較して、光電子部品20、21を安価に製造することができる。また、光電子部品20、21を製造する際に資源の有効な利用を図ることができる。

【0059】

第2に、従来の大型レンズ部19に比較して、レンズとして使用される部分の高さを抑制することができる。したがって、電子製品の薄型化を図る場合に有利な薄型の光電子部品20、21が得られる。

【0060】

第3に、光電子部品20、21において、各小型レンズ部18の光軸と各小型光チップ4の光軸とが一致する。したがって、複数個の小型光チップ4が生成した光を効率よく外部に(図2(3)及び図3(1)では上方に)導くことができる。

【0061】

(実施例3)

図4と図5とを参照して、本発明に係る光電子部品の第4の例〜第6の例について説明する。図4(1)、(2)は光電子部品の第4の例を示す断面図及び平面図であって、図4(3)、(4)は光電子部品の第5の例を示す断面図及び平面図である。図4(1)、(3)は、それぞれ図4(2)、(4)のA−A断面図である。図5(1)、(2)は、光電子部品の第6の例を示す断面図及び平面図である。図5(1)は図5(2)のA−A断面図である。

【0062】

本実施例によれば、図1(1)に示された基板本体1における各領域2に1個の大型光チップ22が装着される。図4(1)、(2)に示された光電子部品23は、本発明に係る光電子部品の第4の例であって、L=1個の領域2に相当する(図1(1)参照)。図4(3)、(4)に示された光電子部品24は、本発明に係る光電子部品の第5の例であり、L=4(=2×2)個の領域2に相当する。図5(1)、(2)に示された光電子部品25は、本発明に係る光電子部品の第6の例であって、L=16(=4×4)個の領域2に相当する。

【0063】

光電子部品23、24、25は、それぞれ光電子部品15、20、21(図2及び図3参照)に相当する。光電子部品23、24、25においては、各領域2に1個の大型光チップ22が装着される。一方、光電子部品15、20、21においては、各領域2に複数個の小型光チップ4が装着される。この点を除いては、光電子部品23、24、25を製造する工程は光電子部品15、20、21を製造する工程と同じである。したがって、光電子部品23、24、25を製造する製造方法については説明を省略する。

【0064】

光電子部品23、24、25においては、1個の大型光チップ22の上方において、複数個の凸状の小型レンズ部18が形成される。1個の大型光チップ22が生成した光は、複数個の小型レンズ部18によって集光されて放射される。これにより、実施例1と同様に、1個の大型光チップ22が生成した光を効率よく外部に(図4(1)、図4(3)、及び、図5(1)では上方に)導くことができる。

【0065】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、光電子部品23、24、25を安価に製造することができるとともに、光電子部品23、24、25を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品23、24、25を製造することができる。第3に、1個の大型光チップ22が生成した光を効率よく外部に導くことができる。

【0066】

(実施例4)

図6と図7とを参照して、本発明に係る光電子部品の第7の例を製造する光電子部品の製造方法を説明する。図6(1)〜(3)と図7(1)〜(4)とは、光電子部品の第7の例を製造する工程を順に示す部分断面図である。実施例1によれば、1回の圧縮成形によって封止樹脂を形成する(図1参照)。これに対して、本実施例によれば、1次成形と2次成形との2回の圧縮成形によって封止樹脂を形成する。

【0067】

まず、図6(1)に示すように、下型26と下型26に相対向する上型27とを少なくとも有する成形型を準備する。下型26にはキャビティ28が設けられている。キャビティ28は、平坦な底部を有する点において図1(1)のキャビティ8とは異なる。キャビティ28の深さは、キャビティ28において第1の樹脂材料29(図6(2)参照)が硬化して形成された第1の封止樹脂30(図6(3)参照)が各小型光チップ4を確実に覆うことができる範囲において、できるだけ浅くしておくことが好ましい。なお、図6に示されたキャビティ28は、その深さが誇張されて描かれている。

【0068】

次に、図6(2)、(3)に示すように、圧縮成形(1次成形)によって、第1の樹脂材料29を硬化させて第1の封止樹脂30を形成する。このことによって、第1の封止樹脂30を有する第1の封止済基板31を製作する。これらの工程は、図1(2)、(3)に示された工程と同様である。

【0069】

次に、図7(1)に示すように、下型32と下型32に相対向する上型33とを少なくとも有する成形型を準備する。下型32にはキャビティ34が設けられている。下型32においてキャビティ34を構成する型面は、基板本体1の複数の領域2にそれぞれ相当する単位部分9に仕切られている。キャビティ34は、複数個(=N個)の小型凹部35によって構成される。複数個の小型凹部35の形状は、図1(1)に示された複数個の小型凹部10の形状と同じである。各小型凹部35を囲む面に対応する回転軸と各小型光チップ4の光学的な軸(光軸)とが一致していることが好ましい。このことについては、実施例1と同様である。

【0070】

次に、図7(2)に示すように、キャビティ34が有する複数個の小型凹部35(図7(1)参照)を流動性樹脂11によって満たされた状態にする。その後に、下型32と上型33とを型締めする。引き続き流動性樹脂11を加熱して硬化させて、圧縮成形(2次成形)によって第2の封止樹脂36(図7(3)参照)を形成する。

【0071】

ここまでの工程により、第1の封止樹脂30と第2の封止樹脂36とからなる封止樹脂37(図7(3)参照)によって複数個の小型光チップ4を樹脂封止して、封止済基板38(図7(3)参照)を製作する。封止樹脂37は、小型光チップ4を保護する封止樹脂として、及び、小型光チップ4が生成した光を透過させる光学素子として機能する。

【0072】

次に、図7(3)に示すように、下型32(図示なし)と上型33とを型開きする。その後に、上型33の下面から封止済基板38を取り出す。複数の領域2のそれぞれを単位として、境界線3に沿って封止済基板38を分離する。

【0073】

ここまでの工程により、図7(4)に示された、基板本体1の複数の領域2のうちの1個に対応する光電子部品(LEDパッケージ)39を製造する。光電子部品39は、単位基板16と、複数個(=M個)の小型光チップ4と、第1の封止樹脂30からなる平板部40と、第2の封止樹脂36からなる複数個(=N個)の凸状の小型レンズ部41とを有する。また、光電子部品39は、側面として、封止済基板38から分離された(個片化された)ことによって形成された分離面(分割面)DFを有する。

【0074】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、光電子部品39を安価に製造することができるとともに、光電子部品39を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品39を製造することができる。第3に、複数個の小型光チップ4が生成した光を効率よく外部に導くことができる光電子部品39を製造することができる。

【0075】

加えて、本実施例によれば、非常に高価な蛍光体を封止樹脂に混入させる場合において次の効果が得られる。1次成形において使用されるキャビティ28の深さを、キャビティ28において硬化した第1の封止樹脂30が各小型光チップ4を確実に覆うことができる範囲において、できるだけ浅くする。このことにより、各小型光チップ4を覆う第1の封止樹脂30の厚さをできるだけ薄くすることができる。したがって、第1の封止樹脂30の体積、すなわち第1の樹脂材料29の使用量をできるだけ少なくすることができる。一方、本実施例によれば、封止樹脂(図1(3)に示された封止樹脂12を参照)の全体に蛍光体を混入させることに代えて、第2の封止樹脂36に蛍光体を混入させることなく第1の樹脂材料29のみに蛍光体を混入させることができる。したがって、蛍光体の使用量をできるだけ少なくすることができるので、光電子部品39をいっそう安価に製造することができる。

【0076】

なお、本実施例においては、各領域2に1個の大型光チップ22が装着される構成(図4、5参照)を採用することができる。このことにより、1個の大型光チップ22の上方に複数個の凸状の小型レンズ部18が形成された光電子部品(図4、5参照)を、いっそう少ない蛍光体を使用して製造することができる。

【0077】

(実施例5)

図8を参照して、本発明に係る光電子部品の第8の例〜第9の例について説明する。図8(1)、(2)は光電子部品の第8の例を示す断面図及び平面図、図8(3)、(4)は光電子部品の第9の例を示す断面図及び平面図である。図8(1)、(3)は、それぞれ図8(2)、(4)のA−A断面図である。

【0078】

図8(1)、(2)に示された光電子部品42は、図2(1)、(2)に示された光電子部品15に相当するが、反射部材43を有するという点で光電子部品15とは異なる。図8(3)、(4)に示された光電子部品44は、図2(3)、(4)に示された光電子部品20に相当するが、反射部材45を有するという点で光電子部品20とは異なる。なお、図3(1)、(2)に示された光電子部品21に相当する、反射部材を有する光電子部品を製造することも可能である。

【0079】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、それぞれ反射部材43、45を有する光電子部品42、44を安価に製造することができるとともに、光電子部品42、44を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品42、44を製造することができる。第3に、複数個の小型光チップ4が生成した光を効率よく外部に導くことができる。

【0080】

(実施例6)

図9を参照して、本発明に係る光電子部品の第8の例を製造する光電子部品の製造方法を説明する。図9(1)〜(4)は、光電子部品の第8の例を製造する工程を順に示す部分断面図である。本実施例は、反射部材43を有する光電子部品42(図8(1)、(2)参照)を安価に製造する製造方法に関するものである。

【0081】

本実施例では、全体反射部材46を有する基板本体1からなる反射部材付基板に複数個の小型光チップ4を装着して、実装済基板47を製作する。その実装済基板47を使用して封止済基板48を製作する。その他の点については実施例1と同様なので、説明を省略する。

【0082】

本実施例によれば、実施例1と同様に次の3つの効果を得ることができる。第1に、反射部材43を有する光電子部品42を安価に製造することができるとともに、光電子部品42を製造する際に資源の有効な利用を図ることができる。第2に、電子製品の薄型化を図る場合に有利な薄型の光電子部品42を製造することができる。第3に、複数個の小型光チップ4が生成した光を効率よく外部に導くことができる光電子部品42を製造することができる。

【0083】

なお、本実施例に、1次成形と2次成形との2回の圧縮成形によって封止樹脂を形成する方法(図6、7参照)を採用することができる。このことにより、反射部材43を有する光電子部品(図9(4)参照)を、いっそう少ない蛍光体を使用して製造することができる。

【0084】

(実施例7)

図10と図11とを参照して、本発明に係る光電子部品の第1の例を製造する光電子部品の製造方法を説明する。本実施例の特徴は、光電子部品を成形する際に、圧縮成形に加えて、離型フィルムと真空成形(減圧成形)とを併用することである。真空成形(減圧成形)とは、少なくとも成形型を型締めする過程において、流動性樹脂が充填されたキャビティを含む空間を減圧して、その減圧した状態において成形することである。

【0085】

図10に示されているように、本実施例に係る製造装置は下型49と上型50とを有する。下型49にはキャビティ51が形成されている。キャビティ51において基板本体1の複数の領域2にそれぞれ相当する単位部分52においては、複数個(=N個)の小型凹部53が設けられている。キャビティ51の内底面には吸引路54が連通する。各吸引路54は、配管を介して吸引ポンプ、減圧タンク(いずれも図示なし)等の減圧手段に接続されている。下型49の上面側において、基板本体1の各領域2の集合体の外に対応する位置に、キャビティ51に連通する凹部からなる樹脂溜まり55が形成されている。

【0086】

平面視して下型49を取り囲むようにして、下型49の一部を構成する枠状のフィルム押え部材56が設けられている。フィルム押え部材56は、駆動手段(図示なし)によって昇降可能になるようにして設けられている。フィルム押え部材56の下面と下型49との間に、離型フィルム57が配置される。フィルム押え部材56が下型49の型面よりも下方にまで下降すると、枠状のフィルム押え部材56の内側の空間に下型49の上部が入り込む。

【0087】

平面視して下型49を取り囲むようにして、枠状のフィルム受け部材58が設けられている。フィルム受け部材58は、枠状の上板59と、枠状の下板60と、上板59と下板60とを接続する複数の棒状部材61とを有する。フィルム受け部材58は、コイルばね等の弾性部材62によって支持される。フィルム押え部材56の枠状の部分とフィルム受け部材58の上板59とは、平面視して重なるようにして設けられている。

【0088】

上型50の下面においてフィルム押え部材56の枠状の部分に重なる位置に、Oリング等からなるシール部材63が設けられている。上型50の下面において、基板本体1が配置される部分の外側であってシール部材63の内側に吸引路64が連通する。各吸引路64は、配管を介して吸引ポンプ、減圧タンク(いずれも図示なし)等の減圧手段に接続されている。

【0089】

図10と図11とを参照して光電子部品を製造する製造方法を説明する。図10(1)に示すように、まず、下型49の下面に実装済基板5を固定する。フィルム押え部材56の下面と下型49との間であってフィルム押え部材56の下面とフィルム受け部材58の上面との間に、離型フィルム57を供給する。離型フィルム57はロール状で供給されてもよく、短冊状で供給されてもよい。離型フィルム57としては、流動性樹脂及び硬化樹脂に対する低密着性を有するフッ素樹脂を使用することが好ましい。

【0090】

次に、図10(1)に示す状態からフィルム押え部材56を下降させて、フィルム押え部材56の下面とフィルム受け部材58の上面とによって離型フィルム57を挟む。

【0091】

次に、図10(2)に示すように、引き続きフィルム押え部材56を下降させる。これにより、下型49の上面に離型フィルム57を密着させる。「下型49の上面」という用語は、下型49においてキャビティ51が設けられた側の型面であってキャビティ51の外側に存在する面を意味する。

【0092】

離型フィルム57は、少なくとも下型49に設けられたヒータ(図示なし)によって加熱されることにより、軟化して伸びる。更にフィルム押え部材56を下降させることによって、離型フィルム57を引き伸ばす。

【0093】

次に、軟化した離型フィルム57を下型49の上面に密着させた状態で、吸引路54を経由して離型フィルム57を吸引する(図11(1)、(2)に示された下向きの太い破線を参照)。このことにより、図11(1)に示すように、複数個の小型凹部53(図10(2)参照)における型面に、軟化した離型フィルム57を密着させる。この工程では、軟化した離型フィルム57に高圧の気体を吹き付けることによって、複数個の小型凹部53(図10(2)参照)における型面に離型フィルム57を密着させてもよい。

【0094】

本実施例においては、下型49に設けられた凹部からなる空間であって流動性樹脂によって満たされるべき空間を、キャビティ51と呼ぶ(図10(1)参照)。加えて、上述したキャビティ51における型面に離型フィルム57を密着させた状態において上方以外を離型フィルム57によって囲まれた凹部からなる空間についても、便宜的にキャビティ51と呼ぶ。この場合のキャビティ51は、上方以外を離型フィルム57によって囲まれ流動性樹脂によって満たされるべき空間である。

【0095】

次に、図11(1)に示すように、実施例1と同様にして、流動性樹脂65によって、複数個の小型凹部53を含むキャビティ51(図10(2)参照)を満たされた状態にする。この工程では、表面張力を利用して、流動性樹脂65の表面が下型49の上面よりもわずかに盛り上がる程度にキャビティ51に流動性樹脂65を満たすことが好ましい。

【0096】

次に、図11(2)に示すように、上型50を下降させる。上型50を下降させることによって、上型50の下面に設けられたシール部材63がフィルム押え部材56の上面に接触して変形する。このことにより、上型50の下面と、枠状のフィルム押え部材56の内側面と、離型フィルム57の上面と、流動性樹脂65の上面と、基板本体1の表面(図では下面及び側面)とによって囲まれた空間からなる閉空間66を形成する。閉空間66は、成形型の外部から遮断された空間である。その後に、上型50に設けられた吸引路64を経由して閉空間66を吸引する。このことにより、閉空間66に含まれる水分や微小な異物等、流動性樹脂65に含まれる気体の成分等を、閉空間66の外部に排出する(図11(2)に示された上向きの太い破線を参照)。

【0097】

次に、図11(2)に示すように、引き続き上型50を下降させて、下型49と上型50とを完全に型締めする。このことによって、キャビティ51に満たされた流動性樹脂65に、実装済基板5の表面(図では下面)における所定の部分を浸漬する(漬ける)。

【0098】

次に、流動性樹脂65に圧力(型締め圧)と熱とを加えることによって、流動性樹脂65を硬化させる。このことによって、実装済基板5の表面(図では下面)に封止樹脂(図1(3)の封止樹脂12を参照)を形成する。ここまでの工程において、下型49と上型50とを型締めすることによって、キャビティ51に満たされた流動性樹脂65のうち余分な量を、下型49に形成された樹脂溜まり55に流し込む。このことによって、キャビティ51に適正な量の流動性樹脂65が満たされた状態で、封止樹脂を形成することができる。

【0099】

次に、実施例1と同様にして、下型49と上型50とを型開きした後に、上型50から封止済基板(図1(3)の封止済基板13を参照)を取り外す。その後に、基板本体1の各領域2を単位として、境界線3に沿って封止済基板を分離する(図1(3)、(4)を参照)。このことによって、図1(4)に示された光電子部品15が完成する。

【0100】

本実施例によれば、実施例1と同じ効果に加えて次の4つの効果が得られる。離型フィルム57を使用することに起因する効果として、第1に、離型フィルム57の表面が封止樹脂に転写されることによって、滑らかな表面を有する封止樹脂が得られる。第2に、流動性樹脂及び封止樹脂に対する低密着性を有する離型フィルム57を使用することによって、キャビティ51の型面における封止樹脂の残留に起因して封止樹脂の表面において発生する凹凸を、防止することができる。これら2つの効果により、滑らかな表面を有する封止樹脂が形成される。したがって、優れた光学特性を有する光電子部品が得られる。

【0101】

第3に、硬化後の高温の状態において柔らかい樹脂材料を使用した場合に、下型49から封止済基板(図1(3)の封止済基板13を参照)を容易に取り外すことができる。第4に、成形型の表面に離型剤を塗布する工程を省略することができる。従来は、硬化後の高温の状態において柔らかい樹脂材料を使用した場合には、成形型の表面から封止樹脂を離型しにくいので、数ショット毎に成形型の表面に離型剤を塗布する必要があった。本実施例によれば、離型剤を塗布する工程を省略することができる。

【0102】

真空成形(減圧成形)を使用することに起因する効果として、封止樹脂に気泡が形成されること、及び、微小な異物等が残存することを防止することができる。光電子部品においては、封止樹脂に気泡や微小な異物等が存在することは、外観及び光の透過を妨げることの二点において不良の原因になる。したがって、本実施例によれば、光電子部品を製造する際の良品率を向上させることができる。

【0103】

なお、フィルム押え部材56は、枠状ではなく枠の一部を切り欠いた平面形状を有していてもよい。枠の一部を切り欠いて形成された複数の部材の下面が高さ方向において同一面に存在し、同時に昇降することができれば、それらの部材はフィルム押え部材56として機能する。同様に、フィルム受け部材58についても、枠の一部を切り欠いて形成された複数の部材の上面が高さ方向において同一面に存在し、均等に弾性支持されていれば、それらの部材はフィルム受け部材58として機能する。

【0104】

また、キャビティ51の深さ、平面的な大きさ、複数個の小型凹部53の数等によっては、フィルム押え部材56の下面とフィルム受け部材58の上面とによって離型フィルム57を挟む強さを調整することが好ましい。例えば、深くて平面的に大きいキャビティ51が設けられている場合、多数の小型凹部53が設けられている場合等には、離型フィルム57を挟む強さを抑制することが好ましい。これにより、吸引路54によって離型フィルム57が吸引される際に、フィルム押え部材56の下面とフィルム受け部材58の上面との間において離型フィルム57が滑って動く。したがって、複数個の小型凹部53を含むキャビティ51の底面に、離型フィルム57を確実に密着させることができる。

【0105】

また、フィルム押え部材56を使用せずに、軟化した離型フィルム57に高圧の気体を吹き付ける等の方法を使用して、複数個の小型凹部53における型面に離型フィルム57を密着させてもよい。この場合には、シール部材63が下型49の上面に接触して変形する。

【0106】

また、閉空間66を吸引する工程では、フィルム押え部材56の上面にシール部材63を接触させてから、第1の成形型と第2の成形型とを完全に型締めするまでの期間において、言い換えれば中間型締めの状態において、閉空間66を吸引する。このことにより、閉空間66に含まれる水分等を、完全に型締めするまでの期間に排出する。したがって、樹脂を硬化させる工程を早く開始することができるので、樹脂封止工程の効率化を図ることができる。

【0107】

また、本実施例では離型フィルム57と真空成形とを併用した。これに限らず、離型フィルム57と真空成形とのうちいずれか一方を使用してもよい。

【0108】

また、実施例1(図1参照)、実施例4(図6、7参照)、又は、実施例6(図9参照)のいずれか1つと、本実施例とを組み合わせてもよい。このことによって、実施例1、実施例4、又は実施例6のいずれかにおいて、本実施例と同様の効果が得られる。

【0109】

(実施例8)

図12を参照しながら、本発明に係る光電子部品の第10の例について説明する。図12(1)、(2)は光電子部品の第10の例を示す断面図及び平面図である。図12(1)は図12(2)のA−A断面図である。

【0110】

本実施例は、図2(1)、(2)に示された実施例の変形例である。本実施例では、複数個の小型光チップ4の平面的な配置は、図2(1)、(2)に示された場合と同様に、それぞれX方向とY方向とに沿う格子状である。この平面的な配置において、四隅の部分にも小型光チップ4が配置されている。言い換えれば、複数個の小型光チップ4の平面的な配置は、2個の同心の正方形に沿った配置になっている。

【0111】

本実施例に係る光電子部品67は、図1(1)に示された1個の領域2に相当する。光電子部品67においては、M=16個の小型光チップ4が配置されている。一方で、図2(1)に示された光電子部品15によれば、M=12個の小型光チップ4が配置されている。このことにより、本実施例によれば、同じ平面積のパッケージにおいて多くの小型光チップ4が配置される。したがって、照射する光量が多い光電子部品67が得られる。

【0112】

なお、複数個の小型光チップ4の平面的な配置は、図12(2)に示された同心の正方形に限定されない。例えば、同心の多角形、同心円、同心の楕円などの形状に沿って複数個の小型光チップ4を配置することができる。

【0113】

(実施例9)

図13を参照しながら、本発明に係る光電子部品の第11の例について説明する。図13(1)、(2)は光電子部品の第11の例を示す断面図及び平面図である。図13(1)は図13(2)のA−A断面図である。

【0114】

本実施例に係る光電子部品68は、図1(1)に示された1個の領域2に相当する。光電子部品68においては、M=16個の小型光チップ4がX方向とY方向とに沿って格子状に配置され、かつ、N=25個の小型レンズ部18がX方向とY方向とに沿って格子状に配置される。加えて、すべての小型光チップ4の光軸とすべての小型レンズ部18の光軸とがずれて配置される。図13(2)においては、小型光チップ4の光軸を「×」の記号で、小型レンズ部18の光軸を「+」の記号で、それぞれ示す。

【0115】

図13(2)に示された光電子部品68においては、斜め方向に隣接する小型光チップ4の光軸同士を結ぶ線分の中点に、小型レンズ部18の光軸が位置している。平面視した場合において、隣接する小型レンズ部18の外縁同士は接している。言い換えれば、平面視した場合において、隣接する小型レンズ部18同士は外接している。図13(2)において最も外側に配置される小型レンズ部18の位置は、最も外側に位置する小型光チップ4の更に外側に小型光チップ4が配置されたものと仮定して決定される。

【0116】

このように複数個の小型光チップ4と複数個の小型レンズ部18とを配置することによって、最も外側に位置する複数個の小型光チップ4が生成した光が、それらの小型光チップ4の外側に位置する(最も外側に位置する)複数個の小型レンズ部18によって、平面視して光電子部品68の外側の方向に拡がって照射される。したがって、拡がりを有する光を放射する光電子部品68が得られる。

【0117】

なお、本実施例では、平面視した場合において、隣接する小型レンズ部18同士は外接する。これに限らず、平面視した場合において、隣接する小型レンズ部18同士は外接しないこととしてもよい。この場合には、隣接する小型レンズ部18同士の全周囲において封止樹脂12からなる平板部17が存在する。

【0118】

(実施例10)

図14を参照しながら、本発明に係る光電子部品の第12の例について説明する。図14(1)、(2)は光電子部品の第12の例を示す断面図及び平面図である。図14(1)は図14(2)のA−A断面図である。

【0119】

本実施例に係る光電子部品69は、図1(1)に示された1個の領域2に相当する。光電子部品69においては、2個の同心の正方形にそれぞれ沿って、M=16個の小型光チップ4とN=16個の小型レンズ部18とが配置されている。複数個の小型光チップ4と複数個の小型レンズ部18との平面的な配置は、次の特徴を有する。

【0120】

複数個の小型光チップ4は、それぞれX方向とY方向とに沿って、格子状に配置されている。複数個の小型光チップ4のうち一部分の光軸と、複数個の小型レンズ部18のうち一部分の光軸とが、一致して配置されている。加えて、複数個の小型光チップ4のうち別の一部分の光軸と、複数個の小型レンズ部18のうち別の一部分の光軸とが、ずれて配置されている。

【0121】

具体的にいえば、第1に、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とのうち少なくとも最も内側に位置する光軸同士が、一致して配置されている。第2に、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とのうち少なくとも最も外側に位置する光軸同士が、ずれて配置されている。図14(2)に示されているように、複数個の小型光チップ4の光軸のうち少なくとも最も外側に位置する光軸に対して、複数個の小型レンズ部18の光軸のうち少なくとも最も外側に位置する光軸が、光電子部品69の中心部に向かって(図1(1)に示された領域2の中心部に向かって)ずれて配置されている。

【0122】

図14(2)においては、光電子部品69の中心である光軸を大きい「+」の記号で、小型光チップ4の光軸を「×」の記号で、小型レンズ部18の光軸を小さい「+」の記号で、それぞれ示す。なお、小型レンズ部18の光軸については、平面視して四隅に位置する小型レンズ部18の光軸を示す。

【0123】

本実施例に係る光電子部品69によれば、最も外側に位置する複数個の小型光チップ4が生成した光が、それらの小型光チップ4に対して内側に位置する複数個の小型レンズ部18(最も外側に位置する小型レンズ部18)によって、平面視して光電子部品69の内側に向かって照射される。したがって、集光された光を放射する光電子部品69が得られる。

【0124】

なお、図14(2)に示された光電子部品69には、2個の同心の正方形に沿って複数個の小型光チップ4が配置されている。内側の正方形に沿って、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが、一致して配置されている。外側の正方形に沿って、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが、ずれて配置されている。

【0125】

図14(2)に示された光電子部品69に限らず、3つ以上の同心の正方形に沿って複数個の小型光チップ4が配置されている場合においても、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とのうち少なくとも最も内側に位置する光軸同士が、一致して配置されていればよい。また、複数個の小型光チップ4の光軸のうち少なくとも最も外側に位置する光軸に対して、複数個の小型レンズ部18の光軸のうち少なくとも最も外側に位置する光軸が、光電子部品69の中心部に向かって(内側に向かって)ずれて配置されていればよい。

【0126】

また、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とがずれる態様は、光電子部品69の中心部に向かってずれることに限定されない。図14(2)に示されたX方向又はY方向にずれていてもよく、斜め方向にずれていてもよい。ずれる方向が複数の種類だけ存在してもよい。ずれる距離が複数の種類だけ存在してもよい。

【0127】

また、本実施例の変形例として、複数個の小型光チップ4の光軸のうち少なくとも最も外側に位置する光軸に対して、複数個の小型レンズ部18の光軸のうち少なくとも最も外側に位置する光軸を、光電子部品69の中心部から離れる方向に向かって(外側に向かって)ずらして配置することができる。本変形例によれば、最も外側に位置する複数個の小型光チップ4が生成した光が、それらの小型光チップ4に対して外側に位置する複数個の小型レンズ部18(最も外側に位置する小型レンズ部18)によって、平面視して光電子部品69の外側に向かって照射される。したがって、拡がりを有する光を放射する光電子部品69が得られる。

【0128】

また、他の変形例として、複数個の小型光チップ4の光軸のすべてに対して、複数個の小型レンズ部18の光軸のすべてを、光電子部品69の中心部から離れる方向に向かってずらして配置することができる。本変形例によれば、すべての小型光チップ4が生成した光が、すべての小型レンズ部18によって、平面視して光電子部品69の外側に向かって照射される。したがって、いっそう拡がりを有する光を放射する光電子部品69が得られる。

【0129】

また、他の変形例として、複数個の小型光チップ4の光軸のすべてに対して、複数個の小型レンズ部18の光軸のすべてを、光電子部品69の中心部に向かってずらして配置することができる。本変形例によれば、すべての小型光チップ4が生成した光が、すべての小型レンズ部18によって、平面視して光電子部品69の内側に向かって照射される。したがって、いっそう集光された光を放射する光電子部品69が得られる。

【0130】

また、他の変形例として、複数個の小型光チップ4の光軸のすべてと、複数個の小型レンズ部18の光軸のすべてとを対象として、一部の光軸同士を一致して配置し、残りの光軸同士をずらして配置することができる。

【0131】

なお、ここまで説明した各実施例において、複数個の小型光チップ4と複数個の小型レンズ部18との配置を、実現したい配光特性が得られるように実験を行って定めることができる。照射される光の配光特性としては、光を収束させる特性(収束性)、光を拡散させる特性(拡散性)等が挙げられる。また、複数個の小型光チップ4と複数個の小型レンズ部18との配置を、光学理論に従ったシミュレーションを行って定めてもよい。これらによって定められる複数個の小型光チップ4と複数個の小型レンズ部18との配置としては、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが一致して配置されているか否かを問わない。

【0132】

また、複数個の小型光チップ4の光軸と複数個の小型レンズ部18の光軸とが一致して配置されているか否かを問わず、複数個の小型レンズ部18同士が異なる仕様を有する構成を採用してもよい。複数個の小型レンズ部18の仕様としては、平面的な寸法・形状、断面的な寸法・形状、曲率等が挙げられる。

【0133】

また、上述した各実施例のうち実施例9以外においては、平面視した場合において、隣接する小型レンズ部18同士は外接しない。実施例9以外の各実施例において、平面視した場合に隣接する小型レンズ部18同士を外接することとしてもよい。

【0134】

また、上述した各実施例においては、光学素子としての複数個の凸状の小型レンズ部18等を、球面の一部、回転楕円面の一部、回転放物面の一部等によって囲まれた形状を有する複数個の小型凹部10等を使用して形成した。他の形状を有する複数個の小型凹部を使用して、最適な形状を有する球面レンズ又は非球面レンズからなる複数個の凸状の小型レンズ部を形成してもよい。

【0135】

また、上述した各実施例において、光学素子の仕様として、複数個の凸状の小型レンズ部18を採用した。変形例としては、光学素子の異なる仕様として他の種類の光学素子、例えば、複数個のフレネルレンズを採用してもよい。1個のフレネルレンズは複数個の微小かつ同心的な突状部を有する。本変形例によれば、複数個の凸状の小型レンズ部18を採用した場合に比較して、レンズ部として使用される部分の樹脂材料の量を更に大幅に減らすことができる。したがって、光電子部品をいっそう安価に製造することができるとともに、光電子部品を製造する際に資源の有効な利用をいっそう図ることができる。また、いっそう薄型の光電子部品が得られる。複数個のプリズムを採用することもできる。

【0136】

また、上述した各実施例においては、1枚の基板本体1に長方形からなるK=16個の領域2が格子状に設けられた例を説明した。これに限らず、いっそう大型の基板本体1を使用して多数の光電子部品を製造できる構成を採用することもできる。例えば、K=256(=16×16)個の領域2、又は、K=1024(=32×32)個の領域2が格子状に設けられた基板本体1を使用することもできる。また、例えば、K=512(=16×32)個の領域2が格子状に設けられた、長辺と短辺とを有する基板本体1を使用することもできる。

【0137】

また、上述した各実施例においては、各領域4は直交する仮想的な境界線3によって格子状に形成され、各領域4の平面形状は長方形である。これに限らず、各領域4の平面形状を長方形以外の四辺形又は四辺形以外の多角形(例えば、正六角形)にしてもよい。

【0138】

更に、境界線を折れ線又は曲線にしてもよい。各領域4の平面形状を正六角形にした場合、又は、境界線を折れ線若しくは曲線にした場合には、レーザ加工機、ウォータージェット加工機、ワイヤソー加工機等を使用して、境界線に沿って封止済基板を切断することができる。

【0139】

また、上述した各実施例においては、封止済基板13、38、48をフルカットする。これに限らず、封止済基板13、38、48をハーフカットした後に分離してもよい。

【0140】

また、図1(1)等には、K個の領域2の全体にわたる1個のキャビティ8が設けられた例が示されている。言い換えれば、各領域2における単位部分9同士がつながってキャビティ8を構成している。これに限らず、各領域2において独立した凹部が設けられ、それらの独立した凹部をキャビティ8として取り扱う構成を採用してもよい。この構成によれば、K個の領域2同士の境界線3において封止樹脂12が存在しない部分、すなわち基板本体1の表面が露出する部分を形成することができる。これにより、封止済基板13を個片化する工程において基板本体1のみを切断する。したがって、個片化する工程の効率を上げることとダイサに使用される回転刃の寿命を延ばすこととが可能になる。

【0141】

また、上型にキャビティを形成して、下型に実装済基板を固定する構成を採用してもよい。この構成によれば、高い粘性を有するゼリー状樹脂によってキャビティを満たした後に、ゼリー状樹脂を加熱してキャビティにおいて流動性樹脂を生成する工程と下型及び上型を型締めする工程とを並行して実施する。

【0142】

また、上述した各実施例においては、圧縮成形を使用して封止樹脂を形成することを説明した。圧縮成形に代えて、射出成形、トランスファ成形を使用してもよい。

【0143】

また、本発明は、上述の各実施例に限定されるものではなく、本発明の趣旨を逸脱しない範囲内で、必要に応じて、任意にかつ適宜に組み合わせ、変更し、又は選択して採用できるものである。

【符号の説明】

【0144】

1 基板本体

2 領域

3 境界線

4 小型光チップ(光チップ)

5、47 実装済基板

6、26、32、49 下型(第1の成形型)

7、27、33、50 上型(第2の成形型)

8、28、34、51 キャビティ

9、52 単位部分

10、35、53 小型凹部

11、65 流動性樹脂

12 封止樹脂

13、38、48 封止済基板

14 不要部

15、20、21 光電子部品

16 単位基板

17、40 平板部

18 小型レンズ部(光学素子)

19 大型レンズ部

22 大型光チップ

23、24、25 光電子部品

29 第1の樹脂材料

30 第1の封止樹脂

31 第1の封止済基板

36 第2の封止樹脂

37 封止樹脂

39 光電子部品

41 小型レンズ部(光学素子)

42、44 光電子部品

43、45 反射部材

46 全体反射部材

54、64 吸引路

55 樹脂溜まり

56 フィルム押え部材

57 離型フィルム

58 フィルム受け部材

59 上板

60 下板

61 棒状部材

62 弾性部材

63 シール部材

66 閉空間

67、68、69 光電子部品

DF 分離面

CL 中心線

【特許請求の範囲】

【請求項1】

基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、前記L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、前記L個の領域のそれぞれにおいて前記1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品であって、

前記L個の領域のそれぞれにおいて形成され前記封止樹脂からなる1個の平板部と、

前記L個の領域のそれぞれにおいて前記1個の平板部の上に形成され前記封止樹脂からなるN個(N≧2)の光学素子と、

前記K個の領域においてそれぞれ前記封止樹脂が設けられた封止済基板から分離されることによって形成された側面とを備えるとともに、

前記N個の光学素子のそれぞれは凸状部を有し、

前記封止済基板における前記封止樹脂は圧縮成形、射出成形、又は、トランスファ成形のいずれかによって形成されたことを特徴とする光電子部品。

【請求項2】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップが有する光軸と前記N個の光学素子が有する光軸とのうちすべての前記光軸同士が、平面視して一致して配置されていることを特徴とする光電子部品。

【請求項3】

請求項1に記載された光電子部品において、

M≠Nであることを特徴とする光電子部品。

【請求項4】

請求項1又は3のいずれか1つに記載された光電子部品において、

前記M個の光チップが有する光軸と前記N個の光学素子が有する光軸とのうちすべての前記光軸同士が、平面視してずれて配置されていることを特徴とする光電子部品。

【請求項5】

請求項3に記載された光電子部品において、

前記M個の光チップが有する光軸のうち一部の光軸と前記N個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、

前記M個の光チップが有する光軸のうち残りの光軸と前記N個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする光電子部品。

【請求項6】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップと前記N個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ前記領域の中心部を取り囲むようにして配置され、

前記N個の光学素子が有する光軸が前記M個の光チップが有する光軸よりも平面視して前記中心部に向かってずれて配置されていることを特徴とする光電子部品。

【請求項7】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップと前記N個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ前記領域の中心部を取り囲むようにして配置され、

前記N個の光学素子が有する光軸が前記M個の光チップが有する光軸よりも平面視して前記中心部から離れる方向に向かってずれて配置されていることを特徴とする光電子部品。

【請求項8】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップと前記N個の光学素子とが平面視してそれぞれ対応して配置され、

前記M個の光チップが有する光軸のうち一部の光軸と前記N個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、

前記M個の光チップが有する光軸のうち残りの光軸と前記N個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする光電子部品。

【請求項9】

請求項1〜8のいずれか1つに記載された光電子部品において、

平面視して前記N個の光学素子のうち少なくとも一部が互いに外接していることを特徴とする光電子部品。

【請求項10】

請求項1〜8のいずれか1つに記載された光電子部品において、

前記1個の領域のそれぞれにおいて平面視して前記N個の光学素子のそれぞれの周囲のすべての部分において前記1個の平板部が設けられていることを特徴とする光電子部品。

【請求項11】

請求項1〜10のいずれか1つに記載された光電子部品において、

前記1個の平板部と前記N個の光学素子とは異なる樹脂成形工程によって形成されたことを特徴とする光電子部品。

【請求項12】

請求項11に記載された光電子部品において、

前記1個の平板部には蛍光体が含まれており、かつ、前記N個の光学素子には前記蛍光体が含まれていないことを特徴とする光電子部品。

【請求項13】

請求項12に記載された光電子部品において、

前記K個の領域のそれぞれにおいて前記1個の平板部は前記1個又はM個の光チップを完全に覆うために必要な最小限の厚さを有することを特徴とする光電子部品。

【請求項14】

請求項1〜13のいずれか1つに記載された光電子部品において、

前記N個の光学素子は、球面レンズ、非球面レンズ、フレネルレンズ、又は、プリズムのいずれかであることを特徴とする光電子部品。

【請求項15】

請求項1〜14のいずれか1つに記載された光電子部品において、

前記N個の光学素子のうち一部の光学素子は他の光学素子とは異なる仕様を有することを特徴とする光電子部品。

【請求項16】

請求項1〜15のいずれか1つに記載された光電子部品において、

前記K個の領域のそれぞれにおいて反射部材が設けられていることを特徴とする光電子部品。

【請求項17】

基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、前記L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、前記L個の領域のそれぞれにおいて前記1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、

前記K個の領域のそれぞれにおいて前記1個又はM個の光チップが装着された実装済基板を準備する工程と、

キャビティと該キャビティにおいて前記単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、

前記第2の成形型の型面に前記実装済基板を固定する工程と、

前記第1の成形型と前記第2の成形型とが型開きした状態において流動性樹脂によって前記キャビティを満たされた状態にする工程と、

前記第1の成形型と前記第2の成形型とを型締めすることによって前記K個の領域のそれぞれにおいて前記1個又はM個の光チップを前記流動性樹脂に浸漬する工程と、

前記流動性樹脂を硬化させて前記封止樹脂を形成する工程と、

前記第1の成形型と前記第2の成形型とを型開きする工程と、

前記K個の領域のそれぞれにおいて前記封止樹脂が形成された前記実装済基板からなる封止済基板を前記型面から取り外す工程と、

J個(K≧J≧1)の前記領域を単位として前記封止済基板を個片化する工程とを備えることを特徴とする光電子部品の製造方法。

【請求項18】

基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、前記L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、前記L個の領域のそれぞれにおいて前記1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、

前記K個の領域のそれぞれにおいて前記1個又はM個の光チップが装着された実装済基板を準備する工程と、

前記単位基板にそれぞれ対応するキャビティと該キャビティにおいて前記単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、

前記第1の成形型と前記第2の成形型とのいずれかの型面に前記実装済基板を固定する工程と、

前記第1の成形型と前記第2の成形型とを型締めする工程と、

前記第1の成形型と前記第2の成形型とが型締めした状態において流動性樹脂によって前記キャビティを満たされた状態にする工程と、

前記流動性樹脂を硬化させて前記封止樹脂を形成する工程と、

前記第1の成形型と前記第2の成形型とを型開きする工程と、

前記K個の領域のそれぞれにおいて前記封止樹脂が形成された前記実装済基板からなる封止済基板を前記型面から取り外す工程と、

J個(K≧J≧1)の前記領域を単位として前記封止済基板を個片化する工程とを備えることを特徴とする光電子部品の製造方法。

【請求項19】

請求項17又は18に記載された光電子部品の製造方法において、

前記第1の成形型と前記第2の成形型との少なくとも一方の型面に設けられたシール部材を他方の型面に接触させることによって、前記キャビティを含み外部から遮断された閉空間を形成する工程と、

少なくとも前記シール部材を前記他方の型面に接触させてから前記第1の成形型と前記第2の成形型とを完全に型締めするまでの期間において前記閉空間を吸引する工程とを備えることを特徴とする光電子部品の製造方法。

【請求項20】

請求項17又は18に記載された光電子部品の製造方法において、

前記第1の成形型と前記第2の成形型との間に前記離型フィルムを配置する工程と、

前記キャビティを満たされた状態にする工程の前に、前記キャビティにおける型面に前記離型フィルムを密着させる工程とを備えることを特徴とする光電子部品の製造方法。

【請求項21】

請求項17〜20のいずれか1つに記載された光電子部品の製造方法において、

M=Nであるとともに、

前記実装済基板を固定する工程の前に、前記M個の光チップが有する光軸のすべてと前記N個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように前記実装済基板と前記第1の成形型とを位置合わせする工程を備え、

前記所定の位置関係は次のいずれかであることを特徴とする光電子部品の製造方法。

(1)前記光軸のすべてと前記中心軸のすべてとが平面視して一致すること。

(2)前記光軸のすべてと前記中心軸のすべてとが平面視してずれていること。

(3)前記光軸のうち一部の光軸と前記中心軸のうち一部の中心軸とが平面視して一致し、かつ、前記光軸のうち残りの光軸と前記中心軸のうち残りの中心軸とが平面視してずれていること。

【請求項22】

請求項17〜20のいずれか1つに記載された光電子部品の製造方法において、

M≠Nであるとともに、

前記実装済基板を固定する工程の前に、前記M個の光チップが有する光軸のすべてと前記N個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように前記実装済基板と前記第1の成形型とを位置合わせする工程を備え、

前記所定の位置関係は次のいずれかであることを特徴とする光電子部品の製造方法。

(1)前記光軸のすべてと前記中心軸のすべてとが平面視してずれていること。

(2)前記光軸のうち一部の光軸と前記中心軸のうち一部の中心軸とが平面視して一致し、かつ、前記光軸のうち残りの光軸と前記中心軸のうち残りの中心軸とが平面視してずれていること。

【請求項1】

基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、前記L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、前記L個の領域のそれぞれにおいて前記1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品であって、

前記L個の領域のそれぞれにおいて形成され前記封止樹脂からなる1個の平板部と、

前記L個の領域のそれぞれにおいて前記1個の平板部の上に形成され前記封止樹脂からなるN個(N≧2)の光学素子と、

前記K個の領域においてそれぞれ前記封止樹脂が設けられた封止済基板から分離されることによって形成された側面とを備えるとともに、

前記N個の光学素子のそれぞれは凸状部を有し、

前記封止済基板における前記封止樹脂は圧縮成形、射出成形、又は、トランスファ成形のいずれかによって形成されたことを特徴とする光電子部品。

【請求項2】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップが有する光軸と前記N個の光学素子が有する光軸とのうちすべての前記光軸同士が、平面視して一致して配置されていることを特徴とする光電子部品。

【請求項3】

請求項1に記載された光電子部品において、

M≠Nであることを特徴とする光電子部品。

【請求項4】

請求項1又は3のいずれか1つに記載された光電子部品において、

前記M個の光チップが有する光軸と前記N個の光学素子が有する光軸とのうちすべての前記光軸同士が、平面視してずれて配置されていることを特徴とする光電子部品。

【請求項5】

請求項3に記載された光電子部品において、

前記M個の光チップが有する光軸のうち一部の光軸と前記N個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、

前記M個の光チップが有する光軸のうち残りの光軸と前記N個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする光電子部品。

【請求項6】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップと前記N個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ前記領域の中心部を取り囲むようにして配置され、

前記N個の光学素子が有する光軸が前記M個の光チップが有する光軸よりも平面視して前記中心部に向かってずれて配置されていることを特徴とする光電子部品。

【請求項7】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップと前記N個の光学素子とが平面視してそれぞれ対応して、かつ、それぞれ前記領域の中心部を取り囲むようにして配置され、

前記N個の光学素子が有する光軸が前記M個の光チップが有する光軸よりも平面視して前記中心部から離れる方向に向かってずれて配置されていることを特徴とする光電子部品。

【請求項8】

請求項1に記載された光電子部品において、

M=Nであるとともに、

前記M個の光チップと前記N個の光学素子とが平面視してそれぞれ対応して配置され、

前記M個の光チップが有する光軸のうち一部の光軸と前記N個の光学素子が有する光軸のうち一部の光軸とが、平面視して一致して配置され、

前記M個の光チップが有する光軸のうち残りの光軸と前記N個の光学素子が有する光軸のうち残りの光軸とが、平面視してずれて配置されていることを特徴とする光電子部品。

【請求項9】

請求項1〜8のいずれか1つに記載された光電子部品において、

平面視して前記N個の光学素子のうち少なくとも一部が互いに外接していることを特徴とする光電子部品。

【請求項10】

請求項1〜8のいずれか1つに記載された光電子部品において、

前記1個の領域のそれぞれにおいて平面視して前記N個の光学素子のそれぞれの周囲のすべての部分において前記1個の平板部が設けられていることを特徴とする光電子部品。

【請求項11】

請求項1〜10のいずれか1つに記載された光電子部品において、

前記1個の平板部と前記N個の光学素子とは異なる樹脂成形工程によって形成されたことを特徴とする光電子部品。

【請求項12】

請求項11に記載された光電子部品において、

前記1個の平板部には蛍光体が含まれており、かつ、前記N個の光学素子には前記蛍光体が含まれていないことを特徴とする光電子部品。

【請求項13】

請求項12に記載された光電子部品において、

前記K個の領域のそれぞれにおいて前記1個の平板部は前記1個又はM個の光チップを完全に覆うために必要な最小限の厚さを有することを特徴とする光電子部品。

【請求項14】

請求項1〜13のいずれか1つに記載された光電子部品において、

前記N個の光学素子は、球面レンズ、非球面レンズ、フレネルレンズ、又は、プリズムのいずれかであることを特徴とする光電子部品。

【請求項15】

請求項1〜14のいずれか1つに記載された光電子部品において、

前記N個の光学素子のうち一部の光学素子は他の光学素子とは異なる仕様を有することを特徴とする光電子部品。

【請求項16】

請求項1〜15のいずれか1つに記載された光電子部品において、

前記K個の領域のそれぞれにおいて反射部材が設けられていることを特徴とする光電子部品。

【請求項17】

基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、前記L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、前記L個の領域のそれぞれにおいて前記1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、

前記K個の領域のそれぞれにおいて前記1個又はM個の光チップが装着された実装済基板を準備する工程と、

キャビティと該キャビティにおいて前記単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、

前記第2の成形型の型面に前記実装済基板を固定する工程と、

前記第1の成形型と前記第2の成形型とが型開きした状態において流動性樹脂によって前記キャビティを満たされた状態にする工程と、

前記第1の成形型と前記第2の成形型とを型締めすることによって前記K個の領域のそれぞれにおいて前記1個又はM個の光チップを前記流動性樹脂に浸漬する工程と、

前記流動性樹脂を硬化させて前記封止樹脂を形成する工程と、

前記第1の成形型と前記第2の成形型とを型開きする工程と、

前記K個の領域のそれぞれにおいて前記封止樹脂が形成された前記実装済基板からなる封止済基板を前記型面から取り外す工程と、

J個(K≧J≧1)の前記領域を単位として前記封止済基板を個片化する工程とを備えることを特徴とする光電子部品の製造方法。

【請求項18】

基板本体が有するK個(K≧2)の領域のうち少なくとも一部分からなるL個(K≧L≧1)の領域に相当する単位基板と、前記L個の領域のそれぞれにおいて装着された1個又はM個(M≧2)の光チップと、前記L個の領域のそれぞれにおいて前記1個又はM個の光チップを覆い透光性を有する封止樹脂とを備えた光電子部品を製造する光電子部品の製造方法であって、

前記K個の領域のそれぞれにおいて前記1個又はM個の光チップが装着された実装済基板を準備する工程と、

前記単位基板にそれぞれ対応するキャビティと該キャビティにおいて前記単位基板にそれぞれ対応する単位部分に設けられたN個(N≧2)の小型凹部とを有する第1の成形型と、該第1の成形型に相対向する第2の成形型とを準備する工程と、

前記第1の成形型と前記第2の成形型とのいずれかの型面に前記実装済基板を固定する工程と、

前記第1の成形型と前記第2の成形型とを型締めする工程と、

前記第1の成形型と前記第2の成形型とが型締めした状態において流動性樹脂によって前記キャビティを満たされた状態にする工程と、

前記流動性樹脂を硬化させて前記封止樹脂を形成する工程と、

前記第1の成形型と前記第2の成形型とを型開きする工程と、

前記K個の領域のそれぞれにおいて前記封止樹脂が形成された前記実装済基板からなる封止済基板を前記型面から取り外す工程と、

J個(K≧J≧1)の前記領域を単位として前記封止済基板を個片化する工程とを備えることを特徴とする光電子部品の製造方法。

【請求項19】

請求項17又は18に記載された光電子部品の製造方法において、

前記第1の成形型と前記第2の成形型との少なくとも一方の型面に設けられたシール部材を他方の型面に接触させることによって、前記キャビティを含み外部から遮断された閉空間を形成する工程と、

少なくとも前記シール部材を前記他方の型面に接触させてから前記第1の成形型と前記第2の成形型とを完全に型締めするまでの期間において前記閉空間を吸引する工程とを備えることを特徴とする光電子部品の製造方法。

【請求項20】

請求項17又は18に記載された光電子部品の製造方法において、

前記第1の成形型と前記第2の成形型との間に前記離型フィルムを配置する工程と、

前記キャビティを満たされた状態にする工程の前に、前記キャビティにおける型面に前記離型フィルムを密着させる工程とを備えることを特徴とする光電子部品の製造方法。

【請求項21】

請求項17〜20のいずれか1つに記載された光電子部品の製造方法において、

M=Nであるとともに、

前記実装済基板を固定する工程の前に、前記M個の光チップが有する光軸のすべてと前記N個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように前記実装済基板と前記第1の成形型とを位置合わせする工程を備え、

前記所定の位置関係は次のいずれかであることを特徴とする光電子部品の製造方法。

(1)前記光軸のすべてと前記中心軸のすべてとが平面視して一致すること。

(2)前記光軸のすべてと前記中心軸のすべてとが平面視してずれていること。

(3)前記光軸のうち一部の光軸と前記中心軸のうち一部の中心軸とが平面視して一致し、かつ、前記光軸のうち残りの光軸と前記中心軸のうち残りの中心軸とが平面視してずれていること。

【請求項22】

請求項17〜20のいずれか1つに記載された光電子部品の製造方法において、

M≠Nであるとともに、

前記実装済基板を固定する工程の前に、前記M個の光チップが有する光軸のすべてと前記N個の小型凹部が有する中心軸のすべてとが所定の位置関係を有するように前記実装済基板と前記第1の成形型とを位置合わせする工程を備え、

前記所定の位置関係は次のいずれかであることを特徴とする光電子部品の製造方法。

(1)前記光軸のすべてと前記中心軸のすべてとが平面視してずれていること。

(2)前記光軸のうち一部の光軸と前記中心軸のうち一部の中心軸とが平面視して一致し、かつ、前記光軸のうち残りの光軸と前記中心軸のうち残りの中心軸とが平面視してずれていること。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2013−89726(P2013−89726A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2011−228016(P2011−228016)

【出願日】平成23年10月17日(2011.10.17)

【出願人】(390002473)TOWA株式会社 (192)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成23年10月17日(2011.10.17)

【出願人】(390002473)TOWA株式会社 (192)

【Fターム(参考)】

[ Back to top ]