光電素子の製造方法

【課題】太陽電池の発電効率を高めることが可能な、新規かつ改良された光電素子の製造方法を提供する。

【解決手段】第1導電型を有する半導体基板に前記第1導電型と異なる第2導電型を有する第1ドーピング物質層DP1を形成する先蒸着段階と、第1ドーピング物質層DP1が形成された前記半導体基板を加熱する熱拡散段階と、前記熱拡散段階後、第1ドーピング物質層DP1上に、前記第2導電型を有する第2ドーピング物質層DP2を形成する後蒸着段階と、前記半導体基板、第1ドーピング物質層DP1及び第2ドーピング物質層DP2の一部をレーザLで局所加熱し、前記半導体基板の第1面上にコンタクト層を形成する局所加熱段階と、前記コンタクト層上に第1電極を形成し、前記半導体基板の前記第1面と対向する第2面上に第2電極を形成する段階と、を含む。

【解決手段】第1導電型を有する半導体基板に前記第1導電型と異なる第2導電型を有する第1ドーピング物質層DP1を形成する先蒸着段階と、第1ドーピング物質層DP1が形成された前記半導体基板を加熱する熱拡散段階と、前記熱拡散段階後、第1ドーピング物質層DP1上に、前記第2導電型を有する第2ドーピング物質層DP2を形成する後蒸着段階と、前記半導体基板、第1ドーピング物質層DP1及び第2ドーピング物質層DP2の一部をレーザLで局所加熱し、前記半導体基板の第1面上にコンタクト層を形成する局所加熱段階と、前記コンタクト層上に第1電極を形成し、前記半導体基板の前記第1面と対向する第2面上に第2電極を形成する段階と、を含む。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、光電素子の製造方法に関する。

【背景技術】

【0002】

近年、エネルギー資源の枯渇問題や地球環境問題などによって、クリーンエネルギーの開発が加速化されている。太陽電池を利用した太陽光発電は、太陽光を直接電気に変換するためクリーンエネルギーであり、新たなエネルギーの源泉として期待されている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、現在工業的に生産されている太陽電池は、火力発電と比較してまだ発電コストが高い。太陽電池の広範囲な分野への応用のためには、太陽電池の発電効率をさらに高めることが必要であるが、従来の太陽電池は、発電効率が低いという問題があった。

【0004】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、太陽電池の発電効率を高めることが可能な、新規かつ改良された光電素子の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明のある観点によれば第1導電型を有する半導体基板に、前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、前記第1ドーピング物質層が形成された前記半導体基板を加熱する熱拡散段階と、前記熱拡散段階後、前記第1ドーピング物質層上に、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階と、前記半導体基板、前記第1ドーピング物質層及び前記第2ドーピング物質層の一部をレーザで局所加熱し、前記半導体基板の第1面上にコンタクト層を形成する局所加熱段階と、前記コンタクト層上に第1電極を形成し、前記半導体基板の前記第1面と対向する第2面上に第2電極を形成する段階と、を含む光電素の製造方法が提供される。

【0006】

前記先蒸着段階は、半導体基板が存在する蒸着チャンバ内に、第1ドーピングソースを提供する段階を含み、前記後蒸着段階は、前記蒸着チャンバ内に、第2ドーピングソースを提供する段階を含んでもよい。

【0007】

前記第1ドーピングソースを提供する段階は、第1工程時間の間行われ、前記第2ドーピングソースを提供する段階は、第2工程時間の間行われ、前記第1工程時間は、前記第2工程時間より長くてもよい。

【0008】

前記第1ドーピングソースを提供する段階では、前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースは第1濃度を有し、前記第2ドーピングソースを提供する段階では、前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースが第2濃度を有し、前記第2濃度は、第1濃度より高くてもよい。

【0009】

前記第1ドーピングソースは、POCl3を含んでもよい。

【0010】

前記第1ドーピングソースを提供する段階では、前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースが5体積%〜7体積%の濃度を有してもよい。

【0011】

前記第1ドーピングソースを提供する段階は、10分〜20分間行われてもよい。

【0012】

前記第2ドーピングソースは、POCl3を含んでもよい。

【0013】

前記第2ドーピングソースを提供する段階では、前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースは10体積%以上の濃度を有してもよい。

【0014】

前記第2ドーピングソースを提供する段階は、3分〜8分間行われてもよい。

【0015】

前記熱拡散段階は、不活性雰囲気下で、800℃〜900℃で30分〜50分間行われてもよい。

【0016】

前記熱拡散段階では、前記半導体基板の前記第1面にエミッタ層を形成してもよい。

【0017】

前記局所加熱段階では、前記半導体基板の前記第1面に、前記コンタクト層より低いドーピング濃度を有し、前記コンタクト層と接するウィンドウ層を形成してもよい。

【0018】

前記光電素子の製造方法は、前記局所加熱段階後、前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階をさらに含んでもよい。

【0019】

前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階では、酸性溶液のエッチャントを利用してエッチングしてもよい。

【0020】

前記光電素子の製造方法は、前記局所加熱段階後、前記半導体基板上に反射防止膜を形成する段階をさらに含んでもよい。

【0021】

前記光電素子の製造方法は、前記半導体基板の前記第2面上に、前記第1導電型を有する背面電界層を形成する段階をさらに含んでもよい。

【0022】

また、上記課題を解決するために、本発明の別の観点によれば、第1導電型の半導体基板に、前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、前記第1ドーピング物質層のドーパントを前記半導体基板に拡散させ、前記半導体基板の第1面にエミッタ層を形成する拡散段階と、前記拡散段階後、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階を含み、前記第1ドーピング物質層と前記第2ドーピング物質層は、変化する濃度勾配を有し、前記第1ドーピング物質層及び前記第2ドーピング物質層のシリコン酸化物の濃度は、前記半導体基板に近づくほど上昇し、前記第1ドーピング物質層及び前記第2ドーピング物質層のドーパントを前記エミッタ層に拡散させ、前記半導体基板の前記第1面の一部にコンタクト層を形成する選択的拡散段階と、を含む光電素子の製造方法が提供される。

【発明の効果】

【0023】

以上説明したように本発明によれば、太陽電池の発電効率を高めることができる光電素子を製造することが可能である。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態による光電素子の構造の模式図である。

【図2】同実施形態による光電素子の構造の模式図である。

【図3A】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3B】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3C】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3D】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3E】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3F】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3G】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3H】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3I】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3J】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3K】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3L】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3M】同実施形態による光電素子の製造方法の工程段階別断面図である。

【発明を実施するための形態】

【0025】

太陽電池の発電効率を高めるためには、表面再結合損失を減少させ、太陽電池から生成される光電流の直列抵抗を低下させることが望ましい。そこで、本発明では、以下で詳述するように、電極との接触抵抗を低減させ、光電流パスの直列抵抗を低減させつつも、接合深度の増大及びキャリアの表面濃度の過度な上昇による表面再結合損失を抑制することが可能な光電素子の製造方法を提供する。

【0026】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0027】

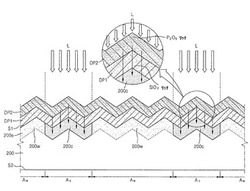

図1及び図2に本発明の一実施形態における光電素子の構造を模式的に図示する。

【0028】

図1及び図2を参照すると、本実施形態に係る光電素子は、半導体基板100と、該半導体基板100に交互に形成されたコンタクト層100c及びウィンドウ層100wと、該コンタクト層100c上に形成された第1電極110と、を含む。

【0029】

半導体基板100は、第1面S1と、第1面S1と対向する第2面S2とを有してもよい。例えば、第1面S1は、半導体基板100の受光面側であり、第2面S2は、受光面に対向する背面側であってもよい。

【0030】

例えば、半導体基板100は、第1面S1からの受光によってキャリアを生成することができる。キャリアとは、第1面S1から受光した光が半導体基板100に吸収されて生成された正孔と電子とを意味する。半導体基板100は、n型またはp型の導電型である単結晶または多結晶シリコン基板などで形成されてもよい。例えば、本発明の一実施形態において、半導体基板100はp型単結晶シリコン基板が用いられてもよい。

【0031】

半導体基板100の第1面S1には、微小な凹凸が形成されてもよい。例えば、半導体基板100の第1面S1には、凹凸パターンを含むテクスチャー(texture)構造Rが形成されてもよい。テクスチャー構造Rは、入射光の反射率を低下させ、できる限り多量の入射光が半導体基板100に吸収されるようにし、光電素子の光収集効率を上昇させる。

【0032】

半導体基板100の第1面S1には、コンタクト層100c及びウィンドウ層100wが形成されてもよい。例えば、半導体基板100の第1面S1に沿って、複数のコンタクト層100c及びウィンドウ層100wが互いに交互に形成されてもよい。図2において、領域Ac及びAwは、それぞれコンタクト層100c及びウィンドウ層100wが形成された領域を示す。

【0033】

コンタクト層100c及びウィンドウ層100wは、半導体基板100とは異なる導電型のドーパントによってドーピングされ、p−n接合を形成することができる。例えば、コンタクト層100c及びウィンドウ層100wは、p型半導体基板100にn型ドーパントを注入し、n型ドーピング層として形成してもよい。コンタクト層100c及びウィンドウ層100wは、同一の導電型ドーパントでドーピングされるが、互いに異なるドーピングレベルで形成される。例えば、コンタクト層100cは、高濃度にドーピングされ、ウィンドウ層100wは、低濃度にドーピングされてもよい。

【0034】

コンタクト層100cは、第1電極110が位置する電極接合部を、選択的に高濃度でドーピングした領域である。コンタクト層100cは、半導体基板100から生成された少数キャリアを収集するエミッタ(emitter)が局所的に形成された選択的エミッタ(selective emitter)を形成する。例えば、コンタクト層100c上に、金属素材の第1電極110を形成し選択的エミッタを形成することができる。また、コンタクト層100cは、電極接合部を高濃度にドーピングすることにより、第1電極110との接触抵抗を低くすることができる。

【0035】

ウィンドウ層100wは、半導体基板100の有効入射面を提供する。ウィンドウ層100wからの光の入射によって、半導体基板100からキャリアが生成される。第1電極110が位置するコンタクト層100cは高濃度にドーピングされ、第1電極110との接触抵抗を減少させるが、第1電極110が位置しないウィンドウ層100wは低濃度にドーピングされる。上記により、半導体基板100の表面に集中した過剰なドーパントによる表面再結合損失を減らすことができるため、表面近くで吸収される光の短波長領域の変換効率を上昇させることができる。

【0036】

コンタクト層100c及びウィンドウ層100wは、ドーピング物質層(図示せず)を全面に塗布した半導体基板100を局所的に加熱することにより、加熱した一部領域に対するドーパントの固溶度及び拡散速度を増大させる方法により形成されてもよい。このとき、局所的に加熱された一部領域は、高濃度にドーピングされたコンタクト層100cを形成することができ、加熱されていない残りの領域は、低濃度にドーピングされたウィンドウ層100wを形成することができる。

【0037】

さらに具体的には、コンタクト層100c及びウィンドウ層100wは、先蒸着(pre−deposition)工程、熱拡散(drive−in)工程、後蒸着(post−deposition)工程、及び局所加熱工程という一連の工程によって形成されてもよい。先蒸着工程及び後蒸着工程の2回の蒸着工程によって、半導体基板100上に、厚膜のドーピング物質層(図示せず)を形成することができる。

【0038】

熱拡散工程では、ドーピング物質層のドーパントが、半導体基板100内に拡散するように、高温による熱処理を行う。局所加熱工程では、半導体基板100の選択された一部領域を局所的に加熱し、異なるドーピングレベルを有するコンタクト層100c及びウィンドウ層100wを形成する。

【0039】

先蒸着工程及び後蒸着工程の2回の蒸着工程を実施することにより、半導体基板100上に、厚膜のドーピング物質層(図示せず)を形成することができ、さらに、局所的に加熱を行うことによりコンタクト層100cのドーピングレベルを上昇させ、高い開放電圧を得ることができる。また、コンタクト層100cと、第1電極110との接触抵抗を減らすことができる。

【0040】

特に、熱拡散工程の前後で、互いに異なる工程条件が適用された先蒸着工程、及び後蒸着工程の2回の蒸着工程を行うことにより、ドーピングレベルを上昇させつつも、従来はドーピングレベルの上昇に伴い生じていた表面再結合損失やキャリア寿命時間の短縮を避けることができる。具体的には、ドーパントの拡散に有利な濃度勾配を形成するように、後蒸着工程は先蒸着工程より高濃度のドーパントソースが使用される。また、先蒸着工程より後蒸着工程の工程時間を短くすることにより、コンタクト層のドーピングレベルを高めつつも、光によって生成されたキャリアを電荷分離するp−n接合の接合深度(junction depth)を浅くすることができ、半導体基板100の表面に過度なドーパントが集中することを阻むことができる。

【0041】

上記について、比較例1及び比較例2と対比して説明すれば、以下の通りである。

【0042】

比較例1では、高いドーピング濃度を得るために、1回の蒸着工程によって、厚膜のドーピング物質層を形成する。比較例1では、半導体基板の表面のドーパント濃度が過度に上昇するため、半導体基板の表面に集中された過剰のドーパントによって、表面再結合速度が増大し、キャリアの寿命時間は短くなる。また、比較例1では、光によって生成されたキャリアを電荷分離するp−n接合の接合深度が増大し、キャリアの収集効率が落ちてしまう。結果的に、開放電圧と短絡電流が低下し、太陽電池の曲線因子(fill factor)及び変換効率が低下してしまう。

【0043】

比較例2では、ドーピング物質層を厚膜に形成する代わりに、半導体基板100のコンタクト層100cに高出力のレーザを照射してドーパントの固溶度を上昇させ、照射領域へのドーパント拡散を促進する。すなわち、比較例2は、ドーピングされた半導体基板の選択された領域(コンタクト層100c)に対してレーザを照射する際に、高出力のレーザを用いることにより、ドーパントの固溶度をさらに上昇させ、拡散をさらに促進する方法である。これによりドーピング物質層を厚膜に形成せずに、高濃度のコンタクト層100cを形成することができる。しかし、比較例2では、高出力のレーザによって半導体基板100の表面が損傷し、半導体基板100の照射領域の抵抗がかえって上昇し、表面再結合損失が増大して太陽電池の曲線因子が低下する。

【0044】

本発明の一実施形態では、後蒸着工程において、先蒸着工程より高濃度のドーパントソースを使用し、かつ先蒸着工程より後蒸着工程の工程時間を短くすることにより、選択的エミッタ(コンタクト層100c)のドーピング濃度は高めつつも、浅い接合深度と低い表面再結合速度とを得ることができる。

【0045】

先蒸着工程及び後蒸着工程の後の局所加熱工程では、均一な濃度にドーピングされた半導体基板100上の選択された領域(コンタクト層100c)を局所的に加熱することにより、ドーピングレベルが互いに異なるウィンドウ層100w及びコンタクト層100cを形成することができる。例えば、レーザの照射領域では、固溶度と拡散速度とが増大するため、ドーピング物質層(図示せず)のドーパントが早く拡散し、ドーピングレベルが上昇する。したがって、レーザ照射領域では、高濃度にドーピングされたコンタクト層100cが形成され、レーザ非照射領域では、低濃度にドーピングされたウィンドウ層100wが形成される。

【0046】

レーザの出力は、照射領域に対するドーパントの拡散を促進するのに十分でありつつも、レーザの照射による損傷を引き起こさないほどの出力範囲に設定されることが望ましい。例えば、レーザの出力が過度に設定されている場合、レーザ照射により照射領域の損傷が起きるので、欠陥部分での抵抗が増加し、直列抵抗の上昇及び太陽電池の曲線因子の低下が引き起こされる。

【0047】

コンタクト層100c上には、第1電極110が形成される。第1電極110は、p−n接合を介して電荷分離したキャリアを外部に引き出すことができる。第1電極110は、選択的に高濃度でドーピングされたコンタクト層100cに接続されてもよい。

【0048】

第1電極110は、光電流(photo current)の引き出し方向に沿って、一方向に延びるストライプパターンで形成されてもよい。第1電極110は、銀(Ag)、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)などの金属素材で形成されてもよく、電極ペーストの塗布、乾燥及び焼成(firing)により、コンタクト層100c上にスクリーンプリンティングされてもよい。高濃度にドーピングされたコンタクト層100c上に、第1電極110を接続することにより、コンタクト層100cと、第1電極110との接触抵抗を減らすことができる。

【0049】

半導体基板100の第2面S2には、第2電極120が形成されてもよい。例えば、第2電極120は、半導体基板100上にスクリーンプリンティングされて形成されてもよく、また、第2電極120は多数のキャリアを収集するベース(base)に接続されてもよい。

【0050】

また、半導体基板100の第1面S1及び第2面S2には、それぞれ反射防止膜115及び背面電界層125が形成されてもよい。例えば、反射防止膜115は、相殺的干渉により入射光の反射率を低下させ、入射光の特定波長領域の選択性を増大させる。

【0051】

反射防止膜115は、シリコン酸化膜(例えば、SiO2)やシリコン窒化膜(例えば、Si3N4)の単一層またはこれらの複合層で形成されてもよい。また、反射防止膜115は、熱酸化または化学気相蒸着などの方法により形成されてもよい。

【0052】

背面電界層125は、半導体基板100と同一の導電型であるドーパントの高濃度ドーピング領域として形成されてもよい。背面電界層125は、キャリアの表面再結合損失を抑制するために、高濃度/低濃度の接合を介して、背面電界を形成する。例えば、前記背面電界層125は、p型半導体基板100に形成された高濃度のp+層であってもよい。

【0053】

一方、反射防止膜115及び背面電界層125は、表面再結合損失を減らすためのパッシベーション機能を兼ねることができる。例えば、反射防止膜115及び背面電界層125は、半導体基板100の互いに異なる第1面S1及び第2面S2のパッシベーション膜として機能することができる。

【0054】

以下、図3A〜図3Mを参照し、本発明の一実施形態による光電素子の製造方法について説明する。

【0055】

まず、図3Aに図示するように、半導体基板200を準備する。例えば、半導体基板200は、p型結晶質シリコンウェーハであってもよい。また、例えば、半導体基板200の表面に付着した物理的・化学的不純物を除去するために、酸やアルカリの溶液を用いる洗浄工程が行われてもよい。

【0056】

次に、図3Bに図示するように、半導体基板200の第2面S2を覆うエッチング防止膜Mが形成される。後述するように、エッチング防止膜Mは、第1面S1に対する表面テクスチャリング(texturing)時にエッチングマスクの機能を果たす。エッチング防止膜Mは、テクスチャリング・エッチャントに対して耐性を有する素材で形成されていればよい。例えば、前記エッチング防止膜Mは、シリコン酸化膜(例えば、SiO2)やシリコン窒化膜(例えば、Si3N4)で形成されていてもよい。このようなエッチング防止膜Mは、熱酸化によって酸化膜を形成したり、化学気相蒸着(CVD:chemical vapor deposition)によって酸化膜や窒化膜を蒸着したりすることにより形成される。

【0057】

次に、図3Cに図示するように、半導体基板200の第1面S1に、表面テクスチャリングを行う。例えば、半導体基板200に対して、エッチャントとして水酸化カリウム(KOH)、水酸化ナトリウム(NaOH)のようなアルカリ溶液を適用して異方性エッチングを行い、半導体基板200表面に凹凸パターンを有するテクスチャー構造Rを形成することができる。このとき、エッチング防止膜Mで覆われている半導体基板200の第2面S2は、エッチングされずにエッチング防止膜Mにより保護される。図3Dに図示するように、役割を果たしたエッチング防止膜Mは、除去されてもよい。

【0058】

次に、図3E〜図3Iに図示された一連の工程を行い、図3Iに図示されているように、半導体基板200の第1面S1に、コンタクト層200cとウィンドウ層200wとを形成する。コンタクト層200cとウィンドウ層200wは、先蒸着(pre−deposition)工程、熱拡散(drive−in)工程、後蒸着(post−deposition)工程、及び局所加熱工程という一連の工程で形成されてもよい。以下、一連の工程について詳しく説明する。

【0059】

まず、図3Eに図示するように、半導体基板200の第1面S1上に、第1ドーピング物質層DP1を形成する先蒸着工程を行う。先蒸着工程では、p型またはn型のドーピング物質層DP1を形成することができ、例えば、p型半導体基板200と異なる導電型であるn型ドーピング物質層DP1を形成することができる。先蒸着工程には、拡散管(diffusion tube)を利用する拡散システムが適用されてもよい。

【0060】

さらに具体的には、先蒸着工程では、ドーピングソースとしてのPOCl3(オキシ塩化リン)を用い、窒素と酸素とが混合されたキャリアガスによって、拡散管内の半導体基板200上に投入する。このとき、POCl3は、酸素と反応し、P2O5酸化膜となり第1ドーピング物質層DP1を形成する。

【0061】

半導体基板200のシリコンと反応する前の第1ドーピング物質層DP1は、P2O5酸化膜として存在する。シリコンとの反応により、第1ドーピング物質層DP1のドーパントP(リン:phosphorus)は、半導体基板200の内部に拡散し、半導体基板200の表面には、酸化物が成長する。このとき、第1ドーピング物質層DP1は、SiO2を含むガラス層(PSG:phosphosilicate glass)となる。

【0062】

また、先蒸着時のPOCl3の濃度は、ほぼ5〜7%の範囲で選択されることが望ましい。下限値(5%)より低い濃度のドーピングソースが適用される場合、半導体基板のドーパントの表面濃度が十分ではなく、電極との接触抵抗が上昇する。また、上限値(7%)より高い濃度のドーピングソースが適用される場合、半導体基板200のドーパントの表面濃度が過度に上昇して表面再結合損失が増大する。具体的には、先蒸着工程の工程条件として、5.7%濃度のPOCl3をドーピングソースとして使用し、800℃〜900℃で、10分〜20分間蒸着することが望ましい。さらに具体的には、先蒸着工程は、840℃の温度で15分間行われてもよい。

【0063】

ここで、本明細書におけるPOCl3濃度は、半導体基板200が置かれた蒸着チャンバ(例えば、拡散管)内に投入される全体ガス(キャリアガスを含む全体ガス)においてのPOCl3の占める体積流量を示す。例えば、5.7%濃度のPOCl3とは、16slm(標準状態流量(standard litters per minute:slm)0℃、1atmにおける1分間当たりの流量をリットル単位で表示した単位)の窒素、0.5slmの酸素、1slmのPOCl3を含む総17.5slmの全体ガスにおいて、POCl3の体積流量が5.7%であることを示す。

【0064】

次に、図3Fに図示するように、第1ドーピング物質層DP1のドーパントが半導体基板200内に速かに拡散するように、熱拡散(drive−in)工程を行う。熱拡散工程では、ドーピング物質を追加注入せずに、拡散管内の半導体基板200を高い温度に維持する。熱拡散工程は、先蒸着工程と共に連続でなされ、先蒸着工程を行った拡散管内で一括してなされる。熱拡散工程の工程条件として、不活性雰囲気下、800℃〜900℃で、30分〜50分間を用いてもよい。また、具体的な一例として、熱拡散工程は、840℃で40分間行われてもよく、窒素ガスなどの不活性ガスが注入されてもよい。

【0065】

これにより、第1ドーピング物質層DP1のドーパントP(リン:phosphorus)は、半導体基板200に拡散していき、半導体基板200の表面には、n型エミッタ層200eが形成される。拡散の進行により、P2O5のドーパントP(リン:phosphorus)は、半導体基板200の内部に拡散していき、半導体基板200の表面では、酸化物が成長する。第1ドーピング物質層DP1は、厚み方向に沿って、上部が相対的に高いP2O5含量を有し、下部が相対的に高いSiO2含量を有し、連続的に変化する濃度勾配を有するようになる。ここで、特許請求の範囲の記載では、熱拡散は、単に拡散と表現される。

【0066】

次に、図3Gに図示するように、第1ドーピング物質層DP1上に、第2ドーピング物質層DP2を形成する後蒸着工程(post−deposition)が行われる。後蒸着工程では、第1ドーピング物質層DP1と同一の導電型である第2ドーピング物質層DP2を形成することができる。また、蒸着チャンバとして、拡散管(diffusion tube)を利用する拡散システムが適用されてもよい。

【0067】

具体的には、後蒸着工程では、ドーピングソースとしてPOCl3(オキシ塩化リン)を、窒素と酸素とを混合したキャリアガスを用いて、拡散管内の半導体基板200上に投入する。

【0068】

後蒸着工程の工程条件は、先蒸着工程と異なってもよい。すなわち、後蒸着工程では、先蒸着工程より高濃度のドーピングソースを使い、先蒸着工程より短い工程時間を適用する。このように、先蒸着工程より高濃度のドーピングソースを使うことにより、第2ドーピング物質層DP2から半導体基板200に向けて、拡散に有利な濃度勾配を形成することができる。また、相対的に短い工程時間を適用することで、半導体基板200の表面濃度及び接合深度が増大することを抑制することができる。

【0069】

すなわち、先蒸着工程時のドーピングソースの第1濃度Co1及び第1工程時間t1と、後蒸着工程時のドーピングソースの第2濃度Co2及び第2工程時間t2とを比較すると、第1濃度Co1より第2濃度Co2のほうが大きく(Co1<Co2)、第1工程時間t1より第2工程時間t2のほうが短い(t1>t2)。

【0070】

例えば、後蒸着工程のPOCl3濃度は、おおよそ10%以上、さらに望ましくは、おおよそ12%以上としてもよい。10%より低い濃度のドーピングソースでは、先蒸着工程より高い濃度勾配、すなわち、ドーパント拡散に有利な濃度勾配を形成することができなくなる。ここで、本明細書においてPOCl3濃度は、半導体基板200が置かれた蒸着チャンバ(例えば、拡散管)中に投入される全体ガス(キャリアガスを含む全体ガス)中で、POCl3の占める体積流量を示す。

【0071】

具体的には、後蒸着工程の条件は、12.5%濃度のPOCl3をドーピングソースとして使用し、800℃〜900℃で、3分〜8分間としてもよい。具体的な一例として、後蒸着工程は、840℃で5分間行われる。

【0072】

また、ドーパント拡散前の第2ドーピング物質層DP2は、P2O5酸化膜として存在する。第2ドーピング物質層DP2のドーパントが、半導体基板200内部に拡散していくことにより、半導体基板200の表面には、酸化物が成長する。このとき、第2ドーピング物質層DP2は、SiO2を含むガラス層(PSG)となることができる。

【0073】

ここで第2ドーピング物質層DP2は、先蒸着された第1ドーピング物質層DP1と共に、厚膜のガラス層(PSG)を形成することができる。すなわち、第2ドーピング物質層DP2は、第1ドーピング物質層DP1と共に、所定の膜厚tを有する1層のガラス層(PSG)を形成する。このとき、該ガラス層(PSG)は、半導体基板200の界面付近で酸化膜が成長し、相対的に高いSiO2含量を有する。すなわち、ガラス層(PSG)は、半導体基板200の界面から遠くなるにつれ、SiO2含量はだんだんと小さくなり、P2O5含量は、だんだんと大きくなる濃度プロファイルを有してもよい。例えば、第1ドーピング物質層DP1及び第2ドーピング物質層DP2のシリコン酸化物の濃度は、半導体基板200に近づくほど上昇する。

【0074】

次に、図3Hに図示するように、第1ドーピング物質層DP1及び第2ドーピング物質層DP2が形成された半導体基板200上のコンタクト領域Acを局所的に加熱し、ドーピングレベルが異なる領域を作製する局所加熱工程が行われる。局所加熱工程では、半導体基板200上の一部領域、さらに具体的には、第1電極210を形成するコンタクト領域Acを局所的に加熱し、高濃度のコンタクト層200cを形成する。

【0075】

半導体基板200上のコンタクト領域Acに対してレーザLを照射することにより、コンタクト領域Acの固溶度及び拡散速度が増大する。すなわち、先蒸着工程及び後蒸着工程によって、厚膜に形成されたドーピング物質層DP1、DP2のドーパントP(リン:phosphorus)が、レーザLを照射したコンタクト領域Ac内に拡散し、ドーピング濃度が上昇する。

【0076】

このとき、レーザLを照射したコンタクト領域Acには、高いドーピングレベルを有するコンタクト層200cが形成され、レーザLを照射しないウィンドウ領域Awには、相対的に低いドーピングレベルを有するウィンドウ層200wが形成される。照射されたレーザLは、高いバンドギャップ・エネルギー(band−gap energy)を有する第1ドーピング物質層DP1及び第2ドーピング物質層DP2には吸収されることなく透過し、半導体基板200に吸収されてドーパントP(リン:phosphorus)の固溶度及び拡散を促進する。

【0077】

本発明の一実施形態では、先蒸着工程及び後蒸着工程の2回蒸着工程を行うので、1回蒸着と比較すると、より厚膜のドーピング物質層DP1、DP2を形成することができ、局所加熱工程によって、より高濃度のコンタクト層200cを形成することができる。コンタクト層200cのドーピング濃度を高めることにより、第1電極110との接触抵抗が低下し、さらに光電流の直列抵抗が低減することによって、高い開放電圧を得ることができ、曲線因子が上昇する。ここで、特許請求の範囲の記載では、局所加熱は、選択的拡散と表現した。また、選択的拡散と対比して、熱拡散は、拡散と表現した。

【0078】

次に、図3H及び図3Iに図示するように、第1ドーピング物質層DP1及び第2ドーピング物質層DP2を除去するエッチバック(etch−back)が行われる。第1ドーピング物質層DP1及び第2ドーピング物質層DP2は、ガラス層(PSG)状態で存在し、半導体基板200に内包された金属の不純成分の析出物を含んでいるため、これを除去することにより、不純成分を除去するギャザリング(gathering)効果を期待することもできる。

【0079】

例えば、第1ドーピング物質層DP1及び第2ドーピング物質層DP2は、酸性溶液のエッチャントを適用してエッチング除去されてもよく、硝酸(HNO3)及びフッ酸(HF)と、酢酸(CH3COOH)または脱イオン水(DI water)との混合溶液を適用することができる。ただし、本発明の変形例として、このような第1ドーピング物質層DP1及び第2ドーピング物質層DP2を除外せずに、パッシベーション膜として活用してもよい。

【0080】

次に、図3Jに図示するように、半導体基板200の第1面S1上に、反射防止膜215を形成する。例えば、反射防止膜215は、シリコン酸化膜(例えば、SiO2)、シリコン窒化膜(例えば、Si3N4)、水素化されたシリコン窒化膜(SiN:H)などで形成してもよい。また、シリコン酸化膜の単一層で形成されてもよく、あるいは互いに屈折率が異なるシリコン酸化膜とシリコン窒化膜との複合層で形成されてもよい。さらに、反射防止膜215は、化学気相蒸着(CVD)を利用して形成されてもよい。

【0081】

反射防止膜215は、半導体基板200で生成されたキャリアの表面再結合を防止し、キャリアの収集効率を向上させるパッシベーション膜の役目を兼ねることができる。すなわち、反射防止膜215は、半導体基板200の表面に存在するシリコン原子の未結合状態(dangling bond)によるキャリアの捕獲(trapping)を防止し、キャリアの収集効率を向上させることができる。

【0082】

次に、図3Kに図示するように、コンタクト層200c上に、第1電極210を形成する。第1電極210は、光電流の引き出し方向に沿って、一方向に並んで延びるストライプパターンで形成されてもよく、また光の有効入射面積を考慮したパターンで形成されてもよい。

【0083】

第1電極210は、銀(Ag)、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)などの金属素材を含んでもよい。例えば、スクリーンプリンティングを利用し、コンタクト層200c上に電極ペースト(図示せず)をパターン印刷した後、乾燥及び焼成してもよい。係る場合、電極ペースト(図示せず)に含まれたガラスフリット成分が反射防止膜215を貫くことにより、第1電極210とコンタクト層200cとを互いに接触させることができる。

【0084】

次に、図3Lに図示するように、半導体基板200の第2面S2上に、背面電界(BSF:back surface field)層225を形成する。例えば、背面電界層225は、高濃度ドーピング層で形成されてもよく、半導体基板200と同一導電型のドーパントを高濃度でドーピングして形成してもよい。例えば、背面電界層225は、p型半導体基板200の第2面S2に高濃度p+層として形成されてもよい。係る構成により、背面電界層225は、少数キャリア(電子)が第2面S2側に移動して再結合することを防止することができる。

【0085】

次に、図3Mに図示するように、半導体基板200の第2面S2上に、第2電極220が形成される。第2電極220は、銀(Ag)、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)などの金属素材で形成されてもよい。また、第2電極220は、スクリーンプリンティングやメッキのような方法で形成されてもよい。例えば、第2電極220は、電極ペースト(図示せず)の塗布後、乾燥及び焼成により形成されてもよく、第1電極ペースト(図示せず)と第2電極ペースト(図示せず)とを共に焼成する工程(co−firing)により、第1面S1上の第1電極210と、第2面S2上の第2電極220とを共に形成してもよい。

【0086】

以下の表1に本発明による光電素子の特性を評価するための実験結果を示す。

【0087】

【表1】

【0088】

比較例3〜6は、先蒸着工程及び熱拡散工程によりコンタクト層を形成した光電素子を示し、実施例は、コンタクト層を本発明の実施形態によって形成した光電素子を示す。

【0089】

比較例3では、4.7%濃度のPOCl3をドーピングソースにして、840℃で15分間、先蒸着工程を行い、その後840℃の温度で40分間、熱拡散工程を行った。

【0090】

比較例4では、8.7%濃度のPOCl3をドーピングソースにして、840℃で25分間、先蒸着工程を行い、その後830℃の温度で20分間、熱拡散工程を行った。

【0091】

比較例5では、8.7%濃度のPOCl3をドーピングソースにして、840℃で15分間、先蒸着工程を行い、その後840℃の温度で15分間、熱拡散工程を行った。

【0092】

比較例6では、12.5%濃度のPOCl3をドーピングソースにして、840℃で10分間、先蒸着工程を行い、その後840℃の温度で15分間、熱拡散工程を行った。

【0093】

実施例では、5.7%濃度のPOCl3をドーピングソースにして、840℃で15分間、先蒸着工程を行い、その後840℃の温度で40分間、熱拡散工程を行った後、12.5%濃度のPOCl3をドーピングソースにして、840℃で5分間、後蒸着工程を行った。

【0094】

比較例3〜6及び実施例それぞれの場合に、ドーピング物質層の厚みを測定し、コンタクト層の面抵抗と、暗示開放電圧(implied open circuit voltage:implied Voc)を測定した。このとき、コンタクト層の面抵抗は、エッチバックによって、ウィンドウ層100wの面抵抗を110Ω/sqで一致させた同一条件の下で測定した。

【0095】

実施例と比較例3とを比較すると、実施例は比較例3より、さらに厚いドーピング物質層(ガラス層(PSG))を形成することができる。相対的に厚膜のドーピング物質層を形成することにより、ドーパントの添加量を増加させ、コンタクト層のドーピングレベルを高めることができる。

【0096】

実施例と比較例4、5と比較すると、実施例より厚いドーピング物質層を形成した比較例4、5より、実施例はさらに低いコンタクト層面抵抗を得ることができる。単にドーピング物質層を厚く形成するよりは、実施例のように、後蒸着工程において、相対的に先蒸着工程より高濃度のドーピングソースを適用することにより、ドーパント拡散に有利な濃度勾配を形成することができ、ドーピングレベルを高めるのに効果的であるということが分かる。

【0097】

同一濃度のドーピングソース(12.5%、POCl3)を適用した実施例と比較例6とを比較すると、比較例6より、実施例はさらに低いコンタクト層面抵抗が得られる。単にドーピングソースの濃度を高めるより、実施例のように、後蒸着工程において、相対的に先蒸着工程より高濃度のドーピングソースを適用することにより、ドーパント拡散に有利な濃度勾配を形成することができ、ドーピングレベルを高めるのに効果的であるということが分かる。

【0098】

比較例3〜6及び実施例で、暗示開放電圧(implied Voc)を測定した結果から、実施例は最も高い暗示開放電圧を得る可能性があるということを確認することができる。暗示開放電圧は、光によって生成されたキャリアの再結合損失を反映し、暗示開放電圧は、再結合損失が増加すると減少する。具体的には、暗示開放電圧は、PCD(photo conductance decay)を利用して測定され、測定されたキャリアの寿命時間を利用して計算される。そのため、キャリアの寿命時間が長いほど、暗示開放電圧値は増大し、実際に製作された光電素子の開放電圧(open circuit voltage:Voc)が増大すると予測される。

【0099】

本発明で最も高い暗示開放電圧を得たことは、すなわち半導体基板の表面に直接行われる先蒸着工程で、相対的に低濃度のドーピングソースを適用し、後蒸着工程において先蒸着工程より短縮された工程時間を適用することにより、半導体基板の表面濃度を抑制して表面再結合損失を低下させ、浅い接合深度を形成してキャリア収集効率が向上した結果であると理解される。

【0100】

比較例3より先蒸着工程のPOCl3濃度を増加させた比較例4〜6で、比較例3より低い面抵抗を得ることは可能であるが、接合深度の増大及び再結合損失の増加により、比較例3よりは暗示開放電圧は低下する。

【0101】

一方、本発明の一実施形態では、互いに異なる工程条件である先蒸着工程及び後蒸着工程の2回蒸着を適用しているが、本発明は、上記実施形態に限定されない。ドーパントの拡散に有利な濃度勾配を形成するために、後蒸着工程にて先蒸着工程より高濃度のドーピングソースを適用し、接合深度及び表面濃度の過度な上昇を抑制するために、後蒸着工程で、先蒸着工程より相対的に短い工程時間適用されるならば、3回以上蒸着工程が行われてもよい。

【0102】

例えば、3回以上の蒸着を行う場合には、一次蒸着工程、熱拡散工程、二次蒸着工程、熱拡散工程、三次蒸着工程の一連の工程を行うようにしてもよい。係る場合、一次蒸着時のドーピングソースの濃度Co1、二次蒸着時のドーピングソースの濃度Co2、及び三次蒸着時のドーピングソースの濃度Co3は、Co1<Co2<Co3の関係を有してもよい。また、一次蒸着時の工程時間t1、二次蒸着時の工程時間t2、及び三次蒸着時の工程時間t3は、t1>t2>t3の関係を有してもよい。

【0103】

上記にて詳述したように、本発明によれば、電極接合部を形成する選択的エミッタ領域を高濃度にドーピングして電極の接触抵抗を低下させ、光電流パスの直列抵抗を下げつつも、ドーピングレベルの上昇に伴う接合深度の増大及びキャリアの表面濃度の過度な上昇による表面再結合損失を抑制することができる光電素子を製造することが可能である。

【0104】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。従って、本発明の真の保護範囲は、特許請求の範囲によって定められる。

【産業上の利用可能性】

【0105】

本発明の光電素子の製造方法は、例えば、太陽電池関連の技術分野に効果的に適用可能である。

【符号の説明】

【0106】

100、200 半導体基板

100c、200c コンタクト層

100w、200w ウィンドウ層

110、210 第1電極

115、215 反射防止膜

120、220 第2電極

125、225 背面電界層

200e エミッタ層

Ac コンタクト領域

Aw ウィンドウ領域

L レーザ

M エッチング防止膜

R テクスチュア構造

S1 半導体基板の第1面

S2 半導体基板の第2面

DP1 第1ドーピング物質層

DP2 第2ドーピング物質層

t 第1ドーピング物質層及び第2ドーピング物質層が形成するガラス層の厚み

【技術分野】

【0001】

本発明は、光電素子の製造方法に関する。

【背景技術】

【0002】

近年、エネルギー資源の枯渇問題や地球環境問題などによって、クリーンエネルギーの開発が加速化されている。太陽電池を利用した太陽光発電は、太陽光を直接電気に変換するためクリーンエネルギーであり、新たなエネルギーの源泉として期待されている。

【発明の概要】

【発明が解決しようとする課題】

【0003】

しかし、現在工業的に生産されている太陽電池は、火力発電と比較してまだ発電コストが高い。太陽電池の広範囲な分野への応用のためには、太陽電池の発電効率をさらに高めることが必要であるが、従来の太陽電池は、発電効率が低いという問題があった。

【0004】

そこで、本発明は、上記問題に鑑みてなされたものであり、本発明の目的とするところは、太陽電池の発電効率を高めることが可能な、新規かつ改良された光電素子の製造方法を提供することにある。

【課題を解決するための手段】

【0005】

上記課題を解決するために、本発明のある観点によれば第1導電型を有する半導体基板に、前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、前記第1ドーピング物質層が形成された前記半導体基板を加熱する熱拡散段階と、前記熱拡散段階後、前記第1ドーピング物質層上に、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階と、前記半導体基板、前記第1ドーピング物質層及び前記第2ドーピング物質層の一部をレーザで局所加熱し、前記半導体基板の第1面上にコンタクト層を形成する局所加熱段階と、前記コンタクト層上に第1電極を形成し、前記半導体基板の前記第1面と対向する第2面上に第2電極を形成する段階と、を含む光電素の製造方法が提供される。

【0006】

前記先蒸着段階は、半導体基板が存在する蒸着チャンバ内に、第1ドーピングソースを提供する段階を含み、前記後蒸着段階は、前記蒸着チャンバ内に、第2ドーピングソースを提供する段階を含んでもよい。

【0007】

前記第1ドーピングソースを提供する段階は、第1工程時間の間行われ、前記第2ドーピングソースを提供する段階は、第2工程時間の間行われ、前記第1工程時間は、前記第2工程時間より長くてもよい。

【0008】

前記第1ドーピングソースを提供する段階では、前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースは第1濃度を有し、前記第2ドーピングソースを提供する段階では、前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースが第2濃度を有し、前記第2濃度は、第1濃度より高くてもよい。

【0009】

前記第1ドーピングソースは、POCl3を含んでもよい。

【0010】

前記第1ドーピングソースを提供する段階では、前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースが5体積%〜7体積%の濃度を有してもよい。

【0011】

前記第1ドーピングソースを提供する段階は、10分〜20分間行われてもよい。

【0012】

前記第2ドーピングソースは、POCl3を含んでもよい。

【0013】

前記第2ドーピングソースを提供する段階では、前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースは10体積%以上の濃度を有してもよい。

【0014】

前記第2ドーピングソースを提供する段階は、3分〜8分間行われてもよい。

【0015】

前記熱拡散段階は、不活性雰囲気下で、800℃〜900℃で30分〜50分間行われてもよい。

【0016】

前記熱拡散段階では、前記半導体基板の前記第1面にエミッタ層を形成してもよい。

【0017】

前記局所加熱段階では、前記半導体基板の前記第1面に、前記コンタクト層より低いドーピング濃度を有し、前記コンタクト層と接するウィンドウ層を形成してもよい。

【0018】

前記光電素子の製造方法は、前記局所加熱段階後、前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階をさらに含んでもよい。

【0019】

前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階では、酸性溶液のエッチャントを利用してエッチングしてもよい。

【0020】

前記光電素子の製造方法は、前記局所加熱段階後、前記半導体基板上に反射防止膜を形成する段階をさらに含んでもよい。

【0021】

前記光電素子の製造方法は、前記半導体基板の前記第2面上に、前記第1導電型を有する背面電界層を形成する段階をさらに含んでもよい。

【0022】

また、上記課題を解決するために、本発明の別の観点によれば、第1導電型の半導体基板に、前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、前記第1ドーピング物質層のドーパントを前記半導体基板に拡散させ、前記半導体基板の第1面にエミッタ層を形成する拡散段階と、前記拡散段階後、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階を含み、前記第1ドーピング物質層と前記第2ドーピング物質層は、変化する濃度勾配を有し、前記第1ドーピング物質層及び前記第2ドーピング物質層のシリコン酸化物の濃度は、前記半導体基板に近づくほど上昇し、前記第1ドーピング物質層及び前記第2ドーピング物質層のドーパントを前記エミッタ層に拡散させ、前記半導体基板の前記第1面の一部にコンタクト層を形成する選択的拡散段階と、を含む光電素子の製造方法が提供される。

【発明の効果】

【0023】

以上説明したように本発明によれば、太陽電池の発電効率を高めることができる光電素子を製造することが可能である。

【図面の簡単な説明】

【0024】

【図1】本発明の一実施形態による光電素子の構造の模式図である。

【図2】同実施形態による光電素子の構造の模式図である。

【図3A】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3B】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3C】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3D】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3E】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3F】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3G】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3H】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3I】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3J】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3K】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3L】同実施形態による光電素子の製造方法の工程段階別断面図である。

【図3M】同実施形態による光電素子の製造方法の工程段階別断面図である。

【発明を実施するための形態】

【0025】

太陽電池の発電効率を高めるためには、表面再結合損失を減少させ、太陽電池から生成される光電流の直列抵抗を低下させることが望ましい。そこで、本発明では、以下で詳述するように、電極との接触抵抗を低減させ、光電流パスの直列抵抗を低減させつつも、接合深度の増大及びキャリアの表面濃度の過度な上昇による表面再結合損失を抑制することが可能な光電素子の製造方法を提供する。

【0026】

以下に添付図面を参照しながら、本発明の好適な実施の形態について詳細に説明する。なお、本明細書及び図面において、実質的に同一の機能構成を有する構成要素については、同一の符号を付することにより重複説明を省略する。

【0027】

図1及び図2に本発明の一実施形態における光電素子の構造を模式的に図示する。

【0028】

図1及び図2を参照すると、本実施形態に係る光電素子は、半導体基板100と、該半導体基板100に交互に形成されたコンタクト層100c及びウィンドウ層100wと、該コンタクト層100c上に形成された第1電極110と、を含む。

【0029】

半導体基板100は、第1面S1と、第1面S1と対向する第2面S2とを有してもよい。例えば、第1面S1は、半導体基板100の受光面側であり、第2面S2は、受光面に対向する背面側であってもよい。

【0030】

例えば、半導体基板100は、第1面S1からの受光によってキャリアを生成することができる。キャリアとは、第1面S1から受光した光が半導体基板100に吸収されて生成された正孔と電子とを意味する。半導体基板100は、n型またはp型の導電型である単結晶または多結晶シリコン基板などで形成されてもよい。例えば、本発明の一実施形態において、半導体基板100はp型単結晶シリコン基板が用いられてもよい。

【0031】

半導体基板100の第1面S1には、微小な凹凸が形成されてもよい。例えば、半導体基板100の第1面S1には、凹凸パターンを含むテクスチャー(texture)構造Rが形成されてもよい。テクスチャー構造Rは、入射光の反射率を低下させ、できる限り多量の入射光が半導体基板100に吸収されるようにし、光電素子の光収集効率を上昇させる。

【0032】

半導体基板100の第1面S1には、コンタクト層100c及びウィンドウ層100wが形成されてもよい。例えば、半導体基板100の第1面S1に沿って、複数のコンタクト層100c及びウィンドウ層100wが互いに交互に形成されてもよい。図2において、領域Ac及びAwは、それぞれコンタクト層100c及びウィンドウ層100wが形成された領域を示す。

【0033】

コンタクト層100c及びウィンドウ層100wは、半導体基板100とは異なる導電型のドーパントによってドーピングされ、p−n接合を形成することができる。例えば、コンタクト層100c及びウィンドウ層100wは、p型半導体基板100にn型ドーパントを注入し、n型ドーピング層として形成してもよい。コンタクト層100c及びウィンドウ層100wは、同一の導電型ドーパントでドーピングされるが、互いに異なるドーピングレベルで形成される。例えば、コンタクト層100cは、高濃度にドーピングされ、ウィンドウ層100wは、低濃度にドーピングされてもよい。

【0034】

コンタクト層100cは、第1電極110が位置する電極接合部を、選択的に高濃度でドーピングした領域である。コンタクト層100cは、半導体基板100から生成された少数キャリアを収集するエミッタ(emitter)が局所的に形成された選択的エミッタ(selective emitter)を形成する。例えば、コンタクト層100c上に、金属素材の第1電極110を形成し選択的エミッタを形成することができる。また、コンタクト層100cは、電極接合部を高濃度にドーピングすることにより、第1電極110との接触抵抗を低くすることができる。

【0035】

ウィンドウ層100wは、半導体基板100の有効入射面を提供する。ウィンドウ層100wからの光の入射によって、半導体基板100からキャリアが生成される。第1電極110が位置するコンタクト層100cは高濃度にドーピングされ、第1電極110との接触抵抗を減少させるが、第1電極110が位置しないウィンドウ層100wは低濃度にドーピングされる。上記により、半導体基板100の表面に集中した過剰なドーパントによる表面再結合損失を減らすことができるため、表面近くで吸収される光の短波長領域の変換効率を上昇させることができる。

【0036】

コンタクト層100c及びウィンドウ層100wは、ドーピング物質層(図示せず)を全面に塗布した半導体基板100を局所的に加熱することにより、加熱した一部領域に対するドーパントの固溶度及び拡散速度を増大させる方法により形成されてもよい。このとき、局所的に加熱された一部領域は、高濃度にドーピングされたコンタクト層100cを形成することができ、加熱されていない残りの領域は、低濃度にドーピングされたウィンドウ層100wを形成することができる。

【0037】

さらに具体的には、コンタクト層100c及びウィンドウ層100wは、先蒸着(pre−deposition)工程、熱拡散(drive−in)工程、後蒸着(post−deposition)工程、及び局所加熱工程という一連の工程によって形成されてもよい。先蒸着工程及び後蒸着工程の2回の蒸着工程によって、半導体基板100上に、厚膜のドーピング物質層(図示せず)を形成することができる。

【0038】

熱拡散工程では、ドーピング物質層のドーパントが、半導体基板100内に拡散するように、高温による熱処理を行う。局所加熱工程では、半導体基板100の選択された一部領域を局所的に加熱し、異なるドーピングレベルを有するコンタクト層100c及びウィンドウ層100wを形成する。

【0039】

先蒸着工程及び後蒸着工程の2回の蒸着工程を実施することにより、半導体基板100上に、厚膜のドーピング物質層(図示せず)を形成することができ、さらに、局所的に加熱を行うことによりコンタクト層100cのドーピングレベルを上昇させ、高い開放電圧を得ることができる。また、コンタクト層100cと、第1電極110との接触抵抗を減らすことができる。

【0040】

特に、熱拡散工程の前後で、互いに異なる工程条件が適用された先蒸着工程、及び後蒸着工程の2回の蒸着工程を行うことにより、ドーピングレベルを上昇させつつも、従来はドーピングレベルの上昇に伴い生じていた表面再結合損失やキャリア寿命時間の短縮を避けることができる。具体的には、ドーパントの拡散に有利な濃度勾配を形成するように、後蒸着工程は先蒸着工程より高濃度のドーパントソースが使用される。また、先蒸着工程より後蒸着工程の工程時間を短くすることにより、コンタクト層のドーピングレベルを高めつつも、光によって生成されたキャリアを電荷分離するp−n接合の接合深度(junction depth)を浅くすることができ、半導体基板100の表面に過度なドーパントが集中することを阻むことができる。

【0041】

上記について、比較例1及び比較例2と対比して説明すれば、以下の通りである。

【0042】

比較例1では、高いドーピング濃度を得るために、1回の蒸着工程によって、厚膜のドーピング物質層を形成する。比較例1では、半導体基板の表面のドーパント濃度が過度に上昇するため、半導体基板の表面に集中された過剰のドーパントによって、表面再結合速度が増大し、キャリアの寿命時間は短くなる。また、比較例1では、光によって生成されたキャリアを電荷分離するp−n接合の接合深度が増大し、キャリアの収集効率が落ちてしまう。結果的に、開放電圧と短絡電流が低下し、太陽電池の曲線因子(fill factor)及び変換効率が低下してしまう。

【0043】

比較例2では、ドーピング物質層を厚膜に形成する代わりに、半導体基板100のコンタクト層100cに高出力のレーザを照射してドーパントの固溶度を上昇させ、照射領域へのドーパント拡散を促進する。すなわち、比較例2は、ドーピングされた半導体基板の選択された領域(コンタクト層100c)に対してレーザを照射する際に、高出力のレーザを用いることにより、ドーパントの固溶度をさらに上昇させ、拡散をさらに促進する方法である。これによりドーピング物質層を厚膜に形成せずに、高濃度のコンタクト層100cを形成することができる。しかし、比較例2では、高出力のレーザによって半導体基板100の表面が損傷し、半導体基板100の照射領域の抵抗がかえって上昇し、表面再結合損失が増大して太陽電池の曲線因子が低下する。

【0044】

本発明の一実施形態では、後蒸着工程において、先蒸着工程より高濃度のドーパントソースを使用し、かつ先蒸着工程より後蒸着工程の工程時間を短くすることにより、選択的エミッタ(コンタクト層100c)のドーピング濃度は高めつつも、浅い接合深度と低い表面再結合速度とを得ることができる。

【0045】

先蒸着工程及び後蒸着工程の後の局所加熱工程では、均一な濃度にドーピングされた半導体基板100上の選択された領域(コンタクト層100c)を局所的に加熱することにより、ドーピングレベルが互いに異なるウィンドウ層100w及びコンタクト層100cを形成することができる。例えば、レーザの照射領域では、固溶度と拡散速度とが増大するため、ドーピング物質層(図示せず)のドーパントが早く拡散し、ドーピングレベルが上昇する。したがって、レーザ照射領域では、高濃度にドーピングされたコンタクト層100cが形成され、レーザ非照射領域では、低濃度にドーピングされたウィンドウ層100wが形成される。

【0046】

レーザの出力は、照射領域に対するドーパントの拡散を促進するのに十分でありつつも、レーザの照射による損傷を引き起こさないほどの出力範囲に設定されることが望ましい。例えば、レーザの出力が過度に設定されている場合、レーザ照射により照射領域の損傷が起きるので、欠陥部分での抵抗が増加し、直列抵抗の上昇及び太陽電池の曲線因子の低下が引き起こされる。

【0047】

コンタクト層100c上には、第1電極110が形成される。第1電極110は、p−n接合を介して電荷分離したキャリアを外部に引き出すことができる。第1電極110は、選択的に高濃度でドーピングされたコンタクト層100cに接続されてもよい。

【0048】

第1電極110は、光電流(photo current)の引き出し方向に沿って、一方向に延びるストライプパターンで形成されてもよい。第1電極110は、銀(Ag)、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)などの金属素材で形成されてもよく、電極ペーストの塗布、乾燥及び焼成(firing)により、コンタクト層100c上にスクリーンプリンティングされてもよい。高濃度にドーピングされたコンタクト層100c上に、第1電極110を接続することにより、コンタクト層100cと、第1電極110との接触抵抗を減らすことができる。

【0049】

半導体基板100の第2面S2には、第2電極120が形成されてもよい。例えば、第2電極120は、半導体基板100上にスクリーンプリンティングされて形成されてもよく、また、第2電極120は多数のキャリアを収集するベース(base)に接続されてもよい。

【0050】

また、半導体基板100の第1面S1及び第2面S2には、それぞれ反射防止膜115及び背面電界層125が形成されてもよい。例えば、反射防止膜115は、相殺的干渉により入射光の反射率を低下させ、入射光の特定波長領域の選択性を増大させる。

【0051】

反射防止膜115は、シリコン酸化膜(例えば、SiO2)やシリコン窒化膜(例えば、Si3N4)の単一層またはこれらの複合層で形成されてもよい。また、反射防止膜115は、熱酸化または化学気相蒸着などの方法により形成されてもよい。

【0052】

背面電界層125は、半導体基板100と同一の導電型であるドーパントの高濃度ドーピング領域として形成されてもよい。背面電界層125は、キャリアの表面再結合損失を抑制するために、高濃度/低濃度の接合を介して、背面電界を形成する。例えば、前記背面電界層125は、p型半導体基板100に形成された高濃度のp+層であってもよい。

【0053】

一方、反射防止膜115及び背面電界層125は、表面再結合損失を減らすためのパッシベーション機能を兼ねることができる。例えば、反射防止膜115及び背面電界層125は、半導体基板100の互いに異なる第1面S1及び第2面S2のパッシベーション膜として機能することができる。

【0054】

以下、図3A〜図3Mを参照し、本発明の一実施形態による光電素子の製造方法について説明する。

【0055】

まず、図3Aに図示するように、半導体基板200を準備する。例えば、半導体基板200は、p型結晶質シリコンウェーハであってもよい。また、例えば、半導体基板200の表面に付着した物理的・化学的不純物を除去するために、酸やアルカリの溶液を用いる洗浄工程が行われてもよい。

【0056】

次に、図3Bに図示するように、半導体基板200の第2面S2を覆うエッチング防止膜Mが形成される。後述するように、エッチング防止膜Mは、第1面S1に対する表面テクスチャリング(texturing)時にエッチングマスクの機能を果たす。エッチング防止膜Mは、テクスチャリング・エッチャントに対して耐性を有する素材で形成されていればよい。例えば、前記エッチング防止膜Mは、シリコン酸化膜(例えば、SiO2)やシリコン窒化膜(例えば、Si3N4)で形成されていてもよい。このようなエッチング防止膜Mは、熱酸化によって酸化膜を形成したり、化学気相蒸着(CVD:chemical vapor deposition)によって酸化膜や窒化膜を蒸着したりすることにより形成される。

【0057】

次に、図3Cに図示するように、半導体基板200の第1面S1に、表面テクスチャリングを行う。例えば、半導体基板200に対して、エッチャントとして水酸化カリウム(KOH)、水酸化ナトリウム(NaOH)のようなアルカリ溶液を適用して異方性エッチングを行い、半導体基板200表面に凹凸パターンを有するテクスチャー構造Rを形成することができる。このとき、エッチング防止膜Mで覆われている半導体基板200の第2面S2は、エッチングされずにエッチング防止膜Mにより保護される。図3Dに図示するように、役割を果たしたエッチング防止膜Mは、除去されてもよい。

【0058】

次に、図3E〜図3Iに図示された一連の工程を行い、図3Iに図示されているように、半導体基板200の第1面S1に、コンタクト層200cとウィンドウ層200wとを形成する。コンタクト層200cとウィンドウ層200wは、先蒸着(pre−deposition)工程、熱拡散(drive−in)工程、後蒸着(post−deposition)工程、及び局所加熱工程という一連の工程で形成されてもよい。以下、一連の工程について詳しく説明する。

【0059】

まず、図3Eに図示するように、半導体基板200の第1面S1上に、第1ドーピング物質層DP1を形成する先蒸着工程を行う。先蒸着工程では、p型またはn型のドーピング物質層DP1を形成することができ、例えば、p型半導体基板200と異なる導電型であるn型ドーピング物質層DP1を形成することができる。先蒸着工程には、拡散管(diffusion tube)を利用する拡散システムが適用されてもよい。

【0060】

さらに具体的には、先蒸着工程では、ドーピングソースとしてのPOCl3(オキシ塩化リン)を用い、窒素と酸素とが混合されたキャリアガスによって、拡散管内の半導体基板200上に投入する。このとき、POCl3は、酸素と反応し、P2O5酸化膜となり第1ドーピング物質層DP1を形成する。

【0061】

半導体基板200のシリコンと反応する前の第1ドーピング物質層DP1は、P2O5酸化膜として存在する。シリコンとの反応により、第1ドーピング物質層DP1のドーパントP(リン:phosphorus)は、半導体基板200の内部に拡散し、半導体基板200の表面には、酸化物が成長する。このとき、第1ドーピング物質層DP1は、SiO2を含むガラス層(PSG:phosphosilicate glass)となる。

【0062】

また、先蒸着時のPOCl3の濃度は、ほぼ5〜7%の範囲で選択されることが望ましい。下限値(5%)より低い濃度のドーピングソースが適用される場合、半導体基板のドーパントの表面濃度が十分ではなく、電極との接触抵抗が上昇する。また、上限値(7%)より高い濃度のドーピングソースが適用される場合、半導体基板200のドーパントの表面濃度が過度に上昇して表面再結合損失が増大する。具体的には、先蒸着工程の工程条件として、5.7%濃度のPOCl3をドーピングソースとして使用し、800℃〜900℃で、10分〜20分間蒸着することが望ましい。さらに具体的には、先蒸着工程は、840℃の温度で15分間行われてもよい。

【0063】

ここで、本明細書におけるPOCl3濃度は、半導体基板200が置かれた蒸着チャンバ(例えば、拡散管)内に投入される全体ガス(キャリアガスを含む全体ガス)においてのPOCl3の占める体積流量を示す。例えば、5.7%濃度のPOCl3とは、16slm(標準状態流量(standard litters per minute:slm)0℃、1atmにおける1分間当たりの流量をリットル単位で表示した単位)の窒素、0.5slmの酸素、1slmのPOCl3を含む総17.5slmの全体ガスにおいて、POCl3の体積流量が5.7%であることを示す。

【0064】

次に、図3Fに図示するように、第1ドーピング物質層DP1のドーパントが半導体基板200内に速かに拡散するように、熱拡散(drive−in)工程を行う。熱拡散工程では、ドーピング物質を追加注入せずに、拡散管内の半導体基板200を高い温度に維持する。熱拡散工程は、先蒸着工程と共に連続でなされ、先蒸着工程を行った拡散管内で一括してなされる。熱拡散工程の工程条件として、不活性雰囲気下、800℃〜900℃で、30分〜50分間を用いてもよい。また、具体的な一例として、熱拡散工程は、840℃で40分間行われてもよく、窒素ガスなどの不活性ガスが注入されてもよい。

【0065】

これにより、第1ドーピング物質層DP1のドーパントP(リン:phosphorus)は、半導体基板200に拡散していき、半導体基板200の表面には、n型エミッタ層200eが形成される。拡散の進行により、P2O5のドーパントP(リン:phosphorus)は、半導体基板200の内部に拡散していき、半導体基板200の表面では、酸化物が成長する。第1ドーピング物質層DP1は、厚み方向に沿って、上部が相対的に高いP2O5含量を有し、下部が相対的に高いSiO2含量を有し、連続的に変化する濃度勾配を有するようになる。ここで、特許請求の範囲の記載では、熱拡散は、単に拡散と表現される。

【0066】

次に、図3Gに図示するように、第1ドーピング物質層DP1上に、第2ドーピング物質層DP2を形成する後蒸着工程(post−deposition)が行われる。後蒸着工程では、第1ドーピング物質層DP1と同一の導電型である第2ドーピング物質層DP2を形成することができる。また、蒸着チャンバとして、拡散管(diffusion tube)を利用する拡散システムが適用されてもよい。

【0067】

具体的には、後蒸着工程では、ドーピングソースとしてPOCl3(オキシ塩化リン)を、窒素と酸素とを混合したキャリアガスを用いて、拡散管内の半導体基板200上に投入する。

【0068】

後蒸着工程の工程条件は、先蒸着工程と異なってもよい。すなわち、後蒸着工程では、先蒸着工程より高濃度のドーピングソースを使い、先蒸着工程より短い工程時間を適用する。このように、先蒸着工程より高濃度のドーピングソースを使うことにより、第2ドーピング物質層DP2から半導体基板200に向けて、拡散に有利な濃度勾配を形成することができる。また、相対的に短い工程時間を適用することで、半導体基板200の表面濃度及び接合深度が増大することを抑制することができる。

【0069】

すなわち、先蒸着工程時のドーピングソースの第1濃度Co1及び第1工程時間t1と、後蒸着工程時のドーピングソースの第2濃度Co2及び第2工程時間t2とを比較すると、第1濃度Co1より第2濃度Co2のほうが大きく(Co1<Co2)、第1工程時間t1より第2工程時間t2のほうが短い(t1>t2)。

【0070】

例えば、後蒸着工程のPOCl3濃度は、おおよそ10%以上、さらに望ましくは、おおよそ12%以上としてもよい。10%より低い濃度のドーピングソースでは、先蒸着工程より高い濃度勾配、すなわち、ドーパント拡散に有利な濃度勾配を形成することができなくなる。ここで、本明細書においてPOCl3濃度は、半導体基板200が置かれた蒸着チャンバ(例えば、拡散管)中に投入される全体ガス(キャリアガスを含む全体ガス)中で、POCl3の占める体積流量を示す。

【0071】

具体的には、後蒸着工程の条件は、12.5%濃度のPOCl3をドーピングソースとして使用し、800℃〜900℃で、3分〜8分間としてもよい。具体的な一例として、後蒸着工程は、840℃で5分間行われる。

【0072】

また、ドーパント拡散前の第2ドーピング物質層DP2は、P2O5酸化膜として存在する。第2ドーピング物質層DP2のドーパントが、半導体基板200内部に拡散していくことにより、半導体基板200の表面には、酸化物が成長する。このとき、第2ドーピング物質層DP2は、SiO2を含むガラス層(PSG)となることができる。

【0073】

ここで第2ドーピング物質層DP2は、先蒸着された第1ドーピング物質層DP1と共に、厚膜のガラス層(PSG)を形成することができる。すなわち、第2ドーピング物質層DP2は、第1ドーピング物質層DP1と共に、所定の膜厚tを有する1層のガラス層(PSG)を形成する。このとき、該ガラス層(PSG)は、半導体基板200の界面付近で酸化膜が成長し、相対的に高いSiO2含量を有する。すなわち、ガラス層(PSG)は、半導体基板200の界面から遠くなるにつれ、SiO2含量はだんだんと小さくなり、P2O5含量は、だんだんと大きくなる濃度プロファイルを有してもよい。例えば、第1ドーピング物質層DP1及び第2ドーピング物質層DP2のシリコン酸化物の濃度は、半導体基板200に近づくほど上昇する。

【0074】

次に、図3Hに図示するように、第1ドーピング物質層DP1及び第2ドーピング物質層DP2が形成された半導体基板200上のコンタクト領域Acを局所的に加熱し、ドーピングレベルが異なる領域を作製する局所加熱工程が行われる。局所加熱工程では、半導体基板200上の一部領域、さらに具体的には、第1電極210を形成するコンタクト領域Acを局所的に加熱し、高濃度のコンタクト層200cを形成する。

【0075】

半導体基板200上のコンタクト領域Acに対してレーザLを照射することにより、コンタクト領域Acの固溶度及び拡散速度が増大する。すなわち、先蒸着工程及び後蒸着工程によって、厚膜に形成されたドーピング物質層DP1、DP2のドーパントP(リン:phosphorus)が、レーザLを照射したコンタクト領域Ac内に拡散し、ドーピング濃度が上昇する。

【0076】

このとき、レーザLを照射したコンタクト領域Acには、高いドーピングレベルを有するコンタクト層200cが形成され、レーザLを照射しないウィンドウ領域Awには、相対的に低いドーピングレベルを有するウィンドウ層200wが形成される。照射されたレーザLは、高いバンドギャップ・エネルギー(band−gap energy)を有する第1ドーピング物質層DP1及び第2ドーピング物質層DP2には吸収されることなく透過し、半導体基板200に吸収されてドーパントP(リン:phosphorus)の固溶度及び拡散を促進する。

【0077】

本発明の一実施形態では、先蒸着工程及び後蒸着工程の2回蒸着工程を行うので、1回蒸着と比較すると、より厚膜のドーピング物質層DP1、DP2を形成することができ、局所加熱工程によって、より高濃度のコンタクト層200cを形成することができる。コンタクト層200cのドーピング濃度を高めることにより、第1電極110との接触抵抗が低下し、さらに光電流の直列抵抗が低減することによって、高い開放電圧を得ることができ、曲線因子が上昇する。ここで、特許請求の範囲の記載では、局所加熱は、選択的拡散と表現した。また、選択的拡散と対比して、熱拡散は、拡散と表現した。

【0078】

次に、図3H及び図3Iに図示するように、第1ドーピング物質層DP1及び第2ドーピング物質層DP2を除去するエッチバック(etch−back)が行われる。第1ドーピング物質層DP1及び第2ドーピング物質層DP2は、ガラス層(PSG)状態で存在し、半導体基板200に内包された金属の不純成分の析出物を含んでいるため、これを除去することにより、不純成分を除去するギャザリング(gathering)効果を期待することもできる。

【0079】

例えば、第1ドーピング物質層DP1及び第2ドーピング物質層DP2は、酸性溶液のエッチャントを適用してエッチング除去されてもよく、硝酸(HNO3)及びフッ酸(HF)と、酢酸(CH3COOH)または脱イオン水(DI water)との混合溶液を適用することができる。ただし、本発明の変形例として、このような第1ドーピング物質層DP1及び第2ドーピング物質層DP2を除外せずに、パッシベーション膜として活用してもよい。

【0080】

次に、図3Jに図示するように、半導体基板200の第1面S1上に、反射防止膜215を形成する。例えば、反射防止膜215は、シリコン酸化膜(例えば、SiO2)、シリコン窒化膜(例えば、Si3N4)、水素化されたシリコン窒化膜(SiN:H)などで形成してもよい。また、シリコン酸化膜の単一層で形成されてもよく、あるいは互いに屈折率が異なるシリコン酸化膜とシリコン窒化膜との複合層で形成されてもよい。さらに、反射防止膜215は、化学気相蒸着(CVD)を利用して形成されてもよい。

【0081】

反射防止膜215は、半導体基板200で生成されたキャリアの表面再結合を防止し、キャリアの収集効率を向上させるパッシベーション膜の役目を兼ねることができる。すなわち、反射防止膜215は、半導体基板200の表面に存在するシリコン原子の未結合状態(dangling bond)によるキャリアの捕獲(trapping)を防止し、キャリアの収集効率を向上させることができる。

【0082】

次に、図3Kに図示するように、コンタクト層200c上に、第1電極210を形成する。第1電極210は、光電流の引き出し方向に沿って、一方向に並んで延びるストライプパターンで形成されてもよく、また光の有効入射面積を考慮したパターンで形成されてもよい。

【0083】

第1電極210は、銀(Ag)、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)などの金属素材を含んでもよい。例えば、スクリーンプリンティングを利用し、コンタクト層200c上に電極ペースト(図示せず)をパターン印刷した後、乾燥及び焼成してもよい。係る場合、電極ペースト(図示せず)に含まれたガラスフリット成分が反射防止膜215を貫くことにより、第1電極210とコンタクト層200cとを互いに接触させることができる。

【0084】

次に、図3Lに図示するように、半導体基板200の第2面S2上に、背面電界(BSF:back surface field)層225を形成する。例えば、背面電界層225は、高濃度ドーピング層で形成されてもよく、半導体基板200と同一導電型のドーパントを高濃度でドーピングして形成してもよい。例えば、背面電界層225は、p型半導体基板200の第2面S2に高濃度p+層として形成されてもよい。係る構成により、背面電界層225は、少数キャリア(電子)が第2面S2側に移動して再結合することを防止することができる。

【0085】

次に、図3Mに図示するように、半導体基板200の第2面S2上に、第2電極220が形成される。第2電極220は、銀(Ag)、アルミニウム(Al)、銅(Cu)、ニッケル(Ni)などの金属素材で形成されてもよい。また、第2電極220は、スクリーンプリンティングやメッキのような方法で形成されてもよい。例えば、第2電極220は、電極ペースト(図示せず)の塗布後、乾燥及び焼成により形成されてもよく、第1電極ペースト(図示せず)と第2電極ペースト(図示せず)とを共に焼成する工程(co−firing)により、第1面S1上の第1電極210と、第2面S2上の第2電極220とを共に形成してもよい。

【0086】

以下の表1に本発明による光電素子の特性を評価するための実験結果を示す。

【0087】

【表1】

【0088】

比較例3〜6は、先蒸着工程及び熱拡散工程によりコンタクト層を形成した光電素子を示し、実施例は、コンタクト層を本発明の実施形態によって形成した光電素子を示す。

【0089】

比較例3では、4.7%濃度のPOCl3をドーピングソースにして、840℃で15分間、先蒸着工程を行い、その後840℃の温度で40分間、熱拡散工程を行った。

【0090】

比較例4では、8.7%濃度のPOCl3をドーピングソースにして、840℃で25分間、先蒸着工程を行い、その後830℃の温度で20分間、熱拡散工程を行った。

【0091】

比較例5では、8.7%濃度のPOCl3をドーピングソースにして、840℃で15分間、先蒸着工程を行い、その後840℃の温度で15分間、熱拡散工程を行った。

【0092】

比較例6では、12.5%濃度のPOCl3をドーピングソースにして、840℃で10分間、先蒸着工程を行い、その後840℃の温度で15分間、熱拡散工程を行った。

【0093】

実施例では、5.7%濃度のPOCl3をドーピングソースにして、840℃で15分間、先蒸着工程を行い、その後840℃の温度で40分間、熱拡散工程を行った後、12.5%濃度のPOCl3をドーピングソースにして、840℃で5分間、後蒸着工程を行った。

【0094】

比較例3〜6及び実施例それぞれの場合に、ドーピング物質層の厚みを測定し、コンタクト層の面抵抗と、暗示開放電圧(implied open circuit voltage:implied Voc)を測定した。このとき、コンタクト層の面抵抗は、エッチバックによって、ウィンドウ層100wの面抵抗を110Ω/sqで一致させた同一条件の下で測定した。

【0095】

実施例と比較例3とを比較すると、実施例は比較例3より、さらに厚いドーピング物質層(ガラス層(PSG))を形成することができる。相対的に厚膜のドーピング物質層を形成することにより、ドーパントの添加量を増加させ、コンタクト層のドーピングレベルを高めることができる。

【0096】

実施例と比較例4、5と比較すると、実施例より厚いドーピング物質層を形成した比較例4、5より、実施例はさらに低いコンタクト層面抵抗を得ることができる。単にドーピング物質層を厚く形成するよりは、実施例のように、後蒸着工程において、相対的に先蒸着工程より高濃度のドーピングソースを適用することにより、ドーパント拡散に有利な濃度勾配を形成することができ、ドーピングレベルを高めるのに効果的であるということが分かる。

【0097】

同一濃度のドーピングソース(12.5%、POCl3)を適用した実施例と比較例6とを比較すると、比較例6より、実施例はさらに低いコンタクト層面抵抗が得られる。単にドーピングソースの濃度を高めるより、実施例のように、後蒸着工程において、相対的に先蒸着工程より高濃度のドーピングソースを適用することにより、ドーパント拡散に有利な濃度勾配を形成することができ、ドーピングレベルを高めるのに効果的であるということが分かる。

【0098】

比較例3〜6及び実施例で、暗示開放電圧(implied Voc)を測定した結果から、実施例は最も高い暗示開放電圧を得る可能性があるということを確認することができる。暗示開放電圧は、光によって生成されたキャリアの再結合損失を反映し、暗示開放電圧は、再結合損失が増加すると減少する。具体的には、暗示開放電圧は、PCD(photo conductance decay)を利用して測定され、測定されたキャリアの寿命時間を利用して計算される。そのため、キャリアの寿命時間が長いほど、暗示開放電圧値は増大し、実際に製作された光電素子の開放電圧(open circuit voltage:Voc)が増大すると予測される。

【0099】

本発明で最も高い暗示開放電圧を得たことは、すなわち半導体基板の表面に直接行われる先蒸着工程で、相対的に低濃度のドーピングソースを適用し、後蒸着工程において先蒸着工程より短縮された工程時間を適用することにより、半導体基板の表面濃度を抑制して表面再結合損失を低下させ、浅い接合深度を形成してキャリア収集効率が向上した結果であると理解される。

【0100】

比較例3より先蒸着工程のPOCl3濃度を増加させた比較例4〜6で、比較例3より低い面抵抗を得ることは可能であるが、接合深度の増大及び再結合損失の増加により、比較例3よりは暗示開放電圧は低下する。

【0101】

一方、本発明の一実施形態では、互いに異なる工程条件である先蒸着工程及び後蒸着工程の2回蒸着を適用しているが、本発明は、上記実施形態に限定されない。ドーパントの拡散に有利な濃度勾配を形成するために、後蒸着工程にて先蒸着工程より高濃度のドーピングソースを適用し、接合深度及び表面濃度の過度な上昇を抑制するために、後蒸着工程で、先蒸着工程より相対的に短い工程時間適用されるならば、3回以上蒸着工程が行われてもよい。

【0102】

例えば、3回以上の蒸着を行う場合には、一次蒸着工程、熱拡散工程、二次蒸着工程、熱拡散工程、三次蒸着工程の一連の工程を行うようにしてもよい。係る場合、一次蒸着時のドーピングソースの濃度Co1、二次蒸着時のドーピングソースの濃度Co2、及び三次蒸着時のドーピングソースの濃度Co3は、Co1<Co2<Co3の関係を有してもよい。また、一次蒸着時の工程時間t1、二次蒸着時の工程時間t2、及び三次蒸着時の工程時間t3は、t1>t2>t3の関係を有してもよい。

【0103】

上記にて詳述したように、本発明によれば、電極接合部を形成する選択的エミッタ領域を高濃度にドーピングして電極の接触抵抗を低下させ、光電流パスの直列抵抗を下げつつも、ドーピングレベルの上昇に伴う接合深度の増大及びキャリアの表面濃度の過度な上昇による表面再結合損失を抑制することができる光電素子を製造することが可能である。

【0104】

以上、添付図面を参照しながら本発明の好適な実施形態について詳細に説明したが、本発明はかかる例に限定されない。本発明の属する技術の分野における通常の知識を有する者であれば、特許請求の範囲に記載された技術的思想の範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、これらについても、当然に本発明の技術的範囲に属するものと了解される。従って、本発明の真の保護範囲は、特許請求の範囲によって定められる。

【産業上の利用可能性】

【0105】

本発明の光電素子の製造方法は、例えば、太陽電池関連の技術分野に効果的に適用可能である。

【符号の説明】

【0106】

100、200 半導体基板

100c、200c コンタクト層

100w、200w ウィンドウ層

110、210 第1電極

115、215 反射防止膜

120、220 第2電極

125、225 背面電界層

200e エミッタ層

Ac コンタクト領域

Aw ウィンドウ領域

L レーザ

M エッチング防止膜

R テクスチュア構造

S1 半導体基板の第1面

S2 半導体基板の第2面

DP1 第1ドーピング物質層

DP2 第2ドーピング物質層

t 第1ドーピング物質層及び第2ドーピング物質層が形成するガラス層の厚み

【特許請求の範囲】

【請求項1】

第1導電型を有する半導体基板に、前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、

前記第1ドーピング物質層が形成された前記半導体基板を加熱する熱拡散段階と、

前記熱拡散段階後、前記第1ドーピング物質層上に、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階と、

前記半導体基板、前記第1ドーピング物質層及び前記第2ドーピング物質層の一部をレーザで局所加熱し、前記半導体基板の第1面上にコンタクト層を形成する局所加熱段階と、

前記コンタクト層上に第1電極を形成し、前記半導体基板の前記第1面と対向する第2面上に第2電極を形成する段階と、を含む光電素子の製造方法。

【請求項2】

前記先蒸着段階は、

前記半導体基板が存在する蒸着チャンバ内に、第1ドーピングソースを提供する段階を含み、

前記後蒸着段階は、前記蒸着チャンバ内に、第2ドーピングソースを提供する段階を含むことを特徴とする請求項1に記載の光電素子の製造方法。

【請求項3】

前記第1ドーピングソースを提供する段階は、第1工程時間の間行われ、

前記第2ドーピングソースを提供する段階は、第2工程時間の間行われ、

前記第1工程時間は、前記第2工程時間より長いことを特徴とする請求項2に記載の光電素子の製造方法。

【請求項4】

前記第1ドーピングソースを提供する段階では、前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースは第1濃度を有し、

前記第2ドーピングソースを提供する段階では、前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースは第2濃度を有し、

前記第2濃度は、前記第1濃度より高いことを特徴とする請求項2又は3に記載の光電素子の製造方法。

【請求項5】

前記第1ドーピングソースは、POCl3を含むことを特徴とする請求項2〜4のいずれか一項に記載の光電素子の製造方法。

【請求項6】

前記第1ドーピングソースを提供する段階では、

前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースは5体積%〜7体積%の濃度を有することを特徴とする請求項2〜5のいずれか一項に記載の光電素子の製造方法。

【請求項7】

前記第1ドーピングソースを提供する段階は、10分〜20分間行われることを特徴とする請求項2〜6のいずれか一項に記載の光電素子の製造方法。

【請求項8】

前記第2ドーピングソースは、POCl3を含むことを特徴とする請求項2〜7のいずれか一項に記載の光電素子の製造方法。

【請求項9】

前記第2ドーピングソースを提供する段階では、

前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースは10体積%以上の濃度を有することを特徴とする請求項2〜8のいずれか一項に記載の光電素子の製造方法。

【請求項10】

前記第2ドーピングソースを提供する段階は、3分〜8分間行われることを特徴とする請求項2〜9のいずれか一項に記載の光電素子の製造方法。

【請求項11】

前記熱拡散段階は、不活性雰囲気下で、800℃〜900℃で30分〜50分間行われることを特徴とする請求項1〜10のいずれか一項に記載の光電素子の製造方法。

【請求項12】

前記熱拡散段階では、前記半導体基板の前記第1面にエミッタ層を形成することを特徴とする請求項1〜11のいずれか一項に記載の光電素子の製造方法。

【請求項13】

前記局所加熱段階では、

前記半導体基板の前記第1面に、前記コンタクト層より低いドーピング濃度を有し、前記コンタクト層と接するウィンドウ層を形成することを特徴とする請求項1〜12のいずれか一項に記載の光電素子の製造方法。

【請求項14】

前記局所加熱段階後、

前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階をさらに含むことを特徴とする請求項1〜13のいずれか一項に記載の光電素子の製造方法。

【請求項15】

前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階では、酸性溶液のエッチャントを利用してエッチングすることを特徴とする請求項14に記載の光電素子の製造方法。

【請求項16】

前記局所加熱段階後、前記半導体基板上に反射防止膜を形成する段階をさらに含むことを特徴とする請求項1〜15のいずれか一項に記載の光電素子の製造方法。

【請求項17】

前記半導体基板の前記第2面上に、前記第1導電型を有する背面電界層を形成する段階をさらに含むことを特徴とする請求項1〜16のいずれか一項に記載の光電素子の製造方法。

【請求項18】

第1導電型の半導体基板に前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、

前記第1ドーピング物質層のドーパントを前記半導体基板に拡散させ、前記半導体基板の第1面にエミッタ層を形成する拡散段階と、

前記拡散段階後、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階を含み、前記第1ドーピング物質層と前記第2ドーピング物質層は、変化する濃度勾配を有し、前記第1ドーピング物質層及び前記第2ドーピング物質層のシリコン酸化物の濃度は、前記半導体基板に近づくほど上昇し、

前記第1ドーピング物質層及び前記第2ドーピング物質層のドーパントを前記エミッタ層に拡散させ、前記半導体基板の前記第1面の一部にコンタクト層を形成する選択的拡散段階と、を含むことを特徴とする光電素子の製造方法。

【請求項1】

第1導電型を有する半導体基板に、前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、

前記第1ドーピング物質層が形成された前記半導体基板を加熱する熱拡散段階と、

前記熱拡散段階後、前記第1ドーピング物質層上に、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階と、

前記半導体基板、前記第1ドーピング物質層及び前記第2ドーピング物質層の一部をレーザで局所加熱し、前記半導体基板の第1面上にコンタクト層を形成する局所加熱段階と、

前記コンタクト層上に第1電極を形成し、前記半導体基板の前記第1面と対向する第2面上に第2電極を形成する段階と、を含む光電素子の製造方法。

【請求項2】

前記先蒸着段階は、

前記半導体基板が存在する蒸着チャンバ内に、第1ドーピングソースを提供する段階を含み、

前記後蒸着段階は、前記蒸着チャンバ内に、第2ドーピングソースを提供する段階を含むことを特徴とする請求項1に記載の光電素子の製造方法。

【請求項3】

前記第1ドーピングソースを提供する段階は、第1工程時間の間行われ、

前記第2ドーピングソースを提供する段階は、第2工程時間の間行われ、

前記第1工程時間は、前記第2工程時間より長いことを特徴とする請求項2に記載の光電素子の製造方法。

【請求項4】

前記第1ドーピングソースを提供する段階では、前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースは第1濃度を有し、

前記第2ドーピングソースを提供する段階では、前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースは第2濃度を有し、

前記第2濃度は、前記第1濃度より高いことを特徴とする請求項2又は3に記載の光電素子の製造方法。

【請求項5】

前記第1ドーピングソースは、POCl3を含むことを特徴とする請求項2〜4のいずれか一項に記載の光電素子の製造方法。

【請求項6】

前記第1ドーピングソースを提供する段階では、

前記第1ドーピングソースは、キャリアガスを介して供給され、前記第1ドーピングソースは5体積%〜7体積%の濃度を有することを特徴とする請求項2〜5のいずれか一項に記載の光電素子の製造方法。

【請求項7】

前記第1ドーピングソースを提供する段階は、10分〜20分間行われることを特徴とする請求項2〜6のいずれか一項に記載の光電素子の製造方法。

【請求項8】

前記第2ドーピングソースは、POCl3を含むことを特徴とする請求項2〜7のいずれか一項に記載の光電素子の製造方法。

【請求項9】

前記第2ドーピングソースを提供する段階では、

前記第2ドーピングソースは、キャリアガスを介して供給され、前記第2ドーピングソースは10体積%以上の濃度を有することを特徴とする請求項2〜8のいずれか一項に記載の光電素子の製造方法。

【請求項10】

前記第2ドーピングソースを提供する段階は、3分〜8分間行われることを特徴とする請求項2〜9のいずれか一項に記載の光電素子の製造方法。

【請求項11】

前記熱拡散段階は、不活性雰囲気下で、800℃〜900℃で30分〜50分間行われることを特徴とする請求項1〜10のいずれか一項に記載の光電素子の製造方法。

【請求項12】

前記熱拡散段階では、前記半導体基板の前記第1面にエミッタ層を形成することを特徴とする請求項1〜11のいずれか一項に記載の光電素子の製造方法。

【請求項13】

前記局所加熱段階では、

前記半導体基板の前記第1面に、前記コンタクト層より低いドーピング濃度を有し、前記コンタクト層と接するウィンドウ層を形成することを特徴とする請求項1〜12のいずれか一項に記載の光電素子の製造方法。

【請求項14】

前記局所加熱段階後、

前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階をさらに含むことを特徴とする請求項1〜13のいずれか一項に記載の光電素子の製造方法。

【請求項15】

前記第1ドーピング物質層及び第2ドーピング物質層を除去する段階では、酸性溶液のエッチャントを利用してエッチングすることを特徴とする請求項14に記載の光電素子の製造方法。

【請求項16】

前記局所加熱段階後、前記半導体基板上に反射防止膜を形成する段階をさらに含むことを特徴とする請求項1〜15のいずれか一項に記載の光電素子の製造方法。

【請求項17】

前記半導体基板の前記第2面上に、前記第1導電型を有する背面電界層を形成する段階をさらに含むことを特徴とする請求項1〜16のいずれか一項に記載の光電素子の製造方法。

【請求項18】

第1導電型の半導体基板に前記第1導電型と異なる第2導電型を有する第1ドーピング物質層を形成する先蒸着段階と、

前記第1ドーピング物質層のドーパントを前記半導体基板に拡散させ、前記半導体基板の第1面にエミッタ層を形成する拡散段階と、

前記拡散段階後、前記第2導電型を有する第2ドーピング物質層を形成する後蒸着段階を含み、前記第1ドーピング物質層と前記第2ドーピング物質層は、変化する濃度勾配を有し、前記第1ドーピング物質層及び前記第2ドーピング物質層のシリコン酸化物の濃度は、前記半導体基板に近づくほど上昇し、

前記第1ドーピング物質層及び前記第2ドーピング物質層のドーパントを前記エミッタ層に拡散させ、前記半導体基板の前記第1面の一部にコンタクト層を形成する選択的拡散段階と、を含むことを特徴とする光電素子の製造方法。

【図1】

【図2】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図3G】

【図3H】

【図3I】

【図3J】

【図3K】

【図3L】

【図3M】

【図2】

【図3A】

【図3B】

【図3C】

【図3D】

【図3E】

【図3F】

【図3G】

【図3H】

【図3I】

【図3J】

【図3K】

【図3L】

【図3M】

【公開番号】特開2013−89955(P2013−89955A)

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願番号】特願2012−219627(P2012−219627)

【出願日】平成24年10月1日(2012.10.1)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

【公開日】平成25年5月13日(2013.5.13)

【国際特許分類】

【出願日】平成24年10月1日(2012.10.1)

【出願人】(590002817)三星エスディアイ株式会社 (2,784)

【Fターム(参考)】

[ Back to top ]