免震支承体およびその製造方法

【課題】 特殊な金型や特殊な条件(加熱、加圧)を必要とせず、簡便、短時間に生産性良く製造できる免震支承体とその製造方法を提供すること。

【解決手段】 剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体の製造方法において、前記硬質板と軟質板との接合をエチルシアノアクリレート系接着剤により行なう。前記エチルシアノアクリレート系接着剤の粘度は、約5mPa・sから1000mPa・sの範囲に調整されていることがのぞましい。前記軟質板として加硫天然ゴムシートが用いられる。

【解決手段】 剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体の製造方法において、前記硬質板と軟質板との接合をエチルシアノアクリレート系接着剤により行なう。前記エチルシアノアクリレート系接着剤の粘度は、約5mPa・sから1000mPa・sの範囲に調整されていることがのぞましい。前記軟質板として加硫天然ゴムシートが用いられる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は、特殊な金型や特殊な条件(加熱、加圧)を必要とせず、簡便、短時間に生産性良く製造できる免震支承体及びその製造方法に関する。

【0002】

【従来の技術】従来、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせて接合した積層型の免震支承体は、サンドブラストなどを施した鋼板と未加硫天然ゴムを交互に積層し、これを高温・高圧のかかる加硫装置に入れ、硬質板と軟質板とを加硫接着することで製造されていた。そして、鋼板と未加硫天然ゴムとの接着性が悪いときには、サンドブラストした鋼板面にエポキシ樹脂系接着剤や、ウレタン系接着剤、アクリル系接着剤を塗布したり、塩化ゴムを主成分にした加硫型の接着剤を塗布したりし、未加硫天然ゴムと鋼板との接着性を上げていた。

【0003】

【発明が解決しようとする課題】しかしながらこのような免震支承体の製造方法では、高温・高圧のかかる加硫装置が必要であるために、多大の設備投資が必要であったり、この設備を稼働するための技術開発が必要となる。すなわち、整理すると次のような問題点を有していた。

(1)高価な加硫装置が必要である。

(2)加硫のための昇温速度や、最適加硫温度、最適時間など種々の技術開発が必要である。

(3)製造に時間がかかるため、生産性が悪い。

【0004】

【課題を解決するための手段】本発明者らは従来の問題点を解決する為の手段として次のことを考えた。従来の問題点のすべてが加硫装置を必要とすることに関連していることから、加硫装置を必要としない硬質板と軟質板の接着方法を検討した。その為には剛性を有する硬質板(鋼板)は同じものを使用するが、軟質板として、未加硫の天然ゴムシートではなく、すでに加硫してある加硫天然ゴムシートを使用して、これらを接着剤で接着することを思いついた。加硫天然ゴムシートは未加硫天然ゴムシートとは異なり、免震支承体として必要な条件を示せば、ゴム加工メーカーから容易に手に入れることが出来る。鋼板と加硫天然ゴムシートを接着する接着方法には種々の方法がある。通常は加硫天然ゴムシートの表面をハロゲン化剤で表面処理し、また鋼板面は溶剤で脱脂後にサンドブラストしてから接着に供して、エポキシ樹脂系接着剤、第二世代のアクリル系接着剤、クロロプレンゴム系接着およびポリウレタン系接着剤などで接着する。しかしこの方法では、免震支承体としての性能を保持する加硫天然ゴムシートを完全に破壊するだけの剥離強さを得ることが出来ない。

【0005】本発明者らは免震支承体として使用される加硫天然ゴムシートを破壊するような接着剥離強さを持つ接着剤はないものかと鋭意研究を重ねた結果、シアノアクリレート系接着剤が常態、耐熱(80℃)、耐水、加熱老化の条件下において、ゴム破壊するような強い接着が得られることをつきとめた。例えば、エチルシアノアクリレート系接着剤による加硫天然ゴムシートと鋼板の接着は、加硫天然ゴムシートの表面をトルエンなどの有機溶剤で脱脂して室温で10分以上乾燥してから接着に供する。一方、鋼板はトルエンなどで脱脂後にサンドブラストして表面を清浄にしてから接着に供する。エチルシアノアクリレート系接着剤の塗布は、加硫天然ゴムシート面または鋼板のどちらか一方の面で良い。

【0006】接着剤の塗布は細いノズルから線状に塗布し、両者を張合わせた時にまんべんなく全体に広がるように工夫する。エチルシアノアクリレート系接着剤の中でも、粘度が約5mPa・sから1000mPa・sのものが望ましいのは、被着剤の両者を張合わせ時に適当な流動性を示して、まんべんなく全体に広がりやすいからである。当然のことながら、5mPa・s以下であれば流動性が良すぎてはみ出す。逆に1000mPa・s以上であれば流動性が悪く、まんべんなく広がらない。エチルシアノアクリレート系接着剤の硬化は1分以内に完了するために、接着剤の塗布および張合わせは速やかに行うことが重要である。

【0007】従来では、未加硫天然ゴムを鋼板に焼付け硬化型の接着剤を介して、未加硫天然ゴムの加硫と接着を同時に行うものであったが、本発明は加硫天然ゴムと鋼板とを、エチルシアノアクリレート系接着剤を用いて室温での接着によって製造される。本発明の免震支承体およびその製造方法によれば、従来の製造方法と比較して、加硫装置を必要としない、加硫のための技術開発を必要としない、生産性に優れる、などのメリットがある。貼り合わせ後は特別の養生を必要としないが、一昼夜ぐらいは室温に静置したほうが良い。以上のように被着剤として加硫天然ゴムを採用すること、および接着剤としてエチルシアリアクリレート系接着剤を採用することにより、従来の問題点である(1)加硫装置が必要である。(2)加硫のための、種々の技術開発が必要である。(3)製造に時間がかかるため、生産性が悪い。が解決される。

【0008】

【発明の実施の形態】実施の形態として、加硫天然ゴムシートと鋼板を被着材にして、エチルシアノアクリレート系接着剤による接着試験を行った。

1.被着材 加熱天然ゴムシートJIS K 6368(防振ゴムのゴム材料)に規定の種類Dを使用した。

鋼板JIS G 3141(冷間圧延鋼板および鋼帯)に規定のものを使用した。

2.接着剤 エチルシアノアクリレート系接着剤ノガワケミカル株式会社製のダイアボンドNo.8200(エチルタイプのシアノアクリレート系接着剤)で、粘度が200mPa・sのものを使用した。

【0009】3.接着方法鋼板の接着面をトルエンを浸したウエスで拭い、No.150のサンドペーパーで磨き、金属粉を取り去ってきれいにする。加硫天然ゴムシートの接着面はトルエンを浸したウエスで拭い、きれいにする。鋼板面に、エチルシアノアクリレート系接着剤を線状にオイラーで塗布し、塗布後ただちに加硫天然ゴムシートを貼り合わせて、密着させる。

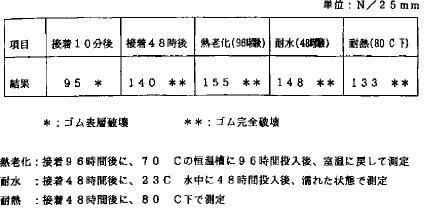

4.接着剥離強さの測定接着剥離強さの測定は、JIS K 6854(接着剤の剥離接着強さ試験方法)による。測定結果を図1に示す。

【0010】なお、免震支承体の多くは、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合され、それらの上下端部に、建物躯体に連結するための鋼製で厚肉の取付プレートが取着されるが、本発明はこの取付プレートを有する免震支承体にも当然適用され、取付プレートが軟質板に接合される場合には、上述のエチルシアノアクリレート系接着剤が用いられる。さらに、重ね合わされた複数の硬質板と複数の軟質板の中央を上下に貫通して円柱状の鉛が挿入される場合もあり、このような免震支承体にも本発明は当然適用される。

【0011】

【発明の効果】以上の説明で明らかなように本発明は、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体であって、前記硬質板と軟質板はエチルシアノアクリレート系接着剤により接合されていることを特徴とする。また、本発明は、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体の製造方法において、前記硬質板と軟質板との接合をエチルシアノアクリレート系接着剤により行なうようにしたことを特徴とする。そのため本発明によれば、高価な加硫装置や、加硫に伴う昇温速度や、最適加硫温度、最適時間など種々の技術開発を不要とし、しかも短時間で製造でき、免震支承体の生産性を高めることが可能となる。

【図面の簡単な説明】

【図1】接着剥離強さの測定結果を示す図である。

【0001】

【発明の属する技術分野】本発明は、特殊な金型や特殊な条件(加熱、加圧)を必要とせず、簡便、短時間に生産性良く製造できる免震支承体及びその製造方法に関する。

【0002】

【従来の技術】従来、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせて接合した積層型の免震支承体は、サンドブラストなどを施した鋼板と未加硫天然ゴムを交互に積層し、これを高温・高圧のかかる加硫装置に入れ、硬質板と軟質板とを加硫接着することで製造されていた。そして、鋼板と未加硫天然ゴムとの接着性が悪いときには、サンドブラストした鋼板面にエポキシ樹脂系接着剤や、ウレタン系接着剤、アクリル系接着剤を塗布したり、塩化ゴムを主成分にした加硫型の接着剤を塗布したりし、未加硫天然ゴムと鋼板との接着性を上げていた。

【0003】

【発明が解決しようとする課題】しかしながらこのような免震支承体の製造方法では、高温・高圧のかかる加硫装置が必要であるために、多大の設備投資が必要であったり、この設備を稼働するための技術開発が必要となる。すなわち、整理すると次のような問題点を有していた。

(1)高価な加硫装置が必要である。

(2)加硫のための昇温速度や、最適加硫温度、最適時間など種々の技術開発が必要である。

(3)製造に時間がかかるため、生産性が悪い。

【0004】

【課題を解決するための手段】本発明者らは従来の問題点を解決する為の手段として次のことを考えた。従来の問題点のすべてが加硫装置を必要とすることに関連していることから、加硫装置を必要としない硬質板と軟質板の接着方法を検討した。その為には剛性を有する硬質板(鋼板)は同じものを使用するが、軟質板として、未加硫の天然ゴムシートではなく、すでに加硫してある加硫天然ゴムシートを使用して、これらを接着剤で接着することを思いついた。加硫天然ゴムシートは未加硫天然ゴムシートとは異なり、免震支承体として必要な条件を示せば、ゴム加工メーカーから容易に手に入れることが出来る。鋼板と加硫天然ゴムシートを接着する接着方法には種々の方法がある。通常は加硫天然ゴムシートの表面をハロゲン化剤で表面処理し、また鋼板面は溶剤で脱脂後にサンドブラストしてから接着に供して、エポキシ樹脂系接着剤、第二世代のアクリル系接着剤、クロロプレンゴム系接着およびポリウレタン系接着剤などで接着する。しかしこの方法では、免震支承体としての性能を保持する加硫天然ゴムシートを完全に破壊するだけの剥離強さを得ることが出来ない。

【0005】本発明者らは免震支承体として使用される加硫天然ゴムシートを破壊するような接着剥離強さを持つ接着剤はないものかと鋭意研究を重ねた結果、シアノアクリレート系接着剤が常態、耐熱(80℃)、耐水、加熱老化の条件下において、ゴム破壊するような強い接着が得られることをつきとめた。例えば、エチルシアノアクリレート系接着剤による加硫天然ゴムシートと鋼板の接着は、加硫天然ゴムシートの表面をトルエンなどの有機溶剤で脱脂して室温で10分以上乾燥してから接着に供する。一方、鋼板はトルエンなどで脱脂後にサンドブラストして表面を清浄にしてから接着に供する。エチルシアノアクリレート系接着剤の塗布は、加硫天然ゴムシート面または鋼板のどちらか一方の面で良い。

【0006】接着剤の塗布は細いノズルから線状に塗布し、両者を張合わせた時にまんべんなく全体に広がるように工夫する。エチルシアノアクリレート系接着剤の中でも、粘度が約5mPa・sから1000mPa・sのものが望ましいのは、被着剤の両者を張合わせ時に適当な流動性を示して、まんべんなく全体に広がりやすいからである。当然のことながら、5mPa・s以下であれば流動性が良すぎてはみ出す。逆に1000mPa・s以上であれば流動性が悪く、まんべんなく広がらない。エチルシアノアクリレート系接着剤の硬化は1分以内に完了するために、接着剤の塗布および張合わせは速やかに行うことが重要である。

【0007】従来では、未加硫天然ゴムを鋼板に焼付け硬化型の接着剤を介して、未加硫天然ゴムの加硫と接着を同時に行うものであったが、本発明は加硫天然ゴムと鋼板とを、エチルシアノアクリレート系接着剤を用いて室温での接着によって製造される。本発明の免震支承体およびその製造方法によれば、従来の製造方法と比較して、加硫装置を必要としない、加硫のための技術開発を必要としない、生産性に優れる、などのメリットがある。貼り合わせ後は特別の養生を必要としないが、一昼夜ぐらいは室温に静置したほうが良い。以上のように被着剤として加硫天然ゴムを採用すること、および接着剤としてエチルシアリアクリレート系接着剤を採用することにより、従来の問題点である(1)加硫装置が必要である。(2)加硫のための、種々の技術開発が必要である。(3)製造に時間がかかるため、生産性が悪い。が解決される。

【0008】

【発明の実施の形態】実施の形態として、加硫天然ゴムシートと鋼板を被着材にして、エチルシアノアクリレート系接着剤による接着試験を行った。

1.被着材 加熱天然ゴムシートJIS K 6368(防振ゴムのゴム材料)に規定の種類Dを使用した。

鋼板JIS G 3141(冷間圧延鋼板および鋼帯)に規定のものを使用した。

2.接着剤 エチルシアノアクリレート系接着剤ノガワケミカル株式会社製のダイアボンドNo.8200(エチルタイプのシアノアクリレート系接着剤)で、粘度が200mPa・sのものを使用した。

【0009】3.接着方法鋼板の接着面をトルエンを浸したウエスで拭い、No.150のサンドペーパーで磨き、金属粉を取り去ってきれいにする。加硫天然ゴムシートの接着面はトルエンを浸したウエスで拭い、きれいにする。鋼板面に、エチルシアノアクリレート系接着剤を線状にオイラーで塗布し、塗布後ただちに加硫天然ゴムシートを貼り合わせて、密着させる。

4.接着剥離強さの測定接着剥離強さの測定は、JIS K 6854(接着剤の剥離接着強さ試験方法)による。測定結果を図1に示す。

【0010】なお、免震支承体の多くは、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合され、それらの上下端部に、建物躯体に連結するための鋼製で厚肉の取付プレートが取着されるが、本発明はこの取付プレートを有する免震支承体にも当然適用され、取付プレートが軟質板に接合される場合には、上述のエチルシアノアクリレート系接着剤が用いられる。さらに、重ね合わされた複数の硬質板と複数の軟質板の中央を上下に貫通して円柱状の鉛が挿入される場合もあり、このような免震支承体にも本発明は当然適用される。

【0011】

【発明の効果】以上の説明で明らかなように本発明は、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体であって、前記硬質板と軟質板はエチルシアノアクリレート系接着剤により接合されていることを特徴とする。また、本発明は、剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体の製造方法において、前記硬質板と軟質板との接合をエチルシアノアクリレート系接着剤により行なうようにしたことを特徴とする。そのため本発明によれば、高価な加硫装置や、加硫に伴う昇温速度や、最適加硫温度、最適時間など種々の技術開発を不要とし、しかも短時間で製造でき、免震支承体の生産性を高めることが可能となる。

【図面の簡単な説明】

【図1】接着剥離強さの測定結果を示す図である。

【特許請求の範囲】

【請求項1】 剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体であって、前記硬質板と軟質板はエチルシアノアクリレート系接着剤により接合されている、ことを特徴とする免震支承体。

【請求項2】 剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体の製造方法において、前記硬質板と軟質板との接合をエチルシアノアクリレート系接着剤により行なうようにした、ことを特徴とする免震支承体の製造方法

【請求項3】 前記エチルシアノアクリレート系接着剤の粘度は、約5mPa・sから1000mPa・sの範囲に調整されていることを特徴とする請求項2記載の免震支承体の製造方法。

【請求項4】 前記軟質板は加硫天然ゴムシートであることを特徴とする請求項2または3記載の免震支承体の製造方法。

【請求項1】 剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体であって、前記硬質板と軟質板はエチルシアノアクリレート系接着剤により接合されている、ことを特徴とする免震支承体。

【請求項2】 剛性を有する硬質板と粘弾性を有する軟質板を交互に重ね合わせ接合して製造される免震支承体の製造方法において、前記硬質板と軟質板との接合をエチルシアノアクリレート系接着剤により行なうようにした、ことを特徴とする免震支承体の製造方法

【請求項3】 前記エチルシアノアクリレート系接着剤の粘度は、約5mPa・sから1000mPa・sの範囲に調整されていることを特徴とする請求項2記載の免震支承体の製造方法。

【請求項4】 前記軟質板は加硫天然ゴムシートであることを特徴とする請求項2または3記載の免震支承体の製造方法。

【図1】

【公開番号】特開2000−88049(P2000−88049A)

【公開日】平成12年3月28日(2000.3.28)

【国際特許分類】

【出願番号】特願平10−255405

【出願日】平成10年9月9日(1998.9.9)

【出願人】(000112668)株式会社フジタ (20)

【出願人】(000111384)ノガワケミカル株式会社 (6)

【Fターム(参考)】

【公開日】平成12年3月28日(2000.3.28)

【国際特許分類】

【出願日】平成10年9月9日(1998.9.9)

【出願人】(000112668)株式会社フジタ (20)

【出願人】(000111384)ノガワケミカル株式会社 (6)

【Fターム(参考)】

[ Back to top ]