免震構造体用プラグ及び免震構造体

【課題】十分な減衰性能、変位追従性等を有する免震構造体用プラグを提供することが可能な免震構造体のプラグを提供する。

【解決手段】相互摩擦を主として減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、前記プラグを構成する混合物は、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有し、該球体の含有量が0.1〜15体積%であり、且つ、該球体の直径が0.15〜20mmであることを特徴とする免震構造体用プラグ。

【解決手段】相互摩擦を主として減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、前記プラグを構成する混合物は、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有し、該球体の含有量が0.1〜15体積%であり、且つ、該球体の直径が0.15〜20mmであることを特徴とする免震構造体用プラグ。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、免震構造体用プラグ及び該プラグを用いた免震構造体に関し、特に、十分な減衰性能、変位追従性等を有するプラグを提供することが可能な免震構造体のプラグ用組成物に関するものである。

【背景技術】

【0002】

従来、ゴム等の粘弾性的性質を有する軟質板と鋼板等の硬質板とを交互に積層した免震構造体が、免震装置の支承等として使用されている。このような免震構造体の中には、例えば、軟質板と硬質板とからなる積層体の中心に中空部を形成し、該中空部の内部にプラグが圧入されたものがある。

【0003】

上記プラグは、震動により積層体がせん断変形する際、その変形に倣って変形することで振動のエネルギーを吸収する減衰性能を有する。従来、プラグ素材として鉛が広く使用されていたが、鉛は、環境負荷が大きく、また、廃却時等に要するコストが大きい。このため、鉛の代替材料を用いて、十分な減衰性能、変位追従性等を有するプラグの開発が進められつつある。例えば、特許文献1には、鉛プラグに代えて、積層体の中空部に粘性体と固体物質とを封入し、固体物質の隙間を粘性体で充填するようにした免震装置が提案されている。

【0004】

しかしながら、特許文献1は、粘性体として、鉱物油、植物油等の液状物質を例示しているが、長期の使用では液状物質中で固体物質が沈殿してしまい、分散性が悪化してしまう。この結果、局所的に減衰性能が変化して、安定した減衰性能を発揮できないという問題があった。

【0005】

この問題に対して、特許文献2には、積層体の中空部に塑性流動材と硬質充填材を充填した免震装置が開示されている。また、特許文献2には、塑性流動材としては、せん断降伏応力が特定の範囲にある材料が好ましい旨記載されており、更に、硬質充填材として、金属、硬質樹脂、硬質繊維を例示している。しかしながら、特許文献2においてもなお、その分散性が不十分であり、安定した減衰性能が得られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平7−84815号公報

【特許文献2】特開2006−316990号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の問題を解決し、十分な減衰性能、変位追従性を有する免震構造体用プラグ、或いは十分な減衰性能、変位追従性に加えて優れた繰り返し特性を有する免震構造体用プラグを提供することを目的とする。また、本発明の他の目的は、該プラグを用いた免震構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、減衰特性、変位追従性を有する免震構造体用プラグとして、相互摩擦により減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を、圧縮成形してなる免震構造体用プラグを新たに創作した。このプラグは均質性に優れていることから分散性に起因する問題には対処し得る。しかしながら、このプラグには、プラグを変形させるために要する荷重が大きいという問題が確認された。

【0009】

先述のとおり、プラグは変形時に粉体が相互摩擦することで振動のエネルギーを吸収するものである。そのため、比較的小さな荷重(応力)を負荷することにより変形可能であるプラグ、すなわち、荷重が負荷された場合において、圧縮成形されて強固な密着状態にある粉体同士の結合が容易に壊れて流動変形するプラグであれば、振動エネルギー吸収能が高く、優れた減衰特性を示す。しかしながら、上記した従来のプラグでは、比較的大きな荷重を負荷しなければ粉体同士の結合が壊れないか、或いは、部分的(不均一)に破壊する場合が多いため、振動エネルギー吸収能が不十分であり、期待される減衰特性が得られなかった。

【0010】

また、震動によりせん断変形した積層体とプラグは、震動がおさまった後、積層体の復元力によって変形前の形状に戻ることにより繰り返し使用される。ここで、積層体のせん断変形に倣ってプラグが変形する際、プラグ全体が均一にせん断変形したほうが、積層体の復元力によってプラグを精度よく変形前の形状に戻すことが可能となるため、プラグを繰り返し使用する上では好ましい。しかしながら、上記プラグは従前のプラグよりも良好な分散性を有するが、それでもなおプラグ全体が均一にせん断変形しない場合があるため、繰り返し安定性に関して改善の余地がある。

【0011】

本発明者は、上記目的を達成するために鋭意検討した結果、相互摩擦により減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなるプラグに、免震構造体内でせん断変形時に破壊の起点となる球体を含有させることにより、プラグの変形能および繰り返し安定性を改善することが可能となり、十分な減衰性能、変位追従性等を有する免震構造体が得られることを見出し、本発明を完成させるに至った。

【0012】

本発明は上記知見に基づきなされたものであり、その要旨構成は次のとおりである。

(1)相互摩擦を主として減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、該プラグを構成する混合物は、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有し、該球体の含有量が0.1〜15体積%であり、且つ、該球体の直径が0.15〜20mmであることを特徴とする免震構造体用プラグ。

【0013】

(2)上記エラストマー組成物は、少なくとも一部が未架橋であることを特徴とする上記(1)に記載の免震構造体用プラグ。

【0014】

(3)上記エラストマー組成物は、カーボンブラック及び/又はシリカを含有することを特徴とする上記(1)または(2)に記載の免震構造体用プラグ。

【0015】

(4)上記粉体が鉄粉であることを特徴とする上記(1)〜(3)のいずれかに記載の免震構造体用プラグ。

【0016】

(5)上記(1)〜(4)のいずれかに記載のプラグを具える免震構造体。

【発明の効果】

【0017】

本発明によれば、十分な減衰性能、変位追従性等、或いはこれらの特性に加えて優れた繰り返し安定性を有する免震構造体用プラグを提供することができる。また、該プラグを用いた免震構造体を提供することができる。

【図面の簡単な説明】

【0018】

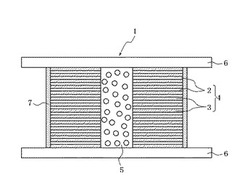

【図1】本発明の免震構造体の一例の断面図である。

【図2】プラグを使用した免震構造体における、水平方向の変形変位(d)と水平方向荷重(Q)との関係を示すグラフである。

【発明を実施するための形態】

【0019】

<免震構造体用プラグ>

以下に、本発明の免震構造体用プラグを詳細に説明する。本発明に従う免震構造体用プラグは、相互摩擦により減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、前記プラグを構成する混合物が、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有することを特徴とする。

【0020】

本発明者は、従来技術に観られた分散性の問題を解消して十分な減衰性能、変位追従性を有する免震構造体用プラグを提供するために、種々の粉体のみからプラグを作製し、該プラグを免震構造体に使用してみた。その結果、粉末のみから作製したプラグでは、分散性の問題は解消し得るものの、粉体同士が擦れて割れてしまい、十分な耐久性を有するプラグが得られないことが明らかとなった。この問題点に対して本発明者は、エラストマー組成物と、粉体とを含有する混合物を圧縮成形することによりプラグを作製し、このプラグを免震構造体に使用することで、十分な耐久性を確保することに成功した。

【0021】

しかしながら、上記プラグでは、比較的大きな荷重を負荷しなければ強固な密着状態にある粉体同士の結合が壊れないため変形能に乏しく、振動エネルギー吸収能が不十分であり、期待される減衰特性が得られないという新たな問題が確認された。また、上記プラグは従前のプラグよりも良好な分散性を有するが、それでもなおプラグ全体が均一にせん断変形しない場合があるため、繰り返し安定性に関する更なる改善が求められていた。そこで本発明者は、プラグの変形能を確保する手段につい検討した結果、上記プラグに、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有させる手段が有効であることを見出した。

【0022】

震動を受けて積層体がせん断変形しようとする場合、プラグは積層体を介して震動のエネルギーに起因する応力を受ける。ここで、プラグが受ける震動のエネルギー(応力)が比較的小さい場合には、粉体同士の結合が壊れないために、プラグ体は流動変形することなく、粉体の相互摩擦による減衰性能、すなわち、振動エネルギー吸収能を発揮しない。しかしながら、エラストマー組成物と粉体とを含有する混合物に加えて該混合物よりも高い剛性率を有する球体を含有するプラグが震動のエネルギー(応力)を受けると、震動のエネルギーに起因する応力は剛性率の高い球体に集中する。すると、この高い応力値を有する集中応力が球体周辺のエラストマー組成物と粉体とに伝搬し、粉体同士の結合が容易に壊れてプラグ体が流動変形を開始するため、プラグ全体が容易に変形することになる。すなわち、球体が応力集中部として機能し、粉体同士の結合を壊す際の破壊起点となるため、同じ震動エネルギーを受ける場合であっても、球体を含有するプラグのほうが容易に変形を開始し、十分な振動エネルギー吸収能を確保し得ることが確認された。

【0023】

また、上記球体の体積率、大きさ(直径)の最適化を図り、プラグ中に応力集中点を多数点在させることにより、積層体のせん断変形に倣ってプラグが変形する際、プラグ全体を均一にせん断変形させることが可能となり、繰り返し安定性が格段に改善されることが明らかとなった。

【0024】

本発明の免震構造体用プラグに用いる粉体は、プラグの減衰性能を主として担う材料であり、具体的には、粉体同士の摩擦及び粉体とエラストマー組成物との摩擦により振動を減衰させる。ここで、本発明において粉体とは、例えば、金属粉、合金粉、セラミック粉等を包含する。なお、プラグ用組成物が粉体を含まない場合、プラグの減衰性能が大幅に低下して、十分な減衰性能、変位追従性等を得ることができない。

【0025】

金属粉としては、環境への負荷が小さいものが好ましく、例えば、鉄粉、ステンレス粉、ジルコニウム粉、タングステン粉、青銅(CuSn)粉、アルミニウム粉、金粉、銀粉、錫粉、炭化タングステン粉、タンタル粉、チタン粉、銅粉、ニッケル粉、ニオブ粉、亜鉛粉、モリブデン粉等が挙げられ、これら金属粉は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。なお、これら金属粉は、金属酸化物粉でもよいため、上記粉体としては、金属酸化物粉等の金属化合物粉も好適に使用できる。合金粉としては例えば鉄−ニッケル合金粉が挙げられ、また、セラミック粉としては炭化ケイ素粉等が挙げられる。

【0026】

本発明の免震構造体用プラグに用いるエラストマー組成物としては、エラストマー成分に補強性充填剤を配合したものを使用することができる。上記エラストマー成分としては、室温でゴム弾性を呈するもの、例えば、天然ゴムや合成ゴム等のゴム、熱可塑性エラストマーを使用することができ、これらの中でも、天然ゴムや合成ゴム等のゴムを使用することが好ましい。天然ゴムや合成ゴム系のポリマーは、粘弾性体で若干の弾性は示すものの塑性が大きく、大変形にも追従でき、振動後、原点に戻ったときには再び同じ状態に再凝集できる。また、エラストマー成分がゴムの場合(即ち、エラストマー組成物がゴム組成物の場合)、プラグの減衰性能が向上する上、耐久性も向上する。上記エラストマー成分として、より具体的には、天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、クロロプレンゴム(CR)、エチレン−プロピレンゴム、ニトリルゴム、ブチルゴム、ハロゲン化ブチルゴム、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマー、ウレタン系エラストマー、ポリオレフィン系エラストマー等が挙げられる。これらエラストマー成分は、1種単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0027】

また、上記補強性充填剤とは、エラストマー成分に対する補強を行っており、自身の凝集力とエラストマー成分との結合力を強く有する物質であり、エラストマー成分に配合されることによって、該結合力によりエラストマー組成物全体の粘度を上昇させ、その結果としてプラグの減衰性能を向上させる作用を有する。一般に、免震構造体のプラグは、地震で発生したエネルギーを吸収する(例えば、熱等に変換する)ことで、減衰効果を発揮するため、プラグの流動抵抗が大きくなるに従って、減衰効果が大きくなる。これに対し、エラストマー成分に補強性充填剤を配合した場合、エラストマー組成物の流動抵抗が大きくなり、十分な減衰性能、変位追従性等を有するプラグを得ることが可能となる。

【0028】

本発明の免震構造体用プラグに用いる球体は、プラグが積層体のせん断変形に起因する応力を受ける際に、応力集中部として機能することにより、プラグを容易に変形させるための材料である。応力集中部として機能する上記球体は、粉体とエラストマー組成物との混合物よりも高い剛性を有するものであれば材料の種類を問わず、例えば、鋼、鉄、ジルコニウム、セラミック、熱硬化性樹脂等が挙げられる。

【0029】

また、本発明においては、上記球体の含有量を0.1〜15体積%とする。0.1体積%未満では、プラグの塑性変形能の改善効果が不十分であり、15体積%超では上記粉末とエラストマー組成物の含有量が減少することに起因して、粉体同士の摩擦及び粉体とエラストマー組成物との摩擦による振動の減衰効果が十分に得らなくなるためである。

【0030】

更に、本発明においては、上記球体の直径を0.15〜20mmとする。球体が0.15mm未満であると大きさが不十分であり応力集中点として機能しない。一方、球体が20mm超であるとプラグ中に均一に分散させることが困難となる。

【0031】

上記エラストマー組成物は、少なくとも一部、好ましくは全てが未架橋であることが好ましく、より具体的には未加硫であることが好ましい。エラストマー組成物が完全に架橋されている場合、大変形を受けた際には変形するものの、変形時に粉体の位置が変わることができず、ある限界点をもって変形への追従が不可能となり、架橋エラストマー組成物が破断、或いは、架橋エラストマー部分の反発力で元の形状に戻ろうとする。架橋エラストマー組成物が破断してしまうと、プラグの位置が原点に戻ってもプラグが元の形状に戻らないため、減衰性能が徐々に低下してしまい、また、架橋エラストマー組成物の反発力が働くと、本来の減衰性能が発揮できなくなる。一方、エラストマー組成物が未架橋であれば、変形への追従が可能であり、また、プラグが大変形の履歴を受けた後、再び原点に戻った際に、プラグ全体には静水圧がかかっているため、プラグが元の形状に戻ることができ、その結果、初期と同等の性能を長期に渡って維持することが可能となる。なお、架橋点が非常に少ない場合、または、プラグの表面のみが架橋されている場合は、プラグが変形した後に、元の形状に戻れるため、本発明において未架橋とは、架橋反応を未だ完全には経ていない状態をさし、部分的に架橋された状態も包含する。

【0032】

また、上記エラストマー組成物の粘度を向上させる目的で、カーボンブラック及び/又はシリカを含有させることが好ましく、カーボンブラックが特に好ましい。ここで、カーボンブラッックとしては、SAF、ISAF、HAFグレードのもの等が挙げられ、これらの中でも、SAF、ISAFグレードのもの等の微粒子で表面積が大きいものが好ましい。また、シリカとしては、湿式シリカ、乾式シリカ、及びコロイダルシリカ等が挙げられる。これらは、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0033】

上記粉体は、鉄粉であることが特に好ましい。鉄粉は、安価である上、他の金属粉と対比して破壊強度が高く、また、鉄粉を主成分とする免震構造体用プラグは、固すぎることも脆すぎることもないため、優れた減衰性能を長期に渡って発揮することができる。なお、鉄粉としては、還元鉄粉、電解鉄粉、噴霧鉄粉、純鉄粉、鋳鉄粉等が挙げられるが、これらの中でも、還元鉄粉が好ましい。

【0034】

本発明の免震構造体用プラグにおいて上記粉体の含有量は、50〜74体積%の範囲が好ましい。プラグ用組成物中の粉体の含有量が50体積%未満では、粉体間の距離が広すぎ、変形時の粉体同士の摩擦、及び粉体と他の成分の間の流動抵抗が小さくなるため、減衰性能が不十分である。一方、プラグ用組成物中の粉体の含有量が74体積%を超えると、粉体同士の接触が増え、繰り返し耐久性が低下する上、プラグ用組成物からプラグを成形する際に、プラグ用組成物から空気を十分に除くことが難しく、プラグの体積が理想体積(空気の混入が無い場合の体積)より大幅に大きくなり、プラグの減衰性能が低下する。

【0035】

上記エラストマー組成物における補強性充填剤の配合量は、上記エラストマー成分100質量部に対して60〜150質量部の範囲が好ましい。補強性充填剤の配合量が60質量部未満では、エラストマー組成物の粘度及び流動抵抗が低く、プラグの減衰性能が不十分となり易い。一方、補強性充填剤の配合量が150質量部を超えると、混練が難しく、均一な組成物を得難くなる上、プラグの繰り返し安定性が低下する。

【0036】

上記粉体の粒径は、0.1〜300μmの範囲が好ましく、1μm〜150μmの範囲が更に好ましい。粉体の粒径が0.1μm未満では、取り扱いが困難であり、一方、粉体の粒径が300μmを超えると、粉体同士の摩擦が減少して減衰効果が低下する傾向がある。なお、粉体の粒径が1μm以上であれば、取り扱いが容易であり、粉体の粒径が150μm以下であれば、プラグの減衰性能が十分に高い。なお、本発明において粉体の粒径は、レーザ回折による粒子径測定(JIS Z 8825-1)で求められ、該レーザ回折による方法において、粉体の粒子長軸−短軸の平均(球形と捉えられる)を測定して得られる値である。

【0037】

また、上記粉体の形状は、不定形であることが好ましい。ここで、不定形とは、球状などの1種類の形状のみではなく、凹凸を有するものや突起を有するものなど、種々の形態を有する形状が混在していることを意味する。バルクを粉砕することなどによって得られる粉体の形状は当然に不定形であるが、球状の粉体を用いた場合と比較したところ、不定形の粉体を用いた方が良好な減衰効果が得られた。これは、不定形の粉体を使用すると、粉体同士、粉体−エラストマー成分間の摩擦の際に引っ掛かり効果のようなものが生じ、球状のもの等を使用した場合と比較して摩擦が大きくなって、減衰性能が良好になるためであると考えられる。

【0038】

なお、上記エラストマー組成物には、更に樹脂を配合することが好ましい。上記エラストマー組成物は、補強性充填剤を含むものの、それだけではプラグの大変形の際、減衰性能が低下する傾向がある。これに対して、エラストマー組成物が補強性充填剤に加えて樹脂を含む場合、大変形の際にも、プラグの減衰性能を向上させることができる。また、樹脂は、加工助剤としても作用し、プラグ組成物の混練を容易にすることができる。

【0039】

上記樹脂としては、粘着付与剤としての作用を有するものが好ましく、より具体的には、フェノール樹脂、ロジン樹脂、ジシクロペンダジエン(DCPD)樹脂、ジシクロペンダジエン−イソプレン共重合体、C5系石油樹脂、C9系石油樹脂、脂環式系石油樹脂、C5留分とC9留分を共重合して得られる石油樹脂、キシレン樹脂、テルペン樹脂、ケトン樹脂、及びこれらの樹脂の変性樹脂等が挙げられる。これら樹脂は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。なお、エラストマー組成物における樹脂の配合量は、上記エラストマー成分100質量部に対して20〜100質量部の範囲が好ましい。樹脂の配合量が20質量部未満では、プラグの減衰性能を向上させる効果が小さく、一方、100質量部を超えると、エラストマー組成物の加工性が低下する。

【0040】

上記エラストマー組成物には、上記エラストマー成分、補強性充填剤、樹脂の他に、老化防止剤、ワックス、可塑剤、軟化剤等のエラストマー組成物に一般に添加される添加剤も配合できる。エラストマー組成物に老化防止剤を配合することにより、長期間経過した後でもプラグの物性変化を小さく抑えることが可能となる。なおそのような目的のために、老化防止剤と共に、酸化防止剤、オゾン劣化防止剤、安定剤、難燃剤等を配合することはとりわけ有効である。

【0041】

上記可塑剤としては、フタル酸、イソフタル酸、アジピン酸、テトラヒドロフタル酸、セバシン酸、アゼライン酸、マレイン酸、フマル酸、トリメリット酸、クエン酸、イタコン酸、オレイン酸、リシノール酸、ステアリン酸、リン酸、スルホン酸等の誘導体(例えば、エステル);グリコール、グリセリン、エポキシの誘導体、重合系可塑剤が挙げられる。これら可塑剤は、1種単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0042】

上記軟化剤(オイル)としては、アロマ系オイル、ナフテン系オイル、パラフィン系オイル等の鉱物油系軟化剤;ヒマシ油、綿実油、アマニ油、ナタネ油、大豆油、パーム油、落花生油、ロジン、パインオイル等の植物油系軟化剤;シリコーン油等の低分子量オイルを挙げることができる。これら軟化剤は、1種単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0043】

本発明の免震構造体用プラグは、エラストマー組成物と、粉体と、球とを用いる以外特に制限はなく、例えば、以下のようにして製造することができる。

【0044】

まず、第一工程において、エラストマー成分に、補強性充填剤と、必要に応じて適宜選択した各種配合剤を加えて混練して、エラストマー組成物を調製する。

【0045】

次に、第二工程において、上記エラストマー組成物に粉体と球体とを加えて更に混練する。第二工程においては、粉体を複数回に分けて配合することが好ましく、粉体を複数回に分けて配合することで、均一なプラグ用組成物を製造することが可能となる。

【0046】

上記プラグ用組成物の製造の第一および第二工程には、ニーダー、バンバリーミキサー等の通常の混練装置を用いることができる。また、混練の条件も、特に限定されるものではなく、当該技術分野において通常に用いられている条件を適宜改変して本発明の組成物が十分に混練されるような条件を設定することができる。例えば、第二工程の混練条件としては、回転数が20〜40rpmの範囲で、温度は100℃程度が好ましい。エラストマー成分の粘度低下を抑えるためには、回転数は低い方が好ましい。また、温度については、エラストマー組成物への粉体の分散を良くするために、エラストマー組成物を軟化させるのに十分な温度が好ましいが、温度が高過ぎると、エラストマー成分が劣化したり、冷却に時間がかかり過ぎて生産性が低下する。なお、混練された組成物を排出する前に、圧力を開放して無加圧で混練することが好ましく、無加圧で混練することによって、組成物が固まりにならず、組成物の取り出しが容易となる。

【0047】

上記のようにして調製したプラグ用組成物を混練装置から取り出して、成型装置に移し、温度と圧力をかけることによって、プラグへとプレス加工する。この工程で使用するプレス機としては、当該技術分野において通常使用されているものを採用することができる。また、プレス加工の条件も、特に限定されるものではなく、当該技術分野において通常に用いられている条件を適宜改変してプラグの成型に適した条件を設定することができる。例えば、プレス加工の条件としては、プレス温度は0〜150℃の範囲が好ましく、成形圧力は0.3〜1.3t/cm2が好ましい。

【0048】

<免震構造体>

本発明の免震構造体は、鋼板等の硬質板とゴム等の粘弾性的性質を有する軟質板とが交互に積層されてなり、該積層方向に延びる中空部を有する積層体と、該積層体の中空部に圧入されたプラグとを具え、該プラグが上述の免震構造体用プラグであることを特徴とし、減衰性能、変位追従性等が高い。以下に、図を参照しながら本発明の免震構造体を詳細に説明する。

【0049】

図1に示す免震構造体1は、硬質板2と軟質板3とが交互に積層されてなり、該積層方向(鉛直方向)に延びる円筒状の中空部を中心部に有する積層体4と、該積層体4の中空部に圧入されたプラグ5と、積層体4及びプラグ5の両端(上端及び下端)に固定されたフランジ板6とを具え、積層体4の外周面が被覆材7で覆われている。

【0050】

積層体4を構成する硬質板2と軟質板3とは、例えば、加硫接着により、あるいは接着剤により強固に貼り合わされている。なお、加硫接着においては、硬質板2と未加硫ゴム組成物とを積層してから加硫を行い、未加硫ゴム組成物の加硫物が軟質板3となる。ここで、硬質板2としては、鋼板等の金属板、セラミックス板、FRP等の強化プラスチックス板等を使用することができる。一方、軟質板3としては、加硫ゴム製の板等を使用することができる。また、本発明の免震構造体を構成する積層体は、被覆材7で覆われていなくてもよいが、積層体4の外周面が被覆材7で覆われている場合、積層体4に外部から雨や光が届かなくなり、酸素やオゾン、紫外線による積層体4の劣化を防止できる。なお、被覆材7としては、軟質板3と同一の材料、例えば、加硫ゴム等を使用できる。

【0051】

積層体4は、振動により水平方向のせん断力を受けた際には、せん断変形して、振動のエネルギーを吸収する。また、積層体4は、硬質板2と軟質板3とが交互に積層されてなるため、積層方向(鉛直方向)に荷重が作用しても、圧縮が抑制されている。

【0052】

上記免震構造体1は、積層体4の中空部にプラグ5が圧入されており、振動により水平方向のせん断力を受けた際には、積層体4と共にプラグ5がせん断変形して、振動のエネルギーを効果的に吸収して、振動を速やかに減衰することができる。

【実施例】

【0053】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0054】

以下に示す配合処方のエラストマー組成物、鉄粉および表1に示す球体を混練してプラグ用組成物(実施例1〜8,比較例1〜4)を調製した。次に、これらのプラグ用組成物を温度20℃、圧力1.0ton/cm2でプレス加工して直径45 mmで円柱状の免震構造体用プラグを作製した。

【0055】

<エラストマー組成物の配合>

天然ゴム(*1) : 30質量部

ポリブタジエンゴム(*2): 70質量部

カーボンブラック(*3) :120質量部

樹脂(*4) : 60質量部

可塑剤(*5) : 5質量部

その他の配合剤(*6) : 20質量部

(*1) 未加硫,RSS#4

(*2) 低シス,未加硫,旭化成製「ジエンNF35R」

(*3) ISAF,東海カーボン製「シースト6P」

(*4) 日本ゼオン製「ゼオファイン」,新日本石油化学製「日石ネオポリマー140」, 丸善石油化学製「マルカレッツM-890A」

ゼオファイン:日石ネオポリマー140:マルカレッツM-890A=40:40:20(質量比)

(*5) ジオクチルアジペート(DOA)

(*6) 亜鉛華,ステアリン酸,老化防止剤(住友化学製「アンステージ6C」),ワックス(新日本石油製「プロトワックス1」),

亜鉛華:ステアリン酸:老化防止剤:ワックス=4:5:3:1(質量比)

【0056】

<鉄粉>

粒径:40μm,不定形還元鉄粉

【0057】

【表1】

【0058】

(減衰性能評価)

上記免震構造体用プラグを具えた免震構造体に対して減衰性能を評価した。具体的には、上記免震構造体に対し、動的試験機を用いて鉛直方向に基準面圧をかけた状態で水平方向に加振して規定変位のせん断変形を生じさせた。なお、加振変位は、積層体の総厚さを100%として、歪50〜250%とし、加振周波数は0.33Hzとし、垂直面圧は10MPaとした。図2に、水平方向の変形変位(d)と免震構造体の水平方向荷重(Q)との関係を示す。図2中のヒステリシス曲線で囲まれた領域の面積ΔWが広くなるほど、振動のエネルギーを多く吸収できることを意味する。ここでは簡便のため、歪150%における切片荷重Qd(変位0における水平荷重値)でプラグの減衰性能を評価した。なお、切片荷重Qdは、ヒステリシス曲線が縦軸と交差する点での荷重Qd1,Qd2を用いて、下記の式から計算した。また、Qdをプラグの断面積Aで割ってtdを計算した。ここで、これらの計算値は、Qdまたはtdが大きくなる程、ヒステリシス曲線で囲まれた領域の面積が広くなり、減衰性能に優れることを示す。

記

Qd =(Qd1+Qd2)/ 2

【0059】

そして、上記測定、並びにQdおよびtdの計算を、作製した全ての免震構造体(各実施例・比較例毎に100個)に対して行った。その結果に対し、歪150%におけるtdの値が、td 150%=85kgf/cm2と比較して85%以下のtd(td 150%=68kgf/cm2以下)となった免震構造体(85%未達免震構造体)の個数をカウントした。結果を表1に示す。なお、表中の「端部プラグ」は、プラグの上端および下端を構成するプラグ材を指す。

【0060】

表1に示すとおり、本発明の条件を満足しない比較例1〜4の免震構造体用プラグを具えた免震構造体では、100個中20個以上の免震構造体が減衰性能85%未達免震構造体であった。一方、本発明例である実施例1〜8の免震構造体用プラグを具えた免震構造体では、減衰性能85%未達免震構造体の個数が100個中15個以下と少なく、良好な減衰性能が得られた。特に実施例5〜8の免震構造体用プラグを具えた免震構造体では、100個全ての免震構造体が減衰性能85%以上となり、極めて良好な減衰性能が得られた。

【産業上の利用可能性】

【0061】

十分な減衰性能、変位追従性を有する免震構造体用プラグ、或いは十分な減衰性能、変位追従性に加えて優れた繰り返し特性を有する免震構造体用プラグを実現することが可能な免震構造体用プラグを提供する。

【符号の説明】

【0062】

1 免震構造体

2 硬質板

3 軟質板

4 積層体

5 プラグ

6 フランジ

7 被覆材

【技術分野】

【0001】

本発明は、免震構造体用プラグ及び該プラグを用いた免震構造体に関し、特に、十分な減衰性能、変位追従性等を有するプラグを提供することが可能な免震構造体のプラグ用組成物に関するものである。

【背景技術】

【0002】

従来、ゴム等の粘弾性的性質を有する軟質板と鋼板等の硬質板とを交互に積層した免震構造体が、免震装置の支承等として使用されている。このような免震構造体の中には、例えば、軟質板と硬質板とからなる積層体の中心に中空部を形成し、該中空部の内部にプラグが圧入されたものがある。

【0003】

上記プラグは、震動により積層体がせん断変形する際、その変形に倣って変形することで振動のエネルギーを吸収する減衰性能を有する。従来、プラグ素材として鉛が広く使用されていたが、鉛は、環境負荷が大きく、また、廃却時等に要するコストが大きい。このため、鉛の代替材料を用いて、十分な減衰性能、変位追従性等を有するプラグの開発が進められつつある。例えば、特許文献1には、鉛プラグに代えて、積層体の中空部に粘性体と固体物質とを封入し、固体物質の隙間を粘性体で充填するようにした免震装置が提案されている。

【0004】

しかしながら、特許文献1は、粘性体として、鉱物油、植物油等の液状物質を例示しているが、長期の使用では液状物質中で固体物質が沈殿してしまい、分散性が悪化してしまう。この結果、局所的に減衰性能が変化して、安定した減衰性能を発揮できないという問題があった。

【0005】

この問題に対して、特許文献2には、積層体の中空部に塑性流動材と硬質充填材を充填した免震装置が開示されている。また、特許文献2には、塑性流動材としては、せん断降伏応力が特定の範囲にある材料が好ましい旨記載されており、更に、硬質充填材として、金属、硬質樹脂、硬質繊維を例示している。しかしながら、特許文献2においてもなお、その分散性が不十分であり、安定した減衰性能が得られていない。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特公平7−84815号公報

【特許文献2】特開2006−316990号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、上記従来技術の問題を解決し、十分な減衰性能、変位追従性を有する免震構造体用プラグ、或いは十分な減衰性能、変位追従性に加えて優れた繰り返し特性を有する免震構造体用プラグを提供することを目的とする。また、本発明の他の目的は、該プラグを用いた免震構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明者は、減衰特性、変位追従性を有する免震構造体用プラグとして、相互摩擦により減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を、圧縮成形してなる免震構造体用プラグを新たに創作した。このプラグは均質性に優れていることから分散性に起因する問題には対処し得る。しかしながら、このプラグには、プラグを変形させるために要する荷重が大きいという問題が確認された。

【0009】

先述のとおり、プラグは変形時に粉体が相互摩擦することで振動のエネルギーを吸収するものである。そのため、比較的小さな荷重(応力)を負荷することにより変形可能であるプラグ、すなわち、荷重が負荷された場合において、圧縮成形されて強固な密着状態にある粉体同士の結合が容易に壊れて流動変形するプラグであれば、振動エネルギー吸収能が高く、優れた減衰特性を示す。しかしながら、上記した従来のプラグでは、比較的大きな荷重を負荷しなければ粉体同士の結合が壊れないか、或いは、部分的(不均一)に破壊する場合が多いため、振動エネルギー吸収能が不十分であり、期待される減衰特性が得られなかった。

【0010】

また、震動によりせん断変形した積層体とプラグは、震動がおさまった後、積層体の復元力によって変形前の形状に戻ることにより繰り返し使用される。ここで、積層体のせん断変形に倣ってプラグが変形する際、プラグ全体が均一にせん断変形したほうが、積層体の復元力によってプラグを精度よく変形前の形状に戻すことが可能となるため、プラグを繰り返し使用する上では好ましい。しかしながら、上記プラグは従前のプラグよりも良好な分散性を有するが、それでもなおプラグ全体が均一にせん断変形しない場合があるため、繰り返し安定性に関して改善の余地がある。

【0011】

本発明者は、上記目的を達成するために鋭意検討した結果、相互摩擦により減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなるプラグに、免震構造体内でせん断変形時に破壊の起点となる球体を含有させることにより、プラグの変形能および繰り返し安定性を改善することが可能となり、十分な減衰性能、変位追従性等を有する免震構造体が得られることを見出し、本発明を完成させるに至った。

【0012】

本発明は上記知見に基づきなされたものであり、その要旨構成は次のとおりである。

(1)相互摩擦を主として減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、該プラグを構成する混合物は、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有し、該球体の含有量が0.1〜15体積%であり、且つ、該球体の直径が0.15〜20mmであることを特徴とする免震構造体用プラグ。

【0013】

(2)上記エラストマー組成物は、少なくとも一部が未架橋であることを特徴とする上記(1)に記載の免震構造体用プラグ。

【0014】

(3)上記エラストマー組成物は、カーボンブラック及び/又はシリカを含有することを特徴とする上記(1)または(2)に記載の免震構造体用プラグ。

【0015】

(4)上記粉体が鉄粉であることを特徴とする上記(1)〜(3)のいずれかに記載の免震構造体用プラグ。

【0016】

(5)上記(1)〜(4)のいずれかに記載のプラグを具える免震構造体。

【発明の効果】

【0017】

本発明によれば、十分な減衰性能、変位追従性等、或いはこれらの特性に加えて優れた繰り返し安定性を有する免震構造体用プラグを提供することができる。また、該プラグを用いた免震構造体を提供することができる。

【図面の簡単な説明】

【0018】

【図1】本発明の免震構造体の一例の断面図である。

【図2】プラグを使用した免震構造体における、水平方向の変形変位(d)と水平方向荷重(Q)との関係を示すグラフである。

【発明を実施するための形態】

【0019】

<免震構造体用プラグ>

以下に、本発明の免震構造体用プラグを詳細に説明する。本発明に従う免震構造体用プラグは、相互摩擦により減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、前記プラグを構成する混合物が、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有することを特徴とする。

【0020】

本発明者は、従来技術に観られた分散性の問題を解消して十分な減衰性能、変位追従性を有する免震構造体用プラグを提供するために、種々の粉体のみからプラグを作製し、該プラグを免震構造体に使用してみた。その結果、粉末のみから作製したプラグでは、分散性の問題は解消し得るものの、粉体同士が擦れて割れてしまい、十分な耐久性を有するプラグが得られないことが明らかとなった。この問題点に対して本発明者は、エラストマー組成物と、粉体とを含有する混合物を圧縮成形することによりプラグを作製し、このプラグを免震構造体に使用することで、十分な耐久性を確保することに成功した。

【0021】

しかしながら、上記プラグでは、比較的大きな荷重を負荷しなければ強固な密着状態にある粉体同士の結合が壊れないため変形能に乏しく、振動エネルギー吸収能が不十分であり、期待される減衰特性が得られないという新たな問題が確認された。また、上記プラグは従前のプラグよりも良好な分散性を有するが、それでもなおプラグ全体が均一にせん断変形しない場合があるため、繰り返し安定性に関する更なる改善が求められていた。そこで本発明者は、プラグの変形能を確保する手段につい検討した結果、上記プラグに、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有させる手段が有効であることを見出した。

【0022】

震動を受けて積層体がせん断変形しようとする場合、プラグは積層体を介して震動のエネルギーに起因する応力を受ける。ここで、プラグが受ける震動のエネルギー(応力)が比較的小さい場合には、粉体同士の結合が壊れないために、プラグ体は流動変形することなく、粉体の相互摩擦による減衰性能、すなわち、振動エネルギー吸収能を発揮しない。しかしながら、エラストマー組成物と粉体とを含有する混合物に加えて該混合物よりも高い剛性率を有する球体を含有するプラグが震動のエネルギー(応力)を受けると、震動のエネルギーに起因する応力は剛性率の高い球体に集中する。すると、この高い応力値を有する集中応力が球体周辺のエラストマー組成物と粉体とに伝搬し、粉体同士の結合が容易に壊れてプラグ体が流動変形を開始するため、プラグ全体が容易に変形することになる。すなわち、球体が応力集中部として機能し、粉体同士の結合を壊す際の破壊起点となるため、同じ震動エネルギーを受ける場合であっても、球体を含有するプラグのほうが容易に変形を開始し、十分な振動エネルギー吸収能を確保し得ることが確認された。

【0023】

また、上記球体の体積率、大きさ(直径)の最適化を図り、プラグ中に応力集中点を多数点在させることにより、積層体のせん断変形に倣ってプラグが変形する際、プラグ全体を均一にせん断変形させることが可能となり、繰り返し安定性が格段に改善されることが明らかとなった。

【0024】

本発明の免震構造体用プラグに用いる粉体は、プラグの減衰性能を主として担う材料であり、具体的には、粉体同士の摩擦及び粉体とエラストマー組成物との摩擦により振動を減衰させる。ここで、本発明において粉体とは、例えば、金属粉、合金粉、セラミック粉等を包含する。なお、プラグ用組成物が粉体を含まない場合、プラグの減衰性能が大幅に低下して、十分な減衰性能、変位追従性等を得ることができない。

【0025】

金属粉としては、環境への負荷が小さいものが好ましく、例えば、鉄粉、ステンレス粉、ジルコニウム粉、タングステン粉、青銅(CuSn)粉、アルミニウム粉、金粉、銀粉、錫粉、炭化タングステン粉、タンタル粉、チタン粉、銅粉、ニッケル粉、ニオブ粉、亜鉛粉、モリブデン粉等が挙げられ、これら金属粉は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。なお、これら金属粉は、金属酸化物粉でもよいため、上記粉体としては、金属酸化物粉等の金属化合物粉も好適に使用できる。合金粉としては例えば鉄−ニッケル合金粉が挙げられ、また、セラミック粉としては炭化ケイ素粉等が挙げられる。

【0026】

本発明の免震構造体用プラグに用いるエラストマー組成物としては、エラストマー成分に補強性充填剤を配合したものを使用することができる。上記エラストマー成分としては、室温でゴム弾性を呈するもの、例えば、天然ゴムや合成ゴム等のゴム、熱可塑性エラストマーを使用することができ、これらの中でも、天然ゴムや合成ゴム等のゴムを使用することが好ましい。天然ゴムや合成ゴム系のポリマーは、粘弾性体で若干の弾性は示すものの塑性が大きく、大変形にも追従でき、振動後、原点に戻ったときには再び同じ状態に再凝集できる。また、エラストマー成分がゴムの場合(即ち、エラストマー組成物がゴム組成物の場合)、プラグの減衰性能が向上する上、耐久性も向上する。上記エラストマー成分として、より具体的には、天然ゴム(NR)、ポリイソプレンゴム(IR)、ポリブタジエンゴム(BR)、スチレン−ブタジエンゴム(SBR)、クロロプレンゴム(CR)、エチレン−プロピレンゴム、ニトリルゴム、ブチルゴム、ハロゲン化ブチルゴム、アクリルゴム、ポリウレタン、シリコーンゴム、フッ化ゴム、多硫化ゴム、ハイパロン、エチレン酢酸ビニルゴム、エピクロルヒドリンゴム、エチレン−メチルアクリレート共重合体、スチレン系エラストマー、ウレタン系エラストマー、ポリオレフィン系エラストマー等が挙げられる。これらエラストマー成分は、1種単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0027】

また、上記補強性充填剤とは、エラストマー成分に対する補強を行っており、自身の凝集力とエラストマー成分との結合力を強く有する物質であり、エラストマー成分に配合されることによって、該結合力によりエラストマー組成物全体の粘度を上昇させ、その結果としてプラグの減衰性能を向上させる作用を有する。一般に、免震構造体のプラグは、地震で発生したエネルギーを吸収する(例えば、熱等に変換する)ことで、減衰効果を発揮するため、プラグの流動抵抗が大きくなるに従って、減衰効果が大きくなる。これに対し、エラストマー成分に補強性充填剤を配合した場合、エラストマー組成物の流動抵抗が大きくなり、十分な減衰性能、変位追従性等を有するプラグを得ることが可能となる。

【0028】

本発明の免震構造体用プラグに用いる球体は、プラグが積層体のせん断変形に起因する応力を受ける際に、応力集中部として機能することにより、プラグを容易に変形させるための材料である。応力集中部として機能する上記球体は、粉体とエラストマー組成物との混合物よりも高い剛性を有するものであれば材料の種類を問わず、例えば、鋼、鉄、ジルコニウム、セラミック、熱硬化性樹脂等が挙げられる。

【0029】

また、本発明においては、上記球体の含有量を0.1〜15体積%とする。0.1体積%未満では、プラグの塑性変形能の改善効果が不十分であり、15体積%超では上記粉末とエラストマー組成物の含有量が減少することに起因して、粉体同士の摩擦及び粉体とエラストマー組成物との摩擦による振動の減衰効果が十分に得らなくなるためである。

【0030】

更に、本発明においては、上記球体の直径を0.15〜20mmとする。球体が0.15mm未満であると大きさが不十分であり応力集中点として機能しない。一方、球体が20mm超であるとプラグ中に均一に分散させることが困難となる。

【0031】

上記エラストマー組成物は、少なくとも一部、好ましくは全てが未架橋であることが好ましく、より具体的には未加硫であることが好ましい。エラストマー組成物が完全に架橋されている場合、大変形を受けた際には変形するものの、変形時に粉体の位置が変わることができず、ある限界点をもって変形への追従が不可能となり、架橋エラストマー組成物が破断、或いは、架橋エラストマー部分の反発力で元の形状に戻ろうとする。架橋エラストマー組成物が破断してしまうと、プラグの位置が原点に戻ってもプラグが元の形状に戻らないため、減衰性能が徐々に低下してしまい、また、架橋エラストマー組成物の反発力が働くと、本来の減衰性能が発揮できなくなる。一方、エラストマー組成物が未架橋であれば、変形への追従が可能であり、また、プラグが大変形の履歴を受けた後、再び原点に戻った際に、プラグ全体には静水圧がかかっているため、プラグが元の形状に戻ることができ、その結果、初期と同等の性能を長期に渡って維持することが可能となる。なお、架橋点が非常に少ない場合、または、プラグの表面のみが架橋されている場合は、プラグが変形した後に、元の形状に戻れるため、本発明において未架橋とは、架橋反応を未だ完全には経ていない状態をさし、部分的に架橋された状態も包含する。

【0032】

また、上記エラストマー組成物の粘度を向上させる目的で、カーボンブラック及び/又はシリカを含有させることが好ましく、カーボンブラックが特に好ましい。ここで、カーボンブラッックとしては、SAF、ISAF、HAFグレードのもの等が挙げられ、これらの中でも、SAF、ISAFグレードのもの等の微粒子で表面積が大きいものが好ましい。また、シリカとしては、湿式シリカ、乾式シリカ、及びコロイダルシリカ等が挙げられる。これらは、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。

【0033】

上記粉体は、鉄粉であることが特に好ましい。鉄粉は、安価である上、他の金属粉と対比して破壊強度が高く、また、鉄粉を主成分とする免震構造体用プラグは、固すぎることも脆すぎることもないため、優れた減衰性能を長期に渡って発揮することができる。なお、鉄粉としては、還元鉄粉、電解鉄粉、噴霧鉄粉、純鉄粉、鋳鉄粉等が挙げられるが、これらの中でも、還元鉄粉が好ましい。

【0034】

本発明の免震構造体用プラグにおいて上記粉体の含有量は、50〜74体積%の範囲が好ましい。プラグ用組成物中の粉体の含有量が50体積%未満では、粉体間の距離が広すぎ、変形時の粉体同士の摩擦、及び粉体と他の成分の間の流動抵抗が小さくなるため、減衰性能が不十分である。一方、プラグ用組成物中の粉体の含有量が74体積%を超えると、粉体同士の接触が増え、繰り返し耐久性が低下する上、プラグ用組成物からプラグを成形する際に、プラグ用組成物から空気を十分に除くことが難しく、プラグの体積が理想体積(空気の混入が無い場合の体積)より大幅に大きくなり、プラグの減衰性能が低下する。

【0035】

上記エラストマー組成物における補強性充填剤の配合量は、上記エラストマー成分100質量部に対して60〜150質量部の範囲が好ましい。補強性充填剤の配合量が60質量部未満では、エラストマー組成物の粘度及び流動抵抗が低く、プラグの減衰性能が不十分となり易い。一方、補強性充填剤の配合量が150質量部を超えると、混練が難しく、均一な組成物を得難くなる上、プラグの繰り返し安定性が低下する。

【0036】

上記粉体の粒径は、0.1〜300μmの範囲が好ましく、1μm〜150μmの範囲が更に好ましい。粉体の粒径が0.1μm未満では、取り扱いが困難であり、一方、粉体の粒径が300μmを超えると、粉体同士の摩擦が減少して減衰効果が低下する傾向がある。なお、粉体の粒径が1μm以上であれば、取り扱いが容易であり、粉体の粒径が150μm以下であれば、プラグの減衰性能が十分に高い。なお、本発明において粉体の粒径は、レーザ回折による粒子径測定(JIS Z 8825-1)で求められ、該レーザ回折による方法において、粉体の粒子長軸−短軸の平均(球形と捉えられる)を測定して得られる値である。

【0037】

また、上記粉体の形状は、不定形であることが好ましい。ここで、不定形とは、球状などの1種類の形状のみではなく、凹凸を有するものや突起を有するものなど、種々の形態を有する形状が混在していることを意味する。バルクを粉砕することなどによって得られる粉体の形状は当然に不定形であるが、球状の粉体を用いた場合と比較したところ、不定形の粉体を用いた方が良好な減衰効果が得られた。これは、不定形の粉体を使用すると、粉体同士、粉体−エラストマー成分間の摩擦の際に引っ掛かり効果のようなものが生じ、球状のもの等を使用した場合と比較して摩擦が大きくなって、減衰性能が良好になるためであると考えられる。

【0038】

なお、上記エラストマー組成物には、更に樹脂を配合することが好ましい。上記エラストマー組成物は、補強性充填剤を含むものの、それだけではプラグの大変形の際、減衰性能が低下する傾向がある。これに対して、エラストマー組成物が補強性充填剤に加えて樹脂を含む場合、大変形の際にも、プラグの減衰性能を向上させることができる。また、樹脂は、加工助剤としても作用し、プラグ組成物の混練を容易にすることができる。

【0039】

上記樹脂としては、粘着付与剤としての作用を有するものが好ましく、より具体的には、フェノール樹脂、ロジン樹脂、ジシクロペンダジエン(DCPD)樹脂、ジシクロペンダジエン−イソプレン共重合体、C5系石油樹脂、C9系石油樹脂、脂環式系石油樹脂、C5留分とC9留分を共重合して得られる石油樹脂、キシレン樹脂、テルペン樹脂、ケトン樹脂、及びこれらの樹脂の変性樹脂等が挙げられる。これら樹脂は、1種単独で用いてもよいし、2種以上を組み合わせて用いてもよい。なお、エラストマー組成物における樹脂の配合量は、上記エラストマー成分100質量部に対して20〜100質量部の範囲が好ましい。樹脂の配合量が20質量部未満では、プラグの減衰性能を向上させる効果が小さく、一方、100質量部を超えると、エラストマー組成物の加工性が低下する。

【0040】

上記エラストマー組成物には、上記エラストマー成分、補強性充填剤、樹脂の他に、老化防止剤、ワックス、可塑剤、軟化剤等のエラストマー組成物に一般に添加される添加剤も配合できる。エラストマー組成物に老化防止剤を配合することにより、長期間経過した後でもプラグの物性変化を小さく抑えることが可能となる。なおそのような目的のために、老化防止剤と共に、酸化防止剤、オゾン劣化防止剤、安定剤、難燃剤等を配合することはとりわけ有効である。

【0041】

上記可塑剤としては、フタル酸、イソフタル酸、アジピン酸、テトラヒドロフタル酸、セバシン酸、アゼライン酸、マレイン酸、フマル酸、トリメリット酸、クエン酸、イタコン酸、オレイン酸、リシノール酸、ステアリン酸、リン酸、スルホン酸等の誘導体(例えば、エステル);グリコール、グリセリン、エポキシの誘導体、重合系可塑剤が挙げられる。これら可塑剤は、1種単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0042】

上記軟化剤(オイル)としては、アロマ系オイル、ナフテン系オイル、パラフィン系オイル等の鉱物油系軟化剤;ヒマシ油、綿実油、アマニ油、ナタネ油、大豆油、パーム油、落花生油、ロジン、パインオイル等の植物油系軟化剤;シリコーン油等の低分子量オイルを挙げることができる。これら軟化剤は、1種単独で用いてもよいし、2種以上をブレンドして用いてもよい。

【0043】

本発明の免震構造体用プラグは、エラストマー組成物と、粉体と、球とを用いる以外特に制限はなく、例えば、以下のようにして製造することができる。

【0044】

まず、第一工程において、エラストマー成分に、補強性充填剤と、必要に応じて適宜選択した各種配合剤を加えて混練して、エラストマー組成物を調製する。

【0045】

次に、第二工程において、上記エラストマー組成物に粉体と球体とを加えて更に混練する。第二工程においては、粉体を複数回に分けて配合することが好ましく、粉体を複数回に分けて配合することで、均一なプラグ用組成物を製造することが可能となる。

【0046】

上記プラグ用組成物の製造の第一および第二工程には、ニーダー、バンバリーミキサー等の通常の混練装置を用いることができる。また、混練の条件も、特に限定されるものではなく、当該技術分野において通常に用いられている条件を適宜改変して本発明の組成物が十分に混練されるような条件を設定することができる。例えば、第二工程の混練条件としては、回転数が20〜40rpmの範囲で、温度は100℃程度が好ましい。エラストマー成分の粘度低下を抑えるためには、回転数は低い方が好ましい。また、温度については、エラストマー組成物への粉体の分散を良くするために、エラストマー組成物を軟化させるのに十分な温度が好ましいが、温度が高過ぎると、エラストマー成分が劣化したり、冷却に時間がかかり過ぎて生産性が低下する。なお、混練された組成物を排出する前に、圧力を開放して無加圧で混練することが好ましく、無加圧で混練することによって、組成物が固まりにならず、組成物の取り出しが容易となる。

【0047】

上記のようにして調製したプラグ用組成物を混練装置から取り出して、成型装置に移し、温度と圧力をかけることによって、プラグへとプレス加工する。この工程で使用するプレス機としては、当該技術分野において通常使用されているものを採用することができる。また、プレス加工の条件も、特に限定されるものではなく、当該技術分野において通常に用いられている条件を適宜改変してプラグの成型に適した条件を設定することができる。例えば、プレス加工の条件としては、プレス温度は0〜150℃の範囲が好ましく、成形圧力は0.3〜1.3t/cm2が好ましい。

【0048】

<免震構造体>

本発明の免震構造体は、鋼板等の硬質板とゴム等の粘弾性的性質を有する軟質板とが交互に積層されてなり、該積層方向に延びる中空部を有する積層体と、該積層体の中空部に圧入されたプラグとを具え、該プラグが上述の免震構造体用プラグであることを特徴とし、減衰性能、変位追従性等が高い。以下に、図を参照しながら本発明の免震構造体を詳細に説明する。

【0049】

図1に示す免震構造体1は、硬質板2と軟質板3とが交互に積層されてなり、該積層方向(鉛直方向)に延びる円筒状の中空部を中心部に有する積層体4と、該積層体4の中空部に圧入されたプラグ5と、積層体4及びプラグ5の両端(上端及び下端)に固定されたフランジ板6とを具え、積層体4の外周面が被覆材7で覆われている。

【0050】

積層体4を構成する硬質板2と軟質板3とは、例えば、加硫接着により、あるいは接着剤により強固に貼り合わされている。なお、加硫接着においては、硬質板2と未加硫ゴム組成物とを積層してから加硫を行い、未加硫ゴム組成物の加硫物が軟質板3となる。ここで、硬質板2としては、鋼板等の金属板、セラミックス板、FRP等の強化プラスチックス板等を使用することができる。一方、軟質板3としては、加硫ゴム製の板等を使用することができる。また、本発明の免震構造体を構成する積層体は、被覆材7で覆われていなくてもよいが、積層体4の外周面が被覆材7で覆われている場合、積層体4に外部から雨や光が届かなくなり、酸素やオゾン、紫外線による積層体4の劣化を防止できる。なお、被覆材7としては、軟質板3と同一の材料、例えば、加硫ゴム等を使用できる。

【0051】

積層体4は、振動により水平方向のせん断力を受けた際には、せん断変形して、振動のエネルギーを吸収する。また、積層体4は、硬質板2と軟質板3とが交互に積層されてなるため、積層方向(鉛直方向)に荷重が作用しても、圧縮が抑制されている。

【0052】

上記免震構造体1は、積層体4の中空部にプラグ5が圧入されており、振動により水平方向のせん断力を受けた際には、積層体4と共にプラグ5がせん断変形して、振動のエネルギーを効果的に吸収して、振動を速やかに減衰することができる。

【実施例】

【0053】

以下に、実施例を挙げて本発明を更に詳しく説明するが、本発明は下記の実施例に何ら限定されるものではない。

【0054】

以下に示す配合処方のエラストマー組成物、鉄粉および表1に示す球体を混練してプラグ用組成物(実施例1〜8,比較例1〜4)を調製した。次に、これらのプラグ用組成物を温度20℃、圧力1.0ton/cm2でプレス加工して直径45 mmで円柱状の免震構造体用プラグを作製した。

【0055】

<エラストマー組成物の配合>

天然ゴム(*1) : 30質量部

ポリブタジエンゴム(*2): 70質量部

カーボンブラック(*3) :120質量部

樹脂(*4) : 60質量部

可塑剤(*5) : 5質量部

その他の配合剤(*6) : 20質量部

(*1) 未加硫,RSS#4

(*2) 低シス,未加硫,旭化成製「ジエンNF35R」

(*3) ISAF,東海カーボン製「シースト6P」

(*4) 日本ゼオン製「ゼオファイン」,新日本石油化学製「日石ネオポリマー140」, 丸善石油化学製「マルカレッツM-890A」

ゼオファイン:日石ネオポリマー140:マルカレッツM-890A=40:40:20(質量比)

(*5) ジオクチルアジペート(DOA)

(*6) 亜鉛華,ステアリン酸,老化防止剤(住友化学製「アンステージ6C」),ワックス(新日本石油製「プロトワックス1」),

亜鉛華:ステアリン酸:老化防止剤:ワックス=4:5:3:1(質量比)

【0056】

<鉄粉>

粒径:40μm,不定形還元鉄粉

【0057】

【表1】

【0058】

(減衰性能評価)

上記免震構造体用プラグを具えた免震構造体に対して減衰性能を評価した。具体的には、上記免震構造体に対し、動的試験機を用いて鉛直方向に基準面圧をかけた状態で水平方向に加振して規定変位のせん断変形を生じさせた。なお、加振変位は、積層体の総厚さを100%として、歪50〜250%とし、加振周波数は0.33Hzとし、垂直面圧は10MPaとした。図2に、水平方向の変形変位(d)と免震構造体の水平方向荷重(Q)との関係を示す。図2中のヒステリシス曲線で囲まれた領域の面積ΔWが広くなるほど、振動のエネルギーを多く吸収できることを意味する。ここでは簡便のため、歪150%における切片荷重Qd(変位0における水平荷重値)でプラグの減衰性能を評価した。なお、切片荷重Qdは、ヒステリシス曲線が縦軸と交差する点での荷重Qd1,Qd2を用いて、下記の式から計算した。また、Qdをプラグの断面積Aで割ってtdを計算した。ここで、これらの計算値は、Qdまたはtdが大きくなる程、ヒステリシス曲線で囲まれた領域の面積が広くなり、減衰性能に優れることを示す。

記

Qd =(Qd1+Qd2)/ 2

【0059】

そして、上記測定、並びにQdおよびtdの計算を、作製した全ての免震構造体(各実施例・比較例毎に100個)に対して行った。その結果に対し、歪150%におけるtdの値が、td 150%=85kgf/cm2と比較して85%以下のtd(td 150%=68kgf/cm2以下)となった免震構造体(85%未達免震構造体)の個数をカウントした。結果を表1に示す。なお、表中の「端部プラグ」は、プラグの上端および下端を構成するプラグ材を指す。

【0060】

表1に示すとおり、本発明の条件を満足しない比較例1〜4の免震構造体用プラグを具えた免震構造体では、100個中20個以上の免震構造体が減衰性能85%未達免震構造体であった。一方、本発明例である実施例1〜8の免震構造体用プラグを具えた免震構造体では、減衰性能85%未達免震構造体の個数が100個中15個以下と少なく、良好な減衰性能が得られた。特に実施例5〜8の免震構造体用プラグを具えた免震構造体では、100個全ての免震構造体が減衰性能85%以上となり、極めて良好な減衰性能が得られた。

【産業上の利用可能性】

【0061】

十分な減衰性能、変位追従性を有する免震構造体用プラグ、或いは十分な減衰性能、変位追従性に加えて優れた繰り返し特性を有する免震構造体用プラグを実現することが可能な免震構造体用プラグを提供する。

【符号の説明】

【0062】

1 免震構造体

2 硬質板

3 軟質板

4 積層体

5 プラグ

6 フランジ

7 被覆材

【特許請求の範囲】

【請求項1】

相互摩擦を主として減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、該プラグを構成する混合物は、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有し、該球体の含有量が0.1〜15体積%であり、且つ、該球体の直径が0.15〜20mmであることを特徴とする免震構造体用プラグ。

【請求項2】

上記エラストマー組成物は、少なくとも一部が未架橋であることを特徴とする請求項1に記載の免震構造体用プラグ。

【請求項3】

上記エラストマー組成物は、カーボンブラック及び/又はシリカを含有することを特徴とする請求項1または2に記載の免震構造体用プラグ。

【請求項4】

上記粉体が鉄粉であることを特徴とする請求項1〜3のいずれか1項に記載の免震構造体用プラグ。

【請求項5】

請求項1〜4のいずれか1項に記載のプラグを具える免震構造体。

【請求項1】

相互摩擦を主として減衰性能を発揮する粉体と、該粉体間に存在するエラストマー組成物とを含有する混合物を圧縮成形してなる免震構造体用プラグであって、該プラグを構成する混合物は、免震構造体内でせん断変形時に破壊の起点となる球体をさらに含有し、該球体の含有量が0.1〜15体積%であり、且つ、該球体の直径が0.15〜20mmであることを特徴とする免震構造体用プラグ。

【請求項2】

上記エラストマー組成物は、少なくとも一部が未架橋であることを特徴とする請求項1に記載の免震構造体用プラグ。

【請求項3】

上記エラストマー組成物は、カーボンブラック及び/又はシリカを含有することを特徴とする請求項1または2に記載の免震構造体用プラグ。

【請求項4】

上記粉体が鉄粉であることを特徴とする請求項1〜3のいずれか1項に記載の免震構造体用プラグ。

【請求項5】

請求項1〜4のいずれか1項に記載のプラグを具える免震構造体。

【図1】

【図2】

【図2】

【公開番号】特開2010−255795(P2010−255795A)

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願番号】特願2009−108455(P2009−108455)

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

【公開日】平成22年11月11日(2010.11.11)

【国際特許分類】

【出願日】平成21年4月27日(2009.4.27)

【出願人】(000005278)株式会社ブリヂストン (11,469)

【Fターム(参考)】

[ Back to top ]