免震装置の製造方法

【課題】金属コア内蔵型積層ゴムにおいて、金属コアの抵抗力および減衰性能発揮のばらつきを防止し、信頼性の高い免震装置の製造方法を提供する。

【解決手段】金属コア3の外周部の2カ所以上に段状突起部31を設け、積層ゴム体1の製造時の金型5内において、金属コア3を先に設置し、金属コアをガイドとして利用しながら内部鋼板2およびゴム層11を交互に配置し、金属コア3と内部鋼板2を密着させ、構成部材をすべて組み立てた状態で、金属コア3を内蔵した状態で加圧加熱し加硫成型する。

【解決手段】金属コア3の外周部の2カ所以上に段状突起部31を設け、積層ゴム体1の製造時の金型5内において、金属コア3を先に設置し、金属コアをガイドとして利用しながら内部鋼板2およびゴム層11を交互に配置し、金属コア3と内部鋼板2を密着させ、構成部材をすべて組み立てた状態で、金属コア3を内蔵した状態で加圧加熱し加硫成型する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、地震から構造物を安全に守ることのできる免震装置の中で、特に金属系履歴ダンパーを内蔵する積層ゴムに係る免震装置の製造方法に関する。

【背景技術】

【0002】

免震構造は、大地震時の強い地震動に対して構造物の揺れそのものを低減できるので、建物の構造骨組みだけでなく、家具や設備備品などの内部収容物を含めた建物全体の耐震安全性を高めることができる。

【0003】

免震構造物を実現するための免震装置には、構造物の重量を支えながら大きな水平変形ができるアイソレータ機能と、地震による構造物の振動エネルギーを吸収するダンパー機能の両機能を有していることが必要である。これまでに実用化されている免震システムとしては、1)天然ゴム系積層ゴム+別置きダンパ−、2)高減衰積層ゴム、3)鉛コア入り積層ゴムなどの積層ゴム系免震システムがあり、その他に4)すべり支承系の免震装置、5)転がり系支承などの免震装置も実用化されている。

【0004】

これらの免震装置の中で、世界的に高い評価を受け、且つ多くの実績を有するものにニュージーランドで発明・開発された「鉛コア入り積層ゴム免震装置」がある(特許文献1および特許文献2参照)。この装置は、アイソレータとしての積層ゴム支承の平面中央部1カ所もしくは平面内複数箇所に、ダンパーとして機能する鉛コアを封入したもので、日本および海外(ニュージーランド・米国・イタリア・台湾・トルコ・中国等)も含めて世界的に評価の高い代表的な免震装置である。

【0005】

この免震装置は、免震構造に必要とされるアイソレータ機能とダンパー機能の両者を一装置で兼備していること、ダンパー機能を担う鉛コアとアイソレータ機能を担う積層ゴムの組み合わせにより免震構造としての性能、即ち免震装置の復元力特性をかなり自由に調整できるという特長を有している。

【0006】

その鉛コアと積層ゴムの組み合わせに関しては、鉛コアの断面積と積層ゴムの断面積の比率を規定したもの(特許文献3参照)、鉛コアの体積Vpと鉛コア挿入前の積層ゴムの中空部の体積Veの体積比を規するもの(特許文献4参照)などが知られている。

【0007】

図1は、従来の金属ダンパー内蔵積層ゴムの製造方法を示している。従来は、図(1)に示すように、先ず内部鋼板とゴム層とが互層に積層されており、且つ金属コア3を挿入するための中空部9を有する積層ゴム体1を製造し、その後で鉛コア等の金属コア3を挿入していた。

ゴム層と内部鋼板を精度よく配置して組み立てることはかなり難しい作業であり、しかも、ゴムは熱の伝達特性がよくないので多くの加硫時間を要し、積層ゴム体1を短時間で効率よく成形、製造できているとは言い難い。しかも金属コアを内蔵するには更に製造工程が2段階となるため、製造コストも大幅に上昇しているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭52−49609号公報

【特許文献2】特開昭59−62742号公報

【特許文献3】特許第3024562号公報

【特許文献4】特許第3114624号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

通称「LRB」と呼ばれる鉛プラグ入り積層ゴムや「SnRB」と呼ばれる錫プラグ入り積層ゴム等の金属コア内蔵型積層ゴムにおいては、鉛のような超塑性金属材料(以下、鉛以外の金属コアも含めて「鉛コア」と表記する)によるエネルギー吸収を安定的に発揮させるためには、積層ゴム内に封入した鉛コアに積層ゴム体に生じた水平せん断変形と同じ水平変形を強制する必要がある。安定した性能を得るためには、鉛コア材料を封入している拘束効果を一定に保つ必要があり、その品質管理にはかなりの困難を伴っているのが現状である。

【0010】

その品質管理上最も重要なポイントは、鉛コア材料の挿入・封入を緩みなく行い、しっかりと充填することであると理解されており、そのために、特許文献3および特許文献4には、鉛コアの体積と鉛コア挿入前の中空部体積の比率によって、その品質管理を行っていると記載されている。しかし、これはいわば経験的な試行錯誤による間接的なパラメータによる品質管理を行っているに過ぎない。

【0011】

例えば、鉛コア封入前の積層ゴム体内部の中空部の周囲、即ち積層された内部鋼板に設けたコア用孔の内周面、即ち内部鋼板と鉛コアの間には特許文献4の図2および図4に示されているとおりゴムの被覆層が存在するが、そのゴム被覆層の厚さによって、コア用中空孔の体積が変わるし、その被覆層厚さによって内部鋼板と鉛コアのせん断変形に相違が生じる原因となる。これは、実際の鉛コア入り積層ゴムの水平変形状態を外観からでも詳細に観察すると、積層ゴムの高さ方向に沿って積層ゴム体の水平せん断変形が決して一律(高さ方向に一様均一のせん断変形)でなく、また製造された装置によって装置の抵抗力の発現性状(剛性)や抵抗力の値にばらつきが生じることからも、コア中空部内面のゴム厚さもしくは鉛コアに何らかの不均一が存在するものと想定される。

【0012】

また、積層ゴム内部の上下方向に多数積層されている内部鋼板の高さおよび水平位置を完全に均一に制御することは積層ゴム製造上かなり困難であり、内部鋼板の水平位置にも微妙なズレが生じる。この製造誤差を考慮すると中空部に挿入する鉛コア体の平面寸法(直径や外形寸法)を予めある程度小さめにせざるを得ず、鉛コア挿入後にプレスによって圧入し、密封状態にしているのが実状である。

【0013】

また、積層ゴムのゴム層厚さの不均一も積層ゴム体の水平変形モードを均一な変形から崩し、水平変形バネ特性にも悪影響を及ぼす原因となっている。

更に、鉛コア等のダンパー内蔵型積層ゴムは、積層ゴムの製造後にコア材料の挿入・加圧封入・拘束・仕上げなどの製造工程が大幅に増えるため、積層ゴムの製造コストに較べて大幅なコスト増を伴っているのが実状である。

【0014】

すなわち、本発明が解決をめざす課題は以下のとおりである。

(1)鉛コア等の金属コア内蔵型積層ゴムにおいて、鉛コアと積層ゴム内部鋼板の水平および上下の位置関係を精度よく均一な位置関係に保持して製造し、鉛コアおよび積層ゴムの復元力特性の発現のばらつきを抑え、装置性能の信頼性を高める。

(2)金属コア内蔵型積層ゴムの製造工程を合理化し、信頼性の高い免震装置をより低コストで製造できるようにする。

(3)製造時の品質向上と共に、装置の長期耐久性能を高め、また実際に大地震を経験した後の装置品質・性能の劣化を防止し、あるいは回復させることを可能にし、装置自体およびそれを採用した構造物の安全性、耐久性能を高める。

(4)上記等の改良・改善により、免震装置の適用条件を広め、これまでは適用できなかった特殊な条件下での免震構造採用を可能にする。

【課題を解決するための手段】

【0015】

本発明は以上の点を解決するため次の構成を採用する。

〈構成1〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記積層ゴム体の周囲には金型を配置し、その平面中央部もしくは所定の位置に前記金属コアを設置し、前記金属コアの平面寸法とほぼ同じで且つ僅かに大きな孔部を設けた前記剛性材料(以下、「内部鋼板とよぶ)を前記金属コアを位置調整ガイドとして利用しながら配置し、その上下に前記弾性材料(以下、「生ゴム材料層」とよぶ)を、前記内部鋼板と前記生ゴム材料層が互層となるように積層し、内部に前記金属コアを内蔵した状態で、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【0016】

〈構成2〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コアの外周部において、2カ所以上の平面位置に、前記弾性材料の層厚に対応する高さの段状突起部を設け、前記内部鋼板には、前記金属コアの平面形状より僅かに大きな孔部および前記金属コアの突起部に対しても僅かに大きな凹型切り込み部を設け、前記内部鋼板は、前記金属コアを位置調整ガイドとして利用しながら上部より挿入し、所定の高さで平面位置を回転させて前記金属コアの段状突起部により当該内部鋼板の高さ位置を固定することを特徴とする免震装置の製造方法。

【0017】

〈構成3〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コア、生ゴム材料層および内部鋼板の各構成部材を配置した、ゴム材料の加硫前の状態において、前記金属コアの外周面と前記内部鋼板孔の内周面の間に隙間およびゴム層を介在させず、前記金属コアを上下方向に加圧して、前記金属コアの外周面と前記内部鋼板孔の内周面の間を密着接触させた後、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【0018】

〈構成4〉

構成3に記載した免震装置の製造方法において、前記金属コアの外周面および前記内部鋼板孔の内周面の両者、もしくはいずれか片方に厚さ1mm未満の塗膜を施していることを特徴とする免震装置の製造方法。

【0019】

〈構成5〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コアの外周部において、少なくとも2カ所以上の平面位置に、縦方向の溝状窪み部を設けていることを特徴とする免震装置の製造方法。

【0020】

〈構成6〉

構成1乃至構成5のいずれかに記載した免震装置の製造方法において、前記積層ゴム体の周囲に配置する金型にも前記金属コアの段上突起部に対応した高さ位置に、前記内部鋼板が水平に保持されるように前記内部鋼板の段状(溝状)受け部を設けていることを特徴とする免震装置の製造方法。

【0021】

〈構成7〉

構成1乃至構成6のいずれかに記載した免震装置の製造方法において、前記金属コアの材料として、純度99.9%以上の鉛、鉛−錫合金、鉛−銅合金、銅含有量0.05%程度のパティンソン鉛、純度99.9%以上の錫、銅、アルミニウム、亜鉛、およびこれらの金属材料を用いた合金のいずれかを採用していることを特徴とする免震装置の製造方法。

【0022】

〈構成8〉

構成1乃至構成7のいずれかに記載した免震装置の製造方法において、前記弾性材料層の素材として、天然ゴム、シリコンゴム、高減衰ゴム、ウレタンゴムまたはクロロプレンゴムを使用していることを特徴とする免震装置の製造方法。

【0023】

〈構成9〉

構成1乃至構成8のいずれかに記載した免震装置の製造方法において、前記金属コアを除く全ての鋼板・鋼材の材料に、SUS304、SUS305等のオーステナイト系ステンレス鋼、二相ステンレス鋼、その他のステンレス鋼、スーパーステンレス鋼、アルミニウム合金、その他の非磁性金属を使用していることを特徴とする免震装置の製造方法。

【0024】

〈構成10〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コアの上部および下部に前記金属コアに接し、金属コアの平面よりも大きな平面を有する金属コア封入蓋兼シアキー板(以後、「金属コア蓋板」という)を配置し、前記金属コア蓋板の材料を銅もしくは銅合金とし、前記金属コア蓋板を、前記積層ゴム体の上下に配置されている端部鋼板およびその鉛直方向外側に配置されるフランジ鋼板により上下および水平方向に閉じこめ拘束しており、前記積層ゴム体の上下に配置されるフランジ鋼板と前記端部鋼板の境界部のそれぞれにおいて、前記フランジ鋼板、もしくは端部鋼板、あるいはその両者に、少なくとも2つの前記金属コア蓋板の外周部から前記積層ゴム体の外周縁の外側に達するスリット状溝部を設け、前記スリット状溝部の一つには銅線もしくは銅合金線を配置し、他方のスリット状溝部には熱電対を配置し、両者ともにその一端は前記金属コア蓋板に取り付け、他端は前記積層ゴムの外側に出していることをことを特徴とする免震装置の製造方法。

【発明の効果】

【0025】

〈第1の効果〉

本発明の効果の第1点は、製造工程が合理化され、製造上の低コスト化に大きく寄与することである。即ち、従来の金属ダンパー内蔵積層ゴムの製造方法は、先ず金属コアを挿入するための中空部を有する積層ゴム体を製造し、その後で鉛コア等の金属材料を挿入していたため、製造工程が積層ゴム体製造と金属コア挿入の2段階に分かれ、積層ゴム体のみの製造に較べて多くの手間と工程、時間がかかっていた。

【0026】

これに対して本発明では、積層ゴム体製造時の先ず最初に金属コアを設置し、これを内部鋼板配置のガイドとして利用しながら弾性(ゴム)材料と剛性材料(内部鋼板)を交互に積層・配置していくので、殆ど製造工程が増えないだけでなく、金属コアのガイドが存在するために、個々の内部鋼板の設置を従来よりも効率的に短時間で配置・成形することが可能になった。

【0027】

更に、装置内に熱伝導率の高い金属コアが存在するために、加硫時におけるゴムへの熱の伝達が金型の外周からと金属コアの両方から効率よく且つ均一に行われ、ゴムの加硫時間が大幅に短縮できるという効果もある。

【0028】

〈第2の効果〉

本発明の第二の効果は、装置の内部構成の寸法精度が飛躍的に向上することである。先ず平面寸法の位置精度に関して述べると、例えば金属コアの平面形状が円形の場合、内部鋼板に設ける孔の内径(直径)寸法はその金属コアの外径寸法に対して+1mm以下とすることが充分に可能であり、金属(鉛)コアと内部鋼板との隙間は+0.5mm以下、構成3に示した加硫成型の前段階におけるプレス工程により、金属コアと内部鋼板を実質的に隙間ゼロで密着させることができる。

【0029】

また、積層したゴム層の鉛直精度に関しては、構成2および構成4によりゴム層の鉛直精度、即ち各ゴム層の層厚さを殆どばらつきなく均一に、且つ水平に保つことが可能となる。

【0030】

以上のとおりゴム層に関して水平および鉛直の水平精度が飛躍的に向上するために、装置による水平および鉛直ばね定数のバラツキが極めて小さくなる、という装置の品質管理精度が上昇し、極めて信頼性の高い性能の安定した積層ゴムを製造することが可能になった。

【0031】

更に、金属コアと内部鋼板を隙間なく接触(密着)させることが可能になったため、両者の間に介在していたゴム層の厚みのばらつきにより、金属コアの水平せん断抵抗力の発現にばらつきがなくなり、特に極めて小変形・小歪みレベルから金属コアの抵抗力および減衰性能を発揮させることが可能になった。

【0032】

これは、風荷重による建物振動を抑制したり、弱い地震動に対しても減衰効果を確実に発揮させることができるという重要な効果が生じることを意味している。

【0033】

〈第3の効果〉

本発明の効果の第3点は、金属コアに対する金属組織の安定化、換言すれば、金属コアの耐久性向上が図られることである。鉛を筆頭として金属コアに用いられる超塑性金属材料は、多数回の繰り返し塑性変形に対しても、回復・再結晶する特性を有しており、再結晶により金属組織内の歪みを解消できるので、金属履歴ダンパーの疲労破壊を回避できるという特性を有している。

【0034】

しかし留意すべき点は、金属組織の再結晶過程において、結晶粒が大きく成長しすぎる傾向があることである。結晶粒が大きく成長しすぎると、金属の強度低下に繋がると共に、結晶粒界におけるクラック、割れの発生を伴う恐れがあり、結果的に金属コアの抵抗力、耐久性能の劣化を招くことになる。

【0035】

本発明では、金属コアをゴム体内部に内臓した状態で、ゴム体の加硫成型を行うため、金属コア自体もゴムと同じ圧力と温度の下で熱養生されることになる。即ち、ゴムの加硫温度である150℃程度で少なくとも数時間から、一般的には10時間以上、大型装置では20時間前後の養生、annealingを行うことになり、その結果微細な結晶粒による金属組織の安定化が図られ、長期間にわたる金属組織の劣化を防止することに大きな効果がある。

【0036】

金属組織の再結晶過程における結晶粒の成長は、金属の純度が高いほど成長が進むことが知られており、構成7において、若干の不純物を含む合金材料を採用しているのは、再結晶過程における結晶粒の成長を避けることを意図したものである。

【0037】

また免震装置の耐久性の観点において本発明はもう一点の工夫をしている。本発明では、弱い地震入力や風による建物振動などを抑制するために、免震装置の微小変形時において高い水平剛性と抵抗力、並びに減衰効果を発揮することができる。そのために、内部鋼板と金属コア間にゴム層を介在させず、両者を密着させる構成としており、これが従来の金属コア内蔵積層ゴムとの構成の違いの1点である。

【0038】

しかし、両者を直接接触させているために、金属コアと内部鋼板の材料の組み合わせによっては、両金属の電位差が大きい場合、接触部において局部電池が形成され、どちらかの腐食が進行し、装置としての耐久性が損なわれる可能性が存在する。その局部電池の形成をさけるために、両金属の接触部付近に塗装を施しゴム層のような弾性変形を避けて薄い塗膜によって局部電池の形成を避けることにより、接触部における耐久性問題を解消している。

【0039】

〈第4の効果〉

金属コア以外の構成鋼材の材料として、SUS304、SUS305等のオーステナイト系ステンレス鋼やアルミニウム合金などの非磁性金属を用いることにより、強力な磁界の中でも磁力の発生と本装置への磁力の作用を避け、正常な復元力特性を発揮させること、更に本装置を構成する鋼材の耐食性を高め、耐久性能・耐用年数を高めて、本装置の耐用期間中における維持管理・メンテナンスを軽減できるという効果を有している。

【0040】

鉛は弱い反磁性材料であるが、金属コア材料として非磁性材料である銅合金あるいはアルミニウム合金等を採用すると、免震装置全体の非磁性特性が徹底されるので、強力な磁界のある環境下やリニアモーターカーの軌道や駅舎の免震構造化にも適切な免震材料となる。

【0041】

〈第5の効果〉

構成10には、金属コアの上下両端部に銅板製の金属コア蓋板を配置し、これに銅線および熱電対を取り付けた免震装置の製造方法を示している。これは、免震装置、特に金属コアの疲労劣化を回復させて耐久性向上を図ること、おおよび大地震後に生じた残留変形を解消するためである。

【0042】

即ち、本免震装置を採用した建物が大地震に遭遇し、過酷な大変形や多数回の繰り返し変形を受けて金属コアが疲労劣化した場合、この銅線に交流電気を通電することにより、金属コアが発熱し温度を上昇させることができる。熱電対も接続しているので、金属コアの温度を確認しながら金属コアを加熱することができる。金属コアの加熱・昇温により金属コアの再結晶化や金属組織の回復を促進し、金属コアの再生を図ることができる。

【0043】

また大地震後の免震建物に残留変位が生じた場合、通電によって金属コアを加熱し金属コアの温度を上げることにより、金属コアの抵抗力が低下するため、積層ゴム体の復元力によって原位置へ復帰しやすくなり、もし積層ゴム体の復元力のみでは完全な復帰ができない場合でも、オイルジャッキ等によって加力する水平力が小さくて済むようになり、残留変位の解消、原位置への復帰作業が容易になるという効果を有している。

【図面の簡単な説明】

【0044】

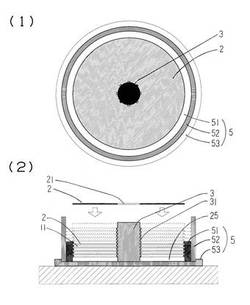

【図1】従来の金属コア内蔵型積層ゴムの製造手順を示す図であり、 (1)積層ゴム体のみを製作した状態を示す縦断面図、 (2)中央の金属コアの挿入状況を示す縦断面図、 (3)フランジ取付け後の金属コア内蔵型積層ゴムの完成状況を示す縦断面図である。

【図2】本発明の実施例1における金属コア内蔵積層ゴムの製造手順を示す図であり、 (1)金型内での金属コアの設置および積層ゴム体ゴム層の組み立て方法を示す縦断面図、 (2)金属コア内蔵積層ゴムの金型内での組み立て完了状態を示す縦断面図、 (3)フランジ取付け後の金属コア内蔵の積層ゴム完成状況を示す縦断面図である。

【図3】本発明の実施例2における金属コア内蔵積層ゴムの製造手順を示す図であり、 (1)平面中央の金属コア平面形状および内部鋼板の形状を示す横断面図、 (2)平面中央の金属コアの縦断面図および積層ゴム体ゴム層の組み立て方法を示す縦断面図である。

【図4】本発明の実施例2における内部鋼板の金属コアへの挿入方法を示す説明図であり、 (1A)金属コアの段状突起部が2カ所の場合の内部鋼板の平面図、 (1B)金属コアの段状突起部が4カ所の場合の内部鋼板の平面図、 (2A)段状突起部が2カ所の場合の金属コアの平面図、 (2B)段状突起部が4カ所の場合の金属コアの平面図、 (3A)段状突起部が2カ所の金属コアと内部鋼板との組み合わせ状態の平面図、 (3B)段状突起部が4カ所の金属コアと内部鋼板との組み合わせ状態の平面図である。

【図5】本発明の実施例2における金属コアおよびその周囲の内部鋼板の平面形状を示す部分拡大平面図(横断面図)である。

【図6】本発明の実施例3における金属コアと内部鋼板の位置関係を示す説明図であり、 (1)従来型の製造方法における金属コアと内部鋼板の位置関係を示す縦断面図、 (2)本発明の構成3(実施例3)の金属コアと内部鋼板の位置関係を示す縦断面図である。

【図7】本発明の実施例4における構成5の金属コア形状を示す説明図であり、 (1)本発明の構成5の金属コアの平面形状を示す平面図(横断面図)、 (2)本発明の構成5の金属コアの立面形状を示す立面図である。

【図8】本発明の実施例5の構成10を示す説明図であり、 (1)本発明の構成10のフランジ位置における平面図(横断面図)、 (2)本発明の構成10の縦断面図、金属コアの立面形状を示す立面図、 (3)本発明の構成10の縦断面図の例である。

【発明を実施するための形態】

【0045】

以下、本発明を、実施例を示す図面に基づいて説明する。なお、共通する部分には同一符号を付している。

本発明は、弾性材料と剛性材料を交互に上下方向に積層した弾性体である積層ゴム体1の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料である金属コア3を内蔵したダンパー内蔵型積層ゴムの製造方法であり、積層ゴム体1を成型するための金型5の内側位置において、まず平面中央部もしくは所定の位置に金属コア3を設置し、金属コア3の平面寸法とほぼ同じで且つ僅かに大きな孔部21を設けた剛性材料である内部鋼板2を、金属コア3を位置調整ガイドとして利用しながら配置し、その上下に弾性材料である生ゴム材料層を、内部鋼板2と互層となるように積層し、内部に金属コア3を内蔵した状態で、加圧加熱し加硫成型する免震装置の製造方法である。

【実施例1】

【0046】

図2は、金属ダンパー内蔵積層ゴムの製造方法の一実施例を示している。図2(1)に示すように、積層ゴム体1の製造用の金型5内において先ず最初に金属コア3を設置し、これを内部鋼板2の配置ガイドとして利用しながらゴム層11の生ゴムシートと内部鋼板2を交互に積層・配置していく。

【0047】

従って、製造工程が2段階となる従来の製造方法に対して、殆ど製造工程が増えないだけでなく、金属コア3によるガイドが存在するために、個々の内部鋼板2の設置が従来よりもスピーディに短時間で、しかも精度よく配置・組み立てる(成形する)ことができる。しかも、積層ゴム体1の加硫成型時に、内部に熱伝導のよい金属コア3が存在するために、熱の伝達がよく、加硫時間が短くて済み、且つ積層ゴム体全体に渡って均一な加熱ができるというメリットも有している。

【実施例2】

【0048】

図3は、構成2と構成6の実施例を示している。図3(1)は平面図(横断面図)、図3(2)は縦断面図を示している。図3(2)に示すように、先ず金型5内において下側の端部鋼板25を配置し、その孔部に嵌合する金属コア3を設置する。金型5は、内周面側壁部51、外周面側壁部52、底盤53を有している。内周面側壁部51は内部鋼板2の高さを固定する段差部を有している。金属コア3の外周部には、少なくとも2カ所以上(図3では4カ所)の外周部平面に、段上突起部31を設けている。各突起部の上下方向1段分の高さ(ピッチ)はゴム層11の層厚さと内部鋼板2の厚さの和に等しく、各突起部31の上面位置が各内部鋼板2の底面レベルに一致している。内部鋼板2を金属コア3の上方より挿入して各突起部31と金型の内周面側壁部51に設けた段差部とに係止し、各内部鋼板2の設置高さおよび平面位置の両者が精確な位置に保持されるようになっている。

その内部鋼板2の外周面における高さ位置を精確に保持するために外周部金型の内側部品51による固定方法を示したものが構成6に示した方法である。

【0049】

図4は、本発明の構成2に示した金属コア3に段上突起部31を設けた場合の、円板状の内部鋼板2を円柱状の金属コアに挿入設置する要領を示している。図5は図4の一部の拡大平面図である。

図4において、(1)は円板状の内部鋼板2の、金属コア3挿入用の中央孔21周辺を示す平面図である。(2)は金属コア3の平面図を示している。(3)は両者が組合わさった状態の平面図を示している。図4の縦系列の(A)は金属コア3の段上突起部31が2個の例、(B)は同突起部が4個の例をそれぞれ示している。

【0050】

図4の(1A)(1B)に示したように、内部鋼板2には金属コア3を挿入するための孔21、および金属コアの段上突起部31に対して僅かに大きな平面形状の凹型切り込み部22が厚さ方向に設けてある。金属コアの突起部31と内部鋼板の切り込み部22の位置を合わせることにより、金属コアの上部より内部鋼板2を所定の高さ(位置)まで挿入することができる。図4(3A)(3B)に示すように、所定の高さ位置で内部鋼板2を少し回転させることにより内部鋼板2が金属コアの段状突起部31に係止されて支えられるように設定する。

【0051】

この状態での図4(3B)の拡大図が図5である。内部鋼板2は水平方向位置は金属コア3により拘束され、上下方向には段状突起部31により拘束されるので、内部鋼板は水平位置、鉛直精度(ゴム層厚さ)およびその傾きが精確に保持されることになる。

この時、内部鋼板に設けた切り欠き部22部分は上下方向に連通する孔になる。この孔がゴム体の加熱・加硫時におけるゴム層の流動および余剰ゴム材料の逃げ場として機能する。図4の(1A)には、金属コアの段上突起部2個に対して切り欠き部を4カ所設けているが、これは加硫時におけるゴムの流動・移動をより円滑且つ均一にするためである。

【実施例3】

【0052】

本発明の構成3(実施例3)を図5および図6に示す。図6(1)は従来型の製造方法における金属コアと内部鋼板の位置関係を示しており、同(2)は本発明の構成3の金属コアと内部鋼板の位置関係を示している。従来の製造方法は、金属コア3を積層ゴム体1の製造後に後から挿入していたため、図6(1)に示すように金属コア3と内部鋼板2の間にはゴム層が介在している。金属コアの抵抗力を確実に安定的に発揮させるためには金属コアがしっかり圧入されており、内部鋼板との間に緩みがないことが重要条件である。そのために、従来は挿入前の孔部空間の体積と金属コアの体積の割合を規定したり、金属コアをプレスする圧力を規定することによって、金属コアの挿入条件を管理していた。しかし、これはあくまで材料間のかみあい条件を間接的に管理していたに過ぎない。金属コアの外周面はプレス圧力によって図6(1)に示すように波うった状態になっているが、圧力が不十分では金属コアの抵抗力・減衰力が確実に発揮されないし、必要以上に圧力が高すぎると金属コア外周の膨らみ部がゴム層内へ必要以上に進入し、ゴム層の損傷や破壊に繋がるというやっかいな問題を抱えていた。

【0053】

本発明は、従来の製法における金属コア3と内部鋼板2と両者の間に介在するゴム層の厚さやその不均一さ、そこに生じている内部圧力の影響などによる不明確で不確定な要素を排除し、金属コアと内部鋼板を直接密着させる製造方法を採用したものである。

本発明による積層ゴム体の組み立て方法では図5の平面拡大図に示されるように、金属コア3の外周面と内部鋼板2の孔寸法は、両者共に金属の切削加工であるので高い精度で加工でき、両者の境界部には殆ど隙間がないようにすることができる。具体的にはその隙間を0.5mm程度以下には管理できるが、内部鋼板2を挿入するためにはコア用孔を金属コアの平面寸法よりは僅かに大きくする必要がある。そこで本発明の構成3では、ゴム層および内部鋼板、端部鋼板の全構成要素を組み立てた状態で、加硫前に、金属コア3を上下方向に圧縮・プレスすることにより、図6(2)に示すように、金属コアを内部鋼板に完全に密着させることができる。そのため、従来のような内部鋼板、金属コア、その間のゴム層という複雑で不確定な条件が排除され、微小変形時から金属コアの抵抗力と減衰性能が確実に発揮されることになり、その結果、復元力特性のばらつきも排除できることになる。

【実施例4】

【0054】

図7(1)は本発明の構成5の金属コアの平面形状を示す平面図(横断面図)、同(2)は本発明の構成5の金属コアの立面形状を示す立面図である。

本発明では、金属コア3と内部鋼板2を密着させたために、留意すべき若干の技術課題が生じる。その解決方法を示したのが、構成4および構成5である。その第1点は、内部鋼板と金属コアの材料の組み合わせにより、両者の電位差、イオン化傾向に大きな相違がある場合には、局部電池が形成されて一方の金属材料の腐食が進行するという懸念がある。勿論、その接触部には湿気(水)や酸素が存在しないので、腐食や錆の進行の可能性は低いが、この懸念を回避するために、構成4では金属コアの表面、もしくは内部鋼板の金属コアとの接触部付近に塗装を行い、絶縁塗膜を形成して電子の移動を阻止する方法である。絶縁塗膜の厚さは通常10μm〜数十μm程度、厚くても100μm以下に制御できるので、従来のゴム層の介在による金属コア抵抗力の発現に悪影響を及ぼす恐れはない。

【0055】

金属コア3と内部鋼板2を密着させる第2の問題点は、積層ゴム体の加硫時におけるゴム層の流動や余剰ゴムの排出ルートが金属コア周辺(通常は装置中央部)に存在しなくなる課題である。この問題に対しては、実施例2において、図4および図5に示したように、内部鋼板2に設けた切り欠き部22によってゴムの流動ルートを確保しているが、構成5では、これをより確実に補完するために、図7に示すように、金属コア3の外周面の縦方向に溝状窪み部(スリット)32を設けている。この溝状窪み部32のスリット形状は、金属コアの力学的特性に悪影響を及ぼさないように、緩い角度で浅い溝形状が望ましく、且つ、金属コアの円周距離においてあまり多くを占めないように制限される。その配置数は、ゴムの流動性を考慮して少なくとも1つの金属コア当たり2以上で、金属コア3の円周上に均等に配置することが重要である。

【実施例5】

【0056】

図8は、本発明の構成10の実施例を示している。本発明は、免震建物が実際に大地震を経験した後の対策を予め配慮した免震装置の製造方法である。その目的は大地震後に生じた残留変形を解消する、もしくは解消しやすくすること、および過酷な強制変形を経験した金属コアの疲労劣化を回復させて耐久性向上を図ることにある。

図8(1)は免震装置上下のフランジ内側面(上フランジの下面、下フランジの上面)の平面図であり、図8(2)は縦断面図である。先ず金属コア3の上部および下部に金属コアに接して金属コアを封入する金属コア蓋板33を配置する。その金属コア蓋板33の材料には銅もしくは銅合金を採用する。金属コア蓋板33は金属コアを上下から封入すると共に、フランジ4と端部鋼板25の両者間に配置されており、両者間の水平力を伝達するシアキーとしての機能も兼ねている。また図8(3)は、金属コアの上下に配置する金属コア蓋板33を小型化した銅線端部板63を配置した場合(もしくは省略する場合もある)の縦断面図を示している。

【0057】

また積層ゴム体1の上下に配置されるフランジ鋼板4もしくは端部鋼板25には、図8(1)に示す2以上のスリット状溝部61を設けている。スリット状溝部61の一つには銅線62もしくは銅合金線を配置し、他方のスリット状溝部61には熱電対64を配置しており、両者の線の端部は共に金属コア蓋板33に接続されている。

従って、装置上下に配置されている銅線62に電流を通した場合、装置内の金属コア内に電流が流れることになり、その電気抵抗による発熱により金属コアを加熱・昇温させることができる。その温度上昇は、他方のスリット状溝部に配置された熱電対64により計測管理することができるので、所望の温度にまで金属コア3を容易に加熱することができる。

【0058】

金属コア3は温度上昇と共に柔らかくなり、強度が低下するので、大地震後に残留変形が生じており、金属コア3の抵抗により原位置への復帰を阻んでいる場合には、この加熱によりその抵抗力を低減させることにより、積層ゴム体1による原位置への復帰を促すことができる。また、積層ゴム体1の復元力だけでは完全に復帰できないため、オイルジャッキ等による加力により水平移動を図る場合にも、その必要水平力を少なくすることができるので、原位置復帰作業を容易ならしめる効果がある。

【0059】

本発明においては、金属コア3の材料としては、純度99.9%以上の鉛、鉛−錫合金、鉛−銅合金、銅含有量0.05%程度のパティンソン鉛、純度99.9%以上の錫、銅、アルミニウム、亜鉛、およびこれらの金属材料を用いた合金のいずれかを採用することが望ましい。弾性材料層の素材としては、天然ゴム、シリコンゴム、高減衰ゴム、ウレタンゴムまたはクロロプレンゴムを使用していることが望ましい。金属コア3を除く全ての鋼板・鋼材の材料には、SUS304、SUS305等のオーステナイト系ステンレス鋼、二相ステンレス鋼、その他のステンレス鋼、スーパーステンレス鋼、アルミニウム合金、その他の非磁性金属を使用していることが望ましい。また強力な磁界の発生する特殊環境下で使用する場合には、金属コア3の材料としても銅、アルミニウム等の非磁性金属を採用し、全ての金属を非磁性材料で統一することが望ましい。

【0060】

また、大地震により過酷な大変形や多数回の繰り返し変形を受けて金属コアが疲労劣化した場合にも、この銅線に通電して金属コアを加熱し温度を上昇させることにより、金属組織の養生(annealing)を行いうことができ、金属コアの再結晶化や金属組織の回復を促進し、金属コアを再生することができる。

この金属コアの回復方法は、電気ケーブルを引いて通電するだけでよいので、免震装置の取り替え作業を行うことと比較した場合には、作業の容易さ、省力化、経済性等の観点において極めて大きな有利さと効果を有している。

【符号の説明】

【0061】

1 :積層ゴム体

11:ゴム層

2 :内部鋼板

21:内部鋼板の中央部孔

22:内部鋼板の中央部孔の端部凹型切り欠き部

25:積層ゴム上下の端部鋼板

3 :金属コア

31:金属コア外周部の段状突起部

32:金属コア外周部の縦方向の溝状窪み部

33:金属コア上下の金属コア蓋板

4 :積層ゴム上下のフランジ鋼板

5 :積層ゴム成型用金型

51:積層ゴム外周部に配置される内部鋼板の高さ固定用金型部品

52:金型の外周面側壁部

53:金型の底盤

61:配線用スリット

62:銅線

63:銅線端部板

64:熱電対

9 :積層ゴム内の金属コア挿入用中空部

【技術分野】

【0001】

本発明は、地震から構造物を安全に守ることのできる免震装置の中で、特に金属系履歴ダンパーを内蔵する積層ゴムに係る免震装置の製造方法に関する。

【背景技術】

【0002】

免震構造は、大地震時の強い地震動に対して構造物の揺れそのものを低減できるので、建物の構造骨組みだけでなく、家具や設備備品などの内部収容物を含めた建物全体の耐震安全性を高めることができる。

【0003】

免震構造物を実現するための免震装置には、構造物の重量を支えながら大きな水平変形ができるアイソレータ機能と、地震による構造物の振動エネルギーを吸収するダンパー機能の両機能を有していることが必要である。これまでに実用化されている免震システムとしては、1)天然ゴム系積層ゴム+別置きダンパ−、2)高減衰積層ゴム、3)鉛コア入り積層ゴムなどの積層ゴム系免震システムがあり、その他に4)すべり支承系の免震装置、5)転がり系支承などの免震装置も実用化されている。

【0004】

これらの免震装置の中で、世界的に高い評価を受け、且つ多くの実績を有するものにニュージーランドで発明・開発された「鉛コア入り積層ゴム免震装置」がある(特許文献1および特許文献2参照)。この装置は、アイソレータとしての積層ゴム支承の平面中央部1カ所もしくは平面内複数箇所に、ダンパーとして機能する鉛コアを封入したもので、日本および海外(ニュージーランド・米国・イタリア・台湾・トルコ・中国等)も含めて世界的に評価の高い代表的な免震装置である。

【0005】

この免震装置は、免震構造に必要とされるアイソレータ機能とダンパー機能の両者を一装置で兼備していること、ダンパー機能を担う鉛コアとアイソレータ機能を担う積層ゴムの組み合わせにより免震構造としての性能、即ち免震装置の復元力特性をかなり自由に調整できるという特長を有している。

【0006】

その鉛コアと積層ゴムの組み合わせに関しては、鉛コアの断面積と積層ゴムの断面積の比率を規定したもの(特許文献3参照)、鉛コアの体積Vpと鉛コア挿入前の積層ゴムの中空部の体積Veの体積比を規するもの(特許文献4参照)などが知られている。

【0007】

図1は、従来の金属ダンパー内蔵積層ゴムの製造方法を示している。従来は、図(1)に示すように、先ず内部鋼板とゴム層とが互層に積層されており、且つ金属コア3を挿入するための中空部9を有する積層ゴム体1を製造し、その後で鉛コア等の金属コア3を挿入していた。

ゴム層と内部鋼板を精度よく配置して組み立てることはかなり難しい作業であり、しかも、ゴムは熱の伝達特性がよくないので多くの加硫時間を要し、積層ゴム体1を短時間で効率よく成形、製造できているとは言い難い。しかも金属コアを内蔵するには更に製造工程が2段階となるため、製造コストも大幅に上昇しているのが現状である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開昭52−49609号公報

【特許文献2】特開昭59−62742号公報

【特許文献3】特許第3024562号公報

【特許文献4】特許第3114624号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

通称「LRB」と呼ばれる鉛プラグ入り積層ゴムや「SnRB」と呼ばれる錫プラグ入り積層ゴム等の金属コア内蔵型積層ゴムにおいては、鉛のような超塑性金属材料(以下、鉛以外の金属コアも含めて「鉛コア」と表記する)によるエネルギー吸収を安定的に発揮させるためには、積層ゴム内に封入した鉛コアに積層ゴム体に生じた水平せん断変形と同じ水平変形を強制する必要がある。安定した性能を得るためには、鉛コア材料を封入している拘束効果を一定に保つ必要があり、その品質管理にはかなりの困難を伴っているのが現状である。

【0010】

その品質管理上最も重要なポイントは、鉛コア材料の挿入・封入を緩みなく行い、しっかりと充填することであると理解されており、そのために、特許文献3および特許文献4には、鉛コアの体積と鉛コア挿入前の中空部体積の比率によって、その品質管理を行っていると記載されている。しかし、これはいわば経験的な試行錯誤による間接的なパラメータによる品質管理を行っているに過ぎない。

【0011】

例えば、鉛コア封入前の積層ゴム体内部の中空部の周囲、即ち積層された内部鋼板に設けたコア用孔の内周面、即ち内部鋼板と鉛コアの間には特許文献4の図2および図4に示されているとおりゴムの被覆層が存在するが、そのゴム被覆層の厚さによって、コア用中空孔の体積が変わるし、その被覆層厚さによって内部鋼板と鉛コアのせん断変形に相違が生じる原因となる。これは、実際の鉛コア入り積層ゴムの水平変形状態を外観からでも詳細に観察すると、積層ゴムの高さ方向に沿って積層ゴム体の水平せん断変形が決して一律(高さ方向に一様均一のせん断変形)でなく、また製造された装置によって装置の抵抗力の発現性状(剛性)や抵抗力の値にばらつきが生じることからも、コア中空部内面のゴム厚さもしくは鉛コアに何らかの不均一が存在するものと想定される。

【0012】

また、積層ゴム内部の上下方向に多数積層されている内部鋼板の高さおよび水平位置を完全に均一に制御することは積層ゴム製造上かなり困難であり、内部鋼板の水平位置にも微妙なズレが生じる。この製造誤差を考慮すると中空部に挿入する鉛コア体の平面寸法(直径や外形寸法)を予めある程度小さめにせざるを得ず、鉛コア挿入後にプレスによって圧入し、密封状態にしているのが実状である。

【0013】

また、積層ゴムのゴム層厚さの不均一も積層ゴム体の水平変形モードを均一な変形から崩し、水平変形バネ特性にも悪影響を及ぼす原因となっている。

更に、鉛コア等のダンパー内蔵型積層ゴムは、積層ゴムの製造後にコア材料の挿入・加圧封入・拘束・仕上げなどの製造工程が大幅に増えるため、積層ゴムの製造コストに較べて大幅なコスト増を伴っているのが実状である。

【0014】

すなわち、本発明が解決をめざす課題は以下のとおりである。

(1)鉛コア等の金属コア内蔵型積層ゴムにおいて、鉛コアと積層ゴム内部鋼板の水平および上下の位置関係を精度よく均一な位置関係に保持して製造し、鉛コアおよび積層ゴムの復元力特性の発現のばらつきを抑え、装置性能の信頼性を高める。

(2)金属コア内蔵型積層ゴムの製造工程を合理化し、信頼性の高い免震装置をより低コストで製造できるようにする。

(3)製造時の品質向上と共に、装置の長期耐久性能を高め、また実際に大地震を経験した後の装置品質・性能の劣化を防止し、あるいは回復させることを可能にし、装置自体およびそれを採用した構造物の安全性、耐久性能を高める。

(4)上記等の改良・改善により、免震装置の適用条件を広め、これまでは適用できなかった特殊な条件下での免震構造採用を可能にする。

【課題を解決するための手段】

【0015】

本発明は以上の点を解決するため次の構成を採用する。

〈構成1〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記積層ゴム体の周囲には金型を配置し、その平面中央部もしくは所定の位置に前記金属コアを設置し、前記金属コアの平面寸法とほぼ同じで且つ僅かに大きな孔部を設けた前記剛性材料(以下、「内部鋼板とよぶ)を前記金属コアを位置調整ガイドとして利用しながら配置し、その上下に前記弾性材料(以下、「生ゴム材料層」とよぶ)を、前記内部鋼板と前記生ゴム材料層が互層となるように積層し、内部に前記金属コアを内蔵した状態で、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【0016】

〈構成2〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コアの外周部において、2カ所以上の平面位置に、前記弾性材料の層厚に対応する高さの段状突起部を設け、前記内部鋼板には、前記金属コアの平面形状より僅かに大きな孔部および前記金属コアの突起部に対しても僅かに大きな凹型切り込み部を設け、前記内部鋼板は、前記金属コアを位置調整ガイドとして利用しながら上部より挿入し、所定の高さで平面位置を回転させて前記金属コアの段状突起部により当該内部鋼板の高さ位置を固定することを特徴とする免震装置の製造方法。

【0017】

〈構成3〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コア、生ゴム材料層および内部鋼板の各構成部材を配置した、ゴム材料の加硫前の状態において、前記金属コアの外周面と前記内部鋼板孔の内周面の間に隙間およびゴム層を介在させず、前記金属コアを上下方向に加圧して、前記金属コアの外周面と前記内部鋼板孔の内周面の間を密着接触させた後、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【0018】

〈構成4〉

構成3に記載した免震装置の製造方法において、前記金属コアの外周面および前記内部鋼板孔の内周面の両者、もしくはいずれか片方に厚さ1mm未満の塗膜を施していることを特徴とする免震装置の製造方法。

【0019】

〈構成5〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コアの外周部において、少なくとも2カ所以上の平面位置に、縦方向の溝状窪み部を設けていることを特徴とする免震装置の製造方法。

【0020】

〈構成6〉

構成1乃至構成5のいずれかに記載した免震装置の製造方法において、前記積層ゴム体の周囲に配置する金型にも前記金属コアの段上突起部に対応した高さ位置に、前記内部鋼板が水平に保持されるように前記内部鋼板の段状(溝状)受け部を設けていることを特徴とする免震装置の製造方法。

【0021】

〈構成7〉

構成1乃至構成6のいずれかに記載した免震装置の製造方法において、前記金属コアの材料として、純度99.9%以上の鉛、鉛−錫合金、鉛−銅合金、銅含有量0.05%程度のパティンソン鉛、純度99.9%以上の錫、銅、アルミニウム、亜鉛、およびこれらの金属材料を用いた合金のいずれかを採用していることを特徴とする免震装置の製造方法。

【0022】

〈構成8〉

構成1乃至構成7のいずれかに記載した免震装置の製造方法において、前記弾性材料層の素材として、天然ゴム、シリコンゴム、高減衰ゴム、ウレタンゴムまたはクロロプレンゴムを使用していることを特徴とする免震装置の製造方法。

【0023】

〈構成9〉

構成1乃至構成8のいずれかに記載した免震装置の製造方法において、前記金属コアを除く全ての鋼板・鋼材の材料に、SUS304、SUS305等のオーステナイト系ステンレス鋼、二相ステンレス鋼、その他のステンレス鋼、スーパーステンレス鋼、アルミニウム合金、その他の非磁性金属を使用していることを特徴とする免震装置の製造方法。

【0024】

〈構成10〉

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、前記金属コアの上部および下部に前記金属コアに接し、金属コアの平面よりも大きな平面を有する金属コア封入蓋兼シアキー板(以後、「金属コア蓋板」という)を配置し、前記金属コア蓋板の材料を銅もしくは銅合金とし、前記金属コア蓋板を、前記積層ゴム体の上下に配置されている端部鋼板およびその鉛直方向外側に配置されるフランジ鋼板により上下および水平方向に閉じこめ拘束しており、前記積層ゴム体の上下に配置されるフランジ鋼板と前記端部鋼板の境界部のそれぞれにおいて、前記フランジ鋼板、もしくは端部鋼板、あるいはその両者に、少なくとも2つの前記金属コア蓋板の外周部から前記積層ゴム体の外周縁の外側に達するスリット状溝部を設け、前記スリット状溝部の一つには銅線もしくは銅合金線を配置し、他方のスリット状溝部には熱電対を配置し、両者ともにその一端は前記金属コア蓋板に取り付け、他端は前記積層ゴムの外側に出していることをことを特徴とする免震装置の製造方法。

【発明の効果】

【0025】

〈第1の効果〉

本発明の効果の第1点は、製造工程が合理化され、製造上の低コスト化に大きく寄与することである。即ち、従来の金属ダンパー内蔵積層ゴムの製造方法は、先ず金属コアを挿入するための中空部を有する積層ゴム体を製造し、その後で鉛コア等の金属材料を挿入していたため、製造工程が積層ゴム体製造と金属コア挿入の2段階に分かれ、積層ゴム体のみの製造に較べて多くの手間と工程、時間がかかっていた。

【0026】

これに対して本発明では、積層ゴム体製造時の先ず最初に金属コアを設置し、これを内部鋼板配置のガイドとして利用しながら弾性(ゴム)材料と剛性材料(内部鋼板)を交互に積層・配置していくので、殆ど製造工程が増えないだけでなく、金属コアのガイドが存在するために、個々の内部鋼板の設置を従来よりも効率的に短時間で配置・成形することが可能になった。

【0027】

更に、装置内に熱伝導率の高い金属コアが存在するために、加硫時におけるゴムへの熱の伝達が金型の外周からと金属コアの両方から効率よく且つ均一に行われ、ゴムの加硫時間が大幅に短縮できるという効果もある。

【0028】

〈第2の効果〉

本発明の第二の効果は、装置の内部構成の寸法精度が飛躍的に向上することである。先ず平面寸法の位置精度に関して述べると、例えば金属コアの平面形状が円形の場合、内部鋼板に設ける孔の内径(直径)寸法はその金属コアの外径寸法に対して+1mm以下とすることが充分に可能であり、金属(鉛)コアと内部鋼板との隙間は+0.5mm以下、構成3に示した加硫成型の前段階におけるプレス工程により、金属コアと内部鋼板を実質的に隙間ゼロで密着させることができる。

【0029】

また、積層したゴム層の鉛直精度に関しては、構成2および構成4によりゴム層の鉛直精度、即ち各ゴム層の層厚さを殆どばらつきなく均一に、且つ水平に保つことが可能となる。

【0030】

以上のとおりゴム層に関して水平および鉛直の水平精度が飛躍的に向上するために、装置による水平および鉛直ばね定数のバラツキが極めて小さくなる、という装置の品質管理精度が上昇し、極めて信頼性の高い性能の安定した積層ゴムを製造することが可能になった。

【0031】

更に、金属コアと内部鋼板を隙間なく接触(密着)させることが可能になったため、両者の間に介在していたゴム層の厚みのばらつきにより、金属コアの水平せん断抵抗力の発現にばらつきがなくなり、特に極めて小変形・小歪みレベルから金属コアの抵抗力および減衰性能を発揮させることが可能になった。

【0032】

これは、風荷重による建物振動を抑制したり、弱い地震動に対しても減衰効果を確実に発揮させることができるという重要な効果が生じることを意味している。

【0033】

〈第3の効果〉

本発明の効果の第3点は、金属コアに対する金属組織の安定化、換言すれば、金属コアの耐久性向上が図られることである。鉛を筆頭として金属コアに用いられる超塑性金属材料は、多数回の繰り返し塑性変形に対しても、回復・再結晶する特性を有しており、再結晶により金属組織内の歪みを解消できるので、金属履歴ダンパーの疲労破壊を回避できるという特性を有している。

【0034】

しかし留意すべき点は、金属組織の再結晶過程において、結晶粒が大きく成長しすぎる傾向があることである。結晶粒が大きく成長しすぎると、金属の強度低下に繋がると共に、結晶粒界におけるクラック、割れの発生を伴う恐れがあり、結果的に金属コアの抵抗力、耐久性能の劣化を招くことになる。

【0035】

本発明では、金属コアをゴム体内部に内臓した状態で、ゴム体の加硫成型を行うため、金属コア自体もゴムと同じ圧力と温度の下で熱養生されることになる。即ち、ゴムの加硫温度である150℃程度で少なくとも数時間から、一般的には10時間以上、大型装置では20時間前後の養生、annealingを行うことになり、その結果微細な結晶粒による金属組織の安定化が図られ、長期間にわたる金属組織の劣化を防止することに大きな効果がある。

【0036】

金属組織の再結晶過程における結晶粒の成長は、金属の純度が高いほど成長が進むことが知られており、構成7において、若干の不純物を含む合金材料を採用しているのは、再結晶過程における結晶粒の成長を避けることを意図したものである。

【0037】

また免震装置の耐久性の観点において本発明はもう一点の工夫をしている。本発明では、弱い地震入力や風による建物振動などを抑制するために、免震装置の微小変形時において高い水平剛性と抵抗力、並びに減衰効果を発揮することができる。そのために、内部鋼板と金属コア間にゴム層を介在させず、両者を密着させる構成としており、これが従来の金属コア内蔵積層ゴムとの構成の違いの1点である。

【0038】

しかし、両者を直接接触させているために、金属コアと内部鋼板の材料の組み合わせによっては、両金属の電位差が大きい場合、接触部において局部電池が形成され、どちらかの腐食が進行し、装置としての耐久性が損なわれる可能性が存在する。その局部電池の形成をさけるために、両金属の接触部付近に塗装を施しゴム層のような弾性変形を避けて薄い塗膜によって局部電池の形成を避けることにより、接触部における耐久性問題を解消している。

【0039】

〈第4の効果〉

金属コア以外の構成鋼材の材料として、SUS304、SUS305等のオーステナイト系ステンレス鋼やアルミニウム合金などの非磁性金属を用いることにより、強力な磁界の中でも磁力の発生と本装置への磁力の作用を避け、正常な復元力特性を発揮させること、更に本装置を構成する鋼材の耐食性を高め、耐久性能・耐用年数を高めて、本装置の耐用期間中における維持管理・メンテナンスを軽減できるという効果を有している。

【0040】

鉛は弱い反磁性材料であるが、金属コア材料として非磁性材料である銅合金あるいはアルミニウム合金等を採用すると、免震装置全体の非磁性特性が徹底されるので、強力な磁界のある環境下やリニアモーターカーの軌道や駅舎の免震構造化にも適切な免震材料となる。

【0041】

〈第5の効果〉

構成10には、金属コアの上下両端部に銅板製の金属コア蓋板を配置し、これに銅線および熱電対を取り付けた免震装置の製造方法を示している。これは、免震装置、特に金属コアの疲労劣化を回復させて耐久性向上を図ること、おおよび大地震後に生じた残留変形を解消するためである。

【0042】

即ち、本免震装置を採用した建物が大地震に遭遇し、過酷な大変形や多数回の繰り返し変形を受けて金属コアが疲労劣化した場合、この銅線に交流電気を通電することにより、金属コアが発熱し温度を上昇させることができる。熱電対も接続しているので、金属コアの温度を確認しながら金属コアを加熱することができる。金属コアの加熱・昇温により金属コアの再結晶化や金属組織の回復を促進し、金属コアの再生を図ることができる。

【0043】

また大地震後の免震建物に残留変位が生じた場合、通電によって金属コアを加熱し金属コアの温度を上げることにより、金属コアの抵抗力が低下するため、積層ゴム体の復元力によって原位置へ復帰しやすくなり、もし積層ゴム体の復元力のみでは完全な復帰ができない場合でも、オイルジャッキ等によって加力する水平力が小さくて済むようになり、残留変位の解消、原位置への復帰作業が容易になるという効果を有している。

【図面の簡単な説明】

【0044】

【図1】従来の金属コア内蔵型積層ゴムの製造手順を示す図であり、 (1)積層ゴム体のみを製作した状態を示す縦断面図、 (2)中央の金属コアの挿入状況を示す縦断面図、 (3)フランジ取付け後の金属コア内蔵型積層ゴムの完成状況を示す縦断面図である。

【図2】本発明の実施例1における金属コア内蔵積層ゴムの製造手順を示す図であり、 (1)金型内での金属コアの設置および積層ゴム体ゴム層の組み立て方法を示す縦断面図、 (2)金属コア内蔵積層ゴムの金型内での組み立て完了状態を示す縦断面図、 (3)フランジ取付け後の金属コア内蔵の積層ゴム完成状況を示す縦断面図である。

【図3】本発明の実施例2における金属コア内蔵積層ゴムの製造手順を示す図であり、 (1)平面中央の金属コア平面形状および内部鋼板の形状を示す横断面図、 (2)平面中央の金属コアの縦断面図および積層ゴム体ゴム層の組み立て方法を示す縦断面図である。

【図4】本発明の実施例2における内部鋼板の金属コアへの挿入方法を示す説明図であり、 (1A)金属コアの段状突起部が2カ所の場合の内部鋼板の平面図、 (1B)金属コアの段状突起部が4カ所の場合の内部鋼板の平面図、 (2A)段状突起部が2カ所の場合の金属コアの平面図、 (2B)段状突起部が4カ所の場合の金属コアの平面図、 (3A)段状突起部が2カ所の金属コアと内部鋼板との組み合わせ状態の平面図、 (3B)段状突起部が4カ所の金属コアと内部鋼板との組み合わせ状態の平面図である。

【図5】本発明の実施例2における金属コアおよびその周囲の内部鋼板の平面形状を示す部分拡大平面図(横断面図)である。

【図6】本発明の実施例3における金属コアと内部鋼板の位置関係を示す説明図であり、 (1)従来型の製造方法における金属コアと内部鋼板の位置関係を示す縦断面図、 (2)本発明の構成3(実施例3)の金属コアと内部鋼板の位置関係を示す縦断面図である。

【図7】本発明の実施例4における構成5の金属コア形状を示す説明図であり、 (1)本発明の構成5の金属コアの平面形状を示す平面図(横断面図)、 (2)本発明の構成5の金属コアの立面形状を示す立面図である。

【図8】本発明の実施例5の構成10を示す説明図であり、 (1)本発明の構成10のフランジ位置における平面図(横断面図)、 (2)本発明の構成10の縦断面図、金属コアの立面形状を示す立面図、 (3)本発明の構成10の縦断面図の例である。

【発明を実施するための形態】

【0045】

以下、本発明を、実施例を示す図面に基づいて説明する。なお、共通する部分には同一符号を付している。

本発明は、弾性材料と剛性材料を交互に上下方向に積層した弾性体である積層ゴム体1の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料である金属コア3を内蔵したダンパー内蔵型積層ゴムの製造方法であり、積層ゴム体1を成型するための金型5の内側位置において、まず平面中央部もしくは所定の位置に金属コア3を設置し、金属コア3の平面寸法とほぼ同じで且つ僅かに大きな孔部21を設けた剛性材料である内部鋼板2を、金属コア3を位置調整ガイドとして利用しながら配置し、その上下に弾性材料である生ゴム材料層を、内部鋼板2と互層となるように積層し、内部に金属コア3を内蔵した状態で、加圧加熱し加硫成型する免震装置の製造方法である。

【実施例1】

【0046】

図2は、金属ダンパー内蔵積層ゴムの製造方法の一実施例を示している。図2(1)に示すように、積層ゴム体1の製造用の金型5内において先ず最初に金属コア3を設置し、これを内部鋼板2の配置ガイドとして利用しながらゴム層11の生ゴムシートと内部鋼板2を交互に積層・配置していく。

【0047】

従って、製造工程が2段階となる従来の製造方法に対して、殆ど製造工程が増えないだけでなく、金属コア3によるガイドが存在するために、個々の内部鋼板2の設置が従来よりもスピーディに短時間で、しかも精度よく配置・組み立てる(成形する)ことができる。しかも、積層ゴム体1の加硫成型時に、内部に熱伝導のよい金属コア3が存在するために、熱の伝達がよく、加硫時間が短くて済み、且つ積層ゴム体全体に渡って均一な加熱ができるというメリットも有している。

【実施例2】

【0048】

図3は、構成2と構成6の実施例を示している。図3(1)は平面図(横断面図)、図3(2)は縦断面図を示している。図3(2)に示すように、先ず金型5内において下側の端部鋼板25を配置し、その孔部に嵌合する金属コア3を設置する。金型5は、内周面側壁部51、外周面側壁部52、底盤53を有している。内周面側壁部51は内部鋼板2の高さを固定する段差部を有している。金属コア3の外周部には、少なくとも2カ所以上(図3では4カ所)の外周部平面に、段上突起部31を設けている。各突起部の上下方向1段分の高さ(ピッチ)はゴム層11の層厚さと内部鋼板2の厚さの和に等しく、各突起部31の上面位置が各内部鋼板2の底面レベルに一致している。内部鋼板2を金属コア3の上方より挿入して各突起部31と金型の内周面側壁部51に設けた段差部とに係止し、各内部鋼板2の設置高さおよび平面位置の両者が精確な位置に保持されるようになっている。

その内部鋼板2の外周面における高さ位置を精確に保持するために外周部金型の内側部品51による固定方法を示したものが構成6に示した方法である。

【0049】

図4は、本発明の構成2に示した金属コア3に段上突起部31を設けた場合の、円板状の内部鋼板2を円柱状の金属コアに挿入設置する要領を示している。図5は図4の一部の拡大平面図である。

図4において、(1)は円板状の内部鋼板2の、金属コア3挿入用の中央孔21周辺を示す平面図である。(2)は金属コア3の平面図を示している。(3)は両者が組合わさった状態の平面図を示している。図4の縦系列の(A)は金属コア3の段上突起部31が2個の例、(B)は同突起部が4個の例をそれぞれ示している。

【0050】

図4の(1A)(1B)に示したように、内部鋼板2には金属コア3を挿入するための孔21、および金属コアの段上突起部31に対して僅かに大きな平面形状の凹型切り込み部22が厚さ方向に設けてある。金属コアの突起部31と内部鋼板の切り込み部22の位置を合わせることにより、金属コアの上部より内部鋼板2を所定の高さ(位置)まで挿入することができる。図4(3A)(3B)に示すように、所定の高さ位置で内部鋼板2を少し回転させることにより内部鋼板2が金属コアの段状突起部31に係止されて支えられるように設定する。

【0051】

この状態での図4(3B)の拡大図が図5である。内部鋼板2は水平方向位置は金属コア3により拘束され、上下方向には段状突起部31により拘束されるので、内部鋼板は水平位置、鉛直精度(ゴム層厚さ)およびその傾きが精確に保持されることになる。

この時、内部鋼板に設けた切り欠き部22部分は上下方向に連通する孔になる。この孔がゴム体の加熱・加硫時におけるゴム層の流動および余剰ゴム材料の逃げ場として機能する。図4の(1A)には、金属コアの段上突起部2個に対して切り欠き部を4カ所設けているが、これは加硫時におけるゴムの流動・移動をより円滑且つ均一にするためである。

【実施例3】

【0052】

本発明の構成3(実施例3)を図5および図6に示す。図6(1)は従来型の製造方法における金属コアと内部鋼板の位置関係を示しており、同(2)は本発明の構成3の金属コアと内部鋼板の位置関係を示している。従来の製造方法は、金属コア3を積層ゴム体1の製造後に後から挿入していたため、図6(1)に示すように金属コア3と内部鋼板2の間にはゴム層が介在している。金属コアの抵抗力を確実に安定的に発揮させるためには金属コアがしっかり圧入されており、内部鋼板との間に緩みがないことが重要条件である。そのために、従来は挿入前の孔部空間の体積と金属コアの体積の割合を規定したり、金属コアをプレスする圧力を規定することによって、金属コアの挿入条件を管理していた。しかし、これはあくまで材料間のかみあい条件を間接的に管理していたに過ぎない。金属コアの外周面はプレス圧力によって図6(1)に示すように波うった状態になっているが、圧力が不十分では金属コアの抵抗力・減衰力が確実に発揮されないし、必要以上に圧力が高すぎると金属コア外周の膨らみ部がゴム層内へ必要以上に進入し、ゴム層の損傷や破壊に繋がるというやっかいな問題を抱えていた。

【0053】

本発明は、従来の製法における金属コア3と内部鋼板2と両者の間に介在するゴム層の厚さやその不均一さ、そこに生じている内部圧力の影響などによる不明確で不確定な要素を排除し、金属コアと内部鋼板を直接密着させる製造方法を採用したものである。

本発明による積層ゴム体の組み立て方法では図5の平面拡大図に示されるように、金属コア3の外周面と内部鋼板2の孔寸法は、両者共に金属の切削加工であるので高い精度で加工でき、両者の境界部には殆ど隙間がないようにすることができる。具体的にはその隙間を0.5mm程度以下には管理できるが、内部鋼板2を挿入するためにはコア用孔を金属コアの平面寸法よりは僅かに大きくする必要がある。そこで本発明の構成3では、ゴム層および内部鋼板、端部鋼板の全構成要素を組み立てた状態で、加硫前に、金属コア3を上下方向に圧縮・プレスすることにより、図6(2)に示すように、金属コアを内部鋼板に完全に密着させることができる。そのため、従来のような内部鋼板、金属コア、その間のゴム層という複雑で不確定な条件が排除され、微小変形時から金属コアの抵抗力と減衰性能が確実に発揮されることになり、その結果、復元力特性のばらつきも排除できることになる。

【実施例4】

【0054】

図7(1)は本発明の構成5の金属コアの平面形状を示す平面図(横断面図)、同(2)は本発明の構成5の金属コアの立面形状を示す立面図である。

本発明では、金属コア3と内部鋼板2を密着させたために、留意すべき若干の技術課題が生じる。その解決方法を示したのが、構成4および構成5である。その第1点は、内部鋼板と金属コアの材料の組み合わせにより、両者の電位差、イオン化傾向に大きな相違がある場合には、局部電池が形成されて一方の金属材料の腐食が進行するという懸念がある。勿論、その接触部には湿気(水)や酸素が存在しないので、腐食や錆の進行の可能性は低いが、この懸念を回避するために、構成4では金属コアの表面、もしくは内部鋼板の金属コアとの接触部付近に塗装を行い、絶縁塗膜を形成して電子の移動を阻止する方法である。絶縁塗膜の厚さは通常10μm〜数十μm程度、厚くても100μm以下に制御できるので、従来のゴム層の介在による金属コア抵抗力の発現に悪影響を及ぼす恐れはない。

【0055】

金属コア3と内部鋼板2を密着させる第2の問題点は、積層ゴム体の加硫時におけるゴム層の流動や余剰ゴムの排出ルートが金属コア周辺(通常は装置中央部)に存在しなくなる課題である。この問題に対しては、実施例2において、図4および図5に示したように、内部鋼板2に設けた切り欠き部22によってゴムの流動ルートを確保しているが、構成5では、これをより確実に補完するために、図7に示すように、金属コア3の外周面の縦方向に溝状窪み部(スリット)32を設けている。この溝状窪み部32のスリット形状は、金属コアの力学的特性に悪影響を及ぼさないように、緩い角度で浅い溝形状が望ましく、且つ、金属コアの円周距離においてあまり多くを占めないように制限される。その配置数は、ゴムの流動性を考慮して少なくとも1つの金属コア当たり2以上で、金属コア3の円周上に均等に配置することが重要である。

【実施例5】

【0056】

図8は、本発明の構成10の実施例を示している。本発明は、免震建物が実際に大地震を経験した後の対策を予め配慮した免震装置の製造方法である。その目的は大地震後に生じた残留変形を解消する、もしくは解消しやすくすること、および過酷な強制変形を経験した金属コアの疲労劣化を回復させて耐久性向上を図ることにある。

図8(1)は免震装置上下のフランジ内側面(上フランジの下面、下フランジの上面)の平面図であり、図8(2)は縦断面図である。先ず金属コア3の上部および下部に金属コアに接して金属コアを封入する金属コア蓋板33を配置する。その金属コア蓋板33の材料には銅もしくは銅合金を採用する。金属コア蓋板33は金属コアを上下から封入すると共に、フランジ4と端部鋼板25の両者間に配置されており、両者間の水平力を伝達するシアキーとしての機能も兼ねている。また図8(3)は、金属コアの上下に配置する金属コア蓋板33を小型化した銅線端部板63を配置した場合(もしくは省略する場合もある)の縦断面図を示している。

【0057】

また積層ゴム体1の上下に配置されるフランジ鋼板4もしくは端部鋼板25には、図8(1)に示す2以上のスリット状溝部61を設けている。スリット状溝部61の一つには銅線62もしくは銅合金線を配置し、他方のスリット状溝部61には熱電対64を配置しており、両者の線の端部は共に金属コア蓋板33に接続されている。

従って、装置上下に配置されている銅線62に電流を通した場合、装置内の金属コア内に電流が流れることになり、その電気抵抗による発熱により金属コアを加熱・昇温させることができる。その温度上昇は、他方のスリット状溝部に配置された熱電対64により計測管理することができるので、所望の温度にまで金属コア3を容易に加熱することができる。

【0058】

金属コア3は温度上昇と共に柔らかくなり、強度が低下するので、大地震後に残留変形が生じており、金属コア3の抵抗により原位置への復帰を阻んでいる場合には、この加熱によりその抵抗力を低減させることにより、積層ゴム体1による原位置への復帰を促すことができる。また、積層ゴム体1の復元力だけでは完全に復帰できないため、オイルジャッキ等による加力により水平移動を図る場合にも、その必要水平力を少なくすることができるので、原位置復帰作業を容易ならしめる効果がある。

【0059】

本発明においては、金属コア3の材料としては、純度99.9%以上の鉛、鉛−錫合金、鉛−銅合金、銅含有量0.05%程度のパティンソン鉛、純度99.9%以上の錫、銅、アルミニウム、亜鉛、およびこれらの金属材料を用いた合金のいずれかを採用することが望ましい。弾性材料層の素材としては、天然ゴム、シリコンゴム、高減衰ゴム、ウレタンゴムまたはクロロプレンゴムを使用していることが望ましい。金属コア3を除く全ての鋼板・鋼材の材料には、SUS304、SUS305等のオーステナイト系ステンレス鋼、二相ステンレス鋼、その他のステンレス鋼、スーパーステンレス鋼、アルミニウム合金、その他の非磁性金属を使用していることが望ましい。また強力な磁界の発生する特殊環境下で使用する場合には、金属コア3の材料としても銅、アルミニウム等の非磁性金属を採用し、全ての金属を非磁性材料で統一することが望ましい。

【0060】

また、大地震により過酷な大変形や多数回の繰り返し変形を受けて金属コアが疲労劣化した場合にも、この銅線に通電して金属コアを加熱し温度を上昇させることにより、金属組織の養生(annealing)を行いうことができ、金属コアの再結晶化や金属組織の回復を促進し、金属コアを再生することができる。

この金属コアの回復方法は、電気ケーブルを引いて通電するだけでよいので、免震装置の取り替え作業を行うことと比較した場合には、作業の容易さ、省力化、経済性等の観点において極めて大きな有利さと効果を有している。

【符号の説明】

【0061】

1 :積層ゴム体

11:ゴム層

2 :内部鋼板

21:内部鋼板の中央部孔

22:内部鋼板の中央部孔の端部凹型切り欠き部

25:積層ゴム上下の端部鋼板

3 :金属コア

31:金属コア外周部の段状突起部

32:金属コア外周部の縦方向の溝状窪み部

33:金属コア上下の金属コア蓋板

4 :積層ゴム上下のフランジ鋼板

5 :積層ゴム成型用金型

51:積層ゴム外周部に配置される内部鋼板の高さ固定用金型部品

52:金型の外周面側壁部

53:金型の底盤

61:配線用スリット

62:銅線

63:銅線端部板

64:熱電対

9 :積層ゴム内の金属コア挿入用中空部

【特許請求の範囲】

【請求項1】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記積層ゴム体の周囲には金型を配置し、その平面中央部もしくは所定の位置に前記金属コアを設置し、

前記金属コアの平面寸法とほぼ同じで且つ僅かに大きな孔部を設けた前記剛性材料(以下、「内部鋼板とよぶ)を前記金属コアを位置調整ガイドとして利用しながら配置し、

その上下に前記弾性材料(以下、「生ゴム材料層」とよぶ)を、前記内部鋼板と前記生ゴム材料層が互層となるように積層し、

内部に前記金属コアを内蔵した状態で、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【請求項2】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コアの外周部において、2カ所以上の平面位置に、前記弾性材料の層厚に対応する高さの段状突起部を設け、

前記内部鋼板には、前記金属コアの平面形状より僅かに大きな孔部および前記金属コアの突起部に対しても僅かに大きな凹型切り込み部を設け、

前記内部鋼板は、前記金属コアを位置調整ガイドとして利用しながら上部より挿入し、所定の高さで平面位置を回転させて前記金属コアの段状突起部により当該内部鋼板の高さ位置を固定することを特徴とする免震装置の製造方法。

【請求項3】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コア、生ゴム材料層および内部鋼板の各構成部材を配置した、ゴム材料の加硫前の状態において、前記金属コアの外周面と前記内部鋼板孔の内周面の間に隙間およびゴム層を介在させず、

前記金属コアを上下方向に加圧して、前記金属コアの外周面と前記内部鋼板孔の内周面の間を密着接触させた後、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【請求項4】

請求項3に記載した免震装置の製造方法において、

前記金属コアの外周面および前記内部鋼板孔の内周面の両者、もしくはいずれか片方に厚さ1mm未満の塗膜を施していることを特徴とする免震装置の製造方法。

【請求項5】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コアの外周部において、少なくとも2カ所以上の平面位置に、縦方向の溝状窪み部を設けていることを特徴とする免震装置の製造方法。

【請求項6】

請求項1乃至請求項5のいずれかに記載した免震装置の製造方法において、

前記積層ゴム体の周囲に配置する金型にも前記金属コアの段上突起部に対応した高さ位置に、前記内部鋼板が水平に保持されるように前記内部鋼板の段状(溝状)受け部を設けていることを特徴とする免震装置の製造方法。

【請求項7】

請求項1乃至請求項6のいずれかに記載した免震装置の製造方法において、

前記金属コアの材料として、純度99.9%以上の鉛、鉛−錫合金、鉛−銅合金、銅含有量0.05%程度のパティンソン鉛、純度99.9%以上の錫、銅、アルミニウム、亜鉛、およびこれらの金属材料を用いた合金のいずれかを採用していることを特徴とする免震装置の製造方法。

【請求項8】

請求項1乃至請求項7のいずれかに記載した免震装置の製造方法において、

前記弾性材料層の素材として、天然ゴム、シリコンゴム、高減衰ゴム、ウレタンゴムまたはクロロプレンゴムを使用していることを特徴とする免震装置の製造方法。

【請求項9】

請求項1乃至請求項8のいずれかに記載した免震装置の製造方法において、

前記金属コアを除く全ての鋼板・鋼材の材料に、SUS304、SUS305等のオーステナイト系ステンレス鋼、二相ステンレス鋼、その他のステンレス鋼、スーパーステンレス鋼、アルミニウム合金、その他の非磁性金属を使用していることを特徴とする免震装置の製造方法。

【請求項10】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コアの上部および下部に前記金属コアに接し、金属コアの平面よりも大きな平面を有する金属コア封入蓋兼シアキー板(以後、「金属コア蓋板」という)を配置し、

前記金属コア蓋板の材料を銅もしくは銅合金とし、

前記金属コア蓋板を、前記積層ゴム体の上下に配置されている端部鋼板およびその鉛直方向外側に配置されるフランジ鋼板により上下および水平方向に閉じこめ拘束しており、

前記積層ゴム体の上下に配置されるフランジ鋼板と前記端部鋼板の境界部のそれぞれにおいて、前記フランジ鋼板、もしくは端部鋼板、あるいはその両者に、少なくとも2つの前記金属コア蓋板の外周部から前記積層ゴム体の外周縁の外側に達するスリット状溝部を設け、

前記スリット状溝部の一つには銅線もしくは銅合金線を配置し、

他方のスリット状溝部には熱電対を配置し、

両者ともにその一端は前記金属コア蓋板に取り付け、他端は前記積層ゴムの外側に出していることをことを特徴とする免震装置の製造方法。

【請求項1】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記積層ゴム体の周囲には金型を配置し、その平面中央部もしくは所定の位置に前記金属コアを設置し、

前記金属コアの平面寸法とほぼ同じで且つ僅かに大きな孔部を設けた前記剛性材料(以下、「内部鋼板とよぶ)を前記金属コアを位置調整ガイドとして利用しながら配置し、

その上下に前記弾性材料(以下、「生ゴム材料層」とよぶ)を、前記内部鋼板と前記生ゴム材料層が互層となるように積層し、

内部に前記金属コアを内蔵した状態で、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【請求項2】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コアの外周部において、2カ所以上の平面位置に、前記弾性材料の層厚に対応する高さの段状突起部を設け、

前記内部鋼板には、前記金属コアの平面形状より僅かに大きな孔部および前記金属コアの突起部に対しても僅かに大きな凹型切り込み部を設け、

前記内部鋼板は、前記金属コアを位置調整ガイドとして利用しながら上部より挿入し、所定の高さで平面位置を回転させて前記金属コアの段状突起部により当該内部鋼板の高さ位置を固定することを特徴とする免震装置の製造方法。

【請求項3】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コア、生ゴム材料層および内部鋼板の各構成部材を配置した、ゴム材料の加硫前の状態において、前記金属コアの外周面と前記内部鋼板孔の内周面の間に隙間およびゴム層を介在させず、

前記金属コアを上下方向に加圧して、前記金属コアの外周面と前記内部鋼板孔の内周面の間を密着接触させた後、加圧加熱して、加硫成型することを特徴とする免震装置の製造方法。

【請求項4】

請求項3に記載した免震装置の製造方法において、

前記金属コアの外周面および前記内部鋼板孔の内周面の両者、もしくはいずれか片方に厚さ1mm未満の塗膜を施していることを特徴とする免震装置の製造方法。

【請求項5】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コアの外周部において、少なくとも2カ所以上の平面位置に、縦方向の溝状窪み部を設けていることを特徴とする免震装置の製造方法。

【請求項6】

請求項1乃至請求項5のいずれかに記載した免震装置の製造方法において、

前記積層ゴム体の周囲に配置する金型にも前記金属コアの段上突起部に対応した高さ位置に、前記内部鋼板が水平に保持されるように前記内部鋼板の段状(溝状)受け部を設けていることを特徴とする免震装置の製造方法。

【請求項7】

請求項1乃至請求項6のいずれかに記載した免震装置の製造方法において、

前記金属コアの材料として、純度99.9%以上の鉛、鉛−錫合金、鉛−銅合金、銅含有量0.05%程度のパティンソン鉛、純度99.9%以上の錫、銅、アルミニウム、亜鉛、およびこれらの金属材料を用いた合金のいずれかを採用していることを特徴とする免震装置の製造方法。

【請求項8】

請求項1乃至請求項7のいずれかに記載した免震装置の製造方法において、

前記弾性材料層の素材として、天然ゴム、シリコンゴム、高減衰ゴム、ウレタンゴムまたはクロロプレンゴムを使用していることを特徴とする免震装置の製造方法。

【請求項9】

請求項1乃至請求項8のいずれかに記載した免震装置の製造方法において、

前記金属コアを除く全ての鋼板・鋼材の材料に、SUS304、SUS305等のオーステナイト系ステンレス鋼、二相ステンレス鋼、その他のステンレス鋼、スーパーステンレス鋼、アルミニウム合金、その他の非磁性金属を使用していることを特徴とする免震装置の製造方法。

【請求項10】

弾性材料と剛性材料を交互に上下方向に積層した弾性体(以下、「積層ゴム体」と呼ぶ)の内部に、少なくとも一つ以上のエネルギー吸収機能を担う金属系履歴材料(以下、「金属コア」と呼ぶ)を内蔵したダンパー内蔵型積層ゴムの製造方法であり、

前記金属コアの上部および下部に前記金属コアに接し、金属コアの平面よりも大きな平面を有する金属コア封入蓋兼シアキー板(以後、「金属コア蓋板」という)を配置し、

前記金属コア蓋板の材料を銅もしくは銅合金とし、

前記金属コア蓋板を、前記積層ゴム体の上下に配置されている端部鋼板およびその鉛直方向外側に配置されるフランジ鋼板により上下および水平方向に閉じこめ拘束しており、

前記積層ゴム体の上下に配置されるフランジ鋼板と前記端部鋼板の境界部のそれぞれにおいて、前記フランジ鋼板、もしくは端部鋼板、あるいはその両者に、少なくとも2つの前記金属コア蓋板の外周部から前記積層ゴム体の外周縁の外側に達するスリット状溝部を設け、

前記スリット状溝部の一つには銅線もしくは銅合金線を配置し、

他方のスリット状溝部には熱電対を配置し、

両者ともにその一端は前記金属コア蓋板に取り付け、他端は前記積層ゴムの外側に出していることをことを特徴とする免震装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−108562(P2013−108562A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−253682(P2011−253682)

【出願日】平成23年11月21日(2011.11.21)

【特許番号】特許第5059225号(P5059225)

【特許公報発行日】平成24年10月24日(2012.10.24)

【出願人】(596129352)株式会社ダイナミックデザイン (14)

【出願人】(596129363)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月21日(2011.11.21)

【特許番号】特許第5059225号(P5059225)

【特許公報発行日】平成24年10月24日(2012.10.24)

【出願人】(596129352)株式会社ダイナミックデザイン (14)

【出願人】(596129363)

【Fターム(参考)】

[ Back to top ]