入力シート用部材およびその製造方法

【課題】入力シート用部材における操作面側の外観低下を防止する。

【解決手段】表裏方向に貫通する1若しくは2以上の貫通孔5を有するキーあるいはキー集合板2と、貫通孔5内に形成される第1の樹脂層8と、少なくとも貫通孔5の領域にて、第1の樹脂層8の貫通孔の深さ方向に重ねて配置されると共に第1の樹脂層8より薄く形成された第2の樹脂層9と、を備える入力シート用部材2としている。

【解決手段】表裏方向に貫通する1若しくは2以上の貫通孔5を有するキーあるいはキー集合板2と、貫通孔5内に形成される第1の樹脂層8と、少なくとも貫通孔5の領域にて、第1の樹脂層8の貫通孔の深さ方向に重ねて配置されると共に第1の樹脂層8より薄く形成された第2の樹脂層9と、を備える入力シート用部材2としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、入力シート用部材およびその製造方法に関する。

【背景技術】

【0002】

従来から、携帯電話、携帯情報端末装置(PDA)等の電子機器の操作部に用いられる入力シート用部材のデザインの多様化が求められている。デザイン性に優れるキーシートの一形態として、非透光性のキーシートに、プレス成形、レーザエッチングまたは化学エッチング等により、文字等を表示するための貫通孔が形成されているものがある。また、その貫通孔が透光性を有する樹脂によって塞がれているものがある(たとえば、特許文献1を参照)。かかるキーシートを裏面側から照光すると、文字あるいは記号が光って見える。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−115633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載のキーシートでは、以下のような問題がある。すなわち、貫通孔内に充填する透光性の樹脂を、気泡を含まずかつ過不足のないように精度よく充填するのが難しいという問題である。また、樹脂を貫通孔内に充填させた後硬化させると、硬化時の収縮により、樹脂と貫通孔内壁との間に隙間ができやすいという問題もある。特に、電子機器の薄型化が進むにつれて、キーシートも薄型化されてくると、各貫通孔に精度よく樹脂を充填するのが一層難しくなる。

【0005】

そのため、貫通孔に過剰の樹脂を充填し、貫通孔からあふれさせた状態で樹脂を硬化させ、その後、キーシートから突出した樹脂部分をグラインダー、バフ、ブラスト若しくはバレル研磨等にて機械的に除去する方法が好適である。キーシートから突出した樹脂部分を機械的に除去する場合には、その機械的な除去工程により、樹脂内あるいは樹脂と貫通孔との界面にクラックあるいはピンホール等の欠陥が生じやすくなる。

【0006】

貫通孔内部の樹脂内にクラックあるいはピンホール等の欠陥が存在する場合には、キーシートの外観が悪化するという問題が生じ得る。さらには、キーシートの裏面とベースシートとの間に介在させた接着剤等あるいはベースシートの構成成分が、上記欠陥からキーシートの操作面側に移動して、キーシートの外観を損ねることもある。

【0007】

そこで、本発明は、かかる問題を解消すべくなされたものであって、操作面側の外観低下を防止できる入力シート用部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の入力シート用部材の一実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、貫通孔内に形成される第1の樹脂層と、少なくとも貫通孔の領域にて、第1の樹脂層の貫通孔の深さ方向に重ねて配置されると共に第1の樹脂層より薄く形成された第2の樹脂層と、を備えている。

【0009】

さらに、第2の樹脂層は、好ましくは、貫通孔の内側面にも形成され得る。

【0010】

さらに、第2の樹脂層は、好ましくは、キーあるいはキー集合板の操作面と反対側の面において、第1の樹脂層およびその周囲を覆うように形成され得る。

【0011】

さらに、第2の樹脂層は、好ましくは、第1の樹脂層が貫通孔から突出する高さよりも厚い層として、キーあるいはキー集合板の操作面と反対側の面に形成され得る。

【0012】

さらに、第2の樹脂層は、好ましくは、印刷層とし得る。

【0013】

さらに、貫通孔には、好ましくは、その深さ方向に孔径を変化させるテーパあるいはざぐりが設けられ得る。

【0014】

また、本発明の入力シート用部材の製造方法の一実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、貫通孔内に第1の樹脂層を形成する第1の樹脂層形成ステップと、第1の樹脂層形成の前または後に、少なくとも貫通孔の領域にて第1の樹脂層の貫通孔の深さ方向に重ねて配置されると共に、第1の樹脂層より薄く第2の樹脂層を形成する第2の樹脂層形成ステップと、を含む。

【発明の効果】

【0015】

本発明によれば、入力シート用部材における操作面側の外観低下を防止できる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態に係る入力シート用部材を備える携帯電話の正面図である。

【図2】図1に示す携帯電話に組み込まれる入力シート用部材の正面図である。

【図3】図2に示す入力シート用部材について、図2のA−A線断面図である。

【図4】本発明の第1の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図5】図4の入力シート用部材の各ステップにおける状態を示す図であって、図3のBで示す領域と同様の断面図である。

【図6】本発明の第2の実施の形態に係る入力シート用部材について、図3のBで示す領域と同様のA−A線断面図である。

【図7】本発明の第2の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図8】図6の入力シート用部材の各ステップにおける状態を示す図であって、図3のBで示す領域と同様のA−A線断面図である。

【図9】本発明の第3の実施の形態に係る入力シート用部材について、図3のBで示す領域と同様のA−A線断面図である。

【図10】本発明の第3の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図11】図9の入力シート用部材の各ステップにおける状態を示す図であって、図3のBで示す領域と同様の断面図である。

【図12】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図13】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図14】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図15】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図16】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図17】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図18】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図19】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【図20】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【図21】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【図22】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【発明を実施するための形態】

【0017】

次に、本発明に係る入力シート用部材およびその製造方法の各実施の形態について、図面を参照しながら説明する。

【0018】

(第1の実施の形態)

図1は、本発明の第1の実施の形態に係る入力シート用部材2を備える携帯電話1の正面図である。図2は、図1に示す携帯電話1に組み込まれる入力シート用部材2の正面図である。

【0019】

図1に示すように、電子機器の一例である携帯電話1は、本実施の形態に係る入力シート用部材2をその操作面に備える。本明細書において、「入力シート用部材」とは、押圧操作によりON/OFFを切り替える押釦スイッチ用部材、および、押圧操作なく触れただけで指示を入力可能な入力装置に用いられる入力シート用部材等を含む。また、ユーザが操作する領域以外の加飾表示部分に用いられても良い。図2に示すように、入力シート用部材2の操作面側には、キー集合板の一例であるキーシート3と、キーシート3の内側に別体で配置される中央キー4が露出している。キーシート3には、複数のキーがキーシート3と連接状態で配置されている。ここでは、図2中、「1」と表示しているキーを「キー3a」、「2」と表示しているキーを「キー3b」、「3」と表示しているキーを「キー3c」と称し、他のキーも含める場合には、「キー3a,3b,3c等」と称することとする。なお、以後、操作面側を表面側、操作面と逆の面側を裏面側という。また、キーシート3の表面と裏面との間の距離を厚さという。

【0020】

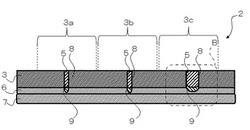

図3は、図2に示す入力シート用部材2のA−A線断面図である。なお、図2およびそれ以後の断面図では、見易さを考慮して、各部材の厚さの比率を実際の比率と変えて図示している。

【0021】

入力シート用部材2の表面側に露出するキーシート3中のキー3a,3b,3c等は、ユーザが押圧する部分である。キーシート3としては、所定の強度を備えた材料であれば特に限定なく使用でき、例えば、厚さが約0.1〜0.5mm程度のステンレス鋼、あるいは、アルミニウム、チタン、マグネシウム若しくはそれらの合金等の金属板を挙げることができる。この中でも、ステンレス鋼は薄くても強度が高く、安価で入手できる点で好ましい。また、入力シート用部材2は、押圧スイッチ用部材のキーシートとして用いられる場合には、0.1〜0.3mm程度の金属板であるのが好ましい。しかし、キーシート3は、金属以外の部材、たとえば、樹脂、セラミックス、ガラスあるいはそれらのコンポジット等から主に形成されてもよい。また、キーシート3と別体で複数の別個のキーを配置した形態を有する入力シート用部材2を採用してもよい。また、キーシート3は、ベースシート7との固着力を向上させる目的で、裏面が平滑であるのが好ましい。

【0022】

入力シート用部材2は、キーシート3の裏面側に、接着層6を介してベースシート7を備えている。キーシート3a,3b,3c等は、文字、数字、記号あるいは図等の形状を型抜きした貫通孔5を有する。貫通孔5は、キーシート3の表面と裏面とを貫通する孔である。また、貫通孔5の内部には、表面側に第1の樹脂層8が形成され、裏面側に第2の樹脂層9が形成されている。本実施の形態では、第1の樹脂層8は、貫通孔5から溢れてキーシート3の裏面よりも少々突出し、裏面方向に向かって突出する凸形状を有している。第2の樹脂層9は、その凸形状の部分を覆うように貫通孔5の裏面部分にのみ設けられている。好ましくは、第2の樹脂層9は、第1の樹脂層8よりも貫通孔5の深さ方向において薄く形成される。たとえば、キーシート3の厚みが200μmの場合、第1の樹脂層8は、210μm程度の厚さで貫通孔5の内部に形成されているが、第2の樹脂層9は、10μm程度の厚さで貫通孔5の内部に形成されている。また、第2の樹脂層9は、好ましくは、第1の樹脂層8よりも硬化前後の収縮率が低い。したがって、第2の樹脂層9には、第1の樹脂層9に比べて、キーシート3からはがれにくく、ピンホールあるいはクラック等も生じにくい。

【0023】

第1の樹脂層8の材料には、第2の樹脂層9よりも高硬度の樹脂を好適に用いることができる。また、第1の樹脂層8の材料として、未硬化状態にて貫通孔5に充填する際、貫通孔5の形状の隅々まで容易に充填できる低粘度のものを用いるのが好ましい。たとえば、アクリル系、ウレタン系、ポリエステル系、ポリカーボネート系、メタクリレート系あるいはシリコーン系のUV硬化性樹脂、可視光線硬化性樹脂、電子線硬化樹脂、あるいは熱硬化性樹脂を第1の樹脂層8の材料として好適に用いることができる。その中でも特に、コストが低く、かつ硬化速度が大きく、しかも生産性に有利なUV硬化性樹脂が好ましい。第1の樹脂層8は、どのような方法で貫通孔5に形成してもよく、たとえば、ディスペンサ等により第1の樹脂層8の材料を貫通孔5に充填することで、1回の充填作業で、十分な膜厚の第1の樹脂層8を貫通孔5内に形成できる。また、第1の樹脂層8の材料は、未硬化状態で第2の樹脂層9の材料よりも低粘度であることが好ましい。第1の樹脂層8が貫通孔5へ充填される際に気泡等を巻き込むことがより少ないからである。たとえば、第1の樹脂層8の材料は、未硬化状態で10〜1000cps程度の粘度であるのが好ましく、10〜500cps程度の粘度であるのがより好ましい。

【0024】

第2の樹脂層9の材料には、第1の樹脂層8よりも硬化時に均一な膜厚で膜を形成できるような樹脂を好適に用いることができる。また、第2の樹脂層9の材料としては、キーシート3と第1の樹脂層8との間およびキーシート3と接着層6との間に介在することで固着力の向上に寄与するようなバインダー機能がある材料を用いるのがより好ましい。たとえば、アクリル系、ウレタン系、エステル系、エポキシ系、塩化ビニル系、アクリル系あるいはシリコーン系のインクを第2の樹脂層9の材料として好適に用いることができる。さらに、第2の樹脂層9の材料としては、第1の樹脂層8よりも硬化前後における収縮率の低い材料(低収縮性の材料)を用いるのがより好ましい。第2の樹脂層9は、スクリーン印刷、パッド印刷あるいは他の印刷手法により形成される印刷層であるのが好ましい。平滑で気泡を巻き込まないような第2の樹脂層9を印刷により形成するためには、第2の樹脂層9を形成する際の第2の樹脂層9の粘度が100〜10000cps程度であるのが好ましく、1000〜10000cps程度であるのがより好ましい。また、第1の樹脂層8および第2の樹脂層9として透光性の樹脂を用いると、キーシート3の裏面側から照光したときに、貫通孔5の内部の充填材の領域から透光するため、ユーザが暗所でも文字等の形状を容易に視認できる。

【0025】

接着層6は、キーシート3とベースシート7とを接着することができれば、どのような材料を用いてもよい。たとえば、接着層6としては、両面テープ、ホットメルトテープ、シアノアクリレート系樹脂、ウレタン系樹脂、シリコーン系樹脂あるいは加熱した際の軟化点が低い樹脂等から成る層とすることができる。接着層6の材料としてシアノアクリレート系の接着剤を用いた場合には、空気中の水分の作用により硬化することができる。また、接着層6は、貫通孔5部分にのみ設けられてもよいし、あるいは、貫通孔5を除くキーシート3の裏面側に設けられてもよい。また、キーシート3の裏面全面に接着層6が設けられてもよく、キーシート3の一部のみ(たとえば、ドット状の接着層6とする等)に、接着層6が設けられてもよい。

【0026】

ベースシート7は、キーシート3を支持する部材である。また、ベースシート7は、キー3a,3b,3c等の部分が表面側から押圧された場合に、その下方に設けられたスイッチ部材(不図示)等を押し込むことができるように、柔軟な弾性材料から構成されるのが好ましい。そのようなベースシート7の材料としては、たとえば、シリコーンゴム、ウレタンゴム、イソプレンゴム、エチレンプロピレンゴム、天然ゴム、エチレンプロピレンジエンゴムあるいはスチレンブタジエンゴム等の熱硬化性エラストマー、ウレタン系、エステル系、スチレン系、オレフィン系、ブタジエン系あるいはフッ素系等の熱可塑性エラストマー、あるいはそれらの複合物等を用いることができる。それらの材料の中でも、耐久性が高いウレタン系エラストマー、シリコーンゴムあるいはそれらの複合品を用いるのが好ましい。また、ベースシート7は、キーシート3との固着力を向上させる目的で、表面が平滑であるのが好ましい。

【0027】

上述のような入力シート用部材2を構成することにより、キーシート3の操作面側の外観低下を防止できる。第1の樹脂層8の内部にクラックやピンホールが存在していても、第2の樹脂層9が貫通孔5を封止するからである。

【0028】

また、上述のような入力シート用部材2を構成することで、キーシート3とベースシート7との接着力を向上することができる。平滑性の高い第2の樹脂層9を第1の樹脂層8の裏面側に形成することにより、キーシート3とベースシート7との密着性が向上するからである。

【0029】

次に、入力シート用部材2の製造方法について説明する。図4は、入力シート用部材2の製造の概略的な流れを示すフローチャートである。図5は、各工程における入力シート用部材2の状態を示す図であって、図3のBで示す領域と同様の断面図である。

【0030】

まず、図5の(A)に示すように、キーシート3に貫通孔5を設ける(ステップS101)。貫通孔5は、レーザ加工、エッチングあるいは打ち抜き等によりキーシート3に設けることができる。貫通孔5を設ける際には、キーシート3の表側、裏側あるいは両側から形成することができる。

【0031】

次に、図5の(B)に示すように、キーシート3の表面(図5では、紙面下方)に、フィルム10を貼り付ける(ステップS102)。フィルム10は、キーシート3の表面を保護すると共に、各キー3a,3b,3c等を所定の位置からずれないように固定する役割を有する。さらに、フィルム10は、未硬化の第1の樹脂層8を注入する際(後述)に、キーシート3の表面に未硬化の第1の樹脂層8が漏れないように貫通孔5を塞ぐ、いわゆるマスキングの機能を有するしたがって、フィルム10は、キーシート3の表面に貼り付けられるものであればどのようなものであってもよく、粘着剤付きの樹脂シートを好適に用いることができる。

【0032】

次に、図5の(C)に示すように、キーシート3の裏面側(図5では、紙面上方)から、貫通孔5の内部に第1の樹脂層8を形成する(ステップS103)。具体的には、ディスペンサにより第1の樹脂層8の材料を貫通孔5内に充填した後、硬化させるのが好ましい。なお、第1の樹脂層8の材料をディスペンサ以外の方法により貫通孔5内に充填してもよいが、第1の樹脂層8の材料を十分な厚みで、かつ貫通孔5の隅々まで充填するためには、ディスペンサを採用するのが好ましい。また、ステップS103の後に、グラインダー等で突出部分を切削する工程を行ってもよい。

【0033】

次に、図5の(D)に示すように、キーシート3の裏面側(図5では、紙面上方)から貫通孔7に第2の樹脂層9を形成する(ステップS104)。具体的には、第2の樹脂層9を印刷により貫通孔7の部分に形成するのが好ましい。次に、キーシート3の裏面側に接着層6を形成し、ベースシート7を加熱・加圧等することによりキーシート3に固着する。最後にフィルム10をキーシート3から剥がすことで、入力シート用部材2を完成する。なお、接着層6を介さずに、融着等により入力シート用部材2とベースシート7とを接着してもよい。

【0034】

上述のような方法で入力シート用部材2を製造することにより、キーシート3の操作面側の外観低下を防止できる。第1の樹脂層8と貫通孔5の内側面との間に隙間が生じ、あるいは、第1の樹脂層8の内部にクラックやピンホールが存在していても、第1の樹脂層8が硬化した後、第2の樹脂層9が貫通孔5を封止するからである。また、第2の樹脂層9は、印刷で形成した薄い層であるため、入力シート用部材2の外観に影響しにくい。

【0035】

(第2の実施の形態)

次に、第2の実施の形態に係る入力シート用部材20について、図面を参照しながら説明する。図6は、入力シート用部材20について、図3のBで示される領域と同様の領域を同様の断面で見た場合の断面図である。なお、図6以降の各断面図では、接着層6およびベースシート7の図示を省略している。また、第1の実施の形態に係る入力シート用部材2と同じ構成要素については、同じ番号を用いて説明する。

【0036】

入力シート用部材20は、入力シート用部材2と同様に、キーシート3に貫通孔5を有する。そして、入力シート用部材20は、貫通孔5の内部に第1の樹脂層25および第2の樹脂層26が形成されている。第2の樹脂層26は、キーシート2の裏面側であって貫通孔5の開口部の周辺を覆うように形成されている。具体的には、第2の樹脂層26は、貫通孔5においてキーシート3の裏面側から貫通孔5の内側面およびキーシート3の表側につながる凹部形状の層として形成されている。すなわち、第2の樹脂層26は、貫通孔5の内側面、貫通孔5の表面側開口部およびキーシート2の裏面を覆っている。また、第1の樹脂層25は、第2の樹脂層26により貫通孔5に相当する位置に形成された凹部に形成されている。

【0037】

上述のような入力シート用部材20を構成することにより、キーシート3の操作面側の外観低下を防止できる。第2の樹脂層26がキーシート3の裏面を広く覆っているため、貫通孔5の内側面と貫通孔5内に充填された樹脂との間に隙間が生じても、キーシート3の裏面側に設けられる接着剤等は、第2の樹脂層26よりも表側に進出しにくいからである。

【0038】

また、上述のような入力シート用部材20を構成することにより、キーシート3と第1の樹脂層25との接着力を一層向上させることができる。また、第2の樹脂層26が、第1の樹脂層25と接着層6との間のバインダーとして機能するため、第1の樹脂層25と接着層6との接着力を向上させることができる。

【0039】

次に、入力シート用部材20の製造方法について説明する。図7は、入力シート用部材20の製造の概略的流れを示すフローチャートである。図8は、各工程における入力シート用部材20の状態を、図3のBで示す領域と同様の断面で見た場合の断面図である。なお、ステップS201〜ステップS202は、第1の実施の形態に係る入力シート用部材2のステップS101〜ステップS102と同様であるため、説明を省略する。

【0040】

まず、図8の(A)に示すように、キーシート3の裏面側(図8の紙面上方)から、第2の樹脂層26をキーシート3の裏面全面に形成する(ステップS203)。具体的には、キーシート3の表面側を下にして、裏面側から印刷によりキーシート3の裏面全面に第2の樹脂層26を形成する。

【0041】

次に、図8の(B)に示すように、キーシート3の裏面側(図8の紙面上方)から、貫通孔5の内部であって、第2の樹脂層26により形成された凹部に、ディスペンサ等により第1の樹脂層25の材料を充填する(ステップS204)。次に、キーシート3の裏面側に接着層6を形成し、ベースシート7を加熱・加圧等することによりキーシート3とベースシート7とを固着する。最後にフィルム10を剥がすことで入力シート用部材20を完成する。

【0042】

(第3の実施の形態)

次に、第3の実施の形態に係る入力シート用部材30について、図面を参照しながら説明する。図9は、入力シート用部材30について、図3のBで示される領域と同様の領域を、図3と同様の断面で見た場合の断面図である。なお、第1の実施の形態に係る入力シート用部材2と同じ構成要素については、同じ番号を用いて説明する。

【0043】

入力シート用部材30は、第1の実施の形態に係る入力シート用部材2と同様に、キーシート3に貫通孔5を有する。また、入力シート用部材30では、貫通孔5の内部全領域に第1の樹脂層35が形成されていると共に、第2の樹脂層36が第1の樹脂層35を覆うようにキーシート2の裏面側に形成されている。

【0044】

なお、貫通孔5に充填されている第1の樹脂層35は、未硬化時の表面張力あるいは硬化時の収縮等により、裏面方向に突出する凸形状として形成されている。第2の樹脂層36は、その第1の樹脂層35が貫通孔5から突出する高さよりも、厚く形成されている。第2の樹脂層36は、第1の樹脂層35の凸部分による段差が生じないように、キーシート3の裏面を覆っている。

【0045】

上述のような入力シート用部材30を構成することにより、キーシート3とベースシート7との接着力を一層向上させることができる。キーシート3の裏面が第2の樹脂層36に覆われることにより、貫通孔5の部分を含めたキーシート3の裏面が平滑になっているからである。また、ベースシート7は、キーシート3の裏面のより広い領域で接着できるため、ベースシート7とキーシート3との間の接着力が向上するからである。

【0046】

次に、入力シート用部材30の製造方法について説明する。図10は、入力シート用部材30の製造の概略的な流れを示すフローチャートである。図11は、各工程における入力シート用部材30について、図3のBで示す領域と同様の断面図である。なお、ステップS301〜ステップS302は、第1の実施の形態に係る入力シート用部材2のステップS101〜ステップS102と同様であるため、説明を省略する。

【0047】

まず、図11の(A)に示すように、キーシート3の裏面側(図11では紙面上方)を上にして、貫通孔5の内部に、ディスペンサ等により第1の樹脂層35の材料を充填して硬化し、第1の樹脂層35を形成する(ステップS303)。なお、第1の樹脂層35の材料は、貫通孔5の容量に対して若干過剰気味に充填してもよいし、若干不足気味に充填してもよい。

【0048】

次に、図11の(B)に示すように、キーシート3の裏面側(図11では紙面上方)から、第1の樹脂層35を覆うように、印刷等により第2の樹脂層26を形成する(ステップS304)。なお、この際に、キーシート3の裏面が平滑となるように、第1の樹脂層35の凹凸の突出高さよりも大きな厚みで第2の樹脂層36を形成するのが好ましい。次に、キーシート3の裏面側に接着層6を形成し、ベースシート7を加熱・加圧等することによりキーシート3と固着する。最後に、フィルム10を剥がして入力シート用部材30を完成する。

【0049】

以上、本発明の入力シート用部材2,20,30およびそれらの製造方法を説明したが、本発明は、上述の実施の形態に限定されることなく、種々変形を施して実施可能である。

【0050】

たとえば、上述の実施の形態において、図3では、キーシート3の裏面に広く接着層6を設けることとしているが、このような形態に限らない。キーシート3のうち、貫通孔5以外の部分のみに接着層6を設けてもよいし、貫通孔5の部分のみに接着層6を設けてもよい。しかし、貫通孔5の部分を含むキーシート3の裏面に広く接着層6を設けた場合には、貫通孔5の内部に形成した樹脂の凹凸を低減できるため、キーシート3とベースシート7との密着性を、より向上させることができる。

【0051】

また、上述の各実施の形態において、第1の樹脂層8,25,35を形成した後、グラインダー等によりキーシート3から突出した部分を削る工程は、必須ではない。グラインダー等でキーシート3から突出した部分を削る工程がない場合には、より効率よく入力シート用部材2を製造できる。さらに、グラインダーによる振動が加えられないため、第1の樹脂層8,25,35にクラックあるいはピンホールが生じにくい。

【0052】

また、ベースシート7は、必須ではない。特に、複数のキーシート3a,3b,3c等が連接されているようなキーシート3の場合には、ベースシート7がなくても機能するからである。

【0053】

図12〜図18は、本実施の形態の変形例に係る入力シート用部材2a,2b,2c,2d,20a,20b,20cを、図3のBで示される領域についてのみ見た場合の断面図である。なお、各図において、表面側を紙面上側に、裏面側を紙面下側に向けて示している。

【0054】

実施の形態では、第2の樹脂層9を第1の樹脂層8の裏面側に設けているが、そのような形態に限らない。図12および図13に示すように、第2の樹脂層9が第1の樹脂層8の表面側に設けられていてもよい。第2の樹脂層9が第1の樹脂層8の表面側に設けられている場合には、第2の樹脂層9が、貫通孔5の内側面にも密着して、貫通孔5を封止する効果が高くなる。

【0055】

また、上述の各実施の形態では、第1の樹脂層8,25,35および第2の樹脂層9,26,36の少なくともどちらか一方が貫通孔5の内部を満たすように形成されているが、このような形態に限らない。図12および図14等に示されるように、貫通孔5の裏面側の一部が、第1の樹脂層8,25,35あるいは第2の樹脂層9,26,36のいずれにも満たされない形態としてもよい。

【0056】

また、第1の実施の形態では、第1の樹脂層8および第2の樹脂層9が貫通孔5内から溢れるように形成されているが、このような形態に限らない。図15に示すように、第1の樹脂層8が貫通孔5に対して満たされないように充填され、かつ、キーシート3の裏面と略面一で形成されていてもよい。

【0057】

また、第2の実施の形態では、第1の樹脂層25の材料が、第2の樹脂層26により形成された凹部に過剰気味に充填され、第1の樹脂層25がキーシート3の裏面側へ突出する凸部として形成されているが、このような形態に限らない。図16および図17に示すように、第1の樹脂層25が、貫通孔5に対して不足気味で形成されるようにしてもよい。

【0058】

また、第2の実施の形態では、第1の樹脂層25は、第2の樹脂層26により形成された凹部に形成されているが、このような形態に限らない。たとえば、図17に示すように、貫通孔5の表面側に第1の樹脂層25の材料が貫通孔5に対して不足気味に充填された後、第1の樹脂層25の裏面側に貫通孔5の内側面に沿って第2の樹脂層26をキーシート3の裏面全面に形成してもよい。また、図18に示すように、貫通孔5の表面側に第1の樹脂層25の材料が貫通孔5に対して不足気味に充填された後、貫通孔5の残りの空隙を埋めるように、第2の樹脂層26がキーシート3の裏面に広く形成されてもよい。図17および図18に示す形態では、第2の樹脂層26は、貫通孔5の壁面と密着するため、貫通孔5を封止する効果がより高くなることに加えて、ベースシート7は、平滑な第2の樹脂層26と接着するので、キーシート3とベースシート7との接着力をより向上させることができる。

【0059】

また、上述の各実施の形態において、貫通孔5は、その表面側と裏面側との開口面積が同一であると共に、表面側から裏面側までの幅が同一である貫通孔5とされているが、このような形態に限らない。貫通孔5は、表面側から裏面側までの幅が同一でなくてもよい。また、貫通孔5は、その表面側と裏面側との開口面積が同一でなくてもよい。

【0060】

図19〜22は、本発明の入力シート用部材2,20,30の変形例におけるキーシート3の貫通孔5a〜5d近傍を示す断面図である。たとえば、図19に示すように、貫通孔5aの表面側および裏面側の開口面積が、貫通孔5aの厚み方向中央部分の開口面積よりも広くてもよい。すなわち、貫通孔5aの表面側および裏面側から貫通孔5aの内部に向かって開口面積を小さくするようにテーパ40,41を有する、いわゆる、断面がくさび形状であってもよい。貫通孔5aの断面がくさび形状の場合には、裏面側から光が照光されると、貫通孔5aの裏面側からのテーパ40,41の部分で集光されるので、貫通孔5aで表示された文字等がより高輝度で光って見える。さらに、貫通孔5a内に形成された樹脂が貫通孔5aから抜けにくいという効果がある。なお、テーパ40,41は、キーシート3の表面側および裏面側の両方から設けてもよいし、一方のみから設けてもよい。

【0061】

また、図20に示すように、断面形状で見て、貫通孔5bのテーパ42,43が連接する最も狭い幅を有する部分を、貫通孔5bの厚み方向中央よりも表面側寄りに設けてもよい。図20に示す貫通孔5bを形成した場合には、キーシート3の表面側から裏面側の方向を見た際に、当該表面側のテーパ42が目立たなくなる。また、キーシート3の裏面側から光が照光された場合に、貫通孔5bの裏面側からのテーパ43の部分がより効率よく集光するので、貫通孔5bで表示された文字等がより高輝度で光って見える。さらに、貫通孔5b内に形成された樹脂層が貫通孔5bから抜けにくいという効果もある。

【0062】

また、図21および図22に示すように、貫通孔5c,5dの裏面側に、貫通孔5c,5dの外周に広がる凹部、いわゆる、ざぐり部45,46を設けてもよい。ざぐり部45,46により、貫通孔5c,5dの内側面の表面積が増えることから、第1の樹脂層8,25,35あるいは第2の樹脂層9,26,36と貫通孔5c,5dの内側面との密着性が向上する。したがって、キーシート3から第1の樹脂層8,25,35および第2の樹脂層9,26,36が剥がれにくくなる。また、図22に示すように、貫通孔5dにざぐり部46を設けると共に、貫通孔5dのざぐり部から表面までの部分に、表面に向かって開口面積が小さくなるようなテーパ47を設けてもよい。このように、テーパ47により、キートップ3の裏面側から照光した場合に、テーパ47部分がより効率よく集光するので、貫通孔5dで表示された文字等がより高輝度で光って見える。

【実施例】

【0063】

次に、本発明の実施例について説明する。

【0064】

本実施例では、各試験片を用いて、(1)ピンホールあるいはクラック発生率、(2)金属製のキーシートとベースシートとの接着強度、(3)キーシートとベースシートとの接着不良率の各評価を行った。

【0065】

(試験片作製方法)

キーシート3として、SUS304から成る厚さ0.2mmの平板を用いた。また、各試験片において、ウレタンアクリレート系のUV硬化性樹脂をディスペンスすることにより第1の樹脂層8,25,35を形成した。また、ウレタン系2液硬化型インク(品番「HAC」、株式会社セイコーアドバンス製)を用いたスクリーン印刷にて第1の樹脂層8,25,35より薄い第2の樹脂層9,26,36を所望の領域に形成した。また、第1の樹脂層8,25,35および第2の樹脂層9,26,36を形成した後に、シアノアクリレート系接着剤を用いて、キーシート3の裏面かつ貫通孔に対向する位置に接着層6を複数箇所に設けた。次に、接着層6を介して熱可塑性ウレタン製のベースシート7をキーシート3に貼り付け、ベースシート7側から加熱・加圧することにより、キーシート3の裏面に貼り付けた。

【0066】

(各種評価方法)

(1)ピンホールあるいはクラック発生率の評価方法

貫通孔5の内部の樹脂にピンホールあるいはクラック等が生じている場合には、塗布した接着剤がそのピンホールあるいはクラックからキーシート3の表面側に露出することから、その露出した接着剤による外観不良の有無を目視で観察した。

【0067】

判断基準

A・・・不良品発生率が0/100の場合

B・・・不良品発生率が1/100以上の場合

【0068】

(2)キーシートに用いる金属片とベースシートとの接着強度の評価方法

キーシート3とベースシート7との接着強度を以下の条件にて測定した。キーシート3の部分とベースシート7とをそれぞれ試験機で把持し、速度60mm/minにて互いに剥離する方向に引っ張り、剥がれた時点での引張強度から接着強度を求めた。試験は3回行い、接着強度の平均値を求めた。

【0069】

判断基準

A・・・接着強度の平均値が、10N/cm以上

B・・・接着強度の平均値が、5N/cm以上10N/cm未満

C・・・接着強度の平均値が、5N/cm未満

【0070】

(3)キーシートとベースシートとの接着不良率の評価方法

複数の試験片について、キーシート3とベースシート7との接着強度を、上記(2)の方法と同様の方法で測定した。測定された接着強度が10N/cm以下の試験片の発生率から、接着不良率を評価した。

【0071】

A・・・接着強度が10N/cm以下の試験片の発生率が、0/100の場合

B・・・接着強度が10N/cm以下の試験片の発生率が、1〜20/100以下の場合

C・・・接着強度が10N/cm以下の試験片の発生率が、21/100以上の場合

【0072】

次に、各実施例における性能評価結果を説明する。表1に評価結果をまとめて示す。

【0073】

(実施例1)

貫通孔5の内部表面側に厚さ約0.21〜0.25mmの第1の樹脂層8を形成すると共に、貫通孔5の内部裏面側に厚さ約0.005〜0.02mmの第2の樹脂層9を形成し、第1の実施の形態に係る入力シート用部材2と同一のものを作製した。実施例1の入力シート用部材2の外観不良率は、極めて低く、0%であった。貫通孔5の部分に第2の樹脂層9を形成することにより、貫通孔5の封止効果が向上したためであると考えられる。ただし、キーシート3とベースシート7との接着強度は、大きく向上しなかった。

【0074】

(実施例2)

厚さ約0.005〜0.02mmの第2の樹脂層26がキーシート3の裏面全面を覆うと共に、貫通孔5に対応する部分に第2の樹脂層26により形成された凹部に、厚さ約0.18〜0.25mmの第1の樹脂層25を形成し、第2の実施の形態に係る入力シート用部材20と同一のものを作製した。すなわち、第2の樹脂層26は、貫通孔5の表面側の開口部を塞ぎ、かつ貫通孔5の内側面およびキーシート3の裏面を覆っていた。実施例2の入力シート用部材20の外観不良率は極めて低く、0%であった。さらに、実施例2の入力シート用部材20では、キーシート3とベースシート7との接着強度が向上した。しかし、接着強度が10N/cm以下の試験片の発生率は、1〜20%の範囲に留まり大幅な減少は認められなかった。

【0075】

(実施例3)

厚さ約0.21〜0.25mmの第1の樹脂層35を貫通孔5の内部に形成すると共に、第1の樹脂層35により形成された凹凸を埋めるようにキーシート3の裏面全面に厚さ約0.03〜0.06mmの第2の樹脂層36を形成し、第3の実施の形態に係る入力シート用部材30と同一のものを作製した。実施例3の入力シート用部材30では、外観不良率が極めて低く、さらに、キーシート3とベースシート7との接着強度が顕著に向上した。また、接着強度が10N/cm以下の試験片が発生せず、接着不良は認められなかった。

【0076】

(比較例)

キーシート3には、上記各実施例と同様のものを用いた。また、各試験片においては、貫通孔5に充填するための樹脂として、各実施例における第1の樹脂層8,25,35と同じUV硬化性樹脂を用いて、ディスペンスにより貫通孔5に充填した。また、当該UV硬化性樹脂により貫通孔5を充填した後に、シアノアクリレート系接着剤を用いて、キーシート3の裏面かつ貫通孔5に対向する位置に接着層6を複数箇所設け、ベースシート7を加熱・加圧して、キーシート3に貼り付けた。比較例は、実用に耐えうる入力シート用部材ではあるが、貫通孔5を1種類の樹脂層でのみ充填しているため、接着剤の構成成分がピンホールあるいはクラックからキーシート3の表面側に露出し、外観不良が認められた。また、比較例では、キーシート3とベースシート7との接着強度が比較的低かった。

【0077】

【表1】

【産業上の利用可能性】

【0078】

本発明は、たとえば、各種電子機器の入力装置としての押釦スイッチ等に利用することができる。

【符号の説明】

【0079】

2,20,30,2A,2B,2C,2D,20A,20B,20C 入力シート用部材

3 キーシート(キー集合板)

3a,3b,3c キー

5 貫通孔

6 接着層

8,25,35 第1の樹脂層

9,26,36 第2の樹脂層(たとえば、印刷層)

【技術分野】

【0001】

本発明は、入力シート用部材およびその製造方法に関する。

【背景技術】

【0002】

従来から、携帯電話、携帯情報端末装置(PDA)等の電子機器の操作部に用いられる入力シート用部材のデザインの多様化が求められている。デザイン性に優れるキーシートの一形態として、非透光性のキーシートに、プレス成形、レーザエッチングまたは化学エッチング等により、文字等を表示するための貫通孔が形成されているものがある。また、その貫通孔が透光性を有する樹脂によって塞がれているものがある(たとえば、特許文献1を参照)。かかるキーシートを裏面側から照光すると、文字あるいは記号が光って見える。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−115633号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし、特許文献1に記載のキーシートでは、以下のような問題がある。すなわち、貫通孔内に充填する透光性の樹脂を、気泡を含まずかつ過不足のないように精度よく充填するのが難しいという問題である。また、樹脂を貫通孔内に充填させた後硬化させると、硬化時の収縮により、樹脂と貫通孔内壁との間に隙間ができやすいという問題もある。特に、電子機器の薄型化が進むにつれて、キーシートも薄型化されてくると、各貫通孔に精度よく樹脂を充填するのが一層難しくなる。

【0005】

そのため、貫通孔に過剰の樹脂を充填し、貫通孔からあふれさせた状態で樹脂を硬化させ、その後、キーシートから突出した樹脂部分をグラインダー、バフ、ブラスト若しくはバレル研磨等にて機械的に除去する方法が好適である。キーシートから突出した樹脂部分を機械的に除去する場合には、その機械的な除去工程により、樹脂内あるいは樹脂と貫通孔との界面にクラックあるいはピンホール等の欠陥が生じやすくなる。

【0006】

貫通孔内部の樹脂内にクラックあるいはピンホール等の欠陥が存在する場合には、キーシートの外観が悪化するという問題が生じ得る。さらには、キーシートの裏面とベースシートとの間に介在させた接着剤等あるいはベースシートの構成成分が、上記欠陥からキーシートの操作面側に移動して、キーシートの外観を損ねることもある。

【0007】

そこで、本発明は、かかる問題を解消すべくなされたものであって、操作面側の外観低下を防止できる入力シート用部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0008】

上記目的を達成するために、本発明の入力シート用部材の一実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、貫通孔内に形成される第1の樹脂層と、少なくとも貫通孔の領域にて、第1の樹脂層の貫通孔の深さ方向に重ねて配置されると共に第1の樹脂層より薄く形成された第2の樹脂層と、を備えている。

【0009】

さらに、第2の樹脂層は、好ましくは、貫通孔の内側面にも形成され得る。

【0010】

さらに、第2の樹脂層は、好ましくは、キーあるいはキー集合板の操作面と反対側の面において、第1の樹脂層およびその周囲を覆うように形成され得る。

【0011】

さらに、第2の樹脂層は、好ましくは、第1の樹脂層が貫通孔から突出する高さよりも厚い層として、キーあるいはキー集合板の操作面と反対側の面に形成され得る。

【0012】

さらに、第2の樹脂層は、好ましくは、印刷層とし得る。

【0013】

さらに、貫通孔には、好ましくは、その深さ方向に孔径を変化させるテーパあるいはざぐりが設けられ得る。

【0014】

また、本発明の入力シート用部材の製造方法の一実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、貫通孔内に第1の樹脂層を形成する第1の樹脂層形成ステップと、第1の樹脂層形成の前または後に、少なくとも貫通孔の領域にて第1の樹脂層の貫通孔の深さ方向に重ねて配置されると共に、第1の樹脂層より薄く第2の樹脂層を形成する第2の樹脂層形成ステップと、を含む。

【発明の効果】

【0015】

本発明によれば、入力シート用部材における操作面側の外観低下を防止できる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1の実施の形態に係る入力シート用部材を備える携帯電話の正面図である。

【図2】図1に示す携帯電話に組み込まれる入力シート用部材の正面図である。

【図3】図2に示す入力シート用部材について、図2のA−A線断面図である。

【図4】本発明の第1の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図5】図4の入力シート用部材の各ステップにおける状態を示す図であって、図3のBで示す領域と同様の断面図である。

【図6】本発明の第2の実施の形態に係る入力シート用部材について、図3のBで示す領域と同様のA−A線断面図である。

【図7】本発明の第2の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図8】図6の入力シート用部材の各ステップにおける状態を示す図であって、図3のBで示す領域と同様のA−A線断面図である。

【図9】本発明の第3の実施の形態に係る入力シート用部材について、図3のBで示す領域と同様のA−A線断面図である。

【図10】本発明の第3の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図11】図9の入力シート用部材の各ステップにおける状態を示す図であって、図3のBで示す領域と同様の断面図である。

【図12】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図13】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図14】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図15】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図16】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図17】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図18】本発明の変形例に係る入力シート用部材を図3のBで示す領域と同様の領域についてのみ見た場合の断面図である。

【図19】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【図20】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【図21】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【図22】本発明の入力シート用部材の変形例におけるキーシートの貫通孔近傍を示す断面図である。

【発明を実施するための形態】

【0017】

次に、本発明に係る入力シート用部材およびその製造方法の各実施の形態について、図面を参照しながら説明する。

【0018】

(第1の実施の形態)

図1は、本発明の第1の実施の形態に係る入力シート用部材2を備える携帯電話1の正面図である。図2は、図1に示す携帯電話1に組み込まれる入力シート用部材2の正面図である。

【0019】

図1に示すように、電子機器の一例である携帯電話1は、本実施の形態に係る入力シート用部材2をその操作面に備える。本明細書において、「入力シート用部材」とは、押圧操作によりON/OFFを切り替える押釦スイッチ用部材、および、押圧操作なく触れただけで指示を入力可能な入力装置に用いられる入力シート用部材等を含む。また、ユーザが操作する領域以外の加飾表示部分に用いられても良い。図2に示すように、入力シート用部材2の操作面側には、キー集合板の一例であるキーシート3と、キーシート3の内側に別体で配置される中央キー4が露出している。キーシート3には、複数のキーがキーシート3と連接状態で配置されている。ここでは、図2中、「1」と表示しているキーを「キー3a」、「2」と表示しているキーを「キー3b」、「3」と表示しているキーを「キー3c」と称し、他のキーも含める場合には、「キー3a,3b,3c等」と称することとする。なお、以後、操作面側を表面側、操作面と逆の面側を裏面側という。また、キーシート3の表面と裏面との間の距離を厚さという。

【0020】

図3は、図2に示す入力シート用部材2のA−A線断面図である。なお、図2およびそれ以後の断面図では、見易さを考慮して、各部材の厚さの比率を実際の比率と変えて図示している。

【0021】

入力シート用部材2の表面側に露出するキーシート3中のキー3a,3b,3c等は、ユーザが押圧する部分である。キーシート3としては、所定の強度を備えた材料であれば特に限定なく使用でき、例えば、厚さが約0.1〜0.5mm程度のステンレス鋼、あるいは、アルミニウム、チタン、マグネシウム若しくはそれらの合金等の金属板を挙げることができる。この中でも、ステンレス鋼は薄くても強度が高く、安価で入手できる点で好ましい。また、入力シート用部材2は、押圧スイッチ用部材のキーシートとして用いられる場合には、0.1〜0.3mm程度の金属板であるのが好ましい。しかし、キーシート3は、金属以外の部材、たとえば、樹脂、セラミックス、ガラスあるいはそれらのコンポジット等から主に形成されてもよい。また、キーシート3と別体で複数の別個のキーを配置した形態を有する入力シート用部材2を採用してもよい。また、キーシート3は、ベースシート7との固着力を向上させる目的で、裏面が平滑であるのが好ましい。

【0022】

入力シート用部材2は、キーシート3の裏面側に、接着層6を介してベースシート7を備えている。キーシート3a,3b,3c等は、文字、数字、記号あるいは図等の形状を型抜きした貫通孔5を有する。貫通孔5は、キーシート3の表面と裏面とを貫通する孔である。また、貫通孔5の内部には、表面側に第1の樹脂層8が形成され、裏面側に第2の樹脂層9が形成されている。本実施の形態では、第1の樹脂層8は、貫通孔5から溢れてキーシート3の裏面よりも少々突出し、裏面方向に向かって突出する凸形状を有している。第2の樹脂層9は、その凸形状の部分を覆うように貫通孔5の裏面部分にのみ設けられている。好ましくは、第2の樹脂層9は、第1の樹脂層8よりも貫通孔5の深さ方向において薄く形成される。たとえば、キーシート3の厚みが200μmの場合、第1の樹脂層8は、210μm程度の厚さで貫通孔5の内部に形成されているが、第2の樹脂層9は、10μm程度の厚さで貫通孔5の内部に形成されている。また、第2の樹脂層9は、好ましくは、第1の樹脂層8よりも硬化前後の収縮率が低い。したがって、第2の樹脂層9には、第1の樹脂層9に比べて、キーシート3からはがれにくく、ピンホールあるいはクラック等も生じにくい。

【0023】

第1の樹脂層8の材料には、第2の樹脂層9よりも高硬度の樹脂を好適に用いることができる。また、第1の樹脂層8の材料として、未硬化状態にて貫通孔5に充填する際、貫通孔5の形状の隅々まで容易に充填できる低粘度のものを用いるのが好ましい。たとえば、アクリル系、ウレタン系、ポリエステル系、ポリカーボネート系、メタクリレート系あるいはシリコーン系のUV硬化性樹脂、可視光線硬化性樹脂、電子線硬化樹脂、あるいは熱硬化性樹脂を第1の樹脂層8の材料として好適に用いることができる。その中でも特に、コストが低く、かつ硬化速度が大きく、しかも生産性に有利なUV硬化性樹脂が好ましい。第1の樹脂層8は、どのような方法で貫通孔5に形成してもよく、たとえば、ディスペンサ等により第1の樹脂層8の材料を貫通孔5に充填することで、1回の充填作業で、十分な膜厚の第1の樹脂層8を貫通孔5内に形成できる。また、第1の樹脂層8の材料は、未硬化状態で第2の樹脂層9の材料よりも低粘度であることが好ましい。第1の樹脂層8が貫通孔5へ充填される際に気泡等を巻き込むことがより少ないからである。たとえば、第1の樹脂層8の材料は、未硬化状態で10〜1000cps程度の粘度であるのが好ましく、10〜500cps程度の粘度であるのがより好ましい。

【0024】

第2の樹脂層9の材料には、第1の樹脂層8よりも硬化時に均一な膜厚で膜を形成できるような樹脂を好適に用いることができる。また、第2の樹脂層9の材料としては、キーシート3と第1の樹脂層8との間およびキーシート3と接着層6との間に介在することで固着力の向上に寄与するようなバインダー機能がある材料を用いるのがより好ましい。たとえば、アクリル系、ウレタン系、エステル系、エポキシ系、塩化ビニル系、アクリル系あるいはシリコーン系のインクを第2の樹脂層9の材料として好適に用いることができる。さらに、第2の樹脂層9の材料としては、第1の樹脂層8よりも硬化前後における収縮率の低い材料(低収縮性の材料)を用いるのがより好ましい。第2の樹脂層9は、スクリーン印刷、パッド印刷あるいは他の印刷手法により形成される印刷層であるのが好ましい。平滑で気泡を巻き込まないような第2の樹脂層9を印刷により形成するためには、第2の樹脂層9を形成する際の第2の樹脂層9の粘度が100〜10000cps程度であるのが好ましく、1000〜10000cps程度であるのがより好ましい。また、第1の樹脂層8および第2の樹脂層9として透光性の樹脂を用いると、キーシート3の裏面側から照光したときに、貫通孔5の内部の充填材の領域から透光するため、ユーザが暗所でも文字等の形状を容易に視認できる。

【0025】

接着層6は、キーシート3とベースシート7とを接着することができれば、どのような材料を用いてもよい。たとえば、接着層6としては、両面テープ、ホットメルトテープ、シアノアクリレート系樹脂、ウレタン系樹脂、シリコーン系樹脂あるいは加熱した際の軟化点が低い樹脂等から成る層とすることができる。接着層6の材料としてシアノアクリレート系の接着剤を用いた場合には、空気中の水分の作用により硬化することができる。また、接着層6は、貫通孔5部分にのみ設けられてもよいし、あるいは、貫通孔5を除くキーシート3の裏面側に設けられてもよい。また、キーシート3の裏面全面に接着層6が設けられてもよく、キーシート3の一部のみ(たとえば、ドット状の接着層6とする等)に、接着層6が設けられてもよい。

【0026】

ベースシート7は、キーシート3を支持する部材である。また、ベースシート7は、キー3a,3b,3c等の部分が表面側から押圧された場合に、その下方に設けられたスイッチ部材(不図示)等を押し込むことができるように、柔軟な弾性材料から構成されるのが好ましい。そのようなベースシート7の材料としては、たとえば、シリコーンゴム、ウレタンゴム、イソプレンゴム、エチレンプロピレンゴム、天然ゴム、エチレンプロピレンジエンゴムあるいはスチレンブタジエンゴム等の熱硬化性エラストマー、ウレタン系、エステル系、スチレン系、オレフィン系、ブタジエン系あるいはフッ素系等の熱可塑性エラストマー、あるいはそれらの複合物等を用いることができる。それらの材料の中でも、耐久性が高いウレタン系エラストマー、シリコーンゴムあるいはそれらの複合品を用いるのが好ましい。また、ベースシート7は、キーシート3との固着力を向上させる目的で、表面が平滑であるのが好ましい。

【0027】

上述のような入力シート用部材2を構成することにより、キーシート3の操作面側の外観低下を防止できる。第1の樹脂層8の内部にクラックやピンホールが存在していても、第2の樹脂層9が貫通孔5を封止するからである。

【0028】

また、上述のような入力シート用部材2を構成することで、キーシート3とベースシート7との接着力を向上することができる。平滑性の高い第2の樹脂層9を第1の樹脂層8の裏面側に形成することにより、キーシート3とベースシート7との密着性が向上するからである。

【0029】

次に、入力シート用部材2の製造方法について説明する。図4は、入力シート用部材2の製造の概略的な流れを示すフローチャートである。図5は、各工程における入力シート用部材2の状態を示す図であって、図3のBで示す領域と同様の断面図である。

【0030】

まず、図5の(A)に示すように、キーシート3に貫通孔5を設ける(ステップS101)。貫通孔5は、レーザ加工、エッチングあるいは打ち抜き等によりキーシート3に設けることができる。貫通孔5を設ける際には、キーシート3の表側、裏側あるいは両側から形成することができる。

【0031】

次に、図5の(B)に示すように、キーシート3の表面(図5では、紙面下方)に、フィルム10を貼り付ける(ステップS102)。フィルム10は、キーシート3の表面を保護すると共に、各キー3a,3b,3c等を所定の位置からずれないように固定する役割を有する。さらに、フィルム10は、未硬化の第1の樹脂層8を注入する際(後述)に、キーシート3の表面に未硬化の第1の樹脂層8が漏れないように貫通孔5を塞ぐ、いわゆるマスキングの機能を有するしたがって、フィルム10は、キーシート3の表面に貼り付けられるものであればどのようなものであってもよく、粘着剤付きの樹脂シートを好適に用いることができる。

【0032】

次に、図5の(C)に示すように、キーシート3の裏面側(図5では、紙面上方)から、貫通孔5の内部に第1の樹脂層8を形成する(ステップS103)。具体的には、ディスペンサにより第1の樹脂層8の材料を貫通孔5内に充填した後、硬化させるのが好ましい。なお、第1の樹脂層8の材料をディスペンサ以外の方法により貫通孔5内に充填してもよいが、第1の樹脂層8の材料を十分な厚みで、かつ貫通孔5の隅々まで充填するためには、ディスペンサを採用するのが好ましい。また、ステップS103の後に、グラインダー等で突出部分を切削する工程を行ってもよい。

【0033】

次に、図5の(D)に示すように、キーシート3の裏面側(図5では、紙面上方)から貫通孔7に第2の樹脂層9を形成する(ステップS104)。具体的には、第2の樹脂層9を印刷により貫通孔7の部分に形成するのが好ましい。次に、キーシート3の裏面側に接着層6を形成し、ベースシート7を加熱・加圧等することによりキーシート3に固着する。最後にフィルム10をキーシート3から剥がすことで、入力シート用部材2を完成する。なお、接着層6を介さずに、融着等により入力シート用部材2とベースシート7とを接着してもよい。

【0034】

上述のような方法で入力シート用部材2を製造することにより、キーシート3の操作面側の外観低下を防止できる。第1の樹脂層8と貫通孔5の内側面との間に隙間が生じ、あるいは、第1の樹脂層8の内部にクラックやピンホールが存在していても、第1の樹脂層8が硬化した後、第2の樹脂層9が貫通孔5を封止するからである。また、第2の樹脂層9は、印刷で形成した薄い層であるため、入力シート用部材2の外観に影響しにくい。

【0035】

(第2の実施の形態)

次に、第2の実施の形態に係る入力シート用部材20について、図面を参照しながら説明する。図6は、入力シート用部材20について、図3のBで示される領域と同様の領域を同様の断面で見た場合の断面図である。なお、図6以降の各断面図では、接着層6およびベースシート7の図示を省略している。また、第1の実施の形態に係る入力シート用部材2と同じ構成要素については、同じ番号を用いて説明する。

【0036】

入力シート用部材20は、入力シート用部材2と同様に、キーシート3に貫通孔5を有する。そして、入力シート用部材20は、貫通孔5の内部に第1の樹脂層25および第2の樹脂層26が形成されている。第2の樹脂層26は、キーシート2の裏面側であって貫通孔5の開口部の周辺を覆うように形成されている。具体的には、第2の樹脂層26は、貫通孔5においてキーシート3の裏面側から貫通孔5の内側面およびキーシート3の表側につながる凹部形状の層として形成されている。すなわち、第2の樹脂層26は、貫通孔5の内側面、貫通孔5の表面側開口部およびキーシート2の裏面を覆っている。また、第1の樹脂層25は、第2の樹脂層26により貫通孔5に相当する位置に形成された凹部に形成されている。

【0037】

上述のような入力シート用部材20を構成することにより、キーシート3の操作面側の外観低下を防止できる。第2の樹脂層26がキーシート3の裏面を広く覆っているため、貫通孔5の内側面と貫通孔5内に充填された樹脂との間に隙間が生じても、キーシート3の裏面側に設けられる接着剤等は、第2の樹脂層26よりも表側に進出しにくいからである。

【0038】

また、上述のような入力シート用部材20を構成することにより、キーシート3と第1の樹脂層25との接着力を一層向上させることができる。また、第2の樹脂層26が、第1の樹脂層25と接着層6との間のバインダーとして機能するため、第1の樹脂層25と接着層6との接着力を向上させることができる。

【0039】

次に、入力シート用部材20の製造方法について説明する。図7は、入力シート用部材20の製造の概略的流れを示すフローチャートである。図8は、各工程における入力シート用部材20の状態を、図3のBで示す領域と同様の断面で見た場合の断面図である。なお、ステップS201〜ステップS202は、第1の実施の形態に係る入力シート用部材2のステップS101〜ステップS102と同様であるため、説明を省略する。

【0040】

まず、図8の(A)に示すように、キーシート3の裏面側(図8の紙面上方)から、第2の樹脂層26をキーシート3の裏面全面に形成する(ステップS203)。具体的には、キーシート3の表面側を下にして、裏面側から印刷によりキーシート3の裏面全面に第2の樹脂層26を形成する。

【0041】

次に、図8の(B)に示すように、キーシート3の裏面側(図8の紙面上方)から、貫通孔5の内部であって、第2の樹脂層26により形成された凹部に、ディスペンサ等により第1の樹脂層25の材料を充填する(ステップS204)。次に、キーシート3の裏面側に接着層6を形成し、ベースシート7を加熱・加圧等することによりキーシート3とベースシート7とを固着する。最後にフィルム10を剥がすことで入力シート用部材20を完成する。

【0042】

(第3の実施の形態)

次に、第3の実施の形態に係る入力シート用部材30について、図面を参照しながら説明する。図9は、入力シート用部材30について、図3のBで示される領域と同様の領域を、図3と同様の断面で見た場合の断面図である。なお、第1の実施の形態に係る入力シート用部材2と同じ構成要素については、同じ番号を用いて説明する。

【0043】

入力シート用部材30は、第1の実施の形態に係る入力シート用部材2と同様に、キーシート3に貫通孔5を有する。また、入力シート用部材30では、貫通孔5の内部全領域に第1の樹脂層35が形成されていると共に、第2の樹脂層36が第1の樹脂層35を覆うようにキーシート2の裏面側に形成されている。

【0044】

なお、貫通孔5に充填されている第1の樹脂層35は、未硬化時の表面張力あるいは硬化時の収縮等により、裏面方向に突出する凸形状として形成されている。第2の樹脂層36は、その第1の樹脂層35が貫通孔5から突出する高さよりも、厚く形成されている。第2の樹脂層36は、第1の樹脂層35の凸部分による段差が生じないように、キーシート3の裏面を覆っている。

【0045】

上述のような入力シート用部材30を構成することにより、キーシート3とベースシート7との接着力を一層向上させることができる。キーシート3の裏面が第2の樹脂層36に覆われることにより、貫通孔5の部分を含めたキーシート3の裏面が平滑になっているからである。また、ベースシート7は、キーシート3の裏面のより広い領域で接着できるため、ベースシート7とキーシート3との間の接着力が向上するからである。

【0046】

次に、入力シート用部材30の製造方法について説明する。図10は、入力シート用部材30の製造の概略的な流れを示すフローチャートである。図11は、各工程における入力シート用部材30について、図3のBで示す領域と同様の断面図である。なお、ステップS301〜ステップS302は、第1の実施の形態に係る入力シート用部材2のステップS101〜ステップS102と同様であるため、説明を省略する。

【0047】

まず、図11の(A)に示すように、キーシート3の裏面側(図11では紙面上方)を上にして、貫通孔5の内部に、ディスペンサ等により第1の樹脂層35の材料を充填して硬化し、第1の樹脂層35を形成する(ステップS303)。なお、第1の樹脂層35の材料は、貫通孔5の容量に対して若干過剰気味に充填してもよいし、若干不足気味に充填してもよい。

【0048】

次に、図11の(B)に示すように、キーシート3の裏面側(図11では紙面上方)から、第1の樹脂層35を覆うように、印刷等により第2の樹脂層26を形成する(ステップS304)。なお、この際に、キーシート3の裏面が平滑となるように、第1の樹脂層35の凹凸の突出高さよりも大きな厚みで第2の樹脂層36を形成するのが好ましい。次に、キーシート3の裏面側に接着層6を形成し、ベースシート7を加熱・加圧等することによりキーシート3と固着する。最後に、フィルム10を剥がして入力シート用部材30を完成する。

【0049】

以上、本発明の入力シート用部材2,20,30およびそれらの製造方法を説明したが、本発明は、上述の実施の形態に限定されることなく、種々変形を施して実施可能である。

【0050】

たとえば、上述の実施の形態において、図3では、キーシート3の裏面に広く接着層6を設けることとしているが、このような形態に限らない。キーシート3のうち、貫通孔5以外の部分のみに接着層6を設けてもよいし、貫通孔5の部分のみに接着層6を設けてもよい。しかし、貫通孔5の部分を含むキーシート3の裏面に広く接着層6を設けた場合には、貫通孔5の内部に形成した樹脂の凹凸を低減できるため、キーシート3とベースシート7との密着性を、より向上させることができる。

【0051】

また、上述の各実施の形態において、第1の樹脂層8,25,35を形成した後、グラインダー等によりキーシート3から突出した部分を削る工程は、必須ではない。グラインダー等でキーシート3から突出した部分を削る工程がない場合には、より効率よく入力シート用部材2を製造できる。さらに、グラインダーによる振動が加えられないため、第1の樹脂層8,25,35にクラックあるいはピンホールが生じにくい。

【0052】

また、ベースシート7は、必須ではない。特に、複数のキーシート3a,3b,3c等が連接されているようなキーシート3の場合には、ベースシート7がなくても機能するからである。

【0053】

図12〜図18は、本実施の形態の変形例に係る入力シート用部材2a,2b,2c,2d,20a,20b,20cを、図3のBで示される領域についてのみ見た場合の断面図である。なお、各図において、表面側を紙面上側に、裏面側を紙面下側に向けて示している。

【0054】

実施の形態では、第2の樹脂層9を第1の樹脂層8の裏面側に設けているが、そのような形態に限らない。図12および図13に示すように、第2の樹脂層9が第1の樹脂層8の表面側に設けられていてもよい。第2の樹脂層9が第1の樹脂層8の表面側に設けられている場合には、第2の樹脂層9が、貫通孔5の内側面にも密着して、貫通孔5を封止する効果が高くなる。

【0055】

また、上述の各実施の形態では、第1の樹脂層8,25,35および第2の樹脂層9,26,36の少なくともどちらか一方が貫通孔5の内部を満たすように形成されているが、このような形態に限らない。図12および図14等に示されるように、貫通孔5の裏面側の一部が、第1の樹脂層8,25,35あるいは第2の樹脂層9,26,36のいずれにも満たされない形態としてもよい。

【0056】

また、第1の実施の形態では、第1の樹脂層8および第2の樹脂層9が貫通孔5内から溢れるように形成されているが、このような形態に限らない。図15に示すように、第1の樹脂層8が貫通孔5に対して満たされないように充填され、かつ、キーシート3の裏面と略面一で形成されていてもよい。

【0057】

また、第2の実施の形態では、第1の樹脂層25の材料が、第2の樹脂層26により形成された凹部に過剰気味に充填され、第1の樹脂層25がキーシート3の裏面側へ突出する凸部として形成されているが、このような形態に限らない。図16および図17に示すように、第1の樹脂層25が、貫通孔5に対して不足気味で形成されるようにしてもよい。

【0058】

また、第2の実施の形態では、第1の樹脂層25は、第2の樹脂層26により形成された凹部に形成されているが、このような形態に限らない。たとえば、図17に示すように、貫通孔5の表面側に第1の樹脂層25の材料が貫通孔5に対して不足気味に充填された後、第1の樹脂層25の裏面側に貫通孔5の内側面に沿って第2の樹脂層26をキーシート3の裏面全面に形成してもよい。また、図18に示すように、貫通孔5の表面側に第1の樹脂層25の材料が貫通孔5に対して不足気味に充填された後、貫通孔5の残りの空隙を埋めるように、第2の樹脂層26がキーシート3の裏面に広く形成されてもよい。図17および図18に示す形態では、第2の樹脂層26は、貫通孔5の壁面と密着するため、貫通孔5を封止する効果がより高くなることに加えて、ベースシート7は、平滑な第2の樹脂層26と接着するので、キーシート3とベースシート7との接着力をより向上させることができる。

【0059】

また、上述の各実施の形態において、貫通孔5は、その表面側と裏面側との開口面積が同一であると共に、表面側から裏面側までの幅が同一である貫通孔5とされているが、このような形態に限らない。貫通孔5は、表面側から裏面側までの幅が同一でなくてもよい。また、貫通孔5は、その表面側と裏面側との開口面積が同一でなくてもよい。

【0060】

図19〜22は、本発明の入力シート用部材2,20,30の変形例におけるキーシート3の貫通孔5a〜5d近傍を示す断面図である。たとえば、図19に示すように、貫通孔5aの表面側および裏面側の開口面積が、貫通孔5aの厚み方向中央部分の開口面積よりも広くてもよい。すなわち、貫通孔5aの表面側および裏面側から貫通孔5aの内部に向かって開口面積を小さくするようにテーパ40,41を有する、いわゆる、断面がくさび形状であってもよい。貫通孔5aの断面がくさび形状の場合には、裏面側から光が照光されると、貫通孔5aの裏面側からのテーパ40,41の部分で集光されるので、貫通孔5aで表示された文字等がより高輝度で光って見える。さらに、貫通孔5a内に形成された樹脂が貫通孔5aから抜けにくいという効果がある。なお、テーパ40,41は、キーシート3の表面側および裏面側の両方から設けてもよいし、一方のみから設けてもよい。

【0061】

また、図20に示すように、断面形状で見て、貫通孔5bのテーパ42,43が連接する最も狭い幅を有する部分を、貫通孔5bの厚み方向中央よりも表面側寄りに設けてもよい。図20に示す貫通孔5bを形成した場合には、キーシート3の表面側から裏面側の方向を見た際に、当該表面側のテーパ42が目立たなくなる。また、キーシート3の裏面側から光が照光された場合に、貫通孔5bの裏面側からのテーパ43の部分がより効率よく集光するので、貫通孔5bで表示された文字等がより高輝度で光って見える。さらに、貫通孔5b内に形成された樹脂層が貫通孔5bから抜けにくいという効果もある。

【0062】

また、図21および図22に示すように、貫通孔5c,5dの裏面側に、貫通孔5c,5dの外周に広がる凹部、いわゆる、ざぐり部45,46を設けてもよい。ざぐり部45,46により、貫通孔5c,5dの内側面の表面積が増えることから、第1の樹脂層8,25,35あるいは第2の樹脂層9,26,36と貫通孔5c,5dの内側面との密着性が向上する。したがって、キーシート3から第1の樹脂層8,25,35および第2の樹脂層9,26,36が剥がれにくくなる。また、図22に示すように、貫通孔5dにざぐり部46を設けると共に、貫通孔5dのざぐり部から表面までの部分に、表面に向かって開口面積が小さくなるようなテーパ47を設けてもよい。このように、テーパ47により、キートップ3の裏面側から照光した場合に、テーパ47部分がより効率よく集光するので、貫通孔5dで表示された文字等がより高輝度で光って見える。

【実施例】

【0063】

次に、本発明の実施例について説明する。

【0064】

本実施例では、各試験片を用いて、(1)ピンホールあるいはクラック発生率、(2)金属製のキーシートとベースシートとの接着強度、(3)キーシートとベースシートとの接着不良率の各評価を行った。

【0065】

(試験片作製方法)

キーシート3として、SUS304から成る厚さ0.2mmの平板を用いた。また、各試験片において、ウレタンアクリレート系のUV硬化性樹脂をディスペンスすることにより第1の樹脂層8,25,35を形成した。また、ウレタン系2液硬化型インク(品番「HAC」、株式会社セイコーアドバンス製)を用いたスクリーン印刷にて第1の樹脂層8,25,35より薄い第2の樹脂層9,26,36を所望の領域に形成した。また、第1の樹脂層8,25,35および第2の樹脂層9,26,36を形成した後に、シアノアクリレート系接着剤を用いて、キーシート3の裏面かつ貫通孔に対向する位置に接着層6を複数箇所に設けた。次に、接着層6を介して熱可塑性ウレタン製のベースシート7をキーシート3に貼り付け、ベースシート7側から加熱・加圧することにより、キーシート3の裏面に貼り付けた。

【0066】

(各種評価方法)

(1)ピンホールあるいはクラック発生率の評価方法

貫通孔5の内部の樹脂にピンホールあるいはクラック等が生じている場合には、塗布した接着剤がそのピンホールあるいはクラックからキーシート3の表面側に露出することから、その露出した接着剤による外観不良の有無を目視で観察した。

【0067】

判断基準

A・・・不良品発生率が0/100の場合

B・・・不良品発生率が1/100以上の場合

【0068】

(2)キーシートに用いる金属片とベースシートとの接着強度の評価方法

キーシート3とベースシート7との接着強度を以下の条件にて測定した。キーシート3の部分とベースシート7とをそれぞれ試験機で把持し、速度60mm/minにて互いに剥離する方向に引っ張り、剥がれた時点での引張強度から接着強度を求めた。試験は3回行い、接着強度の平均値を求めた。

【0069】

判断基準

A・・・接着強度の平均値が、10N/cm以上

B・・・接着強度の平均値が、5N/cm以上10N/cm未満

C・・・接着強度の平均値が、5N/cm未満

【0070】

(3)キーシートとベースシートとの接着不良率の評価方法

複数の試験片について、キーシート3とベースシート7との接着強度を、上記(2)の方法と同様の方法で測定した。測定された接着強度が10N/cm以下の試験片の発生率から、接着不良率を評価した。

【0071】

A・・・接着強度が10N/cm以下の試験片の発生率が、0/100の場合

B・・・接着強度が10N/cm以下の試験片の発生率が、1〜20/100以下の場合

C・・・接着強度が10N/cm以下の試験片の発生率が、21/100以上の場合

【0072】

次に、各実施例における性能評価結果を説明する。表1に評価結果をまとめて示す。

【0073】

(実施例1)

貫通孔5の内部表面側に厚さ約0.21〜0.25mmの第1の樹脂層8を形成すると共に、貫通孔5の内部裏面側に厚さ約0.005〜0.02mmの第2の樹脂層9を形成し、第1の実施の形態に係る入力シート用部材2と同一のものを作製した。実施例1の入力シート用部材2の外観不良率は、極めて低く、0%であった。貫通孔5の部分に第2の樹脂層9を形成することにより、貫通孔5の封止効果が向上したためであると考えられる。ただし、キーシート3とベースシート7との接着強度は、大きく向上しなかった。

【0074】

(実施例2)

厚さ約0.005〜0.02mmの第2の樹脂層26がキーシート3の裏面全面を覆うと共に、貫通孔5に対応する部分に第2の樹脂層26により形成された凹部に、厚さ約0.18〜0.25mmの第1の樹脂層25を形成し、第2の実施の形態に係る入力シート用部材20と同一のものを作製した。すなわち、第2の樹脂層26は、貫通孔5の表面側の開口部を塞ぎ、かつ貫通孔5の内側面およびキーシート3の裏面を覆っていた。実施例2の入力シート用部材20の外観不良率は極めて低く、0%であった。さらに、実施例2の入力シート用部材20では、キーシート3とベースシート7との接着強度が向上した。しかし、接着強度が10N/cm以下の試験片の発生率は、1〜20%の範囲に留まり大幅な減少は認められなかった。

【0075】

(実施例3)

厚さ約0.21〜0.25mmの第1の樹脂層35を貫通孔5の内部に形成すると共に、第1の樹脂層35により形成された凹凸を埋めるようにキーシート3の裏面全面に厚さ約0.03〜0.06mmの第2の樹脂層36を形成し、第3の実施の形態に係る入力シート用部材30と同一のものを作製した。実施例3の入力シート用部材30では、外観不良率が極めて低く、さらに、キーシート3とベースシート7との接着強度が顕著に向上した。また、接着強度が10N/cm以下の試験片が発生せず、接着不良は認められなかった。

【0076】

(比較例)

キーシート3には、上記各実施例と同様のものを用いた。また、各試験片においては、貫通孔5に充填するための樹脂として、各実施例における第1の樹脂層8,25,35と同じUV硬化性樹脂を用いて、ディスペンスにより貫通孔5に充填した。また、当該UV硬化性樹脂により貫通孔5を充填した後に、シアノアクリレート系接着剤を用いて、キーシート3の裏面かつ貫通孔5に対向する位置に接着層6を複数箇所設け、ベースシート7を加熱・加圧して、キーシート3に貼り付けた。比較例は、実用に耐えうる入力シート用部材ではあるが、貫通孔5を1種類の樹脂層でのみ充填しているため、接着剤の構成成分がピンホールあるいはクラックからキーシート3の表面側に露出し、外観不良が認められた。また、比較例では、キーシート3とベースシート7との接着強度が比較的低かった。

【0077】

【表1】

【産業上の利用可能性】

【0078】

本発明は、たとえば、各種電子機器の入力装置としての押釦スイッチ等に利用することができる。

【符号の説明】

【0079】

2,20,30,2A,2B,2C,2D,20A,20B,20C 入力シート用部材

3 キーシート(キー集合板)

3a,3b,3c キー

5 貫通孔

6 接着層

8,25,35 第1の樹脂層

9,26,36 第2の樹脂層(たとえば、印刷層)

【特許請求の範囲】

【請求項1】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、

上記貫通孔内に形成される第1の樹脂層と、

少なくとも上記貫通孔の領域にて、上記第1の樹脂層の上記貫通孔の深さ方向に重ねて配置されると共に上記第1の樹脂層より薄く形成された第2の樹脂層と、

を備えることを特徴とする入力シート用部材。

【請求項2】

請求項1に記載の入力シート用部材であって、

前記第2の樹脂層は、前記貫通孔の内側面にも形成されることを特徴とする入力シート用部材。

【請求項3】

請求項1または請求項2に記載の入力シート用部材であって、

前記第2の樹脂層は、前記キーあるいは前記キー集合板の操作面と反対側の面において、

前記第1の樹脂層およびその周囲を覆うように形成されることを特徴とする入力シート用部材。

【請求項4】

請求項3に記載の入力シート用部材であって、

前記第2の樹脂層は、前記第1の樹脂層が前記貫通孔から突出する高さよりも厚い層として、前記キーあるいは前記キー集合板の操作面と反対側の面に形成されることを特徴とする入力シート用部材。

【請求項5】

請求項1から請求項4のいずれか1項に記載の入力シート用部材であって、

前記第2の樹脂層は、印刷層であることを特徴とする入力シート用部材。

【請求項6】

請求項1から請求項5のいずれか1項に記載の入力シート用部材であって、

前記貫通孔には、その深さ方向に孔径を変化させるテーパあるいはざぐりが設けられていることを特徴とする入力シート用部材。

【請求項7】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、

上記貫通孔内に第1の樹脂層を形成する第1の樹脂層形成ステップと、

上記第1の樹脂層形成の前または後に、少なくとも上記貫通孔の領域にて上記第1の樹脂層の上記貫通孔の深さ方向に重ねて配置されると共に上記第1の樹脂層より薄く第2の樹脂層を形成する第2の樹脂層形成ステップと、

を含むことを特徴とする入力シート用部材の製造方法。

【請求項1】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、

上記貫通孔内に形成される第1の樹脂層と、

少なくとも上記貫通孔の領域にて、上記第1の樹脂層の上記貫通孔の深さ方向に重ねて配置されると共に上記第1の樹脂層より薄く形成された第2の樹脂層と、

を備えることを特徴とする入力シート用部材。

【請求項2】

請求項1に記載の入力シート用部材であって、

前記第2の樹脂層は、前記貫通孔の内側面にも形成されることを特徴とする入力シート用部材。

【請求項3】

請求項1または請求項2に記載の入力シート用部材であって、

前記第2の樹脂層は、前記キーあるいは前記キー集合板の操作面と反対側の面において、

前記第1の樹脂層およびその周囲を覆うように形成されることを特徴とする入力シート用部材。

【請求項4】

請求項3に記載の入力シート用部材であって、

前記第2の樹脂層は、前記第1の樹脂層が前記貫通孔から突出する高さよりも厚い層として、前記キーあるいは前記キー集合板の操作面と反対側の面に形成されることを特徴とする入力シート用部材。

【請求項5】

請求項1から請求項4のいずれか1項に記載の入力シート用部材であって、

前記第2の樹脂層は、印刷層であることを特徴とする入力シート用部材。

【請求項6】

請求項1から請求項5のいずれか1項に記載の入力シート用部材であって、

前記貫通孔には、その深さ方向に孔径を変化させるテーパあるいはざぐりが設けられていることを特徴とする入力シート用部材。

【請求項7】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、

上記貫通孔内に第1の樹脂層を形成する第1の樹脂層形成ステップと、

上記第1の樹脂層形成の前または後に、少なくとも上記貫通孔の領域にて上記第1の樹脂層の上記貫通孔の深さ方向に重ねて配置されると共に上記第1の樹脂層より薄く第2の樹脂層を形成する第2の樹脂層形成ステップと、

を含むことを特徴とする入力シート用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【公開番号】特開2011−165630(P2011−165630A)

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願番号】特願2010−30631(P2010−30631)

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年8月25日(2011.8.25)

【国際特許分類】

【出願日】平成22年2月15日(2010.2.15)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]