入力シート用部材およびその製造方法

【課題】操作面において、貫通孔とその内部の充填材との間の隙間がほとんどない入力シート用部材およびその製造方法を提供する。

【解決手段】表裏方向に貫通する1若しくは2以上の貫通孔5を有するキー3a,3b,3cあるいはキー集合板3と、キー3a,3b,3cあるいはキー集合板3の裏面から貫通孔5の内部に充填された充填材8と、少なくとも貫通孔5とその内部の充填材8との隙間を封止する封止層9と、を備える入力シート用部材2としている。

【解決手段】表裏方向に貫通する1若しくは2以上の貫通孔5を有するキー3a,3b,3cあるいはキー集合板3と、キー3a,3b,3cあるいはキー集合板3の裏面から貫通孔5の内部に充填された充填材8と、少なくとも貫通孔5とその内部の充填材8との隙間を封止する封止層9と、を備える入力シート用部材2としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、入力シート用部材およびその製造方法に関する。

【背景技術】

【0002】

従来から、携帯電話、携帯情報端末装置(PDA)等の電子機器の操作部に用いられる入力シート用部材のデザインの多様化が求められている。デザイン性に優れるキーシートの一形態として、非透光性のキーシートに、プレス成形、レーザエッチングまたは化学エッチング等により、文字等を表示するための貫通孔を形成し、その貫通孔に透光性を有する樹脂を封止したものが知られている。

【0003】

たとえば、このようなキーシートは、その裏面側に、貫通孔の内側面から表面に延出する透明な樹脂シートを備え、その樹脂シートの内側に透明なゴム状弾性体を充填した構造を有する(たとえば、特許文献1を参照)。かかるキーシートの裏面側から照光すると、貫通孔を封止した樹脂を透光し、文字あるいは記号の形がユーザに視認される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−134071号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のキーシートは、暗所においても各キーの識別性が高く、かつデザイン性にも優れているが、市場において次のような要望がある。操作面側から見て、貫通孔の内側面と充填された樹脂との間に隙間が生じる場合があり、市場では、その隙間を低減して、汚れの貯溜や使用時に爪等が引っ掛かることなく、よりスムーズに操作できるようにすることが望まれている。

【0006】

本発明は、上記要望に応えるべくなされたものであって、操作面において、貫通孔とその内部の充填材との間の隙間がほとんどない入力シート用部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の入力シート用部材の実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、キーあるいはキー集合板の裏面から貫通孔の内部に充填された充填材と、少なくとも貫通孔とその内部の充填材との隙間を封止する封止層と、を備えている。

【0008】

さらに、封止層は、貫通孔の内側面から操作面側に延出するように形成され得る。

【0009】

さらに、封止層は、貫通孔の内側面との隙間の深さを0.02mm以下にすると共に、隙間の幅を0.02mm以下とするように設けられ得る。

【0010】

さらに、封止層は、印刷により形成される印刷層とし得る。

【0011】

また、本発明の入力シート用部材の製造方法の実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、貫通孔部分に封止層を形成する封止層形成ステップと、

キーあるいはキー集合板の裏面から貫通孔の内部に充填された充填材を充填する充填ステップと、を含む。

【発明の効果】

【0012】

本発明によれば、操作面において、貫通孔とその内部の充填材との間の隙間がほとんどない入力シート用部材およびその製造方法を提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係る入力シート用部材を備える携帯電話の正面図である。

【図2】図1に示す携帯電話に組み込まれる入力シート用部材の正面図である。

【図3】図2に示す入力シート用部材について、図2のA−A線断面図である。

【図4】本発明の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図5】図4の入力シート用部材の各工程において操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域の断面図である。

【図6】本発明の実施の形態の変形例に係る入力シート用部材を、図3のBで示す領域の断面図である。

【図7】本発明の実施の形態の別の変形例に係る入力シート用部材を、図3のBで示す領域の断面図である。

【図8】本発明の実施の形態に係る入力シート用部材の製造工程の各工程において、操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域の断面図である。

【発明を実施するための形態】

【0014】

次に、本発明に係る入力シート用部材およびその製造方法の実施の形態について、図面を参照しながら説明する。

【0015】

(入力シート用部材の構成)

図1は、本発明の実施の形態に係る入力シート用部材2を備える携帯電話1の正面図である。図2は、図1に示す携帯電話1に組み込まれる入力シート用部材2の正面図である。

【0016】

図1に示すように、電子機器の一例である携帯電話1は、本実施の形態に係る入力シート用部材2をその操作面に備える。本明細書において、「入力シート用部材」とは、押圧操作によりON/OFFを切り替える押釦スイッチ用部材、および、押し込むことなく軽く触れただけで指示を入力可能な入力装置に用いられる入力シート用部材等を含む。また、入力シート用部材2は、ユーザが操作する領域以外の加飾表示部分に用いられても良い。

【0017】

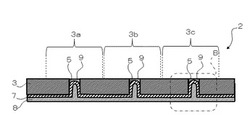

図2に示すように、入力シート用部材2の操作面側には、キー集合板の一例であるキーシート3や、中央キー4等が露出している。キーシート3には、複数のキーがキーシート3と連接状態で配置されている。ここでは、図2中、「1」と表示しているキーを「キー3a」、「2」と表示しているキーを「キー3b」、「3」と表示しているキーを「キー3c」と称し、他のキーも含める場合には、「キー3a,3b,3c等」と称することとする。なお、以後、操作面側を「表面側」、操作面と逆の面側を「裏面側」という。また、キーシート3の表面と裏面との間の距離を「厚さ」という。

【0018】

図3は、図2に示す入力シート用部材2のA−A線断面図である。なお、図2およびそれ以後の断面図では、見易さを考慮して、各部材の厚さの比率を実際の比率と変えて図示している。

【0019】

入力シート用部材2の表面側に露出するキーシート3中のキー3a,3b,3c等は、ユーザが押圧する部分である。キーシート3a,3b,3c等は、文字、数字、記号あるいは図等の形状を型抜きした貫通孔5を有する。貫通孔5は、キーシート3の表面から裏面へと貫通する孔である。

【0020】

キーシート3としては、所定の強度を備えた材料であれば特に限定なく使用でき、例えば、厚さが約0.05〜1.0mm程度のステンレス鋼、あるいは、アルミニウム、ニッケル、金、銀、銅、チタン、マグネシウム若しくはそれらの合金等の金属板を挙げることができる。この中でも、ステンレス鋼は薄くても強度が高く、安価で入手できる点で好ましい。また、入力シート用部材2が押圧スイッチ用部材のキーシートとして用いられる場合には、0.1〜0.5mm程度の金属板から入力シート用部材2が好適に構成される。しかし、キーシート3は、金属以外の部材、たとえば、ポリカーボネート等の樹脂、セラミックス、ガラスあるいはそれらのコンポジット等から主に形成されてもよい。また、キーシート3は、図1および図2のように複数のキーが連接されていてもよいし、あるいは、複数の各キーが別個独立していてもよい。

【0021】

樹脂シート7は、キーシート3の裏面側に配置され、貫通孔5の部分で、キーシート3の裏面側から貫通孔5の内側面およびキーシート3の表面側に延出するような凹部形状を有する層として形成されている。すなわち、樹脂シート7は、貫通孔5の内側面、貫通孔5の表面側開口部およびキーシート3の裏面を覆っている。

【0022】

樹脂シート7は、キーシート3より柔軟な材料から構成されるのが好ましい。樹脂シート7を柔軟な材料にて構成する場合には、スイッチ部材(不図示)を容易に押し込むことができるので、ユーザが良好なクリック感を得ることができる。そのような樹脂シート7の材料としては、延展性を有する透明なシート状の樹脂、例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、シリコーン樹脂(SR)またはポリウレタン(PU)等の有機高分子化合物またはこれらの複合物を挙げることができ、その中でもポリウレタンを好適に用いることができる。樹脂シート7の好適な厚さは、0.03〜0.2mmの範囲、より好ましくは0.05〜0.15mmの範囲である。後述するように、樹脂シート7が、弾性体8の充填により穴があくことなく、かつ貫通孔5の内部にスムーズに延びて入っていくようにするためである。ただし、樹脂シート7の厚さは、0.03mm未満としたり、0.2mmを超えるようにしても良い。また、樹脂シート7は、入力シート用部材2の必須の構成部材ではなく、設けなくても良い。

【0023】

充填材としての弾性体8は、樹脂シート7の裏面側に積層されている。また、弾性体8は、樹脂シート7により貫通孔5に相当する位置に形成された凹部に充填される。貫通孔5において、樹脂シート7が弾性体8の周囲を包むように配置されているため、弾性体8は、キーシート3の操作面側に露出していない。キー3a,3b,3c等の部分が表面側から押圧された場合に、その下方に設けられたスイッチ部材(不図示)等を押し込むことができるように、弾性体8は、柔軟な弾性材料から構成されるのが好ましい。そのような弾性体8の材料としては、たとえば、シリコーンゴム、ウレタンゴム、イソプレンゴム、エチレンプロピレンゴム、天然ゴム、エチレンプロピレンジエンゴムあるいはスチレンブタジエンゴム等の熱硬化性エラストマー、ウレタン系、エステル系、スチレン系、オレフィン系、ブタジエン系あるいはフッ素系等の熱可塑性エラストマー、あるいはそれらの複合物等を用いることができる。それらの材料の中でも、耐久性が高いウレタン系エラストマー、シリコーンゴムあるいはそれらの複合材を用いるのが好ましい。

【0024】

封止層9は、貫通孔5の内側面と樹脂シート7との間に生じる隙間を埋める役割を有する。封止層9が柔軟性のある樹脂層から構成される場合には、封止層9は、弾性体8の充填圧力により貫通孔5の内部に突出した樹脂シート7と貫通孔5の内側面との間の隙間に、変形して入り込み、埋めることができる。また、封止層9は、樹脂シート7およびキーシート3と接着できるような部材から好適に構成される。そのような封止層9の材料としては、たとえば、アクリル系、ウレタン系、エステル系、エポキシ系、塩化ビニル系、アクリル系あるいはシリコーン系のインクを好適に用いることができ、その中でも、ウレタン系の樹脂を、耐候性、耐湿性および耐熱性等の面からも特に好適に用いることができる。封止層9は、スクリーン印刷あるいは他の印刷手法により好適に形成される。また、樹脂シート7、弾性体8および封止層9に透光性の樹脂を用いると、キーシート3の裏面側から照光したときに、貫通孔5の内部を通じて透光するため、ユーザが暗所でも文字等の形状を容易に視認できる。

【0025】

上述のような構成部材から入力シート用部材2を構成することにより、キーシート3の操作面側の面において、貫通孔5の内側面と樹脂シート7との間に隙間が生じにくい。貫通孔5の内側面と樹脂シート7との間に隙間が存在していても、封止層9がその隙間に入り込み、貫通孔5を封止するからである。また、封止層9は、貫通孔5の内側面に形成される隙間の深さが、0.02mm以下さらに好ましくは、0.01mm以下となるように設けられている。また、封止層9は、貫通孔5の内側面に形成される隙間の幅が、0.02mm以下になるように設けられている。さらに好ましくは、封止層9の操作面側の少なくとも一部は、キーシート3の操作面側と面一になるように形成されている。かかる場合には、入力シート用部材2に汚れが貯溜しにくい。また、ユーザの爪等が貫通孔5に引っ掛かることが少ないので、ユーザは、よりスムーズに操作できる。

【0026】

(入力シート用部材の製造方法)

次に、入力シート用部材2の製造方法について説明する。

【0027】

図4は、入力シート用部材2の製造の概略的な流れを示すフローチャートである。図5は、各工程における入力シート用部材2が操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域と同様の断面図である。

【0028】

まず、図5の(A)に示すように、キーシート3に貫通孔5を設ける(ステップS101)。貫通孔5は、レーザ加工、エッチングあるいは打ち抜き等によりキーシート3に設けることができる。貫通孔5を設ける際には、キーシート3の表面側、裏面側あるいは両側から形成することができる。

【0029】

次に、図5の(B)に示すように、キーシート3の表面(図5では、紙面下方)に、フィルム10を貼り付ける(ステップS102)。フィルム10は、キーシート3の表面を保護すると共に、各キー3a,3b,3c等を所定の位置からずれないように固定する役割を有する。さらに、フィルム10は、封止層9を形成する際(後述)に、キーシート3の表面に封止層9が漏れないように貫通孔5を塞ぐ、いわゆるマスキングの機能を有する。したがって、フィルム10は、キーシート3の表面に貼り付けられるものであればどのようなものであってもよく、特に、粘着剤付きのPETシートを好適に用いることができる。

【0030】

次に、図5の(C)に示すように、キーシート3の裏面側(図5では、紙面上方)から、貫通孔5の内部に封止層9を形成する(ステップS103:封止層形成ステップ)。具体的には、印刷により封止層9の材料を貫通孔5の内方であってフィルム10の裏面上に形成した後、乾燥させるのが好ましい。なお、封止層9を印刷以外の方法により貫通孔5の内方に形成してもよいが、封止層9が外観から目立たない程度の厚みで、かつ貫通孔5の位置および形状に合わせて封止層9を形成するためには、印刷により封止層9を形成するのが好ましい。

【0031】

次に、図5の(D)に示すように、キーシート3の裏面側(図5では、紙面上方)に樹脂シート7を配置する(ステップS104)。

【0032】

次に、図5の(E)に示すように、樹脂シート7の裏面側に弾性体8を配置し、一体成型により弾性体8を充填する(ステップS105:充填ステップ)。弾性体8は、成形圧力により、樹脂シート7を延伸させながら貫通孔5の内部に押し込まれる。最後にフィルム10をキーシート3から剥がすことで、入力シート用部材2を完成する。

【0033】

上述のような方法で入力シート用部材2を製造することにより、キーシート3の操作面側から見た場合に、貫通孔5の内側面と樹脂シート7との間に隙間が生じにくい。成形圧力により押し込まれた樹脂シート7および弾性体8は、樹脂シート7と貫通孔5との隙間に封止層9を延ばし入れることができる。また、一体成型により入力シート用部材2を形成することにより、単純な工程で入力シート用部材2を製造できる。

【0034】

以上、本発明の入力シート用部材2およびその製造方法を説明したが、本発明は、上述の実施の形態に限定されることなく、種々変形を施して実施可能である。

【0035】

たとえば、上述の実施の形態において、樹脂シート7の裏面に接着層あるいはバインダー層等の層を設けてもよい。かかる場合には、樹脂シート7と弾性体8との密着性あるいは接着力を、より向上させることができる。

【0036】

上述の実施の形態では、封止層9は、貫通孔5の開口部の操作面側すべてに設けられているが、このような形態に限らない。封止層9は、貫通孔5の開口部の一部のみに設けられてもよい。かかる場合には、封止層9は、特に隙間が形成されやすい貫通孔5の内壁に接するように設けられるのが好ましく、封止層9の操作面側、および封止層9に覆われていない樹脂シート7の操作面側の少なくとも一方が、キーシート3の操作面側と面一になるのがさらに好ましい。また、封止層9は、貫通孔5の開口部にのみ設けられているが、このような形態に限らない。また、キーシート3には、1個のみの貫通孔5が設けられていても、複数の貫通孔5が設けられていても良い。

【0037】

図6は、本実施の形態の変形例に係る入力シート用部材20を、図3のBで示される領域についてのみ見た場合の断面図である。

【0038】

入力シート用部材20では、封止層29が貫通孔5の表面側開口部だけではなく、貫通孔5の内側面から操作面側に延出し、貫通孔5の表面側開口部を覆うように形成されている。図6のような入力シート用部材20を構成することにより、キーシート3の操作面側の面において、貫通孔5の内側面と樹脂シート7との間に隙間が生じにくい。封止層29が、貫通孔5の内側面にも形成されているため、成形圧力により貫通孔5に押し込まれた樹脂シート7および弾性体8により、封止層9が変形する。

【0039】

図7は、本実施の形態の変形例に係る入力シート用部材30を、図3のBで示される領域についてのみ見た場合の断面図である。

【0040】

上述の実施の形態では、樹脂シート7は、キーシート3の表面よりも突出していないが、そのような形態に限らない。図7に示すように、樹脂シート7がキーシート3の表面よりも突出するような形状であってもよい。かかる場合においても、上述と同様に、封止層9は、樹脂シート7と貫通孔5の内側面との隙間に入り込むことができる。

【0041】

また、上述の実施の形態では、弾性体8は、貫通孔5から溢れるように形成されている。具体的には、弾性体8は、貫通孔5の内部のみだけではなく、キーシート3の裏面側にも積層されている。しかし、このような形態に限らない。弾性体8が貫通孔5から溢れないように、すなわち、弾性体8は、貫通孔5の内部のみに充填され、キーシート3の裏面側に積層されなくてもよい。

【0042】

また、上述の実施の形態において、貫通孔5は、その表面側と裏面側との開口面積が同一であると共に、表面側から裏面側までの幅が同一である貫通孔5とされているが、このような形態に限らない。貫通孔5は、表面側から裏面側までの幅が同一でなくてもよい。また、貫通孔5は、その表面側と裏面側との開口面積が同一でなくてもよい。

【0043】

図8は、本実施の形態の変形例に係る入力シート用部材40の製造工程の各工程において操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域と同様の断面図である。

【0044】

また、上述の実施の形態およびその変形例では、入力シート用部材2,20,30は、平面形状の部材であるが、このような形態に限らない。図8の(D)に示すように、入力シート用部材40は、曲面形状とされ、いわゆる3次元形状としてもよい。

【0045】

入力シート用部材40は、たとえば、以下のように作製される。図8の(A)に示すように、貫通孔5を設けたキーシート3の表面にフィルム10を貼り付け、貫通孔5の内部に封止層9を形成するところまでは、入力シート用部材2の製造方法におけるステップS101〜103と同様である。次に、図8の(B)に示すように、フィルム10および封止層9が設けられたキーシート3を表面側に凸になるように曲面形状に曲げ加工を行う。次に、図8の(C)に示すように、キーシート3の裏面側(図8では、紙面上方)に樹脂シート7および弾性体8を配置し、一体成型を行う。一体成型により、図8の(D)に示すように、弾性体8は、成形圧力により樹脂シート7を延伸させながら、貫通孔5の内部に押し込まれる。最後にフィルム10をキーシート3から剥がすことで、入力シート用部材40を完成する。

【0046】

入力シート用部材40のように曲げ加工を施すと、樹脂シート7と貫通孔5の内側面との間の隙間が大きくなる傾向がある。しかし、封止層9を入力シート用部材40に設けることで、樹脂シート7と貫通孔5の内側面との間の隙間の幅および深さも小さくすることができる。

【実施例】

【0047】

次に、本発明の実施例について説明する。

【0048】

本実施例では、各試験片を用いて、貫通孔の内側面と、樹脂シートとの隙間の深さを計測した。

【0049】

(試験片作製方法)

キーシートとして、SUS304から成る厚さ0.15mmの平板を用いた。まず、キーシートに各幅の貫通孔を設けた。次に、ウレタン系2液硬化型インク(品番:HAC、株式会社セイコーアドバンス製)を用いたスクリーン印刷をキーシートの裏面側から行うことで、貫通孔の部分を含むキーシートの全面に封止層を設けた。次に、各キーシートの裏面側に、樹脂シートとしてポリウレタンフィルム(品番:DUS605、シーダム株式会社製)を配置した。さらに、樹脂シートの裏面側に、充填材としてシリコーン樹脂を配置し、一体成型を行うことで、各実施例に係る入力シート用部材を得た。

【0050】

(評価方法)

各実施例に係る入力シート用部材の表面の凹凸状態は、非接触三次元測定装置(商品名:NH−3N、三鷹光器株式会社)を走査させることにより調べた。また、その結果を貫通孔の位置と重ね、貫通孔の内側面と樹脂シートとの間に形成された隙間の幅(貫通孔の幅方向に沿って隙間の開口部を計測した場合の距離)および貫通孔の深さ(キーシート表面から隙間の最深部までの距離)を測定した。測定は、100個の試験片に対して行い、その平均値を評価結果とした。

【0051】

次に、各実施例における評価結果を説明する。表1に評価結果をまとめて示す。

【0052】

(実施例1)

貫通孔の幅(図3の3aの貫通孔5の場合、図3の紙面左右方向の距離)を0.5mmとした入力シート用部材を製造した。実施例1の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の幅が極めて狭く、0.005〜0.012mmであった。また、実施例1の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の深さも極めて小さく、0.003〜0.008mmであった。

【0053】

(実施例2)

貫通孔の幅を0.3mmとした入力シート用部材を製造した。実施例2の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の幅が極めて狭く、0.005〜0.015mmであった。また、実施例2の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の深さも極めて小さく、0.004〜0.013mmであった。

【0054】

(比較例1〜2)

封止層を設けていない他は、上記の各実施例と同様のものを製造した。各比較例は、実用に耐えうる入力シート用部材ではあるが、封止層を設けていないため、キーシートの表面において、貫通孔の内側面と樹脂シートとの間の隙間の幅が各実施例よりも大きかった。また、各比較例は、貫通孔の内側面と樹脂シートとの間の隙間の深さも各実施例よりも大きかった。

【0055】

【表1】

【産業上の利用可能性】

【0056】

本発明は、たとえば、各種電子機器の入力装置としての押釦スイッチ等に利用することができる。

【符号の説明】

【0057】

2,20,30,40 入力シート用部材

3 キーシート(キー集合板)

3a,3b,3c キー

5 貫通孔

7 樹脂シート

8 弾性体(充填材)

9,29 封止層

【技術分野】

【0001】

本発明は、入力シート用部材およびその製造方法に関する。

【背景技術】

【0002】

従来から、携帯電話、携帯情報端末装置(PDA)等の電子機器の操作部に用いられる入力シート用部材のデザインの多様化が求められている。デザイン性に優れるキーシートの一形態として、非透光性のキーシートに、プレス成形、レーザエッチングまたは化学エッチング等により、文字等を表示するための貫通孔を形成し、その貫通孔に透光性を有する樹脂を封止したものが知られている。

【0003】

たとえば、このようなキーシートは、その裏面側に、貫通孔の内側面から表面に延出する透明な樹脂シートを備え、その樹脂シートの内側に透明なゴム状弾性体を充填した構造を有する(たとえば、特許文献1を参照)。かかるキーシートの裏面側から照光すると、貫通孔を封止した樹脂を透光し、文字あるいは記号の形がユーザに視認される。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−134071号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載のキーシートは、暗所においても各キーの識別性が高く、かつデザイン性にも優れているが、市場において次のような要望がある。操作面側から見て、貫通孔の内側面と充填された樹脂との間に隙間が生じる場合があり、市場では、その隙間を低減して、汚れの貯溜や使用時に爪等が引っ掛かることなく、よりスムーズに操作できるようにすることが望まれている。

【0006】

本発明は、上記要望に応えるべくなされたものであって、操作面において、貫通孔とその内部の充填材との間の隙間がほとんどない入力シート用部材およびその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明の入力シート用部材の実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、キーあるいはキー集合板の裏面から貫通孔の内部に充填された充填材と、少なくとも貫通孔とその内部の充填材との隙間を封止する封止層と、を備えている。

【0008】

さらに、封止層は、貫通孔の内側面から操作面側に延出するように形成され得る。

【0009】

さらに、封止層は、貫通孔の内側面との隙間の深さを0.02mm以下にすると共に、隙間の幅を0.02mm以下とするように設けられ得る。

【0010】

さらに、封止層は、印刷により形成される印刷層とし得る。

【0011】

また、本発明の入力シート用部材の製造方法の実施の形態は、その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、貫通孔部分に封止層を形成する封止層形成ステップと、

キーあるいはキー集合板の裏面から貫通孔の内部に充填された充填材を充填する充填ステップと、を含む。

【発明の効果】

【0012】

本発明によれば、操作面において、貫通孔とその内部の充填材との間の隙間がほとんどない入力シート用部材およびその製造方法を提供できる。

【図面の簡単な説明】

【0013】

【図1】本発明の実施の形態に係る入力シート用部材を備える携帯電話の正面図である。

【図2】図1に示す携帯電話に組み込まれる入力シート用部材の正面図である。

【図3】図2に示す入力シート用部材について、図2のA−A線断面図である。

【図4】本発明の実施の形態に係る入力シート用部材の製造の概略的な流れを示すフローチャートである。

【図5】図4の入力シート用部材の各工程において操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域の断面図である。

【図6】本発明の実施の形態の変形例に係る入力シート用部材を、図3のBで示す領域の断面図である。

【図7】本発明の実施の形態の別の変形例に係る入力シート用部材を、図3のBで示す領域の断面図である。

【図8】本発明の実施の形態に係る入力シート用部材の製造工程の各工程において、操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域の断面図である。

【発明を実施するための形態】

【0014】

次に、本発明に係る入力シート用部材およびその製造方法の実施の形態について、図面を参照しながら説明する。

【0015】

(入力シート用部材の構成)

図1は、本発明の実施の形態に係る入力シート用部材2を備える携帯電話1の正面図である。図2は、図1に示す携帯電話1に組み込まれる入力シート用部材2の正面図である。

【0016】

図1に示すように、電子機器の一例である携帯電話1は、本実施の形態に係る入力シート用部材2をその操作面に備える。本明細書において、「入力シート用部材」とは、押圧操作によりON/OFFを切り替える押釦スイッチ用部材、および、押し込むことなく軽く触れただけで指示を入力可能な入力装置に用いられる入力シート用部材等を含む。また、入力シート用部材2は、ユーザが操作する領域以外の加飾表示部分に用いられても良い。

【0017】

図2に示すように、入力シート用部材2の操作面側には、キー集合板の一例であるキーシート3や、中央キー4等が露出している。キーシート3には、複数のキーがキーシート3と連接状態で配置されている。ここでは、図2中、「1」と表示しているキーを「キー3a」、「2」と表示しているキーを「キー3b」、「3」と表示しているキーを「キー3c」と称し、他のキーも含める場合には、「キー3a,3b,3c等」と称することとする。なお、以後、操作面側を「表面側」、操作面と逆の面側を「裏面側」という。また、キーシート3の表面と裏面との間の距離を「厚さ」という。

【0018】

図3は、図2に示す入力シート用部材2のA−A線断面図である。なお、図2およびそれ以後の断面図では、見易さを考慮して、各部材の厚さの比率を実際の比率と変えて図示している。

【0019】

入力シート用部材2の表面側に露出するキーシート3中のキー3a,3b,3c等は、ユーザが押圧する部分である。キーシート3a,3b,3c等は、文字、数字、記号あるいは図等の形状を型抜きした貫通孔5を有する。貫通孔5は、キーシート3の表面から裏面へと貫通する孔である。

【0020】

キーシート3としては、所定の強度を備えた材料であれば特に限定なく使用でき、例えば、厚さが約0.05〜1.0mm程度のステンレス鋼、あるいは、アルミニウム、ニッケル、金、銀、銅、チタン、マグネシウム若しくはそれらの合金等の金属板を挙げることができる。この中でも、ステンレス鋼は薄くても強度が高く、安価で入手できる点で好ましい。また、入力シート用部材2が押圧スイッチ用部材のキーシートとして用いられる場合には、0.1〜0.5mm程度の金属板から入力シート用部材2が好適に構成される。しかし、キーシート3は、金属以外の部材、たとえば、ポリカーボネート等の樹脂、セラミックス、ガラスあるいはそれらのコンポジット等から主に形成されてもよい。また、キーシート3は、図1および図2のように複数のキーが連接されていてもよいし、あるいは、複数の各キーが別個独立していてもよい。

【0021】

樹脂シート7は、キーシート3の裏面側に配置され、貫通孔5の部分で、キーシート3の裏面側から貫通孔5の内側面およびキーシート3の表面側に延出するような凹部形状を有する層として形成されている。すなわち、樹脂シート7は、貫通孔5の内側面、貫通孔5の表面側開口部およびキーシート3の裏面を覆っている。

【0022】

樹脂シート7は、キーシート3より柔軟な材料から構成されるのが好ましい。樹脂シート7を柔軟な材料にて構成する場合には、スイッチ部材(不図示)を容易に押し込むことができるので、ユーザが良好なクリック感を得ることができる。そのような樹脂シート7の材料としては、延展性を有する透明なシート状の樹脂、例えば、ポリエチレンテレフタレート(PET)、ポリカーボネート(PC)、シリコーン樹脂(SR)またはポリウレタン(PU)等の有機高分子化合物またはこれらの複合物を挙げることができ、その中でもポリウレタンを好適に用いることができる。樹脂シート7の好適な厚さは、0.03〜0.2mmの範囲、より好ましくは0.05〜0.15mmの範囲である。後述するように、樹脂シート7が、弾性体8の充填により穴があくことなく、かつ貫通孔5の内部にスムーズに延びて入っていくようにするためである。ただし、樹脂シート7の厚さは、0.03mm未満としたり、0.2mmを超えるようにしても良い。また、樹脂シート7は、入力シート用部材2の必須の構成部材ではなく、設けなくても良い。

【0023】

充填材としての弾性体8は、樹脂シート7の裏面側に積層されている。また、弾性体8は、樹脂シート7により貫通孔5に相当する位置に形成された凹部に充填される。貫通孔5において、樹脂シート7が弾性体8の周囲を包むように配置されているため、弾性体8は、キーシート3の操作面側に露出していない。キー3a,3b,3c等の部分が表面側から押圧された場合に、その下方に設けられたスイッチ部材(不図示)等を押し込むことができるように、弾性体8は、柔軟な弾性材料から構成されるのが好ましい。そのような弾性体8の材料としては、たとえば、シリコーンゴム、ウレタンゴム、イソプレンゴム、エチレンプロピレンゴム、天然ゴム、エチレンプロピレンジエンゴムあるいはスチレンブタジエンゴム等の熱硬化性エラストマー、ウレタン系、エステル系、スチレン系、オレフィン系、ブタジエン系あるいはフッ素系等の熱可塑性エラストマー、あるいはそれらの複合物等を用いることができる。それらの材料の中でも、耐久性が高いウレタン系エラストマー、シリコーンゴムあるいはそれらの複合材を用いるのが好ましい。

【0024】

封止層9は、貫通孔5の内側面と樹脂シート7との間に生じる隙間を埋める役割を有する。封止層9が柔軟性のある樹脂層から構成される場合には、封止層9は、弾性体8の充填圧力により貫通孔5の内部に突出した樹脂シート7と貫通孔5の内側面との間の隙間に、変形して入り込み、埋めることができる。また、封止層9は、樹脂シート7およびキーシート3と接着できるような部材から好適に構成される。そのような封止層9の材料としては、たとえば、アクリル系、ウレタン系、エステル系、エポキシ系、塩化ビニル系、アクリル系あるいはシリコーン系のインクを好適に用いることができ、その中でも、ウレタン系の樹脂を、耐候性、耐湿性および耐熱性等の面からも特に好適に用いることができる。封止層9は、スクリーン印刷あるいは他の印刷手法により好適に形成される。また、樹脂シート7、弾性体8および封止層9に透光性の樹脂を用いると、キーシート3の裏面側から照光したときに、貫通孔5の内部を通じて透光するため、ユーザが暗所でも文字等の形状を容易に視認できる。

【0025】

上述のような構成部材から入力シート用部材2を構成することにより、キーシート3の操作面側の面において、貫通孔5の内側面と樹脂シート7との間に隙間が生じにくい。貫通孔5の内側面と樹脂シート7との間に隙間が存在していても、封止層9がその隙間に入り込み、貫通孔5を封止するからである。また、封止層9は、貫通孔5の内側面に形成される隙間の深さが、0.02mm以下さらに好ましくは、0.01mm以下となるように設けられている。また、封止層9は、貫通孔5の内側面に形成される隙間の幅が、0.02mm以下になるように設けられている。さらに好ましくは、封止層9の操作面側の少なくとも一部は、キーシート3の操作面側と面一になるように形成されている。かかる場合には、入力シート用部材2に汚れが貯溜しにくい。また、ユーザの爪等が貫通孔5に引っ掛かることが少ないので、ユーザは、よりスムーズに操作できる。

【0026】

(入力シート用部材の製造方法)

次に、入力シート用部材2の製造方法について説明する。

【0027】

図4は、入力シート用部材2の製造の概略的な流れを示すフローチャートである。図5は、各工程における入力シート用部材2が操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域と同様の断面図である。

【0028】

まず、図5の(A)に示すように、キーシート3に貫通孔5を設ける(ステップS101)。貫通孔5は、レーザ加工、エッチングあるいは打ち抜き等によりキーシート3に設けることができる。貫通孔5を設ける際には、キーシート3の表面側、裏面側あるいは両側から形成することができる。

【0029】

次に、図5の(B)に示すように、キーシート3の表面(図5では、紙面下方)に、フィルム10を貼り付ける(ステップS102)。フィルム10は、キーシート3の表面を保護すると共に、各キー3a,3b,3c等を所定の位置からずれないように固定する役割を有する。さらに、フィルム10は、封止層9を形成する際(後述)に、キーシート3の表面に封止層9が漏れないように貫通孔5を塞ぐ、いわゆるマスキングの機能を有する。したがって、フィルム10は、キーシート3の表面に貼り付けられるものであればどのようなものであってもよく、特に、粘着剤付きのPETシートを好適に用いることができる。

【0030】

次に、図5の(C)に示すように、キーシート3の裏面側(図5では、紙面上方)から、貫通孔5の内部に封止層9を形成する(ステップS103:封止層形成ステップ)。具体的には、印刷により封止層9の材料を貫通孔5の内方であってフィルム10の裏面上に形成した後、乾燥させるのが好ましい。なお、封止層9を印刷以外の方法により貫通孔5の内方に形成してもよいが、封止層9が外観から目立たない程度の厚みで、かつ貫通孔5の位置および形状に合わせて封止層9を形成するためには、印刷により封止層9を形成するのが好ましい。

【0031】

次に、図5の(D)に示すように、キーシート3の裏面側(図5では、紙面上方)に樹脂シート7を配置する(ステップS104)。

【0032】

次に、図5の(E)に示すように、樹脂シート7の裏面側に弾性体8を配置し、一体成型により弾性体8を充填する(ステップS105:充填ステップ)。弾性体8は、成形圧力により、樹脂シート7を延伸させながら貫通孔5の内部に押し込まれる。最後にフィルム10をキーシート3から剥がすことで、入力シート用部材2を完成する。

【0033】

上述のような方法で入力シート用部材2を製造することにより、キーシート3の操作面側から見た場合に、貫通孔5の内側面と樹脂シート7との間に隙間が生じにくい。成形圧力により押し込まれた樹脂シート7および弾性体8は、樹脂シート7と貫通孔5との隙間に封止層9を延ばし入れることができる。また、一体成型により入力シート用部材2を形成することにより、単純な工程で入力シート用部材2を製造できる。

【0034】

以上、本発明の入力シート用部材2およびその製造方法を説明したが、本発明は、上述の実施の形態に限定されることなく、種々変形を施して実施可能である。

【0035】

たとえば、上述の実施の形態において、樹脂シート7の裏面に接着層あるいはバインダー層等の層を設けてもよい。かかる場合には、樹脂シート7と弾性体8との密着性あるいは接着力を、より向上させることができる。

【0036】

上述の実施の形態では、封止層9は、貫通孔5の開口部の操作面側すべてに設けられているが、このような形態に限らない。封止層9は、貫通孔5の開口部の一部のみに設けられてもよい。かかる場合には、封止層9は、特に隙間が形成されやすい貫通孔5の内壁に接するように設けられるのが好ましく、封止層9の操作面側、および封止層9に覆われていない樹脂シート7の操作面側の少なくとも一方が、キーシート3の操作面側と面一になるのがさらに好ましい。また、封止層9は、貫通孔5の開口部にのみ設けられているが、このような形態に限らない。また、キーシート3には、1個のみの貫通孔5が設けられていても、複数の貫通孔5が設けられていても良い。

【0037】

図6は、本実施の形態の変形例に係る入力シート用部材20を、図3のBで示される領域についてのみ見た場合の断面図である。

【0038】

入力シート用部材20では、封止層29が貫通孔5の表面側開口部だけではなく、貫通孔5の内側面から操作面側に延出し、貫通孔5の表面側開口部を覆うように形成されている。図6のような入力シート用部材20を構成することにより、キーシート3の操作面側の面において、貫通孔5の内側面と樹脂シート7との間に隙間が生じにくい。封止層29が、貫通孔5の内側面にも形成されているため、成形圧力により貫通孔5に押し込まれた樹脂シート7および弾性体8により、封止層9が変形する。

【0039】

図7は、本実施の形態の変形例に係る入力シート用部材30を、図3のBで示される領域についてのみ見た場合の断面図である。

【0040】

上述の実施の形態では、樹脂シート7は、キーシート3の表面よりも突出していないが、そのような形態に限らない。図7に示すように、樹脂シート7がキーシート3の表面よりも突出するような形状であってもよい。かかる場合においても、上述と同様に、封止層9は、樹脂シート7と貫通孔5の内側面との隙間に入り込むことができる。

【0041】

また、上述の実施の形態では、弾性体8は、貫通孔5から溢れるように形成されている。具体的には、弾性体8は、貫通孔5の内部のみだけではなく、キーシート3の裏面側にも積層されている。しかし、このような形態に限らない。弾性体8が貫通孔5から溢れないように、すなわち、弾性体8は、貫通孔5の内部のみに充填され、キーシート3の裏面側に積層されなくてもよい。

【0042】

また、上述の実施の形態において、貫通孔5は、その表面側と裏面側との開口面積が同一であると共に、表面側から裏面側までの幅が同一である貫通孔5とされているが、このような形態に限らない。貫通孔5は、表面側から裏面側までの幅が同一でなくてもよい。また、貫通孔5は、その表面側と裏面側との開口面積が同一でなくてもよい。

【0043】

図8は、本実施の形態の変形例に係る入力シート用部材40の製造工程の各工程において操作面側を紙面下側に向けた状態を示す図であって、図3のBで示す領域と同様の断面図である。

【0044】

また、上述の実施の形態およびその変形例では、入力シート用部材2,20,30は、平面形状の部材であるが、このような形態に限らない。図8の(D)に示すように、入力シート用部材40は、曲面形状とされ、いわゆる3次元形状としてもよい。

【0045】

入力シート用部材40は、たとえば、以下のように作製される。図8の(A)に示すように、貫通孔5を設けたキーシート3の表面にフィルム10を貼り付け、貫通孔5の内部に封止層9を形成するところまでは、入力シート用部材2の製造方法におけるステップS101〜103と同様である。次に、図8の(B)に示すように、フィルム10および封止層9が設けられたキーシート3を表面側に凸になるように曲面形状に曲げ加工を行う。次に、図8の(C)に示すように、キーシート3の裏面側(図8では、紙面上方)に樹脂シート7および弾性体8を配置し、一体成型を行う。一体成型により、図8の(D)に示すように、弾性体8は、成形圧力により樹脂シート7を延伸させながら、貫通孔5の内部に押し込まれる。最後にフィルム10をキーシート3から剥がすことで、入力シート用部材40を完成する。

【0046】

入力シート用部材40のように曲げ加工を施すと、樹脂シート7と貫通孔5の内側面との間の隙間が大きくなる傾向がある。しかし、封止層9を入力シート用部材40に設けることで、樹脂シート7と貫通孔5の内側面との間の隙間の幅および深さも小さくすることができる。

【実施例】

【0047】

次に、本発明の実施例について説明する。

【0048】

本実施例では、各試験片を用いて、貫通孔の内側面と、樹脂シートとの隙間の深さを計測した。

【0049】

(試験片作製方法)

キーシートとして、SUS304から成る厚さ0.15mmの平板を用いた。まず、キーシートに各幅の貫通孔を設けた。次に、ウレタン系2液硬化型インク(品番:HAC、株式会社セイコーアドバンス製)を用いたスクリーン印刷をキーシートの裏面側から行うことで、貫通孔の部分を含むキーシートの全面に封止層を設けた。次に、各キーシートの裏面側に、樹脂シートとしてポリウレタンフィルム(品番:DUS605、シーダム株式会社製)を配置した。さらに、樹脂シートの裏面側に、充填材としてシリコーン樹脂を配置し、一体成型を行うことで、各実施例に係る入力シート用部材を得た。

【0050】

(評価方法)

各実施例に係る入力シート用部材の表面の凹凸状態は、非接触三次元測定装置(商品名:NH−3N、三鷹光器株式会社)を走査させることにより調べた。また、その結果を貫通孔の位置と重ね、貫通孔の内側面と樹脂シートとの間に形成された隙間の幅(貫通孔の幅方向に沿って隙間の開口部を計測した場合の距離)および貫通孔の深さ(キーシート表面から隙間の最深部までの距離)を測定した。測定は、100個の試験片に対して行い、その平均値を評価結果とした。

【0051】

次に、各実施例における評価結果を説明する。表1に評価結果をまとめて示す。

【0052】

(実施例1)

貫通孔の幅(図3の3aの貫通孔5の場合、図3の紙面左右方向の距離)を0.5mmとした入力シート用部材を製造した。実施例1の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の幅が極めて狭く、0.005〜0.012mmであった。また、実施例1の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の深さも極めて小さく、0.003〜0.008mmであった。

【0053】

(実施例2)

貫通孔の幅を0.3mmとした入力シート用部材を製造した。実施例2の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の幅が極めて狭く、0.005〜0.015mmであった。また、実施例2の入力シート用部材においては、貫通孔の内側面と樹脂シートとの間の隙間の深さも極めて小さく、0.004〜0.013mmであった。

【0054】

(比較例1〜2)

封止層を設けていない他は、上記の各実施例と同様のものを製造した。各比較例は、実用に耐えうる入力シート用部材ではあるが、封止層を設けていないため、キーシートの表面において、貫通孔の内側面と樹脂シートとの間の隙間の幅が各実施例よりも大きかった。また、各比較例は、貫通孔の内側面と樹脂シートとの間の隙間の深さも各実施例よりも大きかった。

【0055】

【表1】

【産業上の利用可能性】

【0056】

本発明は、たとえば、各種電子機器の入力装置としての押釦スイッチ等に利用することができる。

【符号の説明】

【0057】

2,20,30,40 入力シート用部材

3 キーシート(キー集合板)

3a,3b,3c キー

5 貫通孔

7 樹脂シート

8 弾性体(充填材)

9,29 封止層

【特許請求の範囲】

【請求項1】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、

上記キーあるいは上記キー集合板の裏面から上記貫通孔の内部に充填された充填材と、

少なくとも上記貫通孔とその内部の上記充填材との隙間を封止する封止層と、

を備えることを特徴とする入力シート用部材。

【請求項2】

請求項1に記載の入力シート用部材であって、

前記封止層は、前記貫通孔の内側面から操作面側に延出するように形成されることを特徴とする入力シート用部材。

【請求項3】

請求項1または請求項2に記載の入力シート用部材であって、

前記封止層は、前記貫通孔の内側面との隙間の深さを0.02mm以下とすると共に、当該隙間の幅を0.02mm以下とするように設けられていることを特徴とする入力シート用部材。

【請求項4】

請求項1から請求項3のいずれか1項に記載の入力シート用部材であって、

前記封止層は、印刷により形成される印刷層であることを特徴とする入力シート用部材。

【請求項5】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、

上記貫通孔部分に封止層を形成する封止層形成ステップと、

上記キーあるいは上記キー集合板の裏面から上記貫通孔の内部に充填された充填材を充填する充填ステップと、

を含むことを特徴とする入力シート用部材の製造方法。

【請求項1】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板と、

上記キーあるいは上記キー集合板の裏面から上記貫通孔の内部に充填された充填材と、

少なくとも上記貫通孔とその内部の上記充填材との隙間を封止する封止層と、

を備えることを特徴とする入力シート用部材。

【請求項2】

請求項1に記載の入力シート用部材であって、

前記封止層は、前記貫通孔の内側面から操作面側に延出するように形成されることを特徴とする入力シート用部材。

【請求項3】

請求項1または請求項2に記載の入力シート用部材であって、

前記封止層は、前記貫通孔の内側面との隙間の深さを0.02mm以下とすると共に、当該隙間の幅を0.02mm以下とするように設けられていることを特徴とする入力シート用部材。

【請求項4】

請求項1から請求項3のいずれか1項に記載の入力シート用部材であって、

前記封止層は、印刷により形成される印刷層であることを特徴とする入力シート用部材。

【請求項5】

その表裏方向に貫通する1若しくは2以上の貫通孔を有するキーあるいはキー集合板を備える入力シート用部材の製造方法であって、

上記貫通孔部分に封止層を形成する封止層形成ステップと、

上記キーあるいは上記キー集合板の裏面から上記貫通孔の内部に充填された充填材を充填する充填ステップと、

を含むことを特徴とする入力シート用部材の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2011−204419(P2011−204419A)

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願番号】特願2010−69434(P2010−69434)

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

【公開日】平成23年10月13日(2011.10.13)

【国際特許分類】

【出願日】平成22年3月25日(2010.3.25)

【出願人】(000190116)信越ポリマー株式会社 (1,394)

【Fターム(参考)】

[ Back to top ]