入力装置の製造方法

【課題】 特に、配線部を所定の配線パターンで安定して形成することが可能な入力装置の製造方法を提供することを目的としている。

【解決手段】 基材表面の全体に透明導電層32を形成し、前記透明導電層32の上に所定の配線パターンからなる金属層33を形成する工程、金属層33の側面から上面にかけてレジスト層36aで覆うとともに、センサ部にセンサパターンからなるレジスト層36bを形成する工程(図2(d))、レジスト層36で覆われていない透明導電層32を除去する工程、レジスト層36を除去する工程、を有する。本実施形態では、図2(e)工程で、金属層33は透明導電層32に対するエッチングの影響を受けることがない。よって透明導電層と金属層33との積層構造からなる配線部を所定の配線パターンで安定して形成することができる。

【解決手段】 基材表面の全体に透明導電層32を形成し、前記透明導電層32の上に所定の配線パターンからなる金属層33を形成する工程、金属層33の側面から上面にかけてレジスト層36aで覆うとともに、センサ部にセンサパターンからなるレジスト層36bを形成する工程(図2(d))、レジスト層36で覆われていない透明導電層32を除去する工程、レジスト層36を除去する工程、を有する。本実施形態では、図2(e)工程で、金属層33は透明導電層32に対するエッチングの影響を受けることがない。よって透明導電層と金属層33との積層構造からなる配線部を所定の配線パターンで安定して形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、入力座標位置を検出可能な入力装置の製造方法に係り、特に配線部の製造方法に関する。

【背景技術】

【0002】

下記特許文献にはタッチセンサに関する発明が開示されている。タッチセンサのセンサ部には、ITO等で形成された多数のセンサパターンが配置されている。そしてセンサ部の側部の非センサ部に各センサパターンに電気的に接続される配線部が所定の配線パターンで引き回されている。

【0003】

従来では、配線パターンを印刷等で形成していたが、非センサ部の領域(額縁とも言われる)が非常に狭くなってきており、また静電容量式のタッチパネルであるとセンサ部に多数のセンサパターン(電極パターン)が存在するため、非センサ部に引き回す配線パターンの数も多くなる。その結果、各配線パターン間のピッチを小さくすることが必要とされる。

【0004】

そのため、薄膜技術及びフォトリソグラフィ技術を用いて配線パターンを微細化する必要があった。

【0005】

例えば特許文献1に示す発明には、基材上に透明導電層と金属層とを重ねて形成し、フォトリソグラフィ技術を用いて、透明導電層と金属層との積層構造からなる所定パターンを形成している。

【0006】

図4(a)〜(e)は、従来における入力装置(タッチセンサ)の製造方法の問題点を説明するための工程図である。(a)〜(e)の各左図は、製造工程における平面図を示し、(a)〜(e)の各右図は、(a)の左図に示すA−A線から切断した部分縦断面図を示している。

【0007】

図4(a)の工程では、基材1上の全面に透明導電層2を形成する。更に透明導電層2上の全面に金属層3を形成する。そして図4(a)の工程では、金属層3の上面に、センサパターン4b及び配線パターン4aを有するレジスト層4を形成する。

【0008】

次に図4(b)の工程では、前記レジスト層4に覆われていない金属層3をエッチングにより除去する。これにより金属層3は、配線パターン及びセンサパターンで残される。

【0009】

次に図4(c)の工程では、前記レジスト層4をそのまま用い、前記レジスト層4に覆われていない透明導電層2をエッチングにより除去する。これにより、透明導電層2は、配線パターン及びセンサパターンで残される。

【0010】

次に図4(d)の工程では、センサパターン4bのレジスト層を多重露光・現像により除去する。これにより、センサパターンの金属層3が露出する。次に図4(d)の工程では、センサパターンの金属層3をエッチングで除去する(図4(d)の点線部)。

【0011】

そして図4(e)の工程では、残りのレジスト層4を除去する。

これにより、配線部5では、透明導電層2の上に金属層3を重ねた複数の配線パターンを形成することができる。

【0012】

しかしながら図4の製造工程では、配線部5に配線パターンで形成される金属層3が複数回のエッチング工程に晒される。すなわち図4(b)の金属層3を配線パターンに形成する工程の後、図4(c)の不要な透明導電層2を除去するエッチング工程、図4(d)のセンサパターンの金属層3を除去するエッチング工程に晒される。図4(c)の工程では、透明導電層2のエッチング(ウエットエッチング)に使用されるエッチング液が開放されている金属層3の側面に対して影響を与える。また図4(d)の工程では、センサパターンの金属層3が除去されるとともに配線パターンの金属層3も側面からエッチングされてしまう。この結果、図4(e)に示すように配線パターンとして最終的に残る金属層3が非常に細い形状になり安定して所定幅の配線パターンを形成できない問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開昭63−113585号公報

【特許文献2】特開昭60−181822号公報

【特許文献3】特開2008−65748号公報

【特許文献4】特開2008−129708号公報

【特許文献5】特開平10−214145号公報

【特許文献6】特開2008−77332号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

そこで本発明は上記従来の課題を解決するためのものであり、特に、配線部を所定の配線パターンで安定して形成することが可能な入力装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明は、センサ部と前記センサ部の側部に位置し前記センサ部と電気的に接続された配線部とを有し、前記センサ部は、基材表面に所定のセンサパターンからなる第1の透明導電層が形成されて成り、前記配線部は前記第1の透明導電層と一体となって所定の配線パターンに引き出された第2の透明導電層と、前記第2の透明導電層上に重ねて前記配線パターンで形成された金属層とを備えて形成される入力装置の製造方法において、

(a) 基材表面の全体に透明導電層を形成し、前記透明導電層の上に所定の配線パターンからなる金属層を形成する工程、

(b) 前記金属層の側面から上面にかけてマスク層で覆うとともに、前記センサ部にセンサパターンからなるマスク層を形成する工程、

(c) 前記マスク層で覆われていない前記透明導電層を除去し、このとき、前記センサ部に前記センサパターンからなる第1の透明導電層を形成するとともに、前記配線部に、前記金属層の下側に前記第1の透明導電層と一体となり配線パターンで引き出された第2の透明導電層を形成する工程、

(d) 前記マスク層を除去する工程、

を有することを特徴とするものである。

【0016】

本発明では(a)工程で配線パターンからなる金属層を形成した後、(b)工程で金属層の側面から上面にかけてマスク層で覆う。その後、(c)工程で、マスク層に覆われていない透明導電層を除去するが、このとき、金属層は上面のみならず側面もマスク層で保護されているので、透明導電層に対するエッチング工程の影響を受けることがない。よって本発明では、配線パターンの金属層を安定して所定幅で形成することができる。また本発明では、エッチング工程を従来よりも減らすことができる。よって製造工程を容易化でき更に製造コストの低減を図ることが可能である。

【0017】

本発明では、前記(a)工程では、前記透明導電層上の全面に金属層を形成し、前記金属層の上面に配線パターンから成る第2のマスク層を形成し、前記第2のマスク層に覆われていない前記金属層を除去して、所定の配線パターンからなる前記金属層を残すことが好ましい。これにより安定して、所定の配線パターンからなる金属層を形成することができる。

【0018】

また本発明では、前記(b)工程では、前記センサ部の前記透明導電層の上面にセンサパターンのマスク層を形成することが好ましい。

【発明の効果】

【0019】

本発明の入力装置の製造方法によれば、配線部を所定の配線パターンで安定して形成することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態の入力装置の分解斜視図、

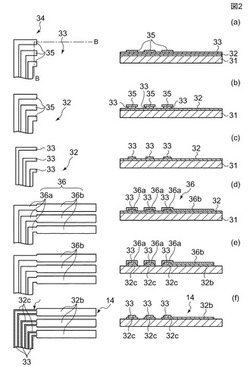

【図2】本実施形態の入力装置の製造方法を示す工程図((a)〜(e)の左図は製造工程の平面図、(a)〜(e)の右図は(a)のB−B線から切断した部分縦断面図)、

【図3】図2(d)の右図の一部を拡大した部分拡大縦断面図、

【図4】従来の入力装置の製造方法を示す工程図((a)〜(e)の左図は製造工程の平面図、(a)〜(e)の右図は(a)のA−A線から切断した部分縦断面図)、

【発明を実施するための形態】

【0021】

図1は本実施形態の入力装置10の分解斜視図である。図1に示すように入力装置10は、天板20、上部基板21、下部基板22、及びフレキシブルプリント基板23等を有して構成される。

【0022】

天板20は、プレスチックやガラス基材で形成される。天板20の下面20bには、加飾層24が設けられ、図1に示すように、透光性のセンサ部11とセンサ部11の周囲を囲む着色された非透光性の非センサ部12とに区分けされている。非センサ部12にはセンサ部11と電気的に接続される配線部が設けられている。

【0023】

本実施形態における入力装置10は、センサ部11を指で操作したときにセンサ部内部に配置された上部センサパターンと下部センサパターンの間の静電容量が指の接近・操作によって生じる容量変化に基づいて、指の操作座標位置を検出する静電容量式タッチパネルを構成する。

【0024】

図1に示すように、上部基板21のセンサ部11には、複数本の上部センサパターン13が設けられ、下部基板22のセンサ部11には、複数本の下部センサパターン14が配置されている(図1では、上部センサパターン13及び下部センサパターン14の一部のみ図示した)。

【0025】

各センサパターン13,14はいずれも基材表面にITO(Indium Tin Oxide)等の透明導電層をスパッタや蒸着により成膜してなる。

【0026】

各上部センサパターン13と各下部センサパターン14は直交している。

図1に示すように上部センサパターン13はX−Y平面の例えばY1−Y2方向に沿って連続して延出し、且つ複数の各上部センサパターン13がX1−X2方向に間隔を空けて配置される。

【0027】

また図1に示すように各下部センサパターン14はX−Y平面の例えばX1−X2方向に沿って連続して延出し、且つ複数の各下部センサパターン14がY1−Y2方向に間隔を空けて配置される。

【0028】

各上部センサパターン13のY2側端部には、上部配線パターン(図示しない)が電気的に接続され、更に、各上部配線パターンの先端は上部接続部15を構成している。各上部配線パターン及び各上部接続部15はいずれも非センサ部12に設けられる。

【0029】

また、各下部センサパターン14のX1側あるいはX2側の端部には下部配線パターン16が電気的に接続されている。例えば、一つ置きに配置された各下部センサパターン14のX2側端部に下部配線パターン16が接続され、残りの各下部センサパターン14のX1側端部に下部配線パターン16が接続されている。

【0030】

各下部配線パターン16は非センサ部12のX1側領域及びX2側領域から引き回され、各下部配線パターン16の先端は非センサ部12のY2側領域で下部接続部17を構成している。

【0031】

天板20、上部基板21及び下部基板22は、間に透明粘着層を介して接合されている。

【0032】

図2に本実施形態の入力装置、特に配線部の形成方法について説明する。図2(a)〜(f)の各左図は、下部基板22の平面図(模式図)を示し、(a)〜(f)の各右図は、(a)に示すB−B線から切断した部分縦断面図を示す。

【0033】

図2(a)の工程では、ガラスや樹脂からなる透明基材31の表面全体に透明導電層32をスパッタ法や蒸着法で成膜している。ここで、「透明」とは可視光線透過率が90%以上の状態を指す。更にヘイズ値が3以下であることが好適である。

【0034】

透明導電層32には、ITO(Indium Tin Oxide)、SnO2,ZnO等の無機透明導電材料を、スパッタや蒸着等で成膜したもの、又は、これらの無機透明導電材料の微粉末を固着したものでもよい。あるいは、有機透明導電材料として、カーボンナノチューブやポリチオフィン、ポリピロール等の有機導電性ポリマーをコーティングしたものでもよい。ただし、透明導電層32には、ITOを用いることが好適である。

【0035】

次に、透明導電層32上の全面に金属層33をスパッタ法や蒸着法で成膜する。金属層33は透明でなくてよく、透明導電層32よりも導電性に優れた(抵抗値が低い)材質を選択する。金属層33には、AgPdCu、Cu、Al、Ag、Au、MoNb/Al、MoNb/AgPdCu等の良導体で形成することができる。金属層33は単層であっても積層体であってもよい。

【0036】

図2(a)に示すように、金属層33の上面に配線部34を構成する複数の配線パターンからなるレジスト層(第2のマスク層)35を形成する。なお図1では、配線パターンを一つ置きの各センサパターン14に対して同方向から引き出しているが、図2では、図に示す全ての配線パターンを同方向に引き出すこととした。

【0037】

次に図2(b)の工程では、レジスト層35に覆われていない金属層33をエッチングにて除去する。これにより、レジスト層35の下側にのみ配線パターンの金属層33が残される。金属層33は若干、サイドエッチングを受けて、各金属層33の幅寸法は各レジスト層35の幅寸法よりも小さくなる。図2(b)に示すエッチング工程にはウエットエッチングを選択できる。

【0038】

次に図2(c)に示す工程では、レジスト層35を除去する。

次に図2(d)に示す工程では、図2(d)及び図3(図2(d)の一部を拡大した部分拡大縦断面図)に示すように配線パターンからなる金属層33の側面33aから上面33bにかけてレジスト層(第1のマスク層)36aで覆う。また前記レジスト層36aに連続して、透明導電層32の上面にセンサパターンからなるレジスト層36bを形成する。

【0039】

図2(d)に示す工程では、まず金属層33上から透明導電層32上の全体にレジスト層36を形成し、露光現像により、レジスト層36を金属層33の側面33aから上面33bにかけて覆う部分36aとセンサパターンからなる部分36bとにパターン形成する。

【0040】

次に図2(e)に示す工程では、レジスト層36に覆われていない透明導電層32をエッチングして除去する。図3に示すように点線に示す透明導電層32aを除去することができる。これにより、センサパターンから成る第1の透明導電層32bを形成することができるとともに、配線部34に、金属層33の下に前記第1の透明導電層32bと一体となり配線パターンで引き出された第2の透明導電層32cを形成することができる(図2(e))。透明導電層32に対するエッチングにはウエットエッチングを用いることが出来る。

そして図2(f)の工程では、レジスト層36を除去する。

【0041】

以上により本実施形態の入力装置の製造方法により、第1の透明導電層32bにより複数のセンサパターン14(図2(f)参照)を形成でき、更に、第1の透明導電層32bと一体となって所定の配線パターンに引き出された第2の透明導電層32cと、前記第2の透明導電層32c上に重ねて前記配線パターンで形成された金属層33とで構成される配線部34(図2(f)参照)を形成することができる。

【0042】

本実施形態における入力装置の製造方法では、配線パターンからなる金属層33を形成した後(図2(b)工程)、金属層33の側面33aから上面33bにかけてレジスト層36aで覆う(図2(d)工程、図3参照)。その後、図2(e)の工程では、レジスト層36に覆われていない透明導電層32を除去するが、このとき金属層33は上面33bのみならず側面33aもレジスト層36aにより保護されているため、透明導電層32に対するエッチングの影響を受けることがない(図3参照)。

【0043】

特に不要な透明導電層32をウエットエッチングにて除去するときに使用されるエッチング液が、金属層33をもエッチング可能な場合でも、不要な透明導電層32をウエットエッチングにて除去するエッチング液の影響を配線パターンで形成された金属層33が受けない。このため、配線パターンの金属層33を所定幅にて安定して形成することが可能になる。また、図2に示す製造方法を用いることで、エッチング工程を図4に示した従来の製造方法よりも減らすことができる。具体的には図4に示す従来の入力装置の製造方法では、図4(b)の金属層3に対するエッチング工程、図4(c)の透明導電層2に対するエッチング工程、図4(d)の金属層3に対するエッチング工程の計3回に対し、本実施形態の入力装置の製造方法では、図2(b)工程における金属層33のエッチング工程、図2(e)における透明導電層32のエッチング工程の計2回で済む。よって本実施形態では従来に比べてエッチング槽を減らすことができる。したがって、本実施形態では従来に比べて、製造工程を容易化でき更に製造コストの低減を図ることが可能になる。

【0044】

本実施形態では、配線部34に形成された各配線パターンを、配線パターンを印刷形成していた従来に比べて十分に小さく且つ安定して形成でき、例えば、本実施形態では各配線パターンのピッチを100μm以下あるいは50μm以下に安定して形成することが可能である。

【0045】

図2(a)(b)に代えて、配線パターン形状の空間を備えるレジスト層を透明導電層32上に形成し、前記空間内に金属層33をスパッタ等して、配線パターンの金属層33を形成する方法もある。ただし、図2(a)(b)に示すように、金属層33上に配線パターンのレジスト層35を形成し、レジスト層35に覆われていない金属層33を除去することで、配線パターンの金属層33を残すほうが、安定して狭ピッチの配線パターンを形成しやすい。

【0046】

また、上部基板21及び下部基板22の双方に対して、図2に示す製造方法を適用することが好ましいが条件によっては一方の基板側にのみ適用することも可能である。

【0047】

また本実施形態における入力装置は静電容量式であったが抵抗式等、他の入力装置に対しても適用可能である。例えば抵抗式の入力装置の場合、マルチタッチ入力が可能な入力装置であると、配線部に形成される配線パターンが複数本あり、非センサ部(額縁部)が狭い形態では、本実施形態の配線部の製造方法を好ましく適用できる。

【符号の説明】

【0048】

10 入力装置

11 センサ部

12 非センサ部

14 下部センサパターン

15 上部接続部

16 下部配線パターン

17 下部接続部

20 天板

21 上部基板

22 下部基板

23 フレキシブルプリント基板

24 加飾層

31 透明基材

32 透明導電層

32b 第1の透明導電層

32c 第2の透明導電層

33 金属層

33a 金属層の側面

33b 金属層の上面

34 配線部

35、36、36a、36b レジスト層

【技術分野】

【0001】

本発明は、入力座標位置を検出可能な入力装置の製造方法に係り、特に配線部の製造方法に関する。

【背景技術】

【0002】

下記特許文献にはタッチセンサに関する発明が開示されている。タッチセンサのセンサ部には、ITO等で形成された多数のセンサパターンが配置されている。そしてセンサ部の側部の非センサ部に各センサパターンに電気的に接続される配線部が所定の配線パターンで引き回されている。

【0003】

従来では、配線パターンを印刷等で形成していたが、非センサ部の領域(額縁とも言われる)が非常に狭くなってきており、また静電容量式のタッチパネルであるとセンサ部に多数のセンサパターン(電極パターン)が存在するため、非センサ部に引き回す配線パターンの数も多くなる。その結果、各配線パターン間のピッチを小さくすることが必要とされる。

【0004】

そのため、薄膜技術及びフォトリソグラフィ技術を用いて配線パターンを微細化する必要があった。

【0005】

例えば特許文献1に示す発明には、基材上に透明導電層と金属層とを重ねて形成し、フォトリソグラフィ技術を用いて、透明導電層と金属層との積層構造からなる所定パターンを形成している。

【0006】

図4(a)〜(e)は、従来における入力装置(タッチセンサ)の製造方法の問題点を説明するための工程図である。(a)〜(e)の各左図は、製造工程における平面図を示し、(a)〜(e)の各右図は、(a)の左図に示すA−A線から切断した部分縦断面図を示している。

【0007】

図4(a)の工程では、基材1上の全面に透明導電層2を形成する。更に透明導電層2上の全面に金属層3を形成する。そして図4(a)の工程では、金属層3の上面に、センサパターン4b及び配線パターン4aを有するレジスト層4を形成する。

【0008】

次に図4(b)の工程では、前記レジスト層4に覆われていない金属層3をエッチングにより除去する。これにより金属層3は、配線パターン及びセンサパターンで残される。

【0009】

次に図4(c)の工程では、前記レジスト層4をそのまま用い、前記レジスト層4に覆われていない透明導電層2をエッチングにより除去する。これにより、透明導電層2は、配線パターン及びセンサパターンで残される。

【0010】

次に図4(d)の工程では、センサパターン4bのレジスト層を多重露光・現像により除去する。これにより、センサパターンの金属層3が露出する。次に図4(d)の工程では、センサパターンの金属層3をエッチングで除去する(図4(d)の点線部)。

【0011】

そして図4(e)の工程では、残りのレジスト層4を除去する。

これにより、配線部5では、透明導電層2の上に金属層3を重ねた複数の配線パターンを形成することができる。

【0012】

しかしながら図4の製造工程では、配線部5に配線パターンで形成される金属層3が複数回のエッチング工程に晒される。すなわち図4(b)の金属層3を配線パターンに形成する工程の後、図4(c)の不要な透明導電層2を除去するエッチング工程、図4(d)のセンサパターンの金属層3を除去するエッチング工程に晒される。図4(c)の工程では、透明導電層2のエッチング(ウエットエッチング)に使用されるエッチング液が開放されている金属層3の側面に対して影響を与える。また図4(d)の工程では、センサパターンの金属層3が除去されるとともに配線パターンの金属層3も側面からエッチングされてしまう。この結果、図4(e)に示すように配線パターンとして最終的に残る金属層3が非常に細い形状になり安定して所定幅の配線パターンを形成できない問題があった。

【先行技術文献】

【特許文献】

【0013】

【特許文献1】特開昭63−113585号公報

【特許文献2】特開昭60−181822号公報

【特許文献3】特開2008−65748号公報

【特許文献4】特開2008−129708号公報

【特許文献5】特開平10−214145号公報

【特許文献6】特開2008−77332号公報

【発明の概要】

【発明が解決しようとする課題】

【0014】

そこで本発明は上記従来の課題を解決するためのものであり、特に、配線部を所定の配線パターンで安定して形成することが可能な入力装置の製造方法を提供することを目的としている。

【課題を解決するための手段】

【0015】

本発明は、センサ部と前記センサ部の側部に位置し前記センサ部と電気的に接続された配線部とを有し、前記センサ部は、基材表面に所定のセンサパターンからなる第1の透明導電層が形成されて成り、前記配線部は前記第1の透明導電層と一体となって所定の配線パターンに引き出された第2の透明導電層と、前記第2の透明導電層上に重ねて前記配線パターンで形成された金属層とを備えて形成される入力装置の製造方法において、

(a) 基材表面の全体に透明導電層を形成し、前記透明導電層の上に所定の配線パターンからなる金属層を形成する工程、

(b) 前記金属層の側面から上面にかけてマスク層で覆うとともに、前記センサ部にセンサパターンからなるマスク層を形成する工程、

(c) 前記マスク層で覆われていない前記透明導電層を除去し、このとき、前記センサ部に前記センサパターンからなる第1の透明導電層を形成するとともに、前記配線部に、前記金属層の下側に前記第1の透明導電層と一体となり配線パターンで引き出された第2の透明導電層を形成する工程、

(d) 前記マスク層を除去する工程、

を有することを特徴とするものである。

【0016】

本発明では(a)工程で配線パターンからなる金属層を形成した後、(b)工程で金属層の側面から上面にかけてマスク層で覆う。その後、(c)工程で、マスク層に覆われていない透明導電層を除去するが、このとき、金属層は上面のみならず側面もマスク層で保護されているので、透明導電層に対するエッチング工程の影響を受けることがない。よって本発明では、配線パターンの金属層を安定して所定幅で形成することができる。また本発明では、エッチング工程を従来よりも減らすことができる。よって製造工程を容易化でき更に製造コストの低減を図ることが可能である。

【0017】

本発明では、前記(a)工程では、前記透明導電層上の全面に金属層を形成し、前記金属層の上面に配線パターンから成る第2のマスク層を形成し、前記第2のマスク層に覆われていない前記金属層を除去して、所定の配線パターンからなる前記金属層を残すことが好ましい。これにより安定して、所定の配線パターンからなる金属層を形成することができる。

【0018】

また本発明では、前記(b)工程では、前記センサ部の前記透明導電層の上面にセンサパターンのマスク層を形成することが好ましい。

【発明の効果】

【0019】

本発明の入力装置の製造方法によれば、配線部を所定の配線パターンで安定して形成することができる。

【図面の簡単な説明】

【0020】

【図1】本実施形態の入力装置の分解斜視図、

【図2】本実施形態の入力装置の製造方法を示す工程図((a)〜(e)の左図は製造工程の平面図、(a)〜(e)の右図は(a)のB−B線から切断した部分縦断面図)、

【図3】図2(d)の右図の一部を拡大した部分拡大縦断面図、

【図4】従来の入力装置の製造方法を示す工程図((a)〜(e)の左図は製造工程の平面図、(a)〜(e)の右図は(a)のA−A線から切断した部分縦断面図)、

【発明を実施するための形態】

【0021】

図1は本実施形態の入力装置10の分解斜視図である。図1に示すように入力装置10は、天板20、上部基板21、下部基板22、及びフレキシブルプリント基板23等を有して構成される。

【0022】

天板20は、プレスチックやガラス基材で形成される。天板20の下面20bには、加飾層24が設けられ、図1に示すように、透光性のセンサ部11とセンサ部11の周囲を囲む着色された非透光性の非センサ部12とに区分けされている。非センサ部12にはセンサ部11と電気的に接続される配線部が設けられている。

【0023】

本実施形態における入力装置10は、センサ部11を指で操作したときにセンサ部内部に配置された上部センサパターンと下部センサパターンの間の静電容量が指の接近・操作によって生じる容量変化に基づいて、指の操作座標位置を検出する静電容量式タッチパネルを構成する。

【0024】

図1に示すように、上部基板21のセンサ部11には、複数本の上部センサパターン13が設けられ、下部基板22のセンサ部11には、複数本の下部センサパターン14が配置されている(図1では、上部センサパターン13及び下部センサパターン14の一部のみ図示した)。

【0025】

各センサパターン13,14はいずれも基材表面にITO(Indium Tin Oxide)等の透明導電層をスパッタや蒸着により成膜してなる。

【0026】

各上部センサパターン13と各下部センサパターン14は直交している。

図1に示すように上部センサパターン13はX−Y平面の例えばY1−Y2方向に沿って連続して延出し、且つ複数の各上部センサパターン13がX1−X2方向に間隔を空けて配置される。

【0027】

また図1に示すように各下部センサパターン14はX−Y平面の例えばX1−X2方向に沿って連続して延出し、且つ複数の各下部センサパターン14がY1−Y2方向に間隔を空けて配置される。

【0028】

各上部センサパターン13のY2側端部には、上部配線パターン(図示しない)が電気的に接続され、更に、各上部配線パターンの先端は上部接続部15を構成している。各上部配線パターン及び各上部接続部15はいずれも非センサ部12に設けられる。

【0029】

また、各下部センサパターン14のX1側あるいはX2側の端部には下部配線パターン16が電気的に接続されている。例えば、一つ置きに配置された各下部センサパターン14のX2側端部に下部配線パターン16が接続され、残りの各下部センサパターン14のX1側端部に下部配線パターン16が接続されている。

【0030】

各下部配線パターン16は非センサ部12のX1側領域及びX2側領域から引き回され、各下部配線パターン16の先端は非センサ部12のY2側領域で下部接続部17を構成している。

【0031】

天板20、上部基板21及び下部基板22は、間に透明粘着層を介して接合されている。

【0032】

図2に本実施形態の入力装置、特に配線部の形成方法について説明する。図2(a)〜(f)の各左図は、下部基板22の平面図(模式図)を示し、(a)〜(f)の各右図は、(a)に示すB−B線から切断した部分縦断面図を示す。

【0033】

図2(a)の工程では、ガラスや樹脂からなる透明基材31の表面全体に透明導電層32をスパッタ法や蒸着法で成膜している。ここで、「透明」とは可視光線透過率が90%以上の状態を指す。更にヘイズ値が3以下であることが好適である。

【0034】

透明導電層32には、ITO(Indium Tin Oxide)、SnO2,ZnO等の無機透明導電材料を、スパッタや蒸着等で成膜したもの、又は、これらの無機透明導電材料の微粉末を固着したものでもよい。あるいは、有機透明導電材料として、カーボンナノチューブやポリチオフィン、ポリピロール等の有機導電性ポリマーをコーティングしたものでもよい。ただし、透明導電層32には、ITOを用いることが好適である。

【0035】

次に、透明導電層32上の全面に金属層33をスパッタ法や蒸着法で成膜する。金属層33は透明でなくてよく、透明導電層32よりも導電性に優れた(抵抗値が低い)材質を選択する。金属層33には、AgPdCu、Cu、Al、Ag、Au、MoNb/Al、MoNb/AgPdCu等の良導体で形成することができる。金属層33は単層であっても積層体であってもよい。

【0036】

図2(a)に示すように、金属層33の上面に配線部34を構成する複数の配線パターンからなるレジスト層(第2のマスク層)35を形成する。なお図1では、配線パターンを一つ置きの各センサパターン14に対して同方向から引き出しているが、図2では、図に示す全ての配線パターンを同方向に引き出すこととした。

【0037】

次に図2(b)の工程では、レジスト層35に覆われていない金属層33をエッチングにて除去する。これにより、レジスト層35の下側にのみ配線パターンの金属層33が残される。金属層33は若干、サイドエッチングを受けて、各金属層33の幅寸法は各レジスト層35の幅寸法よりも小さくなる。図2(b)に示すエッチング工程にはウエットエッチングを選択できる。

【0038】

次に図2(c)に示す工程では、レジスト層35を除去する。

次に図2(d)に示す工程では、図2(d)及び図3(図2(d)の一部を拡大した部分拡大縦断面図)に示すように配線パターンからなる金属層33の側面33aから上面33bにかけてレジスト層(第1のマスク層)36aで覆う。また前記レジスト層36aに連続して、透明導電層32の上面にセンサパターンからなるレジスト層36bを形成する。

【0039】

図2(d)に示す工程では、まず金属層33上から透明導電層32上の全体にレジスト層36を形成し、露光現像により、レジスト層36を金属層33の側面33aから上面33bにかけて覆う部分36aとセンサパターンからなる部分36bとにパターン形成する。

【0040】

次に図2(e)に示す工程では、レジスト層36に覆われていない透明導電層32をエッチングして除去する。図3に示すように点線に示す透明導電層32aを除去することができる。これにより、センサパターンから成る第1の透明導電層32bを形成することができるとともに、配線部34に、金属層33の下に前記第1の透明導電層32bと一体となり配線パターンで引き出された第2の透明導電層32cを形成することができる(図2(e))。透明導電層32に対するエッチングにはウエットエッチングを用いることが出来る。

そして図2(f)の工程では、レジスト層36を除去する。

【0041】

以上により本実施形態の入力装置の製造方法により、第1の透明導電層32bにより複数のセンサパターン14(図2(f)参照)を形成でき、更に、第1の透明導電層32bと一体となって所定の配線パターンに引き出された第2の透明導電層32cと、前記第2の透明導電層32c上に重ねて前記配線パターンで形成された金属層33とで構成される配線部34(図2(f)参照)を形成することができる。

【0042】

本実施形態における入力装置の製造方法では、配線パターンからなる金属層33を形成した後(図2(b)工程)、金属層33の側面33aから上面33bにかけてレジスト層36aで覆う(図2(d)工程、図3参照)。その後、図2(e)の工程では、レジスト層36に覆われていない透明導電層32を除去するが、このとき金属層33は上面33bのみならず側面33aもレジスト層36aにより保護されているため、透明導電層32に対するエッチングの影響を受けることがない(図3参照)。

【0043】

特に不要な透明導電層32をウエットエッチングにて除去するときに使用されるエッチング液が、金属層33をもエッチング可能な場合でも、不要な透明導電層32をウエットエッチングにて除去するエッチング液の影響を配線パターンで形成された金属層33が受けない。このため、配線パターンの金属層33を所定幅にて安定して形成することが可能になる。また、図2に示す製造方法を用いることで、エッチング工程を図4に示した従来の製造方法よりも減らすことができる。具体的には図4に示す従来の入力装置の製造方法では、図4(b)の金属層3に対するエッチング工程、図4(c)の透明導電層2に対するエッチング工程、図4(d)の金属層3に対するエッチング工程の計3回に対し、本実施形態の入力装置の製造方法では、図2(b)工程における金属層33のエッチング工程、図2(e)における透明導電層32のエッチング工程の計2回で済む。よって本実施形態では従来に比べてエッチング槽を減らすことができる。したがって、本実施形態では従来に比べて、製造工程を容易化でき更に製造コストの低減を図ることが可能になる。

【0044】

本実施形態では、配線部34に形成された各配線パターンを、配線パターンを印刷形成していた従来に比べて十分に小さく且つ安定して形成でき、例えば、本実施形態では各配線パターンのピッチを100μm以下あるいは50μm以下に安定して形成することが可能である。

【0045】

図2(a)(b)に代えて、配線パターン形状の空間を備えるレジスト層を透明導電層32上に形成し、前記空間内に金属層33をスパッタ等して、配線パターンの金属層33を形成する方法もある。ただし、図2(a)(b)に示すように、金属層33上に配線パターンのレジスト層35を形成し、レジスト層35に覆われていない金属層33を除去することで、配線パターンの金属層33を残すほうが、安定して狭ピッチの配線パターンを形成しやすい。

【0046】

また、上部基板21及び下部基板22の双方に対して、図2に示す製造方法を適用することが好ましいが条件によっては一方の基板側にのみ適用することも可能である。

【0047】

また本実施形態における入力装置は静電容量式であったが抵抗式等、他の入力装置に対しても適用可能である。例えば抵抗式の入力装置の場合、マルチタッチ入力が可能な入力装置であると、配線部に形成される配線パターンが複数本あり、非センサ部(額縁部)が狭い形態では、本実施形態の配線部の製造方法を好ましく適用できる。

【符号の説明】

【0048】

10 入力装置

11 センサ部

12 非センサ部

14 下部センサパターン

15 上部接続部

16 下部配線パターン

17 下部接続部

20 天板

21 上部基板

22 下部基板

23 フレキシブルプリント基板

24 加飾層

31 透明基材

32 透明導電層

32b 第1の透明導電層

32c 第2の透明導電層

33 金属層

33a 金属層の側面

33b 金属層の上面

34 配線部

35、36、36a、36b レジスト層

【特許請求の範囲】

【請求項1】

センサ部と前記センサ部の側部に位置し前記センサ部と電気的に接続された配線部とを有し、前記センサ部は、基材表面に所定のセンサパターンからなる第1の透明導電層が形成されて成り、前記配線部は前記第1の透明導電層と一体となって所定の配線パターンに引き出された第2の透明導電層と、前記第2の透明導電層上に重ねて前記配線パターンで形成された金属層とを備えて形成される入力装置の製造方法において、

(a) 基材表面の全体に透明導電層を形成し、前記透明導電層の上に所定の配線パターンからなる金属層を形成する工程、

(b) 前記金属層の側面から上面にかけてマスク層で覆うとともに、前記センサ部にセンサパターンからなるマスク層を形成する工程、

(c) 前記マスク層で覆われていない前記透明導電層を除去し、このとき、前記センサ部に前記センサパターンからなる第1の透明導電層を形成するとともに、前記配線部に、前記金属層の下側に前記第1の透明導電層と一体となり配線パターンで引き出された第2の透明導電層を形成する工程、

(d) 前記マスク層を除去する工程、

を有することを特徴とする入力装置の製造方法。

【請求項2】

前記(a)工程では、前記透明導電層上の全面に金属層を形成し、前記金属層の上面に配線パターンから成る第2のマスク層を形成し、前記第2のマスク層に覆われていない前記金属層を除去して、所定の配線パターンからなる前記金属層を残す請求項1記載の入力装置の製造方法。

【請求項3】

前記(b)工程では、前記センサ部の前記透明導電層の上面にセンサパターンのマスク層を形成する請求項1又は2に記載の入力装置の製造方法。

【請求項1】

センサ部と前記センサ部の側部に位置し前記センサ部と電気的に接続された配線部とを有し、前記センサ部は、基材表面に所定のセンサパターンからなる第1の透明導電層が形成されて成り、前記配線部は前記第1の透明導電層と一体となって所定の配線パターンに引き出された第2の透明導電層と、前記第2の透明導電層上に重ねて前記配線パターンで形成された金属層とを備えて形成される入力装置の製造方法において、

(a) 基材表面の全体に透明導電層を形成し、前記透明導電層の上に所定の配線パターンからなる金属層を形成する工程、

(b) 前記金属層の側面から上面にかけてマスク層で覆うとともに、前記センサ部にセンサパターンからなるマスク層を形成する工程、

(c) 前記マスク層で覆われていない前記透明導電層を除去し、このとき、前記センサ部に前記センサパターンからなる第1の透明導電層を形成するとともに、前記配線部に、前記金属層の下側に前記第1の透明導電層と一体となり配線パターンで引き出された第2の透明導電層を形成する工程、

(d) 前記マスク層を除去する工程、

を有することを特徴とする入力装置の製造方法。

【請求項2】

前記(a)工程では、前記透明導電層上の全面に金属層を形成し、前記金属層の上面に配線パターンから成る第2のマスク層を形成し、前記第2のマスク層に覆われていない前記金属層を除去して、所定の配線パターンからなる前記金属層を残す請求項1記載の入力装置の製造方法。

【請求項3】

前記(b)工程では、前記センサ部の前記透明導電層の上面にセンサパターンのマスク層を形成する請求項1又は2に記載の入力装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−186977(P2011−186977A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−54062(P2010−54062)

【出願日】平成22年3月11日(2010.3.11)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月11日(2010.3.11)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]