入力装置及びその製造方法

【課題】 特に従来よりも製造コストを低減できる、加飾層の位置に表示部の入った入力装置を提供することを目的としている。

【解決手段】 本発明における入力装置10は、表面パネル20、加飾層18、及び透明基材24,25が積層されており、透明基材24,25と、入力領域11と対向する位置に形成された透明電極層13,14と、加飾層18と対向する位置に形成された金属配線層16,19と、を有してセンサ部36が構成されており、加飾層18には、表示窓39が透光形成されており、表示窓39と対向する、金属配線層が形成される透明基材の面側と同じ面側に、金属配線層と同じ金属材料層を有する表示金属層46,47が形成されており、平面視にて、表示窓39を介して表示金属層を見ることができる表示部45が構成されていることを特徴とする。

【解決手段】 本発明における入力装置10は、表面パネル20、加飾層18、及び透明基材24,25が積層されており、透明基材24,25と、入力領域11と対向する位置に形成された透明電極層13,14と、加飾層18と対向する位置に形成された金属配線層16,19と、を有してセンサ部36が構成されており、加飾層18には、表示窓39が透光形成されており、表示窓39と対向する、金属配線層が形成される透明基材の面側と同じ面側に、金属配線層と同じ金属材料層を有する表示金属層46,47が形成されており、平面視にて、表示窓39を介して表示金属層を見ることができる表示部45が構成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、携帯機器やその他の電子機器に搭載されて、指などの操作体を操作パネルに接触させて操作する入力装置に関する。

【背景技術】

【0002】

図17(a)は、従来における入力装置(タッチパネル)の平面図、図17(b)は、図17(a)に示す入力装置をA−A線に沿って厚さ方向に切断し矢印方向から見た縦断面図、図17(c)は、ロゴ部を三次元表示とした縦断面図である。

【0003】

図17に示す入力装置1は、ガラス等で形成される表面パネル2と、センサ部3と、表面パネル2とセンサ部3間を接合する光学透明粘着層(OCA)4と、入力領域5の周囲を囲む加飾層6とを有して構成される。

【0004】

図17(b)に示すように加飾層6は、表面パネル2の裏面5aに形成される。図17(a)(b)に示すように、表面パネル2の裏面5aには、表示金属層7を、図17(a)に示すように、例えば、ABCDの文字形状で印刷してロゴ部8が形成されている。このように表示金属層7を印刷形成する場合、ミラー効果を有するAl系等の金属ミラー粒子をインクに入れて、印刷する。あるいは、表示金属層7をスパッタ等で形成することもできる。ロゴ部8にミラー効果を持たせることで高級感を持たせることができる。

【0005】

図17(b)に示すロゴ部8は二次元での表示となる。一方、図17(c)では、表面パネル2の裏面5aを削って、ロゴ部8の凹部9を形成し、その凹部9内に表示金属層7を形成している。これにより、図17(c)に示すロゴ部8は、三次元での表示となる。

【0006】

各特許文献には、図17の加飾層6に相当する部分にロゴ部を設けた構成が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−253187号公報

【特許文献2】特開2004−163482号公報

【特許文献3】特開2010−256682号公報

【特許文献4】特開2011−2553号公報

【特許文献5】特開昭61−291197号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、図17に示す従来例や、各特許文献に記載された発明において、ロゴ部8のために表示金属層7の形成工程が必要であった。

【0009】

またロゴ部8に反射ミラー効果を備えるには、ミラー効果のある金属粒子をインク中に入れた特殊なミラーインクが必要になるなど、コスト高を招いた。またミラー効果のある金属を表面パネル2の裏面5a側に凝集させるために、表面パネル2の裏面5aに印刷することが必要になり、製造上の制約があった。更に、ミラー効果を出すためには、粘度が小さく乾燥しやすいインクにしなくてはならず、にじみやすい等、印刷効率が悪い等の問題があった。

【0010】

また表示金属層7を蒸着やスパッタ、メッキ等にすると、製造コストの上昇を招いた。

また図17(c)に示すように、ロゴ部8を三次元表示としたとき、表面パネル2の裏面5aを削って凹部9を形成しなければならない。よって更なるコスト高を招いた。

【0011】

そこで本発明は上記従来の課題を解決するものであり、特に従来よりも製造コストを低減できる、加飾層の位置に表示部の入った入力装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明における入力装置は、

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材が積層されており、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部が構成されており、

前記加飾層には、表示窓が透光形成されており、前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層と同じ金属材料層を有する表示金属層が形成されており、平面視にて、前記表示窓を介して前記表示金属層を見ることができる表示部が構成されていることを特徴とするものである。

【0013】

このように、加飾層に表示窓を透光形成し、前記表示窓と厚さ方向で対向する、前記金属配線層が形成される透明基材の面側と同じ面側に、前記金属配線層と同じ金属材料層を有する表示金属層を形成した。これにより、表示金属層が表示窓を介して現れる表示部を構成できる。

【0014】

本発明によれば、表示窓を、加飾層の形成工程で形成でき、また、表示金属層を金属配線層と同じ工程で形成できる。よって、加飾層の位置に、表示金属層が表示窓を介して現れる表示部を備える入力装置を、従来に比べて低コストで実現できる。

【0015】

本発明では、前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材に前記透明電極層及び金属配線層が形成されており、少なくとも一つの前記透明基材に前記表示金属層が形成されていることが好ましい。

【0016】

また本発明では、前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板が、前記下部基板よりも前記表面パネル側に位置しており、前記加飾層が前記表面パネルと前記上部基板との間に位置することが好ましい。

【0017】

上記において、前記表示金属層が、前記第1の透明基材に重ねて形成されている構成、あるいは、前記第2の透明基材に重ねて形成されている構成にできる。

【0018】

また本発明では、前記表示金属層が、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成されており、前記第1の透明基材に重ねて形成された前記表示金属層である第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成される構成できる。これにより、表示窓から第1の表示金属層が手前側に、表示窓と第1の表示金属層との隙間に介在する第2の表示金属層が奥側に見えるため、表示部を三次元表示することが可能になる。

【0019】

また本発明では、前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されていることが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0020】

本発明では、前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部が形成されている構成にできる。このとき、前記表示金属層は、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とを備え、

前記第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成されることが好ましい。

【0021】

また、前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されていることが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0022】

また本発明では、前記第2の表示金属層は、前記表示窓の輪郭よりも大きく形成されていることが好ましい。このとき、前記第2の表示金属層は、略矩形状で形成されることが好ましい。これにより簡単に、第2の表示金属層を形成することができる。

【0023】

また本発明では、前記透明基材の前記表面パネル側の第1の面に加飾層が形成され、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層が形成されている構成にできる。

【0024】

また本発明では、前記表示金属層は、前記表示窓の輪郭よりも大きく形成されていることが好ましい。このとき、前記表示窓を複数形成し、前記表示金属層を、平面視にて全ての表示窓を含む一体の形状で形成し、具体的には、前記表示金属層は、略矩形状で形成されることが好ましい。これにより簡単に表示金属層を形成することができる。

【0025】

また本発明では、前記加飾層は、前記表面パネルの入力操作面とは反対側の裏面に形成される構成にできる。

【0026】

また本発明では、前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側に位置する第1の面に形成される構成にできる。

【0027】

あるいは、前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側とは反対側の第2の面に形成される構成にできる。

【0028】

また本発明では、前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材には同じ面側に前記透明電極層及び金属配線層が形成されていることが好ましい。これにより、各透明基材間を適切に光学透明粘着層を介して接合できる。

【0029】

また本発明では、前記表示金属層は、金属ミラー層を有し、前記表示窓を介して前記金属ミラー層を見ることができることが好ましい。これにより、反射ミラー効果を備える表示部にでき、高級感を出すことができる。

【0030】

また本発明では、前記金属配線層及び前記表示金属層は、前記金属材料層を物理蒸着した後にエッチングして形成されたものであることが好ましい。金属配線層の形成工程で、元々、金属材料の物理蒸着及びエッチング工程は用いられているため、表示金属層の形成を金属配線層の形成工程と同工程で行うことができ、従来に比べて製造工程が増えることはなく、製造コストの低減を図ることが出来る。

【0031】

また本発明では、前記金属配線層及び前記表示金属層は同じ積層構造であり、金属ミラー層を有することが好ましい。このとき、前記金属配線層及び前記表示金属層は複数の金属材料層の積層構造であり、最も前記表示窓側に位置する前記金属材料層が、前記金属ミラー層で形成されていることが好ましい。このように、前記金属配線層及び前記表示金属層を全く同じ積層構造にでき、製造コストの低減を効果的に図ることが可能である。

【0032】

また本発明では、前記金属ミラー層は、CuNi層で形成されていることが好ましい。CuNi層は、金属配線層の金属材料層として用いられたものであるため、材料コストが従来に比べて上がることはない。

【0033】

また本発明では、前記金属配線層及び前記表示金属層は、金属ペーストを印刷して形成されたもの、あるいはめっき形成されたものである構成にもできる。

【0034】

また本発明では、前記表面パネルと前記透明基材との間は、光学透明粘着層を介して接合されていることが好ましい。

【0035】

また本発明では、前記透明基材は複数層設けられており、各透明基材の間は、光学透明粘着層を介して接合されていることが好ましい。

【0036】

また本発明では、前記表示部は、ロゴ部を構成していることが好ましい。

また本発明では、前記センサ部は、静電容量型センサであることが好適である。このとき、前記第1の透明基材に重ねて形成された第1の透明電極層と、前記第2の透明基材に重ねて形成された第2の透明電極層とが交差しており、前記第1の透明電極層と前記第2の透明電極層との間が光学透明粘着層を介して接合されている構成にできる。

【0037】

また、前記第1の透明電極層と前記第2の透明電極層とが直交していることが好ましい。

【0038】

また本発明における入力装置の製造方法は、

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材を積層し、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部を構成しており、

前記加飾層の形成工程で、前記加飾層に表示窓を透光形成し、

前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層の製造工程と同工程で表示金属層を形成して、平面視にて前記表示窓を介して前記表示金属層を見ることができる表示部が構成されることを特徴とするものである。このように本発明によれば、表示窓を、加飾層の形成工程で形成でき、また、表示金属層を金属配線層と同じ工程で形成できる。よって、従来に比べて製造工程を増やすことが無く、従来に比べて、製造コストの低減を図ることが出来る。

【0039】

また本発明では、前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び前記第2の透明基材のどちらか一方に設けることができる。

【0040】

また本発明では、前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成し、前記第1の透明基材に重ねて形成した前記表示金属層である第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層を、少なくとも、平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成することができる。これにより、表示窓から第1の表示金属層が手前側に、表示窓と第1の表示金属層との隙間に介在する第2の表示金属層が奥側に見えるため、表示部を三次元表示することが可能になる。

【0041】

また本発明では、前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置することが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0042】

また本発明では、前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部を形成することが可能である。このとき、前記表示金属層を、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とで形成し、

前記第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の表示金属層を、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成することが好ましい。また前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置することが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0043】

また本発明では、前記第2の表示金属層を、前記表示窓の輪郭よりも大きく形成することが好ましい。このとき、前記第2の表示金属層を、略矩形状で形成することが好ましい。これにより、簡単に第2の表示金属層を形成することができる。

【0044】

また本発明では、前記第1の透明基材に重ねて形成した第1の透明電極と、前記第2の透明基材に重ねて形成した第2の透明電極とを交差させることが好ましい。

【0045】

また前記第1の透明電極と、前記第2の透明電極とを直交させることが好ましい。

また本発明では、前記第1の透明基材に重ねて形成した前記第1の透明電極及び第1の金属配線層と、前記第2の透明電基材重ねて形成した前記第2の透明電極及び第2の金属配線層とを、各透明基材の同じ面側に形成することが好ましい。これにより第1の透明基材と第2の透明基材間を適切に接合することができる。

【0046】

また本発明では、前記透明基材の前記表面パネル側の第1の面に加飾層を形成し、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層を形成することが可能である。

【0047】

また本発明では、前記表示金属層を、前記表示窓の輪郭よりも大きく形成することが好ましい。このとき、前記表示窓を複数形成し、前記表示金属層を、平面視にて全ての表示窓を含む一体の形状で形成し、具体的には、前記表示金属層を、略矩形状で形成することが好ましい。これにより、簡単に表示金属層を形成することが出来る。

【0048】

また本発明では、前記加飾層を、前記表面パネルの入力操作面とは反対側の裏面に形成することが可能である。

【0049】

また本発明では、前記表示金属層に、前記表示窓を介して見ることができる金属ミラー層を形成することが好ましい。これにより、反射ミラー効果を有する表示部を形成でき、高級感を備える入力装置を簡単且つ低コストで製造できる。

【0050】

また、前記金属配線層及び前記表示金属層を、金属材料を物理蒸着した後、エッチングして形成することが好ましい。このように本発明では、金属配線層を形成するための物理蒸着、エッチング工程を用いて、金属配線層と同工程により表示金属層を形成でき、製造コストの低減を図ることが出来る。

【0051】

また本発明では、前記金属配線層及び前記表示金属層を複数の金属材料層の積層構造で形成し、最も前記表示窓側に位置する前記金属材料層を、金属ミラー層で形成することが好ましい。これにより、前記金属配線層及び前記表示金属層の双方を同じ積層構造にでき、且つミラー効果を得ることができ、よって、高級感を備える入力装置を効果的に低コスト化できる。

【0052】

また本発明では、前記金属ミラー層を、CuNiで形成することができる。

また本発明では、前記金属配線層及び前記表示金属層を、金属ペーストを印刷して形成し、あるいはめっき形成することができる。

【0053】

また本発明では、前記表面パネルと前記透明基材との間を、光学透明粘着層を介して接合することが好ましい。

【0054】

また本発明では、前記透明基材を複数層設け、各透明基材の間を、光学透明粘着層を介して接合することが好ましい。

【発明の効果】

【0055】

本発明の入力装置及びその製造方法によれば、表示窓を、加飾層の形成工程で形成でき、また、表示金属層を金属配線層と同じ工程で形成できる。よって、従来に比べて製造工程を増やすことが無く、加飾層の位置に、表示金属層が表示窓を介して現れる表示部を備える入力装置を、従来に比べて低コストで実現できる。

【図面の簡単な説明】

【0056】

【図1】図1は、本実施形態の入力装置の分解斜視図である。

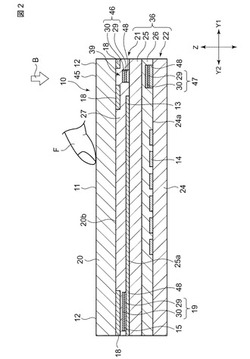

【図2】図2は、図1に示す入力装置を組み立てた状態とし、II−II線に沿って切断し矢印方向から見た部分拡大縦断面図である。

【図3】図3(a)は、第1実施形態における表面パネルの平面図、図3(b)は、第1実施形態における上部基板の平面図、図3(c)は、第1実施形態における下部基板の平面図である。

【図4】図4は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図である。

【図5】図5は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図であり、図4と異なる構成である。

【図6】図6は、図2と異なる構成の部分拡大縦断面図である。

【図7】図7(a)は、第2実施形態における表面パネルの平面図、図7(b)は、第2実施形態における上部基板の平面図、図7(c)は、第2実施形態における下部基板の平面図である。

【図8】図8は、図7に示す、表面パネル、上部基板、及び下部基板を組み立てた部分拡大縦断面図である。

【図9】図9(a)は、第3実施形態における表面パネルの平面図、図9(b)は、第3実施形態における上部基板の平面図、図9(c)は、第3実施形態における下部基板の平面図である。

【図10】図10は、図7あるいは図9に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図である。

【図11】図11は、第4実施形態における入力装置の平面図であり、特に表面パネル及び加飾層を除いた状態である。

【図12】図12は、図11に示すXII−XIIに沿って切断し矢印方向から見た入力装置の縦断面図である。

【図13】図13は、第5実施形態における入寮装置の縦断面図である。

【図14】図14は、図2に示す入力装置の製造工程を示す説明図(縦断面図)である。

【図15】図15は、図8に示す入力装置の製造工程を示す説明図(縦断面図)である。

【図16】図16は、図12に示す入力装置の製造工程を示す説明図(縦断面図)である。

【図17】図17(a)は、従来における入力装置の平面図、図17(b)は、図17(a)に示す入力装置をA−A線に沿って厚さ方向に切断し矢印方向から見た縦断面図、図17(c)は、ロゴ部を三次元表示とした縦断面図である。

【発明を実施するための形態】

【0057】

図1は、本実施形態の入力装置の分解斜視図、図2は、図1に示す入力装置を組み立てた状態とし、II−II線に沿って切断し矢印方向から見た部分拡大縦断面図、図3(a)は、第1実施形態における表面パネルの平面図、図3(b)は、第1実施形態における上部基板の平面図、図3(c)は、第1実施形態における下部基板の平面図、図4は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図、図5は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図であり、図4と異なる構成のもの、図6は、図2と異なる構成の部分拡大縦断面図である。

【0058】

なお本実施形態において、「透明」、「透光性」とは可視光線透過率が60%以上(好ましくは80%以上)の状態を指す。更にヘイズ値が6以下であることが好適である。

【0059】

図1に示すように入力装置(タッチパネル)10は、表面パネル(天板)20、上部基板21、下部基板22、及びフレキシブルプリント基板23等を有して構成される。

【0060】

表面パネル20は、プラスチックやガラス基材で形成される。表面パネル20の裏面20bには、加飾層18が設けられ、図1に示すように、透光性の入力領域11と入力領域11の周囲を囲む加飾層18が設けられた非透光性の非入力領域12とに区分けされている。例えば、非入力領域12は額縁状で形成される。

【0061】

図2に示すように上部基板21には、第1の透明基材(上部透明基材)25の表面(第1の面)25aにITO(Indium Tin Oxide)等の透明導電層からなる第1の透明電極層(上部透明電極層)13が形成されている。

【0062】

図1に示すように、入力領域11には、複数本の第1の透明電極層13が所定のパターン形状にて形成される。図1では、各第1の透明電極層13は、X−Y平面の例えばY1−Y2方向に沿って延出し、且つ複数の各第1の透明電極層13がX1−X2方向に間隔を空けて配置される(図1では、第1の透明電極層13の一部のみ図示した)。

【0063】

実施形態では、各第1の透明電極層13と電気的に接続される第1の金属配線層19(図2参照)が非入力領域12に引き回されている。各第1の金属配線層19の先端は、図1に示す接続部15を構成している。

【0064】

図2に示すように、第1の金属配線層19は、第1の透明電極層13と一体となって延出した透明導電層48上に複数の金属材料層29,30が形成された積層構造である。なお、第1の金属配線層19が、第1の透明基材25の表面25aに直接形成されてもよいが、第1の金属配線層19を透明導電層48上に重ねて形成することで、製造工程を簡単にでき、また第1の金属配線層19の電気的安定性を適切に向上させることができる。なお、透明導電層48は、各第1の金属配線層19の間の第1の透明基材25表面には残されていない。よって、隣接する各第1の金属配線層19同士が、前記透明導電層48を介して短絡することはない。

【0065】

図2に示すように下部基板22には、第2の透明基材(下部透明基材)24の表面(第1の面)24aにITO(Indium Tin Oxide)等の透明導電層からなる第2の透明電極層(下部透明電極層)14が形成されている。

【0066】

図1に示すように、入力領域11には、複数本の第2の透明電極層14が所定のパターン形状にて形成される。図1では、各第2の透明電極層14は、X−Y平面の例えばX1−X2方向に沿って延出し、且つ複数の各第2の透明電極層14がY1−Y2方向に間隔を空けて配置される(図1では、第2の透明電極層14の一部のみ図示した)。

【0067】

このように入力領域11に形成された各第1の透明電極層13と各第2の透明電極層14とは直交している。なお、直交関係が好ましいが、第1の透明電極層13と第2の透明電極層14とが直交以外の角度で交差した状態であってもよい。

【0068】

本実施形態では、第2の透明電極層14から非入力領域12に電気的に接続した第2の金属配線層16(図1参照)が第2の透明基材24の表面に形成されている。第2の金属配線層16も第1の金属配線層19(図2参照)と同様の積層構造である。第2の金属配線層16は、非入力領域12のX1側領域及びX2側領域から夫々、引き回され、各第2の金属配線層16の先端は非入力領域12のY2側領域で接続部17を構成している。

【0069】

各透明基材24,25は、透光性のポリエチレンテレフタレート等の樹脂やガラスで構成される。各透明基材24,25は、樹脂基材の表裏面にポリエステル樹脂やエポキシ樹脂等の絶縁材料から成るコート層が形成された形態とすることが出来る。

【0070】

図2に示すように、下部基板22と上部基板21間が光学透明接着層(OCA)26を介して接合されている。

【0071】

また図2に示すように、表面パネル20と上部基板21の間は、光学透明接着層(OCA)27を介して接合されている。

【0072】

図2では、下部基板22及び上部基板21の各透明電極層13,14を夫々、上方(表面パネル20側)に向けた状態で、下部基板22と上部基板21間を光学透明粘着層26により接合しているが、図6に示すように、各透明電極層13,14を、下方に向けた状態として、下部基板22と上部基板21間を接合してもよい。

【0073】

図2や図6に示すように、各透明電極層13,14を共に上方、あるいは下方に向けた状態で、下部基板22と上部基板21間を接合することが好ましい。これにより、下部基板22と上部基板21間を適切に接合することができる。なお、各透明電極層13,14を互いに内側に向けて接合したり、各透明電極層13,14を互いに外側に向けて接合することもできるが、各透明電極層13,14を共に上方、あるいは下方に向けたほうが、感度の点で好ましい。

【0074】

なお図6では、第2の透明電極層14を覆う透明な保護層33を設けている。

図2,図6に示す入力装置10では、入力領域11の表面に指Fを接触させると、第1の透明電極層13及び第2の透明電極層14を備えた上部基板22及び下部基板21を有して成るセンサ部36での静電容量が変化することで、指Fの接触位置を検出することが可能になっている。

【0075】

図1に示すように、加飾層18からなる非入力領域12には、ABCDとの文字が表示された表示部45が設けられている。表示部45は、例えばロゴ部(ロゴタイプ(logotype))を構成している。

【0076】

図2に示すように、表示部45は、加飾層18の一部を透光形成した表示窓39と、表示窓39と厚さ方向(Z)で対向する位置であって、第1の透明基材25の表面25aに設けられた第1の表示金属層46と、表示窓39と厚さ方向(Z)で対向する位置であって、第2の透明基材24の表面24aに設けられた第2の表示金属層47と、を有して構成される。

【0077】

ここで表示窓39の部分の加飾層18をエッチング等で抜き形成することで、表示窓39を透光形成できる。

【0078】

図3(a)は、表面パネル20の平面図である。図3(a)に示すように、表示窓39は例えば複数個あり、加飾層18をABCDの輪郭により抜いて形成されたものである。よって図3(a)の表面パネル20では、入力領域11の部分と同様に表示窓39も透明である。

【0079】

図3(b)は、上部基板21の平面図である。図3(b)に示すように、第1の透明基材25の表面には第1の表示金属層46が形成されており、第1の表示金属層46は、ABCDの文字形状とされている。

【0080】

図2に示すように、第1の表示金属層46は、透明導電層48の上に下から、第1の金属材料層29,及び第2の金属材料層30の順に積層されている。この積層構造は、第1の金属配線層19と同じである。本実施形態では、第1の表示金属層46及び第1の金属配線層19の構成に透明導電層48を含まないと定義する。すなわち、図2では、第1の金属材料層29及び第2の金属材料層30により、第1の表示金属層46及び第1の金属配線層19が構成される。第1の表示金属層及び第1の金属配線層の構成に透明導電層を含まない点は、他の実施形態においても同様である。

【0081】

透明導電層48は、第1の透明電極層13と同じ透明導電材料である。例えば、透明導電層48、及び第1の透明電極層13はITOである。

【0082】

第1の金属材料層29は、例えばCuから成る。第1の金属材料層29は、第1の金属配線層19における配線主体層を構成する。また第2の金属材料層30は、第1の金属材料層29を保護する役割を有する。第2の金属材料層30の材質を限定するものでないが、金属ミラー効果のある金属材料を選択することが好ましい。第2の金属材料層30は、例えばCu合金から成り、より具体的にはCuNiで形成されることが好ましい。これにより第2の金属材料層30を金属ミラー層として構成できる。なお第2の金属材料層30は後述するように表示窓39を介して見ることのできる部分であり、よって求められる色や反射率、光沢等によって材質を種々、選択できる。第2の金属材料層30には、Cu系のほかに、Al系、Cr系、Au系、Ag系等を選択することが出来る。

【0083】

なお、金属材料層29,30を合わせて単層構造にすることもできる。

図3(c)は、下部基板22の平面図である。図3(c)に示すように、第2の透明基材24の表面には第2の表示金属層47が形成されている。第2の表示金属層47は略矩形状で形成されている。

【0084】

図2に示すように、第2の表示金属層47は、透明導電層48の上に下から、第1の金属材料層29,及び第2の金属材料層30の順に積層されている。この積層構造は、図2には図示されていないが第2の金属配線層16(図1参照)と同じである。すなわち、第2の表示金属層47は、第1の金属配線層19とも同じ積層構造である。よって第2の表示金属層47の最表面層には、CuNi等の金属ミラー層として機能する第2の金属材料層30が位置している。なお本実施形態では、第2の表示金属層47及び第2の金属配線層16の構成に透明導電層48を含まないと定義する。すなわち、図2では、第1の金属材料層29及び第2の金属材料層30により、第2の表示金属層47及び第2の金属配線層29が構成される。第2の表示金属層及び第2の金属配線層の構成に透明導電層を含まない点は、他の実施形態においても同様である。

【0085】

図4は、図1に示す表示部45を拡大して示した平面図である。図4に示すように、表示部45では、表示窓39を介して第1の表示金属層46を見ることができる。実際、表示窓39を介して見えているのは、第1の表示金属層46のうち、金属ミラー層である第2の金属材料層30である。

【0086】

図3(b)、図4に示すように、第1の表示金属層46は、表示窓39と厚さ方向で対向する位置にABCDとの文字形状で形成されているが、図2、図4に示すように、第1の表示金属層46は、平面視(図2に示すB方向からの矢視)にて、表示窓39の輪郭よりも内側に一回り小さく形成されている。この結果、平面視にて、第1の表示金属層46と表示窓39との間には隙間49が形成される。

【0087】

一方、第1の表示金属層46よりも奥側に位置する第2の表示金属層47は、図3(c)に示すように、略矩形状であり、第2の表示金属層47は、表示窓39の輪郭よりも大きく形成されている(図2、図3参照)。すなわち第2の表示金属層47の横方向(X1−X2)の寸法は、文字Aの表示窓39から文字Dの表示窓39までの幅よりも大きく、また第2の表示金属層47の縦方向(Y1−Y2)の寸法は、ABCDの各表示窓39の縦寸法よりも大きい。

【0088】

よって、図4に示すように、第1の表示金属層46と表示窓39との間に形成された隙間49から第2の表示金属層47の一部を見ることができる。見えている第2の表示金属層47は最上層の金属ミラー層を構成する第2の金属材料層30である。

【0089】

以上のようにABCDとの文字が表示される表示部45は、表示窓39を介して第1の表示金属層46及び第2の表示金属層47が見えており、すなわち、第1の表示金属層46及び第2の表示金属層47により形作られたABCDとの文字を、操作者は見ることができる。

【0090】

図2,図3で示した第1実施形態によれば、図4で示したように、表示窓39を介して第1の表示金属層46と第2の表示金属層47との双方が見え、このとき、第1の表示金属層46が手前側に、表示窓39と第1の表示金属層46との隙間49に現れる第2の表示金属層47が奥側に見える。このため、ABCDとの文字を三次元的に表示することができる。

【0091】

三次元的に表示する方法は、図4に限定されない。例えば、図5に示すように、上部基板21に形成される第1の表示金属層46を、表示窓39とほぼ同一形状で形成する。すなわち第1の表示金属層46を、表示窓39の輪郭とほぼ同じ大きさのABCDの文字形状で形成する。図5に示す点線部分も第1の表示金属層46であるが、この部分は加飾層18により見えないので点線で示した。

【0092】

そして図5に示すように例えば、第1の表示金属層46を表示窓39に対してX2方向に少しずらして配置する。このとき、第1の表示金属層46の一部が、表示窓39から見えている必要がある。なお、ずらす方向はX1方向、Y1方向、Y2方向であっても、斜め方向であってもよい。

【0093】

そして、平面視にて、第1の表示金属層46と表示窓39との間に形成される隙間49から第2の表示金属層47の一部が見える。第2の表示金属層47は、図3(c)に示すと同様に例えば矩形状である。

【0094】

図5に示す構成の場合も、図4と同様に、第1の表示金属層46が手前側に、表示窓39と第1の表示金属層46との隙間49に現れる第2の表示金属層47が奥側に見える。このため、ABCDとの文字を三次元的に表示することができる。

【0095】

本実施形態では、第1の表示金属層46及び第2の表示金属層47の表面パネル20側を向く最上層を金属ミラー層とした。このため、表示部45のABCDとの文字を反射ミラー構造にでき、高級感を出すことができる。

【0096】

なお図6のように、第1の表示金属層46及び第2の表示金属層47を各透明基材24,25の裏面(第2の面)24b,25b側に形成した場合、最も前記裏面24b,25b側(表面パネル20側)に位置する金属材料層を、金属ミラー層50として形成する。図6では、第1の表示金属層46及び第2の表示金属層47を裏面24b,25b側から下方に向うにしたがって、透明導電層48、金属ミラー層50、第1の金属材料層29、及び第2の金属材料層30の順に積層している。第1の金属材料層29は例えばCuであり、第2の金属材料層30及び金属ミラー層50は例えばCuNiである。

【0097】

本実施形態では、図2や図6に示すように、加飾層18に表示窓39を抜き形成して透光形成しており、これにより表示窓39を加飾層18の形成工程で形成することができる。また、表示窓39と厚さ方向(Z)で対向する、金属配線層16,19が形成される透明基材の面側と同じ面側に、前記金属配線層16,19と同じ金属材料層を有する表示金属層46,47を形成した。ここで図2,図6に示すように、第1の表示金属層46は、第1の金属配線層19と同様に、同じ透明導電層48の表面に形成されている。また、第2の表示金属層47は、第2の金属配線層16と同様に、同じ透明導電層48の表面に形成されている。

【0098】

本実施形態では、各表示金属層46,47を、各金属配線層16,19と同じ形成工程で形成できる。よって、加飾層18の位置に、表示金属層46,47が表示窓39を介して現れる表示部45を備える入力装置10を、従来に比べて低コストで実現できる。

【0099】

図4,図5に示すように表示部45を三次元表示するためには、手前側の第1の表示金属層46と、奥側の第2の表示金属層47とを設け、第1の表示金属層46が表示窓39の枠内全体に対向しないように、すなわち第1の表示金属層46と表示窓39との間に一部、隙間49が空くようにし、この隙間49から第2の表示金属層47が見えるようにする。

【0100】

図2,図6に示すように、積層構造としては、表面パネル20の裏面20bに加飾層18を設け、表面パネル20の下方に、センサ部36としての上部基板21及び下部基板22を配置する。そして、上部基板21と表面パネル20及び加飾層18間を光学透明粘着層27により接合し、上部基板21と下部基板22間を光学透明粘着層26により接合する。なお表示窓39内には光学透明粘着層27が埋まる。

【0101】

第1の表示金属層46及び第2の表示金属層47は、金属配線層19の形成工程と同工程時に形成されるものである。例えば、図2に示す第1の表示金属層46について説明する。最初、第1の表示金属層46の下には第1の透明基材25が置かれ、前記第1の透明基材25の表面25aの全体にITO膜が形成されている。この状態から、第1の金属材料層29及び第2の金属材料層30を順に積層する。本実施形態では、ITO膜、第1の金属材料層29及び第2の金属材料層30をスパッタや蒸着法で成膜できる。続いて、第2の金属材料層30上のうち、第1の金属配線層19及び第1の表示金属層46となるべき部分をレジストで覆い、レジストで覆われていない、第1の金属材料層29及び第2の金属材料層30を除去する。

【0102】

そして、残された第2の金属材料層30上をレジストで覆うとともに、さらには、入力領域11におけるITO膜の表面にレジストを第1の透明電極層13となるべき部分のみ覆い、レジストで覆われていないITO膜をエッチングする。これにより、入力領域11に第1の透明電極層13を形成できるとともに、第1の金属配線層19及び第1の表示金属層46を同じ工程時に形成することができる。なお、上記の製造工程は一例であり、上記の方法に限定されるものでない。ただし本実施形態によれば、第1の表示金属層46を第1の金属配線層19と同工程で形成することが可能である。なお図2に示す第2の表示金属層47や、図6に示す各表示金属層46,47についても同様に、金属配線層と同工程で形成できる。

【0103】

よって、従来に比べて製造工程が増えることはなく、製造コストの低減を図ることができる。

【0104】

また本実施形態では、図2、図6に示すように、各金属配線層16,19と各表示金属層46,47とを同じ積層構造で形成できる。図2に示す各金属配線層16,19を構成する、第1の金属材料層29を保護する第2の金属配線層30には金属ミラー効果もあるため、各表示金属層46,47を、各金属配線層16,19と同一の積層構造としても、各金属配線層16,19にミラー効果を持たせることができる。このように、各金属配線層16,19と各表示金属層46,47とを同じ積層構造で形成できるので、効果的に製造コストの低減を図ることができる。なお、例えば、金属配線層16,19の最表面が金属ミラー層でない場合や、ミラー効果のある第2の金属材料層30以外の金属ミラー層を用いることが必要となる場合、図2に示す第2の金属材料層30の表面に、別の金属ミラー層を重ねることも出来る。かかる場合でも、各表示金属層46,47を各金属配線層16,19の形成工程を利用して形成できるため、従来に比べて低コスト化を実現できる。

【0105】

図6のように、各表示金属層46,47を各透明基材24,25の裏面24b、25bに形成する場合、単純に、図2に示す各表示金属層46,47を180度反転させた積層構造としてしまうと、ミラー効果の小さい第1の金属材料層29が、ミラー効果の大きい第2の金属材料層30よりも表面パネル20側に位置してしまうため、ミラー効果を上げるために、第1の金属材料層29と、透明導電層48との間に、金属ミラー層50を設けた。

【0106】

上記では、金属配線層16,19及び表示金属層46,47を、物理蒸着法で成膜し、その後、エッチングして形成したが、それに代えて、金属ペーストを印刷したり鍍金法で形成することもできる。ただしAgペーストなどは、反射ミラー効果が小さいため、さほど高い反射ミラー効果を必要としない場合に適用しやすい。あるいは図6の構造においては、従来のようにミラーインクを用いることもできるが、材料コストが上昇するため、本実施形態は、もともと、金属配線層16,19を、物理蒸着法で成膜し、その後、エッチングして形成する静電容量式の入力装置10に効果的に適用することができる。

【0107】

図7(a)は、第2実施形態における表面パネルの平面図、図7(b)は、第2実施形態における上部基板の平面図、図7(c)は、第2実施形態における下部基板の平面図、図8は、図7に示す、表面パネル、上部基板、及び下部基板を組み立てた部分拡大縦断面図、図9(a)は、第3実施形態における表面パネルの平面図、図9(b)は、第3実施形態における上部基板の平面図、図9(c)は、第3実施形態における下部基板の平面図、図10は、図7あるいは図9に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図である。

【0108】

なお図7〜図10において、図2〜図6と同じ部分は同じ符号を付す。

図7(a)に示す表面パネル20の構成は図3(a)に示す表面パネル20と同じである。

【0109】

図7(b),図8に示すように、第1の透明基材25の表面(第1の面)25aに、表示金属層51が形成されている。表示金属層51は、図2と同様に、下から透明導電層48、第1の金属材料層29及び第2の金属材料層30の順に積層された構造であり、金属配線層19と同じ積層構造である。

【0110】

図7(b)、図8に示すように、表示金属層51は、図3で示した第2の表示金属層47と同様に、表示窓39の輪郭よりも大きい略矩形状で形成されている。

【0111】

図7(c)に示すように、第2の透明基材24には表示金属層が重ねて形成されていない。

【0112】

よって図7,図10に示すように、表示部45では、表示窓39を介して表示金属層51を見ることができ、表示金属層51はABCDの文字に形作られた二次元表示で現れる。

【0113】

図10に示す一点鎖Cは、矩形状からなる表示金属層51の輪郭を示している。このように表示金属層51を大きくしかも、表示窓39が複数ある場合には、平面視にて各表示窓39間の領域も一体に繋げた表示金属層51を形成することが好ましい。例えば、表示部45を斜め方向から見たときでも、表示窓39を介して、ABCDの文字に形作られた表示金属層51からなる二次元表示を適切に示すことができる。表示金属層51を、平面視にて、全ての表示窓39を含む一体の形状、例えば矩形状とすることで、簡単な形状で表示金属層51を形成できる。なお表示金属層51を、各表示窓39の形状や配置等によって円形状、楕円状、三角状及び菱形等で形成することもできる。また、本実施形態では、例えば図10の点線Dで示すように、各表示窓39と相似形状であって、各表示窓39よりも一回り大きい形状の表示金属層51を形成することもできる。

【0114】

図9に示す第3実施形態では、図9(a)に示す表面パネル20は、図3(a)、図7(a)と同じである。ただし図7と異なって表示金属層51が、第2の透明基材24の表面に設けられ(図9(c)参照)、第1の透明基材25には形成されていない(図9(b)参照)。

【0115】

図9の入力装置を縦断面で見ると、図8に示す表示金属層51が図8の矢印Dの位置(第2の透明基材24の表面24a)に移された配置になる。かかる場合、図8のように、表示金属層51が第1の透明基材25の表面25aに形成される第2実施形態に比べて、表示金属層51が、表示窓39から下方により離れて位置する。

【0116】

よって、表示金属層51を第1の透明基材25の表面25aに配置した場合と、第2の透明基材24の表面24aに配置した場合とで、表示部45の見え方を異ならせることができる。

【0117】

図8では、各透明基材24,25の表面24a,25aに透明電極層13,14及び金属配線層16,19が形成されているが、各透明基材24,25の裏面24b,25bに設けることも出来る。かかる場合、表示金属層51も裏面に設けられる。

【0118】

表示金属層51が透明基材の裏面に形成される場合は、図6で説明した、裏面側から下方に透明導電層48、金属ミラー層50、第1の金属材料層29及び第2の金属材料層30の順に積層することが好ましい。これにより、表示窓39を介して表示金属層51の金属ミラー層50が現れ、表示部45のABCDとの文字を反射ミラーで構成でき、高級感を出すことができる。

【0119】

また図8に示すように、各透明基材24,25の同じ面側に各透明電極層13,14及び金属配線層16,19を形成することが好ましい。これにより、下部基板22と上部基板21間を光学透明粘着層26を介して適切に接合することができる。

【0120】

図11は、第4実施形態における入力装置の平面図であり、特に表面パネル及び加飾層を除いた状態、図12は、図11に示すXII−XIIに沿って切断し矢印方向から見た入力装置の縦断面図である。

【0121】

図11では、透明基材61の裏面側に設けられた透明電極層63、金属配線層及び、表示金属層を図示した。

【0122】

図11、図12に示す入力装置(タッチパネル)60は、可撓性の透明基材61、加飾層62、透明電極層63、及び表面パネル64等を有して構成される。

【0123】

可撓性の透明基材61には例えばPETフィルムが好ましく適用される。透明基材61の裏面(第2の面)61bに透明電極層63が形成されている。図1に示すように透明電極層63は、透明入力領域60aに形成される。透明入力領域60aは、入力装置60の中央の広範囲にわたって設けられている。この実施形態では透明入力領域60aが矩形状で構成されているが形状を限定するものでない。

【0124】

図11に示すように透明電極層63は、夫々、分離形成された透明電極層63aと透明電極層63bとを一組として、Y方向に間隔を空けて複数組、形成されている。本実施形態では、各透明電極層63a,63bの各形状を限定するものでないが、各透明電極層63a,63bはX方向に向けてY方向への幅寸法が変化するように形成されている。

【0125】

透明電極層63は、ITO(Indium Tin Oxide)等の透明導電材料をスパッタや蒸着して成膜されたものであり、図11に示す形状となるようにフォトリソグラフィ技術を用いてパターン形成されている。

【0126】

図11に示すように、各透明電極層63a,63bのX方向の端部から金属配線層65が延出して形成されている。

【0127】

図11に示すように、金属配線層65は、透明入力領域60aの周囲を囲む加飾層62が形成された非透光性の非入力領域60b内に延出形成される。図11では、加飾層62を透視して金属配線層65を図示した。

【0128】

金属配線層65は、図2等で説明したのと同様に、透明電極層63と同じ透明導電材料からなる透明導電層と、透明導電層に重ねられて形成された金属材料層との積層構造である。透明導電層は、透明電極層63をエッチングしてパターン化する際に、金属配線層65と重なる位置に残されたものである。なお透明導電層が形成されず、金属配線層65を構成する金属材料層が透明電極層63と同じ透明基材61の裏面(第2の面)61bに形成されてもよい。

【0129】

金属配線層65は、前記透明導電層に複数の金属材料層が重ねて形成される。

図11に示すように、各金属配線層65は、非入力領域60b内にて引き回されてフレキシブルプリント基板(図示しない)と接続する部分に集められる。各金属配線層65の先端は、フレキシブルプリント基板(図示しない)と電気的に接続される外部接続部65aを構成している。

【0130】

また図12に示すように、透明電極層63の裏面に透明保護層68が設けられている。透明保護層68により透明電極層63及び金属配線層65を保護することができる。なお透明保護層68は図11に示す外部接続部65aの位置には設けられておらず、外部接続部65aをフレキシブルプリント基板に接続できるようになっている。

【0131】

透明保護層68は、例えば、薄いPET基材の表面にウレタンアクリレート樹脂等のハードコート層が形成されたハードコートフィルム(透明保護層)であり、透明保護層68を透明電極層63及び金属配線層65の下面に図示しない光学透明粘着層(OCA)を介して貼着する。

【0132】

図12に示すように、透明基材61の表面(第1の面)61aには、有色の加飾層62が形成されている。加飾層62は、透明入力領域60aの周囲を囲む非入力領域60bに形成されている。加飾層62は例えばスクリーン印刷で形成される。加飾層62の形成された非入力領域60bは、非透光性となり、透明入力領域60aは透光性となっている。よって金属配線層65は加飾層62により操作面側から見えなくなっている。

【0133】

図12に示すように、透明基材61の表面61a側には光学透明粘着層70を介して表面パネル(ガラスや樹脂等の透明パネル)64が貼着されている。光学透明粘着層(OCA)70は、アクリル系粘着剤、両面粘着テープ等である。

【0134】

図12に示す表面パネル64は、入力装置60の表層に位置し、表面が操作面となっている。操作者が例えば指を操作面上に接触あるいは近接させると指に近い透明電極層63aとの間、及び指に近い透明電極層63bとの間の静電容量が変化する。そしてこの静電容量変化に基づいて指の操作位置を算出することが可能である。

図12に示すように、加飾層には表示窓71が所定形状に透光形成されている。

【0135】

そして図11,図12に示すように、前記表示窓71と厚さ方向(Z)で対向する透明基材61の裏面61bの位置に、表示金属層72が形成されている。

【0136】

表示金属層72は、透明基材61の裏面61bから下方に向けて透明導電層73の下に、金属ミラー層74、第1の金属材料層75、第2の金属材料層76の順に積層されている。この積層構造は、金属配線層65と同じである。すなわち表示金属層72は、金属配線層65と同工程で形成されたものである。金属ミラー層74及び第2の金属材料層76は、例えばCuNiで形成され、第1の金属材料層75は、例えばCuで形成される。

【0137】

図12に示す表示窓71は、例えば、図3(a)に示す表示窓39と同様に、例えばABCDの文字形状に透光形成されている。

【0138】

そして図11,図12に示す表示金属層72は、表示窓39の輪郭よりも大きく形成されており、図11に示すように、複数の表示窓39全てを含む一体の形状として、例えば、略矩形状で形成されている。

【0139】

図12に示すように、表示金属層72は、透明基材61の最も裏面61b側に位置する金属材料層が、金属ミラー層74である。よって、表示窓71を介して見える表示金属層72は金属ミラー層74であり、表示部77のABCDとの文字を反射ミラーで構成でき、高級感を出すことができる。

【0140】

図11,図12に示す入力装置60は、一つの透明基材61の表面61a側に加飾層62を設け、透明基材61の裏面61b側に透明電極層63、金属配線層65及び表示金属層72を配置した構成である。

【0141】

図13は、第5実施形態における入力装置の部分縦断面図である。図2,図6と同じ層には同じ符号を付した。

【0142】

図13に示すように透明基材79の表面(第1の面)79aに、第1の透明電極層13、第1の金属配線層19及び第1の表示金属層46が形成される。また、透明基材79の裏面(第2の面)79bに、第2の透明電極層14、第2の金属配線層16及び第2の表示金属層47が形成される。

【0143】

図13に示す第1の表示金属層46は、図2に示す第1の表示金属層46と同じ積層構造であり、図13に示す第2の表示金属層47は、図6に示す第2の表示金属層47と同じ積層構造である。

【0144】

図13に示す第1の表示金属層46は、図4や図5で示したように、表示窓39よりも一回り小さく形成され、あるいは、表示窓39から少なくとも一部が見えるようにずらして配置された構成である。また第2の表示金属層47は、図3示したように、表示窓39の輪郭よりも大きく、例えば矩形状で形成される。る。

【0145】

これにより、表示窓39を介して第1の表示金属層46と第2の表示金属層47との双方が見え、このとき、第1の表示金属層46が手前側に、表示窓39と第1の表示金属層46との隙間49に現れる第2の表示金属層47が奥側に見える。このため、表示部45を三次元的に表示することができる。

【0146】

図13の構成では、透明基材79の両面にセンサ部が構成される。図13の構成により、第1の透明電極層13を備えるセンサ部と第2の透明電極層14を備えるセンサ部のパターニングが一回で可能になり、低コストを実現できる。また第1の透明電極層13を備えるセンサ部と第2の透明電極層14を備えるセンサ部との位置精度を良好にできる。

【0147】

なお図13の構成において、第1の表示金属層46と第2の表示金属層47のうち、どちらか一方のみが設けられた構成とすることも可能である。

【0148】

図14は、図2に示す入力装置の製造工程を示す説明図(縦断面図)である。

図14に示すように、ガラス等で形成された表面パネル20の裏面20bに加飾層18を形成する。加飾層18は例えばスクリーン印刷で形成できる。このとき、加飾層18の形成領域内に、表示窓39を所定形状にて例えば抜き形成する。加飾層18は額縁状で形成される。表示窓39は、例えば図3(a)に示すようにABCDとの文字に透光形成される。

【0149】

図14に示す第1の透明基材25の表面25aにITO膜を蒸着して形成し、さらに第1の金属配線層19及び第1の表示金属層46を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0150】

そして第1の金属配線層19及び第1の表示金属層46の表面をレジストで覆い、さらに入力領域11と対向し透明電極層13となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第1の透明基材25の表面25aに、透明電極層13、第1の金属配線層19及び第1の表示金属層46を形成できる。このとき、第1の表示金属層46を、図4や図5で示したように、表示窓39よりも一回り小さく形成するか、あるいは、表示窓39から少なくとも一部が見えるようにずらして配置する。

【0151】

また図14に示す第2の透明基材24の表面24aにITO膜を蒸着して形成し、さらに第2の金属配線層16(図1参照)及び第2の表示金属層47を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0152】

そして第2の金属配線層16及び第2の表示金属層47の表面をレジストで覆い、さらに入力領域11と対向し透明電極層13となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第2の透明基材24の表面24aに、第2の透明電極層14、第2の金属配線層16及び第2の表示金属層47が形成された下部基板22が完成する。このとき、第2の表示金属層47を、図3で示したように、表示窓39の輪郭よりも大きく、例えば矩形状で形成する。また、第1の透明電極層13と第2の透明電極層14とは直交関係となっている。直交であることが好ましいが、第1の透明電極層13と第2の透明電極層14とが直交以外の角度で交差した状態であってもよい。

【0153】

そして図14に示すように、表面パネル20と上部基板21との間を光学透明粘着層27を介して接合し、上部基板21と下部基板22との間を光学透明粘着層26を介して接合する。

【0154】

図15は、図8に示す入力装置の製造工程を示す説明図(縦断面図)である。

図15に示すように、ガラス等で形成された表面パネル20の裏面20bに加飾層18を形成する。加飾層18は例えばスクリーン印刷で形成できる。このとき、加飾層18の形成領域内に、表示窓39を所定形状にて例えば抜き形成する。加飾層18は額縁状で形成される。表示窓39は、例えば図7(a)に示すようにABCDとの文字に透光形成される。

【0155】

図15に示す第1の透明基材25の表面25aにITO膜を蒸着して形成し、さらに第1の金属配線層19及び表示金属層51を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0156】

そして第1の金属配線層19及び表示金属層51の表面をレジストで覆い、さらに入力領域11と対向し透明電極層13となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第1の透明基材25の表面25aに、透明電極層13、第1の金属配線層19及び表示金属層51を形成できる。このとき、表示金属層51を、表示窓39の輪郭よりも大きく例えば矩形状に形成する。

【0157】

また図15に示す第2の透明基材25の表面25aにITO膜を蒸着して形成し、さらに第2の金属配線層16(図1参照)を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0158】

そして第2の金属配線層16の表面をレジストで覆い、さらに入力領域11と対向し透明電極層14となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第2の透明基材24の表面24aに、第2の透明電極層14、第2の金属配線層16が形成された下部基板22が完成する。奈央下部基板22に表示金属層51は形成されていない。

【0159】

そして図14に示すように、表面パネル20と上部基板21との間を光学透明粘着層27を介して接合し、上部基板21と下部基板22との間を光学透明粘着層26を介して接合する。

【0160】

図9の入力装置を製造する場合には、図15に示す表示金属層51を、下部基板22側に形成すればよい。

【0161】

図16は、図12に示す入力装置の製造工程を示す説明図(縦断面図)である。

図16に示すように、透明基材61の表面61aに、加飾層62を形成する。加飾層62は例えばスクリーン印刷で形成できる。このとき、加飾層62の形成領域内に、表示窓71を所定形状にて例えば抜き形成する。加飾層62は額縁状で形成される。表示窓71は、例えば図3(a)等に示すようにABCDとの文字に透光形成される。

【0162】

透明基材61の裏面61bに、ITO膜を蒸着して形成し、さらに金属配線層65(図11参照)及び表示金属層72を、裏面61b側から下方に向けて、金属ミラー層74、第1の金属材料層75及び第2の金属材料層76の順にスパッタ等で成膜する。例えば、第1の金属材料層75をCuで、金属ミラー層74及び第2の金属材料層30をCuNiで形成する。

【0163】

そして金属配線層65及び表示金属層72の表面をレジストで覆い、さらに入力領域と対向し透明電極層63となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、透明基材61の裏面61bに、透明電極層63、金属配線層65(図11参照)及び表示金属層72を形成できる。このとき、表示金属層72を、表示窓71の輪郭よりも大きく例えば矩形状に形成する。

【0164】

そして図16に示すように、表面パネル64と透明基材61との間を光学透明粘着層70を介して接合する。

【0165】

本実施形態には、表示金属層に金属ミラー層を含まない形態も含まれるが、金属ミラー層を含み、前記金属ミラー層を表示窓を介して見ることが出来る表示部を備える高級感のある入力装置に特に適した構成である。

【符号の説明】

【0166】

10、60 入力装置

11、60a 入力領域

12、60b 非入力領域

13、14、63 透明電極層

16、19、65 金属配線層

18、62 加飾層

20 表面パネル

21 上部基板

22 下部基板

23 フレキシブルプリント基板

24、25、61、79 透明基材

26、27、70 光学透明粘着層

29、30、75、76 金属材料層

39、71、77 表示窓

45 表示部

50、74 金属ミラー層

46、47、51,72 表示金属層

【技術分野】

【0001】

本発明は、携帯機器やその他の電子機器に搭載されて、指などの操作体を操作パネルに接触させて操作する入力装置に関する。

【背景技術】

【0002】

図17(a)は、従来における入力装置(タッチパネル)の平面図、図17(b)は、図17(a)に示す入力装置をA−A線に沿って厚さ方向に切断し矢印方向から見た縦断面図、図17(c)は、ロゴ部を三次元表示とした縦断面図である。

【0003】

図17に示す入力装置1は、ガラス等で形成される表面パネル2と、センサ部3と、表面パネル2とセンサ部3間を接合する光学透明粘着層(OCA)4と、入力領域5の周囲を囲む加飾層6とを有して構成される。

【0004】

図17(b)に示すように加飾層6は、表面パネル2の裏面5aに形成される。図17(a)(b)に示すように、表面パネル2の裏面5aには、表示金属層7を、図17(a)に示すように、例えば、ABCDの文字形状で印刷してロゴ部8が形成されている。このように表示金属層7を印刷形成する場合、ミラー効果を有するAl系等の金属ミラー粒子をインクに入れて、印刷する。あるいは、表示金属層7をスパッタ等で形成することもできる。ロゴ部8にミラー効果を持たせることで高級感を持たせることができる。

【0005】

図17(b)に示すロゴ部8は二次元での表示となる。一方、図17(c)では、表面パネル2の裏面5aを削って、ロゴ部8の凹部9を形成し、その凹部9内に表示金属層7を形成している。これにより、図17(c)に示すロゴ部8は、三次元での表示となる。

【0006】

各特許文献には、図17の加飾層6に相当する部分にロゴ部を設けた構成が開示されている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−253187号公報

【特許文献2】特開2004−163482号公報

【特許文献3】特開2010−256682号公報

【特許文献4】特開2011−2553号公報

【特許文献5】特開昭61−291197号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、図17に示す従来例や、各特許文献に記載された発明において、ロゴ部8のために表示金属層7の形成工程が必要であった。

【0009】

またロゴ部8に反射ミラー効果を備えるには、ミラー効果のある金属粒子をインク中に入れた特殊なミラーインクが必要になるなど、コスト高を招いた。またミラー効果のある金属を表面パネル2の裏面5a側に凝集させるために、表面パネル2の裏面5aに印刷することが必要になり、製造上の制約があった。更に、ミラー効果を出すためには、粘度が小さく乾燥しやすいインクにしなくてはならず、にじみやすい等、印刷効率が悪い等の問題があった。

【0010】

また表示金属層7を蒸着やスパッタ、メッキ等にすると、製造コストの上昇を招いた。

また図17(c)に示すように、ロゴ部8を三次元表示としたとき、表面パネル2の裏面5aを削って凹部9を形成しなければならない。よって更なるコスト高を招いた。

【0011】

そこで本発明は上記従来の課題を解決するものであり、特に従来よりも製造コストを低減できる、加飾層の位置に表示部の入った入力装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

本発明における入力装置は、

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材が積層されており、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部が構成されており、

前記加飾層には、表示窓が透光形成されており、前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層と同じ金属材料層を有する表示金属層が形成されており、平面視にて、前記表示窓を介して前記表示金属層を見ることができる表示部が構成されていることを特徴とするものである。

【0013】

このように、加飾層に表示窓を透光形成し、前記表示窓と厚さ方向で対向する、前記金属配線層が形成される透明基材の面側と同じ面側に、前記金属配線層と同じ金属材料層を有する表示金属層を形成した。これにより、表示金属層が表示窓を介して現れる表示部を構成できる。

【0014】

本発明によれば、表示窓を、加飾層の形成工程で形成でき、また、表示金属層を金属配線層と同じ工程で形成できる。よって、加飾層の位置に、表示金属層が表示窓を介して現れる表示部を備える入力装置を、従来に比べて低コストで実現できる。

【0015】

本発明では、前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材に前記透明電極層及び金属配線層が形成されており、少なくとも一つの前記透明基材に前記表示金属層が形成されていることが好ましい。

【0016】

また本発明では、前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板が、前記下部基板よりも前記表面パネル側に位置しており、前記加飾層が前記表面パネルと前記上部基板との間に位置することが好ましい。

【0017】

上記において、前記表示金属層が、前記第1の透明基材に重ねて形成されている構成、あるいは、前記第2の透明基材に重ねて形成されている構成にできる。

【0018】

また本発明では、前記表示金属層が、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成されており、前記第1の透明基材に重ねて形成された前記表示金属層である第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成される構成できる。これにより、表示窓から第1の表示金属層が手前側に、表示窓と第1の表示金属層との隙間に介在する第2の表示金属層が奥側に見えるため、表示部を三次元表示することが可能になる。

【0019】

また本発明では、前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されていることが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0020】

本発明では、前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部が形成されている構成にできる。このとき、前記表示金属層は、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とを備え、

前記第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成されることが好ましい。

【0021】

また、前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されていることが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0022】

また本発明では、前記第2の表示金属層は、前記表示窓の輪郭よりも大きく形成されていることが好ましい。このとき、前記第2の表示金属層は、略矩形状で形成されることが好ましい。これにより簡単に、第2の表示金属層を形成することができる。

【0023】

また本発明では、前記透明基材の前記表面パネル側の第1の面に加飾層が形成され、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層が形成されている構成にできる。

【0024】

また本発明では、前記表示金属層は、前記表示窓の輪郭よりも大きく形成されていることが好ましい。このとき、前記表示窓を複数形成し、前記表示金属層を、平面視にて全ての表示窓を含む一体の形状で形成し、具体的には、前記表示金属層は、略矩形状で形成されることが好ましい。これにより簡単に表示金属層を形成することができる。

【0025】

また本発明では、前記加飾層は、前記表面パネルの入力操作面とは反対側の裏面に形成される構成にできる。

【0026】

また本発明では、前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側に位置する第1の面に形成される構成にできる。

【0027】

あるいは、前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側とは反対側の第2の面に形成される構成にできる。

【0028】

また本発明では、前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材には同じ面側に前記透明電極層及び金属配線層が形成されていることが好ましい。これにより、各透明基材間を適切に光学透明粘着層を介して接合できる。

【0029】

また本発明では、前記表示金属層は、金属ミラー層を有し、前記表示窓を介して前記金属ミラー層を見ることができることが好ましい。これにより、反射ミラー効果を備える表示部にでき、高級感を出すことができる。

【0030】

また本発明では、前記金属配線層及び前記表示金属層は、前記金属材料層を物理蒸着した後にエッチングして形成されたものであることが好ましい。金属配線層の形成工程で、元々、金属材料の物理蒸着及びエッチング工程は用いられているため、表示金属層の形成を金属配線層の形成工程と同工程で行うことができ、従来に比べて製造工程が増えることはなく、製造コストの低減を図ることが出来る。

【0031】

また本発明では、前記金属配線層及び前記表示金属層は同じ積層構造であり、金属ミラー層を有することが好ましい。このとき、前記金属配線層及び前記表示金属層は複数の金属材料層の積層構造であり、最も前記表示窓側に位置する前記金属材料層が、前記金属ミラー層で形成されていることが好ましい。このように、前記金属配線層及び前記表示金属層を全く同じ積層構造にでき、製造コストの低減を効果的に図ることが可能である。

【0032】

また本発明では、前記金属ミラー層は、CuNi層で形成されていることが好ましい。CuNi層は、金属配線層の金属材料層として用いられたものであるため、材料コストが従来に比べて上がることはない。

【0033】

また本発明では、前記金属配線層及び前記表示金属層は、金属ペーストを印刷して形成されたもの、あるいはめっき形成されたものである構成にもできる。

【0034】

また本発明では、前記表面パネルと前記透明基材との間は、光学透明粘着層を介して接合されていることが好ましい。

【0035】

また本発明では、前記透明基材は複数層設けられており、各透明基材の間は、光学透明粘着層を介して接合されていることが好ましい。

【0036】

また本発明では、前記表示部は、ロゴ部を構成していることが好ましい。

また本発明では、前記センサ部は、静電容量型センサであることが好適である。このとき、前記第1の透明基材に重ねて形成された第1の透明電極層と、前記第2の透明基材に重ねて形成された第2の透明電極層とが交差しており、前記第1の透明電極層と前記第2の透明電極層との間が光学透明粘着層を介して接合されている構成にできる。

【0037】

また、前記第1の透明電極層と前記第2の透明電極層とが直交していることが好ましい。

【0038】

また本発明における入力装置の製造方法は、

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材を積層し、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部を構成しており、

前記加飾層の形成工程で、前記加飾層に表示窓を透光形成し、

前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層の製造工程と同工程で表示金属層を形成して、平面視にて前記表示窓を介して前記表示金属層を見ることができる表示部が構成されることを特徴とするものである。このように本発明によれば、表示窓を、加飾層の形成工程で形成でき、また、表示金属層を金属配線層と同じ工程で形成できる。よって、従来に比べて製造工程を増やすことが無く、従来に比べて、製造コストの低減を図ることが出来る。

【0039】

また本発明では、前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び前記第2の透明基材のどちらか一方に設けることができる。

【0040】

また本発明では、前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成し、前記第1の透明基材に重ねて形成した前記表示金属層である第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層を、少なくとも、平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成することができる。これにより、表示窓から第1の表示金属層が手前側に、表示窓と第1の表示金属層との隙間に介在する第2の表示金属層が奥側に見えるため、表示部を三次元表示することが可能になる。

【0041】

また本発明では、前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置することが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0042】

また本発明では、前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部を形成することが可能である。このとき、前記表示金属層を、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とで形成し、

前記第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の表示金属層を、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成することが好ましい。また前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置することが好ましい。これにより簡単且つ適切に三次元表示することが出来る。

【0043】

また本発明では、前記第2の表示金属層を、前記表示窓の輪郭よりも大きく形成することが好ましい。このとき、前記第2の表示金属層を、略矩形状で形成することが好ましい。これにより、簡単に第2の表示金属層を形成することができる。

【0044】

また本発明では、前記第1の透明基材に重ねて形成した第1の透明電極と、前記第2の透明基材に重ねて形成した第2の透明電極とを交差させることが好ましい。

【0045】

また前記第1の透明電極と、前記第2の透明電極とを直交させることが好ましい。

また本発明では、前記第1の透明基材に重ねて形成した前記第1の透明電極及び第1の金属配線層と、前記第2の透明電基材重ねて形成した前記第2の透明電極及び第2の金属配線層とを、各透明基材の同じ面側に形成することが好ましい。これにより第1の透明基材と第2の透明基材間を適切に接合することができる。

【0046】

また本発明では、前記透明基材の前記表面パネル側の第1の面に加飾層を形成し、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層を形成することが可能である。

【0047】

また本発明では、前記表示金属層を、前記表示窓の輪郭よりも大きく形成することが好ましい。このとき、前記表示窓を複数形成し、前記表示金属層を、平面視にて全ての表示窓を含む一体の形状で形成し、具体的には、前記表示金属層を、略矩形状で形成することが好ましい。これにより、簡単に表示金属層を形成することが出来る。

【0048】

また本発明では、前記加飾層を、前記表面パネルの入力操作面とは反対側の裏面に形成することが可能である。

【0049】

また本発明では、前記表示金属層に、前記表示窓を介して見ることができる金属ミラー層を形成することが好ましい。これにより、反射ミラー効果を有する表示部を形成でき、高級感を備える入力装置を簡単且つ低コストで製造できる。

【0050】

また、前記金属配線層及び前記表示金属層を、金属材料を物理蒸着した後、エッチングして形成することが好ましい。このように本発明では、金属配線層を形成するための物理蒸着、エッチング工程を用いて、金属配線層と同工程により表示金属層を形成でき、製造コストの低減を図ることが出来る。

【0051】

また本発明では、前記金属配線層及び前記表示金属層を複数の金属材料層の積層構造で形成し、最も前記表示窓側に位置する前記金属材料層を、金属ミラー層で形成することが好ましい。これにより、前記金属配線層及び前記表示金属層の双方を同じ積層構造にでき、且つミラー効果を得ることができ、よって、高級感を備える入力装置を効果的に低コスト化できる。

【0052】

また本発明では、前記金属ミラー層を、CuNiで形成することができる。

また本発明では、前記金属配線層及び前記表示金属層を、金属ペーストを印刷して形成し、あるいはめっき形成することができる。

【0053】

また本発明では、前記表面パネルと前記透明基材との間を、光学透明粘着層を介して接合することが好ましい。

【0054】

また本発明では、前記透明基材を複数層設け、各透明基材の間を、光学透明粘着層を介して接合することが好ましい。

【発明の効果】

【0055】

本発明の入力装置及びその製造方法によれば、表示窓を、加飾層の形成工程で形成でき、また、表示金属層を金属配線層と同じ工程で形成できる。よって、従来に比べて製造工程を増やすことが無く、加飾層の位置に、表示金属層が表示窓を介して現れる表示部を備える入力装置を、従来に比べて低コストで実現できる。

【図面の簡単な説明】

【0056】

【図1】図1は、本実施形態の入力装置の分解斜視図である。

【図2】図2は、図1に示す入力装置を組み立てた状態とし、II−II線に沿って切断し矢印方向から見た部分拡大縦断面図である。

【図3】図3(a)は、第1実施形態における表面パネルの平面図、図3(b)は、第1実施形態における上部基板の平面図、図3(c)は、第1実施形態における下部基板の平面図である。

【図4】図4は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図である。

【図5】図5は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図であり、図4と異なる構成である。

【図6】図6は、図2と異なる構成の部分拡大縦断面図である。

【図7】図7(a)は、第2実施形態における表面パネルの平面図、図7(b)は、第2実施形態における上部基板の平面図、図7(c)は、第2実施形態における下部基板の平面図である。

【図8】図8は、図7に示す、表面パネル、上部基板、及び下部基板を組み立てた部分拡大縦断面図である。

【図9】図9(a)は、第3実施形態における表面パネルの平面図、図9(b)は、第3実施形態における上部基板の平面図、図9(c)は、第3実施形態における下部基板の平面図である。

【図10】図10は、図7あるいは図9に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図である。

【図11】図11は、第4実施形態における入力装置の平面図であり、特に表面パネル及び加飾層を除いた状態である。

【図12】図12は、図11に示すXII−XIIに沿って切断し矢印方向から見た入力装置の縦断面図である。

【図13】図13は、第5実施形態における入寮装置の縦断面図である。

【図14】図14は、図2に示す入力装置の製造工程を示す説明図(縦断面図)である。

【図15】図15は、図8に示す入力装置の製造工程を示す説明図(縦断面図)である。

【図16】図16は、図12に示す入力装置の製造工程を示す説明図(縦断面図)である。

【図17】図17(a)は、従来における入力装置の平面図、図17(b)は、図17(a)に示す入力装置をA−A線に沿って厚さ方向に切断し矢印方向から見た縦断面図、図17(c)は、ロゴ部を三次元表示とした縦断面図である。

【発明を実施するための形態】

【0057】

図1は、本実施形態の入力装置の分解斜視図、図2は、図1に示す入力装置を組み立てた状態とし、II−II線に沿って切断し矢印方向から見た部分拡大縦断面図、図3(a)は、第1実施形態における表面パネルの平面図、図3(b)は、第1実施形態における上部基板の平面図、図3(c)は、第1実施形態における下部基板の平面図、図4は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図、図5は、図3に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図であり、図4と異なる構成のもの、図6は、図2と異なる構成の部分拡大縦断面図である。

【0058】

なお本実施形態において、「透明」、「透光性」とは可視光線透過率が60%以上(好ましくは80%以上)の状態を指す。更にヘイズ値が6以下であることが好適である。

【0059】

図1に示すように入力装置(タッチパネル)10は、表面パネル(天板)20、上部基板21、下部基板22、及びフレキシブルプリント基板23等を有して構成される。

【0060】

表面パネル20は、プラスチックやガラス基材で形成される。表面パネル20の裏面20bには、加飾層18が設けられ、図1に示すように、透光性の入力領域11と入力領域11の周囲を囲む加飾層18が設けられた非透光性の非入力領域12とに区分けされている。例えば、非入力領域12は額縁状で形成される。

【0061】

図2に示すように上部基板21には、第1の透明基材(上部透明基材)25の表面(第1の面)25aにITO(Indium Tin Oxide)等の透明導電層からなる第1の透明電極層(上部透明電極層)13が形成されている。

【0062】

図1に示すように、入力領域11には、複数本の第1の透明電極層13が所定のパターン形状にて形成される。図1では、各第1の透明電極層13は、X−Y平面の例えばY1−Y2方向に沿って延出し、且つ複数の各第1の透明電極層13がX1−X2方向に間隔を空けて配置される(図1では、第1の透明電極層13の一部のみ図示した)。

【0063】

実施形態では、各第1の透明電極層13と電気的に接続される第1の金属配線層19(図2参照)が非入力領域12に引き回されている。各第1の金属配線層19の先端は、図1に示す接続部15を構成している。

【0064】

図2に示すように、第1の金属配線層19は、第1の透明電極層13と一体となって延出した透明導電層48上に複数の金属材料層29,30が形成された積層構造である。なお、第1の金属配線層19が、第1の透明基材25の表面25aに直接形成されてもよいが、第1の金属配線層19を透明導電層48上に重ねて形成することで、製造工程を簡単にでき、また第1の金属配線層19の電気的安定性を適切に向上させることができる。なお、透明導電層48は、各第1の金属配線層19の間の第1の透明基材25表面には残されていない。よって、隣接する各第1の金属配線層19同士が、前記透明導電層48を介して短絡することはない。

【0065】

図2に示すように下部基板22には、第2の透明基材(下部透明基材)24の表面(第1の面)24aにITO(Indium Tin Oxide)等の透明導電層からなる第2の透明電極層(下部透明電極層)14が形成されている。

【0066】

図1に示すように、入力領域11には、複数本の第2の透明電極層14が所定のパターン形状にて形成される。図1では、各第2の透明電極層14は、X−Y平面の例えばX1−X2方向に沿って延出し、且つ複数の各第2の透明電極層14がY1−Y2方向に間隔を空けて配置される(図1では、第2の透明電極層14の一部のみ図示した)。

【0067】

このように入力領域11に形成された各第1の透明電極層13と各第2の透明電極層14とは直交している。なお、直交関係が好ましいが、第1の透明電極層13と第2の透明電極層14とが直交以外の角度で交差した状態であってもよい。

【0068】

本実施形態では、第2の透明電極層14から非入力領域12に電気的に接続した第2の金属配線層16(図1参照)が第2の透明基材24の表面に形成されている。第2の金属配線層16も第1の金属配線層19(図2参照)と同様の積層構造である。第2の金属配線層16は、非入力領域12のX1側領域及びX2側領域から夫々、引き回され、各第2の金属配線層16の先端は非入力領域12のY2側領域で接続部17を構成している。

【0069】

各透明基材24,25は、透光性のポリエチレンテレフタレート等の樹脂やガラスで構成される。各透明基材24,25は、樹脂基材の表裏面にポリエステル樹脂やエポキシ樹脂等の絶縁材料から成るコート層が形成された形態とすることが出来る。

【0070】

図2に示すように、下部基板22と上部基板21間が光学透明接着層(OCA)26を介して接合されている。

【0071】

また図2に示すように、表面パネル20と上部基板21の間は、光学透明接着層(OCA)27を介して接合されている。

【0072】

図2では、下部基板22及び上部基板21の各透明電極層13,14を夫々、上方(表面パネル20側)に向けた状態で、下部基板22と上部基板21間を光学透明粘着層26により接合しているが、図6に示すように、各透明電極層13,14を、下方に向けた状態として、下部基板22と上部基板21間を接合してもよい。

【0073】

図2や図6に示すように、各透明電極層13,14を共に上方、あるいは下方に向けた状態で、下部基板22と上部基板21間を接合することが好ましい。これにより、下部基板22と上部基板21間を適切に接合することができる。なお、各透明電極層13,14を互いに内側に向けて接合したり、各透明電極層13,14を互いに外側に向けて接合することもできるが、各透明電極層13,14を共に上方、あるいは下方に向けたほうが、感度の点で好ましい。

【0074】

なお図6では、第2の透明電極層14を覆う透明な保護層33を設けている。

図2,図6に示す入力装置10では、入力領域11の表面に指Fを接触させると、第1の透明電極層13及び第2の透明電極層14を備えた上部基板22及び下部基板21を有して成るセンサ部36での静電容量が変化することで、指Fの接触位置を検出することが可能になっている。

【0075】

図1に示すように、加飾層18からなる非入力領域12には、ABCDとの文字が表示された表示部45が設けられている。表示部45は、例えばロゴ部(ロゴタイプ(logotype))を構成している。

【0076】

図2に示すように、表示部45は、加飾層18の一部を透光形成した表示窓39と、表示窓39と厚さ方向(Z)で対向する位置であって、第1の透明基材25の表面25aに設けられた第1の表示金属層46と、表示窓39と厚さ方向(Z)で対向する位置であって、第2の透明基材24の表面24aに設けられた第2の表示金属層47と、を有して構成される。

【0077】

ここで表示窓39の部分の加飾層18をエッチング等で抜き形成することで、表示窓39を透光形成できる。

【0078】

図3(a)は、表面パネル20の平面図である。図3(a)に示すように、表示窓39は例えば複数個あり、加飾層18をABCDの輪郭により抜いて形成されたものである。よって図3(a)の表面パネル20では、入力領域11の部分と同様に表示窓39も透明である。

【0079】

図3(b)は、上部基板21の平面図である。図3(b)に示すように、第1の透明基材25の表面には第1の表示金属層46が形成されており、第1の表示金属層46は、ABCDの文字形状とされている。

【0080】

図2に示すように、第1の表示金属層46は、透明導電層48の上に下から、第1の金属材料層29,及び第2の金属材料層30の順に積層されている。この積層構造は、第1の金属配線層19と同じである。本実施形態では、第1の表示金属層46及び第1の金属配線層19の構成に透明導電層48を含まないと定義する。すなわち、図2では、第1の金属材料層29及び第2の金属材料層30により、第1の表示金属層46及び第1の金属配線層19が構成される。第1の表示金属層及び第1の金属配線層の構成に透明導電層を含まない点は、他の実施形態においても同様である。

【0081】

透明導電層48は、第1の透明電極層13と同じ透明導電材料である。例えば、透明導電層48、及び第1の透明電極層13はITOである。

【0082】

第1の金属材料層29は、例えばCuから成る。第1の金属材料層29は、第1の金属配線層19における配線主体層を構成する。また第2の金属材料層30は、第1の金属材料層29を保護する役割を有する。第2の金属材料層30の材質を限定するものでないが、金属ミラー効果のある金属材料を選択することが好ましい。第2の金属材料層30は、例えばCu合金から成り、より具体的にはCuNiで形成されることが好ましい。これにより第2の金属材料層30を金属ミラー層として構成できる。なお第2の金属材料層30は後述するように表示窓39を介して見ることのできる部分であり、よって求められる色や反射率、光沢等によって材質を種々、選択できる。第2の金属材料層30には、Cu系のほかに、Al系、Cr系、Au系、Ag系等を選択することが出来る。

【0083】

なお、金属材料層29,30を合わせて単層構造にすることもできる。

図3(c)は、下部基板22の平面図である。図3(c)に示すように、第2の透明基材24の表面には第2の表示金属層47が形成されている。第2の表示金属層47は略矩形状で形成されている。

【0084】

図2に示すように、第2の表示金属層47は、透明導電層48の上に下から、第1の金属材料層29,及び第2の金属材料層30の順に積層されている。この積層構造は、図2には図示されていないが第2の金属配線層16(図1参照)と同じである。すなわち、第2の表示金属層47は、第1の金属配線層19とも同じ積層構造である。よって第2の表示金属層47の最表面層には、CuNi等の金属ミラー層として機能する第2の金属材料層30が位置している。なお本実施形態では、第2の表示金属層47及び第2の金属配線層16の構成に透明導電層48を含まないと定義する。すなわち、図2では、第1の金属材料層29及び第2の金属材料層30により、第2の表示金属層47及び第2の金属配線層29が構成される。第2の表示金属層及び第2の金属配線層の構成に透明導電層を含まない点は、他の実施形態においても同様である。

【0085】

図4は、図1に示す表示部45を拡大して示した平面図である。図4に示すように、表示部45では、表示窓39を介して第1の表示金属層46を見ることができる。実際、表示窓39を介して見えているのは、第1の表示金属層46のうち、金属ミラー層である第2の金属材料層30である。

【0086】

図3(b)、図4に示すように、第1の表示金属層46は、表示窓39と厚さ方向で対向する位置にABCDとの文字形状で形成されているが、図2、図4に示すように、第1の表示金属層46は、平面視(図2に示すB方向からの矢視)にて、表示窓39の輪郭よりも内側に一回り小さく形成されている。この結果、平面視にて、第1の表示金属層46と表示窓39との間には隙間49が形成される。

【0087】

一方、第1の表示金属層46よりも奥側に位置する第2の表示金属層47は、図3(c)に示すように、略矩形状であり、第2の表示金属層47は、表示窓39の輪郭よりも大きく形成されている(図2、図3参照)。すなわち第2の表示金属層47の横方向(X1−X2)の寸法は、文字Aの表示窓39から文字Dの表示窓39までの幅よりも大きく、また第2の表示金属層47の縦方向(Y1−Y2)の寸法は、ABCDの各表示窓39の縦寸法よりも大きい。

【0088】

よって、図4に示すように、第1の表示金属層46と表示窓39との間に形成された隙間49から第2の表示金属層47の一部を見ることができる。見えている第2の表示金属層47は最上層の金属ミラー層を構成する第2の金属材料層30である。

【0089】

以上のようにABCDとの文字が表示される表示部45は、表示窓39を介して第1の表示金属層46及び第2の表示金属層47が見えており、すなわち、第1の表示金属層46及び第2の表示金属層47により形作られたABCDとの文字を、操作者は見ることができる。

【0090】

図2,図3で示した第1実施形態によれば、図4で示したように、表示窓39を介して第1の表示金属層46と第2の表示金属層47との双方が見え、このとき、第1の表示金属層46が手前側に、表示窓39と第1の表示金属層46との隙間49に現れる第2の表示金属層47が奥側に見える。このため、ABCDとの文字を三次元的に表示することができる。

【0091】

三次元的に表示する方法は、図4に限定されない。例えば、図5に示すように、上部基板21に形成される第1の表示金属層46を、表示窓39とほぼ同一形状で形成する。すなわち第1の表示金属層46を、表示窓39の輪郭とほぼ同じ大きさのABCDの文字形状で形成する。図5に示す点線部分も第1の表示金属層46であるが、この部分は加飾層18により見えないので点線で示した。

【0092】

そして図5に示すように例えば、第1の表示金属層46を表示窓39に対してX2方向に少しずらして配置する。このとき、第1の表示金属層46の一部が、表示窓39から見えている必要がある。なお、ずらす方向はX1方向、Y1方向、Y2方向であっても、斜め方向であってもよい。

【0093】

そして、平面視にて、第1の表示金属層46と表示窓39との間に形成される隙間49から第2の表示金属層47の一部が見える。第2の表示金属層47は、図3(c)に示すと同様に例えば矩形状である。

【0094】

図5に示す構成の場合も、図4と同様に、第1の表示金属層46が手前側に、表示窓39と第1の表示金属層46との隙間49に現れる第2の表示金属層47が奥側に見える。このため、ABCDとの文字を三次元的に表示することができる。

【0095】

本実施形態では、第1の表示金属層46及び第2の表示金属層47の表面パネル20側を向く最上層を金属ミラー層とした。このため、表示部45のABCDとの文字を反射ミラー構造にでき、高級感を出すことができる。

【0096】

なお図6のように、第1の表示金属層46及び第2の表示金属層47を各透明基材24,25の裏面(第2の面)24b,25b側に形成した場合、最も前記裏面24b,25b側(表面パネル20側)に位置する金属材料層を、金属ミラー層50として形成する。図6では、第1の表示金属層46及び第2の表示金属層47を裏面24b,25b側から下方に向うにしたがって、透明導電層48、金属ミラー層50、第1の金属材料層29、及び第2の金属材料層30の順に積層している。第1の金属材料層29は例えばCuであり、第2の金属材料層30及び金属ミラー層50は例えばCuNiである。

【0097】

本実施形態では、図2や図6に示すように、加飾層18に表示窓39を抜き形成して透光形成しており、これにより表示窓39を加飾層18の形成工程で形成することができる。また、表示窓39と厚さ方向(Z)で対向する、金属配線層16,19が形成される透明基材の面側と同じ面側に、前記金属配線層16,19と同じ金属材料層を有する表示金属層46,47を形成した。ここで図2,図6に示すように、第1の表示金属層46は、第1の金属配線層19と同様に、同じ透明導電層48の表面に形成されている。また、第2の表示金属層47は、第2の金属配線層16と同様に、同じ透明導電層48の表面に形成されている。

【0098】

本実施形態では、各表示金属層46,47を、各金属配線層16,19と同じ形成工程で形成できる。よって、加飾層18の位置に、表示金属層46,47が表示窓39を介して現れる表示部45を備える入力装置10を、従来に比べて低コストで実現できる。

【0099】

図4,図5に示すように表示部45を三次元表示するためには、手前側の第1の表示金属層46と、奥側の第2の表示金属層47とを設け、第1の表示金属層46が表示窓39の枠内全体に対向しないように、すなわち第1の表示金属層46と表示窓39との間に一部、隙間49が空くようにし、この隙間49から第2の表示金属層47が見えるようにする。

【0100】

図2,図6に示すように、積層構造としては、表面パネル20の裏面20bに加飾層18を設け、表面パネル20の下方に、センサ部36としての上部基板21及び下部基板22を配置する。そして、上部基板21と表面パネル20及び加飾層18間を光学透明粘着層27により接合し、上部基板21と下部基板22間を光学透明粘着層26により接合する。なお表示窓39内には光学透明粘着層27が埋まる。

【0101】

第1の表示金属層46及び第2の表示金属層47は、金属配線層19の形成工程と同工程時に形成されるものである。例えば、図2に示す第1の表示金属層46について説明する。最初、第1の表示金属層46の下には第1の透明基材25が置かれ、前記第1の透明基材25の表面25aの全体にITO膜が形成されている。この状態から、第1の金属材料層29及び第2の金属材料層30を順に積層する。本実施形態では、ITO膜、第1の金属材料層29及び第2の金属材料層30をスパッタや蒸着法で成膜できる。続いて、第2の金属材料層30上のうち、第1の金属配線層19及び第1の表示金属層46となるべき部分をレジストで覆い、レジストで覆われていない、第1の金属材料層29及び第2の金属材料層30を除去する。

【0102】

そして、残された第2の金属材料層30上をレジストで覆うとともに、さらには、入力領域11におけるITO膜の表面にレジストを第1の透明電極層13となるべき部分のみ覆い、レジストで覆われていないITO膜をエッチングする。これにより、入力領域11に第1の透明電極層13を形成できるとともに、第1の金属配線層19及び第1の表示金属層46を同じ工程時に形成することができる。なお、上記の製造工程は一例であり、上記の方法に限定されるものでない。ただし本実施形態によれば、第1の表示金属層46を第1の金属配線層19と同工程で形成することが可能である。なお図2に示す第2の表示金属層47や、図6に示す各表示金属層46,47についても同様に、金属配線層と同工程で形成できる。

【0103】

よって、従来に比べて製造工程が増えることはなく、製造コストの低減を図ることができる。

【0104】

また本実施形態では、図2、図6に示すように、各金属配線層16,19と各表示金属層46,47とを同じ積層構造で形成できる。図2に示す各金属配線層16,19を構成する、第1の金属材料層29を保護する第2の金属配線層30には金属ミラー効果もあるため、各表示金属層46,47を、各金属配線層16,19と同一の積層構造としても、各金属配線層16,19にミラー効果を持たせることができる。このように、各金属配線層16,19と各表示金属層46,47とを同じ積層構造で形成できるので、効果的に製造コストの低減を図ることができる。なお、例えば、金属配線層16,19の最表面が金属ミラー層でない場合や、ミラー効果のある第2の金属材料層30以外の金属ミラー層を用いることが必要となる場合、図2に示す第2の金属材料層30の表面に、別の金属ミラー層を重ねることも出来る。かかる場合でも、各表示金属層46,47を各金属配線層16,19の形成工程を利用して形成できるため、従来に比べて低コスト化を実現できる。

【0105】

図6のように、各表示金属層46,47を各透明基材24,25の裏面24b、25bに形成する場合、単純に、図2に示す各表示金属層46,47を180度反転させた積層構造としてしまうと、ミラー効果の小さい第1の金属材料層29が、ミラー効果の大きい第2の金属材料層30よりも表面パネル20側に位置してしまうため、ミラー効果を上げるために、第1の金属材料層29と、透明導電層48との間に、金属ミラー層50を設けた。

【0106】

上記では、金属配線層16,19及び表示金属層46,47を、物理蒸着法で成膜し、その後、エッチングして形成したが、それに代えて、金属ペーストを印刷したり鍍金法で形成することもできる。ただしAgペーストなどは、反射ミラー効果が小さいため、さほど高い反射ミラー効果を必要としない場合に適用しやすい。あるいは図6の構造においては、従来のようにミラーインクを用いることもできるが、材料コストが上昇するため、本実施形態は、もともと、金属配線層16,19を、物理蒸着法で成膜し、その後、エッチングして形成する静電容量式の入力装置10に効果的に適用することができる。

【0107】

図7(a)は、第2実施形態における表面パネルの平面図、図7(b)は、第2実施形態における上部基板の平面図、図7(c)は、第2実施形態における下部基板の平面図、図8は、図7に示す、表面パネル、上部基板、及び下部基板を組み立てた部分拡大縦断面図、図9(a)は、第3実施形態における表面パネルの平面図、図9(b)は、第3実施形態における上部基板の平面図、図9(c)は、第3実施形態における下部基板の平面図、図10は、図7あるいは図9に示す、表面パネル、上部基板、及び下部基板を組み立てたときに表面パネルの加飾位置に現れるロゴ部(表示部)の拡大平面図である。

【0108】

なお図7〜図10において、図2〜図6と同じ部分は同じ符号を付す。

図7(a)に示す表面パネル20の構成は図3(a)に示す表面パネル20と同じである。

【0109】

図7(b),図8に示すように、第1の透明基材25の表面(第1の面)25aに、表示金属層51が形成されている。表示金属層51は、図2と同様に、下から透明導電層48、第1の金属材料層29及び第2の金属材料層30の順に積層された構造であり、金属配線層19と同じ積層構造である。

【0110】

図7(b)、図8に示すように、表示金属層51は、図3で示した第2の表示金属層47と同様に、表示窓39の輪郭よりも大きい略矩形状で形成されている。

【0111】

図7(c)に示すように、第2の透明基材24には表示金属層が重ねて形成されていない。

【0112】

よって図7,図10に示すように、表示部45では、表示窓39を介して表示金属層51を見ることができ、表示金属層51はABCDの文字に形作られた二次元表示で現れる。

【0113】

図10に示す一点鎖Cは、矩形状からなる表示金属層51の輪郭を示している。このように表示金属層51を大きくしかも、表示窓39が複数ある場合には、平面視にて各表示窓39間の領域も一体に繋げた表示金属層51を形成することが好ましい。例えば、表示部45を斜め方向から見たときでも、表示窓39を介して、ABCDの文字に形作られた表示金属層51からなる二次元表示を適切に示すことができる。表示金属層51を、平面視にて、全ての表示窓39を含む一体の形状、例えば矩形状とすることで、簡単な形状で表示金属層51を形成できる。なお表示金属層51を、各表示窓39の形状や配置等によって円形状、楕円状、三角状及び菱形等で形成することもできる。また、本実施形態では、例えば図10の点線Dで示すように、各表示窓39と相似形状であって、各表示窓39よりも一回り大きい形状の表示金属層51を形成することもできる。

【0114】

図9に示す第3実施形態では、図9(a)に示す表面パネル20は、図3(a)、図7(a)と同じである。ただし図7と異なって表示金属層51が、第2の透明基材24の表面に設けられ(図9(c)参照)、第1の透明基材25には形成されていない(図9(b)参照)。

【0115】

図9の入力装置を縦断面で見ると、図8に示す表示金属層51が図8の矢印Dの位置(第2の透明基材24の表面24a)に移された配置になる。かかる場合、図8のように、表示金属層51が第1の透明基材25の表面25aに形成される第2実施形態に比べて、表示金属層51が、表示窓39から下方により離れて位置する。

【0116】

よって、表示金属層51を第1の透明基材25の表面25aに配置した場合と、第2の透明基材24の表面24aに配置した場合とで、表示部45の見え方を異ならせることができる。

【0117】

図8では、各透明基材24,25の表面24a,25aに透明電極層13,14及び金属配線層16,19が形成されているが、各透明基材24,25の裏面24b,25bに設けることも出来る。かかる場合、表示金属層51も裏面に設けられる。

【0118】

表示金属層51が透明基材の裏面に形成される場合は、図6で説明した、裏面側から下方に透明導電層48、金属ミラー層50、第1の金属材料層29及び第2の金属材料層30の順に積層することが好ましい。これにより、表示窓39を介して表示金属層51の金属ミラー層50が現れ、表示部45のABCDとの文字を反射ミラーで構成でき、高級感を出すことができる。

【0119】

また図8に示すように、各透明基材24,25の同じ面側に各透明電極層13,14及び金属配線層16,19を形成することが好ましい。これにより、下部基板22と上部基板21間を光学透明粘着層26を介して適切に接合することができる。

【0120】

図11は、第4実施形態における入力装置の平面図であり、特に表面パネル及び加飾層を除いた状態、図12は、図11に示すXII−XIIに沿って切断し矢印方向から見た入力装置の縦断面図である。

【0121】

図11では、透明基材61の裏面側に設けられた透明電極層63、金属配線層及び、表示金属層を図示した。

【0122】

図11、図12に示す入力装置(タッチパネル)60は、可撓性の透明基材61、加飾層62、透明電極層63、及び表面パネル64等を有して構成される。

【0123】

可撓性の透明基材61には例えばPETフィルムが好ましく適用される。透明基材61の裏面(第2の面)61bに透明電極層63が形成されている。図1に示すように透明電極層63は、透明入力領域60aに形成される。透明入力領域60aは、入力装置60の中央の広範囲にわたって設けられている。この実施形態では透明入力領域60aが矩形状で構成されているが形状を限定するものでない。

【0124】

図11に示すように透明電極層63は、夫々、分離形成された透明電極層63aと透明電極層63bとを一組として、Y方向に間隔を空けて複数組、形成されている。本実施形態では、各透明電極層63a,63bの各形状を限定するものでないが、各透明電極層63a,63bはX方向に向けてY方向への幅寸法が変化するように形成されている。

【0125】

透明電極層63は、ITO(Indium Tin Oxide)等の透明導電材料をスパッタや蒸着して成膜されたものであり、図11に示す形状となるようにフォトリソグラフィ技術を用いてパターン形成されている。

【0126】

図11に示すように、各透明電極層63a,63bのX方向の端部から金属配線層65が延出して形成されている。

【0127】

図11に示すように、金属配線層65は、透明入力領域60aの周囲を囲む加飾層62が形成された非透光性の非入力領域60b内に延出形成される。図11では、加飾層62を透視して金属配線層65を図示した。

【0128】

金属配線層65は、図2等で説明したのと同様に、透明電極層63と同じ透明導電材料からなる透明導電層と、透明導電層に重ねられて形成された金属材料層との積層構造である。透明導電層は、透明電極層63をエッチングしてパターン化する際に、金属配線層65と重なる位置に残されたものである。なお透明導電層が形成されず、金属配線層65を構成する金属材料層が透明電極層63と同じ透明基材61の裏面(第2の面)61bに形成されてもよい。

【0129】

金属配線層65は、前記透明導電層に複数の金属材料層が重ねて形成される。

図11に示すように、各金属配線層65は、非入力領域60b内にて引き回されてフレキシブルプリント基板(図示しない)と接続する部分に集められる。各金属配線層65の先端は、フレキシブルプリント基板(図示しない)と電気的に接続される外部接続部65aを構成している。

【0130】

また図12に示すように、透明電極層63の裏面に透明保護層68が設けられている。透明保護層68により透明電極層63及び金属配線層65を保護することができる。なお透明保護層68は図11に示す外部接続部65aの位置には設けられておらず、外部接続部65aをフレキシブルプリント基板に接続できるようになっている。

【0131】

透明保護層68は、例えば、薄いPET基材の表面にウレタンアクリレート樹脂等のハードコート層が形成されたハードコートフィルム(透明保護層)であり、透明保護層68を透明電極層63及び金属配線層65の下面に図示しない光学透明粘着層(OCA)を介して貼着する。

【0132】

図12に示すように、透明基材61の表面(第1の面)61aには、有色の加飾層62が形成されている。加飾層62は、透明入力領域60aの周囲を囲む非入力領域60bに形成されている。加飾層62は例えばスクリーン印刷で形成される。加飾層62の形成された非入力領域60bは、非透光性となり、透明入力領域60aは透光性となっている。よって金属配線層65は加飾層62により操作面側から見えなくなっている。

【0133】

図12に示すように、透明基材61の表面61a側には光学透明粘着層70を介して表面パネル(ガラスや樹脂等の透明パネル)64が貼着されている。光学透明粘着層(OCA)70は、アクリル系粘着剤、両面粘着テープ等である。

【0134】

図12に示す表面パネル64は、入力装置60の表層に位置し、表面が操作面となっている。操作者が例えば指を操作面上に接触あるいは近接させると指に近い透明電極層63aとの間、及び指に近い透明電極層63bとの間の静電容量が変化する。そしてこの静電容量変化に基づいて指の操作位置を算出することが可能である。

図12に示すように、加飾層には表示窓71が所定形状に透光形成されている。

【0135】

そして図11,図12に示すように、前記表示窓71と厚さ方向(Z)で対向する透明基材61の裏面61bの位置に、表示金属層72が形成されている。

【0136】

表示金属層72は、透明基材61の裏面61bから下方に向けて透明導電層73の下に、金属ミラー層74、第1の金属材料層75、第2の金属材料層76の順に積層されている。この積層構造は、金属配線層65と同じである。すなわち表示金属層72は、金属配線層65と同工程で形成されたものである。金属ミラー層74及び第2の金属材料層76は、例えばCuNiで形成され、第1の金属材料層75は、例えばCuで形成される。

【0137】

図12に示す表示窓71は、例えば、図3(a)に示す表示窓39と同様に、例えばABCDの文字形状に透光形成されている。

【0138】

そして図11,図12に示す表示金属層72は、表示窓39の輪郭よりも大きく形成されており、図11に示すように、複数の表示窓39全てを含む一体の形状として、例えば、略矩形状で形成されている。

【0139】

図12に示すように、表示金属層72は、透明基材61の最も裏面61b側に位置する金属材料層が、金属ミラー層74である。よって、表示窓71を介して見える表示金属層72は金属ミラー層74であり、表示部77のABCDとの文字を反射ミラーで構成でき、高級感を出すことができる。

【0140】

図11,図12に示す入力装置60は、一つの透明基材61の表面61a側に加飾層62を設け、透明基材61の裏面61b側に透明電極層63、金属配線層65及び表示金属層72を配置した構成である。

【0141】

図13は、第5実施形態における入力装置の部分縦断面図である。図2,図6と同じ層には同じ符号を付した。

【0142】

図13に示すように透明基材79の表面(第1の面)79aに、第1の透明電極層13、第1の金属配線層19及び第1の表示金属層46が形成される。また、透明基材79の裏面(第2の面)79bに、第2の透明電極層14、第2の金属配線層16及び第2の表示金属層47が形成される。

【0143】

図13に示す第1の表示金属層46は、図2に示す第1の表示金属層46と同じ積層構造であり、図13に示す第2の表示金属層47は、図6に示す第2の表示金属層47と同じ積層構造である。

【0144】

図13に示す第1の表示金属層46は、図4や図5で示したように、表示窓39よりも一回り小さく形成され、あるいは、表示窓39から少なくとも一部が見えるようにずらして配置された構成である。また第2の表示金属層47は、図3示したように、表示窓39の輪郭よりも大きく、例えば矩形状で形成される。る。

【0145】

これにより、表示窓39を介して第1の表示金属層46と第2の表示金属層47との双方が見え、このとき、第1の表示金属層46が手前側に、表示窓39と第1の表示金属層46との隙間49に現れる第2の表示金属層47が奥側に見える。このため、表示部45を三次元的に表示することができる。

【0146】

図13の構成では、透明基材79の両面にセンサ部が構成される。図13の構成により、第1の透明電極層13を備えるセンサ部と第2の透明電極層14を備えるセンサ部のパターニングが一回で可能になり、低コストを実現できる。また第1の透明電極層13を備えるセンサ部と第2の透明電極層14を備えるセンサ部との位置精度を良好にできる。

【0147】

なお図13の構成において、第1の表示金属層46と第2の表示金属層47のうち、どちらか一方のみが設けられた構成とすることも可能である。

【0148】

図14は、図2に示す入力装置の製造工程を示す説明図(縦断面図)である。

図14に示すように、ガラス等で形成された表面パネル20の裏面20bに加飾層18を形成する。加飾層18は例えばスクリーン印刷で形成できる。このとき、加飾層18の形成領域内に、表示窓39を所定形状にて例えば抜き形成する。加飾層18は額縁状で形成される。表示窓39は、例えば図3(a)に示すようにABCDとの文字に透光形成される。

【0149】

図14に示す第1の透明基材25の表面25aにITO膜を蒸着して形成し、さらに第1の金属配線層19及び第1の表示金属層46を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0150】

そして第1の金属配線層19及び第1の表示金属層46の表面をレジストで覆い、さらに入力領域11と対向し透明電極層13となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第1の透明基材25の表面25aに、透明電極層13、第1の金属配線層19及び第1の表示金属層46を形成できる。このとき、第1の表示金属層46を、図4や図5で示したように、表示窓39よりも一回り小さく形成するか、あるいは、表示窓39から少なくとも一部が見えるようにずらして配置する。

【0151】

また図14に示す第2の透明基材24の表面24aにITO膜を蒸着して形成し、さらに第2の金属配線層16(図1参照)及び第2の表示金属層47を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0152】

そして第2の金属配線層16及び第2の表示金属層47の表面をレジストで覆い、さらに入力領域11と対向し透明電極層13となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第2の透明基材24の表面24aに、第2の透明電極層14、第2の金属配線層16及び第2の表示金属層47が形成された下部基板22が完成する。このとき、第2の表示金属層47を、図3で示したように、表示窓39の輪郭よりも大きく、例えば矩形状で形成する。また、第1の透明電極層13と第2の透明電極層14とは直交関係となっている。直交であることが好ましいが、第1の透明電極層13と第2の透明電極層14とが直交以外の角度で交差した状態であってもよい。

【0153】

そして図14に示すように、表面パネル20と上部基板21との間を光学透明粘着層27を介して接合し、上部基板21と下部基板22との間を光学透明粘着層26を介して接合する。

【0154】

図15は、図8に示す入力装置の製造工程を示す説明図(縦断面図)である。

図15に示すように、ガラス等で形成された表面パネル20の裏面20bに加飾層18を形成する。加飾層18は例えばスクリーン印刷で形成できる。このとき、加飾層18の形成領域内に、表示窓39を所定形状にて例えば抜き形成する。加飾層18は額縁状で形成される。表示窓39は、例えば図7(a)に示すようにABCDとの文字に透光形成される。

【0155】

図15に示す第1の透明基材25の表面25aにITO膜を蒸着して形成し、さらに第1の金属配線層19及び表示金属層51を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0156】

そして第1の金属配線層19及び表示金属層51の表面をレジストで覆い、さらに入力領域11と対向し透明電極層13となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第1の透明基材25の表面25aに、透明電極層13、第1の金属配線層19及び表示金属層51を形成できる。このとき、表示金属層51を、表示窓39の輪郭よりも大きく例えば矩形状に形成する。

【0157】

また図15に示す第2の透明基材25の表面25aにITO膜を蒸着して形成し、さらに第2の金属配線層16(図1参照)を、下から第1の金属材料層29及び第2の金属材料層30の順にスパッタ等で成膜する。例えば、第1の金属材料層29をCuで、第2の金属材料層30をCuNiで形成する。

【0158】

そして第2の金属配線層16の表面をレジストで覆い、さらに入力領域11と対向し透明電極層14となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、第2の透明基材24の表面24aに、第2の透明電極層14、第2の金属配線層16が形成された下部基板22が完成する。奈央下部基板22に表示金属層51は形成されていない。

【0159】

そして図14に示すように、表面パネル20と上部基板21との間を光学透明粘着層27を介して接合し、上部基板21と下部基板22との間を光学透明粘着層26を介して接合する。

【0160】

図9の入力装置を製造する場合には、図15に示す表示金属層51を、下部基板22側に形成すればよい。

【0161】

図16は、図12に示す入力装置の製造工程を示す説明図(縦断面図)である。

図16に示すように、透明基材61の表面61aに、加飾層62を形成する。加飾層62は例えばスクリーン印刷で形成できる。このとき、加飾層62の形成領域内に、表示窓71を所定形状にて例えば抜き形成する。加飾層62は額縁状で形成される。表示窓71は、例えば図3(a)等に示すようにABCDとの文字に透光形成される。

【0162】

透明基材61の裏面61bに、ITO膜を蒸着して形成し、さらに金属配線層65(図11参照)及び表示金属層72を、裏面61b側から下方に向けて、金属ミラー層74、第1の金属材料層75及び第2の金属材料層76の順にスパッタ等で成膜する。例えば、第1の金属材料層75をCuで、金属ミラー層74及び第2の金属材料層30をCuNiで形成する。

【0163】

そして金属配線層65及び表示金属層72の表面をレジストで覆い、さらに入力領域と対向し透明電極層63となるべきITO膜上をレジストで覆う。そしてレジストで覆われていないITO膜をエッチングして除去する。これにより、透明基材61の裏面61bに、透明電極層63、金属配線層65(図11参照)及び表示金属層72を形成できる。このとき、表示金属層72を、表示窓71の輪郭よりも大きく例えば矩形状に形成する。

【0164】

そして図16に示すように、表面パネル64と透明基材61との間を光学透明粘着層70を介して接合する。

【0165】

本実施形態には、表示金属層に金属ミラー層を含まない形態も含まれるが、金属ミラー層を含み、前記金属ミラー層を表示窓を介して見ることが出来る表示部を備える高級感のある入力装置に特に適した構成である。

【符号の説明】

【0166】

10、60 入力装置

11、60a 入力領域

12、60b 非入力領域

13、14、63 透明電極層

16、19、65 金属配線層

18、62 加飾層

20 表面パネル

21 上部基板

22 下部基板

23 フレキシブルプリント基板

24、25、61、79 透明基材

26、27、70 光学透明粘着層

29、30、75、76 金属材料層

39、71、77 表示窓

45 表示部

50、74 金属ミラー層

46、47、51,72 表示金属層

【特許請求の範囲】

【請求項1】

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材が積層されており、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部が構成されており、

前記加飾層には、表示窓が透光形成されており、前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層と同じ金属材料層を有する表示金属層が形成されており、平面視にて前記表示窓を介して前記表示金属層を見ることができる表示部が構成されていることを特徴とする入力装置。

【請求項2】

前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材に前記透明電極層及び金属配線層が形成されており、少なくとも一つの前記透明基材に前記表示金属層が形成されている請求項1記載の入力装置。

【請求項3】

前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板が、前記下部基板よりも前記表面パネル側に位置しており、前記加飾層が前記表面パネルと前記上部基板との間に位置する請求項2記載の入力装置。

【請求項4】

前記表示金属層が、前記第1の透明基材に重ねて形成されている請求項3記載の入力装置。

【請求項5】

前記表示金属層が、前記第2の透明基材に重ねて形成されている請求項3記載の入力装置。

【請求項6】

前記表示金属層が、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成されており、前記第1の透明基材に重ねて形成された前記表示金属層である第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成される請求項3記載の入力装置。

【請求項7】

前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されている請求項6記載の入力装置。

【請求項8】

前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部が形成されている請求項1記載の入力装置。

【請求項9】

前記表示金属層は、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とを備え、

前記第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成される請求項8記載の入力装置。

【請求項10】

前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されている請求項9記載の入力装置。

【請求項11】

前記第2の表示金属層は、前記表示窓の輪郭よりも大きく形成されている請求項6又は9に記載の入力装置。

【請求項12】

前記第2の表示金属層は、略矩形状で形成される請求項11記載の入力装置。

【請求項13】

前記透明基材の前記表面パネル側の第1の面に加飾層が形成され、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層が形成されている請求項1記載の入力装置。

【請求項14】

前記表示金属層は、前記表示窓の輪郭よりも大きく形成されている請求項1記載の入力装置。

【請求項15】

前記表示窓が複数形成されており、前記表示金属層は平面視にて全ての表示窓を含む一体の形状で形成される請求項14記載の入力装置。

【請求項16】

前記表示金属層は、略矩形状で形成される請求項14又は15に記載の入力装置。

【請求項17】

前記加飾層は、前記表面パネルの入力操作面とは反対側の裏面に形成される請求項1記載の入力装置。

【請求項18】

前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側に位置する第1の面に形成される請求項1記載の入力装置。

【請求項19】

前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側とは反対側の第2の面に形成される請求項1記載の入力装置。

【請求項20】

前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材には同じ面側に前記透明電極層及び金属配線層が形成されている請求項2記載の入力装置。

【請求項21】

前記表示金属層は、金属ミラー層を有し、前記表示窓を介して前記金属ミラー層を見ることができる請求項1記載の入力装置。

【請求項22】

前記金属配線層及び前記表示金属層は、前記金属材料層を物理蒸着した後にエッチングして形成されたものである請求項1記載の入力装置。

【請求項23】

前記金属配線層及び前記表示金属層は同じ膜構造であり、金属ミラー層を有する請求項22記載の入力装置。

【請求項24】

前記金属配線層及び前記表示金属層は複数の金属材料層の積層構造であり、最も前記表示窓側に位置する前記金属材料層が、前記金属ミラー層で形成されている請求項23記載の入力装置。

【請求項25】

前記金属ミラー層は、CuNi層で形成されている請求項21、23又は24に記載の入力装置。

【請求項26】

前記金属配線層及び前記表示金属層は、金属ペーストを印刷して形成されたもの、あるいはめっき形成されたものである請求項1記載の入力装置。

【請求項27】

前記表面パネルと前記透明基材との間は、光学透明粘着層を介して接合されている請求項1記載の入力装置。

【請求項28】

前記透明基材は複数層設けられており、各透明基材の間は光学透明粘着層を介して接合されている請求項2記載の入力装置。

【請求項29】

前記表示部は、ロゴ部を構成している請求項1記載の入力装置。

【請求項30】

前記センサ部は、静電容量型センサである請求項1記載の入力装置。

【請求項31】

前記第1の透明基材に重ねて形成された第1の透明電極層と、前記第2の透明基材に重ねて形成された第2の透明電極層とが交差しており、前記第1の透明電極層と前記第2の透明電極層との間が光学透明粘着層を介して接合されている請求項3記載の入力装置。

【請求項32】

前記第1の透明電極層と前記第2の透明電極層とが直交している請求項31記載の入力装置。

【請求項33】

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材を積層し、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部を構成しており、

前記加飾層の形成工程で、前記加飾層に表示窓を透光形成し、

前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層の製造工程と同工程で表示金属層を形成して、平面視にて前記表示窓を介して前記表示金属層を見ることができる表示部が構成されることを特徴とする入力装置の製造方法。

【請求項34】

前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び前記第2の透明基材のどちらか一方に設ける請求項33記載の入力装置の製造方法。

【請求項35】

前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成し、前記第1の透明基材に重ねて形成した前記表示金属層である第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層を、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成する請求項33記載の入力装置の製造方法。

【請求項36】

前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置する請求項35記載の入力装置の製造方法。

【請求項37】

前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部を形成する請求項33記載の入力装置の製造方法。

【請求項38】

前記表示金属層を、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とで形成し、

前記第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の表示金属層を、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成する請求項37記載の入力装置の製造方法。

【請求項39】

前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置する請求項38記載の入力装置の製造方法。

【請求項40】

前記第2の表示金属層を、前記表示窓の輪郭よりも大きく形成する請求項35又は38に記載の入力装置の製造方法。

【請求項41】

前記第2の表示金属層を、略矩形状で形成する請求項40記載の入力装置の製造方法。

【請求項42】

前記第1の透明基材に重ねて形成した第1の透明電極と、前記第2の透明基材に重ねて形成した第2の透明電極とを交差させる請求項34又は35に記載の入力装置の製造方法。

【請求項43】

前記第1の透明電極と、前記第2の透明電極とを直交させる請求項42記載の入力装置の製造方法。

【請求項44】

前記第1の透明基材に重ねて形成した前記第1の透明電極層及び前記第1の金属配線層と、前記第2の透明電基材重ねて形成した前記第2の透明電極層及び前記第2の金属配線層とを、各透明基材の同じ面側に形成する請求項34又は35に記載の入力装置の製造方法。

【請求項45】

前記透明基材の前記表面パネル側の第1の面に加飾層を形成し、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層を形成する請求項33記載の入力装置の製造方法。

【請求項46】

前記表示金属層を、前記表示窓の輪郭よりも大きく形成する請求項33記載の入力装置の製造方法。

【請求項47】

前記表示窓を複数形成し、前記表示金属層を、平面視にて全ての表示窓を含む一体の形状で形成する請求項46記載の入力装置の製造方法。

【請求項48】

前記表示金属層を、略矩形状で形成する請求項46又は47に記載の入力装置の製造方法。

【請求項49】

前記加飾層を、前記表面パネルの入力操作面とは反対側の裏面に形成する請求項33記載の入力装置の製造方法。

【請求項50】

前記表示金属層に、前記表示窓を介して見ることができる金属ミラー層を形成する請求項33記載の入力装置の製造方法。

【請求項51】

前記金属配線層及び前記表示金属層を、金属材料を物理蒸着した後、エッチングして形成する請求項33記載の入力装置の製造方法。

【請求項52】

前記金属配線層及び前記表示金属層を複数の金属材料層の積層構造で形成し、最も前記表示窓側に位置する前記金属材料層を、金属ミラー層で形成する請求項51記載の入力装置の製造方法。

【請求項53】

前記金属ミラー層を、CuNiで形成する請求項50又は52に記載の入力装置の製造方法。

【請求項54】

前記金属配線層及び前記表示金属層を、金属ペーストを印刷して形成し、あるいはめっき形成する請求項33記載の入力装置の製造方法。

【請求項55】

前記表面パネルと前記透明基材との間を、光学透明粘着層を介して接合する請求項33記載の入力装置の製造方法。

【請求項56】

前記透明基材を複数層設け、各透明基材の間を、光学透明粘着層を介して接合する請求項33記載の入力装置の製造方法。

【請求項1】

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材が積層されており、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部が構成されており、

前記加飾層には、表示窓が透光形成されており、前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層と同じ金属材料層を有する表示金属層が形成されており、平面視にて前記表示窓を介して前記表示金属層を見ることができる表示部が構成されていることを特徴とする入力装置。

【請求項2】

前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材に前記透明電極層及び金属配線層が形成されており、少なくとも一つの前記透明基材に前記表示金属層が形成されている請求項1記載の入力装置。

【請求項3】

前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板が、前記下部基板よりも前記表面パネル側に位置しており、前記加飾層が前記表面パネルと前記上部基板との間に位置する請求項2記載の入力装置。

【請求項4】

前記表示金属層が、前記第1の透明基材に重ねて形成されている請求項3記載の入力装置。

【請求項5】

前記表示金属層が、前記第2の透明基材に重ねて形成されている請求項3記載の入力装置。

【請求項6】

前記表示金属層が、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成されており、前記第1の透明基材に重ねて形成された前記表示金属層である第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成される請求項3記載の入力装置。

【請求項7】

前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されている請求項6記載の入力装置。

【請求項8】

前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部が形成されている請求項1記載の入力装置。

【請求項9】

前記表示金属層は、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とを備え、

前記第1の表示金属層は、平面視にて前記表示窓との間に隙間が形成されるように形成され、前記第2の表示金属層は、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成される請求項8記載の入力装置。

【請求項10】

前記第1の表示金属層は、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成され、あるいは、前記第1の表示金属層は、前記表示窓とほぼ同一形状で形成され、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置されている請求項9記載の入力装置。

【請求項11】

前記第2の表示金属層は、前記表示窓の輪郭よりも大きく形成されている請求項6又は9に記載の入力装置。

【請求項12】

前記第2の表示金属層は、略矩形状で形成される請求項11記載の入力装置。

【請求項13】

前記透明基材の前記表面パネル側の第1の面に加飾層が形成され、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層が形成されている請求項1記載の入力装置。

【請求項14】

前記表示金属層は、前記表示窓の輪郭よりも大きく形成されている請求項1記載の入力装置。

【請求項15】

前記表示窓が複数形成されており、前記表示金属層は平面視にて全ての表示窓を含む一体の形状で形成される請求項14記載の入力装置。

【請求項16】

前記表示金属層は、略矩形状で形成される請求項14又は15に記載の入力装置。

【請求項17】

前記加飾層は、前記表面パネルの入力操作面とは反対側の裏面に形成される請求項1記載の入力装置。

【請求項18】

前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側に位置する第1の面に形成される請求項1記載の入力装置。

【請求項19】

前記透明電極層、前記金属配線層、及び前記表示金属層は、前記透明基材の前記表面パネル側とは反対側の第2の面に形成される請求項1記載の入力装置。

【請求項20】

前記透明基材は前記厚さ方向に間隔を空けて複数層設けられ、各透明基材には同じ面側に前記透明電極層及び金属配線層が形成されている請求項2記載の入力装置。

【請求項21】

前記表示金属層は、金属ミラー層を有し、前記表示窓を介して前記金属ミラー層を見ることができる請求項1記載の入力装置。

【請求項22】

前記金属配線層及び前記表示金属層は、前記金属材料層を物理蒸着した後にエッチングして形成されたものである請求項1記載の入力装置。

【請求項23】

前記金属配線層及び前記表示金属層は同じ膜構造であり、金属ミラー層を有する請求項22記載の入力装置。

【請求項24】

前記金属配線層及び前記表示金属層は複数の金属材料層の積層構造であり、最も前記表示窓側に位置する前記金属材料層が、前記金属ミラー層で形成されている請求項23記載の入力装置。

【請求項25】

前記金属ミラー層は、CuNi層で形成されている請求項21、23又は24に記載の入力装置。

【請求項26】

前記金属配線層及び前記表示金属層は、金属ペーストを印刷して形成されたもの、あるいはめっき形成されたものである請求項1記載の入力装置。

【請求項27】

前記表面パネルと前記透明基材との間は、光学透明粘着層を介して接合されている請求項1記載の入力装置。

【請求項28】

前記透明基材は複数層設けられており、各透明基材の間は光学透明粘着層を介して接合されている請求項2記載の入力装置。

【請求項29】

前記表示部は、ロゴ部を構成している請求項1記載の入力装置。

【請求項30】

前記センサ部は、静電容量型センサである請求項1記載の入力装置。

【請求項31】

前記第1の透明基材に重ねて形成された第1の透明電極層と、前記第2の透明基材に重ねて形成された第2の透明電極層とが交差しており、前記第1の透明電極層と前記第2の透明電極層との間が光学透明粘着層を介して接合されている請求項3記載の入力装置。

【請求項32】

前記第1の透明電極層と前記第2の透明電極層とが直交している請求項31記載の入力装置。

【請求項33】

表面パネル、入力領域以外の領域に設けられた加飾層、及び透明基材を積層し、

前記透明基材と、前記入力領域と厚さ方向で対向する位置の前記透明基材に重ねて形成された透明電極層と、前記加飾層と厚さ方向で対向する位置の前記透明基材に重ねて形成されるとともに、前記透明電極層と電気的に接続される金属配線層と、を有してセンサ部を構成しており、

前記加飾層の形成工程で、前記加飾層に表示窓を透光形成し、

前記表示窓と厚さ方向で対向する、前記金属配線層が形成される前記透明基材の面側と同じ面側に、前記金属配線層の製造工程と同工程で表示金属層を形成して、平面視にて前記表示窓を介して前記表示金属層を見ることができる表示部が構成されることを特徴とする入力装置の製造方法。

【請求項34】

前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び前記第2の透明基材のどちらか一方に設ける請求項33記載の入力装置の製造方法。

【請求項35】

前記センサ部は、第1の透明基材、前記第1の透明基材に重ねて形成された第1の透明電極層及び第1の金属配線層を備える上部基板と、第2の透明基材、前記第2の透明基材に重ねて形成された第2の透明電極層及び第2の金属配線層を備える下部基板と、を有して構成され、前記上部基板を前記下部基板よりも前記表面パネル側に位置させ、前記加飾層を前記表面パネルと前記上部基板との間に設け、

前記表示金属層を、前記第1の透明基材及び、前記第2の透明基材の双方に重ねて形成し、前記第1の透明基材に重ねて形成した前記表示金属層である第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の透明基材に重ねて形成された前記表示金属層である第2の表示金属層を、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成する請求項33記載の入力装置の製造方法。

【請求項36】

前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置する請求項35記載の入力装置の製造方法。

【請求項37】

前記透明基材の前記表面パネル側の第1の面、及び前記第1の面と反対側の第2の面の双方に前記センサ部を形成する請求項33記載の入力装置の製造方法。

【請求項38】

前記表示金属層を、前記第1の面に形成された第1の表示金属層と、前記第2の面に形成された第2の表示金属層とで形成し、

前記第1の表示金属層を、平面視にて前記表示窓との間に隙間が形成されるように形成し、前記第2の表示金属層を、少なくとも平面視にて前記第1の表示金属層と前記表示窓との間に形成された前記隙間と対向する位置に形成する請求項37記載の入力装置の製造方法。

【請求項39】

前記第1の表示金属層を、平面視にて前記表示窓の輪郭よりも内側に一回り小さく形成し、あるいは、前記第1の表示金属層を、前記表示窓とほぼ同一形状で形成するとともに、平面視にて前記表示窓から少なくとも一部が見えるように、前記表示窓からずらした位置に配置する請求項38記載の入力装置の製造方法。

【請求項40】

前記第2の表示金属層を、前記表示窓の輪郭よりも大きく形成する請求項35又は38に記載の入力装置の製造方法。

【請求項41】

前記第2の表示金属層を、略矩形状で形成する請求項40記載の入力装置の製造方法。

【請求項42】

前記第1の透明基材に重ねて形成した第1の透明電極と、前記第2の透明基材に重ねて形成した第2の透明電極とを交差させる請求項34又は35に記載の入力装置の製造方法。

【請求項43】

前記第1の透明電極と、前記第2の透明電極とを直交させる請求項42記載の入力装置の製造方法。

【請求項44】

前記第1の透明基材に重ねて形成した前記第1の透明電極層及び前記第1の金属配線層と、前記第2の透明電基材重ねて形成した前記第2の透明電極層及び前記第2の金属配線層とを、各透明基材の同じ面側に形成する請求項34又は35に記載の入力装置の製造方法。

【請求項45】

前記透明基材の前記表面パネル側の第1の面に加飾層を形成し、前記表面パネルに対して反対側の第2の面に、前記透明電極層、前記金属配線層及び前記表示金属層を形成する請求項33記載の入力装置の製造方法。

【請求項46】

前記表示金属層を、前記表示窓の輪郭よりも大きく形成する請求項33記載の入力装置の製造方法。

【請求項47】

前記表示窓を複数形成し、前記表示金属層を、平面視にて全ての表示窓を含む一体の形状で形成する請求項46記載の入力装置の製造方法。

【請求項48】

前記表示金属層を、略矩形状で形成する請求項46又は47に記載の入力装置の製造方法。

【請求項49】

前記加飾層を、前記表面パネルの入力操作面とは反対側の裏面に形成する請求項33記載の入力装置の製造方法。

【請求項50】

前記表示金属層に、前記表示窓を介して見ることができる金属ミラー層を形成する請求項33記載の入力装置の製造方法。

【請求項51】

前記金属配線層及び前記表示金属層を、金属材料を物理蒸着した後、エッチングして形成する請求項33記載の入力装置の製造方法。

【請求項52】

前記金属配線層及び前記表示金属層を複数の金属材料層の積層構造で形成し、最も前記表示窓側に位置する前記金属材料層を、金属ミラー層で形成する請求項51記載の入力装置の製造方法。

【請求項53】

前記金属ミラー層を、CuNiで形成する請求項50又は52に記載の入力装置の製造方法。

【請求項54】

前記金属配線層及び前記表示金属層を、金属ペーストを印刷して形成し、あるいはめっき形成する請求項33記載の入力装置の製造方法。

【請求項55】

前記表面パネルと前記透明基材との間を、光学透明粘着層を介して接合する請求項33記載の入力装置の製造方法。

【請求項56】

前記透明基材を複数層設け、各透明基材の間を、光学透明粘着層を介して接合する請求項33記載の入力装置の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2013−54420(P2013−54420A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190362(P2011−190362)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]