入力装置

【課題】配線層の段差の影響を低減し、表面の平坦性を向上させることが可能な入力装置を提供することを目的とする。

【解決手段】空間を設けて対向配置された第1透明基材20及び第2透明基材30と、第1透明基材20及び第2透明基材30の対向する面の入力領域にそれぞれ形成された第1透明電極層21及び第2透明電極層31と、入力領域を囲む非入力領域において、第1透明電極層21及び第2透明電極層31とそれぞれ接続して形成された第1配線層22及び第2配線層32と、非入力領域に積層された第1透明基材20と第2透明基材30とを接着する粘着層51とを有し、粘着層51が積層された領域において、第1透明基材20と第1配線層22とで形成された第1段差部25と、第2透明基材30と第2配線層32とで形成された第2段差部35とが、平面視で所定の間隔を設けて形成されていることを特徴とする。

【解決手段】空間を設けて対向配置された第1透明基材20及び第2透明基材30と、第1透明基材20及び第2透明基材30の対向する面の入力領域にそれぞれ形成された第1透明電極層21及び第2透明電極層31と、入力領域を囲む非入力領域において、第1透明電極層21及び第2透明電極層31とそれぞれ接続して形成された第1配線層22及び第2配線層32と、非入力領域に積層された第1透明基材20と第2透明基材30とを接着する粘着層51とを有し、粘着層51が積層された領域において、第1透明基材20と第1配線層22とで形成された第1段差部25と、第2透明基材30と第2配線層32とで形成された第2段差部35とが、平面視で所定の間隔を設けて形成されていることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、入力装置に関し、特に一対の透明基材が粘着層を介して接着される入力装置に関する。

【背景技術】

【0002】

現在、携帯用の電子機器などの表示部として、表示画像のメニュー項目やオブジェクトを直接、指などで操作して座標入力を行うための透光型入力装置が用いられている。このような入力装置の動作方式として種々の方式が挙げられるが、例えば特許文献1に記載の抵抗膜式の入力装置が知られている。

【0003】

抵抗膜式入力装置は、1対の透明基材が空間を設けて対向配置されており、粘着層を介して接着されている。1対の透明基材の対向する面の入力領域にはそれぞれ透明電極膜が形成され、入力領域を囲む非入力領域には入力位置情報を出力するための配線層が形成されている。抵抗膜式入力装置の入力操作時に、入力領域の任意の箇所を押圧操作すると1対の透明電極膜が接触し、その接触点での抵抗値変化を読み取ることで入力位置情報を検知することができる。

【0004】

特許文献1には、狭額縁化に対応可能な抵抗膜式の入力装置について開示されている。特許文献1の入力装置においては、1対の透明基材において入力領域を囲むように配線層が配置されており、各配線層が平面視で重畳するように構成されている。そして、対向する配線層間に絶縁シートを設けることにより、配線層間の短絡を防止して狭額縁化を図っている。

【0005】

しかしながら、配線層によって形成される段差については考慮されておらず、一対の透明基材を貼り合わせたとき配線層と透明基材との段差の影響が大きくなるため、この段差が入力装置の入力面側に反映され凹凸が発生する場合があった。このような凹凸は操作者から直接視認されてしまい、入力装置表面の外観品質を損ねる原因となる。これを防ぐために、配線層と同等の厚みを有する平坦化層を非入力領域に積層することにより、配線層と透明基材との段差を緩和して、入力装置の表面を平坦化する方法が検討された。

【0006】

図12には、従来技術の入力装置110について、(a)第1透明基材120の部分拡大平面図、及び(b)第2透明基材130の部分拡大平面図を示す。図12(a)に示すように、第1透明電極層121と接続された第1配線層122は、FPC(Flexible Printed Circuit)との接続部122bに引き出されている。そして、第1透明基材120の非入力領域には、第1配線層122と第1透明基材120との段差を緩和するために、金属の第1平坦化層123が積層されている。また、図12(b)に示すように、第2透明電極層131と接続された第2配線層132が、FPCとの接続部132bに引き出されている。第2透明基材130の非入力領域においても金属の第2平坦化層133が積層されている。このように各基材の非入力領域に平坦化層を設けることにより、第1透明基材120と第2透明基材130とを貼り合わせた時に、配線層が形成された部分と配線層が形成されていない部分での基材間のギャップをほぼ一定にして積層することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−234268号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、図12(a)及び図12(b)に示すように配線層と平坦化層との間には、所定の間隔を空けて電気的に絶縁を確保する必要があった。これは、平坦化層と配線層とが電気的に接続されてしまうと、電子機器等からの電磁ノイズの影響を受けやすくなってしまい、誤動作を引き起こして入力位置情報を正確に検出できなくなる可能性があるためである。

【0009】

図13には、図12(a)及び図12(b)のXIII−XIII線に対応する箇所で切断した、入力装置110の部分断面拡大図であり、特に平坦化層と配線層との間隔付近について示す図である。図13に示すように、従来の入力装置110においては、第1透明基材120と第2透明基材130とが粘着層151を介して接着されている。各配線層及び各平坦化層が形成された領域に比べ、各配線層及び各平坦化層が形成されていない領域では、粘着層151で接着される層間の距離が大きくなっている。したがって、各配線層及び各平坦化層が形成されていない領域では、粘着層151の粘弾性により第1透明基材120が第2透明基材130に向かってより大きな力で引っ張られるため、入力装置110の表面に凹みが発生する場合があった。入力装置110は、表示装置に積層されて電子機器等の表示部に用いられるため、入力装置110表面の凹凸は外観品質上の不具合となる可能性があり、更なる改善が必要であった。

【0010】

本発明は上記課題を解決し、配線層の段差の影響を低減し、表面の平坦性を向上させることが可能な入力装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の入力装置は、空間を設けて対向配置された第1透明基材及び第2透明基材と、前記第1透明基材及び前記第2透明基材の対向する面の入力領域にそれぞれ形成された第1透明電極層及び第2透明電極層と、前記入力領域を囲む非入力領域において、前記第1透明電極層及び前記第2透明電極層とそれぞれ接続して形成された第1配線層及び第2配線層と、前記非入力領域に積層された前記第1透明基材と前記第2透明基材とを接着する粘着層とを有し、前記粘着層が積層された領域において、前記第1透明基材と前記第1配線層とで形成された第1段差部と、前記第2透明基材と前記第2配線層とで形成された第2段差部とが、平面視で所定の間隔を設けて形成されていることを特徴とする。

【0012】

これによれば、第1段差部と第2段差部とが平面視で所定の間隔を設けて形成されているため、粘着層で接着する基材間のギャップを小さくすることができる。したがって、配線層の段差の影響を低減することができ、粘着層を介して基材間を貼り合わせた場合に入力装置の表面の平坦性を向上させることが可能となる。

【0013】

また、本発明の入力装置は、前記第1透明基材の前記非入力領域には、前記第1配線層と所定の間隔を設けて第1平坦化層が配置されており、前記第2透明基材の前記非入力領域には、前記第2配線層と所定の間隔を設けて第2平坦化層が配置されており、対向する前記第1配線層と前記第1平坦化層とで形成された第1凹部と、対向する前記第2配線層と前記第2平坦化層とで形成された第2凹部とが、平面視で所定の間隔を設けて形成されていることが好適である。これによれば、第2透明基材における、第1凹部と対向する箇所に配線層または平坦化層が形成され、また、第1透明基材における、第2凹部と対向する箇所にも配線層または平坦化層が形成される。したがって、粘着層で接着する基材間のギャップが小さくなり、各凹部の影響を低減することができるため、入力装置表面の平坦性をより向上させることができる。さらに、各配線層と所定の間隔を設けて平坦化層を配置しているため、外部からの電磁ノイズの影響を受けにくくなる。

【0014】

本発明の入力装置は、前記第1配線層は前記第1平坦化層に向かう突出部を有し、前記第1平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第1凹部を形成することが好ましい。これによれば、第1透明基材の非入力領域の面積を増大させることなく、第1凹部と第2凹部とを平面視で所定の間隔を設けて形成することができる。したがって、入力装置の狭額縁化を実現するとともに、凹部の影響を低減し入力装置表面の平坦性を向上させることが可能となる。

【0015】

前記第2配線層は前記第2平坦化層に向かう突出部を有し、前記第2平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第2凹部を形成することが可能である。これによれば、第2透明基材の非入力領域の面積を増大させることなく、第1凹部と第2凹部とを平面視で所定の間隔を設けて形成することができる。したがって、入力装置の狭額縁化を実現するとともに、凹部の影響を低減し入力装置表面の平坦性を向上させることができる。

【0016】

本発明の入力装置において、前記第1配線層及び前記第2配線層の少なくとも一方は、前記粘着層が積層された領域において、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで傾斜するように形成された先細部を有しており、前記第1平坦化層及び第2平坦化層の少なくとも一方は、前記先細部と対向する傾斜部を有しており、前記先細部と前記傾斜部とは所定の間隔を設けて形成されていることが好適である。こうすれば、第1凹部と第2凹部とを平面視で所定の間隔を設けて形成することができ、入力装置表面の平坦性を向上させることができる。また、先細部及び傾斜部を有していることにより、スクリーン印刷によるサドル現象の発生を抑制することができるため、より効果的に平坦性を向上させることが可能である。

【0017】

前記先細部は、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで30度〜60度の傾斜角度で形成されていることが好ましい。これによれば、非入力領域の面積を増大させることなく先細部を形成することができるとともに、より確実にサドル現象の発生を抑えて入力装置表面の平坦性を向上させることが可能である。

【0018】

また、本発明の入力装置は、前記平坦化層が前記配線層と同一の材料で形成されていることが好適である。これによれば、平坦化層と配線層とを同一の工程で形成することができるため、入力装置の製造工程を簡略化し、製造コストを低減することができる。また、配線層と平坦化層とを同等の厚みに形成することが容易に可能となるため、入力装置表面の平坦性を向上させることができる。さらに、粘着層を介して透明基材を貼り合わせた時に、基材の外周にわたって良好な接着性を確保することが可能となる。

【発明の効果】

【0019】

本発明の入力装置によれば、第1段差部と第2段差部とが平面視で所定の間隔を設けて形成されているため、粘着層で接着する基材間のギャップを小さくすることができる。したがって、配線層の段差の影響を低減することができ、粘着層を介して基材間を貼り合わせた場合に入力装置の表面の平坦性を向上させることが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施形態における入力装置の斜視図である。

【図2】本発明の第1の実施形態における入力装置の分解斜視図である。

【図3】図1のIII−III線で切断した入力装置の断面図である。

【図4】第1の実施形態の入力装置における第1透明基材の平面図である。

【図5】第1の実施形態の入力装置における第2透明基材の平面図である。

【図6】図4及び図5のVI−VI線に対応する箇所で切断した、入力装置の部分拡大断面図である。

【図7】第2の実施形態における(a)第1透明基材及び(b)第2透明基材の部分拡大平面図である。

【図8】図7(a)及び図7(b)のVIII−VIII線で切断した入力装置の断面図である。

【図9】第2の実施形態の変形例を示す、(a)第1透明基材及び(b)第2透明基材の部分拡大平面図である。

【図10】第2の実施形態の別の変形例を示す、(a)第1透明基材及び(b)第2透明基材の部分拡大平面図である。

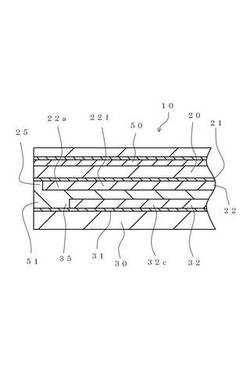

【図11】第3の実施形態を示す、入力装置の部分拡大断面図である。

【図12】従来例の入力装置の(a)第1透明基材の部分拡大平面図及び、(b)第2透明基材の部分拡大平面図である。

【図13】図12のXIII−XIII線に対応する箇所で切断した、入力装置の部分拡大断面図である。

【図14】従来の入力装置における課題を説明するための断面模式図である。

【発明を実施するための形態】

【0021】

<第1の実施形態>

以下、本発明の第1の実施形態における入力装置10について、図面を参照しながら説明する。なお、図面を見やすくするため、各構成要素の寸法の比率などは適宜異ならせて示してある。

【0022】

図1には本実施形態の入力装置10の斜視図を、図2には入力装置10の分解斜視図を示す。図1及び図2に示すように、本実施形態の入力装置10は第1透明基材20と第2透明基材30とが粘着層51を介して積層されており、第1透明基材20の入力面側には加飾シート40が粘着層50を介して積層されている。

【0023】

図2に示すように、第1透明基材20と第2透明基材30との対向する面の入力領域11には、入力位置情報を検知するための第1透明電極層21及び第2透明電極層31がそれぞれ積層されている。また、第1透明基材20の非入力領域12には、入力位置情報を出力するための第1配線層22が積層されており、第1透明電極層21と電気的に接続されている。第2透明基材30の非入力領域12にも同様に、第2配線層32が形成されており、第2配線層32は第2透明電極層31と電気的に接続されている。

【0024】

また、図1及び図2に示すように、第1透明基材20の入力面側には粘着層50を介して加飾シート40が積層されており、加飾シート40の非入力領域12には加飾層41が着色されて形成されている。加飾シート40は入力装置10の入力面を構成するとともに、各透明基材の配線層などが操作者に直接視認されないよう加飾層41により遮蔽する効果を有する。また、加飾層41には着色以外の模様、マーク、文字等が描かれる場合もあり、搭載される電子機器のデザインの一部を構成することも可能である。加飾シート40には、PET等のフィルム状の透明樹脂材料を用いることができ、本実施形態においては厚さが約130μmのPETフィルムを用いている。

【0025】

図3は、図1のIII−III線で切断した入力装置10の断面図である。図3に示すように、第1透明基材20と第2透明基材30とは、透明電極層どうしが所定の間隔を有して対向するように配置されており、非入力領域12に積層された粘着層51を介して接着されている。

【0026】

入力装置10の入力操作時において、入力面の任意の箇所を指やペン形状の入力器具により押圧操作すると、可撓性を有する第1透明基材20が撓んで第1透明電極層21と第2透明電極層31とが接触する。第1透明電極層21にはY1−Y2方向に電圧が印加されており、押圧操作により各透明電極層が接触するとY1−Y2方向に電位勾配が生じ、これによりY座標を検知することができる。同様に、第2透明電極層31にはX1−X2方向に電圧が印加されており、透明電極層の接触により生じた電位勾配によりX座標を検知することができる。

【0027】

入力面側に配置された第1透明基材20は、入力操作により変形可能なフィルム状の材料であり、例えばPET(ポリエチレンテレフタレート)等の透明樹脂材料を用いる。その厚みは100μm〜200μm程度で形成されている。第2透明基材30は、透明な樹脂で形成され、例えばPC(ポリカーボネート)、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PMMA(ポリメタクリル酸メチル樹脂)等の樹脂材料を用いることができる。その厚みは、押圧操作による第1透明基材20の変形を支持可能な強度を有するように、0.5mm〜2.0mm程度に形成されている。

【0028】

また、第2透明基材30として、第1透明基材20と同様にPET等からなるフィルム状の透明樹脂材料を用いてもよい。その場合には、押圧操作を支持するための支持部材を別に設けて、第2透明基材30と積層する必要がある。支持部材には、0.5mm〜2.0mm程度の厚みを有する透明樹脂材料を用いることができる。

【0029】

第1透明基材20及び第2透明基材30に形成される第1透明電極層21及び第2透明電極層31は、いずれも可視光領域で透光性を有するITO(Indium Tin Oxide)、SnO2、ZnO等の透明導電材料を用い、スパッタ法や蒸着法により成膜される。その厚みは、0.01μm〜0.05μm、例えば0.02μm程度で形成される。また、スパッタ法や蒸着法以外の方法では、あらかじめ透明電極膜が形成されたフィルムを用意し透明電極膜のみを基材に転写する方法や、液状の原料を塗布する方法により成膜することも可能である。

【0030】

また、第1透明基材20及び第2透明基材30の非入力領域12に形成される第1配線層22及び第2配線層32は、銅または銀などの導電性ペーストを用い、スクリーン印刷法やインクジェット印刷法等の印刷法により形成される。各配線層の厚みは、5μm〜40μm程度で形成することができる。

【0031】

次に、本発明の第1の実施形態における入力装置10の各配線層の構成、及び各配線層と透明基材との段差を緩和するために設けられた平坦化層の構成について説明する。

【0032】

図4には、第1透明基材20の平面図を、図5には第2透明基材30の平面図を示す。なお、図4及び図5はいずれも入力装置10の入力面側から見た時の平面図である。

【0033】

図4に示すように、第1透明基材20の非入力領域12には、複数の配線部から構成される第1配線層22が入力領域11を囲むように形成されている。第1配線層22は、X1−X2方向に延出して形成されたY1側配線部22c、22g、X1−X2方向に延出して形成されたY2側配線部22d、Y1−Y2方向に延出して形成されたX2側配線部22e及びダミー配線部22fを有し構成される。また、Y1側の非入力領域12には入力位置情報を出力するための接続部22bが設けられており、FPC(Flexible Printed Circuit)等の回路基板と接続される。Y1側配線部22cは第1透明電極層21と接続部22bとを電気的に接続する。また。Y2側配線部22dは、X2側配線部22e及びY1側配線部22gを介して、第1透明電極層21と接続部22bとを接続する。なお、X1側の非入力領域12に形成されたダミー配線部22fは、非入力領域12の外周にわたって、透明基材間の距離を一定に保つために設けられている。ダミー配線部22fは第1配線層22と別体で形成する事も可能であるが、ダミー配線部22fと第1配線層22とに同一の材料を用いて一つの工程で形成することが実際的である。こうすれば、入力装置10の製造工数を簡略化でき、製造コストを抑制することができる。

【0034】

図4に示すように、第1透明基材20のY1側の非入力領域12において、第1配線層22と第1透明基材20との段差を緩和するために、第1平坦化層23が設けられている。第1平坦化層23は第1配線層22と同等の厚さで形成されており、第1配線層22の段差を緩和することができる。また、第1配線層22のY1側配線部22cのX1側端部において、第1平坦化層23に向かう突出部22aが形成されており、第1平坦化層23には突出部22aと間隔を設けて対向するように切り欠き部23aが形成されている。この突出部22aと切り欠き部23aとで第1凹部24が形成される。

【0035】

また、図5に示すように第2透明基材30の非入力領域12には、複数の配線部から構成される第2配線層32が入力領域11を囲むように形成されている。X1側配線部32cは、X1側の非入力領域12においてY1−Y2方向に延出して形成されており、X2側配線部32dは、X2側の非入力領域12においてY1−Y2方向に延出して形成されている。X1側配線部32c及びX2側配線部32dは、第2透明電極層31と電気的に接続されている。また、Y1側の非入力領域12にはFPCと接続するための接続部32bが形成されており、X1側配線部32cは、Y1側配線部32eを介して接続部32bに接続され、X2側配線部32dはY1側配線部32fを介して接続部32bに接続される。また、Y2側の非入力領域12に形成されたダミー配線部32gは、非入力領域12の外周にわたって、透明基材間の距離を一定にするために設けられている。ダミー配線部32gは第2配線層32と別体で設けてもよいが、第2配線層32と同一の材料を用いて一つの工程で形成することが好適であり、入力装置10の製造工程を簡略化でき製造コストを抑制できる。

【0036】

図5に示すように、第2透明基材30のY1側の非入力領域12において、第2配線層32と第2透明基材30との段差を緩和するために第2平坦化層33が設けられている。第2平坦化層33についても、第2配線層32と同等の厚さで形成することにより、第2配線層32との段差を緩和することができる。第2透明基材30において、第2配線層32のY1側配線部32eのX1側端部と、Y1側配線部32eと所定の間隔を設けて対向する第2平坦化層33とで第2凹部34が形成されている。

【0037】

第1平坦化層23及び第2平坦化層33は第1配線層22及び第2配線層32と同一の材料を用い、同一工程で形成することが好適である。これによれば、入力装置10の製造工程を簡略化することができ、製造コストを低減する事ができる。第1平坦化層23及び第2平坦化層33は各配線層と同様に、スクリーン印刷法やインクジェット印刷法などの印刷法で形成することができる。同一の印刷工程で形成することにより、各配線層と各平坦化層とを同等の厚みに形成することが容易に可能となるため、入力装置10表面の平坦性を向上させることができる。また、図2に示したように第1透明基材20と第2透明基材30とは、基材の外縁を沿うように配置された粘着層51を介して接着されるが、各平坦化層と各配線層とを同一の材料で形成することにより、基材の外周に亘って良好な接着性を確保することが可能となる。

【0038】

本実施形態において、第1配線層22及び第1平坦化層23は10μm〜30μm程度の厚さで形成されており、第2配線層32及び第2平坦化層33は10μm〜30μm程度の厚さで形成されている。

【0039】

なお、各配線層と各平坦化層とが電気的に接続されてしまうと、外部の電子機器等からの電磁ノイズの影響を受けやすくなってしまい、入力装置10が誤動作して入力位置情報を正確に検知できなくなる可能性がある。そのため、各平坦化層と各配線層とはそれぞれ所定の間隔を設けて形成し、電気的な絶縁を確保することが好ましい。第1平坦化層23と第1配線層22との間隔、及び第2平坦化層33と第2配線層32との間隔はそれぞれ0.5mm〜2.0mm程度に形成することが好ましい。間隔が0.5mmよりも小さい場合は、印刷工程における印刷ズレやダレにより配線層と平坦化層とが接触する可能性があり好ましくない。また、2.0mmより大きくすると、非入力領域12の面積が大きくなり入力装置10の小型化が難しくなる。

【0040】

図6には、図4及び図5のVI−VI線に対応する箇所で切断した、入力装置10の部分拡大断面図を示し、特に配線層と平坦化層とで形成される凹部付近の断面図を示す。図6に示すように、第1透明基材20と第2透明基材30とは粘着層51を介して接着されている。特に図示はしないが、粘着層51は、PET等の透明樹脂基材の両面にアクリル系透明樹脂からなる粘着材が積層された構成の両面テープである。粘着層51には、段差を吸収して貼り合わせることが可能なように粘弾性を有する粘着材を用いているが、実際に吸収可能な段差の大きさは粘着層51の厚さに対して1/3程度である。粘着層51を厚くすることにより、段差吸収性能を向上させることはできるが、入力装置10の薄型化が困難になってしまう。また、透明基材間の距離が増大するため操作時における入力抵抗が大きくなる可能性がある。したがって、できるだけ薄い粘着層51を用いて、入力装置10の表面の良好な平坦性を実現することが望まれている。

【0041】

本実施形態において、図4に示したように、対向する突出部22aと切り欠き部23aとで第1凹部24が形成されている。また、図5に示したように、第2配線層32のY1側配線部32eのX1側端部と、Y1側配線部32eと所定の間隔を設けて対向する平坦化層33とで第2凹部34が形成されている。第1凹部24と第2凹部34とは、図6に示すように、平面視で所定の間隔を有して形成されている。

【0042】

凹部が形成された領域では、粘着層51により接着される基材間ギャップが大きくなるため、フィルム状材料である第1透明基材20及び加飾シート40は粘着層51に引っ張られて変形しやすくなってしまう。しかし、本実施形態においては、第1凹部24と対向して第2平坦化層33が設けられており、第2凹部34と対向して第1配線層22が設けられているため、粘着層51で接着される基材間のギャップを小さくすることができ、第1凹部24及び第2凹部34の段差の影響を低減することができる。これにより、第1凹部24及び第2凹部34の段差はそれぞれ粘着層51の粘弾性により吸収され、入力装置10の表面の凹凸は視認できない程度まで小さくする事ができるため、入力装置10の表面の平坦性を向上させることが可能となる。

【0043】

第1凹部24と第2凹部34との間隔は、0.1mm〜2.0mm程度とすることが好適である。第1凹部24と第2凹部34との間隔を広くするほど、粘着層51による段差吸収性を向上させることができるが、2.0mmより大きくすると入力装置10の小型化において問題となる可能性がある。したがって、第1平坦化層23と第1配線層22との間隔が0.8mmの場合においては、突出部22aの突出量は0.9mm〜2.8mm程度に形成される。

【0044】

なお本実施形態において、突出部22aを設けずに、第1配線層22のY1側配線部22cの幅を第1平坦化層23に向かって広くするように形成することもできる。これによっても、第1凹部24と第2凹部34とを平面視で所定の間隔を有して形成することができる。しかしながら、Y1側配線部22cの幅を太くすると、Y1側の非入力領域12の面積が大きくなってしまうため、入力装置10の小型化においては課題となる。本実施形態のように、突出部22aとそれに対向する切り欠き部23aを設けることにより、非入力領域12の面積を増大させることなく、入力装置10の表面の平坦性を向上させることが可能となる。

【0045】

また、図4に示すように、第1透明基材20において複数の配線部(Y1側配線部22c、22g)が並設されている場合には、対向するY1側配線部22cとY1側配線部22gで凹部が形成され、Y1側配線部22gと第1平坦化層23とで凹部が形成される。図5に示すように、第2透明基材30においては、第2配線層32のY1側配線部32fのX2側端部において、第2平坦化層33に向かう突出部32aが形成されており、第2平坦化層33には突出部32aと間隔を設けて対向するように切り欠き部33aが形成されている。この突出部32aと切り欠き部33aとで凹部が形成される。こうすれば、各凹部を平面視で所定の間隔を設けて形成することができ、粘着層51の粘弾性によって各凹部の段差を吸収することができる。したがって、複数の配線層が並設された場合においても、本発明によれば、凹部の影響を低減し入力装置10の平坦性を向上させることが可能となる。

【0046】

<第2の実施形態>

図7(a)及び図7(b)には、第2の実施形態における(a)第1透明基材20及び(b)第2透明基材30の部分拡大平面図を示す。また、図8には、図7(a)及び図7(b)に示す第1透明基材20及び第2透明基材30を積層して入力装置10を組み立てたときの、図7のVIII−VIII線で切断した入力装置10の断面図を示す。

【0047】

図7(a)に示すように、第1透明基材20において、入力領域11を囲むように第1配線層22が形成されており、Y1側の非入力領域12には、第1配線層22と第1透明基材20との段差を緩和するために第1平坦化層23が形成されている。図7(a)に示すように、第1配線層22は複数の配線部から構成されており、X1−X2方向に延出してY1側の非入力領域12に配置されたY1側配線部22cと第1平坦化層23とは、所定の間隔を空けて形成されている。同様に、Y1側配線部22gと第1平坦化層23とは、所定の間隔を空けて形成されている。対向する第1配線層22と第1平坦化層23とにより第1凹部24が形成される。

【0048】

図7(b)に示すように、第2透明基材30には、入力領域11を囲むように第2配線層32が形成されており、第2透明基材30のY1側の非入力領域12には、第2配線層32と第2透明基材30との段差を緩和するために第2平坦化層33が設けられている。図7(b)に示すように、第2配線層32のY1側配線部32eのX1側端部には、第2平坦化層33に臨んで傾斜するように先細部32hが形成されている。そして、第2平坦化層33には先細部32hと対向する傾斜部33hが形成されており、先細部32hと傾斜部33hとは所定の間隔を設けて形成されている。これにより、第2凹部34が形成される。同様に、Y1側配線層32fのX2側端部には先細部32hが形成されており、先細部32hと対向する傾斜部33hにより第2凹部34が形成されている。

【0049】

図7(a)に示すように、第1凹部24はX1−X2方向に沿って形成されているのに対し、図7(b)に示すように第2凹部34は傾斜して形成されている。したがって、図8に示すように、第1凹部24と第2凹部34とが平面視で所定の間隔を有して形成されることになる。すなわち、第1凹部24に対向する箇所には先細部32hが形成されており、第2凹部34に対向する箇所には第1平坦化層23が形成される。これにより、粘着層51によって接着される基材間のギャップが小さくなり、段差の影響が低減されることにより、入力装置10表面の平坦性を向上させることが可能となる。

【0050】

対向する先細部32hと傾斜部33hとの間隔(第2凹部34の幅)は0.5mm〜2.0mm程度が好ましい。こうすれば、第2配線層32と第1平坦化層23との絶縁性が確実に得られるとともに、入力装置10の狭額縁化が可能である。また、先細部32hの傾斜角度は30度〜60度の範囲であることが好ましい。傾斜角度30度以上であれば、粘着層51が積層される領域において、より確実に第1凹部24と第2凹部34とが平面視で所定の間隔を有するように形成することができる。また、傾斜角度60度以下であれば、非入力領域12の面積を増大させることがなく、入力装置10の表面の平坦性を向上させることができる。本実施形態では、約45度の傾斜角度で先細部32hを形成している。また、第2凹部34が傾斜して形成されていることから、第1凹部24と第2凹部34との間隔はX1−X2方向に沿って変化しており、本実施形態では0.1mm〜5.0mm程度の間隔を有して形成されている。

【0051】

図7及び図8に示した入力装置10では、第2透明基材30に先細部32hと傾斜部33hとを形成しているが、この態様に限られるものではなく、第1透明基材20の第1配線層22及び第1平坦化層23に先細部22h(図示しない)と傾斜部23h(図示しない)とを設けた場合であっても同様の効果が得られる。

【0052】

第1配線層22、第1平坦化層23、第2配線層32、及び第2平坦化層33は、銅または銀などの導電性ペーストを用い、スクリーン印刷法やインクジェット印刷法等の印刷法により形成される。

【0053】

スクリーン印刷法の場合、印刷したパターンの周縁部が盛り上がるという、サドル現象が発生することが知られている。通常、サドル現象による厚みの増大分は10μm程度と小さく、入力装置の外観品質を損なうような凹凸が生じることは少ない。しかしながら図14に示すように、従来例の入力装置110においてサドル現象が発生すると、第1配線層122の端部122aと第2配線層132の端部132aとの厚みが重畳されて、入力装置110表面が凸になる。また各配線層、各平坦化層が形成されていない領域では、粘着層151の粘着力により第2透明基材130側に引っ張られ、入力装置110の表面が凹になる。これにより、凹凸がより強調されて視認されやすくなってしまう。また、図14に示すように、入力装置110の表面には加飾シート140が積層されており、非入力領域には着色された加飾層141が設けられている。加飾層141は、配線層等が外部から視認されないようにする目的で設けられているが、単に着色されたものばかりではなく、様々な図柄や光沢性を有するものなど、よりデザイン性の高いものが求められる場合が多い。このような加飾層141が設けられた領域では、微少な凹凸であっても操作者から視認されやすく、外観品質上の不具合となってしまう場合がある。

【0054】

本実施形態においては、第2配線層32及び第2平坦化層33をスクリーン印刷法で形成する場合であっても、図7に示すように先細部32hと傾斜部33hを有していることから、サドル現象の発生を抑制することができ、より効果的に平坦性を向上させることが可能となる。

【0055】

本実施形態において、第2配線層32及び第2平坦化層33をスクリーン印刷法で形成する場合、スクリーンメッシュと乳剤からなるスクリーンマスクを用いることができる。スクリーンマスクには、スクリーンメッシュからなる開口部が形成されており、それ以外の領域は乳剤が形成されている。このスクリーンマスクを第2透明基材30上に所定のギャップを設けて配置して、スクリーンマスク上に導電ペーストを塗布した後にスキージを摺動させることにより、スクリーンマスクの開口部を通して導電ペーストが押し出されて、第2透明基材30上に第2配線層32及び第2平坦化層33が転写される。

【0056】

この印刷工程において、先細部32hの突出する方向に沿って、スキージを摺動させることが好ましい。例えば、図7に示すY1−Y2方向に沿って、Y1からY2へと向かう方向にスキージを摺動させて印刷することができる。これにより、スクリーンマスクの開口部の外縁部から開口部の内方に亘ってスキージにより加えられる圧力がより均一化されるため、先細部32hの外縁から内方に亘って導電ペーストの厚みが均一化されて印刷される。したがってサドルの発生を抑制することが可能となる。また、先細部32hの傾斜角度を30度以上とすることで、より確実にサドルの発生を抑制することができる。

【0057】

したがって、図8に示すように第1透明基材20の入力面側に加飾層41が積層されている場合であっても、本実施形態の入力装置10によれば、表面の平坦性を向上させることができ、良好な外観品質が得られる。

【0058】

図9は第2の実施形態の変形例を示す、(a)第1透明基材20及び(b)第2透明基材30の部分拡大平面図である。本変形例において、第2透明基材30には先細部32hと傾斜部33hが形成されており、第2凹部34が形成されている。第1透明基材20には、Y1側配線部22cのX1側端部に、第1平坦化層23に向かい突出する突出部22aが形成されており、第1平坦化層23には突出部22aと所定の間隔を設けて切り欠き部23aが形成される。対向する突出部22aと切り欠き部23aとで第1凹部24が形成されている。このような態様であっても、平面視で所定の間隔を設けて第1凹部24と第2凹部34とが形成されるため、入力装置10表面の平坦性を向上させることが可能となる。また、スクリーン印刷により第1配線層22及び第1平坦化層23を形成する場合においても、サドル現象は小さいパターンであれば比較的発生しにくいことから、突出部22aを形成することによりサドル現象が効果的に抑制される。

【0059】

図10は、第2の実施形態の別の変形例を示す、(a)第1透明基材20及び(b)第2透明基材30の部分拡大平面図である。図10に示すように、第2透明基材30に先細部32h及び傾斜部33hが形成されるとともに、第1透明基材20には、先細部22h及び傾斜部23hが形成されている。この場合、先細部22hと先細部32hとは異なる傾斜角度で形成されている。例えば、先細部22hは傾斜角度約30度に形成され、先細部32hは傾斜角度約60度に形成されている。このような態様であっても、粘着層51により接着される領域において、第1凹部24と第2凹部34とが平面視で所定の間隔を有して形成されることから、入力装置10表面の平坦性を向上させることができる。この場合、第1凹部24と第2凹部34とが異なる傾斜角度を有するため、第1凹部24と第2凹部34との間隔はX1−X2方向に沿って変化している。本変形例においては、第1凹部24と第2凹部34とは0.1mm〜5.0mm程度の間隔を有して形成される。また、第1透明基材20に先細部22h、傾斜部23hが形成され、第2透明基材30に先細部32h、及び傾斜部33hが形成されていることにより、第1透明基材20及び第2透明基材30の両方でサドル現象の発生を確実に抑制することが可能である。

【0060】

<第3の実施形態>

第1の実施形態及び第2の実施形態の入力装置10では、非入力領域12に第1平坦化層23及び第2平坦化層33が配置された構成について説明した。これに限らず、平坦化層が形成されていない場合であっても、本発明によれば入力装置10の表面の平坦性を向上させることが可能である。

【0061】

図11は、第3の実施形態を示す入力装置10の部分拡大断面図であり、第1配線層22と第1透明基材20との第1段差部25、及び第2配線層32と第2透明基材30との第2段差部35付近の断面図を示す。

【0062】

図11に示すように、本変形例の入力装置10においても、第1配線層22に突出部22aが形成され、これにより第1段差部25と第2段差部35とが平面視で所定の間隔を設けて形成される。このような構成とすることで、粘着層51によって接着される基材間のギャップが小さくなり、それぞれの段差は粘着層51の粘弾性によって吸収される。したがって、本変形例においても、配線層の段差の影響を低減することが可能となり、粘着層51を介して基材間を貼り合わせた場合に入力装置10の表面の平坦性を向上させることが可能となる。

【符号の説明】

【0063】

10 入力装置

11 入力領域

12 非入力領域

20 第1透明基材

21 第1透明電極層

22 第1配線層

22a 突出部

22h 先細部

23 第1平坦化層

23a 切り欠き部

23h 傾斜部

24 第1凹部

25 第1段差部

30 第2透明基材

31 第2透明電極層

32 第2配線層

32a 突出部

32h 先細部

33 第2平坦化層

33a 切り欠き部

33h 傾斜部

34 第2凹部

35 第2段差部

40 加飾シート

41 加飾層

50、51 粘着層

【技術分野】

【0001】

本発明は、入力装置に関し、特に一対の透明基材が粘着層を介して接着される入力装置に関する。

【背景技術】

【0002】

現在、携帯用の電子機器などの表示部として、表示画像のメニュー項目やオブジェクトを直接、指などで操作して座標入力を行うための透光型入力装置が用いられている。このような入力装置の動作方式として種々の方式が挙げられるが、例えば特許文献1に記載の抵抗膜式の入力装置が知られている。

【0003】

抵抗膜式入力装置は、1対の透明基材が空間を設けて対向配置されており、粘着層を介して接着されている。1対の透明基材の対向する面の入力領域にはそれぞれ透明電極膜が形成され、入力領域を囲む非入力領域には入力位置情報を出力するための配線層が形成されている。抵抗膜式入力装置の入力操作時に、入力領域の任意の箇所を押圧操作すると1対の透明電極膜が接触し、その接触点での抵抗値変化を読み取ることで入力位置情報を検知することができる。

【0004】

特許文献1には、狭額縁化に対応可能な抵抗膜式の入力装置について開示されている。特許文献1の入力装置においては、1対の透明基材において入力領域を囲むように配線層が配置されており、各配線層が平面視で重畳するように構成されている。そして、対向する配線層間に絶縁シートを設けることにより、配線層間の短絡を防止して狭額縁化を図っている。

【0005】

しかしながら、配線層によって形成される段差については考慮されておらず、一対の透明基材を貼り合わせたとき配線層と透明基材との段差の影響が大きくなるため、この段差が入力装置の入力面側に反映され凹凸が発生する場合があった。このような凹凸は操作者から直接視認されてしまい、入力装置表面の外観品質を損ねる原因となる。これを防ぐために、配線層と同等の厚みを有する平坦化層を非入力領域に積層することにより、配線層と透明基材との段差を緩和して、入力装置の表面を平坦化する方法が検討された。

【0006】

図12には、従来技術の入力装置110について、(a)第1透明基材120の部分拡大平面図、及び(b)第2透明基材130の部分拡大平面図を示す。図12(a)に示すように、第1透明電極層121と接続された第1配線層122は、FPC(Flexible Printed Circuit)との接続部122bに引き出されている。そして、第1透明基材120の非入力領域には、第1配線層122と第1透明基材120との段差を緩和するために、金属の第1平坦化層123が積層されている。また、図12(b)に示すように、第2透明電極層131と接続された第2配線層132が、FPCとの接続部132bに引き出されている。第2透明基材130の非入力領域においても金属の第2平坦化層133が積層されている。このように各基材の非入力領域に平坦化層を設けることにより、第1透明基材120と第2透明基材130とを貼り合わせた時に、配線層が形成された部分と配線層が形成されていない部分での基材間のギャップをほぼ一定にして積層することができる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2004−234268号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかしながら、図12(a)及び図12(b)に示すように配線層と平坦化層との間には、所定の間隔を空けて電気的に絶縁を確保する必要があった。これは、平坦化層と配線層とが電気的に接続されてしまうと、電子機器等からの電磁ノイズの影響を受けやすくなってしまい、誤動作を引き起こして入力位置情報を正確に検出できなくなる可能性があるためである。

【0009】

図13には、図12(a)及び図12(b)のXIII−XIII線に対応する箇所で切断した、入力装置110の部分断面拡大図であり、特に平坦化層と配線層との間隔付近について示す図である。図13に示すように、従来の入力装置110においては、第1透明基材120と第2透明基材130とが粘着層151を介して接着されている。各配線層及び各平坦化層が形成された領域に比べ、各配線層及び各平坦化層が形成されていない領域では、粘着層151で接着される層間の距離が大きくなっている。したがって、各配線層及び各平坦化層が形成されていない領域では、粘着層151の粘弾性により第1透明基材120が第2透明基材130に向かってより大きな力で引っ張られるため、入力装置110の表面に凹みが発生する場合があった。入力装置110は、表示装置に積層されて電子機器等の表示部に用いられるため、入力装置110表面の凹凸は外観品質上の不具合となる可能性があり、更なる改善が必要であった。

【0010】

本発明は上記課題を解決し、配線層の段差の影響を低減し、表面の平坦性を向上させることが可能な入力装置を提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明の入力装置は、空間を設けて対向配置された第1透明基材及び第2透明基材と、前記第1透明基材及び前記第2透明基材の対向する面の入力領域にそれぞれ形成された第1透明電極層及び第2透明電極層と、前記入力領域を囲む非入力領域において、前記第1透明電極層及び前記第2透明電極層とそれぞれ接続して形成された第1配線層及び第2配線層と、前記非入力領域に積層された前記第1透明基材と前記第2透明基材とを接着する粘着層とを有し、前記粘着層が積層された領域において、前記第1透明基材と前記第1配線層とで形成された第1段差部と、前記第2透明基材と前記第2配線層とで形成された第2段差部とが、平面視で所定の間隔を設けて形成されていることを特徴とする。

【0012】

これによれば、第1段差部と第2段差部とが平面視で所定の間隔を設けて形成されているため、粘着層で接着する基材間のギャップを小さくすることができる。したがって、配線層の段差の影響を低減することができ、粘着層を介して基材間を貼り合わせた場合に入力装置の表面の平坦性を向上させることが可能となる。

【0013】

また、本発明の入力装置は、前記第1透明基材の前記非入力領域には、前記第1配線層と所定の間隔を設けて第1平坦化層が配置されており、前記第2透明基材の前記非入力領域には、前記第2配線層と所定の間隔を設けて第2平坦化層が配置されており、対向する前記第1配線層と前記第1平坦化層とで形成された第1凹部と、対向する前記第2配線層と前記第2平坦化層とで形成された第2凹部とが、平面視で所定の間隔を設けて形成されていることが好適である。これによれば、第2透明基材における、第1凹部と対向する箇所に配線層または平坦化層が形成され、また、第1透明基材における、第2凹部と対向する箇所にも配線層または平坦化層が形成される。したがって、粘着層で接着する基材間のギャップが小さくなり、各凹部の影響を低減することができるため、入力装置表面の平坦性をより向上させることができる。さらに、各配線層と所定の間隔を設けて平坦化層を配置しているため、外部からの電磁ノイズの影響を受けにくくなる。

【0014】

本発明の入力装置は、前記第1配線層は前記第1平坦化層に向かう突出部を有し、前記第1平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第1凹部を形成することが好ましい。これによれば、第1透明基材の非入力領域の面積を増大させることなく、第1凹部と第2凹部とを平面視で所定の間隔を設けて形成することができる。したがって、入力装置の狭額縁化を実現するとともに、凹部の影響を低減し入力装置表面の平坦性を向上させることが可能となる。

【0015】

前記第2配線層は前記第2平坦化層に向かう突出部を有し、前記第2平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第2凹部を形成することが可能である。これによれば、第2透明基材の非入力領域の面積を増大させることなく、第1凹部と第2凹部とを平面視で所定の間隔を設けて形成することができる。したがって、入力装置の狭額縁化を実現するとともに、凹部の影響を低減し入力装置表面の平坦性を向上させることができる。

【0016】

本発明の入力装置において、前記第1配線層及び前記第2配線層の少なくとも一方は、前記粘着層が積層された領域において、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで傾斜するように形成された先細部を有しており、前記第1平坦化層及び第2平坦化層の少なくとも一方は、前記先細部と対向する傾斜部を有しており、前記先細部と前記傾斜部とは所定の間隔を設けて形成されていることが好適である。こうすれば、第1凹部と第2凹部とを平面視で所定の間隔を設けて形成することができ、入力装置表面の平坦性を向上させることができる。また、先細部及び傾斜部を有していることにより、スクリーン印刷によるサドル現象の発生を抑制することができるため、より効果的に平坦性を向上させることが可能である。

【0017】

前記先細部は、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで30度〜60度の傾斜角度で形成されていることが好ましい。これによれば、非入力領域の面積を増大させることなく先細部を形成することができるとともに、より確実にサドル現象の発生を抑えて入力装置表面の平坦性を向上させることが可能である。

【0018】

また、本発明の入力装置は、前記平坦化層が前記配線層と同一の材料で形成されていることが好適である。これによれば、平坦化層と配線層とを同一の工程で形成することができるため、入力装置の製造工程を簡略化し、製造コストを低減することができる。また、配線層と平坦化層とを同等の厚みに形成することが容易に可能となるため、入力装置表面の平坦性を向上させることができる。さらに、粘着層を介して透明基材を貼り合わせた時に、基材の外周にわたって良好な接着性を確保することが可能となる。

【発明の効果】

【0019】

本発明の入力装置によれば、第1段差部と第2段差部とが平面視で所定の間隔を設けて形成されているため、粘着層で接着する基材間のギャップを小さくすることができる。したがって、配線層の段差の影響を低減することができ、粘着層を介して基材間を貼り合わせた場合に入力装置の表面の平坦性を向上させることが可能となる。

【図面の簡単な説明】

【0020】

【図1】本発明の第1の実施形態における入力装置の斜視図である。

【図2】本発明の第1の実施形態における入力装置の分解斜視図である。

【図3】図1のIII−III線で切断した入力装置の断面図である。

【図4】第1の実施形態の入力装置における第1透明基材の平面図である。

【図5】第1の実施形態の入力装置における第2透明基材の平面図である。

【図6】図4及び図5のVI−VI線に対応する箇所で切断した、入力装置の部分拡大断面図である。

【図7】第2の実施形態における(a)第1透明基材及び(b)第2透明基材の部分拡大平面図である。

【図8】図7(a)及び図7(b)のVIII−VIII線で切断した入力装置の断面図である。

【図9】第2の実施形態の変形例を示す、(a)第1透明基材及び(b)第2透明基材の部分拡大平面図である。

【図10】第2の実施形態の別の変形例を示す、(a)第1透明基材及び(b)第2透明基材の部分拡大平面図である。

【図11】第3の実施形態を示す、入力装置の部分拡大断面図である。

【図12】従来例の入力装置の(a)第1透明基材の部分拡大平面図及び、(b)第2透明基材の部分拡大平面図である。

【図13】図12のXIII−XIII線に対応する箇所で切断した、入力装置の部分拡大断面図である。

【図14】従来の入力装置における課題を説明するための断面模式図である。

【発明を実施するための形態】

【0021】

<第1の実施形態>

以下、本発明の第1の実施形態における入力装置10について、図面を参照しながら説明する。なお、図面を見やすくするため、各構成要素の寸法の比率などは適宜異ならせて示してある。

【0022】

図1には本実施形態の入力装置10の斜視図を、図2には入力装置10の分解斜視図を示す。図1及び図2に示すように、本実施形態の入力装置10は第1透明基材20と第2透明基材30とが粘着層51を介して積層されており、第1透明基材20の入力面側には加飾シート40が粘着層50を介して積層されている。

【0023】

図2に示すように、第1透明基材20と第2透明基材30との対向する面の入力領域11には、入力位置情報を検知するための第1透明電極層21及び第2透明電極層31がそれぞれ積層されている。また、第1透明基材20の非入力領域12には、入力位置情報を出力するための第1配線層22が積層されており、第1透明電極層21と電気的に接続されている。第2透明基材30の非入力領域12にも同様に、第2配線層32が形成されており、第2配線層32は第2透明電極層31と電気的に接続されている。

【0024】

また、図1及び図2に示すように、第1透明基材20の入力面側には粘着層50を介して加飾シート40が積層されており、加飾シート40の非入力領域12には加飾層41が着色されて形成されている。加飾シート40は入力装置10の入力面を構成するとともに、各透明基材の配線層などが操作者に直接視認されないよう加飾層41により遮蔽する効果を有する。また、加飾層41には着色以外の模様、マーク、文字等が描かれる場合もあり、搭載される電子機器のデザインの一部を構成することも可能である。加飾シート40には、PET等のフィルム状の透明樹脂材料を用いることができ、本実施形態においては厚さが約130μmのPETフィルムを用いている。

【0025】

図3は、図1のIII−III線で切断した入力装置10の断面図である。図3に示すように、第1透明基材20と第2透明基材30とは、透明電極層どうしが所定の間隔を有して対向するように配置されており、非入力領域12に積層された粘着層51を介して接着されている。

【0026】

入力装置10の入力操作時において、入力面の任意の箇所を指やペン形状の入力器具により押圧操作すると、可撓性を有する第1透明基材20が撓んで第1透明電極層21と第2透明電極層31とが接触する。第1透明電極層21にはY1−Y2方向に電圧が印加されており、押圧操作により各透明電極層が接触するとY1−Y2方向に電位勾配が生じ、これによりY座標を検知することができる。同様に、第2透明電極層31にはX1−X2方向に電圧が印加されており、透明電極層の接触により生じた電位勾配によりX座標を検知することができる。

【0027】

入力面側に配置された第1透明基材20は、入力操作により変形可能なフィルム状の材料であり、例えばPET(ポリエチレンテレフタレート)等の透明樹脂材料を用いる。その厚みは100μm〜200μm程度で形成されている。第2透明基材30は、透明な樹脂で形成され、例えばPC(ポリカーボネート)、PET(ポリエチレンテレフタレート)、PEN(ポリエチレンナフタレート)、PMMA(ポリメタクリル酸メチル樹脂)等の樹脂材料を用いることができる。その厚みは、押圧操作による第1透明基材20の変形を支持可能な強度を有するように、0.5mm〜2.0mm程度に形成されている。

【0028】

また、第2透明基材30として、第1透明基材20と同様にPET等からなるフィルム状の透明樹脂材料を用いてもよい。その場合には、押圧操作を支持するための支持部材を別に設けて、第2透明基材30と積層する必要がある。支持部材には、0.5mm〜2.0mm程度の厚みを有する透明樹脂材料を用いることができる。

【0029】

第1透明基材20及び第2透明基材30に形成される第1透明電極層21及び第2透明電極層31は、いずれも可視光領域で透光性を有するITO(Indium Tin Oxide)、SnO2、ZnO等の透明導電材料を用い、スパッタ法や蒸着法により成膜される。その厚みは、0.01μm〜0.05μm、例えば0.02μm程度で形成される。また、スパッタ法や蒸着法以外の方法では、あらかじめ透明電極膜が形成されたフィルムを用意し透明電極膜のみを基材に転写する方法や、液状の原料を塗布する方法により成膜することも可能である。

【0030】

また、第1透明基材20及び第2透明基材30の非入力領域12に形成される第1配線層22及び第2配線層32は、銅または銀などの導電性ペーストを用い、スクリーン印刷法やインクジェット印刷法等の印刷法により形成される。各配線層の厚みは、5μm〜40μm程度で形成することができる。

【0031】

次に、本発明の第1の実施形態における入力装置10の各配線層の構成、及び各配線層と透明基材との段差を緩和するために設けられた平坦化層の構成について説明する。

【0032】

図4には、第1透明基材20の平面図を、図5には第2透明基材30の平面図を示す。なお、図4及び図5はいずれも入力装置10の入力面側から見た時の平面図である。

【0033】

図4に示すように、第1透明基材20の非入力領域12には、複数の配線部から構成される第1配線層22が入力領域11を囲むように形成されている。第1配線層22は、X1−X2方向に延出して形成されたY1側配線部22c、22g、X1−X2方向に延出して形成されたY2側配線部22d、Y1−Y2方向に延出して形成されたX2側配線部22e及びダミー配線部22fを有し構成される。また、Y1側の非入力領域12には入力位置情報を出力するための接続部22bが設けられており、FPC(Flexible Printed Circuit)等の回路基板と接続される。Y1側配線部22cは第1透明電極層21と接続部22bとを電気的に接続する。また。Y2側配線部22dは、X2側配線部22e及びY1側配線部22gを介して、第1透明電極層21と接続部22bとを接続する。なお、X1側の非入力領域12に形成されたダミー配線部22fは、非入力領域12の外周にわたって、透明基材間の距離を一定に保つために設けられている。ダミー配線部22fは第1配線層22と別体で形成する事も可能であるが、ダミー配線部22fと第1配線層22とに同一の材料を用いて一つの工程で形成することが実際的である。こうすれば、入力装置10の製造工数を簡略化でき、製造コストを抑制することができる。

【0034】

図4に示すように、第1透明基材20のY1側の非入力領域12において、第1配線層22と第1透明基材20との段差を緩和するために、第1平坦化層23が設けられている。第1平坦化層23は第1配線層22と同等の厚さで形成されており、第1配線層22の段差を緩和することができる。また、第1配線層22のY1側配線部22cのX1側端部において、第1平坦化層23に向かう突出部22aが形成されており、第1平坦化層23には突出部22aと間隔を設けて対向するように切り欠き部23aが形成されている。この突出部22aと切り欠き部23aとで第1凹部24が形成される。

【0035】

また、図5に示すように第2透明基材30の非入力領域12には、複数の配線部から構成される第2配線層32が入力領域11を囲むように形成されている。X1側配線部32cは、X1側の非入力領域12においてY1−Y2方向に延出して形成されており、X2側配線部32dは、X2側の非入力領域12においてY1−Y2方向に延出して形成されている。X1側配線部32c及びX2側配線部32dは、第2透明電極層31と電気的に接続されている。また、Y1側の非入力領域12にはFPCと接続するための接続部32bが形成されており、X1側配線部32cは、Y1側配線部32eを介して接続部32bに接続され、X2側配線部32dはY1側配線部32fを介して接続部32bに接続される。また、Y2側の非入力領域12に形成されたダミー配線部32gは、非入力領域12の外周にわたって、透明基材間の距離を一定にするために設けられている。ダミー配線部32gは第2配線層32と別体で設けてもよいが、第2配線層32と同一の材料を用いて一つの工程で形成することが好適であり、入力装置10の製造工程を簡略化でき製造コストを抑制できる。

【0036】

図5に示すように、第2透明基材30のY1側の非入力領域12において、第2配線層32と第2透明基材30との段差を緩和するために第2平坦化層33が設けられている。第2平坦化層33についても、第2配線層32と同等の厚さで形成することにより、第2配線層32との段差を緩和することができる。第2透明基材30において、第2配線層32のY1側配線部32eのX1側端部と、Y1側配線部32eと所定の間隔を設けて対向する第2平坦化層33とで第2凹部34が形成されている。

【0037】

第1平坦化層23及び第2平坦化層33は第1配線層22及び第2配線層32と同一の材料を用い、同一工程で形成することが好適である。これによれば、入力装置10の製造工程を簡略化することができ、製造コストを低減する事ができる。第1平坦化層23及び第2平坦化層33は各配線層と同様に、スクリーン印刷法やインクジェット印刷法などの印刷法で形成することができる。同一の印刷工程で形成することにより、各配線層と各平坦化層とを同等の厚みに形成することが容易に可能となるため、入力装置10表面の平坦性を向上させることができる。また、図2に示したように第1透明基材20と第2透明基材30とは、基材の外縁を沿うように配置された粘着層51を介して接着されるが、各平坦化層と各配線層とを同一の材料で形成することにより、基材の外周に亘って良好な接着性を確保することが可能となる。

【0038】

本実施形態において、第1配線層22及び第1平坦化層23は10μm〜30μm程度の厚さで形成されており、第2配線層32及び第2平坦化層33は10μm〜30μm程度の厚さで形成されている。

【0039】

なお、各配線層と各平坦化層とが電気的に接続されてしまうと、外部の電子機器等からの電磁ノイズの影響を受けやすくなってしまい、入力装置10が誤動作して入力位置情報を正確に検知できなくなる可能性がある。そのため、各平坦化層と各配線層とはそれぞれ所定の間隔を設けて形成し、電気的な絶縁を確保することが好ましい。第1平坦化層23と第1配線層22との間隔、及び第2平坦化層33と第2配線層32との間隔はそれぞれ0.5mm〜2.0mm程度に形成することが好ましい。間隔が0.5mmよりも小さい場合は、印刷工程における印刷ズレやダレにより配線層と平坦化層とが接触する可能性があり好ましくない。また、2.0mmより大きくすると、非入力領域12の面積が大きくなり入力装置10の小型化が難しくなる。

【0040】

図6には、図4及び図5のVI−VI線に対応する箇所で切断した、入力装置10の部分拡大断面図を示し、特に配線層と平坦化層とで形成される凹部付近の断面図を示す。図6に示すように、第1透明基材20と第2透明基材30とは粘着層51を介して接着されている。特に図示はしないが、粘着層51は、PET等の透明樹脂基材の両面にアクリル系透明樹脂からなる粘着材が積層された構成の両面テープである。粘着層51には、段差を吸収して貼り合わせることが可能なように粘弾性を有する粘着材を用いているが、実際に吸収可能な段差の大きさは粘着層51の厚さに対して1/3程度である。粘着層51を厚くすることにより、段差吸収性能を向上させることはできるが、入力装置10の薄型化が困難になってしまう。また、透明基材間の距離が増大するため操作時における入力抵抗が大きくなる可能性がある。したがって、できるだけ薄い粘着層51を用いて、入力装置10の表面の良好な平坦性を実現することが望まれている。

【0041】

本実施形態において、図4に示したように、対向する突出部22aと切り欠き部23aとで第1凹部24が形成されている。また、図5に示したように、第2配線層32のY1側配線部32eのX1側端部と、Y1側配線部32eと所定の間隔を設けて対向する平坦化層33とで第2凹部34が形成されている。第1凹部24と第2凹部34とは、図6に示すように、平面視で所定の間隔を有して形成されている。

【0042】

凹部が形成された領域では、粘着層51により接着される基材間ギャップが大きくなるため、フィルム状材料である第1透明基材20及び加飾シート40は粘着層51に引っ張られて変形しやすくなってしまう。しかし、本実施形態においては、第1凹部24と対向して第2平坦化層33が設けられており、第2凹部34と対向して第1配線層22が設けられているため、粘着層51で接着される基材間のギャップを小さくすることができ、第1凹部24及び第2凹部34の段差の影響を低減することができる。これにより、第1凹部24及び第2凹部34の段差はそれぞれ粘着層51の粘弾性により吸収され、入力装置10の表面の凹凸は視認できない程度まで小さくする事ができるため、入力装置10の表面の平坦性を向上させることが可能となる。

【0043】

第1凹部24と第2凹部34との間隔は、0.1mm〜2.0mm程度とすることが好適である。第1凹部24と第2凹部34との間隔を広くするほど、粘着層51による段差吸収性を向上させることができるが、2.0mmより大きくすると入力装置10の小型化において問題となる可能性がある。したがって、第1平坦化層23と第1配線層22との間隔が0.8mmの場合においては、突出部22aの突出量は0.9mm〜2.8mm程度に形成される。

【0044】

なお本実施形態において、突出部22aを設けずに、第1配線層22のY1側配線部22cの幅を第1平坦化層23に向かって広くするように形成することもできる。これによっても、第1凹部24と第2凹部34とを平面視で所定の間隔を有して形成することができる。しかしながら、Y1側配線部22cの幅を太くすると、Y1側の非入力領域12の面積が大きくなってしまうため、入力装置10の小型化においては課題となる。本実施形態のように、突出部22aとそれに対向する切り欠き部23aを設けることにより、非入力領域12の面積を増大させることなく、入力装置10の表面の平坦性を向上させることが可能となる。

【0045】

また、図4に示すように、第1透明基材20において複数の配線部(Y1側配線部22c、22g)が並設されている場合には、対向するY1側配線部22cとY1側配線部22gで凹部が形成され、Y1側配線部22gと第1平坦化層23とで凹部が形成される。図5に示すように、第2透明基材30においては、第2配線層32のY1側配線部32fのX2側端部において、第2平坦化層33に向かう突出部32aが形成されており、第2平坦化層33には突出部32aと間隔を設けて対向するように切り欠き部33aが形成されている。この突出部32aと切り欠き部33aとで凹部が形成される。こうすれば、各凹部を平面視で所定の間隔を設けて形成することができ、粘着層51の粘弾性によって各凹部の段差を吸収することができる。したがって、複数の配線層が並設された場合においても、本発明によれば、凹部の影響を低減し入力装置10の平坦性を向上させることが可能となる。

【0046】

<第2の実施形態>

図7(a)及び図7(b)には、第2の実施形態における(a)第1透明基材20及び(b)第2透明基材30の部分拡大平面図を示す。また、図8には、図7(a)及び図7(b)に示す第1透明基材20及び第2透明基材30を積層して入力装置10を組み立てたときの、図7のVIII−VIII線で切断した入力装置10の断面図を示す。

【0047】

図7(a)に示すように、第1透明基材20において、入力領域11を囲むように第1配線層22が形成されており、Y1側の非入力領域12には、第1配線層22と第1透明基材20との段差を緩和するために第1平坦化層23が形成されている。図7(a)に示すように、第1配線層22は複数の配線部から構成されており、X1−X2方向に延出してY1側の非入力領域12に配置されたY1側配線部22cと第1平坦化層23とは、所定の間隔を空けて形成されている。同様に、Y1側配線部22gと第1平坦化層23とは、所定の間隔を空けて形成されている。対向する第1配線層22と第1平坦化層23とにより第1凹部24が形成される。

【0048】

図7(b)に示すように、第2透明基材30には、入力領域11を囲むように第2配線層32が形成されており、第2透明基材30のY1側の非入力領域12には、第2配線層32と第2透明基材30との段差を緩和するために第2平坦化層33が設けられている。図7(b)に示すように、第2配線層32のY1側配線部32eのX1側端部には、第2平坦化層33に臨んで傾斜するように先細部32hが形成されている。そして、第2平坦化層33には先細部32hと対向する傾斜部33hが形成されており、先細部32hと傾斜部33hとは所定の間隔を設けて形成されている。これにより、第2凹部34が形成される。同様に、Y1側配線層32fのX2側端部には先細部32hが形成されており、先細部32hと対向する傾斜部33hにより第2凹部34が形成されている。

【0049】

図7(a)に示すように、第1凹部24はX1−X2方向に沿って形成されているのに対し、図7(b)に示すように第2凹部34は傾斜して形成されている。したがって、図8に示すように、第1凹部24と第2凹部34とが平面視で所定の間隔を有して形成されることになる。すなわち、第1凹部24に対向する箇所には先細部32hが形成されており、第2凹部34に対向する箇所には第1平坦化層23が形成される。これにより、粘着層51によって接着される基材間のギャップが小さくなり、段差の影響が低減されることにより、入力装置10表面の平坦性を向上させることが可能となる。

【0050】

対向する先細部32hと傾斜部33hとの間隔(第2凹部34の幅)は0.5mm〜2.0mm程度が好ましい。こうすれば、第2配線層32と第1平坦化層23との絶縁性が確実に得られるとともに、入力装置10の狭額縁化が可能である。また、先細部32hの傾斜角度は30度〜60度の範囲であることが好ましい。傾斜角度30度以上であれば、粘着層51が積層される領域において、より確実に第1凹部24と第2凹部34とが平面視で所定の間隔を有するように形成することができる。また、傾斜角度60度以下であれば、非入力領域12の面積を増大させることがなく、入力装置10の表面の平坦性を向上させることができる。本実施形態では、約45度の傾斜角度で先細部32hを形成している。また、第2凹部34が傾斜して形成されていることから、第1凹部24と第2凹部34との間隔はX1−X2方向に沿って変化しており、本実施形態では0.1mm〜5.0mm程度の間隔を有して形成されている。

【0051】

図7及び図8に示した入力装置10では、第2透明基材30に先細部32hと傾斜部33hとを形成しているが、この態様に限られるものではなく、第1透明基材20の第1配線層22及び第1平坦化層23に先細部22h(図示しない)と傾斜部23h(図示しない)とを設けた場合であっても同様の効果が得られる。

【0052】

第1配線層22、第1平坦化層23、第2配線層32、及び第2平坦化層33は、銅または銀などの導電性ペーストを用い、スクリーン印刷法やインクジェット印刷法等の印刷法により形成される。

【0053】

スクリーン印刷法の場合、印刷したパターンの周縁部が盛り上がるという、サドル現象が発生することが知られている。通常、サドル現象による厚みの増大分は10μm程度と小さく、入力装置の外観品質を損なうような凹凸が生じることは少ない。しかしながら図14に示すように、従来例の入力装置110においてサドル現象が発生すると、第1配線層122の端部122aと第2配線層132の端部132aとの厚みが重畳されて、入力装置110表面が凸になる。また各配線層、各平坦化層が形成されていない領域では、粘着層151の粘着力により第2透明基材130側に引っ張られ、入力装置110の表面が凹になる。これにより、凹凸がより強調されて視認されやすくなってしまう。また、図14に示すように、入力装置110の表面には加飾シート140が積層されており、非入力領域には着色された加飾層141が設けられている。加飾層141は、配線層等が外部から視認されないようにする目的で設けられているが、単に着色されたものばかりではなく、様々な図柄や光沢性を有するものなど、よりデザイン性の高いものが求められる場合が多い。このような加飾層141が設けられた領域では、微少な凹凸であっても操作者から視認されやすく、外観品質上の不具合となってしまう場合がある。

【0054】

本実施形態においては、第2配線層32及び第2平坦化層33をスクリーン印刷法で形成する場合であっても、図7に示すように先細部32hと傾斜部33hを有していることから、サドル現象の発生を抑制することができ、より効果的に平坦性を向上させることが可能となる。

【0055】

本実施形態において、第2配線層32及び第2平坦化層33をスクリーン印刷法で形成する場合、スクリーンメッシュと乳剤からなるスクリーンマスクを用いることができる。スクリーンマスクには、スクリーンメッシュからなる開口部が形成されており、それ以外の領域は乳剤が形成されている。このスクリーンマスクを第2透明基材30上に所定のギャップを設けて配置して、スクリーンマスク上に導電ペーストを塗布した後にスキージを摺動させることにより、スクリーンマスクの開口部を通して導電ペーストが押し出されて、第2透明基材30上に第2配線層32及び第2平坦化層33が転写される。

【0056】

この印刷工程において、先細部32hの突出する方向に沿って、スキージを摺動させることが好ましい。例えば、図7に示すY1−Y2方向に沿って、Y1からY2へと向かう方向にスキージを摺動させて印刷することができる。これにより、スクリーンマスクの開口部の外縁部から開口部の内方に亘ってスキージにより加えられる圧力がより均一化されるため、先細部32hの外縁から内方に亘って導電ペーストの厚みが均一化されて印刷される。したがってサドルの発生を抑制することが可能となる。また、先細部32hの傾斜角度を30度以上とすることで、より確実にサドルの発生を抑制することができる。

【0057】

したがって、図8に示すように第1透明基材20の入力面側に加飾層41が積層されている場合であっても、本実施形態の入力装置10によれば、表面の平坦性を向上させることができ、良好な外観品質が得られる。

【0058】

図9は第2の実施形態の変形例を示す、(a)第1透明基材20及び(b)第2透明基材30の部分拡大平面図である。本変形例において、第2透明基材30には先細部32hと傾斜部33hが形成されており、第2凹部34が形成されている。第1透明基材20には、Y1側配線部22cのX1側端部に、第1平坦化層23に向かい突出する突出部22aが形成されており、第1平坦化層23には突出部22aと所定の間隔を設けて切り欠き部23aが形成される。対向する突出部22aと切り欠き部23aとで第1凹部24が形成されている。このような態様であっても、平面視で所定の間隔を設けて第1凹部24と第2凹部34とが形成されるため、入力装置10表面の平坦性を向上させることが可能となる。また、スクリーン印刷により第1配線層22及び第1平坦化層23を形成する場合においても、サドル現象は小さいパターンであれば比較的発生しにくいことから、突出部22aを形成することによりサドル現象が効果的に抑制される。

【0059】

図10は、第2の実施形態の別の変形例を示す、(a)第1透明基材20及び(b)第2透明基材30の部分拡大平面図である。図10に示すように、第2透明基材30に先細部32h及び傾斜部33hが形成されるとともに、第1透明基材20には、先細部22h及び傾斜部23hが形成されている。この場合、先細部22hと先細部32hとは異なる傾斜角度で形成されている。例えば、先細部22hは傾斜角度約30度に形成され、先細部32hは傾斜角度約60度に形成されている。このような態様であっても、粘着層51により接着される領域において、第1凹部24と第2凹部34とが平面視で所定の間隔を有して形成されることから、入力装置10表面の平坦性を向上させることができる。この場合、第1凹部24と第2凹部34とが異なる傾斜角度を有するため、第1凹部24と第2凹部34との間隔はX1−X2方向に沿って変化している。本変形例においては、第1凹部24と第2凹部34とは0.1mm〜5.0mm程度の間隔を有して形成される。また、第1透明基材20に先細部22h、傾斜部23hが形成され、第2透明基材30に先細部32h、及び傾斜部33hが形成されていることにより、第1透明基材20及び第2透明基材30の両方でサドル現象の発生を確実に抑制することが可能である。

【0060】

<第3の実施形態>

第1の実施形態及び第2の実施形態の入力装置10では、非入力領域12に第1平坦化層23及び第2平坦化層33が配置された構成について説明した。これに限らず、平坦化層が形成されていない場合であっても、本発明によれば入力装置10の表面の平坦性を向上させることが可能である。

【0061】

図11は、第3の実施形態を示す入力装置10の部分拡大断面図であり、第1配線層22と第1透明基材20との第1段差部25、及び第2配線層32と第2透明基材30との第2段差部35付近の断面図を示す。

【0062】

図11に示すように、本変形例の入力装置10においても、第1配線層22に突出部22aが形成され、これにより第1段差部25と第2段差部35とが平面視で所定の間隔を設けて形成される。このような構成とすることで、粘着層51によって接着される基材間のギャップが小さくなり、それぞれの段差は粘着層51の粘弾性によって吸収される。したがって、本変形例においても、配線層の段差の影響を低減することが可能となり、粘着層51を介して基材間を貼り合わせた場合に入力装置10の表面の平坦性を向上させることが可能となる。

【符号の説明】

【0063】

10 入力装置

11 入力領域

12 非入力領域

20 第1透明基材

21 第1透明電極層

22 第1配線層

22a 突出部

22h 先細部

23 第1平坦化層

23a 切り欠き部

23h 傾斜部

24 第1凹部

25 第1段差部

30 第2透明基材

31 第2透明電極層

32 第2配線層

32a 突出部

32h 先細部

33 第2平坦化層

33a 切り欠き部

33h 傾斜部

34 第2凹部

35 第2段差部

40 加飾シート

41 加飾層

50、51 粘着層

【特許請求の範囲】

【請求項1】

空間を設けて対向配置された第1透明基材及び第2透明基材と、

前記第1透明基材及び前記第2透明基材の対向する面の入力領域にそれぞれ形成された第1透明電極層及び第2透明電極層と、

前記入力領域を囲む非入力領域において、前記第1透明電極層及び前記第2透明電極層とそれぞれ接続して形成された第1配線層及び第2配線層と、

前記非入力領域に積層された前記第1透明基材と前記第2透明基材とを接着する粘着層とを有し、

前記粘着層が積層された領域において、前記第1透明基材と前記第1配線層とで形成された第1段差部と、前記第2透明基材と前記第2配線層とで形成された第2段差部とが、平面視で所定の間隔を設けて形成されていることを特徴とする入力装置。

【請求項2】

前記第1透明基材の前記非入力領域には、前記第1配線層と所定の間隔を設けて第1平坦化層が配置されており、前記第2透明基材の前記非入力領域には、前記第2配線層と所定の間隔を設けて第2平坦化層が配置されており、

対向する前記第1配線層と前記第1平坦化層とで形成された第1凹部と、対向する前記第2配線層と前記第2平坦化層とで形成された第2凹部とが、平面視で所定の間隔を設けて形成されていることを特徴とする、請求項1に記載の入力装置。

【請求項3】

前記第1配線層は前記第1平坦化層に向かう突出部を有し、前記第1平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第1凹部を形成することを特徴とする請求項2に記載の入力装置。

【請求項4】

前記第2配線層は前記第2平坦化層に向かう突出部を有し、前記第2平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第2凹部を形成することを特徴とする請求項2に記載の入力装置。

【請求項5】

前記第1配線層及び前記第2配線層の少なくとも一方は、前記粘着層が積層された領域において、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで傾斜するように形成された先細部を有しており、

前記第1平坦化層及び第2平坦化層の少なくとも一方は、前記先細部と対向する傾斜部を有しており、

前記先細部と前記傾斜部とは所定の間隔を設けて形成されていることを特徴とする請求項2に記載の入力装置。

【請求項6】

前記先細部は、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで30度〜60度の傾斜角度で形成されていることを特徴とする請求項5に記載の入力装置。

【請求項7】

前記平坦化層が前記配線層と同一の材料で形成されていることを特徴とする、請求項2から請求項6のいずれか一項に記載の入力装置。

【請求項1】

空間を設けて対向配置された第1透明基材及び第2透明基材と、

前記第1透明基材及び前記第2透明基材の対向する面の入力領域にそれぞれ形成された第1透明電極層及び第2透明電極層と、

前記入力領域を囲む非入力領域において、前記第1透明電極層及び前記第2透明電極層とそれぞれ接続して形成された第1配線層及び第2配線層と、

前記非入力領域に積層された前記第1透明基材と前記第2透明基材とを接着する粘着層とを有し、

前記粘着層が積層された領域において、前記第1透明基材と前記第1配線層とで形成された第1段差部と、前記第2透明基材と前記第2配線層とで形成された第2段差部とが、平面視で所定の間隔を設けて形成されていることを特徴とする入力装置。

【請求項2】

前記第1透明基材の前記非入力領域には、前記第1配線層と所定の間隔を設けて第1平坦化層が配置されており、前記第2透明基材の前記非入力領域には、前記第2配線層と所定の間隔を設けて第2平坦化層が配置されており、

対向する前記第1配線層と前記第1平坦化層とで形成された第1凹部と、対向する前記第2配線層と前記第2平坦化層とで形成された第2凹部とが、平面視で所定の間隔を設けて形成されていることを特徴とする、請求項1に記載の入力装置。

【請求項3】

前記第1配線層は前記第1平坦化層に向かう突出部を有し、前記第1平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第1凹部を形成することを特徴とする請求項2に記載の入力装置。

【請求項4】

前記第2配線層は前記第2平坦化層に向かう突出部を有し、前記第2平坦化層は前記突出部と対向する切り欠き部を有し、対向する前記突出部と前記切り欠き部とで前記第2凹部を形成することを特徴とする請求項2に記載の入力装置。

【請求項5】

前記第1配線層及び前記第2配線層の少なくとも一方は、前記粘着層が積層された領域において、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで傾斜するように形成された先細部を有しており、

前記第1平坦化層及び第2平坦化層の少なくとも一方は、前記先細部と対向する傾斜部を有しており、

前記先細部と前記傾斜部とは所定の間隔を設けて形成されていることを特徴とする請求項2に記載の入力装置。

【請求項6】

前記先細部は、前記第1平坦化層及び前記第2平坦化層の少なくとも一方に臨んで30度〜60度の傾斜角度で形成されていることを特徴とする請求項5に記載の入力装置。

【請求項7】

前記平坦化層が前記配線層と同一の材料で形成されていることを特徴とする、請求項2から請求項6のいずれか一項に記載の入力装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−150780(P2012−150780A)

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願番号】特願2011−94575(P2011−94575)

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

【公開日】平成24年8月9日(2012.8.9)

【国際特許分類】

【出願日】平成23年4月21日(2011.4.21)

【出願人】(000010098)アルプス電気株式会社 (4,263)

【Fターム(参考)】

[ Back to top ]