全固体リチウムイオン電池

【課題】出力電圧が高く、且つ繰り返しの充放電によっても放電容量が低下し難い全固体リチウムイオン電池を提供する。

【解決手段】全固体リチウムイオン電池は、LixAlyMzPqErO4からなる正極活物質と、リチウムイオン伝導性の固体電解質と、を含有する正極層を有することを特徴とする。ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。

【解決手段】全固体リチウムイオン電池は、LixAlyMzPqErO4からなる正極活物質と、リチウムイオン伝導性の固体電解質と、を含有する正極層を有することを特徴とする。ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、全固体リチウムイオン電池に関する。

【背景技術】

【0002】

無機固体電解質を用い、電極にも有機物を用いない全固体リチウムイオン電池は、有機電解液の漏液や有機電解液からのガス発生の心配がないため、安全な電池として期待されている。また、全固体リチウムイオン電池は、液系の電池と比較して電池反応以外の副反応が生じることが少ないため、液系の電池に比べて長寿命化が期待できる。

【0003】

全固体リチウムイオン電池の一例として、固体電解質層の両側に正極層と負極層がそれぞれ積層されたものが挙げられる。特に、無機固体電解質層として焼結体を用いる場合、固体電解質層又はその未焼成体と、正極層及び負極層の未焼成体とを積層し、これらを同時に焼成することによって、電極や固体電解質の焼結体が同時に作製され、且つこれらの界面が良好に接合される。そのため、全固体リチウムイオン電池の製造工程を少なくすることで製造コストを低減すること、及び、電極層及び固体電解質層の接合界面におけるイオンの移動抵抗を低減することが期待される。

【0004】

ここで、特許文献1には、正極層、負極層及び固体電解質層に含まれるポリアニオンをPO4やSO4から構成し、これらを同一の化学構造にすることで、全固体電池の内部におけるイオン伝導性を向上させる技術が開示されている。

【0005】

また、非特許文献1には、正極層に含まれる正極活物質を構成するポリアニオンをSiO4やBO3から構成する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−258165号公報

【非特許文献】

【0007】

【非特許文献1】山田淳夫「新しいオキソ酸正極材料の構造と電極特性」、第68回新電池構想部会講演会資料、電気化学会電池技術委員会新電池構想部会、平成21年3月2日、p.1−10

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1や非特許文献1に開示された組み合わせでは、充放電電圧の高電圧化が困難であるため、全固体電池の高出力化に課題が残る。特に、正極活物質を構成するポリアニオンをPO4よりも電気陰性度の低いSiO4で構成した場合には、全固体電池の出力電圧を高めるために、微粒子化やカーボンとの複合化を行うことに加えて、空気中の水分との副反応を低減させる必要がある。また、正極活物質を構成するポリアニオンをBO3で構成した場合も、全固体電池の出力電圧は不十分である。

【0009】

また、特に全固体リチウムイオン電池を二次電池として用いる場合、充放電のサイクルを繰り返すうちに、電極活物質の酸化、還元又は分解等によって電極活物質としての機能が損なわれたり、イオン伝導を阻害する化合物が生成されたりするため、二次電池の繰り返しの充放電によって放電容量が低下し易く、サイクル特性が低い問題点がある。例えば、オリビン(LiFePO4)構造を持ち、リン酸塩からなる正極活物質を含有する全固体リチウムイオン電池は、充電の際に正極活物質がLiを脱離することで、LiM2+PO4⇔M3+PO4→M2+2P2O7のような中心金属Mの還元が起こり易くなることで、不可逆的な分解反応が生じ易くなる。

【0010】

すなわち、電極層‐固体電解質層の界面が焼成によって良好に接合されたとしても、電極活物質の化学反応による劣化等が生じることで、結果として大電流の充放電が困難になる。

【0011】

本発明は、上記問題点に鑑みてなされたものであって、その目的とするところは、出力電圧が高く、且つ繰り返しの充放電によっても放電容量が低下し難い全固体リチウムイオン電池を提供することにある。

【課題を解決するための手段】

【0012】

本発明者等は、このような状況を鑑みて鋭意研究を重ねた結果、正極活物質のポリアニオン部位を特定の組成範囲内にすることで、全固体電池の出力電圧が維持されながらも、充電時におけるLiの脱離による正極活物質の不可逆的な分解反応が抑えられることを見出した。具体的には、本発明は以下のようなものを提供する。

【0013】

(1) LixAlyMzPqErO4からなる正極活物質と、リチウムイオン伝導性の固体電解質と、を含有する正極層を有する全固体リチウムイオン電池。

ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。

【0014】

(2) 正極層に前記正極活物質とリチウムイオン伝導性の固体電解質が含まれており、固体電解質の前記正極活物質に対する質量の比が1/9以上9以下である(1)に記載の全固体リチウムイオン電池。

【0015】

(3) 前記正極活物質が炭素で被覆されている(1)又は(2)に記載の全固体リチウムイオン電池。

【0016】

(4) 前記正極層に導電助剤が1質量%以上20質量%以下含まれている(1)から(3)のいずれかに記載の全固体リチウムイオン電池。

【0017】

(5) 前記リチウムイオン伝導性の固体電解質は、Li1+x+z(Al,Sc,Y,Ga,La)x(Ti,Zr,Ge)2−xP3−zSizO12(0≦X≦1、0≦Z<1)、γ−Li3PO4、ガーネット構造、ペロブスカイト構造、Li2S−P2S5のいずれかの結晶を含むことを特徴とする(1)から(4)のいずれかに記載の全固体リチウムイオン電池。

【発明の効果】

【0018】

本発明によれば、出力電圧が高く、且つサイクル特性の高い全固体リチウムイオン電池を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施例1の正極活物質に対してX線回折(XRD)を行った結果を示すグラフである。

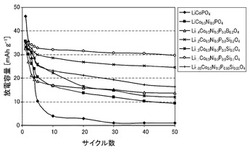

【図2】本発明の実施例1の正極半電池における、充放電のサイクル数と放電容量との関係を示すグラフである。

【図3】本発明の実施例1の正極半電池における、正極活物質のSi及びBの含有量と放電容量との関係を示すグラフである。

【図4】本発明の実施例2の全固体リチウムイオン電池における、充放電のサイクル数と放電容量との関係を示すグラフである。

【発明を実施するための形態】

【0020】

本発明の全固体リチウムイオン電池は、LixAlyMzPqErO4を正極活物質とし、電解質がリチウムイオン伝導性の固体電解質である。ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。正極活物質のポリアニオン部位のうち、特にB及びSiのうち1種以上とPとを併用し、その組成比を特定の範囲内にすることで、全固体電池の出力電圧が高く維持されながらも、充電時におけるLiの脱離による正極活物質のM3+からM2+への還元を伴う不可逆的な分解反応が抑えられる。そのため、出力電圧が高く、且つ二次電池として用いたときにサイクル特性の高い全固体リチウムイオン電池を提供することができる。

【0021】

以下、本発明の全固体リチウムイオン電池及びその製造方法の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

【0022】

[全固体リチウムイオン電池]

本発明の全固体リチウムイオン電池は、固体電解質層を挟んで正極層と負極層の2つの無機固体からなる電極層を有しており、それぞれの電極層には集電体が接合されている。なお、本明細書では、正極層及び負極層を電極層と総称し、正極活物質及び負極活物質を電極活物質と総称する。

【0023】

<正極層>

本実施態様における正極層は、少なくとも正極活物質と、固体電解質とからなるが、導電助剤を含んでいてもよい。

【0024】

(正極活物質)

このうち正極活物質は、LixAlyMzPqErO4(ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上)からなる。正極活物質としてLixAlyMzPqErO4を用い、正極活物質を構成する各成分の比率を所定の範囲内にすることにより、正極活物質のポリアニオン部位に電気陰性度の高いPが含まれるため、全固体電池の出力電圧の低下が抑制される。それとともに、Pより価数の小さいSiやBが用いられることにより、ポリアニオン構造が電子過剰になることで、充電時における正極活物質のM3+からM2+への還元を伴う不可逆的な分解反応が抑制される。また、充放電を繰り返すことによる正極活物質の構造面での劣化が抑制される。そのため、出力電圧が高く、且つ二次電池として用いたときにサイクル特性の高い全固体リチウムイオン電池を提供することができる。

【0025】

ここで、上式におけるMは、Fe、Mn、Co及びNiから選ばれる1種以上であるが、少なくともCoを含んでいることがより好ましく、CoとNiの固溶体であることが最も好ましい。これにより、電子伝導性の確保と、充放電電圧の高電圧化を図ることができる。このとき、Co及びNiの含有量の和に対するNiの含有量の割合は、5〜70mol%であることが好ましく、7〜65mol%であることがより好ましく、10〜60mol%であることが最も好ましい。

【0026】

また、上式におけるEは、Si及びBから選ばれる1種以上であるが、少なくともSiを含んでいることがより好ましく、Siであることが最も好ましい。これにより、Pとの価数の差が小さいSiが正極活物質に含まれることで、正極活物質の結晶構造がオリビン構造を維持し易くなることで、正極活物質がリチウムイオンの吸蔵及び放出を行い易くなるため、放電容量や出力電圧を高めることができる。

【0027】

ここで、式中のrは、0.05以上0.5以下が好ましく、0.05以上0.2以下がより好ましく、0.1以上0.2以下が最も好ましい。また、式中のqは、0.5以上0.95以下が好ましく、0.8以上0.95以下がより好ましく、0.8以上0.9以下が最も好ましい。特に、rを0.05以上にしつつqを0.95以下にすることで、充電時の正極活物質の不可逆的な還元反応が低減されるため、よりサイクル特性の高い二次電池を得ることができる。一方で、rを0.5以下にしつつqを0.5以上にすることで、正極活物質がオリビン構造を維持し易くなるため、放電容量や出力電圧を高めることができる。また、式中のr及びqの合計は、0.90以上1以下であることが好ましく、0.95以上1以下であることがより好ましく、1であることが最も好ましい。これにより、正極活物質のポリアニオン部位にP、Si及びB以外の元素が入り難くなるため、正極活物質のオリビン構造を維持し易くできる。

【0028】

このような正極活物質として、例えばLi1.1Co0.5Ni0.5P0.9Si0.1O4、Li1.4Co0.5Ni0.5P0.8B0.2O4、Li1.2Co0.5Ni0.5P0.8Si0.2O4、Li1.5Co0.5Ni0.5P0.5Si0.5O4、Li1.05Co0.5Ni0.5P0.95Si0.05O4等を用いることができる。その中でも特に、全固体リチウムイオン電池のサイクル特性をより高められる観点で、Li1.1Co0.5Ni0.5P0.9Si0.1O4が好ましい。

【0029】

正極層中の正極活物質の含有量は、正極層の材料の全体に対し、1質量%以上20質量%以下であることが好ましい。特にこの含有量を1質量%以上にすることで、全固体リチウムイオン電池の放電容量を高めることができる。そのため、正極活物質の含有量は、好ましくは1質量%、より好ましくは2質量%、最も好ましくは4質量%を下限とする。一方で、この含有量を20質量%以下にすることで、固体電解質電極層のイオン伝導性や電子伝導性が高められることで、より高い充放電特性を確保し易くできる。そのため、正極活物質の含有量は、好ましくは20質量%、より好ましくは15質量%、最も好ましくは10質量%を上限とする。

【0030】

本実施形態における正極活物質の結晶粒界の表面には、炭素等の導電体からなる被覆層が形成されていることも好ましい。これにより、正極活物質の結晶粒界に導電性を有する被覆層が存在し易くなるため、リチウムイオンの吸蔵及び放出に伴う電子の授受をよりスムーズに行うことができる。この効果を得るためには、正極活物質の結晶粒界に形成される被覆層の厚さは、1nm以上1μm以下が好ましく、3nm以上100nm以下がより好ましく、5nm以上10nm以下が最も好ましい。また、この効果を得るためには、この被覆層の被覆面積を、正極活物質の結晶粒界の表面積の5%以上にすることが好ましく、40%以上にすることがより好ましく、60%以上にすることが最も好ましい。一方で、リチウムイオンが伝導する経路を確保して放電容量の低下を抑える観点では、この被覆層の被覆面積を、正極活物質の結晶粒界の表面積の99%以下にすることが好ましく、98%以下にすることがより好ましく、95%以下にすることが最も好ましい。

【0031】

ここで、電極活物質の結晶粒界に形成される被覆層の厚さは、電極層を削り出し、微粉末状態にした試料をTEM(透過型電子顕微鏡)で観察することにより測定することができる。また、結晶粒界の表面積のうち被覆層が被覆している面積の割合は、3次元的な測定が困難であるため、TEM像に現われる結晶粒界の輪郭の長さの合計に対する被覆層の長さの割合をこの面積の割合とする。TEMで結晶粒界を観察できない場合は、EPMAによるマッピング分析によって観察することで、同様に存在面積割合を求めることができる。被覆層が被覆している面積の割合は、電極層の全ての部位について測定しなくてもよく、任意に選んだ部位のTEM観察像での測定値を用いることができる。また、特異的に電極層の一部の部位(例えば電極層の体積の3%以下)で被覆層が被覆している面積の割合が他の部位と異なっていても、他の部位が本発明で規定する被覆層の面積の割合に合致するのであれば、その電極層は本発明の効果を得ることができる。

【0032】

(固体電解質)

固体電解質は、リチウムイオン伝導性を有する材料を用いることができ、例えばLiN、LISICON類、ペロブスカイト構造を有するLa0.55Li0.35TiO3、NASICON型構造を有する物質(例えば、Li1+XAlx(Ti,Ge)2−X(PO4)3、Li1+xAlxTi2−x(PO4)3、Li1.5Al0.5Ge1.5(PO4)3及びLiTi2P3O12等の一般式Li1+x+z(Al,Sc,Y,Ga,La)x(Ti,Zr,Ge)2−xP3−zSizO12(0≦X≦1、0≦Z<1)で表される物質、並びにγ−Li3PO4、等)、ガーネット構造、Li2S−P2S5の少なくともいずれかの結晶を含む材料を用いることができる。これにより、電極層と固体電解質層との間にリチウムイオンの伝導経路が形成され易くなり、リチウムイオンの伝導が促進されることで、全固体リチウムイオン電池の内部抵抗が低減されるため、より出力電圧の高い全固体リチウムイオン電池を作製することができる。

【0033】

その中でも特に、Li1+x+zEyG2−jSizP3−zO12(但し、j、x、y、zは0≦x≦0.8、0≦z≦0.6、yは0≦y≦0.6、jは0≦j≦0.6を満たし、EはAl、Gaから選ばれる1種以上、GはGe、Ti、Zr、Y、Scから選ばれる1種類以上)の結晶を含む物質はリチウムイオン伝導度が高く、化学的に安定しており、扱いが容易であるという利点がある。また、この結晶は特定組成のガラスを熱処理することにより、ガラスセラミックス中の結晶として析出させる事が可能である。この結晶を含有するガラスセラミックスの粒子は、粒子中においてイオン伝導を妨げる空孔や結晶粒界をほとんど有しない点で好ましい。

【0034】

ここで、ガラスセラミックスは、アモルファスガラスを熱処理することにより、ガラス相中に結晶相が析出することで得られる物質であり、非晶質固体と結晶とからなる物質をいう。更に、ガラス相の全てを結晶相に相転移させた物質、すなわち、物質中の結晶量(結晶化度)が100質量%のものを含む。

【0035】

熱処理によって上記結晶を析出しうる原ガラスとしては、

酸化物基準のmol%表示で、

Li2O:10〜25%、

Al2O3+Ga2O3:0.5〜15%、

TiO2+GeO2+ZrO2+Y2O3+Sc2O3:25〜50%、

SiO2:0〜15%、及び

P2O5:26〜40%

の組成範囲のガラス原料を溶融及び急冷することで得られるガラスが挙げられる。

【0036】

ここで、正極層に固体電解質を含有させる手段としては、上記ガラスセラミックスの粉末、又はガラスセラミックスの原ガラスの粉末を、正極活物質や導電助剤に混合する手段が挙げられる。ここで、原ガラスの粉末を用いる場合、固体電解質層や電極層を焼成する際にガラス粉末中に結晶を析出させてガラスセラミックスを形成することができる。すなわち、上記結晶を析出しうる原ガラスは、焼結後にリチウムイオン伝導性を発現しうる無機固体である。

【0037】

正極層における固体電解質の含有量は、正極層中の正極活物質に対する質量比で1/9以上9以下であることが好ましく、2/8以上6/4以下であることがより好ましく、3/7以上4/6以下であることが最も好ましい。正極活物質としてLixAlyMzPqErO4を用い、且つ正極活物質に対する固体電解質の量を規定することにより、電極層を焼成する際や全固体リチウムイオン電池を充電する際に、正極層と固体電解質層との界面や正極活物質と固体電解質との粒界における正極活物質の分解や、イオン伝導を大きく阻害する化合物の生成が効果的に抑制されるため、全固体リチウムイオン電池の放電容量を高め、且つサイクル特性を向上することができる。

【0038】

(導電助剤)

本実施態様では、導電助剤として、炭素、並びにNi、Fe、Mn、Co、Mo、Cr、Ag及びCuの少なくとも1種以上からなる金属及びこれらの合金を用いることできる。また、チタンやステンレス、アルミニウム等の金属や、白金、銀、金、ロジウム等の貴金属を用いてもよい。また、WO3やSnO2のような金属酸化物を用いてもよい。このような電子伝導性の高い材料を導電助剤として用いることで、電極層中に形成された狭い電子伝導経路を通じて伝導できる電流量が増大するため、全固体リチウムイオン電池の充放電特性を高めることができる。

【0039】

導電助剤の含有率は、放電容量と正極層の電子伝導性のバランスを考慮し、含まれる正極層の電極材料全体に対し、1質量%以上20質量%以下であることが好ましく、2質量%以上15質量%以下であることがより好ましく、4質量%以上10質量%以下であることが最も好ましい。

【0040】

<負極層>

本実施態様における負極層は、少なくとも負極活物質を含有することが好ましい。また、これら負極活物質に加えて、上述の固体電解質及び導電助剤を加えてもよい。

【0041】

(負極活物質)

負極活物質は、NASICON型、オリビン型、スピネル型の結晶を含む酸化物、若しくは非晶質金属酸化物、又は金属合金等から選ばれる少なくとも1種以上であることが好ましい。その中でも特に、Li1+x+zAlyTi2SizP3−zO12(但しx、y、zは0≦x≦0.8、0≦z≦0.6、yは0≦y≦0.6を満たす)、Li3V2(PO4)3、Li3Fe2(PO4)3、LiFePO4、Li4Ti5O12、LiTiO、TiO2、SiOx(0.25≦x≦2)、Cu6Sn5からなることがより好ましい。これにより、固体電解質と負極活物質とが接合し易くなり、固体電解質と正極活物質との間でのリチウムイオンの受け渡しが行われ易くなるため、全固体リチウムイオン電池の充放電特性をより高めることができる。特に、LiTiO及び/又はTiOxからなることで、負極電位を低くできることで、全固体リチウムイオン電池からの出力電圧をより高くすることができる。負極活物質の具体例としては、例えばLi2V2(PO4)3、Li2Fe2(PO4)3、LiFePO4、Li4Ti5O12、SiOx(0.25≦x≦2)、Cu6Sn5を用いることができる。

【0042】

ここで、負極活物質は、正極活物質と同様に炭素からなる被覆層が形成されていることも好ましい。これにより、負極活物質の結晶粒界に導電性を有する被覆層が存在し易くなるため、リチウムイオンの吸蔵及び放出に伴う電子の授受をよりスムーズに行うことができる。負極活物質の結晶粒界に形成される被覆層の好ましい厚さと、負極活物質の結晶粒界の表面積に占める被覆層の好ましい被覆面積の割合は、正極活物質と同様である。

【0043】

(固体電解質)

負極層に固体電解質を含有する場合、固体電解質の含有量は、負極活物質に対する質量比で、1/9以上10以下が好ましく、2/8以上6/4以下がより好ましく、3/7以上4/6以下が最も好ましい。これにより、負極層に接合される固体電解質層と、負極層中の活物質とのリチウムイオン伝導パスが良好に形成されるため、負極層中のリチウムイオン伝導性を高めることができ、全固体リチウムイオン電池の出力電圧を高めることができる。

【0044】

<固体電解質層>

固体電解質層は、正極層と負極層とを物理的に離間し、且つ、正極層と負極層との間のリチウムイオンの伝導を担う。正極層と負極層は、固体電解質層に接合されている。ここで、正極層及び負極層のうち一方が焼成によって接合されていることが好ましく、正極層及び負極層の両方が焼成によって接合されていることがより好ましい。これにより、全固体リチウムイオン電池の内部におけるリチウムイオンの伝導性を高め、且つ全固体リチウムイオン電池の機械的強度を高めることができる。

【0045】

本実施態様における固体電解質層は、少なくとも上述の固体電解質を含有することが好ましい。

【0046】

なお、本発明の全固体リチウムイオン電池に含まれる固体電解質、電極活物質及び導電助剤の含有量とこれらの組成は、全固体リチウムイオン電池を構成する固体電解質層及び/又は電極層を削り出して、電界放出形透過電子顕微鏡(FE−TEM)に搭載されたエネルギー損出分析装置若しくはX線分析装置、又は電界放出形走査顕微鏡(FE−SEM)に搭載されたX線分析装置を用いて特定することが可能である。このような定量分析や点分析を用いることで、例えば正極層中での正極活物質の存在の有無や、その含有量がわかる。ここで、X線分析装置を用いた場合、Li2Oは直接分析できないため、他の構成成分から電荷を算出することで、Li2O含有量を推定することが可能である。

【0047】

[全固体リチウムイオン電池の作製]

本発明の全固体リチウムイオン電池は、電極層前駆体と固体電解質層前駆体を焼成し、電極層と固体電解質層を形成することで作製できる。より具体的には、電極層前駆体及び固体電解質層前駆体を各々焼成した後に積層し、再度焼成して各層を接合する方法や、電極層前駆体又は固体電解質層前駆体のいずれかの層を焼成して焼結体とした後に当該焼結体上に他の前駆体を積層し、焼結体と前駆体を同時に焼成して接合する方法や、2以上の層の前駆体を積層し同時に焼成することで焼結体を形成しつつ層間を接合する方法等が挙げられるが、これらに限定されず種々の態様を用いることができる。なお、本発明において電極層前駆体及び固体電解質層前駆体は、それぞれ電極層の未焼成体、固体電解質層の未焼成体を意味する。

【0048】

(原料の混合)

電極層前駆体及び固体電解質層前駆体を作製するにあたり、まず、粉末状の固体電解質に、必要に応じて電極活物質及び導電助剤等を混合して、原料組成物を作製する。これにより、原料組成物が均一に混合されることで、各構成要素の偏在が低減される。そのため、特に電極層においては、電極活物質を固体電解質と導電助剤の双方に隣接し易くでき、所望の高い放電容量と出力電圧を得易くできる。

【0049】

電極層の原料組成物を作製する具体的な態様としては、例えば粉末状の固体電解質、電極活物質及び導電助剤に、溶剤やバインダが混合された原料組成物を作製する態様が挙げられる。また、固体電解質の原料組成物を作製する具体的な態様としては、例えば粉末状の固体電解質に、溶剤やバインダが混合された原料組成物を作製する態様が挙げられる。これにより、常温で原料組成物に流動性がもたらされるため、原料組成物の成形を容易に行うことができる。しかし、本実施態様では、原料組成物に含まれる溶剤やバインダを低減することが好ましく、これらを全く含まないことが最も好ましい。これにより、電極層前駆体及び固体電解質層前駆体を焼成した際に溶剤やバインダ等の揮発が低減されるため、より空隙が少なく、充放電特性の高い全固体リチウムイオン電池を得ることができる。

【0050】

ここで、電極層や固体電解質層の原料組成物に含まれる固体電解質粉末や電極活物質粉末は、上述の結晶相を有するもの、又は上述の結晶相を形成しうるものであればよく、結晶、ガラスセラミックス又は原ガラスの形態であってもよい。特に、本発明で用いられる正極活物質は、各構成元素の酸化物、炭酸塩、リン酸塩等を化学量論比に従って均一に混合し、これを焼成して結晶相を生成することで作製することができる。

【0051】

このうち、固体電解質層の原料組成物に含まれる固体電解質粉末の平均粒子径は、0.1μm〜3μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。このように固体電解質粉末の平均粒子径を小さくすることで、固体電解質層が緻密に形成されて空隙が低減されるため、電極層や固体電解質層のイオン伝導率を高め、全固体リチウムイオン電池の充放電特性を高めることができる。また、固体電解質粉末の平均粒子径を0.1μm以上にすることで、固体電解質粉末の粉砕に要する時間を低減できる。

【0052】

一方で、電極層の原料組成物に含まれる電極活物質粉末の平均粒子径は、0.1μm〜10μmが好ましく、0.1μm〜3μmがより好ましく、0.1μm〜1μmが最も好ましい。また、電極層の原料組成物に含まれる固体電解質粉末の平均粒子径は、0.1μm〜10μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。このように、電極層の原料組成物に含まれる電極活物質粉末及び固体電解質粉末の平均粒子径を小さくすることで、電極層内でリチウムイオンをやりとりする反応面積が増加するため、全固体リチウムイオン電池の充放電特性を高めることができる。また、これらの粉末の平均粒子径を0.1μm以上にすることで、固体電解質粉末の粉砕に要する時間を低減できる。

【0053】

また、電極層の原料組成物に必要に応じて含まれる導電助材粉末の平均粒子径は、10nm〜3μmが好ましく、10nm〜1μmがより好ましく、10nm〜50nmが最も好ましい。これにより、導電助材によって電極活物質粉末との電子のやり取りが行われ易くなるため、全固体リチウムイオン電池の放電容量を高めることができる。また、導電助材粉末の平均粒子径を10nm以上にすることで、導電助材粉末の粉砕に要する時間を低減できる。

【0054】

本明細書における「平均粒子径」は、レーザー回折・散乱式粒度分布測定装置によって測定される体積基準でのD50(累積50%径)であり、具体的には日機装株式会社製の粒度分析計マイクロトラックMT3300EXII、又は、ベックマン・コールター社製サブミクロン粒子アナライザーN5によって測定した値を用いることができる。なお、前記平均粒子径は表わした値である。

【0055】

このとき、電極層の原料組成物の作製に先立って、電極活物質粉末の表面に導電体からなる被覆層を形成してもよい。例えば、電極活物質粉末とスクロースやグルコース等の糖類の水溶液を混合しながら水分を乾燥し、黒鉛坩堝内の不活性雰囲気下で熱処理することで、炭素からなる被覆層を電極活物質粉末に形成できる。

【0056】

(電極層前駆体及び固体電解質層前駆体の形成)

次いで、原料組成物を成形して、電極層前駆体及び固体電解質層前駆体を形成する。これにより、原料組成物が所定の形状の電極層前駆体及び固体電解質層前駆体に成形されるため、所定の形状を有する全固体電池を得易くできる。

【0057】

原料組成物を成形する具体的態様としては、成形型の内部に原料組成物を供給し、この原料組成物の表面を平らにする工程を有することが好ましい。また、原料組成物を加圧することで成形してもよい。これにより、粉末状の原料組成物が成形型の内部に一定の厚さで供給されて電極層前駆体や固体電解質層前駆体が形成されるため、電極層前駆体や固体電解質層前駆体を焼成した際に一定の厚さを有する正極層、負極層及び/又は固体電解質層を形成し易くできる。原料組成物の表面を平らにする工程としては、例えば成形型の開口と同じ形状及び大きさの断面を有する棒状の部材を用いることができる。

【0058】

また、電極層前駆体や固体電解質層前駆体は、上述のように原料組成物を加圧成形することで形成してもよいが、原料組成物からグリーンシートを形成することで電極層前駆体や固体電解質層前駆体を作製してもよい。これにより、薄板状や任意の形状への成形が容易になるため、任意の形状の全固体リチウムイオン電池を作製できる。

【0059】

ここで、グリーンシートは、上述の原料組成物の粉末に有機バインダや可塑剤、溶剤等を混合して混合スラリーを形成し、この混合スラリーを薄板状に成形した後で、溶剤を揮発して形成される未焼成体を意味する。グリーンシートの成形は、ドクターブレード、カレンダ法、スピンコート及びディップコーティング等の塗布法、印刷法、ダイコーター法、並びにスプレー法等により行うことができる。焼成前のグリーンシートは柔軟なため、任意の形状に切断することや、積層することも可能である。

【0060】

有機バインダとしては、プレス成形やラバープレス、押し出し成形、射出成形用の成形助剤として市販されている汎用のバインダを用いることができる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、及びビニル系の共重合物等を用いることができる。混合スラリーの全体量に対する有機バインダの含有量は、所望の形状のグリーンシートを得易くするため、好ましくは1質量%、より好ましくは3質量%、最も好ましくは5質量%を下限とする。また、混合スラリーの全体量に対する有機バインダの含有量は、脱脂後の空隙を低減し易くするため、好ましくは50質量%、より好ましくは40質量%、最も好ましくは30質量%を上限とする。

【0061】

溶剤は、原料組成物の粉末を均質に分散する為に用いてもよい。溶剤としては、PVA、IPA、ブタノール、トルエン、キシレン、アセトニトリル、NMP等の公知の材料を使用することができるが、環境への影響を低減できる点ではアルコール又は水が好ましい。また、より均質で緻密な固体電解質を得るために、分散剤を適量添加することも可能であり、混合スラリーの混合時及び乾燥時の泡抜きを良好にするため、界面活性剤等を適量添加してもよい。

【0062】

また、グリーンシートには、Liを含む無機化合物を同時に含有することも好ましい。これにより、Liを含む無機化合物が焼結助剤(バインダ)として働くため、焼成時に粒子同士をより強固に結合させることができる。Liを含む無機化合物としては、Li3PO4、LiPO3、LiI、LiN、Li2O、Li2O2及びLiF等が挙げられる。

【0063】

1回の成形によって形成されるグリーンシートの厚みは、300μm以下が好ましく、150μm以下がより好ましく、100μm以下が最も好ましい。これにより、グリーンシートを乾燥させる際にシート中に残留する溶媒が少なくなるため、グリーンシートの表面へのクラックの発生を低減できる。一方で、1回の成形によって形成されるグリーンシートの厚みは、1μm以上が好ましく、5μm以上がより好ましく、10μm以上が最も好ましい。これにより、グリーンシートが破損し難くなるため、安定したハンドリング性をもたせることができる。また、焼成後の固体電解質層や電極層を所望の厚みとするために、同種のグリーンシートを積層してもよい。また焼成後の固体電解質層の緻密性をより向上させるために、グリーンシートをロールプレスや一軸、等方加圧等によって加圧してもよい。

【0064】

グリーンシートを積層して固体電解質層前駆体や電極層前駆体を作製する場合、積層後のグリーンシートの厚みの上限値は、焼成時間を短縮する観点から2mm以下が好ましく、1mm以下がより好ましく、800μm以下が最も好ましい。また、グリーンシートの厚みの下限値は、焼成によるうねりを低減するため、30μm以上が好ましく、100μm以上がより好ましく、200μm以上が最も好ましい。また、グリーンシートの積層体が焼成される際に撓んだり破損したりすることを防ぐ為に、これらのグリーンシートを支持体上に積層して焼成することも好ましい。

【0065】

(電極層前駆体及び固体電解質層前駆体の焼成)

次いで、電極層前駆体及び固体電解質層前駆体を焼成する。これにより、固体電解質層前駆体や電極層前駆体を構成する固体電解質、電極活物質及び導電助剤が強固に結びつくため、リチウムイオン伝導性が高く、且つ機械的強度の高い電極層及び/又は固体電解質層を作製できる。

【0066】

ここで、電極層前駆体を焼成する際の最高温度は、固体電解質、電極活物質及び導電助剤の結合が強固になり、且つこれらが溶融したり相変化したりしない範囲で設定することが好ましい。すなわち、この最高温度は、750℃以上1100℃以下が好ましく、850℃以上1050℃以下がより好ましく、900℃以上1000℃以下が最も好ましい。一方で、固体電解質層前駆体を焼成する際の最高温度も、同様にして750℃以上1100℃以下が好ましく、850℃以上1050℃以下がより好ましく、900℃以上1000℃以下が最も好ましい。

【0067】

このとき、正極活物質としてLixAlyMzPqErO4を用いることで、正極層を作製する際に焼成を行っても、正極活物質の熱分解が起こり難くなり、且つ、正極活物質と固体電解質の界面においてイオン伝導を大きく阻害する化合物が生成され難くなる。そのため、より充放電容量の大きな全固体リチウムイオン電池を提供することができる。また、これにより固体電解質と正極活物質とが直接結合し易くなり、固体電解質と正極活物質との間でのリチウムイオンの受け渡しが行われ易くなるため、より充放電特性の高い全固体リチウムイオン電池を提供することができる。

【0068】

電極層前駆体や固体電解質層前駆体を焼成する際、N2、H2、He、Ar、CO2、CO及びCH4から選ばれる少なくとも1種のガスを含む雰囲気で焼成することが好ましい。これにより、固体電解質、電極活物質及び導電助剤や熱処理装置の変質や焼失を抑制することができる。

【0069】

焼成後の電極層の厚さは、5μm〜1mmが好ましく、10μm〜500μmがより好ましく、20〜100μmが最も好ましい。ここで、電極層が厚すぎると電極層中のイオン移動抵抗が大きくなり、電極層が薄すぎると放電容量が小さくなる。また、一方の電極層(例えば負極層)に支持体としての機能を付与させる場合、電極層の厚さは2mmを上限としてもよい。

一方で、焼結後の固体電解質層の厚さは、負極と正極を隔離することができれば十分であり、薄いほうが好ましい。しかしながら、機械的強度との兼ね合いから、1μm〜100μmが好ましく、1μm〜50μmがより好ましく、1μm〜20μmが最も好ましい。

【0070】

なお、本実施形態の全固体リチウムイオン電池を作製するにあたり、形成された電極層上に集電体を積層してもよい。集電体を積層する手段としては、薄膜状の金属層を焼成後の電極層に積層してもよく、電極層前駆体に集電体やその前駆体を積層した後で焼成を行って接合してもよい。また、電極層の電子伝導性が高ければ、集電体はなくてもよい。

【実施例1】

【0071】

以下、本発明の全固体リチウムイオン電池について、具体的な実施例を挙げて説明する。

【0072】

[固体電解質の原ガラスの作製]

原料としてH3PO4、Al(PO3)3、Li2CO3、SiO2及びTiO2を用い、これらを酸化物換算のmol%でP2O5が35.0%、Al2O3が7.5%、Li2Oが15.0%、TiO2が38.0%、SiO2が4.5%になるように秤量して均一に混合した後に白金ポットに入れ、電気炉中で1500℃に加熱してガラス融液を撹拌しながら4時間熔解した。その後、ガラス融液を流水中に滴下させることにより、フレーク状ガラスを得た。

【0073】

このフレーク状ガラスをラボスケールのジェットミルで粉砕して、ジルコニア製の回転ローラーにより分級を行い、平均粒子径20μmの粉末を作製した。この粉末を遊星ボールミル、アトライター及びビーズミル等で更に粉砕し、平均粒子径0.6μmのリチウムイオン伝導性ガラスセラミックス(固体電解質)の原ガラス粉末(以後原ガラス粉末とする)を得た。

【0074】

[正極活物質の作製]

原料として、Li2CO3、CoO、NiO、LiPO3、SiO2、H3BO3を用い、Li、Co、Ni,P、Si,Bが表1に記載された各正極活物質の化学量論比になるように秤量し、均一に混合した後にアルミナるつぼに入れ、電気炉中1000℃で1時間焼成し、正極活物質を得た。また、これと同様の手順で、Li1+xCo0.5Ni0.5P1−xSixO4及びLi1+2xCo0.5Ni0.5P1−xBxO4(x=0〜0.6)からなる正極活物質を得た。このうち、正極活物質Li1.2Co0.5Ni0.5P0.8Si0.2O4のX線回折(XRD)パターンを図1に示す。

【0075】

[正極活物質の前処理]

得られた正極活物質に対して粉砕処理を行った。正極活物質10gに、変性エタノール40gと直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)200gを250ccジルコニアポットに入れ、遊星ボールミルを用いて250rpmで100分間にわたり粉砕処理を行った。その後、ジルコニアボールを直径0.5mmのもの300gに変更して、300rpmで100分間にわたり粉砕処理を行った。粉砕後の正極活物質の粒子径は、体積基準でのD50(累積50%径)で概ね0.5μmであった。この正極活物質を80℃で10時間にわたり乾燥し、乾燥した正極活物質を120ccプラカップに移し、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)を150g入れ、120rpmで15時間にわたり解砕処理を行った。粉砕後の正極活物質の平均粒子径は、体積基準でのD50(累積50%径)で概ね2.0μmであった。

【0076】

[多孔質正極層前駆体グリーンシートの作製]

表1に示す分量で、正極活物質と、原ガラス粉末、造孔剤(ポリマービーズ Φ6μm)、アクリルバインダ、分散剤、消泡剤及び脱イオン水を調合し、これらを120ccのプラカップ内に入れ、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)150gを用いて12時間にわたり遊星ボールミルを用いて混合を行い、正極スラリーを調製した。この正極スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは30μmであり、これを多孔質正極層前駆体グリーンシートとした。

【0077】

【表1】

【0078】

[固体電解質層前駆体グリーンシートの作製]

原ガラス粉末140.0g(平均粒子径0.6μm)、アクリルバインダ140.0g、分散剤7.0g、消泡剤3.0g、可塑剤2.0g及び脱イオン水90.0gを調合し、YTZボール(株式会社ニッカトー製、直径10mm)を入れて12時間にわたり遊星ボールミルで混合し、固体電解質スラリーを調製した。この固体電解質スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは25μmであり、このシートを固体電解質層前駆体グリーンシートとした。

【0079】

[グリーンシート焼結体を得る工程(積層及び焼成)]

多孔質正極層前駆体グリーンシート及び固体電解質層前駆体グリーンシートを焼成して正極多孔質体を得た。ここでは、多孔質正極層前駆体グリーンシートと固体電解質層前駆体グリーンシートを積層し、これらを同時に焼成した。具体的には、多孔質正極層前駆体グリーンシートを2枚と、固体電解質層前駆体グリーンシートを12枚と、を順番に積層し、温水ラミネーター装置(WIP装置、日機装株式会社製)にて80℃、2tの荷重で1分間加圧処理した後、直径30mmの大きさにくり貫き、石英板(直径40mm、厚さ1mm)で挟んで、空気を流通させながら950℃で10分間にわたり焼成した。これにより、正極層となる正極活物質を含んだ多孔質体と、固体電解質層とが焼結により接合された積層体を作製した。

【0080】

[導電助材粉末の充填]

積層体の正極層に形成された多孔質体に導電助材粉末を充填した。導電助材を含むスラリーとして、導電ペースト(ライオン株式会社製、ライオンペーストW−370C)を用いた。これは導電助材として平均粒子径が0.04μmのケッチェンブラックを含み、溶媒は水であり、スラリーの濃度は16wt%である。このスラリーを、スピンコーターを用いて前記積層体の正極層多孔質体に充填した。スラリーを充填した後、積層体の外周を#1000番の耐水研磨紙で研磨し、正極側と負極側の絶縁を保持した。その後、電気炉で180℃に加熱して積層体を焼成した。

【0081】

[ポリマー電解質の作製]

ゼオスパン7.7g(日本ゼオン株式会社製)とLiTFSI2.3g(森田化学工業株式会社製)、変性エタノール70.0gを調合した後、自転・公転ミキサーを用いて1400rpmで大気圧で10分間撹拌した後、150torrに減圧して3分間撹拌して脱泡した。得られたゲル状ポリマーをドクターブレード法でPETフィルム上に700μmギャップでシート状に成型した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは50μmであり、このシートをポリマー電解質とした。

【0082】

[電池化]

作製した積層体の固体電解質層にポリマー電解質を貼り付け、ポリマー電解質の上に直径20mmにカットしたリチウム金属を貼り付け、正極半電池のセルを作製した。このセルのリチウム金属の側に、直径25mmの円形に幅5mmのリードをつけた厚さ25μmの銅箔を集電体として配置し、負極を形成した。一方で、セルの正極層には、直径25mmの円形に幅5mmのリードをつけた厚さ25μmのアルミ箔を集電体として配置し、正極を形成した。これらをアルミのラミネートフィルムで真空パックすることで、セルと銅箔及びアルミ箔の接触を確保した。

【0083】

[充放電試験]

作製した正極半電池について、充放電サイクル試験を行い、充放電サイクル数に対する単位重量(正極基準)の放電容量の推移を測定した。

充電は、充電電圧が表2に示した電圧になるまで充電レート0.05Cで充電し、その後充電電圧を維持しながら、充電容量が理論容量に達したところで充電を終了した。充電後、放電レート0.05Cで放電し、放電電圧が3.0Vとなった時点で放電を終了した。ここで、充電及び放電を1サイクルとして50サイクル繰り返し、各サイクル後の放電容量を測定した。なお、充放電時の環境温度及び測定温度は60℃とした。

【0084】

[結果]

本実施例で作製した正極半電池の充放電試験結果は、表2のようになった。また、本実施例で作製した正極半電池における、充放電サイクル数と放電容量との関係を図2に、正極活物質のSi及びBの含有量と放電容量との関係を図3に示す。

【0085】

【表2】

【0086】

表1及び図2に示すように、本発明の実施例(1−A〜1−E)における、充放電試験を1サイクルだけ行った後の放電容量に対する、充放電試験を50サイクル行った後の放電容量の比率を表すサイクル維持率は、36%以上であった。一方で、本発明の比較例(1−a・1−b)におけるサイクル維持率は26%以下であった。従って、本発明の実施例で作製した正極半電池は、比較例の正極半電池よりもサイクル特性が向上していることが明らかになった。このため、本発明の全固体リチウムイオン電池は、より高いサイクル特性を有していることが推察される。

【0087】

また、図3に示すように、正極活物質のポリアニオン部位のPのうち5%以上SiやBに置換したものは、置換しないものに比べてサイクル維持率が高められることが明らかになった。その一方で、正極活物質のポリアニオン部位のPのうち50%以上をSiやBに置換したものは、置換しないものよりもサイクル維持率が劣ることが明らかになった。このため、本発明の全固体リチウムイオン電池は、正極活物質のポリアニオン部位のPのうち5%以上50%以下の範囲でSiやBに置換したものが、より高いサイクル特性を有していることが推察される。

【0088】

また、図3に示すように、正極活物質のポリアニオン部位のPをSiに置換したものは、ポリアニオン部位のPをBに置換したものに比べてサイクル維持率が高いことも明らかになった。このため、本発明の全固体リチウムイオン電池は、正極活物質のポリアニオン部位のPをSiに置換したものが、より高いサイクル特性を有していることが推察される。

【実施例2】

【0089】

[固体電解質の原ガラスの作製]

実施例1と同様の手順で、平均粒子径0.6μmのリチウムイオン伝導性ガラスセラミックス(固体電解質)の原ガラス粉末(以後原ガラス粉末とする)を得た。

【0090】

[正極活物質の作製]

原料として、Li2CO3、CoO、NiO、LiPO3、SiO2、H3BO3を用い、Li、Co、Ni,P、Si,Bが表3に記載された各正極活物質の化学量論比になるように秤量し、均一に混合した後にアルミナるつぼに入れ、電気炉中1000℃で1時間焼成し、正極活物質を得た。

【0091】

[正極活物質の前処理]

得られた正極活物質に対して粉砕処理を行った。正極活物質10gに、変性エタノール40gと直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)200gを250ccジルコニアポットに入れ、遊星ボールミルを用いて250rpmで100分間にわたり粉砕処理を行った。その後、ジルコニアボールを直径0.5mmのもの300gに変更して、300rpmで100分間にわたり粉砕処理を行った。粉砕後の正極活物質の粒子径は、体積基準でのD50(累積50%径)で概ね0.5μmであった。この正極活物質を80℃で10時間にわたり乾燥し、乾燥した正極活物質を120ccプラカップに移し、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)を150g入れ、120rpmで15時間にわたり解砕処理を行った。粉砕後の正極活物質の平均粒子径は、体積基準でのD50(累積50%径)で概ね2.0μmであった。

【0092】

[負極活物質の前処理]

負極活物質Li4Ti5O12に対して表面処理を行った。平均粒子径(体積基準D50)20μmの負極活物質10gに20重量%スクロース溶液2.5gを加え、乳鉢で混合して乾燥した後に炭素坩堝に入れた。炭素坩堝の上方にグラファイト粉末の入った皿を配置し、600℃の窒素雰囲気で3時間にわたり焼成した。

【0093】

[多孔質正極層前駆体グリーンシートの作製]

表3に示す分量で、正極活物質と、原ガラス粉末、造孔剤(ポリマービーズ Φ6μm)、アクリルバインダ、分散剤、消泡剤及び脱イオン水を調合し、これらを120ccのプラカップ内に入れ、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)150gを用いて12時間にわたり遊星ボールミルを用いて混合を行い、正極スラリーを調製した。この正極スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは30μmであり、これを多孔質正極層前駆体グリーンシートとした。

【0094】

【表3】

【0095】

[固体電解質層前駆体グリーンシートの作製]

原ガラス粉末140.0g(平均粒子径0.6μm)、アクリルバインダ140.0g、分散剤7.0g、消泡剤3.0g、可塑剤2.0g及び脱イオン水90.0gを調合し、YTZボール(株式会社ニッカトー製、直径10mm)を入れて12時間にわたり遊星ボールミルで混合し、固体電解質スラリーを調製した。この固体電解質スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは25μmであり、このシートを固体電解質層前駆体グリーンシートとした。

【0096】

[多孔質負極層前駆体グリーンシートの作製]

表4に示す分量で、原ガラス粉末(平均粒子径0.6μm)と、造孔剤である球状カーボン(平均粒子径20μm)、バインダ、分散剤、消泡剤及び脱イオン水を調合し、YTZボール(株式会社ニッカトー製、直径10mm)を入れて12時間にわたり遊星ボールミルで混合し、負極スラリーを調製した。この負極スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成型した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは30μmであり、このシートを多孔質負極層前駆体グリーンシートとした。

【0097】

【表4】

【0098】

[グリーンシート焼結体を得る工程(積層及び焼成)]

多孔質正極層前駆体グリーンシート及び多孔質負極層前駆体グリーンシートを焼成して多孔質体を得た。ここでは、多孔質正極層前駆体グリーンシート、固体電解質層前駆体グリーンシート及び多孔質負極層前駆体グリーンシートを積層し、これらを同時に焼成した。具体的には、多孔質正極層前駆体グリーンシートを2枚と、固体電解質層前駆体グリーンシートを12枚と、多孔質負極層前駆体グリーンシートを2枚と、を順番に積層し、温水ラミネーター装置(WIP装置、日機装株式会社製)にて2tの荷重で1分間加圧処理した後、直径30mmの大きさにくり貫き、石英板(直径40mm、厚さ1mm)で挟んで、空気を流通させながら950℃で10分間焼成した。これにより、正極層となる正極活物質を含んだ多孔質体と、固体電解質層と、負極層となる多孔質体とが焼結により接合された積層体を作製した。

【0099】

[負極活物質の充填]

表5に示す分量の表面処理をした負極活物質と、2.0gのアクリルバインダと、0.2gの分散剤と、6.0gの変性エタノールとを混合し、負極スラリーを調製した。これを積層体の負極層となる多孔質体に塗布し、周縁部のスラリーをウエスで拭き取った後、大気中でスラリーを乾燥させた後、500℃の窒素雰囲気で10分間にわたり焼成した。

【0100】

[導電助材粉末の充填]

積層体の正極層及び負極層に形成された多孔質体に導電助材粉末を充填した。導電助材を含むスラリーとして、導電ペースト(ライオン株式会社製、ライオンペーストW−370C)を用いた。これは導電助材として平均粒子径が0.04μmのケッチェンブラックを含み、溶媒は水であり、スラリーの濃度は16wt%である。このスラリーを、スピンコーターを用いて前記積層体の正極層多孔質体に充填した。スラリーを充填した後、積層体の外周を#1000番の耐水研磨紙で研磨し、正極側と負極側の絶縁を保持した。その後、電気炉で150℃に加熱して積層体を焼成し、全固体リチウムイオン電池のセルを作製した。

【0101】

[電池化]

作製したセルの負極層に、直径25mmの円形に幅5mmのリードをつけた厚さ25μmの銅箔を配置し、負極を形成した。一方でセルの正極層には、直径25mmの円形に幅5mmのリードをつけた厚さ25μmのアルミ箔を配置し、正極を形成した。これらをアルミのラミネートフィルムで真空パックすることで、セルと銅箔及びアルミ箔の接触を確保した。

【0102】

[充放電試験]

作製した全固体リチウムイオン電池について、充放電サイクル試験を行い、充放電サイクル数に対する単位重量(正極基準)の放電容量の推移を測定した。

充電は、充電電圧が4Vになるまで充電レート0.05Cで充電し、その後充電電圧4Vを維持しながら、充電容量が理論容量に達したところで充電を終了した。充電後、放電レート0.05Cで放電し、放電電圧が0.01Vとなった時点で放電を終了した。ここで、充電及び放電を1サイクルとして50サイクル繰り返し、各サイクル後の放電容量を測定した。なお、充放電時の環境温度及び測定温度は120℃とした。

【0103】

[結果]

本実施例で作製した全固体リチウムイオン電池の充放電試験結果は、表5のようになった。また、本実施例で作製した全固体リチウムイオン電池における、充放電のサイクル数と放電容量との関係を図4に示す。

【0104】

【表5】

【0105】

表1及び図2に示すように、本発明の実施例(2−A)における、充放電試験を1サイクルだけ行った後の放電容量に対する、充放電試験を50サイクル行った後の放電容量の比率を表すサイクル維持率は、56%であった。一方で、本発明の比較例(2−a)におけるサイクル維持率は1%であった。従って、本発明の実施例の全固体リチウムイオン電池は、比較例の全固体リチウムイオン電池よりもサイクル特性が向上していることが明らかになった。

【0106】

以上、本発明を例示の目的で詳細に説明したが、本実施例はあくまで例示の目的のみであって、本発明の思想及び範囲を逸脱することなく多くの改変を当業者により成し得ることが理解されよう。

【技術分野】

【0001】

本発明は、全固体リチウムイオン電池に関する。

【背景技術】

【0002】

無機固体電解質を用い、電極にも有機物を用いない全固体リチウムイオン電池は、有機電解液の漏液や有機電解液からのガス発生の心配がないため、安全な電池として期待されている。また、全固体リチウムイオン電池は、液系の電池と比較して電池反応以外の副反応が生じることが少ないため、液系の電池に比べて長寿命化が期待できる。

【0003】

全固体リチウムイオン電池の一例として、固体電解質層の両側に正極層と負極層がそれぞれ積層されたものが挙げられる。特に、無機固体電解質層として焼結体を用いる場合、固体電解質層又はその未焼成体と、正極層及び負極層の未焼成体とを積層し、これらを同時に焼成することによって、電極や固体電解質の焼結体が同時に作製され、且つこれらの界面が良好に接合される。そのため、全固体リチウムイオン電池の製造工程を少なくすることで製造コストを低減すること、及び、電極層及び固体電解質層の接合界面におけるイオンの移動抵抗を低減することが期待される。

【0004】

ここで、特許文献1には、正極層、負極層及び固体電解質層に含まれるポリアニオンをPO4やSO4から構成し、これらを同一の化学構造にすることで、全固体電池の内部におけるイオン伝導性を向上させる技術が開示されている。

【0005】

また、非特許文献1には、正極層に含まれる正極活物質を構成するポリアニオンをSiO4やBO3から構成する技術が開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−258165号公報

【非特許文献】

【0007】

【非特許文献1】山田淳夫「新しいオキソ酸正極材料の構造と電極特性」、第68回新電池構想部会講演会資料、電気化学会電池技術委員会新電池構想部会、平成21年3月2日、p.1−10

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし、特許文献1や非特許文献1に開示された組み合わせでは、充放電電圧の高電圧化が困難であるため、全固体電池の高出力化に課題が残る。特に、正極活物質を構成するポリアニオンをPO4よりも電気陰性度の低いSiO4で構成した場合には、全固体電池の出力電圧を高めるために、微粒子化やカーボンとの複合化を行うことに加えて、空気中の水分との副反応を低減させる必要がある。また、正極活物質を構成するポリアニオンをBO3で構成した場合も、全固体電池の出力電圧は不十分である。

【0009】

また、特に全固体リチウムイオン電池を二次電池として用いる場合、充放電のサイクルを繰り返すうちに、電極活物質の酸化、還元又は分解等によって電極活物質としての機能が損なわれたり、イオン伝導を阻害する化合物が生成されたりするため、二次電池の繰り返しの充放電によって放電容量が低下し易く、サイクル特性が低い問題点がある。例えば、オリビン(LiFePO4)構造を持ち、リン酸塩からなる正極活物質を含有する全固体リチウムイオン電池は、充電の際に正極活物質がLiを脱離することで、LiM2+PO4⇔M3+PO4→M2+2P2O7のような中心金属Mの還元が起こり易くなることで、不可逆的な分解反応が生じ易くなる。

【0010】

すなわち、電極層‐固体電解質層の界面が焼成によって良好に接合されたとしても、電極活物質の化学反応による劣化等が生じることで、結果として大電流の充放電が困難になる。

【0011】

本発明は、上記問題点に鑑みてなされたものであって、その目的とするところは、出力電圧が高く、且つ繰り返しの充放電によっても放電容量が低下し難い全固体リチウムイオン電池を提供することにある。

【課題を解決するための手段】

【0012】

本発明者等は、このような状況を鑑みて鋭意研究を重ねた結果、正極活物質のポリアニオン部位を特定の組成範囲内にすることで、全固体電池の出力電圧が維持されながらも、充電時におけるLiの脱離による正極活物質の不可逆的な分解反応が抑えられることを見出した。具体的には、本発明は以下のようなものを提供する。

【0013】

(1) LixAlyMzPqErO4からなる正極活物質と、リチウムイオン伝導性の固体電解質と、を含有する正極層を有する全固体リチウムイオン電池。

ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。

【0014】

(2) 正極層に前記正極活物質とリチウムイオン伝導性の固体電解質が含まれており、固体電解質の前記正極活物質に対する質量の比が1/9以上9以下である(1)に記載の全固体リチウムイオン電池。

【0015】

(3) 前記正極活物質が炭素で被覆されている(1)又は(2)に記載の全固体リチウムイオン電池。

【0016】

(4) 前記正極層に導電助剤が1質量%以上20質量%以下含まれている(1)から(3)のいずれかに記載の全固体リチウムイオン電池。

【0017】

(5) 前記リチウムイオン伝導性の固体電解質は、Li1+x+z(Al,Sc,Y,Ga,La)x(Ti,Zr,Ge)2−xP3−zSizO12(0≦X≦1、0≦Z<1)、γ−Li3PO4、ガーネット構造、ペロブスカイト構造、Li2S−P2S5のいずれかの結晶を含むことを特徴とする(1)から(4)のいずれかに記載の全固体リチウムイオン電池。

【発明の効果】

【0018】

本発明によれば、出力電圧が高く、且つサイクル特性の高い全固体リチウムイオン電池を提供することができる。

【図面の簡単な説明】

【0019】

【図1】本発明の実施例1の正極活物質に対してX線回折(XRD)を行った結果を示すグラフである。

【図2】本発明の実施例1の正極半電池における、充放電のサイクル数と放電容量との関係を示すグラフである。

【図3】本発明の実施例1の正極半電池における、正極活物質のSi及びBの含有量と放電容量との関係を示すグラフである。

【図4】本発明の実施例2の全固体リチウムイオン電池における、充放電のサイクル数と放電容量との関係を示すグラフである。

【発明を実施するための形態】

【0020】

本発明の全固体リチウムイオン電池は、LixAlyMzPqErO4を正極活物質とし、電解質がリチウムイオン伝導性の固体電解質である。ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。正極活物質のポリアニオン部位のうち、特にB及びSiのうち1種以上とPとを併用し、その組成比を特定の範囲内にすることで、全固体電池の出力電圧が高く維持されながらも、充電時におけるLiの脱離による正極活物質のM3+からM2+への還元を伴う不可逆的な分解反応が抑えられる。そのため、出力電圧が高く、且つ二次電池として用いたときにサイクル特性の高い全固体リチウムイオン電池を提供することができる。

【0021】

以下、本発明の全固体リチウムイオン電池及びその製造方法の実施形態について詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではなく、本発明の目的の範囲内において、適宜変更を加えて実施することができる。なお、説明が重複する箇所については、適宜説明を省略する場合があるが、発明の趣旨を限定するものではない。

【0022】

[全固体リチウムイオン電池]

本発明の全固体リチウムイオン電池は、固体電解質層を挟んで正極層と負極層の2つの無機固体からなる電極層を有しており、それぞれの電極層には集電体が接合されている。なお、本明細書では、正極層及び負極層を電極層と総称し、正極活物質及び負極活物質を電極活物質と総称する。

【0023】

<正極層>

本実施態様における正極層は、少なくとも正極活物質と、固体電解質とからなるが、導電助剤を含んでいてもよい。

【0024】

(正極活物質)

このうち正極活物質は、LixAlyMzPqErO4(ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上)からなる。正極活物質としてLixAlyMzPqErO4を用い、正極活物質を構成する各成分の比率を所定の範囲内にすることにより、正極活物質のポリアニオン部位に電気陰性度の高いPが含まれるため、全固体電池の出力電圧の低下が抑制される。それとともに、Pより価数の小さいSiやBが用いられることにより、ポリアニオン構造が電子過剰になることで、充電時における正極活物質のM3+からM2+への還元を伴う不可逆的な分解反応が抑制される。また、充放電を繰り返すことによる正極活物質の構造面での劣化が抑制される。そのため、出力電圧が高く、且つ二次電池として用いたときにサイクル特性の高い全固体リチウムイオン電池を提供することができる。

【0025】

ここで、上式におけるMは、Fe、Mn、Co及びNiから選ばれる1種以上であるが、少なくともCoを含んでいることがより好ましく、CoとNiの固溶体であることが最も好ましい。これにより、電子伝導性の確保と、充放電電圧の高電圧化を図ることができる。このとき、Co及びNiの含有量の和に対するNiの含有量の割合は、5〜70mol%であることが好ましく、7〜65mol%であることがより好ましく、10〜60mol%であることが最も好ましい。

【0026】

また、上式におけるEは、Si及びBから選ばれる1種以上であるが、少なくともSiを含んでいることがより好ましく、Siであることが最も好ましい。これにより、Pとの価数の差が小さいSiが正極活物質に含まれることで、正極活物質の結晶構造がオリビン構造を維持し易くなることで、正極活物質がリチウムイオンの吸蔵及び放出を行い易くなるため、放電容量や出力電圧を高めることができる。

【0027】

ここで、式中のrは、0.05以上0.5以下が好ましく、0.05以上0.2以下がより好ましく、0.1以上0.2以下が最も好ましい。また、式中のqは、0.5以上0.95以下が好ましく、0.8以上0.95以下がより好ましく、0.8以上0.9以下が最も好ましい。特に、rを0.05以上にしつつqを0.95以下にすることで、充電時の正極活物質の不可逆的な還元反応が低減されるため、よりサイクル特性の高い二次電池を得ることができる。一方で、rを0.5以下にしつつqを0.5以上にすることで、正極活物質がオリビン構造を維持し易くなるため、放電容量や出力電圧を高めることができる。また、式中のr及びqの合計は、0.90以上1以下であることが好ましく、0.95以上1以下であることがより好ましく、1であることが最も好ましい。これにより、正極活物質のポリアニオン部位にP、Si及びB以外の元素が入り難くなるため、正極活物質のオリビン構造を維持し易くできる。

【0028】

このような正極活物質として、例えばLi1.1Co0.5Ni0.5P0.9Si0.1O4、Li1.4Co0.5Ni0.5P0.8B0.2O4、Li1.2Co0.5Ni0.5P0.8Si0.2O4、Li1.5Co0.5Ni0.5P0.5Si0.5O4、Li1.05Co0.5Ni0.5P0.95Si0.05O4等を用いることができる。その中でも特に、全固体リチウムイオン電池のサイクル特性をより高められる観点で、Li1.1Co0.5Ni0.5P0.9Si0.1O4が好ましい。

【0029】

正極層中の正極活物質の含有量は、正極層の材料の全体に対し、1質量%以上20質量%以下であることが好ましい。特にこの含有量を1質量%以上にすることで、全固体リチウムイオン電池の放電容量を高めることができる。そのため、正極活物質の含有量は、好ましくは1質量%、より好ましくは2質量%、最も好ましくは4質量%を下限とする。一方で、この含有量を20質量%以下にすることで、固体電解質電極層のイオン伝導性や電子伝導性が高められることで、より高い充放電特性を確保し易くできる。そのため、正極活物質の含有量は、好ましくは20質量%、より好ましくは15質量%、最も好ましくは10質量%を上限とする。

【0030】

本実施形態における正極活物質の結晶粒界の表面には、炭素等の導電体からなる被覆層が形成されていることも好ましい。これにより、正極活物質の結晶粒界に導電性を有する被覆層が存在し易くなるため、リチウムイオンの吸蔵及び放出に伴う電子の授受をよりスムーズに行うことができる。この効果を得るためには、正極活物質の結晶粒界に形成される被覆層の厚さは、1nm以上1μm以下が好ましく、3nm以上100nm以下がより好ましく、5nm以上10nm以下が最も好ましい。また、この効果を得るためには、この被覆層の被覆面積を、正極活物質の結晶粒界の表面積の5%以上にすることが好ましく、40%以上にすることがより好ましく、60%以上にすることが最も好ましい。一方で、リチウムイオンが伝導する経路を確保して放電容量の低下を抑える観点では、この被覆層の被覆面積を、正極活物質の結晶粒界の表面積の99%以下にすることが好ましく、98%以下にすることがより好ましく、95%以下にすることが最も好ましい。

【0031】

ここで、電極活物質の結晶粒界に形成される被覆層の厚さは、電極層を削り出し、微粉末状態にした試料をTEM(透過型電子顕微鏡)で観察することにより測定することができる。また、結晶粒界の表面積のうち被覆層が被覆している面積の割合は、3次元的な測定が困難であるため、TEM像に現われる結晶粒界の輪郭の長さの合計に対する被覆層の長さの割合をこの面積の割合とする。TEMで結晶粒界を観察できない場合は、EPMAによるマッピング分析によって観察することで、同様に存在面積割合を求めることができる。被覆層が被覆している面積の割合は、電極層の全ての部位について測定しなくてもよく、任意に選んだ部位のTEM観察像での測定値を用いることができる。また、特異的に電極層の一部の部位(例えば電極層の体積の3%以下)で被覆層が被覆している面積の割合が他の部位と異なっていても、他の部位が本発明で規定する被覆層の面積の割合に合致するのであれば、その電極層は本発明の効果を得ることができる。

【0032】

(固体電解質)

固体電解質は、リチウムイオン伝導性を有する材料を用いることができ、例えばLiN、LISICON類、ペロブスカイト構造を有するLa0.55Li0.35TiO3、NASICON型構造を有する物質(例えば、Li1+XAlx(Ti,Ge)2−X(PO4)3、Li1+xAlxTi2−x(PO4)3、Li1.5Al0.5Ge1.5(PO4)3及びLiTi2P3O12等の一般式Li1+x+z(Al,Sc,Y,Ga,La)x(Ti,Zr,Ge)2−xP3−zSizO12(0≦X≦1、0≦Z<1)で表される物質、並びにγ−Li3PO4、等)、ガーネット構造、Li2S−P2S5の少なくともいずれかの結晶を含む材料を用いることができる。これにより、電極層と固体電解質層との間にリチウムイオンの伝導経路が形成され易くなり、リチウムイオンの伝導が促進されることで、全固体リチウムイオン電池の内部抵抗が低減されるため、より出力電圧の高い全固体リチウムイオン電池を作製することができる。

【0033】

その中でも特に、Li1+x+zEyG2−jSizP3−zO12(但し、j、x、y、zは0≦x≦0.8、0≦z≦0.6、yは0≦y≦0.6、jは0≦j≦0.6を満たし、EはAl、Gaから選ばれる1種以上、GはGe、Ti、Zr、Y、Scから選ばれる1種類以上)の結晶を含む物質はリチウムイオン伝導度が高く、化学的に安定しており、扱いが容易であるという利点がある。また、この結晶は特定組成のガラスを熱処理することにより、ガラスセラミックス中の結晶として析出させる事が可能である。この結晶を含有するガラスセラミックスの粒子は、粒子中においてイオン伝導を妨げる空孔や結晶粒界をほとんど有しない点で好ましい。

【0034】

ここで、ガラスセラミックスは、アモルファスガラスを熱処理することにより、ガラス相中に結晶相が析出することで得られる物質であり、非晶質固体と結晶とからなる物質をいう。更に、ガラス相の全てを結晶相に相転移させた物質、すなわち、物質中の結晶量(結晶化度)が100質量%のものを含む。

【0035】

熱処理によって上記結晶を析出しうる原ガラスとしては、

酸化物基準のmol%表示で、

Li2O:10〜25%、

Al2O3+Ga2O3:0.5〜15%、

TiO2+GeO2+ZrO2+Y2O3+Sc2O3:25〜50%、

SiO2:0〜15%、及び

P2O5:26〜40%

の組成範囲のガラス原料を溶融及び急冷することで得られるガラスが挙げられる。

【0036】

ここで、正極層に固体電解質を含有させる手段としては、上記ガラスセラミックスの粉末、又はガラスセラミックスの原ガラスの粉末を、正極活物質や導電助剤に混合する手段が挙げられる。ここで、原ガラスの粉末を用いる場合、固体電解質層や電極層を焼成する際にガラス粉末中に結晶を析出させてガラスセラミックスを形成することができる。すなわち、上記結晶を析出しうる原ガラスは、焼結後にリチウムイオン伝導性を発現しうる無機固体である。

【0037】

正極層における固体電解質の含有量は、正極層中の正極活物質に対する質量比で1/9以上9以下であることが好ましく、2/8以上6/4以下であることがより好ましく、3/7以上4/6以下であることが最も好ましい。正極活物質としてLixAlyMzPqErO4を用い、且つ正極活物質に対する固体電解質の量を規定することにより、電極層を焼成する際や全固体リチウムイオン電池を充電する際に、正極層と固体電解質層との界面や正極活物質と固体電解質との粒界における正極活物質の分解や、イオン伝導を大きく阻害する化合物の生成が効果的に抑制されるため、全固体リチウムイオン電池の放電容量を高め、且つサイクル特性を向上することができる。

【0038】

(導電助剤)

本実施態様では、導電助剤として、炭素、並びにNi、Fe、Mn、Co、Mo、Cr、Ag及びCuの少なくとも1種以上からなる金属及びこれらの合金を用いることできる。また、チタンやステンレス、アルミニウム等の金属や、白金、銀、金、ロジウム等の貴金属を用いてもよい。また、WO3やSnO2のような金属酸化物を用いてもよい。このような電子伝導性の高い材料を導電助剤として用いることで、電極層中に形成された狭い電子伝導経路を通じて伝導できる電流量が増大するため、全固体リチウムイオン電池の充放電特性を高めることができる。

【0039】

導電助剤の含有率は、放電容量と正極層の電子伝導性のバランスを考慮し、含まれる正極層の電極材料全体に対し、1質量%以上20質量%以下であることが好ましく、2質量%以上15質量%以下であることがより好ましく、4質量%以上10質量%以下であることが最も好ましい。

【0040】

<負極層>

本実施態様における負極層は、少なくとも負極活物質を含有することが好ましい。また、これら負極活物質に加えて、上述の固体電解質及び導電助剤を加えてもよい。

【0041】

(負極活物質)

負極活物質は、NASICON型、オリビン型、スピネル型の結晶を含む酸化物、若しくは非晶質金属酸化物、又は金属合金等から選ばれる少なくとも1種以上であることが好ましい。その中でも特に、Li1+x+zAlyTi2SizP3−zO12(但しx、y、zは0≦x≦0.8、0≦z≦0.6、yは0≦y≦0.6を満たす)、Li3V2(PO4)3、Li3Fe2(PO4)3、LiFePO4、Li4Ti5O12、LiTiO、TiO2、SiOx(0.25≦x≦2)、Cu6Sn5からなることがより好ましい。これにより、固体電解質と負極活物質とが接合し易くなり、固体電解質と正極活物質との間でのリチウムイオンの受け渡しが行われ易くなるため、全固体リチウムイオン電池の充放電特性をより高めることができる。特に、LiTiO及び/又はTiOxからなることで、負極電位を低くできることで、全固体リチウムイオン電池からの出力電圧をより高くすることができる。負極活物質の具体例としては、例えばLi2V2(PO4)3、Li2Fe2(PO4)3、LiFePO4、Li4Ti5O12、SiOx(0.25≦x≦2)、Cu6Sn5を用いることができる。

【0042】

ここで、負極活物質は、正極活物質と同様に炭素からなる被覆層が形成されていることも好ましい。これにより、負極活物質の結晶粒界に導電性を有する被覆層が存在し易くなるため、リチウムイオンの吸蔵及び放出に伴う電子の授受をよりスムーズに行うことができる。負極活物質の結晶粒界に形成される被覆層の好ましい厚さと、負極活物質の結晶粒界の表面積に占める被覆層の好ましい被覆面積の割合は、正極活物質と同様である。

【0043】

(固体電解質)

負極層に固体電解質を含有する場合、固体電解質の含有量は、負極活物質に対する質量比で、1/9以上10以下が好ましく、2/8以上6/4以下がより好ましく、3/7以上4/6以下が最も好ましい。これにより、負極層に接合される固体電解質層と、負極層中の活物質とのリチウムイオン伝導パスが良好に形成されるため、負極層中のリチウムイオン伝導性を高めることができ、全固体リチウムイオン電池の出力電圧を高めることができる。

【0044】

<固体電解質層>

固体電解質層は、正極層と負極層とを物理的に離間し、且つ、正極層と負極層との間のリチウムイオンの伝導を担う。正極層と負極層は、固体電解質層に接合されている。ここで、正極層及び負極層のうち一方が焼成によって接合されていることが好ましく、正極層及び負極層の両方が焼成によって接合されていることがより好ましい。これにより、全固体リチウムイオン電池の内部におけるリチウムイオンの伝導性を高め、且つ全固体リチウムイオン電池の機械的強度を高めることができる。

【0045】

本実施態様における固体電解質層は、少なくとも上述の固体電解質を含有することが好ましい。

【0046】

なお、本発明の全固体リチウムイオン電池に含まれる固体電解質、電極活物質及び導電助剤の含有量とこれらの組成は、全固体リチウムイオン電池を構成する固体電解質層及び/又は電極層を削り出して、電界放出形透過電子顕微鏡(FE−TEM)に搭載されたエネルギー損出分析装置若しくはX線分析装置、又は電界放出形走査顕微鏡(FE−SEM)に搭載されたX線分析装置を用いて特定することが可能である。このような定量分析や点分析を用いることで、例えば正極層中での正極活物質の存在の有無や、その含有量がわかる。ここで、X線分析装置を用いた場合、Li2Oは直接分析できないため、他の構成成分から電荷を算出することで、Li2O含有量を推定することが可能である。

【0047】

[全固体リチウムイオン電池の作製]

本発明の全固体リチウムイオン電池は、電極層前駆体と固体電解質層前駆体を焼成し、電極層と固体電解質層を形成することで作製できる。より具体的には、電極層前駆体及び固体電解質層前駆体を各々焼成した後に積層し、再度焼成して各層を接合する方法や、電極層前駆体又は固体電解質層前駆体のいずれかの層を焼成して焼結体とした後に当該焼結体上に他の前駆体を積層し、焼結体と前駆体を同時に焼成して接合する方法や、2以上の層の前駆体を積層し同時に焼成することで焼結体を形成しつつ層間を接合する方法等が挙げられるが、これらに限定されず種々の態様を用いることができる。なお、本発明において電極層前駆体及び固体電解質層前駆体は、それぞれ電極層の未焼成体、固体電解質層の未焼成体を意味する。

【0048】

(原料の混合)

電極層前駆体及び固体電解質層前駆体を作製するにあたり、まず、粉末状の固体電解質に、必要に応じて電極活物質及び導電助剤等を混合して、原料組成物を作製する。これにより、原料組成物が均一に混合されることで、各構成要素の偏在が低減される。そのため、特に電極層においては、電極活物質を固体電解質と導電助剤の双方に隣接し易くでき、所望の高い放電容量と出力電圧を得易くできる。

【0049】

電極層の原料組成物を作製する具体的な態様としては、例えば粉末状の固体電解質、電極活物質及び導電助剤に、溶剤やバインダが混合された原料組成物を作製する態様が挙げられる。また、固体電解質の原料組成物を作製する具体的な態様としては、例えば粉末状の固体電解質に、溶剤やバインダが混合された原料組成物を作製する態様が挙げられる。これにより、常温で原料組成物に流動性がもたらされるため、原料組成物の成形を容易に行うことができる。しかし、本実施態様では、原料組成物に含まれる溶剤やバインダを低減することが好ましく、これらを全く含まないことが最も好ましい。これにより、電極層前駆体及び固体電解質層前駆体を焼成した際に溶剤やバインダ等の揮発が低減されるため、より空隙が少なく、充放電特性の高い全固体リチウムイオン電池を得ることができる。

【0050】

ここで、電極層や固体電解質層の原料組成物に含まれる固体電解質粉末や電極活物質粉末は、上述の結晶相を有するもの、又は上述の結晶相を形成しうるものであればよく、結晶、ガラスセラミックス又は原ガラスの形態であってもよい。特に、本発明で用いられる正極活物質は、各構成元素の酸化物、炭酸塩、リン酸塩等を化学量論比に従って均一に混合し、これを焼成して結晶相を生成することで作製することができる。

【0051】

このうち、固体電解質層の原料組成物に含まれる固体電解質粉末の平均粒子径は、0.1μm〜3μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。このように固体電解質粉末の平均粒子径を小さくすることで、固体電解質層が緻密に形成されて空隙が低減されるため、電極層や固体電解質層のイオン伝導率を高め、全固体リチウムイオン電池の充放電特性を高めることができる。また、固体電解質粉末の平均粒子径を0.1μm以上にすることで、固体電解質粉末の粉砕に要する時間を低減できる。

【0052】

一方で、電極層の原料組成物に含まれる電極活物質粉末の平均粒子径は、0.1μm〜10μmが好ましく、0.1μm〜3μmがより好ましく、0.1μm〜1μmが最も好ましい。また、電極層の原料組成物に含まれる固体電解質粉末の平均粒子径は、0.1μm〜10μmが好ましく、0.1μm〜1μmがより好ましく、0.1μm〜0.6μmが最も好ましい。このように、電極層の原料組成物に含まれる電極活物質粉末及び固体電解質粉末の平均粒子径を小さくすることで、電極層内でリチウムイオンをやりとりする反応面積が増加するため、全固体リチウムイオン電池の充放電特性を高めることができる。また、これらの粉末の平均粒子径を0.1μm以上にすることで、固体電解質粉末の粉砕に要する時間を低減できる。

【0053】

また、電極層の原料組成物に必要に応じて含まれる導電助材粉末の平均粒子径は、10nm〜3μmが好ましく、10nm〜1μmがより好ましく、10nm〜50nmが最も好ましい。これにより、導電助材によって電極活物質粉末との電子のやり取りが行われ易くなるため、全固体リチウムイオン電池の放電容量を高めることができる。また、導電助材粉末の平均粒子径を10nm以上にすることで、導電助材粉末の粉砕に要する時間を低減できる。

【0054】

本明細書における「平均粒子径」は、レーザー回折・散乱式粒度分布測定装置によって測定される体積基準でのD50(累積50%径)であり、具体的には日機装株式会社製の粒度分析計マイクロトラックMT3300EXII、又は、ベックマン・コールター社製サブミクロン粒子アナライザーN5によって測定した値を用いることができる。なお、前記平均粒子径は表わした値である。

【0055】

このとき、電極層の原料組成物の作製に先立って、電極活物質粉末の表面に導電体からなる被覆層を形成してもよい。例えば、電極活物質粉末とスクロースやグルコース等の糖類の水溶液を混合しながら水分を乾燥し、黒鉛坩堝内の不活性雰囲気下で熱処理することで、炭素からなる被覆層を電極活物質粉末に形成できる。

【0056】

(電極層前駆体及び固体電解質層前駆体の形成)

次いで、原料組成物を成形して、電極層前駆体及び固体電解質層前駆体を形成する。これにより、原料組成物が所定の形状の電極層前駆体及び固体電解質層前駆体に成形されるため、所定の形状を有する全固体電池を得易くできる。

【0057】

原料組成物を成形する具体的態様としては、成形型の内部に原料組成物を供給し、この原料組成物の表面を平らにする工程を有することが好ましい。また、原料組成物を加圧することで成形してもよい。これにより、粉末状の原料組成物が成形型の内部に一定の厚さで供給されて電極層前駆体や固体電解質層前駆体が形成されるため、電極層前駆体や固体電解質層前駆体を焼成した際に一定の厚さを有する正極層、負極層及び/又は固体電解質層を形成し易くできる。原料組成物の表面を平らにする工程としては、例えば成形型の開口と同じ形状及び大きさの断面を有する棒状の部材を用いることができる。

【0058】

また、電極層前駆体や固体電解質層前駆体は、上述のように原料組成物を加圧成形することで形成してもよいが、原料組成物からグリーンシートを形成することで電極層前駆体や固体電解質層前駆体を作製してもよい。これにより、薄板状や任意の形状への成形が容易になるため、任意の形状の全固体リチウムイオン電池を作製できる。

【0059】

ここで、グリーンシートは、上述の原料組成物の粉末に有機バインダや可塑剤、溶剤等を混合して混合スラリーを形成し、この混合スラリーを薄板状に成形した後で、溶剤を揮発して形成される未焼成体を意味する。グリーンシートの成形は、ドクターブレード、カレンダ法、スピンコート及びディップコーティング等の塗布法、印刷法、ダイコーター法、並びにスプレー法等により行うことができる。焼成前のグリーンシートは柔軟なため、任意の形状に切断することや、積層することも可能である。

【0060】

有機バインダとしては、プレス成形やラバープレス、押し出し成形、射出成形用の成形助剤として市販されている汎用のバインダを用いることができる。具体的には、アクリル樹脂、エチルセルロース、ポリビニルブチラール、メタクリル樹脂、ウレタン樹脂、ブチルメタアクリレート、及びビニル系の共重合物等を用いることができる。混合スラリーの全体量に対する有機バインダの含有量は、所望の形状のグリーンシートを得易くするため、好ましくは1質量%、より好ましくは3質量%、最も好ましくは5質量%を下限とする。また、混合スラリーの全体量に対する有機バインダの含有量は、脱脂後の空隙を低減し易くするため、好ましくは50質量%、より好ましくは40質量%、最も好ましくは30質量%を上限とする。

【0061】

溶剤は、原料組成物の粉末を均質に分散する為に用いてもよい。溶剤としては、PVA、IPA、ブタノール、トルエン、キシレン、アセトニトリル、NMP等の公知の材料を使用することができるが、環境への影響を低減できる点ではアルコール又は水が好ましい。また、より均質で緻密な固体電解質を得るために、分散剤を適量添加することも可能であり、混合スラリーの混合時及び乾燥時の泡抜きを良好にするため、界面活性剤等を適量添加してもよい。

【0062】

また、グリーンシートには、Liを含む無機化合物を同時に含有することも好ましい。これにより、Liを含む無機化合物が焼結助剤(バインダ)として働くため、焼成時に粒子同士をより強固に結合させることができる。Liを含む無機化合物としては、Li3PO4、LiPO3、LiI、LiN、Li2O、Li2O2及びLiF等が挙げられる。

【0063】

1回の成形によって形成されるグリーンシートの厚みは、300μm以下が好ましく、150μm以下がより好ましく、100μm以下が最も好ましい。これにより、グリーンシートを乾燥させる際にシート中に残留する溶媒が少なくなるため、グリーンシートの表面へのクラックの発生を低減できる。一方で、1回の成形によって形成されるグリーンシートの厚みは、1μm以上が好ましく、5μm以上がより好ましく、10μm以上が最も好ましい。これにより、グリーンシートが破損し難くなるため、安定したハンドリング性をもたせることができる。また、焼成後の固体電解質層や電極層を所望の厚みとするために、同種のグリーンシートを積層してもよい。また焼成後の固体電解質層の緻密性をより向上させるために、グリーンシートをロールプレスや一軸、等方加圧等によって加圧してもよい。

【0064】

グリーンシートを積層して固体電解質層前駆体や電極層前駆体を作製する場合、積層後のグリーンシートの厚みの上限値は、焼成時間を短縮する観点から2mm以下が好ましく、1mm以下がより好ましく、800μm以下が最も好ましい。また、グリーンシートの厚みの下限値は、焼成によるうねりを低減するため、30μm以上が好ましく、100μm以上がより好ましく、200μm以上が最も好ましい。また、グリーンシートの積層体が焼成される際に撓んだり破損したりすることを防ぐ為に、これらのグリーンシートを支持体上に積層して焼成することも好ましい。

【0065】

(電極層前駆体及び固体電解質層前駆体の焼成)

次いで、電極層前駆体及び固体電解質層前駆体を焼成する。これにより、固体電解質層前駆体や電極層前駆体を構成する固体電解質、電極活物質及び導電助剤が強固に結びつくため、リチウムイオン伝導性が高く、且つ機械的強度の高い電極層及び/又は固体電解質層を作製できる。

【0066】

ここで、電極層前駆体を焼成する際の最高温度は、固体電解質、電極活物質及び導電助剤の結合が強固になり、且つこれらが溶融したり相変化したりしない範囲で設定することが好ましい。すなわち、この最高温度は、750℃以上1100℃以下が好ましく、850℃以上1050℃以下がより好ましく、900℃以上1000℃以下が最も好ましい。一方で、固体電解質層前駆体を焼成する際の最高温度も、同様にして750℃以上1100℃以下が好ましく、850℃以上1050℃以下がより好ましく、900℃以上1000℃以下が最も好ましい。

【0067】

このとき、正極活物質としてLixAlyMzPqErO4を用いることで、正極層を作製する際に焼成を行っても、正極活物質の熱分解が起こり難くなり、且つ、正極活物質と固体電解質の界面においてイオン伝導を大きく阻害する化合物が生成され難くなる。そのため、より充放電容量の大きな全固体リチウムイオン電池を提供することができる。また、これにより固体電解質と正極活物質とが直接結合し易くなり、固体電解質と正極活物質との間でのリチウムイオンの受け渡しが行われ易くなるため、より充放電特性の高い全固体リチウムイオン電池を提供することができる。

【0068】

電極層前駆体や固体電解質層前駆体を焼成する際、N2、H2、He、Ar、CO2、CO及びCH4から選ばれる少なくとも1種のガスを含む雰囲気で焼成することが好ましい。これにより、固体電解質、電極活物質及び導電助剤や熱処理装置の変質や焼失を抑制することができる。

【0069】

焼成後の電極層の厚さは、5μm〜1mmが好ましく、10μm〜500μmがより好ましく、20〜100μmが最も好ましい。ここで、電極層が厚すぎると電極層中のイオン移動抵抗が大きくなり、電極層が薄すぎると放電容量が小さくなる。また、一方の電極層(例えば負極層)に支持体としての機能を付与させる場合、電極層の厚さは2mmを上限としてもよい。

一方で、焼結後の固体電解質層の厚さは、負極と正極を隔離することができれば十分であり、薄いほうが好ましい。しかしながら、機械的強度との兼ね合いから、1μm〜100μmが好ましく、1μm〜50μmがより好ましく、1μm〜20μmが最も好ましい。

【0070】

なお、本実施形態の全固体リチウムイオン電池を作製するにあたり、形成された電極層上に集電体を積層してもよい。集電体を積層する手段としては、薄膜状の金属層を焼成後の電極層に積層してもよく、電極層前駆体に集電体やその前駆体を積層した後で焼成を行って接合してもよい。また、電極層の電子伝導性が高ければ、集電体はなくてもよい。

【実施例1】

【0071】

以下、本発明の全固体リチウムイオン電池について、具体的な実施例を挙げて説明する。

【0072】

[固体電解質の原ガラスの作製]

原料としてH3PO4、Al(PO3)3、Li2CO3、SiO2及びTiO2を用い、これらを酸化物換算のmol%でP2O5が35.0%、Al2O3が7.5%、Li2Oが15.0%、TiO2が38.0%、SiO2が4.5%になるように秤量して均一に混合した後に白金ポットに入れ、電気炉中で1500℃に加熱してガラス融液を撹拌しながら4時間熔解した。その後、ガラス融液を流水中に滴下させることにより、フレーク状ガラスを得た。

【0073】

このフレーク状ガラスをラボスケールのジェットミルで粉砕して、ジルコニア製の回転ローラーにより分級を行い、平均粒子径20μmの粉末を作製した。この粉末を遊星ボールミル、アトライター及びビーズミル等で更に粉砕し、平均粒子径0.6μmのリチウムイオン伝導性ガラスセラミックス(固体電解質)の原ガラス粉末(以後原ガラス粉末とする)を得た。

【0074】

[正極活物質の作製]

原料として、Li2CO3、CoO、NiO、LiPO3、SiO2、H3BO3を用い、Li、Co、Ni,P、Si,Bが表1に記載された各正極活物質の化学量論比になるように秤量し、均一に混合した後にアルミナるつぼに入れ、電気炉中1000℃で1時間焼成し、正極活物質を得た。また、これと同様の手順で、Li1+xCo0.5Ni0.5P1−xSixO4及びLi1+2xCo0.5Ni0.5P1−xBxO4(x=0〜0.6)からなる正極活物質を得た。このうち、正極活物質Li1.2Co0.5Ni0.5P0.8Si0.2O4のX線回折(XRD)パターンを図1に示す。

【0075】

[正極活物質の前処理]

得られた正極活物質に対して粉砕処理を行った。正極活物質10gに、変性エタノール40gと直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)200gを250ccジルコニアポットに入れ、遊星ボールミルを用いて250rpmで100分間にわたり粉砕処理を行った。その後、ジルコニアボールを直径0.5mmのもの300gに変更して、300rpmで100分間にわたり粉砕処理を行った。粉砕後の正極活物質の粒子径は、体積基準でのD50(累積50%径)で概ね0.5μmであった。この正極活物質を80℃で10時間にわたり乾燥し、乾燥した正極活物質を120ccプラカップに移し、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)を150g入れ、120rpmで15時間にわたり解砕処理を行った。粉砕後の正極活物質の平均粒子径は、体積基準でのD50(累積50%径)で概ね2.0μmであった。

【0076】

[多孔質正極層前駆体グリーンシートの作製]

表1に示す分量で、正極活物質と、原ガラス粉末、造孔剤(ポリマービーズ Φ6μm)、アクリルバインダ、分散剤、消泡剤及び脱イオン水を調合し、これらを120ccのプラカップ内に入れ、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)150gを用いて12時間にわたり遊星ボールミルを用いて混合を行い、正極スラリーを調製した。この正極スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは30μmであり、これを多孔質正極層前駆体グリーンシートとした。

【0077】

【表1】

【0078】

[固体電解質層前駆体グリーンシートの作製]

原ガラス粉末140.0g(平均粒子径0.6μm)、アクリルバインダ140.0g、分散剤7.0g、消泡剤3.0g、可塑剤2.0g及び脱イオン水90.0gを調合し、YTZボール(株式会社ニッカトー製、直径10mm)を入れて12時間にわたり遊星ボールミルで混合し、固体電解質スラリーを調製した。この固体電解質スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは25μmであり、このシートを固体電解質層前駆体グリーンシートとした。

【0079】

[グリーンシート焼結体を得る工程(積層及び焼成)]

多孔質正極層前駆体グリーンシート及び固体電解質層前駆体グリーンシートを焼成して正極多孔質体を得た。ここでは、多孔質正極層前駆体グリーンシートと固体電解質層前駆体グリーンシートを積層し、これらを同時に焼成した。具体的には、多孔質正極層前駆体グリーンシートを2枚と、固体電解質層前駆体グリーンシートを12枚と、を順番に積層し、温水ラミネーター装置(WIP装置、日機装株式会社製)にて80℃、2tの荷重で1分間加圧処理した後、直径30mmの大きさにくり貫き、石英板(直径40mm、厚さ1mm)で挟んで、空気を流通させながら950℃で10分間にわたり焼成した。これにより、正極層となる正極活物質を含んだ多孔質体と、固体電解質層とが焼結により接合された積層体を作製した。

【0080】

[導電助材粉末の充填]

積層体の正極層に形成された多孔質体に導電助材粉末を充填した。導電助材を含むスラリーとして、導電ペースト(ライオン株式会社製、ライオンペーストW−370C)を用いた。これは導電助材として平均粒子径が0.04μmのケッチェンブラックを含み、溶媒は水であり、スラリーの濃度は16wt%である。このスラリーを、スピンコーターを用いて前記積層体の正極層多孔質体に充填した。スラリーを充填した後、積層体の外周を#1000番の耐水研磨紙で研磨し、正極側と負極側の絶縁を保持した。その後、電気炉で180℃に加熱して積層体を焼成した。

【0081】

[ポリマー電解質の作製]

ゼオスパン7.7g(日本ゼオン株式会社製)とLiTFSI2.3g(森田化学工業株式会社製)、変性エタノール70.0gを調合した後、自転・公転ミキサーを用いて1400rpmで大気圧で10分間撹拌した後、150torrに減圧して3分間撹拌して脱泡した。得られたゲル状ポリマーをドクターブレード法でPETフィルム上に700μmギャップでシート状に成型した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは50μmであり、このシートをポリマー電解質とした。

【0082】

[電池化]

作製した積層体の固体電解質層にポリマー電解質を貼り付け、ポリマー電解質の上に直径20mmにカットしたリチウム金属を貼り付け、正極半電池のセルを作製した。このセルのリチウム金属の側に、直径25mmの円形に幅5mmのリードをつけた厚さ25μmの銅箔を集電体として配置し、負極を形成した。一方で、セルの正極層には、直径25mmの円形に幅5mmのリードをつけた厚さ25μmのアルミ箔を集電体として配置し、正極を形成した。これらをアルミのラミネートフィルムで真空パックすることで、セルと銅箔及びアルミ箔の接触を確保した。

【0083】

[充放電試験]

作製した正極半電池について、充放電サイクル試験を行い、充放電サイクル数に対する単位重量(正極基準)の放電容量の推移を測定した。

充電は、充電電圧が表2に示した電圧になるまで充電レート0.05Cで充電し、その後充電電圧を維持しながら、充電容量が理論容量に達したところで充電を終了した。充電後、放電レート0.05Cで放電し、放電電圧が3.0Vとなった時点で放電を終了した。ここで、充電及び放電を1サイクルとして50サイクル繰り返し、各サイクル後の放電容量を測定した。なお、充放電時の環境温度及び測定温度は60℃とした。

【0084】

[結果]

本実施例で作製した正極半電池の充放電試験結果は、表2のようになった。また、本実施例で作製した正極半電池における、充放電サイクル数と放電容量との関係を図2に、正極活物質のSi及びBの含有量と放電容量との関係を図3に示す。

【0085】

【表2】

【0086】

表1及び図2に示すように、本発明の実施例(1−A〜1−E)における、充放電試験を1サイクルだけ行った後の放電容量に対する、充放電試験を50サイクル行った後の放電容量の比率を表すサイクル維持率は、36%以上であった。一方で、本発明の比較例(1−a・1−b)におけるサイクル維持率は26%以下であった。従って、本発明の実施例で作製した正極半電池は、比較例の正極半電池よりもサイクル特性が向上していることが明らかになった。このため、本発明の全固体リチウムイオン電池は、より高いサイクル特性を有していることが推察される。

【0087】

また、図3に示すように、正極活物質のポリアニオン部位のPのうち5%以上SiやBに置換したものは、置換しないものに比べてサイクル維持率が高められることが明らかになった。その一方で、正極活物質のポリアニオン部位のPのうち50%以上をSiやBに置換したものは、置換しないものよりもサイクル維持率が劣ることが明らかになった。このため、本発明の全固体リチウムイオン電池は、正極活物質のポリアニオン部位のPのうち5%以上50%以下の範囲でSiやBに置換したものが、より高いサイクル特性を有していることが推察される。

【0088】

また、図3に示すように、正極活物質のポリアニオン部位のPをSiに置換したものは、ポリアニオン部位のPをBに置換したものに比べてサイクル維持率が高いことも明らかになった。このため、本発明の全固体リチウムイオン電池は、正極活物質のポリアニオン部位のPをSiに置換したものが、より高いサイクル特性を有していることが推察される。

【実施例2】

【0089】

[固体電解質の原ガラスの作製]

実施例1と同様の手順で、平均粒子径0.6μmのリチウムイオン伝導性ガラスセラミックス(固体電解質)の原ガラス粉末(以後原ガラス粉末とする)を得た。

【0090】

[正極活物質の作製]

原料として、Li2CO3、CoO、NiO、LiPO3、SiO2、H3BO3を用い、Li、Co、Ni,P、Si,Bが表3に記載された各正極活物質の化学量論比になるように秤量し、均一に混合した後にアルミナるつぼに入れ、電気炉中1000℃で1時間焼成し、正極活物質を得た。

【0091】

[正極活物質の前処理]

得られた正極活物質に対して粉砕処理を行った。正極活物質10gに、変性エタノール40gと直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)200gを250ccジルコニアポットに入れ、遊星ボールミルを用いて250rpmで100分間にわたり粉砕処理を行った。その後、ジルコニアボールを直径0.5mmのもの300gに変更して、300rpmで100分間にわたり粉砕処理を行った。粉砕後の正極活物質の粒子径は、体積基準でのD50(累積50%径)で概ね0.5μmであった。この正極活物質を80℃で10時間にわたり乾燥し、乾燥した正極活物質を120ccプラカップに移し、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)を150g入れ、120rpmで15時間にわたり解砕処理を行った。粉砕後の正極活物質の平均粒子径は、体積基準でのD50(累積50%径)で概ね2.0μmであった。

【0092】

[負極活物質の前処理]

負極活物質Li4Ti5O12に対して表面処理を行った。平均粒子径(体積基準D50)20μmの負極活物質10gに20重量%スクロース溶液2.5gを加え、乳鉢で混合して乾燥した後に炭素坩堝に入れた。炭素坩堝の上方にグラファイト粉末の入った皿を配置し、600℃の窒素雰囲気で3時間にわたり焼成した。

【0093】

[多孔質正極層前駆体グリーンシートの作製]

表3に示す分量で、正極活物質と、原ガラス粉末、造孔剤(ポリマービーズ Φ6μm)、アクリルバインダ、分散剤、消泡剤及び脱イオン水を調合し、これらを120ccのプラカップ内に入れ、直径10mmのジルコニアボール(YTZボール、東ソー株式会社製)150gを用いて12時間にわたり遊星ボールミルを用いて混合を行い、正極スラリーを調製した。この正極スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは30μmであり、これを多孔質正極層前駆体グリーンシートとした。

【0094】

【表3】

【0095】

[固体電解質層前駆体グリーンシートの作製]

原ガラス粉末140.0g(平均粒子径0.6μm)、アクリルバインダ140.0g、分散剤7.0g、消泡剤3.0g、可塑剤2.0g及び脱イオン水90.0gを調合し、YTZボール(株式会社ニッカトー製、直径10mm)を入れて12時間にわたり遊星ボールミルで混合し、固体電解質スラリーを調製した。この固体電解質スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成形した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは25μmであり、このシートを固体電解質層前駆体グリーンシートとした。

【0096】

[多孔質負極層前駆体グリーンシートの作製]

表4に示す分量で、原ガラス粉末(平均粒子径0.6μm)と、造孔剤である球状カーボン(平均粒子径20μm)、バインダ、分散剤、消泡剤及び脱イオン水を調合し、YTZボール(株式会社ニッカトー製、直径10mm)を入れて12時間にわたり遊星ボールミルで混合し、負極スラリーを調製した。この負極スラリーをドクターブレード法でPETフィルム上に100μmギャップでシート状に成型した。成形を行った後乾燥し、PETフィルムから離型した。成形されたシートの厚みは30μmであり、このシートを多孔質負極層前駆体グリーンシートとした。

【0097】

【表4】

【0098】

[グリーンシート焼結体を得る工程(積層及び焼成)]

多孔質正極層前駆体グリーンシート及び多孔質負極層前駆体グリーンシートを焼成して多孔質体を得た。ここでは、多孔質正極層前駆体グリーンシート、固体電解質層前駆体グリーンシート及び多孔質負極層前駆体グリーンシートを積層し、これらを同時に焼成した。具体的には、多孔質正極層前駆体グリーンシートを2枚と、固体電解質層前駆体グリーンシートを12枚と、多孔質負極層前駆体グリーンシートを2枚と、を順番に積層し、温水ラミネーター装置(WIP装置、日機装株式会社製)にて2tの荷重で1分間加圧処理した後、直径30mmの大きさにくり貫き、石英板(直径40mm、厚さ1mm)で挟んで、空気を流通させながら950℃で10分間焼成した。これにより、正極層となる正極活物質を含んだ多孔質体と、固体電解質層と、負極層となる多孔質体とが焼結により接合された積層体を作製した。

【0099】

[負極活物質の充填]

表5に示す分量の表面処理をした負極活物質と、2.0gのアクリルバインダと、0.2gの分散剤と、6.0gの変性エタノールとを混合し、負極スラリーを調製した。これを積層体の負極層となる多孔質体に塗布し、周縁部のスラリーをウエスで拭き取った後、大気中でスラリーを乾燥させた後、500℃の窒素雰囲気で10分間にわたり焼成した。

【0100】

[導電助材粉末の充填]

積層体の正極層及び負極層に形成された多孔質体に導電助材粉末を充填した。導電助材を含むスラリーとして、導電ペースト(ライオン株式会社製、ライオンペーストW−370C)を用いた。これは導電助材として平均粒子径が0.04μmのケッチェンブラックを含み、溶媒は水であり、スラリーの濃度は16wt%である。このスラリーを、スピンコーターを用いて前記積層体の正極層多孔質体に充填した。スラリーを充填した後、積層体の外周を#1000番の耐水研磨紙で研磨し、正極側と負極側の絶縁を保持した。その後、電気炉で150℃に加熱して積層体を焼成し、全固体リチウムイオン電池のセルを作製した。

【0101】

[電池化]

作製したセルの負極層に、直径25mmの円形に幅5mmのリードをつけた厚さ25μmの銅箔を配置し、負極を形成した。一方でセルの正極層には、直径25mmの円形に幅5mmのリードをつけた厚さ25μmのアルミ箔を配置し、正極を形成した。これらをアルミのラミネートフィルムで真空パックすることで、セルと銅箔及びアルミ箔の接触を確保した。

【0102】

[充放電試験]

作製した全固体リチウムイオン電池について、充放電サイクル試験を行い、充放電サイクル数に対する単位重量(正極基準)の放電容量の推移を測定した。

充電は、充電電圧が4Vになるまで充電レート0.05Cで充電し、その後充電電圧4Vを維持しながら、充電容量が理論容量に達したところで充電を終了した。充電後、放電レート0.05Cで放電し、放電電圧が0.01Vとなった時点で放電を終了した。ここで、充電及び放電を1サイクルとして50サイクル繰り返し、各サイクル後の放電容量を測定した。なお、充放電時の環境温度及び測定温度は120℃とした。

【0103】

[結果]

本実施例で作製した全固体リチウムイオン電池の充放電試験結果は、表5のようになった。また、本実施例で作製した全固体リチウムイオン電池における、充放電のサイクル数と放電容量との関係を図4に示す。

【0104】

【表5】

【0105】

表1及び図2に示すように、本発明の実施例(2−A)における、充放電試験を1サイクルだけ行った後の放電容量に対する、充放電試験を50サイクル行った後の放電容量の比率を表すサイクル維持率は、56%であった。一方で、本発明の比較例(2−a)におけるサイクル維持率は1%であった。従って、本発明の実施例の全固体リチウムイオン電池は、比較例の全固体リチウムイオン電池よりもサイクル特性が向上していることが明らかになった。

【0106】

以上、本発明を例示の目的で詳細に説明したが、本実施例はあくまで例示の目的のみであって、本発明の思想及び範囲を逸脱することなく多くの改変を当業者により成し得ることが理解されよう。

【特許請求の範囲】

【請求項1】

LixAlyMzPqErO4からなる正極活物質と、リチウムイオン伝導性の固体電解質と、を含有する正極層を有することを特徴とする全固体リチウムイオン電池。

ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。

【請求項2】

正極層に前記正極活物質とリチウムイオン伝導性の固体電解質が含まれており、固体電解質の前記正極活物質に対する質量の比が1/9以上9以下である請求項1に記載の全固体リチウムイオン電池。

【請求項3】

前記正極活物質が炭素で被覆されている請求項1又は2に記載の全固体リチウムイオン電池。

【請求項4】

前記正極層に導電助剤が1質量%以上20質量%以下含まれている請求項1から3のいずれかに記載の全固体リチウムイオン電池。

【請求項5】

前記リチウムイオン伝導性の固体電解質は、Li1+x+z(Al,Sc,Y,Ga,La)x(Ti,Zr,Ge)2−xP3−zSizO12(0≦X≦1、0≦Z<1)、γ−Li3PO4、ガーネット構造、ペロブスカイト構造、Li2S−P2S5のいずれかの結晶を含むことを特徴とする請求項1から4のいずれかに記載の全固体リチウムイオン電池。

【請求項1】

LixAlyMzPqErO4からなる正極活物質と、リチウムイオン伝導性の固体電解質と、を含有する正極層を有することを特徴とする全固体リチウムイオン電池。

ここで、0.9≦x≦1.9、0≦y≦0.5、0.5≦z≦0.95、0.5≦q≦0.95及び0.05≦r≦0.5を満たし、MはFe、Mn、Co、Niから選ばれる1種以上であり、EはB、Siから選ばれる1種以上である。

【請求項2】

正極層に前記正極活物質とリチウムイオン伝導性の固体電解質が含まれており、固体電解質の前記正極活物質に対する質量の比が1/9以上9以下である請求項1に記載の全固体リチウムイオン電池。

【請求項3】

前記正極活物質が炭素で被覆されている請求項1又は2に記載の全固体リチウムイオン電池。

【請求項4】

前記正極層に導電助剤が1質量%以上20質量%以下含まれている請求項1から3のいずれかに記載の全固体リチウムイオン電池。

【請求項5】

前記リチウムイオン伝導性の固体電解質は、Li1+x+z(Al,Sc,Y,Ga,La)x(Ti,Zr,Ge)2−xP3−zSizO12(0≦X≦1、0≦Z<1)、γ−Li3PO4、ガーネット構造、ペロブスカイト構造、Li2S−P2S5のいずれかの結晶を含むことを特徴とする請求項1から4のいずれかに記載の全固体リチウムイオン電池。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−243743(P2012−243743A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−116375(P2011−116375)

【出願日】平成23年5月24日(2011.5.24)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月24日(2011.5.24)

【出願人】(000128784)株式会社オハラ (539)

【Fターム(参考)】

[ Back to top ]