六角形断面耐火れんが用金型、六角形断面耐火れんがの成形方法および溶融金属用容器の製造方法

【課題】断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる金型を提供する。

【解決手段】対向する2つの側面型11a、11bと、2つの側面型の間に配置される下面型12および上面型13とを有し、下面型12と上面型13と2つの側面型11a、11bとに囲まれた空間15にれんが用杯土が収容されるものであり、2つの側面型の対向面が、水平方向に延在する第1軸Aに対して対称に離間して配置された垂直面14a、14bであり、下面型12の上面型13との対向面および上面型13の下面型12との対向面が、第1軸A方向に延在する空間側15が凹である断面視V字型の谷型凹部からなり、下面型と上面型の両方または上面型の谷型凹部の谷底12a、13aが、所定の曲率半径を有している六角形断面耐火れんが用金型1とする。

【解決手段】対向する2つの側面型11a、11bと、2つの側面型の間に配置される下面型12および上面型13とを有し、下面型12と上面型13と2つの側面型11a、11bとに囲まれた空間15にれんが用杯土が収容されるものであり、2つの側面型の対向面が、水平方向に延在する第1軸Aに対して対称に離間して配置された垂直面14a、14bであり、下面型12の上面型13との対向面および上面型13の下面型12との対向面が、第1軸A方向に延在する空間側15が凹である断面視V字型の谷型凹部からなり、下面型と上面型の両方または上面型の谷型凹部の谷底12a、13aが、所定の曲率半径を有している六角形断面耐火れんが用金型1とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、六角形断面耐火れんが用金型、これを用いる六角形断面耐火れんがの成形方法および溶融金属用容器の製造方法に関し、特に、溶鉄などの溶融金属の収容される溶融金属用容器の内張りとして有用な六角形断面耐火れんがの成形に好ましく使用される六角形断面耐火れんが用金型、これを用いる六角形断面耐火れんがの成形方法および溶融金属用容器の製造方法に関する。

【背景技術】

【0002】

一般に、溶銑などの溶融金属の収容される円筒形状の溶融金属用容器の内張りには耐火れんがが使用されている。溶融金属用容器の内張りを構成する耐火れんがは、溶損あるいは損耗する。耐火れんがが寿命と判断された場合には、内張りを解体して溶融金属用容器の内面に新しい耐火れんがをライニングする必要がある。近年、耐火れんがの耐用を延長して、耐火れんがの解体およびライニングに要する時間を短縮し、生産性を向上させる要求が高まってきている。

【0003】

耐火れんがの耐用を向上させる一般的な手法として、溶銑に溶損しやすいカーボンやスラグに溶損しやすい低融点酸化物を極力除去するように、耐火れんがの化学組成を調整して、耐火れんがの溶損を防止し、耐食性を向上させる手法がある。しかし、溶損を防止するために耐火れんがの化学組成を調整すると、耐火れんがの熱膨張率や弾性率が増大するため、熱応力が増大する。熱応力の増大は、耐火れんがに亀裂を生じさせる原因となるため、耐火れんがの表面が剥離したり脱落したりしやすくなる。したがって、溶損を防止するために耐火れんがの化学組成を調整しても、必ずしも耐火れんがの耐用の向上に結び付く訳ではなかった。このため、耐火れんがの化学組成の調整以外の手法で、耐火れんがの熱応力を抑制して、耐火れんがの耐用を向上させることが求められている。

【0004】

この様な手法の一つとして、円筒形状の溶融金属用容器の内張りに用いる耐火れんがを断面六角形の柱状のものとする手法が提案されている。

例えば、特許文献1には、六角柱状れんがのみで溶融精錬容器の炉底部内張りを構成する技術が開示されている。断面六角形の柱状の耐火れんがとしては、例えば、外周面と、窯炉の内張り内面に露出する六角形状の内側端面と、この内側端面よりも大きい六角形状の背面側端面としての外側端面とを有するハニカムブロックがある(例えば、特許文献2参照)。

【0005】

通常、溶融精錬容器などの円筒形状の溶融金属用容器の内張りには、多数の直方体状の耐火れんがが隣接配置されて構築されており、熱膨張による迫り応力を強く受ける構造となっていた。溶融金属用容器の内張りとして、断面六角形の柱状の耐火れんがをハニカム状に配置した場合、四角柱状の耐火れんがを用いる場合と比較して、耐火れんがの熱膨張による迫り応力を分散させることができることから耐火れんがの耐用を向上させることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平01−147013号公報

【特許文献2】国際公開第2010/134333号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の断面六角形の柱状の耐火れんがを製造するには四角柱状の耐火れんがを機械加工によって切削して製造する必要があり、製造方法が煩雑でコスト高であるという問題があった。

また、断面六角形の柱状の耐火れんがを、従来の直方体のれんがと同様に、金型で成形しようとした場合には、平面視六角形状に組み合わされ、れんが用杯土との接触面が加圧方向に対して垂直である側面金型と、れんが用杯土との接触面が平面視六角形状の水平面である上部金型および下部金型とを使用して、上部金型と下部金型と側面金型とに囲まれた空間にれんが用杯土を投入し、オイルプレス、フリクションプレスなどの一軸プレスを使用して上下方向に加圧して成形する手法が考えられる。

【0008】

しかし、上記の金型を用いる場合、成形時のれんが用杯土における上下方向の圧力むらが大きくなりやすいため、得られた六角柱状のれんがにおける長さ方向の比重のばらつきが大きくなりやすく、均一な品質を有するれんがが成形されない問題が生じる場合があることが判った。特に、上記の金型を用いて、金型の空間内における上部金型と下部金型との間隔を300mm以上にして成形すると、成形時のれんが用杯土における上下方向の圧力むらが顕著となる。このため、六角柱状のれんがの形状に対応する空間を有する金型を用いて、長さが300mm以上で、かつ比重のばらつきの小さい六角柱状のれんがを金型で成形することは困難であった。

【0009】

しかし、通常、円筒形状の溶融金属用容器の内張りに用いられる耐火れんが厚みは、300mm以上が要求される場合が多く、これに合わせて六角柱状のれんがも、長さが300mm以上のものを用いることが好ましいる。また、円筒形状の溶融金属用容器の内張りに用いる耐火れんがの耐用を向上させるためには、六角柱状のれんがの長さを420mm以上とすることがより好ましく、900mm以上の長いものが用いられる場合もある。

【0010】

さらに、上記の上部金型と下部金型と側面金型とに囲まれた空間にれんが用杯土を投入し、上下方向に加圧して六角柱状のれんがを成形する場合、空間内の水平方向の断面形状が一定でなければ、下部金型と側面金型とによって空間内のれんが用杯土を上下方向に加圧することはできない。このため、上記の金型を用いる場合には、断面形状が一定である六角柱状のれんがしか成形できない。したがって、上記の金型を用いる場合、例えば、特許文献2に記載の六角形状の内側端面(円筒形状の溶融金属用容器内の溶融金属側)と、この内側端面よりも大きい六角形状の背面側端面としての外側端面(円筒形状の溶融金属用容器の外表面に近い側)とを有するハニカムブロックのように、断面形状が長さ方向(円筒形状の溶融金属用容器の径方向)において変化する六角柱状のれんがを成形することはできなかった。

【0011】

以上の事情により、従来の断面六角形の柱状の耐火れんがは、上述のように、四角柱状のれんがを成形したのち、四角柱状のれんがに対して切削や研磨などの加工を行って、所定の断面六角形の柱状とする方法によって製造されていた。

しかし、この製造方法では、四角柱状のれんがを所定の断面六角形の形状にするためにれんがを加工する必要がある。このため、れんが用杯土の無駄が多いことや、加工の手間が掛かることが問題となっていた。

【0012】

本発明は、上記事情に鑑みてなされたものであって、断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる六角形断面耐火れんが用金型を提供することを目的とする。

また、本発明は、本発明の六角形断面耐火れんが用金型を用いて成形される六角柱状のれんがが、長さが長いものや、断面形状が長さ方向において変化するものであっても、容易に効率よく均一な品質の六角形断面耐火れんがを成形できる六角形断面耐火れんがの成形方法、および溶融金属用容器の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、六角形断面耐火れんがの形状に対応する空間を有する金型を用いて、成形する六角柱状のれんがが、長さの長いものや、断面形状が長さ方向において変化するものであっても、成形後に切削や研磨などの加工を行うことなく、容易に効率よく均一な品質の六角形断面耐火れんがを成形できる方法について、以下に示すように、鋭意検討を行った。

【0014】

まず、本発明者らは、六角形断面耐火れんがの長さが長くても、成形時のれんが用杯土における上下方向の圧力むらが大きくならないようにするべく検討を重ねた。

その結果、金型を用いた六角形断面耐火れんがの成形においては、成形後に得られる六角形断面耐火れんがの長さ方向が略水平方向となる面の形成を、金型の側面で行うように金型を配置すればよいことを見出した。そして、金型の空間内のれんが用杯土を上下方向に加圧できるものとするために、金型の空間を、対向する2つの側面型と、前記2つの側面型の間に配置される下面型および上面型とに囲まれた空間とし、2つの側面型の対向面を、水平方向(れんがの長手方向)に延在する第1軸に対して対称に離間して配置された垂直面とし、下面型の前記上面型との対向面および前記上面型の前記下面型との対向面を、第1軸方向に延在する前記空間側が凹である断面視V字型の谷型凹部とした。

【0015】

このような空間を有する金型を用いることにより、六角形断面耐火れんがの長さによって、成形時のれんが用杯土における上下方向の圧力差が変化しないものとなるので、均一な品質の長さの長い六角形断面耐火れんがをプレス成形できる。また、このような空間を有する金型では、2つの側面型の対向面が、第1軸に対して対称に離間して配置された垂直面であって、下面型および上面型の対向面が、第1軸方向に延在する断面視V字型の谷型凹部であるので、谷型凹部が第1軸方向に対して対称な斜面を有するものとなる。したがって、下面型および上面型によって、空間に収容されたれんが用杯土を均等に加圧できる。

【0016】

また、このような空間を有する金型では、下面型と上面型との間隔を変化させたり、2つの側面型の対向面間の間隔を変化させて下面型および上面型の平面形状を2つの側面型の対向面間の間隔に対応する形状としたりすることで、断面形状が長さ方向において変化する六角形断面耐火れんがを、成形後に切削や研磨などの加工を行うことなく、容易にプレス成形できる。

【0017】

しかしながら、このような空間を有する金型では、下面型の上面型との対向面および上面型の下面型との対向面が断面視V字型の谷型凹部からなるものであるので、谷型凹部の谷底にプレス成形時の応力が集中する。このため、下面型および上面型の谷型凹部の谷底に亀裂が生じやすい。本発明者らが検討した結果、特に、プレス成形時の応力の負荷が大きい上面型の谷型凹部の谷底に、亀裂が生じやすいことが分かった。

なお、直方体状のれんがの形状に対応する空間を有する金型を用いて直方体状のれんがを形成する場合には、下面型および上面型の対向面を水平面とすることができるので、下面型および上面型の対向面を谷型凹部とする必要がなく、下面型および上面型の一部にプレス成形時の応力が集中することはない。そのため、上面型、下面型、および、2つの側面型のいずれも平面で構成されることから、直方体状のれんがの角部は直角に成形される。

【0018】

本発明者らは、谷型凹部の谷底に生じる亀裂の問題を解決するために、さらに検討を重ねた。その結果、下面型と上面型の両方または上面型の谷型凹部の谷底に曲率を付与することで、谷底に発生する亀裂を抑制できることが明らかになった。

しかし、谷底の曲率半径Rを大きくすると、この金型を用いて成形した六角形断面耐火れんがにおいて、谷型凹部の谷底に接していた部分である対向する一対の頂部の曲率半径Rが大きいものとなる。その結果、以下に示すような不都合が生じる。

【0019】

すなわち、この金型を用いて成形した六角形断面耐火れんがは、金型の垂直面に接していた対向する垂直面領域と、対向する一対の頂部とを有するものとなる。このような六角形断面耐火れんがを複数用意し、垂直面領域同士を接触させ、かつ接触された垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの頂部が配置されるように、溶融金属用容器の容器内面と容器外面の両方または容器内面にハニカム状に並べて配設した場合、頂部に沿って隣接する3つの六角形断面耐火れんがとの間に形成される目地の隙間が大きくなる。

【0020】

このため、谷型凹部の谷底の曲率半径Rを大きくすると、六角形断面耐火れんがの配設された溶融金属用容器を使用することによって、六角形断面耐火れんがの頂部に沿って溶融金属が差し込む場合があることが分かった。したがって、谷型凹部の谷底は、この金型を用いて得られた複数の六角形断面耐火れんがを、溶融金属用容器の容器内面と容器外面の両方または容器内面にハニカム状に並べて配設した場合に、頂部に沿って溶融金属が差し込まない曲率半径Rを有していることが必要である。

【0021】

本発明の要旨は以下のとおりである。

(1)対向する2つの側面型と、前記2つの側面型の間に配置される下面型および上面型とを有し、前記下面型と前記上面型と前記2つの側面型とに囲まれた断面が六角形状の空間にれんが用杯土が収容される六角形断面耐火れんが用金型であって、前記2つの側面型の対向面が、水平方向に延在する第1軸に対して対称に離間して配置された垂直面であり、前記下面型の前記上面型との対向面および前記上面型の前記下面型との対向面が、前記第1軸方向に延在する前記空間側が凹である断面視V字型の谷型凹部からなり、前記下面型と前記上面型の両方または前記上面型の前記谷型凹部の谷底が、曲率Rを有していることを特徴とする六角形断面耐火れんが用金型。

【0022】

(2)前記谷底の曲率Rが1mm〜5mmの曲率半径であることを特徴とする(1)に記載の六角形断面耐火れんが用金型。

(3)前記下面型および/または前記上面型は、断面における前記谷底から外面までの最小厚み寸法の平均をaとし、最大厚み寸法の平均をbとしたとき、b/aが2以下であることを特徴とする(1)または(2)に記載の六角形断面耐火れんが用金型。

(4)前記第1軸方向に長辺が配置された平面視長方形の矩形凹部を備える外型を備え、前記下面型と前記上面型と前記2つの側面型とが、前記矩形凹部内に配置されていることを特徴とする(1)〜(3)のいずれか一項に記載の六角形断面耐火れんが用金型。

(5)前記2つの側面型の対向面が、平行に配置されていることを特徴とする(1)〜(4)のいずれか一項に記載の六角形断面耐火れんが用金型。

【0023】

(6)前記下面型と前記上面型との間隔が、前記空間の前記第1軸方向に沿う一端から他端に向かって徐々に狭くなっていることを特徴とする(1)〜(5)のいずれか一項に記載の六角形断面耐火れんが用金型。

(7)前記下面型と前記上面型との間隔が、一定であることを特徴とする(1)〜(5)のいずれか一項に記載の六角形断面耐火れんが用金型。

【0024】

(8)(1)〜(7)のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形し、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを製造する工程を含むことを特徴とする六角形断面耐火れんがの成形方法。

(9)前記空間に収容された前記れんが用杯土を、前記垂直面間に稜線を有する山型状に形成してからプレス成形することを特徴とする(8)に記載の六角形断面耐火れんがの成形方法。

(10)前記上面型の前記谷型凹部の深さの平均をcとし、山型状の前記れんが用杯土の斜面の最下部から頂上までの垂直方向の平均距離をdとしたとき、d/cが1以上となるように、前記れんが用杯土を山型状に形成することを特徴とする(9)に記載の六角形断面耐火れんがの成形方法。

【0025】

(11)(1)〜(7)のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形することにより、前記垂直面に接していた対向する垂直面領域と前記谷底に接していた部分である頂部とを有する六角形断面耐火れんがを形成することを繰り返して、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを複数製造する工程と、前記複数の六角形断面耐火れんがを、前記垂直面領域同士を接触させ、かつ接触された前記垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの前記頂部が配置されるように、容器内面と容器外面の両方または容器内面にハニカム状に並べて配設する工程とを備えることを特徴とする溶融金属用容器の製造方法。

【発明の効果】

【0026】

本発明の六角形断面耐火れんが用金型によれば、断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる。

また、本発明の六角形断面耐火れんがの成形方法によれば、成形する六角柱状のれんがが、長さの長いものや、断面形状が長さ方向において変化するものであっても、切削や研磨などの加工を行うことなく、容易に効率よく均一な品質の六角形断面耐火れんがを成形できる。

また、本発明の溶融金属用容器の製造方法によれば、六角形断面耐火れんがをハニカム状に並べて配設するので、耐火れんがの熱膨張による迫り応力を分散させることができ、耐火れんがの耐用に優れた溶融金属用容器が得られる。

【図面の簡単な説明】

【0027】

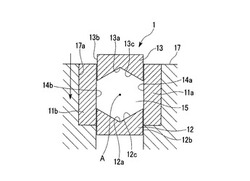

【図1】図1は、本発明の六角形断面耐火れんが用金型の一例を説明するための概略断面図である。

【図2】図2は、図1に示す六角形断面耐火れんが用金型の上面型の谷型凹部の谷底を拡大して示した拡大断面図である。

【図3】図3は、図1に示す六角形断面耐火れんが用金型の上面型を拡大して示した拡大断面図である。

【図4】図4は、本発明の六角形断面耐火れんがの成形方法の一例を説明するための図であって、図1に示す六角形断面耐火れんが用金型の空間に、れんが用杯土を収容した状態を説明するための概略断面図である。

【図5】図5は、本発明の六角形断面耐火れんがの成形方法を用いて得られた六角形断面耐火れんがの一例を示した側面図であり、図1に示す六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんがを3方向から見た側面図である。

【図6】図6は、六角形断面耐火れんがをハニカム状に並べた状態を説明するための図である。

【図7】図7は、実施例1の六角形断面耐火れんがを3方向から見た側面図である。

【図8】図8は、高周波炉の一例を示した断面模式図である。

【図9】図9は、かさ比重を測定した試験片を説明するための平面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明を適用した実施形態について詳細に説明する。

図1は、本発明の六角形断面耐火れんが用金型の一例を説明するための概略断面図である。図2は、図1に示す六角形断面耐火れんが用金型の上面型の谷型凹部の谷底を拡大して示した拡大断面図である。図3は、図1に示す六角形断面耐火れんが用金型の下面型(上面型)を拡大して示した拡大断面図である。なお、図1に示す六角形断面耐火れんが用金型1においては、上面型13と下面型12との形状が同じであるので、図3および図2を用いて上面型13および下面型12の形状を説明する。

【0029】

本実施形態の六角形断面耐火れんが用金型1は、図1に示すように、対向する2つの側面型11a、11bと、2つの側面型11a、11bの間に配置される下面型12および上面型13とを有し、下面型12と上面型13と2つの側面型11a、11bとに囲まれた空間15にれんが用杯土が収容されるものである。

六角形断面耐火れんが用金型1の材料としては、例えば、合金工具鋼鋼材(JIS G 4404:2006)であるSKD4(熱間金型用鋼)、SKD12、SKD61、SUS420、SUS440Cなどを用いることができる。

【0030】

図1に示す各側面型11a、11bは、略直方体であり、平面板状の形状を有している。2つの側面型11a、11bの対向面(空間15側の面)は、図1に示すように、水平方向に延在する第1軸Aに対して対称に離間して配置された垂直面14a、14bである。なお、図1に示す六角形断面耐火れんが用金型1においては、2つの側面型11a、11bの対向面が、平行に配置されている。したがって、下面型12の第1軸A方向に延在する側面12bの両側も、上面型13の第1軸A方向に延在する側面13bの両側も平行となっている。

【0031】

また、図1に示すように、本実施形態の六角形断面耐火れんが用金型1においては、下面型12の上面型13との対向面12cおよび上面型13の下面型12との対向面13cが、第1軸A方向に延在する空間15側が凹である断面視V字型の谷型凹部からなるものとされている。

したがって、六角形断面耐火れんが用金型1を用いて成形した六角形断面耐火れんがは、垂直面14a、14bに接していた対向する垂直面領域と、谷型凹部の谷底12a、13aに接していた部分である対向する一対の頂部とを有するものとされる。

【0032】

谷型凹部の谷底12a、13aは、空間15に収容されたれんが用杯土をプレス成形してなる複数の六角形断面耐火れんがを、垂直面14a、14bに接していた垂直面領域同士を接触させ、かつ接触された垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの谷底12a、13aに接していた部分である頂部が配置されるように、溶融金属用容器の容器内面と容器外面の両方または容器内面にハニカム状に並べて配設した場合に、頂部に沿って溶融金属が差し込まない曲率Rを有している。

【0033】

六角形断面耐火れんが用金型1においては、図2に示すように、谷型凹部の谷底12a、13aが曲率を有するものであるので、プレス成形することによって谷底12a、13aに発生する亀裂を抑制できる。

谷型凹部の谷底12a、13aの曲率Rは、1mm〜5mmの曲率半径であることが好ましく、2mm〜3mmであることがより好ましい。谷型凹部の谷底12a、13aの曲率半径Rが1mm以上であると、プレス成形することによって谷底12a、13aに発生する亀裂をより効果的に抑制できる。また、谷型凹部の谷底12a、13aの曲率半径Rが5mm以下であると、プレス成形してなる六角形断面耐火れんがをハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、六角形断面耐火れんがの頂部に沿って溶融金属が差し込むことを十分に防止できる。

【0034】

また、六角形断面耐火れんがをハニカム状に並べた結果、目地部において、目地を形成する隣接する3つの六角形断面耐火れんが全てに、曲率Rを有する頂部が存在するようになった場合は、目地部の隙間が大きくなり、曲率半径が5mmでは、条件によっては溶融金属が差し込むこともありうるが、曲率半径を3mm以下にすると、3つの頂部全てに曲率Rが存在しても、溶融金属が差し込むことが殆どないことから、曲率Rを3mm以下の曲率半径とすることがより好ましい。また、曲率半径が2mm以上あると、谷底に発生する金型の亀裂を更に効果的に抑制できることからより好ましい。

【0035】

なお、図1に示す六角形断面耐火れんが用金型1においては、上面型13と下面型12との形状が同じ場合を例に挙げて説明したが、上面型13と下面型12との形状は同じでなくてもよい。例えば、下面型12と上面型13とで、谷底12a、13aのなす角度が異なっていてもよい。

【0036】

また、本実施形態の六角形断面耐火れんが用金型1においては、下面型12と上面型13の両方の谷型凹部の谷底12a、13aが曲率を有するものである場合を例に挙げて説明したが、下面型12と上面型13のうち上面型13の谷型凹部の谷底13aのみ曲率を有するものであってもよい。下面型12と上面型13の両方の谷型凹部の谷底12a、13aが曲率を有するものである場合、下面型12と上面型13の両方の谷底12a、13aに発生する亀裂を抑制でき好ましいが、亀裂の発生しやすい上面型13の谷型凹部の谷底13aのみ曲率を有するものであっても、亀裂を抑制する効果が得られる。

【0037】

また、下面型12および上面型13は、図3に示すように、下面型12および上面型13の断面における谷底12a、13aから外面までの最小厚み寸法の平均をaとし、下面型12および上面型13の最大厚み寸法の平均をbとしたとき、b/aが2以下であることが好ましい。b/aが2以下である場合、プレス成形することによって谷底12a、13aに発生する亀裂をより効果的に抑制できる。

【0038】

なお、aの寸法は特に限定されるものではないが、より一層効果的に、谷底12a、13aに発生する亀裂を抑制するためには、100mm以上とすることが好ましい。また、谷底12a、13aに発生する亀裂を抑制する点からは、aの寸法は長いほど好ましいが、下面型12および上面型13が大きくなって必要とする材料の量が増加するし、下面型12および上面型13を設置可能なスペースが多くなる。このため、aの寸法は200mm以下であることがより好ましい。

【0039】

本実施形態においては、図3に示すように、下面型12および上面型13の谷型凹部の断面形状は、一定とされている。

また、本実施形態の六角形断面耐火れんが用金型1においては、図3に示すように、谷底12a、13aから外面までの最小厚み寸法a1および最大厚み寸法b1が、第1軸A方向に沿う一端Bから他端Cに向かって徐々に大きくなっている。したがって、上記のb/aは第1軸A方向に沿う一端Bから他端Cに向かって徐々に小さくなっている。また、下面型12と上面型13との間隔が、空間15の第1軸A方向に沿う一端から他端に向かって徐々に狭くなっている。

【0040】

また、本実施形態の六角形断面耐火れんが用金型1においては、下面型12および上面型13の谷底12a、13aのなす角度は略120°とされている。また、下面型12および上面型13の谷型凹部と、2つの側面型11a、11bの垂直面14a、14bとのなす角度も略120°とされている。したがって、六角形断面耐火れんが用金型1の断面における六角形状の全ての角度は略等しくなっている。

なお、本実施形態の六角形断面耐火れんが用金型1では、断面における六角形状の全ての角度は略等しく略120°となっているが、角度の異なるものが含まれていてもよいし、全ての角度が異なっていてもよい。

【0041】

また、本実施形態の六角形断面耐火れんが用金型1は、図1に示すように、第1軸A方向に長辺が配置された平面視長方形の矩形凹部17aを備える外型17を備えている。そして、矩形凹部17a内に、下面型12と上面型13と2つの側面型11a、11bとが配置されている。このことにより、下面型12と上面型13と2つの側面型11a、11bとが、所定の位置に確実に配置されるようになっているとともに、六角形断面耐火れんが用金型1の強度が充分に確保されるようになっている。

【0042】

次に、本実施形態の六角形断面耐火れんが用金型1を用いて、六角形断面耐火れんがを成形する方法について説明する。

本実施形態の六角形断面耐火れんがの成形方法では、まず、図1に示す六角形断面耐火れんが用金型1の空間15に、図4に示すように、れんが用杯土16を収容し、下面型12および上面型13によってれんが用杯土16を上下方向に加圧して、プレス成形する。プレス成形には、従来から使用されているオイルプレスやフリクションプレスなどを用いることができる。プレス成形における圧力は、例えば、100〜300MPaとすることができ、この圧力を3〜10分間保持することが好ましい。

【0043】

空間15に収容されたれんが用杯土16は、2つの側面型11a、11bの垂直面14a、14b間に稜線を有する山型状に形成してから、プレス成形することが好ましい。このことによって、空間15に収容されたれんが用杯土16の表面が、上面型13の谷型凹部の形状に近い形状となり、空間15に収容されたれんが用杯土16の表面を水平面とした場合と比較して、均一な品質を有する六角柱状のれんがを成形できる。

【0044】

本実施形態においては、谷型凹部の深さの平均をcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離をdとしたとき、d/cが1以上となるように、れんが用杯土16を山型状に形成する。このことによって、より一層均一な品質を有する六角柱状のれんがを成形できる。

また、れんが用杯土16を山型状に形成する場合には、下端部から上に向かって所望の山型状の切り込みを入れた板を、第1軸A方向に沿ってれんが用杯土16の表面上で移動させて、れんが用杯土16の表面をならすことによって、れんが用杯土16を山型状に形成することが好ましい。

【0045】

なお、れんが用杯土16が山型状であるとは、2つの側面型11a、11bの垂直面14a、14b間に稜線を有する山型状であることを意味し、垂直面14a、14b近傍と比較して内側が盛り上がっている形状全般を含むものである。したがって、れんが用杯土16が山型状であるとは、三角形状の山型形状である場合のみではなく、断面視お椀型やドーム型、台形型等である場合も含まれる。また、山型状のれんが用杯土16は、稜線に対して対称であってもよいし、対称でなくてもよいが、均一な品質を有する六角柱状のれんがを成形するために、稜線の位置が上面型13の谷底13aと対向する位置に設けられていることが好ましい。

【0046】

このようにして得られた成形体である六角形断面耐火れんがには、必要に応じて所定の熱処理を行ってもよい。熱処理としては、例えば150〜400℃の温度で3〜15時間保持する熱処理などが挙げられる。

図5は、本発明の六角形断面耐火れんがの成形方法を用いて得られた六角形断面耐火れんがの一例を示した側面図であり、図1に示す六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんがを3方向から見た側面図である。図5(a)は六角形断面耐火れんがを一端側から見た側面図、図5(b)は六角形断面耐火れんがを他端側から見た側面図、図5(c)は六角形断面耐火れんがを、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた垂直面領域側から見た側面図である。

【0047】

図1に示す六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんが10は、図5(a)〜図5(c)に示すように、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた対向する垂直面領域16c、16cと、六角形断面耐火れんが用金型1の谷底12a、13aに接していた部分である対向する頂部16d、16dとを有している。

【0048】

垂直面領域16cは、図5(b)に示すように、六角形断面耐火れんが10の第1軸A方向に沿う一端16aから他端16bに向かって徐々に大きくなる台形状の形状を有している。また、図5(a)〜図5(c)に示すように、六角形断面耐火れんが10の六角形断面耐火れんが用金型1の下面型12および上面型13に接していた4つの面16eは、全て同じ長方形状を有している。また、六角形断面耐火れんが10の一端16aおよび他端16bの六角形状の全ての角度は略等しくなっている。

【0049】

本発明の六角形断面耐火れんがの成形方法を用いて成形する耐火れんがの種類は、特に限定されるものではなく、従来使用されている一般的な耐火れんがの成形方法として適用できる。本実施形態の六角形断面耐火れんがの成形方法を用いて成形できる耐火れんがの種類としては、例えば、マグネシア質れんが、アルミナ質れんが、マグネシア・クロム質れんが、ドロマイト質れんが、珪石質れんが、カーボン質れんが、マグネシア・カーボン質れんが、アルミナ・カーボン質れんが、ドロマイトカーボン質れんがなどが挙げられる。

【0050】

本実施形態の六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんがは、例えば、図6に示すように、ハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設して用いることができる。

図6は、六角形断面耐火れんが10をハニカム状に並べた状態を説明するための図である。図6に示す六角形断面耐火れんが10は、六角形断面耐火れんが用金型1の垂直面14aに接していた垂直面領域16c同士を接触させ、かつ接触された垂直面領域16c同士の間に形成される目地19の端部に、他の六角形断面耐火れんが10の谷底12a、13aに接していた部分である頂部16d、16dが配置されるようにハニカム状に並べられている。

なお、図6においては、説明を容易とするために、六角形断面耐火れんが10を3つしか記載していないが、溶融金属用容器の容器内面と容器外面の両方または容器内面に配設される六角形断面耐火れんが10の数は3つ以上であればいくつであってもよい。

【0051】

本実施形態の六角形断面耐火れんが用金型1は、対向する2つの側面型11a、11bと、2つの側面型11a、11bの間に配置される下面型12および上面型13とを有し、下面型12と上面型13と2つの側面型11a、11bとに囲まれた空間15にれんが用杯土16が収容されるものであり、2つの側面型の対向面が、水平方向に延在する第1軸Aに対して対称に離間して配置された垂直面14a、14bであり、下面型12の上面型13との対向面および上面型13の下面型12との対向面が、第1軸A方向に延在する空間15側が凹である断面視V字型の谷型凹部からなるものであるので、断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる。

【0052】

さらに、本実施形態の六角形断面耐火れんが用金型1は、下面型12と上面型13の両方の谷型凹部の谷底12a、13aが、空間15に収容されたれんが用杯土16をプレス成形してなる複数の六角形断面耐火れんが10を、図6に示すように、ハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、頂部16d、16dに沿って溶融金属が差し込まない曲率半径を有している。

したがって、本実施形態の六角形断面耐火れんが用金型1は、プレス成形することによって谷底12a、13aに発生する亀裂を抑制できるとともに、成形後に得られた六角形断面耐火れんが10をハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、頂部16d、16dに沿って溶融金属が差し込まないものとなる。

【0053】

また、本実施形態の六角形断面耐火れんが用金型1は、2つの側面型11a、11bの対向面が平行に配置されているので、空間15に収容されたれんが用杯土16をプレス成形してなる複数の六角形断面耐火れんが10を、図6に示すように、容易に隙間無くハニカム状に並べることができ、溶融金属用容器の容器内面と容器外面の両方または容器内面に配設される材料として好ましいものとなる。

【0054】

また、本実施形態の六角形断面耐火れんが用金型1は、下面型12と上面型13との間隔が、空間15の第1軸A方向に沿う一端から他端に向かって徐々に狭くなっているので、第1軸A方向に沿う一端16aから他端16bに向かって徐々に大きくなる台形状の形状を有している垂直面領域16cを備える六角形断面耐火れんが10が得られ、これをハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、六角形断面耐火れんが10の抜け落ちを防止でき、好ましい。

【0055】

また、本実施形態の六角形断面耐火れんが10の成形方法においては、六角形断面耐火れんが用金型1の空間15に、れんが用杯土16を収容してプレス成形することにより、六角形断面の柱状形状を有している成形体が得られるので、所定の形状に加工するために切削や研磨などの加工を行う必要がなく、生産性に優れている。

また、本実施形態の六角形断面耐火れんが10の成形方法によれば、成形する六角柱状のれんが10が、長さの長いものや、断面形状が長さ方向において変化するものであっても、容易に効率よく均一な品質の六角形断面耐火れんが10を成形できる。

【0056】

次に、溶融金属用容器の製造方法について説明する。本実施形態の溶融金属用容器の製造方法は、図1に示す六角形断面耐火れんが用金型1の空間15に、れんが用杯土16を収容してプレス成形することにより、垂直面14aに接していた対向する垂直面領域16cと谷底12a、13aに接していた部分である対向する頂部16d、16dとを有する複数の六角形断面耐火れんが10を形成する工程と、複数の六角形断面耐火れんが10を、垂直面領域16同士を接触させ、かつ接触された垂直面領域16同士の間に形成される目地19の端部に、他の六角形断面耐火れんが10の頂部16dが配置されるように、容器内面と容器外面の両方または容器内面にハニカム状に並べて配設する工程とを備えている。

【0057】

なお、本発明における溶融金属用容器としては、具体的には、高炉、電気炉、混銑車、溶銑鍋、溶鋼鍋、転炉、タンディッシュ、真空脱ガス炉(RH(Ruhrstahl-Heraeus)、DH(Dortmund−Horde)など)、AOD(Argon Oxygen Decarburization)用炉等が挙げられる。

また、本発明において、溶融金属用容器に六角形断面耐火れんが10を配設する場合、溶融金属用容器の内面にのみ六角形断面耐火れんが10を配設してもよいが、溶融金属用容器が真空脱ガス炉の浸漬管などである場合には内面および外面に六角形断面耐火れんが10を配設してもよい。また、溶融金属用容器に六角形断面耐火れんが10を配設する場合、溶融金属用容器の容器内面と容器外面の両方または容器内面の全体にライニングしても良いが、一部にのみライニングしても構わない。

【0058】

本実施形態の溶融金属用容器の製造方法によれば、六角形断面耐火れんが10をハニカム状に並べて配設するので、耐火れんがの熱膨張による迫り応力を分散させることができ、耐火れんがの耐用に優れた溶融金属用容器が得られる。

なお、上述した実施形態においては、六角形断面耐火れんが10として、図5に示す六角形断面耐火れんが10を例に挙げて説明したが、六角形断面耐火れんがの形状は、図5に示す形状のみに限定されるものではない。

【0059】

具体的には、図5に示すように、一端16aと他端16bの六角形状が異なっている六角錐台であってもよいが、一端16aと他端16bの六角形状が同一であるものであってもよい。また、六角形状は、正六角形であってもよいし、正六角形でなくてもよい。具体的には、例えば、下面型12と上面型13との間隔が一定である金型を用いて、長方形状の垂直面領域16cと、六角形断面耐火れんが用金型の下面型および上面型に接していた全て同じ長方形状の4つの面とを有し、一端および他端の六角形状の全ての角度が略等しい六角形断面耐火れんがを形成してもよい。

【実施例】

【0060】

「実施例1」

図1〜図3に示す六角形断面耐火れんが用金型1を用いて、以下に示す方法により、六角形断面耐火れんがを製造した。

まず、85質量%の電融マグネシア原料と15質量%の黒鉛とからなる原料に、原料の3質量%のアルミニウムと原料の3質量%の液状フェノールレジンとを添加し、均一に混練してれんが用杯土16とした。その後、れんが用杯土16を六角形断面耐火れんが用金型1の空間15に収容した。

【0061】

六角形断面耐火れんが用金型1としては、SKD4(熱間金型用鋼)からなり、表1に示すように、下面型12および上面型13の谷型凹部の谷底12a、13aの曲率半径Rが1mmであり、下面型12および上面型13の谷型凹部の断面形状が一定で、谷底12a、13aから外面までの最小厚み寸法が、第1軸A方向に沿う一端Bから他端Cに向かって徐々に大きくなっているものを用いた。

【0062】

なお、一端Bにおける谷底から外面までの最小厚み寸法は125mm、他端Cにおける谷底から外面までの最小厚み寸法は165mmであり、一端Bにおける最大厚み寸法は220mm、他端Cにおける最大厚み寸法は240mmであり、表1に示すように、断面における谷底から外面までの最小厚み寸法の平均をaとし、最大厚み寸法の平均をbとしたときのb/aは2以下であった。

また、下面型12および上面型13の谷底12a、13aのなす角度および、下面型12および上面型13の谷型凹部と、2つの側面型11a、11bの垂直面14a、14bとのなす角度は120°であった。

【0063】

【表1】

【0064】

次いで、空間15に収容されたれんが用杯土16を、2つの側面型11a、11bの垂直面14a、14b間に稜線を有する山型状に形成した。山型状は、下端部から上に向かって所望の山型状の切り込みを入れた板を、第1軸A方向に沿ってれんが用杯土16の表面上で移動させて、れんが用杯土16の表面をならすことによって、表1に示すように、谷型凹部の深さの平均をcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離をdとしたときのd/cが平均1.6となるように形成した。

【0065】

その後、れんが用杯土16を下面型12および上面型13によって上下方向に加圧してプレス成形し、成形体を得た。なお、実施例1におけるプレス成形では、オイルプレスを用い、最初の1分間で200MPaまで昇圧し、その後200MPaの圧力で5分間保持してから開放した。このようにして50個の実施例1の成形体を成形した。

【0066】

得られた実施例1の成形体を250℃で5時間熱処理して、図7に示す六角形断面耐火れんがを得た。図7は、実施例1の六角形断面耐火れんがを3方向から見た側面図である。図7(a)は六角形断面耐火れんがを一端側から見た側面図、図7(b)は六角形断面耐火れんがを他端側から見た側面図、図7(c)は六角形断面耐火れんがを、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた垂直面領域側から見た側面図である。

【0067】

図7(a)〜図7(c)に示す実施例1の六角形断面耐火れんがは、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた対向する垂直面領域16c、16cと、六角形断面耐火れんが用金型1の谷底12a、13aに接していた部分である対向する頂部16d、16dとを有している。

一端16aから他端16bまでの長さは500mmであり、垂直面領域16cの台形状における一端16a側の辺の長さは150mm、他端16b側の辺の長さは230mmであった。また、六角形断面耐火れんがの下面型12および上面型13に接していた4つの面16eは、縦500mm横150mmの全て同じ長方形状であった。六角形断面耐火れんがの一端16aおよび他端16bの六角形状の全ての角度は全て120°であった。

【0068】

「実施例2〜実施例3、比較例1〜比較例3」

六角形断面耐火れんが用金型の下面型12および上面型13の谷型凹部の谷底12a、13aを表1に示す曲率半径Rとしたこと以外は、実施例1と同様にして実施例2〜実施例3、比較例1〜比較例3の六角形断面耐火れんがを50個製造した(ただし、曲率半径Rが0mmである比較例1では、金型が割れたため23個しか成形できなかった)。

【0069】

実施例1〜実施例3、比較例1〜比較例3において、成形体を50個(比較例1では23個)成形した後の金型の状態を調べ、下面型および上面型の谷型凹部の谷底に亀裂がないかどうかを目視にて調査した。その結果を表1に示す。

表1に示すように、実施例1〜実施例3の金型では、下面型および上面型の谷型凹部の谷底に亀裂がなかった(異常なし)。これに対し、比較例1の曲率半径Rが0mmの金型では割れた。また、比較例2の曲率半径Rの小さい金型では微亀裂が生じた。

【0070】

また、図8に示す高周波炉の容器内面21に、実施例1〜実施例3、比較例1〜比較例3の六角形断面耐火れんがを用いて、以下に示すように、るつぼ状の内張りを形成し、六角形断面耐火れんがの頂部に沿って溶融金属が差し込むか否かを目視にて調べた。

図8は、高周波炉の一例を示した断面模式図である。図8に示す高周波炉の容器は、平面視略円形を有する凹部からなる容器内面21を有するものであり、容器外面に沿って加熱用のコイル23が配置されている。

【0071】

まず、容器内面21の底部21aの中央に、3個の六角形断面耐火れんが10を、図6に示すようにハニカム状に並べて配設した。六角形断面耐火れんが10としては、実施例1〜実施例3、比較例1〜比較例3の六角形断面耐火れんがを切断して長さを50mmとしたものをそれぞれ用いた。続いて、図8に示すように、各容器内面21の底部21aの3個の六角形断面耐火れんが10の周辺と内壁21bとに、マグネシア質のキャスタブル22を貼り付け、容器内面21にるつぼ状の内張りを形成した。

【0072】

次いで、高周波炉の容器内に低炭アルミキルド鋼を入れ、1650℃で5時間溶解してから排出した。その後、容器内面21を解体して、六角形断面耐火れんがの頂部16d、16dに沿って侵入した溶融金属の有無を調査した。その結果を表1に示す。

【0073】

表1に示すように、実施例1〜実施例3の六角形断面耐火れんがと、比較例1の曲率半径Rが0mmの金型を用いた六角形断面耐火れんがと、比較例2の曲率半径Rの小さい金型を用いた六角形断面耐火れんがでは、溶融金属の侵入はなかった。これに対し、比較例3の曲率半径Rが7mmの金型を用いた六角形断面耐火れんがでは、溶融金属の侵入があった。

以上の結果から、曲率半径Rは1mm〜5mmが好ましいことが分かった。

【0074】

「実施例4〜実施例6」

六角形断面耐火れんが用金型の下面型12および上面型13の谷型凹部を表2および以下に示すb/aとしたこと以外は、実施例1と同様にして実施例4〜実施例6の六角形断面耐火れんがを200個製造した。

なお、実施例4〜実施例6の下面型12の谷型凹部の谷底12aの曲率半径Rは3mmであり、下面型12の断面における谷底12aから外面までの最小厚み寸法の平均aは150mm、下面型12の最大厚み寸法の平均bは225mmであり、表1に示すように、b/aは2.5であった。

【0075】

【表2】

【0076】

実施例4の上面型13の上面型13の谷型凹部の谷底13aの曲率半径Rは1mmであり、上面型13の断面における谷底13aから外面までの最小厚み寸法の平均aは50mm、下面型12の最大厚み寸法の平均bは125mmであり、表1に示すように、b/aは2.5であった。

【0077】

実施例5の上面型13の上面型13の谷型凹部の谷底13aの曲率半径Rは1mmであり、上面型13の断面における谷底13aから外面までの最小厚み寸法の平均aは75mm、下面型12の最大厚み寸法の平均bは150mmであり、表1に示すように、b/aは2であった。

実施例6の上面型13上面型13の谷型凹部の谷底13aの曲率半径Rは1mmであり、上面型13の断面における谷底13aから外面までの最小厚み寸法の平均aは150mm、下面型12の最大厚み寸法の平均bは225mmであり、表1に示すように、b/aは1.5であった。

【0078】

実施例4〜実施例6において、成形体を200個成形した後の金型の状態を調べ、実施例1と同様にして、下面型および上面型の谷型凹部の谷底に亀裂がないか調査した。上面型の状態を調べた結果を表2に示す。

表2に示すように、実施例5、実施例6の金型では、下面型および上面型の谷型凹部の谷底に亀裂がなかった(異常なし)。

【0079】

これに対し、実施例4の上面型のb/aが2.5の金型では、下面型の谷型凹部の谷底には亀裂がなかったが、上面型の谷型凹部の谷底に微亀裂が生じた。なお、実施例4のb/aが2.5の成形体を50個成形した後の金型の状態を調べたところ、下面型および上面型の谷型凹部の谷底に亀裂はなかった(異常なし)。以上の結果から、上面型のb/aは2以下が好ましいことが分かった。

【0080】

「実施例7」

切り込みのない板を、れんが用杯土16の表面上で第1軸A方向に沿って移動させて、れんが用杯土16の表面を平滑にならし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離dに相当する寸法を表3に示すように0とした。そして、れんが用杯土16の山型状を、谷型凹部の深さを表3に示すcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離(山の高さ)を表3に示すdとしたときのd/cの平均が、表3に示す数値となるように形成したこと以外は、実施例2と同様にして実施例7の六角形断面耐火れんがを製造した。

【0081】

【表3】

【0082】

「実施例8〜実施例10」

れんが用杯土16の山型状を、谷型凹部の深さを表3に示すcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離(山の高さ)を表3に示すdとしたときのd/cの平均が、表3に示す数値となるように形成したこと以外は、実施例2と同様にして実施例8〜実施例10の六角形断面耐火れんがを製造した。

【0083】

このようにして得られた実施例7〜実施例10の六角形断面耐火れんがを長さ100mmに切断して図9に示す六角形れんが片20とし、さらに各六角形れんが片20をそれぞれ、図9において矢印で示す加圧方向(上下方向)に3等分、加圧方向に略直交する方向とに3等分して9個に切断し、試験片20aとした。

その後、JISR2205に準じて各試験片20aのかさ比重を測定し、かさ比重のばらつき(各六角形断面耐火れんがから得られた全ての試験片における比重の最大値と最小値との差)を算出した。その結果を表3に示す。

【0084】

「参考例」

平面視正六角形状に組み合わされ、れんが用杯土との接触面が加圧方向に対して垂直である側面金型と、れんが用杯土との接触面が平面視正六角形状の水平面である上部金型および下部金型とを使用して、上部金型と下部金型と側面金型とに囲まれた空間に、実施例2と同様のれんが用杯土を投入した。その後、れんが用杯土を上下方向に加圧してプレス成形し、一端および他端の形状が一辺の長さ150mmの正六角形である長さ500mmの正六角柱状の参考例の六角形断面耐火れんがを製造した。なお、プレス成形では、オイルプレスを用い、最初の1分間で200MPaまで昇圧し、その後200MPaの圧力で5分間保持してから開放した。

【0085】

このようにして得られた参考例の六角形断面耐火れんがを長さ方向に9等分に切断して六角形れんが片とし、さらに各六角形れんが片をそれぞれ、正六角形のいずれかの辺に平行な方向に3等分、その方向に略直交する方向に3等分して9個に切断し、試験片とした。

その後、JISR2205に準じて各試験片のかさ比重を測定し、かさ比重のばらつき(参考例の六角形断面耐火れんがから得られた全ての試験片における比重の最大値と最小値との差)を算出した。その結果を表3に示す。

【0086】

表3に示すように、実施例7〜実施例10の六角形断面耐火れんがは、参考例と比較して、かさ比重のばらつきが小さかった。また、実施例7〜実施例10におけるかさ比重のばらつきの結果から、d/cが大きくなるとともに、かさ比重のばらつきが小さい均一なれんがが得られることが分かった。特に、d/cが1以上である実施例9および実施例10では、かさ比重のばらつき(最大値と最小値の差)が0.05g/cm3以内であり、ばらつきが小さかった。

【0087】

「溶融金属用容器」

真空脱ガス炉(RH)の下部槽(容器)の内面に沿って内面全面に、実施例3の六角形断面耐火れんがを隙間無く図6に示すようにハニカム状に並べて配設し、内張りを形成した。この真空脱ガス炉を1ヶ月使用した後に、六角形断面耐火れんがの頂部に沿って侵入した溶融金属の有無を目視にて調べた。その結果、六角形断面耐火れんがの頂部への溶融金属の侵入はなかった。また、1ヶ月使用した真空脱ガス炉を解体して六角形断面耐火れんがを切断して断面を目視にて観察した。その結果、六角形断面耐火れんがに亀裂は見られなかった。

【符号の説明】

【0088】

1・・・六角形断面耐火れんが用金型、10・・・六角形断面耐火れんが、11a、11b・・・側面型、12・・・下面型、13・・・上面型、15・・・空間、A・・・第1軸、14a、14b・・・垂直面、12a、13a・・・谷底、B、16a・・・一端、C、16b・・・他端、16・・・れんが用杯土、16c・・・垂直面領域、16d・・・頂部、17・・・外型、19・・・目地、21・・・容器内面、21a・・・底部、22・・・マグネシア質のキャスタブル、20・・・六角形れんが片、20a・・・試験片。

【技術分野】

【0001】

本発明は、六角形断面耐火れんが用金型、これを用いる六角形断面耐火れんがの成形方法および溶融金属用容器の製造方法に関し、特に、溶鉄などの溶融金属の収容される溶融金属用容器の内張りとして有用な六角形断面耐火れんがの成形に好ましく使用される六角形断面耐火れんが用金型、これを用いる六角形断面耐火れんがの成形方法および溶融金属用容器の製造方法に関する。

【背景技術】

【0002】

一般に、溶銑などの溶融金属の収容される円筒形状の溶融金属用容器の内張りには耐火れんがが使用されている。溶融金属用容器の内張りを構成する耐火れんがは、溶損あるいは損耗する。耐火れんがが寿命と判断された場合には、内張りを解体して溶融金属用容器の内面に新しい耐火れんがをライニングする必要がある。近年、耐火れんがの耐用を延長して、耐火れんがの解体およびライニングに要する時間を短縮し、生産性を向上させる要求が高まってきている。

【0003】

耐火れんがの耐用を向上させる一般的な手法として、溶銑に溶損しやすいカーボンやスラグに溶損しやすい低融点酸化物を極力除去するように、耐火れんがの化学組成を調整して、耐火れんがの溶損を防止し、耐食性を向上させる手法がある。しかし、溶損を防止するために耐火れんがの化学組成を調整すると、耐火れんがの熱膨張率や弾性率が増大するため、熱応力が増大する。熱応力の増大は、耐火れんがに亀裂を生じさせる原因となるため、耐火れんがの表面が剥離したり脱落したりしやすくなる。したがって、溶損を防止するために耐火れんがの化学組成を調整しても、必ずしも耐火れんがの耐用の向上に結び付く訳ではなかった。このため、耐火れんがの化学組成の調整以外の手法で、耐火れんがの熱応力を抑制して、耐火れんがの耐用を向上させることが求められている。

【0004】

この様な手法の一つとして、円筒形状の溶融金属用容器の内張りに用いる耐火れんがを断面六角形の柱状のものとする手法が提案されている。

例えば、特許文献1には、六角柱状れんがのみで溶融精錬容器の炉底部内張りを構成する技術が開示されている。断面六角形の柱状の耐火れんがとしては、例えば、外周面と、窯炉の内張り内面に露出する六角形状の内側端面と、この内側端面よりも大きい六角形状の背面側端面としての外側端面とを有するハニカムブロックがある(例えば、特許文献2参照)。

【0005】

通常、溶融精錬容器などの円筒形状の溶融金属用容器の内張りには、多数の直方体状の耐火れんがが隣接配置されて構築されており、熱膨張による迫り応力を強く受ける構造となっていた。溶融金属用容器の内張りとして、断面六角形の柱状の耐火れんがをハニカム状に配置した場合、四角柱状の耐火れんがを用いる場合と比較して、耐火れんがの熱膨張による迫り応力を分散させることができることから耐火れんがの耐用を向上させることができる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平01−147013号公報

【特許文献2】国際公開第2010/134333号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、従来の断面六角形の柱状の耐火れんがを製造するには四角柱状の耐火れんがを機械加工によって切削して製造する必要があり、製造方法が煩雑でコスト高であるという問題があった。

また、断面六角形の柱状の耐火れんがを、従来の直方体のれんがと同様に、金型で成形しようとした場合には、平面視六角形状に組み合わされ、れんが用杯土との接触面が加圧方向に対して垂直である側面金型と、れんが用杯土との接触面が平面視六角形状の水平面である上部金型および下部金型とを使用して、上部金型と下部金型と側面金型とに囲まれた空間にれんが用杯土を投入し、オイルプレス、フリクションプレスなどの一軸プレスを使用して上下方向に加圧して成形する手法が考えられる。

【0008】

しかし、上記の金型を用いる場合、成形時のれんが用杯土における上下方向の圧力むらが大きくなりやすいため、得られた六角柱状のれんがにおける長さ方向の比重のばらつきが大きくなりやすく、均一な品質を有するれんがが成形されない問題が生じる場合があることが判った。特に、上記の金型を用いて、金型の空間内における上部金型と下部金型との間隔を300mm以上にして成形すると、成形時のれんが用杯土における上下方向の圧力むらが顕著となる。このため、六角柱状のれんがの形状に対応する空間を有する金型を用いて、長さが300mm以上で、かつ比重のばらつきの小さい六角柱状のれんがを金型で成形することは困難であった。

【0009】

しかし、通常、円筒形状の溶融金属用容器の内張りに用いられる耐火れんが厚みは、300mm以上が要求される場合が多く、これに合わせて六角柱状のれんがも、長さが300mm以上のものを用いることが好ましいる。また、円筒形状の溶融金属用容器の内張りに用いる耐火れんがの耐用を向上させるためには、六角柱状のれんがの長さを420mm以上とすることがより好ましく、900mm以上の長いものが用いられる場合もある。

【0010】

さらに、上記の上部金型と下部金型と側面金型とに囲まれた空間にれんが用杯土を投入し、上下方向に加圧して六角柱状のれんがを成形する場合、空間内の水平方向の断面形状が一定でなければ、下部金型と側面金型とによって空間内のれんが用杯土を上下方向に加圧することはできない。このため、上記の金型を用いる場合には、断面形状が一定である六角柱状のれんがしか成形できない。したがって、上記の金型を用いる場合、例えば、特許文献2に記載の六角形状の内側端面(円筒形状の溶融金属用容器内の溶融金属側)と、この内側端面よりも大きい六角形状の背面側端面としての外側端面(円筒形状の溶融金属用容器の外表面に近い側)とを有するハニカムブロックのように、断面形状が長さ方向(円筒形状の溶融金属用容器の径方向)において変化する六角柱状のれんがを成形することはできなかった。

【0011】

以上の事情により、従来の断面六角形の柱状の耐火れんがは、上述のように、四角柱状のれんがを成形したのち、四角柱状のれんがに対して切削や研磨などの加工を行って、所定の断面六角形の柱状とする方法によって製造されていた。

しかし、この製造方法では、四角柱状のれんがを所定の断面六角形の形状にするためにれんがを加工する必要がある。このため、れんが用杯土の無駄が多いことや、加工の手間が掛かることが問題となっていた。

【0012】

本発明は、上記事情に鑑みてなされたものであって、断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる六角形断面耐火れんが用金型を提供することを目的とする。

また、本発明は、本発明の六角形断面耐火れんが用金型を用いて成形される六角柱状のれんがが、長さが長いものや、断面形状が長さ方向において変化するものであっても、容易に効率よく均一な品質の六角形断面耐火れんがを成形できる六角形断面耐火れんがの成形方法、および溶融金属用容器の製造方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明者らは、六角形断面耐火れんがの形状に対応する空間を有する金型を用いて、成形する六角柱状のれんがが、長さの長いものや、断面形状が長さ方向において変化するものであっても、成形後に切削や研磨などの加工を行うことなく、容易に効率よく均一な品質の六角形断面耐火れんがを成形できる方法について、以下に示すように、鋭意検討を行った。

【0014】

まず、本発明者らは、六角形断面耐火れんがの長さが長くても、成形時のれんが用杯土における上下方向の圧力むらが大きくならないようにするべく検討を重ねた。

その結果、金型を用いた六角形断面耐火れんがの成形においては、成形後に得られる六角形断面耐火れんがの長さ方向が略水平方向となる面の形成を、金型の側面で行うように金型を配置すればよいことを見出した。そして、金型の空間内のれんが用杯土を上下方向に加圧できるものとするために、金型の空間を、対向する2つの側面型と、前記2つの側面型の間に配置される下面型および上面型とに囲まれた空間とし、2つの側面型の対向面を、水平方向(れんがの長手方向)に延在する第1軸に対して対称に離間して配置された垂直面とし、下面型の前記上面型との対向面および前記上面型の前記下面型との対向面を、第1軸方向に延在する前記空間側が凹である断面視V字型の谷型凹部とした。

【0015】

このような空間を有する金型を用いることにより、六角形断面耐火れんがの長さによって、成形時のれんが用杯土における上下方向の圧力差が変化しないものとなるので、均一な品質の長さの長い六角形断面耐火れんがをプレス成形できる。また、このような空間を有する金型では、2つの側面型の対向面が、第1軸に対して対称に離間して配置された垂直面であって、下面型および上面型の対向面が、第1軸方向に延在する断面視V字型の谷型凹部であるので、谷型凹部が第1軸方向に対して対称な斜面を有するものとなる。したがって、下面型および上面型によって、空間に収容されたれんが用杯土を均等に加圧できる。

【0016】

また、このような空間を有する金型では、下面型と上面型との間隔を変化させたり、2つの側面型の対向面間の間隔を変化させて下面型および上面型の平面形状を2つの側面型の対向面間の間隔に対応する形状としたりすることで、断面形状が長さ方向において変化する六角形断面耐火れんがを、成形後に切削や研磨などの加工を行うことなく、容易にプレス成形できる。

【0017】

しかしながら、このような空間を有する金型では、下面型の上面型との対向面および上面型の下面型との対向面が断面視V字型の谷型凹部からなるものであるので、谷型凹部の谷底にプレス成形時の応力が集中する。このため、下面型および上面型の谷型凹部の谷底に亀裂が生じやすい。本発明者らが検討した結果、特に、プレス成形時の応力の負荷が大きい上面型の谷型凹部の谷底に、亀裂が生じやすいことが分かった。

なお、直方体状のれんがの形状に対応する空間を有する金型を用いて直方体状のれんがを形成する場合には、下面型および上面型の対向面を水平面とすることができるので、下面型および上面型の対向面を谷型凹部とする必要がなく、下面型および上面型の一部にプレス成形時の応力が集中することはない。そのため、上面型、下面型、および、2つの側面型のいずれも平面で構成されることから、直方体状のれんがの角部は直角に成形される。

【0018】

本発明者らは、谷型凹部の谷底に生じる亀裂の問題を解決するために、さらに検討を重ねた。その結果、下面型と上面型の両方または上面型の谷型凹部の谷底に曲率を付与することで、谷底に発生する亀裂を抑制できることが明らかになった。

しかし、谷底の曲率半径Rを大きくすると、この金型を用いて成形した六角形断面耐火れんがにおいて、谷型凹部の谷底に接していた部分である対向する一対の頂部の曲率半径Rが大きいものとなる。その結果、以下に示すような不都合が生じる。

【0019】

すなわち、この金型を用いて成形した六角形断面耐火れんがは、金型の垂直面に接していた対向する垂直面領域と、対向する一対の頂部とを有するものとなる。このような六角形断面耐火れんがを複数用意し、垂直面領域同士を接触させ、かつ接触された垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの頂部が配置されるように、溶融金属用容器の容器内面と容器外面の両方または容器内面にハニカム状に並べて配設した場合、頂部に沿って隣接する3つの六角形断面耐火れんがとの間に形成される目地の隙間が大きくなる。

【0020】

このため、谷型凹部の谷底の曲率半径Rを大きくすると、六角形断面耐火れんがの配設された溶融金属用容器を使用することによって、六角形断面耐火れんがの頂部に沿って溶融金属が差し込む場合があることが分かった。したがって、谷型凹部の谷底は、この金型を用いて得られた複数の六角形断面耐火れんがを、溶融金属用容器の容器内面と容器外面の両方または容器内面にハニカム状に並べて配設した場合に、頂部に沿って溶融金属が差し込まない曲率半径Rを有していることが必要である。

【0021】

本発明の要旨は以下のとおりである。

(1)対向する2つの側面型と、前記2つの側面型の間に配置される下面型および上面型とを有し、前記下面型と前記上面型と前記2つの側面型とに囲まれた断面が六角形状の空間にれんが用杯土が収容される六角形断面耐火れんが用金型であって、前記2つの側面型の対向面が、水平方向に延在する第1軸に対して対称に離間して配置された垂直面であり、前記下面型の前記上面型との対向面および前記上面型の前記下面型との対向面が、前記第1軸方向に延在する前記空間側が凹である断面視V字型の谷型凹部からなり、前記下面型と前記上面型の両方または前記上面型の前記谷型凹部の谷底が、曲率Rを有していることを特徴とする六角形断面耐火れんが用金型。

【0022】

(2)前記谷底の曲率Rが1mm〜5mmの曲率半径であることを特徴とする(1)に記載の六角形断面耐火れんが用金型。

(3)前記下面型および/または前記上面型は、断面における前記谷底から外面までの最小厚み寸法の平均をaとし、最大厚み寸法の平均をbとしたとき、b/aが2以下であることを特徴とする(1)または(2)に記載の六角形断面耐火れんが用金型。

(4)前記第1軸方向に長辺が配置された平面視長方形の矩形凹部を備える外型を備え、前記下面型と前記上面型と前記2つの側面型とが、前記矩形凹部内に配置されていることを特徴とする(1)〜(3)のいずれか一項に記載の六角形断面耐火れんが用金型。

(5)前記2つの側面型の対向面が、平行に配置されていることを特徴とする(1)〜(4)のいずれか一項に記載の六角形断面耐火れんが用金型。

【0023】

(6)前記下面型と前記上面型との間隔が、前記空間の前記第1軸方向に沿う一端から他端に向かって徐々に狭くなっていることを特徴とする(1)〜(5)のいずれか一項に記載の六角形断面耐火れんが用金型。

(7)前記下面型と前記上面型との間隔が、一定であることを特徴とする(1)〜(5)のいずれか一項に記載の六角形断面耐火れんが用金型。

【0024】

(8)(1)〜(7)のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形し、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを製造する工程を含むことを特徴とする六角形断面耐火れんがの成形方法。

(9)前記空間に収容された前記れんが用杯土を、前記垂直面間に稜線を有する山型状に形成してからプレス成形することを特徴とする(8)に記載の六角形断面耐火れんがの成形方法。

(10)前記上面型の前記谷型凹部の深さの平均をcとし、山型状の前記れんが用杯土の斜面の最下部から頂上までの垂直方向の平均距離をdとしたとき、d/cが1以上となるように、前記れんが用杯土を山型状に形成することを特徴とする(9)に記載の六角形断面耐火れんがの成形方法。

【0025】

(11)(1)〜(7)のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形することにより、前記垂直面に接していた対向する垂直面領域と前記谷底に接していた部分である頂部とを有する六角形断面耐火れんがを形成することを繰り返して、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを複数製造する工程と、前記複数の六角形断面耐火れんがを、前記垂直面領域同士を接触させ、かつ接触された前記垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの前記頂部が配置されるように、容器内面と容器外面の両方または容器内面にハニカム状に並べて配設する工程とを備えることを特徴とする溶融金属用容器の製造方法。

【発明の効果】

【0026】

本発明の六角形断面耐火れんが用金型によれば、断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる。

また、本発明の六角形断面耐火れんがの成形方法によれば、成形する六角柱状のれんがが、長さの長いものや、断面形状が長さ方向において変化するものであっても、切削や研磨などの加工を行うことなく、容易に効率よく均一な品質の六角形断面耐火れんがを成形できる。

また、本発明の溶融金属用容器の製造方法によれば、六角形断面耐火れんがをハニカム状に並べて配設するので、耐火れんがの熱膨張による迫り応力を分散させることができ、耐火れんがの耐用に優れた溶融金属用容器が得られる。

【図面の簡単な説明】

【0027】

【図1】図1は、本発明の六角形断面耐火れんが用金型の一例を説明するための概略断面図である。

【図2】図2は、図1に示す六角形断面耐火れんが用金型の上面型の谷型凹部の谷底を拡大して示した拡大断面図である。

【図3】図3は、図1に示す六角形断面耐火れんが用金型の上面型を拡大して示した拡大断面図である。

【図4】図4は、本発明の六角形断面耐火れんがの成形方法の一例を説明するための図であって、図1に示す六角形断面耐火れんが用金型の空間に、れんが用杯土を収容した状態を説明するための概略断面図である。

【図5】図5は、本発明の六角形断面耐火れんがの成形方法を用いて得られた六角形断面耐火れんがの一例を示した側面図であり、図1に示す六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんがを3方向から見た側面図である。

【図6】図6は、六角形断面耐火れんがをハニカム状に並べた状態を説明するための図である。

【図7】図7は、実施例1の六角形断面耐火れんがを3方向から見た側面図である。

【図8】図8は、高周波炉の一例を示した断面模式図である。

【図9】図9は、かさ比重を測定した試験片を説明するための平面図である。

【発明を実施するための形態】

【0028】

以下、図面を参照して本発明を適用した実施形態について詳細に説明する。

図1は、本発明の六角形断面耐火れんが用金型の一例を説明するための概略断面図である。図2は、図1に示す六角形断面耐火れんが用金型の上面型の谷型凹部の谷底を拡大して示した拡大断面図である。図3は、図1に示す六角形断面耐火れんが用金型の下面型(上面型)を拡大して示した拡大断面図である。なお、図1に示す六角形断面耐火れんが用金型1においては、上面型13と下面型12との形状が同じであるので、図3および図2を用いて上面型13および下面型12の形状を説明する。

【0029】

本実施形態の六角形断面耐火れんが用金型1は、図1に示すように、対向する2つの側面型11a、11bと、2つの側面型11a、11bの間に配置される下面型12および上面型13とを有し、下面型12と上面型13と2つの側面型11a、11bとに囲まれた空間15にれんが用杯土が収容されるものである。

六角形断面耐火れんが用金型1の材料としては、例えば、合金工具鋼鋼材(JIS G 4404:2006)であるSKD4(熱間金型用鋼)、SKD12、SKD61、SUS420、SUS440Cなどを用いることができる。

【0030】

図1に示す各側面型11a、11bは、略直方体であり、平面板状の形状を有している。2つの側面型11a、11bの対向面(空間15側の面)は、図1に示すように、水平方向に延在する第1軸Aに対して対称に離間して配置された垂直面14a、14bである。なお、図1に示す六角形断面耐火れんが用金型1においては、2つの側面型11a、11bの対向面が、平行に配置されている。したがって、下面型12の第1軸A方向に延在する側面12bの両側も、上面型13の第1軸A方向に延在する側面13bの両側も平行となっている。

【0031】

また、図1に示すように、本実施形態の六角形断面耐火れんが用金型1においては、下面型12の上面型13との対向面12cおよび上面型13の下面型12との対向面13cが、第1軸A方向に延在する空間15側が凹である断面視V字型の谷型凹部からなるものとされている。

したがって、六角形断面耐火れんが用金型1を用いて成形した六角形断面耐火れんがは、垂直面14a、14bに接していた対向する垂直面領域と、谷型凹部の谷底12a、13aに接していた部分である対向する一対の頂部とを有するものとされる。

【0032】

谷型凹部の谷底12a、13aは、空間15に収容されたれんが用杯土をプレス成形してなる複数の六角形断面耐火れんがを、垂直面14a、14bに接していた垂直面領域同士を接触させ、かつ接触された垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの谷底12a、13aに接していた部分である頂部が配置されるように、溶融金属用容器の容器内面と容器外面の両方または容器内面にハニカム状に並べて配設した場合に、頂部に沿って溶融金属が差し込まない曲率Rを有している。

【0033】

六角形断面耐火れんが用金型1においては、図2に示すように、谷型凹部の谷底12a、13aが曲率を有するものであるので、プレス成形することによって谷底12a、13aに発生する亀裂を抑制できる。

谷型凹部の谷底12a、13aの曲率Rは、1mm〜5mmの曲率半径であることが好ましく、2mm〜3mmであることがより好ましい。谷型凹部の谷底12a、13aの曲率半径Rが1mm以上であると、プレス成形することによって谷底12a、13aに発生する亀裂をより効果的に抑制できる。また、谷型凹部の谷底12a、13aの曲率半径Rが5mm以下であると、プレス成形してなる六角形断面耐火れんがをハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、六角形断面耐火れんがの頂部に沿って溶融金属が差し込むことを十分に防止できる。

【0034】

また、六角形断面耐火れんがをハニカム状に並べた結果、目地部において、目地を形成する隣接する3つの六角形断面耐火れんが全てに、曲率Rを有する頂部が存在するようになった場合は、目地部の隙間が大きくなり、曲率半径が5mmでは、条件によっては溶融金属が差し込むこともありうるが、曲率半径を3mm以下にすると、3つの頂部全てに曲率Rが存在しても、溶融金属が差し込むことが殆どないことから、曲率Rを3mm以下の曲率半径とすることがより好ましい。また、曲率半径が2mm以上あると、谷底に発生する金型の亀裂を更に効果的に抑制できることからより好ましい。

【0035】

なお、図1に示す六角形断面耐火れんが用金型1においては、上面型13と下面型12との形状が同じ場合を例に挙げて説明したが、上面型13と下面型12との形状は同じでなくてもよい。例えば、下面型12と上面型13とで、谷底12a、13aのなす角度が異なっていてもよい。

【0036】

また、本実施形態の六角形断面耐火れんが用金型1においては、下面型12と上面型13の両方の谷型凹部の谷底12a、13aが曲率を有するものである場合を例に挙げて説明したが、下面型12と上面型13のうち上面型13の谷型凹部の谷底13aのみ曲率を有するものであってもよい。下面型12と上面型13の両方の谷型凹部の谷底12a、13aが曲率を有するものである場合、下面型12と上面型13の両方の谷底12a、13aに発生する亀裂を抑制でき好ましいが、亀裂の発生しやすい上面型13の谷型凹部の谷底13aのみ曲率を有するものであっても、亀裂を抑制する効果が得られる。

【0037】

また、下面型12および上面型13は、図3に示すように、下面型12および上面型13の断面における谷底12a、13aから外面までの最小厚み寸法の平均をaとし、下面型12および上面型13の最大厚み寸法の平均をbとしたとき、b/aが2以下であることが好ましい。b/aが2以下である場合、プレス成形することによって谷底12a、13aに発生する亀裂をより効果的に抑制できる。

【0038】

なお、aの寸法は特に限定されるものではないが、より一層効果的に、谷底12a、13aに発生する亀裂を抑制するためには、100mm以上とすることが好ましい。また、谷底12a、13aに発生する亀裂を抑制する点からは、aの寸法は長いほど好ましいが、下面型12および上面型13が大きくなって必要とする材料の量が増加するし、下面型12および上面型13を設置可能なスペースが多くなる。このため、aの寸法は200mm以下であることがより好ましい。

【0039】

本実施形態においては、図3に示すように、下面型12および上面型13の谷型凹部の断面形状は、一定とされている。

また、本実施形態の六角形断面耐火れんが用金型1においては、図3に示すように、谷底12a、13aから外面までの最小厚み寸法a1および最大厚み寸法b1が、第1軸A方向に沿う一端Bから他端Cに向かって徐々に大きくなっている。したがって、上記のb/aは第1軸A方向に沿う一端Bから他端Cに向かって徐々に小さくなっている。また、下面型12と上面型13との間隔が、空間15の第1軸A方向に沿う一端から他端に向かって徐々に狭くなっている。

【0040】

また、本実施形態の六角形断面耐火れんが用金型1においては、下面型12および上面型13の谷底12a、13aのなす角度は略120°とされている。また、下面型12および上面型13の谷型凹部と、2つの側面型11a、11bの垂直面14a、14bとのなす角度も略120°とされている。したがって、六角形断面耐火れんが用金型1の断面における六角形状の全ての角度は略等しくなっている。

なお、本実施形態の六角形断面耐火れんが用金型1では、断面における六角形状の全ての角度は略等しく略120°となっているが、角度の異なるものが含まれていてもよいし、全ての角度が異なっていてもよい。

【0041】

また、本実施形態の六角形断面耐火れんが用金型1は、図1に示すように、第1軸A方向に長辺が配置された平面視長方形の矩形凹部17aを備える外型17を備えている。そして、矩形凹部17a内に、下面型12と上面型13と2つの側面型11a、11bとが配置されている。このことにより、下面型12と上面型13と2つの側面型11a、11bとが、所定の位置に確実に配置されるようになっているとともに、六角形断面耐火れんが用金型1の強度が充分に確保されるようになっている。

【0042】

次に、本実施形態の六角形断面耐火れんが用金型1を用いて、六角形断面耐火れんがを成形する方法について説明する。

本実施形態の六角形断面耐火れんがの成形方法では、まず、図1に示す六角形断面耐火れんが用金型1の空間15に、図4に示すように、れんが用杯土16を収容し、下面型12および上面型13によってれんが用杯土16を上下方向に加圧して、プレス成形する。プレス成形には、従来から使用されているオイルプレスやフリクションプレスなどを用いることができる。プレス成形における圧力は、例えば、100〜300MPaとすることができ、この圧力を3〜10分間保持することが好ましい。

【0043】

空間15に収容されたれんが用杯土16は、2つの側面型11a、11bの垂直面14a、14b間に稜線を有する山型状に形成してから、プレス成形することが好ましい。このことによって、空間15に収容されたれんが用杯土16の表面が、上面型13の谷型凹部の形状に近い形状となり、空間15に収容されたれんが用杯土16の表面を水平面とした場合と比較して、均一な品質を有する六角柱状のれんがを成形できる。

【0044】

本実施形態においては、谷型凹部の深さの平均をcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離をdとしたとき、d/cが1以上となるように、れんが用杯土16を山型状に形成する。このことによって、より一層均一な品質を有する六角柱状のれんがを成形できる。

また、れんが用杯土16を山型状に形成する場合には、下端部から上に向かって所望の山型状の切り込みを入れた板を、第1軸A方向に沿ってれんが用杯土16の表面上で移動させて、れんが用杯土16の表面をならすことによって、れんが用杯土16を山型状に形成することが好ましい。

【0045】

なお、れんが用杯土16が山型状であるとは、2つの側面型11a、11bの垂直面14a、14b間に稜線を有する山型状であることを意味し、垂直面14a、14b近傍と比較して内側が盛り上がっている形状全般を含むものである。したがって、れんが用杯土16が山型状であるとは、三角形状の山型形状である場合のみではなく、断面視お椀型やドーム型、台形型等である場合も含まれる。また、山型状のれんが用杯土16は、稜線に対して対称であってもよいし、対称でなくてもよいが、均一な品質を有する六角柱状のれんがを成形するために、稜線の位置が上面型13の谷底13aと対向する位置に設けられていることが好ましい。

【0046】

このようにして得られた成形体である六角形断面耐火れんがには、必要に応じて所定の熱処理を行ってもよい。熱処理としては、例えば150〜400℃の温度で3〜15時間保持する熱処理などが挙げられる。

図5は、本発明の六角形断面耐火れんがの成形方法を用いて得られた六角形断面耐火れんがの一例を示した側面図であり、図1に示す六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんがを3方向から見た側面図である。図5(a)は六角形断面耐火れんがを一端側から見た側面図、図5(b)は六角形断面耐火れんがを他端側から見た側面図、図5(c)は六角形断面耐火れんがを、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた垂直面領域側から見た側面図である。

【0047】

図1に示す六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんが10は、図5(a)〜図5(c)に示すように、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた対向する垂直面領域16c、16cと、六角形断面耐火れんが用金型1の谷底12a、13aに接していた部分である対向する頂部16d、16dとを有している。

【0048】

垂直面領域16cは、図5(b)に示すように、六角形断面耐火れんが10の第1軸A方向に沿う一端16aから他端16bに向かって徐々に大きくなる台形状の形状を有している。また、図5(a)〜図5(c)に示すように、六角形断面耐火れんが10の六角形断面耐火れんが用金型1の下面型12および上面型13に接していた4つの面16eは、全て同じ長方形状を有している。また、六角形断面耐火れんが10の一端16aおよび他端16bの六角形状の全ての角度は略等しくなっている。

【0049】

本発明の六角形断面耐火れんがの成形方法を用いて成形する耐火れんがの種類は、特に限定されるものではなく、従来使用されている一般的な耐火れんがの成形方法として適用できる。本実施形態の六角形断面耐火れんがの成形方法を用いて成形できる耐火れんがの種類としては、例えば、マグネシア質れんが、アルミナ質れんが、マグネシア・クロム質れんが、ドロマイト質れんが、珪石質れんが、カーボン質れんが、マグネシア・カーボン質れんが、アルミナ・カーボン質れんが、ドロマイトカーボン質れんがなどが挙げられる。

【0050】

本実施形態の六角形断面耐火れんが用金型1を用いて得られた六角形断面耐火れんがは、例えば、図6に示すように、ハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設して用いることができる。

図6は、六角形断面耐火れんが10をハニカム状に並べた状態を説明するための図である。図6に示す六角形断面耐火れんが10は、六角形断面耐火れんが用金型1の垂直面14aに接していた垂直面領域16c同士を接触させ、かつ接触された垂直面領域16c同士の間に形成される目地19の端部に、他の六角形断面耐火れんが10の谷底12a、13aに接していた部分である頂部16d、16dが配置されるようにハニカム状に並べられている。

なお、図6においては、説明を容易とするために、六角形断面耐火れんが10を3つしか記載していないが、溶融金属用容器の容器内面と容器外面の両方または容器内面に配設される六角形断面耐火れんが10の数は3つ以上であればいくつであってもよい。

【0051】

本実施形態の六角形断面耐火れんが用金型1は、対向する2つの側面型11a、11bと、2つの側面型11a、11bの間に配置される下面型12および上面型13とを有し、下面型12と上面型13と2つの側面型11a、11bとに囲まれた空間15にれんが用杯土16が収容されるものであり、2つの側面型の対向面が、水平方向に延在する第1軸Aに対して対称に離間して配置された垂直面14a、14bであり、下面型12の上面型13との対向面および上面型13の下面型12との対向面が、第1軸A方向に延在する空間15側が凹である断面視V字型の谷型凹部からなるものであるので、断面形状が長さ方向において変化する六角柱状のれんがであっても成形でき、しかも長さに関わらず均一な品質を有する六角柱状のれんがを成形できる。

【0052】

さらに、本実施形態の六角形断面耐火れんが用金型1は、下面型12と上面型13の両方の谷型凹部の谷底12a、13aが、空間15に収容されたれんが用杯土16をプレス成形してなる複数の六角形断面耐火れんが10を、図6に示すように、ハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、頂部16d、16dに沿って溶融金属が差し込まない曲率半径を有している。

したがって、本実施形態の六角形断面耐火れんが用金型1は、プレス成形することによって谷底12a、13aに発生する亀裂を抑制できるとともに、成形後に得られた六角形断面耐火れんが10をハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、頂部16d、16dに沿って溶融金属が差し込まないものとなる。

【0053】

また、本実施形態の六角形断面耐火れんが用金型1は、2つの側面型11a、11bの対向面が平行に配置されているので、空間15に収容されたれんが用杯土16をプレス成形してなる複数の六角形断面耐火れんが10を、図6に示すように、容易に隙間無くハニカム状に並べることができ、溶融金属用容器の容器内面と容器外面の両方または容器内面に配設される材料として好ましいものとなる。

【0054】

また、本実施形態の六角形断面耐火れんが用金型1は、下面型12と上面型13との間隔が、空間15の第1軸A方向に沿う一端から他端に向かって徐々に狭くなっているので、第1軸A方向に沿う一端16aから他端16bに向かって徐々に大きくなる台形状の形状を有している垂直面領域16cを備える六角形断面耐火れんが10が得られ、これをハニカム状に並べて溶融金属用容器の容器内面と容器外面の両方または容器内面に配設した場合に、六角形断面耐火れんが10の抜け落ちを防止でき、好ましい。

【0055】

また、本実施形態の六角形断面耐火れんが10の成形方法においては、六角形断面耐火れんが用金型1の空間15に、れんが用杯土16を収容してプレス成形することにより、六角形断面の柱状形状を有している成形体が得られるので、所定の形状に加工するために切削や研磨などの加工を行う必要がなく、生産性に優れている。

また、本実施形態の六角形断面耐火れんが10の成形方法によれば、成形する六角柱状のれんが10が、長さの長いものや、断面形状が長さ方向において変化するものであっても、容易に効率よく均一な品質の六角形断面耐火れんが10を成形できる。

【0056】

次に、溶融金属用容器の製造方法について説明する。本実施形態の溶融金属用容器の製造方法は、図1に示す六角形断面耐火れんが用金型1の空間15に、れんが用杯土16を収容してプレス成形することにより、垂直面14aに接していた対向する垂直面領域16cと谷底12a、13aに接していた部分である対向する頂部16d、16dとを有する複数の六角形断面耐火れんが10を形成する工程と、複数の六角形断面耐火れんが10を、垂直面領域16同士を接触させ、かつ接触された垂直面領域16同士の間に形成される目地19の端部に、他の六角形断面耐火れんが10の頂部16dが配置されるように、容器内面と容器外面の両方または容器内面にハニカム状に並べて配設する工程とを備えている。

【0057】

なお、本発明における溶融金属用容器としては、具体的には、高炉、電気炉、混銑車、溶銑鍋、溶鋼鍋、転炉、タンディッシュ、真空脱ガス炉(RH(Ruhrstahl-Heraeus)、DH(Dortmund−Horde)など)、AOD(Argon Oxygen Decarburization)用炉等が挙げられる。

また、本発明において、溶融金属用容器に六角形断面耐火れんが10を配設する場合、溶融金属用容器の内面にのみ六角形断面耐火れんが10を配設してもよいが、溶融金属用容器が真空脱ガス炉の浸漬管などである場合には内面および外面に六角形断面耐火れんが10を配設してもよい。また、溶融金属用容器に六角形断面耐火れんが10を配設する場合、溶融金属用容器の容器内面と容器外面の両方または容器内面の全体にライニングしても良いが、一部にのみライニングしても構わない。

【0058】

本実施形態の溶融金属用容器の製造方法によれば、六角形断面耐火れんが10をハニカム状に並べて配設するので、耐火れんがの熱膨張による迫り応力を分散させることができ、耐火れんがの耐用に優れた溶融金属用容器が得られる。

なお、上述した実施形態においては、六角形断面耐火れんが10として、図5に示す六角形断面耐火れんが10を例に挙げて説明したが、六角形断面耐火れんがの形状は、図5に示す形状のみに限定されるものではない。

【0059】

具体的には、図5に示すように、一端16aと他端16bの六角形状が異なっている六角錐台であってもよいが、一端16aと他端16bの六角形状が同一であるものであってもよい。また、六角形状は、正六角形であってもよいし、正六角形でなくてもよい。具体的には、例えば、下面型12と上面型13との間隔が一定である金型を用いて、長方形状の垂直面領域16cと、六角形断面耐火れんが用金型の下面型および上面型に接していた全て同じ長方形状の4つの面とを有し、一端および他端の六角形状の全ての角度が略等しい六角形断面耐火れんがを形成してもよい。

【実施例】

【0060】

「実施例1」

図1〜図3に示す六角形断面耐火れんが用金型1を用いて、以下に示す方法により、六角形断面耐火れんがを製造した。

まず、85質量%の電融マグネシア原料と15質量%の黒鉛とからなる原料に、原料の3質量%のアルミニウムと原料の3質量%の液状フェノールレジンとを添加し、均一に混練してれんが用杯土16とした。その後、れんが用杯土16を六角形断面耐火れんが用金型1の空間15に収容した。

【0061】

六角形断面耐火れんが用金型1としては、SKD4(熱間金型用鋼)からなり、表1に示すように、下面型12および上面型13の谷型凹部の谷底12a、13aの曲率半径Rが1mmであり、下面型12および上面型13の谷型凹部の断面形状が一定で、谷底12a、13aから外面までの最小厚み寸法が、第1軸A方向に沿う一端Bから他端Cに向かって徐々に大きくなっているものを用いた。

【0062】

なお、一端Bにおける谷底から外面までの最小厚み寸法は125mm、他端Cにおける谷底から外面までの最小厚み寸法は165mmであり、一端Bにおける最大厚み寸法は220mm、他端Cにおける最大厚み寸法は240mmであり、表1に示すように、断面における谷底から外面までの最小厚み寸法の平均をaとし、最大厚み寸法の平均をbとしたときのb/aは2以下であった。

また、下面型12および上面型13の谷底12a、13aのなす角度および、下面型12および上面型13の谷型凹部と、2つの側面型11a、11bの垂直面14a、14bとのなす角度は120°であった。

【0063】

【表1】

【0064】

次いで、空間15に収容されたれんが用杯土16を、2つの側面型11a、11bの垂直面14a、14b間に稜線を有する山型状に形成した。山型状は、下端部から上に向かって所望の山型状の切り込みを入れた板を、第1軸A方向に沿ってれんが用杯土16の表面上で移動させて、れんが用杯土16の表面をならすことによって、表1に示すように、谷型凹部の深さの平均をcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離をdとしたときのd/cが平均1.6となるように形成した。

【0065】

その後、れんが用杯土16を下面型12および上面型13によって上下方向に加圧してプレス成形し、成形体を得た。なお、実施例1におけるプレス成形では、オイルプレスを用い、最初の1分間で200MPaまで昇圧し、その後200MPaの圧力で5分間保持してから開放した。このようにして50個の実施例1の成形体を成形した。

【0066】

得られた実施例1の成形体を250℃で5時間熱処理して、図7に示す六角形断面耐火れんがを得た。図7は、実施例1の六角形断面耐火れんがを3方向から見た側面図である。図7(a)は六角形断面耐火れんがを一端側から見た側面図、図7(b)は六角形断面耐火れんがを他端側から見た側面図、図7(c)は六角形断面耐火れんがを、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた垂直面領域側から見た側面図である。

【0067】

図7(a)〜図7(c)に示す実施例1の六角形断面耐火れんがは、六角形断面耐火れんが用金型1の側面型11aの垂直面14aに接していた対向する垂直面領域16c、16cと、六角形断面耐火れんが用金型1の谷底12a、13aに接していた部分である対向する頂部16d、16dとを有している。

一端16aから他端16bまでの長さは500mmであり、垂直面領域16cの台形状における一端16a側の辺の長さは150mm、他端16b側の辺の長さは230mmであった。また、六角形断面耐火れんがの下面型12および上面型13に接していた4つの面16eは、縦500mm横150mmの全て同じ長方形状であった。六角形断面耐火れんがの一端16aおよび他端16bの六角形状の全ての角度は全て120°であった。

【0068】

「実施例2〜実施例3、比較例1〜比較例3」

六角形断面耐火れんが用金型の下面型12および上面型13の谷型凹部の谷底12a、13aを表1に示す曲率半径Rとしたこと以外は、実施例1と同様にして実施例2〜実施例3、比較例1〜比較例3の六角形断面耐火れんがを50個製造した(ただし、曲率半径Rが0mmである比較例1では、金型が割れたため23個しか成形できなかった)。

【0069】

実施例1〜実施例3、比較例1〜比較例3において、成形体を50個(比較例1では23個)成形した後の金型の状態を調べ、下面型および上面型の谷型凹部の谷底に亀裂がないかどうかを目視にて調査した。その結果を表1に示す。

表1に示すように、実施例1〜実施例3の金型では、下面型および上面型の谷型凹部の谷底に亀裂がなかった(異常なし)。これに対し、比較例1の曲率半径Rが0mmの金型では割れた。また、比較例2の曲率半径Rの小さい金型では微亀裂が生じた。

【0070】

また、図8に示す高周波炉の容器内面21に、実施例1〜実施例3、比較例1〜比較例3の六角形断面耐火れんがを用いて、以下に示すように、るつぼ状の内張りを形成し、六角形断面耐火れんがの頂部に沿って溶融金属が差し込むか否かを目視にて調べた。

図8は、高周波炉の一例を示した断面模式図である。図8に示す高周波炉の容器は、平面視略円形を有する凹部からなる容器内面21を有するものであり、容器外面に沿って加熱用のコイル23が配置されている。

【0071】

まず、容器内面21の底部21aの中央に、3個の六角形断面耐火れんが10を、図6に示すようにハニカム状に並べて配設した。六角形断面耐火れんが10としては、実施例1〜実施例3、比較例1〜比較例3の六角形断面耐火れんがを切断して長さを50mmとしたものをそれぞれ用いた。続いて、図8に示すように、各容器内面21の底部21aの3個の六角形断面耐火れんが10の周辺と内壁21bとに、マグネシア質のキャスタブル22を貼り付け、容器内面21にるつぼ状の内張りを形成した。

【0072】

次いで、高周波炉の容器内に低炭アルミキルド鋼を入れ、1650℃で5時間溶解してから排出した。その後、容器内面21を解体して、六角形断面耐火れんがの頂部16d、16dに沿って侵入した溶融金属の有無を調査した。その結果を表1に示す。

【0073】

表1に示すように、実施例1〜実施例3の六角形断面耐火れんがと、比較例1の曲率半径Rが0mmの金型を用いた六角形断面耐火れんがと、比較例2の曲率半径Rの小さい金型を用いた六角形断面耐火れんがでは、溶融金属の侵入はなかった。これに対し、比較例3の曲率半径Rが7mmの金型を用いた六角形断面耐火れんがでは、溶融金属の侵入があった。

以上の結果から、曲率半径Rは1mm〜5mmが好ましいことが分かった。

【0074】

「実施例4〜実施例6」

六角形断面耐火れんが用金型の下面型12および上面型13の谷型凹部を表2および以下に示すb/aとしたこと以外は、実施例1と同様にして実施例4〜実施例6の六角形断面耐火れんがを200個製造した。

なお、実施例4〜実施例6の下面型12の谷型凹部の谷底12aの曲率半径Rは3mmであり、下面型12の断面における谷底12aから外面までの最小厚み寸法の平均aは150mm、下面型12の最大厚み寸法の平均bは225mmであり、表1に示すように、b/aは2.5であった。

【0075】

【表2】

【0076】

実施例4の上面型13の上面型13の谷型凹部の谷底13aの曲率半径Rは1mmであり、上面型13の断面における谷底13aから外面までの最小厚み寸法の平均aは50mm、下面型12の最大厚み寸法の平均bは125mmであり、表1に示すように、b/aは2.5であった。

【0077】

実施例5の上面型13の上面型13の谷型凹部の谷底13aの曲率半径Rは1mmであり、上面型13の断面における谷底13aから外面までの最小厚み寸法の平均aは75mm、下面型12の最大厚み寸法の平均bは150mmであり、表1に示すように、b/aは2であった。

実施例6の上面型13上面型13の谷型凹部の谷底13aの曲率半径Rは1mmであり、上面型13の断面における谷底13aから外面までの最小厚み寸法の平均aは150mm、下面型12の最大厚み寸法の平均bは225mmであり、表1に示すように、b/aは1.5であった。

【0078】

実施例4〜実施例6において、成形体を200個成形した後の金型の状態を調べ、実施例1と同様にして、下面型および上面型の谷型凹部の谷底に亀裂がないか調査した。上面型の状態を調べた結果を表2に示す。

表2に示すように、実施例5、実施例6の金型では、下面型および上面型の谷型凹部の谷底に亀裂がなかった(異常なし)。

【0079】

これに対し、実施例4の上面型のb/aが2.5の金型では、下面型の谷型凹部の谷底には亀裂がなかったが、上面型の谷型凹部の谷底に微亀裂が生じた。なお、実施例4のb/aが2.5の成形体を50個成形した後の金型の状態を調べたところ、下面型および上面型の谷型凹部の谷底に亀裂はなかった(異常なし)。以上の結果から、上面型のb/aは2以下が好ましいことが分かった。

【0080】

「実施例7」

切り込みのない板を、れんが用杯土16の表面上で第1軸A方向に沿って移動させて、れんが用杯土16の表面を平滑にならし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離dに相当する寸法を表3に示すように0とした。そして、れんが用杯土16の山型状を、谷型凹部の深さを表3に示すcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離(山の高さ)を表3に示すdとしたときのd/cの平均が、表3に示す数値となるように形成したこと以外は、実施例2と同様にして実施例7の六角形断面耐火れんがを製造した。

【0081】

【表3】

【0082】

「実施例8〜実施例10」

れんが用杯土16の山型状を、谷型凹部の深さを表3に示すcとし、山型状のれんが用杯土16の斜面の最下部から頂上までの垂直方向の平均距離(山の高さ)を表3に示すdとしたときのd/cの平均が、表3に示す数値となるように形成したこと以外は、実施例2と同様にして実施例8〜実施例10の六角形断面耐火れんがを製造した。

【0083】

このようにして得られた実施例7〜実施例10の六角形断面耐火れんがを長さ100mmに切断して図9に示す六角形れんが片20とし、さらに各六角形れんが片20をそれぞれ、図9において矢印で示す加圧方向(上下方向)に3等分、加圧方向に略直交する方向とに3等分して9個に切断し、試験片20aとした。

その後、JISR2205に準じて各試験片20aのかさ比重を測定し、かさ比重のばらつき(各六角形断面耐火れんがから得られた全ての試験片における比重の最大値と最小値との差)を算出した。その結果を表3に示す。

【0084】

「参考例」

平面視正六角形状に組み合わされ、れんが用杯土との接触面が加圧方向に対して垂直である側面金型と、れんが用杯土との接触面が平面視正六角形状の水平面である上部金型および下部金型とを使用して、上部金型と下部金型と側面金型とに囲まれた空間に、実施例2と同様のれんが用杯土を投入した。その後、れんが用杯土を上下方向に加圧してプレス成形し、一端および他端の形状が一辺の長さ150mmの正六角形である長さ500mmの正六角柱状の参考例の六角形断面耐火れんがを製造した。なお、プレス成形では、オイルプレスを用い、最初の1分間で200MPaまで昇圧し、その後200MPaの圧力で5分間保持してから開放した。

【0085】

このようにして得られた参考例の六角形断面耐火れんがを長さ方向に9等分に切断して六角形れんが片とし、さらに各六角形れんが片をそれぞれ、正六角形のいずれかの辺に平行な方向に3等分、その方向に略直交する方向に3等分して9個に切断し、試験片とした。

その後、JISR2205に準じて各試験片のかさ比重を測定し、かさ比重のばらつき(参考例の六角形断面耐火れんがから得られた全ての試験片における比重の最大値と最小値との差)を算出した。その結果を表3に示す。

【0086】

表3に示すように、実施例7〜実施例10の六角形断面耐火れんがは、参考例と比較して、かさ比重のばらつきが小さかった。また、実施例7〜実施例10におけるかさ比重のばらつきの結果から、d/cが大きくなるとともに、かさ比重のばらつきが小さい均一なれんがが得られることが分かった。特に、d/cが1以上である実施例9および実施例10では、かさ比重のばらつき(最大値と最小値の差)が0.05g/cm3以内であり、ばらつきが小さかった。

【0087】

「溶融金属用容器」

真空脱ガス炉(RH)の下部槽(容器)の内面に沿って内面全面に、実施例3の六角形断面耐火れんがを隙間無く図6に示すようにハニカム状に並べて配設し、内張りを形成した。この真空脱ガス炉を1ヶ月使用した後に、六角形断面耐火れんがの頂部に沿って侵入した溶融金属の有無を目視にて調べた。その結果、六角形断面耐火れんがの頂部への溶融金属の侵入はなかった。また、1ヶ月使用した真空脱ガス炉を解体して六角形断面耐火れんがを切断して断面を目視にて観察した。その結果、六角形断面耐火れんがに亀裂は見られなかった。

【符号の説明】

【0088】

1・・・六角形断面耐火れんが用金型、10・・・六角形断面耐火れんが、11a、11b・・・側面型、12・・・下面型、13・・・上面型、15・・・空間、A・・・第1軸、14a、14b・・・垂直面、12a、13a・・・谷底、B、16a・・・一端、C、16b・・・他端、16・・・れんが用杯土、16c・・・垂直面領域、16d・・・頂部、17・・・外型、19・・・目地、21・・・容器内面、21a・・・底部、22・・・マグネシア質のキャスタブル、20・・・六角形れんが片、20a・・・試験片。

【特許請求の範囲】

【請求項1】

対向する2つの側面型と、前記2つの側面型の間に配置される下面型および上面型とを有し、前記下面型と前記上面型と前記2つの側面型とに囲まれた断面が六角形状の空間にれんが用杯土が収容される六角形断面耐火れんが用金型であって、

前記2つの側面型の対向面が、水平方向に延在する第1軸に対して対称に離間して配置された垂直面であり、

前記下面型の前記上面型との対向面および前記上面型の前記下面型との対向面が、前記第1軸方向に延在する前記空間側が凹である断面視V字型の谷型凹部からなり、

前記下面型と前記上面型の両方または前記上面型の前記谷型凹部の谷底が、曲率Rを有していることを特徴とする六角形断面耐火れんが用金型。

【請求項2】

前記谷底の曲率Rが1mm〜5mmの曲率半径であることを特徴とする請求項1に記載の六角形断面耐火れんが用金型。

【請求項3】

前記下面型および/または前記上面型は、断面における前記谷底から外面までの最小厚み寸法の平均をaとし、最大厚み寸法の平均をbとしたとき、b/aが2以下であることを特徴とする請求項1または請求項2に記載の六角形断面耐火れんが用金型。

【請求項4】

前記第1軸方向に長辺が配置された平面視長方形の矩形凹部を備える外型を備え、

前記下面型と前記上面型と前記2つの側面型とが、前記矩形凹部内に配置されていることを特徴とする請求項1〜請求項3のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項5】

前記2つの側面型の対向面が、平行に配置されていることを特徴とする請求項1〜請求項4のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項6】

前記下面型と前記上面型との間隔が、前記空間の前記第1軸方向に沿う一端から他端に向かって徐々に狭くなっていることを特徴とする請求項1〜請求項5のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項7】

前記下面型と前記上面型との間隔が、一定であることを特徴とする請求項1〜請求項5のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項8】

請求項1〜請求項7のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形し、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを製造する工程を含むことを特徴とする六角形断面耐火れんがの成形方法。

【請求項9】

前記空間に収容された前記れんが用杯土を、前記垂直面間に稜線を有する山型状に形成してからプレス成形することを特徴とする請求項8に記載の六角形断面耐火れんがの成形方法。

【請求項10】

前記上面型の前記谷型凹部の深さの平均をcとし、山型状の前記れんが用杯土の斜面の最下部から頂上までの垂直方向の平均距離をdとしたとき、d/cが1以上となるように、前記れんが用杯土を山型状に形成することを特徴とする請求項9に記載の六角形断面耐火れんがの成形方法。

【請求項11】

請求項1〜請求項7のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形することにより、前記垂直面に接していた対向する垂直面領域と前記谷底に接していた部分である頂部とを有する六角形断面耐火れんがを形成することを繰り返して、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを複数製造する工程と、

前記複数の六角形断面耐火れんがを、前記垂直面領域同士を接触させ、かつ接触された前記垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの前記頂部が配置されるように、容器内面と容器外面の両方または容器内面にハニカム状に並べて配設する工程とを備えることを特徴とする溶融金属用容器の製造方法。

【請求項1】

対向する2つの側面型と、前記2つの側面型の間に配置される下面型および上面型とを有し、前記下面型と前記上面型と前記2つの側面型とに囲まれた断面が六角形状の空間にれんが用杯土が収容される六角形断面耐火れんが用金型であって、

前記2つの側面型の対向面が、水平方向に延在する第1軸に対して対称に離間して配置された垂直面であり、

前記下面型の前記上面型との対向面および前記上面型の前記下面型との対向面が、前記第1軸方向に延在する前記空間側が凹である断面視V字型の谷型凹部からなり、

前記下面型と前記上面型の両方または前記上面型の前記谷型凹部の谷底が、曲率Rを有していることを特徴とする六角形断面耐火れんが用金型。

【請求項2】

前記谷底の曲率Rが1mm〜5mmの曲率半径であることを特徴とする請求項1に記載の六角形断面耐火れんが用金型。

【請求項3】

前記下面型および/または前記上面型は、断面における前記谷底から外面までの最小厚み寸法の平均をaとし、最大厚み寸法の平均をbとしたとき、b/aが2以下であることを特徴とする請求項1または請求項2に記載の六角形断面耐火れんが用金型。

【請求項4】

前記第1軸方向に長辺が配置された平面視長方形の矩形凹部を備える外型を備え、

前記下面型と前記上面型と前記2つの側面型とが、前記矩形凹部内に配置されていることを特徴とする請求項1〜請求項3のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項5】

前記2つの側面型の対向面が、平行に配置されていることを特徴とする請求項1〜請求項4のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項6】

前記下面型と前記上面型との間隔が、前記空間の前記第1軸方向に沿う一端から他端に向かって徐々に狭くなっていることを特徴とする請求項1〜請求項5のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項7】

前記下面型と前記上面型との間隔が、一定であることを特徴とする請求項1〜請求項5のいずれか一項に記載の六角形断面耐火れんが用金型。

【請求項8】

請求項1〜請求項7のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形し、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを製造する工程を含むことを特徴とする六角形断面耐火れんがの成形方法。

【請求項9】

前記空間に収容された前記れんが用杯土を、前記垂直面間に稜線を有する山型状に形成してからプレス成形することを特徴とする請求項8に記載の六角形断面耐火れんがの成形方法。

【請求項10】

前記上面型の前記谷型凹部の深さの平均をcとし、山型状の前記れんが用杯土の斜面の最下部から頂上までの垂直方向の平均距離をdとしたとき、d/cが1以上となるように、前記れんが用杯土を山型状に形成することを特徴とする請求項9に記載の六角形断面耐火れんがの成形方法。

【請求項11】

請求項1〜請求項7のいずれか一項に記載の六角形断面耐火れんが用金型の前記空間に、前記れんが用杯土を収容してプレス成形することにより、前記垂直面に接していた対向する垂直面領域と前記谷底に接していた部分である頂部とを有する六角形断面耐火れんがを形成することを繰り返して、少なくとも1つの頂部に曲率Rを有する六角形断面耐火れんがを複数製造する工程と、

前記複数の六角形断面耐火れんがを、前記垂直面領域同士を接触させ、かつ接触された前記垂直面領域同士の間に形成される目地の端部に、他の六角形断面耐火れんがの前記頂部が配置されるように、容器内面と容器外面の両方または容器内面にハニカム状に並べて配設する工程とを備えることを特徴とする溶融金属用容器の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−228853(P2012−228853A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2011−99981(P2011−99981)

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000170716)黒崎播磨株式会社 (314)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成23年4月27日(2011.4.27)

【出願人】(000006655)新日本製鐵株式会社 (6,474)

【出願人】(000170716)黒崎播磨株式会社 (314)

【Fターム(参考)】

[ Back to top ]