共役ジエンの製造方法

【課題】炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を工業的に有利な方法により効率的に除去して共役ジエンを高収率で回収する。

【解決手段】該共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得、該共役ジエンを含む溶液Bを蒸留することにより、有機溶剤Aと、アルデヒドを含有する共役ジエンDとに分離し、該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去する共役ジエンの製造方法。

【解決手段】該共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得、該共役ジエンを含む溶液Bを蒸留することにより、有機溶剤Aと、アルデヒドを含有する共役ジエンDとに分離し、該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去する共役ジエンの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は共役ジエンの製造方法に係り、特にn−ブテン等の炭素原子数4以上のモノオレフィンの接触酸化脱水素反応でブタジエン等の共役ジエンを製造する方法に関する。

【背景技術】

【0002】

n−ブテン等のモノオレフィンを触媒の存在下に酸化脱水素反応させてブタジエン等の共役ジエンを製造する方法は、従来公知である。

この反応は例えば以下の反応式に従って進行し、水が副生する。

C4H8+1/2O2→C4H6+H2O

【0003】

n−ブテンの接触酸化脱水素反応によるブタジエンの製造は、工業的にはナフサ分解で副生するC4留分(C4炭化水素混合物。以下、「BB」と称す場合がある。)からのブタジエンの抽出分離プロセスにおいて、抽出蒸留塔でブタジエンを分離して得られた、1−ブテンの他、2−ブテン、ブタン等を含む混合物(以下、この混合物を「BBSS]と称す場合がある。)中に含まれるブテンからブタジエンを製造する方法が提案されている。

【0004】

上記反応式のように、原料のブテンから酸化脱水素反応によりブタジエンを製造する際、副生物としてアルデヒド類が生成することも知られている。これらの副生物は容易に重合してポリマーとなるため、反応器後段の後処理工程(反応器出口から得られるブタジエンを含む生成ガスを吸収溶剤と接触させて共役ジエンを含む溶液を得る工程、その共役ジエンを含む溶液を蒸留によって精製されたブタジエンを分離する工程)において、ポリマー閉塞による運転トラブルを引き起こす可能性があることから、これらのアルデヒド類を除去する方法が従来から検討されてきた。具体的には、反応器出口から得られるブタジエンを含む生成ガスを、ハロゲン化合物を含む吸収溶剤で処理する方法(特許文献1)や、アルカリ性吸収溶剤で処理する方法(特許文献2)、更には酸性溶剤を用いて処理する方法(特許文献3)などがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第3327001号明細書

【特許文献2】特公昭45−17646号公報

【特許文献3】特開昭60−184029号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1〜3の方法は、反応器出口から得られるブタジエンを含む生成ガスからブタジエンを分離する前に予めアルデヒド類を除去する方法であるが、この生成ガス中にはN2やO2等の非凝縮性ガスも多く含まれていることから、これらの非凝縮性ガスの分だけアルデヒド類が希釈され、除去の対象となるアルデヒド類が極めて低濃度となっているため、アルデヒド類の分離効率および処理設備サイズの観点から、工業的規模でブタジエンを製造するプロセスにおいては十分に有利な方法とは言えなかった。また、ハロゲン化合物を含む吸収溶剤を用いると、装置材料に対する腐食を起こしやすく、長期の使用に耐えるには、装置の構成材料として高価な特殊金属を必要とする問題がある。また、アルカリ溶剤を用いると、アルデヒド類の縮合反応が進み、固形浮遊物が生じて安定な操業に支障をきたすなどの問題があることが判明した。

【0007】

本発明は、上記従来の問題点を解決し、炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を工業的に有利な処理方法により効率的に除去して共役ジエンを高収率で回収する共役ジエンの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、目的生成物である共役ジエンのロスを抑制しながらアルデヒド類を効率的に除去し得る経済的に有利な精製方法について鋭意検討を進めた結果、従来法のように、反応器出口で得られる共役ジエンを含む生成ガスからブタジエンを分離する前にアルデヒドを除去する方法ではなく、生成ガスを有機溶剤に吸収させて得た共役ジエンを含む溶液を蒸留して精製共役ジエンを得た後、この精製共役ジエンに含まれるアルデヒドを特定の条件を満足する溶剤で処理することにより、精製共役ジエン中のアルデヒド類を効率的に除去することができることを知見した。

即ち、本発明の要旨は、以下の[1]〜[4]に存する。

【0009】

[1] 炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得る生成ガス吸収工程と、該共役ジエンを含む溶液Bを蒸留することにより、アルデヒドを含有する共役ジエンDを分離する共役ジエン分離工程と、該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去するアルデヒド分離工程とを含むことを特徴とする共役ジエンの製造方法。

【0010】

[2] 更に、前記アルデヒドを含有する共役ジエンDと接触させた溶剤C中に溶解した共役ジエンを回収する共役ジエン回収工程を有することを特徴とする[1]に記載の共役ジエンの製造方法。

【0011】

[3] 前記共役ジエン回収工程が、抽出又は蒸留により行われることを特徴とする[2]に記載の共役ジエンの製造方法。

【0012】

[4] 前記原料ガスが、エチレンの2量化により得られる1−ブテン、シス−2−ブテン、トランス−2−ブテン若しくはこれらの混合物を含有するガス、n−ブタンの脱水素若しくは酸化脱水素反応により生成するブテン留分、又は重油留分を流動接触分解する際に得られる炭素原子数が4の炭化水素を多く含むガスであることを特徴とする[1]ないし[3]のいずれかに記載の共役ジエンの製造方法。

【発明の効果】

【0013】

本発明によれば、炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を、目的生成物である共役ジエンのロスを抑制しつつ、効率的に除去して、共役ジエンを高収率で回収し得る、工業的かつ経済的に有利な共役ジエンの製造方法が提供される。

【0014】

即ち、本発明では、従来法のように、反応器出口で得られる共役ジエンを含む生成ガスからブタジエンを分離する前にアルデヒドを除去する方法ではなく、生成ガスを有機溶剤に吸収させて、非凝縮性ガスを分離した共役ジエンを含む溶液を得、これを蒸留して精製共役ジエン(後述のアルデヒド含有共役ジエンガスD)を得、この精製共役ジエンに含まれるアルデヒドを除去するようにし、除去対象のアルデヒドをある程度濃縮させた状態で除去するため、アルデヒドの分離除去効率を高めることができる。また、この精製共役ジエンからのアルデヒドの分離に際しては、特定の溶剤を用いて、溶剤吸収によりアルデヒドを分離することにより、効率的なアルデヒドの分離除去を行える。

【図面の簡単な説明】

【0015】

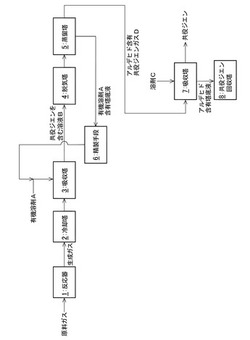

【図1】本発明の共役ジエンの製造方法の実施の形態の一例を示す系統図である。

【図2】本発明における抽出による共役ジエン回収工程の実施の形態の一例を示す系統図である。

【図3】本発明における蒸留による共役ジエン回収工程の実施の形態の一例を示す系統図である。

【発明を実施するための形態】

【0016】

以下に本発明の共役ジエンの製造方法の実施の形態を詳細に説明するが、以下に記載する説明は、本発明の実施態様の一例(代表例)であり、本発明はこれらの内容に限定されない。

【0017】

なお、後掲の実施例においては、本発明の処理対象となる共役ジエンの製造方法の中でも、代表的なn−ブテンからブタジエンを製造する場合を例として、本発明を具体的に説明するが、本発明はn−ブテン(1−ブテン、2−ブテン)からのブタジエンの製造に限らず、ペンテン、メチルブテン、ジメチルブテン等の炭素原子数4以上、好ましくは炭素原子数4〜6のモノオレフィンの接触酸化脱水素反応による対応する共役ジエンの製造に有効に適用される。これらのモノオレフィンは必ずしも単離した形で使用する必要はなく、必要に応じて任意の混合物の形で用いることができる。例えば、n−ブテン(1−ブテン、2−ブテン)から1,3−ブタジエンを製造しようとする場合には、高純度の1−ブテン又は2−ブテンを原料とすることもできるが、ナフサ分解で副生するC4留分(BB)からブタジエン及びi−ブテンを分離して得られるn−ブテン(1−ブテン及び2−ブテン)を主成分とする留分(BBSS)やn−ブタンの脱水素又は酸化脱水素反応により生成するブテン留分を使用することもできる。また、エチレンの2量化により得られる高純度の1−ブテン、シス−2−ブテン、トランス−2−ブテン又はこれらの混合物を含有するガスを原料ガスとして使用しても差し支えない。尚、このエチレンはエタン脱水素、エタノール脱水、又はナフサ分解などの方法で得られるエチレンを使用することができる。更に、石油精製プラントなどで原油を蒸留した際に得られる重油留分を、流動層状態で粉末状の固体触媒を使って分解し、低沸点の炭化水素に変換する流動接触分解(Fluid Catalytic Cracking)から得られる炭素原子数4の炭化水素類を多く含むガス(以下、FCC−C4と略記することがある)をそのまま原料ガスとすることもでき、また、このFCC−C4からリンや砒素などの不純物を除去したものを原料ガスとして使用しても差し支えない。

なお、ここでいう「主成分」とは、原料ガスに対して、通常40vol%以上、好ましくは50vol%以上、より好ましくは60vol%以上、特に好ましくは70vol%以上を占める成分を指す。

【0018】

また、原料ガス中には、本発明の効果を阻害しない範囲で、任意の不純物を含んでいても良い。含んでいても良い不純物として、具体的には、イソブテンなどの分岐型モノオレフィン;プロパン、n−ブタン、i−ブタン、ペンタンなどの飽和炭化水素;プロピレン、ペンテンなどのオレフィン;1,2−ブタジエンなどのジエン;メチルアセチレン、ビニルアセチレン、エチルアセチレンなどのアセチレン類等が挙げられる。原料ガス中のこれらの不純物の量は、通常40vol%以下、好ましくは20vol%以下、より好ましくは10vol%以下、特に好ましくは1vol%以下である。原料ガス中の不純物量が多すぎると、主原料である1−ブテンや2−ブテンの濃度が下がって反応が遅くなったり、目的生成物の収率が低下する傾向にある。

【0019】

反応器内で酸化脱水素反応によって生成した共役ジエンは、反応器出口から流出する生成ガス中に含まれるが、その生成ガス中に含まれる共役ジエンの濃度は、原料ガス中に含まれるモノオレフィンの濃度に依存するが、通常1〜15vol%、好ましくは、2〜13vol%、更に好ましくは3〜11vol%である。生成ガス中の共役ジエンの濃度が大きいほど、回収コストが低いというメリットがあり、小さいほど反応器以降の後段の工程で圧縮したときに重合などの副反応が起き難いというメリットがある。また、生成ガス中には未反応のモノオレフィンも含まれていてもよく、その濃度は、通常0〜7vol%、好ましくは、0〜4vol%、更に好ましくは0〜2vol%である。

【0020】

本発明において、生成ガス中に含まれる副生物としては、特に限定されないが、主として、本発明の除去対象であるアルデヒド類などが挙げられる。これらの量は、通常、生成ガス中に0.20〜1.00wt%、好ましくは0.21〜0.30wt%である。アルデヒド類の代表的なものとしてはホルムアルデヒド、アセトアルデヒド、アクロレインならびにメタクロレイン等が挙げられる。

【0021】

本発明の共役ジエンの製造方法は、反応器で炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得る生成ガス吸収工程と、該共役ジエンを含む溶液Bを蒸留することにより、アルデヒドを含有する共役ジエンDを分離する共役ジエン分離工程と、該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去するアルデヒド分離工程とを経て、アルデヒドを除去して共役ジエンを回収する。

本発明では更に、生成ガス吸収工程の前段に、反応器からの生成ガスを冷却する冷却工程を有していてもよく、また、アルデヒド分離工程の後段に、アルデヒド分離工程でアルデヒドを含有する共役ジエンDと接触させた溶剤C中に溶解した共役ジエンを回収する共役ジエン回収工程を有していてもよい。

【0022】

図1は、本発明の共役ジエンの製造方法の実施の形態の一例を示す系統図であり、炭素原子数4以上のモノオレフィンを含む原料ガスは、反応器1に導入され、触媒の存在下に酸化脱水素反応して、共役ジエンを含む生成ガスが得られる。この生成ガスを、冷却塔2で冷却した後(冷却工程)、吸収塔3で有機溶剤Aに吸収させて、共役ジエンを含む溶液Bを得る(生成ガス吸収工程)。吸収塔3からの共役ジエンを含む溶液Bを、脱気塔4で脱気処理した後、蒸留塔5で蒸留することにより、アルデヒドを含有する共役ジエンDと、有機溶剤Aとを蒸留分離する(共役ジエン分離工程)。ここで分離された有機溶剤Aは、精製手段6で精製して吸収塔3に循環使用することができる。一方、蒸留塔5で得られたアルデヒドを含有する共役ジエンのガスDは、吸収塔7で、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cと接触して、溶剤吸収により共役ジエンガスD中のアルデヒドが除去される(アルデヒド分離工程)。アルデヒドが除去された共役ジエンは、必要に応じて脱水処理等の更なる精製処理が施された後、製品として回収される。また、吸収塔7でアルデヒド含有共役ジエンガスDと接触した後の溶剤Cは、アルデヒドと共に共役ジエンを含むものであるため、共役ジエン回収塔8に送給され、抽出又は蒸留等により共役ジエンが回収され(共役ジエン回収工程)、回収された共役ジエンは、その回収形態に応じて適宜吸収塔7からの共役ジエンと共に製品とされるか、前段の工程へ循環される。また、この場合において、このようにして溶剤Cから共役ジエンが除去された後のアルデヒドを含む溶剤Cを再生する工程(溶剤再生工程)を有していてもよい。

以下、各工程について説明する。

【0023】

<冷却工程>

冷却工程は、反応器1の出口から得られる通常200〜400℃程度の生成ガスを冷却できる工程であれば、特に限定されないが、通常の冷却操作にはスプレー塔や充填塔、段塔などが用いられる。

好適には、冷却媒体と生成ガスとを冷却塔2の中で直接接触させて冷却させる方法が用いられる。冷却媒体としては、特に限定されないが、好ましくは水やアルカリ水溶液であり、最も好ましくは水である。また、このような冷却塔2で冷却する前後に、熱交換器等の冷却器で冷却してもよい。なお、この冷却の前後で、吸収塔3への生成ガス供給のために圧縮機で生成ガスを昇圧してもよく、冷却→圧縮→冷却の工程を経てもよい。

【0024】

冷却後のガス温度としては、反応器1からの生成ガスを次工程の操作を効率的に行える温度に設定される。具体的には、生成ガスの冷却温度は、反応器出口から得られる生成ガス温度や冷却媒体の種類などによって異なるが、通常5〜100℃、好ましくは10〜60℃、更に好ましくは15〜50℃に設定される。例えば冷却媒体として工業用水を使用する事を想定すると、冷却後の最終温度を30〜50℃(工業用水との温度差ΔTを10℃に設定した場合)に設定することができる。

【0025】

この冷却温度が高いほど、冷却塔の建設費と運転に要するコストを下げられる傾向にあり、低いほど、次の圧縮工程の負荷を下げられる傾向にある。

生成ガスを冷却塔で冷却する場合、冷却塔内の圧力は、特に限定されないが、通常0.01〜0.05MPaG、例えば0.03MPaGである。

【0026】

生成ガス中に高沸点副生物が多く含まれていると、高沸点副生物同士の重合や、工程内での高沸点副生物に起因する固形析出物の堆積が起きやすくなる。また、冷却塔で使用される冷却媒体は、循環使用されることが多いため、共役ジエンの製造を連続的に継続すると、固形析出物での閉塞が起きることがある。そのため、可能な限り、生成ガス中の高沸点副生物を冷却工程に持ち込ませないようにすることが好ましい。このためには、反応器1において原料転化率を高くし過ぎない事や、反応器内温度を適切に設定することが好ましい。

【0027】

<生成ガス吸収工程>

必要に応じて上記の冷却工程を経た生成ガスは、生成ガス吸収工程に送給される。

生成ガス吸収工程では、通常、吸収塔3にて、生成ガスを有機溶剤Aと接触させることにより、生成ガス中の共役ジエンおよび未反応原料等を有機溶剤Aに吸収させて、共役ジエンを含む溶液Bを得る。即ち、生成ガスに含まれる共役ジエン、未反応原料、アルデヒド類および他の微量不純物を有機溶剤Aに吸収させる一方、窒素や酸素等の無機ガスを吸収塔3の塔頂より排出する。これらの無機ガスは適切な処理の後に反応器1に循環使用される。

【0028】

共役ジエンおよび未反応原料等を吸収するために用いられる有機溶剤Aは、溶剤ロスの削減および共役ジエン類の吸収効率の観点から、共役ジエンに対する溶解性が高く、且つ高沸点のものが好ましい。有機溶剤Aとしては、炭素数6〜10の飽和炭化水素や炭素数6〜8の芳香族炭化水素、アミド化合物などが用いられる。具体的には、例えばジメチルホルムアミド(DMF)、トルエン、キシレン、N−メチル−2−ピロリドン(NMP)等を用いることができる。これらは1種のみを用いてもよく、2種以上を混合して用いてもよい。これらの中でも、好ましくは、無機ガスを溶解しにくいことから炭素数6〜8の芳香族炭化水素が好ましく、特にトルエンが好ましい。

【0029】

生成ガスの吸収に用いる有機溶剤Aの使用量は特に制限はないが、吸収塔3を大型化することなく吸収効率の向上を図るために、吸収液量と生成ガス量の比率である液ガス比を0.5〜10L−液/Nm3−ガスとすることが一般的である。

【0030】

<共役ジエン分離工程>

有機溶剤Aによる吸収で得られる共役ジエンを含む溶液Bは、同伴する微量の非凝縮性ガス(主に窒素、酸素等)を脱気塔4にて除去した後、蒸留塔(共役ジエン分離塔)5にて、共役ジエン及び未反応原料と有機溶剤Aに分離される。この分離離操作は共役ジエンを高純度で回収できることから、蒸留により行われるのが好ましい。

【0031】

共役ジエン分離のための蒸留塔5の塔頂からは、共役ジエンを主成分とし更にアルデヒドを含有する共役ジエンのガスDが得られる。なお、このガスDはブテンやフランを含んでいてもよい。ガスD中には、一般に共役ジエン30〜90wt%が存在し、共役ジエンと原料オレフィン類の総量として50〜99wt%、好ましくは70〜99wt%含まれる。また不純物であるアルデヒド類は0.01〜20wt%、好ましくは5wt%以下含まれている。

【0032】

一方、蒸留塔5の塔底から得られる塔底液は、有機溶剤Aと、アルデヒド含有共役ジエンガス中の共役ジエン以外の高沸分を含むものであり、蒸留等の精製手段で有機溶剤A以外の低沸点成分(主にアルデヒド類)および高沸点成分(例えばアルデヒド由来高沸成分)を除去して精製した後、生成ガス吸収塔3に循環される。

【0033】

<アルデヒド分離工程>

蒸留塔5で分離されたアルデヒドを含有する共役ジエンのガスDは、アルデヒド吸収塔7に供給して、含有されるアルデヒド類を除去し、共役ジエンを主成分としアルデヒド類を含有しないガスを得る。

【0034】

本発明において、このアルデヒド含有共役ジエンガスDからのアルデヒド類の除去は、溶剤吸収により行う。即ち、分離対象となる共役ジエンとアルデヒドとの沸点差が十分に大きく、且つ共沸点をもたない条件では、蒸留操作の適用も可能となるが、例えば、アセトアルデヒドやホルムアルデヒドなどの低沸点アルデヒド類とブタジエン等の分離に際しては、沸点差が極めて小さいことに加え、共沸点を持つために、蒸留は適していない。そのため、本発明では溶剤吸収を採用する。

【0035】

吸収操作を行う場合の吸収液として好ましい溶剤は、アルデヒド(溶質)の吸収溶剤(溶剤)に対する無限希釈活量係数γ∞≦6.0を満たす溶剤(溶剤C)であり、更に好ましくはγ∞≦6.0を満たし、且つ共役ジエンの該溶剤に対する無限希釈活量係数γ∞(以下「γ∞B」と記す。)と、アルデヒドの該溶剤に対する無限希釈活量係数γ∞(以下「γ∞A」と記す。)の比である分離係数S(=γ∞B/γ∞A)が1.5以上である溶剤である。

【0036】

なお、本発明において、無限希釈活量係数γ∞とは、25℃において溶質成分の溶剤成分中における濃度が限りなく低濃度の場合の溶質成分の活量係数を意味する。一般に、活量係数は溶剤成分と溶質成分の親和性を表す指標として理解することができ、この値が大きいほど溶剤成分と溶質成分の間の化学的性質が異なる為親和性が低く、活量係数の値が小さいほど親和性が大きいことが知られている。

例えばアルデヒドと溶剤を例にとると、γ∞Aが小さい程、アルデヒドを吸収する能力が高い溶剤であり、且つ先に述べた分離係数Sが大きいほど、共役ジエンに比べてアルデヒドをより選択的に吸収することを意味する。無限希釈活量係数γ∞を計算するにはNRTLモデルやUNIFACモデルなどの活量係数モデルが一般的に用いられ、代表的なものとして、具体的には、UNIFAC−Dortmund(DDBST社DDBSP ver10)などが挙げられる。

【0037】

吸収溶剤Cとしては、特にγ∞A≦6.0、S≧1.5のものが好ましい。このような溶剤Cとしては、上記条件を満足するものであればよく、H2O、メタノール、エタノール、プロパノール、アセトン、1,4−ジオキサン等が挙げられ、特にH2Oが好適である。なお、溶剤Cは、2種以上の溶剤の混合溶剤であってもよい。

【0038】

吸収塔7の運転条件(操作温度、操作圧力、ガス液比率)は所望のアルデヒド除去率や共役ジエン類のロス率を考慮した上で、一般の吸収塔の設計方法に従って設計される。例えば、吸収塔の操作圧力を高くする事によりアルデヒド類の吸収溶剤に対する溶解性が高められるため、より少ない吸収溶剤量で所望のアルデヒド除去率を達成する事が可能となる。一方で、共役ジエン類の溶解度も高くなるため、共役ジエン類のロスも大きくなる。一般的には操作圧力を常圧〜1MPaの範囲で設定し、特に前工程の蒸留塔(共役ジエン分離塔)5の操作圧力や吸収溶剤Cの温度(好ましくは工業用水との温度差ΔTが10℃とした場合の30〜45℃程度)、所望のアルデヒド類除去率に必要な吸収溶剤量を総合的に考慮して決定される。

【0039】

なお、アルデヒドの吸収に用いる溶剤Cの供給量は、吸収塔7の運転条件によっても異なるが、一般的に吸収塔7を大型化することなく、吸収効率を十分に高くするために、吸収塔7に導入されるアルデヒド含有共役ジエンガスDの1Nm3/hr当たり、アルデヒドの吸収に用いる溶剤Cの供給量は0.5〜10L/hr程度とすることが好ましい。

【0040】

<共役ジエン回収工程>

アルデヒド分離工程において、吸収塔7で、アルデヒド含有共役ジエンガスDと接触してガスD中のアルデヒドを吸収除去した溶剤Cが共役ジエンを含む場合、この溶剤C中の共役ジエンはロスとなって共役ジエンの回収率を低下させる。アルデヒド分離工程における共役ジエン類のロスが無視できない場合には、アルデヒド分離工程からの溶剤Cは、共役ジエン回収工程に供される。

【0041】

溶剤Cからの共役ジエンの回収方法としては特に制限はないが、抽出操作や蒸留操作が挙げられる。本発明における最も好ましい実施形態において、アルデヒド吸収溶剤CとしてはH2Oであり、その場合において、共役ジエン類の回収に有機溶剤を用いた抽出操作が好適である。

【0042】

以下、この共役ジエン回収工程について、図2,3を参照して説明する。図2は、抽出操作による共役ジエン回収工程を示す系統図であり、図3は蒸留操作による共役ジエン回収工程を示す系統図である。

【0043】

抽出操作で溶剤Cに溶解した共役ジエン類を回収する場合においては、図2に示す如く、吸収塔7から流出する溶剤Cを抽出槽10に送給して、溶剤C(H2O)と相互溶解性の低い(即ち、2液相を形成する)溶剤(以下「抽出溶剤E」と称す場合がある。)と接触させ、溶剤C中の共役ジエン類を高回収率で抽出溶剤Eに溶解させる。この際の共役ジエン類の回収率は通常50〜100%、好ましくは70〜100%、さらに好ましくは80〜100%である。抽出操作は完全混合槽で実施しても抽出塔で実施しても良く、接触方式は向流方式もしくは並流方式のいずれでも良い。これらの接触方式ならびに装置サイズは液液分離に要する時間や処理液量に応じて選択することが出来る。

【0044】

抽出を行う際の温度に特に制約はなく通常0〜50℃、好ましくは30〜45℃である。

また、圧力は常圧で操作することが好ましい。

【0045】

抽出操作で用いる溶剤は、アルデヒド吸収で用いた溶剤Cと2液相を形成する溶剤であれば特に制約はないが、生成ガス吸収工程において、酸化脱水素反応の生成ガスの吸収に使用する溶剤、即ち、有機溶剤Aと同じ溶剤を抽出溶剤Eとして用いるのがプロセスコスト削減の観点から好ましい。その場合、抽出槽10から得られた共役ジエン類を含む抽出溶剤Eを、生成ガス吸収工程の吸収塔3にリサイクルすることが出来るため、共役ジエン類のロスを抑制することができる。

抽出溶剤Eとして有機溶剤A以外のものを用いる場合には、共役ジエン類と抽出溶剤Eとの分離操作(再生処理)を行った後で、抽出溶剤Eとして再利用するのが好ましい。

【0046】

一方、抽出により共役ジエンが除去され、アルデヒド類のみを含んだ溶剤Cについては再生処理をした後再利用するか、もしくは廃液処理に供することができる。溶剤Cを再生処理を行わずに再利用する場合においては、溶剤C中のアルデヒド濃度が高くなると吸収操作におけるアルデヒド回収率が低下する為、一部系外に排出するなどの処理を行うのが好ましい。

【0047】

抽出溶剤Eの使用量は、吸収塔7からの溶剤C中の共役ジエンを効率良く抽出して回収することができる程度の量であればよく、特に制限はないが、抽出槽10を大型化することなく、高い抽出効率を得るために、抽出槽10に導入される溶剤Cに対して0.5〜2.0倍(質量基準)程度を目安とすることが好ましい。

【0048】

蒸留操作で上記吸収溶剤Cに溶解した共役ジエンを回収する場合においては、図3に示す如く、吸収塔7から流出する吸収溶剤Cを蒸留塔11に供給し、共役ジエンと溶剤Cを各々塔頂および塔底より回収する。この蒸留操作を行う際の運転条件(理論段数、運転圧力、運転温度、還流比、塔内ガス液比率)に制約はないが、前工程のアルデヒド分離工程にて溶剤C中に吸収したアルデヒドが回収共役ジエンに混入しないように運転条件を選定する必要がある。蒸留塔の運転圧力は、塔頂における冷却操作および塔底における加熱操作に要する用役費用や使用される材質の耐圧等を考慮して決定され、好ましくは塔頂温度が30〜50℃となるよう操作圧力を選定する。

【0049】

蒸留操作後に塔底から得られる、共役ジエンが回収除去されアルデヒドを含んだ溶剤Cは、再生処理をした後再利用するか、もしくは廃液処理に供することができる。溶剤Cを再生処理を行わずに再利用する場合においては、溶剤C中のアルデヒド濃度が高くなると吸収操作におけるアルデヒド回収率が低下する為、一部系外に排出するなどの処理を行うのが好ましい。

【0050】

<溶剤再生工程>

上記の共役ジエン回収工程で溶剤Cから共役ジエンを回収して得られるアルデヒドを含む溶剤Cからアルデヒドを除去して再生する方法としては、図3に示す如く、放散塔12でアルデヒドを放散させて除去する方法が挙げられる。このアルデヒドの放散手段としては蒸留操作が挙げられる。蒸留塔におけるアルデヒド放散の運転条件に制約はないが、通常80〜100%、好ましくは90〜100%のアルデヒド類を除去できるように設定するのが良い。放散によりアルデヒドを除去した溶剤Cは、必要に応じて一部が系外に排出されて廃液処理に供され、残部は、アルデヒド分離工程である吸収塔7に循環使用される。

【実施例】

【0051】

以下に実施例を挙げて本発明をより具体的に説明する。

【0052】

以下において、略号はそれぞれ以下のものを示すものとする。

1BTE:1−ブテン

t2BTE:トランス−2−ブテン

c2BTE:シス−2−ブテン

isoBTE:イソブテン

n−BTA:n−ブタン

isoBTA:イソブタン

isoBTY:イソブチレン

TOL:トルエン

1,3−BD:1,3−ブタジエン

【0053】

また、以下の実施例1,2及び比較例1において、アルデヒド吸収塔に供給するアルデヒド含有ブタジエンは、以下の製造例1に示すプロセスにより得られるアルデヒド含有ブタジエンを用いることとする。

【0054】

[製造例1]

原料ガス(組成、1BTE:43.0vol%,t2BTE:18.2vol%,c2BTE:13.3vol%,isoBTE:2.5vol%,nBTA:15.2vol%,isoBTA:4.7vol%)、N2、空気および蒸気を各々5209Nm3/hr、19,133Nm3/hr、28,883Nm3/hr、5913.6Nm3/hrで混合して、酸化脱水素反応器に供給し(熱媒温度360℃、反応器内の最高温度400℃、反応器出口圧力140kPa)、ブタジエン、ブテンおよび無機ガスを含む生成ガスを得る。生成ガスの質量流量は75810.4kg/hrであり、その質量分率は主にN2:70.9%、O2:5.3%、t2BTE:1.6%、c2BTE:0.9%、ブタジエン:8.8%となる。また反応副生物としてのアルデヒド類は、メタクロレイン:0.6%、アクロレイン:0.2%、アセトアルデヒド:0.2%、2−ブテノン:746ppmとなる。一方、モル流量は2640kmol/hrとなり、モル分率は主にN2:72.7%、O2:4.8%、t2BTE:0.8%、c2BTE:0.5%、ブタジエン:4.7%となる。また、反応副生物としてのアルデヒド類は、メタクロレイン:0.2%、アクロレイン:0.1%、アセトアルデヒド:0.2%、2−ブテノン:300ppmとなる。

【0055】

この反応生成ガスを45℃まで冷却し、その後、圧縮機により830kPaまで昇圧する。圧縮したガスを25℃まで冷却する。冷却した生成ガスを吸収塔(塔頂圧力800kPa)においてトルエンにより溶剤吸収させる。

その結果、吸収塔の塔頂よりN2を主成分とする無機ガスを、塔底からはトルエンおよびブタジエン、ブテン類を含む溶液を得ることができる。吸収に用いたトルエン流量は109ton/hr、塔頂ガスの流量は59,655kg/hr、塔底液量は118.6ton/hrとなる。また、塔頂ガスの組成(質量分率)はN2:90.1%、O2:6.8%、CO2:1%、トルエン:1.7%(モル分率ではN2:92.2%、O2:6.1%、CO2:0.7%、トルエン:0.5%)となる。一方、塔底液の組成(質量分率)は主に、トルエン:88.8%、ブタジエン:5.8%、t2BTE:1.1%、c2BTE:0.6%、メタクロレイン:0.5%、アクロレイン:0.2%、アセトアルデヒド:0.1%(モル分率ではトルエン:83.5%、ブタジエン:9.4%、t2BTE:1.6%、c2BTE:1.0%、メタクロレイン:0.6%、アクロレイン:0.2%、アセトアルデヒド:0.3%)となる。

【0056】

トルエンによる溶剤吸収で得られるブタジエンを含有するトルエン溶液を脱気塔(塔頂圧力200kPa)で脱気した後、蒸留塔(塔頂圧力は500kPa)においてブタジエンとトルエンに蒸留分離する。こうして得られるブタジエン及びブテンを主成分とするアルデヒド含有ブタジエンの質量流量は9341.1kg/hr(モル流量174.9kmol/hr)となり、その組成(質量分率)は主にブタジエン73.1%、ブテン類22.2%、アセトアルデヒド3.0%、ホルムアルデヒド1.2%(モル分率ではブタジエン72.1%、ブテン類21.2%、アセトアルデヒド3.6%、ホルムアルデヒド2.1%)である。

【0057】

[実施例1]

アルデヒド吸収溶剤CとしてH2Oを用いたアルデヒド吸収シミュレーション結果を示す。

アセトアルデヒドのH2Oに対する無限希釈活量係数γ∞A(25℃、UNIF−DMDを用いて計算)は5.0である。また、ブタジエンの水に対する無限希釈活量係数γ∞Bは43.06で、分離係数Sは8.6である。

【0058】

なお、以下に示すシミュレーションはASPENTECH社のプロセスシミュレーションソフトウェア“ASPENPLUS(V7.2)”を用いて行い、物性モデルはUNIFAC−DMDを使用する。また、表中の塔底回収率は以下の式で計算する。ここで、原料ガスとは、アルデヒド吸収塔に供給するアルデヒド含有ブタジエンガスである。

塔底回収率=(塔底液に含まれる各成分量/原料ガスに含まれる各成分量)×100

【0059】

製造例1のプロセスで得られるアルデヒド含有ブタジエンを、図2に示すアルデヒド吸収塔7の最下段に供給する(ただし、本実施例では抽出操作は行わない。)。

アルデヒド吸収塔7は、理論段15段とし、塔頂圧力を470kPa、各段毎の差圧を1.4kPaに設定した。吸収塔7に供給するアルデヒド含有ブタジエンの温度は53.9℃、吸収溶剤CであるH2Oの温度は25℃(冷水による冷却を想定)に設定した。アルデヒド含有ブタジエンの質量流量は9246kg/hr(モル流量は171.6kmol/hr)で、その組成(質量分率)は主にブタジエン:73.8%、ブテン類:22.5%、アルデヒド類:3.0%(モル分率ではブタジエン:73.5%、ブテン類:21.6%、アルデヒド類:3.7%)である。塔頂からH2Oを7800kg/hrで供給した場合の吸収塔7におけるアルデヒド除去率およびブタジエンロス率をシミュレーションにより計算した。

その結果、アルデヒド類の除去率は91.9%となり、ブタジエンのロス率は約12.5%となる(いずれも質量基準)。

【0060】

[比較例1]

実施例1と同じプロセスにおいて、アルデヒド吸収溶剤CとしてH2Oの代りにシクロヘキサンを用いたこと以外は同様に行った場合のアルデヒド吸収シミュレーション結果を示す。

アセトアルデヒドのシクロヘキサンに対する無限希釈活量係数γ∞A(25℃、UNIF−DMDを用いて計算)は6.6で、ブタジエンのシクロヘキサンに対する無限希釈活量係数γ∞Bは1.2で、分離係数Sは0.18である。

【0061】

なお、以下に示すシミュレーションは、実施例1と同様にASPENTECH社のプロセスシミュレーションソフトウェア“ASPENPLUS(V7.2)”を用いて行い、物性モデルも同様にUNIFAC−DMDを使用する。また、表中の塔底回収率についても実施例1と同様に計算する。

その結果、アルデヒド吸収塔におけるアセトアルデヒド除去率は42.5%、ブタジエンロス率は52.3%となる(いずれも質量基準)。

【0062】

上記の実施例1と比較例1の結果を表1にまとめて示す。

【0063】

【表1】

【0064】

[実施例2]

アルデヒド吸収溶剤CとしてH2Oを用い、製造例1のプロセスで得られるアルデヒド含有ブタジエンを、図2に示すアルデヒド吸収塔7に送給してアルデヒドを除去し、アルデヒドの吸収に用いた溶剤Cから抽出槽10でブタンジエンを除去して回収するシミュレーションを実施する。

【0065】

なお、以下に示すシミュレーションはASPENTECH社のプロセスシミュレーションソフトウェア“ASPENPLUS(V7.2)”を用いて行い、物性モデルはNRTL−HOCを使用した。また、表中の塔頂回収率は、以下の式で計算する。ここで、原料ガスとは、アルデヒド吸収塔7に供給するアルデヒド含有ブタジエンガスである。

塔頂回収率=(塔頂ガスに含まれる各成分量/原料ガスに含まれる各成分量)×100

【0066】

アルデヒド含有ブタジエンの質量流量は9257kg/hrとなり、その組成(質量分率)は主にブタジエン:72.5%、ブテン類:22.7%、アセトアルデヒド:3.0%、ホルムアルデヒド:1.2%である。またモル流量は173.5kmol/hrとなり、その組成(モル分率)は主にブタジエン:71.5%、ブテン類:21.6%、アセトアルデヒド:3.7%、ホルムアルデヒド:2.1%である。

【0067】

アルデヒド吸収塔は理論段15段とし、塔頂圧力を470kPa、各段毎の差圧を1.4kPaに設定する。塔頂からはアルデヒド吸収溶剤CとしてH2Oを21220kg/hr(モル流量1178kmol/hr)で供給する。吸収塔7に供給するアルデヒド含有ブタジエンの温度は47.7℃、吸収溶剤CであるH2Oの温度は50℃(工業用水による冷却を想定)に設定する。アルデヒド吸収を実施した場合の塔頂ガス量は8761kg/hr(モル流量163.4kmol/hr)、塔底液量は21716.1kg/hr(モル流量1188.0kmol/hr)となる。アセトアルデヒドおよびホルムアルデヒドの塔頂回収率は、いずれも0.0%(いずれも質量基準)である(したがって吸収塔7における各成分の除去率はいずれも100%)。また、ブタジエンの塔頂回収率は原料ガス中のブタジエンの97.9%である。

【0068】

アルデヒド吸収塔7の塔底からの微量のブタジエン、ブテン類および除去されたアルデヒド類を含む塔底液は、ミキサーセトラー型の抽出槽10に供給される。塔底液に微量溶解したブタジエンおよびブテン類を回収する為、トルエンを14000kg/hr(モル流量152.2kmol/hr)で抽出槽10に供給し、アルデヒド吸収塔7から出た塔底液と混合する。抽出槽10の操作条件は、温度45℃、圧力101.3kPaとする。その混合液を液液分離器に供給し、油層と水層に分離する。

【0069】

その結果、ブタジエンとブテン類を含む油層を14252.2kg/hr(モル流量158.4kmol/hr)、アルデヒド類を含む水層を21463.9kg/hr(モル流量1181.7kmol/hr)得ることができる。ブタジエンとブテン類を含む油層は、アルデヒド吸収塔の前工程であるブタジエン分離のための吸収塔(図1の吸収塔3)の有機溶剤Aとして循環使用される。一方、アルデヒド類を多く含む水層は、廃水として廃水処理設備に送られる。廃水として処理されたアルデヒドを多く含む水層中のブタジエン量は3.5kg/hr(モル流量0.06kmol/hr)であり、そのロス率は0.1%となる(すなわち本プロセスにおけるブタジエン回収率は99.9%)。

【0070】

【表2】

【0071】

以上の結果から、本発明によれば、n−ブテン等の炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られるブタジエン等の共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を、目的生成物である共役ジエンのロスを抑制して、効率的に除去して、共役ジエンを高収率で回収することができることが分かる。

【符号の説明】

【0072】

1 反応器

2 冷却塔

3 吸収塔

4 脱気塔

5 蒸留塔

6 精製手段

7 吸収塔

8 共役ジエン回収塔

10 抽出槽

11 蒸留塔

12 放散塔

【技術分野】

【0001】

本発明は共役ジエンの製造方法に係り、特にn−ブテン等の炭素原子数4以上のモノオレフィンの接触酸化脱水素反応でブタジエン等の共役ジエンを製造する方法に関する。

【背景技術】

【0002】

n−ブテン等のモノオレフィンを触媒の存在下に酸化脱水素反応させてブタジエン等の共役ジエンを製造する方法は、従来公知である。

この反応は例えば以下の反応式に従って進行し、水が副生する。

C4H8+1/2O2→C4H6+H2O

【0003】

n−ブテンの接触酸化脱水素反応によるブタジエンの製造は、工業的にはナフサ分解で副生するC4留分(C4炭化水素混合物。以下、「BB」と称す場合がある。)からのブタジエンの抽出分離プロセスにおいて、抽出蒸留塔でブタジエンを分離して得られた、1−ブテンの他、2−ブテン、ブタン等を含む混合物(以下、この混合物を「BBSS]と称す場合がある。)中に含まれるブテンからブタジエンを製造する方法が提案されている。

【0004】

上記反応式のように、原料のブテンから酸化脱水素反応によりブタジエンを製造する際、副生物としてアルデヒド類が生成することも知られている。これらの副生物は容易に重合してポリマーとなるため、反応器後段の後処理工程(反応器出口から得られるブタジエンを含む生成ガスを吸収溶剤と接触させて共役ジエンを含む溶液を得る工程、その共役ジエンを含む溶液を蒸留によって精製されたブタジエンを分離する工程)において、ポリマー閉塞による運転トラブルを引き起こす可能性があることから、これらのアルデヒド類を除去する方法が従来から検討されてきた。具体的には、反応器出口から得られるブタジエンを含む生成ガスを、ハロゲン化合物を含む吸収溶剤で処理する方法(特許文献1)や、アルカリ性吸収溶剤で処理する方法(特許文献2)、更には酸性溶剤を用いて処理する方法(特許文献3)などがある。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】米国特許第3327001号明細書

【特許文献2】特公昭45−17646号公報

【特許文献3】特開昭60−184029号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

上記特許文献1〜3の方法は、反応器出口から得られるブタジエンを含む生成ガスからブタジエンを分離する前に予めアルデヒド類を除去する方法であるが、この生成ガス中にはN2やO2等の非凝縮性ガスも多く含まれていることから、これらの非凝縮性ガスの分だけアルデヒド類が希釈され、除去の対象となるアルデヒド類が極めて低濃度となっているため、アルデヒド類の分離効率および処理設備サイズの観点から、工業的規模でブタジエンを製造するプロセスにおいては十分に有利な方法とは言えなかった。また、ハロゲン化合物を含む吸収溶剤を用いると、装置材料に対する腐食を起こしやすく、長期の使用に耐えるには、装置の構成材料として高価な特殊金属を必要とする問題がある。また、アルカリ溶剤を用いると、アルデヒド類の縮合反応が進み、固形浮遊物が生じて安定な操業に支障をきたすなどの問題があることが判明した。

【0007】

本発明は、上記従来の問題点を解決し、炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を工業的に有利な処理方法により効率的に除去して共役ジエンを高収率で回収する共役ジエンの製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明者らは、炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、目的生成物である共役ジエンのロスを抑制しながらアルデヒド類を効率的に除去し得る経済的に有利な精製方法について鋭意検討を進めた結果、従来法のように、反応器出口で得られる共役ジエンを含む生成ガスからブタジエンを分離する前にアルデヒドを除去する方法ではなく、生成ガスを有機溶剤に吸収させて得た共役ジエンを含む溶液を蒸留して精製共役ジエンを得た後、この精製共役ジエンに含まれるアルデヒドを特定の条件を満足する溶剤で処理することにより、精製共役ジエン中のアルデヒド類を効率的に除去することができることを知見した。

即ち、本発明の要旨は、以下の[1]〜[4]に存する。

【0009】

[1] 炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得る生成ガス吸収工程と、該共役ジエンを含む溶液Bを蒸留することにより、アルデヒドを含有する共役ジエンDを分離する共役ジエン分離工程と、該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去するアルデヒド分離工程とを含むことを特徴とする共役ジエンの製造方法。

【0010】

[2] 更に、前記アルデヒドを含有する共役ジエンDと接触させた溶剤C中に溶解した共役ジエンを回収する共役ジエン回収工程を有することを特徴とする[1]に記載の共役ジエンの製造方法。

【0011】

[3] 前記共役ジエン回収工程が、抽出又は蒸留により行われることを特徴とする[2]に記載の共役ジエンの製造方法。

【0012】

[4] 前記原料ガスが、エチレンの2量化により得られる1−ブテン、シス−2−ブテン、トランス−2−ブテン若しくはこれらの混合物を含有するガス、n−ブタンの脱水素若しくは酸化脱水素反応により生成するブテン留分、又は重油留分を流動接触分解する際に得られる炭素原子数が4の炭化水素を多く含むガスであることを特徴とする[1]ないし[3]のいずれかに記載の共役ジエンの製造方法。

【発明の効果】

【0013】

本発明によれば、炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を、目的生成物である共役ジエンのロスを抑制しつつ、効率的に除去して、共役ジエンを高収率で回収し得る、工業的かつ経済的に有利な共役ジエンの製造方法が提供される。

【0014】

即ち、本発明では、従来法のように、反応器出口で得られる共役ジエンを含む生成ガスからブタジエンを分離する前にアルデヒドを除去する方法ではなく、生成ガスを有機溶剤に吸収させて、非凝縮性ガスを分離した共役ジエンを含む溶液を得、これを蒸留して精製共役ジエン(後述のアルデヒド含有共役ジエンガスD)を得、この精製共役ジエンに含まれるアルデヒドを除去するようにし、除去対象のアルデヒドをある程度濃縮させた状態で除去するため、アルデヒドの分離除去効率を高めることができる。また、この精製共役ジエンからのアルデヒドの分離に際しては、特定の溶剤を用いて、溶剤吸収によりアルデヒドを分離することにより、効率的なアルデヒドの分離除去を行える。

【図面の簡単な説明】

【0015】

【図1】本発明の共役ジエンの製造方法の実施の形態の一例を示す系統図である。

【図2】本発明における抽出による共役ジエン回収工程の実施の形態の一例を示す系統図である。

【図3】本発明における蒸留による共役ジエン回収工程の実施の形態の一例を示す系統図である。

【発明を実施するための形態】

【0016】

以下に本発明の共役ジエンの製造方法の実施の形態を詳細に説明するが、以下に記載する説明は、本発明の実施態様の一例(代表例)であり、本発明はこれらの内容に限定されない。

【0017】

なお、後掲の実施例においては、本発明の処理対象となる共役ジエンの製造方法の中でも、代表的なn−ブテンからブタジエンを製造する場合を例として、本発明を具体的に説明するが、本発明はn−ブテン(1−ブテン、2−ブテン)からのブタジエンの製造に限らず、ペンテン、メチルブテン、ジメチルブテン等の炭素原子数4以上、好ましくは炭素原子数4〜6のモノオレフィンの接触酸化脱水素反応による対応する共役ジエンの製造に有効に適用される。これらのモノオレフィンは必ずしも単離した形で使用する必要はなく、必要に応じて任意の混合物の形で用いることができる。例えば、n−ブテン(1−ブテン、2−ブテン)から1,3−ブタジエンを製造しようとする場合には、高純度の1−ブテン又は2−ブテンを原料とすることもできるが、ナフサ分解で副生するC4留分(BB)からブタジエン及びi−ブテンを分離して得られるn−ブテン(1−ブテン及び2−ブテン)を主成分とする留分(BBSS)やn−ブタンの脱水素又は酸化脱水素反応により生成するブテン留分を使用することもできる。また、エチレンの2量化により得られる高純度の1−ブテン、シス−2−ブテン、トランス−2−ブテン又はこれらの混合物を含有するガスを原料ガスとして使用しても差し支えない。尚、このエチレンはエタン脱水素、エタノール脱水、又はナフサ分解などの方法で得られるエチレンを使用することができる。更に、石油精製プラントなどで原油を蒸留した際に得られる重油留分を、流動層状態で粉末状の固体触媒を使って分解し、低沸点の炭化水素に変換する流動接触分解(Fluid Catalytic Cracking)から得られる炭素原子数4の炭化水素類を多く含むガス(以下、FCC−C4と略記することがある)をそのまま原料ガスとすることもでき、また、このFCC−C4からリンや砒素などの不純物を除去したものを原料ガスとして使用しても差し支えない。

なお、ここでいう「主成分」とは、原料ガスに対して、通常40vol%以上、好ましくは50vol%以上、より好ましくは60vol%以上、特に好ましくは70vol%以上を占める成分を指す。

【0018】

また、原料ガス中には、本発明の効果を阻害しない範囲で、任意の不純物を含んでいても良い。含んでいても良い不純物として、具体的には、イソブテンなどの分岐型モノオレフィン;プロパン、n−ブタン、i−ブタン、ペンタンなどの飽和炭化水素;プロピレン、ペンテンなどのオレフィン;1,2−ブタジエンなどのジエン;メチルアセチレン、ビニルアセチレン、エチルアセチレンなどのアセチレン類等が挙げられる。原料ガス中のこれらの不純物の量は、通常40vol%以下、好ましくは20vol%以下、より好ましくは10vol%以下、特に好ましくは1vol%以下である。原料ガス中の不純物量が多すぎると、主原料である1−ブテンや2−ブテンの濃度が下がって反応が遅くなったり、目的生成物の収率が低下する傾向にある。

【0019】

反応器内で酸化脱水素反応によって生成した共役ジエンは、反応器出口から流出する生成ガス中に含まれるが、その生成ガス中に含まれる共役ジエンの濃度は、原料ガス中に含まれるモノオレフィンの濃度に依存するが、通常1〜15vol%、好ましくは、2〜13vol%、更に好ましくは3〜11vol%である。生成ガス中の共役ジエンの濃度が大きいほど、回収コストが低いというメリットがあり、小さいほど反応器以降の後段の工程で圧縮したときに重合などの副反応が起き難いというメリットがある。また、生成ガス中には未反応のモノオレフィンも含まれていてもよく、その濃度は、通常0〜7vol%、好ましくは、0〜4vol%、更に好ましくは0〜2vol%である。

【0020】

本発明において、生成ガス中に含まれる副生物としては、特に限定されないが、主として、本発明の除去対象であるアルデヒド類などが挙げられる。これらの量は、通常、生成ガス中に0.20〜1.00wt%、好ましくは0.21〜0.30wt%である。アルデヒド類の代表的なものとしてはホルムアルデヒド、アセトアルデヒド、アクロレインならびにメタクロレイン等が挙げられる。

【0021】

本発明の共役ジエンの製造方法は、反応器で炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得る生成ガス吸収工程と、該共役ジエンを含む溶液Bを蒸留することにより、アルデヒドを含有する共役ジエンDを分離する共役ジエン分離工程と、該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去するアルデヒド分離工程とを経て、アルデヒドを除去して共役ジエンを回収する。

本発明では更に、生成ガス吸収工程の前段に、反応器からの生成ガスを冷却する冷却工程を有していてもよく、また、アルデヒド分離工程の後段に、アルデヒド分離工程でアルデヒドを含有する共役ジエンDと接触させた溶剤C中に溶解した共役ジエンを回収する共役ジエン回収工程を有していてもよい。

【0022】

図1は、本発明の共役ジエンの製造方法の実施の形態の一例を示す系統図であり、炭素原子数4以上のモノオレフィンを含む原料ガスは、反応器1に導入され、触媒の存在下に酸化脱水素反応して、共役ジエンを含む生成ガスが得られる。この生成ガスを、冷却塔2で冷却した後(冷却工程)、吸収塔3で有機溶剤Aに吸収させて、共役ジエンを含む溶液Bを得る(生成ガス吸収工程)。吸収塔3からの共役ジエンを含む溶液Bを、脱気塔4で脱気処理した後、蒸留塔5で蒸留することにより、アルデヒドを含有する共役ジエンDと、有機溶剤Aとを蒸留分離する(共役ジエン分離工程)。ここで分離された有機溶剤Aは、精製手段6で精製して吸収塔3に循環使用することができる。一方、蒸留塔5で得られたアルデヒドを含有する共役ジエンのガスDは、吸収塔7で、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cと接触して、溶剤吸収により共役ジエンガスD中のアルデヒドが除去される(アルデヒド分離工程)。アルデヒドが除去された共役ジエンは、必要に応じて脱水処理等の更なる精製処理が施された後、製品として回収される。また、吸収塔7でアルデヒド含有共役ジエンガスDと接触した後の溶剤Cは、アルデヒドと共に共役ジエンを含むものであるため、共役ジエン回収塔8に送給され、抽出又は蒸留等により共役ジエンが回収され(共役ジエン回収工程)、回収された共役ジエンは、その回収形態に応じて適宜吸収塔7からの共役ジエンと共に製品とされるか、前段の工程へ循環される。また、この場合において、このようにして溶剤Cから共役ジエンが除去された後のアルデヒドを含む溶剤Cを再生する工程(溶剤再生工程)を有していてもよい。

以下、各工程について説明する。

【0023】

<冷却工程>

冷却工程は、反応器1の出口から得られる通常200〜400℃程度の生成ガスを冷却できる工程であれば、特に限定されないが、通常の冷却操作にはスプレー塔や充填塔、段塔などが用いられる。

好適には、冷却媒体と生成ガスとを冷却塔2の中で直接接触させて冷却させる方法が用いられる。冷却媒体としては、特に限定されないが、好ましくは水やアルカリ水溶液であり、最も好ましくは水である。また、このような冷却塔2で冷却する前後に、熱交換器等の冷却器で冷却してもよい。なお、この冷却の前後で、吸収塔3への生成ガス供給のために圧縮機で生成ガスを昇圧してもよく、冷却→圧縮→冷却の工程を経てもよい。

【0024】

冷却後のガス温度としては、反応器1からの生成ガスを次工程の操作を効率的に行える温度に設定される。具体的には、生成ガスの冷却温度は、反応器出口から得られる生成ガス温度や冷却媒体の種類などによって異なるが、通常5〜100℃、好ましくは10〜60℃、更に好ましくは15〜50℃に設定される。例えば冷却媒体として工業用水を使用する事を想定すると、冷却後の最終温度を30〜50℃(工業用水との温度差ΔTを10℃に設定した場合)に設定することができる。

【0025】

この冷却温度が高いほど、冷却塔の建設費と運転に要するコストを下げられる傾向にあり、低いほど、次の圧縮工程の負荷を下げられる傾向にある。

生成ガスを冷却塔で冷却する場合、冷却塔内の圧力は、特に限定されないが、通常0.01〜0.05MPaG、例えば0.03MPaGである。

【0026】

生成ガス中に高沸点副生物が多く含まれていると、高沸点副生物同士の重合や、工程内での高沸点副生物に起因する固形析出物の堆積が起きやすくなる。また、冷却塔で使用される冷却媒体は、循環使用されることが多いため、共役ジエンの製造を連続的に継続すると、固形析出物での閉塞が起きることがある。そのため、可能な限り、生成ガス中の高沸点副生物を冷却工程に持ち込ませないようにすることが好ましい。このためには、反応器1において原料転化率を高くし過ぎない事や、反応器内温度を適切に設定することが好ましい。

【0027】

<生成ガス吸収工程>

必要に応じて上記の冷却工程を経た生成ガスは、生成ガス吸収工程に送給される。

生成ガス吸収工程では、通常、吸収塔3にて、生成ガスを有機溶剤Aと接触させることにより、生成ガス中の共役ジエンおよび未反応原料等を有機溶剤Aに吸収させて、共役ジエンを含む溶液Bを得る。即ち、生成ガスに含まれる共役ジエン、未反応原料、アルデヒド類および他の微量不純物を有機溶剤Aに吸収させる一方、窒素や酸素等の無機ガスを吸収塔3の塔頂より排出する。これらの無機ガスは適切な処理の後に反応器1に循環使用される。

【0028】

共役ジエンおよび未反応原料等を吸収するために用いられる有機溶剤Aは、溶剤ロスの削減および共役ジエン類の吸収効率の観点から、共役ジエンに対する溶解性が高く、且つ高沸点のものが好ましい。有機溶剤Aとしては、炭素数6〜10の飽和炭化水素や炭素数6〜8の芳香族炭化水素、アミド化合物などが用いられる。具体的には、例えばジメチルホルムアミド(DMF)、トルエン、キシレン、N−メチル−2−ピロリドン(NMP)等を用いることができる。これらは1種のみを用いてもよく、2種以上を混合して用いてもよい。これらの中でも、好ましくは、無機ガスを溶解しにくいことから炭素数6〜8の芳香族炭化水素が好ましく、特にトルエンが好ましい。

【0029】

生成ガスの吸収に用いる有機溶剤Aの使用量は特に制限はないが、吸収塔3を大型化することなく吸収効率の向上を図るために、吸収液量と生成ガス量の比率である液ガス比を0.5〜10L−液/Nm3−ガスとすることが一般的である。

【0030】

<共役ジエン分離工程>

有機溶剤Aによる吸収で得られる共役ジエンを含む溶液Bは、同伴する微量の非凝縮性ガス(主に窒素、酸素等)を脱気塔4にて除去した後、蒸留塔(共役ジエン分離塔)5にて、共役ジエン及び未反応原料と有機溶剤Aに分離される。この分離離操作は共役ジエンを高純度で回収できることから、蒸留により行われるのが好ましい。

【0031】

共役ジエン分離のための蒸留塔5の塔頂からは、共役ジエンを主成分とし更にアルデヒドを含有する共役ジエンのガスDが得られる。なお、このガスDはブテンやフランを含んでいてもよい。ガスD中には、一般に共役ジエン30〜90wt%が存在し、共役ジエンと原料オレフィン類の総量として50〜99wt%、好ましくは70〜99wt%含まれる。また不純物であるアルデヒド類は0.01〜20wt%、好ましくは5wt%以下含まれている。

【0032】

一方、蒸留塔5の塔底から得られる塔底液は、有機溶剤Aと、アルデヒド含有共役ジエンガス中の共役ジエン以外の高沸分を含むものであり、蒸留等の精製手段で有機溶剤A以外の低沸点成分(主にアルデヒド類)および高沸点成分(例えばアルデヒド由来高沸成分)を除去して精製した後、生成ガス吸収塔3に循環される。

【0033】

<アルデヒド分離工程>

蒸留塔5で分離されたアルデヒドを含有する共役ジエンのガスDは、アルデヒド吸収塔7に供給して、含有されるアルデヒド類を除去し、共役ジエンを主成分としアルデヒド類を含有しないガスを得る。

【0034】

本発明において、このアルデヒド含有共役ジエンガスDからのアルデヒド類の除去は、溶剤吸収により行う。即ち、分離対象となる共役ジエンとアルデヒドとの沸点差が十分に大きく、且つ共沸点をもたない条件では、蒸留操作の適用も可能となるが、例えば、アセトアルデヒドやホルムアルデヒドなどの低沸点アルデヒド類とブタジエン等の分離に際しては、沸点差が極めて小さいことに加え、共沸点を持つために、蒸留は適していない。そのため、本発明では溶剤吸収を採用する。

【0035】

吸収操作を行う場合の吸収液として好ましい溶剤は、アルデヒド(溶質)の吸収溶剤(溶剤)に対する無限希釈活量係数γ∞≦6.0を満たす溶剤(溶剤C)であり、更に好ましくはγ∞≦6.0を満たし、且つ共役ジエンの該溶剤に対する無限希釈活量係数γ∞(以下「γ∞B」と記す。)と、アルデヒドの該溶剤に対する無限希釈活量係数γ∞(以下「γ∞A」と記す。)の比である分離係数S(=γ∞B/γ∞A)が1.5以上である溶剤である。

【0036】

なお、本発明において、無限希釈活量係数γ∞とは、25℃において溶質成分の溶剤成分中における濃度が限りなく低濃度の場合の溶質成分の活量係数を意味する。一般に、活量係数は溶剤成分と溶質成分の親和性を表す指標として理解することができ、この値が大きいほど溶剤成分と溶質成分の間の化学的性質が異なる為親和性が低く、活量係数の値が小さいほど親和性が大きいことが知られている。

例えばアルデヒドと溶剤を例にとると、γ∞Aが小さい程、アルデヒドを吸収する能力が高い溶剤であり、且つ先に述べた分離係数Sが大きいほど、共役ジエンに比べてアルデヒドをより選択的に吸収することを意味する。無限希釈活量係数γ∞を計算するにはNRTLモデルやUNIFACモデルなどの活量係数モデルが一般的に用いられ、代表的なものとして、具体的には、UNIFAC−Dortmund(DDBST社DDBSP ver10)などが挙げられる。

【0037】

吸収溶剤Cとしては、特にγ∞A≦6.0、S≧1.5のものが好ましい。このような溶剤Cとしては、上記条件を満足するものであればよく、H2O、メタノール、エタノール、プロパノール、アセトン、1,4−ジオキサン等が挙げられ、特にH2Oが好適である。なお、溶剤Cは、2種以上の溶剤の混合溶剤であってもよい。

【0038】

吸収塔7の運転条件(操作温度、操作圧力、ガス液比率)は所望のアルデヒド除去率や共役ジエン類のロス率を考慮した上で、一般の吸収塔の設計方法に従って設計される。例えば、吸収塔の操作圧力を高くする事によりアルデヒド類の吸収溶剤に対する溶解性が高められるため、より少ない吸収溶剤量で所望のアルデヒド除去率を達成する事が可能となる。一方で、共役ジエン類の溶解度も高くなるため、共役ジエン類のロスも大きくなる。一般的には操作圧力を常圧〜1MPaの範囲で設定し、特に前工程の蒸留塔(共役ジエン分離塔)5の操作圧力や吸収溶剤Cの温度(好ましくは工業用水との温度差ΔTが10℃とした場合の30〜45℃程度)、所望のアルデヒド類除去率に必要な吸収溶剤量を総合的に考慮して決定される。

【0039】

なお、アルデヒドの吸収に用いる溶剤Cの供給量は、吸収塔7の運転条件によっても異なるが、一般的に吸収塔7を大型化することなく、吸収効率を十分に高くするために、吸収塔7に導入されるアルデヒド含有共役ジエンガスDの1Nm3/hr当たり、アルデヒドの吸収に用いる溶剤Cの供給量は0.5〜10L/hr程度とすることが好ましい。

【0040】

<共役ジエン回収工程>

アルデヒド分離工程において、吸収塔7で、アルデヒド含有共役ジエンガスDと接触してガスD中のアルデヒドを吸収除去した溶剤Cが共役ジエンを含む場合、この溶剤C中の共役ジエンはロスとなって共役ジエンの回収率を低下させる。アルデヒド分離工程における共役ジエン類のロスが無視できない場合には、アルデヒド分離工程からの溶剤Cは、共役ジエン回収工程に供される。

【0041】

溶剤Cからの共役ジエンの回収方法としては特に制限はないが、抽出操作や蒸留操作が挙げられる。本発明における最も好ましい実施形態において、アルデヒド吸収溶剤CとしてはH2Oであり、その場合において、共役ジエン類の回収に有機溶剤を用いた抽出操作が好適である。

【0042】

以下、この共役ジエン回収工程について、図2,3を参照して説明する。図2は、抽出操作による共役ジエン回収工程を示す系統図であり、図3は蒸留操作による共役ジエン回収工程を示す系統図である。

【0043】

抽出操作で溶剤Cに溶解した共役ジエン類を回収する場合においては、図2に示す如く、吸収塔7から流出する溶剤Cを抽出槽10に送給して、溶剤C(H2O)と相互溶解性の低い(即ち、2液相を形成する)溶剤(以下「抽出溶剤E」と称す場合がある。)と接触させ、溶剤C中の共役ジエン類を高回収率で抽出溶剤Eに溶解させる。この際の共役ジエン類の回収率は通常50〜100%、好ましくは70〜100%、さらに好ましくは80〜100%である。抽出操作は完全混合槽で実施しても抽出塔で実施しても良く、接触方式は向流方式もしくは並流方式のいずれでも良い。これらの接触方式ならびに装置サイズは液液分離に要する時間や処理液量に応じて選択することが出来る。

【0044】

抽出を行う際の温度に特に制約はなく通常0〜50℃、好ましくは30〜45℃である。

また、圧力は常圧で操作することが好ましい。

【0045】

抽出操作で用いる溶剤は、アルデヒド吸収で用いた溶剤Cと2液相を形成する溶剤であれば特に制約はないが、生成ガス吸収工程において、酸化脱水素反応の生成ガスの吸収に使用する溶剤、即ち、有機溶剤Aと同じ溶剤を抽出溶剤Eとして用いるのがプロセスコスト削減の観点から好ましい。その場合、抽出槽10から得られた共役ジエン類を含む抽出溶剤Eを、生成ガス吸収工程の吸収塔3にリサイクルすることが出来るため、共役ジエン類のロスを抑制することができる。

抽出溶剤Eとして有機溶剤A以外のものを用いる場合には、共役ジエン類と抽出溶剤Eとの分離操作(再生処理)を行った後で、抽出溶剤Eとして再利用するのが好ましい。

【0046】

一方、抽出により共役ジエンが除去され、アルデヒド類のみを含んだ溶剤Cについては再生処理をした後再利用するか、もしくは廃液処理に供することができる。溶剤Cを再生処理を行わずに再利用する場合においては、溶剤C中のアルデヒド濃度が高くなると吸収操作におけるアルデヒド回収率が低下する為、一部系外に排出するなどの処理を行うのが好ましい。

【0047】

抽出溶剤Eの使用量は、吸収塔7からの溶剤C中の共役ジエンを効率良く抽出して回収することができる程度の量であればよく、特に制限はないが、抽出槽10を大型化することなく、高い抽出効率を得るために、抽出槽10に導入される溶剤Cに対して0.5〜2.0倍(質量基準)程度を目安とすることが好ましい。

【0048】

蒸留操作で上記吸収溶剤Cに溶解した共役ジエンを回収する場合においては、図3に示す如く、吸収塔7から流出する吸収溶剤Cを蒸留塔11に供給し、共役ジエンと溶剤Cを各々塔頂および塔底より回収する。この蒸留操作を行う際の運転条件(理論段数、運転圧力、運転温度、還流比、塔内ガス液比率)に制約はないが、前工程のアルデヒド分離工程にて溶剤C中に吸収したアルデヒドが回収共役ジエンに混入しないように運転条件を選定する必要がある。蒸留塔の運転圧力は、塔頂における冷却操作および塔底における加熱操作に要する用役費用や使用される材質の耐圧等を考慮して決定され、好ましくは塔頂温度が30〜50℃となるよう操作圧力を選定する。

【0049】

蒸留操作後に塔底から得られる、共役ジエンが回収除去されアルデヒドを含んだ溶剤Cは、再生処理をした後再利用するか、もしくは廃液処理に供することができる。溶剤Cを再生処理を行わずに再利用する場合においては、溶剤C中のアルデヒド濃度が高くなると吸収操作におけるアルデヒド回収率が低下する為、一部系外に排出するなどの処理を行うのが好ましい。

【0050】

<溶剤再生工程>

上記の共役ジエン回収工程で溶剤Cから共役ジエンを回収して得られるアルデヒドを含む溶剤Cからアルデヒドを除去して再生する方法としては、図3に示す如く、放散塔12でアルデヒドを放散させて除去する方法が挙げられる。このアルデヒドの放散手段としては蒸留操作が挙げられる。蒸留塔におけるアルデヒド放散の運転条件に制約はないが、通常80〜100%、好ましくは90〜100%のアルデヒド類を除去できるように設定するのが良い。放散によりアルデヒドを除去した溶剤Cは、必要に応じて一部が系外に排出されて廃液処理に供され、残部は、アルデヒド分離工程である吸収塔7に循環使用される。

【実施例】

【0051】

以下に実施例を挙げて本発明をより具体的に説明する。

【0052】

以下において、略号はそれぞれ以下のものを示すものとする。

1BTE:1−ブテン

t2BTE:トランス−2−ブテン

c2BTE:シス−2−ブテン

isoBTE:イソブテン

n−BTA:n−ブタン

isoBTA:イソブタン

isoBTY:イソブチレン

TOL:トルエン

1,3−BD:1,3−ブタジエン

【0053】

また、以下の実施例1,2及び比較例1において、アルデヒド吸収塔に供給するアルデヒド含有ブタジエンは、以下の製造例1に示すプロセスにより得られるアルデヒド含有ブタジエンを用いることとする。

【0054】

[製造例1]

原料ガス(組成、1BTE:43.0vol%,t2BTE:18.2vol%,c2BTE:13.3vol%,isoBTE:2.5vol%,nBTA:15.2vol%,isoBTA:4.7vol%)、N2、空気および蒸気を各々5209Nm3/hr、19,133Nm3/hr、28,883Nm3/hr、5913.6Nm3/hrで混合して、酸化脱水素反応器に供給し(熱媒温度360℃、反応器内の最高温度400℃、反応器出口圧力140kPa)、ブタジエン、ブテンおよび無機ガスを含む生成ガスを得る。生成ガスの質量流量は75810.4kg/hrであり、その質量分率は主にN2:70.9%、O2:5.3%、t2BTE:1.6%、c2BTE:0.9%、ブタジエン:8.8%となる。また反応副生物としてのアルデヒド類は、メタクロレイン:0.6%、アクロレイン:0.2%、アセトアルデヒド:0.2%、2−ブテノン:746ppmとなる。一方、モル流量は2640kmol/hrとなり、モル分率は主にN2:72.7%、O2:4.8%、t2BTE:0.8%、c2BTE:0.5%、ブタジエン:4.7%となる。また、反応副生物としてのアルデヒド類は、メタクロレイン:0.2%、アクロレイン:0.1%、アセトアルデヒド:0.2%、2−ブテノン:300ppmとなる。

【0055】

この反応生成ガスを45℃まで冷却し、その後、圧縮機により830kPaまで昇圧する。圧縮したガスを25℃まで冷却する。冷却した生成ガスを吸収塔(塔頂圧力800kPa)においてトルエンにより溶剤吸収させる。

その結果、吸収塔の塔頂よりN2を主成分とする無機ガスを、塔底からはトルエンおよびブタジエン、ブテン類を含む溶液を得ることができる。吸収に用いたトルエン流量は109ton/hr、塔頂ガスの流量は59,655kg/hr、塔底液量は118.6ton/hrとなる。また、塔頂ガスの組成(質量分率)はN2:90.1%、O2:6.8%、CO2:1%、トルエン:1.7%(モル分率ではN2:92.2%、O2:6.1%、CO2:0.7%、トルエン:0.5%)となる。一方、塔底液の組成(質量分率)は主に、トルエン:88.8%、ブタジエン:5.8%、t2BTE:1.1%、c2BTE:0.6%、メタクロレイン:0.5%、アクロレイン:0.2%、アセトアルデヒド:0.1%(モル分率ではトルエン:83.5%、ブタジエン:9.4%、t2BTE:1.6%、c2BTE:1.0%、メタクロレイン:0.6%、アクロレイン:0.2%、アセトアルデヒド:0.3%)となる。

【0056】

トルエンによる溶剤吸収で得られるブタジエンを含有するトルエン溶液を脱気塔(塔頂圧力200kPa)で脱気した後、蒸留塔(塔頂圧力は500kPa)においてブタジエンとトルエンに蒸留分離する。こうして得られるブタジエン及びブテンを主成分とするアルデヒド含有ブタジエンの質量流量は9341.1kg/hr(モル流量174.9kmol/hr)となり、その組成(質量分率)は主にブタジエン73.1%、ブテン類22.2%、アセトアルデヒド3.0%、ホルムアルデヒド1.2%(モル分率ではブタジエン72.1%、ブテン類21.2%、アセトアルデヒド3.6%、ホルムアルデヒド2.1%)である。

【0057】

[実施例1]

アルデヒド吸収溶剤CとしてH2Oを用いたアルデヒド吸収シミュレーション結果を示す。

アセトアルデヒドのH2Oに対する無限希釈活量係数γ∞A(25℃、UNIF−DMDを用いて計算)は5.0である。また、ブタジエンの水に対する無限希釈活量係数γ∞Bは43.06で、分離係数Sは8.6である。

【0058】

なお、以下に示すシミュレーションはASPENTECH社のプロセスシミュレーションソフトウェア“ASPENPLUS(V7.2)”を用いて行い、物性モデルはUNIFAC−DMDを使用する。また、表中の塔底回収率は以下の式で計算する。ここで、原料ガスとは、アルデヒド吸収塔に供給するアルデヒド含有ブタジエンガスである。

塔底回収率=(塔底液に含まれる各成分量/原料ガスに含まれる各成分量)×100

【0059】

製造例1のプロセスで得られるアルデヒド含有ブタジエンを、図2に示すアルデヒド吸収塔7の最下段に供給する(ただし、本実施例では抽出操作は行わない。)。

アルデヒド吸収塔7は、理論段15段とし、塔頂圧力を470kPa、各段毎の差圧を1.4kPaに設定した。吸収塔7に供給するアルデヒド含有ブタジエンの温度は53.9℃、吸収溶剤CであるH2Oの温度は25℃(冷水による冷却を想定)に設定した。アルデヒド含有ブタジエンの質量流量は9246kg/hr(モル流量は171.6kmol/hr)で、その組成(質量分率)は主にブタジエン:73.8%、ブテン類:22.5%、アルデヒド類:3.0%(モル分率ではブタジエン:73.5%、ブテン類:21.6%、アルデヒド類:3.7%)である。塔頂からH2Oを7800kg/hrで供給した場合の吸収塔7におけるアルデヒド除去率およびブタジエンロス率をシミュレーションにより計算した。

その結果、アルデヒド類の除去率は91.9%となり、ブタジエンのロス率は約12.5%となる(いずれも質量基準)。

【0060】

[比較例1]

実施例1と同じプロセスにおいて、アルデヒド吸収溶剤CとしてH2Oの代りにシクロヘキサンを用いたこと以外は同様に行った場合のアルデヒド吸収シミュレーション結果を示す。

アセトアルデヒドのシクロヘキサンに対する無限希釈活量係数γ∞A(25℃、UNIF−DMDを用いて計算)は6.6で、ブタジエンのシクロヘキサンに対する無限希釈活量係数γ∞Bは1.2で、分離係数Sは0.18である。

【0061】

なお、以下に示すシミュレーションは、実施例1と同様にASPENTECH社のプロセスシミュレーションソフトウェア“ASPENPLUS(V7.2)”を用いて行い、物性モデルも同様にUNIFAC−DMDを使用する。また、表中の塔底回収率についても実施例1と同様に計算する。

その結果、アルデヒド吸収塔におけるアセトアルデヒド除去率は42.5%、ブタジエンロス率は52.3%となる(いずれも質量基準)。

【0062】

上記の実施例1と比較例1の結果を表1にまとめて示す。

【0063】

【表1】

【0064】

[実施例2]

アルデヒド吸収溶剤CとしてH2Oを用い、製造例1のプロセスで得られるアルデヒド含有ブタジエンを、図2に示すアルデヒド吸収塔7に送給してアルデヒドを除去し、アルデヒドの吸収に用いた溶剤Cから抽出槽10でブタンジエンを除去して回収するシミュレーションを実施する。

【0065】

なお、以下に示すシミュレーションはASPENTECH社のプロセスシミュレーションソフトウェア“ASPENPLUS(V7.2)”を用いて行い、物性モデルはNRTL−HOCを使用した。また、表中の塔頂回収率は、以下の式で計算する。ここで、原料ガスとは、アルデヒド吸収塔7に供給するアルデヒド含有ブタジエンガスである。

塔頂回収率=(塔頂ガスに含まれる各成分量/原料ガスに含まれる各成分量)×100

【0066】

アルデヒド含有ブタジエンの質量流量は9257kg/hrとなり、その組成(質量分率)は主にブタジエン:72.5%、ブテン類:22.7%、アセトアルデヒド:3.0%、ホルムアルデヒド:1.2%である。またモル流量は173.5kmol/hrとなり、その組成(モル分率)は主にブタジエン:71.5%、ブテン類:21.6%、アセトアルデヒド:3.7%、ホルムアルデヒド:2.1%である。

【0067】

アルデヒド吸収塔は理論段15段とし、塔頂圧力を470kPa、各段毎の差圧を1.4kPaに設定する。塔頂からはアルデヒド吸収溶剤CとしてH2Oを21220kg/hr(モル流量1178kmol/hr)で供給する。吸収塔7に供給するアルデヒド含有ブタジエンの温度は47.7℃、吸収溶剤CであるH2Oの温度は50℃(工業用水による冷却を想定)に設定する。アルデヒド吸収を実施した場合の塔頂ガス量は8761kg/hr(モル流量163.4kmol/hr)、塔底液量は21716.1kg/hr(モル流量1188.0kmol/hr)となる。アセトアルデヒドおよびホルムアルデヒドの塔頂回収率は、いずれも0.0%(いずれも質量基準)である(したがって吸収塔7における各成分の除去率はいずれも100%)。また、ブタジエンの塔頂回収率は原料ガス中のブタジエンの97.9%である。

【0068】

アルデヒド吸収塔7の塔底からの微量のブタジエン、ブテン類および除去されたアルデヒド類を含む塔底液は、ミキサーセトラー型の抽出槽10に供給される。塔底液に微量溶解したブタジエンおよびブテン類を回収する為、トルエンを14000kg/hr(モル流量152.2kmol/hr)で抽出槽10に供給し、アルデヒド吸収塔7から出た塔底液と混合する。抽出槽10の操作条件は、温度45℃、圧力101.3kPaとする。その混合液を液液分離器に供給し、油層と水層に分離する。

【0069】

その結果、ブタジエンとブテン類を含む油層を14252.2kg/hr(モル流量158.4kmol/hr)、アルデヒド類を含む水層を21463.9kg/hr(モル流量1181.7kmol/hr)得ることができる。ブタジエンとブテン類を含む油層は、アルデヒド吸収塔の前工程であるブタジエン分離のための吸収塔(図1の吸収塔3)の有機溶剤Aとして循環使用される。一方、アルデヒド類を多く含む水層は、廃水として廃水処理設備に送られる。廃水として処理されたアルデヒドを多く含む水層中のブタジエン量は3.5kg/hr(モル流量0.06kmol/hr)であり、そのロス率は0.1%となる(すなわち本プロセスにおけるブタジエン回収率は99.9%)。

【0070】

【表2】

【0071】

以上の結果から、本発明によれば、n−ブテン等の炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られるブタジエン等の共役ジエンを含む生成ガスから、反応で副生するアルデヒド類を、目的生成物である共役ジエンのロスを抑制して、効率的に除去して、共役ジエンを高収率で回収することができることが分かる。

【符号の説明】

【0072】

1 反応器

2 冷却塔

3 吸収塔

4 脱気塔

5 蒸留塔

6 精製手段

7 吸収塔

8 共役ジエン回収塔

10 抽出槽

11 蒸留塔

12 放散塔

【特許請求の範囲】

【請求項1】

炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得る生成ガス吸収工程と、

該共役ジエンを含む溶液Bを蒸留することにより、アルデヒドを含有する共役ジエンDを分離する共役ジエン分離工程と、

該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去するアルデヒド分離工程とを含むことを特徴とする共役ジエンの製造方法。

【請求項2】

更に、前記アルデヒドを含有する共役ジエンDと接触させた溶剤C中に溶解した共役ジエンを回収する共役ジエン回収工程を有することを特徴とする請求項1に記載の共役ジエンの製造方法。

【請求項3】

前記共役ジエン回収工程が、抽出又は蒸留により行われることを特徴とする請求項2に記載の共役ジエンの製造方法。

【請求項4】

前記原料ガスが、エチレンの2量化により得られる1−ブテン、シス−2−ブテン、トランス−2−ブテン若しくはこれらの混合物を含有するガス、n−ブタンの脱水素若しくは酸化脱水素反応により生成するブテン留分、又は重油留分を流動接触分解する際に得られる炭素原子数が4の炭化水素を多く含むガスであることを特徴とする請求項1ないし3のいずれか1項に記載の共役ジエンの製造方法。

【請求項1】

炭素原子数4以上のモノオレフィンを含む原料ガスと分子状酸素含有ガスとを、触媒の存在下に酸化脱水素反応させて得られる共役ジエンを含む生成ガスを、有機溶剤Aに吸収させて、該共役ジエンを含む溶液Bを得る生成ガス吸収工程と、

該共役ジエンを含む溶液Bを蒸留することにより、アルデヒドを含有する共役ジエンDを分離する共役ジエン分離工程と、

該アルデヒドを含有する共役ジエンDと、25℃におけるアルデヒドの無限希釈活量係数γ∞が6.0以下の溶剤Cとを接触させて、溶剤吸収により該共役ジエンD中のアルデヒドを除去するアルデヒド分離工程とを含むことを特徴とする共役ジエンの製造方法。

【請求項2】

更に、前記アルデヒドを含有する共役ジエンDと接触させた溶剤C中に溶解した共役ジエンを回収する共役ジエン回収工程を有することを特徴とする請求項1に記載の共役ジエンの製造方法。

【請求項3】

前記共役ジエン回収工程が、抽出又は蒸留により行われることを特徴とする請求項2に記載の共役ジエンの製造方法。

【請求項4】

前記原料ガスが、エチレンの2量化により得られる1−ブテン、シス−2−ブテン、トランス−2−ブテン若しくはこれらの混合物を含有するガス、n−ブタンの脱水素若しくは酸化脱水素反応により生成するブテン留分、又は重油留分を流動接触分解する際に得られる炭素原子数が4の炭化水素を多く含むガスであることを特徴とする請求項1ないし3のいずれか1項に記載の共役ジエンの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−103896(P2013−103896A)

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願番号】特願2011−247574(P2011−247574)

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

【公開日】平成25年5月30日(2013.5.30)

【国際特許分類】

【出願日】平成23年11月11日(2011.11.11)

【出願人】(000005968)三菱化学株式会社 (4,356)

【Fターム(参考)】

[ Back to top ]