共重合体及びその製造方法

【課題】優れた耐熱性、耐油性及び耐寒性を示す加硫物を与える共重合体及びその製造方法を提供する。

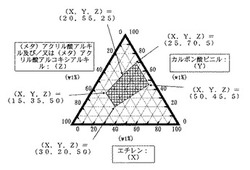

【解決手段】エチレン(X)と、特定なカルボン酸ビニル(Y)と、特定な(メタ)アクリル酸アルキル及び/又は特定な(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中、座標(X,Y,Z)=(15,35,50)、(X,Y,Z)=(20,55,25)、(X,Y,Z)=(25,70,5)、(X,Y,Z)=(30,20,50)、(X,Y,Z)=(50,45,5)で囲まれる範囲であり、かつ、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%である共重合体、並びにその製造方法。

【解決手段】エチレン(X)と、特定なカルボン酸ビニル(Y)と、特定な(メタ)アクリル酸アルキル及び/又は特定な(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中、座標(X,Y,Z)=(15,35,50)、(X,Y,Z)=(20,55,25)、(X,Y,Z)=(25,70,5)、(X,Y,Z)=(30,20,50)、(X,Y,Z)=(50,45,5)で囲まれる範囲であり、かつ、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%である共重合体、並びにその製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は優れた耐熱性を持ちながら、耐油性、及び耐寒性を示す加硫物を与える極性オレフィン共重合体及びその製造方法に関する。

【背景技術】

【0002】

従来アクリル酸エステルに代表される極性オレフィンより得られるアクリルゴムは、耐熱性、及び耐油性に優れている。アクリルゴムは自動車関連の分野などで広く用いられおり、近年のエンジンの高出力化、及び小型化に伴い、アクリルゴム部品に対しても高度の耐熱性が要求されている。潤滑油が接触する部品に対して耐油性を保ちながら同時に広範囲の温度における安定な動作を目的に、耐寒性に対する要求も高くなってきている。

【0003】

エチレン成分が3〜10重量%、酢酸ビニル0〜10重量%、アクリル酸エチル20〜45重量%、アクリル酸n−ブチル45〜70重量%からなる共重合体およびその組成物が提案されている(特許文献1参照)。

【0004】

また、アクリルゴム10〜90重量部と酢酸ビニル含量50重量%以上のエチレン−酢酸ビニル共重合体90〜10重量部とからなる組成物(特許文献2参照)、カルボキシル基含有アクリルゴム(80〜99重量%)とエポキシ基含有オレフィン−ビニルエステル共重合体(1〜20重量%)とからなるアクリルゴム組成物(特許文献3参照)等が提案されている。

【0005】

さらに、共重合体中のエチレンと酢酸ビニルの重量比を1以下にしてアクリル酸エステルを90重量%以下であり、クロロアセチル基、エポキシ基等を含有するビニルモノマーとの共重合体(特許文献4参照)、共重合体100重量部中エチレン10〜20重量部、カルボン酸ビニルが15〜55重量部、クロロアセチル基、エポキシ基等を含有するビニルモノマーからなるアクリル酸エステル共重合体(特許文献5参照)、エチレン1.5〜13重量%、カルボン酸ビニルが5〜40重量%、アクリル酸エステル47〜97重量%クロロアセチル基、エポキシ基、カルボキシル基等を含有するビニルモノマーからなる共重合体(特許文献6参照)、エチレン0〜30重量%、カルボン酸ビニル0〜50重量%からなるアクリル酸エステル共重合体であり、共重合体100重量部に対してマレイン酸モノアルコキシアルキルを2〜15重量部含有する共重合体組成物(特許文献7参照)が提案されている。

【0006】

しかしながら、これらの組成物を加硫しても耐熱性、及び耐寒性の点で問題点がある。

【0007】

【特許文献1】特開昭63−312338号公報

【特許文献2】特開昭55−98236号公報

【特許文献3】特開2002−265736号公報

【特許文献4】特開昭55−726号公報

【特許文献5】特開昭55−123641号公報

【特許文献6】特公平2−42090号公報

【特許文献7】特開昭61−2712号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的とするところは、優れた耐熱性を持ちながら耐油性、及び耐寒性を示す加硫物を与える共重合体及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明者等が検討を行った結果、特定の組成を持つ共重合体について、優れた耐熱性を持ちながら耐油性、及び耐寒性が得られることを見出し、本発明を完成するに至った。すなわち、本発明は、エチレン(X)と、特定の一般式で表されるカルボン酸ビニル(Y)と、特定の一般式で表される(メタ)アクリル酸アルキル及び/又は特定の一般式で表される(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中の特定の座標で囲まれる範囲であり、かつ、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%であることを特徴とする共重合体、並びにその製造方法である。

【0010】

以下、本発明についてさらに詳細に説明する。

【0011】

本発明の共重合体は、エチレン(X)と、下記一般式(1)で表されるカルボン酸ビニル(Y)と、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中以下の座標で囲まれる範囲であり、かつカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%である。

【0012】

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(25,70,5)

=(30,20,50)

=(50,45,5)

【0013】

【化1】

(式中、R1はメチル基又はエチル基を表す。)

【0014】

【化2】

(式中、R2は水素又はメチル基を表し、R3は炭素数2〜8のアルキル基を表す。)

【0015】

【化3】

(式中、R4は水素又はメチル基を表し、R5は炭素数2〜4のアルキレン基を表し、R6は炭素数1〜4のアルキル基又はアルコキシアルキル基を表す。)

本発明の共重合体中のエチレンの含有量は15〜50重量%であり、好ましくは15〜40重量%である。

【0016】

本発明の共重合体中の一般式(1)で表されるカルボン酸ビニルの含有量は20〜70重量%であり、好ましくは25〜60重量%である。

【0017】

本発明の共重合体中の一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの含有量は5〜50重量%であり、好ましくは7〜50重量%である。

【0018】

以上から本発明の共重合体は、図1に示す通り、エチレン(X)と、一般式(1)で表されるカルボン酸ビニル(Y)と、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル(Z)の共重合割合が三相図中以下の座標で囲まれる範囲であることが必要である。これらの範囲をはずれると、共重合体を加硫しても高い耐熱性、耐寒性を示す加硫物が得られないものである。

【0019】

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(25,70,5)

=(30,20,50)

=(50,45,5)

本発明の共重合体は、耐熱性のより高い耐油ゴムを得るためには、図2に示す通り、(X)、(Y)及び(Z)の共重合割合が三相図中以下の座標で囲まれる範囲であることが好ましい。

【0020】

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(33,57,10)

=(38,55,7)

=(35,35,30)

=(30,25,45)

本発明の共重合体中のカルボキシル基又はスルホン酸基を持つ共重合可能な化合物は1〜10重量%であり、1〜7重量%が好ましい。1重量%未満であると充分な加硫が進行せず、10重量%を超えた場合もまた目的とする組成の加硫が過度に進行し満足な加硫物を得ることができない。本発明においては必要に応じて、その他共重合可能な単量体を使用することができる。

【0021】

一般式(1)で表されるカルボン酸ビニルの具体的な例としては、例えば、酢酸ビニル、プロピオン酸ビニル等が挙げられる。

【0022】

一般式(2)で表される(メタ)アクリル酸アルキルの具体的な例としては、例えば、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル等が挙げられる。

【0023】

一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの具体的な例としては、例えば、(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチル、(メタ)アクリル酸プロポキシエチル、(メタ)アクリル酸n−ブトキシエチル、(メタ)アクリル酸メトキシプロピル、(メタ)アクリル酸エトキシプロピル、(メタ)アクリル酸n−プロポキシプロピル、(メタ)アクリル酸n−ブトキシプロピル等が挙げられる。

【0024】

カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の具体的な例としては、例えば、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノプロピル、マレイン酸モノブチル、フマル酸モノエチル、フマル酸モノプロピル、フマル酸モノブチル、マレイン酸モノメトキシエチル、マレイン酸モノエトキシエチル、マレイン酸モノプロポキシエチル、マレイン酸n−ブトキシエチル、マレイン酸メトキシプロピル、マレイン酸エトキシプロピル、マレイン酸n−プロポキシプロピル、マレイン酸n−ブトキシプロピル、フマル酸モノメトキシエチル、フマル酸モノエトキシエチル、フマル酸モノプロポキシエチル、フマル酸n−ブトキシエチル、フマル酸メトキシプロピル、フマル酸エトキシプロピル、フマル酸n−プロポキシプロピル及びフマル酸n−ブトキシプロピル、(メタ)アクリル酸、2−アクリロイルオキシプロピオン酸、2−アクリロイルオキシエチルコハク酸、2−アクリロイルオキシエチルフタル酸、2−アクリロイルオキシエチルヘキサヒドロフタル酸、2−アクリオイルオキシプロピルフタル酸、2−アクリロイルオキシプロピルテトラヒドロフタル酸、2−アクリロイルオキシプロピルヘキサヒドロフタル酸、2−メタクリロイルオキシエチルコハク酸、2−メタクリロイルオキシエチルヘキサヒドロフタル酸、ビニル酢酸、p−ビニル安息香酸、7−ビニルテトラデカン二酸、12−ビニル−8−オクタデセン二酸、ビニルスルホン酸、フマル酸、マレイン酸、イタコン酸、メサコン酸、及び2−アクリルアミド−2−メチルプロパンスルホン酸等が挙げられる。

【0025】

また必要に応じて使用できる単量体としては(メタ)アクリル酸メチル、メタアクリル酸n−ペンチル、(メタ)アクリル酸n−デシル、(メタ)アクリル酸n−ドデシル、(メタ)アクリル酸n−オクタデシル、(メタ)アクリル酸シアノメチル、(メタ)アクリル酸1−シアノエチル、(メタ)アクリル酸2−シアノエチル、(メタ)アクリル酸1−シアノプロピル、(メタ)アクリル酸2−シアノプロピル、(メタ)アクリル酸3−シアノプロピル、(メタ)アクリル酸4−シアノブチル、(メタ)アクリル酸6−シアノヘキシル、(メタ)アクリル酸2−エチル−6−シアノヘキシル、(メタ)アクリル酸8−シアノオクチル、(メタ)アクリル酸メトキシメチル、(メタ)アクリル酸エトキシメチル、メタアクリル酸n−プロポキシプロピル、メタアクリル酸n−ブトキシプロピル等を例示することができる。

【0026】

さらに、(メタ)アクリル酸1,1−ジヒドロペルフルオロエチル、(メタ)アクリル酸1,1−ジヒドロペルフルオロプロピル、(メタ)アクリル酸1,1,5−トリヒドペルフルオロヘキシル、(メタ)アクリル酸1,1,2,2−テトラヒドロペルフルオロプロピル、(メタ)アクリル酸1,1,7−トリヒドロペルフルオロヘプチル、(メタ)アクリル酸1,1−ジヒドロペルフルオロオクチル、(メタ)アクリル酸1,1−ジヒドロペルフルオロデシル、(メタ)アクリル酸1−ヒドロキシプロピル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ジエチルアミノエチル、(メタ)アクリル酸ジブチルアミノエチル、(メタ)アクリル酸エステル類以外の成分としてはメチルビニルケトン等のアルキルビニルケトン化合物、ビニルエチルエーテル等のアルキルビニルエーテル化合物、アリルメチルエーテル等のアリルエーテル化合物、スチレン、α−メチルスチレン、クロロスチレン、ビニルトルエン、ビニルナフタレンなどのビニル芳香族化合物、アクリロニトリル、メタクリロニトリル等のビニルニトリル化合物、アクリルアミド、プロピレン、ブダジエン、イソプレン、ペンタジエン、塩化ビニル、塩化ビニリデン、フッ化ビニル、フッ化ビニリデン、プロピオン酸ビニル、無水マレイン酸、無水シトラコン酸、無水イタコン酸等を例示することができ、共重合体から得られる加硫物の耐熱性を向上させるため、必要に応じて好ましくは共重合体中20重量%以下、さらに好ましくは10重量%以下の割合で加えることができる。

【0027】

本発明の共重合体は、ラジカル発生剤と、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中、一般式(1)で表されるカルボン酸ビニル10〜90重量%、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル5〜70重量%、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物2〜40重量%を連続的、又は回分的に添加しながら、エチレンで連続的に加圧しながら乳化重合又は溶液重合することにより製造することができる。

【0028】

一般式(1)で表されるカルボン酸ビニルの添加量は、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中10〜90重量%であり、10〜85重量%が好ましい。10重量%未満の場合は目的とする組成の共重合体を得ることができない。90重量%を超えた場合についても目的とする組成の共重合体を得ることができない。

【0029】

一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの添加量は、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中5〜70重量%であり、10〜70重量%が好ましい。5重量%未満の場合は目的とする組成の共重合体を得ることができない。70重量%を超えた場合についても目的とする組成の共重合体を得ることができない。

【0030】

カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の添加量は、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中2〜40重量%以下であり、2〜35重量%が好ましい。2重量%未満の場合は目的とする組成の共重合体を得ることができない。40重量%を超えた場合についても目的とする組成の共重合体を得ることができない。

【0031】

本発明の共重合体の製造方法では、エチレンで連続的に加圧しながら重合することが必要である。エチレンで連続的に加圧しながら重合しないと反応中の共重合体の組成が不均一となる。加圧の条件は特に限定するものではないが、適合量のエチレンを共重合させるため、0.3〜80MPaが好ましく、0.5〜75MPaがさらに好ましい。

【0032】

本発明の共重合体の製造方法では、ラジカル発生剤、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物を、反応器中に連続的、又は回分的に添加することが必要である。当該添加を行わない場合(例えば、一括添加の場合)には目的の組成物が得ることができない。

【0033】

本発明の共重合体をグラフト重合にて製造する場合には、溶剤に溶解又は懸濁させたポリオレフィンに、ラジカル発生剤を触媒とし、ポリオレフィン100重量部に対して、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル20〜500重量部、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物1〜50重量部、並びにラジカル発生剤を連続的、又は回分的に添加しながらグラフト重合することを特徴とすることにより製造することができる。

【0034】

一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの添加量は20〜500重量部であり、好ましくは20〜450重量部である。20重量部未満であると目的とする共重合体を得ることができず、500重量部を超えた場合についても目的とする共重合体を得ることができない。カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の添加量は1〜50重量部であり、好ましくは1〜45重量部である。1重量部未満の場合には目的とする共重合体を得ることができず、50重量部を超えた場合についても目的とする共重合体を得ることができない。ラジカル発生剤、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物は反応器中に連続的、又は回分的に添加することで目的とする組成の共重合体を得ることができる。当該添加を行わない場合(例えば、一括添加の場合)、反応熱を制御することが困難となり好ましくない。

【0035】

ラジカル発生剤としては無機又は有機の過酸化物、アゾ化合物、レドックス系開始剤等を挙げられる。具体的には過硫酸カリウム、過硫酸アンモニウム、パラメンタンハイドロパーオキサイド、クメンハイドロパーオキサイド、ジクミルパーオキサイド、過酸化アセチル、過酸化ベンゾイル、過安息香酸t−ブチル、t−ブチルハイドロパーオキサイド、アゾビスイソブチロニトリル、アゾビスシクロヘキサンカルボニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等の無機又は有機の過酸化物及びジアゾ化合物や場合によっては、硫酸第一鉄等の第一鉄塩、ハイドロサルファイトナトリウム等の還元剤を添加して重合を開始する。本発明の製造方法においては上記単量体及び必要であれば分子量調節剤との混合物を使用することができる。分子量調節剤としては通常n−ドデシルメルカプタン、t−ドデシルメルカプタン、オクチルメルカプタン等のアルキルメルカプタン類が使用される。

【0036】

乳化重合にて本発明の共重合体を製造する場合、通常重合は0〜100℃、好ましくは5〜100℃の温度で行われる。重合時の発熱が大きく温度の制御が困難な場合は全単量体の一部を乳化し、残りの単量体を連続的に滴下し重合を行っても良い。重合終了後、乳化液を塩化ナトリウム、塩化カルシウム、水酸化アルミニウム、硫酸ナトリウム、ホウ酸等の無機塩の水溶液に投入して、共重合物を凝固せしめたり、メタノール等の不溶性溶剤による析出、熱による凝固、凍結乾燥法後、水洗、乾燥により目的とする共重合体が得られる。

【0037】

溶液重合により本発明の共重合体を製造する場合、通常重合は0〜200℃、好ましくは0〜100℃の温度で行われる。重合時の発熱が大きく温度の制御が困難な場合は、一部を溶媒に溶解し、残りの単量体を連続的に滴下し重合を行っても良い。溶媒としては1,1,2−トリクロロエタン、トルエン、キシレン、ヘキサン、ヘプタン、オクタン、テトラヒドロフラン等を用いることができる。重合終了後、メタノール等の不溶性溶剤による析出、ドラムドライヤー、及びベント付き押出し機により目的とする共重合体が得られる。

【0038】

グラフト重合にて本発明の共重合体を製造する場合、通常重合は20〜200℃、好ましくは50〜120℃の温度で行われ、溶剤に溶解又は懸濁させたポリオレフィンを、ラジカル発生剤を触媒とし、(メタ)アクリル酸及び/又は(メタ)アクリル酸エステル類のグラフト反応にて実施する。溶剤として議定書の規制対象外物質である1,1,2−トリクロロエタンに不純物として含まれるアルコール化合物及び/又はエポキシ化合物を除去した1,1,2−トリクロロエタンを溶剤に用いる方法にて得ることができる。市販されている1,1,2−トリクロロエタンは、しばしば0.5〜2.0%のアルコール化合物及び/又はエポキシ化合物を不純物として含有している。ここにアルコール化合物とは水酸基を有する化合物であり、例えば、エチルアルコールやブチルアルコール等が挙げられる。エポキシ化合物とはエポキシ基を有する化合物であり、例えば1,2−エポキシプロパンや1,2−エポキシブタン等が挙げられる。アルコール化合物及び/又はエポキシ化合物を不純物として含有する1,1,2−トリクロロエタンを溶剤としてグラフト反応にて合成された共重合体は着色するため好ましくない。重合終了後、メタノール等の不溶性溶剤による析出、水蒸気蒸留、ドラムドライヤー、及びベント付き押出機により目的とする共重合体が得られる。

【0039】

グラフト重合にて共重合体を得る場合、原料として用いるポリオレフィンは、エチレンと酢酸ビニル、及びこれらと共重合可能なビニルモノマーとの共重合体である。共重合可能なビニルモノマーとしてはプロピレン、1−ブテン、イソブチレン、1−ヘキセン、3−ブチル−1−ブテン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、プロピオン酸ビニル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−ヘキシル、アクリル酸2−エチルヘキシル、アクリル酸n−オクチル、メタアクリル酸エチル、メタアクリル酸n−ブチル、メタアクリル酸n−プロピル、メタアクリル酸イソプロピル、メタアクリル酸2−エチルヘキシル、メタアクリル酸n−ヘキシル、メタアクリル酸n−オクチル又はこれらの混合物が挙げられる。具体的には、エチレン−酢酸ビニル共重合体(EVA)が挙げられる。中でも酢酸ビニル含有率が、40重量%から75重量%の範囲で含まれるエチレン−酢酸ビニル共重合体(EVA)がより好ましい。

【0040】

本発明の共重合体は、通常のゴム工業において知られている同様の方法で加硫することが可能である。本発明の共重合体の加硫は、必要に応じて加硫促進剤、補強剤、充填剤、可塑剤、老化防止剤、安定剤等を配合して行われる。

【0041】

本発明における共重合体は加硫により、優れた耐熱性を持ちながら耐油性、及び耐寒性を示す加硫物を得ることができ、自動車用燃料ホース、シール材等の高い耐熱性が求められ、かつ耐油性及び耐寒性が要求される用途に使用することができる。

【発明の効果】

【0042】

本発明の共重合体により得られる加硫物は、優れた耐熱性を示しつつかつ耐油性及び耐寒性のバランスに優れており、自動車用燃料ホース、シール材等の高い耐熱性及び耐油性が要求される各種の用途に使用することができる。

【実施例】

【0043】

以下に実施例を用いて本発明をさらに詳しく説明するが、本発明はこれら実施例のみに制限されるものではない。

【0044】

なお、以下の実施例等で用いた値は以下の測定法で行ったものである。

【0045】

<モノマー組成>

マレイン酸モノブチル単位、及び安息香酸ビニル単位の定量は、共重合体をクロロホルムを用いて溶解し、水酸化カリウムを用いて定量した。その他のモノマー組成は共重合体を1H−NMRスペクトル、及び13C−NMRスペクトルにより定量した。

【0046】

<引張強さ、伸び>

引張強さ、伸びはJIS K6251に準拠して、ダンベル状3号形試験片にて500±50mm/minの引張速度にて測定した。

【0047】

<硬さ>

硬さは、JIS K6253に準拠して、デュロメーター硬さ試験タイプAにて測定した。

【0048】

<耐熱性>

耐熱性はJIS K6257に準拠し、180℃72時間暴露後の伸び変化率ΔEB、硬度変化ΔHsにより評価した。

【0049】

<圧縮永久歪み>

圧縮永久歪みはJIS K6262に準拠し、試験条件を180℃72時間とした。

【0050】

<耐油性>

耐油性はJIS K6258に準拠し、加硫ゴムをIRM903号油中150℃で3日浸漬後の体積変化率を測定することにより評価した。

【0051】

<耐寒性>

耐寒性の指標としたゲーマン捻り試験のガラス転移温度:Tg(℃)は、JIS K6261に準拠し、(株)上島製作所製のTM−2531ゲーマン捻り試験機で測定することにより評価した。

【0052】

<試験片の作製>

混練は8インチロールを用い、170℃にて20分プレス加硫を行い、更に170℃にて4時間ギアーオブン中にて二次加硫を行って試験片を作製した。

【0053】

引張強さ、伸び、硬さ、圧縮永久歪み、耐油性、及び耐寒性の評価には表1の配合にて試験片を作製した。

【0054】

【表1】

実施例1

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.9g、ピロリン酸ナトリウム1.4g、水241g、酢酸ビニル200g(42重量%)を仕込み、内部をエチレンで置換した。更に反応液を75℃に加熱し、酢酸ビニル41g(9重量%)、アクリル酸n−ブチル198g(41重量%)、マレイン酸モノブチル37g(8重量%)を添加しながら過硫酸アンモニウム3.6gを水121gに溶かした水溶液を10時間かけて添加しつつ、内温を制御しながらエチレンにて内圧を4〜11MPaにて反応を実施した。その後更に11MPaにて2時間反応させた後、得られた反応液を85℃の塩化カルシウム水溶液に添加した。析出した共重合体組成物を充分水洗した後乾燥を行い、共重合体を得た[(X,Y,Z)=(25,40,35)]。分析結果及び評価結果を表2に示す。

【0055】

【表2】

実施例2

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.9g、ピロリン酸ナトリウム1.4g、水249g、酢酸ビニル200g(41重量%)を仕込み、酢酸ビニル36g(7重量%)、アクリル酸n−ブチル184g(37重量%)、マレイン酸モノブチル73g(15重量%)を添加しながら過硫酸アンモニウム3.6gを水119gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(23,42,35)]。分析結果及び評価結果を表2に示す。

【0056】

実施例3

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.9g、ピロリン酸ナトリウム1.4g、水241g、酢酸ビニル200g(42重量%)を仕込み、酢酸ビニル41g(8重量%)、アクリル酸n−ブチル99g(21重量%)、アクリル酸メトキシエチル99g(21重量%)、マレイン酸モノブチル37g(8重量%)を添加しながら過硫酸アンモニウム3.6gを水120gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(25,39,36)]。分析結果及び評価結果を表2に示す。

【0057】

実施例4

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)11g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.8g、ピロリン酸ナトリウム1.4g、水233g、酢酸ビニル200g(43重量%)を仕込み、酢酸ビニル175g(38重量%)、アクリル酸n−ブチル52g(11重量%)、マレイン酸モノブチル36g(8重量%)を添加しながら過硫酸アンモニウム3.5gを水144gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(25,64,11)]。分析結果及び評価結果を表2に示す。

【0058】

実施例5

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.0g、ピロリン酸ナトリウム1.5g、水201g、酢酸ビニル200g(50重量%)を仕込み、酢酸ビニル70g(18重量%)、アクリル酸n−ブチル89g(22重量%)、マレイン酸モノブチル39g(10重量%)を添加しながら過硫酸アンモニウム3.9gを水127gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(42,42,16)]。分析結果及び評価結果を表2に示す。

【0059】

実施例6

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.1g、ピロリン酸ナトリウム1.5g、水219g、酢酸ビニル200g(46重量%)を仕込み、酢酸ビニル105g(24重量%)、アクリル酸n−ブチル90g(21重量%)、マレイン酸モノブチル39g(9重量%)を添加しながら過硫酸アンモニウム4.9gを水128gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(37,48,15)]。分析結果及び評価結果を表2に示す。

【0060】

実施例7

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水201g、酢酸ビニル158g(40重量%)を仕込み、アクリル酸n−ブチル206g(52重量%)、マレイン酸モノブチル33g(8重量%)を添加しながら過硫酸アンモニウム3.4gを水170gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(30,31,39)]。分析結果及び評価結果を表2に示す。

【0061】

実施例8

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.0g、ピロリン酸ナトリウム1.5g、水219g、酢酸ビニル155g(34重量%)を仕込み、アクリル酸n−ブチル266g(58重量%)、マレイン酸モノブチル39g(8重量%)を添加しながら過硫酸アンモニウム3.7gを水124gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(30,25,45)]。分析結果及び評価結果を表2に示す。

【0062】

実施例9

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)11g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル200g(47重量%)を仕込み、酢酸ビニル25g(6重量%)、アクリル酸n−ブチル168g(39重量%)、ビニル安息香酸34g(8重量%)を添加しながら過硫酸アンモニウム3.3gを水110gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(26,41,33)]。分析結果及び評価結果を表3に示す。

【0063】

【表3】

実施例10

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)9.8g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.5g、ピロリン酸ナトリウム1.2g、水200g、酢酸ビニル200g(48重量%)を仕込み、酢酸ビニル60g(15重量%)、アクリル酸n−ブチル123g(30重量%)、マレイン酸モノブチル31g(7重量%)を添加しながら過硫酸アンモニウム3.1gを水102gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(23,52,25)]。分析結果及び評価結果を表3に示す。

【0064】

実施例11

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル188g(41重量%)を仕込み、アクリル酸n−ブチル230g(52重量%)、マレイン酸モノブチル33g(7重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(20,35,45)]。分析結果及び評価結果を表3に示す。

【0065】

実施例12

窒素雰囲気下2Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(ランクセス社製:レバプレン600HV)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル235g(130重量部)、マレイン酸モノブチル20g(11重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(27,40,33)]。分析結果及び評価結果を表3に示す。

【0066】

実施例13

窒素雰囲気下2Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(東ソー製:ウルトラセン760)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル162g(90重量部)、マレイン酸モノブチル18g(10重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(35,30,35)]。分析結果及び評価結果を表3に示す。

【0067】

比較例1

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水223g、酢酸ビニル190g(43重量%)を仕込み、アクリル酸n−ブチル155g(35重量%)、マレイン酸モノブチル94g(22重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(25,40,35)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐油性及び耐寒性については優れているが、耐熱性は実施例に対して劣っていた。

【0068】

【表4】

比較例2

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)11g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.8g、ピロリン酸ナトリウム1.4g、水252g、酢酸ビニル121g(24重量%)を仕込み、アクリル酸n−ブチル347g(70重量%)、マレイン酸モノブチル31g(6重量%)を添加しながら過硫酸アンモニウム3.5gを水117gに溶かした水溶液を一括にて添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(18,20,62)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐油性及び耐寒性は優れているが、耐熱性は実施例に対して劣っていた。

【0069】

比較例3

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.5g、ピロリン酸ナトリウム1.3g、水230g、酢酸ビニル200g(44重量%)を仕込み、酢酸ビニル169g(37重量%)、アクリル酸n−ブチル59g(13重量%)、マレイン酸モノブチル27g(6重量%)を添加しながら過硫酸アンモニウム3.2gを水109gに溶かした水溶液を一括にて添加して、エチレン120gを圧入し、エチレンによる連続加圧は行わなかった以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(8,87,4)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐熱性が実施例に対して劣っていた。

【0070】

比較例4

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水148g、酢酸ビニル160g(54重量%)を仕込み、アクリル酸n−ブチル102g(35重量%)、マレイン酸モノブチル32g(11重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(54,26,20)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐熱性及び耐油性が実施例に対して劣っていた。

【0071】

比較例5

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水223g、酢酸ビニル194g(49重量%)を仕込み、アクリル酸n−ブチル203g(51重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(29,35,36)]。分析結果及び評価結果を表4に示す。得られた共重合体は加硫することができなかった。

【0072】

比較例6

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル200g(49重量%)を仕込み、酢酸ビニル25g(6重量%)、アクリル酸n−ブチル176g(43重量%)、メタクリル酸グリシジル(GMA)8.3g(2重量%)を添加しながら過硫酸アンモニウム3.2gを水107gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(26,41,33)]。分析結果及び評価結果を表5に示す。得られた共重合体は加硫することができなかった。

【0073】

【表5】

比較例7

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル183g(42重量%)を仕込み、アクリル酸n−ブチル224g(51重量%)、マレイン酸モノブチル32g(7重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(22,27,51)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐熱性は実施例に対して劣っていた。

【0074】

比較例8

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.0g、ピロリン酸ナトリウム1.5g、水201g、酢酸ビニル199g(58重量%)を仕込み、アクリル酸n−ブチル100g(30重量%)、マレイン酸モノブチル39g(12重量%)を添加しながら過硫酸アンモニウム3.9gを水127gに溶かした水溶液を一括にて添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(42,30,28)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐油性は実施例に対して劣っていた。

【0075】

比較例9

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水223g、酢酸ビニル200g(46重量%)を仕込み、酢酸ビニル217g(50重量%)アクリル酸n−ブチル13g(3重量%)、マレイン酸モノブチル4g(1重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(48,52,0)]。分析結果及び評価結果を表5に示す。得られた共重合体は加硫することができなかった。

【0076】

比較例10

窒素雰囲気下4Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(ランクセス社製:レバプレン600HV)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル1086g(600重量部)、マレイン酸モノブチル18g(10重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(12,18,70)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐熱性は実施例に対して劣っていた。

【0077】

比較例11

窒素雰囲気下2Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(ランクセス社製:レバプレン600HV)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル262g(145重量部)、マレイン酸モノブチル109g(60重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(38,58,4)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐熱性は実施例に対して劣っていた。

【図面の簡単な説明】

【0078】

【図1】本発明の請求項1に記載の共重合体の三相図を示す図である。

【図2】本発明の請求項2に記載の共重合体の三相図を示す図である。

【技術分野】

【0001】

本発明は優れた耐熱性を持ちながら、耐油性、及び耐寒性を示す加硫物を与える極性オレフィン共重合体及びその製造方法に関する。

【背景技術】

【0002】

従来アクリル酸エステルに代表される極性オレフィンより得られるアクリルゴムは、耐熱性、及び耐油性に優れている。アクリルゴムは自動車関連の分野などで広く用いられおり、近年のエンジンの高出力化、及び小型化に伴い、アクリルゴム部品に対しても高度の耐熱性が要求されている。潤滑油が接触する部品に対して耐油性を保ちながら同時に広範囲の温度における安定な動作を目的に、耐寒性に対する要求も高くなってきている。

【0003】

エチレン成分が3〜10重量%、酢酸ビニル0〜10重量%、アクリル酸エチル20〜45重量%、アクリル酸n−ブチル45〜70重量%からなる共重合体およびその組成物が提案されている(特許文献1参照)。

【0004】

また、アクリルゴム10〜90重量部と酢酸ビニル含量50重量%以上のエチレン−酢酸ビニル共重合体90〜10重量部とからなる組成物(特許文献2参照)、カルボキシル基含有アクリルゴム(80〜99重量%)とエポキシ基含有オレフィン−ビニルエステル共重合体(1〜20重量%)とからなるアクリルゴム組成物(特許文献3参照)等が提案されている。

【0005】

さらに、共重合体中のエチレンと酢酸ビニルの重量比を1以下にしてアクリル酸エステルを90重量%以下であり、クロロアセチル基、エポキシ基等を含有するビニルモノマーとの共重合体(特許文献4参照)、共重合体100重量部中エチレン10〜20重量部、カルボン酸ビニルが15〜55重量部、クロロアセチル基、エポキシ基等を含有するビニルモノマーからなるアクリル酸エステル共重合体(特許文献5参照)、エチレン1.5〜13重量%、カルボン酸ビニルが5〜40重量%、アクリル酸エステル47〜97重量%クロロアセチル基、エポキシ基、カルボキシル基等を含有するビニルモノマーからなる共重合体(特許文献6参照)、エチレン0〜30重量%、カルボン酸ビニル0〜50重量%からなるアクリル酸エステル共重合体であり、共重合体100重量部に対してマレイン酸モノアルコキシアルキルを2〜15重量部含有する共重合体組成物(特許文献7参照)が提案されている。

【0006】

しかしながら、これらの組成物を加硫しても耐熱性、及び耐寒性の点で問題点がある。

【0007】

【特許文献1】特開昭63−312338号公報

【特許文献2】特開昭55−98236号公報

【特許文献3】特開2002−265736号公報

【特許文献4】特開昭55−726号公報

【特許文献5】特開昭55−123641号公報

【特許文献6】特公平2−42090号公報

【特許文献7】特開昭61−2712号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

本発明の目的とするところは、優れた耐熱性を持ちながら耐油性、及び耐寒性を示す加硫物を与える共重合体及びその製造方法を提供することである。

【課題を解決するための手段】

【0009】

上記目的を達成するために本発明者等が検討を行った結果、特定の組成を持つ共重合体について、優れた耐熱性を持ちながら耐油性、及び耐寒性が得られることを見出し、本発明を完成するに至った。すなわち、本発明は、エチレン(X)と、特定の一般式で表されるカルボン酸ビニル(Y)と、特定の一般式で表される(メタ)アクリル酸アルキル及び/又は特定の一般式で表される(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中の特定の座標で囲まれる範囲であり、かつ、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%であることを特徴とする共重合体、並びにその製造方法である。

【0010】

以下、本発明についてさらに詳細に説明する。

【0011】

本発明の共重合体は、エチレン(X)と、下記一般式(1)で表されるカルボン酸ビニル(Y)と、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中以下の座標で囲まれる範囲であり、かつカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%である。

【0012】

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(25,70,5)

=(30,20,50)

=(50,45,5)

【0013】

【化1】

(式中、R1はメチル基又はエチル基を表す。)

【0014】

【化2】

(式中、R2は水素又はメチル基を表し、R3は炭素数2〜8のアルキル基を表す。)

【0015】

【化3】

(式中、R4は水素又はメチル基を表し、R5は炭素数2〜4のアルキレン基を表し、R6は炭素数1〜4のアルキル基又はアルコキシアルキル基を表す。)

本発明の共重合体中のエチレンの含有量は15〜50重量%であり、好ましくは15〜40重量%である。

【0016】

本発明の共重合体中の一般式(1)で表されるカルボン酸ビニルの含有量は20〜70重量%であり、好ましくは25〜60重量%である。

【0017】

本発明の共重合体中の一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの含有量は5〜50重量%であり、好ましくは7〜50重量%である。

【0018】

以上から本発明の共重合体は、図1に示す通り、エチレン(X)と、一般式(1)で表されるカルボン酸ビニル(Y)と、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル(Z)の共重合割合が三相図中以下の座標で囲まれる範囲であることが必要である。これらの範囲をはずれると、共重合体を加硫しても高い耐熱性、耐寒性を示す加硫物が得られないものである。

【0019】

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(25,70,5)

=(30,20,50)

=(50,45,5)

本発明の共重合体は、耐熱性のより高い耐油ゴムを得るためには、図2に示す通り、(X)、(Y)及び(Z)の共重合割合が三相図中以下の座標で囲まれる範囲であることが好ましい。

【0020】

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(33,57,10)

=(38,55,7)

=(35,35,30)

=(30,25,45)

本発明の共重合体中のカルボキシル基又はスルホン酸基を持つ共重合可能な化合物は1〜10重量%であり、1〜7重量%が好ましい。1重量%未満であると充分な加硫が進行せず、10重量%を超えた場合もまた目的とする組成の加硫が過度に進行し満足な加硫物を得ることができない。本発明においては必要に応じて、その他共重合可能な単量体を使用することができる。

【0021】

一般式(1)で表されるカルボン酸ビニルの具体的な例としては、例えば、酢酸ビニル、プロピオン酸ビニル等が挙げられる。

【0022】

一般式(2)で表される(メタ)アクリル酸アルキルの具体的な例としては、例えば、(メタ)アクリル酸エチル、(メタ)アクリル酸n−プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸n−ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸n−オクチル等が挙げられる。

【0023】

一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの具体的な例としては、例えば、(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチル、(メタ)アクリル酸プロポキシエチル、(メタ)アクリル酸n−ブトキシエチル、(メタ)アクリル酸メトキシプロピル、(メタ)アクリル酸エトキシプロピル、(メタ)アクリル酸n−プロポキシプロピル、(メタ)アクリル酸n−ブトキシプロピル等が挙げられる。

【0024】

カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の具体的な例としては、例えば、マレイン酸モノメチル、マレイン酸モノエチル、マレイン酸モノプロピル、マレイン酸モノブチル、フマル酸モノエチル、フマル酸モノプロピル、フマル酸モノブチル、マレイン酸モノメトキシエチル、マレイン酸モノエトキシエチル、マレイン酸モノプロポキシエチル、マレイン酸n−ブトキシエチル、マレイン酸メトキシプロピル、マレイン酸エトキシプロピル、マレイン酸n−プロポキシプロピル、マレイン酸n−ブトキシプロピル、フマル酸モノメトキシエチル、フマル酸モノエトキシエチル、フマル酸モノプロポキシエチル、フマル酸n−ブトキシエチル、フマル酸メトキシプロピル、フマル酸エトキシプロピル、フマル酸n−プロポキシプロピル及びフマル酸n−ブトキシプロピル、(メタ)アクリル酸、2−アクリロイルオキシプロピオン酸、2−アクリロイルオキシエチルコハク酸、2−アクリロイルオキシエチルフタル酸、2−アクリロイルオキシエチルヘキサヒドロフタル酸、2−アクリオイルオキシプロピルフタル酸、2−アクリロイルオキシプロピルテトラヒドロフタル酸、2−アクリロイルオキシプロピルヘキサヒドロフタル酸、2−メタクリロイルオキシエチルコハク酸、2−メタクリロイルオキシエチルヘキサヒドロフタル酸、ビニル酢酸、p−ビニル安息香酸、7−ビニルテトラデカン二酸、12−ビニル−8−オクタデセン二酸、ビニルスルホン酸、フマル酸、マレイン酸、イタコン酸、メサコン酸、及び2−アクリルアミド−2−メチルプロパンスルホン酸等が挙げられる。

【0025】

また必要に応じて使用できる単量体としては(メタ)アクリル酸メチル、メタアクリル酸n−ペンチル、(メタ)アクリル酸n−デシル、(メタ)アクリル酸n−ドデシル、(メタ)アクリル酸n−オクタデシル、(メタ)アクリル酸シアノメチル、(メタ)アクリル酸1−シアノエチル、(メタ)アクリル酸2−シアノエチル、(メタ)アクリル酸1−シアノプロピル、(メタ)アクリル酸2−シアノプロピル、(メタ)アクリル酸3−シアノプロピル、(メタ)アクリル酸4−シアノブチル、(メタ)アクリル酸6−シアノヘキシル、(メタ)アクリル酸2−エチル−6−シアノヘキシル、(メタ)アクリル酸8−シアノオクチル、(メタ)アクリル酸メトキシメチル、(メタ)アクリル酸エトキシメチル、メタアクリル酸n−プロポキシプロピル、メタアクリル酸n−ブトキシプロピル等を例示することができる。

【0026】

さらに、(メタ)アクリル酸1,1−ジヒドロペルフルオロエチル、(メタ)アクリル酸1,1−ジヒドロペルフルオロプロピル、(メタ)アクリル酸1,1,5−トリヒドペルフルオロヘキシル、(メタ)アクリル酸1,1,2,2−テトラヒドロペルフルオロプロピル、(メタ)アクリル酸1,1,7−トリヒドロペルフルオロヘプチル、(メタ)アクリル酸1,1−ジヒドロペルフルオロオクチル、(メタ)アクリル酸1,1−ジヒドロペルフルオロデシル、(メタ)アクリル酸1−ヒドロキシプロピル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸ヒドロキシエチル、(メタ)アクリル酸ジエチルアミノエチル、(メタ)アクリル酸ジブチルアミノエチル、(メタ)アクリル酸エステル類以外の成分としてはメチルビニルケトン等のアルキルビニルケトン化合物、ビニルエチルエーテル等のアルキルビニルエーテル化合物、アリルメチルエーテル等のアリルエーテル化合物、スチレン、α−メチルスチレン、クロロスチレン、ビニルトルエン、ビニルナフタレンなどのビニル芳香族化合物、アクリロニトリル、メタクリロニトリル等のビニルニトリル化合物、アクリルアミド、プロピレン、ブダジエン、イソプレン、ペンタジエン、塩化ビニル、塩化ビニリデン、フッ化ビニル、フッ化ビニリデン、プロピオン酸ビニル、無水マレイン酸、無水シトラコン酸、無水イタコン酸等を例示することができ、共重合体から得られる加硫物の耐熱性を向上させるため、必要に応じて好ましくは共重合体中20重量%以下、さらに好ましくは10重量%以下の割合で加えることができる。

【0027】

本発明の共重合体は、ラジカル発生剤と、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中、一般式(1)で表されるカルボン酸ビニル10〜90重量%、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル5〜70重量%、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物2〜40重量%を連続的、又は回分的に添加しながら、エチレンで連続的に加圧しながら乳化重合又は溶液重合することにより製造することができる。

【0028】

一般式(1)で表されるカルボン酸ビニルの添加量は、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中10〜90重量%であり、10〜85重量%が好ましい。10重量%未満の場合は目的とする組成の共重合体を得ることができない。90重量%を超えた場合についても目的とする組成の共重合体を得ることができない。

【0029】

一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの添加量は、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中5〜70重量%であり、10〜70重量%が好ましい。5重量%未満の場合は目的とする組成の共重合体を得ることができない。70重量%を超えた場合についても目的とする組成の共重合体を得ることができない。

【0030】

カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の添加量は、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中2〜40重量%以下であり、2〜35重量%が好ましい。2重量%未満の場合は目的とする組成の共重合体を得ることができない。40重量%を超えた場合についても目的とする組成の共重合体を得ることができない。

【0031】

本発明の共重合体の製造方法では、エチレンで連続的に加圧しながら重合することが必要である。エチレンで連続的に加圧しながら重合しないと反応中の共重合体の組成が不均一となる。加圧の条件は特に限定するものではないが、適合量のエチレンを共重合させるため、0.3〜80MPaが好ましく、0.5〜75MPaがさらに好ましい。

【0032】

本発明の共重合体の製造方法では、ラジカル発生剤、一般式(1)で表されるカルボン酸ビニル、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物を、反応器中に連続的、又は回分的に添加することが必要である。当該添加を行わない場合(例えば、一括添加の場合)には目的の組成物が得ることができない。

【0033】

本発明の共重合体をグラフト重合にて製造する場合には、溶剤に溶解又は懸濁させたポリオレフィンに、ラジカル発生剤を触媒とし、ポリオレフィン100重量部に対して、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル20〜500重量部、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物1〜50重量部、並びにラジカル発生剤を連続的、又は回分的に添加しながらグラフト重合することを特徴とすることにより製造することができる。

【0034】

一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキルの添加量は20〜500重量部であり、好ましくは20〜450重量部である。20重量部未満であると目的とする共重合体を得ることができず、500重量部を超えた場合についても目的とする共重合体を得ることができない。カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の添加量は1〜50重量部であり、好ましくは1〜45重量部である。1重量部未満の場合には目的とする共重合体を得ることができず、50重量部を超えた場合についても目的とする共重合体を得ることができない。ラジカル発生剤、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物は反応器中に連続的、又は回分的に添加することで目的とする組成の共重合体を得ることができる。当該添加を行わない場合(例えば、一括添加の場合)、反応熱を制御することが困難となり好ましくない。

【0035】

ラジカル発生剤としては無機又は有機の過酸化物、アゾ化合物、レドックス系開始剤等を挙げられる。具体的には過硫酸カリウム、過硫酸アンモニウム、パラメンタンハイドロパーオキサイド、クメンハイドロパーオキサイド、ジクミルパーオキサイド、過酸化アセチル、過酸化ベンゾイル、過安息香酸t−ブチル、t−ブチルハイドロパーオキサイド、アゾビスイソブチロニトリル、アゾビスシクロヘキサンカルボニトリル、2,2’−アゾビス(2,4−ジメチルバレロニトリル)等の無機又は有機の過酸化物及びジアゾ化合物や場合によっては、硫酸第一鉄等の第一鉄塩、ハイドロサルファイトナトリウム等の還元剤を添加して重合を開始する。本発明の製造方法においては上記単量体及び必要であれば分子量調節剤との混合物を使用することができる。分子量調節剤としては通常n−ドデシルメルカプタン、t−ドデシルメルカプタン、オクチルメルカプタン等のアルキルメルカプタン類が使用される。

【0036】

乳化重合にて本発明の共重合体を製造する場合、通常重合は0〜100℃、好ましくは5〜100℃の温度で行われる。重合時の発熱が大きく温度の制御が困難な場合は全単量体の一部を乳化し、残りの単量体を連続的に滴下し重合を行っても良い。重合終了後、乳化液を塩化ナトリウム、塩化カルシウム、水酸化アルミニウム、硫酸ナトリウム、ホウ酸等の無機塩の水溶液に投入して、共重合物を凝固せしめたり、メタノール等の不溶性溶剤による析出、熱による凝固、凍結乾燥法後、水洗、乾燥により目的とする共重合体が得られる。

【0037】

溶液重合により本発明の共重合体を製造する場合、通常重合は0〜200℃、好ましくは0〜100℃の温度で行われる。重合時の発熱が大きく温度の制御が困難な場合は、一部を溶媒に溶解し、残りの単量体を連続的に滴下し重合を行っても良い。溶媒としては1,1,2−トリクロロエタン、トルエン、キシレン、ヘキサン、ヘプタン、オクタン、テトラヒドロフラン等を用いることができる。重合終了後、メタノール等の不溶性溶剤による析出、ドラムドライヤー、及びベント付き押出し機により目的とする共重合体が得られる。

【0038】

グラフト重合にて本発明の共重合体を製造する場合、通常重合は20〜200℃、好ましくは50〜120℃の温度で行われ、溶剤に溶解又は懸濁させたポリオレフィンを、ラジカル発生剤を触媒とし、(メタ)アクリル酸及び/又は(メタ)アクリル酸エステル類のグラフト反応にて実施する。溶剤として議定書の規制対象外物質である1,1,2−トリクロロエタンに不純物として含まれるアルコール化合物及び/又はエポキシ化合物を除去した1,1,2−トリクロロエタンを溶剤に用いる方法にて得ることができる。市販されている1,1,2−トリクロロエタンは、しばしば0.5〜2.0%のアルコール化合物及び/又はエポキシ化合物を不純物として含有している。ここにアルコール化合物とは水酸基を有する化合物であり、例えば、エチルアルコールやブチルアルコール等が挙げられる。エポキシ化合物とはエポキシ基を有する化合物であり、例えば1,2−エポキシプロパンや1,2−エポキシブタン等が挙げられる。アルコール化合物及び/又はエポキシ化合物を不純物として含有する1,1,2−トリクロロエタンを溶剤としてグラフト反応にて合成された共重合体は着色するため好ましくない。重合終了後、メタノール等の不溶性溶剤による析出、水蒸気蒸留、ドラムドライヤー、及びベント付き押出機により目的とする共重合体が得られる。

【0039】

グラフト重合にて共重合体を得る場合、原料として用いるポリオレフィンは、エチレンと酢酸ビニル、及びこれらと共重合可能なビニルモノマーとの共重合体である。共重合可能なビニルモノマーとしてはプロピレン、1−ブテン、イソブチレン、1−ヘキセン、3−ブチル−1−ブテン、4−メチル−1−ペンテン、1−ヘプテン、1−オクテン、1−デセン、プロピオン酸ビニル、アクリル酸エチル、アクリル酸n−プロピル、アクリル酸イソプロピル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−ヘキシル、アクリル酸2−エチルヘキシル、アクリル酸n−オクチル、メタアクリル酸エチル、メタアクリル酸n−ブチル、メタアクリル酸n−プロピル、メタアクリル酸イソプロピル、メタアクリル酸2−エチルヘキシル、メタアクリル酸n−ヘキシル、メタアクリル酸n−オクチル又はこれらの混合物が挙げられる。具体的には、エチレン−酢酸ビニル共重合体(EVA)が挙げられる。中でも酢酸ビニル含有率が、40重量%から75重量%の範囲で含まれるエチレン−酢酸ビニル共重合体(EVA)がより好ましい。

【0040】

本発明の共重合体は、通常のゴム工業において知られている同様の方法で加硫することが可能である。本発明の共重合体の加硫は、必要に応じて加硫促進剤、補強剤、充填剤、可塑剤、老化防止剤、安定剤等を配合して行われる。

【0041】

本発明における共重合体は加硫により、優れた耐熱性を持ちながら耐油性、及び耐寒性を示す加硫物を得ることができ、自動車用燃料ホース、シール材等の高い耐熱性が求められ、かつ耐油性及び耐寒性が要求される用途に使用することができる。

【発明の効果】

【0042】

本発明の共重合体により得られる加硫物は、優れた耐熱性を示しつつかつ耐油性及び耐寒性のバランスに優れており、自動車用燃料ホース、シール材等の高い耐熱性及び耐油性が要求される各種の用途に使用することができる。

【実施例】

【0043】

以下に実施例を用いて本発明をさらに詳しく説明するが、本発明はこれら実施例のみに制限されるものではない。

【0044】

なお、以下の実施例等で用いた値は以下の測定法で行ったものである。

【0045】

<モノマー組成>

マレイン酸モノブチル単位、及び安息香酸ビニル単位の定量は、共重合体をクロロホルムを用いて溶解し、水酸化カリウムを用いて定量した。その他のモノマー組成は共重合体を1H−NMRスペクトル、及び13C−NMRスペクトルにより定量した。

【0046】

<引張強さ、伸び>

引張強さ、伸びはJIS K6251に準拠して、ダンベル状3号形試験片にて500±50mm/minの引張速度にて測定した。

【0047】

<硬さ>

硬さは、JIS K6253に準拠して、デュロメーター硬さ試験タイプAにて測定した。

【0048】

<耐熱性>

耐熱性はJIS K6257に準拠し、180℃72時間暴露後の伸び変化率ΔEB、硬度変化ΔHsにより評価した。

【0049】

<圧縮永久歪み>

圧縮永久歪みはJIS K6262に準拠し、試験条件を180℃72時間とした。

【0050】

<耐油性>

耐油性はJIS K6258に準拠し、加硫ゴムをIRM903号油中150℃で3日浸漬後の体積変化率を測定することにより評価した。

【0051】

<耐寒性>

耐寒性の指標としたゲーマン捻り試験のガラス転移温度:Tg(℃)は、JIS K6261に準拠し、(株)上島製作所製のTM−2531ゲーマン捻り試験機で測定することにより評価した。

【0052】

<試験片の作製>

混練は8インチロールを用い、170℃にて20分プレス加硫を行い、更に170℃にて4時間ギアーオブン中にて二次加硫を行って試験片を作製した。

【0053】

引張強さ、伸び、硬さ、圧縮永久歪み、耐油性、及び耐寒性の評価には表1の配合にて試験片を作製した。

【0054】

【表1】

実施例1

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.9g、ピロリン酸ナトリウム1.4g、水241g、酢酸ビニル200g(42重量%)を仕込み、内部をエチレンで置換した。更に反応液を75℃に加熱し、酢酸ビニル41g(9重量%)、アクリル酸n−ブチル198g(41重量%)、マレイン酸モノブチル37g(8重量%)を添加しながら過硫酸アンモニウム3.6gを水121gに溶かした水溶液を10時間かけて添加しつつ、内温を制御しながらエチレンにて内圧を4〜11MPaにて反応を実施した。その後更に11MPaにて2時間反応させた後、得られた反応液を85℃の塩化カルシウム水溶液に添加した。析出した共重合体組成物を充分水洗した後乾燥を行い、共重合体を得た[(X,Y,Z)=(25,40,35)]。分析結果及び評価結果を表2に示す。

【0055】

【表2】

実施例2

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.9g、ピロリン酸ナトリウム1.4g、水249g、酢酸ビニル200g(41重量%)を仕込み、酢酸ビニル36g(7重量%)、アクリル酸n−ブチル184g(37重量%)、マレイン酸モノブチル73g(15重量%)を添加しながら過硫酸アンモニウム3.6gを水119gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(23,42,35)]。分析結果及び評価結果を表2に示す。

【0056】

実施例3

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.9g、ピロリン酸ナトリウム1.4g、水241g、酢酸ビニル200g(42重量%)を仕込み、酢酸ビニル41g(8重量%)、アクリル酸n−ブチル99g(21重量%)、アクリル酸メトキシエチル99g(21重量%)、マレイン酸モノブチル37g(8重量%)を添加しながら過硫酸アンモニウム3.6gを水120gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(25,39,36)]。分析結果及び評価結果を表2に示す。

【0057】

実施例4

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)11g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.8g、ピロリン酸ナトリウム1.4g、水233g、酢酸ビニル200g(43重量%)を仕込み、酢酸ビニル175g(38重量%)、アクリル酸n−ブチル52g(11重量%)、マレイン酸モノブチル36g(8重量%)を添加しながら過硫酸アンモニウム3.5gを水144gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(25,64,11)]。分析結果及び評価結果を表2に示す。

【0058】

実施例5

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.0g、ピロリン酸ナトリウム1.5g、水201g、酢酸ビニル200g(50重量%)を仕込み、酢酸ビニル70g(18重量%)、アクリル酸n−ブチル89g(22重量%)、マレイン酸モノブチル39g(10重量%)を添加しながら過硫酸アンモニウム3.9gを水127gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(42,42,16)]。分析結果及び評価結果を表2に示す。

【0059】

実施例6

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.1g、ピロリン酸ナトリウム1.5g、水219g、酢酸ビニル200g(46重量%)を仕込み、酢酸ビニル105g(24重量%)、アクリル酸n−ブチル90g(21重量%)、マレイン酸モノブチル39g(9重量%)を添加しながら過硫酸アンモニウム4.9gを水128gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(37,48,15)]。分析結果及び評価結果を表2に示す。

【0060】

実施例7

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水201g、酢酸ビニル158g(40重量%)を仕込み、アクリル酸n−ブチル206g(52重量%)、マレイン酸モノブチル33g(8重量%)を添加しながら過硫酸アンモニウム3.4gを水170gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(30,31,39)]。分析結果及び評価結果を表2に示す。

【0061】

実施例8

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.0g、ピロリン酸ナトリウム1.5g、水219g、酢酸ビニル155g(34重量%)を仕込み、アクリル酸n−ブチル266g(58重量%)、マレイン酸モノブチル39g(8重量%)を添加しながら過硫酸アンモニウム3.7gを水124gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(30,25,45)]。分析結果及び評価結果を表2に示す。

【0062】

実施例9

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)11g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル200g(47重量%)を仕込み、酢酸ビニル25g(6重量%)、アクリル酸n−ブチル168g(39重量%)、ビニル安息香酸34g(8重量%)を添加しながら過硫酸アンモニウム3.3gを水110gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(26,41,33)]。分析結果及び評価結果を表3に示す。

【0063】

【表3】

実施例10

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)9.8g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.5g、ピロリン酸ナトリウム1.2g、水200g、酢酸ビニル200g(48重量%)を仕込み、酢酸ビニル60g(15重量%)、アクリル酸n−ブチル123g(30重量%)、マレイン酸モノブチル31g(7重量%)を添加しながら過硫酸アンモニウム3.1gを水102gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(23,52,25)]。分析結果及び評価結果を表3に示す。

【0064】

実施例11

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル188g(41重量%)を仕込み、アクリル酸n−ブチル230g(52重量%)、マレイン酸モノブチル33g(7重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(20,35,45)]。分析結果及び評価結果を表3に示す。

【0065】

実施例12

窒素雰囲気下2Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(ランクセス社製:レバプレン600HV)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル235g(130重量部)、マレイン酸モノブチル20g(11重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(27,40,33)]。分析結果及び評価結果を表3に示す。

【0066】

実施例13

窒素雰囲気下2Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(東ソー製:ウルトラセン760)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル162g(90重量部)、マレイン酸モノブチル18g(10重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(35,30,35)]。分析結果及び評価結果を表3に示す。

【0067】

比較例1

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水223g、酢酸ビニル190g(43重量%)を仕込み、アクリル酸n−ブチル155g(35重量%)、マレイン酸モノブチル94g(22重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(25,40,35)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐油性及び耐寒性については優れているが、耐熱性は実施例に対して劣っていた。

【0068】

【表4】

比較例2

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)11g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.8g、ピロリン酸ナトリウム1.4g、水252g、酢酸ビニル121g(24重量%)を仕込み、アクリル酸n−ブチル347g(70重量%)、マレイン酸モノブチル31g(6重量%)を添加しながら過硫酸アンモニウム3.5gを水117gに溶かした水溶液を一括にて添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(18,20,62)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐油性及び耐寒性は優れているが、耐熱性は実施例に対して劣っていた。

【0069】

比較例3

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.5g、ピロリン酸ナトリウム1.3g、水230g、酢酸ビニル200g(44重量%)を仕込み、酢酸ビニル169g(37重量%)、アクリル酸n−ブチル59g(13重量%)、マレイン酸モノブチル27g(6重量%)を添加しながら過硫酸アンモニウム3.2gを水109gに溶かした水溶液を一括にて添加して、エチレン120gを圧入し、エチレンによる連続加圧は行わなかった以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(8,87,4)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐熱性が実施例に対して劣っていた。

【0070】

比較例4

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水148g、酢酸ビニル160g(54重量%)を仕込み、アクリル酸n−ブチル102g(35重量%)、マレイン酸モノブチル32g(11重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(54,26,20)]。分析結果及び評価結果を表4に示す。得られた共重合体の加硫物は耐熱性及び耐油性が実施例に対して劣っていた。

【0071】

比較例5

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水223g、酢酸ビニル194g(49重量%)を仕込み、アクリル酸n−ブチル203g(51重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(29,35,36)]。分析結果及び評価結果を表4に示す。得られた共重合体は加硫することができなかった。

【0072】

比較例6

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル200g(49重量%)を仕込み、酢酸ビニル25g(6重量%)、アクリル酸n−ブチル176g(43重量%)、メタクリル酸グリシジル(GMA)8.3g(2重量%)を添加しながら過硫酸アンモニウム3.2gを水107gに溶かした水溶液を添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(26,41,33)]。分析結果及び評価結果を表5に示す。得られた共重合体は加硫することができなかった。

【0073】

【表5】

比較例7

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水200g、酢酸ビニル183g(42重量%)を仕込み、アクリル酸n−ブチル224g(51重量%)、マレイン酸モノブチル32g(7重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を一括にて添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(22,27,51)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐熱性は実施例に対して劣っていた。

【0074】

比較例8

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)12g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)3.0g、ピロリン酸ナトリウム1.5g、水201g、酢酸ビニル199g(58重量%)を仕込み、アクリル酸n−ブチル100g(30重量%)、マレイン酸モノブチル39g(12重量%)を添加しながら過硫酸アンモニウム3.9gを水127gに溶かした水溶液を一括にて添加した以外は実施例1と同様の方法にて共重合体を得た[(X,Y,Z)=(42,30,28)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐油性は実施例に対して劣っていた。

【0075】

比較例9

窒素雰囲気下2Lのステンレス製オークレーブにポリオキシエチレンラウリルエーテル(花王エマルゲン105)10g、ポリオキシエチレンアルキルエーテル硫酸ナトリウム(花王レベノールWX)2.6g、ピロリン酸ナトリウム1.3g、水223g、酢酸ビニル200g(46重量%)を仕込み、酢酸ビニル217g(50重量%)アクリル酸n−ブチル13g(3重量%)、マレイン酸モノブチル4g(1重量%)を添加しながら過硫酸アンモニウム3.2gを水108gに溶かした水溶液を添加した以外は実施例1と同様な操作にて共重合体を得た[(X,Y,Z)=(48,52,0)]。分析結果及び評価結果を表5に示す。得られた共重合体は加硫することができなかった。

【0076】

比較例10

窒素雰囲気下4Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(ランクセス社製:レバプレン600HV)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル1086g(600重量部)、マレイン酸モノブチル18g(10重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(12,18,70)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐熱性は実施例に対して劣っていた。

【0077】

比較例11

窒素雰囲気下2Lのステンレス製オートクレーブに蒸留により精製した1,1,2−トリクロロエタン1643gにエチレン−酢酸ビニル共重合体(ランクセス社製:レバプレン600HV)を181g(100重量部)を加熱溶解した。過酸化ベンゾイル3.5gを1,1,2−トリクロロエタン20gに溶かした溶液を添加後、更にアクリル酸n−ブチル262g(145重量部)、マレイン酸モノブチル109g(60重量部)を85℃にて2時間かけて滴下した。更に4時間反応を行った後、反応液をメタノールに添加した。析出した共重合体を充分にメタノールにて洗浄した後乾燥を行い目的とする共重合体を得た[(X,Y,Z)=(38,58,4)]。分析結果及び評価結果を表5に示す。得られた共重合体の加硫物の耐熱性は実施例に対して劣っていた。

【図面の簡単な説明】

【0078】

【図1】本発明の請求項1に記載の共重合体の三相図を示す図である。

【図2】本発明の請求項2に記載の共重合体の三相図を示す図である。

【特許請求の範囲】

【請求項1】

エチレン(X)と、下記一般式(1)で表されるカルボン酸ビニル(Y)と、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中以下の座標で囲まれる範囲であり、かつ、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%であることを特徴とする共重合体。

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(25,70,5)

=(30,20,50)

=(50,45,5)

【化1】

(式中、R1はメチル基又はエチル基を表す。)

【化2】

(式中、R2は水素又はメチル基を表し、R3は炭素数2〜8のアルキル基を表す。)

【化3】

(式中、R4は水素又はメチル基を表し、R5は炭素数2〜4のアルキレン基を表し、R6は炭素数1〜4のアルキル基又はアルコキシアルキル基を表す。)

【請求項2】

請求項1に記載の共重合体において、(X)、(Y)及び(Z)の共重合割合が、三相図中以下の座標で囲まれる範囲であることを特徴とする共重合体。

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(33,57,10)

=(38,55,7)

=(35,35,30)

=(30,25,45)

【請求項3】

ラジカル発生剤と、下記一般式(1)で表されるカルボン酸ビニル、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中、一般式(1)で表されるカルボン酸ビニル10〜90重量%、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル5〜70重量%、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物2〜40重量%を連続的、又は回分的に添加しながら、エチレンで連続的に加圧しながら乳化重合又は溶液重合することを特徴とする請求項1又は請求項2記載の共重合体の製造方法。

【化4】

(式中、R1はメチル基又はエチル基を表す。)

【化5】

(式中、R2は水素又はメチル基を表し、R3は炭素数2〜8のアルキル基を表す。)

【化6】

(式中、R4は水素又はメチル基を表し、R5は炭素数2〜4のアルキレン基を表し、R6は炭素数1〜4のアルキル基又はアルコキシアルキル基を表す。)

【請求項4】

溶剤に溶解又は懸濁させたポリオレフィンに、ラジカル発生剤を触媒とし、ポリオレフィン100重量部に対して、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル20〜500重量部、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物1〜50重量部、並びにラジカル発生剤を連続的、又は回分的に添加しながらグラフト重合することを特徴とする請求項1又は請求項2記載の共重合体の製造方法。

【請求項5】

グラフト重合を行うに際し、不純物として含まれるアルコール化合物及び/又はエポキシ化合物を除去した1,1,2−トリクロロエタンを溶剤に用いることを特徴とする請求項4記載の共重合体の製造方法。

【請求項6】

ポリオレフィンが、エチレンと酢酸ビニル、及びこれらと共重合可能なビニルモノマーとの共重合体であることを特徴とする請求項4又は請求項5記載の共重合体の製造方法。

【請求項1】

エチレン(X)と、下記一般式(1)で表されるカルボン酸ビニル(Y)と、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル(Z)と、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物との共重合体であって、(X)、(Y)及び(Z)の共重合割合が、三相図中以下の座標で囲まれる範囲であり、かつ、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物の共重合割合が1〜10重量%であることを特徴とする共重合体。

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(25,70,5)

=(30,20,50)

=(50,45,5)

【化1】

(式中、R1はメチル基又はエチル基を表す。)

【化2】

(式中、R2は水素又はメチル基を表し、R3は炭素数2〜8のアルキル基を表す。)

【化3】

(式中、R4は水素又はメチル基を表し、R5は炭素数2〜4のアルキレン基を表し、R6は炭素数1〜4のアルキル基又はアルコキシアルキル基を表す。)

【請求項2】

請求項1に記載の共重合体において、(X)、(Y)及び(Z)の共重合割合が、三相図中以下の座標で囲まれる範囲であることを特徴とする共重合体。

(X,Y,Z)=(15,35,50)

=(20,55,25)

=(33,57,10)

=(38,55,7)

=(35,35,30)

=(30,25,45)

【請求項3】

ラジカル発生剤と、下記一般式(1)で表されるカルボン酸ビニル、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物の合計量中、一般式(1)で表されるカルボン酸ビニル10〜90重量%、下記一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル5〜70重量%、並びにカルボキシル基又はスルホン酸基を持つ共重合可能な化合物2〜40重量%を連続的、又は回分的に添加しながら、エチレンで連続的に加圧しながら乳化重合又は溶液重合することを特徴とする請求項1又は請求項2記載の共重合体の製造方法。

【化4】

(式中、R1はメチル基又はエチル基を表す。)

【化5】

(式中、R2は水素又はメチル基を表し、R3は炭素数2〜8のアルキル基を表す。)

【化6】

(式中、R4は水素又はメチル基を表し、R5は炭素数2〜4のアルキレン基を表し、R6は炭素数1〜4のアルキル基又はアルコキシアルキル基を表す。)

【請求項4】

溶剤に溶解又は懸濁させたポリオレフィンに、ラジカル発生剤を触媒とし、ポリオレフィン100重量部に対して、一般式(2)で表される(メタ)アクリル酸アルキル及び/又は下記一般式(3)で表される(メタ)アクリル酸アルコキシアルキル20〜500重量部、カルボキシル基又はスルホン酸基を持つ共重合可能な化合物1〜50重量部、並びにラジカル発生剤を連続的、又は回分的に添加しながらグラフト重合することを特徴とする請求項1又は請求項2記載の共重合体の製造方法。

【請求項5】

グラフト重合を行うに際し、不純物として含まれるアルコール化合物及び/又はエポキシ化合物を除去した1,1,2−トリクロロエタンを溶剤に用いることを特徴とする請求項4記載の共重合体の製造方法。

【請求項6】

ポリオレフィンが、エチレンと酢酸ビニル、及びこれらと共重合可能なビニルモノマーとの共重合体であることを特徴とする請求項4又は請求項5記載の共重合体の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−138187(P2009−138187A)

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願番号】特願2008−288971(P2008−288971)

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

【公開日】平成21年6月25日(2009.6.25)

【国際特許分類】

【出願日】平成20年11月11日(2008.11.11)

【出願人】(000003300)東ソー株式会社 (1,901)

【Fターム(参考)】

[ Back to top ]